応力腐食割れ試験装置

【課題】試験片に生じる応力緩和の影響を受けることなく、応力腐食割れに関する材料の特性を正確且つ確実に評価することが可能な応力腐食割れ試験装置を提供する。

【解決手段】本発明に係る応力腐食割れ試験装置1は、試験片Sに腐食が生じやすい環境を周囲に形成する腐食環境形成手段2と、試験片Sに荷重を負荷する荷重負荷手段3と、試験片Sに負荷される荷重を測定する荷重測定手段4と、荷重測定手段4によって測定される荷重が一定になるように、荷重負荷手段3の動作を制御する制御手段5と、を備えるものである。

【解決手段】本発明に係る応力腐食割れ試験装置1は、試験片Sに腐食が生じやすい環境を周囲に形成する腐食環境形成手段2と、試験片Sに荷重を負荷する荷重負荷手段3と、試験片Sに負荷される荷重を測定する荷重測定手段4と、荷重測定手段4によって測定される荷重が一定になるように、荷重負荷手段3の動作を制御する制御手段5と、を備えるものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、任意の材料について応力腐食割れに関する特性を評価するために用いられる応力腐食割れ試験装置に関するものである。

【背景技術】

【0002】

荷重が負荷されて内部に応力が発生した状態の部材が、高温の水中のように腐食が生じやすい環境(以下、「腐食環境」と呼ぶ)に置かれると、応力と腐食との協働作用によって部材に亀裂が急速に発生及び成長して破断に至る現象、すなわち応力腐食割れが生じる場合がある。従って、腐食環境下で使用される各種の機器について、機器を構成する材料を選定する際には、応力腐食割れの生じやすさや発生する場合の応力や時間の条件を評価した上で、適切な材料を選択する必要がある。

【0003】

そして、材料について応力腐食割れの特性を評価する試験方法としては、図10(a)に示すように、U字形状の試験片70の開口部を治具71で締め付けることによって曲げ応力を生じさせ、この試験片70を腐食環境下に設置する試験方法(JIS−G−0576)が広く用いられている。この試験方法は簡便であって、且つこの試験方法によれば試験片70に高い応力を生じさせることができるため、割れが生じにくい材料でも短時間で応力腐食割れを発生させることができる。

【0004】

ここで、治具71で締め付けた試験片70を腐食環境下に設置する試験方法では、腐食環境の温度を変更した場合、試験片70と治具71との熱膨張差によって、初期段階で試験片70に生じた曲げ応力が維持されず低下する問題がある。そこで、このような試験片70と治具71との熱膨張差の違いに影響を受けることなく、材料について応力腐食割れの特性を評価する試験方法が従来提唱されている(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−185798号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、U字形状の試験片70を治具71で締め付ける従来の試験方法では、一定の変位を生じさせた状態で試験片70を拘束するが、長時間に渡りその状態が継続すると、図10(b)に示すように、応力緩和と呼ばれ時間の経過とともに試験片70に生じる応力が徐々に低下する現象が生じる。そのため、応力腐食割れに対して高い耐性を持つ材料の場合、時間が経過しても応力腐食割れが発生しないという問題が生じる。また、試験片70に生じる応力が経時的に変化するため、定量性に乏しいという問題もある。

【0007】

本発明は、このような事情を考慮してなされたものであり、その目的は、試験片に生じる応力緩和の影響を受けることなく、応力腐食割れに関する材料の特性を正確且つ確実に評価することが可能な応力腐食割れ試験装置を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は以下の手段を採用している。すなわち、本発明に係る応力腐食割れ試験装置は、試験片に腐食が生じやすい環境を周囲に形成する腐食環境形成手段と、前記試験片に荷重を負荷する荷重負荷手段と、前記試験片に負荷される荷重を測定する荷重測定手段と、前記荷重測定手段によって測定される荷重が一定になるように、前記荷重負荷手段の動作を制御する制御手段と、を備えることを特徴とする。

【0009】

このような構成によれば、荷重負荷手段によって荷重が負荷された状態の試験片が腐食環境形成手段の形成する腐食環境下に置かれることにより、試験片には応力腐食割れが生じる。また、長時間に渡る荷重の負荷によって試験片に応力緩和が生じると、荷重測定手段が測定する荷重が低下したことを検知した制御手段が、荷重負荷手段の動作を制御することにより試験片に負荷される荷重を一定に維持する。

【0010】

また、本発明に係る応力腐食割れ試験装置は、前記試験片として、向かい合う一対の荷重負荷片及び荷重負荷片同士を連結する連結片からなるU字状のものを用い、前記荷重負荷手段は、複数の前記試験片を一対の前記荷重負荷片が平行になるようにして配列させ保持し、前記各試験片の一対の前記荷重負荷片同士の間隔を狭めることが可能な保持ユニットと、前記保持ユニットに荷重を負荷して前記間隔を狭めさせる荷重負荷ユニットと、を有することを特徴とする。

【0011】

このような構成によれば、保持ユニットにより一対の荷重負荷片が平行になった状態で試験片を保持しながら、この保持ユニットに荷重を負荷することで荷重負荷片同士の間隔を狭めるようにして試験片に荷重を負荷することができる。これにより、試験片に荷重を負荷する荷重負荷手段を簡略な構成で実現することができる。

【0012】

また、本発明に係る応力腐食割れ試験装置は、前記保持ユニットが、一対の荷重負荷片の一方を支持する第1支持部及び他方を支持する第2支持部を2組有して一対の試験片を保持し、複数配列された保持部と、前記保持部の配列方向に沿って最も一端側に位置する前記保持部によって保持される前記試験片を支持する前記第1支持部に一端が接続され、他端が変位不能に固定された固定ロッドと、相隣接する前記保持部によってそれぞれ保持されて向かい合う前記試験片を支持する前記第1支持部同士を互いに接続する接続ロッドと、前記保持部の配列方向に沿って最も他端側に位置する前記保持部によって保持される前記試験片を支持する第1支持部に一端が接続され、他端が前記荷重負荷ユニットに接続された荷重負荷ロッドと、を具備することを特徴とする。

【0013】

このような構成によれば、荷重負荷ユニットが荷重負荷ロッドに荷重を負荷すると、保持部の配列方向に沿って最も他端側に位置する保持部の第1支持部に対し、荷重負荷ロッドから荷重が負荷される。そうすると、保持部に保持された一方の試験片は、他方の荷重負荷片が第2支持部によって支持された状態で、一方の荷重負荷片に対して第1支持部から荷重が負荷される。また、保持部に保持された他方の試験片は、一方の荷重負荷片が第1支持部によって支持された状態で、他方の荷重負荷片に対して第2支持部から荷重が負荷される。これにより、他方の試験片に接続された接続ロッドに荷重が負荷される。その結果、接続ロッドを介して隣接する保持部の第1支持部に対して荷重が負荷される。そうすると、隣接する保持部に保持された一方の試験片は、他方の荷重負荷片が第2支持部によって支持された状態で、一方の荷重負荷片に対して第1支持部から荷重が負荷される。また、保持部の配列方向に沿って最も一端側に位置する保持部の第2支持部に対して荷重が負荷されると、保持部に保持された一方の試験片は、他方の荷重負荷片が第1支持部によって支持された状態で、一方の荷重負荷片に対して第2支持部から荷重が負荷される。これにより、一方の試験片に接続された固定ロッドに荷重が負荷される。

【0014】

また、本発明に係る応力腐食割れ試験装置は、前記保持ユニットが、複数の前記試験片を挿通して設けられ、一端が前記荷重負荷ユニットに接続された荷重負荷ロッドと、前記荷重負荷ロッドの他端に固定されて前記試験片を押圧する押圧部材と、を具備することを特徴とする。

【0015】

このような構成によれば、荷重負荷ユニットが荷重負荷ロッドに荷重を負荷すると、複数の試験片のうち最も他端側に配置された試験片は、押圧部材に押圧されることで荷重が負荷される。そして、各試験片が隣接する試験片を押圧することにより、全ての試験片に対して荷重が負荷される。

【0016】

また、本発明に係る応力腐食割れ試験装置は、複数の前記試験片は、相隣接する前記試験片が互いに逆方向に開口するようにして前記荷重負荷ロッドがそれぞれ挿通されていることを特徴とする。

【0017】

このような構成によれば、荷重負荷ロッドを挟んだ両側で試験片の重量バランスが取れるため、荷重負荷ロッドに撓みが生じにくい。これにより、撓みが生じた荷重負荷ロッドが他の部材と接触することで荷重の一部が失われるのを抑制することができる。これにより、荷重負荷ロッドに負荷された荷重を、各試験片に対して均一に負荷することができ、各試験片の内部に均一な応力を発生させることができる。

【0018】

また、本発明に係る応力腐食割れ試験装置は、前記荷重負荷ロッドにおける相隣接する前記試験片の間に、軸方向に一定の長さを有するスペーサがそれぞれ設けられたことを特徴とする。

【0019】

このような構成によれば、相隣接する試験片の間にスペーサの長さ分だけの距離が確保される。従って、相隣接する試験片同士が接触して負荷された荷重の一部が失われるのを抑制することができる。

【0020】

また、本発明に係る応力腐食割れ試験装置は、前記試験片を構成する一対の前記荷重負荷片の間に、前記試験片の破断時における過大な変位を抑制するためのストッパー部材が設けられたことを特徴とする。

【0021】

このような構成によれば、

試験片が応力腐食割れによって破断した時に、ストッパーの存在によって、試験片が過大に変位することが抑制される。

【発明の効果】

【0022】

本発明に係る応力腐食割れ試験装置によれば、応力緩和の影響を受けることなく試験片に生じる応力が一定に維持され、試験片に応力腐食割れを確実に生じさせることができるので、応力腐食割れに関する材料の特性を正確且つ確実に評価することができる。

【図面の簡単な説明】

【0023】

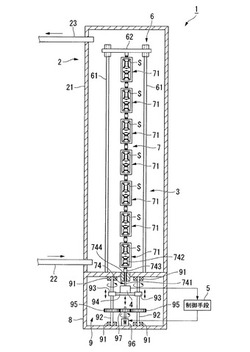

【図1】本発明の第1実施形態に係る応力腐食割れ試験装置の全体構成を示す概略断面図である。

【図2】図1における荷重負荷手段の最上部を拡大した部分拡大断面図であって、図1の正面側から見た図である。

【図3】図1における荷重負荷手段の最上部を拡大した部分拡大断面図であって、図1の側面側から見た図である。

【図4】試験片の外観を示す概略斜視図である。

【図5】引っ張り荷重が負荷された時の荷重負荷手段の最上部を拡大した部分拡大断面図である。

【図6】第2実施形態の応力腐食割れ試験装置の全体構成を示す概略断面図である。

【図7】図6における荷重負荷手段の最上部を拡大した部分拡大断面図である。

【図8】引っ張り荷重が負荷された時の図6における荷重負荷手段の最上部を拡大した部分拡大断面図である。

【図9】第2実施形態において時間の経過とともに荷重測定手段の測定する荷重がどのように変化するかを示したグラフである。

【図10】従来の応力腐食割れの特性を評価する試験方法を説明する図であって、図10(a)は試験片及び治具を示す図、図10(b)は応力緩和を説明する図である。

【発明を実施するための形態】

【0024】

(第1実施形態)

以下、図面を参照して本発明の実施の形態について説明する。まず、本発明の第1実施形態に係る応力腐食割れ試験装置の構成について説明する。図1は、第1実施形態の応力腐食割れ試験装置1の全体構成を示す概略断面図である。応力腐食割れ試験装置1は、試験片Sの周囲に腐食環境を形成する腐食環境形成手段2と、試験片Sに荷重を負荷する荷重負荷手段3と、試験片Sに負荷される荷重を測定する荷重測定手段4と、試験片Sに負荷される荷重が一定になるように荷重負荷手段3の動作を制御する制御手段5と、を備えるものである。

【0025】

腐食環境形成手段2は、図1に示すように、内部が密閉されて高圧状態に保たれた密閉容器21と、この密閉容器21の下端部に接続された供給配管22と、密閉容器21の上端部に接続された排出配管23と、を具備している。そして、供給配管22を通して外部から密閉容器21の内部へ約360℃の高温水が供給されるとともに、排出配管23を通して密閉容器21の内部から外部へ高温水が排出される。これにより、高温水で満たされた密閉容器21の内部には、試験片Sに腐食が生じやすい腐食環境が形成される。

【0026】

荷重負荷手段3は、密閉容器21の内部に設けられた支持ユニット6と、この支持ユニット6によって吊り下げ支持されて複数の試験片Sを保持する保持ユニット7と、ケーシング8の内部に収容されて保持ユニット7に引っ張り荷重を負荷する荷重負荷ユニット9と、を具備している。

【0027】

支持ユニット6は、密閉容器21の底部から上方に向かって立設された複数本の支柱61と、これら支柱61の頂部を互いに接続するように設けられた天板62と、を有している。

【0028】

図2及び図3は、図1における荷重負荷手段3の最上部を拡大した部分拡大断面図であって、図2は図1における正面側から見た図、図3は図1における側面側から見た図である。尚、図3では、支持ユニット6の図示を省略している。図1〜図3に示すように、保持ユニット7は、上下一対の試験片Sを保持して上下方向に所定間隔で配列される複数の保持部71と、最上部の保持部71に一端が接続され、他端が図1に示す天板62に固定された固定ロッド72と、相隣接する保持部71同士を互いに接続する接続ロッド73と、最下部の保持部71に一端が接続され、他端が図1に示す荷重測定手段4に接続された荷重負荷ロッド74と、を有している。

【0029】

保持部71は、図2及び図3に示すように、略円筒形状の枠体であって一対の試験片Sを保持する保持ブロック711と、保持ブロック711の上面及び下面から内方に突出して設けられた上下一対の試験片受け片712(第2支持部)と、一対の試験片Sにそれぞれ当接される上下一対の当接片713(第1支持部)と、を備えるものである。

【0030】

固定ロッド72は、図2及び図3に示すように、周面にネジが切られたロッド本体721と、ロッド本体721の軸方向一端部に螺合されたナット722と、ロッド本体721の軸方向他端部に螺合されたスペーサ723と、ロッド本体721の軸方向中間部に螺合されたガイドリング724と、ロッド本体721が挿通されてその軸方向に移動可能に設けられたストッパーリング725(ストッパー部材)と、を有している。

【0031】

ここで、ナット722は、後述する試験片Sがロッド本体721から脱落するのを防止するとともに、試験片Sに対して荷重を負荷するためのものである。また、スペーサ723は、最上部の保持部71が天板62に接触しないように両者の間に一定幅の隙間を確保するためのものである。また、ガイドリング724は、ロッド本体721が保持部71に接触することによりロッド本体721に負荷される荷重の一部失われるのを防止するためのものである。また、ストッパーリング725は、試験片Sの破断時における過大な変位を抑制するためのものである。

【0032】

接続ロッド73は、図2及び図3に示すように、周面にネジが切られたロッド本体731と、ロッド本体731の軸方向両端部にそれぞれ螺合された一対のナット732と、ロッド本体731の軸方向中央部に螺合されたスペーサ733と、ロッド本体731の軸方向中間部に螺合された一対のガイドリング734と、ロッド本体731が挿通されてその軸方向に移動可能に設けられた一対のストッパーリング735と、を有している。

尚、接続ロッド73を構成するこれら各部材の果たす役割は、固定ロッド72を構成する各部材と同じであるため、ここでは説明を省略する。

【0033】

荷重負荷ロッド74は、図1に示すように、ケーシング8を挿通して設けられて周面にネジが切られたロッド本体741と、ロッド本体741が挿通されてその軸方向に移動可能に設けられたストッパーリング742と、ロッド本体741の軸方向中間部に螺合されたスペーサ743と、ロッド本体741の他端部に設けられたシール744と、を有している。

尚、図1に詳細は示さないが、固定ロッド72と同様に荷重負荷ロッド74も、ロッド本体741の軸方向一端部にはナットが螺合されるとともに、軸方向中間部にはガイドリングが螺合されている。

【0034】

ここで、シール744は、荷重負荷ロッド74がケーシング8を挿通する部分を封止することにより、密閉容器21の内部を気密に保つためのものである。尚、荷重負荷ロッド74を構成するそれ以外の各部材が果たす役割は、固定ロッド72を構成する各部材と同じであるため、ここでは説明を省略する。

【0035】

荷重負荷ユニット9は、図1に示すように、軸受け91により回転可能に支持された左右一対のボールネジ92と、ボールネジ92それぞれに螺合された左右一対のナット93と、左右のナット93を連結して設けられた連結板94と、ボールネジ92それぞれに固定された左右一対の従動ギア95と、駆動源としてのモータ96と、モータ96によって回転駆動され左右の従動ギア95に噛み合う駆動ギア97と、を備えるものである。

【0036】

荷重測定手段4は、荷重を検出可能なセンサーであって、本実施形態では歪ゲージ式で荷重を検出するいわゆるロードセルを用いている。この荷重測定手段4は、図1に示すように、荷重負荷ユニット9を構成する連結板94の上に固定されるとともに、保持ユニット7を構成する荷重負荷ロッド74の軸方向他端が接続されている。

尚、荷重測定手段4としては、歪ゲージ式のロードセルに限られず、圧電式や容量式や電磁式や油圧式等の各種方式で荷重を検出するセンサーを用いることができる。

【0037】

制御手段5は、荷重負荷ユニット9を構成するモータ96の動作を制御するものである。この制御手段5は、図1に示すように、荷重測定手段4及びモータ96に対して電気的に接続されている。そして、荷重測定手段4によって検出される荷重の大きさに基づいて、制御手段5がモータ96の回転または停止を制御するものとなっている。

【0038】

次に、応力腐食割れ試験装置1を用いて試験を行う試験片Sについて説明する。図4は、試験片Sの外観を示す概略斜視図である。試験片Sは、応力腐食割れに関する特性を評価すべき材料からなる平板が略U字形状に曲折されてなるものであって、開口部S1を挟んで向かい合う一対の荷重負荷片S2と、荷重負荷片S2同士を連結する連結片S3と、を具備している。ここで、一対の荷重負荷片S2は、図2及び図3に示す保持部71の試験片受け片712の形状に略合致するようにして、断面略U字型にそれぞれ形成されている。また、一対の荷重負荷片S2には、その中央部を貫通してロッド挿通孔S4がそれぞれ形成されている。そしてこのように構成される試験片Sは、外力が作用しない状態において開口部S1が拡開しないよう、保持ボルトS5によって一対の荷重負荷片S2が略平行となった状態で保持されている。

【0039】

次に、第1実施形態に係る応力腐食割れ試験装置1を用いた試験の手順、及びその作用効果について説明する。まず試験者は、第1工程として、試験対象である試験片Sを応力腐食割れ試験装置1にセットする。すなわち、図2及び図3に示すように、最上部に配置する保持部71の内部に、その試験片受け片712に当接させるようにして1つの試験片Sを配置する。そして、この試験片Sの図4に示すロッド挿通孔S4に固定ロッド72のロッド本体721を挿通させ、その軸方向一端部に螺合されたナット722に当接片713を嵌合させた後、この当接片713を試験片Sの下側の荷重負荷片S2に当接させる。一方、試験者は、固定ロッド72のロッド本体721の軸方向他端部を天板62に固定する。そしてこの時、ロッド本体721に取り付けられたガイドリング724を、保持部71の試験片受け片712に挿入して内側面に当接させるとともに、ロッド本体721に取り付けられたストッパーリング725を、一対の荷重負荷片S2の間に配置する。

尚、試験片Sを保持部71の内部に配置する際には、図4に示す保持ボルトS5を予め取り外してから作業を行う。

【0040】

続いて試験者は、天板62から吊り下げられた保持部71の内部に、下側の試験片受け片712に当接させるようにして他の試験片Sを配置する。そして、この試験片Sの図4に示すロッド挿通孔S4に対して接続ロッド73のロッド本体731を挿通させ、その軸方向一端部に螺合されたナット732に当接片713を嵌合させた後、この当接片713を試験片Sの上側の荷重負荷片S2に当接させる。

【0041】

更に試験者は、上から2番目に配置する保持部71の内部に、その試験片受け片712に当接させるようにして1つの試験片Sを配置し、この試験片Sの図4に示すロッド挿通孔S4に接続ロッド73のロッド本体731を挿通させ、その軸方向他端部に螺合されたナット732に当接片713を嵌合させた後、この当接片713を試験片Sの下側の荷重負荷片S2に当接させる。そしてこの時、ロッド本体731の軸方向中央部に取り付けられたスペーサ733を、最上部の保持部71と上から2番目の保持部71との間に配置する。また、スペーサ733を挟んでロッド本体731の軸方向両側に取り付けられた一対のガイドリング734を、最上部の保持部71に設けられた下側の試験片受け片712及び上から2番目の保持部71に設けられた上側の試験片受け片712にそれぞれ挿入し、その内側面にそれぞれ当接させる。更に、スペーサ733を挟んでロッド本体731の軸方向両側に取り付けられた一対のストッパーリング735を、最上部の保持部71の内部に配置した試験片Sが有する一対の荷重負荷片S2の間、及び上から2番目の保持部71の内部に配置した試験片Sが有する一対の荷重負荷片S2の間に、それぞれ配置する。

【0042】

続いて試験者は、上から2番目の保持部71の内部に、下側の試験片受け片712に当接させるようにして他の試験片Sを配置する。そして、この試験片Sの図4に示すロッド挿通孔S4に接続ロッド73のロッド本体731を挿通させ、その軸方向一端部に螺合されたナット732に当接片713を嵌合させた後、この当接片713を試験片Sの上側の荷重負荷片S2に当接させる。その後、前述と同様に保持部71を順次配列し、相隣接する保持部71の内部に配置されて互いに向かい合う試験片S同士を接続ロッド73でそれぞれ連結していく。

【0043】

最後に試験者は、図1に示すように、最下部に配置する保持部71の内部に、下側の試験片受け片712に当接させるようにして試験片Sを配置する。そして、この試験片Sの図4に示すロッド挿通孔S4に、軸方向一端部が荷重測定手段4に接続された荷重負荷ロッド74のロッド本体741を挿通させ、その軸方向他端部に螺合されたナット(不図示)に当接片713を嵌合させた後、この当接片713を試験片Sの上側の荷重負荷片S2に当接させる。これにより、第1工程が完了する。

【0044】

次に試験者は、第2工程として、セットした各試験片Sに対して一定の大きさの引っ張り荷重を負荷する。すなわち試験者は、不図示の操作部を操作することにより、図1に示すモータ96を駆動させる。そうすると、駆動ギア97が回転を開始し、これと噛み合った左右の従動ギア95がそれぞれ回転することにより、従動ギア95と一体化された左右のボールネジ92もそれぞれ回転を開始する。これに伴い、左右のボールネジ92に螺合された左右のナット93が、ボールネジ92に沿って下方へそれぞれ移動し、左右のナット93に連結して設けられた連結板94及びその上に固定された荷重測定手段4も下方へ移動する。これにより、軸方向一端部が荷重測定手段4に接続された荷重負荷ロッド74に対し、下方への引っ張り荷重が負荷される。

【0045】

荷重負荷ロッド74に負荷されたこの引っ張り荷重は、保持部71や接続ロッド73を介することにより、各試験片Sに負荷される。ここで、図5は、引っ張り荷重が負荷された時の荷重負荷手段3の最上部を拡大した部分拡大断面図である。

【0046】

荷重負荷ロッド74から接続ロッド73へ引っ張り荷重が伝達されると、上から2番目の保持部71の内部に配置された下側の試験片Sは、接続ロッド73から下向きの押圧力を受けて圧縮されることにより、その開口部S1を狭めるように変形する。

【0047】

そして、接続ロッド73から下向きの押圧力を受けた下側の試験片Sが、保持部71を下向きに押圧する。そうすると、この保持部71が、その内部に配置された上側の試験片Sを下向きに押圧する。これにより、上側の試験片Sも下向きの押圧力を受けて圧縮されることにより、その開口部S1を狭めるように変形する。

【0048】

そして、保持部71から下向きの押圧力を受けた上側の試験片Sが、接続ロッド73を下向きに引っ張る。そうすると、この接続ロッド73が、最上部の保持部71の内部に配置された下側の試験片Sを下向きに押圧する。これにより、下側の試験片Sは下向きの押圧力を受けて圧縮されることにより、その開口部S1を狭めるように変形する。

【0049】

更に、接続ロッド73から下向きの押圧力を受けた下側の試験片Sが、保持部71を下向きに押圧する。そうすると、この保持部71が、その内部に配置された上側の試験片Sを下向きに押圧する。これにより、上側の試験片Sも下向きの押圧力を受けて圧縮されることにより、その開口部S1を狭めるように変形する。

【0050】

ここで、第1実施形態の応力腐食割れ試験装置1によれば、長さが短く撓みの生じにくい荷重負荷ロッド74、接続ロッド73、及び固定ロッド72を介して引っ張り荷重が各試験片Sへ伝達される。従って、撓みが生じた荷重負荷ロッド74や接続ロッド73や固定ロッド72が他の部材と接触することで引っ張り荷重の一部が失われるのを抑制することができる。これにより、荷重負荷ロッド74に負荷された引っ張り荷重を、各試験片Sに対して均一に負荷することができ、各試験片Sの内部に均一な曲げ応力を発生させることができる。

【0051】

その後、各試験片Sに対する一定荷重の負荷を長時間に渡って続けると、試験片Sに生じる応力が時間の経過とともに徐々に低下する、いわゆる応力緩和が発生する。しかし、図1に示す荷重測定手段4の測定する荷重が、試験開始時に設定した荷重より小さくなった場合、制御手段5は応力緩和が生じたと判断し、モータ96を駆動させる。そうすると、駆動ギア97が回転を開始し、これと噛み合う左右の従動ギア95もそれぞれ回転を開始する。これに伴い、左右のボールネジ92に螺合された左右のナット93がボールネジ92に沿って下方へそれぞれ移動し、左右のナット93に連結して設けられた連結板94及びその上に固定された荷重測定手段4も下方へ移動する。これにより、荷重負荷ロッド74に負荷される下方への引っ張り荷重が増加する。そして、制御手段5は、応力緩和によって減少した引っ張り荷重が試験開始時の一定荷重に略等しくなるように、モータ96の動作を制御することで左右のナット93の変位量を決定する。このように、制御手段5による制御の下、試験片Sに負荷される荷重が一定に保持されるので、応力緩和の影響を受けることなく応力腐食割れに関する材料の特性を正確且つ確実に評価することができる。

【0052】

(第2実施形態)

次に、本発明の第2実施形態に係る応力腐食割れ試験装置の構成について説明する。図6は、第2実施形態の応力腐食割れ試験装置10の全体構成を示す概略断面図である。第2実施形態の応力腐食割れ試験装置10は、第1実施系形態と比較すると、荷重負荷手段11を構成する支持ユニット12及び保持ユニット13の構成が異なっている。それ以外の構成は第1実施形態と同じであるため、同じ符号を用い、ここでは説明を省略する。また、本実施形態で用いる試験片Sの構成も第1実施形態と同じであるため、その説明を省略する。

【0053】

支持ユニット12は、図6に示すように、密閉容器21の底部から上方に向かって立設された複数本の支柱121と、これら支柱121の頂部を互いに接続するように設けられた天板122と、を有する点で第1実施形態と同じである。しかし、本実施形態では、天板122の中央部を貫通してロッド挿通穴122aが形成されている点で第1実施形態とは異なっている。

【0054】

ここで、図7は、図6における荷重負荷手段11の最上部を拡大した部分拡大断面図である。保持ユニット13は、図6及び図7に示すように、複数の試験片Sを挿通して設けられ、軸方向一端が荷重測定手段4に接続された荷重負荷ロッド131と、この荷重負荷ロッド131の軸方向他端部に固定された押圧部材132と、を有している。

【0055】

荷重負荷ロッド131は、図6及び図7に示すように、ケーシング8を挿通して設けられて周面にネジが切られたロッド本体133と、このロッド本体133が挿通されてその軸方向に所定間隔で設けられた複数のストッパーリング134と、ロッド本体133が挿通されて各ストッパーリング134の間に設けられた複数のスペーサ135と、ロッド本体133の軸方向一端部に設けられたシール136と、を有している。尚、ストッパーリング134、スペーサ135、及びシール136が果たす役割は、第1実施形態と同じであるため、ここでは説明を省略する。

【0056】

押圧部材132は、試験片Sの荷重負荷片S2に当接してこれを押圧するためのものである。この押圧部材132は、図7に示すように、その底部が断面円弧状に形成されている。これにより、押圧部材132は、図4に示すように断面略U字型に形成された試験片Sの荷重負荷片S2に対し、底部全体で密着することにより安定した状態で当接可能となっている。

【0057】

次に、第2実施形態に係る応力腐食割れ試験装置10を用いた試験の手順、及びその作用効果について説明する。まず試験者は、第1工程として、試験対象である試験片Sを応力腐食割れ試験装置10にセットする。すなわち、図6に示すように、荷重負荷ロッド131のロッド本体133を、複数の試験片Sの図4に示すロッド挿通孔S4にそれぞれ挿通させる。そして、各試験片Sを挿通させた荷重負荷ロッド131の軸方向他端を、天板122のロッド挿通穴122aに挿通させる。

【0058】

この時、荷重負荷ロッド131に沿って配列される複数の試験片Sは、相隣接する試験片Sの開口部S1が互いに逆方向を向くようにしてそれぞれ配置する。またこの時、図7に示すように、ロッド本体133に取り付けられた複数のストッパーリング134を、各試験片Sを構成する一対の荷重負荷片S2の間にそれぞれ配置する。更に、ロッド本体133に取り付けられた複数のスペーサ135を、各試験片Sの間にそれぞれ配置する。

【0059】

次に試験者は、第2工程として、セットした各試験片Sに対して一定の大きさの引っ張り荷重を負荷する。すなわち試験者は、不図示の操作部を操作することにより、図1に示すモータ96を駆動させる。そうすると、第1実施形態と同様に荷重負荷ユニット9が動作することにより、荷重負荷ロッド131に対し、下方への引っ張り荷重が負荷される。

【0060】

ここで、図8は、引っ張り荷重が負荷された時の図6における荷重負荷手段11の最上部を拡大した部分拡大断面図である。荷重負荷ロッド131に下方への引っ張り荷重が負荷されると、荷重負荷ロッド131の軸方向他端部に固定された押圧部材132が、最上部に位置する試験片Sの荷重負荷片S2に当接してこれを押圧する。これにより、最上部の試験片Sは、押圧部材132から下向きの押圧力を受けて圧縮されることにより、その開口部S1を狭めるように変形する。

【0061】

そして、図8に示すように、最上部の試験片Sが、スペーサ135を介して隣接する上から2番目の試験片Sを押圧することにより、この上から2番目の試験片Sもその開口部S1を狭めるように変形する。同様にして、各試験片Sがスペーサ135を介して隣接する試験片Sを押圧し、各試験片Sはその開口部S1を狭めるようにしてそれぞれ変形する。これにより、荷重負荷ロッド131に負荷された引っ張り荷重が、各試験片Sに対して負荷される。ここで、各試験片Sは、前述のように相隣接する試験片Sの開口部S1が互いに逆方向の向くようにしてそれぞれ配置されている。従って、引っ張り荷重を受けた荷重負荷ロッド131のロッド本体133に撓みが生じにくい。これにより、撓みが生じたロッド本体133が他の部材と接触することで引っ張り荷重の一部が失われるのを抑制することができる。これにより、荷重負荷ロッド131に負荷された引っ張り荷重を、各試験片Sに対して均一に負荷することができ、各試験片Sの内部に均一な曲げ応力を発生させることができる。

【0062】

尚、各試験片Sに対して長時間に渡って一定荷重を負荷し続けると応力緩和が生じる点、及び応力緩和の発生を検知すると試験開始時の一定荷重に戻すように制御手段5がモータ96の動作を制御する点、に関しては第1実施形態と同じであるため、ここでは説明を省略する。

【0063】

ここで、図9は、本実施形態において時間の経過とともに荷重測定手段4の測定する荷重がどのように変化するかを示したグラフである。尚、図9における横軸は、試験の開始からの経過時間を、縦軸は、試験開始時に設定した荷重値を基準とした時の荷重の大きさをパーセントで表したものを、それぞれ意味している。この図によれば、試験片Sに負荷される荷重の大きさは、時間の経過によらずほぼ一定に保たれている。

【0064】

以上説明した第1実施形態と第2実施形態では、複数の試験片Sについて同時に試験を行ったが、これに限られず1個の試験片Sのみについて試験を行ってもよい。しかし、試験片Sの形状や材質等の違いに起因して試験結果には個体差によるバラつきが生じやすいため、複数の試験片Sについて同時に試験を行った方が、応力腐食割れに関する材料の特性を正確且つ確実に評価することができ好適である。

【0065】

尚、上述した実施形態において示した各構成部材の諸形状や組み合わせ、或いは動作手順等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【符号の説明】

【0066】

1 応力腐食割れ試験装置

2 腐食環境形成手段

3 荷重負荷手段

4 荷重測定手段

5 制御手段

6 支持ユニット

7 保持ユニット

8 ケーシング

9 荷重負荷ユニット

10 応力腐食割れ試験装置

11 荷重負荷手段

12 支持ユニット

13 保持ユニット

21 密閉容器

22 供給配管

23 排出配管

61 支柱

62 天板

70 試験片

71 治具

71 保持部

72 固定ロッド

73 接続ロッド

74 荷重負荷ロッド

91 軸受

92 ボールネジ

93 ナット

94 連結板

95 従動ギア

96 モータ

97 駆動ギア

121 支柱

122 天板

131 荷重負荷ロッド

132 押圧部材

133 ロッド本体

134 ストッパーリング

135 スペーサ

136 シール

711 保持ブロック

712 試験片受け片

713 当接片

721 ロッド本体

722 ナット

723 スペーサ

724 ガイドリング

725 ストッパーリング

731 ロッド本体

732 ナット

733 スペーサ

734 ガイドリング

735 ストッパーリング

741 ロッド本体

742 ストッパーリング

743 スペーサ

744 シール

122a ロッド挿通穴

S 試験片

S1 開口部

S2 荷重負荷片

S3 連結片

S4 ロッド挿通孔

S5 保持ボルト

【技術分野】

【0001】

本発明は、任意の材料について応力腐食割れに関する特性を評価するために用いられる応力腐食割れ試験装置に関するものである。

【背景技術】

【0002】

荷重が負荷されて内部に応力が発生した状態の部材が、高温の水中のように腐食が生じやすい環境(以下、「腐食環境」と呼ぶ)に置かれると、応力と腐食との協働作用によって部材に亀裂が急速に発生及び成長して破断に至る現象、すなわち応力腐食割れが生じる場合がある。従って、腐食環境下で使用される各種の機器について、機器を構成する材料を選定する際には、応力腐食割れの生じやすさや発生する場合の応力や時間の条件を評価した上で、適切な材料を選択する必要がある。

【0003】

そして、材料について応力腐食割れの特性を評価する試験方法としては、図10(a)に示すように、U字形状の試験片70の開口部を治具71で締め付けることによって曲げ応力を生じさせ、この試験片70を腐食環境下に設置する試験方法(JIS−G−0576)が広く用いられている。この試験方法は簡便であって、且つこの試験方法によれば試験片70に高い応力を生じさせることができるため、割れが生じにくい材料でも短時間で応力腐食割れを発生させることができる。

【0004】

ここで、治具71で締め付けた試験片70を腐食環境下に設置する試験方法では、腐食環境の温度を変更した場合、試験片70と治具71との熱膨張差によって、初期段階で試験片70に生じた曲げ応力が維持されず低下する問題がある。そこで、このような試験片70と治具71との熱膨張差の違いに影響を受けることなく、材料について応力腐食割れの特性を評価する試験方法が従来提唱されている(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−185798号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、U字形状の試験片70を治具71で締め付ける従来の試験方法では、一定の変位を生じさせた状態で試験片70を拘束するが、長時間に渡りその状態が継続すると、図10(b)に示すように、応力緩和と呼ばれ時間の経過とともに試験片70に生じる応力が徐々に低下する現象が生じる。そのため、応力腐食割れに対して高い耐性を持つ材料の場合、時間が経過しても応力腐食割れが発生しないという問題が生じる。また、試験片70に生じる応力が経時的に変化するため、定量性に乏しいという問題もある。

【0007】

本発明は、このような事情を考慮してなされたものであり、その目的は、試験片に生じる応力緩和の影響を受けることなく、応力腐食割れに関する材料の特性を正確且つ確実に評価することが可能な応力腐食割れ試験装置を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は以下の手段を採用している。すなわち、本発明に係る応力腐食割れ試験装置は、試験片に腐食が生じやすい環境を周囲に形成する腐食環境形成手段と、前記試験片に荷重を負荷する荷重負荷手段と、前記試験片に負荷される荷重を測定する荷重測定手段と、前記荷重測定手段によって測定される荷重が一定になるように、前記荷重負荷手段の動作を制御する制御手段と、を備えることを特徴とする。

【0009】

このような構成によれば、荷重負荷手段によって荷重が負荷された状態の試験片が腐食環境形成手段の形成する腐食環境下に置かれることにより、試験片には応力腐食割れが生じる。また、長時間に渡る荷重の負荷によって試験片に応力緩和が生じると、荷重測定手段が測定する荷重が低下したことを検知した制御手段が、荷重負荷手段の動作を制御することにより試験片に負荷される荷重を一定に維持する。

【0010】

また、本発明に係る応力腐食割れ試験装置は、前記試験片として、向かい合う一対の荷重負荷片及び荷重負荷片同士を連結する連結片からなるU字状のものを用い、前記荷重負荷手段は、複数の前記試験片を一対の前記荷重負荷片が平行になるようにして配列させ保持し、前記各試験片の一対の前記荷重負荷片同士の間隔を狭めることが可能な保持ユニットと、前記保持ユニットに荷重を負荷して前記間隔を狭めさせる荷重負荷ユニットと、を有することを特徴とする。

【0011】

このような構成によれば、保持ユニットにより一対の荷重負荷片が平行になった状態で試験片を保持しながら、この保持ユニットに荷重を負荷することで荷重負荷片同士の間隔を狭めるようにして試験片に荷重を負荷することができる。これにより、試験片に荷重を負荷する荷重負荷手段を簡略な構成で実現することができる。

【0012】

また、本発明に係る応力腐食割れ試験装置は、前記保持ユニットが、一対の荷重負荷片の一方を支持する第1支持部及び他方を支持する第2支持部を2組有して一対の試験片を保持し、複数配列された保持部と、前記保持部の配列方向に沿って最も一端側に位置する前記保持部によって保持される前記試験片を支持する前記第1支持部に一端が接続され、他端が変位不能に固定された固定ロッドと、相隣接する前記保持部によってそれぞれ保持されて向かい合う前記試験片を支持する前記第1支持部同士を互いに接続する接続ロッドと、前記保持部の配列方向に沿って最も他端側に位置する前記保持部によって保持される前記試験片を支持する第1支持部に一端が接続され、他端が前記荷重負荷ユニットに接続された荷重負荷ロッドと、を具備することを特徴とする。

【0013】

このような構成によれば、荷重負荷ユニットが荷重負荷ロッドに荷重を負荷すると、保持部の配列方向に沿って最も他端側に位置する保持部の第1支持部に対し、荷重負荷ロッドから荷重が負荷される。そうすると、保持部に保持された一方の試験片は、他方の荷重負荷片が第2支持部によって支持された状態で、一方の荷重負荷片に対して第1支持部から荷重が負荷される。また、保持部に保持された他方の試験片は、一方の荷重負荷片が第1支持部によって支持された状態で、他方の荷重負荷片に対して第2支持部から荷重が負荷される。これにより、他方の試験片に接続された接続ロッドに荷重が負荷される。その結果、接続ロッドを介して隣接する保持部の第1支持部に対して荷重が負荷される。そうすると、隣接する保持部に保持された一方の試験片は、他方の荷重負荷片が第2支持部によって支持された状態で、一方の荷重負荷片に対して第1支持部から荷重が負荷される。また、保持部の配列方向に沿って最も一端側に位置する保持部の第2支持部に対して荷重が負荷されると、保持部に保持された一方の試験片は、他方の荷重負荷片が第1支持部によって支持された状態で、一方の荷重負荷片に対して第2支持部から荷重が負荷される。これにより、一方の試験片に接続された固定ロッドに荷重が負荷される。

【0014】

また、本発明に係る応力腐食割れ試験装置は、前記保持ユニットが、複数の前記試験片を挿通して設けられ、一端が前記荷重負荷ユニットに接続された荷重負荷ロッドと、前記荷重負荷ロッドの他端に固定されて前記試験片を押圧する押圧部材と、を具備することを特徴とする。

【0015】

このような構成によれば、荷重負荷ユニットが荷重負荷ロッドに荷重を負荷すると、複数の試験片のうち最も他端側に配置された試験片は、押圧部材に押圧されることで荷重が負荷される。そして、各試験片が隣接する試験片を押圧することにより、全ての試験片に対して荷重が負荷される。

【0016】

また、本発明に係る応力腐食割れ試験装置は、複数の前記試験片は、相隣接する前記試験片が互いに逆方向に開口するようにして前記荷重負荷ロッドがそれぞれ挿通されていることを特徴とする。

【0017】

このような構成によれば、荷重負荷ロッドを挟んだ両側で試験片の重量バランスが取れるため、荷重負荷ロッドに撓みが生じにくい。これにより、撓みが生じた荷重負荷ロッドが他の部材と接触することで荷重の一部が失われるのを抑制することができる。これにより、荷重負荷ロッドに負荷された荷重を、各試験片に対して均一に負荷することができ、各試験片の内部に均一な応力を発生させることができる。

【0018】

また、本発明に係る応力腐食割れ試験装置は、前記荷重負荷ロッドにおける相隣接する前記試験片の間に、軸方向に一定の長さを有するスペーサがそれぞれ設けられたことを特徴とする。

【0019】

このような構成によれば、相隣接する試験片の間にスペーサの長さ分だけの距離が確保される。従って、相隣接する試験片同士が接触して負荷された荷重の一部が失われるのを抑制することができる。

【0020】

また、本発明に係る応力腐食割れ試験装置は、前記試験片を構成する一対の前記荷重負荷片の間に、前記試験片の破断時における過大な変位を抑制するためのストッパー部材が設けられたことを特徴とする。

【0021】

このような構成によれば、

試験片が応力腐食割れによって破断した時に、ストッパーの存在によって、試験片が過大に変位することが抑制される。

【発明の効果】

【0022】

本発明に係る応力腐食割れ試験装置によれば、応力緩和の影響を受けることなく試験片に生じる応力が一定に維持され、試験片に応力腐食割れを確実に生じさせることができるので、応力腐食割れに関する材料の特性を正確且つ確実に評価することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の第1実施形態に係る応力腐食割れ試験装置の全体構成を示す概略断面図である。

【図2】図1における荷重負荷手段の最上部を拡大した部分拡大断面図であって、図1の正面側から見た図である。

【図3】図1における荷重負荷手段の最上部を拡大した部分拡大断面図であって、図1の側面側から見た図である。

【図4】試験片の外観を示す概略斜視図である。

【図5】引っ張り荷重が負荷された時の荷重負荷手段の最上部を拡大した部分拡大断面図である。

【図6】第2実施形態の応力腐食割れ試験装置の全体構成を示す概略断面図である。

【図7】図6における荷重負荷手段の最上部を拡大した部分拡大断面図である。

【図8】引っ張り荷重が負荷された時の図6における荷重負荷手段の最上部を拡大した部分拡大断面図である。

【図9】第2実施形態において時間の経過とともに荷重測定手段の測定する荷重がどのように変化するかを示したグラフである。

【図10】従来の応力腐食割れの特性を評価する試験方法を説明する図であって、図10(a)は試験片及び治具を示す図、図10(b)は応力緩和を説明する図である。

【発明を実施するための形態】

【0024】

(第1実施形態)

以下、図面を参照して本発明の実施の形態について説明する。まず、本発明の第1実施形態に係る応力腐食割れ試験装置の構成について説明する。図1は、第1実施形態の応力腐食割れ試験装置1の全体構成を示す概略断面図である。応力腐食割れ試験装置1は、試験片Sの周囲に腐食環境を形成する腐食環境形成手段2と、試験片Sに荷重を負荷する荷重負荷手段3と、試験片Sに負荷される荷重を測定する荷重測定手段4と、試験片Sに負荷される荷重が一定になるように荷重負荷手段3の動作を制御する制御手段5と、を備えるものである。

【0025】

腐食環境形成手段2は、図1に示すように、内部が密閉されて高圧状態に保たれた密閉容器21と、この密閉容器21の下端部に接続された供給配管22と、密閉容器21の上端部に接続された排出配管23と、を具備している。そして、供給配管22を通して外部から密閉容器21の内部へ約360℃の高温水が供給されるとともに、排出配管23を通して密閉容器21の内部から外部へ高温水が排出される。これにより、高温水で満たされた密閉容器21の内部には、試験片Sに腐食が生じやすい腐食環境が形成される。

【0026】

荷重負荷手段3は、密閉容器21の内部に設けられた支持ユニット6と、この支持ユニット6によって吊り下げ支持されて複数の試験片Sを保持する保持ユニット7と、ケーシング8の内部に収容されて保持ユニット7に引っ張り荷重を負荷する荷重負荷ユニット9と、を具備している。

【0027】

支持ユニット6は、密閉容器21の底部から上方に向かって立設された複数本の支柱61と、これら支柱61の頂部を互いに接続するように設けられた天板62と、を有している。

【0028】

図2及び図3は、図1における荷重負荷手段3の最上部を拡大した部分拡大断面図であって、図2は図1における正面側から見た図、図3は図1における側面側から見た図である。尚、図3では、支持ユニット6の図示を省略している。図1〜図3に示すように、保持ユニット7は、上下一対の試験片Sを保持して上下方向に所定間隔で配列される複数の保持部71と、最上部の保持部71に一端が接続され、他端が図1に示す天板62に固定された固定ロッド72と、相隣接する保持部71同士を互いに接続する接続ロッド73と、最下部の保持部71に一端が接続され、他端が図1に示す荷重測定手段4に接続された荷重負荷ロッド74と、を有している。

【0029】

保持部71は、図2及び図3に示すように、略円筒形状の枠体であって一対の試験片Sを保持する保持ブロック711と、保持ブロック711の上面及び下面から内方に突出して設けられた上下一対の試験片受け片712(第2支持部)と、一対の試験片Sにそれぞれ当接される上下一対の当接片713(第1支持部)と、を備えるものである。

【0030】

固定ロッド72は、図2及び図3に示すように、周面にネジが切られたロッド本体721と、ロッド本体721の軸方向一端部に螺合されたナット722と、ロッド本体721の軸方向他端部に螺合されたスペーサ723と、ロッド本体721の軸方向中間部に螺合されたガイドリング724と、ロッド本体721が挿通されてその軸方向に移動可能に設けられたストッパーリング725(ストッパー部材)と、を有している。

【0031】

ここで、ナット722は、後述する試験片Sがロッド本体721から脱落するのを防止するとともに、試験片Sに対して荷重を負荷するためのものである。また、スペーサ723は、最上部の保持部71が天板62に接触しないように両者の間に一定幅の隙間を確保するためのものである。また、ガイドリング724は、ロッド本体721が保持部71に接触することによりロッド本体721に負荷される荷重の一部失われるのを防止するためのものである。また、ストッパーリング725は、試験片Sの破断時における過大な変位を抑制するためのものである。

【0032】

接続ロッド73は、図2及び図3に示すように、周面にネジが切られたロッド本体731と、ロッド本体731の軸方向両端部にそれぞれ螺合された一対のナット732と、ロッド本体731の軸方向中央部に螺合されたスペーサ733と、ロッド本体731の軸方向中間部に螺合された一対のガイドリング734と、ロッド本体731が挿通されてその軸方向に移動可能に設けられた一対のストッパーリング735と、を有している。

尚、接続ロッド73を構成するこれら各部材の果たす役割は、固定ロッド72を構成する各部材と同じであるため、ここでは説明を省略する。

【0033】

荷重負荷ロッド74は、図1に示すように、ケーシング8を挿通して設けられて周面にネジが切られたロッド本体741と、ロッド本体741が挿通されてその軸方向に移動可能に設けられたストッパーリング742と、ロッド本体741の軸方向中間部に螺合されたスペーサ743と、ロッド本体741の他端部に設けられたシール744と、を有している。

尚、図1に詳細は示さないが、固定ロッド72と同様に荷重負荷ロッド74も、ロッド本体741の軸方向一端部にはナットが螺合されるとともに、軸方向中間部にはガイドリングが螺合されている。

【0034】

ここで、シール744は、荷重負荷ロッド74がケーシング8を挿通する部分を封止することにより、密閉容器21の内部を気密に保つためのものである。尚、荷重負荷ロッド74を構成するそれ以外の各部材が果たす役割は、固定ロッド72を構成する各部材と同じであるため、ここでは説明を省略する。

【0035】

荷重負荷ユニット9は、図1に示すように、軸受け91により回転可能に支持された左右一対のボールネジ92と、ボールネジ92それぞれに螺合された左右一対のナット93と、左右のナット93を連結して設けられた連結板94と、ボールネジ92それぞれに固定された左右一対の従動ギア95と、駆動源としてのモータ96と、モータ96によって回転駆動され左右の従動ギア95に噛み合う駆動ギア97と、を備えるものである。

【0036】

荷重測定手段4は、荷重を検出可能なセンサーであって、本実施形態では歪ゲージ式で荷重を検出するいわゆるロードセルを用いている。この荷重測定手段4は、図1に示すように、荷重負荷ユニット9を構成する連結板94の上に固定されるとともに、保持ユニット7を構成する荷重負荷ロッド74の軸方向他端が接続されている。

尚、荷重測定手段4としては、歪ゲージ式のロードセルに限られず、圧電式や容量式や電磁式や油圧式等の各種方式で荷重を検出するセンサーを用いることができる。

【0037】

制御手段5は、荷重負荷ユニット9を構成するモータ96の動作を制御するものである。この制御手段5は、図1に示すように、荷重測定手段4及びモータ96に対して電気的に接続されている。そして、荷重測定手段4によって検出される荷重の大きさに基づいて、制御手段5がモータ96の回転または停止を制御するものとなっている。

【0038】

次に、応力腐食割れ試験装置1を用いて試験を行う試験片Sについて説明する。図4は、試験片Sの外観を示す概略斜視図である。試験片Sは、応力腐食割れに関する特性を評価すべき材料からなる平板が略U字形状に曲折されてなるものであって、開口部S1を挟んで向かい合う一対の荷重負荷片S2と、荷重負荷片S2同士を連結する連結片S3と、を具備している。ここで、一対の荷重負荷片S2は、図2及び図3に示す保持部71の試験片受け片712の形状に略合致するようにして、断面略U字型にそれぞれ形成されている。また、一対の荷重負荷片S2には、その中央部を貫通してロッド挿通孔S4がそれぞれ形成されている。そしてこのように構成される試験片Sは、外力が作用しない状態において開口部S1が拡開しないよう、保持ボルトS5によって一対の荷重負荷片S2が略平行となった状態で保持されている。

【0039】

次に、第1実施形態に係る応力腐食割れ試験装置1を用いた試験の手順、及びその作用効果について説明する。まず試験者は、第1工程として、試験対象である試験片Sを応力腐食割れ試験装置1にセットする。すなわち、図2及び図3に示すように、最上部に配置する保持部71の内部に、その試験片受け片712に当接させるようにして1つの試験片Sを配置する。そして、この試験片Sの図4に示すロッド挿通孔S4に固定ロッド72のロッド本体721を挿通させ、その軸方向一端部に螺合されたナット722に当接片713を嵌合させた後、この当接片713を試験片Sの下側の荷重負荷片S2に当接させる。一方、試験者は、固定ロッド72のロッド本体721の軸方向他端部を天板62に固定する。そしてこの時、ロッド本体721に取り付けられたガイドリング724を、保持部71の試験片受け片712に挿入して内側面に当接させるとともに、ロッド本体721に取り付けられたストッパーリング725を、一対の荷重負荷片S2の間に配置する。

尚、試験片Sを保持部71の内部に配置する際には、図4に示す保持ボルトS5を予め取り外してから作業を行う。

【0040】

続いて試験者は、天板62から吊り下げられた保持部71の内部に、下側の試験片受け片712に当接させるようにして他の試験片Sを配置する。そして、この試験片Sの図4に示すロッド挿通孔S4に対して接続ロッド73のロッド本体731を挿通させ、その軸方向一端部に螺合されたナット732に当接片713を嵌合させた後、この当接片713を試験片Sの上側の荷重負荷片S2に当接させる。

【0041】

更に試験者は、上から2番目に配置する保持部71の内部に、その試験片受け片712に当接させるようにして1つの試験片Sを配置し、この試験片Sの図4に示すロッド挿通孔S4に接続ロッド73のロッド本体731を挿通させ、その軸方向他端部に螺合されたナット732に当接片713を嵌合させた後、この当接片713を試験片Sの下側の荷重負荷片S2に当接させる。そしてこの時、ロッド本体731の軸方向中央部に取り付けられたスペーサ733を、最上部の保持部71と上から2番目の保持部71との間に配置する。また、スペーサ733を挟んでロッド本体731の軸方向両側に取り付けられた一対のガイドリング734を、最上部の保持部71に設けられた下側の試験片受け片712及び上から2番目の保持部71に設けられた上側の試験片受け片712にそれぞれ挿入し、その内側面にそれぞれ当接させる。更に、スペーサ733を挟んでロッド本体731の軸方向両側に取り付けられた一対のストッパーリング735を、最上部の保持部71の内部に配置した試験片Sが有する一対の荷重負荷片S2の間、及び上から2番目の保持部71の内部に配置した試験片Sが有する一対の荷重負荷片S2の間に、それぞれ配置する。

【0042】

続いて試験者は、上から2番目の保持部71の内部に、下側の試験片受け片712に当接させるようにして他の試験片Sを配置する。そして、この試験片Sの図4に示すロッド挿通孔S4に接続ロッド73のロッド本体731を挿通させ、その軸方向一端部に螺合されたナット732に当接片713を嵌合させた後、この当接片713を試験片Sの上側の荷重負荷片S2に当接させる。その後、前述と同様に保持部71を順次配列し、相隣接する保持部71の内部に配置されて互いに向かい合う試験片S同士を接続ロッド73でそれぞれ連結していく。

【0043】

最後に試験者は、図1に示すように、最下部に配置する保持部71の内部に、下側の試験片受け片712に当接させるようにして試験片Sを配置する。そして、この試験片Sの図4に示すロッド挿通孔S4に、軸方向一端部が荷重測定手段4に接続された荷重負荷ロッド74のロッド本体741を挿通させ、その軸方向他端部に螺合されたナット(不図示)に当接片713を嵌合させた後、この当接片713を試験片Sの上側の荷重負荷片S2に当接させる。これにより、第1工程が完了する。

【0044】

次に試験者は、第2工程として、セットした各試験片Sに対して一定の大きさの引っ張り荷重を負荷する。すなわち試験者は、不図示の操作部を操作することにより、図1に示すモータ96を駆動させる。そうすると、駆動ギア97が回転を開始し、これと噛み合った左右の従動ギア95がそれぞれ回転することにより、従動ギア95と一体化された左右のボールネジ92もそれぞれ回転を開始する。これに伴い、左右のボールネジ92に螺合された左右のナット93が、ボールネジ92に沿って下方へそれぞれ移動し、左右のナット93に連結して設けられた連結板94及びその上に固定された荷重測定手段4も下方へ移動する。これにより、軸方向一端部が荷重測定手段4に接続された荷重負荷ロッド74に対し、下方への引っ張り荷重が負荷される。

【0045】

荷重負荷ロッド74に負荷されたこの引っ張り荷重は、保持部71や接続ロッド73を介することにより、各試験片Sに負荷される。ここで、図5は、引っ張り荷重が負荷された時の荷重負荷手段3の最上部を拡大した部分拡大断面図である。

【0046】

荷重負荷ロッド74から接続ロッド73へ引っ張り荷重が伝達されると、上から2番目の保持部71の内部に配置された下側の試験片Sは、接続ロッド73から下向きの押圧力を受けて圧縮されることにより、その開口部S1を狭めるように変形する。

【0047】

そして、接続ロッド73から下向きの押圧力を受けた下側の試験片Sが、保持部71を下向きに押圧する。そうすると、この保持部71が、その内部に配置された上側の試験片Sを下向きに押圧する。これにより、上側の試験片Sも下向きの押圧力を受けて圧縮されることにより、その開口部S1を狭めるように変形する。

【0048】

そして、保持部71から下向きの押圧力を受けた上側の試験片Sが、接続ロッド73を下向きに引っ張る。そうすると、この接続ロッド73が、最上部の保持部71の内部に配置された下側の試験片Sを下向きに押圧する。これにより、下側の試験片Sは下向きの押圧力を受けて圧縮されることにより、その開口部S1を狭めるように変形する。

【0049】

更に、接続ロッド73から下向きの押圧力を受けた下側の試験片Sが、保持部71を下向きに押圧する。そうすると、この保持部71が、その内部に配置された上側の試験片Sを下向きに押圧する。これにより、上側の試験片Sも下向きの押圧力を受けて圧縮されることにより、その開口部S1を狭めるように変形する。

【0050】

ここで、第1実施形態の応力腐食割れ試験装置1によれば、長さが短く撓みの生じにくい荷重負荷ロッド74、接続ロッド73、及び固定ロッド72を介して引っ張り荷重が各試験片Sへ伝達される。従って、撓みが生じた荷重負荷ロッド74や接続ロッド73や固定ロッド72が他の部材と接触することで引っ張り荷重の一部が失われるのを抑制することができる。これにより、荷重負荷ロッド74に負荷された引っ張り荷重を、各試験片Sに対して均一に負荷することができ、各試験片Sの内部に均一な曲げ応力を発生させることができる。

【0051】

その後、各試験片Sに対する一定荷重の負荷を長時間に渡って続けると、試験片Sに生じる応力が時間の経過とともに徐々に低下する、いわゆる応力緩和が発生する。しかし、図1に示す荷重測定手段4の測定する荷重が、試験開始時に設定した荷重より小さくなった場合、制御手段5は応力緩和が生じたと判断し、モータ96を駆動させる。そうすると、駆動ギア97が回転を開始し、これと噛み合う左右の従動ギア95もそれぞれ回転を開始する。これに伴い、左右のボールネジ92に螺合された左右のナット93がボールネジ92に沿って下方へそれぞれ移動し、左右のナット93に連結して設けられた連結板94及びその上に固定された荷重測定手段4も下方へ移動する。これにより、荷重負荷ロッド74に負荷される下方への引っ張り荷重が増加する。そして、制御手段5は、応力緩和によって減少した引っ張り荷重が試験開始時の一定荷重に略等しくなるように、モータ96の動作を制御することで左右のナット93の変位量を決定する。このように、制御手段5による制御の下、試験片Sに負荷される荷重が一定に保持されるので、応力緩和の影響を受けることなく応力腐食割れに関する材料の特性を正確且つ確実に評価することができる。

【0052】

(第2実施形態)

次に、本発明の第2実施形態に係る応力腐食割れ試験装置の構成について説明する。図6は、第2実施形態の応力腐食割れ試験装置10の全体構成を示す概略断面図である。第2実施形態の応力腐食割れ試験装置10は、第1実施系形態と比較すると、荷重負荷手段11を構成する支持ユニット12及び保持ユニット13の構成が異なっている。それ以外の構成は第1実施形態と同じであるため、同じ符号を用い、ここでは説明を省略する。また、本実施形態で用いる試験片Sの構成も第1実施形態と同じであるため、その説明を省略する。

【0053】

支持ユニット12は、図6に示すように、密閉容器21の底部から上方に向かって立設された複数本の支柱121と、これら支柱121の頂部を互いに接続するように設けられた天板122と、を有する点で第1実施形態と同じである。しかし、本実施形態では、天板122の中央部を貫通してロッド挿通穴122aが形成されている点で第1実施形態とは異なっている。

【0054】

ここで、図7は、図6における荷重負荷手段11の最上部を拡大した部分拡大断面図である。保持ユニット13は、図6及び図7に示すように、複数の試験片Sを挿通して設けられ、軸方向一端が荷重測定手段4に接続された荷重負荷ロッド131と、この荷重負荷ロッド131の軸方向他端部に固定された押圧部材132と、を有している。

【0055】

荷重負荷ロッド131は、図6及び図7に示すように、ケーシング8を挿通して設けられて周面にネジが切られたロッド本体133と、このロッド本体133が挿通されてその軸方向に所定間隔で設けられた複数のストッパーリング134と、ロッド本体133が挿通されて各ストッパーリング134の間に設けられた複数のスペーサ135と、ロッド本体133の軸方向一端部に設けられたシール136と、を有している。尚、ストッパーリング134、スペーサ135、及びシール136が果たす役割は、第1実施形態と同じであるため、ここでは説明を省略する。

【0056】

押圧部材132は、試験片Sの荷重負荷片S2に当接してこれを押圧するためのものである。この押圧部材132は、図7に示すように、その底部が断面円弧状に形成されている。これにより、押圧部材132は、図4に示すように断面略U字型に形成された試験片Sの荷重負荷片S2に対し、底部全体で密着することにより安定した状態で当接可能となっている。

【0057】

次に、第2実施形態に係る応力腐食割れ試験装置10を用いた試験の手順、及びその作用効果について説明する。まず試験者は、第1工程として、試験対象である試験片Sを応力腐食割れ試験装置10にセットする。すなわち、図6に示すように、荷重負荷ロッド131のロッド本体133を、複数の試験片Sの図4に示すロッド挿通孔S4にそれぞれ挿通させる。そして、各試験片Sを挿通させた荷重負荷ロッド131の軸方向他端を、天板122のロッド挿通穴122aに挿通させる。

【0058】

この時、荷重負荷ロッド131に沿って配列される複数の試験片Sは、相隣接する試験片Sの開口部S1が互いに逆方向を向くようにしてそれぞれ配置する。またこの時、図7に示すように、ロッド本体133に取り付けられた複数のストッパーリング134を、各試験片Sを構成する一対の荷重負荷片S2の間にそれぞれ配置する。更に、ロッド本体133に取り付けられた複数のスペーサ135を、各試験片Sの間にそれぞれ配置する。

【0059】

次に試験者は、第2工程として、セットした各試験片Sに対して一定の大きさの引っ張り荷重を負荷する。すなわち試験者は、不図示の操作部を操作することにより、図1に示すモータ96を駆動させる。そうすると、第1実施形態と同様に荷重負荷ユニット9が動作することにより、荷重負荷ロッド131に対し、下方への引っ張り荷重が負荷される。

【0060】

ここで、図8は、引っ張り荷重が負荷された時の図6における荷重負荷手段11の最上部を拡大した部分拡大断面図である。荷重負荷ロッド131に下方への引っ張り荷重が負荷されると、荷重負荷ロッド131の軸方向他端部に固定された押圧部材132が、最上部に位置する試験片Sの荷重負荷片S2に当接してこれを押圧する。これにより、最上部の試験片Sは、押圧部材132から下向きの押圧力を受けて圧縮されることにより、その開口部S1を狭めるように変形する。

【0061】

そして、図8に示すように、最上部の試験片Sが、スペーサ135を介して隣接する上から2番目の試験片Sを押圧することにより、この上から2番目の試験片Sもその開口部S1を狭めるように変形する。同様にして、各試験片Sがスペーサ135を介して隣接する試験片Sを押圧し、各試験片Sはその開口部S1を狭めるようにしてそれぞれ変形する。これにより、荷重負荷ロッド131に負荷された引っ張り荷重が、各試験片Sに対して負荷される。ここで、各試験片Sは、前述のように相隣接する試験片Sの開口部S1が互いに逆方向の向くようにしてそれぞれ配置されている。従って、引っ張り荷重を受けた荷重負荷ロッド131のロッド本体133に撓みが生じにくい。これにより、撓みが生じたロッド本体133が他の部材と接触することで引っ張り荷重の一部が失われるのを抑制することができる。これにより、荷重負荷ロッド131に負荷された引っ張り荷重を、各試験片Sに対して均一に負荷することができ、各試験片Sの内部に均一な曲げ応力を発生させることができる。

【0062】

尚、各試験片Sに対して長時間に渡って一定荷重を負荷し続けると応力緩和が生じる点、及び応力緩和の発生を検知すると試験開始時の一定荷重に戻すように制御手段5がモータ96の動作を制御する点、に関しては第1実施形態と同じであるため、ここでは説明を省略する。

【0063】

ここで、図9は、本実施形態において時間の経過とともに荷重測定手段4の測定する荷重がどのように変化するかを示したグラフである。尚、図9における横軸は、試験の開始からの経過時間を、縦軸は、試験開始時に設定した荷重値を基準とした時の荷重の大きさをパーセントで表したものを、それぞれ意味している。この図によれば、試験片Sに負荷される荷重の大きさは、時間の経過によらずほぼ一定に保たれている。

【0064】

以上説明した第1実施形態と第2実施形態では、複数の試験片Sについて同時に試験を行ったが、これに限られず1個の試験片Sのみについて試験を行ってもよい。しかし、試験片Sの形状や材質等の違いに起因して試験結果には個体差によるバラつきが生じやすいため、複数の試験片Sについて同時に試験を行った方が、応力腐食割れに関する材料の特性を正確且つ確実に評価することができ好適である。

【0065】

尚、上述した実施形態において示した各構成部材の諸形状や組み合わせ、或いは動作手順等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【符号の説明】

【0066】

1 応力腐食割れ試験装置

2 腐食環境形成手段

3 荷重負荷手段

4 荷重測定手段

5 制御手段

6 支持ユニット

7 保持ユニット

8 ケーシング

9 荷重負荷ユニット

10 応力腐食割れ試験装置

11 荷重負荷手段

12 支持ユニット

13 保持ユニット

21 密閉容器

22 供給配管

23 排出配管

61 支柱

62 天板

70 試験片

71 治具

71 保持部

72 固定ロッド

73 接続ロッド

74 荷重負荷ロッド

91 軸受

92 ボールネジ

93 ナット

94 連結板

95 従動ギア

96 モータ

97 駆動ギア

121 支柱

122 天板

131 荷重負荷ロッド

132 押圧部材

133 ロッド本体

134 ストッパーリング

135 スペーサ

136 シール

711 保持ブロック

712 試験片受け片

713 当接片

721 ロッド本体

722 ナット

723 スペーサ

724 ガイドリング

725 ストッパーリング

731 ロッド本体

732 ナット

733 スペーサ

734 ガイドリング

735 ストッパーリング

741 ロッド本体

742 ストッパーリング

743 スペーサ

744 シール

122a ロッド挿通穴

S 試験片

S1 開口部

S2 荷重負荷片

S3 連結片

S4 ロッド挿通孔

S5 保持ボルト

【特許請求の範囲】

【請求項1】

試験片に腐食が生じやすい環境を周囲に形成する腐食環境形成手段と、

前記試験片に荷重を負荷する荷重負荷手段と、

前記試験片に負荷される荷重を測定する荷重測定手段と、

前記荷重測定手段によって測定される荷重が一定になるように、前記荷重負荷手段の動作を制御する制御手段と、

を備えることを特徴とする応力腐食割れ試験装置。

【請求項2】

前記試験片として、向かい合う一対の荷重負荷片及び荷重負荷片同士を連結する連結片からなるU字状のものを用い、

前記荷重負荷手段は、複数の前記試験片を一対の前記荷重負荷片が平行になるようにして配列させ保持し、前記各試験片の一対の前記荷重負荷片同士の間隔を狭めることが可能な保持ユニットと、前記保持ユニットに荷重を負荷して前記間隔を狭めさせる荷重負荷ユニットと、を有することを特徴とする請求項1に記載の応力腐食割れ試験装置。

【請求項3】

前記保持ユニットが、

一対の荷重負荷片の一方を支持する第1支持部及び他方を支持する第2支持部を2組有して一対の試験片を保持し、複数配列された保持部と、

前記保持部の配列方向に沿って最も一端側に位置する前記保持部によって保持される前記試験片を支持する前記第1支持部に一端が接続され、他端が変位不能に固定された固定ロッドと、

相隣接する前記保持部によってそれぞれ保持されて向かい合う前記試験片を支持する前記第1支持部同士を互いに接続する接続ロッドと、

前記保持部の配列方向に沿って最も他端側に位置する前記保持部によって保持される前記試験片を支持する第1支持部に一端が接続され、他端が前記荷重負荷ユニットに接続された荷重負荷ロッドと、

を具備することを特徴とする請求項2に記載の応力腐食割れ試験装置。

【請求項4】

前記保持ユニットが、

複数の前記試験片を挿通して設けられ、一端が前記荷重負荷ユニットに接続された荷重負荷ロッドと、

前記荷重負荷ロッドの他端に固定されて前記試験片を押圧する押圧部材と、

を具備することを特徴とする請求項3に記載の応力腐食割れ試験装置。

【請求項5】

複数の前記試験片は、相隣接する前記試験片が互いに逆方向に開口するようにして前記荷重負荷ロッドがそれぞれ挿通されていることを特徴とする請求項4に記載の応力腐食割れ試験装置。

【請求項6】

前記荷重負荷ロッドにおける相隣接する前記試験片の間に、軸方向に一定の長さを有するスペーサがそれぞれ設けられたことを特徴とする請求項4又は5に記載の応力腐食割れ試験装置。

【請求項7】

前記試験片を構成する一対の前記荷重負荷片の間に、前記試験片の破断時における過大な変位を抑制するためのストッパー部材が設けられたことを特徴とする請求項2から6のいずれか1項に記載の応力腐食割れ試験装置。

【請求項1】

試験片に腐食が生じやすい環境を周囲に形成する腐食環境形成手段と、

前記試験片に荷重を負荷する荷重負荷手段と、

前記試験片に負荷される荷重を測定する荷重測定手段と、

前記荷重測定手段によって測定される荷重が一定になるように、前記荷重負荷手段の動作を制御する制御手段と、

を備えることを特徴とする応力腐食割れ試験装置。

【請求項2】

前記試験片として、向かい合う一対の荷重負荷片及び荷重負荷片同士を連結する連結片からなるU字状のものを用い、

前記荷重負荷手段は、複数の前記試験片を一対の前記荷重負荷片が平行になるようにして配列させ保持し、前記各試験片の一対の前記荷重負荷片同士の間隔を狭めることが可能な保持ユニットと、前記保持ユニットに荷重を負荷して前記間隔を狭めさせる荷重負荷ユニットと、を有することを特徴とする請求項1に記載の応力腐食割れ試験装置。

【請求項3】

前記保持ユニットが、

一対の荷重負荷片の一方を支持する第1支持部及び他方を支持する第2支持部を2組有して一対の試験片を保持し、複数配列された保持部と、

前記保持部の配列方向に沿って最も一端側に位置する前記保持部によって保持される前記試験片を支持する前記第1支持部に一端が接続され、他端が変位不能に固定された固定ロッドと、

相隣接する前記保持部によってそれぞれ保持されて向かい合う前記試験片を支持する前記第1支持部同士を互いに接続する接続ロッドと、

前記保持部の配列方向に沿って最も他端側に位置する前記保持部によって保持される前記試験片を支持する第1支持部に一端が接続され、他端が前記荷重負荷ユニットに接続された荷重負荷ロッドと、

を具備することを特徴とする請求項2に記載の応力腐食割れ試験装置。

【請求項4】

前記保持ユニットが、

複数の前記試験片を挿通して設けられ、一端が前記荷重負荷ユニットに接続された荷重負荷ロッドと、

前記荷重負荷ロッドの他端に固定されて前記試験片を押圧する押圧部材と、

を具備することを特徴とする請求項3に記載の応力腐食割れ試験装置。

【請求項5】

複数の前記試験片は、相隣接する前記試験片が互いに逆方向に開口するようにして前記荷重負荷ロッドがそれぞれ挿通されていることを特徴とする請求項4に記載の応力腐食割れ試験装置。

【請求項6】

前記荷重負荷ロッドにおける相隣接する前記試験片の間に、軸方向に一定の長さを有するスペーサがそれぞれ設けられたことを特徴とする請求項4又は5に記載の応力腐食割れ試験装置。

【請求項7】

前記試験片を構成する一対の前記荷重負荷片の間に、前記試験片の破断時における過大な変位を抑制するためのストッパー部材が設けられたことを特徴とする請求項2から6のいずれか1項に記載の応力腐食割れ試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−103160(P2012−103160A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−252912(P2010−252912)

【出願日】平成22年11月11日(2010.11.11)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月11日(2010.11.11)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]