急傾斜コンベヤベルト

【課題】フランジの屈曲耐久性を向上させた急傾斜コンベヤベルトを提供する。

【解決手段】ベースベルト7の搬送面に多数のクリートをベルト長手方向に所定間隔で立設するとともに、クリートを挟むように搬送面のベルト幅方向両端部に波形形状のフランジ4を立設した急傾斜コンベヤベルトにおいて、フランジ4のベルト外側の凹面5dおよびベルト内側の凸面に相当する部分の頂面6を、側面視でフランジベース7に向かって半径R1の円弧状に窪ませた形状にして、コンベヤベルトが屈曲する際の歪みを低減させる。

【解決手段】ベースベルト7の搬送面に多数のクリートをベルト長手方向に所定間隔で立設するとともに、クリートを挟むように搬送面のベルト幅方向両端部に波形形状のフランジ4を立設した急傾斜コンベヤベルトにおいて、フランジ4のベルト外側の凹面5dおよびベルト内側の凸面に相当する部分の頂面6を、側面視でフランジベース7に向かって半径R1の円弧状に窪ませた形状にして、コンベヤベルトが屈曲する際の歪みを低減させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、急傾斜コンベヤベルトに関し、さらに詳しくは、フランジの屈曲耐久性を向上させた急傾斜コンベヤベルトに関するものである。

【背景技術】

【0002】

石炭、土砂、セメント等を急勾配で下方位置から上方位置まで搬送するために使用する急傾斜コンベヤベルトが知られている(例えば、特許文献1、2参照)。図1に示すように、急傾斜コンベヤベルト1は、ベースベルト2の搬送面に多数のクリート3をベルト長手方向に一定間隔で立設し、これらクリート3を挟むように搬送面の両端部に波形形状のフランジ4を立設した構造になっている。フランジ4は、フランジベース7とフランジ本体5とで構成され、フランジベース7がベースベルト2に接合されている。

【0003】

急傾斜コンベヤベルト1は、図2に例示するように、駆動プーリ23とテールプーリ24との間に張設されて、ベルト長手方向中途に配置されたディスクローラ25により支持される。そして、下方位置でクリート3とクリート3との間に投入された被搬送物Cが、上方位置まで搬送される。急傾斜コンベヤベルト1が、駆動プーリ23、テールプーリ24およびディスクローラ25の回りを通過して屈曲する際には、フランジ4に曲げ応力が生じる。フランジ頂面6には、特に大きな曲げ応力が生じるため、引張りの曲げ応力によってクラックが発生し易くなり、繰り返し曲げ応力が生じることによってクラックが成長する。このようなクラックが発生した部分を補修するのは難しく、また、新品に交換すれば多大な費用が必要になるため、フランジ4の屈曲耐久性を向上させる必要がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−34186号公報

【特許文献2】特開2008−94551号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、フランジの屈曲耐久性を向上させた急傾斜コンベヤベルトを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するため本発明の急傾斜コンベヤベルトは、ベースベルトの搬送面に多数のクリートをベルト長手方向に所定間隔で立設するとともに、クリートを挟むように前記搬送面のベルト幅方向両端部に波形形状のフランジを立設した急傾斜コンベヤベルトにおいて、前記フランジのベルト外側の凹面およびベルト内側の凸面に相当する部分の頂面を、側面視でフランジベースに向かって円弧状に窪ませた形状にしたことを特徴とする。

【発明の効果】

【0007】

本発明によれば、ベースベルトの搬送面のベルト幅方向両端部に立設した波形形状のフランジのベルト外側の凹面およびベルト内側の凸面に相当する部分の頂面を、側面視でフランジベースに向かって円弧状に窪ませた形状にしたので、コンベヤベルトがプーリ等の回りを通過して屈曲する際のこの部分の歪みを低減させることができる。フランジのベルト外側の凹面およびベルト内側の凸面に相当する部分の頂面近傍は、コンベヤベルトが屈曲する際に、最大の歪が生じる部分であるが、窪ませた形状にして歪みが低減することにより、繰り返し屈曲してもこの部分にクラックが生じ難くなる。これに伴なって、フランジの屈曲耐久性を向上させることが可能になる。

【0008】

ここで、前記フランジのベルト外側の頂面近傍に、補強材をベルト長手方向に延設した仕様にすることもできる。この仕様にした場合、この補強材によって、フランジのベルト外側の凹面およびベルト内側の凸面に相当する部分の頂面近傍に生じる歪が低減されるので、フランジの屈曲耐久性をより向上させることができる。

【0009】

さらに、前記フランジのベルト内側の頂面近傍に、補強材をベルト長手方向に延設した仕様にすることもできる。この仕様にした場合、この補強材によって、フランジのベルト外側の凹面およびベルト内側の凸面に相当する部分の頂面近傍に生じる歪がさらに低減されるので、フランジの屈曲耐久性をより一段と向上させることができる。

【0010】

前記補強材には、例えば、ナイロン製の帆布を用いる。ナイロン製の帆布は伸縮性に優れているので、繰り返し屈曲を受ける部分の歪を緩和するには適している。

【図面の簡単な説明】

【0011】

【図1】急傾斜コンベヤベルトを例示する一部切り欠き斜視図である。

【図2】急傾斜コンベヤベルトの使用状態を例示する説明図である。

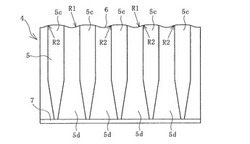

【図3】本発明の急傾斜コンベヤベルトのフランジを例示する平面図である。

【図4】図3のフランジのベルト外側の側面図である。

【図5】図3のフランジの変形例のベルト外側の側面図である。

【図6】フランジの試験サンプルを例示する平面図である。

【図7】図6の試験サンプルのベルト内側を例示する側面図である。

【図8】図6の試験サンプルのベルト外側を例示する側面図である。

【図9】フランジの屈曲耐久性評価装置の全体概要図である。

【図10】図9の試験サンプルを巻き付け部材に巻き付けて屈曲させた状態を例示する側面図である。

【図11】先端保持具の周辺を示す側面図である。

【図12】先端保持具を試験サンプルに取り付ける状態を例示する説明図である。

【図13】屈曲させた試験サンプルのベルト外側を例示する側面図である。

【図14】試験サンプルの屈曲回数Nと、クラック長さLとの関係を示すグラフ図である。

【発明を実施するための形態】

【0012】

以下、本発明の急傾斜コンベヤベルトを図に示した実施形態に基づいて説明する。

【0013】

通常、急傾斜コンベヤベルト1のフランジ4は、図6〜図8に例示する形状になっている。図7に例示するように、フランジ本体5のベルト内側では、凹面5bの幅(隣り合う凸面5aの間隔)が、頂面6側に比してフランジベース7の近傍で狭くなっている。フランジ本体5のベルト内側には、被搬送物Cが収容されるので、隣り合う凸面5aの間に被搬送物Cが詰まり難くするために、このような形状になっている。また、図8に例示するように、フランジ本体5のベルト内側の形状に対応して、フランジ本体5のベルト外側では、凸面5cの幅(隣り合う凹面5dの間隔)が、頂面6側に比してフランジベース7の近傍で狭くなっている。フランジ本体5の頂面6は、側面視で直線状になっている。

【0014】

このフランジ4は、急傾斜コンベヤベルト1がプーリ23、24等の回りを通過して繰り返し屈曲を受けると、フランジ4の頂面6にクラックが発生する。クラックが発生し易い場所を、より詳しく把握することがフランジ4の屈曲耐久性を向上させるには、重要である。そこで、この仕様のフランジ4を試験サンプルTとして、以下のとおり、繰り返し屈曲させて、クラックの発生場所を確認した。

【0015】

フランジ4の屈曲耐久性を評価するには、図9、10に例示した屈曲耐久性評価装置9(以下、評価装置9という)を用いた。この評価装置9は、架台10を有していて、架台10のベース板10aには、2つのスイング支軸15が間隔をあけて(図9では奥行き方向に間隔をあけて)固設されるとともに、巻き付け部材20が固定具21を介して設置されている。巻き付け部材20の表面は円弧状であり、実使用でのプーリや支持ローラに対応するものである。

【0016】

それぞれのスイング支軸15には、スイングロッド14の長手方向中途が軸支されていて、スイングロッド14がスイング支軸15を中心にしてスイングできるようになっている。互いのスイングロッド14の下端部は、横ロッド14bで連結されていて、横ロッド14bには連結ロッド13の一端部が回転可能に連結されている。連結ロッド13の他端部には、回転ロッド12の先端部がピン結合されている。回転ロッド12の基端部は、架台10に設置されたモータ11の回転軸に固定されている。

【0017】

また、ベース板10aには、試験サンプルTの一端部をベース板10aに固定するサンプル固定具16が設置されている。サンプル固定具16は、金属板や固定ボルト等により構成される。

【0018】

スイングロッド14の先端部には、試験サンプルTの他端部を保持する端部保持具17が回転可能かつ、ロッド長手方向に移動可能に取り付けられている。端部保持具17は、図11、12に例示するように、受台18とL字状のカバー体19と、両者を連結する固定ボルト等とにより構成されている。受台18に設けられた支持突起18aが、スイングロッド14の先端部に形成された長穴14aを挿通することによって、端部保持具17が回転可能かつ、ロッド長手方向に移動可能にスイングロッド14に取り付けられている。

【0019】

試験サンプルTを端部保持具17に取り付けるには、図12に例示するように、カバー体19の底面と受台18との間にフランジベース7を挟んでボルト等で締結する。また、カバー体19の立面とフランジ本体5とをボルト等で締結する。

【0020】

試験サンプルTのフランジベース7の一方端(下端)は、図9に示すように、ベース板10aに固定された巻き付け部材20の円弧状の表面の下端と、略一致する位置に設定される。この位置の近傍にスイング支軸15が配置されている。試験サンプルTは鉛直に立った状態で配置され、その下端部がベース板10aに固定されるとともに、上端部が端部保持具17によって保持されてセッティングされている。セッティングした試験サンプルTのフランジベース7が直線状になっている状態を、スタート状態として設定した。

【0021】

図9のとおり試験サンプルTを評価装置9にセッティングした後、モータ11を稼働させると、図10に例示するように、回転ロッド12および連結ロッド13を介して、スイングロッド14がスイング支軸15を中心にスイングする。このスイングロッド14のスイングによって、試験サンプルTのフランジベース7が、巻き付け部材20の表面に押圧されて、試験サンプルTが図13に例示するように屈曲する。モータ11が稼働している間は、試験サンプルTが、スタート状態と巻き付け部材20の円弧状の表面に押圧して屈曲させた状態との間で繰り返し屈曲する。

【0022】

スイングロッド14がスイングした際には、支持突起18aは長穴14aの中で自由に動けるので、端部保持具17はスイングロッド14の動きに応じて、支持突起18aを中心にして自由に回転するとともにロッド長手方向に移動する。ここで、端部保持具17がスイングロッド14に対して移動不能に取り付けられていると、スイングロッド14がスイングしてフランジベース7が巻き付け部材20の表面に押圧されて屈曲する際に、試験サンプルTは引張られることになる。また、端部保持具17がスイングロッド14に対して回転不能に取り付けられていると、スイングロッド14がスイングしてフランジベース7が巻き付け部材20の表面に押圧されて屈曲する際に、試験サンプルTには局部的な曲げが生じる。このような引張りや局部的な曲げは、コンベヤベルト1がプーリ回りを通過して屈曲する際とは異なる挙動である。

【0023】

試験サンプルTには、上記のような不要な引張りや不要な局部的な曲げが生じることなく、コンベヤベルト1がプーリ回りを通過して屈曲する実使用の状況と同様に、試験サンプルTのフランジベース7を、プーリ等に相当する巻き付け部材20の表面に押圧して屈曲させることができる。それ故、試験サンプルTを使用しながらも、フランジ4の屈曲耐久性を精度よく評価することが可能になる。

【0024】

この屈曲耐久性の評価の結果、フランジ本体5にクラックが最初に生じるのは、ベルト外側の凹面5dの頂面6(図6および図13のA部の位置)であることが判明した。その後、ベルト内側の凹面5bの頂面6(図6のB部の位置)のやや下方位置にクラックが生じた。この頂面6のやや下方位置とは、頂面6から20mm程度下方の位置である。

【0025】

クラックの成長速度は、図14に示すとおり、ベルト外側とベルト内側とで異なっていて、ベルト外側では屈曲回数が350万回程度でクラックの成長が止まることがわかった。フランジ本体5のベルト外側とベルト内側とでクラックの発生時期が異なるのは、フランジ本体5の下端部(フランジベース7)近傍の形状の違いに起因するためと考えられる。当初は、ベルト外側の凹面5dの頂面6の歪みが最も大きいため、初めにこの部分にクラックが発生し、クラックが発生することによってその歪が緩和されて、ベルト内側の凹面5bの頂面6のやや下方位置の歪みが最も大きくなるためであると考えられる。

【0026】

そこで本発明では、上記知見に基づいて、図1に例示した急傾斜コンベヤベルト1において、フランジ4の仕様を図3、図4に例示するようにしている。即ち、フランジ4を構成するフランジ本体5のベルト外側の凹面5dおよびベルト内側の凸面5aに相当する部分の頂面6を、側面視でフランジベース7に向かって半径R1の円弧状に窪ませた形状にしている。半径R1のサイズは、例えば、5mm〜50mm程度、さらに好ましくは10mm〜30mm程度である。

【0027】

従来、歪みが最も大きかったベルト外側の凹面5dの頂面6に相当する部分を、このように窪ませた形状にすることにより、フランジ4が屈曲した際のこの部分歪みが低減して、曲げ応力が広い範囲に分散するためクラックが生じ難くなる。それ故、フランジ4の屈曲耐久性が向上することになる。

【0028】

側面視で半径R1の円弧状に形成した部分は、隣接する頂面6に対して、半径R2の円弧状で滑らかに連続させることが好ましい。滑らかに連続させることにより、フランジ4が屈曲した際の応力集中を防止できる。

【0029】

この実施形態では、フランジ本体5のベルト内側の凹面5bおよびベルト外側の凸面5cに相当する部分の頂面6は、側面視でフランジベース7と平行で直線状になっているが、この部分の頂面6を、フランジベース7に向かって円弧状に窪ませた形状にすることもできる。この仕様にした場合、この円弧状に窪ませた形状の半径は、半径R1よりも小さくして、ベルト外側の凹面5dの頂面6に応力集中が生じないようにする。

【0030】

また、本発明では、図5に例示するように、フランジ4を構成するフランジ本体5のベルト外側の頂面6近傍に、補強材8をベルト長手方向に延設することもできる。この頂面6近傍とは、頂面6から頂面6の100mm下方位置までの範囲であり、この範囲に補強材8を設ける。補強材8は、この範囲でフランジ本体5に埋設することもでき、フランジ本体5の表面に貼り付けることもできる。補強材8の幅は、例えば20mm〜60mm程度である。

【0031】

この仕様にした場合、補強材8によって、フランジ本体5のベルト外側の凹面5dおよびベルト内側の凸面5aに相当する部分の頂面6近傍に生じる歪が低減されるので、フランジ4の屈曲耐久性をより向上させることができる。

【0032】

フランジ本体5のベルト外側の頂面6近傍に加えて、フランジ本体5のベルト内側の頂面6近傍にも、補強材8をベルト長手方向に延設することもできる。この仕様にした場合、この補強材8によって、フランジ本体5のベルト外側の凹面5dおよびベルト内側の凸面5aに相当する部分の頂面6近傍に生じる歪がさらに低減されるので、フランジ4の屈曲耐久性をより一段と向上させることができる。

【0033】

補強材8としては種々の繊維帆布等を用いることができるが、繰り返し屈曲を受ける部分に設けられるので伸縮性のある部材が好ましい。例えば、ナイロン製の帆布が補強材8として好適である。

【符号の説明】

【0034】

1 急傾斜コンベヤベルト

2 ベースベルト

3 クリート

4 フランジ

5 フランジ本体

5a ベルト内側の凸面

5b ベルト内側の凹面

5c ベルト外側の凸面

5d ベルト外側の凹面

6 フランジ頂面

7 フランジベース

8 補強材

9 評価装置

10 架台

10a ベース板

11 モータ

12 回転ロッド

13 連結ロッド

14 スイングロッド

14a 長穴

14b 横ロッド

15 スイング支軸

16 サンプル固定具

17 端部保持具

18 受台

18a 支持突起

19 カバー体

20 巻き付け部材

21 固定具

22 フランジベース

23 駆動プーリ

24 テールプーリ

25 ディスクローラ

T 試験サンプル

【技術分野】

【0001】

本発明は、急傾斜コンベヤベルトに関し、さらに詳しくは、フランジの屈曲耐久性を向上させた急傾斜コンベヤベルトに関するものである。

【背景技術】

【0002】

石炭、土砂、セメント等を急勾配で下方位置から上方位置まで搬送するために使用する急傾斜コンベヤベルトが知られている(例えば、特許文献1、2参照)。図1に示すように、急傾斜コンベヤベルト1は、ベースベルト2の搬送面に多数のクリート3をベルト長手方向に一定間隔で立設し、これらクリート3を挟むように搬送面の両端部に波形形状のフランジ4を立設した構造になっている。フランジ4は、フランジベース7とフランジ本体5とで構成され、フランジベース7がベースベルト2に接合されている。

【0003】

急傾斜コンベヤベルト1は、図2に例示するように、駆動プーリ23とテールプーリ24との間に張設されて、ベルト長手方向中途に配置されたディスクローラ25により支持される。そして、下方位置でクリート3とクリート3との間に投入された被搬送物Cが、上方位置まで搬送される。急傾斜コンベヤベルト1が、駆動プーリ23、テールプーリ24およびディスクローラ25の回りを通過して屈曲する際には、フランジ4に曲げ応力が生じる。フランジ頂面6には、特に大きな曲げ応力が生じるため、引張りの曲げ応力によってクラックが発生し易くなり、繰り返し曲げ応力が生じることによってクラックが成長する。このようなクラックが発生した部分を補修するのは難しく、また、新品に交換すれば多大な費用が必要になるため、フランジ4の屈曲耐久性を向上させる必要がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−34186号公報

【特許文献2】特開2008−94551号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、フランジの屈曲耐久性を向上させた急傾斜コンベヤベルトを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するため本発明の急傾斜コンベヤベルトは、ベースベルトの搬送面に多数のクリートをベルト長手方向に所定間隔で立設するとともに、クリートを挟むように前記搬送面のベルト幅方向両端部に波形形状のフランジを立設した急傾斜コンベヤベルトにおいて、前記フランジのベルト外側の凹面およびベルト内側の凸面に相当する部分の頂面を、側面視でフランジベースに向かって円弧状に窪ませた形状にしたことを特徴とする。

【発明の効果】

【0007】

本発明によれば、ベースベルトの搬送面のベルト幅方向両端部に立設した波形形状のフランジのベルト外側の凹面およびベルト内側の凸面に相当する部分の頂面を、側面視でフランジベースに向かって円弧状に窪ませた形状にしたので、コンベヤベルトがプーリ等の回りを通過して屈曲する際のこの部分の歪みを低減させることができる。フランジのベルト外側の凹面およびベルト内側の凸面に相当する部分の頂面近傍は、コンベヤベルトが屈曲する際に、最大の歪が生じる部分であるが、窪ませた形状にして歪みが低減することにより、繰り返し屈曲してもこの部分にクラックが生じ難くなる。これに伴なって、フランジの屈曲耐久性を向上させることが可能になる。

【0008】

ここで、前記フランジのベルト外側の頂面近傍に、補強材をベルト長手方向に延設した仕様にすることもできる。この仕様にした場合、この補強材によって、フランジのベルト外側の凹面およびベルト内側の凸面に相当する部分の頂面近傍に生じる歪が低減されるので、フランジの屈曲耐久性をより向上させることができる。

【0009】

さらに、前記フランジのベルト内側の頂面近傍に、補強材をベルト長手方向に延設した仕様にすることもできる。この仕様にした場合、この補強材によって、フランジのベルト外側の凹面およびベルト内側の凸面に相当する部分の頂面近傍に生じる歪がさらに低減されるので、フランジの屈曲耐久性をより一段と向上させることができる。

【0010】

前記補強材には、例えば、ナイロン製の帆布を用いる。ナイロン製の帆布は伸縮性に優れているので、繰り返し屈曲を受ける部分の歪を緩和するには適している。

【図面の簡単な説明】

【0011】

【図1】急傾斜コンベヤベルトを例示する一部切り欠き斜視図である。

【図2】急傾斜コンベヤベルトの使用状態を例示する説明図である。

【図3】本発明の急傾斜コンベヤベルトのフランジを例示する平面図である。

【図4】図3のフランジのベルト外側の側面図である。

【図5】図3のフランジの変形例のベルト外側の側面図である。

【図6】フランジの試験サンプルを例示する平面図である。

【図7】図6の試験サンプルのベルト内側を例示する側面図である。

【図8】図6の試験サンプルのベルト外側を例示する側面図である。

【図9】フランジの屈曲耐久性評価装置の全体概要図である。

【図10】図9の試験サンプルを巻き付け部材に巻き付けて屈曲させた状態を例示する側面図である。

【図11】先端保持具の周辺を示す側面図である。

【図12】先端保持具を試験サンプルに取り付ける状態を例示する説明図である。

【図13】屈曲させた試験サンプルのベルト外側を例示する側面図である。

【図14】試験サンプルの屈曲回数Nと、クラック長さLとの関係を示すグラフ図である。

【発明を実施するための形態】

【0012】

以下、本発明の急傾斜コンベヤベルトを図に示した実施形態に基づいて説明する。

【0013】

通常、急傾斜コンベヤベルト1のフランジ4は、図6〜図8に例示する形状になっている。図7に例示するように、フランジ本体5のベルト内側では、凹面5bの幅(隣り合う凸面5aの間隔)が、頂面6側に比してフランジベース7の近傍で狭くなっている。フランジ本体5のベルト内側には、被搬送物Cが収容されるので、隣り合う凸面5aの間に被搬送物Cが詰まり難くするために、このような形状になっている。また、図8に例示するように、フランジ本体5のベルト内側の形状に対応して、フランジ本体5のベルト外側では、凸面5cの幅(隣り合う凹面5dの間隔)が、頂面6側に比してフランジベース7の近傍で狭くなっている。フランジ本体5の頂面6は、側面視で直線状になっている。

【0014】

このフランジ4は、急傾斜コンベヤベルト1がプーリ23、24等の回りを通過して繰り返し屈曲を受けると、フランジ4の頂面6にクラックが発生する。クラックが発生し易い場所を、より詳しく把握することがフランジ4の屈曲耐久性を向上させるには、重要である。そこで、この仕様のフランジ4を試験サンプルTとして、以下のとおり、繰り返し屈曲させて、クラックの発生場所を確認した。

【0015】

フランジ4の屈曲耐久性を評価するには、図9、10に例示した屈曲耐久性評価装置9(以下、評価装置9という)を用いた。この評価装置9は、架台10を有していて、架台10のベース板10aには、2つのスイング支軸15が間隔をあけて(図9では奥行き方向に間隔をあけて)固設されるとともに、巻き付け部材20が固定具21を介して設置されている。巻き付け部材20の表面は円弧状であり、実使用でのプーリや支持ローラに対応するものである。

【0016】

それぞれのスイング支軸15には、スイングロッド14の長手方向中途が軸支されていて、スイングロッド14がスイング支軸15を中心にしてスイングできるようになっている。互いのスイングロッド14の下端部は、横ロッド14bで連結されていて、横ロッド14bには連結ロッド13の一端部が回転可能に連結されている。連結ロッド13の他端部には、回転ロッド12の先端部がピン結合されている。回転ロッド12の基端部は、架台10に設置されたモータ11の回転軸に固定されている。

【0017】

また、ベース板10aには、試験サンプルTの一端部をベース板10aに固定するサンプル固定具16が設置されている。サンプル固定具16は、金属板や固定ボルト等により構成される。

【0018】

スイングロッド14の先端部には、試験サンプルTの他端部を保持する端部保持具17が回転可能かつ、ロッド長手方向に移動可能に取り付けられている。端部保持具17は、図11、12に例示するように、受台18とL字状のカバー体19と、両者を連結する固定ボルト等とにより構成されている。受台18に設けられた支持突起18aが、スイングロッド14の先端部に形成された長穴14aを挿通することによって、端部保持具17が回転可能かつ、ロッド長手方向に移動可能にスイングロッド14に取り付けられている。

【0019】

試験サンプルTを端部保持具17に取り付けるには、図12に例示するように、カバー体19の底面と受台18との間にフランジベース7を挟んでボルト等で締結する。また、カバー体19の立面とフランジ本体5とをボルト等で締結する。

【0020】

試験サンプルTのフランジベース7の一方端(下端)は、図9に示すように、ベース板10aに固定された巻き付け部材20の円弧状の表面の下端と、略一致する位置に設定される。この位置の近傍にスイング支軸15が配置されている。試験サンプルTは鉛直に立った状態で配置され、その下端部がベース板10aに固定されるとともに、上端部が端部保持具17によって保持されてセッティングされている。セッティングした試験サンプルTのフランジベース7が直線状になっている状態を、スタート状態として設定した。

【0021】

図9のとおり試験サンプルTを評価装置9にセッティングした後、モータ11を稼働させると、図10に例示するように、回転ロッド12および連結ロッド13を介して、スイングロッド14がスイング支軸15を中心にスイングする。このスイングロッド14のスイングによって、試験サンプルTのフランジベース7が、巻き付け部材20の表面に押圧されて、試験サンプルTが図13に例示するように屈曲する。モータ11が稼働している間は、試験サンプルTが、スタート状態と巻き付け部材20の円弧状の表面に押圧して屈曲させた状態との間で繰り返し屈曲する。

【0022】

スイングロッド14がスイングした際には、支持突起18aは長穴14aの中で自由に動けるので、端部保持具17はスイングロッド14の動きに応じて、支持突起18aを中心にして自由に回転するとともにロッド長手方向に移動する。ここで、端部保持具17がスイングロッド14に対して移動不能に取り付けられていると、スイングロッド14がスイングしてフランジベース7が巻き付け部材20の表面に押圧されて屈曲する際に、試験サンプルTは引張られることになる。また、端部保持具17がスイングロッド14に対して回転不能に取り付けられていると、スイングロッド14がスイングしてフランジベース7が巻き付け部材20の表面に押圧されて屈曲する際に、試験サンプルTには局部的な曲げが生じる。このような引張りや局部的な曲げは、コンベヤベルト1がプーリ回りを通過して屈曲する際とは異なる挙動である。

【0023】

試験サンプルTには、上記のような不要な引張りや不要な局部的な曲げが生じることなく、コンベヤベルト1がプーリ回りを通過して屈曲する実使用の状況と同様に、試験サンプルTのフランジベース7を、プーリ等に相当する巻き付け部材20の表面に押圧して屈曲させることができる。それ故、試験サンプルTを使用しながらも、フランジ4の屈曲耐久性を精度よく評価することが可能になる。

【0024】

この屈曲耐久性の評価の結果、フランジ本体5にクラックが最初に生じるのは、ベルト外側の凹面5dの頂面6(図6および図13のA部の位置)であることが判明した。その後、ベルト内側の凹面5bの頂面6(図6のB部の位置)のやや下方位置にクラックが生じた。この頂面6のやや下方位置とは、頂面6から20mm程度下方の位置である。

【0025】

クラックの成長速度は、図14に示すとおり、ベルト外側とベルト内側とで異なっていて、ベルト外側では屈曲回数が350万回程度でクラックの成長が止まることがわかった。フランジ本体5のベルト外側とベルト内側とでクラックの発生時期が異なるのは、フランジ本体5の下端部(フランジベース7)近傍の形状の違いに起因するためと考えられる。当初は、ベルト外側の凹面5dの頂面6の歪みが最も大きいため、初めにこの部分にクラックが発生し、クラックが発生することによってその歪が緩和されて、ベルト内側の凹面5bの頂面6のやや下方位置の歪みが最も大きくなるためであると考えられる。

【0026】

そこで本発明では、上記知見に基づいて、図1に例示した急傾斜コンベヤベルト1において、フランジ4の仕様を図3、図4に例示するようにしている。即ち、フランジ4を構成するフランジ本体5のベルト外側の凹面5dおよびベルト内側の凸面5aに相当する部分の頂面6を、側面視でフランジベース7に向かって半径R1の円弧状に窪ませた形状にしている。半径R1のサイズは、例えば、5mm〜50mm程度、さらに好ましくは10mm〜30mm程度である。

【0027】

従来、歪みが最も大きかったベルト外側の凹面5dの頂面6に相当する部分を、このように窪ませた形状にすることにより、フランジ4が屈曲した際のこの部分歪みが低減して、曲げ応力が広い範囲に分散するためクラックが生じ難くなる。それ故、フランジ4の屈曲耐久性が向上することになる。

【0028】

側面視で半径R1の円弧状に形成した部分は、隣接する頂面6に対して、半径R2の円弧状で滑らかに連続させることが好ましい。滑らかに連続させることにより、フランジ4が屈曲した際の応力集中を防止できる。

【0029】

この実施形態では、フランジ本体5のベルト内側の凹面5bおよびベルト外側の凸面5cに相当する部分の頂面6は、側面視でフランジベース7と平行で直線状になっているが、この部分の頂面6を、フランジベース7に向かって円弧状に窪ませた形状にすることもできる。この仕様にした場合、この円弧状に窪ませた形状の半径は、半径R1よりも小さくして、ベルト外側の凹面5dの頂面6に応力集中が生じないようにする。

【0030】

また、本発明では、図5に例示するように、フランジ4を構成するフランジ本体5のベルト外側の頂面6近傍に、補強材8をベルト長手方向に延設することもできる。この頂面6近傍とは、頂面6から頂面6の100mm下方位置までの範囲であり、この範囲に補強材8を設ける。補強材8は、この範囲でフランジ本体5に埋設することもでき、フランジ本体5の表面に貼り付けることもできる。補強材8の幅は、例えば20mm〜60mm程度である。

【0031】

この仕様にした場合、補強材8によって、フランジ本体5のベルト外側の凹面5dおよびベルト内側の凸面5aに相当する部分の頂面6近傍に生じる歪が低減されるので、フランジ4の屈曲耐久性をより向上させることができる。

【0032】

フランジ本体5のベルト外側の頂面6近傍に加えて、フランジ本体5のベルト内側の頂面6近傍にも、補強材8をベルト長手方向に延設することもできる。この仕様にした場合、この補強材8によって、フランジ本体5のベルト外側の凹面5dおよびベルト内側の凸面5aに相当する部分の頂面6近傍に生じる歪がさらに低減されるので、フランジ4の屈曲耐久性をより一段と向上させることができる。

【0033】

補強材8としては種々の繊維帆布等を用いることができるが、繰り返し屈曲を受ける部分に設けられるので伸縮性のある部材が好ましい。例えば、ナイロン製の帆布が補強材8として好適である。

【符号の説明】

【0034】

1 急傾斜コンベヤベルト

2 ベースベルト

3 クリート

4 フランジ

5 フランジ本体

5a ベルト内側の凸面

5b ベルト内側の凹面

5c ベルト外側の凸面

5d ベルト外側の凹面

6 フランジ頂面

7 フランジベース

8 補強材

9 評価装置

10 架台

10a ベース板

11 モータ

12 回転ロッド

13 連結ロッド

14 スイングロッド

14a 長穴

14b 横ロッド

15 スイング支軸

16 サンプル固定具

17 端部保持具

18 受台

18a 支持突起

19 カバー体

20 巻き付け部材

21 固定具

22 フランジベース

23 駆動プーリ

24 テールプーリ

25 ディスクローラ

T 試験サンプル

【特許請求の範囲】

【請求項1】

ベースベルトの搬送面に多数のクリートをベルト長手方向に所定間隔で立設するとともに、クリートを挟むように前記搬送面のベルト幅方向両端部に波形形状のフランジを立設した急傾斜コンベヤベルトにおいて、前記フランジのベルト外側の凹面およびベルト内側の凸面に相当する部分の頂面を、側面視でフランジベースに向かって円弧状に窪ませた形状にしたことを特徴とする急傾斜コンベヤベルト。

【請求項2】

前記フランジのベルト外側の頂面近傍に、補強材をベルト長手方向に延設した請求項1に記載の急傾斜コンベヤベルト。

【請求項3】

前記フランジのベルト内側の頂面近傍に、補強材をベルト長手方向に延設した請求項2に記載の急傾斜コンベヤベルト。

【請求項4】

前記補強材がナイロン製の帆布である請求項2または3に記載の急傾斜コンベヤベルトのフランジ。

【請求項1】

ベースベルトの搬送面に多数のクリートをベルト長手方向に所定間隔で立設するとともに、クリートを挟むように前記搬送面のベルト幅方向両端部に波形形状のフランジを立設した急傾斜コンベヤベルトにおいて、前記フランジのベルト外側の凹面およびベルト内側の凸面に相当する部分の頂面を、側面視でフランジベースに向かって円弧状に窪ませた形状にしたことを特徴とする急傾斜コンベヤベルト。

【請求項2】

前記フランジのベルト外側の頂面近傍に、補強材をベルト長手方向に延設した請求項1に記載の急傾斜コンベヤベルト。

【請求項3】

前記フランジのベルト内側の頂面近傍に、補強材をベルト長手方向に延設した請求項2に記載の急傾斜コンベヤベルト。

【請求項4】

前記補強材がナイロン製の帆布である請求項2または3に記載の急傾斜コンベヤベルトのフランジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−255985(P2011−255985A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−130242(P2010−130242)

【出願日】平成22年6月7日(2010.6.7)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成22年3月15日 社団法人 日本機械学会関西支部発行の「関西学生会 学生員卒業研究発表講演会 講演前刷集」に発表

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月7日(2010.6.7)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成22年3月15日 社団法人 日本機械学会関西支部発行の「関西学生会 学生員卒業研究発表講演会 講演前刷集」に発表

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]