急硬性セメントコンクリートの製造方法

【課題】急硬性セメントコンクリートの硬化時間の調整が容易であり、型枠からの漏れが少なく、充填性を大きくし、漏洩を低減することが可能となる急硬性セメントコンクリートの製造方法を提供すること。

【解決手段】空気圧送された粉体急結剤を供給する粉体急結剤供給管に、水と遅延剤水溶液を添加する圧縮空気供給管を接続してなり、粉体急結剤の圧送圧より少なくとも0.1MPa高い圧送圧、1〜5m3/minの流量で圧縮空気が流れる圧縮空気供給管に、水供給管から水を圧入し、遅延剤水溶液供給管から遅延剤水溶液を圧入し、次いで粉体急結剤と連続混合してスラリー化して急硬材スラリーとし、この急硬材スラリーを、別途圧送してなるセメントコンクリートに添加混合して急硬性セメントコンクリートを製造する方法を構成とする。

【解決手段】空気圧送された粉体急結剤を供給する粉体急結剤供給管に、水と遅延剤水溶液を添加する圧縮空気供給管を接続してなり、粉体急結剤の圧送圧より少なくとも0.1MPa高い圧送圧、1〜5m3/minの流量で圧縮空気が流れる圧縮空気供給管に、水供給管から水を圧入し、遅延剤水溶液供給管から遅延剤水溶液を圧入し、次いで粉体急結剤と連続混合してスラリー化して急硬材スラリーとし、この急硬材スラリーを、別途圧送してなるセメントコンクリートに添加混合して急硬性セメントコンクリートを製造する方法を構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、道路、鉄道、及びトンネル掘削工事の覆工時や、露出した地山面等の覆工時に使用する急硬性セメントコンクリートの製造方法に関する。

【背景技術】

【0002】

トンネル掘削工事における一次覆工の一つとして、掘削直後の地山に型枠を用いて急硬性コンクリートを充填する方法で覆工する工法(以下、NTL工法という)が提案されている(特許文献1、特許文献2参照)。

【0003】

NTL工法とは、地山を一定距離掘削後、吹付けは行わず、地山表面に型枠をあてがい、地山と型枠との間にできた空間に急硬性コンクリートを充填し、硬化後、型枠を脱型していく操作を繰り返し行い、推進する工法である。

【0004】

このNTL工法で用いる急硬性コンクリートは、カルシウムアルミネートと石膏を主成分とする粉体急硬材に、遅延剤を溶解した水を加えて、バッチで練混ぜてスラリー化し、急硬材スラリーとし、ポンプで圧送してベースコンクリートに添加し、装置の先端の機械式ミキサーで混合したもので、NTL工法として、この急硬性コンクリートを型枠に充填して覆工する工法が提案されている(非特許文献1参照)。

しかしながら、この急硬材スラリーは施工毎にバッチ練りしていたため、そのつど粉体急硬材、水、及び遅延剤を計量して練混ぜる必要があった(特許文献3、特許文献4参照)。

NTL工法用急硬性コンクリートの硬化時間は、型枠への充填性を良くするために10〜15分程度必要であり、急硬材スラリーを練混ぜる時に遅延剤量で調整していた。

【0005】

また、液状の急結剤に後から遅延剤水溶液を添加するシステムも提案されているが、粉体の急結剤を水で練って液状の急結剤とし、ポンプ圧送し、遅延剤水溶液もポンプ圧送して、コンクリートに添加してミキサで混合する複雑なシステムが必要であり、この方法は粉体急結剤と遅延剤水溶液とを混合するものではない(特許文献2参照)。

【0006】

通常、急硬性コンクリートのスランプは大きく、流動性を高めることで型枠への充填性を向上し、地山との接着性が高められるが、流動性の高い急硬性コンクリートは、硬化前に型枠内で材料分離したり、支保工と地山の隙間から漏れたりするため、ベースコンクリートのスランプを12〜15cm程度に管理し、急硬材スラリーを添加混合した急硬性コンクリートのスランプを20〜22cm程度に管理する必要があった。それでも、支保工と地山との隙間にチューブなどを入れて急硬性コンクリートの漏れを防いでいた。

【0007】

また、急結性湿式吹付けセメントコンクリートを地山に吹付ける際に、ポンプ圧送性を低下せず、吹付け後のダレを防止するためにセメントコンクリートのスランプフローを350〜750mmとすることが提案されている(特許文献5参照)。

しかしながら、特許文献5には、粉体急硬材に、水と遅延剤水溶液を混合して急硬材スラリーを調製することについては全く記載がない。

【0008】

通常、地山は平滑でないため施工中に漏れることが多く、急硬性コンクリートの硬化時間の調整ができないために、そのつど施工を中断していたので、施工性に課題があった。そのため、型枠への充填性が良く、しかも、地山と支保工からの漏れが少ない方法が求められていた。

【0009】

また、急硬材スラリーは、施工予定数量以上練混ぜるため、施工終了時には、急硬材スラリーがホッパー内に残ることになり、その残ったスラリーを廃棄したり、覆工後にポンプやホースに残ったスラリーを洗浄して廃棄したりするため、材料のロスが多かった。そのため、急硬材スラリーの可使時間を1時間以上に長くする必要があった(特許文献6参照)。

【0010】

急硬性コンクリートは、ベースコンクリートと急硬材スラリーを、装置の先端に取付けた機械式ミキサーで攪拌混合するために、システムが重く、複雑で、しかもミキサーが流動性の抵抗となるため、コンクリートの吐出量が制約され、施工性に課題があった。

【0011】

一方、空気圧送された粉体急結剤と、粉体急結剤の供給管と急結剤スラリーの吐出管との間隙の円周方向から圧入される水とを混合して、急結剤スラリーを連続的に製造する急結剤スラリーの連続製造装置や、粉体急結剤に高圧霧を混合して急結剤スラリーを製造する急結剤スラリーの連続製造装置が提案されている(特許文献7、特許文献8、特許文献9参照)。

【0012】

しかし、これらの方法は、スラリーの連続製造装置で、圧縮空気と、水で霧状にして粉体急結剤と混合して急結剤スラリーを連続製造し、5〜20m3/minの圧縮空気でほぐされたコンクリートに添加混合する方法であるため、コンクリートと急結剤スラリーとの混合性は良い。しかし、使用する空気量が多いため、型枠内にコンクリートを吹き込むと、粗骨材が分離して、全体として強度にバラッキが出たり、コンクリートの表面がジャンカになりやすかったり、粉塵も発生したりするなど、施工性に課題があった(特許文献8参照)。

【0013】

NTL工法は、粉塵の発生が少なく、リバウンドのロスがない工法であるため、作業環境の向上や施工コスト低減の点で優れた工法であったが、上記のような多くの課題があるため、現状のNATMに置き換わる工法にならず、改良が望まれていた。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平08−135389号公報

【特許文献2】特開平07−034793号公報

【特許文献3】特開昭50−016717号公報

【特許文献4】特開平06−048794号公報

【特許文献5】特開2004−067474号公報

【特許文献6】特開2001−253752号公報

【特許文献7】特開平10−317671号公報

【特許文献8】特開2009−270282号公報

【特許文献9】特開2002−332798号公報

【非特許文献】

【0015】

【非特許文献1】NTL工法 、ハイウエー技術、P64〜70、日本道路公団試験研究所、1995/10

【発明の概要】

【発明が解決しようとする課題】

【0016】

即ち、本発明の目的は、型枠への充填性を大きくし、覆工施工工法における施工性を向上させる急硬性セメントコンクリートの製造方法を提供することである。

【課題を解決するための手段】

【0017】

本発明は、上記の課題を解決するために、以下の手段を採用する。

(1)本発明は、空気圧送された粉体急結剤を供給する粉体急結剤供給管1と、前記粉体急結剤供給管1に、水と遅延剤水溶液を添加する圧縮空気供給管4と、前記粉体急結剤供給管1と間隙を介して対峙する吐出管5とを備えてなる急硬材スラリー化装置で連続混合した急硬材スラリーと、別途圧送してなるセメントコンクリートとを混合管7で混合し、急硬性セメントコンクリートを製造する方法であって、粉体急結剤の圧送圧より、少なくとも0.1MPa高い圧送圧、1〜5m3/minの流量で圧縮空気が流れる前記圧縮空気供給管4に、水供給管2から水を圧入し、遅延剤水溶液供給管3から遅延剤水溶液を圧入することを特徴とする急硬性セメントコンクリートの製造方法である。

(2)前記急硬材スラリー化装置で連続混合した急硬材スラリーと、別途圧送してなるセメントコンクリートとを混合管7を介して混合し、湾曲管ノズル9より排出することを特徴とする前記(1)の急硬性セメントコンクリートの製造方法である。

(3)前記セメントコンクリートのスランプフローが30〜70cmであることを特徴とする前記(1)又は(2)の急硬性セメントコンクリートの製造方法である。

(4)前記圧縮空気供給管4中の圧縮空気より圧送圧を高くした水供給管2より水を前記圧縮空気供給管4に圧入し、前記圧縮空気供給管4と前記水供給管2の混合箇所の手前又は後方で、圧縮空気より圧送圧を高くした、前記圧縮空気供給管4の管径の3/4以下の管径からなる遅延剤水溶液供給管3より遅延剤水溶液を前記圧縮空気供給管4に圧入することにより、粉体急結剤、水、及び遅延剤水溶液を混合して連続してスラリー化することを特徴とする前記(1)〜(3)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(5)前記湾曲管ノズル9の曲がり角度が20〜150度であることを特徴とする前記(2)〜(4)のいずれか1項の急硬性セメントコンクリートの製造方法である。

(6)前記混合管7の先端が、前記湾曲管ノズル9の先端から後方0.1〜1mで、前記混合管7が、前記吐出管5と、前記第一輸送管6と接続していることを特徴とする前記(2)〜(5)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(7)前記混合管7が、Y字管であることを特徴とする前記(1)〜(6)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(8)前記Y字管の枝管の角度が20〜60度であることを特徴とする前記(7)の急硬性セメントコンクリートの製造方法である。

(9)前記遅延剤水溶液供給管3の管径が、圧縮空気供給管4の管径の1/10〜3/4であることを特徴とする前記(4)〜(8)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(10)前記粉体急結剤供給管1と前記吐出管5の内径比(d/D)が、(粉体急結剤供給管1の内径)/(吐出管5の内径)で0.3〜0.95であることを特徴とする前記(1)〜(9)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(11)前記粉体急結剤が、カルシウムアルミネート類を含有してなることを特徴とする前記(1)〜(10)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(12)前記粉体急結剤が、石膏を含有してなることを特徴とする前記(11)の急硬性セメントコンクリートの製造方法である。

(13)前記粉体急結剤が、アルカリ金属アルミン酸塩を含有してなることを特徴とする前記(12)の急硬性セメントコンクリートの製造方法である。

(14)前記セメントコンクリートが、水溶性高分子を含有してなることを特徴とする前記(1)〜(13)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(15)前記セメントコンクリートが、減水剤を混合してなることを特徴とする前記(1)〜(14)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(16)前記急硬性セメントコンクリートの硬化時間が、30秒〜10分であることを特徴とする前記(1)〜(15)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(17)前記急硬性セメントコンクリートを、型枠に吹き込むことにより充填することを特徴とする前記(1)〜(16)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

【発明の効果】

【0018】

本発明によれば、水と遅延剤水溶液の添加を別途行うことにより、急硬性セメントコンクリートの硬化時間の調整が容易であり、型枠からの漏れが少なく、充填性を大きくし、漏洩を低減することが可能となる。

【図面の簡単な説明】

【0019】

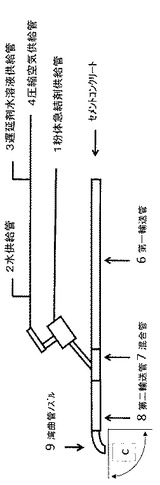

【図1】急硬材スラリー化装置の部分拡大図である。

【図2】急硬性セメントコンクリートの製造方法の一例を示す説明図である。

【発明を実施するための形態】

【0020】

以下、本発明を詳細に説明するが、本発明はこれに限られるものではない。

本発明でいう管径とは、内径をいう。

また、本発明のセメントコンクリートは、セメントペースト、モルタル、及びコンクリートを総称する。

なお、本発明における部や%は、特に断わらない限り質量基準で示す。

【0021】

図1、2は、本発明で用いる急硬材スラリー化装置と急硬性セメントコンクリートの製造装置の一構成例を示したものである。

【0022】

本発明では、急硬性セメントコンクリートを、例えば、図1の急硬材スラリー化装置を併設した図2の急硬性セメントコンクリートの製造装置により製造することができる。

【0023】

急硬性セメントコンクリートの製造装置は、第一輸送管6、混合管7、第二輸送管8、湾曲管ノズル9、及び急硬材スラリー化装置からなるものである。

【0024】

本発明で、セメントコンクリートは、市販のミキサー(図示せず)により水と練り混ぜられた後、ピストンポンプ(図示せず)に供給され、急硬材スラリーを添加するために、第一輸送管6を経由して混合管7まで圧送され、急硬材スラリーを添加して急硬性セメントコンクリートを調製し、第二輸送管8を経由して湾曲管ノズル9から排出される。

【0025】

別途、急硬材スラリー化装置で製造された急硬材スラリーは、混合管7でセメントコンクリートに添加され、急硬性セメントコンクリートとして、さらに第二輸送管8を通り、湾曲管ノズル9から排出され、型枠へ充填される。

【0026】

充填方法としては、吹込み方式、吹込み圧着方式、流込み方式、流込み圧着方式、及び塗付け方式等があり、特に限定されるものではないが、本発明では、システムの簡素化と充填性向上の面から、吹き込む方式で行うことが好ましい。

【0027】

本発明で使用するセメントコンクリートは、通常のセメントコンクリートが使用可能であり、特に限定されるものではない。また、フライアッシュ、石灰石微粉末、又はシリカフュームをセメントに配合した混合セメントもセメントコンクリート調製時に使用可能である。鋼繊維や有機繊維を含有したセメントコンクリートも使用可能である。

【0028】

あらかじめ水を混練したセメントコンクリート中のセメント量は、特に限定されるものではないが、通常、セメント単位量で300〜500kg/m3が好ましく、350〜450kg/m3がより好ましい。

【0029】

セメントコンクリート中の水/セメント比は40〜65%が好ましく、42〜60%がより好ましい。

【0030】

本発明で使用するセメントコンクリートの細骨材率は、50〜80%が好ましく、55〜70%がより好ましい。細骨材率が小さいと型枠への充填性が低下する場合があり、細骨材率が大きいと急硬性セメントコンクリートの圧送性が低下し、急硬材スラリーとの混合性が低下する場合がある。

【0031】

セメントコンクリートのスランプは、スランプフローで30〜70cmが好ましく、40〜60cmがより好ましい。スランプフローが小さいと急硬材スラリーとの混合性が悪いため、硬化時間がバラつき、型枠への充填性が悪く、初期強度が低下する場合があり、スランプフローが大きいと硬化時間が長くなるので材料分離し、型枠と地山との隙間からの漏れが多くなる場合がある。

【0032】

本発明では、セメントコンクリートに水溶性高分子を添加することで高流動なセメントコンクリートでも分離が少ないセメントコンクリートにすることができる。

【0033】

水溶性高分子としては、メチルセルロースやポリアルキレンオキサイドなどが挙げられる。これらの中では、効果が大きく、強度発現性に影響しにくい点で、ポリアルキレンオキサイドが好ましい。

【0034】

ポリアルキレンオキサイド(以下、PAOという)としては、ポリエチレンオキサイド、ポリプロピレンオキサイド、及びポリプチレンオキサイドなどが挙げられる。これらの中では、セメントコンクリートに粘性を与え、急硬性セメントコンクリートの強度発現性に影響を与えない点で、ポリエチレンオキサイドが好ましい。

【0035】

PAOの重量平均分子量は、50万〜300万が好ましく、100万〜250万がより好ましい。PAOの重量平均分子量が小さいとセメントコンクリートの粘性が小さく、分離する場合があり、PAOの重量平均分子量が大きいと強度発現性を阻害し、急硬材とセメントコンクリートを混合した急硬性セメントコンクリートの圧送性が低下する場合がある。

【0036】

水溶性高分子の使用量は、セメント100部に対して、0.005〜0.1部が好ましく、0.01〜0.05部がより好ましい。水溶性高分子の使用量が少ないとコンクリートの粘性が小さく、セメントコンクリートが分離する場合があり、水溶性高分子の使用量が多いとセメントコンクリートの粘性が大きくなるため、セメントコンクリートの圧送性が低下し、急硬材スラリーとの混合性が低下する場合がある。

【0037】

急硬材スラリーとセメントコンクリートとを混合して急硬性セメントコンクリートを調製する方法としては、混合管としてY字管を使用して、急硬材スラリーとセメントコンクリートとを混合する方法、二重管の内管にコンクリートを、内管と外管との間隙部に急硬材スラリーを流し込み、二重管の先端部もしくは二重管から流れ出た空中部で合流させる二重管を使用した方法、さらには、急硬材スラリーを、シャワー状にセメントコンクリートと合流混合させるインレットピースを使用し、その後の管中にスパイラル状のミキサーをセットし、油圧で回転させて混合する方法等も可能である。

本発明では、閉塞しにくく、小型で施工性がよい点で、Y字管を使用する方法が好ましい。

【0038】

混合管7は、セメントコンクリートと別途調製された急硬材スラリーとを混合するもので、混合管7の位置は、混合管7の先端が、湾曲管ノズル9の先端から後方0.1〜1mが好ましく、0.3〜0.5mがより好ましい。1mを超えると急硬性セメントコンクリートが第二輸送管8内で滞留しやすくなるため、閉塞する場合がある。

【0039】

混合管7の形状は、閉塞しにくく、小型で施工性がよい点で、Y字管が好ましい。混合管7としては、圧送されるセメントコンクリートの全周の数箇所から急硬材が添加できるシャワリング管も使用できる。

【0040】

Y字管の枝管の角度は20〜60度が好ましく、30〜50度がより好ましい。角度が小さいと混合性が低下する場合があり、角度が大きいと急硬性セメントコンクリートが排出されにくいため、湾曲管ノズル9や急硬材スラリー化装置で急硬材スラリーが閉塞する場合がある。

【0041】

湾曲管ノズル9の形状は、セメントコンクリートと急硬材スラリーとの混合性を上げるために、曲がり角度が20〜150度である湾曲管が好ましく、45〜135度である湾曲管がより好ましい。曲がり角度が小さいと急硬材スラリーがセメントコンクリートと混合しない場合があり、曲がり角度が大きいと圧送圧が上がり、閉塞する場合がある。

【0042】

急硬材スラリー化装置について説明する。

急硬材スラリー化装置は、水と遅延剤水溶液を添加する圧縮空気供給管4と、前記粉体急結剤供給管1と間隙を介して対峙する吐出管5とを備えてなるものである。さらに、具体的には、粉体急結剤供給管1、粉体急結剤供給管1と間隙を介して対峙する吐出管5、水供給管2、遅延剤水溶液供給管3、及び圧縮空気供給管4からなり、水供給管2と遅延剤水溶液供給管3から供給される、水と遅延剤水溶液を、粉体急結剤が圧送される、粉体急結剤供給管1に、圧入して急硬材スラリーを調製するもので、調製した急硬材スラリーは、吐出管5を経由して、混合管7で、別途圧送されるセメントコンクリートに混合される。

【0043】

粉体急結剤をスラリー化するために使用する水は、粉体急結剤のスラリー化を容易にするためにミストにすることが好ましく、水を供給する位置は、粉体急結剤との混合地点の後方1〜20mが好ましく、5〜15m後方がより好ましい。水は、圧縮空気供給管4を流れる圧縮空気に圧入してミスト化し、ホースなどで粉体急結剤供給管1まで圧送する。水を供給する位置が、粉体急結剤との混合地点の後方1m未満では安定したミストになりにくく、粉体急結剤やミストが滞留し、安定してスラリー化できない場合があり、20mを超えると空気量が多くなり、ホース内に水が滞留しやすくなる場合がある。

【0044】

本発明において、粉体急結剤との混合地点まで水を空気輸送する圧縮空気供給管4の圧縮空気の総量は、大気圧換算で1〜5m3/minであり、2〜4m3/minが好ましい。圧縮空気の総量が少ないとセメントコンクリートとの混合性が悪くなり、型枠への充填性が低下し、初期強度発現性が低下する場合があり、圧縮空気の総量が多いと粉塵が多くなる場合がある。

【0045】

圧縮空気供給管4の圧送圧は、粉体急結剤の圧送圧より少なくとも0.1MPa高いことが好ましく、少なくとも0.2MPa高いことがより好ましい。

粉体急結剤の圧送圧は、セメントコンクリートとの混合性を向上し、急硬性セメントコンクリートを閉塞しない点で、0.1〜0.6MPaが好ましく、0.2〜0.5MPaがより好ましい。

【0046】

水と遅延剤水溶液を別途添加することは、急硬性セメントコンクリートの硬化時間を調整するために有効である。

遅延剤水溶液は、粉体急結剤のスラリー化を容易にするためにミストにすることが好ましく、水を添加する手前で、圧縮空気供給管4に添加してミスト化しても良く、圧縮空気供給管4に水を添加した先で、圧縮空気供給管4に添加してミスト化しても良い。

【0047】

遅延剤水溶液の圧送圧は、水や圧縮空気の圧送圧より少なくとも0.1MPa高くすることが好ましく、少なくとも0.2MPa高くすることがより好ましい。0.1MPa未満では安定して遅延剤水溶液が添加されないため、硬化時間が変動し、混合性が低下する場合がある。

【0048】

遅延剤水溶液供給管3の管径は、圧縮空気供給管4の管径の3/4以下であることが好ましく、1/2以下であることがより好ましい。3/4を超えると安定して吐出できないため、充填性が低下し、硬化時間が変動する場合がある。遅延剤水溶液供給管3の管径は、圧縮空気供給管4の管径の1/10以上であることが好ましく、2/10以上であることがより好ましい。

【0049】

遅延剤水溶液はボンプ圧送して圧縮空気供給管4に圧入するが、急硬性セメントコンクリートの硬化時間は、遅延剤水溶液の圧入量を調整することにより、連続して任意に変えることができる。例えば、型枠から急硬性セメントコンクリートが漏れた場合は、遅延剤水溶液の圧入量を下げて硬化時間を早めることができる。急硬性セメントコンクリートの硬化時間は、型枠への充填性の点で、30秒〜10分が好ましい。型枠から急硬性セメントコンクリートが漏れた場合は、硬化時間をより短くすることが必要である。

【0050】

粉体急結剤供給管1は間隙を介して吐出管5と対峙するものであり、(粉体急結剤供給管1の内径)/(吐出管5の内径)で算出される内径比(d/D)は0.3〜0.95が好ましく、0.5〜0.8がより好ましい。内径比(d/D)が小さいと粉体急結剤供給管1と吐出管5の間隙に急結剤が滞留し、固化し、閉塞する場合があり、内径比(d/D)が大きいとミストが安定して供給されにくいため、粉体急結剤(5)を安定してスラリー化することができず、固化し、閉塞する場合がある。

【0051】

圧縮空気供給管4に遅延剤水溶液と水を圧入し、ミスト化し、圧送する圧縮空気供給管4としては、3/4B又は1Bのホースなどが挙げられる。

【0052】

粉体急結剤を輸送する粉体急結剤供給管1としては、口径が3/4B又は1Bのホースなどが挙げられる。

【0053】

粉体急結剤としては、カルシウムアルミネート類100部、石膏20〜150部、アルカリ金属アルミン酸塩0〜20部を含有することが好ましい。

【0054】

本発明で使用するカルシウムアルミネート類は、カルシア原料とアルミナ原料等を混合して、キルンでの焼成或いは電気炉での溶融等の熱処理をして得られるCaOとAl2O3とを主成分とする水和活性を有する物質の総称である。CaOをC、Al2O3をAと略記すると、C3A、C12A7、C11A7・CaF2、C11A7・CaCl2、C2A・SiO2、CA、及びC2Aなどが挙げられ、さらにCaOやAl2O3の一部が、アルカリ金属酸化物、アルカリ土類金属酸化物、酸化ケイ素、酸化チタン、酸化鉄、アルカリ金属ハロゲン化物、アルカリ土類金属ハロゲン化物、アルカリ金属硫酸塩、及びアルカリ土類金属硫酸塩等と置換した化合物、或いは、CaOとAl2O3とを主成分とするものに、これらが少量固溶した化合物も使用できる。

【0055】

カルシウムアルミネート類の形態は、結晶質、非晶質のいずれも使用可能である。これらの中では、反応活性の点で、非晶質のカルシウムアルミネート類が好ましく、C12A7組成に対応する熱処理物を急冷した非晶質のカルシウムアルミネートがより好ましい。

【0056】

カルシウムアルミネート類の粒度は、急結性や初期強度発現性の点で、ブレーン比表面積値(以下、ブレーン値という)3,000cm2/g以上が好ましく、5,000cm2/g以上がより好ましい。ブレーン値が小さいと、急硬性セメントコンクリートの急硬性や初期強度発現性が低下する場合がある。

【0057】

本発明で使用する石膏としては、無水石膏、半水石膏、及び二水石膏が使用可能である。これらの中では、凝結性や強度発現性の点で、無水石膏が好ましい。

【0058】

石膏の粒度は、通常、セメントなどに使用される程度で良いが、急硬性セメントコンクリートの急硬性や初期強度発現性の点で、ブレーン値3,000cm2/g以上が好ましい。ブレーン値が小さいと、急硬性セメントコンクリートの凝結性や強度発現性が低下する場合がある。

【0059】

石膏の使用量は、カルシウムアルミネート類100部に対して、20〜150部が好ましく、50〜120部がより好ましい。石膏の使用量が少ないと、急硬性セメントコンクリートの凝結性が低下し、長期強度発現性を促進しにくい場合があり、石膏の使用量が多いと、初期凝結が遅れ、初期強度発現性が低下する場合がある。

【0060】

本発明では、アルカリ金属アルミン酸塩(以下、アルミン酸塩という)を使用することは、急結剤の添加量を低減する点から好ましい。アルミン酸塩は水酸化アルミニウムとアルカリ金属水酸化物を混合溶解し、乾燥し、粉末状として得られるものである。

【0061】

アルミン酸塩としては、アルミン酸ナトリウム、アルミン酸カリウム、及びアルミン酸リチウムなどが挙げられ、これらの一種又は二種以上を使用することが可能である。これらの中では、急硬性セメントコンクリートの凝結性や初期強度発現性の点で、アルミン酸ナトリウムが好ましい。

【0062】

アルミン酸塩の使用量は、カルシウムアルミネート類100部に対して、0〜20部が好ましく、2〜8部がより好ましい。アルミン酸塩の使用量が多いと硬化時間が早すぎて混合性や充填性が低下する場合がある。

【0063】

本発明で使用する遅延剤は、あらかじめ水に溶解した遅延剤水溶液として使用する。遅延剤としては、炭酸アルカリとオキシカルボン酸類等が挙げられる。炭酸アルカリとしては、炭酸ナトリウム、炭酸カリウム、炭酸水素ナトリウム、及び炭酸水素カリウムなどが挙げられる。これらの中では、初期凝結促進の点で、炭酸カリウムが好ましい。

【0064】

オキシカルボン酸類としては、クエン酸、グルコン酸、酒石酸、リンゴ酸、これらの塩類が挙げられ、これらの一種又は二種以上が使用可能である。これらの中では、硬化時間の調整と初期強度発現性の点で、クエン酸、グルコン酸、又はこれらの塩の一種又は二種以上を使用することが好ましい。

【0065】

炭酸アルカリとオキシカルボン酸類を併用した場合の各材料割合は、炭酸アルカリ100部に対して、オキシカルボン酸類5〜50部が好ましく、10〜40部がより好ましい。オキシカルボン酸類の割合が少ないと硬化時間の調整ができない場合があり、オキシカルボン酸類の割合が多いと初期強度発現性が低下する場合がある。

【0066】

遅延剤の使用量は、粉体急結剤100部に対して、固形分換算で0.5〜20部が好ましく、1〜10部がより好ましい。遅延剤の使用量が少ないと硬化時間が短いため混合管7の先で閉塞し、型枠への充填性が悪くなる場合があり、遅延剤の使用量が多いと硬化時間が長くなるため、セメントコンクリートが分離しやすくなり、初期強度発現性が低下する場合がある。

【0067】

遅延剤水溶液の濃度は、水100部に対して、10〜40部が好ましく、20〜30部がより好ましい。水溶液濃度が低いと水量が多くなるため、製造に手間がかかり、溶解容器の容量も大きくなるため経済的でない場合があり、水溶液濃度が高いと貯蔵中に遅延剤が容器内で析出する場合がある。

【0068】

急硬性セメントコンクリートの硬化時間は、遅延剤水溶液の圧入量で調整する。型枠の隙間から急硬性セメントコンクリートが漏れた場合、遅延剤水溶液の圧入量を下げて硬化させ、その後圧入量を上げて硬化時間を延ばし、充填性を上げることができる。

【0069】

本発明では、セメントコンクリートの流動性を上げて施工性を向上させるといった効果の点から減水剤を使用することが可能である。

【0070】

減水剤としては、ポリカルボン酸系高性能減水剤、リグニンスルホン酸系高性能減水剤、メラミン系高性能減水剤等が挙げられ、これらの一種又は二種以上を使用することが可能である。これらの中では、減水性とスランプ保持性の点で、ポリカルボン酸系高性能減水剤の使用が好ましい。

【0071】

減水剤の使用量は、セメントコンクリート中のセメント100部に対して、0.1〜3部が好ましく、0.5〜2部がより好ましい。減水剤が少ないと水セメント比が上がり、強度発現性が低下する場合があり、減水剤の使用量が多いと材料分離しやすくなり、強度発現性が低下する場合がある。

【0072】

粉体急結剤の使用量は、セメントコンクリート中のセメント100部に対して、5〜15部が好ましく、7〜10部がより好ましい。粉体急結剤の使用量が範囲外では目的とする充填効果や強度発現性が得られない場合がある。

【0073】

本発明で、圧縮空気供給管4に圧入する水量は、粉体急結剤100部に対して、50〜200部が好ましく、60〜180部がより好ましく、120〜150部が最も好ましい。水量が少ないと急硬材スラリーとセメントコンクリートとの混合性が悪くなり、型枠への充填性が悪くなる場合があり、水量が多いと強度発現性が低下し、セメントコンクリートの水セメント比をさらに下げる必要があるため、コンクリートの粘性が上がり、ポンプ圧送性が低下する場合がある。

【実施例】

【0074】

以下、実施例により本発明を詳細に説明する。

【0075】

実験例1

図1、2に本発明の急硬性セメントコンクリートの製造方法の一例を示す。

急結剤圧送装置「ナトムクリート」に配管口径1Bのホースからなる粉体急結剤供給管1を取付けた。混合管7に急硬材スラリー化装置を取り付けた。粉体急結剤Aを急硬材スラリー化装置まで0.4MPaの圧力で空気輸送した。表1に示す空気圧と空気量を有する圧縮空気を管径25mmの圧縮空気供給管4内に空気輸送した。ポンプを使用し、圧縮空気供給管4の圧力より、0.1MPa高い圧力で、遅延剤水溶液を管径10mmの遅延剤水溶液供給管3から、圧縮空気供給管4に圧入した。

圧縮空気供給管4の圧力は、粉体急結剤供給管に対して表1に示す差圧となるように調整した。

枝管角度30度のY字の混合管7の先端から10m後方で、圧縮空気供給管4に、遅延剤水溶液供給管3から、粉体急結剤A100部に対して、遅延剤水溶液を固形分換算で5部圧入し、ミスト化した。遅延剤水溶液を圧入した位置から50cm前方で水供給管2から、粉体急結剤A100部に対して、水を圧入し、ミスト化し、圧送した。

急硬材スラリー化装置の粉体急結剤供給管1の内径/吐出管5の内径比(d/D)は0.7とし、混合管7から湾曲管ノズル9までの第二輸送管8の長さは0.4mとした。湾曲管ノズル9の曲がり角度(c)は90度とした。粉体急結剤供給管1の内径dは20mm、吐出管5の内径Dは28mmとした。

コンクリートとしては、セメント400kg/m3、水200kg/m3、細骨材1,146kg/m3、粗骨材627kg/m3、及び細骨材率65%のコンクリート配合を用い、セメント100部に対して、減水剤1.5部を添加したコンクリートを、コンクリートポンプで圧送した。コンクリートのスランプフロー値は60cmであった。

【0076】

粉体急結剤Aは、カルシウムアルミネート類100部と石膏100部の混合品で、セメント100部に対して、10部使用した。粉体急結剤100部に対して、水120部、遅延剤水溶液を固形分換算で5部添加した。

急硬材スラリー化装置で調製した急硬材スラリーを、コンクリート中のセメント100部に対して、急硬材スラリー中の粉体急結剤Aが10部となるように添加して急硬性コンクリートを調製し、湾曲管ノズル9から、高さ1m、幅1m、厚さ20cmの木製型枠に、30cmの高さから吹き込み、粉塵量、硬化時間、及び圧縮強度を測定し、混合性と型枠への充填性の評価を行った。

なお、比較として、水と遅延剤水溶液を混合して添加量が同様になるよう圧入した実験を同様に行ったが、遅延剤水溶液を調製する大きな容器が必要であり、また、硬化時間の調整をタイムリーに実施することができなかった。

【0077】

<使用材料>

セメント :普通ポルトランドセメント、ブレーン値3,200cm2/g、比重3.15

細骨材 :新潟県姫川産川砂、表面水率5.2%、比重2.62

粗骨材 :新潟県姫川産川砂利、表乾状態、比重2.67、最大寸法13mm

カルシウムアルミネート類:C12A7組成に対応するもの、非晶質、ブレーン値6,300cm2/g

石膏 :市販無水石膏粉砕品、ブレーン値6,000cm2/g

遅延剤水溶液:炭酸カリウム(市販品)100部とクエン酸(市販品)30部からなる混合品30部を、水100部に溶解したもの

減水剤 :ポリカルボン酸系高性能減水剤、市販品

【0078】

<評価方法>

粉塵量 :型枠への吹込み開始から3分後に、型枠より5mの定位置で、デジタル粉塵計(P−5L)で測定した。

硬化時間 :型枠への吹込み開始から、急硬性コンクリートの流動性がなくなり、硬化前の温度が5℃上昇した時間を測定した。

圧縮強度 :材齢1時間と1日の圧縮強度は、幅25cm×長さ24cmのプルアウト型枠に設置したピンを、プルアウト型枠表面から急硬性コンクリートで被覆し、型枠の裏面よりピンを引き抜き、そのときの引き抜き強度を求め、圧縮強度=(引き抜き強度)×4/(供試体接触面積)の式から算出した。材齢28日の圧縮強度は、幅50cm×長さ50cm×厚さ20cmの型枠に急硬性コンクリートを吹込み、採取した直径5cm×長さ10cmの供試体を20トン耐圧機で測定した。

混合性 :急硬性コンクリートの材齢1時間の強度を三回測定し、最大と最小の差を測定した。最大と最小の差が小さい場合は混合性が良く、大きい場合は混合性が悪いとした。

充填性 :型枠に充填したコンクリートの質量と体積から密度を求め、低い場合は充填性が悪く、高い場合は充填性が良いとした。

スランプフロー:JIS A 1150に準じてスランプフローを測定した。

【0079】

【表1】

【0080】

表1によれば、本発明により、圧縮空気の圧送圧と流量を適正化して、連続スラリー化した急硬材スラリーをコンクリートに添加することで、混合性が向上し、低粉塵を示す急硬性コンクリートを型枠へ吹き込んで充填することができ、しかも、連続して硬化時間を調整することが可能となった。混合性の向上で、初期強度、長期強度が増進することが分かった。

【0081】

実験例2

粉体急結剤Aを選択し、粉体急結剤100部に対して、固形分換算で5部の遅延剤水溶液と120部の水を使用し、圧縮空気供給管4内を空気輸送する圧縮空気の総量を大気圧換算で3m3/minとし、圧縮空気の空気圧を0.6MPaとした。湾曲管ノズル9の曲がり角度を変えたこと以外は、実験例1と同様に吹込み試験を行った。結果を表2に示した。

【0082】

<評価方法>

圧送性 :コンクリートポンプの圧送圧を測定した。圧送圧が高い場合は圧送性が不良と判断した。

【0083】

【表2】

【0084】

表2によれば、本発明により、急硬材スラリーとの混合性が向上し、型枠への充填性が良くなり、初期強度が向上することが分かった。

【0085】

実験例3

粉体急結剤供給圧を0.4MPa、圧縮空気の供給圧を0.6MPa、空気量を3m3/minとし、粉体急結剤A100部に対して、固形分換算で5部の遅延剤水溶液と120部の水を使用し、セメント100部に対して、表3に示す水溶性高分子0.02部を配合し、表3に示すスランプフローのコンクリートに添加したこと以外は、実験例1と同様に吹込み試験を行った。スランプフローは、セメントコンクリート中の水/セメント比を変更することにより調整した。別の型枠で、横方向に幅1cmのスリットを開けた型枠に急硬性コンクリートを吹き込み、漏れの有無を測定した。結果を表3に示した。

【0086】

<評価方法>

漏れの有無:急硬性コンクリートが漏れた時間を測定した。急硬性コンクリートが漏れてから、遅延剤水溶液の添加量を下げ、急硬性コンクリートが漏れなくなるまでの時間を測定した。急硬性コンクリートが漏れた時間が短くなる程、漏れにくいとした。

【0087】

<使用材料>

水溶性高分子a:ポリエチレンオキサイド、重量平均分子量150万、市販品

水溶性高分子b:メチルセルロース、市販品

【0088】

【表3】

【0089】

表3によれば、本発明により、適度の粘性を与えた高スランプフローのコンクリートにすることで、急硬材スラリーとの混合性が向上し、型枠への充填性が良くなり、初期強度発現性と長期強度発現性が向上することが分かった。遅延剤水溶液の圧入量を下げ、硬化時間を短縮することで急硬性コンクリートの漏れが止まることが確認された。

【0090】

実験例4

粉体急結剤供給圧を0.4MPa、圧縮空気の供給圧を0.6MPa、空気量を3m3/minとし、粉体急結剤100部に対して、固形分換算で5部の遅延剤水溶液と120部の水を使用し、湾曲管ノズル9の先端からの混合管7の位置、遅延剤水溶液供給管3の内径、及び遅延剤水溶液の圧送圧を表4のようにしたこと以外は、実験例1と同様に吹込み試験を行った。結果を表4に示した。

【0091】

【表4】

【0092】

表4によれば、本発明により、湾曲管ノズル9から混合管7までの長さ、遅延剤水溶液の供給管の内径を適正化することで、急硬性コンクリートの混合性が向上し、型枠への充填性が良くなり、初期強度が向上することが分かった。

【0093】

実験例5

粉体急結剤供給圧を0.4MPa、圧縮空気の供給圧を0.6MPa、空気量を3m3/minとし、急硬材スラリーとセメントコンクリートを混合する混合管であるY字管として、その枝管角度が表5に示すY字管を使用したこと以外は実験例1と同様に行った。結果を表5に併記する。

【0094】

【表5】

【0095】

表5によれば、本発明により、Y字管の枝管角度を適正化することで、急硬性コンクリートの混合性が向上し、型枠への充填性が良くなり、強度が向上することが分かった。

【0096】

実験例6

粉体急結剤供給圧を0.4MPa、圧縮空気の供給圧を0.6MPa、空気量を3m3/minとし、粉体急結剤供給管と吐出管の内径比(d/D)が表6に示す急硬スラリー化装置を用いたこと以外は実験例1と同様に行った。結果を表6に併記する。

【0097】

【表6】

【0098】

表6によれば、本発明により、急硬材スラリー化装置の粉体急結剤供給管と吐出管の内径比(d/D)を適正化することで、安定してスラリー化することができることで急硬性コンクリートの混合性が向上し、粉塵量が低減し、型枠への充填性が良くなり、強度が向上することが分かった。

【0099】

実験例7

粉体急結剤供給圧を0.4MPa、圧縮空気の供給圧を0.6MPa、空気量を3m3/minとし、表7に示す遅延剤水溶液と水を使用したこと以外は実験例1と同様に行った。結果を表7に併記する。

【0100】

<使用材料>

粉体急結剤B:カルシウムアルミネート類100部、石膏60部、及びアルミン酸塩5部の混合品

アルミン酸塩:アルミン酸ナトリウム、市販品、強熱減量1.8%、90%粒子径0.2mm

【0101】

【表7】

【0102】

表7によれば、本発明により、遅延剤水溶液や水の量を適正化することで、急硬性コンクリートの混合性が向上し、型枠への充填性が良くなり、強度が向上することが分かった。

【産業上の利用可能性】

【0103】

本発明は、急硬性セメントコンクリートで使用する急硬材スラリーを連続して製造し、適正な空気量でセメントコンクリートに添加混合して急硬性セメントコンクリートを製造する。本発明の急硬性セメントコンクリートを型枠に充填すると、型枠への充填性が大きくなり、施工性が向上する。急硬材スラリーに使用する遅延剤水溶液の量を調整することにより、硬化時間を調整することができ、型枠から急硬性セメントコンクリートが漏れた場合の対処が可能となり、使用条件の変動にも対応が可能となる。

本発明によれば、安定して急硬材スラリーを製造してコンクリートと混合し、型枠に吹き込んで充填することで、型枠からの漏れもなく、粉塵を低減することが可能となる。

【符号の説明】

【0104】

1 粉体急結材供給管

2 水供給管

3 遅延剤水溶液供給管

4 圧縮空気供給管

5 吐出管

6 第一輸送管

7 混合管

8 第二輸送管

9 湾曲管ノズル

【技術分野】

【0001】

本発明は、例えば、道路、鉄道、及びトンネル掘削工事の覆工時や、露出した地山面等の覆工時に使用する急硬性セメントコンクリートの製造方法に関する。

【背景技術】

【0002】

トンネル掘削工事における一次覆工の一つとして、掘削直後の地山に型枠を用いて急硬性コンクリートを充填する方法で覆工する工法(以下、NTL工法という)が提案されている(特許文献1、特許文献2参照)。

【0003】

NTL工法とは、地山を一定距離掘削後、吹付けは行わず、地山表面に型枠をあてがい、地山と型枠との間にできた空間に急硬性コンクリートを充填し、硬化後、型枠を脱型していく操作を繰り返し行い、推進する工法である。

【0004】

このNTL工法で用いる急硬性コンクリートは、カルシウムアルミネートと石膏を主成分とする粉体急硬材に、遅延剤を溶解した水を加えて、バッチで練混ぜてスラリー化し、急硬材スラリーとし、ポンプで圧送してベースコンクリートに添加し、装置の先端の機械式ミキサーで混合したもので、NTL工法として、この急硬性コンクリートを型枠に充填して覆工する工法が提案されている(非特許文献1参照)。

しかしながら、この急硬材スラリーは施工毎にバッチ練りしていたため、そのつど粉体急硬材、水、及び遅延剤を計量して練混ぜる必要があった(特許文献3、特許文献4参照)。

NTL工法用急硬性コンクリートの硬化時間は、型枠への充填性を良くするために10〜15分程度必要であり、急硬材スラリーを練混ぜる時に遅延剤量で調整していた。

【0005】

また、液状の急結剤に後から遅延剤水溶液を添加するシステムも提案されているが、粉体の急結剤を水で練って液状の急結剤とし、ポンプ圧送し、遅延剤水溶液もポンプ圧送して、コンクリートに添加してミキサで混合する複雑なシステムが必要であり、この方法は粉体急結剤と遅延剤水溶液とを混合するものではない(特許文献2参照)。

【0006】

通常、急硬性コンクリートのスランプは大きく、流動性を高めることで型枠への充填性を向上し、地山との接着性が高められるが、流動性の高い急硬性コンクリートは、硬化前に型枠内で材料分離したり、支保工と地山の隙間から漏れたりするため、ベースコンクリートのスランプを12〜15cm程度に管理し、急硬材スラリーを添加混合した急硬性コンクリートのスランプを20〜22cm程度に管理する必要があった。それでも、支保工と地山との隙間にチューブなどを入れて急硬性コンクリートの漏れを防いでいた。

【0007】

また、急結性湿式吹付けセメントコンクリートを地山に吹付ける際に、ポンプ圧送性を低下せず、吹付け後のダレを防止するためにセメントコンクリートのスランプフローを350〜750mmとすることが提案されている(特許文献5参照)。

しかしながら、特許文献5には、粉体急硬材に、水と遅延剤水溶液を混合して急硬材スラリーを調製することについては全く記載がない。

【0008】

通常、地山は平滑でないため施工中に漏れることが多く、急硬性コンクリートの硬化時間の調整ができないために、そのつど施工を中断していたので、施工性に課題があった。そのため、型枠への充填性が良く、しかも、地山と支保工からの漏れが少ない方法が求められていた。

【0009】

また、急硬材スラリーは、施工予定数量以上練混ぜるため、施工終了時には、急硬材スラリーがホッパー内に残ることになり、その残ったスラリーを廃棄したり、覆工後にポンプやホースに残ったスラリーを洗浄して廃棄したりするため、材料のロスが多かった。そのため、急硬材スラリーの可使時間を1時間以上に長くする必要があった(特許文献6参照)。

【0010】

急硬性コンクリートは、ベースコンクリートと急硬材スラリーを、装置の先端に取付けた機械式ミキサーで攪拌混合するために、システムが重く、複雑で、しかもミキサーが流動性の抵抗となるため、コンクリートの吐出量が制約され、施工性に課題があった。

【0011】

一方、空気圧送された粉体急結剤と、粉体急結剤の供給管と急結剤スラリーの吐出管との間隙の円周方向から圧入される水とを混合して、急結剤スラリーを連続的に製造する急結剤スラリーの連続製造装置や、粉体急結剤に高圧霧を混合して急結剤スラリーを製造する急結剤スラリーの連続製造装置が提案されている(特許文献7、特許文献8、特許文献9参照)。

【0012】

しかし、これらの方法は、スラリーの連続製造装置で、圧縮空気と、水で霧状にして粉体急結剤と混合して急結剤スラリーを連続製造し、5〜20m3/minの圧縮空気でほぐされたコンクリートに添加混合する方法であるため、コンクリートと急結剤スラリーとの混合性は良い。しかし、使用する空気量が多いため、型枠内にコンクリートを吹き込むと、粗骨材が分離して、全体として強度にバラッキが出たり、コンクリートの表面がジャンカになりやすかったり、粉塵も発生したりするなど、施工性に課題があった(特許文献8参照)。

【0013】

NTL工法は、粉塵の発生が少なく、リバウンドのロスがない工法であるため、作業環境の向上や施工コスト低減の点で優れた工法であったが、上記のような多くの課題があるため、現状のNATMに置き換わる工法にならず、改良が望まれていた。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平08−135389号公報

【特許文献2】特開平07−034793号公報

【特許文献3】特開昭50−016717号公報

【特許文献4】特開平06−048794号公報

【特許文献5】特開2004−067474号公報

【特許文献6】特開2001−253752号公報

【特許文献7】特開平10−317671号公報

【特許文献8】特開2009−270282号公報

【特許文献9】特開2002−332798号公報

【非特許文献】

【0015】

【非特許文献1】NTL工法 、ハイウエー技術、P64〜70、日本道路公団試験研究所、1995/10

【発明の概要】

【発明が解決しようとする課題】

【0016】

即ち、本発明の目的は、型枠への充填性を大きくし、覆工施工工法における施工性を向上させる急硬性セメントコンクリートの製造方法を提供することである。

【課題を解決するための手段】

【0017】

本発明は、上記の課題を解決するために、以下の手段を採用する。

(1)本発明は、空気圧送された粉体急結剤を供給する粉体急結剤供給管1と、前記粉体急結剤供給管1に、水と遅延剤水溶液を添加する圧縮空気供給管4と、前記粉体急結剤供給管1と間隙を介して対峙する吐出管5とを備えてなる急硬材スラリー化装置で連続混合した急硬材スラリーと、別途圧送してなるセメントコンクリートとを混合管7で混合し、急硬性セメントコンクリートを製造する方法であって、粉体急結剤の圧送圧より、少なくとも0.1MPa高い圧送圧、1〜5m3/minの流量で圧縮空気が流れる前記圧縮空気供給管4に、水供給管2から水を圧入し、遅延剤水溶液供給管3から遅延剤水溶液を圧入することを特徴とする急硬性セメントコンクリートの製造方法である。

(2)前記急硬材スラリー化装置で連続混合した急硬材スラリーと、別途圧送してなるセメントコンクリートとを混合管7を介して混合し、湾曲管ノズル9より排出することを特徴とする前記(1)の急硬性セメントコンクリートの製造方法である。

(3)前記セメントコンクリートのスランプフローが30〜70cmであることを特徴とする前記(1)又は(2)の急硬性セメントコンクリートの製造方法である。

(4)前記圧縮空気供給管4中の圧縮空気より圧送圧を高くした水供給管2より水を前記圧縮空気供給管4に圧入し、前記圧縮空気供給管4と前記水供給管2の混合箇所の手前又は後方で、圧縮空気より圧送圧を高くした、前記圧縮空気供給管4の管径の3/4以下の管径からなる遅延剤水溶液供給管3より遅延剤水溶液を前記圧縮空気供給管4に圧入することにより、粉体急結剤、水、及び遅延剤水溶液を混合して連続してスラリー化することを特徴とする前記(1)〜(3)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(5)前記湾曲管ノズル9の曲がり角度が20〜150度であることを特徴とする前記(2)〜(4)のいずれか1項の急硬性セメントコンクリートの製造方法である。

(6)前記混合管7の先端が、前記湾曲管ノズル9の先端から後方0.1〜1mで、前記混合管7が、前記吐出管5と、前記第一輸送管6と接続していることを特徴とする前記(2)〜(5)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(7)前記混合管7が、Y字管であることを特徴とする前記(1)〜(6)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(8)前記Y字管の枝管の角度が20〜60度であることを特徴とする前記(7)の急硬性セメントコンクリートの製造方法である。

(9)前記遅延剤水溶液供給管3の管径が、圧縮空気供給管4の管径の1/10〜3/4であることを特徴とする前記(4)〜(8)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(10)前記粉体急結剤供給管1と前記吐出管5の内径比(d/D)が、(粉体急結剤供給管1の内径)/(吐出管5の内径)で0.3〜0.95であることを特徴とする前記(1)〜(9)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(11)前記粉体急結剤が、カルシウムアルミネート類を含有してなることを特徴とする前記(1)〜(10)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(12)前記粉体急結剤が、石膏を含有してなることを特徴とする前記(11)の急硬性セメントコンクリートの製造方法である。

(13)前記粉体急結剤が、アルカリ金属アルミン酸塩を含有してなることを特徴とする前記(12)の急硬性セメントコンクリートの製造方法である。

(14)前記セメントコンクリートが、水溶性高分子を含有してなることを特徴とする前記(1)〜(13)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(15)前記セメントコンクリートが、減水剤を混合してなることを特徴とする前記(1)〜(14)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(16)前記急硬性セメントコンクリートの硬化時間が、30秒〜10分であることを特徴とする前記(1)〜(15)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

(17)前記急硬性セメントコンクリートを、型枠に吹き込むことにより充填することを特徴とする前記(1)〜(16)のうちのいずれか1項の急硬性セメントコンクリートの製造方法である。

【発明の効果】

【0018】

本発明によれば、水と遅延剤水溶液の添加を別途行うことにより、急硬性セメントコンクリートの硬化時間の調整が容易であり、型枠からの漏れが少なく、充填性を大きくし、漏洩を低減することが可能となる。

【図面の簡単な説明】

【0019】

【図1】急硬材スラリー化装置の部分拡大図である。

【図2】急硬性セメントコンクリートの製造方法の一例を示す説明図である。

【発明を実施するための形態】

【0020】

以下、本発明を詳細に説明するが、本発明はこれに限られるものではない。

本発明でいう管径とは、内径をいう。

また、本発明のセメントコンクリートは、セメントペースト、モルタル、及びコンクリートを総称する。

なお、本発明における部や%は、特に断わらない限り質量基準で示す。

【0021】

図1、2は、本発明で用いる急硬材スラリー化装置と急硬性セメントコンクリートの製造装置の一構成例を示したものである。

【0022】

本発明では、急硬性セメントコンクリートを、例えば、図1の急硬材スラリー化装置を併設した図2の急硬性セメントコンクリートの製造装置により製造することができる。

【0023】

急硬性セメントコンクリートの製造装置は、第一輸送管6、混合管7、第二輸送管8、湾曲管ノズル9、及び急硬材スラリー化装置からなるものである。

【0024】

本発明で、セメントコンクリートは、市販のミキサー(図示せず)により水と練り混ぜられた後、ピストンポンプ(図示せず)に供給され、急硬材スラリーを添加するために、第一輸送管6を経由して混合管7まで圧送され、急硬材スラリーを添加して急硬性セメントコンクリートを調製し、第二輸送管8を経由して湾曲管ノズル9から排出される。

【0025】

別途、急硬材スラリー化装置で製造された急硬材スラリーは、混合管7でセメントコンクリートに添加され、急硬性セメントコンクリートとして、さらに第二輸送管8を通り、湾曲管ノズル9から排出され、型枠へ充填される。

【0026】

充填方法としては、吹込み方式、吹込み圧着方式、流込み方式、流込み圧着方式、及び塗付け方式等があり、特に限定されるものではないが、本発明では、システムの簡素化と充填性向上の面から、吹き込む方式で行うことが好ましい。

【0027】

本発明で使用するセメントコンクリートは、通常のセメントコンクリートが使用可能であり、特に限定されるものではない。また、フライアッシュ、石灰石微粉末、又はシリカフュームをセメントに配合した混合セメントもセメントコンクリート調製時に使用可能である。鋼繊維や有機繊維を含有したセメントコンクリートも使用可能である。

【0028】

あらかじめ水を混練したセメントコンクリート中のセメント量は、特に限定されるものではないが、通常、セメント単位量で300〜500kg/m3が好ましく、350〜450kg/m3がより好ましい。

【0029】

セメントコンクリート中の水/セメント比は40〜65%が好ましく、42〜60%がより好ましい。

【0030】

本発明で使用するセメントコンクリートの細骨材率は、50〜80%が好ましく、55〜70%がより好ましい。細骨材率が小さいと型枠への充填性が低下する場合があり、細骨材率が大きいと急硬性セメントコンクリートの圧送性が低下し、急硬材スラリーとの混合性が低下する場合がある。

【0031】

セメントコンクリートのスランプは、スランプフローで30〜70cmが好ましく、40〜60cmがより好ましい。スランプフローが小さいと急硬材スラリーとの混合性が悪いため、硬化時間がバラつき、型枠への充填性が悪く、初期強度が低下する場合があり、スランプフローが大きいと硬化時間が長くなるので材料分離し、型枠と地山との隙間からの漏れが多くなる場合がある。

【0032】

本発明では、セメントコンクリートに水溶性高分子を添加することで高流動なセメントコンクリートでも分離が少ないセメントコンクリートにすることができる。

【0033】

水溶性高分子としては、メチルセルロースやポリアルキレンオキサイドなどが挙げられる。これらの中では、効果が大きく、強度発現性に影響しにくい点で、ポリアルキレンオキサイドが好ましい。

【0034】

ポリアルキレンオキサイド(以下、PAOという)としては、ポリエチレンオキサイド、ポリプロピレンオキサイド、及びポリプチレンオキサイドなどが挙げられる。これらの中では、セメントコンクリートに粘性を与え、急硬性セメントコンクリートの強度発現性に影響を与えない点で、ポリエチレンオキサイドが好ましい。

【0035】

PAOの重量平均分子量は、50万〜300万が好ましく、100万〜250万がより好ましい。PAOの重量平均分子量が小さいとセメントコンクリートの粘性が小さく、分離する場合があり、PAOの重量平均分子量が大きいと強度発現性を阻害し、急硬材とセメントコンクリートを混合した急硬性セメントコンクリートの圧送性が低下する場合がある。

【0036】

水溶性高分子の使用量は、セメント100部に対して、0.005〜0.1部が好ましく、0.01〜0.05部がより好ましい。水溶性高分子の使用量が少ないとコンクリートの粘性が小さく、セメントコンクリートが分離する場合があり、水溶性高分子の使用量が多いとセメントコンクリートの粘性が大きくなるため、セメントコンクリートの圧送性が低下し、急硬材スラリーとの混合性が低下する場合がある。

【0037】

急硬材スラリーとセメントコンクリートとを混合して急硬性セメントコンクリートを調製する方法としては、混合管としてY字管を使用して、急硬材スラリーとセメントコンクリートとを混合する方法、二重管の内管にコンクリートを、内管と外管との間隙部に急硬材スラリーを流し込み、二重管の先端部もしくは二重管から流れ出た空中部で合流させる二重管を使用した方法、さらには、急硬材スラリーを、シャワー状にセメントコンクリートと合流混合させるインレットピースを使用し、その後の管中にスパイラル状のミキサーをセットし、油圧で回転させて混合する方法等も可能である。

本発明では、閉塞しにくく、小型で施工性がよい点で、Y字管を使用する方法が好ましい。

【0038】

混合管7は、セメントコンクリートと別途調製された急硬材スラリーとを混合するもので、混合管7の位置は、混合管7の先端が、湾曲管ノズル9の先端から後方0.1〜1mが好ましく、0.3〜0.5mがより好ましい。1mを超えると急硬性セメントコンクリートが第二輸送管8内で滞留しやすくなるため、閉塞する場合がある。

【0039】

混合管7の形状は、閉塞しにくく、小型で施工性がよい点で、Y字管が好ましい。混合管7としては、圧送されるセメントコンクリートの全周の数箇所から急硬材が添加できるシャワリング管も使用できる。

【0040】

Y字管の枝管の角度は20〜60度が好ましく、30〜50度がより好ましい。角度が小さいと混合性が低下する場合があり、角度が大きいと急硬性セメントコンクリートが排出されにくいため、湾曲管ノズル9や急硬材スラリー化装置で急硬材スラリーが閉塞する場合がある。

【0041】

湾曲管ノズル9の形状は、セメントコンクリートと急硬材スラリーとの混合性を上げるために、曲がり角度が20〜150度である湾曲管が好ましく、45〜135度である湾曲管がより好ましい。曲がり角度が小さいと急硬材スラリーがセメントコンクリートと混合しない場合があり、曲がり角度が大きいと圧送圧が上がり、閉塞する場合がある。

【0042】

急硬材スラリー化装置について説明する。

急硬材スラリー化装置は、水と遅延剤水溶液を添加する圧縮空気供給管4と、前記粉体急結剤供給管1と間隙を介して対峙する吐出管5とを備えてなるものである。さらに、具体的には、粉体急結剤供給管1、粉体急結剤供給管1と間隙を介して対峙する吐出管5、水供給管2、遅延剤水溶液供給管3、及び圧縮空気供給管4からなり、水供給管2と遅延剤水溶液供給管3から供給される、水と遅延剤水溶液を、粉体急結剤が圧送される、粉体急結剤供給管1に、圧入して急硬材スラリーを調製するもので、調製した急硬材スラリーは、吐出管5を経由して、混合管7で、別途圧送されるセメントコンクリートに混合される。

【0043】

粉体急結剤をスラリー化するために使用する水は、粉体急結剤のスラリー化を容易にするためにミストにすることが好ましく、水を供給する位置は、粉体急結剤との混合地点の後方1〜20mが好ましく、5〜15m後方がより好ましい。水は、圧縮空気供給管4を流れる圧縮空気に圧入してミスト化し、ホースなどで粉体急結剤供給管1まで圧送する。水を供給する位置が、粉体急結剤との混合地点の後方1m未満では安定したミストになりにくく、粉体急結剤やミストが滞留し、安定してスラリー化できない場合があり、20mを超えると空気量が多くなり、ホース内に水が滞留しやすくなる場合がある。

【0044】

本発明において、粉体急結剤との混合地点まで水を空気輸送する圧縮空気供給管4の圧縮空気の総量は、大気圧換算で1〜5m3/minであり、2〜4m3/minが好ましい。圧縮空気の総量が少ないとセメントコンクリートとの混合性が悪くなり、型枠への充填性が低下し、初期強度発現性が低下する場合があり、圧縮空気の総量が多いと粉塵が多くなる場合がある。

【0045】

圧縮空気供給管4の圧送圧は、粉体急結剤の圧送圧より少なくとも0.1MPa高いことが好ましく、少なくとも0.2MPa高いことがより好ましい。

粉体急結剤の圧送圧は、セメントコンクリートとの混合性を向上し、急硬性セメントコンクリートを閉塞しない点で、0.1〜0.6MPaが好ましく、0.2〜0.5MPaがより好ましい。

【0046】

水と遅延剤水溶液を別途添加することは、急硬性セメントコンクリートの硬化時間を調整するために有効である。

遅延剤水溶液は、粉体急結剤のスラリー化を容易にするためにミストにすることが好ましく、水を添加する手前で、圧縮空気供給管4に添加してミスト化しても良く、圧縮空気供給管4に水を添加した先で、圧縮空気供給管4に添加してミスト化しても良い。

【0047】

遅延剤水溶液の圧送圧は、水や圧縮空気の圧送圧より少なくとも0.1MPa高くすることが好ましく、少なくとも0.2MPa高くすることがより好ましい。0.1MPa未満では安定して遅延剤水溶液が添加されないため、硬化時間が変動し、混合性が低下する場合がある。

【0048】

遅延剤水溶液供給管3の管径は、圧縮空気供給管4の管径の3/4以下であることが好ましく、1/2以下であることがより好ましい。3/4を超えると安定して吐出できないため、充填性が低下し、硬化時間が変動する場合がある。遅延剤水溶液供給管3の管径は、圧縮空気供給管4の管径の1/10以上であることが好ましく、2/10以上であることがより好ましい。

【0049】

遅延剤水溶液はボンプ圧送して圧縮空気供給管4に圧入するが、急硬性セメントコンクリートの硬化時間は、遅延剤水溶液の圧入量を調整することにより、連続して任意に変えることができる。例えば、型枠から急硬性セメントコンクリートが漏れた場合は、遅延剤水溶液の圧入量を下げて硬化時間を早めることができる。急硬性セメントコンクリートの硬化時間は、型枠への充填性の点で、30秒〜10分が好ましい。型枠から急硬性セメントコンクリートが漏れた場合は、硬化時間をより短くすることが必要である。

【0050】

粉体急結剤供給管1は間隙を介して吐出管5と対峙するものであり、(粉体急結剤供給管1の内径)/(吐出管5の内径)で算出される内径比(d/D)は0.3〜0.95が好ましく、0.5〜0.8がより好ましい。内径比(d/D)が小さいと粉体急結剤供給管1と吐出管5の間隙に急結剤が滞留し、固化し、閉塞する場合があり、内径比(d/D)が大きいとミストが安定して供給されにくいため、粉体急結剤(5)を安定してスラリー化することができず、固化し、閉塞する場合がある。

【0051】

圧縮空気供給管4に遅延剤水溶液と水を圧入し、ミスト化し、圧送する圧縮空気供給管4としては、3/4B又は1Bのホースなどが挙げられる。

【0052】

粉体急結剤を輸送する粉体急結剤供給管1としては、口径が3/4B又は1Bのホースなどが挙げられる。

【0053】

粉体急結剤としては、カルシウムアルミネート類100部、石膏20〜150部、アルカリ金属アルミン酸塩0〜20部を含有することが好ましい。

【0054】

本発明で使用するカルシウムアルミネート類は、カルシア原料とアルミナ原料等を混合して、キルンでの焼成或いは電気炉での溶融等の熱処理をして得られるCaOとAl2O3とを主成分とする水和活性を有する物質の総称である。CaOをC、Al2O3をAと略記すると、C3A、C12A7、C11A7・CaF2、C11A7・CaCl2、C2A・SiO2、CA、及びC2Aなどが挙げられ、さらにCaOやAl2O3の一部が、アルカリ金属酸化物、アルカリ土類金属酸化物、酸化ケイ素、酸化チタン、酸化鉄、アルカリ金属ハロゲン化物、アルカリ土類金属ハロゲン化物、アルカリ金属硫酸塩、及びアルカリ土類金属硫酸塩等と置換した化合物、或いは、CaOとAl2O3とを主成分とするものに、これらが少量固溶した化合物も使用できる。

【0055】

カルシウムアルミネート類の形態は、結晶質、非晶質のいずれも使用可能である。これらの中では、反応活性の点で、非晶質のカルシウムアルミネート類が好ましく、C12A7組成に対応する熱処理物を急冷した非晶質のカルシウムアルミネートがより好ましい。

【0056】

カルシウムアルミネート類の粒度は、急結性や初期強度発現性の点で、ブレーン比表面積値(以下、ブレーン値という)3,000cm2/g以上が好ましく、5,000cm2/g以上がより好ましい。ブレーン値が小さいと、急硬性セメントコンクリートの急硬性や初期強度発現性が低下する場合がある。

【0057】

本発明で使用する石膏としては、無水石膏、半水石膏、及び二水石膏が使用可能である。これらの中では、凝結性や強度発現性の点で、無水石膏が好ましい。

【0058】

石膏の粒度は、通常、セメントなどに使用される程度で良いが、急硬性セメントコンクリートの急硬性や初期強度発現性の点で、ブレーン値3,000cm2/g以上が好ましい。ブレーン値が小さいと、急硬性セメントコンクリートの凝結性や強度発現性が低下する場合がある。

【0059】

石膏の使用量は、カルシウムアルミネート類100部に対して、20〜150部が好ましく、50〜120部がより好ましい。石膏の使用量が少ないと、急硬性セメントコンクリートの凝結性が低下し、長期強度発現性を促進しにくい場合があり、石膏の使用量が多いと、初期凝結が遅れ、初期強度発現性が低下する場合がある。

【0060】

本発明では、アルカリ金属アルミン酸塩(以下、アルミン酸塩という)を使用することは、急結剤の添加量を低減する点から好ましい。アルミン酸塩は水酸化アルミニウムとアルカリ金属水酸化物を混合溶解し、乾燥し、粉末状として得られるものである。

【0061】

アルミン酸塩としては、アルミン酸ナトリウム、アルミン酸カリウム、及びアルミン酸リチウムなどが挙げられ、これらの一種又は二種以上を使用することが可能である。これらの中では、急硬性セメントコンクリートの凝結性や初期強度発現性の点で、アルミン酸ナトリウムが好ましい。

【0062】

アルミン酸塩の使用量は、カルシウムアルミネート類100部に対して、0〜20部が好ましく、2〜8部がより好ましい。アルミン酸塩の使用量が多いと硬化時間が早すぎて混合性や充填性が低下する場合がある。

【0063】

本発明で使用する遅延剤は、あらかじめ水に溶解した遅延剤水溶液として使用する。遅延剤としては、炭酸アルカリとオキシカルボン酸類等が挙げられる。炭酸アルカリとしては、炭酸ナトリウム、炭酸カリウム、炭酸水素ナトリウム、及び炭酸水素カリウムなどが挙げられる。これらの中では、初期凝結促進の点で、炭酸カリウムが好ましい。

【0064】

オキシカルボン酸類としては、クエン酸、グルコン酸、酒石酸、リンゴ酸、これらの塩類が挙げられ、これらの一種又は二種以上が使用可能である。これらの中では、硬化時間の調整と初期強度発現性の点で、クエン酸、グルコン酸、又はこれらの塩の一種又は二種以上を使用することが好ましい。

【0065】

炭酸アルカリとオキシカルボン酸類を併用した場合の各材料割合は、炭酸アルカリ100部に対して、オキシカルボン酸類5〜50部が好ましく、10〜40部がより好ましい。オキシカルボン酸類の割合が少ないと硬化時間の調整ができない場合があり、オキシカルボン酸類の割合が多いと初期強度発現性が低下する場合がある。

【0066】

遅延剤の使用量は、粉体急結剤100部に対して、固形分換算で0.5〜20部が好ましく、1〜10部がより好ましい。遅延剤の使用量が少ないと硬化時間が短いため混合管7の先で閉塞し、型枠への充填性が悪くなる場合があり、遅延剤の使用量が多いと硬化時間が長くなるため、セメントコンクリートが分離しやすくなり、初期強度発現性が低下する場合がある。

【0067】

遅延剤水溶液の濃度は、水100部に対して、10〜40部が好ましく、20〜30部がより好ましい。水溶液濃度が低いと水量が多くなるため、製造に手間がかかり、溶解容器の容量も大きくなるため経済的でない場合があり、水溶液濃度が高いと貯蔵中に遅延剤が容器内で析出する場合がある。

【0068】

急硬性セメントコンクリートの硬化時間は、遅延剤水溶液の圧入量で調整する。型枠の隙間から急硬性セメントコンクリートが漏れた場合、遅延剤水溶液の圧入量を下げて硬化させ、その後圧入量を上げて硬化時間を延ばし、充填性を上げることができる。

【0069】

本発明では、セメントコンクリートの流動性を上げて施工性を向上させるといった効果の点から減水剤を使用することが可能である。

【0070】

減水剤としては、ポリカルボン酸系高性能減水剤、リグニンスルホン酸系高性能減水剤、メラミン系高性能減水剤等が挙げられ、これらの一種又は二種以上を使用することが可能である。これらの中では、減水性とスランプ保持性の点で、ポリカルボン酸系高性能減水剤の使用が好ましい。

【0071】

減水剤の使用量は、セメントコンクリート中のセメント100部に対して、0.1〜3部が好ましく、0.5〜2部がより好ましい。減水剤が少ないと水セメント比が上がり、強度発現性が低下する場合があり、減水剤の使用量が多いと材料分離しやすくなり、強度発現性が低下する場合がある。

【0072】

粉体急結剤の使用量は、セメントコンクリート中のセメント100部に対して、5〜15部が好ましく、7〜10部がより好ましい。粉体急結剤の使用量が範囲外では目的とする充填効果や強度発現性が得られない場合がある。

【0073】

本発明で、圧縮空気供給管4に圧入する水量は、粉体急結剤100部に対して、50〜200部が好ましく、60〜180部がより好ましく、120〜150部が最も好ましい。水量が少ないと急硬材スラリーとセメントコンクリートとの混合性が悪くなり、型枠への充填性が悪くなる場合があり、水量が多いと強度発現性が低下し、セメントコンクリートの水セメント比をさらに下げる必要があるため、コンクリートの粘性が上がり、ポンプ圧送性が低下する場合がある。

【実施例】

【0074】

以下、実施例により本発明を詳細に説明する。

【0075】

実験例1

図1、2に本発明の急硬性セメントコンクリートの製造方法の一例を示す。

急結剤圧送装置「ナトムクリート」に配管口径1Bのホースからなる粉体急結剤供給管1を取付けた。混合管7に急硬材スラリー化装置を取り付けた。粉体急結剤Aを急硬材スラリー化装置まで0.4MPaの圧力で空気輸送した。表1に示す空気圧と空気量を有する圧縮空気を管径25mmの圧縮空気供給管4内に空気輸送した。ポンプを使用し、圧縮空気供給管4の圧力より、0.1MPa高い圧力で、遅延剤水溶液を管径10mmの遅延剤水溶液供給管3から、圧縮空気供給管4に圧入した。

圧縮空気供給管4の圧力は、粉体急結剤供給管に対して表1に示す差圧となるように調整した。

枝管角度30度のY字の混合管7の先端から10m後方で、圧縮空気供給管4に、遅延剤水溶液供給管3から、粉体急結剤A100部に対して、遅延剤水溶液を固形分換算で5部圧入し、ミスト化した。遅延剤水溶液を圧入した位置から50cm前方で水供給管2から、粉体急結剤A100部に対して、水を圧入し、ミスト化し、圧送した。

急硬材スラリー化装置の粉体急結剤供給管1の内径/吐出管5の内径比(d/D)は0.7とし、混合管7から湾曲管ノズル9までの第二輸送管8の長さは0.4mとした。湾曲管ノズル9の曲がり角度(c)は90度とした。粉体急結剤供給管1の内径dは20mm、吐出管5の内径Dは28mmとした。

コンクリートとしては、セメント400kg/m3、水200kg/m3、細骨材1,146kg/m3、粗骨材627kg/m3、及び細骨材率65%のコンクリート配合を用い、セメント100部に対して、減水剤1.5部を添加したコンクリートを、コンクリートポンプで圧送した。コンクリートのスランプフロー値は60cmであった。

【0076】

粉体急結剤Aは、カルシウムアルミネート類100部と石膏100部の混合品で、セメント100部に対して、10部使用した。粉体急結剤100部に対して、水120部、遅延剤水溶液を固形分換算で5部添加した。

急硬材スラリー化装置で調製した急硬材スラリーを、コンクリート中のセメント100部に対して、急硬材スラリー中の粉体急結剤Aが10部となるように添加して急硬性コンクリートを調製し、湾曲管ノズル9から、高さ1m、幅1m、厚さ20cmの木製型枠に、30cmの高さから吹き込み、粉塵量、硬化時間、及び圧縮強度を測定し、混合性と型枠への充填性の評価を行った。

なお、比較として、水と遅延剤水溶液を混合して添加量が同様になるよう圧入した実験を同様に行ったが、遅延剤水溶液を調製する大きな容器が必要であり、また、硬化時間の調整をタイムリーに実施することができなかった。

【0077】

<使用材料>

セメント :普通ポルトランドセメント、ブレーン値3,200cm2/g、比重3.15

細骨材 :新潟県姫川産川砂、表面水率5.2%、比重2.62

粗骨材 :新潟県姫川産川砂利、表乾状態、比重2.67、最大寸法13mm

カルシウムアルミネート類:C12A7組成に対応するもの、非晶質、ブレーン値6,300cm2/g

石膏 :市販無水石膏粉砕品、ブレーン値6,000cm2/g

遅延剤水溶液:炭酸カリウム(市販品)100部とクエン酸(市販品)30部からなる混合品30部を、水100部に溶解したもの

減水剤 :ポリカルボン酸系高性能減水剤、市販品

【0078】

<評価方法>

粉塵量 :型枠への吹込み開始から3分後に、型枠より5mの定位置で、デジタル粉塵計(P−5L)で測定した。

硬化時間 :型枠への吹込み開始から、急硬性コンクリートの流動性がなくなり、硬化前の温度が5℃上昇した時間を測定した。

圧縮強度 :材齢1時間と1日の圧縮強度は、幅25cm×長さ24cmのプルアウト型枠に設置したピンを、プルアウト型枠表面から急硬性コンクリートで被覆し、型枠の裏面よりピンを引き抜き、そのときの引き抜き強度を求め、圧縮強度=(引き抜き強度)×4/(供試体接触面積)の式から算出した。材齢28日の圧縮強度は、幅50cm×長さ50cm×厚さ20cmの型枠に急硬性コンクリートを吹込み、採取した直径5cm×長さ10cmの供試体を20トン耐圧機で測定した。

混合性 :急硬性コンクリートの材齢1時間の強度を三回測定し、最大と最小の差を測定した。最大と最小の差が小さい場合は混合性が良く、大きい場合は混合性が悪いとした。

充填性 :型枠に充填したコンクリートの質量と体積から密度を求め、低い場合は充填性が悪く、高い場合は充填性が良いとした。

スランプフロー:JIS A 1150に準じてスランプフローを測定した。

【0079】

【表1】

【0080】

表1によれば、本発明により、圧縮空気の圧送圧と流量を適正化して、連続スラリー化した急硬材スラリーをコンクリートに添加することで、混合性が向上し、低粉塵を示す急硬性コンクリートを型枠へ吹き込んで充填することができ、しかも、連続して硬化時間を調整することが可能となった。混合性の向上で、初期強度、長期強度が増進することが分かった。

【0081】

実験例2

粉体急結剤Aを選択し、粉体急結剤100部に対して、固形分換算で5部の遅延剤水溶液と120部の水を使用し、圧縮空気供給管4内を空気輸送する圧縮空気の総量を大気圧換算で3m3/minとし、圧縮空気の空気圧を0.6MPaとした。湾曲管ノズル9の曲がり角度を変えたこと以外は、実験例1と同様に吹込み試験を行った。結果を表2に示した。

【0082】

<評価方法>

圧送性 :コンクリートポンプの圧送圧を測定した。圧送圧が高い場合は圧送性が不良と判断した。

【0083】

【表2】

【0084】

表2によれば、本発明により、急硬材スラリーとの混合性が向上し、型枠への充填性が良くなり、初期強度が向上することが分かった。

【0085】

実験例3

粉体急結剤供給圧を0.4MPa、圧縮空気の供給圧を0.6MPa、空気量を3m3/minとし、粉体急結剤A100部に対して、固形分換算で5部の遅延剤水溶液と120部の水を使用し、セメント100部に対して、表3に示す水溶性高分子0.02部を配合し、表3に示すスランプフローのコンクリートに添加したこと以外は、実験例1と同様に吹込み試験を行った。スランプフローは、セメントコンクリート中の水/セメント比を変更することにより調整した。別の型枠で、横方向に幅1cmのスリットを開けた型枠に急硬性コンクリートを吹き込み、漏れの有無を測定した。結果を表3に示した。

【0086】

<評価方法>

漏れの有無:急硬性コンクリートが漏れた時間を測定した。急硬性コンクリートが漏れてから、遅延剤水溶液の添加量を下げ、急硬性コンクリートが漏れなくなるまでの時間を測定した。急硬性コンクリートが漏れた時間が短くなる程、漏れにくいとした。

【0087】

<使用材料>

水溶性高分子a:ポリエチレンオキサイド、重量平均分子量150万、市販品

水溶性高分子b:メチルセルロース、市販品

【0088】

【表3】

【0089】

表3によれば、本発明により、適度の粘性を与えた高スランプフローのコンクリートにすることで、急硬材スラリーとの混合性が向上し、型枠への充填性が良くなり、初期強度発現性と長期強度発現性が向上することが分かった。遅延剤水溶液の圧入量を下げ、硬化時間を短縮することで急硬性コンクリートの漏れが止まることが確認された。

【0090】

実験例4

粉体急結剤供給圧を0.4MPa、圧縮空気の供給圧を0.6MPa、空気量を3m3/minとし、粉体急結剤100部に対して、固形分換算で5部の遅延剤水溶液と120部の水を使用し、湾曲管ノズル9の先端からの混合管7の位置、遅延剤水溶液供給管3の内径、及び遅延剤水溶液の圧送圧を表4のようにしたこと以外は、実験例1と同様に吹込み試験を行った。結果を表4に示した。

【0091】

【表4】

【0092】

表4によれば、本発明により、湾曲管ノズル9から混合管7までの長さ、遅延剤水溶液の供給管の内径を適正化することで、急硬性コンクリートの混合性が向上し、型枠への充填性が良くなり、初期強度が向上することが分かった。

【0093】

実験例5

粉体急結剤供給圧を0.4MPa、圧縮空気の供給圧を0.6MPa、空気量を3m3/minとし、急硬材スラリーとセメントコンクリートを混合する混合管であるY字管として、その枝管角度が表5に示すY字管を使用したこと以外は実験例1と同様に行った。結果を表5に併記する。

【0094】

【表5】

【0095】

表5によれば、本発明により、Y字管の枝管角度を適正化することで、急硬性コンクリートの混合性が向上し、型枠への充填性が良くなり、強度が向上することが分かった。

【0096】

実験例6

粉体急結剤供給圧を0.4MPa、圧縮空気の供給圧を0.6MPa、空気量を3m3/minとし、粉体急結剤供給管と吐出管の内径比(d/D)が表6に示す急硬スラリー化装置を用いたこと以外は実験例1と同様に行った。結果を表6に併記する。

【0097】

【表6】

【0098】

表6によれば、本発明により、急硬材スラリー化装置の粉体急結剤供給管と吐出管の内径比(d/D)を適正化することで、安定してスラリー化することができることで急硬性コンクリートの混合性が向上し、粉塵量が低減し、型枠への充填性が良くなり、強度が向上することが分かった。

【0099】

実験例7

粉体急結剤供給圧を0.4MPa、圧縮空気の供給圧を0.6MPa、空気量を3m3/minとし、表7に示す遅延剤水溶液と水を使用したこと以外は実験例1と同様に行った。結果を表7に併記する。

【0100】

<使用材料>

粉体急結剤B:カルシウムアルミネート類100部、石膏60部、及びアルミン酸塩5部の混合品

アルミン酸塩:アルミン酸ナトリウム、市販品、強熱減量1.8%、90%粒子径0.2mm

【0101】

【表7】

【0102】

表7によれば、本発明により、遅延剤水溶液や水の量を適正化することで、急硬性コンクリートの混合性が向上し、型枠への充填性が良くなり、強度が向上することが分かった。

【産業上の利用可能性】

【0103】

本発明は、急硬性セメントコンクリートで使用する急硬材スラリーを連続して製造し、適正な空気量でセメントコンクリートに添加混合して急硬性セメントコンクリートを製造する。本発明の急硬性セメントコンクリートを型枠に充填すると、型枠への充填性が大きくなり、施工性が向上する。急硬材スラリーに使用する遅延剤水溶液の量を調整することにより、硬化時間を調整することができ、型枠から急硬性セメントコンクリートが漏れた場合の対処が可能となり、使用条件の変動にも対応が可能となる。

本発明によれば、安定して急硬材スラリーを製造してコンクリートと混合し、型枠に吹き込んで充填することで、型枠からの漏れもなく、粉塵を低減することが可能となる。

【符号の説明】

【0104】

1 粉体急結材供給管

2 水供給管

3 遅延剤水溶液供給管

4 圧縮空気供給管

5 吐出管

6 第一輸送管

7 混合管

8 第二輸送管

9 湾曲管ノズル

【特許請求の範囲】

【請求項1】

空気圧送された粉体急結剤を供給する粉体急結剤供給管1と、前記粉体急結剤供給管1に、水と遅延剤水溶液を添加する圧縮空気供給管4と、前記粉体急結剤供給管1と間隙を介して対峙する吐出管5とを備えてなる急硬材スラリー化装置で連続混合した急硬材スラリーと、別途圧送してなるセメントコンクリートとを混合管7で混合し、急硬性セメントコンクリートを製造する方法であって、粉体急結剤の圧送圧より、少なくとも0.1MPa高い圧送圧、1〜5m3/minの流量で圧縮空気が流れる前記圧縮空気供給管4に、水供給管2から水を圧入し、遅延剤水溶液供給管3から遅延剤水溶液を圧入することを特徴とする急硬性セメントコンクリートの製造方法。

【請求項2】

前記急硬材スラリー化装置で連続混合した急硬材スラリーと、別途圧送してなるセメントコンクリートとを混合管7を介して混合し、湾曲管ノズル9より排出することを特徴とする請求項1に記載の急硬性セメントコンクリートの製造方法。

【請求項3】

前記セメントコンクリートのスランプフローが30〜70cmであることを特徴とする請求項1又は請求項2に記載の急硬性セメントコンクリートの製造方法。

【請求項4】

前記圧縮空気供給管4中の圧縮空気より圧送圧を高くした水供給管2より水を前記圧縮空気供給管4に圧入し、前記圧縮空気供給管4と前記水供給管2の混合箇所の手前又は後方で、圧縮空気より圧送圧を高くした、前記圧縮空気供給管4の管径の3/4以下の管径からなる遅延剤水溶液供給管3より遅延剤水溶液を前記圧縮空気供給管4に圧入することにより、粉体急結剤、水、及び遅延剤水溶液を混合して連続してスラリー化することを特徴とする請求項1〜3のいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項5】

前記湾曲管ノズル9の曲がり角度が20〜150度であることを特徴とする請求項2〜4のいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項6】

前記混合管7の先端が、前記湾曲管ノズル9の先端から後方0.1〜1mで、前記混合管7が、前記吐出管5と、前記第一輸送管6と接続していることを特徴とする請求項2〜5のいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項7】

前記混合管7が、Y字管であることを特徴とする請求項1〜6のいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項8】

前記Y字管の枝管の角度が20〜60度であることを特徴とする請求項7記載の急硬性セメントコンクリートの製造方法。

【請求項9】

前記遅延剤水溶液供給管3の管径が、圧縮空気供給管4の管径の1/10〜3/4であることを特徴とする請求項4〜8のうちのいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項10】

前記粉体急結剤供給管1と前記吐出管5の内径比(d/D)が、(粉体急結剤供給管1の内径)/(吐出管5の内径)で0.3〜0.95であることを特徴とする請求項1〜9のうちのいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項11】

前記粉体急結剤が、カルシウムアルミネート類を含有してなることを特徴とする請求項1〜10のうちのいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項12】

前記粉体急結剤が、石膏を含有してなることを特徴とする請求項11記載の急硬性セメントコンクリートの製造方法。

【請求項13】

前記粉体急結剤が、アルカリ金属アルミン酸塩を含有してなることを特徴とする請求項12項記載の急硬性セメントコンクリートの製造方法。

【請求項14】

前記セメントコンクリートが、水溶性高分子を含有してなることを特徴とする請求項1〜13のうちの1項記載の製造方法。

【請求項15】

前記セメントコンクリートが、減水剤を混合してなることを特徴とする請求項1〜14のうちのいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項16】

前記急硬性セメントコンクリートの硬化時間が、30秒〜10分であることを特徴とする請求項1〜15のうちのいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項17】

前記急硬性セメントコンクリートを、型枠に吹き込むことにより充填することを特徴とする請求項1〜16のうちのいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項1】

空気圧送された粉体急結剤を供給する粉体急結剤供給管1と、前記粉体急結剤供給管1に、水と遅延剤水溶液を添加する圧縮空気供給管4と、前記粉体急結剤供給管1と間隙を介して対峙する吐出管5とを備えてなる急硬材スラリー化装置で連続混合した急硬材スラリーと、別途圧送してなるセメントコンクリートとを混合管7で混合し、急硬性セメントコンクリートを製造する方法であって、粉体急結剤の圧送圧より、少なくとも0.1MPa高い圧送圧、1〜5m3/minの流量で圧縮空気が流れる前記圧縮空気供給管4に、水供給管2から水を圧入し、遅延剤水溶液供給管3から遅延剤水溶液を圧入することを特徴とする急硬性セメントコンクリートの製造方法。

【請求項2】

前記急硬材スラリー化装置で連続混合した急硬材スラリーと、別途圧送してなるセメントコンクリートとを混合管7を介して混合し、湾曲管ノズル9より排出することを特徴とする請求項1に記載の急硬性セメントコンクリートの製造方法。

【請求項3】

前記セメントコンクリートのスランプフローが30〜70cmであることを特徴とする請求項1又は請求項2に記載の急硬性セメントコンクリートの製造方法。

【請求項4】

前記圧縮空気供給管4中の圧縮空気より圧送圧を高くした水供給管2より水を前記圧縮空気供給管4に圧入し、前記圧縮空気供給管4と前記水供給管2の混合箇所の手前又は後方で、圧縮空気より圧送圧を高くした、前記圧縮空気供給管4の管径の3/4以下の管径からなる遅延剤水溶液供給管3より遅延剤水溶液を前記圧縮空気供給管4に圧入することにより、粉体急結剤、水、及び遅延剤水溶液を混合して連続してスラリー化することを特徴とする請求項1〜3のいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項5】

前記湾曲管ノズル9の曲がり角度が20〜150度であることを特徴とする請求項2〜4のいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項6】

前記混合管7の先端が、前記湾曲管ノズル9の先端から後方0.1〜1mで、前記混合管7が、前記吐出管5と、前記第一輸送管6と接続していることを特徴とする請求項2〜5のいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項7】

前記混合管7が、Y字管であることを特徴とする請求項1〜6のいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項8】

前記Y字管の枝管の角度が20〜60度であることを特徴とする請求項7記載の急硬性セメントコンクリートの製造方法。

【請求項9】

前記遅延剤水溶液供給管3の管径が、圧縮空気供給管4の管径の1/10〜3/4であることを特徴とする請求項4〜8のうちのいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項10】

前記粉体急結剤供給管1と前記吐出管5の内径比(d/D)が、(粉体急結剤供給管1の内径)/(吐出管5の内径)で0.3〜0.95であることを特徴とする請求項1〜9のうちのいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項11】

前記粉体急結剤が、カルシウムアルミネート類を含有してなることを特徴とする請求項1〜10のうちのいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項12】

前記粉体急結剤が、石膏を含有してなることを特徴とする請求項11記載の急硬性セメントコンクリートの製造方法。

【請求項13】

前記粉体急結剤が、アルカリ金属アルミン酸塩を含有してなることを特徴とする請求項12項記載の急硬性セメントコンクリートの製造方法。

【請求項14】

前記セメントコンクリートが、水溶性高分子を含有してなることを特徴とする請求項1〜13のうちの1項記載の製造方法。

【請求項15】

前記セメントコンクリートが、減水剤を混合してなることを特徴とする請求項1〜14のうちのいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項16】

前記急硬性セメントコンクリートの硬化時間が、30秒〜10分であることを特徴とする請求項1〜15のうちのいずれか1項記載の急硬性セメントコンクリートの製造方法。

【請求項17】

前記急硬性セメントコンクリートを、型枠に吹き込むことにより充填することを特徴とする請求項1〜16のうちのいずれか1項記載の急硬性セメントコンクリートの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−97498(P2012−97498A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−247141(P2010−247141)

【出願日】平成22年11月4日(2010.11.4)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月4日(2010.11.4)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

[ Back to top ]