情報記録媒体及びその製造方法

【課題】ドローダウン性、ネックイン性、フィッシュアイ性、表面平滑性等の情報記録媒体として必要な各種条件を十分に満足した得ることができる。

【解決手段】情報記録媒体の押出ラミネート製造において、ポリエチレン樹脂として、メルトフローレート(MFR:190℃、2.16kg)が50〜150g/10分であると共に、MFRと流入圧力損失比(Re)とが下記の関係式(1)を満たし、且つ0.05mm厚みのフィルムで測定した際に0.2mm以上のフィッシュアイの個数が0.1m2あたり12個以下である樹脂特性のものを用いて、ダイ14から押し出されてフィルム12に成形されるポリエチレン樹脂の成形温度が250℃以上、310℃以下として、

フィルム表面におけるクレータ状の細孔の数が100個/cm2未満を満足する。

【解決手段】情報記録媒体の押出ラミネート製造において、ポリエチレン樹脂として、メルトフローレート(MFR:190℃、2.16kg)が50〜150g/10分であると共に、MFRと流入圧力損失比(Re)とが下記の関係式(1)を満たし、且つ0.05mm厚みのフィルムで測定した際に0.2mm以上のフィッシュアイの個数が0.1m2あたり12個以下である樹脂特性のものを用いて、ダイ14から押し出されてフィルム12に成形されるポリエチレン樹脂の成形温度が250℃以上、310℃以下として、

フィルム表面におけるクレータ状の細孔の数が100個/cm2未満を満足する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、情報記録媒体及びその製造方法に係り、特に、基材の表面にポリエチレン樹脂を貼り合わせた情報記録媒体の製造方法に関する。

【背景技術】

【0002】

走行する帯状の基材の面に、ダイから溶融状態で押し出したポリエチレン樹脂のフィルムを被覆させながらニップローラと冷却ローラとで基材とフィルムとを貼り合わせる押出ラミネート加工により情報記録媒体を製造することが行われている。この情報記録媒体としては、例えば、写真用印画紙支持体の他、感熱記録材料、感圧記録材料、刷版材料、電子写真材料、インクジェット記録材料等がある。従来、情報記録媒体を製造する場合、ダイからフィルムを成形する際の成形温度(押出出口温度)を310℃以上の高温で行っている。

【0003】

このような高温条件では、多量の発煙により作業環境を悪化させるだけでなく、ポリエチレン樹脂が分解することによるダイラインと呼ばれる凹凸がフィルム表面に発生する。多量の発煙やダイラインが発生すると、製造ラインを停止して清掃しなくてはならず、生産性が低下する。

【0004】

この対策としてはダイからの成形温度を下げればよいわけであるが、成形温度を下げると、成形加工上のドローダウン性やネックイン性の問題が発生する。この点について、特許文献1では、ダイからの成形温度を下げたときに発生しやすいドローダウン性(フィルムが延伸切れを起こす)を改良する方法として、高MFR(低粘度)のポリエチレン樹脂を使用することを提案している。しかし、高MFRのポリエチレン樹脂を使用すると、ダイから押し出された樹脂膜が冷却ロールにより引き延ばされる際にフィルムの幅が狭くなるネックイン性が大きくなるという問題が新たに発生し、樹脂物性の改良においてドローダウン性とネックイン性のバランスを十分にとった樹脂は未だ得られていなのが実情である。

【0005】

一般に、フィルム成形においてフィルム端部は他の部分よりも厚みが厚くなり、ネックインの大きな樹脂はこの領域が広いため、トリミングされる樹脂の量が多くなり歩留まりが悪くなると共に、耳切れなどの加工トラブルが多くなる。また、ドローダウンの小さすぎる樹脂は生産性が悪い。このため、ラミネート加工においてダイから押し出す樹脂としては、ネックイン性が小さく、且つドローダウン性の大きな樹脂が望まれている。

【0006】

更に、情報記録媒体の製造においては、押出温度を下げてもドローダウンやネックインが発生しにくいポリエチレン樹脂であることの他にも、フィルム中にゲルやフィッシュアイと呼ばれる透明異物が極力少ない樹脂であることが必要である。フィルム中にゲルやフィッシュアイが存在すると情報記録媒体の品質を著しく低下させる。しかし、高MFRで透明異物の少ないポリエチレン樹脂も得られていない。更に、情報記録媒体の性質上、製造された情報記録媒体のフィルム表面には高い表面平滑性が求められる。

【0007】

この表面平滑性については、特許文献2に見られるように、数回にわけてラミネートを行う逐次ラミネート方法により、低温で成形し且つ表面平滑性を改良する方法が知られている。

【0008】

しかし、特許文献2の製造方法は、複数の押出ラミネート加工装置をタンデムで配置(直列に複数配置)するため、単一の押出ラミネート加工設備に比べて巨額の設備投資が必要であり、またラミネート毎に生じる材料ロスや必要なエネルギー量も単一装置で行う場合に比べて多くなる欠点がある。

【特許文献1】特開2002−327011号公報

【特許文献2】特開2000−241935号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

このように、従来は、通常の生産設備である単一の押出ラミネート加工装置(押出ラミネーター)で情報記録媒体を製造する際に、ドローダウン性、ネックイン性、フィッシュアイ性、表面平滑性等の情報記録媒体として必要な各種条件を十分に満足した製造方法が未だ開発されていないのが実情である。

【0010】

また、情報記録媒体の製造においては、生産性を上げるためには成形速度(ライン速度)を速くする必要があるが、従来の製造方法では特に成形速度を速くすると上記各種条件が達成されなくなる。

【0011】

本発明はこのような事情に鑑みてなされたもので、ドローダウン性に優れた高MFR樹脂でありながらネックイン特性にも優れ、且つ成形されたフィルムにフィッシュアイが少なくなるポリエチレン樹脂を用い、表面平滑性に優れた情報記録媒体を製造でき、しかも生産性を上げることのできる情報記録媒体の製造方法及びその製造方法により製造された情報記録媒体を提供する。

【課題を解決するための手段】

【0012】

本発明の請求項1は前記目的を達成するために、走行する帯状の基材の面に、ダイから溶融状態で押し出したポリエチレン樹脂のフィルムを被覆させながらニップローラと冷却ローラとで基材とフィルムとを貼り合わせる情報記録媒体の製造方法において、前記ポリエチレン樹脂として、メルトフローレート(MFR:190℃、2.16kg)が50〜150g/10分であると共に、MFRと流入圧力損失比(Re)とが下記の関係式(1)を満たし、且つ0.05mm厚みのフィルムで測定した際に0.2mm以上のフィッシュアイの個数が0.1m2あたり12個以下である樹脂特性のものを用い、該ポリエチレン樹脂を、前記ダイから250℃以上、310℃以下の成形温度で押し出して、フィルム表面におけるクレータ状の細孔の数が100個/cm2未満を満足する情報記録媒体を製造することを特徴とする情報記録媒体の製造方法を提供する。

【0013】

−15×log(MFR)+45<Re<−15×log(MFR)+67…(1)

本発明によれば、基材に貼り合わされるフィルムを成形するためのポリエチレン樹脂として、MFRが50〜150g/10分であると共に、MFRと流入圧力損失比(Re)とが上記関係式(1)を満たすようにした。

【0014】

これにより、ダイから押し出されて成形されるポリエチレン樹脂の成形温度(ダイ出口温度)が250℃以上、310℃以下の低温押し出しであっても、ドローダウン性が大きく、ネックイン性が小さくなり、情報記録媒体を製造するためのフィルムとしての加工性改善効果が得られるだけでなく、成形されたフィルムのフィッシュアイを顕著に減らすことができる。

【0015】

即ち、MFRが50g/10分未満ではドローダウン性が不良となり、MFRが150g/10分を越えるとゲル、フィッシュアイが多発し外観が悪化するか、ネックインが過大となる。また、上記関係式(1)のReが上記関係式から得られる下限以下ではネックインが大きく加工性改善効果が不十分である。上記関係式(1)のReが上記関係式から得られる上限以上では本願技術をもってしてもゲル、フィッシュアイが多発し外観が不良となる。

【0016】

また、本発明で使用するポリエチレン樹脂は、250℃以上、310℃以下の低温で押し出しても、上記の如く、良好なドローダウンやネックイン性が得られるので、発煙量やダイラインなどの発生が少なく、高温起因のライン停止を防止できる。

【0017】

また、成形温度はフィルム表面におけるクレータ状の細孔の数やフィルムの成形性に影響し、成形温度が高くなると細孔の数は少なくなるが成形性が悪くなり、逆に成形温度が低くなると成形性は良くなるが細孔の数は多くなる。従って、フィルム表面におけるクレータ状の細孔の数が100個/cm2未満を満足するには、上記特性の樹脂を用いたことと相まって、成形温度を250℃以上、310℃以下にすることが重要である。成形温度の更に好ましい範囲は270℃以上、290℃以下である。

【0018】

これにより、本発明の製造方法を行うことにより、ドローダウン性、ネックイン性、フィッシュアイ性、表面平滑性等の情報記録媒体として必要な各種条件を十分に満足した情報記録媒体を得ることができる。

【0019】

請求項2は請求項1において、前記ポリエチレン樹脂は、ポリエチレンをラジカル開始剤で処理することにより、該ポリエチレンの分子構造に長鎖分岐を導入したものであることを特徴とする。

【0020】

請求項2は、上記樹脂特性を備えたポリエチレン樹脂を得るための処理及びその処理により成されるポリエチレン樹脂の分子構造的な特徴を記載したものである。

請求項3は請求項1又は2において、前記フィルムを成形する成形速度が300m/分以上500m/分以下であることを特徴とする。

【0021】

成形速度(ライン速度)はフィルム表面におけるクレータ状の細孔の数やフィルムの成形性に影響し、成形速度が速くなると細孔の数が多くなると共に、成形性も悪くなる。しかし、成形速度を遅くすることは生産性の点で問題がある。

【0022】

請求項3はかかる観点から、成形速度を300m/分以上500m/分以下に規定したものであり、この範囲であれば、高い生産性を得ることができ、しかもフィルム表面におけるクレータ状の細孔の数が100個/cm2未満を満足することができる。成形速度の更に好ましい範囲は350m/分以上450m/分以下である。

【0023】

請求項4は請求項1〜3の何れか1において、前記フィルムが積層構造となっていることを特徴とする。

【0024】

例えば、情報記録媒体の一つである写真用印画紙支持体の製造では、ポリエチレン樹脂中に例えば酸化チタンなどの無機顔料を入れることで、画像の解像度(シャープネス)等を高めることが行われている。この場合、フィルムを積層構造として、各層の顔料含有比率を変えると、少量の顔料でも大量に入れた場合と同等の解像度効果を得ることができる。このように、情報記録媒体を製造する場合に、フィルムを積層構造にすることで添加物の添加量を少なくすることができる。

【0025】

請求項5は請求項1〜4の何れか1において、前記貼り合わせられる前の前記基材にコロナ放電処理を施すと共に、前記フィルムにオゾン処理を施すことを特徴とする。

【0026】

本発明におけるポリエチレン樹脂を用い、更に基材とフィルムとを貼り合わせる前の前処理として、基材にコロナ放電処理を施すと共に、フィルムにオゾン処理を施すことで、基材とフィルムの接着性を一層向上させることができる。

【0027】

請求項6の発明は、前記目的を達成するために、請求項1〜5の何れか1の情報記録媒体の製造方法により製造されたことを特徴とする情報記録媒体を提供する。

【0028】

本発明の製造方法により製造された情報記録媒体は、ドローダウン性、ネックイン性、フィッシュアイ性、表面平滑性に優れている。

【発明の効果】

【0029】

本発明の情報記録媒体及びその製造方法によれば、ドローダウン性、ネックイン性、フィッシュアイ性、表面平滑性等の情報記録媒体として必要な各種条件を十分に満足した情報記録媒体を得ることができる。

【発明を実施するための最良の形態】

【0030】

添付図面に従って本発明の情報記録媒体及びその製造方法の好ましい実施の形態を詳説する。

【0031】

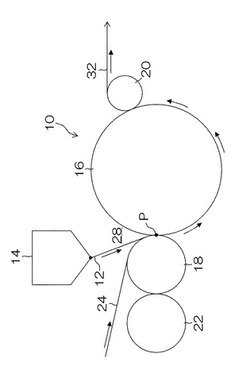

図1は、本発明の情報記録媒体の製造方法を実施する製造装置の全体構成図である。

【0032】

図1に示すように、溶融状態のポリエチレン樹脂のフィルム12が押し出される押出ダイ14の下方には、冷却ローラ16とニップローラ18とが平行に隣接配置されると共に、冷却ローラ16を挟んでニップローラ18の反対側には、剥離ローラ20が冷却ローラ16に平行して隣接配置される。更に、ニップローラ18を挟んで冷却ローラ16の反対側には、バックアップローラ22が設けられる。

【0033】

そして、走行する帯状の基材24は、冷却ローラ16とニップローラ18とが接するニップ位置Pにおいて押出ダイ14から押し出されたフィルム12が被覆されながらニップされ、基材24とフィルム12とが貼り合わされる。押出ダイ14から押し出されてフィルム12に成形されるポリエチレン樹脂の成形温度(ダイ出口温度)が250℃以上、310℃以下の低温押し出しになるように、ポリエチレン樹脂の溶融温度及び押出ダイ14内に埋め込んだ加熱ヒーター(図示せず)の温度を制御する。

【0034】

ポリエチレン樹脂の成形温度が250℃以上、310℃以下であれば、製造された情報記録媒体のフィルム表面におけるクレータ状の細孔の数を100個/cm2未満にできるだけでなく成形性の点でも優れている。

【0035】

また、発煙量やダイラインなどの発生が少なく、高温起因のライン停止を抑制できる。更には、高温押し出しの場合には、加熱ヒーターによる加熱や、冷却ローラ16の冷却媒体の冷却も少なくて済むため消費電力を抑えることができる。従って、原材料ロスを抑え、省エネルギーで製造が可能である。

【0036】

尚、成形温度は270℃以上、290℃未満がより好ましい。

【0037】

フィルム12が貼り合わされた基材24は、フィルム側を冷却ローラ16面に接しながら走行して冷却され、剥離ローラ20により冷却ローラ16から剥離される。これにより情報記録媒体32が製造される。

【0038】

尚、本発明における基材24は、必要とする情報記録媒体32に応じて、紙、樹脂、又は金属を使用することができる。

【0039】

かかる製造装置で本発明の情報記録媒体32を製造するには、以下の樹脂特性を満足するポリエチレン樹脂を使用する。

【0040】

[ポリエチレン樹脂の樹脂特性]

JIS K6922−2に準拠して測定したポリエチレン樹脂のメルトフローレート(MFR:190℃、2.16kg)が50〜150g/10分であると共に、MFRと流入圧力損失比(Re)とが次の関係式(1)を満たすことが必要である。

【0041】

−15×log(MFR)+45<Re<−15×log(MFR)+67…(1)

即ち、MFRが50g/10分未満ではドローダウン性が不良となり、150g/10分を越えるとゲル、フィッシュアイが多発し外観が悪化するか、ネックインが過大となる。MFRのより好ましい範囲は60〜100g/10分、特に好ましくは70〜90g/10分である。

【0042】

次に、上記関係式(1)について説明すると、MFR50を越える高MFRのポリエチレン樹脂のネックイン特性を改善するためには、分子構造に長鎖分岐を導入して伸長粘度特性に歪み硬化性を持たせることが有効である。従来の技術では長鎖分岐の導入量が不十分であると考えられるが、そのことを確認するための長鎖分岐量を測定する技術や、伸長粘度を測定する技術も高MFR樹脂では実施が困難であった。

【0043】

本発明では、毛管粘度計においてリザーバーから毛管へ樹脂が流入する際の圧力損失ΔPeを、毛管壁剪断応力twで除した値である流入圧力損失比Reが伸長粘度と良く対応し、且つ高MFR樹脂の測定も可能であることに着目し、このReを用いてポリエチレン樹脂の加工性を評価した。そして、このReとMFRとが上記関係式(1)を満たすものがドローダウン性とネックイン性の両方を両立させることを見出した。即ち、上記関係式(1)において、Reが上記関係式(1)から得られる下限以下ではネックインが大きく加工性改善効果が不十分である。また、上記関係式(1)において、Reが上限以上では多量のラジカル開始剤を反応させるため、本願技術をもってしてもゲル、フィッシュアイが多発し外観が不良となる。また、ポリエチレン樹脂のReは下記関係式(2)であることがより好ましい。

【0044】

−15×log(MFR)+45<Re<−15×log(MFR)+55…(2)

上記関係式(1)式を満たす樹脂特性のポリエチレン樹脂は、化学構造の詳細は未だ十分に解明されていないが、真偽を問わず、見かけ上又は実質上、従来なしえなかった多量の長鎖分岐が分子鎖に導入されたものである。また、従来は多量の長鎖分岐を分子鎖に導入しようとすると、フィッシュアイが増加してしまう問題があったが、本発明で使用するポリエチレン樹脂はフィッシュアイの発生が抑制されつつ、多量の長鎖分岐が分子鎖に導入されている点で特徴的である。

【0045】

しかし、このような樹脂特性を有するポリエチレン樹脂は、従来の技術によるポリエチレンの重合で得ることはできない。そこで、種々の方法により重合後に長鎖分岐を増加させる手段を検討した結果、ラジカル反応により長鎖分岐を導入する方法が他の物性を悪化させることなく長鎖分岐を多量に導入できることを見出し、本発明に到達した。この、ラジカル反応により長鎖分岐を導入させたポリエチレン樹脂の製造方法については、後で詳細に説明する。

【0046】

更に、本発明におけるポリエチレン樹脂は、密度が0.850〜0.930g/cm3、好ましくは0.88〜0.925g/cm3、より好ましくは0.910〜0.920g/cm3であることが好ましい。密度0.850g/cm3以下は実質的に製造が困難であり、密度0.930g/cm3以上はネックイン改善効果が小さく加工困難である。

【0047】

ここで、ポリエチレン樹脂の密度は、以下の方法で測定したときの値をいう。

【0048】

即ち、ペレットを熱プレスして2mm厚のプレスシートを作成し、該シートを1000ml容量のビーカーに入れ蒸留水を満たし、時計皿で蓋をしてマントルヒーターで加熱した。蒸留水が沸騰してから60分間煮沸後、ビーカーを木製台の上に置き放冷した。もし沸騰水中で該シートに発泡、溶融等の変形が発生した場合は水温を10℃ずつ下げ、これら変形の起きない最大の温度で60分間浸漬するものとした。この時60分煮沸後の沸騰蒸留水は500mlとし室温になるまでの時間は60分以下にならないように調整した。

【0049】

また、試験シートはビーカー及び水面に接しないように水中のほぼ中央部に浸漬した。シートを23℃、湿度50%の条件で16時間以上24時間以内でアニーリングを行った後、縦横2mmになるように打ち抜き、試験温度23℃でJI S−K6922−2に準拠して測定した。

【0050】

本発明において使用するポリエチレン樹脂のもう一つの樹脂特性は、フィッシュアイの個数が0.1m2当たり12以下であることが必要であり、好ましくは0.1m2当たり10以下、より好ましくは0.1m2当たり6以下である。これは、フィッシュアイの個数が0.1m2当たり12を越えるとダイ14から押し出される溶融状態のフィルムの外観が悪くなることから、最終製品である情報記録媒体の外観も悪くなる。

【0051】

[ポリエチレン樹脂の製造方法]

次に、本発明における樹脂特性を満足するポリエチレン樹脂(A)の製造方法について説明する。

【0052】

上記した所定の樹脂特性を満たす限り、本発明に使用するポリエチレン樹脂(A)の製造方法には制限はないが、ポリエチレン(B)をラジカル開始剤(C)により処理する方法を好ましく採用することができる。

【0053】

ラジカル開始剤(C)で処理される前のポリエチレン(B)は、エチレンを重合して得られる樹脂であってポリエチレン結晶構造を有する熱可塑性樹脂を意味し、エチレンの単独重合体、あるいは、エチレンから誘導される繰り返し単位を50重量%以上含有するエチレンと炭素原子数3〜18のα−オレフィンとの共重合体、又はエチレンと少なくとも1種の他のモノマーとの共重合体が好ましい。該α−オレフィンとしてプロピレン、ブテン−1、4−メチルペンテン−1、へキセン−1、オクテン−1、デセン−1を例示することができる。該他のモノマーとして共役ジエン(例えばブタジエンやイソプレン)、非共役ジエン(例えば1,4ペンタジエン)、アクリル酸、アクリル酸エステル(例えばアクリル酸メチルやアクリル酸エチル)、メタクリル酸、メタクリル酸エステル(例えばメタクリル酸メチルやメタクリル酸エチル)および酢酸ビニルを例示することができる。

【0054】

また、エチレンの重合体としては、例えば、超低密度ポリエチレン;低密度ポリエチレン;中密度ポリエチレン;高密度ポリエチレン;エチレン−プロピレン共重合体、エチレン−ブテン−1共重合体、エチレン−4−メチルペンテン−1共重合体、エチレン−へキセン−1共重合体、エチレン−オクテン−1共重合体、エチレン−デセン−1共重合体などのエチレンと炭素原子数3〜18のα−オレフィンとの共重合体;エチレンと共役ジエン(例えばブタジエンやイソプレン)との共重合体;エチレンと非共役ジエン(例えば1,4ペンタジエン)との共重合体;エチレンとアクリル酸、メタクリル酸または酢酸ビニルなどとの共重合体;及びこれらの樹脂を、例えばα、β−不飽和カルボン酸やその誘導体(例えばアクリル酸やアクリル酸メチル)、または脂環族カルボン酸やその誘導体(例えば無水マレイン酸)で変性(例えばグラフト変性)した樹脂を挙げることができる。これらのエチレンの重合体の中でも特に低密度ポリエチレンが好ましい。低密度ポリエチレンとは、有機過酸化物や酸素等の遊離基発生剤を使用してエチレンを高圧下にラジカル重合することによって得られるものであり、密度が0.905〜0.930g/cm3である。低密度ポリエチレンの190℃におけるMFRは、好ましくは1〜250g/10分、より好ましくは50〜150g/10分、さらに好ましくは60〜100g/10分である。

【0055】

原料となるポリエチレン(B)のMFRは50〜250の範囲であることが好ましい。

ポリエチレン樹脂を製造するためのラジカル開始剤(C)としては、有機過酸化物が挙げられる。有機過酸化物としては、例えばt−プチルハイドロパーオサイド、クメンハイドロパーオキサイド、1,1,3,3−テトラメチルプチルハイドロパーオキサイド等のハイドロパーオキサイド類、メチルエチルケトンパーオキサイド、メチルイソプチルケトンパーオキサイド、アセチルアセトンパーオキサイド、シクロヘキサノンパーオキサイド等のケトンパーオキサイド類、イソブチリルパーオキサイド、ラウロイルパーオキサイド、ベンゾイルパーオキサイド等のジアシルバーオキサイド類、ジクミルパーオキサイド、2,5−ジメチルー2,5,−ジ(t−プチルパーオキシヘキサン)、t−プチルクミルパーオキサイド、ジー仁プチルパーオキサイド、2,5,−ジメチルー2,5−ジー(トプチルへキシント3、ジーt−アミルパーオキサイド等のジアルキルパーオキサイド類、2,2−ジー(トプチルパーオキシ)ブタン等のパーオキシケタール、t−へキシルバーオキシビバレート、t−プチルパーオキシピパレート、t−アミルパーオキシ2−エチルヘキサノエート、トプチルパーオキシ2−エチルヘキサノエート、トプチルパーオキシイソプチレート、t−プチルパーオキシベンゾエート等のアルキルパーエステル類、ビス(4」−プチルシクロへキシル)パーオキシジカルポネート、ジ−イソプロピルパーオキシジカルポネート、t−アミルパーオキシイソプロピルカーボネート等のパーカーボネート類、3,6,9−トリエチル−3,6,9−トリメチル−1,4,7−トリパーオキソナン等の式(I)で示される環状有機過酸化物類などが挙げられる。好ましくはMFRの低下が少なくReの増加効果の大きい式(I)で示される環状有機過酸化物であり、ここでRl〜R6は、独立に、炭素数1〜12のアルキル基、フェニル基またはアルキル置換フェニル基を表す。該環状有機過酸化物としては、Rl〜R6が独立に、炭素数1〜12のアルキル基である環状有機過酸化物が好ましく、Rl〜R3が同一構造を有するアルキル基であり、R4〜R6が同一構造を有するアルキル基である環状有機過酸化物がより好ましく、Rl〜R3がメチル基、R4〜R6がエチル基である環状有機過酸化物が分解生成物の分子量が小さく揮発しやすいため更に好ましい。

【0056】

有機過酸化物の性状は固体、液体、気体のいずれであっても良いが、ポリエチレン(B)との混合しやすさの観点から液体が好ましい。

【0057】

有機過酸化物の1時間半減期温度は100〜200℃が好ましく、130〜180℃がより好ましい。100℃以下ではポリエチレン(B)との融点差が少なく、ゲル化しにくい温度条件範囲が著しく狭くなる。200℃を越えると十分な反応率を得るために著しい高温混練が必要となり、樹脂強度の低下、着色、発煙、臭気などが副生するため好ましくない。

【0058】

有機過酸化物の配合量は、ポリエチレン(B)100重量部に対し、ネックイン改良効果の観点から、好ましくは0.001重量部以上であり、より好ましくは0.005重量部以上であり、更に好ましくは0.01重量部以上であり、流動性の観点から、好ましくは10重量部以下であり、より好ましくは5重量部以下であり、更に好ましくは3重量部以下である。

【0059】

ラジカル反応には押出機内でポリエチレン(B)とラジカル開始剤(C)とを同時に溶融混練して反応させる溶融反応法、または有機溶媒にポリエチレン(B)とラジカル開始剤を溶解し、加温混合撹拝しながら反応させる溶液反応法が好適に用いられる。

【0060】

ラジカル反応温度T1℃は

T60+50℃<T1<T60+100℃…(3)を満たすことが好ましく、

T60+80℃<T1<T60+95℃…(4)を満たすことがより好ましい。

【0061】

ここで、T60とはラジカル開始剤の1時間半減期温度である。

【0062】

ラジカル反応温度T1℃が、式(3)の下限を下回ると未反応ラジカル開始剤が大量に製品中に残存してゲル、フィッシュアイの要因になると共に、ネックイン改善効果が不十分となる。また、ラジカル反応温度T1℃が、式(3)の上限を越えると急激にラジカル反応が進みゲル、フィッシュアイが多発する。

【0063】

ラジカル反応前にポリエチレン(B)とラジカル開始剤(C)とを定量ブレンドすることが必要である。これはラジカル反応設備に定量供給装置により計量しながらポリエチレン(B)とラジカル開始剤を供給する方法、ポリエチレン(B)とラジカル開始剤とをタンブラーミキサー、へンシェルミキサーなどの混合装置を用いてドライブレンドしてからラジカル反応設備に供給する方法、ドライブレンドした後、押出機で溶融ブレンドした後にラジカル反応設備に供給する方法、押出機にポリエチレン(B)とラジカル開始剤をそれぞれ定量供給しながら溶融ブレンドしてからラジカル反応設備に供給する方法、などが用いられる。均一化してゲル、フィッシュアイの発生を避けるためにドライブレンド後、もしくは定量混合供給後に溶融ブレンドしておくことがより好ましい。

【0064】

溶融ブレンドはラジカル反応に必要なポリエチレン(B)とラジカル開始剤(C)の全量を溶融ブレンドする方法、ラジカル開始剤の全量とポリエチレン(B)の一部だけを溶融ブレンドしておきラジカル反応時に希釈ブレンドする方法、等が用いることができるが、ラジカル反応に必要なポリエチレン(B)とラジカル開始剤の全量を溶融ブレンドする方法の方がゲル、フィッシュアイが発生しにくいためより好適に用いられる。

【0065】

溶融ブレンドはラジカル反応が発生しない温度で十分にポリエチレン(B)中にラジカル開始剤(C)を分散させることが目的である。そのためにはラジカル反応の発生しない混練温度の選定が重要となる。本願ではこの混練温度T2℃を(5)式により規定する。

【0066】

Tm<T2<T60+5℃…(5)

ここで、Tmはポリエチレン(B)の最高融点であり、次のように測定した。即ち、100t電熱及び水冷プレス成形機を用い150℃、ゲージ圧5MPaにて樹脂のプレスフィルムを作成した。これをセイコー電子工業(株)製DSC220を用い、サンプル3mgを窒素気流下、160℃まで一旦昇温後、10℃/分で30℃まで冷却し、5分保持した後、10℃/分で2度目に昇温した際のDSC曲線のピーク温度をもって融点Tmとした。また複数のピーク温度を持つサンプルについては最も高いピーク温度を融点Tmとした。

【0067】

上記式(5)において、溶融混練T2であるためポリエチレン(B)の最高融点Tm以下での混練は実質的に不可能である。また、溶融混練T2が上限を超えると無視し得ない量のラジカル開始剤が分解し、ゲル、フィッシュアイの発生が多発する。

【0068】

更に、ラジカル開始剤の分解速度は高温ほど速くなるため、ラジカル反応をさせない溶融ブレンドのためにはできるだけ低温で混練することが望ましく、次式(6)で行うことがより好ましい。

【0069】

Tm<T2<T60−3℃…(6)

本発明におけるポリエチレン樹脂(A)には、必要に応じて、酸化防止剤、耐候安定剤、帯電防止剤、離型剤、難燃剤、金属石鹸、ワックス、防かび剤、抗菌剤、フィラー、発泡剤などの添加剤を配合してもよい。これらの添加剤は、ラジカル反応前に配合してもよく、ラジカル反応後に配合してもよい。

【0070】

本発明におけるポリエチレン樹脂(A)は、射出成形、押出成形、カレンダー成形、ブロー成形等の成形法により種々の成形品に成形することができるが、ネックインを低減できるためTダイ法フィルム成形、及び押出ラミネート成形に好適に用いられる。

【0071】

本発明の情報記録媒体の製造方法は、高速での押出ラミネート加工に特に好適に使用される。本発明の押出ラミネート加工用エチレン重合体樹脂は、好ましくは成形速度300m/分以上、500m/分以下であり、350m/分以上、450m/分以下が特に好ましい。

【実施例】

【0072】

以下、本発明の情報記録媒体及びその製造方法の実施例の一例を説明する。

本実施例では、本発明のMFR、関係式(1)、及びフィッシュアイの各条件を満足するポリエチレン樹脂(A)を以下のようにして製造した。

【0073】

先ず、ポリエチレン樹脂(A)を製造するために使用した原料であるポリエチレン(B)の製造について説明する。

【0074】

i)ポリエチレン(B−1)…オートクレーブ反応器を有する高圧法低密度ポリエチレン製造設備を用い、重合圧力115MPaでMFR95g/10分、密度0.914g/cm3、融点Tm=103℃のLDPE(低密度ポリエチレン)を製造した。しかし、ポリエチレン(B−1)はReが関係式(1)−15×log(MFR)+45<Re<−15×log(MFR)+67を満足しない。

【0075】

ii)ポリエチレン(B−2)…オートクレーブ反応器を有する高圧法低密度ポリエチレン製造設備を用い、重合圧力125MPaでMFR82g/10分、密度0.915g/cm3、融点Tm=104℃のLDPEを製造した。しかし、ポリエチレン(B−2)はReが関係式(1)−15×log(MFR)+45<Re<−15×log(MFR)+67を満足しない。

【0076】

ii)ポリエチレン(B−3)…オートクレーブ反応器を有する高圧法低密度ポリエチレン製造設備を用い、重合圧力110MPaでMFR140g/10分、密度0.913g/cm3、融点Tm=101℃のLDPEを製造した。しかし、ポリエチレン(B−3)はReが関係式(1)−15×log(MFR)+45<Re<−15×log(MFR)+67を満足しない。

【0077】

そして、上記したポリエチレン(B)をラジカル開始剤(C)によりラジカル反応処理してポリエチレン樹脂(A)を製造した。使用したラジカル開始剤は次の通りである。

【0078】

i)ラジカル開始剤(C−1)…3,6,9−トリエチル−3,6,9−トリメチル−1,4,7−トリバーオキソナンとして化薬アクゾ(株)製パーオキサイド「トリゴノックス301」を用いた。純度41%、T60=146℃であった。

【0079】

ii)ラジカル開始剤(C−2)…ジーt−へキシルバーオキサイドとして日本油脂(株)製パーオキサイド「パーへキシルD」を用いた。純度90%、T60=136℃であった。

【0080】

(ポリエチレン樹脂A−1の製造)

タンブラーミキサーにより、上記のポリエチレン(B−2)の粉砕品99.9025wt%と、ラジカル開始剤(C)の0.0975wt%とを15分間ドライブレンドし、この混合物を東芝機械製(TEM35B)2軸同方向押出機にて全てのシリンダ及びアダプター、ダイの設定温度130℃、滞留時間45秒にて溶融ブレンドした。このときの樹脂温度T2は135℃であり、Tm<T2<T60+5℃…(5)式を満たしている。

【0081】

このブレンド物を東芝機械製(TEM35B)2軸同方向押出機にて、1つのシリンダの設定温度150℃、他全てのシリンダ及びアダプター、ダイの設定温度230℃、滞留時間80秒にて溶融混練しパーオキサイドを反応させてポリエチレン樹脂(A)のペレットA−1を作成した。ラジカル反応温度T1℃は235℃であり、T60+50℃<T1<T60+100℃…(6)式を満たしている。

【0082】

製造されたポリエチレン樹脂A−1のMFRは52、フィルム試験のフィッシュアイは12個/0.1m2であった.Reは38であり、−15×log(MFR)+45 < Re < −15×log(MFR)+67の関係式(1)を満たしていた。

【0083】

(ポリエチレン樹脂A−2の製造)

ポリエチレン(B−1)を東芝機械製(TEM35B)2軸同方向押出機にて全てのシリンダ及びアダプター、ダイの設定温度130℃、滞留時間45秒にて溶融混練する際、シリンダ第4ゾーンから液添ポンプにてラジカル開始剤(C)を0.73wt%となるよう流量を調整しつつ注入し、パーオキサイドの溶融ブレンド品を作成した。このときの樹脂温度T2は133℃であり、Tm<T2<T60+5℃…(5)式を満たしている。

【0084】

この溶融ブレンド品5%とポリエチレン(B−1)95%とをタンブラーミキサーにて5分間横枠混合し、できあがった混合物を東芝機械製(TEM35B)2軸同方向押出機にて1つのシリンダ設定温度150℃、他全てのシリンダ及びアダプター、ダイの設定温度230℃、滞留時間80秒にて溶融混練しパーオキサイドを反応させてポリエチレン(A)のペレットA−2を作成した。樹脂温度T1は233℃であり、T60+50℃<T1<T60+100℃…(6)式を満たしている。

【0085】

製造されたポリエチレン樹脂A−2のMFRは88、フィルム試験のフィッシュアイは6個/0.1m2であった。Reは17であり、−15×log(MFR)+45<Re <−15×log(MFR)+67の関係式(1)を満たしていた。

【0086】

ここで、上記したポリエチレン(B)及びポリエチレン樹脂(A)についての密度、MFR、融点、Re、フィルム試験(フィッシュアイ)の測定方法は以下のように行った。

【0087】

[密度]JI S K6922−2に準拠した。

【0088】

[MFR]JI S K6922−2に準拠した。

【0089】

[融点]本実施の形態で説明したと同様である。

【0090】

[流入圧力損失比Re]

測定には東洋精機社製毛管粘度計「キャピログラフ1B」を用いた。装置のリザーバーの直径は9.55mm。また、毛管は直径が1mm、流入角が180°で長さが5mm、20mm、40mmの3種類のものを用いた。温度は150℃、プランジャーの降下速度は10mm/分から500mm/分で行った。得られたデータは、同一押出速度において、押出圧力を毛管の長さに対してプロットするいわゆるバグレイプロットにより、管入口部での流入圧力損失(ΔPe)と管壁での真の努断応力(TW)を求めた。最後にΔPe/TWをTWに対してプロットし、TW=105paにおける流入圧力損失比の値を求め、Re値とした。

【0091】

[フィルム試験(フィッシュアイ試験)]

樹脂特性に由来するフィッシュアイの個数がどの程度になるかのフィルム試験は次のようにして行った。即ち、吉井鉄工所製、押出機バレル径40mm、ダイ幅200mmのTダイフィルム成形機にてフィルムを製膜した。押出機の温度設定はシリンダ一部150〜200℃、アダプター・ダイ部200℃の条件で、厚み0.050mmのフィルムを成形した。次に、得られたフィルムをM方向(フィルム押出し方向)200mm、XT方向(フィルム幅方向)100mmの範囲で、目視にて長径0.20mm以上のフィッシュアイの個数をカウントした。測定は各サンプルにつき任意の5カ所につき行い合計値を計算した。

【0092】

そして、上記の如く製造されたポリエチレン樹脂(A)を用いて、下記の実施例1〜4の成形条件により、情報記録媒体を製造した。対比のために、使用したポリエチレン樹脂の条件又は成形条件が本発明を満足しない比較例1〜5について同様に情報記録媒体を製造した。

【0093】

情報記録媒体の製造に使用した製造装置は、実施例、比較例ともに同じ、ブラッククローソン製φ90mmの押出ラミネーターを用いた。このときの、ダイ14のダイ幅を1000mm、ダイ先端からニップ点までの距離を示すエアギャップを250mm、ダイ14から押し出されるフィルム厚みを25μmとし、帯状の基材である坪量150g/m2のクラフト紙に押出ラミネート加工を行って情報記録媒体を製造した。

【0094】

(情報記録媒体の製造)

情報記録媒体の製造試験については、ポリエチレン樹脂の種類、成形温度、成形速度を変えたときに、製造された情報記録媒体の品質がどのように変わるかを調べた。情報記録媒体の品質評価は、成形されたフィルムにおけるフィッシュアイの個数、高MFRを使用したことによる成形安定性(ネックイン性の良し悪し)、情報記録媒体のフィルム面の平滑性としてフィルム面におけるクレータ状の細孔の数(個/cm2)を調べた。

【0095】

(実施例1)

ポリエチレン樹脂A−1を用いて、成形温度270℃、成形速度(ライン速度)300m/分で情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性、成形温度、成形速度ともに本発明を満足する場合である。

【0096】

(実施例2)

ポリエチレン樹脂A−2を用いて、成形温度300℃、成形速度450m/分情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性、成形温度、成形速度ともに本発明を満足する場合である。

【0097】

(実施例3)

ポリエチレン樹脂A−2を用いて、成形温度280℃、成形速度350m/分情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性、成形温度、成形速度ともに本発明の条件内の場合である。

【0098】

(実施例4)

ポリエチレン樹脂A−2を用いて、成形温度308℃、成形速度550m/分で情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性及び成形温度は、本発明の条件内であるが、成形速度が本発明の好ましい条件である成形速度条件の上限500m/分よりも速い場合である。

【0099】

(比較例1)

ポリエチレン樹脂A−1を用いて、成形温度248℃、成形速度300m/分で情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性及び成形速度は、本発明の条件内であるが、成形温度が本発明の成形温度条件の下限250℃よりも低い場合である。

【0100】

(比較例2)

ポリエチレン樹脂A−1を用いて、成形温度255℃、成形速度520m/分で情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性及び成形温度は、本発明の条件内であるが下限に近く、成形速度が本発明の成形速度条件の上限500m/分よりも速い場合である。

【0101】

(比較例3)

ポリエチレン樹脂A−2を用いて、成形温度248℃、成形速度450m/分で情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性及び成形速度は、本発明の条件内であるが、成形温度が本発明の成形温度条件の下限250℃よりも低い場合である。

【0102】

(比較例4)

ラジカル開始剤で処理していないポリエチレンB−2をそのまま用いて、成形温度290℃、成形速度400m/分で情報記録媒体を製造した。即ち、成形温度及び成形速度は本発明の条件内であるが、ポリエチレン樹脂の樹脂特性において関係式(1)が本発明の条件を満足しない場合である。

【0103】

(比較例5)

ラジカル開始剤で処理していないポリエチレンB−3を99.9111wt%と、ラジカル開始剤(C−2)を0.0889wt%を使用した以外は実施例1と同様に溶融混練を行った。T1は130℃、ラジカル反応温度T2は220℃であった。得られたポリエチレン樹脂のMFRは45、フィッシュアイは32、Reは50であり、本発明におけるポリエチレン樹脂の条件を満足しない。このポリエチレン樹脂を成形温度300℃、成形速度350m/分で情報記録媒体を製造した。即ち、成形温度及び成形速度は本発明の条件内であるが、ポリエチレン樹脂の樹脂特性においてMFR、関係式(1)、及びフィッシュアイの全てが本発明の条件を満足しない場合である。

【0104】

以上の実施例1〜3、及び比較1〜5の結果を図2に示す。

【0105】

図2において、◎は非常に良好、○は製造適性が許容範囲内、×は製造適性が許容範囲外である。特に、クレータ状の細孔の数については、◎は50個/cm2未満、○は100個/ cm2未満で品質上合格であり、×は100個/ cm2以上で品質上不合格である。

【0106】

その結果、図2から分かるように、本発明の必須条件であるポリエチレン樹脂の樹脂特性及び成形温度を満足し、本発明の好ましい条件である成形速度を満足する実施例1〜3は、フィッシュアイが12個/0.1m2と少なく、ネックインの改良効果が大きかった。更には情報記録媒体のフィルム表面の平滑性を示すクレータ状の細孔の数も少なく、製品として合格であった。

【0107】

一方、成形温度が本発明条件の下限である250℃よりも低い比較例1と比較例3は、何れもクレータ状細孔数が×であり、表面平滑性の点で劣る結果となった。また、成形温度が下限近くで成形速度が本発明条件の上限である500m/分よりも速い比較例2は、表面平滑性の点で劣る結果となった。

【0108】

また、ポリエチレン樹脂の樹脂特性と成形温度は、本発明の条件内であるが、好ましい条件である成形速度が本発明の上限を超える実施例4は、ネックインが×と○の間の△となり、成形速度が速すぎる場合にはネックインの改良効果が小さいことが分かる。

【0109】

また、成形温度や成形速度は本発明の条件、及び好ましい条件内であるが、ポリエチレン樹脂が本発明の樹脂特性の関係式(1)を満足しない比較例4はネックインが×であり、情報記録媒体の製品品質として不合格であった。

【0110】

また、成形温度や成形速度は本発明の条件、及び好ましい条件内であるが、ポリエチレン樹脂が本発明の樹脂特性の全てを満足しない比較例5は、フィッシュアイが32個/0.1m2と極めて多く、情報記録媒体の製品品質として不合格であった。

【図面の簡単な説明】

【0111】

【図1】本発明の情報記録媒体の製造方法を実施する製造装置の全体構成図

【図2】本発明の実施例の結果を示す表図

【符号の説明】

【0112】

10…情報記録媒体の製造装置、12…フィルム、14…押出ダイ、16…冷却ローラ、18…ニップローラ、20…剥離ローラ、22…バックアップローラ、32…情報記録媒体

【技術分野】

【0001】

本発明は、情報記録媒体及びその製造方法に係り、特に、基材の表面にポリエチレン樹脂を貼り合わせた情報記録媒体の製造方法に関する。

【背景技術】

【0002】

走行する帯状の基材の面に、ダイから溶融状態で押し出したポリエチレン樹脂のフィルムを被覆させながらニップローラと冷却ローラとで基材とフィルムとを貼り合わせる押出ラミネート加工により情報記録媒体を製造することが行われている。この情報記録媒体としては、例えば、写真用印画紙支持体の他、感熱記録材料、感圧記録材料、刷版材料、電子写真材料、インクジェット記録材料等がある。従来、情報記録媒体を製造する場合、ダイからフィルムを成形する際の成形温度(押出出口温度)を310℃以上の高温で行っている。

【0003】

このような高温条件では、多量の発煙により作業環境を悪化させるだけでなく、ポリエチレン樹脂が分解することによるダイラインと呼ばれる凹凸がフィルム表面に発生する。多量の発煙やダイラインが発生すると、製造ラインを停止して清掃しなくてはならず、生産性が低下する。

【0004】

この対策としてはダイからの成形温度を下げればよいわけであるが、成形温度を下げると、成形加工上のドローダウン性やネックイン性の問題が発生する。この点について、特許文献1では、ダイからの成形温度を下げたときに発生しやすいドローダウン性(フィルムが延伸切れを起こす)を改良する方法として、高MFR(低粘度)のポリエチレン樹脂を使用することを提案している。しかし、高MFRのポリエチレン樹脂を使用すると、ダイから押し出された樹脂膜が冷却ロールにより引き延ばされる際にフィルムの幅が狭くなるネックイン性が大きくなるという問題が新たに発生し、樹脂物性の改良においてドローダウン性とネックイン性のバランスを十分にとった樹脂は未だ得られていなのが実情である。

【0005】

一般に、フィルム成形においてフィルム端部は他の部分よりも厚みが厚くなり、ネックインの大きな樹脂はこの領域が広いため、トリミングされる樹脂の量が多くなり歩留まりが悪くなると共に、耳切れなどの加工トラブルが多くなる。また、ドローダウンの小さすぎる樹脂は生産性が悪い。このため、ラミネート加工においてダイから押し出す樹脂としては、ネックイン性が小さく、且つドローダウン性の大きな樹脂が望まれている。

【0006】

更に、情報記録媒体の製造においては、押出温度を下げてもドローダウンやネックインが発生しにくいポリエチレン樹脂であることの他にも、フィルム中にゲルやフィッシュアイと呼ばれる透明異物が極力少ない樹脂であることが必要である。フィルム中にゲルやフィッシュアイが存在すると情報記録媒体の品質を著しく低下させる。しかし、高MFRで透明異物の少ないポリエチレン樹脂も得られていない。更に、情報記録媒体の性質上、製造された情報記録媒体のフィルム表面には高い表面平滑性が求められる。

【0007】

この表面平滑性については、特許文献2に見られるように、数回にわけてラミネートを行う逐次ラミネート方法により、低温で成形し且つ表面平滑性を改良する方法が知られている。

【0008】

しかし、特許文献2の製造方法は、複数の押出ラミネート加工装置をタンデムで配置(直列に複数配置)するため、単一の押出ラミネート加工設備に比べて巨額の設備投資が必要であり、またラミネート毎に生じる材料ロスや必要なエネルギー量も単一装置で行う場合に比べて多くなる欠点がある。

【特許文献1】特開2002−327011号公報

【特許文献2】特開2000−241935号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

このように、従来は、通常の生産設備である単一の押出ラミネート加工装置(押出ラミネーター)で情報記録媒体を製造する際に、ドローダウン性、ネックイン性、フィッシュアイ性、表面平滑性等の情報記録媒体として必要な各種条件を十分に満足した製造方法が未だ開発されていないのが実情である。

【0010】

また、情報記録媒体の製造においては、生産性を上げるためには成形速度(ライン速度)を速くする必要があるが、従来の製造方法では特に成形速度を速くすると上記各種条件が達成されなくなる。

【0011】

本発明はこのような事情に鑑みてなされたもので、ドローダウン性に優れた高MFR樹脂でありながらネックイン特性にも優れ、且つ成形されたフィルムにフィッシュアイが少なくなるポリエチレン樹脂を用い、表面平滑性に優れた情報記録媒体を製造でき、しかも生産性を上げることのできる情報記録媒体の製造方法及びその製造方法により製造された情報記録媒体を提供する。

【課題を解決するための手段】

【0012】

本発明の請求項1は前記目的を達成するために、走行する帯状の基材の面に、ダイから溶融状態で押し出したポリエチレン樹脂のフィルムを被覆させながらニップローラと冷却ローラとで基材とフィルムとを貼り合わせる情報記録媒体の製造方法において、前記ポリエチレン樹脂として、メルトフローレート(MFR:190℃、2.16kg)が50〜150g/10分であると共に、MFRと流入圧力損失比(Re)とが下記の関係式(1)を満たし、且つ0.05mm厚みのフィルムで測定した際に0.2mm以上のフィッシュアイの個数が0.1m2あたり12個以下である樹脂特性のものを用い、該ポリエチレン樹脂を、前記ダイから250℃以上、310℃以下の成形温度で押し出して、フィルム表面におけるクレータ状の細孔の数が100個/cm2未満を満足する情報記録媒体を製造することを特徴とする情報記録媒体の製造方法を提供する。

【0013】

−15×log(MFR)+45<Re<−15×log(MFR)+67…(1)

本発明によれば、基材に貼り合わされるフィルムを成形するためのポリエチレン樹脂として、MFRが50〜150g/10分であると共に、MFRと流入圧力損失比(Re)とが上記関係式(1)を満たすようにした。

【0014】

これにより、ダイから押し出されて成形されるポリエチレン樹脂の成形温度(ダイ出口温度)が250℃以上、310℃以下の低温押し出しであっても、ドローダウン性が大きく、ネックイン性が小さくなり、情報記録媒体を製造するためのフィルムとしての加工性改善効果が得られるだけでなく、成形されたフィルムのフィッシュアイを顕著に減らすことができる。

【0015】

即ち、MFRが50g/10分未満ではドローダウン性が不良となり、MFRが150g/10分を越えるとゲル、フィッシュアイが多発し外観が悪化するか、ネックインが過大となる。また、上記関係式(1)のReが上記関係式から得られる下限以下ではネックインが大きく加工性改善効果が不十分である。上記関係式(1)のReが上記関係式から得られる上限以上では本願技術をもってしてもゲル、フィッシュアイが多発し外観が不良となる。

【0016】

また、本発明で使用するポリエチレン樹脂は、250℃以上、310℃以下の低温で押し出しても、上記の如く、良好なドローダウンやネックイン性が得られるので、発煙量やダイラインなどの発生が少なく、高温起因のライン停止を防止できる。

【0017】

また、成形温度はフィルム表面におけるクレータ状の細孔の数やフィルムの成形性に影響し、成形温度が高くなると細孔の数は少なくなるが成形性が悪くなり、逆に成形温度が低くなると成形性は良くなるが細孔の数は多くなる。従って、フィルム表面におけるクレータ状の細孔の数が100個/cm2未満を満足するには、上記特性の樹脂を用いたことと相まって、成形温度を250℃以上、310℃以下にすることが重要である。成形温度の更に好ましい範囲は270℃以上、290℃以下である。

【0018】

これにより、本発明の製造方法を行うことにより、ドローダウン性、ネックイン性、フィッシュアイ性、表面平滑性等の情報記録媒体として必要な各種条件を十分に満足した情報記録媒体を得ることができる。

【0019】

請求項2は請求項1において、前記ポリエチレン樹脂は、ポリエチレンをラジカル開始剤で処理することにより、該ポリエチレンの分子構造に長鎖分岐を導入したものであることを特徴とする。

【0020】

請求項2は、上記樹脂特性を備えたポリエチレン樹脂を得るための処理及びその処理により成されるポリエチレン樹脂の分子構造的な特徴を記載したものである。

請求項3は請求項1又は2において、前記フィルムを成形する成形速度が300m/分以上500m/分以下であることを特徴とする。

【0021】

成形速度(ライン速度)はフィルム表面におけるクレータ状の細孔の数やフィルムの成形性に影響し、成形速度が速くなると細孔の数が多くなると共に、成形性も悪くなる。しかし、成形速度を遅くすることは生産性の点で問題がある。

【0022】

請求項3はかかる観点から、成形速度を300m/分以上500m/分以下に規定したものであり、この範囲であれば、高い生産性を得ることができ、しかもフィルム表面におけるクレータ状の細孔の数が100個/cm2未満を満足することができる。成形速度の更に好ましい範囲は350m/分以上450m/分以下である。

【0023】

請求項4は請求項1〜3の何れか1において、前記フィルムが積層構造となっていることを特徴とする。

【0024】

例えば、情報記録媒体の一つである写真用印画紙支持体の製造では、ポリエチレン樹脂中に例えば酸化チタンなどの無機顔料を入れることで、画像の解像度(シャープネス)等を高めることが行われている。この場合、フィルムを積層構造として、各層の顔料含有比率を変えると、少量の顔料でも大量に入れた場合と同等の解像度効果を得ることができる。このように、情報記録媒体を製造する場合に、フィルムを積層構造にすることで添加物の添加量を少なくすることができる。

【0025】

請求項5は請求項1〜4の何れか1において、前記貼り合わせられる前の前記基材にコロナ放電処理を施すと共に、前記フィルムにオゾン処理を施すことを特徴とする。

【0026】

本発明におけるポリエチレン樹脂を用い、更に基材とフィルムとを貼り合わせる前の前処理として、基材にコロナ放電処理を施すと共に、フィルムにオゾン処理を施すことで、基材とフィルムの接着性を一層向上させることができる。

【0027】

請求項6の発明は、前記目的を達成するために、請求項1〜5の何れか1の情報記録媒体の製造方法により製造されたことを特徴とする情報記録媒体を提供する。

【0028】

本発明の製造方法により製造された情報記録媒体は、ドローダウン性、ネックイン性、フィッシュアイ性、表面平滑性に優れている。

【発明の効果】

【0029】

本発明の情報記録媒体及びその製造方法によれば、ドローダウン性、ネックイン性、フィッシュアイ性、表面平滑性等の情報記録媒体として必要な各種条件を十分に満足した情報記録媒体を得ることができる。

【発明を実施するための最良の形態】

【0030】

添付図面に従って本発明の情報記録媒体及びその製造方法の好ましい実施の形態を詳説する。

【0031】

図1は、本発明の情報記録媒体の製造方法を実施する製造装置の全体構成図である。

【0032】

図1に示すように、溶融状態のポリエチレン樹脂のフィルム12が押し出される押出ダイ14の下方には、冷却ローラ16とニップローラ18とが平行に隣接配置されると共に、冷却ローラ16を挟んでニップローラ18の反対側には、剥離ローラ20が冷却ローラ16に平行して隣接配置される。更に、ニップローラ18を挟んで冷却ローラ16の反対側には、バックアップローラ22が設けられる。

【0033】

そして、走行する帯状の基材24は、冷却ローラ16とニップローラ18とが接するニップ位置Pにおいて押出ダイ14から押し出されたフィルム12が被覆されながらニップされ、基材24とフィルム12とが貼り合わされる。押出ダイ14から押し出されてフィルム12に成形されるポリエチレン樹脂の成形温度(ダイ出口温度)が250℃以上、310℃以下の低温押し出しになるように、ポリエチレン樹脂の溶融温度及び押出ダイ14内に埋め込んだ加熱ヒーター(図示せず)の温度を制御する。

【0034】

ポリエチレン樹脂の成形温度が250℃以上、310℃以下であれば、製造された情報記録媒体のフィルム表面におけるクレータ状の細孔の数を100個/cm2未満にできるだけでなく成形性の点でも優れている。

【0035】

また、発煙量やダイラインなどの発生が少なく、高温起因のライン停止を抑制できる。更には、高温押し出しの場合には、加熱ヒーターによる加熱や、冷却ローラ16の冷却媒体の冷却も少なくて済むため消費電力を抑えることができる。従って、原材料ロスを抑え、省エネルギーで製造が可能である。

【0036】

尚、成形温度は270℃以上、290℃未満がより好ましい。

【0037】

フィルム12が貼り合わされた基材24は、フィルム側を冷却ローラ16面に接しながら走行して冷却され、剥離ローラ20により冷却ローラ16から剥離される。これにより情報記録媒体32が製造される。

【0038】

尚、本発明における基材24は、必要とする情報記録媒体32に応じて、紙、樹脂、又は金属を使用することができる。

【0039】

かかる製造装置で本発明の情報記録媒体32を製造するには、以下の樹脂特性を満足するポリエチレン樹脂を使用する。

【0040】

[ポリエチレン樹脂の樹脂特性]

JIS K6922−2に準拠して測定したポリエチレン樹脂のメルトフローレート(MFR:190℃、2.16kg)が50〜150g/10分であると共に、MFRと流入圧力損失比(Re)とが次の関係式(1)を満たすことが必要である。

【0041】

−15×log(MFR)+45<Re<−15×log(MFR)+67…(1)

即ち、MFRが50g/10分未満ではドローダウン性が不良となり、150g/10分を越えるとゲル、フィッシュアイが多発し外観が悪化するか、ネックインが過大となる。MFRのより好ましい範囲は60〜100g/10分、特に好ましくは70〜90g/10分である。

【0042】

次に、上記関係式(1)について説明すると、MFR50を越える高MFRのポリエチレン樹脂のネックイン特性を改善するためには、分子構造に長鎖分岐を導入して伸長粘度特性に歪み硬化性を持たせることが有効である。従来の技術では長鎖分岐の導入量が不十分であると考えられるが、そのことを確認するための長鎖分岐量を測定する技術や、伸長粘度を測定する技術も高MFR樹脂では実施が困難であった。

【0043】

本発明では、毛管粘度計においてリザーバーから毛管へ樹脂が流入する際の圧力損失ΔPeを、毛管壁剪断応力twで除した値である流入圧力損失比Reが伸長粘度と良く対応し、且つ高MFR樹脂の測定も可能であることに着目し、このReを用いてポリエチレン樹脂の加工性を評価した。そして、このReとMFRとが上記関係式(1)を満たすものがドローダウン性とネックイン性の両方を両立させることを見出した。即ち、上記関係式(1)において、Reが上記関係式(1)から得られる下限以下ではネックインが大きく加工性改善効果が不十分である。また、上記関係式(1)において、Reが上限以上では多量のラジカル開始剤を反応させるため、本願技術をもってしてもゲル、フィッシュアイが多発し外観が不良となる。また、ポリエチレン樹脂のReは下記関係式(2)であることがより好ましい。

【0044】

−15×log(MFR)+45<Re<−15×log(MFR)+55…(2)

上記関係式(1)式を満たす樹脂特性のポリエチレン樹脂は、化学構造の詳細は未だ十分に解明されていないが、真偽を問わず、見かけ上又は実質上、従来なしえなかった多量の長鎖分岐が分子鎖に導入されたものである。また、従来は多量の長鎖分岐を分子鎖に導入しようとすると、フィッシュアイが増加してしまう問題があったが、本発明で使用するポリエチレン樹脂はフィッシュアイの発生が抑制されつつ、多量の長鎖分岐が分子鎖に導入されている点で特徴的である。

【0045】

しかし、このような樹脂特性を有するポリエチレン樹脂は、従来の技術によるポリエチレンの重合で得ることはできない。そこで、種々の方法により重合後に長鎖分岐を増加させる手段を検討した結果、ラジカル反応により長鎖分岐を導入する方法が他の物性を悪化させることなく長鎖分岐を多量に導入できることを見出し、本発明に到達した。この、ラジカル反応により長鎖分岐を導入させたポリエチレン樹脂の製造方法については、後で詳細に説明する。

【0046】

更に、本発明におけるポリエチレン樹脂は、密度が0.850〜0.930g/cm3、好ましくは0.88〜0.925g/cm3、より好ましくは0.910〜0.920g/cm3であることが好ましい。密度0.850g/cm3以下は実質的に製造が困難であり、密度0.930g/cm3以上はネックイン改善効果が小さく加工困難である。

【0047】

ここで、ポリエチレン樹脂の密度は、以下の方法で測定したときの値をいう。

【0048】

即ち、ペレットを熱プレスして2mm厚のプレスシートを作成し、該シートを1000ml容量のビーカーに入れ蒸留水を満たし、時計皿で蓋をしてマントルヒーターで加熱した。蒸留水が沸騰してから60分間煮沸後、ビーカーを木製台の上に置き放冷した。もし沸騰水中で該シートに発泡、溶融等の変形が発生した場合は水温を10℃ずつ下げ、これら変形の起きない最大の温度で60分間浸漬するものとした。この時60分煮沸後の沸騰蒸留水は500mlとし室温になるまでの時間は60分以下にならないように調整した。

【0049】

また、試験シートはビーカー及び水面に接しないように水中のほぼ中央部に浸漬した。シートを23℃、湿度50%の条件で16時間以上24時間以内でアニーリングを行った後、縦横2mmになるように打ち抜き、試験温度23℃でJI S−K6922−2に準拠して測定した。

【0050】

本発明において使用するポリエチレン樹脂のもう一つの樹脂特性は、フィッシュアイの個数が0.1m2当たり12以下であることが必要であり、好ましくは0.1m2当たり10以下、より好ましくは0.1m2当たり6以下である。これは、フィッシュアイの個数が0.1m2当たり12を越えるとダイ14から押し出される溶融状態のフィルムの外観が悪くなることから、最終製品である情報記録媒体の外観も悪くなる。

【0051】

[ポリエチレン樹脂の製造方法]

次に、本発明における樹脂特性を満足するポリエチレン樹脂(A)の製造方法について説明する。

【0052】

上記した所定の樹脂特性を満たす限り、本発明に使用するポリエチレン樹脂(A)の製造方法には制限はないが、ポリエチレン(B)をラジカル開始剤(C)により処理する方法を好ましく採用することができる。

【0053】

ラジカル開始剤(C)で処理される前のポリエチレン(B)は、エチレンを重合して得られる樹脂であってポリエチレン結晶構造を有する熱可塑性樹脂を意味し、エチレンの単独重合体、あるいは、エチレンから誘導される繰り返し単位を50重量%以上含有するエチレンと炭素原子数3〜18のα−オレフィンとの共重合体、又はエチレンと少なくとも1種の他のモノマーとの共重合体が好ましい。該α−オレフィンとしてプロピレン、ブテン−1、4−メチルペンテン−1、へキセン−1、オクテン−1、デセン−1を例示することができる。該他のモノマーとして共役ジエン(例えばブタジエンやイソプレン)、非共役ジエン(例えば1,4ペンタジエン)、アクリル酸、アクリル酸エステル(例えばアクリル酸メチルやアクリル酸エチル)、メタクリル酸、メタクリル酸エステル(例えばメタクリル酸メチルやメタクリル酸エチル)および酢酸ビニルを例示することができる。

【0054】

また、エチレンの重合体としては、例えば、超低密度ポリエチレン;低密度ポリエチレン;中密度ポリエチレン;高密度ポリエチレン;エチレン−プロピレン共重合体、エチレン−ブテン−1共重合体、エチレン−4−メチルペンテン−1共重合体、エチレン−へキセン−1共重合体、エチレン−オクテン−1共重合体、エチレン−デセン−1共重合体などのエチレンと炭素原子数3〜18のα−オレフィンとの共重合体;エチレンと共役ジエン(例えばブタジエンやイソプレン)との共重合体;エチレンと非共役ジエン(例えば1,4ペンタジエン)との共重合体;エチレンとアクリル酸、メタクリル酸または酢酸ビニルなどとの共重合体;及びこれらの樹脂を、例えばα、β−不飽和カルボン酸やその誘導体(例えばアクリル酸やアクリル酸メチル)、または脂環族カルボン酸やその誘導体(例えば無水マレイン酸)で変性(例えばグラフト変性)した樹脂を挙げることができる。これらのエチレンの重合体の中でも特に低密度ポリエチレンが好ましい。低密度ポリエチレンとは、有機過酸化物や酸素等の遊離基発生剤を使用してエチレンを高圧下にラジカル重合することによって得られるものであり、密度が0.905〜0.930g/cm3である。低密度ポリエチレンの190℃におけるMFRは、好ましくは1〜250g/10分、より好ましくは50〜150g/10分、さらに好ましくは60〜100g/10分である。

【0055】

原料となるポリエチレン(B)のMFRは50〜250の範囲であることが好ましい。

ポリエチレン樹脂を製造するためのラジカル開始剤(C)としては、有機過酸化物が挙げられる。有機過酸化物としては、例えばt−プチルハイドロパーオサイド、クメンハイドロパーオキサイド、1,1,3,3−テトラメチルプチルハイドロパーオキサイド等のハイドロパーオキサイド類、メチルエチルケトンパーオキサイド、メチルイソプチルケトンパーオキサイド、アセチルアセトンパーオキサイド、シクロヘキサノンパーオキサイド等のケトンパーオキサイド類、イソブチリルパーオキサイド、ラウロイルパーオキサイド、ベンゾイルパーオキサイド等のジアシルバーオキサイド類、ジクミルパーオキサイド、2,5−ジメチルー2,5,−ジ(t−プチルパーオキシヘキサン)、t−プチルクミルパーオキサイド、ジー仁プチルパーオキサイド、2,5,−ジメチルー2,5−ジー(トプチルへキシント3、ジーt−アミルパーオキサイド等のジアルキルパーオキサイド類、2,2−ジー(トプチルパーオキシ)ブタン等のパーオキシケタール、t−へキシルバーオキシビバレート、t−プチルパーオキシピパレート、t−アミルパーオキシ2−エチルヘキサノエート、トプチルパーオキシ2−エチルヘキサノエート、トプチルパーオキシイソプチレート、t−プチルパーオキシベンゾエート等のアルキルパーエステル類、ビス(4」−プチルシクロへキシル)パーオキシジカルポネート、ジ−イソプロピルパーオキシジカルポネート、t−アミルパーオキシイソプロピルカーボネート等のパーカーボネート類、3,6,9−トリエチル−3,6,9−トリメチル−1,4,7−トリパーオキソナン等の式(I)で示される環状有機過酸化物類などが挙げられる。好ましくはMFRの低下が少なくReの増加効果の大きい式(I)で示される環状有機過酸化物であり、ここでRl〜R6は、独立に、炭素数1〜12のアルキル基、フェニル基またはアルキル置換フェニル基を表す。該環状有機過酸化物としては、Rl〜R6が独立に、炭素数1〜12のアルキル基である環状有機過酸化物が好ましく、Rl〜R3が同一構造を有するアルキル基であり、R4〜R6が同一構造を有するアルキル基である環状有機過酸化物がより好ましく、Rl〜R3がメチル基、R4〜R6がエチル基である環状有機過酸化物が分解生成物の分子量が小さく揮発しやすいため更に好ましい。

【0056】

有機過酸化物の性状は固体、液体、気体のいずれであっても良いが、ポリエチレン(B)との混合しやすさの観点から液体が好ましい。

【0057】

有機過酸化物の1時間半減期温度は100〜200℃が好ましく、130〜180℃がより好ましい。100℃以下ではポリエチレン(B)との融点差が少なく、ゲル化しにくい温度条件範囲が著しく狭くなる。200℃を越えると十分な反応率を得るために著しい高温混練が必要となり、樹脂強度の低下、着色、発煙、臭気などが副生するため好ましくない。

【0058】

有機過酸化物の配合量は、ポリエチレン(B)100重量部に対し、ネックイン改良効果の観点から、好ましくは0.001重量部以上であり、より好ましくは0.005重量部以上であり、更に好ましくは0.01重量部以上であり、流動性の観点から、好ましくは10重量部以下であり、より好ましくは5重量部以下であり、更に好ましくは3重量部以下である。

【0059】

ラジカル反応には押出機内でポリエチレン(B)とラジカル開始剤(C)とを同時に溶融混練して反応させる溶融反応法、または有機溶媒にポリエチレン(B)とラジカル開始剤を溶解し、加温混合撹拝しながら反応させる溶液反応法が好適に用いられる。

【0060】

ラジカル反応温度T1℃は

T60+50℃<T1<T60+100℃…(3)を満たすことが好ましく、

T60+80℃<T1<T60+95℃…(4)を満たすことがより好ましい。

【0061】

ここで、T60とはラジカル開始剤の1時間半減期温度である。

【0062】

ラジカル反応温度T1℃が、式(3)の下限を下回ると未反応ラジカル開始剤が大量に製品中に残存してゲル、フィッシュアイの要因になると共に、ネックイン改善効果が不十分となる。また、ラジカル反応温度T1℃が、式(3)の上限を越えると急激にラジカル反応が進みゲル、フィッシュアイが多発する。

【0063】

ラジカル反応前にポリエチレン(B)とラジカル開始剤(C)とを定量ブレンドすることが必要である。これはラジカル反応設備に定量供給装置により計量しながらポリエチレン(B)とラジカル開始剤を供給する方法、ポリエチレン(B)とラジカル開始剤とをタンブラーミキサー、へンシェルミキサーなどの混合装置を用いてドライブレンドしてからラジカル反応設備に供給する方法、ドライブレンドした後、押出機で溶融ブレンドした後にラジカル反応設備に供給する方法、押出機にポリエチレン(B)とラジカル開始剤をそれぞれ定量供給しながら溶融ブレンドしてからラジカル反応設備に供給する方法、などが用いられる。均一化してゲル、フィッシュアイの発生を避けるためにドライブレンド後、もしくは定量混合供給後に溶融ブレンドしておくことがより好ましい。

【0064】

溶融ブレンドはラジカル反応に必要なポリエチレン(B)とラジカル開始剤(C)の全量を溶融ブレンドする方法、ラジカル開始剤の全量とポリエチレン(B)の一部だけを溶融ブレンドしておきラジカル反応時に希釈ブレンドする方法、等が用いることができるが、ラジカル反応に必要なポリエチレン(B)とラジカル開始剤の全量を溶融ブレンドする方法の方がゲル、フィッシュアイが発生しにくいためより好適に用いられる。

【0065】

溶融ブレンドはラジカル反応が発生しない温度で十分にポリエチレン(B)中にラジカル開始剤(C)を分散させることが目的である。そのためにはラジカル反応の発生しない混練温度の選定が重要となる。本願ではこの混練温度T2℃を(5)式により規定する。

【0066】

Tm<T2<T60+5℃…(5)

ここで、Tmはポリエチレン(B)の最高融点であり、次のように測定した。即ち、100t電熱及び水冷プレス成形機を用い150℃、ゲージ圧5MPaにて樹脂のプレスフィルムを作成した。これをセイコー電子工業(株)製DSC220を用い、サンプル3mgを窒素気流下、160℃まで一旦昇温後、10℃/分で30℃まで冷却し、5分保持した後、10℃/分で2度目に昇温した際のDSC曲線のピーク温度をもって融点Tmとした。また複数のピーク温度を持つサンプルについては最も高いピーク温度を融点Tmとした。

【0067】

上記式(5)において、溶融混練T2であるためポリエチレン(B)の最高融点Tm以下での混練は実質的に不可能である。また、溶融混練T2が上限を超えると無視し得ない量のラジカル開始剤が分解し、ゲル、フィッシュアイの発生が多発する。

【0068】

更に、ラジカル開始剤の分解速度は高温ほど速くなるため、ラジカル反応をさせない溶融ブレンドのためにはできるだけ低温で混練することが望ましく、次式(6)で行うことがより好ましい。

【0069】

Tm<T2<T60−3℃…(6)

本発明におけるポリエチレン樹脂(A)には、必要に応じて、酸化防止剤、耐候安定剤、帯電防止剤、離型剤、難燃剤、金属石鹸、ワックス、防かび剤、抗菌剤、フィラー、発泡剤などの添加剤を配合してもよい。これらの添加剤は、ラジカル反応前に配合してもよく、ラジカル反応後に配合してもよい。

【0070】

本発明におけるポリエチレン樹脂(A)は、射出成形、押出成形、カレンダー成形、ブロー成形等の成形法により種々の成形品に成形することができるが、ネックインを低減できるためTダイ法フィルム成形、及び押出ラミネート成形に好適に用いられる。

【0071】

本発明の情報記録媒体の製造方法は、高速での押出ラミネート加工に特に好適に使用される。本発明の押出ラミネート加工用エチレン重合体樹脂は、好ましくは成形速度300m/分以上、500m/分以下であり、350m/分以上、450m/分以下が特に好ましい。

【実施例】

【0072】

以下、本発明の情報記録媒体及びその製造方法の実施例の一例を説明する。

本実施例では、本発明のMFR、関係式(1)、及びフィッシュアイの各条件を満足するポリエチレン樹脂(A)を以下のようにして製造した。

【0073】

先ず、ポリエチレン樹脂(A)を製造するために使用した原料であるポリエチレン(B)の製造について説明する。

【0074】

i)ポリエチレン(B−1)…オートクレーブ反応器を有する高圧法低密度ポリエチレン製造設備を用い、重合圧力115MPaでMFR95g/10分、密度0.914g/cm3、融点Tm=103℃のLDPE(低密度ポリエチレン)を製造した。しかし、ポリエチレン(B−1)はReが関係式(1)−15×log(MFR)+45<Re<−15×log(MFR)+67を満足しない。

【0075】

ii)ポリエチレン(B−2)…オートクレーブ反応器を有する高圧法低密度ポリエチレン製造設備を用い、重合圧力125MPaでMFR82g/10分、密度0.915g/cm3、融点Tm=104℃のLDPEを製造した。しかし、ポリエチレン(B−2)はReが関係式(1)−15×log(MFR)+45<Re<−15×log(MFR)+67を満足しない。

【0076】

ii)ポリエチレン(B−3)…オートクレーブ反応器を有する高圧法低密度ポリエチレン製造設備を用い、重合圧力110MPaでMFR140g/10分、密度0.913g/cm3、融点Tm=101℃のLDPEを製造した。しかし、ポリエチレン(B−3)はReが関係式(1)−15×log(MFR)+45<Re<−15×log(MFR)+67を満足しない。

【0077】

そして、上記したポリエチレン(B)をラジカル開始剤(C)によりラジカル反応処理してポリエチレン樹脂(A)を製造した。使用したラジカル開始剤は次の通りである。

【0078】

i)ラジカル開始剤(C−1)…3,6,9−トリエチル−3,6,9−トリメチル−1,4,7−トリバーオキソナンとして化薬アクゾ(株)製パーオキサイド「トリゴノックス301」を用いた。純度41%、T60=146℃であった。

【0079】

ii)ラジカル開始剤(C−2)…ジーt−へキシルバーオキサイドとして日本油脂(株)製パーオキサイド「パーへキシルD」を用いた。純度90%、T60=136℃であった。

【0080】

(ポリエチレン樹脂A−1の製造)

タンブラーミキサーにより、上記のポリエチレン(B−2)の粉砕品99.9025wt%と、ラジカル開始剤(C)の0.0975wt%とを15分間ドライブレンドし、この混合物を東芝機械製(TEM35B)2軸同方向押出機にて全てのシリンダ及びアダプター、ダイの設定温度130℃、滞留時間45秒にて溶融ブレンドした。このときの樹脂温度T2は135℃であり、Tm<T2<T60+5℃…(5)式を満たしている。

【0081】

このブレンド物を東芝機械製(TEM35B)2軸同方向押出機にて、1つのシリンダの設定温度150℃、他全てのシリンダ及びアダプター、ダイの設定温度230℃、滞留時間80秒にて溶融混練しパーオキサイドを反応させてポリエチレン樹脂(A)のペレットA−1を作成した。ラジカル反応温度T1℃は235℃であり、T60+50℃<T1<T60+100℃…(6)式を満たしている。

【0082】

製造されたポリエチレン樹脂A−1のMFRは52、フィルム試験のフィッシュアイは12個/0.1m2であった.Reは38であり、−15×log(MFR)+45 < Re < −15×log(MFR)+67の関係式(1)を満たしていた。

【0083】

(ポリエチレン樹脂A−2の製造)

ポリエチレン(B−1)を東芝機械製(TEM35B)2軸同方向押出機にて全てのシリンダ及びアダプター、ダイの設定温度130℃、滞留時間45秒にて溶融混練する際、シリンダ第4ゾーンから液添ポンプにてラジカル開始剤(C)を0.73wt%となるよう流量を調整しつつ注入し、パーオキサイドの溶融ブレンド品を作成した。このときの樹脂温度T2は133℃であり、Tm<T2<T60+5℃…(5)式を満たしている。

【0084】

この溶融ブレンド品5%とポリエチレン(B−1)95%とをタンブラーミキサーにて5分間横枠混合し、できあがった混合物を東芝機械製(TEM35B)2軸同方向押出機にて1つのシリンダ設定温度150℃、他全てのシリンダ及びアダプター、ダイの設定温度230℃、滞留時間80秒にて溶融混練しパーオキサイドを反応させてポリエチレン(A)のペレットA−2を作成した。樹脂温度T1は233℃であり、T60+50℃<T1<T60+100℃…(6)式を満たしている。

【0085】

製造されたポリエチレン樹脂A−2のMFRは88、フィルム試験のフィッシュアイは6個/0.1m2であった。Reは17であり、−15×log(MFR)+45<Re <−15×log(MFR)+67の関係式(1)を満たしていた。

【0086】

ここで、上記したポリエチレン(B)及びポリエチレン樹脂(A)についての密度、MFR、融点、Re、フィルム試験(フィッシュアイ)の測定方法は以下のように行った。

【0087】

[密度]JI S K6922−2に準拠した。

【0088】

[MFR]JI S K6922−2に準拠した。

【0089】

[融点]本実施の形態で説明したと同様である。

【0090】

[流入圧力損失比Re]

測定には東洋精機社製毛管粘度計「キャピログラフ1B」を用いた。装置のリザーバーの直径は9.55mm。また、毛管は直径が1mm、流入角が180°で長さが5mm、20mm、40mmの3種類のものを用いた。温度は150℃、プランジャーの降下速度は10mm/分から500mm/分で行った。得られたデータは、同一押出速度において、押出圧力を毛管の長さに対してプロットするいわゆるバグレイプロットにより、管入口部での流入圧力損失(ΔPe)と管壁での真の努断応力(TW)を求めた。最後にΔPe/TWをTWに対してプロットし、TW=105paにおける流入圧力損失比の値を求め、Re値とした。

【0091】

[フィルム試験(フィッシュアイ試験)]

樹脂特性に由来するフィッシュアイの個数がどの程度になるかのフィルム試験は次のようにして行った。即ち、吉井鉄工所製、押出機バレル径40mm、ダイ幅200mmのTダイフィルム成形機にてフィルムを製膜した。押出機の温度設定はシリンダ一部150〜200℃、アダプター・ダイ部200℃の条件で、厚み0.050mmのフィルムを成形した。次に、得られたフィルムをM方向(フィルム押出し方向)200mm、XT方向(フィルム幅方向)100mmの範囲で、目視にて長径0.20mm以上のフィッシュアイの個数をカウントした。測定は各サンプルにつき任意の5カ所につき行い合計値を計算した。

【0092】

そして、上記の如く製造されたポリエチレン樹脂(A)を用いて、下記の実施例1〜4の成形条件により、情報記録媒体を製造した。対比のために、使用したポリエチレン樹脂の条件又は成形条件が本発明を満足しない比較例1〜5について同様に情報記録媒体を製造した。

【0093】

情報記録媒体の製造に使用した製造装置は、実施例、比較例ともに同じ、ブラッククローソン製φ90mmの押出ラミネーターを用いた。このときの、ダイ14のダイ幅を1000mm、ダイ先端からニップ点までの距離を示すエアギャップを250mm、ダイ14から押し出されるフィルム厚みを25μmとし、帯状の基材である坪量150g/m2のクラフト紙に押出ラミネート加工を行って情報記録媒体を製造した。

【0094】

(情報記録媒体の製造)

情報記録媒体の製造試験については、ポリエチレン樹脂の種類、成形温度、成形速度を変えたときに、製造された情報記録媒体の品質がどのように変わるかを調べた。情報記録媒体の品質評価は、成形されたフィルムにおけるフィッシュアイの個数、高MFRを使用したことによる成形安定性(ネックイン性の良し悪し)、情報記録媒体のフィルム面の平滑性としてフィルム面におけるクレータ状の細孔の数(個/cm2)を調べた。

【0095】

(実施例1)

ポリエチレン樹脂A−1を用いて、成形温度270℃、成形速度(ライン速度)300m/分で情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性、成形温度、成形速度ともに本発明を満足する場合である。

【0096】

(実施例2)

ポリエチレン樹脂A−2を用いて、成形温度300℃、成形速度450m/分情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性、成形温度、成形速度ともに本発明を満足する場合である。

【0097】

(実施例3)

ポリエチレン樹脂A−2を用いて、成形温度280℃、成形速度350m/分情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性、成形温度、成形速度ともに本発明の条件内の場合である。

【0098】

(実施例4)

ポリエチレン樹脂A−2を用いて、成形温度308℃、成形速度550m/分で情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性及び成形温度は、本発明の条件内であるが、成形速度が本発明の好ましい条件である成形速度条件の上限500m/分よりも速い場合である。

【0099】

(比較例1)

ポリエチレン樹脂A−1を用いて、成形温度248℃、成形速度300m/分で情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性及び成形速度は、本発明の条件内であるが、成形温度が本発明の成形温度条件の下限250℃よりも低い場合である。

【0100】

(比較例2)

ポリエチレン樹脂A−1を用いて、成形温度255℃、成形速度520m/分で情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性及び成形温度は、本発明の条件内であるが下限に近く、成形速度が本発明の成形速度条件の上限500m/分よりも速い場合である。

【0101】

(比較例3)

ポリエチレン樹脂A−2を用いて、成形温度248℃、成形速度450m/分で情報記録媒体を製造した。即ち、ポリエチレン樹脂の樹脂特性及び成形速度は、本発明の条件内であるが、成形温度が本発明の成形温度条件の下限250℃よりも低い場合である。

【0102】

(比較例4)

ラジカル開始剤で処理していないポリエチレンB−2をそのまま用いて、成形温度290℃、成形速度400m/分で情報記録媒体を製造した。即ち、成形温度及び成形速度は本発明の条件内であるが、ポリエチレン樹脂の樹脂特性において関係式(1)が本発明の条件を満足しない場合である。

【0103】

(比較例5)

ラジカル開始剤で処理していないポリエチレンB−3を99.9111wt%と、ラジカル開始剤(C−2)を0.0889wt%を使用した以外は実施例1と同様に溶融混練を行った。T1は130℃、ラジカル反応温度T2は220℃であった。得られたポリエチレン樹脂のMFRは45、フィッシュアイは32、Reは50であり、本発明におけるポリエチレン樹脂の条件を満足しない。このポリエチレン樹脂を成形温度300℃、成形速度350m/分で情報記録媒体を製造した。即ち、成形温度及び成形速度は本発明の条件内であるが、ポリエチレン樹脂の樹脂特性においてMFR、関係式(1)、及びフィッシュアイの全てが本発明の条件を満足しない場合である。

【0104】

以上の実施例1〜3、及び比較1〜5の結果を図2に示す。

【0105】

図2において、◎は非常に良好、○は製造適性が許容範囲内、×は製造適性が許容範囲外である。特に、クレータ状の細孔の数については、◎は50個/cm2未満、○は100個/ cm2未満で品質上合格であり、×は100個/ cm2以上で品質上不合格である。

【0106】

その結果、図2から分かるように、本発明の必須条件であるポリエチレン樹脂の樹脂特性及び成形温度を満足し、本発明の好ましい条件である成形速度を満足する実施例1〜3は、フィッシュアイが12個/0.1m2と少なく、ネックインの改良効果が大きかった。更には情報記録媒体のフィルム表面の平滑性を示すクレータ状の細孔の数も少なく、製品として合格であった。

【0107】

一方、成形温度が本発明条件の下限である250℃よりも低い比較例1と比較例3は、何れもクレータ状細孔数が×であり、表面平滑性の点で劣る結果となった。また、成形温度が下限近くで成形速度が本発明条件の上限である500m/分よりも速い比較例2は、表面平滑性の点で劣る結果となった。

【0108】

また、ポリエチレン樹脂の樹脂特性と成形温度は、本発明の条件内であるが、好ましい条件である成形速度が本発明の上限を超える実施例4は、ネックインが×と○の間の△となり、成形速度が速すぎる場合にはネックインの改良効果が小さいことが分かる。

【0109】

また、成形温度や成形速度は本発明の条件、及び好ましい条件内であるが、ポリエチレン樹脂が本発明の樹脂特性の関係式(1)を満足しない比較例4はネックインが×であり、情報記録媒体の製品品質として不合格であった。

【0110】

また、成形温度や成形速度は本発明の条件、及び好ましい条件内であるが、ポリエチレン樹脂が本発明の樹脂特性の全てを満足しない比較例5は、フィッシュアイが32個/0.1m2と極めて多く、情報記録媒体の製品品質として不合格であった。

【図面の簡単な説明】

【0111】

【図1】本発明の情報記録媒体の製造方法を実施する製造装置の全体構成図

【図2】本発明の実施例の結果を示す表図

【符号の説明】

【0112】

10…情報記録媒体の製造装置、12…フィルム、14…押出ダイ、16…冷却ローラ、18…ニップローラ、20…剥離ローラ、22…バックアップローラ、32…情報記録媒体

【特許請求の範囲】

【請求項1】

走行する帯状の基材の面に、ダイから溶融状態で押し出したポリエチレン樹脂のフィルムを被覆させながらニップローラと冷却ローラとで基材とフィルムとを貼り合わせる情報記録媒体の製造方法において、

前記ポリエチレン樹脂として、メルトフローレート(MFR:190℃、2.16kg)が50〜150g/10分であると共に、MFRと流入圧力損失比(Re)とが下記の関係式(1)を満たし、且つ0.05mm厚みのフィルムで測定した際に0.2mm以上のフィッシュアイの個数が0.1m2あたり12個以下である樹脂特性のものを用い、

該ポリエチレン樹脂を、前記ダイから250℃以上、310℃以下の成形温度で押し出して、フィルム表面におけるクレータ状の細孔の数が100個/cm2未満を満足する情報記録媒体を製造することを特徴とする情報記録媒体の製造方法。

−15×log(MFR)+45<Re<−15×log(MFR)+67…(1)

【請求項2】

前記ポリエチレン樹脂は、ポリエチレンをラジカル開始剤で処理することにより、該ポリエチレンの分子構造に長鎖分岐を導入したものであることを特徴とする請求項1の情報記録媒体の製造方法。

【請求項3】

前記フィルムを成形する成形速度が300m/分以上500m/分以下であることを特徴とする請求項1又は2に記載の情報記録媒体の製造方法。

【請求項4】

前記フィルムが積層構造となっていることを特徴とする請求項1〜3の何れか1に記載の情報記録媒体の製造方法。

【請求項5】

前記貼り合わせられる前の前記基材にコロナ放電処理を施すと共に、前記フィルムにオゾン処理を施すことを特徴とする請求項1〜4の何れか1に記載の情報記録媒体の製造方法。

【請求項6】

請求項1〜5の何れか1の情報記録媒体の製造方法により製造されたことを特徴とする情報記録媒体。

【請求項1】

走行する帯状の基材の面に、ダイから溶融状態で押し出したポリエチレン樹脂のフィルムを被覆させながらニップローラと冷却ローラとで基材とフィルムとを貼り合わせる情報記録媒体の製造方法において、

前記ポリエチレン樹脂として、メルトフローレート(MFR:190℃、2.16kg)が50〜150g/10分であると共に、MFRと流入圧力損失比(Re)とが下記の関係式(1)を満たし、且つ0.05mm厚みのフィルムで測定した際に0.2mm以上のフィッシュアイの個数が0.1m2あたり12個以下である樹脂特性のものを用い、

該ポリエチレン樹脂を、前記ダイから250℃以上、310℃以下の成形温度で押し出して、フィルム表面におけるクレータ状の細孔の数が100個/cm2未満を満足する情報記録媒体を製造することを特徴とする情報記録媒体の製造方法。

−15×log(MFR)+45<Re<−15×log(MFR)+67…(1)

【請求項2】

前記ポリエチレン樹脂は、ポリエチレンをラジカル開始剤で処理することにより、該ポリエチレンの分子構造に長鎖分岐を導入したものであることを特徴とする請求項1の情報記録媒体の製造方法。

【請求項3】

前記フィルムを成形する成形速度が300m/分以上500m/分以下であることを特徴とする請求項1又は2に記載の情報記録媒体の製造方法。

【請求項4】

前記フィルムが積層構造となっていることを特徴とする請求項1〜3の何れか1に記載の情報記録媒体の製造方法。

【請求項5】

前記貼り合わせられる前の前記基材にコロナ放電処理を施すと共に、前記フィルムにオゾン処理を施すことを特徴とする請求項1〜4の何れか1に記載の情報記録媒体の製造方法。

【請求項6】

請求項1〜5の何れか1の情報記録媒体の製造方法により製造されたことを特徴とする情報記録媒体。

【図1】

【図2】

【図2】

【公開番号】特開2009−18516(P2009−18516A)

【公開日】平成21年1月29日(2009.1.29)

【国際特許分類】

【出願番号】特願2007−183416(P2007−183416)

【出願日】平成19年7月12日(2007.7.12)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成21年1月29日(2009.1.29)

【国際特許分類】

【出願日】平成19年7月12日(2007.7.12)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]