情報記録媒体用ガラス基板の製造方法

【課題】研磨工程後のガラス基板に付着した研磨剤や異物を、洗浄工程を複雑化させることなく確実に除去する。

【解決手段】情報記録媒体用ガラス基板の製造方法は、研磨工程後スクラブ洗浄工程前に、ガラス基板の表面を液体と10分間以上接触させることを特徴とする。スクラブ洗浄によって、ガラス基板上に強固に付着している研磨剤や異物を確実に除去できるようにする観点から、貯溜された該液体中にガラス基板を浸漬させて、該ガラス基板の表面を該液体に接触させるようにするのが好ましい。

【解決手段】情報記録媒体用ガラス基板の製造方法は、研磨工程後スクラブ洗浄工程前に、ガラス基板の表面を液体と10分間以上接触させることを特徴とする。スクラブ洗浄によって、ガラス基板上に強固に付着している研磨剤や異物を確実に除去できるようにする観点から、貯溜された該液体中にガラス基板を浸漬させて、該ガラス基板の表面を該液体に接触させるようにするのが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はガラス基板の製造方法に関し、特に、ガラス基板を研磨する工程と、研磨したガラス基板をスクラブ洗浄する工程と、を有する、情報記録媒体用ガラス基板の製造方法に関する。

【背景技術】

【0002】

従来、磁気ディスク用基板としては、デスクトップ用コンピュータやサーバなどの据え置き型にはアルミニウム基板が、他方ノート型コンピュータやモバイル型コンピュータなどの携帯型にはガラス基板が、一般的に使用されていた。しかしアルミニウム基板は変形しやすく、また硬さが不十分であるため、研磨後の基板表面の平滑性が十分とは言えなかった。さらに、磁気ヘッドが磁気ディスクに接触した場合、磁性膜が基板から剥離しやすいという問題もあった。そこで、変形が少なく、平滑性が良好で、かつ機械的強度の大きいガラス基板が、携帯型のみならず据え置き型の機器やその他の家庭用情報機器にも、今後広く使用されていくものと予測されている。

【0003】

磁気ディスクの記録容量は、磁気ヘッドと磁気ディスク表面との距離を小さくするほど大きくすることができる。しかし、磁気ヘッドと磁気ディスク表面との距離を小さくした場合、ガラス基板の表面に異常突起があったり、異物の付着があったりすると、磁気ヘッドが磁気ディスク上の突起や異物に衝突する不具合が生じる。したがって、磁気ヘッドと磁気ディスク表面との距離を小さくして、磁気ディスクの記録容量を増大させるためには、ガラス基板の表面の異常突起や異物付着を確実になくす必要がある。そこでガラス基板表面を酸化セリウムなどの研磨剤を用いて研磨して、ガラス基板の平滑性を確保していた。

【0004】

しかし研磨剤を用いてガラス基板を研磨すると、ガラス基板表面に研磨剤が強固に付着した状態で残留することがあり、研磨後にスクラブ洗浄によってガラス基板表面を洗浄しても、強固に付着した研磨剤を完全に除去することは困難であった。また研磨剤が付着した状態でガラス基板表面に磁気記録層を形成すると、膜にピンホールが発生したり、ヘッドの浮上特性が不安定になるといった、磁気記録特性を著しく低下させる問題が生じる。

【0005】

そこで例えば特許文献1では、研磨工程後に、洗剤による超音波洗浄、スクラブ洗浄、純水による超音波洗浄と、3種類の洗浄を行うことが提案されている。また特許文献2では、スクラブ洗浄と炭酸ガス溶解水洗浄の組合せによりガラス基板を洗浄することが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−74653号公報

【特許文献2】特開2003−228824号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

該各提案技術によれば、ガラス基板に付着した研磨剤等はある程度除去できると考えられるが、前者の提案技術では3種類もの洗浄を行うため、洗浄工程が複雑化し生産性が低下する。また後者の提案技術も同様に、ガス溶解度の維持管理設備の導入が必要となり、洗浄工程が複雑化し生産性が低下する。

【0008】

本発明はこのような問題に鑑みてなされたものであり、その目的は、洗浄工程を複雑化させることなく、研磨工程後のガラス基板に付着した研磨剤や異物を確実に除去するとともに、洗浄完了後も洗浄液成分残渣のない清浄な基板状態が得られる洗浄方法を提供することである。

【0009】

また本発明の他の目的は、磁気ヘッドと磁気記録媒体表面との距離を小さくすることにより、記録容量を大きくすることができる、磁気記録媒体を提供することである。

【課題を解決するための手段】

【0010】

本発明によれば、ガラス基板を研磨する工程と、研磨したガラス基板をスクラブ洗浄する工程を有するガラス基板の製造方法において、研磨工程後スクラブ洗浄工程前に、ガラス基板の表面を液体と10分間以上接触させることを特徴とする、情報記録媒体用ガラス基板の製造方法が提供される。

【0011】

ここで、スクラブ洗浄によって、ガラス基板上に強固に付着している研磨剤や異物を、確実に除去できるようにする観点から、貯溜された該液体中にガラス基板を浸漬させて、該ガラス基板の表面を該液体に接触させるようにするのが好ましい。

【0012】

また該ガラス基板として、SiO2を主成分とするものが好ましい。また該液体のpHは、3乃至11の範囲であることが望ましく、4乃至10であることがさらに望ましい。また該液体のpHは略7であってもよい。

【0013】

また本発明によれば、該製造方法によって製造されたガラス基板上に磁気記録層を形成したことを特徴とする、磁気記録媒体が提供される。

【発明の効果】

【0014】

本発明によるガラス基板の製造方法では、研磨工程後スクラブ洗浄工程前に、ガラス基板の表面を液体と10分間以上接触させるので、ガラス基板表面が若干浸食されてガラス基板表面に強固に付着した研磨剤や異物が浮いた状態となり、スクラブ洗浄によって確実に除去されるようになる。また、ガラス基板を上記液体と接触させるので、研磨工程後の乾燥によって研磨剤がガラス基板により強固に固着するのを防止でき、ガラス基板表面への異物の新たな付着も防止できるようになる。

【0015】

貯溜された該液体中にガラス基板を浸漬させて、該ガラス基板の表面を該液体に接触させるようにすると、ガラス基板上に強固に付着している研磨剤や異物をスクラブ洗浄によって一層確実に除去できるようになる。

【0016】

また該ガラス基板がSiO2を主成分とするものであると、本発明の該効果をより得ることができる。

【0017】

また本発明による磁気記録媒体は、該製造方法によって製造されたガラス基板上に磁気記録層を形成してなるので、磁気ヘッドと磁気記録媒体表面との距離を小さくすることができ、記録容量を大きくすることができる。

【図面の簡単な説明】

【0018】

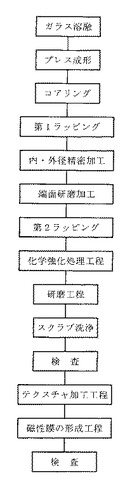

【図1】本発明に係る、ガラス基板および磁気ディスクの製造工程の一例を示す、図である。

【発明を実施するための形態】

【0019】

図1に、研磨工程とスクラブ洗浄の間に、本発明に従う液体との接触を含む、ガラス基板の製造工程例、並びに製造されたガラス基板を用いた磁気ディスクの製造工程例の概略を示す。まずガラス素材を溶融し(ガラス溶融工程)、溶融ガラスを下型に流し込み、上型によってプレス成形して円盤状のガラス基板前駆体を得る(プレス成形工程)。なお、円盤状のガラス基板前駆体は、プレス成形によらず、例えばダウンドロー法やフロート法で形成したシートガラスを研削砥石で切り出して作製してもよい。

【0020】

本発明のガラス基板の材料としては特に限定はなく、例えば二酸化ケイ素、酸化ナトリウム、酸化カルシウムを主成分としたソーダライムガラス;二酸化ケイ素、酸化アルミニウム、R2O(R=K、Na、Li)を主成分としたアルミノシリケートガラス;ボロシリケートガラス;酸化リチウム−二酸化ケイ素系ガラス;酸化リチウム−酸化アルミニウム−二酸化ケイ素系ガラス;R’O−酸化アルミニウム−二酸化ケイ素系ガラス(R’=Mg、Ca、Sr、Ba)を使用することができ、これらガラス材料に酸化ジルコニウムや酸化チタン等を添加したものであってもよい。中でも、SiO2を50重量%以上含有するものが本発明を好適に適用できる。

【0021】

またガラス基板の大きさに限定はなく、2.5インチ,1.8インチ、1インチ、0.85インチあるいはそれ以下の小径ディスクにも本発明の方法を適用することができ、またその厚さが2mmや1mm、0.63mm、あるいはそれ以下といった薄型のものにも適用することができる。

【0022】

プレス成形されたガラス基板前駆体には、必要によりコアドリル等で中心部に孔が開けられる(コアリング工程)。そして、第1ラッピング工程において、ガラス基板の両表面が研削加工され、ガラス基板の全体形状、すなわちガラス基板の平行度、平坦度および厚みが予備調整される。次に、ガラス基板の外周端面および内周端面が研削され面取りされて、ガラス基板の外径寸法および真円度、孔の内径寸法、並びにガラス基板と孔との同心度が微調整された後(内・外径精密加工工程)、ガラス基板の外周端面および内周端面が研磨されて微細なキズ等が除去される(端面研磨加工工程)。

【0023】

次に、ガラス基板の両表面が再び研削加工されて、ガラス基板の平行度、平坦度および厚みが微調整される(第2ラッピング工程)。そして、ガラス基板の機械的強度を向上させるために化学強化処理が行われる。この化学強化処理は、化学強化処理槽内に貯留された化学強化液中にガラス基板を浸漬させて、ガラス基板表面のアルカリ金属イオンを、その金属イオンよりも大きなイオン径のアルカリ金属イオンと置換することにより圧縮歪みを発生させ、機械的強度を向上させる。

【0024】

次に、ガラス基板の両表面が研磨加工され、ガラス基板表面の凹凸が均一にされる。ガラス基板の両表面は、必要により粒度の異なる研磨材を用いてさらに研磨加工される。

【0025】

本発明に係る製造方法の大きな特徴の一つは、研磨工程後のガラス基板を特定範囲のpHを有する液体と所定時間以上接触させることにある。これにより、ガラス基板表面に強固に付着した研磨剤や異物を浮き上がらせ、次工程のスクラブ洗浄でこれらの研磨剤や異物をガラス基板から確実に除去できるようになる。また、研磨工程後直ちにガラス基板を該液体に接触させるので、研磨工程後にガラス基板に異物が付着するのが効果的に防止される。

【0026】

本発明で使用する液体は、ガラス基板に付着した研磨剤や異物を浮き上がらせるためには中性で充分であるが、酸性やアルカリ性でも良い。そのpHは、3〜11の範囲である。使用する液体のpHが3より小さいと酸性度が強くなりすぎ、洗浄装置等の周辺環境に対し腐食等が発生するため、排気設備の導入や液体の維持管理が煩雑となる。pHが11より大きいとガラスとの反応性が高くなりすぎ、ガラス基板表面を過剰に浸食し、ガラス基板品質を劣化させる。より好ましい液体のpHは、4〜10の範囲である。本発明で使用する液体としては、例えば洗浄剤や超純粋、イオン水、活性剤添加水、弱アルカリ溶液、弱酸溶液、オゾン水、中性洗浄液、過酸化水素水などが挙げられる。

【0027】

また本発明では、ガラス基板を該液体に10分間以上接触させる。ガラス基板の液体への接触時間が10分間未満では、ガラス基板表面に強固に付着した研磨剤や異物が、液体による浸食作用によって十分に浮き上がらず、スクラブ洗浄によってもこれらの研磨剤や異物をガラス基板表面から完全に除去できないからである。ここで、ガラス基板の液体への接触時間が長いほど研磨剤や異物のガラス基板表面からの除去は容易となるが、ガラス基板の生産性が低下するので、より好ましい接触時間は10〜100分間の範囲である。またガラス基板表面に異物が付着するのを防止する観点からは、研磨直後からスクラブ洗浄直前までガラス基板を液体と接触させておくことが推奨される。

【0028】

ガラス基板表面を液体と接触させる方法としては、液体を貯溜した容器内にガラス基板を浸漬する方法や、ガラス基板に対して液体を散布する方法、液体を含浸させた布でガラス基板を被覆する方法など従来公知の方法を採用することができる。この中でも、ガラス基板表面全体が確実且つ均一に液体と接触できる点で、ガラス基板を液体に浸漬させる方法が好ましい。ガラス基板が所定の液体に所定時間浸漬された後、スクラブ洗浄がなされ、ガラス基板表面に付着した研磨剤や異物が除去される。

【0029】

本発明におけるガラス基板を研磨する工程およびスクラブ洗浄する工程は、従来周知の技術をそのまま用いることができる。例えばガラス基板の研磨は、対向配置した2つの回転可能な定盤の対向する面にパッドを貼り付け、2つのパッド間にガラス基板を配置し、ガラス基板表面にパッドを接触させながら回転させると同時に、ガラス基板表面に研磨剤を供給する方法で行われる。研磨剤としては、酸化セリウム、酸化ジルコニウム、酸化アルミニウム、酸化マンガン、コロイダルシリカ、ダイヤモンドなどが挙げられる。この中でも、ガラスとの反応性が高く、短時間で平滑な研磨面が得られる、酸化セリウムの使用が推奨される。

【0030】

またスクラブ洗浄は、例えば一対のスポンジローラでガラス基板を挟み込み、洗浄液を供給しながら、該一対のスポンジローラを互いに逆方向に回転させると同時に、ガラス基板も上下に移動させて、ガラス基板の表裏面全体を洗浄する方法で行われる。スクラブ部材としてはスポンジローラの他、ブラシやパッドなどが用いられる。またスクラブ部材の材質としては、例えばポリビニルアルコールやポリウレタン、ビニルアルコール、ポリプロピレン、ナイロンなどが挙げられる。

【0031】

スクラブ洗浄がなされたガラス基板に対して、必要により乾燥処理(不図示)が行われる。乾燥処理は具体的には、ガラス基板をIPA(イソプロピルアルコール)中に浸漬し、IPA中に洗浄液成分を溶け込ませ、基板表面の被覆液体をIPAと置換した後、さらにIPA蒸気中にさらしながら、IPAを蒸発させてガラス基板を乾燥させる。基板の乾燥処理としてはこれに限定されるわけではなく、スピン乾燥、エアーナイフ乾燥などガラス基板の乾燥方法として一般的に知られた方法を用いてももちろん構わない。その後、必要により検査が行われる。

【0032】

次に、ガラス基板に対してテクスチャ加工が施される。このテクスチャ加工はテープによる研磨を利用して、ガラス基板表面に同心円状の筋模様を形成する。テクスチャ加工によって、磁気ディスク媒体に磁気異方性が与えられ、磁気記録媒体としての磁気特性が向上すると共に、ハードディスクドライブの非作動時における磁気ヘッドと磁気ディスク表面との吸着が防止される。

【0033】

テクスチャ加工液としては、砥粒を液中に均一に分散させ、また加工液保管中の砥粒の沈降を防止するため、ポリエチレングリコール、ポリプロピレングリコール等の、グリコール系化合物の界面活性剤を約1〜25重量%含有した水溶液中に、約0.01〜5重量%の砥粒を分散させたスラリーが使用される。

【0034】

砥粒としては、単結晶又は多結晶のダイヤモンド粒子が使用される。このダイヤモンド粒子は、その粒子形状が規則正しく、粒子サイズ及び形状にバラツキがなく、硬質であり、耐薬品性及び耐熱性に優れている。特に、多結晶ダイヤモンド粒子は、単結晶のものと比較すると、その粒子形状が角のない丸い形状であるため、超精密研磨加工に用いる砥粒として広く使用されている。

【0035】

テクスチャ加工後におけるガラス基板の最表面の表面粗さRaは、0.3nm以下であるのが望ましい。表面粗さRaが0.3nmより大きいと、完成品の磁気ディスクとしたときに、磁気ヘッドと磁気ディスク表面との距離を小さくできず、磁気ディスクの記録容量を増大させることができない。

【0036】

次に、以上のようにして作製されたガラス基板上に、磁性膜が形成される。磁性膜の形成方法としては従来公知の方法を用いることができ、例えば磁性粒子を分散させた熱硬化性樹脂を基板上にスピンコートして形成する方法や、スパッタリング、無電解めっきが挙げられる。スピンコート法での膜厚は約0.3〜1.2μm程度、スパッタリング法での膜厚は0.04〜0.08μm程度、無電解めっき法での膜厚は0.05〜0.1μm程度であり、薄膜化および高密度化の観点からはスパッタリング法および無電解めっき法による膜形成が好ましい。

【0037】

磁性膜に用いる磁性材料としては、特に限定はなく従来公知のものが使用できる。高い保磁力を得るために、結晶異方性の高いCoを基本とし、残留磁束密度を調整する目的でNiやCrを加えたCo系合金などが好適である。具体的には、Coを主成分とするCoPt、CoCr、CoNi、CoNiCr、CoCrTa、CoPtCr、CoNiPtや、CoNiCrPt、CoNiCrTa、CoCrPtTa、CoCrPtB、CoCrPtSiOなどが挙げられる。磁性膜は、非磁性膜(例えば、Cr、CrMo、CrVなど)で分割し、ノイズの低減を図った多層構成(例えば、CoPtCr/CrMo/CoPtCr、CoCrPtTa/CrMo/CoCrPtTaなど)としてもよい。上記の磁性材料の他、フェライト系、鉄−希土類系や、SiO2、BNなどからなる非磁性膜中にFe、Co、FeCo、CoNiPt等の磁性粒子を分散された構造の、グラニュラーなどであってもよい。また、磁性膜は、面内型および垂直型のいずれの記録形式であってもよい。

【0038】

また、磁気ヘッドの滑りをよくするために磁性膜の表面に潤滑剤を薄くコーティングしてもよい。潤滑剤としては、例えば液体潤滑剤であるパーフロロポリエーテル(PFPE)をフレオン系などの溶媒で希釈したものが挙げられる。

【0039】

さらに必要により下地層や保護層を設けてもよい。磁気ディスクにおける下地層は磁性膜に応じて選択される。下地層の材料としては、例えば、Cr、Mo、Ta、Ti、W、V、B、Al、Niなどの非磁性金属から選ばれる少なくとも一種以上の材料が挙げられる。Coを主成分とする磁性膜の場合には、磁気特性向上等の観点からCr単体やCr合金であることが好ましい。また、下地層は単層とは限らず、同一又は異種の層を積層した複数層構造としても構わない。例えば、Cr/Cr、Cr/CrMo、Cr/CrV、NiAl/Cr、NiAl/CrMo、NiAl/CrV等の多層下地層としてもよい。

【0040】

磁性膜の摩耗や腐食を防止する保護層としては、例えば、Cr層、Cr合金層、カーボン層、水素化カーボン層、ジルコニア層、シリカ層などが挙げられる。これらの保護層は、下地層、磁性膜など共にインライン型スパッタ装置で連続して形成できる。また、これらの保護層は、単層としてもよく、あるいは、同一又は異種の層からなる多層構成としてもよい。なお、上記保護層上に、あるいは上記保護層に替えて、他の保護層を形成してもよい。例えば、上記保護層に替えて、Cr層の上にテトラアルコキシランをアルコール系の溶媒で希釈した中に、コロイダルシリカ微粒子を分散して塗布し、さらに焼成して二酸化ケイ素(SiO2)層を形成してもよい。

【0041】

(実施例1) SiO2:66wt%、Al2O3:15wt%のガラス成分を含む、アルミノシリケート系のガラス基板を研磨加工した後、pH6.0の弱酸性液体中に30分間浸漬保持し、引き続いてロールスクラブ洗浄機にて洗浄し、その後基板を乾燥させた。乾燥後のガラス基板表面の付着物の除去状態および表面平滑性を調べた。結果を表1に示す。

【0042】

(実施例2) SiO2:60wt%、Al2O3:10wt%、B2O3:10wt%のガラス成分を含む、無アルカリ系のガラス基板を研磨加工した後、pH7.2のイオン水シャワー下にさらして、基板表面が常にイオン水で被覆された状態を維持したまま20分間保持し、引き続いてロールスクラブ洗浄機にて洗浄した後、基板を乾燥させた。そして実施例1と同様にして、ガラス基板表面の付着物の除去状態および表面平滑性を調べた。結果を表1に示す。

【0043】

(比較例1) SiO2:66wt%、Al2O3:15wt%のガラス成分を含む、アルミノシリケート系のガラス基板を研磨加工した後、pH2.0の硫酸中に30分間浸漬保持し、引き続いてロールスクラブ洗浄機にて洗浄した後、基板を乾燥させた。そして実施例1と同様にして、ガラス基板表面の付着物の除去状態および表面平滑性を調べた。結果を表1に示す。

【0044】

(比較例2) SiO2:60wt%、Al2O3:10wt%、B2O3:10wt%のガラス成分を含む、無アルカリ系のガラス基板を研磨加工した後、pH13.0のNaOH水溶液シャワー下にさらして、基板表面が常にイオン水で被覆された状態を維持したまま20分間保持し、引き続いてロールスクラブ洗浄機にて洗浄した後、基板を乾燥させた。そして実施例1と同様にして、ガラス基板表面の付着物の除去状態および表面平滑性を調べた。結果を表1に示す。

【0045】

(比較例3) SiO2:66wt%、Al2O3:15wt%のガラス成分を含む、アルミノシリケート系のガラス基板を研磨加工した後、pH6の弱酸性液体中に3分間浸漬保持し、引き続いてロールスクラブ洗浄機にて洗浄した後、基板を乾燥させた。そして実施例1と同様にして、ガラス基板表面の付着物の除去状態および表面平滑性を調べた。結果を表1に示す。

【0046】

【表1】

【0047】

本発明に係る実施例1及び実施例2の製造方法では、スクラブ洗浄後のガラス基板表面に付着物はなく、また表面平滑性も良好であった。これに対し、スクラブ洗浄前にpH2.0の液体にガラス基板を浸漬させた比較例1の製造方法では、洗浄装置が該液体によって腐食されてしまい、生成した錆び粒子などが洗浄後のガラス基板に付着してしまった。これによりガラス基板の表面平滑性も不良となった。反対に、スクラブ洗浄前にpH13.0の液体にガラス基板を浸漬させた比較例2のガラス基板では、スクラブ洗浄によってガラス基板表面の付着物はきれいに除去されたが、ガラス基板表面が必要以上に浸食され表面平滑性が不良となった。また、スクラブ洗浄前にpH6.0の液体と5分間しか接触させなかった比較例3の製造方法では、洗浄後のガラス基板の表面平滑性は良好であったものの、ガラス基板表面に付着物が見られた。

【技術分野】

【0001】

本発明はガラス基板の製造方法に関し、特に、ガラス基板を研磨する工程と、研磨したガラス基板をスクラブ洗浄する工程と、を有する、情報記録媒体用ガラス基板の製造方法に関する。

【背景技術】

【0002】

従来、磁気ディスク用基板としては、デスクトップ用コンピュータやサーバなどの据え置き型にはアルミニウム基板が、他方ノート型コンピュータやモバイル型コンピュータなどの携帯型にはガラス基板が、一般的に使用されていた。しかしアルミニウム基板は変形しやすく、また硬さが不十分であるため、研磨後の基板表面の平滑性が十分とは言えなかった。さらに、磁気ヘッドが磁気ディスクに接触した場合、磁性膜が基板から剥離しやすいという問題もあった。そこで、変形が少なく、平滑性が良好で、かつ機械的強度の大きいガラス基板が、携帯型のみならず据え置き型の機器やその他の家庭用情報機器にも、今後広く使用されていくものと予測されている。

【0003】

磁気ディスクの記録容量は、磁気ヘッドと磁気ディスク表面との距離を小さくするほど大きくすることができる。しかし、磁気ヘッドと磁気ディスク表面との距離を小さくした場合、ガラス基板の表面に異常突起があったり、異物の付着があったりすると、磁気ヘッドが磁気ディスク上の突起や異物に衝突する不具合が生じる。したがって、磁気ヘッドと磁気ディスク表面との距離を小さくして、磁気ディスクの記録容量を増大させるためには、ガラス基板の表面の異常突起や異物付着を確実になくす必要がある。そこでガラス基板表面を酸化セリウムなどの研磨剤を用いて研磨して、ガラス基板の平滑性を確保していた。

【0004】

しかし研磨剤を用いてガラス基板を研磨すると、ガラス基板表面に研磨剤が強固に付着した状態で残留することがあり、研磨後にスクラブ洗浄によってガラス基板表面を洗浄しても、強固に付着した研磨剤を完全に除去することは困難であった。また研磨剤が付着した状態でガラス基板表面に磁気記録層を形成すると、膜にピンホールが発生したり、ヘッドの浮上特性が不安定になるといった、磁気記録特性を著しく低下させる問題が生じる。

【0005】

そこで例えば特許文献1では、研磨工程後に、洗剤による超音波洗浄、スクラブ洗浄、純水による超音波洗浄と、3種類の洗浄を行うことが提案されている。また特許文献2では、スクラブ洗浄と炭酸ガス溶解水洗浄の組合せによりガラス基板を洗浄することが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−74653号公報

【特許文献2】特開2003−228824号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

該各提案技術によれば、ガラス基板に付着した研磨剤等はある程度除去できると考えられるが、前者の提案技術では3種類もの洗浄を行うため、洗浄工程が複雑化し生産性が低下する。また後者の提案技術も同様に、ガス溶解度の維持管理設備の導入が必要となり、洗浄工程が複雑化し生産性が低下する。

【0008】

本発明はこのような問題に鑑みてなされたものであり、その目的は、洗浄工程を複雑化させることなく、研磨工程後のガラス基板に付着した研磨剤や異物を確実に除去するとともに、洗浄完了後も洗浄液成分残渣のない清浄な基板状態が得られる洗浄方法を提供することである。

【0009】

また本発明の他の目的は、磁気ヘッドと磁気記録媒体表面との距離を小さくすることにより、記録容量を大きくすることができる、磁気記録媒体を提供することである。

【課題を解決するための手段】

【0010】

本発明によれば、ガラス基板を研磨する工程と、研磨したガラス基板をスクラブ洗浄する工程を有するガラス基板の製造方法において、研磨工程後スクラブ洗浄工程前に、ガラス基板の表面を液体と10分間以上接触させることを特徴とする、情報記録媒体用ガラス基板の製造方法が提供される。

【0011】

ここで、スクラブ洗浄によって、ガラス基板上に強固に付着している研磨剤や異物を、確実に除去できるようにする観点から、貯溜された該液体中にガラス基板を浸漬させて、該ガラス基板の表面を該液体に接触させるようにするのが好ましい。

【0012】

また該ガラス基板として、SiO2を主成分とするものが好ましい。また該液体のpHは、3乃至11の範囲であることが望ましく、4乃至10であることがさらに望ましい。また該液体のpHは略7であってもよい。

【0013】

また本発明によれば、該製造方法によって製造されたガラス基板上に磁気記録層を形成したことを特徴とする、磁気記録媒体が提供される。

【発明の効果】

【0014】

本発明によるガラス基板の製造方法では、研磨工程後スクラブ洗浄工程前に、ガラス基板の表面を液体と10分間以上接触させるので、ガラス基板表面が若干浸食されてガラス基板表面に強固に付着した研磨剤や異物が浮いた状態となり、スクラブ洗浄によって確実に除去されるようになる。また、ガラス基板を上記液体と接触させるので、研磨工程後の乾燥によって研磨剤がガラス基板により強固に固着するのを防止でき、ガラス基板表面への異物の新たな付着も防止できるようになる。

【0015】

貯溜された該液体中にガラス基板を浸漬させて、該ガラス基板の表面を該液体に接触させるようにすると、ガラス基板上に強固に付着している研磨剤や異物をスクラブ洗浄によって一層確実に除去できるようになる。

【0016】

また該ガラス基板がSiO2を主成分とするものであると、本発明の該効果をより得ることができる。

【0017】

また本発明による磁気記録媒体は、該製造方法によって製造されたガラス基板上に磁気記録層を形成してなるので、磁気ヘッドと磁気記録媒体表面との距離を小さくすることができ、記録容量を大きくすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る、ガラス基板および磁気ディスクの製造工程の一例を示す、図である。

【発明を実施するための形態】

【0019】

図1に、研磨工程とスクラブ洗浄の間に、本発明に従う液体との接触を含む、ガラス基板の製造工程例、並びに製造されたガラス基板を用いた磁気ディスクの製造工程例の概略を示す。まずガラス素材を溶融し(ガラス溶融工程)、溶融ガラスを下型に流し込み、上型によってプレス成形して円盤状のガラス基板前駆体を得る(プレス成形工程)。なお、円盤状のガラス基板前駆体は、プレス成形によらず、例えばダウンドロー法やフロート法で形成したシートガラスを研削砥石で切り出して作製してもよい。

【0020】

本発明のガラス基板の材料としては特に限定はなく、例えば二酸化ケイ素、酸化ナトリウム、酸化カルシウムを主成分としたソーダライムガラス;二酸化ケイ素、酸化アルミニウム、R2O(R=K、Na、Li)を主成分としたアルミノシリケートガラス;ボロシリケートガラス;酸化リチウム−二酸化ケイ素系ガラス;酸化リチウム−酸化アルミニウム−二酸化ケイ素系ガラス;R’O−酸化アルミニウム−二酸化ケイ素系ガラス(R’=Mg、Ca、Sr、Ba)を使用することができ、これらガラス材料に酸化ジルコニウムや酸化チタン等を添加したものであってもよい。中でも、SiO2を50重量%以上含有するものが本発明を好適に適用できる。

【0021】

またガラス基板の大きさに限定はなく、2.5インチ,1.8インチ、1インチ、0.85インチあるいはそれ以下の小径ディスクにも本発明の方法を適用することができ、またその厚さが2mmや1mm、0.63mm、あるいはそれ以下といった薄型のものにも適用することができる。

【0022】

プレス成形されたガラス基板前駆体には、必要によりコアドリル等で中心部に孔が開けられる(コアリング工程)。そして、第1ラッピング工程において、ガラス基板の両表面が研削加工され、ガラス基板の全体形状、すなわちガラス基板の平行度、平坦度および厚みが予備調整される。次に、ガラス基板の外周端面および内周端面が研削され面取りされて、ガラス基板の外径寸法および真円度、孔の内径寸法、並びにガラス基板と孔との同心度が微調整された後(内・外径精密加工工程)、ガラス基板の外周端面および内周端面が研磨されて微細なキズ等が除去される(端面研磨加工工程)。

【0023】

次に、ガラス基板の両表面が再び研削加工されて、ガラス基板の平行度、平坦度および厚みが微調整される(第2ラッピング工程)。そして、ガラス基板の機械的強度を向上させるために化学強化処理が行われる。この化学強化処理は、化学強化処理槽内に貯留された化学強化液中にガラス基板を浸漬させて、ガラス基板表面のアルカリ金属イオンを、その金属イオンよりも大きなイオン径のアルカリ金属イオンと置換することにより圧縮歪みを発生させ、機械的強度を向上させる。

【0024】

次に、ガラス基板の両表面が研磨加工され、ガラス基板表面の凹凸が均一にされる。ガラス基板の両表面は、必要により粒度の異なる研磨材を用いてさらに研磨加工される。

【0025】

本発明に係る製造方法の大きな特徴の一つは、研磨工程後のガラス基板を特定範囲のpHを有する液体と所定時間以上接触させることにある。これにより、ガラス基板表面に強固に付着した研磨剤や異物を浮き上がらせ、次工程のスクラブ洗浄でこれらの研磨剤や異物をガラス基板から確実に除去できるようになる。また、研磨工程後直ちにガラス基板を該液体に接触させるので、研磨工程後にガラス基板に異物が付着するのが効果的に防止される。

【0026】

本発明で使用する液体は、ガラス基板に付着した研磨剤や異物を浮き上がらせるためには中性で充分であるが、酸性やアルカリ性でも良い。そのpHは、3〜11の範囲である。使用する液体のpHが3より小さいと酸性度が強くなりすぎ、洗浄装置等の周辺環境に対し腐食等が発生するため、排気設備の導入や液体の維持管理が煩雑となる。pHが11より大きいとガラスとの反応性が高くなりすぎ、ガラス基板表面を過剰に浸食し、ガラス基板品質を劣化させる。より好ましい液体のpHは、4〜10の範囲である。本発明で使用する液体としては、例えば洗浄剤や超純粋、イオン水、活性剤添加水、弱アルカリ溶液、弱酸溶液、オゾン水、中性洗浄液、過酸化水素水などが挙げられる。

【0027】

また本発明では、ガラス基板を該液体に10分間以上接触させる。ガラス基板の液体への接触時間が10分間未満では、ガラス基板表面に強固に付着した研磨剤や異物が、液体による浸食作用によって十分に浮き上がらず、スクラブ洗浄によってもこれらの研磨剤や異物をガラス基板表面から完全に除去できないからである。ここで、ガラス基板の液体への接触時間が長いほど研磨剤や異物のガラス基板表面からの除去は容易となるが、ガラス基板の生産性が低下するので、より好ましい接触時間は10〜100分間の範囲である。またガラス基板表面に異物が付着するのを防止する観点からは、研磨直後からスクラブ洗浄直前までガラス基板を液体と接触させておくことが推奨される。

【0028】

ガラス基板表面を液体と接触させる方法としては、液体を貯溜した容器内にガラス基板を浸漬する方法や、ガラス基板に対して液体を散布する方法、液体を含浸させた布でガラス基板を被覆する方法など従来公知の方法を採用することができる。この中でも、ガラス基板表面全体が確実且つ均一に液体と接触できる点で、ガラス基板を液体に浸漬させる方法が好ましい。ガラス基板が所定の液体に所定時間浸漬された後、スクラブ洗浄がなされ、ガラス基板表面に付着した研磨剤や異物が除去される。

【0029】

本発明におけるガラス基板を研磨する工程およびスクラブ洗浄する工程は、従来周知の技術をそのまま用いることができる。例えばガラス基板の研磨は、対向配置した2つの回転可能な定盤の対向する面にパッドを貼り付け、2つのパッド間にガラス基板を配置し、ガラス基板表面にパッドを接触させながら回転させると同時に、ガラス基板表面に研磨剤を供給する方法で行われる。研磨剤としては、酸化セリウム、酸化ジルコニウム、酸化アルミニウム、酸化マンガン、コロイダルシリカ、ダイヤモンドなどが挙げられる。この中でも、ガラスとの反応性が高く、短時間で平滑な研磨面が得られる、酸化セリウムの使用が推奨される。

【0030】

またスクラブ洗浄は、例えば一対のスポンジローラでガラス基板を挟み込み、洗浄液を供給しながら、該一対のスポンジローラを互いに逆方向に回転させると同時に、ガラス基板も上下に移動させて、ガラス基板の表裏面全体を洗浄する方法で行われる。スクラブ部材としてはスポンジローラの他、ブラシやパッドなどが用いられる。またスクラブ部材の材質としては、例えばポリビニルアルコールやポリウレタン、ビニルアルコール、ポリプロピレン、ナイロンなどが挙げられる。

【0031】

スクラブ洗浄がなされたガラス基板に対して、必要により乾燥処理(不図示)が行われる。乾燥処理は具体的には、ガラス基板をIPA(イソプロピルアルコール)中に浸漬し、IPA中に洗浄液成分を溶け込ませ、基板表面の被覆液体をIPAと置換した後、さらにIPA蒸気中にさらしながら、IPAを蒸発させてガラス基板を乾燥させる。基板の乾燥処理としてはこれに限定されるわけではなく、スピン乾燥、エアーナイフ乾燥などガラス基板の乾燥方法として一般的に知られた方法を用いてももちろん構わない。その後、必要により検査が行われる。

【0032】

次に、ガラス基板に対してテクスチャ加工が施される。このテクスチャ加工はテープによる研磨を利用して、ガラス基板表面に同心円状の筋模様を形成する。テクスチャ加工によって、磁気ディスク媒体に磁気異方性が与えられ、磁気記録媒体としての磁気特性が向上すると共に、ハードディスクドライブの非作動時における磁気ヘッドと磁気ディスク表面との吸着が防止される。

【0033】

テクスチャ加工液としては、砥粒を液中に均一に分散させ、また加工液保管中の砥粒の沈降を防止するため、ポリエチレングリコール、ポリプロピレングリコール等の、グリコール系化合物の界面活性剤を約1〜25重量%含有した水溶液中に、約0.01〜5重量%の砥粒を分散させたスラリーが使用される。

【0034】

砥粒としては、単結晶又は多結晶のダイヤモンド粒子が使用される。このダイヤモンド粒子は、その粒子形状が規則正しく、粒子サイズ及び形状にバラツキがなく、硬質であり、耐薬品性及び耐熱性に優れている。特に、多結晶ダイヤモンド粒子は、単結晶のものと比較すると、その粒子形状が角のない丸い形状であるため、超精密研磨加工に用いる砥粒として広く使用されている。

【0035】

テクスチャ加工後におけるガラス基板の最表面の表面粗さRaは、0.3nm以下であるのが望ましい。表面粗さRaが0.3nmより大きいと、完成品の磁気ディスクとしたときに、磁気ヘッドと磁気ディスク表面との距離を小さくできず、磁気ディスクの記録容量を増大させることができない。

【0036】

次に、以上のようにして作製されたガラス基板上に、磁性膜が形成される。磁性膜の形成方法としては従来公知の方法を用いることができ、例えば磁性粒子を分散させた熱硬化性樹脂を基板上にスピンコートして形成する方法や、スパッタリング、無電解めっきが挙げられる。スピンコート法での膜厚は約0.3〜1.2μm程度、スパッタリング法での膜厚は0.04〜0.08μm程度、無電解めっき法での膜厚は0.05〜0.1μm程度であり、薄膜化および高密度化の観点からはスパッタリング法および無電解めっき法による膜形成が好ましい。

【0037】

磁性膜に用いる磁性材料としては、特に限定はなく従来公知のものが使用できる。高い保磁力を得るために、結晶異方性の高いCoを基本とし、残留磁束密度を調整する目的でNiやCrを加えたCo系合金などが好適である。具体的には、Coを主成分とするCoPt、CoCr、CoNi、CoNiCr、CoCrTa、CoPtCr、CoNiPtや、CoNiCrPt、CoNiCrTa、CoCrPtTa、CoCrPtB、CoCrPtSiOなどが挙げられる。磁性膜は、非磁性膜(例えば、Cr、CrMo、CrVなど)で分割し、ノイズの低減を図った多層構成(例えば、CoPtCr/CrMo/CoPtCr、CoCrPtTa/CrMo/CoCrPtTaなど)としてもよい。上記の磁性材料の他、フェライト系、鉄−希土類系や、SiO2、BNなどからなる非磁性膜中にFe、Co、FeCo、CoNiPt等の磁性粒子を分散された構造の、グラニュラーなどであってもよい。また、磁性膜は、面内型および垂直型のいずれの記録形式であってもよい。

【0038】

また、磁気ヘッドの滑りをよくするために磁性膜の表面に潤滑剤を薄くコーティングしてもよい。潤滑剤としては、例えば液体潤滑剤であるパーフロロポリエーテル(PFPE)をフレオン系などの溶媒で希釈したものが挙げられる。

【0039】

さらに必要により下地層や保護層を設けてもよい。磁気ディスクにおける下地層は磁性膜に応じて選択される。下地層の材料としては、例えば、Cr、Mo、Ta、Ti、W、V、B、Al、Niなどの非磁性金属から選ばれる少なくとも一種以上の材料が挙げられる。Coを主成分とする磁性膜の場合には、磁気特性向上等の観点からCr単体やCr合金であることが好ましい。また、下地層は単層とは限らず、同一又は異種の層を積層した複数層構造としても構わない。例えば、Cr/Cr、Cr/CrMo、Cr/CrV、NiAl/Cr、NiAl/CrMo、NiAl/CrV等の多層下地層としてもよい。

【0040】

磁性膜の摩耗や腐食を防止する保護層としては、例えば、Cr層、Cr合金層、カーボン層、水素化カーボン層、ジルコニア層、シリカ層などが挙げられる。これらの保護層は、下地層、磁性膜など共にインライン型スパッタ装置で連続して形成できる。また、これらの保護層は、単層としてもよく、あるいは、同一又は異種の層からなる多層構成としてもよい。なお、上記保護層上に、あるいは上記保護層に替えて、他の保護層を形成してもよい。例えば、上記保護層に替えて、Cr層の上にテトラアルコキシランをアルコール系の溶媒で希釈した中に、コロイダルシリカ微粒子を分散して塗布し、さらに焼成して二酸化ケイ素(SiO2)層を形成してもよい。

【0041】

(実施例1) SiO2:66wt%、Al2O3:15wt%のガラス成分を含む、アルミノシリケート系のガラス基板を研磨加工した後、pH6.0の弱酸性液体中に30分間浸漬保持し、引き続いてロールスクラブ洗浄機にて洗浄し、その後基板を乾燥させた。乾燥後のガラス基板表面の付着物の除去状態および表面平滑性を調べた。結果を表1に示す。

【0042】

(実施例2) SiO2:60wt%、Al2O3:10wt%、B2O3:10wt%のガラス成分を含む、無アルカリ系のガラス基板を研磨加工した後、pH7.2のイオン水シャワー下にさらして、基板表面が常にイオン水で被覆された状態を維持したまま20分間保持し、引き続いてロールスクラブ洗浄機にて洗浄した後、基板を乾燥させた。そして実施例1と同様にして、ガラス基板表面の付着物の除去状態および表面平滑性を調べた。結果を表1に示す。

【0043】

(比較例1) SiO2:66wt%、Al2O3:15wt%のガラス成分を含む、アルミノシリケート系のガラス基板を研磨加工した後、pH2.0の硫酸中に30分間浸漬保持し、引き続いてロールスクラブ洗浄機にて洗浄した後、基板を乾燥させた。そして実施例1と同様にして、ガラス基板表面の付着物の除去状態および表面平滑性を調べた。結果を表1に示す。

【0044】

(比較例2) SiO2:60wt%、Al2O3:10wt%、B2O3:10wt%のガラス成分を含む、無アルカリ系のガラス基板を研磨加工した後、pH13.0のNaOH水溶液シャワー下にさらして、基板表面が常にイオン水で被覆された状態を維持したまま20分間保持し、引き続いてロールスクラブ洗浄機にて洗浄した後、基板を乾燥させた。そして実施例1と同様にして、ガラス基板表面の付着物の除去状態および表面平滑性を調べた。結果を表1に示す。

【0045】

(比較例3) SiO2:66wt%、Al2O3:15wt%のガラス成分を含む、アルミノシリケート系のガラス基板を研磨加工した後、pH6の弱酸性液体中に3分間浸漬保持し、引き続いてロールスクラブ洗浄機にて洗浄した後、基板を乾燥させた。そして実施例1と同様にして、ガラス基板表面の付着物の除去状態および表面平滑性を調べた。結果を表1に示す。

【0046】

【表1】

【0047】

本発明に係る実施例1及び実施例2の製造方法では、スクラブ洗浄後のガラス基板表面に付着物はなく、また表面平滑性も良好であった。これに対し、スクラブ洗浄前にpH2.0の液体にガラス基板を浸漬させた比較例1の製造方法では、洗浄装置が該液体によって腐食されてしまい、生成した錆び粒子などが洗浄後のガラス基板に付着してしまった。これによりガラス基板の表面平滑性も不良となった。反対に、スクラブ洗浄前にpH13.0の液体にガラス基板を浸漬させた比較例2のガラス基板では、スクラブ洗浄によってガラス基板表面の付着物はきれいに除去されたが、ガラス基板表面が必要以上に浸食され表面平滑性が不良となった。また、スクラブ洗浄前にpH6.0の液体と5分間しか接触させなかった比較例3の製造方法では、洗浄後のガラス基板の表面平滑性は良好であったものの、ガラス基板表面に付着物が見られた。

【特許請求の範囲】

【請求項1】

ガラス基板を研磨する工程と、研磨したガラス基板をスクラブ洗浄する工程を有するガラス基板の製造方法において、

研磨工程後スクラブ洗浄工程前に、ガラス基板の表面を液体と10分間以上接触させる、情報記録媒体用ガラス基板の製造方法。

【請求項2】

貯溜された該液体中にガラス基板を浸漬させて、該ガラス基板の表面を該液体に接触させる、請求項1記載のガラス基板の製造方法。

【請求項3】

該ガラス基板がSiO2を主成分とする、請求項1記載のガラス基板の製造方法。

【請求項4】

該液体のpHが3乃至11の範囲である、請求項1に記載の情報記録媒体用ガラス基板の製造方法。

【請求項5】

該液体のpHが4乃至10の範囲である、請求項1に記載の情報記録媒体用ガラス基板の製造方法。

【請求項6】

該液体のpHが略7である、請求項1に記載の情報記録媒体用ガラス基板の製造方法。

【請求項7】

該接触させる時間が100分以下である、請求項1に記載の情報記録媒体用ガラス基板の製造方法。

【請求項8】

請求項1乃至請求項7のいずれか1つに記載の製造方法によって製造されたガラス基板上に磁気記録層を形成した、磁気記録媒体。

【請求項1】

ガラス基板を研磨する工程と、研磨したガラス基板をスクラブ洗浄する工程を有するガラス基板の製造方法において、

研磨工程後スクラブ洗浄工程前に、ガラス基板の表面を液体と10分間以上接触させる、情報記録媒体用ガラス基板の製造方法。

【請求項2】

貯溜された該液体中にガラス基板を浸漬させて、該ガラス基板の表面を該液体に接触させる、請求項1記載のガラス基板の製造方法。

【請求項3】

該ガラス基板がSiO2を主成分とする、請求項1記載のガラス基板の製造方法。

【請求項4】

該液体のpHが3乃至11の範囲である、請求項1に記載の情報記録媒体用ガラス基板の製造方法。

【請求項5】

該液体のpHが4乃至10の範囲である、請求項1に記載の情報記録媒体用ガラス基板の製造方法。

【請求項6】

該液体のpHが略7である、請求項1に記載の情報記録媒体用ガラス基板の製造方法。

【請求項7】

該接触させる時間が100分以下である、請求項1に記載の情報記録媒体用ガラス基板の製造方法。

【請求項8】

請求項1乃至請求項7のいずれか1つに記載の製造方法によって製造されたガラス基板上に磁気記録層を形成した、磁気記録媒体。

【図1】

【公開番号】特開2011−60416(P2011−60416A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2010−246998(P2010−246998)

【出願日】平成22年11月4日(2010.11.4)

【分割の表示】特願2008−523651(P2008−523651)の分割

【原出願日】平成19年6月27日(2007.6.27)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成22年11月4日(2010.11.4)

【分割の表示】特願2008−523651(P2008−523651)の分割

【原出願日】平成19年6月27日(2007.6.27)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

[ Back to top ]