情報記録媒体用基板の製造方法および該基板を用いた情報磁気記録媒体

【課題】昇温時の低い実効的熱伝導率および降温時の高い実効的熱伝導率という矛盾する熱特性、および高い円環抗折強度および高い衝撃落下強度という静的および動的な機械的強度の要求を満たす情報記録媒体用基板の製造方法の提供。

【解決手段】シリコン単結晶支持体の全面上に窒化シリコン膜を堆積し、基板内周部の窒化シリコン膜を除去し、基板内周部において露出したシリコン単結晶支持体の表面を熱酸化して50nm以上の膜厚を有する第1SiO2膜を形成し、窒化シリコン膜を除去し、主平面、基板外周端面および基板外周チャンファー部において露出したシリコン単結晶支持体の表面を熱酸化して、10nm以下の膜厚を有する第2SiO2膜を形成することを特徴とする情報記録媒体用基板の製造方法。

【解決手段】シリコン単結晶支持体の全面上に窒化シリコン膜を堆積し、基板内周部の窒化シリコン膜を除去し、基板内周部において露出したシリコン単結晶支持体の表面を熱酸化して50nm以上の膜厚を有する第1SiO2膜を形成し、窒化シリコン膜を除去し、主平面、基板外周端面および基板外周チャンファー部において露出したシリコン単結晶支持体の表面を熱酸化して、10nm以下の膜厚を有する第2SiO2膜を形成することを特徴とする情報記録媒体用基板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、情報記録媒体用基板の製造方法および該方法で製造された基板を用いた情報磁気記録媒体に関する。本発明の方法で製造される情報記録媒体用基板は、コンピュータの外部記憶装置をはじめとする各種磁気記録装置に搭載される磁気記録媒体などに用いられる。

【背景技術】

【0002】

近年の磁気ディスクの高密度記録化に伴い、磁気記録方式は従来の面内記録方式(長手記録方式)から垂直記録方式に移行している。垂直記録方式の開発により記録密度は飛躍的に改善され、面内記録方式では記録密度が100Gbits/平方インチで頭打ちであったものが、現在では、400Gbits/平方インチを超えるに至っている。しかし、第一世代の単純な垂直記録方式では、400Gbits/平方インチが限界となっている。この理由は、記録密度を上げるためにはビットサイズをより小さくしなくてはならない一方で、ビットサイズを小さくしていくと、熱揺らぎによるビットの劣化すなわちランダムな磁化の反転が生じやすくなるためである。このような熱揺らぎによるビットの劣化を回避するためには、以下の式(1)を満足することが必須条件である。

【0003】

【数1】

【0004】

式(1)中、Kuは結晶磁気異方性エネルギー定数であり、Vは磁気記録層のビット当たりの体積であり、kはボルツマン定数であり、およびTは絶対温度である。式(1)の左辺は熱安定性指数と呼ばれる。

【0005】

すなわち、ビットサイズを小さくする際には、必然的に体積Vが減少する。熱揺らぎの不安定性に打ち勝つためには、体積Vの減少に抗して、熱安定性指数が式(1)を満足させる必要がある。使用温度が一定の場合には、熱安定性指数を大きくするためには、結晶磁気異方性エネルギー定数Kuの値を大きくする必要がある。Kuは物質に依存する定数で、(2)式のような関係がある。

【0006】

【数2】

【0007】

式(2)中、Hcは保持力を示し、Msは飽和磁化を示し、ならびにNzおよびNyは各々z方向およびy方向の反磁界係数を示す。

【0008】

式(2)から、保持力HcがKuに比例することが分かる。つまり、上述したように熱揺らぎを克服しようとしてKuの大きな物質を選択すると、磁化の反転する磁界の強さを表す保持力Hcも大きくなり、このため磁気ヘッドによる磁化の反転がし難くなり、つまり情報の書き込みが難しくなる現象が起こる。このように、高密度化に伴う体積の減少によってもたらされる、「熱揺らぎによる記録の長期安定性」および「高Hc化による記録の困難性」のトレードオフの関係のために、従来の取り組みの延長では解決策は見出すことができなかった。

【0009】

最近、前述のトレードオフの関係を克服するための方法が提案されるようになってきている。そのなかでも有力な方法として熱アシスト記録方式がある。(特許文献1および2参照)。

【0010】

熱アシスト記録方式は、前述のトレードオフ状態を「高Hc化による記録の困難性」の解決を突破口として、「熱揺らぎによる記録の長期安定性」の課題を解決するものである。具体的には、高Ku材料を用いた磁気記録媒体に対して磁気ヘッドにより情報を書き込む時に、光を短時間照射することにより磁気記録媒体を加熱して、記録媒体のHcを短時間低減させることで、低い磁場でも書き込みを可能とするものである。熱揺らぎによる長期安定性は、熱揺らぎによるビットの劣化が生じないほど短時間のうちに、再び読み込み温度まで冷却することで、確保可能である。

【0011】

このように、次世代の垂直記録方式としてプロトタイプの熱アシスト記録方式の研究開発が始まり、原理的には記録密度が1Tbit/平方インチを越える可能性も示唆されている(非特許文献1)。このように、熱アシスト記録方式は原理的には大きなポテンシャルを持っており、次世代の垂直記録方式の有力候補との位置づけがなされてきている。しかしながら、実用化に向けての詳細な検討が進むにつれて、様々な問題点も見つかってきた。

【0012】

問題点の1つは、基板である。現在、磁気記録媒体用基板として実際に使用されている基板は、アルミニウム基板およびガラス基板である。アルミニウム基板は、アルミニウム母材表面に約10μmのNiPメッキを施したもので、主としてデスクトップPCや据え置き型のHDDレコーダに使われている。ガラス基板にはアモルファス系の基板および結晶化ガラス系の基板があり、いずれもノートPCなどのモバイル用途に用いられている。その他に、実用化は進んではいないが、シリコン単結晶基板が提案されている(特許文献3および4参照)。

【0013】

熱アシスト記録方式における磁気ヘッドによる書き込み時には、光照射により希望する記録部位が瞬間的かつ局所的に昇温し、書き込み終了と同時に光照射が終了させ、その後、記録部位が急速に使用温度まで冷却されることが望ましい。このような挙動を成立させるためには、昇温時に基板に求められる特性は熱伝導率が小さいことが要求される。すなわち、昇温時に少ないエネルギーで局所的かつ急激な温度上昇を達成するために、目的とする場所以外は極力温度を上げないことが望ましい。このために熱伝導率が低いことが望ましい。一方、冷却時に基板に求められる特性は熱伝導率が大きいことが要求される。すなわち、冷却時には、昇温した微小部分に書き込んだ情報が安定して存在できるように、できるだけ速やかに使用温度まで冷却するのが望ましく、このためには基板がヒートシンクの役割を果たすように、熱伝導率が高い材料が必要である。

【0014】

熱伝導率は材料に固有の数値であり、ガラスの熱伝導率は1.8W/(m・K)であり、アルミニウムの熱伝導率は230W/(m・K)であり、NiPの熱伝導率は5.0W/(m・K)であり、シリコン単結晶の熱伝導率は126W/(m・K)である。このように、NiPおよびガラスの熱伝導率はアルミニウムのような金属に比べて非常に小さいので、NiPメッキアルミニウム基板およびガラス基板は、熱アシスト記録方式の昇温時には優れた性能を示し、記録密度が1Tbit/平方インチを越えるような昇温パフォーマンスを示す。しかしながら、NiP膜もガラス基板も熱伝導率が小さいために、熱アシスト記録方式の冷却時には所望の性能を示すことができない。具体的には、連続して書き込み・読み込みを続けていくと、磁気記録層の温度が十分に下がりきらず、時間経過につれて書き込んだ情報が不安定になっていく現象が見出された。

【0015】

また、機械的強度も、情報記録媒体用基板に求められる重要な特性の1つである。慣用的に情報記録媒体用基板として用いられているNiPメッキアルミニウム基板は、アルミニウムが高い強度を有するため、容易に破壊されることはない。また、脆性破壊の起こりやすいガラス基板については、(1)結晶化ガラスを利用する方法、あるいは(2)化学強化と呼ばれる処理により、基板表面に圧縮応力を誘起する方法を用いて、機械的強度の確保が行われている。

【0016】

一方、シリコン基板もガラスと同様に脆性材料であり、特に単結晶であるために劈開面に沿ってクラックが発生しやすい。情報記録媒体用基板の機械的強度の1つに円環抗折強度と呼ばれるものがある。円環抗折強度は、情報記録媒体がハードディスクドライブ(HDD)に組み込まれるときに、媒体内周部をクランプした場合の機械的強度を模擬したものである。HDD中で、情報記録媒体は内周でクランプされるため、媒体に過剰な力が加わった場合には内周端面から破壊が進む。ガラス基板およびシリコン基板などの脆性材料に応力が加わった時には、表面に存在するクラックの先端に応力が集中する。したがってため、基板に孔を開けるコアリング工程でできたクラックの程度が円環抗折強度に影響を与え、クラック深さ分布に応じて極端に強度の弱い基板が得られるおそれがある。これを避けるために、コアリングおよび端面チャンファリング工程後に、基板の内外周端面をポリッシュしてクラックを除去することによって、円環抗折強度の強化が図られてきた。

【0017】

最近、HDDは、ノートパソコンなどのモバイル用途に用いられることが多くなってきている。このため、HDDが落下したときにも破壊しにくいことが求められており、情報記録媒体用基板に対しても、前述の円環抗折強度に加え、衝撃落下強度の高いことが求められている。衝撃落下強度試験は、情報記録媒体を組み込んだHDDを落下衝撃試験装置に固定し、通常は1000Gのピーク値の加速度を1ms程度の継続時間で印加して、基板が破壊するかどうかを調べる。前述の円環抗折強度の試験は、基板内周にゆっくりと力を加えて基板が破壊するのを調べる、準静的な破壊試験である。一方、落下衝撃試験は、加速度が印加される約1msの間に基板が振動して多重回にわたって内周クランプ部に力が加わる、動的な破壊試験である。したがって、必ずしも、円環抗折強度が高いものが落下衝撃強度が高いとは限らない。例えば、公称値2.5インチのシリコン基板は280Nの円環抗折強度を有し、該円環抗折強度は、公称値2.5インチのガラス基板の150Nに比較して高い。しかしながら、加速度1000G×1msの落下衝撃試験では、ガラス基板の破壊確率がゼロであるのに対し、シリコン基板は30%の高いの破壊確率を有する。したがって、衝撃落下強度の向上がシリコン基板の課題の1つとなっている。

【0018】

【特許文献1】特開2006−12249号公報

【特許文献2】特開2003−45004号公報

【特許文献3】特開平4−143946号公報

【特許文献4】特開平6−195707号公報

【特許文献5】特開平8−213449号公報

【特許文献6】特開平8−104506号公報

【特許文献7】特開2006−188410号公報

【非特許文献1】FUJITSU, Vol. 58, No.1,pp.85-89 (2007)

【発明の開示】

【発明が解決しようとする課題】

【0019】

前述のように、熱アシスト記録方式の磁気記録媒体を実現するに当たって、(a)記録の容易性および記録されたビットの安定性を両立するために、昇温時の低い実効的熱伝導率および降温時の高い実効的熱伝導率という矛盾する熱特性を有すること、および(b)高い円環抗折強度および高い衝撃落下強度という静的および動的な機械的強度を両立すること、という要求を満たす情報記録媒体用基板が求められている。

【0020】

さらに、磁気記録媒体の構成層の成膜時には、構成層の密着強度の確保、および磁気記録媒体の磁気特性の改善を目的として、バイアス電圧を印加する場合がある。したがって、情報記録媒体用基板は、(c)バイアス電圧を自由に印加できる構成および導電性を有することも求められている。

【0021】

本発明の課題は、前述の(a)〜(c)の全ての特性を満たす情報記録媒体用基板の製造方法を提供することである。

【課題を解決するための手段】

【0022】

本発明の第1の実施形態である情報記録媒体用基板の製造方法は:(a)中心孔を有する円板形状を有し、主平面と、該中心孔に隣接する基板内周端面と、主平面および基板内周端面に隣接する基板内周チャンファー部と、該基板内周端面に対して主平面の反対側に位置する基板外周端面と、主平面および基板外周端面に隣接する基板外周チャンファー部とを有するシリコン単結晶支持体を準備する工程と;(b)該シリコン単結晶支持体の全面上に窒化シリコン膜を堆積する工程と;(c)基板内周端面および基板内周チャンファー部の上に形成された窒化シリコン膜を除去する工程と;(d)基板内周端面および基板内周チャンファー部において、露出したシリコン単結晶支持体の表面を熱酸化して、50nm以上の膜厚を有する第1SiO2膜を形成する工程と、(e)主平面、基板外周端面および基板外周チャンファー部の上に形成された窒化シリコン膜を除去する工程と;(f)主平面、基板外周端面および基板外周チャンファー部において、露出したシリコン単結晶支持体の表面を熱酸化して、10nm以下の膜厚を有する第2SiO2膜を形成する工程とを含むことを特徴とする。

【0023】

本発明の第2の実施形態の情報磁気記録媒体は、第1の実施形態の方法で製造された情報記録媒体用基板と、該情報記録媒体用基板の上に形成された磁気記録層とを少なくとも含むことを特徴とする。

【発明の効果】

【0024】

以上の構成を採る本発明の情報記録媒体用基板の製造方法は、要求特性の異なる部位、すなわち、(1)基板内周端面および基板内周チャンファー部、ならびに(2)主平面、基板外周端面および基板外周チャンファー部に、それぞれ独立して熱酸化を実施することによって、必要な膜厚のSiO2膜を従来の方法に比較して効率よく提供することができる。これによって、所望の膜厚を得るためのSiO2膜のエッチング工程の必要性を排除し、同時に、ラップ工程および/またはポリッシュ工程のような後処理工程が容易となり、情報記録媒体用基板を安価かつ高い再現性で供給することが可能となる。

【0025】

また、本発明の方法で得られた情報記録媒体用基板を用いて作成される情報磁気記録媒体は、熱アシスト記録方式による高密度の記録が可能であり、同時にモバイル用途にも対応できる十分な静的および動的な機械的強度を有する。

【発明を実施するための最良の形態】

【0026】

本発明者は、熱伝導率の低いNiP膜付きアルミニウム基板やガラス基板に替わり、熱伝導率の高い単結晶シリコン基板の主平面に熱伝導率の低いSiO2膜を形成することによって、昇温時の低い実効的熱伝導率および降温時の高い実効的熱伝導率という矛盾する熱特性を実現できることを見いだした。具体的には、2テラビット(Tb)/インチ2以上の記録密度を想定した場合、主平面上に形成されるSiO2膜の膜厚を10nm以下とすることによって、昇温速度と高温速度とのバランスを満足することを見いだした。

【0027】

また、本発明者は、シリコン基板内周端面、およびこれに隣接する内周チャンファー部を熱酸化して膜厚50nm以上のSiO2膜を形成して、圧縮応力を誘起することにより、高い円環抗折強度および高い衝撃落下強度という静的および動的な機械的強度を両立できることを見いだした。

【0028】

さらに、本発明者は、シリコン基板外周端面のSiO2膜の膜厚を10nm以下とすることによって、シリコン基板にバイアス電圧を印加して、磁性膜の密着強度の確保および磁気特性の改善を達成できることを見いだした。

【0029】

ここで、シリコン基板の各部位において異なる膜厚を要求されるSiO2膜を効率よく形成することが必要となる。シリコン基板の全面の熱酸化によってSiO2膜を形成しようとすると、膜厚50nm以上のSiO2膜を形成した後に、基板内周端面および基板内周チャンファー部を除く面の上のSiO2膜をポリッシュなどの手法によって膜厚を低減する必要がある。この方法は、非常に効率の悪いものである。この問題に鑑みて、本発明者は、基板内周端面および基板内周チャンファー部を選択的に熱酸化し、その他の部位のSiO2膜の膜厚低減工程の必要性を排除ないし低減した情報記録媒体用基板の製造方法を提供する。本発明は、シリコンの選択的熱酸化のためのマスク材としての用途が知られ、かつ、RIEなどのドライエッチングまたは高温のリン酸水溶液もしくは過酸化水素水によるウェットエッチングによる除去が可能であること知られている窒化シリコンの特性を利用する(特許文献5および6参照)。

【0030】

本発明の第1の実施形態の方法によって製造される情報記録媒体用基板の概略を図1に示す。図1(a)は情報記録媒体用基板の上面図を示し、図1(b)は、切断線Ib−Ibに沿った情報記録媒体用基板の断面図を示す。本発明の情報記録媒体用基板の形状は、中心孔8を有する円板形状であり、情報記録媒体において情報を記録する面となる主平面2を有する。基板内周部においては、該中心孔8に隣接し、主平面2に対して垂直な円柱面である基板内周端面4と、主平面2と基板内周端面4との間に位置し、主平面2に対して傾斜している切頭円錐面である基板内周チャンファー部6とを有する。基板外周部においては、基板内周端面4に対して主平面の反対側に位置し、主平面2に対して垂直な円柱面である基板外周端面5と、主平面2と基板外周端面5との間に位置し、主平面2に対して傾斜している切頭円錐面である基板外周チャンファー部7とを有する。本発明の情報記録媒体用基板は、シリコン単結晶支持体10と、基板内周端面4および基板内周チャンファー部6の上の第1SiO2膜21と、主平面2および基板外周チャンファー部7の上の第2SiO2膜22とを含む。なお、図1には、基板外周端面5の上にSiO2膜が存在しない構成を例示したが、基板外周端面5の上に第2SiO2膜22が存在してもよい。

【0031】

ここで、公称値2.5インチの寸法を有する基板に、磁気記録層として常温(25℃)において5×107erg/cm3(5×106J/m3)にも達する高いKu値を有する材料(たとえば、CoPt合金)の膜を成膜した記録媒体を用い、4200rpmの回転数で駆動させて記録を行う場合を想定する。1つの例として、記録媒体中心から半径20mmの位置に存在するビットを昇温および降温させることを考察する。2Tb/インチ2の記録密度を想定すると、ビットの寸法は約φ18nmとなる。磁気ヘッドに搭載されているレーザからの光を、このビットに選択的に照射して昇温させるためには、レーザの照射時間を実効的にφ18nmのビットが停止しているとみなすことができるような短時間とする必要がある。記録媒体が4200rpmで回転していることを考慮すると、レーザの照射時間をおよそ2ナノ秒に設定する必要がある。一方、レーザ照射により昇温されたビットが一定温度まで降温するのに必要な時間もまた、短時間であることが望ましい。しかしながら、昇温状態にあるビットの磁化の安定性、隣接するビットへの熱的な影響、ならびに表面保護膜および潤滑膜の耐熱性を考慮すると、昇温過程と同様に2ナノ秒で冷却することが望ましい。前述の昇温時間および降温時間は、主平面2上の第2SiO2膜22の膜厚を10nm以下とすることによって実現することができる。

【0032】

なお、同様の情報記録媒体において1Tb/インチ2の記録密度を想定すると、ビットの寸法は約φ25nmとなる。前述と同様の考察から、この場合の昇温時間および降温時間はおよそ3ナノ秒とすることが望ましい。昇温時間および降温時間が2Tb/インチ2の場合の1.5倍となったことによって、この場合には、主平面2上の第2SiO2膜22の膜厚を10nm以上50nm以下とすることが望ましい。

【0033】

本発明の情報記録媒体の製造方法を、図2を参照しながら説明する。最初に、工程(a)において、中心孔を有する円板形状を有し、主平面と、該中心孔に隣接する基板内周端面と、主平面および基板内周端面に隣接する基板内周チャンファー部と、該基板内周端面に対して主平面の反対側に位置する基板外周端面と、主平面および基板外周端面に隣接する基板外周チャンファー部とを有するシリコン単結晶支持体を準備する。

【0034】

最初に、円筒形のシリコン単結晶インゴットをスライスして、図2(a)に示す円板形状を有するシリコン単結晶ブランク11を作製する。この工程は当該技術において知られている任意の方法を用いて実施することができる。

【0035】

次いで、内周コアリング処理によって、図2(b)に示すようにシリコン単結晶ブランク11の中心に中心孔8を形成して、シリコン単結晶支持体10を得る。この工程は当該技術において知られている任意の方法を用いて実施することができる。

【0036】

次いで、中心孔8の周囲の面取り(チャンファリング)を実施して、図2(c)に示すように中心孔8の周囲に基板内周端面4および基板内周チャンファー部6を形成する。また、シリコン単結晶支持体10の外周の面取り(チャンファリング)を実施して、図2(c)に示すように基板外周端面5および基板外周チャンファー部7を形成する。この工程は当該技術において知られている任意の方法を用いて実施することができる。

【0037】

さらに、基板内周部(基板内周端面4および基板内周チャンファー部6)および基板外周部(基板外周端面5および基板外周チャンファー部7)のポリッシュ処理を行う。この工程は、基板内周部および基板外周部に存在する可能性のある異物または突起などを除去して、引き続く窒化シリコン膜形成工程において均一な膜厚を有する窒化シリコン膜30を形成すること、および熱酸化工程において均一な膜厚を有する第1SiO2膜21を形成することに有用である。

【0038】

任意選択的であるが、シリコン単結晶インゴットのスライス後のシリコン単結晶ブランク11(図2(a))の主平面、内周コアリング後のシリコン単結晶支持体10(図2(b))の主平面2、および/または内周および外周の面取り後のシリコン単結晶支持体10(図2(c))の主平面2のラップおよびポリッシュ処理を行って、主平面2の平滑化ならびに主平面2上の異物および突起などの除去を行ってもよい。ラップおよびポリッシュ処理は、各段階で行ってもよいし、前述の段階のいくつかにおいて行ってもよい。これらの処理は、引き続く窒化シリコン膜形成工程において均一な膜厚を有する窒化シリコン膜30を形成するのに有用である。

【0039】

次いで、工程(b)として、図2(d)に示すように、シリコン単結晶支持体10の全面上に窒化シリコン膜30を堆積する。窒化シリコン膜30の作製は、CVD法(熱CVD法およびプラズマCVD法を含む)、蒸着法、およびスパッタ法などの当該技術において知られている任意の手段を用いて実施することができる。たとえば、65Paの圧力のSiH2Cl2およびNH3の混合ガスを、770℃に加熱したシリコン単結晶支持体10に供給する減圧CVD法を用いて、窒化シリコン膜30の作製を行うことができる。

【0040】

次いで、工程(c)として、基板内周端面4および基板内周チャンファー部6の上に形成された窒化シリコン膜30を選択的に除去して、図2(e)に示すように基板内周端面4および基板内周チャンファー部6においてシリコン単結晶を露出させる。窒化シリコン膜30の除去は、160℃に加熱した濃度89%のリン酸水溶液、または95℃に加熱した濃度29%の過酸化水素水を用いることによって行うことができる。

【0041】

工程(c)は、たとえば、ガラス基板の内周端面部にあるクラックを選択的に除去するために提案された方法(特許文献7参照)に倣って作製された、図3に示す装置を用いて実施することができる。図3(a)において、工程(b)によって得られる全面に窒化シリコン膜30が形成されたシリコン単結晶支持体10の積層体100は、その両側を、スペーサ302、パッキン303、押さえ板304、および固定治具305で挟持されている。なお、スペーサ302とパッキン303の間には、液漏れを防止するためのOリング306が挿入されている。図3の装置において、スペーサ302、パッキン303、押さえ板304、および固定治具305は、シリコン単結晶支持体10の中心孔8に相当する位置に貫通孔を有し、それら貫通孔および中心孔8によって、エッチング液流動路307が構成される。図3(b)は、領域IIIbの拡大断面図であり、エッチング液流動路307の外周面は、基板内周端面4および基板内周チャンファー部6の上の窒化シリコン膜30で構成されている。エッチング液流動路307を流れるエッチング液は、基板内周端面4および基板内周チャンファー部6の上の窒化シリコン膜30のみに接触し、その部分のみをエッチングする。

【0042】

次いで、工程(d)として、基板内周端面4および基板内周チャンファー部6で露出したシリコン単結晶支持体10を熱酸化して、図2(f)に示すように第1SiO2膜21を形成する。熱酸化は、水蒸気、酸素、N2Oなどの酸化剤を含む雰囲気中で、シリコン単結晶支持体10を800〜1000℃の温度に加熱することによって実施することができる。酸化剤として水蒸気を用いる場合、装置外から供給した水蒸気を用いてもよいし、H2およびO2を供給してインサイチューで生成した水蒸気を用いてもよい。本工程において、加熱時間を制御することによって、得られる第1SiO2膜21の膜厚を制御することができる。加熱時間は、少なくとも50nm以上の膜厚が得られるように設定される。

【0043】

本発明において、窒化シリコン膜30は、工程(d)において、主平面2、基板外周端面5および基板外周チャンファー部7を熱酸化条件から保護するためのマスクとして機能する。加えて、窒化シリコン膜30は、図3の装置を用いて工程(c)を実施する際に、積層体100を構成する際に形成されるおそれのある主平面2上のスクラッチを防止する機能を有する。窒化シリコンは引張応力に対して高い機械的強度を有するためにスクラッチが発生しにくいからである。また、窒化シリコン膜30の表面上にスクラッチが発生したとしても、工程(e)においてスクラッチは窒化シリコン膜30とともに除去されるので、シリコン単結晶支持体10の主平面2にスクラッチが到達するのを防止することができる。

【0044】

次いで、工程(e)として、主平面2、基板外周端面5および基板外周チャンファー部7から窒化シリコン膜30を除去し、図2(g)に示すように基板内周端面4および基板内周チャンファー部6のみに第1SiO2膜21が形成された情報記録媒体用基板を得る。窒化シリコン膜30の除去は、前述のように、RIEなどのドライエッチング、あるいは、160℃に加熱した濃度89%のリン酸水溶液、または95℃に加熱した濃度29%の過酸化水素水によるウェットエッチングによって実施することができる。任意選択的に、工程(e)で得られた情報記録媒体用基板の主平面2をポリッシュ処理して、基板表面形状を整えてもよい。

【0045】

さらに、任意選択的工程であるが、工程(f)として、主平面、基板外周端面および基板外周チャンファー部において、露出したシリコン単結晶支持体の表面を熱酸化して、第2SiO2膜22を形成して、図2(h)に示す情報記録媒体用基板を得ることもできる。工程(f)は、膜厚10nm以下の第2SiO2膜22が得られるように加熱時間を短縮することを除いて、工程(d)と同様の条件で実施することができる。必要に応じて、主平面2の上の第2SiO2膜22をポリッシュ処理して、基板表面形状を整えてもよい。さらに、基板外周端面5においては、第2SiO2膜22を、基板外周端面5に接触する電極からシリコン単結晶支持体10に向かってトンネル電流を流すことが可能である膜厚にするために、さらなるポリッシュ処理を実施してもよい。

【0046】

本発明の第2の実施形態の情報磁気記録媒体は、第1の実施形態の方法により製造された情報記録媒体用基板の主平面2の上に、少なくとも磁気記録層が形成されることを特徴とする。必要に応じて、情報記録媒体用基板と磁気記録層との間に、下地層、軟磁性層、シード層、中間層などを形成してもよい。また、必要に応じて、磁気記録層上に、保護層および潤滑剤層を形成してもよい。

【0047】

任意選択的に設けてもよい非磁性下地層は、Ti、またはCrTi合金のようなCrを含む非磁性材料を用いて形成することができる。

【0048】

任意選択的に設けてもよい軟磁性層は、FeTaC、センダスト(FeSiAl)合金などの結晶性材料;FeTaC、CoFeNi、CoNiPなどの微結晶性材料;またはCoZrNd、CoZrNb、CoTaZrなどのCo合金を含む非晶質材料を用いて形成することができる。軟磁性層の膜厚は、磁気記録層に垂直方向磁界を集中させるための層であり、記録に使用する磁気ヘッドの構造や特性によって最適値が変化するが、おおむね10nm以上500nm以下程度であることが、生産性との兼ね合いから望ましい。

【0049】

任意選択的に設けてもよいシード層は、NiFeAl、NiFeSi、NiFeNb、NiFeB、NiFeNbB、NiFeMo、NiFeCrなどのようなパーマロイ系材料;CoNiFe、CoNiFeSi、CoNiFeB、CoNiFeNbなどのようなパーマロイ系材料にCoをさらに添加した材料;Co;あるいはCoB,CoSi,CoNi,CoFeなどのCo基合金を用いて形成することができる。シード層は、磁気記録層の結晶構造を制御するのに充分な膜厚を有することが望ましく、通常の場合、3nm以上50nm以下の膜厚を有することが望ましい。

【0050】

任意選択的に設けてもよい中間層は、Ru、もしくはRuを主成分とする合金を用いて形成することができる。中間層は、通常0.1nm以上20nm以下の膜厚を有する。このような範囲内の膜厚とすることによって、磁気記録層の磁気特性や電磁変換特性を劣化させることなしに、高密度記録に必要な特性を磁気記録層に付与することが可能となる。

【0051】

前述の下地層、軟磁性層、シード層および中間層の形成は、スパッタ法(DCマグネトロンスパッタ法、RFマグネトロンスパッタ法などを含む)、真空蒸着法など当該技術において知られている任意の方法を用いて実施することができる。

【0052】

磁気記録層は、好適には、少なくともCoとPtを含む合金の強磁性材料を用いて形成することができる。垂直磁気記録を行うためには、磁気記録層の材料の磁化容易軸(六方最密充填(hcp)構造のc軸)が、記録媒体表面(すなわち情報記録媒体用基板の主平面2)に垂直方向に配向していることが必要である。磁気記録層は、たとえばCoPt、CoCrPt、CoCrPtB、CoCrPtTaなどの合金材料を用いて形成することができる。磁気記録層の膜厚は、特に限定されるものではない。しかしながら、生産性および記録密度向上の観点から、磁気記録層は、好ましくは30nm以下、より好ましくは15nm以下の膜厚を有する。磁気記録層の形成は、スパッタ法(DCマグネトロンスパッタ法、RFマグネトロンスパッタ法などを含む)、真空蒸着法など当該技術において知られている任意の方法を用いて実施することができる。

【0053】

任意選択的に設けてもよい保護層は、カーボン(アモルファスカーボンなど)、あるいは磁気記録媒体保護膜用の材料として知られている種々の薄膜材料を用いて形成することができる。保護層は、その下にある磁気記録層以下の各構成層を保護するための層である。保護層は、一般的にスパッタ法(DCマグネトロンスパッタ法、RFマグネトロンスパッタ法などを含む)、真空蒸着法、CVD法などを用いて形成することができる。

【0054】

任意選択的に設けてもよい潤滑剤層は、記録/読み出し用ヘッドが磁気記録媒体に接触している際の潤滑を付与するための層であり、たとえば、パーフルオロポリエーテル系の液体潤滑剤、または当該技術において知られている種々の液体潤滑剤材料を使用して形成することができる。液体潤滑剤層は、ディップコート法、スピンコート法などの当該技術において知られている任意の塗布方法を用いて形成することができる。

【実施例】

【0055】

以下、実施例によって本発明をより具体的に説明するが、これらは本発明を限定するものではなく、本発明の要旨を逸脱しない範囲において種々変更可能であることは言うまでもない。

【0056】

(実施例1)

図2に例示した製造方法にしたがって、情報記録媒体用基板を作製した。

【0057】

最初に、単結晶シリコンインゴットをスライスして、直径65mmおよび厚さ0.675mmを有するシリコン単結晶ブランク11を得た。ブランク11をコアリングして、ブランク11の中心にφ20mmの中心孔8を形成して、シリコン単結晶支持体10を得た。得られたシリコン単結晶支持体10の主平面2にラップおよびポリッシュ加工を適用して、主平面2の平滑化、ならびに異物および突起の除去を行った。

【0058】

次に、シリコン単結晶支持体10の基板内周部および基板外周部において、チャンファリング加工を実施して、基板内周チャンファー部6および基板外周チャンファー部7を形成した。次いで、基板内周端面4、基板外周端面5、基板内周チャンファー部6および基板外周チャンファー部7のポリッシュ加工を実施して、これらの部位の異物および突起を除去した。

【0059】

次いで、圧力65PaのSiH2Cl2およびNH3の混合ガスを、770℃に加熱したシリコン単結晶支持体10に導き、シリコン単結晶支持体10の全面に膜厚100nmの窒化シリコン膜30を形成した。

【0060】

引き続いて、図3に示す装置を用いて、基板内周端面4および基板内周チャンファー部6から窒化シリコン膜を除去した。エッチング液流動路307に温度160℃および濃度89%のリン酸水溶液を流し、25分間にわたって処理した。

【0061】

続いて、加熱炉中で、第1表に示した種々の酸化条件で熱酸化して、基板内周端面4および基板内周チャンファー部6に第1SiO2膜21を形成した。第1表のRun1〜8、13および14は酸化剤としてO2ガスを用いた例である。Run9および10は、80℃の温水に窒素ガスをバブリングして作製した水蒸気/窒素混合物を酸化剤として用いた例である。Run11および12は、基板の近傍で加熱されたH2およびO2の反応により局所的に発生する水蒸気を用いて熱酸化を行った例である。ここで、2:1の体積比のH2およびO2の混合物を窒素キャリアガスを用いて加熱炉中に導入した。Run15および16は、酸化剤としてN2Oガスを用いた例である。

【0062】

続いて、第1SiO2膜21を形成したシリコン単結晶支持体10を、25分間にわたって温度160℃および濃度89%のリン酸水溶液に浸漬して、主平面2、基板外周端面5および基板外周チャンファー部7から窒化シリコン膜30を除去した。次いで、酸素雰囲気下で1分間にわたって900℃に加熱することによって、主平面2、基板外周端面5および基板外周チャンファー部7に、膜厚1nmの第2SiO2膜22を形成した。最後に、主平面2上の第2SiO2膜22のポリッシュ処理を行って表面形状を調整して、情報記録媒体用基板を得た。

【0063】

(比較例A)

基板内周端面4および基板内周チャンファー部6の熱酸化、ならびに主平面2、基板外周端面5および基板外周チャンファー部7の熱酸化を行わなかったことを除いて、実施例1の手順を繰り返して、情報記録媒体用基板を得た。

【0064】

(比較例B)

実施例1の手順にしたがって、基板内周チャンファー部6および基板外周チャンファー部7を形成したシリコン単結晶支持体10を得た。得られたシリコン単結晶支持体10の基板内周端面4、基板外周端面5、基板内周チャンファー部6および基板外周チャンファー部7のポリッシュ加工を実施して、これらの部位の異物および突起を除去した。

【0065】

続いて、窒化シリコン膜30の形成を行うことなしに、酸素雰囲気下で5分間にわたって1000℃に加熱することによって、シリコン単結晶支持体10の全面に膜厚100nmのSiO2膜を形成した。最後に、主平面2上の第2SiO2膜22のポリッシュ処理を行って表面形状を調整して、情報記録媒体用基板を得た。

【0066】

(評価)

実施例1のそれぞれのRun、比較例AおよびBについて、20枚の情報記録媒体用基板を作製し、それら基板を基板内周端面4近傍をチャックして、試験用HDDに組み込み、1000Gの加速度、1msの加速度継続時間の条件で落下衝撃試験を行い、基板の破壊率を求めて評価した。また、平均の円環抗折強度を測定した。さらに、基板外周端面5の体格に位置する2点間の電気抵抗値を、外周抵抗として測定した。これらの測定の結果を第1表に示す。

【0067】

【表1】

【0068】

第1表のRun1〜8、13および14の結果から分かるように、O2ガスを用いて第1SiO2膜21を形成した場合、第1SiO2膜21の膜厚が50nm以上の場合に、200N以上の円環抗折強度および0%の落下衝撃試験における破壊確率という優れた機械的強度を有する基板が得られた。これに対して、熱酸化を行わず、基板内周部の第1SiO2膜21のない比較例Aの情報記録媒体用基板は、160Nという低い円環抗折強度を有し、かつ落下衝撃試験の破壊確率も30%という高い値を示した。また、O2ガスを用いて第1SiO2膜21を形成したものの、膜厚が50nm未満の場合においては、落下衝撃試験における破壊確率を0%にすることができなかった。

【0069】

また、第1表のRun9〜12、15および16の結果から明らかなように、O2ガスに代えて、水蒸気、局所的に発生させた水蒸気(H2+O2)、ならびにN2Oなどの他の酸化剤を使用して第1SiO2膜21を形成した場合であっても、50nm以上の膜厚を有する第1SiO2膜21を形成することによって、200N以上の円環抗折強度および0%の落下衝撃試験における破壊確率という優れた機械的強度を有する基板が得られた。

【0070】

さらに、シリコン単結晶支持体10の全面を熱酸化した比較例Bの情報記録媒体用基板は、十分な機械的強度を有するものの、基板外周端面に100nmという大きな膜厚のSiO2膜を有するために10MΩ以上の外周抵抗をしめした。このことから、比較例Bの基板に対する成膜中のバイアス電圧印加が困難であることがわかった。これに対して、第1SiO2膜21とは別個に膜厚1nmの第2SiO2膜22を形成したRun3〜16の情報記録媒体用基板は、1MΩ以下の外周抵抗を有し、成膜中のバイアス電圧印加が可能であることがわかった。

【0071】

(実施例2)

本実施例では、実施例1のRun4の条件で作製した情報記録媒体用基板を用いて、情報記録媒体を作製した。

【0072】

最初に、主平面2の上の第2SiO2膜表面の算術平均粗さRa(JIS B0601、AFMにて測定、基準長さ10μm)を0.2nmに調整するために、ポリッシュ処理を行った。本実施例においては、コロイダルシリカを滴下・含浸させたテープを用いる毎葉式表面ポリッシュ法を用いた。本実施例においては、10秒間のポリッシュ処理によって、所望のRaを有する情報記録媒体用基板が得られた。本実施例においては、第2SiO2膜22を形成の膜厚が1nmと小さいため、第2SiO2膜22の膜厚減少のためのポリッシュ処理を行う必要がなく、比較的小型の毎葉式表面ポリッシュ装置を用いることができた。

【0073】

ポリッシュ処理の後に、情報記録媒体用基板の主平面上に、スパッタ法を用いて、膜厚2nmのCrTiからなる下地層、膜厚40nmのCoZrNdからなる軟磁性層、膜厚16nmのCoNiFeSiからなるシード層、膜厚12nmのRuからなる中間層、膜厚20nmのCoPtからなる磁気記録層、および膜厚3nmのアモルファスカーボン(a−C)からなる保護層を順次形成した。最後に、スピンコート法を用いて、膜厚2nmの潤滑剤からなる潤滑剤層を形成し、情報記録媒体を得た。

【0074】

熱アシスト媒体用に近接場光を利用したφ15nmのビームスポットを形成するためのレーザ照射用ヘッドと、このレーザにより昇温された部分に情報を書き込むための磁気記録ヘッドを搭載したスピンスタンドを用いて、得られた情報記録媒体のTAA(Track Average Amplitude)を測定し、電磁変換特性を評価した。TAAの測定は、回転数4200rpmにおいて、中心からの半径22mmのトラックを用い、記録周波数506MHzの条件で実施した。この条件は、2Tbits/平方インチの記録密度に相当する。本実施例の情報記録媒体は、80を超える優れたTAA値を示した。

【0075】

(参考例3)

本実施例では、慣用技術の方法で作製された比較例Bの情報記録媒体用基板を用いて、情報記録媒体を作製した。

【0076】

比較例Bの情報記録媒体用基板は、主平面上に100nmの膜厚を有するSiO2膜を有するため、表面粗さを調整するためのポリッシュ処理に加えて、SiO2膜の膜厚を低減するためのポリッシュ処理を行う必要があった。膜厚を低減するためのポリッシュ処理は、毎葉式表面ポリッシュ装置を用いると極めて長い処理時間を必要とする。そこで、本参考例においては、大型のバッチ式ポリッシュ装置を用いた。バッチ式ポリッシュ装置を用いて、主平面のポリッシュ処理を行い、主平面上のSiO2膜の膜厚を10nm以下に低減し、SiO2膜表面の算術平均粗さRaを0.2nmに調整した。主平面のポリッシュ処理は、180秒の処理時間を要した。

【0077】

加えて、比較例Bの情報記録媒体用基板は、基板外周端面上に100nmの膜厚を有するSiO2膜を有するため、バッチ式ポリッシュ装置を用いて基板外周端面のポリッシュ処理をおこない、基板外周端面のSiO2膜の膜厚を10nm以下に低減させた。基板外周端面のポリッシュ処理は、180秒の処理時間を要した。

【0078】

続いて、実施例2と同様の手順により、下地層、軟磁性層、シード層、中間層、磁気記録層、保護層および潤滑剤層を積層して、情報記録媒体を得た。得られた情報記録媒体のTAA値を実施例2と同様の条件で測定した。本参考例の情報記録媒体は、80を超える優れたTAA値を示した。

【0079】

以上のように、主平面上のSiO2膜の膜厚を低減することによって、本参考例の情報記録媒体は、本発明に係る実施例2の情報記録媒体と同等の磁気特性を示した。しかしながら、主平面および基板外周端面上のSiO2膜の膜厚の低減に大型の装置が必要であること、および長い加工時間を必要とすることから、本参考例の方法は、製造コストの点で不利である。

【図面の簡単な説明】

【0080】

【図1】本発明の情報記録媒体用基板の構成図であり、(a)は上面図であり、(b)は切断線Ib−Ibに沿った断面図である。

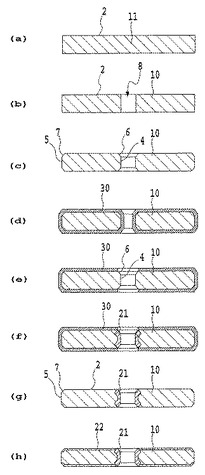

【図2】本発明の情報記録媒体用基板の製造方法の工程を説明する概略図であり、(a)〜(h)は各工程を示す断面図である。

【図3】窒化シリコン膜の選択的除去に用いられる装置の概略図であり、(a)は断面図であり、(b)は領域IIIbの拡大断面図である。

【符号の説明】

【0081】

2 主平面

4 基板内周端面

5 基板外周端面

6 基板内周チャンファー部

7 基板外周チャンファー部

8 中心孔

10 シリコン単結晶支持体

21 第1SiO2膜

22 第2SiO2膜

30 窒化シリコン膜

100 基板中間体積層体

302 スペーサ

303 パッキン

304 押さえ板

305 固定治具

307 エッチング液流動路

【技術分野】

【0001】

本発明は、情報記録媒体用基板の製造方法および該方法で製造された基板を用いた情報磁気記録媒体に関する。本発明の方法で製造される情報記録媒体用基板は、コンピュータの外部記憶装置をはじめとする各種磁気記録装置に搭載される磁気記録媒体などに用いられる。

【背景技術】

【0002】

近年の磁気ディスクの高密度記録化に伴い、磁気記録方式は従来の面内記録方式(長手記録方式)から垂直記録方式に移行している。垂直記録方式の開発により記録密度は飛躍的に改善され、面内記録方式では記録密度が100Gbits/平方インチで頭打ちであったものが、現在では、400Gbits/平方インチを超えるに至っている。しかし、第一世代の単純な垂直記録方式では、400Gbits/平方インチが限界となっている。この理由は、記録密度を上げるためにはビットサイズをより小さくしなくてはならない一方で、ビットサイズを小さくしていくと、熱揺らぎによるビットの劣化すなわちランダムな磁化の反転が生じやすくなるためである。このような熱揺らぎによるビットの劣化を回避するためには、以下の式(1)を満足することが必須条件である。

【0003】

【数1】

【0004】

式(1)中、Kuは結晶磁気異方性エネルギー定数であり、Vは磁気記録層のビット当たりの体積であり、kはボルツマン定数であり、およびTは絶対温度である。式(1)の左辺は熱安定性指数と呼ばれる。

【0005】

すなわち、ビットサイズを小さくする際には、必然的に体積Vが減少する。熱揺らぎの不安定性に打ち勝つためには、体積Vの減少に抗して、熱安定性指数が式(1)を満足させる必要がある。使用温度が一定の場合には、熱安定性指数を大きくするためには、結晶磁気異方性エネルギー定数Kuの値を大きくする必要がある。Kuは物質に依存する定数で、(2)式のような関係がある。

【0006】

【数2】

【0007】

式(2)中、Hcは保持力を示し、Msは飽和磁化を示し、ならびにNzおよびNyは各々z方向およびy方向の反磁界係数を示す。

【0008】

式(2)から、保持力HcがKuに比例することが分かる。つまり、上述したように熱揺らぎを克服しようとしてKuの大きな物質を選択すると、磁化の反転する磁界の強さを表す保持力Hcも大きくなり、このため磁気ヘッドによる磁化の反転がし難くなり、つまり情報の書き込みが難しくなる現象が起こる。このように、高密度化に伴う体積の減少によってもたらされる、「熱揺らぎによる記録の長期安定性」および「高Hc化による記録の困難性」のトレードオフの関係のために、従来の取り組みの延長では解決策は見出すことができなかった。

【0009】

最近、前述のトレードオフの関係を克服するための方法が提案されるようになってきている。そのなかでも有力な方法として熱アシスト記録方式がある。(特許文献1および2参照)。

【0010】

熱アシスト記録方式は、前述のトレードオフ状態を「高Hc化による記録の困難性」の解決を突破口として、「熱揺らぎによる記録の長期安定性」の課題を解決するものである。具体的には、高Ku材料を用いた磁気記録媒体に対して磁気ヘッドにより情報を書き込む時に、光を短時間照射することにより磁気記録媒体を加熱して、記録媒体のHcを短時間低減させることで、低い磁場でも書き込みを可能とするものである。熱揺らぎによる長期安定性は、熱揺らぎによるビットの劣化が生じないほど短時間のうちに、再び読み込み温度まで冷却することで、確保可能である。

【0011】

このように、次世代の垂直記録方式としてプロトタイプの熱アシスト記録方式の研究開発が始まり、原理的には記録密度が1Tbit/平方インチを越える可能性も示唆されている(非特許文献1)。このように、熱アシスト記録方式は原理的には大きなポテンシャルを持っており、次世代の垂直記録方式の有力候補との位置づけがなされてきている。しかしながら、実用化に向けての詳細な検討が進むにつれて、様々な問題点も見つかってきた。

【0012】

問題点の1つは、基板である。現在、磁気記録媒体用基板として実際に使用されている基板は、アルミニウム基板およびガラス基板である。アルミニウム基板は、アルミニウム母材表面に約10μmのNiPメッキを施したもので、主としてデスクトップPCや据え置き型のHDDレコーダに使われている。ガラス基板にはアモルファス系の基板および結晶化ガラス系の基板があり、いずれもノートPCなどのモバイル用途に用いられている。その他に、実用化は進んではいないが、シリコン単結晶基板が提案されている(特許文献3および4参照)。

【0013】

熱アシスト記録方式における磁気ヘッドによる書き込み時には、光照射により希望する記録部位が瞬間的かつ局所的に昇温し、書き込み終了と同時に光照射が終了させ、その後、記録部位が急速に使用温度まで冷却されることが望ましい。このような挙動を成立させるためには、昇温時に基板に求められる特性は熱伝導率が小さいことが要求される。すなわち、昇温時に少ないエネルギーで局所的かつ急激な温度上昇を達成するために、目的とする場所以外は極力温度を上げないことが望ましい。このために熱伝導率が低いことが望ましい。一方、冷却時に基板に求められる特性は熱伝導率が大きいことが要求される。すなわち、冷却時には、昇温した微小部分に書き込んだ情報が安定して存在できるように、できるだけ速やかに使用温度まで冷却するのが望ましく、このためには基板がヒートシンクの役割を果たすように、熱伝導率が高い材料が必要である。

【0014】

熱伝導率は材料に固有の数値であり、ガラスの熱伝導率は1.8W/(m・K)であり、アルミニウムの熱伝導率は230W/(m・K)であり、NiPの熱伝導率は5.0W/(m・K)であり、シリコン単結晶の熱伝導率は126W/(m・K)である。このように、NiPおよびガラスの熱伝導率はアルミニウムのような金属に比べて非常に小さいので、NiPメッキアルミニウム基板およびガラス基板は、熱アシスト記録方式の昇温時には優れた性能を示し、記録密度が1Tbit/平方インチを越えるような昇温パフォーマンスを示す。しかしながら、NiP膜もガラス基板も熱伝導率が小さいために、熱アシスト記録方式の冷却時には所望の性能を示すことができない。具体的には、連続して書き込み・読み込みを続けていくと、磁気記録層の温度が十分に下がりきらず、時間経過につれて書き込んだ情報が不安定になっていく現象が見出された。

【0015】

また、機械的強度も、情報記録媒体用基板に求められる重要な特性の1つである。慣用的に情報記録媒体用基板として用いられているNiPメッキアルミニウム基板は、アルミニウムが高い強度を有するため、容易に破壊されることはない。また、脆性破壊の起こりやすいガラス基板については、(1)結晶化ガラスを利用する方法、あるいは(2)化学強化と呼ばれる処理により、基板表面に圧縮応力を誘起する方法を用いて、機械的強度の確保が行われている。

【0016】

一方、シリコン基板もガラスと同様に脆性材料であり、特に単結晶であるために劈開面に沿ってクラックが発生しやすい。情報記録媒体用基板の機械的強度の1つに円環抗折強度と呼ばれるものがある。円環抗折強度は、情報記録媒体がハードディスクドライブ(HDD)に組み込まれるときに、媒体内周部をクランプした場合の機械的強度を模擬したものである。HDD中で、情報記録媒体は内周でクランプされるため、媒体に過剰な力が加わった場合には内周端面から破壊が進む。ガラス基板およびシリコン基板などの脆性材料に応力が加わった時には、表面に存在するクラックの先端に応力が集中する。したがってため、基板に孔を開けるコアリング工程でできたクラックの程度が円環抗折強度に影響を与え、クラック深さ分布に応じて極端に強度の弱い基板が得られるおそれがある。これを避けるために、コアリングおよび端面チャンファリング工程後に、基板の内外周端面をポリッシュしてクラックを除去することによって、円環抗折強度の強化が図られてきた。

【0017】

最近、HDDは、ノートパソコンなどのモバイル用途に用いられることが多くなってきている。このため、HDDが落下したときにも破壊しにくいことが求められており、情報記録媒体用基板に対しても、前述の円環抗折強度に加え、衝撃落下強度の高いことが求められている。衝撃落下強度試験は、情報記録媒体を組み込んだHDDを落下衝撃試験装置に固定し、通常は1000Gのピーク値の加速度を1ms程度の継続時間で印加して、基板が破壊するかどうかを調べる。前述の円環抗折強度の試験は、基板内周にゆっくりと力を加えて基板が破壊するのを調べる、準静的な破壊試験である。一方、落下衝撃試験は、加速度が印加される約1msの間に基板が振動して多重回にわたって内周クランプ部に力が加わる、動的な破壊試験である。したがって、必ずしも、円環抗折強度が高いものが落下衝撃強度が高いとは限らない。例えば、公称値2.5インチのシリコン基板は280Nの円環抗折強度を有し、該円環抗折強度は、公称値2.5インチのガラス基板の150Nに比較して高い。しかしながら、加速度1000G×1msの落下衝撃試験では、ガラス基板の破壊確率がゼロであるのに対し、シリコン基板は30%の高いの破壊確率を有する。したがって、衝撃落下強度の向上がシリコン基板の課題の1つとなっている。

【0018】

【特許文献1】特開2006−12249号公報

【特許文献2】特開2003−45004号公報

【特許文献3】特開平4−143946号公報

【特許文献4】特開平6−195707号公報

【特許文献5】特開平8−213449号公報

【特許文献6】特開平8−104506号公報

【特許文献7】特開2006−188410号公報

【非特許文献1】FUJITSU, Vol. 58, No.1,pp.85-89 (2007)

【発明の開示】

【発明が解決しようとする課題】

【0019】

前述のように、熱アシスト記録方式の磁気記録媒体を実現するに当たって、(a)記録の容易性および記録されたビットの安定性を両立するために、昇温時の低い実効的熱伝導率および降温時の高い実効的熱伝導率という矛盾する熱特性を有すること、および(b)高い円環抗折強度および高い衝撃落下強度という静的および動的な機械的強度を両立すること、という要求を満たす情報記録媒体用基板が求められている。

【0020】

さらに、磁気記録媒体の構成層の成膜時には、構成層の密着強度の確保、および磁気記録媒体の磁気特性の改善を目的として、バイアス電圧を印加する場合がある。したがって、情報記録媒体用基板は、(c)バイアス電圧を自由に印加できる構成および導電性を有することも求められている。

【0021】

本発明の課題は、前述の(a)〜(c)の全ての特性を満たす情報記録媒体用基板の製造方法を提供することである。

【課題を解決するための手段】

【0022】

本発明の第1の実施形態である情報記録媒体用基板の製造方法は:(a)中心孔を有する円板形状を有し、主平面と、該中心孔に隣接する基板内周端面と、主平面および基板内周端面に隣接する基板内周チャンファー部と、該基板内周端面に対して主平面の反対側に位置する基板外周端面と、主平面および基板外周端面に隣接する基板外周チャンファー部とを有するシリコン単結晶支持体を準備する工程と;(b)該シリコン単結晶支持体の全面上に窒化シリコン膜を堆積する工程と;(c)基板内周端面および基板内周チャンファー部の上に形成された窒化シリコン膜を除去する工程と;(d)基板内周端面および基板内周チャンファー部において、露出したシリコン単結晶支持体の表面を熱酸化して、50nm以上の膜厚を有する第1SiO2膜を形成する工程と、(e)主平面、基板外周端面および基板外周チャンファー部の上に形成された窒化シリコン膜を除去する工程と;(f)主平面、基板外周端面および基板外周チャンファー部において、露出したシリコン単結晶支持体の表面を熱酸化して、10nm以下の膜厚を有する第2SiO2膜を形成する工程とを含むことを特徴とする。

【0023】

本発明の第2の実施形態の情報磁気記録媒体は、第1の実施形態の方法で製造された情報記録媒体用基板と、該情報記録媒体用基板の上に形成された磁気記録層とを少なくとも含むことを特徴とする。

【発明の効果】

【0024】

以上の構成を採る本発明の情報記録媒体用基板の製造方法は、要求特性の異なる部位、すなわち、(1)基板内周端面および基板内周チャンファー部、ならびに(2)主平面、基板外周端面および基板外周チャンファー部に、それぞれ独立して熱酸化を実施することによって、必要な膜厚のSiO2膜を従来の方法に比較して効率よく提供することができる。これによって、所望の膜厚を得るためのSiO2膜のエッチング工程の必要性を排除し、同時に、ラップ工程および/またはポリッシュ工程のような後処理工程が容易となり、情報記録媒体用基板を安価かつ高い再現性で供給することが可能となる。

【0025】

また、本発明の方法で得られた情報記録媒体用基板を用いて作成される情報磁気記録媒体は、熱アシスト記録方式による高密度の記録が可能であり、同時にモバイル用途にも対応できる十分な静的および動的な機械的強度を有する。

【発明を実施するための最良の形態】

【0026】

本発明者は、熱伝導率の低いNiP膜付きアルミニウム基板やガラス基板に替わり、熱伝導率の高い単結晶シリコン基板の主平面に熱伝導率の低いSiO2膜を形成することによって、昇温時の低い実効的熱伝導率および降温時の高い実効的熱伝導率という矛盾する熱特性を実現できることを見いだした。具体的には、2テラビット(Tb)/インチ2以上の記録密度を想定した場合、主平面上に形成されるSiO2膜の膜厚を10nm以下とすることによって、昇温速度と高温速度とのバランスを満足することを見いだした。

【0027】

また、本発明者は、シリコン基板内周端面、およびこれに隣接する内周チャンファー部を熱酸化して膜厚50nm以上のSiO2膜を形成して、圧縮応力を誘起することにより、高い円環抗折強度および高い衝撃落下強度という静的および動的な機械的強度を両立できることを見いだした。

【0028】

さらに、本発明者は、シリコン基板外周端面のSiO2膜の膜厚を10nm以下とすることによって、シリコン基板にバイアス電圧を印加して、磁性膜の密着強度の確保および磁気特性の改善を達成できることを見いだした。

【0029】

ここで、シリコン基板の各部位において異なる膜厚を要求されるSiO2膜を効率よく形成することが必要となる。シリコン基板の全面の熱酸化によってSiO2膜を形成しようとすると、膜厚50nm以上のSiO2膜を形成した後に、基板内周端面および基板内周チャンファー部を除く面の上のSiO2膜をポリッシュなどの手法によって膜厚を低減する必要がある。この方法は、非常に効率の悪いものである。この問題に鑑みて、本発明者は、基板内周端面および基板内周チャンファー部を選択的に熱酸化し、その他の部位のSiO2膜の膜厚低減工程の必要性を排除ないし低減した情報記録媒体用基板の製造方法を提供する。本発明は、シリコンの選択的熱酸化のためのマスク材としての用途が知られ、かつ、RIEなどのドライエッチングまたは高温のリン酸水溶液もしくは過酸化水素水によるウェットエッチングによる除去が可能であること知られている窒化シリコンの特性を利用する(特許文献5および6参照)。

【0030】

本発明の第1の実施形態の方法によって製造される情報記録媒体用基板の概略を図1に示す。図1(a)は情報記録媒体用基板の上面図を示し、図1(b)は、切断線Ib−Ibに沿った情報記録媒体用基板の断面図を示す。本発明の情報記録媒体用基板の形状は、中心孔8を有する円板形状であり、情報記録媒体において情報を記録する面となる主平面2を有する。基板内周部においては、該中心孔8に隣接し、主平面2に対して垂直な円柱面である基板内周端面4と、主平面2と基板内周端面4との間に位置し、主平面2に対して傾斜している切頭円錐面である基板内周チャンファー部6とを有する。基板外周部においては、基板内周端面4に対して主平面の反対側に位置し、主平面2に対して垂直な円柱面である基板外周端面5と、主平面2と基板外周端面5との間に位置し、主平面2に対して傾斜している切頭円錐面である基板外周チャンファー部7とを有する。本発明の情報記録媒体用基板は、シリコン単結晶支持体10と、基板内周端面4および基板内周チャンファー部6の上の第1SiO2膜21と、主平面2および基板外周チャンファー部7の上の第2SiO2膜22とを含む。なお、図1には、基板外周端面5の上にSiO2膜が存在しない構成を例示したが、基板外周端面5の上に第2SiO2膜22が存在してもよい。

【0031】

ここで、公称値2.5インチの寸法を有する基板に、磁気記録層として常温(25℃)において5×107erg/cm3(5×106J/m3)にも達する高いKu値を有する材料(たとえば、CoPt合金)の膜を成膜した記録媒体を用い、4200rpmの回転数で駆動させて記録を行う場合を想定する。1つの例として、記録媒体中心から半径20mmの位置に存在するビットを昇温および降温させることを考察する。2Tb/インチ2の記録密度を想定すると、ビットの寸法は約φ18nmとなる。磁気ヘッドに搭載されているレーザからの光を、このビットに選択的に照射して昇温させるためには、レーザの照射時間を実効的にφ18nmのビットが停止しているとみなすことができるような短時間とする必要がある。記録媒体が4200rpmで回転していることを考慮すると、レーザの照射時間をおよそ2ナノ秒に設定する必要がある。一方、レーザ照射により昇温されたビットが一定温度まで降温するのに必要な時間もまた、短時間であることが望ましい。しかしながら、昇温状態にあるビットの磁化の安定性、隣接するビットへの熱的な影響、ならびに表面保護膜および潤滑膜の耐熱性を考慮すると、昇温過程と同様に2ナノ秒で冷却することが望ましい。前述の昇温時間および降温時間は、主平面2上の第2SiO2膜22の膜厚を10nm以下とすることによって実現することができる。

【0032】

なお、同様の情報記録媒体において1Tb/インチ2の記録密度を想定すると、ビットの寸法は約φ25nmとなる。前述と同様の考察から、この場合の昇温時間および降温時間はおよそ3ナノ秒とすることが望ましい。昇温時間および降温時間が2Tb/インチ2の場合の1.5倍となったことによって、この場合には、主平面2上の第2SiO2膜22の膜厚を10nm以上50nm以下とすることが望ましい。

【0033】

本発明の情報記録媒体の製造方法を、図2を参照しながら説明する。最初に、工程(a)において、中心孔を有する円板形状を有し、主平面と、該中心孔に隣接する基板内周端面と、主平面および基板内周端面に隣接する基板内周チャンファー部と、該基板内周端面に対して主平面の反対側に位置する基板外周端面と、主平面および基板外周端面に隣接する基板外周チャンファー部とを有するシリコン単結晶支持体を準備する。

【0034】

最初に、円筒形のシリコン単結晶インゴットをスライスして、図2(a)に示す円板形状を有するシリコン単結晶ブランク11を作製する。この工程は当該技術において知られている任意の方法を用いて実施することができる。

【0035】

次いで、内周コアリング処理によって、図2(b)に示すようにシリコン単結晶ブランク11の中心に中心孔8を形成して、シリコン単結晶支持体10を得る。この工程は当該技術において知られている任意の方法を用いて実施することができる。

【0036】

次いで、中心孔8の周囲の面取り(チャンファリング)を実施して、図2(c)に示すように中心孔8の周囲に基板内周端面4および基板内周チャンファー部6を形成する。また、シリコン単結晶支持体10の外周の面取り(チャンファリング)を実施して、図2(c)に示すように基板外周端面5および基板外周チャンファー部7を形成する。この工程は当該技術において知られている任意の方法を用いて実施することができる。

【0037】

さらに、基板内周部(基板内周端面4および基板内周チャンファー部6)および基板外周部(基板外周端面5および基板外周チャンファー部7)のポリッシュ処理を行う。この工程は、基板内周部および基板外周部に存在する可能性のある異物または突起などを除去して、引き続く窒化シリコン膜形成工程において均一な膜厚を有する窒化シリコン膜30を形成すること、および熱酸化工程において均一な膜厚を有する第1SiO2膜21を形成することに有用である。

【0038】

任意選択的であるが、シリコン単結晶インゴットのスライス後のシリコン単結晶ブランク11(図2(a))の主平面、内周コアリング後のシリコン単結晶支持体10(図2(b))の主平面2、および/または内周および外周の面取り後のシリコン単結晶支持体10(図2(c))の主平面2のラップおよびポリッシュ処理を行って、主平面2の平滑化ならびに主平面2上の異物および突起などの除去を行ってもよい。ラップおよびポリッシュ処理は、各段階で行ってもよいし、前述の段階のいくつかにおいて行ってもよい。これらの処理は、引き続く窒化シリコン膜形成工程において均一な膜厚を有する窒化シリコン膜30を形成するのに有用である。

【0039】

次いで、工程(b)として、図2(d)に示すように、シリコン単結晶支持体10の全面上に窒化シリコン膜30を堆積する。窒化シリコン膜30の作製は、CVD法(熱CVD法およびプラズマCVD法を含む)、蒸着法、およびスパッタ法などの当該技術において知られている任意の手段を用いて実施することができる。たとえば、65Paの圧力のSiH2Cl2およびNH3の混合ガスを、770℃に加熱したシリコン単結晶支持体10に供給する減圧CVD法を用いて、窒化シリコン膜30の作製を行うことができる。

【0040】

次いで、工程(c)として、基板内周端面4および基板内周チャンファー部6の上に形成された窒化シリコン膜30を選択的に除去して、図2(e)に示すように基板内周端面4および基板内周チャンファー部6においてシリコン単結晶を露出させる。窒化シリコン膜30の除去は、160℃に加熱した濃度89%のリン酸水溶液、または95℃に加熱した濃度29%の過酸化水素水を用いることによって行うことができる。

【0041】

工程(c)は、たとえば、ガラス基板の内周端面部にあるクラックを選択的に除去するために提案された方法(特許文献7参照)に倣って作製された、図3に示す装置を用いて実施することができる。図3(a)において、工程(b)によって得られる全面に窒化シリコン膜30が形成されたシリコン単結晶支持体10の積層体100は、その両側を、スペーサ302、パッキン303、押さえ板304、および固定治具305で挟持されている。なお、スペーサ302とパッキン303の間には、液漏れを防止するためのOリング306が挿入されている。図3の装置において、スペーサ302、パッキン303、押さえ板304、および固定治具305は、シリコン単結晶支持体10の中心孔8に相当する位置に貫通孔を有し、それら貫通孔および中心孔8によって、エッチング液流動路307が構成される。図3(b)は、領域IIIbの拡大断面図であり、エッチング液流動路307の外周面は、基板内周端面4および基板内周チャンファー部6の上の窒化シリコン膜30で構成されている。エッチング液流動路307を流れるエッチング液は、基板内周端面4および基板内周チャンファー部6の上の窒化シリコン膜30のみに接触し、その部分のみをエッチングする。

【0042】

次いで、工程(d)として、基板内周端面4および基板内周チャンファー部6で露出したシリコン単結晶支持体10を熱酸化して、図2(f)に示すように第1SiO2膜21を形成する。熱酸化は、水蒸気、酸素、N2Oなどの酸化剤を含む雰囲気中で、シリコン単結晶支持体10を800〜1000℃の温度に加熱することによって実施することができる。酸化剤として水蒸気を用いる場合、装置外から供給した水蒸気を用いてもよいし、H2およびO2を供給してインサイチューで生成した水蒸気を用いてもよい。本工程において、加熱時間を制御することによって、得られる第1SiO2膜21の膜厚を制御することができる。加熱時間は、少なくとも50nm以上の膜厚が得られるように設定される。

【0043】

本発明において、窒化シリコン膜30は、工程(d)において、主平面2、基板外周端面5および基板外周チャンファー部7を熱酸化条件から保護するためのマスクとして機能する。加えて、窒化シリコン膜30は、図3の装置を用いて工程(c)を実施する際に、積層体100を構成する際に形成されるおそれのある主平面2上のスクラッチを防止する機能を有する。窒化シリコンは引張応力に対して高い機械的強度を有するためにスクラッチが発生しにくいからである。また、窒化シリコン膜30の表面上にスクラッチが発生したとしても、工程(e)においてスクラッチは窒化シリコン膜30とともに除去されるので、シリコン単結晶支持体10の主平面2にスクラッチが到達するのを防止することができる。

【0044】

次いで、工程(e)として、主平面2、基板外周端面5および基板外周チャンファー部7から窒化シリコン膜30を除去し、図2(g)に示すように基板内周端面4および基板内周チャンファー部6のみに第1SiO2膜21が形成された情報記録媒体用基板を得る。窒化シリコン膜30の除去は、前述のように、RIEなどのドライエッチング、あるいは、160℃に加熱した濃度89%のリン酸水溶液、または95℃に加熱した濃度29%の過酸化水素水によるウェットエッチングによって実施することができる。任意選択的に、工程(e)で得られた情報記録媒体用基板の主平面2をポリッシュ処理して、基板表面形状を整えてもよい。

【0045】

さらに、任意選択的工程であるが、工程(f)として、主平面、基板外周端面および基板外周チャンファー部において、露出したシリコン単結晶支持体の表面を熱酸化して、第2SiO2膜22を形成して、図2(h)に示す情報記録媒体用基板を得ることもできる。工程(f)は、膜厚10nm以下の第2SiO2膜22が得られるように加熱時間を短縮することを除いて、工程(d)と同様の条件で実施することができる。必要に応じて、主平面2の上の第2SiO2膜22をポリッシュ処理して、基板表面形状を整えてもよい。さらに、基板外周端面5においては、第2SiO2膜22を、基板外周端面5に接触する電極からシリコン単結晶支持体10に向かってトンネル電流を流すことが可能である膜厚にするために、さらなるポリッシュ処理を実施してもよい。

【0046】

本発明の第2の実施形態の情報磁気記録媒体は、第1の実施形態の方法により製造された情報記録媒体用基板の主平面2の上に、少なくとも磁気記録層が形成されることを特徴とする。必要に応じて、情報記録媒体用基板と磁気記録層との間に、下地層、軟磁性層、シード層、中間層などを形成してもよい。また、必要に応じて、磁気記録層上に、保護層および潤滑剤層を形成してもよい。

【0047】

任意選択的に設けてもよい非磁性下地層は、Ti、またはCrTi合金のようなCrを含む非磁性材料を用いて形成することができる。

【0048】

任意選択的に設けてもよい軟磁性層は、FeTaC、センダスト(FeSiAl)合金などの結晶性材料;FeTaC、CoFeNi、CoNiPなどの微結晶性材料;またはCoZrNd、CoZrNb、CoTaZrなどのCo合金を含む非晶質材料を用いて形成することができる。軟磁性層の膜厚は、磁気記録層に垂直方向磁界を集中させるための層であり、記録に使用する磁気ヘッドの構造や特性によって最適値が変化するが、おおむね10nm以上500nm以下程度であることが、生産性との兼ね合いから望ましい。

【0049】

任意選択的に設けてもよいシード層は、NiFeAl、NiFeSi、NiFeNb、NiFeB、NiFeNbB、NiFeMo、NiFeCrなどのようなパーマロイ系材料;CoNiFe、CoNiFeSi、CoNiFeB、CoNiFeNbなどのようなパーマロイ系材料にCoをさらに添加した材料;Co;あるいはCoB,CoSi,CoNi,CoFeなどのCo基合金を用いて形成することができる。シード層は、磁気記録層の結晶構造を制御するのに充分な膜厚を有することが望ましく、通常の場合、3nm以上50nm以下の膜厚を有することが望ましい。

【0050】

任意選択的に設けてもよい中間層は、Ru、もしくはRuを主成分とする合金を用いて形成することができる。中間層は、通常0.1nm以上20nm以下の膜厚を有する。このような範囲内の膜厚とすることによって、磁気記録層の磁気特性や電磁変換特性を劣化させることなしに、高密度記録に必要な特性を磁気記録層に付与することが可能となる。

【0051】

前述の下地層、軟磁性層、シード層および中間層の形成は、スパッタ法(DCマグネトロンスパッタ法、RFマグネトロンスパッタ法などを含む)、真空蒸着法など当該技術において知られている任意の方法を用いて実施することができる。

【0052】

磁気記録層は、好適には、少なくともCoとPtを含む合金の強磁性材料を用いて形成することができる。垂直磁気記録を行うためには、磁気記録層の材料の磁化容易軸(六方最密充填(hcp)構造のc軸)が、記録媒体表面(すなわち情報記録媒体用基板の主平面2)に垂直方向に配向していることが必要である。磁気記録層は、たとえばCoPt、CoCrPt、CoCrPtB、CoCrPtTaなどの合金材料を用いて形成することができる。磁気記録層の膜厚は、特に限定されるものではない。しかしながら、生産性および記録密度向上の観点から、磁気記録層は、好ましくは30nm以下、より好ましくは15nm以下の膜厚を有する。磁気記録層の形成は、スパッタ法(DCマグネトロンスパッタ法、RFマグネトロンスパッタ法などを含む)、真空蒸着法など当該技術において知られている任意の方法を用いて実施することができる。

【0053】

任意選択的に設けてもよい保護層は、カーボン(アモルファスカーボンなど)、あるいは磁気記録媒体保護膜用の材料として知られている種々の薄膜材料を用いて形成することができる。保護層は、その下にある磁気記録層以下の各構成層を保護するための層である。保護層は、一般的にスパッタ法(DCマグネトロンスパッタ法、RFマグネトロンスパッタ法などを含む)、真空蒸着法、CVD法などを用いて形成することができる。

【0054】

任意選択的に設けてもよい潤滑剤層は、記録/読み出し用ヘッドが磁気記録媒体に接触している際の潤滑を付与するための層であり、たとえば、パーフルオロポリエーテル系の液体潤滑剤、または当該技術において知られている種々の液体潤滑剤材料を使用して形成することができる。液体潤滑剤層は、ディップコート法、スピンコート法などの当該技術において知られている任意の塗布方法を用いて形成することができる。

【実施例】

【0055】

以下、実施例によって本発明をより具体的に説明するが、これらは本発明を限定するものではなく、本発明の要旨を逸脱しない範囲において種々変更可能であることは言うまでもない。

【0056】

(実施例1)

図2に例示した製造方法にしたがって、情報記録媒体用基板を作製した。

【0057】

最初に、単結晶シリコンインゴットをスライスして、直径65mmおよび厚さ0.675mmを有するシリコン単結晶ブランク11を得た。ブランク11をコアリングして、ブランク11の中心にφ20mmの中心孔8を形成して、シリコン単結晶支持体10を得た。得られたシリコン単結晶支持体10の主平面2にラップおよびポリッシュ加工を適用して、主平面2の平滑化、ならびに異物および突起の除去を行った。

【0058】

次に、シリコン単結晶支持体10の基板内周部および基板外周部において、チャンファリング加工を実施して、基板内周チャンファー部6および基板外周チャンファー部7を形成した。次いで、基板内周端面4、基板外周端面5、基板内周チャンファー部6および基板外周チャンファー部7のポリッシュ加工を実施して、これらの部位の異物および突起を除去した。

【0059】

次いで、圧力65PaのSiH2Cl2およびNH3の混合ガスを、770℃に加熱したシリコン単結晶支持体10に導き、シリコン単結晶支持体10の全面に膜厚100nmの窒化シリコン膜30を形成した。

【0060】

引き続いて、図3に示す装置を用いて、基板内周端面4および基板内周チャンファー部6から窒化シリコン膜を除去した。エッチング液流動路307に温度160℃および濃度89%のリン酸水溶液を流し、25分間にわたって処理した。

【0061】

続いて、加熱炉中で、第1表に示した種々の酸化条件で熱酸化して、基板内周端面4および基板内周チャンファー部6に第1SiO2膜21を形成した。第1表のRun1〜8、13および14は酸化剤としてO2ガスを用いた例である。Run9および10は、80℃の温水に窒素ガスをバブリングして作製した水蒸気/窒素混合物を酸化剤として用いた例である。Run11および12は、基板の近傍で加熱されたH2およびO2の反応により局所的に発生する水蒸気を用いて熱酸化を行った例である。ここで、2:1の体積比のH2およびO2の混合物を窒素キャリアガスを用いて加熱炉中に導入した。Run15および16は、酸化剤としてN2Oガスを用いた例である。

【0062】

続いて、第1SiO2膜21を形成したシリコン単結晶支持体10を、25分間にわたって温度160℃および濃度89%のリン酸水溶液に浸漬して、主平面2、基板外周端面5および基板外周チャンファー部7から窒化シリコン膜30を除去した。次いで、酸素雰囲気下で1分間にわたって900℃に加熱することによって、主平面2、基板外周端面5および基板外周チャンファー部7に、膜厚1nmの第2SiO2膜22を形成した。最後に、主平面2上の第2SiO2膜22のポリッシュ処理を行って表面形状を調整して、情報記録媒体用基板を得た。

【0063】

(比較例A)

基板内周端面4および基板内周チャンファー部6の熱酸化、ならびに主平面2、基板外周端面5および基板外周チャンファー部7の熱酸化を行わなかったことを除いて、実施例1の手順を繰り返して、情報記録媒体用基板を得た。

【0064】

(比較例B)

実施例1の手順にしたがって、基板内周チャンファー部6および基板外周チャンファー部7を形成したシリコン単結晶支持体10を得た。得られたシリコン単結晶支持体10の基板内周端面4、基板外周端面5、基板内周チャンファー部6および基板外周チャンファー部7のポリッシュ加工を実施して、これらの部位の異物および突起を除去した。

【0065】

続いて、窒化シリコン膜30の形成を行うことなしに、酸素雰囲気下で5分間にわたって1000℃に加熱することによって、シリコン単結晶支持体10の全面に膜厚100nmのSiO2膜を形成した。最後に、主平面2上の第2SiO2膜22のポリッシュ処理を行って表面形状を調整して、情報記録媒体用基板を得た。

【0066】

(評価)

実施例1のそれぞれのRun、比較例AおよびBについて、20枚の情報記録媒体用基板を作製し、それら基板を基板内周端面4近傍をチャックして、試験用HDDに組み込み、1000Gの加速度、1msの加速度継続時間の条件で落下衝撃試験を行い、基板の破壊率を求めて評価した。また、平均の円環抗折強度を測定した。さらに、基板外周端面5の体格に位置する2点間の電気抵抗値を、外周抵抗として測定した。これらの測定の結果を第1表に示す。

【0067】

【表1】

【0068】

第1表のRun1〜8、13および14の結果から分かるように、O2ガスを用いて第1SiO2膜21を形成した場合、第1SiO2膜21の膜厚が50nm以上の場合に、200N以上の円環抗折強度および0%の落下衝撃試験における破壊確率という優れた機械的強度を有する基板が得られた。これに対して、熱酸化を行わず、基板内周部の第1SiO2膜21のない比較例Aの情報記録媒体用基板は、160Nという低い円環抗折強度を有し、かつ落下衝撃試験の破壊確率も30%という高い値を示した。また、O2ガスを用いて第1SiO2膜21を形成したものの、膜厚が50nm未満の場合においては、落下衝撃試験における破壊確率を0%にすることができなかった。

【0069】

また、第1表のRun9〜12、15および16の結果から明らかなように、O2ガスに代えて、水蒸気、局所的に発生させた水蒸気(H2+O2)、ならびにN2Oなどの他の酸化剤を使用して第1SiO2膜21を形成した場合であっても、50nm以上の膜厚を有する第1SiO2膜21を形成することによって、200N以上の円環抗折強度および0%の落下衝撃試験における破壊確率という優れた機械的強度を有する基板が得られた。

【0070】

さらに、シリコン単結晶支持体10の全面を熱酸化した比較例Bの情報記録媒体用基板は、十分な機械的強度を有するものの、基板外周端面に100nmという大きな膜厚のSiO2膜を有するために10MΩ以上の外周抵抗をしめした。このことから、比較例Bの基板に対する成膜中のバイアス電圧印加が困難であることがわかった。これに対して、第1SiO2膜21とは別個に膜厚1nmの第2SiO2膜22を形成したRun3〜16の情報記録媒体用基板は、1MΩ以下の外周抵抗を有し、成膜中のバイアス電圧印加が可能であることがわかった。

【0071】

(実施例2)

本実施例では、実施例1のRun4の条件で作製した情報記録媒体用基板を用いて、情報記録媒体を作製した。

【0072】

最初に、主平面2の上の第2SiO2膜表面の算術平均粗さRa(JIS B0601、AFMにて測定、基準長さ10μm)を0.2nmに調整するために、ポリッシュ処理を行った。本実施例においては、コロイダルシリカを滴下・含浸させたテープを用いる毎葉式表面ポリッシュ法を用いた。本実施例においては、10秒間のポリッシュ処理によって、所望のRaを有する情報記録媒体用基板が得られた。本実施例においては、第2SiO2膜22を形成の膜厚が1nmと小さいため、第2SiO2膜22の膜厚減少のためのポリッシュ処理を行う必要がなく、比較的小型の毎葉式表面ポリッシュ装置を用いることができた。

【0073】

ポリッシュ処理の後に、情報記録媒体用基板の主平面上に、スパッタ法を用いて、膜厚2nmのCrTiからなる下地層、膜厚40nmのCoZrNdからなる軟磁性層、膜厚16nmのCoNiFeSiからなるシード層、膜厚12nmのRuからなる中間層、膜厚20nmのCoPtからなる磁気記録層、および膜厚3nmのアモルファスカーボン(a−C)からなる保護層を順次形成した。最後に、スピンコート法を用いて、膜厚2nmの潤滑剤からなる潤滑剤層を形成し、情報記録媒体を得た。

【0074】

熱アシスト媒体用に近接場光を利用したφ15nmのビームスポットを形成するためのレーザ照射用ヘッドと、このレーザにより昇温された部分に情報を書き込むための磁気記録ヘッドを搭載したスピンスタンドを用いて、得られた情報記録媒体のTAA(Track Average Amplitude)を測定し、電磁変換特性を評価した。TAAの測定は、回転数4200rpmにおいて、中心からの半径22mmのトラックを用い、記録周波数506MHzの条件で実施した。この条件は、2Tbits/平方インチの記録密度に相当する。本実施例の情報記録媒体は、80を超える優れたTAA値を示した。

【0075】

(参考例3)

本実施例では、慣用技術の方法で作製された比較例Bの情報記録媒体用基板を用いて、情報記録媒体を作製した。

【0076】

比較例Bの情報記録媒体用基板は、主平面上に100nmの膜厚を有するSiO2膜を有するため、表面粗さを調整するためのポリッシュ処理に加えて、SiO2膜の膜厚を低減するためのポリッシュ処理を行う必要があった。膜厚を低減するためのポリッシュ処理は、毎葉式表面ポリッシュ装置を用いると極めて長い処理時間を必要とする。そこで、本参考例においては、大型のバッチ式ポリッシュ装置を用いた。バッチ式ポリッシュ装置を用いて、主平面のポリッシュ処理を行い、主平面上のSiO2膜の膜厚を10nm以下に低減し、SiO2膜表面の算術平均粗さRaを0.2nmに調整した。主平面のポリッシュ処理は、180秒の処理時間を要した。

【0077】

加えて、比較例Bの情報記録媒体用基板は、基板外周端面上に100nmの膜厚を有するSiO2膜を有するため、バッチ式ポリッシュ装置を用いて基板外周端面のポリッシュ処理をおこない、基板外周端面のSiO2膜の膜厚を10nm以下に低減させた。基板外周端面のポリッシュ処理は、180秒の処理時間を要した。

【0078】

続いて、実施例2と同様の手順により、下地層、軟磁性層、シード層、中間層、磁気記録層、保護層および潤滑剤層を積層して、情報記録媒体を得た。得られた情報記録媒体のTAA値を実施例2と同様の条件で測定した。本参考例の情報記録媒体は、80を超える優れたTAA値を示した。

【0079】

以上のように、主平面上のSiO2膜の膜厚を低減することによって、本参考例の情報記録媒体は、本発明に係る実施例2の情報記録媒体と同等の磁気特性を示した。しかしながら、主平面および基板外周端面上のSiO2膜の膜厚の低減に大型の装置が必要であること、および長い加工時間を必要とすることから、本参考例の方法は、製造コストの点で不利である。

【図面の簡単な説明】

【0080】

【図1】本発明の情報記録媒体用基板の構成図であり、(a)は上面図であり、(b)は切断線Ib−Ibに沿った断面図である。

【図2】本発明の情報記録媒体用基板の製造方法の工程を説明する概略図であり、(a)〜(h)は各工程を示す断面図である。

【図3】窒化シリコン膜の選択的除去に用いられる装置の概略図であり、(a)は断面図であり、(b)は領域IIIbの拡大断面図である。

【符号の説明】

【0081】

2 主平面

4 基板内周端面

5 基板外周端面

6 基板内周チャンファー部

7 基板外周チャンファー部

8 中心孔

10 シリコン単結晶支持体

21 第1SiO2膜

22 第2SiO2膜

30 窒化シリコン膜

100 基板中間体積層体

302 スペーサ

303 パッキン

304 押さえ板

305 固定治具

307 エッチング液流動路

【特許請求の範囲】

【請求項1】

(a) 中心孔を有する円板形状を有し、主平面と、該中心孔に隣接する基板内周端面と、主平面および基板内周端面に隣接する基板内周チャンファー部と、該基板内周端面に対して主平面の反対側に位置する基板外周端面と、主平面および基板外周端面に隣接する基板外周チャンファー部とを有するシリコン単結晶支持体を準備する工程と、

(b) 該シリコン単結晶支持体の全面上に窒化シリコン膜を堆積する工程と、

(c) 基板内周端面および基板内周チャンファー部の上に形成された窒化シリコン膜を除去する工程と、

(d) 基板内周端面および基板内周チャンファー部において、露出したシリコン単結晶支持体の表面を熱酸化して、50nm以上の膜厚を有する第1SiO2膜を形成する工程と、

(e) 主平面、基板外周端面および基板外周チャンファー部の上に形成された窒化シリコン膜を除去する工程と、

(f) 主平面、基板外周端面および基板外周チャンファー部において、露出したシリコン単結晶支持体の表面を熱酸化して、10nm以下の膜厚を有する第2SiO2膜を形成する工程と

を含むことを特徴とする情報記録媒体用基板の製造方法。

【請求項2】

請求項1に記載の製造方法で製造された情報記録媒体用基板と、該情報記録媒体用基板の上に形成された磁気記録層とを少なくとも含むことを特徴とする情報磁気記録媒体。

【請求項1】

(a) 中心孔を有する円板形状を有し、主平面と、該中心孔に隣接する基板内周端面と、主平面および基板内周端面に隣接する基板内周チャンファー部と、該基板内周端面に対して主平面の反対側に位置する基板外周端面と、主平面および基板外周端面に隣接する基板外周チャンファー部とを有するシリコン単結晶支持体を準備する工程と、

(b) 該シリコン単結晶支持体の全面上に窒化シリコン膜を堆積する工程と、

(c) 基板内周端面および基板内周チャンファー部の上に形成された窒化シリコン膜を除去する工程と、

(d) 基板内周端面および基板内周チャンファー部において、露出したシリコン単結晶支持体の表面を熱酸化して、50nm以上の膜厚を有する第1SiO2膜を形成する工程と、

(e) 主平面、基板外周端面および基板外周チャンファー部の上に形成された窒化シリコン膜を除去する工程と、

(f) 主平面、基板外周端面および基板外周チャンファー部において、露出したシリコン単結晶支持体の表面を熱酸化して、10nm以下の膜厚を有する第2SiO2膜を形成する工程と

を含むことを特徴とする情報記録媒体用基板の製造方法。

【請求項2】

請求項1に記載の製造方法で製造された情報記録媒体用基板と、該情報記録媒体用基板の上に形成された磁気記録層とを少なくとも含むことを特徴とする情報磁気記録媒体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−40098(P2010−40098A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−201701(P2008−201701)

【出願日】平成20年8月5日(2008.8.5)

【出願人】(503361248)富士電機デバイステクノロジー株式会社 (1,023)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年8月5日(2008.8.5)

【出願人】(503361248)富士電機デバイステクノロジー株式会社 (1,023)

【Fターム(参考)】

[ Back to top ]