意匠性に優れた塗装金属板とその製造方法

【課題】模様の密着性がよく、模様が際立って見える意匠性に優れた塗装金属板とその製造方法を提供する。

【解決手段】下地処理が施された金属板1の少なくとも片面に、下塗り塗膜7及び上塗り塗膜6を順に有する塗装金属板であって、上塗り塗膜は下塗り塗膜の一部を覆っており、そして、上塗り塗膜の外面は凹凸形状の模様を有し、かつ上塗り塗膜中に上塗り塗膜とは色相の異なる塗料が粒状で混在していることを特徴とする意匠性に優れた塗装金属板。ロール塗装により外面に凹凸形状を有する上塗り塗膜を、下塗り塗膜の一部を覆うように形成した後、未乾燥状態の上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、上塗り塗膜中に上塗り塗膜とは色相の異なる塗料を粒状で混在させることを特徴とする、意匠性に優れた塗装金属板の製造方法。

【解決手段】下地処理が施された金属板1の少なくとも片面に、下塗り塗膜7及び上塗り塗膜6を順に有する塗装金属板であって、上塗り塗膜は下塗り塗膜の一部を覆っており、そして、上塗り塗膜の外面は凹凸形状の模様を有し、かつ上塗り塗膜中に上塗り塗膜とは色相の異なる塗料が粒状で混在していることを特徴とする意匠性に優れた塗装金属板。ロール塗装により外面に凹凸形状を有する上塗り塗膜を、下塗り塗膜の一部を覆うように形成した後、未乾燥状態の上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、上塗り塗膜中に上塗り塗膜とは色相の異なる塗料を粒状で混在させることを特徴とする、意匠性に優れた塗装金属板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、家電製品や屋内外の建材等に使用するのに適した、意匠性に優れた塗装金属板とその製造方法に関する。

【背景技術】

【0002】

金属板を使用した製品において、人の目に触れる外板は、耐食性や意匠性の向上を目的として、何らかの塗装が施されて使用されることがほとんどである。

【0003】

そのような塗装は、従来は製品の組立終了後に塗装するアフターコート方式で行ってきたが、最近は予め塗装を施した塗装金属板(プレコート金属板)の使用が増加してきている。

【0004】

塗装金属板の使用割合が増えているのは、(1) 客先の工程省略に役立つ、(2) 脱脂、塗装といった薬品を使用する煩雑な作業を避けることができる、(3) 都会近郊に立地した家電製品工場の場合は塗装工場を更新しにくい、(4) 特殊な機能付与が可能、(5) 意匠性付与が可能、といった理由が挙げられる。

【0005】

これらの理由のうち、特に塗装金属板の持つ意匠性に着目して、模様塗装金属板が求められるようになってきた。

【0006】

模様塗装金属板についての従来技術は、鱗片状の顔料を上塗り塗膜に含有させることによって、光の反射方向を変化させて模様を発現するメタリック塗装金属板と、メタリック塗装層金属板の変形例としてハンマートーン模様(ハンマ−で叩いたような凹凸模様)を有するメタリック塗装金属板などが知られている。

【0007】

メタリック塗装金属板は上塗り塗膜中にアルミニウムフレーク等の鱗片状の顔料を含有しているため、鱗片状の顔料の配向方向と視認方向によって、光の反射が大きく変化して模様が発現する。しかしながら、塗装方向と平行に形成されるリブ状の凹凸模様に起因して、ロール目が大変目立ちやすいという問題がある。このため、3ロール塗装やカーテンロール塗装などを用いることによって、ロール目が目立つことを抑制することがなされている。

【0008】

また、3ロール塗装やカーテンロール塗装などを用いないで、ロール目が目立つことを抑制する提案もなされている。たとえば、特許文献1には、鱗片状基体にFe基合金やNi基合金等の金属をコーティングした顔料を、有機ビーズと併せて含有させることで、指向性のないメタリック観を発現させてなるメタリック塗装金属板が得られることが記載されている。

【0009】

一方、メタリック塗装にスプレー塗装を組合せることによって、指向性をなくすとともに美粧性を付与してなるメタリック塗装金属板が提案されている。たとえば、特許文献2には、上塗り塗膜を上塗り着色ベース塗料と上塗りクリヤ塗料とから構成し、上塗り着色ベース塗料には有機樹脂微粒子と着色顔料を含有させるとともに上塗りクリヤ塗料には光輝性粉末を含有させ、かつ上塗り着色ベース塗料が乾燥しないうちに上塗りクリヤ塗料をウェットオンウェット塗装することが記載されている。また、特許文献3には、上塗り塗膜を上塗り着色ベース塗料と上塗りクリヤ塗料とから構成し、上塗り着色ベース塗料には有機樹脂微粒子と着色顔料を含有させるとともに上塗りクリヤ塗料には光輝性粉末を含有させた縮み塗料を用い、かつ上塗り着色ベース塗料が乾燥しないうちに上塗りクリヤ塗料をウェットオンウェット塗装することが記載されている。

【0010】

次に、未乾燥状態のメタリック塗料の上に溶剤をスプレーして、ハンマートーン模様(ハンマ−で叩いたような凹凸模様)を有するメタリック塗装金属板を製造することが提案されている。たとえば、特許文献4には、金属板の表面に下塗り塗料を塗布、乾燥後、この下塗り塗料のうえに、アルミニウム粉末、パールマイカ粉末又はステンレス鋼粉末を含有する上塗り塗料を塗布し、この上塗り塗料が未乾燥状態にある間に、この上塗り塗料の上に溶剤をスプレーしたのち、乾燥・焼き付けして、ハンマートーン模様を有するメタリック塗装金属板を得る方法が記載されている。

【0011】

なお、模様塗装金属板に類似するものとして、模様印刷金属板がある。これは高濃度の顔料を含有するインクを、金属板の全面に塗布した上塗り塗膜を乾燥させたのちに、上塗り塗膜上に高濃度の顔料を含有するインクを模様形状に転写印刷して上塗り塗膜上に模様を発現するものである。

【0012】

【特許文献1】特開2000−107680号公報

【特許文献2】特開平11−19581号公報

【特許文献3】特開平11−19582号公報

【特許文献4】特開2005−324122号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

メタリック塗装金属板のロール目が目立つことを抑制するために、3ロール塗装やカーテンロール塗装などを用いることができるが、3ロール塗装を施そうとすると、そのための設備を新たに設ける必要があるだけでなく、洗浄作業が繁雑になるという問題点がある。また、カーテンフロー塗装を施そうとすると、そのための設備を新たに設ける必要があるだけでなく、安定なカーテンを形成することが可能な塗料が限られ、また、塗装も限られるという問題点がある。

【0014】

3ロール塗装やカーテンフロー塗装を施す代わりに、上述のとおり、未乾燥状態のメタリック塗料の上にスプレー塗装をすることによって、指向性のないメタリック塗装鋼板やハンマートーン模様を有するメタリック塗装鋼板を得ることが提案されている。しかしながら、スプレー塗装をするためには、そのためのスプレー塗装設備を新たに設ける必要があるし、ロールコーターに比べて塗料の塗着効率がかなり低いため、塗料や溶剤のロスが大きい。また、スプレー塗装であるために塗料粒の大きさが一定にならないので、スプレー塗装で得られる模様は再現性に乏しいという問題点がある。

【0015】

次に、高濃度の顔料を含有するインクを上塗り塗膜上に転写してなる模様印刷金属板は、転写されたインク層が上塗り塗膜上に凸状に点在して模様を形成するので、模様印刷金属板の模様はスプレー塗装で得られるものとは違って、再現性に優れている。しかしながら、上塗り塗膜を隠蔽することはできないので、模様印刷金属板の色調は上塗り塗膜の色調がベースとならざるを得ず、模様印刷金属板の意匠性は上塗り塗膜の色調によって大きく左右されることになる。また、転写されたインク層は、乾燥した上塗り塗膜上に凸状に点在して模様を形成しているため、上塗り塗膜との密着性に乏しく、インク層が上塗り塗膜から剥がれて模様部分が欠落するおそれがある。

【0016】

本発明は、このような問題点に鑑みてなされたものであり、模様の密着性がよく、模様が際立って見える意匠性に優れた塗装金属板とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明者は、塗装金属板に模様外観を発現させることについて種々検討した結果、次の(i)〜(iii)の知見を得た。

【0018】

(i) 鱗片状の顔料を上塗り塗膜に含有させてなるメタリック塗装金属板は、3ロール塗装やカーテンフロー塗装を用いることによって、指向性のないメタリック外観を発現させることができる。あるいは、メタリック塗料を塗布後に、メタリック塗料が乾燥しないうちに、その上面にスプレー塗装することで又は溶剤をスプレーすることで、指向性のないメタリック外観を発現させることができる。しかしながら、いずれも、新たな設備を必要とするし、その作業性や模様の再現性にも難点が多い。

【0019】

(ii) これに対して、模様印刷金属板は、金属板の全面に塗布した上塗り塗膜を乾燥させたのちに、上塗り塗膜上に高濃度の顔料を含有するインク層を模様形状に転写印刷するものであるので、スプレー塗装で得られるものとは違って再現性に優れているし、ロールによって転写が可能であるから作業性も良好である。しかし、高濃度の顔料を含有するインク層は、上塗り塗膜との密着性に乏しいという難点がある。

【0020】

図1は、このような模様印刷金属板の一部を切り出したものの模式図である。図1(a)が正面(断面)図、そして、図1(b)が上面図である。この模様印刷金属板は、基材となる金属板1の上に、下地処理層2を介して上塗り塗膜3が一面に形成され、その上塗り塗膜3の上にインク層4が模様を形成するように印刷される。インクは乾燥後の上塗り塗膜3の上に転写されるため、転写されたインク層4は必ず凸形状をなし、かつ、上塗り塗膜3との相溶性が小さいため、激しい加工が加えられた場合には、模様を形成するインク層4が剥がれて脱落するおそれがある。

【0021】

(iii) これを解決するためには、上塗り塗膜上に高濃度の顔料を含有するインクを転写してインク層からなる模様を形成する代わりに、上塗り塗膜との相溶性のある有機樹脂塗料を転写して模様層を形成することが考えられる。上塗り塗膜上に転写された有機樹脂塗料は凸形状をなす模様層となるが、高濃度の顔料を含有するインクからなる凸部模様よりも上塗り塗膜との密着性が大きいので、有機樹脂塗料から形成される模様層だけが上塗り塗膜から剥がれるおそれは小さくなる。

【0022】

このように、上塗り塗膜上に上塗り塗膜との相溶性のある有機樹脂塗料を転写して模様層を形成すれば、模様層が上塗り塗膜から剥がれ難い模様塗装金属板が形成されることになる。上塗り塗膜上に上塗り塗膜との相溶性のある有機樹脂塗料を転写して模様層を形成するためには、表面が平滑なロールの表面に凹部模様からなるグラビアセルを彫刻したグラビアロールをアプリケーターロールとして用い、この凹部だけに有機樹脂塗料を付着させてから、この凹部内の有機樹脂塗料を上塗り塗膜上に転写すれば、有機樹脂塗料からなる凸状の島状模様層が上記上塗り塗膜上に形成されることになる。ロールの凹部だけに有機樹脂塗料を付着させるためには、一旦ロールの全面に有機樹脂塗料を付着させてから、ロール面が上記上塗り塗膜に接触する前に、ブレード等によってロールの平滑面に付着した有機樹脂塗料を掻き取ればよい。

【0023】

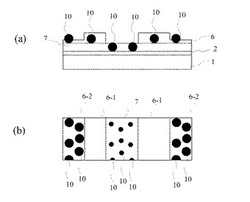

図2は、このような模様塗装金属板の一部を切り出したものの模式図である。図2(a)が正面(断面)図、そして、図2(b)が上面図である。この模様塗装金属板は、基材となる金属板1の上に、下地処理層2を介して平坦な上塗り塗膜3が一面に形成され、その平坦な上塗り塗膜3の上に島状の有機樹脂塗料が転写される。島状の模様層5を形成する有機樹脂塗料は、上塗り塗膜3との相溶性が大きいだけでなく上塗り塗膜3の乾燥前に上塗り塗膜3の上に転写することができるため、この場合、一面に形成された平坦な上塗り塗膜3と島状の模様層5との密着性はより優れたものになる。

【0024】

しかしながら、この方法で得られた模様塗装金属板は、島状の模様層5と上塗り塗膜3との間の密着性に優れているものの、平坦な上塗り塗膜3の上に有機樹脂塗料からなる島状の模様層5が凸状に点在していることに変わりはないため、上塗り塗膜を隠蔽することはできない。凸状の島状の模様層5の色相は各種の顔料を含有させることで変化を持たせることができるものの、模様塗装金属板の色調は上塗り塗膜の色相がベースとならざるを得ないので、模様塗装金属板の色調の自由度は大きく制限されることになる。

【0025】

本発明者らは、これらの問題点を一挙に解決する手法を検討した結果、次の(a)〜(h)の知見を得た。

【0026】

(a) 模様塗装金属板の色調の自由度を確保するためには、平坦な上塗り塗膜を形成する工程の後に、その上に有機樹脂塗料からなる島状模様を転写して凸状の島状模様層を形成する工程を経るのではなく、平坦な上塗り塗膜部分と凸状の島状模様層部分が一体的に繋がった上塗り塗膜を形成する工程を採用すればよい。

【0027】

すなわち、下地処理を施された金属板の一面に有機樹脂塗料を塗装する際に、塗装後に形成される上塗り塗膜の外面に凹凸形状の模様が発現するように塗装すればよい。平坦な上塗り塗膜部分と凸状の島状模様層部分が一体的に繋がった、外面に凹凸形状の島状模様を有する上塗り塗膜を形成する手法としては、たとえば、下地処理を施された金属板の一面に有機樹脂塗料を転写する際に、表面が平滑なアプリケーターロールと、表面に部分的にグラビアセルが彫刻された金属製ピックアップロールを用いて、ロール塗装をすることによって有機樹脂塗料を一度に転写すればよい。このような外面に凹凸形状の模様を有する上塗り塗膜を備える塗装金属板は、外面の凹凸形状自体が模様を発現し、そして、上塗り塗膜は下地処理層の全面を覆っているので、模様塗装金属板の色調はこの上塗り塗膜の色相がベースとなるため、模様塗装金属板の色調は自由に選択できることになる。したがって、模様塗装金属板の色相の自由度が大きい。

【0028】

また、有機樹脂塗料を凸状に点在させて凸部模様層を形成するのではなく、有機樹脂塗料が一体的に繋がった上塗り塗膜が有する凹凸形状自体で模様外観を発現させているので、模様を発現する凹凸形状部分だけが上塗り塗膜から剥がれることはない。

【0029】

図3は、外面に凹凸形状の上塗り塗膜を有する塗装金属板の一部を切り出したものの模式図である。図3(a)が正面(断面)図、そして、図3(b)が上面図である。

【0030】

この塗装金属板では、基材となる金属板1の上に、下地処理層2を介して、外面に凸形状の模様を有する上塗り塗膜6が形成されている。上塗り塗膜6の外面は凸形状であるので、上塗り塗膜6の凹凸形状の外面がそれ自体、島状の模様外観を発現することになる。そして、このような外面に凹凸形状の模様を有する塗装金属板は、上塗り塗膜6が下地処理層2の全面を覆っていて、下地処理層2を隠蔽しているので、下地処理層2の色相に左右されることはない。

【0031】

(b) 転写される有機樹脂塗料によって上塗り塗膜が形成されるが、この上塗り塗膜が有する凸凹形状によって形成される模様外観をさらに際立たせるためには、上塗り塗膜を形成する有機樹脂塗料として、(i)鱗片状顔料を含有してなる塗料、(ii)低光沢性塗料、(iii)縮み塗料のいずれかを用いればよい。

【0032】

(i) 鱗片状顔料を含有してなる塗料からなる上塗り塗膜は、塗膜中での鱗片状顔料の配向の違いによって光沢が変化するため、見る角度によって、黒っぽくなったり、白っぽくなったりする。鱗片状顔料を含有してなる塗料を用いて、有機樹脂塗料が連続的に繋がった凹凸形状を有する上塗り塗膜を形成すると、凹凸形状の平坦部分と傾斜部分とでは、鱗片状顔料の配向角度が異なるため、その凸部の輪郭部分の模様が際立つことになる。なお、鱗片状顔料としては、アルミニウムフレークやマイカなどを用いることができる。

【0033】

(ii) 低光沢性塗料とは、微細なシリカ粒子や樹脂ビーズ塗料に含有させ、そのシリカ粒子や樹脂ビーズの頭部分を上塗り塗膜の表面から上方にはみ出させることによって、上塗り塗膜の表面に微細な凸部を付与するものであり、もって塗膜の光沢を低下させることができる。60度光沢として、広義には30以下のもの、狭義には10以下のものを指すのが一般的である。このような低光沢性塗料は、上塗り塗膜の表面のシリカ粒子や樹脂ビーズの微細な凹凸によって、光沢が変化する。すなわち、上塗り塗膜の表面のシリカ粒子や樹脂ビーズが大きければ低光沢になり、はみ出し具合が小さいか全くはみ出していなければ高光沢になる。したがって、低光沢性塗料を用いて凹凸形状を有する上塗り塗膜を形成すると、凸部が高光沢となり易く、凹部が低光沢となり易い。したがって、低光沢性塗料を用いて凹凸のある上塗り塗膜を形成すると、高光沢の凸部と低光沢の凹部からなる模様塗装金属板が得られるから、その凸部が際立つことになる。なお、濃色塗料からなる塗膜の場合は、高光沢部分が黒っぽく見え、低光沢部分が白っぽく見える。

【0034】

(iii) 縮み塗料とは、塗膜表面と塗膜内部の硬化速度差を利用して、塗膜表面に小さな皺(微細な凹凸面)を形成することができる塗料であり、皺があると光沢が低下する。この光沢低下手法も、塗膜厚みの影響を受ける。すなわち、縮み塗料を用いて凹凸形状を有する上塗り塗膜を形成すると、凸部は皺を形成し易いため低光沢となり易く、凹部は皺を形成しにくいため高光沢となり易い。したがって、縮み塗料を用いて凹凸形状を有する上塗り塗膜を形成すると、低光沢の凸部と高光沢の凹部からなる模様塗装金属板が得られるから、その凹部が際立つことになる。

【0035】

しかしながら、この外面に凹凸形状を有する上塗り塗膜は単色の有機樹脂塗料が一体的に繋がったものであり、そしてその島状の模様外観はこの単色の上塗り塗膜が有する凹凸模様によって発現されるだけであるから、その凹凸模様は上塗り塗膜中に埋没して目立たなくなるおそれがある。

【0036】

(c) その凹凸模様を目立たせるためには、凹凸形状を有する上塗り塗膜用の有機樹脂塗料を転写した後、この上塗り塗膜が未乾燥状態のとき、この上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装すればよい。このとき、上塗り塗膜中に上塗り塗膜とは色相の異なる塗料が粒状で混在することになるが、上塗り塗膜の凹部が凸部とは異なった色相となるので、上塗り塗膜の外面凸形状によって得られる島状模様を目立たせることができる。上塗り塗膜の凹部が凸部とは異なった色相となる理由としては、外面凸形状の上塗り塗膜が未乾燥状態のときにその上にスプレー塗装すると、スプレー塗料が未乾燥状態の上塗り塗膜の中に粒状で沈み込んで混在することになるが、その粒状の塗料の沈み込み速度が上塗り塗膜の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きい。その結果、乾燥後の上塗り塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料の見かけ面積が小さい又は粒状の塗料が見えないためであると考えられる。

【0037】

図4は、外面に凹凸形状を有する上塗り塗膜が未乾燥状態のとき、この上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装してなる模様塗装金属板の一例(参考例)の模式図(一部を切り出したもの)である。図4(a)が正面(断面)図、そして、図4(b)が上面図である。

【0038】

基材となる金属板1の上に、下地処理層2を介して、外面に凹凸模様を有する上塗り塗膜6を形成した後、上塗り塗膜6が未乾燥状態のときに、その上に上塗り塗膜6とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6の膜の中に粒状で沈降するから、この粒状の塗料10は上塗り塗膜6の膜の中に混在することになる。ここでは、その沈み込み速度は上塗り塗膜の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6の中に完全に埋没している。その結果、乾燥後の上塗り塗膜を上面から見ると、凹部では粒状の塗料の見かけ面積が大きいのに対して、凸部では粒状の塗料は見えないことになる。したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は反映されないので、上塗り塗膜の凹部と凸部では異なった色相になり、もって凹凸模様によって得られる島状模様の凹部を目立たせることができる。

【0039】

図5は、外面に凹凸形状を有する上塗り塗膜が未乾燥状態のとき、この上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装してなる模様塗装金属板の他の例(参考例)の模式図(一部を切り出したもの)である。図5(a)が正面(断面)図、そして、図5(b)が上面図である。

【0040】

基材となる金属板1の上に、下地処理層2を介して、外面に凹凸模様を有する上塗り塗膜6が形成されており、図4に示された塗装金属板と同様に、粒状の塗料10は上塗り塗膜6の膜の中に混在している。ただし、図4に示された塗装金属板とは凸部における沈み込み速度が異なっており、上塗り塗膜の乾燥後には粒状の塗料10は上塗り塗膜6から少しだけ頭を出している。その結果、乾燥後の上塗り塗膜を上面から見ると、凹部では粒状の塗料の見かけ面積が大きいのに対して、凸部では粒状の塗料の見かけ面積が小さいことになる。したがって、上塗り塗膜の凹部では粒状の塗料の色相が大きく反映されるのに対して、凸部では粒状の塗料の色相は少し反映されるだけであるので、乾燥後の上塗り塗膜の凹部と凸部では異なった色相になり、もって凹凸模様によって得られる島状模様の凹部を目立たせることができる。

【0041】

(d) このように上塗り塗膜の凹凸模様を目立たせるためには、凹凸形状を有する上塗り塗膜用の有機樹脂塗料を転写した後、この上塗り塗膜が未乾燥状態のとき、この上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装して、上塗り塗膜中に上塗り塗膜とは色相の異なる塗料を粒状で混在させればよい。

【0042】

しかしながら、これでは上塗り塗膜の凹凸模様の目立つ模様塗装金属板が得られるものの、その色相は上塗り塗料とスプレー塗料の2色に過ぎない。したがって、より多彩の模様塗装金属板を提供することができない。

【0043】

(e) 3色以上の多彩な模様塗装金属板を得るためには、下地処理層の全面に下塗り塗膜を形成した後に、その下塗り塗膜の一部を覆う形で凹凸形状を有する上塗り塗膜用の有機樹脂塗料を転写して、その外面に凹凸形状を有する上塗り塗膜を形成し、この上塗り塗膜が未乾燥状態のとき、その上に上塗り塗膜とは色相の異なる塗料をスプレー塗装すればよい。すなわち、下地処理が施された金属板の少なくとも片面に、下塗り塗膜及び上塗り塗膜を順に有する塗装金属板であって、上塗り塗膜は下塗り塗膜の一部を覆っており、そして、上塗り塗膜の外面は凹凸形状の模様を有し、かつ上塗り塗膜中に上塗り塗膜とは色相の異なる塗料が粒状で混在している模様塗装金属板とすれば、より多彩の模様塗装金属板を提供することができる。

【0044】

この際、外面に凹凸形状を有する上塗り塗膜と、上塗り塗膜で覆われていない下塗り塗膜の両方が未乾燥状態で、その両方の塗膜に、いずれの塗膜とも色相の異なる塗料をスプレー塗装すれば、外面に凹凸形状を有する上塗り塗膜の中だけでなく、上塗り塗膜で覆われていない下塗り塗膜の中にも、色相の異なる塗料が粒状で混在させることができる。そして、粒状の塗料が下塗り塗膜中に埋没すれば下塗り塗膜の色相に変化はないが、粒状の塗料の一部が下塗り塗膜から少しでも頭を出せば、上塗り塗膜で覆われていない下塗り塗膜では粒状塗料の色相が反映されることになる。そして、その反映度合いは、上塗り塗膜で覆われていない下塗り塗膜を乾燥後に上面から見たときの粒状の塗料の見かけ面積に依存することになるから、下塗り塗膜の色相を種々に変化させることができる。

【0045】

他方、外面に凹凸形状を有する上塗り塗膜は未乾燥状態であるが、上塗り塗膜で覆われていない下塗り塗膜は乾燥状態であるとき、その両方の塗膜に、いずれの塗膜とも色相の異なる塗料をスプレー塗装すれば、外面に凹凸形状を有する上塗り塗膜の中には色相の異なる塗料を粒状で混在させることができるが、上塗り塗膜で覆われていない下塗り塗膜の中には色相の異なる塗料を粒状で混在させることができない。その代わりに、上塗り塗膜で覆われていない下塗り塗膜の上には、下塗り塗膜とは色相の異なる模様塗膜が島状に存在することになる。したがって、スプレー塗料は下塗り塗膜中には粒状で沈み込むことはないが、下塗り塗膜上で島状に存在することになるから、上塗り塗膜で覆われていない下塗り塗膜の上にスプレー塗料が点在し、スプレー塗料の色相が反映することになる。そして、その反映度合いは、上塗り塗膜で覆われていない下塗り塗膜を乾燥後に上面から見たときの、点在するスプレー塗膜の模様サイズに依存することになるから、この場合も下塗り塗膜の色相を種々に変化させることができる。

【0046】

図6は、本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図(一部を切り出したもの)である。図6(a)が正面(断面)図、そして、図6(b)が上面図である。

【0047】

基材となる金属板1の上に、下地処理層2を全面に被覆した後、下塗り塗膜7の一部を覆う形で、下塗り塗膜とは色相が異なっていて外面に凹凸模様を有する上塗り塗膜6が形成されている。なお、ここでは、上塗り塗膜6の塗装は、下塗り塗膜7が未乾燥状態のときに行った。そして、外面に凹凸形状を有する上塗り塗膜と、上塗り塗膜で覆われていない下塗り塗膜の両方が未乾燥状態の時に、その上に上塗り塗膜及び下塗り塗料とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に粒状で沈降するから、粒状の塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に混在することになる。

【0048】

ここでは、その沈み込み速度は上塗り塗膜6の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6の中に完全に埋没している。そして、上塗り塗膜で覆われていない下塗り塗膜7中の粒状の塗料10は下塗り塗膜7から少しだけその頭を出している。

【0049】

その結果、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料は見えないが、上塗り塗膜で覆われていない下塗り塗膜7では粒状の塗料の見かけ面積が小さいことになる。

【0050】

したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は反映されず、また、上塗り塗膜で覆われていない下塗り塗膜7では少し反映されるので、乾燥後の上塗り塗膜の凹部と凸部と上塗り塗膜で覆われていない下塗り塗膜とでは3つの異なった色相になり、もって多彩の凹凸模様を有する模様塗装金属板を得ることができる。

【0051】

図7は、本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図(一部を切り出したもの)である。図7(a)が正面(断面)図、そして、図7(b)が上面図である。

【0052】

基材となる金属板1の上に、下地処理層2を全面に被覆した後、下塗り塗膜7の一部を覆う形で、下塗り塗膜とは色相が異なっていて外面に凹凸模様を有する上塗り塗膜6が形成されている。なお、ここでは、上塗り塗膜6の塗装は、下塗り塗膜7が未乾燥状態のときに行った。そして、外面に凹凸形状を有する上塗り塗膜と、上塗り塗膜で覆われていない下塗り塗膜の両方が未乾燥状態の時に、その上に上塗り塗膜及び下塗り塗料とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に粒状で沈降するから、粒状の塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に混在することになる。

【0053】

ここでは、その沈み込み速度は上塗り塗膜6の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6の中に完全に埋没している。そして、上塗り塗膜で覆われていない下塗り塗膜7中の粒状の塗料10は下塗り塗膜7の中に完全に埋没している。

【0054】

その結果、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料は見えず、また、上塗り塗膜で覆われていない下塗り塗膜7でも粒状の塗料は見えないことになる。

【0055】

したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は反映されず、また、上塗り塗膜で覆われていない下塗り塗膜7でも粒状の塗料の色相は反映されないので、乾燥後の上塗り塗膜の凹部と凸部と上塗り塗膜で覆われていない下塗り塗膜とでは3つの異なった色相になり、もって多彩の凹凸模様を有する模様塗装金属板を得ることができる。

【0056】

図8は、本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図(一部を切り出したもの)である。図8(a)が正面(断面)図、そして、図8(b)が上面図である。

【0057】

基材となる金属板1の上に、下地処理層2を全面に被覆した後、下塗り塗膜7の一部を覆う形で、下塗り塗膜とは色相が異なっていて外面に凹凸模様を有する上塗り塗膜6が形成されている。なお、ここでは、上塗り塗膜6の塗装は、下塗り塗膜7が未乾燥状態のときに行った。そして、外面に凹凸形状を有する上塗り塗膜と、上塗り塗膜で覆われていない下塗り塗膜の両方が未乾燥状態の時に、その上に上塗り塗膜及び下塗り塗料とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に粒状で沈降するから、粒状の塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に混在することになる。

【0058】

ここでは、その沈み込み速度は上塗り塗膜6の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を大きく出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6からその頭を少しだけ出している。そして、上塗り塗膜で覆われていない下塗り塗膜7中の粒状の塗料10は下塗り塗膜7の中に完全に埋没している。

【0059】

その結果、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料の見かけ面積が小さく、また、上塗り塗膜で覆われていない下塗り塗膜7でも粒状の塗料は見えないことになる。

【0060】

したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は少しだけ反映され、また、上塗り塗膜で覆われていない下塗り塗膜7でも粒状の塗料の色相は反映されないので、乾燥後の上塗り塗膜の凹部と凸部と上塗り塗膜で覆われていない下塗り塗膜とでは3つの異なった色相になり、もって多彩の凹凸模様を有する模様塗装金属板を得ることができる。

【0061】

図9は、本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図(一部を切り出したもの)である。図9(a)が正面(断面)図、そして、図9(b)が上面図である。

【0062】

基材となる金属板1の上に、下地処理層2を全面に被覆した後、下塗り塗膜7の一部を覆う形で、下塗り塗膜とは色相が異なっていて外面に凹凸模様を有する上塗り塗膜6が形成されている。なお、ここでは、上塗り塗膜6の塗装は、下塗り塗膜7が未乾燥状態のときに行った。そして、外面に凹凸形状を有する上塗り塗膜と、上塗り塗膜で覆われていない下塗り塗膜の両方が未乾燥状態の時に、その上に上塗り塗膜及び下塗り塗料とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に粒状で沈降するから、粒状の塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に混在することになる。

【0063】

ここでは、その沈み込み速度は上塗り塗膜6の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を大きく出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6からその頭を少しだけ出している。そして、上塗り塗膜で覆われていない下塗り塗膜7中の粒状の塗料10は下塗り塗膜7からその頭を大きく出している。

【0064】

その結果、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料の見かけ面積が小さく、また、上塗り塗膜で覆われていない下塗り塗膜7では粒状の塗料の見かけ面積が大きい。

【0065】

したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は少しだけ反映され、また、上塗り塗膜で覆われていない下塗り塗膜7では粒状の塗料の色相がかなり反映されるので、乾燥後の上塗り塗膜の凹部と凸部と上塗り塗膜で覆われていない下塗り塗膜とでは3つの異なった色相になり、もって多彩の凹凸模様を有する模様塗装金属板を得ることができる。

【0066】

図10は、本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図(一部を切り出したもの)である。図10(a)が正面(断面)図、そして、図10(b)が上面図である。

【0067】

基材となる金属板1の上に、下地処理層2を全面に被覆した後、下塗り塗膜7の一部を覆う形で、下塗り塗膜とは色相が異なっていて外面に凹凸模様を有する上塗り塗膜6が形成されている。なお、ここでは、上塗り塗膜6の塗装は、下塗り塗膜7を乾燥させた後に行った。そして、外面に凹凸形状を有する上塗り塗膜が未乾燥状態の時に、その上に上塗り塗膜及び下塗り塗料とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6の膜の中に粒状で沈降するので、外面に凹凸形状を有する上塗り塗膜6の中には色相の異なる塗料を粒状で混在させることができるが、上塗り塗膜で覆われていない下塗り塗膜7の中には色相の異なる塗料を粒状で混在させることができない。その代わりに、上塗り塗膜で覆われていない下塗り塗膜7の上には、下塗り塗膜6とは色相の異なる模様塗膜が島状に存在することになる。したがって、スプレー塗装された塗料10は下塗り塗膜7の中には粒状で沈み込むことはないが、下塗り塗膜7の上で島状に存在することになるから、上塗り塗膜で覆われていない下塗り塗膜7の上にスプレー塗料が点在し、スプレー塗料の色相が反映することになる。

【0068】

ここでは、スプレー塗料の沈み込み速度は上塗り塗膜6の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を大きく出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6からその頭を少しだけ出している。そして、上塗り塗膜で覆われていない下塗り塗膜7の上のスプレー塗料は下塗り塗膜の上に点在することになる。

【0069】

その結果、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料の見かけ面積が小さく、また、上塗り塗膜で覆われていない下塗り塗膜7ではスプレー塗料が下塗り塗膜の上に点在して見える。

【0070】

したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は少しだけ反映され、また、上塗り塗膜で覆われていない下塗り塗膜7では点在するスプレー塗料の模様が反映される。したがって、乾燥後の上塗り塗膜の凹部と凸部と上塗り塗膜で覆われていない下塗り塗膜とでは3つの異なった色相になり、もって多彩の凹凸模様を有する模様塗装金属板を得ることができる。

【0071】

図11は、本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図(一部を切り出したもの)である。図11(a)が正面(断面)図、そして、図11(b)が上面図である。

【0072】

基材となる金属板1の上に、下地処理層2を全面に被覆した後、下塗り塗膜7の一部を覆う形で、下塗り塗膜とは色相が異なっていて外面に凹凸模様を有する上塗り塗膜6が形成されている。なお、ここでは、上塗り塗膜6の塗装は、下塗り塗膜7を乾燥させた後に行った。そして、外面に凹凸形状を有する上塗り塗膜が未乾燥状態の時に、その上に上塗り塗膜及び下塗り塗料とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6の膜の中に粒状で沈降するので、外面に凹凸形状を有する上塗り塗膜6の中には色相の異なる塗料を粒状で混在させることができるが、上塗り塗膜で覆われていない下塗り塗膜7の中には色相の異なる塗料を粒状で混在させることができない。その代わりに、上塗り塗膜で覆われていない下塗り塗膜7の上には、下塗り塗膜6とは色相の異なる模様塗膜が島状に存在することになる。したがって、スプレー塗装された塗料10は下塗り塗膜7の中には粒状で沈み込むことはないが、下塗り塗膜7の上で島状に存在することになるから、上塗り塗膜で覆われていない下塗り塗膜7の上にスプレー塗料が点在し、スプレー塗料の色相が反映することになる。

【0073】

ここでは、スプレー塗料の沈み込み速度は上塗り塗膜6の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を大きく出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6の中に埋没している。そして、上塗り塗膜で覆われていない下塗り塗膜7の上のスプレー塗料は下塗り塗膜の上に点在することになる。

【0074】

その結果、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料は見えず、また、上塗り塗膜で覆われていない下塗り塗膜7ではスプレー塗料が下塗り塗膜の上に点在して見える。

【0075】

したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は反映されず、また、上塗り塗膜で覆われていない下塗り塗膜7では点在するスプレー塗料の模様が反映される。したがって、乾燥後の上塗り塗膜の凹部と凸部と上塗り塗膜で覆われていない下塗り塗膜とでは3つの異なった色相になり、もって多彩の凹凸模様を有する模様塗装金属板を得ることができる。

【0076】

(f) 3色以上の多彩な模様塗装金属板を得るためには、下地処理層の全面に下塗り塗膜を形成した後に、その下塗り塗膜の一部を覆う形で凹凸形状を有する上塗り塗膜用の有機樹脂塗料を転写して、その外面に凹凸形状を有する上塗り塗膜を形成し、この上塗り塗膜が未乾燥状態のとき、その上に上塗り塗膜とは色相の異なる塗料をスプレー塗装すればよい。この際、上塗り塗膜で覆われていない下塗り塗膜が未乾燥状態のときと乾燥状態のときのいずれにおいても、構わないことは前述したとおりである。

【0077】

これだけでも、上塗り塗膜の凹部が凸部とは異なった色相となり、かつ上塗り塗膜で覆われていない下塗り塗膜の色相も変化させることができるので、3色以上の多彩な模様塗装金属板を得ることができる。その際、上塗り塗膜の外面凸形状によって得られる島状模様を目立たせることができるが、さらに上塗り塗膜を形成する有機樹脂塗料として、(i)鱗片状顔料を含有してなる塗料、(ii)低光沢性塗料、(iii)縮み塗料のいずれかを用いると、その凸凹形状によって形成される模様外観をさらに際立たせることができることは言うまでもない。

【0078】

(g) 下塗り塗膜は、乾燥膜厚で1〜30μm程度の一定膜厚の塗膜とすることが好ましい。一定膜厚を有する下塗り塗膜の塗料は、下地処理を施した金属板の上に、ロールコータ等の適当な塗布装置を使用することによって塗装することができる。塗装は、塗布だけでなく、スプレーコーターを用いた静電塗装や電着塗装によってもよい。

【0079】

(h) 凹凸模様を有する上塗り塗膜を形成するためには、表面が平滑なアプリケーターロールと、表面に部分的にグラビアセルが彫刻された金属製ピックアップロールを用いて、ロール塗装をすればよい。すなわち、平滑なロールの表面に凹部模様からなるグラビアセルを彫刻した金属製グラビアロールをピックアップロールとして用い、このピックアップロールの凹部とロール平滑面の両方に付着した有機樹脂塗料を、ブレード等で掻き取ることなく、アプリケーターロールに転写し、その後、アプリケーターロール上の有機樹脂塗料をさらに金属板に転写すればよい。

【0080】

まず、ロール塗装について説明すると、ロール塗装は、ピックアップロールとアプリケーターロールを用いて、バックアップロールに巻き付けられた鋼帯に塗料が塗装される。ピックアップロールが塗料パン内の塗料と接触しながら回転することによって、塗料がピックアップロールに持ち上げられ、ピックアップロールとアプリケーターロールとの間の間隙により塗料の厚みが調整されつつ、塗料がアプリケーターロールに転写される。厚みが調整された塗料は、コイルから巻き戻され、アプリケーターロールと接するようにバックアップロールに巻き付けられて搬送されている鋼帯に転写され、塗装が行われる。鋼帯はその後、適当な手段で加熱されて、塗膜が焼き付けられ、冷却後にコイルに巻き取られる。

【0081】

図12に、2ロール・リバース方式のロール塗装の概略図を示す。2ロール・リバース方式はアプリケーターロール21の回転方向が塗装を受ける鋼帯20の搬送方向と逆方向である。アプリケーターロール21の回転方向が塗装を受ける鋼帯20の搬送方向と同一方向となるナチュラル回転方式もあるが、リバース回転方式の方が厚肉塗装が可能であり、塗装筋が発生しないなど塗装仕上げもよくなることから、塗装鋼板の製造においてはリバース回転方式の方が多く用いられている。なお、ピックアップロール22とアプリケーターロール21を使用する2ロール方式のロール塗装では、これらの2つのロールの間の間隙で塗膜厚みを制御することから、有機樹脂塗料25がこの間隙をスムーズに通過できるように、ピックアップロール22はアプリケーターロール21に対してナチュラル回転させるのが通常である。

【0082】

このような2ロール・リバース方式のロール塗装をする際には、表面が平滑なアプリケーターロールと、表面に部分的にグラビアセルが彫刻された金属製ピックアップロールを用いればよい。

【0083】

図13は、外面に凹凸形状を有する上塗り塗膜を転写するための塗装装置の一例である。表面にグラビアセルが彫刻されたピックアップロール22を用いて、そのグラビアセルの模様をアプリケーターロール21に転写し、さらにその模様をバックアップロール23に巻き付けられた鋼帯20に転写する状態を示す。

【0084】

すなわち、平滑なロールの表面に凹部模様からなるグラビアセル(図示せず)を彫刻した金属製グラビアロールをピックアップロール21として用いて有機樹脂塗料25をピックアップし、このピックアップロール21の凹部とロール平滑面の両方に付着した有機樹脂塗料を、ブレード等で掻き取ることなく、アプリケーターロール21に転写し、その後、アプリケーターロール21に付着した有機樹脂塗料をさらに金属板に転写すればよい。

【0085】

(i) 凹凸模様を有する上塗り塗膜の膜厚としては、凹凸部の間の膜厚差が重要であり、未乾燥状態では10μm以上(乾燥状態では5μm以上)とするのが好ましい。凹凸部のそれぞれの膜厚は、特に限定されるものではないが、凸部は未乾燥状態では80μm以下(乾燥状態では40μm以下)とするのが好ましく、また、凹部は未乾燥状態では20μm以上(乾燥状態では10μm以上)とするのが好ましい。

【0086】

(j) 外面に凹凸形状を有する上塗り塗膜が未乾燥状態のときに、その上にスプレー塗装するための塗料としては、上塗り塗膜の塗料に用いた樹脂種とは異なる樹脂種からなる塗料を用いてスプレー塗装してもよいが、同じ樹脂種からなる塗料を用いて塗装するのが好ましい。スプレー塗装は、1回の塗装だけでもよいが、2回以上の塗装を同時に又は順次に行ってもよい。複数回のスプレー塗装をする場合、異なる樹脂種からなる塗料を用いてスプレー塗装してもよいが、同じ樹脂種からなる塗料を用いてスプレー塗装するのが好ましい。また、複数回のスプレー塗装をする場合、同じ色相の塗料を用いてもよく、また別の色相の塗料を用いてもよい。

【0087】

使用する塗料の溶媒は水性系と有機溶剤系のいずれでもよいし、溶媒を使用しない粉体塗料でもよい。溶媒を用いるときは、JIS5400に従って、シンナー希釈等によって塗料粘度をフォードカップ#4で10〜60秒程度に調整することが好ましい。塗料粘度が60秒を超えるとスプレーされた塗料粒子のサイズをコントロールすることが困難となる。

【0088】

このスプレー塗料は、未乾燥状態の上塗り塗膜中に粒状で沈降するが、この沈降の速度や沈降後に得られる粒子のサイズは、スプレー塗装時のエアー量とスプレー塗料の粘度に加えて、上塗り塗膜の粘度と膜厚にも依存する。

【0089】

塗料粘度はフォードカップ#4で10〜60秒に調整し、スプレー塗装の条件としては、噴霧エアー量は100〜200NL/分、パターンエアー量は100〜200NL/分、金属板の移動速度は40〜130m/分で行う。

【0090】

そして、金属板の最高到達温度が170〜250℃となるように約40〜80秒の焼付けを行う。

【0091】

本発明は、上記の(a)〜(j)の知見に基づいて完成したものであり、その要旨は、次の(1)〜(8)に示す塗装金属板及び次の(9)〜(11)に示す塗装金属板の製造方法である。

【0092】

(1) 下地処理が施された金属板の少なくとも片面に、下塗り塗膜及び上塗り塗膜を順に有する塗装金属板であって、上塗り塗膜は下塗り塗膜の一部を覆っており、そして、上塗り塗膜の外面は凹凸形状の模様を有し、かつ上塗り塗膜中に上塗り塗膜とは色相の異なる塗料が粒状で混在していることを特徴とする意匠性に優れた塗装金属板。

【0093】

(2) 上塗り塗膜で覆われていない下塗り塗膜中に、下塗り塗膜とは色相の異なる塗料が粒状で混在していることを特徴とする、上記(1)の意匠性に優れた塗装金属板。

【0094】

(3) 上塗り塗膜で覆われていない下塗り塗膜の上に、下塗り塗膜とは色相の異なる模様塗膜が島状に存在していることを特徴とする、上記(1)の意匠性に優れた塗装金属板。

【0095】

(4) 上塗り塗膜の凹部中の粒状塗料はその一部が凹部の塗膜から外方に突出しているのに対して、上塗り塗膜の凸部中の粒状塗料は凸部の塗膜中に埋没していることを特徴とする、上記(1)〜(3)のいずれかの意匠性に優れた塗装金属板。

【0096】

(5) 上塗り塗膜の粒状塗料は凹部と凸部の両方においてその一部が塗膜から外方に突出しており、かつ、凹部における突出量が凸部における突出量よりも大きいことを特徴とする、上記(1)〜(3)のいずれかの意匠性に優れた塗装金属板。

【0097】

(6) 上塗り塗膜が鱗片状顔料を含有することを特徴とする、上記(1)〜(5)のいずれかの意匠性に優れた塗装金属板。

【0098】

(7) 上塗り塗膜が低光沢性塗料からなることを特徴とする、上記(1)〜(5)のいずれかの意匠性に優れた塗装金属板。

【0099】

(8) 上塗り塗膜が縮み塗料からなることを特徴とする、上記(1)〜(5)のいずれかの意匠性に優れた塗装金属板。

【0100】

(9) 下地処理および下塗り塗膜が施された金属板の少なくとも片面に、表面が平滑なアプリケーターロールと、表面に部分的にグラビアセルが彫刻された金属製ピックアップロールを用いて、ロール塗装により外面に凹凸形状を有する上塗り塗膜を、下塗り塗膜の一部を覆うように形成した後、未乾燥状態の上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、上塗り塗膜中に上塗り塗膜とは色相の異なる塗料を粒状で混在させることを特徴とする、意匠性に優れた塗装金属板の製造方法。

【0101】

(10) 上塗り塗膜で覆われていない未乾燥状態の下塗り塗膜の上に、下塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、下塗り塗膜中に下塗り塗膜とは色相の異なる塗料を粒状で混在させることを特徴とする、上記(9)の意匠性に優れた塗装金属板の製造方法。

【0102】

(11) 上塗り塗膜で覆われていない乾燥状態の下塗り塗膜の上に、下塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、下塗り塗膜の上に下塗り塗膜とは色相の異なる模様塗膜を島状に存在させることを特徴とする、上記(9)の意匠性に優れた塗装金属板の製造方法。

【発明の効果】

【0103】

本発明により、模様の密着性がよく、模様が際立って見える多彩の凹凸模様を有する意匠性に優れた塗装金属板と、その製造方法を提供することができる。

【発明を実施するための最良の形態】

【0104】

以下に、本発明に係る意匠性に優れた塗装金属板及びその製造方法について説明する。

【0105】

(A)塗装金属板の基材となる金属板:

塗装金属板の基材となる金属板としては、特に限定されるものではなく、例えば、冷延鋼板、ステンレス鋼板、アルミニウム板などを挙げることができる。

【0106】

屋内や屋外建材用、家電機器用として使用される塗装金属板であれば、亜鉛系やアルミ系のめっき鋼板が耐食性や経済性の面から好適である。

【0107】

めっき金属板は、溶融めっき、電気めっき、気相めっき等のいずれの方法によりめっきしたものでもよく、めっき金属種は亜鉛、錫、アルミニウム等とそれらの合金が用いられる。具体的には、溶融亜鉛めっき金属板、5%Alを含有した溶融Zn−Al合金めっき金属板、溶融アルミニウムめっき金属板、55%Alを含有した溶融Al−Zn合金めっき金属板等が挙げられる。

【0108】

(B)下地処理について:

塗装金属板の基材となる金属板は、基材金属板と塗膜との密着性の向上を図るために、金属板表面に下地処理を施すことで、下地処理層を形成する。

【0109】

下地処理は、リン酸亜鉛処理、クロメート処理などの化成処理を施すことによってなされる。クロメート処理は、電解型や反応型クロメート処理も適用可能であるが、作業性の面からは塗布型クロメート処理が好ましい。金属クロム換算のクロメート付着量は、15〜80mg/m2の範囲が好ましい。クロメート付着量があまりに少ないと、塗膜の密着性が十分得られず、過大になると加工性の低下を招くことになる。本発明で使用するのに好適な塗布型クロメート処理液の市販品の1例は、日本ペイント(株)製「NRC 300」である。塗布型クロメート処理液は、常法に従ってロールコータ等で塗布し、熱風で50〜100℃に加熱して乾燥させることで下地処理を実施すればよい。

【0110】

環境問題から6価クロムを使うクロメート処理を実施したくない場合には、シリカ、樹脂、ジルコニウムやチタンを含有するクロムフリー下地処理を施すこともできる。本発明に使用するのに好適な1例は、シリカ系下地処理液である日本ペイント(株)製「サーフコート EC2330」である。

【0111】

(C)下塗り塗膜について:

金属板表面に下地処理を施したのち、上塗り塗膜の下に1層又は2層以上の下塗り塗膜を形成しておく。

【0112】

塗装金属板の基材となる金属板に塗装される下塗り塗膜の塗料は、例えば、エポキシ系、ポリエステル系およびウレタン系の樹脂が使用できる。金属板に対して密着性に優れ、加工性も良好な塗膜を形成することができる樹脂が好ましい。使用する塗料の溶媒は水性系と有機溶剤系のいずれでもよいし、溶媒を使用しない粉体塗料でもよい。

【0113】

エポキシ系塗料は各種のものが市販されており、それらを適宜、使用すればよい。例えば、メラミン、アミン、またはイソシアネートを架橋剤として含有するエポキシ系塗料でよい。エポキシ樹脂種としては、ビスフェノール型エポキシ樹脂が好ましい。

【0114】

ポリエステル系塗料の例として、熱可塑性ポリエステル樹脂にメラミンやイソシアネートを架橋剤として配合したものが挙げられる。ポリエステルとしては、分子量が5千から2万程度のいわゆる高分子量ポリエステル樹脂が、加工性の観点から好適である。架橋剤としては、エチルアルコールやブチルアルコールで変性したメラミンを使用することができ、場合によってパラトルエンスルホン酸やドデシルベンゼンスルホン酸等を触媒として適宜使用することができる。

【0115】

ウレタン系塗料の例としては、ポリエステルポリオールを黄変型ポリイソシアネートまたは無黄変型ポリイソシアネートで架橋反応させるものが挙げられる。架橋剤の例としては、イソホロンジイソシアネート(IPDI)、ヘキサメチレンジイソシアネート(HMDI)等が使用できる。この場合も、ジブチル錫ジラウレート(DBTDL)等の触媒を適宜使用してもよい。

【0116】

下塗り塗膜の塗料は、2種以上の樹脂種を含有してもよい。下塗り塗膜は1層でもよいが、用途に応じて2層以上としてもよい。下塗り塗膜は、防錆顔料等の添加剤を含有させてもよい。防錆顔料としては、ストロンチウムクロメートやジンククロメート等のクロム系防錆顔料やリン酸系防錆顔料が挙げられる。

【0117】

下塗り塗膜は、乾燥膜厚で1〜30μm程度の一定膜厚の塗膜とすることが好ましい。塗膜厚みが1μm以上のとき密着性や耐食性が良好であるが、塗膜厚みが30μmを上回ると、耐食性が飽和する一方、コストが増加するのみならず、加工性が低下する。また、樹脂種によっては、「ワキ」を発生する。

【0118】

一定膜厚を有する下塗り塗膜の塗料は、下地処理を施した金属板の上に、ロールコータ等の適当な塗布装置を使用することによって塗装することができる。塗装は、塗布だけでなく、スプレーコーターを用いた静電塗装や電着塗装によってもよい。

【0119】

塗料粘度は、フォードカップ#4で30〜150秒に調整し、塗装後、加熱して焼き付けがなされる。焼付けは、金属板の最高到達温度が約150〜230℃となるように約20〜60秒の焼付けにより行うことができ、従来の熱風吹き付け型オーブンや、誘導加熱、赤外線加熱などの加熱方法が利用できる。

【0120】

なお、下塗り塗膜の焼き付けは、上塗り塗膜の塗料の焼き付けと同時に行っても良いし、上塗り塗膜の塗料を塗装する前に行っても良い。

【0121】

(D)上塗り塗膜について:

上塗り塗膜は、金属板に下地処理を施した上に、下地処理層の全面に下塗り塗膜を形成した後に、その下塗り塗膜の一部を覆う形で凹凸形状を有する上塗り塗膜用の有機樹脂塗料を転写して、その外面に凹凸形状を有する上塗り塗膜を形成する。

【0122】

凹凸模様を有する上塗り塗膜の膜厚としては、凹凸部の間の膜厚差が重要である。凸部と凹部の塗膜厚の差はスプレー塗装によって上塗り塗膜中に形成される粒状塗料の粒径を考慮して適宜決定すればよいが、未乾燥状態で10μm以上(乾燥状態で5μm以上)とするのが好ましい。凹凸部のそれぞれの膜厚は、特に限定されるものではないが、凸部は未乾燥状態で80μm以下(乾燥状態で40μm以下)とするのが好ましく、また、凹部は未乾燥状態で20μm以上(乾燥状態で10μm以上)とするのが好ましい。塗膜厚みが厚いと密着性や耐食性が良好であるが、厚すぎても耐食性が飽和する一方、コストが増加するのみならず、加工性が低下する。また、樹脂種によっては、「ワキ」を発生する。塗膜厚みが薄すぎると、隠蔽性に劣るので、着色が不十分となる恐れがある。また、下塗り層にまで紫外線が透過しやすくなり、耐候性に劣る恐れがある。

【0123】

凹凸模様を有する上塗り塗膜の塗料は、一定膜厚の下塗り塗膜の一部を覆う形で、表面が平滑なアプリケーターロールと、表面にグラビアセルが彫刻された金属製ピックアップロールを用いて、塗装される。

【0124】

なお、下塗り塗料の塗膜を介して上塗り塗料を塗装する場合は、下塗り塗料が未乾燥状態のときにその一部を覆う形で上塗り塗膜の塗料の塗装をしてもよいし、下塗り塗料を乾燥、硬化した後に、その一部を覆う形で上塗り塗膜の塗料の塗装をしてもよい。

【0125】

上塗り塗膜を形成する有機樹脂塗料としては、特に限定されるものではない。上塗り塗膜の塗料は、塗装金属板が使用される製品の部位に応じて適宜、選択することが可能であるが、下地処理層又は下塗り塗膜との間で優れた密着性を有するものが好ましい。

【0126】

上塗り塗料に使用される樹脂種としては、下塗り塗料に関して上述した樹脂種に加えて、フッ素系樹脂も使用できる。耐候性や加工性が求められる場合には、ポリエステル系、ウレタン系及びフッ素系の樹脂が好ましい。エポキシ系、ポリエステル系及びウレタン系の樹脂種の具体的に態様については、上述の(C)下塗り塗膜において説明したものと同様である。

【0127】

フッ素系樹脂塗料としては、例えば、アクリル樹脂とPVdF(ポリフッ化ビニリデン)の混合物が挙げられる。質量比で50:50から10:90の混合比のものが好ましい。フッ素系樹脂塗料は、特に耐候性が要求される用途に好適である。

【0128】

使用する塗料の溶媒は水性系と有機溶剤系のいずれでもよいし、溶媒を使用しない粉体塗料でもよい。

【0129】

上塗り塗膜の塗料は、2種以上の樹脂種を含有してもよい。また、上塗り塗膜は、必要に応じて、着色顔料を含有させることができる。

【0130】

なお、上塗り塗膜の塗料として、特に、次に示す、(i)鱗片状顔料を含有してなる塗料、(ii)低光沢性塗料、(iii)縮み塗料のいずれかを用いると、その凸凹形状によって形成される模様外観をさらに際立たせることができるので、これらの何れかの塗料を用いるのが好ましい。

【0131】

(i) 鱗片状顔料を含有してなる塗料からなる上塗り塗膜は、塗膜中での鱗片状顔料の配向の違いによって光沢が変化するため、見る角度によって、黒っぽくなったり、白っぽくなったりする。鱗片状顔料を含有してなる塗料を用いて、有機樹脂塗料が連続的に繋がった凹凸形状を有する上塗り塗膜を形成すると、凹凸形状の平坦部分と傾斜部分とでは、鱗片状顔料の配向角度が異なるため、その凸部の輪郭部分の模様が際立つことになる。なお、鱗片状顔料としては、アルミニウムフレークやマイカなどを用いることができる。

【0132】

(ii) 低光沢性塗料は、微細なシリカ粒子や樹脂ビーズ塗料に含有させ、そのシリカ粒子や樹脂ビーズの頭部分を上塗り塗膜の表面から上方にはみ出させることによって、上塗り塗膜の表面に微細な凸部を付与するものであり、もって塗膜の光沢を低下させることができる。60度光沢として、広義には30以下のもの、狭義には10以下のものを指すのが一般的である。このような低光沢性塗料は、上塗り塗膜の表面のシリカ粒子や樹脂ビーズの微細な凹凸によって、光沢が変化する。すなわち、上塗り塗膜の表面のシリカ粒子や樹脂ビーズが大きければ低光沢になり、はみ出し具合が小さいか全くはみ出していなければ高光沢になる。したがって、低光沢性塗料を用いて凹凸形状を有する上塗り塗膜を形成すると、凸部が高光沢となり易く、凹部が低光沢となり易い。したがって、低光沢性塗料を用いて凹凸のある上塗り塗膜を形成すると、高光沢の凸部と低光沢の凹部からなる模様塗装金属板が得られるから、その凸部が際立つことになる。なお、濃色塗料からなる塗膜の場合は、高光沢部分が黒っぽく見え、低光沢部分が白っぽく見える。

【0133】

(iii) 縮み塗料は、塗膜表面と塗膜内部の硬化速度差を利用して、塗膜表面に小さな皺(微細な凹凸面)を形成することができる塗料であり、皺があると光沢が低下する。この光沢低下手法も、塗膜厚みの影響を受ける。すなわち、縮み塗料を用いて凹凸形状を有する上塗り塗膜を形成すると、凸部は皺を形成し易いため低光沢となり易く、凹部は皺を形成しにくいため高光沢となり易い。したがって、縮み塗料を用いて凹凸形状を有する上塗り塗膜を形成すると、低光沢の凸部と高光沢の凹部からなる模様塗装金属板が得られるから、その凹部が際立つことになる。

【0134】

(E) スプレー塗料について:

スプレー塗料は、上塗り塗膜上に、塗膜が未乾燥状態でスプレー塗装するための塗料である。

【0135】

スプレー塗装するための塗料としては、上塗り塗膜及び下塗り塗膜の塗料に用いた樹脂種とは異なる樹脂種からなる塗料を用いてスプレー塗装してもよいが、同じ樹脂種からなる塗料を用いて塗装するのが好ましい。スプレー塗装は、1回の塗装だけでもよいが、2回以上の塗装を同時に又は順次に行ってもよい。複数回のスプレー塗装をする場合、異なる樹脂種からなる塗料を用いてスプレー塗装してもよいが、同じ樹脂種からなる塗料を用いてスプレー塗装するのが好ましい。また、複数回のスプレー塗装をする場合、同じ色相の塗料を用いてもよく、また別の色相の塗料を用いてもよい。

【0136】

使用する塗料の溶媒は水性系と有機溶剤系のいずれでもよいし、溶媒を使用しない粉体塗料でもよい。溶媒を用いるときは、JIS5400に従って、シンナー希釈等によって塗料粘度をフォードカップ#4で10〜60秒程度に調整することが好ましい。塗料粘度が60秒を超えるとスプレーされた塗料粒子のサイズをコントロールすることが困難となる。

【0137】

このスプレー塗料は、未乾燥状態の上塗り塗膜の中にあるいは上塗り塗膜で覆われていない未乾燥状態の下塗り塗膜の中に粒状で沈降するが、この沈降の速度や沈降後に得られる粒子のサイズは、スプレー塗装時のエアー量とスプレー塗料の粘度に加えて、上塗り塗膜あるいは上塗り塗膜の粘度と膜厚にも依存する。

【0138】

塗料粘度はフォードカップ#4で10〜60秒に調整し、スプレー塗装の条件としては、噴霧エアー量は100〜200NL/分、パターンエアー量は100〜200NL/分、金属板の移動速度は40〜130m/分で行う。

【0139】

(F) 上塗り塗膜あるいはさらに下塗り塗膜並びにこれらの塗膜中に混在する粒状の塗料の焼付けについて:

上塗り塗膜の塗料あるいはさらに下塗り塗膜並びにこれらの塗膜中に混在する粒状の塗料の焼付けは、下塗り塗料について説明したのと同様に実施できる。塗料粘度は、フォードカップ#4で30〜150秒に調整し、塗装後、加熱して焼き付けがなされる。焼付けは、金属板の最高到達温度が180〜250℃となるように約40〜80秒の焼付けにより行うことができる。

【0140】

(G)その他:

なお、本発明に従った塗膜は、素材の外板となる片面だけに形成してもよいが、所望により素材の両面に形成してもよい。片面だけに形成する場合、未塗装の面は、裸でもよく、或いは下地処理だけを施してもよく、さらには本発明とは異なる塗装を施してもよい。両面に形成する場合、模様塗膜の構成は両面で同じにしてもよいし、異なる構成にしてもよい。

【実施例1】

【0141】

Al:55質量%、Zn:44質量%及びSi:1質量%のめっき組成を有する溶融55%Al−Zn合金めっき金属板(金属板厚み0.35mm)を素材とし、この素材の片面に下地処理として、塗布型クロメート処理液(日本ペイント(株)製[NRC 300])を、クロム付着量が30mg/m2となるようにバーコータで塗布し、最高到達温度が100℃となるように5秒間加熱して、乾燥させることによって、クロメート処理を施した。

【0142】

次に、下塗り塗膜に使用する塗料として、エポキシ塗料(日本ファインコーティングス(株)製エポキシプライマー「P667S」)を用意し、シンナーを加えて塗料粘度がフォードカップ#4で40秒となるように調整した。このメタリック塗料は鱗片状顔料を含有している。

【0143】

また、上塗り塗膜に使用する塗料として、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(シルバー)」)を用意し、塗料粘度がフォードカップ#4で40秒となるように調整した。

【0144】

さらに、スプレー塗装に使用する塗料として、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(ブラック)」)を用意し、塗料粘度がフォードカップ#4で20秒となるように調整した。

【0145】

上記のクロメート処理を施したAl−Zn合金めっき金属板(300mm×2000mm)を使用し、2ロール・リバース方式のロールコータ試験機を用いて、下塗りと上塗りのロール塗装を施した。この際、下塗り塗膜の一部を覆う形で、上塗り塗膜を形成した。

【0146】

使用したロールコータ試験機は、金属ロール製のピックアップロールとウレタンゴムをライニングしたアプリケーターロールとを備え、アプリケーターロールの下側に配置された、ウレタンゴムをライニングしたバックアップロールにより、塗装金属板の基材を水平方向に一定速度で搬送できるようになっている。各ロールの回転方向は、図13に示したのと同様であり、ピックアップロールによって持ち上げられた塗料は、ナチュラル回転でアプリケーターロールに転写され、次いでリバース回転で基材に転写されるようにした。そして、図14に示す模様を彫刻したグラビアロールを用意した。なお、個々のグラビアセルの形状は、35線/inch、深さ170μmの格子型とした。

【0147】

下塗り塗膜は、平坦なピックアップロールを使用して、上述したエポキシ塗料からなる下塗り塗料を乾燥時の塗膜付着量として5g/m2となるように塗装した。下塗り塗料の乾燥は、上塗り塗膜並びに下塗り塗膜と上塗り塗膜の膜中に混在する粒状の塗料とともに、金属板の最高到達温度が230℃となるように約60秒の焼き付けで行った。

【0148】

そして、上塗り塗膜の塗料グラビアロールをピックアップロールに使用して、テストコーター(幅300mm×長さ2000mm)で凹凸形状の模様を有する上塗り塗膜を形成した。上塗り塗料は、前述したとおり、ポリエステル樹脂系のメタリック塗料メタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(シルバー)」)を用いた。ピックアップロール、アプリケーターロール、バックアップロールの周速は、それぞれ、40m/min、96m/min、80m/minとした。

【0149】

このようにして得られた、外面に凹凸形状を有する上塗り塗膜と、上塗り塗膜で覆われていない下塗り塗膜の両方が未乾燥状態で、その両方の塗膜に、いずれの塗膜とも色相の異なる塗料を簡易スプレー塗装器を用いてスプレー塗装を実施した。スプレー条件は噴霧量が100g/minであり、およそ40cmの高さから、速度60m/minで1回スプレー塗装を施した。なお、スプレー塗料は、前述したとおり、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(ブラック)」)を用いた。

【0150】

上塗り塗膜及び下塗り塗膜並びにそれらの膜中に混在する粒状の塗料の乾燥は、金属板の最高到達温度が230℃となるように約60秒の焼き付けで行った。その結果、粒状の塗料を上塗り塗膜及び下塗り塗膜の中に含み、外面に凹凸模様を有する塗膜が形成された。ただし、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料は見えず、また、上塗り塗膜で覆われていない下塗り塗膜7でも粒状の塗料は見えなかった。なお、乾燥後の上塗り塗膜の膜厚は平均で12μmであり、そのうち、凹部の膜厚は平均8μm、そして、凸部の膜厚は平均8μmであった。したがって、凹部と凸部の膜厚の差は10μmであった。また、乾燥後の下塗り塗膜の膜厚は平均4μmであった。

【0151】

このようにして得られた塗装金属板のうち、図14の右側に示される模様を反映した部分を図15に示す(表示の縮尺の単位はmmである)。濃色部分が上塗り塗膜の凹部であり、淡色部分が上塗り塗膜の凸部である。この塗装金属板は、上塗り塗膜の有する凹凸模様によって上塗り塗膜表面には模様外観が発現されているだけでなく、上塗り塗膜の凹凸部に加えて下塗り塗膜でも色相が異なることから、模様が際立って見える多彩の凹凸模様を有する意匠性に優れた塗装金属板が得られた。なお、この塗装金属板は、模様の密着性がよく、隠蔽性が良好で、ワキの発生も見られなかった。

【実施例2】

【0152】

Al:55質量%、Zn:44質量%及びSi:1質量%のめっき組成を有する溶融55%Al−Zn合金めっき金属板(金属板厚み0.35mm)を素材とし、この素材の片面に下地処理として、塗布型クロメート処理液(日本ペイント(株)製[NRC 300])を、クロム付着量が30mg/m2となるようにバーコータで塗布し、最高到達温度が100℃となるように5秒間加熱して、乾燥させることによって、クロメート処理を施した。

【0153】

次に、下塗り塗膜に使用する塗料として、エポキシ塗料(日本ファインコーティングス(株)製エポキシプライマー「P667S」)を用意し、シンナーを加えて塗料粘度がフォードカップ#4で40秒となるように調整した。このメタリック塗料は鱗片状顔料を含有している。

【0154】

また、上塗り塗膜に使用する塗料として、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(シルバー)」)を用意し、塗料粘度がフォードカップ#4で40秒となるように調整した。

【0155】

さらに、スプレー塗装に使用する塗料として、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(ブラック)」)を用意し、塗料粘度がフォードカップ#4で20秒となるように調整した。

【0156】

上記のクロメート処理を施したAl−Zn合金めっき金属板(300mm×2000mm)を使用し、2ロール・リバース方式のロールコータ試験機を用いて、下塗りと上塗りのロール塗装を施した。この際、下塗り塗膜の一部を覆う形で、上塗り塗膜を形成した。

【0157】

使用したロールコータ試験機は、金属ロール製のピックアップロールとウレタンゴムをライニングしたアプリケーターロールとを備え、アプリケーターロールの下側に配置された、ウレタンゴムをライニングしたバックアップロールにより、塗装金属板の基材を水平方向に一定速度で搬送できるようになっている。各ロールの回転方向は、図13に示したのと同様であり、ピックアップロールによって持ち上げられた塗料は、ナチュラル回転でアプリケーターロールに転写され、次いでリバース回転で基材に転写されるようにした。そして、図14に示す模様を彫刻したグラビアロールを用意した。なお、個々のグラビアセルの形状は、35線/inch、深さ170μmの格子型とした。

【0158】

下塗り塗膜は、平坦なピックアップロールを使用して、上述したエポキシ塗料からなる下塗り塗料を乾燥時の塗膜付着量として5g/m2となるように塗装した。そして、その乾燥は、金属板の最高到達温度が200℃となるように約40秒の焼き付けすることで行った。

【0159】

そして、上塗り塗膜の塗料グラビアロールをピックアップロールに使用して、テストコーター(幅300mm×長さ2000mm)で凹凸形状の模様を有する上塗り塗膜を形成した。上塗り塗料は、前述したとおり、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(シルバー)」)を用いた。ピックアップロール、アプリケーターロール、バックアップロールの周速は、それぞれ、40m/min、96m/min、80m/minとした。

【0160】

このようにして得られた、外面に凹凸形状を有する上塗り塗膜は未乾燥状態で、そして、上塗り塗膜で覆われていない下塗り塗膜は乾燥状態で、その両方の塗膜に、いずれの塗膜とも色相の異なる塗料を簡易スプレー塗装器を用いてスプレー塗装を実施した。スプレー条件は噴霧量が100g/minであり、およそ40cmの高さから、速度60m/minで1回スプレー塗装を施した。なお、スプレー塗料は、前述したとおり、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(ブラック)」)を用いた。

【0161】

上塗り塗膜及びその膜中に混在する粒状の塗料の乾燥並びに上塗り塗膜で覆われていない下塗り塗膜上に点在するスプレー塗料の乾燥は、金属板の最高到達温度が230℃となるように約60秒の焼き付けで行った。その結果、粒状の塗料を上塗り塗膜の中に含み、上塗り塗膜で覆われていない下塗り塗膜上にスプレー塗料からなる島状の模様を有する、外面に凹凸模様を有する塗膜が形成された。ただし、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料は見えなかった。また、上塗り塗膜で覆われていない下塗り塗膜の上にはスプレー塗料からなる島状の模様が点在した。なお、乾燥後の上塗り塗膜の膜厚は平均で12μmであり、そのうち、凹部の膜厚は平均8μm、そして、凸部の膜厚は平均8μmであった。したがって、凹部と凸部の膜厚の差は10μmであった。また、乾燥後の下塗り塗膜の膜厚は平均4μmであった。

【0162】

このようにして得られた塗装金属板のうち、図14の右側に示される模様を反映した部分は、実施例1と同様であり、図15に示す(表示の縮尺の単位はmmである)。実施例1と同じく、濃色部分が上塗り塗膜の凹部であり、淡色部分が上塗り塗膜の凸部である。この塗装金属板は、上塗り塗膜の有する凹凸模様によって上塗り塗膜表面には模様外観が発現されているだけでなく、上塗り塗膜の凹凸部に加えて下塗り塗膜でも色相が異なることから、模様が際立って見える多彩の凹凸模様を有する意匠性に優れた塗装金属板が得られた。なお、この塗装金属板は、模様の密着性がよく、隠蔽性が良好で、ワキの発生も見られなかった。

【産業上の利用可能性】

【0163】

本発明により、模様の密着性がよく、模様が際立って見える意匠性に優れた塗装金属板及びその製造方法を提供できる。

【図面の簡単な説明】

【0164】

【図1】模様印刷金属板の一例(従来例)の模式図である。

【図2】模様塗装金属板の一例(従来例)の模式図である。

【図3】外面に凹凸形状を有する上塗り塗膜を有する模様塗装金属板の一例(参考例)の模式図である。

【図4】外面に凹凸形状を有する上塗り塗膜を有する模様塗装金属板の他の例(参考例)の模式図である。

【図5】外面に凹凸形状を有する上塗り塗膜を有する模様塗装金属板の他の例(参考例)の模式図である。

【図6】本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図である。

【図7】本発明に係る意匠性に優れた塗装金属板の他の例の模式図である。

【図8】本発明に係る意匠性に優れた塗装金属板の他の例の模式図である。

【図9】本発明に係る意匠性に優れた塗装金属板の他の例の模式図である。

【図10】本発明に係る意匠性に優れた塗装金属板の他の例の模式図である。

【図11】本発明に係る意匠性に優れた塗装金属板の他の例の模式図である。

【図12】2ロール・リバース方式のロール塗装の概略図を示す。

【図13】本発明に係る模様塗装金属板を製造するための塗装装置の一例である。

【図14】模様を彫刻したグラビアロールの表面を示す。

【図15】実施例1によって得られた模様塗装金属板の表面の拡大写真である。なお、表示の縮尺の単位はmmである。

【符号の説明】

【0165】

1 金属板

2 下地処理層

3 塗膜

4 インク層

5 模様層

6 凹凸模様を有する上塗り塗膜

6−1 上塗り塗膜の凸部

6−2 上塗り塗膜の凹部

7 下塗り塗膜

10 粒状の塗料

20 鋼帯

21 アプリケーターロール

22 ピックアップロール

23 バックアップロール

25 有機樹脂塗料

【技術分野】

【0001】

本発明は、家電製品や屋内外の建材等に使用するのに適した、意匠性に優れた塗装金属板とその製造方法に関する。

【背景技術】

【0002】

金属板を使用した製品において、人の目に触れる外板は、耐食性や意匠性の向上を目的として、何らかの塗装が施されて使用されることがほとんどである。

【0003】

そのような塗装は、従来は製品の組立終了後に塗装するアフターコート方式で行ってきたが、最近は予め塗装を施した塗装金属板(プレコート金属板)の使用が増加してきている。

【0004】

塗装金属板の使用割合が増えているのは、(1) 客先の工程省略に役立つ、(2) 脱脂、塗装といった薬品を使用する煩雑な作業を避けることができる、(3) 都会近郊に立地した家電製品工場の場合は塗装工場を更新しにくい、(4) 特殊な機能付与が可能、(5) 意匠性付与が可能、といった理由が挙げられる。

【0005】

これらの理由のうち、特に塗装金属板の持つ意匠性に着目して、模様塗装金属板が求められるようになってきた。

【0006】

模様塗装金属板についての従来技術は、鱗片状の顔料を上塗り塗膜に含有させることによって、光の反射方向を変化させて模様を発現するメタリック塗装金属板と、メタリック塗装層金属板の変形例としてハンマートーン模様(ハンマ−で叩いたような凹凸模様)を有するメタリック塗装金属板などが知られている。

【0007】

メタリック塗装金属板は上塗り塗膜中にアルミニウムフレーク等の鱗片状の顔料を含有しているため、鱗片状の顔料の配向方向と視認方向によって、光の反射が大きく変化して模様が発現する。しかしながら、塗装方向と平行に形成されるリブ状の凹凸模様に起因して、ロール目が大変目立ちやすいという問題がある。このため、3ロール塗装やカーテンロール塗装などを用いることによって、ロール目が目立つことを抑制することがなされている。

【0008】

また、3ロール塗装やカーテンロール塗装などを用いないで、ロール目が目立つことを抑制する提案もなされている。たとえば、特許文献1には、鱗片状基体にFe基合金やNi基合金等の金属をコーティングした顔料を、有機ビーズと併せて含有させることで、指向性のないメタリック観を発現させてなるメタリック塗装金属板が得られることが記載されている。

【0009】

一方、メタリック塗装にスプレー塗装を組合せることによって、指向性をなくすとともに美粧性を付与してなるメタリック塗装金属板が提案されている。たとえば、特許文献2には、上塗り塗膜を上塗り着色ベース塗料と上塗りクリヤ塗料とから構成し、上塗り着色ベース塗料には有機樹脂微粒子と着色顔料を含有させるとともに上塗りクリヤ塗料には光輝性粉末を含有させ、かつ上塗り着色ベース塗料が乾燥しないうちに上塗りクリヤ塗料をウェットオンウェット塗装することが記載されている。また、特許文献3には、上塗り塗膜を上塗り着色ベース塗料と上塗りクリヤ塗料とから構成し、上塗り着色ベース塗料には有機樹脂微粒子と着色顔料を含有させるとともに上塗りクリヤ塗料には光輝性粉末を含有させた縮み塗料を用い、かつ上塗り着色ベース塗料が乾燥しないうちに上塗りクリヤ塗料をウェットオンウェット塗装することが記載されている。

【0010】

次に、未乾燥状態のメタリック塗料の上に溶剤をスプレーして、ハンマートーン模様(ハンマ−で叩いたような凹凸模様)を有するメタリック塗装金属板を製造することが提案されている。たとえば、特許文献4には、金属板の表面に下塗り塗料を塗布、乾燥後、この下塗り塗料のうえに、アルミニウム粉末、パールマイカ粉末又はステンレス鋼粉末を含有する上塗り塗料を塗布し、この上塗り塗料が未乾燥状態にある間に、この上塗り塗料の上に溶剤をスプレーしたのち、乾燥・焼き付けして、ハンマートーン模様を有するメタリック塗装金属板を得る方法が記載されている。

【0011】

なお、模様塗装金属板に類似するものとして、模様印刷金属板がある。これは高濃度の顔料を含有するインクを、金属板の全面に塗布した上塗り塗膜を乾燥させたのちに、上塗り塗膜上に高濃度の顔料を含有するインクを模様形状に転写印刷して上塗り塗膜上に模様を発現するものである。

【0012】

【特許文献1】特開2000−107680号公報

【特許文献2】特開平11−19581号公報

【特許文献3】特開平11−19582号公報

【特許文献4】特開2005−324122号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

メタリック塗装金属板のロール目が目立つことを抑制するために、3ロール塗装やカーテンロール塗装などを用いることができるが、3ロール塗装を施そうとすると、そのための設備を新たに設ける必要があるだけでなく、洗浄作業が繁雑になるという問題点がある。また、カーテンフロー塗装を施そうとすると、そのための設備を新たに設ける必要があるだけでなく、安定なカーテンを形成することが可能な塗料が限られ、また、塗装も限られるという問題点がある。

【0014】

3ロール塗装やカーテンフロー塗装を施す代わりに、上述のとおり、未乾燥状態のメタリック塗料の上にスプレー塗装をすることによって、指向性のないメタリック塗装鋼板やハンマートーン模様を有するメタリック塗装鋼板を得ることが提案されている。しかしながら、スプレー塗装をするためには、そのためのスプレー塗装設備を新たに設ける必要があるし、ロールコーターに比べて塗料の塗着効率がかなり低いため、塗料や溶剤のロスが大きい。また、スプレー塗装であるために塗料粒の大きさが一定にならないので、スプレー塗装で得られる模様は再現性に乏しいという問題点がある。

【0015】

次に、高濃度の顔料を含有するインクを上塗り塗膜上に転写してなる模様印刷金属板は、転写されたインク層が上塗り塗膜上に凸状に点在して模様を形成するので、模様印刷金属板の模様はスプレー塗装で得られるものとは違って、再現性に優れている。しかしながら、上塗り塗膜を隠蔽することはできないので、模様印刷金属板の色調は上塗り塗膜の色調がベースとならざるを得ず、模様印刷金属板の意匠性は上塗り塗膜の色調によって大きく左右されることになる。また、転写されたインク層は、乾燥した上塗り塗膜上に凸状に点在して模様を形成しているため、上塗り塗膜との密着性に乏しく、インク層が上塗り塗膜から剥がれて模様部分が欠落するおそれがある。

【0016】

本発明は、このような問題点に鑑みてなされたものであり、模様の密着性がよく、模様が際立って見える意匠性に優れた塗装金属板とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明者は、塗装金属板に模様外観を発現させることについて種々検討した結果、次の(i)〜(iii)の知見を得た。

【0018】

(i) 鱗片状の顔料を上塗り塗膜に含有させてなるメタリック塗装金属板は、3ロール塗装やカーテンフロー塗装を用いることによって、指向性のないメタリック外観を発現させることができる。あるいは、メタリック塗料を塗布後に、メタリック塗料が乾燥しないうちに、その上面にスプレー塗装することで又は溶剤をスプレーすることで、指向性のないメタリック外観を発現させることができる。しかしながら、いずれも、新たな設備を必要とするし、その作業性や模様の再現性にも難点が多い。

【0019】

(ii) これに対して、模様印刷金属板は、金属板の全面に塗布した上塗り塗膜を乾燥させたのちに、上塗り塗膜上に高濃度の顔料を含有するインク層を模様形状に転写印刷するものであるので、スプレー塗装で得られるものとは違って再現性に優れているし、ロールによって転写が可能であるから作業性も良好である。しかし、高濃度の顔料を含有するインク層は、上塗り塗膜との密着性に乏しいという難点がある。

【0020】

図1は、このような模様印刷金属板の一部を切り出したものの模式図である。図1(a)が正面(断面)図、そして、図1(b)が上面図である。この模様印刷金属板は、基材となる金属板1の上に、下地処理層2を介して上塗り塗膜3が一面に形成され、その上塗り塗膜3の上にインク層4が模様を形成するように印刷される。インクは乾燥後の上塗り塗膜3の上に転写されるため、転写されたインク層4は必ず凸形状をなし、かつ、上塗り塗膜3との相溶性が小さいため、激しい加工が加えられた場合には、模様を形成するインク層4が剥がれて脱落するおそれがある。

【0021】

(iii) これを解決するためには、上塗り塗膜上に高濃度の顔料を含有するインクを転写してインク層からなる模様を形成する代わりに、上塗り塗膜との相溶性のある有機樹脂塗料を転写して模様層を形成することが考えられる。上塗り塗膜上に転写された有機樹脂塗料は凸形状をなす模様層となるが、高濃度の顔料を含有するインクからなる凸部模様よりも上塗り塗膜との密着性が大きいので、有機樹脂塗料から形成される模様層だけが上塗り塗膜から剥がれるおそれは小さくなる。

【0022】

このように、上塗り塗膜上に上塗り塗膜との相溶性のある有機樹脂塗料を転写して模様層を形成すれば、模様層が上塗り塗膜から剥がれ難い模様塗装金属板が形成されることになる。上塗り塗膜上に上塗り塗膜との相溶性のある有機樹脂塗料を転写して模様層を形成するためには、表面が平滑なロールの表面に凹部模様からなるグラビアセルを彫刻したグラビアロールをアプリケーターロールとして用い、この凹部だけに有機樹脂塗料を付着させてから、この凹部内の有機樹脂塗料を上塗り塗膜上に転写すれば、有機樹脂塗料からなる凸状の島状模様層が上記上塗り塗膜上に形成されることになる。ロールの凹部だけに有機樹脂塗料を付着させるためには、一旦ロールの全面に有機樹脂塗料を付着させてから、ロール面が上記上塗り塗膜に接触する前に、ブレード等によってロールの平滑面に付着した有機樹脂塗料を掻き取ればよい。

【0023】

図2は、このような模様塗装金属板の一部を切り出したものの模式図である。図2(a)が正面(断面)図、そして、図2(b)が上面図である。この模様塗装金属板は、基材となる金属板1の上に、下地処理層2を介して平坦な上塗り塗膜3が一面に形成され、その平坦な上塗り塗膜3の上に島状の有機樹脂塗料が転写される。島状の模様層5を形成する有機樹脂塗料は、上塗り塗膜3との相溶性が大きいだけでなく上塗り塗膜3の乾燥前に上塗り塗膜3の上に転写することができるため、この場合、一面に形成された平坦な上塗り塗膜3と島状の模様層5との密着性はより優れたものになる。

【0024】

しかしながら、この方法で得られた模様塗装金属板は、島状の模様層5と上塗り塗膜3との間の密着性に優れているものの、平坦な上塗り塗膜3の上に有機樹脂塗料からなる島状の模様層5が凸状に点在していることに変わりはないため、上塗り塗膜を隠蔽することはできない。凸状の島状の模様層5の色相は各種の顔料を含有させることで変化を持たせることができるものの、模様塗装金属板の色調は上塗り塗膜の色相がベースとならざるを得ないので、模様塗装金属板の色調の自由度は大きく制限されることになる。

【0025】

本発明者らは、これらの問題点を一挙に解決する手法を検討した結果、次の(a)〜(h)の知見を得た。

【0026】

(a) 模様塗装金属板の色調の自由度を確保するためには、平坦な上塗り塗膜を形成する工程の後に、その上に有機樹脂塗料からなる島状模様を転写して凸状の島状模様層を形成する工程を経るのではなく、平坦な上塗り塗膜部分と凸状の島状模様層部分が一体的に繋がった上塗り塗膜を形成する工程を採用すればよい。

【0027】

すなわち、下地処理を施された金属板の一面に有機樹脂塗料を塗装する際に、塗装後に形成される上塗り塗膜の外面に凹凸形状の模様が発現するように塗装すればよい。平坦な上塗り塗膜部分と凸状の島状模様層部分が一体的に繋がった、外面に凹凸形状の島状模様を有する上塗り塗膜を形成する手法としては、たとえば、下地処理を施された金属板の一面に有機樹脂塗料を転写する際に、表面が平滑なアプリケーターロールと、表面に部分的にグラビアセルが彫刻された金属製ピックアップロールを用いて、ロール塗装をすることによって有機樹脂塗料を一度に転写すればよい。このような外面に凹凸形状の模様を有する上塗り塗膜を備える塗装金属板は、外面の凹凸形状自体が模様を発現し、そして、上塗り塗膜は下地処理層の全面を覆っているので、模様塗装金属板の色調はこの上塗り塗膜の色相がベースとなるため、模様塗装金属板の色調は自由に選択できることになる。したがって、模様塗装金属板の色相の自由度が大きい。

【0028】

また、有機樹脂塗料を凸状に点在させて凸部模様層を形成するのではなく、有機樹脂塗料が一体的に繋がった上塗り塗膜が有する凹凸形状自体で模様外観を発現させているので、模様を発現する凹凸形状部分だけが上塗り塗膜から剥がれることはない。

【0029】

図3は、外面に凹凸形状の上塗り塗膜を有する塗装金属板の一部を切り出したものの模式図である。図3(a)が正面(断面)図、そして、図3(b)が上面図である。

【0030】

この塗装金属板では、基材となる金属板1の上に、下地処理層2を介して、外面に凸形状の模様を有する上塗り塗膜6が形成されている。上塗り塗膜6の外面は凸形状であるので、上塗り塗膜6の凹凸形状の外面がそれ自体、島状の模様外観を発現することになる。そして、このような外面に凹凸形状の模様を有する塗装金属板は、上塗り塗膜6が下地処理層2の全面を覆っていて、下地処理層2を隠蔽しているので、下地処理層2の色相に左右されることはない。

【0031】

(b) 転写される有機樹脂塗料によって上塗り塗膜が形成されるが、この上塗り塗膜が有する凸凹形状によって形成される模様外観をさらに際立たせるためには、上塗り塗膜を形成する有機樹脂塗料として、(i)鱗片状顔料を含有してなる塗料、(ii)低光沢性塗料、(iii)縮み塗料のいずれかを用いればよい。

【0032】

(i) 鱗片状顔料を含有してなる塗料からなる上塗り塗膜は、塗膜中での鱗片状顔料の配向の違いによって光沢が変化するため、見る角度によって、黒っぽくなったり、白っぽくなったりする。鱗片状顔料を含有してなる塗料を用いて、有機樹脂塗料が連続的に繋がった凹凸形状を有する上塗り塗膜を形成すると、凹凸形状の平坦部分と傾斜部分とでは、鱗片状顔料の配向角度が異なるため、その凸部の輪郭部分の模様が際立つことになる。なお、鱗片状顔料としては、アルミニウムフレークやマイカなどを用いることができる。

【0033】

(ii) 低光沢性塗料とは、微細なシリカ粒子や樹脂ビーズ塗料に含有させ、そのシリカ粒子や樹脂ビーズの頭部分を上塗り塗膜の表面から上方にはみ出させることによって、上塗り塗膜の表面に微細な凸部を付与するものであり、もって塗膜の光沢を低下させることができる。60度光沢として、広義には30以下のもの、狭義には10以下のものを指すのが一般的である。このような低光沢性塗料は、上塗り塗膜の表面のシリカ粒子や樹脂ビーズの微細な凹凸によって、光沢が変化する。すなわち、上塗り塗膜の表面のシリカ粒子や樹脂ビーズが大きければ低光沢になり、はみ出し具合が小さいか全くはみ出していなければ高光沢になる。したがって、低光沢性塗料を用いて凹凸形状を有する上塗り塗膜を形成すると、凸部が高光沢となり易く、凹部が低光沢となり易い。したがって、低光沢性塗料を用いて凹凸のある上塗り塗膜を形成すると、高光沢の凸部と低光沢の凹部からなる模様塗装金属板が得られるから、その凸部が際立つことになる。なお、濃色塗料からなる塗膜の場合は、高光沢部分が黒っぽく見え、低光沢部分が白っぽく見える。

【0034】

(iii) 縮み塗料とは、塗膜表面と塗膜内部の硬化速度差を利用して、塗膜表面に小さな皺(微細な凹凸面)を形成することができる塗料であり、皺があると光沢が低下する。この光沢低下手法も、塗膜厚みの影響を受ける。すなわち、縮み塗料を用いて凹凸形状を有する上塗り塗膜を形成すると、凸部は皺を形成し易いため低光沢となり易く、凹部は皺を形成しにくいため高光沢となり易い。したがって、縮み塗料を用いて凹凸形状を有する上塗り塗膜を形成すると、低光沢の凸部と高光沢の凹部からなる模様塗装金属板が得られるから、その凹部が際立つことになる。

【0035】

しかしながら、この外面に凹凸形状を有する上塗り塗膜は単色の有機樹脂塗料が一体的に繋がったものであり、そしてその島状の模様外観はこの単色の上塗り塗膜が有する凹凸模様によって発現されるだけであるから、その凹凸模様は上塗り塗膜中に埋没して目立たなくなるおそれがある。

【0036】

(c) その凹凸模様を目立たせるためには、凹凸形状を有する上塗り塗膜用の有機樹脂塗料を転写した後、この上塗り塗膜が未乾燥状態のとき、この上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装すればよい。このとき、上塗り塗膜中に上塗り塗膜とは色相の異なる塗料が粒状で混在することになるが、上塗り塗膜の凹部が凸部とは異なった色相となるので、上塗り塗膜の外面凸形状によって得られる島状模様を目立たせることができる。上塗り塗膜の凹部が凸部とは異なった色相となる理由としては、外面凸形状の上塗り塗膜が未乾燥状態のときにその上にスプレー塗装すると、スプレー塗料が未乾燥状態の上塗り塗膜の中に粒状で沈み込んで混在することになるが、その粒状の塗料の沈み込み速度が上塗り塗膜の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きい。その結果、乾燥後の上塗り塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料の見かけ面積が小さい又は粒状の塗料が見えないためであると考えられる。

【0037】

図4は、外面に凹凸形状を有する上塗り塗膜が未乾燥状態のとき、この上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装してなる模様塗装金属板の一例(参考例)の模式図(一部を切り出したもの)である。図4(a)が正面(断面)図、そして、図4(b)が上面図である。

【0038】

基材となる金属板1の上に、下地処理層2を介して、外面に凹凸模様を有する上塗り塗膜6を形成した後、上塗り塗膜6が未乾燥状態のときに、その上に上塗り塗膜6とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6の膜の中に粒状で沈降するから、この粒状の塗料10は上塗り塗膜6の膜の中に混在することになる。ここでは、その沈み込み速度は上塗り塗膜の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6の中に完全に埋没している。その結果、乾燥後の上塗り塗膜を上面から見ると、凹部では粒状の塗料の見かけ面積が大きいのに対して、凸部では粒状の塗料は見えないことになる。したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は反映されないので、上塗り塗膜の凹部と凸部では異なった色相になり、もって凹凸模様によって得られる島状模様の凹部を目立たせることができる。

【0039】

図5は、外面に凹凸形状を有する上塗り塗膜が未乾燥状態のとき、この上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装してなる模様塗装金属板の他の例(参考例)の模式図(一部を切り出したもの)である。図5(a)が正面(断面)図、そして、図5(b)が上面図である。

【0040】

基材となる金属板1の上に、下地処理層2を介して、外面に凹凸模様を有する上塗り塗膜6が形成されており、図4に示された塗装金属板と同様に、粒状の塗料10は上塗り塗膜6の膜の中に混在している。ただし、図4に示された塗装金属板とは凸部における沈み込み速度が異なっており、上塗り塗膜の乾燥後には粒状の塗料10は上塗り塗膜6から少しだけ頭を出している。その結果、乾燥後の上塗り塗膜を上面から見ると、凹部では粒状の塗料の見かけ面積が大きいのに対して、凸部では粒状の塗料の見かけ面積が小さいことになる。したがって、上塗り塗膜の凹部では粒状の塗料の色相が大きく反映されるのに対して、凸部では粒状の塗料の色相は少し反映されるだけであるので、乾燥後の上塗り塗膜の凹部と凸部では異なった色相になり、もって凹凸模様によって得られる島状模様の凹部を目立たせることができる。

【0041】

(d) このように上塗り塗膜の凹凸模様を目立たせるためには、凹凸形状を有する上塗り塗膜用の有機樹脂塗料を転写した後、この上塗り塗膜が未乾燥状態のとき、この上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装して、上塗り塗膜中に上塗り塗膜とは色相の異なる塗料を粒状で混在させればよい。

【0042】

しかしながら、これでは上塗り塗膜の凹凸模様の目立つ模様塗装金属板が得られるものの、その色相は上塗り塗料とスプレー塗料の2色に過ぎない。したがって、より多彩の模様塗装金属板を提供することができない。

【0043】

(e) 3色以上の多彩な模様塗装金属板を得るためには、下地処理層の全面に下塗り塗膜を形成した後に、その下塗り塗膜の一部を覆う形で凹凸形状を有する上塗り塗膜用の有機樹脂塗料を転写して、その外面に凹凸形状を有する上塗り塗膜を形成し、この上塗り塗膜が未乾燥状態のとき、その上に上塗り塗膜とは色相の異なる塗料をスプレー塗装すればよい。すなわち、下地処理が施された金属板の少なくとも片面に、下塗り塗膜及び上塗り塗膜を順に有する塗装金属板であって、上塗り塗膜は下塗り塗膜の一部を覆っており、そして、上塗り塗膜の外面は凹凸形状の模様を有し、かつ上塗り塗膜中に上塗り塗膜とは色相の異なる塗料が粒状で混在している模様塗装金属板とすれば、より多彩の模様塗装金属板を提供することができる。

【0044】

この際、外面に凹凸形状を有する上塗り塗膜と、上塗り塗膜で覆われていない下塗り塗膜の両方が未乾燥状態で、その両方の塗膜に、いずれの塗膜とも色相の異なる塗料をスプレー塗装すれば、外面に凹凸形状を有する上塗り塗膜の中だけでなく、上塗り塗膜で覆われていない下塗り塗膜の中にも、色相の異なる塗料が粒状で混在させることができる。そして、粒状の塗料が下塗り塗膜中に埋没すれば下塗り塗膜の色相に変化はないが、粒状の塗料の一部が下塗り塗膜から少しでも頭を出せば、上塗り塗膜で覆われていない下塗り塗膜では粒状塗料の色相が反映されることになる。そして、その反映度合いは、上塗り塗膜で覆われていない下塗り塗膜を乾燥後に上面から見たときの粒状の塗料の見かけ面積に依存することになるから、下塗り塗膜の色相を種々に変化させることができる。

【0045】

他方、外面に凹凸形状を有する上塗り塗膜は未乾燥状態であるが、上塗り塗膜で覆われていない下塗り塗膜は乾燥状態であるとき、その両方の塗膜に、いずれの塗膜とも色相の異なる塗料をスプレー塗装すれば、外面に凹凸形状を有する上塗り塗膜の中には色相の異なる塗料を粒状で混在させることができるが、上塗り塗膜で覆われていない下塗り塗膜の中には色相の異なる塗料を粒状で混在させることができない。その代わりに、上塗り塗膜で覆われていない下塗り塗膜の上には、下塗り塗膜とは色相の異なる模様塗膜が島状に存在することになる。したがって、スプレー塗料は下塗り塗膜中には粒状で沈み込むことはないが、下塗り塗膜上で島状に存在することになるから、上塗り塗膜で覆われていない下塗り塗膜の上にスプレー塗料が点在し、スプレー塗料の色相が反映することになる。そして、その反映度合いは、上塗り塗膜で覆われていない下塗り塗膜を乾燥後に上面から見たときの、点在するスプレー塗膜の模様サイズに依存することになるから、この場合も下塗り塗膜の色相を種々に変化させることができる。

【0046】

図6は、本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図(一部を切り出したもの)である。図6(a)が正面(断面)図、そして、図6(b)が上面図である。

【0047】

基材となる金属板1の上に、下地処理層2を全面に被覆した後、下塗り塗膜7の一部を覆う形で、下塗り塗膜とは色相が異なっていて外面に凹凸模様を有する上塗り塗膜6が形成されている。なお、ここでは、上塗り塗膜6の塗装は、下塗り塗膜7が未乾燥状態のときに行った。そして、外面に凹凸形状を有する上塗り塗膜と、上塗り塗膜で覆われていない下塗り塗膜の両方が未乾燥状態の時に、その上に上塗り塗膜及び下塗り塗料とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に粒状で沈降するから、粒状の塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に混在することになる。

【0048】

ここでは、その沈み込み速度は上塗り塗膜6の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6の中に完全に埋没している。そして、上塗り塗膜で覆われていない下塗り塗膜7中の粒状の塗料10は下塗り塗膜7から少しだけその頭を出している。

【0049】

その結果、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料は見えないが、上塗り塗膜で覆われていない下塗り塗膜7では粒状の塗料の見かけ面積が小さいことになる。

【0050】

したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は反映されず、また、上塗り塗膜で覆われていない下塗り塗膜7では少し反映されるので、乾燥後の上塗り塗膜の凹部と凸部と上塗り塗膜で覆われていない下塗り塗膜とでは3つの異なった色相になり、もって多彩の凹凸模様を有する模様塗装金属板を得ることができる。

【0051】

図7は、本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図(一部を切り出したもの)である。図7(a)が正面(断面)図、そして、図7(b)が上面図である。

【0052】

基材となる金属板1の上に、下地処理層2を全面に被覆した後、下塗り塗膜7の一部を覆う形で、下塗り塗膜とは色相が異なっていて外面に凹凸模様を有する上塗り塗膜6が形成されている。なお、ここでは、上塗り塗膜6の塗装は、下塗り塗膜7が未乾燥状態のときに行った。そして、外面に凹凸形状を有する上塗り塗膜と、上塗り塗膜で覆われていない下塗り塗膜の両方が未乾燥状態の時に、その上に上塗り塗膜及び下塗り塗料とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に粒状で沈降するから、粒状の塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に混在することになる。

【0053】

ここでは、その沈み込み速度は上塗り塗膜6の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6の中に完全に埋没している。そして、上塗り塗膜で覆われていない下塗り塗膜7中の粒状の塗料10は下塗り塗膜7の中に完全に埋没している。

【0054】

その結果、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料は見えず、また、上塗り塗膜で覆われていない下塗り塗膜7でも粒状の塗料は見えないことになる。

【0055】

したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は反映されず、また、上塗り塗膜で覆われていない下塗り塗膜7でも粒状の塗料の色相は反映されないので、乾燥後の上塗り塗膜の凹部と凸部と上塗り塗膜で覆われていない下塗り塗膜とでは3つの異なった色相になり、もって多彩の凹凸模様を有する模様塗装金属板を得ることができる。

【0056】

図8は、本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図(一部を切り出したもの)である。図8(a)が正面(断面)図、そして、図8(b)が上面図である。

【0057】

基材となる金属板1の上に、下地処理層2を全面に被覆した後、下塗り塗膜7の一部を覆う形で、下塗り塗膜とは色相が異なっていて外面に凹凸模様を有する上塗り塗膜6が形成されている。なお、ここでは、上塗り塗膜6の塗装は、下塗り塗膜7が未乾燥状態のときに行った。そして、外面に凹凸形状を有する上塗り塗膜と、上塗り塗膜で覆われていない下塗り塗膜の両方が未乾燥状態の時に、その上に上塗り塗膜及び下塗り塗料とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に粒状で沈降するから、粒状の塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に混在することになる。

【0058】

ここでは、その沈み込み速度は上塗り塗膜6の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を大きく出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6からその頭を少しだけ出している。そして、上塗り塗膜で覆われていない下塗り塗膜7中の粒状の塗料10は下塗り塗膜7の中に完全に埋没している。

【0059】

その結果、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料の見かけ面積が小さく、また、上塗り塗膜で覆われていない下塗り塗膜7でも粒状の塗料は見えないことになる。

【0060】

したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は少しだけ反映され、また、上塗り塗膜で覆われていない下塗り塗膜7でも粒状の塗料の色相は反映されないので、乾燥後の上塗り塗膜の凹部と凸部と上塗り塗膜で覆われていない下塗り塗膜とでは3つの異なった色相になり、もって多彩の凹凸模様を有する模様塗装金属板を得ることができる。

【0061】

図9は、本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図(一部を切り出したもの)である。図9(a)が正面(断面)図、そして、図9(b)が上面図である。

【0062】

基材となる金属板1の上に、下地処理層2を全面に被覆した後、下塗り塗膜7の一部を覆う形で、下塗り塗膜とは色相が異なっていて外面に凹凸模様を有する上塗り塗膜6が形成されている。なお、ここでは、上塗り塗膜6の塗装は、下塗り塗膜7が未乾燥状態のときに行った。そして、外面に凹凸形状を有する上塗り塗膜と、上塗り塗膜で覆われていない下塗り塗膜の両方が未乾燥状態の時に、その上に上塗り塗膜及び下塗り塗料とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に粒状で沈降するから、粒状の塗料10は上塗り塗膜6及び上塗り塗膜で覆われていない下塗り塗膜7の膜の中に混在することになる。

【0063】

ここでは、その沈み込み速度は上塗り塗膜6の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を大きく出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6からその頭を少しだけ出している。そして、上塗り塗膜で覆われていない下塗り塗膜7中の粒状の塗料10は下塗り塗膜7からその頭を大きく出している。

【0064】

その結果、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料の見かけ面積が小さく、また、上塗り塗膜で覆われていない下塗り塗膜7では粒状の塗料の見かけ面積が大きい。

【0065】

したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は少しだけ反映され、また、上塗り塗膜で覆われていない下塗り塗膜7では粒状の塗料の色相がかなり反映されるので、乾燥後の上塗り塗膜の凹部と凸部と上塗り塗膜で覆われていない下塗り塗膜とでは3つの異なった色相になり、もって多彩の凹凸模様を有する模様塗装金属板を得ることができる。

【0066】

図10は、本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図(一部を切り出したもの)である。図10(a)が正面(断面)図、そして、図10(b)が上面図である。

【0067】

基材となる金属板1の上に、下地処理層2を全面に被覆した後、下塗り塗膜7の一部を覆う形で、下塗り塗膜とは色相が異なっていて外面に凹凸模様を有する上塗り塗膜6が形成されている。なお、ここでは、上塗り塗膜6の塗装は、下塗り塗膜7を乾燥させた後に行った。そして、外面に凹凸形状を有する上塗り塗膜が未乾燥状態の時に、その上に上塗り塗膜及び下塗り塗料とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6の膜の中に粒状で沈降するので、外面に凹凸形状を有する上塗り塗膜6の中には色相の異なる塗料を粒状で混在させることができるが、上塗り塗膜で覆われていない下塗り塗膜7の中には色相の異なる塗料を粒状で混在させることができない。その代わりに、上塗り塗膜で覆われていない下塗り塗膜7の上には、下塗り塗膜6とは色相の異なる模様塗膜が島状に存在することになる。したがって、スプレー塗装された塗料10は下塗り塗膜7の中には粒状で沈み込むことはないが、下塗り塗膜7の上で島状に存在することになるから、上塗り塗膜で覆われていない下塗り塗膜7の上にスプレー塗料が点在し、スプレー塗料の色相が反映することになる。

【0068】

ここでは、スプレー塗料の沈み込み速度は上塗り塗膜6の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を大きく出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6からその頭を少しだけ出している。そして、上塗り塗膜で覆われていない下塗り塗膜7の上のスプレー塗料は下塗り塗膜の上に点在することになる。

【0069】

その結果、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料の見かけ面積が小さく、また、上塗り塗膜で覆われていない下塗り塗膜7ではスプレー塗料が下塗り塗膜の上に点在して見える。

【0070】

したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は少しだけ反映され、また、上塗り塗膜で覆われていない下塗り塗膜7では点在するスプレー塗料の模様が反映される。したがって、乾燥後の上塗り塗膜の凹部と凸部と上塗り塗膜で覆われていない下塗り塗膜とでは3つの異なった色相になり、もって多彩の凹凸模様を有する模様塗装金属板を得ることができる。

【0071】

図11は、本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図(一部を切り出したもの)である。図11(a)が正面(断面)図、そして、図11(b)が上面図である。

【0072】

基材となる金属板1の上に、下地処理層2を全面に被覆した後、下塗り塗膜7の一部を覆う形で、下塗り塗膜とは色相が異なっていて外面に凹凸模様を有する上塗り塗膜6が形成されている。なお、ここでは、上塗り塗膜6の塗装は、下塗り塗膜7を乾燥させた後に行った。そして、外面に凹凸形状を有する上塗り塗膜が未乾燥状態の時に、その上に上塗り塗膜及び下塗り塗料とは色相の異なる塗料をスプレー塗装する。スプレー塗装された塗料10は上塗り塗膜6の膜の中に粒状で沈降するので、外面に凹凸形状を有する上塗り塗膜6の中には色相の異なる塗料を粒状で混在させることができるが、上塗り塗膜で覆われていない下塗り塗膜7の中には色相の異なる塗料を粒状で混在させることができない。その代わりに、上塗り塗膜で覆われていない下塗り塗膜7の上には、下塗り塗膜6とは色相の異なる模様塗膜が島状に存在することになる。したがって、スプレー塗装された塗料10は下塗り塗膜7の中には粒状で沈み込むことはないが、下塗り塗膜7の上で島状に存在することになるから、上塗り塗膜で覆われていない下塗り塗膜7の上にスプレー塗料が点在し、スプレー塗料の色相が反映することになる。

【0073】

ここでは、スプレー塗料の沈み込み速度は上塗り塗膜6の凹部と凸部とでは異なり、凹部では沈み込み速度が小さく、凸部では沈み込み速度が大きくなっているから、上塗り塗膜の乾燥後には凹部では粒状の塗料10は上塗り塗膜6からその頭を大きく出しているのに対して、凸部では粒状の塗料10は上塗り塗膜6の中に埋没している。そして、上塗り塗膜で覆われていない下塗り塗膜7の上のスプレー塗料は下塗り塗膜の上に点在することになる。

【0074】

その結果、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料は見えず、また、上塗り塗膜で覆われていない下塗り塗膜7ではスプレー塗料が下塗り塗膜の上に点在して見える。

【0075】

したがって、上塗り塗膜の凹部では粒状の塗料の色相がかなり反映されるのに対して、凸部では粒状の塗料の色相は反映されず、また、上塗り塗膜で覆われていない下塗り塗膜7では点在するスプレー塗料の模様が反映される。したがって、乾燥後の上塗り塗膜の凹部と凸部と上塗り塗膜で覆われていない下塗り塗膜とでは3つの異なった色相になり、もって多彩の凹凸模様を有する模様塗装金属板を得ることができる。

【0076】

(f) 3色以上の多彩な模様塗装金属板を得るためには、下地処理層の全面に下塗り塗膜を形成した後に、その下塗り塗膜の一部を覆う形で凹凸形状を有する上塗り塗膜用の有機樹脂塗料を転写して、その外面に凹凸形状を有する上塗り塗膜を形成し、この上塗り塗膜が未乾燥状態のとき、その上に上塗り塗膜とは色相の異なる塗料をスプレー塗装すればよい。この際、上塗り塗膜で覆われていない下塗り塗膜が未乾燥状態のときと乾燥状態のときのいずれにおいても、構わないことは前述したとおりである。

【0077】

これだけでも、上塗り塗膜の凹部が凸部とは異なった色相となり、かつ上塗り塗膜で覆われていない下塗り塗膜の色相も変化させることができるので、3色以上の多彩な模様塗装金属板を得ることができる。その際、上塗り塗膜の外面凸形状によって得られる島状模様を目立たせることができるが、さらに上塗り塗膜を形成する有機樹脂塗料として、(i)鱗片状顔料を含有してなる塗料、(ii)低光沢性塗料、(iii)縮み塗料のいずれかを用いると、その凸凹形状によって形成される模様外観をさらに際立たせることができることは言うまでもない。

【0078】

(g) 下塗り塗膜は、乾燥膜厚で1〜30μm程度の一定膜厚の塗膜とすることが好ましい。一定膜厚を有する下塗り塗膜の塗料は、下地処理を施した金属板の上に、ロールコータ等の適当な塗布装置を使用することによって塗装することができる。塗装は、塗布だけでなく、スプレーコーターを用いた静電塗装や電着塗装によってもよい。

【0079】

(h) 凹凸模様を有する上塗り塗膜を形成するためには、表面が平滑なアプリケーターロールと、表面に部分的にグラビアセルが彫刻された金属製ピックアップロールを用いて、ロール塗装をすればよい。すなわち、平滑なロールの表面に凹部模様からなるグラビアセルを彫刻した金属製グラビアロールをピックアップロールとして用い、このピックアップロールの凹部とロール平滑面の両方に付着した有機樹脂塗料を、ブレード等で掻き取ることなく、アプリケーターロールに転写し、その後、アプリケーターロール上の有機樹脂塗料をさらに金属板に転写すればよい。

【0080】

まず、ロール塗装について説明すると、ロール塗装は、ピックアップロールとアプリケーターロールを用いて、バックアップロールに巻き付けられた鋼帯に塗料が塗装される。ピックアップロールが塗料パン内の塗料と接触しながら回転することによって、塗料がピックアップロールに持ち上げられ、ピックアップロールとアプリケーターロールとの間の間隙により塗料の厚みが調整されつつ、塗料がアプリケーターロールに転写される。厚みが調整された塗料は、コイルから巻き戻され、アプリケーターロールと接するようにバックアップロールに巻き付けられて搬送されている鋼帯に転写され、塗装が行われる。鋼帯はその後、適当な手段で加熱されて、塗膜が焼き付けられ、冷却後にコイルに巻き取られる。

【0081】

図12に、2ロール・リバース方式のロール塗装の概略図を示す。2ロール・リバース方式はアプリケーターロール21の回転方向が塗装を受ける鋼帯20の搬送方向と逆方向である。アプリケーターロール21の回転方向が塗装を受ける鋼帯20の搬送方向と同一方向となるナチュラル回転方式もあるが、リバース回転方式の方が厚肉塗装が可能であり、塗装筋が発生しないなど塗装仕上げもよくなることから、塗装鋼板の製造においてはリバース回転方式の方が多く用いられている。なお、ピックアップロール22とアプリケーターロール21を使用する2ロール方式のロール塗装では、これらの2つのロールの間の間隙で塗膜厚みを制御することから、有機樹脂塗料25がこの間隙をスムーズに通過できるように、ピックアップロール22はアプリケーターロール21に対してナチュラル回転させるのが通常である。

【0082】

このような2ロール・リバース方式のロール塗装をする際には、表面が平滑なアプリケーターロールと、表面に部分的にグラビアセルが彫刻された金属製ピックアップロールを用いればよい。

【0083】

図13は、外面に凹凸形状を有する上塗り塗膜を転写するための塗装装置の一例である。表面にグラビアセルが彫刻されたピックアップロール22を用いて、そのグラビアセルの模様をアプリケーターロール21に転写し、さらにその模様をバックアップロール23に巻き付けられた鋼帯20に転写する状態を示す。

【0084】

すなわち、平滑なロールの表面に凹部模様からなるグラビアセル(図示せず)を彫刻した金属製グラビアロールをピックアップロール21として用いて有機樹脂塗料25をピックアップし、このピックアップロール21の凹部とロール平滑面の両方に付着した有機樹脂塗料を、ブレード等で掻き取ることなく、アプリケーターロール21に転写し、その後、アプリケーターロール21に付着した有機樹脂塗料をさらに金属板に転写すればよい。

【0085】

(i) 凹凸模様を有する上塗り塗膜の膜厚としては、凹凸部の間の膜厚差が重要であり、未乾燥状態では10μm以上(乾燥状態では5μm以上)とするのが好ましい。凹凸部のそれぞれの膜厚は、特に限定されるものではないが、凸部は未乾燥状態では80μm以下(乾燥状態では40μm以下)とするのが好ましく、また、凹部は未乾燥状態では20μm以上(乾燥状態では10μm以上)とするのが好ましい。

【0086】

(j) 外面に凹凸形状を有する上塗り塗膜が未乾燥状態のときに、その上にスプレー塗装するための塗料としては、上塗り塗膜の塗料に用いた樹脂種とは異なる樹脂種からなる塗料を用いてスプレー塗装してもよいが、同じ樹脂種からなる塗料を用いて塗装するのが好ましい。スプレー塗装は、1回の塗装だけでもよいが、2回以上の塗装を同時に又は順次に行ってもよい。複数回のスプレー塗装をする場合、異なる樹脂種からなる塗料を用いてスプレー塗装してもよいが、同じ樹脂種からなる塗料を用いてスプレー塗装するのが好ましい。また、複数回のスプレー塗装をする場合、同じ色相の塗料を用いてもよく、また別の色相の塗料を用いてもよい。

【0087】

使用する塗料の溶媒は水性系と有機溶剤系のいずれでもよいし、溶媒を使用しない粉体塗料でもよい。溶媒を用いるときは、JIS5400に従って、シンナー希釈等によって塗料粘度をフォードカップ#4で10〜60秒程度に調整することが好ましい。塗料粘度が60秒を超えるとスプレーされた塗料粒子のサイズをコントロールすることが困難となる。

【0088】

このスプレー塗料は、未乾燥状態の上塗り塗膜中に粒状で沈降するが、この沈降の速度や沈降後に得られる粒子のサイズは、スプレー塗装時のエアー量とスプレー塗料の粘度に加えて、上塗り塗膜の粘度と膜厚にも依存する。

【0089】

塗料粘度はフォードカップ#4で10〜60秒に調整し、スプレー塗装の条件としては、噴霧エアー量は100〜200NL/分、パターンエアー量は100〜200NL/分、金属板の移動速度は40〜130m/分で行う。

【0090】

そして、金属板の最高到達温度が170〜250℃となるように約40〜80秒の焼付けを行う。

【0091】

本発明は、上記の(a)〜(j)の知見に基づいて完成したものであり、その要旨は、次の(1)〜(8)に示す塗装金属板及び次の(9)〜(11)に示す塗装金属板の製造方法である。

【0092】

(1) 下地処理が施された金属板の少なくとも片面に、下塗り塗膜及び上塗り塗膜を順に有する塗装金属板であって、上塗り塗膜は下塗り塗膜の一部を覆っており、そして、上塗り塗膜の外面は凹凸形状の模様を有し、かつ上塗り塗膜中に上塗り塗膜とは色相の異なる塗料が粒状で混在していることを特徴とする意匠性に優れた塗装金属板。

【0093】

(2) 上塗り塗膜で覆われていない下塗り塗膜中に、下塗り塗膜とは色相の異なる塗料が粒状で混在していることを特徴とする、上記(1)の意匠性に優れた塗装金属板。

【0094】

(3) 上塗り塗膜で覆われていない下塗り塗膜の上に、下塗り塗膜とは色相の異なる模様塗膜が島状に存在していることを特徴とする、上記(1)の意匠性に優れた塗装金属板。

【0095】

(4) 上塗り塗膜の凹部中の粒状塗料はその一部が凹部の塗膜から外方に突出しているのに対して、上塗り塗膜の凸部中の粒状塗料は凸部の塗膜中に埋没していることを特徴とする、上記(1)〜(3)のいずれかの意匠性に優れた塗装金属板。

【0096】

(5) 上塗り塗膜の粒状塗料は凹部と凸部の両方においてその一部が塗膜から外方に突出しており、かつ、凹部における突出量が凸部における突出量よりも大きいことを特徴とする、上記(1)〜(3)のいずれかの意匠性に優れた塗装金属板。

【0097】

(6) 上塗り塗膜が鱗片状顔料を含有することを特徴とする、上記(1)〜(5)のいずれかの意匠性に優れた塗装金属板。

【0098】

(7) 上塗り塗膜が低光沢性塗料からなることを特徴とする、上記(1)〜(5)のいずれかの意匠性に優れた塗装金属板。

【0099】

(8) 上塗り塗膜が縮み塗料からなることを特徴とする、上記(1)〜(5)のいずれかの意匠性に優れた塗装金属板。

【0100】

(9) 下地処理および下塗り塗膜が施された金属板の少なくとも片面に、表面が平滑なアプリケーターロールと、表面に部分的にグラビアセルが彫刻された金属製ピックアップロールを用いて、ロール塗装により外面に凹凸形状を有する上塗り塗膜を、下塗り塗膜の一部を覆うように形成した後、未乾燥状態の上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、上塗り塗膜中に上塗り塗膜とは色相の異なる塗料を粒状で混在させることを特徴とする、意匠性に優れた塗装金属板の製造方法。

【0101】

(10) 上塗り塗膜で覆われていない未乾燥状態の下塗り塗膜の上に、下塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、下塗り塗膜中に下塗り塗膜とは色相の異なる塗料を粒状で混在させることを特徴とする、上記(9)の意匠性に優れた塗装金属板の製造方法。

【0102】

(11) 上塗り塗膜で覆われていない乾燥状態の下塗り塗膜の上に、下塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、下塗り塗膜の上に下塗り塗膜とは色相の異なる模様塗膜を島状に存在させることを特徴とする、上記(9)の意匠性に優れた塗装金属板の製造方法。

【発明の効果】

【0103】

本発明により、模様の密着性がよく、模様が際立って見える多彩の凹凸模様を有する意匠性に優れた塗装金属板と、その製造方法を提供することができる。

【発明を実施するための最良の形態】

【0104】

以下に、本発明に係る意匠性に優れた塗装金属板及びその製造方法について説明する。

【0105】

(A)塗装金属板の基材となる金属板:

塗装金属板の基材となる金属板としては、特に限定されるものではなく、例えば、冷延鋼板、ステンレス鋼板、アルミニウム板などを挙げることができる。

【0106】

屋内や屋外建材用、家電機器用として使用される塗装金属板であれば、亜鉛系やアルミ系のめっき鋼板が耐食性や経済性の面から好適である。

【0107】

めっき金属板は、溶融めっき、電気めっき、気相めっき等のいずれの方法によりめっきしたものでもよく、めっき金属種は亜鉛、錫、アルミニウム等とそれらの合金が用いられる。具体的には、溶融亜鉛めっき金属板、5%Alを含有した溶融Zn−Al合金めっき金属板、溶融アルミニウムめっき金属板、55%Alを含有した溶融Al−Zn合金めっき金属板等が挙げられる。

【0108】

(B)下地処理について:

塗装金属板の基材となる金属板は、基材金属板と塗膜との密着性の向上を図るために、金属板表面に下地処理を施すことで、下地処理層を形成する。

【0109】

下地処理は、リン酸亜鉛処理、クロメート処理などの化成処理を施すことによってなされる。クロメート処理は、電解型や反応型クロメート処理も適用可能であるが、作業性の面からは塗布型クロメート処理が好ましい。金属クロム換算のクロメート付着量は、15〜80mg/m2の範囲が好ましい。クロメート付着量があまりに少ないと、塗膜の密着性が十分得られず、過大になると加工性の低下を招くことになる。本発明で使用するのに好適な塗布型クロメート処理液の市販品の1例は、日本ペイント(株)製「NRC 300」である。塗布型クロメート処理液は、常法に従ってロールコータ等で塗布し、熱風で50〜100℃に加熱して乾燥させることで下地処理を実施すればよい。

【0110】

環境問題から6価クロムを使うクロメート処理を実施したくない場合には、シリカ、樹脂、ジルコニウムやチタンを含有するクロムフリー下地処理を施すこともできる。本発明に使用するのに好適な1例は、シリカ系下地処理液である日本ペイント(株)製「サーフコート EC2330」である。

【0111】

(C)下塗り塗膜について:

金属板表面に下地処理を施したのち、上塗り塗膜の下に1層又は2層以上の下塗り塗膜を形成しておく。

【0112】

塗装金属板の基材となる金属板に塗装される下塗り塗膜の塗料は、例えば、エポキシ系、ポリエステル系およびウレタン系の樹脂が使用できる。金属板に対して密着性に優れ、加工性も良好な塗膜を形成することができる樹脂が好ましい。使用する塗料の溶媒は水性系と有機溶剤系のいずれでもよいし、溶媒を使用しない粉体塗料でもよい。

【0113】

エポキシ系塗料は各種のものが市販されており、それらを適宜、使用すればよい。例えば、メラミン、アミン、またはイソシアネートを架橋剤として含有するエポキシ系塗料でよい。エポキシ樹脂種としては、ビスフェノール型エポキシ樹脂が好ましい。

【0114】

ポリエステル系塗料の例として、熱可塑性ポリエステル樹脂にメラミンやイソシアネートを架橋剤として配合したものが挙げられる。ポリエステルとしては、分子量が5千から2万程度のいわゆる高分子量ポリエステル樹脂が、加工性の観点から好適である。架橋剤としては、エチルアルコールやブチルアルコールで変性したメラミンを使用することができ、場合によってパラトルエンスルホン酸やドデシルベンゼンスルホン酸等を触媒として適宜使用することができる。

【0115】

ウレタン系塗料の例としては、ポリエステルポリオールを黄変型ポリイソシアネートまたは無黄変型ポリイソシアネートで架橋反応させるものが挙げられる。架橋剤の例としては、イソホロンジイソシアネート(IPDI)、ヘキサメチレンジイソシアネート(HMDI)等が使用できる。この場合も、ジブチル錫ジラウレート(DBTDL)等の触媒を適宜使用してもよい。

【0116】

下塗り塗膜の塗料は、2種以上の樹脂種を含有してもよい。下塗り塗膜は1層でもよいが、用途に応じて2層以上としてもよい。下塗り塗膜は、防錆顔料等の添加剤を含有させてもよい。防錆顔料としては、ストロンチウムクロメートやジンククロメート等のクロム系防錆顔料やリン酸系防錆顔料が挙げられる。

【0117】

下塗り塗膜は、乾燥膜厚で1〜30μm程度の一定膜厚の塗膜とすることが好ましい。塗膜厚みが1μm以上のとき密着性や耐食性が良好であるが、塗膜厚みが30μmを上回ると、耐食性が飽和する一方、コストが増加するのみならず、加工性が低下する。また、樹脂種によっては、「ワキ」を発生する。

【0118】

一定膜厚を有する下塗り塗膜の塗料は、下地処理を施した金属板の上に、ロールコータ等の適当な塗布装置を使用することによって塗装することができる。塗装は、塗布だけでなく、スプレーコーターを用いた静電塗装や電着塗装によってもよい。

【0119】

塗料粘度は、フォードカップ#4で30〜150秒に調整し、塗装後、加熱して焼き付けがなされる。焼付けは、金属板の最高到達温度が約150〜230℃となるように約20〜60秒の焼付けにより行うことができ、従来の熱風吹き付け型オーブンや、誘導加熱、赤外線加熱などの加熱方法が利用できる。

【0120】

なお、下塗り塗膜の焼き付けは、上塗り塗膜の塗料の焼き付けと同時に行っても良いし、上塗り塗膜の塗料を塗装する前に行っても良い。

【0121】

(D)上塗り塗膜について:

上塗り塗膜は、金属板に下地処理を施した上に、下地処理層の全面に下塗り塗膜を形成した後に、その下塗り塗膜の一部を覆う形で凹凸形状を有する上塗り塗膜用の有機樹脂塗料を転写して、その外面に凹凸形状を有する上塗り塗膜を形成する。

【0122】

凹凸模様を有する上塗り塗膜の膜厚としては、凹凸部の間の膜厚差が重要である。凸部と凹部の塗膜厚の差はスプレー塗装によって上塗り塗膜中に形成される粒状塗料の粒径を考慮して適宜決定すればよいが、未乾燥状態で10μm以上(乾燥状態で5μm以上)とするのが好ましい。凹凸部のそれぞれの膜厚は、特に限定されるものではないが、凸部は未乾燥状態で80μm以下(乾燥状態で40μm以下)とするのが好ましく、また、凹部は未乾燥状態で20μm以上(乾燥状態で10μm以上)とするのが好ましい。塗膜厚みが厚いと密着性や耐食性が良好であるが、厚すぎても耐食性が飽和する一方、コストが増加するのみならず、加工性が低下する。また、樹脂種によっては、「ワキ」を発生する。塗膜厚みが薄すぎると、隠蔽性に劣るので、着色が不十分となる恐れがある。また、下塗り層にまで紫外線が透過しやすくなり、耐候性に劣る恐れがある。

【0123】

凹凸模様を有する上塗り塗膜の塗料は、一定膜厚の下塗り塗膜の一部を覆う形で、表面が平滑なアプリケーターロールと、表面にグラビアセルが彫刻された金属製ピックアップロールを用いて、塗装される。

【0124】

なお、下塗り塗料の塗膜を介して上塗り塗料を塗装する場合は、下塗り塗料が未乾燥状態のときにその一部を覆う形で上塗り塗膜の塗料の塗装をしてもよいし、下塗り塗料を乾燥、硬化した後に、その一部を覆う形で上塗り塗膜の塗料の塗装をしてもよい。

【0125】

上塗り塗膜を形成する有機樹脂塗料としては、特に限定されるものではない。上塗り塗膜の塗料は、塗装金属板が使用される製品の部位に応じて適宜、選択することが可能であるが、下地処理層又は下塗り塗膜との間で優れた密着性を有するものが好ましい。

【0126】

上塗り塗料に使用される樹脂種としては、下塗り塗料に関して上述した樹脂種に加えて、フッ素系樹脂も使用できる。耐候性や加工性が求められる場合には、ポリエステル系、ウレタン系及びフッ素系の樹脂が好ましい。エポキシ系、ポリエステル系及びウレタン系の樹脂種の具体的に態様については、上述の(C)下塗り塗膜において説明したものと同様である。

【0127】

フッ素系樹脂塗料としては、例えば、アクリル樹脂とPVdF(ポリフッ化ビニリデン)の混合物が挙げられる。質量比で50:50から10:90の混合比のものが好ましい。フッ素系樹脂塗料は、特に耐候性が要求される用途に好適である。

【0128】

使用する塗料の溶媒は水性系と有機溶剤系のいずれでもよいし、溶媒を使用しない粉体塗料でもよい。

【0129】

上塗り塗膜の塗料は、2種以上の樹脂種を含有してもよい。また、上塗り塗膜は、必要に応じて、着色顔料を含有させることができる。

【0130】

なお、上塗り塗膜の塗料として、特に、次に示す、(i)鱗片状顔料を含有してなる塗料、(ii)低光沢性塗料、(iii)縮み塗料のいずれかを用いると、その凸凹形状によって形成される模様外観をさらに際立たせることができるので、これらの何れかの塗料を用いるのが好ましい。

【0131】

(i) 鱗片状顔料を含有してなる塗料からなる上塗り塗膜は、塗膜中での鱗片状顔料の配向の違いによって光沢が変化するため、見る角度によって、黒っぽくなったり、白っぽくなったりする。鱗片状顔料を含有してなる塗料を用いて、有機樹脂塗料が連続的に繋がった凹凸形状を有する上塗り塗膜を形成すると、凹凸形状の平坦部分と傾斜部分とでは、鱗片状顔料の配向角度が異なるため、その凸部の輪郭部分の模様が際立つことになる。なお、鱗片状顔料としては、アルミニウムフレークやマイカなどを用いることができる。

【0132】

(ii) 低光沢性塗料は、微細なシリカ粒子や樹脂ビーズ塗料に含有させ、そのシリカ粒子や樹脂ビーズの頭部分を上塗り塗膜の表面から上方にはみ出させることによって、上塗り塗膜の表面に微細な凸部を付与するものであり、もって塗膜の光沢を低下させることができる。60度光沢として、広義には30以下のもの、狭義には10以下のものを指すのが一般的である。このような低光沢性塗料は、上塗り塗膜の表面のシリカ粒子や樹脂ビーズの微細な凹凸によって、光沢が変化する。すなわち、上塗り塗膜の表面のシリカ粒子や樹脂ビーズが大きければ低光沢になり、はみ出し具合が小さいか全くはみ出していなければ高光沢になる。したがって、低光沢性塗料を用いて凹凸形状を有する上塗り塗膜を形成すると、凸部が高光沢となり易く、凹部が低光沢となり易い。したがって、低光沢性塗料を用いて凹凸のある上塗り塗膜を形成すると、高光沢の凸部と低光沢の凹部からなる模様塗装金属板が得られるから、その凸部が際立つことになる。なお、濃色塗料からなる塗膜の場合は、高光沢部分が黒っぽく見え、低光沢部分が白っぽく見える。

【0133】

(iii) 縮み塗料は、塗膜表面と塗膜内部の硬化速度差を利用して、塗膜表面に小さな皺(微細な凹凸面)を形成することができる塗料であり、皺があると光沢が低下する。この光沢低下手法も、塗膜厚みの影響を受ける。すなわち、縮み塗料を用いて凹凸形状を有する上塗り塗膜を形成すると、凸部は皺を形成し易いため低光沢となり易く、凹部は皺を形成しにくいため高光沢となり易い。したがって、縮み塗料を用いて凹凸形状を有する上塗り塗膜を形成すると、低光沢の凸部と高光沢の凹部からなる模様塗装金属板が得られるから、その凹部が際立つことになる。

【0134】

(E) スプレー塗料について:

スプレー塗料は、上塗り塗膜上に、塗膜が未乾燥状態でスプレー塗装するための塗料である。

【0135】

スプレー塗装するための塗料としては、上塗り塗膜及び下塗り塗膜の塗料に用いた樹脂種とは異なる樹脂種からなる塗料を用いてスプレー塗装してもよいが、同じ樹脂種からなる塗料を用いて塗装するのが好ましい。スプレー塗装は、1回の塗装だけでもよいが、2回以上の塗装を同時に又は順次に行ってもよい。複数回のスプレー塗装をする場合、異なる樹脂種からなる塗料を用いてスプレー塗装してもよいが、同じ樹脂種からなる塗料を用いてスプレー塗装するのが好ましい。また、複数回のスプレー塗装をする場合、同じ色相の塗料を用いてもよく、また別の色相の塗料を用いてもよい。

【0136】

使用する塗料の溶媒は水性系と有機溶剤系のいずれでもよいし、溶媒を使用しない粉体塗料でもよい。溶媒を用いるときは、JIS5400に従って、シンナー希釈等によって塗料粘度をフォードカップ#4で10〜60秒程度に調整することが好ましい。塗料粘度が60秒を超えるとスプレーされた塗料粒子のサイズをコントロールすることが困難となる。

【0137】

このスプレー塗料は、未乾燥状態の上塗り塗膜の中にあるいは上塗り塗膜で覆われていない未乾燥状態の下塗り塗膜の中に粒状で沈降するが、この沈降の速度や沈降後に得られる粒子のサイズは、スプレー塗装時のエアー量とスプレー塗料の粘度に加えて、上塗り塗膜あるいは上塗り塗膜の粘度と膜厚にも依存する。

【0138】

塗料粘度はフォードカップ#4で10〜60秒に調整し、スプレー塗装の条件としては、噴霧エアー量は100〜200NL/分、パターンエアー量は100〜200NL/分、金属板の移動速度は40〜130m/分で行う。

【0139】

(F) 上塗り塗膜あるいはさらに下塗り塗膜並びにこれらの塗膜中に混在する粒状の塗料の焼付けについて:

上塗り塗膜の塗料あるいはさらに下塗り塗膜並びにこれらの塗膜中に混在する粒状の塗料の焼付けは、下塗り塗料について説明したのと同様に実施できる。塗料粘度は、フォードカップ#4で30〜150秒に調整し、塗装後、加熱して焼き付けがなされる。焼付けは、金属板の最高到達温度が180〜250℃となるように約40〜80秒の焼付けにより行うことができる。

【0140】

(G)その他:

なお、本発明に従った塗膜は、素材の外板となる片面だけに形成してもよいが、所望により素材の両面に形成してもよい。片面だけに形成する場合、未塗装の面は、裸でもよく、或いは下地処理だけを施してもよく、さらには本発明とは異なる塗装を施してもよい。両面に形成する場合、模様塗膜の構成は両面で同じにしてもよいし、異なる構成にしてもよい。

【実施例1】

【0141】

Al:55質量%、Zn:44質量%及びSi:1質量%のめっき組成を有する溶融55%Al−Zn合金めっき金属板(金属板厚み0.35mm)を素材とし、この素材の片面に下地処理として、塗布型クロメート処理液(日本ペイント(株)製[NRC 300])を、クロム付着量が30mg/m2となるようにバーコータで塗布し、最高到達温度が100℃となるように5秒間加熱して、乾燥させることによって、クロメート処理を施した。

【0142】

次に、下塗り塗膜に使用する塗料として、エポキシ塗料(日本ファインコーティングス(株)製エポキシプライマー「P667S」)を用意し、シンナーを加えて塗料粘度がフォードカップ#4で40秒となるように調整した。このメタリック塗料は鱗片状顔料を含有している。

【0143】

また、上塗り塗膜に使用する塗料として、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(シルバー)」)を用意し、塗料粘度がフォードカップ#4で40秒となるように調整した。

【0144】

さらに、スプレー塗装に使用する塗料として、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(ブラック)」)を用意し、塗料粘度がフォードカップ#4で20秒となるように調整した。

【0145】

上記のクロメート処理を施したAl−Zn合金めっき金属板(300mm×2000mm)を使用し、2ロール・リバース方式のロールコータ試験機を用いて、下塗りと上塗りのロール塗装を施した。この際、下塗り塗膜の一部を覆う形で、上塗り塗膜を形成した。

【0146】

使用したロールコータ試験機は、金属ロール製のピックアップロールとウレタンゴムをライニングしたアプリケーターロールとを備え、アプリケーターロールの下側に配置された、ウレタンゴムをライニングしたバックアップロールにより、塗装金属板の基材を水平方向に一定速度で搬送できるようになっている。各ロールの回転方向は、図13に示したのと同様であり、ピックアップロールによって持ち上げられた塗料は、ナチュラル回転でアプリケーターロールに転写され、次いでリバース回転で基材に転写されるようにした。そして、図14に示す模様を彫刻したグラビアロールを用意した。なお、個々のグラビアセルの形状は、35線/inch、深さ170μmの格子型とした。

【0147】

下塗り塗膜は、平坦なピックアップロールを使用して、上述したエポキシ塗料からなる下塗り塗料を乾燥時の塗膜付着量として5g/m2となるように塗装した。下塗り塗料の乾燥は、上塗り塗膜並びに下塗り塗膜と上塗り塗膜の膜中に混在する粒状の塗料とともに、金属板の最高到達温度が230℃となるように約60秒の焼き付けで行った。

【0148】

そして、上塗り塗膜の塗料グラビアロールをピックアップロールに使用して、テストコーター(幅300mm×長さ2000mm)で凹凸形状の模様を有する上塗り塗膜を形成した。上塗り塗料は、前述したとおり、ポリエステル樹脂系のメタリック塗料メタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(シルバー)」)を用いた。ピックアップロール、アプリケーターロール、バックアップロールの周速は、それぞれ、40m/min、96m/min、80m/minとした。

【0149】

このようにして得られた、外面に凹凸形状を有する上塗り塗膜と、上塗り塗膜で覆われていない下塗り塗膜の両方が未乾燥状態で、その両方の塗膜に、いずれの塗膜とも色相の異なる塗料を簡易スプレー塗装器を用いてスプレー塗装を実施した。スプレー条件は噴霧量が100g/minであり、およそ40cmの高さから、速度60m/minで1回スプレー塗装を施した。なお、スプレー塗料は、前述したとおり、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(ブラック)」)を用いた。

【0150】

上塗り塗膜及び下塗り塗膜並びにそれらの膜中に混在する粒状の塗料の乾燥は、金属板の最高到達温度が230℃となるように約60秒の焼き付けで行った。その結果、粒状の塗料を上塗り塗膜及び下塗り塗膜の中に含み、外面に凹凸模様を有する塗膜が形成された。ただし、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料は見えず、また、上塗り塗膜で覆われていない下塗り塗膜7でも粒状の塗料は見えなかった。なお、乾燥後の上塗り塗膜の膜厚は平均で12μmであり、そのうち、凹部の膜厚は平均8μm、そして、凸部の膜厚は平均8μmであった。したがって、凹部と凸部の膜厚の差は10μmであった。また、乾燥後の下塗り塗膜の膜厚は平均4μmであった。

【0151】

このようにして得られた塗装金属板のうち、図14の右側に示される模様を反映した部分を図15に示す(表示の縮尺の単位はmmである)。濃色部分が上塗り塗膜の凹部であり、淡色部分が上塗り塗膜の凸部である。この塗装金属板は、上塗り塗膜の有する凹凸模様によって上塗り塗膜表面には模様外観が発現されているだけでなく、上塗り塗膜の凹凸部に加えて下塗り塗膜でも色相が異なることから、模様が際立って見える多彩の凹凸模様を有する意匠性に優れた塗装金属板が得られた。なお、この塗装金属板は、模様の密着性がよく、隠蔽性が良好で、ワキの発生も見られなかった。

【実施例2】

【0152】

Al:55質量%、Zn:44質量%及びSi:1質量%のめっき組成を有する溶融55%Al−Zn合金めっき金属板(金属板厚み0.35mm)を素材とし、この素材の片面に下地処理として、塗布型クロメート処理液(日本ペイント(株)製[NRC 300])を、クロム付着量が30mg/m2となるようにバーコータで塗布し、最高到達温度が100℃となるように5秒間加熱して、乾燥させることによって、クロメート処理を施した。

【0153】

次に、下塗り塗膜に使用する塗料として、エポキシ塗料(日本ファインコーティングス(株)製エポキシプライマー「P667S」)を用意し、シンナーを加えて塗料粘度がフォードカップ#4で40秒となるように調整した。このメタリック塗料は鱗片状顔料を含有している。

【0154】

また、上塗り塗膜に使用する塗料として、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(シルバー)」)を用意し、塗料粘度がフォードカップ#4で40秒となるように調整した。

【0155】

さらに、スプレー塗装に使用する塗料として、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(ブラック)」)を用意し、塗料粘度がフォードカップ#4で20秒となるように調整した。

【0156】

上記のクロメート処理を施したAl−Zn合金めっき金属板(300mm×2000mm)を使用し、2ロール・リバース方式のロールコータ試験機を用いて、下塗りと上塗りのロール塗装を施した。この際、下塗り塗膜の一部を覆う形で、上塗り塗膜を形成した。

【0157】

使用したロールコータ試験機は、金属ロール製のピックアップロールとウレタンゴムをライニングしたアプリケーターロールとを備え、アプリケーターロールの下側に配置された、ウレタンゴムをライニングしたバックアップロールにより、塗装金属板の基材を水平方向に一定速度で搬送できるようになっている。各ロールの回転方向は、図13に示したのと同様であり、ピックアップロールによって持ち上げられた塗料は、ナチュラル回転でアプリケーターロールに転写され、次いでリバース回転で基材に転写されるようにした。そして、図14に示す模様を彫刻したグラビアロールを用意した。なお、個々のグラビアセルの形状は、35線/inch、深さ170μmの格子型とした。

【0158】

下塗り塗膜は、平坦なピックアップロールを使用して、上述したエポキシ塗料からなる下塗り塗料を乾燥時の塗膜付着量として5g/m2となるように塗装した。そして、その乾燥は、金属板の最高到達温度が200℃となるように約40秒の焼き付けすることで行った。

【0159】

そして、上塗り塗膜の塗料グラビアロールをピックアップロールに使用して、テストコーター(幅300mm×長さ2000mm)で凹凸形状の模様を有する上塗り塗膜を形成した。上塗り塗料は、前述したとおり、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(シルバー)」)を用いた。ピックアップロール、アプリケーターロール、バックアップロールの周速は、それぞれ、40m/min、96m/min、80m/minとした。

【0160】

このようにして得られた、外面に凹凸形状を有する上塗り塗膜は未乾燥状態で、そして、上塗り塗膜で覆われていない下塗り塗膜は乾燥状態で、その両方の塗膜に、いずれの塗膜とも色相の異なる塗料を簡易スプレー塗装器を用いてスプレー塗装を実施した。スプレー条件は噴霧量が100g/minであり、およそ40cmの高さから、速度60m/minで1回スプレー塗装を施した。なお、スプレー塗料は、前述したとおり、ポリエステル樹脂系のメタリック塗料(関西ペイント(株)製「ポリエステル塗料KP1580(ブラック)」)を用いた。

【0161】

上塗り塗膜及びその膜中に混在する粒状の塗料の乾燥並びに上塗り塗膜で覆われていない下塗り塗膜上に点在するスプレー塗料の乾燥は、金属板の最高到達温度が230℃となるように約60秒の焼き付けで行った。その結果、粒状の塗料を上塗り塗膜の中に含み、上塗り塗膜で覆われていない下塗り塗膜上にスプレー塗料からなる島状の模様を有する、外面に凹凸模様を有する塗膜が形成された。ただし、乾燥後の塗膜を上面から見ると、上塗り塗膜の凹部では粒状の塗料の見かけ面積が大きいのに対して、上塗り塗膜の凸部では粒状の塗料は見えなかった。また、上塗り塗膜で覆われていない下塗り塗膜の上にはスプレー塗料からなる島状の模様が点在した。なお、乾燥後の上塗り塗膜の膜厚は平均で12μmであり、そのうち、凹部の膜厚は平均8μm、そして、凸部の膜厚は平均8μmであった。したがって、凹部と凸部の膜厚の差は10μmであった。また、乾燥後の下塗り塗膜の膜厚は平均4μmであった。

【0162】

このようにして得られた塗装金属板のうち、図14の右側に示される模様を反映した部分は、実施例1と同様であり、図15に示す(表示の縮尺の単位はmmである)。実施例1と同じく、濃色部分が上塗り塗膜の凹部であり、淡色部分が上塗り塗膜の凸部である。この塗装金属板は、上塗り塗膜の有する凹凸模様によって上塗り塗膜表面には模様外観が発現されているだけでなく、上塗り塗膜の凹凸部に加えて下塗り塗膜でも色相が異なることから、模様が際立って見える多彩の凹凸模様を有する意匠性に優れた塗装金属板が得られた。なお、この塗装金属板は、模様の密着性がよく、隠蔽性が良好で、ワキの発生も見られなかった。

【産業上の利用可能性】

【0163】

本発明により、模様の密着性がよく、模様が際立って見える意匠性に優れた塗装金属板及びその製造方法を提供できる。

【図面の簡単な説明】

【0164】

【図1】模様印刷金属板の一例(従来例)の模式図である。

【図2】模様塗装金属板の一例(従来例)の模式図である。

【図3】外面に凹凸形状を有する上塗り塗膜を有する模様塗装金属板の一例(参考例)の模式図である。

【図4】外面に凹凸形状を有する上塗り塗膜を有する模様塗装金属板の他の例(参考例)の模式図である。

【図5】外面に凹凸形状を有する上塗り塗膜を有する模様塗装金属板の他の例(参考例)の模式図である。

【図6】本発明に係る意匠性に優れた塗装金属板塗装金属板の一例の模式図である。

【図7】本発明に係る意匠性に優れた塗装金属板の他の例の模式図である。

【図8】本発明に係る意匠性に優れた塗装金属板の他の例の模式図である。

【図9】本発明に係る意匠性に優れた塗装金属板の他の例の模式図である。

【図10】本発明に係る意匠性に優れた塗装金属板の他の例の模式図である。

【図11】本発明に係る意匠性に優れた塗装金属板の他の例の模式図である。

【図12】2ロール・リバース方式のロール塗装の概略図を示す。

【図13】本発明に係る模様塗装金属板を製造するための塗装装置の一例である。

【図14】模様を彫刻したグラビアロールの表面を示す。

【図15】実施例1によって得られた模様塗装金属板の表面の拡大写真である。なお、表示の縮尺の単位はmmである。

【符号の説明】

【0165】

1 金属板

2 下地処理層

3 塗膜

4 インク層

5 模様層

6 凹凸模様を有する上塗り塗膜

6−1 上塗り塗膜の凸部

6−2 上塗り塗膜の凹部

7 下塗り塗膜

10 粒状の塗料

20 鋼帯

21 アプリケーターロール

22 ピックアップロール

23 バックアップロール

25 有機樹脂塗料

【特許請求の範囲】

【請求項1】

下地処理が施された金属板の少なくとも片面に、下塗り塗膜及び上塗り塗膜を順に有する塗装金属板であって、上塗り塗膜は下塗り塗膜の一部を覆っており、そして、上塗り塗膜の外面は凹凸形状の模様を有し、かつ上塗り塗膜中に上塗り塗膜とは色相の異なる塗料が粒状で混在していることを特徴とする意匠性に優れた塗装金属板。

【請求項2】

上塗り塗膜で覆われていない下塗り塗膜中に、下塗り塗膜とは色相の異なる塗料が粒状で混在していることを特徴とする、請求項1に記載の意匠性に優れた塗装金属板。

【請求項3】

上塗り塗膜で覆われていない下塗り塗膜の上に、下塗り塗膜とは色相の異なる模様塗膜が島状に存在していることを特徴とする、請求項1に記載の意匠性に優れた塗装金属板。

【請求項4】

上塗り塗膜の凹部中の粒状塗料はその一部が凹部の塗膜から外方に突出しているのに対して、上塗り塗膜の凸部中の粒状塗料は凸部の塗膜中に埋没していることを特徴とする、請求項1から3までのいずれかに記載の意匠性に優れた塗装金属板。

【請求項5】

上塗り塗膜の粒状塗料は凹部と凸部の両方においてその一部が塗膜から外方に突出しており、かつ、凹部における突出量が凸部における突出量よりも大きいことを特徴とする、請求項1から3までのいずれかに記載の意匠性に優れた塗装金属板。

【請求項6】

上塗り塗膜が鱗片状顔料を含有することを特徴とする、請求項1から5までのいずれかに記載の意匠性に優れた塗装金属板。

【請求項7】

上塗り塗膜が低光沢性塗料からなることを特徴とする、請求項1から5までのいずれかに記載の意匠性に優れた塗装金属板。

【請求項8】

上塗り塗膜が縮み塗料からなることを特徴とする、請求項1から5までのいずれかに記載の意匠性に優れた塗装金属板。

【請求項9】

下地処理および下塗り塗膜が施された金属板の少なくとも片面に、表面が平滑なアプリケーターロールと、表面に部分的にグラビアセルが彫刻された金属製ピックアップロールを用いて、ロール塗装により外面に凹凸形状を有する上塗り塗膜を、下塗り塗膜の一部を覆うように形成した後、未乾燥状態の上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、上塗り塗膜中に上塗り塗膜とは色相の異なる塗料を粒状で混在させることを特徴とする、意匠性に優れた塗装金属板の製造方法。

【請求項10】

上塗り塗膜で覆われていない未乾燥状態の下塗り塗膜の上に、下塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、下塗り塗膜中に下塗り塗膜とは色相の異なる塗料を粒状で混在させることを特徴とする、請求項9に記載の意匠性に優れた塗装金属板の製造方法。

【請求項11】

上塗り塗膜で覆われていない乾燥状態の下塗り塗膜の上に、下塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、下塗り塗膜の上に下塗り塗膜とは色相の異なる模様塗膜を島状に存在させることを特徴とする、請求項9に記載の意匠性に優れた塗装金属板の製造方法。

【請求項1】

下地処理が施された金属板の少なくとも片面に、下塗り塗膜及び上塗り塗膜を順に有する塗装金属板であって、上塗り塗膜は下塗り塗膜の一部を覆っており、そして、上塗り塗膜の外面は凹凸形状の模様を有し、かつ上塗り塗膜中に上塗り塗膜とは色相の異なる塗料が粒状で混在していることを特徴とする意匠性に優れた塗装金属板。

【請求項2】

上塗り塗膜で覆われていない下塗り塗膜中に、下塗り塗膜とは色相の異なる塗料が粒状で混在していることを特徴とする、請求項1に記載の意匠性に優れた塗装金属板。

【請求項3】

上塗り塗膜で覆われていない下塗り塗膜の上に、下塗り塗膜とは色相の異なる模様塗膜が島状に存在していることを特徴とする、請求項1に記載の意匠性に優れた塗装金属板。

【請求項4】

上塗り塗膜の凹部中の粒状塗料はその一部が凹部の塗膜から外方に突出しているのに対して、上塗り塗膜の凸部中の粒状塗料は凸部の塗膜中に埋没していることを特徴とする、請求項1から3までのいずれかに記載の意匠性に優れた塗装金属板。

【請求項5】

上塗り塗膜の粒状塗料は凹部と凸部の両方においてその一部が塗膜から外方に突出しており、かつ、凹部における突出量が凸部における突出量よりも大きいことを特徴とする、請求項1から3までのいずれかに記載の意匠性に優れた塗装金属板。

【請求項6】

上塗り塗膜が鱗片状顔料を含有することを特徴とする、請求項1から5までのいずれかに記載の意匠性に優れた塗装金属板。

【請求項7】

上塗り塗膜が低光沢性塗料からなることを特徴とする、請求項1から5までのいずれかに記載の意匠性に優れた塗装金属板。

【請求項8】

上塗り塗膜が縮み塗料からなることを特徴とする、請求項1から5までのいずれかに記載の意匠性に優れた塗装金属板。

【請求項9】

下地処理および下塗り塗膜が施された金属板の少なくとも片面に、表面が平滑なアプリケーターロールと、表面に部分的にグラビアセルが彫刻された金属製ピックアップロールを用いて、ロール塗装により外面に凹凸形状を有する上塗り塗膜を、下塗り塗膜の一部を覆うように形成した後、未乾燥状態の上塗り塗膜上に上塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、上塗り塗膜中に上塗り塗膜とは色相の異なる塗料を粒状で混在させることを特徴とする、意匠性に優れた塗装金属板の製造方法。

【請求項10】

上塗り塗膜で覆われていない未乾燥状態の下塗り塗膜の上に、下塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、下塗り塗膜中に下塗り塗膜とは色相の異なる塗料を粒状で混在させることを特徴とする、請求項9に記載の意匠性に優れた塗装金属板の製造方法。

【請求項11】

上塗り塗膜で覆われていない乾燥状態の下塗り塗膜の上に、下塗り塗膜とは色相の異なる塗料をスプレー塗装することによって、下塗り塗膜の上に下塗り塗膜とは色相の異なる模様塗膜を島状に存在させることを特徴とする、請求項9に記載の意匠性に優れた塗装金属板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2009−248459(P2009−248459A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−99411(P2008−99411)

【出願日】平成20年4月7日(2008.4.7)

【出願人】(000207436)日鉄住金鋼板株式会社 (178)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月7日(2008.4.7)

【出願人】(000207436)日鉄住金鋼板株式会社 (178)

【Fターム(参考)】

[ Back to top ]