感光ドラムユニット

【課題】画像形成時には全振れが小さく、低コストで生産性良く製造できる感光ドラムユニットを提供する。

【解決手段】感光体401の端面406には、フランジ402が突き当たる部分に、斜面408を有する凹部407を、フランジ402には凹部407の斜面408と接触する斜面410を有する凸部409を形成する。組み付け時は、感光体401の凹部407とフランジ402の凸部409で位置だしができるため、感光ドラムユニット400の全振れが小さい。更に、低温環境に保管されても、感光体401の凹部407とフランジ402の凸部409が互いの斜面を伝って移動可能とすることで、使用環境では、感光ドラムユニット400は全振れが小さい状態になる。また、組み付け時には、専用装置を必要とせず容易に作業できるため、作業性良く低コストで生産できる。

【解決手段】感光体401の端面406には、フランジ402が突き当たる部分に、斜面408を有する凹部407を、フランジ402には凹部407の斜面408と接触する斜面410を有する凸部409を形成する。組み付け時は、感光体401の凹部407とフランジ402の凸部409で位置だしができるため、感光ドラムユニット400の全振れが小さい。更に、低温環境に保管されても、感光体401の凹部407とフランジ402の凸部409が互いの斜面を伝って移動可能とすることで、使用環境では、感光ドラムユニット400は全振れが小さい状態になる。また、組み付け時には、専用装置を必要とせず容易に作業できるため、作業性良く低コストで生産できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真装置における感光ドラムユニットに関するもので、特に円筒状の感光体とその両端に嵌めるフランジの改良に関する。

【背景技術】

【0002】

複写機やレーザービームプリンターなどの電子写真方式を採用した画像形成装置、いわゆる電子写真装置は、感光体と、感光体を帯電するための帯電手段と、帯電された感光体に静電潜像を形成するための露光手段と、を有する。電子写真装置は、さらに、感光体に形成された静電潜像を現像剤担持体に担持された現像剤により現像して現像像を形成するための現像手段と、感光体に形成された現像像を転写材(紙等)に転写するための転写手段とを有するものが一般的である。

このような電子写真装置においては、感光体は、一般的に円筒状の基体の外周面に感光層が設けられ、両端に軸または軸受部を有するフランジやギヤ等(以下、「フランジ」と略す)を嵌合させて感光ドラムユニットとする。そして、感光体はその軸を中心として回転する構成となっている。

感光ドラムユニットの例を、概略図として図1および図2に示す。感光ドラムユニット100は、円筒状の感光体101、軸105を有するフランジ102、ステー103およびネジ104で構成される。そして、感光体101の両端にフランジ102を嵌合させ、フランジ102で感光体101を挟んで固定されている。

【0003】

感光体の円筒精度が良くない場合や、感光ドラムユニットの軸が偏芯している状態であると、感光ドラムユニットを画像形成装置に組み込んで回転させた場合に感光体の外周が画像形成中に振れてしまう。すると、感光体と現像手段との距離が一定に保てず、現像時において画像濃度ムラが生じ良好な画像が得られない。更に、感光体の外周の周速にムラが発生するため、転写時等において画像ずれ(特にカラー画像において転写位置がずれ、色がにじんでしまう現象)を生じ、良好な画像が得られないという問題が発生する。

そのため、感光ドラムユニットにおいて、全振れの値を小さくする必要がある。全振れの値は、感光ドラムユニット軸を基準として回転させたときの外周最大部と外周最小部二つの同軸外接円筒径の差、「JIS−B0021:1998 18.16.1円周方向の全振れ公差」に相当する。

【0004】

感光ドラムユニットの全振れを低減させるには、感光ドラムユニットの軸の偏芯を小さくすること、つまり感光体にフランジを嵌合させる際の精度を向上させること、更にその状態が維持されるように固定することが必要である。

【0005】

感光体とフランジの嵌合時の精度を向上させる方法として、

(1)感光体の両端内面にインロー加工(図1および図2の106)を施し、インロー加工部にフランジを嵌め合わせる方法、が知られている。

また、円筒状基体とフランジの接続・固定方法としては、

(2)円筒状基体の端部を加熱膨張させた状態で内側にフランジを挿入し固定する方法(例えば、特許文献1参照)、

(3)円筒状基体の端部内側にフランジを挿入、フランジに凹部を設け、その凹部に円筒状基体の端部を折り曲げ加工して結合するもの(例えば、特許文献2参照)、

(4)円筒状基体の端部内側にフランジを挿入、フランジの固定用部材が法線方向に突出するもの(例えば、特許文献3参照)

等が知られている。

【特許文献1】特開平10−288914号公報

【特許文献2】特許第3253186号公報

【特許文献3】特開2002−132093号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来、上記のような方策により、感光ドラムユニットの全振れの低減が図られてきた。しかし、近年の電子写真装置は高解像度化やフルカラー化が進んでおり、感光ドラムユニットは更なる高精度化が要求されている。具体的には、感光ドラムユニットが電子写真装置内で、画像形成で使用されるまでにどのような環境で保管されたとしても、画像形成時には全振れが小さい状態であることが要求されている。更に、そのような感光ドラムを低コストで生産性よく製造できることが望まれている。

【0007】

しかし、上述したような従来技術では、感光ドラムユニットの更なる高精度化を実現させるには、以下の様な課題が生じる。

上記(1)の様に、感光体の両端内面インロー加工部にフランジを嵌め合わせる場合、嵌め合い公差や加工公差があるために、フランジにガタツキが生じる。更に、組み付け時から、振動や温度変化で感光体とフランジとの軸がずれる可能性がある。

上記(2)、(3)の様に、感光体の端部を加熱膨張させた状態でフランジを挿入する場合や感光体端部を折り曲げ加工する場合、専用装置が必要で生産コストが上昇する。感光体端部に変形が生じ、感光体とフランジとの軸がずれる可能性がある。

上記(4)の様に、フランジの固定用部材で固定する場合、フランジの構造が複雑になってコストが上昇する。固定用部材がゴムのごとき弾性部材の場合、十分に固定できず、感光体とフランジとの軸がずれる可能性がある。

本発明は、上記のような従来技術に鑑みてなされたものであり、画像形成時には全振れが小さく、更に低コストで生産性良く製造できる感光ドラムユニットを提供することを目的とする。

【課題を解決するための手段】

【0008】

上述した目的を達成するため、本発明に係る感光ドラムユニットは、円筒状の感光体と、前記感光体の両端に嵌めるフランジと、前記感光体の内部で前記両端のフランジで前記感光体を挟んで固定するためのステーとを有する感光ドラムユニットにおいて、前記感光体の端面には、前記フランジが突き当たる部分に斜面を有する凹部が形成され、かつ、前記フランジには、前記凹部の斜面と接触する斜面を有する凸部が形成され、前記凹部は、周方向全周に渡って形成され、内径が前記端面に向かって連続的に小さくなる斜面となっており、使用環境において前記感光ドラムユニットの温度が変化する際に、前記感光体の端面の凹部と前記フランジの凸部が互いの斜面を伝って移動可能であることを特徴とする。

【発明の効果】

【0009】

本発明によれば、組み付け時には、感光体端面凹部とフランジ凸部の互いの斜面が接触することによって位置だしができるため、感光ドラムユニットの偏芯が小さく、全振れが小さい。

また、使用環境において、感光ドラムユニットが温度変化する際に、感光体端面凹部と前記フランジ凸部が互いの斜面を伝って移動することで、感光ドラムユニットの偏芯が小さく、全振れが小さい。

また、予め感光体端面とフランジにそれぞれ凹部と凸部を加工しておけば、組み付け時に専用装置を必要とせず、容易に組み付けできるため、作業性良く低コストで生産できる。

更に、感光ドラムユニットは容易に分解できるため、まだ使用可能な部品は再利用できる等のリサイクル性に優れている。

【発明を実施するための最良の形態】

【0010】

以下、本発明の具体的な実施形態について、図面を参照して説明する。

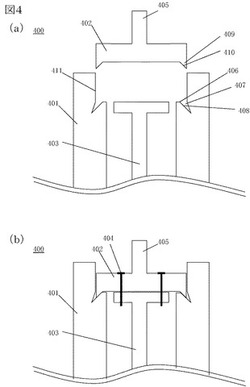

図4および図5は、本発明の一実施形態を示す概略図である。図4は感光ドラムユニット400の片端部の断面を示す概略図で、図4(a)は感光体401へのフランジ402の組み付け前、図4(b)は組み付け、固定後を示す。なお、両端は同じ構成であるため、逆側の片端部の説明は省略する。図5は、フランジ402の感光体401に突き当てる側を示す概略図で、図5(a)は斜視図、図5(b)は上面図を示す。

感光体401の円筒状の基体の材質は、電気伝導率が良好であり、加工性や製造コストに優れるなどの理由で、一般的にアルミニウムまたは3000系、5000系、6000系などのアルミニウム合金が用いられる。

【0011】

円筒状の管材の製造は、アルミニウムまたはアルミニウム合金を用いる場合、押出、引抜、矯正等の工程を経て製造された管材を所定の長さに切断する方法が一般的である。そして、高精度な円筒状基体が要求される場合は、円筒状の管材に対して、旋盤による両端および外周面の切削加工が行われる。具体的には、両端加工は、端部内面のインロー加工や、長さ合わせ、面取り加工等、外周面加工は外径寸法や表面粗さを所定の値にするために実施される。両端加工は、一台の旋盤で両端同時に行うことが、インロー加工部や面取り部の両端同軸度を小さくでき、感光ドラムユニットの全振れ低減の点から望ましい。また、外周面加工は、両端加工後のインロー加工部や面取り部を加工基準として行うことが、内外周の同軸度を小さくすることでき、感光ドラムユニットの全振れ低減の点から望ましい。

【0012】

感光体401は円筒状の基体の外周面に感光体材料が形成されてなり、CVD法等により形成したa−Si(アモルファスシリコン)感光体のような無機感光体や、電荷発生材料と電荷輸送材料とを組み合わせ、塗布形成した有機感光体等があげられる。

一方、フランジ402は、接地電極を装着した樹脂材料や導電性樹脂材料、アルミニウムまたはアルミニウム合金、鉄、ステンレスなどの導電性金属材料が一般的に用いられる。本発明では、導電性を確保し、フランジ402の凸部409の強度の点や、加工性や製造コストに優れるなどの理由で、アルミニウムまたはアルミニウム合金、鉄、ステンレスの金属材料で、熱膨張係数が感光体401の円筒状の基体の熱膨張係数以下であることが望ましい。

【0013】

ステー403は、本発明では、両端のフランジ402で感光体401を挟み込み、フランジ402をネジ404で固定するのに十分な強度を有することが必要である。更に、加工性や製造コストに優れるなどの理由で、鉄、ステンレスが望ましく、熱膨張係数が感光体401の円筒状基体より小さいことが望ましい。ステー403の形状については特に制限は無いが、感光ドラムユニット400は回転体であることから、軽量であること、ステーの403の重心が感光ドラムユニットの回転軸中心付近にあることが望ましい。なお、ステー403の長さは、両端のフランジ402で感光体401を挟み込んでネジ404で固定するため、感光体401を挟んだ状態で、両端のフランジ402間の距離よりも短いことが必要である。

このような、感光体401、フランジ402、ステー403の組み合わせにおいて、本発明の感光ドラムユニットは、偏芯、全振れを小さくする効果を発揮する。

【0014】

感光ドラムユニット400に関して詳しく説明する。

円筒状の感光体401は、端部内面にインロー加工411が施されている。感光体401の端面406(本実施形態では、感光体401の端部であってフランジ402を突き当てる面を端面という)には、全周に渡って溝状の凹部407が形成されている。凹部407の内径は、端面406に向かって連続的に小さくなって、斜面408を形成している。すなわち、凹部407の幅が、端面406に向かって広がると共に、少なくとも凹部407を構成する面であって、感光体401の中心軸側の面が斜面408となっている。また、軸405を有するフランジ402には、凸部409が形成されている。凸部409は、斜面410を有する。斜面410は、感光体401の凹部407の斜面408に突き当たる。フランジの凸部は、周方向にほぼ均等配置で3個所以上に形成されていることが好ましく、図5(a)および(b)に示す例では、凸部409はフランジ402の周方向にほぼ均等配置で3個所形成されている。

【0015】

つまり、角度Aは、約120°である。そして、両端のフランジ402で感光体401を挟み込み、フランジ402をステー403にネジ404で固定することで、感光ドラムユニット400が完成する。感光体401のインロー加工411の内径部とフランジ402の外径部は、嵌め合い公差があるため接触せず、感光体401の凹部407の斜面408とフランジ402の凸部409の斜面410が接触する状態にある。

この時、感光体401の外周面と斜面408の同軸度、フランジ402の軸405と斜面410の同軸度が十分小さければ、この状態で、感光体401とフランジ402の軸ずれは小さい。

感光体401の外周面と斜面408の同軸度を十分小さくすることは、前述の、感光体401の円筒状基体の両端加工時に、同時に凹部407を形成することで達成できる。フランジ402の軸405と斜面410の同軸度を十分小さくすることは、フランジ402を旋盤およびフライス盤で切削加工する際に、軸405基準で凸部409を形成することで達成できる。

このような加工を施した感光体401、フランジ402を用いることで、感光ドラムユニット400の軸の偏芯を小さく組み付けることが容易にでき、全振れを小さくすることができる。

【0016】

次に、感光ドラムユニット400が温度変化した際について述べる。

感光ドラムユニット400の組み付けは、一般的に室温(15〜30℃程度)で作業が行われる。また、電子写真装置内には定着手段のごとき発熱源があり電子写真装置機内温度は室温より高い。更に、電子写真装置によっては高湿下における画像流れの発生を防止するため、感光ドラムユニット400内にヒーターを組み込んで感光ドラムユニットを高温に保っている場合もある。そのため感光ドラムユニット400の使用環境温度は一般的には15〜50℃となる。

また、電子写真装置や感光ドラムユニットの輸送中においてはおおよそ−20℃の低温環境となる場合がある。

つまり、室温で感光ドラムユニットを組み付けた後に、輸送中に−20℃程度までの低温環境になった場合でも、感光ドラムユニットの使用環境において、感光ドラムユニット400の偏芯、全振れが小さいことが必要である。

【0017】

図6は温度変化した際の、感光ドラムユニット400の端部の状態を模式的に示した図で、図6(a)は低温環境時、図6(b)は使用環境時を示す。本発明では、感光体401の基体の熱膨張係数は、フランジ402の熱膨張係数以上で、ステー403の熱膨張係数より大きい。

したがって、低温環境では、感光体401の端部はフランジ402以上に内周方向に縮み、感光体401はステー403よりも大きく母線方向に縮む。そのため、組み付け時には接触していた感光体401の斜面408とフランジ402の斜面410との間にガタツキが生じる。つまり、感光ドラムユニット400は偏芯、全振れが大きい状態になる。

低温から室温に戻る時には、感光体401の端部はフランジ402以上に外周方向に伸び、感光体401はステー403よりも大きく母線方向に伸びて、感光体401の斜面408とフランジ402の斜面410が接触する。そして、感光体401の斜面408とフランジ402の斜面410が、互いの斜面を伝って移動し、自然に組み付け時の位置に戻り、組み付け時の偏芯、全振れの精度が維持される。すなわち、感光体401の端面の凹部とフランジの凸部は、互いの斜面を伝って移動可能になっている。

【0018】

更に、使用中に電子写真装置内の温度が上昇すると、感光体401の端部はフランジ402以上に外周方向に伸びようとし、感光体401はステー403よりも大きく母線方向に伸びようとする。そのため、感光体401とフランジ402はより締まる方向に力が作用し、感光体401の斜面408とフランジ402の斜面410は接触した状態のままであって、組み付け時の偏芯、全振れの精度が維持される。

なお、感光体401とステー403の熱膨張係数の違いによる母線方向の伸縮による応力をある程度吸収出来るように、ステー403は弾性に富む構造にするのが望ましい。例えば図6(a)および(b)に示すように、ステー403とフランジ402に隙間をもたせて、ステー403のフランジ402に近接する部分601がたわみ易い構造にする方法が挙げられる。また、このような構造にすることにより、フランジ402を感光体401に固定する際に、適度な張力をもたせる事が出来る。

【0019】

なお、本実施形態では、フランジ402は図5に示す形状を用いたが、凸部409が3個所でなくても、つまり4個所以上でも、同様の効果が得られる。また、図7に示すフランジ構成でもよい。

図7は、フランジ702の感光体401に突き当てる側を示す概略図で、図7(a)は斜視図、図7(b)は断面図を示す。フランジ702は、感光体401の凹部407に突き当たる部分に凸部709が形成され、斜面710を有している。凸部709はフランジ702の周方向に全周に渡って形成されている。

また、本実施形態では、感光体401の端部内面にインロー加工411を施し、その端面406に溝状の凹部407が形成しているが、図8および図9の構成でも良い。

図8は、感光ドラムユニット800の片端部の断面を示す概略図で、図8(a)は感光体801へのフランジ802の組み付け前、図8(b)は組み付け、固定後を示す。感光体801はインロー加工811が施されているが、フランジ802が突き当たる端面806の位置が感光ドラムユニット400と異なっている。

図9は、感光ドラムユニット900の片端部の断面を示す概略図で、図9(a)は感光体901へのフランジ902の組み付け前、図9(b)は組み付け、固定後を示す。感光体901はインロー加工が施されておらず、フランジ902が突き当たる端面906の位置が感光ドラムユニット400と異なっている。

【実施例】

【0020】

以下、実施例により本発明をさらに詳細に説明するが、本発明はこれらによって何ら限定されるものではない。なお、以下の説明では上述した実施形態において示したのと同じ部分に対しては、同じ符号を用いて説明する。

また、以下の実施例および比較例では、感光体の円筒状の基体の材料となる管材には、外径109mm、内径98mm、長さ360mmアルミニウム製を使用した。

また、フランジは鉄製を用い、凸部は旋盤およびフライス盤で切削加工により形成した。ステーにも鉄製を用い、厚さ1mmの板材を折り曲げ加工し、両端にネジ溝を切ってフランジを固定できるようにした。

【0021】

(実施例1)

図4および図5に示す感光ドラムユニット400を作製した。

管材を両端加工用旋盤にセットし、管材の内部を保持した状態で、管材の長さが358mmになるように切削加工を施した。次いで、管材の端部内周に深さ13mm、内径100.05mmのインロー加工を施した。つまり、管材の内周面とインロー内周面との段差は約1mmである。更に、インロー加工後の端面406の全周に、深さ1mmでインロー内周面と斜面408の角度が45°をなす溝状の凹部407を形成した。

上記加工を施した管材を、外周面加工用旋盤にセットし、インロー加工面を基準として外周面を切削加工し、外径108mmとした。

こうして得られた感光体の円筒状の基体に、CVD法によりa−Si感光層を形成し、感光体401を作製した。

一方、フランジ402は、フランジ用の部材に予め軸405を旋盤で作製した後、軸405を加工基準として旋盤にセットし、外径を100mmに切削加工を施した。更に、高さ1mm、外周部と斜面410の角度が45°をなす凸部を外周部全周に切削加工で作製した。その後、凸部の不要な部分をフライス盤で切削加工して削除し、幅5mmの凸部409を、角度A=120°周方向均等配置で3個所形成した。

上記感光体401、フランジ402、ステー403、ネジ404、および感光体内周面に加温用のシート状のドラムヒーター(不図示)を、室温(20℃)で組み付けて、感光ドラムユニット400を10台作製した。

【0022】

得られた感光ドラムユニット400は、「全振れ」で評価を行った。

「全振れ」の評価について、図14に測定の概略図を示す。感光ドラムユニット400の両端の軸405を2台のVブロック1401で受け、ダイヤルゲージ1402および1403を、感光体401の端部から10mm離れた位置の外周面にあてる。そして、感光ドラムユニット400を1回転させた時の、ダイヤルゲージ1402および1403の指示値の最大値と最小値を測定し、その差の大きい方を全振れとした。測定は、以下の条件で行った。

測定1:組み付け後室温(20℃)

測定2:測定1の後に感光ドラムユニットを低温(−20℃)で4時間冷却後、室温(20℃)に戻して測定

測定3:測定2の後に感光ドラムユニットをドラムヒーターで高温(50℃)に加熱し、高温状態で測定

「全振れ」の評価は、測定1〜3の各全振れについて、作製した10台の感光ドラムユニット400の平均値を算出し、後述の比較例の測定1の評価結果を100とした時の相対評価で実施した。つまり、評価結果は数字が小さいほど良い。

【0023】

各評価結果のランク付け

以下に示す基準でランク付けを行った。

A ・・・30未満

B ・・・30以上50未満

C ・・・50以上70未満

D ・・・70以上90未満

E ・・・90以上110未満(変化なし)

F ・・・110より大きい

結果を表1に示す。

【0024】

(実施例2)

実施例1に対して、フランジを図7に示す形状に変更した。具体的には、フランジ702は、外径100mmで、凸部709は高さ1mm、フランジ702の外周部と斜面710の角度が45°をなし、周方向全周に渡って形成している。つまり、実施例1のフライス盤での切削工程を行っていない。それ以外は実施例1と同様に感光ドラムユニットを10台作製した。得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0025】

(実施例3)

図8に示す感光ドラムユニット800を作製した。

感光ドラムユニット800は、実施例1の感光ドラムユニット400に対して、感光体にフランジが突き当たる位置が異なるため、感光体の凹部およびフランジの凸部の位置が異なる。

管材を両端加工用旋盤にセットし、実施例1と同様にインロー加工まで施した後、端面806全周に、深さ1mmでインロー内周面と斜面808の角度が45°をなす溝状の凹部807を形成した。

上記加工を施した管材を、実施例1と同様に外周面加工および感光層を形成し、感光体801を作製した。

【0026】

一方、フランジ802も実施例1と同様に切削加工で作製した。但し、フランジ802は、外径108mm、インロー嵌合部外径100mmで、凸部809は高さ1mm、フランジ802の外周部と斜面810の角度が45°をなし、幅5mmのものを、120°周方向均等配置で3個所形成した。

上記感光体801、フランジ802、ステー803、ネジ804、および感光体内周面に加温用のシート状のドラムヒーター(不図示)を、室温(20℃)で組み付けて、感光ドラムユニット800を10台作製した。

得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0027】

(実施例4)

図9に示す感光ドラムユニット900を作製した。

感光ドラムユニット900は、実施例3の感光ドラムユニット800に対して、感光体にインロー加工が施されておらず、感光体およびフランジの形状が異なる。

管材を両端加工用旋盤にセットし、実施例1と同様に管材の長さ加工まで施した後、管材の端部内周にC1mmの面取り加工911を行った。次いで、端面906全周に、深さ1mmで管材内周面と斜面908の角度が45°をなす溝状の凹部907を形成した。

上記加工を施した管材を、外周面加工用旋盤にセットし、端面906とC1mm面取り加工部911がなす稜線を基準として外周面を切削加工し、外径108mmとした。

こうして得られた感光体の円筒状の基体に、実施例1と同様に感光層を形成し、感光体901を作製した。

【0028】

一方、フランジ902も実施例1と同様に切削加工で作製した。但し、フランジ902は、外径108mmで、凸部は高さ1mm、フランジ902の外周部と斜面910の角度が45°をなし、幅5mmのものを、120°周方向均等配置で3個所形成した。

上記感光体901、フランジ902、ステー903、ネジ904、および感光体内周面に加温用のシート状のドラムヒーター(不図示)を、室温(20℃)で組み付けて、感光ドラムユニット900を10台作製した。

得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0029】

(実施例5)

実施例1に対して、フランジを図10に示す形状に変更した。具体的には、フランジの凸部の位置を120°周方向均等配置から、図10に示す配置にしている。それ以外は実施例1と同様に感光ドラムユニットを10台作製した。得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0030】

(実施例6)

実施例1に対して、フランジを図11に示す形状に変更した。具体的には、フランジの凸部の位置を120°周方向均等配置から、図11に示す配置にしている。それ以外は実施例1と同様に感光ドラムユニットを10台作製した。得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0031】

(実施例7)

実施例1に対して、フランジを図12に示す形状に変更した。具体的には、フランジの凸部を4個所形成し、90°周方向均等配置にしている。それ以外は実施例1と同様に感光ドラムユニットを10台作製した。得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0032】

(実施例8)

実施例1に対して、フランジを図13に示す形状に変更した。具体的には、フランジの凸部を4個所形成し、凸部の位置を図13に示す配置にしている。それ以外は実施例1と同様に感光ドラムユニットを10台作製した。得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0033】

(比較例)

図3に示す感光ドラムユニット300を作製した。

管材を両端加工用旋盤にセットし、実施例1と同様にインロー加工まで施した。

得られた感光体の円筒状の基体に、実施例1と同様に外周面加工および感光層を形成し、感光体301を作製した。

一方、フランジ302は、外径100mmのものを使用した。

上記感光体301、フランジ302、ステー303、ネジ304、および感光体内周面に加温用のシート状のドラムヒーター(不図示)を、室温(20℃)で組み付けて、感光ドラムユニット300を10台作製した。得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0034】

【表1】

【0035】

表1から、本発明により、測定1〜3について、各実施例は比較例に対して良化した。

測定1では、感光体に凹部とフランジに凸部を設けることで組み付け精度が向上しているため、感光ドラムユニットは偏芯が小さく、全振れが小さくなった。特に、実施例2、7が良好である。このことから、フランジの凸部の数を増やすあるいは全周に形成することで、組み付け精度が更に向上することがわかる。

測定2、3でも、各実施例は比較例に対して良い。このことから、感光体に凹部とフランジに凸部を設けることで、低温環境に置かれても、室温〜高温の使用環境では、感光ドラムユニットは偏芯が小さく、全振れが小さい状態になっていることがわかる。特に、実施例1〜4、7、8は、測定1とほぼ同じ値を示した。つまり、低温環境に置かれても、室温〜高温の使用環境では、組み付け時の状態に戻っている。特に、実施例2、7が良好である。これは、フランジの凸部の数を増やすあるいは全周に形成することで、感光体の凹部の斜面とフランジの凸部の斜面との接触面積が増え、温度上昇時に感光体の端部周方向により均等に力が働くためと考えられる。それに対して、実施例5、6はやや悪化しているが、これはフランジの凸部が周方向に均等配置でないため、温度上昇時に感光体の端部周方向に均等に力が働かないことによると思われる。

【図面の簡単な説明】

【0036】

【図1】従来の感光ドラムユニットの例を示す概略図である。

【図2】従来の感光ドラムユニットの例を示す概略図である。

【図3】比較例の感光ドラムユニットを示す概略図である。

【図4】本発明に係る感光ドラムユニットの一例を示す概略図である。(a)はフランジ402を感光体401へ組み付ける前の状態、(b)は組み付けて固定した後の状態を示す。

【図5】本発明に係るフランジの一例を示す概略図である。(a)は斜視図、(b)は上面図を示す。

【図6】温度変化時の、本発明の感光ドラムユニット端部の状態を模式的に示す図である。(a)は低温環境時、(b)は使用環境時を示す。

【図7】本発明に係るフランジの一例を示す概略図である。(a)は斜視図、(b)は断面図を示す。

【図8】本発明に係る感光ドラムユニットの一例を示す概略図である。(a)は感光体801へのフランジ802の組み付け前、(b)は組み付け、固定後を示す。

【図9】本発明に係る感光ドラムユニットの一例を示す概略図である。(a)は感光体901へのフランジ902の組み付け前、(b)は組み付け、固定後を示す。

【図10】本発明に係るフランジの一例を示す概略図である。

【図11】本発明に係るフランジの一例を示す概略図である。

【図12】本発明に係るフランジの一例を示す概略図である。

【図13】本発明に係るフランジの一例を示す概略図である。

【図14】全振れ評価の概略図である。

【符号の説明】

【0037】

100、300、400、800、900 感光ドラムユニット

101、301、401、801、901 感光体

102、302、402、702、802、902 フランジ

103、303、403、803、903 ステー

104、304、404、804、904 ネジ

105、305、405、805、905 軸

106、306、406、806、906 端面

307、411、811 インロー加工部

407、807、907 凹部

408、808、908 凹部の斜面

409、709、809、909 凸部

410、710、810、910 凸部の斜面

911 C1mm面取り加工部

1401 Vブロック

1402、1403 ダイヤルゲージ

【技術分野】

【0001】

本発明は、電子写真装置における感光ドラムユニットに関するもので、特に円筒状の感光体とその両端に嵌めるフランジの改良に関する。

【背景技術】

【0002】

複写機やレーザービームプリンターなどの電子写真方式を採用した画像形成装置、いわゆる電子写真装置は、感光体と、感光体を帯電するための帯電手段と、帯電された感光体に静電潜像を形成するための露光手段と、を有する。電子写真装置は、さらに、感光体に形成された静電潜像を現像剤担持体に担持された現像剤により現像して現像像を形成するための現像手段と、感光体に形成された現像像を転写材(紙等)に転写するための転写手段とを有するものが一般的である。

このような電子写真装置においては、感光体は、一般的に円筒状の基体の外周面に感光層が設けられ、両端に軸または軸受部を有するフランジやギヤ等(以下、「フランジ」と略す)を嵌合させて感光ドラムユニットとする。そして、感光体はその軸を中心として回転する構成となっている。

感光ドラムユニットの例を、概略図として図1および図2に示す。感光ドラムユニット100は、円筒状の感光体101、軸105を有するフランジ102、ステー103およびネジ104で構成される。そして、感光体101の両端にフランジ102を嵌合させ、フランジ102で感光体101を挟んで固定されている。

【0003】

感光体の円筒精度が良くない場合や、感光ドラムユニットの軸が偏芯している状態であると、感光ドラムユニットを画像形成装置に組み込んで回転させた場合に感光体の外周が画像形成中に振れてしまう。すると、感光体と現像手段との距離が一定に保てず、現像時において画像濃度ムラが生じ良好な画像が得られない。更に、感光体の外周の周速にムラが発生するため、転写時等において画像ずれ(特にカラー画像において転写位置がずれ、色がにじんでしまう現象)を生じ、良好な画像が得られないという問題が発生する。

そのため、感光ドラムユニットにおいて、全振れの値を小さくする必要がある。全振れの値は、感光ドラムユニット軸を基準として回転させたときの外周最大部と外周最小部二つの同軸外接円筒径の差、「JIS−B0021:1998 18.16.1円周方向の全振れ公差」に相当する。

【0004】

感光ドラムユニットの全振れを低減させるには、感光ドラムユニットの軸の偏芯を小さくすること、つまり感光体にフランジを嵌合させる際の精度を向上させること、更にその状態が維持されるように固定することが必要である。

【0005】

感光体とフランジの嵌合時の精度を向上させる方法として、

(1)感光体の両端内面にインロー加工(図1および図2の106)を施し、インロー加工部にフランジを嵌め合わせる方法、が知られている。

また、円筒状基体とフランジの接続・固定方法としては、

(2)円筒状基体の端部を加熱膨張させた状態で内側にフランジを挿入し固定する方法(例えば、特許文献1参照)、

(3)円筒状基体の端部内側にフランジを挿入、フランジに凹部を設け、その凹部に円筒状基体の端部を折り曲げ加工して結合するもの(例えば、特許文献2参照)、

(4)円筒状基体の端部内側にフランジを挿入、フランジの固定用部材が法線方向に突出するもの(例えば、特許文献3参照)

等が知られている。

【特許文献1】特開平10−288914号公報

【特許文献2】特許第3253186号公報

【特許文献3】特開2002−132093号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来、上記のような方策により、感光ドラムユニットの全振れの低減が図られてきた。しかし、近年の電子写真装置は高解像度化やフルカラー化が進んでおり、感光ドラムユニットは更なる高精度化が要求されている。具体的には、感光ドラムユニットが電子写真装置内で、画像形成で使用されるまでにどのような環境で保管されたとしても、画像形成時には全振れが小さい状態であることが要求されている。更に、そのような感光ドラムを低コストで生産性よく製造できることが望まれている。

【0007】

しかし、上述したような従来技術では、感光ドラムユニットの更なる高精度化を実現させるには、以下の様な課題が生じる。

上記(1)の様に、感光体の両端内面インロー加工部にフランジを嵌め合わせる場合、嵌め合い公差や加工公差があるために、フランジにガタツキが生じる。更に、組み付け時から、振動や温度変化で感光体とフランジとの軸がずれる可能性がある。

上記(2)、(3)の様に、感光体の端部を加熱膨張させた状態でフランジを挿入する場合や感光体端部を折り曲げ加工する場合、専用装置が必要で生産コストが上昇する。感光体端部に変形が生じ、感光体とフランジとの軸がずれる可能性がある。

上記(4)の様に、フランジの固定用部材で固定する場合、フランジの構造が複雑になってコストが上昇する。固定用部材がゴムのごとき弾性部材の場合、十分に固定できず、感光体とフランジとの軸がずれる可能性がある。

本発明は、上記のような従来技術に鑑みてなされたものであり、画像形成時には全振れが小さく、更に低コストで生産性良く製造できる感光ドラムユニットを提供することを目的とする。

【課題を解決するための手段】

【0008】

上述した目的を達成するため、本発明に係る感光ドラムユニットは、円筒状の感光体と、前記感光体の両端に嵌めるフランジと、前記感光体の内部で前記両端のフランジで前記感光体を挟んで固定するためのステーとを有する感光ドラムユニットにおいて、前記感光体の端面には、前記フランジが突き当たる部分に斜面を有する凹部が形成され、かつ、前記フランジには、前記凹部の斜面と接触する斜面を有する凸部が形成され、前記凹部は、周方向全周に渡って形成され、内径が前記端面に向かって連続的に小さくなる斜面となっており、使用環境において前記感光ドラムユニットの温度が変化する際に、前記感光体の端面の凹部と前記フランジの凸部が互いの斜面を伝って移動可能であることを特徴とする。

【発明の効果】

【0009】

本発明によれば、組み付け時には、感光体端面凹部とフランジ凸部の互いの斜面が接触することによって位置だしができるため、感光ドラムユニットの偏芯が小さく、全振れが小さい。

また、使用環境において、感光ドラムユニットが温度変化する際に、感光体端面凹部と前記フランジ凸部が互いの斜面を伝って移動することで、感光ドラムユニットの偏芯が小さく、全振れが小さい。

また、予め感光体端面とフランジにそれぞれ凹部と凸部を加工しておけば、組み付け時に専用装置を必要とせず、容易に組み付けできるため、作業性良く低コストで生産できる。

更に、感光ドラムユニットは容易に分解できるため、まだ使用可能な部品は再利用できる等のリサイクル性に優れている。

【発明を実施するための最良の形態】

【0010】

以下、本発明の具体的な実施形態について、図面を参照して説明する。

図4および図5は、本発明の一実施形態を示す概略図である。図4は感光ドラムユニット400の片端部の断面を示す概略図で、図4(a)は感光体401へのフランジ402の組み付け前、図4(b)は組み付け、固定後を示す。なお、両端は同じ構成であるため、逆側の片端部の説明は省略する。図5は、フランジ402の感光体401に突き当てる側を示す概略図で、図5(a)は斜視図、図5(b)は上面図を示す。

感光体401の円筒状の基体の材質は、電気伝導率が良好であり、加工性や製造コストに優れるなどの理由で、一般的にアルミニウムまたは3000系、5000系、6000系などのアルミニウム合金が用いられる。

【0011】

円筒状の管材の製造は、アルミニウムまたはアルミニウム合金を用いる場合、押出、引抜、矯正等の工程を経て製造された管材を所定の長さに切断する方法が一般的である。そして、高精度な円筒状基体が要求される場合は、円筒状の管材に対して、旋盤による両端および外周面の切削加工が行われる。具体的には、両端加工は、端部内面のインロー加工や、長さ合わせ、面取り加工等、外周面加工は外径寸法や表面粗さを所定の値にするために実施される。両端加工は、一台の旋盤で両端同時に行うことが、インロー加工部や面取り部の両端同軸度を小さくでき、感光ドラムユニットの全振れ低減の点から望ましい。また、外周面加工は、両端加工後のインロー加工部や面取り部を加工基準として行うことが、内外周の同軸度を小さくすることでき、感光ドラムユニットの全振れ低減の点から望ましい。

【0012】

感光体401は円筒状の基体の外周面に感光体材料が形成されてなり、CVD法等により形成したa−Si(アモルファスシリコン)感光体のような無機感光体や、電荷発生材料と電荷輸送材料とを組み合わせ、塗布形成した有機感光体等があげられる。

一方、フランジ402は、接地電極を装着した樹脂材料や導電性樹脂材料、アルミニウムまたはアルミニウム合金、鉄、ステンレスなどの導電性金属材料が一般的に用いられる。本発明では、導電性を確保し、フランジ402の凸部409の強度の点や、加工性や製造コストに優れるなどの理由で、アルミニウムまたはアルミニウム合金、鉄、ステンレスの金属材料で、熱膨張係数が感光体401の円筒状の基体の熱膨張係数以下であることが望ましい。

【0013】

ステー403は、本発明では、両端のフランジ402で感光体401を挟み込み、フランジ402をネジ404で固定するのに十分な強度を有することが必要である。更に、加工性や製造コストに優れるなどの理由で、鉄、ステンレスが望ましく、熱膨張係数が感光体401の円筒状基体より小さいことが望ましい。ステー403の形状については特に制限は無いが、感光ドラムユニット400は回転体であることから、軽量であること、ステーの403の重心が感光ドラムユニットの回転軸中心付近にあることが望ましい。なお、ステー403の長さは、両端のフランジ402で感光体401を挟み込んでネジ404で固定するため、感光体401を挟んだ状態で、両端のフランジ402間の距離よりも短いことが必要である。

このような、感光体401、フランジ402、ステー403の組み合わせにおいて、本発明の感光ドラムユニットは、偏芯、全振れを小さくする効果を発揮する。

【0014】

感光ドラムユニット400に関して詳しく説明する。

円筒状の感光体401は、端部内面にインロー加工411が施されている。感光体401の端面406(本実施形態では、感光体401の端部であってフランジ402を突き当てる面を端面という)には、全周に渡って溝状の凹部407が形成されている。凹部407の内径は、端面406に向かって連続的に小さくなって、斜面408を形成している。すなわち、凹部407の幅が、端面406に向かって広がると共に、少なくとも凹部407を構成する面であって、感光体401の中心軸側の面が斜面408となっている。また、軸405を有するフランジ402には、凸部409が形成されている。凸部409は、斜面410を有する。斜面410は、感光体401の凹部407の斜面408に突き当たる。フランジの凸部は、周方向にほぼ均等配置で3個所以上に形成されていることが好ましく、図5(a)および(b)に示す例では、凸部409はフランジ402の周方向にほぼ均等配置で3個所形成されている。

【0015】

つまり、角度Aは、約120°である。そして、両端のフランジ402で感光体401を挟み込み、フランジ402をステー403にネジ404で固定することで、感光ドラムユニット400が完成する。感光体401のインロー加工411の内径部とフランジ402の外径部は、嵌め合い公差があるため接触せず、感光体401の凹部407の斜面408とフランジ402の凸部409の斜面410が接触する状態にある。

この時、感光体401の外周面と斜面408の同軸度、フランジ402の軸405と斜面410の同軸度が十分小さければ、この状態で、感光体401とフランジ402の軸ずれは小さい。

感光体401の外周面と斜面408の同軸度を十分小さくすることは、前述の、感光体401の円筒状基体の両端加工時に、同時に凹部407を形成することで達成できる。フランジ402の軸405と斜面410の同軸度を十分小さくすることは、フランジ402を旋盤およびフライス盤で切削加工する際に、軸405基準で凸部409を形成することで達成できる。

このような加工を施した感光体401、フランジ402を用いることで、感光ドラムユニット400の軸の偏芯を小さく組み付けることが容易にでき、全振れを小さくすることができる。

【0016】

次に、感光ドラムユニット400が温度変化した際について述べる。

感光ドラムユニット400の組み付けは、一般的に室温(15〜30℃程度)で作業が行われる。また、電子写真装置内には定着手段のごとき発熱源があり電子写真装置機内温度は室温より高い。更に、電子写真装置によっては高湿下における画像流れの発生を防止するため、感光ドラムユニット400内にヒーターを組み込んで感光ドラムユニットを高温に保っている場合もある。そのため感光ドラムユニット400の使用環境温度は一般的には15〜50℃となる。

また、電子写真装置や感光ドラムユニットの輸送中においてはおおよそ−20℃の低温環境となる場合がある。

つまり、室温で感光ドラムユニットを組み付けた後に、輸送中に−20℃程度までの低温環境になった場合でも、感光ドラムユニットの使用環境において、感光ドラムユニット400の偏芯、全振れが小さいことが必要である。

【0017】

図6は温度変化した際の、感光ドラムユニット400の端部の状態を模式的に示した図で、図6(a)は低温環境時、図6(b)は使用環境時を示す。本発明では、感光体401の基体の熱膨張係数は、フランジ402の熱膨張係数以上で、ステー403の熱膨張係数より大きい。

したがって、低温環境では、感光体401の端部はフランジ402以上に内周方向に縮み、感光体401はステー403よりも大きく母線方向に縮む。そのため、組み付け時には接触していた感光体401の斜面408とフランジ402の斜面410との間にガタツキが生じる。つまり、感光ドラムユニット400は偏芯、全振れが大きい状態になる。

低温から室温に戻る時には、感光体401の端部はフランジ402以上に外周方向に伸び、感光体401はステー403よりも大きく母線方向に伸びて、感光体401の斜面408とフランジ402の斜面410が接触する。そして、感光体401の斜面408とフランジ402の斜面410が、互いの斜面を伝って移動し、自然に組み付け時の位置に戻り、組み付け時の偏芯、全振れの精度が維持される。すなわち、感光体401の端面の凹部とフランジの凸部は、互いの斜面を伝って移動可能になっている。

【0018】

更に、使用中に電子写真装置内の温度が上昇すると、感光体401の端部はフランジ402以上に外周方向に伸びようとし、感光体401はステー403よりも大きく母線方向に伸びようとする。そのため、感光体401とフランジ402はより締まる方向に力が作用し、感光体401の斜面408とフランジ402の斜面410は接触した状態のままであって、組み付け時の偏芯、全振れの精度が維持される。

なお、感光体401とステー403の熱膨張係数の違いによる母線方向の伸縮による応力をある程度吸収出来るように、ステー403は弾性に富む構造にするのが望ましい。例えば図6(a)および(b)に示すように、ステー403とフランジ402に隙間をもたせて、ステー403のフランジ402に近接する部分601がたわみ易い構造にする方法が挙げられる。また、このような構造にすることにより、フランジ402を感光体401に固定する際に、適度な張力をもたせる事が出来る。

【0019】

なお、本実施形態では、フランジ402は図5に示す形状を用いたが、凸部409が3個所でなくても、つまり4個所以上でも、同様の効果が得られる。また、図7に示すフランジ構成でもよい。

図7は、フランジ702の感光体401に突き当てる側を示す概略図で、図7(a)は斜視図、図7(b)は断面図を示す。フランジ702は、感光体401の凹部407に突き当たる部分に凸部709が形成され、斜面710を有している。凸部709はフランジ702の周方向に全周に渡って形成されている。

また、本実施形態では、感光体401の端部内面にインロー加工411を施し、その端面406に溝状の凹部407が形成しているが、図8および図9の構成でも良い。

図8は、感光ドラムユニット800の片端部の断面を示す概略図で、図8(a)は感光体801へのフランジ802の組み付け前、図8(b)は組み付け、固定後を示す。感光体801はインロー加工811が施されているが、フランジ802が突き当たる端面806の位置が感光ドラムユニット400と異なっている。

図9は、感光ドラムユニット900の片端部の断面を示す概略図で、図9(a)は感光体901へのフランジ902の組み付け前、図9(b)は組み付け、固定後を示す。感光体901はインロー加工が施されておらず、フランジ902が突き当たる端面906の位置が感光ドラムユニット400と異なっている。

【実施例】

【0020】

以下、実施例により本発明をさらに詳細に説明するが、本発明はこれらによって何ら限定されるものではない。なお、以下の説明では上述した実施形態において示したのと同じ部分に対しては、同じ符号を用いて説明する。

また、以下の実施例および比較例では、感光体の円筒状の基体の材料となる管材には、外径109mm、内径98mm、長さ360mmアルミニウム製を使用した。

また、フランジは鉄製を用い、凸部は旋盤およびフライス盤で切削加工により形成した。ステーにも鉄製を用い、厚さ1mmの板材を折り曲げ加工し、両端にネジ溝を切ってフランジを固定できるようにした。

【0021】

(実施例1)

図4および図5に示す感光ドラムユニット400を作製した。

管材を両端加工用旋盤にセットし、管材の内部を保持した状態で、管材の長さが358mmになるように切削加工を施した。次いで、管材の端部内周に深さ13mm、内径100.05mmのインロー加工を施した。つまり、管材の内周面とインロー内周面との段差は約1mmである。更に、インロー加工後の端面406の全周に、深さ1mmでインロー内周面と斜面408の角度が45°をなす溝状の凹部407を形成した。

上記加工を施した管材を、外周面加工用旋盤にセットし、インロー加工面を基準として外周面を切削加工し、外径108mmとした。

こうして得られた感光体の円筒状の基体に、CVD法によりa−Si感光層を形成し、感光体401を作製した。

一方、フランジ402は、フランジ用の部材に予め軸405を旋盤で作製した後、軸405を加工基準として旋盤にセットし、外径を100mmに切削加工を施した。更に、高さ1mm、外周部と斜面410の角度が45°をなす凸部を外周部全周に切削加工で作製した。その後、凸部の不要な部分をフライス盤で切削加工して削除し、幅5mmの凸部409を、角度A=120°周方向均等配置で3個所形成した。

上記感光体401、フランジ402、ステー403、ネジ404、および感光体内周面に加温用のシート状のドラムヒーター(不図示)を、室温(20℃)で組み付けて、感光ドラムユニット400を10台作製した。

【0022】

得られた感光ドラムユニット400は、「全振れ」で評価を行った。

「全振れ」の評価について、図14に測定の概略図を示す。感光ドラムユニット400の両端の軸405を2台のVブロック1401で受け、ダイヤルゲージ1402および1403を、感光体401の端部から10mm離れた位置の外周面にあてる。そして、感光ドラムユニット400を1回転させた時の、ダイヤルゲージ1402および1403の指示値の最大値と最小値を測定し、その差の大きい方を全振れとした。測定は、以下の条件で行った。

測定1:組み付け後室温(20℃)

測定2:測定1の後に感光ドラムユニットを低温(−20℃)で4時間冷却後、室温(20℃)に戻して測定

測定3:測定2の後に感光ドラムユニットをドラムヒーターで高温(50℃)に加熱し、高温状態で測定

「全振れ」の評価は、測定1〜3の各全振れについて、作製した10台の感光ドラムユニット400の平均値を算出し、後述の比較例の測定1の評価結果を100とした時の相対評価で実施した。つまり、評価結果は数字が小さいほど良い。

【0023】

各評価結果のランク付け

以下に示す基準でランク付けを行った。

A ・・・30未満

B ・・・30以上50未満

C ・・・50以上70未満

D ・・・70以上90未満

E ・・・90以上110未満(変化なし)

F ・・・110より大きい

結果を表1に示す。

【0024】

(実施例2)

実施例1に対して、フランジを図7に示す形状に変更した。具体的には、フランジ702は、外径100mmで、凸部709は高さ1mm、フランジ702の外周部と斜面710の角度が45°をなし、周方向全周に渡って形成している。つまり、実施例1のフライス盤での切削工程を行っていない。それ以外は実施例1と同様に感光ドラムユニットを10台作製した。得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0025】

(実施例3)

図8に示す感光ドラムユニット800を作製した。

感光ドラムユニット800は、実施例1の感光ドラムユニット400に対して、感光体にフランジが突き当たる位置が異なるため、感光体の凹部およびフランジの凸部の位置が異なる。

管材を両端加工用旋盤にセットし、実施例1と同様にインロー加工まで施した後、端面806全周に、深さ1mmでインロー内周面と斜面808の角度が45°をなす溝状の凹部807を形成した。

上記加工を施した管材を、実施例1と同様に外周面加工および感光層を形成し、感光体801を作製した。

【0026】

一方、フランジ802も実施例1と同様に切削加工で作製した。但し、フランジ802は、外径108mm、インロー嵌合部外径100mmで、凸部809は高さ1mm、フランジ802の外周部と斜面810の角度が45°をなし、幅5mmのものを、120°周方向均等配置で3個所形成した。

上記感光体801、フランジ802、ステー803、ネジ804、および感光体内周面に加温用のシート状のドラムヒーター(不図示)を、室温(20℃)で組み付けて、感光ドラムユニット800を10台作製した。

得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0027】

(実施例4)

図9に示す感光ドラムユニット900を作製した。

感光ドラムユニット900は、実施例3の感光ドラムユニット800に対して、感光体にインロー加工が施されておらず、感光体およびフランジの形状が異なる。

管材を両端加工用旋盤にセットし、実施例1と同様に管材の長さ加工まで施した後、管材の端部内周にC1mmの面取り加工911を行った。次いで、端面906全周に、深さ1mmで管材内周面と斜面908の角度が45°をなす溝状の凹部907を形成した。

上記加工を施した管材を、外周面加工用旋盤にセットし、端面906とC1mm面取り加工部911がなす稜線を基準として外周面を切削加工し、外径108mmとした。

こうして得られた感光体の円筒状の基体に、実施例1と同様に感光層を形成し、感光体901を作製した。

【0028】

一方、フランジ902も実施例1と同様に切削加工で作製した。但し、フランジ902は、外径108mmで、凸部は高さ1mm、フランジ902の外周部と斜面910の角度が45°をなし、幅5mmのものを、120°周方向均等配置で3個所形成した。

上記感光体901、フランジ902、ステー903、ネジ904、および感光体内周面に加温用のシート状のドラムヒーター(不図示)を、室温(20℃)で組み付けて、感光ドラムユニット900を10台作製した。

得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0029】

(実施例5)

実施例1に対して、フランジを図10に示す形状に変更した。具体的には、フランジの凸部の位置を120°周方向均等配置から、図10に示す配置にしている。それ以外は実施例1と同様に感光ドラムユニットを10台作製した。得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0030】

(実施例6)

実施例1に対して、フランジを図11に示す形状に変更した。具体的には、フランジの凸部の位置を120°周方向均等配置から、図11に示す配置にしている。それ以外は実施例1と同様に感光ドラムユニットを10台作製した。得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0031】

(実施例7)

実施例1に対して、フランジを図12に示す形状に変更した。具体的には、フランジの凸部を4個所形成し、90°周方向均等配置にしている。それ以外は実施例1と同様に感光ドラムユニットを10台作製した。得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0032】

(実施例8)

実施例1に対して、フランジを図13に示す形状に変更した。具体的には、フランジの凸部を4個所形成し、凸部の位置を図13に示す配置にしている。それ以外は実施例1と同様に感光ドラムユニットを10台作製した。得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0033】

(比較例)

図3に示す感光ドラムユニット300を作製した。

管材を両端加工用旋盤にセットし、実施例1と同様にインロー加工まで施した。

得られた感光体の円筒状の基体に、実施例1と同様に外周面加工および感光層を形成し、感光体301を作製した。

一方、フランジ302は、外径100mmのものを使用した。

上記感光体301、フランジ302、ステー303、ネジ304、および感光体内周面に加温用のシート状のドラムヒーター(不図示)を、室温(20℃)で組み付けて、感光ドラムユニット300を10台作製した。得られた感光ドラムユニットについて、実施例1と同様に評価を行った。結果を表1に示す。

【0034】

【表1】

【0035】

表1から、本発明により、測定1〜3について、各実施例は比較例に対して良化した。

測定1では、感光体に凹部とフランジに凸部を設けることで組み付け精度が向上しているため、感光ドラムユニットは偏芯が小さく、全振れが小さくなった。特に、実施例2、7が良好である。このことから、フランジの凸部の数を増やすあるいは全周に形成することで、組み付け精度が更に向上することがわかる。

測定2、3でも、各実施例は比較例に対して良い。このことから、感光体に凹部とフランジに凸部を設けることで、低温環境に置かれても、室温〜高温の使用環境では、感光ドラムユニットは偏芯が小さく、全振れが小さい状態になっていることがわかる。特に、実施例1〜4、7、8は、測定1とほぼ同じ値を示した。つまり、低温環境に置かれても、室温〜高温の使用環境では、組み付け時の状態に戻っている。特に、実施例2、7が良好である。これは、フランジの凸部の数を増やすあるいは全周に形成することで、感光体の凹部の斜面とフランジの凸部の斜面との接触面積が増え、温度上昇時に感光体の端部周方向により均等に力が働くためと考えられる。それに対して、実施例5、6はやや悪化しているが、これはフランジの凸部が周方向に均等配置でないため、温度上昇時に感光体の端部周方向に均等に力が働かないことによると思われる。

【図面の簡単な説明】

【0036】

【図1】従来の感光ドラムユニットの例を示す概略図である。

【図2】従来の感光ドラムユニットの例を示す概略図である。

【図3】比較例の感光ドラムユニットを示す概略図である。

【図4】本発明に係る感光ドラムユニットの一例を示す概略図である。(a)はフランジ402を感光体401へ組み付ける前の状態、(b)は組み付けて固定した後の状態を示す。

【図5】本発明に係るフランジの一例を示す概略図である。(a)は斜視図、(b)は上面図を示す。

【図6】温度変化時の、本発明の感光ドラムユニット端部の状態を模式的に示す図である。(a)は低温環境時、(b)は使用環境時を示す。

【図7】本発明に係るフランジの一例を示す概略図である。(a)は斜視図、(b)は断面図を示す。

【図8】本発明に係る感光ドラムユニットの一例を示す概略図である。(a)は感光体801へのフランジ802の組み付け前、(b)は組み付け、固定後を示す。

【図9】本発明に係る感光ドラムユニットの一例を示す概略図である。(a)は感光体901へのフランジ902の組み付け前、(b)は組み付け、固定後を示す。

【図10】本発明に係るフランジの一例を示す概略図である。

【図11】本発明に係るフランジの一例を示す概略図である。

【図12】本発明に係るフランジの一例を示す概略図である。

【図13】本発明に係るフランジの一例を示す概略図である。

【図14】全振れ評価の概略図である。

【符号の説明】

【0037】

100、300、400、800、900 感光ドラムユニット

101、301、401、801、901 感光体

102、302、402、702、802、902 フランジ

103、303、403、803、903 ステー

104、304、404、804、904 ネジ

105、305、405、805、905 軸

106、306、406、806、906 端面

307、411、811 インロー加工部

407、807、907 凹部

408、808、908 凹部の斜面

409、709、809、909 凸部

410、710、810、910 凸部の斜面

911 C1mm面取り加工部

1401 Vブロック

1402、1403 ダイヤルゲージ

【特許請求の範囲】

【請求項1】

円筒状の感光体と、前記感光体の両端に嵌めるフランジと、前記感光体の内部で前記両端のフランジで前記感光体を挟んで固定するためのステーとを有する感光ドラムユニットにおいて、

前記感光体の端面には、前記フランジが突き当たる部分に斜面を有する凹部が形成され、かつ、前記フランジには、前記凹部の斜面と接触する斜面を有する凸部が形成され、

前記凹部は、周方向全周に渡って形成され、内径が前記端面に向かって連続的に小さくなる斜面となっており、

使用環境において前記感光ドラムユニットの温度が変化する際に、前記感光体の端面の凹部と前記フランジの凸部が互いの斜面を伝って移動可能であることを特徴とする感光ドラムユニット。

【請求項2】

前記ステーの熱膨張係数が、前記感光体の基体の熱膨張係数より小さいことを特徴とする請求項1に記載の感光ドラムユニット。

【請求項3】

前記感光体の基体の材質がアルミニウムまたはアルミニウム合金であり、前記ステーの材質が鉄またはステンレスであることを特徴とする請求項2に記載の感光ドラムユニット。

【請求項4】

前記フランジの熱膨張係数が、前記感光体の基体の熱膨張係数以下であることを特徴とする請求項1乃至請求項3のいずれかに記載の感光ドラムユニット。

【請求項5】

前記感光体の基体の材質がアルミニウムまたはアルミニウム合金であり、前記フランジの材質が鉄、ステンレス、アルミニウムまたはアルミニウム合金であることを特徴とする請求項4に記載の感光ドラムユニット。

【請求項6】

前記フランジの凸部は、周方向にほぼ均等配置で3個所以上に形成されていることを特徴とする請求項1乃至請求項5のいずれかに記載の感光ドラムユニット。

【請求項7】

前記フランジの凸部は、周方向全周に渡って形成されていることを特徴とする請求項1乃至請求項5のいずれかに記載の感光ドラムユニット。

【請求項1】

円筒状の感光体と、前記感光体の両端に嵌めるフランジと、前記感光体の内部で前記両端のフランジで前記感光体を挟んで固定するためのステーとを有する感光ドラムユニットにおいて、

前記感光体の端面には、前記フランジが突き当たる部分に斜面を有する凹部が形成され、かつ、前記フランジには、前記凹部の斜面と接触する斜面を有する凸部が形成され、

前記凹部は、周方向全周に渡って形成され、内径が前記端面に向かって連続的に小さくなる斜面となっており、

使用環境において前記感光ドラムユニットの温度が変化する際に、前記感光体の端面の凹部と前記フランジの凸部が互いの斜面を伝って移動可能であることを特徴とする感光ドラムユニット。

【請求項2】

前記ステーの熱膨張係数が、前記感光体の基体の熱膨張係数より小さいことを特徴とする請求項1に記載の感光ドラムユニット。

【請求項3】

前記感光体の基体の材質がアルミニウムまたはアルミニウム合金であり、前記ステーの材質が鉄またはステンレスであることを特徴とする請求項2に記載の感光ドラムユニット。

【請求項4】

前記フランジの熱膨張係数が、前記感光体の基体の熱膨張係数以下であることを特徴とする請求項1乃至請求項3のいずれかに記載の感光ドラムユニット。

【請求項5】

前記感光体の基体の材質がアルミニウムまたはアルミニウム合金であり、前記フランジの材質が鉄、ステンレス、アルミニウムまたはアルミニウム合金であることを特徴とする請求項4に記載の感光ドラムユニット。

【請求項6】

前記フランジの凸部は、周方向にほぼ均等配置で3個所以上に形成されていることを特徴とする請求項1乃至請求項5のいずれかに記載の感光ドラムユニット。

【請求項7】

前記フランジの凸部は、周方向全周に渡って形成されていることを特徴とする請求項1乃至請求項5のいずれかに記載の感光ドラムユニット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2010−117693(P2010−117693A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−292847(P2008−292847)

【出願日】平成20年11月14日(2008.11.14)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年11月14日(2008.11.14)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]