感光性着色組成物及びそれを用いたカラーフィルタ基板

【課題】積層フォトスペーサーの高さ制御のために体質顔料を含有した感光性着色組成物においても、剥離現像や保存安定性の悪化などを引き起こすことなく積層高さを所望の高さに制御できる、積層フォトスペーサーを有するカラーフィルタ基板に適用される感光性着色組成物と、それを用いたカラーフィルタ基板を提供する。

【解決手段】基板上にブラックマトリクス、複数色の着色画素、前記ブラックマトリクス上に前記着色画素を構成する感光性着色組成物を1色以上積層して形成された積層フォトスペーサーを有するカラーフィルタ基板に用いられる感光性着色組成物において、該感光性着色組成物の全固形分中に1〜10質量%の透明体質顔料を含有し、かつ、光重合性モノマーの分子量が1000〜1500の範囲である。

【解決手段】基板上にブラックマトリクス、複数色の着色画素、前記ブラックマトリクス上に前記着色画素を構成する感光性着色組成物を1色以上積層して形成された積層フォトスペーサーを有するカラーフィルタ基板に用いられる感光性着色組成物において、該感光性着色組成物の全固形分中に1〜10質量%の透明体質顔料を含有し、かつ、光重合性モノマーの分子量が1000〜1500の範囲である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カラー液晶表示装置等に用いられるカラーフィルタの製造に使用されるカラーフィルタ用感光性着色組成物、及びこれを用いて形成されるカラーフィルタに関するものである。

【背景技術】

【0002】

液晶表示装置は、小型、薄型、軽量及び低消費電力という特徴を有するため、様々な表示装置に広範に使用されている。このような液晶表示装置においては、カラーフィルタ基板と薄膜トランジスタ(TFT)基板との間に液晶層の所定の厚み(セルギャップ)を保持するためのスペーサーが配設されている。

【0003】

このセルギャップを正確に保持しないと、液晶層の厚みに差異が出て、液晶の旋光特性差による着色、あるいは部分的な色むらが生じて、表示品質に悪影響を及ぼすことから、スペーサーの配設は、フォトリソグラフィー法により所望の位置、例えば、画素間の境界にある格子パターン状のブラックマトリクス上など、に柱状の樹脂製スペーサーを形成する方法が主流となってきている[特許文献1〜4]。このようなスペーサーを以下、フォトスペーサーと呼ぶ。

【0004】

また近年では、フォトスペーサーを、複数の着色層を二次元的に形成する際に、同時に三次元的に積層させて形成する方法も提案されており[特許文献5〜7]、この方法では、フォトスペーサー配設のための工程を追加する必要がないため、カラーフィルタを廉価に製造することができる。しかしながら、着色層の積層によるスペーサー(積層フォトスペーサー)形成は、前工程までに形成されている着色組成物硬膜物への濡れ性が悪いことに起因するはじき現象や、焼成工程での流動など、所望の色相を得るために着色画素の膜厚を優先した際には、その高さを所望の高さに制御することが困難であった。また、ブラックマトリクス部分に乗り上げ・形成される着色組成物の膜厚は、画素膜厚に較べて薄くなりやすいため、形成される積層フォトスペーサーの高さを高くしたい場合においては、着色層膜厚の厚膜化、土台となるブラックマトリクスの厚膜化などが必要となり、工程への負荷が大きくなること、設計の自由度の低下なども問題となっている。

【0005】

上述のような、積層フォトスペーサーの高さ制御の方法については、無色透明の透明体質顔料を加えることによる方法が提案されている[特許文献8,9]。しかしながら、上記の透明体質顔料を含有した感光性着色組成物においては、パターン形成時の現像工程において剥離現像となることでの現像汚れや、保存安定性が悪い、といった問題があり、所望の高さに積層フォトスペーサーの膜厚を制御できても、生産に適したものとはいえなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−258192号公報

【特許文献2】特開平11−248921号公報

【特許文献3】特開2001−201750号公報

【特許文献4】特開2001−108813号公報

【特許文献5】特開平4−93924号公報

【特許文献6】特開平4−184423号公報

【特許文献7】特開2007−212826号公報

【特許文献8】特開2011−137913号公報

【特許文献9】特開2011−158537号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、以上のような問題点に鑑みてなされたもので、積層フォトスペーサーの高さ制御のために透明体質顔料を含有した感光性着色組成物においても、剥離現像や保存安定性の悪化などを引き起こすことなく、積層高さを所望の高さに制御できる感光性着色組成物と、それを用いて形成されるカラーフィルタ基板を提供することを課題としている。

【課題を解決するための手段】

【0008】

本発明者らは、上記の課題を解決するために検討した結果、透明体質顔料を含有した感光性着色組成物における積層膜厚の変動、剥離現像、保存安定性の悪化が、感光性着色組成物における透明体質顔料の量と光重合性モノマーの種類、に起因することを明らかにし、剥離現像の解消、保存安定性に問題なく、積層高さを所望の高さに制御できる条件を見出した。

【0009】

すなわち、本発明の請求項1に係る発明は、透明基板上にブラックマトリクス、感光性着色組成物からなる複数色の着色画素、前記ブラックマトリクス上に前記感光性着色組成物を1色以上積層して形成された積層フォトスペーサーから構成されるカラーフィルタ基板用の感光性着色組成物であって、前記感光性着色組成物が少なくとも、着色剤、透明体質顔料、透明樹脂、光重合性モノマー、光重合開始剤を含み、前記感光性着色組成物の全固形分中に1〜10質量%の透明体質顔料を含有し、且つ、前記光重合性モノマーの分子量が1000〜1500の範囲にあることを特徴とする感光性着色組成物である。

【0010】

次に、本発明の請求項2に係る発明は、前記透明体質顔料が、酸化ケイ素、硫酸バリウム、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化マグネシウム、炭酸カルシウム、炭酸マグネシウムの群れから選ばれる少なくとも一種であることを特徴とする請求項1に記載する感光性着色組成物である。

【0011】

また、本発明の請求項3に係る発明は、請求項1又は2に記載の前記感光性着色組成物を用いて形成された、着色画素および積層フォトスペーサーを有することを特徴とするカラーフィルタ基板である。

【発明の効果】

【0012】

本発明の感光性着色組成物によれば、画素および積層フォトスペーサーを形成している感光性着色組成物がその固形分中に1〜10%の透明体質顔料を含有し、且つ、光重合性モノマーの分子量が1000〜1500の範囲にあるモノマーであることにより、透明体質顔料の含有による積層膜厚の増大効果を得ながら、剥離現像がなく、保存安定性に優れた感光性着色組成物となるので、工程歩留まりの悪化を引き起こすことなく、画素膜厚に比較した乗り上げ率の高い積層フォトスペーサーを形成することが可能となる。すなわち、本発明の感光性着色組成物を用いて形成されるカラーフィルタ基板においては、着色画素をより薄膜で形成可能となるため、工程にかかる負担の低減や着色組成物の使用量の削減が可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明に係るカラーフィルタ基板の一実施形態を示す断面模式図。

【図2】本発明に係るブラックマトリクス上に乗り上げた積層フォトスペーサーの一実施形態を示す断面模式図である。

【発明を実施するための形態】

【0014】

本発明の感光性着色組成物及びこれを用いたカラーフィルタ基板について、一実施形態に基づいて以下に詳細に説明する。

【0015】

本発明に係る感光性着色組成物は、少なくとも、着色剤、透明体質顔料、透明樹脂、光重合性モノマー、光重合開始剤を含む感光性着色組成物であって、前記感光性着色組成物の全固形分中に1〜10質量%の透明体質顔料を含有し、且つ、前記光重合性モノマーの分子量が1000〜1500の範囲にあることを特徴としている。

【0016】

本発明の感光性着色組成物に含有される透明体質顔料は、酸化ケイ素、硫酸バリウム、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化マグネシウム、炭酸カルシウム、炭酸マグネシウムの群れから選ばれる少なくとも一種を用いることができる。また、透明性の点から、透明体質顔料の平均粒子径が500nm以下であることが好ましい。特に、屈折率がバインダー樹脂に近似し、樹脂への分散性に優れ、増粘性を発揮する微粉末シリカゲルがより好ましく用いることができる。

【0017】

本発明に係る感光性着色組成物においては、感光性着色組成物の全固形分に対して1〜10質量%、好ましくは2〜5質量%の透明体質顔料を含有する。感光性着色組成物の全固形分中に含まれる透明体質顔料量が1質量%未満では増粘効果が発揮されず、流動性の制御による積層膜厚の増大には至らない。10質量%を超えると、その増粘効果によって、剥離現像の悪化や保存安定性の悪化が発生してしまう。また、上記範囲内であれば、カラーフィルタとしたときのコントラストへの影響も問題ない。

【0018】

さらに、本発明に係る感光性着色組成物においては、光重合性モノマーの分子量が1000〜1500の範囲にあることを特徴としている。これは、透明体質顔料を含有した感光性着色組成物における剥離現像が、モノマーなどの現像溶解しやすい部分と、透明体質顔料などの現像溶解しにくい部分とが不均一となっているために発生しており、分子量が1000以下では、モノマーの現像性との差が大きく、剥離現像となってしまうし、塗布工程、焼成工程時の流動性も大きく、積層膜厚も薄くなりやすい。分子量が1500以上であれば、現像性の差は見られなくなるが、感光性着色組成物としての現像性低下によるタクトオーバーや増粘効果が大きくなりすぎてしまい、保存安定性も低下してしまう。分子量が1000〜1500の範囲にあると、現像性の不均一さによる剥離現像も無く、流動性制御の効果によって積層膜厚も増大することが可能になる。

【0019】

本発明では、前記のような光重合性モノマーとして、水酸基を有する(メタ)アクリレートに多官能イソシアネートを反応させて得られる(メタ)アクリロイル基を有する多官能ウレタンアクリレートが好適に用いることができる。前記の分子量範囲内であれば、水酸基を有する(メタ)アクリレートと多官能イソシアネートとの組み合わせは任意であり、特に限定されるものではない。また、1種の多官能ウレタンアクリレートを単独で用いても良いし、2種以上を組み合わせて用いることもできる。

【0020】

ここで、水酸基を有する(メタ)アクリレートとしては、2−ヒドロキシエチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジトリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールエチレンオキサイド変性ペンタ(メタ)アクリレート、ジペンタエリスリトールプロピレンオキサイド変性ペンタ(メタ)アクリレート、ジペンタエリスリトールカプロカラクトン変性ペンタ(メタ)アクリレート、グリセロールアクリレートメタクリレート、グリセロールジメタクリレート、2−ヒドロキシ−3−アクリロイルプロピルメタクリレート、エポキシ基含有化合物とカルボキシ(メタ)アクリレートの反応物、水酸基含有ポリオールポリアクリレート等が挙げられる。また、多官能イソシアネートとしては、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、ジフェニルメチレンジイソシアネート、イソホロンジイソシアネート、ポリイソシアネート等が挙げられる。

【0021】

本発明に係る感光性着色組成物に含有される着色剤としては、一般に市販されている有機顔料を用いることができる。また、染料、天然色素、無機顔料を併用してもよい。有機顔料としては、発色性が高く、かつ耐熱性、特に耐熱分解性の高いものが好適に用いられる。有機顔料は、1種を単独で、または2種以上を混合して用いることができる。また、有機顔料は、ソルトミリング、アシッドペースティング等により微細化したものであってもよい。

【0022】

以下に、本発明に係る感光性着色組成物に使用可能な有機顔料の具体例を、カラーインデックス(C.I.)番号で示す。赤色画素には、例えば、色材として、C.I.Pigment Red 7、14、41、48:2、48:3、48:4、81:1、81:2、81:3、81:4、146、168、177、178、179、184、185、187、200、202、208、210、246、254、255、264、270、272、279等の赤色顔料を用いることができ、黄色顔料や橙色顔料を併用することもできる。

【0023】

黄色顔料としては、C.I.Pigment Yellow 1、2、3、4、5、6、10、12、13、14、15、16、17、18、24、31、32、34、35、35:1、36、36:1、37、37:1、40、42、43、53、55、60、61、62、63、65、73、74、77、81、83、93、94、95、97、98、100、101、104、106、108、109、110、113、114、115、116、117、118、119、120、123、126、127、128、129、138、139、147、150、151、152、153、154、155、156、161、162、164、166、167、168、169、170、171、172、173、174、175、176、177、179、180、181、182、187、188、193、194、199、198、213、214等が挙げられる。橙色顔料としては、C.I.Pigment Orange 36、43、51、55、59、61、71、73等が挙げられる。

【0024】

緑色画素には、例えば、C.I.Pigment Green 7、10、36、37、58等の緑色顔料を用いることができ、黄色顔料を併用することもできる。黄色顔料としては、赤色画素に用いる顔料として挙げたものと同様のものが使用可能である。

【0025】

青色画素には、例えば、C.I.Pigment Blue 15、15:1、15:2、15:3、15:4、15:6、16、22、60、64等の青色顔料を用いることができ、紫色顔料を併用することもできる。紫色顔料としては、C.I.Pigment Violet 1、19、23、27、29、30、32、37、40、42、50等が挙げられる。上記において青色顔料としては、C.I.Pigment Blue 15:6、紫色顔料としては、C.I.Pigment Violet 23が、優れた耐光性、耐熱性、透明性、および着色力等の点から好適である。

【0026】

本発明の感光性樹脂組成物に用いることのできる透明樹脂は、可視光領域の400〜700nmの全波長領域において透過率が好ましくは80%以上、より好ましくは95%以上の透明樹脂であり、熱可塑性樹脂、熱硬化性樹脂などの非感光性樹脂、および感光性樹脂が含まれる。さらには必要に応じて、その前駆体である、放射線照射により硬化して透明樹脂を生成するモノマーもしくはオリゴマーを単独で、または2種以上混合して用いることができる。

【0027】

前記非感光性樹脂は、エチレン性不飽和二重結合を有しない樹脂であり、熱可塑性樹脂としては、例えば、ブチラール樹脂、スチレン−マレイン酸共重合体、塩素化ポリエチレン、塩素化ポリプロピレン、ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、ポリ酢酸ビニル、ポリウレタン系樹脂、ポリエステル樹脂、アクリル系樹脂、アルキッド樹脂、スチレン樹脂、ポリアミド樹脂、ゴム系樹脂、環化ゴム系樹脂、セルロース類、ポリブタジエン、ポリイミド樹脂等が挙げられる。また、熱硬化性樹脂としては、例えば、エポキシ樹脂、ベンゾグアナミン樹脂、ロジン変性マレイン酸樹脂、ロジン変性フマル酸樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂等が挙げられる。但し、これらの樹脂はアルカリ可溶性を示さない。

【0028】

現在、現像液としては、環境に対する影響の少ないアルカリ現像液が多く使用されている。このため、樹脂バインダーとしてアルカリ可溶型の樹脂を使用することが望ましい。アルカリ可溶型の非感光性透明樹脂とは、アルカリ水溶液に溶解する性質を持つ、エチレン性不飽和二重結合を有しない透明樹脂であり、このようなアルカリ可溶型の非感光性樹脂として具体的には、酸性官能基を有するアクリル樹脂、α−オレフィン−(無水)マレイン酸共重体、スチレン−(無水)マレイン酸共重合体、スチレン−スチレンスルホン酸共重合体、エチレン−(メタ)アクリル酸共重合体、イソブチレン−(無水)マレイン酸共重合体等が挙げられる。なかでも、酸性官能基を有するアクリル樹脂、α−オレフィン−(無水)マレイン酸共重合体、スチレン−(無水)マレイン酸共重合体およびスチレン−スチレンスルホン酸共重合体から選ばれる少なくとも1種の樹脂が好適に用いられる。

【0029】

また、前記感光性樹脂としては、反応性官能基を有する線状高分子に、この反応性官能基と反応可能な置換基を有する(メタ)アクリル化合物、ケイヒ酸等を反応させて、エチレン不飽和二重結合を該線状高分子に導入した樹脂が挙げられる。また、反応性官能基を有する(メタ)アクリル化合物、ケイヒ酸等に、この反応性官能基と反応可能な置換基を有する線状高分子を反応させて、エチレン不飽和二重結合を該線状高分子に導入した樹脂が挙げられる。前記反応性官能基としては、水酸基、カルボキシル基、アミノ基等が例示でき、この反応性官能基と反応可能な置換基としては、イソシアネート基、アルデヒド基、エポキシ基等が例示できる。

【0030】

また、スチレン−無水マレイン酸共重合物やα−オレフィン−無水マレイン酸共重合物等の酸無水物を含む線状高分子を、ヒドロキシアルキル(メタ)アクリレート等の水酸基を有する(メタ)アクリル化合物によりハーフエステル化したものも、感光性樹脂として使用できる。

【0031】

光重合開始剤としては、4−フェノキシジクロロアセトフェノン、4−t−ブチル−ジクロロアセトフェノン、ジエトキシアセトフェノン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2−メチル−1[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン等のアセトフェノン系光重合開始剤、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジルジメチルケタール等のベンゾイン系光重合開始剤、ベンゾフェノン、ベンゾイル安息香酸、ベンゾイル安息香酸メチル、4−フェニルベンゾフェノン、ヒドロキシベンゾフェノン、アクリル化ベンゾフェノン、4−ベンゾイル−4´−メチルジフェニルサルファイド等のベンゾフェノン系光重合開始剤、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、イソプロピルチオキサントン、2,4−ジイソプロピルチオキサントン等のチオキサントン系光重合開始剤、2,4,6−トリクロロ−s−トリアジン、2−フェニル−4,6−ビス(トリクロロメチル)−s−トリアジン、2−(p−メトキシフェニル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2−(p−トリル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2−ピペロニル−4,6−ビス(トリクロロメチル)−s−トリアジン、2,4−ビス(トリクロロメチル)−6−スチリル−s−トリアジン、2−(ナフト−1−イル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2−(4−メトキシ−ナフト−1−イル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2,4−トリクロロメチル−(ピペロニル)−6−トリアジン、2,4−トリクロロメチル(4´−メトキシスチリル)−6−トリアジン等のトリアジン系光重合開始剤、ボレート系光重合開始剤、カルバゾール系光重合開始剤、イミダゾール系光重合開始剤等が用いられる。光重合開始剤の使用量は、光重合性モノマーの5〜50質量%、より好ましくは10〜30質量%とすることが望ましい。

【0032】

上記光重合開始剤は、単独あるいは2種以上混合して用いるが、増感剤として、α−アシロキシエステル、アシルフォスフィンオキサイド、メチルフェニルグリオキシレート、ベンジル、9,10−フェナンスレンキノン、カンファーキノン、エチルアンスラキノン、4,4´−ジエチルイソフタロフェノン、3,3´,4,4´−テトラ(t−ブチルパーオキシカルボニル)ベンゾフェノン、4,4´−ジエチルアミノベンゾフェノン等の化合物を併用することもできる。増感剤は、光重合開始剤100重量部に対して、0.1〜60重量部の量で含有させることができる。

【0033】

また、本発明に係る感光性着色組成物には、基板上への均一な塗布を可能とするために、有機溶剤等の溶剤が配合される。また、顔料を均一に分散させる機能も有する。用いて好適な有機溶剤としては、例えばシクロヘキサノン、エチルセロソルブアセテート、ブチルセロソルブアセテート、1−メトキシ−2−プロピルアセテート、ジエチレングリコールジメチルエーテル、エチルベンゼン、エチレングリコールジエチルエーテル、キシレン、エチルセロソルブ、メチル−nアミルケトン、プロピレングリコールモノメチルエーテルトルエン、メチルエチルケトン、酢酸エチル、メタノール、エタノール、イソプロピルアルコール、ブタノール、イソブチルケトン、石油系溶剤等が挙げられ、これらを単独で、もしくは混合して用いる。

【0034】

樹脂に顔料を分散する際には、適宜、界面活性剤、樹脂型顔料分散剤、色素誘導体等の分散剤が使用できる。また、塗布性向上、感度の向上、密着性の向上などを目的として、連鎖移動剤、界面活性剤、シランカップリング剤等の添加剤を添加しても良い。

【0035】

本発明の感光性着色組成物は、各成分を混合し、シェーカー、デスパー、三本ロールミル、二本ロールミル、サンドミル、ニーダー、アトライター等の各種分散手段を用いて微細に分散することにより製造することが出来る。本発明の感光性着色組成物は、遠心分離、焼結フィルタ、メンブレンフィルタ等の手段にて、5μm以上の粗大粒子、好ましくは1μm以上の粗大粒子、さらに好ましくは0.5μm以上の粗大粒子および混入した塵の除去を行うことが好ましい。

【0036】

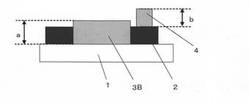

本発明のカラーフィルタ基板は、図1に示すように、透明基板(1)上にブラックマトリクス(2)、複数色の着色画素(3)、ブラックマトリクス上に着色画素を構成する感光性着色組成物を1色以上積層して形成された積層フォトスペーサー(4)を有している。一般的なカラーフィルタ基板において、ブラックマトリクス層の厚さは0.5〜3μm、幅は3〜30μmの範囲である。また、赤色画素、緑色画素、青色画素のそれぞれの膜厚は0.5〜3μmである。この膜厚は、感光性着色組成物の組成や塗布方法で大きく左右されるが、従来の感光性着色組成物を用いて各画素の膜厚をおよそ1.8μmで形成した場合には、例えば、ブラックマトックス(2)上に乗り上げ・形成する赤色層(4R)の厚さは1.40μm程度、その上に乗り上げ・形成する緑色層(4G)の厚さは0.95μm程度、さらにその上に乗り上げ・形成する青色層(4B)の厚さは0.88μm程度と薄く形成される傾向にある。

【0037】

本発明のカラーフィルタに用いられる透明基板は可視光に対してある程度の透過率を有するものが好ましく、より好ましくは80%以上の透過率を有するものを用いることができる。一般に液晶表示装置に用いられているものでよく、PETなどのプラスチック基板やガラスが挙げられるが、通常はガラス基板を用いるとよい。

【0038】

ブラックマトリクス層は、黒色樹脂を用いて形成された液晶表示装置のコントラストアップのために各画素間に形成する細い遮光パターンである。ブラックマトリクス層を形成する方法としては、黒色非感光性樹脂を用いフォトリソグラフィー法によって保護レジストを形成し、エッチングによってマトリクス状に形成する方法、あるいは黒色感光性樹脂を用いフォトリソグラフィー法によってマトリクス状に形成する方法がある。黒色の色材としては、カーボンブラックや酸化チタン、あるいは複数の有機顔料を用いることができる。

【0039】

透明基板上に着色画素やブラックマトリクスを形成する方法としては、顔料分散法が主流となっている。顔料分散法は、有機顔料などの色材を分散した感光性着色組成物の塗布層を公知のフォトリソグラフィー法によってパターニングすることにより、カラーフィルタを複数の着色層(赤色、緑色、青色など)の画素に形成する方法である。複数の着色層の入色順を限定するものではないが、アライメントの都合及び積層フォトスペーサーの形成性からブラックマトリクス層のパターン形成後に着色層の塗布、露光、現像等により着色画素(赤色画素、緑色画素、青色画素など)を順次形成し、画素形成と同時に所望の高さの積層フォトスペーサーを形成する。

【0040】

スペーサーとして着色層を積層して使用する場合、積層部は、ブラックマトリクス層上に1色以上の着色層を積層する。重ねる色の数は、液晶表示装置として必要なセルギャップで規定されるものであるが、2色ないし3色が望ましい。2色の積層の場合、赤色と青色の着色層を積層すると黒色に近くなり、色ズレ発生時の画素部分への混色防止となる。あるいは、2色と3色の2種類の積層部とすることにより、低い方の積層部をサブスペーサーとして用いることができる。サブスペーサーは、表示装置として使用している時に、液晶パネルに大きな圧力が加わったときに、セルの破壊を防ぐスペーサーとなる。スペーサーとサブスペーサーの形成比率は限定するものでないが、1:2程度(後者がサブスペーサ)が実用的である。あるいは、例えば、2色での積層部として形成し、当該積層部上にさらに突起形成の有無にてスペーサー、サブスペーサーとして用いることも可能である。

【0041】

本発明に係るカラーフィルタ基板では、着色画素及び積層フォトスペーサー部の上に透明保護層を形成しても良い。垂直配向の液晶やOCB(Optically Compensated Birefringence)と呼ばれる液晶、強誘電性液晶、ECB(Electrical Controlled Birefringence)と呼ばれる液晶など、透明電極による液晶セルギャップの厚み方向の電界駆動が必要な液晶では、着色画素および積層フォトスペーサーを形成する工程と透明保護層を形成する工程の後に、透明導電膜を形成する工程を入れる事もできる。この場合には積層上の透明電極の上か対向基板のスペーサーが接触する部位に絶縁層を形成する。この絶縁層は、視野角や応答性改善などの液晶配向規制(配向制御)を目的とした配向規制突起と同時に形成しても良い。絶縁層は、カラーフィルタ基板として透明導電膜形成が不必要な、たとえばIPS(横電界)方式の液晶表示装置の場合はこれを省く事ができる。

【0042】

透明導電膜は、カラーフィルタ層の上部に設けられ、透明で導電性があり薄膜状に形成できる物質が用いられ、通常ITO(インジウムと錫の複合酸化物)膜が、他にはIZO(インジウムと亜鉛の複合酸化物)やSnO2(二酸化錫)膜などが選択され、各々スパッタリング法、真空蒸着法などのPVD法、あるいはCVD法などの一般的な成膜方法により形成することができる。

【実施例】

【0043】

以下に、本発明に係わる実施例を、図2を参照して説明する。なお、本発明はその要旨を超えない限り以下の実施例に限定されるものではない。なお、実施例および比較例中、「部」および「%」とは「質量部」および「質量%」をそれぞれ意味する。

【0044】

0.7mm厚のガラス基板上にブラックマトリクス、赤色(R)、緑色(G)、青色(B)の3色の着色画素を設けた。なお、以下の実施例および比較例では、本発明の効果を明確にするために、青色着色組成物のみ本発明を適用し、ブラックマトリクス上に青色着色組成物を積層した積層部を有するカラーフィルタを作製した。

【0045】

まず、実施例および比較例で用いた、感光性着色組成物の調製について具体的に説明する。本発明は、これら実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々変形して実施可能である。

【0046】

[光重合性モノマーの合成]

(光重合性モノマー1)

内容量が1リットルの5つ口反応容器に、ジペンタエリスリトールヘキサアクリレート(東亞合成社製)623g、ヘキサメチレンジイソシアネート44gを仕込み、60℃で8時間反応させ、光重合性モノマー1を得た。なお、IR分析により反応生成物中にイソシアネート基が存在しないことを確認した。

【0047】

(光重合性モノマー2)

内容量が1リットルの4つ口フラスコ内に、ジペンタエリスリトールヘキサアクリレート(東亞合成社製)578部、メルカプト酢酸20部、N,N−ジメチルベンジルアミン0.5部および4−メトキシフェノール0.6部を仕込み、50〜60℃の温度で6時間反応を行い、カルボキシル基含有多官能性単量体を含む光重合性モノマー2を得た。

【0048】

(光重合性モノマー3)

内容量が1リットルの5つ口反応容器に、グリシジルメタクリレート284g、アクリル酸144g、メトキシフェノール0.4g、及びトリフェニルホスフィン5gを仕込み、80℃で12時間反応させ、2−ヒドロキシ−3−アクリロイルプロピルメタクリレートを得た。更に、これにヘキサメチレンジイソシアネート168gを仕込み、60℃で8時間反応させ、光重合性モノマー3を得た。なお、IR分析により反応生成物中にイソシアネート基が存在しないことを確認した。

【0049】

[アクリル樹脂溶液の調製]

セパラブル4口フラスコに温度計、冷却管、窒素ガス導入管、撹拌装置を取り付けた反応容器に、シクロヘキサノン370部を入れ、容器に窒素ガスを注入しながら80℃に加熱して、同温度でメタクリル酸(MAA)23部、2−ヒドロキシエチルメタクリレート(HEMA)17部、n−ブチルメタクリレート(BMA)25部、ベンジルメタクリレート(BzMA)22部、パラクミルフェノールエチレンオキサイド変性アクリレート(東亞合成社製「アロニックスM110」)13部、および2,2´−アゾビスイソブチロニトリル12.0部の混合物を1時間かけて滴下し、重合反応を行った。滴下終了後、さらに80℃で3時間反応させた後、アゾビスイソブチロニトリル3.0部をシクロヘキサノン50部に溶解させた溶液を加え、さらに80℃で1時間反応を続けて、アクリル樹脂溶液を得た。室温まで冷却した後、樹脂溶液約2gをサンプリングして180℃、20分加熱乾燥して不揮発分を測定し、先に合成した樹脂溶液に不揮発分が20質量%になるようにシクロヘキサノンを添加して、アクリル樹脂溶液を調製した。

【0050】

[顔料分散体の調製]

・赤色顔料分散体PR

下記組成の混合物を均一に攪拌混合した後、直径1mmのガラスビースを用いて、サンドミルで5時間分散した後、5μmのフィルタで濾過して赤色顔料分散体PRを作製した。

赤色顔料:C.I.Pigment Red 254

(チバ・ジャパン社製「イルガーフォーレッド B−CF」) 9部

赤色顔料:C.I.Pigment Red 177

(チバ・ジャパン社製「クロモフタールレッド A2B」) 1部

分散剤(日本ルーブリゾール社製「ソルスパース20000」) 2部

アクリル樹脂溶液(固形分20%) 40部

プロピレングリコールモノメチルエーテルアセテート 48部

【0051】

・緑色顔料分散体PG

下記組成の混合物を均一に攪拌混合した後、直径1mmのガラスビースを用いて、サンドミルで5時間分散した後、5μmのフィルタで濾過して緑色顔料分散体PGを作製した。

緑色顔料:C.I.PigmentGreen 36

(東洋インキ製造社製「リオノールグリーン6Y501」) 14部

分散剤(ビックケミー社製「Disperbyk−163」) 2部

アクリル樹脂溶液(固形分20%) 20部

プロピレングリコールモノメチルエーテルアセテート 64部

【0052】

・黄色顔料分散体PY

下記組成の混合物を均一に攪拌混合した後、直径1mmのガラスビースを用いて、サンドミルで5時間分散した後、5μmのフィルタで濾過して黄色顔料分散体PYを作製した。

黄色顔料:C.I.PigmentYellow 150

(ランクセス社製「E4GN」) 10部

分散剤(ビックケミー社製「Disperbyk−163」) 2部

アクリル樹脂溶液(固形分20%) 40部

プロピレングリコールモノメチルエーテルアセテート 48部

【0053】

・青色顔料分散体PB

下記組成の混合物を均一に攪拌混合した後、直径1mmのガラスビースを用いて、サンドミルで5時間分散した後、5μmのフィルタで濾過して青色顔料分散体PBを作製した。

青色顔料:C.I.PigmentBlue 15:6

(東洋インキ製造社製「リオノールブルーES」) 9.6部

紫色顔料:C.I.PigmentViolet 23

(BASF社製「パリオゲンバイオレット5890」) 0.4部

分散剤(ゼネカ社製「ソルスバーズ20000」) 2部

アクリル樹脂溶液(固形分20%) 40部

プロピレングリコールモノメチルエーテルアセテート 48部

【0054】

[感光性着色組成物の製造]

・赤色感光性着色組成物

下記組成の混合物を均一になるように攪拌混合した後、1μmのフィルタで濾過して赤色感光性着色組成物を得た。

赤色分散体PR 57部

アクリル樹脂溶液(固形分20%) 18.3部

光重合性モノマー(東亜合成社製「アロニックスM402」 2.8部

光開始剤(チバ・ジャパン社製「イルガキュアー379」) 0.8部

増感剤(保土ヶ谷化学工業社製「EAB−F」 0.3部

シクロヘキサノン 20.7部

【0055】

・緑色感光性着色組成物

下記組成の混合物を均一になるように攪拌混合した後、1μmのフィルタで濾過して緑色感光性着色組成物を得た。

緑色顔料分散体PG 43.4部

黄色顔料分散体PY 15.2部

アクリル樹脂溶液(固形分20%) 20.4部

光重合性モノマー(東亜合成社製「アロニックスM402」) 2.5部

光開始剤(チバ・ジャパン社製「イルガキュアー 379」) 0.6部

光開始剤 0.15部

(チバ・ジャパン社製「イルガキュアー OXE−02」)

プロピレングリコールモノメチルエーテルアセテート 20.25部

【0056】

・青色感光性着色組成物

表1に示す組成(質量比)の混合物を、均一になるように攪拌混合した後、1μmのフィルタで濾過して、実施例1〜4、比較例1〜4の青色感光性着色組成物をそれぞれ調整した。

【0057】

【表1】

【0058】

表1の組成の具体的内容を以下に示す。

・顔料分散体 : 先に調整した青色顔料分散体PB

・透明体質顔料 : 日産化学社製「オルガノシリカゾル:PMA−ST」

・後添加樹脂 :先に調整したアクリル樹脂溶液(固形分20%)

・光重合性モノマー :先に調整した光重合性モノマー1(固形分80%)

:先に調整した光重合性モノマー2(固形分70%)

:先に調整した光重合性モノマー3(固形分70%)

:東亜合成社製「アロニックスM402」

・光開始剤 :チバ・ジャパン社製「イルガキュアー379」

・増感剤 :保土ヶ谷化学社製「EAB−F」

・増感剤 :チバ・ジャパン社製「DAROCUR TPO」

・界面活性剤 :ビックケミー社製「BYK330」2%シクロヘキサノン溶液

・有機溶剤 :プロピレングリコールモノメチルエーテルアセテート(PGMAC)

・有機溶剤 :エチル―3―エトキシプロピオネート(EEP)

・有機溶剤 :シクロヘキサノン

【0059】

[着色画素、スペーサー形成]

得られた感光性着色組成物を用いて着色画素層を形成した。あらかじめ1.9μm膜厚で積層部のみ部分的に幅広としたストライプ状の樹脂ブラックマトリクスが形成してあるガラス基板に、赤色感光性着色組成物をスピンレスコートにより仕上り膜厚が2.3μmとなるように塗布した。90℃で5分間乾燥の後、赤色画素形成用のストライプ状フォトマスクを介して、高圧水銀灯の光を300mJ/cm2照射し、アルカリ現像液にて60秒間現像して、ストライプ形状の赤色の着色画素を得た。その後、230℃で30分処理して硬膜した。

【0060】

次に、緑色感光性着色組成物も同様にスピンレスコートにより仕上り膜厚が2.3μmとなるように塗布した。90℃で5分間乾燥した後、前述の赤色画素と隣接した位置にパターンが形成されるようにフォトマスクを通して露光し現像することで、緑色画素を得た。その後、230℃で30分処理して硬膜した。

【0061】

さらに、赤色、緑色と全く同様にして、青色感光性着色組成物についても同様にスピンレスコートにより仕上り膜厚が2.6μmとなるように塗布した。90℃で5分間乾燥した後、赤色、緑色の着色画素と隣接した位置に着色画素、ブラックマトリクス上に積層パターンが形成されるようにフォトマスクを通して露光し現像することで、青色画素とブラックマトリクス上の直径52μmのドット状積層部を得た。その後、230℃で30分処理して硬膜した。これで、透明基板上に赤、緑、青3色のストライプ状の着色画素とブラックマトリクス上に青色感光性着色組成物からなる積層フォトスペーサーを有するカラーフィルタが得られた。

【0062】

なお、アルカリ現像液は以下の組成からなる。

炭酸ナトリウム 1.5質量%

炭酸水素ナトリウム 0.5質量%

陰イオン系界面活性剤(花王・ペリレックスNBL) 8.0質量%

水 90.0質量%

【0063】

[評価]

実施例1〜4および比較例1〜4の青色感光性着色組成物について、下記の手順に従って評価を行った。

【0064】

<乗り上げ率の測定>

実施例1〜4および比較例1〜4の青色感光性着色組成物を用いて作製したカラーフィルタについて、図2に示すように、青色画素の膜厚(a=2.6μm)と、ブラックマトリクス上のドット状積層部の膜厚=乗り上げ量(b)とを接触式膜厚計で測定した。また、乗り上げ率(b/a)を算出した。

【0065】

<剥離現像>

実施例1〜4および比較例1〜4の青色感光性着色組成物のパターン形成における現像工程を観察し、均一に溶解していれば○、ぽろぽろと剥離していれば×とした。

【0066】

<保存安定性>

実施例1〜4および比較例1〜4の青色感光性着色組成物について、40℃7日間の促進経時試験前後の粘度を測定し、その変化率が10%以下であれば○、10%よりも大きい場合は×とした。評価結果を以下の表2に示す。

【0067】

【表2】

【0068】

<評価結果>

表2に示した結果より、比較例にある、一般的に使用されているモノマーM402などの分子量が1000以下のモノマーを使用した感光性着色組成物においては、透明体質顔料の含有で剥離現像の発生が見られている。モノマーの分子量を1000〜1500の範囲に調整することで、剥離現像の解消と乗り上げ率の向上が確認される。一方、分子量1500以上のモノマーでは、乗り上げ率の向上は確認されているが、保存安定性が悪くなっている。また、透明体質顔料の量が増える程乗り上げ率が大きくなる傾向があるが、それに対応するように保存安定性、剥離現像の悪化傾向が見られ、10質量%を超えると、本発明の分子量の範囲内にあるモノマーを用いても剥離現像となってしまう。

【0069】

以上から、本発明の感光性着色組成物を用いて形成されたカラーフィルタでは、剥離現像や保存安定性の悪化無く、ブラックマトリクス部分に乗り上げ・形成される青色感光性着色組成物の膜厚の画素平坦部の膜厚に比較した乗り上げ率が大きくなるため、薄い膜厚の着色画素とした場合や、少ない色数の感光性着色組成物で必要な積層フォトスペーサー高さを得ることが可能になる。

【符号の説明】

【0070】

1・・・ガラス基板

2・・・ブラックマトリクス

3R・・赤色画素

3G・・緑色画素

3B・・青色画素

4、4R、4G、4B・・・積層フォトスペーサー

5・・・透明電極(ITO膜)

【技術分野】

【0001】

本発明は、カラー液晶表示装置等に用いられるカラーフィルタの製造に使用されるカラーフィルタ用感光性着色組成物、及びこれを用いて形成されるカラーフィルタに関するものである。

【背景技術】

【0002】

液晶表示装置は、小型、薄型、軽量及び低消費電力という特徴を有するため、様々な表示装置に広範に使用されている。このような液晶表示装置においては、カラーフィルタ基板と薄膜トランジスタ(TFT)基板との間に液晶層の所定の厚み(セルギャップ)を保持するためのスペーサーが配設されている。

【0003】

このセルギャップを正確に保持しないと、液晶層の厚みに差異が出て、液晶の旋光特性差による着色、あるいは部分的な色むらが生じて、表示品質に悪影響を及ぼすことから、スペーサーの配設は、フォトリソグラフィー法により所望の位置、例えば、画素間の境界にある格子パターン状のブラックマトリクス上など、に柱状の樹脂製スペーサーを形成する方法が主流となってきている[特許文献1〜4]。このようなスペーサーを以下、フォトスペーサーと呼ぶ。

【0004】

また近年では、フォトスペーサーを、複数の着色層を二次元的に形成する際に、同時に三次元的に積層させて形成する方法も提案されており[特許文献5〜7]、この方法では、フォトスペーサー配設のための工程を追加する必要がないため、カラーフィルタを廉価に製造することができる。しかしながら、着色層の積層によるスペーサー(積層フォトスペーサー)形成は、前工程までに形成されている着色組成物硬膜物への濡れ性が悪いことに起因するはじき現象や、焼成工程での流動など、所望の色相を得るために着色画素の膜厚を優先した際には、その高さを所望の高さに制御することが困難であった。また、ブラックマトリクス部分に乗り上げ・形成される着色組成物の膜厚は、画素膜厚に較べて薄くなりやすいため、形成される積層フォトスペーサーの高さを高くしたい場合においては、着色層膜厚の厚膜化、土台となるブラックマトリクスの厚膜化などが必要となり、工程への負荷が大きくなること、設計の自由度の低下なども問題となっている。

【0005】

上述のような、積層フォトスペーサーの高さ制御の方法については、無色透明の透明体質顔料を加えることによる方法が提案されている[特許文献8,9]。しかしながら、上記の透明体質顔料を含有した感光性着色組成物においては、パターン形成時の現像工程において剥離現像となることでの現像汚れや、保存安定性が悪い、といった問題があり、所望の高さに積層フォトスペーサーの膜厚を制御できても、生産に適したものとはいえなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−258192号公報

【特許文献2】特開平11−248921号公報

【特許文献3】特開2001−201750号公報

【特許文献4】特開2001−108813号公報

【特許文献5】特開平4−93924号公報

【特許文献6】特開平4−184423号公報

【特許文献7】特開2007−212826号公報

【特許文献8】特開2011−137913号公報

【特許文献9】特開2011−158537号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、以上のような問題点に鑑みてなされたもので、積層フォトスペーサーの高さ制御のために透明体質顔料を含有した感光性着色組成物においても、剥離現像や保存安定性の悪化などを引き起こすことなく、積層高さを所望の高さに制御できる感光性着色組成物と、それを用いて形成されるカラーフィルタ基板を提供することを課題としている。

【課題を解決するための手段】

【0008】

本発明者らは、上記の課題を解決するために検討した結果、透明体質顔料を含有した感光性着色組成物における積層膜厚の変動、剥離現像、保存安定性の悪化が、感光性着色組成物における透明体質顔料の量と光重合性モノマーの種類、に起因することを明らかにし、剥離現像の解消、保存安定性に問題なく、積層高さを所望の高さに制御できる条件を見出した。

【0009】

すなわち、本発明の請求項1に係る発明は、透明基板上にブラックマトリクス、感光性着色組成物からなる複数色の着色画素、前記ブラックマトリクス上に前記感光性着色組成物を1色以上積層して形成された積層フォトスペーサーから構成されるカラーフィルタ基板用の感光性着色組成物であって、前記感光性着色組成物が少なくとも、着色剤、透明体質顔料、透明樹脂、光重合性モノマー、光重合開始剤を含み、前記感光性着色組成物の全固形分中に1〜10質量%の透明体質顔料を含有し、且つ、前記光重合性モノマーの分子量が1000〜1500の範囲にあることを特徴とする感光性着色組成物である。

【0010】

次に、本発明の請求項2に係る発明は、前記透明体質顔料が、酸化ケイ素、硫酸バリウム、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化マグネシウム、炭酸カルシウム、炭酸マグネシウムの群れから選ばれる少なくとも一種であることを特徴とする請求項1に記載する感光性着色組成物である。

【0011】

また、本発明の請求項3に係る発明は、請求項1又は2に記載の前記感光性着色組成物を用いて形成された、着色画素および積層フォトスペーサーを有することを特徴とするカラーフィルタ基板である。

【発明の効果】

【0012】

本発明の感光性着色組成物によれば、画素および積層フォトスペーサーを形成している感光性着色組成物がその固形分中に1〜10%の透明体質顔料を含有し、且つ、光重合性モノマーの分子量が1000〜1500の範囲にあるモノマーであることにより、透明体質顔料の含有による積層膜厚の増大効果を得ながら、剥離現像がなく、保存安定性に優れた感光性着色組成物となるので、工程歩留まりの悪化を引き起こすことなく、画素膜厚に比較した乗り上げ率の高い積層フォトスペーサーを形成することが可能となる。すなわち、本発明の感光性着色組成物を用いて形成されるカラーフィルタ基板においては、着色画素をより薄膜で形成可能となるため、工程にかかる負担の低減や着色組成物の使用量の削減が可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明に係るカラーフィルタ基板の一実施形態を示す断面模式図。

【図2】本発明に係るブラックマトリクス上に乗り上げた積層フォトスペーサーの一実施形態を示す断面模式図である。

【発明を実施するための形態】

【0014】

本発明の感光性着色組成物及びこれを用いたカラーフィルタ基板について、一実施形態に基づいて以下に詳細に説明する。

【0015】

本発明に係る感光性着色組成物は、少なくとも、着色剤、透明体質顔料、透明樹脂、光重合性モノマー、光重合開始剤を含む感光性着色組成物であって、前記感光性着色組成物の全固形分中に1〜10質量%の透明体質顔料を含有し、且つ、前記光重合性モノマーの分子量が1000〜1500の範囲にあることを特徴としている。

【0016】

本発明の感光性着色組成物に含有される透明体質顔料は、酸化ケイ素、硫酸バリウム、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化マグネシウム、炭酸カルシウム、炭酸マグネシウムの群れから選ばれる少なくとも一種を用いることができる。また、透明性の点から、透明体質顔料の平均粒子径が500nm以下であることが好ましい。特に、屈折率がバインダー樹脂に近似し、樹脂への分散性に優れ、増粘性を発揮する微粉末シリカゲルがより好ましく用いることができる。

【0017】

本発明に係る感光性着色組成物においては、感光性着色組成物の全固形分に対して1〜10質量%、好ましくは2〜5質量%の透明体質顔料を含有する。感光性着色組成物の全固形分中に含まれる透明体質顔料量が1質量%未満では増粘効果が発揮されず、流動性の制御による積層膜厚の増大には至らない。10質量%を超えると、その増粘効果によって、剥離現像の悪化や保存安定性の悪化が発生してしまう。また、上記範囲内であれば、カラーフィルタとしたときのコントラストへの影響も問題ない。

【0018】

さらに、本発明に係る感光性着色組成物においては、光重合性モノマーの分子量が1000〜1500の範囲にあることを特徴としている。これは、透明体質顔料を含有した感光性着色組成物における剥離現像が、モノマーなどの現像溶解しやすい部分と、透明体質顔料などの現像溶解しにくい部分とが不均一となっているために発生しており、分子量が1000以下では、モノマーの現像性との差が大きく、剥離現像となってしまうし、塗布工程、焼成工程時の流動性も大きく、積層膜厚も薄くなりやすい。分子量が1500以上であれば、現像性の差は見られなくなるが、感光性着色組成物としての現像性低下によるタクトオーバーや増粘効果が大きくなりすぎてしまい、保存安定性も低下してしまう。分子量が1000〜1500の範囲にあると、現像性の不均一さによる剥離現像も無く、流動性制御の効果によって積層膜厚も増大することが可能になる。

【0019】

本発明では、前記のような光重合性モノマーとして、水酸基を有する(メタ)アクリレートに多官能イソシアネートを反応させて得られる(メタ)アクリロイル基を有する多官能ウレタンアクリレートが好適に用いることができる。前記の分子量範囲内であれば、水酸基を有する(メタ)アクリレートと多官能イソシアネートとの組み合わせは任意であり、特に限定されるものではない。また、1種の多官能ウレタンアクリレートを単独で用いても良いし、2種以上を組み合わせて用いることもできる。

【0020】

ここで、水酸基を有する(メタ)アクリレートとしては、2−ヒドロキシエチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジトリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールエチレンオキサイド変性ペンタ(メタ)アクリレート、ジペンタエリスリトールプロピレンオキサイド変性ペンタ(メタ)アクリレート、ジペンタエリスリトールカプロカラクトン変性ペンタ(メタ)アクリレート、グリセロールアクリレートメタクリレート、グリセロールジメタクリレート、2−ヒドロキシ−3−アクリロイルプロピルメタクリレート、エポキシ基含有化合物とカルボキシ(メタ)アクリレートの反応物、水酸基含有ポリオールポリアクリレート等が挙げられる。また、多官能イソシアネートとしては、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、ジフェニルメチレンジイソシアネート、イソホロンジイソシアネート、ポリイソシアネート等が挙げられる。

【0021】

本発明に係る感光性着色組成物に含有される着色剤としては、一般に市販されている有機顔料を用いることができる。また、染料、天然色素、無機顔料を併用してもよい。有機顔料としては、発色性が高く、かつ耐熱性、特に耐熱分解性の高いものが好適に用いられる。有機顔料は、1種を単独で、または2種以上を混合して用いることができる。また、有機顔料は、ソルトミリング、アシッドペースティング等により微細化したものであってもよい。

【0022】

以下に、本発明に係る感光性着色組成物に使用可能な有機顔料の具体例を、カラーインデックス(C.I.)番号で示す。赤色画素には、例えば、色材として、C.I.Pigment Red 7、14、41、48:2、48:3、48:4、81:1、81:2、81:3、81:4、146、168、177、178、179、184、185、187、200、202、208、210、246、254、255、264、270、272、279等の赤色顔料を用いることができ、黄色顔料や橙色顔料を併用することもできる。

【0023】

黄色顔料としては、C.I.Pigment Yellow 1、2、3、4、5、6、10、12、13、14、15、16、17、18、24、31、32、34、35、35:1、36、36:1、37、37:1、40、42、43、53、55、60、61、62、63、65、73、74、77、81、83、93、94、95、97、98、100、101、104、106、108、109、110、113、114、115、116、117、118、119、120、123、126、127、128、129、138、139、147、150、151、152、153、154、155、156、161、162、164、166、167、168、169、170、171、172、173、174、175、176、177、179、180、181、182、187、188、193、194、199、198、213、214等が挙げられる。橙色顔料としては、C.I.Pigment Orange 36、43、51、55、59、61、71、73等が挙げられる。

【0024】

緑色画素には、例えば、C.I.Pigment Green 7、10、36、37、58等の緑色顔料を用いることができ、黄色顔料を併用することもできる。黄色顔料としては、赤色画素に用いる顔料として挙げたものと同様のものが使用可能である。

【0025】

青色画素には、例えば、C.I.Pigment Blue 15、15:1、15:2、15:3、15:4、15:6、16、22、60、64等の青色顔料を用いることができ、紫色顔料を併用することもできる。紫色顔料としては、C.I.Pigment Violet 1、19、23、27、29、30、32、37、40、42、50等が挙げられる。上記において青色顔料としては、C.I.Pigment Blue 15:6、紫色顔料としては、C.I.Pigment Violet 23が、優れた耐光性、耐熱性、透明性、および着色力等の点から好適である。

【0026】

本発明の感光性樹脂組成物に用いることのできる透明樹脂は、可視光領域の400〜700nmの全波長領域において透過率が好ましくは80%以上、より好ましくは95%以上の透明樹脂であり、熱可塑性樹脂、熱硬化性樹脂などの非感光性樹脂、および感光性樹脂が含まれる。さらには必要に応じて、その前駆体である、放射線照射により硬化して透明樹脂を生成するモノマーもしくはオリゴマーを単独で、または2種以上混合して用いることができる。

【0027】

前記非感光性樹脂は、エチレン性不飽和二重結合を有しない樹脂であり、熱可塑性樹脂としては、例えば、ブチラール樹脂、スチレン−マレイン酸共重合体、塩素化ポリエチレン、塩素化ポリプロピレン、ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、ポリ酢酸ビニル、ポリウレタン系樹脂、ポリエステル樹脂、アクリル系樹脂、アルキッド樹脂、スチレン樹脂、ポリアミド樹脂、ゴム系樹脂、環化ゴム系樹脂、セルロース類、ポリブタジエン、ポリイミド樹脂等が挙げられる。また、熱硬化性樹脂としては、例えば、エポキシ樹脂、ベンゾグアナミン樹脂、ロジン変性マレイン酸樹脂、ロジン変性フマル酸樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂等が挙げられる。但し、これらの樹脂はアルカリ可溶性を示さない。

【0028】

現在、現像液としては、環境に対する影響の少ないアルカリ現像液が多く使用されている。このため、樹脂バインダーとしてアルカリ可溶型の樹脂を使用することが望ましい。アルカリ可溶型の非感光性透明樹脂とは、アルカリ水溶液に溶解する性質を持つ、エチレン性不飽和二重結合を有しない透明樹脂であり、このようなアルカリ可溶型の非感光性樹脂として具体的には、酸性官能基を有するアクリル樹脂、α−オレフィン−(無水)マレイン酸共重体、スチレン−(無水)マレイン酸共重合体、スチレン−スチレンスルホン酸共重合体、エチレン−(メタ)アクリル酸共重合体、イソブチレン−(無水)マレイン酸共重合体等が挙げられる。なかでも、酸性官能基を有するアクリル樹脂、α−オレフィン−(無水)マレイン酸共重合体、スチレン−(無水)マレイン酸共重合体およびスチレン−スチレンスルホン酸共重合体から選ばれる少なくとも1種の樹脂が好適に用いられる。

【0029】

また、前記感光性樹脂としては、反応性官能基を有する線状高分子に、この反応性官能基と反応可能な置換基を有する(メタ)アクリル化合物、ケイヒ酸等を反応させて、エチレン不飽和二重結合を該線状高分子に導入した樹脂が挙げられる。また、反応性官能基を有する(メタ)アクリル化合物、ケイヒ酸等に、この反応性官能基と反応可能な置換基を有する線状高分子を反応させて、エチレン不飽和二重結合を該線状高分子に導入した樹脂が挙げられる。前記反応性官能基としては、水酸基、カルボキシル基、アミノ基等が例示でき、この反応性官能基と反応可能な置換基としては、イソシアネート基、アルデヒド基、エポキシ基等が例示できる。

【0030】

また、スチレン−無水マレイン酸共重合物やα−オレフィン−無水マレイン酸共重合物等の酸無水物を含む線状高分子を、ヒドロキシアルキル(メタ)アクリレート等の水酸基を有する(メタ)アクリル化合物によりハーフエステル化したものも、感光性樹脂として使用できる。

【0031】

光重合開始剤としては、4−フェノキシジクロロアセトフェノン、4−t−ブチル−ジクロロアセトフェノン、ジエトキシアセトフェノン、1−(4−イソプロピルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2−メチル−1[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン等のアセトフェノン系光重合開始剤、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジルジメチルケタール等のベンゾイン系光重合開始剤、ベンゾフェノン、ベンゾイル安息香酸、ベンゾイル安息香酸メチル、4−フェニルベンゾフェノン、ヒドロキシベンゾフェノン、アクリル化ベンゾフェノン、4−ベンゾイル−4´−メチルジフェニルサルファイド等のベンゾフェノン系光重合開始剤、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、イソプロピルチオキサントン、2,4−ジイソプロピルチオキサントン等のチオキサントン系光重合開始剤、2,4,6−トリクロロ−s−トリアジン、2−フェニル−4,6−ビス(トリクロロメチル)−s−トリアジン、2−(p−メトキシフェニル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2−(p−トリル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2−ピペロニル−4,6−ビス(トリクロロメチル)−s−トリアジン、2,4−ビス(トリクロロメチル)−6−スチリル−s−トリアジン、2−(ナフト−1−イル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2−(4−メトキシ−ナフト−1−イル)−4,6−ビス(トリクロロメチル)−s−トリアジン、2,4−トリクロロメチル−(ピペロニル)−6−トリアジン、2,4−トリクロロメチル(4´−メトキシスチリル)−6−トリアジン等のトリアジン系光重合開始剤、ボレート系光重合開始剤、カルバゾール系光重合開始剤、イミダゾール系光重合開始剤等が用いられる。光重合開始剤の使用量は、光重合性モノマーの5〜50質量%、より好ましくは10〜30質量%とすることが望ましい。

【0032】

上記光重合開始剤は、単独あるいは2種以上混合して用いるが、増感剤として、α−アシロキシエステル、アシルフォスフィンオキサイド、メチルフェニルグリオキシレート、ベンジル、9,10−フェナンスレンキノン、カンファーキノン、エチルアンスラキノン、4,4´−ジエチルイソフタロフェノン、3,3´,4,4´−テトラ(t−ブチルパーオキシカルボニル)ベンゾフェノン、4,4´−ジエチルアミノベンゾフェノン等の化合物を併用することもできる。増感剤は、光重合開始剤100重量部に対して、0.1〜60重量部の量で含有させることができる。

【0033】

また、本発明に係る感光性着色組成物には、基板上への均一な塗布を可能とするために、有機溶剤等の溶剤が配合される。また、顔料を均一に分散させる機能も有する。用いて好適な有機溶剤としては、例えばシクロヘキサノン、エチルセロソルブアセテート、ブチルセロソルブアセテート、1−メトキシ−2−プロピルアセテート、ジエチレングリコールジメチルエーテル、エチルベンゼン、エチレングリコールジエチルエーテル、キシレン、エチルセロソルブ、メチル−nアミルケトン、プロピレングリコールモノメチルエーテルトルエン、メチルエチルケトン、酢酸エチル、メタノール、エタノール、イソプロピルアルコール、ブタノール、イソブチルケトン、石油系溶剤等が挙げられ、これらを単独で、もしくは混合して用いる。

【0034】

樹脂に顔料を分散する際には、適宜、界面活性剤、樹脂型顔料分散剤、色素誘導体等の分散剤が使用できる。また、塗布性向上、感度の向上、密着性の向上などを目的として、連鎖移動剤、界面活性剤、シランカップリング剤等の添加剤を添加しても良い。

【0035】

本発明の感光性着色組成物は、各成分を混合し、シェーカー、デスパー、三本ロールミル、二本ロールミル、サンドミル、ニーダー、アトライター等の各種分散手段を用いて微細に分散することにより製造することが出来る。本発明の感光性着色組成物は、遠心分離、焼結フィルタ、メンブレンフィルタ等の手段にて、5μm以上の粗大粒子、好ましくは1μm以上の粗大粒子、さらに好ましくは0.5μm以上の粗大粒子および混入した塵の除去を行うことが好ましい。

【0036】

本発明のカラーフィルタ基板は、図1に示すように、透明基板(1)上にブラックマトリクス(2)、複数色の着色画素(3)、ブラックマトリクス上に着色画素を構成する感光性着色組成物を1色以上積層して形成された積層フォトスペーサー(4)を有している。一般的なカラーフィルタ基板において、ブラックマトリクス層の厚さは0.5〜3μm、幅は3〜30μmの範囲である。また、赤色画素、緑色画素、青色画素のそれぞれの膜厚は0.5〜3μmである。この膜厚は、感光性着色組成物の組成や塗布方法で大きく左右されるが、従来の感光性着色組成物を用いて各画素の膜厚をおよそ1.8μmで形成した場合には、例えば、ブラックマトックス(2)上に乗り上げ・形成する赤色層(4R)の厚さは1.40μm程度、その上に乗り上げ・形成する緑色層(4G)の厚さは0.95μm程度、さらにその上に乗り上げ・形成する青色層(4B)の厚さは0.88μm程度と薄く形成される傾向にある。

【0037】

本発明のカラーフィルタに用いられる透明基板は可視光に対してある程度の透過率を有するものが好ましく、より好ましくは80%以上の透過率を有するものを用いることができる。一般に液晶表示装置に用いられているものでよく、PETなどのプラスチック基板やガラスが挙げられるが、通常はガラス基板を用いるとよい。

【0038】

ブラックマトリクス層は、黒色樹脂を用いて形成された液晶表示装置のコントラストアップのために各画素間に形成する細い遮光パターンである。ブラックマトリクス層を形成する方法としては、黒色非感光性樹脂を用いフォトリソグラフィー法によって保護レジストを形成し、エッチングによってマトリクス状に形成する方法、あるいは黒色感光性樹脂を用いフォトリソグラフィー法によってマトリクス状に形成する方法がある。黒色の色材としては、カーボンブラックや酸化チタン、あるいは複数の有機顔料を用いることができる。

【0039】

透明基板上に着色画素やブラックマトリクスを形成する方法としては、顔料分散法が主流となっている。顔料分散法は、有機顔料などの色材を分散した感光性着色組成物の塗布層を公知のフォトリソグラフィー法によってパターニングすることにより、カラーフィルタを複数の着色層(赤色、緑色、青色など)の画素に形成する方法である。複数の着色層の入色順を限定するものではないが、アライメントの都合及び積層フォトスペーサーの形成性からブラックマトリクス層のパターン形成後に着色層の塗布、露光、現像等により着色画素(赤色画素、緑色画素、青色画素など)を順次形成し、画素形成と同時に所望の高さの積層フォトスペーサーを形成する。

【0040】

スペーサーとして着色層を積層して使用する場合、積層部は、ブラックマトリクス層上に1色以上の着色層を積層する。重ねる色の数は、液晶表示装置として必要なセルギャップで規定されるものであるが、2色ないし3色が望ましい。2色の積層の場合、赤色と青色の着色層を積層すると黒色に近くなり、色ズレ発生時の画素部分への混色防止となる。あるいは、2色と3色の2種類の積層部とすることにより、低い方の積層部をサブスペーサーとして用いることができる。サブスペーサーは、表示装置として使用している時に、液晶パネルに大きな圧力が加わったときに、セルの破壊を防ぐスペーサーとなる。スペーサーとサブスペーサーの形成比率は限定するものでないが、1:2程度(後者がサブスペーサ)が実用的である。あるいは、例えば、2色での積層部として形成し、当該積層部上にさらに突起形成の有無にてスペーサー、サブスペーサーとして用いることも可能である。

【0041】

本発明に係るカラーフィルタ基板では、着色画素及び積層フォトスペーサー部の上に透明保護層を形成しても良い。垂直配向の液晶やOCB(Optically Compensated Birefringence)と呼ばれる液晶、強誘電性液晶、ECB(Electrical Controlled Birefringence)と呼ばれる液晶など、透明電極による液晶セルギャップの厚み方向の電界駆動が必要な液晶では、着色画素および積層フォトスペーサーを形成する工程と透明保護層を形成する工程の後に、透明導電膜を形成する工程を入れる事もできる。この場合には積層上の透明電極の上か対向基板のスペーサーが接触する部位に絶縁層を形成する。この絶縁層は、視野角や応答性改善などの液晶配向規制(配向制御)を目的とした配向規制突起と同時に形成しても良い。絶縁層は、カラーフィルタ基板として透明導電膜形成が不必要な、たとえばIPS(横電界)方式の液晶表示装置の場合はこれを省く事ができる。

【0042】

透明導電膜は、カラーフィルタ層の上部に設けられ、透明で導電性があり薄膜状に形成できる物質が用いられ、通常ITO(インジウムと錫の複合酸化物)膜が、他にはIZO(インジウムと亜鉛の複合酸化物)やSnO2(二酸化錫)膜などが選択され、各々スパッタリング法、真空蒸着法などのPVD法、あるいはCVD法などの一般的な成膜方法により形成することができる。

【実施例】

【0043】

以下に、本発明に係わる実施例を、図2を参照して説明する。なお、本発明はその要旨を超えない限り以下の実施例に限定されるものではない。なお、実施例および比較例中、「部」および「%」とは「質量部」および「質量%」をそれぞれ意味する。

【0044】

0.7mm厚のガラス基板上にブラックマトリクス、赤色(R)、緑色(G)、青色(B)の3色の着色画素を設けた。なお、以下の実施例および比較例では、本発明の効果を明確にするために、青色着色組成物のみ本発明を適用し、ブラックマトリクス上に青色着色組成物を積層した積層部を有するカラーフィルタを作製した。

【0045】

まず、実施例および比較例で用いた、感光性着色組成物の調製について具体的に説明する。本発明は、これら実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々変形して実施可能である。

【0046】

[光重合性モノマーの合成]

(光重合性モノマー1)

内容量が1リットルの5つ口反応容器に、ジペンタエリスリトールヘキサアクリレート(東亞合成社製)623g、ヘキサメチレンジイソシアネート44gを仕込み、60℃で8時間反応させ、光重合性モノマー1を得た。なお、IR分析により反応生成物中にイソシアネート基が存在しないことを確認した。

【0047】

(光重合性モノマー2)

内容量が1リットルの4つ口フラスコ内に、ジペンタエリスリトールヘキサアクリレート(東亞合成社製)578部、メルカプト酢酸20部、N,N−ジメチルベンジルアミン0.5部および4−メトキシフェノール0.6部を仕込み、50〜60℃の温度で6時間反応を行い、カルボキシル基含有多官能性単量体を含む光重合性モノマー2を得た。

【0048】

(光重合性モノマー3)

内容量が1リットルの5つ口反応容器に、グリシジルメタクリレート284g、アクリル酸144g、メトキシフェノール0.4g、及びトリフェニルホスフィン5gを仕込み、80℃で12時間反応させ、2−ヒドロキシ−3−アクリロイルプロピルメタクリレートを得た。更に、これにヘキサメチレンジイソシアネート168gを仕込み、60℃で8時間反応させ、光重合性モノマー3を得た。なお、IR分析により反応生成物中にイソシアネート基が存在しないことを確認した。

【0049】

[アクリル樹脂溶液の調製]

セパラブル4口フラスコに温度計、冷却管、窒素ガス導入管、撹拌装置を取り付けた反応容器に、シクロヘキサノン370部を入れ、容器に窒素ガスを注入しながら80℃に加熱して、同温度でメタクリル酸(MAA)23部、2−ヒドロキシエチルメタクリレート(HEMA)17部、n−ブチルメタクリレート(BMA)25部、ベンジルメタクリレート(BzMA)22部、パラクミルフェノールエチレンオキサイド変性アクリレート(東亞合成社製「アロニックスM110」)13部、および2,2´−アゾビスイソブチロニトリル12.0部の混合物を1時間かけて滴下し、重合反応を行った。滴下終了後、さらに80℃で3時間反応させた後、アゾビスイソブチロニトリル3.0部をシクロヘキサノン50部に溶解させた溶液を加え、さらに80℃で1時間反応を続けて、アクリル樹脂溶液を得た。室温まで冷却した後、樹脂溶液約2gをサンプリングして180℃、20分加熱乾燥して不揮発分を測定し、先に合成した樹脂溶液に不揮発分が20質量%になるようにシクロヘキサノンを添加して、アクリル樹脂溶液を調製した。

【0050】

[顔料分散体の調製]

・赤色顔料分散体PR

下記組成の混合物を均一に攪拌混合した後、直径1mmのガラスビースを用いて、サンドミルで5時間分散した後、5μmのフィルタで濾過して赤色顔料分散体PRを作製した。

赤色顔料:C.I.Pigment Red 254

(チバ・ジャパン社製「イルガーフォーレッド B−CF」) 9部

赤色顔料:C.I.Pigment Red 177

(チバ・ジャパン社製「クロモフタールレッド A2B」) 1部

分散剤(日本ルーブリゾール社製「ソルスパース20000」) 2部

アクリル樹脂溶液(固形分20%) 40部

プロピレングリコールモノメチルエーテルアセテート 48部

【0051】

・緑色顔料分散体PG

下記組成の混合物を均一に攪拌混合した後、直径1mmのガラスビースを用いて、サンドミルで5時間分散した後、5μmのフィルタで濾過して緑色顔料分散体PGを作製した。

緑色顔料:C.I.PigmentGreen 36

(東洋インキ製造社製「リオノールグリーン6Y501」) 14部

分散剤(ビックケミー社製「Disperbyk−163」) 2部

アクリル樹脂溶液(固形分20%) 20部

プロピレングリコールモノメチルエーテルアセテート 64部

【0052】

・黄色顔料分散体PY

下記組成の混合物を均一に攪拌混合した後、直径1mmのガラスビースを用いて、サンドミルで5時間分散した後、5μmのフィルタで濾過して黄色顔料分散体PYを作製した。

黄色顔料:C.I.PigmentYellow 150

(ランクセス社製「E4GN」) 10部

分散剤(ビックケミー社製「Disperbyk−163」) 2部

アクリル樹脂溶液(固形分20%) 40部

プロピレングリコールモノメチルエーテルアセテート 48部

【0053】

・青色顔料分散体PB

下記組成の混合物を均一に攪拌混合した後、直径1mmのガラスビースを用いて、サンドミルで5時間分散した後、5μmのフィルタで濾過して青色顔料分散体PBを作製した。

青色顔料:C.I.PigmentBlue 15:6

(東洋インキ製造社製「リオノールブルーES」) 9.6部

紫色顔料:C.I.PigmentViolet 23

(BASF社製「パリオゲンバイオレット5890」) 0.4部

分散剤(ゼネカ社製「ソルスバーズ20000」) 2部

アクリル樹脂溶液(固形分20%) 40部

プロピレングリコールモノメチルエーテルアセテート 48部

【0054】

[感光性着色組成物の製造]

・赤色感光性着色組成物

下記組成の混合物を均一になるように攪拌混合した後、1μmのフィルタで濾過して赤色感光性着色組成物を得た。

赤色分散体PR 57部

アクリル樹脂溶液(固形分20%) 18.3部

光重合性モノマー(東亜合成社製「アロニックスM402」 2.8部

光開始剤(チバ・ジャパン社製「イルガキュアー379」) 0.8部

増感剤(保土ヶ谷化学工業社製「EAB−F」 0.3部

シクロヘキサノン 20.7部

【0055】

・緑色感光性着色組成物

下記組成の混合物を均一になるように攪拌混合した後、1μmのフィルタで濾過して緑色感光性着色組成物を得た。

緑色顔料分散体PG 43.4部

黄色顔料分散体PY 15.2部

アクリル樹脂溶液(固形分20%) 20.4部

光重合性モノマー(東亜合成社製「アロニックスM402」) 2.5部

光開始剤(チバ・ジャパン社製「イルガキュアー 379」) 0.6部

光開始剤 0.15部

(チバ・ジャパン社製「イルガキュアー OXE−02」)

プロピレングリコールモノメチルエーテルアセテート 20.25部

【0056】

・青色感光性着色組成物

表1に示す組成(質量比)の混合物を、均一になるように攪拌混合した後、1μmのフィルタで濾過して、実施例1〜4、比較例1〜4の青色感光性着色組成物をそれぞれ調整した。

【0057】

【表1】

【0058】

表1の組成の具体的内容を以下に示す。

・顔料分散体 : 先に調整した青色顔料分散体PB

・透明体質顔料 : 日産化学社製「オルガノシリカゾル:PMA−ST」

・後添加樹脂 :先に調整したアクリル樹脂溶液(固形分20%)

・光重合性モノマー :先に調整した光重合性モノマー1(固形分80%)

:先に調整した光重合性モノマー2(固形分70%)

:先に調整した光重合性モノマー3(固形分70%)

:東亜合成社製「アロニックスM402」

・光開始剤 :チバ・ジャパン社製「イルガキュアー379」

・増感剤 :保土ヶ谷化学社製「EAB−F」

・増感剤 :チバ・ジャパン社製「DAROCUR TPO」

・界面活性剤 :ビックケミー社製「BYK330」2%シクロヘキサノン溶液

・有機溶剤 :プロピレングリコールモノメチルエーテルアセテート(PGMAC)

・有機溶剤 :エチル―3―エトキシプロピオネート(EEP)

・有機溶剤 :シクロヘキサノン

【0059】

[着色画素、スペーサー形成]

得られた感光性着色組成物を用いて着色画素層を形成した。あらかじめ1.9μm膜厚で積層部のみ部分的に幅広としたストライプ状の樹脂ブラックマトリクスが形成してあるガラス基板に、赤色感光性着色組成物をスピンレスコートにより仕上り膜厚が2.3μmとなるように塗布した。90℃で5分間乾燥の後、赤色画素形成用のストライプ状フォトマスクを介して、高圧水銀灯の光を300mJ/cm2照射し、アルカリ現像液にて60秒間現像して、ストライプ形状の赤色の着色画素を得た。その後、230℃で30分処理して硬膜した。

【0060】

次に、緑色感光性着色組成物も同様にスピンレスコートにより仕上り膜厚が2.3μmとなるように塗布した。90℃で5分間乾燥した後、前述の赤色画素と隣接した位置にパターンが形成されるようにフォトマスクを通して露光し現像することで、緑色画素を得た。その後、230℃で30分処理して硬膜した。

【0061】

さらに、赤色、緑色と全く同様にして、青色感光性着色組成物についても同様にスピンレスコートにより仕上り膜厚が2.6μmとなるように塗布した。90℃で5分間乾燥した後、赤色、緑色の着色画素と隣接した位置に着色画素、ブラックマトリクス上に積層パターンが形成されるようにフォトマスクを通して露光し現像することで、青色画素とブラックマトリクス上の直径52μmのドット状積層部を得た。その後、230℃で30分処理して硬膜した。これで、透明基板上に赤、緑、青3色のストライプ状の着色画素とブラックマトリクス上に青色感光性着色組成物からなる積層フォトスペーサーを有するカラーフィルタが得られた。

【0062】

なお、アルカリ現像液は以下の組成からなる。

炭酸ナトリウム 1.5質量%

炭酸水素ナトリウム 0.5質量%

陰イオン系界面活性剤(花王・ペリレックスNBL) 8.0質量%

水 90.0質量%

【0063】

[評価]

実施例1〜4および比較例1〜4の青色感光性着色組成物について、下記の手順に従って評価を行った。

【0064】

<乗り上げ率の測定>

実施例1〜4および比較例1〜4の青色感光性着色組成物を用いて作製したカラーフィルタについて、図2に示すように、青色画素の膜厚(a=2.6μm)と、ブラックマトリクス上のドット状積層部の膜厚=乗り上げ量(b)とを接触式膜厚計で測定した。また、乗り上げ率(b/a)を算出した。

【0065】

<剥離現像>

実施例1〜4および比較例1〜4の青色感光性着色組成物のパターン形成における現像工程を観察し、均一に溶解していれば○、ぽろぽろと剥離していれば×とした。

【0066】

<保存安定性>

実施例1〜4および比較例1〜4の青色感光性着色組成物について、40℃7日間の促進経時試験前後の粘度を測定し、その変化率が10%以下であれば○、10%よりも大きい場合は×とした。評価結果を以下の表2に示す。

【0067】

【表2】

【0068】

<評価結果>

表2に示した結果より、比較例にある、一般的に使用されているモノマーM402などの分子量が1000以下のモノマーを使用した感光性着色組成物においては、透明体質顔料の含有で剥離現像の発生が見られている。モノマーの分子量を1000〜1500の範囲に調整することで、剥離現像の解消と乗り上げ率の向上が確認される。一方、分子量1500以上のモノマーでは、乗り上げ率の向上は確認されているが、保存安定性が悪くなっている。また、透明体質顔料の量が増える程乗り上げ率が大きくなる傾向があるが、それに対応するように保存安定性、剥離現像の悪化傾向が見られ、10質量%を超えると、本発明の分子量の範囲内にあるモノマーを用いても剥離現像となってしまう。

【0069】

以上から、本発明の感光性着色組成物を用いて形成されたカラーフィルタでは、剥離現像や保存安定性の悪化無く、ブラックマトリクス部分に乗り上げ・形成される青色感光性着色組成物の膜厚の画素平坦部の膜厚に比較した乗り上げ率が大きくなるため、薄い膜厚の着色画素とした場合や、少ない色数の感光性着色組成物で必要な積層フォトスペーサー高さを得ることが可能になる。

【符号の説明】

【0070】

1・・・ガラス基板

2・・・ブラックマトリクス

3R・・赤色画素

3G・・緑色画素

3B・・青色画素

4、4R、4G、4B・・・積層フォトスペーサー

5・・・透明電極(ITO膜)

【特許請求の範囲】

【請求項1】

透明基板上にブラックマトリクス、感光性着色組成物からなる複数色の着色画素、前記ブラックマトリクス上に前記感光性着色組成物を1色以上積層して形成された積層フォトスペーサーから構成されるカラーフィルタ基板用の感光性着色組成物であって、前記感光性着色組成物が少なくとも、着色剤、透明体質顔料、透明樹脂、光重合性モノマー、光重合開始剤を含み、前記感光性着色組成物の全固形分中に1〜10質量%の透明体質顔料を含有し、且つ、前記光重合性モノマーの分子量が1000〜1500の範囲にあることを特徴とする感光性着色組成物。

【請求項2】

前記透明体質顔料が、酸化ケイ素、硫酸バリウム、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化マグネシウム、炭酸カルシウム、炭酸マグネシウムの群れから選ばれる少なくとも一種であることを特徴とする請求項1に記載の感光性着色組成物。

【請求項3】

請求項1又は2に記載の前記感光性着色組成物を用いて形成された、着色画素および積層フォトスペーサーを有することを特徴とするカラーフィルタ基板。

【請求項1】

透明基板上にブラックマトリクス、感光性着色組成物からなる複数色の着色画素、前記ブラックマトリクス上に前記感光性着色組成物を1色以上積層して形成された積層フォトスペーサーから構成されるカラーフィルタ基板用の感光性着色組成物であって、前記感光性着色組成物が少なくとも、着色剤、透明体質顔料、透明樹脂、光重合性モノマー、光重合開始剤を含み、前記感光性着色組成物の全固形分中に1〜10質量%の透明体質顔料を含有し、且つ、前記光重合性モノマーの分子量が1000〜1500の範囲にあることを特徴とする感光性着色組成物。

【請求項2】

前記透明体質顔料が、酸化ケイ素、硫酸バリウム、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化マグネシウム、炭酸カルシウム、炭酸マグネシウムの群れから選ばれる少なくとも一種であることを特徴とする請求項1に記載の感光性着色組成物。

【請求項3】

請求項1又は2に記載の前記感光性着色組成物を用いて形成された、着色画素および積層フォトスペーサーを有することを特徴とするカラーフィルタ基板。

【図1】

【図2】

【図2】

【公開番号】特開2013−97235(P2013−97235A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240999(P2011−240999)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]