感光性組成物、感光性金属錯体、塗布液、及び金属酸化物薄膜パターンの製造方法

【課題】クラックが生じにくく、高コントラストの金属酸化物薄膜パターンを製造できる感光性組成物、感光性金属錯体、塗布液、及び金属酸化物薄膜パターンの製造方法を提供すること。

【解決手段】式(1)で表される感光性組成物。式(1)におけるR1〜R4のうちの少なくとも1つは、式(2)〜(5)のいずれかである。式(2)〜(4)におけるR13は、式(6)又は式(7)である。式(1)におけるR1〜R4のうち、式(2)〜(5)のいずれでもないもの、及び式(6)〜(7)におけるR5〜R8は、それぞれ、下記(a1)〜(a14)のうちのいずれかである。式(5)におけるYは、下記(b1)〜(b5)のうちのいずれかである。式(6)におけるR9〜R10及び式(7)におけるR9〜R12は、それぞれ、下記(c1)〜(c15)のうちのいずれかである。

【解決手段】式(1)で表される感光性組成物。式(1)におけるR1〜R4のうちの少なくとも1つは、式(2)〜(5)のいずれかである。式(2)〜(4)におけるR13は、式(6)又は式(7)である。式(1)におけるR1〜R4のうち、式(2)〜(5)のいずれでもないもの、及び式(6)〜(7)におけるR5〜R8は、それぞれ、下記(a1)〜(a14)のうちのいずれかである。式(5)におけるYは、下記(b1)〜(b5)のうちのいずれかである。式(6)におけるR9〜R10及び式(7)におけるR9〜R12は、それぞれ、下記(c1)〜(c15)のうちのいずれかである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、金属酸化物薄膜パターンの製造に用いる感光性組成物、感光性金属錯体、塗布液、及び金属酸化物薄膜パターンの製造方法に関する。

【背景技術】

【0002】

電気的、磁気的な機能を有する金属酸化物薄膜は、多くの場合、微細なパターンを施した後に用いられる。パターン化された金属酸化物薄膜は、現在、フォトレジスト法で作製されている。フォトレジスト法では、金属酸化物薄膜を、スパッタリングで製膜し、これに感光性レジスト剤を塗布した後、所望のパターンを刻したマスクを通した光に露光し現像することで、パターンを金属酸化物薄膜上に転写する。次に、このレジスト剤のパターンに沿って金属酸化物薄膜を強酸または強アルカリを含むエッチング剤でエッチングすることで、パターン化された金属酸化物薄膜が得られる。

このフォトレジスト法は、上記のように、多段階の工程が必要であり、パターン化された金属酸化物薄膜をより簡便に得る方法が望まれている。そこで、感光性レジスト剤を用いずに、パターン化された金属化合物薄膜を得る方法として、次のような方法が提案されている。

(1)分解性金属錯体を用いる方法

US5942376(特許文献1)には、アリール基を持つα-ヒドロキシケトンと金属錯体を用いたパターン化法が記されている。この錯体に250〜300nmの紫外線を照射すると、錯体から金属が遊離し、これが加水分解して重合し、現像液である有機溶媒に対して不溶化することでパターン化が達成される。

(2)光酸発生剤と金属の錯体を用いる方法

特開平8-260159(特許文献2)、特開平9-263969(特許文献3)には、2-ニトロベンジルアルコールまたは2-ニトロベンジルアルデヒドを感光剤として持つ金属錯体を用いたパターンニング法が記されている。上記の感光剤と金属塩とを反応させて成る金属錯体に紫外線を照射すると、金属−感光剤間の結合が切断され、照射の前後で現像液に対する溶解性が大きく変化する。現像液として有機溶媒を用いるとネガ型のパターン化金属錯体薄膜が得られ(特許文献2)、水を用いるとポジ型のパターン化金属錯体薄膜が得られる(特許文献3)。これを焼成するとパターン化金属酸化物薄膜になる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】US5942376

【特許文献2】特開平8-260159

【特許文献3】特開平9-263969

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記(1)の方法では、金属酸化物薄膜にクラックが生じやすく、特に、金属酸化物薄膜の膜厚が厚い場合に、クラックが著しくなる。

また、上記(2)の方法では、コントラストが高いパターンを得ることができない。例えば、特許文献3の方法では、2-ニトロベンジルアルコール部分が光照射で脱離して生成した金属水酸化物が現像液である水に溶解することでパターンが形成されるが、金属水酸化物が現像中に重合する、あるいは、金属の種類によっては、生成した金属水酸化物が水に難溶で、本来溶解すべき部分が現像で十分に溶けきらないため、コントラストの低いパターンしか形成されない。

【0005】

本発明は以上の点に鑑みなされたものであり、クラックが生じにくく、高コントラストの金属酸化物薄膜パターンを製造できる感光性組成物、感光性金属錯体、塗布液、及び金属酸化物薄膜パターンの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の感光性組成物は、式(1)で表されるものである。

【0007】

【化1】

式(1)におけるR1〜R4のうちの少なくとも1つは、式(2)〜(5)のいずれかである。

【0008】

【化2】

式(2)〜(4)におけるR13は、式(6)又は式(7)である。

【0009】

式(1)におけるR1〜R4のうち、式(2)〜(5)のいずれでもないもの、及び式(6)〜(7)におけるR5〜R8は、それぞれ、下記(a1)〜(a14)のうちのいずれかである。

(a1)H

(a2)C1〜C20の飽和又は非飽和アルキル基であって、CnH2n+1又はCnH2n-1-2xで表され、n=1〜20、 x= 0〜n-1の範囲であるもの

(a3)アルキルアミン基(例えばドーパミン)

(a4)カルビノール基(例えば2−ヒドロキシエチル基)

(a5)アルデヒド又はケトン(例えばメチルケトン、フェニルケトン)

(a6)COORで表され、R=CmH2m+1又はCmH2m-1-2y(m=0〜20、y=0〜m-1の範囲)であるもの

(a7)F、Cl、Br、又はI(ハロゲン類)

(a8)CN又はNO2

(a9)ヒドロキシ又はエーテル類

(a10)アミン類

(a11)アミド類

(a12)チオ又はチオエーテル類

(a13)ホスフィン類又はリン酸類

(a14)環状基、ベンゾ、アゾル、オキサゾル、チアゾル、又はジオキソル

式(5)におけるYは、下記(b1)〜(b5)のうちのいずれかである。

(b1)F、Cl、Br、又はI

(b2)オキソカルボニル基又はCH3COO-

(b3)アミド基又はCH3CONH-

(b4)スルホニル基又はCH3SO3-

(b5)ホスホリルオキシ基又はPh2POO-

式(6)におけるR9〜R10及び式(7)におけるR9〜R12は、それぞれ、下記(c1)〜(c15)のうちのいずれかである。

(c1)H

(c2)C1〜C20の飽和又は非飽和アルキル基であって、CnH2n+1又はCnH2n-1-2xで表され、n=1〜20、x=0〜n-1の範囲であるもの

(c3)カルビノール基(例えば2−ヒドロキシエチル基)

(c4)アルデヒド又はケトン(例えばメチルケトン、フェニルケトン)

(c5)COORで表され、R=CmH2m+1又はCmH2m-1-2y(m=0〜20、y=0〜m-1の範囲)であるもの

(c6)F、Cl、Br、又はI(ハロゲン類)

(c7)CN又はNO2

(c8)ヒドロキシ又はエーテル類

(c9)アミン類

(c10)アミド類

(c11)チオ又はチオエーテル類

(c12)ホスフィン類又はリン酸類

(c13)環状基、ベンゾ、アゾル、オキサゾル、チアゾル、又はジオキソル

(c14)アルキルアミン基

(c15)2-ニトロベンジル構造を含む基(例えば、2-ニトロベンジル、2,6-ジニトロベンジル、5,6-ジメトキシ-2-ニトロベンジル)

本発明の感光性組成物を、例えば以下のように用いれば、金属酸化物薄膜パターンを製造することができる。すなわち、本発明の感光性組成物を、金属そのもの、又は金属化合物(例えば金属カルボン酸塩、金属塩化物、金属硝酸塩、金属錯体)と反応させて、感光性金属錯体を得ることができる。本発明の感光性組成物は、この感光性金属錯体において、配位子となる。この感光性金属錯体を含む塗布液を基体上に塗布して塗膜を形成し、所定のパターンに沿って、塗膜の一部を露光すると、露光した部分はアルカリ性現像液に対し易溶となる。なお、露光されていない部分はアルカリ性現像液に対し不溶のままである。よって、露光後、現像を行うことにより、露光した部分のみが除去され、パターンが形成される。その後、残存した塗膜を焼成する等して、感光性金属錯体を金属酸化物に変えると、金属酸化物薄膜パターンを得ることができる。

なお、感光性金属錯体が、露光前はアルカリ性現像液に対し不溶であるが、露光により易溶となる理由は以下のように推測できる。感光性金属錯体は、2-ニトロベンジルアルコール誘導体がエステル結合により結合している構造を有する。この感光性金属錯体は、アルカリ性現像液に対し不溶である。露光工程において、感光性金属錯体を含む塗膜に、2-ニトロベンジルアルコール誘導体の部分が吸収するような紫外線を照射すると、エステル結合が切れ、2-ニトロソベンズアルデヒドと、4-カルボキシカテコール誘導体−金属錯体とが生成する。この4-カルボキシカテコール誘導体−金属錯体は、エステル結合が切断されて生成したカルボキシル基のために、アルカリ性現像液に易溶となる。よって、感光性金属錯体は、露光前はアルカリ性現像液に対し不溶であるが、露光により易溶となる。

本発明の感光性組成物を用いれば、高コントラストの金属酸化物薄膜パターンを得ることができる。その理由は、以下のように推測できる。すなわち、露光した部分において生じる4-カルボキシカテコール誘導体−金属錯体は、化学的に安定で、錯体間の重合による不溶化などが起こらないので、金属水酸化物が放出される従来の錯体(特許文献2、3)よりもコントラストが高いパターンを容易に得ることができる。

また、本発明の感光性組成物を用いれば、金属酸化物薄膜パターンにクラックが生じにくい。一般に、膜厚が厚いほどクラックは生じやすくなるが、本発明では、上記のようにクラックが生じにくいため、金属酸化物薄膜の膜厚を厚くすることができる。本発明において金属酸化物薄膜パターンにクラックが生じにくい理由は、以下のように推測できる。すなわち、本発明の感光性組成物を用いて合成された感光性金属錯体は、錯体間でベンゼン環がスタックしやすいため、焼成の際に横方向の体積収縮が少なく、クラックができにくいという性質がある(WO2008007451、 7469、 7751)。

【0010】

上記の感光性金属錯体において、金属に対する感光性組成物のモル比は、0.1〜2の範囲が好ましい。このモル比が0.1以上であることにより、金属酸化物薄膜パターンのコントラストが一層高くなる。また、このモル比が2以下であることにより、焼成後における金属酸化物薄膜の密度が低下してしまうようなことがない。上記のモル比は、特に、0.5〜1、又は2が好ましい。

【0011】

本発明の感光性組成物としては、例えば、式(8)又は(9)で表されるものが好ましい。

【0012】

【化3】

本発明の感光性金属錯体は、式(10)又は式(11)で表されるものである。

【0013】

【化4】

【0014】

【化2】

式(10)及び(11)におけるMは金属原子である。

【0015】

式(10)におけるXは、下記(d1)〜(d10)のうちのいずれかである。

(d1)ヒドロキシド又はアルコキシド(例えば、エチレングリコール、1,2-ヘキサンジオール、カテコール誘導体、エトキシ基、ブトキシ基、メトキシエトキシ基、α-ヒドロキシケトン類のシクロテン、マルトール)

(d2)カルボキシレート(例えば、ギ酸塩、酢酸塩、シュウ酸塩、エチルヘキサン酸塩)

(d3)β‐ケトネート(アセチルアセトナート)

(d4)金属と共有結合した有機部分

(d5)フッ酸塩、塩酸塩、臭酸塩、ヨウ酸塩

(d6)硝酸塩又は亜硝酸塩

(d7)硫酸塩又は亜硫酸塩

(d8)過塩素酸塩又は次亜塩素酸塩

(d9)リン酸塩

(d10)ホウ酸塩

式(10)及び(11)におけるR1〜R4のうちの少なくとも1つは、式(2)〜(5)のいずれかである。

【0016】

式(2)〜(4)におけるR13は、式(6)又は式(7)である。

式(1)におけるR1〜R4のうち、式(2)〜(5)のいずれでもないもの、及び式(6)〜(7)におけるR5〜R8は、それぞれ、下記(a1)〜(a14)のうちのいずれかである。

(a1)H

(a2)C1〜C20の飽和又は非飽和アルキル基であって、CnH2n+1又はCnH2n-1-2xで表され、n=1〜20、 x= 0〜n-1の範囲であるもの

(a3)アルキルアミン基(例えばドーパミン)

(a4)カルビノール基(例えば2−ヒドロキシエチル基)

(a5)アルデヒド又はケトン(例えばメチルケトン、フェニルケトン)

(a6)COORで表され、R=CmH2m+1又はCmH2m-1-2y(m=0〜20、y=0〜m-1の範囲)であるもの

(a7)F、Cl、Br、又はI

(a8)CN又はNO2

(a9)ヒドロキシ又はエーテル類

(a10)アミン類

(a11)アミド類

(a12)チオ又はチオエーテル類

(a13)ホスフィン類又はリン酸類

(a14)環状基、ベンゾ、アゾル、オキサゾル、チアゾル、又はジオキソル

式(5)におけるYは、下記(b1)〜(b5)のうちのいずれかである。

(b1)F、Cl、Br、又はI(ハロゲン類)

(b2)オキソカルボニル基又はCH3COO-

(b3)アミド基又はCH3CONH-

(b4)スルホニル基又はCH3SO3-

(b5)ホスホリルオキシ基又はPh2POO-

式(6)におけるR9〜R10及び式(7)におけるR9〜R12は、それぞれ、下記(c1)〜(c15)のうちのいずれかである。

(c1)H

(c2)C1〜C20の飽和又は非飽和アルキル基であって、CnH2n+1又はCnH2n-1-2xで表され、n=1〜20、x=0〜n-1の範囲であるもの

(c3)カルビノール基(例えば2−ヒドロキシエチル基)

(c4)アルデヒド又はケトン(例えばメチルケトン、フェニルケトン)

(c5)COORで表され、R=CmH2m+1又はCmH2m-1-2y(m=0〜20、y=0〜m-1の範囲)であるもの

(c6)F、Cl、Br、又はI(ハロゲン類)

(c7)CN又はNO2

(c8)ヒドロキシ又はエーテル類

(c9)アミン類

(c10)アミド類

(c11)チオ又はチオエーテル類

(c12)ホスフィン類又はリン酸類

(c13)環状基、ベンゾ、アゾル、オキサゾル、チアゾル、又はジオキソル

(c14)アルキルアミン基

(c15)2-ニトロベンジル構造を含む基(例えば、2-ニトロベンジル、2,6-ジニトロベンジル、5,6-ジメトキシ-2-ニトロベンジル)

本発明の感光性金属錯体を、例えば以下のように用いれば、金属酸化物薄膜パターンを製造することができる。すなわち、本発明の感光性金属錯体を含む塗布液を基体上に塗布して塗膜を形成し、所定のパターンに沿って、塗膜の一部を露光すると、露光した部分はアルカリ性現像液に対し易溶となる。なお、露光されていない部分はアルカリ性現像液に対し不溶のままである。よって、露光後、現像を行うことにより、露光した部分のみが除去され、パターンが形成される。その後、残存した塗膜を焼成する等して、感光性金属錯体を金属酸化物に変えると、金属酸化物薄膜パターンを得ることができる。

なお、本発明の感光性金属錯体が、露光前はアルカリ性現像液に対し不溶であるが、露光により易溶となる理由は以下のように推測できる。感光性金属錯体は、2-ニトロベンジルアルコール誘導体がエステル結合により結合している構造を有する。この感光性金属錯体は、アルカリ性現像液に対し不溶である。露光工程において、感光性金属錯体を含む塗膜に、2-ニトロベンジルアルコール誘導体の部分が吸収するような紫外線を照射すると、エステル結合が切れ、2-ニトロソベンズアルデヒドと、カルボキシカテコール誘導体−金属錯体とが生成する。このカルボキシカテコール誘導体−金属錯体は、エステル結合が切断されて生成したカルボキシル基のために、アルカリ性現像液に易溶となる。よって、感光性金属錯体は、露光前はアルカリ性現像液に対し不溶であるが、露光により易溶となる。

本発明の感光性金属錯体を用いれば、高コントラストの金属酸化物薄膜パターンを得ることができる。その理由は、以下のように推測できる。すなわち、露光した部分において生じるカルボキシカテコール誘導体−金属錯体は、化学的に安定で、錯体間の重合による不溶化などが起こらないので、金属水酸化物が放出される従来の錯体(特許文献2、3)よりもコントラストが高いパターンを容易に得ることができる。

また、本発明の感光性金属錯体を用いれば、金属酸化物薄膜パターンにクラックが生じにくい。一般に、膜厚が厚いほどクラックは生じやすくなるが、本発明では、上記のようにクラックが生じにくいため、金属酸化物薄膜の膜厚を厚くすることができる。本発明において金属酸化物薄膜パターンにクラックが生じにくい理由は、以下のように推測できる。すなわち、本発明の感光性金属錯体は、錯体間でベンゼン環がスタックしやすいため、焼成の際に横方向の体積収縮が少なく、クラックができにくいという性質がある(WO2008007451、 7469、 7751)。

【0017】

本発明の感光性金属錯体において、金属に対する配位子(式(1)で表されるもの)のモル比は、0.1〜2の範囲が好ましい。このモル比が0.1以上であることにより、金属酸化物薄膜パターンのコントラストが一層高くなる。また、このモル比が2以下であることにより、焼成後における金属酸化物薄膜の密度が低下してしまうようなことがない。上記のモル比は、特に、0.5〜1、又は2が好ましい。

前記X(式(10)参照)は、塗布液を構成する溶媒(例えば有機溶媒)への感光性金属錯体の溶解性を向上させ、同時に、アルカリ性現像液での溶解性を低くする働きを持つことが好ましく、疎水性であり、酸性ではない(d1)、(d3)、(d4)が好適である。カルボキシル基、ハロゲンなどは酸性で、錯体のアルカリ性現像液への溶解性を増す働きがあるので、これらをXとすると、パターンは形成できるものの、コントラストが低くなる可能性がある。また、アルコキシ基も、加水分解されるおそれがある。

【0018】

本発明の感光性金属錯体における配位子(式(1)で表されるもの、及びX)は、種々の置換基・構造を持つことができるが、それら置換基・構造としては、C、 H、 O、 Nのみが含まれるものを用いるのが望ましい。Na、 P、 S、 Clなどの元素を含む置換基・構造を用いた場合、焼成後も金属酸化物薄膜中にこれらの元素が残存し、物性に悪影響を及ぼす可能性がある。

本発明の感光性金属錯体(式(10)又は式(11)で表されるもの)における金属Mとしては、例えば、次に挙げるいずれかを用いることができる。

B、Al、Ga、In、Tl、Si、Ge、Sn、Pb、Po、Sb、Bi、Sr、Ba、Sc、Y、Ti、Zr、Hf、Nb、Ta、V、Cr、Mo、W、Mn、Fe、Ru、Co、Rh、Ni、Pd、Pt、Cu、Au、Zn、Cd、La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu

また、式(11)で表される感光性金属錯体におけるMとしては、例えば、Ti、Zr、Hf、Nb、Ta、Si、Ge、Sn、Pb、Poを用いることができる。

金属の種類が異なる複数種の感光性金属錯体を任意の割合で混合して用いても良い(例えばスズ添加酸化インジウム(ITO)、 PZTなど)。また、感光性も持たない任意の金属錯体と本発明の感光性金属錯体とを任意の割合で混合して用い、パターン形成を行っても良い。

【0019】

本発明の塗布液は、請求項3記載の感光性金属錯体を含むことを特徴とする。本発明の塗布液を、例えば以下のように用いれば、金属酸化物薄膜パターンを製造することができる。すなわち、本発明の塗布液を基体上に塗布して、感光性金属錯体から成る塗膜を形成し、所定のパターンに沿って、塗膜の一部を露光すると、露光した部分はアルカリ性現像液に対し易溶となる。なお、露光されていない部分はアルカリ性現像液に対し不溶のままである。よって、露光後、現像を行うことにより、露光した部分のみが除去され、パターンが形成される。その後、残存した塗膜を焼成する等して、感光性金属錯体を金属酸化物に変えると、金属酸化物薄膜パターンを得ることができる。

本発明の塗布液を用いれば、高コントラストの金属酸化物薄膜パターンを得ることができる。また、本発明の塗布液を用いれば、金属酸化物薄膜パターンにクラックが生じにくい。一般に、膜厚が厚いほどクラックは生じやすくなるが、本発明では、上記のようにクラックが生じにくいため、金属酸化物薄膜の膜厚を厚くすることができる。

塗布液の溶媒としては、例えば、アルコール類、エーテル類、炭化水素、ジメチルスルホキシド、アミド類(例えばN,N-ジメチルアセトアミド等)、ケトン、β‐ジケトン(例えばアセチルアセトン等)、カルボン酸、カルボン酸エステル(例えば乳酸エチル等)、ラクトン類(例えばγ-ブチロラクトン)、ラクタム類、クロロホルム、ジクロロメタン、ニトロアルカン(例えばニトロエタン)、アミン、アルカノールアミン(例えばエタノールアミン)等を利用可能である。溶媒は上記のものを混合して用いても良い。塗布液における感光性金属錯体の濃度は特に制約はないが、感光性金属錯体の溶解度によって上限が規定されることがある。塗布液を塗布して塗膜を形成する際には、通常、0.1〜80重量%の範囲の濃度が好適である。

本発明の金属酸化物薄膜パターンの製造方法は、請求項4記載の塗布液を基体上に塗布して塗膜を形成する工程と、前記塗膜の一部を露光する工程と、前記塗膜のうち、露光された部分を除去する現像工程と、前記塗膜に含まれる前記感光性金属錯体を金属酸化物に変化させる工程と、を有することを特徴とする。

本発明の金属酸化物薄膜パターンの製造方法を用いれば、高コントラストの金属酸化物薄膜パターンを得ることができる。また、本発明の金属酸化物薄膜パターンの製造方法を用いれば、金属酸化物薄膜パターンにクラックが生じにくい。一般に、膜厚が厚いほどクラックは生じやすくなるが、本発明では、上記のようにクラックが生じにくいため、金属酸化物薄膜の膜厚を厚くすることができる。

塗布液を基体に塗布する方法としては、例えば、スピンコート、プレートコート、ディップコート、スプレーコートなど、ウェット法に属する一般的なコーティング法を用いることができる。塗布後、高温下(例えば100℃)で溶媒を蒸発させ、塗膜を乾燥させることができる。基体としては、露光、現像処理、感光性金属錯体を金属酸化物に転化する過程で、毀損、変形しないものであるならば、どのようなものを用いてもよい。

【0020】

露光の光源としては、2-ニトロベンジルアルコール誘導体が光吸収を示す波長域の光を発光する任意の光源を用いることができる。具体的には、Hg-Xeランプ、キセノンランプ、低圧水銀ランプ、ブラックライト、殺菌ランプなどが挙げられる。光源としてレーザーを用いても良い。露光は、所望のパターンを描画したフォトマスクを通して行うことができる。また、フォトマスクを用いずに、フォーカスしたレーザー光等を走査してパターンを描画することも可能である。

現像の工程では、パターンに沿って露光した塗膜をアルカリ性水溶液(現像液)で現像することで光照射部分を溶解し、ポジ型パターンを得ることができる。アルカリ性水溶液としては、0.01〜2.5wt%のテトラメチルアンモニウムヒドロキシド水溶液が好適である。

現像してパターン化した感光性金属錯体から成る塗膜は、大気中焼成、または、還元雰囲気下で焼成を行うことで金属酸化物膜に転化することができる。焼成は、マッフル炉、ホットプレートなどで、感光性金属錯体の分解温度以上に加熱して行うことができる。また、直接加熱ではなく、マイクロ波、赤外線、レーザー光などの電磁波を照射して感光性金属錯体を金属酸化物に転化しても良い。

【図面の簡単な説明】

【0021】

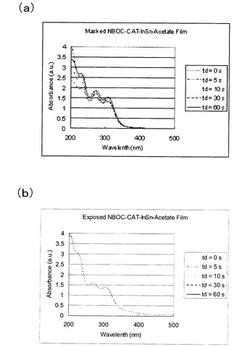

【図1】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、現像後における吸収スペクトルを示すグラフである。

【図2】金属酸化物薄膜パターンを表す写真である。

【図3】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、像後における吸収スペクトルを示すグラフである。

【図4】金属酸化物薄膜パターンを表す写真である。

【図5】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、像後における吸収スペクトルを示すグラフである。

【図6】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、像後における吸収スペクトルを示すグラフである。

【図7】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、像後における吸収スペクトルを示すグラフである。

【図8】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、像後における吸収スペクトルを示すグラフである。

【図9】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、像後における吸収スペクトルを示すグラフである。

【図10】金属酸化物薄膜パターンを表す写真である。

【図11】金属酸化物薄膜パターンを表す写真である。

【発明を実施するための形態】

【0022】

本発明の実施形態を説明する。

【実施例1】

【0023】

(1)感光性組成物の製造

以下のようにして、4-(2-Nitrobenzyloxycarbonyl)catechol (NBOC-CAT)を製造した。このNBOC-CATは、感光性組成物に該当する。

(i)以下の原料を500mLフラスコ中で混合した。

【0024】

2-ニトロベンジルアルコール(15.3g、 100mmol)

プロトカテク酸(15.4g、 100mmol)

N,N-ジメチルアセトアミド(DMA)(250mL)

(ii)さらに、N,N-ジメチル-4-アミノピリジン(DMAP)を6.11 g(50.0mmol)添加した。

(iii)さらに、ジシクロヘキシルカルボジイミド(DCC)を25.0g(121mmol)添加した。

【0025】

(iv)130 °Cで1時間撹拌した。

(v)さらにDCCを12.5g( 60.6mmol)追加し、130 °Cで3時間撹拌した。

(vi)水2 mLを加え、徐冷した。

(vii)沈殿物をメンブレンフィルタで濾過し、酢酸エチルで洗浄した。

(viii)ろ液を、ロータリーエバポレータを用いて吸引し、DMA-酢酸エチルを濃縮した。

(ix)生成物をCH2Cl2に溶かし、沈殿物があれば濾過した。

(x)溶液を1.8M硫酸(100mL)で3回抽出し、さらに水(100mL)で1回抽出した。

(xi)ロータリーエバポレータを用いて吸引し、CH2Cl2を除いた。

(xii)再結晶により、目的物を得た。再結晶には、DMA-H2O 、 H2O-EtOH 、及びAcOEt-EtOHを順次用いた。

【0026】

得られた物質は、やや黄色味を帯びたアモルファスパウダーであった。収量は18.2g(62.9mmol)であり、収率は63%であった。

なお、上記のプロセスにおけるNBOC-CATの生成式を式(12)に示す。

【0027】

【化5】

(2)NBOC-CATであることの確認

上記のプロセスで得られた物質を1H NMR、13C NMR、及び質量分析により分析した。結果は以下のとおりであり、NBOC-CATが得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 5.59 (s, 2H), 6.84 (d, J = 8.0 Hz, 1H), 7.36 (dd, J = 8.0, 2.0 Hz, 1H), 7.39 (d, J = 2.0 Hz, 1H), 7.64 (t, J = 8.0 Hz, 1H), 7.74 (d, J = 8.0 Hz, 1H), 7.81 (t, J = 8.0 Hz, 1H), 8.13 (d, J = 8.0 Hz, 1H), 9.40 (br-s, 1H), 9.90 (br-s, 1H).

13C NMR (100 MHz, DMSO-d6) 62.6 (t), 115.5 (d), 116.3 (d), 119.8 (s), 122.1 (d), 124.9 (d), 129.35 (d), 129.44 (d), 131.7 (s), 134.2 (d), 145.2 (s), 147.6 (s), 150.9 (s), 165.2 (s).

MS (EI) MW 289.29g/mol, found 289 [M+].

【実施例2】

【0028】

(1)感光性組成物の製造

以下のようにして、NBOC-CATを製造した。

(i)以下の原料を300mLフラスコ中で混合し、溶解させた。

【0029】

2-Nitrobenzyl Chloride(20.0g、 117mmol)

プロトカテク酸(18.0g、 117mmol)

DMA(150mL)

(ii)さらにDMAP(16.5g、 135mmol)を添加した。

(iii)130 ℃で1時間撹拌した。

(iv) ロータリーエバポレータを用いて吸引し、DMAを除去した(130 °C、1時間)。

(v)生成物を水に分散させた。

(vi)希硫酸で中和した。

(vii)沈殿物をメンブレンフィルターで濾過し、水で洗浄した。

(viii)ろ液を、ロータリーエバポレータを用いて吸引し、乾燥させた。

(ix) 再結晶により、目的物を得た。再結晶には、AcOEt-EtOHを用いた。

【0030】

得られた物質は、やや黄色味を帯びたアモルファスパウダーであった。収量は5.51g(18.5mmol)であり、収率は16%であった。

なお、上記のプロセスにおけるNBOC-CATの生成式を式(13)に示す。

【0031】

【化6】

(2)NBOC-CATであることの確認

上記のプロセスで得られた物質を1H NMR、13C NMR、及び質量分析により分析した。結果は以下のとおりであり、NBOC-CATが得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 5.59 (s, 2H), 6.84 (d, J = 8.0 Hz, 1H), 7.36 (dd, J = 8.0, 2.0 Hz, 1H), 7.39 (d, J = 2.0 Hz, 1H), 7.64 (t, J = 8.0 Hz, 1H), 7.74 (d, J = 8.0 Hz, 1H), 7.81 (t, J = 8.0 Hz, 1H), 8.13 (d, J = 8.0 Hz, 1H), 9.40 (br-s, 1H), 9.90 (br-s, 1H).

13C NMR (100 MHz, DMSO-d6) 62.6 (t), 115.5 (d), 116.3 (d), 119.8 (s), 122.1 (d), 124.9 (d), 129.35 (d), 129.44 (d), 131.7 (s), 134.2 (d), 145.2 (s), 147.6 (s), 150.9 (s), 165.2 (s).

MS (EI) MW 289.29 m/z, found 289 m/z [M+].

【実施例3】

【0032】

(1)感光性金属錯体の製造

以下のようにして、NBOC-CAT Indium Tin Acetate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0033】

NBOC-CAT (5.23g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

NMP(40mL)

なお、NBOC-CATは、前記実施例1又は実施例2で製造したものを用いることができる。

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引し、酢酸とNMPを除去した(130 °C、1時間)。

(iv)以下のようにして、副生成物を抽出した。

【0034】

(A) 生成物をCH2Cl2 (40mL)に溶解

(B) 酢酸エチル(40mL)を添加

(C) 錯体をメンブレンフィルターで単離

(v)副生成物を抽出した後の溶液を、ロータリーエバポレータを用いて吸引し、乾燥させて目的物を得た。

【0035】

得られた物質は、茶色の固体であった。収量は8.80g(17.0mmol)であり、収率は94%であった。得られた物質の金属1molあたりの質量は517.27g/molInSnであった。

なお、上記のプロセスにおけるNBOC-CATの生成式を式(14)に示す。

【0036】

【化7】

(2)NBOC-CAT Indium Tin Acetate Complexであることの確認

上記のプロセスで得られた物質を1H NMR、及び13C NMRにより分析した。結果は以下のとおりであり、NBOC-CAT Indium Tin Acetate Complex(NBOC-CAT-InSn-OAc)が得られたことが確認できた。

1H NMR [1] (400 MHz, DMSO-d6) 1.90 (br-s, 3H, OAc), 5.52 (s, 2H), 6.52 (s, 1H), 7.12 (s, 1H), 7.20 (br-s, 1H), 7.62 (s, 1H), 7.75 (s, 1H), 7.80 (s, 1H), 8.12 (s, 1H).

1H NMR [2] (400 MHz, DMSO-d6) 1.90 (br-s, 3H, OAc), 5.57 (s, 2H), 6.48 (d, J = 8.0 Hz, 1H), 7.05 (d, J = 2.4 Hz, 1H), 7.15 (dd, J = 8.0, 2.4 Hz, 1H), 7.61 (d, J = 8.0 Hz, 1H), 7.75 (t, J = 8.0 Hz, 1H), 7.81 (t, J = 8.0 Hz, 1H), 8.11 (d, J = 8.0 Hz, 1H).

13C NMR (100 MHz, DMSO-d6) 22.0 (q, OAc), 61.7 (t), 113.7 (d), 113.9 (d), 119.6 (s), 124.8 (d), 128.9 (d), 129.0 (d), 132.8 (s), 134.1 (d), 142.6 (s), 147.2 (s), 152.0 (s), 161.5 (br-s, OAc), 166.2 (s).

【実施例4】

【0037】

(1)感光性金属錯体の製造

以下のようにして、NBOC-CAT Indium Tin Ethylene Glycolate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0038】

NBOC-CAT (5.23g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

エチレングリコール(10.0mL)

NMP(40mL)

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引し、酢酸とNMPを除去した(130 °C、1時間)。

(iv)以下のようにして、副生成物を抽出した。

【0039】

(A) 生成物をCH2Cl2 (40mL)に溶解

(B) 酢酸エチル(40mL)を添加

(C) 錯体をメンブレンフィルターで単離

(v)副生成物を抽出後の溶液をロータリーエバポレータを用いて吸引し、乾燥させて目的物を得た。

【0040】

得られた物質は、茶色の固体であった。収量は8.57g(17.0mmol)であった。得られた物質の金属1molあたりの質量は474g/molInSnであった。

なお、上記のプロセスにおけるNBOC-CAT Indium Tin Ethylene Glycolate Complexの生成式を式(15)に示す。

【0041】

【化8】

(2)NBOC-CAT Indium Tin Ethylene Glycolate Complexであることの確認

上記のプロセスで得られた物質を1H NMRにより分析した。結果は以下のとおりであり、NBOC-CAT Indium Tin Ethylene Glycolate Complex(NBOC-CAT-InSn-EG)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 3.38-3.40 (m, 4H), 4.46 (t, J = 5.4 Hz, 1H), 5.52 (br, 2H), 6.50 (br, 1H), 7.16 (br, 2H), 7.45 (br, 1H), 7.60 (br, 1H), 7.70 (br, 1H), 8.05 (br, 1H).

【実施例5】

【0042】

(1)感光性金属錯体の製造

以下のようにして、NBOC-CAT Indium Tin Maltolate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0043】

NBOC-CAT (5.23g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

マルトール(2.28g、 18.1mmol)

NMP(40mL)

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引し、酢酸とNMPを除去した(130 °C、1時間)。

(iv)以下のようにして、副生成物を抽出した。

【0044】

(A) 生成物をCH2Cl2 (40mL)に溶解

(B) 酢酸エチル(40mL)を添加

(C) 錯体をメンブレンフィルターで単離

(v)副生成物を抽出後の溶液を、ロータリーエバポレータを用いて吸引し、乾燥させて目的物を得た。

【0045】

得られた物質は、茶色の固体であった。収量は6.50g(10.9mmol)であり、収率は61%であった。得られた物質の金属1molあたりの質量は594.24g/molInSnであった。

なお、上記のプロセスにおけるNBOC-CAT Indium Tin Maltolate Complexの生成式を式(16)に示す。

【0046】

【化9】

(2)NBOC-CAT Indium Tin Maltolate Complexであることの確認

上記のプロセスで得られた物質を1H NMR、及び13C NMRにより分析した。結果は以下のとおりであり、NBOC-CAT Indium Tin Maltolate Complex(NBOC-CAT-InSn-Maltol)が得られたことが確認できた。

1H NMR [1] (400 MHz, DMSO-d6) 2.43 (s, 3H), 5.53 (s, 2H), 6.42 (d, J = 8.0 Hz, 1H), 6.75 (d, J = 4.6 Hz, 1H), 7.50 (dd, J = 8.0, 2.0 Hz, 1H), 7.50 (d, J = 2.0 Hz, 1H), 7.61 (t, J = 8.0 Hz, 1H), 7.73 (d, J = 8.0 Hz, 1H), 7.80 (t, J = 8.0 Hz, 1H), 8.11 (d, J = 8.0 Hz, 1H), 8.30 (d, J = 4.6 Hz, 1H),

13C NMR (100 MHz, DMSO-d6) 14.9 (q), 61.6 (t), 110.1 (d), 113.1 (d), 113.9 (d), 118.9 (s), 124.8 (d), 129.0 (d), 129.1 (d), 132.7 (s), 134.1 (d), 142.6 (s), 147.5 (s), 149.3 (s), 152.8 (s), 154.9 (d), 161.9 (s), 166.3 (s) 175.5 (s).

【実施例6】

【0047】

(1)感光性金属錯体の製造

以下のようにして、NBOC-CAT Titanium Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0048】

NBOC-CAT (2.89g、 10.0mmol)

チタンテトライソプロポキシド(1.42g、 5.00mmol)

DMA(5mL)

キシレン(20mL)

(ii)100 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引することで、溶媒を除去し(100 °C、1時間)、乾燥させた。

【0049】

得られた物質は、茶色のアモルファスパウダーであった。収量は3.27g(4.11mmol)であり、収率は82%であった。

なお、上記のプロセスにおけるNBOC-CAT Titanium Complexの生成式を式(17)に示す。

【0050】

【化10】

(2)NBOC-CAT Titanium Complexであることの確認

上記のプロセスで得られた物質を1H NMR及び13C NMRにより分析した。結果は以下のとおりであり、NBOC-CAT Titanium Complex((NBOC-CAT)2-Ti-(DMA)2)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 1.95 (s, 3H, DMA), 2.78 (s, 3H, DMA), 2.93 (s, 3H, DMA), 5.57 (s, 2H), 6.30 (d, J = 8.0 Hz, 1H), 6.78 (d, J = 2.0 Hz, 1H), 7.33 (dd, J = 8.0, 2.0 Hz, 1H), 7.64 (t, J = 8.0 Hz, 1H), 7.74 (d, J = 8.0 Hz, 1H), 7.81 (t, J = 8.0 Hz, 1H), 8.11 (d, J = 8.0 Hz, 1H).

13C NMR (100 MHz, DMSO-d6) 21.4 (q, DMA), 34.4 (q, DMA), 37.4 (q, DMA), 62.3 (t), 110.7 (d), 110.8 (d), 119.1 (s), 122.7 (d), 124.8 (d), 129.2 (d), 131.3 (s), 134.1 (d), 147.5 (s), 158.5 (s), 164.7 (s), 165.8 (s) 169.5 (s, DMA).

【実施例7】

【0051】

(1)感光性組成物の製造

以下のようにして、4-(4,5-Dimethoxy-2-nitrobenzyloxycarbonyl)catechol (NVOC-CAT)を製造した。このNVOC-CATは、感光性組成物に該当する。

(i)以下の原料を500mLフラスコ中で混合した。

【0052】

4,5-ジメトキシ-2-ニトロベンジルアルコール(21.3g、 100mmol)

プロトカテク酸(15.4g、 100mmol)

DMA(250mL)

(ii)さらにDMAPを6.11g(50.0mmol)添加した。

(iii)さらにDCCを25.0g(121mmol)添加した。

(iv)130 °Cで1時間撹拌した。

(v)さらにDCCを12.5g( 60.6mmol)追加し、130 °Cで3時間撹拌した。

(vi)水2 mLを加え、徐冷した。

(vii)沈殿物をメンブレンフィルターで濾過し、酢酸エチルで洗浄した。

(viii)ろ液を、ロータリーエバポレータを用いて吸引し、DMA-酢酸エチルを濃縮した。

(ix)生成物をCH2Cl2に溶かし、沈殿物があれば濾過した。

(x)溶液を1.8M硫酸(100mL)で3回抽出し、さらに水(100mL)で1回抽出した。

(xi)ロータリーエバポレータを用いて吸引し、CH2Cl2を除いた。

(xii)再結晶により、目的物を得た。再結晶には、 H2O-EtOH 、及びAcOEt-EtOHを順次用いた。

【0053】

得られた物質は、やや黄色味を帯びたアモルファスパウダーであった。収量は22.3g(63.8mmol)であり、収率は64%であった。

なお、上記のプロセスにおけるNVOC-CATの生成式を式(18)に示す。

【0054】

【化11】

(2)NVOC-CATであることの確認

上記のプロセスで得られた物質を1H NMR、13C NMR、及び質量分析により分析した。結果は以下のとおりであり、NVOC-CATが得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 3.88 (s, 3H), 3.90 (s, 3H), 5.53 (s, 2H), 6.83 (d, J = 8.0 Hz, 1H), 7.28 (s, 1H), 7.34 (dd, J = 8.0, 2.0 Hz, 1H), 7.37 (d, J = 2.0 Hz, 1H), 7.71 (s, 1H), 9.60 (br-s, 2H).

13C NMR (100 MHz, DMSO-d6) 56.1 (q), 56.2 (q), 63.0 (t), 108.3 (d), 111.9 (d), 115.5 (d), 116.3 (d), 120.0 (s), 122.0 (d), 126.2 (s), 140.0 (s), 145.2 (s), 148.1 (s), 150.8 (s), 153.1 (s), 165.2 (s).

UV-Vis (film) λmax 195, 251.5, 298, 353.5 nm.

MS (EI) MW 349.29 m/z, found 349 m/z [M+].

【実施例8】

【0055】

(1)感光性金属錯体の製造

以下のようにして、NVOC-CAT Indium Tin Acetate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0056】

NVOC-CAT (6.32g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

NMP(40mL)

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引することで、酢酸とNMPを除去した(130 °C、1時間)。

(iv)以下のようにして、副生成物を抽出した。

【0057】

(A) 生成物をCH2Cl2 (40mL)に溶解

(B) 酢酸エチル(40mL)を添加

(C) 錯体をメンブレンフィルターで単離

(v)副生成物を抽出後の溶液をロータリーエバポレータを用いて吸引し、乾燥させて目的物を得た。

【0058】

得られた物質は、茶色の固体であった。収量は10.64g(16.6mmol)であり、収率は92%であった。得られた物質の金属1molあたりの質量は639.38g/molInSnであった。

なお、上記のプロセスにおけるNVOC-CAT Indium Tin Acetate Complexの生成式を式(19)に示す。

【0059】

【化12】

(2)NVOC-CAT Indium Tin Acetate Complexであることの確認

上記のプロセスで得られた物質を1H NMR及び13C NMRにより分析した。結果は以下のとおりであり、NVOC-CAT Indium Tin Acetate Complex(NVOC-CAT-InSn-OAc)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 1.90 (br-s, 3H, OAc), 3.84 (s, 6H), 5.48 (s, 2H), 6.41 (d, J = 8.0 Hz, 1H), 6.97 (d, J = 2.4 Hz, 1H), 7.11 (dd, J = 8.0, 2.4 Hz, 1H), 7.21 (s, 1H), 7.67 (s, 1H).

13C NMR (100 MHz, DMSO-d6) 24.0 (q, OAc), 56.1 (q), 62.1 (t), 108.3 (d), 110.8 (d), 112.5 (d), 113.7 (d), 115.5 (d), 119.5 (s), 127.4 (s), 139.6 (s), 147.8 (s), 153.2 (s), 158.7 (s), 161.0 (s), 166.2 (s), 179.4 (s, OAc).

【実施例9】

【0060】

(1)感光性金属錯体の製造

以下のようにして、NVOC-CAT Indium Tin Ethylene Glycolate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0061】

NVOC-CAT (6.32g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

エチレングリコール(10.0mL)

NMP(40mL)

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引することで、酢酸とNMPを除去した(130 °C、1時間)。

(iv)以下のようにして、副生成物を抽出した。

【0062】

(A) 生成物をCH2Cl2 (40mL)に溶解

(B) 酢酸エチル(40mL)を添加

(C) 錯体をメンブレンフィルターで単離

(v)副生成物を抽出後の溶液をロータリーエバポレータを用いて吸引し、乾燥させて目的物を得た。得られた物質は、茶色の固体であった。収量は10.1g(18.0mmol)であった。得られた物質の金属1molあたりの質量は560.5g/molInSnであった。

【0063】

なお、上記のプロセスにおけるNVOC-CAT Indium Tin Ethylene Glycolate Complexの生成式を式(20)に示す。

【0064】

【化13】

(2)NVOC-CAT Indium Tin Ethylene Glycolate Complexであることの確認

上記のプロセスで得られた物質を1H NMRにより分析した。結果は以下のとおりであり、NVOC-CAT Indium Tin Ethylene Glycolate Complex(NVOC-CAT-InSn-EG)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 3.38-3.3.41 (m, 4H), 3.60-4.00 (m, 6H), 4.45 (t, J = 5.6 Hz, 1H), 5.20-5.80 (br-m, 2H), 6.20-6.70 (br-m, 1H), 6.70-7.50 (br-m, 3H), 7.70 (s, 1H).

【実施例10】

【0065】

(1)感光性金属錯体の製造

以下のようにして、NVOC-CAT Indium Tin Hexandiolate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0066】

NVOC-CAT (6.32g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

1,2-ヘキサンジオール(2.14g、 18.1mmol)

NMP(40mL)

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引することで、酢酸とNMPを除去した(130 °C、1時間)。

(iv)容量が25.8mlとなるように、DMAに溶解した。

【0067】

得られた物質は、茶色の液体であった。

なお、上記のプロセスにおけるNVOC-CAT Indium Tin Hexandiolate Complexの生成式を式(21)に示す。

【0068】

【化14】

(2)NVOC-CAT Indium Tin Hexandiolate Complexであることの確認

上記のプロセスで得られた物質を1H NMRにより分析した。結果は以下のとおりであり、NVOC-CAT Indium Tin Hexandiolate Complex(NVOC-CAT-InSn-HD)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 0.86 (t, J = 6.8 Hz, 3H), 1.14-1.44 (m, 6H), 3.19-3.37 (m, 3H), 3.87 (s, 6H), 4.30 (s, 0.5H), 4.40 (s, 0.5H), 5.36-5.56 (br-m, 2H), 6.20-6.70 (br, 1H), 6.70-7.50 (br, 3H), 7.70 (s, 1H).

【実施例11】

【0069】

(1)感光性金属錯体の製造

以下のようにして、NVOC-CAT Indium Tin Maltolate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0070】

NVOC-CAT (6.32g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

マルトール(2.28g、 18.1mmol)

NMP(40mL)

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引することで、酢酸とNMPを除去した(130 °C、1時間)。

(iv)以下のようにして、副生成物を抽出した。

【0071】

(A) 生成物をCH2Cl2 (40mL)に溶解

(B) 酢酸エチル(60mL)を添加

(C) 錯体をメンブレンフィルターで単離

(v)副生成物を抽出後の溶液を、ロータリーエバポレータを用いて吸引し、乾燥させて目的物を得た。

【0072】

得られた物質は、茶色の固体であった。収量は11.9g(16.9mmol)であり、収率は94%であった。得られた物質の金属1molあたりの質量は704g/molInSnであった。

なお、上記のプロセスにおけるNVOC-CAT Indium Tin Maltolate Complexの生成式を式(22)に示す。

【0073】

【化15】

(2)NVOC-CAT Indium Tin Maltolate Complexであることの確認

上記のプロセスで得られた物質を1H NMR、及び13C NMRにより分析した。結果は以下のとおりであり、NVOC-CAT Indium Tin Maltolate Complex(NVOC-CAT-InSn-Maltol)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 2.43 (s, 3H), 3.87 (s, 3H), 3.88 (s, 3H), 5.48 (s, 2H), 6.40 (d, J = 8.0 Hz, 1H), 6.75 (d, J = 5.2 Hz, 1H), 7.00 (d, J = 2.0 Hz, 1H), 7.05 (dd, J = 8.0, 2.0 Hz, 1H), 7.27 (s, 1H), 7.71 (s, 1H), 8.31 (d, J = 5.2 Hz, 1H).

13C NMR (100 MHz, DMSO-d6) 15.3 (q), 56.5 (q), 62.4 (t), 108.7 (d), 110.6 (d), 111.7 (d), 112.6 (d), 113.5 (d), 114.5 (d), 119.2 (s), 127.8 (d), 140.3 (s), 148.3 (s), 149.7 (s), 153.5 (s), 153.8 (s), 154.8 (s), 155.4 (s), 162.3 (s), 166.8 (s), 175.9 (s).

【実施例12】

【0074】

(1)感光性金属錯体の製造

以下のようにして、NVOC-CAT Titanium Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0075】

NVOC-CAT (3.49g、 10.0mmol)

チタンテトライソプロポキシド(1.42g、 5.00mmol)

DMA(5mL)

キシレン(20mL)

(ii)100 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引することで、溶媒を除去し(100 °C、1時間)、乾燥させた。

【0076】

得られた物質は、赤みを帯びたアモルファスパウダーであった。収量は4.19g(4.57mmol)であり、収率は91%であった。

なお、上記のプロセスにおけるNVOC-CAT Titanium Complexの生成式を式(23)に示す。

【0077】

【化16】

(2)NVOC-CAT Titanium Complexであることの確認

上記のプロセスで得られた物質を1H NMRにより分析した。結果は以下のとおりであり、NVOC-CAT Titanium Complex((NVOC-CAT)2-Ti-(DMA)2)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 1.95 (s, 6H, 2 x DMA), 2.78 (s, 6H, 2 x DMA), 2.94 (s, 6H, 2 x DMA), 3.876 (s, 6H), 3.883 (s, 6H), 5.51 (s, 4H), 6.27 (d, J = 8.4 Hz, 2H), 6.73 (d, J = 2.0 Hz, 2H), 7.27 (s, 2H), 7.29 (dd, J = 8.4, 2.0 Hz, 2H), 7.70 (s, 2H).

13C NMR (100 MHz, DMSO-d6) 21.4 (q, DMA), 34.5 (q, DMA), 37.4 (q, DMA), 56.1 (q), 56.2 (q), 62.7 (t), 108.3 (d), 110.7 (d), 110.8 (d), 111.7 (d), 119.3 (d), 122.6 (s), 126.4 (d), 140.0 (s), 148.0 (s), 153.0 (s), 158.4 (s), 164.6 (s), 165.8 (s), 169.6 (s, DMA).

【実施例13】

【0078】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例3で製造したNBOC-CAT Indium Tin Acetate Complex 1.29g(2.50mmol)を溶媒5.0mLに溶かし、塗布液を製造した。この溶媒は、ホルムアミド、DMA、及び乳酸エチルを体積比1:2:7で混合した溶媒である。塗布液の濃度は、0.50mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv)超高圧水銀ランプ(250W;ウシオ電機USH-250BY)の光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。マスクは複数種類を用い、それぞれについて、実験を行った。また、超高圧水銀ランプの波長310nmにおける出力は〜20mWとした。露光時間teは10分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi)TMAH水溶液を用いて、現像を行った。現像時間tdは、0〜60秒の間で変化させた。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii)焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

(2−1)コントラストの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長250〜300nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0079】

その結果を表1に示す。

また、図1(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図1(b)に、露光した部分についての、現像後における吸収スペクトルを示す。

【0080】

【表1】

表1及び図1に示すように、現像を行った場合(現像時間tdが0ではない場合)は、露光した部分では塗膜が全く残らず(E.F.が0%であり)、露光していない部分では塗膜が高い割合で残っていること(M.F.が91〜100%であること)が確認できた。

(2−1)金属酸化物薄膜パターンの評価

図2に、現像時間tdが30秒である場合に形成された金属酸化物薄膜パターンの写真を示す。図2には、用いたマスクのメッシュの細かさも併せて示す。図2の最上段は、開口部φ100 μmの円形ステンレスフィルターを用いた場合の金属酸化物薄膜パターンの写真である。図2から明らかなように、マスクのメッシュが細かいものであっても、金属酸化物薄膜パターンは、マスクの形状を忠実に再現していることが確認できた。また、金属酸化物薄膜パターンにクラックは見られなかった。

【実施例14】

【0081】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例4で製造したNBOC-CAT Indium Tin Ethylene Glycolate Complex 0.237g(0.500mmol)を溶媒2.0mLに溶かし、塗布液を製造した。この溶媒は、ホルムアミド及びDMAを体積比1:1で混合した溶媒である。塗布液の濃度は、0.25mmol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv)殺菌ランプ(8 Wx2本;東芝ライテックGL8)の光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。マスクは複数種類を用い、それぞれについて、実験を行った。また、殺菌ランプの波長254nmにおける出力は〜2.5mWとした。露光時間teは60分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi)0.10重量%濃度のTMAH水溶液を用いて、現像を行った。現像時間tdは、0〜240秒の間で変化させた。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii)焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

(2−1)コントラストの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長255〜320nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0082】

その結果を上記表1に示す。

また、図3(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図3(b)に、露光した部分についての、現像後における吸収スペクトルを示す。

【0083】

表1及び図3に示すように、現像を行った場合(現像時間tdが0ではない場合)は、露光した部分では塗膜がほとんど残らず、露光していない部分では塗膜が高い割合で残っていることが確認できた。

(2−1)金属酸化物薄膜パターンの評価

図4に、形成された金属酸化物薄膜パターンの写真を示す。図4は、開口部φ100 μmの円形ステンレスフィルターを用いた場合の金属酸化物薄膜パターンの写真である。図4から明らかなように、金属酸化物薄膜パターンは、マスクの形状を忠実に再現していることが確認できた。また、金属酸化物薄膜パターンにクラックは見られなかった。

【実施例15】

【0084】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例5で製造したNBOC-CAT Indium Tin Maltolate Complex 1.49g(2.50mmol)を溶媒5.0mLに溶かし、塗布液を製造した。この溶媒は、γ−ブチロラクトン(GBL)、及び乳酸エチルを体積比1:4で混合した溶媒である。塗布液の濃度は、0.50mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv) 超高圧水銀ランプ(250W;ウシオ電機USH-250BY)の光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。マスクは複数種類を用い、それぞれについて、実験を行った。また、超高圧水銀ランプの波長310nmにおける出力は〜20mWとした。露光時間teは0〜60分間の範囲で変化させた。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi) 0.25重量%濃度TMAH水溶液を用いて、現像を行った。現像時間tdは、0〜60秒の間で変化させた。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii)大気中で500℃・1時間焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長250〜320nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0085】

その結果を上記表1に示す。

また、図5(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図5(b)に、露光した部分についての、現像後における吸収スペクトルを示す。

【0086】

表1及び図5に示すように、現像を行った場合(現像時間tdが0ではない場合)は、露光した部分では塗膜がほとんど残らず(E.F.の値が小さく)、露光していない部分では塗膜が高い割合で残っていること(M.F.の値が大きいこと)が確認できた。

【実施例16】

【0087】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例6で製造したNBOC-CAT Titanium Complex 1.59g(2.00mmol)を溶媒3.0mLに溶かし、塗布液を製造した。この溶媒は、DMA、及び乳酸エチルを体積比1:1で混合した溶媒である。塗布液の濃度は、0.67mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv) 超高圧水銀ランプの光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。マスクは複数種類を用い、それぞれについて、実験を行った。また、超高圧水銀ランプの波長310nmにおける出力は〜20mWとした。露光時間teは60分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi) 0.25重量%濃度TMAH水溶液を用いて、現像を行った。現像時間tdは、600秒間とした。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii) 大気中で500℃・1時間焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長260〜360nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0088】

その結果を上記表1に示す。

表1に示すように、露光した部分では塗膜が全く残らず(E.F.の値が0%であり)、露光していない部分では塗膜が完全に残っていること(M.F.の値が100%であること)が確認できた。

【実施例17】

【0089】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例9で製造したNVOC-CAT Indium Tin Ethylene Glycolate Complex 1.40g(2.50mmol)を溶媒5.0mLに溶かし、塗布液を製造した。この溶媒は、ホルムアミド、及びDMAを体積比1:1で混合した溶媒である。塗布液の濃度は、0.5mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv)ブラックライト(8 Wx2本;東芝ライテックFL8BLB)の光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。ブラックライトの波長365nmにおける出力は〜2mWとした。露光時間teは60分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi)0.10重量%濃度のTMAH水溶液を用いて、現像を行った。現像時間tdは、0〜240秒の間で変化させた。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii) 大気中で500℃・1時間焼成し、金属酸化物薄膜パターンを完成した。

(viii)焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長260〜360nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0090】

その結果を表2に示す。

【0091】

【表2】

また、図6(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図6(b)に、露光した部分についての、現像後における吸収スペクトルを示す。

【0092】

表2及び図6に示すように、露光した部分では塗膜がほとんど残らず、露光していない部分では塗膜が高い割合で残っていることが確認できた。

【実施例18】

【0093】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例10で製造したNVOC-CAT Indium Tin Hexandiolate Complex 溶液3.57mL(2.50mmol)を乳酸エチル1.43mLで希釈し、塗布液を製造した。塗布液の濃度は、0.5mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv)ブラックライトの光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。ブラックライトの波長365nmにおける出力は〜2mWとした。露光時間teは60分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi)0.10重量%濃度のTMAH水溶液を用いて、現像を行った。現像時間tdは、60秒間とした。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii) 大気中で500℃・1時間焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長260〜360nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0094】

その結果を上記表2に示す。

また、図7(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図7(b)に、露光した部分についての、現像後における吸収スペクトルを示す。

【0095】

表2及び図7に示すように、露光した部分では塗膜がほとんど残らず、露光していない部分では塗膜が完全に残っていることが確認できた。

【実施例19】

【0096】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例11で製造したNVOC-CAT Indium Tin Maltolate Complex 2.64g(3.75mmol)を溶媒5.0mLに溶かし、塗布液を製造した。この溶媒は、GBL、及び乳酸エチルを体積比1:4で混合した溶媒である。塗布液の濃度は、0.75mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。また、この塗布液を薄め、濃度を0.50mol/Lとした塗布液も製造した。後述する工程では、2種類の濃度の塗布液を、それぞれ用いた。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv)ブラックライトの光により、塗膜を露光した。このとき、基板の半分をアルミホイルで覆い、その部分では露光されないようにした。ブラックライトの波長365nmにおける出力は〜2mWとした。露光時間teは60分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi)0.25重量%濃度のTMAH水溶液を用いて、現像を行った。現像時間tdは、5〜60秒間とした。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii) 大気中で500℃・1時間焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長260〜360nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0097】

その結果を上記表2に示す。

また、図8(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図8(b)に、露光した部分についての、現像後における吸収スペクトルを示す。

【0098】

表2及び図8に示すように、露光した部分では塗膜がほとんど残らず、露光していない部分では塗膜が高い割合で残っていることが確認できた。

【実施例20】

【0099】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例12で製造したNVOC-CAT Titanium Complex 0.415g(0.453mmol)を溶媒4.5mLに溶かし、塗布液20Aを製造した。この溶媒は、DMA、及び乳酸エチルを体積比1:1で混合した溶媒である。塗布液の濃度は、0.10mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

【0100】

また、前記実施例12で製造したNVOC-CAT Titanium Complex 1.15g(1.25mmol)を溶媒5.0mLに溶かし、塗布液20Bを製造した。この溶媒は、DMA、及び乳酸エチルを体積比1:1で混合した溶媒である。塗布液の濃度は、0.25mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

【0101】

以下の工程では、塗布液20Aを用いる場合と、塗布液20Bを用いる場合とを、それぞれ行った。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv)ブラックライトの光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。マスクは複数種類を用い、それぞれについて、実験を行った。また、ブラックライトの波長365nmにおける出力は〜2mWとした。露光時間teは60分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi)0.10重量%濃度のTMAH水溶液を用いて、現像を行った。現像時間tdは、0〜240秒の間で変化させた。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii) 大気中で500℃・1時間焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

(2−1)コントラストの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長260〜360nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0102】

その結果を上記表2に示す。

また、図9(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図9(b)に、露光した部分についての、現像後における吸収スペクトルを示す。なお、図9は、塗布液20Aを使用した場合である。

【0103】

表2及び図9に示すように、露光した部分では塗膜が全く残らず、露光していない部分では塗膜が完全に残っていることが確認できた。

(2−1)金属酸化物薄膜パターンの評価

図10及び図11に、形成された金属酸化物薄膜パターンの写真を示す。図10及び図11には、用いたマスクのメッシュの細かさも併せて示す。これらの図面から明らかなように、マスクのメッシュが細かいものであっても、金属酸化物薄膜パターンは、マスクの形状を忠実に再現していることが確認できた。また、金属酸化物薄膜パターンにクラックは見られなかった。

(比較例1)

特開平9-263969号公報に記載されている方法で、金属酸化物薄膜パターンの形成を試みた。この方法は、2-Nitrobenzyl Alcohol Indium Tinを含む溶液を用いる方法である。

(1)金属酸化物薄膜パターンの製造

(i)以下の原料を容積50mLの容器中で混合し、混合物を生成した。

【0104】

Indium Ethoxide (4.50g、 18.0mmol)

Tin(IV) tert-Butoxide (0.411g、 1.00mmol)

2-Nitrobenzyl alcohol (2.33g、 15.2mmol)

2-Methoxyethanol (14.4mL)、 DMA (2.0mL)

Ethyl Lactate (1mL)

(ii)50℃の下で、5時間、混合物に対し、超音波を照射した。

(iii)不溶物をメンブレンフィルターで除外した。

(iv) 残った溶液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000又は3000RPMとした。

(v) 超高圧水銀 ランプの光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。超高圧水銀 ランプの波長310nmにおける出力は〜20 mW・cm-2とした。

(vi)100℃において1時間乾燥させた。

【0105】

(vii)水又は0.25重量%濃度のTMAH水溶液を用いて、現像を行った。

(viii) 2-プロパノール又は水を用いて5秒間リンスした。

(ix)500℃の温度で1時間焼成した。

(x)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(2)金属酸化物薄膜パターンの評価

前記(x)で測定した吸収スペクトルにおける吸収の大きさから、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0106】

その結果を表3に示す。

【0107】

【表3】

表3の「ポジ形Pattern」の欄は、ポジ形の金属酸化物薄膜パターンが良好に形成されているかの評価を示す。評価基準は以下のとおりである。

【0108】

×:M.F. − E.F. = -4〜4

△:M.F. − E.F. = 5〜94

○:M.F. − E.F. = 95〜100

表3から明らかなように、比較例1では、ポジ形の金属酸化物薄膜パターンを正しく形成することができなかった。なお、表3には、実施例15、16、19、20についての評価結果も併せて示す。

(比較例2)

基本的には前記比較例1と同様にして、金属酸化物薄膜パターンの形成を試みた。ただし、以下の2点で相違する。この方法は、2-Nitrobenzyl Alcohol Titaniumを含む溶液を用いる方法である。

【0109】

・混合物として、以下の原料を混合したものを用いた。

Titanium(IV) Isopropoxide (2.84g、 10.0mmol)

2-Nitrobenzyl alcohol (1.53g、 10.0mmol)

2-Methoxyethanol (11.2mL)

・超音波を照射する時間を1時間とした。

【0110】

本比較例2の試験結果を上記表3に示す。表3から明らかなように、比較例2では、ポジ形の金属酸化物薄膜パターンを正しく形成することができなかった。

(比較例3)

基本的には前記比較例1と同様にして、金属酸化物薄膜パターンの形成を試みた。ただし、混合物として、以下の原料を混合したものを用いるという点のみで相違する。この方法は、2-Nitrobenzaldehyde Indium Tinを含む溶液を用いる方法である。

【0111】

Indium Ethoxide (4.50g、 18.0mmol)

Tin(IV) tert-Butoxide (0.411g、 1.00mmol)

2-Nitrobenzaldehyde (2.30g、 15.2mmol)

2-Methoxyethanol (14.4mL)、 DMA (2.0mL)

Ethyl Lactate (1mL)

本比較例3の試験結果を上記表3に示す。表3から明らかなように、比較例3では、ポジ形の金属酸化物薄膜パターンを正しく形成することができなかった。

(比較例4)

基本的には前記比較例1と同様にして、金属酸化物薄膜パターンの形成を試みた。ただし、以下の2点で相違する。この方法は、2-Nitrobenzaldehyde Titaniumを含む溶液を用いる方法である。

【0112】

・混合物として、以下の原料を混合したものを用いた。

Titanium(IV) Isopropoxide (2.84g、 10.0mmol)

2-Nitrobenzaldehyde (1.51g、 10.0mmol)

2-Methoxyethanol (11.2mL)

・超音波を照射する時間を1時間とした。

【0113】

本比較例4の試験結果を上記表3に示す。表3から明らかなように、比較例4では、ポジ形の金属酸化物薄膜パターンを正しく形成することができなかった。

尚、本発明は前記実施例になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

【技術分野】

【0001】

本発明は、例えば、金属酸化物薄膜パターンの製造に用いる感光性組成物、感光性金属錯体、塗布液、及び金属酸化物薄膜パターンの製造方法に関する。

【背景技術】

【0002】

電気的、磁気的な機能を有する金属酸化物薄膜は、多くの場合、微細なパターンを施した後に用いられる。パターン化された金属酸化物薄膜は、現在、フォトレジスト法で作製されている。フォトレジスト法では、金属酸化物薄膜を、スパッタリングで製膜し、これに感光性レジスト剤を塗布した後、所望のパターンを刻したマスクを通した光に露光し現像することで、パターンを金属酸化物薄膜上に転写する。次に、このレジスト剤のパターンに沿って金属酸化物薄膜を強酸または強アルカリを含むエッチング剤でエッチングすることで、パターン化された金属酸化物薄膜が得られる。

このフォトレジスト法は、上記のように、多段階の工程が必要であり、パターン化された金属酸化物薄膜をより簡便に得る方法が望まれている。そこで、感光性レジスト剤を用いずに、パターン化された金属化合物薄膜を得る方法として、次のような方法が提案されている。

(1)分解性金属錯体を用いる方法

US5942376(特許文献1)には、アリール基を持つα-ヒドロキシケトンと金属錯体を用いたパターン化法が記されている。この錯体に250〜300nmの紫外線を照射すると、錯体から金属が遊離し、これが加水分解して重合し、現像液である有機溶媒に対して不溶化することでパターン化が達成される。

(2)光酸発生剤と金属の錯体を用いる方法

特開平8-260159(特許文献2)、特開平9-263969(特許文献3)には、2-ニトロベンジルアルコールまたは2-ニトロベンジルアルデヒドを感光剤として持つ金属錯体を用いたパターンニング法が記されている。上記の感光剤と金属塩とを反応させて成る金属錯体に紫外線を照射すると、金属−感光剤間の結合が切断され、照射の前後で現像液に対する溶解性が大きく変化する。現像液として有機溶媒を用いるとネガ型のパターン化金属錯体薄膜が得られ(特許文献2)、水を用いるとポジ型のパターン化金属錯体薄膜が得られる(特許文献3)。これを焼成するとパターン化金属酸化物薄膜になる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】US5942376

【特許文献2】特開平8-260159

【特許文献3】特開平9-263969

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記(1)の方法では、金属酸化物薄膜にクラックが生じやすく、特に、金属酸化物薄膜の膜厚が厚い場合に、クラックが著しくなる。

また、上記(2)の方法では、コントラストが高いパターンを得ることができない。例えば、特許文献3の方法では、2-ニトロベンジルアルコール部分が光照射で脱離して生成した金属水酸化物が現像液である水に溶解することでパターンが形成されるが、金属水酸化物が現像中に重合する、あるいは、金属の種類によっては、生成した金属水酸化物が水に難溶で、本来溶解すべき部分が現像で十分に溶けきらないため、コントラストの低いパターンしか形成されない。

【0005】

本発明は以上の点に鑑みなされたものであり、クラックが生じにくく、高コントラストの金属酸化物薄膜パターンを製造できる感光性組成物、感光性金属錯体、塗布液、及び金属酸化物薄膜パターンの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の感光性組成物は、式(1)で表されるものである。

【0007】

【化1】

式(1)におけるR1〜R4のうちの少なくとも1つは、式(2)〜(5)のいずれかである。

【0008】

【化2】

式(2)〜(4)におけるR13は、式(6)又は式(7)である。

【0009】

式(1)におけるR1〜R4のうち、式(2)〜(5)のいずれでもないもの、及び式(6)〜(7)におけるR5〜R8は、それぞれ、下記(a1)〜(a14)のうちのいずれかである。

(a1)H

(a2)C1〜C20の飽和又は非飽和アルキル基であって、CnH2n+1又はCnH2n-1-2xで表され、n=1〜20、 x= 0〜n-1の範囲であるもの

(a3)アルキルアミン基(例えばドーパミン)

(a4)カルビノール基(例えば2−ヒドロキシエチル基)

(a5)アルデヒド又はケトン(例えばメチルケトン、フェニルケトン)

(a6)COORで表され、R=CmH2m+1又はCmH2m-1-2y(m=0〜20、y=0〜m-1の範囲)であるもの

(a7)F、Cl、Br、又はI(ハロゲン類)

(a8)CN又はNO2

(a9)ヒドロキシ又はエーテル類

(a10)アミン類

(a11)アミド類

(a12)チオ又はチオエーテル類

(a13)ホスフィン類又はリン酸類

(a14)環状基、ベンゾ、アゾル、オキサゾル、チアゾル、又はジオキソル

式(5)におけるYは、下記(b1)〜(b5)のうちのいずれかである。

(b1)F、Cl、Br、又はI

(b2)オキソカルボニル基又はCH3COO-

(b3)アミド基又はCH3CONH-

(b4)スルホニル基又はCH3SO3-

(b5)ホスホリルオキシ基又はPh2POO-

式(6)におけるR9〜R10及び式(7)におけるR9〜R12は、それぞれ、下記(c1)〜(c15)のうちのいずれかである。

(c1)H

(c2)C1〜C20の飽和又は非飽和アルキル基であって、CnH2n+1又はCnH2n-1-2xで表され、n=1〜20、x=0〜n-1の範囲であるもの

(c3)カルビノール基(例えば2−ヒドロキシエチル基)

(c4)アルデヒド又はケトン(例えばメチルケトン、フェニルケトン)

(c5)COORで表され、R=CmH2m+1又はCmH2m-1-2y(m=0〜20、y=0〜m-1の範囲)であるもの

(c6)F、Cl、Br、又はI(ハロゲン類)

(c7)CN又はNO2

(c8)ヒドロキシ又はエーテル類

(c9)アミン類

(c10)アミド類

(c11)チオ又はチオエーテル類

(c12)ホスフィン類又はリン酸類

(c13)環状基、ベンゾ、アゾル、オキサゾル、チアゾル、又はジオキソル

(c14)アルキルアミン基

(c15)2-ニトロベンジル構造を含む基(例えば、2-ニトロベンジル、2,6-ジニトロベンジル、5,6-ジメトキシ-2-ニトロベンジル)

本発明の感光性組成物を、例えば以下のように用いれば、金属酸化物薄膜パターンを製造することができる。すなわち、本発明の感光性組成物を、金属そのもの、又は金属化合物(例えば金属カルボン酸塩、金属塩化物、金属硝酸塩、金属錯体)と反応させて、感光性金属錯体を得ることができる。本発明の感光性組成物は、この感光性金属錯体において、配位子となる。この感光性金属錯体を含む塗布液を基体上に塗布して塗膜を形成し、所定のパターンに沿って、塗膜の一部を露光すると、露光した部分はアルカリ性現像液に対し易溶となる。なお、露光されていない部分はアルカリ性現像液に対し不溶のままである。よって、露光後、現像を行うことにより、露光した部分のみが除去され、パターンが形成される。その後、残存した塗膜を焼成する等して、感光性金属錯体を金属酸化物に変えると、金属酸化物薄膜パターンを得ることができる。

なお、感光性金属錯体が、露光前はアルカリ性現像液に対し不溶であるが、露光により易溶となる理由は以下のように推測できる。感光性金属錯体は、2-ニトロベンジルアルコール誘導体がエステル結合により結合している構造を有する。この感光性金属錯体は、アルカリ性現像液に対し不溶である。露光工程において、感光性金属錯体を含む塗膜に、2-ニトロベンジルアルコール誘導体の部分が吸収するような紫外線を照射すると、エステル結合が切れ、2-ニトロソベンズアルデヒドと、4-カルボキシカテコール誘導体−金属錯体とが生成する。この4-カルボキシカテコール誘導体−金属錯体は、エステル結合が切断されて生成したカルボキシル基のために、アルカリ性現像液に易溶となる。よって、感光性金属錯体は、露光前はアルカリ性現像液に対し不溶であるが、露光により易溶となる。

本発明の感光性組成物を用いれば、高コントラストの金属酸化物薄膜パターンを得ることができる。その理由は、以下のように推測できる。すなわち、露光した部分において生じる4-カルボキシカテコール誘導体−金属錯体は、化学的に安定で、錯体間の重合による不溶化などが起こらないので、金属水酸化物が放出される従来の錯体(特許文献2、3)よりもコントラストが高いパターンを容易に得ることができる。

また、本発明の感光性組成物を用いれば、金属酸化物薄膜パターンにクラックが生じにくい。一般に、膜厚が厚いほどクラックは生じやすくなるが、本発明では、上記のようにクラックが生じにくいため、金属酸化物薄膜の膜厚を厚くすることができる。本発明において金属酸化物薄膜パターンにクラックが生じにくい理由は、以下のように推測できる。すなわち、本発明の感光性組成物を用いて合成された感光性金属錯体は、錯体間でベンゼン環がスタックしやすいため、焼成の際に横方向の体積収縮が少なく、クラックができにくいという性質がある(WO2008007451、 7469、 7751)。

【0010】

上記の感光性金属錯体において、金属に対する感光性組成物のモル比は、0.1〜2の範囲が好ましい。このモル比が0.1以上であることにより、金属酸化物薄膜パターンのコントラストが一層高くなる。また、このモル比が2以下であることにより、焼成後における金属酸化物薄膜の密度が低下してしまうようなことがない。上記のモル比は、特に、0.5〜1、又は2が好ましい。

【0011】

本発明の感光性組成物としては、例えば、式(8)又は(9)で表されるものが好ましい。

【0012】

【化3】

本発明の感光性金属錯体は、式(10)又は式(11)で表されるものである。

【0013】

【化4】

【0014】

【化2】

式(10)及び(11)におけるMは金属原子である。

【0015】

式(10)におけるXは、下記(d1)〜(d10)のうちのいずれかである。

(d1)ヒドロキシド又はアルコキシド(例えば、エチレングリコール、1,2-ヘキサンジオール、カテコール誘導体、エトキシ基、ブトキシ基、メトキシエトキシ基、α-ヒドロキシケトン類のシクロテン、マルトール)

(d2)カルボキシレート(例えば、ギ酸塩、酢酸塩、シュウ酸塩、エチルヘキサン酸塩)

(d3)β‐ケトネート(アセチルアセトナート)

(d4)金属と共有結合した有機部分

(d5)フッ酸塩、塩酸塩、臭酸塩、ヨウ酸塩

(d6)硝酸塩又は亜硝酸塩

(d7)硫酸塩又は亜硫酸塩

(d8)過塩素酸塩又は次亜塩素酸塩

(d9)リン酸塩

(d10)ホウ酸塩

式(10)及び(11)におけるR1〜R4のうちの少なくとも1つは、式(2)〜(5)のいずれかである。

【0016】

式(2)〜(4)におけるR13は、式(6)又は式(7)である。

式(1)におけるR1〜R4のうち、式(2)〜(5)のいずれでもないもの、及び式(6)〜(7)におけるR5〜R8は、それぞれ、下記(a1)〜(a14)のうちのいずれかである。

(a1)H

(a2)C1〜C20の飽和又は非飽和アルキル基であって、CnH2n+1又はCnH2n-1-2xで表され、n=1〜20、 x= 0〜n-1の範囲であるもの

(a3)アルキルアミン基(例えばドーパミン)

(a4)カルビノール基(例えば2−ヒドロキシエチル基)

(a5)アルデヒド又はケトン(例えばメチルケトン、フェニルケトン)

(a6)COORで表され、R=CmH2m+1又はCmH2m-1-2y(m=0〜20、y=0〜m-1の範囲)であるもの

(a7)F、Cl、Br、又はI

(a8)CN又はNO2

(a9)ヒドロキシ又はエーテル類

(a10)アミン類

(a11)アミド類

(a12)チオ又はチオエーテル類

(a13)ホスフィン類又はリン酸類

(a14)環状基、ベンゾ、アゾル、オキサゾル、チアゾル、又はジオキソル

式(5)におけるYは、下記(b1)〜(b5)のうちのいずれかである。

(b1)F、Cl、Br、又はI(ハロゲン類)

(b2)オキソカルボニル基又はCH3COO-

(b3)アミド基又はCH3CONH-

(b4)スルホニル基又はCH3SO3-

(b5)ホスホリルオキシ基又はPh2POO-

式(6)におけるR9〜R10及び式(7)におけるR9〜R12は、それぞれ、下記(c1)〜(c15)のうちのいずれかである。

(c1)H

(c2)C1〜C20の飽和又は非飽和アルキル基であって、CnH2n+1又はCnH2n-1-2xで表され、n=1〜20、x=0〜n-1の範囲であるもの

(c3)カルビノール基(例えば2−ヒドロキシエチル基)

(c4)アルデヒド又はケトン(例えばメチルケトン、フェニルケトン)

(c5)COORで表され、R=CmH2m+1又はCmH2m-1-2y(m=0〜20、y=0〜m-1の範囲)であるもの

(c6)F、Cl、Br、又はI(ハロゲン類)

(c7)CN又はNO2

(c8)ヒドロキシ又はエーテル類

(c9)アミン類

(c10)アミド類

(c11)チオ又はチオエーテル類

(c12)ホスフィン類又はリン酸類

(c13)環状基、ベンゾ、アゾル、オキサゾル、チアゾル、又はジオキソル

(c14)アルキルアミン基

(c15)2-ニトロベンジル構造を含む基(例えば、2-ニトロベンジル、2,6-ジニトロベンジル、5,6-ジメトキシ-2-ニトロベンジル)

本発明の感光性金属錯体を、例えば以下のように用いれば、金属酸化物薄膜パターンを製造することができる。すなわち、本発明の感光性金属錯体を含む塗布液を基体上に塗布して塗膜を形成し、所定のパターンに沿って、塗膜の一部を露光すると、露光した部分はアルカリ性現像液に対し易溶となる。なお、露光されていない部分はアルカリ性現像液に対し不溶のままである。よって、露光後、現像を行うことにより、露光した部分のみが除去され、パターンが形成される。その後、残存した塗膜を焼成する等して、感光性金属錯体を金属酸化物に変えると、金属酸化物薄膜パターンを得ることができる。

なお、本発明の感光性金属錯体が、露光前はアルカリ性現像液に対し不溶であるが、露光により易溶となる理由は以下のように推測できる。感光性金属錯体は、2-ニトロベンジルアルコール誘導体がエステル結合により結合している構造を有する。この感光性金属錯体は、アルカリ性現像液に対し不溶である。露光工程において、感光性金属錯体を含む塗膜に、2-ニトロベンジルアルコール誘導体の部分が吸収するような紫外線を照射すると、エステル結合が切れ、2-ニトロソベンズアルデヒドと、カルボキシカテコール誘導体−金属錯体とが生成する。このカルボキシカテコール誘導体−金属錯体は、エステル結合が切断されて生成したカルボキシル基のために、アルカリ性現像液に易溶となる。よって、感光性金属錯体は、露光前はアルカリ性現像液に対し不溶であるが、露光により易溶となる。

本発明の感光性金属錯体を用いれば、高コントラストの金属酸化物薄膜パターンを得ることができる。その理由は、以下のように推測できる。すなわち、露光した部分において生じるカルボキシカテコール誘導体−金属錯体は、化学的に安定で、錯体間の重合による不溶化などが起こらないので、金属水酸化物が放出される従来の錯体(特許文献2、3)よりもコントラストが高いパターンを容易に得ることができる。

また、本発明の感光性金属錯体を用いれば、金属酸化物薄膜パターンにクラックが生じにくい。一般に、膜厚が厚いほどクラックは生じやすくなるが、本発明では、上記のようにクラックが生じにくいため、金属酸化物薄膜の膜厚を厚くすることができる。本発明において金属酸化物薄膜パターンにクラックが生じにくい理由は、以下のように推測できる。すなわち、本発明の感光性金属錯体は、錯体間でベンゼン環がスタックしやすいため、焼成の際に横方向の体積収縮が少なく、クラックができにくいという性質がある(WO2008007451、 7469、 7751)。

【0017】

本発明の感光性金属錯体において、金属に対する配位子(式(1)で表されるもの)のモル比は、0.1〜2の範囲が好ましい。このモル比が0.1以上であることにより、金属酸化物薄膜パターンのコントラストが一層高くなる。また、このモル比が2以下であることにより、焼成後における金属酸化物薄膜の密度が低下してしまうようなことがない。上記のモル比は、特に、0.5〜1、又は2が好ましい。

前記X(式(10)参照)は、塗布液を構成する溶媒(例えば有機溶媒)への感光性金属錯体の溶解性を向上させ、同時に、アルカリ性現像液での溶解性を低くする働きを持つことが好ましく、疎水性であり、酸性ではない(d1)、(d3)、(d4)が好適である。カルボキシル基、ハロゲンなどは酸性で、錯体のアルカリ性現像液への溶解性を増す働きがあるので、これらをXとすると、パターンは形成できるものの、コントラストが低くなる可能性がある。また、アルコキシ基も、加水分解されるおそれがある。

【0018】

本発明の感光性金属錯体における配位子(式(1)で表されるもの、及びX)は、種々の置換基・構造を持つことができるが、それら置換基・構造としては、C、 H、 O、 Nのみが含まれるものを用いるのが望ましい。Na、 P、 S、 Clなどの元素を含む置換基・構造を用いた場合、焼成後も金属酸化物薄膜中にこれらの元素が残存し、物性に悪影響を及ぼす可能性がある。

本発明の感光性金属錯体(式(10)又は式(11)で表されるもの)における金属Mとしては、例えば、次に挙げるいずれかを用いることができる。

B、Al、Ga、In、Tl、Si、Ge、Sn、Pb、Po、Sb、Bi、Sr、Ba、Sc、Y、Ti、Zr、Hf、Nb、Ta、V、Cr、Mo、W、Mn、Fe、Ru、Co、Rh、Ni、Pd、Pt、Cu、Au、Zn、Cd、La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu

また、式(11)で表される感光性金属錯体におけるMとしては、例えば、Ti、Zr、Hf、Nb、Ta、Si、Ge、Sn、Pb、Poを用いることができる。

金属の種類が異なる複数種の感光性金属錯体を任意の割合で混合して用いても良い(例えばスズ添加酸化インジウム(ITO)、 PZTなど)。また、感光性も持たない任意の金属錯体と本発明の感光性金属錯体とを任意の割合で混合して用い、パターン形成を行っても良い。

【0019】

本発明の塗布液は、請求項3記載の感光性金属錯体を含むことを特徴とする。本発明の塗布液を、例えば以下のように用いれば、金属酸化物薄膜パターンを製造することができる。すなわち、本発明の塗布液を基体上に塗布して、感光性金属錯体から成る塗膜を形成し、所定のパターンに沿って、塗膜の一部を露光すると、露光した部分はアルカリ性現像液に対し易溶となる。なお、露光されていない部分はアルカリ性現像液に対し不溶のままである。よって、露光後、現像を行うことにより、露光した部分のみが除去され、パターンが形成される。その後、残存した塗膜を焼成する等して、感光性金属錯体を金属酸化物に変えると、金属酸化物薄膜パターンを得ることができる。

本発明の塗布液を用いれば、高コントラストの金属酸化物薄膜パターンを得ることができる。また、本発明の塗布液を用いれば、金属酸化物薄膜パターンにクラックが生じにくい。一般に、膜厚が厚いほどクラックは生じやすくなるが、本発明では、上記のようにクラックが生じにくいため、金属酸化物薄膜の膜厚を厚くすることができる。

塗布液の溶媒としては、例えば、アルコール類、エーテル類、炭化水素、ジメチルスルホキシド、アミド類(例えばN,N-ジメチルアセトアミド等)、ケトン、β‐ジケトン(例えばアセチルアセトン等)、カルボン酸、カルボン酸エステル(例えば乳酸エチル等)、ラクトン類(例えばγ-ブチロラクトン)、ラクタム類、クロロホルム、ジクロロメタン、ニトロアルカン(例えばニトロエタン)、アミン、アルカノールアミン(例えばエタノールアミン)等を利用可能である。溶媒は上記のものを混合して用いても良い。塗布液における感光性金属錯体の濃度は特に制約はないが、感光性金属錯体の溶解度によって上限が規定されることがある。塗布液を塗布して塗膜を形成する際には、通常、0.1〜80重量%の範囲の濃度が好適である。

本発明の金属酸化物薄膜パターンの製造方法は、請求項4記載の塗布液を基体上に塗布して塗膜を形成する工程と、前記塗膜の一部を露光する工程と、前記塗膜のうち、露光された部分を除去する現像工程と、前記塗膜に含まれる前記感光性金属錯体を金属酸化物に変化させる工程と、を有することを特徴とする。

本発明の金属酸化物薄膜パターンの製造方法を用いれば、高コントラストの金属酸化物薄膜パターンを得ることができる。また、本発明の金属酸化物薄膜パターンの製造方法を用いれば、金属酸化物薄膜パターンにクラックが生じにくい。一般に、膜厚が厚いほどクラックは生じやすくなるが、本発明では、上記のようにクラックが生じにくいため、金属酸化物薄膜の膜厚を厚くすることができる。

塗布液を基体に塗布する方法としては、例えば、スピンコート、プレートコート、ディップコート、スプレーコートなど、ウェット法に属する一般的なコーティング法を用いることができる。塗布後、高温下(例えば100℃)で溶媒を蒸発させ、塗膜を乾燥させることができる。基体としては、露光、現像処理、感光性金属錯体を金属酸化物に転化する過程で、毀損、変形しないものであるならば、どのようなものを用いてもよい。

【0020】

露光の光源としては、2-ニトロベンジルアルコール誘導体が光吸収を示す波長域の光を発光する任意の光源を用いることができる。具体的には、Hg-Xeランプ、キセノンランプ、低圧水銀ランプ、ブラックライト、殺菌ランプなどが挙げられる。光源としてレーザーを用いても良い。露光は、所望のパターンを描画したフォトマスクを通して行うことができる。また、フォトマスクを用いずに、フォーカスしたレーザー光等を走査してパターンを描画することも可能である。

現像の工程では、パターンに沿って露光した塗膜をアルカリ性水溶液(現像液)で現像することで光照射部分を溶解し、ポジ型パターンを得ることができる。アルカリ性水溶液としては、0.01〜2.5wt%のテトラメチルアンモニウムヒドロキシド水溶液が好適である。

現像してパターン化した感光性金属錯体から成る塗膜は、大気中焼成、または、還元雰囲気下で焼成を行うことで金属酸化物膜に転化することができる。焼成は、マッフル炉、ホットプレートなどで、感光性金属錯体の分解温度以上に加熱して行うことができる。また、直接加熱ではなく、マイクロ波、赤外線、レーザー光などの電磁波を照射して感光性金属錯体を金属酸化物に転化しても良い。

【図面の簡単な説明】

【0021】

【図1】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、現像後における吸収スペクトルを示すグラフである。

【図2】金属酸化物薄膜パターンを表す写真である。

【図3】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、像後における吸収スペクトルを示すグラフである。

【図4】金属酸化物薄膜パターンを表す写真である。

【図5】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、像後における吸収スペクトルを示すグラフである。

【図6】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、像後における吸収スペクトルを示すグラフである。

【図7】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、像後における吸収スペクトルを示すグラフである。

【図8】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、像後における吸収スペクトルを示すグラフである。

【図9】(a)は露光していない部分での、現像後における吸収スペクトルを示し、(b)は露光した部分での、像後における吸収スペクトルを示すグラフである。

【図10】金属酸化物薄膜パターンを表す写真である。

【図11】金属酸化物薄膜パターンを表す写真である。

【発明を実施するための形態】

【0022】

本発明の実施形態を説明する。

【実施例1】

【0023】

(1)感光性組成物の製造

以下のようにして、4-(2-Nitrobenzyloxycarbonyl)catechol (NBOC-CAT)を製造した。このNBOC-CATは、感光性組成物に該当する。

(i)以下の原料を500mLフラスコ中で混合した。

【0024】

2-ニトロベンジルアルコール(15.3g、 100mmol)

プロトカテク酸(15.4g、 100mmol)

N,N-ジメチルアセトアミド(DMA)(250mL)

(ii)さらに、N,N-ジメチル-4-アミノピリジン(DMAP)を6.11 g(50.0mmol)添加した。

(iii)さらに、ジシクロヘキシルカルボジイミド(DCC)を25.0g(121mmol)添加した。

【0025】

(iv)130 °Cで1時間撹拌した。

(v)さらにDCCを12.5g( 60.6mmol)追加し、130 °Cで3時間撹拌した。

(vi)水2 mLを加え、徐冷した。

(vii)沈殿物をメンブレンフィルタで濾過し、酢酸エチルで洗浄した。

(viii)ろ液を、ロータリーエバポレータを用いて吸引し、DMA-酢酸エチルを濃縮した。

(ix)生成物をCH2Cl2に溶かし、沈殿物があれば濾過した。

(x)溶液を1.8M硫酸(100mL)で3回抽出し、さらに水(100mL)で1回抽出した。

(xi)ロータリーエバポレータを用いて吸引し、CH2Cl2を除いた。

(xii)再結晶により、目的物を得た。再結晶には、DMA-H2O 、 H2O-EtOH 、及びAcOEt-EtOHを順次用いた。

【0026】

得られた物質は、やや黄色味を帯びたアモルファスパウダーであった。収量は18.2g(62.9mmol)であり、収率は63%であった。

なお、上記のプロセスにおけるNBOC-CATの生成式を式(12)に示す。

【0027】

【化5】

(2)NBOC-CATであることの確認

上記のプロセスで得られた物質を1H NMR、13C NMR、及び質量分析により分析した。結果は以下のとおりであり、NBOC-CATが得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 5.59 (s, 2H), 6.84 (d, J = 8.0 Hz, 1H), 7.36 (dd, J = 8.0, 2.0 Hz, 1H), 7.39 (d, J = 2.0 Hz, 1H), 7.64 (t, J = 8.0 Hz, 1H), 7.74 (d, J = 8.0 Hz, 1H), 7.81 (t, J = 8.0 Hz, 1H), 8.13 (d, J = 8.0 Hz, 1H), 9.40 (br-s, 1H), 9.90 (br-s, 1H).

13C NMR (100 MHz, DMSO-d6) 62.6 (t), 115.5 (d), 116.3 (d), 119.8 (s), 122.1 (d), 124.9 (d), 129.35 (d), 129.44 (d), 131.7 (s), 134.2 (d), 145.2 (s), 147.6 (s), 150.9 (s), 165.2 (s).

MS (EI) MW 289.29g/mol, found 289 [M+].

【実施例2】

【0028】

(1)感光性組成物の製造

以下のようにして、NBOC-CATを製造した。

(i)以下の原料を300mLフラスコ中で混合し、溶解させた。

【0029】

2-Nitrobenzyl Chloride(20.0g、 117mmol)

プロトカテク酸(18.0g、 117mmol)

DMA(150mL)

(ii)さらにDMAP(16.5g、 135mmol)を添加した。

(iii)130 ℃で1時間撹拌した。

(iv) ロータリーエバポレータを用いて吸引し、DMAを除去した(130 °C、1時間)。

(v)生成物を水に分散させた。

(vi)希硫酸で中和した。

(vii)沈殿物をメンブレンフィルターで濾過し、水で洗浄した。

(viii)ろ液を、ロータリーエバポレータを用いて吸引し、乾燥させた。

(ix) 再結晶により、目的物を得た。再結晶には、AcOEt-EtOHを用いた。

【0030】

得られた物質は、やや黄色味を帯びたアモルファスパウダーであった。収量は5.51g(18.5mmol)であり、収率は16%であった。

なお、上記のプロセスにおけるNBOC-CATの生成式を式(13)に示す。

【0031】

【化6】

(2)NBOC-CATであることの確認

上記のプロセスで得られた物質を1H NMR、13C NMR、及び質量分析により分析した。結果は以下のとおりであり、NBOC-CATが得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 5.59 (s, 2H), 6.84 (d, J = 8.0 Hz, 1H), 7.36 (dd, J = 8.0, 2.0 Hz, 1H), 7.39 (d, J = 2.0 Hz, 1H), 7.64 (t, J = 8.0 Hz, 1H), 7.74 (d, J = 8.0 Hz, 1H), 7.81 (t, J = 8.0 Hz, 1H), 8.13 (d, J = 8.0 Hz, 1H), 9.40 (br-s, 1H), 9.90 (br-s, 1H).

13C NMR (100 MHz, DMSO-d6) 62.6 (t), 115.5 (d), 116.3 (d), 119.8 (s), 122.1 (d), 124.9 (d), 129.35 (d), 129.44 (d), 131.7 (s), 134.2 (d), 145.2 (s), 147.6 (s), 150.9 (s), 165.2 (s).

MS (EI) MW 289.29 m/z, found 289 m/z [M+].

【実施例3】

【0032】

(1)感光性金属錯体の製造

以下のようにして、NBOC-CAT Indium Tin Acetate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0033】

NBOC-CAT (5.23g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

NMP(40mL)

なお、NBOC-CATは、前記実施例1又は実施例2で製造したものを用いることができる。

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引し、酢酸とNMPを除去した(130 °C、1時間)。

(iv)以下のようにして、副生成物を抽出した。

【0034】

(A) 生成物をCH2Cl2 (40mL)に溶解

(B) 酢酸エチル(40mL)を添加

(C) 錯体をメンブレンフィルターで単離

(v)副生成物を抽出した後の溶液を、ロータリーエバポレータを用いて吸引し、乾燥させて目的物を得た。

【0035】

得られた物質は、茶色の固体であった。収量は8.80g(17.0mmol)であり、収率は94%であった。得られた物質の金属1molあたりの質量は517.27g/molInSnであった。

なお、上記のプロセスにおけるNBOC-CATの生成式を式(14)に示す。

【0036】

【化7】

(2)NBOC-CAT Indium Tin Acetate Complexであることの確認

上記のプロセスで得られた物質を1H NMR、及び13C NMRにより分析した。結果は以下のとおりであり、NBOC-CAT Indium Tin Acetate Complex(NBOC-CAT-InSn-OAc)が得られたことが確認できた。

1H NMR [1] (400 MHz, DMSO-d6) 1.90 (br-s, 3H, OAc), 5.52 (s, 2H), 6.52 (s, 1H), 7.12 (s, 1H), 7.20 (br-s, 1H), 7.62 (s, 1H), 7.75 (s, 1H), 7.80 (s, 1H), 8.12 (s, 1H).

1H NMR [2] (400 MHz, DMSO-d6) 1.90 (br-s, 3H, OAc), 5.57 (s, 2H), 6.48 (d, J = 8.0 Hz, 1H), 7.05 (d, J = 2.4 Hz, 1H), 7.15 (dd, J = 8.0, 2.4 Hz, 1H), 7.61 (d, J = 8.0 Hz, 1H), 7.75 (t, J = 8.0 Hz, 1H), 7.81 (t, J = 8.0 Hz, 1H), 8.11 (d, J = 8.0 Hz, 1H).

13C NMR (100 MHz, DMSO-d6) 22.0 (q, OAc), 61.7 (t), 113.7 (d), 113.9 (d), 119.6 (s), 124.8 (d), 128.9 (d), 129.0 (d), 132.8 (s), 134.1 (d), 142.6 (s), 147.2 (s), 152.0 (s), 161.5 (br-s, OAc), 166.2 (s).

【実施例4】

【0037】

(1)感光性金属錯体の製造

以下のようにして、NBOC-CAT Indium Tin Ethylene Glycolate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0038】

NBOC-CAT (5.23g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

エチレングリコール(10.0mL)

NMP(40mL)

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引し、酢酸とNMPを除去した(130 °C、1時間)。

(iv)以下のようにして、副生成物を抽出した。

【0039】

(A) 生成物をCH2Cl2 (40mL)に溶解

(B) 酢酸エチル(40mL)を添加

(C) 錯体をメンブレンフィルターで単離

(v)副生成物を抽出後の溶液をロータリーエバポレータを用いて吸引し、乾燥させて目的物を得た。

【0040】

得られた物質は、茶色の固体であった。収量は8.57g(17.0mmol)であった。得られた物質の金属1molあたりの質量は474g/molInSnであった。

なお、上記のプロセスにおけるNBOC-CAT Indium Tin Ethylene Glycolate Complexの生成式を式(15)に示す。

【0041】

【化8】

(2)NBOC-CAT Indium Tin Ethylene Glycolate Complexであることの確認

上記のプロセスで得られた物質を1H NMRにより分析した。結果は以下のとおりであり、NBOC-CAT Indium Tin Ethylene Glycolate Complex(NBOC-CAT-InSn-EG)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 3.38-3.40 (m, 4H), 4.46 (t, J = 5.4 Hz, 1H), 5.52 (br, 2H), 6.50 (br, 1H), 7.16 (br, 2H), 7.45 (br, 1H), 7.60 (br, 1H), 7.70 (br, 1H), 8.05 (br, 1H).

【実施例5】

【0042】

(1)感光性金属錯体の製造

以下のようにして、NBOC-CAT Indium Tin Maltolate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0043】

NBOC-CAT (5.23g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

マルトール(2.28g、 18.1mmol)

NMP(40mL)

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引し、酢酸とNMPを除去した(130 °C、1時間)。

(iv)以下のようにして、副生成物を抽出した。

【0044】

(A) 生成物をCH2Cl2 (40mL)に溶解

(B) 酢酸エチル(40mL)を添加

(C) 錯体をメンブレンフィルターで単離

(v)副生成物を抽出後の溶液を、ロータリーエバポレータを用いて吸引し、乾燥させて目的物を得た。

【0045】

得られた物質は、茶色の固体であった。収量は6.50g(10.9mmol)であり、収率は61%であった。得られた物質の金属1molあたりの質量は594.24g/molInSnであった。

なお、上記のプロセスにおけるNBOC-CAT Indium Tin Maltolate Complexの生成式を式(16)に示す。

【0046】

【化9】

(2)NBOC-CAT Indium Tin Maltolate Complexであることの確認

上記のプロセスで得られた物質を1H NMR、及び13C NMRにより分析した。結果は以下のとおりであり、NBOC-CAT Indium Tin Maltolate Complex(NBOC-CAT-InSn-Maltol)が得られたことが確認できた。

1H NMR [1] (400 MHz, DMSO-d6) 2.43 (s, 3H), 5.53 (s, 2H), 6.42 (d, J = 8.0 Hz, 1H), 6.75 (d, J = 4.6 Hz, 1H), 7.50 (dd, J = 8.0, 2.0 Hz, 1H), 7.50 (d, J = 2.0 Hz, 1H), 7.61 (t, J = 8.0 Hz, 1H), 7.73 (d, J = 8.0 Hz, 1H), 7.80 (t, J = 8.0 Hz, 1H), 8.11 (d, J = 8.0 Hz, 1H), 8.30 (d, J = 4.6 Hz, 1H),

13C NMR (100 MHz, DMSO-d6) 14.9 (q), 61.6 (t), 110.1 (d), 113.1 (d), 113.9 (d), 118.9 (s), 124.8 (d), 129.0 (d), 129.1 (d), 132.7 (s), 134.1 (d), 142.6 (s), 147.5 (s), 149.3 (s), 152.8 (s), 154.9 (d), 161.9 (s), 166.3 (s) 175.5 (s).

【実施例6】

【0047】

(1)感光性金属錯体の製造

以下のようにして、NBOC-CAT Titanium Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0048】

NBOC-CAT (2.89g、 10.0mmol)

チタンテトライソプロポキシド(1.42g、 5.00mmol)

DMA(5mL)

キシレン(20mL)

(ii)100 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引することで、溶媒を除去し(100 °C、1時間)、乾燥させた。

【0049】

得られた物質は、茶色のアモルファスパウダーであった。収量は3.27g(4.11mmol)であり、収率は82%であった。

なお、上記のプロセスにおけるNBOC-CAT Titanium Complexの生成式を式(17)に示す。

【0050】

【化10】

(2)NBOC-CAT Titanium Complexであることの確認

上記のプロセスで得られた物質を1H NMR及び13C NMRにより分析した。結果は以下のとおりであり、NBOC-CAT Titanium Complex((NBOC-CAT)2-Ti-(DMA)2)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 1.95 (s, 3H, DMA), 2.78 (s, 3H, DMA), 2.93 (s, 3H, DMA), 5.57 (s, 2H), 6.30 (d, J = 8.0 Hz, 1H), 6.78 (d, J = 2.0 Hz, 1H), 7.33 (dd, J = 8.0, 2.0 Hz, 1H), 7.64 (t, J = 8.0 Hz, 1H), 7.74 (d, J = 8.0 Hz, 1H), 7.81 (t, J = 8.0 Hz, 1H), 8.11 (d, J = 8.0 Hz, 1H).

13C NMR (100 MHz, DMSO-d6) 21.4 (q, DMA), 34.4 (q, DMA), 37.4 (q, DMA), 62.3 (t), 110.7 (d), 110.8 (d), 119.1 (s), 122.7 (d), 124.8 (d), 129.2 (d), 131.3 (s), 134.1 (d), 147.5 (s), 158.5 (s), 164.7 (s), 165.8 (s) 169.5 (s, DMA).

【実施例7】

【0051】

(1)感光性組成物の製造

以下のようにして、4-(4,5-Dimethoxy-2-nitrobenzyloxycarbonyl)catechol (NVOC-CAT)を製造した。このNVOC-CATは、感光性組成物に該当する。

(i)以下の原料を500mLフラスコ中で混合した。

【0052】

4,5-ジメトキシ-2-ニトロベンジルアルコール(21.3g、 100mmol)

プロトカテク酸(15.4g、 100mmol)

DMA(250mL)

(ii)さらにDMAPを6.11g(50.0mmol)添加した。

(iii)さらにDCCを25.0g(121mmol)添加した。

(iv)130 °Cで1時間撹拌した。

(v)さらにDCCを12.5g( 60.6mmol)追加し、130 °Cで3時間撹拌した。

(vi)水2 mLを加え、徐冷した。

(vii)沈殿物をメンブレンフィルターで濾過し、酢酸エチルで洗浄した。

(viii)ろ液を、ロータリーエバポレータを用いて吸引し、DMA-酢酸エチルを濃縮した。

(ix)生成物をCH2Cl2に溶かし、沈殿物があれば濾過した。

(x)溶液を1.8M硫酸(100mL)で3回抽出し、さらに水(100mL)で1回抽出した。

(xi)ロータリーエバポレータを用いて吸引し、CH2Cl2を除いた。

(xii)再結晶により、目的物を得た。再結晶には、 H2O-EtOH 、及びAcOEt-EtOHを順次用いた。

【0053】

得られた物質は、やや黄色味を帯びたアモルファスパウダーであった。収量は22.3g(63.8mmol)であり、収率は64%であった。

なお、上記のプロセスにおけるNVOC-CATの生成式を式(18)に示す。

【0054】

【化11】

(2)NVOC-CATであることの確認

上記のプロセスで得られた物質を1H NMR、13C NMR、及び質量分析により分析した。結果は以下のとおりであり、NVOC-CATが得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 3.88 (s, 3H), 3.90 (s, 3H), 5.53 (s, 2H), 6.83 (d, J = 8.0 Hz, 1H), 7.28 (s, 1H), 7.34 (dd, J = 8.0, 2.0 Hz, 1H), 7.37 (d, J = 2.0 Hz, 1H), 7.71 (s, 1H), 9.60 (br-s, 2H).

13C NMR (100 MHz, DMSO-d6) 56.1 (q), 56.2 (q), 63.0 (t), 108.3 (d), 111.9 (d), 115.5 (d), 116.3 (d), 120.0 (s), 122.0 (d), 126.2 (s), 140.0 (s), 145.2 (s), 148.1 (s), 150.8 (s), 153.1 (s), 165.2 (s).

UV-Vis (film) λmax 195, 251.5, 298, 353.5 nm.

MS (EI) MW 349.29 m/z, found 349 m/z [M+].

【実施例8】

【0055】

(1)感光性金属錯体の製造

以下のようにして、NVOC-CAT Indium Tin Acetate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0056】

NVOC-CAT (6.32g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

NMP(40mL)

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引することで、酢酸とNMPを除去した(130 °C、1時間)。

(iv)以下のようにして、副生成物を抽出した。

【0057】

(A) 生成物をCH2Cl2 (40mL)に溶解

(B) 酢酸エチル(40mL)を添加

(C) 錯体をメンブレンフィルターで単離

(v)副生成物を抽出後の溶液をロータリーエバポレータを用いて吸引し、乾燥させて目的物を得た。

【0058】

得られた物質は、茶色の固体であった。収量は10.64g(16.6mmol)であり、収率は92%であった。得られた物質の金属1molあたりの質量は639.38g/molInSnであった。

なお、上記のプロセスにおけるNVOC-CAT Indium Tin Acetate Complexの生成式を式(19)に示す。

【0059】

【化12】

(2)NVOC-CAT Indium Tin Acetate Complexであることの確認

上記のプロセスで得られた物質を1H NMR及び13C NMRにより分析した。結果は以下のとおりであり、NVOC-CAT Indium Tin Acetate Complex(NVOC-CAT-InSn-OAc)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 1.90 (br-s, 3H, OAc), 3.84 (s, 6H), 5.48 (s, 2H), 6.41 (d, J = 8.0 Hz, 1H), 6.97 (d, J = 2.4 Hz, 1H), 7.11 (dd, J = 8.0, 2.4 Hz, 1H), 7.21 (s, 1H), 7.67 (s, 1H).

13C NMR (100 MHz, DMSO-d6) 24.0 (q, OAc), 56.1 (q), 62.1 (t), 108.3 (d), 110.8 (d), 112.5 (d), 113.7 (d), 115.5 (d), 119.5 (s), 127.4 (s), 139.6 (s), 147.8 (s), 153.2 (s), 158.7 (s), 161.0 (s), 166.2 (s), 179.4 (s, OAc).

【実施例9】

【0060】

(1)感光性金属錯体の製造

以下のようにして、NVOC-CAT Indium Tin Ethylene Glycolate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0061】

NVOC-CAT (6.32g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

エチレングリコール(10.0mL)

NMP(40mL)

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引することで、酢酸とNMPを除去した(130 °C、1時間)。

(iv)以下のようにして、副生成物を抽出した。

【0062】

(A) 生成物をCH2Cl2 (40mL)に溶解

(B) 酢酸エチル(40mL)を添加

(C) 錯体をメンブレンフィルターで単離

(v)副生成物を抽出後の溶液をロータリーエバポレータを用いて吸引し、乾燥させて目的物を得た。得られた物質は、茶色の固体であった。収量は10.1g(18.0mmol)であった。得られた物質の金属1molあたりの質量は560.5g/molInSnであった。

【0063】

なお、上記のプロセスにおけるNVOC-CAT Indium Tin Ethylene Glycolate Complexの生成式を式(20)に示す。

【0064】

【化13】

(2)NVOC-CAT Indium Tin Ethylene Glycolate Complexであることの確認

上記のプロセスで得られた物質を1H NMRにより分析した。結果は以下のとおりであり、NVOC-CAT Indium Tin Ethylene Glycolate Complex(NVOC-CAT-InSn-EG)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 3.38-3.3.41 (m, 4H), 3.60-4.00 (m, 6H), 4.45 (t, J = 5.6 Hz, 1H), 5.20-5.80 (br-m, 2H), 6.20-6.70 (br-m, 1H), 6.70-7.50 (br-m, 3H), 7.70 (s, 1H).

【実施例10】

【0065】

(1)感光性金属錯体の製造

以下のようにして、NVOC-CAT Indium Tin Hexandiolate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0066】

NVOC-CAT (6.32g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

1,2-ヘキサンジオール(2.14g、 18.1mmol)

NMP(40mL)

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引することで、酢酸とNMPを除去した(130 °C、1時間)。

(iv)容量が25.8mlとなるように、DMAに溶解した。

【0067】

得られた物質は、茶色の液体であった。

なお、上記のプロセスにおけるNVOC-CAT Indium Tin Hexandiolate Complexの生成式を式(21)に示す。

【0068】

【化14】

(2)NVOC-CAT Indium Tin Hexandiolate Complexであることの確認

上記のプロセスで得られた物質を1H NMRにより分析した。結果は以下のとおりであり、NVOC-CAT Indium Tin Hexandiolate Complex(NVOC-CAT-InSn-HD)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 0.86 (t, J = 6.8 Hz, 3H), 1.14-1.44 (m, 6H), 3.19-3.37 (m, 3H), 3.87 (s, 6H), 4.30 (s, 0.5H), 4.40 (s, 0.5H), 5.36-5.56 (br-m, 2H), 6.20-6.70 (br, 1H), 6.70-7.50 (br, 3H), 7.70 (s, 1H).

【実施例11】

【0069】

(1)感光性金属錯体の製造

以下のようにして、NVOC-CAT Indium Tin Maltolate Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0070】

NVOC-CAT (6.32g、 18.1mmol)

酢酸インジウム(5.00g、 17.1mmol)

酢酸スズ(II)(0.225g、 0.951mmol)

マルトール(2.28g、 18.1mmol)

NMP(40mL)

(ii)130 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引することで、酢酸とNMPを除去した(130 °C、1時間)。

(iv)以下のようにして、副生成物を抽出した。

【0071】

(A) 生成物をCH2Cl2 (40mL)に溶解

(B) 酢酸エチル(60mL)を添加

(C) 錯体をメンブレンフィルターで単離

(v)副生成物を抽出後の溶液を、ロータリーエバポレータを用いて吸引し、乾燥させて目的物を得た。

【0072】

得られた物質は、茶色の固体であった。収量は11.9g(16.9mmol)であり、収率は94%であった。得られた物質の金属1molあたりの質量は704g/molInSnであった。

なお、上記のプロセスにおけるNVOC-CAT Indium Tin Maltolate Complexの生成式を式(22)に示す。

【0073】

【化15】

(2)NVOC-CAT Indium Tin Maltolate Complexであることの確認

上記のプロセスで得られた物質を1H NMR、及び13C NMRにより分析した。結果は以下のとおりであり、NVOC-CAT Indium Tin Maltolate Complex(NVOC-CAT-InSn-Maltol)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 2.43 (s, 3H), 3.87 (s, 3H), 3.88 (s, 3H), 5.48 (s, 2H), 6.40 (d, J = 8.0 Hz, 1H), 6.75 (d, J = 5.2 Hz, 1H), 7.00 (d, J = 2.0 Hz, 1H), 7.05 (dd, J = 8.0, 2.0 Hz, 1H), 7.27 (s, 1H), 7.71 (s, 1H), 8.31 (d, J = 5.2 Hz, 1H).

13C NMR (100 MHz, DMSO-d6) 15.3 (q), 56.5 (q), 62.4 (t), 108.7 (d), 110.6 (d), 111.7 (d), 112.6 (d), 113.5 (d), 114.5 (d), 119.2 (s), 127.8 (d), 140.3 (s), 148.3 (s), 149.7 (s), 153.5 (s), 153.8 (s), 154.8 (s), 155.4 (s), 162.3 (s), 166.8 (s), 175.9 (s).

【実施例12】

【0074】

(1)感光性金属錯体の製造

以下のようにして、NVOC-CAT Titanium Complexを製造した。これは、感光性金属錯体に該当する。

(i)以下の原料を100mLフラスコ中で混合した。

【0075】

NVOC-CAT (3.49g、 10.0mmol)

チタンテトライソプロポキシド(1.42g、 5.00mmol)

DMA(5mL)

キシレン(20mL)

(ii)100 ℃で1時間加熱した。

(iii)ロータリーエバポレータを用いて吸引することで、溶媒を除去し(100 °C、1時間)、乾燥させた。

【0076】

得られた物質は、赤みを帯びたアモルファスパウダーであった。収量は4.19g(4.57mmol)であり、収率は91%であった。

なお、上記のプロセスにおけるNVOC-CAT Titanium Complexの生成式を式(23)に示す。

【0077】

【化16】

(2)NVOC-CAT Titanium Complexであることの確認

上記のプロセスで得られた物質を1H NMRにより分析した。結果は以下のとおりであり、NVOC-CAT Titanium Complex((NVOC-CAT)2-Ti-(DMA)2)が得られたことが確認できた。

1H NMR (400 MHz, DMSO-d6) 1.95 (s, 6H, 2 x DMA), 2.78 (s, 6H, 2 x DMA), 2.94 (s, 6H, 2 x DMA), 3.876 (s, 6H), 3.883 (s, 6H), 5.51 (s, 4H), 6.27 (d, J = 8.4 Hz, 2H), 6.73 (d, J = 2.0 Hz, 2H), 7.27 (s, 2H), 7.29 (dd, J = 8.4, 2.0 Hz, 2H), 7.70 (s, 2H).

13C NMR (100 MHz, DMSO-d6) 21.4 (q, DMA), 34.5 (q, DMA), 37.4 (q, DMA), 56.1 (q), 56.2 (q), 62.7 (t), 108.3 (d), 110.7 (d), 110.8 (d), 111.7 (d), 119.3 (d), 122.6 (s), 126.4 (d), 140.0 (s), 148.0 (s), 153.0 (s), 158.4 (s), 164.6 (s), 165.8 (s), 169.6 (s, DMA).

【実施例13】

【0078】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例3で製造したNBOC-CAT Indium Tin Acetate Complex 1.29g(2.50mmol)を溶媒5.0mLに溶かし、塗布液を製造した。この溶媒は、ホルムアミド、DMA、及び乳酸エチルを体積比1:2:7で混合した溶媒である。塗布液の濃度は、0.50mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv)超高圧水銀ランプ(250W;ウシオ電機USH-250BY)の光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。マスクは複数種類を用い、それぞれについて、実験を行った。また、超高圧水銀ランプの波長310nmにおける出力は〜20mWとした。露光時間teは10分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi)TMAH水溶液を用いて、現像を行った。現像時間tdは、0〜60秒の間で変化させた。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii)焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

(2−1)コントラストの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長250〜300nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0079】

その結果を表1に示す。

また、図1(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図1(b)に、露光した部分についての、現像後における吸収スペクトルを示す。

【0080】

【表1】

表1及び図1に示すように、現像を行った場合(現像時間tdが0ではない場合)は、露光した部分では塗膜が全く残らず(E.F.が0%であり)、露光していない部分では塗膜が高い割合で残っていること(M.F.が91〜100%であること)が確認できた。

(2−1)金属酸化物薄膜パターンの評価

図2に、現像時間tdが30秒である場合に形成された金属酸化物薄膜パターンの写真を示す。図2には、用いたマスクのメッシュの細かさも併せて示す。図2の最上段は、開口部φ100 μmの円形ステンレスフィルターを用いた場合の金属酸化物薄膜パターンの写真である。図2から明らかなように、マスクのメッシュが細かいものであっても、金属酸化物薄膜パターンは、マスクの形状を忠実に再現していることが確認できた。また、金属酸化物薄膜パターンにクラックは見られなかった。

【実施例14】

【0081】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例4で製造したNBOC-CAT Indium Tin Ethylene Glycolate Complex 0.237g(0.500mmol)を溶媒2.0mLに溶かし、塗布液を製造した。この溶媒は、ホルムアミド及びDMAを体積比1:1で混合した溶媒である。塗布液の濃度は、0.25mmol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv)殺菌ランプ(8 Wx2本;東芝ライテックGL8)の光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。マスクは複数種類を用い、それぞれについて、実験を行った。また、殺菌ランプの波長254nmにおける出力は〜2.5mWとした。露光時間teは60分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi)0.10重量%濃度のTMAH水溶液を用いて、現像を行った。現像時間tdは、0〜240秒の間で変化させた。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii)焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

(2−1)コントラストの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長255〜320nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0082】

その結果を上記表1に示す。

また、図3(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図3(b)に、露光した部分についての、現像後における吸収スペクトルを示す。

【0083】

表1及び図3に示すように、現像を行った場合(現像時間tdが0ではない場合)は、露光した部分では塗膜がほとんど残らず、露光していない部分では塗膜が高い割合で残っていることが確認できた。

(2−1)金属酸化物薄膜パターンの評価

図4に、形成された金属酸化物薄膜パターンの写真を示す。図4は、開口部φ100 μmの円形ステンレスフィルターを用いた場合の金属酸化物薄膜パターンの写真である。図4から明らかなように、金属酸化物薄膜パターンは、マスクの形状を忠実に再現していることが確認できた。また、金属酸化物薄膜パターンにクラックは見られなかった。

【実施例15】

【0084】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例5で製造したNBOC-CAT Indium Tin Maltolate Complex 1.49g(2.50mmol)を溶媒5.0mLに溶かし、塗布液を製造した。この溶媒は、γ−ブチロラクトン(GBL)、及び乳酸エチルを体積比1:4で混合した溶媒である。塗布液の濃度は、0.50mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv) 超高圧水銀ランプ(250W;ウシオ電機USH-250BY)の光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。マスクは複数種類を用い、それぞれについて、実験を行った。また、超高圧水銀ランプの波長310nmにおける出力は〜20mWとした。露光時間teは0〜60分間の範囲で変化させた。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi) 0.25重量%濃度TMAH水溶液を用いて、現像を行った。現像時間tdは、0〜60秒の間で変化させた。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii)大気中で500℃・1時間焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長250〜320nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0085】

その結果を上記表1に示す。

また、図5(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図5(b)に、露光した部分についての、現像後における吸収スペクトルを示す。

【0086】

表1及び図5に示すように、現像を行った場合(現像時間tdが0ではない場合)は、露光した部分では塗膜がほとんど残らず(E.F.の値が小さく)、露光していない部分では塗膜が高い割合で残っていること(M.F.の値が大きいこと)が確認できた。

【実施例16】

【0087】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例6で製造したNBOC-CAT Titanium Complex 1.59g(2.00mmol)を溶媒3.0mLに溶かし、塗布液を製造した。この溶媒は、DMA、及び乳酸エチルを体積比1:1で混合した溶媒である。塗布液の濃度は、0.67mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv) 超高圧水銀ランプの光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。マスクは複数種類を用い、それぞれについて、実験を行った。また、超高圧水銀ランプの波長310nmにおける出力は〜20mWとした。露光時間teは60分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi) 0.25重量%濃度TMAH水溶液を用いて、現像を行った。現像時間tdは、600秒間とした。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii) 大気中で500℃・1時間焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長260〜360nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0088】

その結果を上記表1に示す。

表1に示すように、露光した部分では塗膜が全く残らず(E.F.の値が0%であり)、露光していない部分では塗膜が完全に残っていること(M.F.の値が100%であること)が確認できた。

【実施例17】

【0089】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例9で製造したNVOC-CAT Indium Tin Ethylene Glycolate Complex 1.40g(2.50mmol)を溶媒5.0mLに溶かし、塗布液を製造した。この溶媒は、ホルムアミド、及びDMAを体積比1:1で混合した溶媒である。塗布液の濃度は、0.5mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv)ブラックライト(8 Wx2本;東芝ライテックFL8BLB)の光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。ブラックライトの波長365nmにおける出力は〜2mWとした。露光時間teは60分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi)0.10重量%濃度のTMAH水溶液を用いて、現像を行った。現像時間tdは、0〜240秒の間で変化させた。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii) 大気中で500℃・1時間焼成し、金属酸化物薄膜パターンを完成した。

(viii)焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長260〜360nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0090】

その結果を表2に示す。

【0091】

【表2】

また、図6(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図6(b)に、露光した部分についての、現像後における吸収スペクトルを示す。

【0092】

表2及び図6に示すように、露光した部分では塗膜がほとんど残らず、露光していない部分では塗膜が高い割合で残っていることが確認できた。

【実施例18】

【0093】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例10で製造したNVOC-CAT Indium Tin Hexandiolate Complex 溶液3.57mL(2.50mmol)を乳酸エチル1.43mLで希釈し、塗布液を製造した。塗布液の濃度は、0.5mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv)ブラックライトの光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。ブラックライトの波長365nmにおける出力は〜2mWとした。露光時間teは60分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi)0.10重量%濃度のTMAH水溶液を用いて、現像を行った。現像時間tdは、60秒間とした。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii) 大気中で500℃・1時間焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長260〜360nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0094】

その結果を上記表2に示す。

また、図7(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図7(b)に、露光した部分についての、現像後における吸収スペクトルを示す。

【0095】

表2及び図7に示すように、露光した部分では塗膜がほとんど残らず、露光していない部分では塗膜が完全に残っていることが確認できた。

【実施例19】

【0096】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例11で製造したNVOC-CAT Indium Tin Maltolate Complex 2.64g(3.75mmol)を溶媒5.0mLに溶かし、塗布液を製造した。この溶媒は、GBL、及び乳酸エチルを体積比1:4で混合した溶媒である。塗布液の濃度は、0.75mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。また、この塗布液を薄め、濃度を0.50mol/Lとした塗布液も製造した。後述する工程では、2種類の濃度の塗布液を、それぞれ用いた。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv)ブラックライトの光により、塗膜を露光した。このとき、基板の半分をアルミホイルで覆い、その部分では露光されないようにした。ブラックライトの波長365nmにおける出力は〜2mWとした。露光時間teは60分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi)0.25重量%濃度のTMAH水溶液を用いて、現像を行った。現像時間tdは、5〜60秒間とした。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii) 大気中で500℃・1時間焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

前記(v)で測定した(現像前の)吸収スペクトルにおける波長260〜360nmの領域での吸収の大きさと、前記(vii)で測定した(現像後の)吸収スペクトルにおける同領域での吸収の大きさとの割合により、現像後に残っている塗膜の割合を算出した。この割合は、露光した部分と、露光していない部分のそれぞれについて算出し、前者をE.F.とし、後者をM.F.とする。

【0097】

その結果を上記表2に示す。

また、図8(a)に、露光していない部分についての、現像後における吸収スペクトルを示し、図8(b)に、露光した部分についての、現像後における吸収スペクトルを示す。

【0098】

表2及び図8に示すように、露光した部分では塗膜がほとんど残らず、露光していない部分では塗膜が高い割合で残っていることが確認できた。

【実施例20】

【0099】

(1)金属酸化物薄膜パターンの製造

以下のようにして、金属酸化物薄膜パターンを製造した。

(i)前記実施例12で製造したNVOC-CAT Titanium Complex 0.415g(0.453mmol)を溶媒4.5mLに溶かし、塗布液20Aを製造した。この溶媒は、DMA、及び乳酸エチルを体積比1:1で混合した溶媒である。塗布液の濃度は、0.10mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

【0100】

また、前記実施例12で製造したNVOC-CAT Titanium Complex 1.15g(1.25mmol)を溶媒5.0mLに溶かし、塗布液20Bを製造した。この溶媒は、DMA、及び乳酸エチルを体積比1:1で混合した溶媒である。塗布液の濃度は、0.25mol/Lである。なお、この濃度は、金属錯体に含まれる金属の濃度である。

【0101】

以下の工程では、塗布液20Aを用いる場合と、塗布液20Bを用いる場合とを、それぞれ行った。

(ii)前記(i)で製造した塗布液0.5mLを、スピンコート法により、石英基板の表面に塗布し、塗膜を形成した。石英基板の大きさは、縦50mm、横50mm、厚さ2mmである。また、スピンコート法における回転数は1000RPMとした。

(iii)基板をホットプレートにのせ、100℃にて10分間加熱し、塗膜を乾燥させた。

(iv)ブラックライトの光により、塗膜を露光した。このとき、基板の表面にはマスクを設け、所定の部分のみを露光した。マスクは複数種類を用い、それぞれについて、実験を行った。また、ブラックライトの波長365nmにおける出力は〜2mWとした。露光時間teは60分間とした。

(v)露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(vi)0.10重量%濃度のTMAH水溶液を用いて、現像を行った。現像時間tdは、0〜240秒の間で変化させた。

(vii)再度、露光した部分と、露光していない部分のそれぞれについて、塗膜の紫外-可視波長における吸収スペクトルを測定した。

(viii) 大気中で500℃・1時間焼成し、金属酸化物薄膜パターンを完成した。

(2)金属酸化物薄膜パターンの評価

(2−1)コントラストの評価