感圧導電ゴム部材、及び感圧センサ

【課題】個体間の抵抗値のばらつきが小さく、ヒステリシスによる抵抗値のロスが小さく、一定の圧力がセンサに加えられている時の出力が、経時的に変化することがほとんどない、感圧導電ゴム部材を提供する。また、打鍵耐久性に優れ、弾性基材からの成分の染み出しにより電極を汚染することがなく、圧力−電気抵抗特性が長期に渡って優れた再現性を有し、信頼性の高い感圧導電ゴム部材を提供する。

【解決手段】ゴム製の弾性基材と、弾性基材の表面上に設けられた樹脂塗膜とを有し、樹脂塗膜は、ラクトン変性アクリルポリオールを、イソホロンジイソシアネート誘導体(IPDI)及びヘキサメチレンジイソシアネート誘導体(HDI)により架橋することによって形成したウレタン樹脂と、導電剤としてカーボンブラックと、を含有することを特徴とする感圧導電ゴム部材。

【解決手段】ゴム製の弾性基材と、弾性基材の表面上に設けられた樹脂塗膜とを有し、樹脂塗膜は、ラクトン変性アクリルポリオールを、イソホロンジイソシアネート誘導体(IPDI)及びヘキサメチレンジイソシアネート誘導体(HDI)により架橋することによって形成したウレタン樹脂と、導電剤としてカーボンブラックと、を含有することを特徴とする感圧導電ゴム部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧力の変化が抵抗値の変化となる特性を有する感圧導電ゴム部材、又は該感圧導電ゴム部材を用いた感圧センサに関する。

【背景技術】

【0002】

従来、部材に作用する圧力の大きさ、分布状態を測定する手段として、チタン酸ジルコン酸鉛等の圧電セラミックスを用いた方式や、歪みゲージを用いる方式が使用されている。しかしながら、圧電セラミックスは一般に剛性の高い材料で形成されているため、形状の自由度に制限がある。また、歪みゲージも同様に、形状設計の自由度が低いという問題を有している。

【0003】

これらの問題に対して、ゴム、エラストマー、樹脂材料などの高分子材料を基材とし、基材中に導電性粒子を分散させた感圧部材を用いることで、形状の自由度が高い感圧センサが得られることが知られている。

【0004】

この感圧センサに用いるものとして、非導電性エラストマー中に、粒子径が1〜20μmの微小球状炭素粒子と共に、粒子径が10〜150μmの中空状弾性マイクロスフェアーが分散された感圧導電性エラストマーが報告されている。この感圧導電性エラストマーは、中空状弾性マイクロスフェアーを用いることによりにより、優れた耐久性、衝撃吸収性を示すことになり、圧力−抵抗特性のヒステリシスが改善された感圧導電性エラストマーを得る事が可能となる(特許文献1)。

【0005】

また、平均表面粗さが0.1μm以上3μm以下であり、かつ表面凹凸周期のピークが10μm以上1,000μm以下であると共に、弾性率が800MPa以上8,000MPa以下である膜状感圧抵抗体が報告されている。この膜状感圧抵抗体は、充分な平均表面粗さ、表面凹凸周期のピークおよび弾性率を有するものであるため、接触初期の低荷重域における荷重変化に対しても接触面積が緩やかに変化するものとなる(特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平06−054603号公報

【特許文献2】特許第3980300号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示される感圧導電性エラストマーは次の点が問題となる。

【0008】

(1)非導電性エラストマー中に分散された導電性粒子の粒子径が1〜20μmと極めて大きいため、加圧変形時の抵抗変化に個体間のばらつきが生じやすく、信頼性に欠けるものとなる。

【0009】

(2)導電性粒子として弾性に富んだ中空状弾性マイクロスフェアーを用いた場合であっても、感圧導電性エラストマーの粘着性等に起因して検知した抵抗値に強いヒステリシスロスが生じる場合がある。この結果、感圧特性の再現性等の信頼性に欠けるものとなる。

【0010】

(3)感圧導電性エラストマーの弾性率の低さに由来して、一定の圧力がセンサに加えられている時に徐々にその変形量が増大し、抵抗値が経時的に極めて大きく変化する場合がある。

【0011】

(4)感圧導電性エラストマー中の非導電性エラストマーの種類によっては、可塑剤や、架橋剤由来の残留する未分解物、残留する低分子量の揮発性成分の影響により電極等金属部品を汚染して電気接点障害が発生する場合がある。

【0012】

特許文献2に開示される膜状感圧抵抗体は次の点が問題となる。

【0013】

(1)膜状感圧抵抗体が充分な平均表面粗さ、表面凹凸周期のピークおよび弾性率を有するものであっても、基材が弾性体でないと、圧力の増減に追従して膜状感圧抵抗体が変形できない。この結果、検知した抵抗値に強いヒステリシスロスが生じる場合があり、感圧特性の再現性等の信頼性に欠けるものとなる。

【0014】

(2)膜状感圧抵抗体を弾性基材の表面に形成して感圧センサとした場合には、膜状感圧抵抗体が極めて硬いために、弾性基材の弾性変形に追従できない。このため、打鍵耐久性に劣り、ひび割れが生じ、圧力検出信頼性に欠けるものとなる。

【0015】

(3)膜状感圧抵抗体を弾性基材の表面に形成し感圧センサとした場合には、弾性基材に含まれる可塑剤や、架橋剤由来の残留する未分解物、残留する低分子量の揮発性成分の染み出しを防止する事が出来ない。このため、弾性基材と対向する電極等の金属部品を汚染して電気接点障害の原因となる場合がある。

【0016】

したがって、本発明の課題は、下記の特性を有する感圧導電ゴム部材を提供することにある。

・個体間の抵抗値のばらつきが小さい。

・ヒステリシスによる抵抗値のロスが小さい。

・一定の圧力が加えられている時の電気抵抗が、経時的にほとんど変化しない(ドリフト性が良好)。

・打鍵耐久性(多数回の負荷、除荷試験を行った後の、圧力−抵抗特性の再現性)に優れる。

・弾性基材からの成分の染み出しにより電極を汚染することがない。

・圧力−電気抵抗特性が長期に渡って優れた再現性を有する。

・信頼性が高い。

【課題を解決するための手段】

【0017】

一実施形態は、付加される圧力の変化に応じて電気抵抗が変化する感圧導電ゴム部材であって、

ゴム製の弾性基材と、前記弾性基材の表面の少なくとも一部の上に設けられた樹脂塗膜と、を有し、

前記樹脂塗膜は、

下記式(1)で表されるラクトン変性アクリルポリオールを含むポリオールを、イソホロンジイソシアネート誘導体(IPDI)及びヘキサメチレンジイソシアネート誘導体(HDI)を含むイソシアネートにより架橋することによって形成したウレタン樹脂と、

導電剤としてカーボンブラックと、

を含有することを特徴とする感圧導電ゴム部材に関する。

【0018】

【化1】

【0019】

(ただし、上記式(1)において、l、m、nは任意の正の整数を表す。)

イソホロンジイソシアネート誘導体(IPDI)としては、イソホロンジイソシアネートの単量体(モノマー)、多量体や、これらの末端がブロック剤によりブロックされたブロック体が挙げられる。

ヘキサメチレンジイソシアネート誘導体(HDI)としては、ヘキサメチレンジイソシアネートの単量体(モノマー)、多量体や、これらの末端がブロック剤によりブロックされたブロック体が挙げられる。

【発明の効果】

【0020】

個体間の抵抗値のばらつきが小さく、ヒステリシスによる抵抗値のロスが小さく、一定の圧力がセンサに加えられている時の出力が、経時的に変化することがほとんどない、感圧導電ゴム部材を提供することができる。また、打鍵耐久性に優れ、弾性基材からの成分の染み出しにより電極を汚染することがなく、圧力−電気抵抗特性が長期に渡って優れた再現性を有し、信頼性の高い感圧導電ゴム部材を提供することができる。

【図面の簡単な説明】

【0021】

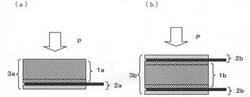

【図1】本発明の感圧導電ゴム部材の複数の例を表す断面図であり、(a)は二層構成の感圧導電ゴム部材、(b)は三層構成の感圧導電ゴム部材、(c)は弾性基材の周囲を樹脂塗膜が被覆した感圧導電ゴム部材を表す。

【図2】本発明の感圧センサの電極の複数の例を表す図であり、(a)は櫛型電極、(b)は角板型電極を表す。

【図3】本発明の感圧センサの複数の例を表す図であり、(a)は櫛型電極(2−a)を使用した感圧センサ、(b)は角板型電極(2−b)を使用した感圧センサを表す。

【図4】圧力−電気抵抗特性を測定する負荷・除荷試験方法を説明する模式図である。

【図5】実施例1において負荷・除荷試験を行った場合の圧力と電気抵抗のLogRの関係を示すグラフ図である。

【図6】比較例1において負荷・除荷試験を行った場合の圧力と電気抵抗のLogRの関係を示すグラフ図である。

【図7】比較例4において負荷・除荷試験を行った場合の圧力と電気抵抗のLogRの関係を示すグラフ図である。

【発明を実施するための形態】

【0022】

(感圧導電ゴム部材)

本発明の感圧導電ゴム部材は、ゴム製の弾性基材と、該弾性基材の表面の少なくとも一部の上に形成された導電性の樹脂塗膜を有する。この樹脂塗膜は、ウレタン樹脂と、導電剤としてカーボンブラックとを含有する。ウレタン樹脂は、ラクトン変性アクリルポリオールを含むポリオールを、イソホロンジイソシアネート誘導体(IPDI)及びヘキサメチレンジイソシアネート誘導体(HDI)を含むイソシアネートにより架橋することによって形成する。感圧導電ゴム部材は、付加される圧力の変化に応じて電気抵抗が変化する。

【0023】

ラクトン変性アクリルポリオールは、下記式(1)で表される。

【0024】

【化2】

【0025】

(ただし、上記式(1)において、l、m、nは任意の正の整数を表す。)

イソホロンジイソシアネート誘導体(IPDI)としては、イソホロンジイソシアネートの単量体(モノマー)、多量体や、これらの末端がブロック剤によりブロックされたブロック体が挙げられる。

同様にして、ヘキサメチレンジイソシアネート誘導体(HDI)としては、ヘキサメチレンジイソシアネートの単量体(モノマー)、多量体や、これらの末端がブロック剤によりブロックされたブロック体が挙げられる。

【0026】

イソホロンジイソシアネート(IPDI)の単量体(モノマー)は、下記式(4)で表される。

【0027】

【化3】

【0028】

ヘキサメチレンジイソシアネート(HDI)の単量体(モノマー)は、下記式(5)で表される。

【0029】

【化4】

【0030】

図1(a)〜図1(c)は、本発明の感圧導電ゴム部材の例の断面図を示している。図1(a)は、ゴム製の弾性基材1a−1の片側一面に、導電性の樹脂塗膜1a−2が形成された、二層構成の感圧導電ゴム部材1aを表す。図1(b)は、ゴム製の弾性基材1b−1の両面に導電性の樹脂塗膜1b−2が形成された、三層構成の感圧導電ゴム部材1bを表す。また、図1(c)は、ゴム製の弾性基材1c−1の周囲に導電性の樹脂塗膜1c−2が形成された形態の感圧導電ゴム部材1cを表す。

【0031】

本発明の感圧導電ゴム部材は、弾性基材の表面の少なくとも一部に樹脂塗膜を形成した構成を有する。この構成により感圧導電ゴム部材に対して外部から付加された圧力を電気抵抗値として検出する素子として機能する。樹脂塗膜は、ウレタン樹脂と、導電剤としてカーボンブラックとを含有する。ウレタン樹脂は、ラクトン変性アクリルポリオールを含むポリオールを、イソホロンジイソシアネート誘導体とヘキサメチレンジイソシアネート誘導体を含むイソシアネートにより、架橋することにより形成されている。

【0032】

ラクトン変性アクリルポリオールは適度な硬度と非汚染性を有し、また、末端に水酸基を有する変性したラクトン基が多数の架橋点となりイソシアネートで密に架橋することが可能となる。このため、このラクトン変性アクリルポリオールを使用することにより、弾性基体からの染み出し物質のブロック性を有することができる。また、イソシアネートとして、イソホロンジイソシアネート誘導体(IPDI)とヘキサメチレンジイソシアネート誘導体(HDI)を使用することにより、樹脂塗膜は柔軟性を有することができる。この結果、弾性基材が外部からの圧力によって変形した場合であっても、樹脂塗膜は弾性基材の表面へ高い密着性で密着することができ、弾性基材の形状を長期間、維持しつつ電極が直接、弾性基材に接触することを防止できる。

【0033】

本発明の感圧導電ゴム部材は、樹脂塗膜を設けることによって、以下の作用効果を奏する。

・樹脂塗膜は、ラクトン変性アクリルポリオールを含むポリオールを、イソホロンジイソシアネート誘導体(IPDI)及びヘキサメチレンジイソシアネート誘導体(HDI)を含むイソシアネートにより架橋することによって形成されている。従って、樹脂塗膜は均一に形成されており、その内部には導電剤であるカーボンブラックが均一に分布している。この結果、個体間の感圧導電ゴム部材の抵抗値のばらつきが小さくなる。

・樹脂塗膜は強い粘着性を有さないため、樹脂塗膜の弾性基材への粘着に起因して発生する、ヒステリシスによる抵抗値のロスを抑制することができる。

・樹脂塗膜は、弾性基材の表面上に存在し、電極はこの樹脂塗膜上に設けられ、弾性基材には直接、接しない。従って、弾性基材の弾性の低さに由来して、一定の圧力が加えられている時に、弾性基材と電極との接触状態が徐々に変化して、経時的に弾性基材の電気的抵抗が極めて大きく変化することを防止することができる。すなわち、ドリフト性を良好にすることができる。

・樹脂塗膜は適度な弾性を有するため、感圧導電ゴム部材に衝撃が加わった場合であっても、弾性基材の弾性変形に追従することができ弾性基材の形状を維持することができる。この結果、弾性基材内に破断や裂け等が発生して、その圧力−電気抵抗特性が変化することを防止して、良好な打鍵耐久性を有する感圧導電ゴム部材を提供することができる。

・樹脂塗膜は、弾性基材の保護層としても機能し、弾性基材中に残存する未分解残渣等の成分に染み出しにより、弾性基材と対向接触する電極等の部材への汚染を防止する。

・樹脂塗膜は、弾性基材の表面上に存在するため、弾性基材の形状を維持したり、弾性基材の内容成分が外部に染み出してその分子構造が変化することを防止する。この結果、長期に渡って弾性基材は優れた圧力−抵抗特性の再現性を有することができる。

・本発明の感圧導電ゴム部材は上記のような優れた特性を有するため、信頼性の高いものとすることができる。

【0034】

(感圧センサ)

本発明の感圧センサは、上記感圧導電ゴム部材と、感圧導電ゴム部材の樹脂塗膜に接するように設けられた電極を有する。感圧センサは、付加される圧力の変化に応じて感圧導電ゴム部材と電極との間の電気抵抗が変化することを検出することにより、付加された圧力を検知する。この電極としては例えば、図2に示すものを使用する。図2(a)は、櫛型電極の平面図であり、導電性金属からなる配線2a−1、絶縁性樹脂からなる基板2a−2から形成されている。図2(b)は、角板型電極の平面図であり、導電性金属からなる配線2b−1、絶縁性樹脂からなる基板2b−2から形成されている。このように一対の電極は、図2(a)に示すように一つの基板上に互いに離間するように設けても、図2(b)に示すように正極側と負極側をそれぞれ別の基板上に設けても良い。

【0035】

図3は、本発明の感圧導電ゴム部材を使用した感圧センサの例の断面図を示している。図3(a)は、櫛型電極の配線2a−1を設けた側に、感圧導電ゴム部材1aの樹脂塗膜1a−2を設けた面が接触するように配置した感圧センサ3aである。この感圧センサ3aに対して外部から圧力Pを付加すると、圧力Pの負荷・除荷に応じて感圧導電ゴム部材1aが弾性変形し、電気抵抗が変化する。図3(b)は、角板型電極の配線2b−1を設けた側が樹脂塗膜1b−2に直接、接し、角板型電極が対向するように感圧導電ゴム部材1bを挟む配置をした感圧センサ3bである。この感圧センサ3bに対して外部から圧力Pを付加すると、圧力Pの負荷・除荷に応じて感圧導電ゴム部材3bが弾性変形し電気抵抗が変化する。

以下では、感圧導電ゴム部材を構成する各部について詳細に説明する。

【0036】

(弾性基材)

弾性基材はゴム組成物から構成され、圧縮に伴って弾性変形し電極との電気抵抗が有為に変化する作用を有する弾性体である。弾性基材を構成するゴム組成物のゴム成分として具体的には、天然ゴム(NR)、ブタジエンゴム(BR)、スチレンブタジエンゴム(SBR)、アクリロニトリルブタジエンゴム(NBR)、エチレンプロピレンゴム(EPM、EPDM)、クロロプレンゴム(CR)、イソプレンゴム(IR)、エピクロルヒドリンゴム(CO、ECO)、シリコーンゴム、及びウレタンゴム(U)等のゴムがあり、これらを単独で或いは2種以上を混合して用いることができる。

【0037】

ゴム組成物には通常、ゴム成分の他に各種配合剤を含有する。例えば、導電性付与剤、加硫剤、加硫促進剤、充填剤、老化防止剤、スコーチ防止剤、軟化剤、可塑剤、分散剤などの従来からゴムの配合剤として使用されているものを適宜、配合しても良い。

【0038】

弾性基材となるゴム組成物の未加硫物の混合は、例えば、加圧式ニーダー、オープンロール等の混練機を用いて行うことができる。ゴム組成物の未加硫物を成形、架橋する方法としては、特に限定されるものではなく、成形方法としては、押出成形、プレス成形等を挙げることができる。押出成形は、未加硫物をスクリューで混練し、先端の押出金型(ダイ)を通過させ連続成形する方法である。プレス成形は、金型に上記未加硫物を充てんし、加圧成型する方法である。成形後の未加硫ゴム混合物の加硫方法としては、加熱、冷却等の温度制御により加硫を行う方法であれば、特に条件は問わない。

【0039】

弾性基材の弾性率は特に限定はされないが、0.5MPa以上30MPa以下である。上記範囲内であれば、圧縮に伴って弾性基材が弾性変形し、弾性基材と電極間の電気抵抗が有為に変化する作用を有することができる。

【0040】

(樹脂塗膜)

樹脂塗膜には、ラクトン変性アクリルポリオールを含むポリオールを、イソホロンジイソシアネート誘導体とヘキサメチレンジイソシアネート誘導体を含むイソシアネートにより、架橋したウレタン樹脂を主成分として用いる。ラクトン変性アクリルポリオールは、分子鎖骨格がスチレンとアクリルの共重合体であり、適度な硬度と非汚染性を有する。また、末端に水酸基を有する変性したラクトン基が多数の架橋点となり、イソシアネートで密に架橋することが可能であり、弾性基材からの染み出し成分をブロックすることができる。このようなラクトン変性アクリルポリオールとしては、例えば、プラクセルDC2016(ダイセル化学工業(株)製)が挙げられる。

【0041】

ラクトン変性アクリルポリオールのOH価は40〜120mgKOH/gであることが好ましく、60〜100mgKOH/gの範囲内にあることがより好ましい。ラクトン変性アクリルポリオールのOH価が40mgKOH/gよりも少ないと、イソシアネートで架橋されにくくなる。この結果、それによって樹脂が柔らかくなり過ぎ、塑性変形が起こり、樹脂塗膜の電気抵抗が変化し易くなる。より具体的には、一定の圧力が感圧センサに加えられている時の電気抵抗が経時的に変化する量が大きくなりやすい。また、樹脂塗膜が粘着性を有し、樹脂塗膜が弾性基材に粘着するために発生する、ヒステリシスによる電気抵抗値のロスが生じ易くなる。一方、OH基が120mgKOH/gよりも大きすぎると、架橋後の樹脂塗膜が硬くなり過ぎて、感圧導電ゴム部材に衝撃が加わった場合に弾性基材の弾性変形に追従できず、弾性基材の形状を維持することができないおそれがある。この結果、弾性基材内に破断や裂け等が発生して、その圧力−抵抗特性が変化して打鍵耐久性に劣る場合がある。

【0042】

また、特に限定されないが、ウレタン樹脂のガラス転移温度(Tg)は40℃≦Tg≦80℃の範囲にあることが好ましい。80<Tgの場合は、樹脂塗膜の可撓性がなくなり、樹脂塗膜が割れ易くなる場合がある。Tg<40℃の場合は、樹脂塗膜が塑性変形し易くなる場合がある。Tgは、架橋させるイソシアネートの比率又は量によって調節する。

【0043】

ウレタン樹脂中のイソホロンジイソシアネート誘導体中のNCO基数とヘキサメチレンジイソシアネート誘導体中のNCO基数の比であるIPDI/HDIは、0.2≦IPDI/HDI≦1.0の範囲になるように調整することが好ましい。IPDI/HDI<0.2の場合、苛酷な高温高湿環境や長期に渡る使用環境下では、樹脂塗膜が弾性基材中の可塑剤や架橋剤由来の残留する未分解物、残留する低分子量の揮発性成分の染み出しを充分に防止できない可能性がある。このような染み出し成分は、電極等の金属部品を汚染して電気接点障害の原因となる可能性がある。1.0<IPDI/HDIの場合、樹脂塗膜が硬くなり過ぎて、弾性基材の弾性変形に充分に追従できず打鍵耐久性に劣り、ひび割れが生じて圧力−抵抗特性の信頼性に欠ける場合がある。

【0044】

ラクトン変性アクリルポリオールとイソシアネートの配合比は、イソシアネート中のNCO基の数と、ラクトン変性アクリルポリオール中のOH基の数の比であるNCO基/OH基が、0.2≦NCO基/OH基≦2.0が好ましい。特に好ましくは、0.8≦NCO基数/OH基数≦1.5の範囲になるように調整するのが良い。NCO基数/OH基数<0.2の場合、ラクトン変性アクリルポリオールがイソシアネートによって架橋されにくくなり、樹脂塗膜が柔らかくなって塑性変形が起こり、電気抵抗が変化し易くなる。より具体的には、一定の圧力が感圧センサに加えられている時、検出される電気抵抗値が経時的に大きく変化しやすくなる。また、ヒステリシスによる検知した抵抗値のロスが生じ易くなる。2.0<NCO基数/OH基数の場合、樹脂塗膜が硬くなり過ぎて打鍵耐久性に劣る場合がある。

【0045】

これらのポリオールとイソシアネートをブレンドし硬化させることにより、ラクトン変性アクリルポリオールに対して、イソホロンジイソシアネート誘導体とヘキサメチレンジイソシアネート誘導体がランダムに反応して架橋構造が形成される。ラクトン変性アクリルポリオールをこれらのイソシアネートで架橋することにより、樹脂塗膜が弾性基材からの低分子成分の染み出しを防止することができる。また、適度な柔軟性を有し、かつ粘着性のない樹脂塗膜を形成することができる。

【0046】

樹脂塗膜の原料として用いるイソホロンジイソシアネート誘導体とヘキサメチレンジイソシアネート誘導体は、3つ以上の単量体からなる多量体とすることが好ましい。より好ましくは、イソホロンジイソシアネート誘導体とヘキサメチレンジイソシアネート誘導体を、イソシアヌレート型の3量体とするのが良い。イソホロンジイソシアネート誘導体のイソシアヌレート型の3量体を下記式(2)に示す。

【0047】

【化5】

【0048】

ヘキサメチレンジイソシアネート誘導体のイソシアヌレート型の3量体を下記式(3)に示す。

【0049】

【化6】

【0050】

分子の剛直な3量体が架橋点となり、樹脂塗膜がより密に架橋することができ、弾性基材の内容成分が感圧導電ゴム部材の表面に染み出してくることをより一層効果的に防止することができる。

【0051】

イソシアネートは、イソシアネート基がブロック剤によりブロックされたブロックイソシアネートとすることがより好ましい。この理由としては、イソシアネート基は反応し易く、樹脂塗膜用の組成物を常温に長時間、放置しておくと徐々に反応が進み、該組成物の特性が変化してしまう恐れがあるためである。このようにブロックイソシアネートは、活性なイソシアネート基がブロックされ、ブロック剤の解離温度までは反応しないため、樹脂塗膜用の組成物の取扱が容易になるという利点がある。ブロック剤としては、フェノール、クレゾール、エチルフェノール等のフェノール系、ε−カプロラクタム、δ−バレロラクタム、γ−ブチロラクタム等のラクタム系、マロン酸ジエステル、アセト酢酸エステル、アセチルアセトン等の活性メチレン系、及びホルムアミドオキシム、アセトアミドオキシム、アセトオキシム、メチルエチルケトオキシム、シクロヘキサノンオキシム等のオキシム類等が挙げられる。解離温度が高いブロック剤を使用すると、加熱硬化時の弾性基材の熱変形や加熱硬化後の弾性基材と樹脂塗膜の熱収縮の差に起因して、樹脂塗膜の表面平滑性が損なわれる場合がある。従って、解離温度が比較的、低温の活性メチレン系、オキシム系のブロック剤を使用することが好ましい。

【0052】

樹脂塗膜中には導電剤としてカーボンブラックを含有する。カーボンブラックは、ストラクチャが発達しており粒子径が小さいため、粗大なカーボンマイクロビーズや黒鉛粒子を使用した場合に較べて、樹脂塗膜の抵抗値均一性に優れたものとすることができる。また、比較的少量の配合量で所望の導電性が得られるため、樹脂塗膜の物性に対する影響を低くすることができる。

【0053】

導電剤として使用するカーボンブラックとしては、導電性を付与できるものであれば特に限定されないが、平均一次粒子径(D)は、好ましくは10nm≦D≦55nmである。上記カーボンブラックのDBP吸油量(DBPA)は、好ましくは100ml/100g≦DBPA≦1,000ml/100gである。上記カーボンブラックの配合量(phr)は、配合するウレタン樹脂の固形分100質量部に対して、好ましくは5質量部〜100質量部である。

【0054】

カーボンブラックの平均一次粒子径、DBP吸油量、配合量が上記範囲であれば、樹脂塗膜の抵抗値の均一性に優れ、樹脂塗膜の弾性率への影響を抑制し、感圧導電ゴム部材の樹脂塗膜として好適な特性を付与することができる。

【0055】

樹脂塗膜用の組成物には、上記ポリオール、イソシアネート、カーボブラックの他に、その他の成分を配合することも可能であり、例えば、有機弾性フィラー、無機酸化物フィラー、分散剤などが挙げられる。また、樹脂塗膜用の組成物中には、ラクトン変性アクリルポリオール以外のポリオール、イソホロンジイソシアネート誘導体及びヘキサメチレンジイソシアネート誘導体以外のイソシアネートを配合しても良い。

【0056】

樹脂塗膜の形成方法についてはまず、樹脂塗膜を構成する材料を、サンドミル、ペイントシェイカー、ダイノミル、及びパールミル等のビーズを利用した分散装置を用いて分散調製する。得られた樹脂塗膜用の組成物を、ディッピング法やスプレーコート法により、弾性基材の表面に塗工する。組成物の利用効率を考慮すると、ディッピング法が好ましい。さらに熱風循環乾燥機や赤外線乾燥炉などを用いて焼付硬化して弾性基材の表面に樹脂塗膜を形成する。

【0057】

なお、樹脂塗膜は弾性基材の少なくとも一面に形成すればよく、感圧導電ゴム部材を感圧センサとして用いる場合は、一対の電極が形成された基板上に、電極に樹脂塗膜が接するように感圧導電ゴム部材を配置すればよい。樹脂塗膜の膜厚を調整するには、樹脂塗膜用の組成物中の固形分と塗工引き上げ速度を制御すれば良い。組成物中の固形分を大きくすると樹脂塗膜の膜厚が大きくなり、固形分を小さくすると樹脂塗膜の膜厚が小さくなる。樹脂塗膜用の組成物中の固形分を20質量%〜50質量%に調整することが好ましい。また、塗工引き上げ速度を大きくすると樹脂塗膜の膜厚が大きくなり、速度を小さくすると樹脂塗膜の膜厚が小さくなる。塗工引き上げ速度を1mm/sec〜300mm/secに調整することが好ましい。

【0058】

樹脂塗膜の膜厚dは、特に限定はされないが、5μm≦d≦100μmが好ましい。樹脂塗膜の膜厚が100μmよりも厚いと、感圧導電ゴム部材としての柔軟性を損ない、圧力の変化に応じた接触面積の変化が得られ難い場合がある。樹脂塗膜の膜厚が5μmよりも薄いと、弾性基材からの染み出し物質による汚染を抑制することができない場合がある。

【0059】

樹脂塗膜が形成された面の感圧導電ゴム部材の弾性率は、特に限定はされないが、10MPa以上、700MPa以下が好ましい。弾性率が10MPaよりも小さいと、一定の力がセンサに加えられている時に、徐々に変形量が増大し、電気抵抗が経時的に大きく変化する場合がある。弾性率が700MPaよりも大きいと、硬いために弾性基材の弾性変形に追従できず、打鍵耐久性に劣り、ひび割れが生じ、圧力検出の信頼性に欠ける場合がある。

【実施例】

【0060】

以下に、実施例、比較例を挙げて、本発明についてより具体的に説明するが、本発明は、これらの実施例に限定されるものではない。

【0061】

(実施例1)

<弾性基材の作成>

2本ロールにて下記材料の混合物を20分間、混合し、未加硫ゴムコンパウンドを作製した。

エチレンプロピレンゴム(住友化学(株)製 商品名「エスプレン600F(油展量100phr)」) 200質量部

カーボンブラック(ライオン(株)製 商品名「ケッチェンブラックEC−600JD」) 10質量部

ジクミルパーオキサイド(日本油脂(株)製 商品名「パークミルD−40MB」)

7.5質量部

トリアリルイソシアヌレート(日本化成(株)製 商品名「TAIC−WH60」)

3質量部。

【0062】

次に、上記未加硫ゴムコンパウンドを予め、170℃に加熱した150mm×150mm×2.0mmの金型内に充填し、170℃、100kgfにて15分間プレス加硫を行い、感圧導電ゴム部材の弾性基材を得た。

【0063】

<樹脂塗膜用の組成物の作成>

続いて下記材料を配合して、固形分30質量%の溶液を調整した。

ラクトン変性アクリルポリオール(ダイセル化学工業(株)製 商品名「プラクセルDC2016(固形分70質量%、水酸基価80mgKOH/g)」) 100質量部

イソホロンジイソシアネート誘導体のイソシアヌレート型3量体(IPDI)(デグサ・ヒュルス社製 商品名「ベスタナートB1370(固形分60質量%、NCO% 8.0%)」) 25質量部

ヘキサメチレンジイソシアネート誘導体のイソシアヌレート型3量体(HDI)(旭化成工業(株)製 商品名「デュラネートTPA−B80E(固形分80質量%、NCO% 12.5%)」) 32質量部(NCO基数比 IPDI/HDI=0.5)

カーボンブラック(三菱化学(株)製 商品名「#3230」) 55質量部

変性ジメチルシリコーンオイル(東レ・ダウコーニングシリコーン(株)製 商品名「SH−28PA」) 0.05質量部

MIBK(メチルイソブチルケトン) 340質量部。

【0064】

上記組成物200質量部に対して、直径0.8mmのガラスビーズ200質量部を加えて、450mlのマヨネーズビンに入れ、ペイントシェイカーを使用して6時間、分散した。最後に200メッシュの網で溶液をろ過して、樹脂塗膜用の組成物を作成した。

【0065】

<感圧導電ゴム部材の作成>

上記のようにして得た樹脂塗膜用の組成物をディッピング法により、引き上げ速度10mm/secで弾性基材の表面に塗工し、30分間、風乾した。この後、オーブンを用いて160℃で1時間、加熱することによって硬化させ、膜厚15μmの樹脂塗膜を形成して感圧導電ゴム部材を得た。

【0066】

<感圧センサとしての荷重検知性能>

得られた感圧導電ゴム部材を10mm×10mmに裁断した角形シートを、23℃/60%RH(N/N)環境に24時間以上、放置した。この後、図4に示すように、上記感圧導電ゴム部材を櫛型電極(電極幅1mm、電極間隔0.5mm)上に配置して感圧センサとし、角形シート上面全体に荷重が加わるようにした。

【0067】

この状態で櫛型電極に直流電圧5Vを印加し、荷重測定器にて感圧センサの厚さ方向に5mm/minの速度で0〜50kPaの範囲で、負荷、除荷を行ない、櫛型電極に直列接続した1kΩの抵抗体にかかる電圧を測定した。各荷重における電圧値から、抵抗値を算出した。結果を図5に示す。

【0068】

1)個体間の抵抗値のばらつき

上記のようにして作成した感圧導電ゴム部材を100個、測定し、50kPaにおける抵抗値の標準偏差(3σ)を求め、下記の基準に従って個体間のばらつきを評価した。

◎:3σ≦0.1 最良

○:0.1<3σ≦0.3 良好

×:0.3<3σ 悪

この結果を表1に示す。

【0069】

2)ヒステリシスによる抵抗値のロス

各荷重における、負荷時の抵抗値(LogR負荷)と除荷時の抵抗値(LogR除荷)の差の絶対値を求め、これの最大値をヒステリシスによる抵抗値のロスの指標とし、下記の基準に従って評価した。

◎:|最大値Δ(LogR負荷−LogR除荷)|≦0.1 最良

○:0.1<|最大値Δ(LogR負荷−LogR除荷)|≦0.3 良好

×:0.3<|最大値Δ(LogR負荷−LogR除荷)| 悪

この結果を表1に示す。

【0070】

3)ドリフト性

荷重測定器により感圧センサの厚さ方向に5mm/minの速度で15kPaまで負荷を行ない、この圧力を保持したまま、櫛型電極に直列接続した1kΩの抵抗体にかかる電圧を10時間、測定した。各時間における電圧値から、抵抗値を算出した。初期の抵抗値(LogRト゛リフト初期)と10時間後の抵抗値(LogRト゛リフト10時間後)の差の絶対値を求め、下記の基準に従って評価した。

◎:|Δ(LogRト゛リフト初期−LogRト゛リフト10時間後)|≦0.1 最良

○:0.1<|Δ(LogRト゛リフト初期−LogRト゛リフト10時間後)|≦0.3 良好

×:0.3<|Δ(LogRト゛リフト初期−LogRト゛リフト10時間後)| 悪

この結果を表1に示す。

【0071】

4)打鍵耐久性

櫛型電極に直流電圧5Vを印加し、荷重測定器にて感圧センサの厚さ方向に5mm/minの速度で0〜50kPaの範囲で、負荷、除荷を行ない、櫛型電極に直列接続した1kΩの抵抗体にかかる電圧を測定した。50kPaにおける電圧値から、抵抗値(LogR打鍵前)を算出した。この後、感圧センサの厚さ方向にサイクルタイム5回/秒の速度、荷重0〜100kPaの範囲で、負荷、除荷を100万回行ない、打鍵耐久を行なった。打鍵耐久の後、櫛型電極に直流電圧5Vを印加し、荷重測定器にて感圧センサの厚さ方向に5mm/minの速度、0〜50kPaの範囲で、負荷、除荷を行ない、櫛型電極に直列接続した1kΩの抵抗体にかかる電圧を検出測定した。50kPaにおける電圧値から、抵抗値(LogR打鍵後)を算出した。打鍵耐久前の抵抗値(LogR打鍵前)と、打鍵耐久後の抵抗値(LogR打鍵後)の差の絶対値を求め、打鍵耐久性の指標とし、下記の基準に従って評価した。

◎:|Δ(LogR打鍵前−LogR打鍵後)|≦0.1 最良

○:0.1<|Δ(LogR打鍵前−LogR打鍵後)|≦0.3 良好

×:0.3<|Δ(LogR打鍵前−LogR打鍵後)| 悪

この結果を表1に示す。

【0072】

5)長期保管性

櫛型電極に直流電圧5Vを印加し、荷重測定器にて感圧センサの厚さ方向に5mm/minの速度で0〜50kPaの範囲で、負荷、除荷を行ない、櫛型電極に直列接続した1kΩの抵抗体にかかる電圧を測定した。50kPaにおける電圧値から、抵抗値(LogR放置前)を算出した。この後、感圧導電ゴム部材を櫛型電極上に配置した感圧センサを40℃、95%RH環境に1ヶ月放置し、長期保管試験を行なった。

【0073】

長期保管の後、櫛型電極に直流電圧5Vを印加し、荷重測定器にて感圧センサの厚さ方向に5mm/minの速度、0〜50kPaの範囲で、負荷、除荷を行ない、櫛型電極に直列接続した1kΩの抵抗体にかかる電圧を測定した。50kPaにおける電圧値から、抵抗値(LogR放置後)を算出した。長期保管前の抵抗値(LogR放置前)と、長期保管後の抵抗値(LogR放置後)の差の絶対値を求め、長期保管による出力の再現性の指標とし、下記の基準に従って評価した。

◎:|Δ(LogR放置前−LogR放置後)|≦0.02 最良

○:0.02<|Δ(LogR放置前−LogR放置後)|≦0.05 良好

×:0.05<|Δ(LogR放置前−LogR放置後)| 悪

この結果を表1に示す。

【0074】

(実施例2)

塗料組成物において、イソホロンジイソシアネート誘導体(IPDI)の配合量を12.5質量部、ヘキサメチレンジイソシアネート誘導体(HDI)の配合量を40質量部に変更(IPDI/HDI(NCO基数比)=0.2)した。これ以外は、実施例1と同様にして感圧導電ゴム部材を得た。実施例1と同様に、感圧センサとしての性能を評価した。結果を表1に示す。

【0075】

(実施例3)

塗料組成物の作成において、イソホロンジイソシアネート誘導体(IPDI)の配合量を37.4質量部、ヘキサメチレンジイソシアネート誘導体(HDI)の配合量を24質量部に変更(IPDI/HDI(NCO基数比)=1.0)した。これ以外は、実施例1と同様にして感圧導電ゴム部材を得た。実施例1と同様に、感圧センサとしての性能を評価した。結果を表1に示す。

【0076】

(比較例1)

塗料組成物において、イソホロンジイソシアネート誘導体(IPDI)の配合量を0質量部、ヘキサメチレンジイソシアネート誘導体(HDI)の配合量を48質量部に変更(IPDI/HDI(NCO基数比)=0)した。これ以外は、実施例1と同様にして感圧導電ゴム部材を得た。実施例1と同様に、感圧センサとしての性能を評価した。これらの結果を表1に示す。

【0077】

(比較例2)

塗料組成物において、導電剤としてカーボンブラックの変わりに、炭化樹脂粒子(日本カーボン(株)製 商品名「カーボンマイクロビーズ(ニカビーズ)ICB0510」 平均粒子径5μm)を120質量部とした。これ以外は、実施例1と同様にして感圧導電ゴム部材を得た。実施例1と同様に、感圧センサとしての性能を評価した。これらの結果を表1に示す。

【0078】

(比較例3)

弾性基材をポリエステルフィルム(東レフィルム加工(株)製 商品名「タフトップ#188 B2T0」)に変更した以外は、実施例1と同様にして感圧導電ゴム部材を得た。実施例1と同様に、感圧センサとしての性能を評価した。結果を表1に示す。

【0079】

【表1】

【0080】

表1の結果より、実施例1では、個体間の抵抗値のばらつき、ヒステリシスによる抵抗値のロス、ドリフト性、打鍵耐久性、長期保管性に優れていることが分かる。そして、本感圧導電ゴム部材を適用することにより、好適な感圧センサを提供できることが分かる。

【0081】

実施例2では、感圧導電ゴム部材の表面の樹脂塗膜の組成がIPDI/HDI=0.2であるために、柔軟である。このため、実施例1と比べてヒステリシスによる抵抗値のロス、ドリフト性、長期保管性が若干、劣るが、感圧センサとしては良好であることが分かる。

【0082】

実施例3では、感圧導電ゴム部材の表面の樹脂塗膜の組成がIPDI/HDI=1.0であるために、剛直である。このため、実施例1と比べて打鍵耐久性が若干、劣るが、感圧センサとしては良好であることが分かる。

【0083】

比較例1では、感圧導電ゴム部材の表面の樹脂塗膜の組成がIPDI/HDI=0.0であるために、粘着性のためにヒステリシスによる抵抗値のロスが発生し、柔軟性のためにドリフト性が劣ることが分かる。また、樹脂塗膜は、IPDIの染み出しブロック効果がないため、長期保管性に劣り、感圧センサとしては適さないことが分かる。

【0084】

比較例2においては、感圧導電ゴム部材の表面の樹脂塗膜の配合においてカーボンブラックではなく粗大な炭化樹脂粒子を用いている。このため、個体間の抵抗値のばらつきが大きいことが分かる。また、導電性を発現するために粗大な炭化樹脂粒子を大量に配合しているため、樹脂塗膜が剛直で打鍵耐久性に劣り、感圧センサとしては適さないことが分かる。

【0085】

比較例3においては、樹脂塗膜の基材として柔軟性の低い樹脂を用いているため、圧力に応じた抵抗値の変化が小さいことが分かる。また、感圧導電部材が負荷・除荷時に加圧部材に追従できず、ヒステリシスによる抵抗値のロスが大きく、感圧センサとしては適さないことが分かる。

【産業上の利用可能性】

【0086】

感圧導電ゴム部材を例えば、所望の形状に成形し櫛形の電極に当接させ、部材に作用する加圧力の大きさ、分布状態を測定するセンサとして好適に使用することができる。

【符号の説明】

【0087】

1a 感圧導電ゴム部材

1a−1 弾性基材

1a−2 樹脂塗膜

1b 感圧導電ゴム部材

1b−1 弾性基材

1b−2 樹脂塗膜

1c 感圧導電ゴム部材

1c−1 弾性基材

1c−2 樹脂塗膜

2a 櫛型電極

2a−1 配線

2a−2 基板

2b 角板型電極

2b−1 配線

2b−2 基板

3a 感圧センサ

3b 感圧センサ

4−1 櫛型電極

4−2 感圧導電ゴム部材

4−3 絶縁性シート

4−4 電圧測定器

4−5 1kΩ抵抗体

4−6 直流電圧発生器5V

4−7 荷重測定器

【技術分野】

【0001】

本発明は、圧力の変化が抵抗値の変化となる特性を有する感圧導電ゴム部材、又は該感圧導電ゴム部材を用いた感圧センサに関する。

【背景技術】

【0002】

従来、部材に作用する圧力の大きさ、分布状態を測定する手段として、チタン酸ジルコン酸鉛等の圧電セラミックスを用いた方式や、歪みゲージを用いる方式が使用されている。しかしながら、圧電セラミックスは一般に剛性の高い材料で形成されているため、形状の自由度に制限がある。また、歪みゲージも同様に、形状設計の自由度が低いという問題を有している。

【0003】

これらの問題に対して、ゴム、エラストマー、樹脂材料などの高分子材料を基材とし、基材中に導電性粒子を分散させた感圧部材を用いることで、形状の自由度が高い感圧センサが得られることが知られている。

【0004】

この感圧センサに用いるものとして、非導電性エラストマー中に、粒子径が1〜20μmの微小球状炭素粒子と共に、粒子径が10〜150μmの中空状弾性マイクロスフェアーが分散された感圧導電性エラストマーが報告されている。この感圧導電性エラストマーは、中空状弾性マイクロスフェアーを用いることによりにより、優れた耐久性、衝撃吸収性を示すことになり、圧力−抵抗特性のヒステリシスが改善された感圧導電性エラストマーを得る事が可能となる(特許文献1)。

【0005】

また、平均表面粗さが0.1μm以上3μm以下であり、かつ表面凹凸周期のピークが10μm以上1,000μm以下であると共に、弾性率が800MPa以上8,000MPa以下である膜状感圧抵抗体が報告されている。この膜状感圧抵抗体は、充分な平均表面粗さ、表面凹凸周期のピークおよび弾性率を有するものであるため、接触初期の低荷重域における荷重変化に対しても接触面積が緩やかに変化するものとなる(特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平06−054603号公報

【特許文献2】特許第3980300号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示される感圧導電性エラストマーは次の点が問題となる。

【0008】

(1)非導電性エラストマー中に分散された導電性粒子の粒子径が1〜20μmと極めて大きいため、加圧変形時の抵抗変化に個体間のばらつきが生じやすく、信頼性に欠けるものとなる。

【0009】

(2)導電性粒子として弾性に富んだ中空状弾性マイクロスフェアーを用いた場合であっても、感圧導電性エラストマーの粘着性等に起因して検知した抵抗値に強いヒステリシスロスが生じる場合がある。この結果、感圧特性の再現性等の信頼性に欠けるものとなる。

【0010】

(3)感圧導電性エラストマーの弾性率の低さに由来して、一定の圧力がセンサに加えられている時に徐々にその変形量が増大し、抵抗値が経時的に極めて大きく変化する場合がある。

【0011】

(4)感圧導電性エラストマー中の非導電性エラストマーの種類によっては、可塑剤や、架橋剤由来の残留する未分解物、残留する低分子量の揮発性成分の影響により電極等金属部品を汚染して電気接点障害が発生する場合がある。

【0012】

特許文献2に開示される膜状感圧抵抗体は次の点が問題となる。

【0013】

(1)膜状感圧抵抗体が充分な平均表面粗さ、表面凹凸周期のピークおよび弾性率を有するものであっても、基材が弾性体でないと、圧力の増減に追従して膜状感圧抵抗体が変形できない。この結果、検知した抵抗値に強いヒステリシスロスが生じる場合があり、感圧特性の再現性等の信頼性に欠けるものとなる。

【0014】

(2)膜状感圧抵抗体を弾性基材の表面に形成して感圧センサとした場合には、膜状感圧抵抗体が極めて硬いために、弾性基材の弾性変形に追従できない。このため、打鍵耐久性に劣り、ひび割れが生じ、圧力検出信頼性に欠けるものとなる。

【0015】

(3)膜状感圧抵抗体を弾性基材の表面に形成し感圧センサとした場合には、弾性基材に含まれる可塑剤や、架橋剤由来の残留する未分解物、残留する低分子量の揮発性成分の染み出しを防止する事が出来ない。このため、弾性基材と対向する電極等の金属部品を汚染して電気接点障害の原因となる場合がある。

【0016】

したがって、本発明の課題は、下記の特性を有する感圧導電ゴム部材を提供することにある。

・個体間の抵抗値のばらつきが小さい。

・ヒステリシスによる抵抗値のロスが小さい。

・一定の圧力が加えられている時の電気抵抗が、経時的にほとんど変化しない(ドリフト性が良好)。

・打鍵耐久性(多数回の負荷、除荷試験を行った後の、圧力−抵抗特性の再現性)に優れる。

・弾性基材からの成分の染み出しにより電極を汚染することがない。

・圧力−電気抵抗特性が長期に渡って優れた再現性を有する。

・信頼性が高い。

【課題を解決するための手段】

【0017】

一実施形態は、付加される圧力の変化に応じて電気抵抗が変化する感圧導電ゴム部材であって、

ゴム製の弾性基材と、前記弾性基材の表面の少なくとも一部の上に設けられた樹脂塗膜と、を有し、

前記樹脂塗膜は、

下記式(1)で表されるラクトン変性アクリルポリオールを含むポリオールを、イソホロンジイソシアネート誘導体(IPDI)及びヘキサメチレンジイソシアネート誘導体(HDI)を含むイソシアネートにより架橋することによって形成したウレタン樹脂と、

導電剤としてカーボンブラックと、

を含有することを特徴とする感圧導電ゴム部材に関する。

【0018】

【化1】

【0019】

(ただし、上記式(1)において、l、m、nは任意の正の整数を表す。)

イソホロンジイソシアネート誘導体(IPDI)としては、イソホロンジイソシアネートの単量体(モノマー)、多量体や、これらの末端がブロック剤によりブロックされたブロック体が挙げられる。

ヘキサメチレンジイソシアネート誘導体(HDI)としては、ヘキサメチレンジイソシアネートの単量体(モノマー)、多量体や、これらの末端がブロック剤によりブロックされたブロック体が挙げられる。

【発明の効果】

【0020】

個体間の抵抗値のばらつきが小さく、ヒステリシスによる抵抗値のロスが小さく、一定の圧力がセンサに加えられている時の出力が、経時的に変化することがほとんどない、感圧導電ゴム部材を提供することができる。また、打鍵耐久性に優れ、弾性基材からの成分の染み出しにより電極を汚染することがなく、圧力−電気抵抗特性が長期に渡って優れた再現性を有し、信頼性の高い感圧導電ゴム部材を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の感圧導電ゴム部材の複数の例を表す断面図であり、(a)は二層構成の感圧導電ゴム部材、(b)は三層構成の感圧導電ゴム部材、(c)は弾性基材の周囲を樹脂塗膜が被覆した感圧導電ゴム部材を表す。

【図2】本発明の感圧センサの電極の複数の例を表す図であり、(a)は櫛型電極、(b)は角板型電極を表す。

【図3】本発明の感圧センサの複数の例を表す図であり、(a)は櫛型電極(2−a)を使用した感圧センサ、(b)は角板型電極(2−b)を使用した感圧センサを表す。

【図4】圧力−電気抵抗特性を測定する負荷・除荷試験方法を説明する模式図である。

【図5】実施例1において負荷・除荷試験を行った場合の圧力と電気抵抗のLogRの関係を示すグラフ図である。

【図6】比較例1において負荷・除荷試験を行った場合の圧力と電気抵抗のLogRの関係を示すグラフ図である。

【図7】比較例4において負荷・除荷試験を行った場合の圧力と電気抵抗のLogRの関係を示すグラフ図である。

【発明を実施するための形態】

【0022】

(感圧導電ゴム部材)

本発明の感圧導電ゴム部材は、ゴム製の弾性基材と、該弾性基材の表面の少なくとも一部の上に形成された導電性の樹脂塗膜を有する。この樹脂塗膜は、ウレタン樹脂と、導電剤としてカーボンブラックとを含有する。ウレタン樹脂は、ラクトン変性アクリルポリオールを含むポリオールを、イソホロンジイソシアネート誘導体(IPDI)及びヘキサメチレンジイソシアネート誘導体(HDI)を含むイソシアネートにより架橋することによって形成する。感圧導電ゴム部材は、付加される圧力の変化に応じて電気抵抗が変化する。

【0023】

ラクトン変性アクリルポリオールは、下記式(1)で表される。

【0024】

【化2】

【0025】

(ただし、上記式(1)において、l、m、nは任意の正の整数を表す。)

イソホロンジイソシアネート誘導体(IPDI)としては、イソホロンジイソシアネートの単量体(モノマー)、多量体や、これらの末端がブロック剤によりブロックされたブロック体が挙げられる。

同様にして、ヘキサメチレンジイソシアネート誘導体(HDI)としては、ヘキサメチレンジイソシアネートの単量体(モノマー)、多量体や、これらの末端がブロック剤によりブロックされたブロック体が挙げられる。

【0026】

イソホロンジイソシアネート(IPDI)の単量体(モノマー)は、下記式(4)で表される。

【0027】

【化3】

【0028】

ヘキサメチレンジイソシアネート(HDI)の単量体(モノマー)は、下記式(5)で表される。

【0029】

【化4】

【0030】

図1(a)〜図1(c)は、本発明の感圧導電ゴム部材の例の断面図を示している。図1(a)は、ゴム製の弾性基材1a−1の片側一面に、導電性の樹脂塗膜1a−2が形成された、二層構成の感圧導電ゴム部材1aを表す。図1(b)は、ゴム製の弾性基材1b−1の両面に導電性の樹脂塗膜1b−2が形成された、三層構成の感圧導電ゴム部材1bを表す。また、図1(c)は、ゴム製の弾性基材1c−1の周囲に導電性の樹脂塗膜1c−2が形成された形態の感圧導電ゴム部材1cを表す。

【0031】

本発明の感圧導電ゴム部材は、弾性基材の表面の少なくとも一部に樹脂塗膜を形成した構成を有する。この構成により感圧導電ゴム部材に対して外部から付加された圧力を電気抵抗値として検出する素子として機能する。樹脂塗膜は、ウレタン樹脂と、導電剤としてカーボンブラックとを含有する。ウレタン樹脂は、ラクトン変性アクリルポリオールを含むポリオールを、イソホロンジイソシアネート誘導体とヘキサメチレンジイソシアネート誘導体を含むイソシアネートにより、架橋することにより形成されている。

【0032】

ラクトン変性アクリルポリオールは適度な硬度と非汚染性を有し、また、末端に水酸基を有する変性したラクトン基が多数の架橋点となりイソシアネートで密に架橋することが可能となる。このため、このラクトン変性アクリルポリオールを使用することにより、弾性基体からの染み出し物質のブロック性を有することができる。また、イソシアネートとして、イソホロンジイソシアネート誘導体(IPDI)とヘキサメチレンジイソシアネート誘導体(HDI)を使用することにより、樹脂塗膜は柔軟性を有することができる。この結果、弾性基材が外部からの圧力によって変形した場合であっても、樹脂塗膜は弾性基材の表面へ高い密着性で密着することができ、弾性基材の形状を長期間、維持しつつ電極が直接、弾性基材に接触することを防止できる。

【0033】

本発明の感圧導電ゴム部材は、樹脂塗膜を設けることによって、以下の作用効果を奏する。

・樹脂塗膜は、ラクトン変性アクリルポリオールを含むポリオールを、イソホロンジイソシアネート誘導体(IPDI)及びヘキサメチレンジイソシアネート誘導体(HDI)を含むイソシアネートにより架橋することによって形成されている。従って、樹脂塗膜は均一に形成されており、その内部には導電剤であるカーボンブラックが均一に分布している。この結果、個体間の感圧導電ゴム部材の抵抗値のばらつきが小さくなる。

・樹脂塗膜は強い粘着性を有さないため、樹脂塗膜の弾性基材への粘着に起因して発生する、ヒステリシスによる抵抗値のロスを抑制することができる。

・樹脂塗膜は、弾性基材の表面上に存在し、電極はこの樹脂塗膜上に設けられ、弾性基材には直接、接しない。従って、弾性基材の弾性の低さに由来して、一定の圧力が加えられている時に、弾性基材と電極との接触状態が徐々に変化して、経時的に弾性基材の電気的抵抗が極めて大きく変化することを防止することができる。すなわち、ドリフト性を良好にすることができる。

・樹脂塗膜は適度な弾性を有するため、感圧導電ゴム部材に衝撃が加わった場合であっても、弾性基材の弾性変形に追従することができ弾性基材の形状を維持することができる。この結果、弾性基材内に破断や裂け等が発生して、その圧力−電気抵抗特性が変化することを防止して、良好な打鍵耐久性を有する感圧導電ゴム部材を提供することができる。

・樹脂塗膜は、弾性基材の保護層としても機能し、弾性基材中に残存する未分解残渣等の成分に染み出しにより、弾性基材と対向接触する電極等の部材への汚染を防止する。

・樹脂塗膜は、弾性基材の表面上に存在するため、弾性基材の形状を維持したり、弾性基材の内容成分が外部に染み出してその分子構造が変化することを防止する。この結果、長期に渡って弾性基材は優れた圧力−抵抗特性の再現性を有することができる。

・本発明の感圧導電ゴム部材は上記のような優れた特性を有するため、信頼性の高いものとすることができる。

【0034】

(感圧センサ)

本発明の感圧センサは、上記感圧導電ゴム部材と、感圧導電ゴム部材の樹脂塗膜に接するように設けられた電極を有する。感圧センサは、付加される圧力の変化に応じて感圧導電ゴム部材と電極との間の電気抵抗が変化することを検出することにより、付加された圧力を検知する。この電極としては例えば、図2に示すものを使用する。図2(a)は、櫛型電極の平面図であり、導電性金属からなる配線2a−1、絶縁性樹脂からなる基板2a−2から形成されている。図2(b)は、角板型電極の平面図であり、導電性金属からなる配線2b−1、絶縁性樹脂からなる基板2b−2から形成されている。このように一対の電極は、図2(a)に示すように一つの基板上に互いに離間するように設けても、図2(b)に示すように正極側と負極側をそれぞれ別の基板上に設けても良い。

【0035】

図3は、本発明の感圧導電ゴム部材を使用した感圧センサの例の断面図を示している。図3(a)は、櫛型電極の配線2a−1を設けた側に、感圧導電ゴム部材1aの樹脂塗膜1a−2を設けた面が接触するように配置した感圧センサ3aである。この感圧センサ3aに対して外部から圧力Pを付加すると、圧力Pの負荷・除荷に応じて感圧導電ゴム部材1aが弾性変形し、電気抵抗が変化する。図3(b)は、角板型電極の配線2b−1を設けた側が樹脂塗膜1b−2に直接、接し、角板型電極が対向するように感圧導電ゴム部材1bを挟む配置をした感圧センサ3bである。この感圧センサ3bに対して外部から圧力Pを付加すると、圧力Pの負荷・除荷に応じて感圧導電ゴム部材3bが弾性変形し電気抵抗が変化する。

以下では、感圧導電ゴム部材を構成する各部について詳細に説明する。

【0036】

(弾性基材)

弾性基材はゴム組成物から構成され、圧縮に伴って弾性変形し電極との電気抵抗が有為に変化する作用を有する弾性体である。弾性基材を構成するゴム組成物のゴム成分として具体的には、天然ゴム(NR)、ブタジエンゴム(BR)、スチレンブタジエンゴム(SBR)、アクリロニトリルブタジエンゴム(NBR)、エチレンプロピレンゴム(EPM、EPDM)、クロロプレンゴム(CR)、イソプレンゴム(IR)、エピクロルヒドリンゴム(CO、ECO)、シリコーンゴム、及びウレタンゴム(U)等のゴムがあり、これらを単独で或いは2種以上を混合して用いることができる。

【0037】

ゴム組成物には通常、ゴム成分の他に各種配合剤を含有する。例えば、導電性付与剤、加硫剤、加硫促進剤、充填剤、老化防止剤、スコーチ防止剤、軟化剤、可塑剤、分散剤などの従来からゴムの配合剤として使用されているものを適宜、配合しても良い。

【0038】

弾性基材となるゴム組成物の未加硫物の混合は、例えば、加圧式ニーダー、オープンロール等の混練機を用いて行うことができる。ゴム組成物の未加硫物を成形、架橋する方法としては、特に限定されるものではなく、成形方法としては、押出成形、プレス成形等を挙げることができる。押出成形は、未加硫物をスクリューで混練し、先端の押出金型(ダイ)を通過させ連続成形する方法である。プレス成形は、金型に上記未加硫物を充てんし、加圧成型する方法である。成形後の未加硫ゴム混合物の加硫方法としては、加熱、冷却等の温度制御により加硫を行う方法であれば、特に条件は問わない。

【0039】

弾性基材の弾性率は特に限定はされないが、0.5MPa以上30MPa以下である。上記範囲内であれば、圧縮に伴って弾性基材が弾性変形し、弾性基材と電極間の電気抵抗が有為に変化する作用を有することができる。

【0040】

(樹脂塗膜)

樹脂塗膜には、ラクトン変性アクリルポリオールを含むポリオールを、イソホロンジイソシアネート誘導体とヘキサメチレンジイソシアネート誘導体を含むイソシアネートにより、架橋したウレタン樹脂を主成分として用いる。ラクトン変性アクリルポリオールは、分子鎖骨格がスチレンとアクリルの共重合体であり、適度な硬度と非汚染性を有する。また、末端に水酸基を有する変性したラクトン基が多数の架橋点となり、イソシアネートで密に架橋することが可能であり、弾性基材からの染み出し成分をブロックすることができる。このようなラクトン変性アクリルポリオールとしては、例えば、プラクセルDC2016(ダイセル化学工業(株)製)が挙げられる。

【0041】

ラクトン変性アクリルポリオールのOH価は40〜120mgKOH/gであることが好ましく、60〜100mgKOH/gの範囲内にあることがより好ましい。ラクトン変性アクリルポリオールのOH価が40mgKOH/gよりも少ないと、イソシアネートで架橋されにくくなる。この結果、それによって樹脂が柔らかくなり過ぎ、塑性変形が起こり、樹脂塗膜の電気抵抗が変化し易くなる。より具体的には、一定の圧力が感圧センサに加えられている時の電気抵抗が経時的に変化する量が大きくなりやすい。また、樹脂塗膜が粘着性を有し、樹脂塗膜が弾性基材に粘着するために発生する、ヒステリシスによる電気抵抗値のロスが生じ易くなる。一方、OH基が120mgKOH/gよりも大きすぎると、架橋後の樹脂塗膜が硬くなり過ぎて、感圧導電ゴム部材に衝撃が加わった場合に弾性基材の弾性変形に追従できず、弾性基材の形状を維持することができないおそれがある。この結果、弾性基材内に破断や裂け等が発生して、その圧力−抵抗特性が変化して打鍵耐久性に劣る場合がある。

【0042】

また、特に限定されないが、ウレタン樹脂のガラス転移温度(Tg)は40℃≦Tg≦80℃の範囲にあることが好ましい。80<Tgの場合は、樹脂塗膜の可撓性がなくなり、樹脂塗膜が割れ易くなる場合がある。Tg<40℃の場合は、樹脂塗膜が塑性変形し易くなる場合がある。Tgは、架橋させるイソシアネートの比率又は量によって調節する。

【0043】

ウレタン樹脂中のイソホロンジイソシアネート誘導体中のNCO基数とヘキサメチレンジイソシアネート誘導体中のNCO基数の比であるIPDI/HDIは、0.2≦IPDI/HDI≦1.0の範囲になるように調整することが好ましい。IPDI/HDI<0.2の場合、苛酷な高温高湿環境や長期に渡る使用環境下では、樹脂塗膜が弾性基材中の可塑剤や架橋剤由来の残留する未分解物、残留する低分子量の揮発性成分の染み出しを充分に防止できない可能性がある。このような染み出し成分は、電極等の金属部品を汚染して電気接点障害の原因となる可能性がある。1.0<IPDI/HDIの場合、樹脂塗膜が硬くなり過ぎて、弾性基材の弾性変形に充分に追従できず打鍵耐久性に劣り、ひび割れが生じて圧力−抵抗特性の信頼性に欠ける場合がある。

【0044】

ラクトン変性アクリルポリオールとイソシアネートの配合比は、イソシアネート中のNCO基の数と、ラクトン変性アクリルポリオール中のOH基の数の比であるNCO基/OH基が、0.2≦NCO基/OH基≦2.0が好ましい。特に好ましくは、0.8≦NCO基数/OH基数≦1.5の範囲になるように調整するのが良い。NCO基数/OH基数<0.2の場合、ラクトン変性アクリルポリオールがイソシアネートによって架橋されにくくなり、樹脂塗膜が柔らかくなって塑性変形が起こり、電気抵抗が変化し易くなる。より具体的には、一定の圧力が感圧センサに加えられている時、検出される電気抵抗値が経時的に大きく変化しやすくなる。また、ヒステリシスによる検知した抵抗値のロスが生じ易くなる。2.0<NCO基数/OH基数の場合、樹脂塗膜が硬くなり過ぎて打鍵耐久性に劣る場合がある。

【0045】

これらのポリオールとイソシアネートをブレンドし硬化させることにより、ラクトン変性アクリルポリオールに対して、イソホロンジイソシアネート誘導体とヘキサメチレンジイソシアネート誘導体がランダムに反応して架橋構造が形成される。ラクトン変性アクリルポリオールをこれらのイソシアネートで架橋することにより、樹脂塗膜が弾性基材からの低分子成分の染み出しを防止することができる。また、適度な柔軟性を有し、かつ粘着性のない樹脂塗膜を形成することができる。

【0046】

樹脂塗膜の原料として用いるイソホロンジイソシアネート誘導体とヘキサメチレンジイソシアネート誘導体は、3つ以上の単量体からなる多量体とすることが好ましい。より好ましくは、イソホロンジイソシアネート誘導体とヘキサメチレンジイソシアネート誘導体を、イソシアヌレート型の3量体とするのが良い。イソホロンジイソシアネート誘導体のイソシアヌレート型の3量体を下記式(2)に示す。

【0047】

【化5】

【0048】

ヘキサメチレンジイソシアネート誘導体のイソシアヌレート型の3量体を下記式(3)に示す。

【0049】

【化6】

【0050】

分子の剛直な3量体が架橋点となり、樹脂塗膜がより密に架橋することができ、弾性基材の内容成分が感圧導電ゴム部材の表面に染み出してくることをより一層効果的に防止することができる。

【0051】

イソシアネートは、イソシアネート基がブロック剤によりブロックされたブロックイソシアネートとすることがより好ましい。この理由としては、イソシアネート基は反応し易く、樹脂塗膜用の組成物を常温に長時間、放置しておくと徐々に反応が進み、該組成物の特性が変化してしまう恐れがあるためである。このようにブロックイソシアネートは、活性なイソシアネート基がブロックされ、ブロック剤の解離温度までは反応しないため、樹脂塗膜用の組成物の取扱が容易になるという利点がある。ブロック剤としては、フェノール、クレゾール、エチルフェノール等のフェノール系、ε−カプロラクタム、δ−バレロラクタム、γ−ブチロラクタム等のラクタム系、マロン酸ジエステル、アセト酢酸エステル、アセチルアセトン等の活性メチレン系、及びホルムアミドオキシム、アセトアミドオキシム、アセトオキシム、メチルエチルケトオキシム、シクロヘキサノンオキシム等のオキシム類等が挙げられる。解離温度が高いブロック剤を使用すると、加熱硬化時の弾性基材の熱変形や加熱硬化後の弾性基材と樹脂塗膜の熱収縮の差に起因して、樹脂塗膜の表面平滑性が損なわれる場合がある。従って、解離温度が比較的、低温の活性メチレン系、オキシム系のブロック剤を使用することが好ましい。

【0052】

樹脂塗膜中には導電剤としてカーボンブラックを含有する。カーボンブラックは、ストラクチャが発達しており粒子径が小さいため、粗大なカーボンマイクロビーズや黒鉛粒子を使用した場合に較べて、樹脂塗膜の抵抗値均一性に優れたものとすることができる。また、比較的少量の配合量で所望の導電性が得られるため、樹脂塗膜の物性に対する影響を低くすることができる。

【0053】

導電剤として使用するカーボンブラックとしては、導電性を付与できるものであれば特に限定されないが、平均一次粒子径(D)は、好ましくは10nm≦D≦55nmである。上記カーボンブラックのDBP吸油量(DBPA)は、好ましくは100ml/100g≦DBPA≦1,000ml/100gである。上記カーボンブラックの配合量(phr)は、配合するウレタン樹脂の固形分100質量部に対して、好ましくは5質量部〜100質量部である。

【0054】

カーボンブラックの平均一次粒子径、DBP吸油量、配合量が上記範囲であれば、樹脂塗膜の抵抗値の均一性に優れ、樹脂塗膜の弾性率への影響を抑制し、感圧導電ゴム部材の樹脂塗膜として好適な特性を付与することができる。

【0055】

樹脂塗膜用の組成物には、上記ポリオール、イソシアネート、カーボブラックの他に、その他の成分を配合することも可能であり、例えば、有機弾性フィラー、無機酸化物フィラー、分散剤などが挙げられる。また、樹脂塗膜用の組成物中には、ラクトン変性アクリルポリオール以外のポリオール、イソホロンジイソシアネート誘導体及びヘキサメチレンジイソシアネート誘導体以外のイソシアネートを配合しても良い。

【0056】

樹脂塗膜の形成方法についてはまず、樹脂塗膜を構成する材料を、サンドミル、ペイントシェイカー、ダイノミル、及びパールミル等のビーズを利用した分散装置を用いて分散調製する。得られた樹脂塗膜用の組成物を、ディッピング法やスプレーコート法により、弾性基材の表面に塗工する。組成物の利用効率を考慮すると、ディッピング法が好ましい。さらに熱風循環乾燥機や赤外線乾燥炉などを用いて焼付硬化して弾性基材の表面に樹脂塗膜を形成する。

【0057】

なお、樹脂塗膜は弾性基材の少なくとも一面に形成すればよく、感圧導電ゴム部材を感圧センサとして用いる場合は、一対の電極が形成された基板上に、電極に樹脂塗膜が接するように感圧導電ゴム部材を配置すればよい。樹脂塗膜の膜厚を調整するには、樹脂塗膜用の組成物中の固形分と塗工引き上げ速度を制御すれば良い。組成物中の固形分を大きくすると樹脂塗膜の膜厚が大きくなり、固形分を小さくすると樹脂塗膜の膜厚が小さくなる。樹脂塗膜用の組成物中の固形分を20質量%〜50質量%に調整することが好ましい。また、塗工引き上げ速度を大きくすると樹脂塗膜の膜厚が大きくなり、速度を小さくすると樹脂塗膜の膜厚が小さくなる。塗工引き上げ速度を1mm/sec〜300mm/secに調整することが好ましい。

【0058】

樹脂塗膜の膜厚dは、特に限定はされないが、5μm≦d≦100μmが好ましい。樹脂塗膜の膜厚が100μmよりも厚いと、感圧導電ゴム部材としての柔軟性を損ない、圧力の変化に応じた接触面積の変化が得られ難い場合がある。樹脂塗膜の膜厚が5μmよりも薄いと、弾性基材からの染み出し物質による汚染を抑制することができない場合がある。

【0059】

樹脂塗膜が形成された面の感圧導電ゴム部材の弾性率は、特に限定はされないが、10MPa以上、700MPa以下が好ましい。弾性率が10MPaよりも小さいと、一定の力がセンサに加えられている時に、徐々に変形量が増大し、電気抵抗が経時的に大きく変化する場合がある。弾性率が700MPaよりも大きいと、硬いために弾性基材の弾性変形に追従できず、打鍵耐久性に劣り、ひび割れが生じ、圧力検出の信頼性に欠ける場合がある。

【実施例】

【0060】

以下に、実施例、比較例を挙げて、本発明についてより具体的に説明するが、本発明は、これらの実施例に限定されるものではない。

【0061】

(実施例1)

<弾性基材の作成>

2本ロールにて下記材料の混合物を20分間、混合し、未加硫ゴムコンパウンドを作製した。

エチレンプロピレンゴム(住友化学(株)製 商品名「エスプレン600F(油展量100phr)」) 200質量部

カーボンブラック(ライオン(株)製 商品名「ケッチェンブラックEC−600JD」) 10質量部

ジクミルパーオキサイド(日本油脂(株)製 商品名「パークミルD−40MB」)

7.5質量部

トリアリルイソシアヌレート(日本化成(株)製 商品名「TAIC−WH60」)

3質量部。

【0062】

次に、上記未加硫ゴムコンパウンドを予め、170℃に加熱した150mm×150mm×2.0mmの金型内に充填し、170℃、100kgfにて15分間プレス加硫を行い、感圧導電ゴム部材の弾性基材を得た。

【0063】

<樹脂塗膜用の組成物の作成>

続いて下記材料を配合して、固形分30質量%の溶液を調整した。

ラクトン変性アクリルポリオール(ダイセル化学工業(株)製 商品名「プラクセルDC2016(固形分70質量%、水酸基価80mgKOH/g)」) 100質量部

イソホロンジイソシアネート誘導体のイソシアヌレート型3量体(IPDI)(デグサ・ヒュルス社製 商品名「ベスタナートB1370(固形分60質量%、NCO% 8.0%)」) 25質量部

ヘキサメチレンジイソシアネート誘導体のイソシアヌレート型3量体(HDI)(旭化成工業(株)製 商品名「デュラネートTPA−B80E(固形分80質量%、NCO% 12.5%)」) 32質量部(NCO基数比 IPDI/HDI=0.5)

カーボンブラック(三菱化学(株)製 商品名「#3230」) 55質量部

変性ジメチルシリコーンオイル(東レ・ダウコーニングシリコーン(株)製 商品名「SH−28PA」) 0.05質量部

MIBK(メチルイソブチルケトン) 340質量部。

【0064】

上記組成物200質量部に対して、直径0.8mmのガラスビーズ200質量部を加えて、450mlのマヨネーズビンに入れ、ペイントシェイカーを使用して6時間、分散した。最後に200メッシュの網で溶液をろ過して、樹脂塗膜用の組成物を作成した。

【0065】

<感圧導電ゴム部材の作成>

上記のようにして得た樹脂塗膜用の組成物をディッピング法により、引き上げ速度10mm/secで弾性基材の表面に塗工し、30分間、風乾した。この後、オーブンを用いて160℃で1時間、加熱することによって硬化させ、膜厚15μmの樹脂塗膜を形成して感圧導電ゴム部材を得た。

【0066】

<感圧センサとしての荷重検知性能>

得られた感圧導電ゴム部材を10mm×10mmに裁断した角形シートを、23℃/60%RH(N/N)環境に24時間以上、放置した。この後、図4に示すように、上記感圧導電ゴム部材を櫛型電極(電極幅1mm、電極間隔0.5mm)上に配置して感圧センサとし、角形シート上面全体に荷重が加わるようにした。

【0067】

この状態で櫛型電極に直流電圧5Vを印加し、荷重測定器にて感圧センサの厚さ方向に5mm/minの速度で0〜50kPaの範囲で、負荷、除荷を行ない、櫛型電極に直列接続した1kΩの抵抗体にかかる電圧を測定した。各荷重における電圧値から、抵抗値を算出した。結果を図5に示す。

【0068】

1)個体間の抵抗値のばらつき

上記のようにして作成した感圧導電ゴム部材を100個、測定し、50kPaにおける抵抗値の標準偏差(3σ)を求め、下記の基準に従って個体間のばらつきを評価した。

◎:3σ≦0.1 最良

○:0.1<3σ≦0.3 良好

×:0.3<3σ 悪

この結果を表1に示す。

【0069】

2)ヒステリシスによる抵抗値のロス

各荷重における、負荷時の抵抗値(LogR負荷)と除荷時の抵抗値(LogR除荷)の差の絶対値を求め、これの最大値をヒステリシスによる抵抗値のロスの指標とし、下記の基準に従って評価した。

◎:|最大値Δ(LogR負荷−LogR除荷)|≦0.1 最良

○:0.1<|最大値Δ(LogR負荷−LogR除荷)|≦0.3 良好

×:0.3<|最大値Δ(LogR負荷−LogR除荷)| 悪

この結果を表1に示す。

【0070】

3)ドリフト性

荷重測定器により感圧センサの厚さ方向に5mm/minの速度で15kPaまで負荷を行ない、この圧力を保持したまま、櫛型電極に直列接続した1kΩの抵抗体にかかる電圧を10時間、測定した。各時間における電圧値から、抵抗値を算出した。初期の抵抗値(LogRト゛リフト初期)と10時間後の抵抗値(LogRト゛リフト10時間後)の差の絶対値を求め、下記の基準に従って評価した。

◎:|Δ(LogRト゛リフト初期−LogRト゛リフト10時間後)|≦0.1 最良

○:0.1<|Δ(LogRト゛リフト初期−LogRト゛リフト10時間後)|≦0.3 良好

×:0.3<|Δ(LogRト゛リフト初期−LogRト゛リフト10時間後)| 悪

この結果を表1に示す。

【0071】

4)打鍵耐久性

櫛型電極に直流電圧5Vを印加し、荷重測定器にて感圧センサの厚さ方向に5mm/minの速度で0〜50kPaの範囲で、負荷、除荷を行ない、櫛型電極に直列接続した1kΩの抵抗体にかかる電圧を測定した。50kPaにおける電圧値から、抵抗値(LogR打鍵前)を算出した。この後、感圧センサの厚さ方向にサイクルタイム5回/秒の速度、荷重0〜100kPaの範囲で、負荷、除荷を100万回行ない、打鍵耐久を行なった。打鍵耐久の後、櫛型電極に直流電圧5Vを印加し、荷重測定器にて感圧センサの厚さ方向に5mm/minの速度、0〜50kPaの範囲で、負荷、除荷を行ない、櫛型電極に直列接続した1kΩの抵抗体にかかる電圧を検出測定した。50kPaにおける電圧値から、抵抗値(LogR打鍵後)を算出した。打鍵耐久前の抵抗値(LogR打鍵前)と、打鍵耐久後の抵抗値(LogR打鍵後)の差の絶対値を求め、打鍵耐久性の指標とし、下記の基準に従って評価した。

◎:|Δ(LogR打鍵前−LogR打鍵後)|≦0.1 最良

○:0.1<|Δ(LogR打鍵前−LogR打鍵後)|≦0.3 良好

×:0.3<|Δ(LogR打鍵前−LogR打鍵後)| 悪

この結果を表1に示す。

【0072】

5)長期保管性

櫛型電極に直流電圧5Vを印加し、荷重測定器にて感圧センサの厚さ方向に5mm/minの速度で0〜50kPaの範囲で、負荷、除荷を行ない、櫛型電極に直列接続した1kΩの抵抗体にかかる電圧を測定した。50kPaにおける電圧値から、抵抗値(LogR放置前)を算出した。この後、感圧導電ゴム部材を櫛型電極上に配置した感圧センサを40℃、95%RH環境に1ヶ月放置し、長期保管試験を行なった。

【0073】

長期保管の後、櫛型電極に直流電圧5Vを印加し、荷重測定器にて感圧センサの厚さ方向に5mm/minの速度、0〜50kPaの範囲で、負荷、除荷を行ない、櫛型電極に直列接続した1kΩの抵抗体にかかる電圧を測定した。50kPaにおける電圧値から、抵抗値(LogR放置後)を算出した。長期保管前の抵抗値(LogR放置前)と、長期保管後の抵抗値(LogR放置後)の差の絶対値を求め、長期保管による出力の再現性の指標とし、下記の基準に従って評価した。

◎:|Δ(LogR放置前−LogR放置後)|≦0.02 最良

○:0.02<|Δ(LogR放置前−LogR放置後)|≦0.05 良好

×:0.05<|Δ(LogR放置前−LogR放置後)| 悪

この結果を表1に示す。

【0074】

(実施例2)

塗料組成物において、イソホロンジイソシアネート誘導体(IPDI)の配合量を12.5質量部、ヘキサメチレンジイソシアネート誘導体(HDI)の配合量を40質量部に変更(IPDI/HDI(NCO基数比)=0.2)した。これ以外は、実施例1と同様にして感圧導電ゴム部材を得た。実施例1と同様に、感圧センサとしての性能を評価した。結果を表1に示す。

【0075】

(実施例3)

塗料組成物の作成において、イソホロンジイソシアネート誘導体(IPDI)の配合量を37.4質量部、ヘキサメチレンジイソシアネート誘導体(HDI)の配合量を24質量部に変更(IPDI/HDI(NCO基数比)=1.0)した。これ以外は、実施例1と同様にして感圧導電ゴム部材を得た。実施例1と同様に、感圧センサとしての性能を評価した。結果を表1に示す。

【0076】

(比較例1)

塗料組成物において、イソホロンジイソシアネート誘導体(IPDI)の配合量を0質量部、ヘキサメチレンジイソシアネート誘導体(HDI)の配合量を48質量部に変更(IPDI/HDI(NCO基数比)=0)した。これ以外は、実施例1と同様にして感圧導電ゴム部材を得た。実施例1と同様に、感圧センサとしての性能を評価した。これらの結果を表1に示す。

【0077】

(比較例2)

塗料組成物において、導電剤としてカーボンブラックの変わりに、炭化樹脂粒子(日本カーボン(株)製 商品名「カーボンマイクロビーズ(ニカビーズ)ICB0510」 平均粒子径5μm)を120質量部とした。これ以外は、実施例1と同様にして感圧導電ゴム部材を得た。実施例1と同様に、感圧センサとしての性能を評価した。これらの結果を表1に示す。

【0078】

(比較例3)

弾性基材をポリエステルフィルム(東レフィルム加工(株)製 商品名「タフトップ#188 B2T0」)に変更した以外は、実施例1と同様にして感圧導電ゴム部材を得た。実施例1と同様に、感圧センサとしての性能を評価した。結果を表1に示す。

【0079】

【表1】

【0080】

表1の結果より、実施例1では、個体間の抵抗値のばらつき、ヒステリシスによる抵抗値のロス、ドリフト性、打鍵耐久性、長期保管性に優れていることが分かる。そして、本感圧導電ゴム部材を適用することにより、好適な感圧センサを提供できることが分かる。

【0081】

実施例2では、感圧導電ゴム部材の表面の樹脂塗膜の組成がIPDI/HDI=0.2であるために、柔軟である。このため、実施例1と比べてヒステリシスによる抵抗値のロス、ドリフト性、長期保管性が若干、劣るが、感圧センサとしては良好であることが分かる。

【0082】

実施例3では、感圧導電ゴム部材の表面の樹脂塗膜の組成がIPDI/HDI=1.0であるために、剛直である。このため、実施例1と比べて打鍵耐久性が若干、劣るが、感圧センサとしては良好であることが分かる。

【0083】

比較例1では、感圧導電ゴム部材の表面の樹脂塗膜の組成がIPDI/HDI=0.0であるために、粘着性のためにヒステリシスによる抵抗値のロスが発生し、柔軟性のためにドリフト性が劣ることが分かる。また、樹脂塗膜は、IPDIの染み出しブロック効果がないため、長期保管性に劣り、感圧センサとしては適さないことが分かる。

【0084】

比較例2においては、感圧導電ゴム部材の表面の樹脂塗膜の配合においてカーボンブラックではなく粗大な炭化樹脂粒子を用いている。このため、個体間の抵抗値のばらつきが大きいことが分かる。また、導電性を発現するために粗大な炭化樹脂粒子を大量に配合しているため、樹脂塗膜が剛直で打鍵耐久性に劣り、感圧センサとしては適さないことが分かる。

【0085】

比較例3においては、樹脂塗膜の基材として柔軟性の低い樹脂を用いているため、圧力に応じた抵抗値の変化が小さいことが分かる。また、感圧導電部材が負荷・除荷時に加圧部材に追従できず、ヒステリシスによる抵抗値のロスが大きく、感圧センサとしては適さないことが分かる。

【産業上の利用可能性】

【0086】

感圧導電ゴム部材を例えば、所望の形状に成形し櫛形の電極に当接させ、部材に作用する加圧力の大きさ、分布状態を測定するセンサとして好適に使用することができる。

【符号の説明】

【0087】

1a 感圧導電ゴム部材

1a−1 弾性基材

1a−2 樹脂塗膜

1b 感圧導電ゴム部材

1b−1 弾性基材

1b−2 樹脂塗膜

1c 感圧導電ゴム部材

1c−1 弾性基材

1c−2 樹脂塗膜

2a 櫛型電極

2a−1 配線

2a−2 基板

2b 角板型電極

2b−1 配線

2b−2 基板

3a 感圧センサ

3b 感圧センサ

4−1 櫛型電極

4−2 感圧導電ゴム部材

4−3 絶縁性シート

4−4 電圧測定器

4−5 1kΩ抵抗体

4−6 直流電圧発生器5V

4−7 荷重測定器

【特許請求の範囲】

【請求項1】

付加される圧力の変化に応じて電気抵抗が変化する感圧導電ゴム部材であって、

ゴム製の弾性基材と、前記弾性基材の表面の少なくとも一部の上に設けられた樹脂塗膜と、を有し、

前記樹脂塗膜は、

下記式(1)で表されるラクトン変性アクリルポリオールを含むポリオールを、イソホロンジイソシアネート誘導体(IPDI)及びヘキサメチレンジイソシアネート誘導体(HDI)を含むイソシアネートにより架橋することによって形成したウレタン樹脂と、

導電剤としてカーボンブラックと、

を含有することを特徴とする感圧導電ゴム部材。

【化1】

(ただし、上記式(1)において、l、m、nは任意の正の整数を表す。)

【請求項2】

前記イソホロンジイソシアネート誘導体(IPDI)及びヘキサメチレンジイソシアネート誘導体(HDI)は、3つ以上の単量体からなる多量体であり、

前記ウレタン樹脂中において、イソホロンジイソシアネート誘導体(IPDI)中のNCO基数とヘキサメチレンジイソシアネート誘導体(HDI)中のNCO基数の比であるIPDI/HDIが0.2≦IPDI/HDI≦1.0であることを特徴とする、請求項1に記載の感圧導電ゴム部材。

【請求項3】

前記イソホロンジイソシアネート誘導体(IPDI)は、下記式(2)で表されるイソシアヌレート型の3量体であり、

【化2】

前記ヘキサメチレンジイソシアネート誘導体(HDI)は、下記式(3)で表されるイソシアヌレート型の3量体であり、

【化3】

前記ウレタン樹脂中において、イソホロンジイソシアネート誘導体(IPDI)中のNCO基数とヘキサメチレンジイソシアネート誘導体(HDI)中のNCO基数の比であるIPDI/HDIが0.2≦IPDI/HDI≦1.0であることを特徴とする、請求項1又は2に記載の感圧導電ゴム部材。

【請求項4】

前記ラクトン変性アクリルポリオールのOH価は、40〜120mgKOH/gであることを特徴とする、請求項1〜3の何れか1項に記載の感圧導電ゴム部材。

【請求項5】

前記イソシアネート中のNCO基と、前記ポリオール中のOH基の数の比であるNCO基/OH基は、0.2≦NCO基/OH基≦2.0であることを特徴とする、請求項1〜4の何れか1項に記載の感圧導電ゴム部材。

【請求項6】

前記樹脂塗膜は、下記(1)〜(4)のうち何れか一つの形態で、前記弾性基材の表面上に設けられることを特徴とする請求項1〜5の何れか1項に記載の感圧導電ゴム部材。

(1)前記樹脂塗膜は、前記弾性基材の一つの面上に設けられる、

(2)前記樹脂塗膜は、前記弾性基材の互いに対向する二つの面上に設けられる、

(3)前記樹脂塗膜は、前記弾性基材の少なくとも四つの面を覆うように設けられる、

(4)前記樹脂塗膜は、前記弾性基材の表面を覆うように設けられる。

【請求項7】

請求項1〜6の何れか1項に記載の感圧導電ゴム部材と、

前記感圧導電ゴム部材の前記樹脂塗膜に接するように設けられた電極と、

を有し、

付加される圧力の変化に応じて前記感圧導電ゴム部材と電極との間の電気抵抗が変化することを検出することにより圧力を検知することを特徴とする感圧センサ。

【請求項1】

付加される圧力の変化に応じて電気抵抗が変化する感圧導電ゴム部材であって、

ゴム製の弾性基材と、前記弾性基材の表面の少なくとも一部の上に設けられた樹脂塗膜と、を有し、

前記樹脂塗膜は、

下記式(1)で表されるラクトン変性アクリルポリオールを含むポリオールを、イソホロンジイソシアネート誘導体(IPDI)及びヘキサメチレンジイソシアネート誘導体(HDI)を含むイソシアネートにより架橋することによって形成したウレタン樹脂と、

導電剤としてカーボンブラックと、

を含有することを特徴とする感圧導電ゴム部材。

【化1】

(ただし、上記式(1)において、l、m、nは任意の正の整数を表す。)

【請求項2】

前記イソホロンジイソシアネート誘導体(IPDI)及びヘキサメチレンジイソシアネート誘導体(HDI)は、3つ以上の単量体からなる多量体であり、

前記ウレタン樹脂中において、イソホロンジイソシアネート誘導体(IPDI)中のNCO基数とヘキサメチレンジイソシアネート誘導体(HDI)中のNCO基数の比であるIPDI/HDIが0.2≦IPDI/HDI≦1.0であることを特徴とする、請求項1に記載の感圧導電ゴム部材。

【請求項3】

前記イソホロンジイソシアネート誘導体(IPDI)は、下記式(2)で表されるイソシアヌレート型の3量体であり、

【化2】

前記ヘキサメチレンジイソシアネート誘導体(HDI)は、下記式(3)で表されるイソシアヌレート型の3量体であり、

【化3】

前記ウレタン樹脂中において、イソホロンジイソシアネート誘導体(IPDI)中のNCO基数とヘキサメチレンジイソシアネート誘導体(HDI)中のNCO基数の比であるIPDI/HDIが0.2≦IPDI/HDI≦1.0であることを特徴とする、請求項1又は2に記載の感圧導電ゴム部材。

【請求項4】

前記ラクトン変性アクリルポリオールのOH価は、40〜120mgKOH/gであることを特徴とする、請求項1〜3の何れか1項に記載の感圧導電ゴム部材。

【請求項5】

前記イソシアネート中のNCO基と、前記ポリオール中のOH基の数の比であるNCO基/OH基は、0.2≦NCO基/OH基≦2.0であることを特徴とする、請求項1〜4の何れか1項に記載の感圧導電ゴム部材。

【請求項6】

前記樹脂塗膜は、下記(1)〜(4)のうち何れか一つの形態で、前記弾性基材の表面上に設けられることを特徴とする請求項1〜5の何れか1項に記載の感圧導電ゴム部材。

(1)前記樹脂塗膜は、前記弾性基材の一つの面上に設けられる、

(2)前記樹脂塗膜は、前記弾性基材の互いに対向する二つの面上に設けられる、

(3)前記樹脂塗膜は、前記弾性基材の少なくとも四つの面を覆うように設けられる、

(4)前記樹脂塗膜は、前記弾性基材の表面を覆うように設けられる。

【請求項7】

請求項1〜6の何れか1項に記載の感圧導電ゴム部材と、

前記感圧導電ゴム部材の前記樹脂塗膜に接するように設けられた電極と、

を有し、

付加される圧力の変化に応じて前記感圧導電ゴム部材と電極との間の電気抵抗が変化することを検出することにより圧力を検知することを特徴とする感圧センサ。

【図5】

【図6】

【図7】

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図1】

【図2】

【図3】

【図4】

【公開番号】特開2012−159362(P2012−159362A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−18367(P2011−18367)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(393002634)キヤノン化成株式会社 (640)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(393002634)キヤノン化成株式会社 (640)

[ Back to top ]