感圧式入力装置

【課題】スイッチの寸法精度あるいはハウジングの組み立て精度に依らず、正常な押圧検知ができるスイッチ構造体を提供する。

【解決手段】互いに離間する複数の第一電極50a、50bから成る第一接点用電極50を少なくとも有するプリント回路基板5と、そのプリント回路基板5の上方に配置され、当該プリント回路基板5の表面に向かって弾性的に駆動可能なコンタクトラバー3と、そのコンタクトラバー3からプリント回路基板5の方向への押圧を検知する検知装置とを備える感圧式入力装置1であって、第一接点用電極50は、導電性弾性体40との接触面積に依存して第一電極50a,50b間の電気抵抗を低下させる機能を持ち、検知装置は、電気抵抗の変化が所定の閾値を超えたかどうかを判断し、当該閾値を超えたと判断した際に押圧を検知し、当該閾値を超えていないと判断した際に押圧を検知しない感圧式入力装置1である。

【解決手段】互いに離間する複数の第一電極50a、50bから成る第一接点用電極50を少なくとも有するプリント回路基板5と、そのプリント回路基板5の上方に配置され、当該プリント回路基板5の表面に向かって弾性的に駆動可能なコンタクトラバー3と、そのコンタクトラバー3からプリント回路基板5の方向への押圧を検知する検知装置とを備える感圧式入力装置1であって、第一接点用電極50は、導電性弾性体40との接触面積に依存して第一電極50a,50b間の電気抵抗を低下させる機能を持ち、検知装置は、電気抵抗の変化が所定の閾値を超えたかどうかを判断し、当該閾値を超えたと判断した際に押圧を検知し、当該閾値を超えていないと判断した際に押圧を検知しない感圧式入力装置1である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、感圧式入力装置に関する。

【背景技術】

【0002】

従来から、車載用機器、多機能固定電話機、携帯電話機等において、その操作パネル内のボタンを押した際にその押圧を感知して入力を認識可能な感圧式入力装置が搭載されている。このような感圧式入力装置は、例えば、操作パネル内に押圧可能なボタンを組み込み、そのボタンの下方に屈曲変形自在なゴム製のドームが備えられ、そのドームの天頂部裏側には、プリント回路基板上の接点用電極と対向するように接点部が固定された構造を有する(例えば、特許文献1を参照)。かかる構造の感圧式入力装置では、ボタンを押すと、ドームが下方に向かって変形し、ドーム裏側の接点部がプリント回路基板上の接点用電極と電気的に接続してスイッチがオンになる。

【0003】

また、上記接点部を半球状の導電ゴムから成る導電体とし、当該導電体の曲面底部がプリント回路基板上の接点用電極と対向するように、その導電体をドームの裏側に配置したものも知られている(例えば、特許文献2を参照)。導電ゴムを用いた接点部を用いると、特許文献1に開示される感圧式入力装置とは異なり、ボタンを押す力に応じて、その導電体と接触用電極との接触面積を大きくすることができる。すなわち、接触用電極間の電気抵抗の大きさを、ボタンを押す力に依存させることができる。このような可変抵抗の機能を利用すると、例えば、作用した外力の大きさを検出することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開平5−38735号公報

【特許文献2】特開2003−083819号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記可変抵抗の機能を利用した感圧機構を実現する上では、導電ゴム製の接点部に加えられる圧力とプリント回路基板上の接点用電極間の電気抵抗との間に、圧力の増加に伴い電気抵抗が直線的に減少する関係にあるのが理想的である。しかし、実際には、導電ゴム製の接点部がつぶれて接点用電極への接触面積が大きくなると、接点用電極間の電気抵抗が小さくなる作用の他に、接点部の過度の変形に起因して導電ゴム自身の電気抵抗が大きくなる作用も生じ始める。その結果、導電ゴム製の接点部を接点用電極に向けて押し込んでいくと、ある押し込み量以後、電気抵抗は小さくならずに飽和若しくは若干大きくなり始める。これは、導電ゴム自身がある程度変形していくと、その変形に伴ってゴムに混練されているカーボン粒子同士の距離が局所的に拡がり、カーボン粒子のネットワークがくずれるためであると考えられる。このため、導電ゴムを接点部に使用する場合、高精度の感圧式入力装置を実現するためには、接点部がプリント回路基板上の接点用電極に接触してから電気抵抗がほぼ飽和するまでの限られた圧力範囲を利用するのが好ましい。

【0006】

図16は、導電ゴムを接点部に用いた従来の感圧式入力装置の構造例を示す。(16A)は従来の感圧式入力装置およびその近傍の断面図を、(16B)はプリント回路基板上の接点用電極の平面図を、それぞれ示す。

【0007】

図16に示す感圧式入力装置300は、プリント回路基板310の上に弾性部材から成るコンタクトラバー320を固定し、当該コンタクトラバー320上にキートップ330を固定した構造を備える。プリント回路基板310の表面には、例えば銅箔により、一対の櫛歯状の電極311,312から構成される接点用電極313が備えられている。コンタクトラバー320は、例えば、シリコーンゴムで構成され、プリント回路基板310に固定される固定部321と、その固定部321からキートップ330の方向に開口面積を狭くする形状を有する上下方向に屈曲自在のドーム322と、そのドーム322の上方にある天面部323とを備える。導電ゴムから成る半球状の接点部324は、その球面底部を接点用電極313と対向するように、天面部323の裏面であって接点用電極313の上方に固定されている。キートップ330は、その上方から押し込む際に操作者の指を接触させる押圧部331と、その下方に連接されると共に押圧部331より底面積の大きなフランジ部332を備え、コンタクトラバー320の天面部323上に固定されている。また、ハウジング340には、穴341が形成されており、キートップ330の押圧部331のみが当該穴341から外方向に露出している。

【0008】

図16に示す感圧式入力装置300の場合、例えば、キートップ330の寸法精度のバラツキあるいはハウジング340とキートップ330との組み付け精度のバラツキにより、フランジ部332とハウジング340との間の隙間tが大きくなる場合がある。隙間tが大きくなると、感圧式入力装置300の内部に塵や埃が侵入しやすくなると共に、感圧式入力装置300を備える機器の振動に伴いハウジング340とフランジ部332との接触/非接触の繰り返しにより異音が生じやすい。特に振動の大きな環境下(例えば、自動車の車内用機器)にて感圧式入力装置300を用いる場合には、異音が激しくなり、機器(あるいはその機器を搭載している自動車等)の品質が低下してしまう。かかる不具合を避けるために、フランジ部332とハウジング340との隙間tを極めて小さくあるいはゼロにするように設計することもできる。

【0009】

しかし、隙間tをほぼゼロにする設計を行うと、図16(16A)の一点鎖線で示すように、キートップ330を押していない状態において、既にラバースイッチ320が下方に押され、接点部324が接点用電極313に押しつけられた状態になる可能性がある。先に述べたように、導電ゴムの利用できる圧力範囲は限られているので、キートップ330を押していないにもかかわらず接点部324に圧力が加わっている場合には、キートップ330の押圧を検知できる範囲が狭くなる。その結果、押圧前後の電気抵抗の変化を正しく検出できなくなるという問題が生じる。

【0010】

本発明は、かかる問題を解消すべくなされたものであって、感圧式入力装置とハウジングとの隙間を低減すると共に正確な押圧検知を実現することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、上記問題の解消に鋭意努力を行ってきた結果、キートップを押していないときに、導電ゴムから成る半球状の接点部が接点用電極に押しつけられた状態にあっても、その後の押圧による接点部にかかる荷重を緩和させて接点部に過剰な圧力が加わらないようにすることにより、押圧を検知する範囲を確保することができるという知見を得て、本発明に至った。

【0012】

具体的には、本発明の一実施形態は、互いに離間する複数の第一電極から成る第一接点用電極を少なくとも有するプリント回路基板と、そのプリント回路基板の上方に配置され、当該プリント回路基板の表面に向かって弾性的に駆動可能なコンタクトラバーと、そのコンタクトラバーからプリント回路基板の方向への押圧を検知する検知装置とを備える感圧式入力装置であって、コンタクトラバーは、第一接点用電極の上方において上記第一接点用電極に向かって突出して備えられ、その先端に向かって水平断面を小さくする形状を有する導電性弾性体と、導電性弾性体を支持する変形自在な部材であって、導電性弾性体が第一接点用電極に接触した後に、導電性弾性体をプリント回路基板から離れる方向に移動させて導電性弾性体への荷重を緩和させる支持部材とを備え、第一接点用電極は、導電性弾性体との接触面積に依存して第一電極間の電気抵抗を低下させる機能を持ち、検知装置は、電気抵抗の変化が所定の閾値を超えたかどうかを判断し、当該閾値を超えたと判断した際に押圧を検知し、当該閾値を超えていないと判断した際に押圧を検知しない感圧式入力装置である。

【0013】

また、本発明の別の実施形態では、前記導電性弾性体は、コンタクトラバーをプリント回路基板の方向へ向けて押し下げていない状態では、プリント回路基板との間に空間を有し、第一接点用電極と非接触状態にある。

【0014】

また、本発明のさらなる別の実施形態では、前記プリント回路基板は、第一接点用電極以外に、互いに離間する複数の第二電極から成る第二接点用電極をさらに備え、コンタクトラバーは、その第二接点用電極の上方に、導電性弾性体と第一接点用電極との距離より大きな距離を離して導電体を備え、検知装置は、導電性弾性体と第一接点用電極との接触後のさらなる押し下げにより、導電体と第二接点用電極とが接触した際に、次の押圧を検知する。

【0015】

また、本発明のさらなる別の実施形態では、前記コンタクトラバーにおいて、導電性弾性体は、導電体よりも内側に設けられ、プリント回路基板において、第一接点用電極は、第二接点用電極よりも内側に設けられている。

【0016】

また、本発明のさらなる別の実施形態では、前記導電体と前記第二接点用電極との間でデジタル回路のオン/オフ式のスイッチを構成する場合において、プリント回路基板は、導電性弾性体と第一接点用電極との間で構成される可変抵抗を備えるアナログ回路と上記デジタル回路を電気的に組み合わせた複合回路を備え、検知装置は、その複合回路から得られる単一の出力電圧により、第一段および第二段の各押圧を検知する。

【発明の効果】

【0017】

本発明によれば、感圧式入力装置とハウジングとの隙間を低減すると共に正確な押圧検知を実現することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の第一の実施の形態に係る感圧式入力装置およびその周囲のハウジングの一例を示す平面図(1A)および当該感圧式入力装置の一部分解斜視図(1B)である。

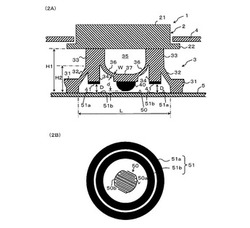

【図2】図2は、図1に示す感圧式入力装置を図1(1A)のA−A線にて切断したときの断面図(2A)、およびプリント回路基板上の第一接点用電極と第二接点用電極の平面図(2B)である。

【図3】図3は、図2に示す感圧式入力装置のキートップを押圧したときの状態を示す断面図であって、(3A)は導電性弾性体が第一接点用電極に接触したときの状態を、(3B)はさらに進んで接点が第二接点用電極に接触したときの状態を、それぞれ示す。

【図4】図4は、図2に示す感圧式入力装置のキートップへの押圧を開始してから二段目のスイッチがオンになるまでの荷重曲線のシミュレーションを示すグラフであり、(4A)は、導電性弾性体のみの荷重曲線を、(4B)は、導電性弾性体と接点の両方を合わせた荷重曲線を、それぞれ示す。

【図5】図5は、図2に示すPCB上のニ段スイッチ検出回路の部分を例示的に示す電気回路図であり、(5A)は一段目のスイッチ検出回路と二段目のスイッチ検出回路とが別々に構成される回路を、(5B)は一段目のスイッチ検出回路と二段目のスイッチ検出回路とを複合して構成される回路を、それぞれ示す。

【図6】図6は、図5に示す複合回路を複数備えた多重回路の例を示す図である。

【図7】図7は、一段目のスイッチの入力を検出するための処理の流れを示すフローチャート(7A)およびその処理を行うハードウェアの構成(7B)をそれぞれ示す図である。

【図8】図8は、図1に示す感圧式入力装置であって、導電性弾性体が第一接点用電極に接している状態でハウジング内に組み込まれた状態を図1のA−A線にて切断したときの断面図(8A)と、組み込み時にすでにコンタクトラバーが0.30mm押し込まれた状態にある場合に、押圧を開始してから二段目のスイッチがオンになるまでの導電性弾性体の荷重曲線のシミュレーションを示すグラフ(8B)と、同状態における導電性弾性体と接点の合計の荷重曲線のシミュレーションを示すグラフ(8C)と、組み込み時にすでにコンタクトラバーが0.57mm押し込まれた状態にある場合に、押圧を開始してから二段目のスイッチがオンになるまでの導電性弾性体の荷重曲線のシミュレーションを示すグラフ(8D)と、同状態における導電性弾性体と接点の合計の荷重曲線のシミュレーションを示すグラフ(8E)である。

【図9】図9は、第2の実施の形態に係る感圧式入力装置を、図1のA−A線と同様の線にて切断したときの断面図(9A)およびプリント回路基板上の第一接点用電極と第二接点用電極の平面図(9B)である。

【図10】図10は、第2の実施の形態に係る感圧式入力装置のキートップを押圧したときの状態を示す断面図であって、(10A)は導電性弾性体が第一接点用電極に接触したときの状態を、(10B)はさらに進んで接点が第二接点用電極に接触したときの状態を、それぞれ示す。

【図11】図11は、第3の実施の形態に係る感圧式入力装置を、図1のA−A線と同様の線にて切断したときの断面図(11A)およびプリント回路基板上の第一接点用電極の平面図(11B)である。

【図12】図12は、図13に示す感圧式入力装置のキートップを押圧したときの状態を示す図であって、導電性弾性体が第一接点用電極に接触したときの状態を示す断面図である。

【図13】図13は、実施例において用意した導電性弾性体の複数種の形状を示す図である。

【図14】図14は、図13に示す複数種の導電性弾性体に印加する荷重を変えたときの電気抵抗の変化を示すグラフである。

【図15】図15は、実施例において用意した3種類の外径を有する各種の導電性弾性体に印加する荷重を変えたときの電気抵抗の変化を示すグラフである。

【図16】図16は、導電ゴムを接点部に用いた従来の感圧式入力装置の構造例を示す図であり、(16A)は従来の感圧式入力装置およびその近傍の断面図を、(16B)はプリント回路基板上の接点用電極の平面図を、それぞれ示す。

【発明を実施するための形態】

【0019】

次に、本発明の感圧式入力装置の各実施の形態について、図面を参照しながら説明する。以下に説明する感圧式入力装置は、車載用機器に設けられる入力装置であるが、これは一例に過ぎず、感圧式入力装置は、車載用若しくは家庭用のオーディオ機器、自動車のパワーウィンドウ、カメラ、固定電話、各種機器のリモートコントローラなどに備える入力装置に広く適用できる。

【0020】

1.第1の実施の形態

感圧式入力装置の第1の実施の形態は、2段スイッチであって、内側に最初にオンとなるスイッチを、その外側に2番目にオンとなるスイッチを備える形態である。

【0021】

図1は、感圧式入力装置1およびその周囲のハウジング4の一例を示す平面図(1A)および感圧式入力装置1の一部分解斜視図(1B)である。図2は、図1に示す感圧式入力装置1を図1(1A)のA−A線にて切断したときの断面図(2A)、およびプリント回路基板5上の第一接点用電極50と第二接点用電極51の平面図(2B)である。

【0022】

図1(1B)および図2(2A)に示すように、第1の実施の形態に係る感圧式入力装置1は、ハウジング4の上方から内部に向かって順に、キートップ2、コンタクトラバー3およびプリント回路基板(Printed Circuit Board: PCB、以後、「PCB」という)5とを重ねた構成を備える。ここで、キートップ2は、感圧式入力装置1に必須の構成ではなく、コンタクトラバー3の上部をハウジング4の外に露出させて、当該上部をキートップ2に代替させることもできる。

【0023】

(1)キートップ

キートップ2は、ハウジング4に設けられた穴から上方に突出する突出部21と、当該突出部21の直下にあってハウジング4の下方にあるフランジ部22とを備える。フランジ部22は、ハウジング4の穴を通過できない大きさである。キートップ2は、熱可塑性樹脂、熱硬化性樹脂、紫外線硬化樹脂等に代表される樹脂の他、アルミニウム、ステンレススチール等の金属、ガラスあるいはセラミックスなどで構成することができる。

【0024】

(2)コンタクトラバー

コンタクトラバー3は、PCB5の上方に配置され、PCB5の表面に向かって弾性的に駆動可能な部材である。コンタクトラバー3は、キートップ2からの加圧の有無若しくは大小に応じて上下方向可動となるように、弾性に富む材料、例えば、ウレタン樹脂、熱可塑性エラストマー、シリコーンゴム、天然ゴムで構成される。これらの材料の中でも、シリコーンゴムあるいはウレタン系の熱可塑性エラストマーが好ましい。また、コンタクトラバー3を一種類の材料で構成しても良く、あるいは2種以上の材料で構成しても良い。キートップ2とコンタクトラバー3の固定あるいはコンタクトラバー3とPCB5との固定には、接着、熱融着、化学溶着、はめ込み等の如何なる固定方法をも採用できる。

【0025】

コンタクトラバー3は、PCB5からキートップ2に向かって順に、PCB5に固定される固定部31、その固定部31の上方に連接するドーム32、そのドーム32の上方に連接するキートップ載置部33を備える。固定部31は略平板形状を有し、その中央部分が空洞になっている。ドーム32は、固定部31の内側から内側上方のキートップ載置部33に向かってその径を小さくする形状を有する薄肉部材である。ドーム32は、キートップ2からの加圧を受けて、固定部の31の空洞に向かって屈曲可能に設計されている。キートップ載置部33は、平面からみて略円環形状を有すると共に、その上面にキートップ2を固定する部分である。ただし、キートップ載置部33の形状は、完全な円環ではなく、円の一部を欠いた弧状であっても良い。さらには、円環ではなく角型の形状であっても良い。ドーム32の内側であってキートップ載置部33の下方には、PCB5に向けて突出し、キートップ2からの押圧を受けて下方に動くことのできる可動部34が形成されている。可動部34の形状もまた、平面から見て円環形状若しくは円の一部を欠いた弧状、あるいは角形状であっても良い。可動部34の下端には、導電性材料から成る接点41が固定されている。接点41は、例えば、金属、カーボン等の板若しくは薄膜にて形成可能である。

【0026】

可動部34よりさらに内側には、キートップ載置部33から下方に向かって延出する薄肉の支持部材36およびその支持部材36の下端に連接する円板状の浮動部37が形成されている。支持部材36および浮動部37は、キートップ載置部33から吊り下げられている状態で形成されている。支持部材36および浮動部37の上方には、キートップ載置部33によって全外周若しくは一部外周を囲まれる空間35が形成されている。空間35は、キートップ2側が開口する形状であるが、キートップ2側を閉じた閉空間であっても良い。浮動部37の直下には、第一接点用電極50に向かって突出して備えられ、その先端に向かって水平断面を小さくする形状を有する導電性弾性体40が固定されている。具体的には、導電性弾性体40は、略半球状であって、その球面底部を下向きにして固定されている。導電性弾性体40の一端は、略半球形状に限定されず、略円錐若しくは角錐形状、あるいはその略円錐若しくは角錐の先端のみを平らにした台形の形状であっても良い。導電性弾性体40は、キートップ2側からの加圧を受けてPCB5に接触後に変形できるように、弾性に富む材料で構成されている。また、導電性弾性体40には、導電性を付与するために導電性材料が分散されている。導電性材料としては、カーボン、金属等を例示できるが、粒子径が小さいもの(ナノレベルの粒子)を容易に製造でき、かつその取り扱いが容易なカーボンがより好ましい。また、導電性弾性体40の母材(マトリックス)としては、シリコーンゴム、ウレタン樹脂、熱可塑性エラストマー、天然ゴムを用いることができ、それらの中でも、シリコーンゴムが好ましい。導電性材料の混合量は、導電性を高めかつシリコーンゴムの弾性を維持する観点から、絶縁性のマトリックスと当該導電性材料の総重量に対して15〜40重量%であるのが好ましく、さらには、15〜35重量%がより好ましい。

【0027】

固定部31の内径をL(mm)、キートップ2を押圧していない状態におけるPCB5の上面からキートップ載置部33の上面までの高さをH1(mm)、同状態におけるPCB5の上面からドーム32の上端までの距離をH2(mm)、同状態における接点41の下面からPCB5の第二接点用電極51までの距離をD(mm)、同状態における導電性弾性体40の下面からPCB5の第一接点用電極50までの距離をd(mm)とすると、ドーム32の下端より内方の部材は、L(mm)の範囲内にあり、H1(mm)>H2(mm)>D(mm)>d(mm)の関係にある。コンタクトラバー3あるいはキートップ2の寸法公差によっては、キートップ2を押圧していない状態でd(mm)はゼロであても良いが、この実施の形態では、d(mm)が存在する例で説明する。すなわち、導電性弾性体40は、キートップ2を押圧していない状態において、PCB5上の第一接点用電極50に接触していない。ここで、コンタクトラバー3の好適な寸法を例示すると、L=13.5mm、H1=3.0mm、H2=2.5mm、D=1.1mm、d=0.25mmである。

【0028】

支持部材36は、導電性弾性体40を支持する変形自在な部材であって、導電性弾性体40が第一接点用電極50に接触した後に、導電性弾性体40をPCB5から離れる方向に移動させて導電性弾性体40への荷重を緩和させる機能を有する部材である。かかる機能を十分に発揮できるようにするには、上記の例示的な各種寸法を有するスイッチ駆動部3の場合には、支持部材36の厚さ(W)は、0.05〜0.25mmが好ましく、さらに好ましくは0.12〜0.18mmである。なお、支持部材36をドーム32と同様の非湾曲形のドームとし、ドーム32を上方隆起するように湾曲する形状のドームとしても、本発明の目的を達成可能である。

【0029】

(3)PCB

PCB5は、その表面に、導電性を有する配線、接点用電極等を備えた板状の基板である。PCB5の材料としては、例えば、ガラス、ポリイミド樹脂等の絶縁性の高い樹脂、AlN等のセラミックス、ガラスエポキシ等の複合材を好適に用いることができるが、これらに限定されるものではない。金属等の導電性の高い基板をPCB5に用いることもできるが、その場合には、少なくとも配線、接点用電極の周囲には絶縁性を確保するような表面処理を行う必要がある。

【0030】

PCB5の表面には、図2(2B)に示すように、2種類の接点用電極が設けられている。一つは、コンタクトラバー3に固定された導電性弾性体40の下方に配置される第一接点用電極50であり、もう一つは、接点41の下方に配置される第二接点用電極51である。第一接点用電極50は、2つの第一電極(この実施の形態では、櫛歯形状の櫛歯電極)50a,50bから構成され、一方の櫛歯を他方の櫛歯同士の隙間に配置して第一電極50a,50bを非接触状態で配置するように構成されている。第一接点用電極50は、導電性弾性体40との接触面積に依存して第一電極50a,50b間の電気抵抗を低下させる機能を持つ。また、第二接点用電極51は、2つの第二電極(この実施の形態では、それぞれ同心円状の電極)51a,51bから構成され、一方を他方の内部に入れて互いに非接触状態で配置するように構成されている。ただし、第一接点用電極50および第二接点用電極51は、それを構成する第一電極50a,50bおよび第二電極51a,51bを、それぞれ別の形状若しくは別の配置にし、あるいは3つ以上の電極から構成するようにしても良い。第一接点用電極50を配置する位置は、その中心に導電性弾性体40の底部が接する位置とするのが好ましい。また、第二接点用電極51は、接点41が第二電極51a,51bの隙間をつなぐ位置に配置される。第一接点用電極50および第二接点用電極51の材料としては、導電性の高い材料であれば特定の材料に限定されないが、導電率が高く、かつ電極形成が容易である銅、タングステン、金、アルミニウム等が特に好ましい。また、第一接点用電極50、第二接点用電極51の形成には、箔の貼り付け、CVDあるいはPVD等の薄膜形成法、その他公知の如何なる方法でも利用できる。

【0031】

図3は、感圧式入力装置1のキートップ2を押圧したときの状態を示す断面図であって、(3A)は導電性弾性体40が第一接点用電極50に接触したときの状態を、(3B)はさらに進んで接点41が第二接点用電極51に接触したときの状態を、それぞれ示す。

【0032】

導電性弾性体40が第一接点用電極50に接触しているときには、キートップ2およびコンタクトラバー3は、キートップ2を押していない状態(3Aの一点鎖線で示す状態)から全体的に下方に沈んでおり、ドーム32がその内側に部分的に坐屈している。この状態からさらにキートップ2を押圧していくと、導電性弾性体40がつぶれていき、第一接点用電極50との接触面積が大きくなっていく。これにより、第一電極50a,50b間の抵抗が小さくなっていく。導電性弾性体40は、過度に変形すると、その変形に伴って導電性粒子(ここでは、好適にはカーボン粒子)同士の距離が局所的に拡がり、導電性弾性体40の電気抵抗が大きくなる。このため、過度の圧力が加わる前に、薄肉状の支持部材36が変形する。これによって、導電性弾性体40に加わった力の一部(F)を上方に逃がすことができる。

【0033】

導電性弾性体40が第一接点用電極50に接触した後に、キートップ2をさらに押圧し続けると、(3B)に示すように、(3A)の状態(3Bの二点鎖線で示す状態)からさらに下方に沈み、導電性弾性体40の外周側に配置されている接点41が第二接点用電極51に接触する。この結果、二段目のスイッチがオフからオンとなる。この状態からは、キートップ2から押圧した力は、接点41でも受けることができるので、支持部材36は、それ以後、ほとんどあるいは全く変形しない。

【0034】

図4は、キートップ2への押圧を開始してから二段目のスイッチがオンになるまでの荷重曲線のシミュレーションを示すグラフであり、(4A)は、導電性弾性体40のみの荷重曲線を、(4B)は、導電性弾性体40と接点41の両方を合わせた荷重曲線を、それぞれ示す。感圧式入力装置1は、図2(2A)において、L=13.5mm、H1=3.0mm、H2=2.5mm、D=1.1mm、d=0.25mmの各寸法を有する。d=0.25mmが存在することから、キートップ2を押圧していない初期の押し込み量は0mmである。

【0035】

図4(4A)に示すように、導電性弾性体40への荷重は、押し込み量0.5mm以後は、緩やかになり、押し込み量1.25mmを超えても150g程度に抑えられている。これは、支持部材36が変形し、導電性弾性体40にかかる荷重を緩和しているためである。一方、導電性弾性体40と接点41の両方を合わせた荷重は、図4(4B)に示すように、キートップ2への押圧の開始(点P0)から増加していき、その途中(変位量:0.25mmの位置)で導電性弾性体40が接点用電極50に接触後も増加していくが、変位量0.45mm(点P1)で、ドーム32が大きく坐屈して小さくなる。その後、変位量1.10mm(点P2)で接点41が第二接点用電極51に接触し、急激に荷重が増加する。

【0036】

図5は、PCB5上のニ段スイッチ検出回路の部分を例示的に示す電気回路図であり、(5A)は一段目のスイッチ検出回路と二段目のスイッチ検出回路とが別々に構成される回路を、(5B)は一段目のスイッチ検出回路と二段目のスイッチ検出回路とを複合して構成される回路を、それぞれ示す。

【0037】

(5A)に示すように、一段目のスイッチ検出回路は、導電性弾性体40と第一接点用電極50との接触面積が大きくなるに従い第一電極50a,50b間の抵抗が少しずつ小さくなる、いわゆるアナログ回路60である。一方、二段目のスイッチ検出回路は、接点41と第二接点用電極51との接触によって第二電極51a,51b間の抵抗が急激に低下する、いわゆるデジタル回路70である。アナログ回路60は、第一電極50a,50bへの導電性弾性体40の接触部分によって形成される可変抵抗61と、基準抵抗62とを直列接続した部分を備える。アナログ回路60に基準抵抗62を備えることにより、出力電圧(VOut)の計測から可変抵抗61の値を容易に求めることができる。キートップ2へのタッチにより一段目のスイッチの入力を検出する場合、タッチ前後における上記出力電圧の比(若しくは差)が予め設定しておいた閾値を越えた場合に、一段目のスイッチの入力を検知するようにできる。一方、デジタル回路70は、抵抗71と、接点41と第二接点用電極51との間で構成されるオン/オフ式のスイッチ72とを直列接続した部分を備える。接点41が第二接点用電極51を短絡させたときのみ、スイッチの入力を検知できる。

【0038】

(5B)に示すように、複合回路80は、一段目のスイッチ検出回路と二段目のスイッチ検出回路とを組み合わせた回路である。複合回路80は、第一電極50a,50bへの導電性弾性体40の接触部分によって形成される可変抵抗81と、接点41と第二接点用電極51との間で構成されるオン/オフ式のスイッチ82とを並列に配置し、その並列回路に基準抵抗83が直列接続した部分を備える。複合回路80は、(5A)に示す別々の回路に比べて、簡単な構成にてニ段スイッチの検出を可能にする点で有利である。単一の出力電圧(VOut)を計測することにより、各スイッチの入力を判断できる。複合回路80においても、基準抵抗83を備えることにより、上述と同様の理由から、一段目のスイッチの検出を正確に求めることができる。また、スイッチ82がオンになると、出力電圧(VOut)が急激に低下するので、二段目のスイッチの入力を検知することができる。

【0039】

図6は、複数の複合回路を備えた多重回路90の例を示す図である。

【0040】

感圧式入力装置1が複数存在する場合には、図6に示す多重回路90を形成することもできる。多重回路90は、並列回路91a〜91eに電圧を供給する前にスイッチ切換部93を備え、基準抵抗92を各並列回路91a〜91eに共通の抵抗として備えている。多重回路90は、基準抵抗92と並列回路91a〜91eとの交差点で1つの出力電圧(VOut)を検出する。その出力電圧の検出は、スイッチ切換部93と同期しており、どの並列回路91a〜91eに電圧が供給されているかが認識可能となっている。このような多重回路90を構成すると、多くのニ段スイッチが存在している場合でも、省資源、かつ省スペースにて複数の感圧式入力装置1のニ段スイッチの入力を検出することができる。

【0041】

図7は、一段目のスイッチの入力を検出するための処理の流れを示すフローチャート(7A)およびその処理を行うハードウェアの構成(7B)をそれぞれ示す図である。

【0042】

PCB5上には、図5にて説明したアナログ回路60およびデジタル回路70に電気的に接続されるマイクロコンピュータ95およびメモリ(Random Access Memory: RAM, Read Only Memory: ROM等)96が配置されている。ただし、マイクロコンピュータ95およびメモリ96に、図5および図6にてそれぞれ説明した複合回路80および多重回路90が接続されていても良い。マイクロコンピュータ95は、各種演算処理を行う機能を有する。また、メモリ96には、各種コンピュータ・プログラムが格納されており、図7(7A)に示す各処理を実行するためのコンピュータ・プログラムも格納されている。マイクロコンピュータ95は、コンタクトラバー3からPCB5の方向への押圧を検知する検知装置であって、メモリ96内に格納されているコンピュータ・プログラムを読み出しながら、アナログ回路60からの電気信号に基づき、スイッチの入力を検出することができる。マイクロコンピュータ95は、アナログ回路60の電気抵抗の変化が所定の閾値を超えたかどうかを判断し、当該閾値を超えたと判断した際に押圧を検知し、当該閾値を超えていないと判断した際には、押圧を検知しない。具体的には、以下の処理が行われる。

【0043】

まず、マイクロコンピュータ95は、アナログ回路60からの出力電圧を監視し、出力電圧に変化が生じたか否かを判断する(ステップST1)。出力電圧に変化があると、マイクロコンピュータ95は、キートップ2へのタッチ前後の出力電圧の比又はそこから計算される可変抵抗値の比を演算する(ステップST2)。次に、マイクロコンピュータ95は、上記の比がメモリ96内に予め格納されている閾値を超えたかどうかを判断する(ステップST3)。ステップST3の判断の結果、上記の比が閾値を超えた場合には、マイクロコンピュータ95は、一段目のスイッチが押されたものと判断し、押圧信号を出力する(ステップST4)。一方、ステップST3の判断の結果、上記の比が閾値を超えていない場合には、マイクロコンピュータ95は、一段目のスイッチが押されていないものと判断し、ステップST4に進まずにステップST1に戻る。なお、上記のマイクロコンピュータ95は、中央演算装置(Central Processing Unit: CPU)と称しても良い。また、ステップST2の出力電圧の比又はそこから計算される可変抵抗値の比は、出力電圧の差又はそこから計算される可変抵抗値の差であっても良い。

【0044】

上記のように、キートップ2へのタッチ前後の相対値に基づいてアナログ回路60におけるスイッチの入力の有無を判断する処理を行うことにより、入力検知の誤動作を効果的に防止することができる。キートップ2とハウジング4との間の隙間をゼロあるいは極めて小さくするようなキートップ2あるいはコンタクトラバー3の各寸法公差を考慮すると、感圧式入力装置1をハウジング4内に組み込んだ状態にてコンタクトラバー3が少し押された状態となり得る。この場合、導電性弾性体40が第一接点用電極50と接触している場合も少なくない。このような状況において、例えば、出力電圧若しくは可変抵抗の絶対値に基づいてスイッチの入力を検知しようとすると、導電性弾性体40と第一接点用電極50が接触している状態の最小抵抗値を閾値とせざるを得ない。さもないと、キートップ2を押していないにもかかわらず、スイッチが入力されたものと判断される場合もあるからである。しかし、タッチ前後の相対値に基づいてスイッチの入力の有無を判断すれば、感圧式入力装置1をハウジング4内に組み込んだ状態における抵抗値がどのような値であっても、キートップ2を押したときの抵抗値の方が必ず低くなるため、誤動作を低減することができる。

【0045】

図8は、図1に示す感圧式入力装置1であって、導電性弾性体40が第一接点用電極50に接している状態でハウジング4内に組み込まれた状態を図1のA−A線にて切断したときの断面図(8A)と、組み込み時にすでにコンタクトラバー3が0.30mm押し込まれた状態にある場合に、押圧を開始してから二段目のスイッチがオンになるまでの導電性弾性体40の荷重曲線のシミュレーションを示すグラフ(8B)と、同状態における導電性弾性体40と接点41の合計の荷重曲線のシミュレーションを示すグラフ(8C)と、組み込み時にすでにコンタクトラバー3が0.57mm押し込まれた状態にある場合に、押圧を開始してから二段目のスイッチがオンになるまでの導電性弾性体40の荷重曲線のシミュレーションを示すグラフ(8D)と、同状態における導電性弾性体40と接点41の合計の荷重曲線のシミュレーションを示すグラフ(8E)である。

【0046】

図8(8A)に示すように、感圧式入力装置1をハウジング4に組み込んだときに、キートップ2等の構成部材の寸法公差あるいは組み付け状態により、すでに導電性弾性体40がPCB5上の第一接点用電極50に接触している場合がある。このような場合、導電性弾性体40はすでにつぶれている。しかし、キートップ2の押し込みにより、支持部材36が変形し、導電性弾性体40に過度の荷重が加わらないようにしているので、第一電極50a,50b間の電気抵抗が飽和するのを有効に防止でき、もって、スイッチの入力を正確に検知することができる。

【0047】

感圧式入力装置1は、(8B)、(8C)、(8D)および(8E)において、L=13.5mm、H1=3.0mm、H2=2.5mm、D=1.1mm、d=0mmの各寸法を有する。すなわち、導電性弾性体40と第一接点用電極50との隙間(d)は存在しない。

【0048】

組み込み時にすでにコンタクトラバー3が0.30mm押し込まれた状態にある場合には、図8(8B)に示すように、導電性弾性体40への荷重は、押し込み量0.5mm以後は、緩やかになり、押し込み量1.25mmを超えても150g程度に抑えられている。これは、支持部材36が変形し、導電性弾性体40にかかる荷重を緩和しているためである。一方、図8(8C)に示す導電性弾性体40と接点41の両方を合わせた荷重は、キートップ2への押圧の開始(点P0)から急激に増加していき、変位量0.45mm(点P1)で、ドーム32が大きく坐屈して小さくなる。その後、変位量1.10mm(点P2)で接点41が第二接点用電極51に接触し、急激に荷重が増加する。また、組み込み時にすでにコンタクトラバー3が0.57mm押し込まれた状態にある場合には、図8(8D)に示すように、導電性弾性体40への荷重は、押し込み量0.5mm以後は、緩やかになり、押し込み量1.25mmを超えても150g程度に抑えられている。一方、図8(8E)に示す導電性弾性体40と接点41の両方を合わせた荷重は、キートップ2への押圧の開始時(点P0=0.57mm)直後に上昇するが(点P1)、すでにドーム32が坐屈しているため、その後、荷重が小さくなっていく。その後、変位量1.10mm(点P2)で接点41が第二接点用電極51に接触し、急激に荷重が増加する。

【0049】

2.第2の実施の形態

感圧式入力装置の第2の実施の形態は、第1の実施の形態と同様の2段スイッチであるが、外側に最初に入力されるスイッチを、その内側に2番目に入力されるスイッチを備える形態である。

【0050】

図9は、感圧式入力装置1を、図1のA−A線と同様の線にて切断したときの断面図(9A)およびプリント回路基板5上の第一接点用電極50と第二接点用電極52の平面図(9B)である。

【0051】

図9(9A)に示すように、第2の実施の形態に係る感圧式入力装置1は、ハウジング4の上方から内部に向かって順に、キートップ2、コンタクトラバー100およびPCB5を重ねた構成を備える。キートップ2は、第一の実施の形態と共通の形態を有するので、ここでは重複した説明を省略する。

【0052】

(1)コンタクトラバー

コンタクトラバー100とキートップ2あるいはPCB5との各固定方法、コンタクトラバー100の構成材料については、第一の実施の形態と同様である。コンタクトラバー100は、PCB5に固定される固定部101と、固定部101の上方内側に連接するドーム102と、ドーム102の上方内側に連接する可動部103と、可動部103から上方内側に連接するキートップ載置部105を備える。キートップ載置部105は、コンタクトラバー100の平面上ほぼ中央に配置されている。

【0053】

固定部101は、略平板形状を有し、その中央部分が空洞になっている。ドーム102は、固定部101の空洞内側から可動部103に向かって内側斜め上方に向かってその径を小さくする形状を有する薄肉部材であり、キートップ2からの荷重を受けると内側に屈曲可能に設計されている。可動部103は、略円柱形状であって下方に向かって径を小さくする形状を有しており、キートップ2を押し込むと下方に移動可能となっている。可動部103は、略円柱形状を有しており、ドーム102とドーム104に接続された状態で宙吊りの状態に配置されている。可動部103の下端における各第一接点用電極50の上方の位置には、その球面底部を下向きにするように略半球状の導電性弾性体111が固定されている。導電性弾性体111の構成材料およびこれに混練されている導電性材料については、第一の実施の形態にて説明した導電性弾性体40と共通するので、ここでは重複した説明を省略する。

【0054】

ドーム104は、可動部103の内側からキートップ載置部105に向かって内側斜め上方に向かってその径を小さくする形状を有する薄肉部材であり、キートップ2を押圧していき導電性弾性体111がPCB5上の第一接点用電極50に接触後に、内側に屈曲可能となるように設計されている。ドーム104は、導電性弾性体111が第一接点用電極50に接触した後にキートップ2への押圧に抗しきれずに屈曲するように設計する必要がある。一方、ドーム102は、キートップ2の押圧開始後、可動部103の下降を容易にするように設計する必要がある。したがって、ドーム102は、ドーム104と比べて屈曲しやすいように設計される。そのためには、例えば、ドーム104は、ドーム102に比べて、より肉厚に設計しあるいは水平面からの角度をより大きく構成するのが好ましい。また、ドーム102,104は、導電性弾性体111がPCB5上の第一接点用電極50に接触後、導電性弾性体111に対して過度に荷重が加わらないように、上方に変形して力を逃がす機能を有する部材である。すなわち、ドーム102,104は、導電性弾性体111を支持する変形自在な部材であって、導電性弾性体111が第一接点用電極50に接触した後に、導電性弾性体111をPCB5から離れる方向に移動させて導電性弾性体111への荷重を緩和させる支持部材に相当する。かかる支持部材としての機能を十分に発揮できるようにするには、導電性弾性体111が第一接点用電極50に接触した後、キートップ2からの押圧に応じて変形しやすい厚さあるいは材料で構成するのが好ましい。

【0055】

キートップ載置部105は、略円柱形状でやや下方に向かって小径に構成されている。キートップ載置部105の下端には、接点110が固定されている。接点110は、例えば、金属、カーボン等の板若しくは薄膜にて形成可能である。キートップ2を押圧していない状態における接点110の下面からPCB5の第二接点用電極52までの距離をD(mm)、同状態における導電性弾性体110の下面からPCB5の第一接点用電極50までの距離をd(mm)とすると、D(mm)>d(mm)の関係にある。d(mm)は、キートップ2を押圧していない状態において存在していなくても良いが、この実施の形態では存在する。すなわち、導電性弾性体110は、キートップ2を押圧していない状態において、PCB5上の第一接点用電極50に接していない。

【0056】

(2)PCB

PCB5は、その表面に、導電性を有する配線、接点用電極等を備えた板状の基板である。PCB5の材料に関しては、第一の実施の形態と共通するので、ここでは重複した説明を省略する。PCB5の表面には、図9(9B)に示すように、2種類の接点用電極が設けられている。一つは、コンタクトラバー100における導電性弾性体111の下方に配置される第一接点用電極50であり、もう一つは、接点110の下方に配置される第二接点用電極52である。第一接点用電極50は、第一の実施の形態と同様の櫛歯状の第一電極50a,50bから構成される。第二接点用電極52は、円形状の第二電極52aと、その内部に配置される点形状の第二電極52bとから構成される。第二電極52a,52bは、互いに非接触状態でPCB5上に配置されている。ただし、第一接点用電極50、第二接点用電極52は、その形状および配置を上記以外にしても良い。例えば、第二接点用電極52は、互いに非接触状態で配置される半月状の2つの電極から構成しても良い。第一接点用電極50の配置される位置は、その中心に導電性弾性体111の底部が接する位置とするのが好ましい。第二接点用電極52は、接点110が第二電極52a,52bの隙間をつなぐ位置に配置される。第一接点用電極50および第二接点用電極52の材料としては、導電性の高い材料であれば特定の材料に限定されないが、電極形成の容易さから、銅、タングステン、金、アルミニウム等が特に好ましい。また、第一接点用電極50、第二接点用電極52の形成には、箔の貼り付け、CVDあるいはPVD等の薄膜形成法、その他公知の如何なる方法でも利用できる。

【0057】

図10は、第2の実施の形態に係る感圧式入力装置1のキートップ2を押圧したときの状態を示す断面図であって、(10A)は導電性弾性体111が第一接点用電極50に接触したときの状態を、(10B)はさらに進んで接点110が第二接点用電極52に接触したときの状態を、それぞれ示す。

【0058】

導電性弾性体111が第一接点用電極50に接触しているときには、キートップ2およびコンタクトラバー100は、キートップ2を押していない状態(10Aの一点鎖線で示す状態)から全体的に下方に沈んでおり、ドーム102がその内側に部分的に坐屈している。この状態からさらにキートップ2を押圧していくと、導電性弾性体111がつぶれていき、第一接点用電極50との接触面積が大きくなっていく。これにより、第一電極50a,50b間の抵抗が小さくなっていく。その後、導電性弾性体111に過度の荷重が加わらないようにドーム102およびドーム104が変形し、これによって、導電性弾性体111に加わった力の一部(F)を上方に逃がすことができる。

【0059】

導電性弾性体111が第一接点用電極50に接触した後に、キートップ2を押圧し続けると、(10B)に示すように、キートップ2およびコンタクトラバー100は、(10A)の状態(10Bの二点鎖線で示す状態)からさらに下方に沈む。そして、導電性弾性体111の内側に配置されている接点110が第二電極52a,52bに接触する。この結果、二段目のスイッチがオフからオンとなる。この状態からは、キートップ2から押圧した力は、接点110でも受けることができるので、ドーム102,104は、その後、ほとんど若しくは全く変形しない。

【0060】

3.第3の実施の形態

感圧式入力装置の第3の実施の形態は、第1の実施の形態および第2の実施の形態と異なり、1段スイッチである。

【0061】

図11は、感圧式入力装置1を、図1のA−A線と同様の線にて切断したときの断面図(11A)およびプリント回路基板5上の第一接点用電極50の平面図(11B)である。

【0062】

図11と図2を比較すると明らかなように、この実施の形態に係る感圧式入力装置1は、第1の実施の形態に係る感圧式入力装置1から二段目のスイッチに関わる構造を除外したものである。具体的には、この実施の形態に係る感圧式入力装置1は、第1の実施の形態に係る感圧式入力装置1に備えられている可動部34、その直下の接点41およびPCB5上の第二接点用電極51を備えていない。

【0063】

キートップ2は、第一の実施の形態と共通の形態を有するので、ここでは重複した説明を省略する。コンタクトラバー200とキートップ2あるいはPCB5との各固定方法、コンタクトラバー200の構成材料については、第一の実施の形態と同様である。コンタクトラバー200は、PCB5に固定される固定部201と、固定部201の上方内側に連接するドーム202と、ドーム202の上方内側に連接するキートップ載置部203と、キートップ載置部203の内側から下方に向かって延出する薄肉の支持部材206と、その支持部材206の下端に連接する円板状の浮動部207を備える。支持部材206および浮動部207の上方には、キートップ載置部203によって全外周若しくは一部外周を囲まれる空間205が形成されている。浮動部207の直下には、略半球状の導電性弾性体40がその球面底部を下向きにして固定されている。導電性弾性体40は、第一接点用電極50の上方に配置されている。固定部201、ドーム202、キートップ載置部203、支持部材206、浮動部207および導電性弾性体40は、第一の実施の形態で説明した固定部31、ドーム32、キートップ載置部33、支持部材36、浮動部37および導電性弾性体40とそれぞれ共通するため、これらについての重複した説明を省略する。また、PCB5には、図11(11B)に示すように、第一接点用電極50が設けられている。この第一接点用電極50についても、第一の実施の形態にて説明した第一接点用電極50と共通するので、その重複した説明を省略する。

【0064】

図12は、感圧式入力装置1のキートップ2を押圧したときの状態を示す図であって、導電性弾性体40が第一接点用電極50に接触したときの状態を示す断面図である。

【0065】

導電性弾性体40が第一接点用電極50に接触しているときには、キートップ2およびコンタクトラバー200は、キートップ2を押していない状態(図12の一点鎖線で示す状態)から全体的に下方に沈んでおり、ドーム202がその内側に部分的に坐屈している。この状態からさらにキートップ2を押圧していくと、導電性弾性体40がつぶれていき、第一接点用電極50との接触面積が大きくなっていく。これにより、第一電極50a,50b間の抵抗が小さくなっていく。導電性弾性体40は、過度に変形すると、その変形に伴って導電性粒子(ここでは、好適にはカーボン粒子)同士の距離が局所的に拡がり、導電性弾性体40の電気抵抗が大きくなる。このため、導電性弾性体40に過度の荷重が加わる前に、薄肉状の支持部材206が変形する。これによって、導電性弾性体40に加わった力の一部(F)を上方に逃がすことができる。

【実施例】

【0066】

以下、本発明の実施例について説明する。ただし、本発明は、以下に説明する実施例に何ら限定されるものではない。

【0067】

(実験1:導電性弾性体の形状の検討)

第一の実施の形態に係る感圧式入力装置1(図1,2参照)において、導電性弾性体40をどのような形状にするのが好ましいかを調べた。具体的には、荷重が10Nを超えない範囲(好ましくは6Nまでの範囲)で電気抵抗の変位の差を十分に検知可能であって、かつ荷重の増大に対して急激な電気抵抗の低下がないという条件を満たす導電性弾性体40の形状を調べた。変位図2(2A)において、L=13.5mm、H1=3.0mm、H2=2.5mm、D=1.1mm、d=0.25mmとした。また、キートップ2を押圧していない初期の押し込み量は0mmであった。

【0068】

導電性弾性体40は、次の方法にて作製した。シリコーンゴムコンパウンド(信越化学工業株式会社製、製品名:KE 951−U)60重量部に、アセチレンブラック(電気化学工業株式会社製)40重量部を配合し、体積固有抵抗5オーム程度とした導電ゴムマスターバッチ(信越ポリマー株式会社製、製品名:87C40P-1)を用意した。この導電ゴムマスターバッチ50重量部と、絶縁性のシリコーンゴムコンパウンド(信越化学工業株式会社製、製品名:KE 961−U)50重量部とを混練し、カーボンブラック20重量%の導電ゴムを作製した。次に、一端が球面、平面、円錐、台形の各形状となるように種々の金型を用意して上記導電ゴムの成形を行い、各種先端形状を有する導電性弾性体40を作製した。

【0069】

図13は、導電性弾性体40の複数種の形状を示す図である。図14は、図13に示す複数種の導電性弾性体40に印加する荷重を変えたときの電気抵抗の変化を示すグラフである。グラフの横軸は荷重、縦軸は電気抵抗である。導電性弾性体40を接触させる電極は第一接点用電極50とした。荷重と電気抵抗は、荷重測定機を用いて、1.0mm/secの速度で導電性弾性体40を変位させる方法にて測定した。

【0070】

「A3」を除き、全高を統一して、一端が、球面形状、略平面形状、円錐形状および台形形状の各種導電性弾性体40を用意した。一端が球面形状の導電性弾性体40は、「A1」、「A2」および「A3」の3種類である。「A1」は、全高0.50mm、直径2.50mm、円柱部分の高さ0.15mm、球面部分の高さ0.35mmの導電性弾性体である。「A2」は、全高0.50mm、直径3.50mm、円柱部分の高さ0.15mm、球面部分の高さ0.35mmの導電性弾性体である。「A3」は、全高0.30mm、直径2.50mm、円柱部分の高さ0.15mm、球面部分の高さ0.15mmの導電性弾性体である。一端が略平面形状の導電性弾性体40は、「B1」および「B2」の2種類である。「B1」は、全高0.50mm、直径2.50mm、円柱部分の高さ0.40mm、球面部分の高さ0.10mmの導電性弾性体である。「B2」は、全高0.50mm、直径3.50mm、円柱部分の高さ0.40mm、球面部分の高さ0.10mmの導電性弾性体である。一端が円錐形状の導電性弾性体40は、「C1」、「C2」、「D1」および「D2」の4種類である。「C1」は、全高0.50mm、直径2.50mm、円柱部分の高さ0.15mm、円錐部分の高さ0.35mmの導電性弾性体である。「C2」は、全高0.50mm、直径3.50mm、円柱部分の高さ0.15mm、円錐部分の高さ0.35mmの導電性弾性体である。「D1」は、全高0.50mm、直径2.50mm、円柱部分の高さ0.10mm、円錐部分の高さ0.40mmの導電性弾性体である。「D2」は、全高0.50mm、直径3.50mm、円柱部分の高さ0.10mm、円錐部分の高さ0.40mmの導電性弾性体である。先端が台形形状の導電性弾性体40は、「E」のみである。「E」は、全高0.50mm、直径2.50mm、円柱部分の高さ0.10mm、円錐部分の高さ0.40mm、先端の平面部分の直径0.50mmの導電性弾性体である。

【0071】

10種類の導電性弾性体40の荷重−抵抗曲線を比較すると、荷重の増加に対して抵抗が緩やかに減少する理想的な曲線に近いものは、図14(14A)に示す「A1」、「A2」および「A3」であった。次に、理想的なものは、図14(14C)に示す「C1」、「C2」、「D1」および「D2」であった。その次は、図14(14B)に示す「B1」および「B2」と、図14(14D)に示す「E」であった。この結果より、可変抵抗機能を実現するためにより好ましい導電性弾性体40は、先端部分が球面若しくは尖塔形状であり、先端が平面になると抵抗減少が大きく変わる位置(変位量)が存在し、先端部分が球面若しくは尖塔形状のものよりも比較的劣る傾向があることがわかった。

【0072】

(実験2:導電性弾性体の外径の検討)

実験1で作製した導電ゴムを用いて、一端が球面の導電性弾性体「A1」と同一の形態で、外径のみを5.0mm、3.0mmおよび2.5mmの3種類に変化させた導電性弾性体40を作製し、各種の導電性弾性体40に印加する荷重を変えたときの電気抵抗の変化を調べた。好ましい導電性弾性体40の外形としては、実験1と同様、荷重が10Nを超えない範囲(好ましくは6Nまでの範囲)で電気抵抗の変位の差を十分に検知可能であって、かつ荷重の増大に対して急激な電気抵抗の低下がないという条件を満たす導電性弾性体40の外形とした。荷重の変更方法は、実験1と同様である。

【0073】

図15は、外径を5.0mm、3.0mmおよび2.5mmの3種類の外径を有する各種の導電性弾性体40に印加する荷重を変えたときの電気抵抗の変化を示すグラフである。グラフの横軸は荷重、縦軸は電気抵抗である。

【0074】

図15に示すように、いずれの外径でも、荷重の上昇に対する急激な電気抵抗の低下はみられなかった。外径5.0mmおよび外径3.0mmの導電性弾性体40は、外径2.5mmの導電性弾性体40と比べて、荷重の小さい領域(100〜200グラム)でも電気抵抗が大きく、当該領域において荷重の上昇に対する電気抵抗差を明確に検出可能であることがわかった。特に、外径3.0mmの導電性弾性体40は、外径5.0mmの導電性弾性体40よりも荷重の小さい領域における電気抵抗が大きく、比較的良好な電気抵抗の変化を確認することができた。

【0075】

(実験3:支持部材の厚さの検討)

支持部材36の厚さ(W)が異なる複数種のコンタクトラバー3を金型成形にて用意し、各種コンタクトラバー3の浮動部37に、一端が球面形状で外径3mmの導電性弾性体40を取り付けた。次に、コンタクトラバー3の上方から1mm/secの速度で押圧し、0〜1.5mmまで駆動したときの導電性弾性体40に加わる荷重の変化および1.5〜2.0mmまで駆動したときの導電性弾性体40に加わる荷重の変化を調べた。その結果を、表1に示す。表中の評価結果は、3段階とし、使用できるが荷重に対して電気抵抗が不安定になる可能性があるレベルを「1」、十分に使用できるレベルであるが電気抵抗の変化が若干不安定、あるいは若干、荷重が伝わりにくいレベルを「2」、全く問題なく十分に使用できるレベルを「3」とした。そして、使用できないレベルは、評価なしとした。

【0076】

【表1】

【0077】

表1に示すように、支持部材36の使用上最も良好な厚さ(W)は0.15mmであることがわかった。荷重に対する電気抵抗の変化は緩慢であって2mm可動のときにも十分に電気抵抗の変位を検出できた。次に、良好な厚さ(W)は、0.10mmおよび0.20mmであった。厚さ(W)が0.10mmの場合、可動初期には電気抵抗が少し不安定であるものの、それ以降の可動域では荷重に対する電気抵抗の変化は安定して低下した。また、厚さ(W)が0.20mmの場合、十分に電気抵抗の変位の差を検出できるが、電気抵抗の若干急な低下を生じる荷重域があった。最後に、レベル1とした厚さ(W)が0.05mmおよび0.25mmでは、荷重が一定に接点に若干伝わりにくい、あるいは急激な電気抵抗の変化が見られ、先に述べたレベル3,2のものに比べて若干劣っていたが、使用できるレベルであることがわかった。

【産業上の利用可能性】

【0078】

本発明は、車載用機器をはじめ各種機器のスイッチに利用することができる。

【符号の説明】

【0079】

1 感圧式入力装置

3 コンタクトラバー

5 PCB(プリント回路基板)

36 支持部材

40 導電性弾性体

41 接点(導電体)

50 第一接点用電極

50a 第一電極

50b 第一電極

51 第二接点用電極

51a 第二電極

51b 第二電極

52 第二接点用電極

52a 第二電極

52b 第二電極

60 アナログ回路

70 デジタル回路

72 オン/オフ式のスイッチ

80 複合回路

95 マイクロコンピュータ(検知装置)

100 コンタクトラバー

102 ドーム(支持部材)

104 ドーム(支持部材)

111 導電性弾性体

110 接点(導電体)

200 コンタクトラバー

206 支持部材

【技術分野】

【0001】

本発明は、感圧式入力装置に関する。

【背景技術】

【0002】

従来から、車載用機器、多機能固定電話機、携帯電話機等において、その操作パネル内のボタンを押した際にその押圧を感知して入力を認識可能な感圧式入力装置が搭載されている。このような感圧式入力装置は、例えば、操作パネル内に押圧可能なボタンを組み込み、そのボタンの下方に屈曲変形自在なゴム製のドームが備えられ、そのドームの天頂部裏側には、プリント回路基板上の接点用電極と対向するように接点部が固定された構造を有する(例えば、特許文献1を参照)。かかる構造の感圧式入力装置では、ボタンを押すと、ドームが下方に向かって変形し、ドーム裏側の接点部がプリント回路基板上の接点用電極と電気的に接続してスイッチがオンになる。

【0003】

また、上記接点部を半球状の導電ゴムから成る導電体とし、当該導電体の曲面底部がプリント回路基板上の接点用電極と対向するように、その導電体をドームの裏側に配置したものも知られている(例えば、特許文献2を参照)。導電ゴムを用いた接点部を用いると、特許文献1に開示される感圧式入力装置とは異なり、ボタンを押す力に応じて、その導電体と接触用電極との接触面積を大きくすることができる。すなわち、接触用電極間の電気抵抗の大きさを、ボタンを押す力に依存させることができる。このような可変抵抗の機能を利用すると、例えば、作用した外力の大きさを検出することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開平5−38735号公報

【特許文献2】特開2003−083819号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記可変抵抗の機能を利用した感圧機構を実現する上では、導電ゴム製の接点部に加えられる圧力とプリント回路基板上の接点用電極間の電気抵抗との間に、圧力の増加に伴い電気抵抗が直線的に減少する関係にあるのが理想的である。しかし、実際には、導電ゴム製の接点部がつぶれて接点用電極への接触面積が大きくなると、接点用電極間の電気抵抗が小さくなる作用の他に、接点部の過度の変形に起因して導電ゴム自身の電気抵抗が大きくなる作用も生じ始める。その結果、導電ゴム製の接点部を接点用電極に向けて押し込んでいくと、ある押し込み量以後、電気抵抗は小さくならずに飽和若しくは若干大きくなり始める。これは、導電ゴム自身がある程度変形していくと、その変形に伴ってゴムに混練されているカーボン粒子同士の距離が局所的に拡がり、カーボン粒子のネットワークがくずれるためであると考えられる。このため、導電ゴムを接点部に使用する場合、高精度の感圧式入力装置を実現するためには、接点部がプリント回路基板上の接点用電極に接触してから電気抵抗がほぼ飽和するまでの限られた圧力範囲を利用するのが好ましい。

【0006】

図16は、導電ゴムを接点部に用いた従来の感圧式入力装置の構造例を示す。(16A)は従来の感圧式入力装置およびその近傍の断面図を、(16B)はプリント回路基板上の接点用電極の平面図を、それぞれ示す。

【0007】

図16に示す感圧式入力装置300は、プリント回路基板310の上に弾性部材から成るコンタクトラバー320を固定し、当該コンタクトラバー320上にキートップ330を固定した構造を備える。プリント回路基板310の表面には、例えば銅箔により、一対の櫛歯状の電極311,312から構成される接点用電極313が備えられている。コンタクトラバー320は、例えば、シリコーンゴムで構成され、プリント回路基板310に固定される固定部321と、その固定部321からキートップ330の方向に開口面積を狭くする形状を有する上下方向に屈曲自在のドーム322と、そのドーム322の上方にある天面部323とを備える。導電ゴムから成る半球状の接点部324は、その球面底部を接点用電極313と対向するように、天面部323の裏面であって接点用電極313の上方に固定されている。キートップ330は、その上方から押し込む際に操作者の指を接触させる押圧部331と、その下方に連接されると共に押圧部331より底面積の大きなフランジ部332を備え、コンタクトラバー320の天面部323上に固定されている。また、ハウジング340には、穴341が形成されており、キートップ330の押圧部331のみが当該穴341から外方向に露出している。

【0008】

図16に示す感圧式入力装置300の場合、例えば、キートップ330の寸法精度のバラツキあるいはハウジング340とキートップ330との組み付け精度のバラツキにより、フランジ部332とハウジング340との間の隙間tが大きくなる場合がある。隙間tが大きくなると、感圧式入力装置300の内部に塵や埃が侵入しやすくなると共に、感圧式入力装置300を備える機器の振動に伴いハウジング340とフランジ部332との接触/非接触の繰り返しにより異音が生じやすい。特に振動の大きな環境下(例えば、自動車の車内用機器)にて感圧式入力装置300を用いる場合には、異音が激しくなり、機器(あるいはその機器を搭載している自動車等)の品質が低下してしまう。かかる不具合を避けるために、フランジ部332とハウジング340との隙間tを極めて小さくあるいはゼロにするように設計することもできる。

【0009】

しかし、隙間tをほぼゼロにする設計を行うと、図16(16A)の一点鎖線で示すように、キートップ330を押していない状態において、既にラバースイッチ320が下方に押され、接点部324が接点用電極313に押しつけられた状態になる可能性がある。先に述べたように、導電ゴムの利用できる圧力範囲は限られているので、キートップ330を押していないにもかかわらず接点部324に圧力が加わっている場合には、キートップ330の押圧を検知できる範囲が狭くなる。その結果、押圧前後の電気抵抗の変化を正しく検出できなくなるという問題が生じる。

【0010】

本発明は、かかる問題を解消すべくなされたものであって、感圧式入力装置とハウジングとの隙間を低減すると共に正確な押圧検知を実現することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、上記問題の解消に鋭意努力を行ってきた結果、キートップを押していないときに、導電ゴムから成る半球状の接点部が接点用電極に押しつけられた状態にあっても、その後の押圧による接点部にかかる荷重を緩和させて接点部に過剰な圧力が加わらないようにすることにより、押圧を検知する範囲を確保することができるという知見を得て、本発明に至った。

【0012】

具体的には、本発明の一実施形態は、互いに離間する複数の第一電極から成る第一接点用電極を少なくとも有するプリント回路基板と、そのプリント回路基板の上方に配置され、当該プリント回路基板の表面に向かって弾性的に駆動可能なコンタクトラバーと、そのコンタクトラバーからプリント回路基板の方向への押圧を検知する検知装置とを備える感圧式入力装置であって、コンタクトラバーは、第一接点用電極の上方において上記第一接点用電極に向かって突出して備えられ、その先端に向かって水平断面を小さくする形状を有する導電性弾性体と、導電性弾性体を支持する変形自在な部材であって、導電性弾性体が第一接点用電極に接触した後に、導電性弾性体をプリント回路基板から離れる方向に移動させて導電性弾性体への荷重を緩和させる支持部材とを備え、第一接点用電極は、導電性弾性体との接触面積に依存して第一電極間の電気抵抗を低下させる機能を持ち、検知装置は、電気抵抗の変化が所定の閾値を超えたかどうかを判断し、当該閾値を超えたと判断した際に押圧を検知し、当該閾値を超えていないと判断した際に押圧を検知しない感圧式入力装置である。

【0013】

また、本発明の別の実施形態では、前記導電性弾性体は、コンタクトラバーをプリント回路基板の方向へ向けて押し下げていない状態では、プリント回路基板との間に空間を有し、第一接点用電極と非接触状態にある。

【0014】

また、本発明のさらなる別の実施形態では、前記プリント回路基板は、第一接点用電極以外に、互いに離間する複数の第二電極から成る第二接点用電極をさらに備え、コンタクトラバーは、その第二接点用電極の上方に、導電性弾性体と第一接点用電極との距離より大きな距離を離して導電体を備え、検知装置は、導電性弾性体と第一接点用電極との接触後のさらなる押し下げにより、導電体と第二接点用電極とが接触した際に、次の押圧を検知する。

【0015】

また、本発明のさらなる別の実施形態では、前記コンタクトラバーにおいて、導電性弾性体は、導電体よりも内側に設けられ、プリント回路基板において、第一接点用電極は、第二接点用電極よりも内側に設けられている。

【0016】

また、本発明のさらなる別の実施形態では、前記導電体と前記第二接点用電極との間でデジタル回路のオン/オフ式のスイッチを構成する場合において、プリント回路基板は、導電性弾性体と第一接点用電極との間で構成される可変抵抗を備えるアナログ回路と上記デジタル回路を電気的に組み合わせた複合回路を備え、検知装置は、その複合回路から得られる単一の出力電圧により、第一段および第二段の各押圧を検知する。

【発明の効果】

【0017】

本発明によれば、感圧式入力装置とハウジングとの隙間を低減すると共に正確な押圧検知を実現することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の第一の実施の形態に係る感圧式入力装置およびその周囲のハウジングの一例を示す平面図(1A)および当該感圧式入力装置の一部分解斜視図(1B)である。

【図2】図2は、図1に示す感圧式入力装置を図1(1A)のA−A線にて切断したときの断面図(2A)、およびプリント回路基板上の第一接点用電極と第二接点用電極の平面図(2B)である。

【図3】図3は、図2に示す感圧式入力装置のキートップを押圧したときの状態を示す断面図であって、(3A)は導電性弾性体が第一接点用電極に接触したときの状態を、(3B)はさらに進んで接点が第二接点用電極に接触したときの状態を、それぞれ示す。

【図4】図4は、図2に示す感圧式入力装置のキートップへの押圧を開始してから二段目のスイッチがオンになるまでの荷重曲線のシミュレーションを示すグラフであり、(4A)は、導電性弾性体のみの荷重曲線を、(4B)は、導電性弾性体と接点の両方を合わせた荷重曲線を、それぞれ示す。

【図5】図5は、図2に示すPCB上のニ段スイッチ検出回路の部分を例示的に示す電気回路図であり、(5A)は一段目のスイッチ検出回路と二段目のスイッチ検出回路とが別々に構成される回路を、(5B)は一段目のスイッチ検出回路と二段目のスイッチ検出回路とを複合して構成される回路を、それぞれ示す。

【図6】図6は、図5に示す複合回路を複数備えた多重回路の例を示す図である。

【図7】図7は、一段目のスイッチの入力を検出するための処理の流れを示すフローチャート(7A)およびその処理を行うハードウェアの構成(7B)をそれぞれ示す図である。

【図8】図8は、図1に示す感圧式入力装置であって、導電性弾性体が第一接点用電極に接している状態でハウジング内に組み込まれた状態を図1のA−A線にて切断したときの断面図(8A)と、組み込み時にすでにコンタクトラバーが0.30mm押し込まれた状態にある場合に、押圧を開始してから二段目のスイッチがオンになるまでの導電性弾性体の荷重曲線のシミュレーションを示すグラフ(8B)と、同状態における導電性弾性体と接点の合計の荷重曲線のシミュレーションを示すグラフ(8C)と、組み込み時にすでにコンタクトラバーが0.57mm押し込まれた状態にある場合に、押圧を開始してから二段目のスイッチがオンになるまでの導電性弾性体の荷重曲線のシミュレーションを示すグラフ(8D)と、同状態における導電性弾性体と接点の合計の荷重曲線のシミュレーションを示すグラフ(8E)である。

【図9】図9は、第2の実施の形態に係る感圧式入力装置を、図1のA−A線と同様の線にて切断したときの断面図(9A)およびプリント回路基板上の第一接点用電極と第二接点用電極の平面図(9B)である。

【図10】図10は、第2の実施の形態に係る感圧式入力装置のキートップを押圧したときの状態を示す断面図であって、(10A)は導電性弾性体が第一接点用電極に接触したときの状態を、(10B)はさらに進んで接点が第二接点用電極に接触したときの状態を、それぞれ示す。

【図11】図11は、第3の実施の形態に係る感圧式入力装置を、図1のA−A線と同様の線にて切断したときの断面図(11A)およびプリント回路基板上の第一接点用電極の平面図(11B)である。

【図12】図12は、図13に示す感圧式入力装置のキートップを押圧したときの状態を示す図であって、導電性弾性体が第一接点用電極に接触したときの状態を示す断面図である。

【図13】図13は、実施例において用意した導電性弾性体の複数種の形状を示す図である。

【図14】図14は、図13に示す複数種の導電性弾性体に印加する荷重を変えたときの電気抵抗の変化を示すグラフである。

【図15】図15は、実施例において用意した3種類の外径を有する各種の導電性弾性体に印加する荷重を変えたときの電気抵抗の変化を示すグラフである。

【図16】図16は、導電ゴムを接点部に用いた従来の感圧式入力装置の構造例を示す図であり、(16A)は従来の感圧式入力装置およびその近傍の断面図を、(16B)はプリント回路基板上の接点用電極の平面図を、それぞれ示す。

【発明を実施するための形態】

【0019】

次に、本発明の感圧式入力装置の各実施の形態について、図面を参照しながら説明する。以下に説明する感圧式入力装置は、車載用機器に設けられる入力装置であるが、これは一例に過ぎず、感圧式入力装置は、車載用若しくは家庭用のオーディオ機器、自動車のパワーウィンドウ、カメラ、固定電話、各種機器のリモートコントローラなどに備える入力装置に広く適用できる。

【0020】

1.第1の実施の形態

感圧式入力装置の第1の実施の形態は、2段スイッチであって、内側に最初にオンとなるスイッチを、その外側に2番目にオンとなるスイッチを備える形態である。

【0021】

図1は、感圧式入力装置1およびその周囲のハウジング4の一例を示す平面図(1A)および感圧式入力装置1の一部分解斜視図(1B)である。図2は、図1に示す感圧式入力装置1を図1(1A)のA−A線にて切断したときの断面図(2A)、およびプリント回路基板5上の第一接点用電極50と第二接点用電極51の平面図(2B)である。

【0022】

図1(1B)および図2(2A)に示すように、第1の実施の形態に係る感圧式入力装置1は、ハウジング4の上方から内部に向かって順に、キートップ2、コンタクトラバー3およびプリント回路基板(Printed Circuit Board: PCB、以後、「PCB」という)5とを重ねた構成を備える。ここで、キートップ2は、感圧式入力装置1に必須の構成ではなく、コンタクトラバー3の上部をハウジング4の外に露出させて、当該上部をキートップ2に代替させることもできる。

【0023】

(1)キートップ

キートップ2は、ハウジング4に設けられた穴から上方に突出する突出部21と、当該突出部21の直下にあってハウジング4の下方にあるフランジ部22とを備える。フランジ部22は、ハウジング4の穴を通過できない大きさである。キートップ2は、熱可塑性樹脂、熱硬化性樹脂、紫外線硬化樹脂等に代表される樹脂の他、アルミニウム、ステンレススチール等の金属、ガラスあるいはセラミックスなどで構成することができる。

【0024】

(2)コンタクトラバー

コンタクトラバー3は、PCB5の上方に配置され、PCB5の表面に向かって弾性的に駆動可能な部材である。コンタクトラバー3は、キートップ2からの加圧の有無若しくは大小に応じて上下方向可動となるように、弾性に富む材料、例えば、ウレタン樹脂、熱可塑性エラストマー、シリコーンゴム、天然ゴムで構成される。これらの材料の中でも、シリコーンゴムあるいはウレタン系の熱可塑性エラストマーが好ましい。また、コンタクトラバー3を一種類の材料で構成しても良く、あるいは2種以上の材料で構成しても良い。キートップ2とコンタクトラバー3の固定あるいはコンタクトラバー3とPCB5との固定には、接着、熱融着、化学溶着、はめ込み等の如何なる固定方法をも採用できる。

【0025】

コンタクトラバー3は、PCB5からキートップ2に向かって順に、PCB5に固定される固定部31、その固定部31の上方に連接するドーム32、そのドーム32の上方に連接するキートップ載置部33を備える。固定部31は略平板形状を有し、その中央部分が空洞になっている。ドーム32は、固定部31の内側から内側上方のキートップ載置部33に向かってその径を小さくする形状を有する薄肉部材である。ドーム32は、キートップ2からの加圧を受けて、固定部の31の空洞に向かって屈曲可能に設計されている。キートップ載置部33は、平面からみて略円環形状を有すると共に、その上面にキートップ2を固定する部分である。ただし、キートップ載置部33の形状は、完全な円環ではなく、円の一部を欠いた弧状であっても良い。さらには、円環ではなく角型の形状であっても良い。ドーム32の内側であってキートップ載置部33の下方には、PCB5に向けて突出し、キートップ2からの押圧を受けて下方に動くことのできる可動部34が形成されている。可動部34の形状もまた、平面から見て円環形状若しくは円の一部を欠いた弧状、あるいは角形状であっても良い。可動部34の下端には、導電性材料から成る接点41が固定されている。接点41は、例えば、金属、カーボン等の板若しくは薄膜にて形成可能である。

【0026】

可動部34よりさらに内側には、キートップ載置部33から下方に向かって延出する薄肉の支持部材36およびその支持部材36の下端に連接する円板状の浮動部37が形成されている。支持部材36および浮動部37は、キートップ載置部33から吊り下げられている状態で形成されている。支持部材36および浮動部37の上方には、キートップ載置部33によって全外周若しくは一部外周を囲まれる空間35が形成されている。空間35は、キートップ2側が開口する形状であるが、キートップ2側を閉じた閉空間であっても良い。浮動部37の直下には、第一接点用電極50に向かって突出して備えられ、その先端に向かって水平断面を小さくする形状を有する導電性弾性体40が固定されている。具体的には、導電性弾性体40は、略半球状であって、その球面底部を下向きにして固定されている。導電性弾性体40の一端は、略半球形状に限定されず、略円錐若しくは角錐形状、あるいはその略円錐若しくは角錐の先端のみを平らにした台形の形状であっても良い。導電性弾性体40は、キートップ2側からの加圧を受けてPCB5に接触後に変形できるように、弾性に富む材料で構成されている。また、導電性弾性体40には、導電性を付与するために導電性材料が分散されている。導電性材料としては、カーボン、金属等を例示できるが、粒子径が小さいもの(ナノレベルの粒子)を容易に製造でき、かつその取り扱いが容易なカーボンがより好ましい。また、導電性弾性体40の母材(マトリックス)としては、シリコーンゴム、ウレタン樹脂、熱可塑性エラストマー、天然ゴムを用いることができ、それらの中でも、シリコーンゴムが好ましい。導電性材料の混合量は、導電性を高めかつシリコーンゴムの弾性を維持する観点から、絶縁性のマトリックスと当該導電性材料の総重量に対して15〜40重量%であるのが好ましく、さらには、15〜35重量%がより好ましい。

【0027】

固定部31の内径をL(mm)、キートップ2を押圧していない状態におけるPCB5の上面からキートップ載置部33の上面までの高さをH1(mm)、同状態におけるPCB5の上面からドーム32の上端までの距離をH2(mm)、同状態における接点41の下面からPCB5の第二接点用電極51までの距離をD(mm)、同状態における導電性弾性体40の下面からPCB5の第一接点用電極50までの距離をd(mm)とすると、ドーム32の下端より内方の部材は、L(mm)の範囲内にあり、H1(mm)>H2(mm)>D(mm)>d(mm)の関係にある。コンタクトラバー3あるいはキートップ2の寸法公差によっては、キートップ2を押圧していない状態でd(mm)はゼロであても良いが、この実施の形態では、d(mm)が存在する例で説明する。すなわち、導電性弾性体40は、キートップ2を押圧していない状態において、PCB5上の第一接点用電極50に接触していない。ここで、コンタクトラバー3の好適な寸法を例示すると、L=13.5mm、H1=3.0mm、H2=2.5mm、D=1.1mm、d=0.25mmである。

【0028】

支持部材36は、導電性弾性体40を支持する変形自在な部材であって、導電性弾性体40が第一接点用電極50に接触した後に、導電性弾性体40をPCB5から離れる方向に移動させて導電性弾性体40への荷重を緩和させる機能を有する部材である。かかる機能を十分に発揮できるようにするには、上記の例示的な各種寸法を有するスイッチ駆動部3の場合には、支持部材36の厚さ(W)は、0.05〜0.25mmが好ましく、さらに好ましくは0.12〜0.18mmである。なお、支持部材36をドーム32と同様の非湾曲形のドームとし、ドーム32を上方隆起するように湾曲する形状のドームとしても、本発明の目的を達成可能である。

【0029】

(3)PCB

PCB5は、その表面に、導電性を有する配線、接点用電極等を備えた板状の基板である。PCB5の材料としては、例えば、ガラス、ポリイミド樹脂等の絶縁性の高い樹脂、AlN等のセラミックス、ガラスエポキシ等の複合材を好適に用いることができるが、これらに限定されるものではない。金属等の導電性の高い基板をPCB5に用いることもできるが、その場合には、少なくとも配線、接点用電極の周囲には絶縁性を確保するような表面処理を行う必要がある。

【0030】

PCB5の表面には、図2(2B)に示すように、2種類の接点用電極が設けられている。一つは、コンタクトラバー3に固定された導電性弾性体40の下方に配置される第一接点用電極50であり、もう一つは、接点41の下方に配置される第二接点用電極51である。第一接点用電極50は、2つの第一電極(この実施の形態では、櫛歯形状の櫛歯電極)50a,50bから構成され、一方の櫛歯を他方の櫛歯同士の隙間に配置して第一電極50a,50bを非接触状態で配置するように構成されている。第一接点用電極50は、導電性弾性体40との接触面積に依存して第一電極50a,50b間の電気抵抗を低下させる機能を持つ。また、第二接点用電極51は、2つの第二電極(この実施の形態では、それぞれ同心円状の電極)51a,51bから構成され、一方を他方の内部に入れて互いに非接触状態で配置するように構成されている。ただし、第一接点用電極50および第二接点用電極51は、それを構成する第一電極50a,50bおよび第二電極51a,51bを、それぞれ別の形状若しくは別の配置にし、あるいは3つ以上の電極から構成するようにしても良い。第一接点用電極50を配置する位置は、その中心に導電性弾性体40の底部が接する位置とするのが好ましい。また、第二接点用電極51は、接点41が第二電極51a,51bの隙間をつなぐ位置に配置される。第一接点用電極50および第二接点用電極51の材料としては、導電性の高い材料であれば特定の材料に限定されないが、導電率が高く、かつ電極形成が容易である銅、タングステン、金、アルミニウム等が特に好ましい。また、第一接点用電極50、第二接点用電極51の形成には、箔の貼り付け、CVDあるいはPVD等の薄膜形成法、その他公知の如何なる方法でも利用できる。

【0031】

図3は、感圧式入力装置1のキートップ2を押圧したときの状態を示す断面図であって、(3A)は導電性弾性体40が第一接点用電極50に接触したときの状態を、(3B)はさらに進んで接点41が第二接点用電極51に接触したときの状態を、それぞれ示す。

【0032】

導電性弾性体40が第一接点用電極50に接触しているときには、キートップ2およびコンタクトラバー3は、キートップ2を押していない状態(3Aの一点鎖線で示す状態)から全体的に下方に沈んでおり、ドーム32がその内側に部分的に坐屈している。この状態からさらにキートップ2を押圧していくと、導電性弾性体40がつぶれていき、第一接点用電極50との接触面積が大きくなっていく。これにより、第一電極50a,50b間の抵抗が小さくなっていく。導電性弾性体40は、過度に変形すると、その変形に伴って導電性粒子(ここでは、好適にはカーボン粒子)同士の距離が局所的に拡がり、導電性弾性体40の電気抵抗が大きくなる。このため、過度の圧力が加わる前に、薄肉状の支持部材36が変形する。これによって、導電性弾性体40に加わった力の一部(F)を上方に逃がすことができる。

【0033】

導電性弾性体40が第一接点用電極50に接触した後に、キートップ2をさらに押圧し続けると、(3B)に示すように、(3A)の状態(3Bの二点鎖線で示す状態)からさらに下方に沈み、導電性弾性体40の外周側に配置されている接点41が第二接点用電極51に接触する。この結果、二段目のスイッチがオフからオンとなる。この状態からは、キートップ2から押圧した力は、接点41でも受けることができるので、支持部材36は、それ以後、ほとんどあるいは全く変形しない。

【0034】

図4は、キートップ2への押圧を開始してから二段目のスイッチがオンになるまでの荷重曲線のシミュレーションを示すグラフであり、(4A)は、導電性弾性体40のみの荷重曲線を、(4B)は、導電性弾性体40と接点41の両方を合わせた荷重曲線を、それぞれ示す。感圧式入力装置1は、図2(2A)において、L=13.5mm、H1=3.0mm、H2=2.5mm、D=1.1mm、d=0.25mmの各寸法を有する。d=0.25mmが存在することから、キートップ2を押圧していない初期の押し込み量は0mmである。

【0035】

図4(4A)に示すように、導電性弾性体40への荷重は、押し込み量0.5mm以後は、緩やかになり、押し込み量1.25mmを超えても150g程度に抑えられている。これは、支持部材36が変形し、導電性弾性体40にかかる荷重を緩和しているためである。一方、導電性弾性体40と接点41の両方を合わせた荷重は、図4(4B)に示すように、キートップ2への押圧の開始(点P0)から増加していき、その途中(変位量:0.25mmの位置)で導電性弾性体40が接点用電極50に接触後も増加していくが、変位量0.45mm(点P1)で、ドーム32が大きく坐屈して小さくなる。その後、変位量1.10mm(点P2)で接点41が第二接点用電極51に接触し、急激に荷重が増加する。

【0036】

図5は、PCB5上のニ段スイッチ検出回路の部分を例示的に示す電気回路図であり、(5A)は一段目のスイッチ検出回路と二段目のスイッチ検出回路とが別々に構成される回路を、(5B)は一段目のスイッチ検出回路と二段目のスイッチ検出回路とを複合して構成される回路を、それぞれ示す。

【0037】

(5A)に示すように、一段目のスイッチ検出回路は、導電性弾性体40と第一接点用電極50との接触面積が大きくなるに従い第一電極50a,50b間の抵抗が少しずつ小さくなる、いわゆるアナログ回路60である。一方、二段目のスイッチ検出回路は、接点41と第二接点用電極51との接触によって第二電極51a,51b間の抵抗が急激に低下する、いわゆるデジタル回路70である。アナログ回路60は、第一電極50a,50bへの導電性弾性体40の接触部分によって形成される可変抵抗61と、基準抵抗62とを直列接続した部分を備える。アナログ回路60に基準抵抗62を備えることにより、出力電圧(VOut)の計測から可変抵抗61の値を容易に求めることができる。キートップ2へのタッチにより一段目のスイッチの入力を検出する場合、タッチ前後における上記出力電圧の比(若しくは差)が予め設定しておいた閾値を越えた場合に、一段目のスイッチの入力を検知するようにできる。一方、デジタル回路70は、抵抗71と、接点41と第二接点用電極51との間で構成されるオン/オフ式のスイッチ72とを直列接続した部分を備える。接点41が第二接点用電極51を短絡させたときのみ、スイッチの入力を検知できる。

【0038】

(5B)に示すように、複合回路80は、一段目のスイッチ検出回路と二段目のスイッチ検出回路とを組み合わせた回路である。複合回路80は、第一電極50a,50bへの導電性弾性体40の接触部分によって形成される可変抵抗81と、接点41と第二接点用電極51との間で構成されるオン/オフ式のスイッチ82とを並列に配置し、その並列回路に基準抵抗83が直列接続した部分を備える。複合回路80は、(5A)に示す別々の回路に比べて、簡単な構成にてニ段スイッチの検出を可能にする点で有利である。単一の出力電圧(VOut)を計測することにより、各スイッチの入力を判断できる。複合回路80においても、基準抵抗83を備えることにより、上述と同様の理由から、一段目のスイッチの検出を正確に求めることができる。また、スイッチ82がオンになると、出力電圧(VOut)が急激に低下するので、二段目のスイッチの入力を検知することができる。

【0039】

図6は、複数の複合回路を備えた多重回路90の例を示す図である。

【0040】

感圧式入力装置1が複数存在する場合には、図6に示す多重回路90を形成することもできる。多重回路90は、並列回路91a〜91eに電圧を供給する前にスイッチ切換部93を備え、基準抵抗92を各並列回路91a〜91eに共通の抵抗として備えている。多重回路90は、基準抵抗92と並列回路91a〜91eとの交差点で1つの出力電圧(VOut)を検出する。その出力電圧の検出は、スイッチ切換部93と同期しており、どの並列回路91a〜91eに電圧が供給されているかが認識可能となっている。このような多重回路90を構成すると、多くのニ段スイッチが存在している場合でも、省資源、かつ省スペースにて複数の感圧式入力装置1のニ段スイッチの入力を検出することができる。

【0041】

図7は、一段目のスイッチの入力を検出するための処理の流れを示すフローチャート(7A)およびその処理を行うハードウェアの構成(7B)をそれぞれ示す図である。

【0042】

PCB5上には、図5にて説明したアナログ回路60およびデジタル回路70に電気的に接続されるマイクロコンピュータ95およびメモリ(Random Access Memory: RAM, Read Only Memory: ROM等)96が配置されている。ただし、マイクロコンピュータ95およびメモリ96に、図5および図6にてそれぞれ説明した複合回路80および多重回路90が接続されていても良い。マイクロコンピュータ95は、各種演算処理を行う機能を有する。また、メモリ96には、各種コンピュータ・プログラムが格納されており、図7(7A)に示す各処理を実行するためのコンピュータ・プログラムも格納されている。マイクロコンピュータ95は、コンタクトラバー3からPCB5の方向への押圧を検知する検知装置であって、メモリ96内に格納されているコンピュータ・プログラムを読み出しながら、アナログ回路60からの電気信号に基づき、スイッチの入力を検出することができる。マイクロコンピュータ95は、アナログ回路60の電気抵抗の変化が所定の閾値を超えたかどうかを判断し、当該閾値を超えたと判断した際に押圧を検知し、当該閾値を超えていないと判断した際には、押圧を検知しない。具体的には、以下の処理が行われる。

【0043】

まず、マイクロコンピュータ95は、アナログ回路60からの出力電圧を監視し、出力電圧に変化が生じたか否かを判断する(ステップST1)。出力電圧に変化があると、マイクロコンピュータ95は、キートップ2へのタッチ前後の出力電圧の比又はそこから計算される可変抵抗値の比を演算する(ステップST2)。次に、マイクロコンピュータ95は、上記の比がメモリ96内に予め格納されている閾値を超えたかどうかを判断する(ステップST3)。ステップST3の判断の結果、上記の比が閾値を超えた場合には、マイクロコンピュータ95は、一段目のスイッチが押されたものと判断し、押圧信号を出力する(ステップST4)。一方、ステップST3の判断の結果、上記の比が閾値を超えていない場合には、マイクロコンピュータ95は、一段目のスイッチが押されていないものと判断し、ステップST4に進まずにステップST1に戻る。なお、上記のマイクロコンピュータ95は、中央演算装置(Central Processing Unit: CPU)と称しても良い。また、ステップST2の出力電圧の比又はそこから計算される可変抵抗値の比は、出力電圧の差又はそこから計算される可変抵抗値の差であっても良い。

【0044】

上記のように、キートップ2へのタッチ前後の相対値に基づいてアナログ回路60におけるスイッチの入力の有無を判断する処理を行うことにより、入力検知の誤動作を効果的に防止することができる。キートップ2とハウジング4との間の隙間をゼロあるいは極めて小さくするようなキートップ2あるいはコンタクトラバー3の各寸法公差を考慮すると、感圧式入力装置1をハウジング4内に組み込んだ状態にてコンタクトラバー3が少し押された状態となり得る。この場合、導電性弾性体40が第一接点用電極50と接触している場合も少なくない。このような状況において、例えば、出力電圧若しくは可変抵抗の絶対値に基づいてスイッチの入力を検知しようとすると、導電性弾性体40と第一接点用電極50が接触している状態の最小抵抗値を閾値とせざるを得ない。さもないと、キートップ2を押していないにもかかわらず、スイッチが入力されたものと判断される場合もあるからである。しかし、タッチ前後の相対値に基づいてスイッチの入力の有無を判断すれば、感圧式入力装置1をハウジング4内に組み込んだ状態における抵抗値がどのような値であっても、キートップ2を押したときの抵抗値の方が必ず低くなるため、誤動作を低減することができる。

【0045】

図8は、図1に示す感圧式入力装置1であって、導電性弾性体40が第一接点用電極50に接している状態でハウジング4内に組み込まれた状態を図1のA−A線にて切断したときの断面図(8A)と、組み込み時にすでにコンタクトラバー3が0.30mm押し込まれた状態にある場合に、押圧を開始してから二段目のスイッチがオンになるまでの導電性弾性体40の荷重曲線のシミュレーションを示すグラフ(8B)と、同状態における導電性弾性体40と接点41の合計の荷重曲線のシミュレーションを示すグラフ(8C)と、組み込み時にすでにコンタクトラバー3が0.57mm押し込まれた状態にある場合に、押圧を開始してから二段目のスイッチがオンになるまでの導電性弾性体40の荷重曲線のシミュレーションを示すグラフ(8D)と、同状態における導電性弾性体40と接点41の合計の荷重曲線のシミュレーションを示すグラフ(8E)である。

【0046】

図8(8A)に示すように、感圧式入力装置1をハウジング4に組み込んだときに、キートップ2等の構成部材の寸法公差あるいは組み付け状態により、すでに導電性弾性体40がPCB5上の第一接点用電極50に接触している場合がある。このような場合、導電性弾性体40はすでにつぶれている。しかし、キートップ2の押し込みにより、支持部材36が変形し、導電性弾性体40に過度の荷重が加わらないようにしているので、第一電極50a,50b間の電気抵抗が飽和するのを有効に防止でき、もって、スイッチの入力を正確に検知することができる。

【0047】

感圧式入力装置1は、(8B)、(8C)、(8D)および(8E)において、L=13.5mm、H1=3.0mm、H2=2.5mm、D=1.1mm、d=0mmの各寸法を有する。すなわち、導電性弾性体40と第一接点用電極50との隙間(d)は存在しない。

【0048】

組み込み時にすでにコンタクトラバー3が0.30mm押し込まれた状態にある場合には、図8(8B)に示すように、導電性弾性体40への荷重は、押し込み量0.5mm以後は、緩やかになり、押し込み量1.25mmを超えても150g程度に抑えられている。これは、支持部材36が変形し、導電性弾性体40にかかる荷重を緩和しているためである。一方、図8(8C)に示す導電性弾性体40と接点41の両方を合わせた荷重は、キートップ2への押圧の開始(点P0)から急激に増加していき、変位量0.45mm(点P1)で、ドーム32が大きく坐屈して小さくなる。その後、変位量1.10mm(点P2)で接点41が第二接点用電極51に接触し、急激に荷重が増加する。また、組み込み時にすでにコンタクトラバー3が0.57mm押し込まれた状態にある場合には、図8(8D)に示すように、導電性弾性体40への荷重は、押し込み量0.5mm以後は、緩やかになり、押し込み量1.25mmを超えても150g程度に抑えられている。一方、図8(8E)に示す導電性弾性体40と接点41の両方を合わせた荷重は、キートップ2への押圧の開始時(点P0=0.57mm)直後に上昇するが(点P1)、すでにドーム32が坐屈しているため、その後、荷重が小さくなっていく。その後、変位量1.10mm(点P2)で接点41が第二接点用電極51に接触し、急激に荷重が増加する。

【0049】

2.第2の実施の形態

感圧式入力装置の第2の実施の形態は、第1の実施の形態と同様の2段スイッチであるが、外側に最初に入力されるスイッチを、その内側に2番目に入力されるスイッチを備える形態である。

【0050】

図9は、感圧式入力装置1を、図1のA−A線と同様の線にて切断したときの断面図(9A)およびプリント回路基板5上の第一接点用電極50と第二接点用電極52の平面図(9B)である。

【0051】

図9(9A)に示すように、第2の実施の形態に係る感圧式入力装置1は、ハウジング4の上方から内部に向かって順に、キートップ2、コンタクトラバー100およびPCB5を重ねた構成を備える。キートップ2は、第一の実施の形態と共通の形態を有するので、ここでは重複した説明を省略する。

【0052】

(1)コンタクトラバー

コンタクトラバー100とキートップ2あるいはPCB5との各固定方法、コンタクトラバー100の構成材料については、第一の実施の形態と同様である。コンタクトラバー100は、PCB5に固定される固定部101と、固定部101の上方内側に連接するドーム102と、ドーム102の上方内側に連接する可動部103と、可動部103から上方内側に連接するキートップ載置部105を備える。キートップ載置部105は、コンタクトラバー100の平面上ほぼ中央に配置されている。

【0053】

固定部101は、略平板形状を有し、その中央部分が空洞になっている。ドーム102は、固定部101の空洞内側から可動部103に向かって内側斜め上方に向かってその径を小さくする形状を有する薄肉部材であり、キートップ2からの荷重を受けると内側に屈曲可能に設計されている。可動部103は、略円柱形状であって下方に向かって径を小さくする形状を有しており、キートップ2を押し込むと下方に移動可能となっている。可動部103は、略円柱形状を有しており、ドーム102とドーム104に接続された状態で宙吊りの状態に配置されている。可動部103の下端における各第一接点用電極50の上方の位置には、その球面底部を下向きにするように略半球状の導電性弾性体111が固定されている。導電性弾性体111の構成材料およびこれに混練されている導電性材料については、第一の実施の形態にて説明した導電性弾性体40と共通するので、ここでは重複した説明を省略する。

【0054】

ドーム104は、可動部103の内側からキートップ載置部105に向かって内側斜め上方に向かってその径を小さくする形状を有する薄肉部材であり、キートップ2を押圧していき導電性弾性体111がPCB5上の第一接点用電極50に接触後に、内側に屈曲可能となるように設計されている。ドーム104は、導電性弾性体111が第一接点用電極50に接触した後にキートップ2への押圧に抗しきれずに屈曲するように設計する必要がある。一方、ドーム102は、キートップ2の押圧開始後、可動部103の下降を容易にするように設計する必要がある。したがって、ドーム102は、ドーム104と比べて屈曲しやすいように設計される。そのためには、例えば、ドーム104は、ドーム102に比べて、より肉厚に設計しあるいは水平面からの角度をより大きく構成するのが好ましい。また、ドーム102,104は、導電性弾性体111がPCB5上の第一接点用電極50に接触後、導電性弾性体111に対して過度に荷重が加わらないように、上方に変形して力を逃がす機能を有する部材である。すなわち、ドーム102,104は、導電性弾性体111を支持する変形自在な部材であって、導電性弾性体111が第一接点用電極50に接触した後に、導電性弾性体111をPCB5から離れる方向に移動させて導電性弾性体111への荷重を緩和させる支持部材に相当する。かかる支持部材としての機能を十分に発揮できるようにするには、導電性弾性体111が第一接点用電極50に接触した後、キートップ2からの押圧に応じて変形しやすい厚さあるいは材料で構成するのが好ましい。

【0055】

キートップ載置部105は、略円柱形状でやや下方に向かって小径に構成されている。キートップ載置部105の下端には、接点110が固定されている。接点110は、例えば、金属、カーボン等の板若しくは薄膜にて形成可能である。キートップ2を押圧していない状態における接点110の下面からPCB5の第二接点用電極52までの距離をD(mm)、同状態における導電性弾性体110の下面からPCB5の第一接点用電極50までの距離をd(mm)とすると、D(mm)>d(mm)の関係にある。d(mm)は、キートップ2を押圧していない状態において存在していなくても良いが、この実施の形態では存在する。すなわち、導電性弾性体110は、キートップ2を押圧していない状態において、PCB5上の第一接点用電極50に接していない。

【0056】

(2)PCB

PCB5は、その表面に、導電性を有する配線、接点用電極等を備えた板状の基板である。PCB5の材料に関しては、第一の実施の形態と共通するので、ここでは重複した説明を省略する。PCB5の表面には、図9(9B)に示すように、2種類の接点用電極が設けられている。一つは、コンタクトラバー100における導電性弾性体111の下方に配置される第一接点用電極50であり、もう一つは、接点110の下方に配置される第二接点用電極52である。第一接点用電極50は、第一の実施の形態と同様の櫛歯状の第一電極50a,50bから構成される。第二接点用電極52は、円形状の第二電極52aと、その内部に配置される点形状の第二電極52bとから構成される。第二電極52a,52bは、互いに非接触状態でPCB5上に配置されている。ただし、第一接点用電極50、第二接点用電極52は、その形状および配置を上記以外にしても良い。例えば、第二接点用電極52は、互いに非接触状態で配置される半月状の2つの電極から構成しても良い。第一接点用電極50の配置される位置は、その中心に導電性弾性体111の底部が接する位置とするのが好ましい。第二接点用電極52は、接点110が第二電極52a,52bの隙間をつなぐ位置に配置される。第一接点用電極50および第二接点用電極52の材料としては、導電性の高い材料であれば特定の材料に限定されないが、電極形成の容易さから、銅、タングステン、金、アルミニウム等が特に好ましい。また、第一接点用電極50、第二接点用電極52の形成には、箔の貼り付け、CVDあるいはPVD等の薄膜形成法、その他公知の如何なる方法でも利用できる。

【0057】

図10は、第2の実施の形態に係る感圧式入力装置1のキートップ2を押圧したときの状態を示す断面図であって、(10A)は導電性弾性体111が第一接点用電極50に接触したときの状態を、(10B)はさらに進んで接点110が第二接点用電極52に接触したときの状態を、それぞれ示す。

【0058】

導電性弾性体111が第一接点用電極50に接触しているときには、キートップ2およびコンタクトラバー100は、キートップ2を押していない状態(10Aの一点鎖線で示す状態)から全体的に下方に沈んでおり、ドーム102がその内側に部分的に坐屈している。この状態からさらにキートップ2を押圧していくと、導電性弾性体111がつぶれていき、第一接点用電極50との接触面積が大きくなっていく。これにより、第一電極50a,50b間の抵抗が小さくなっていく。その後、導電性弾性体111に過度の荷重が加わらないようにドーム102およびドーム104が変形し、これによって、導電性弾性体111に加わった力の一部(F)を上方に逃がすことができる。

【0059】

導電性弾性体111が第一接点用電極50に接触した後に、キートップ2を押圧し続けると、(10B)に示すように、キートップ2およびコンタクトラバー100は、(10A)の状態(10Bの二点鎖線で示す状態)からさらに下方に沈む。そして、導電性弾性体111の内側に配置されている接点110が第二電極52a,52bに接触する。この結果、二段目のスイッチがオフからオンとなる。この状態からは、キートップ2から押圧した力は、接点110でも受けることができるので、ドーム102,104は、その後、ほとんど若しくは全く変形しない。

【0060】

3.第3の実施の形態

感圧式入力装置の第3の実施の形態は、第1の実施の形態および第2の実施の形態と異なり、1段スイッチである。

【0061】

図11は、感圧式入力装置1を、図1のA−A線と同様の線にて切断したときの断面図(11A)およびプリント回路基板5上の第一接点用電極50の平面図(11B)である。

【0062】

図11と図2を比較すると明らかなように、この実施の形態に係る感圧式入力装置1は、第1の実施の形態に係る感圧式入力装置1から二段目のスイッチに関わる構造を除外したものである。具体的には、この実施の形態に係る感圧式入力装置1は、第1の実施の形態に係る感圧式入力装置1に備えられている可動部34、その直下の接点41およびPCB5上の第二接点用電極51を備えていない。

【0063】

キートップ2は、第一の実施の形態と共通の形態を有するので、ここでは重複した説明を省略する。コンタクトラバー200とキートップ2あるいはPCB5との各固定方法、コンタクトラバー200の構成材料については、第一の実施の形態と同様である。コンタクトラバー200は、PCB5に固定される固定部201と、固定部201の上方内側に連接するドーム202と、ドーム202の上方内側に連接するキートップ載置部203と、キートップ載置部203の内側から下方に向かって延出する薄肉の支持部材206と、その支持部材206の下端に連接する円板状の浮動部207を備える。支持部材206および浮動部207の上方には、キートップ載置部203によって全外周若しくは一部外周を囲まれる空間205が形成されている。浮動部207の直下には、略半球状の導電性弾性体40がその球面底部を下向きにして固定されている。導電性弾性体40は、第一接点用電極50の上方に配置されている。固定部201、ドーム202、キートップ載置部203、支持部材206、浮動部207および導電性弾性体40は、第一の実施の形態で説明した固定部31、ドーム32、キートップ載置部33、支持部材36、浮動部37および導電性弾性体40とそれぞれ共通するため、これらについての重複した説明を省略する。また、PCB5には、図11(11B)に示すように、第一接点用電極50が設けられている。この第一接点用電極50についても、第一の実施の形態にて説明した第一接点用電極50と共通するので、その重複した説明を省略する。

【0064】

図12は、感圧式入力装置1のキートップ2を押圧したときの状態を示す図であって、導電性弾性体40が第一接点用電極50に接触したときの状態を示す断面図である。

【0065】

導電性弾性体40が第一接点用電極50に接触しているときには、キートップ2およびコンタクトラバー200は、キートップ2を押していない状態(図12の一点鎖線で示す状態)から全体的に下方に沈んでおり、ドーム202がその内側に部分的に坐屈している。この状態からさらにキートップ2を押圧していくと、導電性弾性体40がつぶれていき、第一接点用電極50との接触面積が大きくなっていく。これにより、第一電極50a,50b間の抵抗が小さくなっていく。導電性弾性体40は、過度に変形すると、その変形に伴って導電性粒子(ここでは、好適にはカーボン粒子)同士の距離が局所的に拡がり、導電性弾性体40の電気抵抗が大きくなる。このため、導電性弾性体40に過度の荷重が加わる前に、薄肉状の支持部材206が変形する。これによって、導電性弾性体40に加わった力の一部(F)を上方に逃がすことができる。

【実施例】

【0066】

以下、本発明の実施例について説明する。ただし、本発明は、以下に説明する実施例に何ら限定されるものではない。

【0067】

(実験1:導電性弾性体の形状の検討)

第一の実施の形態に係る感圧式入力装置1(図1,2参照)において、導電性弾性体40をどのような形状にするのが好ましいかを調べた。具体的には、荷重が10Nを超えない範囲(好ましくは6Nまでの範囲)で電気抵抗の変位の差を十分に検知可能であって、かつ荷重の増大に対して急激な電気抵抗の低下がないという条件を満たす導電性弾性体40の形状を調べた。変位図2(2A)において、L=13.5mm、H1=3.0mm、H2=2.5mm、D=1.1mm、d=0.25mmとした。また、キートップ2を押圧していない初期の押し込み量は0mmであった。

【0068】

導電性弾性体40は、次の方法にて作製した。シリコーンゴムコンパウンド(信越化学工業株式会社製、製品名:KE 951−U)60重量部に、アセチレンブラック(電気化学工業株式会社製)40重量部を配合し、体積固有抵抗5オーム程度とした導電ゴムマスターバッチ(信越ポリマー株式会社製、製品名:87C40P-1)を用意した。この導電ゴムマスターバッチ50重量部と、絶縁性のシリコーンゴムコンパウンド(信越化学工業株式会社製、製品名:KE 961−U)50重量部とを混練し、カーボンブラック20重量%の導電ゴムを作製した。次に、一端が球面、平面、円錐、台形の各形状となるように種々の金型を用意して上記導電ゴムの成形を行い、各種先端形状を有する導電性弾性体40を作製した。

【0069】

図13は、導電性弾性体40の複数種の形状を示す図である。図14は、図13に示す複数種の導電性弾性体40に印加する荷重を変えたときの電気抵抗の変化を示すグラフである。グラフの横軸は荷重、縦軸は電気抵抗である。導電性弾性体40を接触させる電極は第一接点用電極50とした。荷重と電気抵抗は、荷重測定機を用いて、1.0mm/secの速度で導電性弾性体40を変位させる方法にて測定した。

【0070】

「A3」を除き、全高を統一して、一端が、球面形状、略平面形状、円錐形状および台形形状の各種導電性弾性体40を用意した。一端が球面形状の導電性弾性体40は、「A1」、「A2」および「A3」の3種類である。「A1」は、全高0.50mm、直径2.50mm、円柱部分の高さ0.15mm、球面部分の高さ0.35mmの導電性弾性体である。「A2」は、全高0.50mm、直径3.50mm、円柱部分の高さ0.15mm、球面部分の高さ0.35mmの導電性弾性体である。「A3」は、全高0.30mm、直径2.50mm、円柱部分の高さ0.15mm、球面部分の高さ0.15mmの導電性弾性体である。一端が略平面形状の導電性弾性体40は、「B1」および「B2」の2種類である。「B1」は、全高0.50mm、直径2.50mm、円柱部分の高さ0.40mm、球面部分の高さ0.10mmの導電性弾性体である。「B2」は、全高0.50mm、直径3.50mm、円柱部分の高さ0.40mm、球面部分の高さ0.10mmの導電性弾性体である。一端が円錐形状の導電性弾性体40は、「C1」、「C2」、「D1」および「D2」の4種類である。「C1」は、全高0.50mm、直径2.50mm、円柱部分の高さ0.15mm、円錐部分の高さ0.35mmの導電性弾性体である。「C2」は、全高0.50mm、直径3.50mm、円柱部分の高さ0.15mm、円錐部分の高さ0.35mmの導電性弾性体である。「D1」は、全高0.50mm、直径2.50mm、円柱部分の高さ0.10mm、円錐部分の高さ0.40mmの導電性弾性体である。「D2」は、全高0.50mm、直径3.50mm、円柱部分の高さ0.10mm、円錐部分の高さ0.40mmの導電性弾性体である。先端が台形形状の導電性弾性体40は、「E」のみである。「E」は、全高0.50mm、直径2.50mm、円柱部分の高さ0.10mm、円錐部分の高さ0.40mm、先端の平面部分の直径0.50mmの導電性弾性体である。

【0071】

10種類の導電性弾性体40の荷重−抵抗曲線を比較すると、荷重の増加に対して抵抗が緩やかに減少する理想的な曲線に近いものは、図14(14A)に示す「A1」、「A2」および「A3」であった。次に、理想的なものは、図14(14C)に示す「C1」、「C2」、「D1」および「D2」であった。その次は、図14(14B)に示す「B1」および「B2」と、図14(14D)に示す「E」であった。この結果より、可変抵抗機能を実現するためにより好ましい導電性弾性体40は、先端部分が球面若しくは尖塔形状であり、先端が平面になると抵抗減少が大きく変わる位置(変位量)が存在し、先端部分が球面若しくは尖塔形状のものよりも比較的劣る傾向があることがわかった。

【0072】

(実験2:導電性弾性体の外径の検討)

実験1で作製した導電ゴムを用いて、一端が球面の導電性弾性体「A1」と同一の形態で、外径のみを5.0mm、3.0mmおよび2.5mmの3種類に変化させた導電性弾性体40を作製し、各種の導電性弾性体40に印加する荷重を変えたときの電気抵抗の変化を調べた。好ましい導電性弾性体40の外形としては、実験1と同様、荷重が10Nを超えない範囲(好ましくは6Nまでの範囲)で電気抵抗の変位の差を十分に検知可能であって、かつ荷重の増大に対して急激な電気抵抗の低下がないという条件を満たす導電性弾性体40の外形とした。荷重の変更方法は、実験1と同様である。

【0073】

図15は、外径を5.0mm、3.0mmおよび2.5mmの3種類の外径を有する各種の導電性弾性体40に印加する荷重を変えたときの電気抵抗の変化を示すグラフである。グラフの横軸は荷重、縦軸は電気抵抗である。

【0074】

図15に示すように、いずれの外径でも、荷重の上昇に対する急激な電気抵抗の低下はみられなかった。外径5.0mmおよび外径3.0mmの導電性弾性体40は、外径2.5mmの導電性弾性体40と比べて、荷重の小さい領域(100〜200グラム)でも電気抵抗が大きく、当該領域において荷重の上昇に対する電気抵抗差を明確に検出可能であることがわかった。特に、外径3.0mmの導電性弾性体40は、外径5.0mmの導電性弾性体40よりも荷重の小さい領域における電気抵抗が大きく、比較的良好な電気抵抗の変化を確認することができた。

【0075】

(実験3:支持部材の厚さの検討)

支持部材36の厚さ(W)が異なる複数種のコンタクトラバー3を金型成形にて用意し、各種コンタクトラバー3の浮動部37に、一端が球面形状で外径3mmの導電性弾性体40を取り付けた。次に、コンタクトラバー3の上方から1mm/secの速度で押圧し、0〜1.5mmまで駆動したときの導電性弾性体40に加わる荷重の変化および1.5〜2.0mmまで駆動したときの導電性弾性体40に加わる荷重の変化を調べた。その結果を、表1に示す。表中の評価結果は、3段階とし、使用できるが荷重に対して電気抵抗が不安定になる可能性があるレベルを「1」、十分に使用できるレベルであるが電気抵抗の変化が若干不安定、あるいは若干、荷重が伝わりにくいレベルを「2」、全く問題なく十分に使用できるレベルを「3」とした。そして、使用できないレベルは、評価なしとした。

【0076】

【表1】

【0077】

表1に示すように、支持部材36の使用上最も良好な厚さ(W)は0.15mmであることがわかった。荷重に対する電気抵抗の変化は緩慢であって2mm可動のときにも十分に電気抵抗の変位を検出できた。次に、良好な厚さ(W)は、0.10mmおよび0.20mmであった。厚さ(W)が0.10mmの場合、可動初期には電気抵抗が少し不安定であるものの、それ以降の可動域では荷重に対する電気抵抗の変化は安定して低下した。また、厚さ(W)が0.20mmの場合、十分に電気抵抗の変位の差を検出できるが、電気抵抗の若干急な低下を生じる荷重域があった。最後に、レベル1とした厚さ(W)が0.05mmおよび0.25mmでは、荷重が一定に接点に若干伝わりにくい、あるいは急激な電気抵抗の変化が見られ、先に述べたレベル3,2のものに比べて若干劣っていたが、使用できるレベルであることがわかった。

【産業上の利用可能性】

【0078】

本発明は、車載用機器をはじめ各種機器のスイッチに利用することができる。

【符号の説明】

【0079】

1 感圧式入力装置

3 コンタクトラバー

5 PCB(プリント回路基板)

36 支持部材

40 導電性弾性体

41 接点(導電体)

50 第一接点用電極

50a 第一電極

50b 第一電極

51 第二接点用電極

51a 第二電極

51b 第二電極

52 第二接点用電極

52a 第二電極

52b 第二電極

60 アナログ回路

70 デジタル回路

72 オン/オフ式のスイッチ

80 複合回路

95 マイクロコンピュータ(検知装置)

100 コンタクトラバー

102 ドーム(支持部材)

104 ドーム(支持部材)

111 導電性弾性体

110 接点(導電体)

200 コンタクトラバー

206 支持部材

【特許請求の範囲】

【請求項1】

互いに離間する複数の第一電極から成る第一接点用電極を少なくとも有するプリント回路基板と、

そのプリント回路基板の上方に配置され、当該プリント回路基板の表面に向かって弾性的に駆動可能なコンタクトラバーと、

上記コンタクトラバーから上記プリント回路基板の方向への押圧を検知する検知装置と、

を備える感圧式入力装置であって、

上記コンタクトラバーは、

上記第一接点用電極の上方において上記第一接点用電極に向かって突出して備えられ、その先端に向かって水平断面を小さくする形状を有する導電性弾性体と、

上記導電性弾性体を支持する変形自在な部材であって、上記導電性弾性体が上記第一接点用電極に接触した後に、上記導電性弾性体を上記プリント回路基板から離れる方向に移動させて上記導電性弾性体への荷重を緩和させる支持部材と、

を備え、

上記第一接点用電極は、上記導電性弾性体との接触面積に依存して上記第一電極間の電気抵抗を低下させる機能を持ち、

上記検知装置は、上記電気抵抗の変化が所定の閾値を超えたかどうかを判断し、当該閾値を超えたと判断した際に押圧を検知し、当該閾値を超えていないと判断した際に上記押圧を検知しないことを特徴とする感圧式入力装置。

【請求項2】

前記導電性弾性体は、前記コンタクトラバーを前記プリント回路基板の方向へ向けて押し下げていない状態では、前記プリント回路基板との間に空間を有し、前記第一接点用電極と非接触状態にあることを特徴とする請求項1に記載の感圧式入力装置。

【請求項3】

前記プリント回路基板は、前記第一接点用電極以外に、互いに離間する複数の第二電極から成る第二接点用電極をさらに備え、

前記コンタクトラバーは、上記第二接点用電極の上方に、前記導電性弾性体と前記第一接点用電極との距離より大きな距離を離して導電体を備え、

前記検知装置は、前記導電性弾性体と前記第一接点用電極との接触後のさらなる押し下げにより、上記導電体と上記第二接点用電極とが接触した際に、次の押圧を検知することを特徴とする請求項1または請求項2に記載の感圧式入力装置。

【請求項4】

前記コンタクトラバーにおいて、前記導電性弾性体は、前記導電体よりも内側に設けられ、

前記プリント回路基板において、前記第一接点用電極は、前記第二接点用電極よりも内側に設けられていることを特徴とする請求項3に記載の感圧式入力装置。

【請求項5】

前記導電体と前記第二接点用電極との間でデジタル回路のオン/オフ式のスイッチを構成する場合において、

前記プリント回路基板は、前記導電性弾性体と前記第一接点用電極との間で構成される可変抵抗を備えるアナログ回路と上記デジタル回路を電気的に組み合わせた複合回路を備え、

前記検知装置は、上記複合回路から得られる単一の出力電圧により、第一段および第二段の各押圧を検知することを特徴とする請求項3または請求項4に記載の感圧式入力装置。

【請求項1】

互いに離間する複数の第一電極から成る第一接点用電極を少なくとも有するプリント回路基板と、

そのプリント回路基板の上方に配置され、当該プリント回路基板の表面に向かって弾性的に駆動可能なコンタクトラバーと、

上記コンタクトラバーから上記プリント回路基板の方向への押圧を検知する検知装置と、

を備える感圧式入力装置であって、

上記コンタクトラバーは、

上記第一接点用電極の上方において上記第一接点用電極に向かって突出して備えられ、その先端に向かって水平断面を小さくする形状を有する導電性弾性体と、

上記導電性弾性体を支持する変形自在な部材であって、上記導電性弾性体が上記第一接点用電極に接触した後に、上記導電性弾性体を上記プリント回路基板から離れる方向に移動させて上記導電性弾性体への荷重を緩和させる支持部材と、

を備え、

上記第一接点用電極は、上記導電性弾性体との接触面積に依存して上記第一電極間の電気抵抗を低下させる機能を持ち、

上記検知装置は、上記電気抵抗の変化が所定の閾値を超えたかどうかを判断し、当該閾値を超えたと判断した際に押圧を検知し、当該閾値を超えていないと判断した際に上記押圧を検知しないことを特徴とする感圧式入力装置。

【請求項2】

前記導電性弾性体は、前記コンタクトラバーを前記プリント回路基板の方向へ向けて押し下げていない状態では、前記プリント回路基板との間に空間を有し、前記第一接点用電極と非接触状態にあることを特徴とする請求項1に記載の感圧式入力装置。

【請求項3】

前記プリント回路基板は、前記第一接点用電極以外に、互いに離間する複数の第二電極から成る第二接点用電極をさらに備え、

前記コンタクトラバーは、上記第二接点用電極の上方に、前記導電性弾性体と前記第一接点用電極との距離より大きな距離を離して導電体を備え、

前記検知装置は、前記導電性弾性体と前記第一接点用電極との接触後のさらなる押し下げにより、上記導電体と上記第二接点用電極とが接触した際に、次の押圧を検知することを特徴とする請求項1または請求項2に記載の感圧式入力装置。

【請求項4】

前記コンタクトラバーにおいて、前記導電性弾性体は、前記導電体よりも内側に設けられ、

前記プリント回路基板において、前記第一接点用電極は、前記第二接点用電極よりも内側に設けられていることを特徴とする請求項3に記載の感圧式入力装置。

【請求項5】

前記導電体と前記第二接点用電極との間でデジタル回路のオン/オフ式のスイッチを構成する場合において、

前記プリント回路基板は、前記導電性弾性体と前記第一接点用電極との間で構成される可変抵抗を備えるアナログ回路と上記デジタル回路を電気的に組み合わせた複合回路を備え、

前記検知装置は、上記複合回路から得られる単一の出力電圧により、第一段および第二段の各押圧を検知することを特徴とする請求項3または請求項4に記載の感圧式入力装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2011−23114(P2011−23114A)

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願番号】特願2009−164377(P2009−164377)

【出願日】平成21年7月13日(2009.7.13)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願日】平成21年7月13日(2009.7.13)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]