感熱孔版印刷用原紙

【課題】原紙の搬送性に優れるとともに、該原紙を印刷機の印刷ドラムに着版させる際の着版シワの発生を効果的に防止し、さらに多枚数印刷時における原紙の印刷伸びを抑制し、印刷シワの発生を防止でき、原稿に対する印刷物の再現性に優れた鮮明な印刷物を得ることができる感熱孔版印刷用原紙を提供する。

【解決手段】(1)熱可塑性樹脂フィルムと、合成繊維を主体とする多孔性支持体とを積層した感熱孔版印刷用原紙であって、該原紙の縦方向の湿潤引張り強度が200gf/cm 以上、縦または横方向のKES式曲げ剛性B値が0.02g・cm2/cm以上で、かつ該原紙の多孔性支持体面にフィルムを押しあてて測定したPPS平滑度が0.9μm以上であることを特徴とする感熱孔版印刷用原紙。

【解決手段】(1)熱可塑性樹脂フィルムと、合成繊維を主体とする多孔性支持体とを積層した感熱孔版印刷用原紙であって、該原紙の縦方向の湿潤引張り強度が200gf/cm 以上、縦または横方向のKES式曲げ剛性B値が0.02g・cm2/cm以上で、かつ該原紙の多孔性支持体面にフィルムを押しあてて測定したPPS平滑度が0.9μm以上であることを特徴とする感熱孔版印刷用原紙。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は感熱孔版印刷用原紙に関し、さらに詳しくは感熱孔版印刷用原紙を印刷ドラムに巻き付ける際の搬送性および着版性に優れ、さらに他枚数印刷時に原紙の印刷伸びがなく、鮮明な印刷画像を得ることができる感熱孔版印刷用原紙に関する。

【0002】

【従来の技術】従来、感熱孔版印刷用原紙(以下、単に原紙ということがある)は、印刷された画像において、鮮明さ、特にベタ部分の均一性の点で必ずしも満足できるものではなかった。その理由は種々考えられるが、その一つとして支持体を構成する繊維に起因するものが挙げられる。すなわち、多孔性支持体として従来より使用されている天然繊維からなる薄葉紙は、繊維径が比較的太くて不均一であり、かつ扁平であるため、インキの通過が不均一になり易く、特に穿孔部分の直下にある繊維によってインキの通過が阻害され、印字がかすれ、また太い繊維の影響で、フィルムと張り合わせた際のフィルム表面の平滑性が低下し、製版時にサーマルヘッドとの接触が悪くなり、未穿孔部分が発生してベタ印刷で白抜けが生じ易いという欠点があった。

【0003】これらの欠点を改良する為、天然繊維からなる薄葉紙の代わりに、ポリエステル繊維等の合成繊維を混抄した抄造紙や不織布を用いて多孔性支持体の繊維を細くしたり、繊維目付量を少なくする等の対策が提案されている(特開昭59−2896号公報、特開昭59−16793号公報、特開平2−67197号公報等)。しかし、多孔性支持体の繊維径を細くしたり、目付量を少なくすることで画像鮮明性は向上するが、原紙の搬送性が低下して印刷機内で原紙の詰まりを起こしたり、未穿孔または穿孔した原紙を印刷ドラムに巻き付けた際に着版シワが発生し、そのシワが印刷品位を低下させるという問題があった。また、多枚数印刷時において、原紙が伸びてしまったり(印刷伸び)、原紙にシワが発生してしまい(印刷シワ)、原稿に対する印刷物の再現性が低下するという欠点があった。

【0004】これらの欠点を改良するため、引張り強度と曲げ剛性、すなわち原紙の強度と腰の強さを特定した原紙(特開平8−67080号公報)や、一定荷重で原紙を引っ張ったときの湿潤伸びを特定した原紙(特開平5−104875号公報)が提案されている。しかし、原紙が上記強度と腰の強さを有する場合でも、未穿孔または穿孔した原紙を印刷ドラムに巻き付けた際の着版シワの発生防止効果が低く、また印刷伸びや印刷シワに関しても十分に満足できるものではなかった。

【0005】

【発明が解決しようとする課題】本発明の課題は、上記従来技術の問題点をなくし、原紙の搬送性に優れるとともに、該原紙を印刷機の印刷ドラムに着版させる際の着版シワの発生を効果的に防止し、さらに多枚数印刷時における原紙の印刷伸びを抑制し、印刷シワの発生を防止でき、原稿に対する印刷物の再現性に優れた鮮明な印刷物を得ることができる感熱孔版印刷用原紙を提供することにある。

【0006】

【課題を解決するための手段】本発明者らは、印刷機内における原紙の着版シワ発生、印刷伸びおよび印刷シワ発生のメカニズムに着目して鋭意研究した結果、原紙の多孔性支持体面の平滑度および強度を特定することにより、上記課題を解決できることを見出し、本発明に到達したものである。すなわち、本願で特許請求される発明は以下の通りである。

【0007】(1)熱可塑性樹脂フィルムと、合成繊維を主体とする多孔性支持体とを積層した感熱孔版印刷用原紙であって、該原紙の縦方向の湿潤引張り強度が200gf/cm 以上、縦または横方向のKES式曲げ剛性B値が0.02g・cm2/cm以上で、かつ該原紙の多孔性支持体面にフィルムを押しあてて測定したPPS平滑度が0.9μm以上であることを特徴とする感熱孔版印刷用原紙。

【0008】

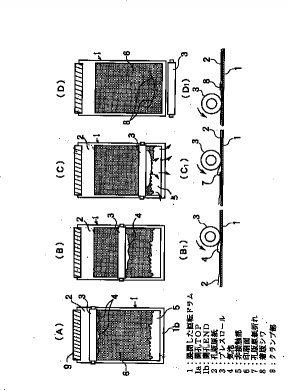

【作用】以下に孔版印刷機内における感熱孔版印刷用原紙の着版シワ発生、印刷伸びおよび印刷シワ発生のメカニズムについて説明する。図1は孔版印刷機の製版部の説明図である。 図1において、まず、印刷原稿が図示しない印刷機の読みとり部にセットされると、原稿の図形や文字に対応した濃淡を読取りセンサーがデジタル信号として読みとり、その信号がサーマルヘッド10に送られる。一方、ホルダーにセットされた原紙2は、送りローラー11によってサーマルヘッド10まで送られ、サーマルヘッド10の加熱によって穿孔、製版される。製版された原紙2は先端部をクランプ部9に把持され、印刷ドラム1に巻き付けられて着版される。印刷ドラム1の内側からインクが押し出され、原紙2の穿孔部を経て印刷用紙に転写されて印刷が完了する。印刷用紙は、印刷ドラム1の回転に同調して供給され、必要枚数を連続的に印刷する。

【0009】上記製版部において、印刷ドラム1に原紙2を着版させる際の着版シワ発生メカニズムを図2により説明する。なお、印刷ドラム1は筒状の形態を有するが、図2では説明の都合上、印刷ドラム1を展開した状態で示す。原紙2には、印刷機内において走行方向に張力が負荷されるため、原紙2の強度が不足したり、原紙の腰が弱い場合は走行中の原紙にひずみが発生するため、原紙が印刷ドラムに巻き付けられる際に縦方向の着版シワが発生する場合がある。しかし、原紙2の強度が十分あり、原紙の腰が強い場合でも、以下に記すように着版シワが発生する場合がある。

【0010】すなわち、図2において、原紙2は、まずその一端(開孔TOP側)がクランプ部9により把持されて印刷ドラム1に取り付けられる((A))。なお、原紙2は、印刷ドラム1に印刷面6、すなわち熱可塑性フィルム面が上面となるように取り付けられる。また、取り付けた原紙2の他方の末端(開孔END部付近)には、原紙2が印刷ドラムと接触せず、原紙2と印刷ドラム1の間に空気層を含んだ非接触部5が存在する。その後、原紙2はプレスロール3によってプレスされながら、上記印刷ドラム1の回転により、該印刷ドラム1の外表面に巻き付けられて、最終的に印刷面6全体が着版される((B)、(C)、(D))。しかし、原紙2をプレスロール3によってプレスしながら印刷ドラム1に着版させる際に、原紙2と印刷ドラム1の表面の間に気泡4が入り、該気泡4が原紙2を印刷ドラム1の表面から浮き上がらせる。さらに印刷ドラム1の回転により、浮き上がった部分(すなわち気泡4)が次第に大きくなり、回転方向へ移動し((B1)) 、非接触部5に到達し、中の空気が抜けた時に原紙折れ7が生じ((C1)) 、座屈して折れた部分が着版シワ8を形成する((D1)) 。

【0011】このような着版シワの発生メカニズムにおいて、原紙2をプレスロール3によってプレスしながら印刷ドラム1に着版させる際に生じる気泡4が小さいほど、原紙2の座屈が生じにくくなる。一方、この気泡4の発生を少なくするためには、プレスすることによって生ずる気泡4を、原紙2と印刷ドラム1の間から素早く逃がすことが必要である。ここで上記気泡4を素早く逃がすためには、原紙2が印刷ドラム1の外表面にインキによってへばり付くのを防止することが必要である。このへばり付きは、印刷ドラム1の外表面と接触する原紙2の多孔性支持体表面の凹凸が大きいほど、すなわち多孔性支持体表面の平滑度が低いほど少なくなる。

【0012】次に、印刷伸びの原因について、図3に従って説明する。図3は代表的な孔版印刷機の印刷部の一部説明図である。図3において、印刷ドラム1には、その外周の一部に固定された固定片12と、これにヒンジ結合されて印刷ドラム1の回転方向と反対方向に開閉可能な可動片14とを備えたクランプ部9が設けられ、原紙供給装置によって開口されたクラン部9に原紙2を供給し、その先端をクランブ部9でクランプするようになっている。また印刷ドラム1の下方には、印刷用紙20の印圧装置15が配置され、原紙2が印刷ドラム1の矢印Cに示すような回転に伴って、予定のタイミングで印刷用紙20が一対の給紙ローラ21、22の回転によって印刷位置に供給され、それと同期して図示しないカム等の上下動部材によって、支持アーム17が軸16を中心として上動し、それに支持された自由回転式のプレスローラ18によって、上記印刷用紙20を原紙2に押圧して印刷が行われる。なお、印刷ドラム1および印圧装置15は、図示しない機枠に設置されている。

【0013】しかし、このような印刷部では、プレスローラ18は、前記押圧の瞬間は回転しないため、印刷用紙20ひいては原紙2に矢印Xで示すように、印刷ドラム1の回転方向と反対向きの力が作用し、原紙2の伸びが生じることになる。また、給紙ローラ21、22による印刷用紙20の搬送速度が印刷ドラム1の回転速度より遅れると、印刷用紙20にバックテンションがかかり、この場合にも原紙2の伸びが生じる原因となる。

【0014】一般に、原紙の多孔性支持体表面の平滑度が低いと、多孔性支持体と印刷ドラム表面との摩擦抵抗は大きくなる。一方、印刷時において、印刷用紙は給紙ローラのバックテンション等に起因する原紙を延ばす方向に作用する外部応力を原紙に対して加える。ここで多孔性支持体と印刷ドラム表面との摩擦抵抗が大きいと、実際に原紙を伸ばそうと作用する印刷用紙による外部応力が小さくなり、原紙の伸びを抑えることができる。また、一定の外部応力に対しては、引っ張り強度が大きいものほど印刷伸びは小さく、印刷シワも起こりにくくなる。

【0015】本発明における感熱孔版用原紙は、上記の観点から、印刷ドラムと接触する多孔性支持体面のPPS平滑度を一定値以上とし、かつ特定の原紙強度を有するようにしたため、原紙の着版シワを防止し、多枚数印刷時における原紙の印刷伸びを抑制し、印刷シワの発生を防止でき、印刷物の原稿に対する再現性に優れ、印刷部の画像鮮明性が低下することがない。

【0016】

【発明の実施の形態】本発明において、感熱孔版用原紙の多孔性支持体面のPPS平滑度が0.9μm以上、好ましくは1.1μm以上、より好ましくは1.7μm以上である。なお、PPS平滑度とは、PARKER PRINT−SURF式紙平滑度試験機(MESSMER BUCHEL社製)を用いたエアー・リーク方式による平滑度をいうが、本発明におけるPPS平滑度は、原紙の多孔性支持体面に厚さ0.1〜10μmで、かつPPS平滑度が0.0μmであるフィルムを押しあてて測定した場合の測定値をいう。測定に用いられるフィルムとしては、上記厚さを有し、かつ表面平滑度が0.0μmであるフィルムであれば特に制限はないが、通常は感熱孔版印刷用原紙に使用される熱可塑性樹脂が用いられる。このようにPPS平滑度の測定に際し、フィルムを押しあてて測定することにより、多孔性支持体の厚み方向への空気漏れを防ぐことができ、多孔性支持体の表面平滑度を正確に測定することができる。

【0017】原紙の多孔性支持体面のPPS平滑度が0.9μm未満では、原紙の多孔性支持体面の平滑度が高くなり、原紙が印刷ドラムの表面にへばり付きやすく、発生した気泡が逃げにくいため、原紙の着版シワが発生しやすくなり、印刷品位が低下する。また、多枚数印刷時には、原紙の印刷伸びが大きくなり、印刷物の原稿に対する再現性が低くなる。多孔性支持体面のPPS平滑度の上限には特に限定はないが、原紙のフィルム表面の平滑性の観点から、8.0μm以下とすることが望ましい。

【0018】また本発明において、原紙の縦または横方向のKES式曲げ剛性B値は0.02g・cm2/cm以上、好ましくは0.03〜0.10g・cm2/cmである。KES式曲げ剛性B値が、0.02g・cm2/cm未満では、いわゆる原紙の腰の強さが不足し、原紙が印刷ドラムに巻き付けられた時、着版シワが発生しやすくなり、印刷品位が低下する。ここで、縦方向とは、印刷機に原紙を供給する場合の走行方向、および印刷ドラムに巻装したときの周方向である。また、本発明でいうKES式とは、KAWABATA‘S EVALUATION SYSTEM FORFABRICSの略称であり、京都大学、川端教授が考案された繊編物の風合いの物理量測定法として広く採用されている方法である。

【0019】さらに本発明において、原紙の縦方向の湿潤引張り強度は200gf/cm以上、好ましくは300gf/cm以上である。原紙の縦方向の湿潤引張り強度が200gf/cm未満では、原紙には印刷機内にて走行方向に張力が負荷されるため、原紙の強度が不足してスムースな走行ができないことがあり、極端な場合には原紙破れが発生したり、原紙が印刷ドラムに巻き付けられるとき、強度不足による縦方向の着版シワが発生することがある。さらに多枚数印刷時には、原紙の印刷伸びが大きくなり、印刷物の原稿に対する再現性が低くなったり、また印刷シワが発生して印刷シワの部分がゆがんだり、かすれたりして印刷物の画像鮮明性が低下する。

【0020】本発明の感熱孔版印刷用原紙は、熱可塑性樹脂フィルムと、合成繊維を主体とする多孔性支持体とを積層して得られる。本発明における熱可塑性樹脂フィルムとしては、例えばポリエステル、ポリアミド、ポリプロピレン、ポリエチレン、ポリ塩化ビニル、ポリ塩化ビニリデンまたはその共重合体などからなる従来公知のフィルムが用いられるが、穿孔感度の点からはポリエステルフィルムが特に好ましい。熱可塑性樹脂フィルムに用いられるポリエステルとしては、ポリエチレンテレフタレート、エチレンテレフタレートとエチレンイソフタレートとの共重合体、ポリエチレン−2,6−ナフタレート、ポリヘキサメチレンテレフタレート、ヘキサメチレンテレフタレートと1,4−シクロヘキサンジメチレンテレフタレートとの共重合体が挙げられる。

【0021】熱可塑性樹脂フィルムは、従来公知のTダイ押し出し法、インフレーション法等によって製造することができ、これらは延伸されたもの、特に2軸延伸されたものが好ましい。例えば、Tダイ押し出し法によってポリマをキャストドラム上に押し出すことによって未延伸フィルムを作製し、次いで加熱ロール群により縦延伸し、また必要に応じてテンター等に供給して横延伸して得ることができる。口金のスリット幅、ポリマの吐出量、キャストドラムの回転数を調整することによって、所望の厚さの未延伸フィルムを作ることができ、また加熱ロール群の回転速度を調整したり、テンターの設定幅を変更することによって、所望の延伸倍率で延伸することができる。

【0022】また熱可塑性樹脂フィルムには、必要に応じて、難燃剤、熱安定剤、酸化防止剤、紫外線吸収剤、帯電防止剤、顔料、染料、脂肪酸エステル、ワックス等の有機滑材あるいはポリシロキサン等の消泡剤等を配合することができる。熱可塑性樹脂フィルムの厚さは、孔版原紙に要求される感度等によって適宜決定されるが、通常0.1〜10μmとされ、好ましくは0.1〜5μm、より好ましくは0.1〜3μmとされる。フィルム厚さが10μmを越えると穿孔性が低下する場合があり、0.1μm未満では製膜安定性が悪化する場合がある。

【0023】本発明に用いられる合成繊維を主体とする多孔性支持体としては、合成繊維を主体とする短繊維を抄紙した抄造紙、不織布や織物またはスクリーン紗などが用いられるが、特に不織布が好ましい。合成繊維としては、例えばポリエステル、ポリアミド、ポリフェニレンサルファイド、ポリアクリロニトリル、ポリプロピレン、ポリエチレンまたはその共重合体など従来公知のものが用いられる。これらの合成繊維は、単体で用いても、2種以上を併用してもよく、また天然繊維や再生繊維を含んでいてもよい。また穿孔時の熱安定性の点から、ポリエステル繊維が好ましい。2種以上を併用する場合でも少なくとも60%以上がポリエステル繊維であるのがより好ましい。

【0024】合成繊維に用いられるポリエステルとしては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリシクロヘキサジメチレンテレフタレート、エチレンテレフタレートとエチレンイソフタレートとの共重合体等が挙げられる。これらのポリマには、必要に応じて、難燃剤、熱安定剤、酸化防止剤、紫外線吸収剤、帯電防止剤、顔料、染料、脂肪酸エステル、ワックス等の有機滑材あるいはポリシロキサン等の消泡剤等を配合することができる。不織布としては、フラッシュ紡糸法、メルトブロー紡糸法やスパンボンド法などの従来公知の直接溶融紡糸法によって製造されたものを使用することができる。

【0025】例えば、メルトブロー法では、溶融したポリマーを口金から吐出するに際して、口金周辺部から熱風を吹き付け、該熱風によって吐出したポリマを細繊度化せしめ、ついで、しかるべき位置に配置したネットコンベア上に吹き付けて捕集し、ウエブを形成して製造される。該ウエブはネットコンベアに設けた吸引装置によって熱風と一緒に吸引され、個々の繊維が完全に固化される前に捕集される。つまり、ウエブの繊維同士はお互いに融着した状態で捕集される。口金とネットコンベア間の捕集距離を適宣設定することによって、繊維の融着度合いを調整することができる。また、ポリマ吐出量、熱風温度、熱風流量、コンベア移動速度を適宣調整することにより、ウエブの目付や単糸繊維径を任意に設定することができる。メルトブロー法で紡糸された繊維は、熱風の圧力で細繊化され、無配向または低配向の状態で固化される。繊維の太さは均一でなく、太い繊維と細い繊維がほどよく分散した状態でウエブを形成する。また、口金から吐出されたポリマは、溶融状態から室温雰囲気下に急冷されるため、非晶質に近い、低結晶の状態で固化する。

【0026】さらに不織布には、印刷インキとの親和性を付与するために、必要に応じて構成する繊維の表面に酸、アルカリ等の化学処理、コロナ処理、低温プラズマ処理等を施してもよい。本発明において、多孔性支持体の平均繊維径は、2〜15μmが好ましい。平均繊維径が2μm未満では原紙にシワが入りやすく、穿孔時に未穿孔部が生じやすく、また15μmを超えるとインキ通過にムラが生じやすくなる。また多孔性支持体の繊維目付量は、通常は2〜30g/m2、好ましくは2〜20g/m2、さらに好ましくは5〜15g/m2である。目付量が30g/m2を超えると、インキの通過性が低下して画像鮮明性が低下しやすく、目付量が2g/m2より少ないと、支持体として十分な強度を得られない場合がある。

【0027】熱可塑性樹脂フィルムと多孔性支持体の積層一体化は、熱可塑性樹脂フィルムの穿孔感度を低下させない条件で、接着剤を用いて接着により、または接着剤を用いることなく熱可塑性樹脂フィルムと多孔性支持体を熱接着させることにより行うことができる。接着剤としては、酢酸ビニル系、アクリル系、塩化ビニル酢酸ビニル共重合系、ポリエステル系、ウレタン系などの接着剤が用いられる。また紫外線硬化型の接着剤として、ポリエステル系アクリレート、ウレタン系アクリレート、エポキシ系アクリレート、ポリオール系アクリレートと光重合開始剤の配合物を用いてもよく、この場合にはウレタン系アクリレートを主成分とする接着剤が特に好ましい。

【0028】印刷鮮明性の点からは、接着剤を用いることなく熱接着により熱可塑性樹脂フィルムと多孔性支持体とを直接固着するのが好ましい。熱接着は通常、熱可塑性樹脂フィルムと多孔性支持体とを加熱しつつ直接張り合わせる熱圧着により行われる。熱圧着の方法には特に限定されないが、加熱ロールによる熱圧着がプロセス性の点から特に好ましい。本発明においては、未延伸の熱可塑性樹脂フィルムと不織布を熱接着した状態で共延伸するのが特に好ましい。この熱接着は、不織布と、押し出しキャストして得られた未延伸フィルムとを、縦延伸する前段階で行うのが好ましい。接着温度は、80〜170℃との間であるのが好ましく、より好ましくは100〜150℃である。

【0029】熱接着した状態で共延伸することにより、熱可塑性樹脂フィルムと不織布とが一体となり、剥離することなく良好に延伸することができる。このとき、不織布の繊維は、その交絡点や接点において互いに融着した状態で延伸されるため、支持体として好適な網状体が形成することができる。また、両者を一体で延伸することにより、熱可塑性樹脂フィルムと多孔性支持体とが直接固着され、接着剤を用いることなく一体化することができる。

【0030】共延伸の方法には特に限定されないが、二軸延伸が好ましく、逐次二軸延伸法、同時二軸延伸法のいずれかでもよい。逐次二軸延伸法の場合、縦方向、横方向の順に延伸するのが一般的であるが、逆に延伸してもよい。延伸倍率は特に限定されるものではなく、用いる熱可塑性樹脂の種類や原紙に要求される穿孔感度等によって適宜決定されるが、通常は縦、横それぞれ2〜8倍程度が適当である。また、二軸延伸後、縦、横または縦横同時に再延伸してもよい。さらに二軸延伸後に熱処理するのが好ましい。このときの熱処理温度には特に限定されず、用いる熱可塑性樹脂の種類によって適宜決定されるが、通常は80〜260℃、時間は0.5〜60秒程度が適当である。

【0031】また、異なるまたは同種類の繊維径及び目付量の不織布を、多層重ね合わせて延伸してもよい。また不織布の結晶化度は、好ましくは20%以上、特に好ましくは25%以上である。さらに熱可塑性樹脂フィルムの融点(Tm1)と不織布の融点(Tm2)との関係は、Tm1≦Tm2であるのが好ましい。積層一体化された熱可塑性樹脂フィルムと多孔性支持体の剥離強度は、1g/25mm以上が好ましく、より好ましくは3g/25mm以上、さらに好ましくは5g/25mm以上である。剥離強度が1g/25mm未満では原紙を印刷機に供給搬送する際に熱可塑性樹脂フィルムと多孔性支持体の剥離が生じる場合がある。

【0032】本発明の原紙を構成するフィルム面には、穿孔時のスティック防止のための離型剤を塗布して離型層を設けることが好ましい。離型剤の塗布は、上記未延伸フィルムと未延伸不織布を熱接着した後の二軸延伸の前もしくは後、またはその途中の工程、もしくは巻き取り後の別工程のいずれの段階で行ってもよい。スティック防止効果の点からは、延伸前に塗布するのが特に好ましい。離型剤の塗布方法は特に限定されていないが、ロールコーター、グラビアコーター、リバースコーター、バーコーター等を用いて塗布するのが好ましい。離型剤としては、シリコーンオイル、シリコーン系樹脂、フッ素系樹脂、界面活性剤等からなる従来公知のものを用いることができる。

【0033】また離型剤には、帯電防止剤、耐熱剤、耐酸化防止剤、有機粒子、無機粒子、顔料など各種添加剤を混合することができる。さらに離型剤の塗布液には、水への分散性を向上させる目的で各種添加剤、例えば分散助剤、界面活性剤、防腐剤、消泡剤を添加してもよい。離型層の厚みは、穿孔時の走行性およびサーマルヘッドの汚染性の点から、0.005μm〜0.4μmが好ましく、より好ましくは0.01μm〜0.4μmである。

【0034】

【実施例】以下、本発明を実施例によりさらに詳細に説明するが、本発明はこれらに限定されるものではない。なお、例中に記載した測定は下記の方法で行った。

(1) 多孔性支持体面のPPS平滑度MESSMER BUCHEL社製、PARKER PRINT−SURFROUGHNESS TESTER ME−90を使用し、クランピング圧500KPa、ハード・バッキングを使用して、原紙の多孔性支持体面に、熱可塑性フィルムをシワが入らないように押し当て、その平滑度を測定した。サンプルの任意の5箇所について測定を行い、5回の測定の平均値を求め、これを支持体面のPPS平滑度とした。熱可塑性フィルムとしては、原紙に使用したものと同じ、膜厚2μmの熱可塑性フィルムを使用した。なお、フィルム単体のPPS平滑度は0.0μmであった。

【0035】(2) KES式曲げ剛性(曲げ剛性B値)

日本精機製作所製、純曲げ特性試験機(JTC−1)を用いて以下のようにして測定した。まず、原紙を片刃カミソリでカットして、幅10cm、長さ10cmのサンプルを10枚採取した。次に、長さ20cmの固定クランプ及び可動クランプ間の間隔を1cmとして、試料を把持し、曲率K=−2.5〜+2.5(cm-1)の範囲で、曲率変化速度を0.1(cm-1/sec )として、等速度曲率の純曲げを行った。試料の単位長さ当たりの曲げモーメント(曲げトルク)M(g・cm/cm)と曲率K(cm-1)の関係をプロットして図4に示すM−K曲線を得た。曲率K=0.5〜1.5の間の傾斜(Bf)と、−0.5〜−1.5の間の傾斜の絶対値(Bb)を測定し、単位長さ当たりの曲げ剛性B値(g・cm2/cm)を次式で算出した。

B(g・cm2/cm)=(Bf+Bb)/2サンプル数10枚の平均曲げ剛性B値を求め、曲げ剛性B値とした。

【0036】(3) 縦方向の湿潤引張り強度(Kgf/cm)

原紙を縦方向に片刃かみそりでカットして幅15mm、長さ150mmのサンプルを10枚採取した。次に、該サンプルを水によくなじむように浸した後、試験長100mmとして、島津製作所製“万能試験機:オートグラフAGS−D型" で、試験速度10mm/min で破断まで引っ張り、2%(2mm)伸長した時の荷重をサンプル幅で除して強度を求めた。サンプル数10枚の平均湿潤引張り強度を求め、これを縦方向の湿潤引張り強度とした。

【0037】(4) 平均繊維径(μm)

不織布シートおよび感熱孔版印刷用原紙について、サンプルの任意な場所10箇所を電子顕微鏡(SEM)を用いて写真撮影を行い、1枚の写真につき任意の15本の繊維の直径を測定し、これを10枚の写真について行い、合計150本の繊維径を測定し、平均繊維径を求めた。

(5) 繊維目付量(g/m2)原紙の重量を精密天秤で測定し、m2当たりに換算した。フィルムの重量分を差し引いて繊維目付量とした。

(6) 搬送性能および着版シワの評価方法作製した原紙を理想科学工業社製製“リソグラフ" GR377に供給して白紙製版(印字率0%)および格子柄原稿製版(印字率50%)を行い原紙を搬送させ、さらに印刷ドラムへ着版させた。

○:良好△:微小な着版シワの発生は認められるが実用上使用可能なレベル×:着版シワが発生し使用不可

【0038】(7) 印刷伸びの評価方法作製した原紙を理想科学工業社製“リソグラフ" GR377に供給し、格子柄原稿を製版、印刷を行った。印刷物の天地方向の任意の2点間の距離を測定し、印刷1000枚目の印刷1枚目に対する変化率を求めた。

◎:極めて良好(変化率0.1%未満)

○:良好(変化率0.1%以上0.3%未満)

△:実用上使用可能なレベル(変化率0.3%以上1.0%未満)

×:使用不可(変化率0.1%以上)

(8) 印刷シワの評価方法作製した原紙を理想科学工業社製“リソグラフ" 11GR377に供給し、格子柄のものを原稿として製版し、1000枚印刷後に、印刷ドラム上の原紙の様子を目視判定し、下記の基準で評価した。

○:シワの発生なし△:微小な印刷シワの発生は認められるが実用上使用可能なレベル×:印刷シワの発生があり使用不可

【0039】実施例1孔径0.35mm、孔数80個の矩形口金を用いて、口金温度285℃でポリエチレンテレフタレート原料(η=0.60、Tm=254℃)をメルトブロー法にて紡出し、コンベア上に繊維を分散捕集して、目付量120g/m2、平均繊維径12.0μmの不織布を作製した。次いでポリエチレンテレフタレート85モル%、ポリエチレンイソフタレート15モル%からなる共重合ポリエステル樹脂原料(η=0.65、Tm=210℃)をスクリュ径40mmの押し出し機を用いてTダイ口金温度270℃で押し出し、直径300mmの冷却ドラム上にキャストして未延伸フィルムを作製した。該未延伸フィルム上に、前記の不織布を重ね、加熱ロールに供給してロール温度80℃で熱圧着し、積層シートを作製した。

【0040】この積層シートを90℃の加熱ロール間で、流れ方向に3.5倍延伸した後、テンター式延伸機に送り込み、95℃で幅方向に4倍延伸し、さらにテンター内部で160℃で熱処理した。フィルム面にはテンター入口部において、ワックス系離型剤をグラビアコーターを用いて乾燥後の重さで0.1g/m2塗布して感熱孔版原紙を作製した。得られた原紙の繊維目付量は目付量11g/m2、支持体の平均繊維径は6.0μm、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は1.52μm、縦方向の湿潤引張り強度は310gf/cm、KES式曲げ剛性B値は、縦/横=0.059/0.049g・cm2/cmであった。

【0041】実施例2実施例1において、目付量120g/m2、平均繊維径8.4μmの不織布を使用した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量11g/m2、支持体の平均繊維径は4.2μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は0.93μm、縦方向の湿潤引張り強度は302gf/cm、KES式曲げ剛性B値は、縦/横=0.064/0.051gf.cm2/cmであった。

【0042】実施例3実施例1において、目付量80g/m2、平均繊維径12.2μmの不織布を使用した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量7g/m2、支持体の平均繊維径は6.1μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は1.58μm、縦方向の湿潤引張り強度は203gf/cm、KES式曲げ剛性B値は、縦/横=0.025/0.023g・cm2/cmであった。

【0043】実施例4実施例1において、目付量80g/m2、平均繊維径7.0μmの不織布を使用した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量7g/m2、支持体の平均繊維径は3.5μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は0.91μm、縦方向の湿潤引張り強度は211gf/cm、KES式曲げ剛性B値は、縦/横=0.028/0.024g・cm2/cmであった。

【0044】実施例5延伸手段において、フィルム厚みが1.7μmになるようにあらかじめ単膜製膜してポリエステルフィルムを作製した。このフィルムに、天然繊維と合成繊維(ポリエステル繊維)を混抄してなる坪量が10.5g/m2の支持体を、塗布量で0.8g/m2のポリ酢酸ビニル樹脂を介して張り合わせた後、フィルムの表面にシリコーン系離型剤を0.1g/m2塗布して孔版原紙を作製した。得られた孔版原紙の支持体面に、熱可塑性フィルムを押しあてた時のPPS平滑度は1.74μm、縦方向の湿潤引張り強度は350gf/cm、KES式曲げ剛性B値は、縦/横=0.028/0.021g・cm2/cmであった。

【0045】比較例1実施例1において、目付量60g/m2、平均繊維径13.0μmの不織布を使用した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量5g/m2、支持体の平均繊維径は6.5μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は1.63μm、縦方向の湿潤引張り強度は154gf/cm、KES式曲げ剛性B値は、縦/横=0.021/0.020g・cm2/cmであった。

【0046】比較例2実施例1において、目付量80g/m2、平均繊維径6.0μmの不織布を使用した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量7g/m2、支持体の平均繊維径は3.0μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は0.72μm、縦方向の湿潤引張り強度は210gf/cm、KES式曲げ剛性B値は、縦/横=0.030/0.026g・cm2/cmであった。

【0047】比較例3実施例1と同様に、目付量80g/m2、平均繊維径8.2μmの不織布を作製した。該不織布を使用し、流れ方向に100℃で延伸した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量7g/m2、支持体の平均繊維径は4.1μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は0.93μm、縦方向の湿潤引張り強度は232gf/cm、KES式曲げ剛性B値は、縦/横=0.017/0.012g・cm2/cmであった。

【0048】比較例4実施例1において、目付量120g/m2、平均繊維径6.0μmの不織布を使用した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量11g/m2、支持体の平均繊維径は3.0μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は0.71μm、縦方向の湿潤引張り強度は340gf/cm、KES式曲げ剛性B値は、縦/横=0.070/0.055g・cm2/cmであった。実施例1〜5および比較例1〜4で得られた原紙の特性を表1にまとめて示したが、表1から、本発明の感熱孔版印刷用原紙によれば、着版シワ、印刷伸び、印刷シワの発生を同時に防止することができることがわかる。

【0049】

【表1】

【0050】

【発明の効果】本発明の感熱孔版印刷用原紙は、縦方向の湿潤引っ張り強度が200gf/cm以上、縦または横方向のKES式曲げ剛性B値が0.02g・cm2/cm以上であり、かつ原紙の多孔性支持体側のPPS平滑度が0.9μm以上であるため、原紙を印刷ドラムに巻き付ける際に着版シワの発生がなく、多枚数印刷時における原紙の印刷伸びを抑制し、印刷シワの発生を防止でき、印刷物の原稿に対する再現性に優れる。

【図面の簡単な説明】

【図1】孔版印刷機における製版部の説明図。

【図2】孔版原紙を印刷ドラムに着版する際の着版シワ発生メカニズムの説明図。

【図3】孔版印刷機における印刷部の一部説明図。

【図4】KES式曲げ剛性の測定に使用したM−K曲線を示す図。

【符号の説明】

1…展開した回転ドラム、1a…開孔TOP、1b…開孔END、2…孔版原紙、3…プレスロール、4…気泡、5…非接触部、6…印刷面、7…孔版原紙折れ、8…着版シワ、9…クランプ部、10…サーマルヘッド、11…送りローラ、13…カッタ、15…印圧装置、20…印刷用紙、21、22…給紙ローラ。

【0001】

【発明の属する技術分野】本発明は感熱孔版印刷用原紙に関し、さらに詳しくは感熱孔版印刷用原紙を印刷ドラムに巻き付ける際の搬送性および着版性に優れ、さらに他枚数印刷時に原紙の印刷伸びがなく、鮮明な印刷画像を得ることができる感熱孔版印刷用原紙に関する。

【0002】

【従来の技術】従来、感熱孔版印刷用原紙(以下、単に原紙ということがある)は、印刷された画像において、鮮明さ、特にベタ部分の均一性の点で必ずしも満足できるものではなかった。その理由は種々考えられるが、その一つとして支持体を構成する繊維に起因するものが挙げられる。すなわち、多孔性支持体として従来より使用されている天然繊維からなる薄葉紙は、繊維径が比較的太くて不均一であり、かつ扁平であるため、インキの通過が不均一になり易く、特に穿孔部分の直下にある繊維によってインキの通過が阻害され、印字がかすれ、また太い繊維の影響で、フィルムと張り合わせた際のフィルム表面の平滑性が低下し、製版時にサーマルヘッドとの接触が悪くなり、未穿孔部分が発生してベタ印刷で白抜けが生じ易いという欠点があった。

【0003】これらの欠点を改良する為、天然繊維からなる薄葉紙の代わりに、ポリエステル繊維等の合成繊維を混抄した抄造紙や不織布を用いて多孔性支持体の繊維を細くしたり、繊維目付量を少なくする等の対策が提案されている(特開昭59−2896号公報、特開昭59−16793号公報、特開平2−67197号公報等)。しかし、多孔性支持体の繊維径を細くしたり、目付量を少なくすることで画像鮮明性は向上するが、原紙の搬送性が低下して印刷機内で原紙の詰まりを起こしたり、未穿孔または穿孔した原紙を印刷ドラムに巻き付けた際に着版シワが発生し、そのシワが印刷品位を低下させるという問題があった。また、多枚数印刷時において、原紙が伸びてしまったり(印刷伸び)、原紙にシワが発生してしまい(印刷シワ)、原稿に対する印刷物の再現性が低下するという欠点があった。

【0004】これらの欠点を改良するため、引張り強度と曲げ剛性、すなわち原紙の強度と腰の強さを特定した原紙(特開平8−67080号公報)や、一定荷重で原紙を引っ張ったときの湿潤伸びを特定した原紙(特開平5−104875号公報)が提案されている。しかし、原紙が上記強度と腰の強さを有する場合でも、未穿孔または穿孔した原紙を印刷ドラムに巻き付けた際の着版シワの発生防止効果が低く、また印刷伸びや印刷シワに関しても十分に満足できるものではなかった。

【0005】

【発明が解決しようとする課題】本発明の課題は、上記従来技術の問題点をなくし、原紙の搬送性に優れるとともに、該原紙を印刷機の印刷ドラムに着版させる際の着版シワの発生を効果的に防止し、さらに多枚数印刷時における原紙の印刷伸びを抑制し、印刷シワの発生を防止でき、原稿に対する印刷物の再現性に優れた鮮明な印刷物を得ることができる感熱孔版印刷用原紙を提供することにある。

【0006】

【課題を解決するための手段】本発明者らは、印刷機内における原紙の着版シワ発生、印刷伸びおよび印刷シワ発生のメカニズムに着目して鋭意研究した結果、原紙の多孔性支持体面の平滑度および強度を特定することにより、上記課題を解決できることを見出し、本発明に到達したものである。すなわち、本願で特許請求される発明は以下の通りである。

【0007】(1)熱可塑性樹脂フィルムと、合成繊維を主体とする多孔性支持体とを積層した感熱孔版印刷用原紙であって、該原紙の縦方向の湿潤引張り強度が200gf/cm 以上、縦または横方向のKES式曲げ剛性B値が0.02g・cm2/cm以上で、かつ該原紙の多孔性支持体面にフィルムを押しあてて測定したPPS平滑度が0.9μm以上であることを特徴とする感熱孔版印刷用原紙。

【0008】

【作用】以下に孔版印刷機内における感熱孔版印刷用原紙の着版シワ発生、印刷伸びおよび印刷シワ発生のメカニズムについて説明する。図1は孔版印刷機の製版部の説明図である。 図1において、まず、印刷原稿が図示しない印刷機の読みとり部にセットされると、原稿の図形や文字に対応した濃淡を読取りセンサーがデジタル信号として読みとり、その信号がサーマルヘッド10に送られる。一方、ホルダーにセットされた原紙2は、送りローラー11によってサーマルヘッド10まで送られ、サーマルヘッド10の加熱によって穿孔、製版される。製版された原紙2は先端部をクランプ部9に把持され、印刷ドラム1に巻き付けられて着版される。印刷ドラム1の内側からインクが押し出され、原紙2の穿孔部を経て印刷用紙に転写されて印刷が完了する。印刷用紙は、印刷ドラム1の回転に同調して供給され、必要枚数を連続的に印刷する。

【0009】上記製版部において、印刷ドラム1に原紙2を着版させる際の着版シワ発生メカニズムを図2により説明する。なお、印刷ドラム1は筒状の形態を有するが、図2では説明の都合上、印刷ドラム1を展開した状態で示す。原紙2には、印刷機内において走行方向に張力が負荷されるため、原紙2の強度が不足したり、原紙の腰が弱い場合は走行中の原紙にひずみが発生するため、原紙が印刷ドラムに巻き付けられる際に縦方向の着版シワが発生する場合がある。しかし、原紙2の強度が十分あり、原紙の腰が強い場合でも、以下に記すように着版シワが発生する場合がある。

【0010】すなわち、図2において、原紙2は、まずその一端(開孔TOP側)がクランプ部9により把持されて印刷ドラム1に取り付けられる((A))。なお、原紙2は、印刷ドラム1に印刷面6、すなわち熱可塑性フィルム面が上面となるように取り付けられる。また、取り付けた原紙2の他方の末端(開孔END部付近)には、原紙2が印刷ドラムと接触せず、原紙2と印刷ドラム1の間に空気層を含んだ非接触部5が存在する。その後、原紙2はプレスロール3によってプレスされながら、上記印刷ドラム1の回転により、該印刷ドラム1の外表面に巻き付けられて、最終的に印刷面6全体が着版される((B)、(C)、(D))。しかし、原紙2をプレスロール3によってプレスしながら印刷ドラム1に着版させる際に、原紙2と印刷ドラム1の表面の間に気泡4が入り、該気泡4が原紙2を印刷ドラム1の表面から浮き上がらせる。さらに印刷ドラム1の回転により、浮き上がった部分(すなわち気泡4)が次第に大きくなり、回転方向へ移動し((B1)) 、非接触部5に到達し、中の空気が抜けた時に原紙折れ7が生じ((C1)) 、座屈して折れた部分が着版シワ8を形成する((D1)) 。

【0011】このような着版シワの発生メカニズムにおいて、原紙2をプレスロール3によってプレスしながら印刷ドラム1に着版させる際に生じる気泡4が小さいほど、原紙2の座屈が生じにくくなる。一方、この気泡4の発生を少なくするためには、プレスすることによって生ずる気泡4を、原紙2と印刷ドラム1の間から素早く逃がすことが必要である。ここで上記気泡4を素早く逃がすためには、原紙2が印刷ドラム1の外表面にインキによってへばり付くのを防止することが必要である。このへばり付きは、印刷ドラム1の外表面と接触する原紙2の多孔性支持体表面の凹凸が大きいほど、すなわち多孔性支持体表面の平滑度が低いほど少なくなる。

【0012】次に、印刷伸びの原因について、図3に従って説明する。図3は代表的な孔版印刷機の印刷部の一部説明図である。図3において、印刷ドラム1には、その外周の一部に固定された固定片12と、これにヒンジ結合されて印刷ドラム1の回転方向と反対方向に開閉可能な可動片14とを備えたクランプ部9が設けられ、原紙供給装置によって開口されたクラン部9に原紙2を供給し、その先端をクランブ部9でクランプするようになっている。また印刷ドラム1の下方には、印刷用紙20の印圧装置15が配置され、原紙2が印刷ドラム1の矢印Cに示すような回転に伴って、予定のタイミングで印刷用紙20が一対の給紙ローラ21、22の回転によって印刷位置に供給され、それと同期して図示しないカム等の上下動部材によって、支持アーム17が軸16を中心として上動し、それに支持された自由回転式のプレスローラ18によって、上記印刷用紙20を原紙2に押圧して印刷が行われる。なお、印刷ドラム1および印圧装置15は、図示しない機枠に設置されている。

【0013】しかし、このような印刷部では、プレスローラ18は、前記押圧の瞬間は回転しないため、印刷用紙20ひいては原紙2に矢印Xで示すように、印刷ドラム1の回転方向と反対向きの力が作用し、原紙2の伸びが生じることになる。また、給紙ローラ21、22による印刷用紙20の搬送速度が印刷ドラム1の回転速度より遅れると、印刷用紙20にバックテンションがかかり、この場合にも原紙2の伸びが生じる原因となる。

【0014】一般に、原紙の多孔性支持体表面の平滑度が低いと、多孔性支持体と印刷ドラム表面との摩擦抵抗は大きくなる。一方、印刷時において、印刷用紙は給紙ローラのバックテンション等に起因する原紙を延ばす方向に作用する外部応力を原紙に対して加える。ここで多孔性支持体と印刷ドラム表面との摩擦抵抗が大きいと、実際に原紙を伸ばそうと作用する印刷用紙による外部応力が小さくなり、原紙の伸びを抑えることができる。また、一定の外部応力に対しては、引っ張り強度が大きいものほど印刷伸びは小さく、印刷シワも起こりにくくなる。

【0015】本発明における感熱孔版用原紙は、上記の観点から、印刷ドラムと接触する多孔性支持体面のPPS平滑度を一定値以上とし、かつ特定の原紙強度を有するようにしたため、原紙の着版シワを防止し、多枚数印刷時における原紙の印刷伸びを抑制し、印刷シワの発生を防止でき、印刷物の原稿に対する再現性に優れ、印刷部の画像鮮明性が低下することがない。

【0016】

【発明の実施の形態】本発明において、感熱孔版用原紙の多孔性支持体面のPPS平滑度が0.9μm以上、好ましくは1.1μm以上、より好ましくは1.7μm以上である。なお、PPS平滑度とは、PARKER PRINT−SURF式紙平滑度試験機(MESSMER BUCHEL社製)を用いたエアー・リーク方式による平滑度をいうが、本発明におけるPPS平滑度は、原紙の多孔性支持体面に厚さ0.1〜10μmで、かつPPS平滑度が0.0μmであるフィルムを押しあてて測定した場合の測定値をいう。測定に用いられるフィルムとしては、上記厚さを有し、かつ表面平滑度が0.0μmであるフィルムであれば特に制限はないが、通常は感熱孔版印刷用原紙に使用される熱可塑性樹脂が用いられる。このようにPPS平滑度の測定に際し、フィルムを押しあてて測定することにより、多孔性支持体の厚み方向への空気漏れを防ぐことができ、多孔性支持体の表面平滑度を正確に測定することができる。

【0017】原紙の多孔性支持体面のPPS平滑度が0.9μm未満では、原紙の多孔性支持体面の平滑度が高くなり、原紙が印刷ドラムの表面にへばり付きやすく、発生した気泡が逃げにくいため、原紙の着版シワが発生しやすくなり、印刷品位が低下する。また、多枚数印刷時には、原紙の印刷伸びが大きくなり、印刷物の原稿に対する再現性が低くなる。多孔性支持体面のPPS平滑度の上限には特に限定はないが、原紙のフィルム表面の平滑性の観点から、8.0μm以下とすることが望ましい。

【0018】また本発明において、原紙の縦または横方向のKES式曲げ剛性B値は0.02g・cm2/cm以上、好ましくは0.03〜0.10g・cm2/cmである。KES式曲げ剛性B値が、0.02g・cm2/cm未満では、いわゆる原紙の腰の強さが不足し、原紙が印刷ドラムに巻き付けられた時、着版シワが発生しやすくなり、印刷品位が低下する。ここで、縦方向とは、印刷機に原紙を供給する場合の走行方向、および印刷ドラムに巻装したときの周方向である。また、本発明でいうKES式とは、KAWABATA‘S EVALUATION SYSTEM FORFABRICSの略称であり、京都大学、川端教授が考案された繊編物の風合いの物理量測定法として広く採用されている方法である。

【0019】さらに本発明において、原紙の縦方向の湿潤引張り強度は200gf/cm以上、好ましくは300gf/cm以上である。原紙の縦方向の湿潤引張り強度が200gf/cm未満では、原紙には印刷機内にて走行方向に張力が負荷されるため、原紙の強度が不足してスムースな走行ができないことがあり、極端な場合には原紙破れが発生したり、原紙が印刷ドラムに巻き付けられるとき、強度不足による縦方向の着版シワが発生することがある。さらに多枚数印刷時には、原紙の印刷伸びが大きくなり、印刷物の原稿に対する再現性が低くなったり、また印刷シワが発生して印刷シワの部分がゆがんだり、かすれたりして印刷物の画像鮮明性が低下する。

【0020】本発明の感熱孔版印刷用原紙は、熱可塑性樹脂フィルムと、合成繊維を主体とする多孔性支持体とを積層して得られる。本発明における熱可塑性樹脂フィルムとしては、例えばポリエステル、ポリアミド、ポリプロピレン、ポリエチレン、ポリ塩化ビニル、ポリ塩化ビニリデンまたはその共重合体などからなる従来公知のフィルムが用いられるが、穿孔感度の点からはポリエステルフィルムが特に好ましい。熱可塑性樹脂フィルムに用いられるポリエステルとしては、ポリエチレンテレフタレート、エチレンテレフタレートとエチレンイソフタレートとの共重合体、ポリエチレン−2,6−ナフタレート、ポリヘキサメチレンテレフタレート、ヘキサメチレンテレフタレートと1,4−シクロヘキサンジメチレンテレフタレートとの共重合体が挙げられる。

【0021】熱可塑性樹脂フィルムは、従来公知のTダイ押し出し法、インフレーション法等によって製造することができ、これらは延伸されたもの、特に2軸延伸されたものが好ましい。例えば、Tダイ押し出し法によってポリマをキャストドラム上に押し出すことによって未延伸フィルムを作製し、次いで加熱ロール群により縦延伸し、また必要に応じてテンター等に供給して横延伸して得ることができる。口金のスリット幅、ポリマの吐出量、キャストドラムの回転数を調整することによって、所望の厚さの未延伸フィルムを作ることができ、また加熱ロール群の回転速度を調整したり、テンターの設定幅を変更することによって、所望の延伸倍率で延伸することができる。

【0022】また熱可塑性樹脂フィルムには、必要に応じて、難燃剤、熱安定剤、酸化防止剤、紫外線吸収剤、帯電防止剤、顔料、染料、脂肪酸エステル、ワックス等の有機滑材あるいはポリシロキサン等の消泡剤等を配合することができる。熱可塑性樹脂フィルムの厚さは、孔版原紙に要求される感度等によって適宜決定されるが、通常0.1〜10μmとされ、好ましくは0.1〜5μm、より好ましくは0.1〜3μmとされる。フィルム厚さが10μmを越えると穿孔性が低下する場合があり、0.1μm未満では製膜安定性が悪化する場合がある。

【0023】本発明に用いられる合成繊維を主体とする多孔性支持体としては、合成繊維を主体とする短繊維を抄紙した抄造紙、不織布や織物またはスクリーン紗などが用いられるが、特に不織布が好ましい。合成繊維としては、例えばポリエステル、ポリアミド、ポリフェニレンサルファイド、ポリアクリロニトリル、ポリプロピレン、ポリエチレンまたはその共重合体など従来公知のものが用いられる。これらの合成繊維は、単体で用いても、2種以上を併用してもよく、また天然繊維や再生繊維を含んでいてもよい。また穿孔時の熱安定性の点から、ポリエステル繊維が好ましい。2種以上を併用する場合でも少なくとも60%以上がポリエステル繊維であるのがより好ましい。

【0024】合成繊維に用いられるポリエステルとしては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリシクロヘキサジメチレンテレフタレート、エチレンテレフタレートとエチレンイソフタレートとの共重合体等が挙げられる。これらのポリマには、必要に応じて、難燃剤、熱安定剤、酸化防止剤、紫外線吸収剤、帯電防止剤、顔料、染料、脂肪酸エステル、ワックス等の有機滑材あるいはポリシロキサン等の消泡剤等を配合することができる。不織布としては、フラッシュ紡糸法、メルトブロー紡糸法やスパンボンド法などの従来公知の直接溶融紡糸法によって製造されたものを使用することができる。

【0025】例えば、メルトブロー法では、溶融したポリマーを口金から吐出するに際して、口金周辺部から熱風を吹き付け、該熱風によって吐出したポリマを細繊度化せしめ、ついで、しかるべき位置に配置したネットコンベア上に吹き付けて捕集し、ウエブを形成して製造される。該ウエブはネットコンベアに設けた吸引装置によって熱風と一緒に吸引され、個々の繊維が完全に固化される前に捕集される。つまり、ウエブの繊維同士はお互いに融着した状態で捕集される。口金とネットコンベア間の捕集距離を適宣設定することによって、繊維の融着度合いを調整することができる。また、ポリマ吐出量、熱風温度、熱風流量、コンベア移動速度を適宣調整することにより、ウエブの目付や単糸繊維径を任意に設定することができる。メルトブロー法で紡糸された繊維は、熱風の圧力で細繊化され、無配向または低配向の状態で固化される。繊維の太さは均一でなく、太い繊維と細い繊維がほどよく分散した状態でウエブを形成する。また、口金から吐出されたポリマは、溶融状態から室温雰囲気下に急冷されるため、非晶質に近い、低結晶の状態で固化する。

【0026】さらに不織布には、印刷インキとの親和性を付与するために、必要に応じて構成する繊維の表面に酸、アルカリ等の化学処理、コロナ処理、低温プラズマ処理等を施してもよい。本発明において、多孔性支持体の平均繊維径は、2〜15μmが好ましい。平均繊維径が2μm未満では原紙にシワが入りやすく、穿孔時に未穿孔部が生じやすく、また15μmを超えるとインキ通過にムラが生じやすくなる。また多孔性支持体の繊維目付量は、通常は2〜30g/m2、好ましくは2〜20g/m2、さらに好ましくは5〜15g/m2である。目付量が30g/m2を超えると、インキの通過性が低下して画像鮮明性が低下しやすく、目付量が2g/m2より少ないと、支持体として十分な強度を得られない場合がある。

【0027】熱可塑性樹脂フィルムと多孔性支持体の積層一体化は、熱可塑性樹脂フィルムの穿孔感度を低下させない条件で、接着剤を用いて接着により、または接着剤を用いることなく熱可塑性樹脂フィルムと多孔性支持体を熱接着させることにより行うことができる。接着剤としては、酢酸ビニル系、アクリル系、塩化ビニル酢酸ビニル共重合系、ポリエステル系、ウレタン系などの接着剤が用いられる。また紫外線硬化型の接着剤として、ポリエステル系アクリレート、ウレタン系アクリレート、エポキシ系アクリレート、ポリオール系アクリレートと光重合開始剤の配合物を用いてもよく、この場合にはウレタン系アクリレートを主成分とする接着剤が特に好ましい。

【0028】印刷鮮明性の点からは、接着剤を用いることなく熱接着により熱可塑性樹脂フィルムと多孔性支持体とを直接固着するのが好ましい。熱接着は通常、熱可塑性樹脂フィルムと多孔性支持体とを加熱しつつ直接張り合わせる熱圧着により行われる。熱圧着の方法には特に限定されないが、加熱ロールによる熱圧着がプロセス性の点から特に好ましい。本発明においては、未延伸の熱可塑性樹脂フィルムと不織布を熱接着した状態で共延伸するのが特に好ましい。この熱接着は、不織布と、押し出しキャストして得られた未延伸フィルムとを、縦延伸する前段階で行うのが好ましい。接着温度は、80〜170℃との間であるのが好ましく、より好ましくは100〜150℃である。

【0029】熱接着した状態で共延伸することにより、熱可塑性樹脂フィルムと不織布とが一体となり、剥離することなく良好に延伸することができる。このとき、不織布の繊維は、その交絡点や接点において互いに融着した状態で延伸されるため、支持体として好適な網状体が形成することができる。また、両者を一体で延伸することにより、熱可塑性樹脂フィルムと多孔性支持体とが直接固着され、接着剤を用いることなく一体化することができる。

【0030】共延伸の方法には特に限定されないが、二軸延伸が好ましく、逐次二軸延伸法、同時二軸延伸法のいずれかでもよい。逐次二軸延伸法の場合、縦方向、横方向の順に延伸するのが一般的であるが、逆に延伸してもよい。延伸倍率は特に限定されるものではなく、用いる熱可塑性樹脂の種類や原紙に要求される穿孔感度等によって適宜決定されるが、通常は縦、横それぞれ2〜8倍程度が適当である。また、二軸延伸後、縦、横または縦横同時に再延伸してもよい。さらに二軸延伸後に熱処理するのが好ましい。このときの熱処理温度には特に限定されず、用いる熱可塑性樹脂の種類によって適宜決定されるが、通常は80〜260℃、時間は0.5〜60秒程度が適当である。

【0031】また、異なるまたは同種類の繊維径及び目付量の不織布を、多層重ね合わせて延伸してもよい。また不織布の結晶化度は、好ましくは20%以上、特に好ましくは25%以上である。さらに熱可塑性樹脂フィルムの融点(Tm1)と不織布の融点(Tm2)との関係は、Tm1≦Tm2であるのが好ましい。積層一体化された熱可塑性樹脂フィルムと多孔性支持体の剥離強度は、1g/25mm以上が好ましく、より好ましくは3g/25mm以上、さらに好ましくは5g/25mm以上である。剥離強度が1g/25mm未満では原紙を印刷機に供給搬送する際に熱可塑性樹脂フィルムと多孔性支持体の剥離が生じる場合がある。

【0032】本発明の原紙を構成するフィルム面には、穿孔時のスティック防止のための離型剤を塗布して離型層を設けることが好ましい。離型剤の塗布は、上記未延伸フィルムと未延伸不織布を熱接着した後の二軸延伸の前もしくは後、またはその途中の工程、もしくは巻き取り後の別工程のいずれの段階で行ってもよい。スティック防止効果の点からは、延伸前に塗布するのが特に好ましい。離型剤の塗布方法は特に限定されていないが、ロールコーター、グラビアコーター、リバースコーター、バーコーター等を用いて塗布するのが好ましい。離型剤としては、シリコーンオイル、シリコーン系樹脂、フッ素系樹脂、界面活性剤等からなる従来公知のものを用いることができる。

【0033】また離型剤には、帯電防止剤、耐熱剤、耐酸化防止剤、有機粒子、無機粒子、顔料など各種添加剤を混合することができる。さらに離型剤の塗布液には、水への分散性を向上させる目的で各種添加剤、例えば分散助剤、界面活性剤、防腐剤、消泡剤を添加してもよい。離型層の厚みは、穿孔時の走行性およびサーマルヘッドの汚染性の点から、0.005μm〜0.4μmが好ましく、より好ましくは0.01μm〜0.4μmである。

【0034】

【実施例】以下、本発明を実施例によりさらに詳細に説明するが、本発明はこれらに限定されるものではない。なお、例中に記載した測定は下記の方法で行った。

(1) 多孔性支持体面のPPS平滑度MESSMER BUCHEL社製、PARKER PRINT−SURFROUGHNESS TESTER ME−90を使用し、クランピング圧500KPa、ハード・バッキングを使用して、原紙の多孔性支持体面に、熱可塑性フィルムをシワが入らないように押し当て、その平滑度を測定した。サンプルの任意の5箇所について測定を行い、5回の測定の平均値を求め、これを支持体面のPPS平滑度とした。熱可塑性フィルムとしては、原紙に使用したものと同じ、膜厚2μmの熱可塑性フィルムを使用した。なお、フィルム単体のPPS平滑度は0.0μmであった。

【0035】(2) KES式曲げ剛性(曲げ剛性B値)

日本精機製作所製、純曲げ特性試験機(JTC−1)を用いて以下のようにして測定した。まず、原紙を片刃カミソリでカットして、幅10cm、長さ10cmのサンプルを10枚採取した。次に、長さ20cmの固定クランプ及び可動クランプ間の間隔を1cmとして、試料を把持し、曲率K=−2.5〜+2.5(cm-1)の範囲で、曲率変化速度を0.1(cm-1/sec )として、等速度曲率の純曲げを行った。試料の単位長さ当たりの曲げモーメント(曲げトルク)M(g・cm/cm)と曲率K(cm-1)の関係をプロットして図4に示すM−K曲線を得た。曲率K=0.5〜1.5の間の傾斜(Bf)と、−0.5〜−1.5の間の傾斜の絶対値(Bb)を測定し、単位長さ当たりの曲げ剛性B値(g・cm2/cm)を次式で算出した。

B(g・cm2/cm)=(Bf+Bb)/2サンプル数10枚の平均曲げ剛性B値を求め、曲げ剛性B値とした。

【0036】(3) 縦方向の湿潤引張り強度(Kgf/cm)

原紙を縦方向に片刃かみそりでカットして幅15mm、長さ150mmのサンプルを10枚採取した。次に、該サンプルを水によくなじむように浸した後、試験長100mmとして、島津製作所製“万能試験機:オートグラフAGS−D型" で、試験速度10mm/min で破断まで引っ張り、2%(2mm)伸長した時の荷重をサンプル幅で除して強度を求めた。サンプル数10枚の平均湿潤引張り強度を求め、これを縦方向の湿潤引張り強度とした。

【0037】(4) 平均繊維径(μm)

不織布シートおよび感熱孔版印刷用原紙について、サンプルの任意な場所10箇所を電子顕微鏡(SEM)を用いて写真撮影を行い、1枚の写真につき任意の15本の繊維の直径を測定し、これを10枚の写真について行い、合計150本の繊維径を測定し、平均繊維径を求めた。

(5) 繊維目付量(g/m2)原紙の重量を精密天秤で測定し、m2当たりに換算した。フィルムの重量分を差し引いて繊維目付量とした。

(6) 搬送性能および着版シワの評価方法作製した原紙を理想科学工業社製製“リソグラフ" GR377に供給して白紙製版(印字率0%)および格子柄原稿製版(印字率50%)を行い原紙を搬送させ、さらに印刷ドラムへ着版させた。

○:良好△:微小な着版シワの発生は認められるが実用上使用可能なレベル×:着版シワが発生し使用不可

【0038】(7) 印刷伸びの評価方法作製した原紙を理想科学工業社製“リソグラフ" GR377に供給し、格子柄原稿を製版、印刷を行った。印刷物の天地方向の任意の2点間の距離を測定し、印刷1000枚目の印刷1枚目に対する変化率を求めた。

◎:極めて良好(変化率0.1%未満)

○:良好(変化率0.1%以上0.3%未満)

△:実用上使用可能なレベル(変化率0.3%以上1.0%未満)

×:使用不可(変化率0.1%以上)

(8) 印刷シワの評価方法作製した原紙を理想科学工業社製“リソグラフ" 11GR377に供給し、格子柄のものを原稿として製版し、1000枚印刷後に、印刷ドラム上の原紙の様子を目視判定し、下記の基準で評価した。

○:シワの発生なし△:微小な印刷シワの発生は認められるが実用上使用可能なレベル×:印刷シワの発生があり使用不可

【0039】実施例1孔径0.35mm、孔数80個の矩形口金を用いて、口金温度285℃でポリエチレンテレフタレート原料(η=0.60、Tm=254℃)をメルトブロー法にて紡出し、コンベア上に繊維を分散捕集して、目付量120g/m2、平均繊維径12.0μmの不織布を作製した。次いでポリエチレンテレフタレート85モル%、ポリエチレンイソフタレート15モル%からなる共重合ポリエステル樹脂原料(η=0.65、Tm=210℃)をスクリュ径40mmの押し出し機を用いてTダイ口金温度270℃で押し出し、直径300mmの冷却ドラム上にキャストして未延伸フィルムを作製した。該未延伸フィルム上に、前記の不織布を重ね、加熱ロールに供給してロール温度80℃で熱圧着し、積層シートを作製した。

【0040】この積層シートを90℃の加熱ロール間で、流れ方向に3.5倍延伸した後、テンター式延伸機に送り込み、95℃で幅方向に4倍延伸し、さらにテンター内部で160℃で熱処理した。フィルム面にはテンター入口部において、ワックス系離型剤をグラビアコーターを用いて乾燥後の重さで0.1g/m2塗布して感熱孔版原紙を作製した。得られた原紙の繊維目付量は目付量11g/m2、支持体の平均繊維径は6.0μm、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は1.52μm、縦方向の湿潤引張り強度は310gf/cm、KES式曲げ剛性B値は、縦/横=0.059/0.049g・cm2/cmであった。

【0041】実施例2実施例1において、目付量120g/m2、平均繊維径8.4μmの不織布を使用した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量11g/m2、支持体の平均繊維径は4.2μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は0.93μm、縦方向の湿潤引張り強度は302gf/cm、KES式曲げ剛性B値は、縦/横=0.064/0.051gf.cm2/cmであった。

【0042】実施例3実施例1において、目付量80g/m2、平均繊維径12.2μmの不織布を使用した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量7g/m2、支持体の平均繊維径は6.1μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は1.58μm、縦方向の湿潤引張り強度は203gf/cm、KES式曲げ剛性B値は、縦/横=0.025/0.023g・cm2/cmであった。

【0043】実施例4実施例1において、目付量80g/m2、平均繊維径7.0μmの不織布を使用した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量7g/m2、支持体の平均繊維径は3.5μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は0.91μm、縦方向の湿潤引張り強度は211gf/cm、KES式曲げ剛性B値は、縦/横=0.028/0.024g・cm2/cmであった。

【0044】実施例5延伸手段において、フィルム厚みが1.7μmになるようにあらかじめ単膜製膜してポリエステルフィルムを作製した。このフィルムに、天然繊維と合成繊維(ポリエステル繊維)を混抄してなる坪量が10.5g/m2の支持体を、塗布量で0.8g/m2のポリ酢酸ビニル樹脂を介して張り合わせた後、フィルムの表面にシリコーン系離型剤を0.1g/m2塗布して孔版原紙を作製した。得られた孔版原紙の支持体面に、熱可塑性フィルムを押しあてた時のPPS平滑度は1.74μm、縦方向の湿潤引張り強度は350gf/cm、KES式曲げ剛性B値は、縦/横=0.028/0.021g・cm2/cmであった。

【0045】比較例1実施例1において、目付量60g/m2、平均繊維径13.0μmの不織布を使用した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量5g/m2、支持体の平均繊維径は6.5μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は1.63μm、縦方向の湿潤引張り強度は154gf/cm、KES式曲げ剛性B値は、縦/横=0.021/0.020g・cm2/cmであった。

【0046】比較例2実施例1において、目付量80g/m2、平均繊維径6.0μmの不織布を使用した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量7g/m2、支持体の平均繊維径は3.0μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は0.72μm、縦方向の湿潤引張り強度は210gf/cm、KES式曲げ剛性B値は、縦/横=0.030/0.026g・cm2/cmであった。

【0047】比較例3実施例1と同様に、目付量80g/m2、平均繊維径8.2μmの不織布を作製した。該不織布を使用し、流れ方向に100℃で延伸した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量7g/m2、支持体の平均繊維径は4.1μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は0.93μm、縦方向の湿潤引張り強度は232gf/cm、KES式曲げ剛性B値は、縦/横=0.017/0.012g・cm2/cmであった。

【0048】比較例4実施例1において、目付量120g/m2、平均繊維径6.0μmの不織布を使用した以外は、実施例1と同様にして孔版原紙を作製した。得られた原紙は、目付量11g/m2、支持体の平均繊維径は3.0μmであり、熱可塑性樹脂フィルムの厚さは1.5μmであった。また、原紙の支持体面に熱可塑性フィルムを押しあてた時のPPS平滑度は0.71μm、縦方向の湿潤引張り強度は340gf/cm、KES式曲げ剛性B値は、縦/横=0.070/0.055g・cm2/cmであった。実施例1〜5および比較例1〜4で得られた原紙の特性を表1にまとめて示したが、表1から、本発明の感熱孔版印刷用原紙によれば、着版シワ、印刷伸び、印刷シワの発生を同時に防止することができることがわかる。

【0049】

【表1】

【0050】

【発明の効果】本発明の感熱孔版印刷用原紙は、縦方向の湿潤引っ張り強度が200gf/cm以上、縦または横方向のKES式曲げ剛性B値が0.02g・cm2/cm以上であり、かつ原紙の多孔性支持体側のPPS平滑度が0.9μm以上であるため、原紙を印刷ドラムに巻き付ける際に着版シワの発生がなく、多枚数印刷時における原紙の印刷伸びを抑制し、印刷シワの発生を防止でき、印刷物の原稿に対する再現性に優れる。

【図面の簡単な説明】

【図1】孔版印刷機における製版部の説明図。

【図2】孔版原紙を印刷ドラムに着版する際の着版シワ発生メカニズムの説明図。

【図3】孔版印刷機における印刷部の一部説明図。

【図4】KES式曲げ剛性の測定に使用したM−K曲線を示す図。

【符号の説明】

1…展開した回転ドラム、1a…開孔TOP、1b…開孔END、2…孔版原紙、3…プレスロール、4…気泡、5…非接触部、6…印刷面、7…孔版原紙折れ、8…着版シワ、9…クランプ部、10…サーマルヘッド、11…送りローラ、13…カッタ、15…印圧装置、20…印刷用紙、21、22…給紙ローラ。

【特許請求の範囲】

【請求項1】 熱可塑性樹脂フィルムと、合成繊維を主体とする多孔性支持体とを積層した感熱孔版印刷用原紙であって、該原紙の縦方向の湿潤引張り強度が200gf/cm 以上、縦または横方向のKES式曲げ剛性B値が0.02g・cm2/cm以上で、かつ該原紙の多孔性支持体面にフィルムを押しあてて測定したPPS平滑度が0.9μm以上であることを特徴とする感熱孔版印刷用原紙。

【請求項1】 熱可塑性樹脂フィルムと、合成繊維を主体とする多孔性支持体とを積層した感熱孔版印刷用原紙であって、該原紙の縦方向の湿潤引張り強度が200gf/cm 以上、縦または横方向のKES式曲げ剛性B値が0.02g・cm2/cm以上で、かつ該原紙の多孔性支持体面にフィルムを押しあてて測定したPPS平滑度が0.9μm以上であることを特徴とする感熱孔版印刷用原紙。

【図3】

【図1】

【図2】

【図4】

【図1】

【図2】

【図4】

【公開番号】特開2000−280644(P2000−280644A)

【公開日】平成12年10月10日(2000.10.10)

【国際特許分類】

【出願番号】特願平11−96065

【出願日】平成11年4月2日(1999.4.2)

【出願人】(000250502)理想科学工業株式会社 (1,191)

【Fターム(参考)】

【公開日】平成12年10月10日(2000.10.10)

【国際特許分類】

【出願日】平成11年4月2日(1999.4.2)

【出願人】(000250502)理想科学工業株式会社 (1,191)

【Fターム(参考)】

[ Back to top ]