感熱性中規模デポジションのレーザ処理

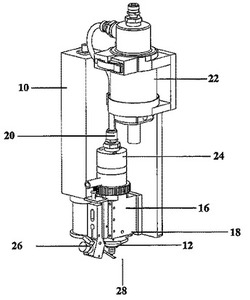

マスクなし中規模材料デポジション(Maskless Mesoscale Material Deposition, M3DTM)処理のための方法および装置が開示され、これはエアロゾルを作るのに好ましくは超音波トランスデューサまたは圧縮空気噴霧器(22)を用い、このエアロゾルは流入口(20)を経由してフローヘッド(12)に入り、その際に随意的に、ガス量を低減するため事実上のインパクタ(24)ならびに溶剤を除去するまたは粘度を調整するためヒータアセンブリ(18)の両方を、あるいはそのいずれかを経由するようにしてもよい。機械的シャッター(28)のついた材料シャッターアセンブリ(26)が好ましくはフローヘッドの出口についており、鞘状のガスが流入口(18)を通って入り、エアロゾルがフローヘッドから出る前にそれを囲む。熱に弱いターゲットの上のエアロゾルデポジット材料は好ましくはレーザモジュール(10)からのビームで処理し、これによってそのターゲットを損傷閾値以上に加熱することなく、たとえば化学分解、焼結、重合などにより希望の状態を得るためにデポジットした材料を加熱する。1ミクロンの線幅の形状をデポジットすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

関連特許一覧

本特許出願は「低温デポジションに対するレーザ処理方法」と題する2003.9.26付け米国仮特許出願第60/506,495号および「抵抗性構造の製造方法」と題する2003.10.3付け米国仮特許出願第60/508,759号の利益を請求するものである。本特許出願はまた「直接書きおよびマスクなし中規模材料デポジション用装置、方法および高精度噴霧プロセス」と題する2003.12.23付け第10/746,646号の米国特許出願の一部継続出願であり、これはともに「直接書き電子部品用高精度噴霧プロセス」と題する2001.4.27付け米国特許出願第09/844,666号(これは「直接書き電子部品に対する高精度噴霧プロセス」と題する1999.5.5付け米国特許出願第09/305,985号、現在は米国特許第6,251,488号として発行されているものの分割出願である)の一部継続出願であり、またMichael J Rennほかによる「マスクなし中規模材料デポジション用装置および方法」と題する2003.1.17付け米国特許出願第10/346,935号の一部継続出願であり、これは以下の米国特許出願の一部継続出願である:

Michael J Rennほかによる「非原子粒子のレーザのガイドによる操作」と題する2000.5.19付けの米国特許出願第09/574,955号、これはMichael J Rennほかによる「非原子粒子のレーザのガイドによる操作」と題する1999.9.30付けの米国特許出願第09/408,621号の一部継続出願であり、これはMichael J Rennほかによる「レーザガイダンスによる材料の直接書き」と題する1998.9.30付けの米国仮特許出願第60/102,418号の利益を請求するものである;

Michael J Rennほかによる「粒子ガイダンスシステム」と題する2000.6.1付けの米国特許出願第09/584,997号、現在は米国特許第6,636,676号として発行されている、これは米国特許出願第09/408,621号の一部継続出願であった;

Michael J Rennほかによる「Direct WriteTMシステム」と題する2002.1.30付け米国特許出願第10/060,960号、これは米国特許出願第09/408,621号および第09/584,997号の一部継続出願である; および

Michael J Rennによる「Direct WriteTMシステム」と題する2002.2.5付け米国特許出願第10/072,605号、これは米国特許出願第10/060,090号の一部継続出願である。

上記のすべてのリファレンスの仕様および請求は参照することによってここに組み込まれる。

【0002】

本発明は一般にマスクを使用しない、材料の直接書きデポジションの分野に関するもので、中規模の電子的構造を含むがこれに限定されず、エアロゾル化した液体あるいは粒子懸濁液を熱に弱いターゲットへ空気力学的に収束させ、その際にデポジットを最終状態に処理するために好ましくはレーザ照射を用いる。

【背景技術】

【0003】

以下の説明は多数の出版物や文献を参照することに留意が必要である。ここでのこのような出版物の説明は科学原理のより完全な理解を与えるためのものであって、このような出版物が特許性の判断の上で先行技術となることを承認するものではない。

【0004】

電子材料のデポジションにいろいろな技術を用いることができるが、厚膜および薄膜処理が微小電子回路パターンを作るのに用いられる2つの有力な方法である。電子的構造のデポジションのための厚膜および薄膜プロセスはよく開発されているが、高い処理温度が必要であるとか、あるいは高価なマスクと真空チャンバが必要であるために、限界がある。厚膜技術は通常約500℃から1000℃の範囲の処理温度を必要とする。薄膜技術はプロセスの種類とデポジットする材料に応じて約400℃から3,000℃の範囲の処理温度を用いる。この固有の高い処理温度のために、厚膜および薄膜技術は一般にセラミック、ガラス、シリコンおよびその他の損傷閾値温度が約400℃以上のターゲットへのデポジションに限定される。

【0005】

最近安価なプラスチックのターゲットに電子的構造をデポジションするために、200℃下の温度で処理できる技術が開発されている。このようなプラスチックターゲットの上にトランジスタを作るプロセスのひとつが米国特許第5,817,550号で開示されており、これは材料処理に必要な温度を得るためにパルス化したレーザ処理技術を用いる。ターゲットの持続温度を250℃下に制限するようにレーザパルス時間は短い期間だけ持続させる。プラスチックターゲットの上にトランジスタを作るこのような他のプロセスは米国特許第6,642,085号に記載されており、これは米国特許第5,817,550号と同様にパルス化したレーザ処理技術を用いるが、持続ターゲット温度を120℃下に制限できる。

【0006】

セラミック有機金属薄膜を形成するのに用いられる薄膜プロセスが米国特許第5,064,684号で開示されている。このプロセスはターゲット上に層を形成するのに有機金属セラミック前駆物質溶液を注型する。このデポジットを低温で加熱して非結晶質の層を作る。それから局所加熱を用いて選択した範囲を高温に加熱し、電気光学特性を持つ多結晶セラミックのパターン化した領域を作る。米国特許第6,036,889号でKyddは厚膜を形成するのに有機液体媒体に金属粉と有機金属の分解化合物を混合したものを使用している。この混合物をシルクスクリーンのようなデポジションプロセスを用いてターゲットに適用し、450℃未満の温度で結合を完成させる。

【0007】

米国特許第6,379,745号でKydd他は温度に弱い電子的ターゲットの上に電子的導体のパターンを作るためにデポジットできる反応有機溶剤(ROM)中の金属粉あるいは特定の特性を持つ粉末群を有する組成を開示している。このパターンは純金属導体を形成するためにターゲットを損傷しない充分に低い温度で数秒間内に熱硬化させることができる。

【0008】

従来の電子材料のデポジション方法とは対照的に、たとえば米国特許公報第2003/0048314号および米国特許公報第2003/0228124号に記載されているM3DTMプロセスは、ともに本特許出願が恩恵を受けているが、真空チャンバ、マスクあるいは大規模なデポジション後の処理を必要としない直接印刷技術である。M3DTMプロセスはいろいろな材料をまったく、あるいはほとんど無駄にすることなくデポジットするのに用いることができ、また低温基盤の上に高温処理を必要としない材料をデポジットするのにも用いることができる。これを容易にするため、いろいろなインクシステムが開発されている。これらのインクは一般に前駆物質ベース、ナノ粒子ベースあるいはこれら2つを組み合わせたものである。有機金属前駆化学物質には150℃〜250℃という非常に低い温度範囲で純金属に分解することができるという特徴的な利点がある。そのためこのインクは多くのプラスチックにデポジットし、それから加熱して金属に分解できる。前駆物質インクの金属収率は通常低く、1〜10%であるという欠点がある。収率が低いと全体としてデポジション率を下げる。

【0009】

金属ナノ粒子もまた処理温度を劇的に下げる。ナノ粒子は表面エネルギーが高いので、ミクロンの大きさの粒子よりも数百度低い温度で融ける。特にナノ粒子インクは150〜250℃の範囲で焼結することが実証されている。ナノ粒子の金属の収率は10〜15%が可能で、これにより高効率のデポジションが行える。たとえばM3DTMプロセスをデポジションプロセスに用い、またレーザプロセスで基盤に損傷を生じさせることなく損傷閾値が200℃未満のFR4基盤上に銀を析出(150℃)させた。

【発明の開示】

【発明が解決しようとする課題】

【0010】

低温度インクの開発が相当に進歩したとはいえ、焼結温度は一般のプラスチックの軟化温度よりもまだかなり高い。たとえばPMMAは約100℃で軟らかくなり、大部分のナノ粒子および前駆物質インクはこの温度では導電性あるいは可塑性にならない。さらにデポジットした物質の処理温度がターゲットの損傷閾値を超える場合には、ターゲットを熱的に損傷することを避けることは不可能ではないにしても困難である。ポリマーのターゲットが過度の熱に曝されたとき起こり得る損傷の種類は、反り、揮発性成分の蒸発、酸化、分解、燃焼、軟化、溶解である。過度の熱に曝されたとき、ガラスでは結晶化および溶解、また金属では酸化、再結晶化、結晶粒の成長、逆硬化、溶解が起こる。セラミックでは割れ、材料あるいは電気的特性の損失につながる好ましくない相変化、揮発性成分の蒸発および酸化(酸化物でないセラミックについて)の形の熱的損傷を受ける。たとえば、低温基盤上での高密度化は、基盤の損傷閾値より低い温度で高密度化できる材料についてのみ行うことができる。

【0011】

このようにターゲットあるいは基盤の損傷閾値に近い、あるいはそれよりも高い温度で材料をデポジットし、処理する装置および方法に対する需要がある。

【課題を解決するための手段】

【0012】

本発明はターゲット上に材料をデポジットするための方法と装置であって、エアロゾル流を発生してエアロゾルジェットを用いて上記エアロゾル流をターゲット上にデポジットすること、材料を得るために上記の世性したデポジットをレーザで処理すること、その際に上記デポジットの処理温度が高くともターゲットの損傷閾値温度とほぼ同じであることを含み、またその際にデポジットの電気特性がバルク状態での材料の電気特性と実質的に同様であるような方法と装置である。この電気的特性は抵抗率を含むことが好ましく、またターゲットは状況により平坦でなくてもよい。損傷温度は200℃未満が好ましい。エアロゾル流は、液状分子化学前駆物質やコロイド状または粒子懸濁液から成るグループから選んだ1以上の材料を含むことが好ましい。エアロゾル流はさらに好ましくは、有機金属前駆物質、コロイド状金属溶液、金属ペースト、金属ナノ粒子懸濁液、セラミック前駆物質、セラミックペースト、抵抗体前駆物質溶液、抵抗体ペースト、無機半導体懸濁液、高分子前駆物質溶液、金属あるいは誘電体あるいは抵抗体粒子のコロイド状懸濁液、およびこれらの任意の組合せから成るグループから生成した1以上の材料を含む。エアロゾルは約10ミクロン未満の直径の小滴あるいは粒子を含むことが好ましい。

【0013】

発生ステップは好ましくは超音波のトランスダクションあるいは圧縮空気によるエアロゾル化を用いる。エアロゾルジェットは好ましくは環状流で、内側のエアロゾルキャリア流がそれを拘束するような鞘状のガス流で囲まれることが好ましい。環状の流れは好ましくはエアロゾル流を中規模の寸法に収束させる。デポジットされる形状寸法は約4ミクロン以上が好ましい。レーザ処理後のデポジットの形状寸法は好ましくは少なくとも1ミクロンである。デポジットステップは好ましくはターゲットとエアロゾル流との相対運動を提供できることを含む。この方法がさらにデポジットステップの前にエアロゾル流を前処理する段階を含むと好都合である。この前処理ステップは好ましくはデポジットを給湿、エアロゾル流を乾燥、エアロゾル流を冷却、エアロゾル流の組成の蒸気成分を増加、エアロゾル流の組成でない第2の物質の蒸気成分を増加させるグループから選択したプロセスを含む。

【0014】

本発明の方法は好ましくはさらに処理ステップ前のデポジットに後処理のステップを含む。後処理ステップは好ましくは熱処理、環境の減圧、電磁波照射、およびこれらの組合せのグループから選択した処理を含む。デポジットは状況によってレーザビームの直径に等しいか、あるいはそれよりも大きい幅を有する。デポジションのステップとこの処理は好ましくは同時に行う。この処理ステップは好ましくは化学分解、重合、焼結、溶解のグループから選択した少なくとも1つのプロセスを含む。ターゲットは好ましくはポリカーボネート、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリテトラフルオロエチレン、ポリエステル、およびいろいろなエポキシ樹脂のグループから選択した材料を含む。レーザは好ましくはダイオードレーザである。レーザパワーは好ましくは約10 mWである。このレーザは好ましくは連続波モードあるいはパルスモードである。パルス波モードのエネルギーは好ましくは数マイクロジュールである。この処理ステップはレンズとミラーあるいは光ファイバーシステムのいずれか、あるいはその両方を使うことができる。レーザビームは随意的にエアロゾル流とは別にターゲットに当て、そのときにはデポジションとレーザ処理が直列となる。

【0015】

本発明の目的は熱に弱いターゲットあるいは基盤の上に中規模の構造をデポジットするための、マスクを使わない非接触プロセスを提供することである。

【0016】

本発明の他の目的は、エアロゾル流を予め定めたパターンに収束し、デポジットするエアロゾルジェットを用いて、熱に弱いターゲットの上に中規模の構造をデポジットするためのプロセスを提供することである。

【0017】

さらに本発明の目的は、バルク材料の物理的および電気的特性またはそのいずれかと近い特性を達成するために、デポジットした材料のレーザ処理を提供することである。

【0018】

本発明の利点は導体、半導体、絶縁体を含む材料と抵抗性および誘導性構造、ただしこれに限定されない、をデポジットするのに用いることができることである。

【0019】

本発明のその他の利点はプラスチック、セラミック、エポキシ、生物組織を含む、ただしこれに限定されない、低い損傷閾値のターゲット材料の上にデポジットできることである。

【0020】

さらに本発明の利点は平坦あるいは平坦でないターゲットの上に所望の構造をデポジットできることである。

【0021】

他の目的、利点および新規性、および本発明のさらなる適用範囲は、一つには添付の図面に関連しながら以下の詳細説明に記述され、また一つには以下を精査すればこの分野の専門家にとって明らかであり、あるいは本発明を実施することによって学習することができる。本発明の目的および利点は、特に付属の請求項に指摘した手段およびその組合せを用いて実現し達成できる。

【発明を実施するための最良の形態】

【0022】

本発明は熱に弱いターゲットの上にマスクを使わずにいろいろな材料の中規模の構造を直接プリントする方法を提供する。材料のデポジションは好ましくはM3DTMエアロゾルジェット装置を用いて行うが、この装置は、環状に流れるエアロゾルジェットによってターゲットに供給されるエアロゾル流を用いる。この方法は好ましくはエアロゾルジェットした材料を最終状態に加熱するために低パワーレーザ照射を用いる。M3DTMプロセスとレーザ処理とを組み合わせると、デポジットした材料を扱うのに必要な温度がターゲットの熱的損傷閾値に近いあるいは越えるような、高温に弱い応用に技術の利用を拡大できる。このプロセスは材料の無駄を少なく、あるいは無駄なしに正確で選択的なデポジションを行うことができる。装置からターゲットの距離を約5 mmに保ってレーザ処理を行い、それに続いてエッチングあるいは洗浄のような材料除去プロセスを用いると、約1ミクロンの位置精度が達成できる。

【0023】

この説明およびクレームで一貫して使用しているように、熱に弱いプロセスとは、デポジットした材料を処理する、すなわち材料を所望の状態にするのに必要な温度がターゲットの損傷閾値に近いあるいは越えるが、ターゲット全体はその損傷閾値以上には加熱されないようなプロセスを意味する。一般にそのようなターゲット損傷閾値は低い。熱に弱いプロセスの温度範囲は広い。

[熱に弱い材料上のレーザ処理の基本説明]

【0024】

M3DTMによりデポジットした構造のレーザ処理は好ましくは高度に局所化した空気力学的材料デポジションと高度に局所化したエネルギー源とを組み合わせるが、このエネルギー源はレーザ照射をデポジットした線の幅とほぼ同じ直径に収束し、レーザ波長で高度に吸収するような処方の材料を処理し、ナノ粒子懸濁液をデポジットし、ターゲットの損傷なしにあるいは僅かの損傷で熱に弱いターゲットの上にいろいろな材料の処理を可能にするように短いパルス状であるいはデポジット上を走査することによりレーザエネルギーを供給する能力を有するエネルギー源である。

【0025】

本発明は室温で材料をデポジットすることができる。これらの材料の多くは室温で硬化できる。本発明の利点の1つは材料のパターンを中規模スケール(1〜1000ミクロン)で作れることである。その材料に熱後処理が必要な場合はデポジションのあとレーザ処理することができる。レーザビームは材料の高度に局所化した熱的および光的処理を提供する。このレーザビームはその下にある基盤に影響することなくデポジション後のデポジットした材料を処理することができる。

【0026】

従来のデポジション装置と異なって、本発明はデポジションプロセス中にいろいろな基盤の処理を行うことができる。本発明の代替実施例には基盤をレーザ照射あるいは周囲温度の上昇により加熱することを含む。基盤はデポジション中に周囲温度を下げて冷却することもできる。別の代替処理ステップではレーザによる光活性化、赤外線照射、あるいはアークランプによる照明を含んでもよい。別の基盤処理では洗濯あるいは洗浄処理を含む。

【0027】

一般の厚膜技術では400℃上で熱処理が必要な材料をデポジットしており、そのために処理は高温基盤に限られる。しかし本発明では熱に弱い基盤に材料をデポジットでき、それから最初の前駆化学物質あるいは局所的なレーザ加熱の力によって所望の特性を得るのに熱処理あるいはレーザ処理を用いることができる。特に本発明では高温の炉による熱処理に耐えられない低価格のポリマー基盤の上に電子材料をデポジットできる。

【0028】

材料をデポジットしたあと、所望の電気的特性を得るために随意的に後処理を行う。これは使用するデポジション材料と基盤との組合せに応じて熱的にあるいはレーザ処理ステップにより行うことができる。

【0029】

本発明は厚膜と薄膜との間の中規模の隙間領域を埋める、マスクを使用しないデポジションプロセスを含む。本発明は平坦および曲面の両方の基盤上に複数の材料を微細寸法でデポジット可能である。材料として市販ペーストあるいはカスタムの低火度のインクを使用できる。レーザ処理により熱に弱いポリマー上の材料の密度を高めることができる。

【0030】

本発明は広範囲の応用に適用できる。曲面あるいは段のある表面に微細な線をデポジットできるので、ICチップとプリント基板との間の接続配線に使うこともできる。複数の材料をデポジットすることができるので、多層部品ならびに形成されたあとの部品の封止に応用できる。熱に弱い基盤上に材料を噴射できるので、ポリマー上に個別部品を直接描くことができる。これらの特徴は電子回路の製造者に多くの新しい能力と資源とを与える。

【0031】

[M3DTM装置を用いたデポジション技術]

本発明で使用するデポジション技術はマスクなし中規模材料デポジション(Maskless, Mesoscale Material Deposition (M3DTM))と呼ばれている。この技術は約4ミクロンの大きさの形をデポジットするのに環状に流れるエアロゾルジェットを用いる。このジェットは内側のキャリアの流れと、その内側の流れを拘束し、収束させる鞘状のガスとから成る。この2つの流れはまた流体であってもよい。エアロゾル流を開口部から約5 mmの距離で流出口の開口部直径の1/10に収束させることを実現した。開口部直径は好ましくは100ミクロンから500ミクロンの範囲である。

【0032】

エアロゾル化はいくつかの方法で行えるが、最も一般的な実施例は図1に示すように、好ましくは超音波トランスデューサおよび圧縮空気噴霧器22またはそのいずれかを用いて試料をエアロゾル化することによりエアロゾル流を形成する。エアロゾル流は好ましくは液体分子化学前駆物質および、コロイド状の、あるいは粒子状の、あるいはナノ粒子状の懸濁液またはそのいずれかから成る。これらはさらに好ましくは有機金属前駆物質、コロイド状金属溶液、金属ペースト、セラミック前駆物質、セラミックペースト、抵抗前駆物質溶液、抵抗体ペースト、無機半導体懸濁液、重合体前駆物質溶液、金属、誘電体あるいは抵抗体粒子のコロイド状懸濁液、あるいは同様の物、またはこれらの組み合わせからから成る。

【0033】

実際上レーザ加熱に適した(すなわちプロセスによって損傷を受けない)どのような材料でも応用に応じて本発明を実施する際の供給原料として用いることができる。本発明に制限を加えることなく、チタン酸バリウムあるいは二酸化珪素のような誘電性材料、ルテニウム酸塩のような抵抗性材料、銀+チタン酸バリウムのような金属・誘電体複合材料、銀、銅、金のような導電性材料、珪素、ゲルマニウム、窒化ガリウムのような半導体材料、MnZnおよびFeZnのような磁性材料、アルミナあるいは二硼化ジルコニウムのようなセラミック、およびサーメットなどがすべてデポジットできる。使用する前駆物質溶液あるいは懸濁液はターゲット材料との適合性に基づいて選択するのが好ましい。

【0034】

M3DTM装置は好ましくは液体化学前駆物質あるいはコロイド状または粒子懸濁液をエアロゾル化するための上部モジュールと、得られたエアロゾルを方向付け、収束し、デポジットするためのデポジションモジュールと、レーザ照射を供給し、収束するレーザモジュール10と、プロセスパラメータを監視し、制御する制御モジュールとから成る。図2に詳細を示すM3DTMデポジションモジュールは、好ましくは実際上のインパクタ24と、フローヘッド12と、機械的シャッター28の付いた材料シャッターアセンブリ26とから成る。圧縮空気による噴霧を使用する場合には、エアロゾル流は好ましくは実際上のインパクタ24で処理され、これはエアロゾルを飛沫同伴するガスの量を減少させる。超音波による噴霧の場合には、エアロゾルを載せたキャリアガスは好ましくは実際上のインパクタ24をバイパスし、エアロゾル化プロセスの直後にフローヘッド12に入る。キャリアガスは好ましくは圧縮空気および不活性ガスのいずれかまたは両方から成り、溶媒の蒸気を含むことができる。流れのコントローラは好ましくはエアロゾル流の出力量を監視し、制御する。

【0035】

エアロゾル流は好ましくは装置に取り付けられたヒータアセンブリ16にあるエアロゾル流入口20を経由してフローヘッド12に入り、好ましくはフローヘッド12の長手軸の中心にある開口を通って流れる際に平行化される。ヒータアセンブリ16は好ましくは溶媒を除去するためあるいは試料の粘度を調整するためにエアロゾル化した材料を加熱するのに使用される。エアロゾル流は飛沫および粒子またはそのいずれかを伴って現れ、好ましくは鞘状のガスによって飛沫同伴され、また囲まれている。鞘状のガスは圧縮空気あるいは不活性ガスのいずれかあるいはその両方から成り、随意的に溶媒の蒸気成分あるいは液体を含むことができる。鞘状のガスは鞘空気流入口18から入り、好ましくはエアロゾル流入口20の下にあるヒータアセンブリ16を通り、それからフローヘッド12の下部に入り、好ましくは複数の内部ポートを通ってエアロゾル流を包囲する環状流を形成する。両方の流れはターゲットに向いた第2の開口を通ってチャンバを出る。鞘状のガスは開口壁に粒子が付着するのを防止する境界層を作る。環状流はターゲットに向いたノズルを通ってフローヘッド12を出る。この環状流はエアロゾル流を開口直径の約1/5から1/10の大きさに収束することができ、それによって約4ミクロンの大きさの形状をターゲットの上にデポジットすることが可能である。

【0036】

システムのフローヘッドとターゲットとの間の距離は通常3から5 mmで、これにより平坦でない面にもデポジットが可能である。形状パターンは好ましくは固定されているフローヘッド12との下にあるコンピュータ制御されたターゲットプラテンを平行移動しながら、CAD-based Virtual MaskingTM(VMToolTM)を用いて描画される。別の方法としてターゲットを固定位置に保ちながらフローヘッド12をコンピュータ制御によって平行移動することもできるし、フローヘッド12とターゲットの両方を同時に動かしても良い。VMToolTMのようなソフトウエアは好ましくは所望の回路あるいは部品を印刷するためのツールの経路を指定する。

【0037】

[材料処理の方法]

本発明の好ましい一実施例において、デポジットされた材料は少なくとも1個のレーザで処理される。本発明により、デポジットされた材料はターゲットの損傷閾値よりも高い温度で処理することができ、それによって好ましくは下にあるターゲットに物理的、化学的、光学的変化あるいは損傷をほとんど、あるいはまったく与えずに、デポジットをバルク材料に近い、希望する物理的、光学的、電気的特性を達成することができる。この処理は化学分解、重合、焼結、溶解または同様の処理を含むことができる。ターゲット材料は損傷閾値温度が低いどんな材料でもよく、ポリマー、ガラス、金属、いろいろなエポキシ、セラミック、特にポリカーボネート、ポリエチレンテレフタレート(PET)、ポリメチルメタクリレート(PMMA)、ポリテトラフルオロエチレン(Teflon(登録商標))およびポリエステルを含むがこれに限定されない。

【0038】

本発明を実施する際に適切なレーザパラメータを使ってターゲットを局所的に、全体の特性に影響を与えることなく損傷閾値よりも高い温度に加熱することができる。さらに多くの場合、この局所的な加熱はデポジットした材料のターゲットへの接着を向上させる。従来の方法と異なり、本発明によりターゲットの損傷温度よりも約50℃あるいはそれ以上の温度でデポジットの処理ができる。本発明のレーザ処理を用いれば低融点温度プラスチックの上にインクを焼結させることが可能である。デポジットの大きさは中規模の範囲にあり、数ミクロンから約1ミリメートルの間が可能で、これは薄膜と厚膜との間の隙間を埋めるものである。

【0039】

デポジットした材料を希望の状態に処理するのに必要なレーザパワーを低減してターゲットへの熱的損傷を減らすために、エアロゾル流を随意的にデポジションに先立って、最も一般にはエアロゾルをフローヘッドに導入する前に、事前処理してもよい。事前処理ステップは溶媒あるいは懸濁媒体の蒸気成分の増加、部分的分解、給湿、乾燥、エアロゾルやキャリアガスおよび鞘状のガスまたはそのいずれかの加熱または冷却、などの処理を含むがこれに限定されない。ターゲットは随意的にデポジションの前に、好ましくはヒータ、赤外線ランプ、高出力ダイオードレーザを用いて加熱して調整する。デポジットしたパターンもまた随意的にレーザ処理の前に事後処理することができる。事後処理は随意的に大気中あるいは減圧環境での加熱、デポジットの電磁波による照射、あるいはこれらの組合せを含む。これらの随意的処理ステップは好ましくは前駆物質溶剤あるいは粒子懸濁液の溶剤あるいは残っている揮発性成分を除去する。乾燥が必要な場合には、デポジットがその液体の特性をいくぶん保持し、それによってエアロゾル飛沫の濡れと凝集により連続的な構造が完成されるような方法で行うのか好ましい。この方法では溶剤を加熱、蒸発させるに必要なレーザエネルギーが低減される。別の方法としてエアロゾル流のデポジションと処理を随意的に同時に行うこともできる。

【0040】

処理用レーザのタイプはいろいろあり、デポジットとターゲットの光学的および熱的特性に依存する。レーザパワーは約10 mWという小さなものでよく、安価なダイオードレーザを使用できる。レーザは連続波モードでもパルス波モードでもよい。パルス波モードでは随意的に数マイクロジュールの低いエネルギーも可能である。レーザビームは好ましくはビームを収束用レンズの方向に視準化して向ける一連のミラーおよびレンズを用いてターゲットに供給する。ビームは随意的に光ファイバーにより供給するが、この際にレーザビームは適切な光ファイバーに入り、ファイバーを通って収束用レンズに到達する。レーザ照射は大きさ1ミクロン未満の点状が好ましい。レーザビームの形状を変更することにより熱に弱いターゲット上での処理が容易になる。レーザビームは好ましくは拡大し、視準化してから整形してターゲットに収束させる。ビームの拡大は収束したスポットの大きさを小さくし、整形を容易にするために行う。ビームの整形によりビームの形状内におけるレーザパワーのもともとのガウス分布の変化を最小にする。整形ステップを経ることによって、ターゲットの動きに垂直な方向におけるデポジットの線の加熱をより均一にし、デポジットの境界におけるターゲットの損傷の低減に有効である。

【0041】

レーザの波長は好ましくはレーザ照射がデポジットには吸収されるがターゲットには吸収されないように選ぶ。つまり理想的にはそのレーザ波長でデポジットが高度に吸収性であり、ターゲットが高度に透過性、つまり透明か、あるいはほぼ透明である。本実施例では材料が焼結、分解あるいはその他の処理が行われ、ターゲットに供給される熱の大部分はデポジットとターゲットの界面を通って伝達される熱である。他の実施例ではターゲット材料はそのレーザ波長において高度に吸収性で、デポジットは弱い吸収性である。この場合デポジットはターゲットとデポジットの境界からの熱エネルギー伝導により熱せられる。前者の場合は熱に弱いターゲットのレーザ処理に理想的である。通常の応用においてはターゲットとデポジットの両方によるレーザ照射の吸収が起こる。

【0042】

レーザは随意的にフローヘッドからターゲットに供給してもよい。それとは異なってレーザエネルギーは、デポジションとレーザ処理を引き続いて行うように、フローヘッドとは異なる位置でターゲットに供給することもできる。別の実施例では、数ミクロンよりも大きい厚さの構造をデポジットするために、あるいは数ミクロンから数ミリの範囲の高さのある3次元構造を作るために、デポジションとレーザ処理を同時に行う。同時のデポジションとレーザ処理はまたターゲットの層間にヴィアを形成するのに用いられる。同時のデポジションとレーザ処理の場合には、レーザは好ましくはフローヘッドの軸に沿った向きにあり、フローヘッド開口から射出し、エアロゾルを飛行中およびターゲット上にデポジションしたあと加熱する。

【0043】

別の実施例ではレーザ照射が随意的にターゲットの表面と平行に供給され、これによってターゲットを加熱することなく飛行中のエアロゾルを処理できる。飛行中に充分な強さのレーザに充分な時間曝されることにより、エアロゾルの粒子は部分的に、あるいは全面的にデポジット可能となる、あるいは随意的に溶解させることができる。曝露時間は供給原料の速度を落とすか、あるいは供給原料が通過するレーザ領域を増加するか、またはその両方により増加させることができる。場合によっては共通の交差領域を有する複数のレーザビームを使用することが望ましいことがある。供給原料をデポジットできるようにし、また基盤やデポジットした供給原料に境界面の損傷をそれほど引き起こすことなく、つまり接着を容易にするために基盤の周辺の加熱を充分に行う一方で表面変化のレベルをあまり大きくすることなく、基盤への接着を増進するために充分なエネルギーを飛行中の供給原料に与えることが望ましい。本実施例は好ましくはターゲット表面上の溶解物の溜まり作る必要性を低減する、あるいは排除する。これによりデポジション基盤として使用できる材料の範囲が広がる。本発明に従ってデポジションの前に粒子を溶解することにより、作られた構造内に含まれる残留応力が減少するので、異なる材料の上にデポジットされる材料の範囲を拡げることが可能となる。さらにデポジットできる粒子の衝突の特性は熱的噴霧処理に似た振る舞いをするであろうが、後者では基板表面の縮小が衝突の際の粒子飛沫の広がりによる外側への力によって妨げられる。

【0044】

デポジットするパターンあるいは構造の幅は、レーザビームの直径をほぼ同じであることが好ましく、これによってターゲットが直接照射されることが制限あるいは完全に排除される。この場合希望する幅よりも多くの材料がデポジットされたときは、レーザ処理のあと過剰の未処理であるデポジット材料をエッチングあるいは洗浄のような処理によって除去することができる。それとは別に、デポジットの希望する幅をレーザビームの直径よりも大きくすることもできる。たとえば本発明をレーザビームの直径よりも大きい寸法を持つフィルムをデポジットするのに使うことができる。この場合、レーザビームはデポジットした領域の上にラスターを描く、あるいは特定の構造のパターンを描きながらあるいは往復して走査し、未処理の材料をターゲットから除去する。いずれの場合も、たとえば化学分解あるいは焼結の際にデポジットの多少の縮小が発生する。しかしデポジットの最終的な寸法は主にデポジション材料の流量、ターゲットの速度、デポジットされる材料の流体特性によって決まる。

【0045】

[M3DTMの応用例]

[例1:分子化学前駆物質のレーザ処理]

液体前駆物質材料の場合、レーザ処理はデポジットした材料の温度をその分解あるいは硬化温度まで上げるのに使用される。このプロセスにおいて化学分解あるいは架橋結合はレーザエネルギーの注入によって起こり、前駆物質はその分子状態を変える。この分子状態の変化が前駆物質を希望の材料へ変換する結果となる。一般に分解過程はまたガス状の副産物を発生させる。いろいろなターゲット上の前駆物質デポジットのレーザ処理はターゲットの損傷を引き起こさずに行うことができる。

【0046】

[例2:粒子懸濁液および市販のペーストとインクのレーザ焼結]

熱に弱いターゲット上の粒子懸濁液のレーザ焼結もまた本発明により可能である。焼結処理では個々の粒子を溶解せずに固体の結合した密集体を作る。M3DTMプロセスでは、低融点ガラスと金属、誘電体、抵抗性あるいは強磁性材料のような低融点材料と高融点材料から成る2成分ペーストの選択的焼結が可能である。

【0047】

レーザ処理は市販の抵抗体および導体ペーストの焼結に使うことができ、また誘電体や強磁性体のようなその他の電気材料のペーストを焼結するのにも使用できる。M3DTMデポジションプロセスにおいて、デポジションのために一般に100,000センチポアズあるいはそれ以上の粘度を持つ市販のペーストは溶剤で希釈し、圧縮空気でエアロゾル化するのが望ましい。M3DTMでデポジットした市販インクのレーザ処理もまた約100℃の損傷閾値を持つプラスチックやその他の熱に弱いターゲット上で実施することができる。M3DTM法とレーザ焼結を用いて処理できる市販のインクは一般に数100ナノメータから数ミクロンの範囲の直径の粒子を有する懸濁液から成る。このインクは導電性、抵抗性および誘電性の処方を含むがこれに限定されない。

【0048】

[例3:M3DTMでデポジットしたナノ粒子インクのレーザ焼結]

M3DTMでデポジットしたナノ粒子インクのレーザ焼結をまた熱に弱いターゲット上の金属線を形成するのに使用した。レーザ処理したナノ粒子デポジットはバルク金属の抵抗率に近い値を示すことが望ましい。M3DTMデポジットしたナノ粒子をバルクの抵抗率に近くするレーザ処理は100 mWあるいはそれ未満の可視光線または紫外線の照射によって達成できる。インクの吸収がレーザの波長に合っていれば赤外線照射もまたナノ粒子のレーザ焼結に使用できる。

【0049】

ナノ粒子インクは粒子の懸濁が維持されるように液状でデポジットされることが望ましく、またそれからレーザが個々の粒子を焼結するためにデポジット上を走査するのが好ましい。ナノ粒子インクのデポジションと焼結を同時に行うことによって、デポジションと分解処理を逐次行ってデポジットした線よりも大きい厚さの線をデポジットできる。ナノ粒子インクのデポジションと焼結とを同時に行う方法は熱に弱いターゲット上に3次元の微細構造を形成するのに用いることができる。

【0050】

[例4:プラスチックおよびガラス上のTFT製造]

ある実施例において、本発明を損傷閾値が約100℃から150℃のプラスチックターゲット上に薄膜トランジスタを製造するのに使用した。特に本発明は、PET(ポリエチレンテレフタレート)、PEN、ポリカーボネート、ポリエーテルエーテルケトン(PEEK)、ポリエステルなどの柔軟性のあるターゲット上に有機薄膜トランジスタ(OTFT)を溶液ベースで製造するのに使用できる。OTFTを製造するM3DTMプロセスの応用はガラスターゲットにも拡張できる。このプロセスによりOTFT製造に必要な有機半導体とメタライゼーションのデポジットおよび処理が可能である。本発明はまたソース電極とドレーン電極、ゲート電極、ゲート絶縁物をデポジットするのに使用できる。約4ミクロンのチャネル長を形成できる。チャネル長に対するチャネル幅の比は周辺効果を減らすため10あるいはそれ以上に保つのが好ましい。その他の構成としてはインジウム錫酸化物(ITO)ゲートおよびポリイミド絶縁層がある。バルク抵抗率に近いOTFT電極製造のためにデポジットできる金属にはパラジウム、金およびその合金があるが、これに限定されない。いずれの場合も導体あるいは半導体材料はM3DTMフローヘッドを用いてデポジットし、それからレーザ処理あるいは加熱を用いて希望の状態に処理する。本発明はトランジスタの半導体材料を形成するために処理できるペンタセン前駆物質のような有機半導体材料の溶液ベースのデポジションに使用できる。

【0051】

さらにM3DTMプロセスはOTFTのバックプレーンおよびガラスならびにプラスチックディスプレイ用に必要な電極結線の両方を製造するのに使用できる。プラスチック上の結線を製造するための一般的な技術の1つは導電性のポリマーの使用であるが、その抵抗率は少なくともバルク金属の数1000倍と高い。これとは対照的にM3DTMプロセスはプラスチックターゲット上にバルク金属の抵抗率に近い値の5ないし10ミクロン幅の銀配線をデポジットできる。

【0052】

本発明はまたアモルファスシリコンインクとレーザデポジション後処理とを用いていろいろなターゲット上に無機薄膜トランジスタを作るのに使用できる。

【0053】

[例5:フラットパネルディスプレイの修理]

本発明はガラスおよびプラスチックのフラットパネルディスプレイ(FPD)回路にある欠陥の修理に使用できる。FPDの製造、出荷あるいは取扱いの間に、相互結線、バスラインあるいはその他表示回路への信号を送る導電性配線を形成する金属構造に電気的切断が発生することがある。M3DTMプロセスを用いて金属前駆物質、金属ナノ粒子インクあるいは同様のもの、あるいはこれらの組合せをデポジットし、切断した回路の間に電気的接続を形成して導電性配線の空隙を修復することができる。デポジットした材料をそれから局所的あるいは全体的にデポジットをレーザ照射、拡散あるいは収束する非レーザ照射、あるいは炉の中での加熱を含むがこれに限定されない加熱を用いてその最終状態に分解あるいは焼結する。FPDにおける金属構造を修理するのに必要な技術は、何もないターゲットに金属構造をデポジットするのとはかなり異なる。特にFPD修理応用においては不十分な材料デポジション、クラック、あるいは貧弱な接着がデポジットした構造および既に存在している線に発生しないように、材料をデポジットし、処理するように注意が必要である。デポジットする材料の粘度が低すぎると不十分なデポジションが発生し、材料がターゲットの上に流れて、欠陥部に充分な高さにデポジットされない。過剰な材料が欠陥部、特に新しくデポジットした構造と切断している線の端との間に用いられるとクラックと貧弱な接着が発生することがある。しかし、M3DTMプロセスパラメータを調節して正しい厚さにデポジットし、クラックや貧弱な接着がないように材料デポジションおよび処理をすることができる。

【0054】

約100 mW未満のレーザパワーを用いてガラスおよびプラスチックターゲットに良好に接着するように前駆物質インク、ナノ粒子デポジットあるいはこれらの組合せの形の材料を処理できる。したがって安価なダイオードレーザシステムをガラスあるいはプラスチック上のFPD修理用の材料を処理するのに使用できる。デポジットする材料には銀、金、銅、インジウム-酸化錫を含むがこれに限定されず、線幅は約5ミクロンの細さである。

【0055】

[例6:柔軟な回路の製造]

多くの電子装置が小型化、携帯化して、固いターゲットに印刷した回路から柔軟なターゲットに印刷した回路への移行が増加している。柔軟なターゲットは3次元パッケージングに使用することができ、当該装置の大きさと重量を相当低減することができる。柔軟な回路はまたさらに丈夫な装置の製造を可能にする。というのは固いターゲットに損傷を与える可能性のある振動や衝撃が及ぼす影響の程度は柔軟なターゲット上に印刷された回路の場合にはより少ないからである。柔軟な回路の使用によって寸法が小さくなり、丈夫さが増すので、カメラ、ビデオカメラ、携帯電話、コンピュータ、補聴器、ペースメーカ、救急および手術室表示装置などの携帯民需品および医療機器の製造に有効である。現在柔軟な回路を作る最も一般的な方法は多段階のフォトリソグラフのプロセスを必要とし、ターゲットへの金属箔の積層、レジストのデポジション、マスクを通したレジストへの露出、現像、エッチング、レジスト除去を含む。これらのプロセスは多くの時間を要し、マスクの製作は費用が掛かる。このプロセスはまた無駄を生じる。というのは元の金属フィルムのごく一部しか回路に使われないからである。一方M3DTMプロセスは柔軟な回路の製造に対してマスクを使わない1ステップのデポジションプロセスを提供する。本発明は直接的で加法的なプロセスであり、したがって積層、フォト処理、化学エッチングおよびこれに関連する材料の無駄を排除する。全メタライゼーションプロセスは好ましいことに僅か3段階を必要とするだけであり、図3に従来のフォトリソグラフのプロセスと並べて示す。

【0056】

M3DTMプロセスを柔軟な回路の製造に適用すると多層回路の製造に対する処理時間および費用も低減できる。M3DTM技術の開発中に本発明者はVirtual MaskingTM tool(VMToolTM)を開発したが、これはエアロゾル化した液体あるいは粒子の懸濁液のコンピュータ制御によるパターン描画を可能にするCADベースのソフトウエアプログラムである。M3DTMプロセスとVMToolTMとを用いると、柔軟な回路層間に絶縁物のパターンを作ることが可能である。これにより接着剤をデポジットして前の回路層に積層するという必要がなくなる。

【0057】

さらに一般的な柔軟な回路の製造に必要な孔のパンチやドリルを減らすことや場合によっては無くすことができる。というのはVMToolTMは3次元回路層間に必要なパターン化した絶縁物層をデポジットできるからである。

【0058】

[例7:金および白金のデポジション]

M3DTM装置はいろいろなターゲットの上に金および白金用の液体分子前駆物質をデポジットするのに使用できる。前駆物質は有機溶剤に溶かした金属塩からなる有機金属系が好ましい。本アプローチは前駆物質をエアロゾル化し、ターゲット上にエアロゾルをデポジットする前に飛行中の飛沫を加熱する。本前駆物質法は、損傷閾値が約400℃より大きいターゲットについて、線幅が約1ミクロンから5ミクロンの金または白金の線を直接書くのに使用できる。

【0059】

ナノ粒子ベースの金インクはプラスチックターゲット上に金をデポジットする前駆物質デポジション法の代替法を提供する。金前駆物質インクの分解温度は一般にPET、PEEK、PENなどのプラスチックの損傷閾値温度を数100℃超え、これは金の前駆物質デポジション法の障害となる。1ナノメートルから20ナノメートルの好ましい範囲の直径を有するナノサイズの金粒子から成るナノ粒子金インクはこれよりも相当低い焼結温度を有し、約100℃という低い損傷閾値温度の低温度プラスチック上にM3DTM法でデポジットした金のラインのレーザ処理をすることができる。一般にナノ粒子ベースの金属インクを使うと金属焼結温度を低くできるので、本発明をプラスチックターゲット上にメタライゼーションを直接書くのに使うことができる。

【0060】

[例8:多層インダクタ]

M3DTMプロセスはまたインダクタやキャパシタを含む、ただしこれに限定されない、多層構造を作るのに使うことができる。さらにM3DTM装置のターゲットからの動作距離が比較的大きい(5 mmあるいはそれ以上)ので、M3DTMプロセスを数100ミクロンのオーダーで高さの変化がある平坦でない表面に材料をデポジットするのに使うことができる。たとえば、M3DTMプロセスを、これに続けてレーザ処理を行って、低い温度のターゲット上に3層の機能電気的部品を作るのに使うことができる。

【0061】

KaptonTMあるいはアルミナターゲット上にフェライトコアのインダクタを3段階のプロセスで作ることができた。第1段階はターゲット上に銀インクの平行な線を直接デポジットすることである。この線は約100ミクロン幅、1ミクロン厚、1000ミクロン長である。密な導電性の銀線を形成するため線をレーザ処理する。これらの線は事実上フェライトコアを囲む導電性の線の一部となる。銀の接続パッド(1000ミクロン角)もまた第1の層に付加される。第2段階は導線の上にマンガン-亜鉛のフェライト粉末と低融点ガラスの混合物をデポジットすることである。この粉末のデポジットの上をレーザで走査してガラスを溶融し、緻密にする。ガラスはフェライト粒子の周りに流れ、冷えたあと密なマトリックス材料を形成する。デポジットを約100ミクロンの厚さにするためフェライトデポジション工程を数回繰り返す。フェライト線の長さは約1500 mmである。最終段階は、下にある平行な銀線を接続してコイルを作るため、フェライトコアの上に斜めに導電性の銀線をデポジットすることである。デポジションヘッドはターゲットから数mm離れているのでmmサイズの曲面に描画するのは比較的容易である。この方法で作った典型的なコイルの抵抗は数オームのオーダーであった。インダクタンスは7マイクロヘンリ、Q値は1 MHzで4.2であった。

【0062】

図4にM3DTMプロセスを使ってKaptonターゲット36上に作ったインダクタの顕微鏡写真を示す。銀線の第1の層は、コアのレーザ焼結中に銀のフェライト/ガラス層へのエレクトロマイグレーションによる短絡が起こらないように充分な厚さ(少なくとも10ミクロン)が必要である。最上層の斜めの銀線は底面の銀線を結合してインダクタコイル30を形成するため、100 - 500ミクロンの等角でない表面(この場合はフェライトコア34)の上に書く。第1層の底面電極線は高さ約50ミクロンの非常に密な線である。接続パッド32は1 mm角である。フェライトコア34は最大高さ400ミクロンの5 x 15 mm角であり、好ましくはマンガン/酸化亜鉛とガラス粉から形成される。M3DTMによりKaptonの上に印刷して作ったインダクタのインダクタンス曲線を図5に示すが、40 MHzから110 MHzにかけて0.8から1.5マイクロヘンリへと次第に予測されたような増加を示している。Q値あるいはサイクルあたりに蓄えられるエネルギーは50 MHzにおいて50であった。

【0063】

[例9:小型熱電対]

タイプSの熱電対(白金、白金/ロジウム)を窒化タンタル(TaN)の上に作るのにM3DTMプロセスを用いた。装置の白金側は熱電対の左脚に書いた。目標とする白金/ロジウム脚の合金比は90%白金と10%ロジウムであった。装置は粘着性Kaptonフィルムを使ってターゲットから絶縁した。

【0064】

白金(Pt)および白金/ロジウム(Pt/Rh)の液体前駆物質の薄膜をポリイミドの絶縁層の上にデポジットした。薄膜を金属状態に変換するのにレーザ分解を使用した。Kapton フィルムをきれいにし、PtおよびPt/Rh前駆物質の濡れと接着を良くするために、試料の清浄化と表面の改善を行った。レーザ化学処理によりバルクPtおよびPt/Rhのものの近くで電気特性が達成された。分解および空隙率の程度を定性的に把握するため4探針測定法を用いた。それぞれの装置を印刷する際には、1つの脚の前駆物質をデポジットし、それからレーザで分解した。この手順を熱電対のもう一方の脚について繰り返した。接合部を接続パッドに接続する導線の交差部分は特に興味深い。1つの導線は接合部の下に書かれる必要があり、もう一方は接合部の上に描かれなければならない。その結果としてこれらの交差部分はクラックが入りやすく、プロセスパラメータの最適化が必要である。図6は熱電対接合部と導線の交差部分の顕微鏡写真を示す。この図はPt-Pt/Rh接合38から最初にデポジットしたPt導線40と、接合38の上にデポジットしたPt/Rh(脚)導線42への円滑な移行を示している。数100ナノメートルを超える厚さの金属層をデポジットすると分解した金属層に受け入れ難いクラックが発生する。したがってこの例ではデポジットの厚さを約0.2から0.5ミクロンに押さえた。さらに厚さが必要なメタライゼーションは数層分のデポジットと分解を繰り返す方法を用いて得ることができる。

【0065】

M3DTMで作った熱電対の較正曲線を図7に示す。これに対応する標準のタイプS熱電対の0℃を基準とする曲線も示す。データは21℃から177℃に対するものである。この装置の曲線は標準の曲線と非常によく似ている。65℃から177℃まで実験の曲線の傾斜は標準曲線の傾斜の3%以内(7.50 x 10-3 mV/℃対7.73 x 10-3 mV/℃)である。出力の差はおそらく基準温度に0℃ではなく約21℃を用いたことによる。

【0066】

[例10:低温度ターゲットのメタライゼーション]

本発明はプラスチックターゲットおよびUV硬化性ポリマーのメタライゼーション(バスライン、電極、相互結線など)、回路基板上への受動電子部品のデポジション、回路基板上への組込受動部品のデポジション、ターゲット層間のヴィアの製造、エポシキのメタライゼーションに使用できる。実際にM3DTMプロセスをポリカーボネートターゲット材料上への銀のデポジットおよび焼結に使用した。銀前駆物質の分解には高い処理温度が必要なので、ポリカーボネートに金属線を直接書くのに必要な処理温度を下げるため、前駆物質法に代わる手法を用いた。この手法として水溶液に懸濁させたナノメータサイズの銀粒子から成るナノ粒子銀インクを使用する。粒子の平均直径は約50ナノメータである。低温度ターゲット上に銀線を印刷するナノ粒子処方の使用は金にも拡張でき、それには次のような利点がある。すなわち、希望の材料(つまり高い電導度の金属)が既に存在し、分解や揮発性有機溶剤の除去の必要がない、懸濁液は水溶性でポリカーボネートを化学的に損傷しない、これまでの研究でプラスチックへの良好な接着が実証されている、ターゲットを室温に保ったままデポジションと処理が行える、ナノ粒子インクは10ミクロン下の線幅にデポジットできる、レーザパワー(< 100 mW)によるナノメータサイズ粒子の焼結はポリカーボネートを損傷しない、レーザ焼結を使ってバルクの電気的特性に近い特性が得られる、などである。ポリカーボネート上に焼結した銀線の顕微鏡写真を図8aと図8bに示す。線の抵抗率は銀のバルク抵抗率の僅か約3倍である。この例では焼結温度は約180℃で、これはポリカーボネートの120℃の損傷閾値よりもずっと高い。

【0067】

他の可能な応用として、受動的電子部品の追加のトリミングおよび、ICチップやプラスチック、およびその他の低温度ターゲット上への厚膜ペーストや半導体材料のデポジションがあるが、これに限定されない。

【0068】

[例11:デポジション材料の事前処理]

処理可能な白金のデポジションを水溶性の四塩化白金から作成した。デポジション装置に入った四塩化白金の飛沫を予め加熱し、デポジットした材料の温度を基盤ヒータにより約580℃に上げた。小パワーのダイオードレーザにより四塩化白金を分解して純白金の希望パターンを作った。電子的応用に対してレーザ処理可能な好ましい材料には、四塩化白金、四塩化金、蟻酸銅、酢酸銀、硝酸銀、チタン酸バリウム、酸化アルミニウムがあるがこれに限定されない。

【0069】

[例12:超高密度配線]

M3DTMプロセスを超高密度配線(UHDI)製作に使用した。現在従来のマスクフォトリソグラフィ技術を使って達成できる高密度配線の最小線幅は約50ミクロンで、ピッチ(間隔)は50から75ミクロンである。しかし傾向としてHDI回路産業は低コストの超高密度配線、つまり約10から40ミクロンの線幅を要求し始めている。プラスチックおよびその他の低温度ターゲット上に導電性の線をデポジットするのに、導電性ポリマー溶液を用いたインクジェットが使用されてきた。しかしこの方法ではM3DTM技術を用いてプラスチック上にデポジットした金属線よりも104から106倍高い抵抗率の線ができる。さらにインクジェットによる線幅は約50ミクロンが限界である。

【0070】

これに対して、50ミクロンピッチで線幅25ミクロンの高密度金属線をデポジットするのにM3DTMプロセスを使用した。25ミクロン幅の前駆物質線をデポジットし、最終的な線幅にするためにレーザ分解を使用した。デポジションに続いてレーザ分解するプロセスでは約1から50ミクロンの線幅を得る。たとえば、M3DTMプロセスを用いて1ミル厚のKaptonTMフィルム上に50ミクロンのスペーシングで線幅25ミクロンのPt配線を書いた。ポリイミド上に10ミクロンのスペーシングで線幅10ミクロンのPt線を作る目標もプロセスパラメータを最適化すれば可能である。

【0071】

銀を用いて同じ線幅と同じ線密度が可能である。図9はポリマーディスプレイ応用のためPMMA上にデポジットした銀配線を示す。これは低温度ポリマー上に導電性インクをデポジットしレーザ処理するM3Dの能力を表している。銀ナノ粒子インクをPMMA上に35ミクロン幅の線でデポジットした。それからインクを80℃で5分間乾燥させた。乾燥後、50 mW、532 nmのCWレーザをデポジットの上に収束させ、ナノ粒子を焼結するために20 mm/sで走査した。6 cm長の配線の抵抗測定値は100オームであった。これは16 OOhm-cmの抵抗率に相当し、銀バルクの抵抗率の約10倍よりは小さい。デポジットはPMMAに良く接着しており、粘着テープ試験に合格した。

【0072】

これらの好ましい実施例を参照して本発明を詳細に説明したが、他の実施例でも同じ結果を達成することができる。本発明の変形や修正はこの技術に詳しい専門家にとっては明らかであり、このようなすべての変形や同等なものを含むことを意図している。前記に開示したいろいろな構成は好ましい、また代替の実施例について読者に知らしめることを意図しており、本発明の限度や請求範囲を制約することを意図したものではない、前記で引用したすべての特許および出版物の全文の開示はここに参考文献として含まれている。

【図面の簡単な説明】

【0073】

【図1】M3DTMシステムの主要要素を圧縮空気のエアロゾル装置と共に示す。

【図2】M3DTMデポジションモジュールの図面である。

【図3】従来の柔軟な回路の製造に用いるステップと、同じ用途のM3DTMプロセスに用いるステップの流れ図を示す。

【図4】M3DTMプロセスを用いて作ったインダクタの顕微鏡写真である。

【図5】インダクタンス曲線を示す。

【図6】熱電対接合とリード線の交差部の顕微鏡写真である。

【図7】M3DTMプロセスで作った熱電対の較正曲線を示す。

【図8】図8aと8bはポリカーボネート上に焼結した銀の顕微鏡写真である。

【図9】PMMA基盤上のレーザ処理した銀の接続配線の顕微鏡写真である。

【技術分野】

【0001】

関連特許一覧

本特許出願は「低温デポジションに対するレーザ処理方法」と題する2003.9.26付け米国仮特許出願第60/506,495号および「抵抗性構造の製造方法」と題する2003.10.3付け米国仮特許出願第60/508,759号の利益を請求するものである。本特許出願はまた「直接書きおよびマスクなし中規模材料デポジション用装置、方法および高精度噴霧プロセス」と題する2003.12.23付け第10/746,646号の米国特許出願の一部継続出願であり、これはともに「直接書き電子部品用高精度噴霧プロセス」と題する2001.4.27付け米国特許出願第09/844,666号(これは「直接書き電子部品に対する高精度噴霧プロセス」と題する1999.5.5付け米国特許出願第09/305,985号、現在は米国特許第6,251,488号として発行されているものの分割出願である)の一部継続出願であり、またMichael J Rennほかによる「マスクなし中規模材料デポジション用装置および方法」と題する2003.1.17付け米国特許出願第10/346,935号の一部継続出願であり、これは以下の米国特許出願の一部継続出願である:

Michael J Rennほかによる「非原子粒子のレーザのガイドによる操作」と題する2000.5.19付けの米国特許出願第09/574,955号、これはMichael J Rennほかによる「非原子粒子のレーザのガイドによる操作」と題する1999.9.30付けの米国特許出願第09/408,621号の一部継続出願であり、これはMichael J Rennほかによる「レーザガイダンスによる材料の直接書き」と題する1998.9.30付けの米国仮特許出願第60/102,418号の利益を請求するものである;

Michael J Rennほかによる「粒子ガイダンスシステム」と題する2000.6.1付けの米国特許出願第09/584,997号、現在は米国特許第6,636,676号として発行されている、これは米国特許出願第09/408,621号の一部継続出願であった;

Michael J Rennほかによる「Direct WriteTMシステム」と題する2002.1.30付け米国特許出願第10/060,960号、これは米国特許出願第09/408,621号および第09/584,997号の一部継続出願である; および

Michael J Rennによる「Direct WriteTMシステム」と題する2002.2.5付け米国特許出願第10/072,605号、これは米国特許出願第10/060,090号の一部継続出願である。

上記のすべてのリファレンスの仕様および請求は参照することによってここに組み込まれる。

【0002】

本発明は一般にマスクを使用しない、材料の直接書きデポジションの分野に関するもので、中規模の電子的構造を含むがこれに限定されず、エアロゾル化した液体あるいは粒子懸濁液を熱に弱いターゲットへ空気力学的に収束させ、その際にデポジットを最終状態に処理するために好ましくはレーザ照射を用いる。

【背景技術】

【0003】

以下の説明は多数の出版物や文献を参照することに留意が必要である。ここでのこのような出版物の説明は科学原理のより完全な理解を与えるためのものであって、このような出版物が特許性の判断の上で先行技術となることを承認するものではない。

【0004】

電子材料のデポジションにいろいろな技術を用いることができるが、厚膜および薄膜処理が微小電子回路パターンを作るのに用いられる2つの有力な方法である。電子的構造のデポジションのための厚膜および薄膜プロセスはよく開発されているが、高い処理温度が必要であるとか、あるいは高価なマスクと真空チャンバが必要であるために、限界がある。厚膜技術は通常約500℃から1000℃の範囲の処理温度を必要とする。薄膜技術はプロセスの種類とデポジットする材料に応じて約400℃から3,000℃の範囲の処理温度を用いる。この固有の高い処理温度のために、厚膜および薄膜技術は一般にセラミック、ガラス、シリコンおよびその他の損傷閾値温度が約400℃以上のターゲットへのデポジションに限定される。

【0005】

最近安価なプラスチックのターゲットに電子的構造をデポジションするために、200℃下の温度で処理できる技術が開発されている。このようなプラスチックターゲットの上にトランジスタを作るプロセスのひとつが米国特許第5,817,550号で開示されており、これは材料処理に必要な温度を得るためにパルス化したレーザ処理技術を用いる。ターゲットの持続温度を250℃下に制限するようにレーザパルス時間は短い期間だけ持続させる。プラスチックターゲットの上にトランジスタを作るこのような他のプロセスは米国特許第6,642,085号に記載されており、これは米国特許第5,817,550号と同様にパルス化したレーザ処理技術を用いるが、持続ターゲット温度を120℃下に制限できる。

【0006】

セラミック有機金属薄膜を形成するのに用いられる薄膜プロセスが米国特許第5,064,684号で開示されている。このプロセスはターゲット上に層を形成するのに有機金属セラミック前駆物質溶液を注型する。このデポジットを低温で加熱して非結晶質の層を作る。それから局所加熱を用いて選択した範囲を高温に加熱し、電気光学特性を持つ多結晶セラミックのパターン化した領域を作る。米国特許第6,036,889号でKyddは厚膜を形成するのに有機液体媒体に金属粉と有機金属の分解化合物を混合したものを使用している。この混合物をシルクスクリーンのようなデポジションプロセスを用いてターゲットに適用し、450℃未満の温度で結合を完成させる。

【0007】

米国特許第6,379,745号でKydd他は温度に弱い電子的ターゲットの上に電子的導体のパターンを作るためにデポジットできる反応有機溶剤(ROM)中の金属粉あるいは特定の特性を持つ粉末群を有する組成を開示している。このパターンは純金属導体を形成するためにターゲットを損傷しない充分に低い温度で数秒間内に熱硬化させることができる。

【0008】

従来の電子材料のデポジション方法とは対照的に、たとえば米国特許公報第2003/0048314号および米国特許公報第2003/0228124号に記載されているM3DTMプロセスは、ともに本特許出願が恩恵を受けているが、真空チャンバ、マスクあるいは大規模なデポジション後の処理を必要としない直接印刷技術である。M3DTMプロセスはいろいろな材料をまったく、あるいはほとんど無駄にすることなくデポジットするのに用いることができ、また低温基盤の上に高温処理を必要としない材料をデポジットするのにも用いることができる。これを容易にするため、いろいろなインクシステムが開発されている。これらのインクは一般に前駆物質ベース、ナノ粒子ベースあるいはこれら2つを組み合わせたものである。有機金属前駆化学物質には150℃〜250℃という非常に低い温度範囲で純金属に分解することができるという特徴的な利点がある。そのためこのインクは多くのプラスチックにデポジットし、それから加熱して金属に分解できる。前駆物質インクの金属収率は通常低く、1〜10%であるという欠点がある。収率が低いと全体としてデポジション率を下げる。

【0009】

金属ナノ粒子もまた処理温度を劇的に下げる。ナノ粒子は表面エネルギーが高いので、ミクロンの大きさの粒子よりも数百度低い温度で融ける。特にナノ粒子インクは150〜250℃の範囲で焼結することが実証されている。ナノ粒子の金属の収率は10〜15%が可能で、これにより高効率のデポジションが行える。たとえばM3DTMプロセスをデポジションプロセスに用い、またレーザプロセスで基盤に損傷を生じさせることなく損傷閾値が200℃未満のFR4基盤上に銀を析出(150℃)させた。

【発明の開示】

【発明が解決しようとする課題】

【0010】

低温度インクの開発が相当に進歩したとはいえ、焼結温度は一般のプラスチックの軟化温度よりもまだかなり高い。たとえばPMMAは約100℃で軟らかくなり、大部分のナノ粒子および前駆物質インクはこの温度では導電性あるいは可塑性にならない。さらにデポジットした物質の処理温度がターゲットの損傷閾値を超える場合には、ターゲットを熱的に損傷することを避けることは不可能ではないにしても困難である。ポリマーのターゲットが過度の熱に曝されたとき起こり得る損傷の種類は、反り、揮発性成分の蒸発、酸化、分解、燃焼、軟化、溶解である。過度の熱に曝されたとき、ガラスでは結晶化および溶解、また金属では酸化、再結晶化、結晶粒の成長、逆硬化、溶解が起こる。セラミックでは割れ、材料あるいは電気的特性の損失につながる好ましくない相変化、揮発性成分の蒸発および酸化(酸化物でないセラミックについて)の形の熱的損傷を受ける。たとえば、低温基盤上での高密度化は、基盤の損傷閾値より低い温度で高密度化できる材料についてのみ行うことができる。

【0011】

このようにターゲットあるいは基盤の損傷閾値に近い、あるいはそれよりも高い温度で材料をデポジットし、処理する装置および方法に対する需要がある。

【課題を解決するための手段】

【0012】

本発明はターゲット上に材料をデポジットするための方法と装置であって、エアロゾル流を発生してエアロゾルジェットを用いて上記エアロゾル流をターゲット上にデポジットすること、材料を得るために上記の世性したデポジットをレーザで処理すること、その際に上記デポジットの処理温度が高くともターゲットの損傷閾値温度とほぼ同じであることを含み、またその際にデポジットの電気特性がバルク状態での材料の電気特性と実質的に同様であるような方法と装置である。この電気的特性は抵抗率を含むことが好ましく、またターゲットは状況により平坦でなくてもよい。損傷温度は200℃未満が好ましい。エアロゾル流は、液状分子化学前駆物質やコロイド状または粒子懸濁液から成るグループから選んだ1以上の材料を含むことが好ましい。エアロゾル流はさらに好ましくは、有機金属前駆物質、コロイド状金属溶液、金属ペースト、金属ナノ粒子懸濁液、セラミック前駆物質、セラミックペースト、抵抗体前駆物質溶液、抵抗体ペースト、無機半導体懸濁液、高分子前駆物質溶液、金属あるいは誘電体あるいは抵抗体粒子のコロイド状懸濁液、およびこれらの任意の組合せから成るグループから生成した1以上の材料を含む。エアロゾルは約10ミクロン未満の直径の小滴あるいは粒子を含むことが好ましい。

【0013】

発生ステップは好ましくは超音波のトランスダクションあるいは圧縮空気によるエアロゾル化を用いる。エアロゾルジェットは好ましくは環状流で、内側のエアロゾルキャリア流がそれを拘束するような鞘状のガス流で囲まれることが好ましい。環状の流れは好ましくはエアロゾル流を中規模の寸法に収束させる。デポジットされる形状寸法は約4ミクロン以上が好ましい。レーザ処理後のデポジットの形状寸法は好ましくは少なくとも1ミクロンである。デポジットステップは好ましくはターゲットとエアロゾル流との相対運動を提供できることを含む。この方法がさらにデポジットステップの前にエアロゾル流を前処理する段階を含むと好都合である。この前処理ステップは好ましくはデポジットを給湿、エアロゾル流を乾燥、エアロゾル流を冷却、エアロゾル流の組成の蒸気成分を増加、エアロゾル流の組成でない第2の物質の蒸気成分を増加させるグループから選択したプロセスを含む。

【0014】

本発明の方法は好ましくはさらに処理ステップ前のデポジットに後処理のステップを含む。後処理ステップは好ましくは熱処理、環境の減圧、電磁波照射、およびこれらの組合せのグループから選択した処理を含む。デポジットは状況によってレーザビームの直径に等しいか、あるいはそれよりも大きい幅を有する。デポジションのステップとこの処理は好ましくは同時に行う。この処理ステップは好ましくは化学分解、重合、焼結、溶解のグループから選択した少なくとも1つのプロセスを含む。ターゲットは好ましくはポリカーボネート、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリテトラフルオロエチレン、ポリエステル、およびいろいろなエポキシ樹脂のグループから選択した材料を含む。レーザは好ましくはダイオードレーザである。レーザパワーは好ましくは約10 mWである。このレーザは好ましくは連続波モードあるいはパルスモードである。パルス波モードのエネルギーは好ましくは数マイクロジュールである。この処理ステップはレンズとミラーあるいは光ファイバーシステムのいずれか、あるいはその両方を使うことができる。レーザビームは随意的にエアロゾル流とは別にターゲットに当て、そのときにはデポジションとレーザ処理が直列となる。

【0015】

本発明の目的は熱に弱いターゲットあるいは基盤の上に中規模の構造をデポジットするための、マスクを使わない非接触プロセスを提供することである。

【0016】

本発明の他の目的は、エアロゾル流を予め定めたパターンに収束し、デポジットするエアロゾルジェットを用いて、熱に弱いターゲットの上に中規模の構造をデポジットするためのプロセスを提供することである。

【0017】

さらに本発明の目的は、バルク材料の物理的および電気的特性またはそのいずれかと近い特性を達成するために、デポジットした材料のレーザ処理を提供することである。

【0018】

本発明の利点は導体、半導体、絶縁体を含む材料と抵抗性および誘導性構造、ただしこれに限定されない、をデポジットするのに用いることができることである。

【0019】

本発明のその他の利点はプラスチック、セラミック、エポキシ、生物組織を含む、ただしこれに限定されない、低い損傷閾値のターゲット材料の上にデポジットできることである。

【0020】

さらに本発明の利点は平坦あるいは平坦でないターゲットの上に所望の構造をデポジットできることである。

【0021】

他の目的、利点および新規性、および本発明のさらなる適用範囲は、一つには添付の図面に関連しながら以下の詳細説明に記述され、また一つには以下を精査すればこの分野の専門家にとって明らかであり、あるいは本発明を実施することによって学習することができる。本発明の目的および利点は、特に付属の請求項に指摘した手段およびその組合せを用いて実現し達成できる。

【発明を実施するための最良の形態】

【0022】

本発明は熱に弱いターゲットの上にマスクを使わずにいろいろな材料の中規模の構造を直接プリントする方法を提供する。材料のデポジションは好ましくはM3DTMエアロゾルジェット装置を用いて行うが、この装置は、環状に流れるエアロゾルジェットによってターゲットに供給されるエアロゾル流を用いる。この方法は好ましくはエアロゾルジェットした材料を最終状態に加熱するために低パワーレーザ照射を用いる。M3DTMプロセスとレーザ処理とを組み合わせると、デポジットした材料を扱うのに必要な温度がターゲットの熱的損傷閾値に近いあるいは越えるような、高温に弱い応用に技術の利用を拡大できる。このプロセスは材料の無駄を少なく、あるいは無駄なしに正確で選択的なデポジションを行うことができる。装置からターゲットの距離を約5 mmに保ってレーザ処理を行い、それに続いてエッチングあるいは洗浄のような材料除去プロセスを用いると、約1ミクロンの位置精度が達成できる。

【0023】

この説明およびクレームで一貫して使用しているように、熱に弱いプロセスとは、デポジットした材料を処理する、すなわち材料を所望の状態にするのに必要な温度がターゲットの損傷閾値に近いあるいは越えるが、ターゲット全体はその損傷閾値以上には加熱されないようなプロセスを意味する。一般にそのようなターゲット損傷閾値は低い。熱に弱いプロセスの温度範囲は広い。

[熱に弱い材料上のレーザ処理の基本説明]

【0024】

M3DTMによりデポジットした構造のレーザ処理は好ましくは高度に局所化した空気力学的材料デポジションと高度に局所化したエネルギー源とを組み合わせるが、このエネルギー源はレーザ照射をデポジットした線の幅とほぼ同じ直径に収束し、レーザ波長で高度に吸収するような処方の材料を処理し、ナノ粒子懸濁液をデポジットし、ターゲットの損傷なしにあるいは僅かの損傷で熱に弱いターゲットの上にいろいろな材料の処理を可能にするように短いパルス状であるいはデポジット上を走査することによりレーザエネルギーを供給する能力を有するエネルギー源である。

【0025】

本発明は室温で材料をデポジットすることができる。これらの材料の多くは室温で硬化できる。本発明の利点の1つは材料のパターンを中規模スケール(1〜1000ミクロン)で作れることである。その材料に熱後処理が必要な場合はデポジションのあとレーザ処理することができる。レーザビームは材料の高度に局所化した熱的および光的処理を提供する。このレーザビームはその下にある基盤に影響することなくデポジション後のデポジットした材料を処理することができる。

【0026】

従来のデポジション装置と異なって、本発明はデポジションプロセス中にいろいろな基盤の処理を行うことができる。本発明の代替実施例には基盤をレーザ照射あるいは周囲温度の上昇により加熱することを含む。基盤はデポジション中に周囲温度を下げて冷却することもできる。別の代替処理ステップではレーザによる光活性化、赤外線照射、あるいはアークランプによる照明を含んでもよい。別の基盤処理では洗濯あるいは洗浄処理を含む。

【0027】

一般の厚膜技術では400℃上で熱処理が必要な材料をデポジットしており、そのために処理は高温基盤に限られる。しかし本発明では熱に弱い基盤に材料をデポジットでき、それから最初の前駆化学物質あるいは局所的なレーザ加熱の力によって所望の特性を得るのに熱処理あるいはレーザ処理を用いることができる。特に本発明では高温の炉による熱処理に耐えられない低価格のポリマー基盤の上に電子材料をデポジットできる。

【0028】

材料をデポジットしたあと、所望の電気的特性を得るために随意的に後処理を行う。これは使用するデポジション材料と基盤との組合せに応じて熱的にあるいはレーザ処理ステップにより行うことができる。

【0029】

本発明は厚膜と薄膜との間の中規模の隙間領域を埋める、マスクを使用しないデポジションプロセスを含む。本発明は平坦および曲面の両方の基盤上に複数の材料を微細寸法でデポジット可能である。材料として市販ペーストあるいはカスタムの低火度のインクを使用できる。レーザ処理により熱に弱いポリマー上の材料の密度を高めることができる。

【0030】

本発明は広範囲の応用に適用できる。曲面あるいは段のある表面に微細な線をデポジットできるので、ICチップとプリント基板との間の接続配線に使うこともできる。複数の材料をデポジットすることができるので、多層部品ならびに形成されたあとの部品の封止に応用できる。熱に弱い基盤上に材料を噴射できるので、ポリマー上に個別部品を直接描くことができる。これらの特徴は電子回路の製造者に多くの新しい能力と資源とを与える。

【0031】

[M3DTM装置を用いたデポジション技術]

本発明で使用するデポジション技術はマスクなし中規模材料デポジション(Maskless, Mesoscale Material Deposition (M3DTM))と呼ばれている。この技術は約4ミクロンの大きさの形をデポジットするのに環状に流れるエアロゾルジェットを用いる。このジェットは内側のキャリアの流れと、その内側の流れを拘束し、収束させる鞘状のガスとから成る。この2つの流れはまた流体であってもよい。エアロゾル流を開口部から約5 mmの距離で流出口の開口部直径の1/10に収束させることを実現した。開口部直径は好ましくは100ミクロンから500ミクロンの範囲である。

【0032】

エアロゾル化はいくつかの方法で行えるが、最も一般的な実施例は図1に示すように、好ましくは超音波トランスデューサおよび圧縮空気噴霧器22またはそのいずれかを用いて試料をエアロゾル化することによりエアロゾル流を形成する。エアロゾル流は好ましくは液体分子化学前駆物質および、コロイド状の、あるいは粒子状の、あるいはナノ粒子状の懸濁液またはそのいずれかから成る。これらはさらに好ましくは有機金属前駆物質、コロイド状金属溶液、金属ペースト、セラミック前駆物質、セラミックペースト、抵抗前駆物質溶液、抵抗体ペースト、無機半導体懸濁液、重合体前駆物質溶液、金属、誘電体あるいは抵抗体粒子のコロイド状懸濁液、あるいは同様の物、またはこれらの組み合わせからから成る。

【0033】

実際上レーザ加熱に適した(すなわちプロセスによって損傷を受けない)どのような材料でも応用に応じて本発明を実施する際の供給原料として用いることができる。本発明に制限を加えることなく、チタン酸バリウムあるいは二酸化珪素のような誘電性材料、ルテニウム酸塩のような抵抗性材料、銀+チタン酸バリウムのような金属・誘電体複合材料、銀、銅、金のような導電性材料、珪素、ゲルマニウム、窒化ガリウムのような半導体材料、MnZnおよびFeZnのような磁性材料、アルミナあるいは二硼化ジルコニウムのようなセラミック、およびサーメットなどがすべてデポジットできる。使用する前駆物質溶液あるいは懸濁液はターゲット材料との適合性に基づいて選択するのが好ましい。

【0034】

M3DTM装置は好ましくは液体化学前駆物質あるいはコロイド状または粒子懸濁液をエアロゾル化するための上部モジュールと、得られたエアロゾルを方向付け、収束し、デポジットするためのデポジションモジュールと、レーザ照射を供給し、収束するレーザモジュール10と、プロセスパラメータを監視し、制御する制御モジュールとから成る。図2に詳細を示すM3DTMデポジションモジュールは、好ましくは実際上のインパクタ24と、フローヘッド12と、機械的シャッター28の付いた材料シャッターアセンブリ26とから成る。圧縮空気による噴霧を使用する場合には、エアロゾル流は好ましくは実際上のインパクタ24で処理され、これはエアロゾルを飛沫同伴するガスの量を減少させる。超音波による噴霧の場合には、エアロゾルを載せたキャリアガスは好ましくは実際上のインパクタ24をバイパスし、エアロゾル化プロセスの直後にフローヘッド12に入る。キャリアガスは好ましくは圧縮空気および不活性ガスのいずれかまたは両方から成り、溶媒の蒸気を含むことができる。流れのコントローラは好ましくはエアロゾル流の出力量を監視し、制御する。

【0035】

エアロゾル流は好ましくは装置に取り付けられたヒータアセンブリ16にあるエアロゾル流入口20を経由してフローヘッド12に入り、好ましくはフローヘッド12の長手軸の中心にある開口を通って流れる際に平行化される。ヒータアセンブリ16は好ましくは溶媒を除去するためあるいは試料の粘度を調整するためにエアロゾル化した材料を加熱するのに使用される。エアロゾル流は飛沫および粒子またはそのいずれかを伴って現れ、好ましくは鞘状のガスによって飛沫同伴され、また囲まれている。鞘状のガスは圧縮空気あるいは不活性ガスのいずれかあるいはその両方から成り、随意的に溶媒の蒸気成分あるいは液体を含むことができる。鞘状のガスは鞘空気流入口18から入り、好ましくはエアロゾル流入口20の下にあるヒータアセンブリ16を通り、それからフローヘッド12の下部に入り、好ましくは複数の内部ポートを通ってエアロゾル流を包囲する環状流を形成する。両方の流れはターゲットに向いた第2の開口を通ってチャンバを出る。鞘状のガスは開口壁に粒子が付着するのを防止する境界層を作る。環状流はターゲットに向いたノズルを通ってフローヘッド12を出る。この環状流はエアロゾル流を開口直径の約1/5から1/10の大きさに収束することができ、それによって約4ミクロンの大きさの形状をターゲットの上にデポジットすることが可能である。

【0036】

システムのフローヘッドとターゲットとの間の距離は通常3から5 mmで、これにより平坦でない面にもデポジットが可能である。形状パターンは好ましくは固定されているフローヘッド12との下にあるコンピュータ制御されたターゲットプラテンを平行移動しながら、CAD-based Virtual MaskingTM(VMToolTM)を用いて描画される。別の方法としてターゲットを固定位置に保ちながらフローヘッド12をコンピュータ制御によって平行移動することもできるし、フローヘッド12とターゲットの両方を同時に動かしても良い。VMToolTMのようなソフトウエアは好ましくは所望の回路あるいは部品を印刷するためのツールの経路を指定する。

【0037】

[材料処理の方法]

本発明の好ましい一実施例において、デポジットされた材料は少なくとも1個のレーザで処理される。本発明により、デポジットされた材料はターゲットの損傷閾値よりも高い温度で処理することができ、それによって好ましくは下にあるターゲットに物理的、化学的、光学的変化あるいは損傷をほとんど、あるいはまったく与えずに、デポジットをバルク材料に近い、希望する物理的、光学的、電気的特性を達成することができる。この処理は化学分解、重合、焼結、溶解または同様の処理を含むことができる。ターゲット材料は損傷閾値温度が低いどんな材料でもよく、ポリマー、ガラス、金属、いろいろなエポキシ、セラミック、特にポリカーボネート、ポリエチレンテレフタレート(PET)、ポリメチルメタクリレート(PMMA)、ポリテトラフルオロエチレン(Teflon(登録商標))およびポリエステルを含むがこれに限定されない。

【0038】

本発明を実施する際に適切なレーザパラメータを使ってターゲットを局所的に、全体の特性に影響を与えることなく損傷閾値よりも高い温度に加熱することができる。さらに多くの場合、この局所的な加熱はデポジットした材料のターゲットへの接着を向上させる。従来の方法と異なり、本発明によりターゲットの損傷温度よりも約50℃あるいはそれ以上の温度でデポジットの処理ができる。本発明のレーザ処理を用いれば低融点温度プラスチックの上にインクを焼結させることが可能である。デポジットの大きさは中規模の範囲にあり、数ミクロンから約1ミリメートルの間が可能で、これは薄膜と厚膜との間の隙間を埋めるものである。

【0039】

デポジットした材料を希望の状態に処理するのに必要なレーザパワーを低減してターゲットへの熱的損傷を減らすために、エアロゾル流を随意的にデポジションに先立って、最も一般にはエアロゾルをフローヘッドに導入する前に、事前処理してもよい。事前処理ステップは溶媒あるいは懸濁媒体の蒸気成分の増加、部分的分解、給湿、乾燥、エアロゾルやキャリアガスおよび鞘状のガスまたはそのいずれかの加熱または冷却、などの処理を含むがこれに限定されない。ターゲットは随意的にデポジションの前に、好ましくはヒータ、赤外線ランプ、高出力ダイオードレーザを用いて加熱して調整する。デポジットしたパターンもまた随意的にレーザ処理の前に事後処理することができる。事後処理は随意的に大気中あるいは減圧環境での加熱、デポジットの電磁波による照射、あるいはこれらの組合せを含む。これらの随意的処理ステップは好ましくは前駆物質溶剤あるいは粒子懸濁液の溶剤あるいは残っている揮発性成分を除去する。乾燥が必要な場合には、デポジットがその液体の特性をいくぶん保持し、それによってエアロゾル飛沫の濡れと凝集により連続的な構造が完成されるような方法で行うのか好ましい。この方法では溶剤を加熱、蒸発させるに必要なレーザエネルギーが低減される。別の方法としてエアロゾル流のデポジションと処理を随意的に同時に行うこともできる。

【0040】

処理用レーザのタイプはいろいろあり、デポジットとターゲットの光学的および熱的特性に依存する。レーザパワーは約10 mWという小さなものでよく、安価なダイオードレーザを使用できる。レーザは連続波モードでもパルス波モードでもよい。パルス波モードでは随意的に数マイクロジュールの低いエネルギーも可能である。レーザビームは好ましくはビームを収束用レンズの方向に視準化して向ける一連のミラーおよびレンズを用いてターゲットに供給する。ビームは随意的に光ファイバーにより供給するが、この際にレーザビームは適切な光ファイバーに入り、ファイバーを通って収束用レンズに到達する。レーザ照射は大きさ1ミクロン未満の点状が好ましい。レーザビームの形状を変更することにより熱に弱いターゲット上での処理が容易になる。レーザビームは好ましくは拡大し、視準化してから整形してターゲットに収束させる。ビームの拡大は収束したスポットの大きさを小さくし、整形を容易にするために行う。ビームの整形によりビームの形状内におけるレーザパワーのもともとのガウス分布の変化を最小にする。整形ステップを経ることによって、ターゲットの動きに垂直な方向におけるデポジットの線の加熱をより均一にし、デポジットの境界におけるターゲットの損傷の低減に有効である。

【0041】

レーザの波長は好ましくはレーザ照射がデポジットには吸収されるがターゲットには吸収されないように選ぶ。つまり理想的にはそのレーザ波長でデポジットが高度に吸収性であり、ターゲットが高度に透過性、つまり透明か、あるいはほぼ透明である。本実施例では材料が焼結、分解あるいはその他の処理が行われ、ターゲットに供給される熱の大部分はデポジットとターゲットの界面を通って伝達される熱である。他の実施例ではターゲット材料はそのレーザ波長において高度に吸収性で、デポジットは弱い吸収性である。この場合デポジットはターゲットとデポジットの境界からの熱エネルギー伝導により熱せられる。前者の場合は熱に弱いターゲットのレーザ処理に理想的である。通常の応用においてはターゲットとデポジットの両方によるレーザ照射の吸収が起こる。

【0042】

レーザは随意的にフローヘッドからターゲットに供給してもよい。それとは異なってレーザエネルギーは、デポジションとレーザ処理を引き続いて行うように、フローヘッドとは異なる位置でターゲットに供給することもできる。別の実施例では、数ミクロンよりも大きい厚さの構造をデポジットするために、あるいは数ミクロンから数ミリの範囲の高さのある3次元構造を作るために、デポジションとレーザ処理を同時に行う。同時のデポジションとレーザ処理はまたターゲットの層間にヴィアを形成するのに用いられる。同時のデポジションとレーザ処理の場合には、レーザは好ましくはフローヘッドの軸に沿った向きにあり、フローヘッド開口から射出し、エアロゾルを飛行中およびターゲット上にデポジションしたあと加熱する。

【0043】

別の実施例ではレーザ照射が随意的にターゲットの表面と平行に供給され、これによってターゲットを加熱することなく飛行中のエアロゾルを処理できる。飛行中に充分な強さのレーザに充分な時間曝されることにより、エアロゾルの粒子は部分的に、あるいは全面的にデポジット可能となる、あるいは随意的に溶解させることができる。曝露時間は供給原料の速度を落とすか、あるいは供給原料が通過するレーザ領域を増加するか、またはその両方により増加させることができる。場合によっては共通の交差領域を有する複数のレーザビームを使用することが望ましいことがある。供給原料をデポジットできるようにし、また基盤やデポジットした供給原料に境界面の損傷をそれほど引き起こすことなく、つまり接着を容易にするために基盤の周辺の加熱を充分に行う一方で表面変化のレベルをあまり大きくすることなく、基盤への接着を増進するために充分なエネルギーを飛行中の供給原料に与えることが望ましい。本実施例は好ましくはターゲット表面上の溶解物の溜まり作る必要性を低減する、あるいは排除する。これによりデポジション基盤として使用できる材料の範囲が広がる。本発明に従ってデポジションの前に粒子を溶解することにより、作られた構造内に含まれる残留応力が減少するので、異なる材料の上にデポジットされる材料の範囲を拡げることが可能となる。さらにデポジットできる粒子の衝突の特性は熱的噴霧処理に似た振る舞いをするであろうが、後者では基板表面の縮小が衝突の際の粒子飛沫の広がりによる外側への力によって妨げられる。

【0044】

デポジットするパターンあるいは構造の幅は、レーザビームの直径をほぼ同じであることが好ましく、これによってターゲットが直接照射されることが制限あるいは完全に排除される。この場合希望する幅よりも多くの材料がデポジットされたときは、レーザ処理のあと過剰の未処理であるデポジット材料をエッチングあるいは洗浄のような処理によって除去することができる。それとは別に、デポジットの希望する幅をレーザビームの直径よりも大きくすることもできる。たとえば本発明をレーザビームの直径よりも大きい寸法を持つフィルムをデポジットするのに使うことができる。この場合、レーザビームはデポジットした領域の上にラスターを描く、あるいは特定の構造のパターンを描きながらあるいは往復して走査し、未処理の材料をターゲットから除去する。いずれの場合も、たとえば化学分解あるいは焼結の際にデポジットの多少の縮小が発生する。しかしデポジットの最終的な寸法は主にデポジション材料の流量、ターゲットの速度、デポジットされる材料の流体特性によって決まる。

【0045】

[M3DTMの応用例]

[例1:分子化学前駆物質のレーザ処理]

液体前駆物質材料の場合、レーザ処理はデポジットした材料の温度をその分解あるいは硬化温度まで上げるのに使用される。このプロセスにおいて化学分解あるいは架橋結合はレーザエネルギーの注入によって起こり、前駆物質はその分子状態を変える。この分子状態の変化が前駆物質を希望の材料へ変換する結果となる。一般に分解過程はまたガス状の副産物を発生させる。いろいろなターゲット上の前駆物質デポジットのレーザ処理はターゲットの損傷を引き起こさずに行うことができる。

【0046】

[例2:粒子懸濁液および市販のペーストとインクのレーザ焼結]

熱に弱いターゲット上の粒子懸濁液のレーザ焼結もまた本発明により可能である。焼結処理では個々の粒子を溶解せずに固体の結合した密集体を作る。M3DTMプロセスでは、低融点ガラスと金属、誘電体、抵抗性あるいは強磁性材料のような低融点材料と高融点材料から成る2成分ペーストの選択的焼結が可能である。

【0047】

レーザ処理は市販の抵抗体および導体ペーストの焼結に使うことができ、また誘電体や強磁性体のようなその他の電気材料のペーストを焼結するのにも使用できる。M3DTMデポジションプロセスにおいて、デポジションのために一般に100,000センチポアズあるいはそれ以上の粘度を持つ市販のペーストは溶剤で希釈し、圧縮空気でエアロゾル化するのが望ましい。M3DTMでデポジットした市販インクのレーザ処理もまた約100℃の損傷閾値を持つプラスチックやその他の熱に弱いターゲット上で実施することができる。M3DTM法とレーザ焼結を用いて処理できる市販のインクは一般に数100ナノメータから数ミクロンの範囲の直径の粒子を有する懸濁液から成る。このインクは導電性、抵抗性および誘電性の処方を含むがこれに限定されない。

【0048】

[例3:M3DTMでデポジットしたナノ粒子インクのレーザ焼結]

M3DTMでデポジットしたナノ粒子インクのレーザ焼結をまた熱に弱いターゲット上の金属線を形成するのに使用した。レーザ処理したナノ粒子デポジットはバルク金属の抵抗率に近い値を示すことが望ましい。M3DTMデポジットしたナノ粒子をバルクの抵抗率に近くするレーザ処理は100 mWあるいはそれ未満の可視光線または紫外線の照射によって達成できる。インクの吸収がレーザの波長に合っていれば赤外線照射もまたナノ粒子のレーザ焼結に使用できる。

【0049】

ナノ粒子インクは粒子の懸濁が維持されるように液状でデポジットされることが望ましく、またそれからレーザが個々の粒子を焼結するためにデポジット上を走査するのが好ましい。ナノ粒子インクのデポジションと焼結を同時に行うことによって、デポジションと分解処理を逐次行ってデポジットした線よりも大きい厚さの線をデポジットできる。ナノ粒子インクのデポジションと焼結とを同時に行う方法は熱に弱いターゲット上に3次元の微細構造を形成するのに用いることができる。

【0050】

[例4:プラスチックおよびガラス上のTFT製造]

ある実施例において、本発明を損傷閾値が約100℃から150℃のプラスチックターゲット上に薄膜トランジスタを製造するのに使用した。特に本発明は、PET(ポリエチレンテレフタレート)、PEN、ポリカーボネート、ポリエーテルエーテルケトン(PEEK)、ポリエステルなどの柔軟性のあるターゲット上に有機薄膜トランジスタ(OTFT)を溶液ベースで製造するのに使用できる。OTFTを製造するM3DTMプロセスの応用はガラスターゲットにも拡張できる。このプロセスによりOTFT製造に必要な有機半導体とメタライゼーションのデポジットおよび処理が可能である。本発明はまたソース電極とドレーン電極、ゲート電極、ゲート絶縁物をデポジットするのに使用できる。約4ミクロンのチャネル長を形成できる。チャネル長に対するチャネル幅の比は周辺効果を減らすため10あるいはそれ以上に保つのが好ましい。その他の構成としてはインジウム錫酸化物(ITO)ゲートおよびポリイミド絶縁層がある。バルク抵抗率に近いOTFT電極製造のためにデポジットできる金属にはパラジウム、金およびその合金があるが、これに限定されない。いずれの場合も導体あるいは半導体材料はM3DTMフローヘッドを用いてデポジットし、それからレーザ処理あるいは加熱を用いて希望の状態に処理する。本発明はトランジスタの半導体材料を形成するために処理できるペンタセン前駆物質のような有機半導体材料の溶液ベースのデポジションに使用できる。

【0051】

さらにM3DTMプロセスはOTFTのバックプレーンおよびガラスならびにプラスチックディスプレイ用に必要な電極結線の両方を製造するのに使用できる。プラスチック上の結線を製造するための一般的な技術の1つは導電性のポリマーの使用であるが、その抵抗率は少なくともバルク金属の数1000倍と高い。これとは対照的にM3DTMプロセスはプラスチックターゲット上にバルク金属の抵抗率に近い値の5ないし10ミクロン幅の銀配線をデポジットできる。

【0052】

本発明はまたアモルファスシリコンインクとレーザデポジション後処理とを用いていろいろなターゲット上に無機薄膜トランジスタを作るのに使用できる。

【0053】

[例5:フラットパネルディスプレイの修理]

本発明はガラスおよびプラスチックのフラットパネルディスプレイ(FPD)回路にある欠陥の修理に使用できる。FPDの製造、出荷あるいは取扱いの間に、相互結線、バスラインあるいはその他表示回路への信号を送る導電性配線を形成する金属構造に電気的切断が発生することがある。M3DTMプロセスを用いて金属前駆物質、金属ナノ粒子インクあるいは同様のもの、あるいはこれらの組合せをデポジットし、切断した回路の間に電気的接続を形成して導電性配線の空隙を修復することができる。デポジットした材料をそれから局所的あるいは全体的にデポジットをレーザ照射、拡散あるいは収束する非レーザ照射、あるいは炉の中での加熱を含むがこれに限定されない加熱を用いてその最終状態に分解あるいは焼結する。FPDにおける金属構造を修理するのに必要な技術は、何もないターゲットに金属構造をデポジットするのとはかなり異なる。特にFPD修理応用においては不十分な材料デポジション、クラック、あるいは貧弱な接着がデポジットした構造および既に存在している線に発生しないように、材料をデポジットし、処理するように注意が必要である。デポジットする材料の粘度が低すぎると不十分なデポジションが発生し、材料がターゲットの上に流れて、欠陥部に充分な高さにデポジットされない。過剰な材料が欠陥部、特に新しくデポジットした構造と切断している線の端との間に用いられるとクラックと貧弱な接着が発生することがある。しかし、M3DTMプロセスパラメータを調節して正しい厚さにデポジットし、クラックや貧弱な接着がないように材料デポジションおよび処理をすることができる。

【0054】

約100 mW未満のレーザパワーを用いてガラスおよびプラスチックターゲットに良好に接着するように前駆物質インク、ナノ粒子デポジットあるいはこれらの組合せの形の材料を処理できる。したがって安価なダイオードレーザシステムをガラスあるいはプラスチック上のFPD修理用の材料を処理するのに使用できる。デポジットする材料には銀、金、銅、インジウム-酸化錫を含むがこれに限定されず、線幅は約5ミクロンの細さである。

【0055】

[例6:柔軟な回路の製造]

多くの電子装置が小型化、携帯化して、固いターゲットに印刷した回路から柔軟なターゲットに印刷した回路への移行が増加している。柔軟なターゲットは3次元パッケージングに使用することができ、当該装置の大きさと重量を相当低減することができる。柔軟な回路はまたさらに丈夫な装置の製造を可能にする。というのは固いターゲットに損傷を与える可能性のある振動や衝撃が及ぼす影響の程度は柔軟なターゲット上に印刷された回路の場合にはより少ないからである。柔軟な回路の使用によって寸法が小さくなり、丈夫さが増すので、カメラ、ビデオカメラ、携帯電話、コンピュータ、補聴器、ペースメーカ、救急および手術室表示装置などの携帯民需品および医療機器の製造に有効である。現在柔軟な回路を作る最も一般的な方法は多段階のフォトリソグラフのプロセスを必要とし、ターゲットへの金属箔の積層、レジストのデポジション、マスクを通したレジストへの露出、現像、エッチング、レジスト除去を含む。これらのプロセスは多くの時間を要し、マスクの製作は費用が掛かる。このプロセスはまた無駄を生じる。というのは元の金属フィルムのごく一部しか回路に使われないからである。一方M3DTMプロセスは柔軟な回路の製造に対してマスクを使わない1ステップのデポジションプロセスを提供する。本発明は直接的で加法的なプロセスであり、したがって積層、フォト処理、化学エッチングおよびこれに関連する材料の無駄を排除する。全メタライゼーションプロセスは好ましいことに僅か3段階を必要とするだけであり、図3に従来のフォトリソグラフのプロセスと並べて示す。

【0056】

M3DTMプロセスを柔軟な回路の製造に適用すると多層回路の製造に対する処理時間および費用も低減できる。M3DTM技術の開発中に本発明者はVirtual MaskingTM tool(VMToolTM)を開発したが、これはエアロゾル化した液体あるいは粒子の懸濁液のコンピュータ制御によるパターン描画を可能にするCADベースのソフトウエアプログラムである。M3DTMプロセスとVMToolTMとを用いると、柔軟な回路層間に絶縁物のパターンを作ることが可能である。これにより接着剤をデポジットして前の回路層に積層するという必要がなくなる。

【0057】

さらに一般的な柔軟な回路の製造に必要な孔のパンチやドリルを減らすことや場合によっては無くすことができる。というのはVMToolTMは3次元回路層間に必要なパターン化した絶縁物層をデポジットできるからである。

【0058】

[例7:金および白金のデポジション]

M3DTM装置はいろいろなターゲットの上に金および白金用の液体分子前駆物質をデポジットするのに使用できる。前駆物質は有機溶剤に溶かした金属塩からなる有機金属系が好ましい。本アプローチは前駆物質をエアロゾル化し、ターゲット上にエアロゾルをデポジットする前に飛行中の飛沫を加熱する。本前駆物質法は、損傷閾値が約400℃より大きいターゲットについて、線幅が約1ミクロンから5ミクロンの金または白金の線を直接書くのに使用できる。

【0059】

ナノ粒子ベースの金インクはプラスチックターゲット上に金をデポジットする前駆物質デポジション法の代替法を提供する。金前駆物質インクの分解温度は一般にPET、PEEK、PENなどのプラスチックの損傷閾値温度を数100℃超え、これは金の前駆物質デポジション法の障害となる。1ナノメートルから20ナノメートルの好ましい範囲の直径を有するナノサイズの金粒子から成るナノ粒子金インクはこれよりも相当低い焼結温度を有し、約100℃という低い損傷閾値温度の低温度プラスチック上にM3DTM法でデポジットした金のラインのレーザ処理をすることができる。一般にナノ粒子ベースの金属インクを使うと金属焼結温度を低くできるので、本発明をプラスチックターゲット上にメタライゼーションを直接書くのに使うことができる。

【0060】

[例8:多層インダクタ]

M3DTMプロセスはまたインダクタやキャパシタを含む、ただしこれに限定されない、多層構造を作るのに使うことができる。さらにM3DTM装置のターゲットからの動作距離が比較的大きい(5 mmあるいはそれ以上)ので、M3DTMプロセスを数100ミクロンのオーダーで高さの変化がある平坦でない表面に材料をデポジットするのに使うことができる。たとえば、M3DTMプロセスを、これに続けてレーザ処理を行って、低い温度のターゲット上に3層の機能電気的部品を作るのに使うことができる。

【0061】

KaptonTMあるいはアルミナターゲット上にフェライトコアのインダクタを3段階のプロセスで作ることができた。第1段階はターゲット上に銀インクの平行な線を直接デポジットすることである。この線は約100ミクロン幅、1ミクロン厚、1000ミクロン長である。密な導電性の銀線を形成するため線をレーザ処理する。これらの線は事実上フェライトコアを囲む導電性の線の一部となる。銀の接続パッド(1000ミクロン角)もまた第1の層に付加される。第2段階は導線の上にマンガン-亜鉛のフェライト粉末と低融点ガラスの混合物をデポジットすることである。この粉末のデポジットの上をレーザで走査してガラスを溶融し、緻密にする。ガラスはフェライト粒子の周りに流れ、冷えたあと密なマトリックス材料を形成する。デポジットを約100ミクロンの厚さにするためフェライトデポジション工程を数回繰り返す。フェライト線の長さは約1500 mmである。最終段階は、下にある平行な銀線を接続してコイルを作るため、フェライトコアの上に斜めに導電性の銀線をデポジットすることである。デポジションヘッドはターゲットから数mm離れているのでmmサイズの曲面に描画するのは比較的容易である。この方法で作った典型的なコイルの抵抗は数オームのオーダーであった。インダクタンスは7マイクロヘンリ、Q値は1 MHzで4.2であった。

【0062】

図4にM3DTMプロセスを使ってKaptonターゲット36上に作ったインダクタの顕微鏡写真を示す。銀線の第1の層は、コアのレーザ焼結中に銀のフェライト/ガラス層へのエレクトロマイグレーションによる短絡が起こらないように充分な厚さ(少なくとも10ミクロン)が必要である。最上層の斜めの銀線は底面の銀線を結合してインダクタコイル30を形成するため、100 - 500ミクロンの等角でない表面(この場合はフェライトコア34)の上に書く。第1層の底面電極線は高さ約50ミクロンの非常に密な線である。接続パッド32は1 mm角である。フェライトコア34は最大高さ400ミクロンの5 x 15 mm角であり、好ましくはマンガン/酸化亜鉛とガラス粉から形成される。M3DTMによりKaptonの上に印刷して作ったインダクタのインダクタンス曲線を図5に示すが、40 MHzから110 MHzにかけて0.8から1.5マイクロヘンリへと次第に予測されたような増加を示している。Q値あるいはサイクルあたりに蓄えられるエネルギーは50 MHzにおいて50であった。

【0063】

[例9:小型熱電対]

タイプSの熱電対(白金、白金/ロジウム)を窒化タンタル(TaN)の上に作るのにM3DTMプロセスを用いた。装置の白金側は熱電対の左脚に書いた。目標とする白金/ロジウム脚の合金比は90%白金と10%ロジウムであった。装置は粘着性Kaptonフィルムを使ってターゲットから絶縁した。

【0064】

白金(Pt)および白金/ロジウム(Pt/Rh)の液体前駆物質の薄膜をポリイミドの絶縁層の上にデポジットした。薄膜を金属状態に変換するのにレーザ分解を使用した。Kapton フィルムをきれいにし、PtおよびPt/Rh前駆物質の濡れと接着を良くするために、試料の清浄化と表面の改善を行った。レーザ化学処理によりバルクPtおよびPt/Rhのものの近くで電気特性が達成された。分解および空隙率の程度を定性的に把握するため4探針測定法を用いた。それぞれの装置を印刷する際には、1つの脚の前駆物質をデポジットし、それからレーザで分解した。この手順を熱電対のもう一方の脚について繰り返した。接合部を接続パッドに接続する導線の交差部分は特に興味深い。1つの導線は接合部の下に書かれる必要があり、もう一方は接合部の上に描かれなければならない。その結果としてこれらの交差部分はクラックが入りやすく、プロセスパラメータの最適化が必要である。図6は熱電対接合部と導線の交差部分の顕微鏡写真を示す。この図はPt-Pt/Rh接合38から最初にデポジットしたPt導線40と、接合38の上にデポジットしたPt/Rh(脚)導線42への円滑な移行を示している。数100ナノメートルを超える厚さの金属層をデポジットすると分解した金属層に受け入れ難いクラックが発生する。したがってこの例ではデポジットの厚さを約0.2から0.5ミクロンに押さえた。さらに厚さが必要なメタライゼーションは数層分のデポジットと分解を繰り返す方法を用いて得ることができる。

【0065】

M3DTMで作った熱電対の較正曲線を図7に示す。これに対応する標準のタイプS熱電対の0℃を基準とする曲線も示す。データは21℃から177℃に対するものである。この装置の曲線は標準の曲線と非常によく似ている。65℃から177℃まで実験の曲線の傾斜は標準曲線の傾斜の3%以内(7.50 x 10-3 mV/℃対7.73 x 10-3 mV/℃)である。出力の差はおそらく基準温度に0℃ではなく約21℃を用いたことによる。

【0066】

[例10:低温度ターゲットのメタライゼーション]

本発明はプラスチックターゲットおよびUV硬化性ポリマーのメタライゼーション(バスライン、電極、相互結線など)、回路基板上への受動電子部品のデポジション、回路基板上への組込受動部品のデポジション、ターゲット層間のヴィアの製造、エポシキのメタライゼーションに使用できる。実際にM3DTMプロセスをポリカーボネートターゲット材料上への銀のデポジットおよび焼結に使用した。銀前駆物質の分解には高い処理温度が必要なので、ポリカーボネートに金属線を直接書くのに必要な処理温度を下げるため、前駆物質法に代わる手法を用いた。この手法として水溶液に懸濁させたナノメータサイズの銀粒子から成るナノ粒子銀インクを使用する。粒子の平均直径は約50ナノメータである。低温度ターゲット上に銀線を印刷するナノ粒子処方の使用は金にも拡張でき、それには次のような利点がある。すなわち、希望の材料(つまり高い電導度の金属)が既に存在し、分解や揮発性有機溶剤の除去の必要がない、懸濁液は水溶性でポリカーボネートを化学的に損傷しない、これまでの研究でプラスチックへの良好な接着が実証されている、ターゲットを室温に保ったままデポジションと処理が行える、ナノ粒子インクは10ミクロン下の線幅にデポジットできる、レーザパワー(< 100 mW)によるナノメータサイズ粒子の焼結はポリカーボネートを損傷しない、レーザ焼結を使ってバルクの電気的特性に近い特性が得られる、などである。ポリカーボネート上に焼結した銀線の顕微鏡写真を図8aと図8bに示す。線の抵抗率は銀のバルク抵抗率の僅か約3倍である。この例では焼結温度は約180℃で、これはポリカーボネートの120℃の損傷閾値よりもずっと高い。

【0067】

他の可能な応用として、受動的電子部品の追加のトリミングおよび、ICチップやプラスチック、およびその他の低温度ターゲット上への厚膜ペーストや半導体材料のデポジションがあるが、これに限定されない。

【0068】

[例11:デポジション材料の事前処理]

処理可能な白金のデポジションを水溶性の四塩化白金から作成した。デポジション装置に入った四塩化白金の飛沫を予め加熱し、デポジットした材料の温度を基盤ヒータにより約580℃に上げた。小パワーのダイオードレーザにより四塩化白金を分解して純白金の希望パターンを作った。電子的応用に対してレーザ処理可能な好ましい材料には、四塩化白金、四塩化金、蟻酸銅、酢酸銀、硝酸銀、チタン酸バリウム、酸化アルミニウムがあるがこれに限定されない。

【0069】

[例12:超高密度配線]

M3DTMプロセスを超高密度配線(UHDI)製作に使用した。現在従来のマスクフォトリソグラフィ技術を使って達成できる高密度配線の最小線幅は約50ミクロンで、ピッチ(間隔)は50から75ミクロンである。しかし傾向としてHDI回路産業は低コストの超高密度配線、つまり約10から40ミクロンの線幅を要求し始めている。プラスチックおよびその他の低温度ターゲット上に導電性の線をデポジットするのに、導電性ポリマー溶液を用いたインクジェットが使用されてきた。しかしこの方法ではM3DTM技術を用いてプラスチック上にデポジットした金属線よりも104から106倍高い抵抗率の線ができる。さらにインクジェットによる線幅は約50ミクロンが限界である。

【0070】

これに対して、50ミクロンピッチで線幅25ミクロンの高密度金属線をデポジットするのにM3DTMプロセスを使用した。25ミクロン幅の前駆物質線をデポジットし、最終的な線幅にするためにレーザ分解を使用した。デポジションに続いてレーザ分解するプロセスでは約1から50ミクロンの線幅を得る。たとえば、M3DTMプロセスを用いて1ミル厚のKaptonTMフィルム上に50ミクロンのスペーシングで線幅25ミクロンのPt配線を書いた。ポリイミド上に10ミクロンのスペーシングで線幅10ミクロンのPt線を作る目標もプロセスパラメータを最適化すれば可能である。

【0071】

銀を用いて同じ線幅と同じ線密度が可能である。図9はポリマーディスプレイ応用のためPMMA上にデポジットした銀配線を示す。これは低温度ポリマー上に導電性インクをデポジットしレーザ処理するM3Dの能力を表している。銀ナノ粒子インクをPMMA上に35ミクロン幅の線でデポジットした。それからインクを80℃で5分間乾燥させた。乾燥後、50 mW、532 nmのCWレーザをデポジットの上に収束させ、ナノ粒子を焼結するために20 mm/sで走査した。6 cm長の配線の抵抗測定値は100オームであった。これは16 OOhm-cmの抵抗率に相当し、銀バルクの抵抗率の約10倍よりは小さい。デポジットはPMMAに良く接着しており、粘着テープ試験に合格した。

【0072】

これらの好ましい実施例を参照して本発明を詳細に説明したが、他の実施例でも同じ結果を達成することができる。本発明の変形や修正はこの技術に詳しい専門家にとっては明らかであり、このようなすべての変形や同等なものを含むことを意図している。前記に開示したいろいろな構成は好ましい、また代替の実施例について読者に知らしめることを意図しており、本発明の限度や請求範囲を制約することを意図したものではない、前記で引用したすべての特許および出版物の全文の開示はここに参考文献として含まれている。

【図面の簡単な説明】

【0073】

【図1】M3DTMシステムの主要要素を圧縮空気のエアロゾル装置と共に示す。

【図2】M3DTMデポジションモジュールの図面である。

【図3】従来の柔軟な回路の製造に用いるステップと、同じ用途のM3DTMプロセスに用いるステップの流れ図を示す。

【図4】M3DTMプロセスを用いて作ったインダクタの顕微鏡写真である。

【図5】インダクタンス曲線を示す。

【図6】熱電対接合とリード線の交差部の顕微鏡写真である。

【図7】M3DTMプロセスで作った熱電対の較正曲線を示す。

【図8】図8aと8bはポリカーボネート上に焼結した銀の顕微鏡写真である。

【図9】PMMA基盤上のレーザ処理した銀の接続配線の顕微鏡写真である。

【特許請求の範囲】

【請求項1】

ターゲットの上に材料をデポジットする方法であって、

エアロゾル流を発生するステップと、

エアロゾルジェットを用いて前記エアロゾル流をデポジットするステップと、

前記材料を得るためにその結果得られたデポジットを少なくともターゲットの損傷閾値温度とほぼ同じ温度においてレーザで処理するステップとを含み、

その結果得られたデポジットの電気的特性が本質的に前記材料のバルクの形における電気的特性と同様である、方法。

【請求項2】

請求項1に記載の方法であって、前記電気的特性が抵抗率を含む方法。

【請求項3】

請求項1に記載の方法であって、前記ターゲットが平坦でない、方法。

【請求項4】

請求項1に記載の方法であって、損傷閾値温度が200℃未満である、方法。

【請求項5】

請求項1に記載の方法であって、前記エアロゾル流が液状分子化学前駆物質およびコロイド状あるいは粒子懸濁液から成るグループから選択した1以上の材料を含む、方法。

【請求項6】

請求項5に記載の方法であって、前記エアロゾル流がさらに、有機金属前駆物質、コロイド状金属溶液、金属ペースト、金属ナノ粒子懸濁液、セラミック前駆物質、セラミックペースト、抵抗体前駆物質溶液、抵抗体ペースト、無機半導体懸濁液、重合体前駆物質溶液、金属、誘電体あるいは抵抗粒子のコロイド状懸濁液、およびこれらの任意の組合せから成るグループから生成した1以上の材料を含む、方法。

【請求項7】

請求項1に記載の方法であって、エアロゾル流の直径が約10ミクロン未満の飛沫あるいは粒子を含む、方法。

【請求項8】

請求項1に記載の方法であって、前記の発生させるステップが超音波トランスダクションあるいは圧縮空気によるエアロゾル化を含む、方法。

【請求項9】

請求項1に記載の方法であって、前記エアロゾルジェットが環状流を含む、方法。

【請求項10】

請求項5に記載の方法であって、前記エアロゾルジェットが内部エアロゾルキャリア流を拘束する鞘状のガス流に囲まれた内部エアロゾルキャリア流を含む、方法。

【請求項11】

請求項9に記載の方法であって、環状流がエアロゾル流を中規模の寸法に収束させる、方法。

【請求項12】

請求項11に記載の方法であって、デポジットした形状の大きさが約4ミクロン以上である、方法。

【請求項13】

請求項1に記載の方法であって、前記デポジットのステップが前記ターゲットと前記エアロゾル流の相対運動を含む、方法。

【請求項14】

請求項1に記載の方法がさらに前記デポジットの前に前記エアロゾル流を事前処理するステップを含む方法。

【請求項15】

請求項14に記載の方法であって、前記事前処理ステップが、前記エアロゾル流の給湿、前記エアロゾル流の乾燥、前記エアロゾル流の冷却、前記エアロゾル流の組成の蒸気成分の増加、前記エアロゾル流の組成でない第2の成分である材料の蒸気成分の増加から成るグループから選択した処理を含む、方法。

【請求項16】

請求項1に記載の方法がさらに前記処理ステップの前に前記デポジットを事後処理するステップを含む、方法。

【請求項17】

請求項16に記載の方法であって、前記事後処理ステップが、加熱、環境の減圧、電磁波の照射およびこれらの組合せから成るグループから選択した処理を含む、方法。

【請求項18】

請求項1に記載の方法であって、前記デポジットが前記レーザからのビームの直径にほぼ等しい幅を有する、方法。

【請求項19】

請求項1に記載の方法であって、前記デポジットの幅が前記レーザからのビームの直径よりも大きい、方法。

【請求項20】

請求項1に記載の方法であって、前記デポジションのステップと前記処理のステップとが同時に行われる方法。

【請求項21】

請求項1に記載の方法であって、前記処理のステップが少なくとも化学分解、重合、焼結、溶解から成るグループから選択した1つの処理を含む、方法。

【請求項22】

請求項1に記載の方法であって、前記ターゲットがポリカーボネート、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリテトラフルオロエチレン、ポリエステル、エポキシから成るグループから選択した材料を含む、方法。

【請求項23】

請求項1に記載の方法であって、前記レーザがダイオードレーザを含む、方法。

【請求項24】

請求項1に記載の方法であって、前記レーザのパワーが約10ミリワットである、方法。

【請求項25】

請求項1に記載の方法であって、前記レーザが連続波モードあるいはパルス波モードを含む、方法。

【請求項26】

請求項25に記載の方法であって、前記パルス波モードのエネルギーが数マイクロジュールである、方法。

【請求項27】

請求項1に記載の方法であって、前記処理のステップがレンズシステムおよびミラーと光ファイバーとのいずれかまたは両方を用いて前記ターゲットに前記レーザからのビームを供給することを含む、方法。

【請求項28】

請求項1に記載の方法であって、前記レーザからのビームが前記エアロゾル流とは別にターゲットに供給される、方法。

【請求項29】

請求項28に記載の方法がデポジションとレーザ処理の逐次処理である方法。

【請求項30】

請求項1に記載の方法であって、レーザ処理後のデポジットの形状の大きさが少なくとも約1ミクロンである、方法。

【請求項1】

ターゲットの上に材料をデポジットする方法であって、

エアロゾル流を発生するステップと、

エアロゾルジェットを用いて前記エアロゾル流をデポジットするステップと、

前記材料を得るためにその結果得られたデポジットを少なくともターゲットの損傷閾値温度とほぼ同じ温度においてレーザで処理するステップとを含み、

その結果得られたデポジットの電気的特性が本質的に前記材料のバルクの形における電気的特性と同様である、方法。

【請求項2】

請求項1に記載の方法であって、前記電気的特性が抵抗率を含む方法。

【請求項3】

請求項1に記載の方法であって、前記ターゲットが平坦でない、方法。

【請求項4】

請求項1に記載の方法であって、損傷閾値温度が200℃未満である、方法。

【請求項5】

請求項1に記載の方法であって、前記エアロゾル流が液状分子化学前駆物質およびコロイド状あるいは粒子懸濁液から成るグループから選択した1以上の材料を含む、方法。

【請求項6】

請求項5に記載の方法であって、前記エアロゾル流がさらに、有機金属前駆物質、コロイド状金属溶液、金属ペースト、金属ナノ粒子懸濁液、セラミック前駆物質、セラミックペースト、抵抗体前駆物質溶液、抵抗体ペースト、無機半導体懸濁液、重合体前駆物質溶液、金属、誘電体あるいは抵抗粒子のコロイド状懸濁液、およびこれらの任意の組合せから成るグループから生成した1以上の材料を含む、方法。

【請求項7】

請求項1に記載の方法であって、エアロゾル流の直径が約10ミクロン未満の飛沫あるいは粒子を含む、方法。

【請求項8】

請求項1に記載の方法であって、前記の発生させるステップが超音波トランスダクションあるいは圧縮空気によるエアロゾル化を含む、方法。

【請求項9】

請求項1に記載の方法であって、前記エアロゾルジェットが環状流を含む、方法。

【請求項10】

請求項5に記載の方法であって、前記エアロゾルジェットが内部エアロゾルキャリア流を拘束する鞘状のガス流に囲まれた内部エアロゾルキャリア流を含む、方法。

【請求項11】

請求項9に記載の方法であって、環状流がエアロゾル流を中規模の寸法に収束させる、方法。

【請求項12】

請求項11に記載の方法であって、デポジットした形状の大きさが約4ミクロン以上である、方法。

【請求項13】

請求項1に記載の方法であって、前記デポジットのステップが前記ターゲットと前記エアロゾル流の相対運動を含む、方法。

【請求項14】

請求項1に記載の方法がさらに前記デポジットの前に前記エアロゾル流を事前処理するステップを含む方法。

【請求項15】

請求項14に記載の方法であって、前記事前処理ステップが、前記エアロゾル流の給湿、前記エアロゾル流の乾燥、前記エアロゾル流の冷却、前記エアロゾル流の組成の蒸気成分の増加、前記エアロゾル流の組成でない第2の成分である材料の蒸気成分の増加から成るグループから選択した処理を含む、方法。

【請求項16】

請求項1に記載の方法がさらに前記処理ステップの前に前記デポジットを事後処理するステップを含む、方法。

【請求項17】

請求項16に記載の方法であって、前記事後処理ステップが、加熱、環境の減圧、電磁波の照射およびこれらの組合せから成るグループから選択した処理を含む、方法。

【請求項18】

請求項1に記載の方法であって、前記デポジットが前記レーザからのビームの直径にほぼ等しい幅を有する、方法。

【請求項19】

請求項1に記載の方法であって、前記デポジットの幅が前記レーザからのビームの直径よりも大きい、方法。

【請求項20】

請求項1に記載の方法であって、前記デポジションのステップと前記処理のステップとが同時に行われる方法。

【請求項21】

請求項1に記載の方法であって、前記処理のステップが少なくとも化学分解、重合、焼結、溶解から成るグループから選択した1つの処理を含む、方法。

【請求項22】

請求項1に記載の方法であって、前記ターゲットがポリカーボネート、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリテトラフルオロエチレン、ポリエステル、エポキシから成るグループから選択した材料を含む、方法。

【請求項23】

請求項1に記載の方法であって、前記レーザがダイオードレーザを含む、方法。

【請求項24】

請求項1に記載の方法であって、前記レーザのパワーが約10ミリワットである、方法。

【請求項25】

請求項1に記載の方法であって、前記レーザが連続波モードあるいはパルス波モードを含む、方法。

【請求項26】

請求項25に記載の方法であって、前記パルス波モードのエネルギーが数マイクロジュールである、方法。

【請求項27】

請求項1に記載の方法であって、前記処理のステップがレンズシステムおよびミラーと光ファイバーとのいずれかまたは両方を用いて前記ターゲットに前記レーザからのビームを供給することを含む、方法。

【請求項28】

請求項1に記載の方法であって、前記レーザからのビームが前記エアロゾル流とは別にターゲットに供給される、方法。

【請求項29】

請求項28に記載の方法がデポジションとレーザ処理の逐次処理である方法。

【請求項30】

請求項1に記載の方法であって、レーザ処理後のデポジットの形状の大きさが少なくとも約1ミクロンである、方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8a】

【図8b】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8a】

【図8b】

【図9】

【公表番号】特表2007−507114(P2007−507114A)

【公表日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願番号】特願2006−528312(P2006−528312)

【出願日】平成16年9月27日(2004.9.27)

【国際出願番号】PCT/US2004/031803

【国際公開番号】WO2005/039814

【国際公開日】平成17年5月6日(2005.5.6)

【出願人】(501429955)オプトメック・デザイン・カンパニー (6)

【Fターム(参考)】

【公表日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願日】平成16年9月27日(2004.9.27)

【国際出願番号】PCT/US2004/031803

【国際公開番号】WO2005/039814

【国際公開日】平成17年5月6日(2005.5.6)

【出願人】(501429955)オプトメック・デザイン・カンパニー (6)

【Fターム(参考)】

[ Back to top ]