感熱粘着ラベル及びそれを用いたラベル付き容器

【課題】耐ブロッキング性に優れ、被着体からの優れた剥離性を有するとともに、印刷性にも優れている感熱粘着ラベルを提供すること。

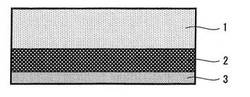

【解決手段】第1のフィルム層1および第2のフィルム層2よりなる積層フィルムの第2のフィルム層2側の表面に感熱粘着剤層3を設けた感熱粘着ラベルにおいて、第1のフィルム層1側の表面のベック平滑度が2,000〜20,000秒とし、第2のフィルム層2側の表面のベック平滑度が800〜20,000秒とし、第2のフィルム層側の表面の水との接触角が20〜80°とし、かつ感熱粘着剤層3の表面強度が0.6〜1.8kg−cmとした。

【解決手段】第1のフィルム層1および第2のフィルム層2よりなる積層フィルムの第2のフィルム層2側の表面に感熱粘着剤層3を設けた感熱粘着ラベルにおいて、第1のフィルム層1側の表面のベック平滑度が2,000〜20,000秒とし、第2のフィルム層2側の表面のベック平滑度が800〜20,000秒とし、第2のフィルム層側の表面の水との接触角が20〜80°とし、かつ感熱粘着剤層3の表面強度が0.6〜1.8kg−cmとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷性に優れ、印刷後の優れた耐ブロッキング性及び被着体からの優れた剥離性を兼ね備えた感熱粘着ラベルに関するものである。

【背景技術】

【0002】

近年、水や清涼飲料水等を販売する際に、ポリエチレンテレフタレート(PET)製ボトル等のプラスチック製容器が広く用いられており、これらの容器には、商品名やデザイン、内容物に関する説明等の印刷が施されたラベルが貼着されることが多い。かかるラベルとしては、公知の感圧粘着ラベルが使用されたり、基材シートの裏面に常温(10〜30℃)では粘着性を示さない感熱粘着剤を塗工し、反対面に印刷を施した感熱粘着ラベル(ディレードラベル)が提案されたりしている(例えば引用文献1〜6)。

【0003】

このような感熱粘着ラベルは、容器への貼付時に粘着剤層部分を加熱することにより粘着性を発現させることができるため、使用時までは粘着性を有しておらず、感圧粘着ラベルには必須の剥離紙を用いずに保管ができるという利点がある。また、感熱粘着剤は、加熱により一旦粘着性を発現すると、加熱をやめた後も一定時間粘着性が持続するので、特に貼付安定性に優れるという利点を有する。

【0004】

しかしながらこれらの感熱粘着ラベルは、通常、ロール状で保管されるため、特に夏場には保管中に粘着性が生じてしまい、ラベルがブロッキングするという問題があった。この問題に対しては、感熱粘着ラベルの粘着剤にブロッキング防止となる添加剤を添加して耐ブロッキング性を付与する方法や、粘着剤に可塑剤や滑剤を添加した感熱粘着剤や提案されている(例えば引用文献7、8)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平5−18433号公報

【特許文献2】特開平1−22290号広報

【特許文献3】特開平6−100847号公報

【特許文献4】特開平6−100848号公報

【特許文献5】特開平7−319390号公報

【特許文献6】特開平8−76690号公報

【特許文献7】特開平6−179855号公報

【特許文献8】特公昭62−21835号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記のような添加剤を加えた粘着剤を用いたラベルは、接着強度が低減したり、粘着層強度が弱いためにラベルを剥離した後の被着体上に糊が残ってしまったりするという課題を有していた。

このような従来技術の課題に鑑みて、耐ブロッキング性に優れ、被着体からの優れた剥離性を有するとともに、印刷性にも優れている感熱粘着ラベルを提供することを本発明の目的とした。

【課題を解決するための手段】

【0007】

本発明者らは鋭意検討を重ねた結果、以下の感熱粘着ラベルによれば上記課題を解決できることを見出した。

[1] 第1のフィルム層および第2のフィルム層よりなる積層フィルムの第2のフィルム層側の表面に感熱粘着剤層を設けた感熱粘着ラベルであって、

積層フィルムの第1のフィルム層側の表面のベック平滑度が2,000〜20,000秒であり、第2のフィルム層側の表面のベック平滑度が800〜20,000秒であり、第2のフィルム層側の表面の水との接触角が20〜80°であり、かつ感熱粘着剤層の表面強度が0.6〜1.8kg−cmであることを特徴とする感熱粘着ラベル。

[2] 前記第1のフィルム層側の表面が印刷可能であることを特徴とする[1]に記載の感熱粘着ラベル。

[3] 前記第2のフィルム層のJapan TAPPI No.51:2000により測定される液体吸収容積が1.0〜5.5ml/m2であることを特徴とする[1]または[2]に記載の感熱粘着ラベル。

[4] 前記第1のフィルム層が熱可塑性樹脂40〜100重量%と、無機微細粉末及び有機フィラーの少なくとも一方を0〜60重量%を含み、

前記第2のフィルム層が熱可塑性樹脂28〜57重量%と、表面処理剤により表面処理された無機微細粉末43〜72重量%を含むことを特徴とする[1]〜[3]のいずれか一項に記載の感熱粘着ラベル。

[5] 前記表面処理剤が水溶性カチオンコポリマー及び水溶性アニオン系界面活性剤の少なくとも一方を含むことを特徴とする[4]に記載の感熱粘着ラベル。

[6] 前記感熱粘着剤層が熱可塑性樹脂と粘着付与剤と固形可塑剤とを含むことを特徴とする[1]〜[5]のいずれか一項に記載の感熱粘着ラベル。

[7] 前記感熱粘着剤層が70〜150℃に加熱したときに活性化し、流動性および粘着性を発現することを特徴とする[1]〜[6]のいずれか一項に記載の感熱粘着ラベル。

[8] 前記第2のフィルム層が多孔質であり、第2のフィルム層内部に感熱粘着剤の一部が吸収された状態で、積層フィルムの第2のフィルム層側の表面に感熱粘着剤層が設けられていることを特徴とする[1]〜[7]のいずれか一項に記載の感熱粘着ラベル。

[9] 前記感熱粘着ラベルを80×15mmのサイズに断裁したサンプルを20枚用意し、同サンプルの第1のフィルム層側の表面と、隣接する別サンプルの感熱粘着剤層の表面が接するように全て順に重ね合わせて積重物とし、この積重物の最上面と最下面からこの積重物に500gf/cm2の荷重を加えて、気温50℃、相対湿度50%の環境下で24時間調整した後に、この積重物の最上面から8、9枚目と、10、11枚目と、12、13枚目のサンプルを2枚ずつ3組、剥がれないように採取し、それぞれの組毎に2枚のサンプルを引張試験機のつかみ部にそれぞれ固定して引張速度50mm/minで測定した剥離接着強さの、3組の平均値が0〜200gf/15mmであることを特徴とする[1]〜[8]のいずれか一項の感熱粘着ラベル。

[10] 前記第1のフィルム層が多層構造であることを特徴とする[1]〜[9]のいずれか一項に記載の感熱粘着ラベル。

[11] [1]〜[10]のいずれか一項に記載の感熱粘着ラベルを貼着したラベル付き容器。

[12] 前記ラベル付き容器における容器の材質が、高密度ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、スチール、アルミニウム、ガラス、セラミックのいずれかであることを特徴とする[11]に記載のラベル付き容器。

[13] 前記容器の材質にポリエチレンテレフタレートを用いたラベル付き容器において、容器よりラベルを剥離するときの剥離強度が、200〜500gf/15mmであることを特徴とする[11]または[12]に記載のラベル付き容器。

【発明の効果】

【0008】

本発明の感熱粘着ラベルは、ラベル保管時にブロッキングが起こりにくく、ラベラー適性に優れ、しかも、被着体に対して十分な強度で接着でき、使用後には被着体に糊残りすることがなく容易に剥離することができる。また、印刷と同じ工程で粘着剤層を形成できるため、低コストでラベルを製造することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の感熱粘着ラベルの一様態の断面図である。

【図2】本発明の積層フィルムおよび感熱粘着ラベルの一様態(製造例5および実施例5)の断面の電子顕微鏡写真であって、(a)は感熱粘着剤層形成前の状態、(b)は感熱粘着剤層形成後の状態を示すものである。

【図3】表面強度の測定に用いた機器(インターナルボンドテスター)の模式図である。

【図4】表面強度の測定プロセスを説明する模式図である。

【発明を実施するための形態】

【0010】

以下において、本発明の感熱粘着ラベルについて詳細に説明する。以下に記載する構成要件の説明は、本発明の代表的な実施態様に基づいてなされることがあるが、本発明はそのような実施態様に限定されるものではない。

本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値および上限値として含む範囲を意味する。本明細書において「ブロッキング」とは、使用前の感熱粘着ラベルの感熱粘着剤が活性化し、粘着性を生じたラベルが同士で貼り付いてしまい、塊の様になってしまう状態を指す。「貼付安定性」とは、感熱粘着剤が活性化した後は、数日間粘着力が持続し、安定して被着体に貼付することができることを指す。「ラベラー」とは、ラベリングマシーンとも呼ばれ、様々な被着体(容器等)にラベルを貼る自動機械を指す。「ラベラー適性」とは、上記ラベラーを用いて感熱粘着ラベルのロール状物を取り扱う際に、ラベルのブロッキングに因り、ロール状物の巻き出し部と、巻き取り部の間に異常な張力(テンション)が掛かり、ラベラーが停止してしまうようなことがないことを指す。「ラベリング適性」とは、ラベルの被着体に対する接着強度を指す。同接着強度は低すぎると被着体からラベルが容易に剥がれてしまい、逆に高すぎると被着体からのラベルの剥離が困難となる傾向がある。

【0011】

[感熱粘着ラベル]

(特徴)

本発明の感熱粘着ラベルは、図1に示すように、第1のフィルム層(1)および第2のフィルム層(2)よりなる積層フィルムの第2のフィルム層側の表面に感熱粘着剤層(3)を設けたものである。積層フィルムの第1のフィルム層側の表面のベック平滑度は2000〜20000秒であり、好ましくは5000〜10000秒である。また、積層フィルムの第2のフィルム層側の表面のベック平滑度は800〜20000秒であり、好ましくは4000〜8000秒であり、かつ第2のフィルム層側の表面の水との接触角は20〜80°であり、好ましくは30〜60°である。さらに、感熱粘着剤層の表面強度は0.6〜1.8kg−cmであり、好ましくは0.8〜1.2kg−cmである。積層フィルムの第1のフィルム層側の表面は印刷可能であることが好ましい。また、第2のフィルム層の「Japan TAPPI No.51:2000」により測定される液体吸収容積は1.0〜5.5ml/m2であることが好ましく、1.5〜5.0ml/m2であることがより好ましい。

【0012】

積層フィルムの第1のフィルム層側の表面の平滑度が2000秒未満では、印刷時の網点の太り率(ドットゲイン)が増加し、不鮮明でぼやけたイメージの印刷物となる。20000秒を超えては、微少な表面擦れにより印刷面に擦りキズが目立ち、印刷イメージを損ねる。また第2のフィルム層側の表面の平滑度が800秒未満では、感熱粘着剤を薄くて均一に塗工することができず、塗工ムラが発生して安定した粘着強度が得られない。20000秒を超えては、十分な表面強度が得られにくいため、ラベル剥離時に被着体表面に第2のフィルム層の一部が残ってしまうことがある。

積層フィルムの第1のフィルム層側の表面の平滑度を調整する方法として、第1のフィルム層に添加する無機微細粉末や有機フィラーの配合量や延伸時の温度を制御する方法などを挙げることができる。

【0013】

さらに第2のフィルム層側の表面の水との接触角が20°未満では、感熱粘着剤の塗工時に感熱粘着剤が第2のフィルム層表面に広がりながら第2のフィルム層の内部に浸透しすぎる。このため、感熱粘着剤層面を加熱してタック力を出す際に時間が掛かり過ぎ、被着体へのラベル貼合時の速度低下による生産効率悪化や、ラベルの熱による変形が懸念される。80°を超える場合は、感熱粘着剤が第2のフィルム層表面に広がらずかつ第2のフィルム層の内部に浸透し難いため、感熱粘着剤塗工時の乾燥に時間が掛かり過ぎ、感熱粘着ラベルの生産効率の悪化し、また耐ブロッキング性が悪化し実用的ではない。

第2のフィルム層側の表面の水との接触角を調整する方法として、表面処理剤により表面処理された無機微細粉末の第2のフィルム層への添加量や延伸時の温度を制御する方法などを挙げることができる。

【0014】

また、感熱粘着剤層の表面強度が0.6kg−cm未満では、容器使用後のラベル剥離時にラベルの一部分が被着体に残ってしまう。また1.8kg−cmを超えては被着体との剥離強度が高くなり過ぎ、被着体とラベルの分別が困難となる。

感熱粘着剤層の表面強度を調整する方法として、表面処理剤により表面処理された無機微細粉末の第2のフィルム層への添加量や延伸時の温度を制御することにより第2のフィルム層の開口率を調節し、感熱粘着剤の第2のフィルム層への浸透を制御する方法などを挙げることができる。

【0015】

第2のフィルム層の液体吸収容積が1.0ml/m2以上であれば、塗工時に感熱粘着剤が第2のフィルム層の内部に浸透しやすいため、塗工速度が向上し、生産性を上げやすい。また、薄く均一に感熱粘着剤を塗工することや、その塗工工程を工業化することも容易であるため、第2のフィルム層表面に多量の感熱粘着剤が残存してブロッキングが生じることも防止しやすい。液体吸収容積が5.5ml/m2以下であれば、塗工時に感熱粘着剤が第2のフィルム層の内部に浸透し過ぎて、粘着力が発現し難くなる事態を回避しやすい。なお、感熱粘着剤が第2のフィルム層の内部に浸透してしまう場合であっても感熱粘着剤を厚く塗工すれば接着強度は確保されるが、塗工時の乾燥速度に制約がでたり、ブロッキングが生じたりとハンドリングが低下し、感熱ラベルのコストアップに繋がるため好ましくない。

第2のフィルム層の液体吸収容積を調整する方法として、表面処理剤により表面処理された無機微細粉末の第2のフィルム層への添加量や延伸時の温度を制御することにより開口率を調節し、さらに第2のフィルム層の厚みを調節する方法などを挙げることができる。

【0016】

(第1のフィルム層)

本発明の感熱粘着ラベルを構成する第1のフィルム層は、熱可塑性樹脂を含むものであることが好ましい。

第1のフィルム層に用いられる熱可塑性樹脂の種類は特に制限されない。熱可塑性樹脂としては、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン等のエチレン系樹脂;プロピレン系樹脂、ポリメチル−1−ペンテン、エチレン−環状オレフィン共重合体等のポリオレフィン系樹脂;ナイロン−6、ナイロン−6,6、ナイロン−6,10、ナイロン−6,12等のポリアミド系樹脂;ポリエチレンテレフタレートやその共重合体、ポリエチレンナフタレート、脂肪族ポリエステル等の熱可塑性ポリエステル系樹脂;ポリカーボネート、アタクティックポリスチレン、シンジオタクティックポリスチレン、ポリフェニレンスルフィド等の熱可塑性樹脂が挙げられる。これらは2種以上混合して用いることもできる。これらの中でも、耐薬品性や生産コスト等の観点より、ポリオレフィン系樹脂を用いることが好ましく、その中でもプロピレン系樹脂を用いることがより好ましい。

【0017】

前記プロピレン系樹脂としては、プロピレン単独重合体や、主成分であるプロピレンとエチレン、1−ブテン、1−ヘキセン、1−ヘプテン,4−メチル−1−ペンテン等のα−オレフィンとの共重合体を用いることができる。前記プロピレン系樹脂の立体規則性は特に制限されず、アイソタクティックないしはシンジオタクティック及び種々の程度の立体規則性を示すものを用いることができる。また、前記プロピレン系樹脂が共重合体である場合、2元系でも3元系でも4元系でもよく、またランダム共重合体でもブロック共重合体であってもよい。これらの中でも、融点(DSCピーク温度)が160℃未満のポリオレフィン系樹脂を用いることが好ましく、具体的にはプロピレンを主として含む多元系のランダム共重合体を用いることが特に好ましい。

【0018】

第1のフィルム層における熱可塑性樹脂の配合量は、40〜100重量%であることが好ましく、45〜95重量%であることがより好ましく、50〜90重量%であることがさらに好ましい。

【0019】

第1のフィルム層には、必要に応じて無機微細粉末、有機フィラー、安定剤、光安定剤、分散剤、滑剤、帯電防止剤などを添加することができる。添加する場合は無機微細粉末や有機フィラーを選択することが好ましく、無機微細粉末を選択することがより好ましい。無機微細粉末や有機フィラーを添加する場合の配合量は、60〜0重量%であることが好ましく、55〜5重量%であることがより好ましく、50〜10重量%であることがさらに好ましい。

【0020】

無機微細粉末を添加する場合は、粒径が通常0.01〜15μm、好ましくは0.1〜5μmのものを使用する。具体的には、炭酸カルシウム、焼成クレイ、シリカ、けいそう土、白土、タルク、酸化チタン、硫酸バリウム、アルミナ、ゼオライト、マイカ、セリサイト、ベントナイト、セピオライト、バーミキュライト、ドロマイト、ワラストナイト、ガラスファイバーなどを使用することができる。さらに無機微細粉末を使用いる場合は、事前に無機微細粉末表面に親水性処理及び/又は親油性処理等の表面処理を施すことが望ましい。これらの表面処理を施すことにより分散性を向上し、第1のフィルム層に印刷性、塗工適性、耐擦過性、ラベリング適性、2次加工適性等の様々な性能を付与することが可能となる。

【0021】

有機フィラーを添加する場合は、平均分散粒子径が通常0.01〜15μm、好ましくは0.1〜5.0μmのものを使用する。有機フィラーを添加する場合は、主成分である熱可塑性樹脂とは異なる種類の樹脂を選択することが好ましい。例えば、熱可塑性樹脂フィルムがポリオレフィン系樹脂フィルムである場合には、有機フィラーとしては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、ナイロン−6、ナイロン−6,6、環状オレフィン、ポリスチレン、ポリメタクリレート等の重合体であって、ポリオレフィン系樹脂の融点よりも高い融点(例えば170〜300℃)ないしはガラス転移温度(例えば170〜280℃)を有し、かつ非相溶性の樹脂からなるものを使用することができる。

【0022】

第1のフィルム層は、1軸方向または2軸方向に延伸したフィルムであってもよい。また、第1のフィルム層は多層構造であってもよく、多層構造である場合、各層は同じ延伸倍率で延伸したものであってもよいし、延伸状態が異なるものであってもよいし、第1の延伸フィルム層に、無延伸フィルムを貼合したものでもよい。

【0023】

第1のフィルム層の厚みは、25〜125μmであることが好ましく、35〜95μmであることがより好ましく、45〜75μmであることがさらに好ましい。第1のフィルム層が多層構造を有する場合は、その総厚が上記の範囲内にあることが好ましい。

【0024】

(第2のフィルム層)

本発明における第2のフィルム層は、多孔質なフィルムであり、同層上に詳細後述する感熱粘着剤層を設ける際に、同層内部に感熱粘着剤の一部を吸収し、その状態で感熱粘着剤が乾燥固化することで、同層の表面に感熱粘着剤層が設けられる(図2)。

ラベリング適性に寄与する感熱粘着剤の量(坪量、塗工量)は、その感熱粘着剤の種類にも依るが、ある程度一義的に定められるものである。

ラベリング適性に寄与するだけの量の感熱粘着剤を積層フィルム上に設けた場合に、その一部が第2のフィルム層の内部に保管され、過量の感熱粘着剤が表面に残らないことによって、感熱粘着ラベルにおける耐ブロッキング性が向上し、また感熱粘着剤層の表面強度が向上する。

しかしながら、第2のフィルム層が過剰に感熱粘着剤を吸収してしまうと、逆にラベリング適性の低下を招く。そのため同層内部には感熱粘着剤の一部が吸収されるように、配合や延伸の条件から第2のフィルム層の空隙率や厚みを調整して液体吸収容積を適切な範囲とすることが好ましい。

本発明の感熱粘着ラベルを構成する第2のフィルム層は、熱可塑性樹脂を含むものであることが好ましい。

第2のフィルム層に用いられる熱可塑性樹脂の種類は特に制限されず、第1のフィルム層と同様のものが使用できる。第2のフィルム層における熱可塑性樹脂の配合量は、28〜57重量%であることが好ましく、30〜55重量%であることがより好ましく、40〜50重量%であることがさらに好ましい。

【0025】

第2のフィルム層には、必要に応じて第1のフィルム層と同様の無機微細粉末、有機フィラー、安定剤、光安定剤、分散剤、滑剤、帯電防止剤などを添加することができる。なかでも、第2のフィルム層には、少なくとも1種類の表面処理剤により表面処理された無機微細粉末を添加することが好ましい。表面処理剤は、水溶性カチオンコポリマーおよび水溶性アニオン系界面活性剤の少なくとも一方であることが好ましい。

【0026】

ここで表面処理剤として用いる水溶性カチオンコポリマーは、(1)ジアリルアミン塩またはアルキルジアリルアミン塩の少なくとも一方と(2)非イオン親水性ビニルモノマーとの共重合体であることが好ましい。

【0027】

(1)のジアリルアミン塩やアルキルジアリルアミン塩を形成する陰イオンは、塩化物イオン、臭化物イオン、硫酸イオン、硝酸イオン、メチル硫酸イオン、エチル硫酸イオン、メタンスルホン酸イオンより選ばれる陰イオンであることが好ましい。(1)のジアリルアミン塩やアルキルジアリルアミン塩の具体例としては、ジアリルアミン塩、炭素数1〜4の範囲のアルキルジアリルアミン塩およびジアルキルジアリルアミン塩、すなわちメチルジアリルアミン塩やエチルジアリルアミン塩、ジメチルジアリルアミン塩、メタクリロイルオキシエチルトリメチルアンモニウム、アクリロイルオキシエチルトリメリルアンモニウム、メタクリロイルオキシエチルジメチルエチルアンモニウムやアクリロイルオキシエチルジメチルエチルアンモニウムのクライド、ブロマイド、メトサルフェート、またはエトサルフェート、N,N−ジメチルアミノエチルメタクリレートやN,N−ジメチルアミノエチルアクリレートをエピクロロヒドリン、グリシドール、グリシシジルトリメチルアンモニウムクロライドなどのエポキシ化合物でアルキル化して得られる4級アンモニウム塩が挙げられ、これらの中でも、好ましくはジアリルアミン塩、メチルジアリルアミン塩およびジメチルジアリルアミン塩である。

【0028】

(2)の非イオン親水性ビニルモノマーの具体例としては、アクリルアミド、メタクリルアミド、N−ビニルホルムアミド、N−ビニルアセトアミド、N−ビニルピロドリン、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシ(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、(メタ)アクリル酸メチルエステル、(メタ)アクリル酸エチルエステル、(メタ)アクリル酸ブチルエステルであり、これらの中でも好ましくはアクリルアミド、メタクリルアミドである。

【0029】

(1)と(2)の共重合比は任意であるが、(1)は好ましくは10〜99モル%、より好ましくは50〜97モル%、さらに好ましくは65〜95モル%であり、(2)は好ましくは90〜1モル%、より好ましくは50〜3モル%、さらに好ましくは35〜3モル%である。

【0030】

一方、表面処理剤として用いる水溶性アニオン系界面活性剤は、分子内に陰イオン性官能基を有する。水溶性アニオン系界面活性剤の具体例として、炭素数4〜40の範囲の炭化水素基を有するスルホン酸塩、炭素数4〜40の範囲の炭化水素基を有するリン酸エステル塩、炭素数4〜40の範囲の高級アルコールのリン酸モノまたはジエステルの塩、炭素数4〜40の範囲の炭化水素基を有するアルキルベタインやアルキルスルホベタインなどが挙げられ、本発明の効果を得られるよう適宜選択される。

【0031】

第2のフィルム層に無機微細粉末や有機フィラーを添加する場合の配合量は、43〜72重量%であることが好ましく、45〜70重量%であることがより好ましく、50〜60であることがさらに好ましい。

【0032】

第2のフィルム層の厚みは、0.5〜10μmであることが好ましく、1〜7μmであることがより好ましく、3〜5μmであることがさらに好ましい。第1のフィルム層の厚みと第2のフィルム層の厚みの比は特に制限されないが、第1のフィルム層の厚みを75μmとしたときの第2のフィルム層の厚みは、通常1〜10μmであり、3〜7μmであることが好ましく、3〜5μmであることがより好ましい。

【0033】

第2のフィルム層の表面開口率は、10〜55%であることが好ましく、11〜50%であることがより好ましく、13〜50%であることがさらに好ましく、15〜48%であることがさらにより好ましく、20〜40%であることが特に好ましい。表面開口率が10%以上であればブロッキングを防止しやすい点で好ましく、55%以下であれば表面強度を維持しやすい点で好ましい。第2のフィルム層の表面開口率は、例えば表面処理剤により表面処理された無機微細粉末の第2のフィルム層への添加量や延伸時の温度を制御することにより所望の範囲内に制御することができる。なお、本発明でいう表面開口率とは、後述する実施例に記載される方法により測定される値を意味する。

【0034】

第2のフィルム層の空孔率は、21〜54%であることが好ましく、23〜50%であることがより好ましく、25〜45%であることがさらに好ましく、30〜40%であることが特に好ましい。空孔率が21%以上であれば感熱粘着剤が浸透してブロッキングしにくくなる点で好ましく、54%以下であれば感熱粘着剤を薄く均一に塗工できる点で好ましい。第2のフィルム層の空孔率は、例えば第2のフィルム層に含まれる無機微細粉末の量を調整したり、第2のフィルム層の延伸倍率を調整したり、延伸時の温度を調整したりすることによって所望の範囲内に制御することができる。なお、本発明でいう空孔率とは、下記式(1)で表される値を意味する。式(1)中のρ0は第2のフィルム層の真密度を表し、ρは第2のフィルム層の密度を表す。真密度は、第2のフィルム層を製造するために使用する延伸前の配合物が多量の空気を含有するものでない限り、その配合物の密度に等しい。空孔率は、具体的には後述する実施例に記載される方法により得られる値である。

【0035】

【数1】

【0036】

(延伸)

本発明の感熱粘着ラベルを構成する第1のフィルム層と第2のフィルム層は、それぞれ延伸されていることが好ましい。第1のフィルム層と第2のフィルム層を積層した後に1軸または2軸方向に延伸すれば、全層が1軸方向または2軸方向に配向した積層体とすることができる。また、あらかじめ第1のフィルム層を1軸方向に延伸し、その片面に第2のフィルム層を積層してから、第1のフィルム層とは異なる延伸軸に再度1軸延伸することにより、2軸/1軸方向に配向した積層体とすることもできる。さらに、各層を別個に延伸してから積層することも可能である。これらの方法やこれらに類する方法を適宜採用することにより、所望の延伸状態を有する多層構造の積層体を得ることができる。例えば上記の他に、無延伸/1軸、1軸/1軸、2軸/1軸、無延伸/2軸、1軸/2軸、2軸/2軸の積層体を得ることもできる。更に、感熱粘着ラベルを構成する第1のフィルム層が後述するように2種類の層からなる場合には、例えば、無延伸/1軸/1軸、1軸/1軸/1軸、無延伸/2軸/1軸、1軸/2軸/1軸、2軸/2軸/1軸、無延伸/2軸/2軸、1軸/2軸/2軸、2軸/2軸/2軸の積層体を得ることもできる。

【0037】

延伸には、公知の種々の方法を使用することができる。延伸は、層を構成する樹脂の融点より5℃以上低い温度であり、また2種以上の樹脂を用いる場合は配合量の最大を占める樹脂の融点より5℃以上低い温度で行うことが好ましい。例えば、融点が155〜167℃であるプロピレン単独重合体を用いる場合は延伸温度を100〜162℃の範囲内で選択し、融点が121〜136℃である高密度ポリエチレンを用いる場合は延伸温度を70〜131℃の範囲内で選択することが好ましい。

【0038】

延伸の具体的な方法としては、ロール群の周速差を利用したロール間延伸法や、テンターオーブンを利用したクリップ延伸法などを挙げることができる。ロール間延伸法によれば、延伸倍率を任意に調整して、任意の剛性、不透明度、平滑度、光沢度の熱可塑性樹脂フィルムを容易に得ることができる。延伸速度は特に制限されないが、通常は20〜350m/分にするのが好ましい。

【0039】

延伸倍率は特に限定されるものではなく、本発明の感熱粘着ラベルの使用目的と、用いる熱可塑性樹脂の特性を考慮して決定する。ロール間延伸法による場合は、通常は2〜11倍が好ましく、3〜10倍であることがより好ましく、4〜7倍であることがさらに好ましい。テンターオーブンを利用したクリップ延伸法による場合は、4〜11倍で延伸することが好ましい。これらを組み合わせた面積倍率としては、通常は2〜80倍であり、好ましくは3〜60倍、より好ましくは4〜50倍である。面積倍率を2倍以上にすれば、延伸ムラを防いでより均一な膜厚にすることが容易になる傾向がある。また80倍以下にすれば、延伸切れや粗大な穴あきをより効果的に防ぐことができる傾向がある。

【0040】

(熱処理)

延伸後のフィルムには熱処理を行うのが好ましい。熱処理の温度は、延伸温度より0〜30℃高い温度範囲内で選択することが好ましい。熱処理を行うことにより、延伸方向の熱収縮率が低減し、製品保管時の巻き締まりや、熱による収縮で波打ち等が少なくなる。熱処理の方法はロール加熱又は熱オーブンで行うのが一般的であるが、これらを組み合わせてもよい。熱処理は、延伸したフィルムを緊張下に保持した状態で行うのが、より高い処理効果が得られるため好ましい。

本発明において、第1のフィルム層[b]、第1のフィルム層[a]、第2のフィルム層の3層構造を採用する場合、第1のフィルム層と第2のフィルム層の2層構造のフィルムを採用したときと比べて光沢感を調整できるなど加飾性により、商品価値を向上できるという利点がある。

【0041】

(感熱粘着剤層)

本発明の感熱粘着ラベルでは、積層フィルムの第2のフィルム層側の表面に感熱粘着剤層が形成されている。

本発明に使用する感熱粘着剤は、熱可塑性樹脂と粘着付与剤を含むものであることが好ましい。熱可塑性樹脂としては、ガラス転移点が20℃以下のポリ酢酸ビニル、ポリメタクリル酸n−ブチル、酸化ビニル−塩化ビニリデン共重合体、酢酸ビニル−アクリル酸2−エチルヘキシル共重合体、エチレン−酢酸ビニル共重合体(EVA)、ビニルピロリドン−スチレン共重合体、スチレン−ブタジエンラバー、ブチルラバー、ビニルピロリドン−アクリル酸エチル共重合体等が挙げられる。粘着付与剤は加熱により活性化された際に粘着性を増強するための成分であり、常温(10〜30℃)では粘着性を示さず、加熱(80〜130℃)により活性を示し、加熱を止めてもしばらく(5秒〜2週間)は粘着性を示すものである。粘着付与剤としては、ロジン誘導体(ロジン、重合ロジン、水添ロジン及びそれらのグリセリン、ペンタエリスリトール等とのエステル、樹脂酸ダイマー等)テルペン樹脂系、石油樹脂系、フェノール樹脂系、キシレン樹脂系等が挙げられる。

本発明では、感熱粘着剤に可塑剤や滑剤を添加しなくても、耐ブロッキング性に優れ、被着体からの優れた剥離性を有するとともに、印刷性にも優れている感熱粘着ラベルを提供することができる。もっとも、本発明に使用する感熱粘着剤には、固形可塑剤を添加することも好ましい。固形可塑剤は、常温で固体であって、その融点以上に加熱させると溶解し、熱可塑性樹脂や粘着付与剤を膨潤・溶解し、粘・接着性を発現させ、一旦溶解した後はなかなか結晶化しないで、熱活性化後の粘着保持時間を長くとることができる。固形可塑剤としては、フタル酸ジフェニル、フタル酸ジヘキシル、フタル酸ジシクロヘキシル、フタル酸ジヒドロアビエチル、イソフタル酸ジメチル、安息香酸スクロース、ジ安息香酸エチレングリコール、トリ安息香酸トリメチロールエタン、トリ安息香酸グリセリド、テトラ安息香酸ペンタエリエット、オクタ酢酸スクロース、クエン酸トリシクロヘキシル、N−シクロヘキシル−P−トルエンスルホンアミド等が挙げられる。感熱粘着剤には、必要により、老化防止剤やコロイダルシリカ、アルミナゾル等を配合することもできる。

【0042】

本発明における感熱粘着剤層は、70〜150℃の温度で活性化することが好ましく、80〜130℃の温度で活性化することがより好ましい。同活性化温度は、感熱粘着剤の示差走査熱量測定(Differential Scanning Calorimetry)におけるピーク温度を指す。同温度域に加熱することで、感熱粘着剤層の成分の殆どが活性化するので、本発明の感熱粘着ラベルのラベリング適性が発揮しやすい。

しかしながら同温度域よりも低い、例えば50℃程度であっても、感熱粘着剤の示差走査熱量測定では吸熱が観測される。このことから同温度でも感熱粘着剤の一部は溶融活性化していることが分かっている。従来の感熱粘着ラベルは、ラベルに設けた感熱粘着剤層がラベル基材上に載っているだけであったために、感熱粘着剤層の一部が活性化しただけでもブロッキングが発生しやすく、夏期の倉庫保管等で不具合を生じていた。しかしながら本発明の感熱粘着ラベルは感熱粘着剤の一部が第2のフィルム層内に吸収されているため、自由に流動する感熱粘着剤の分量を減らしており、結果として夏期保管時の耐ブロッキング性を向上させたことに顕著な特徴がある。

また本発明の感熱粘着ラベルは感熱粘着剤層の活性化温度まで加熱され、押圧されれば多孔質の第2のフィルム層より溶融した感熱粘着剤が外面に押し出されてくるので、ラベリング適性を損なうことはない。

感熱粘着剤の塗工は、ロールコーター、ブレードコーター、バーコーター、エアーナイフコーター、グラビアコーター、リバースコーター、ダイコーター、リップコーター、スプレーコーター、ブレードコーター、コンマコーター、サイズプレス、浸漬等により行うことができる。塗布量は、固形分として0.5〜10g/m2とすることが好ましく、1〜5g/m2とすることがより好ましい。乾燥して得られる感熱粘着剤層の厚みは、0.5〜10μmであることが好ましく、1.0〜8.0μmであることがより好ましく、1.0〜5.0μmであることがさらに好ましい。

【0043】

(印刷)

本発明の感熱粘着ラベルの第1のフィルム層表面には、印刷を行うことができる。例えば、商品名、商品の成分、単価、製造元、商品の図柄等を、グラビア印刷、スクリーン印刷、オフセット印刷、フレキソ印刷等の方法で印刷することができる。本発明の第1のフィルム層表面は、特にグラビア印刷、フレキソ印刷等のロール状印刷に適する。印刷は第2のフィルム層に感熱性粘着剤層が設けられた後に行われるのが一般であるが、第2のフィルム層に感熱性粘着層を形成する前に行っても構わない。

【0044】

(耐ブロッキング性)

本発明の感熱粘着ラベルは、耐ブロッキング性に優れている。耐ブロッキング性は、剪断強度を測定することにより評価することができる。本発明における剪断強度は、後述する実施例に記載される方法により測定した値である。本発明の積層体の剪断強度(gf)は、好ましくは0〜200gf/15mmであり、より好ましくは0〜180gf/15mmであり、特に好ましくは0〜120gf/15mmである。200gf/15mm以下であれば、ブロッキングが発生しにくく、ラベリングへの支障が少ない。

【0045】

[ラベル付き容器]

(特徴)

本発明のラベル付き容器は、上記の本発明のラベルを容器に貼着したものである。本発明のラベル付き容器は、ラベルのラベラー適性が優れているため製造が容易であり、ラベルが容器に十分a強度で接着しており、使用後にラベルを剥離したときに容器上に糊残りすることがないという特徴を有する。

【0046】

(容器)

被着体となる容器の材料としては、通常は、熱可塑性樹脂を用い、例えば、ポリエチレンテレフタレート(PET)やその共重合体、ポリプロピレン(PP)、ポリエチレン(PE:例えば高密度ポリエチレン)などのポリオレフィン系樹脂を挙げることができる。容器の材料としては、鉄、アルミニウム、ガラス、セラミクスを挙げることができる。容器の胴体は、断面が必ずしも真円である必要はなく、例えば楕円形や矩形であっても構わない。断面が矩形である場合は角が曲率を有するものであることが好ましい。強度の点からは、胴体の断面は真円か真円に近い楕円形であることが好ましく、真円であることがもっとも好ましい。

【0047】

(容器貼合ラベリング方式)

本発明のラベル付き容器は、本発明の感熱粘着ラベルを容器に貼着することにより得られる。感熱粘着ラベルは容器の全表面に貼着してもよく、一部に貼着してもよい。容器への感熱粘着ラベル貼着は公知の慣用法で行うことができる。ラベルの貼着は、例えば、感熱粘着ラベルの粘着剤層側の面を容器表面に重ね、ラベル基材側から熱板を押し当てる方法や、加熱ドラムや赤外線発生装置等の熱源により感熱粘着剤層に熱をあてて活性化させた後に、加圧して容器に貼着する方法などで、通常、ラベラー(ラベル自動貼付機:例えば、特開平8−58755号公報、特開平11−321831号公報、特開2000−25725号公報に記載されているものが使用できる)を使用して行われる。加熱温度は、感熱粘着剤層の活性化温度の範囲内で適宜選択され、例えば70〜150℃が好ましく、より好ましくは80〜130℃である。

【0048】

(ラベリング性)

本発明の感熱粘着ラベルはラベリング性に優れる。ラベリング性は、剥離強度を測定することにより評価することができる。本発明における剥離強度は、実施例に記載される方法で測定した値である。本発明の感熱粘着ラベルのポリエチレンテレフタレートに対する剥離強度(gf)は、好ましくは200〜500gf/15mmであり、より好ましくは250〜500gf/15mmであり、特に好ましくは300〜450gf/15mmである。200gf/15mm以上であれば、ラベリング後ラベルがずれたり、剥がれたりしにくい。500gf/15mm以下であれば、ラベルと容器との分別時にラベルが剥がれにくい等の問題が発生しにくい。

【0049】

(利用態様)

本発明のラベル付き容器の貼合形状は、胴巻きでも部分貼合でも可能である。また、容器には様々な内容物を充填することができる。例えば、シャンプー、リンス、液状化粧品、洗剤、ワックス、殺菌剤、消毒液、光沢剤、機械油、エンジンオイル、ワイン、ビール、酒(日本酒)、蒸留酒、ミネラルウォーター、食用オイル、調味料、清涼飲料水などを挙げることができる。内容物をすべて注出して空になった容器は、ラベル端部より被着体からラベルを被着体表面に残すことなく、剥がして分別することができる。このようにすれば、廃棄物を回収したり、リサイクルしたりする際のコストを抑えることができて経済的である。

【実施例】

【0050】

以下に実施例と比較例を挙げて本発明の特徴をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例により限定的に解釈されるべきものではない。

【0051】

ここでは、以下の手順に従って第1のフィルム層と第2のフィルム層よりなる熱可塑性樹脂フィルムを製造し、第2のフィルム層表面に感熱粘着剤層を形成して感熱粘着ラベルとした後、感熱ラベリング方式によりラベル付き容器を製造して評価した。表1に使用した材料の詳細を記載した。表中の「MFR」はメルトフローレートを意味する。表2に使用した感熱粘着剤を記載した。表3に各熱可塑性樹脂フィルムの製造にあたって使用した材料の種類と配合量(重量%)、延伸条件と得られた熱可塑性樹脂フィルムの物性を記載した。表4にラベル付き容器の製造にあたって使用した熱可塑性樹脂フィルムと感熱粘着剤の種類、および製造したラベル付き容器の評価結果を記載した。表4に記載される製造例番号は、表3に記載される製造例番号に対応している。

【0052】

【表1】

【0053】

【表2】

【0054】

[熱可塑性樹脂フィルムの製造]

(製造例1)

表3に記載の第1のフィルム層[a]の配合物と第2のフィルム層の配合物を250℃に設定された2台の押出機でそれぞれ溶融混練し、ダイ内でそれぞれの配合物を積層して押出成形し、冷却装置にて70℃まで冷却して、2層の無延伸フィルムを得た。

このフィルムを加熱した後、表3に記載される延伸温度(1)にて表3に記載される延伸倍率で縦方向にロール間延伸した。その後、延伸温度(1)より20℃高い温度に設定されたロールで熱処理し、冷却して延伸フィルムを得た。次いで得られた延伸フィルムの両面に放電処理機(春日電機(株)製)を用いて40w/m2・分のコロナ処理を行って、表3に示す厚みを有する1軸延伸/1軸延伸された熱可塑性樹脂フィルムを得た。

【0055】

(製造例2〜4、7〜9)

表3に記載の第1のフィルム層[a]の配合物を250℃に設定された押出機で溶融混練して、押出成形し冷却装置にて70℃まで冷却して単層の無延伸フィルムを得た。この無延伸フィルムを表3に記載の延伸温度(1)に加熱した後、縦方向にロール間で5倍に延伸し、縦1軸延伸フィルムを得た。

次いで表3に記載の第2のフィルム層の配合物を250℃に設定された押出機で溶融混練して、前記縦1軸延伸フィルムの片面に積層後、表3に記載の延伸温度(2)に加熱後テンター延伸機を用いて横方向に8倍延伸し、延伸温度(2)より20℃高い温度で熱処理を行い、得られたフィルムの両面に、放電処理機(春日電機(株)製)を用いて40w/m2・分のコロナ処理を行って、表3に示す厚みを有する2軸延伸/1軸延伸された熱可塑性樹脂フィルムを得た。

【0056】

(製造例5)

表3に記載の第1のフィルム層[a]の配合物と第2のフィルム層の配合物を250℃に設定された2台の押出機でそれぞれ溶融混練し、ダイ内でそれぞれの配合物を積層して押出成形し、冷却装置にて70℃まで冷却して、2層の無延伸フィルムを得た。

このフィルムを加熱した後、縦方向にロール間で延伸した。このときの延伸温度と延伸倍率は表3に記載されるとおりとした。次いで得られた延伸フィルムを表3に記載の延伸温度(2)に加熱後テンター延伸機を用いて横方向に6倍延伸し、延伸温度(2)より20℃高い温度で熱処理を行い、得られたフィルムの両面に、放電処理機(春日電機(株)製)を用いて40w/m2・分のコロナ処理を行って、表3に示す厚みを有する2軸延伸/2軸延伸された熱可塑性樹脂フィルムを得た。

【0057】

(製造例6、10)

表3に記載の第1のフィルム層[a]の配合物を250℃に設定された押出機で溶融混練して、押出成形し冷却装置にて70℃まで冷却して単層の無延伸フィルムを得た。この無延伸フィルムを表3に記載の延伸温度(1)に加熱した後、縦方向にロール間で5倍に延伸し、縦1軸延伸フィルムを得た。

次いで表3に記載の第1のフィルム層[b]及び第2のフィルム層の配合物を250℃に設定された押出機で溶融混練して、前記縦1軸延伸フィルムの両面にそれぞれ積層後、表3に記載の延伸温度(2)に加熱後テンター延伸機を用いて横方向に8倍延伸し、延伸温度(2)より20℃高い温度で熱処理を行い、得られたフィルムの両面に、放電処理機(春日電機(株)製)を用いて40w/m2・分のコロナ処理を行って、表3に示す厚みを有する1軸延伸/2軸延伸/1軸延伸された熱可塑性樹脂フィルムを得た。

【0058】

(製造例11)

特開平7−319390号公報の記載に基づき当該公報の実施例1に使用の熱可塑性樹脂フィルムを製造した。

【0059】

[感熱粘着剤層の形成による感熱粘着の製造]

(実施例1〜8および比較例1〜5)

表3記載の各製造例で得られた熱可塑性樹脂フィルムの第2のフィルム層に、表2に記載した感熱粘着剤を、グラビア印刷機を使用して印刷速度40m/minで塗工し、45℃のオーブン中を5秒で通過させることにより乾燥して固形分濃度を5g/m2の感熱粘着剤層を形成し、実施例1〜8および比較例1〜5の各感熱粘着ラベルを得た。各感熱粘着ラベルに用いた熱可塑性樹脂フィルムと感熱粘着剤は、表4に記載した通りである。図2(a)と図2(b)は、製造例5の熱可塑性樹脂フィルムの第2のフィルム層に感熱粘着剤層を形成する前と後の断面の電子顕微鏡写真である。図2は、感熱粘着剤の一部が第2のフィルム層内部に吸収されていることを示している。

【0060】

[感熱粘着ラベルの物性測定]

製造した各感熱粘着ラベルに関して、以下の物性測定を行った。結果を表3に示す。

(1)フィルム表面の平滑度

各製造例で得られた熱可塑性樹脂フィルムの表裏面のベック平滑度を、JIS―P8119にしたがって測定した。

【0061】

(2)表面開口率

各製造例で得られた熱可塑性樹脂フィルムの一部を切り取り、観察試料台に貼り付け、その観察面(第2のフィルム層の表面)に金蒸着して走査型顕微鏡(日立製作所(株)製、S−2400)を用いて倍率2000倍にて表面を写真撮影した。空孔をトレーシングフィルムにトレースして塗りつぶした図を画像解析装置(ニレコ(株)製:型式ルーゼックスIID)で画像処理し、熱可塑性樹脂フィルムの表面開口率を測定(異なる場所を10点測定してその平均値を表面開口率とした)した。

【0062】

(3)空孔率

各製造例で得られた熱可塑性樹脂フィルムの第2のフィルム層の密度をJIS−P8118に準拠して測定し、上記式(1)にしたがって空孔率を計算した。なお、式(1)の計算の際に用いた第2のフィルム層の真密度ρ0は、第2のフィルム層を製造する際に用いた配合物の密度とした。

【0063】

(4)表面強度

得られた各感熱粘着ラベルを23℃、相対湿度50%の雰囲気下で3日間保管した後、図3に示す密着強度測定機(熊谷理機工業(株)社製、商品名:インターナルボンドテスター)にて測定した密着強度を感熱粘着剤層の表面強度とした。この密着強度の測定に際して、感熱粘着層(21)の表面にセロファンテープ(20)(ニチバン(株)社製、商品名:セロテープLP−18)を貼ったものを試料として用いた(図4)。試料の上面に上記セロテープを介してアルミ製のアングル(11)を貼り付け、試料の下面を所定のホルダーにセットし90度の角度より振り子式ハンマー(24)を振り下ろし、そのアルミ製のアングル(11)に衝撃を加え、表面強度を測定した。

【0064】

(5)接触角

各製造例で得られた熱可塑性樹脂フィルムの第2のフィルム層表面の水接触角を、イオン交換水を用いて接触角計(協和界面化学(株)製:型式CA−D)により求めた。

【0065】

(6)液体吸収容積

各製造例で得られた熱可塑性樹脂フィルムの第2のフィルム層表面の液体吸収容積を、「Japan TAPPINo.51:2000」(紙パルプ技術協会、紙パルプ試験方法No.51:2000、ブリストー法)に準拠して測定した。本発明においては吸収時間が2秒以内の測定値を液体吸収容積とした。

【0066】

【表3】

【0067】

[ラベル付き容器の製造]

得られた感熱粘着ラベル(800mm幅のロール品)の第1のフィルム層の表面に、グラビア印刷で50%網点絵柄を印刷した。次に印刷後の感熱粘着ラベルをスリッターで80mm幅に巻返した後、スリット後のラベルを光洋自動機(株)製ヒートラベラー機(商品名:LRH−101−K)に設置して、500ml、PET円筒容器に貼り付けを実施して、胴巻ラベル(80mm幅、222mm円周方向)付き容器を製造した。なお貼り付け条件は、ヒートドラムの温度を75〜80℃、感熱粘着剤層側の加熱用赤外線ヒーターの設定温度を110℃、ラベリング速度を110bpm(bottles per minute)とした。

【0068】

[感熱粘着ラベル実用評価]

製造した各ラベル付き容器について、以下の測定および評価を行った。結果を表4に示す。

(1)グラビア印刷の網点再現性

グラビア印刷を施された面の50%網点部分を、実体顕微鏡に接続した画像解析装置(ニレコ(株)製、商品名:型式ルーゼックスID)で画像処理を行い、網点の実面積率から網点の太り率(ドットゲイン)を計算により求め、次の基準で良否を評価した。一般には表面の粗度、特に表面凸部の体積が大きいほど網点部のインキは周囲に流れて網点の太り率は増加し、不鮮明でぼやけたイメージの印刷物となる傾向がある。

◎:ドットゲインが5%以上15%未満の範囲

○:ドットゲインが15%以上25%未満の範囲

△:ドットゲインが25%以上30%未満の範囲

×:ドットゲインが30%以上

【0069】

(2)感熱粘着剤の塗工適性

前記の感熱粘着ラベルの製造において、以下の様に条件を変更し、感熱粘着剤の塗工適性を評価した。すなわち印刷の流れ方向に沿って7cm幅に千鳥模様をエッチングしたグラビア印刷版を使用して、印刷速度40m/minで、表4に記載の熱可塑性樹脂フィルムの第2のフィルム層の表面に、表4に記載の感熱粘着剤を印刷部の塗工量(固形分換算)が5g/m2となるように塗工し、45℃のオーブン中に5秒間通過させ乾燥させて感熱粘着剤層を形成した。次いで、この感熱粘着剤層の塗工パターンをルーペを用いて10倍で観察し、再現性を以下の4段階で評価した。

◎:千鳥模様の再現性良好。

○:千鳥模様の再現が確認できる。

△:塗工はできるが、千鳥模様の再現ができない。

×:塗工しても表面に感熱粘着剤が残らない。

【0070】

(3)耐ブロッキング性

前記の感熱粘着ラベルを、80mm長さ×15mm幅のサイズに断裁したサンプルを20枚用意し、同サンプルの第1のフィルム層側の表面と、隣接する別サンプルの感熱粘着剤層の表面が接するように全て順に重ね合わせて積重物とした。次いでこの積重物の最上面と最下面からこの積重物に500gf/cm2の荷重を加えて、気温50℃、相対湿度50%の環境下で24時間調整した。その後、この積重物の最上面から8、9枚目と、10、11枚目と、12、13枚目のサンプルを2枚ずつ3組、剥がれないように採取し、JIS−6854−2を参酌し、それぞれの組毎に2枚のサンプルを引張試験機(オリエンテック(株)製、RTM型)に取り付けたつかみ部にそれぞれ固定して引張速度50mm/minで測定した剥離接着強さ(gf)を測定した。測定結果に基づいて、以下の3段階で評価した。

◎:0gf/15mm〜10gf/15mm

ブロッキングは発生しない。

○:10gf/15mmを超えて200gf/15mm以下

ブロッキングが若干発生するが、剥離は容易であり、

印刷やラベリング作業時に問題なく使用できる。

×:200gf/15mmを超える

ブロッキングが激しく使用できない。

【0071】

(4)ラベリング性

前記のラベル付き容器を解体し、容器のラベル貼着部分を210mm長さ×15mm幅に切り取って試験片とした。これらの試験片は同容器1本当たり4点採取した。その後、各試験片の端からラベルの一部を剥がし、剥がしたラベルの端部とラベルの剥がれた容器の端部を、引張試験機(オリエンテック(株)製、RTM型)に取り付けたつかみ部(chuck)にそれぞれ固定して、JIS−6854−2に準拠し、200mm/minの速度で引張ることにより剥離接着強さ(gf)を測定し、その平均値を求めて、以下の6段階で評価した。

×:500gf/15mmを超える

ラベリング直後から輸送時、使用時までラベル剥離は発生しないが、容器よ

りラベルを手で剥がすことができない。

○:450gf/15mmを超えて500gf/15mm以下

ラベリング直後から輸送時、使用時までラベル剥離は発生しないが、容器よ

りラベルを剥がすと容器上に感熱粘着剤がごく僅かに残る。

◎:300gf/15mm〜450gf/15mm

ラベリング直後から輸送時、使用時までラベル剥離は発生せず、また使用後

は容器よりラベルを手で容易に剥がすことができる。

○:200gf/15mm以上300gf/15mm未満

ラベリング直後から輸送時、使用時までラベルの接着部分の一部が剥離する

が、実使用上は問題なし。

△:10gf/15mm以上200gf/15mm未満

ラベリング直後や輸送時にラベルのずれや剥離が発生する。

×:10gf/15mm未満

ラベリング直後からラベルの剥離が発生する。

【0072】

(5)ラベル剥離後の被着体表面状態

前記のラベル付き容器につき、ラベリング実施後に気温25℃、相対湿度50%で1週間経過したラベル付き容器を調整し、これより手でラベルの剥離を実施して、剥離後の容器の表面状態を目視で観察し、以下の4段階で評価した。

◎:容器に感熱粘着剤が残らない。

○:容器に感熱粘着剤がごく僅かに残るが、40℃の温水で洗い流せる。

△:容器に第2のフィルム層や感熱粘着剤が若干残る。

×:容器に第2のフィルム層や感熱粘着剤が接着全面に残る。

【0073】

【表4】

【0074】

表4の結果から明らかなように、本発明の条件を満たす感熱粘着ラベルは、印刷の仕上がりがよく、塗工適性に優れているうえ、ブロッキングしないため、ハンドリングしやすく、またラベリング後の剥離強度に優れ、使用後の剥離状態も良好で使用後の容器とラベルの分別が容易な実用性のあるラベルである。

【符号の説明】

【0075】

1:第1のフィルム層

2:第2のフィルム層

3:感熱粘着剤層

4:孔

11:アルミ製のアングル

12:ホルダ

13:加圧レバー

14:押えナット

15:止め金

16:指針

17:アルミ製のアングルの取付台

18:板ばね

19:ホルダ(試料調製時)

20:セロファンテープ

21:感熱粘着剤層

22:第2のフィルム層

23:第1のフィルム層

24:振り子式ハンマー

【技術分野】

【0001】

本発明は、印刷性に優れ、印刷後の優れた耐ブロッキング性及び被着体からの優れた剥離性を兼ね備えた感熱粘着ラベルに関するものである。

【背景技術】

【0002】

近年、水や清涼飲料水等を販売する際に、ポリエチレンテレフタレート(PET)製ボトル等のプラスチック製容器が広く用いられており、これらの容器には、商品名やデザイン、内容物に関する説明等の印刷が施されたラベルが貼着されることが多い。かかるラベルとしては、公知の感圧粘着ラベルが使用されたり、基材シートの裏面に常温(10〜30℃)では粘着性を示さない感熱粘着剤を塗工し、反対面に印刷を施した感熱粘着ラベル(ディレードラベル)が提案されたりしている(例えば引用文献1〜6)。

【0003】

このような感熱粘着ラベルは、容器への貼付時に粘着剤層部分を加熱することにより粘着性を発現させることができるため、使用時までは粘着性を有しておらず、感圧粘着ラベルには必須の剥離紙を用いずに保管ができるという利点がある。また、感熱粘着剤は、加熱により一旦粘着性を発現すると、加熱をやめた後も一定時間粘着性が持続するので、特に貼付安定性に優れるという利点を有する。

【0004】

しかしながらこれらの感熱粘着ラベルは、通常、ロール状で保管されるため、特に夏場には保管中に粘着性が生じてしまい、ラベルがブロッキングするという問題があった。この問題に対しては、感熱粘着ラベルの粘着剤にブロッキング防止となる添加剤を添加して耐ブロッキング性を付与する方法や、粘着剤に可塑剤や滑剤を添加した感熱粘着剤や提案されている(例えば引用文献7、8)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平5−18433号公報

【特許文献2】特開平1−22290号広報

【特許文献3】特開平6−100847号公報

【特許文献4】特開平6−100848号公報

【特許文献5】特開平7−319390号公報

【特許文献6】特開平8−76690号公報

【特許文献7】特開平6−179855号公報

【特許文献8】特公昭62−21835号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記のような添加剤を加えた粘着剤を用いたラベルは、接着強度が低減したり、粘着層強度が弱いためにラベルを剥離した後の被着体上に糊が残ってしまったりするという課題を有していた。

このような従来技術の課題に鑑みて、耐ブロッキング性に優れ、被着体からの優れた剥離性を有するとともに、印刷性にも優れている感熱粘着ラベルを提供することを本発明の目的とした。

【課題を解決するための手段】

【0007】

本発明者らは鋭意検討を重ねた結果、以下の感熱粘着ラベルによれば上記課題を解決できることを見出した。

[1] 第1のフィルム層および第2のフィルム層よりなる積層フィルムの第2のフィルム層側の表面に感熱粘着剤層を設けた感熱粘着ラベルであって、

積層フィルムの第1のフィルム層側の表面のベック平滑度が2,000〜20,000秒であり、第2のフィルム層側の表面のベック平滑度が800〜20,000秒であり、第2のフィルム層側の表面の水との接触角が20〜80°であり、かつ感熱粘着剤層の表面強度が0.6〜1.8kg−cmであることを特徴とする感熱粘着ラベル。

[2] 前記第1のフィルム層側の表面が印刷可能であることを特徴とする[1]に記載の感熱粘着ラベル。

[3] 前記第2のフィルム層のJapan TAPPI No.51:2000により測定される液体吸収容積が1.0〜5.5ml/m2であることを特徴とする[1]または[2]に記載の感熱粘着ラベル。

[4] 前記第1のフィルム層が熱可塑性樹脂40〜100重量%と、無機微細粉末及び有機フィラーの少なくとも一方を0〜60重量%を含み、

前記第2のフィルム層が熱可塑性樹脂28〜57重量%と、表面処理剤により表面処理された無機微細粉末43〜72重量%を含むことを特徴とする[1]〜[3]のいずれか一項に記載の感熱粘着ラベル。

[5] 前記表面処理剤が水溶性カチオンコポリマー及び水溶性アニオン系界面活性剤の少なくとも一方を含むことを特徴とする[4]に記載の感熱粘着ラベル。

[6] 前記感熱粘着剤層が熱可塑性樹脂と粘着付与剤と固形可塑剤とを含むことを特徴とする[1]〜[5]のいずれか一項に記載の感熱粘着ラベル。

[7] 前記感熱粘着剤層が70〜150℃に加熱したときに活性化し、流動性および粘着性を発現することを特徴とする[1]〜[6]のいずれか一項に記載の感熱粘着ラベル。

[8] 前記第2のフィルム層が多孔質であり、第2のフィルム層内部に感熱粘着剤の一部が吸収された状態で、積層フィルムの第2のフィルム層側の表面に感熱粘着剤層が設けられていることを特徴とする[1]〜[7]のいずれか一項に記載の感熱粘着ラベル。

[9] 前記感熱粘着ラベルを80×15mmのサイズに断裁したサンプルを20枚用意し、同サンプルの第1のフィルム層側の表面と、隣接する別サンプルの感熱粘着剤層の表面が接するように全て順に重ね合わせて積重物とし、この積重物の最上面と最下面からこの積重物に500gf/cm2の荷重を加えて、気温50℃、相対湿度50%の環境下で24時間調整した後に、この積重物の最上面から8、9枚目と、10、11枚目と、12、13枚目のサンプルを2枚ずつ3組、剥がれないように採取し、それぞれの組毎に2枚のサンプルを引張試験機のつかみ部にそれぞれ固定して引張速度50mm/minで測定した剥離接着強さの、3組の平均値が0〜200gf/15mmであることを特徴とする[1]〜[8]のいずれか一項の感熱粘着ラベル。

[10] 前記第1のフィルム層が多層構造であることを特徴とする[1]〜[9]のいずれか一項に記載の感熱粘着ラベル。

[11] [1]〜[10]のいずれか一項に記載の感熱粘着ラベルを貼着したラベル付き容器。

[12] 前記ラベル付き容器における容器の材質が、高密度ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、スチール、アルミニウム、ガラス、セラミックのいずれかであることを特徴とする[11]に記載のラベル付き容器。

[13] 前記容器の材質にポリエチレンテレフタレートを用いたラベル付き容器において、容器よりラベルを剥離するときの剥離強度が、200〜500gf/15mmであることを特徴とする[11]または[12]に記載のラベル付き容器。

【発明の効果】

【0008】

本発明の感熱粘着ラベルは、ラベル保管時にブロッキングが起こりにくく、ラベラー適性に優れ、しかも、被着体に対して十分な強度で接着でき、使用後には被着体に糊残りすることがなく容易に剥離することができる。また、印刷と同じ工程で粘着剤層を形成できるため、低コストでラベルを製造することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の感熱粘着ラベルの一様態の断面図である。

【図2】本発明の積層フィルムおよび感熱粘着ラベルの一様態(製造例5および実施例5)の断面の電子顕微鏡写真であって、(a)は感熱粘着剤層形成前の状態、(b)は感熱粘着剤層形成後の状態を示すものである。

【図3】表面強度の測定に用いた機器(インターナルボンドテスター)の模式図である。

【図4】表面強度の測定プロセスを説明する模式図である。

【発明を実施するための形態】

【0010】

以下において、本発明の感熱粘着ラベルについて詳細に説明する。以下に記載する構成要件の説明は、本発明の代表的な実施態様に基づいてなされることがあるが、本発明はそのような実施態様に限定されるものではない。

本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値および上限値として含む範囲を意味する。本明細書において「ブロッキング」とは、使用前の感熱粘着ラベルの感熱粘着剤が活性化し、粘着性を生じたラベルが同士で貼り付いてしまい、塊の様になってしまう状態を指す。「貼付安定性」とは、感熱粘着剤が活性化した後は、数日間粘着力が持続し、安定して被着体に貼付することができることを指す。「ラベラー」とは、ラベリングマシーンとも呼ばれ、様々な被着体(容器等)にラベルを貼る自動機械を指す。「ラベラー適性」とは、上記ラベラーを用いて感熱粘着ラベルのロール状物を取り扱う際に、ラベルのブロッキングに因り、ロール状物の巻き出し部と、巻き取り部の間に異常な張力(テンション)が掛かり、ラベラーが停止してしまうようなことがないことを指す。「ラベリング適性」とは、ラベルの被着体に対する接着強度を指す。同接着強度は低すぎると被着体からラベルが容易に剥がれてしまい、逆に高すぎると被着体からのラベルの剥離が困難となる傾向がある。

【0011】

[感熱粘着ラベル]

(特徴)

本発明の感熱粘着ラベルは、図1に示すように、第1のフィルム層(1)および第2のフィルム層(2)よりなる積層フィルムの第2のフィルム層側の表面に感熱粘着剤層(3)を設けたものである。積層フィルムの第1のフィルム層側の表面のベック平滑度は2000〜20000秒であり、好ましくは5000〜10000秒である。また、積層フィルムの第2のフィルム層側の表面のベック平滑度は800〜20000秒であり、好ましくは4000〜8000秒であり、かつ第2のフィルム層側の表面の水との接触角は20〜80°であり、好ましくは30〜60°である。さらに、感熱粘着剤層の表面強度は0.6〜1.8kg−cmであり、好ましくは0.8〜1.2kg−cmである。積層フィルムの第1のフィルム層側の表面は印刷可能であることが好ましい。また、第2のフィルム層の「Japan TAPPI No.51:2000」により測定される液体吸収容積は1.0〜5.5ml/m2であることが好ましく、1.5〜5.0ml/m2であることがより好ましい。

【0012】

積層フィルムの第1のフィルム層側の表面の平滑度が2000秒未満では、印刷時の網点の太り率(ドットゲイン)が増加し、不鮮明でぼやけたイメージの印刷物となる。20000秒を超えては、微少な表面擦れにより印刷面に擦りキズが目立ち、印刷イメージを損ねる。また第2のフィルム層側の表面の平滑度が800秒未満では、感熱粘着剤を薄くて均一に塗工することができず、塗工ムラが発生して安定した粘着強度が得られない。20000秒を超えては、十分な表面強度が得られにくいため、ラベル剥離時に被着体表面に第2のフィルム層の一部が残ってしまうことがある。

積層フィルムの第1のフィルム層側の表面の平滑度を調整する方法として、第1のフィルム層に添加する無機微細粉末や有機フィラーの配合量や延伸時の温度を制御する方法などを挙げることができる。

【0013】

さらに第2のフィルム層側の表面の水との接触角が20°未満では、感熱粘着剤の塗工時に感熱粘着剤が第2のフィルム層表面に広がりながら第2のフィルム層の内部に浸透しすぎる。このため、感熱粘着剤層面を加熱してタック力を出す際に時間が掛かり過ぎ、被着体へのラベル貼合時の速度低下による生産効率悪化や、ラベルの熱による変形が懸念される。80°を超える場合は、感熱粘着剤が第2のフィルム層表面に広がらずかつ第2のフィルム層の内部に浸透し難いため、感熱粘着剤塗工時の乾燥に時間が掛かり過ぎ、感熱粘着ラベルの生産効率の悪化し、また耐ブロッキング性が悪化し実用的ではない。

第2のフィルム層側の表面の水との接触角を調整する方法として、表面処理剤により表面処理された無機微細粉末の第2のフィルム層への添加量や延伸時の温度を制御する方法などを挙げることができる。

【0014】

また、感熱粘着剤層の表面強度が0.6kg−cm未満では、容器使用後のラベル剥離時にラベルの一部分が被着体に残ってしまう。また1.8kg−cmを超えては被着体との剥離強度が高くなり過ぎ、被着体とラベルの分別が困難となる。

感熱粘着剤層の表面強度を調整する方法として、表面処理剤により表面処理された無機微細粉末の第2のフィルム層への添加量や延伸時の温度を制御することにより第2のフィルム層の開口率を調節し、感熱粘着剤の第2のフィルム層への浸透を制御する方法などを挙げることができる。

【0015】

第2のフィルム層の液体吸収容積が1.0ml/m2以上であれば、塗工時に感熱粘着剤が第2のフィルム層の内部に浸透しやすいため、塗工速度が向上し、生産性を上げやすい。また、薄く均一に感熱粘着剤を塗工することや、その塗工工程を工業化することも容易であるため、第2のフィルム層表面に多量の感熱粘着剤が残存してブロッキングが生じることも防止しやすい。液体吸収容積が5.5ml/m2以下であれば、塗工時に感熱粘着剤が第2のフィルム層の内部に浸透し過ぎて、粘着力が発現し難くなる事態を回避しやすい。なお、感熱粘着剤が第2のフィルム層の内部に浸透してしまう場合であっても感熱粘着剤を厚く塗工すれば接着強度は確保されるが、塗工時の乾燥速度に制約がでたり、ブロッキングが生じたりとハンドリングが低下し、感熱ラベルのコストアップに繋がるため好ましくない。

第2のフィルム層の液体吸収容積を調整する方法として、表面処理剤により表面処理された無機微細粉末の第2のフィルム層への添加量や延伸時の温度を制御することにより開口率を調節し、さらに第2のフィルム層の厚みを調節する方法などを挙げることができる。

【0016】

(第1のフィルム層)

本発明の感熱粘着ラベルを構成する第1のフィルム層は、熱可塑性樹脂を含むものであることが好ましい。

第1のフィルム層に用いられる熱可塑性樹脂の種類は特に制限されない。熱可塑性樹脂としては、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン等のエチレン系樹脂;プロピレン系樹脂、ポリメチル−1−ペンテン、エチレン−環状オレフィン共重合体等のポリオレフィン系樹脂;ナイロン−6、ナイロン−6,6、ナイロン−6,10、ナイロン−6,12等のポリアミド系樹脂;ポリエチレンテレフタレートやその共重合体、ポリエチレンナフタレート、脂肪族ポリエステル等の熱可塑性ポリエステル系樹脂;ポリカーボネート、アタクティックポリスチレン、シンジオタクティックポリスチレン、ポリフェニレンスルフィド等の熱可塑性樹脂が挙げられる。これらは2種以上混合して用いることもできる。これらの中でも、耐薬品性や生産コスト等の観点より、ポリオレフィン系樹脂を用いることが好ましく、その中でもプロピレン系樹脂を用いることがより好ましい。

【0017】

前記プロピレン系樹脂としては、プロピレン単独重合体や、主成分であるプロピレンとエチレン、1−ブテン、1−ヘキセン、1−ヘプテン,4−メチル−1−ペンテン等のα−オレフィンとの共重合体を用いることができる。前記プロピレン系樹脂の立体規則性は特に制限されず、アイソタクティックないしはシンジオタクティック及び種々の程度の立体規則性を示すものを用いることができる。また、前記プロピレン系樹脂が共重合体である場合、2元系でも3元系でも4元系でもよく、またランダム共重合体でもブロック共重合体であってもよい。これらの中でも、融点(DSCピーク温度)が160℃未満のポリオレフィン系樹脂を用いることが好ましく、具体的にはプロピレンを主として含む多元系のランダム共重合体を用いることが特に好ましい。

【0018】

第1のフィルム層における熱可塑性樹脂の配合量は、40〜100重量%であることが好ましく、45〜95重量%であることがより好ましく、50〜90重量%であることがさらに好ましい。

【0019】

第1のフィルム層には、必要に応じて無機微細粉末、有機フィラー、安定剤、光安定剤、分散剤、滑剤、帯電防止剤などを添加することができる。添加する場合は無機微細粉末や有機フィラーを選択することが好ましく、無機微細粉末を選択することがより好ましい。無機微細粉末や有機フィラーを添加する場合の配合量は、60〜0重量%であることが好ましく、55〜5重量%であることがより好ましく、50〜10重量%であることがさらに好ましい。

【0020】

無機微細粉末を添加する場合は、粒径が通常0.01〜15μm、好ましくは0.1〜5μmのものを使用する。具体的には、炭酸カルシウム、焼成クレイ、シリカ、けいそう土、白土、タルク、酸化チタン、硫酸バリウム、アルミナ、ゼオライト、マイカ、セリサイト、ベントナイト、セピオライト、バーミキュライト、ドロマイト、ワラストナイト、ガラスファイバーなどを使用することができる。さらに無機微細粉末を使用いる場合は、事前に無機微細粉末表面に親水性処理及び/又は親油性処理等の表面処理を施すことが望ましい。これらの表面処理を施すことにより分散性を向上し、第1のフィルム層に印刷性、塗工適性、耐擦過性、ラベリング適性、2次加工適性等の様々な性能を付与することが可能となる。

【0021】

有機フィラーを添加する場合は、平均分散粒子径が通常0.01〜15μm、好ましくは0.1〜5.0μmのものを使用する。有機フィラーを添加する場合は、主成分である熱可塑性樹脂とは異なる種類の樹脂を選択することが好ましい。例えば、熱可塑性樹脂フィルムがポリオレフィン系樹脂フィルムである場合には、有機フィラーとしては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、ナイロン−6、ナイロン−6,6、環状オレフィン、ポリスチレン、ポリメタクリレート等の重合体であって、ポリオレフィン系樹脂の融点よりも高い融点(例えば170〜300℃)ないしはガラス転移温度(例えば170〜280℃)を有し、かつ非相溶性の樹脂からなるものを使用することができる。

【0022】

第1のフィルム層は、1軸方向または2軸方向に延伸したフィルムであってもよい。また、第1のフィルム層は多層構造であってもよく、多層構造である場合、各層は同じ延伸倍率で延伸したものであってもよいし、延伸状態が異なるものであってもよいし、第1の延伸フィルム層に、無延伸フィルムを貼合したものでもよい。

【0023】

第1のフィルム層の厚みは、25〜125μmであることが好ましく、35〜95μmであることがより好ましく、45〜75μmであることがさらに好ましい。第1のフィルム層が多層構造を有する場合は、その総厚が上記の範囲内にあることが好ましい。

【0024】

(第2のフィルム層)

本発明における第2のフィルム層は、多孔質なフィルムであり、同層上に詳細後述する感熱粘着剤層を設ける際に、同層内部に感熱粘着剤の一部を吸収し、その状態で感熱粘着剤が乾燥固化することで、同層の表面に感熱粘着剤層が設けられる(図2)。

ラベリング適性に寄与する感熱粘着剤の量(坪量、塗工量)は、その感熱粘着剤の種類にも依るが、ある程度一義的に定められるものである。

ラベリング適性に寄与するだけの量の感熱粘着剤を積層フィルム上に設けた場合に、その一部が第2のフィルム層の内部に保管され、過量の感熱粘着剤が表面に残らないことによって、感熱粘着ラベルにおける耐ブロッキング性が向上し、また感熱粘着剤層の表面強度が向上する。

しかしながら、第2のフィルム層が過剰に感熱粘着剤を吸収してしまうと、逆にラベリング適性の低下を招く。そのため同層内部には感熱粘着剤の一部が吸収されるように、配合や延伸の条件から第2のフィルム層の空隙率や厚みを調整して液体吸収容積を適切な範囲とすることが好ましい。

本発明の感熱粘着ラベルを構成する第2のフィルム層は、熱可塑性樹脂を含むものであることが好ましい。

第2のフィルム層に用いられる熱可塑性樹脂の種類は特に制限されず、第1のフィルム層と同様のものが使用できる。第2のフィルム層における熱可塑性樹脂の配合量は、28〜57重量%であることが好ましく、30〜55重量%であることがより好ましく、40〜50重量%であることがさらに好ましい。

【0025】

第2のフィルム層には、必要に応じて第1のフィルム層と同様の無機微細粉末、有機フィラー、安定剤、光安定剤、分散剤、滑剤、帯電防止剤などを添加することができる。なかでも、第2のフィルム層には、少なくとも1種類の表面処理剤により表面処理された無機微細粉末を添加することが好ましい。表面処理剤は、水溶性カチオンコポリマーおよび水溶性アニオン系界面活性剤の少なくとも一方であることが好ましい。

【0026】

ここで表面処理剤として用いる水溶性カチオンコポリマーは、(1)ジアリルアミン塩またはアルキルジアリルアミン塩の少なくとも一方と(2)非イオン親水性ビニルモノマーとの共重合体であることが好ましい。

【0027】

(1)のジアリルアミン塩やアルキルジアリルアミン塩を形成する陰イオンは、塩化物イオン、臭化物イオン、硫酸イオン、硝酸イオン、メチル硫酸イオン、エチル硫酸イオン、メタンスルホン酸イオンより選ばれる陰イオンであることが好ましい。(1)のジアリルアミン塩やアルキルジアリルアミン塩の具体例としては、ジアリルアミン塩、炭素数1〜4の範囲のアルキルジアリルアミン塩およびジアルキルジアリルアミン塩、すなわちメチルジアリルアミン塩やエチルジアリルアミン塩、ジメチルジアリルアミン塩、メタクリロイルオキシエチルトリメチルアンモニウム、アクリロイルオキシエチルトリメリルアンモニウム、メタクリロイルオキシエチルジメチルエチルアンモニウムやアクリロイルオキシエチルジメチルエチルアンモニウムのクライド、ブロマイド、メトサルフェート、またはエトサルフェート、N,N−ジメチルアミノエチルメタクリレートやN,N−ジメチルアミノエチルアクリレートをエピクロロヒドリン、グリシドール、グリシシジルトリメチルアンモニウムクロライドなどのエポキシ化合物でアルキル化して得られる4級アンモニウム塩が挙げられ、これらの中でも、好ましくはジアリルアミン塩、メチルジアリルアミン塩およびジメチルジアリルアミン塩である。

【0028】

(2)の非イオン親水性ビニルモノマーの具体例としては、アクリルアミド、メタクリルアミド、N−ビニルホルムアミド、N−ビニルアセトアミド、N−ビニルピロドリン、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシ(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、(メタ)アクリル酸メチルエステル、(メタ)アクリル酸エチルエステル、(メタ)アクリル酸ブチルエステルであり、これらの中でも好ましくはアクリルアミド、メタクリルアミドである。

【0029】

(1)と(2)の共重合比は任意であるが、(1)は好ましくは10〜99モル%、より好ましくは50〜97モル%、さらに好ましくは65〜95モル%であり、(2)は好ましくは90〜1モル%、より好ましくは50〜3モル%、さらに好ましくは35〜3モル%である。

【0030】

一方、表面処理剤として用いる水溶性アニオン系界面活性剤は、分子内に陰イオン性官能基を有する。水溶性アニオン系界面活性剤の具体例として、炭素数4〜40の範囲の炭化水素基を有するスルホン酸塩、炭素数4〜40の範囲の炭化水素基を有するリン酸エステル塩、炭素数4〜40の範囲の高級アルコールのリン酸モノまたはジエステルの塩、炭素数4〜40の範囲の炭化水素基を有するアルキルベタインやアルキルスルホベタインなどが挙げられ、本発明の効果を得られるよう適宜選択される。

【0031】

第2のフィルム層に無機微細粉末や有機フィラーを添加する場合の配合量は、43〜72重量%であることが好ましく、45〜70重量%であることがより好ましく、50〜60であることがさらに好ましい。

【0032】

第2のフィルム層の厚みは、0.5〜10μmであることが好ましく、1〜7μmであることがより好ましく、3〜5μmであることがさらに好ましい。第1のフィルム層の厚みと第2のフィルム層の厚みの比は特に制限されないが、第1のフィルム層の厚みを75μmとしたときの第2のフィルム層の厚みは、通常1〜10μmであり、3〜7μmであることが好ましく、3〜5μmであることがより好ましい。

【0033】

第2のフィルム層の表面開口率は、10〜55%であることが好ましく、11〜50%であることがより好ましく、13〜50%であることがさらに好ましく、15〜48%であることがさらにより好ましく、20〜40%であることが特に好ましい。表面開口率が10%以上であればブロッキングを防止しやすい点で好ましく、55%以下であれば表面強度を維持しやすい点で好ましい。第2のフィルム層の表面開口率は、例えば表面処理剤により表面処理された無機微細粉末の第2のフィルム層への添加量や延伸時の温度を制御することにより所望の範囲内に制御することができる。なお、本発明でいう表面開口率とは、後述する実施例に記載される方法により測定される値を意味する。

【0034】

第2のフィルム層の空孔率は、21〜54%であることが好ましく、23〜50%であることがより好ましく、25〜45%であることがさらに好ましく、30〜40%であることが特に好ましい。空孔率が21%以上であれば感熱粘着剤が浸透してブロッキングしにくくなる点で好ましく、54%以下であれば感熱粘着剤を薄く均一に塗工できる点で好ましい。第2のフィルム層の空孔率は、例えば第2のフィルム層に含まれる無機微細粉末の量を調整したり、第2のフィルム層の延伸倍率を調整したり、延伸時の温度を調整したりすることによって所望の範囲内に制御することができる。なお、本発明でいう空孔率とは、下記式(1)で表される値を意味する。式(1)中のρ0は第2のフィルム層の真密度を表し、ρは第2のフィルム層の密度を表す。真密度は、第2のフィルム層を製造するために使用する延伸前の配合物が多量の空気を含有するものでない限り、その配合物の密度に等しい。空孔率は、具体的には後述する実施例に記載される方法により得られる値である。

【0035】

【数1】

【0036】

(延伸)

本発明の感熱粘着ラベルを構成する第1のフィルム層と第2のフィルム層は、それぞれ延伸されていることが好ましい。第1のフィルム層と第2のフィルム層を積層した後に1軸または2軸方向に延伸すれば、全層が1軸方向または2軸方向に配向した積層体とすることができる。また、あらかじめ第1のフィルム層を1軸方向に延伸し、その片面に第2のフィルム層を積層してから、第1のフィルム層とは異なる延伸軸に再度1軸延伸することにより、2軸/1軸方向に配向した積層体とすることもできる。さらに、各層を別個に延伸してから積層することも可能である。これらの方法やこれらに類する方法を適宜採用することにより、所望の延伸状態を有する多層構造の積層体を得ることができる。例えば上記の他に、無延伸/1軸、1軸/1軸、2軸/1軸、無延伸/2軸、1軸/2軸、2軸/2軸の積層体を得ることもできる。更に、感熱粘着ラベルを構成する第1のフィルム層が後述するように2種類の層からなる場合には、例えば、無延伸/1軸/1軸、1軸/1軸/1軸、無延伸/2軸/1軸、1軸/2軸/1軸、2軸/2軸/1軸、無延伸/2軸/2軸、1軸/2軸/2軸、2軸/2軸/2軸の積層体を得ることもできる。

【0037】

延伸には、公知の種々の方法を使用することができる。延伸は、層を構成する樹脂の融点より5℃以上低い温度であり、また2種以上の樹脂を用いる場合は配合量の最大を占める樹脂の融点より5℃以上低い温度で行うことが好ましい。例えば、融点が155〜167℃であるプロピレン単独重合体を用いる場合は延伸温度を100〜162℃の範囲内で選択し、融点が121〜136℃である高密度ポリエチレンを用いる場合は延伸温度を70〜131℃の範囲内で選択することが好ましい。

【0038】

延伸の具体的な方法としては、ロール群の周速差を利用したロール間延伸法や、テンターオーブンを利用したクリップ延伸法などを挙げることができる。ロール間延伸法によれば、延伸倍率を任意に調整して、任意の剛性、不透明度、平滑度、光沢度の熱可塑性樹脂フィルムを容易に得ることができる。延伸速度は特に制限されないが、通常は20〜350m/分にするのが好ましい。

【0039】

延伸倍率は特に限定されるものではなく、本発明の感熱粘着ラベルの使用目的と、用いる熱可塑性樹脂の特性を考慮して決定する。ロール間延伸法による場合は、通常は2〜11倍が好ましく、3〜10倍であることがより好ましく、4〜7倍であることがさらに好ましい。テンターオーブンを利用したクリップ延伸法による場合は、4〜11倍で延伸することが好ましい。これらを組み合わせた面積倍率としては、通常は2〜80倍であり、好ましくは3〜60倍、より好ましくは4〜50倍である。面積倍率を2倍以上にすれば、延伸ムラを防いでより均一な膜厚にすることが容易になる傾向がある。また80倍以下にすれば、延伸切れや粗大な穴あきをより効果的に防ぐことができる傾向がある。

【0040】

(熱処理)

延伸後のフィルムには熱処理を行うのが好ましい。熱処理の温度は、延伸温度より0〜30℃高い温度範囲内で選択することが好ましい。熱処理を行うことにより、延伸方向の熱収縮率が低減し、製品保管時の巻き締まりや、熱による収縮で波打ち等が少なくなる。熱処理の方法はロール加熱又は熱オーブンで行うのが一般的であるが、これらを組み合わせてもよい。熱処理は、延伸したフィルムを緊張下に保持した状態で行うのが、より高い処理効果が得られるため好ましい。

本発明において、第1のフィルム層[b]、第1のフィルム層[a]、第2のフィルム層の3層構造を採用する場合、第1のフィルム層と第2のフィルム層の2層構造のフィルムを採用したときと比べて光沢感を調整できるなど加飾性により、商品価値を向上できるという利点がある。

【0041】

(感熱粘着剤層)

本発明の感熱粘着ラベルでは、積層フィルムの第2のフィルム層側の表面に感熱粘着剤層が形成されている。

本発明に使用する感熱粘着剤は、熱可塑性樹脂と粘着付与剤を含むものであることが好ましい。熱可塑性樹脂としては、ガラス転移点が20℃以下のポリ酢酸ビニル、ポリメタクリル酸n−ブチル、酸化ビニル−塩化ビニリデン共重合体、酢酸ビニル−アクリル酸2−エチルヘキシル共重合体、エチレン−酢酸ビニル共重合体(EVA)、ビニルピロリドン−スチレン共重合体、スチレン−ブタジエンラバー、ブチルラバー、ビニルピロリドン−アクリル酸エチル共重合体等が挙げられる。粘着付与剤は加熱により活性化された際に粘着性を増強するための成分であり、常温(10〜30℃)では粘着性を示さず、加熱(80〜130℃)により活性を示し、加熱を止めてもしばらく(5秒〜2週間)は粘着性を示すものである。粘着付与剤としては、ロジン誘導体(ロジン、重合ロジン、水添ロジン及びそれらのグリセリン、ペンタエリスリトール等とのエステル、樹脂酸ダイマー等)テルペン樹脂系、石油樹脂系、フェノール樹脂系、キシレン樹脂系等が挙げられる。

本発明では、感熱粘着剤に可塑剤や滑剤を添加しなくても、耐ブロッキング性に優れ、被着体からの優れた剥離性を有するとともに、印刷性にも優れている感熱粘着ラベルを提供することができる。もっとも、本発明に使用する感熱粘着剤には、固形可塑剤を添加することも好ましい。固形可塑剤は、常温で固体であって、その融点以上に加熱させると溶解し、熱可塑性樹脂や粘着付与剤を膨潤・溶解し、粘・接着性を発現させ、一旦溶解した後はなかなか結晶化しないで、熱活性化後の粘着保持時間を長くとることができる。固形可塑剤としては、フタル酸ジフェニル、フタル酸ジヘキシル、フタル酸ジシクロヘキシル、フタル酸ジヒドロアビエチル、イソフタル酸ジメチル、安息香酸スクロース、ジ安息香酸エチレングリコール、トリ安息香酸トリメチロールエタン、トリ安息香酸グリセリド、テトラ安息香酸ペンタエリエット、オクタ酢酸スクロース、クエン酸トリシクロヘキシル、N−シクロヘキシル−P−トルエンスルホンアミド等が挙げられる。感熱粘着剤には、必要により、老化防止剤やコロイダルシリカ、アルミナゾル等を配合することもできる。

【0042】

本発明における感熱粘着剤層は、70〜150℃の温度で活性化することが好ましく、80〜130℃の温度で活性化することがより好ましい。同活性化温度は、感熱粘着剤の示差走査熱量測定(Differential Scanning Calorimetry)におけるピーク温度を指す。同温度域に加熱することで、感熱粘着剤層の成分の殆どが活性化するので、本発明の感熱粘着ラベルのラベリング適性が発揮しやすい。

しかしながら同温度域よりも低い、例えば50℃程度であっても、感熱粘着剤の示差走査熱量測定では吸熱が観測される。このことから同温度でも感熱粘着剤の一部は溶融活性化していることが分かっている。従来の感熱粘着ラベルは、ラベルに設けた感熱粘着剤層がラベル基材上に載っているだけであったために、感熱粘着剤層の一部が活性化しただけでもブロッキングが発生しやすく、夏期の倉庫保管等で不具合を生じていた。しかしながら本発明の感熱粘着ラベルは感熱粘着剤の一部が第2のフィルム層内に吸収されているため、自由に流動する感熱粘着剤の分量を減らしており、結果として夏期保管時の耐ブロッキング性を向上させたことに顕著な特徴がある。

また本発明の感熱粘着ラベルは感熱粘着剤層の活性化温度まで加熱され、押圧されれば多孔質の第2のフィルム層より溶融した感熱粘着剤が外面に押し出されてくるので、ラベリング適性を損なうことはない。

感熱粘着剤の塗工は、ロールコーター、ブレードコーター、バーコーター、エアーナイフコーター、グラビアコーター、リバースコーター、ダイコーター、リップコーター、スプレーコーター、ブレードコーター、コンマコーター、サイズプレス、浸漬等により行うことができる。塗布量は、固形分として0.5〜10g/m2とすることが好ましく、1〜5g/m2とすることがより好ましい。乾燥して得られる感熱粘着剤層の厚みは、0.5〜10μmであることが好ましく、1.0〜8.0μmであることがより好ましく、1.0〜5.0μmであることがさらに好ましい。

【0043】

(印刷)

本発明の感熱粘着ラベルの第1のフィルム層表面には、印刷を行うことができる。例えば、商品名、商品の成分、単価、製造元、商品の図柄等を、グラビア印刷、スクリーン印刷、オフセット印刷、フレキソ印刷等の方法で印刷することができる。本発明の第1のフィルム層表面は、特にグラビア印刷、フレキソ印刷等のロール状印刷に適する。印刷は第2のフィルム層に感熱性粘着剤層が設けられた後に行われるのが一般であるが、第2のフィルム層に感熱性粘着層を形成する前に行っても構わない。

【0044】

(耐ブロッキング性)

本発明の感熱粘着ラベルは、耐ブロッキング性に優れている。耐ブロッキング性は、剪断強度を測定することにより評価することができる。本発明における剪断強度は、後述する実施例に記載される方法により測定した値である。本発明の積層体の剪断強度(gf)は、好ましくは0〜200gf/15mmであり、より好ましくは0〜180gf/15mmであり、特に好ましくは0〜120gf/15mmである。200gf/15mm以下であれば、ブロッキングが発生しにくく、ラベリングへの支障が少ない。

【0045】

[ラベル付き容器]

(特徴)

本発明のラベル付き容器は、上記の本発明のラベルを容器に貼着したものである。本発明のラベル付き容器は、ラベルのラベラー適性が優れているため製造が容易であり、ラベルが容器に十分a強度で接着しており、使用後にラベルを剥離したときに容器上に糊残りすることがないという特徴を有する。

【0046】

(容器)

被着体となる容器の材料としては、通常は、熱可塑性樹脂を用い、例えば、ポリエチレンテレフタレート(PET)やその共重合体、ポリプロピレン(PP)、ポリエチレン(PE:例えば高密度ポリエチレン)などのポリオレフィン系樹脂を挙げることができる。容器の材料としては、鉄、アルミニウム、ガラス、セラミクスを挙げることができる。容器の胴体は、断面が必ずしも真円である必要はなく、例えば楕円形や矩形であっても構わない。断面が矩形である場合は角が曲率を有するものであることが好ましい。強度の点からは、胴体の断面は真円か真円に近い楕円形であることが好ましく、真円であることがもっとも好ましい。

【0047】

(容器貼合ラベリング方式)

本発明のラベル付き容器は、本発明の感熱粘着ラベルを容器に貼着することにより得られる。感熱粘着ラベルは容器の全表面に貼着してもよく、一部に貼着してもよい。容器への感熱粘着ラベル貼着は公知の慣用法で行うことができる。ラベルの貼着は、例えば、感熱粘着ラベルの粘着剤層側の面を容器表面に重ね、ラベル基材側から熱板を押し当てる方法や、加熱ドラムや赤外線発生装置等の熱源により感熱粘着剤層に熱をあてて活性化させた後に、加圧して容器に貼着する方法などで、通常、ラベラー(ラベル自動貼付機:例えば、特開平8−58755号公報、特開平11−321831号公報、特開2000−25725号公報に記載されているものが使用できる)を使用して行われる。加熱温度は、感熱粘着剤層の活性化温度の範囲内で適宜選択され、例えば70〜150℃が好ましく、より好ましくは80〜130℃である。

【0048】

(ラベリング性)

本発明の感熱粘着ラベルはラベリング性に優れる。ラベリング性は、剥離強度を測定することにより評価することができる。本発明における剥離強度は、実施例に記載される方法で測定した値である。本発明の感熱粘着ラベルのポリエチレンテレフタレートに対する剥離強度(gf)は、好ましくは200〜500gf/15mmであり、より好ましくは250〜500gf/15mmであり、特に好ましくは300〜450gf/15mmである。200gf/15mm以上であれば、ラベリング後ラベルがずれたり、剥がれたりしにくい。500gf/15mm以下であれば、ラベルと容器との分別時にラベルが剥がれにくい等の問題が発生しにくい。

【0049】

(利用態様)

本発明のラベル付き容器の貼合形状は、胴巻きでも部分貼合でも可能である。また、容器には様々な内容物を充填することができる。例えば、シャンプー、リンス、液状化粧品、洗剤、ワックス、殺菌剤、消毒液、光沢剤、機械油、エンジンオイル、ワイン、ビール、酒(日本酒)、蒸留酒、ミネラルウォーター、食用オイル、調味料、清涼飲料水などを挙げることができる。内容物をすべて注出して空になった容器は、ラベル端部より被着体からラベルを被着体表面に残すことなく、剥がして分別することができる。このようにすれば、廃棄物を回収したり、リサイクルしたりする際のコストを抑えることができて経済的である。

【実施例】

【0050】

以下に実施例と比較例を挙げて本発明の特徴をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例により限定的に解釈されるべきものではない。

【0051】

ここでは、以下の手順に従って第1のフィルム層と第2のフィルム層よりなる熱可塑性樹脂フィルムを製造し、第2のフィルム層表面に感熱粘着剤層を形成して感熱粘着ラベルとした後、感熱ラベリング方式によりラベル付き容器を製造して評価した。表1に使用した材料の詳細を記載した。表中の「MFR」はメルトフローレートを意味する。表2に使用した感熱粘着剤を記載した。表3に各熱可塑性樹脂フィルムの製造にあたって使用した材料の種類と配合量(重量%)、延伸条件と得られた熱可塑性樹脂フィルムの物性を記載した。表4にラベル付き容器の製造にあたって使用した熱可塑性樹脂フィルムと感熱粘着剤の種類、および製造したラベル付き容器の評価結果を記載した。表4に記載される製造例番号は、表3に記載される製造例番号に対応している。

【0052】

【表1】

【0053】

【表2】

【0054】

[熱可塑性樹脂フィルムの製造]

(製造例1)

表3に記載の第1のフィルム層[a]の配合物と第2のフィルム層の配合物を250℃に設定された2台の押出機でそれぞれ溶融混練し、ダイ内でそれぞれの配合物を積層して押出成形し、冷却装置にて70℃まで冷却して、2層の無延伸フィルムを得た。

このフィルムを加熱した後、表3に記載される延伸温度(1)にて表3に記載される延伸倍率で縦方向にロール間延伸した。その後、延伸温度(1)より20℃高い温度に設定されたロールで熱処理し、冷却して延伸フィルムを得た。次いで得られた延伸フィルムの両面に放電処理機(春日電機(株)製)を用いて40w/m2・分のコロナ処理を行って、表3に示す厚みを有する1軸延伸/1軸延伸された熱可塑性樹脂フィルムを得た。

【0055】

(製造例2〜4、7〜9)

表3に記載の第1のフィルム層[a]の配合物を250℃に設定された押出機で溶融混練して、押出成形し冷却装置にて70℃まで冷却して単層の無延伸フィルムを得た。この無延伸フィルムを表3に記載の延伸温度(1)に加熱した後、縦方向にロール間で5倍に延伸し、縦1軸延伸フィルムを得た。

次いで表3に記載の第2のフィルム層の配合物を250℃に設定された押出機で溶融混練して、前記縦1軸延伸フィルムの片面に積層後、表3に記載の延伸温度(2)に加熱後テンター延伸機を用いて横方向に8倍延伸し、延伸温度(2)より20℃高い温度で熱処理を行い、得られたフィルムの両面に、放電処理機(春日電機(株)製)を用いて40w/m2・分のコロナ処理を行って、表3に示す厚みを有する2軸延伸/1軸延伸された熱可塑性樹脂フィルムを得た。

【0056】

(製造例5)

表3に記載の第1のフィルム層[a]の配合物と第2のフィルム層の配合物を250℃に設定された2台の押出機でそれぞれ溶融混練し、ダイ内でそれぞれの配合物を積層して押出成形し、冷却装置にて70℃まで冷却して、2層の無延伸フィルムを得た。

このフィルムを加熱した後、縦方向にロール間で延伸した。このときの延伸温度と延伸倍率は表3に記載されるとおりとした。次いで得られた延伸フィルムを表3に記載の延伸温度(2)に加熱後テンター延伸機を用いて横方向に6倍延伸し、延伸温度(2)より20℃高い温度で熱処理を行い、得られたフィルムの両面に、放電処理機(春日電機(株)製)を用いて40w/m2・分のコロナ処理を行って、表3に示す厚みを有する2軸延伸/2軸延伸された熱可塑性樹脂フィルムを得た。

【0057】

(製造例6、10)

表3に記載の第1のフィルム層[a]の配合物を250℃に設定された押出機で溶融混練して、押出成形し冷却装置にて70℃まで冷却して単層の無延伸フィルムを得た。この無延伸フィルムを表3に記載の延伸温度(1)に加熱した後、縦方向にロール間で5倍に延伸し、縦1軸延伸フィルムを得た。

次いで表3に記載の第1のフィルム層[b]及び第2のフィルム層の配合物を250℃に設定された押出機で溶融混練して、前記縦1軸延伸フィルムの両面にそれぞれ積層後、表3に記載の延伸温度(2)に加熱後テンター延伸機を用いて横方向に8倍延伸し、延伸温度(2)より20℃高い温度で熱処理を行い、得られたフィルムの両面に、放電処理機(春日電機(株)製)を用いて40w/m2・分のコロナ処理を行って、表3に示す厚みを有する1軸延伸/2軸延伸/1軸延伸された熱可塑性樹脂フィルムを得た。

【0058】

(製造例11)

特開平7−319390号公報の記載に基づき当該公報の実施例1に使用の熱可塑性樹脂フィルムを製造した。

【0059】

[感熱粘着剤層の形成による感熱粘着の製造]

(実施例1〜8および比較例1〜5)

表3記載の各製造例で得られた熱可塑性樹脂フィルムの第2のフィルム層に、表2に記載した感熱粘着剤を、グラビア印刷機を使用して印刷速度40m/minで塗工し、45℃のオーブン中を5秒で通過させることにより乾燥して固形分濃度を5g/m2の感熱粘着剤層を形成し、実施例1〜8および比較例1〜5の各感熱粘着ラベルを得た。各感熱粘着ラベルに用いた熱可塑性樹脂フィルムと感熱粘着剤は、表4に記載した通りである。図2(a)と図2(b)は、製造例5の熱可塑性樹脂フィルムの第2のフィルム層に感熱粘着剤層を形成する前と後の断面の電子顕微鏡写真である。図2は、感熱粘着剤の一部が第2のフィルム層内部に吸収されていることを示している。

【0060】

[感熱粘着ラベルの物性測定]

製造した各感熱粘着ラベルに関して、以下の物性測定を行った。結果を表3に示す。

(1)フィルム表面の平滑度

各製造例で得られた熱可塑性樹脂フィルムの表裏面のベック平滑度を、JIS―P8119にしたがって測定した。

【0061】

(2)表面開口率

各製造例で得られた熱可塑性樹脂フィルムの一部を切り取り、観察試料台に貼り付け、その観察面(第2のフィルム層の表面)に金蒸着して走査型顕微鏡(日立製作所(株)製、S−2400)を用いて倍率2000倍にて表面を写真撮影した。空孔をトレーシングフィルムにトレースして塗りつぶした図を画像解析装置(ニレコ(株)製:型式ルーゼックスIID)で画像処理し、熱可塑性樹脂フィルムの表面開口率を測定(異なる場所を10点測定してその平均値を表面開口率とした)した。

【0062】

(3)空孔率

各製造例で得られた熱可塑性樹脂フィルムの第2のフィルム層の密度をJIS−P8118に準拠して測定し、上記式(1)にしたがって空孔率を計算した。なお、式(1)の計算の際に用いた第2のフィルム層の真密度ρ0は、第2のフィルム層を製造する際に用いた配合物の密度とした。

【0063】

(4)表面強度

得られた各感熱粘着ラベルを23℃、相対湿度50%の雰囲気下で3日間保管した後、図3に示す密着強度測定機(熊谷理機工業(株)社製、商品名:インターナルボンドテスター)にて測定した密着強度を感熱粘着剤層の表面強度とした。この密着強度の測定に際して、感熱粘着層(21)の表面にセロファンテープ(20)(ニチバン(株)社製、商品名:セロテープLP−18)を貼ったものを試料として用いた(図4)。試料の上面に上記セロテープを介してアルミ製のアングル(11)を貼り付け、試料の下面を所定のホルダーにセットし90度の角度より振り子式ハンマー(24)を振り下ろし、そのアルミ製のアングル(11)に衝撃を加え、表面強度を測定した。

【0064】

(5)接触角

各製造例で得られた熱可塑性樹脂フィルムの第2のフィルム層表面の水接触角を、イオン交換水を用いて接触角計(協和界面化学(株)製:型式CA−D)により求めた。

【0065】

(6)液体吸収容積

各製造例で得られた熱可塑性樹脂フィルムの第2のフィルム層表面の液体吸収容積を、「Japan TAPPINo.51:2000」(紙パルプ技術協会、紙パルプ試験方法No.51:2000、ブリストー法)に準拠して測定した。本発明においては吸収時間が2秒以内の測定値を液体吸収容積とした。

【0066】

【表3】

【0067】

[ラベル付き容器の製造]

得られた感熱粘着ラベル(800mm幅のロール品)の第1のフィルム層の表面に、グラビア印刷で50%網点絵柄を印刷した。次に印刷後の感熱粘着ラベルをスリッターで80mm幅に巻返した後、スリット後のラベルを光洋自動機(株)製ヒートラベラー機(商品名:LRH−101−K)に設置して、500ml、PET円筒容器に貼り付けを実施して、胴巻ラベル(80mm幅、222mm円周方向)付き容器を製造した。なお貼り付け条件は、ヒートドラムの温度を75〜80℃、感熱粘着剤層側の加熱用赤外線ヒーターの設定温度を110℃、ラベリング速度を110bpm(bottles per minute)とした。

【0068】

[感熱粘着ラベル実用評価]

製造した各ラベル付き容器について、以下の測定および評価を行った。結果を表4に示す。

(1)グラビア印刷の網点再現性

グラビア印刷を施された面の50%網点部分を、実体顕微鏡に接続した画像解析装置(ニレコ(株)製、商品名:型式ルーゼックスID)で画像処理を行い、網点の実面積率から網点の太り率(ドットゲイン)を計算により求め、次の基準で良否を評価した。一般には表面の粗度、特に表面凸部の体積が大きいほど網点部のインキは周囲に流れて網点の太り率は増加し、不鮮明でぼやけたイメージの印刷物となる傾向がある。

◎:ドットゲインが5%以上15%未満の範囲

○:ドットゲインが15%以上25%未満の範囲

△:ドットゲインが25%以上30%未満の範囲

×:ドットゲインが30%以上

【0069】

(2)感熱粘着剤の塗工適性

前記の感熱粘着ラベルの製造において、以下の様に条件を変更し、感熱粘着剤の塗工適性を評価した。すなわち印刷の流れ方向に沿って7cm幅に千鳥模様をエッチングしたグラビア印刷版を使用して、印刷速度40m/minで、表4に記載の熱可塑性樹脂フィルムの第2のフィルム層の表面に、表4に記載の感熱粘着剤を印刷部の塗工量(固形分換算)が5g/m2となるように塗工し、45℃のオーブン中に5秒間通過させ乾燥させて感熱粘着剤層を形成した。次いで、この感熱粘着剤層の塗工パターンをルーペを用いて10倍で観察し、再現性を以下の4段階で評価した。

◎:千鳥模様の再現性良好。

○:千鳥模様の再現が確認できる。

△:塗工はできるが、千鳥模様の再現ができない。

×:塗工しても表面に感熱粘着剤が残らない。

【0070】

(3)耐ブロッキング性

前記の感熱粘着ラベルを、80mm長さ×15mm幅のサイズに断裁したサンプルを20枚用意し、同サンプルの第1のフィルム層側の表面と、隣接する別サンプルの感熱粘着剤層の表面が接するように全て順に重ね合わせて積重物とした。次いでこの積重物の最上面と最下面からこの積重物に500gf/cm2の荷重を加えて、気温50℃、相対湿度50%の環境下で24時間調整した。その後、この積重物の最上面から8、9枚目と、10、11枚目と、12、13枚目のサンプルを2枚ずつ3組、剥がれないように採取し、JIS−6854−2を参酌し、それぞれの組毎に2枚のサンプルを引張試験機(オリエンテック(株)製、RTM型)に取り付けたつかみ部にそれぞれ固定して引張速度50mm/minで測定した剥離接着強さ(gf)を測定した。測定結果に基づいて、以下の3段階で評価した。

◎:0gf/15mm〜10gf/15mm

ブロッキングは発生しない。

○:10gf/15mmを超えて200gf/15mm以下

ブロッキングが若干発生するが、剥離は容易であり、

印刷やラベリング作業時に問題なく使用できる。

×:200gf/15mmを超える

ブロッキングが激しく使用できない。

【0071】

(4)ラベリング性

前記のラベル付き容器を解体し、容器のラベル貼着部分を210mm長さ×15mm幅に切り取って試験片とした。これらの試験片は同容器1本当たり4点採取した。その後、各試験片の端からラベルの一部を剥がし、剥がしたラベルの端部とラベルの剥がれた容器の端部を、引張試験機(オリエンテック(株)製、RTM型)に取り付けたつかみ部(chuck)にそれぞれ固定して、JIS−6854−2に準拠し、200mm/minの速度で引張ることにより剥離接着強さ(gf)を測定し、その平均値を求めて、以下の6段階で評価した。

×:500gf/15mmを超える

ラベリング直後から輸送時、使用時までラベル剥離は発生しないが、容器よ

りラベルを手で剥がすことができない。

○:450gf/15mmを超えて500gf/15mm以下

ラベリング直後から輸送時、使用時までラベル剥離は発生しないが、容器よ

りラベルを剥がすと容器上に感熱粘着剤がごく僅かに残る。

◎:300gf/15mm〜450gf/15mm

ラベリング直後から輸送時、使用時までラベル剥離は発生せず、また使用後

は容器よりラベルを手で容易に剥がすことができる。

○:200gf/15mm以上300gf/15mm未満

ラベリング直後から輸送時、使用時までラベルの接着部分の一部が剥離する

が、実使用上は問題なし。

△:10gf/15mm以上200gf/15mm未満

ラベリング直後や輸送時にラベルのずれや剥離が発生する。

×:10gf/15mm未満

ラベリング直後からラベルの剥離が発生する。

【0072】

(5)ラベル剥離後の被着体表面状態

前記のラベル付き容器につき、ラベリング実施後に気温25℃、相対湿度50%で1週間経過したラベル付き容器を調整し、これより手でラベルの剥離を実施して、剥離後の容器の表面状態を目視で観察し、以下の4段階で評価した。

◎:容器に感熱粘着剤が残らない。

○:容器に感熱粘着剤がごく僅かに残るが、40℃の温水で洗い流せる。

△:容器に第2のフィルム層や感熱粘着剤が若干残る。

×:容器に第2のフィルム層や感熱粘着剤が接着全面に残る。

【0073】

【表4】

【0074】

表4の結果から明らかなように、本発明の条件を満たす感熱粘着ラベルは、印刷の仕上がりがよく、塗工適性に優れているうえ、ブロッキングしないため、ハンドリングしやすく、またラベリング後の剥離強度に優れ、使用後の剥離状態も良好で使用後の容器とラベルの分別が容易な実用性のあるラベルである。

【符号の説明】

【0075】

1:第1のフィルム層

2:第2のフィルム層

3:感熱粘着剤層

4:孔

11:アルミ製のアングル

12:ホルダ

13:加圧レバー

14:押えナット

15:止め金

16:指針

17:アルミ製のアングルの取付台

18:板ばね

19:ホルダ(試料調製時)

20:セロファンテープ

21:感熱粘着剤層

22:第2のフィルム層

23:第1のフィルム層

24:振り子式ハンマー

【特許請求の範囲】

【請求項1】

第1のフィルム層および第2のフィルム層よりなる積層フィルムの第2のフィルム層側の表面に感熱粘着剤層を設けた感熱粘着ラベルであって、

前記積層フィルムの第1のフィルム層側の表面のベック平滑度が2,000〜20,000秒であり、前記積層フィルムの第2のフィルム層側の表面のベック平滑度が800〜20,000秒であり、前記積層フィルムの第2のフィルム層側の表面の水との接触角が20〜80°であり、かつ前記感熱粘着剤層の表面強度が0.6〜1.8kg−cmであることを特徴とする感熱粘着ラベル。

【請求項2】

前記積層フィルムの第1のフィルム層側の表面が印刷可能であることを特徴とする請求項1に記載の感熱粘着ラベル。

【請求項3】

前記第2のフィルム層のJapan TAPPI No.51:2000により測定される液体吸収容積が1.0〜5.5ml/m2であることを特徴とする請求項1または2に記載の感熱粘着ラベル。

【請求項4】

前記第1のフィルム層が熱可塑性樹脂40〜100重量%と、無機微細粉末及び有機フィラーの少なくとも一方を0〜60重量%を含み、

前記第2のフィルム層が熱可塑性樹脂28〜57重量%と、表面処理剤により表面処理された無機微細粉末43〜72重量%を含むことを特徴とする請求項1〜3のいずれか一項に記載の感熱粘着ラベル。

【請求項5】

前記表面処理剤が水溶性カチオンコポリマー及び水溶性アニオン系界面活性剤の少なくとも一方を含むことを特徴とする請求項4に記載の感熱粘着ラベル。

【請求項6】

前記感熱粘着剤層が熱可塑性樹脂と粘着付与剤と固形可塑剤とを含むことを特徴とする請求項1〜5のいずれか一項に記載の感熱粘着ラベル。

【請求項7】

前記感熱粘着剤層が70〜150℃に加熱したときに活性化し、流動性および粘着性を発現することを特徴とする請求項1〜6のいずれか一項に記載の感熱粘着ラベル。

【請求項8】

前記第2のフィルム層が多孔質であり、前記感熱粘着剤層に含まれる感熱粘着剤の一部が第2のフィルム層内部に吸収された状態で、前記積層フィルムの第2のフィルム層側の表面に感熱粘着剤層が設けられていることを特徴とする請求項1〜7のいずれか一項に記載の感熱粘着ラベル。

【請求項9】

前記感熱粘着ラベルを80×15mmのサイズに断裁したサンプルを20枚用意し、同サンプルの第1のフィルム層側の表面と、隣接する別サンプルの感熱粘着剤層の表面が接するように全て順に重ね合わせて積重物とし、この積重物の最上面と最下面からこの積重物に500gf/cm2の荷重を加えて、気温50℃、相対湿度50%の環境下で24時間調整した後に、この積重物の最上面から8、9枚目と、10、11枚目と、12、13枚目のサンプルを2枚ずつ3組、剥がれないように採取し、それぞれの組毎に2枚のサンプルを引張試験機のつかみ部にそれぞれ固定して引張速度50mm/minで測定した剥離接着強さの、3組の平均値が0〜200gf/15mmであることを特徴とする請求項1〜8のいずれか一項に記載の感熱粘着ラベル。

【請求項10】

前記第1のフィルム層が多層構造であることを特徴とする請求項1〜9のいずれか一項に記載の感熱粘着ラベル。

【請求項11】

請求項1〜10のいずれか一項に記載の感熱粘着ラベルを貼着したラベル付き容器。

【請求項12】

前記ラベル付き容器における容器の材質が、高密度ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、スチール、アルミニウム、ガラス、セラミックのいずれかであることを特徴とする請求項11に記載のラベル付き容器。

【請求項13】

前記容器の材質にポリエチレンテレフタレートを用いたラベル付き容器において、容器よりラベルを剥離するときの剥離強度が、200〜500gf/15mmであることを特徴とする請求項11または12に記載のラベル付き容器。

【請求項1】

第1のフィルム層および第2のフィルム層よりなる積層フィルムの第2のフィルム層側の表面に感熱粘着剤層を設けた感熱粘着ラベルであって、

前記積層フィルムの第1のフィルム層側の表面のベック平滑度が2,000〜20,000秒であり、前記積層フィルムの第2のフィルム層側の表面のベック平滑度が800〜20,000秒であり、前記積層フィルムの第2のフィルム層側の表面の水との接触角が20〜80°であり、かつ前記感熱粘着剤層の表面強度が0.6〜1.8kg−cmであることを特徴とする感熱粘着ラベル。

【請求項2】

前記積層フィルムの第1のフィルム層側の表面が印刷可能であることを特徴とする請求項1に記載の感熱粘着ラベル。

【請求項3】

前記第2のフィルム層のJapan TAPPI No.51:2000により測定される液体吸収容積が1.0〜5.5ml/m2であることを特徴とする請求項1または2に記載の感熱粘着ラベル。

【請求項4】

前記第1のフィルム層が熱可塑性樹脂40〜100重量%と、無機微細粉末及び有機フィラーの少なくとも一方を0〜60重量%を含み、

前記第2のフィルム層が熱可塑性樹脂28〜57重量%と、表面処理剤により表面処理された無機微細粉末43〜72重量%を含むことを特徴とする請求項1〜3のいずれか一項に記載の感熱粘着ラベル。

【請求項5】

前記表面処理剤が水溶性カチオンコポリマー及び水溶性アニオン系界面活性剤の少なくとも一方を含むことを特徴とする請求項4に記載の感熱粘着ラベル。

【請求項6】

前記感熱粘着剤層が熱可塑性樹脂と粘着付与剤と固形可塑剤とを含むことを特徴とする請求項1〜5のいずれか一項に記載の感熱粘着ラベル。

【請求項7】

前記感熱粘着剤層が70〜150℃に加熱したときに活性化し、流動性および粘着性を発現することを特徴とする請求項1〜6のいずれか一項に記載の感熱粘着ラベル。

【請求項8】

前記第2のフィルム層が多孔質であり、前記感熱粘着剤層に含まれる感熱粘着剤の一部が第2のフィルム層内部に吸収された状態で、前記積層フィルムの第2のフィルム層側の表面に感熱粘着剤層が設けられていることを特徴とする請求項1〜7のいずれか一項に記載の感熱粘着ラベル。

【請求項9】

前記感熱粘着ラベルを80×15mmのサイズに断裁したサンプルを20枚用意し、同サンプルの第1のフィルム層側の表面と、隣接する別サンプルの感熱粘着剤層の表面が接するように全て順に重ね合わせて積重物とし、この積重物の最上面と最下面からこの積重物に500gf/cm2の荷重を加えて、気温50℃、相対湿度50%の環境下で24時間調整した後に、この積重物の最上面から8、9枚目と、10、11枚目と、12、13枚目のサンプルを2枚ずつ3組、剥がれないように採取し、それぞれの組毎に2枚のサンプルを引張試験機のつかみ部にそれぞれ固定して引張速度50mm/minで測定した剥離接着強さの、3組の平均値が0〜200gf/15mmであることを特徴とする請求項1〜8のいずれか一項に記載の感熱粘着ラベル。

【請求項10】

前記第1のフィルム層が多層構造であることを特徴とする請求項1〜9のいずれか一項に記載の感熱粘着ラベル。

【請求項11】

請求項1〜10のいずれか一項に記載の感熱粘着ラベルを貼着したラベル付き容器。

【請求項12】

前記ラベル付き容器における容器の材質が、高密度ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、スチール、アルミニウム、ガラス、セラミックのいずれかであることを特徴とする請求項11に記載のラベル付き容器。

【請求項13】

前記容器の材質にポリエチレンテレフタレートを用いたラベル付き容器において、容器よりラベルを剥離するときの剥離強度が、200〜500gf/15mmであることを特徴とする請求項11または12に記載のラベル付き容器。

【図3】

【図1】

【図2】

【図4】

【図1】

【図2】

【図4】

【公開番号】特開2011−150305(P2011−150305A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−276644(P2010−276644)

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【Fターム(参考)】

[ Back to top ]