感熱記録媒体及びその製造方法

【課題】異なる色相で発色する互いに隣接する感熱発色層の境界部分の感熱発色前の色相の濃度差を低減し、感熱記録媒体の印字品位の低下を防止する。

【解決手段】基材2上に設けられたインキ受理層3に異なる色相で発色する互いに隣接する複数の感熱発色層4a、4b、4cが含浸して形成され、この互いに隣接する感熱発色層4a、4b、4cの感熱発色前の色相の濃度差を低減するための着色剤がインキ受理層3に含まれている。

【解決手段】基材2上に設けられたインキ受理層3に異なる色相で発色する互いに隣接する複数の感熱発色層4a、4b、4cが含浸して形成され、この互いに隣接する感熱発色層4a、4b、4cの感熱発色前の色相の濃度差を低減するための着色剤がインキ受理層3に含まれている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、感熱記録媒体及びその製造方法に関する。

【背景技術】

【0002】

従来、1枚の感熱記録媒体で複数のフォームを実現する多色感熱記録媒体が知られている。この多色感熱記録媒体は、異なる発色温度で異なる色相を発色させる少なくとも2つの感熱発色層を紙等の基材上に積層して形成した記録媒体であり(例えば、特許文献1参照)、通常、高温での加熱により所定の色に発色する高温発色層を下層とし、低温での加熱により所定の色に発色する低温発色層を上層としている。

【0003】

このような多色感熱記録媒体をサーマルヘッドで加熱して印字を行なった場合、加熱温度を変えることにより異なった色相の画像が得られる。例えば、低温で加熱した場合には青色に発色し、高温で加熱した場合には黒色に発色するという具合である。

【0004】

しかし、このような多色感熱記録媒体では、混色の問題が生じてしまう。混色とは、サーマルヘッドで高温加熱するに際してそのサーマルヘッドの加熱ドットの周辺は温度が低下しているため、印字範囲の輪郭部分において低温で発色する色と高温で発色する色との2色に発色してしまう現象を言う。また、混色の問題を避けるために低温発色層と高温発色層との発色温度の差を大きくすると、高温発色層の発色温度が高くなり、高温発色層の発色感度が低くなってしまうという問題も生じる。

【0005】

このような問題を解決するために、異なった色相で発色する2色以上の感熱発色層を基材上に部分的に形成し、これを発色させる画素のみ選択的に加熱して多色画像を得る方法が提案されている(例えば、特許文献2、3参照)。

【0006】

【特許文献1】特開昭57−178791号公報

【特許文献2】特開昭60−208283号公報

【特許文献3】特開2000−301835公報

【特許文献4】特公平5−41117号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

例えば、基材としてロール紙のような一方向に長い媒体を用いる場合、印刷法によってその長手方向に感熱発色層をストライプ状に連続的に形成することができる。また幅方向のサイズやパターンも比較的容易に変更できる。

【0008】

ここで、印刷法で感熱発色層を部分的に形成した場合において、発色色相の異なるストライプ状の感熱発色層が隣接するような場合、それぞれ発色前の色相(地肌)が少しでも異なるとその境界線が目立ち、境界部分の色相の濃度差が顕著に目立ってしまうという問題が生じる。このとき、隣接する感熱発色層間の色差(ΔE)が1以上であるとかなり視認的に良くなく互いの境界部分の色相の濃度差が顕著に目立ってしまう。一方で、色差が0.5以下であれば人の目に境界部分の色相の濃度差は目立ちにくい。ここで、感熱発色層の「隣接する」とは、熱エネルギーを印加する前の複数の色相の異なる感熱発色層の地肌部の濃度を視認的に比較できる程度の位置に隣接している状態を言う。

【0009】

例えば、青色に発色する電子供与性化合物(クリスタルバイオレットラクトン:山本化成社製)を含有する青色感熱発色層と、黒色に発色する電子供与性化合物(ODB−2:山本化成社製)を含有する黒色感熱発色層と、赤色に発色する電子供与性化合物(Vermilion−DCF:保土ヶ谷化学社製)を含有する赤色感熱発色層とが隣接して形成されている場合、赤色感熱発色層が白いため、この赤色感熱発色層と黒色感熱発色層または視認的に黒色に近い青色感熱発色層との境界部分は目立ってしまう。

【0010】

このような感熱発色層の境界部分の地肌色相の濃度差は、感熱記録媒体を商品ラベル等として使用した場合の印字品位の低下をきたす原因となる。

【0011】

なお、特許文献4には、感熱発色層に着色顔料や蛍光染料を含有させて感熱記録媒体全体を着色する技術が開示されているが、この技術は感熱記録媒体自体を目立たせるためのものであり、地肌の色相の濃度差を低減させるものではない。

【0012】

また、水に電子受容性化合物や電子供与化合物等を分散させた水分散感熱インキを印刷法で基材上に印刷して感熱発色層を形成する場合、所定濃度を得るためには通常の印刷物と比べて印刷膜厚を大幅に厚くする必要があり、このような感熱記録媒体を加熱乾燥させると、図6に示すような縞模様Aが発生することが確認されている。これは、印刷時に版と基材とが離反したとき水分散感熱インキが滑らかに広がらずに波打ち状態になる「泳ぎ」と呼ばれる現象であり、顔料を含む水分散感熱インキの性質により生じ易いと考えられる。

【0013】

「泳ぎ」の発生した感熱記録媒体に熱エネルギーを印加して画像を形成すると、その画像には縞模様Aに対応する部分が濃度ムラとなって現れて画像品質が低下してしまう。このとき、水分散感熱インキの表面張力を低下させるため、界面活性剤やアルコール等を添加してレベリングを良くすることにより「泳ぎ」による印字品質低下の問題は緩和する。しかしながら、ここで添加する材料によっては、水分散感熱インキが僅かに発色して感熱発色前の色相の濃度差が特に発生し易くなってしまう。

【0014】

本発明の目的は、異なる色相で発色する互いに隣接する感熱発色層の境界部分の地肌色相濃度の違いを目立たないようにし、感熱記録媒体の印字品位の低下を防止することである。

【課題を解決するための手段】

【0015】

本発明の感熱記録媒体は、基材と、前記基材上に設けられたインキ受理層と、前記インキ受理層に含浸して形成された異なる色相で発色する互いに隣接する複数の感熱発色層と、を備え、前記インキ受理層は、隣接する前記感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する。

【0016】

別の面から見た本発明の感熱記録媒体は、基材と、前記基材上に設けられたインキ受理層と、前記インキ受理層に含浸して形成された異なる色相で発色する互いに隣接する複数の感熱発色層と、前記感熱発色層上に設けられた隣接する当該感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する当該感熱発色層の発色を促進する発色補助層と、を備える。

【0017】

本発明の感熱記録媒体の製造方法は、基材上にインキ受理層を形成する工程と、異なる色相で発色する互いに隣接する複数の感熱発色層を前記インキ受理層に含浸して形成する工程と、を備え、前記インキ受理層は、隣接する前記感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する。

【0018】

別の面から見た本発明の感熱記録媒体の製造方法は、基材上にインキ受理層を形成する工程と、異なる色相で発色する互いに隣接する複数の感熱発色層を前記インキ受理層に含浸して形成する工程と、前記感熱発色層上に、隣接する当該感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する当該感熱発色層の発色を促進する発色補助層を形成する工程と、を備える。

【発明の効果】

【0019】

本発明によれば、着色剤が異なる色相で発色する互いに隣接する感熱発色層の地肌の色相の濃度差を低減するため、印字品位の良好な感熱記録媒体を提供することができる。

【発明を実施するための最良の形態】

【0020】

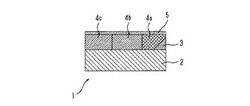

本発明の実施の一形態を図面に基づいて説明する。図1は感熱記録媒体1を示す平面図、図2は感熱記録媒体1への印字状態を示す平面図、図3は図1におけるA−A線断面図である。

【0021】

感熱記録媒体1は、基材2と、基材2の表面に形成されたインキ受理層3と、インキ受理層3中に形成された発色色相がそれぞれ異なる感熱発色層4a、4b、4cと、保護層5とにより形成されている。感熱記録媒体1を用いることにより、図2に示すように、各感熱発色層4a、4b、4cに、広告の品、商品名、値段等を異なる色で印字することが可能である。

【0022】

基材2としては、例えば、紙、ポリエチレンテレフタレート等のプラスチックフィルム、金属箔等が挙げられるが、本発明の目的を妨げないものであれば、これらに限定されるものではない。なお、基材2として紙を用いる場合、通常のグラビア印刷機を用いて感熱発色層4を印刷する場合に水分散感熱インキを用いるため、しわが発生し易い。通常のグラビア印刷機で使用してもしわが発生しない厚さとしては秤量が90g/m2以上が必要であり、より好ましくは100g/m2以上の紙を用いるのがよい。

【0023】

インキ受理層3は、顔料を主成分として、顔料とバインダー樹脂とから構成されている。顔料としては、例えば、クレー、焼成クレー、炭酸カルシウム、酸化チタン、酸化アルミニウム、水酸化アルミニウム、シリカ等の無機顔料やスチレン系、スチレン・アクリル系、アクリル系等の樹脂のビーズ状、中空樹脂等の有機顔料が使用可能である。さらに、1次粒子が凝集した凝集体である多孔性顔料が好ましく、例えば、炭酸カルシウムや合成シリカ等が使用可能である。

【0024】

インキ受理層3に用いられるバインダー樹脂としては、水溶性高分子、水溶性高分子エマルジョンが利用可能である。水溶性高分子としては、例えば、ポリビニルアルコール、デンプン及びその誘導体、セルロース誘導体、ゼラチン、カゼイン、スチレン・無水マレイン酸共重合体塩、スチレン・アクリル酸共重合体塩等が挙げられる。水溶性高分子エマルジョンとしては、スチレン・ブタジエン共重合体等のラテックスや、酢酸ビニル樹脂、スチレン・アクリル酸エステル共重合体、ポリウレタン樹脂等のエマルジョン等が挙げられる。

【0025】

インキ受理層3には、必要に応じて、ステアリン酸亜鉛、ワックス等の滑剤や、ヒンダートフェノール類等の添加剤を添加しても良い。また、感熱発色層4を形成するインキが電子供与性化合物を含有し、電子受容性化合物を含有していない場合、インキ受理層3に電子受容性化合物を添加する必要がある。

【0026】

インキ受理層3は、さらに、隣接する感熱発色層4間の感熱発色前(地肌)の色相の濃度差の低減するための着色剤を含有する。着色剤としては、水溶性染料、油性染料、顔料が使用可能である。油性染料や顔料の場合、水に分散させた後、インキ受理層3用の水分散体に添加する。例えば、日本化薬社製カヤフェクトシリーズの各色の染料水溶液やその粉体品、クライアント社製Duasyn SF Liquidシリーズの各色染料水溶液等が使用可能である。また、添加する着色剤は、感熱発色層4に使用する電子供与性化合物により選定する必要があり、その濃度は使用する着色剤の種類や色にも依存するが、その添加量は使用する電子供与性化合物の着色能力等により決定する。目安としては、色差(ΔE)が0.6以下になる添加量であることが望ましく、使用する染料の固形分でインキ受理層3の固形分の約0.3〜3%程度である。

【0027】

インキ受理層3は、作製した塗工液を塗工機により、乾燥後の重量として1〜50g/m2、好ましくは3〜10g/m2塗布して形成する。塗工機としては、エアナイフコーター、バーコーター、ロールコーター、ブレードコーター、グラビアコーター等の塗工装置を用いることができる。また、必要に応じ、キャレンダー等により平滑化処理を行っても良い。

【0028】

感熱発色層4a、4b、4cは、図3に示すようにインキ受理層3に含浸して形成されている。このように含浸して形成することで、印刷法で形成した場合に発生し易い「泳ぎ」を抑えることが可能である。このとき感熱発色層4a、4b、4cは、印字品質的に「泳ぎ」の影響が発生しない範囲であれば、インキ受理層3に完全に浸透せずに上部に出ていても良い。

【0029】

感熱発色層4a、4b、4cは、それぞれの発色色相が異なり、少なくとも電子供与性化合物、バインダー樹脂を含有している。また、インキ受理層3が電子受容性化合物を含有しない場合、感熱発色層4a、4b、4cは、電子受容性化合物も含有する。

【0030】

電子受容性化合物としては、例えば顕色剤が挙げられ、具体的には、フェノール類、フェノール金属塩類、カルボン酸金属塩類、スルホン酸、スルホン酸塩、リン酸類、リン酸金属塩類、酸性リン酸エステル、酸性リン酸エステル金属塩類、亜リン酸類、亜リン酸金属塩類等の酸化物等が使用可能である。もちろん一種類の材料ではなく混合して用いても良い。

【0031】

電子供与性化合物としては、例えばロイコ染料が挙げられ、具体的には、<黒系>PSD−150、PSD−184、PSD−300、PSD−802、PSD−290(以上、日本曹達社製)、CP−101、BLACK−15、ODB、ODB2(以上、山本化成社製)、BLACK−100、S−205、BLACK−305、BLACK−500(以上、山田化学社製)、TH−107(以上、保土ヶ谷化学社製)、<青系>CVL、BLUE−63、BLUE−502(以上、山本化成社製)、BLUE−220(以上、山田化学社製)、BLUE−3(以上、保土ヶ谷化学社製)、<赤系>PSD−HR、PSD−P、PSD−O(以上、日本曹達社製)、Red−3、Red−40(以上、山本化成社製)、Red−500、Red−520(以上、山田化学社製)、Vermilion−DCF、Red−DCF(以上、保土ヶ谷化学社製)、<緑系>PSD−3G(日本曹達社製)、ATP(山田化学社製)、Green−DCF(保土ヶ谷化学社製)、<黄系>F.Color Yellow−17(山本化成社製)、<オレンジ系>PSD−0(日本曹達社製)、Orange100(山田化学社製)等の材料を使用可能である。また、一種類の材料ではなく混合して用いても良い。もちろん、これらの色以外の染料も使用可能である。

【0032】

バインダー樹脂としては、デンプン類、セルロース類、ポリビニルアルコール等の水溶性樹脂や、ポリ酢酸ビニル、ポリウレタン、ポリアクリル酸エステル等の樹脂ラテックス等の樹脂が使用可能である。もちろん一種類の材料ではなく混合して用いても良い。

【0033】

その他必要に応じて、ワックス類、ナフトール誘導体、ビフェニル誘導体、ポリエーテル誘導体、炭酸ジエステル誘導体等の増感剤や、ステアリン酸亜鉛、ステアリン酸アミド、炭酸カルシウム等のヘッド磨耗防止剤、スティッキング防止剤等を使用することが可能である。

【0034】

感熱発色層4a、4b、4cを形成する水分散インキの形成方法としては、ロイコ染料(電子供与性化合物)、顕色剤(電子受容性化合物)、バインダー樹脂、増感剤等を水に分散混合し、水分散液にグラビア印刷法で形成できるように界面活性剤を添加して表面張力を30mN/m程度以下まで低下させて得る。さらに、アルコール類を添加してもよい。

【0035】

さらに、水分散インキには、消泡剤、紫外線吸収剤、防腐剤等の各種添加剤を併用してもよい。

【0036】

保護層5は、日本化薬社製のOCA−5をバーコーターで乾燥重量が2g/m2になるように形成した。

【0037】

次いで、感熱記録媒体1の変形例について説明する。図4は、感熱記録媒体1の変形例を示す断面図である。図4に示すように、感熱発色層4の上にこの感熱発色層4の発色を促進する発色補助層6を設けても良い。発色補助層6は、感熱発色層4の濃度を濃くするための電子受容性化合物、感熱発色層4の発色感度を向上させる増感剤、バインダー樹脂を含有するものである。

【0038】

電子受容性化合物(例えば顕色剤)は、感熱発色層4で説明した材料が使用可能で、それらの材料の1種類又は2種類以上を混合して用いることができる。

【0039】

増感剤は、使用する電子供与性化合物や感熱発色層4で使用する電子受容性化合物により、理想的な材料が異なるが、電子供与性化合物および電子受容性化合物の結合による発色する感度を向上させる材料である。例えば、大日本インキ化学社製のHS−3520等を使用することができる。

【0040】

バインダー樹脂としては、感熱発色層4a、4b、4cに関して説明したバインダー樹脂と同じものを使用することができる。例えば、デンプン類、セルロース類、ポリビニルアルコール等の水溶性樹脂や、ポリ酢酸ビニル、ポリウレタン、ポリアクリル酸エステル等の樹脂ラテックス等の樹脂が使用可能である。もちろん一種類の材料ではなく混合して用いても良い。

【0041】

その他必要に応じて、ステアリン酸亜鉛、ステアリン酸アミド、炭酸カルシウム等のヘッド磨耗防止剤、スティッキング防止剤等を使用することが可能である。

【0042】

発色補助層6の形成方法としては、まず、電子受容性化合物(例えば、顕色剤)、増感剤、バインダー樹脂を水に分散混合して水分散インキを作製する。このとき、必要に応じて、スルホン酸変性ポリビニルアルコール等の変性樹脂、界面活性剤等の分散剤、消泡剤、紫外線吸収剤、防腐剤、ヘッド磨耗防止剤、スティッキング防止剤等の各種添加剤を併用しても良い。

【0043】

この水分散インキを塗工機により、乾燥後の重量として0.5〜10g/m2、好ましくは1〜5g/m2塗布し、発色補助層6を形成する。塗工機としては、エアナイフコーター、バーコーター、ロールコーター、ブレードコーター、グラビアコーター等の塗工装置を用いることができる。また、必要に応じ、キャレンダー等により平滑化処理を行っても良い。なお、発色補助層6の塗工量が少ない場合、塗工機ではなくグラビア印刷機等を用いてもよい。

【0044】

そして、発色補助層6は、隣接する感熱発色層4間の地肌色相の濃度差の低減するための着色剤を含有していてもよい。着色剤にはインキ受理層3で説明したものを使用することができる。着色剤は、インキ受理層3および発色補助層6のどちらか一方、または、両方に添加されていてもよい。

【0045】

ここで、着色剤未添加の場合における感熱記録媒体1の互いに隣接する各感熱発色層4間の色差を表1および図5に示す。図5は、着色剤未添加の場合における感熱記録媒体1の互いに隣接する各感熱発色層4間の印刷版による色差変化を示すグラフである。

【0046】

【表1】

【0047】

表1に示すように、印刷版のセル深さが増すに従って感熱発色層4も厚くなるため各感熱発色層4間の色差も増大している。ここで、各色間の色差が0.6以下であることが必要であるとすると、図5に示すように、印刷版のセル深さは38μm以下であることが必要となるが、濃度的に十分でない場合は問題となることから、本実施の形態では150線、セル深さ40μmの印刷版により感熱発色層4が形成された感熱記録媒体1において境界部分を目立たなくさせる。

【実施例】

【0048】

以下に実施例を挙げて本発明の感熱記録媒体1の具体的な構成を説明するが、本発明はこれらに限定されるものではない。なお、実施例中の「部」は、重量部を表す。

【0049】

<実施例1>

◎インキ受理層3の形成

・焼成カオリン(インキ受理層3の顔料) 100部

(白石カルシウム社製、商品名:カオカル)

・親水性シリカ(インキ受理層3の顔料) 11部

(東ソー・シリカ工業製、商品名:Nipsil E-220A )

・分散剤:ポリアクリル酸ソーダ 1部

・水 400部

上記組成物をホモジナイザーで分散し、親水性シリカの顔料分散液を作製した。そしてこの顔料分散液に、

・スチレン・ブタジエン共重合ラテックス 55部

(JSR製、48%SBR分散液)

・リン酸エステル化デンプン 37部

(日本食品化工製、商品名:MS-4600、20%水溶液)

を加え、ホモジナイザーで分散混合し、

・顕色剤分散液(固形分40%) 75部

(D−8、中京油脂社製、商品名:F−647)

・滑剤分散液(固形分30%) 32部

(ステアリン酸亜鉛、中京油脂社製、商品名:ハイドリンZ−7−30)

・再結晶防止剤分散液(固形分35%) 20部

(DH43、中京油脂社製、商品名:ハイドリンF−165)

を攪拌しながら混合した。

【0050】

さらに、着色剤(液)を全固形分に対して約1%になるように攪拌しながら添加した。

・着色剤 3部

(Brilliant Yellow GL-SF Liquid)

この塗工液を重量90g/m2の基材(上質紙)2にマイクログラビアコーターで搬送速度50m/min、乾燥速度100℃で、乾燥後の重量が10g/m2となるように塗布することにより、インキ受理層3を基材2上に形成した。

◎感熱発色層4a、4b、4cの形成

・ロイコ染料分散液(固形分30%) 50部

青(CVL、山本化成社製)

黒(ODB-2、山本化成社製)

赤(PSD−HR、日本曹達社製)

ロイコ染料分散液は、水に分散剤としてゴーセランL-3266(日本合成化学工業社製)を5%用い、ロイコ染料をサンドミルで平均粒子径0.8μmになるように分散した。

・PVA10%溶液 53部

(クラレ社製PVA110 )

・界面活性剤(固形分10%) 33部

(アデカコールEC4500 、旭電化社製)

・水 25部

上述した青、黒、赤の各ロイコ染料分散液に対し、上述したPVA10%溶液、界面活性剤、水を混合することにより、発色色相が青、黒、赤と異なる水分散感熱インキを作製した。

【0051】

各水分散感熱インキは、粘度を30〜70cps(東京計器社製、E型粘度計で測定)、表面張力を約30mN/m(クルス社製、K12−Mk5表面張力計で測定)以下に調整した。特に凹版による印刷では、インキの表面張力が大きいと印刷版にインキが入らないため、界面活性剤等でインキの表面張力を小さくする必要がある。

【0052】

これらの水分散感熱インキを簡易グラビア印刷機(松尾産業製:Kプリンティングプルーファー)で、150線、セル深さ40μmの腐食版によりインキ受理層3上に順次ストライプ状に印刷し、感熱記録媒体1の感熱発色層4a、4b、4cを作製した。

【0053】

そして保護層(OCA−5:日本化薬社製)5を乾燥後の重量が1〜2g/m2となるようにバーコーターを用いて塗布した。さらにキャレンダー加工してストライプ状の感熱記録媒体1を得た。

◎評価

・感熱発色層4a、4b、4cの視認性を評価した。

・各感熱発色層4a、4b、4cの色相Lab空間をX−Rite938で測定し、色差を計算(式1参照)で求めた。

【0054】

【数1】

【0055】

・B−419(東芝テック社製のバーコードプリンタ)、設定濃度+3でテストパターンを印字し、感熱発色層4の濃度を測定した。濃度はマクベス濃度計RD−19で測定した。

◎結果

・視認性:境界部分は目立たないので問題なし。

・地肌部色差:表2参照

(青−赤間)…0.25

(黒−赤間)…0.25

・印字部評価(B−419による印字)

色相 濃度

感熱発色層4a 青色 1.31

感熱発色層4b 黒色 1.47

感熱発色層4c 赤色 1.30

地肌部の色差は、着色剤を含有しない後述する比較例1よりも小さくなっており、視認性は改善していることがわかる。

【0056】

<実施例2>

実施例2では、変形例として、感熱発色層4が形成されたインキ受理層3、発色補助層6、保護層5が順次形成された構造となっている(図4参照)。実施例2の感熱記録媒体1は、発色補助層6以外は、実施例1と同じである。

◎発色補助層6の形成

・顕色剤分散液(固形分40%) 37.5部

(D-8、中京油脂社製、商品名:F-647)

・バインダー樹脂溶液(固形分30%) 2.5部

(ハリマ化成社製、商品名:BI-103)

・水 38.5部

・界面活性剤(固形分10%) 8.7部

(アデカコールEC4500、旭電化社製)

上述の配合で作製した水分散インキを、感熱発色層4の上にバーコーターで乾燥後の重量が1.5g/m2となるように塗布し、発色補助層6を形成した。さらに、発色補助層6の上に保護層(OCA−5:日本化薬社製)5をバーコーターにより乾燥後の重量が1g/m2となるように塗布した。

◎結果

・視認性:境界部分は目立たないので問題なし。

・地肌部色差:表2参照

(青−赤間)…0.21

(黒−赤間)…0.22

・印字部評価(B−419による印字)

色相 濃度

感熱発色層4a 青色 1.37

感熱発色層4b 黒色 1.52

感熱発色層4c 赤色 1.40

地肌部の色差は、比較例1よりも小さくなっており、視認性は改善していることがわかる。また、濃度については実施例1よりも向上している。発色補助層6は白色であるため、この発色補助層6を設けることでインキ受理層3が含有する着色剤による着色そのものはやや薄くなる。

【0057】

<実施例3>

実施例1、2では、着色剤をインキ受理層3に添加して、色相の異なる感熱発色層4の地肌部の色差を改善した。実施例3は、さらに発色補助層6にも着色剤を添加する変形例である。この場合、感熱発色層4上部の発色補助層6に着色剤を添加するので、感熱発色層4の発色する色相が変化する。特に、青色は緑色がかかる。そこで、発色補助層6の着色剤濃度を各感熱発色層4の色相を考えて決定する。

◎発色補助層6への着色剤の添加

着色剤を実施例2の発色補助層6用水分散インキの固形分に対して約1%の0.2部を攪拌しながら添加し、水分散インキを得る。この水分散インキを乾燥重量1.5g/m2となるようにバーコーターで塗布し、着色剤を含有した発色補助層6を得て、保護層(OCA−5:日本化薬社製)5をバーコーターにより乾燥後の重量が1g/m2となるように塗布した。

◎結果

・視認性:境界部分は目立たないので問題なし。

・地肌部色差:表2参照

(青−赤間)…0.19

(黒−赤間)…0.18

・印字部評価(B−419による印字)

色相 濃度

感熱発色層4a 青色 1.35

感熱発色層4b 黒色 1.50

感熱発色層4c 赤色 1.37

実施例1、2では、インキ受理層3に着色剤を添加することで各感熱発色層4の地肌部の色差が目立たなくなったが、発色補助層6にも着色剤を添加することでより効果が得られた。

【0058】

<実施例4>

実施例1〜3では、インキ受理層3に着色剤を添加した。実施例4では、インキ受理層3に着色剤を添加しないで、発色補助層6にのみ着色剤を添加する。感熱発色層4の形成は実施例1〜3と同じである。さらに保護層5の形成も実施例3と同じである。

◎インキ受理層3の形成

着色剤を添加しない以外は実施例1と同じである。

◎発色補助層6の形成

発色補助層6の水分散インキの着色剤の含有量が実施例3よりも多く、固形分に対して約2%添加した。それ以外は実施例3と同じである。

◎結果

・視認性:境界部分は目立たないので問題なし。

・地肌部色差:表2参照

(青−赤間)…0.21

(黒−赤間)…0.2

・印字部評価(B−419による印字)

色相 濃度

感熱発色層4a 青色 1.37

感熱発色層4b 黒色 1.52

感熱発色層4c 赤色 1.40

発色補助層6に着色剤を添加しても、より色差がなく良好な結果となった。

【0059】

<実施例5>

実施例5の感熱記録媒体1は、着色剤としてYellow 3GL-SF Liquid(クラリアント社製)を使用し、他の構成は実施例1と同じである。実施例5でも、感熱発色層4の地肌部における境界線に問題なかった。

【0060】

<実施例6>

実施例6の感熱記録媒体1は、着色剤としてRED 3B-3F Liquid(クラリアント社製)を使用し、他の構成は実施例1と同じである。実施例6でも、感熱発色層4の地肌部における境界線は問題なかった。

【0061】

<比較例1>

比較例1の感熱記録媒体1は、着色剤を添加せず、他の構成は実施例1と同じである。

◎結果

・地肌部色差:表2参照

(青−赤間)…0.65

(黒−赤間)…0.50

・印字部評価(B−419による印字)

色相 濃度

感熱発色層4a 青色 1.3

感熱発色層4b 黒色 1.5

感熱発色層4c 赤色 1.34

青−赤間の色差が0.6以上であり境界部分が目立つ。そのため感熱記録媒体1の用途や感熱記録媒体1を見る人によって、視認性に問題が発生する。

【0062】

各実施例および比較例の評価結果を表2に示す。

【0063】

【表2】

【0064】

表2に示すように、比較例1から比べると各感熱発色層間の色差が各実施例で小さくなっていることがわかる。例えば、インキ受理層3に黄色の着色剤が添加された実施例1と、インキ受理層3に着色剤が添加されない比較例1とを比較すると、黒色感熱発色層4bと赤色感熱発色層4cとの色差が0.5から0.25に改善され、黒色感熱発色層4bと青色感熱発色層4aとの色差が0.65から0.25に改善された。つまり、150線、セル深さ40μmの印刷版で印刷した場合において、境界部分の地肌色相の濃度差が目立つレベル(色差0.6程度以上)から問題ないレベルまで低下できたことがわかる。

【0065】

ただし、着色剤により全体的に色を付けているため、感熱発色層4の発色する色相が変化する。したがって、発色させたい色に応じて着色剤の選定を行う必要がある。着色剤の種類、添加量等は使用する感熱水分散インキや水分散インキにより変える。具体的には、各色差が0.6以下になるような着色剤の種類と添加量とを実験的に求める。

【0066】

一方で、地肌濃度差を低減することだけでなく、積極的に着色剤を多く添加することで感熱記録媒体1自体を目立たせたいとき等にも利用することができる。

【0067】

各実施例では着色剤としてクラリアント社製の染料溶液を用いたが、これに限るものではなく、油性染料や有機顔料を一旦水に分散させ、インキ受理層3用の水分散インキや発色補助層6用の水分散インキに添加してもよい。

【0068】

本実施の形態では印刷法による例を示したが、例えばダイコーティング法等により色相の異なる感熱発色層4を隣接して形成する場合にも、感熱発色層4間の境界部分の地肌色相の濃度差が問題となる場合、地肌の色相の淡い感熱発色層4に着色剤を適当量添加することにより、境界部分の地肌色相の濃度差を目立たなくできることは言うまでもない。

【0069】

なお、着色剤を添加しなくても、感熱記録媒体1の保護層5上にプレ印刷で印刷することにより境界部分を目立たなくすることができるが、プレ印刷工程が増すことによるコスト増となるため好ましくない。本実施の形態では、プレ印刷工程を設けることなく境界部分の色差を低減することができる。

【0070】

また、本実施の形態では、着色剤を、使用できる材料が限定されている保護層5ではなく多種類の材料が使用可能なインキ受理層3または発色補助層6に含有させるため、使用できる着色剤の選択肢も多くすることができる。

【図面の簡単な説明】

【0071】

【図1】感熱記録媒体を示す平面図である。

【図2】感熱記録媒体への印字状態を示す平面図である。

【図3】図1におけるA−A線断面図である。

【図4】感熱記録媒体の変形例を示す断面図である。

【図5】着色剤未添加の場合における感熱記録媒体の互いに隣接する各感熱発色層間の印刷版による色差変化を示すグラフである。

【図6】基材上に印刷法で水分散感熱インキを印刷した場合における縞模様の発生状態を示す写真である。

【符号の説明】

【0072】

1…感熱記録媒体

2…基材

3…インキ受理層

4…感熱発色層

5…保護層

6…発色補助層

【技術分野】

【0001】

本発明は、感熱記録媒体及びその製造方法に関する。

【背景技術】

【0002】

従来、1枚の感熱記録媒体で複数のフォームを実現する多色感熱記録媒体が知られている。この多色感熱記録媒体は、異なる発色温度で異なる色相を発色させる少なくとも2つの感熱発色層を紙等の基材上に積層して形成した記録媒体であり(例えば、特許文献1参照)、通常、高温での加熱により所定の色に発色する高温発色層を下層とし、低温での加熱により所定の色に発色する低温発色層を上層としている。

【0003】

このような多色感熱記録媒体をサーマルヘッドで加熱して印字を行なった場合、加熱温度を変えることにより異なった色相の画像が得られる。例えば、低温で加熱した場合には青色に発色し、高温で加熱した場合には黒色に発色するという具合である。

【0004】

しかし、このような多色感熱記録媒体では、混色の問題が生じてしまう。混色とは、サーマルヘッドで高温加熱するに際してそのサーマルヘッドの加熱ドットの周辺は温度が低下しているため、印字範囲の輪郭部分において低温で発色する色と高温で発色する色との2色に発色してしまう現象を言う。また、混色の問題を避けるために低温発色層と高温発色層との発色温度の差を大きくすると、高温発色層の発色温度が高くなり、高温発色層の発色感度が低くなってしまうという問題も生じる。

【0005】

このような問題を解決するために、異なった色相で発色する2色以上の感熱発色層を基材上に部分的に形成し、これを発色させる画素のみ選択的に加熱して多色画像を得る方法が提案されている(例えば、特許文献2、3参照)。

【0006】

【特許文献1】特開昭57−178791号公報

【特許文献2】特開昭60−208283号公報

【特許文献3】特開2000−301835公報

【特許文献4】特公平5−41117号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

例えば、基材としてロール紙のような一方向に長い媒体を用いる場合、印刷法によってその長手方向に感熱発色層をストライプ状に連続的に形成することができる。また幅方向のサイズやパターンも比較的容易に変更できる。

【0008】

ここで、印刷法で感熱発色層を部分的に形成した場合において、発色色相の異なるストライプ状の感熱発色層が隣接するような場合、それぞれ発色前の色相(地肌)が少しでも異なるとその境界線が目立ち、境界部分の色相の濃度差が顕著に目立ってしまうという問題が生じる。このとき、隣接する感熱発色層間の色差(ΔE)が1以上であるとかなり視認的に良くなく互いの境界部分の色相の濃度差が顕著に目立ってしまう。一方で、色差が0.5以下であれば人の目に境界部分の色相の濃度差は目立ちにくい。ここで、感熱発色層の「隣接する」とは、熱エネルギーを印加する前の複数の色相の異なる感熱発色層の地肌部の濃度を視認的に比較できる程度の位置に隣接している状態を言う。

【0009】

例えば、青色に発色する電子供与性化合物(クリスタルバイオレットラクトン:山本化成社製)を含有する青色感熱発色層と、黒色に発色する電子供与性化合物(ODB−2:山本化成社製)を含有する黒色感熱発色層と、赤色に発色する電子供与性化合物(Vermilion−DCF:保土ヶ谷化学社製)を含有する赤色感熱発色層とが隣接して形成されている場合、赤色感熱発色層が白いため、この赤色感熱発色層と黒色感熱発色層または視認的に黒色に近い青色感熱発色層との境界部分は目立ってしまう。

【0010】

このような感熱発色層の境界部分の地肌色相の濃度差は、感熱記録媒体を商品ラベル等として使用した場合の印字品位の低下をきたす原因となる。

【0011】

なお、特許文献4には、感熱発色層に着色顔料や蛍光染料を含有させて感熱記録媒体全体を着色する技術が開示されているが、この技術は感熱記録媒体自体を目立たせるためのものであり、地肌の色相の濃度差を低減させるものではない。

【0012】

また、水に電子受容性化合物や電子供与化合物等を分散させた水分散感熱インキを印刷法で基材上に印刷して感熱発色層を形成する場合、所定濃度を得るためには通常の印刷物と比べて印刷膜厚を大幅に厚くする必要があり、このような感熱記録媒体を加熱乾燥させると、図6に示すような縞模様Aが発生することが確認されている。これは、印刷時に版と基材とが離反したとき水分散感熱インキが滑らかに広がらずに波打ち状態になる「泳ぎ」と呼ばれる現象であり、顔料を含む水分散感熱インキの性質により生じ易いと考えられる。

【0013】

「泳ぎ」の発生した感熱記録媒体に熱エネルギーを印加して画像を形成すると、その画像には縞模様Aに対応する部分が濃度ムラとなって現れて画像品質が低下してしまう。このとき、水分散感熱インキの表面張力を低下させるため、界面活性剤やアルコール等を添加してレベリングを良くすることにより「泳ぎ」による印字品質低下の問題は緩和する。しかしながら、ここで添加する材料によっては、水分散感熱インキが僅かに発色して感熱発色前の色相の濃度差が特に発生し易くなってしまう。

【0014】

本発明の目的は、異なる色相で発色する互いに隣接する感熱発色層の境界部分の地肌色相濃度の違いを目立たないようにし、感熱記録媒体の印字品位の低下を防止することである。

【課題を解決するための手段】

【0015】

本発明の感熱記録媒体は、基材と、前記基材上に設けられたインキ受理層と、前記インキ受理層に含浸して形成された異なる色相で発色する互いに隣接する複数の感熱発色層と、を備え、前記インキ受理層は、隣接する前記感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する。

【0016】

別の面から見た本発明の感熱記録媒体は、基材と、前記基材上に設けられたインキ受理層と、前記インキ受理層に含浸して形成された異なる色相で発色する互いに隣接する複数の感熱発色層と、前記感熱発色層上に設けられた隣接する当該感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する当該感熱発色層の発色を促進する発色補助層と、を備える。

【0017】

本発明の感熱記録媒体の製造方法は、基材上にインキ受理層を形成する工程と、異なる色相で発色する互いに隣接する複数の感熱発色層を前記インキ受理層に含浸して形成する工程と、を備え、前記インキ受理層は、隣接する前記感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する。

【0018】

別の面から見た本発明の感熱記録媒体の製造方法は、基材上にインキ受理層を形成する工程と、異なる色相で発色する互いに隣接する複数の感熱発色層を前記インキ受理層に含浸して形成する工程と、前記感熱発色層上に、隣接する当該感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する当該感熱発色層の発色を促進する発色補助層を形成する工程と、を備える。

【発明の効果】

【0019】

本発明によれば、着色剤が異なる色相で発色する互いに隣接する感熱発色層の地肌の色相の濃度差を低減するため、印字品位の良好な感熱記録媒体を提供することができる。

【発明を実施するための最良の形態】

【0020】

本発明の実施の一形態を図面に基づいて説明する。図1は感熱記録媒体1を示す平面図、図2は感熱記録媒体1への印字状態を示す平面図、図3は図1におけるA−A線断面図である。

【0021】

感熱記録媒体1は、基材2と、基材2の表面に形成されたインキ受理層3と、インキ受理層3中に形成された発色色相がそれぞれ異なる感熱発色層4a、4b、4cと、保護層5とにより形成されている。感熱記録媒体1を用いることにより、図2に示すように、各感熱発色層4a、4b、4cに、広告の品、商品名、値段等を異なる色で印字することが可能である。

【0022】

基材2としては、例えば、紙、ポリエチレンテレフタレート等のプラスチックフィルム、金属箔等が挙げられるが、本発明の目的を妨げないものであれば、これらに限定されるものではない。なお、基材2として紙を用いる場合、通常のグラビア印刷機を用いて感熱発色層4を印刷する場合に水分散感熱インキを用いるため、しわが発生し易い。通常のグラビア印刷機で使用してもしわが発生しない厚さとしては秤量が90g/m2以上が必要であり、より好ましくは100g/m2以上の紙を用いるのがよい。

【0023】

インキ受理層3は、顔料を主成分として、顔料とバインダー樹脂とから構成されている。顔料としては、例えば、クレー、焼成クレー、炭酸カルシウム、酸化チタン、酸化アルミニウム、水酸化アルミニウム、シリカ等の無機顔料やスチレン系、スチレン・アクリル系、アクリル系等の樹脂のビーズ状、中空樹脂等の有機顔料が使用可能である。さらに、1次粒子が凝集した凝集体である多孔性顔料が好ましく、例えば、炭酸カルシウムや合成シリカ等が使用可能である。

【0024】

インキ受理層3に用いられるバインダー樹脂としては、水溶性高分子、水溶性高分子エマルジョンが利用可能である。水溶性高分子としては、例えば、ポリビニルアルコール、デンプン及びその誘導体、セルロース誘導体、ゼラチン、カゼイン、スチレン・無水マレイン酸共重合体塩、スチレン・アクリル酸共重合体塩等が挙げられる。水溶性高分子エマルジョンとしては、スチレン・ブタジエン共重合体等のラテックスや、酢酸ビニル樹脂、スチレン・アクリル酸エステル共重合体、ポリウレタン樹脂等のエマルジョン等が挙げられる。

【0025】

インキ受理層3には、必要に応じて、ステアリン酸亜鉛、ワックス等の滑剤や、ヒンダートフェノール類等の添加剤を添加しても良い。また、感熱発色層4を形成するインキが電子供与性化合物を含有し、電子受容性化合物を含有していない場合、インキ受理層3に電子受容性化合物を添加する必要がある。

【0026】

インキ受理層3は、さらに、隣接する感熱発色層4間の感熱発色前(地肌)の色相の濃度差の低減するための着色剤を含有する。着色剤としては、水溶性染料、油性染料、顔料が使用可能である。油性染料や顔料の場合、水に分散させた後、インキ受理層3用の水分散体に添加する。例えば、日本化薬社製カヤフェクトシリーズの各色の染料水溶液やその粉体品、クライアント社製Duasyn SF Liquidシリーズの各色染料水溶液等が使用可能である。また、添加する着色剤は、感熱発色層4に使用する電子供与性化合物により選定する必要があり、その濃度は使用する着色剤の種類や色にも依存するが、その添加量は使用する電子供与性化合物の着色能力等により決定する。目安としては、色差(ΔE)が0.6以下になる添加量であることが望ましく、使用する染料の固形分でインキ受理層3の固形分の約0.3〜3%程度である。

【0027】

インキ受理層3は、作製した塗工液を塗工機により、乾燥後の重量として1〜50g/m2、好ましくは3〜10g/m2塗布して形成する。塗工機としては、エアナイフコーター、バーコーター、ロールコーター、ブレードコーター、グラビアコーター等の塗工装置を用いることができる。また、必要に応じ、キャレンダー等により平滑化処理を行っても良い。

【0028】

感熱発色層4a、4b、4cは、図3に示すようにインキ受理層3に含浸して形成されている。このように含浸して形成することで、印刷法で形成した場合に発生し易い「泳ぎ」を抑えることが可能である。このとき感熱発色層4a、4b、4cは、印字品質的に「泳ぎ」の影響が発生しない範囲であれば、インキ受理層3に完全に浸透せずに上部に出ていても良い。

【0029】

感熱発色層4a、4b、4cは、それぞれの発色色相が異なり、少なくとも電子供与性化合物、バインダー樹脂を含有している。また、インキ受理層3が電子受容性化合物を含有しない場合、感熱発色層4a、4b、4cは、電子受容性化合物も含有する。

【0030】

電子受容性化合物としては、例えば顕色剤が挙げられ、具体的には、フェノール類、フェノール金属塩類、カルボン酸金属塩類、スルホン酸、スルホン酸塩、リン酸類、リン酸金属塩類、酸性リン酸エステル、酸性リン酸エステル金属塩類、亜リン酸類、亜リン酸金属塩類等の酸化物等が使用可能である。もちろん一種類の材料ではなく混合して用いても良い。

【0031】

電子供与性化合物としては、例えばロイコ染料が挙げられ、具体的には、<黒系>PSD−150、PSD−184、PSD−300、PSD−802、PSD−290(以上、日本曹達社製)、CP−101、BLACK−15、ODB、ODB2(以上、山本化成社製)、BLACK−100、S−205、BLACK−305、BLACK−500(以上、山田化学社製)、TH−107(以上、保土ヶ谷化学社製)、<青系>CVL、BLUE−63、BLUE−502(以上、山本化成社製)、BLUE−220(以上、山田化学社製)、BLUE−3(以上、保土ヶ谷化学社製)、<赤系>PSD−HR、PSD−P、PSD−O(以上、日本曹達社製)、Red−3、Red−40(以上、山本化成社製)、Red−500、Red−520(以上、山田化学社製)、Vermilion−DCF、Red−DCF(以上、保土ヶ谷化学社製)、<緑系>PSD−3G(日本曹達社製)、ATP(山田化学社製)、Green−DCF(保土ヶ谷化学社製)、<黄系>F.Color Yellow−17(山本化成社製)、<オレンジ系>PSD−0(日本曹達社製)、Orange100(山田化学社製)等の材料を使用可能である。また、一種類の材料ではなく混合して用いても良い。もちろん、これらの色以外の染料も使用可能である。

【0032】

バインダー樹脂としては、デンプン類、セルロース類、ポリビニルアルコール等の水溶性樹脂や、ポリ酢酸ビニル、ポリウレタン、ポリアクリル酸エステル等の樹脂ラテックス等の樹脂が使用可能である。もちろん一種類の材料ではなく混合して用いても良い。

【0033】

その他必要に応じて、ワックス類、ナフトール誘導体、ビフェニル誘導体、ポリエーテル誘導体、炭酸ジエステル誘導体等の増感剤や、ステアリン酸亜鉛、ステアリン酸アミド、炭酸カルシウム等のヘッド磨耗防止剤、スティッキング防止剤等を使用することが可能である。

【0034】

感熱発色層4a、4b、4cを形成する水分散インキの形成方法としては、ロイコ染料(電子供与性化合物)、顕色剤(電子受容性化合物)、バインダー樹脂、増感剤等を水に分散混合し、水分散液にグラビア印刷法で形成できるように界面活性剤を添加して表面張力を30mN/m程度以下まで低下させて得る。さらに、アルコール類を添加してもよい。

【0035】

さらに、水分散インキには、消泡剤、紫外線吸収剤、防腐剤等の各種添加剤を併用してもよい。

【0036】

保護層5は、日本化薬社製のOCA−5をバーコーターで乾燥重量が2g/m2になるように形成した。

【0037】

次いで、感熱記録媒体1の変形例について説明する。図4は、感熱記録媒体1の変形例を示す断面図である。図4に示すように、感熱発色層4の上にこの感熱発色層4の発色を促進する発色補助層6を設けても良い。発色補助層6は、感熱発色層4の濃度を濃くするための電子受容性化合物、感熱発色層4の発色感度を向上させる増感剤、バインダー樹脂を含有するものである。

【0038】

電子受容性化合物(例えば顕色剤)は、感熱発色層4で説明した材料が使用可能で、それらの材料の1種類又は2種類以上を混合して用いることができる。

【0039】

増感剤は、使用する電子供与性化合物や感熱発色層4で使用する電子受容性化合物により、理想的な材料が異なるが、電子供与性化合物および電子受容性化合物の結合による発色する感度を向上させる材料である。例えば、大日本インキ化学社製のHS−3520等を使用することができる。

【0040】

バインダー樹脂としては、感熱発色層4a、4b、4cに関して説明したバインダー樹脂と同じものを使用することができる。例えば、デンプン類、セルロース類、ポリビニルアルコール等の水溶性樹脂や、ポリ酢酸ビニル、ポリウレタン、ポリアクリル酸エステル等の樹脂ラテックス等の樹脂が使用可能である。もちろん一種類の材料ではなく混合して用いても良い。

【0041】

その他必要に応じて、ステアリン酸亜鉛、ステアリン酸アミド、炭酸カルシウム等のヘッド磨耗防止剤、スティッキング防止剤等を使用することが可能である。

【0042】

発色補助層6の形成方法としては、まず、電子受容性化合物(例えば、顕色剤)、増感剤、バインダー樹脂を水に分散混合して水分散インキを作製する。このとき、必要に応じて、スルホン酸変性ポリビニルアルコール等の変性樹脂、界面活性剤等の分散剤、消泡剤、紫外線吸収剤、防腐剤、ヘッド磨耗防止剤、スティッキング防止剤等の各種添加剤を併用しても良い。

【0043】

この水分散インキを塗工機により、乾燥後の重量として0.5〜10g/m2、好ましくは1〜5g/m2塗布し、発色補助層6を形成する。塗工機としては、エアナイフコーター、バーコーター、ロールコーター、ブレードコーター、グラビアコーター等の塗工装置を用いることができる。また、必要に応じ、キャレンダー等により平滑化処理を行っても良い。なお、発色補助層6の塗工量が少ない場合、塗工機ではなくグラビア印刷機等を用いてもよい。

【0044】

そして、発色補助層6は、隣接する感熱発色層4間の地肌色相の濃度差の低減するための着色剤を含有していてもよい。着色剤にはインキ受理層3で説明したものを使用することができる。着色剤は、インキ受理層3および発色補助層6のどちらか一方、または、両方に添加されていてもよい。

【0045】

ここで、着色剤未添加の場合における感熱記録媒体1の互いに隣接する各感熱発色層4間の色差を表1および図5に示す。図5は、着色剤未添加の場合における感熱記録媒体1の互いに隣接する各感熱発色層4間の印刷版による色差変化を示すグラフである。

【0046】

【表1】

【0047】

表1に示すように、印刷版のセル深さが増すに従って感熱発色層4も厚くなるため各感熱発色層4間の色差も増大している。ここで、各色間の色差が0.6以下であることが必要であるとすると、図5に示すように、印刷版のセル深さは38μm以下であることが必要となるが、濃度的に十分でない場合は問題となることから、本実施の形態では150線、セル深さ40μmの印刷版により感熱発色層4が形成された感熱記録媒体1において境界部分を目立たなくさせる。

【実施例】

【0048】

以下に実施例を挙げて本発明の感熱記録媒体1の具体的な構成を説明するが、本発明はこれらに限定されるものではない。なお、実施例中の「部」は、重量部を表す。

【0049】

<実施例1>

◎インキ受理層3の形成

・焼成カオリン(インキ受理層3の顔料) 100部

(白石カルシウム社製、商品名:カオカル)

・親水性シリカ(インキ受理層3の顔料) 11部

(東ソー・シリカ工業製、商品名:Nipsil E-220A )

・分散剤:ポリアクリル酸ソーダ 1部

・水 400部

上記組成物をホモジナイザーで分散し、親水性シリカの顔料分散液を作製した。そしてこの顔料分散液に、

・スチレン・ブタジエン共重合ラテックス 55部

(JSR製、48%SBR分散液)

・リン酸エステル化デンプン 37部

(日本食品化工製、商品名:MS-4600、20%水溶液)

を加え、ホモジナイザーで分散混合し、

・顕色剤分散液(固形分40%) 75部

(D−8、中京油脂社製、商品名:F−647)

・滑剤分散液(固形分30%) 32部

(ステアリン酸亜鉛、中京油脂社製、商品名:ハイドリンZ−7−30)

・再結晶防止剤分散液(固形分35%) 20部

(DH43、中京油脂社製、商品名:ハイドリンF−165)

を攪拌しながら混合した。

【0050】

さらに、着色剤(液)を全固形分に対して約1%になるように攪拌しながら添加した。

・着色剤 3部

(Brilliant Yellow GL-SF Liquid)

この塗工液を重量90g/m2の基材(上質紙)2にマイクログラビアコーターで搬送速度50m/min、乾燥速度100℃で、乾燥後の重量が10g/m2となるように塗布することにより、インキ受理層3を基材2上に形成した。

◎感熱発色層4a、4b、4cの形成

・ロイコ染料分散液(固形分30%) 50部

青(CVL、山本化成社製)

黒(ODB-2、山本化成社製)

赤(PSD−HR、日本曹達社製)

ロイコ染料分散液は、水に分散剤としてゴーセランL-3266(日本合成化学工業社製)を5%用い、ロイコ染料をサンドミルで平均粒子径0.8μmになるように分散した。

・PVA10%溶液 53部

(クラレ社製PVA110 )

・界面活性剤(固形分10%) 33部

(アデカコールEC4500 、旭電化社製)

・水 25部

上述した青、黒、赤の各ロイコ染料分散液に対し、上述したPVA10%溶液、界面活性剤、水を混合することにより、発色色相が青、黒、赤と異なる水分散感熱インキを作製した。

【0051】

各水分散感熱インキは、粘度を30〜70cps(東京計器社製、E型粘度計で測定)、表面張力を約30mN/m(クルス社製、K12−Mk5表面張力計で測定)以下に調整した。特に凹版による印刷では、インキの表面張力が大きいと印刷版にインキが入らないため、界面活性剤等でインキの表面張力を小さくする必要がある。

【0052】

これらの水分散感熱インキを簡易グラビア印刷機(松尾産業製:Kプリンティングプルーファー)で、150線、セル深さ40μmの腐食版によりインキ受理層3上に順次ストライプ状に印刷し、感熱記録媒体1の感熱発色層4a、4b、4cを作製した。

【0053】

そして保護層(OCA−5:日本化薬社製)5を乾燥後の重量が1〜2g/m2となるようにバーコーターを用いて塗布した。さらにキャレンダー加工してストライプ状の感熱記録媒体1を得た。

◎評価

・感熱発色層4a、4b、4cの視認性を評価した。

・各感熱発色層4a、4b、4cの色相Lab空間をX−Rite938で測定し、色差を計算(式1参照)で求めた。

【0054】

【数1】

【0055】

・B−419(東芝テック社製のバーコードプリンタ)、設定濃度+3でテストパターンを印字し、感熱発色層4の濃度を測定した。濃度はマクベス濃度計RD−19で測定した。

◎結果

・視認性:境界部分は目立たないので問題なし。

・地肌部色差:表2参照

(青−赤間)…0.25

(黒−赤間)…0.25

・印字部評価(B−419による印字)

色相 濃度

感熱発色層4a 青色 1.31

感熱発色層4b 黒色 1.47

感熱発色層4c 赤色 1.30

地肌部の色差は、着色剤を含有しない後述する比較例1よりも小さくなっており、視認性は改善していることがわかる。

【0056】

<実施例2>

実施例2では、変形例として、感熱発色層4が形成されたインキ受理層3、発色補助層6、保護層5が順次形成された構造となっている(図4参照)。実施例2の感熱記録媒体1は、発色補助層6以外は、実施例1と同じである。

◎発色補助層6の形成

・顕色剤分散液(固形分40%) 37.5部

(D-8、中京油脂社製、商品名:F-647)

・バインダー樹脂溶液(固形分30%) 2.5部

(ハリマ化成社製、商品名:BI-103)

・水 38.5部

・界面活性剤(固形分10%) 8.7部

(アデカコールEC4500、旭電化社製)

上述の配合で作製した水分散インキを、感熱発色層4の上にバーコーターで乾燥後の重量が1.5g/m2となるように塗布し、発色補助層6を形成した。さらに、発色補助層6の上に保護層(OCA−5:日本化薬社製)5をバーコーターにより乾燥後の重量が1g/m2となるように塗布した。

◎結果

・視認性:境界部分は目立たないので問題なし。

・地肌部色差:表2参照

(青−赤間)…0.21

(黒−赤間)…0.22

・印字部評価(B−419による印字)

色相 濃度

感熱発色層4a 青色 1.37

感熱発色層4b 黒色 1.52

感熱発色層4c 赤色 1.40

地肌部の色差は、比較例1よりも小さくなっており、視認性は改善していることがわかる。また、濃度については実施例1よりも向上している。発色補助層6は白色であるため、この発色補助層6を設けることでインキ受理層3が含有する着色剤による着色そのものはやや薄くなる。

【0057】

<実施例3>

実施例1、2では、着色剤をインキ受理層3に添加して、色相の異なる感熱発色層4の地肌部の色差を改善した。実施例3は、さらに発色補助層6にも着色剤を添加する変形例である。この場合、感熱発色層4上部の発色補助層6に着色剤を添加するので、感熱発色層4の発色する色相が変化する。特に、青色は緑色がかかる。そこで、発色補助層6の着色剤濃度を各感熱発色層4の色相を考えて決定する。

◎発色補助層6への着色剤の添加

着色剤を実施例2の発色補助層6用水分散インキの固形分に対して約1%の0.2部を攪拌しながら添加し、水分散インキを得る。この水分散インキを乾燥重量1.5g/m2となるようにバーコーターで塗布し、着色剤を含有した発色補助層6を得て、保護層(OCA−5:日本化薬社製)5をバーコーターにより乾燥後の重量が1g/m2となるように塗布した。

◎結果

・視認性:境界部分は目立たないので問題なし。

・地肌部色差:表2参照

(青−赤間)…0.19

(黒−赤間)…0.18

・印字部評価(B−419による印字)

色相 濃度

感熱発色層4a 青色 1.35

感熱発色層4b 黒色 1.50

感熱発色層4c 赤色 1.37

実施例1、2では、インキ受理層3に着色剤を添加することで各感熱発色層4の地肌部の色差が目立たなくなったが、発色補助層6にも着色剤を添加することでより効果が得られた。

【0058】

<実施例4>

実施例1〜3では、インキ受理層3に着色剤を添加した。実施例4では、インキ受理層3に着色剤を添加しないで、発色補助層6にのみ着色剤を添加する。感熱発色層4の形成は実施例1〜3と同じである。さらに保護層5の形成も実施例3と同じである。

◎インキ受理層3の形成

着色剤を添加しない以外は実施例1と同じである。

◎発色補助層6の形成

発色補助層6の水分散インキの着色剤の含有量が実施例3よりも多く、固形分に対して約2%添加した。それ以外は実施例3と同じである。

◎結果

・視認性:境界部分は目立たないので問題なし。

・地肌部色差:表2参照

(青−赤間)…0.21

(黒−赤間)…0.2

・印字部評価(B−419による印字)

色相 濃度

感熱発色層4a 青色 1.37

感熱発色層4b 黒色 1.52

感熱発色層4c 赤色 1.40

発色補助層6に着色剤を添加しても、より色差がなく良好な結果となった。

【0059】

<実施例5>

実施例5の感熱記録媒体1は、着色剤としてYellow 3GL-SF Liquid(クラリアント社製)を使用し、他の構成は実施例1と同じである。実施例5でも、感熱発色層4の地肌部における境界線に問題なかった。

【0060】

<実施例6>

実施例6の感熱記録媒体1は、着色剤としてRED 3B-3F Liquid(クラリアント社製)を使用し、他の構成は実施例1と同じである。実施例6でも、感熱発色層4の地肌部における境界線は問題なかった。

【0061】

<比較例1>

比較例1の感熱記録媒体1は、着色剤を添加せず、他の構成は実施例1と同じである。

◎結果

・地肌部色差:表2参照

(青−赤間)…0.65

(黒−赤間)…0.50

・印字部評価(B−419による印字)

色相 濃度

感熱発色層4a 青色 1.3

感熱発色層4b 黒色 1.5

感熱発色層4c 赤色 1.34

青−赤間の色差が0.6以上であり境界部分が目立つ。そのため感熱記録媒体1の用途や感熱記録媒体1を見る人によって、視認性に問題が発生する。

【0062】

各実施例および比較例の評価結果を表2に示す。

【0063】

【表2】

【0064】

表2に示すように、比較例1から比べると各感熱発色層間の色差が各実施例で小さくなっていることがわかる。例えば、インキ受理層3に黄色の着色剤が添加された実施例1と、インキ受理層3に着色剤が添加されない比較例1とを比較すると、黒色感熱発色層4bと赤色感熱発色層4cとの色差が0.5から0.25に改善され、黒色感熱発色層4bと青色感熱発色層4aとの色差が0.65から0.25に改善された。つまり、150線、セル深さ40μmの印刷版で印刷した場合において、境界部分の地肌色相の濃度差が目立つレベル(色差0.6程度以上)から問題ないレベルまで低下できたことがわかる。

【0065】

ただし、着色剤により全体的に色を付けているため、感熱発色層4の発色する色相が変化する。したがって、発色させたい色に応じて着色剤の選定を行う必要がある。着色剤の種類、添加量等は使用する感熱水分散インキや水分散インキにより変える。具体的には、各色差が0.6以下になるような着色剤の種類と添加量とを実験的に求める。

【0066】

一方で、地肌濃度差を低減することだけでなく、積極的に着色剤を多く添加することで感熱記録媒体1自体を目立たせたいとき等にも利用することができる。

【0067】

各実施例では着色剤としてクラリアント社製の染料溶液を用いたが、これに限るものではなく、油性染料や有機顔料を一旦水に分散させ、インキ受理層3用の水分散インキや発色補助層6用の水分散インキに添加してもよい。

【0068】

本実施の形態では印刷法による例を示したが、例えばダイコーティング法等により色相の異なる感熱発色層4を隣接して形成する場合にも、感熱発色層4間の境界部分の地肌色相の濃度差が問題となる場合、地肌の色相の淡い感熱発色層4に着色剤を適当量添加することにより、境界部分の地肌色相の濃度差を目立たなくできることは言うまでもない。

【0069】

なお、着色剤を添加しなくても、感熱記録媒体1の保護層5上にプレ印刷で印刷することにより境界部分を目立たなくすることができるが、プレ印刷工程が増すことによるコスト増となるため好ましくない。本実施の形態では、プレ印刷工程を設けることなく境界部分の色差を低減することができる。

【0070】

また、本実施の形態では、着色剤を、使用できる材料が限定されている保護層5ではなく多種類の材料が使用可能なインキ受理層3または発色補助層6に含有させるため、使用できる着色剤の選択肢も多くすることができる。

【図面の簡単な説明】

【0071】

【図1】感熱記録媒体を示す平面図である。

【図2】感熱記録媒体への印字状態を示す平面図である。

【図3】図1におけるA−A線断面図である。

【図4】感熱記録媒体の変形例を示す断面図である。

【図5】着色剤未添加の場合における感熱記録媒体の互いに隣接する各感熱発色層間の印刷版による色差変化を示すグラフである。

【図6】基材上に印刷法で水分散感熱インキを印刷した場合における縞模様の発生状態を示す写真である。

【符号の説明】

【0072】

1…感熱記録媒体

2…基材

3…インキ受理層

4…感熱発色層

5…保護層

6…発色補助層

【特許請求の範囲】

【請求項1】

基材と、

前記基材上に設けられたインキ受理層と、

前記インキ受理層に含浸して形成された異なる色相で発色する互いに隣接する複数の感熱発色層と、

を備え、

前記インキ受理層は、隣接する前記感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する、

感熱記録媒体。

【請求項2】

前記感熱発色層上に設けられた前記着色剤を含有する当該感熱発色層の発色を促進する発色補助層を備える、請求項1記載の感熱記録媒体。

【請求項3】

基材と、

前記基材上に設けられたインキ受理層と、

前記インキ受理層に含浸して形成された異なる色相で発色する互いに隣接する複数の感熱発色層と、

前記感熱発色層上に設けられた隣接する当該感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する当該感熱発色層の発色を促進する発色補助層と、

を備える感熱記録媒体。

【請求項4】

基材上にインキ受理層を形成する工程と、

異なる色相で発色する互いに隣接する複数の感熱発色層を前記インキ受理層に含浸して形成する工程と、

を備え、

前記インキ受理層は、隣接する前記感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する、

感熱記録媒体の製造方法。

【請求項5】

前記感熱発色層上に前記着色剤を含有する当該感熱発色層の発色を促進する発色補助層を形成する工程を備える、請求項4記載の感熱記録媒体の製造方法。

【請求項6】

基材上にインキ受理層を形成する工程と、

異なる色相で発色する互いに隣接する複数の感熱発色層を前記インキ受理層に含浸して形成する工程と、

前記感熱発色層上に、隣接する当該感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する当該感熱発色層の発色を促進する発色補助層を形成する工程と、

を備える感熱記録媒体の製造方法。

【請求項1】

基材と、

前記基材上に設けられたインキ受理層と、

前記インキ受理層に含浸して形成された異なる色相で発色する互いに隣接する複数の感熱発色層と、

を備え、

前記インキ受理層は、隣接する前記感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する、

感熱記録媒体。

【請求項2】

前記感熱発色層上に設けられた前記着色剤を含有する当該感熱発色層の発色を促進する発色補助層を備える、請求項1記載の感熱記録媒体。

【請求項3】

基材と、

前記基材上に設けられたインキ受理層と、

前記インキ受理層に含浸して形成された異なる色相で発色する互いに隣接する複数の感熱発色層と、

前記感熱発色層上に設けられた隣接する当該感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する当該感熱発色層の発色を促進する発色補助層と、

を備える感熱記録媒体。

【請求項4】

基材上にインキ受理層を形成する工程と、

異なる色相で発色する互いに隣接する複数の感熱発色層を前記インキ受理層に含浸して形成する工程と、

を備え、

前記インキ受理層は、隣接する前記感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する、

感熱記録媒体の製造方法。

【請求項5】

前記感熱発色層上に前記着色剤を含有する当該感熱発色層の発色を促進する発色補助層を形成する工程を備える、請求項4記載の感熱記録媒体の製造方法。

【請求項6】

基材上にインキ受理層を形成する工程と、

異なる色相で発色する互いに隣接する複数の感熱発色層を前記インキ受理層に含浸して形成する工程と、

前記感熱発色層上に、隣接する当該感熱発色層の感熱発色前の色相の濃度差を低減する着色剤を含有する当該感熱発色層の発色を促進する発色補助層を形成する工程と、

を備える感熱記録媒体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−261175(P2007−261175A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−91318(P2006−91318)

【出願日】平成18年3月29日(2006.3.29)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月29日(2006.3.29)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

[ Back to top ]