成型フィルタ及び成型フィルタ製造方法

【課題】焼却炉のバグフィルタのような耐熱性を必要とされる成型フィルタに関し、耐熱性繊維の裏面側を金属網状物により補強したバグフィルタ構造を低コストにて実現させる製造法を提供する。

【解決手段】ステンレス鋼線よりなる金属網状物はフェノール樹脂分散液に浸漬し、乾燥することにより金属網状物2にフェノール樹脂を付着させる。フェノール樹脂を付着させた金属網状物2にPTFE繊維を素材とする乾式ニードルパンチ不織布1を加圧乾燥することにより貼合しする。PTFE繊維を貼合したステンレス鋼線よりなる金属網状物はプリーツ成型し、バグフルタとする。

【解決手段】ステンレス鋼線よりなる金属網状物はフェノール樹脂分散液に浸漬し、乾燥することにより金属網状物2にフェノール樹脂を付着させる。フェノール樹脂を付着させた金属網状物2にPTFE繊維を素材とする乾式ニードルパンチ不織布1を加圧乾燥することにより貼合しする。PTFE繊維を貼合したステンレス鋼線よりなる金属網状物はプリーツ成型し、バグフルタとする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は焼却炉のバグフィルタのような耐熱性を必要とされる成型フィルタ及びその製造方法に関する。

【背景技術】

【0002】

焼却炉に使用されるバグフィルタは高温の燃焼ガスに晒されるため耐熱性が必要である。そのため、バグフィルタはポリテトラフルオロエチレン(PTFE)等の耐熱性の繊維を素材としている。そして、バグフィルタのガス接触面積を大きくすることにより捕集効率を高めるためバグフィルタをプリーツ形状等に成型するものが提案されている。他方、焼却炉においては使用継続による目詰まりによる捕集性能の低下を回避するため、所定時間の運転毎にバグフィルタの内側(燃焼ガスの流れ方向における下流側)よりパルス状の高圧空気を加えること(逆洗操作)によりバグフィルタに溜まったダストの払い落としを行うようにしている。逆洗操作によりバグフィルタのプリーツ形状が損なわれると即捕集効率の低下につながるため、プリーツ形状の維持のため金属網状物よりなる補強構造を持つものとして、SUS304といった金属細線よりなるメッシュ(スクリム)上にPTFE繊維をウエブ状に堆積させ、ウォータジェットパンチにて交絡させることにより濾布となし、これをプリーツ状に成型するものがある(特許文献1)。

【特許文献1】特開2005−281904号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来技術は金属網状物上にPTFE繊維ウエブを堆積させた状態でウォータジェットパンチを行うことで、金属網状物とPTFE繊維ウエブとを交絡させ濾布として一体化させている。繊維を交絡させる手段としてはニードルパンチがより一般的かつ経済的な手段であるが、金属スクリムの場合は機械的な干渉によりニードル針の折損が発生するため採用しえず、ウォータジェットパンチにより機械的な干渉の問題なしに交絡化が可能である。しかしながら、ウォータジェットパンチの場合、所期の交絡交絡効果を得るための水圧の設定がクリティカルであり、繊維の損傷の恐れがあり、またニードルパンチと比較してコスト的にも嵩む。

【0004】

この発明はかかる問題点に鑑みてなされたものであり、耐熱性繊維の裏面側を金属網状物により補強したバグフィルタ構造を低コストにて実現させることを目的とする。

【課題を解決するための手段】

【0005】

この発明によれば、耐熱性短繊維集合体よりなる濾過層と、金属網状物よりなる支持層とから成り、前記支持層に含浸若しくは付着された熱硬化樹脂により濾過層が支持層の少なくとも片面に一体化されると共にプリーツ形状等の所定形状に成型されている成型フィルタが提供される。

【0006】

この発明において、耐熱性短繊維集合体よりなる濾過層は目付けが100〜1100g/m2、好ましくは400〜800g/m2であり、金属網状物は5〜90メッシュ、好ましくは10〜25メッシュの網目粗度することができる。

【0007】

この発明において、金属網状物に含浸される熱硬化樹脂はフェノール樹脂、ポリアミドイミド樹脂、ポリイミド樹脂から選択される一つ若しくはそれ以上の組み合わせとすることができる。

【0008】

この発明において、耐熱性短繊維集合体はポリテトラフルオロエチレン繊維織布より成る基布にポリテトラフルオロエチレン短繊維を乾式ニードルパンチングにて交絡せしめた不織布とすることができる。

【0009】

この発明において、金属網状物は直径0.1〜2.0mm、好ましくは0.2〜0.4mmのステンレス鋼細線を縦・横密度2〜7本/cmで織製した金属織布とすることができる。

【0010】

この発明によれば、耐熱性短繊維集合体を熱硬化性樹脂に含浸させ、熱硬化性樹脂を含浸させた耐熱性短繊維集合体を金属網状物の少なくとも片面に加熱下で貼合し、耐熱性短繊維集合体を貼合した金属網状物を加熱化でプリーツ形状等の所定形状に成型することを特徴とする成型フィルタ製造方法が提供される。

【0011】

この発明の方法において、金属網状物を水に対するフェノール樹脂としての熱硬化性樹脂との分散液に浸漬し、乾燥させることにより耐熱性短繊維集合体に20〜30g/m2のフェノール樹脂を付着させ、フェノール樹脂を含浸させた金属網状物をフッ素繊維より成る耐熱性短繊維集合体に180〜220℃の温度にて10〜20kg/cm2の圧力で加圧することで金属網状物への耐熱性短繊維集合体の貼合を行うことができる。

【発明の効果】

【0012】

ポリテトラフルオロエチレンなどの耐熱性繊維の集合体をフェノール樹脂などの熱硬化性樹脂を含浸させた金属網目状物に加圧加温下で貼合し、プリーツ形状に成型している。そのため、バグフィルタに使用した場合においても逆洗処理しても金属網目状物はプリーツ形状を確保し、かつポリテトラフルオロエチレンなどの耐熱性繊維により高温耐久性を確保することができ、長期に亘って高いろ過能力を発揮させることができる。

【0013】

また、本発明にあっては接着不良があっても使用したフェノール樹脂の熱効果作用でプリーツ形状が維持されるため、濾過性能を維持することができる。

【発明を実施するための最良の形態】

【0014】

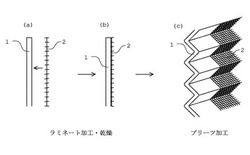

図1において、本発明の成型フィルタは(a)のように耐熱性繊維よりなる不織布(ろ材層)1と、金属網状物(支持層)2とから成り、金属網状物2に耐熱性樹脂を塗布し、(b)のように不織布1を金属網状物2に貼合し、熱加工により一体化し、(c)のようにプリーツ形状等に成型して構成される。成型フィルタは最低限、濾材層と支持層との2層構成であるが、場合によっては支持層を濾材層によりサンドイッチした構造をとることもできる。

【0015】

本発明の成型フィルタはバグフルタとしての用途を意図しており、バグフルタに使用する場合は成型フィルタは、外層側に不織布としてのろ材層が、内層側に金属網状物としての支持層が位置するように筒状に形成される。そして、排ガスは外層側より導入され、濾過層及び支持層を通過され、内層より排出される。以上のバグフルタの構造は外面濾過の場合であり、内面濾過の場合は逆の配置となる。

【0016】

濾材を構成する耐熱性繊維としては、ポリテトラフルオロエチレン(PTFE)、ポリイミド繊維、P84(Inspec Fiber社)、ポリイミドアミド、アラミド、m−アラミド(帝人・デュポン社)、ポリフェニレンサルフィド(東レ株式会社又は東洋紡株式会社製)、ポリエステル、ポリアクリロニトリル等の有機繊維、並びに金属繊維、ガラス繊維、シリカ繊維(ニチヤス、3M、belChem社製のbelCoTex)、炭素繊維、バサルト繊維等の無機繊維などであるが、最も好ましくはPTFEである。

【0017】

耐熱性繊維からの不織布の構成は耐熱繊維ウエブを構成し、乾式ニードルパンチやエアーレイ等の適宜な交絡手段により繊維間の交絡を惹起させ、不織布とする適宜の手法とすることができるが、不織布としては乾式ニードルパンチによるものがこの発明に最も適している。即ち、耐熱繊維のフィラメントを製織することにより基布に構成し、この基布に耐熱繊維のステープルからなるウエブを積層形成し、ニードルパンチングすることにより耐熱繊維のステープルを基布に交絡させ、不織布とする。

【0018】

不織布をPTFEから構成した場合、基布を構成する糸条はPTFEフィラメントを1本若しくは複数本から構成され、糸条の繊度としては200〜1040デニールであり、好ましくは220〜450デニールである。PTFE糸条は1インチ当たり10〜36本、好ましくは25〜29本の糸条密度で平織組織や綾組織にて織製することにより基布とされる。このように構成されたPTFE基布上にPTFEステープルよりなるウエブが堆積される。ウエブを構成するPTFEステープルとしては、1本のステープルの繊度は1.5から7デニールであり、その繊維長は25〜55ミリメートルである。

【0019】

耐熱繊維基布上に耐熱繊維ウエブを堆積した状態で乾式ニードルパンチにより交絡がかけられる。パンチング条件としては交絡密度としては200万〜500万回/cm2であり、バーブ数としては600万〜1200万個のものが好ましい。

【0020】

ニードルパンチングにより交絡させることによりバグフィルタにおける濾材となるPTFE等の耐熱性繊維不織布が完成され、不織布の目付けとしては400〜750g/m2である。

【0021】

支持層を構成する金属網状物は排気ガスの自由な流通は許容しつつ成型フィルタとしての必要な強度及びプリーツ形状の維持機能を発揮せしめるためのもので、網目の大きさとしては5〜10メッシュ/インチのものである。金属網状物の素材としてはステンレス、アルミニューム、等、があるが、実用上ステンレス鋼が好ましく、本発明の実施に適したステンレス鋼としてはSUS304、SUS403等がある。金属網状物の素材としてステンレス鋼を採用した場合、太さ0.2〜0.4mmのステンレス鋼線を平織り状に織製することに金属網状物とすることができる。この場合の織製密度としては縦糸は5〜10本/cmとし、緯糸の打ち込み密度としては5〜10本/cmとする。

【0022】

このように構成された金属網状物は熱硬化性樹脂に含浸・乾燥され、耐熱繊維よりなる濾材と貼合され、加熱下でプリーツ形状等に成型される。そして、熱硬化性樹脂は硬化され、金属網状物と濾材とは一体化される。従って、熱硬化性樹脂としては、所望の耐熱性を有し、金属網状物を構成する金属材と濾材を構成する耐熱繊維との双方の接着性が必要であり、ステンレス及びPTFEに対してはフェノール樹脂や、ポリアミドイミド(PAI)樹脂、ポリイミド(PI)樹脂等が好ましく、必要あれば、これらの熱硬化性樹脂を複数組み合わせて使用することがてきる。

【0023】

金属網状物をステンレス鋼線にて構成した場合に、接着強度及びコストを勘案すると、フェノール樹脂が好ましく、金属網状物をフェノール樹脂液に浸漬させることにより金属網状物表面にフェノール樹脂を付着させる。この場合の金属網状物に対する付着量としては、10〜20g/m2である。そして、フェノール樹脂を含浸した金属網状物はPTFE不織布に180〜220℃の温度及び10〜20g/cm2の圧力下貼合される。そして、金属網状物とPTFE不織布との貼合物、プリーツ成形機等の成型装置にかけられ、このときのプリーツ成形温度としては180〜200℃が好適である。

【0024】

成型装置により加熱下で成型されることによりプリーツ形状などの濾材を得ることができる。このとき、濾材としての不織布と支持材としての金属網状物とは熱硬化樹脂により一体化状態となる。そして、プリーツ形状の濾材を不織布外側に金属網状物が内側となるように筒状に形成され、かつ底面に当布を当てることにより有底筒状のバグフィルタを構成することができる。

【実施例1】

【0025】

440デニールのPTFE繊維フィラメント糸条を縦糸密度29本/インチ、緯糸密度29本/インチにて製織し、バグフィルタ濾材用基布を作成した。

【0026】

このように作成した基布上に単糸太さ3.5デニール、繊維長52mmのPTFEステープル繊維をウェッブ状に形成し、オーストリアのFEHRER社製、バーブ数1500本/m2のニードルパンチ装置にて乾式ニードルパンチし、700g/m2の目付けのPTFE繊維100パーセントの不織布を得、PTFE繊維バグフィルタ濾布とした。

【0027】

他方、太さ0.2mmのSUS304の金属細線を縦・横密度5本/10mmで平織り組織に製織し、バグフィルタ用金属網状物とした。このように得られた金属網状物にフェノール樹脂(商品名は大日本インキ工業株式会社製のフェノライト)の水50パーセントに対する分散液に浸漬し、自然乾燥させた。乾燥後のフェノール樹脂の付着量は15重量%であった。

【0028】

このようにしてフェノール樹脂を含浸させた金属網状物はPTFE繊維濾布の基布側に合せられ、180℃で10kg/cm2の圧力でロール間で加圧することにより、PTFE繊維濾布基布に金属網状物を張り合わせた貼合品を得た。

【0029】

このように得られた貼合品は、株式東洋工機製プリーツ加工機にて190℃の温度にてプリーツ加工され、濾布が外周側に金属網状物が内周側に位置するように丸められ、直径130mm、長さ700mmの筒状にされ、かつ片側にPTFE不織布よりなる当布を縫製することにより有底筒状のバグフィルタとした。

【実施例2】

【0030】

440デニールのPTFE繊維フィラメント糸条を縦糸密度29本/インチ、緯糸密度29本/インチにて製織し、400g/m2の目付けのバグフィルタ濾材用基布を作成した。

【0031】

このように作成した基布上に単糸太さ3.0デニール、繊維長52mmのPTFEステープル繊維及び繊維長25mmのセラミックステープル繊維を混合させてウェッブ状に形成し、オーストリアのFEHRER社製、バーブ数1500本/m2のニードルパンチ装置にてニードルパンチし、700g/m2の目付けのPTFE及びセラミック繊維混合の不織布を得、バグフィルタ濾布とした。

【0032】

このようにして得られたPTFE及びセラミック繊維混合濾布に実施例1と同様方法で金属網状物と一体化し、プリーツ加工することによりバグフィルタとした。

【実施例3】

【0033】

1040デニールのセラミック繊維フィラメント糸条を縦糸密度18本/インチ、緯糸密度18本/インチにて製織し、320g/m2の目付けのバグフィルタ濾材とした。

【0034】

このようにして得られたセラミック繊維100パーセント濾布に実施例1と同様方法で金属網状物と一体化し、プリーツ加工することによりバグフィルタとした。

【0035】

このようにして得られたバグフィルタを集塵機(永興株式会社製のテストH/C)を備えた焼却設備において120日間テストした。但し、実施例1に対して実施例例2,3はより高温での耐熱性を意図したものであるため、実施例1については燃焼ガス温度=200℃、実施例2については燃焼ガス温度=230℃、実施例2については燃焼ガス温度=250℃としてテストした。通常の濾材長=6000mmで径156mmの通常の濾布非プリーツのPTFEバグフィルタ(日本フェルト株式会社製のFLF470C/F)との比較で設置本数ベースで従来の280本→200本(濾過面積ベースで従来品の1/3)で同等の処理が可能であった。金属金属網状物による補強構造により120日のテスト期間中に1/3の逆洗操作頻度にかかわらずプリーツ形状を維持し、高い濾過性能を維持することができた。

【図面の簡単な説明】

【0036】

【図1】図1はこの発明の成型フィルタの製造工程を模式的に説明する図である。

【符号の説明】

【0037】

1…不織布(ろ材層)

2…金属網状物(支持層)

【技術分野】

【0001】

この発明は焼却炉のバグフィルタのような耐熱性を必要とされる成型フィルタ及びその製造方法に関する。

【背景技術】

【0002】

焼却炉に使用されるバグフィルタは高温の燃焼ガスに晒されるため耐熱性が必要である。そのため、バグフィルタはポリテトラフルオロエチレン(PTFE)等の耐熱性の繊維を素材としている。そして、バグフィルタのガス接触面積を大きくすることにより捕集効率を高めるためバグフィルタをプリーツ形状等に成型するものが提案されている。他方、焼却炉においては使用継続による目詰まりによる捕集性能の低下を回避するため、所定時間の運転毎にバグフィルタの内側(燃焼ガスの流れ方向における下流側)よりパルス状の高圧空気を加えること(逆洗操作)によりバグフィルタに溜まったダストの払い落としを行うようにしている。逆洗操作によりバグフィルタのプリーツ形状が損なわれると即捕集効率の低下につながるため、プリーツ形状の維持のため金属網状物よりなる補強構造を持つものとして、SUS304といった金属細線よりなるメッシュ(スクリム)上にPTFE繊維をウエブ状に堆積させ、ウォータジェットパンチにて交絡させることにより濾布となし、これをプリーツ状に成型するものがある(特許文献1)。

【特許文献1】特開2005−281904号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来技術は金属網状物上にPTFE繊維ウエブを堆積させた状態でウォータジェットパンチを行うことで、金属網状物とPTFE繊維ウエブとを交絡させ濾布として一体化させている。繊維を交絡させる手段としてはニードルパンチがより一般的かつ経済的な手段であるが、金属スクリムの場合は機械的な干渉によりニードル針の折損が発生するため採用しえず、ウォータジェットパンチにより機械的な干渉の問題なしに交絡化が可能である。しかしながら、ウォータジェットパンチの場合、所期の交絡交絡効果を得るための水圧の設定がクリティカルであり、繊維の損傷の恐れがあり、またニードルパンチと比較してコスト的にも嵩む。

【0004】

この発明はかかる問題点に鑑みてなされたものであり、耐熱性繊維の裏面側を金属網状物により補強したバグフィルタ構造を低コストにて実現させることを目的とする。

【課題を解決するための手段】

【0005】

この発明によれば、耐熱性短繊維集合体よりなる濾過層と、金属網状物よりなる支持層とから成り、前記支持層に含浸若しくは付着された熱硬化樹脂により濾過層が支持層の少なくとも片面に一体化されると共にプリーツ形状等の所定形状に成型されている成型フィルタが提供される。

【0006】

この発明において、耐熱性短繊維集合体よりなる濾過層は目付けが100〜1100g/m2、好ましくは400〜800g/m2であり、金属網状物は5〜90メッシュ、好ましくは10〜25メッシュの網目粗度することができる。

【0007】

この発明において、金属網状物に含浸される熱硬化樹脂はフェノール樹脂、ポリアミドイミド樹脂、ポリイミド樹脂から選択される一つ若しくはそれ以上の組み合わせとすることができる。

【0008】

この発明において、耐熱性短繊維集合体はポリテトラフルオロエチレン繊維織布より成る基布にポリテトラフルオロエチレン短繊維を乾式ニードルパンチングにて交絡せしめた不織布とすることができる。

【0009】

この発明において、金属網状物は直径0.1〜2.0mm、好ましくは0.2〜0.4mmのステンレス鋼細線を縦・横密度2〜7本/cmで織製した金属織布とすることができる。

【0010】

この発明によれば、耐熱性短繊維集合体を熱硬化性樹脂に含浸させ、熱硬化性樹脂を含浸させた耐熱性短繊維集合体を金属網状物の少なくとも片面に加熱下で貼合し、耐熱性短繊維集合体を貼合した金属網状物を加熱化でプリーツ形状等の所定形状に成型することを特徴とする成型フィルタ製造方法が提供される。

【0011】

この発明の方法において、金属網状物を水に対するフェノール樹脂としての熱硬化性樹脂との分散液に浸漬し、乾燥させることにより耐熱性短繊維集合体に20〜30g/m2のフェノール樹脂を付着させ、フェノール樹脂を含浸させた金属網状物をフッ素繊維より成る耐熱性短繊維集合体に180〜220℃の温度にて10〜20kg/cm2の圧力で加圧することで金属網状物への耐熱性短繊維集合体の貼合を行うことができる。

【発明の効果】

【0012】

ポリテトラフルオロエチレンなどの耐熱性繊維の集合体をフェノール樹脂などの熱硬化性樹脂を含浸させた金属網目状物に加圧加温下で貼合し、プリーツ形状に成型している。そのため、バグフィルタに使用した場合においても逆洗処理しても金属網目状物はプリーツ形状を確保し、かつポリテトラフルオロエチレンなどの耐熱性繊維により高温耐久性を確保することができ、長期に亘って高いろ過能力を発揮させることができる。

【0013】

また、本発明にあっては接着不良があっても使用したフェノール樹脂の熱効果作用でプリーツ形状が維持されるため、濾過性能を維持することができる。

【発明を実施するための最良の形態】

【0014】

図1において、本発明の成型フィルタは(a)のように耐熱性繊維よりなる不織布(ろ材層)1と、金属網状物(支持層)2とから成り、金属網状物2に耐熱性樹脂を塗布し、(b)のように不織布1を金属網状物2に貼合し、熱加工により一体化し、(c)のようにプリーツ形状等に成型して構成される。成型フィルタは最低限、濾材層と支持層との2層構成であるが、場合によっては支持層を濾材層によりサンドイッチした構造をとることもできる。

【0015】

本発明の成型フィルタはバグフルタとしての用途を意図しており、バグフルタに使用する場合は成型フィルタは、外層側に不織布としてのろ材層が、内層側に金属網状物としての支持層が位置するように筒状に形成される。そして、排ガスは外層側より導入され、濾過層及び支持層を通過され、内層より排出される。以上のバグフルタの構造は外面濾過の場合であり、内面濾過の場合は逆の配置となる。

【0016】

濾材を構成する耐熱性繊維としては、ポリテトラフルオロエチレン(PTFE)、ポリイミド繊維、P84(Inspec Fiber社)、ポリイミドアミド、アラミド、m−アラミド(帝人・デュポン社)、ポリフェニレンサルフィド(東レ株式会社又は東洋紡株式会社製)、ポリエステル、ポリアクリロニトリル等の有機繊維、並びに金属繊維、ガラス繊維、シリカ繊維(ニチヤス、3M、belChem社製のbelCoTex)、炭素繊維、バサルト繊維等の無機繊維などであるが、最も好ましくはPTFEである。

【0017】

耐熱性繊維からの不織布の構成は耐熱繊維ウエブを構成し、乾式ニードルパンチやエアーレイ等の適宜な交絡手段により繊維間の交絡を惹起させ、不織布とする適宜の手法とすることができるが、不織布としては乾式ニードルパンチによるものがこの発明に最も適している。即ち、耐熱繊維のフィラメントを製織することにより基布に構成し、この基布に耐熱繊維のステープルからなるウエブを積層形成し、ニードルパンチングすることにより耐熱繊維のステープルを基布に交絡させ、不織布とする。

【0018】

不織布をPTFEから構成した場合、基布を構成する糸条はPTFEフィラメントを1本若しくは複数本から構成され、糸条の繊度としては200〜1040デニールであり、好ましくは220〜450デニールである。PTFE糸条は1インチ当たり10〜36本、好ましくは25〜29本の糸条密度で平織組織や綾組織にて織製することにより基布とされる。このように構成されたPTFE基布上にPTFEステープルよりなるウエブが堆積される。ウエブを構成するPTFEステープルとしては、1本のステープルの繊度は1.5から7デニールであり、その繊維長は25〜55ミリメートルである。

【0019】

耐熱繊維基布上に耐熱繊維ウエブを堆積した状態で乾式ニードルパンチにより交絡がかけられる。パンチング条件としては交絡密度としては200万〜500万回/cm2であり、バーブ数としては600万〜1200万個のものが好ましい。

【0020】

ニードルパンチングにより交絡させることによりバグフィルタにおける濾材となるPTFE等の耐熱性繊維不織布が完成され、不織布の目付けとしては400〜750g/m2である。

【0021】

支持層を構成する金属網状物は排気ガスの自由な流通は許容しつつ成型フィルタとしての必要な強度及びプリーツ形状の維持機能を発揮せしめるためのもので、網目の大きさとしては5〜10メッシュ/インチのものである。金属網状物の素材としてはステンレス、アルミニューム、等、があるが、実用上ステンレス鋼が好ましく、本発明の実施に適したステンレス鋼としてはSUS304、SUS403等がある。金属網状物の素材としてステンレス鋼を採用した場合、太さ0.2〜0.4mmのステンレス鋼線を平織り状に織製することに金属網状物とすることができる。この場合の織製密度としては縦糸は5〜10本/cmとし、緯糸の打ち込み密度としては5〜10本/cmとする。

【0022】

このように構成された金属網状物は熱硬化性樹脂に含浸・乾燥され、耐熱繊維よりなる濾材と貼合され、加熱下でプリーツ形状等に成型される。そして、熱硬化性樹脂は硬化され、金属網状物と濾材とは一体化される。従って、熱硬化性樹脂としては、所望の耐熱性を有し、金属網状物を構成する金属材と濾材を構成する耐熱繊維との双方の接着性が必要であり、ステンレス及びPTFEに対してはフェノール樹脂や、ポリアミドイミド(PAI)樹脂、ポリイミド(PI)樹脂等が好ましく、必要あれば、これらの熱硬化性樹脂を複数組み合わせて使用することがてきる。

【0023】

金属網状物をステンレス鋼線にて構成した場合に、接着強度及びコストを勘案すると、フェノール樹脂が好ましく、金属網状物をフェノール樹脂液に浸漬させることにより金属網状物表面にフェノール樹脂を付着させる。この場合の金属網状物に対する付着量としては、10〜20g/m2である。そして、フェノール樹脂を含浸した金属網状物はPTFE不織布に180〜220℃の温度及び10〜20g/cm2の圧力下貼合される。そして、金属網状物とPTFE不織布との貼合物、プリーツ成形機等の成型装置にかけられ、このときのプリーツ成形温度としては180〜200℃が好適である。

【0024】

成型装置により加熱下で成型されることによりプリーツ形状などの濾材を得ることができる。このとき、濾材としての不織布と支持材としての金属網状物とは熱硬化樹脂により一体化状態となる。そして、プリーツ形状の濾材を不織布外側に金属網状物が内側となるように筒状に形成され、かつ底面に当布を当てることにより有底筒状のバグフィルタを構成することができる。

【実施例1】

【0025】

440デニールのPTFE繊維フィラメント糸条を縦糸密度29本/インチ、緯糸密度29本/インチにて製織し、バグフィルタ濾材用基布を作成した。

【0026】

このように作成した基布上に単糸太さ3.5デニール、繊維長52mmのPTFEステープル繊維をウェッブ状に形成し、オーストリアのFEHRER社製、バーブ数1500本/m2のニードルパンチ装置にて乾式ニードルパンチし、700g/m2の目付けのPTFE繊維100パーセントの不織布を得、PTFE繊維バグフィルタ濾布とした。

【0027】

他方、太さ0.2mmのSUS304の金属細線を縦・横密度5本/10mmで平織り組織に製織し、バグフィルタ用金属網状物とした。このように得られた金属網状物にフェノール樹脂(商品名は大日本インキ工業株式会社製のフェノライト)の水50パーセントに対する分散液に浸漬し、自然乾燥させた。乾燥後のフェノール樹脂の付着量は15重量%であった。

【0028】

このようにしてフェノール樹脂を含浸させた金属網状物はPTFE繊維濾布の基布側に合せられ、180℃で10kg/cm2の圧力でロール間で加圧することにより、PTFE繊維濾布基布に金属網状物を張り合わせた貼合品を得た。

【0029】

このように得られた貼合品は、株式東洋工機製プリーツ加工機にて190℃の温度にてプリーツ加工され、濾布が外周側に金属網状物が内周側に位置するように丸められ、直径130mm、長さ700mmの筒状にされ、かつ片側にPTFE不織布よりなる当布を縫製することにより有底筒状のバグフィルタとした。

【実施例2】

【0030】

440デニールのPTFE繊維フィラメント糸条を縦糸密度29本/インチ、緯糸密度29本/インチにて製織し、400g/m2の目付けのバグフィルタ濾材用基布を作成した。

【0031】

このように作成した基布上に単糸太さ3.0デニール、繊維長52mmのPTFEステープル繊維及び繊維長25mmのセラミックステープル繊維を混合させてウェッブ状に形成し、オーストリアのFEHRER社製、バーブ数1500本/m2のニードルパンチ装置にてニードルパンチし、700g/m2の目付けのPTFE及びセラミック繊維混合の不織布を得、バグフィルタ濾布とした。

【0032】

このようにして得られたPTFE及びセラミック繊維混合濾布に実施例1と同様方法で金属網状物と一体化し、プリーツ加工することによりバグフィルタとした。

【実施例3】

【0033】

1040デニールのセラミック繊維フィラメント糸条を縦糸密度18本/インチ、緯糸密度18本/インチにて製織し、320g/m2の目付けのバグフィルタ濾材とした。

【0034】

このようにして得られたセラミック繊維100パーセント濾布に実施例1と同様方法で金属網状物と一体化し、プリーツ加工することによりバグフィルタとした。

【0035】

このようにして得られたバグフィルタを集塵機(永興株式会社製のテストH/C)を備えた焼却設備において120日間テストした。但し、実施例1に対して実施例例2,3はより高温での耐熱性を意図したものであるため、実施例1については燃焼ガス温度=200℃、実施例2については燃焼ガス温度=230℃、実施例2については燃焼ガス温度=250℃としてテストした。通常の濾材長=6000mmで径156mmの通常の濾布非プリーツのPTFEバグフィルタ(日本フェルト株式会社製のFLF470C/F)との比較で設置本数ベースで従来の280本→200本(濾過面積ベースで従来品の1/3)で同等の処理が可能であった。金属金属網状物による補強構造により120日のテスト期間中に1/3の逆洗操作頻度にかかわらずプリーツ形状を維持し、高い濾過性能を維持することができた。

【図面の簡単な説明】

【0036】

【図1】図1はこの発明の成型フィルタの製造工程を模式的に説明する図である。

【符号の説明】

【0037】

1…不織布(ろ材層)

2…金属網状物(支持層)

【特許請求の範囲】

【請求項1】

耐熱性短繊維集合体よりなる濾過層と、金属網状物よりなる支持層とから成り、前記支持層に含浸若しくは付着された熱硬化樹脂により濾過層が支持層の少なくとも片面に一体化されると共にプリーツ形状等の所定形状に成型されている成型フィルタ。

【請求項2】

請求項1に記載の発明において、耐熱性短繊維集合体よりなる濾過層は目付けが100〜1100g/m2、好ましくは400〜800g/m2であり、金属網状物は5〜90メッシュ、好ましくは10〜25メッシュの網目粗度である成型フィルタ。

【請求項3】

請求項1若しくは2に記載の発明において、金属網状物に含浸される熱硬化樹脂はフェノール樹脂、ポリアミドイミド樹脂、ポリイミド樹脂から選択される一つ若しくはそれ以上である成型フィルタ。

【請求項4】

請求項1〜3のいずれか一項に記載の発明において、耐熱性短繊維集合体はポリテトラフルオロエチレン繊維織布より成る基布にポリテトラフルオロエチレン短繊維を乾式ニードルにて交絡せしめた不織布又は湿式方式にて抄紙されたシート状物である成型フィルタ。

【請求項5】

請求項1〜4のいずれか一項に記載の発明において、金属網状物は直径0.1〜2.0mm、好ましくは0.2〜0.4mmのステンレス鋼細線を縦・横密度2〜7本/cmで織製した金属織布である成型フィルタ。

【請求項6】

耐熱性短繊維集合体を熱硬化性樹脂に含浸させ、熱硬化性樹脂を含浸させた耐熱性短繊維集合体を金属網状物の少なくとも片面に加熱下で貼合し、耐熱性短繊維集合体を貼合した金属網状物を加熱化でプリーツ形状等の所定形状に成型することを特徴とする成型フィルタ製造方法。

【請求項7】

請求項6に記載の発明において、金属網状物を水に対するフェノール樹脂としての熱硬化性樹枝の分散液に浸漬し、乾燥させることにより耐熱性短繊維集合体に5〜50g/m2、好ましくは10〜20g/m2のフェノール樹脂を含浸させ、フェノール樹脂を含浸させた金属網状物をフッ素繊維より成る耐熱性短繊維集合体に180〜350℃の温度にて加圧することで金属網状物への耐熱性短繊維集合体の貼合を行う成型フィルタ製造方法。

【請求項1】

耐熱性短繊維集合体よりなる濾過層と、金属網状物よりなる支持層とから成り、前記支持層に含浸若しくは付着された熱硬化樹脂により濾過層が支持層の少なくとも片面に一体化されると共にプリーツ形状等の所定形状に成型されている成型フィルタ。

【請求項2】

請求項1に記載の発明において、耐熱性短繊維集合体よりなる濾過層は目付けが100〜1100g/m2、好ましくは400〜800g/m2であり、金属網状物は5〜90メッシュ、好ましくは10〜25メッシュの網目粗度である成型フィルタ。

【請求項3】

請求項1若しくは2に記載の発明において、金属網状物に含浸される熱硬化樹脂はフェノール樹脂、ポリアミドイミド樹脂、ポリイミド樹脂から選択される一つ若しくはそれ以上である成型フィルタ。

【請求項4】

請求項1〜3のいずれか一項に記載の発明において、耐熱性短繊維集合体はポリテトラフルオロエチレン繊維織布より成る基布にポリテトラフルオロエチレン短繊維を乾式ニードルにて交絡せしめた不織布又は湿式方式にて抄紙されたシート状物である成型フィルタ。

【請求項5】

請求項1〜4のいずれか一項に記載の発明において、金属網状物は直径0.1〜2.0mm、好ましくは0.2〜0.4mmのステンレス鋼細線を縦・横密度2〜7本/cmで織製した金属織布である成型フィルタ。

【請求項6】

耐熱性短繊維集合体を熱硬化性樹脂に含浸させ、熱硬化性樹脂を含浸させた耐熱性短繊維集合体を金属網状物の少なくとも片面に加熱下で貼合し、耐熱性短繊維集合体を貼合した金属網状物を加熱化でプリーツ形状等の所定形状に成型することを特徴とする成型フィルタ製造方法。

【請求項7】

請求項6に記載の発明において、金属網状物を水に対するフェノール樹脂としての熱硬化性樹枝の分散液に浸漬し、乾燥させることにより耐熱性短繊維集合体に5〜50g/m2、好ましくは10〜20g/m2のフェノール樹脂を含浸させ、フェノール樹脂を含浸させた金属網状物をフッ素繊維より成る耐熱性短繊維集合体に180〜350℃の温度にて加圧することで金属網状物への耐熱性短繊維集合体の貼合を行う成型フィルタ製造方法。

【図1】

【公開番号】特開2008−200551(P2008−200551A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−35859(P2007−35859)

【出願日】平成19年2月16日(2007.2.16)

【出願人】(507052474)株式会社テクノM (4)

【出願人】(505037648)株式会社相模商会 (9)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月16日(2007.2.16)

【出願人】(507052474)株式会社テクノM (4)

【出願人】(505037648)株式会社相模商会 (9)

【Fターム(参考)】

[ Back to top ]