成形コークスの製造方法

【課題】原料石炭の主成分として劣質炭を用いて成形コークスを製造する上で、事前に目標とした表面破壊強度が得られるようにする方法を提供する。

【解決手段】成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間の平均昇温速度H.R.400-500を変えた複数の試験乾留条件で予め試験成形コークスを得て、各試験成形コークスの表面破壊強度DI1506を測定してH.R.400-500とDI1506との関係を求めた上で、H.R.400-500とDI1506とが相関関係を有する相関領域を定めておき、これに基づいて、所望のDI1506が得られるように、H.R.400-500を設定して成形炭を乾留する成形コークスの製造方法である。

【解決手段】成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間の平均昇温速度H.R.400-500を変えた複数の試験乾留条件で予め試験成形コークスを得て、各試験成形コークスの表面破壊強度DI1506を測定してH.R.400-500とDI1506との関係を求めた上で、H.R.400-500とDI1506とが相関関係を有する相関領域を定めておき、これに基づいて、所望のDI1506が得られるように、H.R.400-500を設定して成形炭を乾留する成形コークスの製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形コークスの製造方法に関し、詳しくは、原料石炭の主成分として劣質炭を用いて成形した成形炭を乾留して、成形コークスを製造する方法に関する。

【背景技術】

【0002】

世界レベルでの鉄鋼需要の高まりにより、コークス用の原料石炭の価格が高騰している。特に粘結性を示す良質な石炭はその傾向は顕著であることから、近年では、比較的安価な石炭を利用するための技術開発が強く望まれるようになっている。そのひとつに、成形炭を乾留して成形コークスを製造する方法がある。この方法では原料となる石炭を事前に成形するため、粘結性に劣る石炭を大量に使用することができ、これまでに様々な方法が検討されてきた。

【0003】

その一例を挙げると、例えば、非粘結炭、非微粘結炭等に粘結炭を配合した粉炭に結合剤を加えて得た成形炭を雰囲気温度が300〜500℃に保たれている加熱炉に装入し、ついで雰囲気温度を上昇させながら成形炭表面を急速に硬化させて、成形炭中心部の温度が200℃に到達した時点の成形炭中心部の昇温スピードを10〜40℃/minの範囲にして成形コークスを製造する方法がある(特許文献1参照)。この方法は、乾留のために成形炭を加熱して昇温する過程において、成形炭中心部が200℃に達した時点のその中心部での昇温スピードを上記範囲にすることで、結合剤の軟化・溶融による成形炭の崩壊や破損を防いで、シャフト炉を用いたような成形コークスの連続製造をねらった技術に関する。

【0004】

また、非粘結炭と粘結炭を混合した配合炭に粘結剤を加えて成形した成形炭を乾留する際、粘結炭の軟化溶融開始温度までは加熱速度を5〜15℃/minとし、その後、粘結炭の再固化終了温度までは加熱速度を2℃/min以下にし、更にそれ以降は加熱速度を25℃/min以下として成形コークスを製造する方法がある(特許文献2参照)。この方法は、成形炭の乾留時に発生する膨れ割れや亀裂等を防止して、乾留炉の出口側で成形炭の原形を保った成形コークスが得られるようにする技術である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭52−60805号公報

【特許文献2】特開平7−102260号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記で挙げた例をはじめ、これまでに検討されてきた成形コークスでは、専ら高炉内での通気性を確保できるように割れや亀裂を防ぐことを目標としており、高い強度を持つ成形コークスを製造するために、粘結炭や非微粘結炭のような粘結性を有する石炭を全量又は一定の割合以上で配合している。ところが、近時の原料石炭の価格高騰を鑑みると、成形コークスの製造においては良質の石炭の使用を極力避けることが望ましい。

【0007】

そのため、本発明者らは、非微粘結炭(微粘結炭及び非粘結炭)より粘結性を有さない劣質炭を原料石炭の主成分とした成形コークスの製造について様々な検討を行ったところ、少なくとも還元材としての役割を果たすのに十分な程度の表面破壊強度を有した、いわゆる小塊コークスを作成した。しかしながら、小塊コークスを作成できるものの、成形炭のサイズや形状が変わると、成形コークス毎に表面破壊強度は大きく変わってしまうという問題があった。すなわち、得られる成形コークスの品質をどのような指標で管理すれば良いかという指針がなかったため、実操業に際して得られる成形コークスの品質を維持することは極めて難しい。

【0008】

そこで、本発明の目的は、原料石炭の主成分として劣質炭を用いて成形コークスを製造する上で、事前に目標とした表面破壊強度が得られるようにした成形コークスの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決する手段について更なる検討を進めた結果、劣質炭を主成分にした場合の成形コークスの表面破壊強度は、石炭が膨張した後に再度固化(収縮固化)する温度域よりはむしろ、主として石炭の軟化溶融温度域での挙動によって決まることを突き止め、なかでも、成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間の平均昇温速度が成形コークスの表面破壊強度に大きく影響することを見出し、本発明を完成させた。

【0010】

すなわち、本発明は、

(1)原料石炭の主成分として劣質炭を用いて成形した成形炭を乾留して成形コークスを製造する方法であって、

成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間の平均昇温速度H.R.400-500(℃/min)を変えた複数の試験乾留条件で予め試験成形コークスを得て、各試験成形コークスの表面破壊強度DI1506(−)を測定してH.R.400-500とDI1506との相関関係を求め、この相関関係に基づいて、所望の表面破壊強度DI1506が得られるように、平均昇温速度H.R.400-500を設定して成形炭を乾留することを特徴とする成形コークスの製造方法、

(2)H.R.400-500とDI1506との相関関係を求めた上で、H.R.400-500毎に得られる試験成形コークスの表面破壊強度DI1506の標準偏差σ(−)を測定してH.R.400-500と標準偏差σとの関係を求め、H.R.400-500に対する標準偏差σの変化量が異なる前後で2本の回帰直線を得て、これらの回帰直線の交点に相当するH.R.400-500以上の領域を相関領域として求め、この相関領域における相関関係に基づいて、平均昇温速度H.R.400-500を設定して成形炭を乾留する(1)に記載の成形コークスの製造方法、

(3)H.R.400-500とDI1506とが相関関係を有する相関領域が、H.R.400-500=6℃/min以上の領域である(1)又は(2)に記載の成形コークスの製造方法、

(4)H.R.400-500を変えた試験成形コークスを得るために、異なる容積の成形炭を用いて乾留するか、乾留炉の炉内温度の昇温パターンを変化させるか、或いはこれらを組み合わせるようにする(1)〜(3)のいずれかに記載の成形コークスの製造方法、

(5)得られる成形コークスは、高炉用の小塊コークスに使用されるものである(1)〜(4)のいずれかに記載の成形コークスの製造方法、

である。

【発明の効果】

【0011】

本発明によれば、原料石炭の主成分として劣質炭を用いて成形した成形炭から事前に目標とした表面破壊強度を有した成形コークスが得られるようになり、操業設計を可能にして安定した品質の成形コークスを効率的に製造することができる。しかも、本発明によれば、良質の石炭の使用を極力避けて、比較的安価な劣質炭を大量に配合しながらも高炉操業に資するコークスを得ることができるため、原料石炭の高騰や資源枯渇の問題等を同時に解決できる。

【図面の簡単な説明】

【0012】

【図1】図1は、試験成形コークスを得るのに準備した容積の異なる成形炭の一例を示す。

【図2】図2は、乾留炉の炉内温度の昇温パターン例を示す。

【図3】図3は、成形炭中心部の温度と昇温速度の関係を示す。

【図4】図4は、別の昇温パターン(図4(a))で成形炭を乾留した際の成形炭中心部の温度と昇温速度の関係(図4(b))を示す。

【図5】図5は、更に別の昇温パターン(図5(a))で成形炭を乾留した際の成形炭中心部の温度と昇温速度の関係(図5(b))を示す。

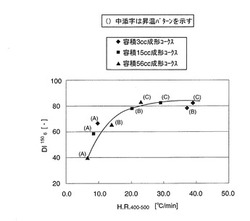

【図6】図6は、試験成形コークスを得た際の平均昇温速度H.R.400-500と表面破壊強度DI1506との関係を示す。

【図7】図7は、各H.R.400-500に対して得られた試験成形コークス(N=5)のDI1506の関係を示す。

【図8】図8は、各H.R.400-500に対して得られた試験成形コークスのDI1506の標準偏差σとH.R.400-500との関係を示す。

【図9】図9は、熱電対を用いて成形炭中心部の温度を測定する際の測定箇所を示す模式図である。

【発明を実施するための形態】

【0013】

以下、本発明の成形コークスの製造方法について詳細に説明する。

先ず、本発明において使用する劣質炭とは、非微粘結炭等よりも粘結性を有さない極低全膨張率炭であって、瀝青炭のなかで劣質炭として分類される石炭である。具体的には、JIS M 8801の膨張性試験方法により測定される全膨張率が5%以下の石炭、好適には全膨張率がほぼ0%の石炭を対象とし、この劣質炭を原料石炭の主成分として用いて成形した成形炭を乾留して、成形コークスを製造する方法である。なお、主成分として劣質炭を用いるとは、原料石炭の50質量%以上を劣質炭が占めることであり、劣質炭以外にも粘結炭や非微粘結炭等が配合される場合を排除するものではないが、好適には劣質炭を50質量%以上配合し、より好適には原料石炭の全量(100質量%)を劣質炭にして成形炭を得る。

【0014】

原料石炭の主成分として劣質炭を用いて成形コークスを製造するにあたり、本発明では、先ず、成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間の平均昇温速度H.R.400-500(℃/min)と、得られた成形コークスの表面破壊強度DI1506(−)との関係を把握するために、平均昇温速度H.R.400-500を変えた複数の試験乾留条件で予め試験成形コークスを得るようにする。ここで、成形炭中心部とは、幾何学的中心又はその近傍を意味し、乾留した際に成形炭表皮からの熱の伝わりが最も遅くなる部分を想定したものである。ちなみに、幾何学的中心の近傍とは、幾何学的中心と同じ温度の領域を意味している。また、この成形炭中心部での平均昇温速度H.R.400-500(℃/min)とは、成形炭中心部の昇温速度を測定して、成形炭中心部が400℃に達した時点から500℃に達するまでの間の昇温速度を平均したものである。

【0015】

平均昇温速度H.R.400-500の異なる試験成形コークスを得るための手段については特に制限されないが、例えば、成形炭を乾留する乾留炉の炉内温度の昇温パターンを変えた試験乾留条件によりH.R.400-500の異なる試験成形コークスを得るようにしてもよく、容積の異なる成形炭を用意して乾留することで、H.R.400-500の異なる試験成形コークスを得るようにしてもよく、或いはこれらを組み合わせるようにしてもよい。その好適な一例を挙げると以下のとおりである。

【0016】

すなわち、図1に示したような容積の異なる3つの成形炭を用意し、これらを図2に示した炉内温度の昇温パターンでそれぞれ試験的に乾留する。その際、各成形炭中心部での昇温速度を測定したものが図3であり、この例の場合には、成形炭の中心部温度が400℃に達した時点から500℃に達するまでの間の昇温速度を平均すると、H.R.400-500=37℃/min(容積3ccの成形炭)、20℃/min(容積15ccの成形炭)、及び14℃/min(容積56ccの成形炭)の3種類の試験乾留条件が形成されたことになる。

【0017】

また、図1に示した容積の異なる3つの成形炭について、図4(a)に示したような図2とは異なる昇温パターンで乾留すると、各成形炭中心部での昇温速度は図4(b)に示したようになり、この場合はH.R.400-500=10℃/min(容積3ccの成形炭)、8℃/min(容積15ccの成形炭)、及び7℃/min(容積56ccの成形炭)となる。更に、図5(a)に示したような昇温パターンで乾留すると、各成形炭中心部での昇温速度は図5(b)のようになり、この場合にはH.R.400-500=39℃/min(容積3ccの成形炭)、29℃/min(容積15ccの成形炭)、及び23℃/min(容積56ccの成形炭)となる。

【0018】

このように、容積の異なる成形炭を異なる昇温パターン乾留すれば、H.R.400-500を変化させた試験成形コークスのサンプル数を容易に増やすことができる。勿論、1つの昇温パターンで容積の異なる複数の成形炭を乾留してH.R.400-500の異なる試験成形コークスを得るようにしてもよく、1種類の容積の成形炭を様々な昇温パターンで乾留してH.R.400-500の異なる試験成形コークスを得るようにしてもよい。また、成形炭の形状は、成形機の種類やカップ形状等に応じて種々のものを用いることができ、図1に示したアーモンド型、マセック型、ピロー型のほか、例えばプリズム型、球、コールゲート型、平滑型、溝平滑型、フィンガー型等のような他の形状であっても構わない。

【0019】

次いで、本発明では、平均昇温速度H.R.400-500を変えて得られた試験成形コークスについて、その表面破壊強度DI1506を測定して、H.R.400-500(℃/min)DI1506(−)との関係を求める。ここでは先ず、上記で好適な例としてあげた場合の結果にもとづき、3種類の成形炭を3つの昇温パターンで乾留して得られた試験成形コークスの表面破壊強度DI1506を測定したところ、図4(a)に示した昇温パターンAの場合、66.5(容積3cc)、58.8(容積15cc)、38.6(容積56cc)であった。同様に、図2に示した昇温パターンBの場合は、78.7(容積3cc)、78.1(容積15cc)、66.0(容積56cc)であり、図5(a)に示した昇温パターンCの場合は、83.0(容積3cc)、82.6(容積15cc)、83.7(容積56cc)であった。なお、本発明で言う成形コークスの表面破壊強度DI1506とは、JIS K2151に規定されているドラム試験法により測定されるものである。

【0020】

上記の結果から明らかであるが、同一昇温パターンで乾留を行っても、成形炭の形状(容積)が異なれば、成形炭の形状に基づくH.R.400-500の差が生じて、成形コークスの表面破壊強度DI1506は変化してしまう。そこで、この例において、試験成形コークを得た際の成形炭中心部での平均昇温速度H.R.400-500(℃/min)を横軸にとり、表面破壊強度DI1506(−)を縦軸にとってプロットすると図6のようになる。すると、図6から分るように、H.R.400-500とDI1506とが良好な相関関係を有することから、成形コークスの形状によらず、表面破壊強度DI1506は成形炭中心部のH.R.400-500で管理できることが見出された。すなわち、H.R.400-500とDI1506との相関関係を求めた上で、H.R.400-500を管理するようにすれば、成形炭の形状や乾留の際の全体的な昇温パターンによらずに、成形コークスの品質を事前に把握することができることから、成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間のH.R.400-500を設定して乾留すれば、所望のDI1506を備えた成形コークスが得られるようになる。

【0021】

また、平均昇温速度H.R.400-500と表面破壊強度DI1506との相関関係は、一部の領域ではより良好であることを知見したことから、この領域(本願明細書では、「相関領域」と呼称する)において、相関関係に基づいて、平均昇温速度H.R.400-500を設定して成形炭を乾留することが好ましい。この相関領域を定めるにあたっては、例えば、最小二乗法等を用いて得た近似式が実測値と良好に一致する領域を選定するようにしてもよいが、より正確には、以下で説明するように、再現性を評価するためにH.R.400-500毎に得られる試験成形コークスの表面破壊強度DI1506の標準偏差σ(−)を測定して、ばらつきが小さい領域を相関領域として定めるようにするのが望ましい。

【0022】

すなわち、上記で好適な例として挙げた図6に示したH.R.400-500とDI1506との関係を得るにあたり、各H.R.400-500に対する試験成形コークスのサンプル数(N数)を増やして、表面破壊強度DI1506のばらつきを評価するのがよい。表1は、各H.R.400-500に対してそれぞれ5つの試験成形コークスを得て(N=1〜5)、表面破壊強度DI1506を測定した結果であり、あわせて標準偏差(σ)を示している。また、各H.R.400-500に対して得られた試験成形コークスのDI1506をプロットしたものが図7である。これらから分るように、H.R.400-500の上昇に伴い、DI1506のばらつき(σ)は低下する。実操業において、製品である成形コークスの品質(強度)がばらつくことは問題であり、そのためにはσの低い領域で成形コークスを製造するのが好ましい。なお、ここでは、平均昇温速度H.R.400-500と表面破壊強度DI1506の関係を調べるため、H.R.400-500=5℃/minの試験成形コークスを用意し、表面破壊強度DI1506のばらつきをあわせて評価した。

【0023】

【表1】

【0024】

そのため、好ましくは、図8に示したように、H.R.400-500毎に得られた試験成形コークスの表面破壊強度DI1506の標準偏差σ(−)を縦軸にとり、平均昇温速度H.R.400-500(℃/min)を横軸にとってプロットして両者の関係を求め、H.R.400-500に対するσの変化量が異なる前後で2本の回帰直線を得て、これらの回帰直線の交点に相当するH.R.400-500以上の領域を相関領域とするのがよい。図8に示した例の場合、2本の回帰直線が交わるH.R.400-500=8℃/min以上の領域を相関領域と定めることができる。なお、2本の回帰直線を引く際には、例えば近似直線の決定係数が最大となる箇所の交点を目安にして、σの変化量が異なる場所を決定するのがよい。

【0025】

また、平均昇温速度H.R.400-500と表面破壊強度DI1506とがより良好な相関関係を有する相関領域を定めるにあたって、より具体的にはH.R.400-500=6℃/min以上の領域とするのがよく、好ましくはH.R.400-500=10℃/min以上の領域とするのがよく、より好ましくはH.R.400-500=20℃/min以上の領域として定めることも可能である。すなわち、本発明者らが種々の銘柄の劣質炭を試験した結果、表面破壊強度DI1506のばらつき(σ)が小さい領域は、上記のような範囲で規定できることを確認した。そのため、N数を増やして試験成形コークスの表面破壊強度DI1506の標準偏差σを測定するかわりに、上記のような範囲を直ちに相関領域と定めることも可能である。

【0026】

本発明における成形コークスの製造方法は、原料石炭の主成分として劣質炭を用いて成形炭にし、これを乾留して成形コークスにすることから、室炉コークス並みの強度は直ちに期待できないが、還元材としての役割を主として高炉周辺部に装入される小塊コークスであれば、そこまでの強度は要求されない。そのため、本発明の方法は、小塊コークスに用いる成形コークスを製造するのに好適であると言える。また、本発明の方法は、成形炭中心部でのH.R.400-500を設定すれば、成形炭の形状によらずに成形コークスの品質を管理することができるため、所望の成形コークスを製造するにあたって、使用する材料(原料石炭やバインダー等の種類とその配合)を揃えて事前にH.R.400-500とDI1506との相関関係を求めておけばよく、その他は公知の手法で成形コークスを製造することができる。

【実施例】

【0027】

以下、実施例に基づいて本発明を具体的に説明するが、本発明は以下の内容に制限されるものではない。

【0028】

[試験成形コークスの製造]

表2に示した性状を有する劣質炭Xを原料石炭として用い、これを1.5mm以下が100%になるように粉砕して、後に添加するバインダーの偏在を防ぐために、粉砕した劣質炭Xに熱水を1000cc/30kg-coal加えて加温しながら、バインダーとしてSOP(軟ピッチ)を外数で8質量%添加して、混練機(レディゲミキサー、550mmφ×670mmL)で180秒間混練して混練炭を得た。

【0029】

【表2】

【0030】

次いで、得られた混練炭をダブルロールプレス式成形機で線圧3t/cmの圧力で成形し、図1に示した3種類の成形炭を製造した。その際、成形機のロールはカップ形状の異なる3種類を用意し、(a)縦28mm×横18mm×厚み4mmのカップサイズからアーモンド型の成形炭(容積3cc、φ8mm球相当)を、(b)縦38mm×横35mm×厚み7mmのカップサイズからマセック型の成形炭(容積15cc、φ31mm球相当)を、(c)縦65mm×横45mm×厚み30mmのカップサイズからピロー型の成形炭(容積56cc、φ48mm球相当)を、それぞれ複数得るようにした。

【0031】

上記で得られた3種類の容積を有した成形炭について、以下のように直接乾留炉を用いた乾留試験によって試験成形コークスを製造した。先ず、3種類の容積を有した成形炭を同時に直接乾留炉に入れ、炉内温度が図4(a)に示した昇温パターンAとなるように制御して乾留を行った。その際の乾留炉の運転パラメーターを表3に示す。すなわち、昇温パターンAによる乾留では、炉内温度が350℃に達したところで各成形炭を投入し、その後250分かけて炉内温度を1000℃まで昇温し、乾留を行った。この間、図9に示したように、容積の異なる3種類の成形炭には、それぞれ縦方向、横方向、厚さ方向の中心に相当する位置(すなわち幾何学的中心)に熱電対を挿入して成形炭中心部の温度を測定しながら、各成形炭の中心部での昇温速度を求めたところ、図4(b)のような結果が得られた。

【0032】

【表3】

【0033】

また、図2に示した昇温パターンBを用いて上記と同様に乾留を行った。すなわち、炉内温度が630℃に達したところで各成形炭を投入し、その後300分かけて炉内温度を1000℃まで昇温し、乾留を行った。その間、成形炭中心部の温度を測定して各成形炭の中心部での昇温速度を求めたところ、図3のような結果が得られた。更に、図5(a)に示した昇温パターンCにより、炉内温度が700℃に達したところで各成形炭を投入し、その後120分かけて炉内温度を1000℃まで昇温し、乾留を行った。その間、成形炭中心部の温度を測定して各成形炭の中心部での昇温速度を求めたところ、図5(b)のような結果が得られた。これらA〜Cの昇温パターンで乾留した際の容積の異なる成形炭について、それぞれの中心部が400℃に達した時点から500℃に達するまでの間の昇温速度を平均すると、表4の各欄上段に示したとおりである。

【0034】

【表4】

【0035】

上記のようにして3種類の容積を有した成形炭を3つの昇温パターンで乾留して得られた試験成形コークスについて、それぞれ約500gを開口径25mmの篩いで手篩により篩分けし、篩上を測定用試料としてJIS K2151法に基づいてドラム試験機により各試験成形コークスの表面破壊強度DI1506(−)を測定した。結果を表4の下段に示す。

【0036】

[試験成形コークスのDI1506とH.R.400-500との関係]

上記で得られた試験成形コークスについて、試験成形コークを得た際の成形炭中心部での平均昇温速度H.R.400-500(℃/min)を横軸にとり、表面破壊強度DI1506(−)を縦軸にとってプロットしたものが先の図6である。これによれば、H.R.400-500の上昇に伴いDI1506が向上し、H.R.400-500が20℃/min以上ではDI1506の向上効果はほぼ飽和する。すなわち、H.R.400-500とDI1506との相関関係によれば、成形炭の形状が異なったり、昇温パターンが変わっても、H.R.400-500が近い値を示す場合にはDI1506も同程度の値を示すことから、成形コークスの品質を事前に把握するためには、成形炭の形状や昇温パターンによらず成形炭中心部でのH.R.400-500を管理すればよいことが分かる。

【0037】

また、図6に示したDI1506とH.R.400-500とがより良好な相関関係を有する相関領域を定めるにあたり、H.R.400-500毎に得られた試験成形コークスの表面破壊強度DI1506の標準偏差σ(−)を測定して、ばらつきが小さい領域を相関領域として定めるようにしてもよい。すなわち、各H.R.400-500に対してそれぞれ5つの試験成形コークス(N=1〜5)の表面破壊強度DI1506を測定すると、先に記した表1のようになる。この表1の結果から、各H.R.400-500に対する試験成形コークスの表面破壊強度DI1506の標準偏差(σ)を求め、その表面破壊強度DI1506の標準偏差σ(−)を縦軸にとり、平均昇温速度H.R.400-500(℃/min)を横軸にとってプロットすると図8のようになる。

【0038】

そして、H.R.400-500に対するσの変化量が異なるH.R.400-500=10℃/minの前後のデータでそれぞれ汎用ソフトを用いて回帰直線を求めると、H.R.400-500=10℃/min未満のデータは「y=1.4829x+16.941」(R2=0.9741)で表され、H.R.400-500=10℃/min以上のデータは「y=−0.0837x+4.4216」(R2=0.6888)で表されることから、これらの回帰直線の交点に相当するH.R.400-500=8℃/min以上の領域を相関領域とすることができる。

【0039】

[シャフト炉による成形コークスの製造]

上記で試験成形コークスを製造した際に使用した3種類の容積を有する成形炭を用いて、シャフト炉にて成形コークスを製造した。シャフト炉は向流式反応容器となっている。すなわち、成形炭は炉上部から投入し、炉下部から導入した高温ガスと直接熱交換をすることで乾留され、成形コークスとなる。成形コークスは炉下部から排出装置を介して排出される。シャフト炉に導入する高温ガスの温度と流量は任意に設定することができ、成形炭のH.R.400-500はガスの温度、流量等を制御することで変更できるが、本実施例ではガスの温度を一定とし、流量のみを変えてH.R.400-500の値を変更した。

【0040】

成形コークス製造の際、小塊コークスのひとつの品質目標である表面破壊強度DI1506=70以上を満たすように、図6に示したH.R.400-500とDI1506との相関関係から各成形炭の中心部でのH.R.400-500が15℃/min以上となるようにした。すなわち、炉上部から1t/hの速度で投入した成形炭に対して、炉下部から1000℃、2000Nm3/hの高温ガスを吹き込み、乾留時間300分間で成形炭を乾留した(昇温パターンI)。その間、各成形炭の中心部には熱電対を差し込みワイヤーで固定し、炉頂部から荷下がりと同じ速度(0.06m/min)で降下させて、成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間の平均昇温速度H.R.400-500(℃/min)を測定した。得られた成形コークスの表面破壊強度DI1506(−)と共に結果を表5に示す。

【0041】

【表5】

【0042】

また、上記と比較するために、H.R.400-500が15℃/min未満となるように、炉上部から1t/hの速度で投入した成形炭に対して、炉下部から1000℃、700Nm3/hの高温ガスを吹き込み、乾留時間300分間で成形炭を乾留した(昇温パターンII)。そして、上記と同様にして行った各成形炭中心部でのH.R.400-500とDI1506を表5に示す。

【0043】

上記表5に示した結果から分るように、H.R.400-500=15℃/min以上の条件で乾留した成形コークスは、成形炭の形状によらずに全て目標の表面破壊強度DI1506を満たすことができた。一方、H.R.400-500=15℃/min未満の条件で乾留した成形コークスは、いずれも目標の表面破壊強度には到達できず、しかも、それらの値は大きなばらつきを有していた。

【技術分野】

【0001】

本発明は、成形コークスの製造方法に関し、詳しくは、原料石炭の主成分として劣質炭を用いて成形した成形炭を乾留して、成形コークスを製造する方法に関する。

【背景技術】

【0002】

世界レベルでの鉄鋼需要の高まりにより、コークス用の原料石炭の価格が高騰している。特に粘結性を示す良質な石炭はその傾向は顕著であることから、近年では、比較的安価な石炭を利用するための技術開発が強く望まれるようになっている。そのひとつに、成形炭を乾留して成形コークスを製造する方法がある。この方法では原料となる石炭を事前に成形するため、粘結性に劣る石炭を大量に使用することができ、これまでに様々な方法が検討されてきた。

【0003】

その一例を挙げると、例えば、非粘結炭、非微粘結炭等に粘結炭を配合した粉炭に結合剤を加えて得た成形炭を雰囲気温度が300〜500℃に保たれている加熱炉に装入し、ついで雰囲気温度を上昇させながら成形炭表面を急速に硬化させて、成形炭中心部の温度が200℃に到達した時点の成形炭中心部の昇温スピードを10〜40℃/minの範囲にして成形コークスを製造する方法がある(特許文献1参照)。この方法は、乾留のために成形炭を加熱して昇温する過程において、成形炭中心部が200℃に達した時点のその中心部での昇温スピードを上記範囲にすることで、結合剤の軟化・溶融による成形炭の崩壊や破損を防いで、シャフト炉を用いたような成形コークスの連続製造をねらった技術に関する。

【0004】

また、非粘結炭と粘結炭を混合した配合炭に粘結剤を加えて成形した成形炭を乾留する際、粘結炭の軟化溶融開始温度までは加熱速度を5〜15℃/minとし、その後、粘結炭の再固化終了温度までは加熱速度を2℃/min以下にし、更にそれ以降は加熱速度を25℃/min以下として成形コークスを製造する方法がある(特許文献2参照)。この方法は、成形炭の乾留時に発生する膨れ割れや亀裂等を防止して、乾留炉の出口側で成形炭の原形を保った成形コークスが得られるようにする技術である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭52−60805号公報

【特許文献2】特開平7−102260号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記で挙げた例をはじめ、これまでに検討されてきた成形コークスでは、専ら高炉内での通気性を確保できるように割れや亀裂を防ぐことを目標としており、高い強度を持つ成形コークスを製造するために、粘結炭や非微粘結炭のような粘結性を有する石炭を全量又は一定の割合以上で配合している。ところが、近時の原料石炭の価格高騰を鑑みると、成形コークスの製造においては良質の石炭の使用を極力避けることが望ましい。

【0007】

そのため、本発明者らは、非微粘結炭(微粘結炭及び非粘結炭)より粘結性を有さない劣質炭を原料石炭の主成分とした成形コークスの製造について様々な検討を行ったところ、少なくとも還元材としての役割を果たすのに十分な程度の表面破壊強度を有した、いわゆる小塊コークスを作成した。しかしながら、小塊コークスを作成できるものの、成形炭のサイズや形状が変わると、成形コークス毎に表面破壊強度は大きく変わってしまうという問題があった。すなわち、得られる成形コークスの品質をどのような指標で管理すれば良いかという指針がなかったため、実操業に際して得られる成形コークスの品質を維持することは極めて難しい。

【0008】

そこで、本発明の目的は、原料石炭の主成分として劣質炭を用いて成形コークスを製造する上で、事前に目標とした表面破壊強度が得られるようにした成形コークスの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決する手段について更なる検討を進めた結果、劣質炭を主成分にした場合の成形コークスの表面破壊強度は、石炭が膨張した後に再度固化(収縮固化)する温度域よりはむしろ、主として石炭の軟化溶融温度域での挙動によって決まることを突き止め、なかでも、成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間の平均昇温速度が成形コークスの表面破壊強度に大きく影響することを見出し、本発明を完成させた。

【0010】

すなわち、本発明は、

(1)原料石炭の主成分として劣質炭を用いて成形した成形炭を乾留して成形コークスを製造する方法であって、

成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間の平均昇温速度H.R.400-500(℃/min)を変えた複数の試験乾留条件で予め試験成形コークスを得て、各試験成形コークスの表面破壊強度DI1506(−)を測定してH.R.400-500とDI1506との相関関係を求め、この相関関係に基づいて、所望の表面破壊強度DI1506が得られるように、平均昇温速度H.R.400-500を設定して成形炭を乾留することを特徴とする成形コークスの製造方法、

(2)H.R.400-500とDI1506との相関関係を求めた上で、H.R.400-500毎に得られる試験成形コークスの表面破壊強度DI1506の標準偏差σ(−)を測定してH.R.400-500と標準偏差σとの関係を求め、H.R.400-500に対する標準偏差σの変化量が異なる前後で2本の回帰直線を得て、これらの回帰直線の交点に相当するH.R.400-500以上の領域を相関領域として求め、この相関領域における相関関係に基づいて、平均昇温速度H.R.400-500を設定して成形炭を乾留する(1)に記載の成形コークスの製造方法、

(3)H.R.400-500とDI1506とが相関関係を有する相関領域が、H.R.400-500=6℃/min以上の領域である(1)又は(2)に記載の成形コークスの製造方法、

(4)H.R.400-500を変えた試験成形コークスを得るために、異なる容積の成形炭を用いて乾留するか、乾留炉の炉内温度の昇温パターンを変化させるか、或いはこれらを組み合わせるようにする(1)〜(3)のいずれかに記載の成形コークスの製造方法、

(5)得られる成形コークスは、高炉用の小塊コークスに使用されるものである(1)〜(4)のいずれかに記載の成形コークスの製造方法、

である。

【発明の効果】

【0011】

本発明によれば、原料石炭の主成分として劣質炭を用いて成形した成形炭から事前に目標とした表面破壊強度を有した成形コークスが得られるようになり、操業設計を可能にして安定した品質の成形コークスを効率的に製造することができる。しかも、本発明によれば、良質の石炭の使用を極力避けて、比較的安価な劣質炭を大量に配合しながらも高炉操業に資するコークスを得ることができるため、原料石炭の高騰や資源枯渇の問題等を同時に解決できる。

【図面の簡単な説明】

【0012】

【図1】図1は、試験成形コークスを得るのに準備した容積の異なる成形炭の一例を示す。

【図2】図2は、乾留炉の炉内温度の昇温パターン例を示す。

【図3】図3は、成形炭中心部の温度と昇温速度の関係を示す。

【図4】図4は、別の昇温パターン(図4(a))で成形炭を乾留した際の成形炭中心部の温度と昇温速度の関係(図4(b))を示す。

【図5】図5は、更に別の昇温パターン(図5(a))で成形炭を乾留した際の成形炭中心部の温度と昇温速度の関係(図5(b))を示す。

【図6】図6は、試験成形コークスを得た際の平均昇温速度H.R.400-500と表面破壊強度DI1506との関係を示す。

【図7】図7は、各H.R.400-500に対して得られた試験成形コークス(N=5)のDI1506の関係を示す。

【図8】図8は、各H.R.400-500に対して得られた試験成形コークスのDI1506の標準偏差σとH.R.400-500との関係を示す。

【図9】図9は、熱電対を用いて成形炭中心部の温度を測定する際の測定箇所を示す模式図である。

【発明を実施するための形態】

【0013】

以下、本発明の成形コークスの製造方法について詳細に説明する。

先ず、本発明において使用する劣質炭とは、非微粘結炭等よりも粘結性を有さない極低全膨張率炭であって、瀝青炭のなかで劣質炭として分類される石炭である。具体的には、JIS M 8801の膨張性試験方法により測定される全膨張率が5%以下の石炭、好適には全膨張率がほぼ0%の石炭を対象とし、この劣質炭を原料石炭の主成分として用いて成形した成形炭を乾留して、成形コークスを製造する方法である。なお、主成分として劣質炭を用いるとは、原料石炭の50質量%以上を劣質炭が占めることであり、劣質炭以外にも粘結炭や非微粘結炭等が配合される場合を排除するものではないが、好適には劣質炭を50質量%以上配合し、より好適には原料石炭の全量(100質量%)を劣質炭にして成形炭を得る。

【0014】

原料石炭の主成分として劣質炭を用いて成形コークスを製造するにあたり、本発明では、先ず、成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間の平均昇温速度H.R.400-500(℃/min)と、得られた成形コークスの表面破壊強度DI1506(−)との関係を把握するために、平均昇温速度H.R.400-500を変えた複数の試験乾留条件で予め試験成形コークスを得るようにする。ここで、成形炭中心部とは、幾何学的中心又はその近傍を意味し、乾留した際に成形炭表皮からの熱の伝わりが最も遅くなる部分を想定したものである。ちなみに、幾何学的中心の近傍とは、幾何学的中心と同じ温度の領域を意味している。また、この成形炭中心部での平均昇温速度H.R.400-500(℃/min)とは、成形炭中心部の昇温速度を測定して、成形炭中心部が400℃に達した時点から500℃に達するまでの間の昇温速度を平均したものである。

【0015】

平均昇温速度H.R.400-500の異なる試験成形コークスを得るための手段については特に制限されないが、例えば、成形炭を乾留する乾留炉の炉内温度の昇温パターンを変えた試験乾留条件によりH.R.400-500の異なる試験成形コークスを得るようにしてもよく、容積の異なる成形炭を用意して乾留することで、H.R.400-500の異なる試験成形コークスを得るようにしてもよく、或いはこれらを組み合わせるようにしてもよい。その好適な一例を挙げると以下のとおりである。

【0016】

すなわち、図1に示したような容積の異なる3つの成形炭を用意し、これらを図2に示した炉内温度の昇温パターンでそれぞれ試験的に乾留する。その際、各成形炭中心部での昇温速度を測定したものが図3であり、この例の場合には、成形炭の中心部温度が400℃に達した時点から500℃に達するまでの間の昇温速度を平均すると、H.R.400-500=37℃/min(容積3ccの成形炭)、20℃/min(容積15ccの成形炭)、及び14℃/min(容積56ccの成形炭)の3種類の試験乾留条件が形成されたことになる。

【0017】

また、図1に示した容積の異なる3つの成形炭について、図4(a)に示したような図2とは異なる昇温パターンで乾留すると、各成形炭中心部での昇温速度は図4(b)に示したようになり、この場合はH.R.400-500=10℃/min(容積3ccの成形炭)、8℃/min(容積15ccの成形炭)、及び7℃/min(容積56ccの成形炭)となる。更に、図5(a)に示したような昇温パターンで乾留すると、各成形炭中心部での昇温速度は図5(b)のようになり、この場合にはH.R.400-500=39℃/min(容積3ccの成形炭)、29℃/min(容積15ccの成形炭)、及び23℃/min(容積56ccの成形炭)となる。

【0018】

このように、容積の異なる成形炭を異なる昇温パターン乾留すれば、H.R.400-500を変化させた試験成形コークスのサンプル数を容易に増やすことができる。勿論、1つの昇温パターンで容積の異なる複数の成形炭を乾留してH.R.400-500の異なる試験成形コークスを得るようにしてもよく、1種類の容積の成形炭を様々な昇温パターンで乾留してH.R.400-500の異なる試験成形コークスを得るようにしてもよい。また、成形炭の形状は、成形機の種類やカップ形状等に応じて種々のものを用いることができ、図1に示したアーモンド型、マセック型、ピロー型のほか、例えばプリズム型、球、コールゲート型、平滑型、溝平滑型、フィンガー型等のような他の形状であっても構わない。

【0019】

次いで、本発明では、平均昇温速度H.R.400-500を変えて得られた試験成形コークスについて、その表面破壊強度DI1506を測定して、H.R.400-500(℃/min)DI1506(−)との関係を求める。ここでは先ず、上記で好適な例としてあげた場合の結果にもとづき、3種類の成形炭を3つの昇温パターンで乾留して得られた試験成形コークスの表面破壊強度DI1506を測定したところ、図4(a)に示した昇温パターンAの場合、66.5(容積3cc)、58.8(容積15cc)、38.6(容積56cc)であった。同様に、図2に示した昇温パターンBの場合は、78.7(容積3cc)、78.1(容積15cc)、66.0(容積56cc)であり、図5(a)に示した昇温パターンCの場合は、83.0(容積3cc)、82.6(容積15cc)、83.7(容積56cc)であった。なお、本発明で言う成形コークスの表面破壊強度DI1506とは、JIS K2151に規定されているドラム試験法により測定されるものである。

【0020】

上記の結果から明らかであるが、同一昇温パターンで乾留を行っても、成形炭の形状(容積)が異なれば、成形炭の形状に基づくH.R.400-500の差が生じて、成形コークスの表面破壊強度DI1506は変化してしまう。そこで、この例において、試験成形コークを得た際の成形炭中心部での平均昇温速度H.R.400-500(℃/min)を横軸にとり、表面破壊強度DI1506(−)を縦軸にとってプロットすると図6のようになる。すると、図6から分るように、H.R.400-500とDI1506とが良好な相関関係を有することから、成形コークスの形状によらず、表面破壊強度DI1506は成形炭中心部のH.R.400-500で管理できることが見出された。すなわち、H.R.400-500とDI1506との相関関係を求めた上で、H.R.400-500を管理するようにすれば、成形炭の形状や乾留の際の全体的な昇温パターンによらずに、成形コークスの品質を事前に把握することができることから、成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間のH.R.400-500を設定して乾留すれば、所望のDI1506を備えた成形コークスが得られるようになる。

【0021】

また、平均昇温速度H.R.400-500と表面破壊強度DI1506との相関関係は、一部の領域ではより良好であることを知見したことから、この領域(本願明細書では、「相関領域」と呼称する)において、相関関係に基づいて、平均昇温速度H.R.400-500を設定して成形炭を乾留することが好ましい。この相関領域を定めるにあたっては、例えば、最小二乗法等を用いて得た近似式が実測値と良好に一致する領域を選定するようにしてもよいが、より正確には、以下で説明するように、再現性を評価するためにH.R.400-500毎に得られる試験成形コークスの表面破壊強度DI1506の標準偏差σ(−)を測定して、ばらつきが小さい領域を相関領域として定めるようにするのが望ましい。

【0022】

すなわち、上記で好適な例として挙げた図6に示したH.R.400-500とDI1506との関係を得るにあたり、各H.R.400-500に対する試験成形コークスのサンプル数(N数)を増やして、表面破壊強度DI1506のばらつきを評価するのがよい。表1は、各H.R.400-500に対してそれぞれ5つの試験成形コークスを得て(N=1〜5)、表面破壊強度DI1506を測定した結果であり、あわせて標準偏差(σ)を示している。また、各H.R.400-500に対して得られた試験成形コークスのDI1506をプロットしたものが図7である。これらから分るように、H.R.400-500の上昇に伴い、DI1506のばらつき(σ)は低下する。実操業において、製品である成形コークスの品質(強度)がばらつくことは問題であり、そのためにはσの低い領域で成形コークスを製造するのが好ましい。なお、ここでは、平均昇温速度H.R.400-500と表面破壊強度DI1506の関係を調べるため、H.R.400-500=5℃/minの試験成形コークスを用意し、表面破壊強度DI1506のばらつきをあわせて評価した。

【0023】

【表1】

【0024】

そのため、好ましくは、図8に示したように、H.R.400-500毎に得られた試験成形コークスの表面破壊強度DI1506の標準偏差σ(−)を縦軸にとり、平均昇温速度H.R.400-500(℃/min)を横軸にとってプロットして両者の関係を求め、H.R.400-500に対するσの変化量が異なる前後で2本の回帰直線を得て、これらの回帰直線の交点に相当するH.R.400-500以上の領域を相関領域とするのがよい。図8に示した例の場合、2本の回帰直線が交わるH.R.400-500=8℃/min以上の領域を相関領域と定めることができる。なお、2本の回帰直線を引く際には、例えば近似直線の決定係数が最大となる箇所の交点を目安にして、σの変化量が異なる場所を決定するのがよい。

【0025】

また、平均昇温速度H.R.400-500と表面破壊強度DI1506とがより良好な相関関係を有する相関領域を定めるにあたって、より具体的にはH.R.400-500=6℃/min以上の領域とするのがよく、好ましくはH.R.400-500=10℃/min以上の領域とするのがよく、より好ましくはH.R.400-500=20℃/min以上の領域として定めることも可能である。すなわち、本発明者らが種々の銘柄の劣質炭を試験した結果、表面破壊強度DI1506のばらつき(σ)が小さい領域は、上記のような範囲で規定できることを確認した。そのため、N数を増やして試験成形コークスの表面破壊強度DI1506の標準偏差σを測定するかわりに、上記のような範囲を直ちに相関領域と定めることも可能である。

【0026】

本発明における成形コークスの製造方法は、原料石炭の主成分として劣質炭を用いて成形炭にし、これを乾留して成形コークスにすることから、室炉コークス並みの強度は直ちに期待できないが、還元材としての役割を主として高炉周辺部に装入される小塊コークスであれば、そこまでの強度は要求されない。そのため、本発明の方法は、小塊コークスに用いる成形コークスを製造するのに好適であると言える。また、本発明の方法は、成形炭中心部でのH.R.400-500を設定すれば、成形炭の形状によらずに成形コークスの品質を管理することができるため、所望の成形コークスを製造するにあたって、使用する材料(原料石炭やバインダー等の種類とその配合)を揃えて事前にH.R.400-500とDI1506との相関関係を求めておけばよく、その他は公知の手法で成形コークスを製造することができる。

【実施例】

【0027】

以下、実施例に基づいて本発明を具体的に説明するが、本発明は以下の内容に制限されるものではない。

【0028】

[試験成形コークスの製造]

表2に示した性状を有する劣質炭Xを原料石炭として用い、これを1.5mm以下が100%になるように粉砕して、後に添加するバインダーの偏在を防ぐために、粉砕した劣質炭Xに熱水を1000cc/30kg-coal加えて加温しながら、バインダーとしてSOP(軟ピッチ)を外数で8質量%添加して、混練機(レディゲミキサー、550mmφ×670mmL)で180秒間混練して混練炭を得た。

【0029】

【表2】

【0030】

次いで、得られた混練炭をダブルロールプレス式成形機で線圧3t/cmの圧力で成形し、図1に示した3種類の成形炭を製造した。その際、成形機のロールはカップ形状の異なる3種類を用意し、(a)縦28mm×横18mm×厚み4mmのカップサイズからアーモンド型の成形炭(容積3cc、φ8mm球相当)を、(b)縦38mm×横35mm×厚み7mmのカップサイズからマセック型の成形炭(容積15cc、φ31mm球相当)を、(c)縦65mm×横45mm×厚み30mmのカップサイズからピロー型の成形炭(容積56cc、φ48mm球相当)を、それぞれ複数得るようにした。

【0031】

上記で得られた3種類の容積を有した成形炭について、以下のように直接乾留炉を用いた乾留試験によって試験成形コークスを製造した。先ず、3種類の容積を有した成形炭を同時に直接乾留炉に入れ、炉内温度が図4(a)に示した昇温パターンAとなるように制御して乾留を行った。その際の乾留炉の運転パラメーターを表3に示す。すなわち、昇温パターンAによる乾留では、炉内温度が350℃に達したところで各成形炭を投入し、その後250分かけて炉内温度を1000℃まで昇温し、乾留を行った。この間、図9に示したように、容積の異なる3種類の成形炭には、それぞれ縦方向、横方向、厚さ方向の中心に相当する位置(すなわち幾何学的中心)に熱電対を挿入して成形炭中心部の温度を測定しながら、各成形炭の中心部での昇温速度を求めたところ、図4(b)のような結果が得られた。

【0032】

【表3】

【0033】

また、図2に示した昇温パターンBを用いて上記と同様に乾留を行った。すなわち、炉内温度が630℃に達したところで各成形炭を投入し、その後300分かけて炉内温度を1000℃まで昇温し、乾留を行った。その間、成形炭中心部の温度を測定して各成形炭の中心部での昇温速度を求めたところ、図3のような結果が得られた。更に、図5(a)に示した昇温パターンCにより、炉内温度が700℃に達したところで各成形炭を投入し、その後120分かけて炉内温度を1000℃まで昇温し、乾留を行った。その間、成形炭中心部の温度を測定して各成形炭の中心部での昇温速度を求めたところ、図5(b)のような結果が得られた。これらA〜Cの昇温パターンで乾留した際の容積の異なる成形炭について、それぞれの中心部が400℃に達した時点から500℃に達するまでの間の昇温速度を平均すると、表4の各欄上段に示したとおりである。

【0034】

【表4】

【0035】

上記のようにして3種類の容積を有した成形炭を3つの昇温パターンで乾留して得られた試験成形コークスについて、それぞれ約500gを開口径25mmの篩いで手篩により篩分けし、篩上を測定用試料としてJIS K2151法に基づいてドラム試験機により各試験成形コークスの表面破壊強度DI1506(−)を測定した。結果を表4の下段に示す。

【0036】

[試験成形コークスのDI1506とH.R.400-500との関係]

上記で得られた試験成形コークスについて、試験成形コークを得た際の成形炭中心部での平均昇温速度H.R.400-500(℃/min)を横軸にとり、表面破壊強度DI1506(−)を縦軸にとってプロットしたものが先の図6である。これによれば、H.R.400-500の上昇に伴いDI1506が向上し、H.R.400-500が20℃/min以上ではDI1506の向上効果はほぼ飽和する。すなわち、H.R.400-500とDI1506との相関関係によれば、成形炭の形状が異なったり、昇温パターンが変わっても、H.R.400-500が近い値を示す場合にはDI1506も同程度の値を示すことから、成形コークスの品質を事前に把握するためには、成形炭の形状や昇温パターンによらず成形炭中心部でのH.R.400-500を管理すればよいことが分かる。

【0037】

また、図6に示したDI1506とH.R.400-500とがより良好な相関関係を有する相関領域を定めるにあたり、H.R.400-500毎に得られた試験成形コークスの表面破壊強度DI1506の標準偏差σ(−)を測定して、ばらつきが小さい領域を相関領域として定めるようにしてもよい。すなわち、各H.R.400-500に対してそれぞれ5つの試験成形コークス(N=1〜5)の表面破壊強度DI1506を測定すると、先に記した表1のようになる。この表1の結果から、各H.R.400-500に対する試験成形コークスの表面破壊強度DI1506の標準偏差(σ)を求め、その表面破壊強度DI1506の標準偏差σ(−)を縦軸にとり、平均昇温速度H.R.400-500(℃/min)を横軸にとってプロットすると図8のようになる。

【0038】

そして、H.R.400-500に対するσの変化量が異なるH.R.400-500=10℃/minの前後のデータでそれぞれ汎用ソフトを用いて回帰直線を求めると、H.R.400-500=10℃/min未満のデータは「y=1.4829x+16.941」(R2=0.9741)で表され、H.R.400-500=10℃/min以上のデータは「y=−0.0837x+4.4216」(R2=0.6888)で表されることから、これらの回帰直線の交点に相当するH.R.400-500=8℃/min以上の領域を相関領域とすることができる。

【0039】

[シャフト炉による成形コークスの製造]

上記で試験成形コークスを製造した際に使用した3種類の容積を有する成形炭を用いて、シャフト炉にて成形コークスを製造した。シャフト炉は向流式反応容器となっている。すなわち、成形炭は炉上部から投入し、炉下部から導入した高温ガスと直接熱交換をすることで乾留され、成形コークスとなる。成形コークスは炉下部から排出装置を介して排出される。シャフト炉に導入する高温ガスの温度と流量は任意に設定することができ、成形炭のH.R.400-500はガスの温度、流量等を制御することで変更できるが、本実施例ではガスの温度を一定とし、流量のみを変えてH.R.400-500の値を変更した。

【0040】

成形コークス製造の際、小塊コークスのひとつの品質目標である表面破壊強度DI1506=70以上を満たすように、図6に示したH.R.400-500とDI1506との相関関係から各成形炭の中心部でのH.R.400-500が15℃/min以上となるようにした。すなわち、炉上部から1t/hの速度で投入した成形炭に対して、炉下部から1000℃、2000Nm3/hの高温ガスを吹き込み、乾留時間300分間で成形炭を乾留した(昇温パターンI)。その間、各成形炭の中心部には熱電対を差し込みワイヤーで固定し、炉頂部から荷下がりと同じ速度(0.06m/min)で降下させて、成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間の平均昇温速度H.R.400-500(℃/min)を測定した。得られた成形コークスの表面破壊強度DI1506(−)と共に結果を表5に示す。

【0041】

【表5】

【0042】

また、上記と比較するために、H.R.400-500が15℃/min未満となるように、炉上部から1t/hの速度で投入した成形炭に対して、炉下部から1000℃、700Nm3/hの高温ガスを吹き込み、乾留時間300分間で成形炭を乾留した(昇温パターンII)。そして、上記と同様にして行った各成形炭中心部でのH.R.400-500とDI1506を表5に示す。

【0043】

上記表5に示した結果から分るように、H.R.400-500=15℃/min以上の条件で乾留した成形コークスは、成形炭の形状によらずに全て目標の表面破壊強度DI1506を満たすことができた。一方、H.R.400-500=15℃/min未満の条件で乾留した成形コークスは、いずれも目標の表面破壊強度には到達できず、しかも、それらの値は大きなばらつきを有していた。

【特許請求の範囲】

【請求項1】

原料石炭の主成分として劣質炭を用いて成形した成形炭を乾留して成形コークスを製造する方法であって、

成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間の平均昇温速度H.R.400-500(℃/min)を変えた複数の試験乾留条件で予め試験成形コークスを得て、各試験成形コークスの表面破壊強度DI1506(−)を測定してH.R.400-500とDI1506との相関関係を求め、この相関関係に基づいて、所望の表面破壊強度DI1506が得られるように、平均昇温速度H.R.400-500を設定して成形炭を乾留することを特徴とする成形コークスの製造方法。

【請求項2】

H.R.400-500とDI1506との相関関係を求めた上で、H.R.400-500毎に得られる試験成形コークスの表面破壊強度DI1506の標準偏差σ(−)を測定してH.R.400-500と標準偏差σとの関係を求め、H.R.400-500に対する標準偏差σの変化量が異なる前後で2本の回帰直線を得て、これらの回帰直線の交点に相当するH.R.400-500以上の領域を相関領域として求め、この相関領域における相関関係に基づいて、平均昇温速度H.R.400-500を設定して成形炭を乾留する請求項1に記載の成形コークスの製造方法。

【請求項3】

H.R.400-500とDI1506とが相関関係を有する相関領域が、H.R.400-500=6℃/min以上の領域である請求項1又は2に記載の成形コークスの製造方法。

【請求項4】

H.R.400-500を変えた試験成形コークスを得るために、異なる容積の成形炭を用いて乾留するか、乾留炉の炉内温度の昇温パターンを変化させるか、或いはこれらを組み合わせるようにする請求項1〜3のいずれかに記載の成形コークスの製造方法。

【請求項5】

得られる成形コークスは、高炉用の小塊コークスに使用されるものである請求項1〜4のいずれかに記載の成形コークスの製造方法。

【請求項1】

原料石炭の主成分として劣質炭を用いて成形した成形炭を乾留して成形コークスを製造する方法であって、

成形炭中心部の温度が400℃に達した時点から500℃に到達するまでの間の平均昇温速度H.R.400-500(℃/min)を変えた複数の試験乾留条件で予め試験成形コークスを得て、各試験成形コークスの表面破壊強度DI1506(−)を測定してH.R.400-500とDI1506との相関関係を求め、この相関関係に基づいて、所望の表面破壊強度DI1506が得られるように、平均昇温速度H.R.400-500を設定して成形炭を乾留することを特徴とする成形コークスの製造方法。

【請求項2】

H.R.400-500とDI1506との相関関係を求めた上で、H.R.400-500毎に得られる試験成形コークスの表面破壊強度DI1506の標準偏差σ(−)を測定してH.R.400-500と標準偏差σとの関係を求め、H.R.400-500に対する標準偏差σの変化量が異なる前後で2本の回帰直線を得て、これらの回帰直線の交点に相当するH.R.400-500以上の領域を相関領域として求め、この相関領域における相関関係に基づいて、平均昇温速度H.R.400-500を設定して成形炭を乾留する請求項1に記載の成形コークスの製造方法。

【請求項3】

H.R.400-500とDI1506とが相関関係を有する相関領域が、H.R.400-500=6℃/min以上の領域である請求項1又は2に記載の成形コークスの製造方法。

【請求項4】

H.R.400-500を変えた試験成形コークスを得るために、異なる容積の成形炭を用いて乾留するか、乾留炉の炉内温度の昇温パターンを変化させるか、或いはこれらを組み合わせるようにする請求項1〜3のいずれかに記載の成形コークスの製造方法。

【請求項5】

得られる成形コークスは、高炉用の小塊コークスに使用されるものである請求項1〜4のいずれかに記載の成形コークスの製造方法。

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図1】

【公開番号】特開2013−87134(P2013−87134A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226102(P2011−226102)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]