成形フィルタ

【課題】この発明は成形フィルタに関し、樹脂加工に依拠することなく織布や不織布よりなる濾布をプリーツ形状に維持し得るようにすることを目的とする。

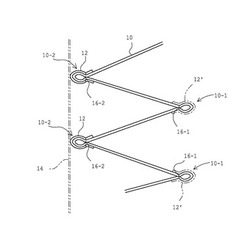

【解決手段】濾布10はニードルパンチ不織布等の繊維集合体にて形成され、筒状をなす濾布はプリーツ形状をなす。プリーツ形状のプリーツ形状の山及び谷(折返部)において濾布10の対向層を外側より当布12を当てつつミシン糸などにより縫着する。縫着部16-1, 16-2及び縫着部16-1, 16-2における当布12はプリーツ形状の実質的全長に延びており、これにより濾布10のプリーツ形状を維持することができる。

【解決手段】濾布10はニードルパンチ不織布等の繊維集合体にて形成され、筒状をなす濾布はプリーツ形状をなす。プリーツ形状のプリーツ形状の山及び谷(折返部)において濾布10の対向層を外側より当布12を当てつつミシン糸などにより縫着する。縫着部16-1, 16-2及び縫着部16-1, 16-2における当布12はプリーツ形状の実質的全長に延びており、これにより濾布10のプリーツ形状を維持することができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は集塵装置用の成形フィルタに関するものである。

【背景技術】

【0002】

集塵装置において集塵効率を高めるため濾布をプリーツ形状等の所謂成形フィルタに構成することが行われる。プリーツ形状等の折り畳み構造とすることにより表面積が相対的に大きくなり、その分集塵効率が高められる。他方、濾布としてニードルパンチ不織布および織布、などの低剛性のろ材を使用した場合、素材が軟弱なためそのままではプリーツ形状を維持し得ない。従来のプリーツ形状の維持はろ材に熱硬化性樹脂を含浸させ、加熱下でプリーツ成形することによりプリーツ形状を固定化することが行わることが多かった。熱硬化性樹脂を含浸はろ過能力の点では不利である。他方、プリーツ形状の維持のためプリーツ形状における折返し部(山部及び谷部)において、そこで、折返し部に近接して濾布の対向部を濾布長手方向に沿って縫着するものが既に提案されれている(特許文献1,2)。

【特許文献1】特開平5−277316号公報

【特許文献2】特開2009−011989号公報

【発明の概要】

【発明が解決しようとする課題】

【0003】

従来技術の縫製を主体にプリーツ形状を維持する濾布にあっては集塵装置用の濾布(バグフィルタ)として使用した場合に耐久性に問題があった。即ち、集塵装置用においては内側に濾布の筒形状を維持するための配置されるリテーナにより筒形状を維持する。集塵装置用においては濾布のクリーニングのため定期的にパルスジェット、エアーブロー、または機械的払い落し(含むバイブロ方式)を繰り返し的に内側から噴射する。縫製を主体にプリーツ形状を確保する構造の場合、プリーツ部の剛性が樹脂加工品と比較し弱いため、パルスジェットの噴射により縫製リテーナは濾布の内側の折返し部(プリーツ形状における谷部)に繰り返し払い落しプロセスがなされることによりへたりが生じ易く、クリーニングを繰り返してゆくうちに、プリーツ形状が失われ、ろ過効率が低下したり濾布の損傷が早期に進行してしまう恐れがあった。また、濾布の外側における折り返し部(プリーツ形状における山部)においてはリテーナと直接接触しないため、外側程濾布の損傷はリテーナと衝突する内側ほどには早くは進まないが、パルスジェットによる糸目からの吹き漏れ及び繰り返し的な折り曲げによる変形や最悪の場合疲労による損傷の懸念があった。

【0004】

この発明はかかる問題点に鑑みてなされたものであり、樹脂加工に主として依拠しない縫製によりプリーツ形状を維持する集塵装置用成形フィルタ(バグフィルタ)において、クリーニングのための繰り返し的なパルスジェット等の払い落し工程に関らず、長期にわたりプリーツ形状を維持しまた折返し部の早期損傷を防止し得るようにすることを目的とする。

【課題を解決するための手段】

【0005】

この発明の集塵装置用成形フィルタにあっては、プリーツ形状の維持のため少なくとも一部の折返し部において濾布の対向部が縫着され、縫着がされている折返し部の少なくとも一部の折返し部においては縫着は当布を当てた状態にて行われる。当布はプリーツ形状部の長手方向の実質的に全長に延在しており共縫いにより一体化することが好ましい。また、当布は濾布の内側(リテーナの近接側)における折返し部の全体若しくは一部とすることができる。当布は濾布の外側(リテーナから離間側)における折返し部の全体若しくは一部にもあてることができる。場合によっては、当布は濾布の外側(リテーナから離間側)における折返し部のみに当てることも可能である。

【発明の効果】

【0006】

プリーツ形状の折返し部における対向部の縫製は折返し部の当布を共縫いして行うことからプリーツ形状の折返し部が強化され、クリーニングのための繰り返し的なパルスジェットの噴射に対してプリーツ形状の維持(クリーニング効率向上)及び寿命の延長を実現することができる。また、濾布の内側の折返し部の全体若しくは一部に当布を当てることでパルスジェットの噴射による衝突衝撃に対してプリーツ形状を効果的に保護することができる。

【図面の簡単な説明】

【0007】

【図1】図1はこの発明の一実施形態の成形フィルタの濾布構造を展開状態において模式的に示す縦断面図である。

【図2】図2は図1の濾布の筒形状を模式的に示す図である。

【図3】図3は筒形状に形成した濾布の側面図である。

【図4】図4は図3のIV−IV線に沿った横断面図である。

【図5】図5はミシンミシンがけによる濾布の端部処理を説明する模式的斜視図である。

【図6】図6はスナップリングを縫い込んで形成される口元部を示す断面図である。

【図7】図7はこの発明の別実施形態の成形フィルタの濾布構造を展開状態において模式的に示す縦断面図である。

【図8】図8は図7の成形フィルタの模式的横断面図である。

【図9】図9はこの発明の更に別実施形態の成形フィルタの濾布構造を展開状態において模式的に示す縦断面図である。

【図10】図10はこの発明の更に別実施形態の成形フィルタの濾布構造を展開状態において模式的に示す縦断面図である。

【図11】図11は縫製による口元部及び底部を備えたフィルタの完成状態を口元部の部位を破断して示す側面図である。

【発明を実施するための形態】

【0008】

図1において、10はこの発明の成形フィルタにおける濾布を模式的に示しており、濾布10はこの実施形態ではニードルパンチ不織布であり、ポリエステルやナイロンやアクリルなどの有機合成繊維(短繊維若しくは長繊維)の糸条の織布としての基布にポリエステルやナイロンやアクリルなどの有機合成繊維の短繊維(ステープル)をニードルパンチングにより植設することにより構成することができる。不織布の代わりに集塵性の良好な織布単独により構成とすることも可能である。また、濾布10は有機合成繊維に限らずセラミック等の無機繊維を含むように構成することもできる。濾布10はプリーツ加工機を通すことにより図1及び図2に示すようにプリーツ形状に形成される。そして、この実施形態においては、濾布は図2に示すように筒形状に形成される。プリーツ形状における折返し部(山10-1及び谷10-2)が中心線と平行方向に延びる)と共に、後述手段により一端(下端)において閉鎖され、上端にて開口された袋形状とされ、矢印aのように外側(外周側)から導入し、矢印bのように内側(内周側)より排出する仕組みとしている。従って、図2の筒形状体の外周面に濾布10における濾層が位置し、筒形状体の内周面が濾布10における基布が位置する。即ち、処理流体は最初に濾布10における外側の濾層と接触することにより処理流体中の塵埃は濾層により保持されることになる。

【0009】

この発明によれば、濾布10のプリーツ形状の保持は剛性の欠如した不織布などのため従来多く採用された樹脂加工に基本的には依拠せず(樹脂加工は排除しないが行うとしても必要最小限)、縫製構造によりプリーツ形状の保持を行っている。即ち、不織布は低剛性のためそれ単独ではプリーツ形状を保持できないため、従来はプリーツ加工に先立って不織布に熱硬化性樹脂を含浸させ、熱硬化性樹脂を含浸した状態で不織布をプリーツ加工機を通し、その際、濾布を樹脂の熱硬化温度にて加熱することで、プリーツ形状の固定化が行われていた。この発明では樹脂加工に基本的に依拠することなく(又は最小限の樹脂量で)プリーツ形状保持を行うため、縫製構造をとっている。縫製構造によりプリーツ形状の保持について説明すると、図1において、16-1, 16-2はプリーツ形状の保持のための縫製ラインを示しており、縫製ライン16-1, 16-2はプリーツ形状の山部10-1及び谷部10-2に近接して濾布10の対向部を縫着(ミシン掛け)している。即ち、山部10-1若しくは谷部10-2に近接した部位、例えば、山部10-1若しくは谷部10-2の頂点若しくは底から3〜10ミリメートル、好ましくは5〜6ミリメートルといった距離の部位において濾布10の対向層が8〜60番手のミシン糸(ポリエステル布の場合は19〜20番手のミシン糸)縫い合わされている。そして、縫製ライン16-1, 16-2は図2に示すように濾布のプリーツ形状部分の実質的全長に延びており、これによりプリーツ形状の保持を行うことができる。

【0010】

図1に示す実施形態においては、濾布の筒形状における内側(後述のリテーナ配置側)の全ての折り返し部(谷10-2)の部分においては折り返し部に外側(外角側)より当布12が当てられる。当布12は筒状の濾布10の実質的全長に沿って延びており、縫製によるプリーツ形状維持のための内側の縫製ライン16-2は当布12も共縫いするように行われる。即ち、当布12は図2には簡明のため図示されないが、この実施形態では谷部10-2に実質的全長において外側(外角側)より当てられ縫製ライン16-2により共縫いされている。当布12は共布でもよいが同種繊維よりなる、より小秤量の布とすることができる。濾布10の全横断面における当布12の配置は図4に示され、この実施形態では当布12は内側(リテーナ14の側)に位置する。図11は集塵機のセルに配置した状態における濾布10を示しており、濾布10の内側(筒状の内周側)に濾布10の筒形状を維持するためのリテーナ14が挿入配置される。リテーナ14は籠状の周知のタイプでもパンチングプレートを筒状に形成したものでも良い。図1は当布12を共縫いにより当てた内側のプリーツ形状折返し部12とリテーナ14との位置関係を拡大して模式的に示す。

【0011】

図1の実施形態においては、プリーツ形状の外側(後述のリテーナから離間側)の折返し部(山部10-1)には当布を当てないが、想像線12´にて示すようにプリーツ形状の外側の折返し部(山部10-1)にも当布12´を当て外側のプリーツ形状のための縫製ライン16-1に沿って共縫いすることが可能であり、これにより、より堅牢なプリーツ形状を得ることができる。

【0012】

当布12としては基本的に使用濾布10と同素材とする。濾布10がポリエステルであれば当布12もポリエステル素材となる。濾布10がポリエステル不織布の場合は当布12, 12'はポリエステル織布とすることができる。目付けとしては濾布10より小さいものを採用することができる。濾布10が織布の場合は当布12は共布とすることができる。

【0013】

次ぎに、以上のようにプリーツ形状を縫製により固定化した筒形状の濾布より袋状に形成し、集塵装置のセルプレートに取り付けるための構造について説明すると、図3及び図4は縫製によりプリーツ形状を固定した濾布を筒形状に形成した状態を示す。即ち、縫製によりプリーツ形状を固定した濾布は筒状に丸められ、縦方向の合せ目に沿って縫製することにより筒形状に構成される。また、筒形状の上下両端については図5に示すように、筒状濾布10の上下端部10-1においてプリーツが潰される。ミシンがけにより平坦化された後の濾布の縮径した端部10-1は図3にも示されている。そして、筒状の別の非濾布が縫い込まれ口元を形成した濾布10の下端には当布18が当てられ縫製されることにより袋状とされ、上端は集塵装置に適合するようにスナップリングやロープの縫込みが適宜行われて口元とされる。図3において18は円形の当布であり、当布18はフィルタの底部となる濾布10の平坦化された下端部10-1に当接せしめられ、当布18の外周部は筒状の濾布10の上面に対して折り返され、当布18のこの折り返し部分18A(図11)は濾布10に対してミシン掛けされ、図11でL2はミシン掛けによる縫製部分を示し、これにより縫製構造の成形フィルタの閉じた底部が得られる。他方、成形フィルタの口元となる縫製部分は図6により模式的に示されており、22は金属性スナップリングであり、弾性鋼材帯片にて形成される。スナップリング22は口元布24により包囲され、口元布24が両端で縫製されることによりスナップリング22は口元布24に縫いこまれる(縫着ラインをL3にて示す)。このようにして、スナップリング22を縫着した口元布24は濾布10の口元となる端部(図11の上端)に装着され縫着される(縫込み線をL4にて示す)。

【0014】

濾布10は所定の長さを得るため筒状のものを複数縦方向に配置し、近接端同士を縫製により繋いで縦長に構成することもできる。

【0015】

図7は別実施形態を示し、当布12が谷部10-2(筒形状における内周側の折返し部)のみに当てられ山部10-1(外周側の折返し部)に当てられていないのは図1と同様であるが、谷部10-2の前部ではなく適当に間引きされている(図8も参照)。間引きの程度は使用条件による。即ち、集塵機においては濾布の交換は定期に行われることが多いから、使用期間内においてプリーツ形状を維持しうる最小限の当布12とすることによりコストと濾過性能とのバランスをとることができる。

【0016】

図9は更に別の実施形態を示しており、この実施形態では当布12は谷部10-2(内周の折返し部)のみ(全部若しくは一部)に当てられ縫製ライン16-2によりプリーツ形状を強化していることは同様であるが山部10-1(外周の折返し部)では対向部の縫製が行われていない。使用状況によっては、この構造でも当布12による補強効果により使用期間内において所期のプリーツ形状が維持し得る。

【0017】

図10は更に別の実施形態を示しており、この実施形態はクリーニングにおけるパルシング時に内周(リテーナ14の側)の折返し部(谷部10-2)に強い負荷がかからない場合で、外周(リテーナ14から離間側)の折返し部(山部10-1)のみに当布12´が部分的(又は全体)に当てられ、縫製ライン16-1にて共縫いされている。内側の折返し部(谷部10-2)は縫製もされていないが、プリーツ強度上必要に応じて図1の縫製ライン16-2と同様な縫製ラインにて対向部の縫製を行うことができる。

【0018】

このようにして構成されたフィルタの集塵装置などへの装着は周知のものと同様である。即ち、図11において、26は集塵装置のセルプレートであり、セルプレート26に多数形成された開口部28にフィルタが挿入され、スナップリング22が開口部28に表面の溝部を利用して嵌着される。そして、フィルタの内側より動作中のフィルタの形状保持のためのリテーナ14が想像線にて示すように挿入される。

【0019】

図1の実施形態の濾布10を使用したとして、リテーナ側(内側)において濾布10のプリーツ形状の折返し部(谷の部分10-2)(必要あれば外側における濾布のプリーツ形状の折返し部(山の部分10-1)にも)に当布12(山の部分10-1には当布12´)が当てられ、プリーツ形状のための縫製ライン16-2(山の部分10-1にも当布12´を当てる場合は縫製ライン16-1)によって共縫いされているため、濾布クリーニング時の繰り返しパルスによる衝突衝撃に対して補強することができる。また、繰り返しパルスの噴射時、濾布の下端をスプリングを掛装し、濾布の緊張を高める場合があるが、本発明においては当布12, 12'の設置により緊張方向での強度が高められており、このような繰り返しパルス印加方式に適している。

【符号の説明】

【0020】

10…濾布

10-1, 10-2…折返部

12, 12'…当布

14…リテーナ

16-1, 16-2…縫製ライン

22…スナップリング

24…口元布

【技術分野】

【0001】

この発明は集塵装置用の成形フィルタに関するものである。

【背景技術】

【0002】

集塵装置において集塵効率を高めるため濾布をプリーツ形状等の所謂成形フィルタに構成することが行われる。プリーツ形状等の折り畳み構造とすることにより表面積が相対的に大きくなり、その分集塵効率が高められる。他方、濾布としてニードルパンチ不織布および織布、などの低剛性のろ材を使用した場合、素材が軟弱なためそのままではプリーツ形状を維持し得ない。従来のプリーツ形状の維持はろ材に熱硬化性樹脂を含浸させ、加熱下でプリーツ成形することによりプリーツ形状を固定化することが行わることが多かった。熱硬化性樹脂を含浸はろ過能力の点では不利である。他方、プリーツ形状の維持のためプリーツ形状における折返し部(山部及び谷部)において、そこで、折返し部に近接して濾布の対向部を濾布長手方向に沿って縫着するものが既に提案されれている(特許文献1,2)。

【特許文献1】特開平5−277316号公報

【特許文献2】特開2009−011989号公報

【発明の概要】

【発明が解決しようとする課題】

【0003】

従来技術の縫製を主体にプリーツ形状を維持する濾布にあっては集塵装置用の濾布(バグフィルタ)として使用した場合に耐久性に問題があった。即ち、集塵装置用においては内側に濾布の筒形状を維持するための配置されるリテーナにより筒形状を維持する。集塵装置用においては濾布のクリーニングのため定期的にパルスジェット、エアーブロー、または機械的払い落し(含むバイブロ方式)を繰り返し的に内側から噴射する。縫製を主体にプリーツ形状を確保する構造の場合、プリーツ部の剛性が樹脂加工品と比較し弱いため、パルスジェットの噴射により縫製リテーナは濾布の内側の折返し部(プリーツ形状における谷部)に繰り返し払い落しプロセスがなされることによりへたりが生じ易く、クリーニングを繰り返してゆくうちに、プリーツ形状が失われ、ろ過効率が低下したり濾布の損傷が早期に進行してしまう恐れがあった。また、濾布の外側における折り返し部(プリーツ形状における山部)においてはリテーナと直接接触しないため、外側程濾布の損傷はリテーナと衝突する内側ほどには早くは進まないが、パルスジェットによる糸目からの吹き漏れ及び繰り返し的な折り曲げによる変形や最悪の場合疲労による損傷の懸念があった。

【0004】

この発明はかかる問題点に鑑みてなされたものであり、樹脂加工に主として依拠しない縫製によりプリーツ形状を維持する集塵装置用成形フィルタ(バグフィルタ)において、クリーニングのための繰り返し的なパルスジェット等の払い落し工程に関らず、長期にわたりプリーツ形状を維持しまた折返し部の早期損傷を防止し得るようにすることを目的とする。

【課題を解決するための手段】

【0005】

この発明の集塵装置用成形フィルタにあっては、プリーツ形状の維持のため少なくとも一部の折返し部において濾布の対向部が縫着され、縫着がされている折返し部の少なくとも一部の折返し部においては縫着は当布を当てた状態にて行われる。当布はプリーツ形状部の長手方向の実質的に全長に延在しており共縫いにより一体化することが好ましい。また、当布は濾布の内側(リテーナの近接側)における折返し部の全体若しくは一部とすることができる。当布は濾布の外側(リテーナから離間側)における折返し部の全体若しくは一部にもあてることができる。場合によっては、当布は濾布の外側(リテーナから離間側)における折返し部のみに当てることも可能である。

【発明の効果】

【0006】

プリーツ形状の折返し部における対向部の縫製は折返し部の当布を共縫いして行うことからプリーツ形状の折返し部が強化され、クリーニングのための繰り返し的なパルスジェットの噴射に対してプリーツ形状の維持(クリーニング効率向上)及び寿命の延長を実現することができる。また、濾布の内側の折返し部の全体若しくは一部に当布を当てることでパルスジェットの噴射による衝突衝撃に対してプリーツ形状を効果的に保護することができる。

【図面の簡単な説明】

【0007】

【図1】図1はこの発明の一実施形態の成形フィルタの濾布構造を展開状態において模式的に示す縦断面図である。

【図2】図2は図1の濾布の筒形状を模式的に示す図である。

【図3】図3は筒形状に形成した濾布の側面図である。

【図4】図4は図3のIV−IV線に沿った横断面図である。

【図5】図5はミシンミシンがけによる濾布の端部処理を説明する模式的斜視図である。

【図6】図6はスナップリングを縫い込んで形成される口元部を示す断面図である。

【図7】図7はこの発明の別実施形態の成形フィルタの濾布構造を展開状態において模式的に示す縦断面図である。

【図8】図8は図7の成形フィルタの模式的横断面図である。

【図9】図9はこの発明の更に別実施形態の成形フィルタの濾布構造を展開状態において模式的に示す縦断面図である。

【図10】図10はこの発明の更に別実施形態の成形フィルタの濾布構造を展開状態において模式的に示す縦断面図である。

【図11】図11は縫製による口元部及び底部を備えたフィルタの完成状態を口元部の部位を破断して示す側面図である。

【発明を実施するための形態】

【0008】

図1において、10はこの発明の成形フィルタにおける濾布を模式的に示しており、濾布10はこの実施形態ではニードルパンチ不織布であり、ポリエステルやナイロンやアクリルなどの有機合成繊維(短繊維若しくは長繊維)の糸条の織布としての基布にポリエステルやナイロンやアクリルなどの有機合成繊維の短繊維(ステープル)をニードルパンチングにより植設することにより構成することができる。不織布の代わりに集塵性の良好な織布単独により構成とすることも可能である。また、濾布10は有機合成繊維に限らずセラミック等の無機繊維を含むように構成することもできる。濾布10はプリーツ加工機を通すことにより図1及び図2に示すようにプリーツ形状に形成される。そして、この実施形態においては、濾布は図2に示すように筒形状に形成される。プリーツ形状における折返し部(山10-1及び谷10-2)が中心線と平行方向に延びる)と共に、後述手段により一端(下端)において閉鎖され、上端にて開口された袋形状とされ、矢印aのように外側(外周側)から導入し、矢印bのように内側(内周側)より排出する仕組みとしている。従って、図2の筒形状体の外周面に濾布10における濾層が位置し、筒形状体の内周面が濾布10における基布が位置する。即ち、処理流体は最初に濾布10における外側の濾層と接触することにより処理流体中の塵埃は濾層により保持されることになる。

【0009】

この発明によれば、濾布10のプリーツ形状の保持は剛性の欠如した不織布などのため従来多く採用された樹脂加工に基本的には依拠せず(樹脂加工は排除しないが行うとしても必要最小限)、縫製構造によりプリーツ形状の保持を行っている。即ち、不織布は低剛性のためそれ単独ではプリーツ形状を保持できないため、従来はプリーツ加工に先立って不織布に熱硬化性樹脂を含浸させ、熱硬化性樹脂を含浸した状態で不織布をプリーツ加工機を通し、その際、濾布を樹脂の熱硬化温度にて加熱することで、プリーツ形状の固定化が行われていた。この発明では樹脂加工に基本的に依拠することなく(又は最小限の樹脂量で)プリーツ形状保持を行うため、縫製構造をとっている。縫製構造によりプリーツ形状の保持について説明すると、図1において、16-1, 16-2はプリーツ形状の保持のための縫製ラインを示しており、縫製ライン16-1, 16-2はプリーツ形状の山部10-1及び谷部10-2に近接して濾布10の対向部を縫着(ミシン掛け)している。即ち、山部10-1若しくは谷部10-2に近接した部位、例えば、山部10-1若しくは谷部10-2の頂点若しくは底から3〜10ミリメートル、好ましくは5〜6ミリメートルといった距離の部位において濾布10の対向層が8〜60番手のミシン糸(ポリエステル布の場合は19〜20番手のミシン糸)縫い合わされている。そして、縫製ライン16-1, 16-2は図2に示すように濾布のプリーツ形状部分の実質的全長に延びており、これによりプリーツ形状の保持を行うことができる。

【0010】

図1に示す実施形態においては、濾布の筒形状における内側(後述のリテーナ配置側)の全ての折り返し部(谷10-2)の部分においては折り返し部に外側(外角側)より当布12が当てられる。当布12は筒状の濾布10の実質的全長に沿って延びており、縫製によるプリーツ形状維持のための内側の縫製ライン16-2は当布12も共縫いするように行われる。即ち、当布12は図2には簡明のため図示されないが、この実施形態では谷部10-2に実質的全長において外側(外角側)より当てられ縫製ライン16-2により共縫いされている。当布12は共布でもよいが同種繊維よりなる、より小秤量の布とすることができる。濾布10の全横断面における当布12の配置は図4に示され、この実施形態では当布12は内側(リテーナ14の側)に位置する。図11は集塵機のセルに配置した状態における濾布10を示しており、濾布10の内側(筒状の内周側)に濾布10の筒形状を維持するためのリテーナ14が挿入配置される。リテーナ14は籠状の周知のタイプでもパンチングプレートを筒状に形成したものでも良い。図1は当布12を共縫いにより当てた内側のプリーツ形状折返し部12とリテーナ14との位置関係を拡大して模式的に示す。

【0011】

図1の実施形態においては、プリーツ形状の外側(後述のリテーナから離間側)の折返し部(山部10-1)には当布を当てないが、想像線12´にて示すようにプリーツ形状の外側の折返し部(山部10-1)にも当布12´を当て外側のプリーツ形状のための縫製ライン16-1に沿って共縫いすることが可能であり、これにより、より堅牢なプリーツ形状を得ることができる。

【0012】

当布12としては基本的に使用濾布10と同素材とする。濾布10がポリエステルであれば当布12もポリエステル素材となる。濾布10がポリエステル不織布の場合は当布12, 12'はポリエステル織布とすることができる。目付けとしては濾布10より小さいものを採用することができる。濾布10が織布の場合は当布12は共布とすることができる。

【0013】

次ぎに、以上のようにプリーツ形状を縫製により固定化した筒形状の濾布より袋状に形成し、集塵装置のセルプレートに取り付けるための構造について説明すると、図3及び図4は縫製によりプリーツ形状を固定した濾布を筒形状に形成した状態を示す。即ち、縫製によりプリーツ形状を固定した濾布は筒状に丸められ、縦方向の合せ目に沿って縫製することにより筒形状に構成される。また、筒形状の上下両端については図5に示すように、筒状濾布10の上下端部10-1においてプリーツが潰される。ミシンがけにより平坦化された後の濾布の縮径した端部10-1は図3にも示されている。そして、筒状の別の非濾布が縫い込まれ口元を形成した濾布10の下端には当布18が当てられ縫製されることにより袋状とされ、上端は集塵装置に適合するようにスナップリングやロープの縫込みが適宜行われて口元とされる。図3において18は円形の当布であり、当布18はフィルタの底部となる濾布10の平坦化された下端部10-1に当接せしめられ、当布18の外周部は筒状の濾布10の上面に対して折り返され、当布18のこの折り返し部分18A(図11)は濾布10に対してミシン掛けされ、図11でL2はミシン掛けによる縫製部分を示し、これにより縫製構造の成形フィルタの閉じた底部が得られる。他方、成形フィルタの口元となる縫製部分は図6により模式的に示されており、22は金属性スナップリングであり、弾性鋼材帯片にて形成される。スナップリング22は口元布24により包囲され、口元布24が両端で縫製されることによりスナップリング22は口元布24に縫いこまれる(縫着ラインをL3にて示す)。このようにして、スナップリング22を縫着した口元布24は濾布10の口元となる端部(図11の上端)に装着され縫着される(縫込み線をL4にて示す)。

【0014】

濾布10は所定の長さを得るため筒状のものを複数縦方向に配置し、近接端同士を縫製により繋いで縦長に構成することもできる。

【0015】

図7は別実施形態を示し、当布12が谷部10-2(筒形状における内周側の折返し部)のみに当てられ山部10-1(外周側の折返し部)に当てられていないのは図1と同様であるが、谷部10-2の前部ではなく適当に間引きされている(図8も参照)。間引きの程度は使用条件による。即ち、集塵機においては濾布の交換は定期に行われることが多いから、使用期間内においてプリーツ形状を維持しうる最小限の当布12とすることによりコストと濾過性能とのバランスをとることができる。

【0016】

図9は更に別の実施形態を示しており、この実施形態では当布12は谷部10-2(内周の折返し部)のみ(全部若しくは一部)に当てられ縫製ライン16-2によりプリーツ形状を強化していることは同様であるが山部10-1(外周の折返し部)では対向部の縫製が行われていない。使用状況によっては、この構造でも当布12による補強効果により使用期間内において所期のプリーツ形状が維持し得る。

【0017】

図10は更に別の実施形態を示しており、この実施形態はクリーニングにおけるパルシング時に内周(リテーナ14の側)の折返し部(谷部10-2)に強い負荷がかからない場合で、外周(リテーナ14から離間側)の折返し部(山部10-1)のみに当布12´が部分的(又は全体)に当てられ、縫製ライン16-1にて共縫いされている。内側の折返し部(谷部10-2)は縫製もされていないが、プリーツ強度上必要に応じて図1の縫製ライン16-2と同様な縫製ラインにて対向部の縫製を行うことができる。

【0018】

このようにして構成されたフィルタの集塵装置などへの装着は周知のものと同様である。即ち、図11において、26は集塵装置のセルプレートであり、セルプレート26に多数形成された開口部28にフィルタが挿入され、スナップリング22が開口部28に表面の溝部を利用して嵌着される。そして、フィルタの内側より動作中のフィルタの形状保持のためのリテーナ14が想像線にて示すように挿入される。

【0019】

図1の実施形態の濾布10を使用したとして、リテーナ側(内側)において濾布10のプリーツ形状の折返し部(谷の部分10-2)(必要あれば外側における濾布のプリーツ形状の折返し部(山の部分10-1)にも)に当布12(山の部分10-1には当布12´)が当てられ、プリーツ形状のための縫製ライン16-2(山の部分10-1にも当布12´を当てる場合は縫製ライン16-1)によって共縫いされているため、濾布クリーニング時の繰り返しパルスによる衝突衝撃に対して補強することができる。また、繰り返しパルスの噴射時、濾布の下端をスプリングを掛装し、濾布の緊張を高める場合があるが、本発明においては当布12, 12'の設置により緊張方向での強度が高められており、このような繰り返しパルス印加方式に適している。

【符号の説明】

【0020】

10…濾布

10-1, 10-2…折返部

12, 12'…当布

14…リテーナ

16-1, 16-2…縫製ライン

22…スナップリング

24…口元布

【特許請求の範囲】

【請求項1】

集塵装置のセルプレートに内側にリテーナを配置してその外側に配置される筒形状の濾布を具備し、濾布はプリーツ形状をなす成形フィルタであって、プリーツ形状の保持のためプリーツ形状の折返し部の少なくとも一部において濾布の対向部が縫着され、対向部が縫着された折返し部の少なくとも一部において折返し部に当布を当てた状態でプリーツ形状の保持のための濾布の対向部の縫着が行われていることを特徴とする成形フィルタ。

【請求項2】

請求項1に記載の発明において、前記縫着部は濾布のプリーツ部に沿って長手方向の実質的に全長にわたり延設され、かつ折返し部に当てられる前記当布も長手方向の実質的全長に沿って延設される成形フィルタ。

【請求項3】

請求項2に記載の発明において、リテーナに近接側の各折返し部は当布が当てられ、プリーツ形状の保持のための濾布の対向部の縫着が行われている成形フィルタ。

【請求項4】

請求項2に記載の発明において、リテーナに近接側の折返し部は円周方向に適宜に間隔をおいて当布が当てられ、プリーツ形状の保持のための濾布の対向部の縫着が行われている成形フィルタ。

【請求項1】

集塵装置のセルプレートに内側にリテーナを配置してその外側に配置される筒形状の濾布を具備し、濾布はプリーツ形状をなす成形フィルタであって、プリーツ形状の保持のためプリーツ形状の折返し部の少なくとも一部において濾布の対向部が縫着され、対向部が縫着された折返し部の少なくとも一部において折返し部に当布を当てた状態でプリーツ形状の保持のための濾布の対向部の縫着が行われていることを特徴とする成形フィルタ。

【請求項2】

請求項1に記載の発明において、前記縫着部は濾布のプリーツ部に沿って長手方向の実質的に全長にわたり延設され、かつ折返し部に当てられる前記当布も長手方向の実質的全長に沿って延設される成形フィルタ。

【請求項3】

請求項2に記載の発明において、リテーナに近接側の各折返し部は当布が当てられ、プリーツ形状の保持のための濾布の対向部の縫着が行われている成形フィルタ。

【請求項4】

請求項2に記載の発明において、リテーナに近接側の折返し部は円周方向に適宜に間隔をおいて当布が当てられ、プリーツ形状の保持のための濾布の対向部の縫着が行われている成形フィルタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−223701(P2012−223701A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−93098(P2011−93098)

【出願日】平成23年4月19日(2011.4.19)

【出願人】(507052474)株式会社テクノM (4)

【出願人】(505037648)株式会社相模商会 (9)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月19日(2011.4.19)

【出願人】(507052474)株式会社テクノM (4)

【出願人】(505037648)株式会社相模商会 (9)

【Fターム(参考)】

[ Back to top ]