成形フィルムの移送装置およびPTPシート製造機

【解決課題】短い設置スペースで成形フィルムの一回の移送量を大きくすることができるとともに、成形フィルムごとの段取り替えの手間やコストを低減し、しかもポケットを破壊や変形等させることなく成形フィルムを安定して移送することのできる成形フィルムの移送装置およびPTPシート製造機を提供する。

【解決手段】成形フィルムの移送装置3が、駆動軸35廻りを間欠的に回転駆動され、外周面39と段違いをなす保持面41を有する帯状部40が凸状に周設された回転ドラム31と、ポケット25が成形された成形フィルム22を、ポケット25が開口された側の面24を保持面41に対向させて、帯状部40に一時的に保持させる保持手段32と、を備え、帯状部40に保持される成形フィルム22に、保持面41の両端縁から跳ね出す跳ね出し部52、52が形成されるようにして構成される。

【解決手段】成形フィルムの移送装置3が、駆動軸35廻りを間欠的に回転駆動され、外周面39と段違いをなす保持面41を有する帯状部40が凸状に周設された回転ドラム31と、ポケット25が成形された成形フィルム22を、ポケット25が開口された側の面24を保持面41に対向させて、帯状部40に一時的に保持させる保持手段32と、を備え、帯状部40に保持される成形フィルム22に、保持面41の両端縁から跳ね出す跳ね出し部52、52が形成されるようにして構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、PTPシートの製造に用いられる成形フィルムの移送装置およびPTPシート製造機に関する。

【背景技術】

【0002】

従来、錠剤やカプセル等の被収容物を収容する包装容器としてPTPシートが知られている。PTPシートは、ポケットが成形された成形フィルムと、成形フィルムに貼り合わされ、ポケットの開口を塞ぐ蓋フィルムと、を備えて構成される。PTPシートは一般に、多数のPTPシートが連なって形成される長尺のPTPフィルムを打ち抜いて製造されている。そして、PTPシートを製造するPTPシート製造機においては、ポケットが成形された成形フィルムを、ポケットに錠剤やカプセル等の被収容物を充填する次工程へと移送するのに際して、成形フィルムを間欠送りするための移送装置が配設される。この成形フィルムの移送装置としては、いわゆるグリッパフィーダを用いたものが知られている。

【0003】

上記グリッパフィーダを用いた移送装置は、成形フィルムの端部を交互にクランプ・アンクランプする可動グリッパおよび固定グリッパを備え、可動グリッパを固定グリッパに対して往復動させることで、成形フィルムを直線送りする。よって、成形フィルムの一回の移送量を大きくしたい場合には、移送装置を長大に構成する必要があり、全体としてPTPシート製造機も大型化してしまう欠点があった。

【0004】

これに対して、所定の円筒ドラムにより成形フィルムを間欠送りするドラム式の移送装置がある(例えば特許文献1)。上記ドラム式の移送装置は、円筒ドラムの外周面に、成形フィルムのポケットに対応して設けられた多数の窪み部を備えており、成形フィルムのポケットが開口された側とは反対側の面を、円筒ドラムの外周面に対向させ、ポケットを外周面の窪み部に嵌め入れて引っ掛けることで、成形フィルムを回転送りするように構成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−295310号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、PTPシートに収容される被収容物が例えば医薬品等の場合、多品種少量生産とされることが多く、成形フィルムにおけるポケットの大きさ・形状・数量や配置が、被収容物の種類等に応じて多様になり得る。しかしながら、従来のドラム式の移送装置によれば、円筒ドラムやその部品を、製造されるPTPシート(成形フィルム)ごとにそれに適した窪み部を有するものへと頻繁に交換する必要が生じ、交換や交換後の調整等の段取り替えに多大な手間やコストがかかっていた。

【0007】

また、成形フィルムのポケットは通常、成形フィルムを加熱軟化して成形されるが、加熱に伴って成形フィルムが延伸や収縮等されることで、成形フィルムのポケットを円筒ドラムの窪み部の位置と完全に一致させることが難しくなる。そのため、従来のドラム式の移送装置によれば、成形フィルムのポケットを円筒ドラムの窪み部にうまく嵌め入れることができず、ポケットを破壊や変形等させてしまうおそれがあった。

【0008】

そこで本発明は、上記事情に鑑みてなされたものであり、その主な目的とするところは、短い設置スペースで成形フィルムの一回の移送量を大きくすることができるとともに、成形フィルムごとの段取り替えの手間やコストを低減し、しかもポケットを破壊や変形等させることなく成形フィルムを安定して移送することのできる成形フィルムの移送装置およびPTPシート製造機を提供することにある。

【課題を解決するための手段】

【0009】

本発明に係る成形フィルムの移送装置は、PTPシートの製造に用いられる成形フィルムの移送装置であって、駆動軸廻りを間欠的に回転駆動され、外周面と段違いをなす保持面を有する帯状部が凸状に周設された回転ドラムと、ポケットが成形された成形フィルムを、該ポケットが開口された側の面を該保持面に対向させて、該帯状部に一時的に保持させる保持手段と、を備え、該帯状部に保持される該成形フィルムに、該保持面の両端縁から跳ね出す跳ね出し部が形成されるように構成される。

【0010】

本発明に係る成形フィルムの移送装置は好ましくは、該保持手段が、該保持面に配設される吸引孔と、該吸引孔が所定の吸引範囲にある間、該吸引孔に吸引力を作用させる吸引部と、を有する吸引機構を備えて構成される。

【0011】

本発明に係る成形フィルムの移送装置はさらに好ましくは、該保持手段が、回転自在に設けられる一対のプーリと、該プーリに巻回され、巻架部を有する押圧ベルトと、該プーリを、移動可能に支持するとともに、互いに離反する方向に付勢して弾力的に支持する支持手段と、を有する押圧機構を備え、該支持手段を介して、該プーリが該回転ドラムの該保持面に近接され、該保持面に沿って円弧状に変形される該押圧ベルトの該巻架部が、該成形フィルムを該保持面に押圧するように構成される。

【0012】

本発明に係る成形フィルムの移送装置はさらに好ましくは、該成形フィルムが、該帯状部に対して、互いの中心線が略一致するように保持されるとともに、該跳ね出し部の各跳ね出し長さが、該成形フィルムのフィルム幅の1/6〜1/3に構成される。

【0013】

また、本発明に係るPTPシート製造機は、成形フィルムを加熱する加熱型と、該成形フィルムを挟んで該加熱型に対向して配設され、該成形フィルムにポケットを成形する成形型と、を有する加熱成形装置と、上記成形フィルムの移送装置と、を備えて構成される。

【発明の効果】

【0014】

本発明に係る成形フィルムの移送装置およびPTPシート製造機によれば、短い設置スペースで成形フィルムの一回の移送量を大きくすることができるとともに、成形フィルムごとの段取り替えの手間やコストを低減し、しかもポケットを破壊や変形等させることなく成形フィルムを安定して移送することが可能となる。

【図面の簡単な説明】

【0015】

【図1】実施形態に係るPTPシート製造機の全体構成を示す概略側面図である。

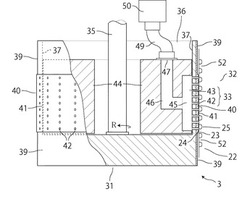

【図2】実施形態に係る移送装置を示す側面一部断面図である。

【図3】実施形態に係る移送装置を示す平面一部断面図である。

【図4】実施形態に係る移送装置を示す展開平面図である。

【図5】実施形態に係るPTPシートを示す斜視図である。

【図6】他の実施形態に係る移送装置を示す図である。

【図7】他の実施形態に係る移送装置による移送状況を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態について、図1〜図5を参照して説明する。図1は実施形態に係るPTPシート製造機1の全体構成を示す概略側面図である。図2〜図4はPTPシート製造機1における移送装置3を示しており、図2は側面一部断面図、図3は平面一部断面図、図4は展開平面図である。図5は実施形態に係るPTPシート20aを示す斜視図である。

【0017】

図1に示すように、実施形態に係るPTPシート製造機1は主として、加熱成形装置2、移送装置3、充填装置4、シール装置5を備える。PTPシート製造機1により、所定のPTPシート20a(図5参照)が製造される。各装置はPTPシート20aを製造する一連の工程に従って順に配置され、加熱成形装置2および移送装置3の上段に、充填装置4およびシール装置5が設けられる。

【0018】

実施形態に係るPTPシート20aは、図5に示すように、平面視略長方形のシート状で、複数のポケット25、25・・・が成形された成形フィルム22aと、ポケット25の開口を塞ぐ蓋フィルム27aと、を備える。ポケット25、25・・・は、成形フィルム22aの表側面23にそれぞれ凸起して規則的な格子目状に設けられる。蓋フィルム27aは、成形フィルム22aの裏側面24に貼り合わされる。ポケット25には、錠剤やカプセルその他の医薬品等の被収容物28が収容される。

PTPシート製造機1により、長尺の成形フィルム22および蓋フィルム27から長尺のPTPフィルム20が製造され(図1参照)、このPTPフィルム20が図示しない打ち抜き装置で適宜打ち抜かれることで、シート状のPTPシート20aが製造される。成形フィルム22としては、例えばポリプロピレン、ポリ塩化ビニル等の熱可塑性プラスチックフィルムが用いられ、蓋フィルム27としては、例えばアルミニウム箔等の金属フィルムが用いられる。

【0019】

PTPシート製造機1では、図1に示すように、成形フィルム22が、供給ローラ11を介して加熱成形装置2に供給される。加熱成形装置2では、成形フィルム22が加熱軟化されるとともに、ポケット25が成形される。ポケット25が成形された成形フィルム22は、移送装置3により、途中ガイドローラ12等を経て進行方向を適宜変更され、充填装置4に移送される。成形フィルム22は、移送装置3により、所定のタイミングで間欠送りされる。即ち、移送装置3の作動停止中に、加熱成形装置2によって成形フィルム22にポケット25が成形され、移送装置3の作動再開ごとに、ポケット25を成形された成形フィルム22が、移送装置3によって加熱成形装置2から引き出され、次工程へと移送される。移送装置3による成形フィルム22の一回の移送量は、加熱成形装置2で一回にポケット25が成形される分の長さに相当する。成形フィルム22は、図示しない繰り出しリール等から順次繰り出されている。

【0020】

移送装置3によって移送された成形フィルム22は、充填装置4により、ポケット25に被収容物28を充填され、さらにシール装置5に送られる。シール装置5は、シール受けローラ14およびこれに外接するシールローラ15を備える。シール受けローラ14とシールローラ15の間に、成形フィルム22と適宜繰り出された蓋フィルム27とが挟入されることで、成形フィルム22に蓋フィルム27が熱接着され、PTPフィルム20が形成される。シール受けローラ14は、サーボモータ等の駆動源(図示せず)に連結され、低速で連続回転している。これにより、移送装置3によって移送された成形フィルム22が、一定速度で充填装置4下方の架台13上を摺動されるとともにシール装置5から送り出される。シール受けローラ14の外周面には、成形フィルム22のポケット25に対応して多数の窪み部(図示せず)が設けられる。シール装置5から送り出されたPTPフィルム20は、打ち抜き装置(図示せず)により打ち抜かれ、上記のPTPシート20aが製造される。実施形態では、PTPフィルム20(成形フィルム22)から2列分のPTPシート20aが連続して得られるようになっている(図4参照)。

図示しないが、PTPシート製造機1には、成形フィルム22に必要な張力等を付与するためのダンサーローラやブレーキローラ、あるいは刻印・印刷装置、検査装置、不良品排出装置等の各種装置が適宜付設される。

【0021】

なお、実施形態の加熱成形装置2は、図1に示すように、成形フィルム22を加熱する加熱型17と、成形フィルム22にポケット25を成形する成形型18と、を備える。成形型18は、成形フィルム22を挟んで加熱型17に対向し、昇降自在に配設される。加熱成形装置2は、一の装置で(成形フィルム22を移動させることなく)、成形フィルム22の加熱からポケット25の成形までおこなえる構造を有する。このような構造としては、例えば本願発明者に係る特開2003−95220号公報に開示されたものを好ましく採用できる。細部についての図示は省略するが、加熱型17は、成形フィルム22のポケット25が成形される部分のみを局部的に加熱することのできるプラグを備え、成形型18は、プラグに対向してポケット成形用のポケット穴を備える。加熱型17、成形型18にはそれぞれ、圧縮空気の噴射機構等が配設される。このような加熱成形装置2によれば、ポケット25の成形を正確かつ効率的におこなうことができる。また、加熱部分が少なくて済むため、成形フィルム22の反り等を抑制し易くなる。図示しないが、上記構成の加熱成形装置2に替えて、上下一対の加熱型からなる加熱装置と、上下一対の成形型からなる成形装置と、を成形フィルム22の進行方向に並設したものを用いるようにしてもよい。

【0022】

上記移送装置3の構成について具体的に説明する。図2〜図3に示すように、移送装置3は主として、回転ドラム31と、保持手段32と、を備える。

【0023】

回転ドラム31は、図2〜図3に示すように、略円筒形状をなし、回転ドラム31の中心には、駆動軸35が固着される。駆動軸35は略水平に支持され、サーボモータ等の駆動源(図示せず)に連結される。これにより、回転ドラム31が、駆動軸35廻りを回転方向Rに、所定のタイミングで間欠的に回転駆動されるようになっている。回転ドラム31の片方の側面は開放され、内周面37を有する凹部36が形成される。回転ドラム31の外周には、外周面39が形成されている。回転ドラム31は、図4に示すように、成形フィルム22のフィルム幅Wよりもやや大きめの幅寸法に設けられる。

【0024】

回転ドラム31の外周面39には、図2〜図4に示すように、帯状部40が凸状に周設される。帯状部40は所定幅をなし、外周面39のちょうど中間位置において全周に亘って設けられる。帯状部40は、外周面39から一定高さ突起して形成され、これにより外周面39と段違いをなす保持面41を有する。実施形態では、回転ドラム31の外周がシリコンゴム等の弾性素材でライニングされ、外周面39と帯状部40(保持面41)とが一体的に形成されている。保持面41の外周面39からの高さは好ましくは0.5〜2.5mm程度であり、より好ましくは1〜2mm程度である。

回転ドラム31の変形例として、外周面39を設けず、回転ドラム31の外周を帯状部40(保持面41)のみからなる構成としてもよいが、上記のように、回転ドラム31の外周を帯状部40(保持面41)と外周面39とで形成することで、保持される成形フィルム22の端部を保護できる。また、成形フィルム22が煽られたり、ばたついたりするのを防止し易くなる。

【0025】

保持手段32は、ポケット25が成形された成形フィルム22を、ポケット25が開口された側の面(裏側面24)を保持面41に対向および接触させて、この成形フィルム22を帯状部40に一時的に保持させる。実施形態では、図2〜図3に示すように、保持手段32が、吸引機構33によって構成される。吸引機構33は、多数の吸引孔42、42・・・と、吸引部43と、を備える。

【0026】

吸引孔42は、図2〜図4に示すように、帯状部40の保持面41に配設される。吸引孔42は、ポケット25よりも小径をなし、保持面41の適宜位置に設けられる。吸引孔42は、回転ドラム31の中心に向かって穿孔され、保持面41と内周面37との間を貫通状に設けられる。

【0027】

吸引部43は、図2〜図3に示すように、回転ドラム31の凹部36に嵌設される固定ドラム44と、固定ドラム44に接続される吸引源50と、を備える。固定ドラム44は、略ドーナツ形状をなし、回転ドラム31および駆動軸35の回転に追従しないように固定支持される。固定ドラム44は、凹部36の内周面37と摺接するか、内周面37からごく僅かなクリアランスを隔てるようにして設けられる。固定ドラム44の外周の一部には、切欠部45が凹設される。切欠部45は、側面断面視で中心角θ(図2参照;実施形態ではθ≒135°)の円弧状をなし、適宜深さに設けられる。切欠部45は、回転ドラム31の吸引孔42に対応して、帯状部40と略等幅に設けられる(図3参照)。切欠部45は、連通路46を介し、固定ドラム44の片方の側面に開口された連通口47に連通する。連通口47に可撓性ホース49が接続され、可撓性ホース49にはさらに吸引源50が接続される(図3参照)。このような吸引部43により、回転ドラム31の吸引孔42が図2に示すような中心角θの吸引範囲Pにある間、吸引孔42と吸引源50とが開通され、吸引孔42に吸引力を作用させることができる。吸引源50としては、例えばブロワ、ファン、バキュームポンプ等が適宜用いられるが、圧力や真空度の強過ぎないものが好ましい。実施形態の吸引源50は、リングブロワによって構成される。

【0028】

次に、上記構成の移送装置3を用いて、成形フィルム22を移送する動作について説明する。

【0029】

加熱成形装置2によってポケット25を成形された成形フィルム22は、移送装置3の回転ドラム31の回転に伴って、加熱成形装置2から引き出される。実施形態では、図2に示すように、引き出された成形フィルム22が、表側面23を下方、裏側面24を上方とする略水平状態をなして、帯状部40の保持面41に到達する。

【0030】

移送装置3において、成形フィルム22は、保持手段32を介して裏側面24を保持面41に吸着され、回転ドラム31の回転とともに、回転方向Rに回転送りされる。このとき保持手段32が、所定の吸引機構33で構成されているため、成形フィルム22の裏側面24を、保持面41にぴったりと湾曲状に密着させて保持することができる。また実施形態では、図4に示すように、吸引孔42、42・・・が、ポケット25、25・・・の位置を極力避けるようにして配設される。これにより、成形フィルム22の裏側面24を保持面41に確実に密着させることができる。

【0031】

移送装置3では、図3〜図4に示すように、成形フィルム22が保持面41を跨ぐようにして帯状部40に保持される。これにより成形フィルム22の中心線V(図4参照)から一定範囲が保持面41に吸着される一方で、成形フィルム22には、保持面41の両端縁から跳ね出す跳ね出し部52、52が形成される。跳ね出し部52は、保持面41に吸着されておらず、外周面39と保持面41との段差に略相当する高さ分、外周面39から空中に浮いた状態とされる。

成形フィルム22には、原反フィルムの製造過程等で、波打ち状の微小な歪み53(図4参照)が発生していることがある。特にこのような歪み53が、成形フィルム22の端部付近に発生している場合、歪み53と保持面41とが接触することは、成形フィルム22をかなり激しく蛇行させてしまう原因になると考えられる。成形フィルム22に上記のような跳ね出し部52、52を形成し、成形フィルム22を所定状態で帯状部40の保持面41に保持させることにより、成形フィルム22の端部付近に発生し得る歪み53に拘らず、成形フィルム22の蛇行を防止し易くなる。

【0032】

実施形態の移送装置3では、図4に示すように、成形フィルム22が、帯状部40に対して、成形フィルム22の中心線Vと帯状部の中心線Xとが略一致するように保持される。これにより、跳ね出し部52、52の跳ね出し長さL1、L2が均衡されるため、成形フィルム22の蛇行をより確実に防止でき、成形フィルム22を安定して移送し易くなる。各跳ね出し長さL1、L2はそれぞれ、成形フィルム22のフィルム幅Wのおおむね1/6〜1/3程度、より好ましくはおおむね1/4程度となるように構成される。跳ね出し長さL1、L2が小さくなり過ぎると、成形フィルム22の蛇行防止の効果が低下するおそれがある。逆に跳ね出し長さL1、L2が大きくなり過ぎると、成形フィルム22を十分に吸着できず、成形フィルム22が不安定となるおそれがある。

なお、成形フィルム22の蛇行防止を補助するため、回転ドラム31の外周面39等に、成形フィルム22の左右両端部と略摺接し得るリブ状のガイド部材(図示せず)を設けるようにしてもよい。

【0033】

このようにして、ポケット25を成形された成形フィルム22は、回転ドラム31の回転とともに、回転方向Rに回転送りされる。成形フィルム22を吸引している吸引孔42が所定の吸引範囲Pを通過すると、吸引孔42に作用する吸引力が解除される。これにより、成形フィルム22が、回転ドラム31の帯状部40から離脱可能となって、次工程へと移送される。

【0034】

以上説明したPTPシート製造機1の移送装置3によれば、所定の回転ドラム31により、成形フィルム22が回転送りされることから、回転ドラム31の回転量に基づき、成形フィルム22の移送量を自在に設定できる。よって、短い設置スペースで成形フィルム22の一回の移送量を大きくすることが可能となる。特に加熱成形装置2にあっては、生産能力の向上を図るためには、成形フィルム22に一回にポケット25が成形される分の長さを大きくする必要がある(即ち、加熱型17および成形型18の長さを大きくする必要がある)が、移送装置3を用いることで、PTPシート製造機1全体をコンパクトに構成できる。

【0035】

また、PTPシート製造機1の移送装置3によれば、一の回転ドラム31(および吸引機構33)により、ポケット25の大きさ・形状・数量や配置が様々な成形フィルム22に対応可能であり、製造されるPTPシート20a(成形フィルム22)ごとに回転ドラム31やその部品を殆ど交換等する必要がない。よって、成形フィルム22ごとの段取り替えの手間やコストを著しく低減できる。

【0036】

しかも、PTPシート製造機1の移送装置3によれば、成形フィルム22の裏側面24が保持面41に対向して保持される構成であることから、成形フィルム22のポケット25を回転ドラム31に対して厳格に位置合わせ等する必要がなく、ポケット25と回転ドラム31との衝突等により、ポケット25を破壊や変形等させるおそれが低い。また、成形フィルム22の裏側面24を保持面41に吸着させるため、成形フィルム22が、回転ドラム31の周方向に対して位置ずれや延伸等し難く、成形フィルム22の一回の移送量を一定に保つことが可能となる。さらに、帯状部40に保持される成形フィルム22に所定の跳ね出し部52、52が形成されるようにしたことから、成形フィルム22の蛇行を防止し易い。このため、成形フィルム22を安定して次工程へ移送することができる。

【0037】

他の実施形態について、図6〜図7(a)(b)に基づき説明する。図6は、他の実施形態に係る移送装置103を示す側面一部断面図である。図7(a)(b)は移送装置103による成形フィルム22の移送状況を示しており、図7(a)は正面一部断面図、図7(b)は側面図である。なお、上記実施形態と共通の構成には同一の符号を付し、説明を省略する。

【0038】

図6〜図7(a)(b)に示すように、移送装置103では、成形フィルム22を保持する保持手段132が、吸引機構33および押圧機構163により構成される。押圧機構163は、一対のプーリ165、165と、押圧ベルト166と、支持手段167と、を備える。

【0039】

プーリ165は、図6〜図7(a)に示すように、薄厚の略円板形状をなし、駆動軸35に略平行する回転軸168によって回転自在に軸支される。プーリ165、165は、互いに所定間隔をあけて配設される。

【0040】

押圧ベルト166は、図6〜図7(a)に示すように、細幅に形成され、プーリ165、165に巻回される。押圧ベルト166は、巻架部179を有し、回転ドラム31の保持面41に巻架部179が臨むようにして配設される。押圧ベルト166としては、比較的柔軟な材質でシームレスに構成されたものが好ましい。実施形態の押圧ベルト166は、ウレタンゴム製のタイミングベルトからなる。

【0041】

支持手段167は、図6〜図7(a)に示すように、ガイドレール170と、固定ブロック171と、リニアガイド172と、を主に備える。支持手段167は、プーリ165、165を、移動可能に、かつ弾力的に支持する。

ガイドレール170は、側面視で回転ドラム31の接線に略平行して設けられ、プーリ165、165に向けて凸状に断面構成される。ガイドレール170の中央位置には固定ブロック171が固設され、固定ブロック171を挟んで両端側に、ガイドレール170に嵌合する凹状のリニアガイド172、172が対設される。リニアガイド172には、回転軸168を支持するブラケット174が連結される。これにより、プーリ165、165が、ガイドレール170に沿って互いに接近・離反する方向に移動可能に構成される。固定ブロック171とリニアガイド172、172との間には、スプリング177、177がそれぞれ設けられ、プーリ165、165が互いに接近する方向に移動されると、これらを復元的に離反させようとする付勢力が働くようになっている。固定ブロック171の頂面には、ガイドフォロア175が植設され、押圧ベルト166がプーリ165から外れるのを防止している。

また、支持手段167は、図示しないシリンダ機構等に連結される。これにより、支持手段167は、図6〜図7(a)(b)に示すように、プーリ165、165を回転ドラム31の径方向rに適宜移動させ、押圧ベルト166の巻架部179を成形フィルム22の中心線V上に接触させることができるように構成されている。実施形態の成形フィルム22では、中心線V近傍にポケット25が成形されておらず、巻架部179によってポケット25を潰されるおそれが低い。

【0042】

移送装置103では、上記実施形態と同様にして、ポケット25を成形された成形フィルム22が、吸引機構33により回転ドラム31の保持面41に吸着されるとともに、支持手段167を介して、プーリ165、165が径方向rに移動され、保持面41に近接して配設される。これに伴って、押圧ベルト166の巻架部179が、保持面41上の成形フィルム22に接触し、保持面41に沿って側面視円弧状に凹変形されてプーリ165、165間に入り込む。押圧ベルト166の巻架部179がプーリ165、165間に入り込むことで、プーリ165、165は互いに接近する方向に移動されるが、上記のとおり、プーリ165、165が、支持手段167を介して互いに離反する方向に付勢して弾力的に支持されていることから、巻架部179には、成形フィルム22を保持面41に押圧する押圧力が作用する。これにより、図7(b)に示すような押圧範囲Qの間、成形フィルム22を保持面41に押圧することができる。

【0043】

このような移送装置103によれば、所定の押圧機構163を備えていることから、吸引機構33により吸引される成形フィルム22を、保持面41に一層確実に保持させることが可能となる。上記の押圧範囲Qを、吸引範囲Pに含まれるような構成とすれば(図7(b)参照)、押圧機構163が吸引機構33の機能を効果的に補完し得ることになる。

また、移送装置103によれば、押圧ベルト166の巻架部179が、側面視円弧状をなし、巻架部179全体で面接触状に成形フィルム22を押圧するため、摩擦やスリップ等による成形フィルム22の移送量のばらつきを確実に防止できる。さらに、所定の支持手段167により、巻架部179に適度の押圧力を作用させ易く、成形フィルム22を傷めるおそれも低い。

【0044】

なお、移送装置103では、吸引機構33および押圧機構163を併設する構成について示したが、吸引機構33を設けずに、押圧機構163のみで保持手段132を構成するようにしてもよい。このような構成であっても、成形フィルム22を所定の押圧範囲Qの間、回転ドラム31の帯状部40(保持面41)に保持させることができる。また、押圧機構163を、直列または並列状に複数配設した構成としてもよい。

【0045】

以上の実施形態の記述は、本発明をこれに限定するものではなく、本発明の趣旨を逸脱しない範囲で種々の修正や設計変更等が可能である。

【0046】

例えば、回転ドラム31や帯状部40、吸引孔42等の大きさ・形状、配置等は適宜変更してよい。また、移送装置3(103)は、他の装置との関係に応じて、回転ドラム31の駆動軸35が略垂直や傾斜状態となるように配設することもできる。移送装置3(103)は、成形フィルム22にポケット25が成形された直後の位置に配設されるのが好ましいが、他の適宜の位置に配設されることを妨げるものではない。PTPシート製造機1は、移送装置3(103)を複数備えたものであってもよい。

上記した吸引機構33や押圧機構163は、保持手段32(132)の好ましい構成の一例であり、成形フィルム22を所定状態で帯状部40に一時的に保持させることができるものであれば、他の具体的構成やこれら以外の機構を採用することもできる。

【符号の説明】

【0047】

1 PTPシート製造機

2 加熱成形装置

3 移送装置

17 加熱型

18 成形型

20 PTPフィルム

20a PTPシート

22 成形フィルム

25 ポケット

31 回転ドラム

32 保持手段

33 吸引機構

40 帯状部

41 保持面

42 吸引孔

43 吸引部

52 跳ね出し部

163 押圧機構

165 プーリ

166 押圧ベルト

167 支持手段

R 回転方向

r 径方向

V 中心線

W フィルム幅

X 中心線

L1、L2 跳ね出し長さ

P 吸引範囲

Q 押圧範囲

【技術分野】

【0001】

本発明は、PTPシートの製造に用いられる成形フィルムの移送装置およびPTPシート製造機に関する。

【背景技術】

【0002】

従来、錠剤やカプセル等の被収容物を収容する包装容器としてPTPシートが知られている。PTPシートは、ポケットが成形された成形フィルムと、成形フィルムに貼り合わされ、ポケットの開口を塞ぐ蓋フィルムと、を備えて構成される。PTPシートは一般に、多数のPTPシートが連なって形成される長尺のPTPフィルムを打ち抜いて製造されている。そして、PTPシートを製造するPTPシート製造機においては、ポケットが成形された成形フィルムを、ポケットに錠剤やカプセル等の被収容物を充填する次工程へと移送するのに際して、成形フィルムを間欠送りするための移送装置が配設される。この成形フィルムの移送装置としては、いわゆるグリッパフィーダを用いたものが知られている。

【0003】

上記グリッパフィーダを用いた移送装置は、成形フィルムの端部を交互にクランプ・アンクランプする可動グリッパおよび固定グリッパを備え、可動グリッパを固定グリッパに対して往復動させることで、成形フィルムを直線送りする。よって、成形フィルムの一回の移送量を大きくしたい場合には、移送装置を長大に構成する必要があり、全体としてPTPシート製造機も大型化してしまう欠点があった。

【0004】

これに対して、所定の円筒ドラムにより成形フィルムを間欠送りするドラム式の移送装置がある(例えば特許文献1)。上記ドラム式の移送装置は、円筒ドラムの外周面に、成形フィルムのポケットに対応して設けられた多数の窪み部を備えており、成形フィルムのポケットが開口された側とは反対側の面を、円筒ドラムの外周面に対向させ、ポケットを外周面の窪み部に嵌め入れて引っ掛けることで、成形フィルムを回転送りするように構成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−295310号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、PTPシートに収容される被収容物が例えば医薬品等の場合、多品種少量生産とされることが多く、成形フィルムにおけるポケットの大きさ・形状・数量や配置が、被収容物の種類等に応じて多様になり得る。しかしながら、従来のドラム式の移送装置によれば、円筒ドラムやその部品を、製造されるPTPシート(成形フィルム)ごとにそれに適した窪み部を有するものへと頻繁に交換する必要が生じ、交換や交換後の調整等の段取り替えに多大な手間やコストがかかっていた。

【0007】

また、成形フィルムのポケットは通常、成形フィルムを加熱軟化して成形されるが、加熱に伴って成形フィルムが延伸や収縮等されることで、成形フィルムのポケットを円筒ドラムの窪み部の位置と完全に一致させることが難しくなる。そのため、従来のドラム式の移送装置によれば、成形フィルムのポケットを円筒ドラムの窪み部にうまく嵌め入れることができず、ポケットを破壊や変形等させてしまうおそれがあった。

【0008】

そこで本発明は、上記事情に鑑みてなされたものであり、その主な目的とするところは、短い設置スペースで成形フィルムの一回の移送量を大きくすることができるとともに、成形フィルムごとの段取り替えの手間やコストを低減し、しかもポケットを破壊や変形等させることなく成形フィルムを安定して移送することのできる成形フィルムの移送装置およびPTPシート製造機を提供することにある。

【課題を解決するための手段】

【0009】

本発明に係る成形フィルムの移送装置は、PTPシートの製造に用いられる成形フィルムの移送装置であって、駆動軸廻りを間欠的に回転駆動され、外周面と段違いをなす保持面を有する帯状部が凸状に周設された回転ドラムと、ポケットが成形された成形フィルムを、該ポケットが開口された側の面を該保持面に対向させて、該帯状部に一時的に保持させる保持手段と、を備え、該帯状部に保持される該成形フィルムに、該保持面の両端縁から跳ね出す跳ね出し部が形成されるように構成される。

【0010】

本発明に係る成形フィルムの移送装置は好ましくは、該保持手段が、該保持面に配設される吸引孔と、該吸引孔が所定の吸引範囲にある間、該吸引孔に吸引力を作用させる吸引部と、を有する吸引機構を備えて構成される。

【0011】

本発明に係る成形フィルムの移送装置はさらに好ましくは、該保持手段が、回転自在に設けられる一対のプーリと、該プーリに巻回され、巻架部を有する押圧ベルトと、該プーリを、移動可能に支持するとともに、互いに離反する方向に付勢して弾力的に支持する支持手段と、を有する押圧機構を備え、該支持手段を介して、該プーリが該回転ドラムの該保持面に近接され、該保持面に沿って円弧状に変形される該押圧ベルトの該巻架部が、該成形フィルムを該保持面に押圧するように構成される。

【0012】

本発明に係る成形フィルムの移送装置はさらに好ましくは、該成形フィルムが、該帯状部に対して、互いの中心線が略一致するように保持されるとともに、該跳ね出し部の各跳ね出し長さが、該成形フィルムのフィルム幅の1/6〜1/3に構成される。

【0013】

また、本発明に係るPTPシート製造機は、成形フィルムを加熱する加熱型と、該成形フィルムを挟んで該加熱型に対向して配設され、該成形フィルムにポケットを成形する成形型と、を有する加熱成形装置と、上記成形フィルムの移送装置と、を備えて構成される。

【発明の効果】

【0014】

本発明に係る成形フィルムの移送装置およびPTPシート製造機によれば、短い設置スペースで成形フィルムの一回の移送量を大きくすることができるとともに、成形フィルムごとの段取り替えの手間やコストを低減し、しかもポケットを破壊や変形等させることなく成形フィルムを安定して移送することが可能となる。

【図面の簡単な説明】

【0015】

【図1】実施形態に係るPTPシート製造機の全体構成を示す概略側面図である。

【図2】実施形態に係る移送装置を示す側面一部断面図である。

【図3】実施形態に係る移送装置を示す平面一部断面図である。

【図4】実施形態に係る移送装置を示す展開平面図である。

【図5】実施形態に係るPTPシートを示す斜視図である。

【図6】他の実施形態に係る移送装置を示す図である。

【図7】他の実施形態に係る移送装置による移送状況を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態について、図1〜図5を参照して説明する。図1は実施形態に係るPTPシート製造機1の全体構成を示す概略側面図である。図2〜図4はPTPシート製造機1における移送装置3を示しており、図2は側面一部断面図、図3は平面一部断面図、図4は展開平面図である。図5は実施形態に係るPTPシート20aを示す斜視図である。

【0017】

図1に示すように、実施形態に係るPTPシート製造機1は主として、加熱成形装置2、移送装置3、充填装置4、シール装置5を備える。PTPシート製造機1により、所定のPTPシート20a(図5参照)が製造される。各装置はPTPシート20aを製造する一連の工程に従って順に配置され、加熱成形装置2および移送装置3の上段に、充填装置4およびシール装置5が設けられる。

【0018】

実施形態に係るPTPシート20aは、図5に示すように、平面視略長方形のシート状で、複数のポケット25、25・・・が成形された成形フィルム22aと、ポケット25の開口を塞ぐ蓋フィルム27aと、を備える。ポケット25、25・・・は、成形フィルム22aの表側面23にそれぞれ凸起して規則的な格子目状に設けられる。蓋フィルム27aは、成形フィルム22aの裏側面24に貼り合わされる。ポケット25には、錠剤やカプセルその他の医薬品等の被収容物28が収容される。

PTPシート製造機1により、長尺の成形フィルム22および蓋フィルム27から長尺のPTPフィルム20が製造され(図1参照)、このPTPフィルム20が図示しない打ち抜き装置で適宜打ち抜かれることで、シート状のPTPシート20aが製造される。成形フィルム22としては、例えばポリプロピレン、ポリ塩化ビニル等の熱可塑性プラスチックフィルムが用いられ、蓋フィルム27としては、例えばアルミニウム箔等の金属フィルムが用いられる。

【0019】

PTPシート製造機1では、図1に示すように、成形フィルム22が、供給ローラ11を介して加熱成形装置2に供給される。加熱成形装置2では、成形フィルム22が加熱軟化されるとともに、ポケット25が成形される。ポケット25が成形された成形フィルム22は、移送装置3により、途中ガイドローラ12等を経て進行方向を適宜変更され、充填装置4に移送される。成形フィルム22は、移送装置3により、所定のタイミングで間欠送りされる。即ち、移送装置3の作動停止中に、加熱成形装置2によって成形フィルム22にポケット25が成形され、移送装置3の作動再開ごとに、ポケット25を成形された成形フィルム22が、移送装置3によって加熱成形装置2から引き出され、次工程へと移送される。移送装置3による成形フィルム22の一回の移送量は、加熱成形装置2で一回にポケット25が成形される分の長さに相当する。成形フィルム22は、図示しない繰り出しリール等から順次繰り出されている。

【0020】

移送装置3によって移送された成形フィルム22は、充填装置4により、ポケット25に被収容物28を充填され、さらにシール装置5に送られる。シール装置5は、シール受けローラ14およびこれに外接するシールローラ15を備える。シール受けローラ14とシールローラ15の間に、成形フィルム22と適宜繰り出された蓋フィルム27とが挟入されることで、成形フィルム22に蓋フィルム27が熱接着され、PTPフィルム20が形成される。シール受けローラ14は、サーボモータ等の駆動源(図示せず)に連結され、低速で連続回転している。これにより、移送装置3によって移送された成形フィルム22が、一定速度で充填装置4下方の架台13上を摺動されるとともにシール装置5から送り出される。シール受けローラ14の外周面には、成形フィルム22のポケット25に対応して多数の窪み部(図示せず)が設けられる。シール装置5から送り出されたPTPフィルム20は、打ち抜き装置(図示せず)により打ち抜かれ、上記のPTPシート20aが製造される。実施形態では、PTPフィルム20(成形フィルム22)から2列分のPTPシート20aが連続して得られるようになっている(図4参照)。

図示しないが、PTPシート製造機1には、成形フィルム22に必要な張力等を付与するためのダンサーローラやブレーキローラ、あるいは刻印・印刷装置、検査装置、不良品排出装置等の各種装置が適宜付設される。

【0021】

なお、実施形態の加熱成形装置2は、図1に示すように、成形フィルム22を加熱する加熱型17と、成形フィルム22にポケット25を成形する成形型18と、を備える。成形型18は、成形フィルム22を挟んで加熱型17に対向し、昇降自在に配設される。加熱成形装置2は、一の装置で(成形フィルム22を移動させることなく)、成形フィルム22の加熱からポケット25の成形までおこなえる構造を有する。このような構造としては、例えば本願発明者に係る特開2003−95220号公報に開示されたものを好ましく採用できる。細部についての図示は省略するが、加熱型17は、成形フィルム22のポケット25が成形される部分のみを局部的に加熱することのできるプラグを備え、成形型18は、プラグに対向してポケット成形用のポケット穴を備える。加熱型17、成形型18にはそれぞれ、圧縮空気の噴射機構等が配設される。このような加熱成形装置2によれば、ポケット25の成形を正確かつ効率的におこなうことができる。また、加熱部分が少なくて済むため、成形フィルム22の反り等を抑制し易くなる。図示しないが、上記構成の加熱成形装置2に替えて、上下一対の加熱型からなる加熱装置と、上下一対の成形型からなる成形装置と、を成形フィルム22の進行方向に並設したものを用いるようにしてもよい。

【0022】

上記移送装置3の構成について具体的に説明する。図2〜図3に示すように、移送装置3は主として、回転ドラム31と、保持手段32と、を備える。

【0023】

回転ドラム31は、図2〜図3に示すように、略円筒形状をなし、回転ドラム31の中心には、駆動軸35が固着される。駆動軸35は略水平に支持され、サーボモータ等の駆動源(図示せず)に連結される。これにより、回転ドラム31が、駆動軸35廻りを回転方向Rに、所定のタイミングで間欠的に回転駆動されるようになっている。回転ドラム31の片方の側面は開放され、内周面37を有する凹部36が形成される。回転ドラム31の外周には、外周面39が形成されている。回転ドラム31は、図4に示すように、成形フィルム22のフィルム幅Wよりもやや大きめの幅寸法に設けられる。

【0024】

回転ドラム31の外周面39には、図2〜図4に示すように、帯状部40が凸状に周設される。帯状部40は所定幅をなし、外周面39のちょうど中間位置において全周に亘って設けられる。帯状部40は、外周面39から一定高さ突起して形成され、これにより外周面39と段違いをなす保持面41を有する。実施形態では、回転ドラム31の外周がシリコンゴム等の弾性素材でライニングされ、外周面39と帯状部40(保持面41)とが一体的に形成されている。保持面41の外周面39からの高さは好ましくは0.5〜2.5mm程度であり、より好ましくは1〜2mm程度である。

回転ドラム31の変形例として、外周面39を設けず、回転ドラム31の外周を帯状部40(保持面41)のみからなる構成としてもよいが、上記のように、回転ドラム31の外周を帯状部40(保持面41)と外周面39とで形成することで、保持される成形フィルム22の端部を保護できる。また、成形フィルム22が煽られたり、ばたついたりするのを防止し易くなる。

【0025】

保持手段32は、ポケット25が成形された成形フィルム22を、ポケット25が開口された側の面(裏側面24)を保持面41に対向および接触させて、この成形フィルム22を帯状部40に一時的に保持させる。実施形態では、図2〜図3に示すように、保持手段32が、吸引機構33によって構成される。吸引機構33は、多数の吸引孔42、42・・・と、吸引部43と、を備える。

【0026】

吸引孔42は、図2〜図4に示すように、帯状部40の保持面41に配設される。吸引孔42は、ポケット25よりも小径をなし、保持面41の適宜位置に設けられる。吸引孔42は、回転ドラム31の中心に向かって穿孔され、保持面41と内周面37との間を貫通状に設けられる。

【0027】

吸引部43は、図2〜図3に示すように、回転ドラム31の凹部36に嵌設される固定ドラム44と、固定ドラム44に接続される吸引源50と、を備える。固定ドラム44は、略ドーナツ形状をなし、回転ドラム31および駆動軸35の回転に追従しないように固定支持される。固定ドラム44は、凹部36の内周面37と摺接するか、内周面37からごく僅かなクリアランスを隔てるようにして設けられる。固定ドラム44の外周の一部には、切欠部45が凹設される。切欠部45は、側面断面視で中心角θ(図2参照;実施形態ではθ≒135°)の円弧状をなし、適宜深さに設けられる。切欠部45は、回転ドラム31の吸引孔42に対応して、帯状部40と略等幅に設けられる(図3参照)。切欠部45は、連通路46を介し、固定ドラム44の片方の側面に開口された連通口47に連通する。連通口47に可撓性ホース49が接続され、可撓性ホース49にはさらに吸引源50が接続される(図3参照)。このような吸引部43により、回転ドラム31の吸引孔42が図2に示すような中心角θの吸引範囲Pにある間、吸引孔42と吸引源50とが開通され、吸引孔42に吸引力を作用させることができる。吸引源50としては、例えばブロワ、ファン、バキュームポンプ等が適宜用いられるが、圧力や真空度の強過ぎないものが好ましい。実施形態の吸引源50は、リングブロワによって構成される。

【0028】

次に、上記構成の移送装置3を用いて、成形フィルム22を移送する動作について説明する。

【0029】

加熱成形装置2によってポケット25を成形された成形フィルム22は、移送装置3の回転ドラム31の回転に伴って、加熱成形装置2から引き出される。実施形態では、図2に示すように、引き出された成形フィルム22が、表側面23を下方、裏側面24を上方とする略水平状態をなして、帯状部40の保持面41に到達する。

【0030】

移送装置3において、成形フィルム22は、保持手段32を介して裏側面24を保持面41に吸着され、回転ドラム31の回転とともに、回転方向Rに回転送りされる。このとき保持手段32が、所定の吸引機構33で構成されているため、成形フィルム22の裏側面24を、保持面41にぴったりと湾曲状に密着させて保持することができる。また実施形態では、図4に示すように、吸引孔42、42・・・が、ポケット25、25・・・の位置を極力避けるようにして配設される。これにより、成形フィルム22の裏側面24を保持面41に確実に密着させることができる。

【0031】

移送装置3では、図3〜図4に示すように、成形フィルム22が保持面41を跨ぐようにして帯状部40に保持される。これにより成形フィルム22の中心線V(図4参照)から一定範囲が保持面41に吸着される一方で、成形フィルム22には、保持面41の両端縁から跳ね出す跳ね出し部52、52が形成される。跳ね出し部52は、保持面41に吸着されておらず、外周面39と保持面41との段差に略相当する高さ分、外周面39から空中に浮いた状態とされる。

成形フィルム22には、原反フィルムの製造過程等で、波打ち状の微小な歪み53(図4参照)が発生していることがある。特にこのような歪み53が、成形フィルム22の端部付近に発生している場合、歪み53と保持面41とが接触することは、成形フィルム22をかなり激しく蛇行させてしまう原因になると考えられる。成形フィルム22に上記のような跳ね出し部52、52を形成し、成形フィルム22を所定状態で帯状部40の保持面41に保持させることにより、成形フィルム22の端部付近に発生し得る歪み53に拘らず、成形フィルム22の蛇行を防止し易くなる。

【0032】

実施形態の移送装置3では、図4に示すように、成形フィルム22が、帯状部40に対して、成形フィルム22の中心線Vと帯状部の中心線Xとが略一致するように保持される。これにより、跳ね出し部52、52の跳ね出し長さL1、L2が均衡されるため、成形フィルム22の蛇行をより確実に防止でき、成形フィルム22を安定して移送し易くなる。各跳ね出し長さL1、L2はそれぞれ、成形フィルム22のフィルム幅Wのおおむね1/6〜1/3程度、より好ましくはおおむね1/4程度となるように構成される。跳ね出し長さL1、L2が小さくなり過ぎると、成形フィルム22の蛇行防止の効果が低下するおそれがある。逆に跳ね出し長さL1、L2が大きくなり過ぎると、成形フィルム22を十分に吸着できず、成形フィルム22が不安定となるおそれがある。

なお、成形フィルム22の蛇行防止を補助するため、回転ドラム31の外周面39等に、成形フィルム22の左右両端部と略摺接し得るリブ状のガイド部材(図示せず)を設けるようにしてもよい。

【0033】

このようにして、ポケット25を成形された成形フィルム22は、回転ドラム31の回転とともに、回転方向Rに回転送りされる。成形フィルム22を吸引している吸引孔42が所定の吸引範囲Pを通過すると、吸引孔42に作用する吸引力が解除される。これにより、成形フィルム22が、回転ドラム31の帯状部40から離脱可能となって、次工程へと移送される。

【0034】

以上説明したPTPシート製造機1の移送装置3によれば、所定の回転ドラム31により、成形フィルム22が回転送りされることから、回転ドラム31の回転量に基づき、成形フィルム22の移送量を自在に設定できる。よって、短い設置スペースで成形フィルム22の一回の移送量を大きくすることが可能となる。特に加熱成形装置2にあっては、生産能力の向上を図るためには、成形フィルム22に一回にポケット25が成形される分の長さを大きくする必要がある(即ち、加熱型17および成形型18の長さを大きくする必要がある)が、移送装置3を用いることで、PTPシート製造機1全体をコンパクトに構成できる。

【0035】

また、PTPシート製造機1の移送装置3によれば、一の回転ドラム31(および吸引機構33)により、ポケット25の大きさ・形状・数量や配置が様々な成形フィルム22に対応可能であり、製造されるPTPシート20a(成形フィルム22)ごとに回転ドラム31やその部品を殆ど交換等する必要がない。よって、成形フィルム22ごとの段取り替えの手間やコストを著しく低減できる。

【0036】

しかも、PTPシート製造機1の移送装置3によれば、成形フィルム22の裏側面24が保持面41に対向して保持される構成であることから、成形フィルム22のポケット25を回転ドラム31に対して厳格に位置合わせ等する必要がなく、ポケット25と回転ドラム31との衝突等により、ポケット25を破壊や変形等させるおそれが低い。また、成形フィルム22の裏側面24を保持面41に吸着させるため、成形フィルム22が、回転ドラム31の周方向に対して位置ずれや延伸等し難く、成形フィルム22の一回の移送量を一定に保つことが可能となる。さらに、帯状部40に保持される成形フィルム22に所定の跳ね出し部52、52が形成されるようにしたことから、成形フィルム22の蛇行を防止し易い。このため、成形フィルム22を安定して次工程へ移送することができる。

【0037】

他の実施形態について、図6〜図7(a)(b)に基づき説明する。図6は、他の実施形態に係る移送装置103を示す側面一部断面図である。図7(a)(b)は移送装置103による成形フィルム22の移送状況を示しており、図7(a)は正面一部断面図、図7(b)は側面図である。なお、上記実施形態と共通の構成には同一の符号を付し、説明を省略する。

【0038】

図6〜図7(a)(b)に示すように、移送装置103では、成形フィルム22を保持する保持手段132が、吸引機構33および押圧機構163により構成される。押圧機構163は、一対のプーリ165、165と、押圧ベルト166と、支持手段167と、を備える。

【0039】

プーリ165は、図6〜図7(a)に示すように、薄厚の略円板形状をなし、駆動軸35に略平行する回転軸168によって回転自在に軸支される。プーリ165、165は、互いに所定間隔をあけて配設される。

【0040】

押圧ベルト166は、図6〜図7(a)に示すように、細幅に形成され、プーリ165、165に巻回される。押圧ベルト166は、巻架部179を有し、回転ドラム31の保持面41に巻架部179が臨むようにして配設される。押圧ベルト166としては、比較的柔軟な材質でシームレスに構成されたものが好ましい。実施形態の押圧ベルト166は、ウレタンゴム製のタイミングベルトからなる。

【0041】

支持手段167は、図6〜図7(a)に示すように、ガイドレール170と、固定ブロック171と、リニアガイド172と、を主に備える。支持手段167は、プーリ165、165を、移動可能に、かつ弾力的に支持する。

ガイドレール170は、側面視で回転ドラム31の接線に略平行して設けられ、プーリ165、165に向けて凸状に断面構成される。ガイドレール170の中央位置には固定ブロック171が固設され、固定ブロック171を挟んで両端側に、ガイドレール170に嵌合する凹状のリニアガイド172、172が対設される。リニアガイド172には、回転軸168を支持するブラケット174が連結される。これにより、プーリ165、165が、ガイドレール170に沿って互いに接近・離反する方向に移動可能に構成される。固定ブロック171とリニアガイド172、172との間には、スプリング177、177がそれぞれ設けられ、プーリ165、165が互いに接近する方向に移動されると、これらを復元的に離反させようとする付勢力が働くようになっている。固定ブロック171の頂面には、ガイドフォロア175が植設され、押圧ベルト166がプーリ165から外れるのを防止している。

また、支持手段167は、図示しないシリンダ機構等に連結される。これにより、支持手段167は、図6〜図7(a)(b)に示すように、プーリ165、165を回転ドラム31の径方向rに適宜移動させ、押圧ベルト166の巻架部179を成形フィルム22の中心線V上に接触させることができるように構成されている。実施形態の成形フィルム22では、中心線V近傍にポケット25が成形されておらず、巻架部179によってポケット25を潰されるおそれが低い。

【0042】

移送装置103では、上記実施形態と同様にして、ポケット25を成形された成形フィルム22が、吸引機構33により回転ドラム31の保持面41に吸着されるとともに、支持手段167を介して、プーリ165、165が径方向rに移動され、保持面41に近接して配設される。これに伴って、押圧ベルト166の巻架部179が、保持面41上の成形フィルム22に接触し、保持面41に沿って側面視円弧状に凹変形されてプーリ165、165間に入り込む。押圧ベルト166の巻架部179がプーリ165、165間に入り込むことで、プーリ165、165は互いに接近する方向に移動されるが、上記のとおり、プーリ165、165が、支持手段167を介して互いに離反する方向に付勢して弾力的に支持されていることから、巻架部179には、成形フィルム22を保持面41に押圧する押圧力が作用する。これにより、図7(b)に示すような押圧範囲Qの間、成形フィルム22を保持面41に押圧することができる。

【0043】

このような移送装置103によれば、所定の押圧機構163を備えていることから、吸引機構33により吸引される成形フィルム22を、保持面41に一層確実に保持させることが可能となる。上記の押圧範囲Qを、吸引範囲Pに含まれるような構成とすれば(図7(b)参照)、押圧機構163が吸引機構33の機能を効果的に補完し得ることになる。

また、移送装置103によれば、押圧ベルト166の巻架部179が、側面視円弧状をなし、巻架部179全体で面接触状に成形フィルム22を押圧するため、摩擦やスリップ等による成形フィルム22の移送量のばらつきを確実に防止できる。さらに、所定の支持手段167により、巻架部179に適度の押圧力を作用させ易く、成形フィルム22を傷めるおそれも低い。

【0044】

なお、移送装置103では、吸引機構33および押圧機構163を併設する構成について示したが、吸引機構33を設けずに、押圧機構163のみで保持手段132を構成するようにしてもよい。このような構成であっても、成形フィルム22を所定の押圧範囲Qの間、回転ドラム31の帯状部40(保持面41)に保持させることができる。また、押圧機構163を、直列または並列状に複数配設した構成としてもよい。

【0045】

以上の実施形態の記述は、本発明をこれに限定するものではなく、本発明の趣旨を逸脱しない範囲で種々の修正や設計変更等が可能である。

【0046】

例えば、回転ドラム31や帯状部40、吸引孔42等の大きさ・形状、配置等は適宜変更してよい。また、移送装置3(103)は、他の装置との関係に応じて、回転ドラム31の駆動軸35が略垂直や傾斜状態となるように配設することもできる。移送装置3(103)は、成形フィルム22にポケット25が成形された直後の位置に配設されるのが好ましいが、他の適宜の位置に配設されることを妨げるものではない。PTPシート製造機1は、移送装置3(103)を複数備えたものであってもよい。

上記した吸引機構33や押圧機構163は、保持手段32(132)の好ましい構成の一例であり、成形フィルム22を所定状態で帯状部40に一時的に保持させることができるものであれば、他の具体的構成やこれら以外の機構を採用することもできる。

【符号の説明】

【0047】

1 PTPシート製造機

2 加熱成形装置

3 移送装置

17 加熱型

18 成形型

20 PTPフィルム

20a PTPシート

22 成形フィルム

25 ポケット

31 回転ドラム

32 保持手段

33 吸引機構

40 帯状部

41 保持面

42 吸引孔

43 吸引部

52 跳ね出し部

163 押圧機構

165 プーリ

166 押圧ベルト

167 支持手段

R 回転方向

r 径方向

V 中心線

W フィルム幅

X 中心線

L1、L2 跳ね出し長さ

P 吸引範囲

Q 押圧範囲

【特許請求の範囲】

【請求項1】

PTPシートの製造に用いられる成形フィルムの移送装置であって、

駆動軸廻りを間欠的に回転駆動され、外周面と段違いをなす保持面を有する帯状部が凸状に周設された回転ドラムと、

ポケットが成形された成形フィルムを、該ポケットが開口された側の面を該保持面に対向させて、該帯状部に一時的に保持させる保持手段と、を備え、

該帯状部に保持される該成形フィルムに、該保持面の両端縁から跳ね出す跳ね出し部が形成されるようにした成形フィルムの移送装置。

【請求項2】

該保持手段が、

該保持面に配設される吸引孔と、

該吸引孔が所定の吸引範囲にある間、該吸引孔に吸引力を作用させる吸引部と、を有する吸引機構を備えた請求項1に記載の成形フィルムの移送装置。

【請求項3】

該保持手段が、

回転自在に設けられる一対のプーリと、

該プーリに巻回され、巻架部を有する押圧ベルトと、

該プーリを、移動可能に支持するとともに、互いに離反する方向に付勢して弾力的に支持する支持手段と、を有する押圧機構を備え、

該支持手段を介して、該プーリが該回転ドラムの該保持面に近接され、該保持面に沿って円弧状に変形される該押圧ベルトの該巻架部が、該成形フィルムを該保持面に押圧するようにされた請求項1乃至2の何れかに記載の成形フィルムの移送装置。

【請求項4】

該成形フィルムが、該帯状部に対して、互いの中心線が略一致するように保持されるとともに、

該跳ね出し部の各跳ね出し長さが、該成形フィルムのフィルム幅の1/6〜1/3とされた請求項1乃至3の何れかに記載の成形フィルムの移送装置。

【請求項5】

成形フィルムを加熱する加熱型と、該成形フィルムを挟んで該加熱型に対向して配設され、該成形フィルムにポケットを成形する成形型と、を有する加熱成形装置と、

請求項1乃至4の何れかに記載の成形フィルムの移送装置と、を備えたPTPシート製造機。

【請求項1】

PTPシートの製造に用いられる成形フィルムの移送装置であって、

駆動軸廻りを間欠的に回転駆動され、外周面と段違いをなす保持面を有する帯状部が凸状に周設された回転ドラムと、

ポケットが成形された成形フィルムを、該ポケットが開口された側の面を該保持面に対向させて、該帯状部に一時的に保持させる保持手段と、を備え、

該帯状部に保持される該成形フィルムに、該保持面の両端縁から跳ね出す跳ね出し部が形成されるようにした成形フィルムの移送装置。

【請求項2】

該保持手段が、

該保持面に配設される吸引孔と、

該吸引孔が所定の吸引範囲にある間、該吸引孔に吸引力を作用させる吸引部と、を有する吸引機構を備えた請求項1に記載の成形フィルムの移送装置。

【請求項3】

該保持手段が、

回転自在に設けられる一対のプーリと、

該プーリに巻回され、巻架部を有する押圧ベルトと、

該プーリを、移動可能に支持するとともに、互いに離反する方向に付勢して弾力的に支持する支持手段と、を有する押圧機構を備え、

該支持手段を介して、該プーリが該回転ドラムの該保持面に近接され、該保持面に沿って円弧状に変形される該押圧ベルトの該巻架部が、該成形フィルムを該保持面に押圧するようにされた請求項1乃至2の何れかに記載の成形フィルムの移送装置。

【請求項4】

該成形フィルムが、該帯状部に対して、互いの中心線が略一致するように保持されるとともに、

該跳ね出し部の各跳ね出し長さが、該成形フィルムのフィルム幅の1/6〜1/3とされた請求項1乃至3の何れかに記載の成形フィルムの移送装置。

【請求項5】

成形フィルムを加熱する加熱型と、該成形フィルムを挟んで該加熱型に対向して配設され、該成形フィルムにポケットを成形する成形型と、を有する加熱成形装置と、

請求項1乃至4の何れかに記載の成形フィルムの移送装置と、を備えたPTPシート製造機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−1418(P2013−1418A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−134011(P2011−134011)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000137904)株式会社ミューチュアル (37)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000137904)株式会社ミューチュアル (37)

【Fターム(参考)】

[ Back to top ]