成形フェルトの製造方法

【課題】 本発明の課題は、自動車等の内装材料等に有用な難燃性の成形フェルトを提供することにある。

【解決手段】繊維シートを細断し、該細断物に水溶性樹脂および/またはスルホメチル化および/またはスルフィメチル化されたレゾルシノール系樹脂初期縮合物を添加したリン酸系難燃剤水溶液を含浸し乾燥する。該細断物は繊維とは異なり、該難燃剤水溶液を含浸する際に相互にくっつき合ったり絡み合ったりしにくいので、ほぐす必要もなくそのまゝ解繊して繊維とすることが出来る。そして得られた繊維にノボラック型フェノール樹脂粉末を混合してフリースFとし、該フリースFをセミキュアーしてセミキュアーフェルトとし、該セミキュアーフェルトを加熱成形して所定の形状とする。

【解決手段】繊維シートを細断し、該細断物に水溶性樹脂および/またはスルホメチル化および/またはスルフィメチル化されたレゾルシノール系樹脂初期縮合物を添加したリン酸系難燃剤水溶液を含浸し乾燥する。該細断物は繊維とは異なり、該難燃剤水溶液を含浸する際に相互にくっつき合ったり絡み合ったりしにくいので、ほぐす必要もなくそのまゝ解繊して繊維とすることが出来る。そして得られた繊維にノボラック型フェノール樹脂粉末を混合してフリースFとし、該フリースFをセミキュアーしてセミキュアーフェルトとし、該セミキュアーフェルトを加熱成形して所定の形状とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、難燃性を有する成形フェルトの製造方法に関するものである。

【背景技術】

【0002】

従来から例えば自動車や住宅等に使用されている成形フェルトを難燃化する試みがなされている。上記成形フェルトを難燃化するには、環境汚染性の少ないリン酸系難燃剤を使用することが望ましい。

上記リン酸系難燃剤を使用して成形フェルトを製造するには、フェルト原料の繊維に粉末状難燃剤を混合してフェルトにする方法、フェルト原料の繊維に難燃剤水溶液を噴霧して混合し、乾燥した後フェルトにする方法、フェルトに難燃剤水溶液を塗布または含浸せしめる方法等が一般に行なわれている(例えば、特許文献1〜4参照)。

【0003】

【特許文献1】特開平7−3602号公報

【特許文献2】特開平7−3594号公報

【特許文献3】特開平7−166458号公報

【特許文献4】特開2002−339220号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

フェルト原料の繊維に粉末難燃剤を混合する方法にあっては、繊維と粉末とを均一に混合することが困難であり、難燃性にむらのあるフェルトになりがちであること、フェルト原料の繊維に難燃剤水溶液を噴霧混合する方法あるいはフェルトに難燃剤水溶液を塗布または含浸させる方法にあっては、難燃剤が水溶性のものを使用する結果、フェルトに付与される難燃性に耐水性、耐久性がない等の問題点がある。

【課題を解決するための手段】

【0005】

本発明は上記課題を解決するための手段として、 繊維シートの細断物に水溶性樹脂および/またはスルホメチル化および/またはスルフィメチル化されたレゾルシノール系樹脂初期縮合物を添加したリン酸系難燃剤水溶液を含浸した後乾燥する工程1

該細断物を解繊して繊維とする工程2

該繊維にノボラック型フェノール樹脂粉末を混合してフリースを形成する工程3

該フリースの表裏層を選択加熱し、該フリースの表裏層のフェノール樹脂を硬化せしめてセミキュアーフェルトとする工程4

該セミキュアーフェルトを所望の形状に加熱成形する工程5

以上の工程1,2,3,4,5からなる成形フェルトの製造方法を提供する。

該繊維には更に膨張黒鉛粉末が添加混合されている望ましい。

【発明の効果】

【0006】

〔作用〕

本発明では、繊維シートをまず細断し、該細断物にリン酸系難燃剤溶液を含浸させる。該細断物はリボン状であり、難燃剤溶液を含浸させた場合にも、該細断物相互がくっつき合いや絡み合いが少なく、また該細断物相互がくっつき合ったり絡み合ったりしてもほぐし易い。

更に該細断物と該難燃剤溶液とは容易に均一混合されるし、該難燃剤溶液を含浸した該細断物は乾燥も容易である。

【0007】

ノボラック型フェノール樹脂は初期縮合物が固体粉末であるから、該固体粉末を繊維に混合する乾式法が採用され得る。そして繊維にノボラック型フェノール樹脂粉末(ノボラック粉末)を混合してフリースとした場合、該フリースの表裏面を選択加熱してこの部分のノボラックのみ溶融硬化せしめてセミキュアーフェルトとすることが出来、セミキュアーフェルトとして長期成形性を失うことなく保存することが出来る。該セミキュアーフェルトは加熱成形によって所望の形状に成形することが出来る。

【0008】

該リン酸系難燃剤水溶液に添加されている水溶性樹脂あるいはスルホメチル化および/またはスルフィメチル化されたレゾルシノール系樹脂初期縮合物は、フェルト成形時の加熱によって、上記ノボラックとが反応し、該フェノール樹脂硬化物に該水溶性樹脂あるいは上記レゾルシノール系樹脂初期縮合物が化学結合あるいは共縮合によって取込まれる。この際、該リン酸系難燃剤も水溶性樹脂あるいは上記レゾルシノール系樹脂初期縮合物と共にフェノール樹脂硬化物に取込まれフェルト中に固定されるので、該リン酸系難燃剤はフェルト中で水に殆ど不溶性となり、耐久性のある難燃性が得られる。

【0009】

該繊維に更に膨張黒鉛が添加されてた場合には、リン酸系難燃剤のみ使用した場合よりも難燃性が向上する。

【0010】

〔効果〕

したがって本発明にあっては、耐久性に優れた高度の難燃性を有する成形フェルトを容易に製造することが出来る。

【発明を実施するための最良の形態】

【0011】

本発明を以下に詳細に説明する。

本発明において使用される繊維シートとしては、繊維編織物、不織物、フェルト等がある。該繊維シートとしては、例えば自動車の天井材、ドアトリム、ダッシュボード、リアパーセル、トランクルームの内装材、床下カバー材等の自動車内装材のスクラップ、自動車や建築物の断熱材、カーペット、壁材、シートのトリムカバー等のスクラップ、衣服のスクラップ等種々の繊維製品のスクラップを使用することが望ましい。

【0012】

該繊維シートを構成する繊維としては、例えば、ポリエステル繊維、ポリエチレン繊維、ポリプロピレン繊維、ポリアミド繊維、アクリル繊維、ウレタン繊維、ポリ塩化ビニル繊維、ポリ塩化ビニリデン繊維、アラミド繊維等の合成繊維、羊毛、モヘア、カシミア、ラクダ毛、アルパカ、ビキュナ、アンゴラ、蚕糸、キワタ、ガマ繊維、パルプ、木綿、ヤシ繊維、麻繊維、竹繊維、ケナフ繊維等の天然繊維、レーヨン(人絹、スフ)、ポリノジック、キュプラ、アセテート、トリアセテート等のセルロース系人造繊維、ガラス繊維、炭素繊維、セラミック繊維、石綿繊維等の無機繊維がある。

上記繊維シートは例えばシュレッダー、反毛機によってリボン状に細断される。

【0013】

工程1にあっては、該細断物にリン酸系難燃剤水溶液が含浸される。リン酸系難燃剤としては、例えば例えば、リン酸アンモニウム、ポリリン酸アンモニウム、リン酸エステル類、リン酸1グアニジン、リン酸2グアニジン、メチロールリン酸グアニジン、リン酸エステルグアニジン塩、リン酸エステルジメチロールグアニジン等がある。

【0014】

上記リン酸系難燃剤は、水あるいはメタノール、エタノール、イソプロパノール、n−プロパノール、n−ブタノール、イソブタノール、sec−ブタノール、t−ブタノール、n−アミルアルコール、イソアミルアルコール、n−ヘキサノール、メチルアミルアルコール、2−エチルブタノール、n−ヘプタノール、n−オクタノール、トリメチルノニルアルコール、シクロヘキサノール、ベンジルアルコール、フルフリルアルコール、テトラヒドロフルフリルアルコール、アビエチルアルコール、ジアセトンアルコール等のアルコール類、アセトン、メチルアセトン、メチルエチルケトン、メチル−n−プロピルケトン、メチル−n−ブチルケトン、メチルイソブチルケトン、ジエチルケトン、ジ−n−プロピルケトン、ジイソブチルケトン、アセトニルアセトン、メチルオキシド、シクロヘキサノン、メチルシクロヘキサノン、アセトフェノン、ショウノウ等のケトン類、エチレングリコール、ジエチレングリコール、トリエチレングリコール、プロピレングリコール、トリメチレングリコール、ポリエチレングリコール等のグリコール類、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールイソプロピルエーテル、ジエチレングリコールモノメチルエーテル、トリエチレングリコールモノメチルエーテル等のグリコールエーテル類、エチレングリコールジアセテート、ジエチレングリコールモノエチルエーテルアセテート等の上記グリコール類のエステル類やその誘導体、1,4−ジオキサン等のエーテル類、ジエチルセロルブ、ジエチルカルビトール、エチルラクテート、イソプロピルラクテート、ジグリコールジアセテート、ジメチルホルムアミド等の水溶性有機溶剤あるいは上記水溶性有機溶剤の一種または二種以上と水との混合溶剤中に溶解される。上記リン酸系難燃剤水溶液におけるリン酸系難燃剤の濃度は、通常15〜25質量%程度とされる。

【0015】

上記難燃剤溶液には水溶性樹脂あるいはスルホメチル化および/またはスルフィメチル化されたレゾルシノール系樹脂初期縮合物が添加される。上記水溶性樹脂としては、例えばポリアクリル酸ソーダ、ポリアクリル酸エステル部分鹸化物、ポリビニルアルコール、カルボキシメチルセルロース、メチルセルロース、エチルセルロース、ハイドロキシエチルセルロース、ポリエチレンオキサイド、デンプン、変性デンプン等が例示される。上記スルホメチル化および/またはスルフィメチル化されたレゾルシノール系樹脂初期縮合物とは、レゾルシノール系単量体とホルムアルデヒドとを反応させてレゾルシノール系樹脂初期縮合物とする際、該縮合反応の前および/または後にスルフィメチル化またはスルホメチル化する。上記レゾルシノール系単量体としては、例えばレゾルシン、5−メチルレゾルシン、5−エチルレゾルシン、5−プロピルレゾルシン、5−n−ブチルレゾルシン、4,5−ジメチルレゾルシン、2,5−ジメチルレゾルシン、4,5−ジエチルレゾルシン、2,5−ジエチルレゾルシン、4,5−ジプロピルレゾルシン、2 , 5-ジプロピルレゾルシン、4−メチル−5−エチルレゾルシン、2−メチル−5−メチルレゾルシン、2−メチル−5−エチルレゾルシン、2,4,5−トリメチルレゾルシン、2,4,5−トリエチルレゾルシン等のレゾルシンおよびアルキルレゾルシン等のレゾルシン系化合物、およびこれらの混合物等が例示される。

【0016】

上記初期縮合物には例えばフェノールや、o−クレゾール、m−クレゾール、p−クレゾール、エチルフェノール、イソプロピルフェノール、キシレノール、3,5−キシレノール、ブチルフェノール、t−ブチルフェノール、ノニルフェノール等のアルキルフェノール、o−フルオロフェノール、m−フルオロフェノール、p−フルオロフェノール、o−クロロフェノール、m−クロロフェノール、p−クロロフェノール、o−ブロモフェノール、m−ブロモフェノール、p−ブロモフェノール、o−ヨードフェノール、m−ヨードフェノール、p−ヨードフェノール、o−アミノフェノール、m−アミノフェノール、p−アミノフェノール、o−ニトロフェノール、m−ニトロフェノール、p−ニトロフェノール、2,4−ジニトロフェノール、2,4,6−トリニトロフェノール等の一価フェノール置換体、ナフトール等の多環式一価フェノール、ピロガロール、カテコール、アルキルカテコール、ハイドロキノン、アルキルハイドロキノン、フロログルシン、ビスフェノール、ジヒドロキシナフタリン等の多価フェノール等のフェノール系単量体が共縮合されてもよい。

【0017】

上記レゾルシノール系化合物あるいは初期縮合物をスルホメチル化および/またはスルフィメチル化するには、レゾルシノール系単量体とホルムアルデヒドとを反応させてレゾルシノール系樹脂初期縮合物とする際、該縮合反応の前および/または後にスルホメチル化剤および/またはスルフィメチル化剤を添加する。該スルホメチル化剤としては、例えば亜硫酸、重亜硫酸又はメタ重亜硫酸と、アルカリ金属又はトリメチルアミンやベンジルトリメチルアンモニウム等の第四級アミンもしくは第四級アンモニウムとを反応させて得られる水溶性亜硫酸塩や、これらの水溶性亜硫酸塩とアルデヒドとの反応によって得られるヒドロキシメタンスルホン酸塩等のヒドロキシアルカンスルホン酸塩が例示される。

【0018】

上記レゾルシノール系化合物あるいは初期縮合物をスルフィメチル化するには、スルフィメチル化剤として、例えばホルムアルデヒドナトリウムスルホキシラート(ロンガリット)、ベンズアルデヒドナトリウムキシラート等の脂肪族、芳香族アルデヒドのアルカリ金属スルホキシラート類、ナトリウムハイドロサルファイト、マグネシウムハイドロサルファイト等のアルカリ金属、アルカリ土類金属のハイドロサルファイト(亜ジチオン酸塩)類、ナトリウムエチルスルホキシラート等のアルキルスルホキシラート類、ヒドロキシメタンスルフィン酸塩等のヒドロキシアルカンスルフィン酸塩等を、上記スルホメチル化反応と同様にレゾルシノール系単量体とホルムアルデヒドとを反応させてレゾルシノール系樹脂初期縮合物とする際、該縮合反応の前および/または後に添加する。

【0019】

スルホメチル化剤および/またはスルフィメチル化剤は、該初期縮合物のメチロール基および/または該初期縮合物の芳香環と反応して、該初期縮合物にスルホメチル基および/またはスルフィメチル基が導入される。スルホメチル化剤および/またはスルフィメチル化剤の総添加量は、フェノール系化合物1モルに対して、通常0.001〜1.5モルである。0.001モル以下の場合はフェノール系樹脂の親水性が充分でなく、1.5モル以上の場合はフェノール系樹脂の耐水性が悪くなる。製造される初期縮合物の硬化性、硬化後の樹脂の物性等の性能を良好に保持するためには、0.01〜0.8モル程度とするのが好ましい。

【0020】

上記水溶性樹脂は、カルボキシル基や水酸基を有するので、フェノール樹脂と反応可能であり、フェノール樹脂の硬化時に反応してフェノール樹脂硬化物に化学結合によって取込まれ、また上記スルホメチル化あるいはスルフィメチル化されたレゾルシノール系初期縮合物はノボラックと共縮合してフェノール樹脂硬化物に取込まれ、この際溶液中のリン酸系難燃剤もフェルト中に該水溶性樹脂あるいは上記レゾルシノール系初期縮合物と共に固定されるので、フェルト中では水に殆ど不溶性となり耐久性のある難燃性が保障される。

上記水溶性樹脂および/または上記レゾルシノール系初期縮合物は、通常上記難燃剤水溶液に対して通常0.2〜20質量%程度添加される。

【0021】

上記難燃剤水溶液は通常上記細断物に対して難燃剤として5〜50質量%、望ましくは10〜30質量%添加される。

【0022】

上記難燃剤水溶液を含浸した細断物は乾燥せしめられるが、乾燥は通常熱風乾燥によって行われる。この場合の加熱温度は膨張黒鉛を添加した場合には、該膨張黒鉛の膨張開始温度250℃よりも低い温度に設定する。

【0023】

工程2にあっては、上記乾燥工程後の細断物を解繊機によって繊維に解繊する。

【0024】

工程3にあっては、得られた繊維にノボラック型フェノール樹脂を混合してフリースとする。該ノボラック型フェノール樹脂としては、フェノール系単量体とホルムアルデヒドを酸触媒を使用して反応せしめて初期縮合物(プレポリマー)とした固体粉末状のもの(ノボラック)を混合する。該フェノール系単量体としては、例えばフェノールや、o−クレゾール、m−クレゾール、p−クレゾール、エチルフェノール、イソプロピルフェノール、キシレノール、3,5−キシレノール、ブチルフェノール、t−ブチルフェノール、ノニルフェノール等のアルキルフェノール、o−フルオロフェノール、m−フルオロフェノール、p−フルオロフェノール、o−クロロフェノール、m−クロロフェノール、p−クロロフェノール、o−ブロモフェノール、m−ブロモフェノール、p−ブロモフェノール、o−ヨードフェノール、m−ヨードフェノール、p−ヨードフェノール、o−アミノフェノール、m−アミノフェノール、p−アミノフェノール、o−ニトロフェノール、m−ニトロフェノール、p−ニトロフェノール、2,4−ジニトロフェノール、2,4,6−トリニトロフェノール等の一価フェノール置換体、ナフトール等の多環式一価フェノール、レゾルシン、アルキルレゾルシン、ピロガロール、カテコール、アルキルカテコール、ハイドロキノン、アルキルハイドロキノン、フロログルシン、ビスフェノール、ジヒドロキシナフタリン等の多価フェノール等が例示される。

【0025】

また上記ノボラックには例えば、パラホルムアルデヒド、ヘキサメチレンテトラミン等の硬化剤、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリ酢酸ビニル、フッ素樹脂、熱可塑性アクリル樹脂、熱可塑性ポリエステル、熱可塑性ポリアミド、熱可塑性ウレタン樹脂、アクリロニトリル−ブタジエン共重合体、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、エチレン−プロピレン共重合体、エチレン−プロピレンターポリマー等の熱可塑性樹脂、ウレタン樹脂、メラミン樹脂、尿素樹脂、熱硬化型アクリル樹脂、エポキシ樹脂、熱硬化型ポリエステル等の熱硬化性樹脂が添加されてもよい。

【0026】

該ノボラックの添加量は、繊維に対して通常10〜40質量%とする。該ノボラックを混合した繊維は、通常梳毛機や絡合機を通して繊維をほぐしたり、絡合したりしてフリースとする。

【0027】

上記繊維には更に難燃性剤として膨張黒鉛が添加されてもよい。本発明で使用される膨張黒鉛は、天然黒鉛を濃硫酸、硝酸、セレン酸等の無機酸に浸漬し、過塩素酸、過塩素酸塩、過マンガン酸塩、重クロム酸塩、過酸化水素等の酸化剤を添加して処理することによって得られるものであり、膨張開始温度が250℃〜300℃程度である。該膨張黒鉛の膨張容積は30〜300ml/g程度であり、粒径は300〜30メッシュ程度である。上記膨張黒鉛は通常上記ノボラックに対して15〜25質量%程度添加され、難燃性を向上させる。

【0028】

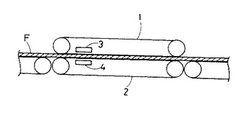

工程4にあっては、上記フリースの表裏面を選択加熱してこの部分のノボラックを融解しかつ硬化(樹脂化)せしめる。該フリースの表裏面を選択加熱するには図1に示すように上下一対の平版コンベア1,2間にフリースFを挟持通過させる。この際該平版コンベア1,2は熱風吹出し装置3,4によって加熱しておく。該加熱温度は、ノボラックの融点(120℃)以上に設定されるが、温度が高すぎると、フリースFの表裏面の選択加熱することが困難になるので、通常加熱温度は200℃以下に設定される。そして該フリースFの加熱時間(コンベア通過時間)は、通常30〜50秒とされる。

【0029】

このようにしてセミキュアーフェルトが得られるが、フェルト内部のノボラックはいまだA状態ないしはB状態にあり、該セミキュアーフェルトは長時間の保存後でも優れた成形性を示す。

【0030】

工程5にあっては、上記セミキュアーフェルトを所望の形状に加熱成形する。加熱成形は通常180〜250℃の温度で50〜100秒程度のプレス成形によって行なわれる。

【0031】

上記加熱成形時または加熱成形後に、該フェルトの表面および/または裏面に表皮材を積層してもよい。該表皮材としては、繊維編織物、不織布、プラスチックシート、合成皮革、天然皮革等が例示される。

【0032】

上記表皮材を上記フェルト表面に接着するには、ホットメルトフィルムを使用してもよいが、ホットメルト接着剤粉末分散液を使用することが望ましい。上記ホットメルト接着剤粉末分散液は、分散媒である水と、該分散媒に分散されるホットメルト接着剤粉末からなる。該分散液の分散媒としては、水以外に、上記難燃剤溶液で使用される水溶性有機溶剤を使用してもよい。

【0033】

上記ホットメルト接着剤粉末としては、例えば、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−エチルアクリレート共重合体等のポリオレフィン系樹脂、該ポリオレフィン系樹脂の変性物、ポリ塩化ビニル、ポリウレタン、ポリエステル、ポリエステル共重合体、ポリアミド、ポリアミド共重合体、セルロース誘導体、ポリビニルエーテル、ポリウレタン、ビニルブロック共重合体、ブチラール、フェノール樹脂、エポキシ樹脂等の粉末が使用される。

【0034】

上記ホットメルト接着剤粉末には、分散安定剤として上記難燃剤水溶液に使用されると同様な水溶性樹脂が添加されてもよいし、また界面活性剤が添加されてもよい。上記界面活性剤としては、例えば、高級アルコールサルフェート(Na塩またはアミン塩)、アルキルアリルスルフォン酸塩(Na塩またはアミン塩)、アルキルアリルスルフォン酸塩(Na塩またはアミン塩)、アルキルナフタレンスルフォン酸塩(Na塩またはアミン塩)、アルキルナフタレンスルフォン酸塩縮合物、アルキルフォスフェート、ジアルキルスルフォサクシネート、ロジン石鹸、脂肪酸塩(Na塩またはアミン塩)等のアニオン性界面活性剤、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェノールエーテル、ポリオキシエチレンアルキルエステル、ポリオキシエチレンアルキルアミン、ポリオキシエチレンアルキロールアミン、ポリオキシエチレンアルキルアマイド、ソルビタンアルキルエステル、ポリオキシエチレンソルビタンアルキルエステル等のノニオン性界面活性剤、オクタデシルアミンアセテート、イミダゾリン誘導体アセテート、ポリアルキレンポリアミン誘導体またはその塩、オクタデシルトリメチルアンモニウムクロライド、トリメチルアミノエチルアルキルアミドハロゲニド、アルキルピリジニウム硫酸塩、アルキルトリメチルアンモニウムハロゲニド等のカチオン性界面活性剤が例示される。

【0035】

上記ホットメルト接着剤粉末分散液は、成形前にフェルトおよび/または表皮材の接着面にスプレー等によって塗布し、次いで所望なれば乾燥後、フェルトと表皮材とを重ねて加熱成形と同時に接着を行なうか、あるいは、フェルトを成形した後、該ホットメルト接着剤粉末分散液を該成形フェルトおよび/または該表皮材の接着面にスプレー等によって塗布し、次いで所望なれば乾燥後圧着型を使用して該成形フェルトと表皮材とを接着する。この場合、該成形フェルトおよび/または該表皮材の接着面のホットメルト接着剤粉末分散液塗布層を予め加熱して該ホットメルト接着剤粉末を加熱軟化させてから冷間圧着してもよし、ホットメルト接着剤粉末軟化温度において熱間圧着してもよい。

【0036】

以下、本発明を実施例によって説明する。なお本発明は以下に示される実施例のみに限定されるものではない。

【0037】

〔実施例1〕

衣料として使用された繊維シート屑を裁断機により1片が巾約1〜5cm、長さ約1〜10cmの大きさに裁断した繊維シート裁断物を用い、難燃剤としてリン酸アンモニウム20質量%と、水溶性樹脂としてポリビニルアルコール(鹸化度:98.6%)0.5質量%を水に溶解させた水溶液を含浸し、その後遠心分離機により余分に付着した水溶液を除去し140℃で乾燥させ、固形分として該繊維シート裁断物に対して20質量%の含浸量になるよう調整した(工程1)。上記リン酸アンモニウムが含浸された繊維シート裁断物を解繊機にかけ繊維化し(工程2)、次にミキサーを用い硬化剤としてヘキサメチレンテトラミン入りノボラック粉末(融点:76〜86℃)を、該繊維に対し25質量%の添加量で添加してフリースを形成(工程3)した後、フォーミング装置により該フリースを堆積し、図1に示す平版コンベア上で180℃×40秒間加熱させて該フリースの表裏面を硬化させた目付量800g/m2、厚さ20mmのセミキュアーフェルト(1)を得た。

【0038】

〔実施例2〕

実施例1において難燃剤としてリン酸アンモニウム20質量%と、固形分40質量%のスルホメチル化フェノール−アルキルレゾルシン−ホルムアルデヒド樹脂初期縮合物5質量%を溶解させた水溶液を使用した他は実施例1と同様にして目付量800g/m2、厚さ20mmのセミキュアーフェルト(2)を得た。

【0039】

〔比較例1〕

実施例1において水溶性樹脂あるいはレゾルシノール系初期縮合物は除去し、難燃剤としてリン酸アンモニウム20質量%と、水80質量%とした以外は実施例1と同様にして目付量800g/m2、厚さ20mmのセミキュアーフェルト(3)を得た

【0040】

〔実施例3〕

織物、不織布等の合成繊維/天然繊維からなる再生および破断屑からなる繊維シートを裁断機により1片が巾約1〜5cm、長さ約1〜10cmの大きさに裁断した繊維シート裁断物を用い、難燃剤としてポリリン酸アンモニウム20質量%と、固形分40質量%のスルホメチル化フェノール−アルキルレゾルシン−ホルムアルデヒド樹脂初期縮合物5質量%を溶解させた固形分22質量%水溶液を該繊維シート裁断物に含浸させ、遠心分離機により余分に付着した水溶液を除去し130〜140℃で乾燥させ、該繊維シート裁断物に対し固形分として18質量%の含浸量になるよう調整した。次にこの難燃剤が含浸された該繊維シート裁断物を解繊機で繊維化し、次にヘキサメチレンテトラミン入りノボラック粉末(融点:76〜86℃)80質量部と膨張黒鉛(粒子径:150〜200μm、膨張開始温度:300℃、膨張率:350ml/g)20質量部を均一に混合した混合物を、ミキサーを用い難燃剤が含浸された該繊維に対して30質量%になるよう混合しフリースをした後、フォーミング装置により該フリースを堆積し、図1に示す平版コンベア上で180℃×35秒間加熱させて該フリースの表裏面を硬化させた目付量800g/m2、厚さ20mmのセミキュアーフェルト(4)を得た。

【0041】

〔難燃試験〕

実施例1〜3および比較例1で得られたセミキュアーフェルト(1〜4)を室温にて7日、30日、60日放置した後、熱圧プレス成形機を用いて、200℃×70秒プレス成形し、厚さ10mmの成形物を得た。

この成形物をそのまゝの常態時、および耐水試験として、20±3℃の水中に48時間浸漬後取出し30±3℃で24時間乾燥させた物の難燃性をUL94規格に準じて試験を行なった。結果を表1に示す。

【0042】

【表1】

【0043】

表1の結果から、本発明品は放置安定性や成形性に優れ、また耐水試験後の難燃性も良好な成形物が得られた。また水溶性樹脂やレゾルシノール系初期縮合物を省いた比較例1は耐水試験後の難燃性が低下することが判る。

【0044】

〔実施例4〕

ポリエチレン繊維からなるスパンボンド不織布(目付量30g/m2)の裏面にポリアミド樹脂のホットメルト接着剤粉末(粒度:70〜100μm、融点:110℃)が、該不織布に対し5g/m2の塗布量で付着された不織布を表皮材とし、実施例3で得られたセミキュアーフェルト(4)に重合し200℃×60秒で成形したところ耐水性、耐久性に優れ、難燃性としてUL94規格のV−0である成形物が得られた。この成形物は自動車のフードサイレンサ、ダッシュサイレンサ、内装材として有用である。

【産業上の利用可能性】

【0045】

本発明の難燃性成形フェルトは、例えば、自動車の天井材、ダッシュサイレンサ、フードサイレンサ、エンジンアンダーカバーサイレンサ、シリンダーヘッドカバーサイレンサ、ダッシュアウターサイレンサ、フロアマット、ダッシュボード、ドアトリアム等の内装材の基材あるいは該基材に積層される補強材、あるいは吸音材、断熱材、建築材料等として有用である。

【図面の簡単な説明】

【0046】

【図1】フリース加熱装置の説明側面図

【符号の説明】

【0047】

1,2 平板コンベア

3,4 熱風吹出し装置

F フリース

【技術分野】

【0001】

本発明は、難燃性を有する成形フェルトの製造方法に関するものである。

【背景技術】

【0002】

従来から例えば自動車や住宅等に使用されている成形フェルトを難燃化する試みがなされている。上記成形フェルトを難燃化するには、環境汚染性の少ないリン酸系難燃剤を使用することが望ましい。

上記リン酸系難燃剤を使用して成形フェルトを製造するには、フェルト原料の繊維に粉末状難燃剤を混合してフェルトにする方法、フェルト原料の繊維に難燃剤水溶液を噴霧して混合し、乾燥した後フェルトにする方法、フェルトに難燃剤水溶液を塗布または含浸せしめる方法等が一般に行なわれている(例えば、特許文献1〜4参照)。

【0003】

【特許文献1】特開平7−3602号公報

【特許文献2】特開平7−3594号公報

【特許文献3】特開平7−166458号公報

【特許文献4】特開2002−339220号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

フェルト原料の繊維に粉末難燃剤を混合する方法にあっては、繊維と粉末とを均一に混合することが困難であり、難燃性にむらのあるフェルトになりがちであること、フェルト原料の繊維に難燃剤水溶液を噴霧混合する方法あるいはフェルトに難燃剤水溶液を塗布または含浸させる方法にあっては、難燃剤が水溶性のものを使用する結果、フェルトに付与される難燃性に耐水性、耐久性がない等の問題点がある。

【課題を解決するための手段】

【0005】

本発明は上記課題を解決するための手段として、 繊維シートの細断物に水溶性樹脂および/またはスルホメチル化および/またはスルフィメチル化されたレゾルシノール系樹脂初期縮合物を添加したリン酸系難燃剤水溶液を含浸した後乾燥する工程1

該細断物を解繊して繊維とする工程2

該繊維にノボラック型フェノール樹脂粉末を混合してフリースを形成する工程3

該フリースの表裏層を選択加熱し、該フリースの表裏層のフェノール樹脂を硬化せしめてセミキュアーフェルトとする工程4

該セミキュアーフェルトを所望の形状に加熱成形する工程5

以上の工程1,2,3,4,5からなる成形フェルトの製造方法を提供する。

該繊維には更に膨張黒鉛粉末が添加混合されている望ましい。

【発明の効果】

【0006】

〔作用〕

本発明では、繊維シートをまず細断し、該細断物にリン酸系難燃剤溶液を含浸させる。該細断物はリボン状であり、難燃剤溶液を含浸させた場合にも、該細断物相互がくっつき合いや絡み合いが少なく、また該細断物相互がくっつき合ったり絡み合ったりしてもほぐし易い。

更に該細断物と該難燃剤溶液とは容易に均一混合されるし、該難燃剤溶液を含浸した該細断物は乾燥も容易である。

【0007】

ノボラック型フェノール樹脂は初期縮合物が固体粉末であるから、該固体粉末を繊維に混合する乾式法が採用され得る。そして繊維にノボラック型フェノール樹脂粉末(ノボラック粉末)を混合してフリースとした場合、該フリースの表裏面を選択加熱してこの部分のノボラックのみ溶融硬化せしめてセミキュアーフェルトとすることが出来、セミキュアーフェルトとして長期成形性を失うことなく保存することが出来る。該セミキュアーフェルトは加熱成形によって所望の形状に成形することが出来る。

【0008】

該リン酸系難燃剤水溶液に添加されている水溶性樹脂あるいはスルホメチル化および/またはスルフィメチル化されたレゾルシノール系樹脂初期縮合物は、フェルト成形時の加熱によって、上記ノボラックとが反応し、該フェノール樹脂硬化物に該水溶性樹脂あるいは上記レゾルシノール系樹脂初期縮合物が化学結合あるいは共縮合によって取込まれる。この際、該リン酸系難燃剤も水溶性樹脂あるいは上記レゾルシノール系樹脂初期縮合物と共にフェノール樹脂硬化物に取込まれフェルト中に固定されるので、該リン酸系難燃剤はフェルト中で水に殆ど不溶性となり、耐久性のある難燃性が得られる。

【0009】

該繊維に更に膨張黒鉛が添加されてた場合には、リン酸系難燃剤のみ使用した場合よりも難燃性が向上する。

【0010】

〔効果〕

したがって本発明にあっては、耐久性に優れた高度の難燃性を有する成形フェルトを容易に製造することが出来る。

【発明を実施するための最良の形態】

【0011】

本発明を以下に詳細に説明する。

本発明において使用される繊維シートとしては、繊維編織物、不織物、フェルト等がある。該繊維シートとしては、例えば自動車の天井材、ドアトリム、ダッシュボード、リアパーセル、トランクルームの内装材、床下カバー材等の自動車内装材のスクラップ、自動車や建築物の断熱材、カーペット、壁材、シートのトリムカバー等のスクラップ、衣服のスクラップ等種々の繊維製品のスクラップを使用することが望ましい。

【0012】

該繊維シートを構成する繊維としては、例えば、ポリエステル繊維、ポリエチレン繊維、ポリプロピレン繊維、ポリアミド繊維、アクリル繊維、ウレタン繊維、ポリ塩化ビニル繊維、ポリ塩化ビニリデン繊維、アラミド繊維等の合成繊維、羊毛、モヘア、カシミア、ラクダ毛、アルパカ、ビキュナ、アンゴラ、蚕糸、キワタ、ガマ繊維、パルプ、木綿、ヤシ繊維、麻繊維、竹繊維、ケナフ繊維等の天然繊維、レーヨン(人絹、スフ)、ポリノジック、キュプラ、アセテート、トリアセテート等のセルロース系人造繊維、ガラス繊維、炭素繊維、セラミック繊維、石綿繊維等の無機繊維がある。

上記繊維シートは例えばシュレッダー、反毛機によってリボン状に細断される。

【0013】

工程1にあっては、該細断物にリン酸系難燃剤水溶液が含浸される。リン酸系難燃剤としては、例えば例えば、リン酸アンモニウム、ポリリン酸アンモニウム、リン酸エステル類、リン酸1グアニジン、リン酸2グアニジン、メチロールリン酸グアニジン、リン酸エステルグアニジン塩、リン酸エステルジメチロールグアニジン等がある。

【0014】

上記リン酸系難燃剤は、水あるいはメタノール、エタノール、イソプロパノール、n−プロパノール、n−ブタノール、イソブタノール、sec−ブタノール、t−ブタノール、n−アミルアルコール、イソアミルアルコール、n−ヘキサノール、メチルアミルアルコール、2−エチルブタノール、n−ヘプタノール、n−オクタノール、トリメチルノニルアルコール、シクロヘキサノール、ベンジルアルコール、フルフリルアルコール、テトラヒドロフルフリルアルコール、アビエチルアルコール、ジアセトンアルコール等のアルコール類、アセトン、メチルアセトン、メチルエチルケトン、メチル−n−プロピルケトン、メチル−n−ブチルケトン、メチルイソブチルケトン、ジエチルケトン、ジ−n−プロピルケトン、ジイソブチルケトン、アセトニルアセトン、メチルオキシド、シクロヘキサノン、メチルシクロヘキサノン、アセトフェノン、ショウノウ等のケトン類、エチレングリコール、ジエチレングリコール、トリエチレングリコール、プロピレングリコール、トリメチレングリコール、ポリエチレングリコール等のグリコール類、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールイソプロピルエーテル、ジエチレングリコールモノメチルエーテル、トリエチレングリコールモノメチルエーテル等のグリコールエーテル類、エチレングリコールジアセテート、ジエチレングリコールモノエチルエーテルアセテート等の上記グリコール類のエステル類やその誘導体、1,4−ジオキサン等のエーテル類、ジエチルセロルブ、ジエチルカルビトール、エチルラクテート、イソプロピルラクテート、ジグリコールジアセテート、ジメチルホルムアミド等の水溶性有機溶剤あるいは上記水溶性有機溶剤の一種または二種以上と水との混合溶剤中に溶解される。上記リン酸系難燃剤水溶液におけるリン酸系難燃剤の濃度は、通常15〜25質量%程度とされる。

【0015】

上記難燃剤溶液には水溶性樹脂あるいはスルホメチル化および/またはスルフィメチル化されたレゾルシノール系樹脂初期縮合物が添加される。上記水溶性樹脂としては、例えばポリアクリル酸ソーダ、ポリアクリル酸エステル部分鹸化物、ポリビニルアルコール、カルボキシメチルセルロース、メチルセルロース、エチルセルロース、ハイドロキシエチルセルロース、ポリエチレンオキサイド、デンプン、変性デンプン等が例示される。上記スルホメチル化および/またはスルフィメチル化されたレゾルシノール系樹脂初期縮合物とは、レゾルシノール系単量体とホルムアルデヒドとを反応させてレゾルシノール系樹脂初期縮合物とする際、該縮合反応の前および/または後にスルフィメチル化またはスルホメチル化する。上記レゾルシノール系単量体としては、例えばレゾルシン、5−メチルレゾルシン、5−エチルレゾルシン、5−プロピルレゾルシン、5−n−ブチルレゾルシン、4,5−ジメチルレゾルシン、2,5−ジメチルレゾルシン、4,5−ジエチルレゾルシン、2,5−ジエチルレゾルシン、4,5−ジプロピルレゾルシン、2 , 5-ジプロピルレゾルシン、4−メチル−5−エチルレゾルシン、2−メチル−5−メチルレゾルシン、2−メチル−5−エチルレゾルシン、2,4,5−トリメチルレゾルシン、2,4,5−トリエチルレゾルシン等のレゾルシンおよびアルキルレゾルシン等のレゾルシン系化合物、およびこれらの混合物等が例示される。

【0016】

上記初期縮合物には例えばフェノールや、o−クレゾール、m−クレゾール、p−クレゾール、エチルフェノール、イソプロピルフェノール、キシレノール、3,5−キシレノール、ブチルフェノール、t−ブチルフェノール、ノニルフェノール等のアルキルフェノール、o−フルオロフェノール、m−フルオロフェノール、p−フルオロフェノール、o−クロロフェノール、m−クロロフェノール、p−クロロフェノール、o−ブロモフェノール、m−ブロモフェノール、p−ブロモフェノール、o−ヨードフェノール、m−ヨードフェノール、p−ヨードフェノール、o−アミノフェノール、m−アミノフェノール、p−アミノフェノール、o−ニトロフェノール、m−ニトロフェノール、p−ニトロフェノール、2,4−ジニトロフェノール、2,4,6−トリニトロフェノール等の一価フェノール置換体、ナフトール等の多環式一価フェノール、ピロガロール、カテコール、アルキルカテコール、ハイドロキノン、アルキルハイドロキノン、フロログルシン、ビスフェノール、ジヒドロキシナフタリン等の多価フェノール等のフェノール系単量体が共縮合されてもよい。

【0017】

上記レゾルシノール系化合物あるいは初期縮合物をスルホメチル化および/またはスルフィメチル化するには、レゾルシノール系単量体とホルムアルデヒドとを反応させてレゾルシノール系樹脂初期縮合物とする際、該縮合反応の前および/または後にスルホメチル化剤および/またはスルフィメチル化剤を添加する。該スルホメチル化剤としては、例えば亜硫酸、重亜硫酸又はメタ重亜硫酸と、アルカリ金属又はトリメチルアミンやベンジルトリメチルアンモニウム等の第四級アミンもしくは第四級アンモニウムとを反応させて得られる水溶性亜硫酸塩や、これらの水溶性亜硫酸塩とアルデヒドとの反応によって得られるヒドロキシメタンスルホン酸塩等のヒドロキシアルカンスルホン酸塩が例示される。

【0018】

上記レゾルシノール系化合物あるいは初期縮合物をスルフィメチル化するには、スルフィメチル化剤として、例えばホルムアルデヒドナトリウムスルホキシラート(ロンガリット)、ベンズアルデヒドナトリウムキシラート等の脂肪族、芳香族アルデヒドのアルカリ金属スルホキシラート類、ナトリウムハイドロサルファイト、マグネシウムハイドロサルファイト等のアルカリ金属、アルカリ土類金属のハイドロサルファイト(亜ジチオン酸塩)類、ナトリウムエチルスルホキシラート等のアルキルスルホキシラート類、ヒドロキシメタンスルフィン酸塩等のヒドロキシアルカンスルフィン酸塩等を、上記スルホメチル化反応と同様にレゾルシノール系単量体とホルムアルデヒドとを反応させてレゾルシノール系樹脂初期縮合物とする際、該縮合反応の前および/または後に添加する。

【0019】

スルホメチル化剤および/またはスルフィメチル化剤は、該初期縮合物のメチロール基および/または該初期縮合物の芳香環と反応して、該初期縮合物にスルホメチル基および/またはスルフィメチル基が導入される。スルホメチル化剤および/またはスルフィメチル化剤の総添加量は、フェノール系化合物1モルに対して、通常0.001〜1.5モルである。0.001モル以下の場合はフェノール系樹脂の親水性が充分でなく、1.5モル以上の場合はフェノール系樹脂の耐水性が悪くなる。製造される初期縮合物の硬化性、硬化後の樹脂の物性等の性能を良好に保持するためには、0.01〜0.8モル程度とするのが好ましい。

【0020】

上記水溶性樹脂は、カルボキシル基や水酸基を有するので、フェノール樹脂と反応可能であり、フェノール樹脂の硬化時に反応してフェノール樹脂硬化物に化学結合によって取込まれ、また上記スルホメチル化あるいはスルフィメチル化されたレゾルシノール系初期縮合物はノボラックと共縮合してフェノール樹脂硬化物に取込まれ、この際溶液中のリン酸系難燃剤もフェルト中に該水溶性樹脂あるいは上記レゾルシノール系初期縮合物と共に固定されるので、フェルト中では水に殆ど不溶性となり耐久性のある難燃性が保障される。

上記水溶性樹脂および/または上記レゾルシノール系初期縮合物は、通常上記難燃剤水溶液に対して通常0.2〜20質量%程度添加される。

【0021】

上記難燃剤水溶液は通常上記細断物に対して難燃剤として5〜50質量%、望ましくは10〜30質量%添加される。

【0022】

上記難燃剤水溶液を含浸した細断物は乾燥せしめられるが、乾燥は通常熱風乾燥によって行われる。この場合の加熱温度は膨張黒鉛を添加した場合には、該膨張黒鉛の膨張開始温度250℃よりも低い温度に設定する。

【0023】

工程2にあっては、上記乾燥工程後の細断物を解繊機によって繊維に解繊する。

【0024】

工程3にあっては、得られた繊維にノボラック型フェノール樹脂を混合してフリースとする。該ノボラック型フェノール樹脂としては、フェノール系単量体とホルムアルデヒドを酸触媒を使用して反応せしめて初期縮合物(プレポリマー)とした固体粉末状のもの(ノボラック)を混合する。該フェノール系単量体としては、例えばフェノールや、o−クレゾール、m−クレゾール、p−クレゾール、エチルフェノール、イソプロピルフェノール、キシレノール、3,5−キシレノール、ブチルフェノール、t−ブチルフェノール、ノニルフェノール等のアルキルフェノール、o−フルオロフェノール、m−フルオロフェノール、p−フルオロフェノール、o−クロロフェノール、m−クロロフェノール、p−クロロフェノール、o−ブロモフェノール、m−ブロモフェノール、p−ブロモフェノール、o−ヨードフェノール、m−ヨードフェノール、p−ヨードフェノール、o−アミノフェノール、m−アミノフェノール、p−アミノフェノール、o−ニトロフェノール、m−ニトロフェノール、p−ニトロフェノール、2,4−ジニトロフェノール、2,4,6−トリニトロフェノール等の一価フェノール置換体、ナフトール等の多環式一価フェノール、レゾルシン、アルキルレゾルシン、ピロガロール、カテコール、アルキルカテコール、ハイドロキノン、アルキルハイドロキノン、フロログルシン、ビスフェノール、ジヒドロキシナフタリン等の多価フェノール等が例示される。

【0025】

また上記ノボラックには例えば、パラホルムアルデヒド、ヘキサメチレンテトラミン等の硬化剤、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリ酢酸ビニル、フッ素樹脂、熱可塑性アクリル樹脂、熱可塑性ポリエステル、熱可塑性ポリアミド、熱可塑性ウレタン樹脂、アクリロニトリル−ブタジエン共重合体、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、エチレン−プロピレン共重合体、エチレン−プロピレンターポリマー等の熱可塑性樹脂、ウレタン樹脂、メラミン樹脂、尿素樹脂、熱硬化型アクリル樹脂、エポキシ樹脂、熱硬化型ポリエステル等の熱硬化性樹脂が添加されてもよい。

【0026】

該ノボラックの添加量は、繊維に対して通常10〜40質量%とする。該ノボラックを混合した繊維は、通常梳毛機や絡合機を通して繊維をほぐしたり、絡合したりしてフリースとする。

【0027】

上記繊維には更に難燃性剤として膨張黒鉛が添加されてもよい。本発明で使用される膨張黒鉛は、天然黒鉛を濃硫酸、硝酸、セレン酸等の無機酸に浸漬し、過塩素酸、過塩素酸塩、過マンガン酸塩、重クロム酸塩、過酸化水素等の酸化剤を添加して処理することによって得られるものであり、膨張開始温度が250℃〜300℃程度である。該膨張黒鉛の膨張容積は30〜300ml/g程度であり、粒径は300〜30メッシュ程度である。上記膨張黒鉛は通常上記ノボラックに対して15〜25質量%程度添加され、難燃性を向上させる。

【0028】

工程4にあっては、上記フリースの表裏面を選択加熱してこの部分のノボラックを融解しかつ硬化(樹脂化)せしめる。該フリースの表裏面を選択加熱するには図1に示すように上下一対の平版コンベア1,2間にフリースFを挟持通過させる。この際該平版コンベア1,2は熱風吹出し装置3,4によって加熱しておく。該加熱温度は、ノボラックの融点(120℃)以上に設定されるが、温度が高すぎると、フリースFの表裏面の選択加熱することが困難になるので、通常加熱温度は200℃以下に設定される。そして該フリースFの加熱時間(コンベア通過時間)は、通常30〜50秒とされる。

【0029】

このようにしてセミキュアーフェルトが得られるが、フェルト内部のノボラックはいまだA状態ないしはB状態にあり、該セミキュアーフェルトは長時間の保存後でも優れた成形性を示す。

【0030】

工程5にあっては、上記セミキュアーフェルトを所望の形状に加熱成形する。加熱成形は通常180〜250℃の温度で50〜100秒程度のプレス成形によって行なわれる。

【0031】

上記加熱成形時または加熱成形後に、該フェルトの表面および/または裏面に表皮材を積層してもよい。該表皮材としては、繊維編織物、不織布、プラスチックシート、合成皮革、天然皮革等が例示される。

【0032】

上記表皮材を上記フェルト表面に接着するには、ホットメルトフィルムを使用してもよいが、ホットメルト接着剤粉末分散液を使用することが望ましい。上記ホットメルト接着剤粉末分散液は、分散媒である水と、該分散媒に分散されるホットメルト接着剤粉末からなる。該分散液の分散媒としては、水以外に、上記難燃剤溶液で使用される水溶性有機溶剤を使用してもよい。

【0033】

上記ホットメルト接着剤粉末としては、例えば、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−エチルアクリレート共重合体等のポリオレフィン系樹脂、該ポリオレフィン系樹脂の変性物、ポリ塩化ビニル、ポリウレタン、ポリエステル、ポリエステル共重合体、ポリアミド、ポリアミド共重合体、セルロース誘導体、ポリビニルエーテル、ポリウレタン、ビニルブロック共重合体、ブチラール、フェノール樹脂、エポキシ樹脂等の粉末が使用される。

【0034】

上記ホットメルト接着剤粉末には、分散安定剤として上記難燃剤水溶液に使用されると同様な水溶性樹脂が添加されてもよいし、また界面活性剤が添加されてもよい。上記界面活性剤としては、例えば、高級アルコールサルフェート(Na塩またはアミン塩)、アルキルアリルスルフォン酸塩(Na塩またはアミン塩)、アルキルアリルスルフォン酸塩(Na塩またはアミン塩)、アルキルナフタレンスルフォン酸塩(Na塩またはアミン塩)、アルキルナフタレンスルフォン酸塩縮合物、アルキルフォスフェート、ジアルキルスルフォサクシネート、ロジン石鹸、脂肪酸塩(Na塩またはアミン塩)等のアニオン性界面活性剤、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェノールエーテル、ポリオキシエチレンアルキルエステル、ポリオキシエチレンアルキルアミン、ポリオキシエチレンアルキロールアミン、ポリオキシエチレンアルキルアマイド、ソルビタンアルキルエステル、ポリオキシエチレンソルビタンアルキルエステル等のノニオン性界面活性剤、オクタデシルアミンアセテート、イミダゾリン誘導体アセテート、ポリアルキレンポリアミン誘導体またはその塩、オクタデシルトリメチルアンモニウムクロライド、トリメチルアミノエチルアルキルアミドハロゲニド、アルキルピリジニウム硫酸塩、アルキルトリメチルアンモニウムハロゲニド等のカチオン性界面活性剤が例示される。

【0035】

上記ホットメルト接着剤粉末分散液は、成形前にフェルトおよび/または表皮材の接着面にスプレー等によって塗布し、次いで所望なれば乾燥後、フェルトと表皮材とを重ねて加熱成形と同時に接着を行なうか、あるいは、フェルトを成形した後、該ホットメルト接着剤粉末分散液を該成形フェルトおよび/または該表皮材の接着面にスプレー等によって塗布し、次いで所望なれば乾燥後圧着型を使用して該成形フェルトと表皮材とを接着する。この場合、該成形フェルトおよび/または該表皮材の接着面のホットメルト接着剤粉末分散液塗布層を予め加熱して該ホットメルト接着剤粉末を加熱軟化させてから冷間圧着してもよし、ホットメルト接着剤粉末軟化温度において熱間圧着してもよい。

【0036】

以下、本発明を実施例によって説明する。なお本発明は以下に示される実施例のみに限定されるものではない。

【0037】

〔実施例1〕

衣料として使用された繊維シート屑を裁断機により1片が巾約1〜5cm、長さ約1〜10cmの大きさに裁断した繊維シート裁断物を用い、難燃剤としてリン酸アンモニウム20質量%と、水溶性樹脂としてポリビニルアルコール(鹸化度:98.6%)0.5質量%を水に溶解させた水溶液を含浸し、その後遠心分離機により余分に付着した水溶液を除去し140℃で乾燥させ、固形分として該繊維シート裁断物に対して20質量%の含浸量になるよう調整した(工程1)。上記リン酸アンモニウムが含浸された繊維シート裁断物を解繊機にかけ繊維化し(工程2)、次にミキサーを用い硬化剤としてヘキサメチレンテトラミン入りノボラック粉末(融点:76〜86℃)を、該繊維に対し25質量%の添加量で添加してフリースを形成(工程3)した後、フォーミング装置により該フリースを堆積し、図1に示す平版コンベア上で180℃×40秒間加熱させて該フリースの表裏面を硬化させた目付量800g/m2、厚さ20mmのセミキュアーフェルト(1)を得た。

【0038】

〔実施例2〕

実施例1において難燃剤としてリン酸アンモニウム20質量%と、固形分40質量%のスルホメチル化フェノール−アルキルレゾルシン−ホルムアルデヒド樹脂初期縮合物5質量%を溶解させた水溶液を使用した他は実施例1と同様にして目付量800g/m2、厚さ20mmのセミキュアーフェルト(2)を得た。

【0039】

〔比較例1〕

実施例1において水溶性樹脂あるいはレゾルシノール系初期縮合物は除去し、難燃剤としてリン酸アンモニウム20質量%と、水80質量%とした以外は実施例1と同様にして目付量800g/m2、厚さ20mmのセミキュアーフェルト(3)を得た

【0040】

〔実施例3〕

織物、不織布等の合成繊維/天然繊維からなる再生および破断屑からなる繊維シートを裁断機により1片が巾約1〜5cm、長さ約1〜10cmの大きさに裁断した繊維シート裁断物を用い、難燃剤としてポリリン酸アンモニウム20質量%と、固形分40質量%のスルホメチル化フェノール−アルキルレゾルシン−ホルムアルデヒド樹脂初期縮合物5質量%を溶解させた固形分22質量%水溶液を該繊維シート裁断物に含浸させ、遠心分離機により余分に付着した水溶液を除去し130〜140℃で乾燥させ、該繊維シート裁断物に対し固形分として18質量%の含浸量になるよう調整した。次にこの難燃剤が含浸された該繊維シート裁断物を解繊機で繊維化し、次にヘキサメチレンテトラミン入りノボラック粉末(融点:76〜86℃)80質量部と膨張黒鉛(粒子径:150〜200μm、膨張開始温度:300℃、膨張率:350ml/g)20質量部を均一に混合した混合物を、ミキサーを用い難燃剤が含浸された該繊維に対して30質量%になるよう混合しフリースをした後、フォーミング装置により該フリースを堆積し、図1に示す平版コンベア上で180℃×35秒間加熱させて該フリースの表裏面を硬化させた目付量800g/m2、厚さ20mmのセミキュアーフェルト(4)を得た。

【0041】

〔難燃試験〕

実施例1〜3および比較例1で得られたセミキュアーフェルト(1〜4)を室温にて7日、30日、60日放置した後、熱圧プレス成形機を用いて、200℃×70秒プレス成形し、厚さ10mmの成形物を得た。

この成形物をそのまゝの常態時、および耐水試験として、20±3℃の水中に48時間浸漬後取出し30±3℃で24時間乾燥させた物の難燃性をUL94規格に準じて試験を行なった。結果を表1に示す。

【0042】

【表1】

【0043】

表1の結果から、本発明品は放置安定性や成形性に優れ、また耐水試験後の難燃性も良好な成形物が得られた。また水溶性樹脂やレゾルシノール系初期縮合物を省いた比較例1は耐水試験後の難燃性が低下することが判る。

【0044】

〔実施例4〕

ポリエチレン繊維からなるスパンボンド不織布(目付量30g/m2)の裏面にポリアミド樹脂のホットメルト接着剤粉末(粒度:70〜100μm、融点:110℃)が、該不織布に対し5g/m2の塗布量で付着された不織布を表皮材とし、実施例3で得られたセミキュアーフェルト(4)に重合し200℃×60秒で成形したところ耐水性、耐久性に優れ、難燃性としてUL94規格のV−0である成形物が得られた。この成形物は自動車のフードサイレンサ、ダッシュサイレンサ、内装材として有用である。

【産業上の利用可能性】

【0045】

本発明の難燃性成形フェルトは、例えば、自動車の天井材、ダッシュサイレンサ、フードサイレンサ、エンジンアンダーカバーサイレンサ、シリンダーヘッドカバーサイレンサ、ダッシュアウターサイレンサ、フロアマット、ダッシュボード、ドアトリアム等の内装材の基材あるいは該基材に積層される補強材、あるいは吸音材、断熱材、建築材料等として有用である。

【図面の簡単な説明】

【0046】

【図1】フリース加熱装置の説明側面図

【符号の説明】

【0047】

1,2 平板コンベア

3,4 熱風吹出し装置

F フリース

【特許請求の範囲】

【請求項1】

繊維シートの細断物に水溶性樹脂および/またはスルホメチル化および/またはスルフィメチル化されたレゾルシノール系樹脂初期縮合物を添加したリン酸系難燃剤水溶液を含浸した後乾燥する工程1

該細断物を解繊して繊維とする工程2

該繊維にノボラック型フェノール樹脂粉末を混合してフリースを形成する工程3

該フリースの表裏層を選択加熱し、該フリースの表裏層のフェノール樹脂を硬化せしめてセミキュアーフェルトとする工程4

該セミキュアーフェルトを所望の形状に加熱成形する工程5

以上の工程1,2,3,4,5からなる成形フェルトの製造方法。

【請求項2】

該繊維には更に膨張黒鉛粉末が添加混合されている請求項1に記載の成形フェルトの製造方法。

【請求項1】

繊維シートの細断物に水溶性樹脂および/またはスルホメチル化および/またはスルフィメチル化されたレゾルシノール系樹脂初期縮合物を添加したリン酸系難燃剤水溶液を含浸した後乾燥する工程1

該細断物を解繊して繊維とする工程2

該繊維にノボラック型フェノール樹脂粉末を混合してフリースを形成する工程3

該フリースの表裏層を選択加熱し、該フリースの表裏層のフェノール樹脂を硬化せしめてセミキュアーフェルトとする工程4

該セミキュアーフェルトを所望の形状に加熱成形する工程5

以上の工程1,2,3,4,5からなる成形フェルトの製造方法。

【請求項2】

該繊維には更に膨張黒鉛粉末が添加混合されている請求項1に記載の成形フェルトの製造方法。

【図1】

【公開番号】特開2006−161166(P2006−161166A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−349210(P2004−349210)

【出願日】平成16年12月2日(2004.12.2)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月2日(2004.12.2)

【出願人】(000243892)名古屋油化株式会社 (78)

【Fターム(参考)】

[ Back to top ]