成形プレス用クッション材

【課題】成形プレス用クッション材として優れた機能、特に優れたクッション性と貼り付き防止効果を有するクッション材を提供する。

【解決手段】1層以上のフェルト層と、フェルト層の両外周面に耐熱クロス(例えばガラスクロス)を配置し、更にその両外周面にテトラフルオロエチレン系フィルムを表層材として配置した成形プレス用クッション材である。

【解決手段】1層以上のフェルト層と、フェルト層の両外周面に耐熱クロス(例えばガラスクロス)を配置し、更にその両外周面にテトラフルオロエチレン系フィルムを表層材として配置した成形プレス用クッション材である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅貼り積層板やフレキシブルプリント基板、セラミクス積層板などの精密機器部品を製造する工程で使用する成形プレス用クッション材(以下、単にクッション材と記す場合がある。)に係り、優れたクッション性を有するクッション材に関する。

【背景技術】

【0002】

積層構造を有する製品(積層製品)は、たとえば、複数の熱盤の間に挟持され、この熱盤による熱プレスにより製造される。

この方法で製造される積層製品の一例は、次の通りである。なお、積層製品には、下記に示す例の他に多種多様な製品がある。

(1)プリント配線板の基板となる積層板

この積層板としては、クラフト紙とフェノール樹脂からなる紙フェノール積層板や、ガラス繊維の織布とエポキシ樹脂とからなるガラスエポキシ積層板などがある。

(2)プリント配線板

この積層板としては、基板の片面に導体パターンを形成した片面プリント配線板や、基板の両面に導体パターンを形成した両面プリント配線板、基板の外面だけでなく内部にも導体パターンを形成した多層プリント配線板などがある。

(3)フラットパネルディスプレイ:液晶ディスプレイ、エレクトロルミネセンスなどがある。

(4)半導体パッケージ:チップとほぼ同サイズのチップサイズパッケージ(Chip Size Package,CSP)などがある。

【0003】

これらの各種積層製品(被成形体)を成形プレス装置で製造する工程では、熱盤と積層製品との間にクッション材が介在される。このクッション材は、熱盤と積層製品とが直接接しないようにクッション性を有するとともに、熱盤で発生する熱を積層製品の全面に均一に伝える機能を発揮する。

【0004】

このクッション材の具体的使用例を、図1に基づいて説明する。

図1は、両面プリント配線プリント板の製造装置における、積層板の成形プレスの一例を示す断面図である。図1に示す成形プレス装置では、対向配置される一対の熱盤40と、一対の熱盤40より内方側に配置される一対のクッション材Cと、一対のクッション材Cより内方側に配置される一対の鏡面板50と、銅箔60と、プリプレグ70とが使用される。

最終的には、プリプレグ70と銅箔60とにより、両面プリント配線板(積層製品)が形成される。プリプレグ70は、ガラスクロスにエポキシ樹脂が含浸され半キュアー状態とされている板材を、複数枚重ねることにより構成される。

【0005】

成形プレス装置では熱盤40,40により熱と圧力を加え、成形するのであるが、この時の成形条件は、エポキシ樹脂原料の配合などにより異なる。また、成形工程で使用されるクッション材の熱移動量(昇温速度:℃/min)が製造条件に合致していないと、積層製品に物性差が生ずる虞があった。また、均一な積層製品を製造するためには、一定の圧力と熱を掛ける必要があるが、積層板に加える熱と圧力がクッション材の全面において均一でなければならない。図1は、このような構成で熱盤40とプリプレグ70との間に平板のクッション材Cを介在させて、熱プレスが行われる。しかし、このような熱プレスが繰り返し行われると、熱盤40及び/または鏡面板50に当接するクッション材表面が平滑になり過ぎてしまい、クッション材Cが熱盤40及び/または鏡面板50に貼り付いてしまう現象が見られるようになってきた。

特に、クッション材がニードルパンチタイプの場合、クッション材表面の凹凸(ニードルパンチの針穴の凹凸)は、クッション材の繰り返し使用によって繊維の絡み合いが緩んでくることから、クッション材表面の粗さが減少し平滑化するため、熱盤40及び/または鏡面板50にクッション材が貼り付く現象が見られるようになってきた。

【0006】

つまり、繰り返し熱プレス回数(成形プレスの回数)が増えるほど、クッション材表面は平滑になるから、より貼り付き現象が増えるのである。クッション材Cが熱盤40及び/または鏡面板50に貼り付いてしまうと、それ以降の積層製品の製造を阻害するから、クッション材Cを交換しなければならない。

【0007】

ところで、現在市販されているクッション材は、ゴム、フェルト状(不織布)、ゴムとフェルトとの積層体など、さまざまな種類のものが使用されている。最近は均一な積層製品を製造することに注力されているが、クッション材が熱盤及び/または鏡面板に貼り付いてしまう現象を回避できるクッション材が要求されている。

【0008】

従来から、成形プレス用クッション材としては、前記のニードルパンチで一体化されたフェルト状不織布を用いて、クッション性および熱伝達性を高めたものが特許文献1に記載されている。

例えば、このようなクッション材として、図2に示すものがある。図2において、クッション材C4は、基体11Bと、基体11Bの表裏にニードルパンチされたステープルファイバーのフェルト材11Aが2層、積層されているものからなる。

ここで、ステープルファイバーは、メタ系芳香族ポリアミドとポリベンザゾール繊維とにより構成されている。また、基体11Bは、耐熱性繊維からなる経糸11B1と緯糸11B2とによる織布が使用されている。このクッション材によれば、プリント回路基板に多少の凹凸があっても、ある程度均一化して圧力を加えることができた。しかし、このクッション材を連続使用すると、熱盤及び/または鏡面板に接するクッション材表面の凹凸形状(ニードルパンチによる針穴の凹凸)が平滑化するため、クッション材が熱盤及び/または鏡面板に貼り付いてしまう現象が見られた。

【0009】

また、従来の成形プレス用クッション材として、耐熱性ゴムからなるクッション材であって、芯材として耐熱性樹脂を含浸させたガラスクロスを用い、表面層にアルミニウム板を張り合わせたものが特許文献2に記載されている。このクッション材は、フレキシブルプリント基板の製造工程において、ポリイミド系フィルムを基材とするカバーレイフィルムをフレキシブル基板に圧着させる際に、配線部の凹凸に起因して生じるボイドの発生に対処できるが、このクッション材を使用しても、熱盤及び/または鏡面板に接するクッション材表面(ポリイミド系フィルムを基材とするカバーレイフィルム)の凹凸表面が、クッション材の連続使用に伴って平滑化するため、クッション材Cが熱盤及び/または鏡面板に貼り付いてしまう現象が見られた。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2003−145567号公報

【特許文献2】特開平8−148814号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上述した欠点に鑑み、成形プレス用クッション材として優れたクッション性と、しかも積層板に加える熱と圧力がクッション材の全面において均一であり、熱盤に当接するクッション材表面が平滑になり過ぎず、よってクッション材が熱盤及び/または鏡面板に貼り付くことがない成形プレス用クッション材を提供する。

【問題点を解決するための手段】

【0012】

本発明者が前記課題を解決し、優れたクッション性を有し、かつ熱を全面に均一に伝える、成形プレス用クッション材は、

(1)少なくとも1層以上のフェルト層を有する成形プレス用クッション材であって、前記フェルト層の両外周面に耐熱クロスを配置し、更にその両外周面にテトラフルオロエチレン系フィルムを表層材として配置したことを特徴とする、成形プレス用クッション材である。

(2)前記フェルト層と耐熱クロスとの間にテトラフルオロエチレン系フィルムを配置させたことを特徴とする、(1)に記載の成形プレス用クッション材である。

(3)前記フェルト層が、パラ系芳香族ポリアミドのステープルファイバーまたはメタ系芳香族ポリアミドのステープルファイバーの何れか、またはこれらの混合したステープルファイバーを使用したフェルト層であることを特徴とする、(1)から(2)のいずれかに記載の成形プレス用クッション材である。

(4)前記耐熱クロスが、ガラス繊維、シリカ繊維、アルミナ繊維、セラミックス繊維から選択される繊維の織布(クロス)であることを特徴とする、(1)から(3)のいずれかに記載の成形プレス用クッション材である。

(5)前記耐熱クロスが、100μm以上で300μm以下の厚み、かつ質量が100g/m2から300g/m2の範囲を有することを特徴とする、(4)に記載の成形プレス用クッション材である。

(6)前記耐熱クロスが、150μm以上で250μm以下の厚み、かつ質量が150g/m2から250g/m2の範囲を有することを特徴とする、(4)に記載の成形プレス用クッション材である。

(7)前記テトラフルオロエチレン系フィルムが、テトラフルオロエチレン・エチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)から選択されるフィルムであることを特徴とする、(1)から(6)のいずれかに記載の成形プレス用クッション材である。

(8)成形プレス用クッション材の表面粗さ(Ra)が、3μm以上で30μm以下の粗さを有することを特徴とする、(1)から(7)のいずれかに記載の成形プレス用クッション材である。

【0013】

ここで、少なくとも1層以上のフェルト層とは、繊度1.0〜10.0dtex、好ましくは繊度1.0〜6.0dtexの耐熱性のステープルファイバーで、ニードルパンチによる繊維間の絡み合いで形成されたフェルト層を1層、または2層以上含むものである。

【0014】

前記フェルト層は、基体となる織布または格子状素材を含んでいても良い。好ましくは、耐熱繊維からなる経糸と緯糸とを織製してなる織布にて構成されているものである。糸素材は、メタ系芳香族ポリアミド、パラ系芳香族ポリアミドのほか、全芳香族ポリエステル繊維、ポリパラフェニレンベンゾビスオキサゾール(PBO)繊維、ステンレス繊維などを適宜採用することが可能である。

また、基体は上記のように経糸と緯糸を織製した織布が強度上望ましいが、この織布のみならず、経糸と緯糸を単に重ね合わせた構成など、適宜採用することができる。

【0015】

本品発明では、前記フェルト層と耐熱クロスとの間の接合は、耐熱性樹脂による接合(接着)が一般的に使用できるが、耐熱性樹脂としてテトラフルオロエチレン系フィルムを配置させて接合することができる。この場合、テトラフルオロエチレン系フィルムの配置は、前記フェルト層と耐熱クロスとの間の接合材の役割を果たす。

【0016】

前記ステープルファイバー(短繊維)は、耐熱性のステープルファイバーである、パラ系芳香族ポリアミドのステープルファイバー及び/またはメタ系芳香族ポリアミドのステープルファイバーを含むもので、耐熱性のステープルファイバーと他のステープルファイバーとを混綿したものについて、耐熱性のステープルファイバーを少なくとも50重量%以上含む概念である。

耐熱性のステープルファイバーの具体例としては、パラ系芳香族ポリアミド(ケブラー;商品名/デュポン製、トアロン;商品名/帝人製)のステープルファイバー、および/またはメタ系芳香族ポリアミド(コーネックス;商品名/帝人製、ノーメックス;商品名/デュポン製)のステープルファイバーをそれぞれ使用するか、またはそれぞれを一定量ずつ混合したステープルファイバーが好適に使用できる。

【0017】

前記耐熱クロスとは、耐熱性と強度に優れ、化学的に安定したガラス長繊維などで織られた織布(例えばガラスクロス)であり、綾織や平織の組織が使用できる。繊維材料としてはガラス繊維、シリカ繊維、アルミナ繊維、セラミックス繊維から選択される繊維が使用できる。本発明では、より好ましくはガラスクロスが使用できる。

【0018】

また、前記耐熱クロスは、厚みが100μm以上で300μm以下の範囲、かつ質量が100g/m2から300g/m2の範囲のものを使用することが出来る。より好ましくは、前記耐熱クロスが、150μm以上で250μm以下の厚み、かつ質量が150g/m2から250g/m2の範囲を有するものである。

耐熱クロスの厚みが100μm未満で質量が100g/m2未満のものは、熱盤に当接するクッション材表面が平滑になり過ぎることがあり、クッション材が熱盤及び/または鏡面板に貼り付くことがある。また、耐熱クロスの厚みが300μmを超え質量も300g/m2を超えるものは、積層板に加える熱と圧力がクッション材の全面において均一にならない場合がある。

【0019】

前記テトラフルオロエチレン系フィルムとは、テトラフルオロエチレン・エチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)から選択されるフィルムであって、好ましくはフィルム厚みが20μmから100μmのものまで使用できる。フィルム厚みが20μm未満のものは、耐熱クロスの凹凸がクッション材表面に大きく現れる場合があり、積層板に加える熱と圧力がクッション材の全面において均一にならないことがある。またフィルム厚みが100μmを超えるものは、熱盤に当接するクッション材表面が平滑になり過ぎ、クッション材が熱盤及び/または鏡面板に貼り付くことがある。

【0020】

本発明のクッション材の構成は、片面側のレイアップで説明すると、フェルト層/耐熱クロス(例えばガラスクロス)/テトラフルオロエチレン系フィルム(表層材)の構成であるから、熱盤による温度と圧力に対するクッション性はフェルト層が受け持ち、熱盤及び/または鏡面板への貼り付き防止には、耐熱クロス(例えばガラスクロス)の表面凹凸(織布面の凹凸)が表層材であるテトラフルオロエチレン系フィルムの表面に現れるから、それが寄与している。

【0021】

本発明では、より好ましい構成として、片面側のレイアップで説明すると、フェルト層/テトラフルオロエチレン系フィルム/耐熱クロス(例えばガラスクロス)/テトラフルオロエチレン系フィルム(表層材)の構成のように、フェルト層と耐熱クロス(例えばガラスクロス)との間にテトラフルオロエチレン系フィルムを接合材として配置することができる。つまり、この構成では、フェルト層の両外周面にテトラフルオロエチレン系フィルムを介して耐熱クロス(例えばガラスクロス)を配置し、更にその両外周面にテトラフルオロエチレン系フィルムを表層材として配置したことを特徴とする。フェルト層と耐熱クロス(例えばガラスクロス)とはテトラフルオロエチレン系フィルムを介して接合している。また、耐熱クロス(例えばガラスクロス)の外周面にもテトラフルオロエチレン系フィルムが接合しクッション材の表層材として配置しているものである。

【発明の効果】

【0022】

本発明のクッション材の使用によって、積層製品(被成形体)を繰り返し加熱プレス成形する際に、積層板に加える熱と圧力がクッション材の全面において均一であり、熱盤または鏡面板に当接するクッション材表面が平滑になり過ぎず、よってクッション材が熱盤及び/または鏡面板に貼り付くことがない。

本発明のクッション材では、成形プレス装置で繰り返し使用される期間は、クッション材の両外周面(表裏面)の粗さ(Ra)が3μmから30μmであることが好ましい。粗さ(Ra)が3μm未満では、クッション材表面が平滑になり過ぎ熱盤または鏡面板に貼り付いてしまうことがある。また、粗さ(Ra)が30μmを超えた場合は、積層板に加える熱と圧力がクッション材の全面において均一にならない場合がある。

【図面の簡単な説明】

【0023】

【図1】積層板の成形プレスの例を示す。

【図2】従来の成形プレス用クッション材を示す。

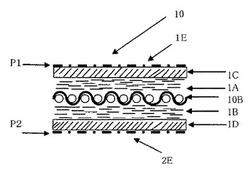

【図3】本発明の成形プレス用クッション材の態様の例を示す。

【図4】本発明の成形プレス用クッション材の別の態様の例を示す。

【発明を実施するための形態】

【0024】

本発明の基本構成は、少なくとも1層以上のフェルト層を有する成形プレス用クッション材であって、前記フェルト層の両外周面に耐熱クロスを配置し、更にその両外周面にテトラフルオロエチレン系フィルムを表層材として配置したことを特徴とする、成形プレス用クッション材である。

【0025】

ここで、本発明に係る実施の態様を、図3に基づき説明する。

図3において、10は本発明のクッション材であり、基体10Bと、基体10Bの熱盤側面1Eに第1のフェルト層1Aと、その反対側に第2のフェルト層1Bと、第1のフェルト層1Aの外周面に第1の耐熱クロス(例えばガラスクロス)1Cと、第2のフェルト層1Bの外周面に第2の耐熱クロス(例えばガラスクロス)1Dとが配置している。第1のフェルト層1Aと第1の耐熱クロス(例えばガラスクロス)1Cとの接合、および第2のフェルト層1Bと第2の耐熱クロス(例えばガラスクロス)1Dとの接合は、耐熱性樹脂による接合(接着)が使用できる。

そして、第1の耐熱クロス(例えばガラスクロス)1Cと第2の耐熱クロス(例えばガラスクロス)1Dとには、それぞれその外周面に表層材として、テトラフルオロエチレン系フィルムP1とP2とが配置している。

このようなクッション材10は、熱盤に当接するクッション材表面1Eと、鏡面板に当接するクッション材表面2Eとで構成されている。

【0026】

なお、図3におけるクッション材10は、第1のフェルト層1Aと第2のフェルト層1Bとが、基体10Bに接合している。図3の本発明では、基体10Bの外周面に耐熱性のステープルファイバーの短繊維をニードルパンチして、第1のフェルト層1Aと第2のフェルト層1Bとをそれぞれ基体10Bに接合している。しかし、基体10Bを使用せずに、前もって耐熱性のステープルファイバーの短繊維をニードルパンチして成るフェルト層を1層または複数層を使用することができる。

【0027】

一方、図3において、第1の耐熱クロス(例えばガラスクロス)1Cと第2の耐熱クロス(例えばガラスクロス)1Dの両外周面には、テトラフルオロエチレン系フィルムP1とP2とが配置された構成になっているが、テトラフルオロエチレン系フィルムは、その溶融温度以上で熱プレスすることで第1の耐熱クロス(例えばガラスクロス)1Cと第2の耐熱クロス(例えばガラスクロス)1Dの両外周面に接合することができる。

【0028】

さらに本発明に係る実施の別の態様を、図4に基づき説明する。

図4において、20は本発明のクッション材であり、基体10Bと、基体10Bの熱盤側面1Eに第1のフェルト層21Aと、その反対側に第2のフェルト層21Bと、第1のフェルト層21Aの外周面にテトラフルオロエチレン系フィルムP3を介して第1の耐熱クロス(例えばガラスクロス)21Cと、第2のフェルト層21Bの外周面にテトラフルオロエチレン系フィルムP4を介して第2の耐熱クロス(例えばガラスクロス)21Dとが配置している。

そして、第1の耐熱クロス(例えばガラスクロス)21Cと第2の耐熱クロス(例えばガラスクロス)21Dとには、それぞれその外周面に表層材として、テトラフルオロエチレン系フィルムP1とP2とが配置している。

このようなクッション材20は、熱盤に当接するクッション材表面1Eと、鏡面板に当接するクッション材表面2Eとで構成されている。

【0029】

なお、図4におけるクッション材20は、第1のフェルト層21Aと第2のフェルト層21Bとが、基体10Bに接合している。図4の本発明では、基体10Bの外周面に耐熱性のステープルファイバーの短繊維をニードルパンチして、第1のフェルト層21Aと第2のフェルト層21Bとをそれぞれ基体10Bに接合している。しかし、基体10Bを使用せずに、前もって耐熱性のステープルファイバーの短繊維をニードルパンチして成るフェルト層を1層または複数層を使用することができる。

【0030】

一方、図4において、第1のフェルト層21Aと第2のフェルト層21Bの両外周面には、テトラフルオロエチレン系フィルムP3とP4とが配置された構成になっている。

テトラフルオロエチレン系フィルムは、その溶融温度以上で熱プレスすることで第1のフェルト層21Aと第2のフェルト層21Bの両外周面に接合することができる。

あるいは、予め耐熱クロス(例えばガラスクロス)の両外周面に2枚のテトラフルオロエチレン系フィルムを熱プレスして接合した後で、前記ガラスクロスをフェルト層の外周面に接合することもできる。

【実施例】

【0031】

以下、本発明の成形プレス用クッション材について、実施例を用いてさらに詳しく説明するが、これらは本発明を何ら限定するものではない。

まず、実施例および比較例において、次の構成は全て共通のものを使用した。

(1)クッション材に配置される基体:

・メタ系芳香族ポリアミドのスパン糸[6dtex(デシテックス)の50mmカット長の短繊維からなるスパン糸]で織製した織布を使用した。なお具体的な繊維としては、コーネックス(商品名/帝人製)を使用した。織布の質量は200g/m2であった。

(2)ニードルパンチの条件

・フェルト層の作成;前記織布の両外周面(表裏)に、パラ系芳香族ポリアミドであるケブラー(商品名/デュポン製)のステープルファイバーで2dtex(デシテックス)の50mmカット長の短繊維を使用し、1稜当たり6バーブの針を使用して、ニードルパンチ回数を50回/cm2に設定してフェルト層を設けた。よって、織布の質量200g/m2と表面側フェルト質量250g/m2と裏面側フェルト質量250g/m2とで、合計質量が700g/m2のフェルト層となる。

・上記のニードルパンチを施したあと、更に前記フェルト層の両外周面(表裏)にメタ系芳香族ポリアミドであるコーネックス(商品名/帝人製)のステープルファイバーで2dtex(デシテックス)の50mmカット長の短繊維を使用し、1稜当たり6バーブの針を使用して、ニードルパンチ回数を50回/cm2に設定して、追加のフェルト層を設けた。追加のフェルト層は表面側に質量150g/m2と裏面側に質量150g/m2とが追加されて、合計質量が1000g/m2のフェルト層となった。

・ 上記のニードルパンチを施したあと、更に前記フェルト層の両外周面(表裏)を、2 稜当たり18バーブの針を使用して、ニードルパンチ回数を80回/cm2に設定し て、仕上げのニードルパンチを施して、本発明のフェルト層を作成した(合計質量は 1000g/m2)。

【実施例1】

【0032】

前記フェルト層の両外周面(表裏)にフッ素ゴム系接着剤を塗布し、続いてその表裏に耐熱クロスとしてガラスクロスを接合し、更にその表裏にテトラフルオロエチレン系フィルムを表層材として、この順序に配置して実施例1の成形プレス用クッション材を作成した。なお、テトラフルオロエチレン系フィルムおよびガラスクロスの詳細と、配置後の加工条件は下記のとおりである。

・ テトラフルオロエチレン系フィルム(表層材);テトラフルオロエチレン・ヘキサフ ルオロプロピレン共重合体(FEP)で厚み25μm。

・ ガラスクロス;質量200g/m2で厚み200μm。

加工条件;前記成形プレス用クッション材を280℃で加圧10kg/cm2、時間20分間の熱プレスを実施した。

【実施例2】

【0033】

実施例1のフッ素ゴム系接着剤に代えて、テトラフルオロエチレン系フィルム(FEP)で厚み25μmのものを接合材として配置し、その他は同じ条件で実施例2の成形プレス用クッション材を作製した。

【実施例3】

【0034】

実施例2の表層材テトラフルオロエチレン系フィルム(FEP)を厚み50μmに代え、その他は同じ条件で実施例3の成形プレス用クッション材を作製した。

【実施例4】

【0035】

実施例2の表層材テトラフルオロエチレン系フィルム(FEP)を厚み100μmに代え、その他は同じ条件で実施例4の成形プレス用クッション材を作製した。

【実施例5】

【0036】

実施例2のガラスクロスを質量150g/m2で厚み150μmに代え、その他は同じ条件で実施例5の成形プレス用クッション材を作製した。

【実施例6】

【0037】

実施例2のガラスクロスを質量250g/m2で厚み250μmに代え、その他は同じ条件で実施例6の成形プレス用クッション材を作製した。

【実施例7】

【0038】

実施例2のガラスクロスを質量100g/m2で厚み100μmに代え、その他は同じ条件で実施例7の成形プレス用クッション材を作製した。

【実施例8】

【0039】

実施例2のガラスクロスを質量300g/m2で厚み300μmに代え、その他は同じ条件で実施例8の成形プレス用クッション材を作製した。

【実施例9】

【0040】

実施例2の表層材テトラフルオロエチレン系フィルムを、テトラフルオロエチレン・エチレン共重合体(ETFE)で厚み25μmに代え、その他は同じ条件で実施例9の成形プレス用クッション材を作製した。

【実施例10】

【0041】

実施例2の表層材テトラフルオロエチレン系フィルムを、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)で厚み25μmに代え、加工条件の内、加熱温度を315℃に変えた。その他は同じ条件で実施例10の成形プレス用クッション材を作製した。

【実施例11】

【0042】

実施例2の表層材テトラフルオロエチレン系フィルムを、ポリテトラフルオロエチレン(PTFE)で厚み25μmに代え、加工条件の内、加熱温度を330℃に変えた。その他は同じ条件で実施例11の成形プレス用クッション材を作製した。

【0043】

(比較例1)

前記フェルト層の表裏に、表層材としてテトラフルオロエチレン系フィルムを配置して比較例1の成形プレス用クッション材を作成した。なお、テトラフルオロエチレン系フィルムと、配置後の加工条件は下記のとおりである。

・ テトラフルオロエチレン系フィルム(表層材);テトラフルオロエチレン・ヘキサフ ルオロプロピレン共重合体(FEP)で厚み25μm。

加工条件;前記比較例1の成形プレス用クッション材を280℃で加圧10kg/cm2、時間20分間の熱プレスを実施した。

【0044】

(比較例2)

前記フェルト層の表裏に、接合材としてテトラフルオロエチレン系フィルムの厚み25μmのもの、およびガラスクロスを、この順序に配置して比較例2の成形プレス用クッション材を作成した。なお、テトラフルオロエチレン系フィルムおよびガラスクロスの詳細と、配置後の加工条件は下記のとおりである。

・ テトラフルオロエチレン系フィルム(接合材);テトラフルオロエチレン・ヘキサフ ルオロプロピレン共重合体(FEP)で厚み25μm。

・ ガラスクロス;質量200g/m2で厚み200μm。

加工条件;前記成形プレス用クッション材を280℃で加圧10kg/cm2、時間20分間の熱プレスを実施した。

【0045】

これらの実施例と比較例で作製したサンプルを、図1に示すものと同様の構造を有する試験機を用いて、クッション材の性能を測定した。なお、クッション材は、温度190℃、加圧40kg/cm2を60分保持し、その後水冷15分、加圧開放15分を1サイクルとし、これを300サイクル繰り返し、プレス回数毎に次の測定を実施した。

・ クッション変位量(μm)の測定:180℃の加熱下において、0.2kgにてプレ スした場合と、50kgにてプレスした場合のクッション材の厚みを測定した。そし て、50kg時から0.2kg時の差を求め、クッション変位量(μm)とした。評 価としては、クッション量が300μm以上を「優れる」、200μm以上で300 μm未満を「良好」、200μm未満を「不良」とした。

・ 表面粗さ(μm)の測定:クッション材の外周面の粗さ(Ra)を測定した。評価と しては、粗さ(Ra)が3μm以上で30μm以下を「適合」、それ以外を「不適合 」とした。

・ 貼り付きの有無:熱盤または鏡面板に貼り付くか否か、目視で貼り付きの有無を確認 した。貼り付きがないものを「優れる」、貼り付きがあっても5秒以下で剥がれるも のを「良好」、5秒以上貼り付くか、または密着して剥がれないものを「不良」とし た。

【0046】

上記の試験機を用いたクッション材の性能の結果を、表に示す。このことから、本発明に係る実施例においては、クッション材として優れたクッション性と貼り付き防止効果を有することが確認された。

粗さ(Ra)が3μm未満の比較例1では、クッション材表面が平滑になり過ぎ熱盤及び鏡面板に貼り付いてしまった。また、粗さ(Ra)が30μmを超えた比較例2では、積層板に加える熱と圧力がクッション材の全面において均一にならなかった。

【0047】

【表】

【符号の説明】

【0048】

10、20 : クッション材

10B : 基体

1A、1B、21A、21B : フェルト層

1C、1D、21C、21D : 耐熱クロス

1E : クッション材の熱盤側面

2E : クッション材の鏡面板側面

P1、P2、P3、P4 : テトラフルオロエチレン系フィルム

【技術分野】

【0001】

本発明は、銅貼り積層板やフレキシブルプリント基板、セラミクス積層板などの精密機器部品を製造する工程で使用する成形プレス用クッション材(以下、単にクッション材と記す場合がある。)に係り、優れたクッション性を有するクッション材に関する。

【背景技術】

【0002】

積層構造を有する製品(積層製品)は、たとえば、複数の熱盤の間に挟持され、この熱盤による熱プレスにより製造される。

この方法で製造される積層製品の一例は、次の通りである。なお、積層製品には、下記に示す例の他に多種多様な製品がある。

(1)プリント配線板の基板となる積層板

この積層板としては、クラフト紙とフェノール樹脂からなる紙フェノール積層板や、ガラス繊維の織布とエポキシ樹脂とからなるガラスエポキシ積層板などがある。

(2)プリント配線板

この積層板としては、基板の片面に導体パターンを形成した片面プリント配線板や、基板の両面に導体パターンを形成した両面プリント配線板、基板の外面だけでなく内部にも導体パターンを形成した多層プリント配線板などがある。

(3)フラットパネルディスプレイ:液晶ディスプレイ、エレクトロルミネセンスなどがある。

(4)半導体パッケージ:チップとほぼ同サイズのチップサイズパッケージ(Chip Size Package,CSP)などがある。

【0003】

これらの各種積層製品(被成形体)を成形プレス装置で製造する工程では、熱盤と積層製品との間にクッション材が介在される。このクッション材は、熱盤と積層製品とが直接接しないようにクッション性を有するとともに、熱盤で発生する熱を積層製品の全面に均一に伝える機能を発揮する。

【0004】

このクッション材の具体的使用例を、図1に基づいて説明する。

図1は、両面プリント配線プリント板の製造装置における、積層板の成形プレスの一例を示す断面図である。図1に示す成形プレス装置では、対向配置される一対の熱盤40と、一対の熱盤40より内方側に配置される一対のクッション材Cと、一対のクッション材Cより内方側に配置される一対の鏡面板50と、銅箔60と、プリプレグ70とが使用される。

最終的には、プリプレグ70と銅箔60とにより、両面プリント配線板(積層製品)が形成される。プリプレグ70は、ガラスクロスにエポキシ樹脂が含浸され半キュアー状態とされている板材を、複数枚重ねることにより構成される。

【0005】

成形プレス装置では熱盤40,40により熱と圧力を加え、成形するのであるが、この時の成形条件は、エポキシ樹脂原料の配合などにより異なる。また、成形工程で使用されるクッション材の熱移動量(昇温速度:℃/min)が製造条件に合致していないと、積層製品に物性差が生ずる虞があった。また、均一な積層製品を製造するためには、一定の圧力と熱を掛ける必要があるが、積層板に加える熱と圧力がクッション材の全面において均一でなければならない。図1は、このような構成で熱盤40とプリプレグ70との間に平板のクッション材Cを介在させて、熱プレスが行われる。しかし、このような熱プレスが繰り返し行われると、熱盤40及び/または鏡面板50に当接するクッション材表面が平滑になり過ぎてしまい、クッション材Cが熱盤40及び/または鏡面板50に貼り付いてしまう現象が見られるようになってきた。

特に、クッション材がニードルパンチタイプの場合、クッション材表面の凹凸(ニードルパンチの針穴の凹凸)は、クッション材の繰り返し使用によって繊維の絡み合いが緩んでくることから、クッション材表面の粗さが減少し平滑化するため、熱盤40及び/または鏡面板50にクッション材が貼り付く現象が見られるようになってきた。

【0006】

つまり、繰り返し熱プレス回数(成形プレスの回数)が増えるほど、クッション材表面は平滑になるから、より貼り付き現象が増えるのである。クッション材Cが熱盤40及び/または鏡面板50に貼り付いてしまうと、それ以降の積層製品の製造を阻害するから、クッション材Cを交換しなければならない。

【0007】

ところで、現在市販されているクッション材は、ゴム、フェルト状(不織布)、ゴムとフェルトとの積層体など、さまざまな種類のものが使用されている。最近は均一な積層製品を製造することに注力されているが、クッション材が熱盤及び/または鏡面板に貼り付いてしまう現象を回避できるクッション材が要求されている。

【0008】

従来から、成形プレス用クッション材としては、前記のニードルパンチで一体化されたフェルト状不織布を用いて、クッション性および熱伝達性を高めたものが特許文献1に記載されている。

例えば、このようなクッション材として、図2に示すものがある。図2において、クッション材C4は、基体11Bと、基体11Bの表裏にニードルパンチされたステープルファイバーのフェルト材11Aが2層、積層されているものからなる。

ここで、ステープルファイバーは、メタ系芳香族ポリアミドとポリベンザゾール繊維とにより構成されている。また、基体11Bは、耐熱性繊維からなる経糸11B1と緯糸11B2とによる織布が使用されている。このクッション材によれば、プリント回路基板に多少の凹凸があっても、ある程度均一化して圧力を加えることができた。しかし、このクッション材を連続使用すると、熱盤及び/または鏡面板に接するクッション材表面の凹凸形状(ニードルパンチによる針穴の凹凸)が平滑化するため、クッション材が熱盤及び/または鏡面板に貼り付いてしまう現象が見られた。

【0009】

また、従来の成形プレス用クッション材として、耐熱性ゴムからなるクッション材であって、芯材として耐熱性樹脂を含浸させたガラスクロスを用い、表面層にアルミニウム板を張り合わせたものが特許文献2に記載されている。このクッション材は、フレキシブルプリント基板の製造工程において、ポリイミド系フィルムを基材とするカバーレイフィルムをフレキシブル基板に圧着させる際に、配線部の凹凸に起因して生じるボイドの発生に対処できるが、このクッション材を使用しても、熱盤及び/または鏡面板に接するクッション材表面(ポリイミド系フィルムを基材とするカバーレイフィルム)の凹凸表面が、クッション材の連続使用に伴って平滑化するため、クッション材Cが熱盤及び/または鏡面板に貼り付いてしまう現象が見られた。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2003−145567号公報

【特許文献2】特開平8−148814号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上述した欠点に鑑み、成形プレス用クッション材として優れたクッション性と、しかも積層板に加える熱と圧力がクッション材の全面において均一であり、熱盤に当接するクッション材表面が平滑になり過ぎず、よってクッション材が熱盤及び/または鏡面板に貼り付くことがない成形プレス用クッション材を提供する。

【問題点を解決するための手段】

【0012】

本発明者が前記課題を解決し、優れたクッション性を有し、かつ熱を全面に均一に伝える、成形プレス用クッション材は、

(1)少なくとも1層以上のフェルト層を有する成形プレス用クッション材であって、前記フェルト層の両外周面に耐熱クロスを配置し、更にその両外周面にテトラフルオロエチレン系フィルムを表層材として配置したことを特徴とする、成形プレス用クッション材である。

(2)前記フェルト層と耐熱クロスとの間にテトラフルオロエチレン系フィルムを配置させたことを特徴とする、(1)に記載の成形プレス用クッション材である。

(3)前記フェルト層が、パラ系芳香族ポリアミドのステープルファイバーまたはメタ系芳香族ポリアミドのステープルファイバーの何れか、またはこれらの混合したステープルファイバーを使用したフェルト層であることを特徴とする、(1)から(2)のいずれかに記載の成形プレス用クッション材である。

(4)前記耐熱クロスが、ガラス繊維、シリカ繊維、アルミナ繊維、セラミックス繊維から選択される繊維の織布(クロス)であることを特徴とする、(1)から(3)のいずれかに記載の成形プレス用クッション材である。

(5)前記耐熱クロスが、100μm以上で300μm以下の厚み、かつ質量が100g/m2から300g/m2の範囲を有することを特徴とする、(4)に記載の成形プレス用クッション材である。

(6)前記耐熱クロスが、150μm以上で250μm以下の厚み、かつ質量が150g/m2から250g/m2の範囲を有することを特徴とする、(4)に記載の成形プレス用クッション材である。

(7)前記テトラフルオロエチレン系フィルムが、テトラフルオロエチレン・エチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)から選択されるフィルムであることを特徴とする、(1)から(6)のいずれかに記載の成形プレス用クッション材である。

(8)成形プレス用クッション材の表面粗さ(Ra)が、3μm以上で30μm以下の粗さを有することを特徴とする、(1)から(7)のいずれかに記載の成形プレス用クッション材である。

【0013】

ここで、少なくとも1層以上のフェルト層とは、繊度1.0〜10.0dtex、好ましくは繊度1.0〜6.0dtexの耐熱性のステープルファイバーで、ニードルパンチによる繊維間の絡み合いで形成されたフェルト層を1層、または2層以上含むものである。

【0014】

前記フェルト層は、基体となる織布または格子状素材を含んでいても良い。好ましくは、耐熱繊維からなる経糸と緯糸とを織製してなる織布にて構成されているものである。糸素材は、メタ系芳香族ポリアミド、パラ系芳香族ポリアミドのほか、全芳香族ポリエステル繊維、ポリパラフェニレンベンゾビスオキサゾール(PBO)繊維、ステンレス繊維などを適宜採用することが可能である。

また、基体は上記のように経糸と緯糸を織製した織布が強度上望ましいが、この織布のみならず、経糸と緯糸を単に重ね合わせた構成など、適宜採用することができる。

【0015】

本品発明では、前記フェルト層と耐熱クロスとの間の接合は、耐熱性樹脂による接合(接着)が一般的に使用できるが、耐熱性樹脂としてテトラフルオロエチレン系フィルムを配置させて接合することができる。この場合、テトラフルオロエチレン系フィルムの配置は、前記フェルト層と耐熱クロスとの間の接合材の役割を果たす。

【0016】

前記ステープルファイバー(短繊維)は、耐熱性のステープルファイバーである、パラ系芳香族ポリアミドのステープルファイバー及び/またはメタ系芳香族ポリアミドのステープルファイバーを含むもので、耐熱性のステープルファイバーと他のステープルファイバーとを混綿したものについて、耐熱性のステープルファイバーを少なくとも50重量%以上含む概念である。

耐熱性のステープルファイバーの具体例としては、パラ系芳香族ポリアミド(ケブラー;商品名/デュポン製、トアロン;商品名/帝人製)のステープルファイバー、および/またはメタ系芳香族ポリアミド(コーネックス;商品名/帝人製、ノーメックス;商品名/デュポン製)のステープルファイバーをそれぞれ使用するか、またはそれぞれを一定量ずつ混合したステープルファイバーが好適に使用できる。

【0017】

前記耐熱クロスとは、耐熱性と強度に優れ、化学的に安定したガラス長繊維などで織られた織布(例えばガラスクロス)であり、綾織や平織の組織が使用できる。繊維材料としてはガラス繊維、シリカ繊維、アルミナ繊維、セラミックス繊維から選択される繊維が使用できる。本発明では、より好ましくはガラスクロスが使用できる。

【0018】

また、前記耐熱クロスは、厚みが100μm以上で300μm以下の範囲、かつ質量が100g/m2から300g/m2の範囲のものを使用することが出来る。より好ましくは、前記耐熱クロスが、150μm以上で250μm以下の厚み、かつ質量が150g/m2から250g/m2の範囲を有するものである。

耐熱クロスの厚みが100μm未満で質量が100g/m2未満のものは、熱盤に当接するクッション材表面が平滑になり過ぎることがあり、クッション材が熱盤及び/または鏡面板に貼り付くことがある。また、耐熱クロスの厚みが300μmを超え質量も300g/m2を超えるものは、積層板に加える熱と圧力がクッション材の全面において均一にならない場合がある。

【0019】

前記テトラフルオロエチレン系フィルムとは、テトラフルオロエチレン・エチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)から選択されるフィルムであって、好ましくはフィルム厚みが20μmから100μmのものまで使用できる。フィルム厚みが20μm未満のものは、耐熱クロスの凹凸がクッション材表面に大きく現れる場合があり、積層板に加える熱と圧力がクッション材の全面において均一にならないことがある。またフィルム厚みが100μmを超えるものは、熱盤に当接するクッション材表面が平滑になり過ぎ、クッション材が熱盤及び/または鏡面板に貼り付くことがある。

【0020】

本発明のクッション材の構成は、片面側のレイアップで説明すると、フェルト層/耐熱クロス(例えばガラスクロス)/テトラフルオロエチレン系フィルム(表層材)の構成であるから、熱盤による温度と圧力に対するクッション性はフェルト層が受け持ち、熱盤及び/または鏡面板への貼り付き防止には、耐熱クロス(例えばガラスクロス)の表面凹凸(織布面の凹凸)が表層材であるテトラフルオロエチレン系フィルムの表面に現れるから、それが寄与している。

【0021】

本発明では、より好ましい構成として、片面側のレイアップで説明すると、フェルト層/テトラフルオロエチレン系フィルム/耐熱クロス(例えばガラスクロス)/テトラフルオロエチレン系フィルム(表層材)の構成のように、フェルト層と耐熱クロス(例えばガラスクロス)との間にテトラフルオロエチレン系フィルムを接合材として配置することができる。つまり、この構成では、フェルト層の両外周面にテトラフルオロエチレン系フィルムを介して耐熱クロス(例えばガラスクロス)を配置し、更にその両外周面にテトラフルオロエチレン系フィルムを表層材として配置したことを特徴とする。フェルト層と耐熱クロス(例えばガラスクロス)とはテトラフルオロエチレン系フィルムを介して接合している。また、耐熱クロス(例えばガラスクロス)の外周面にもテトラフルオロエチレン系フィルムが接合しクッション材の表層材として配置しているものである。

【発明の効果】

【0022】

本発明のクッション材の使用によって、積層製品(被成形体)を繰り返し加熱プレス成形する際に、積層板に加える熱と圧力がクッション材の全面において均一であり、熱盤または鏡面板に当接するクッション材表面が平滑になり過ぎず、よってクッション材が熱盤及び/または鏡面板に貼り付くことがない。

本発明のクッション材では、成形プレス装置で繰り返し使用される期間は、クッション材の両外周面(表裏面)の粗さ(Ra)が3μmから30μmであることが好ましい。粗さ(Ra)が3μm未満では、クッション材表面が平滑になり過ぎ熱盤または鏡面板に貼り付いてしまうことがある。また、粗さ(Ra)が30μmを超えた場合は、積層板に加える熱と圧力がクッション材の全面において均一にならない場合がある。

【図面の簡単な説明】

【0023】

【図1】積層板の成形プレスの例を示す。

【図2】従来の成形プレス用クッション材を示す。

【図3】本発明の成形プレス用クッション材の態様の例を示す。

【図4】本発明の成形プレス用クッション材の別の態様の例を示す。

【発明を実施するための形態】

【0024】

本発明の基本構成は、少なくとも1層以上のフェルト層を有する成形プレス用クッション材であって、前記フェルト層の両外周面に耐熱クロスを配置し、更にその両外周面にテトラフルオロエチレン系フィルムを表層材として配置したことを特徴とする、成形プレス用クッション材である。

【0025】

ここで、本発明に係る実施の態様を、図3に基づき説明する。

図3において、10は本発明のクッション材であり、基体10Bと、基体10Bの熱盤側面1Eに第1のフェルト層1Aと、その反対側に第2のフェルト層1Bと、第1のフェルト層1Aの外周面に第1の耐熱クロス(例えばガラスクロス)1Cと、第2のフェルト層1Bの外周面に第2の耐熱クロス(例えばガラスクロス)1Dとが配置している。第1のフェルト層1Aと第1の耐熱クロス(例えばガラスクロス)1Cとの接合、および第2のフェルト層1Bと第2の耐熱クロス(例えばガラスクロス)1Dとの接合は、耐熱性樹脂による接合(接着)が使用できる。

そして、第1の耐熱クロス(例えばガラスクロス)1Cと第2の耐熱クロス(例えばガラスクロス)1Dとには、それぞれその外周面に表層材として、テトラフルオロエチレン系フィルムP1とP2とが配置している。

このようなクッション材10は、熱盤に当接するクッション材表面1Eと、鏡面板に当接するクッション材表面2Eとで構成されている。

【0026】

なお、図3におけるクッション材10は、第1のフェルト層1Aと第2のフェルト層1Bとが、基体10Bに接合している。図3の本発明では、基体10Bの外周面に耐熱性のステープルファイバーの短繊維をニードルパンチして、第1のフェルト層1Aと第2のフェルト層1Bとをそれぞれ基体10Bに接合している。しかし、基体10Bを使用せずに、前もって耐熱性のステープルファイバーの短繊維をニードルパンチして成るフェルト層を1層または複数層を使用することができる。

【0027】

一方、図3において、第1の耐熱クロス(例えばガラスクロス)1Cと第2の耐熱クロス(例えばガラスクロス)1Dの両外周面には、テトラフルオロエチレン系フィルムP1とP2とが配置された構成になっているが、テトラフルオロエチレン系フィルムは、その溶融温度以上で熱プレスすることで第1の耐熱クロス(例えばガラスクロス)1Cと第2の耐熱クロス(例えばガラスクロス)1Dの両外周面に接合することができる。

【0028】

さらに本発明に係る実施の別の態様を、図4に基づき説明する。

図4において、20は本発明のクッション材であり、基体10Bと、基体10Bの熱盤側面1Eに第1のフェルト層21Aと、その反対側に第2のフェルト層21Bと、第1のフェルト層21Aの外周面にテトラフルオロエチレン系フィルムP3を介して第1の耐熱クロス(例えばガラスクロス)21Cと、第2のフェルト層21Bの外周面にテトラフルオロエチレン系フィルムP4を介して第2の耐熱クロス(例えばガラスクロス)21Dとが配置している。

そして、第1の耐熱クロス(例えばガラスクロス)21Cと第2の耐熱クロス(例えばガラスクロス)21Dとには、それぞれその外周面に表層材として、テトラフルオロエチレン系フィルムP1とP2とが配置している。

このようなクッション材20は、熱盤に当接するクッション材表面1Eと、鏡面板に当接するクッション材表面2Eとで構成されている。

【0029】

なお、図4におけるクッション材20は、第1のフェルト層21Aと第2のフェルト層21Bとが、基体10Bに接合している。図4の本発明では、基体10Bの外周面に耐熱性のステープルファイバーの短繊維をニードルパンチして、第1のフェルト層21Aと第2のフェルト層21Bとをそれぞれ基体10Bに接合している。しかし、基体10Bを使用せずに、前もって耐熱性のステープルファイバーの短繊維をニードルパンチして成るフェルト層を1層または複数層を使用することができる。

【0030】

一方、図4において、第1のフェルト層21Aと第2のフェルト層21Bの両外周面には、テトラフルオロエチレン系フィルムP3とP4とが配置された構成になっている。

テトラフルオロエチレン系フィルムは、その溶融温度以上で熱プレスすることで第1のフェルト層21Aと第2のフェルト層21Bの両外周面に接合することができる。

あるいは、予め耐熱クロス(例えばガラスクロス)の両外周面に2枚のテトラフルオロエチレン系フィルムを熱プレスして接合した後で、前記ガラスクロスをフェルト層の外周面に接合することもできる。

【実施例】

【0031】

以下、本発明の成形プレス用クッション材について、実施例を用いてさらに詳しく説明するが、これらは本発明を何ら限定するものではない。

まず、実施例および比較例において、次の構成は全て共通のものを使用した。

(1)クッション材に配置される基体:

・メタ系芳香族ポリアミドのスパン糸[6dtex(デシテックス)の50mmカット長の短繊維からなるスパン糸]で織製した織布を使用した。なお具体的な繊維としては、コーネックス(商品名/帝人製)を使用した。織布の質量は200g/m2であった。

(2)ニードルパンチの条件

・フェルト層の作成;前記織布の両外周面(表裏)に、パラ系芳香族ポリアミドであるケブラー(商品名/デュポン製)のステープルファイバーで2dtex(デシテックス)の50mmカット長の短繊維を使用し、1稜当たり6バーブの針を使用して、ニードルパンチ回数を50回/cm2に設定してフェルト層を設けた。よって、織布の質量200g/m2と表面側フェルト質量250g/m2と裏面側フェルト質量250g/m2とで、合計質量が700g/m2のフェルト層となる。

・上記のニードルパンチを施したあと、更に前記フェルト層の両外周面(表裏)にメタ系芳香族ポリアミドであるコーネックス(商品名/帝人製)のステープルファイバーで2dtex(デシテックス)の50mmカット長の短繊維を使用し、1稜当たり6バーブの針を使用して、ニードルパンチ回数を50回/cm2に設定して、追加のフェルト層を設けた。追加のフェルト層は表面側に質量150g/m2と裏面側に質量150g/m2とが追加されて、合計質量が1000g/m2のフェルト層となった。

・ 上記のニードルパンチを施したあと、更に前記フェルト層の両外周面(表裏)を、2 稜当たり18バーブの針を使用して、ニードルパンチ回数を80回/cm2に設定し て、仕上げのニードルパンチを施して、本発明のフェルト層を作成した(合計質量は 1000g/m2)。

【実施例1】

【0032】

前記フェルト層の両外周面(表裏)にフッ素ゴム系接着剤を塗布し、続いてその表裏に耐熱クロスとしてガラスクロスを接合し、更にその表裏にテトラフルオロエチレン系フィルムを表層材として、この順序に配置して実施例1の成形プレス用クッション材を作成した。なお、テトラフルオロエチレン系フィルムおよびガラスクロスの詳細と、配置後の加工条件は下記のとおりである。

・ テトラフルオロエチレン系フィルム(表層材);テトラフルオロエチレン・ヘキサフ ルオロプロピレン共重合体(FEP)で厚み25μm。

・ ガラスクロス;質量200g/m2で厚み200μm。

加工条件;前記成形プレス用クッション材を280℃で加圧10kg/cm2、時間20分間の熱プレスを実施した。

【実施例2】

【0033】

実施例1のフッ素ゴム系接着剤に代えて、テトラフルオロエチレン系フィルム(FEP)で厚み25μmのものを接合材として配置し、その他は同じ条件で実施例2の成形プレス用クッション材を作製した。

【実施例3】

【0034】

実施例2の表層材テトラフルオロエチレン系フィルム(FEP)を厚み50μmに代え、その他は同じ条件で実施例3の成形プレス用クッション材を作製した。

【実施例4】

【0035】

実施例2の表層材テトラフルオロエチレン系フィルム(FEP)を厚み100μmに代え、その他は同じ条件で実施例4の成形プレス用クッション材を作製した。

【実施例5】

【0036】

実施例2のガラスクロスを質量150g/m2で厚み150μmに代え、その他は同じ条件で実施例5の成形プレス用クッション材を作製した。

【実施例6】

【0037】

実施例2のガラスクロスを質量250g/m2で厚み250μmに代え、その他は同じ条件で実施例6の成形プレス用クッション材を作製した。

【実施例7】

【0038】

実施例2のガラスクロスを質量100g/m2で厚み100μmに代え、その他は同じ条件で実施例7の成形プレス用クッション材を作製した。

【実施例8】

【0039】

実施例2のガラスクロスを質量300g/m2で厚み300μmに代え、その他は同じ条件で実施例8の成形プレス用クッション材を作製した。

【実施例9】

【0040】

実施例2の表層材テトラフルオロエチレン系フィルムを、テトラフルオロエチレン・エチレン共重合体(ETFE)で厚み25μmに代え、その他は同じ条件で実施例9の成形プレス用クッション材を作製した。

【実施例10】

【0041】

実施例2の表層材テトラフルオロエチレン系フィルムを、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)で厚み25μmに代え、加工条件の内、加熱温度を315℃に変えた。その他は同じ条件で実施例10の成形プレス用クッション材を作製した。

【実施例11】

【0042】

実施例2の表層材テトラフルオロエチレン系フィルムを、ポリテトラフルオロエチレン(PTFE)で厚み25μmに代え、加工条件の内、加熱温度を330℃に変えた。その他は同じ条件で実施例11の成形プレス用クッション材を作製した。

【0043】

(比較例1)

前記フェルト層の表裏に、表層材としてテトラフルオロエチレン系フィルムを配置して比較例1の成形プレス用クッション材を作成した。なお、テトラフルオロエチレン系フィルムと、配置後の加工条件は下記のとおりである。

・ テトラフルオロエチレン系フィルム(表層材);テトラフルオロエチレン・ヘキサフ ルオロプロピレン共重合体(FEP)で厚み25μm。

加工条件;前記比較例1の成形プレス用クッション材を280℃で加圧10kg/cm2、時間20分間の熱プレスを実施した。

【0044】

(比較例2)

前記フェルト層の表裏に、接合材としてテトラフルオロエチレン系フィルムの厚み25μmのもの、およびガラスクロスを、この順序に配置して比較例2の成形プレス用クッション材を作成した。なお、テトラフルオロエチレン系フィルムおよびガラスクロスの詳細と、配置後の加工条件は下記のとおりである。

・ テトラフルオロエチレン系フィルム(接合材);テトラフルオロエチレン・ヘキサフ ルオロプロピレン共重合体(FEP)で厚み25μm。

・ ガラスクロス;質量200g/m2で厚み200μm。

加工条件;前記成形プレス用クッション材を280℃で加圧10kg/cm2、時間20分間の熱プレスを実施した。

【0045】

これらの実施例と比較例で作製したサンプルを、図1に示すものと同様の構造を有する試験機を用いて、クッション材の性能を測定した。なお、クッション材は、温度190℃、加圧40kg/cm2を60分保持し、その後水冷15分、加圧開放15分を1サイクルとし、これを300サイクル繰り返し、プレス回数毎に次の測定を実施した。

・ クッション変位量(μm)の測定:180℃の加熱下において、0.2kgにてプレ スした場合と、50kgにてプレスした場合のクッション材の厚みを測定した。そし て、50kg時から0.2kg時の差を求め、クッション変位量(μm)とした。評 価としては、クッション量が300μm以上を「優れる」、200μm以上で300 μm未満を「良好」、200μm未満を「不良」とした。

・ 表面粗さ(μm)の測定:クッション材の外周面の粗さ(Ra)を測定した。評価と しては、粗さ(Ra)が3μm以上で30μm以下を「適合」、それ以外を「不適合 」とした。

・ 貼り付きの有無:熱盤または鏡面板に貼り付くか否か、目視で貼り付きの有無を確認 した。貼り付きがないものを「優れる」、貼り付きがあっても5秒以下で剥がれるも のを「良好」、5秒以上貼り付くか、または密着して剥がれないものを「不良」とし た。

【0046】

上記の試験機を用いたクッション材の性能の結果を、表に示す。このことから、本発明に係る実施例においては、クッション材として優れたクッション性と貼り付き防止効果を有することが確認された。

粗さ(Ra)が3μm未満の比較例1では、クッション材表面が平滑になり過ぎ熱盤及び鏡面板に貼り付いてしまった。また、粗さ(Ra)が30μmを超えた比較例2では、積層板に加える熱と圧力がクッション材の全面において均一にならなかった。

【0047】

【表】

【符号の説明】

【0048】

10、20 : クッション材

10B : 基体

1A、1B、21A、21B : フェルト層

1C、1D、21C、21D : 耐熱クロス

1E : クッション材の熱盤側面

2E : クッション材の鏡面板側面

P1、P2、P3、P4 : テトラフルオロエチレン系フィルム

【特許請求の範囲】

【請求項1】

少なくとも1層以上のフェルト層を有する成形プレス用クッション材であって、前記フェルト層の両外周面に耐熱クロスを配置し、更にその両外周面にテトラフルオロエチレン系フィルムを表層材として配置したことを特徴とする、成形プレス用クッション材。

【請求項2】

前記フェルト層と耐熱クロスとの間にテトラフルオロエチレン系フィルムを配置させたことを特徴とする、請求項1に記載の成形プレス用クッション材。

【請求項3】

前記フェルト層が、パラ系芳香族ポリアミドのステープルファイバーまたはメタ系芳香族ポリアミドのステープルファイバーの何れか、またはこれらの混合したステープルファイバーを使用したフェルト層であることを特徴とする、請求項1から請求項2のいずれかに記載の成形プレス用クッション材。

【請求項4】

前記耐熱クロスが、ガラス繊維、シリカ繊維、アルミナ繊維、セラミックス繊維から選択される繊維の織布(クロス)であることを特徴とする、請求項1から請求項3のいずれかに記載の成形プレス用クッション材。

【請求項5】

前記耐熱クロスが、100μm以上で300μm以下の厚み、かつ質量が100g/m2から300g/m2の範囲を有することを特徴とする、請求項4に記載の成形プレス用クッション材。

【請求項6】

前記耐熱クロスが、150μm以上で250μm以下の厚み、かつ質量が150g/m2から250g/m2の範囲を有することを特徴とする、請求項4に記載の成形プレス用クッション材。

【請求項7】

前記テトラフルオロエチレン系フィルムが、テトラフルオロエチレン・エチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)ポリテトラフルオロエチレン(PTFE)から選択されるフィルムであることを特徴とする、請求項1から請求項6のいずれかに記載の成形プレス用クッション材。

【請求項8】

成形プレス用クッション材の表面粗さ(Ra)が、3μm以上で30μm以下の粗さを有することを特徴とする、請求項1から請求項7のいずれかに記載の成形プレス用クッション材。

【請求項1】

少なくとも1層以上のフェルト層を有する成形プレス用クッション材であって、前記フェルト層の両外周面に耐熱クロスを配置し、更にその両外周面にテトラフルオロエチレン系フィルムを表層材として配置したことを特徴とする、成形プレス用クッション材。

【請求項2】

前記フェルト層と耐熱クロスとの間にテトラフルオロエチレン系フィルムを配置させたことを特徴とする、請求項1に記載の成形プレス用クッション材。

【請求項3】

前記フェルト層が、パラ系芳香族ポリアミドのステープルファイバーまたはメタ系芳香族ポリアミドのステープルファイバーの何れか、またはこれらの混合したステープルファイバーを使用したフェルト層であることを特徴とする、請求項1から請求項2のいずれかに記載の成形プレス用クッション材。

【請求項4】

前記耐熱クロスが、ガラス繊維、シリカ繊維、アルミナ繊維、セラミックス繊維から選択される繊維の織布(クロス)であることを特徴とする、請求項1から請求項3のいずれかに記載の成形プレス用クッション材。

【請求項5】

前記耐熱クロスが、100μm以上で300μm以下の厚み、かつ質量が100g/m2から300g/m2の範囲を有することを特徴とする、請求項4に記載の成形プレス用クッション材。

【請求項6】

前記耐熱クロスが、150μm以上で250μm以下の厚み、かつ質量が150g/m2から250g/m2の範囲を有することを特徴とする、請求項4に記載の成形プレス用クッション材。

【請求項7】

前記テトラフルオロエチレン系フィルムが、テトラフルオロエチレン・エチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)ポリテトラフルオロエチレン(PTFE)から選択されるフィルムであることを特徴とする、請求項1から請求項6のいずれかに記載の成形プレス用クッション材。

【請求項8】

成形プレス用クッション材の表面粗さ(Ra)が、3μm以上で30μm以下の粗さを有することを特徴とする、請求項1から請求項7のいずれかに記載の成形プレス用クッション材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−1110(P2013−1110A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−148651(P2011−148651)

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000180597)イチカワ株式会社 (99)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000180597)イチカワ株式会社 (99)

【Fターム(参考)】

[ Back to top ]