成形体の遠心成形方法および樹脂皮膜付成形金型

【解決手段】成形金型の内表面に、泥漿の成形金型外への漏出を防止することのできる皮膜や成形体と成形金型との付着を防止する皮膜を形成させた後、泥漿を成形金型内に入れ、遠心成形を行うことを特徴とする遠心成形方法、またこの方法に用いる樹脂皮膜付成形型。

【効果】泥漿を割型に入れて遠心成形を行っても、泥漿が割型の合わせ目から漏出することがない。成形体が成形金型の内表面に付着することがない。このため成形体の離型が容易であり、離型時に成形体が破損することを防止できる。離型時にこの皮膜が成形金型から離れて成形体に付着するようにすることにより、さらに効果的に成形体の破損を防止することができる。また皮膜を成形体とともに加熱したときに消失するようにすることにより、予め皮膜の除去操作をすることなく、成形体の焼結時に皮膜を除去することができる。

【効果】泥漿を割型に入れて遠心成形を行っても、泥漿が割型の合わせ目から漏出することがない。成形体が成形金型の内表面に付着することがない。このため成形体の離型が容易であり、離型時に成形体が破損することを防止できる。離型時にこの皮膜が成形金型から離れて成形体に付着するようにすることにより、さらに効果的に成形体の破損を防止することができる。また皮膜を成形体とともに加熱したときに消失するようにすることにより、予め皮膜の除去操作をすることなく、成形体の焼結時に皮膜を除去することができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、成形体の遠心成形方法および樹脂皮膜付成形金型に関し、さらに詳しくは、成形金型の内表面に皮膜を形成させた後、泥漿を成形金型内に入れ、高速遠心成形を行うことを特徴とする成形体の遠心成形方法およびこれに用いる樹脂皮膜付成形金型に関する。

【背景技術】

【0002】

セラミックス等は通常、原料粉末を成形金型に充填し、成形して成形体を作成した後、この成形体を焼結して製造される。原料粉末から成形体を作成する方法には、プレス成形法、加圧鋳込み成形法および遠心成形法等がある。

【0003】

このうち遠心成形法(HCP)は、溶媒中に原料粉末を均一に分散させて泥漿を作成し、

この泥漿を金型に注入してこれに遠心機にて遠心力を加えることにより、原料粉末を金型底部に沈降させて金型の形状に成形し、成形体を作成する方法である(下記特許文献1参照)。

【0004】

この方法には次のような長所がある。この方法は、遠心力によって成形をすることから、泥漿内に存在する気泡や粗大粒子等を遠心分離の作用によって成形体外に排出することができるので、欠陥の少ない成形体を作成することができ、また金型表面に成形体が圧着するので、寸法精度の高い成形体を作成することができる。この方法では、泥漿に流動性があることから、成形中に泥漿に加わる圧力が等方的な静水圧力になるので、複雑な形状の突起状物が型内に設置された場合でもその突起部に大きな曲げ応力が加わることがなく、破壊せずにくるみ成形をすることが可能になる。また他の鋳込み法等と比較して作業時間が短い。

【0005】

その一方で、遠心成形法では次のような問題点がある。遠心成形法で高密度充填を行うためには、有機物添加物が少なく流動性の高い泥漿系を使用する必要がある。このため割型を用いる場合には、割型の接合部である合わせ目から泥漿が漏出しやすい。

【0006】

この問題点を解決するために、流動体を充填した型枠中に割型を浸漬して、遠心成形中に流動体からの圧力によって生じる割型を閉じる方向に働く力が、スラリー内圧により割型を開く方向に働く力以上となるように、スラリーおよび流動体の密度に応じて割型内表面と外面の面積比を定めた遠心成形法が提案されている(下記特許文献1参照)。

【0007】

しかしこの方法では、割型を収容する型枠という大きな用具を新たに必要とし、しかも流動体を取り扱う必要があるので、遠心成形時の操作が煩雑になる。割型を閉じる方向に働く力と割型を開く方向に働く力との調整をするための複雑な計算も必要になる。

【0008】

また遠心成形法では、成形中に発生する圧力により金型内表面に成形体が固着しやすく、さらに上記のような泥漿系を用いると成形体の強度が低下するので、金型から取り出すときに成形体が破損しやすいという問題点もある。この問題は成形金型の形状が複雑になるほど深刻化する。複雑形状品の成形においては、成形体の特定部位にクラックが生じることもある。

【特許文献1】特開2003−328005号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

この発明は、成形体の遠心成形法および成形金型が有する上記問題点を解決することを目的とする。すなわち、この発明の課題は、複雑な計算および遠心成形時の煩雑な操作をすることなく、成形中に割型の合わせ目から泥漿の漏出が起こらない遠心成形法を提供することである。この発明の課題は、成形体を成形金型から取り出すときに、成形体が破損することのない遠心成形法を提供することである。またこの発明の課題は、そのような遠心成形法に使用する成形金型を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するこの発明は、成形金型内に泥漿を入れ、遠心回転によって分散媒と固形分とを分離して、固形分からなる成形体を得るに際して、前記成形金型の内表面に樹脂皮膜を形成させた後、泥漿を前記成形金型内に入れ、遠心成形を行うことを特徴とする成形体の遠心成形方法であり、

その好適な態様として、成形金型は割型であり、

割型は、その接合部の内表面に樹脂皮膜が形成されており、

樹脂皮膜は、成形体を成形金型から取り出すときに、前記成形金型から離れ、前記成形体に付着する膜であり、

樹脂皮膜は、成形体とともに加熱したときに消失する膜であり、

樹脂皮膜は、樹脂皮膜形成性物質溶液を成形金型の内表面に塗布し、または吹き付け、これを乾燥させることにより形成される。

【0011】

また上記課題を解決するこの発明は、成形金型と、該成形金型の内表面に設けられた樹脂皮膜とを有して成ることを特徴とする樹脂皮膜付成形金型であり、

その好適な態様として、成形金型は割型であり、

割型は、その接合部の内表面に樹脂皮膜が形成されており、

樹脂皮膜は、成形体を成形金型から取り出すときに、前記成形金型から離れ、前記成形体に付着する膜であり、

樹脂皮膜は、成形体とともに加熱したときに消失する膜であり、

樹脂皮膜は、樹脂皮膜形成性物質溶液を成形金型の内表面に塗布し、または吹き付け、これを乾燥させることにより形成され、

前記樹脂皮膜付成形金型は、泥漿の遠心成形用である。

【発明の効果】

【0012】

この発明の成形体の遠心成形法および樹脂皮膜付成形金型によれば、割型の内表面に皮膜が存在するので、泥漿を割型に入れて遠心成形を行っても、泥漿が割型の合わせ目から漏出することがない。

【0013】

この発明の成形体の製造方法および樹脂皮膜付成形金型によれば、割型の内表面に皮膜が存在するので、成形体が成形金型の内表面に付着することがない。このため成形体の離型が容易であり、成形金型から取り出すときに成形体が破損することを防止することができる。成形体を離型させたときにこの皮膜が成形金型から離れて成形体に付着し、成形体の表面を覆うようにすることにより、さらに効果的に成形体の破損を防止することができる。また皮膜を成形体とともに加熱したときに消失するようにすることにより、成形体の表面を覆っている皮膜の除去操作を予めすることなく、成形体の焼結時に、成形体の焼結と同時に皮膜を除去することができる。

【0014】

この発明は、セラミックスの他、原料粉末から作成される成形体を焼結して製造される金属材料等の製造用の成形体を作成する遠心成形法に適用することができる。

【発明を実施するための最良の形態】

【0015】

この発明は、成形金型内に泥漿を入れ、遠心回転によって分散媒と固形分とを分離して

、固形分からなる成形体を得るに際して、前記成形金型の内表面に樹脂皮膜を形成させた後、泥漿を前記成形金型内に入れ、遠心成形を行う成形体の遠心成形方法である。つまりこの発明は、成形金型の内表面に皮膜を形成させることを特徴とする発明である。この皮膜は、泥漿と成形金型との接触を制限して、泥漿の成形金型からの漏出を防止する機能、もしくは成形体と成形金型との付着を防止し、成形体の破損を防止する機能、またはこれら両方の機能を有する。この発明により、泥漿を割型に入れて遠心成形を行ったときに、泥漿が割型の合わせ目から漏出すること、もしくは成形体が成形金型の内表面に付着すること、またはこれらの両方が防止される。

【0016】

この発明には、成形体の遠心成形法に通常使用される金型を使用することができる。泥漿の成形金型外への漏出は、成形金型が割型である場合に生じるので、泥漿の成形金型外への漏出防止を目的とする場合には、成形金型は、割型である。この割型としては、2分割、4分割またはその他の分割形式でもよく、また縦割式または横割式であってもよい。一方、成形体と成形金型との付着による成形体の破損は、割型以外の成形金型の場合でも生じうるので、成形体と成形金型との付着のみを目的とする場合には、割型の他、割型以外の成形金型も含まれる。成形金型の材料としては、金属および合成樹脂等を適宜選択することができる。

【0017】

前記泥漿は、原料粉末と分散媒とを混合することにより作成され、必要に応じて分散剤および硬化剤等が混合される。原料粉末および分散媒は、目的とするセラミックスおよび金属材料等に応じて適宜選択することができ、たとえば原料粉末としては、オーステナイト系ステンレス鋼粉末、超硬合金、サーメット、およびその他の焼結金属製造用粉末、並びに高純度アルミナ粉末、アルミナにマグネシア、シリカ、チタニア等を添加した混合粉末、ベリリア、およびマグネシア磁器等の磁性体部品製造用粉末等を挙げることができ、分散媒としては、水、メタノールおよびヘプタン等を挙げることができる。

【0018】

皮膜を形成させる方法としては、泥漿の漏出防止という目的または成形体の付着防止という目的を達成できるように皮膜を作ることができれば特に制限はなく、(1)樹脂皮膜形成性物質溶液を噴霧器等により成形金型の内表面に吹き付け、これを乾燥させる方法、および(2)樹脂皮膜形成性物質溶液を成形金型の内表面に塗布し、これを乾燥させる方法等を挙げることができる。これらの方法の中で、特に上記(1)の方法が、均一な厚みの薄い膜を成形金型の内表面全体に密接に、また簡単に形成させることができる点で好ましい。

【0019】

前記樹脂皮膜形成性物質溶液は、樹脂皮膜の材料となる樹脂皮膜形成性物質を溶媒に溶解して得られる溶液である。

前記樹脂皮膜形成性物質としては、泥漿の漏出防止という目的または成形体の付着防止という目的を達成することができる皮膜が作れるような物質が選択される。いずれの目的の場合にも、皮膜は、金型内表面に密接して形成されることが望まれる。このことは、成形金型の材料および成形金型の形状等の条件に関係する。また皮膜は、遠心成形中に遠心力等による機械的作用と、分散媒等による化学的作用とを受けるので、これらの作用を受けても破損等を生じさせないことが要求される。このことは、遠心力の大きさ、操作温度、操作時間、泥漿中の原料粉末、分散媒等の条件に関係する。このため前記樹脂皮膜形成性物質は、これらの条件との関係から決定される。したがって様々な樹脂皮膜形成性物質と前記条件との好適な組み合わせが考えられる。

【0020】

この樹脂皮膜形成性物質としては、一般的には、成形金型に対して濡れが良く、成形金型に密着して薄膜を形成させることができ、泥漿の分散媒に侵されず、遠心作用に耐えうる強度を皮膜に付与しうるものが選択される。たとえば、泥漿の漏出防止および成形体の付着防止の両方を目的とする場合に、成形金型の材料がアルミニウムであり、泥漿の分散

媒がヘプタンであるときには、このような樹脂皮膜形成性物質としては、ポリスチレン、スチレン・アクリロニトリル共重合体、スチレン・ブタジエン共重合体、スチレン・ブタジエン・アクリロニトリル共重合体等のスチレン系重合体、ポリプロピレン、ポリ酢酸ビニル、エチレン・酢酸ビニル共重合体、エチレン・酢酸ビニル共重合体、エチレン・酢酸ビニル・ビニルアルコール共重合体、ポリ乳酸、RTVシリコーンゴム等を挙げることができ、特にスチレン系重合体が好ましく、さらにポリスチレンが好適である。

【0021】

この発明においては、皮膜は、成形体を成形金型から取り出すときに、成形体から離れ、成形金型に付着する膜でもよいが、成形体と成形金型との付着防止を目的とする場合には、成形体を成形金型から取り出すときに、成形金型から離れ、成形体に付着する膜であることが好ましい。なぜなら皮膜が離型後も成形体に付着していれば、皮膜がカプセル膜のように成形体を被覆して成形体を保護するので、離型時の成形体の破損をより効果的に防止することができるからである。

【0022】

このような離型時に成形金型から離れ、成形体に付着する皮膜は、前記樹脂皮膜形成性物質を適宜選択することにより作ることができる。このような樹脂皮膜形成性物質としては、一般的には樹脂皮膜形成性物質に要求される前記条件の他、皮膜としたときに成形金型からの剥離強度が小さいという条件を満たす材料が適しており、たとえば原料粉末がWC粉末、分散媒がメタノールまたはヘプタン、成形金型の材料がアルミニウムである場合には、ポリスチレン、RTVシリコーンゴム、ポリ酢酸ビニル、エチレン・酢酸ビニル共重合

体、エチレン・酢酸ビニル共重合体、エチレン・酢酸ビニル・ビニルアルコール共重合体等が好ましく、特にスチレン系重合体が好ましく、さらにポリスチレンが好ましい。

【0023】

また成形体と成形金型との付着防止を目的とする場合には、皮膜は、成形体とともに加熱したときに消失する膜であることが好ましい。なぜなら、皮膜を成形体とともに加熱したときに皮膜が消失すれば、成形体の表面を覆っている皮膜の除去操作を行わなくても、成形体を焼結するときに、成形体の焼結と皮膜の除去とを同時に行うことができ、操作が簡便になるからである。

【0024】

このような成形体とともに加熱したときに消失する皮膜も、前記樹脂皮膜形成性物質を適宜選択することにより作ることができる。このような皮膜の材料としては、ポリスチレン、RTVシリコーンゴム、ポリ酢酸ビニル、エチレン・酢酸ビニル共重合体、エチレン・

酢酸ビニル共重合体、エチレン・酢酸ビニル・ビニルアルコール共重合体等を挙げることができる。

【0025】

前記樹脂皮膜形成性物質溶液に用いられる溶媒としては、樹脂皮膜形成性物質を溶解させることができ、乾燥除去が可能であり、上記条件を満たす皮膜を作ることができれば特に制限はなく、たとえば樹脂皮膜形成性物質がポリスチレンである場合には、ベンゼン、トルエン、キシレン、エチルベンゼン、クメン、シメンなどの芳香族炭化水素等を挙げることができる。

【0026】

皮膜を形成させる範囲は、上記目的に応じて決定される。泥漿の漏出防止を目的とする場合には、皮膜を形成させる範囲は、遠心成形時に泥漿の成形金型からの漏出を防止することのできる範囲である。この場合、皮膜は、最小限、割型の接合部である合わせ目を含む部分の内表面を被覆できる範囲に形成させれば足りる。しかしより完全に漏出を防止するためには、成形金型内に注入された泥漿が割型に接触する範囲全体に形成させることが好ましい。

【0027】

成形体の付着防止を目的とする場合には、皮膜を形成させる範囲は、成形体の離型を容易にし、成形体の破損を防止することができる範囲である。この場合、成形金型内に注入

された泥漿が成形金型に接触する範囲全体に皮膜が形成されていなくてもよく、皮膜が泥漿を被覆していない部分があってもよい。たとえば皮膜は、網目状または縞状に形成されていてもよい。しかしより完全に成形体の破損を防止するためには、皮膜は、泥漿が成形金型に接触する範囲の成形金型内表面全体に形成させることが好ましい。

【0028】

皮膜の厚みも、上記目的に応じて決定される。泥漿の漏出防止を目的とする場合には、皮膜を形成させる範囲は、遠心成形しているときに泥漿の成形金型からの漏出を防止することのできる厚みである。遠心成形時、皮膜には上述のような機械的作用および化学的作用が及ぼされる。このような作用を受けて皮膜に亀裂等が生じると、上記目的が達成できなくなる場合がある。このため皮膜の厚みはある程度大きいことが望まれる。一方、厚みが大きくなると成形体の形状への影響が無視できなくなり、また取り扱い上不便となる。そこでこれらの用件の調和の観点から、皮膜の厚みの好適範囲が決定される。この好適範囲は、上記用件に影響を与える皮膜の材料、泥漿中の原料粉末、分散媒、成形金型の材料、および成形体の形状等との関係において決定される。

【0029】

成形体の付着防止を目的とする場合には、皮膜の厚みは、成形体の離型を容易にし、成形体の破損を防止することができる厚みである。この場合にも上記作用により、皮膜に破損等が生じると、成形体と金型との接触により上記目的が達成できなくなる場合があるので、厚みはある程度大きいことが望ましい。一方上記の通り成形体の形状への影響等も考慮する必要がある。また後述のようにこの皮膜を熱消失させる場合には、厚みが大きいと、この熱消失が困難になる。そこでこれらの用件の調和から、上記と同様に皮膜の厚みの好適範囲が決定される。この好適範囲は、上記用件に影響を与える皮膜の材料、泥漿中の原料粉末、分散媒、成形金型の材料、および成形金型の形状等との関係において決定される。

【0030】

泥漿の漏出防止および成形体の付着防止の両方を目的とする場合に、成形金型の材料がアルミニウムであり、泥漿の分散媒がヘプタンであり、樹脂皮膜形成性物質がポリスチレンであるときには、皮膜の好適な厚みは、通常0.01〜0.2mm、好ましくは0.01〜0.05mmである。このような厚みであると、上記目的が達成でき、形成および取り扱いが容易で、成形体の形状に与える影響が小さく、また熱消失させやすい。

【0031】

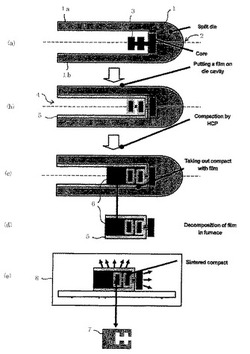

本発明は、たとえば以下のように行うことができる。図1は、本発明の実施方法の1つを説明する説明図である。図1では、使用される各用具の縦断面図が表されている。

図1(a)に示したように、割型1aおよび割型1bは、成形体に目的の形状を付与するために挿入される中子3を挟んで、全体で1つの成形金型1(Split die)を形成する。こ

のとき割型1aと割型1bとの間には、合わせ目2が形成される。

【0032】

成形金型1の開口部4から樹脂皮膜形成性物質溶液を噴霧器で成形金型1の内表面全体に吹き付け、またははけ等で成形金型1の内表面全体に塗布し、これを乾燥させる。このようにして、図1(b)に示したように、樹脂皮膜5が、成形金型1の内表面全体、および中子3のうち成形金型1の内空間に突出した部分の表面全体に形成される(Putting a film on die cavity)。

【0033】

この成形金型と、成形金型の内表面に設けられた皮膜とを有して成る成形金型が本発明の樹脂皮膜付成形金型である。

成形金型1の開口部4から泥漿を成形金型1内に注入する。成形金型1を高速遠心機にセットし、これを作動させて泥漿に遠心力を作用させる。遠心回転によって泥漿の分散媒と固形分とが分離され、原料粉末は成形金型1の底部側に押し付けられ、成形されていく。このとき、樹脂皮膜5は成形金型1の内表面全体に形成されているので、泥漿と成形金型1との間に樹脂皮膜5が介在しており、泥漿と成形金型1とは接触しない。この樹脂樹脂皮膜5は、泥漿の成形金型外への漏出を防止することのできる皮膜である。よってこの操作の間、泥漿が合わせ目2から成形金型1外に漏出することがない。

【0034】

泥漿に十分に遠心力を作用させて成形体6を完成させる(Compaction by HCP)。成形体

6の上部に、分散媒からなる上澄みが形成される。上澄みを除去すると、図1(c)に示したように、成形金型1の底部に成形体6が残る。

【0035】

割型1aと割型1bとを引き離す。樹脂皮膜5は、成形体6と成形金型1との付着を防止することができる皮膜であるから、成形体6は割型1aまたは割型1bに付着せず、強い力を成形体6に加えることなく、成形体6を割型1aおよび割型1bから取り外すことができる。このため成形体6の離型時に、成形体6が破損する危険が小さい。

【0036】

また樹脂皮膜5を、成形体を成形金型から取り出すときに、成形金型から離れ、成形体に付着する膜にすれば、図1(d)に示したように、成形体6は、成形金型1の開口部4

を向く面以外の表面を樹脂皮膜5により覆われた状態で割型1aおよび割型1bから取り外される(Taking out compact with film)。このようにすれば、離型後においても樹脂皮膜5が成形体6を被覆して成形体6を保護するので、離型時に成形体6が破損する危険がさらに小さくなる。

【0037】

この後、成形体6を焼結して焼結体7が得られる(Sintered compact)。ここで樹脂皮膜5を、成形体とともに加熱したときに消失する膜にしておけば、図1(e)に示したように、樹脂皮膜5が成形体6に付着した状態のまま成形体6を電気炉8に入れ、これを焼結して焼結体7を得ることができる(Decomposition of film in furnace)。つまり、樹脂皮膜5を熱消失性の膜にしておけば、成形体6の焼結と樹脂皮膜5の除去とを同一操作で行うことができ、成形体6から樹脂皮膜5を除去する操作が不要になる分だけ操作が簡便になる。

【実施例1】

【0038】

(実施例)

図1に示した方法により、以下のように成形体を作成した。

組み合わされると、内径8mmの円筒状の成形金型を形成するアルミニウム製の2つの割型を用意し、それらの間に、図1の中子3と同様の形状を有する中子を挟んで、この2つの割型を組み合わせた。ポリスチレン2gをエチルベンゼン18gに溶解させて、ポリスチレン溶液を調製した。このポリスチレン溶液を成形金型の開口部から成形金型の内表面全体に吹き付け、乾燥させて、成形金型の内表面全体、および中子のうち成形金体の内空間に突出した部分の表面全体に皮膜を形成させた。この皮膜の厚みは、約0.02mmであった。このようにして樹脂皮膜付成形金型を作成した。

【0039】

粉末に対し2重量%のスパン80(関東化学株式会社製)をヘプタン32gに溶かし、WC粉末(WC02NR、平均粒径0.1μm、株式会社アライドマテリアル製)95gを加えてよく攪拌して、泥漿を調整した。

【0040】

この泥漿を樹脂皮膜付成形金型の開口部から成形金型内に注入した。この成形金型をロータ半径98mmの高速冷却遠心機(日立株式会社製、CR−22G型)にセットし、これを作動させて、7000rpmで10.8ks間泥漿に遠心力を加え、成形体を作成した。上澄みを除去した後、2つの割型を引き離して、成形金型から中子とともに成形体を取り出した。

【0041】

このとき皮膜は成形金型から離れ、成形体に付着しており、成形体は、成形金型の開口部を向いていた面以外の表面を皮膜で覆われていた。

皮膜を付着させた状態でこの成形体を電気炉に入れ、9.0×10-3Pa以下で、昇温

速度0.06K/sにて1723Kまで昇温し、この温度で5.4ks間保持して真空焼

結したところ、焼結体が得られ、皮膜は消失していた。

(比較例)

皮膜を形成させないで、成形体を作成した。ポリスチレン溶液を成形金型の内表面全体に吹き付けて皮膜を形成させたこと以外は、すべて上記実施例と同じ条件とした。

【0042】

上記実施例および比較例をそれぞれ10回行い、成形体作成中に成形金型から泥漿が漏出した件数、および成形体を成形金型から取り出すときに成形体が破損した件数を表1に示した。

【0043】

【表1】

【0044】

以上のように、成形金型の内表面に前記皮膜を形成させることにより、成形体作成中に成形金型から泥漿が漏出すること、および成形体を成形金型から取り出すときに成形体が破損することを効果的に防止することができた。またこのような中子を使用した複雑形状の成形体の作成においても、成形体にクラックが生じることはなかった。

【図面の簡単な説明】

【0045】

【図1】図1は、本発明の実施方法を説明する説明図である。

【符号の説明】

【0046】

1・・・成形金型

1a、1b・・・割型

2・・・合わせ目

5・・・樹脂皮膜

6・・・成形体

7・・・焼結体

【技術分野】

【0001】

この発明は、成形体の遠心成形方法および樹脂皮膜付成形金型に関し、さらに詳しくは、成形金型の内表面に皮膜を形成させた後、泥漿を成形金型内に入れ、高速遠心成形を行うことを特徴とする成形体の遠心成形方法およびこれに用いる樹脂皮膜付成形金型に関する。

【背景技術】

【0002】

セラミックス等は通常、原料粉末を成形金型に充填し、成形して成形体を作成した後、この成形体を焼結して製造される。原料粉末から成形体を作成する方法には、プレス成形法、加圧鋳込み成形法および遠心成形法等がある。

【0003】

このうち遠心成形法(HCP)は、溶媒中に原料粉末を均一に分散させて泥漿を作成し、

この泥漿を金型に注入してこれに遠心機にて遠心力を加えることにより、原料粉末を金型底部に沈降させて金型の形状に成形し、成形体を作成する方法である(下記特許文献1参照)。

【0004】

この方法には次のような長所がある。この方法は、遠心力によって成形をすることから、泥漿内に存在する気泡や粗大粒子等を遠心分離の作用によって成形体外に排出することができるので、欠陥の少ない成形体を作成することができ、また金型表面に成形体が圧着するので、寸法精度の高い成形体を作成することができる。この方法では、泥漿に流動性があることから、成形中に泥漿に加わる圧力が等方的な静水圧力になるので、複雑な形状の突起状物が型内に設置された場合でもその突起部に大きな曲げ応力が加わることがなく、破壊せずにくるみ成形をすることが可能になる。また他の鋳込み法等と比較して作業時間が短い。

【0005】

その一方で、遠心成形法では次のような問題点がある。遠心成形法で高密度充填を行うためには、有機物添加物が少なく流動性の高い泥漿系を使用する必要がある。このため割型を用いる場合には、割型の接合部である合わせ目から泥漿が漏出しやすい。

【0006】

この問題点を解決するために、流動体を充填した型枠中に割型を浸漬して、遠心成形中に流動体からの圧力によって生じる割型を閉じる方向に働く力が、スラリー内圧により割型を開く方向に働く力以上となるように、スラリーおよび流動体の密度に応じて割型内表面と外面の面積比を定めた遠心成形法が提案されている(下記特許文献1参照)。

【0007】

しかしこの方法では、割型を収容する型枠という大きな用具を新たに必要とし、しかも流動体を取り扱う必要があるので、遠心成形時の操作が煩雑になる。割型を閉じる方向に働く力と割型を開く方向に働く力との調整をするための複雑な計算も必要になる。

【0008】

また遠心成形法では、成形中に発生する圧力により金型内表面に成形体が固着しやすく、さらに上記のような泥漿系を用いると成形体の強度が低下するので、金型から取り出すときに成形体が破損しやすいという問題点もある。この問題は成形金型の形状が複雑になるほど深刻化する。複雑形状品の成形においては、成形体の特定部位にクラックが生じることもある。

【特許文献1】特開2003−328005号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

この発明は、成形体の遠心成形法および成形金型が有する上記問題点を解決することを目的とする。すなわち、この発明の課題は、複雑な計算および遠心成形時の煩雑な操作をすることなく、成形中に割型の合わせ目から泥漿の漏出が起こらない遠心成形法を提供することである。この発明の課題は、成形体を成形金型から取り出すときに、成形体が破損することのない遠心成形法を提供することである。またこの発明の課題は、そのような遠心成形法に使用する成形金型を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するこの発明は、成形金型内に泥漿を入れ、遠心回転によって分散媒と固形分とを分離して、固形分からなる成形体を得るに際して、前記成形金型の内表面に樹脂皮膜を形成させた後、泥漿を前記成形金型内に入れ、遠心成形を行うことを特徴とする成形体の遠心成形方法であり、

その好適な態様として、成形金型は割型であり、

割型は、その接合部の内表面に樹脂皮膜が形成されており、

樹脂皮膜は、成形体を成形金型から取り出すときに、前記成形金型から離れ、前記成形体に付着する膜であり、

樹脂皮膜は、成形体とともに加熱したときに消失する膜であり、

樹脂皮膜は、樹脂皮膜形成性物質溶液を成形金型の内表面に塗布し、または吹き付け、これを乾燥させることにより形成される。

【0011】

また上記課題を解決するこの発明は、成形金型と、該成形金型の内表面に設けられた樹脂皮膜とを有して成ることを特徴とする樹脂皮膜付成形金型であり、

その好適な態様として、成形金型は割型であり、

割型は、その接合部の内表面に樹脂皮膜が形成されており、

樹脂皮膜は、成形体を成形金型から取り出すときに、前記成形金型から離れ、前記成形体に付着する膜であり、

樹脂皮膜は、成形体とともに加熱したときに消失する膜であり、

樹脂皮膜は、樹脂皮膜形成性物質溶液を成形金型の内表面に塗布し、または吹き付け、これを乾燥させることにより形成され、

前記樹脂皮膜付成形金型は、泥漿の遠心成形用である。

【発明の効果】

【0012】

この発明の成形体の遠心成形法および樹脂皮膜付成形金型によれば、割型の内表面に皮膜が存在するので、泥漿を割型に入れて遠心成形を行っても、泥漿が割型の合わせ目から漏出することがない。

【0013】

この発明の成形体の製造方法および樹脂皮膜付成形金型によれば、割型の内表面に皮膜が存在するので、成形体が成形金型の内表面に付着することがない。このため成形体の離型が容易であり、成形金型から取り出すときに成形体が破損することを防止することができる。成形体を離型させたときにこの皮膜が成形金型から離れて成形体に付着し、成形体の表面を覆うようにすることにより、さらに効果的に成形体の破損を防止することができる。また皮膜を成形体とともに加熱したときに消失するようにすることにより、成形体の表面を覆っている皮膜の除去操作を予めすることなく、成形体の焼結時に、成形体の焼結と同時に皮膜を除去することができる。

【0014】

この発明は、セラミックスの他、原料粉末から作成される成形体を焼結して製造される金属材料等の製造用の成形体を作成する遠心成形法に適用することができる。

【発明を実施するための最良の形態】

【0015】

この発明は、成形金型内に泥漿を入れ、遠心回転によって分散媒と固形分とを分離して

、固形分からなる成形体を得るに際して、前記成形金型の内表面に樹脂皮膜を形成させた後、泥漿を前記成形金型内に入れ、遠心成形を行う成形体の遠心成形方法である。つまりこの発明は、成形金型の内表面に皮膜を形成させることを特徴とする発明である。この皮膜は、泥漿と成形金型との接触を制限して、泥漿の成形金型からの漏出を防止する機能、もしくは成形体と成形金型との付着を防止し、成形体の破損を防止する機能、またはこれら両方の機能を有する。この発明により、泥漿を割型に入れて遠心成形を行ったときに、泥漿が割型の合わせ目から漏出すること、もしくは成形体が成形金型の内表面に付着すること、またはこれらの両方が防止される。

【0016】

この発明には、成形体の遠心成形法に通常使用される金型を使用することができる。泥漿の成形金型外への漏出は、成形金型が割型である場合に生じるので、泥漿の成形金型外への漏出防止を目的とする場合には、成形金型は、割型である。この割型としては、2分割、4分割またはその他の分割形式でもよく、また縦割式または横割式であってもよい。一方、成形体と成形金型との付着による成形体の破損は、割型以外の成形金型の場合でも生じうるので、成形体と成形金型との付着のみを目的とする場合には、割型の他、割型以外の成形金型も含まれる。成形金型の材料としては、金属および合成樹脂等を適宜選択することができる。

【0017】

前記泥漿は、原料粉末と分散媒とを混合することにより作成され、必要に応じて分散剤および硬化剤等が混合される。原料粉末および分散媒は、目的とするセラミックスおよび金属材料等に応じて適宜選択することができ、たとえば原料粉末としては、オーステナイト系ステンレス鋼粉末、超硬合金、サーメット、およびその他の焼結金属製造用粉末、並びに高純度アルミナ粉末、アルミナにマグネシア、シリカ、チタニア等を添加した混合粉末、ベリリア、およびマグネシア磁器等の磁性体部品製造用粉末等を挙げることができ、分散媒としては、水、メタノールおよびヘプタン等を挙げることができる。

【0018】

皮膜を形成させる方法としては、泥漿の漏出防止という目的または成形体の付着防止という目的を達成できるように皮膜を作ることができれば特に制限はなく、(1)樹脂皮膜形成性物質溶液を噴霧器等により成形金型の内表面に吹き付け、これを乾燥させる方法、および(2)樹脂皮膜形成性物質溶液を成形金型の内表面に塗布し、これを乾燥させる方法等を挙げることができる。これらの方法の中で、特に上記(1)の方法が、均一な厚みの薄い膜を成形金型の内表面全体に密接に、また簡単に形成させることができる点で好ましい。

【0019】

前記樹脂皮膜形成性物質溶液は、樹脂皮膜の材料となる樹脂皮膜形成性物質を溶媒に溶解して得られる溶液である。

前記樹脂皮膜形成性物質としては、泥漿の漏出防止という目的または成形体の付着防止という目的を達成することができる皮膜が作れるような物質が選択される。いずれの目的の場合にも、皮膜は、金型内表面に密接して形成されることが望まれる。このことは、成形金型の材料および成形金型の形状等の条件に関係する。また皮膜は、遠心成形中に遠心力等による機械的作用と、分散媒等による化学的作用とを受けるので、これらの作用を受けても破損等を生じさせないことが要求される。このことは、遠心力の大きさ、操作温度、操作時間、泥漿中の原料粉末、分散媒等の条件に関係する。このため前記樹脂皮膜形成性物質は、これらの条件との関係から決定される。したがって様々な樹脂皮膜形成性物質と前記条件との好適な組み合わせが考えられる。

【0020】

この樹脂皮膜形成性物質としては、一般的には、成形金型に対して濡れが良く、成形金型に密着して薄膜を形成させることができ、泥漿の分散媒に侵されず、遠心作用に耐えうる強度を皮膜に付与しうるものが選択される。たとえば、泥漿の漏出防止および成形体の付着防止の両方を目的とする場合に、成形金型の材料がアルミニウムであり、泥漿の分散

媒がヘプタンであるときには、このような樹脂皮膜形成性物質としては、ポリスチレン、スチレン・アクリロニトリル共重合体、スチレン・ブタジエン共重合体、スチレン・ブタジエン・アクリロニトリル共重合体等のスチレン系重合体、ポリプロピレン、ポリ酢酸ビニル、エチレン・酢酸ビニル共重合体、エチレン・酢酸ビニル共重合体、エチレン・酢酸ビニル・ビニルアルコール共重合体、ポリ乳酸、RTVシリコーンゴム等を挙げることができ、特にスチレン系重合体が好ましく、さらにポリスチレンが好適である。

【0021】

この発明においては、皮膜は、成形体を成形金型から取り出すときに、成形体から離れ、成形金型に付着する膜でもよいが、成形体と成形金型との付着防止を目的とする場合には、成形体を成形金型から取り出すときに、成形金型から離れ、成形体に付着する膜であることが好ましい。なぜなら皮膜が離型後も成形体に付着していれば、皮膜がカプセル膜のように成形体を被覆して成形体を保護するので、離型時の成形体の破損をより効果的に防止することができるからである。

【0022】

このような離型時に成形金型から離れ、成形体に付着する皮膜は、前記樹脂皮膜形成性物質を適宜選択することにより作ることができる。このような樹脂皮膜形成性物質としては、一般的には樹脂皮膜形成性物質に要求される前記条件の他、皮膜としたときに成形金型からの剥離強度が小さいという条件を満たす材料が適しており、たとえば原料粉末がWC粉末、分散媒がメタノールまたはヘプタン、成形金型の材料がアルミニウムである場合には、ポリスチレン、RTVシリコーンゴム、ポリ酢酸ビニル、エチレン・酢酸ビニル共重合

体、エチレン・酢酸ビニル共重合体、エチレン・酢酸ビニル・ビニルアルコール共重合体等が好ましく、特にスチレン系重合体が好ましく、さらにポリスチレンが好ましい。

【0023】

また成形体と成形金型との付着防止を目的とする場合には、皮膜は、成形体とともに加熱したときに消失する膜であることが好ましい。なぜなら、皮膜を成形体とともに加熱したときに皮膜が消失すれば、成形体の表面を覆っている皮膜の除去操作を行わなくても、成形体を焼結するときに、成形体の焼結と皮膜の除去とを同時に行うことができ、操作が簡便になるからである。

【0024】

このような成形体とともに加熱したときに消失する皮膜も、前記樹脂皮膜形成性物質を適宜選択することにより作ることができる。このような皮膜の材料としては、ポリスチレン、RTVシリコーンゴム、ポリ酢酸ビニル、エチレン・酢酸ビニル共重合体、エチレン・

酢酸ビニル共重合体、エチレン・酢酸ビニル・ビニルアルコール共重合体等を挙げることができる。

【0025】

前記樹脂皮膜形成性物質溶液に用いられる溶媒としては、樹脂皮膜形成性物質を溶解させることができ、乾燥除去が可能であり、上記条件を満たす皮膜を作ることができれば特に制限はなく、たとえば樹脂皮膜形成性物質がポリスチレンである場合には、ベンゼン、トルエン、キシレン、エチルベンゼン、クメン、シメンなどの芳香族炭化水素等を挙げることができる。

【0026】

皮膜を形成させる範囲は、上記目的に応じて決定される。泥漿の漏出防止を目的とする場合には、皮膜を形成させる範囲は、遠心成形時に泥漿の成形金型からの漏出を防止することのできる範囲である。この場合、皮膜は、最小限、割型の接合部である合わせ目を含む部分の内表面を被覆できる範囲に形成させれば足りる。しかしより完全に漏出を防止するためには、成形金型内に注入された泥漿が割型に接触する範囲全体に形成させることが好ましい。

【0027】

成形体の付着防止を目的とする場合には、皮膜を形成させる範囲は、成形体の離型を容易にし、成形体の破損を防止することができる範囲である。この場合、成形金型内に注入

された泥漿が成形金型に接触する範囲全体に皮膜が形成されていなくてもよく、皮膜が泥漿を被覆していない部分があってもよい。たとえば皮膜は、網目状または縞状に形成されていてもよい。しかしより完全に成形体の破損を防止するためには、皮膜は、泥漿が成形金型に接触する範囲の成形金型内表面全体に形成させることが好ましい。

【0028】

皮膜の厚みも、上記目的に応じて決定される。泥漿の漏出防止を目的とする場合には、皮膜を形成させる範囲は、遠心成形しているときに泥漿の成形金型からの漏出を防止することのできる厚みである。遠心成形時、皮膜には上述のような機械的作用および化学的作用が及ぼされる。このような作用を受けて皮膜に亀裂等が生じると、上記目的が達成できなくなる場合がある。このため皮膜の厚みはある程度大きいことが望まれる。一方、厚みが大きくなると成形体の形状への影響が無視できなくなり、また取り扱い上不便となる。そこでこれらの用件の調和の観点から、皮膜の厚みの好適範囲が決定される。この好適範囲は、上記用件に影響を与える皮膜の材料、泥漿中の原料粉末、分散媒、成形金型の材料、および成形体の形状等との関係において決定される。

【0029】

成形体の付着防止を目的とする場合には、皮膜の厚みは、成形体の離型を容易にし、成形体の破損を防止することができる厚みである。この場合にも上記作用により、皮膜に破損等が生じると、成形体と金型との接触により上記目的が達成できなくなる場合があるので、厚みはある程度大きいことが望ましい。一方上記の通り成形体の形状への影響等も考慮する必要がある。また後述のようにこの皮膜を熱消失させる場合には、厚みが大きいと、この熱消失が困難になる。そこでこれらの用件の調和から、上記と同様に皮膜の厚みの好適範囲が決定される。この好適範囲は、上記用件に影響を与える皮膜の材料、泥漿中の原料粉末、分散媒、成形金型の材料、および成形金型の形状等との関係において決定される。

【0030】

泥漿の漏出防止および成形体の付着防止の両方を目的とする場合に、成形金型の材料がアルミニウムであり、泥漿の分散媒がヘプタンであり、樹脂皮膜形成性物質がポリスチレンであるときには、皮膜の好適な厚みは、通常0.01〜0.2mm、好ましくは0.01〜0.05mmである。このような厚みであると、上記目的が達成でき、形成および取り扱いが容易で、成形体の形状に与える影響が小さく、また熱消失させやすい。

【0031】

本発明は、たとえば以下のように行うことができる。図1は、本発明の実施方法の1つを説明する説明図である。図1では、使用される各用具の縦断面図が表されている。

図1(a)に示したように、割型1aおよび割型1bは、成形体に目的の形状を付与するために挿入される中子3を挟んで、全体で1つの成形金型1(Split die)を形成する。こ

のとき割型1aと割型1bとの間には、合わせ目2が形成される。

【0032】

成形金型1の開口部4から樹脂皮膜形成性物質溶液を噴霧器で成形金型1の内表面全体に吹き付け、またははけ等で成形金型1の内表面全体に塗布し、これを乾燥させる。このようにして、図1(b)に示したように、樹脂皮膜5が、成形金型1の内表面全体、および中子3のうち成形金型1の内空間に突出した部分の表面全体に形成される(Putting a film on die cavity)。

【0033】

この成形金型と、成形金型の内表面に設けられた皮膜とを有して成る成形金型が本発明の樹脂皮膜付成形金型である。

成形金型1の開口部4から泥漿を成形金型1内に注入する。成形金型1を高速遠心機にセットし、これを作動させて泥漿に遠心力を作用させる。遠心回転によって泥漿の分散媒と固形分とが分離され、原料粉末は成形金型1の底部側に押し付けられ、成形されていく。このとき、樹脂皮膜5は成形金型1の内表面全体に形成されているので、泥漿と成形金型1との間に樹脂皮膜5が介在しており、泥漿と成形金型1とは接触しない。この樹脂樹脂皮膜5は、泥漿の成形金型外への漏出を防止することのできる皮膜である。よってこの操作の間、泥漿が合わせ目2から成形金型1外に漏出することがない。

【0034】

泥漿に十分に遠心力を作用させて成形体6を完成させる(Compaction by HCP)。成形体

6の上部に、分散媒からなる上澄みが形成される。上澄みを除去すると、図1(c)に示したように、成形金型1の底部に成形体6が残る。

【0035】

割型1aと割型1bとを引き離す。樹脂皮膜5は、成形体6と成形金型1との付着を防止することができる皮膜であるから、成形体6は割型1aまたは割型1bに付着せず、強い力を成形体6に加えることなく、成形体6を割型1aおよび割型1bから取り外すことができる。このため成形体6の離型時に、成形体6が破損する危険が小さい。

【0036】

また樹脂皮膜5を、成形体を成形金型から取り出すときに、成形金型から離れ、成形体に付着する膜にすれば、図1(d)に示したように、成形体6は、成形金型1の開口部4

を向く面以外の表面を樹脂皮膜5により覆われた状態で割型1aおよび割型1bから取り外される(Taking out compact with film)。このようにすれば、離型後においても樹脂皮膜5が成形体6を被覆して成形体6を保護するので、離型時に成形体6が破損する危険がさらに小さくなる。

【0037】

この後、成形体6を焼結して焼結体7が得られる(Sintered compact)。ここで樹脂皮膜5を、成形体とともに加熱したときに消失する膜にしておけば、図1(e)に示したように、樹脂皮膜5が成形体6に付着した状態のまま成形体6を電気炉8に入れ、これを焼結して焼結体7を得ることができる(Decomposition of film in furnace)。つまり、樹脂皮膜5を熱消失性の膜にしておけば、成形体6の焼結と樹脂皮膜5の除去とを同一操作で行うことができ、成形体6から樹脂皮膜5を除去する操作が不要になる分だけ操作が簡便になる。

【実施例1】

【0038】

(実施例)

図1に示した方法により、以下のように成形体を作成した。

組み合わされると、内径8mmの円筒状の成形金型を形成するアルミニウム製の2つの割型を用意し、それらの間に、図1の中子3と同様の形状を有する中子を挟んで、この2つの割型を組み合わせた。ポリスチレン2gをエチルベンゼン18gに溶解させて、ポリスチレン溶液を調製した。このポリスチレン溶液を成形金型の開口部から成形金型の内表面全体に吹き付け、乾燥させて、成形金型の内表面全体、および中子のうち成形金体の内空間に突出した部分の表面全体に皮膜を形成させた。この皮膜の厚みは、約0.02mmであった。このようにして樹脂皮膜付成形金型を作成した。

【0039】

粉末に対し2重量%のスパン80(関東化学株式会社製)をヘプタン32gに溶かし、WC粉末(WC02NR、平均粒径0.1μm、株式会社アライドマテリアル製)95gを加えてよく攪拌して、泥漿を調整した。

【0040】

この泥漿を樹脂皮膜付成形金型の開口部から成形金型内に注入した。この成形金型をロータ半径98mmの高速冷却遠心機(日立株式会社製、CR−22G型)にセットし、これを作動させて、7000rpmで10.8ks間泥漿に遠心力を加え、成形体を作成した。上澄みを除去した後、2つの割型を引き離して、成形金型から中子とともに成形体を取り出した。

【0041】

このとき皮膜は成形金型から離れ、成形体に付着しており、成形体は、成形金型の開口部を向いていた面以外の表面を皮膜で覆われていた。

皮膜を付着させた状態でこの成形体を電気炉に入れ、9.0×10-3Pa以下で、昇温

速度0.06K/sにて1723Kまで昇温し、この温度で5.4ks間保持して真空焼

結したところ、焼結体が得られ、皮膜は消失していた。

(比較例)

皮膜を形成させないで、成形体を作成した。ポリスチレン溶液を成形金型の内表面全体に吹き付けて皮膜を形成させたこと以外は、すべて上記実施例と同じ条件とした。

【0042】

上記実施例および比較例をそれぞれ10回行い、成形体作成中に成形金型から泥漿が漏出した件数、および成形体を成形金型から取り出すときに成形体が破損した件数を表1に示した。

【0043】

【表1】

【0044】

以上のように、成形金型の内表面に前記皮膜を形成させることにより、成形体作成中に成形金型から泥漿が漏出すること、および成形体を成形金型から取り出すときに成形体が破損することを効果的に防止することができた。またこのような中子を使用した複雑形状の成形体の作成においても、成形体にクラックが生じることはなかった。

【図面の簡単な説明】

【0045】

【図1】図1は、本発明の実施方法を説明する説明図である。

【符号の説明】

【0046】

1・・・成形金型

1a、1b・・・割型

2・・・合わせ目

5・・・樹脂皮膜

6・・・成形体

7・・・焼結体

【特許請求の範囲】

【請求項1】

成形金型内に泥漿を入れ、遠心回転によって分散媒と固形分とを分離して、固形分からなる成形体を得るに際して、前記成形金型の内表面に樹脂皮膜を形成させた後、泥漿を前記成形金型内に入れ、遠心成形を行うことを特徴とする成形体の遠心成形方法。

【請求項2】

成形金型は割型である請求項1に記載の成形体の遠心成形方法。

【請求項3】

割型は、その接合部の内表面に樹脂皮膜が形成されている請求項2に記載の成形体の遠心成形方法。

【請求項4】

樹脂皮膜は、成形体を成形金型から取り出すときに、前記成形金型から離れ、前記成形体に付着する膜である請求項1〜3に記載の成形体の遠心成形方法。

【請求項5】

樹脂皮膜は、成形体とともに加熱したときに消失する膜である請求項4に記載の成形体の遠心成形方法。

【請求項6】

樹脂皮膜は、樹脂皮膜形成性物質溶液を成形金型の内表面に塗布し、または吹き付け、これを乾燥させることにより形成される請求項1〜5のいずれか1項に記載の成形体の遠心成形方法。

【請求項7】

成形金型と、該成形金型の内表面に密接に被覆して設けられた樹脂皮膜とを有して成ることを特徴とする樹脂皮膜付成形金型。

【請求項8】

成形金型は割型である請求項7に記載の樹脂皮膜付成形金型。

【請求項9】

割型は、その接合部の内表面に密接に被覆して樹脂皮膜が形成されている請求項8に記載の樹脂皮膜付成形金型。

【請求項10】

樹脂皮膜は、成形体を成形金型から取り出すときに、前記成形金型から離れ、前記成形体に付着する膜である請求項7〜9のいずれか1項に記載の樹脂皮膜付成形金型。

【請求項11】

樹脂皮膜は、成形体とともに加熱したときに消失する膜である請求項10に記載の樹脂皮膜付成形金型。

【請求項12】

樹脂皮膜は、樹脂皮膜形成性物質溶液を成形金型の内表面に塗布し、または吹き付け、これを乾燥させることにより形成される請求項7〜11のいずれか1項に記載の樹脂皮膜付成形金型。

【請求項13】

泥漿の遠心成形用である請求項7〜12のいずれか1項に記載の樹脂皮膜付成形金型。

【請求項1】

成形金型内に泥漿を入れ、遠心回転によって分散媒と固形分とを分離して、固形分からなる成形体を得るに際して、前記成形金型の内表面に樹脂皮膜を形成させた後、泥漿を前記成形金型内に入れ、遠心成形を行うことを特徴とする成形体の遠心成形方法。

【請求項2】

成形金型は割型である請求項1に記載の成形体の遠心成形方法。

【請求項3】

割型は、その接合部の内表面に樹脂皮膜が形成されている請求項2に記載の成形体の遠心成形方法。

【請求項4】

樹脂皮膜は、成形体を成形金型から取り出すときに、前記成形金型から離れ、前記成形体に付着する膜である請求項1〜3に記載の成形体の遠心成形方法。

【請求項5】

樹脂皮膜は、成形体とともに加熱したときに消失する膜である請求項4に記載の成形体の遠心成形方法。

【請求項6】

樹脂皮膜は、樹脂皮膜形成性物質溶液を成形金型の内表面に塗布し、または吹き付け、これを乾燥させることにより形成される請求項1〜5のいずれか1項に記載の成形体の遠心成形方法。

【請求項7】

成形金型と、該成形金型の内表面に密接に被覆して設けられた樹脂皮膜とを有して成ることを特徴とする樹脂皮膜付成形金型。

【請求項8】

成形金型は割型である請求項7に記載の樹脂皮膜付成形金型。

【請求項9】

割型は、その接合部の内表面に密接に被覆して樹脂皮膜が形成されている請求項8に記載の樹脂皮膜付成形金型。

【請求項10】

樹脂皮膜は、成形体を成形金型から取り出すときに、前記成形金型から離れ、前記成形体に付着する膜である請求項7〜9のいずれか1項に記載の樹脂皮膜付成形金型。

【請求項11】

樹脂皮膜は、成形体とともに加熱したときに消失する膜である請求項10に記載の樹脂皮膜付成形金型。

【請求項12】

樹脂皮膜は、樹脂皮膜形成性物質溶液を成形金型の内表面に塗布し、または吹き付け、これを乾燥させることにより形成される請求項7〜11のいずれか1項に記載の樹脂皮膜付成形金型。

【請求項13】

泥漿の遠心成形用である請求項7〜12のいずれか1項に記載の樹脂皮膜付成形金型。

【図1】

【公開番号】特開2008−273113(P2008−273113A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2007−121654(P2007−121654)

【出願日】平成19年5月2日(2007.5.2)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成18年12月5日 粉体粉末冶金協会発行の「粉体粉末冶金協会講演概要集 平成18年度秋季大会」に発表

【出願人】(504136568)国立大学法人広島大学 (924)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成19年5月2日(2007.5.2)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成18年12月5日 粉体粉末冶金協会発行の「粉体粉末冶金協会講演概要集 平成18年度秋季大会」に発表

【出願人】(504136568)国立大学法人広島大学 (924)

【Fターム(参考)】

[ Back to top ]