成形体及びその製造方法

【課題】焼結等を要しないので低原価で製造でき、また水中沈設用資材として海中に設置した際、水流で運ばれてきた藻の胞子や珊瑚の幼生が引っ掛かり易いため定着し易く、また自然環境に馴染み易く藻や珊瑚の増殖効果に優れ、また廃棄物の有効利用を図ることができ省資源性に優れ、またタイル材としてモルタルに埋め込んだり接着して用いる際、アンカー効果によってモルタルや接着剤との接合強度を向上させることができ施工性に優れ、また内壁材等の建材として用いた場合に結露が生じ難く吸放湿性に優れる成形体を提供することを目的とする。

【解決手段】本発明は、無機質骨材粉体と、消石灰,ドロマイト,水酸化マグネシウム等の無機質結合粉体と、を含有する混合粉体が加圧成形された混合粉体成形体と、前記混合粉体成形体の表面に埋設又は固着されたクリンカアッシュと、を備える。

【解決手段】本発明は、無機質骨材粉体と、消石灰,ドロマイト,水酸化マグネシウム等の無機質結合粉体と、を含有する混合粉体が加圧成形された混合粉体成形体と、前記混合粉体成形体の表面に埋設又は固着されたクリンカアッシュと、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建造物の内外壁、床、塀、歩道の縁石、藻礁や漁礁、築磯、河床等を形成する水中沈設用資材等として用いられる成形体及びその製造方法に関するものである。

【背景技術】

【0002】

従来より、建造物の内外壁、床、塀、歩道の縁石、藻礁や漁礁、築磯、河床等を形成する水中沈設用資材等として、タイル、煉瓦、セメント製品、石材等が主に用いられてきた。

これらのうち、タイル、煉瓦、セメント製品は、原材料に水を加えてスラリー状にしたものを成形した後、所定時間養生したり焼成等を行う必要があり、製造工程が煩雑で多大な労力や時間、エネルギーを要していた。また、石材は、天然に存する原石を切り出して切削加工する必要があり、多大な工数を要し量産が困難であった。

【0003】

一方、水中沈設用資材のひとつの用途として、海洋沿岸域にコンブ科やホンダワラ科植物等の大型の海藻で構成される藻場の増殖部材が注目されている。藻場は、魚介類の保護育成或いは藻食動物に餌料を供給する漁場として、さらには沿岸生態系の基盤として、重要な役割を果たしている。そのため、水産生物資源の維持或いは増大を目指した漁場造成の一つである藻場育成が各地で行われており、藻類の増殖部材の研究も行われている。

【0004】

また、海洋には、珊瑚等の造礁生物が集積・固結して珊瑚礁を形成している。珊瑚礁は多数の穴、クレバス等をつくり豊富な生物が生活する棲み場所を提供するため、海の様々な環境の中で、最も豊富な種類と複雑な種間関係をもった貴重な生物群集を形成している。

しかしながら、近年の海洋汚染、埋立て、土地改良等の開発工事に伴い、珊瑚礁の消失がみられ、珊瑚礁域に生息する造礁珊瑚、魚類等の生物群集が疲弊している。そのため、珊瑚の増殖を目指した技術が開発されている。

従来の技術としては、例えば(特許文献1)に「クリンカアッシュ若しくは石炭殻を主材料とし、これに粘土鉱物質の混合物を形成して得た成形素材を焼結した吸水率10%以上の焼結セラミック成形体を海中に積み重ねて沈設して形成した漁礁」が開示されている。

(特許文献2)には、「サイコロ状の定着基盤に着生させた珊瑚種苗を石炭灰硬化体やコンクリート等で形成された造園ブロックに嵌め込んで固定する珊瑚礁造園法」が開示されている。

【特許文献1】特開2000−262179号公報

【特許文献2】特開平11−308939号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら上記従来の技術においては、以下のような課題を有していた。

(1)(特許文献1)に開示の技術は、クリンカアッシュ若しくは石炭殻と粘土鉱物質との混合物の成形素材を焼結するので、焼結に多大なエネルギを消費し省エネルギ性に欠けるという課題を有していた。

(2)焼結の過程で、クリンカアッシュ、石炭殻、粘土鉱物質が凝結し各々の表面エネルギが減少し表面が緻密化するので、藻や珊瑚の胞子や幼生が定着し難く増殖効果に欠けるという課題を有していた。

(3)(特許文献2)に開示の技術は、珊瑚種苗が着生した定着基盤を用いて珊瑚礁を形成するものであるが、珊瑚の増殖に適した定着基盤の材質が開示されていないという課題を有していた。

【0006】

本発明は上記従来の課題を解決するもので、機械的強度を短期間の内に高めることができ耐摩耗性に優れるとともに生産性に優れ、また焼結等を要しないので低原価で製造でき、また水中沈設用資材として海中に設置した際、水流で運ばれてきた藻の胞子や珊瑚の幼生が引っ掛かり易いため定着し易く、また自然環境に馴染み易く藻や珊瑚の増殖効果に優れ、また廃棄物の有効利用を図ることができ省資源性に優れ、またタイル材としてモルタルに埋め込んだり接着して用いる際、アンカー効果によってモルタルや接着剤との接合強度を向上させることができ施工性に優れ、また内壁材等の建材として用いた場合に結露が生じ難く吸放湿性に優れる成形体を提供することを目的とする。

また、本発明は、建造物の内外壁、床、塀、歩道の縁石、藻礁や漁礁、築磯、河床等を形成する水中沈設用資材等を低原価で生産性良く製造でき、また原材料を無駄なく何度も繰り返し使用することができ省資源性に優れ、さらに加圧成形するだけで所定の機械的強度を得ることができ省エネルギ性に優れた成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記従来の課題を解決するために本発明の成形体及びその製造方法は、以下の構成を有している。

本発明の請求項1に記載の成形体は、無機質骨材粉体と、消石灰,ドロマイト,水酸化マグネシウム等の無機質結合粉体と、を含有する混合粉体が加圧成形された混合粉体成形体と、前記混合粉体成形体の表面に埋設又は固着されたクリンカアッシュと、を備えた構成を有している。

この構成により、以下のような作用が得られる。

(1)成形体は、混合粉体成形体の表面に、砂状で多孔質のものが多いクリンカアッシュが埋設又は固着されているので、空気等の二酸化炭素含有ガスが、表面のクリンカアッシュの粒子間や粒子内を通過して混合粉体成形体内の消石灰等の水溶性の無機質結合粉体に吸収され易いため、表面近傍の無機質結合粉体が短期間の内に二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって粒子間を互いに結合しながら硬化し、混合粉体成形体の表面から硬化させ、混合粉体成形体の機械的強度を短期間の内に高めることができ耐摩耗性に優れるとともに生産性に優れる。

(2)成形体の表面にクリンカアッシュによって自然に微細な凹凸が形成されるので、タイル材としてモルタルに埋め込んだり接着して用いる際、表面の微細な凹凸のアンカー効果によってモルタルや接着剤との接合強度を向上させることができる。

(3)表面に固着等されたクリンカアッシュによって形成された微細な凹凸によって、成形体の表面の表面積を大きくできるので、無機質結合粉体で硬化された成形体の吸放湿性能を高め内壁材等の建材として用いた場合に結露が生じ難い。

(4)クリンカアッシュによって形成された微細な凹凸に苔等の植物の種子や胞子が引っ掛かり易いため、外壁材や塀等の建材として用いた場合、壁面等の緑化部材として好適に用いることができる。

(5)水中沈設用資材として海中に設置した際、クリンカアッシュによって形成された微細な凹凸に、水流で運ばれてきた藻の胞子や珊瑚の幼生が引っ掛かり易いため定着し易く増殖効果に優れる。

(6)クリンカアッシュ等の石炭灰を用いているので廃棄物の有効利用を図ることができるとともに、石炭灰は天然の珪酸白土や珪藻土等と同様にシリカとアルミナを主成分とするため、水中沈設用資材として用いた場合、自然環境に馴染み易く藻の胞子や珊瑚の幼生が定着し易く増殖効果に優れる。

【0008】

ここで、無機質骨材粉体としては、炭酸カルシウム、珪砂、スラグ、石炭灰、焼却灰、汚泥、酸化鉄粉等が用いられる。

石炭灰としては、石炭火力発電等の石炭を主として使用する微粉炭燃焼ボイラ等の燃焼装置の燃焼ガスに含まれサイクロン,フィルタ等の集塵装置で採取されるフライアッシュ、微粉炭燃焼ボイラ等の燃焼装置の燃焼ガスが空気予熱器,節炭器等を通過する際に落下採取されるシンダアッシュ、微粉炭燃焼ボイラ等の燃焼装置の底部に落下採取されるクリンカアッシュやこれらの混合物等が用いられる。

【0009】

無機質結合粉体としては、消石灰,ドロマイト,水酸化マグネシウム等の水分の存在下で二酸化炭素を吸収し炭酸塩を形成して硬化するものが用いられる。これらは単独で用いても、複数種を混合して用いてもよい。

【0010】

無機質結合粉体の含有量は、混合粉体の総量100重量部に対し、9〜50重量部好ましくは20〜45重量部が好適に用いられる。混合粉体100重量部に対する無機質結合粉体の含有量が20重量部より少なくなるにつれ無機質結合粉体が炭酸化されても量が少ないため粒子間の結合力が弱く成形体の機械的強度が向上し難い傾向がみられるとともに、無機質結合粉体が炭酸化されても成形体に連続気泡が多数残留し吸水などにより凍害への耐性が著しく低下する傾向がみられ、45重量部より多くなるにつれ炭酸化が進行すると白華が著しく、成形体の見栄えが悪くなる傾向がみられるとともに、炭酸化によって無機質結合粉体が膨張し成形体に内部クラックが生じ機械的強度が低下し易くなる傾向がみられる。特に、9重量部より少なくなるか50重量部より多くなると、これらの傾向が著しくなるため、いずれも好ましくない。

【0011】

混合粉体には、各種のフィラーを混合することができる。特に、建造物の内外壁材等として用いる場合に付加価値を高めることができ有効である。

フィラーとして、ゼオライト、珪酸土、活性白土、活性炭等の多孔質体を用いた場合は、成形体に脱臭性や断熱性を付与することができる。

シラス、シラスバルーン、ガラスバルーン等の無機材料、発泡スチロール再生骨材等の有機材料からなる中空体をフィラーとして用いた場合は、成形体に断熱性を付与するとともに軽量化を図ることができる。

アルミナ、窒化アルミニウム、窒化ホウ素等をフィラーとして用いた場合は、成形体に熱伝導性を付与することができる。

【0012】

フィラーの混合量としては、フィラーの種類にもよるが、混合粉体の総量に対し20〜90重量%が好適に用いられる。フィラーの混合量が20重量%より少なくなるにつれ混合されたフィラーによる機能が発現され難くなる傾向がみられ、90重量%より多くなるにつれ成形性や成形体の機械的強度が低下する傾向がみられるため、いずれも好ましくない。

【0013】

クリンカアッシュとしては、粒径が0.1〜10mmの粒子が好適に用いられる。混合粉体成形体の表面に微細な凹凸を形成できるとともに、粒子間に適度の隙間を形成できるからである。なかでも、粒径0.1〜1mmが40〜60重量%、1mm以上が60〜40重量%の粒度分布を有するクリンカアッシュが好適に用いられる。粒径0.1〜1mmの粒子が40重量%より少なくなるにつれ、粗い粒子の割合が増加し固定化された混合粉体成形体の表面から欠落し易くなる傾向がみられ、60重量%より多くなるにつれ、加圧成形時に密に充填し未硬化粉末除去工程において除去し難くなるとともに、粒子間の間隙が小さくなり混合粉体成形体内に二酸化炭素含有ガスが浸透し難くなり、混合粉体成形体の機械的強度が高くなるまでの時間が長くなる傾向がみられるからである。

【0014】

成形体は板状や塊状、ブロック状に成形することができ、平面形状は、三角形,四角形,五角形等の多角形、円形、楕円形等に成形できる。

【0015】

本発明の請求項2に記載の成形体の製造方法は、成形型内に所定量のクリンカアッシュを供給しクリンカアッシュ層を形成するとともに、前記成形型内に無機質骨材粉体と、消石灰,ドロマイト,水酸化マグネシウム等の無機質結合粉体と、を含有する所定量の混合粉体を供給し混合粉体層を形成する粉体層形成工程と、前記粉体層形成工程で供給された混合粉体層及びクリンカアッシュ層を減圧下で加圧成形し混合粉体成形体を有する加圧成形体を得る加圧成形工程と、を備えた構成を有している。

この構成により、以下のような作用が得られる。

(1)減圧下の加圧成形工程で得られた加圧成形体の混合粉体成形体は、混合粉体成形体内の消石灰等の水溶性の無機質結合粉体が、成形直後から空気中の二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって無機質骨材粉体を結合し硬化する。同時に、加圧成形体の混合粉体成形体内の無機質結合粉体と接触したクリンカアッシュ層の界面のクリンカアッシュが、混合粉体成形体内の無機質結合粉体の炭酸化反応に伴って混合粉体成形体の表面に結合され、混合粉体成形体の表面にクリンカアッシュが埋設又は固着された成形体を効率良く製造でき生産性に優れる。

(2)クリンカアッシュ層は無機質結合粉体を含有していないので、加圧成形されたクリンカアッシュ層の機械的強度は比較的小さく、わずかな外力を加えるだけで簡単に崩壊させることができるため、混合粉体成形体の加圧媒体として用いた後、無機質結合粉体と未反応の加圧成形体内のクリンカアッシュを混合粉体成形体から容易に除去することができ作業性に優れる。

(3)混合粉体成形体内の無機質結合粉体と接触したクリンカアッシュだけが混合粉体成形体の表面に固定化され、加圧成形体内の未硬化粉末(クリンカアッシュ)は取り除かれるため、クリンカアッシュ層を形成するために何度も繰り返し使用することができるので、クリンカアッシュを無駄なく使用でき生産性に優れる。

(4)混合粉体成形体は、焼成等することなく加圧成形するだけで所定の機械的強度を得ることができるため、省エネルギ性に優れる。

【0016】

ここで、粉体層形成工程において、クリンカアッシュ層と混合粉体層は、層間で互いに接触していれば、成形型内で任意の厚さや大きさに形成することができる。

【0017】

混合粉体は、含水率が2〜20重量%好ましくは2〜8重量%に調整されたものが好適に用いられる。混合粉体の粒子間の摩擦を減少させるとともに付着力を向上させ、加圧成形工程における混合粉体成形体の成形性を高め、成形された混合粉体成形体が割れ難く製品得率を高めることができるからである。

なお、混合粉体の含水率は、混合粉体の質量から混合粉体の乾燥状態における質量を減じた質量(混合粉体に含まれる水の質量)を、その混合粉体の乾燥状態における質量で除し、その結果を百分率で表した値をいう。

含水率が2重量%より少なくなるか8重量%より多くなるにつれ混合粉体の粒子間の付着力が低下し混合粉体成形体が割れ易く製品得率が低下する傾向がみられる。特に、20重量%より多くなると、この傾向が著しいため好ましくない。

【0018】

混合粉体において、加圧流動層ボイラの燃焼ガスに含まれ集塵装置で採取されるフライアッシュ等のように無水石膏成分を多量に含有する無機質骨材粉体を用いた場合には、無機質結合粉体と混合する前に、予め水分を散布して二水石膏化したものを乾燥しておく。これにより、混合工程において混合粉体の含水率を最適化する際に、混合粉体が固化することなく無機質骨材粉体と無機質結合粉体とを均一に混合することができる。

【0019】

加圧成形工程では、1軸方向加圧や静水圧プレス等の多軸方向加圧のいずれも用いることができる。

所定の形状に形成された成形型内に供給され形成された混合粉体層とクリンカアッシュ層は、−101〜−80kPa好ましくは−100〜−90kPaに減圧された成形型内で加圧成形される。これにより、短時間で減圧でき生産性に優れるとともに、混合粉体層内に空気が残留し難いため残留した空気が膨張して混合粉体成形体が破壊し易くなるのを防止でき製品得率を高めることができる。

減圧下の圧力が−100kPaより低くなるにつれ減圧に用いる真空ポンプが大型化するとともに減圧するのに時間を要し生産性が低下する傾向がみられ、−90kPaより高くなるにつれ残留した空気によって加圧成形体の混合粉体成形体内に空隙が形成され易く機械的強度が低下するとともに、混合粉体層内に残留して混合粉体成形体の内部に封じ込められた空気が成形後に膨張して混合粉体成形体が破壊し易くなる傾向がみられる。特に、−80kPaより高くなると、この傾向が著しくなるため好ましくない。

【0020】

加圧成形工程における加圧成形の圧力は、49〜200MPa好ましくは73〜150MPaが好適に用いられる。加圧成形体を適度に緻密化することができるので、加圧成形直後の加圧成形体の機械的強度をある程度の高さに維持できるとともに、混合粉体成形体の内部まで二酸化炭素が浸透し易いので、混合粉体成形体の内部まで炭酸化反応を進行させることができ、機械的強度を飛躍的に高めることができるからである。

なお、加圧成形の圧力が73MPaより低くなるにつれ混合粉体成形体が緻密化しないため、無機質結合粉体に二酸化炭素が吸収されて炭酸化反応が起こっても混合粉体成形体の機械的強度が低く破損し易く、また耐摩耗性も向上し難く早期に摩耗し易く耐久性に欠ける傾向がみられ、150MPaより高くなるにつれ混合粉体成形体にラミネーションが発生し易く製品得率が低下するとともに、混合粉体成形体が緻密化し深部まで二酸化炭素が浸透し難く深部まで炭酸化反応が進行し難いため混合粉体成形体の機械的強度が低下する傾向がみられる。特に、49MPaより低くなるか200MPaより高くなると、これらの傾向が著しくなるため、いずれも好ましくない。

【0021】

本発明の請求項3に記載の発明は、請求項2に記載の成形体の製造方法であって、前記加圧成形工程で得られた前記加圧成形体の前記クリンカアッシュ層の内、前記混合粉体成形体内の前記無機質結合粉体と未接触の未硬化粉末を除去する未硬化粉末除去工程を備えた構成を有している。

この構成により、請求項2で得られる作用に加え、以下のような作用が得られる。

(1)クリンカアッシュの未硬化粉末を容易かつ確実に除去することができ作業性に優れ、成形体をさらに効率良く製造でき生産性に優れる。

【0022】

ここで、未硬化粉末除去工程としては、振動やワイヤブラシ、若しくは空気吹付機でのブロー等を用いて機械的な外力を加えて、加圧成形された加圧成形体のクリンカアッシュ層の内、混合粉体成形体内の無機質結合粉体と未接触の未硬化のクリンカアッシュ(未硬化粉末)を、硬化した混合粉体成形体から分離するものが用いられる。

【0023】

本発明の請求項4に記載の発明は、請求項2又は3に記載の成形体の製造方法であって、前記粉体層形成工程において、(a)前記クリンカアッシュ層の表面に凹凸面を形成し、前記凹凸面の表面に前記混合粉体を供給し前記混合粉体層を形成する、又は、(b)前記混合粉体層の表面に凹凸面を形成し、前記凹凸面の表面に前記クリンカアッシュを供給し前記クリンカアッシュ層を形成する凹凸面形成工程を備えた構成を有している。

この構成により、請求項2又は3で得られる作用に加え、以下のような作用が得られる。

(1)凹凸面形成工程を備えているので、加圧成形工程において、混合粉体層の凹凸面に形成されたクリンカアッシュ層を加圧媒体として、混合粉体成形体の表面の凹凸面にクリンカアッシュが埋設又は固着された成形体を効率良く製造でき生産性に優れるとともに、藻の胞子や珊瑚の幼生が定着し易い形状や大きさの凹凸面を形成することで、藻や珊瑚の定着を促し優れた増殖効果を有する水中沈設用資材としての成形体を製造できる。

(2)加圧成形前のクリンカアッシュ層又は混合粉体層の表面は軟らかいので、木製や合成樹脂製等で凹凸に形成された簡易で安価な凹凸型を、クリンカアッシュ層又は混合粉体層の表面に押し付けるだけで容易に凹凸面を形成することができるため、高価な金型等を製造しなくても表面に凹凸が形成された成形体を形成でき生産性に優れる。

【0024】

本発明の請求項5に記載の発明は、請求項2乃至4の内いずれか1に記載の成形体の製造方法であって、前記加圧成形体又は前記混合粉体成形体を容器内に収容し前記容器内に導入された二酸化炭素含有ガスに接触させ前記混合粉体成形体の表面から内部に向かって炭酸化させる炭酸化工程を備えた構成を有している。

この構成により、請求項2乃至4の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)減圧下の加圧成形工程で得られた加圧成形体の混合粉体成形体は、混合粉体成形体内の消石灰等の水溶性の無機質結合粉体が、成形直後から空気中の二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって硬化する。このため、加圧成形体の混合粉体成形体は機械的強度を増していくが、混合粉体成形体の表面から内部に向かって炭酸化させる炭酸化工程を有しているので、無機質結合粉体への二酸化炭素の吸収を促進させて、混合粉体成形体の機械的強度を短時間で高めることができる。この結果、空気中の二酸化炭素で炭酸化させるために成形体を長期間放置する養生場所や養生時間が不要なため、集約的で生産性に優れるとともに、水中沈設用資材として水中に浸漬しても崩壊することがなく、珊瑚等の定着及び増殖効果を高めることができる。

(2)炭酸化工程を備えており、混合粉体成形体が難溶性の炭酸塩で硬化されているので、混合粉体成形体に切削,切断,穿孔等の加工を施す際、水等の切削剤を用いて湿式の加工を加えた場合でも、周囲に影響を与えず所望する箇所を正確に加工でき、周囲が泥状になって崩壊することがなく加工性に優れる。

(3)炭酸化工程を備えているので、混合粉体成形体の表面に存在する消石灰等の水溶性の無機質結合粉体が二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって硬化するため、水中沈設用資材として用いた場合に、未反応の消石灰等のアルカリ成分が海水に溶出するのを抑制して成形体の表面付近の海水のpHが上昇するのを防止でき、珊瑚等の定着及び増殖効果を高めることができる。また、混合粉体成形体を硬化させることによって、有害物質等が海水に溶出するのを抑えることができる。

【0025】

ここで、炭酸化工程としては、加圧成形体又は混合粉体成形体を容器内に収容し容器内に導入された二酸化炭素含有ガスに接触させるものであり、加圧成形工程後のクリンカアッシュ層と混合粉体層とが一体に形成された加圧成形体を容器内に収容することができる。また、未硬化粉末除去工程後の未硬化粉末(クリンカアッシュ)が除去された混合粉体成形体を容器内に収容することができる。特に、混合粉体成形体を容器内に収容して炭酸化させるのが望ましい。混合粉体成形体の表面から未硬化粉末(クリンカアッシュ)が除去されているので、混合粉体成形体に二酸化炭素含有ガスを接触させ易く、炭酸化反応効率を高めることができるからである。

【0026】

炭酸化工程で用いる容器としては、空気中の二酸化炭素濃度よりも高濃度の二酸化炭素含有ガス雰囲気下に混合粉体成形体等を置くことができるようにある程度密封可能なものであれば、特に限定せずに用いることができ、チャンバ等の室、混合粉体成形体等の周囲を覆うようにシートやフィルム等で形成された簡易的な収納容器等を用いることができる。

二酸化炭素含有ガスは常圧下で混合粉体成形体等に接触させたり、加圧した二酸化炭素含有ガスを加圧チャンバ等の中で混合粉体成形体等に接触させたりすることができる。

【0027】

二酸化炭素含有ガスとしては、工業的に生産された二酸化炭素、工業製品の生産の際に副製品として得られた二酸化炭素、工場や発電所等の燃焼排ガス等が用いられる。なかでも、二酸化炭素含有ガスとして燃焼排ガスを用い、混合粉体成形体等に接触させた後に大気中に放出すれば、温室効果ガスとしての燃焼排ガスを成形体の生産のために用いることができ、温室効果ガスの有効活用を図ることができ好適である。

【0028】

炭酸化工程における容器内の湿度は、50〜100%好ましくは55〜100%にするのが好ましい。無機質結合粉体が水の存在下で炭酸化される炭酸化反応が起こり易く、混合粉体成形体内の無機質結合粉体が表面から確実に炭酸化されるため、混合粉体成形体の機械的強度を高め製品得率を高めることができるからである。

【0029】

容器内の湿度を50〜100%好ましくは55〜100%にする手段としては、上記の範囲に保たれた二酸化炭素含有ガスを容器内に導入する手段、容器内を上記の範囲に加湿する手段等を用いることができる。

なお、容器内の湿度が55%より低くなるにつれ、炭酸化反応が起こり難く無機質結合粉体の炭酸化に斑ができ、混合粉体成形体の中に炭酸化が不十分なものが現れ、製品得率が低下する傾向がみられる。特に、容器内の湿度が50%より低くなると、この傾向が著しくなるため好ましくない。

【0030】

また、炭酸化工程において、炭酸化反応が開始されると反応生成物として水が得られ、生成された水を用いて炭酸化反応が進行する。このため、容器内の湿度は炭酸化反応の開始時に上記の範囲であればよく、反応が開始された後は、容器内の湿度を上記の範囲よりも低湿度にすることもできる。

【0031】

炭酸化工程における容器内の温度は、0〜90℃好ましくは0〜50℃であるのが好ましい。発熱反応である炭酸化反応の反応速度が大きく、炭酸化工程において混合粉体成形体と二酸化炭素含有ガスとの接触時間を短縮でき生産性を高めることができるからである。

【0032】

炭酸化工程における容器内の温度が0℃より低くなるにつれ混合粉体成形体が含有する水分が凍結膨張し混合粉体成形体が破損し易くなる傾向がみられ、50℃より高くなるにつれ炭酸化反応の反応速度が低下し、炭酸化工程において混合粉体成形体と二酸化炭素含有ガスとの接触時間が長くなり生産性が低下する傾向がみられるため、好ましくない。特に、90℃より高くなると、この傾向が著しくなるため好ましくない。

【0033】

炭酸化工程において、混合粉体成形体と二酸化炭素含有ガスとの接触時間は、二酸化炭素含有ガスの二酸化炭素濃度、混合粉体成形体の厚さ等にもよるが、2〜8時間好ましくは2〜5時間が好適に用いられる。接触時間が2時間より短くなると、混合粉体成形体の表面から内部に向かって炭酸化して形成された炭酸化層が薄いため機械的強度が低く割れ易くなるため、好ましくない。接触時間が5時間より長くなるにつれ混合粉体成形体に形成された炭酸化層が深さ方向に進行する速度が遅くなり接触時間に比して機械的強度が高まらず生産性が低下する傾向がみられ、特に8時間より長くなると、この傾向が著しいため好ましくない。

【0034】

炭酸化工程において、混合粉体成形体は、表面から2〜10mmの深さの炭酸化層、又は、混合粉体成形体の厚さに対して10〜50%の深さの炭酸化層が形成される。

これにより、混合粉体成形体の表面に適度の厚さの炭酸化層が形成されるので、成形体の機械的強度を高めることができるとともに、水中沈設用資材として用いた場合、未反応の消石灰等によって成形体の表面付近の海水のpHが上昇するのを防止でき、珊瑚等の定着及び増殖効果を高めることができる。

なお、炭酸化層の深さが2mmより浅くなるにつれ混合粉体成形体の機械的強度が低下し割れ易く成形体の製品得率が低下する傾向がみられ、10mmより深くなるにつれ炭酸化工程における二酸化炭素含有ガスとの接触時間が長くなり生産性が低下する傾向がみられるため、いずれも好ましくない。

また、炭酸化層の深さが混合粉体成形体の片面から厚さに対して10%より浅くなるにつれ混合粉体成形体の機械的強度が低下し割れ易く製品得率が低下する傾向がみられるため、好ましくない。なお、混合粉体成形体の厚さに対して50%の深さの炭酸化層とは、混合粉体成形体の厚さ方向の断面の全てが炭酸化されていることをいう。

【0035】

本発明の請求項6に記載の発明は、請求項2乃至5の内いずれか1に記載の成形体の製造方法であって、前記混合粉体が、石炭灰100重量部と、前記無機質結合粉体10〜100重量部好ましくは25〜70重量部と、を含有した構成を有している。

この構成により、請求項2乃至5の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)混合粉体が、石炭灰100重量部と無機質結合粉体10〜100重量部好ましくは25〜70重量部とを含有しているので、無機質結合粉体が炭酸化されて混合粉体成形体が表面から硬化し、機械的強度を高め製品得率を高めることができるとともに、混合粉体成形体を水中沈設用資材として水中に浸漬しても崩壊しないようにでき、さらに藻や珊瑚の増殖効果を高めることができる。

【0036】

ここで、混合粉体において、無機質結合粉体の含有量が石炭灰100重量部に対し25重量部より少なくなるにつれ無機質結合粉体の量が少なく無機質結合粉体の炭酸化反応による石炭灰の結合力が小さく混合粉体成形体の機械的強度が小さくなり割れ易く製品得率が低下する傾向がみられ、70重量部より多くなるにつれ石炭灰の含有量が相対的に少なくなり珊瑚の増殖効果が低下する傾向がみられる。特に、10重量部より少なくなるか100重量部より多くなると、これらの傾向が著しいため、いずれも好ましくない。

【発明の効果】

【0037】

以上のように、本発明の成形体及びその製造方法によれば、以下のような有利な効果が得られる。

請求項1に記載の発明によれば、

(1)表面近傍の無機質結合粉体が短期間の内に二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって硬化し、混合粉体成形体の表面から硬化させ、機械的強度を短期間の内に高めることができ耐摩耗性に優れるとともに生産性に優れた成形体を提供することができる。

(2)タイル材としてモルタルに埋め込んだり接着して用いる際、表面のクリンカアッシュの微細な凹凸のアンカー効果によってモルタルや接着剤との接合強度を向上させることができる施工性に優れた成形体を提供することができる。

(3)表面のクリンカアッシュの微細な凹凸によって成形体の表面の表面積を大きくできるので、成形体の吸放湿性能を高め、内壁材等の建材として用いた場合に結露が生じ難く調湿性に優れた成形体を提供することができる。

(4)クリンカアッシュによって形成された微細な凹凸に苔等の植物の種子や胞子が引っ掛かり易いため、外壁材や塀等の建材として用いた場合、壁面等の緑化部材として好適な成形体を提供することができる。

(5)水中沈設用資材として海中に設置した際、水流で運ばれてきた藻の胞子や珊瑚の幼生が引っ掛かり易いため定着し易く増殖効果に優れた成形体を提供することができる。

(6)廃棄物の有効利用を図ることができるとともに、水中沈設用資材として海中に設置した際、自然環境に馴染み易く藻の胞子や珊瑚の幼生が定着し易く増殖効果に優れた成形体を提供することができる。

【0038】

請求項2に記載の発明によれば、

(1)表面にクリンカアッシュが埋設又は固着された成形体を効率良く製造でき生産性に優れた成形体の製造方法を提供することができる。

(2)加圧成形体内の未硬化粉末(クリンカアッシュ)は、クリンカアッシュ層を形成するために何度も繰り返し使用することができるので、クリンカアッシュを無駄なく使用でき生産性に優れた成形体の製造方法を提供することができる。

(3)焼成等することなく加圧成形するだけで所定の機械的強度を得ることができるため、省エネルギ性に優れた成形体の製造方法を提供することができる。

【0039】

請求項3に記載の発明によれば、請求項2の効果に加え、

(1)クリンカアッシュの未硬化粉末を容易かつ確実に除去することができ作業性に優れ、成形体をさらに効率良く製造でき生産性に優れる。

【0040】

請求項4に記載の発明によれば、請求項2又は3の効果に加え、

(1)混合粉体層の凹凸面に形成されたクリンカアッシュ層を加圧媒体として、混合粉体成形体の表面の凹凸面にクリンカアッシュが埋設又は固着された成形体を効率良く製造でき生産性に優れるとともに、藻の胞子や珊瑚の幼生が定着し易い形状や大きさの凹凸面を形成することで、藻や珊瑚の定着を促し優れた増殖効果を有する水中沈設用資材としての成形体を製造できる成形体の製造方法を提供することができる。

(2)高価な金型等を製造しなくても表面に凹凸が形成された成形体を形成でき生産性に優れた成形体の製造方法を提供することができる。

【0041】

請求項5に記載の発明によれば、請求項2乃至4の内いずれか1の効果に加え、

(1)炭酸化させるために成形体を長期間放置する養生場所や養生時間が不要なため、集約的で生産性に優れるとともに、水中沈設用資材として水中に浸漬しても崩壊することがなく、珊瑚等の定着及び増殖効果を高めることができる成形体が得られる成形体の製造方法を提供することができる。

(2)混合粉体成形体に切削,切断,穿孔等の加工を施す際、水等の切削剤を用いて湿式の加工を行っても、周囲が泥状になって崩壊することがなく加工性に優れた成形体が得られる成形体の製造方法を提供することができる。

(3)水中沈設用資材として用いた場合、未反応の消石灰等のアルカリ成分が海水に溶出するのを抑制して成形体の表面付近の海水のpHが上昇するのを防止でき、珊瑚等の定着及び増殖効果を高めることができる成形体が得られる成形体の製造方法を提供することができる。

【0042】

請求項6に記載の発明によれば、請求項2乃至5の内いずれか1の効果に加え、

(1)無機質結合粉体が炭酸化されて混合粉体成形体が表面から硬化し、機械的強度を高め製品得率を高めることができるとともに、水中沈設用資材として水中に浸漬しても崩壊しないようにでき、さらに藻や珊瑚の増殖効果を高めることができる成形体が得られる成形体の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0043】

以下、本発明を実施するための最良の形態を、図面を参照しながら説明する。

(実施の形態1)

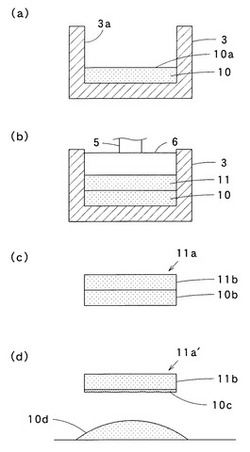

図1は成形体の加圧成形工程で用いる加圧成形装置の模式図であり、図2は粉体層形成工程,加圧成形工程,未硬化粉末除去工程を説明する模式図であり、図3は内部に混合粉体成形体が収容された炭酸化工程で用いる容器の模式図である。

図1において、1は加圧成形装置、2は加圧成形装置1の枠体、3は枠体2の下部に配設された下金型からなる成形型、3aは成形型3に形成された凹部、4は枠体2の上部に配設された油圧式の昇降シリンダ、5は昇降シリンダ4から先端を下方に向けて配設されたシリンダロッド、6はシリンダロッド5の先端に連設され昇降シリンダ4の昇降動作によって成形型3の凹部3aに出入り自在に形成された上金型、7は上部の孔部にシリンダロッド5が嵌挿され成形型3及びシリンダロッド5の先端の上金型6を囲繞する減圧室、7aは減圧室7の上部の孔部とシリンダロッド5との間を気密に保つパッキン、8は減圧室7に連通した真空ポンプ、9は昇降シリンダ4に連通した油圧ポンプ、9aは油圧操作盤である。

【0044】

図2において、10は成形型3内に所定量供給された粒径が0.1〜10mmのクリンカアッシュで形成されたクリンカアッシュ層、10aはクリンカアッシュ層10の表面、11は成形型3内のクリンカアッシュ層10の表面10a上に供給された所定量の混合粉体で形成されクリンカアッシュ層10と接触する混合粉体層である。混合粉体層11を形成する混合粉体は、石炭灰等の無機質骨材粉体と、消石灰,ドロマイト,水酸化マグネシウム等の無機質結合粉体と、を含有しており、無機質結合粉体の含有量は混合粉体の総量100重量部に対し20〜40重量部好ましくは25〜35重量部である。図2(c)において、11aは成形型3内で一体に加圧成形された加圧成形体、10bは加圧成形された加圧成形体11aのクリンカアッシュ層、11bは混合粉体層11が加圧成形された加圧成形体11aの混合粉体成形体である。図2(d)において、11a´は混合粉体成形体11bが炭酸化反応によって硬化した成形体、10cは成形体11a´の混合粉体成形体11bの表面に埋設又は固着されたクリンカアッシュ、10dはクリンカアッシュ層10bの内で混合粉体成形体11b内の無機質結合粉体と未接触の未硬化粉末(クリンカアッシュ)である。

【0045】

図3において、12はチャンバ等の室,シートやフィルム等で形成された簡易的な収納容器等のある程度密閉可能に形成された容器、13は工業的に生産された二酸化炭素や燃焼排ガス等の二酸化炭素含有ガスを容器12内に導入する導入口、14は二酸化炭素含有ガスを容器12からに外部に排気する排気口である。容器12内にはクリンカアッシュ10cが表面に固定化された複数の混合粉体成形体11bが所定の間隔をあけて収容されている。

【0046】

以上のように構成された加圧成形装置及び容器を用いた実施の形態1における成形体の製造方法を以下説明する。

まず、混合粉体を得るための混合工程において、石炭灰等の無機質骨材粉体100重量部と、消石灰等の無機質結合粉体10〜100重量部好ましくは25〜70重量部と、を均一に混合し、混合粉体を得る。この際、混合粉体の含水率が2〜20重量%好ましくは2〜8重量%になるように、アイリッヒミキサ等を用いて水分を添加し含水率を調整する。

次に、粉体層形成工程において、図2(a)に示すように、加圧成形装置1の成形型3の凹部3a内に所定量のクリンカアッシュを供給しクリンカアッシュ層10を形成する。次いで、図2(b)に示すように、クリンカアッシュ層10の表面10a上に所定量の混合粉体を供給しクリンカアッシュ層10と表面10aで接触する混合粉体層11を形成する。

次に、加圧成形工程において、真空ポンプ8を用いて減圧室7内を−101〜−80kPa好ましくは−100〜−90kPaに減圧した後、油圧操作盤9aを操作して油圧ポンプ9の油圧によって昇降シリンダ4を下降させ、シリンダロッド5の先端の上金型6で、成形型3の凹部3aに形成されたクリンカアッシュ層10及び混合粉体層11を49〜200MPa好ましくは73〜150MPaの圧力で加圧する(図2(b)参照)。加圧後、昇降シリンダ4を上昇させてシリンダロッド5の先端の上金型6を成形型3の凹部3aから抜くとともに、減圧室7内に空気を導入し減圧室7内を大気圧に戻す。これにより、空気中の二酸化炭素が混合粉体成形体11bの無機質結合粉体に吸収され、混合粉体成形体11bは炭酸化反応によって硬化し始める。次いで、図2(c)に示すように、混合粉体成形体11bと加圧成形されたクリンカアッシュ層10bとが一体に成形された加圧成形体11aを成形型3から取り出す。

なお、加圧成形体11aのクリンカアッシュ層10bに振動を与えたりワイヤブラシ等で機械的な外力を加え、混合粉体成形体11bの表面の無機質結合粉体と接触し結合したクリンカアッシュ10cを混合粉体成形体11bの表面に残し、混合粉体成形体11bの表面の無機質結合粉体と未接触の未硬化粉末(クリンカアッシュ)10dを除去すると、確実に成形体が得られ好ましい(未硬化粉末除去工程)。なお、未硬化粉末除去工程の間も、混合粉体成形体11bの無機質結合粉体は空気中の二酸化炭素を吸収し、混合粉体成形体11bは炭酸化反応によって硬化していく。

また、炭酸化工程において、図3に示すように、容器12内に混合粉体成形体11bを所定間隔をあけて収容した後、導入口13から燃焼排ガス等の二酸化炭素含有ガスを容器12内に導入することができる。このときの容器12内は、湿度が50〜100%好ましくは55〜100%、温度が0〜90℃好ましくは0〜50℃になるように調整する。

容器12内に収容された混合粉体成形体11bに二酸化炭素含有ガスを2〜8時間好ましくは2〜5時間接触させ、混合粉体成形体11bの表面から内部に向かって炭酸化させる。これにより、成形体11a´の混合粉体成形体11bに、ブロックや水中沈設用資材等の成形体の場合は2〜10mmの深さの炭酸化層、又は、タイル等のような肉厚の薄い成形体の場合は、混合粉体成形体11bの片面から厚さに対して10〜50%の深さの炭酸化層が形成された成形体が製造される。

【0047】

以上のような本発明の実施の形態1における成形体の製造方法によれば、以下のような作用が得られる。

(1)減圧下の加圧成形工程で得られた加圧成形体11aの混合粉体成形体11bは、混合粉体成形体11b内の消石灰等の水溶性の無機質結合粉体が、成形直後から空気中の二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって無機質骨材粉体を結合し硬化する。同時に、加圧成形体11aの混合粉体成形体11b内の無機質結合粉体と接触したクリンカアッシュ層10bの界面のクリンカアッシュ10cが、混合粉体成形体11b内の無機質結合粉体の炭酸化反応に伴って混合粉体成形体11bの表面に結合される。なお、無機質結合粉体と未接触の未硬化粉末(クリンカアッシュ)10dを除去する未硬化粉末除去工程を備えた場合は、混合粉体成形体11bの表面にクリンカアッシュ10cが埋設又は固着された成形体を効率良く製造でき生産性に優れる。

(2)クリンカアッシュ層10bは無機質結合粉体を含有していないので、加圧成形されたクリンカアッシュ層10bの機械的強度は比較的小さく、わずかな外力を加えるだけで簡単に崩壊させることができるため、クリンカアッシュの未硬化粉末10dを混合粉体成形体11bから容易に除去することができ作業性に優れる。

(3)混合粉体成形体11b内の無機質結合粉体と接触したクリンカアッシュ10cだけが混合粉体成形体11bの表面に固定化され、混合粉体成形体11bから除去された未硬化粉末(クリンカアッシュ)10dは、クリンカアッシュ層10を形成するために何度も繰り返し使用することができるので、クリンカアッシュを無駄なく使用でき生産性に優れる。

(4)混合粉体成形体11bは、焼成等することなく加圧成形するだけで所定の機械的強度を得ることができるため、省エネルギ性に優れる。

(5)減圧下の加圧成形工程で得られた加圧成形体11aの混合粉体成形体11bは、混合粉体成形体11b内の消石灰等の水溶性の無機質結合粉体が、成形直後から空気中の二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって硬化する。このため、加圧成形体11aの混合粉体成形体11bは機械的強度を増していくので、長期間養生することによって耐久性に優れた成形体を製造できる。さらに、混合粉体成形体の表面から内部に向かって炭酸化させる炭酸化工程を有しているので、無機質結合粉体への二酸化炭素の吸収を促進させて、混合粉体成形体11bの機械的強度を短時間で高めることができる。この結果、空気中の二酸化炭素で炭酸化させるために成形体を長期間放置する養生場所や養生時間が不要なため、集約的で生産性に優れるとともに、水中沈設用資材として水中に浸漬しても崩壊することがなく、珊瑚等の定着及び増殖効果を高めることができる。

(6)炭酸化工程を備えており、混合粉体成形体11bが難溶性の炭酸塩で硬化されているので、混合粉体成形体11bに切削,切断,穿孔等の加工を施す際、水等の切削剤を用い湿式の加工を行っても、周囲が泥状になって崩壊することがなく、所望する形状に正確に加工でき加工性に優れる。

(7)炭酸化工程を備えているので、混合粉体成形体11bの表面に存在する消石灰等の水溶性の無機質結合粉体が二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって硬化するため、水中沈設用資材として水中に設置した場合、未反応の消石灰等のアルカリ成分が水に溶出するのを抑制して成形体の表面付近の海水のpHが上昇するのを防止でき、珊瑚等の定着及び増殖効果を高めることができる。

(8)混合粉体の含水率が2〜20重量%好ましくは2〜8重量%なので、混合粉体の粒子間の摩擦を低減するとともに付着力を向上させ、加圧成形工程における混合粉体成形体11bの成形性を高め、成形された混合粉体成形体11bが割れ難く製品得率を高めることができる。

(9)混合粉体が、石炭灰100重量部と無機質結合粉体10〜100重量部好ましくは25〜70重量部とを含有しているので、無機質結合粉体が炭酸化されて混合粉体成形体11bが表面から硬化し、機械的強度を高め製品得率を高めることができるとともに、水中に浸漬しても崩壊しないようにでき、さらに藻や珊瑚の増殖効果を高めることができる。

(10)加圧成形工程において、混合粉体が−101〜−80kPa好ましくは−100〜−90kPaに減圧された成形型3内で加圧成形されるので、短時間で減圧でき生産性に優れるとともに、混合粉体成形体11b内に空気が残留し難いため、残留した空気が膨張して混合粉体成形体11bが破壊し易くなるのを防止でき製品得率を高めることができる。

(11)加圧成形工程において、加圧成形の圧力が49〜200MPa好ましくは73〜150MPaなので、加圧成形体11aを適度に緻密化することができるので、加圧成形直後の加圧成形体11aの機械的強度をある程度の高さに維持できるとともに、混合粉体成形体11bの内部まで二酸化炭素が浸透し易いので、炭酸化工程を経ることにより、混合粉体成形体11bの内部まで炭酸化反応を進行させることができ、機械的強度を飛躍的に高めることができる。

(12)炭酸化工程において、二酸化炭素含有ガスに混合粉体成形体11bを2〜8時間好ましくは2〜5時間接触させているので、生産性に優れるとともに適度の深さの炭酸化層を形成でき機械的強度を高くでき製品得率を高めることができる。

(13)炭酸化工程における容器12内の湿度が50〜100%好ましくは55〜100%であるため炭酸化反応が起こり易く、混合粉体成形体11b内の表面から無機質結合粉体が確実に炭酸化されるため、機械的強度を高め製品得率を高めることができる。

(14)炭酸化工程における容器12内の温度が0〜90℃好ましくは0〜50℃であるため、発熱反応である炭酸化反応の反応速度が大きく、炭酸化工程において混合粉体成形体11bと二酸化炭素含有ガスとの接触時間を短縮でき生産性を高めることができる。

(15)炭酸化工程において、混合粉体成形体11bに表面から2〜10mmの深さの炭酸化層、又は、混合粉体成形体11bの厚さに対して10〜50%の深さの炭酸化層が形成されるので、成形体の機械的強度を高めることができるとともに、水中沈設用資材として用いた場合、未反応の消石灰等のアルカリ成分が水に溶出するのを抑制して成形体の表面付近の海水のpHが上昇するのを防止でき、珊瑚等の定着及び増殖効果を高めることができる。また、有害物質等が溶出するのを抑制することができる。

【0048】

また、以上のように実施の形態1における成形体は構成されているので、以下のような作用が得られる。

(1)成形体11a´は、砂状で多孔質のものが多いクリンカアッシュ10cが混合粉体成形体11bの表面に埋設又は固着されているので、空気等の二酸化炭素含有ガスが、表面のクリンカアッシュ10cの粒子間や粒子内を通過して混合粉体成形体11b内の消石灰等の水溶性の無機質結合粉体に吸収され易いため、表面近傍の無機質結合粉体が短期間の内に二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって硬化し、混合粉体成形体11bの表面から硬化させ、混合粉体成形体11bの機械的強度を短期間の内に高めることができ耐摩耗性に優れるとともに生産性に優れる。

(2)混合粉体成形体11b内の無機質結合粉体と接触しないクリンカアッシュ層10内のクリンカアッシュは除去され、無機質結合粉体と接触したクリンカアッシュ10cが成形体11a´の表面に固定化されるので、固定化されたクリンカアッシュ10cによって成形体11a´の表面に自然に微細な凹凸が形成され、タイル材としてモルタルに埋め込んだり接着して用いる際、表面の微細な凹凸のアンカー効果によってモルタルや接着剤との接合強度を向上させることができる。

(3)表面に固着等されたクリンカアッシュ10cによって形成された微細な凹凸によって、成形体11a´の表面の表面積を大きくできるので、成形体11a´の吸放湿性能を高め、内壁材等の建材として用いた場合に結露が生じ難い。

(4)クリンカアッシュ10cによって形成された微細な凹凸に苔等の植物の種子や胞子が引っ掛かり易いため、外壁材や塀等の建材として用いた場合、緑化部材として好適に用いることができる。また、水中沈設用資材として海中に設置した際、水流で運ばれてきた藻の胞子や珊瑚の幼生が引っ掛かり易いため定着し易く増殖効果に優れる。

(5)クリンカアッシュ等の石炭灰を用いているので廃棄物の有効利用を図ることができるとともに、石炭灰は天然の珪酸白土や珪藻土等と同様にシリカとアルミナを主成分とするため、自然環境に馴染み易く藻の胞子や珊瑚の幼生が定着し易く増殖効果に優れる。

【0049】

なお、実施の形態1における成形体の製造方法では、粉体層形成工程において、成形型3内に、初めにクリンカアッシュ層10を形成し、次いで混合粉体層11を形成した場合について説明したが、これに限るものではなく、初めに混合粉体層を形成し、その上面にクリンカアッシュ層を形成する場合もある。また、成形型3の凹部3aの底面の全面にクリンカアッシュ層10を形成した場合について説明したが、凹部3aの底面の一部だけにクリンカアッシュ層や混合粉体層を形成する場合もある。また、1軸加圧の場合について説明したが、静水圧プレス等の多軸加圧用の成形型内に各粉体層を形成することもできる。

さらに、混合粉体層11の下面にクリンカアッシュ層10を形成した場合について説明したが、混合粉体層11の下面だけでなく上面にもクリンカアッシュ層10を形成し、混合粉体成形体の両面にクリンカアッシュを固定化させる場合もある。また、混合粉体層をクリンカアッシュ層内に埋設し、混合粉体成形体の全面にクリンカアッシュを固定化させる場合もある。これにより、板状の成形体の上下面や全面にクリンカアッシュを固定化させることができ、クリンカアッシュによる藻・珊瑚の増殖効果や表面積の増大効果を高めることができる。

【0050】

(実施の形態2)

図4は実施の形態2における粉体層形成工程,加圧成形工程,未硬化粉末除去工程を説明する模式図である。なお、実施の形態1と同様のものは、同じ符号を付して説明を省略する。

図4において、20は成形型3内に所定量供給された粒径が0.1〜10mmのクリンカアッシュで形成されたクリンカアッシュ層、20aはクリンカアッシュ層20の表面、21は木製や合成樹脂製等で表面に所定の凹凸が形成された凹凸型、21aはクリンカアッシュ層20の表面20aに凹凸型21が押し付けられて形成された凹凸面、22は成形型3内のクリンカアッシュ層20の凹凸面21a上に供給された所定量の混合粉体で形成されクリンカアッシュ層20と接触する混合粉体層である。図4(d)において、22aは成形型3内で一体に加圧成形された加圧成形体、20bは加圧成形された加圧成形体22aのクリンカアッシュ層、22bは混合粉体層22が加圧成形された加圧成形体22aの混合粉体成形体である。図4(e)において、22a´は混合粉体成形体22bが炭酸化反応によって硬化した成形体、20cは成形体22a´の混合粉体成形体22bの表面に埋設又は固着されたクリンカアッシュ、20dはクリンカアッシュ層20bの内で混合粉体成形体22b内の無機質結合粉体と未接触の未硬化粉末(クリンカアッシュ)である。

【0051】

実施の形態2における成形体の製造方法について、実施の形態1と異なる点を中心に以下説明する。

粉体層形成工程において、図4(a)に示すように、加圧成形装置1の成形型3の凹部3a内に所定量のクリンカアッシュを供給しクリンカアッシュ層20を形成する。次いで、凹凸面形成工程において、図4(b)に示すように、クリンカアッシュ層20の表面20aに凹凸型21を押し付け、凹凸面21aを形成する。凹凸型21を凹凸面21aから取り除いた後、凹凸面21aの表面に所定量の混合粉体を供給し、クリンカアッシュ層20と凹凸面21aで接触する混合粉体層22を形成する(図4(c)参照)。

次に、図4(c)に示すように、加圧成形工程において、実施の形態1で説明したのと同様に、減圧下で加圧する。加圧後、昇降シリンダ4を上昇させてシリンダロッド5の先端の上金型6を成形型3の凹部3aから抜くとともに、成形型3内に空気を導入し大気圧に戻す。これにより、空気中の二酸化炭素が混合粉体成形体22bの無機質結合粉体に吸収され、混合粉体成形体22bは炭酸化反応によって硬化し始める。次いで、図4(d)に示すように、混合粉体成形体22bと加圧成形されたクリンカアッシュ層20bとが一体に成形された加圧成形体22aを成形型3から取り出す。

なお、未硬化粉末除去工程において、加圧成形体22aに振動を与えたりワイヤブラシ等で機械的な外力を加え、混合粉体成形体22bの表面の無機質結合粉体と結合したクリンカアッシュ20cを混合粉体成形体22bの表面に残し、混合粉体成形体22bの表面の無機質結合粉体と未接触の未硬化粉末(クリンカアッシュ)20dを除去することで、生産性を高めることができる。

次いで、養生することにより、混合粉体成形体22bの無機質結合粉体が空気中の二酸化炭素を吸収し硬化し、実施の形態2における成形体22a´を得ることができる。

なお、実施の形態1で説明したのと同様に、容器12内に収容して炭酸化工程を実施することもできる。これにより、短期間で成形体22a´の表面に所定の厚さの炭酸化層を形成し硬化させることができ生産性に優れる。

【0052】

以上のような本発明の実施の形態2における成形体の製造方法によれば、以下のような作用が得られる。

(1)凹凸面形成工程を備えているので、加圧成形工程において、混合粉体層20の凹凸面21aに形成されたクリンカアッシュ層20を加圧媒体として、混合粉体成形体22bの表面の凹凸面にクリンカアッシュ20cが埋設又は固着された成形体22a´を効率良く製造でき生産性に優れるとともに、藻の胞子や珊瑚の幼生が定着し易い形状や大きさの凹凸面を形成することで、藻や珊瑚の定着を促し優れた増殖効果を有する水中沈設用資材としての成形体を製造できる。

(2)加圧成形前のクリンカアッシュ層20の表面20aは軟らかいので、木製や合成樹脂製等で凹凸に形成された簡易で安価な凹凸型21を、クリンカアッシュ層20の表面20aに押し付けるだけで容易に凹凸面21aを形成することができるため、高価な金型等を製造しなくても表面に凹凸が形成された成形体22a´を形成でき生産性に優れる。

【0053】

なお、実施の形態2における成形体の製造方法では、粉体層形成工程において、成形型3内に、初めにクリンカアッシュ層20を形成し、次いで凹凸面21aの上に混合粉体層22を形成した場合について説明したが、これに限るものではなく、初めに混合粉体層を形成し、その凹凸面の上にクリンカアッシュ層を形成する場合もある。

また、混合粉体層22の下面にクリンカアッシュ層20を形成した場合について説明したが、混合粉体層22の下面だけでなく上面にもクリンカアッシュ層20を形成して、混合粉体成形体の両面にクリンカアッシュを固定化させる場合もある。

【実施例】

【0054】

以下、本発明を実施例により具体的に説明する。なお、本発明はこれらの実施例に限定されるものではない。

(実施例1)

成形型内に粒径0.1〜10mmのクリンカアッシュを供給しクリンカアッシュ層を形成した後、無機質骨材粉体としてフライアッシュとシンダアッシュの混合物(粒径0.1〜1mm)100重量部と、無機質結合粉体として消石灰25重量部とを混合した混合粉体を、同じ成形型内に供給して、クリンカアッシュ層の上面の全面に混合粉体層を形成した。次に、−100〜−90kPaの減圧下、150MPaの圧力で上下方向から1軸加圧成形し加圧成形体を得た。加圧成形された加圧成形体の混合粉体成形体から未硬化粉末(クリンカアッシュ)を除去して、縦10cm、横10cm、厚さ1.6cmの板状の混合粉体成形体の一面(縦10cm×横10cmの面)にクリンカアッシュが固定化された混合粉体成形体(成形体)を得た。得られた成形体を容器内に収容し、二酸化炭素含有ガスとして二酸化炭素濃度20〜30%の燃焼排ガスを容器内に3時間導入し、成形体の表面から内部に向かって炭酸化した。なお、容器内に収容された成形体の総体積は、容器の容積の約6%であった。また、容器内の湿度は97%、温度は27℃であった。以上のようにして、板状の実施例1の成形体を得た。

なお、実施例1の成形体の断面観察の結果から、炭酸化層の深さは3〜4mmであった。

また、実施例1の成形体の圧縮強度は、JISに準じた方法で測定したところ35N/mm2であることがわかった。これはJISで規定されている煉瓦(2種、3種、4種)より圧縮強度が高い(煉瓦2種の規格値は14.71N/mm2以上、3種は19.61N/mm2以上、4種は29.42N/mm2以上。)ことがわかった。

【0055】

(比較例1)

縦10cm、横10cm、厚さ1.6cmの天草陶石製の板状体からなる成形体を比較例1とした。天草陶石製の板状体は、これまでの試験の結果から、珊瑚礁石灰岩とほぼ同じか、それ以上の稚珊瑚の定着が確認された現状では最も優れた藻や珊瑚の増殖部材である。

【0056】

(供試体の作成)

実施例1、比較例1の成形体を用いて供試体を作成し、実際に海中に浸漬して藻・珊瑚の定着性試験を行った。

図5は藻・珊瑚の定着性試験のために作成した供試体の斜視図である。

図5において、30は調査のために作成した供試体、31は成形体、11bは成形体31の炭酸化された混合粉体成形体、10cは混合粉体成形体11bの片面に固定化されたクリンカアッシュ、32はコンクリート製等でブロック状に形成された沈錘体、33は沈錘体32の所定箇所に複数立設されたボルトである。成形体31は所定箇所に貫通孔部が形成されボルト33が挿通されクリンカアッシュ10cが固定化された面を下側にして所定間隔をあけて2枚配置されている。34はボルト33が挿通され沈錘体32と成形体31との間隔、成形体31,31の間隔を10mmに保持するスペーサ、35はボルト33の上部に固定され成形体31がボルト33から外れるのを防止するナット等の固定部材である。

【0057】

(稚珊瑚の定着性試験)

上述の供試体を用いた稚珊瑚の定着性試験は、沖縄県八重山諸島、石垣島と西表島の間に広がる日本最大の珊瑚礁である石西礁湖のほぼ中心に位置するマルグー(世界測地系WGS−84:24°17.241´N、124°02.046´E)において行った。

実施例1の成形体(1実施例につき24枚)、比較例1の板状体(30枚)を、リーフ内の水深5mの砂底に予め設置しておいたコンクリート製ブロックの沈錘体32の上面にボルト33等を用いて配設固定し、上述の供試体30を形成した。即ち、内径10mmの貫通孔部を実施例1の成形体、比較例1の板状体に形成し、該貫通孔部に沈錘体32の上面に立設された複数本のボルト33(直径6mm、長さ9cm)を挿通し、成形体31を沈錘体32の1箇所につき2枚ずつ間隔が10mmになるように配置した。このときの水温は25℃であった。

周辺海域では、成形体を設置した翌々日に珊瑚が産卵したのが確認された。また、翌日の日中には、卵が集中して浮遊するいわゆるスリックが諸処で観察された。即ち、実施例1及び比較例1の成形体は、珊瑚の幼生の定着する直前に設置されたことになる。この状態で3.5ヶ月間放置した。

【0058】

3.5ヶ月後、設置した成形体を回収した。回収した成形体を2日間天日乾燥した後、実験施設へ移送した。なお、回収時の水温は29℃であった。

実験施設に移送した成形体を実体顕微鏡で観察し、下面(沈錘体32側のクリンカアッシュ10cが固定化された面)、上面、側面に定着した稚珊瑚の種類毎の数を数えた。その結果を(表1)に示す。

【0059】

【表1】

【0060】

定着した稚珊瑚は、ミドリイシ属、ハナヤサイサンゴ科、アナサンゴモドキ属であった。いずれもこの海域での優占種である。

【0061】

図6は実施例1における成形体に定着した稚珊瑚の部位別密度を示した図である。なお、バーは95%信頼区間を示している。

図6から明らかなように、成形体の下面と側面に、ほぼ同じ密度で稚珊瑚が定着した。また、成形体の上面には、ほとんど稚珊瑚は定着しなかった。

なお、この傾向は、比較例1においても同様であった。

但し、実施例1の成形体の上面には、藻類が定着していることが確認された。

【0062】

図7は実施例と比較例における成形体に定着したミドリイシ属の稚珊瑚密度を示した図であり、図8は実施例と比較例における成形体に定着した稚珊瑚密度を示した図である。なお、バーは95%信頼区間を示している。また、成形体(又は板状体)の上面、側面、下面の全てに定着したミドリイシ属の稚珊瑚を対象とした。

ミドリイシ属の稚珊瑚に限れば、図7から、実施例1は比較例1の4〜5倍もの密度で定着したことが明らかになった。また、3種(ミドリイシ属、ハナヤサイサンゴ科、アナサンゴモドキ属)を総合しても、図8から、実施例1は比較例1の2倍以上の密度で稚珊瑚が定着したことが明らかになった。

なお、成形体はひびや割れ等の外観上の異常はなく、表面に固定化されたクリンカアッシュも脱落していないことが目視確認された。

【0063】

以上のように本実施例によれば、現状では稚珊瑚の定着性が最も優れているといわれている天草陶石と比較しても、藻の胞子や珊瑚の幼生が遥かに定着し易く藻や珊瑚の増殖効果に優れるとともに、水中沈設用資材として海中に長期間浸漬しても崩壊することなく機械的強度の高い成形体が得られ、さらに集約的で生産性に優れ、また廃棄物の有効利用を図ることができ省資源性に優れるとともに省エネルギ性に優れる成形体の製造方法が提供できることが明らかになった。

また、潮流のある海水中に3.5ヶ月間浸漬しても表面に固定化されたクリンカアッシュも脱落しておらず、また外観上の異常もみられず高い機械的強度を有していることが証明されたため、建造物の内外壁、床、塀、歩道の縁石等に用いられることも明らかである。

【0064】

(成形体が浸漬された海水のpH測定)

成形体が浸漬された海水のpHを測定するために、昭和48年環境庁告示第48号に準拠して検液を作成した。まず、実施例1の成形体を破砕し、さらに粒径0.2〜0.5mm程度に粉砕した。次に、粉砕された成形体100gに対して海水1Lを加えたものを200回/分、6時間連続振とうした。これをろ過(ろ紙:GS25)し、ろ液を採取し検液として、そのpHを測定した。この結果、検液のpHは10であった。

なお、同様にして、消石灰が浸漬された海水のpH、ポルトランドセメントで形成された板状体の粉砕物が浸漬された海水のpHを測定したところ、消石灰が浸漬された検液のpH=12.4、ポルトランドセメントが浸漬された検液のpH=12.8であった。また海水のpHは8であった。

以上のように本発明によれば、未反応の消石灰等のアルカリ成分が海水に溶出するのを抑制して成形体の表面付近の海水のpHが上昇するのを防止でき、珊瑚等の定着及び増殖効果を高めることができることが明らかになった。

【産業上の利用可能性】

【0065】

本発明は、建造物の内外壁、床、塀、歩道の縁石、藻礁や漁礁、築磯、河床等を形成する水中沈設用資材等として用いられる成形体及びその製造方法に関し、機械的強度を短期間の内に高めることができ耐摩耗性に優れるとともに生産性に優れ、また焼結等を要しないので省エネルギ性に優れ、また水中沈設用資材として海中に設置した際、水流で運ばれてきた藻の胞子や珊瑚の幼生が引っ掛かり易いため定着し易く、また自然環境に馴染み易く藻や珊瑚の増殖効果に優れ、また廃棄物の有効利用を図ることができ省資源性に優れ、またタイル材としてモルタルに埋め込んだり接着して用いる際、アンカー効果によってモルタルや接着剤との接合強度を向上させることができ施工性に優れ、また内壁材等の建材として用いた場合に結露が生じ難く吸放湿性に優れる成形体を提供でき、また生産性と作業性に優れるとともに、原材料を無駄なく何度も繰り返し使用することができ省資源性に優れ、さらに加圧成形するだけで所定の機械的強度を得ることができ省エネルギ性に優れた成形体の製造方法を提供することができる。

【図面の簡単な説明】

【0066】

【図1】成形体の加圧成形工程で用いる加圧成形装置の模式図

【図2】粉体層形成工程,加圧成形工程,未硬化粉末除去工程を説明する模式図

【図3】内部に混合粉体成形体が収容された炭酸化工程で用いる容器の模式図

【図4】実施の形態2における粉体層形成工程,加圧成形工程,未硬化粉末除去工程を説明する模式図

【図5】藻・珊瑚の定着性試験のために作成した供試体の斜視図

【図6】実施例1における成形体に定着した稚珊瑚の部位別密度を示した図

【図7】実施例と比較例における成形体に定着したミドリイシ属の稚珊瑚密度を示した図

【図8】実施例と比較例における成形体に定着した稚珊瑚密度を示した図

【符号の説明】

【0067】

1 加圧成形装置

2 枠体

3 成形型

3a 凹部

4 昇降シリンダ

5 シリンダロッド

6 上金型

7 減圧室

7a パッキン

8 真空ポンプ

9 油圧ポンプ

9a 油圧操作盤

10 クリンカアッシュ層

10a 表面

10b クリンカアッシュ層

10c クリンカアッシュ

10d 未硬化粉末

11 混合粉体層

11a 加圧成形体

11a´ 成形体

11b 混合粉体成形体

12 容器

13 導入口

14 排気口

20 クリンカアッシュ層

20a 表面

20b クリンカアッシュ層

20c クリンカアッシュ

20d 未硬化粉末

21 凹凸型

21a 凹凸面

22 混合粉体層

22a 加圧成形体

22a´ 成形体

22b 混合粉体成形体

30 供試体

31 成形体

32 沈錘体

33 ボルト

34 スペーサ

35 固定部材

【技術分野】

【0001】

本発明は、建造物の内外壁、床、塀、歩道の縁石、藻礁や漁礁、築磯、河床等を形成する水中沈設用資材等として用いられる成形体及びその製造方法に関するものである。

【背景技術】

【0002】

従来より、建造物の内外壁、床、塀、歩道の縁石、藻礁や漁礁、築磯、河床等を形成する水中沈設用資材等として、タイル、煉瓦、セメント製品、石材等が主に用いられてきた。

これらのうち、タイル、煉瓦、セメント製品は、原材料に水を加えてスラリー状にしたものを成形した後、所定時間養生したり焼成等を行う必要があり、製造工程が煩雑で多大な労力や時間、エネルギーを要していた。また、石材は、天然に存する原石を切り出して切削加工する必要があり、多大な工数を要し量産が困難であった。

【0003】

一方、水中沈設用資材のひとつの用途として、海洋沿岸域にコンブ科やホンダワラ科植物等の大型の海藻で構成される藻場の増殖部材が注目されている。藻場は、魚介類の保護育成或いは藻食動物に餌料を供給する漁場として、さらには沿岸生態系の基盤として、重要な役割を果たしている。そのため、水産生物資源の維持或いは増大を目指した漁場造成の一つである藻場育成が各地で行われており、藻類の増殖部材の研究も行われている。

【0004】

また、海洋には、珊瑚等の造礁生物が集積・固結して珊瑚礁を形成している。珊瑚礁は多数の穴、クレバス等をつくり豊富な生物が生活する棲み場所を提供するため、海の様々な環境の中で、最も豊富な種類と複雑な種間関係をもった貴重な生物群集を形成している。

しかしながら、近年の海洋汚染、埋立て、土地改良等の開発工事に伴い、珊瑚礁の消失がみられ、珊瑚礁域に生息する造礁珊瑚、魚類等の生物群集が疲弊している。そのため、珊瑚の増殖を目指した技術が開発されている。

従来の技術としては、例えば(特許文献1)に「クリンカアッシュ若しくは石炭殻を主材料とし、これに粘土鉱物質の混合物を形成して得た成形素材を焼結した吸水率10%以上の焼結セラミック成形体を海中に積み重ねて沈設して形成した漁礁」が開示されている。

(特許文献2)には、「サイコロ状の定着基盤に着生させた珊瑚種苗を石炭灰硬化体やコンクリート等で形成された造園ブロックに嵌め込んで固定する珊瑚礁造園法」が開示されている。

【特許文献1】特開2000−262179号公報

【特許文献2】特開平11−308939号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら上記従来の技術においては、以下のような課題を有していた。

(1)(特許文献1)に開示の技術は、クリンカアッシュ若しくは石炭殻と粘土鉱物質との混合物の成形素材を焼結するので、焼結に多大なエネルギを消費し省エネルギ性に欠けるという課題を有していた。

(2)焼結の過程で、クリンカアッシュ、石炭殻、粘土鉱物質が凝結し各々の表面エネルギが減少し表面が緻密化するので、藻や珊瑚の胞子や幼生が定着し難く増殖効果に欠けるという課題を有していた。

(3)(特許文献2)に開示の技術は、珊瑚種苗が着生した定着基盤を用いて珊瑚礁を形成するものであるが、珊瑚の増殖に適した定着基盤の材質が開示されていないという課題を有していた。

【0006】

本発明は上記従来の課題を解決するもので、機械的強度を短期間の内に高めることができ耐摩耗性に優れるとともに生産性に優れ、また焼結等を要しないので低原価で製造でき、また水中沈設用資材として海中に設置した際、水流で運ばれてきた藻の胞子や珊瑚の幼生が引っ掛かり易いため定着し易く、また自然環境に馴染み易く藻や珊瑚の増殖効果に優れ、また廃棄物の有効利用を図ることができ省資源性に優れ、またタイル材としてモルタルに埋め込んだり接着して用いる際、アンカー効果によってモルタルや接着剤との接合強度を向上させることができ施工性に優れ、また内壁材等の建材として用いた場合に結露が生じ難く吸放湿性に優れる成形体を提供することを目的とする。

また、本発明は、建造物の内外壁、床、塀、歩道の縁石、藻礁や漁礁、築磯、河床等を形成する水中沈設用資材等を低原価で生産性良く製造でき、また原材料を無駄なく何度も繰り返し使用することができ省資源性に優れ、さらに加圧成形するだけで所定の機械的強度を得ることができ省エネルギ性に優れた成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記従来の課題を解決するために本発明の成形体及びその製造方法は、以下の構成を有している。

本発明の請求項1に記載の成形体は、無機質骨材粉体と、消石灰,ドロマイト,水酸化マグネシウム等の無機質結合粉体と、を含有する混合粉体が加圧成形された混合粉体成形体と、前記混合粉体成形体の表面に埋設又は固着されたクリンカアッシュと、を備えた構成を有している。

この構成により、以下のような作用が得られる。

(1)成形体は、混合粉体成形体の表面に、砂状で多孔質のものが多いクリンカアッシュが埋設又は固着されているので、空気等の二酸化炭素含有ガスが、表面のクリンカアッシュの粒子間や粒子内を通過して混合粉体成形体内の消石灰等の水溶性の無機質結合粉体に吸収され易いため、表面近傍の無機質結合粉体が短期間の内に二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって粒子間を互いに結合しながら硬化し、混合粉体成形体の表面から硬化させ、混合粉体成形体の機械的強度を短期間の内に高めることができ耐摩耗性に優れるとともに生産性に優れる。

(2)成形体の表面にクリンカアッシュによって自然に微細な凹凸が形成されるので、タイル材としてモルタルに埋め込んだり接着して用いる際、表面の微細な凹凸のアンカー効果によってモルタルや接着剤との接合強度を向上させることができる。

(3)表面に固着等されたクリンカアッシュによって形成された微細な凹凸によって、成形体の表面の表面積を大きくできるので、無機質結合粉体で硬化された成形体の吸放湿性能を高め内壁材等の建材として用いた場合に結露が生じ難い。

(4)クリンカアッシュによって形成された微細な凹凸に苔等の植物の種子や胞子が引っ掛かり易いため、外壁材や塀等の建材として用いた場合、壁面等の緑化部材として好適に用いることができる。

(5)水中沈設用資材として海中に設置した際、クリンカアッシュによって形成された微細な凹凸に、水流で運ばれてきた藻の胞子や珊瑚の幼生が引っ掛かり易いため定着し易く増殖効果に優れる。

(6)クリンカアッシュ等の石炭灰を用いているので廃棄物の有効利用を図ることができるとともに、石炭灰は天然の珪酸白土や珪藻土等と同様にシリカとアルミナを主成分とするため、水中沈設用資材として用いた場合、自然環境に馴染み易く藻の胞子や珊瑚の幼生が定着し易く増殖効果に優れる。

【0008】

ここで、無機質骨材粉体としては、炭酸カルシウム、珪砂、スラグ、石炭灰、焼却灰、汚泥、酸化鉄粉等が用いられる。

石炭灰としては、石炭火力発電等の石炭を主として使用する微粉炭燃焼ボイラ等の燃焼装置の燃焼ガスに含まれサイクロン,フィルタ等の集塵装置で採取されるフライアッシュ、微粉炭燃焼ボイラ等の燃焼装置の燃焼ガスが空気予熱器,節炭器等を通過する際に落下採取されるシンダアッシュ、微粉炭燃焼ボイラ等の燃焼装置の底部に落下採取されるクリンカアッシュやこれらの混合物等が用いられる。

【0009】

無機質結合粉体としては、消石灰,ドロマイト,水酸化マグネシウム等の水分の存在下で二酸化炭素を吸収し炭酸塩を形成して硬化するものが用いられる。これらは単独で用いても、複数種を混合して用いてもよい。

【0010】

無機質結合粉体の含有量は、混合粉体の総量100重量部に対し、9〜50重量部好ましくは20〜45重量部が好適に用いられる。混合粉体100重量部に対する無機質結合粉体の含有量が20重量部より少なくなるにつれ無機質結合粉体が炭酸化されても量が少ないため粒子間の結合力が弱く成形体の機械的強度が向上し難い傾向がみられるとともに、無機質結合粉体が炭酸化されても成形体に連続気泡が多数残留し吸水などにより凍害への耐性が著しく低下する傾向がみられ、45重量部より多くなるにつれ炭酸化が進行すると白華が著しく、成形体の見栄えが悪くなる傾向がみられるとともに、炭酸化によって無機質結合粉体が膨張し成形体に内部クラックが生じ機械的強度が低下し易くなる傾向がみられる。特に、9重量部より少なくなるか50重量部より多くなると、これらの傾向が著しくなるため、いずれも好ましくない。

【0011】

混合粉体には、各種のフィラーを混合することができる。特に、建造物の内外壁材等として用いる場合に付加価値を高めることができ有効である。

フィラーとして、ゼオライト、珪酸土、活性白土、活性炭等の多孔質体を用いた場合は、成形体に脱臭性や断熱性を付与することができる。

シラス、シラスバルーン、ガラスバルーン等の無機材料、発泡スチロール再生骨材等の有機材料からなる中空体をフィラーとして用いた場合は、成形体に断熱性を付与するとともに軽量化を図ることができる。

アルミナ、窒化アルミニウム、窒化ホウ素等をフィラーとして用いた場合は、成形体に熱伝導性を付与することができる。

【0012】

フィラーの混合量としては、フィラーの種類にもよるが、混合粉体の総量に対し20〜90重量%が好適に用いられる。フィラーの混合量が20重量%より少なくなるにつれ混合されたフィラーによる機能が発現され難くなる傾向がみられ、90重量%より多くなるにつれ成形性や成形体の機械的強度が低下する傾向がみられるため、いずれも好ましくない。

【0013】

クリンカアッシュとしては、粒径が0.1〜10mmの粒子が好適に用いられる。混合粉体成形体の表面に微細な凹凸を形成できるとともに、粒子間に適度の隙間を形成できるからである。なかでも、粒径0.1〜1mmが40〜60重量%、1mm以上が60〜40重量%の粒度分布を有するクリンカアッシュが好適に用いられる。粒径0.1〜1mmの粒子が40重量%より少なくなるにつれ、粗い粒子の割合が増加し固定化された混合粉体成形体の表面から欠落し易くなる傾向がみられ、60重量%より多くなるにつれ、加圧成形時に密に充填し未硬化粉末除去工程において除去し難くなるとともに、粒子間の間隙が小さくなり混合粉体成形体内に二酸化炭素含有ガスが浸透し難くなり、混合粉体成形体の機械的強度が高くなるまでの時間が長くなる傾向がみられるからである。

【0014】

成形体は板状や塊状、ブロック状に成形することができ、平面形状は、三角形,四角形,五角形等の多角形、円形、楕円形等に成形できる。

【0015】

本発明の請求項2に記載の成形体の製造方法は、成形型内に所定量のクリンカアッシュを供給しクリンカアッシュ層を形成するとともに、前記成形型内に無機質骨材粉体と、消石灰,ドロマイト,水酸化マグネシウム等の無機質結合粉体と、を含有する所定量の混合粉体を供給し混合粉体層を形成する粉体層形成工程と、前記粉体層形成工程で供給された混合粉体層及びクリンカアッシュ層を減圧下で加圧成形し混合粉体成形体を有する加圧成形体を得る加圧成形工程と、を備えた構成を有している。

この構成により、以下のような作用が得られる。

(1)減圧下の加圧成形工程で得られた加圧成形体の混合粉体成形体は、混合粉体成形体内の消石灰等の水溶性の無機質結合粉体が、成形直後から空気中の二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって無機質骨材粉体を結合し硬化する。同時に、加圧成形体の混合粉体成形体内の無機質結合粉体と接触したクリンカアッシュ層の界面のクリンカアッシュが、混合粉体成形体内の無機質結合粉体の炭酸化反応に伴って混合粉体成形体の表面に結合され、混合粉体成形体の表面にクリンカアッシュが埋設又は固着された成形体を効率良く製造でき生産性に優れる。

(2)クリンカアッシュ層は無機質結合粉体を含有していないので、加圧成形されたクリンカアッシュ層の機械的強度は比較的小さく、わずかな外力を加えるだけで簡単に崩壊させることができるため、混合粉体成形体の加圧媒体として用いた後、無機質結合粉体と未反応の加圧成形体内のクリンカアッシュを混合粉体成形体から容易に除去することができ作業性に優れる。

(3)混合粉体成形体内の無機質結合粉体と接触したクリンカアッシュだけが混合粉体成形体の表面に固定化され、加圧成形体内の未硬化粉末(クリンカアッシュ)は取り除かれるため、クリンカアッシュ層を形成するために何度も繰り返し使用することができるので、クリンカアッシュを無駄なく使用でき生産性に優れる。

(4)混合粉体成形体は、焼成等することなく加圧成形するだけで所定の機械的強度を得ることができるため、省エネルギ性に優れる。

【0016】

ここで、粉体層形成工程において、クリンカアッシュ層と混合粉体層は、層間で互いに接触していれば、成形型内で任意の厚さや大きさに形成することができる。

【0017】

混合粉体は、含水率が2〜20重量%好ましくは2〜8重量%に調整されたものが好適に用いられる。混合粉体の粒子間の摩擦を減少させるとともに付着力を向上させ、加圧成形工程における混合粉体成形体の成形性を高め、成形された混合粉体成形体が割れ難く製品得率を高めることができるからである。

なお、混合粉体の含水率は、混合粉体の質量から混合粉体の乾燥状態における質量を減じた質量(混合粉体に含まれる水の質量)を、その混合粉体の乾燥状態における質量で除し、その結果を百分率で表した値をいう。

含水率が2重量%より少なくなるか8重量%より多くなるにつれ混合粉体の粒子間の付着力が低下し混合粉体成形体が割れ易く製品得率が低下する傾向がみられる。特に、20重量%より多くなると、この傾向が著しいため好ましくない。

【0018】

混合粉体において、加圧流動層ボイラの燃焼ガスに含まれ集塵装置で採取されるフライアッシュ等のように無水石膏成分を多量に含有する無機質骨材粉体を用いた場合には、無機質結合粉体と混合する前に、予め水分を散布して二水石膏化したものを乾燥しておく。これにより、混合工程において混合粉体の含水率を最適化する際に、混合粉体が固化することなく無機質骨材粉体と無機質結合粉体とを均一に混合することができる。

【0019】

加圧成形工程では、1軸方向加圧や静水圧プレス等の多軸方向加圧のいずれも用いることができる。

所定の形状に形成された成形型内に供給され形成された混合粉体層とクリンカアッシュ層は、−101〜−80kPa好ましくは−100〜−90kPaに減圧された成形型内で加圧成形される。これにより、短時間で減圧でき生産性に優れるとともに、混合粉体層内に空気が残留し難いため残留した空気が膨張して混合粉体成形体が破壊し易くなるのを防止でき製品得率を高めることができる。

減圧下の圧力が−100kPaより低くなるにつれ減圧に用いる真空ポンプが大型化するとともに減圧するのに時間を要し生産性が低下する傾向がみられ、−90kPaより高くなるにつれ残留した空気によって加圧成形体の混合粉体成形体内に空隙が形成され易く機械的強度が低下するとともに、混合粉体層内に残留して混合粉体成形体の内部に封じ込められた空気が成形後に膨張して混合粉体成形体が破壊し易くなる傾向がみられる。特に、−80kPaより高くなると、この傾向が著しくなるため好ましくない。

【0020】

加圧成形工程における加圧成形の圧力は、49〜200MPa好ましくは73〜150MPaが好適に用いられる。加圧成形体を適度に緻密化することができるので、加圧成形直後の加圧成形体の機械的強度をある程度の高さに維持できるとともに、混合粉体成形体の内部まで二酸化炭素が浸透し易いので、混合粉体成形体の内部まで炭酸化反応を進行させることができ、機械的強度を飛躍的に高めることができるからである。

なお、加圧成形の圧力が73MPaより低くなるにつれ混合粉体成形体が緻密化しないため、無機質結合粉体に二酸化炭素が吸収されて炭酸化反応が起こっても混合粉体成形体の機械的強度が低く破損し易く、また耐摩耗性も向上し難く早期に摩耗し易く耐久性に欠ける傾向がみられ、150MPaより高くなるにつれ混合粉体成形体にラミネーションが発生し易く製品得率が低下するとともに、混合粉体成形体が緻密化し深部まで二酸化炭素が浸透し難く深部まで炭酸化反応が進行し難いため混合粉体成形体の機械的強度が低下する傾向がみられる。特に、49MPaより低くなるか200MPaより高くなると、これらの傾向が著しくなるため、いずれも好ましくない。

【0021】

本発明の請求項3に記載の発明は、請求項2に記載の成形体の製造方法であって、前記加圧成形工程で得られた前記加圧成形体の前記クリンカアッシュ層の内、前記混合粉体成形体内の前記無機質結合粉体と未接触の未硬化粉末を除去する未硬化粉末除去工程を備えた構成を有している。

この構成により、請求項2で得られる作用に加え、以下のような作用が得られる。

(1)クリンカアッシュの未硬化粉末を容易かつ確実に除去することができ作業性に優れ、成形体をさらに効率良く製造でき生産性に優れる。

【0022】

ここで、未硬化粉末除去工程としては、振動やワイヤブラシ、若しくは空気吹付機でのブロー等を用いて機械的な外力を加えて、加圧成形された加圧成形体のクリンカアッシュ層の内、混合粉体成形体内の無機質結合粉体と未接触の未硬化のクリンカアッシュ(未硬化粉末)を、硬化した混合粉体成形体から分離するものが用いられる。

【0023】

本発明の請求項4に記載の発明は、請求項2又は3に記載の成形体の製造方法であって、前記粉体層形成工程において、(a)前記クリンカアッシュ層の表面に凹凸面を形成し、前記凹凸面の表面に前記混合粉体を供給し前記混合粉体層を形成する、又は、(b)前記混合粉体層の表面に凹凸面を形成し、前記凹凸面の表面に前記クリンカアッシュを供給し前記クリンカアッシュ層を形成する凹凸面形成工程を備えた構成を有している。

この構成により、請求項2又は3で得られる作用に加え、以下のような作用が得られる。

(1)凹凸面形成工程を備えているので、加圧成形工程において、混合粉体層の凹凸面に形成されたクリンカアッシュ層を加圧媒体として、混合粉体成形体の表面の凹凸面にクリンカアッシュが埋設又は固着された成形体を効率良く製造でき生産性に優れるとともに、藻の胞子や珊瑚の幼生が定着し易い形状や大きさの凹凸面を形成することで、藻や珊瑚の定着を促し優れた増殖効果を有する水中沈設用資材としての成形体を製造できる。

(2)加圧成形前のクリンカアッシュ層又は混合粉体層の表面は軟らかいので、木製や合成樹脂製等で凹凸に形成された簡易で安価な凹凸型を、クリンカアッシュ層又は混合粉体層の表面に押し付けるだけで容易に凹凸面を形成することができるため、高価な金型等を製造しなくても表面に凹凸が形成された成形体を形成でき生産性に優れる。

【0024】

本発明の請求項5に記載の発明は、請求項2乃至4の内いずれか1に記載の成形体の製造方法であって、前記加圧成形体又は前記混合粉体成形体を容器内に収容し前記容器内に導入された二酸化炭素含有ガスに接触させ前記混合粉体成形体の表面から内部に向かって炭酸化させる炭酸化工程を備えた構成を有している。

この構成により、請求項2乃至4の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)減圧下の加圧成形工程で得られた加圧成形体の混合粉体成形体は、混合粉体成形体内の消石灰等の水溶性の無機質結合粉体が、成形直後から空気中の二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって硬化する。このため、加圧成形体の混合粉体成形体は機械的強度を増していくが、混合粉体成形体の表面から内部に向かって炭酸化させる炭酸化工程を有しているので、無機質結合粉体への二酸化炭素の吸収を促進させて、混合粉体成形体の機械的強度を短時間で高めることができる。この結果、空気中の二酸化炭素で炭酸化させるために成形体を長期間放置する養生場所や養生時間が不要なため、集約的で生産性に優れるとともに、水中沈設用資材として水中に浸漬しても崩壊することがなく、珊瑚等の定着及び増殖効果を高めることができる。

(2)炭酸化工程を備えており、混合粉体成形体が難溶性の炭酸塩で硬化されているので、混合粉体成形体に切削,切断,穿孔等の加工を施す際、水等の切削剤を用いて湿式の加工を加えた場合でも、周囲に影響を与えず所望する箇所を正確に加工でき、周囲が泥状になって崩壊することがなく加工性に優れる。

(3)炭酸化工程を備えているので、混合粉体成形体の表面に存在する消石灰等の水溶性の無機質結合粉体が二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって硬化するため、水中沈設用資材として用いた場合に、未反応の消石灰等のアルカリ成分が海水に溶出するのを抑制して成形体の表面付近の海水のpHが上昇するのを防止でき、珊瑚等の定着及び増殖効果を高めることができる。また、混合粉体成形体を硬化させることによって、有害物質等が海水に溶出するのを抑えることができる。

【0025】

ここで、炭酸化工程としては、加圧成形体又は混合粉体成形体を容器内に収容し容器内に導入された二酸化炭素含有ガスに接触させるものであり、加圧成形工程後のクリンカアッシュ層と混合粉体層とが一体に形成された加圧成形体を容器内に収容することができる。また、未硬化粉末除去工程後の未硬化粉末(クリンカアッシュ)が除去された混合粉体成形体を容器内に収容することができる。特に、混合粉体成形体を容器内に収容して炭酸化させるのが望ましい。混合粉体成形体の表面から未硬化粉末(クリンカアッシュ)が除去されているので、混合粉体成形体に二酸化炭素含有ガスを接触させ易く、炭酸化反応効率を高めることができるからである。

【0026】

炭酸化工程で用いる容器としては、空気中の二酸化炭素濃度よりも高濃度の二酸化炭素含有ガス雰囲気下に混合粉体成形体等を置くことができるようにある程度密封可能なものであれば、特に限定せずに用いることができ、チャンバ等の室、混合粉体成形体等の周囲を覆うようにシートやフィルム等で形成された簡易的な収納容器等を用いることができる。

二酸化炭素含有ガスは常圧下で混合粉体成形体等に接触させたり、加圧した二酸化炭素含有ガスを加圧チャンバ等の中で混合粉体成形体等に接触させたりすることができる。

【0027】

二酸化炭素含有ガスとしては、工業的に生産された二酸化炭素、工業製品の生産の際に副製品として得られた二酸化炭素、工場や発電所等の燃焼排ガス等が用いられる。なかでも、二酸化炭素含有ガスとして燃焼排ガスを用い、混合粉体成形体等に接触させた後に大気中に放出すれば、温室効果ガスとしての燃焼排ガスを成形体の生産のために用いることができ、温室効果ガスの有効活用を図ることができ好適である。

【0028】

炭酸化工程における容器内の湿度は、50〜100%好ましくは55〜100%にするのが好ましい。無機質結合粉体が水の存在下で炭酸化される炭酸化反応が起こり易く、混合粉体成形体内の無機質結合粉体が表面から確実に炭酸化されるため、混合粉体成形体の機械的強度を高め製品得率を高めることができるからである。

【0029】

容器内の湿度を50〜100%好ましくは55〜100%にする手段としては、上記の範囲に保たれた二酸化炭素含有ガスを容器内に導入する手段、容器内を上記の範囲に加湿する手段等を用いることができる。

なお、容器内の湿度が55%より低くなるにつれ、炭酸化反応が起こり難く無機質結合粉体の炭酸化に斑ができ、混合粉体成形体の中に炭酸化が不十分なものが現れ、製品得率が低下する傾向がみられる。特に、容器内の湿度が50%より低くなると、この傾向が著しくなるため好ましくない。

【0030】

また、炭酸化工程において、炭酸化反応が開始されると反応生成物として水が得られ、生成された水を用いて炭酸化反応が進行する。このため、容器内の湿度は炭酸化反応の開始時に上記の範囲であればよく、反応が開始された後は、容器内の湿度を上記の範囲よりも低湿度にすることもできる。

【0031】

炭酸化工程における容器内の温度は、0〜90℃好ましくは0〜50℃であるのが好ましい。発熱反応である炭酸化反応の反応速度が大きく、炭酸化工程において混合粉体成形体と二酸化炭素含有ガスとの接触時間を短縮でき生産性を高めることができるからである。

【0032】

炭酸化工程における容器内の温度が0℃より低くなるにつれ混合粉体成形体が含有する水分が凍結膨張し混合粉体成形体が破損し易くなる傾向がみられ、50℃より高くなるにつれ炭酸化反応の反応速度が低下し、炭酸化工程において混合粉体成形体と二酸化炭素含有ガスとの接触時間が長くなり生産性が低下する傾向がみられるため、好ましくない。特に、90℃より高くなると、この傾向が著しくなるため好ましくない。

【0033】

炭酸化工程において、混合粉体成形体と二酸化炭素含有ガスとの接触時間は、二酸化炭素含有ガスの二酸化炭素濃度、混合粉体成形体の厚さ等にもよるが、2〜8時間好ましくは2〜5時間が好適に用いられる。接触時間が2時間より短くなると、混合粉体成形体の表面から内部に向かって炭酸化して形成された炭酸化層が薄いため機械的強度が低く割れ易くなるため、好ましくない。接触時間が5時間より長くなるにつれ混合粉体成形体に形成された炭酸化層が深さ方向に進行する速度が遅くなり接触時間に比して機械的強度が高まらず生産性が低下する傾向がみられ、特に8時間より長くなると、この傾向が著しいため好ましくない。

【0034】

炭酸化工程において、混合粉体成形体は、表面から2〜10mmの深さの炭酸化層、又は、混合粉体成形体の厚さに対して10〜50%の深さの炭酸化層が形成される。

これにより、混合粉体成形体の表面に適度の厚さの炭酸化層が形成されるので、成形体の機械的強度を高めることができるとともに、水中沈設用資材として用いた場合、未反応の消石灰等によって成形体の表面付近の海水のpHが上昇するのを防止でき、珊瑚等の定着及び増殖効果を高めることができる。

なお、炭酸化層の深さが2mmより浅くなるにつれ混合粉体成形体の機械的強度が低下し割れ易く成形体の製品得率が低下する傾向がみられ、10mmより深くなるにつれ炭酸化工程における二酸化炭素含有ガスとの接触時間が長くなり生産性が低下する傾向がみられるため、いずれも好ましくない。

また、炭酸化層の深さが混合粉体成形体の片面から厚さに対して10%より浅くなるにつれ混合粉体成形体の機械的強度が低下し割れ易く製品得率が低下する傾向がみられるため、好ましくない。なお、混合粉体成形体の厚さに対して50%の深さの炭酸化層とは、混合粉体成形体の厚さ方向の断面の全てが炭酸化されていることをいう。

【0035】

本発明の請求項6に記載の発明は、請求項2乃至5の内いずれか1に記載の成形体の製造方法であって、前記混合粉体が、石炭灰100重量部と、前記無機質結合粉体10〜100重量部好ましくは25〜70重量部と、を含有した構成を有している。

この構成により、請求項2乃至5の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)混合粉体が、石炭灰100重量部と無機質結合粉体10〜100重量部好ましくは25〜70重量部とを含有しているので、無機質結合粉体が炭酸化されて混合粉体成形体が表面から硬化し、機械的強度を高め製品得率を高めることができるとともに、混合粉体成形体を水中沈設用資材として水中に浸漬しても崩壊しないようにでき、さらに藻や珊瑚の増殖効果を高めることができる。

【0036】

ここで、混合粉体において、無機質結合粉体の含有量が石炭灰100重量部に対し25重量部より少なくなるにつれ無機質結合粉体の量が少なく無機質結合粉体の炭酸化反応による石炭灰の結合力が小さく混合粉体成形体の機械的強度が小さくなり割れ易く製品得率が低下する傾向がみられ、70重量部より多くなるにつれ石炭灰の含有量が相対的に少なくなり珊瑚の増殖効果が低下する傾向がみられる。特に、10重量部より少なくなるか100重量部より多くなると、これらの傾向が著しいため、いずれも好ましくない。

【発明の効果】

【0037】

以上のように、本発明の成形体及びその製造方法によれば、以下のような有利な効果が得られる。

請求項1に記載の発明によれば、

(1)表面近傍の無機質結合粉体が短期間の内に二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって硬化し、混合粉体成形体の表面から硬化させ、機械的強度を短期間の内に高めることができ耐摩耗性に優れるとともに生産性に優れた成形体を提供することができる。

(2)タイル材としてモルタルに埋め込んだり接着して用いる際、表面のクリンカアッシュの微細な凹凸のアンカー効果によってモルタルや接着剤との接合強度を向上させることができる施工性に優れた成形体を提供することができる。

(3)表面のクリンカアッシュの微細な凹凸によって成形体の表面の表面積を大きくできるので、成形体の吸放湿性能を高め、内壁材等の建材として用いた場合に結露が生じ難く調湿性に優れた成形体を提供することができる。

(4)クリンカアッシュによって形成された微細な凹凸に苔等の植物の種子や胞子が引っ掛かり易いため、外壁材や塀等の建材として用いた場合、壁面等の緑化部材として好適な成形体を提供することができる。

(5)水中沈設用資材として海中に設置した際、水流で運ばれてきた藻の胞子や珊瑚の幼生が引っ掛かり易いため定着し易く増殖効果に優れた成形体を提供することができる。

(6)廃棄物の有効利用を図ることができるとともに、水中沈設用資材として海中に設置した際、自然環境に馴染み易く藻の胞子や珊瑚の幼生が定着し易く増殖効果に優れた成形体を提供することができる。

【0038】

請求項2に記載の発明によれば、

(1)表面にクリンカアッシュが埋設又は固着された成形体を効率良く製造でき生産性に優れた成形体の製造方法を提供することができる。

(2)加圧成形体内の未硬化粉末(クリンカアッシュ)は、クリンカアッシュ層を形成するために何度も繰り返し使用することができるので、クリンカアッシュを無駄なく使用でき生産性に優れた成形体の製造方法を提供することができる。

(3)焼成等することなく加圧成形するだけで所定の機械的強度を得ることができるため、省エネルギ性に優れた成形体の製造方法を提供することができる。

【0039】

請求項3に記載の発明によれば、請求項2の効果に加え、

(1)クリンカアッシュの未硬化粉末を容易かつ確実に除去することができ作業性に優れ、成形体をさらに効率良く製造でき生産性に優れる。

【0040】

請求項4に記載の発明によれば、請求項2又は3の効果に加え、

(1)混合粉体層の凹凸面に形成されたクリンカアッシュ層を加圧媒体として、混合粉体成形体の表面の凹凸面にクリンカアッシュが埋設又は固着された成形体を効率良く製造でき生産性に優れるとともに、藻の胞子や珊瑚の幼生が定着し易い形状や大きさの凹凸面を形成することで、藻や珊瑚の定着を促し優れた増殖効果を有する水中沈設用資材としての成形体を製造できる成形体の製造方法を提供することができる。

(2)高価な金型等を製造しなくても表面に凹凸が形成された成形体を形成でき生産性に優れた成形体の製造方法を提供することができる。

【0041】

請求項5に記載の発明によれば、請求項2乃至4の内いずれか1の効果に加え、

(1)炭酸化させるために成形体を長期間放置する養生場所や養生時間が不要なため、集約的で生産性に優れるとともに、水中沈設用資材として水中に浸漬しても崩壊することがなく、珊瑚等の定着及び増殖効果を高めることができる成形体が得られる成形体の製造方法を提供することができる。

(2)混合粉体成形体に切削,切断,穿孔等の加工を施す際、水等の切削剤を用いて湿式の加工を行っても、周囲が泥状になって崩壊することがなく加工性に優れた成形体が得られる成形体の製造方法を提供することができる。

(3)水中沈設用資材として用いた場合、未反応の消石灰等のアルカリ成分が海水に溶出するのを抑制して成形体の表面付近の海水のpHが上昇するのを防止でき、珊瑚等の定着及び増殖効果を高めることができる成形体が得られる成形体の製造方法を提供することができる。

【0042】

請求項6に記載の発明によれば、請求項2乃至5の内いずれか1の効果に加え、

(1)無機質結合粉体が炭酸化されて混合粉体成形体が表面から硬化し、機械的強度を高め製品得率を高めることができるとともに、水中沈設用資材として水中に浸漬しても崩壊しないようにでき、さらに藻や珊瑚の増殖効果を高めることができる成形体が得られる成形体の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0043】

以下、本発明を実施するための最良の形態を、図面を参照しながら説明する。

(実施の形態1)

図1は成形体の加圧成形工程で用いる加圧成形装置の模式図であり、図2は粉体層形成工程,加圧成形工程,未硬化粉末除去工程を説明する模式図であり、図3は内部に混合粉体成形体が収容された炭酸化工程で用いる容器の模式図である。

図1において、1は加圧成形装置、2は加圧成形装置1の枠体、3は枠体2の下部に配設された下金型からなる成形型、3aは成形型3に形成された凹部、4は枠体2の上部に配設された油圧式の昇降シリンダ、5は昇降シリンダ4から先端を下方に向けて配設されたシリンダロッド、6はシリンダロッド5の先端に連設され昇降シリンダ4の昇降動作によって成形型3の凹部3aに出入り自在に形成された上金型、7は上部の孔部にシリンダロッド5が嵌挿され成形型3及びシリンダロッド5の先端の上金型6を囲繞する減圧室、7aは減圧室7の上部の孔部とシリンダロッド5との間を気密に保つパッキン、8は減圧室7に連通した真空ポンプ、9は昇降シリンダ4に連通した油圧ポンプ、9aは油圧操作盤である。

【0044】

図2において、10は成形型3内に所定量供給された粒径が0.1〜10mmのクリンカアッシュで形成されたクリンカアッシュ層、10aはクリンカアッシュ層10の表面、11は成形型3内のクリンカアッシュ層10の表面10a上に供給された所定量の混合粉体で形成されクリンカアッシュ層10と接触する混合粉体層である。混合粉体層11を形成する混合粉体は、石炭灰等の無機質骨材粉体と、消石灰,ドロマイト,水酸化マグネシウム等の無機質結合粉体と、を含有しており、無機質結合粉体の含有量は混合粉体の総量100重量部に対し20〜40重量部好ましくは25〜35重量部である。図2(c)において、11aは成形型3内で一体に加圧成形された加圧成形体、10bは加圧成形された加圧成形体11aのクリンカアッシュ層、11bは混合粉体層11が加圧成形された加圧成形体11aの混合粉体成形体である。図2(d)において、11a´は混合粉体成形体11bが炭酸化反応によって硬化した成形体、10cは成形体11a´の混合粉体成形体11bの表面に埋設又は固着されたクリンカアッシュ、10dはクリンカアッシュ層10bの内で混合粉体成形体11b内の無機質結合粉体と未接触の未硬化粉末(クリンカアッシュ)である。

【0045】

図3において、12はチャンバ等の室,シートやフィルム等で形成された簡易的な収納容器等のある程度密閉可能に形成された容器、13は工業的に生産された二酸化炭素や燃焼排ガス等の二酸化炭素含有ガスを容器12内に導入する導入口、14は二酸化炭素含有ガスを容器12からに外部に排気する排気口である。容器12内にはクリンカアッシュ10cが表面に固定化された複数の混合粉体成形体11bが所定の間隔をあけて収容されている。

【0046】

以上のように構成された加圧成形装置及び容器を用いた実施の形態1における成形体の製造方法を以下説明する。

まず、混合粉体を得るための混合工程において、石炭灰等の無機質骨材粉体100重量部と、消石灰等の無機質結合粉体10〜100重量部好ましくは25〜70重量部と、を均一に混合し、混合粉体を得る。この際、混合粉体の含水率が2〜20重量%好ましくは2〜8重量%になるように、アイリッヒミキサ等を用いて水分を添加し含水率を調整する。

次に、粉体層形成工程において、図2(a)に示すように、加圧成形装置1の成形型3の凹部3a内に所定量のクリンカアッシュを供給しクリンカアッシュ層10を形成する。次いで、図2(b)に示すように、クリンカアッシュ層10の表面10a上に所定量の混合粉体を供給しクリンカアッシュ層10と表面10aで接触する混合粉体層11を形成する。

次に、加圧成形工程において、真空ポンプ8を用いて減圧室7内を−101〜−80kPa好ましくは−100〜−90kPaに減圧した後、油圧操作盤9aを操作して油圧ポンプ9の油圧によって昇降シリンダ4を下降させ、シリンダロッド5の先端の上金型6で、成形型3の凹部3aに形成されたクリンカアッシュ層10及び混合粉体層11を49〜200MPa好ましくは73〜150MPaの圧力で加圧する(図2(b)参照)。加圧後、昇降シリンダ4を上昇させてシリンダロッド5の先端の上金型6を成形型3の凹部3aから抜くとともに、減圧室7内に空気を導入し減圧室7内を大気圧に戻す。これにより、空気中の二酸化炭素が混合粉体成形体11bの無機質結合粉体に吸収され、混合粉体成形体11bは炭酸化反応によって硬化し始める。次いで、図2(c)に示すように、混合粉体成形体11bと加圧成形されたクリンカアッシュ層10bとが一体に成形された加圧成形体11aを成形型3から取り出す。

なお、加圧成形体11aのクリンカアッシュ層10bに振動を与えたりワイヤブラシ等で機械的な外力を加え、混合粉体成形体11bの表面の無機質結合粉体と接触し結合したクリンカアッシュ10cを混合粉体成形体11bの表面に残し、混合粉体成形体11bの表面の無機質結合粉体と未接触の未硬化粉末(クリンカアッシュ)10dを除去すると、確実に成形体が得られ好ましい(未硬化粉末除去工程)。なお、未硬化粉末除去工程の間も、混合粉体成形体11bの無機質結合粉体は空気中の二酸化炭素を吸収し、混合粉体成形体11bは炭酸化反応によって硬化していく。

また、炭酸化工程において、図3に示すように、容器12内に混合粉体成形体11bを所定間隔をあけて収容した後、導入口13から燃焼排ガス等の二酸化炭素含有ガスを容器12内に導入することができる。このときの容器12内は、湿度が50〜100%好ましくは55〜100%、温度が0〜90℃好ましくは0〜50℃になるように調整する。

容器12内に収容された混合粉体成形体11bに二酸化炭素含有ガスを2〜8時間好ましくは2〜5時間接触させ、混合粉体成形体11bの表面から内部に向かって炭酸化させる。これにより、成形体11a´の混合粉体成形体11bに、ブロックや水中沈設用資材等の成形体の場合は2〜10mmの深さの炭酸化層、又は、タイル等のような肉厚の薄い成形体の場合は、混合粉体成形体11bの片面から厚さに対して10〜50%の深さの炭酸化層が形成された成形体が製造される。

【0047】

以上のような本発明の実施の形態1における成形体の製造方法によれば、以下のような作用が得られる。

(1)減圧下の加圧成形工程で得られた加圧成形体11aの混合粉体成形体11bは、混合粉体成形体11b内の消石灰等の水溶性の無機質結合粉体が、成形直後から空気中の二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって無機質骨材粉体を結合し硬化する。同時に、加圧成形体11aの混合粉体成形体11b内の無機質結合粉体と接触したクリンカアッシュ層10bの界面のクリンカアッシュ10cが、混合粉体成形体11b内の無機質結合粉体の炭酸化反応に伴って混合粉体成形体11bの表面に結合される。なお、無機質結合粉体と未接触の未硬化粉末(クリンカアッシュ)10dを除去する未硬化粉末除去工程を備えた場合は、混合粉体成形体11bの表面にクリンカアッシュ10cが埋設又は固着された成形体を効率良く製造でき生産性に優れる。

(2)クリンカアッシュ層10bは無機質結合粉体を含有していないので、加圧成形されたクリンカアッシュ層10bの機械的強度は比較的小さく、わずかな外力を加えるだけで簡単に崩壊させることができるため、クリンカアッシュの未硬化粉末10dを混合粉体成形体11bから容易に除去することができ作業性に優れる。

(3)混合粉体成形体11b内の無機質結合粉体と接触したクリンカアッシュ10cだけが混合粉体成形体11bの表面に固定化され、混合粉体成形体11bから除去された未硬化粉末(クリンカアッシュ)10dは、クリンカアッシュ層10を形成するために何度も繰り返し使用することができるので、クリンカアッシュを無駄なく使用でき生産性に優れる。

(4)混合粉体成形体11bは、焼成等することなく加圧成形するだけで所定の機械的強度を得ることができるため、省エネルギ性に優れる。

(5)減圧下の加圧成形工程で得られた加圧成形体11aの混合粉体成形体11bは、混合粉体成形体11b内の消石灰等の水溶性の無機質結合粉体が、成形直後から空気中の二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって硬化する。このため、加圧成形体11aの混合粉体成形体11bは機械的強度を増していくので、長期間養生することによって耐久性に優れた成形体を製造できる。さらに、混合粉体成形体の表面から内部に向かって炭酸化させる炭酸化工程を有しているので、無機質結合粉体への二酸化炭素の吸収を促進させて、混合粉体成形体11bの機械的強度を短時間で高めることができる。この結果、空気中の二酸化炭素で炭酸化させるために成形体を長期間放置する養生場所や養生時間が不要なため、集約的で生産性に優れるとともに、水中沈設用資材として水中に浸漬しても崩壊することがなく、珊瑚等の定着及び増殖効果を高めることができる。

(6)炭酸化工程を備えており、混合粉体成形体11bが難溶性の炭酸塩で硬化されているので、混合粉体成形体11bに切削,切断,穿孔等の加工を施す際、水等の切削剤を用い湿式の加工を行っても、周囲が泥状になって崩壊することがなく、所望する形状に正確に加工でき加工性に優れる。

(7)炭酸化工程を備えているので、混合粉体成形体11bの表面に存在する消石灰等の水溶性の無機質結合粉体が二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって硬化するため、水中沈設用資材として水中に設置した場合、未反応の消石灰等のアルカリ成分が水に溶出するのを抑制して成形体の表面付近の海水のpHが上昇するのを防止でき、珊瑚等の定着及び増殖効果を高めることができる。

(8)混合粉体の含水率が2〜20重量%好ましくは2〜8重量%なので、混合粉体の粒子間の摩擦を低減するとともに付着力を向上させ、加圧成形工程における混合粉体成形体11bの成形性を高め、成形された混合粉体成形体11bが割れ難く製品得率を高めることができる。

(9)混合粉体が、石炭灰100重量部と無機質結合粉体10〜100重量部好ましくは25〜70重量部とを含有しているので、無機質結合粉体が炭酸化されて混合粉体成形体11bが表面から硬化し、機械的強度を高め製品得率を高めることができるとともに、水中に浸漬しても崩壊しないようにでき、さらに藻や珊瑚の増殖効果を高めることができる。

(10)加圧成形工程において、混合粉体が−101〜−80kPa好ましくは−100〜−90kPaに減圧された成形型3内で加圧成形されるので、短時間で減圧でき生産性に優れるとともに、混合粉体成形体11b内に空気が残留し難いため、残留した空気が膨張して混合粉体成形体11bが破壊し易くなるのを防止でき製品得率を高めることができる。

(11)加圧成形工程において、加圧成形の圧力が49〜200MPa好ましくは73〜150MPaなので、加圧成形体11aを適度に緻密化することができるので、加圧成形直後の加圧成形体11aの機械的強度をある程度の高さに維持できるとともに、混合粉体成形体11bの内部まで二酸化炭素が浸透し易いので、炭酸化工程を経ることにより、混合粉体成形体11bの内部まで炭酸化反応を進行させることができ、機械的強度を飛躍的に高めることができる。

(12)炭酸化工程において、二酸化炭素含有ガスに混合粉体成形体11bを2〜8時間好ましくは2〜5時間接触させているので、生産性に優れるとともに適度の深さの炭酸化層を形成でき機械的強度を高くでき製品得率を高めることができる。

(13)炭酸化工程における容器12内の湿度が50〜100%好ましくは55〜100%であるため炭酸化反応が起こり易く、混合粉体成形体11b内の表面から無機質結合粉体が確実に炭酸化されるため、機械的強度を高め製品得率を高めることができる。

(14)炭酸化工程における容器12内の温度が0〜90℃好ましくは0〜50℃であるため、発熱反応である炭酸化反応の反応速度が大きく、炭酸化工程において混合粉体成形体11bと二酸化炭素含有ガスとの接触時間を短縮でき生産性を高めることができる。

(15)炭酸化工程において、混合粉体成形体11bに表面から2〜10mmの深さの炭酸化層、又は、混合粉体成形体11bの厚さに対して10〜50%の深さの炭酸化層が形成されるので、成形体の機械的強度を高めることができるとともに、水中沈設用資材として用いた場合、未反応の消石灰等のアルカリ成分が水に溶出するのを抑制して成形体の表面付近の海水のpHが上昇するのを防止でき、珊瑚等の定着及び増殖効果を高めることができる。また、有害物質等が溶出するのを抑制することができる。

【0048】

また、以上のように実施の形態1における成形体は構成されているので、以下のような作用が得られる。

(1)成形体11a´は、砂状で多孔質のものが多いクリンカアッシュ10cが混合粉体成形体11bの表面に埋設又は固着されているので、空気等の二酸化炭素含有ガスが、表面のクリンカアッシュ10cの粒子間や粒子内を通過して混合粉体成形体11b内の消石灰等の水溶性の無機質結合粉体に吸収され易いため、表面近傍の無機質結合粉体が短期間の内に二酸化炭素を吸収して水に難溶の炭酸カルシウム等の炭酸塩となって硬化し、混合粉体成形体11bの表面から硬化させ、混合粉体成形体11bの機械的強度を短期間の内に高めることができ耐摩耗性に優れるとともに生産性に優れる。

(2)混合粉体成形体11b内の無機質結合粉体と接触しないクリンカアッシュ層10内のクリンカアッシュは除去され、無機質結合粉体と接触したクリンカアッシュ10cが成形体11a´の表面に固定化されるので、固定化されたクリンカアッシュ10cによって成形体11a´の表面に自然に微細な凹凸が形成され、タイル材としてモルタルに埋め込んだり接着して用いる際、表面の微細な凹凸のアンカー効果によってモルタルや接着剤との接合強度を向上させることができる。

(3)表面に固着等されたクリンカアッシュ10cによって形成された微細な凹凸によって、成形体11a´の表面の表面積を大きくできるので、成形体11a´の吸放湿性能を高め、内壁材等の建材として用いた場合に結露が生じ難い。

(4)クリンカアッシュ10cによって形成された微細な凹凸に苔等の植物の種子や胞子が引っ掛かり易いため、外壁材や塀等の建材として用いた場合、緑化部材として好適に用いることができる。また、水中沈設用資材として海中に設置した際、水流で運ばれてきた藻の胞子や珊瑚の幼生が引っ掛かり易いため定着し易く増殖効果に優れる。

(5)クリンカアッシュ等の石炭灰を用いているので廃棄物の有効利用を図ることができるとともに、石炭灰は天然の珪酸白土や珪藻土等と同様にシリカとアルミナを主成分とするため、自然環境に馴染み易く藻の胞子や珊瑚の幼生が定着し易く増殖効果に優れる。

【0049】

なお、実施の形態1における成形体の製造方法では、粉体層形成工程において、成形型3内に、初めにクリンカアッシュ層10を形成し、次いで混合粉体層11を形成した場合について説明したが、これに限るものではなく、初めに混合粉体層を形成し、その上面にクリンカアッシュ層を形成する場合もある。また、成形型3の凹部3aの底面の全面にクリンカアッシュ層10を形成した場合について説明したが、凹部3aの底面の一部だけにクリンカアッシュ層や混合粉体層を形成する場合もある。また、1軸加圧の場合について説明したが、静水圧プレス等の多軸加圧用の成形型内に各粉体層を形成することもできる。

さらに、混合粉体層11の下面にクリンカアッシュ層10を形成した場合について説明したが、混合粉体層11の下面だけでなく上面にもクリンカアッシュ層10を形成し、混合粉体成形体の両面にクリンカアッシュを固定化させる場合もある。また、混合粉体層をクリンカアッシュ層内に埋設し、混合粉体成形体の全面にクリンカアッシュを固定化させる場合もある。これにより、板状の成形体の上下面や全面にクリンカアッシュを固定化させることができ、クリンカアッシュによる藻・珊瑚の増殖効果や表面積の増大効果を高めることができる。

【0050】

(実施の形態2)

図4は実施の形態2における粉体層形成工程,加圧成形工程,未硬化粉末除去工程を説明する模式図である。なお、実施の形態1と同様のものは、同じ符号を付して説明を省略する。

図4において、20は成形型3内に所定量供給された粒径が0.1〜10mmのクリンカアッシュで形成されたクリンカアッシュ層、20aはクリンカアッシュ層20の表面、21は木製や合成樹脂製等で表面に所定の凹凸が形成された凹凸型、21aはクリンカアッシュ層20の表面20aに凹凸型21が押し付けられて形成された凹凸面、22は成形型3内のクリンカアッシュ層20の凹凸面21a上に供給された所定量の混合粉体で形成されクリンカアッシュ層20と接触する混合粉体層である。図4(d)において、22aは成形型3内で一体に加圧成形された加圧成形体、20bは加圧成形された加圧成形体22aのクリンカアッシュ層、22bは混合粉体層22が加圧成形された加圧成形体22aの混合粉体成形体である。図4(e)において、22a´は混合粉体成形体22bが炭酸化反応によって硬化した成形体、20cは成形体22a´の混合粉体成形体22bの表面に埋設又は固着されたクリンカアッシュ、20dはクリンカアッシュ層20bの内で混合粉体成形体22b内の無機質結合粉体と未接触の未硬化粉末(クリンカアッシュ)である。

【0051】

実施の形態2における成形体の製造方法について、実施の形態1と異なる点を中心に以下説明する。

粉体層形成工程において、図4(a)に示すように、加圧成形装置1の成形型3の凹部3a内に所定量のクリンカアッシュを供給しクリンカアッシュ層20を形成する。次いで、凹凸面形成工程において、図4(b)に示すように、クリンカアッシュ層20の表面20aに凹凸型21を押し付け、凹凸面21aを形成する。凹凸型21を凹凸面21aから取り除いた後、凹凸面21aの表面に所定量の混合粉体を供給し、クリンカアッシュ層20と凹凸面21aで接触する混合粉体層22を形成する(図4(c)参照)。

次に、図4(c)に示すように、加圧成形工程において、実施の形態1で説明したのと同様に、減圧下で加圧する。加圧後、昇降シリンダ4を上昇させてシリンダロッド5の先端の上金型6を成形型3の凹部3aから抜くとともに、成形型3内に空気を導入し大気圧に戻す。これにより、空気中の二酸化炭素が混合粉体成形体22bの無機質結合粉体に吸収され、混合粉体成形体22bは炭酸化反応によって硬化し始める。次いで、図4(d)に示すように、混合粉体成形体22bと加圧成形されたクリンカアッシュ層20bとが一体に成形された加圧成形体22aを成形型3から取り出す。

なお、未硬化粉末除去工程において、加圧成形体22aに振動を与えたりワイヤブラシ等で機械的な外力を加え、混合粉体成形体22bの表面の無機質結合粉体と結合したクリンカアッシュ20cを混合粉体成形体22bの表面に残し、混合粉体成形体22bの表面の無機質結合粉体と未接触の未硬化粉末(クリンカアッシュ)20dを除去することで、生産性を高めることができる。

次いで、養生することにより、混合粉体成形体22bの無機質結合粉体が空気中の二酸化炭素を吸収し硬化し、実施の形態2における成形体22a´を得ることができる。

なお、実施の形態1で説明したのと同様に、容器12内に収容して炭酸化工程を実施することもできる。これにより、短期間で成形体22a´の表面に所定の厚さの炭酸化層を形成し硬化させることができ生産性に優れる。

【0052】

以上のような本発明の実施の形態2における成形体の製造方法によれば、以下のような作用が得られる。

(1)凹凸面形成工程を備えているので、加圧成形工程において、混合粉体層20の凹凸面21aに形成されたクリンカアッシュ層20を加圧媒体として、混合粉体成形体22bの表面の凹凸面にクリンカアッシュ20cが埋設又は固着された成形体22a´を効率良く製造でき生産性に優れるとともに、藻の胞子や珊瑚の幼生が定着し易い形状や大きさの凹凸面を形成することで、藻や珊瑚の定着を促し優れた増殖効果を有する水中沈設用資材としての成形体を製造できる。

(2)加圧成形前のクリンカアッシュ層20の表面20aは軟らかいので、木製や合成樹脂製等で凹凸に形成された簡易で安価な凹凸型21を、クリンカアッシュ層20の表面20aに押し付けるだけで容易に凹凸面21aを形成することができるため、高価な金型等を製造しなくても表面に凹凸が形成された成形体22a´を形成でき生産性に優れる。

【0053】

なお、実施の形態2における成形体の製造方法では、粉体層形成工程において、成形型3内に、初めにクリンカアッシュ層20を形成し、次いで凹凸面21aの上に混合粉体層22を形成した場合について説明したが、これに限るものではなく、初めに混合粉体層を形成し、その凹凸面の上にクリンカアッシュ層を形成する場合もある。

また、混合粉体層22の下面にクリンカアッシュ層20を形成した場合について説明したが、混合粉体層22の下面だけでなく上面にもクリンカアッシュ層20を形成して、混合粉体成形体の両面にクリンカアッシュを固定化させる場合もある。

【実施例】

【0054】

以下、本発明を実施例により具体的に説明する。なお、本発明はこれらの実施例に限定されるものではない。

(実施例1)

成形型内に粒径0.1〜10mmのクリンカアッシュを供給しクリンカアッシュ層を形成した後、無機質骨材粉体としてフライアッシュとシンダアッシュの混合物(粒径0.1〜1mm)100重量部と、無機質結合粉体として消石灰25重量部とを混合した混合粉体を、同じ成形型内に供給して、クリンカアッシュ層の上面の全面に混合粉体層を形成した。次に、−100〜−90kPaの減圧下、150MPaの圧力で上下方向から1軸加圧成形し加圧成形体を得た。加圧成形された加圧成形体の混合粉体成形体から未硬化粉末(クリンカアッシュ)を除去して、縦10cm、横10cm、厚さ1.6cmの板状の混合粉体成形体の一面(縦10cm×横10cmの面)にクリンカアッシュが固定化された混合粉体成形体(成形体)を得た。得られた成形体を容器内に収容し、二酸化炭素含有ガスとして二酸化炭素濃度20〜30%の燃焼排ガスを容器内に3時間導入し、成形体の表面から内部に向かって炭酸化した。なお、容器内に収容された成形体の総体積は、容器の容積の約6%であった。また、容器内の湿度は97%、温度は27℃であった。以上のようにして、板状の実施例1の成形体を得た。

なお、実施例1の成形体の断面観察の結果から、炭酸化層の深さは3〜4mmであった。

また、実施例1の成形体の圧縮強度は、JISに準じた方法で測定したところ35N/mm2であることがわかった。これはJISで規定されている煉瓦(2種、3種、4種)より圧縮強度が高い(煉瓦2種の規格値は14.71N/mm2以上、3種は19.61N/mm2以上、4種は29.42N/mm2以上。)ことがわかった。

【0055】

(比較例1)

縦10cm、横10cm、厚さ1.6cmの天草陶石製の板状体からなる成形体を比較例1とした。天草陶石製の板状体は、これまでの試験の結果から、珊瑚礁石灰岩とほぼ同じか、それ以上の稚珊瑚の定着が確認された現状では最も優れた藻や珊瑚の増殖部材である。

【0056】

(供試体の作成)

実施例1、比較例1の成形体を用いて供試体を作成し、実際に海中に浸漬して藻・珊瑚の定着性試験を行った。

図5は藻・珊瑚の定着性試験のために作成した供試体の斜視図である。

図5において、30は調査のために作成した供試体、31は成形体、11bは成形体31の炭酸化された混合粉体成形体、10cは混合粉体成形体11bの片面に固定化されたクリンカアッシュ、32はコンクリート製等でブロック状に形成された沈錘体、33は沈錘体32の所定箇所に複数立設されたボルトである。成形体31は所定箇所に貫通孔部が形成されボルト33が挿通されクリンカアッシュ10cが固定化された面を下側にして所定間隔をあけて2枚配置されている。34はボルト33が挿通され沈錘体32と成形体31との間隔、成形体31,31の間隔を10mmに保持するスペーサ、35はボルト33の上部に固定され成形体31がボルト33から外れるのを防止するナット等の固定部材である。

【0057】

(稚珊瑚の定着性試験)

上述の供試体を用いた稚珊瑚の定着性試験は、沖縄県八重山諸島、石垣島と西表島の間に広がる日本最大の珊瑚礁である石西礁湖のほぼ中心に位置するマルグー(世界測地系WGS−84:24°17.241´N、124°02.046´E)において行った。

実施例1の成形体(1実施例につき24枚)、比較例1の板状体(30枚)を、リーフ内の水深5mの砂底に予め設置しておいたコンクリート製ブロックの沈錘体32の上面にボルト33等を用いて配設固定し、上述の供試体30を形成した。即ち、内径10mmの貫通孔部を実施例1の成形体、比較例1の板状体に形成し、該貫通孔部に沈錘体32の上面に立設された複数本のボルト33(直径6mm、長さ9cm)を挿通し、成形体31を沈錘体32の1箇所につき2枚ずつ間隔が10mmになるように配置した。このときの水温は25℃であった。

周辺海域では、成形体を設置した翌々日に珊瑚が産卵したのが確認された。また、翌日の日中には、卵が集中して浮遊するいわゆるスリックが諸処で観察された。即ち、実施例1及び比較例1の成形体は、珊瑚の幼生の定着する直前に設置されたことになる。この状態で3.5ヶ月間放置した。

【0058】

3.5ヶ月後、設置した成形体を回収した。回収した成形体を2日間天日乾燥した後、実験施設へ移送した。なお、回収時の水温は29℃であった。

実験施設に移送した成形体を実体顕微鏡で観察し、下面(沈錘体32側のクリンカアッシュ10cが固定化された面)、上面、側面に定着した稚珊瑚の種類毎の数を数えた。その結果を(表1)に示す。

【0059】

【表1】

【0060】

定着した稚珊瑚は、ミドリイシ属、ハナヤサイサンゴ科、アナサンゴモドキ属であった。いずれもこの海域での優占種である。

【0061】

図6は実施例1における成形体に定着した稚珊瑚の部位別密度を示した図である。なお、バーは95%信頼区間を示している。

図6から明らかなように、成形体の下面と側面に、ほぼ同じ密度で稚珊瑚が定着した。また、成形体の上面には、ほとんど稚珊瑚は定着しなかった。

なお、この傾向は、比較例1においても同様であった。

但し、実施例1の成形体の上面には、藻類が定着していることが確認された。

【0062】

図7は実施例と比較例における成形体に定着したミドリイシ属の稚珊瑚密度を示した図であり、図8は実施例と比較例における成形体に定着した稚珊瑚密度を示した図である。なお、バーは95%信頼区間を示している。また、成形体(又は板状体)の上面、側面、下面の全てに定着したミドリイシ属の稚珊瑚を対象とした。

ミドリイシ属の稚珊瑚に限れば、図7から、実施例1は比較例1の4〜5倍もの密度で定着したことが明らかになった。また、3種(ミドリイシ属、ハナヤサイサンゴ科、アナサンゴモドキ属)を総合しても、図8から、実施例1は比較例1の2倍以上の密度で稚珊瑚が定着したことが明らかになった。

なお、成形体はひびや割れ等の外観上の異常はなく、表面に固定化されたクリンカアッシュも脱落していないことが目視確認された。

【0063】

以上のように本実施例によれば、現状では稚珊瑚の定着性が最も優れているといわれている天草陶石と比較しても、藻の胞子や珊瑚の幼生が遥かに定着し易く藻や珊瑚の増殖効果に優れるとともに、水中沈設用資材として海中に長期間浸漬しても崩壊することなく機械的強度の高い成形体が得られ、さらに集約的で生産性に優れ、また廃棄物の有効利用を図ることができ省資源性に優れるとともに省エネルギ性に優れる成形体の製造方法が提供できることが明らかになった。

また、潮流のある海水中に3.5ヶ月間浸漬しても表面に固定化されたクリンカアッシュも脱落しておらず、また外観上の異常もみられず高い機械的強度を有していることが証明されたため、建造物の内外壁、床、塀、歩道の縁石等に用いられることも明らかである。

【0064】

(成形体が浸漬された海水のpH測定)

成形体が浸漬された海水のpHを測定するために、昭和48年環境庁告示第48号に準拠して検液を作成した。まず、実施例1の成形体を破砕し、さらに粒径0.2〜0.5mm程度に粉砕した。次に、粉砕された成形体100gに対して海水1Lを加えたものを200回/分、6時間連続振とうした。これをろ過(ろ紙:GS25)し、ろ液を採取し検液として、そのpHを測定した。この結果、検液のpHは10であった。

なお、同様にして、消石灰が浸漬された海水のpH、ポルトランドセメントで形成された板状体の粉砕物が浸漬された海水のpHを測定したところ、消石灰が浸漬された検液のpH=12.4、ポルトランドセメントが浸漬された検液のpH=12.8であった。また海水のpHは8であった。

以上のように本発明によれば、未反応の消石灰等のアルカリ成分が海水に溶出するのを抑制して成形体の表面付近の海水のpHが上昇するのを防止でき、珊瑚等の定着及び増殖効果を高めることができることが明らかになった。

【産業上の利用可能性】

【0065】

本発明は、建造物の内外壁、床、塀、歩道の縁石、藻礁や漁礁、築磯、河床等を形成する水中沈設用資材等として用いられる成形体及びその製造方法に関し、機械的強度を短期間の内に高めることができ耐摩耗性に優れるとともに生産性に優れ、また焼結等を要しないので省エネルギ性に優れ、また水中沈設用資材として海中に設置した際、水流で運ばれてきた藻の胞子や珊瑚の幼生が引っ掛かり易いため定着し易く、また自然環境に馴染み易く藻や珊瑚の増殖効果に優れ、また廃棄物の有効利用を図ることができ省資源性に優れ、またタイル材としてモルタルに埋め込んだり接着して用いる際、アンカー効果によってモルタルや接着剤との接合強度を向上させることができ施工性に優れ、また内壁材等の建材として用いた場合に結露が生じ難く吸放湿性に優れる成形体を提供でき、また生産性と作業性に優れるとともに、原材料を無駄なく何度も繰り返し使用することができ省資源性に優れ、さらに加圧成形するだけで所定の機械的強度を得ることができ省エネルギ性に優れた成形体の製造方法を提供することができる。

【図面の簡単な説明】

【0066】

【図1】成形体の加圧成形工程で用いる加圧成形装置の模式図

【図2】粉体層形成工程,加圧成形工程,未硬化粉末除去工程を説明する模式図

【図3】内部に混合粉体成形体が収容された炭酸化工程で用いる容器の模式図

【図4】実施の形態2における粉体層形成工程,加圧成形工程,未硬化粉末除去工程を説明する模式図

【図5】藻・珊瑚の定着性試験のために作成した供試体の斜視図

【図6】実施例1における成形体に定着した稚珊瑚の部位別密度を示した図

【図7】実施例と比較例における成形体に定着したミドリイシ属の稚珊瑚密度を示した図

【図8】実施例と比較例における成形体に定着した稚珊瑚密度を示した図

【符号の説明】

【0067】

1 加圧成形装置

2 枠体

3 成形型

3a 凹部

4 昇降シリンダ

5 シリンダロッド

6 上金型

7 減圧室

7a パッキン

8 真空ポンプ

9 油圧ポンプ

9a 油圧操作盤

10 クリンカアッシュ層

10a 表面

10b クリンカアッシュ層

10c クリンカアッシュ

10d 未硬化粉末

11 混合粉体層

11a 加圧成形体

11a´ 成形体

11b 混合粉体成形体

12 容器

13 導入口

14 排気口

20 クリンカアッシュ層

20a 表面

20b クリンカアッシュ層

20c クリンカアッシュ

20d 未硬化粉末

21 凹凸型

21a 凹凸面

22 混合粉体層

22a 加圧成形体

22a´ 成形体

22b 混合粉体成形体

30 供試体

31 成形体

32 沈錘体

33 ボルト

34 スペーサ

35 固定部材

【特許請求の範囲】

【請求項1】

無機質骨材粉体と、消石灰,ドロマイト,水酸化マグネシウム等の無機質結合粉体と、を含有する混合粉体が加圧成形された混合粉体成形体と、前記混合粉体成形体の表面に埋設又は固着されたクリンカアッシュと、を備えていることを特徴とする成形体。

【請求項2】

成形型内に所定量のクリンカアッシュを供給しクリンカアッシュ層を形成するとともに、前記成形型内に無機質骨材粉体と、消石灰,ドロマイト,水酸化マグネシウム等の無機質結合粉体と、を含有する所定量の混合粉体を供給し混合粉体層を形成する粉体層形成工程と、

前記粉体層形成工程で供給された混合粉体層及びクリンカアッシュ層を減圧下で一体に加圧成形し混合粉体成形体を有する加圧成形体を得る加圧成形工程と、

を備えていることを特徴とする成形体の製造方法。

【請求項3】

前記加圧成形工程で得られた前記加圧成形体の前記クリンカアッシュ層の内、前記混合粉体成形体内の前記無機質結合粉体と未接触の未硬化粉末を除去する未硬化粉末除去工程を備えていることを特徴とする請求項2に記載の成形体の製造方法。

【請求項4】

前記粉体層形成工程において、(a)前記クリンカアッシュ層の表面に凹凸面を形成し、前記凹凸面の表面に前記混合粉体を供給し前記混合粉体層を形成する、又は、(b)前記混合粉体層の表面に凹凸面を形成し、前記凹凸面の表面に前記クリンカアッシュを供給し前記クリンカアッシュ層を形成する凹凸面形成工程を備えていることを特徴とする請求項2又は3に記載の成形体の製造方法。

【請求項5】

前記加圧成形体又は前記混合粉体成形体を容器内に収容し前記容器内に導入された二酸化炭素含有ガスに接触させ前記混合粉体成形体の表面から内部に向かって炭酸化させる炭酸化工程を備えていることを特徴とする請求項2乃至4の内いずれか1に記載の成形体の製造方法。

【請求項6】

前記混合粉体が、石炭灰100重量部と、前記無機質結合粉体10〜100重量部好ましくは25〜70重量部と、を含有していることを特徴とする請求項2乃至5の内いずれか1に記載の成形体の製造方法。

【請求項1】

無機質骨材粉体と、消石灰,ドロマイト,水酸化マグネシウム等の無機質結合粉体と、を含有する混合粉体が加圧成形された混合粉体成形体と、前記混合粉体成形体の表面に埋設又は固着されたクリンカアッシュと、を備えていることを特徴とする成形体。

【請求項2】

成形型内に所定量のクリンカアッシュを供給しクリンカアッシュ層を形成するとともに、前記成形型内に無機質骨材粉体と、消石灰,ドロマイト,水酸化マグネシウム等の無機質結合粉体と、を含有する所定量の混合粉体を供給し混合粉体層を形成する粉体層形成工程と、

前記粉体層形成工程で供給された混合粉体層及びクリンカアッシュ層を減圧下で一体に加圧成形し混合粉体成形体を有する加圧成形体を得る加圧成形工程と、

を備えていることを特徴とする成形体の製造方法。

【請求項3】

前記加圧成形工程で得られた前記加圧成形体の前記クリンカアッシュ層の内、前記混合粉体成形体内の前記無機質結合粉体と未接触の未硬化粉末を除去する未硬化粉末除去工程を備えていることを特徴とする請求項2に記載の成形体の製造方法。

【請求項4】

前記粉体層形成工程において、(a)前記クリンカアッシュ層の表面に凹凸面を形成し、前記凹凸面の表面に前記混合粉体を供給し前記混合粉体層を形成する、又は、(b)前記混合粉体層の表面に凹凸面を形成し、前記凹凸面の表面に前記クリンカアッシュを供給し前記クリンカアッシュ層を形成する凹凸面形成工程を備えていることを特徴とする請求項2又は3に記載の成形体の製造方法。

【請求項5】

前記加圧成形体又は前記混合粉体成形体を容器内に収容し前記容器内に導入された二酸化炭素含有ガスに接触させ前記混合粉体成形体の表面から内部に向かって炭酸化させる炭酸化工程を備えていることを特徴とする請求項2乃至4の内いずれか1に記載の成形体の製造方法。

【請求項6】

前記混合粉体が、石炭灰100重量部と、前記無機質結合粉体10〜100重量部好ましくは25〜70重量部と、を含有していることを特徴とする請求項2乃至5の内いずれか1に記載の成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−39259(P2007−39259A)

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願番号】特願2005−222280(P2005−222280)

【出願日】平成17年7月29日(2005.7.29)

【出願人】(000164438)九州電力株式会社 (245)

【出願人】(594079512)西日本環境エネルギー株式会社 (5)

【出願人】(593140369)田川産業株式会社 (4)

【Fターム(参考)】

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願日】平成17年7月29日(2005.7.29)

【出願人】(000164438)九州電力株式会社 (245)

【出願人】(594079512)西日本環境エネルギー株式会社 (5)

【出願人】(593140369)田川産業株式会社 (4)

【Fターム(参考)】

[ Back to top ]