成形加工性に優れたアルミニウム合金フィン材

【課題】 フィンへの成形時の耐カラー割れを、確実に、再現性良く改善したアルミニウム合金フィン材を提供することを目的とする。

【解決手段】 Al純度が99.00%以上、板厚が0.15mm以下であるアルミニウム合金フィン材のSEM−EBSP法による測定結果で、隣接する結晶粒の方位差が2°以上となる大傾角粒1aの最大の長さLが20μm以下であって、この大傾角粒内の亜結晶粒2の平均粒径(例えばl1 、l2 、l3 を平均化した粒径) を2.5μm以下とする。

【解決手段】 Al純度が99.00%以上、板厚が0.15mm以下であるアルミニウム合金フィン材のSEM−EBSP法による測定結果で、隣接する結晶粒の方位差が2°以上となる大傾角粒1aの最大の長さLが20μm以下であって、この大傾角粒内の亜結晶粒2の平均粒径(例えばl1 、l2 、l3 を平均化した粒径) を2.5μm以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐カラー割れ性乃至バーリング加工性などの成形加工性に優れたアルミニウム合金フィン材(以下、アルミニウムを単にAlとも言う)に関するものである。

【背景技術】

【0002】

エアコンなどの熱交換器のフィンに用いられるアルミニウム合金フィン材は、成形性乃至加工性の良い、Al純度が99.00%以上の純アルミニウム系Al合金が汎用されている。

【0003】

エアコンなどの高効率化や軽量化のために、アルミニウム合金フィン材は、近年益々薄肉化され、板厚が0.15mm(150μm)以下、最近では0.09mm(90μm)程度にまで薄肉化されている。

【0004】

従来から、アルミニウム合金フィン材の成形法には、ドロー方式、ドローレス方式およびドロー・ドローレス複合方式(コンビネーション成形法)がある。ドロー方式は張出し、絞り、打ち抜き(バーリング、ピアスバーリング) 、リフレアーの工程、ドローレス方式はバーリング、しごき(アイアニング)、リフレアー成形の工程、ドロー・ドローレス複合方式は張出し、絞り、バーリング、しごき、リフレアーの工程から成る。

【0005】

これら何れの成形法でも、銅管における管用穴カラーを成形する、打ち抜き (バーリング) とリフレアー成形は、アルミニウム合金フィン材にとって必要不可欠な成形工程である。ただ、これらの成形は、板厚が150μm以下にまで薄肉化されたアルミニウム合金フィン材にとって、過酷な成形となる。このため、これら成形中には、しばしばカラー割れと言われる割れが生じることがある。バーリング加工時に加工端面に微細な亀裂が生じ、これが次工程のアイアニング時にカラー割れとなる。

【0006】

このようなカラー割れが生じた場合、フィン成形された成形品のカラー穴に銅管を通してその銅管を拡管する際に、積層したフィンの間隔が極端に狭くなってしまうという、所謂アベック現象が生じ易くなり、熱交換器の通風抵抗の増大の原因になる。また、フィンの外観を損ね、製品としての価値を低下させてしまう。

【0007】

これに対して、薄肉化されても、バーリング加工性や耐カラー割れ性に優れたアルミニウム合金フィン材が従来から種々提案されている。その代表的な技術は、アルミニウム合金フィン材の粗大金属間化合物数を少なくするとともに、結晶粒を亜結晶粒化させるなど、結晶粒を微細化させることである。

【0008】

この趣旨に沿って、粗大および微細金属間化合物のサイズやその分散状態とともに、例えば、亜結晶粒(サブグレイン)の平均粒径を0.8〜2.0μm程度とすることが提案されている (特許文献1、2参照)。また、亜結晶粒規定の他に、Al−Mn系合金フィン材の旧結晶粒の平均バンド幅を500μm以下とすることが提案されている (特許文献3参照)。

【特許文献1】特開平7-197161号公報 (特許請求の範囲)

【特許文献2】特開平8-193235号公報 (特許請求の範囲)

【特許文献3】特開2002-173725 号公報 (特許請求の範囲、段落0023)

【発明の開示】

【発明が解決しようとする課題】

【0009】

板厚が150μm以下、あるいは90μm程度にまで薄肉化されたAl合金フィン材にとって、数μm、あるいは数十μm単位の大きさの金属間化合物や亜結晶粒の平均粒径は、耐カラー割れ性に大きく影響する。したがって、これらを微細化するほど、確かにバーリング加工時やリフレアー成形時の耐カラー割れ性は向上する。

【0010】

また、上記特許文献3は、Al−Mn系合金フィン材の旧結晶粒の平均バンド幅を500μm以下の微細なものにするものではなく、厳密には、平均バンド幅が500μmを超えている粗大な旧結晶粒が存在しないというものである。具体的には、その明細書段落0023の実施例に記載の通り、フィン材を50倍の光学顕微鏡で組織観察し、平均バンド幅が500μmを超えている粗大な旧結晶粒が存在するか否かを判別しているものである。即ち、平均バンド幅が500μmを超えている粗大な旧結晶粒が観察されていなければ、旧結晶粒の平均バンド幅が500μm以下であると見なしているのみである。したがって、平均バンド幅が500μmを超えている粗大な旧結晶粒が存在しないことは分かるものの、旧結晶粒の平均バンド幅が、500μm以下の、具体的にどのような数値のレベルになっているかは全く不明である。

【0011】

更に、平均バンド幅が500μmを超える粗大な旧結晶粒は、板厚が150μm以下にまで薄肉化されたAl合金フィン材にとって、その板厚を超えるものであり、当然、成形性に良かろうはずは無い。

【0012】

しかも、最近では、これら粗大な旧結晶粒を実質的に無くし、しかも、これら金属間化合物や亜結晶粒の平均粒径を細かくしたものでも、バーリング加工時やリフレアー成形時にカラー割れが生じるという問題がある。

【0013】

これは、バーリング加工やリフレアー成形の成形条件側もより一層成形条件が厳しくなっていることにも起因する。したがって、このような環境において、バーリング加工やリフレアー成形の際のカラー割れに影響する、これまで認識されていなかった、Al合金フィン材の組織などの新たな因子を探索して、耐カラー割れを改善することが求められていた。

【0014】

本発明はこの様な事情に着目してなされたものであって、その目的は、組織などの改善によって、フィンへの成形時の耐カラー割れを、確実に、再現性良く改善したアルミニウム合金フィン材を提供しようとするものである。

【課題を解決するための手段】

【0015】

この目的を達成するために、本発明の耐カラー割れに優れたアルミニウム合金フィン材の要旨は、Al純度が99.00%以上、板厚が0.15mm以下であるアルミニウム合金フィン材であって、5000倍のTEM観察において粒径が5μm以上の金属間化合物を有さず、このフィン材のSEM−EBSP法による測定結果で、隣接する結晶粒の方位差が2°以上となる大傾角粒の最大の長さが20μm以下であって、この大傾角粒内の亜結晶粒の平均粒径が2.5μm以下であることとする。

【発明の効果】

【0016】

本発明者らは、これまで認識されていなかった、アルミニウム合金フィン材の個々の結晶方位に注目し、この個々の結晶方位が、バーリング加工やリフレアー成形の際のカラー割れに影響しているのではと推測した。

【0017】

そこで、これまでは、金属間化合物数や結晶粒微細化の観点から、SEM乃至TEMのレベルでしか組織観察されていなかったアルミニウム合金フィン材について、SEM−EBSP法により観察した。このSEM−EBSP法は、Scanning Electron Microscopy−Electron Back Scatterd diffraction Pattern法の略称であり、SEM画面上にあらわれる個々の結晶粒に電子ビ−ムを照射し、その回折電子から個々の結晶方位を同定するものである。

【0018】

本発明者らは、このSEM−EBSP法を適用し、耐カラー割れ性の異なる種々のアルミニウム合金フィン材の結晶方位分布をEBSP法により解析し、互いに比較観察した。

【0019】

この結果、粗大な旧結晶粒を実質的に無くし、しかも、これら金属間化合物や亜結晶粒化して結晶粒を細かくしたものでも、大傾角粒のサイズが一定以上大きいものでは、バーリング加工時やリフレアー成形時にカラー割れが生じていることを知見した。即ち、上記要旨の通り、隣接する結晶粒の方位差が2°以上となる大傾角粒の最大の長さが20μm以下の場合に、再現性良く、耐カラー割れ性が改善されることを知見した。

【0020】

隣接する結晶粒の方位差が2°以上となる大傾角粒の最大の長さが20μm以下の場合、個々の亜結晶粒の三次元拘束力が大きくなり、均一変形が生じる。これに対して、亜結晶粒化して結晶粒を細かくしたものでも、それらの亜結晶粒を取り囲む大傾角粒のサイズが大きいと、変形が局所化するため、カラー割れ性は改善されない。

【0021】

アルミニウム合金フィン材のバーリング加工やリフレアー成形の際には、応力−歪み曲線において、応力が最大となる範囲を超えて歪みが加わる場合がある。このような強い歪みが加わるバーリング加工やリフレアー成形では、局部伸びや限界変形能が重要となってくる。そして、局部伸びや限界変形能が重要となる加工においては、亜結晶粒が微細で、かつ、これら亜結晶粒を取り囲む大傾角粒が小さいほど、加工性がよくなると考えられる。

【0022】

本発明では、このフィン材の結晶方位分布の状態を、前記した要旨の通り、フィン材のSEM−EBSP法による測定結果で、隣接する結晶粒の方位差が2°以上となる大傾角粒の最大の長さが20μm以下であると規定する。

【0023】

また、本発明では、従来の亜結晶粒の微細化を踏襲して、この大傾角粒内の亜結晶粒の平均粒径が2.5μm以下であると規定する。更に、本発明において、数μm、あるいは数十μm単位の大きさの粗大な金属間化合物は、板厚が150μm以下にまで薄肉化されたAl合金フィン材の耐カラー割れ性にとって、致命的となるので、前提として排除する。このため、上記要旨の通り、5000倍のTEM観察において粒径が5μm以上の金属間化合物を有さないものと規定する。

【0024】

これらの要件によって、例え、バーリング加工やリフレアー成形の成形条件側がより一層厳しくなったとしても、確実に耐カラー割れを改善したアルミニウム合金フィン材を提供できる。

【発明を実施するための最良の形態】

【0025】

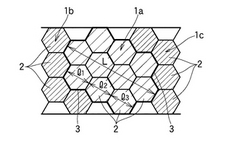

以下に、本発明アルミニウム合金フィン材の実施態様につき具体的に説明する。図1、2に、SEM−EBSP法により観察されるアルミニウム合金フィン材の組織(フィン材平面方向)を模式的に示す。図1、2において、1a、1b、1c、1d、1eが個々の大傾角粒で、隣接する結晶粒の方位差が2°以上となる大傾角粒である。また、2が大傾角粒内の亜結晶粒、3が各大傾角粒の粒界を各々示す。

【0026】

(大傾角粒の最大の長さ)

図1、2のように、亜結晶粒2を微細化させたアルミニウム合金フィン材では、これら亜結晶粒2を取り囲む形で大傾角粒1aが存在する。図1の大傾角粒1aに注目すると、Lが大傾角粒1aの最大の長さ、l1 、l2 、l3 が亜結晶粒2の粒径である。

【0027】

この大傾角粒最大長さの測定は、SEMによる一万倍の電子顕微鏡組織を、EBSP法によって方位解析することによって求める。この方位解析においては、先ず大傾角粒1aの粒界3を決定するため、2次元観察した結晶組織において結晶の方位を測定し、隣接する結晶粒の方位差が2°以上となる結晶間の境界3を、大傾角粒1aの粒界とする。すなわち、隣接する結晶粒の方位差が2°未満の結晶粒同士は、大傾角粒1 aの中に存在する亜結晶粒である。前記2次元観察(方位解析)はフィン材の板の平面方向(視野:1mm×1mm以上)に対して行うものとする。

【0028】

本発明では、この大傾角粒1aの最大の長さLを20μm以下とする。図2は、この大傾角粒1a、1b、1c、1d、1eの個々の最大の長さLが20μm以下であるフィン材組織を模式的に示している。

【0029】

大傾角粒1aの中に存在する亜結晶粒群は、方位差が小さいことから、外部応力が加わった時にこれら亜結晶粒群が優先的に変形する。すなわち、変形は大傾角粒を一つの単位として進行すると考えられる。したがって、大傾角粒1aの最大の長さLが20μmを超えて大きくなった場合、亜結晶粒2を微細化させたものでも、フィンへの成形加工に伴う変形が局所化する。このため、フィンへの成形加工のように大きな歪みが加えられる成形においては、応力集中や歪集中によって割れが発生しやすくなる。この結果、再現性良く、耐カラー割れ性を向上できないと考えられる。

【0030】

一方、大傾角粒1a、1b、1c、1d、1eの個々の最大の長さLが20μm以下であるフィン材組織では、変形の単位が小さくなるため、フィンへの成形加工のように大きな歪みが加えられる成形においても、応力集中や歪み集中等に起因する割れの発生を抑制できるためと考えられる。

【0031】

この大傾角粒1aは、フィン材製造の際に、冷間圧延によって形成された加工組織が最終焼鈍の際に回復・再結晶によって生じるものである。したがって、特許文献3で規定する、粗大な旧結晶粒のように、圧延前に既に存在していた結晶粒が圧延によって引き伸ばされたもので、焼鈍によっても残留しているような結晶粒、とは本質的に異なる。

【0032】

また、前記した通り、特許文献3で規定する平均バンド幅が500μmを超える粗大な旧結晶粒は、板厚が150μm以下にまで薄肉化されたフィン材にとって、その板厚を超えるものである。したがって、その大きさからして、フィン材の成形性に悪影響を及ぼすことが自明である。これに対して、本発明の大傾角粒1aは、その最大の長さLが20μm程度の微細な領域を境として、フィン材の成形性に影響を与えている。したがって、この大傾角粒のフィン材の成形性への影響はこれまで不明であった。この点からも、特許文献3で規定する粗大な旧結晶粒と、本発明の大傾角粒1aとは本質的に異なることが分かる。

【0033】

更に、特許文献3で規定するフィン材の500μmを超える粗大な旧結晶粒の平均バンド幅は、特許文献3で記載するような50倍の倍率の光学顕微鏡によっても観察可能であるが、本発明の大傾角粒1aは、SEM−EBSP法によらなければ、観察できない。これは、光学顕微鏡では、本発明のような大傾角粒1aと小傾角粒とを識別できないからである。したがって、この個々の方位測定のしにくさからも、大傾角粒のフィン材の成形性への影響はこれまで不明であった。

【0034】

しかも、SEM−EBSP法によるアルミニウム合金フィン材の大傾角粒最大長さの測定の際、測定試料であるフィン材表面の研磨などの調整は、特許文献3で規定する旧結晶粒の光学顕微鏡による観察と異なり、慎重に行なう必要がある。例えば、フィン材の大傾角粒最大長さの測定は、フィン材表面組織を測定することによって行なうことが好ましい。しかし、この際に、フィン材表面に歪みが入るような研磨をすると、研磨によって付与される歪みによって、隣接する結晶粒の方位差が変化してしまい、実際のフィン材のものとは違う、全く別の組織を測定することになりかねない。

【0035】

なお、SEM−EBSP法によるフィン材の大傾角粒の最大の長さ測定は、フィン材の表面にて行い、フィン材の平面方向の大傾角粒の最大の長さを測定することが好ましい。フィン材の厚み方向と平面方向の大傾角粒の最大の長さとに、実質的な差は無く、L−ST面において粗大な組織はL−T面においても粗大な組織となる。また、フィン材の厚み方向の測定は、前記したように、フィン材に歪みが入らないような調整方法によって測定するのが困難であることによる。

【0036】

(亜結晶粒の平均粒径)

本発明では、従来の亜結晶粒の微細化を踏襲して、アルミニウム合金フィン材の、上記大傾角粒1a内の亜結晶粒2の粒径(例えばl1 、l2 、l3 )を平均化した平均粒径を2.5μm以下とする。亜結晶粒2の平均粒径が2.5μmを超えて大きくなった場合、前記大傾角粒1aの最大の長さLを20μm以下としても、再現性良く、耐カラー割れ性を向上できない。

【0037】

この亜結晶粒(サブグレイン)の平均粒径は、アルミニウム合金フィン材を機械研磨した後に電解エッチングした表面を、5000〜10000倍の倍率でTEM(透過型電子顕微鏡)を用いて観察し、切片法で算出したサブグレインの圧延方向に垂直な方向の長さと平行な方向の長さとの平均の長さである。

【0038】

(金属間化合物)

更に、本発明では、粗大な金属間化合物は、板厚が150μm以下にまで薄肉化されたアルミニウム合金フィン材の耐カラー割れ性にとって、致命的となるので、排除する。このため、5000倍のTEM観察において、粒径が5μm以上の粗大な金属間化合物を有さないものと規定する。

【0039】

なお、この金属間化合物の粒径は、TEM観察における、個々の金属間化合物の面積を同等の面積を有する円に換算して、その円の直径を粒径とする。

【0040】

これらの要件によって、たとえ、バーリング加工やリフレアー成形の成形条件側がより一層厳しくなったとしても、確実に、再現性良く、アルミニウム合金フィン材の耐カラー割れ性を向上できる。

【0041】

(化学成分組成)

次ぎに、本発明が対象とするフィン材のアルミニウム合金成分組成について説明する。本発明フィン材のアルミニウム合金としては、フィンへの成形性、加工性の良い、Al純度が99.00%以上の、例えばA1200などの純アルミニウム系アルミニウム合金が選択される。Al純度が99.00%未満では、他の元素による影響で、粒径が5μm以上の粗大な金属間化合物が生成しやすく、また、前記大傾角粒の最大の長さを20μm以下とできなくなる可能性もある。

【0042】

ただ、フィン材として必要な強度である120MPa以上を得たり、あるいは成形性向上のために結晶粒を微細化させたりするため、他の元素を含むことを許容する。例えば、他の元素を含むことを許容した好ましい成分組成としては、質量%で、Si:0.25%以下、Fe:0.85%以下、Mn:0.005〜0.50%、Ti:0.15%以下で、残部がAl及び不可避的不純物である。これら好ましい成分組成における、各元素の意義を以下に説明する。

【0043】

(Si)

Siは不可避的不純物元素であるが、粗大金属間化合物を形成し、耐カラー割れ性を阻害する。したがって、Siは0.25%以下に規制する。

【0044】

(Mn 、Fe )

Mn とFe は一部がアルミニウムに固溶することにより強度を向上させ、また、合金板中にAl −Fe 系、Al −Fe −Mn 系の非常に硬い析出物となって均一に分散し、冷間圧延時には、その析出物の周囲に転位が多く生成され、それによりサブグレインを微細化させる効果がある。

【0045】

しかし、Mn の含有量が0. 005%未満であると、所望の強度、サブグレイン微細化の効果が得られない。また、Fe の含有量が0. 05%未満であると、所望の強度、サブグレイン微細化の効果が得られない可能性がある。

【0046】

一方、Mn の含有量が0. 5%を超え、Fe の含有量が0. 85%、より厳しくは0.7%を超えると加工硬化が促進し易くなると共に、粗大な粗大金属間化合物の生成数が多くなり、これがピアスバーリング時、アイアニング時に割れ発生の起点となり、成形性が劣化する。

【0047】

よって、Mn の含有量は0. 005〜0. 5%の範囲、Fe の含有量は0. 85%以下、好ましくは0. 05〜0.7%の範囲とする。

【0048】

(Ti)

Ti は鋳塊の結晶粒を微細化させ、かつ成形性を向上させる元素である。ただ0. 005%未満ではその効果が得られない可能性がある。また0. 15%を超えて含有すると、粗大な晶出物を生成し、成形性を低下させる。よって、Ti の含有量は0. 15%以下、好ましくは0. 005〜0. 15%とする。

【0049】

その他、MgはMn と同様の効果を示すので、Mn の一部あるいは全部に替えて、Mgを0.2〜0.4%含有させても良い。Mgの含有量が0.2%未満では効果が無く、一方0.4wt%を超えると、加工硬化が促進し易くなるとともに粗大な金属間化合物が生成され、成形性、加工性が低下して、カラー割れが生じやすくなる。

【0050】

(製造方法)

次ぎに、本発明Al合金板の製造条件について以下に説明する。

Al合金鋳塊を400〜560℃の温度で、例えば1〜12時間保持する均質化熱処理を施した後、熱間圧延を行う。均質化熱処理の加熱温度が400℃未満では熱間加工性の低下を招き、560℃を越えると加熱中で析出する微細金属間化合物が粗大化する。そのため、5μmを超える粗大金属間化合物が生じやすくなる。

【0051】

続いて熱間圧延を行うが、熱間圧延の終了温度は300℃以下とすることが好ましい。終了温度が300℃を超えると、熱延板が再結晶組織となって、最終焼鈍時に、冷間圧延条件や焼鈍条件にもよるが、フィン材の前記大傾角粒の最大の長さが20μmを超える可能性が高い。このため、熱間圧延終了温度はできるだけ低い温度とし、熱延板を加工組織とすることが好ましい。

【0052】

この熱間圧延終了後、好ましくは97%以上の加工率の冷間圧延を施し、0.15mm以下であるアルミニウム合金フィン材の所望板厚とする。大傾角粒は、前記した通り、冷間圧延によって形成された加工組織が最終焼鈍の際に回復・再結晶によって生じるものである。したがって冷間圧延の加工率が多いほど、転位密度が高くなり、焼鈍の際の回復・再結晶化の核が多くなるため大傾角粒の長さが小さくなる。この点、97%未満の加工率では、最終焼鈍時に、焼鈍条件にもよるが、フィン材の前記大傾角粒の最大の長さが20μmを超える可能性が高い。

【0053】

このような97%以上の加工率の冷間圧延を施すためには、熱間圧延終了時(熱延板)の板厚を、例えば3.0mm以上とできるだけ厚くして、続く冷間圧延加工率を大きくすることが好ましい。

【0054】

最終調質焼鈍は200〜300℃の範囲で、例えば、保持を0.5〜8時間行う。200℃未満では充分な組織の回復効果が得られない。このため、耐カラー割れ性が改善できない。一方、300℃を超えると、フィン材の前記大傾角粒の最大の長さが20μmを超える可能性が高く、前記粗大再結晶粒が生成しやすくなり、やはり耐カラー割れ性が低下する。

【0055】

但し、上記した成分組成や製造条件を最適化して製造しても、フィン材の実際の工業的な製造においては、フィン材の前記大傾角粒の最大の長さが規定よりも外れる場合も起こりうる。前記大傾角粒の最大の長さは、他の不純物元素の影響や、他の製造条件の影響も受けやすく、上記成分組成や製造条件を最適化して製造した場合であっても、前記大傾角粒の最大の長さが異なることも起こりうるからである。

【0056】

したがって、製造されたフィン材の耐カラー割れ性を確実に保障するためには、製造されたフィン材のSEM−EBSP法による測定結果で、隣接する結晶粒の方位差が2°以上となる大傾角粒の最大の長さが20μm以下であるか否か、検証乃至確認する必要がある。

【実施例】

【0057】

次に、本発明の実施例を説明する。表1に示すA〜Eの各組成の1000系アルミニウム合金を溶製し、表2 に示す条件で、均質化熱処理 (均熱処理と略記) および、その温度から熱間圧延し、更に、冷間圧延後、最終焼鈍を行なって、板厚100μmのアルミニウム合金板を製造しフィン材供試材とした。

【0058】

得られたフィン材供試材の組織として、粒径5μm 以上の粗大金属間化合物の有無、大傾角粒の最大の長さ、亜結晶粒の平均粒径の、前記した各測定法による測定結果を表2に示す。

【0059】

得られたフィン材供試材の特性として、0.2%耐力、耐カラー割れ性評価結果も表2 に示す。ここで、引張試験はJIS Z 2201にしたがって行うとともに、試験片形状はJIS 5 号試験片で行った。また、クロスヘッド速度は5mm/分で、試験片が破断するまで一定の速度で行った。

【0060】

耐カラー割れ性評価は、フィン材供試材のバーリング加工試験により行った。試験条件は、バーリングポンチ径: φ7. 3mm、ピアシングポンチ径: 4. 3〜5. 6mmφ、バーリング加工率: 31. 5〜72. 8%とし、粘度2. 0cSt のプレス油を用いて、試験を行い、30%の割れが生じる加工率を限界バーリング加工率と定義して評価を行った。この試験条件は、実際のドロー・ドローレス複合方式の成形法(打ち抜き条件:カラーハイト1.3mm、カラー内径7.3mmφ)に対応している。

【0061】

そして、耐カラー割れ性の評価基準は、上記実際のドロー・ドローレス複合方式の成形法によって、カラー割れが生じないように、限界バーリング加工率をより厳しく設定した。即ち、従来は限界バーリング加工率が50%以上のものを耐カラー割れ性が良いとして○と評価していたが、限界バーリング加工率が55%以上のものを、耐カラー割れ性が良いとして○と評価し、55%未満のものを、耐カラー割れ性が悪いとして×と評価した。

【0062】

発明例1〜4のフィン材は、表1に示すA〜DのAl純度が99.00%以上の1000系アルミニウム合金であり、粒径が5μm以上の金属間化合物を有さず、大傾角粒の最大の長さが20μm以下であって、この大傾角粒内の亜結晶粒の平均粒径が2.5μm以下である。この結果、フィン材として必要な120MPa以上の0.2%耐力を有した上で、耐カラー割れ性に優れている。

【0063】

これに対して、比較例5〜8、10〜12は、各々発明例と同じアルミニウム合金を用いている。そして、比較例5、6、7、11、12は粒径が5μm以上の粗大金属間化合物を有さないにもかかわらず、大傾角粒内の亜結晶粒の平均粒径が2.5μmを超えるか、大傾角粒の最大の長さが20μmを超え、耐カラー割れ性が劣っている。

【0064】

比較例5は、熱延終了温度が低いにもかかわらず、熱延板板厚が比較的薄いために、冷間圧延加工率(表2では冷延率と表示)が96%と比較的低くなり、最終焼鈍温度が適正であるにもかかわらず、大傾角粒の最大の長さが20μmを超えている。

【0065】

比較例6は、熱延終了温度が低いにもかかわらず、熱延板板厚が比較的薄いために、冷間圧延加工率(表2では冷延率と表示)が96%と比較的低くなり、また、最終焼鈍温度が高過ぎるために、大傾角粒の最大の長さが20μmを大きく超えている。

【0066】

比較例7は、熱延終了温度が低いにもかかわらず、熱延板板厚が比較的薄いために、冷延率が96%と比較的低くなり、最終焼鈍温度が適正であるにもかかわらず、大傾角粒の最大の長さが20μmを超えている。

【0067】

比較例8は、最終焼鈍温度が低過ぎ、熱延加工組織が残留する組織となっている。

【0068】

比較例9は、表1に示すEのAl純度が99.00%未満のアルミニウム合金を用いており、Fe含有量が高過ぎる。このため、熱延条件や最終焼鈍条件が適正で、冷延率が98%と高いにもかかわらず、粒径が5μm以上の粗大金属間化合物が生じ、大傾角粒の最大の長さが20μmを超えている。

【0069】

比較例10は、均熱温度が高過ぎ、熱延終了温度が高過ぎる。このため、冷延率が98%と高いにもかかわらず、粒径が5μm以上の粗大金属間化合物が生じ、大傾角粒の最大の長さが20μmを超えている。

【0070】

比較例11は、熱延終了温度が高過ぎ、熱延板板厚が比較的薄いために、冷延率が96%と比較的低くなり、最終焼鈍温度が適正であるにもかかわらず、大傾角粒の最大の長さが20μmを大きく超えている。また、大傾角粒内の亜結晶粒の平均粒径も2.5μmを超えて大きくなっている。

【0071】

比較例12は、熱延終了温度が低いにもかかわらず、熱延板板厚が比較的薄いために、冷延率が91%と比較的低くなり、最終焼鈍温度が適正であるにもかかわらず、大傾角粒の最大の長さが20μmを大きく超えている。

【0072】

フィン材表面のSEM−EBSP法によるEBSP像(組織写真)を図3、4に示す。図3が発明例4であり、図4が比較例6である。図3では亜結晶粒の平均粒径が1.2μmと細かく、大傾角粒の最大の長さが8μmと細かいのに対し、図4では亜結晶粒の平均粒径は2.3μmと細かいにもかかわらず、図4の中央に見える島状の大きな(最大の長さが150μm)大傾角粒が発達している。

【0073】

したがって、以上の実施例の結果から、本発明の各要件の持つ臨界的な意義乃至効果が裏付けられる。

【0074】

【表1】

【0075】

【表2】

【産業上の利用可能性】

【0076】

本発明によれば、フィンへの成形時の耐カラー割れを、確実に、再現性良く改善したアルミニウム合金フィン材を提供できる。この結果、エアコンなどの熱交換器のフィンに用いられるアルミニウム合金フィン材として、板厚150μm以下にまで薄肉化されても、ドロー方式、ドローレス方式およびドロー・ドローレス複合方式などの種々のフィン材成形法に対応できる。

【図面の簡単な説明】

【0077】

【図1】フィン材表面の大傾角粒とその最大の長さ、亜結晶粒とその粒径を模式的に示す説明図である。

【図2】本発明フィン材表面の大傾角粒と亜結晶粒とを模式的に示す説明図である。

【図3】発明例フィン材表面の大傾角粒と亜結晶粒とを示す組織図(図面代用写真)である。

【図4】比較例フィン材表面の大傾角粒と亜結晶粒とを示す組織図(図面代用写真)である。

【符号の説明】

【0078】

1a、1b、1c、1d、1e:大傾角粒、L:大傾角粒の最大長さ、

2:亜結晶粒、3:粒界、

【技術分野】

【0001】

本発明は、耐カラー割れ性乃至バーリング加工性などの成形加工性に優れたアルミニウム合金フィン材(以下、アルミニウムを単にAlとも言う)に関するものである。

【背景技術】

【0002】

エアコンなどの熱交換器のフィンに用いられるアルミニウム合金フィン材は、成形性乃至加工性の良い、Al純度が99.00%以上の純アルミニウム系Al合金が汎用されている。

【0003】

エアコンなどの高効率化や軽量化のために、アルミニウム合金フィン材は、近年益々薄肉化され、板厚が0.15mm(150μm)以下、最近では0.09mm(90μm)程度にまで薄肉化されている。

【0004】

従来から、アルミニウム合金フィン材の成形法には、ドロー方式、ドローレス方式およびドロー・ドローレス複合方式(コンビネーション成形法)がある。ドロー方式は張出し、絞り、打ち抜き(バーリング、ピアスバーリング) 、リフレアーの工程、ドローレス方式はバーリング、しごき(アイアニング)、リフレアー成形の工程、ドロー・ドローレス複合方式は張出し、絞り、バーリング、しごき、リフレアーの工程から成る。

【0005】

これら何れの成形法でも、銅管における管用穴カラーを成形する、打ち抜き (バーリング) とリフレアー成形は、アルミニウム合金フィン材にとって必要不可欠な成形工程である。ただ、これらの成形は、板厚が150μm以下にまで薄肉化されたアルミニウム合金フィン材にとって、過酷な成形となる。このため、これら成形中には、しばしばカラー割れと言われる割れが生じることがある。バーリング加工時に加工端面に微細な亀裂が生じ、これが次工程のアイアニング時にカラー割れとなる。

【0006】

このようなカラー割れが生じた場合、フィン成形された成形品のカラー穴に銅管を通してその銅管を拡管する際に、積層したフィンの間隔が極端に狭くなってしまうという、所謂アベック現象が生じ易くなり、熱交換器の通風抵抗の増大の原因になる。また、フィンの外観を損ね、製品としての価値を低下させてしまう。

【0007】

これに対して、薄肉化されても、バーリング加工性や耐カラー割れ性に優れたアルミニウム合金フィン材が従来から種々提案されている。その代表的な技術は、アルミニウム合金フィン材の粗大金属間化合物数を少なくするとともに、結晶粒を亜結晶粒化させるなど、結晶粒を微細化させることである。

【0008】

この趣旨に沿って、粗大および微細金属間化合物のサイズやその分散状態とともに、例えば、亜結晶粒(サブグレイン)の平均粒径を0.8〜2.0μm程度とすることが提案されている (特許文献1、2参照)。また、亜結晶粒規定の他に、Al−Mn系合金フィン材の旧結晶粒の平均バンド幅を500μm以下とすることが提案されている (特許文献3参照)。

【特許文献1】特開平7-197161号公報 (特許請求の範囲)

【特許文献2】特開平8-193235号公報 (特許請求の範囲)

【特許文献3】特開2002-173725 号公報 (特許請求の範囲、段落0023)

【発明の開示】

【発明が解決しようとする課題】

【0009】

板厚が150μm以下、あるいは90μm程度にまで薄肉化されたAl合金フィン材にとって、数μm、あるいは数十μm単位の大きさの金属間化合物や亜結晶粒の平均粒径は、耐カラー割れ性に大きく影響する。したがって、これらを微細化するほど、確かにバーリング加工時やリフレアー成形時の耐カラー割れ性は向上する。

【0010】

また、上記特許文献3は、Al−Mn系合金フィン材の旧結晶粒の平均バンド幅を500μm以下の微細なものにするものではなく、厳密には、平均バンド幅が500μmを超えている粗大な旧結晶粒が存在しないというものである。具体的には、その明細書段落0023の実施例に記載の通り、フィン材を50倍の光学顕微鏡で組織観察し、平均バンド幅が500μmを超えている粗大な旧結晶粒が存在するか否かを判別しているものである。即ち、平均バンド幅が500μmを超えている粗大な旧結晶粒が観察されていなければ、旧結晶粒の平均バンド幅が500μm以下であると見なしているのみである。したがって、平均バンド幅が500μmを超えている粗大な旧結晶粒が存在しないことは分かるものの、旧結晶粒の平均バンド幅が、500μm以下の、具体的にどのような数値のレベルになっているかは全く不明である。

【0011】

更に、平均バンド幅が500μmを超える粗大な旧結晶粒は、板厚が150μm以下にまで薄肉化されたAl合金フィン材にとって、その板厚を超えるものであり、当然、成形性に良かろうはずは無い。

【0012】

しかも、最近では、これら粗大な旧結晶粒を実質的に無くし、しかも、これら金属間化合物や亜結晶粒の平均粒径を細かくしたものでも、バーリング加工時やリフレアー成形時にカラー割れが生じるという問題がある。

【0013】

これは、バーリング加工やリフレアー成形の成形条件側もより一層成形条件が厳しくなっていることにも起因する。したがって、このような環境において、バーリング加工やリフレアー成形の際のカラー割れに影響する、これまで認識されていなかった、Al合金フィン材の組織などの新たな因子を探索して、耐カラー割れを改善することが求められていた。

【0014】

本発明はこの様な事情に着目してなされたものであって、その目的は、組織などの改善によって、フィンへの成形時の耐カラー割れを、確実に、再現性良く改善したアルミニウム合金フィン材を提供しようとするものである。

【課題を解決するための手段】

【0015】

この目的を達成するために、本発明の耐カラー割れに優れたアルミニウム合金フィン材の要旨は、Al純度が99.00%以上、板厚が0.15mm以下であるアルミニウム合金フィン材であって、5000倍のTEM観察において粒径が5μm以上の金属間化合物を有さず、このフィン材のSEM−EBSP法による測定結果で、隣接する結晶粒の方位差が2°以上となる大傾角粒の最大の長さが20μm以下であって、この大傾角粒内の亜結晶粒の平均粒径が2.5μm以下であることとする。

【発明の効果】

【0016】

本発明者らは、これまで認識されていなかった、アルミニウム合金フィン材の個々の結晶方位に注目し、この個々の結晶方位が、バーリング加工やリフレアー成形の際のカラー割れに影響しているのではと推測した。

【0017】

そこで、これまでは、金属間化合物数や結晶粒微細化の観点から、SEM乃至TEMのレベルでしか組織観察されていなかったアルミニウム合金フィン材について、SEM−EBSP法により観察した。このSEM−EBSP法は、Scanning Electron Microscopy−Electron Back Scatterd diffraction Pattern法の略称であり、SEM画面上にあらわれる個々の結晶粒に電子ビ−ムを照射し、その回折電子から個々の結晶方位を同定するものである。

【0018】

本発明者らは、このSEM−EBSP法を適用し、耐カラー割れ性の異なる種々のアルミニウム合金フィン材の結晶方位分布をEBSP法により解析し、互いに比較観察した。

【0019】

この結果、粗大な旧結晶粒を実質的に無くし、しかも、これら金属間化合物や亜結晶粒化して結晶粒を細かくしたものでも、大傾角粒のサイズが一定以上大きいものでは、バーリング加工時やリフレアー成形時にカラー割れが生じていることを知見した。即ち、上記要旨の通り、隣接する結晶粒の方位差が2°以上となる大傾角粒の最大の長さが20μm以下の場合に、再現性良く、耐カラー割れ性が改善されることを知見した。

【0020】

隣接する結晶粒の方位差が2°以上となる大傾角粒の最大の長さが20μm以下の場合、個々の亜結晶粒の三次元拘束力が大きくなり、均一変形が生じる。これに対して、亜結晶粒化して結晶粒を細かくしたものでも、それらの亜結晶粒を取り囲む大傾角粒のサイズが大きいと、変形が局所化するため、カラー割れ性は改善されない。

【0021】

アルミニウム合金フィン材のバーリング加工やリフレアー成形の際には、応力−歪み曲線において、応力が最大となる範囲を超えて歪みが加わる場合がある。このような強い歪みが加わるバーリング加工やリフレアー成形では、局部伸びや限界変形能が重要となってくる。そして、局部伸びや限界変形能が重要となる加工においては、亜結晶粒が微細で、かつ、これら亜結晶粒を取り囲む大傾角粒が小さいほど、加工性がよくなると考えられる。

【0022】

本発明では、このフィン材の結晶方位分布の状態を、前記した要旨の通り、フィン材のSEM−EBSP法による測定結果で、隣接する結晶粒の方位差が2°以上となる大傾角粒の最大の長さが20μm以下であると規定する。

【0023】

また、本発明では、従来の亜結晶粒の微細化を踏襲して、この大傾角粒内の亜結晶粒の平均粒径が2.5μm以下であると規定する。更に、本発明において、数μm、あるいは数十μm単位の大きさの粗大な金属間化合物は、板厚が150μm以下にまで薄肉化されたAl合金フィン材の耐カラー割れ性にとって、致命的となるので、前提として排除する。このため、上記要旨の通り、5000倍のTEM観察において粒径が5μm以上の金属間化合物を有さないものと規定する。

【0024】

これらの要件によって、例え、バーリング加工やリフレアー成形の成形条件側がより一層厳しくなったとしても、確実に耐カラー割れを改善したアルミニウム合金フィン材を提供できる。

【発明を実施するための最良の形態】

【0025】

以下に、本発明アルミニウム合金フィン材の実施態様につき具体的に説明する。図1、2に、SEM−EBSP法により観察されるアルミニウム合金フィン材の組織(フィン材平面方向)を模式的に示す。図1、2において、1a、1b、1c、1d、1eが個々の大傾角粒で、隣接する結晶粒の方位差が2°以上となる大傾角粒である。また、2が大傾角粒内の亜結晶粒、3が各大傾角粒の粒界を各々示す。

【0026】

(大傾角粒の最大の長さ)

図1、2のように、亜結晶粒2を微細化させたアルミニウム合金フィン材では、これら亜結晶粒2を取り囲む形で大傾角粒1aが存在する。図1の大傾角粒1aに注目すると、Lが大傾角粒1aの最大の長さ、l1 、l2 、l3 が亜結晶粒2の粒径である。

【0027】

この大傾角粒最大長さの測定は、SEMによる一万倍の電子顕微鏡組織を、EBSP法によって方位解析することによって求める。この方位解析においては、先ず大傾角粒1aの粒界3を決定するため、2次元観察した結晶組織において結晶の方位を測定し、隣接する結晶粒の方位差が2°以上となる結晶間の境界3を、大傾角粒1aの粒界とする。すなわち、隣接する結晶粒の方位差が2°未満の結晶粒同士は、大傾角粒1 aの中に存在する亜結晶粒である。前記2次元観察(方位解析)はフィン材の板の平面方向(視野:1mm×1mm以上)に対して行うものとする。

【0028】

本発明では、この大傾角粒1aの最大の長さLを20μm以下とする。図2は、この大傾角粒1a、1b、1c、1d、1eの個々の最大の長さLが20μm以下であるフィン材組織を模式的に示している。

【0029】

大傾角粒1aの中に存在する亜結晶粒群は、方位差が小さいことから、外部応力が加わった時にこれら亜結晶粒群が優先的に変形する。すなわち、変形は大傾角粒を一つの単位として進行すると考えられる。したがって、大傾角粒1aの最大の長さLが20μmを超えて大きくなった場合、亜結晶粒2を微細化させたものでも、フィンへの成形加工に伴う変形が局所化する。このため、フィンへの成形加工のように大きな歪みが加えられる成形においては、応力集中や歪集中によって割れが発生しやすくなる。この結果、再現性良く、耐カラー割れ性を向上できないと考えられる。

【0030】

一方、大傾角粒1a、1b、1c、1d、1eの個々の最大の長さLが20μm以下であるフィン材組織では、変形の単位が小さくなるため、フィンへの成形加工のように大きな歪みが加えられる成形においても、応力集中や歪み集中等に起因する割れの発生を抑制できるためと考えられる。

【0031】

この大傾角粒1aは、フィン材製造の際に、冷間圧延によって形成された加工組織が最終焼鈍の際に回復・再結晶によって生じるものである。したがって、特許文献3で規定する、粗大な旧結晶粒のように、圧延前に既に存在していた結晶粒が圧延によって引き伸ばされたもので、焼鈍によっても残留しているような結晶粒、とは本質的に異なる。

【0032】

また、前記した通り、特許文献3で規定する平均バンド幅が500μmを超える粗大な旧結晶粒は、板厚が150μm以下にまで薄肉化されたフィン材にとって、その板厚を超えるものである。したがって、その大きさからして、フィン材の成形性に悪影響を及ぼすことが自明である。これに対して、本発明の大傾角粒1aは、その最大の長さLが20μm程度の微細な領域を境として、フィン材の成形性に影響を与えている。したがって、この大傾角粒のフィン材の成形性への影響はこれまで不明であった。この点からも、特許文献3で規定する粗大な旧結晶粒と、本発明の大傾角粒1aとは本質的に異なることが分かる。

【0033】

更に、特許文献3で規定するフィン材の500μmを超える粗大な旧結晶粒の平均バンド幅は、特許文献3で記載するような50倍の倍率の光学顕微鏡によっても観察可能であるが、本発明の大傾角粒1aは、SEM−EBSP法によらなければ、観察できない。これは、光学顕微鏡では、本発明のような大傾角粒1aと小傾角粒とを識別できないからである。したがって、この個々の方位測定のしにくさからも、大傾角粒のフィン材の成形性への影響はこれまで不明であった。

【0034】

しかも、SEM−EBSP法によるアルミニウム合金フィン材の大傾角粒最大長さの測定の際、測定試料であるフィン材表面の研磨などの調整は、特許文献3で規定する旧結晶粒の光学顕微鏡による観察と異なり、慎重に行なう必要がある。例えば、フィン材の大傾角粒最大長さの測定は、フィン材表面組織を測定することによって行なうことが好ましい。しかし、この際に、フィン材表面に歪みが入るような研磨をすると、研磨によって付与される歪みによって、隣接する結晶粒の方位差が変化してしまい、実際のフィン材のものとは違う、全く別の組織を測定することになりかねない。

【0035】

なお、SEM−EBSP法によるフィン材の大傾角粒の最大の長さ測定は、フィン材の表面にて行い、フィン材の平面方向の大傾角粒の最大の長さを測定することが好ましい。フィン材の厚み方向と平面方向の大傾角粒の最大の長さとに、実質的な差は無く、L−ST面において粗大な組織はL−T面においても粗大な組織となる。また、フィン材の厚み方向の測定は、前記したように、フィン材に歪みが入らないような調整方法によって測定するのが困難であることによる。

【0036】

(亜結晶粒の平均粒径)

本発明では、従来の亜結晶粒の微細化を踏襲して、アルミニウム合金フィン材の、上記大傾角粒1a内の亜結晶粒2の粒径(例えばl1 、l2 、l3 )を平均化した平均粒径を2.5μm以下とする。亜結晶粒2の平均粒径が2.5μmを超えて大きくなった場合、前記大傾角粒1aの最大の長さLを20μm以下としても、再現性良く、耐カラー割れ性を向上できない。

【0037】

この亜結晶粒(サブグレイン)の平均粒径は、アルミニウム合金フィン材を機械研磨した後に電解エッチングした表面を、5000〜10000倍の倍率でTEM(透過型電子顕微鏡)を用いて観察し、切片法で算出したサブグレインの圧延方向に垂直な方向の長さと平行な方向の長さとの平均の長さである。

【0038】

(金属間化合物)

更に、本発明では、粗大な金属間化合物は、板厚が150μm以下にまで薄肉化されたアルミニウム合金フィン材の耐カラー割れ性にとって、致命的となるので、排除する。このため、5000倍のTEM観察において、粒径が5μm以上の粗大な金属間化合物を有さないものと規定する。

【0039】

なお、この金属間化合物の粒径は、TEM観察における、個々の金属間化合物の面積を同等の面積を有する円に換算して、その円の直径を粒径とする。

【0040】

これらの要件によって、たとえ、バーリング加工やリフレアー成形の成形条件側がより一層厳しくなったとしても、確実に、再現性良く、アルミニウム合金フィン材の耐カラー割れ性を向上できる。

【0041】

(化学成分組成)

次ぎに、本発明が対象とするフィン材のアルミニウム合金成分組成について説明する。本発明フィン材のアルミニウム合金としては、フィンへの成形性、加工性の良い、Al純度が99.00%以上の、例えばA1200などの純アルミニウム系アルミニウム合金が選択される。Al純度が99.00%未満では、他の元素による影響で、粒径が5μm以上の粗大な金属間化合物が生成しやすく、また、前記大傾角粒の最大の長さを20μm以下とできなくなる可能性もある。

【0042】

ただ、フィン材として必要な強度である120MPa以上を得たり、あるいは成形性向上のために結晶粒を微細化させたりするため、他の元素を含むことを許容する。例えば、他の元素を含むことを許容した好ましい成分組成としては、質量%で、Si:0.25%以下、Fe:0.85%以下、Mn:0.005〜0.50%、Ti:0.15%以下で、残部がAl及び不可避的不純物である。これら好ましい成分組成における、各元素の意義を以下に説明する。

【0043】

(Si)

Siは不可避的不純物元素であるが、粗大金属間化合物を形成し、耐カラー割れ性を阻害する。したがって、Siは0.25%以下に規制する。

【0044】

(Mn 、Fe )

Mn とFe は一部がアルミニウムに固溶することにより強度を向上させ、また、合金板中にAl −Fe 系、Al −Fe −Mn 系の非常に硬い析出物となって均一に分散し、冷間圧延時には、その析出物の周囲に転位が多く生成され、それによりサブグレインを微細化させる効果がある。

【0045】

しかし、Mn の含有量が0. 005%未満であると、所望の強度、サブグレイン微細化の効果が得られない。また、Fe の含有量が0. 05%未満であると、所望の強度、サブグレイン微細化の効果が得られない可能性がある。

【0046】

一方、Mn の含有量が0. 5%を超え、Fe の含有量が0. 85%、より厳しくは0.7%を超えると加工硬化が促進し易くなると共に、粗大な粗大金属間化合物の生成数が多くなり、これがピアスバーリング時、アイアニング時に割れ発生の起点となり、成形性が劣化する。

【0047】

よって、Mn の含有量は0. 005〜0. 5%の範囲、Fe の含有量は0. 85%以下、好ましくは0. 05〜0.7%の範囲とする。

【0048】

(Ti)

Ti は鋳塊の結晶粒を微細化させ、かつ成形性を向上させる元素である。ただ0. 005%未満ではその効果が得られない可能性がある。また0. 15%を超えて含有すると、粗大な晶出物を生成し、成形性を低下させる。よって、Ti の含有量は0. 15%以下、好ましくは0. 005〜0. 15%とする。

【0049】

その他、MgはMn と同様の効果を示すので、Mn の一部あるいは全部に替えて、Mgを0.2〜0.4%含有させても良い。Mgの含有量が0.2%未満では効果が無く、一方0.4wt%を超えると、加工硬化が促進し易くなるとともに粗大な金属間化合物が生成され、成形性、加工性が低下して、カラー割れが生じやすくなる。

【0050】

(製造方法)

次ぎに、本発明Al合金板の製造条件について以下に説明する。

Al合金鋳塊を400〜560℃の温度で、例えば1〜12時間保持する均質化熱処理を施した後、熱間圧延を行う。均質化熱処理の加熱温度が400℃未満では熱間加工性の低下を招き、560℃を越えると加熱中で析出する微細金属間化合物が粗大化する。そのため、5μmを超える粗大金属間化合物が生じやすくなる。

【0051】

続いて熱間圧延を行うが、熱間圧延の終了温度は300℃以下とすることが好ましい。終了温度が300℃を超えると、熱延板が再結晶組織となって、最終焼鈍時に、冷間圧延条件や焼鈍条件にもよるが、フィン材の前記大傾角粒の最大の長さが20μmを超える可能性が高い。このため、熱間圧延終了温度はできるだけ低い温度とし、熱延板を加工組織とすることが好ましい。

【0052】

この熱間圧延終了後、好ましくは97%以上の加工率の冷間圧延を施し、0.15mm以下であるアルミニウム合金フィン材の所望板厚とする。大傾角粒は、前記した通り、冷間圧延によって形成された加工組織が最終焼鈍の際に回復・再結晶によって生じるものである。したがって冷間圧延の加工率が多いほど、転位密度が高くなり、焼鈍の際の回復・再結晶化の核が多くなるため大傾角粒の長さが小さくなる。この点、97%未満の加工率では、最終焼鈍時に、焼鈍条件にもよるが、フィン材の前記大傾角粒の最大の長さが20μmを超える可能性が高い。

【0053】

このような97%以上の加工率の冷間圧延を施すためには、熱間圧延終了時(熱延板)の板厚を、例えば3.0mm以上とできるだけ厚くして、続く冷間圧延加工率を大きくすることが好ましい。

【0054】

最終調質焼鈍は200〜300℃の範囲で、例えば、保持を0.5〜8時間行う。200℃未満では充分な組織の回復効果が得られない。このため、耐カラー割れ性が改善できない。一方、300℃を超えると、フィン材の前記大傾角粒の最大の長さが20μmを超える可能性が高く、前記粗大再結晶粒が生成しやすくなり、やはり耐カラー割れ性が低下する。

【0055】

但し、上記した成分組成や製造条件を最適化して製造しても、フィン材の実際の工業的な製造においては、フィン材の前記大傾角粒の最大の長さが規定よりも外れる場合も起こりうる。前記大傾角粒の最大の長さは、他の不純物元素の影響や、他の製造条件の影響も受けやすく、上記成分組成や製造条件を最適化して製造した場合であっても、前記大傾角粒の最大の長さが異なることも起こりうるからである。

【0056】

したがって、製造されたフィン材の耐カラー割れ性を確実に保障するためには、製造されたフィン材のSEM−EBSP法による測定結果で、隣接する結晶粒の方位差が2°以上となる大傾角粒の最大の長さが20μm以下であるか否か、検証乃至確認する必要がある。

【実施例】

【0057】

次に、本発明の実施例を説明する。表1に示すA〜Eの各組成の1000系アルミニウム合金を溶製し、表2 に示す条件で、均質化熱処理 (均熱処理と略記) および、その温度から熱間圧延し、更に、冷間圧延後、最終焼鈍を行なって、板厚100μmのアルミニウム合金板を製造しフィン材供試材とした。

【0058】

得られたフィン材供試材の組織として、粒径5μm 以上の粗大金属間化合物の有無、大傾角粒の最大の長さ、亜結晶粒の平均粒径の、前記した各測定法による測定結果を表2に示す。

【0059】

得られたフィン材供試材の特性として、0.2%耐力、耐カラー割れ性評価結果も表2 に示す。ここで、引張試験はJIS Z 2201にしたがって行うとともに、試験片形状はJIS 5 号試験片で行った。また、クロスヘッド速度は5mm/分で、試験片が破断するまで一定の速度で行った。

【0060】

耐カラー割れ性評価は、フィン材供試材のバーリング加工試験により行った。試験条件は、バーリングポンチ径: φ7. 3mm、ピアシングポンチ径: 4. 3〜5. 6mmφ、バーリング加工率: 31. 5〜72. 8%とし、粘度2. 0cSt のプレス油を用いて、試験を行い、30%の割れが生じる加工率を限界バーリング加工率と定義して評価を行った。この試験条件は、実際のドロー・ドローレス複合方式の成形法(打ち抜き条件:カラーハイト1.3mm、カラー内径7.3mmφ)に対応している。

【0061】

そして、耐カラー割れ性の評価基準は、上記実際のドロー・ドローレス複合方式の成形法によって、カラー割れが生じないように、限界バーリング加工率をより厳しく設定した。即ち、従来は限界バーリング加工率が50%以上のものを耐カラー割れ性が良いとして○と評価していたが、限界バーリング加工率が55%以上のものを、耐カラー割れ性が良いとして○と評価し、55%未満のものを、耐カラー割れ性が悪いとして×と評価した。

【0062】

発明例1〜4のフィン材は、表1に示すA〜DのAl純度が99.00%以上の1000系アルミニウム合金であり、粒径が5μm以上の金属間化合物を有さず、大傾角粒の最大の長さが20μm以下であって、この大傾角粒内の亜結晶粒の平均粒径が2.5μm以下である。この結果、フィン材として必要な120MPa以上の0.2%耐力を有した上で、耐カラー割れ性に優れている。

【0063】

これに対して、比較例5〜8、10〜12は、各々発明例と同じアルミニウム合金を用いている。そして、比較例5、6、7、11、12は粒径が5μm以上の粗大金属間化合物を有さないにもかかわらず、大傾角粒内の亜結晶粒の平均粒径が2.5μmを超えるか、大傾角粒の最大の長さが20μmを超え、耐カラー割れ性が劣っている。

【0064】

比較例5は、熱延終了温度が低いにもかかわらず、熱延板板厚が比較的薄いために、冷間圧延加工率(表2では冷延率と表示)が96%と比較的低くなり、最終焼鈍温度が適正であるにもかかわらず、大傾角粒の最大の長さが20μmを超えている。

【0065】

比較例6は、熱延終了温度が低いにもかかわらず、熱延板板厚が比較的薄いために、冷間圧延加工率(表2では冷延率と表示)が96%と比較的低くなり、また、最終焼鈍温度が高過ぎるために、大傾角粒の最大の長さが20μmを大きく超えている。

【0066】

比較例7は、熱延終了温度が低いにもかかわらず、熱延板板厚が比較的薄いために、冷延率が96%と比較的低くなり、最終焼鈍温度が適正であるにもかかわらず、大傾角粒の最大の長さが20μmを超えている。

【0067】

比較例8は、最終焼鈍温度が低過ぎ、熱延加工組織が残留する組織となっている。

【0068】

比較例9は、表1に示すEのAl純度が99.00%未満のアルミニウム合金を用いており、Fe含有量が高過ぎる。このため、熱延条件や最終焼鈍条件が適正で、冷延率が98%と高いにもかかわらず、粒径が5μm以上の粗大金属間化合物が生じ、大傾角粒の最大の長さが20μmを超えている。

【0069】

比較例10は、均熱温度が高過ぎ、熱延終了温度が高過ぎる。このため、冷延率が98%と高いにもかかわらず、粒径が5μm以上の粗大金属間化合物が生じ、大傾角粒の最大の長さが20μmを超えている。

【0070】

比較例11は、熱延終了温度が高過ぎ、熱延板板厚が比較的薄いために、冷延率が96%と比較的低くなり、最終焼鈍温度が適正であるにもかかわらず、大傾角粒の最大の長さが20μmを大きく超えている。また、大傾角粒内の亜結晶粒の平均粒径も2.5μmを超えて大きくなっている。

【0071】

比較例12は、熱延終了温度が低いにもかかわらず、熱延板板厚が比較的薄いために、冷延率が91%と比較的低くなり、最終焼鈍温度が適正であるにもかかわらず、大傾角粒の最大の長さが20μmを大きく超えている。

【0072】

フィン材表面のSEM−EBSP法によるEBSP像(組織写真)を図3、4に示す。図3が発明例4であり、図4が比較例6である。図3では亜結晶粒の平均粒径が1.2μmと細かく、大傾角粒の最大の長さが8μmと細かいのに対し、図4では亜結晶粒の平均粒径は2.3μmと細かいにもかかわらず、図4の中央に見える島状の大きな(最大の長さが150μm)大傾角粒が発達している。

【0073】

したがって、以上の実施例の結果から、本発明の各要件の持つ臨界的な意義乃至効果が裏付けられる。

【0074】

【表1】

【0075】

【表2】

【産業上の利用可能性】

【0076】

本発明によれば、フィンへの成形時の耐カラー割れを、確実に、再現性良く改善したアルミニウム合金フィン材を提供できる。この結果、エアコンなどの熱交換器のフィンに用いられるアルミニウム合金フィン材として、板厚150μm以下にまで薄肉化されても、ドロー方式、ドローレス方式およびドロー・ドローレス複合方式などの種々のフィン材成形法に対応できる。

【図面の簡単な説明】

【0077】

【図1】フィン材表面の大傾角粒とその最大の長さ、亜結晶粒とその粒径を模式的に示す説明図である。

【図2】本発明フィン材表面の大傾角粒と亜結晶粒とを模式的に示す説明図である。

【図3】発明例フィン材表面の大傾角粒と亜結晶粒とを示す組織図(図面代用写真)である。

【図4】比較例フィン材表面の大傾角粒と亜結晶粒とを示す組織図(図面代用写真)である。

【符号の説明】

【0078】

1a、1b、1c、1d、1e:大傾角粒、L:大傾角粒の最大長さ、

2:亜結晶粒、3:粒界、

【特許請求の範囲】

【請求項1】

Al純度が99.00%以上、板厚が0.15mm以下であるアルミニウム合金フィン材であって、5000倍のTEM観察において粒径が5μm以上の金属間化合物を有さず、このフィン材のSEM−EBSP法による測定結果で、隣接する結晶粒の方位差が2°以上となる大傾角粒の最大の長さが20μm以下であって、この大傾角粒内の亜結晶粒の平均粒径が2.5μm以下であることを特徴とする成形加工性に優れたアルミニウム合金フィン材。

【請求項2】

前記フィン材が、熱間圧延後に97%以上の加工率で冷間圧延されたものである請求項1記載のアルミニウム合金フィン材。

【請求項3】

前記フィン材が、質量%で、Si:0.25%以下、Fe:0.85%以下、Mn:0.005〜0.50%、Ti:0.15%以下で、残部がAl及び不可避的不純物からなる組成を有している請求項1または2に記載のアルミニウム合金フィン材。

【請求項1】

Al純度が99.00%以上、板厚が0.15mm以下であるアルミニウム合金フィン材であって、5000倍のTEM観察において粒径が5μm以上の金属間化合物を有さず、このフィン材のSEM−EBSP法による測定結果で、隣接する結晶粒の方位差が2°以上となる大傾角粒の最大の長さが20μm以下であって、この大傾角粒内の亜結晶粒の平均粒径が2.5μm以下であることを特徴とする成形加工性に優れたアルミニウム合金フィン材。

【請求項2】

前記フィン材が、熱間圧延後に97%以上の加工率で冷間圧延されたものである請求項1記載のアルミニウム合金フィン材。

【請求項3】

前記フィン材が、質量%で、Si:0.25%以下、Fe:0.85%以下、Mn:0.005〜0.50%、Ti:0.15%以下で、残部がAl及び不可避的不純物からなる組成を有している請求項1または2に記載のアルミニウム合金フィン材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−104488(P2006−104488A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−266993(P2004−266993)

【出願日】平成16年9月14日(2004.9.14)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年9月14日(2004.9.14)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]