成形同時転写用金型及び成形同時加飾成形品の製造方法

【課題】成形同時転写成形法とインサート成形法とを組み合わせた射出成形を行う場合の不具合を軽減する。

【解決手段】第1型10及び第2型20は、型締めによって、金属プレート51及び成形樹脂部53のためのキャビティ40を形成する。成形樹脂部53に転写層30bを射出成形時に形成する転写シート30は、第1型10及び第2型20の転写シート配置部P2に配置され、金属プレート51材上に重ねて配置される。転写シート30と成形樹脂部53とに重ねられている金属プレート51の第1領域51aの近傍に設けられ、第1型10及び第2型20は、成形樹脂部53に接するキャビティ40周辺の第2領域Ar3よりも第1領域51aを低い温度に冷却する冷風を通す冷却用溝15及び第2冷却回路20eを有する。

【解決手段】第1型10及び第2型20は、型締めによって、金属プレート51及び成形樹脂部53のためのキャビティ40を形成する。成形樹脂部53に転写層30bを射出成形時に形成する転写シート30は、第1型10及び第2型20の転写シート配置部P2に配置され、金属プレート51材上に重ねて配置される。転写シート30と成形樹脂部53とに重ねられている金属プレート51の第1領域51aの近傍に設けられ、第1型10及び第2型20は、成形樹脂部53に接するキャビティ40周辺の第2領域Ar3よりも第1領域51aを低い温度に冷却する冷風を通す冷却用溝15及び第2冷却回路20eを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形同時転写用金型及び成形同時加飾成形品の製造方法に関する。

【背景技術】

【0002】

従来から、樹脂と樹脂以外の部材とを一体化して複合的な成形品を製造する方法の一つとしてインサート成形法が知られており、例えば特許文献1(特開2003−251654号公報)にアルミニウム製の部材を金型内にインサートして射出成形するインサート成形法が記載されている。

また、樹脂によって樹脂成形品を成形すると同時に樹脂成形品の表面に加飾を行う成形同時加飾成形法の一つとして、転写シートを用いる成形同時転写成形法が知られている。

【0003】

金属や樹脂の成形品の表面に加飾が施された製品は、パーソナルコンピュータ、家庭電化製品、携帯電話機及び自動車等の様々な分野で使用されており、例えば金属と樹脂を一体化した複合成形品に対しても、その表面を成形同時転写成形法によって加飾することが望まれる。このように複合成形品に加飾する場合には、上述のインサート成形法と成形同時転写成形法とを組み合わせた射出成形技術が適用できる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−251654号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、インサート成形法と成形同時転写成形法とを組み合わせた射出成形を行う場合に、両成形法のメリットを享受できる反面、成形技術が複雑になるため克服しなければならない課題が生じる。

例えば、このような射出成形を行う前に、インサートする金属などの部材に前もって加飾を施しておくことが考えられる。例えば、インサートされる金属部材の面積が射出成形される成形樹脂部に比べて大きい場合には、金属部材に対して従来から知られている転写技術や塗布技術を使って加飾すると比較的安価に金属部材の加飾が行える。しかし、金属部材が前もって加飾されていると、射出成形時の熱によって既に加飾されている部分が劣化したり、前もって加飾されている部分に転写シートの転写層が重ねて転写されたりする不具合が生じることがある。

また、転写シートによる金属部材への転写をできる限り少なくしようとして、転写シートによる転写を成形樹脂部に限って成形同時転写成形を行おうとすると、転写シートに皺が入り易くなり、転写の品質が劣化する場合がある。

【0006】

本発明の課題は、転写シートを用いる成形同時転写成形法とインサート成形法とを組み合わせた射出成形を行う場合の不具合を軽減することのできる成形同時転写用金型及び成形同時加飾成形品の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

以下に、課題を解決するための手段として複数の態様を説明する。これら態様は、必要に応じて任意に組み合せることができる。

【0008】

本発明の一見地に係る成形同時転写用金型は、インサート部材及びインサート部材に射出成形される成形樹脂部のためのキャビティを型締めによって形成する第1型及び第2型を備え、第1型及び第2型は、成形樹脂部に転写層を射出成形時に形成する転写シートを、インサート部材上に重ねて配置するための転写シート配置部と、転写シートと成形樹脂部とに重ねられているインサート部材の第1領域を、成形樹脂部に接するキャビティ周辺の第1型及び第2型の第2領域よりも低い温度に冷却する冷媒を通す冷媒通路又は冷却素子とを有するものである。

この成形同時転写用金型によれば、射出成形のときに、冷媒通路を通る冷媒又は冷却素子によって、キャビティ周辺の第2領域よりも低い温度に第1領域を冷却しておくことができる。その結果、第1領域(インサート部材)が第2領域(第1型及び第2型)よりも低い温度を保った状態で射出成形されることで、転写シートからインサート部材への転写が起こる温度までインサート部材の温度が上昇するのを防いで転写シートからインサート部材への転写を防止することができる。

【0009】

また、インサート部材は、加飾層を持ち、第1領域では、加飾層と転写シートと成形樹脂部とが重なるものであってもよい。

この場合には、インサート部材に予め形成されている加飾層の上に転写シートの転写層が重なることを防止でき、加飾層と転写層とを隣接させて形成することができる。それにより、インサート部材と成形樹脂部とからなる成形同時加飾成形品の意匠のバリエーションを増やすことができる。

【0010】

また、冷媒は、液体であり、冷媒通路は、第1型及び前記第2型のうちの少なくとも一方に形成されている冷却回路であってもよい。

このように冷却回路を用いることで、第1型及び第2型に対して射出成形を行うための射出成形装置について従来からの変更を少なくして、安価に成形同時加飾成形品を提供することができる。

【0011】

また、冷媒が気体で、冷媒通路が第1型及び第2型のうちの少なくとも一方に形成されている溝を含むように構成され、溝は、インサート部材が当該冷媒通路の壁の一部を構成する位置に形成されていてもよい。

このようにインサート部材が冷媒通路の壁の一部を構成することで、インサート部材に冷媒である気体が直接当たり、インサート部材が効率よく冷やされる。

【0012】

また、第1型及び第2型のうちの少なくとも一方は、冷媒通路が形成されている第1ピースと第2領域を含む第2ピースとを断熱する断熱板をさらに有するものであってもよい。

このように第2ピースと第1ピースとが断熱板で断熱されると、射出される樹脂に接するために比較的高温になる第2ピースと、冷媒通路によって冷却されて比較的低温になる第1ピースの間の熱の授受が断たれる。それにより、効率的に第1領域を十分に冷やすことができる一方、成形樹脂部に接するキャビティ周辺の第2領域が冷やされるのが防がれて成形樹脂部の射出成形も行い易くなる。

【0013】

また、インサート部材は、加飾層を持ち、第1型及び第2型は、成形樹脂部と加飾層とが重なる部分と重ならない部分の境界にある成形樹脂部の端部に向かって成形樹脂部の厚みを徐々に薄くする形状のキャビティを形成するものであってもよい。

成形樹脂部の厚みが端部に向かって徐々に薄くなると、キャビティに樹脂が射出されるときに当該射出された溶融樹脂からインサート部材が受ける力が成形樹脂部の端部に向かって徐々に小さくなる。そのため、インサート部材の加飾層が熱によって変形する割合が端部に向かって徐々に少なくなる。それにより、加飾層の変形箇所の変わり目が目立たなくなり、加飾層の意匠の劣化を目立たなくすることができる。

【0014】

また、加飾層は、マット柄が施されたものであってもよい。

マット柄が施された加飾層は、熱変形によって意匠の変化が顕著に現れてしまうが、境界にある成形樹脂部の端部に向かって成形樹脂部の厚みを徐々に薄くして加飾層の変形箇所の変わり目を目立たなくする働きが顕著になる。

【0015】

本発明の他の見地に係る成形同時転写用金型は、インサート部材及びインサート部材に射出成形される成形樹脂部のためのキャビティを型締めによって形成するとともに、成形樹脂部に転写層を形成するための転写シートを保持し、インサート部材と転写シートと成形樹脂部とが重なる第1重なり領域及び転写シートと成形樹脂部とが重なりかつインサート部材が重ならない第2重なり領域をキャビティに形成する第1型及び第2型を備え、第1型及び第2型の少なくとも一方は、第1重なり領域から第1重なり領域と第2重なり領域との境界を経て第2重なり領域の端部に向かって樹脂を射出するように配置されているゲートを有し、第1型及び第2型は、第2重なり領域の端部周辺の成形樹脂部の厚みが境界に沿う第1重なり領域の成形樹脂部の厚みよりも薄くなる形状にキャビティを形成するものである。

この成形同時転写用金型によれば、射出成形時に第1重なり領域を流れる溶融樹脂は、第2重なり領域を流れる溶融樹脂よりも流れがスムーズである。そのため、第1重なり領域と第2重なり領域の境界において第1重なり領域から第2重なり領域に向かって境界と交差する向きに樹脂の流れができ易くなる。また、第2重なり領域にはインサート部材がないため従来の成形同時転写用金型と同様に転写シートの伸びを吸収するように構成することができる。その結果、転写シートが第1重なり領域のインサート部材に向かって押し付けられることに起因して皺になるのを防止することができる。

【0016】

本発明の一見地に係る成形同時加飾成形品の製造方法は、インサート部材を第1型及び第2型のうちの少なくとも一方に配置するとともに、インサート部材に射出成形される成形樹脂部に転写層を形成するための転写シートをインサート部材上に重ねて配置する配置工程と、第1型及び第2型を型締めして、インサート部材及び成形樹脂部のためのキャビティを形成する型締め工程と、キャビティに樹脂を射出して成形樹脂部を射出成形するとともに、転写シートの転写層を成形樹脂部に転写する射出同時転写工程とを備え、インサート部材に成形樹脂部が射出成形されて形成される成形同時加飾成形品の製造方法であって、射出同時転写工程は、インサート部材と転写シートと成形樹脂部とが重なるインサート部材の第1領域を冷媒によって冷却することで、第1型及び第2型のうちの成形樹脂部に接するキャビティ周辺の第2領域よりも第1領域を低温に保ちながら射出同時転写するものである。

この成形同時加飾成形品の製造方法によれば、射出同時転写工程は、第1領域を冷媒によって冷却することで、第1領域(インサート部材)が第2領域(第1型及び第2型)よりも低い温度を保った状態で射出成形されることにより、転写シートからインサート部材への転写が起こる温度までインサート部材の温度が上昇することを防いで転写シートからインサート部材への転写を防止することができる。

【0017】

また、インサート部材は、加飾層を持ち、型締め工程は、成形樹脂部と加飾層とが重なる部分と重ならない部分の境界にある成形樹脂部の端部に向かって成形樹脂部の厚みを徐々に薄くする形状のキャビティが形成されるものであってもよい。

成形樹脂部の厚みが端部に向かって徐々に薄くなると、キャビティに樹脂が射出されるときに当該射出された樹脂からインサート部材が受ける力が成形樹脂部の端部に向かって徐々に小さくなる。そして、射出同時転写工程において、端部に向かって徐々に加飾層が変化するように射出成形することができる。その結果、加飾層の変形箇所の変わり目が目立たなくなり、射出成形時における加飾層の意匠の劣化を目立たなくすることができる。

【0018】

本発明の他の見地に係る成形同時加飾成形品の製造方法は、インサート部材を第1型及び第2型のうちの少なくとも一方に配置するとともに、インサート部材に射出成形される成形樹脂部に転写層を形成する転写シートを、インサート部材上に重ねて配置する配置工程と、第1型及び第2型を型締めして、インサート部材と転写シートと成形樹脂部とが重なる第1重なり領域及び、転写シートと成形樹脂部とが重なりかつインサート部材が重ならない第2重なり領域を持つキャビティを形成する型締め工程と、キャビティに樹脂を射出して成形樹脂部を射出成形するとともに、転写シートの転写層を成形樹脂部に転写する射出同時転写工程とを備え、インサート部材に成形樹脂部が射出成形されて形成される成形同時加飾成形品の製造方法であって、射出同時転写工程は、ゲートから第1重なり領域と第2重なり領域との境界を経て第2重なり領域の端部に向かって樹脂が射出され、型締め工程は、第2重なり領域の端部周辺の成形樹脂部の厚みが境界に沿う第1重なり領域の成形樹脂部の厚みよりも薄くなる形状にキャビティが形成されるものである。

この成形同時加飾成形品の製造方法によれば、射出同時転写工程における射出成形時に、第2重なり領域よりも第1重なり領域を樹脂がスムーズに流れる。そのため、第1重なり領域と第2重なり領域の境界において第1重なり領域から第2重なり領域に向かって境界と交差する向きに樹脂の流れができ易くなる。また、第2重なり領域にはインサート部材がないため従来の成形同時加飾成形品の製造方法と同様に転写シートの伸びを吸収させることができる。その結果、第2重なり領域から第1重なり領域のインサート部材に向かって転写シートが押し付けられることに起因して皺になるのを防止することができる。

【発明の効果】

【0019】

本発明によれば、転写シートを用いる成形同時転写成形法とインサート成形法とを組み合わせた射出成形を行う場合に生じる不具合、例えばインサート部材の不必要な箇所への転写や転写シートの皺の発生などを軽減することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る蓋の下面図。

【図2】(a)ロール式熱転写機による加飾層の形成工程を示す模式図、(b)プレス加工された金属プレートの断面図、(c)プレス加工された金属プレートの平面図。

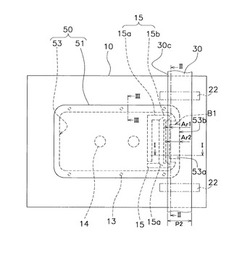

【図3】成形樹脂部が形成された蓋が載置されている第1型の模式図。

【図4】図3のI−I線に沿う第1型と第2型と蓋の部分断面図。

【図5】(a)転写シートと第1型と蓋との関係を説明するための模式的な平面図、(b)転写シートと第1型と蓋との関係を説明するための模式的な断面図。

【図6】金属プレートがインサートされている工程を示す断面図。

【図7】型締めされている工程を示す断面図。

【図8】溶融樹脂が射出されている工程を示す断面図。

【図9】型開きされている工程を示す断面図

【図10】(a)図3のIII−III線に沿う蓋と第1型と第2型の断面を示す断面図、(b)従来の設計方法による蓋と第1型と第2型の断面を示す断面図。

【図11】(a)溶融樹脂と転写シートの関係を説明するための模式的な断面図、(b)転写シートの皺を防止する構成を説明するための模式的な断面図、(c)金属プレートがある場合の溶融樹脂と転写シートとの関係を説明するための模式的な断面図。

【図12】(a)従来の設計方法の場合に生じる溶融樹脂の流れを説明するための模式図、(b)本発明の第1型と第2型に生じる溶融樹脂の流れを説明するための模式図。

【図13】(a)本発明による蓋の模式的な平面図、(b)図13(a)におけるIV−IV線矢視断面図、(c)図13(a)におけるV−V線矢視断面図。

【発明を実施するための形態】

【0021】

以下本発明の一実施形態に係る成形同時転写用金型及びその成形同時転写用金型を用いた成形同時加飾成形品の製造方法について図1乃至図13に沿って説明する。

(1)成形同時加飾成形品

本発明に係る成形同時加飾成形品は、インサート部材に成形樹脂部が射出成形されるとともに転写層が形成される製品である。図1には、成形同時加飾成形品の一例であるパーソナルコンピュータの蓋の下面が示されている。図1に示されているパーソナルコンピュータの蓋50は、立体的に加工された金属プレート51の下面側に成形樹脂部53が射出成形されて形成されるものである。この場合には、金属プレート51がインサート部材である。この蓋50がパーソナルコンピュータ(図示せず)に取り付けられると、成形樹脂部53が射出成形されている下面側が、パーソナルコンピュータのキーボードに面する。成形樹脂部53には、リブ54や開孔55や他の部品の取り付けのためのネジ穴56などの所定の機能を持つ形状が形成されている。

【0022】

図2には、金属プレート51の製造方法の一例が示されている。図2(a)は、ロール式熱転写機による加飾層の形成工程を示す模式図である。図2(a)に示されているアルミニウム平板100の上面に、加熱されたシリコンロール115が転写箔110を押し付けた状態でアルミニウム平板100を載せた平面台(図示せず)が水平方向に前進することにより、転写箔が加熱されるとともに加圧される。シリコンロール115の後方で転写箔110が剥がされると、加飾層52がアルミニウム平板100の上に残る。

次に、ロール式転写によって加飾層52が形成されたアルミニウム平板100がプレス加工されると、図2(b)に示されている断面形状を持つ金属プレート51が得られる。このようにして、金属プレート51の上面には、加飾層52が形成される。図2(c)には、金属プレート51を上から見た状態が示されている。図2(c)を見ると金属プレート51の一部に切り欠き部51bが形成されていることが分かる。

このように、アルミニウム平板100に対して加飾層52を形成すると、立体的に加工されたアルミニウムに対して加飾を行うよりも加飾が行い易くなる。また、後からプレス加工を行うため、金属プレート51における加飾の位置ずれも発生し難くなる。

【0023】

以上説明したように、蓋50は、加飾層52を上面に持つ金属プレート51と、金属プレート51の下面に射出成形されている成形樹脂部53とを備えている。後ほど詳しく説明するが、この蓋50の成形樹脂部53は、露出部53aが金属プレート51の切り欠き部51bに位置していて上面側に露出している(図3参照)。この上面側に露出した成形樹脂部53の上面側には、後述する転写層が転写されている。それにより、蓋50の上面側からは、金属プレート51の加飾層52と成形樹脂部53の転写層が隙間なく隣接した美しい意匠が見える。

【0024】

(2)成形同時転写用金型

図3には、成形樹脂部53が形成された蓋50が載置されている状態の第1型10が示されている。図4には、図3のI−I線に対応する箇所で切断した場合の第1型10と第2型20と蓋50の断面が示されている。図4は、成形同時転写成形が終わって、第1型10と第2型20の型開きが始まって間もない状態を示している。

(2−1)転写シートの周辺(第1重なり領域、第2重なり領域、第1領域)

図1に示されているように、第1型10の載置部P1には、金属プレート51を載置した状態で固定するために吸引用開口部14が設けられている。第1型10の載置部P1に金属プレート51が載置された状態で、金属プレート51の下面の周囲にゲート13から樹脂が射出され、成形樹脂部53の射出同時転写が行われる。金属プレート51の切り欠き部51bでのみ転写を行うことから、金属プレート51の切り欠き部51bの上を通るように転写シート30を配置するため、第1型10と第2型20には、帯状の転写シート配置部P2が設けられている。転写シート配置部P2に配置された転写シート30は、第1クランプ22と第2クランプ23(図6参照)によって挟まれて固定される。

図3に示されているように平面視すると、切り欠き部51bによって生じる金属プレート51と成形樹脂部53の露出部53aとの境界B1は、長方形状の露出部53aの3つの辺に沿って形成されていることが分かる。露出部53aの端部(成形樹脂部53の端部53b)は、長方形状の露出部53aについて、境界B1に沿う3つの辺以外の残りの1つの辺を構成する。

【0025】

第1型10と第2型20は、型締めされることによって図4に示されているキャビティ40を形成する。このキャビティ40において、転写シート30と金属プレート51と成形樹脂部53との位置関係によって第1重なり領域Ar1と第2重なり領域Ar2が生じる。まず、転写シート30と金属プレート51と成形樹脂部53とが重なる領域が第1重なり領域である。次に、切り欠き部51b(露出部53a)の領域、つまり、転写シート30と成形樹脂部53とが重なるけれども金属プレート51が重なっていない領域が第2重なり領域Ar2である。

金属プレート51の第1領域51aは、この第1重なり領域Ar1上にある金属プレート51の一部分である。この金属プレート51の第1領域51aでは、金属プレート51の加飾層52が転写シート30及び成形樹脂部53と重なる。

しかし、この第1領域51aの加飾層52には、転写シート30からの転写があってはいけない。なぜなら、加飾層52の上に転写層30bが重なると、第1領域51aだけその周囲の絵柄とは異なる絵柄となって意匠が醜くなるからである。

【0026】

(2−2)キャビティの周辺(第2領域)

図4に示されているように、第1型10及び第2型20を成形樹脂部53との関係から見ると、成形樹脂部53に接するキャビティ40周辺の第2領域Ar3を第1型10及び第2型20が有していることが分かる。第1型10及び第2型20の第2領域Ar3は、射出される溶融状態の樹脂が接する領域であるから、成形を容易にするために金型温度が適切な温度範囲に入るように調節されている。そのために、第2型20に第1冷却回路20dが形成されており、同様に第1型10にも第1冷却回路(図示せず)が形成されている。これら第1冷却回路20dの中を例えば40℃〜80℃程度の温水が循環する。樹脂が射出されるゲート13は、第1型10の第2領域Ar3に設けられている。

【0027】

(2−3)空冷用溝の周辺

上述のように、キャビティ40周辺の第2領域Ar3の温度を比較的高く保つ一方で、金属プレート51の温度を低く保つために空冷用溝15が設けられている。この空冷用溝15は、特に金属プレート51の第1領域51aを冷却する目的で設けられているものであるため、この第1領域51aにできるだけ近い位置に設けられる。この空冷用溝15の断面形状は、インサート部材の大きさや熱伝導の程度や第1領域との位置関係によって適宜設定され、例えば数mm角〜数十mm角程度の大きさに設定される。空冷用溝15は、図4に示されているように上部が開口しており、その開口している部分が金属プレート51で塞がれて空気の通路が形成される。

射出成形時には、気温よりも低く冷却された空気(冷風)、例えば15℃以下に冷却された空気が0.2MPa以上の圧力で流し込まれる。このような冷風を送り込むために空冷用溝15には例えば空調機が接続されている。それにより、第1領域51aは、転写シート30から転写の起こらない温度まで冷やされた状態を保つことができ、射出成形時に例えば冷却用溝15の周囲の金属プレート51は20℃以下に冷やされた状態を保つことができる。

冷却用溝15は、単に一本の主溝15aが延びているだけでなく、第1領域51aの近傍まで延ばすために枝分かれした分岐溝15bが形成されている。この分岐溝15bに冷風を循環させるためにバッフル15c(空気の流れを調節する邪魔板)が設けられている。

【0028】

(2−4)第2冷却回路と断熱構造

上述のように、成形樹脂部53を形成するための第2領域Ar3が、その直ぐ近傍にある金属プレート51の第1領域51aの温度よりも高くなることから、第2領域Ar3から第1領域51aへの熱の伝達を減らすため、第1型10及び第2型20は複数の部分に分割されている。第1型10は、空冷用溝15が形成されている第1ピース10aと第2領域Ar3のある第2ピース10cとに分割されており、第1ピース10aと第2ピース10cとの間に断熱板10bを有している。同様に、第2型20は、金属プレート51の大部分に接する第1ピース20aと第2領域Ar3のある第2ピース20cとに分割されており、第1ピース20aと第2ピース20cとの間に断熱板20bを有している。

これら断熱板10b,20bは、例えば、ガラスウールを耐熱性エポキシ樹脂で固めた断熱材などで形成することができる。

そして、第1ピース20aには、第2冷却回路20eが形成されており、同様に第1型10の第1ピースにも第2冷却回路(図示せず)が形成されている。これら第2冷却回路20eの中を例えば15℃以下の冷水が循環する。これら第2冷却回路20eによっても金属プレート51の第1領域51aが冷却される。そして、これら第2冷却回路20eと空冷用溝15とを組み合わせることで、第1領域51aの冷却を十分に行うことができる。

【0029】

(2−5)各領域の位置関係の概要

以上説明した第1重なり領域Ar1、第2重なり領域Ar2、第1領域51a及び第2領域Ar3の位置関係を見易くするため図5を示す。図5(a)が図3に対応し、図5(b)が図4に対応する。図5(a)において、ドットのハッチングを施されている部分が転写シート配置部P2であり、転写シート30が配置される領域である。右下がりの斜線のハッチングが施されている領域が第1重なり領域Ar1である。また、この第1重なり領域Ar1に接して、左下がりの比較的密な斜線のハッチングが施されている領域が第2重なり領域である。

また、図5(b)において、右下がりの斜線のハッチングが施されている領域が第1領域51aである。成形樹脂部53の周囲の左下がりの斜線のハッチングが施されている領域が第2領域Ar3である。

図5(a)及び図5(b)において、第2領域Ar3のハッチングよりも疎な左下がりの斜線のハッチングが施されている部分が冷却用溝15である。

図5(b)を見ると、成形樹脂部53から第1領域51aまでの距離に比べて、冷却用溝15や第2冷却回路20eから第1領域51aまでの距離が遠い。しかし、第1型10及び第2型20の第2冷却回路20eだけでなく、金属プレート51の熱伝導率が高くかつ金属プレート51が直接冷却用の空気に接して冷やされるため、容易に、第1領域51aを転写の生じない温度に維持しておくことができる。

【0030】

(3)製造工程

次に、成形同時加飾成形品の製造工程について図6乃至図9に沿って説明する。図6乃至図9には、図3におけるII−II線に対応する箇所で切断した断面が示されている。

図6には、第1型10と第2型20の型開きの後、転写シート30が、所定の送り量だけ送られて、第1クランプ22と第2クランプ23によって挟まれている状態が示されている。第1クランプ22は、作動ロット(図示せず)によって可動プレート25に取り付けられている。この可動プレート25は、第2型20に固定されている固定プレート24にバネ26によって連結されている。図6の可動プレート25の位置は、可動プレート25がバネ26によって押されて固定プレート24から遠い位置にあり、第1クランプ22と第2クランプ23が閉じる状態になる位置である。

第2クランプ23は、バネ(図示せず)によって第2型20に取り付けられている。図6に示されている状態は、このバネによって第2クランプ23が第1クランプ22の方に押し付けられている状態である。このバネの力によって第1クランプ22と第2クランプ23の間に転写シート30が保持される。転写シート30の基体フィルム30aが第2型20に対向し、転写層30bが第1型10の方を向いている。

【0031】

金属プレート51は、載置部P1に載置されている。図6では、吸引用開口部14がキャビティ面11までしか描かれていないが、吸引用開口部14は、断面の奥側で金属プレート51の下面まで達しており、金属プレート51を吸引して保持している。このとき、冷却用溝15には、冷風が循環しており、金属プレート51を冷却している。この冷却用溝15による冷風の循環は金属プレート51の吸引用開口部14による固定の後に開始される。

図4に示されている第1冷却回路20dや第2冷却回路20eは、第1型10及び第2型20の動作の前から必要数の射出成形が終わるまで、第1型10及び第2型20の第1ピース10a、第2ピース10c、第1ピース20a及び第2ピース20cなどの必要な箇所を一定の温度に保つように常時稼動している。

第1型10のキャビティ面11と第2型20のキャビティ面21は、金属プレート51の3次元の形状に合わせて加工されている。第1型10に設けられているゲート13は、キャビティ面11に達するように形成されている。

【0032】

図6の状態から、可動プレート25がさらに固定プレート24から遠ざかり、第2型20に設けられている吸引部(図示せず)に転写シート30が吸引されて保持される。このようにして転写シート30が固定された後に型締めが行われる。

図7には、第1型10と第2型20とが型締めされている状態が示されている。図7の状態では、転写シート30が第2型20のキャビティ面21に密接している。図7において、第1型10のキャビティ面11と金属プレート51との間にできた空間は、キャビティ40の一部であって成形樹脂部53(図3参照)を成形するため樹脂が射出される空間である。図7から分かるように中央部に金属プレート51の切り欠き部51bがあるため、後述するように、射出される樹脂はキャビティ面11から金属プレート51の上面にまで達する。

【0033】

図8には、ゲート13からキャビティ40に対して溶融した樹脂が射出された状態が示されている。射出される溶融樹脂の温度は、例えば220℃〜280℃に設定される。このとき、金属プレート51は、冷却用溝15を循環する冷風によって冷却されている。この冷却によって、金属プレート51の第1領域51aの少なくともその上面は、加飾層52に転写シート30の転写層30bが転写しない温度に保たれる。例えば、冷却用溝15の周囲の金属プレート51は、射出成形中も例えば20℃以下に保たれる。金属プレート51の熱伝導率が高いため、この金属プレート51内の熱の移動によって、第1領域51aは、転写層30bが加飾層52に転写しない温度に保つことができる。

その一方、成形樹脂部53のうちで、転写シート30の転写層30bに直接接触している部分には、溶融樹脂の温度と圧力が加わるため、転写層30bが転写される。

【0034】

図9には、冷却されて樹脂が固化した後、第1型10と第2型20の型開きが行われた状態が示されている。この状態で、金属プレート51の上面には、加飾層52が形成されており、成形樹脂部53の上面には、転写層30bが転写されている。

そして、次の射出成形のために、可動プレート25が固定プレート24に向かって移動し、第1クランプ22と第2クランプ23が開いて転写シート30が解放される。

図9に示されているように、蓋50を取り出すためには、吸引用開口部14による金属プレート51の吸引が停止される。冷却用溝15における冷風の循環停止の前に吸引用開口部14の吸引を停止すると冷風の風圧で蓋50が飛ばされるため、吸引用開口部14による吸引停止の前に冷風の循環が停止される。

【0035】

(4)キャビティ形状の特徴

(4−1)加飾層との関係

図10(a)には、型締めして射出成形されている状態において、第1型10と第2型20を図3のIII−III線に対応する箇所で切断したものが示されている。ここでは、加飾層52がマット柄である場合について説明する。マット柄では、例えば加飾層52の表面に細かな凹凸が設けられて、加飾層52の表面における光の反射が表面を滑らかにしている柄とは異なるものとされ、独特の表面の質感が得られる。

ところで、図10(a)に示されているように、成形樹脂部53が金属プレート51の一部の領域にしか接しないような構造の場合には、成形樹脂部53が形成される領域(成形樹脂部53と加飾層52が重なる領域)と、成形樹脂部53が形成されない領域(成形樹脂部53と加飾層52が重ならない領域)との境界B2を境として、成形樹脂部53が加飾層52に与える影響が異なったものとなる。つまり、境界B2を境として成形樹脂部53が存在する側では、加飾層52に熱と圧力が加わる。そのため、加飾層52の表面の凹凸が第2型20のキャビティ面21に押されて潰れる。その結果、境界B2を境として、成形樹脂部53に対向する加飾層52では、凹凸が潰れて乱反射が少なくなり、マット柄の表面が艶変わりする(滑らかな質感に変わる)。

【0036】

従来の通常の成形樹脂部153は、図10(b)に示すように、境界B2では、長方形状の断面形状になる。従来の設計では、成形樹脂部153の境界B2の近傍部分153bは、成形樹脂部153の端部部分153b1と端部から少し離れた内側部分153b2の樹脂の厚みが同じに形成される。この場合、境界B2を境として金属プレート151に加わる圧力が急激に増加して、境界B2よりも金属プレート151の端部側にある加飾部152が第2型120のキャビティ面121に強く押し付けられる。このように形成される場合には、悪条件が重なると、マット柄が境界B2で途切れたようになって美観を損ねる。

一方、図10(a)に示されているような成形樹脂部53の境界B2の近傍部分53bは、成形樹脂部53の端部部分53b1で薄く端部から少し離れた内側部分53b2の樹脂の厚みが厚くなるように厚みが徐々に変化する。このように厚みが徐々に変化する場合には、端部部分53b1で樹脂が金属プレート51をキャビティ面21に押し付ける力が弱く、内側部分53b2に向かって徐々にその力が強くなる。そのため、境界B2の近傍では、マット柄をほとんど変化させずに射出成形ができ、境界B2から遠ざかるに連れてマット柄が徐々に変化するように射出成形することができる。境界B2から遠ざかるに連れてマット柄を徐々に変化させることで、マット柄の艶の変化を目立たなくすることができる。

【0037】

特に、図3に示されているように、空冷用溝15の配置されている部分の近く(近傍部分53bの周囲)では、金属プレート51の温度が低くなってマット柄の変化が小さくなる。つまり、第2冷却回路20eや空冷用溝15を設けて、転写シート30からの転写を防ぐことが、マット柄の艶の変化を複雑なものにする。このようにマット柄の艶の変化が複雑で予想が難しいものである場合には対策も難しい。従って、転写シート30から加飾層52への転写を防ぐために転写を防止したい箇所を冷却する場合には、上述のようにマット柄の艶の変化を目立たなくする対策が有効になる。

【0038】

(4−2)転写シートとの関係

図3を見るとよく分かるが、金属プレート51の切り欠き部51bに露出する露出部53aが蓋50の一部分であることから、露出部53aに転写層30bを形成するため、転写シート30は、金属プレート51の一部分のみを覆う幅しか有していない。図3のように金属プレート51を覆う場合には、転写シート30の金属プレート51の側の側辺30cは、金属プレート51が邪魔になって固定するのが難しい。

また、金属プレート51の上を覆う転写シート30の面積を大きくすることができれば、転写シート30が金属プレート51と第2型20のキャビティ面21との間に挟まれる面積が増加するため、射出される樹脂によって転写シート30が動くのを規制する力を強くすることができる。しかしながら、金属プレート51の上を覆う転写シート30の面積を大きくすることは、誤って転写シート30から金属プレート51へ転写する可能性を広げるばかりでなく、転写される面積の増加に繋がる。このような事情から、金属プレート51とキャビティ面21とで挟まれる転写シート30の面積が少ない方が好ましく、転写シート30が動いて皺になる可能性が増加する。

また、図1に示されているように、成形樹脂部53には、全面にわたって様々な箇所にリブ54や開孔55や他の部品の取り付けのためのネジ穴56などの所定の機能を持つ形状が形成されている。そのため、ゲート13を設ける位置も限られて、射出成形時の樹脂の流れをゲート位置で制御するのが難しい場合も生じる。

【0039】

また、インサート成形において成形同時転写成形を行う場合には、次のような事情からも転写シート30に皺が入り易い。

図11(a)及び図11(b)には、インサート部材をインサートしない通常の成形同時転写成形の状態が示されている。第1型210及び第2型220は、従来の成形同時転写用金型であり、インサート部材がキャビティ内に挿入されないタイプの金型である。図11(a)には、型締めされた第1型210及び第2型220のキャビティ240に溶融樹脂が射出されている最中の状態が示されている。キャビティ240内を溶融樹脂の先端260が移動する状態が時間を追って示されている。図11(a)に示されているように、溶融樹脂が移動するのに引っ張られて、転写シート230に皺が入る場合がある。しかし、従来の成形同時転写用金型では、転写シート230のシート配置部にクリアランスCLが設けられており、転写シート230の皺はこのクリアランスCLの中に収納される(図11(b)参照)。そのため、転写シート230の皺がキャビティ240内で生じて成形同時加飾成形品の表面が損傷するのを防止することができる。

しかし、図11(c)に示されているように、第1型10と第2型20では、インサート部材である金属プレート51が、従来の成形同時転写金型(第1型210と第2型220)にあったクリアランスCLを塞いでしまうことになる。そのため、従来は皺が生じないような場合でも、第1型10及び第2型20では皺が生じることがある。

【0040】

図12(a)には、皺が生じ易い場合の溶融樹脂の流れ方が矢印で示されている。図12に示されている成形樹脂部253は、通常行われる設計方法に従って、全体が同程度の厚さになるように設計されている。そのため、成形樹脂部253は、切り欠き部51bの部分が他の部分に比べて金属プレート51の分だけ厚くなっている。そのため、ゲート13から射出される溶融樹脂は、ゲート13から放射状に広がるように矢印で示されているような流れを形成する。

その結果、金属プレート51があってクリアランスのできない境界B3に転写シート30が手繰り寄せられて、金属プレート51と成形樹脂部53とに挟まれて皺が生じる。

【0041】

一方、第1型20及び第2型20のキャビティ40(成形樹脂部53)の形状は、図13に示されている形状であるため、図12(b)に矢印で示されている溶融樹脂の流れが生じる。図12(b)に示されている溶融樹脂の流れで重要な点の一つは、境界B3において、金属プレート51の側から成形樹脂部53の側に向かって境界B1と交差して溶融樹脂が流れる点である。重要な点の他の一つは、成形樹脂部53の端部53bに向かって流れる点である。この端部53bには、上述の第1型210と第2型220が有するクリアランスCLと同じものが設けられている。そのため、転写シート30の多少の伸縮は皺を発生させずに吸収することができる。

【0042】

図13(a)に示されている蓋50をIV−IV線で切断した断面が図13(b)に示されている。また、図13(a)のV−V線で切断した断面が図13(c)に示されている。

図13(b)に示されているように、転写シート30と成形樹脂部53とが重なりかつ金属プレート51が重ならない領域Ar5(第2重なり領域Ar2)の厚みt2が、金属プレート51と転写シート30と成形樹脂部53とが重なる領域Ar4(第1重なり領域Ar1)の厚みt1に比べて薄く形成されている。換言すれば、図4に示されているキャビティ40においても、領域Ar5の厚みt2が領域t1の厚みよりも薄く形成されているということである。

さらに詳しく見ると、領域Ar5は、露出部53a(転写シート30と成形樹脂部53とが重なりかつ金属プレート51が重ならない領域)のうちの端部53bの周辺領域である。そして、領域Ar4は、金属プレート51と転写シート30と成形樹脂部53とが重なる全ての領域のうちの境界B1に沿う領域である。

【0043】

少なくともこのような構造を持つと、キャビティ40の金属プレート51に沿う領域Ar4で境界B1に沿って溶融樹脂が第2重なり領域Ar2(転写シート30と成形樹脂部53とが重なりかつ金属プレート51が重ならない領域)を囲むように広がる。ゲート13に近いところでは、境界B1を超えて露出部53aが形成される部分に溶融樹脂が入ってきているが、境界B1を横切る流れができ易い。特に、境界B3の周辺で、境界B1を金属プレート51の側から露出部53aの側へと溶融樹脂が流れる。そして、領域Ar5で厚みt2が薄いので溶融樹脂の流れが遅くなって端部53bに向かって行く流れに整えられる。それにより、金属プレート51が存在するところと金属プレート51が存在せずに成形樹脂部53だけが存在するところとを転写シート30が覆っていて、かつ転写シート30がモールド成形品の全体(金型のキャビティ全体)を覆うものではない場合であっても皺が発生し難くなる。

【0044】

(5)転写シート

転写シート30は、基体フィルム30aと基体フィルム30a上に形成された転写層30bとから構成されている。基体フィルム30aは、転写層30bを支持するフィルムである。基体フィルム30aは、公知の転写シートの基体フィルムを使用することができる。基体フィルム30aの構成材料としては、ポリエチレンテレフタレート等のポリエステル系樹脂、ポリプロピレン系樹脂、アクリル系樹脂、ポリカーボネート系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、オレフィン系樹脂、ウレタン系樹脂及びアクリロニトリルブタジエンスチレン系樹脂からなる群より選択される少なくとも1種の合成樹脂が好ましい。基体フィルム30aは、上記の合成樹脂から形成された単層シート、単層シートを2以上積層した積層シート、又は上記の合成樹脂を用いた共重合シートである。特に、成形同時加飾成形品の製造方法では、寸法安定性のよい、印刷乾燥により変形しにくいポリエチレンテレフタレート樹脂等の基体フィルムが選ばれる。

【0045】

転写層30bは、例えば、文字や絵柄を表現する図柄層、被加飾体と転写層との接着性を向上させる接着層を備えている。成形樹脂部53の表面の強度を確保し耐擦傷性を向上させるハードコート層若しくは層間密着性を向上させるアンカー層を備え、又は複数の図柄層などの同種の層を複数備えていてもよい。基体フィルム30aと転写層30bとの間に、基体フィルム30aからの転写層30bの剥離性を向上させる離型層を設けていてもよい。図柄層等は、グラビア印刷法、スクリーン印刷法、オフセット印刷法等の印刷法、グラビアコート法、ロールコート法、コンマコート法等のコート法により基体フィルム30a上に形成される。転写層30bには、例えばポリエステル系樹脂、アクリル系樹脂、ビニル系樹脂、硝化綿系樹脂、ウレタン系樹脂、及び塩化ゴム系樹脂などから選択された材料が用いられ、あるいは転写層30bが金属膜層の場合には、アルミニウム、クロム、銅、ニッケル、インジウム、錫、酸化ケイ素などから選択された材料が用いられる。転写層30bの膜厚は、意匠性と印刷後の乾燥を考慮すると0.5〜50μmの範囲から選択されることが好ましい。

【0046】

(6)特徴

(6−1)以上説明したように、この第1型10及び第2型20(成形同時転写用金型)では、第1領域51aにおいて、金属プレート51(インサート部材)と転写シート30と成形樹脂部53とが重なるため、成形樹脂部53を成形する際の溶融樹脂の射出によって金属プレート51が押されて、転写シート30が金属プレート51と第2型20のキャビティ面21との間で高い圧力を受ける。そのため、もし、転写シート30の温度が高くなって転写に十分な熱が加わると、転写シート30から金属プレート51の上に転写が起こる。

そこで、射出成形のときに、第1型10の第2冷却回路(図示せず)や第2型20の第2冷却回路20e(冷媒通路)を通る冷水(冷媒)及び冷却用溝15(冷媒通路)を通る冷風(冷媒)によって、キャビティ40の周辺の第2領域Ar3よりも低い温度に第1領域51aを冷却しておくことができるように構成されている。

それにより、第1領域51a(金属プレート51)が第2領域Ar3(第1型10及び第2型20)よりも低い温度を保った状態で射出成形されることで、転写シート30から金属プレート51への転写が起こる温度まで第1領域51aの温度が上昇することを防いで転写シートから金属プレート51への転写を防止している。

ここで用いられている第1型10の第2冷却回路(図示せず)や第2型20の第2冷却回路20eを冷媒通路として用いるときには、従来からある第1型10の第1冷却回路(図示せず)や第2型20の第1冷却回路20dと同じように従来技術を使って構成できる。そのため、特別な装置などを付加する必要がなく、設備に関するコストの上昇を抑えて安価に成形同時加飾成形品を提供することができる。

また、冷却用溝15の場合は、金属プレート51(インサート部材)が冷却用溝15の壁(冷媒通路の壁)の一部を構成することで、金属プレート51に冷媒である気体が直接当たり、金属プレート51が効率よく冷やされる。また、空気の場合には、冷却用溝15を細くして第1領域51aの近くまで引き回し易い。また、主溝15aから分岐溝15bを分岐させて多数の箇所から金属プレート51の第1領域51aを冷却することができる。このように、冷却用溝15によって冷気を直接当てて金属プレート51を冷やす場合は、局所的な冷却に適しており、第1領域51aが小さい場合や複雑な形をしている場合に特に有効である。

ところで、上述の第1型10及び第2型20は、転写シート30を金属プレート51(インサート部材)上に重ねて配置する配置工程(図6参照)と、金属プレート51及び成形樹脂部53のためのキャビティ40を形成する型締め工程(図7参照)と、キャビティ40に成形樹脂部53を射出成形するとともに転写シート30の転写層30bを成形樹脂部53に転写する射出同時転写工程(図8参照)とを備える成形同時加飾成形品の製造方法で用いられる。そして、図9に示されている金属プレート51に成形樹脂部53が射出成形されて構成される蓋50が成形同時加飾成形品として製造される。

このとき、射出同時転写工程において、金属プレート51の第1領域51aを冷却用溝15の冷気(冷媒)や第2冷却回路の冷水(冷媒)によって冷却することで、第2領域Ar3よりも第1領域51aを低温に保ちながら射出同時転写する。それにより、第1領域51a(インサート部材)が第2領域Ar3(第1型10及び第2型20)よりも低い温度を保った状態で射出成形され、射出同時転写工程において、転写シート30から金属プレート51への転写が起こる温度まで金属プレート51の温度が上昇することを防いで転写シート30から金属プレート51への転写を防止することができる。

【0047】

(6−2)第1型10の第2冷却回路(図示せず)や第2型20の第2冷却回路20e(冷媒回路)には、冷水(例えば15℃以下)が流れている。このような冷水は、溶融樹脂のキャビティ40の冷却には不向きであり、上記実施形態においても、キャビティ40を冷却する第1冷却回路20dには、温水(例えば40℃〜80℃)が流れている。

一方、この第2冷却回路の冷水によって冷却される金属プレート51は、図2(a)に示されているように、金属プレート51への加飾を行いやすくするために、アルミニウム平板100を用いて予め加飾層52を形成している。そのため、金属プレート51は、インサート部材として第1型10及び第2型20に挿入される際には、既に加飾層52を持ったものとなっている。そして、金属プレート51の第1領域51aでは、加飾層52と転写シート30と成形樹脂部53とが重なる。

このようにして、加飾層52の上に転写層30bを重ねてかつ加飾層52への転写層30bの転写を防止すると、予め形成されていた加飾層52と、成形同時転写成形によって転写される転写層30bとを隣接して形成することができる。このように、位置合わせに頼ることなく、相前後して形成される加飾層52と転写層30bとを隙間なく隣接させることができるため、インサート部材(金属プレート51)と成形樹脂部53とからなる成形同時加飾成形品(蓋50)の意匠のバリエーションを増やすことができる。

【0048】

(6−3)

第1型10及び第2型20は、第1ピース10a,20aと第2ピース10c,20cの間に断熱板10b,20bを有する。第1ピース10a,20aには冷却用溝15や第2冷却回路20e(冷媒通路)が形成されており、第1ピース10a,20aは低温になる。一方、第2ピース10c,20cには、第2領域Ar3が含まれ、キャビティ40のうち成形樹脂部53が形成される部分に接しており、高温になる。

そのため、これらの間に断熱板10b,20bが設けられると、低温にしたい第1ピース10a,20aと高温にしたい第2ピース10c,20cとの間の熱の授受を断つことができるため、効率的に第1領域51aを十分に冷やすことができる。また、成形樹脂部53に接するキャビティ40周辺の第2領域Ar3が冷やされるのが防がれて成形樹脂部53の射出成形も行い易くなる。

【0049】

(6−4)

図10(a)を用いて説明したように、第1型10及び第2型20は、成形樹脂部53と加飾層52とが重なる部分と重ならない部分の境界B2にある成形樹脂部53の端部部分53b1に向かって成形樹脂部53の厚みを徐々に薄くする形状のキャビティ40を形成する。つまり、内側部分53b2から端部部分53b1の断面形状が、端部部分53b1側を頂点とする三角形になっている。そのため、キャビティ40に樹脂が射出されるときに端部部分53b1に充填される溶融樹脂は少なく、溶融樹脂から金属プレート51が受ける力も小さくなる。そして、端部部分53b1から内側部分53b2に近づくに従って金属プレート51が受ける力も大きくなる。そのため、加飾層52が熱によって変形する割合が端部部分53b1に向かって徐々に少なくなる。それにより、加飾層52の変形箇所の変わり目が目立たなくなり、加飾層53の意匠の劣化を目立たなくすることができる。ただし、厚みを徐々に薄くする形状は断面が三角形である場合には限られない

加飾層53がマット柄の施されたものであるときは、熱変形によって意匠の変化が顕著に現れる。また、金属プレート51は、板状で境界B2において平坦であるため意匠の変化が目立つ。このような加飾層53に対して、内側部分53b2から端部部分53b1に向けて徐々に薄くすることで加飾層53の変形箇所の変わり目を目立たなくする働きが顕著になる。

【0050】

(6−5)

第1型10及び第2型20が型締めによって形成するキャビティ40は、金属プレート51と、金属プレート51に射出成形される成形樹脂部53のためのものである。このキャビティ40には、図5に示されているように、金属プレート51と成形樹脂部53と転写シート30が重なる第1重なり領域Ar1と、成形樹脂部53と転写シート30が重なるけれども金属プレート51が重ならない第2重なり領域Ar2とが形成される。

溶融樹脂が転写シート30と第2型20との間に入り込まないように、ゲート13は、第1型10に設けられている(図3参照)。図12(b)に示されているように、ゲート13からは、第1重なり領域Ar1から第2重なり領域Ar2と第2重なり領域Ar2との境界B1を経て第2重なり領域Ar2の端部53bに向かって樹脂を射出するように配置されている。

そして、キャビティ40は、第2重なり領域Ar2の領域Ar5の端部53b周辺の成形樹脂部53の厚みt2,t3が境界B1に沿う第1重なり領域Ar1の領域Ar4の成形樹脂部53の厚みt1よりも薄くなる形状に形成されている。

そのため、射出成形時に第1重なり領域Ar4を流れる樹脂は、第2重なり領域Ar5を流れる溶融樹脂よりも流れがスムーズである。そして、図12(b)に示されているように、第1重なり領域Ar1と第2重なり領域Ar2の境界B1において第1重なり領域Ar1から第2重なり領域Ar2に向かって境界B1と交差する向きに樹脂の流れができ易くなる。また、第2重なり領域Ar2の端部53bには金属プレート51(インサート部材)がないため従来の成形同時転写用金型と同様に転写シート30の伸びを吸収するようにクリアランスを設けることができる。その結果、転写シート30が第1重なり領域Ar1の金属プレート51に向かって押し付けられて皺になるのを防止することができる。

【0051】

ところで、上述のような構成を持つ第1型10及び第2型20は、上述の(6−1)で説明したような配置工程(図6参照)と、型締め工程(図7参照)と、射出同時転写工程(図8参照)とを備える成形同時加飾成形品の製造方法で用いられ、図9に示されている金属プレート51に成形樹脂部53が射出成形されて構成される蓋50が成形同時加飾成形品として製造される。

射出同時転写工程では、ゲート13から第1重なり領域Ar1と第2重なり領域Ar2との境界B1を経て第2重なり領域Ar2の端部53bに向かって樹脂が射出される。型締め工程では、第2重なり領域Ar2の端部53b周辺(領域Ar5)の成形樹脂部53の厚みt2,t3が境界B1に沿う第1重なり領域Ar1の領域Ar4の成形樹脂部53の厚みt1よりも薄くなる形状にキャビティ40が形成される。そのため、射出同時転写工程において、第1重なり領域Ar1と第2重なり領域Ar2の境界B1において第1重なり領域Ar1から第2重なり領域Ar2に向かって境界B1と交差する向きに樹脂の流れができ易くなる。また、射出同時転写工程において、第2重なり領域Ar2には金属プレート51がないため従来の成形同時加飾成形品の製造方法と同様に転写シート30の伸びを吸収させることができる。

【0052】

(7)変形例

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。特に、本明細書に書かれた複数の実施形態及び変形例は必要に応じて任意に組み合せ可能である。

(7−1)上記実施形態では、加飾層52が金属プレート51に予め形成されているものをインサート部材として用いる場合について説明した。しかし、インサート部材に加飾層52が形成されていない部材、例えば金属プレート51に加飾層52を形成しないでプレス成形のみを行ったものを用いてもよい。そのような場合でも、金属プレート(インサート部材)と転写シートとを重ねることが必要であるが、その重なり部分に転写させたくない場合があり、そのような場合にも本発明を適用することができる。

(7−2)

上記実施形態では、インサート部材に金属プレート51を用いる場合について説明した。しかし、インサート部材に用いることができる素材は金属には限られない。例えば、ガラスやセラミックなど他の部材であってもよい。ただし、上述のように、インサート部材の熱伝導を使ってインサート部材と転写シートと成形樹脂部とが重なる第1領域を冷却する場合には熱伝導率の高い金属などを用いることが好ましい。

(7−3)

上記実施形態では、金属プレート51の第1領域51aを冷却するための冷媒通路として冷却用溝15と第2冷却回路20eの両方を設ける場合について説明したが、いずれか一方を設けるものであってもよい。

(7−4)

上記実施形態では、空気や水などの冷媒によって第1領域51aを冷却する場合について説明したが、冷媒に代えて冷却素子を用いてもよく、ペルチェ素子などの冷却素子を例えば第1型20の冷却用通路15がある箇所に埋め込んで冷却してもよい。

【符号の説明】

【0053】

10 第1型

10a,20a 第1ピース

10b,20b 断熱板

10c,20c 第2ピース

15 冷却用溝

20 第2型

20d 第1冷却回路

20e 第2冷却回路

30 転写シート

30a 基体フィルム

30b 転写層

40 キャビティ

51 金属プレート

51a 第1領域

52 加飾層

53 成形樹脂部

P1 載置部

P2 転写シート配置部

Ar1 第1重なり領域

Ar2 第2重なり領域

Ar3 第2領域

B1,B2,B3 境界

【技術分野】

【0001】

本発明は、成形同時転写用金型及び成形同時加飾成形品の製造方法に関する。

【背景技術】

【0002】

従来から、樹脂と樹脂以外の部材とを一体化して複合的な成形品を製造する方法の一つとしてインサート成形法が知られており、例えば特許文献1(特開2003−251654号公報)にアルミニウム製の部材を金型内にインサートして射出成形するインサート成形法が記載されている。

また、樹脂によって樹脂成形品を成形すると同時に樹脂成形品の表面に加飾を行う成形同時加飾成形法の一つとして、転写シートを用いる成形同時転写成形法が知られている。

【0003】

金属や樹脂の成形品の表面に加飾が施された製品は、パーソナルコンピュータ、家庭電化製品、携帯電話機及び自動車等の様々な分野で使用されており、例えば金属と樹脂を一体化した複合成形品に対しても、その表面を成形同時転写成形法によって加飾することが望まれる。このように複合成形品に加飾する場合には、上述のインサート成形法と成形同時転写成形法とを組み合わせた射出成形技術が適用できる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−251654号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、インサート成形法と成形同時転写成形法とを組み合わせた射出成形を行う場合に、両成形法のメリットを享受できる反面、成形技術が複雑になるため克服しなければならない課題が生じる。

例えば、このような射出成形を行う前に、インサートする金属などの部材に前もって加飾を施しておくことが考えられる。例えば、インサートされる金属部材の面積が射出成形される成形樹脂部に比べて大きい場合には、金属部材に対して従来から知られている転写技術や塗布技術を使って加飾すると比較的安価に金属部材の加飾が行える。しかし、金属部材が前もって加飾されていると、射出成形時の熱によって既に加飾されている部分が劣化したり、前もって加飾されている部分に転写シートの転写層が重ねて転写されたりする不具合が生じることがある。

また、転写シートによる金属部材への転写をできる限り少なくしようとして、転写シートによる転写を成形樹脂部に限って成形同時転写成形を行おうとすると、転写シートに皺が入り易くなり、転写の品質が劣化する場合がある。

【0006】

本発明の課題は、転写シートを用いる成形同時転写成形法とインサート成形法とを組み合わせた射出成形を行う場合の不具合を軽減することのできる成形同時転写用金型及び成形同時加飾成形品の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

以下に、課題を解決するための手段として複数の態様を説明する。これら態様は、必要に応じて任意に組み合せることができる。

【0008】

本発明の一見地に係る成形同時転写用金型は、インサート部材及びインサート部材に射出成形される成形樹脂部のためのキャビティを型締めによって形成する第1型及び第2型を備え、第1型及び第2型は、成形樹脂部に転写層を射出成形時に形成する転写シートを、インサート部材上に重ねて配置するための転写シート配置部と、転写シートと成形樹脂部とに重ねられているインサート部材の第1領域を、成形樹脂部に接するキャビティ周辺の第1型及び第2型の第2領域よりも低い温度に冷却する冷媒を通す冷媒通路又は冷却素子とを有するものである。

この成形同時転写用金型によれば、射出成形のときに、冷媒通路を通る冷媒又は冷却素子によって、キャビティ周辺の第2領域よりも低い温度に第1領域を冷却しておくことができる。その結果、第1領域(インサート部材)が第2領域(第1型及び第2型)よりも低い温度を保った状態で射出成形されることで、転写シートからインサート部材への転写が起こる温度までインサート部材の温度が上昇するのを防いで転写シートからインサート部材への転写を防止することができる。

【0009】

また、インサート部材は、加飾層を持ち、第1領域では、加飾層と転写シートと成形樹脂部とが重なるものであってもよい。

この場合には、インサート部材に予め形成されている加飾層の上に転写シートの転写層が重なることを防止でき、加飾層と転写層とを隣接させて形成することができる。それにより、インサート部材と成形樹脂部とからなる成形同時加飾成形品の意匠のバリエーションを増やすことができる。

【0010】

また、冷媒は、液体であり、冷媒通路は、第1型及び前記第2型のうちの少なくとも一方に形成されている冷却回路であってもよい。

このように冷却回路を用いることで、第1型及び第2型に対して射出成形を行うための射出成形装置について従来からの変更を少なくして、安価に成形同時加飾成形品を提供することができる。

【0011】

また、冷媒が気体で、冷媒通路が第1型及び第2型のうちの少なくとも一方に形成されている溝を含むように構成され、溝は、インサート部材が当該冷媒通路の壁の一部を構成する位置に形成されていてもよい。

このようにインサート部材が冷媒通路の壁の一部を構成することで、インサート部材に冷媒である気体が直接当たり、インサート部材が効率よく冷やされる。

【0012】

また、第1型及び第2型のうちの少なくとも一方は、冷媒通路が形成されている第1ピースと第2領域を含む第2ピースとを断熱する断熱板をさらに有するものであってもよい。

このように第2ピースと第1ピースとが断熱板で断熱されると、射出される樹脂に接するために比較的高温になる第2ピースと、冷媒通路によって冷却されて比較的低温になる第1ピースの間の熱の授受が断たれる。それにより、効率的に第1領域を十分に冷やすことができる一方、成形樹脂部に接するキャビティ周辺の第2領域が冷やされるのが防がれて成形樹脂部の射出成形も行い易くなる。

【0013】

また、インサート部材は、加飾層を持ち、第1型及び第2型は、成形樹脂部と加飾層とが重なる部分と重ならない部分の境界にある成形樹脂部の端部に向かって成形樹脂部の厚みを徐々に薄くする形状のキャビティを形成するものであってもよい。

成形樹脂部の厚みが端部に向かって徐々に薄くなると、キャビティに樹脂が射出されるときに当該射出された溶融樹脂からインサート部材が受ける力が成形樹脂部の端部に向かって徐々に小さくなる。そのため、インサート部材の加飾層が熱によって変形する割合が端部に向かって徐々に少なくなる。それにより、加飾層の変形箇所の変わり目が目立たなくなり、加飾層の意匠の劣化を目立たなくすることができる。

【0014】

また、加飾層は、マット柄が施されたものであってもよい。

マット柄が施された加飾層は、熱変形によって意匠の変化が顕著に現れてしまうが、境界にある成形樹脂部の端部に向かって成形樹脂部の厚みを徐々に薄くして加飾層の変形箇所の変わり目を目立たなくする働きが顕著になる。

【0015】

本発明の他の見地に係る成形同時転写用金型は、インサート部材及びインサート部材に射出成形される成形樹脂部のためのキャビティを型締めによって形成するとともに、成形樹脂部に転写層を形成するための転写シートを保持し、インサート部材と転写シートと成形樹脂部とが重なる第1重なり領域及び転写シートと成形樹脂部とが重なりかつインサート部材が重ならない第2重なり領域をキャビティに形成する第1型及び第2型を備え、第1型及び第2型の少なくとも一方は、第1重なり領域から第1重なり領域と第2重なり領域との境界を経て第2重なり領域の端部に向かって樹脂を射出するように配置されているゲートを有し、第1型及び第2型は、第2重なり領域の端部周辺の成形樹脂部の厚みが境界に沿う第1重なり領域の成形樹脂部の厚みよりも薄くなる形状にキャビティを形成するものである。

この成形同時転写用金型によれば、射出成形時に第1重なり領域を流れる溶融樹脂は、第2重なり領域を流れる溶融樹脂よりも流れがスムーズである。そのため、第1重なり領域と第2重なり領域の境界において第1重なり領域から第2重なり領域に向かって境界と交差する向きに樹脂の流れができ易くなる。また、第2重なり領域にはインサート部材がないため従来の成形同時転写用金型と同様に転写シートの伸びを吸収するように構成することができる。その結果、転写シートが第1重なり領域のインサート部材に向かって押し付けられることに起因して皺になるのを防止することができる。

【0016】

本発明の一見地に係る成形同時加飾成形品の製造方法は、インサート部材を第1型及び第2型のうちの少なくとも一方に配置するとともに、インサート部材に射出成形される成形樹脂部に転写層を形成するための転写シートをインサート部材上に重ねて配置する配置工程と、第1型及び第2型を型締めして、インサート部材及び成形樹脂部のためのキャビティを形成する型締め工程と、キャビティに樹脂を射出して成形樹脂部を射出成形するとともに、転写シートの転写層を成形樹脂部に転写する射出同時転写工程とを備え、インサート部材に成形樹脂部が射出成形されて形成される成形同時加飾成形品の製造方法であって、射出同時転写工程は、インサート部材と転写シートと成形樹脂部とが重なるインサート部材の第1領域を冷媒によって冷却することで、第1型及び第2型のうちの成形樹脂部に接するキャビティ周辺の第2領域よりも第1領域を低温に保ちながら射出同時転写するものである。

この成形同時加飾成形品の製造方法によれば、射出同時転写工程は、第1領域を冷媒によって冷却することで、第1領域(インサート部材)が第2領域(第1型及び第2型)よりも低い温度を保った状態で射出成形されることにより、転写シートからインサート部材への転写が起こる温度までインサート部材の温度が上昇することを防いで転写シートからインサート部材への転写を防止することができる。

【0017】

また、インサート部材は、加飾層を持ち、型締め工程は、成形樹脂部と加飾層とが重なる部分と重ならない部分の境界にある成形樹脂部の端部に向かって成形樹脂部の厚みを徐々に薄くする形状のキャビティが形成されるものであってもよい。

成形樹脂部の厚みが端部に向かって徐々に薄くなると、キャビティに樹脂が射出されるときに当該射出された樹脂からインサート部材が受ける力が成形樹脂部の端部に向かって徐々に小さくなる。そして、射出同時転写工程において、端部に向かって徐々に加飾層が変化するように射出成形することができる。その結果、加飾層の変形箇所の変わり目が目立たなくなり、射出成形時における加飾層の意匠の劣化を目立たなくすることができる。

【0018】

本発明の他の見地に係る成形同時加飾成形品の製造方法は、インサート部材を第1型及び第2型のうちの少なくとも一方に配置するとともに、インサート部材に射出成形される成形樹脂部に転写層を形成する転写シートを、インサート部材上に重ねて配置する配置工程と、第1型及び第2型を型締めして、インサート部材と転写シートと成形樹脂部とが重なる第1重なり領域及び、転写シートと成形樹脂部とが重なりかつインサート部材が重ならない第2重なり領域を持つキャビティを形成する型締め工程と、キャビティに樹脂を射出して成形樹脂部を射出成形するとともに、転写シートの転写層を成形樹脂部に転写する射出同時転写工程とを備え、インサート部材に成形樹脂部が射出成形されて形成される成形同時加飾成形品の製造方法であって、射出同時転写工程は、ゲートから第1重なり領域と第2重なり領域との境界を経て第2重なり領域の端部に向かって樹脂が射出され、型締め工程は、第2重なり領域の端部周辺の成形樹脂部の厚みが境界に沿う第1重なり領域の成形樹脂部の厚みよりも薄くなる形状にキャビティが形成されるものである。

この成形同時加飾成形品の製造方法によれば、射出同時転写工程における射出成形時に、第2重なり領域よりも第1重なり領域を樹脂がスムーズに流れる。そのため、第1重なり領域と第2重なり領域の境界において第1重なり領域から第2重なり領域に向かって境界と交差する向きに樹脂の流れができ易くなる。また、第2重なり領域にはインサート部材がないため従来の成形同時加飾成形品の製造方法と同様に転写シートの伸びを吸収させることができる。その結果、第2重なり領域から第1重なり領域のインサート部材に向かって転写シートが押し付けられることに起因して皺になるのを防止することができる。

【発明の効果】

【0019】

本発明によれば、転写シートを用いる成形同時転写成形法とインサート成形法とを組み合わせた射出成形を行う場合に生じる不具合、例えばインサート部材の不必要な箇所への転写や転写シートの皺の発生などを軽減することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る蓋の下面図。

【図2】(a)ロール式熱転写機による加飾層の形成工程を示す模式図、(b)プレス加工された金属プレートの断面図、(c)プレス加工された金属プレートの平面図。

【図3】成形樹脂部が形成された蓋が載置されている第1型の模式図。

【図4】図3のI−I線に沿う第1型と第2型と蓋の部分断面図。

【図5】(a)転写シートと第1型と蓋との関係を説明するための模式的な平面図、(b)転写シートと第1型と蓋との関係を説明するための模式的な断面図。

【図6】金属プレートがインサートされている工程を示す断面図。

【図7】型締めされている工程を示す断面図。

【図8】溶融樹脂が射出されている工程を示す断面図。

【図9】型開きされている工程を示す断面図

【図10】(a)図3のIII−III線に沿う蓋と第1型と第2型の断面を示す断面図、(b)従来の設計方法による蓋と第1型と第2型の断面を示す断面図。

【図11】(a)溶融樹脂と転写シートの関係を説明するための模式的な断面図、(b)転写シートの皺を防止する構成を説明するための模式的な断面図、(c)金属プレートがある場合の溶融樹脂と転写シートとの関係を説明するための模式的な断面図。

【図12】(a)従来の設計方法の場合に生じる溶融樹脂の流れを説明するための模式図、(b)本発明の第1型と第2型に生じる溶融樹脂の流れを説明するための模式図。

【図13】(a)本発明による蓋の模式的な平面図、(b)図13(a)におけるIV−IV線矢視断面図、(c)図13(a)におけるV−V線矢視断面図。

【発明を実施するための形態】

【0021】

以下本発明の一実施形態に係る成形同時転写用金型及びその成形同時転写用金型を用いた成形同時加飾成形品の製造方法について図1乃至図13に沿って説明する。

(1)成形同時加飾成形品

本発明に係る成形同時加飾成形品は、インサート部材に成形樹脂部が射出成形されるとともに転写層が形成される製品である。図1には、成形同時加飾成形品の一例であるパーソナルコンピュータの蓋の下面が示されている。図1に示されているパーソナルコンピュータの蓋50は、立体的に加工された金属プレート51の下面側に成形樹脂部53が射出成形されて形成されるものである。この場合には、金属プレート51がインサート部材である。この蓋50がパーソナルコンピュータ(図示せず)に取り付けられると、成形樹脂部53が射出成形されている下面側が、パーソナルコンピュータのキーボードに面する。成形樹脂部53には、リブ54や開孔55や他の部品の取り付けのためのネジ穴56などの所定の機能を持つ形状が形成されている。

【0022】

図2には、金属プレート51の製造方法の一例が示されている。図2(a)は、ロール式熱転写機による加飾層の形成工程を示す模式図である。図2(a)に示されているアルミニウム平板100の上面に、加熱されたシリコンロール115が転写箔110を押し付けた状態でアルミニウム平板100を載せた平面台(図示せず)が水平方向に前進することにより、転写箔が加熱されるとともに加圧される。シリコンロール115の後方で転写箔110が剥がされると、加飾層52がアルミニウム平板100の上に残る。

次に、ロール式転写によって加飾層52が形成されたアルミニウム平板100がプレス加工されると、図2(b)に示されている断面形状を持つ金属プレート51が得られる。このようにして、金属プレート51の上面には、加飾層52が形成される。図2(c)には、金属プレート51を上から見た状態が示されている。図2(c)を見ると金属プレート51の一部に切り欠き部51bが形成されていることが分かる。

このように、アルミニウム平板100に対して加飾層52を形成すると、立体的に加工されたアルミニウムに対して加飾を行うよりも加飾が行い易くなる。また、後からプレス加工を行うため、金属プレート51における加飾の位置ずれも発生し難くなる。

【0023】

以上説明したように、蓋50は、加飾層52を上面に持つ金属プレート51と、金属プレート51の下面に射出成形されている成形樹脂部53とを備えている。後ほど詳しく説明するが、この蓋50の成形樹脂部53は、露出部53aが金属プレート51の切り欠き部51bに位置していて上面側に露出している(図3参照)。この上面側に露出した成形樹脂部53の上面側には、後述する転写層が転写されている。それにより、蓋50の上面側からは、金属プレート51の加飾層52と成形樹脂部53の転写層が隙間なく隣接した美しい意匠が見える。

【0024】

(2)成形同時転写用金型

図3には、成形樹脂部53が形成された蓋50が載置されている状態の第1型10が示されている。図4には、図3のI−I線に対応する箇所で切断した場合の第1型10と第2型20と蓋50の断面が示されている。図4は、成形同時転写成形が終わって、第1型10と第2型20の型開きが始まって間もない状態を示している。

(2−1)転写シートの周辺(第1重なり領域、第2重なり領域、第1領域)

図1に示されているように、第1型10の載置部P1には、金属プレート51を載置した状態で固定するために吸引用開口部14が設けられている。第1型10の載置部P1に金属プレート51が載置された状態で、金属プレート51の下面の周囲にゲート13から樹脂が射出され、成形樹脂部53の射出同時転写が行われる。金属プレート51の切り欠き部51bでのみ転写を行うことから、金属プレート51の切り欠き部51bの上を通るように転写シート30を配置するため、第1型10と第2型20には、帯状の転写シート配置部P2が設けられている。転写シート配置部P2に配置された転写シート30は、第1クランプ22と第2クランプ23(図6参照)によって挟まれて固定される。

図3に示されているように平面視すると、切り欠き部51bによって生じる金属プレート51と成形樹脂部53の露出部53aとの境界B1は、長方形状の露出部53aの3つの辺に沿って形成されていることが分かる。露出部53aの端部(成形樹脂部53の端部53b)は、長方形状の露出部53aについて、境界B1に沿う3つの辺以外の残りの1つの辺を構成する。

【0025】

第1型10と第2型20は、型締めされることによって図4に示されているキャビティ40を形成する。このキャビティ40において、転写シート30と金属プレート51と成形樹脂部53との位置関係によって第1重なり領域Ar1と第2重なり領域Ar2が生じる。まず、転写シート30と金属プレート51と成形樹脂部53とが重なる領域が第1重なり領域である。次に、切り欠き部51b(露出部53a)の領域、つまり、転写シート30と成形樹脂部53とが重なるけれども金属プレート51が重なっていない領域が第2重なり領域Ar2である。

金属プレート51の第1領域51aは、この第1重なり領域Ar1上にある金属プレート51の一部分である。この金属プレート51の第1領域51aでは、金属プレート51の加飾層52が転写シート30及び成形樹脂部53と重なる。

しかし、この第1領域51aの加飾層52には、転写シート30からの転写があってはいけない。なぜなら、加飾層52の上に転写層30bが重なると、第1領域51aだけその周囲の絵柄とは異なる絵柄となって意匠が醜くなるからである。

【0026】

(2−2)キャビティの周辺(第2領域)

図4に示されているように、第1型10及び第2型20を成形樹脂部53との関係から見ると、成形樹脂部53に接するキャビティ40周辺の第2領域Ar3を第1型10及び第2型20が有していることが分かる。第1型10及び第2型20の第2領域Ar3は、射出される溶融状態の樹脂が接する領域であるから、成形を容易にするために金型温度が適切な温度範囲に入るように調節されている。そのために、第2型20に第1冷却回路20dが形成されており、同様に第1型10にも第1冷却回路(図示せず)が形成されている。これら第1冷却回路20dの中を例えば40℃〜80℃程度の温水が循環する。樹脂が射出されるゲート13は、第1型10の第2領域Ar3に設けられている。

【0027】

(2−3)空冷用溝の周辺

上述のように、キャビティ40周辺の第2領域Ar3の温度を比較的高く保つ一方で、金属プレート51の温度を低く保つために空冷用溝15が設けられている。この空冷用溝15は、特に金属プレート51の第1領域51aを冷却する目的で設けられているものであるため、この第1領域51aにできるだけ近い位置に設けられる。この空冷用溝15の断面形状は、インサート部材の大きさや熱伝導の程度や第1領域との位置関係によって適宜設定され、例えば数mm角〜数十mm角程度の大きさに設定される。空冷用溝15は、図4に示されているように上部が開口しており、その開口している部分が金属プレート51で塞がれて空気の通路が形成される。

射出成形時には、気温よりも低く冷却された空気(冷風)、例えば15℃以下に冷却された空気が0.2MPa以上の圧力で流し込まれる。このような冷風を送り込むために空冷用溝15には例えば空調機が接続されている。それにより、第1領域51aは、転写シート30から転写の起こらない温度まで冷やされた状態を保つことができ、射出成形時に例えば冷却用溝15の周囲の金属プレート51は20℃以下に冷やされた状態を保つことができる。

冷却用溝15は、単に一本の主溝15aが延びているだけでなく、第1領域51aの近傍まで延ばすために枝分かれした分岐溝15bが形成されている。この分岐溝15bに冷風を循環させるためにバッフル15c(空気の流れを調節する邪魔板)が設けられている。

【0028】

(2−4)第2冷却回路と断熱構造

上述のように、成形樹脂部53を形成するための第2領域Ar3が、その直ぐ近傍にある金属プレート51の第1領域51aの温度よりも高くなることから、第2領域Ar3から第1領域51aへの熱の伝達を減らすため、第1型10及び第2型20は複数の部分に分割されている。第1型10は、空冷用溝15が形成されている第1ピース10aと第2領域Ar3のある第2ピース10cとに分割されており、第1ピース10aと第2ピース10cとの間に断熱板10bを有している。同様に、第2型20は、金属プレート51の大部分に接する第1ピース20aと第2領域Ar3のある第2ピース20cとに分割されており、第1ピース20aと第2ピース20cとの間に断熱板20bを有している。

これら断熱板10b,20bは、例えば、ガラスウールを耐熱性エポキシ樹脂で固めた断熱材などで形成することができる。

そして、第1ピース20aには、第2冷却回路20eが形成されており、同様に第1型10の第1ピースにも第2冷却回路(図示せず)が形成されている。これら第2冷却回路20eの中を例えば15℃以下の冷水が循環する。これら第2冷却回路20eによっても金属プレート51の第1領域51aが冷却される。そして、これら第2冷却回路20eと空冷用溝15とを組み合わせることで、第1領域51aの冷却を十分に行うことができる。

【0029】

(2−5)各領域の位置関係の概要

以上説明した第1重なり領域Ar1、第2重なり領域Ar2、第1領域51a及び第2領域Ar3の位置関係を見易くするため図5を示す。図5(a)が図3に対応し、図5(b)が図4に対応する。図5(a)において、ドットのハッチングを施されている部分が転写シート配置部P2であり、転写シート30が配置される領域である。右下がりの斜線のハッチングが施されている領域が第1重なり領域Ar1である。また、この第1重なり領域Ar1に接して、左下がりの比較的密な斜線のハッチングが施されている領域が第2重なり領域である。

また、図5(b)において、右下がりの斜線のハッチングが施されている領域が第1領域51aである。成形樹脂部53の周囲の左下がりの斜線のハッチングが施されている領域が第2領域Ar3である。

図5(a)及び図5(b)において、第2領域Ar3のハッチングよりも疎な左下がりの斜線のハッチングが施されている部分が冷却用溝15である。

図5(b)を見ると、成形樹脂部53から第1領域51aまでの距離に比べて、冷却用溝15や第2冷却回路20eから第1領域51aまでの距離が遠い。しかし、第1型10及び第2型20の第2冷却回路20eだけでなく、金属プレート51の熱伝導率が高くかつ金属プレート51が直接冷却用の空気に接して冷やされるため、容易に、第1領域51aを転写の生じない温度に維持しておくことができる。

【0030】

(3)製造工程

次に、成形同時加飾成形品の製造工程について図6乃至図9に沿って説明する。図6乃至図9には、図3におけるII−II線に対応する箇所で切断した断面が示されている。

図6には、第1型10と第2型20の型開きの後、転写シート30が、所定の送り量だけ送られて、第1クランプ22と第2クランプ23によって挟まれている状態が示されている。第1クランプ22は、作動ロット(図示せず)によって可動プレート25に取り付けられている。この可動プレート25は、第2型20に固定されている固定プレート24にバネ26によって連結されている。図6の可動プレート25の位置は、可動プレート25がバネ26によって押されて固定プレート24から遠い位置にあり、第1クランプ22と第2クランプ23が閉じる状態になる位置である。

第2クランプ23は、バネ(図示せず)によって第2型20に取り付けられている。図6に示されている状態は、このバネによって第2クランプ23が第1クランプ22の方に押し付けられている状態である。このバネの力によって第1クランプ22と第2クランプ23の間に転写シート30が保持される。転写シート30の基体フィルム30aが第2型20に対向し、転写層30bが第1型10の方を向いている。

【0031】

金属プレート51は、載置部P1に載置されている。図6では、吸引用開口部14がキャビティ面11までしか描かれていないが、吸引用開口部14は、断面の奥側で金属プレート51の下面まで達しており、金属プレート51を吸引して保持している。このとき、冷却用溝15には、冷風が循環しており、金属プレート51を冷却している。この冷却用溝15による冷風の循環は金属プレート51の吸引用開口部14による固定の後に開始される。

図4に示されている第1冷却回路20dや第2冷却回路20eは、第1型10及び第2型20の動作の前から必要数の射出成形が終わるまで、第1型10及び第2型20の第1ピース10a、第2ピース10c、第1ピース20a及び第2ピース20cなどの必要な箇所を一定の温度に保つように常時稼動している。

第1型10のキャビティ面11と第2型20のキャビティ面21は、金属プレート51の3次元の形状に合わせて加工されている。第1型10に設けられているゲート13は、キャビティ面11に達するように形成されている。

【0032】

図6の状態から、可動プレート25がさらに固定プレート24から遠ざかり、第2型20に設けられている吸引部(図示せず)に転写シート30が吸引されて保持される。このようにして転写シート30が固定された後に型締めが行われる。

図7には、第1型10と第2型20とが型締めされている状態が示されている。図7の状態では、転写シート30が第2型20のキャビティ面21に密接している。図7において、第1型10のキャビティ面11と金属プレート51との間にできた空間は、キャビティ40の一部であって成形樹脂部53(図3参照)を成形するため樹脂が射出される空間である。図7から分かるように中央部に金属プレート51の切り欠き部51bがあるため、後述するように、射出される樹脂はキャビティ面11から金属プレート51の上面にまで達する。

【0033】

図8には、ゲート13からキャビティ40に対して溶融した樹脂が射出された状態が示されている。射出される溶融樹脂の温度は、例えば220℃〜280℃に設定される。このとき、金属プレート51は、冷却用溝15を循環する冷風によって冷却されている。この冷却によって、金属プレート51の第1領域51aの少なくともその上面は、加飾層52に転写シート30の転写層30bが転写しない温度に保たれる。例えば、冷却用溝15の周囲の金属プレート51は、射出成形中も例えば20℃以下に保たれる。金属プレート51の熱伝導率が高いため、この金属プレート51内の熱の移動によって、第1領域51aは、転写層30bが加飾層52に転写しない温度に保つことができる。

その一方、成形樹脂部53のうちで、転写シート30の転写層30bに直接接触している部分には、溶融樹脂の温度と圧力が加わるため、転写層30bが転写される。

【0034】

図9には、冷却されて樹脂が固化した後、第1型10と第2型20の型開きが行われた状態が示されている。この状態で、金属プレート51の上面には、加飾層52が形成されており、成形樹脂部53の上面には、転写層30bが転写されている。

そして、次の射出成形のために、可動プレート25が固定プレート24に向かって移動し、第1クランプ22と第2クランプ23が開いて転写シート30が解放される。

図9に示されているように、蓋50を取り出すためには、吸引用開口部14による金属プレート51の吸引が停止される。冷却用溝15における冷風の循環停止の前に吸引用開口部14の吸引を停止すると冷風の風圧で蓋50が飛ばされるため、吸引用開口部14による吸引停止の前に冷風の循環が停止される。

【0035】

(4)キャビティ形状の特徴

(4−1)加飾層との関係

図10(a)には、型締めして射出成形されている状態において、第1型10と第2型20を図3のIII−III線に対応する箇所で切断したものが示されている。ここでは、加飾層52がマット柄である場合について説明する。マット柄では、例えば加飾層52の表面に細かな凹凸が設けられて、加飾層52の表面における光の反射が表面を滑らかにしている柄とは異なるものとされ、独特の表面の質感が得られる。

ところで、図10(a)に示されているように、成形樹脂部53が金属プレート51の一部の領域にしか接しないような構造の場合には、成形樹脂部53が形成される領域(成形樹脂部53と加飾層52が重なる領域)と、成形樹脂部53が形成されない領域(成形樹脂部53と加飾層52が重ならない領域)との境界B2を境として、成形樹脂部53が加飾層52に与える影響が異なったものとなる。つまり、境界B2を境として成形樹脂部53が存在する側では、加飾層52に熱と圧力が加わる。そのため、加飾層52の表面の凹凸が第2型20のキャビティ面21に押されて潰れる。その結果、境界B2を境として、成形樹脂部53に対向する加飾層52では、凹凸が潰れて乱反射が少なくなり、マット柄の表面が艶変わりする(滑らかな質感に変わる)。

【0036】

従来の通常の成形樹脂部153は、図10(b)に示すように、境界B2では、長方形状の断面形状になる。従来の設計では、成形樹脂部153の境界B2の近傍部分153bは、成形樹脂部153の端部部分153b1と端部から少し離れた内側部分153b2の樹脂の厚みが同じに形成される。この場合、境界B2を境として金属プレート151に加わる圧力が急激に増加して、境界B2よりも金属プレート151の端部側にある加飾部152が第2型120のキャビティ面121に強く押し付けられる。このように形成される場合には、悪条件が重なると、マット柄が境界B2で途切れたようになって美観を損ねる。

一方、図10(a)に示されているような成形樹脂部53の境界B2の近傍部分53bは、成形樹脂部53の端部部分53b1で薄く端部から少し離れた内側部分53b2の樹脂の厚みが厚くなるように厚みが徐々に変化する。このように厚みが徐々に変化する場合には、端部部分53b1で樹脂が金属プレート51をキャビティ面21に押し付ける力が弱く、内側部分53b2に向かって徐々にその力が強くなる。そのため、境界B2の近傍では、マット柄をほとんど変化させずに射出成形ができ、境界B2から遠ざかるに連れてマット柄が徐々に変化するように射出成形することができる。境界B2から遠ざかるに連れてマット柄を徐々に変化させることで、マット柄の艶の変化を目立たなくすることができる。

【0037】

特に、図3に示されているように、空冷用溝15の配置されている部分の近く(近傍部分53bの周囲)では、金属プレート51の温度が低くなってマット柄の変化が小さくなる。つまり、第2冷却回路20eや空冷用溝15を設けて、転写シート30からの転写を防ぐことが、マット柄の艶の変化を複雑なものにする。このようにマット柄の艶の変化が複雑で予想が難しいものである場合には対策も難しい。従って、転写シート30から加飾層52への転写を防ぐために転写を防止したい箇所を冷却する場合には、上述のようにマット柄の艶の変化を目立たなくする対策が有効になる。

【0038】

(4−2)転写シートとの関係

図3を見るとよく分かるが、金属プレート51の切り欠き部51bに露出する露出部53aが蓋50の一部分であることから、露出部53aに転写層30bを形成するため、転写シート30は、金属プレート51の一部分のみを覆う幅しか有していない。図3のように金属プレート51を覆う場合には、転写シート30の金属プレート51の側の側辺30cは、金属プレート51が邪魔になって固定するのが難しい。

また、金属プレート51の上を覆う転写シート30の面積を大きくすることができれば、転写シート30が金属プレート51と第2型20のキャビティ面21との間に挟まれる面積が増加するため、射出される樹脂によって転写シート30が動くのを規制する力を強くすることができる。しかしながら、金属プレート51の上を覆う転写シート30の面積を大きくすることは、誤って転写シート30から金属プレート51へ転写する可能性を広げるばかりでなく、転写される面積の増加に繋がる。このような事情から、金属プレート51とキャビティ面21とで挟まれる転写シート30の面積が少ない方が好ましく、転写シート30が動いて皺になる可能性が増加する。

また、図1に示されているように、成形樹脂部53には、全面にわたって様々な箇所にリブ54や開孔55や他の部品の取り付けのためのネジ穴56などの所定の機能を持つ形状が形成されている。そのため、ゲート13を設ける位置も限られて、射出成形時の樹脂の流れをゲート位置で制御するのが難しい場合も生じる。

【0039】

また、インサート成形において成形同時転写成形を行う場合には、次のような事情からも転写シート30に皺が入り易い。

図11(a)及び図11(b)には、インサート部材をインサートしない通常の成形同時転写成形の状態が示されている。第1型210及び第2型220は、従来の成形同時転写用金型であり、インサート部材がキャビティ内に挿入されないタイプの金型である。図11(a)には、型締めされた第1型210及び第2型220のキャビティ240に溶融樹脂が射出されている最中の状態が示されている。キャビティ240内を溶融樹脂の先端260が移動する状態が時間を追って示されている。図11(a)に示されているように、溶融樹脂が移動するのに引っ張られて、転写シート230に皺が入る場合がある。しかし、従来の成形同時転写用金型では、転写シート230のシート配置部にクリアランスCLが設けられており、転写シート230の皺はこのクリアランスCLの中に収納される(図11(b)参照)。そのため、転写シート230の皺がキャビティ240内で生じて成形同時加飾成形品の表面が損傷するのを防止することができる。

しかし、図11(c)に示されているように、第1型10と第2型20では、インサート部材である金属プレート51が、従来の成形同時転写金型(第1型210と第2型220)にあったクリアランスCLを塞いでしまうことになる。そのため、従来は皺が生じないような場合でも、第1型10及び第2型20では皺が生じることがある。

【0040】

図12(a)には、皺が生じ易い場合の溶融樹脂の流れ方が矢印で示されている。図12に示されている成形樹脂部253は、通常行われる設計方法に従って、全体が同程度の厚さになるように設計されている。そのため、成形樹脂部253は、切り欠き部51bの部分が他の部分に比べて金属プレート51の分だけ厚くなっている。そのため、ゲート13から射出される溶融樹脂は、ゲート13から放射状に広がるように矢印で示されているような流れを形成する。

その結果、金属プレート51があってクリアランスのできない境界B3に転写シート30が手繰り寄せられて、金属プレート51と成形樹脂部53とに挟まれて皺が生じる。

【0041】

一方、第1型20及び第2型20のキャビティ40(成形樹脂部53)の形状は、図13に示されている形状であるため、図12(b)に矢印で示されている溶融樹脂の流れが生じる。図12(b)に示されている溶融樹脂の流れで重要な点の一つは、境界B3において、金属プレート51の側から成形樹脂部53の側に向かって境界B1と交差して溶融樹脂が流れる点である。重要な点の他の一つは、成形樹脂部53の端部53bに向かって流れる点である。この端部53bには、上述の第1型210と第2型220が有するクリアランスCLと同じものが設けられている。そのため、転写シート30の多少の伸縮は皺を発生させずに吸収することができる。

【0042】

図13(a)に示されている蓋50をIV−IV線で切断した断面が図13(b)に示されている。また、図13(a)のV−V線で切断した断面が図13(c)に示されている。

図13(b)に示されているように、転写シート30と成形樹脂部53とが重なりかつ金属プレート51が重ならない領域Ar5(第2重なり領域Ar2)の厚みt2が、金属プレート51と転写シート30と成形樹脂部53とが重なる領域Ar4(第1重なり領域Ar1)の厚みt1に比べて薄く形成されている。換言すれば、図4に示されているキャビティ40においても、領域Ar5の厚みt2が領域t1の厚みよりも薄く形成されているということである。

さらに詳しく見ると、領域Ar5は、露出部53a(転写シート30と成形樹脂部53とが重なりかつ金属プレート51が重ならない領域)のうちの端部53bの周辺領域である。そして、領域Ar4は、金属プレート51と転写シート30と成形樹脂部53とが重なる全ての領域のうちの境界B1に沿う領域である。

【0043】

少なくともこのような構造を持つと、キャビティ40の金属プレート51に沿う領域Ar4で境界B1に沿って溶融樹脂が第2重なり領域Ar2(転写シート30と成形樹脂部53とが重なりかつ金属プレート51が重ならない領域)を囲むように広がる。ゲート13に近いところでは、境界B1を超えて露出部53aが形成される部分に溶融樹脂が入ってきているが、境界B1を横切る流れができ易い。特に、境界B3の周辺で、境界B1を金属プレート51の側から露出部53aの側へと溶融樹脂が流れる。そして、領域Ar5で厚みt2が薄いので溶融樹脂の流れが遅くなって端部53bに向かって行く流れに整えられる。それにより、金属プレート51が存在するところと金属プレート51が存在せずに成形樹脂部53だけが存在するところとを転写シート30が覆っていて、かつ転写シート30がモールド成形品の全体(金型のキャビティ全体)を覆うものではない場合であっても皺が発生し難くなる。

【0044】

(5)転写シート

転写シート30は、基体フィルム30aと基体フィルム30a上に形成された転写層30bとから構成されている。基体フィルム30aは、転写層30bを支持するフィルムである。基体フィルム30aは、公知の転写シートの基体フィルムを使用することができる。基体フィルム30aの構成材料としては、ポリエチレンテレフタレート等のポリエステル系樹脂、ポリプロピレン系樹脂、アクリル系樹脂、ポリカーボネート系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、オレフィン系樹脂、ウレタン系樹脂及びアクリロニトリルブタジエンスチレン系樹脂からなる群より選択される少なくとも1種の合成樹脂が好ましい。基体フィルム30aは、上記の合成樹脂から形成された単層シート、単層シートを2以上積層した積層シート、又は上記の合成樹脂を用いた共重合シートである。特に、成形同時加飾成形品の製造方法では、寸法安定性のよい、印刷乾燥により変形しにくいポリエチレンテレフタレート樹脂等の基体フィルムが選ばれる。

【0045】

転写層30bは、例えば、文字や絵柄を表現する図柄層、被加飾体と転写層との接着性を向上させる接着層を備えている。成形樹脂部53の表面の強度を確保し耐擦傷性を向上させるハードコート層若しくは層間密着性を向上させるアンカー層を備え、又は複数の図柄層などの同種の層を複数備えていてもよい。基体フィルム30aと転写層30bとの間に、基体フィルム30aからの転写層30bの剥離性を向上させる離型層を設けていてもよい。図柄層等は、グラビア印刷法、スクリーン印刷法、オフセット印刷法等の印刷法、グラビアコート法、ロールコート法、コンマコート法等のコート法により基体フィルム30a上に形成される。転写層30bには、例えばポリエステル系樹脂、アクリル系樹脂、ビニル系樹脂、硝化綿系樹脂、ウレタン系樹脂、及び塩化ゴム系樹脂などから選択された材料が用いられ、あるいは転写層30bが金属膜層の場合には、アルミニウム、クロム、銅、ニッケル、インジウム、錫、酸化ケイ素などから選択された材料が用いられる。転写層30bの膜厚は、意匠性と印刷後の乾燥を考慮すると0.5〜50μmの範囲から選択されることが好ましい。

【0046】

(6)特徴

(6−1)以上説明したように、この第1型10及び第2型20(成形同時転写用金型)では、第1領域51aにおいて、金属プレート51(インサート部材)と転写シート30と成形樹脂部53とが重なるため、成形樹脂部53を成形する際の溶融樹脂の射出によって金属プレート51が押されて、転写シート30が金属プレート51と第2型20のキャビティ面21との間で高い圧力を受ける。そのため、もし、転写シート30の温度が高くなって転写に十分な熱が加わると、転写シート30から金属プレート51の上に転写が起こる。

そこで、射出成形のときに、第1型10の第2冷却回路(図示せず)や第2型20の第2冷却回路20e(冷媒通路)を通る冷水(冷媒)及び冷却用溝15(冷媒通路)を通る冷風(冷媒)によって、キャビティ40の周辺の第2領域Ar3よりも低い温度に第1領域51aを冷却しておくことができるように構成されている。

それにより、第1領域51a(金属プレート51)が第2領域Ar3(第1型10及び第2型20)よりも低い温度を保った状態で射出成形されることで、転写シート30から金属プレート51への転写が起こる温度まで第1領域51aの温度が上昇することを防いで転写シートから金属プレート51への転写を防止している。

ここで用いられている第1型10の第2冷却回路(図示せず)や第2型20の第2冷却回路20eを冷媒通路として用いるときには、従来からある第1型10の第1冷却回路(図示せず)や第2型20の第1冷却回路20dと同じように従来技術を使って構成できる。そのため、特別な装置などを付加する必要がなく、設備に関するコストの上昇を抑えて安価に成形同時加飾成形品を提供することができる。

また、冷却用溝15の場合は、金属プレート51(インサート部材)が冷却用溝15の壁(冷媒通路の壁)の一部を構成することで、金属プレート51に冷媒である気体が直接当たり、金属プレート51が効率よく冷やされる。また、空気の場合には、冷却用溝15を細くして第1領域51aの近くまで引き回し易い。また、主溝15aから分岐溝15bを分岐させて多数の箇所から金属プレート51の第1領域51aを冷却することができる。このように、冷却用溝15によって冷気を直接当てて金属プレート51を冷やす場合は、局所的な冷却に適しており、第1領域51aが小さい場合や複雑な形をしている場合に特に有効である。

ところで、上述の第1型10及び第2型20は、転写シート30を金属プレート51(インサート部材)上に重ねて配置する配置工程(図6参照)と、金属プレート51及び成形樹脂部53のためのキャビティ40を形成する型締め工程(図7参照)と、キャビティ40に成形樹脂部53を射出成形するとともに転写シート30の転写層30bを成形樹脂部53に転写する射出同時転写工程(図8参照)とを備える成形同時加飾成形品の製造方法で用いられる。そして、図9に示されている金属プレート51に成形樹脂部53が射出成形されて構成される蓋50が成形同時加飾成形品として製造される。

このとき、射出同時転写工程において、金属プレート51の第1領域51aを冷却用溝15の冷気(冷媒)や第2冷却回路の冷水(冷媒)によって冷却することで、第2領域Ar3よりも第1領域51aを低温に保ちながら射出同時転写する。それにより、第1領域51a(インサート部材)が第2領域Ar3(第1型10及び第2型20)よりも低い温度を保った状態で射出成形され、射出同時転写工程において、転写シート30から金属プレート51への転写が起こる温度まで金属プレート51の温度が上昇することを防いで転写シート30から金属プレート51への転写を防止することができる。

【0047】

(6−2)第1型10の第2冷却回路(図示せず)や第2型20の第2冷却回路20e(冷媒回路)には、冷水(例えば15℃以下)が流れている。このような冷水は、溶融樹脂のキャビティ40の冷却には不向きであり、上記実施形態においても、キャビティ40を冷却する第1冷却回路20dには、温水(例えば40℃〜80℃)が流れている。

一方、この第2冷却回路の冷水によって冷却される金属プレート51は、図2(a)に示されているように、金属プレート51への加飾を行いやすくするために、アルミニウム平板100を用いて予め加飾層52を形成している。そのため、金属プレート51は、インサート部材として第1型10及び第2型20に挿入される際には、既に加飾層52を持ったものとなっている。そして、金属プレート51の第1領域51aでは、加飾層52と転写シート30と成形樹脂部53とが重なる。

このようにして、加飾層52の上に転写層30bを重ねてかつ加飾層52への転写層30bの転写を防止すると、予め形成されていた加飾層52と、成形同時転写成形によって転写される転写層30bとを隣接して形成することができる。このように、位置合わせに頼ることなく、相前後して形成される加飾層52と転写層30bとを隙間なく隣接させることができるため、インサート部材(金属プレート51)と成形樹脂部53とからなる成形同時加飾成形品(蓋50)の意匠のバリエーションを増やすことができる。

【0048】

(6−3)

第1型10及び第2型20は、第1ピース10a,20aと第2ピース10c,20cの間に断熱板10b,20bを有する。第1ピース10a,20aには冷却用溝15や第2冷却回路20e(冷媒通路)が形成されており、第1ピース10a,20aは低温になる。一方、第2ピース10c,20cには、第2領域Ar3が含まれ、キャビティ40のうち成形樹脂部53が形成される部分に接しており、高温になる。

そのため、これらの間に断熱板10b,20bが設けられると、低温にしたい第1ピース10a,20aと高温にしたい第2ピース10c,20cとの間の熱の授受を断つことができるため、効率的に第1領域51aを十分に冷やすことができる。また、成形樹脂部53に接するキャビティ40周辺の第2領域Ar3が冷やされるのが防がれて成形樹脂部53の射出成形も行い易くなる。

【0049】

(6−4)

図10(a)を用いて説明したように、第1型10及び第2型20は、成形樹脂部53と加飾層52とが重なる部分と重ならない部分の境界B2にある成形樹脂部53の端部部分53b1に向かって成形樹脂部53の厚みを徐々に薄くする形状のキャビティ40を形成する。つまり、内側部分53b2から端部部分53b1の断面形状が、端部部分53b1側を頂点とする三角形になっている。そのため、キャビティ40に樹脂が射出されるときに端部部分53b1に充填される溶融樹脂は少なく、溶融樹脂から金属プレート51が受ける力も小さくなる。そして、端部部分53b1から内側部分53b2に近づくに従って金属プレート51が受ける力も大きくなる。そのため、加飾層52が熱によって変形する割合が端部部分53b1に向かって徐々に少なくなる。それにより、加飾層52の変形箇所の変わり目が目立たなくなり、加飾層53の意匠の劣化を目立たなくすることができる。ただし、厚みを徐々に薄くする形状は断面が三角形である場合には限られない

加飾層53がマット柄の施されたものであるときは、熱変形によって意匠の変化が顕著に現れる。また、金属プレート51は、板状で境界B2において平坦であるため意匠の変化が目立つ。このような加飾層53に対して、内側部分53b2から端部部分53b1に向けて徐々に薄くすることで加飾層53の変形箇所の変わり目を目立たなくする働きが顕著になる。

【0050】

(6−5)

第1型10及び第2型20が型締めによって形成するキャビティ40は、金属プレート51と、金属プレート51に射出成形される成形樹脂部53のためのものである。このキャビティ40には、図5に示されているように、金属プレート51と成形樹脂部53と転写シート30が重なる第1重なり領域Ar1と、成形樹脂部53と転写シート30が重なるけれども金属プレート51が重ならない第2重なり領域Ar2とが形成される。

溶融樹脂が転写シート30と第2型20との間に入り込まないように、ゲート13は、第1型10に設けられている(図3参照)。図12(b)に示されているように、ゲート13からは、第1重なり領域Ar1から第2重なり領域Ar2と第2重なり領域Ar2との境界B1を経て第2重なり領域Ar2の端部53bに向かって樹脂を射出するように配置されている。

そして、キャビティ40は、第2重なり領域Ar2の領域Ar5の端部53b周辺の成形樹脂部53の厚みt2,t3が境界B1に沿う第1重なり領域Ar1の領域Ar4の成形樹脂部53の厚みt1よりも薄くなる形状に形成されている。

そのため、射出成形時に第1重なり領域Ar4を流れる樹脂は、第2重なり領域Ar5を流れる溶融樹脂よりも流れがスムーズである。そして、図12(b)に示されているように、第1重なり領域Ar1と第2重なり領域Ar2の境界B1において第1重なり領域Ar1から第2重なり領域Ar2に向かって境界B1と交差する向きに樹脂の流れができ易くなる。また、第2重なり領域Ar2の端部53bには金属プレート51(インサート部材)がないため従来の成形同時転写用金型と同様に転写シート30の伸びを吸収するようにクリアランスを設けることができる。その結果、転写シート30が第1重なり領域Ar1の金属プレート51に向かって押し付けられて皺になるのを防止することができる。

【0051】

ところで、上述のような構成を持つ第1型10及び第2型20は、上述の(6−1)で説明したような配置工程(図6参照)と、型締め工程(図7参照)と、射出同時転写工程(図8参照)とを備える成形同時加飾成形品の製造方法で用いられ、図9に示されている金属プレート51に成形樹脂部53が射出成形されて構成される蓋50が成形同時加飾成形品として製造される。

射出同時転写工程では、ゲート13から第1重なり領域Ar1と第2重なり領域Ar2との境界B1を経て第2重なり領域Ar2の端部53bに向かって樹脂が射出される。型締め工程では、第2重なり領域Ar2の端部53b周辺(領域Ar5)の成形樹脂部53の厚みt2,t3が境界B1に沿う第1重なり領域Ar1の領域Ar4の成形樹脂部53の厚みt1よりも薄くなる形状にキャビティ40が形成される。そのため、射出同時転写工程において、第1重なり領域Ar1と第2重なり領域Ar2の境界B1において第1重なり領域Ar1から第2重なり領域Ar2に向かって境界B1と交差する向きに樹脂の流れができ易くなる。また、射出同時転写工程において、第2重なり領域Ar2には金属プレート51がないため従来の成形同時加飾成形品の製造方法と同様に転写シート30の伸びを吸収させることができる。

【0052】

(7)変形例

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。特に、本明細書に書かれた複数の実施形態及び変形例は必要に応じて任意に組み合せ可能である。

(7−1)上記実施形態では、加飾層52が金属プレート51に予め形成されているものをインサート部材として用いる場合について説明した。しかし、インサート部材に加飾層52が形成されていない部材、例えば金属プレート51に加飾層52を形成しないでプレス成形のみを行ったものを用いてもよい。そのような場合でも、金属プレート(インサート部材)と転写シートとを重ねることが必要であるが、その重なり部分に転写させたくない場合があり、そのような場合にも本発明を適用することができる。

(7−2)

上記実施形態では、インサート部材に金属プレート51を用いる場合について説明した。しかし、インサート部材に用いることができる素材は金属には限られない。例えば、ガラスやセラミックなど他の部材であってもよい。ただし、上述のように、インサート部材の熱伝導を使ってインサート部材と転写シートと成形樹脂部とが重なる第1領域を冷却する場合には熱伝導率の高い金属などを用いることが好ましい。

(7−3)

上記実施形態では、金属プレート51の第1領域51aを冷却するための冷媒通路として冷却用溝15と第2冷却回路20eの両方を設ける場合について説明したが、いずれか一方を設けるものであってもよい。

(7−4)

上記実施形態では、空気や水などの冷媒によって第1領域51aを冷却する場合について説明したが、冷媒に代えて冷却素子を用いてもよく、ペルチェ素子などの冷却素子を例えば第1型20の冷却用通路15がある箇所に埋め込んで冷却してもよい。

【符号の説明】

【0053】

10 第1型

10a,20a 第1ピース

10b,20b 断熱板

10c,20c 第2ピース

15 冷却用溝

20 第2型

20d 第1冷却回路

20e 第2冷却回路

30 転写シート

30a 基体フィルム

30b 転写層

40 キャビティ

51 金属プレート

51a 第1領域

52 加飾層

53 成形樹脂部

P1 載置部

P2 転写シート配置部

Ar1 第1重なり領域

Ar2 第2重なり領域

Ar3 第2領域

B1,B2,B3 境界

【特許請求の範囲】

【請求項1】

インサート部材及び前記インサート部材に射出成形される成形樹脂部のためのキャビティを型締めによって形成する第1型及び第2型を備え、

前記第1型及び第2型は、

前記成形樹脂部に転写層を射出成形時に形成する転写シートを、前記インサート部材上に重ねて配置するための転写シート配置部と、

前記転写シートと前記成形樹脂部とに重ねられている前記インサート部材の第1領域を、前記成形樹脂部に接する前記キャビティ周辺の前記第1型及び前記第2型の第2領域よりも低い温度に冷却する冷媒を通す冷媒通路又は冷却素子と

を有する、成形同時転写用金型。

【請求項2】

前記インサート部材は、加飾層を持ち、前記第1領域では、前記加飾層と前記転写シートと前記成形樹脂部とが重なる、

請求項1に記載の成形同時転写用金型。

【請求項3】

前記冷媒は、液体であり、

前記冷媒通路は、前記第1型及び前記第2型のうちの少なくとも一方に形成されている冷却回路である、

請求項1又は請求項2に記載の成形同時転写用金型。

【請求項4】

前記冷媒は、気体であり、

前記冷媒通路は、前記第1型及び前記第2型のうちの少なくとも一方に形成されている溝を含み、

前記溝は、前記インサート部材が当該冷媒通路の壁の一部を構成する位置に形成されている、

請求項1から3のいずれか一項に記載の成形同時転写用金型。

【請求項5】

前記第1型及び前記第2型のうちの少なくとも一方は、前記冷媒通路が形成されている第1ピースと前記第2領域を含む第2ピースとを断熱する断熱板をさらに有する、

請求項1から4のいずれか一項に記載の成形同時転写用金型。

【請求項6】

前記インサート部材は、加飾層を持ち、

前記第1型及び前記第2型は、前記成形樹脂部と前記加飾層とが重なる部分と重ならない部分の境界にある前記成形樹脂部の端部に向かって前記成形樹脂部の厚みを徐々に薄くする形状の前記キャビティを形成する、

請求項1から5のいずれか一項に記載の成形同時転写用金型。

【請求項7】

前記加飾層は、マット柄が施されたものである、

請求項6に記載の成形同時転写用金型。

【請求項8】

インサート部材及び前記インサート部材に射出成形される成形樹脂部のためのキャビティを型締めによって形成するとともに、前記成形樹脂部に転写層を形成するための転写シートを保持し、前記インサート部材と前記転写シートと前記成形樹脂部とが重なる第1重なり領域及び前記転写シートと前記成形樹脂部とが重なりかつ前記インサート部材が重ならない第2重なり領域を前記キャビティに形成する第1型及び第2型を備え、

前記第1型及び第2型の少なくとも一方は、前記第1重なり領域から前記第1重なり領域と前記第2重なり領域との境界を経て第2重なり領域の端部に向かって樹脂を射出するように配置されているゲートを有し、

前記第1型及び第2型は、前記第2重なり領域の前記端部周辺の前記成形樹脂部の厚みが前記境界に沿う前記第1重なり領域の前記成形樹脂部の厚みよりも薄くなる形状に前記キャビティを形成する、成形同時転写用金型。

【請求項9】

インサート部材を第1型及び第2型のうちの少なくとも一方に配置するとともに、前記インサート部材に射出成形される成形樹脂部に転写層を形成するための転写シートを前記インサート部材上に重ねて配置する配置工程と、

前記第1型及び前記第2型を型締めして、前記インサート部材及び前記成形樹脂部のためのキャビティを形成する型締め工程と、

前記キャビティに樹脂を射出して前記成形樹脂部を射出成形するとともに、前記転写シートの前記転写層を前記成形樹脂部に転写する射出同時転写工程と

を備え、前記インサート部材に前記成形樹脂部が射出成形されて形成される成形同時加飾成形品の製造方法であって、

前記射出同時転写工程は、

前記転写シートと前記成形樹脂部とに重ねられている前記インサート部材の第1領域を冷媒によって冷却することで、前記第1型及び前記第2型のうちの前記成形樹脂部に接する前記キャビティ周辺の第2領域よりも前記第1領域を低温に保ちながら射出同時転写する、成形同時加飾成形品の製造方法。

【請求項10】

前記インサート部材は、加飾層を持ち、

前記型締め工程は、前記成形樹脂部と前記加飾層とが重なる部分と重ならない部分の境界にある前記成形樹脂部の端部に向かって前記成形樹脂部の厚みを徐々に薄くする形状の前記キャビティが形成される、

請求項9に記載の成形同時加飾成形品の製造方法。

【請求項11】

インサート部材を第1型及び第2型のうちの少なくとも一方に配置するとともに、前記インサート部材に射出成形される成形樹脂部に転写層を形成する転写シートを、前記インサート部材上に重ねて配置する配置工程と、

前記第1型及び前記第2型を型締めして、前記インサート部材と前記転写シートと前記成形樹脂部とが重なる第1重なり領域及び、前記転写シートと前記成形樹脂部とが重なりかつ前記インサート部材が重ならない第2重なり領域を持つキャビティを形成する型締め工程と、

前記キャビティに樹脂を射出して前記成形樹脂部を射出成形するとともに、前記転写シートの前記転写層を前記成形樹脂部に転写する射出同時転写工程と

を備え、前記インサート部材に前記成形樹脂部が射出成形されて形成される成形同時加飾成形品の製造方法であって、

前記射出同時転写工程は、ゲートから前記第1重なり領域と前記第2重なり領域との境界を経て第2重なり領域の端部に向かって樹脂が射出され、

前記型締め工程は、前記第2重なり領域の前記端部周辺の前記成形樹脂部の厚みが前記境界に沿う前記第1重なり領域の前記成形樹脂部の厚みよりも薄くなる形状に前記キャビティが形成される、成形同時加飾成形品の製造方法。

【請求項1】

インサート部材及び前記インサート部材に射出成形される成形樹脂部のためのキャビティを型締めによって形成する第1型及び第2型を備え、

前記第1型及び第2型は、

前記成形樹脂部に転写層を射出成形時に形成する転写シートを、前記インサート部材上に重ねて配置するための転写シート配置部と、

前記転写シートと前記成形樹脂部とに重ねられている前記インサート部材の第1領域を、前記成形樹脂部に接する前記キャビティ周辺の前記第1型及び前記第2型の第2領域よりも低い温度に冷却する冷媒を通す冷媒通路又は冷却素子と

を有する、成形同時転写用金型。

【請求項2】

前記インサート部材は、加飾層を持ち、前記第1領域では、前記加飾層と前記転写シートと前記成形樹脂部とが重なる、

請求項1に記載の成形同時転写用金型。

【請求項3】

前記冷媒は、液体であり、

前記冷媒通路は、前記第1型及び前記第2型のうちの少なくとも一方に形成されている冷却回路である、

請求項1又は請求項2に記載の成形同時転写用金型。

【請求項4】

前記冷媒は、気体であり、

前記冷媒通路は、前記第1型及び前記第2型のうちの少なくとも一方に形成されている溝を含み、

前記溝は、前記インサート部材が当該冷媒通路の壁の一部を構成する位置に形成されている、

請求項1から3のいずれか一項に記載の成形同時転写用金型。

【請求項5】

前記第1型及び前記第2型のうちの少なくとも一方は、前記冷媒通路が形成されている第1ピースと前記第2領域を含む第2ピースとを断熱する断熱板をさらに有する、

請求項1から4のいずれか一項に記載の成形同時転写用金型。

【請求項6】

前記インサート部材は、加飾層を持ち、

前記第1型及び前記第2型は、前記成形樹脂部と前記加飾層とが重なる部分と重ならない部分の境界にある前記成形樹脂部の端部に向かって前記成形樹脂部の厚みを徐々に薄くする形状の前記キャビティを形成する、

請求項1から5のいずれか一項に記載の成形同時転写用金型。

【請求項7】

前記加飾層は、マット柄が施されたものである、

請求項6に記載の成形同時転写用金型。

【請求項8】

インサート部材及び前記インサート部材に射出成形される成形樹脂部のためのキャビティを型締めによって形成するとともに、前記成形樹脂部に転写層を形成するための転写シートを保持し、前記インサート部材と前記転写シートと前記成形樹脂部とが重なる第1重なり領域及び前記転写シートと前記成形樹脂部とが重なりかつ前記インサート部材が重ならない第2重なり領域を前記キャビティに形成する第1型及び第2型を備え、

前記第1型及び第2型の少なくとも一方は、前記第1重なり領域から前記第1重なり領域と前記第2重なり領域との境界を経て第2重なり領域の端部に向かって樹脂を射出するように配置されているゲートを有し、

前記第1型及び第2型は、前記第2重なり領域の前記端部周辺の前記成形樹脂部の厚みが前記境界に沿う前記第1重なり領域の前記成形樹脂部の厚みよりも薄くなる形状に前記キャビティを形成する、成形同時転写用金型。

【請求項9】

インサート部材を第1型及び第2型のうちの少なくとも一方に配置するとともに、前記インサート部材に射出成形される成形樹脂部に転写層を形成するための転写シートを前記インサート部材上に重ねて配置する配置工程と、

前記第1型及び前記第2型を型締めして、前記インサート部材及び前記成形樹脂部のためのキャビティを形成する型締め工程と、

前記キャビティに樹脂を射出して前記成形樹脂部を射出成形するとともに、前記転写シートの前記転写層を前記成形樹脂部に転写する射出同時転写工程と

を備え、前記インサート部材に前記成形樹脂部が射出成形されて形成される成形同時加飾成形品の製造方法であって、

前記射出同時転写工程は、

前記転写シートと前記成形樹脂部とに重ねられている前記インサート部材の第1領域を冷媒によって冷却することで、前記第1型及び前記第2型のうちの前記成形樹脂部に接する前記キャビティ周辺の第2領域よりも前記第1領域を低温に保ちながら射出同時転写する、成形同時加飾成形品の製造方法。

【請求項10】

前記インサート部材は、加飾層を持ち、

前記型締め工程は、前記成形樹脂部と前記加飾層とが重なる部分と重ならない部分の境界にある前記成形樹脂部の端部に向かって前記成形樹脂部の厚みを徐々に薄くする形状の前記キャビティが形成される、

請求項9に記載の成形同時加飾成形品の製造方法。

【請求項11】

インサート部材を第1型及び第2型のうちの少なくとも一方に配置するとともに、前記インサート部材に射出成形される成形樹脂部に転写層を形成する転写シートを、前記インサート部材上に重ねて配置する配置工程と、

前記第1型及び前記第2型を型締めして、前記インサート部材と前記転写シートと前記成形樹脂部とが重なる第1重なり領域及び、前記転写シートと前記成形樹脂部とが重なりかつ前記インサート部材が重ならない第2重なり領域を持つキャビティを形成する型締め工程と、

前記キャビティに樹脂を射出して前記成形樹脂部を射出成形するとともに、前記転写シートの前記転写層を前記成形樹脂部に転写する射出同時転写工程と

を備え、前記インサート部材に前記成形樹脂部が射出成形されて形成される成形同時加飾成形品の製造方法であって、

前記射出同時転写工程は、ゲートから前記第1重なり領域と前記第2重なり領域との境界を経て第2重なり領域の端部に向かって樹脂が射出され、

前記型締め工程は、前記第2重なり領域の前記端部周辺の前記成形樹脂部の厚みが前記境界に沿う前記第1重なり領域の前記成形樹脂部の厚みよりも薄くなる形状に前記キャビティが形成される、成形同時加飾成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−71418(P2013−71418A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214194(P2011−214194)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

[ Back to top ]