成形品の成形方法

【課題】微小な凹凸部を有する成形品の成形方法であって、多数個の成形品を安価で安全に成形する。

【解決手段】微小な凹凸部を有する成形品の成形方法であって、(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程を含み、上金型と下金型のどちらか一方の金型は任意の形状を多数個成形するための金型であって、該多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものであり、各スタンパー間の隙間の最大値が0.1μm以上50μm以下であることを特徴とする成形品の成形方法。

【解決手段】微小な凹凸部を有する成形品の成形方法であって、(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程を含み、上金型と下金型のどちらか一方の金型は任意の形状を多数個成形するための金型であって、該多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものであり、各スタンパー間の隙間の最大値が0.1μm以上50μm以下であることを特徴とする成形品の成形方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微小な凹凸部を有する成形品の成形方法であって、多数個の成形品を容易に安全に成形するための成形方法に関する。

【背景技術】

【0002】

現在、数十nmから数百μmの微小な凹凸形状を表面に有する成形品が、モスアイのような電子ディスプレイ用光学部品、半導体デバイスのような電子部品、細胞培養シートや微細針のような医療、化粧品等として求められている。

一般にこのような成形品は、特許文献1及び特許文献2のように上金型および下金型の少なくとも一方の表面に微小な凹凸部を有する金型を用い、該下金型上(もしくは下金型と上金型の間)に熱可塑性樹脂を設置し、金型を閉鎖させて加圧し、その後、得られた成形品を金型から離型することによって製造されている。

【0003】

従来、微小な凹凸部を有する成形品を多数個成形する場合、一個の金型スタンパー上に多数個の形状が加工されていた。しかし、多数個の形状が加工された金型スタンパーの形状が一個でも使用不能になった場合、その部分だけ製品にしないか、若しくは、多数個の形状が加工された金型スタンパーを全て初めから作成し直すためにコストが高くなり実生産には適していなかった。

【0004】

また、射出成形で成形品を多数個成形する場合は、それぞれの独立したスタンパーである入れ子を金型にセットして成形する方法が一般的である。しかし、射出成形と違い、微小な凹凸部を有する成形品を多数個成形する上記の様な成形方法の場合、それぞれの独立した多数個のスタンパー間、若しくは、スタンパーと金型本体の隙間に樹脂が入って成形することができなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3729351号公報

【特許文献2】特許第4444982号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、微小な凹凸部を有する成形品の成形方法であって、多数個の成形品を安価で安全に成形するための成形方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明によれば、

1.微小な凹凸部を有する成形品の成形方法であって、

(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、

(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、

(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および

(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程、

を含み、上金型と下金型のどちらか一方の金型は任意の形状を多数個成形するための金型であって、該多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものであり、各スタンパー間の隙間の最大値が0.1μm以上50μm以下であることを特徴とする成形品の成形方法。

2.多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものの周りをブロックで一体に組み立てたものである前項1記載の成形方法。

3.スタンパーとブロックとの間の隙間の最大値が0.1μm以上50μm以下である前項2記載の成形方法。

4.多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものの裏面とブロックとを一体に組み立てたものである前項1〜3のいずれか1項に記載の成形方法。

5.任意の形状を多数個成形するための金型に離型剤で表面処理を施した前項1記載の成形方法。

6.樹脂は、熱可塑性樹脂を主たる成分とする前項1記載の成形方法。

7.樹脂は、生体分解性樹脂を主たる成分とする前項1記載の成形方法。

8.金型の加熱・冷却方式として、急速加熱冷却装置を使用した前項1記載の成形方法。

9.急速加熱冷却装置の加熱方法として、蒸気式、加圧熱水式、熱水式、熱油式、電気ヒータ式、電磁誘導過熱式のいずれか1方式またはそれらを複数組み合わせた方式である前項8記載の成形方法。

10.急速加熱冷却装置の冷却方法として、冷水式、冷油式のいずれか1方式またはそれらを組み合わせた方式である前項8記載の成形方法。

11.多数個成形するための金型の厚みが2mm以上8mm以下である前項1記載の成形方法。

12.前項1に記載の成形方法で成形して得られた成形品。

13.成形品が微小針及びまたは微小針が複数設置された微小針集合体である前項12記載の成形品。

14.成形品が、下記式(1)で示されるアスペクト比が0.5以上50.0以下であり、その長さ(L)が5μm以上1000μm以下である微小な凹凸部を有する前項12または13記載の成形品。

アスペクト比=L/D (1)

(L:長さ、D:最大幅(径))

が提供される。

【発明の効果】

【0008】

本発明によれば、微小な凹凸パターンを有する成形品の成形方法であって、多数個の成形品を安価で安全に取り出すための成形方法を提供することができる。

【図面の簡単な説明】

【0009】

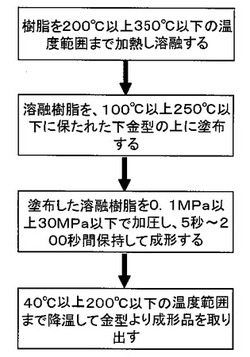

【図1】成形品の成形工程図である。

【図2】本発明の実施例の金型形状の一態様を示した図である。

【図3】本発明の実施例の金型組み立て構造の一態様を示した図である。

【図4】本発明の比較例の金型形状の一態様を示した図である。

【図5】実施例1で成形した成形品(微小針集合体)の電子顕微鏡写真を示した図である。

【図6】実施例1で成形した成形品上のスタンパー間の隙間の位置における電子顕微鏡写真を示した図である。

【図7】実施例2で成形した成形品上のスタンパー間の隙間の位置における電子顕微鏡写真を示した図である。

【図8】比較例1で成形した成形品上のスタンパー間の隙間の位置に現出したバリの電子顕微鏡写真を示した図である。

【発明を実施するための形態】

【0010】

以下、詳細に説明する。

本発明は、微小な凹凸部を有する成形品の成形方法である。

【0011】

成形品の成形方法としては、図1の成形工程図の通り、下記(i)〜(iv)の工程を含む。

(i)樹脂を200℃以上350℃以下の温度範囲、好ましくは210℃以上340℃以下の温度範囲、より好ましくは220℃以上330℃以下の温度範囲まで加熱し溶融する工程、

(ii)溶融樹脂を、100℃以上250℃以下、好ましくは110℃以上240℃以下、より好ましくは120℃以上230℃以下に保たれた下金型の上に塗布する工程、

(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下、好ましくは1MPa以上29MPa以下、より好ましくは5MPa以上28MPa以下で加圧し、5秒〜200秒間、好ましくは8秒〜150秒間、より好ましくは10秒〜130秒間保持して成形する工程、および

(iv)40℃以上200℃以下、好ましくは45℃以上190℃以下、より好ましくは50℃以上180℃以下の温度範囲まで降温して金型より成形品を取り出す工程、

この成形方法において、上金型と下金型のどちらか一方の金型は任意の形状を多数個成形するための金型であって、該多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものであり、各スタンパー間の隙間の最大値が0.1μm以上50μm以下である。好ましくは0.3μm以上45μm以下であり、より好ましくは0.5μm以上40μm以下である。各スタンパー間の隙間の最大値が50μmを超えると、成形時に樹脂が隙間に入り込み金型より成形品が離型し難くなり、得られた成形品にバリが発生し好ましくない。各スタンパー間の隙間の最大値を0.1μm未満としてもさらなる効果の向上は認められず、また、0.1μm未満の精度を求めるのは技術上非常に困難であり、かえってコストが高くなる。

【0012】

上記多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものの周りをブロックで一体に組み立てたものであってもよい。このような構造とすることにより、スタンパーを最小限の加工に留めて、ブロックを加工することで、ブロックとスタンパーとを強固に組み立てることができ、同時にスタンパー間の隙間を小さくすることができる。また、スタンパーとブロックとの間においても、溶融樹脂を塗布することがあり、スタンパーとブロックとの間の隙間の最大値においても0.1μm以上50μm以下とすることが好ましく、0.3μm以上45μm以下がより好ましく、0.5μm以上40μm以下がさらに好ましい。スタンパーとブロックとの間の隙間の最大値が上記範囲であると、金型より成形品が離型し易くなり、得られた成形品にバリが発生せず好ましい。

【0013】

また、多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものの裏面とブロックとを一体に組み立てたものであってもよい。

多数個のスタンパー同士やスタンパーとブロックとを組み合わせる方法としては、各スタンパーやブロックに穴を開けて棒を貫通させる方法、ノックピンやスプリングピンで組み合わせる方法、キー溝とキーで組み合わせる方法など公知の方法で組み合わせることができる。特に、多数個のスタンパー同士やスタンパーとブロックとの隙間を小さくする方法としては、ボルトで周囲から締めつける方法が好ましく採用される。

【0014】

任意の形状を多数個成形するための金型に離型剤で表面処理を施すとさらに離型が容易となり、より大きな効果を得ることができる。離型剤としては、シリコーン系やフッ素系化合物など公知の離型剤が挙げられる。

該成形方法はフィルムをインプリントする方法に比べると、溶融樹脂を用いることにより樹脂昇温時間が不要となり成形時間が短い。また樹脂内部まで所定の温度に均一となっており精度の高い転写が可能となる。射出成形と比べても微小な高アスペクト比の成形が可能である。

【0015】

金型の加熱・冷却方式として、急速加熱冷却装置を使用した場合、成形サイクルが短くなり、成形品のコストダウンが可能である。急速加熱冷却装置は、一般的に使用されている方式で構わない。加熱方法として、蒸気式、加圧熱水式、熱水式、熱油式、電気ヒータ式、電磁誘導過熱式のいずれか1方式またはそれらを複数組み合わせた方式で良い。冷却方法としては、冷水式、冷油式のいずれか1方式またはそれらを組み合わせた方式で良い。

【0016】

また、任意の形状を多数個成形するための金型の厚みは2mm以上8mm以下が好ましく、2.5mm以上7mm以下がより好ましく、3mm以上6mm以下がさらに好ましい。金型の厚みが2mm以上であるとそれぞれ独立した多数個のスタンパーを組み合わせて機械的に固定することが容易である。また、厚みが8mm以下であると金型の加熱と冷却に時間が掛からず成形サイクルが短くなり成形に適する。

【0017】

本発明の成形方法で使用する樹脂は、熱可塑性樹脂を主たる成分とすることが好ましい。樹脂中の熱可塑性樹脂の含有量は、好ましくは50重量%以上、より好ましくは90重量%以上、さらに好ましくは100重量%である。

【0018】

熱可塑性樹脂として、ポリスチレン、ポリプロピレン、ポリカーボネート、アクリル樹脂、ABS樹脂、AS樹脂、シクロオレフィンポリマー、シクロオレフィンコポリマー、ポリアミド、ポリエチレンテレフタレート、またはこれらの混合物が好ましい。

熱可塑性樹脂として生体分解性樹脂が好ましい。生体分解性樹脂として、ポリグリコール酸、ポリ乳酸、ステレオコンプレックスポリ乳酸、植物由来ポリカーボネート樹脂またはこれらの混合物が好ましい。

【0019】

本発明の成形方法で得られる成形品は、微小な凹凸部を有する成形品であり、具体的には、下記式(1)で示されるアスペクト比が0.5以上50.0以下であり、その長さ(L)が5μm以上1000μm以下である成形品が好ましい。

アスペクト比=L/D (1)

(L:長さ、D:最大幅(径))

【0020】

上記アスペクト比は0.5以上20.0以下がより好ましく、0.8以上18以下がさらに好ましく、1以上16以下が特に好ましい。アスペクト比が上記範囲の成形品は本発明の成形方法に適している。

また、上記長さ(L)は50μm以上1000μm以下がより好ましく、100μm以上950μm以下がさらに好ましく、200μm以上900μm以下が特に好ましい。また、上記最大幅(D)は10μm以上300μm以下が好ましく、20μm以上250μm以下がより好ましく、30μm以上200μm以下がさらに好ましい。

【0021】

本発明の成形方法は、モスアイのような電子ディスプレイ用光学部品、半導体デバイスのような電子部品、細胞培養シートや微小針のような医療部品等の微細な高アスペクト比の成形品の成形方法に適している。特に微小針は、微小で高アスペクト比であり該成形方法に適している。微小針は、単独、または複数本含む微細針集合体である。

【実施例】

【0022】

本実施の形態における実施例を以下に示す。

(評価)

それぞれの実施例、比較例に従って微小針集合体を10ショット合計30個得た。

(1)金型における各スタンパー間及びスタンパーとブロックとの各接点(60箇所)の隙間を顕微鏡で測定し、隙間の最大値を求めた。

(2)成形品を顕微鏡で観察し、バリの有無を確認した。また、バリの無い場合は成形品上の隙間の位置の最大幅を測定し、バリの有る場合はバリの最大幅を測定した。

【0023】

[実施例1]

微小針集合体は以下のように作製した。

(金型)

任意の形状を成形するための下金型は、金型の元となるマスターを、金属を切削加工して微小針を製作し、次いでマスター型をニッケル電鋳にて反転し作製した。微小針の形状は、先端直径7μm、長さ(高さ)(L)が600μm、最大幅(底面の直径)(D)が100μm、先端の頂角が45°、9mm径の面積の部分に針が97本の集合体とした。これを凹製品スタンパーとし、同じマスターで3個作成した。凹製品スタンパーの配置は、真ん中1個、端に向かい合わせて2個、合計3個を配した。また、製品ダミースタンパーは、ニッケル電鋳製で鏡面仕上げ加工したものであり、これを22個作成した。スタンパーの周りにはステンレス鋼で作成したブロックを配置し六角穴付きボルトで両側からできるだけ隙間ができない様に締めた。スタンパー間及びスタンパーとスタンパー以外で樹脂が塗布される部分のブロックとの隙間が最大で10μmであった。それぞれのスタンパーの配置は、図2の通りである。金型の組み立て図は、図3の通りである。スタンパーを配置した金型を下金型とした。下金型の厚みは5mmであった。また、下金型は、離型しやすいように離型剤(信越化学工業株式会社製KM−9736)で表面処理をした。

一方、上金型は、ニッケル電鋳板1mm厚さにサンドブラスト加工でシボ金型を作成した。深さ平均値Rz(十点平均粗さ)40μmであった。これを上金型とした。

【0024】

(成形)

装置は、日本製鋼所製 MTM100−15を使用した。

樹脂にはポリグリコール酸を用いて、260℃で溶融させ、200℃の下金型の上に塗布した。次いで20MPaの圧力で30秒プレスした後、金型を80℃まで冷却し金型から図5の様な成形品(微小針集合体)を得た。成形品は、上金型に付いたので、スタンパーからの垂直離型ができた。その成形品を上金型から手ではがした。

得られた成形品について顕微鏡による針の観察を行った結果、図5に示したように針の形状は問題なく狙い通りのものが得られた。また、バリも観察されなかった。さらに、顕微鏡で成形品上の各スタンパー間及びスタンパーとブロックとの隙間の位置の最大幅を測定した。その結果を表1に示した。

【0025】

[実施例2]

樹脂にはポリカーボネート[帝人化成株式会社製、パンライトAD−5503]を用いて、260℃で溶融させ、185℃の金型の上に塗布した。次いで20MPaの圧力で30秒プレスした後、金型を80℃まで冷却する以外は実施例1と同じ方法で、金型から成形品を得た。この時のスタンパー間及びスタンパーとスタンパー以外で樹脂が塗布される部分のブロックとの隙間が最大で16μmであった。

成形品は、上金型に付いたので、スタンパーからの垂直離型ができた。その成形品を上金型から手ではがした。

得られた成形品について顕微鏡による針の観察を行った結果、針の形状は問題なく狙い通りのものが得られた。また、バリも観察されなかった。さらに、顕微鏡で成形品上の各スタンパー間及びスタンパーとブロックとの隙間の位置の最大幅を測定した。その結果を表1に示した。

【0026】

[比較例1]

ステンレス鋼で作成したブロック枠(内径100mm、外形130mm)の中にスタンパー及びダミースタンパーを組み込んだ。それぞれのスタンパーの配置は、図4の通りである。スタンパー間及びスタンパーとスタンパー以外で樹脂が塗布される部分のブロックとの隙間が最大で123μmであった。かかる下金型を用いた以外は、実施例1と同じ方法で成形品を得た。

成形品は、下金型に張り付いた。それを手ではがした。そのために、垂直離型ができなかった。

得られた成形品について顕微鏡による針の観察を行った結果、全ての針に曲がりが見られた。また、バリの発生が観察された。さらに、顕微鏡で成形品上のバリの最大幅を測定した。その結果を表1に示した。

【0027】

【表1】

【産業上の利用可能性】

【0028】

本発明の成形方法は、モスアイのような電子ディスプレイ用光学部品、半導体デバイスのような電子部品、細胞培養シートや微細針のような医療、化粧品等の微小な高アスペクト比の凹凸部を有する成形品の成形方法に有用である。

【技術分野】

【0001】

本発明は、微小な凹凸部を有する成形品の成形方法であって、多数個の成形品を容易に安全に成形するための成形方法に関する。

【背景技術】

【0002】

現在、数十nmから数百μmの微小な凹凸形状を表面に有する成形品が、モスアイのような電子ディスプレイ用光学部品、半導体デバイスのような電子部品、細胞培養シートや微細針のような医療、化粧品等として求められている。

一般にこのような成形品は、特許文献1及び特許文献2のように上金型および下金型の少なくとも一方の表面に微小な凹凸部を有する金型を用い、該下金型上(もしくは下金型と上金型の間)に熱可塑性樹脂を設置し、金型を閉鎖させて加圧し、その後、得られた成形品を金型から離型することによって製造されている。

【0003】

従来、微小な凹凸部を有する成形品を多数個成形する場合、一個の金型スタンパー上に多数個の形状が加工されていた。しかし、多数個の形状が加工された金型スタンパーの形状が一個でも使用不能になった場合、その部分だけ製品にしないか、若しくは、多数個の形状が加工された金型スタンパーを全て初めから作成し直すためにコストが高くなり実生産には適していなかった。

【0004】

また、射出成形で成形品を多数個成形する場合は、それぞれの独立したスタンパーである入れ子を金型にセットして成形する方法が一般的である。しかし、射出成形と違い、微小な凹凸部を有する成形品を多数個成形する上記の様な成形方法の場合、それぞれの独立した多数個のスタンパー間、若しくは、スタンパーと金型本体の隙間に樹脂が入って成形することができなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3729351号公報

【特許文献2】特許第4444982号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、微小な凹凸部を有する成形品の成形方法であって、多数個の成形品を安価で安全に成形するための成形方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明によれば、

1.微小な凹凸部を有する成形品の成形方法であって、

(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、

(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、

(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および

(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程、

を含み、上金型と下金型のどちらか一方の金型は任意の形状を多数個成形するための金型であって、該多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものであり、各スタンパー間の隙間の最大値が0.1μm以上50μm以下であることを特徴とする成形品の成形方法。

2.多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものの周りをブロックで一体に組み立てたものである前項1記載の成形方法。

3.スタンパーとブロックとの間の隙間の最大値が0.1μm以上50μm以下である前項2記載の成形方法。

4.多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものの裏面とブロックとを一体に組み立てたものである前項1〜3のいずれか1項に記載の成形方法。

5.任意の形状を多数個成形するための金型に離型剤で表面処理を施した前項1記載の成形方法。

6.樹脂は、熱可塑性樹脂を主たる成分とする前項1記載の成形方法。

7.樹脂は、生体分解性樹脂を主たる成分とする前項1記載の成形方法。

8.金型の加熱・冷却方式として、急速加熱冷却装置を使用した前項1記載の成形方法。

9.急速加熱冷却装置の加熱方法として、蒸気式、加圧熱水式、熱水式、熱油式、電気ヒータ式、電磁誘導過熱式のいずれか1方式またはそれらを複数組み合わせた方式である前項8記載の成形方法。

10.急速加熱冷却装置の冷却方法として、冷水式、冷油式のいずれか1方式またはそれらを組み合わせた方式である前項8記載の成形方法。

11.多数個成形するための金型の厚みが2mm以上8mm以下である前項1記載の成形方法。

12.前項1に記載の成形方法で成形して得られた成形品。

13.成形品が微小針及びまたは微小針が複数設置された微小針集合体である前項12記載の成形品。

14.成形品が、下記式(1)で示されるアスペクト比が0.5以上50.0以下であり、その長さ(L)が5μm以上1000μm以下である微小な凹凸部を有する前項12または13記載の成形品。

アスペクト比=L/D (1)

(L:長さ、D:最大幅(径))

が提供される。

【発明の効果】

【0008】

本発明によれば、微小な凹凸パターンを有する成形品の成形方法であって、多数個の成形品を安価で安全に取り出すための成形方法を提供することができる。

【図面の簡単な説明】

【0009】

【図1】成形品の成形工程図である。

【図2】本発明の実施例の金型形状の一態様を示した図である。

【図3】本発明の実施例の金型組み立て構造の一態様を示した図である。

【図4】本発明の比較例の金型形状の一態様を示した図である。

【図5】実施例1で成形した成形品(微小針集合体)の電子顕微鏡写真を示した図である。

【図6】実施例1で成形した成形品上のスタンパー間の隙間の位置における電子顕微鏡写真を示した図である。

【図7】実施例2で成形した成形品上のスタンパー間の隙間の位置における電子顕微鏡写真を示した図である。

【図8】比較例1で成形した成形品上のスタンパー間の隙間の位置に現出したバリの電子顕微鏡写真を示した図である。

【発明を実施するための形態】

【0010】

以下、詳細に説明する。

本発明は、微小な凹凸部を有する成形品の成形方法である。

【0011】

成形品の成形方法としては、図1の成形工程図の通り、下記(i)〜(iv)の工程を含む。

(i)樹脂を200℃以上350℃以下の温度範囲、好ましくは210℃以上340℃以下の温度範囲、より好ましくは220℃以上330℃以下の温度範囲まで加熱し溶融する工程、

(ii)溶融樹脂を、100℃以上250℃以下、好ましくは110℃以上240℃以下、より好ましくは120℃以上230℃以下に保たれた下金型の上に塗布する工程、

(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下、好ましくは1MPa以上29MPa以下、より好ましくは5MPa以上28MPa以下で加圧し、5秒〜200秒間、好ましくは8秒〜150秒間、より好ましくは10秒〜130秒間保持して成形する工程、および

(iv)40℃以上200℃以下、好ましくは45℃以上190℃以下、より好ましくは50℃以上180℃以下の温度範囲まで降温して金型より成形品を取り出す工程、

この成形方法において、上金型と下金型のどちらか一方の金型は任意の形状を多数個成形するための金型であって、該多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものであり、各スタンパー間の隙間の最大値が0.1μm以上50μm以下である。好ましくは0.3μm以上45μm以下であり、より好ましくは0.5μm以上40μm以下である。各スタンパー間の隙間の最大値が50μmを超えると、成形時に樹脂が隙間に入り込み金型より成形品が離型し難くなり、得られた成形品にバリが発生し好ましくない。各スタンパー間の隙間の最大値を0.1μm未満としてもさらなる効果の向上は認められず、また、0.1μm未満の精度を求めるのは技術上非常に困難であり、かえってコストが高くなる。

【0012】

上記多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものの周りをブロックで一体に組み立てたものであってもよい。このような構造とすることにより、スタンパーを最小限の加工に留めて、ブロックを加工することで、ブロックとスタンパーとを強固に組み立てることができ、同時にスタンパー間の隙間を小さくすることができる。また、スタンパーとブロックとの間においても、溶融樹脂を塗布することがあり、スタンパーとブロックとの間の隙間の最大値においても0.1μm以上50μm以下とすることが好ましく、0.3μm以上45μm以下がより好ましく、0.5μm以上40μm以下がさらに好ましい。スタンパーとブロックとの間の隙間の最大値が上記範囲であると、金型より成形品が離型し易くなり、得られた成形品にバリが発生せず好ましい。

【0013】

また、多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものの裏面とブロックとを一体に組み立てたものであってもよい。

多数個のスタンパー同士やスタンパーとブロックとを組み合わせる方法としては、各スタンパーやブロックに穴を開けて棒を貫通させる方法、ノックピンやスプリングピンで組み合わせる方法、キー溝とキーで組み合わせる方法など公知の方法で組み合わせることができる。特に、多数個のスタンパー同士やスタンパーとブロックとの隙間を小さくする方法としては、ボルトで周囲から締めつける方法が好ましく採用される。

【0014】

任意の形状を多数個成形するための金型に離型剤で表面処理を施すとさらに離型が容易となり、より大きな効果を得ることができる。離型剤としては、シリコーン系やフッ素系化合物など公知の離型剤が挙げられる。

該成形方法はフィルムをインプリントする方法に比べると、溶融樹脂を用いることにより樹脂昇温時間が不要となり成形時間が短い。また樹脂内部まで所定の温度に均一となっており精度の高い転写が可能となる。射出成形と比べても微小な高アスペクト比の成形が可能である。

【0015】

金型の加熱・冷却方式として、急速加熱冷却装置を使用した場合、成形サイクルが短くなり、成形品のコストダウンが可能である。急速加熱冷却装置は、一般的に使用されている方式で構わない。加熱方法として、蒸気式、加圧熱水式、熱水式、熱油式、電気ヒータ式、電磁誘導過熱式のいずれか1方式またはそれらを複数組み合わせた方式で良い。冷却方法としては、冷水式、冷油式のいずれか1方式またはそれらを組み合わせた方式で良い。

【0016】

また、任意の形状を多数個成形するための金型の厚みは2mm以上8mm以下が好ましく、2.5mm以上7mm以下がより好ましく、3mm以上6mm以下がさらに好ましい。金型の厚みが2mm以上であるとそれぞれ独立した多数個のスタンパーを組み合わせて機械的に固定することが容易である。また、厚みが8mm以下であると金型の加熱と冷却に時間が掛からず成形サイクルが短くなり成形に適する。

【0017】

本発明の成形方法で使用する樹脂は、熱可塑性樹脂を主たる成分とすることが好ましい。樹脂中の熱可塑性樹脂の含有量は、好ましくは50重量%以上、より好ましくは90重量%以上、さらに好ましくは100重量%である。

【0018】

熱可塑性樹脂として、ポリスチレン、ポリプロピレン、ポリカーボネート、アクリル樹脂、ABS樹脂、AS樹脂、シクロオレフィンポリマー、シクロオレフィンコポリマー、ポリアミド、ポリエチレンテレフタレート、またはこれらの混合物が好ましい。

熱可塑性樹脂として生体分解性樹脂が好ましい。生体分解性樹脂として、ポリグリコール酸、ポリ乳酸、ステレオコンプレックスポリ乳酸、植物由来ポリカーボネート樹脂またはこれらの混合物が好ましい。

【0019】

本発明の成形方法で得られる成形品は、微小な凹凸部を有する成形品であり、具体的には、下記式(1)で示されるアスペクト比が0.5以上50.0以下であり、その長さ(L)が5μm以上1000μm以下である成形品が好ましい。

アスペクト比=L/D (1)

(L:長さ、D:最大幅(径))

【0020】

上記アスペクト比は0.5以上20.0以下がより好ましく、0.8以上18以下がさらに好ましく、1以上16以下が特に好ましい。アスペクト比が上記範囲の成形品は本発明の成形方法に適している。

また、上記長さ(L)は50μm以上1000μm以下がより好ましく、100μm以上950μm以下がさらに好ましく、200μm以上900μm以下が特に好ましい。また、上記最大幅(D)は10μm以上300μm以下が好ましく、20μm以上250μm以下がより好ましく、30μm以上200μm以下がさらに好ましい。

【0021】

本発明の成形方法は、モスアイのような電子ディスプレイ用光学部品、半導体デバイスのような電子部品、細胞培養シートや微小針のような医療部品等の微細な高アスペクト比の成形品の成形方法に適している。特に微小針は、微小で高アスペクト比であり該成形方法に適している。微小針は、単独、または複数本含む微細針集合体である。

【実施例】

【0022】

本実施の形態における実施例を以下に示す。

(評価)

それぞれの実施例、比較例に従って微小針集合体を10ショット合計30個得た。

(1)金型における各スタンパー間及びスタンパーとブロックとの各接点(60箇所)の隙間を顕微鏡で測定し、隙間の最大値を求めた。

(2)成形品を顕微鏡で観察し、バリの有無を確認した。また、バリの無い場合は成形品上の隙間の位置の最大幅を測定し、バリの有る場合はバリの最大幅を測定した。

【0023】

[実施例1]

微小針集合体は以下のように作製した。

(金型)

任意の形状を成形するための下金型は、金型の元となるマスターを、金属を切削加工して微小針を製作し、次いでマスター型をニッケル電鋳にて反転し作製した。微小針の形状は、先端直径7μm、長さ(高さ)(L)が600μm、最大幅(底面の直径)(D)が100μm、先端の頂角が45°、9mm径の面積の部分に針が97本の集合体とした。これを凹製品スタンパーとし、同じマスターで3個作成した。凹製品スタンパーの配置は、真ん中1個、端に向かい合わせて2個、合計3個を配した。また、製品ダミースタンパーは、ニッケル電鋳製で鏡面仕上げ加工したものであり、これを22個作成した。スタンパーの周りにはステンレス鋼で作成したブロックを配置し六角穴付きボルトで両側からできるだけ隙間ができない様に締めた。スタンパー間及びスタンパーとスタンパー以外で樹脂が塗布される部分のブロックとの隙間が最大で10μmであった。それぞれのスタンパーの配置は、図2の通りである。金型の組み立て図は、図3の通りである。スタンパーを配置した金型を下金型とした。下金型の厚みは5mmであった。また、下金型は、離型しやすいように離型剤(信越化学工業株式会社製KM−9736)で表面処理をした。

一方、上金型は、ニッケル電鋳板1mm厚さにサンドブラスト加工でシボ金型を作成した。深さ平均値Rz(十点平均粗さ)40μmであった。これを上金型とした。

【0024】

(成形)

装置は、日本製鋼所製 MTM100−15を使用した。

樹脂にはポリグリコール酸を用いて、260℃で溶融させ、200℃の下金型の上に塗布した。次いで20MPaの圧力で30秒プレスした後、金型を80℃まで冷却し金型から図5の様な成形品(微小針集合体)を得た。成形品は、上金型に付いたので、スタンパーからの垂直離型ができた。その成形品を上金型から手ではがした。

得られた成形品について顕微鏡による針の観察を行った結果、図5に示したように針の形状は問題なく狙い通りのものが得られた。また、バリも観察されなかった。さらに、顕微鏡で成形品上の各スタンパー間及びスタンパーとブロックとの隙間の位置の最大幅を測定した。その結果を表1に示した。

【0025】

[実施例2]

樹脂にはポリカーボネート[帝人化成株式会社製、パンライトAD−5503]を用いて、260℃で溶融させ、185℃の金型の上に塗布した。次いで20MPaの圧力で30秒プレスした後、金型を80℃まで冷却する以外は実施例1と同じ方法で、金型から成形品を得た。この時のスタンパー間及びスタンパーとスタンパー以外で樹脂が塗布される部分のブロックとの隙間が最大で16μmであった。

成形品は、上金型に付いたので、スタンパーからの垂直離型ができた。その成形品を上金型から手ではがした。

得られた成形品について顕微鏡による針の観察を行った結果、針の形状は問題なく狙い通りのものが得られた。また、バリも観察されなかった。さらに、顕微鏡で成形品上の各スタンパー間及びスタンパーとブロックとの隙間の位置の最大幅を測定した。その結果を表1に示した。

【0026】

[比較例1]

ステンレス鋼で作成したブロック枠(内径100mm、外形130mm)の中にスタンパー及びダミースタンパーを組み込んだ。それぞれのスタンパーの配置は、図4の通りである。スタンパー間及びスタンパーとスタンパー以外で樹脂が塗布される部分のブロックとの隙間が最大で123μmであった。かかる下金型を用いた以外は、実施例1と同じ方法で成形品を得た。

成形品は、下金型に張り付いた。それを手ではがした。そのために、垂直離型ができなかった。

得られた成形品について顕微鏡による針の観察を行った結果、全ての針に曲がりが見られた。また、バリの発生が観察された。さらに、顕微鏡で成形品上のバリの最大幅を測定した。その結果を表1に示した。

【0027】

【表1】

【産業上の利用可能性】

【0028】

本発明の成形方法は、モスアイのような電子ディスプレイ用光学部品、半導体デバイスのような電子部品、細胞培養シートや微細針のような医療、化粧品等の微小な高アスペクト比の凹凸部を有する成形品の成形方法に有用である。

【特許請求の範囲】

【請求項1】

微小な凹凸部を有する成形品の成形方法であって、

(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、

(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、

(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および

(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程、

を含み、上金型と下金型のどちらか一方の金型は任意の形状を多数個成形するための金型であって、該多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものであり、各スタンパー間の隙間の最大値が0.1μm以上50μm以下であることを特徴とする成形品の成形方法。

【請求項2】

多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものの周りをブロックで一体に組み立てたものである請求項1記載の成形方法。

【請求項3】

スタンパーとブロックとの間の隙間の最大値が0.1μm以上50μm以下である請求項2記載の成形方法。

【請求項4】

多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものの裏面とブロックとを一体に組み立てたものである請求項1〜3のいずれか1項に記載の成形方法。

【請求項5】

任意の形状を多数個成形するための金型に離型剤で表面処理を施した請求項1記載の成形方法。

【請求項6】

樹脂は、熱可塑性樹脂を主たる成分とする請求項1記載の成形方法。

【請求項7】

樹脂は、生体分解性樹脂を主たる成分とする請求項1記載の成形方法。

【請求項8】

金型の加熱・冷却方式として、急速加熱冷却装置を使用した請求項1記載の成形方法。

【請求項9】

急速加熱冷却装置の加熱方法として、蒸気式、加圧熱水式、熱水式、熱油式、電気ヒータ式、電磁誘導過熱式のいずれか1方式またはそれらを複数組み合わせた方式である請求項8記載の成形方法。

【請求項10】

急速加熱冷却装置の冷却方法として、冷水式、冷油式のいずれか1方式またはそれらを組み合わせた方式である請求項8記載の成形方法。

【請求項11】

多数個成形するための金型の厚みが2mm以上8mm以下である請求項1記載の成形方法。

【請求項12】

請求項1に記載の成形方法で成形して得られた成形品。

【請求項13】

成形品が微小針及びまたは微小針が複数設置された微小針集合体である請求項12記載の成形品。

【請求項14】

成形品は、下記式(1)で示されるアスペクト比が0.5以上50.0以下であり、その長さ(L)が5μm以上1000μm以下である微小な凹凸部を有する請求項12または13記載の成形品。

アスペクト比=L/D (1)

(L:長さ、D:最大幅(径))

【請求項1】

微小な凹凸部を有する成形品の成形方法であって、

(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、

(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、

(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および

(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程、

を含み、上金型と下金型のどちらか一方の金型は任意の形状を多数個成形するための金型であって、該多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものであり、各スタンパー間の隙間の最大値が0.1μm以上50μm以下であることを特徴とする成形品の成形方法。

【請求項2】

多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものの周りをブロックで一体に組み立てたものである請求項1記載の成形方法。

【請求項3】

スタンパーとブロックとの間の隙間の最大値が0.1μm以上50μm以下である請求項2記載の成形方法。

【請求項4】

多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものの裏面とブロックとを一体に組み立てたものである請求項1〜3のいずれか1項に記載の成形方法。

【請求項5】

任意の形状を多数個成形するための金型に離型剤で表面処理を施した請求項1記載の成形方法。

【請求項6】

樹脂は、熱可塑性樹脂を主たる成分とする請求項1記載の成形方法。

【請求項7】

樹脂は、生体分解性樹脂を主たる成分とする請求項1記載の成形方法。

【請求項8】

金型の加熱・冷却方式として、急速加熱冷却装置を使用した請求項1記載の成形方法。

【請求項9】

急速加熱冷却装置の加熱方法として、蒸気式、加圧熱水式、熱水式、熱油式、電気ヒータ式、電磁誘導過熱式のいずれか1方式またはそれらを複数組み合わせた方式である請求項8記載の成形方法。

【請求項10】

急速加熱冷却装置の冷却方法として、冷水式、冷油式のいずれか1方式またはそれらを組み合わせた方式である請求項8記載の成形方法。

【請求項11】

多数個成形するための金型の厚みが2mm以上8mm以下である請求項1記載の成形方法。

【請求項12】

請求項1に記載の成形方法で成形して得られた成形品。

【請求項13】

成形品が微小針及びまたは微小針が複数設置された微小針集合体である請求項12記載の成形品。

【請求項14】

成形品は、下記式(1)で示されるアスペクト比が0.5以上50.0以下であり、その長さ(L)が5μm以上1000μm以下である微小な凹凸部を有する請求項12または13記載の成形品。

アスペクト比=L/D (1)

(L:長さ、D:最大幅(径))

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−43293(P2013−43293A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−180451(P2011−180451)

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000215888)帝人化成株式会社 (504)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000215888)帝人化成株式会社 (504)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

[ Back to top ]