成形品の製造方法および製造装置

【課題】高圧二酸化炭素の圧力および温度の変動に影響されることなく、高圧二酸化炭素に溶解する金属錯体などの溶解材料を安定した量で樹脂内へ供給でき、量産に適した成形品を改質する成形方法および成形装置を提供する。

【解決手段】溶融樹脂を用いて成形品を製造する成形品の製造方法において、高圧二酸化炭素に溶解する溶解材料を、高圧二酸化炭素に過飽和となる量で溶解させて、溶解材料が飽和濃度で溶解した高圧二酸化炭素を生成することと、溶解材料が飽和濃度で溶解した高圧二酸化炭素に、さらに追加の高圧二酸化炭素を混合させて、溶解材料が未飽和濃度で溶解した高圧二酸化炭素を生成することと、溶解材料が未飽和濃度で溶解した高圧二酸化炭素を上記溶融樹脂へ供給することと、を含む成形品の製造方法が提供される。

【解決手段】溶融樹脂を用いて成形品を製造する成形品の製造方法において、高圧二酸化炭素に溶解する溶解材料を、高圧二酸化炭素に過飽和となる量で溶解させて、溶解材料が飽和濃度で溶解した高圧二酸化炭素を生成することと、溶解材料が飽和濃度で溶解した高圧二酸化炭素に、さらに追加の高圧二酸化炭素を混合させて、溶解材料が未飽和濃度で溶解した高圧二酸化炭素を生成することと、溶解材料が未飽和濃度で溶解した高圧二酸化炭素を上記溶融樹脂へ供給することと、を含む成形品の製造方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形品の製造方法および製造装置に関する。特に、熱可塑性樹脂などの樹脂を成形して形成される成形品を、超臨界状態等の高圧の二酸化炭素を用いて改質し、しかも、量産化に適している成形品の製造方法および製造装置に関する。

【背景技術】

【0002】

近年、超臨界二酸化炭素などの超臨界流体を溶媒として利用する技術の研究が盛んである。超臨界流体は、表面張力がゼロであるために気体並みの拡散性があるだけでなく、液体に近い密度を有するために溶媒として用いることができる。この超臨界流体の物性を利用した1つの技術として、超臨界流体を用いてプラスチックを無電解メッキする方法が提案されている(例えば、非特許文献1参照)。この超臨界流体を用いた無電解メッキ法では、従来のプラスチックを無電解メッキする方法における問題点を克服できる。

【0003】

無電解メッキ法は、電子機器などのプラスチック構造体の表面に金属導電膜を形成する手段として広く利用されている。従来のプラスチックの無電解メッキプロセスは、材料の種類などにより多少の差異があるものの、一般的に、樹脂成形工程、成形体の脱脂工程、エッチング工程、中和及び湿潤化工程、触媒付与工程、触媒活性化工程、及び無電解メッキ工程の各工程からなる。エッチング工程においてプラスチック成形品の表面を粗化することで、その後の無電解メッキ工程において形成されるメッキ膜の密着性が向上する。

【0004】

そして、上記エッチング工程では、クロム酸溶液やアルカリ金属水酸化物溶液などを用いる。これらのエッチング液は、廃棄する際に中和等の後処理が必要となるため、製造コストを上げる一因である。また、エッチング工程では毒性の高いエッチャントを用いるので、そのエッチャントの取り扱いに注意が必要である。さらに、欧州では電気・電子製品に含まれる特定有害化学物質を規制するRoHS(Restriction of the use of certain Hazardous Substances in electrical and electric equipment)指令が制定されており、材料メーカーおよび部品供給メーカーは、2006年7月1日以降に欧州市場へ新たに投入する電気・電子機器には六価クロム等が含まれていないことを保証することが求められる。このような状況により、エッチング液を使用した従来のプラスチックの無電解メッキプロセスは、代替プロセスへ移行することが求められている。

【0005】

非特許文献1は、エッチング液を用いることなく、良好な密着性を有するメッキ膜をプラスチック成形品に形成する1つの方法を開示した。非特許文献1の方法では、まず、有機金属錯体を超臨界二酸化炭素に溶解させ、溶解後の超臨界二酸化炭素を各種ポリマー成形品に接触させる。これにより、ポリマー成形品に有機金属錯体が浸透する。次いで、加熱処理や化学還元処理により有機金属錯体を還元する。これにより、ポリマー成形品に金属微粒子が析出し、この金属微粒子を触媒核としてポリマー成形品への無電解メッキが可能となる。この非特許文献1の方法を用いた無電解メッキプロセスでは、エッチング液を使用しないので廃液処理が不要であり、しかも、エッチング液によりポリマー成形品の表面を粗化しないので、成形品の表面粗さは低く良好となる。

【0006】

ところで、本発明者らは、エッチング液を用いることなく無電解メッキをする方法として、この非特許文献1の方法とは異なる新たな方法を提案している(特許文献1)。この特許文献1の方法は、金属錯体等の金属微粒子を高圧容器に仕込んで超臨界状態の二酸化炭素に溶解させ、この超臨界状態の二酸化炭素を熱可塑性シリンダのフローフロント部に溶解させ、さらに、この熱可塑性シリンダから溶融樹脂を射出して成形する方法である。このように成形前の樹脂に金属錯体等を溶解させることで、成形品の表面部(表面近傍)に無電解メッキの触媒核となる金属微粒子を偏析できる。メッキ膜は、この金属微粒子を触媒核として成長する。

【0007】

ところで、上記非特許文献1の超臨界流体を用いた無電解メッキ法は、成形品の成形工程と、成形品への有機金属錯体の浸透工程と、成形品の無電解メッキ処理工程とが順番になされるバッチ処理である。そして、有機金属錯体の浸透工程では、成形品および二酸化炭素を超臨界状態まで加熱加圧する必要があり、さらにその浸透処理後に常温常圧へ戻す必要がある。この加熱加圧処理および常温常圧へ戻す処理には、時間が必要である。そのため、エッチング工程の替わりにこの非特許文献1の有機金属錯体の浸透工程を用いた場合、高い連続生産性(量産性)を得ることが極めて難しいと考えられる。特に、成形品が大型化すると、加熱加圧する高圧容器も大型化し、その分、加熱加圧しなければならない二酸化炭素および成形品の量が増えるので、連続生産性の低下が顕在化する可能性が高い。この他にも、この非特許文献1の有機金属錯体の浸透工程を用いた場合、超臨界二酸化炭素等によりポリマー成形品の表面を軟化し、さらにその軟化した状態においてポリマー内部へ超臨界流体および金属錯体を浸透させるため、成形品がこの軟化により変形して、成形品の外形形状の精度を維持確保できなくなるという問題があった。

【0008】

これに対して、特許文献1の成形方法では、樹脂成形工程に続けて、成形品に対する無電解メッキ処理を実行できる。従来のプロセスで必要であった成形体の脱脂工程、エッチング工程、中和及び湿潤化工程、触媒付与工程、および触媒活性化工程が省略可能である。無電解メッキプロセスは大幅に簡略化される。このように特許文献1の成形方法では非特許文献1のような連続生産性(量産性)に関する問題が生じないので、特許文献1の成形方法を用いてプラスチックを無電解メッキするプロセスは、工業化あるいは量産化のために採用する代替プロセスとして最適である。

【0009】

【特許文献1】特開2005−280362号公報

【非特許文献1】超臨界流体の最新応用技術(堀照夫著、株式会社エヌ・ティー・エス出版、p.250−255、2004年出版)

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、本発明者らは、鋭意研究を重ねるにつれて、特許文献1の方法であっても量産化において以下の課題があることがわかった。すなわち、量産化にあたって、樹脂への溶解材料(浸透物質)の溶解量を、連続生産される複数の成形品の間で安定化させることが難しいと認識するに至った。

【0011】

成形品を改質するために溶融樹脂に溶解させる金属錯体などの溶解材料についての、超臨界状態の二酸化炭素への溶解量が変動すると、溶融樹脂への溶解材料の供給量がばらつき、最終的には、成形品に浸透する溶解材料の量もばらつく。そして、溶解材料の量がばらついた複数の成形品に対して、一定の無電解メッキ工程によりメッキ膜を形成した場合、メッキ膜の密着度に差が生じてしまう。つまり、超臨界状態の二酸化炭素などの高圧二酸化炭素への溶解材料の溶解量が変動すると、メッキ膜の密着度は、成形品毎にばらつき(固体差)が生じてしまう。一定の品質に安定した成形品を量産できない可能性がある。一方、量産品には安定した一定の品質が求められるので、量産化を図る上では、金属錯体などの溶解材料は常に安定した量で高圧二酸化炭素へ溶解し且つ樹脂内へ供給されることが求められる。以下、この課題について詳しく説明する。

【0012】

まず、溶解材料を、高圧二酸化炭素の飽和濃度以下となる量で高圧容器へ仕込んだ場合について説明する。溶解材料は、高圧容器への仕込み量に応じた溶解度で高圧二酸化炭素に溶解するから、未飽和濃度となる量を高圧容器に仕込んだ場合には、高圧二酸化炭素への溶解材料の溶解量は、その未飽和濃度に相当する溶解量となる。また、生産が進んで溶解材料が消費されるにつれて、高圧容器内に残存する溶解材料の量が減少し、高圧二酸化炭素への溶解材料の溶解量も低下する。このように未飽和濃度となる量で溶解材料を仕込むと、高圧二酸化炭素への溶解材料の溶解量は経時的に低下(変動)し、しかも、その低下は常に生じてしまう。そして、このように溶解量が常に変動してしまう状況下では、高圧二酸化炭素を樹脂へ供給する各タイミングにおいて、各樹脂への溶解材料の供給量を正確に把握することが難しいので、複数の供給タイミングの間で、樹脂内への溶解材料の供給量を安定化することが難しい。

【0013】

次に、溶解材料を、高圧二酸化炭素の飽和濃度に維持されるような量、すなわち過飽和状態が維持できる量で高圧容器に仕込んだ場合について説明する。この場合、生産が進んでも、高圧容器内は飽和状態に維持されるので、高圧二酸化炭素への溶解材料の溶解量は飽和濃度の溶解度に維持される。したがって、樹脂への各回の供給タイミングでの溶解量は、飽和濃度の溶解量であると把握できる。その結果、複数の供給タイミングの間で、樹脂内への溶解材料の供給量を安定化できると考えられる。

【0014】

しかしながら、高圧二酸化炭素に溶解材料を飽和濃度の溶解度で溶解した場合、実際には、その高圧二酸化炭素が樹脂に導入されるまでに、高圧二酸化炭素の温度変動や圧力変動により溶解材料が過飽和状態となることがある。過飽和状態になると、溶解材料は析出する。たとえば、高圧容器から熱可塑性シリンダまでの区間には各種の弁などが存在し、その弁などにおいて圧力損失が生じることがあり、この圧力損失により溶解材料が析出してしまうことがある。しかも、この場合、析出した溶解材料により、弁や配管が詰まってしまうこともある。したがって、高圧二酸化炭素に溶解材料を飽和させた場合、高圧二酸化炭素の温度および圧力を管理したとしても、現実的には、樹脂への溶解材料の供給量を安定化することは難しい。

【0015】

本発明は上記課題を解決するためになされたものであり、本発明の目的は、高圧二酸化炭素の圧力および温度の変動に影響されることなく、高圧二酸化炭素に溶解する金属錯体などの溶解材料を安定した溶解量で樹脂内へ供給でき、量産に適した成形品の製造方法および製造装置を提供することにある。

【課題を解決するための手段】

【0016】

本発明の第1の態様に従えば、溶融樹脂を成形して成形品を製造する成形品の製造方法において、高圧二酸化炭素に溶解する溶解材料を、高圧二酸化炭素に過飽和となる量で溶解させて、溶解材料が飽和濃度で溶解した高圧二酸化炭素を生成することと、溶解材料が飽和濃度で溶解した高圧二酸化炭素に、さらに追加の高圧二酸化炭素を混合させて、溶解材料が未飽和濃度で溶解した高圧二酸化炭素を生成することと、溶解材料が未飽和濃度で溶解した高圧二酸化炭素を上記溶融樹脂へ供給することと、を含む成形品の製造方法が提供される。

【0017】

この第1の態様では、溶解材料が飽和溶解度で溶解した高圧二酸化炭素に、追加の高圧二酸化炭素が混合される。その結果、混合後の混合流体では、溶解材料は飽和せず、未飽和濃度で溶解している。したがって、高圧二酸化炭素とともに溶融樹脂へ導入されるまでの間において、高圧二酸化炭素の温度や圧力が変動したとしても、溶解材料は析出しない。しかも、溶融樹脂へ供給される溶解材料の量は、混合前の高圧二酸化炭素に飽和する溶解量である。したがって、樹脂へ供給される溶解材料の供給量は安定する。

【0018】

また、この第1の態様では、溶解材料が飽和した高圧二酸化炭素と、溶解材料を含まない追加の高圧二酸化炭素とを混合しているので、この混合比を調整することにより、樹脂へ供給する際の溶解材料の溶解量を、樹脂へ供給する高圧二酸化炭素の量と独立して、任意の所望の量(濃度)に調整できる。成形品の改質に必要となる最低限の量(濃度)への最適化が可能である。樹脂に導入する高圧二酸化炭素の量が少なすぎる場合、導入後に混練したとしても樹脂内での溶解材料の拡散が不十分となる。逆に、樹脂に導入する高圧二酸化炭素の量が多すぎる場合、導入後に混練したとしても過剰な高圧二酸化炭素により溶解材料が樹脂から分離し易くなり、しかも、過剰な高圧二酸化炭素により成形品に変形や発泡が生じ易くなる。なお、高圧二酸化炭素の最適な導入量の範囲は、成形品のボリュームや成形条件で決まる。そして、この第1の態様では、混合流体として樹脂へ供給する高圧二酸化炭素の量と溶解材料の量とを別々に最適値へ調整できるので、成形品の変形や発泡を抑制しつつ、最適量の溶解材料を樹脂内に好適に拡散できる。また、たとえば飽和濃度の溶解度での溶解材料を樹脂へ供給した場合のように、必要以上の溶解材料を無駄に使用してしまうことはなく、無駄なコストを抑えることができる。

【0019】

なお、本発明における高圧二酸化炭素の温度および圧力は、溶解材料を溶解させることができる圧力および温度であればよく、任意である。圧力は望ましくは7MPa以上、より望ましくは10MPa以上である。そして、高圧二酸化炭素の圧力が高いほど、材料の飽和濃度の溶解量、すなわち高圧二酸化炭素に溶解させることができる材料の最大溶解量を増やすことができる。また、高圧容器や配管などの密閉安定性(シール安定性)の低下を防止するために、圧力は35MPa以下であることが望ましい。圧力が7MPa以上である場合、温度は二酸化炭素が液体となる10℃以上であることが望ましく、臨界点の31℃以上であってもよい。ただし、10〜50℃程度の低温度で供給することが望ましく、少なくとも100℃以下であることが望ましい。この範囲内の温度とすることで、樹脂へ導入するまでの高圧二酸化炭素の密度が高くなり、供給量が安定し、外乱の影響を受け難くなる。

【0020】

第1の態様において、溶解材料が飽和濃度で溶解した高圧二酸化炭素に、さらに追加の高圧二酸化炭素を混合させる際、溶解材料が飽和濃度で溶解した高圧二酸化炭素および追加の高圧二酸化炭素をそれぞれの一定流量で流動させて、その流量比により溶解材料の濃度を制御してもよい。これにより、溶解材料が飽和濃度で溶解した高圧二酸化炭素と、溶解材料を含まない追加の高圧二酸化炭素とを所望の混合比で安定的に混合することができ、溶融樹脂へ供給される溶解材料の量も所望の量に安定する。

【0021】

また、第1の態様において、成形品の製造方法が複数の種類の溶解材料を溶融樹脂へ供給する場合、高圧二酸化炭素に溶解する溶解材料を高圧二酸化炭素に過飽和となる量で溶解させる際、複数の種類の溶解材料を、該溶解材料毎にあるいは該溶解材料のグループ毎に別々の複数の高圧二酸化炭素に対して過飽和となる量で溶解させ、また、溶解材料が飽和濃度で溶解した高圧二酸化炭素に、さらに追加の高圧二酸化炭素を混合させる際、複数の種類の溶解材料が飽和濃度で別々に溶解した複数の高圧二酸化炭素および追加の高圧二酸化炭素を混合させることにより、複数種類の溶解材料がそれぞれの未飽和濃度で溶解した高圧二酸化炭素を生成してもよい。

【0022】

この場合、複数種類の溶解材料は、混合流体において、所望の溶解材料毎にあるいは所望の溶解材料のグループ毎に所定の比率で溶解できる。各溶解材料の溶解量を個別に調整できる。高圧二酸化炭素に対する各種の材料の飽和濃度(最大の溶解度)は材料毎に異なるが、その溶解度の異なる複数の材料を任意の比率で溶解させた混合流体を樹脂へ供給できる。たとえば溶解度の低い材料を、溶解度の高い材料より多く溶解させた混合流体を溶融樹脂へ供給することが可能となる。

【0023】

なお、本発明において、溶解材料は任意であり、染料、界面活性剤、帯電防止剤、親水化材料、疎水化材料等を用いてもよい。特に、金属錯体は、樹脂に供給された後に変成することで金属微粒子として析出し、無電解メッキの際にメッキ触媒核として働く。そして、無電解メッキの際に高圧二酸化炭素を用いることで、成形品の内部に分散した金属微粒子から無電解メッキ膜を成長させることができ、成形品に対して高い密着性を有するメッキ膜を形成できる。

【0024】

本発明の製造方法に用い得る金属錯体(高圧二酸化炭素に溶解する溶解材料の一種)は任意であるが、例えば、ビス(シクロペンタジエニル)ニッケル、ビス(アセチルアセトナト)パラジウム(II)、ジメチル(シクロオクタジエニル)プラチナ(II)、ヘキサフルオロアセチルアセトナトパラジウム(II)、ヘキサフルオロアセチルアセトナトヒドレート銅(II)、ヘキサフルオロアセチルアセトナトプラチナ(II)、ヘキサフルオロアセチルアセトナト(トリメチルホスフィン)銀(I)、ジメチル(ヘプタフルオロオクタネジオネート)銀(AgFOD)等が用い得る。より望ましくは、高圧二酸化炭素に対する溶解度が著しく高いフッソ含有金属錯体、例えばヘキサフルオロアセチルアセトナートパラジウム(II)が用い得る。

【0025】

本発明の製造方法においては、金属錯体の表面偏析性を向上させるための助剤(高圧二酸化炭素に溶解する溶解材料の一種)を用いてもよい。フッソ含有金属錯体は、熱分解温度が低く(大気もしくは窒素雰囲気での熱分解開始温度が約70℃)、高温の樹脂内に浸透すると直ちに熱分解する。そのため、フッソ含有金属錯体は、加熱された溶融樹脂に導入すると、樹脂内に分散する前に高圧二酸化炭素に不溶になってしまうことが、本発明者らの調査研究により解ってきた。不溶化したフッソ含有金属錯体は、成形品の表面近くに偏析し難くなり、成形品の内部に埋もれてしまう。この現象の発生を抑制するためには、ある種のフッソ化合物を添加することが有効である。たとえば各種フッソ化ポリアルキレングリコール、カルボキシレートパーフルオロポリエーテル(化学構造式:F‐(CF2CF(CF3)O)n‐CF2CF2COOH(Dupont社製 商品名Krytox))、ペルフルオロポリエーテルカルボン酸アンモニウム塩(ダイキン化学工業社製 C2404アンモニウム塩)、スルファコハク酸エステル塩(AOT)のペルフルオロアナキルアナローグ、ペルフルオロポリエーテル(PFPE)基を有する各種界面活性剤などを添加することが有効である。これらの添加剤は、沸点が150〜200℃以上400℃以下であり、分子量が500以上2000以下であり、かつ高圧二酸化炭素に可溶な化合物である。そして、このようなフッソ化合物を添加することで、本化合物がフッソ含有金属錯体の周囲を取り巻いて錯化剤として働き、射出成形等の成形時に高温にさらされる金属錯体を保護できる。金属錯体は高温の下で錯体状態を維持できる。また、これらの化合物はフッソを含有しているため、表面エネルギーが低く、成形時に成形品の表面へブリードアウトしやすい特長を併せ持つ。

【0026】

なお、これらの助剤は、複数組み合わせてもよい。本発明の高圧二酸化炭素の供給方法においては、多種類の材料をそれぞれの溶解度に依存せず、任意の添加量(溶解量)で高圧二酸化炭素に溶解させて供給できる。つまり、溶解度は高いが少量の供給でよい金属錯体と、溶解度が同様に高いが供給量を多くする助剤とを、それぞれに最適な添加量にて同時に1回の混合流体(高圧二酸化炭素)により樹脂へ供給できる。

【0027】

また、本発明においては金属錯体の助剤として、耐熱性が高く、しかも高圧二酸化炭素に可溶なシリコーンオイルを用いてもよい。あるいはシリコーンオイルを単独で用いてもよい。シリコーンオイルは、可塑化シリンダに供給されて樹脂に供給することで高温の溶融樹脂に分散し、射出成形等において成形品の表面および表面近傍の内部に分散する。さらに、この成形品を高圧二酸化炭素と接触させると、成形品からシリコーンオイルを抽出できる。これにより、成形品(の表面)に微細な孔を形成できる。その後、この成形品を無電解メッキ液に接触させることで、多数の微細な孔を通じて無電解メッキ液が成形品の内部へ効率よく浸透し、メッキ触媒核(金属微粒子)のみを拡散した成形品と比べてメッキ膜と成形体と密着性を高くできる。

【0028】

本発明に用いることのできるシリコーンオイルの種類は任意であるが、末端基がヒドロキシル基、アミン、エポキシ等の極性基で修飾したものを用いてもよい。また、シリコーンオイルの分子量は200〜2000程度が望ましい。分子量が200より低いと、成形品の表面から抽出し難くなるので、十分な微細孔を形成できない。逆に、分子量が2000より大きいと、高圧二酸化炭素に不溶となり、また成形品の表面に偏析し難くなるので、十分な微細孔を形成できない。

【0029】

本発明においては、金属錯体とともに高圧二酸化炭素に溶解させる材料として、金属アルコキシド(高圧二酸化炭素に溶解する溶解材料の一種)を用いてもよい。あるいは金属アルコキシド単独で用いてもよい。例えば、Al(O−i−C3H7)3、Ba(OC2H5)2、B(OCH3)3、B(OC2H5)3、Bi(O−t−C5H11)3、Ca(OC2H5)2、Fe(O−i−C3H7)3、In(O−i−C3H7)3、KOC2H5、La(O−i−C3H7)3、LiOCH3、Mg(OC2H5)2、NaOC2H5、Nb(OC2H5)5、PO(OC2H5)3、P(OCH3)3、Si(OC2H5)4(TEOS)、Sn(O−i−C3H7)4、Ta(OC2H5)5、Ti(O−i−C3H7)4、Zr(O−i−C3H7)4等を用いることができる。特に、高圧二酸化炭素に対する溶解度が高い二酸化珪素の前駆体であるテトラエトキシシロン(TEOS)を用いるとよい。テトラエトキシシランは、樹脂に適量分散すると、樹脂中の微量な水と反応して二酸化珪素へと変成する。また、成形品の表面に二酸化珪素もしくはテトラエトキシシランが偏析すると、成形品の表面濡れ性が改善し、メッキの密着性が向上する。

【0030】

本発明の成形品の製造方法は、溶融樹脂を使用する各種の既存の成形方法に適用できる。たとえば、射出成形方法、押し出し成形方法、圧縮成形方法等に適用できる。射出成形法では、可塑化溶融している樹脂への高圧二酸化炭素および溶解材料の供給は、フローフロント法でも、コアバック法でも、スクリュー混錬法でもよい。フローフロント法とは、計量後のサックバック状態において、加熱シリンダ内で可塑化溶融している樹脂に(たとえば先端部であるフローフロント部に)高圧二酸化炭素および溶解材料を供給し、その後金型へ射出する方法をいう。コアバック法とは、射出充填後に金型に隙間をあけて、樹脂と金型との界面(隙間)に高圧二酸化炭素および溶解材料を供給する方法をいう。スクリュー混錬法とは、サンドイッチ成形や2色成形方法等を基本とするものであり、複数の加熱シリンダの中の1本に高圧二酸化炭素および溶解材料を供給し、さらに溶融樹脂とともに混錬し、この混錬した樹脂を用いて成形品のたとえば表皮などの一部を成形し、成形品のその他の残りの部分を他の加熱シリンダの溶融樹脂を用いて成形する方法をいう。なお、押し出し成形方法では、スクリュー混錬法などを用いることができる。

【0031】

上述した第1の態様では、溶解材料が未飽和濃度で溶解した高圧二酸化炭素の供給がなされる前に、溶融樹脂を、溶解材料が未飽和濃度で溶解した高圧二酸化炭素の温度より高い温度に加熱して溶融させてもよい。樹脂が混合流体より高い温度に加熱されて溶融している場合、この溶融樹脂に高圧二酸化炭素および溶解材料を供給すると、高圧二酸化炭素が加熱されて膨張する。高圧二酸化炭素が膨張すると、高圧二酸化炭素に溶解可能な溶解材料の最大量(飽和濃度の溶解量)が減り、溶解材料は過飽和となって析出してしまう。このように供給時点で析出した溶解材料は、その後に溶融樹脂を混練したとしても、一箇所にかたまって溶融樹脂内に拡散し難い。特に、溶解材料が金属錯体である場合、析出すると金属微粒子に変成して重くなるので、混練しても溶融樹脂内に拡散し難い。上述した第1の態様では、溶解材料は未飽和濃度に相当する溶解量により供給されるので、この高い温度に過熱された溶融樹脂に供給されても、その供給の際に析出してしまうことはなく、その後の混練により溶融樹脂内に好適に拡散できる。また、この場合には、供給される前の高圧二酸化炭素の温度は、高温とする必要がないので、たとえば常温高圧の液体の高圧二酸化炭素とすることができる。高圧二酸化炭素は気体である場合より液体である場合のほうが密度が高い。そのため、高圧二酸化炭素を液体とすることで、高圧二酸化炭素の流量を正確に計測することができ、その結果として、溶融樹脂への供給量を高精度に制御でき、供給量ばらつきを考慮したマージン(余分な供給量)を減らすことができる。

【0032】

上述した第1の態様において、溶解材料が金属錯体である場合、金属錯体が未飽和濃度で溶解した高圧二酸化炭素の供給がなされる前に、溶融樹脂を、金属錯体の熱変成温度より高い温度に加熱して溶融させてもよい。金属錯体は、通常、その熱変性温度以上に加熱されると、金属微粒子へ変成する。しかしながら、高圧二酸化炭素と混合した状態では、その熱変性温度以上に加熱されても、金属微粒子へ変成しない。これは、高圧二酸化炭素がその金属錯体の周囲を取り囲んでいるため、熱変性温度以上に加熱されることで金属錯体が他の金属錯体と結合しようとしても、他の金属錯体と結合できなくなるためであると考えられる。金属錯体が金属微粒子へ熱変成しないので、未飽和濃度に相当する溶解度の金属錯体と高圧二酸化炭素との組合せでは、後にメッキ触媒核として働く金属微粒子を溶融樹脂内に好適に分散できる。

【0033】

特に、溶解材料が飽和濃度で溶解した高圧二酸化炭素に、さらに追加の高圧二酸化炭素を混合させる際、溶解材料が飽和濃度で溶解した高圧二酸化炭素に対して、1:0.5〜1:20の混合比で追加の高圧二酸化炭素を混合してもよい。なお、金属錯体が飽和する高圧二酸化炭素が1:20より少ないと、触媒濃度が低すぎて、めっきに密着不良がおきることがある。逆に、金属錯体が飽和する高圧二酸化炭素が1:0.5より多いと、高温の樹脂に接触することで、錯体が析出する恐れがある。

【0034】

なお、たとえば、金属錯体が飽和した高圧二酸化炭素と、助剤が飽和した高圧二酸化炭素と、それら金属錯体および助剤を含まない追加の高圧二酸化炭素とを混合する場合、上述の金属錯体を含んでいないそれ以外の高圧二酸化炭素には、助剤が飽和した高圧二酸化炭素と、金属錯体および助剤を含まない追加の高圧二酸化炭素とが含まれる。

【0035】

本発明の第2の態様に従えば、溶融樹脂を成形して成形品を製造する成形品の製造装置において、溶解材料が飽和濃度で溶解した高圧二酸化炭素を供給する飽和二酸化炭素供給装置と、溶融樹脂を収容するシリンダと、飽和二酸化炭素供給装置の高圧二酸化炭素をシリンダへ送る配管と、配管に接続され、配管内へ追加の高圧二酸化炭素を供給する二酸化炭素供給装置と、を有する成形品の製造装置が提供される。

【0036】

この第2の態様では、配管において、溶解材料が飽和濃度で溶解した高圧二酸化炭素と、追加の高圧二酸化炭素とが混合されて、溶解材料が未飽和濃度で溶解した高圧二酸化炭素が生成される。また、この溶解材料が未飽和濃度で溶解した高圧二酸化炭素がシリンダの溶融樹脂へ供給される。この混合後の流体において、溶解材料は、混合後の混合流体において未飽和濃度となっているので、高圧二酸化炭素の温度や圧力が変動したとしても析出しない。しかも、混合流体での溶解材料の溶解量は、混合前の高圧二酸化炭素への飽和濃度の溶解量となっており、樹脂内への溶解材料の供給量を安定化できる。

【0037】

なお、第2の態様において、飽和二酸化炭素供給装置は、たとえば、高圧二酸化炭素を供給する供給源と、高圧二酸化炭素に対して過飽和となる量で溶解材料を収容できる溶解槽と、溶解材料が飽和濃度で溶解した高圧二酸化炭素を溶解槽から配管へ供給する供給器と、で構成すればよい。また、二酸化炭素供給装置は、たとえば、高圧二酸化炭素を供給する供給源と、この供給源の高圧二酸化炭素を配管へ供給する供給器と、で構成すればよい。そして、これらの飽和二酸化炭素供給装置または二酸化炭素供給装置において、高圧二酸化炭素を供給する供給源などは外付けであってもよい。つまり、飽和二酸化炭素供給装置または二酸化炭素供給装置は、溶解材料が飽和濃度で溶解した高圧二酸化炭素または高圧二酸化炭素を供給するための配管または容器だけであってもよい。

【0038】

第2の態様において、飽和二酸化炭素供給装置が、高圧二酸化炭素に対して過飽和となる量で溶解材料を収容できる溶解槽と、溶解槽において溶解材料が飽和濃度で溶解した高圧二酸化炭素を、溶解槽から配管へ供給する第一の供給器と、を有し、二酸化炭素供給装置が、導入路から配管内へ追加の高圧二酸化炭素を供給する第二の供給器を有し、さらに、第一の供給器および第二の供給器が、それぞれについての一定流量で高圧二酸化炭素を供給し、その供給比により溶解材料の濃度を制御するものでもよい。さらに、第一の供給器および第二の供給器はそれぞれシリンジポンプであり、この複数のシリンジポンプは、それら高圧二酸化炭素の圧力を互いに揃える制御をした後に、それぞれについての一定流量で高圧二酸化炭素を供給してもよい。

【0039】

また、第2の態様において、溶解材料が複数種類である場合には、溶解槽は、溶解材料毎にあるいは該溶解材料のグループ毎に別々に設けられ、配管は、別々の溶解槽から別々の供給器により流出する複数の高圧二酸化炭素と、複数の溶解材料のいずれも含まない追加の高圧二酸化炭素とを混合するようにしてもよい。これにより、複数種類の溶解材料が、それぞれの飽和濃度の溶解度より低い所望の濃度で溶解した混合流体を生成できる。

【発明の効果】

【0040】

本発明は、高圧二酸化炭素の圧力および温度の変動に影響されることなく、高圧二酸化炭素に溶解する金属錯体などの溶解材料を安定した量で樹脂内へ供給でき、量産化に適している。

【発明を実施するための最良の形態】

【0041】

以下、本発明の実施の形態に係る成形品の製造方法および製造装置を、図面を参照しながら説明する。なお、本発明は、以下の実施例に限定されない。

【実施例1】

【0042】

実施例1では、可塑化シリンダ10,18を2本有し、成形品の表皮と内皮をそれぞれのスクリュー34,19で打ち分けるサンドイッチ射出成形機を用いて、成形品を射出成形した。まず、金属錯体および助剤(フッソ化合物)をそれぞれの飽和濃度の溶解度以下で溶解させた高圧二酸化炭素を、サンドイッチ射出成形機の表皮(成形品の表皮部)を形成する可塑化シリンダ10に導入(供給)し、その溶融樹脂を金型30,33内に射出して、金型30,33内の熱可塑性樹脂の表面近傍(表皮部、または表皮部についての最表面部より内側の部分(内側部))にメッキ膜の核触媒となる金属微粒子を偏析させた。その後、高圧二酸化炭素を導入しない樹脂を可塑化シリンダ18から射出して内皮(成形品の内部)を形成し、表皮の外側近傍(表皮部、または表皮部についての最表面部より内側の部分)にのみ金属触媒などの溶解材料(溶解材料)が浸透したサンドイッチ成形品を得た。

【0043】

実施例1では、さらに、この成形品の表面に、無電解メッキ法によりメッキ膜を形成した。無電解メッキは高圧二酸化炭素の雰囲気で実施した。高圧二酸化炭素の雰囲気で無電解メッキを実施することで、成形品の表層近傍の内部(内側部)からメッキが成長し、密着性の高いメッキ膜を形成できた。

【0044】

なお、本実施例では、金属錯体およびフッソ化合物の助剤を溶解する高圧二酸化炭素として、温度が常温(24〜26℃)且つ圧力が15MPaの液体二酸化炭素を用いた。金属錯体には、ヘキサフルオロアセチルアセトナトパラジウム(II)金属錯体を用いた。助剤には、フッソ化合物の一種であるPerfluorotripentylamine(分子式:C18F36O6、分子量:821.1、沸点:220℃、シンクエスト・ラボラトリー製)を用いた。熱可塑性樹脂には、ガラス繊維15%入りのポリアミド6(ナイロン6、三菱エンジニアリングプラスチックス製、ノバミッドGH10)を用いた。

【0045】

[射出成形装置]

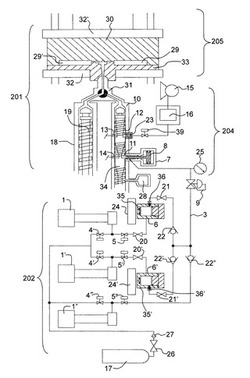

実施例1で用いたプラスチック射出成形装置の概略構成を図1に示した。この例で用いたプラスチック射出成形装置は、図1に示すように、サンドイッチ射出成形部201と、高圧二酸化炭素供給部202とから構成される。射出成形機部201は、射出ユニット204と、型締めユニット205からなる。

【0046】

型締めユニット205は、可動プラテン32’と、可動プラテン32’に取り付けられた可動金型30と、固定プラテン32と、固定プラテン32に取り付けられた固定金型33とから構成される。可動金型30が固定金型33に突き当たる(閉じる)ことにより、金型30,33には2個の板状のキャビティ29、29’が形成される。また、この例の射出成形機部201は、図示しない電動トグル型締め機構の動きに連動して、可動プラテン32’および可動金型30が図面の上下方向に移動し、金型30,33が開閉する。

【0047】

射出ユニット204は、成形品の表皮(表皮部)となる溶融樹脂を射出する可塑化シリンダ10と、成形品の内皮(内部)となる溶融樹脂を射出する可塑化シリンダ18から構成される。金型30,33への射出時には、可塑化シリンダ10のスクリュー34の前進により外皮(表皮部)の溶融樹脂を金型30,33へ射出した後、スクリュー切り替えバルブ31が動作して可塑化シリンダ18の金型30,33への経路が開かれ、可塑化シリンダ18のスクリュー19の前進により内皮(内部)の溶融樹脂が射出される。成形品の表皮(表皮部)となる溶融樹脂を射出する可塑化シリンダ10に、高圧二酸化炭素、金属錯体およびフッソ化合物が導入される。この可塑化シリンダ10のスクリュー34は、軸方向の2箇所において軸芯が細身に形成され、ベント部11,12を形成する。

【0048】

可塑化シリンダ10内で可塑化されて、スクリュー34の正転により図面の下から上へ移動する溶融樹脂は、このベント部11,12において物理的に減圧されることになる。すなわち、ホッパー28から可塑化シリンダ10へ供給された図示しない樹脂ペレットは、加熱加圧により可塑化シリンダ10内で可塑化された後、最初のベント部(以下、第一のベント部という。)11で強制的に減圧される。可塑化計量中の任意のタイミングで、高圧二酸化炭素導入機構7のピストン8が上昇(図中右)すると、高圧二酸化炭素供給部202から第一のベント部11へ、高圧二酸化炭素およびそれに溶解した材料(金属錯体およびフッソ化合物)が導入される。高圧二酸化炭素導入機構7は、樹脂に導入される前に金属錯体が熱分解しないようにするために、図示しない冷却回路を流通する冷却水により30℃に保持される。

【0049】

また、高圧二酸化炭素およびそれに溶解した材料が導入した樹脂材料は、スクリュー34の正転によりさらに混錬され、第一のベント部11と第二のベント部12との間で加圧された後、第二のベント部12で再び減圧される。これにより、高圧二酸化炭素および溶解材料は、溶融樹脂内に分散した状態で減圧され、高圧二酸化炭素に溶解していた材料は過飽和状態となって析出する。エアーオペレートバルブ39が開放されると、フィルター23を通過してガス化した状態でトラップ容器および真空ポンプを介して、大気開放される。なお、第二のベント部12は、金属錯体の昇華を抑制するため、図示しない冷却回路を流通する冷却水により60℃に保持される。なお、ベント部11,12の樹脂内圧は、樹脂内圧センサー14,13により監視される。

【0050】

高圧二酸化炭素供給装置部202は、図1に示すように、二酸化炭素ボンベ17と、3台の公知のシリンジポンプ1,1’,1”(以下、1〜1”と記載する。)と、2台の溶解槽6,6’と、射出成形部201と連動し自動で開閉する6台のエアーオペレートバルブ4,4’,4”(以下、4〜4”と記載する。)および5,5’,5”(以下、5〜5”と記載する。)と、3個の逆止弁22,22’,22”(以下、22〜22”と記載する。)と、これらを接続する配管3から構成される。

【0051】

高圧二酸化炭素は、各シリンジポンプ1〜1”へ次のように供給される。手動バルブ26を開放し、供給側エアーオペレートバルブ5〜5”を閉鎖し、さらに吸引側エアーオペレートバルブ4〜4”を開放した状態で、ポンプ1〜1”内の図示しないピストンを後退する。これにより、液体二酸化炭素ボンベ17よりフィルター27を通過して、それぞれのシリンジポンプ1〜1”内に10℃に冷却された液体二酸化炭素が吸引される。シリンジポンプ1〜1”のヘッドの周囲はチラーで冷却されており、これにより二酸化炭素は10℃に冷却されて、シリンジポンプ内に液体として吸引される。温度が低くて密度が高い液体として計量することにより、温度が高くて密度が低い気体として計量する場合と比べて、正確に計量できる。高圧二酸化炭素の各シリンジポンプ1〜1”への補給は、成形ショット毎に実施される。また、各シリンジポンプ1〜1”の高圧二酸化炭素の圧力は、略一定に揃えられる。

【0052】

射出成形部201への高圧二酸化炭素の供給は、吸引側エアーオペレートバルブ4〜4”が閉鎖され、供給側エアーオペレートバルブ5〜5”が開放された状態にて行われる。射出成形部201からの可塑化計量中における任意のトリガー信号を得て、3台のシリンジポンプ1〜1”は図示しない任意の遅延タイマーが完了した後、独立した制御により一定流量にて一定時間駆動する。それにより、第一の溶解槽6に過飽和状態にて仕込まれた材料を溶解した高圧二酸化炭素は、シリンジポンプ1の駆動により第一の溶解槽6から送りだされ、第二の溶解槽6’の材料も同様にシリンジポンプ1’の駆動により第二の溶解槽6’から送りだされ、材料を含まない高圧二酸化炭素はシリンジポンプ1”の駆動によりポンプ1”から送り出される。

【0053】

送りだされた3つの二酸化炭素は、配管3を通じて移動し、逆止弁22〜22”を経た後合流し、それぞれの流量の比にしたがって配管3内で混合される。本発明においては、異なる材料の溶解した高圧二酸化炭素を合流した後、混合のために、マグネチックスタラー等で機械攪拌したり、攪拌機能を有する配管3を介して攪拌してもよい。

【0054】

高圧二酸化炭素の流量制御時における圧力は、背圧弁9により一定に制御される。そのため、材料の溶解した高圧二酸化炭素が加熱シリンダ10への導入のために流動を開始する前後の任意のタイミングにて、射出成形部201の高圧二酸化炭素導入機構7のピストン8が上昇すると、第一のベント部11に存在する減圧された溶融樹脂に、一定圧力および一定時間により、一定量の二酸化炭素が供給される。背圧弁25から射出成形部201までの区間の配管3内の圧力変動は圧力計25でモニターされているので、二酸化炭素は安定に供給され、また、ピストン8の開閉前後でも圧力が変化しないように安定している。

【0055】

2台の溶解槽6,6’の容量は、それぞれ10ml、100mlである。第一の溶解槽6には金属錯体を仕込み、第二の溶解槽6’には助剤を仕込んだ。両溶解槽6,6’ともに、下部にマグネチックスタラー24、24’が配設され、このマグネチックスタラー24、24’の駆動により溶解槽6,6’内で攪拌子35、35’が300rpmで常時回転する。この攪拌により、溶解槽6,6’内に仕込まれた材料の濃度は均一に維持される。また、溶解槽6,6’には、常に過飽和状態が維持されるように、周期的に十分な量の材料(過飽和となる量の材料)が仕込まれる。両溶解槽6,6’への材料の仕込み直し作業は、4個の手動弁20,20’,21,21’を閉鎖した後、図示しない手動弁で2台の溶解槽6,6’の圧力を開放することにより可能である。過飽和状態が維持されるように仕込まれた材料は、高圧二酸化炭素に飽和濃度の溶解度で溶解し、シリンジポンプ1、1’の駆動によって高圧二酸化炭素とともにフィルター36、36’を通過し、射出成形部201へ供給される。

【0056】

3台のシリンジポンプ1〜1”は、それぞれの供給タイマーが所定の時間を計測し、所定の一定流量での供給を終えると、射出成形部201の高圧二酸化炭素導入機構7のピストンが閉鎖されたタイミングと前後して、停止する。その後、3台のシリンジポンプ1〜1”には、供給により減少した二酸化炭素が二酸化炭素ボンベ17から補給される。具体的には、供給側エアーオペレートバルブ5〜5”を閉鎖し、吸引側バルブ4〜4”を開放し、さらに、シリンジを後退させてシリンジポンプ1〜1”内を減圧することで、ボンベ17から高圧二酸化炭素が液体として補充される。その後、吸引側エアーオペレートバルブ4〜4”を閉鎖し、シリンジポンプ1〜1”を加圧する。これにより、シリンジポンプ1〜1”は、略一定の所定圧力に昇圧する。

【0057】

本発明において高圧二酸化炭素の圧力および温度は任意であるが、本実施例では圧力を15MPaとした。各溶解槽6,6’および配管3の温度は常温とした。したがって、ポンプ1〜1”および各溶解槽6,6’から背圧弁9および高圧二酸化炭素導入機構7までの圧力は15MPaに一定に保持され、この状態においてポンプ1〜1”は射出成形部201からのトリガー信号を待つ。射出成形部201は可塑化計量の度にトリガー信号を出力する。このトリガー信号が入力される度に、高圧二酸化炭素供給装置部202は一定量の高圧二酸化炭素および溶解材料を加熱シリンダ10へ供給する。

【0058】

[射出成形方法]

まず、次のようにして樹脂材料を可塑化した。2台の可塑化シリンダ10、18は図示しないバンドヒーターによって240℃に昇温される。樹脂材料となるペレット(不図示)は乾燥機(不図示)にて乾燥脱水された後、ホッパー28(シリンダ18のホッパーは不図示)から可塑化シリンダ10,18へ供給される。樹脂ペレットは、従来の射出成形装置での可塑化と同様に、スクリュー34、19の回転にしたがってスクリュー溝内部を通り、可塑化溶融されながらスクリュー34、19の前方方向(キャビティ29,29’側、図1では上方向)へ押し出される。内皮を形成するスクリュー19は、射出1回分の樹脂を計量して停止する。

【0059】

また、外皮を形成するスクリュー34は、射出1回分の樹脂の計量の途中位置で、第一のベント部11に高圧二酸化炭素および溶解材料を導入した。この高圧二酸化炭素および溶解材料の導入は、高圧二酸化炭素導入機構7のピストン8を上昇させると同時に、3台のシリンジポンプ1〜1”を一定時間で所定流量に制御することで実施した。本実施例では、金属錯体が溶解した第一のシリンジポンプ1の流量と、助剤が溶解した第二のシリンジポンプ1’の流量と、これらのいずれの材料も溶解していない第三のシリンジポンプ1”の流量との流量比が1:4:5となるように流量を制御した。この場合、金属錯体が飽和する高圧二酸化炭素と、それ以外の高圧二酸化炭素との混合比は、1:9(=4+5)となる。

【0060】

そして、金属錯体および助剤は、3つの高圧二酸化炭素が混合されることで希釈された濃度(未飽和濃度)で加熱シリンダ10へ導入されるため、配管3で析出したり、加熱シリンダ10へ導入した直後に析出したりすることがなく、未飽和の状態のままで安定的に溶融樹脂へ導入される。そのため、導入直前の混合流体の温度は約60度以下であり、かつ、溶融樹脂の温度は240度(金属錯体の熱変成温度は約150度)であって、混合流体は導入により加熱されるが、金属錯体および助剤が導入直後に熱変成して析出してしまうことはない。

【0061】

この実施例での成形品の表皮部の重量はおよそ20gである。また、この実施例での圧力(15MPa)および温度環境下での高圧二酸化炭素の比重は約0.8g/cm3程度である。そして、1ショットあたりの高圧二酸化炭素の送り量は0.5mlとした。これにより、調整された高圧二酸化炭素は成形品の3wt%である約0.6g浸透する。上記混合比では、混合前の金属錯体の溶解した二酸化炭素は0.05mlが供給され、フッソ化合物の助剤の溶解した二酸化炭素は0.2mlが供給され、二酸化炭素のみは0.25mlが供給される。

【0062】

本発明者らは、抽出法や可視化観察等により、この実施例での圧力および温度環境下での圧力および常温での高圧二酸化炭素への各材料の溶解度(飽和濃度の溶解度)を測定した。金属錯体では30g/L(リットル)であり、フッソ化合物では200g/Lであった。そのため、容積10mlの溶解槽6では、0.3g以上の金属錯体を仕込むことで、溶解槽6が過飽和状態となる。また、容積100mlの溶解槽6’では、20g以上のフッソ化合物を仕込むことで、溶解槽6’が過飽和状態となる。実際には、それらの10倍の量を各溶解槽6,6’に仕込んだ。また、1ショットあたりに、樹脂へ導入される金属錯体は1.5mgであり、助剤は40mgである。1ショット毎に、この量の溶解材料が消費される。

【0063】

計量途中に、溶融樹脂への高圧二酸化炭素の供給を開始した。溶融樹脂には、高圧二酸化炭素、金属錯体および助剤が供給される。そして、第一のベント部11において高圧二酸化炭素、金属錯体および助剤が供給された溶融樹脂は、第一のベント部11と第二のベント部12との間を移動しながらスクリュー34により混練される。この混練により、高圧二酸化炭素、金属錯体および助剤は、溶融樹脂内に分散する。また、金属錯体は、金属微粒子に熱変成する。

【0064】

また、本実施例では、高圧二酸化炭素が供給された溶融樹脂が第二のベント部12に移動するタイミングにあわせて、エアーオペレートバルブ39を開放した。第一のベント部11と第二のベント部12との間を移動する際に混練された溶融樹脂は、第二のベント部12において急激に減圧される。この減圧により、二酸化炭素はガス化する。ガス化した二酸化炭素は、冷却したフィルター23、エアーオペレートバルブ39およびバッファータンク16を経て、真空ポンプ15から排気される。この二酸化炭素の排気処理により、樹脂の内部に残留するガスも排気できる。その結果、成形中および成形後に成形品から排気される二酸化炭素などを減らすことができ、成形品の表面のなめらかさの悪化を抑制できる。

【0065】

一方、第二のベント部12に到達する前に金属錯体は金属微粒子へ熱変成している。したがって、ガス化した二酸化炭素に金属錯体が昇華し難くなり、金属錯体は、二酸化炭素とともに排気されない。また、溶融樹脂から二酸化炭素が排気されることで、フッソ化合物は溶融樹脂内に分散した状態で二酸化炭素に不溶となり、残留する。その結果、フッソ化合物は、溶融樹脂内でその沸点を越える温度まで加熱されているにもかかわらず、その殆どが溶融樹脂内に残存できる。このように、金属錯体および助剤(フッソ化合物)は、二酸化炭素とともに排気されず、溶融樹脂内に均一に分散して残存する。

【0066】

なお、樹脂へ導入した高圧二酸化炭素は、必ずしも排気する必要がない。たとえば、少量の金属錯体のみを溶融樹脂に溶解させるだけであって導入する高圧二酸化炭素が少量(溶融樹脂に溶解できる量)である場合や、敢えて溶融樹脂に導入した二酸化炭素をそのまま残し、後の工程で溶融樹脂から排出する場合などでは、この供給タイミングで高圧二酸化炭素を排気する必要はない。そして、二酸化炭素を残存させたまま溶融樹脂を射出すると、成形中および成形後に、高圧二酸化炭素がガス化して抜け出る。この際、二酸化炭素に溶解していた材料は、成形品の表皮部に偏析して残留する。したがって、成形品の表皮部に、より多くの金属錯体および助剤(溶解材料)を偏析させたい場合には、この供給タイミングにおいて、二酸化炭素を排気しなくしたり、二酸化炭素の排気量を抑えたりするとよい。

【0067】

また、溶融樹脂に対する高圧二酸化炭素、金属錯体および助剤の導入(供給)は、少なくとも高圧二酸化炭素の排気が開始される後まで継続させた。これにより、溶融樹脂における高圧二酸化炭素の濃度上昇を抑えつつ、金属錯体および助剤の濃度を上げることができる。また、樹脂に対してそれに浸透可能な量(溶融樹脂に溶解できる量)以上の高圧二酸化炭素を導入して、その導入量に応じた量の金属錯体および助剤を樹脂へ浸透できる。

【0068】

なお、金属錯体や助剤などの溶融材料を大量に浸透させたる場合、計量時間より供給時間が長くなってしまうことが考えられる。この場合には、たとえばスクリュー34を可塑化計量中に正転および逆転を繰り返させてもよい。これにより、溶融樹脂と高圧二酸化炭素とを混練する動作をさせながら、供給時間を確保できる。特に、この実施例では金属錯体および助剤は高圧二酸化炭素に対して未飽和濃度で溶解して溶融樹脂に供給しているので、これらを飽和濃度で溶解して供給する場合に比べて、供給時間が長くなる。また、供給する必要がある二酸化炭素の量も増加する。スクリュー34を正転および逆転させる動作は、二酸化炭素の供給量を確保したり、供給時間を確保したりするために好適に用いることができる。

【0069】

表皮部を形成する溶融樹脂についての可塑化計量が完了した後、スクリュー34を用いて、計量した溶融樹脂を金型のキャビティ29、29’へ高速で射出充填した。金属微粒子および助剤が溶解した樹脂が噴水効果により成形品の表皮部として偏析するためには、さらにはこの表皮部を薄くするためには、射出速度は高速とする必要がある。具体的には、射出速度は150〜1000mm/sが望ましい。本実施例では300mm/sで射出充填した。

【0070】

表皮部を形成する溶融樹脂を射出充填した後、切り替えバルブ31の位置を切り替え、成形品の内部を形成する樹脂を、スクリュー19を前進させて射出充填した。これにより、サンドイッチ成形品を得た。

【0071】

[メッキ装置]

図2は、実施例1で用いた無電解メッキ装置の概略構成を示す。本実施例のメッキ装置は高圧二酸化炭素雰囲気にて無電解メッキを行う装置である。無電解メッキ装置は、主に、高圧二酸化炭素の供給装置208と、高圧メッキ容器209と、排気部210とから構成される。

【0072】

高圧メッキ容器209は、主に、メッキステージ59と、容器本体60と、容器蓋63とを有する。メッキステージ59および容器本体60は、閉状態ではシール64により高圧シールされる。メッキステージは、上下へ駆動できる。メッキステージ59はステージ支持体62と連結され、ステージ支持体62はボールリティーナ67により容器本体支持体66と調芯されている。この保持構造により、メッキステージが上下に駆動しても、シール64に偏加重が作用することはなく、シール64の破損を抑制できる。

【0073】

メッキステージ59の周囲には、ニッケルリンのメッキ液69が、容器本体60の内容積の半分程度満たされている。メッキステージ59上には、サンプル容器68が載置される。サンプル容器68は、メッキされにくいテフロン(登録商標)製で、側面などに多数の孔が開設されており、サンプル容器68内へメッキ液が循環しやすくなっている。このサンプル容器68内に、図示しない成形品が多数配置される。

【0074】

また、メッキステージ59は、図示しない温調水で85℃に温調され、容器本体60は、図示しない冷却水で25℃に保持される。容器本体60は低温度に制御され、且つ、メッキステージ59は高温度に制御される。したがって、容器本体60の壁面付近でのメッキ液69の温度は低くなり、低温のメッキ液69に高圧二酸化炭素が混合されると、その壁面付近での高圧二酸化炭素の密度が高くなる。また、メッキステージ59の周囲でのメッキ液69の温度は高くなり、高温のメッキ液69に高圧二酸化炭素が混合されると、ステージ付近での高圧二酸化炭素の密度は低くなる。高圧二酸化炭素は、この密度差により対流する。高圧二酸化炭素の対流により、メッキ液と高圧二酸化炭素とが攪拌され、メッキ液と高圧二酸化炭素とが好適に(均一に)相溶する。

【0075】

メッキ液中に成形品サンプルを入れて、高圧メッキ容器209を閉じた後、高圧メッキ容器209に二酸化炭素を導入する。二酸化炭素ボンベ73から手動バルブ74を介して供給された二酸化炭素は、図示しないバッファー容器でガス化された後、ポンプ61で昇圧され、減圧弁75の設定に応じた任意の圧力にて、高圧メッキ容器209へ供給される。高圧メッキ容器209への二酸化炭素の供給は、自動のエアーオペレートバルブ77によって行われる。本実施例においては、この圧力を15MPaとした。また、高圧二酸化炭素の導入時および無電解メッキ時には、エアーオペレートバルブ83を開放し、背圧弁79の調整により圧力計78の表示が常時15MPaになるようにした。

【0076】

また、ステージ支持体62は、メッキ期間中、モーターのカム91の回転により上下に移動する。サンプル容器68は、メッキステージ59とともにメッキ液内を上下に移動し、サンプル容器68内のサンプル成形品は攪拌される。これにより、高圧二酸化炭素が溶解したメッキ液は、偏りを生じることなく均等に成形品サンプルに対して接触する。

【0077】

なお、容器本体60の温度は25℃と低い。ニッケルリンのメッキ膜は、メッキ反応温度(60℃)以上でなければ成長しない。したがって、容器本体60にメッキ膜が形成されない。容器本体60のメンテナンスは容易である。

【0078】

また、この実施例では、直流電源90により、メッキ液69とメッキステージ59との間に電界をかけた。具体的には、容器本体60と絶縁した状態でメッキ液中に電極72を浸漬し、この電極72とメッキステージとの間に、メッキ反応での電荷移動とは逆向きの電荷移動を生じさせる極性の電界をかけた。これにより、SUS製のメッキステージの周囲にメッキがつきまわらなくなる。無電解メッキ(化学メッキ)反応は、硫酸ニッケル等の金属イオンに還元剤の酸化反応により電子が供与され金属粒子が析出する反応である。メッキ液と接触する対象物に電子を供与すると、この対象物にメッキが成長する。したがって、メッキの対象物としたくないメッキステージ59から電子が放出される向きで電界をかけ、メッキ反応に相当する電荷移動を打ち消す微弱な電流を流すことで、メッキステージ59でのメッキ成長を抑制できる。

【0079】

所定のメッキ反応が終わると、メッキステージ59を上昇させる。図3に示すように、エアーシリンダ86に内蔵されたピストン87を上昇させ、このピストン87によりメッキステージ59を押し上げる。これにより、メッキステージ59はメッキ液69の液面より上に上昇し、メッキステージ59およびサンプル容器68を、メッキ液69の浴中から出すことができる。この状態にすることで、成形品サンプルの周囲にメッキ液がなくなり、成形品サンプルでのメッキ成長を強制的に停止できる。

【0080】

成形品サンプルをメッキ液から出してメッキ成長を強制停止した後、高圧二酸化炭素を排気する。排気部210のエアーオペレートバルブ83を閉じ、自動のエアーオペレートバルブ80を開放した後、流量計84の計測流量を任意の流量に制御する。これにより、高圧メッキ容器209内の減圧速度が制御され、メッキ成形品の表面部で樹脂が発泡しないようにできる。成形品が劣化しないようにできる。また、圧力計82の表示が1MPaとなるまで減圧弁81で減圧した後、自動のバルブ83を開放する。これにより、高圧メッキ容器209は、大気開放される。排気された二酸化炭素は、回収容器85のトラップ容器89にてメッキ液と分離された後、排気口88を通じて回収される。高圧二酸化炭素とともに排出された一部のメッキ液およびアルコールは、容器89により回収される。これら回収物は、再利用される。

【0081】

なお、この実施例とは異なり、成形品サンプルをメッキ液に浸漬したまま高圧二酸化炭素を排気すると、高圧二酸化炭素は、メッキ液の液面に近い部位から優先的に排気される。つまり、メッキ液に深く沈んだサンプルと、液面に近いサンプルとを比較した場合、液面に近いサンプルから優先的に排気される。このような高圧二酸化炭素の排気速度差が生じると、メッキ液と樹脂成形体との界面において生じるストレスに固体差や部位差が生じ、その結果として、メッキ膜の密着性がばらついてしまう。この実施例のように、高圧二酸化炭素を排気する前にメッキ液69の液面よりメッキステージ59を上昇させ、サンプルの周囲にメッキ液が残存しない状態にしてから高圧二酸化炭素を排気することで、このストレス差が生じなくなり、メッキ膜の密着性が安定する。量産する複数の成形品において、メッキ膜の品質を均一にすることができる。

【0082】

[メッキ方法]

本実施例で成形した成形品に、図2に示す無電解メッキ装置を用いて無電解メッキ膜を形成した。無電解メッキ液は、アルコール(エタノール)を40vol%含有するニッケルリンメッキ液とした。アルコールを添加することで、メッキ液と二酸化炭素の親和性が改善され、メッキ液の表面張力が低下する。そのため、アルコールは、樹脂成形品内へのメッキ液の浸透を補助する役割を果たす。

【0083】

まず、多数の成形品をサンプル容器68に収容し、メッキステージ59上に配置した。メッキステージ59は85℃に温調され、成形品には予め50℃(メッキ反応温度より若干低い温度)の余熱を与えた。その後、メッキ液を入れ、クラッチ71を勘合して容器蓋63を閉め、自動バルブ77を開放し、高圧二酸化炭素を高圧メッキ容器209へ導入した。

【0084】

高圧二酸化炭素を導入すると、高圧二酸化炭素に密度差が生じ、高圧二酸化炭素に激しい対流が生じる。また、カム91を回転させて、ステージ支持体62およびメッキステージ59を一定の周期で連続的に上下動させた。この高圧二酸化炭素の対流およびメッキステージ59の上下動により、高圧二酸化炭素とメッキ液とは均一に混合される。また、メッキ液は、高圧二酸化炭素とともに成形品に浸透する。メッキ液は、仕込まれた成形品に対して、均一に浸透する。

【0085】

また、成形品の温度は、メッキステージ59からの熱伝達により上昇する。成形品の温度がメッキ反応温度以上になると、高圧二酸化炭素とともに成形品に浸透したメッキ液により、成形品の内部からメッキ反応が始まる。メッキ膜の成長が成形品の表面近傍の内部より開始されるため、成形品に食い込んだメッキ膜が形成でき、高密着性のメッキ膜を得ることができる。

【0086】

また、成形品において金属錯体の助剤として浸透させたフッソ化合物は、メッキ時、成形品に浸透した高圧二酸化炭素に溶解して抽出される。フッソ化合物は、メッキ液に対する成形品の濡れ性を低下させたり、成形品へのメッキ膜の密着性を悪化させたりする一因となるものであるが、高圧二酸化炭素により抽出されることで、このような悪影響は生じなくなる。また、成形品には、フッソ化合物が抽出された部位に隙間が形成されるため、高圧二酸化炭素およびメッキ液は、さらに成形品に浸透し易くなる。

【0087】

所望の一定の反応時間により成形品の表面にメッキを形成した後、図3に示すように、エアーシリンダ86のピストン87を上昇させる。これにより、メッキステージ支持体62、メッキステージ62、サンプル容器68およびその内部に収容された成形品は、メッキ液69の外に出される。成形品のメッキ反応は終了する。

【0088】

その後、バルブ83を閉じ、自動エアーオペレートバルブ80を開放し、緩やかな減圧となるように流量制御しつつ、1MPaの圧力まで二酸化炭素を排気した。その後、バルブ83を開き、完全排気した。さらに、この無電解メッキ処理済みの成形品の表面に、常圧にて公知のCu電解メッキ処理を施し、厚さ40μmの銅メッキ膜を積層した。また、公知のニッケルメッキ処理を施し、厚さ1μmのニッケルメッキ膜を積層した。これにより、実施例のプラスチック成形品を得た。

【0089】

実施例で作成した成形品について、温度を−40℃と150℃との間で所定回数切り替えるヒートサイクル試験を施したところ、メッキ膜がはがれたり、膨れたりするものは皆無であった。また、垂直引っ張り試験(JISH8630)により、成形品の平坦面でのメッキ膜の密着強度を測定したところ、8〜13N/cmであった。従来のABS/エッチングメッキでは10N/cm以上を良好とする判断指標が使用されているが、その目標値をほぼ達成できた。

【0090】

このように、本発明のメッキ方法では、金属錯体などの溶解材料を未飽和濃度に相当する溶解度にて溶融樹脂に供給することで、密着性が高く、しかも、成形品間で安定したメッキ膜を形成できた。また、この実施例では、金属錯体が飽和した高圧二酸化炭素を約10倍に薄めて加熱溶融樹脂に供給しているので、金属錯体が飽和した高圧二酸化炭素をそのまま加熱溶融樹脂に供給した場合に比べて、金属錯体の1ショットの仕込み当たりで打つことができる射出回数を飛躍的に増加できる。実際に、金属錯体が飽和したまま供給した場合には、金属錯体の1ショットの仕込み当たりで10〜20ショット程度の回数が限界であったが、この実施例では200ショットの射出ができた。しかも、溶融樹脂の温度が金属錯体の熱変性温度より高い温度とされているにもかかわらず、第一のベント部14において金属微粒子が析出しなくなった。また、メッキ膜として、上述した高い密着強度のものを量産できた。

【実施例2】

【0091】

実施例2では、高圧二酸化炭素とともに溶融樹脂に溶解させる溶解材料として、金属錯体およびフッソ化合物に加えて、金属アルコキシドであるテトラエトキシシラン(TEOS)を使用した。なお、この他にも、触媒として塩酸やアンモニア、反応促進のために水を加えてもよい。また、水に界面活性剤を加えることで、二酸化炭素になじみ易くなる。

【0092】

本実施例においては、溶融樹脂に対して、金属錯体およびフッソ化合物を所定の未飽和濃度で含む高圧二酸化炭素を供給した後、TEOSのみを所定の未飽和濃度で含む高圧二酸化炭素へ切り替えて供給した。これらの溶解材料は、実施例1と同様に、高圧二酸化炭素に溶解した状態で第一のベント部11から樹脂へ供給される。なお、最初から、金属錯体およびフッソ化合物とともにTEOSを未飽和濃度で含む高圧二酸化炭素を供給した後、TEOSのみを所定の未飽和濃度で含む高圧二酸化炭素へ切り替えるようにしてもよい。

【0093】

また、金属錯体およびフッソ化合物が溶解した溶融樹脂が第二のベント部12を通過するまでは、第二のベント部12での二酸化炭素の排気を開始しなかった。金属錯体およびフッソ化合物が溶解した溶融樹脂が第二のベント部12を通過した後に、二酸化炭素の排気を開始した。なお、この排気開始後も、TEOSを含む高圧二酸化炭素の樹脂への供給を継続した。これにより、溶融樹脂には大量のTEOSが溶解する。なお、TEOSは、吸水性を有する樹脂中の水分により加水分解(脱水縮合反応)し、その一部は二酸化珪素に合成した。

【0094】

また、実施例1と同様に、射出成形したプラスチック成形品に対して、高圧二酸化炭素中にて無電解メッキを行った。

【0095】

[射出成形装置]

実施例2で用いたプラスチック射出成形装置の概略構成を図4に示す。この例で用いたプラスチック射出成形装置は、サンドイッチ射出成形部201と、高圧二酸化炭素供給部202と、高圧二酸化炭素による抽出部203とから構成される。

【0096】

高圧二酸化炭素の供給部202は、実施例1と同様である。ただし、本実施例では、第一の溶解槽6には、金属錯体とともに、助剤であるフッソ化合物(Perfluorotripentylamine)を仕込んだ。フッソ化合物は、液体であるため、液体担持体であるウェットサポート(ISCO社製)に分散させて、液体の高圧二酸化炭素とともに流出しないように仕込んだ。また、第二の溶解槽6’には、TEOSをウェットサポートを用いて仕込んだ。TEOSは、二酸化珪素の前駆体であり、高圧二酸化炭素に可溶である。

【0097】

溶融樹脂への高圧二酸化炭素の導入時には、実施例1と同様に同じ圧力(15MPa)に加圧された状態で、シリンジポンプ1,1,1”をそれぞれの比率に応じた一定流量で駆動した。これにより、金属錯体および助剤が飽和した二酸化炭素と、TEOSが飽和した二酸化炭素と、これらの溶解材料を含まない二酸化炭素とが配管3において混合される。金属錯体、助剤およびTEOSは、未飽和濃度となるように希釈される。また、混合流体は、背圧弁9’および圧力計25’を通じて、所定の圧力の下で、高圧二酸化炭素導入機構7’から加熱シリンダ内の溶融樹脂へ導入される。

【0098】

射出成形部201の金型30,33は、バネ内蔵のポリイミド製のシール部材54を有する。このシール部材54は、キャビティ29、29’の周囲を取り囲むように、固定金型33および可動金型30の一方に配設される。固定金型33および可動金型30が若干開いた状態でも、シール部材54によりキャビティ29、29’はシール(密閉)される。

【0099】

また、加熱シリンダ10は、第二のベント部12を有する。自動バルブ39の開閉を制御することで、溶融樹脂からの二酸化炭素の排気を任意に制御できる。

【0100】

抽出部203は、自動エアーオペレートバルブ弁40を有する。金型30,33に樹脂を射出した状態で自動エアーオペレートバルブ弁40を開放すると、逆止弁41、フィルター41’およびバッファー容器42を経て、キャビティ29、29’と真空ポンプ15とが接続される。真空ポンプ15の吸引により、金型30,33内に充填された樹脂から高圧二酸化炭素が吸引されて排気される。この際、樹脂内に溶解している低分子の材料は、高圧二酸化炭素とともに樹脂の表面側へ移動する。そのため、成形品の表皮部への低分子の材料の偏析が助長される。

【0101】

さらに、本実施例の成形装置は、成形後の樹脂に対して高圧二酸化炭素を接触させて、金型30,33内にて成形品から高圧二酸化炭素に溶解する材料を抽出する機能を有する。このために、抽出部203は、供給機構および排気機構を有する。そして、ポンプ48は二酸化炭素ボンベ49から取り出した二酸化炭素を加圧し、減圧弁47は圧力計45の表示が所定圧力となるように加圧二酸化炭素の圧力を調整する。自動エアーオペレート弁44を開放すると、この所定圧力の加圧二酸化炭素が、導入配管100からキャビティ29、29’へ供給される。また、キャビティ29、29’へ供給された二酸化炭素は、キャビティ29、29’を通過し、排気機構の排気配管101から排出される。排気機構の背圧弁51は、圧力計52の表示が所定圧力に維持されるようにキャビティ側の1次圧力を制御する。自動弁50を開放すると、背圧弁51を通過した高圧二酸化炭素は、排気配管104,105を通過して回収容器46へ排出される。減圧弁47の設定圧力よりも低い圧力を背圧弁51に設定することで、キャビティ29、29’内に一定の差圧による高圧二酸化炭素の流動を生じさせることができる。この成形後の樹脂に対する高圧二酸化炭素の接触処理により、高圧二酸化炭素に溶解する材料であって、成形品の表面近傍に浸透したものは、成形処理を終える前に抽出される。この抽出処理を終えたら、二酸化炭素の供給を停止し、バルブ43、53を開放する。これにより、キャビティ29、29’および配管3内の残存二酸化炭素をすべて排気できる。

【0102】

[射出成形方法]

本実施例では、図4の成形装置を用いて、サンドイッチ成形品を成形した。加熱シリンダ10での計量を開始した直後に、高圧二酸化炭素導入機構7を動作させ、第一のシリンジポンプ1および第三のシリンジポンプ1”の駆動を開始した。これにより、第一の溶解槽6において金属錯体およびフッソ化合物が飽和した高圧二酸化炭素と、これら溶解材料を含まない高圧二酸化炭素とが混合され、金属錯体およびフッソ化合物を未飽和濃度にて含む高圧二酸化炭素を、加熱シリンダへ供給した。本実施例では、第一のシリンジポンプ1の供給量は0.05mlとし、第三のシリンジポンプ1”の供給量は0.45mlとした。金属錯体とフッソ化合物の濃度は、飽和濃度の10倍に希釈された。また、高圧二酸化炭素は、樹脂材料に対して約3wt%に相当する量である。

【0103】

その後、第一のシリンジポンプ1のみを停止し、第二のシリンジポンプ1’の駆動を開始して、連続駆動している第三のシリンジポンプ1”からの高圧二酸化炭素と混合した。第二のシリンジポンプ1’からの二酸化炭素の供給量を2.5mlとし、第三のシリンジポンプ1”からの二酸化炭素の供給量を、第二のシリンジポンプ1’と同量の2.5mlとした。これにより、TEOSは、飽和濃度の半分に希釈化された未飽和濃度となる。なお、本実施例での高圧二酸化炭素の温度および圧力では、TEOSの溶解度は少なくとも400g/L以上であることが判明している。つまり、1ショットあたり導入可能なTEOSの最大量は1g程度である。また、この場合、二酸化炭素の合計供給量は5mlとなる。この量は、樹脂材料の30wt%に相当し、樹脂材料に溶解させることができない過剰な量である。

【0104】

そのため、本実施例では、TEOSが溶解した高圧二酸化炭素についての供給を開始した後、可塑化計量が進んだ時点で、自動エアーオペレートバルブ39を開放し、溶融樹脂から高圧二酸化炭素を排気した。溶融樹脂から分離した高圧二酸化炭素は、第二のベンド部12からフィルター41”、バッファー容器42、真空ポンプ15を経て、排気される。このとき、金属錯体および助剤が拡散した樹脂は、スクリュー34の先端より前側、すなわち第二のベンド部12より先端側へ既に押し出されている。そのため、排気する高圧二酸化炭素に金属錯体や助剤が昇華して、高圧二酸化炭素とともに排気されてしまうことを回避できる。

【0105】

第二のベント部12から高圧二酸化炭素を排気することで、その後に溶融樹脂への高圧二酸化炭素の供給を続けても、溶融樹脂内で高圧二酸化炭素が過剰とならない。溶融樹脂と高圧二酸化炭素とが分離してしまうことはない。溶融樹脂に導入できる高圧二酸化炭素の量(濃度)の制限を越えた量の高圧二酸化炭素を導入できる。すなわち、溶融樹脂に溶融可能な高圧二酸化炭素の量が制限され、それ故に量が制限されている溶解材料を、その制限量を超えて溶融樹脂へ導入できる。また、追加導入されるTEOSは、高圧二酸化炭素とともに溶融樹脂と混練され、溶融樹脂と混合される。なお、TEOSの一部は、樹脂内部に含まれる微量な水分と反応して加水分解し、二酸化珪素へ変成する。その際、副生成物として水やアルコールが生成されるが、これらは高圧二酸化炭素に溶解し、高圧二酸化炭素とともに第二のベント部12から排気される。水やアルコールが樹脂に残留することに起因する悪影響を回避できる。

【0106】

なお、本発明の成形品の製造方法では、大量のTEOSおよび高圧二酸化炭素を溶融樹脂内に溶解して混練する必要がある。そのため、可塑化溶融状態の樹脂と超臨界状態等の高圧二酸化炭素(不活性ガスの一種)とを混錬するため、可塑化計量中にスクリュー34を停止したり、スクリュー34に正転と逆転とを繰り返させたりしてもよい。可塑化計量中は、通常、スクリュー34は正転し続ける。正転するスクリュー34により、溶融樹脂はスクリュー34の前方に送りだされ、先端部の樹脂内圧が上昇する。このように通常の可塑化計量では、スクリュー34の正転時間が限られているため、高圧二酸化炭素を溶解できる時間も、その時間内に限定されてしまう。金属錯体などを未飽和濃度とした場合、時間が不足する自体が発生する場合がある。

【0107】

そのため、その時間制限を回避して、その正規の計量時間内で導入可能な量より多い量の二酸化炭素の導入を可能とするためには、可塑化計量中にスクリュー34を停止したり、可塑化計量中にスクリュー34を正転および逆転により小刻みに回転したりするとよい。スクリュー34を停止したり反転動作させたりした場合、可塑化計量中の樹脂の内圧が変動することになるが、高圧二酸化炭素および溶解材料を溶融樹脂に好適に混錬できる。また、混練時間が長くなることにより、より多くの二酸化炭素が排気でき、さらに多くの高圧二酸化炭素の導入が可能となる。そして、本実施例では、可塑化計量が完了する前にスクリュー34を停止し、スクリュー34を正転および逆転しながら、TEOSを未飽和濃度で溶解した高圧二酸化炭素の残供給量を導入し、樹脂内で二酸化炭素が分離しないように排気した。

【0108】

また、本実施例では、加熱シリンダ34から金型30,33への射出直前に、抽出部203の自動バルブ40を開放した。これにより、キャビティ29、29’内の空気などは、配管3103、逆止弁41’、フィルター41”およびバッファー容器42を経て、真空ポンプ15により吸引され、真空排気される。

【0109】

その後、実施例1と同様に、2つの加熱シリンダ10,18から金型30,33へ順番に溶融樹脂を射出し、これにより成形品を得た。本実施例の成形品では、低分子である金属錯体およびフッソ化合物は、より多くのものがブリードアウトして、成形品の表面および表面近傍の内部に偏析した。メッキの触媒核(金属錯体、金属微粒子)は、成形品の表皮部に集中した。また、二酸化珪素およびその前駆体が成形品の表皮部に分散されているため、成形品の硬度が上がり、且つ、濡れ性が改善した。

【0110】

実施例2の成形品に対して、実施例1と同様に、高圧二酸化炭素の雰囲気にて無電解メッキを施し、次いで電解メッキによる金属膜を形成した。実施例1と同様に耐候試験を行ったところ、メッキの密着性が十分に高いことがわかった。また、垂直引っ張り試験(JISH8630)にて平坦部のメッキ膜の密着強度を測定したところ、13〜18N/cmとなり、実施例1よりも高い密着強度が得られた。これは、実施例2の成形品では表面濡れ性が向上し、金属との密着性が向上したためであると考えられる。

【実施例3】

【0111】

本実施例では、TEOSの変わりに、末端がアミンで修飾されたシリコーンオイル(平均分子量500)を用いた。これ以外は、実施例2と同じ材料および同じ装置を用い、成形品を形成した。シリコーンオイルは、溶融樹脂に大量に供給した。

【0112】

これにより、溶融樹脂には、金属錯体、フッソ化合物およびシリコーンオイルを溶解させることになるが、これらの溶解材料(高圧二酸化炭素に溶解する溶解材料)は、以下の手順で溶融樹脂へ供給した。

【0113】

具体的には、まず、高圧二酸化炭素に金属錯体およびフッソ化合物を所定の未飽和濃度で溶解し、これを可塑化シリンダ10で計量中の溶融樹脂へ導入(供給)した。金属錯体およびフッソ化合物が溶解した高圧二酸化炭素の導入が終わると、エアーオペレートバルブ39を開放するとともに、導入する高圧二酸化炭素を、シリコーンオイルが溶解した高圧二酸化炭素へ切り替えた。シリコーンオイルが溶解した高圧二酸化炭素は、エアーオペレートバルブ39から排気をしながら、大量に導入した。以上の一連の導入処理の後の溶融樹脂には、所定量の金属錯体およびフッソ化合物とともに、大量のシリコーンオイルが浸透する。

【0114】

なお、溶融樹脂に対する金属錯体、フッソ化合物およびシリコーンオイルの導入手順は上記例に限られない。たとえば、まず、金属錯体、フッソ化合物およびシリコーンオイルが所定の未飽和濃度で溶解した高圧二酸化炭素を計量中の溶融樹脂へ導入(供給)し、金属錯体およびフッ素化合物を所定量導入し終えたら、エアーオペレートバルブ39を開放するとともに、導入する高圧二酸化炭素をシリコーンオイルが溶解したものに切り替えるようにしてもよい。この場合、シリコーンオイルは、高圧二酸化炭素の導入開始時点から溶融樹脂へ供給されることになる。

【0115】

この溶融樹脂を使用した成形品では、耐熱性が高いシルコーンオイルが大量に表皮部に偏析し、成形品の耐熱性が改良される。また、成形品は撥水性となる。なお、反応性の高いビニル基を有するシリコーンオイルを用いると、樹脂内でシリコーンを重合したり、他の種類のモノマーや金属アルコキシドと反応させて樹脂内でハイブリッド材料を重合したりできる。

【0116】

また、本実施例では、溶融樹脂を金型30,33に射出充填し、成形品の表面部が固化した後、金型30,33を0.5mmだけ開いた。バネ内蔵のポリイミド製のシール部材54が可動金型30と固定金型33との間に介在しているので、0.5mmだけ開いても、キャビティ29、29’はシールされた状態(密閉状態)を維持する。

【0117】

金型30,33を微小開きにした後、高圧二酸化炭素をキャビティ29,29’へ導入した。具体的には、昇圧ポンプ48により高圧二酸化炭素を15MPaに昇圧し、自動バルブ44を開放した。これにより、導入配管100からキャビティ29,29’へ高圧二酸化炭素が導入される。また、キャビティ29,29’を通過した高圧二酸化炭素は、排気配管101、背圧弁51、自動バルブ50、および排気配管104、105を経て、回収容器46へ流動する。高圧二酸化炭素は、一定の差圧の下で、キャビティ29,29’内を流動する。この高圧二酸化炭素の接触により、キャビティ29,29’内の成形品の表面近傍に偏析したフッソ化合物およびシリコーンオイルは、高圧二酸化炭素に溶解し、抽出される。また、射出成形時に一部のシリコーンオイルが溶融樹脂から排出され、金型30,33の内表面に予め付着しているので、この高圧二酸化炭素の循環により、金型30,33の内表面に付着した汚れも掃除できる。金型30,33をクリーンな状態に維持し、量産される成形品の品質を保つことができる。

【0118】

その後、本実施例で成形した成形品に対して、実施例1と同様な装置および方法により、無電解メッキおよび電解メッキを施した。また、実施例1と同様に耐候試験を行ったところ、メッキの密着性が高く、問題は発生しなかった。垂直引っ張り試験(JISH8630)にて平坦部のメッキ膜の密着強度を測定したところ、20〜25N/cmであり、実施例1および2を大きく凌駕する高い強度が得られた。これは、成形品に導入したシリコーンオイルが金型30,33内で抽出処理されることにより、成形品の表面に微細な孔が多数形成され、この多数の微細孔から成形品内へメッキ液がより深くおよびより多く浸透し、その結果として、実施例1および2では得られない高いアンカリング効果が得られたためであると考えられる。

【0119】

また、実施例3の比較のために、本実施例の成形品に対して、大気圧下で無電解メッキ(従来の無電解メッキ)を施し、さらに実施例1と同様に電解メッキを施した。そして、耐候試験を行ったところ、剥離等の問題は発生しなかった。また、垂直引っ張り試験は7〜10N/cm程度であった。この密着強度は、実用上問題が生じないレベルであるが、実施例1および2を凌駕する高いものではなかった。

【0120】

このことから、本実施例の成形品では、第一に、メッキ前処理を施すことなく、金型30,33から取り出した成形品に対してそのまま無電解メッキ処理を実施することにより、実用レベルに達した密着強度のメッキ膜を得られる。また、第二に、本実施例の成形品に対して、さらに高圧二酸化炭素を用いた無電解メッキ処理を実施することにより、通常の無電解メッキでは得られない高い密着強度を得られる。

【実施例4】

【0121】

本実施例では、樹脂材料としてポリカーボネートを用いた。そして、第一の溶解槽6に金属錯体およびフッソ化合物を仕込み、第二の溶解槽6’にシリコーンオイルとともにεカプロラクタムを仕込んだ。そして、実施例3と同様の方法で成形品を射出成形し、金型30,33内にて成形品から高圧二酸化炭素に溶解する材料を抽出した。εカプロラクタムは、高圧二酸化炭素に対する溶解性が高いため混練時にポリカーボネートの溶融樹脂に広く分散でき、しかも、反応性モノマーであるために高温とされることで開環重合してその一部が6−ナイロンとなる。また、シリコーンオイルやフッソ化合物を抽出することにより、成形品の表面には微細な孔が多数形成され、メッキ液が浸透し易くなる。

【0122】

本発明者らの検討により、高圧二酸化炭素を用いた金属錯体による触媒付与法および無電解メッキ法は、アミド基を有するポリマーに対して相性がよいことが判明している。これに対し、ポリカーボネートのような非晶性材料に対しては相性が良くなく、高い密着強度を有するメッキ膜を形成し難かった。その原因としては、非晶性材料では、金属錯体の熱還元性が低くなることと、また、高圧二酸化炭素を用いたメッキの際に高圧二酸化炭素の浸透によって成形品が膨張して変形しすぎてしまうために、その結果としてメッキ膜が固定され難くなるなどの理由が考えられる。

【0123】

本実施例では、εカプロラクタムを溶融樹脂に分散し、ナイロンとして重合させている。これにより、ポリカーボネートの溶融樹脂にはナイロンが島状に分散し、成形品の強度が上がる。そのため、高圧二酸化炭素を用いたメッキの際に成形品が変形し難くなり、抽出の際の成形品の変形も生じ難くなる。また、メッキ膜のアンカーの間や直下に島状のナイロンが存在することにより、成形品が均質な単一材料である場合に比べて、メッキ膜のアンカリング効果を高めることができる。

【0124】

本実施例の成形品に対して、実施例1と同様に、高圧二酸化炭素の雰囲気で無電解メッキを施し、さらに電解メッキによる金属膜を形成した。実施例1と同様に耐候試験を行ったところ、膨れ等の問題は発生しなかった。また、垂直引っ張り試験(JISH8630)にて平坦部のメッキ膜の密着強度を測定したところ、8〜12N/cmであり、目標とする密着強度を略達成できた。

【0125】

なお、以上の各実施例は、本発明の好適な実施例であるが、本発明は、これに限定されることはなく、種々の変形や変更が可能である。

【0126】

図5は、図1および図4の成形装置の加熱シリンダ10の変形例を示す。この変形例の加熱シリンダは、高圧二酸化炭素および金属錯体などの溶解材料が導入される第一シリンダ部301と、溶融樹脂から二酸化炭素を排気する第二シリンダ部302とを有する。第一シリンダ部301は、配管303により第二シリンダ部302に接続される。第一シリンダ部301のスクリュー304は第一のベント部11に相当する1つのベント部305を有し、このベント部305に対応する位置に高圧二酸化炭素導入機構7が接続される。また、第二シリンダ部302のスクリュー306は第二のベント部12に相当する1つのベント部307を有し、このベント部307に対応する位置に、エアーオペレートバルブ39が接続される。このように、2つのベント部305,307を別々のシリンダ部301,302に分けて設けることにより、2つのベント部11,12を1つのシリンダ10に設ける場合に比べて、シリンダの設計が容易となる。

【0127】

図6は、図2の無電解メッキ装置の変形例を示す。この変形例の無電解メッキ装置は、高圧メッキ容器209の下部に、排液バルブ401および背圧弁402が接続されている。そして、この変形例では、所望のメッキ処理を終えたら、メッキステージ59を上昇させるのではなく、排液バルブ401を開く。これにより、高圧メッキ容器209内の無電解メッキ液は、排液バルブ401および背圧弁402を通じて高圧メッキ容器209から廃液される。なお、高圧メッキ容器209内の無電解メッキ液は、たとえば1分程度の時間をかけて抜けばよい。この廃液処理後には、高圧メッキ容器209内には高圧二酸化炭素のみが存在する。これにより、成形品のメッキ反応は終了する。この状態で、自動エアーオペレートバルブ80を開放し、高圧二酸化炭素の排気を開始する。この方法によっても、成形品の膨れなどを抑制できる。また、この変形例において、廃液した無電解メッキ液を回収して再利用したり、排液バルブ401から無電解メッキ液とともに排気された高圧二酸化炭素を高圧メッキ容器209へ戻してもよい。

【0128】

また、上記実施例では、高圧メッキ容器209に成形品および無電解メッキ液を入れた状態で密閉し、その後に高圧二酸化炭素を導入している。この他にもたとえば、高圧メッキ容器209内に成形品のみを収容して密閉し、その後に、高圧二酸化炭素および無電解メッキ液を導入してもよい。さらに他にもたとえば、密閉後に先に高圧二酸化炭素を導入し、さらにその後にを高圧二酸化炭素とともに無電解メッキ液を導入してもよい。後者の変形例の場合、高圧二酸化炭素のみが先に導入されるので、メッキ処理前に成形品の表面を膨潤させることができる。そして、その膨潤状態の成形品に対して無電解メッキ液を接触することができるので、無電解メッキ液は成形品の内部へより浸透し易くなる。その結果、成形品の表面を膨潤させなかった場合にくらべて、メッキ膜の高い密着強度が得られる。

【産業上の利用可能性】

【0129】

本発明の成形品の製造方法および製造装置では、改質物質などの溶融材料を含む高圧二酸化炭素を射出成形前の溶融樹脂に対して供給するにあたり、高圧二酸化炭素中での溶解材料の濃度を所望の未飽和濃度に安定させることができる。したがって、樹脂に対して浸透した溶解材料の量が安定し、一定の品質を有する成形品を安定して量産できる。

【図面の簡単な説明】

【0130】

【図1】図1は、実施例1の成形装置の要部の概略構成図である。

【図2】図2は、実施例1の無電解メッキ装置の要部の概略構成図である。

【図3】図3は、図2の無電解メッキ装置でのメッキ終了時の状態を示す図である。

【図4】図4は、実施例2の成形装置の要部の概略構成図である。

【図5】図5は、成形装置の加熱シリンダの変形例を示す断面図である。

【図6】図6は、無電解メッキ装置の変形例を示す概略構成図である。

【符号の説明】

【0131】

1,1’,1” シリンジポンプ(供給器)

3 配管

6,6’ 溶解槽

10 可塑化シリンダ(シリンダ)

【技術分野】

【0001】

本発明は、成形品の製造方法および製造装置に関する。特に、熱可塑性樹脂などの樹脂を成形して形成される成形品を、超臨界状態等の高圧の二酸化炭素を用いて改質し、しかも、量産化に適している成形品の製造方法および製造装置に関する。

【背景技術】

【0002】

近年、超臨界二酸化炭素などの超臨界流体を溶媒として利用する技術の研究が盛んである。超臨界流体は、表面張力がゼロであるために気体並みの拡散性があるだけでなく、液体に近い密度を有するために溶媒として用いることができる。この超臨界流体の物性を利用した1つの技術として、超臨界流体を用いてプラスチックを無電解メッキする方法が提案されている(例えば、非特許文献1参照)。この超臨界流体を用いた無電解メッキ法では、従来のプラスチックを無電解メッキする方法における問題点を克服できる。

【0003】

無電解メッキ法は、電子機器などのプラスチック構造体の表面に金属導電膜を形成する手段として広く利用されている。従来のプラスチックの無電解メッキプロセスは、材料の種類などにより多少の差異があるものの、一般的に、樹脂成形工程、成形体の脱脂工程、エッチング工程、中和及び湿潤化工程、触媒付与工程、触媒活性化工程、及び無電解メッキ工程の各工程からなる。エッチング工程においてプラスチック成形品の表面を粗化することで、その後の無電解メッキ工程において形成されるメッキ膜の密着性が向上する。

【0004】

そして、上記エッチング工程では、クロム酸溶液やアルカリ金属水酸化物溶液などを用いる。これらのエッチング液は、廃棄する際に中和等の後処理が必要となるため、製造コストを上げる一因である。また、エッチング工程では毒性の高いエッチャントを用いるので、そのエッチャントの取り扱いに注意が必要である。さらに、欧州では電気・電子製品に含まれる特定有害化学物質を規制するRoHS(Restriction of the use of certain Hazardous Substances in electrical and electric equipment)指令が制定されており、材料メーカーおよび部品供給メーカーは、2006年7月1日以降に欧州市場へ新たに投入する電気・電子機器には六価クロム等が含まれていないことを保証することが求められる。このような状況により、エッチング液を使用した従来のプラスチックの無電解メッキプロセスは、代替プロセスへ移行することが求められている。

【0005】

非特許文献1は、エッチング液を用いることなく、良好な密着性を有するメッキ膜をプラスチック成形品に形成する1つの方法を開示した。非特許文献1の方法では、まず、有機金属錯体を超臨界二酸化炭素に溶解させ、溶解後の超臨界二酸化炭素を各種ポリマー成形品に接触させる。これにより、ポリマー成形品に有機金属錯体が浸透する。次いで、加熱処理や化学還元処理により有機金属錯体を還元する。これにより、ポリマー成形品に金属微粒子が析出し、この金属微粒子を触媒核としてポリマー成形品への無電解メッキが可能となる。この非特許文献1の方法を用いた無電解メッキプロセスでは、エッチング液を使用しないので廃液処理が不要であり、しかも、エッチング液によりポリマー成形品の表面を粗化しないので、成形品の表面粗さは低く良好となる。

【0006】

ところで、本発明者らは、エッチング液を用いることなく無電解メッキをする方法として、この非特許文献1の方法とは異なる新たな方法を提案している(特許文献1)。この特許文献1の方法は、金属錯体等の金属微粒子を高圧容器に仕込んで超臨界状態の二酸化炭素に溶解させ、この超臨界状態の二酸化炭素を熱可塑性シリンダのフローフロント部に溶解させ、さらに、この熱可塑性シリンダから溶融樹脂を射出して成形する方法である。このように成形前の樹脂に金属錯体等を溶解させることで、成形品の表面部(表面近傍)に無電解メッキの触媒核となる金属微粒子を偏析できる。メッキ膜は、この金属微粒子を触媒核として成長する。

【0007】

ところで、上記非特許文献1の超臨界流体を用いた無電解メッキ法は、成形品の成形工程と、成形品への有機金属錯体の浸透工程と、成形品の無電解メッキ処理工程とが順番になされるバッチ処理である。そして、有機金属錯体の浸透工程では、成形品および二酸化炭素を超臨界状態まで加熱加圧する必要があり、さらにその浸透処理後に常温常圧へ戻す必要がある。この加熱加圧処理および常温常圧へ戻す処理には、時間が必要である。そのため、エッチング工程の替わりにこの非特許文献1の有機金属錯体の浸透工程を用いた場合、高い連続生産性(量産性)を得ることが極めて難しいと考えられる。特に、成形品が大型化すると、加熱加圧する高圧容器も大型化し、その分、加熱加圧しなければならない二酸化炭素および成形品の量が増えるので、連続生産性の低下が顕在化する可能性が高い。この他にも、この非特許文献1の有機金属錯体の浸透工程を用いた場合、超臨界二酸化炭素等によりポリマー成形品の表面を軟化し、さらにその軟化した状態においてポリマー内部へ超臨界流体および金属錯体を浸透させるため、成形品がこの軟化により変形して、成形品の外形形状の精度を維持確保できなくなるという問題があった。

【0008】

これに対して、特許文献1の成形方法では、樹脂成形工程に続けて、成形品に対する無電解メッキ処理を実行できる。従来のプロセスで必要であった成形体の脱脂工程、エッチング工程、中和及び湿潤化工程、触媒付与工程、および触媒活性化工程が省略可能である。無電解メッキプロセスは大幅に簡略化される。このように特許文献1の成形方法では非特許文献1のような連続生産性(量産性)に関する問題が生じないので、特許文献1の成形方法を用いてプラスチックを無電解メッキするプロセスは、工業化あるいは量産化のために採用する代替プロセスとして最適である。

【0009】

【特許文献1】特開2005−280362号公報

【非特許文献1】超臨界流体の最新応用技術(堀照夫著、株式会社エヌ・ティー・エス出版、p.250−255、2004年出版)

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、本発明者らは、鋭意研究を重ねるにつれて、特許文献1の方法であっても量産化において以下の課題があることがわかった。すなわち、量産化にあたって、樹脂への溶解材料(浸透物質)の溶解量を、連続生産される複数の成形品の間で安定化させることが難しいと認識するに至った。

【0011】

成形品を改質するために溶融樹脂に溶解させる金属錯体などの溶解材料についての、超臨界状態の二酸化炭素への溶解量が変動すると、溶融樹脂への溶解材料の供給量がばらつき、最終的には、成形品に浸透する溶解材料の量もばらつく。そして、溶解材料の量がばらついた複数の成形品に対して、一定の無電解メッキ工程によりメッキ膜を形成した場合、メッキ膜の密着度に差が生じてしまう。つまり、超臨界状態の二酸化炭素などの高圧二酸化炭素への溶解材料の溶解量が変動すると、メッキ膜の密着度は、成形品毎にばらつき(固体差)が生じてしまう。一定の品質に安定した成形品を量産できない可能性がある。一方、量産品には安定した一定の品質が求められるので、量産化を図る上では、金属錯体などの溶解材料は常に安定した量で高圧二酸化炭素へ溶解し且つ樹脂内へ供給されることが求められる。以下、この課題について詳しく説明する。

【0012】

まず、溶解材料を、高圧二酸化炭素の飽和濃度以下となる量で高圧容器へ仕込んだ場合について説明する。溶解材料は、高圧容器への仕込み量に応じた溶解度で高圧二酸化炭素に溶解するから、未飽和濃度となる量を高圧容器に仕込んだ場合には、高圧二酸化炭素への溶解材料の溶解量は、その未飽和濃度に相当する溶解量となる。また、生産が進んで溶解材料が消費されるにつれて、高圧容器内に残存する溶解材料の量が減少し、高圧二酸化炭素への溶解材料の溶解量も低下する。このように未飽和濃度となる量で溶解材料を仕込むと、高圧二酸化炭素への溶解材料の溶解量は経時的に低下(変動)し、しかも、その低下は常に生じてしまう。そして、このように溶解量が常に変動してしまう状況下では、高圧二酸化炭素を樹脂へ供給する各タイミングにおいて、各樹脂への溶解材料の供給量を正確に把握することが難しいので、複数の供給タイミングの間で、樹脂内への溶解材料の供給量を安定化することが難しい。

【0013】

次に、溶解材料を、高圧二酸化炭素の飽和濃度に維持されるような量、すなわち過飽和状態が維持できる量で高圧容器に仕込んだ場合について説明する。この場合、生産が進んでも、高圧容器内は飽和状態に維持されるので、高圧二酸化炭素への溶解材料の溶解量は飽和濃度の溶解度に維持される。したがって、樹脂への各回の供給タイミングでの溶解量は、飽和濃度の溶解量であると把握できる。その結果、複数の供給タイミングの間で、樹脂内への溶解材料の供給量を安定化できると考えられる。

【0014】

しかしながら、高圧二酸化炭素に溶解材料を飽和濃度の溶解度で溶解した場合、実際には、その高圧二酸化炭素が樹脂に導入されるまでに、高圧二酸化炭素の温度変動や圧力変動により溶解材料が過飽和状態となることがある。過飽和状態になると、溶解材料は析出する。たとえば、高圧容器から熱可塑性シリンダまでの区間には各種の弁などが存在し、その弁などにおいて圧力損失が生じることがあり、この圧力損失により溶解材料が析出してしまうことがある。しかも、この場合、析出した溶解材料により、弁や配管が詰まってしまうこともある。したがって、高圧二酸化炭素に溶解材料を飽和させた場合、高圧二酸化炭素の温度および圧力を管理したとしても、現実的には、樹脂への溶解材料の供給量を安定化することは難しい。

【0015】

本発明は上記課題を解決するためになされたものであり、本発明の目的は、高圧二酸化炭素の圧力および温度の変動に影響されることなく、高圧二酸化炭素に溶解する金属錯体などの溶解材料を安定した溶解量で樹脂内へ供給でき、量産に適した成形品の製造方法および製造装置を提供することにある。

【課題を解決するための手段】

【0016】

本発明の第1の態様に従えば、溶融樹脂を成形して成形品を製造する成形品の製造方法において、高圧二酸化炭素に溶解する溶解材料を、高圧二酸化炭素に過飽和となる量で溶解させて、溶解材料が飽和濃度で溶解した高圧二酸化炭素を生成することと、溶解材料が飽和濃度で溶解した高圧二酸化炭素に、さらに追加の高圧二酸化炭素を混合させて、溶解材料が未飽和濃度で溶解した高圧二酸化炭素を生成することと、溶解材料が未飽和濃度で溶解した高圧二酸化炭素を上記溶融樹脂へ供給することと、を含む成形品の製造方法が提供される。

【0017】

この第1の態様では、溶解材料が飽和溶解度で溶解した高圧二酸化炭素に、追加の高圧二酸化炭素が混合される。その結果、混合後の混合流体では、溶解材料は飽和せず、未飽和濃度で溶解している。したがって、高圧二酸化炭素とともに溶融樹脂へ導入されるまでの間において、高圧二酸化炭素の温度や圧力が変動したとしても、溶解材料は析出しない。しかも、溶融樹脂へ供給される溶解材料の量は、混合前の高圧二酸化炭素に飽和する溶解量である。したがって、樹脂へ供給される溶解材料の供給量は安定する。

【0018】

また、この第1の態様では、溶解材料が飽和した高圧二酸化炭素と、溶解材料を含まない追加の高圧二酸化炭素とを混合しているので、この混合比を調整することにより、樹脂へ供給する際の溶解材料の溶解量を、樹脂へ供給する高圧二酸化炭素の量と独立して、任意の所望の量(濃度)に調整できる。成形品の改質に必要となる最低限の量(濃度)への最適化が可能である。樹脂に導入する高圧二酸化炭素の量が少なすぎる場合、導入後に混練したとしても樹脂内での溶解材料の拡散が不十分となる。逆に、樹脂に導入する高圧二酸化炭素の量が多すぎる場合、導入後に混練したとしても過剰な高圧二酸化炭素により溶解材料が樹脂から分離し易くなり、しかも、過剰な高圧二酸化炭素により成形品に変形や発泡が生じ易くなる。なお、高圧二酸化炭素の最適な導入量の範囲は、成形品のボリュームや成形条件で決まる。そして、この第1の態様では、混合流体として樹脂へ供給する高圧二酸化炭素の量と溶解材料の量とを別々に最適値へ調整できるので、成形品の変形や発泡を抑制しつつ、最適量の溶解材料を樹脂内に好適に拡散できる。また、たとえば飽和濃度の溶解度での溶解材料を樹脂へ供給した場合のように、必要以上の溶解材料を無駄に使用してしまうことはなく、無駄なコストを抑えることができる。

【0019】

なお、本発明における高圧二酸化炭素の温度および圧力は、溶解材料を溶解させることができる圧力および温度であればよく、任意である。圧力は望ましくは7MPa以上、より望ましくは10MPa以上である。そして、高圧二酸化炭素の圧力が高いほど、材料の飽和濃度の溶解量、すなわち高圧二酸化炭素に溶解させることができる材料の最大溶解量を増やすことができる。また、高圧容器や配管などの密閉安定性(シール安定性)の低下を防止するために、圧力は35MPa以下であることが望ましい。圧力が7MPa以上である場合、温度は二酸化炭素が液体となる10℃以上であることが望ましく、臨界点の31℃以上であってもよい。ただし、10〜50℃程度の低温度で供給することが望ましく、少なくとも100℃以下であることが望ましい。この範囲内の温度とすることで、樹脂へ導入するまでの高圧二酸化炭素の密度が高くなり、供給量が安定し、外乱の影響を受け難くなる。

【0020】

第1の態様において、溶解材料が飽和濃度で溶解した高圧二酸化炭素に、さらに追加の高圧二酸化炭素を混合させる際、溶解材料が飽和濃度で溶解した高圧二酸化炭素および追加の高圧二酸化炭素をそれぞれの一定流量で流動させて、その流量比により溶解材料の濃度を制御してもよい。これにより、溶解材料が飽和濃度で溶解した高圧二酸化炭素と、溶解材料を含まない追加の高圧二酸化炭素とを所望の混合比で安定的に混合することができ、溶融樹脂へ供給される溶解材料の量も所望の量に安定する。

【0021】

また、第1の態様において、成形品の製造方法が複数の種類の溶解材料を溶融樹脂へ供給する場合、高圧二酸化炭素に溶解する溶解材料を高圧二酸化炭素に過飽和となる量で溶解させる際、複数の種類の溶解材料を、該溶解材料毎にあるいは該溶解材料のグループ毎に別々の複数の高圧二酸化炭素に対して過飽和となる量で溶解させ、また、溶解材料が飽和濃度で溶解した高圧二酸化炭素に、さらに追加の高圧二酸化炭素を混合させる際、複数の種類の溶解材料が飽和濃度で別々に溶解した複数の高圧二酸化炭素および追加の高圧二酸化炭素を混合させることにより、複数種類の溶解材料がそれぞれの未飽和濃度で溶解した高圧二酸化炭素を生成してもよい。

【0022】

この場合、複数種類の溶解材料は、混合流体において、所望の溶解材料毎にあるいは所望の溶解材料のグループ毎に所定の比率で溶解できる。各溶解材料の溶解量を個別に調整できる。高圧二酸化炭素に対する各種の材料の飽和濃度(最大の溶解度)は材料毎に異なるが、その溶解度の異なる複数の材料を任意の比率で溶解させた混合流体を樹脂へ供給できる。たとえば溶解度の低い材料を、溶解度の高い材料より多く溶解させた混合流体を溶融樹脂へ供給することが可能となる。

【0023】

なお、本発明において、溶解材料は任意であり、染料、界面活性剤、帯電防止剤、親水化材料、疎水化材料等を用いてもよい。特に、金属錯体は、樹脂に供給された後に変成することで金属微粒子として析出し、無電解メッキの際にメッキ触媒核として働く。そして、無電解メッキの際に高圧二酸化炭素を用いることで、成形品の内部に分散した金属微粒子から無電解メッキ膜を成長させることができ、成形品に対して高い密着性を有するメッキ膜を形成できる。

【0024】

本発明の製造方法に用い得る金属錯体(高圧二酸化炭素に溶解する溶解材料の一種)は任意であるが、例えば、ビス(シクロペンタジエニル)ニッケル、ビス(アセチルアセトナト)パラジウム(II)、ジメチル(シクロオクタジエニル)プラチナ(II)、ヘキサフルオロアセチルアセトナトパラジウム(II)、ヘキサフルオロアセチルアセトナトヒドレート銅(II)、ヘキサフルオロアセチルアセトナトプラチナ(II)、ヘキサフルオロアセチルアセトナト(トリメチルホスフィン)銀(I)、ジメチル(ヘプタフルオロオクタネジオネート)銀(AgFOD)等が用い得る。より望ましくは、高圧二酸化炭素に対する溶解度が著しく高いフッソ含有金属錯体、例えばヘキサフルオロアセチルアセトナートパラジウム(II)が用い得る。

【0025】

本発明の製造方法においては、金属錯体の表面偏析性を向上させるための助剤(高圧二酸化炭素に溶解する溶解材料の一種)を用いてもよい。フッソ含有金属錯体は、熱分解温度が低く(大気もしくは窒素雰囲気での熱分解開始温度が約70℃)、高温の樹脂内に浸透すると直ちに熱分解する。そのため、フッソ含有金属錯体は、加熱された溶融樹脂に導入すると、樹脂内に分散する前に高圧二酸化炭素に不溶になってしまうことが、本発明者らの調査研究により解ってきた。不溶化したフッソ含有金属錯体は、成形品の表面近くに偏析し難くなり、成形品の内部に埋もれてしまう。この現象の発生を抑制するためには、ある種のフッソ化合物を添加することが有効である。たとえば各種フッソ化ポリアルキレングリコール、カルボキシレートパーフルオロポリエーテル(化学構造式:F‐(CF2CF(CF3)O)n‐CF2CF2COOH(Dupont社製 商品名Krytox))、ペルフルオロポリエーテルカルボン酸アンモニウム塩(ダイキン化学工業社製 C2404アンモニウム塩)、スルファコハク酸エステル塩(AOT)のペルフルオロアナキルアナローグ、ペルフルオロポリエーテル(PFPE)基を有する各種界面活性剤などを添加することが有効である。これらの添加剤は、沸点が150〜200℃以上400℃以下であり、分子量が500以上2000以下であり、かつ高圧二酸化炭素に可溶な化合物である。そして、このようなフッソ化合物を添加することで、本化合物がフッソ含有金属錯体の周囲を取り巻いて錯化剤として働き、射出成形等の成形時に高温にさらされる金属錯体を保護できる。金属錯体は高温の下で錯体状態を維持できる。また、これらの化合物はフッソを含有しているため、表面エネルギーが低く、成形時に成形品の表面へブリードアウトしやすい特長を併せ持つ。

【0026】

なお、これらの助剤は、複数組み合わせてもよい。本発明の高圧二酸化炭素の供給方法においては、多種類の材料をそれぞれの溶解度に依存せず、任意の添加量(溶解量)で高圧二酸化炭素に溶解させて供給できる。つまり、溶解度は高いが少量の供給でよい金属錯体と、溶解度が同様に高いが供給量を多くする助剤とを、それぞれに最適な添加量にて同時に1回の混合流体(高圧二酸化炭素)により樹脂へ供給できる。

【0027】

また、本発明においては金属錯体の助剤として、耐熱性が高く、しかも高圧二酸化炭素に可溶なシリコーンオイルを用いてもよい。あるいはシリコーンオイルを単独で用いてもよい。シリコーンオイルは、可塑化シリンダに供給されて樹脂に供給することで高温の溶融樹脂に分散し、射出成形等において成形品の表面および表面近傍の内部に分散する。さらに、この成形品を高圧二酸化炭素と接触させると、成形品からシリコーンオイルを抽出できる。これにより、成形品(の表面)に微細な孔を形成できる。その後、この成形品を無電解メッキ液に接触させることで、多数の微細な孔を通じて無電解メッキ液が成形品の内部へ効率よく浸透し、メッキ触媒核(金属微粒子)のみを拡散した成形品と比べてメッキ膜と成形体と密着性を高くできる。

【0028】

本発明に用いることのできるシリコーンオイルの種類は任意であるが、末端基がヒドロキシル基、アミン、エポキシ等の極性基で修飾したものを用いてもよい。また、シリコーンオイルの分子量は200〜2000程度が望ましい。分子量が200より低いと、成形品の表面から抽出し難くなるので、十分な微細孔を形成できない。逆に、分子量が2000より大きいと、高圧二酸化炭素に不溶となり、また成形品の表面に偏析し難くなるので、十分な微細孔を形成できない。

【0029】

本発明においては、金属錯体とともに高圧二酸化炭素に溶解させる材料として、金属アルコキシド(高圧二酸化炭素に溶解する溶解材料の一種)を用いてもよい。あるいは金属アルコキシド単独で用いてもよい。例えば、Al(O−i−C3H7)3、Ba(OC2H5)2、B(OCH3)3、B(OC2H5)3、Bi(O−t−C5H11)3、Ca(OC2H5)2、Fe(O−i−C3H7)3、In(O−i−C3H7)3、KOC2H5、La(O−i−C3H7)3、LiOCH3、Mg(OC2H5)2、NaOC2H5、Nb(OC2H5)5、PO(OC2H5)3、P(OCH3)3、Si(OC2H5)4(TEOS)、Sn(O−i−C3H7)4、Ta(OC2H5)5、Ti(O−i−C3H7)4、Zr(O−i−C3H7)4等を用いることができる。特に、高圧二酸化炭素に対する溶解度が高い二酸化珪素の前駆体であるテトラエトキシシロン(TEOS)を用いるとよい。テトラエトキシシランは、樹脂に適量分散すると、樹脂中の微量な水と反応して二酸化珪素へと変成する。また、成形品の表面に二酸化珪素もしくはテトラエトキシシランが偏析すると、成形品の表面濡れ性が改善し、メッキの密着性が向上する。

【0030】

本発明の成形品の製造方法は、溶融樹脂を使用する各種の既存の成形方法に適用できる。たとえば、射出成形方法、押し出し成形方法、圧縮成形方法等に適用できる。射出成形法では、可塑化溶融している樹脂への高圧二酸化炭素および溶解材料の供給は、フローフロント法でも、コアバック法でも、スクリュー混錬法でもよい。フローフロント法とは、計量後のサックバック状態において、加熱シリンダ内で可塑化溶融している樹脂に(たとえば先端部であるフローフロント部に)高圧二酸化炭素および溶解材料を供給し、その後金型へ射出する方法をいう。コアバック法とは、射出充填後に金型に隙間をあけて、樹脂と金型との界面(隙間)に高圧二酸化炭素および溶解材料を供給する方法をいう。スクリュー混錬法とは、サンドイッチ成形や2色成形方法等を基本とするものであり、複数の加熱シリンダの中の1本に高圧二酸化炭素および溶解材料を供給し、さらに溶融樹脂とともに混錬し、この混錬した樹脂を用いて成形品のたとえば表皮などの一部を成形し、成形品のその他の残りの部分を他の加熱シリンダの溶融樹脂を用いて成形する方法をいう。なお、押し出し成形方法では、スクリュー混錬法などを用いることができる。

【0031】

上述した第1の態様では、溶解材料が未飽和濃度で溶解した高圧二酸化炭素の供給がなされる前に、溶融樹脂を、溶解材料が未飽和濃度で溶解した高圧二酸化炭素の温度より高い温度に加熱して溶融させてもよい。樹脂が混合流体より高い温度に加熱されて溶融している場合、この溶融樹脂に高圧二酸化炭素および溶解材料を供給すると、高圧二酸化炭素が加熱されて膨張する。高圧二酸化炭素が膨張すると、高圧二酸化炭素に溶解可能な溶解材料の最大量(飽和濃度の溶解量)が減り、溶解材料は過飽和となって析出してしまう。このように供給時点で析出した溶解材料は、その後に溶融樹脂を混練したとしても、一箇所にかたまって溶融樹脂内に拡散し難い。特に、溶解材料が金属錯体である場合、析出すると金属微粒子に変成して重くなるので、混練しても溶融樹脂内に拡散し難い。上述した第1の態様では、溶解材料は未飽和濃度に相当する溶解量により供給されるので、この高い温度に過熱された溶融樹脂に供給されても、その供給の際に析出してしまうことはなく、その後の混練により溶融樹脂内に好適に拡散できる。また、この場合には、供給される前の高圧二酸化炭素の温度は、高温とする必要がないので、たとえば常温高圧の液体の高圧二酸化炭素とすることができる。高圧二酸化炭素は気体である場合より液体である場合のほうが密度が高い。そのため、高圧二酸化炭素を液体とすることで、高圧二酸化炭素の流量を正確に計測することができ、その結果として、溶融樹脂への供給量を高精度に制御でき、供給量ばらつきを考慮したマージン(余分な供給量)を減らすことができる。

【0032】

上述した第1の態様において、溶解材料が金属錯体である場合、金属錯体が未飽和濃度で溶解した高圧二酸化炭素の供給がなされる前に、溶融樹脂を、金属錯体の熱変成温度より高い温度に加熱して溶融させてもよい。金属錯体は、通常、その熱変性温度以上に加熱されると、金属微粒子へ変成する。しかしながら、高圧二酸化炭素と混合した状態では、その熱変性温度以上に加熱されても、金属微粒子へ変成しない。これは、高圧二酸化炭素がその金属錯体の周囲を取り囲んでいるため、熱変性温度以上に加熱されることで金属錯体が他の金属錯体と結合しようとしても、他の金属錯体と結合できなくなるためであると考えられる。金属錯体が金属微粒子へ熱変成しないので、未飽和濃度に相当する溶解度の金属錯体と高圧二酸化炭素との組合せでは、後にメッキ触媒核として働く金属微粒子を溶融樹脂内に好適に分散できる。

【0033】

特に、溶解材料が飽和濃度で溶解した高圧二酸化炭素に、さらに追加の高圧二酸化炭素を混合させる際、溶解材料が飽和濃度で溶解した高圧二酸化炭素に対して、1:0.5〜1:20の混合比で追加の高圧二酸化炭素を混合してもよい。なお、金属錯体が飽和する高圧二酸化炭素が1:20より少ないと、触媒濃度が低すぎて、めっきに密着不良がおきることがある。逆に、金属錯体が飽和する高圧二酸化炭素が1:0.5より多いと、高温の樹脂に接触することで、錯体が析出する恐れがある。

【0034】

なお、たとえば、金属錯体が飽和した高圧二酸化炭素と、助剤が飽和した高圧二酸化炭素と、それら金属錯体および助剤を含まない追加の高圧二酸化炭素とを混合する場合、上述の金属錯体を含んでいないそれ以外の高圧二酸化炭素には、助剤が飽和した高圧二酸化炭素と、金属錯体および助剤を含まない追加の高圧二酸化炭素とが含まれる。

【0035】

本発明の第2の態様に従えば、溶融樹脂を成形して成形品を製造する成形品の製造装置において、溶解材料が飽和濃度で溶解した高圧二酸化炭素を供給する飽和二酸化炭素供給装置と、溶融樹脂を収容するシリンダと、飽和二酸化炭素供給装置の高圧二酸化炭素をシリンダへ送る配管と、配管に接続され、配管内へ追加の高圧二酸化炭素を供給する二酸化炭素供給装置と、を有する成形品の製造装置が提供される。

【0036】

この第2の態様では、配管において、溶解材料が飽和濃度で溶解した高圧二酸化炭素と、追加の高圧二酸化炭素とが混合されて、溶解材料が未飽和濃度で溶解した高圧二酸化炭素が生成される。また、この溶解材料が未飽和濃度で溶解した高圧二酸化炭素がシリンダの溶融樹脂へ供給される。この混合後の流体において、溶解材料は、混合後の混合流体において未飽和濃度となっているので、高圧二酸化炭素の温度や圧力が変動したとしても析出しない。しかも、混合流体での溶解材料の溶解量は、混合前の高圧二酸化炭素への飽和濃度の溶解量となっており、樹脂内への溶解材料の供給量を安定化できる。

【0037】

なお、第2の態様において、飽和二酸化炭素供給装置は、たとえば、高圧二酸化炭素を供給する供給源と、高圧二酸化炭素に対して過飽和となる量で溶解材料を収容できる溶解槽と、溶解材料が飽和濃度で溶解した高圧二酸化炭素を溶解槽から配管へ供給する供給器と、で構成すればよい。また、二酸化炭素供給装置は、たとえば、高圧二酸化炭素を供給する供給源と、この供給源の高圧二酸化炭素を配管へ供給する供給器と、で構成すればよい。そして、これらの飽和二酸化炭素供給装置または二酸化炭素供給装置において、高圧二酸化炭素を供給する供給源などは外付けであってもよい。つまり、飽和二酸化炭素供給装置または二酸化炭素供給装置は、溶解材料が飽和濃度で溶解した高圧二酸化炭素または高圧二酸化炭素を供給するための配管または容器だけであってもよい。

【0038】

第2の態様において、飽和二酸化炭素供給装置が、高圧二酸化炭素に対して過飽和となる量で溶解材料を収容できる溶解槽と、溶解槽において溶解材料が飽和濃度で溶解した高圧二酸化炭素を、溶解槽から配管へ供給する第一の供給器と、を有し、二酸化炭素供給装置が、導入路から配管内へ追加の高圧二酸化炭素を供給する第二の供給器を有し、さらに、第一の供給器および第二の供給器が、それぞれについての一定流量で高圧二酸化炭素を供給し、その供給比により溶解材料の濃度を制御するものでもよい。さらに、第一の供給器および第二の供給器はそれぞれシリンジポンプであり、この複数のシリンジポンプは、それら高圧二酸化炭素の圧力を互いに揃える制御をした後に、それぞれについての一定流量で高圧二酸化炭素を供給してもよい。

【0039】

また、第2の態様において、溶解材料が複数種類である場合には、溶解槽は、溶解材料毎にあるいは該溶解材料のグループ毎に別々に設けられ、配管は、別々の溶解槽から別々の供給器により流出する複数の高圧二酸化炭素と、複数の溶解材料のいずれも含まない追加の高圧二酸化炭素とを混合するようにしてもよい。これにより、複数種類の溶解材料が、それぞれの飽和濃度の溶解度より低い所望の濃度で溶解した混合流体を生成できる。

【発明の効果】

【0040】

本発明は、高圧二酸化炭素の圧力および温度の変動に影響されることなく、高圧二酸化炭素に溶解する金属錯体などの溶解材料を安定した量で樹脂内へ供給でき、量産化に適している。

【発明を実施するための最良の形態】

【0041】

以下、本発明の実施の形態に係る成形品の製造方法および製造装置を、図面を参照しながら説明する。なお、本発明は、以下の実施例に限定されない。

【実施例1】

【0042】

実施例1では、可塑化シリンダ10,18を2本有し、成形品の表皮と内皮をそれぞれのスクリュー34,19で打ち分けるサンドイッチ射出成形機を用いて、成形品を射出成形した。まず、金属錯体および助剤(フッソ化合物)をそれぞれの飽和濃度の溶解度以下で溶解させた高圧二酸化炭素を、サンドイッチ射出成形機の表皮(成形品の表皮部)を形成する可塑化シリンダ10に導入(供給)し、その溶融樹脂を金型30,33内に射出して、金型30,33内の熱可塑性樹脂の表面近傍(表皮部、または表皮部についての最表面部より内側の部分(内側部))にメッキ膜の核触媒となる金属微粒子を偏析させた。その後、高圧二酸化炭素を導入しない樹脂を可塑化シリンダ18から射出して内皮(成形品の内部)を形成し、表皮の外側近傍(表皮部、または表皮部についての最表面部より内側の部分)にのみ金属触媒などの溶解材料(溶解材料)が浸透したサンドイッチ成形品を得た。

【0043】

実施例1では、さらに、この成形品の表面に、無電解メッキ法によりメッキ膜を形成した。無電解メッキは高圧二酸化炭素の雰囲気で実施した。高圧二酸化炭素の雰囲気で無電解メッキを実施することで、成形品の表層近傍の内部(内側部)からメッキが成長し、密着性の高いメッキ膜を形成できた。

【0044】

なお、本実施例では、金属錯体およびフッソ化合物の助剤を溶解する高圧二酸化炭素として、温度が常温(24〜26℃)且つ圧力が15MPaの液体二酸化炭素を用いた。金属錯体には、ヘキサフルオロアセチルアセトナトパラジウム(II)金属錯体を用いた。助剤には、フッソ化合物の一種であるPerfluorotripentylamine(分子式:C18F36O6、分子量:821.1、沸点:220℃、シンクエスト・ラボラトリー製)を用いた。熱可塑性樹脂には、ガラス繊維15%入りのポリアミド6(ナイロン6、三菱エンジニアリングプラスチックス製、ノバミッドGH10)を用いた。

【0045】

[射出成形装置]

実施例1で用いたプラスチック射出成形装置の概略構成を図1に示した。この例で用いたプラスチック射出成形装置は、図1に示すように、サンドイッチ射出成形部201と、高圧二酸化炭素供給部202とから構成される。射出成形機部201は、射出ユニット204と、型締めユニット205からなる。

【0046】

型締めユニット205は、可動プラテン32’と、可動プラテン32’に取り付けられた可動金型30と、固定プラテン32と、固定プラテン32に取り付けられた固定金型33とから構成される。可動金型30が固定金型33に突き当たる(閉じる)ことにより、金型30,33には2個の板状のキャビティ29、29’が形成される。また、この例の射出成形機部201は、図示しない電動トグル型締め機構の動きに連動して、可動プラテン32’および可動金型30が図面の上下方向に移動し、金型30,33が開閉する。

【0047】

射出ユニット204は、成形品の表皮(表皮部)となる溶融樹脂を射出する可塑化シリンダ10と、成形品の内皮(内部)となる溶融樹脂を射出する可塑化シリンダ18から構成される。金型30,33への射出時には、可塑化シリンダ10のスクリュー34の前進により外皮(表皮部)の溶融樹脂を金型30,33へ射出した後、スクリュー切り替えバルブ31が動作して可塑化シリンダ18の金型30,33への経路が開かれ、可塑化シリンダ18のスクリュー19の前進により内皮(内部)の溶融樹脂が射出される。成形品の表皮(表皮部)となる溶融樹脂を射出する可塑化シリンダ10に、高圧二酸化炭素、金属錯体およびフッソ化合物が導入される。この可塑化シリンダ10のスクリュー34は、軸方向の2箇所において軸芯が細身に形成され、ベント部11,12を形成する。

【0048】

可塑化シリンダ10内で可塑化されて、スクリュー34の正転により図面の下から上へ移動する溶融樹脂は、このベント部11,12において物理的に減圧されることになる。すなわち、ホッパー28から可塑化シリンダ10へ供給された図示しない樹脂ペレットは、加熱加圧により可塑化シリンダ10内で可塑化された後、最初のベント部(以下、第一のベント部という。)11で強制的に減圧される。可塑化計量中の任意のタイミングで、高圧二酸化炭素導入機構7のピストン8が上昇(図中右)すると、高圧二酸化炭素供給部202から第一のベント部11へ、高圧二酸化炭素およびそれに溶解した材料(金属錯体およびフッソ化合物)が導入される。高圧二酸化炭素導入機構7は、樹脂に導入される前に金属錯体が熱分解しないようにするために、図示しない冷却回路を流通する冷却水により30℃に保持される。

【0049】

また、高圧二酸化炭素およびそれに溶解した材料が導入した樹脂材料は、スクリュー34の正転によりさらに混錬され、第一のベント部11と第二のベント部12との間で加圧された後、第二のベント部12で再び減圧される。これにより、高圧二酸化炭素および溶解材料は、溶融樹脂内に分散した状態で減圧され、高圧二酸化炭素に溶解していた材料は過飽和状態となって析出する。エアーオペレートバルブ39が開放されると、フィルター23を通過してガス化した状態でトラップ容器および真空ポンプを介して、大気開放される。なお、第二のベント部12は、金属錯体の昇華を抑制するため、図示しない冷却回路を流通する冷却水により60℃に保持される。なお、ベント部11,12の樹脂内圧は、樹脂内圧センサー14,13により監視される。

【0050】

高圧二酸化炭素供給装置部202は、図1に示すように、二酸化炭素ボンベ17と、3台の公知のシリンジポンプ1,1’,1”(以下、1〜1”と記載する。)と、2台の溶解槽6,6’と、射出成形部201と連動し自動で開閉する6台のエアーオペレートバルブ4,4’,4”(以下、4〜4”と記載する。)および5,5’,5”(以下、5〜5”と記載する。)と、3個の逆止弁22,22’,22”(以下、22〜22”と記載する。)と、これらを接続する配管3から構成される。

【0051】

高圧二酸化炭素は、各シリンジポンプ1〜1”へ次のように供給される。手動バルブ26を開放し、供給側エアーオペレートバルブ5〜5”を閉鎖し、さらに吸引側エアーオペレートバルブ4〜4”を開放した状態で、ポンプ1〜1”内の図示しないピストンを後退する。これにより、液体二酸化炭素ボンベ17よりフィルター27を通過して、それぞれのシリンジポンプ1〜1”内に10℃に冷却された液体二酸化炭素が吸引される。シリンジポンプ1〜1”のヘッドの周囲はチラーで冷却されており、これにより二酸化炭素は10℃に冷却されて、シリンジポンプ内に液体として吸引される。温度が低くて密度が高い液体として計量することにより、温度が高くて密度が低い気体として計量する場合と比べて、正確に計量できる。高圧二酸化炭素の各シリンジポンプ1〜1”への補給は、成形ショット毎に実施される。また、各シリンジポンプ1〜1”の高圧二酸化炭素の圧力は、略一定に揃えられる。

【0052】

射出成形部201への高圧二酸化炭素の供給は、吸引側エアーオペレートバルブ4〜4”が閉鎖され、供給側エアーオペレートバルブ5〜5”が開放された状態にて行われる。射出成形部201からの可塑化計量中における任意のトリガー信号を得て、3台のシリンジポンプ1〜1”は図示しない任意の遅延タイマーが完了した後、独立した制御により一定流量にて一定時間駆動する。それにより、第一の溶解槽6に過飽和状態にて仕込まれた材料を溶解した高圧二酸化炭素は、シリンジポンプ1の駆動により第一の溶解槽6から送りだされ、第二の溶解槽6’の材料も同様にシリンジポンプ1’の駆動により第二の溶解槽6’から送りだされ、材料を含まない高圧二酸化炭素はシリンジポンプ1”の駆動によりポンプ1”から送り出される。

【0053】

送りだされた3つの二酸化炭素は、配管3を通じて移動し、逆止弁22〜22”を経た後合流し、それぞれの流量の比にしたがって配管3内で混合される。本発明においては、異なる材料の溶解した高圧二酸化炭素を合流した後、混合のために、マグネチックスタラー等で機械攪拌したり、攪拌機能を有する配管3を介して攪拌してもよい。

【0054】

高圧二酸化炭素の流量制御時における圧力は、背圧弁9により一定に制御される。そのため、材料の溶解した高圧二酸化炭素が加熱シリンダ10への導入のために流動を開始する前後の任意のタイミングにて、射出成形部201の高圧二酸化炭素導入機構7のピストン8が上昇すると、第一のベント部11に存在する減圧された溶融樹脂に、一定圧力および一定時間により、一定量の二酸化炭素が供給される。背圧弁25から射出成形部201までの区間の配管3内の圧力変動は圧力計25でモニターされているので、二酸化炭素は安定に供給され、また、ピストン8の開閉前後でも圧力が変化しないように安定している。

【0055】

2台の溶解槽6,6’の容量は、それぞれ10ml、100mlである。第一の溶解槽6には金属錯体を仕込み、第二の溶解槽6’には助剤を仕込んだ。両溶解槽6,6’ともに、下部にマグネチックスタラー24、24’が配設され、このマグネチックスタラー24、24’の駆動により溶解槽6,6’内で攪拌子35、35’が300rpmで常時回転する。この攪拌により、溶解槽6,6’内に仕込まれた材料の濃度は均一に維持される。また、溶解槽6,6’には、常に過飽和状態が維持されるように、周期的に十分な量の材料(過飽和となる量の材料)が仕込まれる。両溶解槽6,6’への材料の仕込み直し作業は、4個の手動弁20,20’,21,21’を閉鎖した後、図示しない手動弁で2台の溶解槽6,6’の圧力を開放することにより可能である。過飽和状態が維持されるように仕込まれた材料は、高圧二酸化炭素に飽和濃度の溶解度で溶解し、シリンジポンプ1、1’の駆動によって高圧二酸化炭素とともにフィルター36、36’を通過し、射出成形部201へ供給される。

【0056】

3台のシリンジポンプ1〜1”は、それぞれの供給タイマーが所定の時間を計測し、所定の一定流量での供給を終えると、射出成形部201の高圧二酸化炭素導入機構7のピストンが閉鎖されたタイミングと前後して、停止する。その後、3台のシリンジポンプ1〜1”には、供給により減少した二酸化炭素が二酸化炭素ボンベ17から補給される。具体的には、供給側エアーオペレートバルブ5〜5”を閉鎖し、吸引側バルブ4〜4”を開放し、さらに、シリンジを後退させてシリンジポンプ1〜1”内を減圧することで、ボンベ17から高圧二酸化炭素が液体として補充される。その後、吸引側エアーオペレートバルブ4〜4”を閉鎖し、シリンジポンプ1〜1”を加圧する。これにより、シリンジポンプ1〜1”は、略一定の所定圧力に昇圧する。

【0057】

本発明において高圧二酸化炭素の圧力および温度は任意であるが、本実施例では圧力を15MPaとした。各溶解槽6,6’および配管3の温度は常温とした。したがって、ポンプ1〜1”および各溶解槽6,6’から背圧弁9および高圧二酸化炭素導入機構7までの圧力は15MPaに一定に保持され、この状態においてポンプ1〜1”は射出成形部201からのトリガー信号を待つ。射出成形部201は可塑化計量の度にトリガー信号を出力する。このトリガー信号が入力される度に、高圧二酸化炭素供給装置部202は一定量の高圧二酸化炭素および溶解材料を加熱シリンダ10へ供給する。

【0058】

[射出成形方法]

まず、次のようにして樹脂材料を可塑化した。2台の可塑化シリンダ10、18は図示しないバンドヒーターによって240℃に昇温される。樹脂材料となるペレット(不図示)は乾燥機(不図示)にて乾燥脱水された後、ホッパー28(シリンダ18のホッパーは不図示)から可塑化シリンダ10,18へ供給される。樹脂ペレットは、従来の射出成形装置での可塑化と同様に、スクリュー34、19の回転にしたがってスクリュー溝内部を通り、可塑化溶融されながらスクリュー34、19の前方方向(キャビティ29,29’側、図1では上方向)へ押し出される。内皮を形成するスクリュー19は、射出1回分の樹脂を計量して停止する。

【0059】

また、外皮を形成するスクリュー34は、射出1回分の樹脂の計量の途中位置で、第一のベント部11に高圧二酸化炭素および溶解材料を導入した。この高圧二酸化炭素および溶解材料の導入は、高圧二酸化炭素導入機構7のピストン8を上昇させると同時に、3台のシリンジポンプ1〜1”を一定時間で所定流量に制御することで実施した。本実施例では、金属錯体が溶解した第一のシリンジポンプ1の流量と、助剤が溶解した第二のシリンジポンプ1’の流量と、これらのいずれの材料も溶解していない第三のシリンジポンプ1”の流量との流量比が1:4:5となるように流量を制御した。この場合、金属錯体が飽和する高圧二酸化炭素と、それ以外の高圧二酸化炭素との混合比は、1:9(=4+5)となる。

【0060】

そして、金属錯体および助剤は、3つの高圧二酸化炭素が混合されることで希釈された濃度(未飽和濃度)で加熱シリンダ10へ導入されるため、配管3で析出したり、加熱シリンダ10へ導入した直後に析出したりすることがなく、未飽和の状態のままで安定的に溶融樹脂へ導入される。そのため、導入直前の混合流体の温度は約60度以下であり、かつ、溶融樹脂の温度は240度(金属錯体の熱変成温度は約150度)であって、混合流体は導入により加熱されるが、金属錯体および助剤が導入直後に熱変成して析出してしまうことはない。

【0061】

この実施例での成形品の表皮部の重量はおよそ20gである。また、この実施例での圧力(15MPa)および温度環境下での高圧二酸化炭素の比重は約0.8g/cm3程度である。そして、1ショットあたりの高圧二酸化炭素の送り量は0.5mlとした。これにより、調整された高圧二酸化炭素は成形品の3wt%である約0.6g浸透する。上記混合比では、混合前の金属錯体の溶解した二酸化炭素は0.05mlが供給され、フッソ化合物の助剤の溶解した二酸化炭素は0.2mlが供給され、二酸化炭素のみは0.25mlが供給される。

【0062】

本発明者らは、抽出法や可視化観察等により、この実施例での圧力および温度環境下での圧力および常温での高圧二酸化炭素への各材料の溶解度(飽和濃度の溶解度)を測定した。金属錯体では30g/L(リットル)であり、フッソ化合物では200g/Lであった。そのため、容積10mlの溶解槽6では、0.3g以上の金属錯体を仕込むことで、溶解槽6が過飽和状態となる。また、容積100mlの溶解槽6’では、20g以上のフッソ化合物を仕込むことで、溶解槽6’が過飽和状態となる。実際には、それらの10倍の量を各溶解槽6,6’に仕込んだ。また、1ショットあたりに、樹脂へ導入される金属錯体は1.5mgであり、助剤は40mgである。1ショット毎に、この量の溶解材料が消費される。

【0063】

計量途中に、溶融樹脂への高圧二酸化炭素の供給を開始した。溶融樹脂には、高圧二酸化炭素、金属錯体および助剤が供給される。そして、第一のベント部11において高圧二酸化炭素、金属錯体および助剤が供給された溶融樹脂は、第一のベント部11と第二のベント部12との間を移動しながらスクリュー34により混練される。この混練により、高圧二酸化炭素、金属錯体および助剤は、溶融樹脂内に分散する。また、金属錯体は、金属微粒子に熱変成する。

【0064】

また、本実施例では、高圧二酸化炭素が供給された溶融樹脂が第二のベント部12に移動するタイミングにあわせて、エアーオペレートバルブ39を開放した。第一のベント部11と第二のベント部12との間を移動する際に混練された溶融樹脂は、第二のベント部12において急激に減圧される。この減圧により、二酸化炭素はガス化する。ガス化した二酸化炭素は、冷却したフィルター23、エアーオペレートバルブ39およびバッファータンク16を経て、真空ポンプ15から排気される。この二酸化炭素の排気処理により、樹脂の内部に残留するガスも排気できる。その結果、成形中および成形後に成形品から排気される二酸化炭素などを減らすことができ、成形品の表面のなめらかさの悪化を抑制できる。

【0065】

一方、第二のベント部12に到達する前に金属錯体は金属微粒子へ熱変成している。したがって、ガス化した二酸化炭素に金属錯体が昇華し難くなり、金属錯体は、二酸化炭素とともに排気されない。また、溶融樹脂から二酸化炭素が排気されることで、フッソ化合物は溶融樹脂内に分散した状態で二酸化炭素に不溶となり、残留する。その結果、フッソ化合物は、溶融樹脂内でその沸点を越える温度まで加熱されているにもかかわらず、その殆どが溶融樹脂内に残存できる。このように、金属錯体および助剤(フッソ化合物)は、二酸化炭素とともに排気されず、溶融樹脂内に均一に分散して残存する。

【0066】

なお、樹脂へ導入した高圧二酸化炭素は、必ずしも排気する必要がない。たとえば、少量の金属錯体のみを溶融樹脂に溶解させるだけであって導入する高圧二酸化炭素が少量(溶融樹脂に溶解できる量)である場合や、敢えて溶融樹脂に導入した二酸化炭素をそのまま残し、後の工程で溶融樹脂から排出する場合などでは、この供給タイミングで高圧二酸化炭素を排気する必要はない。そして、二酸化炭素を残存させたまま溶融樹脂を射出すると、成形中および成形後に、高圧二酸化炭素がガス化して抜け出る。この際、二酸化炭素に溶解していた材料は、成形品の表皮部に偏析して残留する。したがって、成形品の表皮部に、より多くの金属錯体および助剤(溶解材料)を偏析させたい場合には、この供給タイミングにおいて、二酸化炭素を排気しなくしたり、二酸化炭素の排気量を抑えたりするとよい。

【0067】

また、溶融樹脂に対する高圧二酸化炭素、金属錯体および助剤の導入(供給)は、少なくとも高圧二酸化炭素の排気が開始される後まで継続させた。これにより、溶融樹脂における高圧二酸化炭素の濃度上昇を抑えつつ、金属錯体および助剤の濃度を上げることができる。また、樹脂に対してそれに浸透可能な量(溶融樹脂に溶解できる量)以上の高圧二酸化炭素を導入して、その導入量に応じた量の金属錯体および助剤を樹脂へ浸透できる。

【0068】

なお、金属錯体や助剤などの溶融材料を大量に浸透させたる場合、計量時間より供給時間が長くなってしまうことが考えられる。この場合には、たとえばスクリュー34を可塑化計量中に正転および逆転を繰り返させてもよい。これにより、溶融樹脂と高圧二酸化炭素とを混練する動作をさせながら、供給時間を確保できる。特に、この実施例では金属錯体および助剤は高圧二酸化炭素に対して未飽和濃度で溶解して溶融樹脂に供給しているので、これらを飽和濃度で溶解して供給する場合に比べて、供給時間が長くなる。また、供給する必要がある二酸化炭素の量も増加する。スクリュー34を正転および逆転させる動作は、二酸化炭素の供給量を確保したり、供給時間を確保したりするために好適に用いることができる。

【0069】

表皮部を形成する溶融樹脂についての可塑化計量が完了した後、スクリュー34を用いて、計量した溶融樹脂を金型のキャビティ29、29’へ高速で射出充填した。金属微粒子および助剤が溶解した樹脂が噴水効果により成形品の表皮部として偏析するためには、さらにはこの表皮部を薄くするためには、射出速度は高速とする必要がある。具体的には、射出速度は150〜1000mm/sが望ましい。本実施例では300mm/sで射出充填した。

【0070】

表皮部を形成する溶融樹脂を射出充填した後、切り替えバルブ31の位置を切り替え、成形品の内部を形成する樹脂を、スクリュー19を前進させて射出充填した。これにより、サンドイッチ成形品を得た。

【0071】

[メッキ装置]

図2は、実施例1で用いた無電解メッキ装置の概略構成を示す。本実施例のメッキ装置は高圧二酸化炭素雰囲気にて無電解メッキを行う装置である。無電解メッキ装置は、主に、高圧二酸化炭素の供給装置208と、高圧メッキ容器209と、排気部210とから構成される。

【0072】

高圧メッキ容器209は、主に、メッキステージ59と、容器本体60と、容器蓋63とを有する。メッキステージ59および容器本体60は、閉状態ではシール64により高圧シールされる。メッキステージは、上下へ駆動できる。メッキステージ59はステージ支持体62と連結され、ステージ支持体62はボールリティーナ67により容器本体支持体66と調芯されている。この保持構造により、メッキステージが上下に駆動しても、シール64に偏加重が作用することはなく、シール64の破損を抑制できる。

【0073】

メッキステージ59の周囲には、ニッケルリンのメッキ液69が、容器本体60の内容積の半分程度満たされている。メッキステージ59上には、サンプル容器68が載置される。サンプル容器68は、メッキされにくいテフロン(登録商標)製で、側面などに多数の孔が開設されており、サンプル容器68内へメッキ液が循環しやすくなっている。このサンプル容器68内に、図示しない成形品が多数配置される。

【0074】

また、メッキステージ59は、図示しない温調水で85℃に温調され、容器本体60は、図示しない冷却水で25℃に保持される。容器本体60は低温度に制御され、且つ、メッキステージ59は高温度に制御される。したがって、容器本体60の壁面付近でのメッキ液69の温度は低くなり、低温のメッキ液69に高圧二酸化炭素が混合されると、その壁面付近での高圧二酸化炭素の密度が高くなる。また、メッキステージ59の周囲でのメッキ液69の温度は高くなり、高温のメッキ液69に高圧二酸化炭素が混合されると、ステージ付近での高圧二酸化炭素の密度は低くなる。高圧二酸化炭素は、この密度差により対流する。高圧二酸化炭素の対流により、メッキ液と高圧二酸化炭素とが攪拌され、メッキ液と高圧二酸化炭素とが好適に(均一に)相溶する。

【0075】

メッキ液中に成形品サンプルを入れて、高圧メッキ容器209を閉じた後、高圧メッキ容器209に二酸化炭素を導入する。二酸化炭素ボンベ73から手動バルブ74を介して供給された二酸化炭素は、図示しないバッファー容器でガス化された後、ポンプ61で昇圧され、減圧弁75の設定に応じた任意の圧力にて、高圧メッキ容器209へ供給される。高圧メッキ容器209への二酸化炭素の供給は、自動のエアーオペレートバルブ77によって行われる。本実施例においては、この圧力を15MPaとした。また、高圧二酸化炭素の導入時および無電解メッキ時には、エアーオペレートバルブ83を開放し、背圧弁79の調整により圧力計78の表示が常時15MPaになるようにした。

【0076】

また、ステージ支持体62は、メッキ期間中、モーターのカム91の回転により上下に移動する。サンプル容器68は、メッキステージ59とともにメッキ液内を上下に移動し、サンプル容器68内のサンプル成形品は攪拌される。これにより、高圧二酸化炭素が溶解したメッキ液は、偏りを生じることなく均等に成形品サンプルに対して接触する。

【0077】

なお、容器本体60の温度は25℃と低い。ニッケルリンのメッキ膜は、メッキ反応温度(60℃)以上でなければ成長しない。したがって、容器本体60にメッキ膜が形成されない。容器本体60のメンテナンスは容易である。

【0078】

また、この実施例では、直流電源90により、メッキ液69とメッキステージ59との間に電界をかけた。具体的には、容器本体60と絶縁した状態でメッキ液中に電極72を浸漬し、この電極72とメッキステージとの間に、メッキ反応での電荷移動とは逆向きの電荷移動を生じさせる極性の電界をかけた。これにより、SUS製のメッキステージの周囲にメッキがつきまわらなくなる。無電解メッキ(化学メッキ)反応は、硫酸ニッケル等の金属イオンに還元剤の酸化反応により電子が供与され金属粒子が析出する反応である。メッキ液と接触する対象物に電子を供与すると、この対象物にメッキが成長する。したがって、メッキの対象物としたくないメッキステージ59から電子が放出される向きで電界をかけ、メッキ反応に相当する電荷移動を打ち消す微弱な電流を流すことで、メッキステージ59でのメッキ成長を抑制できる。

【0079】

所定のメッキ反応が終わると、メッキステージ59を上昇させる。図3に示すように、エアーシリンダ86に内蔵されたピストン87を上昇させ、このピストン87によりメッキステージ59を押し上げる。これにより、メッキステージ59はメッキ液69の液面より上に上昇し、メッキステージ59およびサンプル容器68を、メッキ液69の浴中から出すことができる。この状態にすることで、成形品サンプルの周囲にメッキ液がなくなり、成形品サンプルでのメッキ成長を強制的に停止できる。

【0080】

成形品サンプルをメッキ液から出してメッキ成長を強制停止した後、高圧二酸化炭素を排気する。排気部210のエアーオペレートバルブ83を閉じ、自動のエアーオペレートバルブ80を開放した後、流量計84の計測流量を任意の流量に制御する。これにより、高圧メッキ容器209内の減圧速度が制御され、メッキ成形品の表面部で樹脂が発泡しないようにできる。成形品が劣化しないようにできる。また、圧力計82の表示が1MPaとなるまで減圧弁81で減圧した後、自動のバルブ83を開放する。これにより、高圧メッキ容器209は、大気開放される。排気された二酸化炭素は、回収容器85のトラップ容器89にてメッキ液と分離された後、排気口88を通じて回収される。高圧二酸化炭素とともに排出された一部のメッキ液およびアルコールは、容器89により回収される。これら回収物は、再利用される。

【0081】

なお、この実施例とは異なり、成形品サンプルをメッキ液に浸漬したまま高圧二酸化炭素を排気すると、高圧二酸化炭素は、メッキ液の液面に近い部位から優先的に排気される。つまり、メッキ液に深く沈んだサンプルと、液面に近いサンプルとを比較した場合、液面に近いサンプルから優先的に排気される。このような高圧二酸化炭素の排気速度差が生じると、メッキ液と樹脂成形体との界面において生じるストレスに固体差や部位差が生じ、その結果として、メッキ膜の密着性がばらついてしまう。この実施例のように、高圧二酸化炭素を排気する前にメッキ液69の液面よりメッキステージ59を上昇させ、サンプルの周囲にメッキ液が残存しない状態にしてから高圧二酸化炭素を排気することで、このストレス差が生じなくなり、メッキ膜の密着性が安定する。量産する複数の成形品において、メッキ膜の品質を均一にすることができる。

【0082】

[メッキ方法]

本実施例で成形した成形品に、図2に示す無電解メッキ装置を用いて無電解メッキ膜を形成した。無電解メッキ液は、アルコール(エタノール)を40vol%含有するニッケルリンメッキ液とした。アルコールを添加することで、メッキ液と二酸化炭素の親和性が改善され、メッキ液の表面張力が低下する。そのため、アルコールは、樹脂成形品内へのメッキ液の浸透を補助する役割を果たす。

【0083】

まず、多数の成形品をサンプル容器68に収容し、メッキステージ59上に配置した。メッキステージ59は85℃に温調され、成形品には予め50℃(メッキ反応温度より若干低い温度)の余熱を与えた。その後、メッキ液を入れ、クラッチ71を勘合して容器蓋63を閉め、自動バルブ77を開放し、高圧二酸化炭素を高圧メッキ容器209へ導入した。

【0084】

高圧二酸化炭素を導入すると、高圧二酸化炭素に密度差が生じ、高圧二酸化炭素に激しい対流が生じる。また、カム91を回転させて、ステージ支持体62およびメッキステージ59を一定の周期で連続的に上下動させた。この高圧二酸化炭素の対流およびメッキステージ59の上下動により、高圧二酸化炭素とメッキ液とは均一に混合される。また、メッキ液は、高圧二酸化炭素とともに成形品に浸透する。メッキ液は、仕込まれた成形品に対して、均一に浸透する。

【0085】

また、成形品の温度は、メッキステージ59からの熱伝達により上昇する。成形品の温度がメッキ反応温度以上になると、高圧二酸化炭素とともに成形品に浸透したメッキ液により、成形品の内部からメッキ反応が始まる。メッキ膜の成長が成形品の表面近傍の内部より開始されるため、成形品に食い込んだメッキ膜が形成でき、高密着性のメッキ膜を得ることができる。

【0086】

また、成形品において金属錯体の助剤として浸透させたフッソ化合物は、メッキ時、成形品に浸透した高圧二酸化炭素に溶解して抽出される。フッソ化合物は、メッキ液に対する成形品の濡れ性を低下させたり、成形品へのメッキ膜の密着性を悪化させたりする一因となるものであるが、高圧二酸化炭素により抽出されることで、このような悪影響は生じなくなる。また、成形品には、フッソ化合物が抽出された部位に隙間が形成されるため、高圧二酸化炭素およびメッキ液は、さらに成形品に浸透し易くなる。

【0087】

所望の一定の反応時間により成形品の表面にメッキを形成した後、図3に示すように、エアーシリンダ86のピストン87を上昇させる。これにより、メッキステージ支持体62、メッキステージ62、サンプル容器68およびその内部に収容された成形品は、メッキ液69の外に出される。成形品のメッキ反応は終了する。

【0088】

その後、バルブ83を閉じ、自動エアーオペレートバルブ80を開放し、緩やかな減圧となるように流量制御しつつ、1MPaの圧力まで二酸化炭素を排気した。その後、バルブ83を開き、完全排気した。さらに、この無電解メッキ処理済みの成形品の表面に、常圧にて公知のCu電解メッキ処理を施し、厚さ40μmの銅メッキ膜を積層した。また、公知のニッケルメッキ処理を施し、厚さ1μmのニッケルメッキ膜を積層した。これにより、実施例のプラスチック成形品を得た。

【0089】

実施例で作成した成形品について、温度を−40℃と150℃との間で所定回数切り替えるヒートサイクル試験を施したところ、メッキ膜がはがれたり、膨れたりするものは皆無であった。また、垂直引っ張り試験(JISH8630)により、成形品の平坦面でのメッキ膜の密着強度を測定したところ、8〜13N/cmであった。従来のABS/エッチングメッキでは10N/cm以上を良好とする判断指標が使用されているが、その目標値をほぼ達成できた。

【0090】

このように、本発明のメッキ方法では、金属錯体などの溶解材料を未飽和濃度に相当する溶解度にて溶融樹脂に供給することで、密着性が高く、しかも、成形品間で安定したメッキ膜を形成できた。また、この実施例では、金属錯体が飽和した高圧二酸化炭素を約10倍に薄めて加熱溶融樹脂に供給しているので、金属錯体が飽和した高圧二酸化炭素をそのまま加熱溶融樹脂に供給した場合に比べて、金属錯体の1ショットの仕込み当たりで打つことができる射出回数を飛躍的に増加できる。実際に、金属錯体が飽和したまま供給した場合には、金属錯体の1ショットの仕込み当たりで10〜20ショット程度の回数が限界であったが、この実施例では200ショットの射出ができた。しかも、溶融樹脂の温度が金属錯体の熱変性温度より高い温度とされているにもかかわらず、第一のベント部14において金属微粒子が析出しなくなった。また、メッキ膜として、上述した高い密着強度のものを量産できた。

【実施例2】

【0091】

実施例2では、高圧二酸化炭素とともに溶融樹脂に溶解させる溶解材料として、金属錯体およびフッソ化合物に加えて、金属アルコキシドであるテトラエトキシシラン(TEOS)を使用した。なお、この他にも、触媒として塩酸やアンモニア、反応促進のために水を加えてもよい。また、水に界面活性剤を加えることで、二酸化炭素になじみ易くなる。

【0092】

本実施例においては、溶融樹脂に対して、金属錯体およびフッソ化合物を所定の未飽和濃度で含む高圧二酸化炭素を供給した後、TEOSのみを所定の未飽和濃度で含む高圧二酸化炭素へ切り替えて供給した。これらの溶解材料は、実施例1と同様に、高圧二酸化炭素に溶解した状態で第一のベント部11から樹脂へ供給される。なお、最初から、金属錯体およびフッソ化合物とともにTEOSを未飽和濃度で含む高圧二酸化炭素を供給した後、TEOSのみを所定の未飽和濃度で含む高圧二酸化炭素へ切り替えるようにしてもよい。

【0093】

また、金属錯体およびフッソ化合物が溶解した溶融樹脂が第二のベント部12を通過するまでは、第二のベント部12での二酸化炭素の排気を開始しなかった。金属錯体およびフッソ化合物が溶解した溶融樹脂が第二のベント部12を通過した後に、二酸化炭素の排気を開始した。なお、この排気開始後も、TEOSを含む高圧二酸化炭素の樹脂への供給を継続した。これにより、溶融樹脂には大量のTEOSが溶解する。なお、TEOSは、吸水性を有する樹脂中の水分により加水分解(脱水縮合反応)し、その一部は二酸化珪素に合成した。

【0094】

また、実施例1と同様に、射出成形したプラスチック成形品に対して、高圧二酸化炭素中にて無電解メッキを行った。

【0095】

[射出成形装置]

実施例2で用いたプラスチック射出成形装置の概略構成を図4に示す。この例で用いたプラスチック射出成形装置は、サンドイッチ射出成形部201と、高圧二酸化炭素供給部202と、高圧二酸化炭素による抽出部203とから構成される。

【0096】

高圧二酸化炭素の供給部202は、実施例1と同様である。ただし、本実施例では、第一の溶解槽6には、金属錯体とともに、助剤であるフッソ化合物(Perfluorotripentylamine)を仕込んだ。フッソ化合物は、液体であるため、液体担持体であるウェットサポート(ISCO社製)に分散させて、液体の高圧二酸化炭素とともに流出しないように仕込んだ。また、第二の溶解槽6’には、TEOSをウェットサポートを用いて仕込んだ。TEOSは、二酸化珪素の前駆体であり、高圧二酸化炭素に可溶である。

【0097】

溶融樹脂への高圧二酸化炭素の導入時には、実施例1と同様に同じ圧力(15MPa)に加圧された状態で、シリンジポンプ1,1,1”をそれぞれの比率に応じた一定流量で駆動した。これにより、金属錯体および助剤が飽和した二酸化炭素と、TEOSが飽和した二酸化炭素と、これらの溶解材料を含まない二酸化炭素とが配管3において混合される。金属錯体、助剤およびTEOSは、未飽和濃度となるように希釈される。また、混合流体は、背圧弁9’および圧力計25’を通じて、所定の圧力の下で、高圧二酸化炭素導入機構7’から加熱シリンダ内の溶融樹脂へ導入される。

【0098】

射出成形部201の金型30,33は、バネ内蔵のポリイミド製のシール部材54を有する。このシール部材54は、キャビティ29、29’の周囲を取り囲むように、固定金型33および可動金型30の一方に配設される。固定金型33および可動金型30が若干開いた状態でも、シール部材54によりキャビティ29、29’はシール(密閉)される。

【0099】

また、加熱シリンダ10は、第二のベント部12を有する。自動バルブ39の開閉を制御することで、溶融樹脂からの二酸化炭素の排気を任意に制御できる。

【0100】

抽出部203は、自動エアーオペレートバルブ弁40を有する。金型30,33に樹脂を射出した状態で自動エアーオペレートバルブ弁40を開放すると、逆止弁41、フィルター41’およびバッファー容器42を経て、キャビティ29、29’と真空ポンプ15とが接続される。真空ポンプ15の吸引により、金型30,33内に充填された樹脂から高圧二酸化炭素が吸引されて排気される。この際、樹脂内に溶解している低分子の材料は、高圧二酸化炭素とともに樹脂の表面側へ移動する。そのため、成形品の表皮部への低分子の材料の偏析が助長される。

【0101】

さらに、本実施例の成形装置は、成形後の樹脂に対して高圧二酸化炭素を接触させて、金型30,33内にて成形品から高圧二酸化炭素に溶解する材料を抽出する機能を有する。このために、抽出部203は、供給機構および排気機構を有する。そして、ポンプ48は二酸化炭素ボンベ49から取り出した二酸化炭素を加圧し、減圧弁47は圧力計45の表示が所定圧力となるように加圧二酸化炭素の圧力を調整する。自動エアーオペレート弁44を開放すると、この所定圧力の加圧二酸化炭素が、導入配管100からキャビティ29、29’へ供給される。また、キャビティ29、29’へ供給された二酸化炭素は、キャビティ29、29’を通過し、排気機構の排気配管101から排出される。排気機構の背圧弁51は、圧力計52の表示が所定圧力に維持されるようにキャビティ側の1次圧力を制御する。自動弁50を開放すると、背圧弁51を通過した高圧二酸化炭素は、排気配管104,105を通過して回収容器46へ排出される。減圧弁47の設定圧力よりも低い圧力を背圧弁51に設定することで、キャビティ29、29’内に一定の差圧による高圧二酸化炭素の流動を生じさせることができる。この成形後の樹脂に対する高圧二酸化炭素の接触処理により、高圧二酸化炭素に溶解する材料であって、成形品の表面近傍に浸透したものは、成形処理を終える前に抽出される。この抽出処理を終えたら、二酸化炭素の供給を停止し、バルブ43、53を開放する。これにより、キャビティ29、29’および配管3内の残存二酸化炭素をすべて排気できる。

【0102】

[射出成形方法]

本実施例では、図4の成形装置を用いて、サンドイッチ成形品を成形した。加熱シリンダ10での計量を開始した直後に、高圧二酸化炭素導入機構7を動作させ、第一のシリンジポンプ1および第三のシリンジポンプ1”の駆動を開始した。これにより、第一の溶解槽6において金属錯体およびフッソ化合物が飽和した高圧二酸化炭素と、これら溶解材料を含まない高圧二酸化炭素とが混合され、金属錯体およびフッソ化合物を未飽和濃度にて含む高圧二酸化炭素を、加熱シリンダへ供給した。本実施例では、第一のシリンジポンプ1の供給量は0.05mlとし、第三のシリンジポンプ1”の供給量は0.45mlとした。金属錯体とフッソ化合物の濃度は、飽和濃度の10倍に希釈された。また、高圧二酸化炭素は、樹脂材料に対して約3wt%に相当する量である。

【0103】

その後、第一のシリンジポンプ1のみを停止し、第二のシリンジポンプ1’の駆動を開始して、連続駆動している第三のシリンジポンプ1”からの高圧二酸化炭素と混合した。第二のシリンジポンプ1’からの二酸化炭素の供給量を2.5mlとし、第三のシリンジポンプ1”からの二酸化炭素の供給量を、第二のシリンジポンプ1’と同量の2.5mlとした。これにより、TEOSは、飽和濃度の半分に希釈化された未飽和濃度となる。なお、本実施例での高圧二酸化炭素の温度および圧力では、TEOSの溶解度は少なくとも400g/L以上であることが判明している。つまり、1ショットあたり導入可能なTEOSの最大量は1g程度である。また、この場合、二酸化炭素の合計供給量は5mlとなる。この量は、樹脂材料の30wt%に相当し、樹脂材料に溶解させることができない過剰な量である。

【0104】

そのため、本実施例では、TEOSが溶解した高圧二酸化炭素についての供給を開始した後、可塑化計量が進んだ時点で、自動エアーオペレートバルブ39を開放し、溶融樹脂から高圧二酸化炭素を排気した。溶融樹脂から分離した高圧二酸化炭素は、第二のベンド部12からフィルター41”、バッファー容器42、真空ポンプ15を経て、排気される。このとき、金属錯体および助剤が拡散した樹脂は、スクリュー34の先端より前側、すなわち第二のベンド部12より先端側へ既に押し出されている。そのため、排気する高圧二酸化炭素に金属錯体や助剤が昇華して、高圧二酸化炭素とともに排気されてしまうことを回避できる。

【0105】

第二のベント部12から高圧二酸化炭素を排気することで、その後に溶融樹脂への高圧二酸化炭素の供給を続けても、溶融樹脂内で高圧二酸化炭素が過剰とならない。溶融樹脂と高圧二酸化炭素とが分離してしまうことはない。溶融樹脂に導入できる高圧二酸化炭素の量(濃度)の制限を越えた量の高圧二酸化炭素を導入できる。すなわち、溶融樹脂に溶融可能な高圧二酸化炭素の量が制限され、それ故に量が制限されている溶解材料を、その制限量を超えて溶融樹脂へ導入できる。また、追加導入されるTEOSは、高圧二酸化炭素とともに溶融樹脂と混練され、溶融樹脂と混合される。なお、TEOSの一部は、樹脂内部に含まれる微量な水分と反応して加水分解し、二酸化珪素へ変成する。その際、副生成物として水やアルコールが生成されるが、これらは高圧二酸化炭素に溶解し、高圧二酸化炭素とともに第二のベント部12から排気される。水やアルコールが樹脂に残留することに起因する悪影響を回避できる。

【0106】

なお、本発明の成形品の製造方法では、大量のTEOSおよび高圧二酸化炭素を溶融樹脂内に溶解して混練する必要がある。そのため、可塑化溶融状態の樹脂と超臨界状態等の高圧二酸化炭素(不活性ガスの一種)とを混錬するため、可塑化計量中にスクリュー34を停止したり、スクリュー34に正転と逆転とを繰り返させたりしてもよい。可塑化計量中は、通常、スクリュー34は正転し続ける。正転するスクリュー34により、溶融樹脂はスクリュー34の前方に送りだされ、先端部の樹脂内圧が上昇する。このように通常の可塑化計量では、スクリュー34の正転時間が限られているため、高圧二酸化炭素を溶解できる時間も、その時間内に限定されてしまう。金属錯体などを未飽和濃度とした場合、時間が不足する自体が発生する場合がある。

【0107】

そのため、その時間制限を回避して、その正規の計量時間内で導入可能な量より多い量の二酸化炭素の導入を可能とするためには、可塑化計量中にスクリュー34を停止したり、可塑化計量中にスクリュー34を正転および逆転により小刻みに回転したりするとよい。スクリュー34を停止したり反転動作させたりした場合、可塑化計量中の樹脂の内圧が変動することになるが、高圧二酸化炭素および溶解材料を溶融樹脂に好適に混錬できる。また、混練時間が長くなることにより、より多くの二酸化炭素が排気でき、さらに多くの高圧二酸化炭素の導入が可能となる。そして、本実施例では、可塑化計量が完了する前にスクリュー34を停止し、スクリュー34を正転および逆転しながら、TEOSを未飽和濃度で溶解した高圧二酸化炭素の残供給量を導入し、樹脂内で二酸化炭素が分離しないように排気した。

【0108】

また、本実施例では、加熱シリンダ34から金型30,33への射出直前に、抽出部203の自動バルブ40を開放した。これにより、キャビティ29、29’内の空気などは、配管3103、逆止弁41’、フィルター41”およびバッファー容器42を経て、真空ポンプ15により吸引され、真空排気される。

【0109】

その後、実施例1と同様に、2つの加熱シリンダ10,18から金型30,33へ順番に溶融樹脂を射出し、これにより成形品を得た。本実施例の成形品では、低分子である金属錯体およびフッソ化合物は、より多くのものがブリードアウトして、成形品の表面および表面近傍の内部に偏析した。メッキの触媒核(金属錯体、金属微粒子)は、成形品の表皮部に集中した。また、二酸化珪素およびその前駆体が成形品の表皮部に分散されているため、成形品の硬度が上がり、且つ、濡れ性が改善した。

【0110】

実施例2の成形品に対して、実施例1と同様に、高圧二酸化炭素の雰囲気にて無電解メッキを施し、次いで電解メッキによる金属膜を形成した。実施例1と同様に耐候試験を行ったところ、メッキの密着性が十分に高いことがわかった。また、垂直引っ張り試験(JISH8630)にて平坦部のメッキ膜の密着強度を測定したところ、13〜18N/cmとなり、実施例1よりも高い密着強度が得られた。これは、実施例2の成形品では表面濡れ性が向上し、金属との密着性が向上したためであると考えられる。

【実施例3】

【0111】

本実施例では、TEOSの変わりに、末端がアミンで修飾されたシリコーンオイル(平均分子量500)を用いた。これ以外は、実施例2と同じ材料および同じ装置を用い、成形品を形成した。シリコーンオイルは、溶融樹脂に大量に供給した。

【0112】

これにより、溶融樹脂には、金属錯体、フッソ化合物およびシリコーンオイルを溶解させることになるが、これらの溶解材料(高圧二酸化炭素に溶解する溶解材料)は、以下の手順で溶融樹脂へ供給した。

【0113】

具体的には、まず、高圧二酸化炭素に金属錯体およびフッソ化合物を所定の未飽和濃度で溶解し、これを可塑化シリンダ10で計量中の溶融樹脂へ導入(供給)した。金属錯体およびフッソ化合物が溶解した高圧二酸化炭素の導入が終わると、エアーオペレートバルブ39を開放するとともに、導入する高圧二酸化炭素を、シリコーンオイルが溶解した高圧二酸化炭素へ切り替えた。シリコーンオイルが溶解した高圧二酸化炭素は、エアーオペレートバルブ39から排気をしながら、大量に導入した。以上の一連の導入処理の後の溶融樹脂には、所定量の金属錯体およびフッソ化合物とともに、大量のシリコーンオイルが浸透する。

【0114】

なお、溶融樹脂に対する金属錯体、フッソ化合物およびシリコーンオイルの導入手順は上記例に限られない。たとえば、まず、金属錯体、フッソ化合物およびシリコーンオイルが所定の未飽和濃度で溶解した高圧二酸化炭素を計量中の溶融樹脂へ導入(供給)し、金属錯体およびフッ素化合物を所定量導入し終えたら、エアーオペレートバルブ39を開放するとともに、導入する高圧二酸化炭素をシリコーンオイルが溶解したものに切り替えるようにしてもよい。この場合、シリコーンオイルは、高圧二酸化炭素の導入開始時点から溶融樹脂へ供給されることになる。

【0115】

この溶融樹脂を使用した成形品では、耐熱性が高いシルコーンオイルが大量に表皮部に偏析し、成形品の耐熱性が改良される。また、成形品は撥水性となる。なお、反応性の高いビニル基を有するシリコーンオイルを用いると、樹脂内でシリコーンを重合したり、他の種類のモノマーや金属アルコキシドと反応させて樹脂内でハイブリッド材料を重合したりできる。

【0116】

また、本実施例では、溶融樹脂を金型30,33に射出充填し、成形品の表面部が固化した後、金型30,33を0.5mmだけ開いた。バネ内蔵のポリイミド製のシール部材54が可動金型30と固定金型33との間に介在しているので、0.5mmだけ開いても、キャビティ29、29’はシールされた状態(密閉状態)を維持する。

【0117】

金型30,33を微小開きにした後、高圧二酸化炭素をキャビティ29,29’へ導入した。具体的には、昇圧ポンプ48により高圧二酸化炭素を15MPaに昇圧し、自動バルブ44を開放した。これにより、導入配管100からキャビティ29,29’へ高圧二酸化炭素が導入される。また、キャビティ29,29’を通過した高圧二酸化炭素は、排気配管101、背圧弁51、自動バルブ50、および排気配管104、105を経て、回収容器46へ流動する。高圧二酸化炭素は、一定の差圧の下で、キャビティ29,29’内を流動する。この高圧二酸化炭素の接触により、キャビティ29,29’内の成形品の表面近傍に偏析したフッソ化合物およびシリコーンオイルは、高圧二酸化炭素に溶解し、抽出される。また、射出成形時に一部のシリコーンオイルが溶融樹脂から排出され、金型30,33の内表面に予め付着しているので、この高圧二酸化炭素の循環により、金型30,33の内表面に付着した汚れも掃除できる。金型30,33をクリーンな状態に維持し、量産される成形品の品質を保つことができる。

【0118】

その後、本実施例で成形した成形品に対して、実施例1と同様な装置および方法により、無電解メッキおよび電解メッキを施した。また、実施例1と同様に耐候試験を行ったところ、メッキの密着性が高く、問題は発生しなかった。垂直引っ張り試験(JISH8630)にて平坦部のメッキ膜の密着強度を測定したところ、20〜25N/cmであり、実施例1および2を大きく凌駕する高い強度が得られた。これは、成形品に導入したシリコーンオイルが金型30,33内で抽出処理されることにより、成形品の表面に微細な孔が多数形成され、この多数の微細孔から成形品内へメッキ液がより深くおよびより多く浸透し、その結果として、実施例1および2では得られない高いアンカリング効果が得られたためであると考えられる。

【0119】

また、実施例3の比較のために、本実施例の成形品に対して、大気圧下で無電解メッキ(従来の無電解メッキ)を施し、さらに実施例1と同様に電解メッキを施した。そして、耐候試験を行ったところ、剥離等の問題は発生しなかった。また、垂直引っ張り試験は7〜10N/cm程度であった。この密着強度は、実用上問題が生じないレベルであるが、実施例1および2を凌駕する高いものではなかった。

【0120】

このことから、本実施例の成形品では、第一に、メッキ前処理を施すことなく、金型30,33から取り出した成形品に対してそのまま無電解メッキ処理を実施することにより、実用レベルに達した密着強度のメッキ膜を得られる。また、第二に、本実施例の成形品に対して、さらに高圧二酸化炭素を用いた無電解メッキ処理を実施することにより、通常の無電解メッキでは得られない高い密着強度を得られる。

【実施例4】

【0121】

本実施例では、樹脂材料としてポリカーボネートを用いた。そして、第一の溶解槽6に金属錯体およびフッソ化合物を仕込み、第二の溶解槽6’にシリコーンオイルとともにεカプロラクタムを仕込んだ。そして、実施例3と同様の方法で成形品を射出成形し、金型30,33内にて成形品から高圧二酸化炭素に溶解する材料を抽出した。εカプロラクタムは、高圧二酸化炭素に対する溶解性が高いため混練時にポリカーボネートの溶融樹脂に広く分散でき、しかも、反応性モノマーであるために高温とされることで開環重合してその一部が6−ナイロンとなる。また、シリコーンオイルやフッソ化合物を抽出することにより、成形品の表面には微細な孔が多数形成され、メッキ液が浸透し易くなる。

【0122】

本発明者らの検討により、高圧二酸化炭素を用いた金属錯体による触媒付与法および無電解メッキ法は、アミド基を有するポリマーに対して相性がよいことが判明している。これに対し、ポリカーボネートのような非晶性材料に対しては相性が良くなく、高い密着強度を有するメッキ膜を形成し難かった。その原因としては、非晶性材料では、金属錯体の熱還元性が低くなることと、また、高圧二酸化炭素を用いたメッキの際に高圧二酸化炭素の浸透によって成形品が膨張して変形しすぎてしまうために、その結果としてメッキ膜が固定され難くなるなどの理由が考えられる。

【0123】

本実施例では、εカプロラクタムを溶融樹脂に分散し、ナイロンとして重合させている。これにより、ポリカーボネートの溶融樹脂にはナイロンが島状に分散し、成形品の強度が上がる。そのため、高圧二酸化炭素を用いたメッキの際に成形品が変形し難くなり、抽出の際の成形品の変形も生じ難くなる。また、メッキ膜のアンカーの間や直下に島状のナイロンが存在することにより、成形品が均質な単一材料である場合に比べて、メッキ膜のアンカリング効果を高めることができる。

【0124】

本実施例の成形品に対して、実施例1と同様に、高圧二酸化炭素の雰囲気で無電解メッキを施し、さらに電解メッキによる金属膜を形成した。実施例1と同様に耐候試験を行ったところ、膨れ等の問題は発生しなかった。また、垂直引っ張り試験(JISH8630)にて平坦部のメッキ膜の密着強度を測定したところ、8〜12N/cmであり、目標とする密着強度を略達成できた。

【0125】

なお、以上の各実施例は、本発明の好適な実施例であるが、本発明は、これに限定されることはなく、種々の変形や変更が可能である。

【0126】

図5は、図1および図4の成形装置の加熱シリンダ10の変形例を示す。この変形例の加熱シリンダは、高圧二酸化炭素および金属錯体などの溶解材料が導入される第一シリンダ部301と、溶融樹脂から二酸化炭素を排気する第二シリンダ部302とを有する。第一シリンダ部301は、配管303により第二シリンダ部302に接続される。第一シリンダ部301のスクリュー304は第一のベント部11に相当する1つのベント部305を有し、このベント部305に対応する位置に高圧二酸化炭素導入機構7が接続される。また、第二シリンダ部302のスクリュー306は第二のベント部12に相当する1つのベント部307を有し、このベント部307に対応する位置に、エアーオペレートバルブ39が接続される。このように、2つのベント部305,307を別々のシリンダ部301,302に分けて設けることにより、2つのベント部11,12を1つのシリンダ10に設ける場合に比べて、シリンダの設計が容易となる。

【0127】

図6は、図2の無電解メッキ装置の変形例を示す。この変形例の無電解メッキ装置は、高圧メッキ容器209の下部に、排液バルブ401および背圧弁402が接続されている。そして、この変形例では、所望のメッキ処理を終えたら、メッキステージ59を上昇させるのではなく、排液バルブ401を開く。これにより、高圧メッキ容器209内の無電解メッキ液は、排液バルブ401および背圧弁402を通じて高圧メッキ容器209から廃液される。なお、高圧メッキ容器209内の無電解メッキ液は、たとえば1分程度の時間をかけて抜けばよい。この廃液処理後には、高圧メッキ容器209内には高圧二酸化炭素のみが存在する。これにより、成形品のメッキ反応は終了する。この状態で、自動エアーオペレートバルブ80を開放し、高圧二酸化炭素の排気を開始する。この方法によっても、成形品の膨れなどを抑制できる。また、この変形例において、廃液した無電解メッキ液を回収して再利用したり、排液バルブ401から無電解メッキ液とともに排気された高圧二酸化炭素を高圧メッキ容器209へ戻してもよい。

【0128】

また、上記実施例では、高圧メッキ容器209に成形品および無電解メッキ液を入れた状態で密閉し、その後に高圧二酸化炭素を導入している。この他にもたとえば、高圧メッキ容器209内に成形品のみを収容して密閉し、その後に、高圧二酸化炭素および無電解メッキ液を導入してもよい。さらに他にもたとえば、密閉後に先に高圧二酸化炭素を導入し、さらにその後にを高圧二酸化炭素とともに無電解メッキ液を導入してもよい。後者の変形例の場合、高圧二酸化炭素のみが先に導入されるので、メッキ処理前に成形品の表面を膨潤させることができる。そして、その膨潤状態の成形品に対して無電解メッキ液を接触することができるので、無電解メッキ液は成形品の内部へより浸透し易くなる。その結果、成形品の表面を膨潤させなかった場合にくらべて、メッキ膜の高い密着強度が得られる。

【産業上の利用可能性】

【0129】

本発明の成形品の製造方法および製造装置では、改質物質などの溶融材料を含む高圧二酸化炭素を射出成形前の溶融樹脂に対して供給するにあたり、高圧二酸化炭素中での溶解材料の濃度を所望の未飽和濃度に安定させることができる。したがって、樹脂に対して浸透した溶解材料の量が安定し、一定の品質を有する成形品を安定して量産できる。

【図面の簡単な説明】

【0130】

【図1】図1は、実施例1の成形装置の要部の概略構成図である。

【図2】図2は、実施例1の無電解メッキ装置の要部の概略構成図である。

【図3】図3は、図2の無電解メッキ装置でのメッキ終了時の状態を示す図である。

【図4】図4は、実施例2の成形装置の要部の概略構成図である。

【図5】図5は、成形装置の加熱シリンダの変形例を示す断面図である。

【図6】図6は、無電解メッキ装置の変形例を示す概略構成図である。

【符号の説明】

【0131】

1,1’,1” シリンジポンプ(供給器)

3 配管

6,6’ 溶解槽

10 可塑化シリンダ(シリンダ)

【特許請求の範囲】

【請求項1】

溶融樹脂を成形して成形品を製造する成形品の製造方法において、

高圧二酸化炭素に溶解する溶解材料を、高圧二酸化炭素に過飽和となる量で溶解させて、上記溶解材料が飽和濃度で溶解した高圧二酸化炭素を生成することと、

上記溶解材料が飽和濃度で溶解した高圧二酸化炭素に、さらに追加の高圧二酸化炭素を混合させて、上記溶解材料が未飽和濃度で溶解した高圧二酸化炭素を生成することと、

上記溶解材料が未飽和濃度で溶解した高圧二酸化炭素を上記溶融樹脂へ供給することと、を含むことを特徴とする成形品の製造方法。

【請求項2】

上記溶解材料が飽和濃度で溶解した高圧二酸化炭素に上記追加の高圧二酸化炭素を混合させる際、上記溶解材料が飽和濃度で溶解した高圧二酸化炭素および上記追加の高圧二酸化炭素をそれぞれの一定流量で流動させて、その流量比により上記溶解材料の濃度を制御することを特徴とする請求項1記載の成形品の製造方法。

【請求項3】

上記溶解材料が未飽和濃度で溶解した高圧二酸化炭素の供給がなされる前に、上記溶融樹脂を、上記溶解材料が未飽和濃度で溶解した高圧二酸化炭素の温度より高い温度に加熱して溶融させることを更に含むことを特徴とする請求項1または2記載の成形品の製造方法。

【請求項4】

上記溶解材料が金属錯体であり、

上記金属錯体が未飽和濃度で溶解した高圧二酸化炭素の供給がなされる前に、上記溶融樹脂を、上記金属錯体の熱変成温度より高い温度に加熱して溶融させることを更に含むことを特徴とする請求項1〜3のいずれか1項記載の成形品の製造方法。

【請求項5】

上記溶解材料が金属錯体であり、

上記溶解材料が飽和濃度で溶解した高圧二酸化炭素に、追加の高圧二酸化炭素を混合させる際、上記溶解材料が飽和濃度で溶解した高圧二酸化炭素に対して、1:0.5〜1:20の混合比で上記追加の高圧二酸化炭素を混合することを特徴とする請求項1〜4のいずれか1項記載の成形品の製造方法。

【請求項6】

上記成形品の製造方法が複数の種類の上記溶解材料を上記溶融樹脂へ供給するものであり、

上記高圧二酸化炭素に対してそれに溶解する上記溶解材料を過飽和となる量で溶解させる際、上記複数の種類の上記溶解材料を、該溶解材料毎にあるいは該溶解材料のグループ毎に別々の複数の高圧二酸化炭素に対して過飽和となる量で溶解させ、また、

上記溶解材料が飽和濃度で溶解した高圧二酸化炭素に、追加の高圧二酸化炭素を混合させる際、上記複数の種類の溶解材料が飽和濃度で別々に溶解した複数の高圧二酸化炭素および上記追加の高圧二酸化炭素を混合させることにより、上記複数種類の溶解材料がそれぞれの未飽和濃度で溶解した高圧二酸化炭素を生成することを特徴とする請求項1〜5のいずれか1項記載の成形品の製造方法。

【請求項7】

溶融樹脂を成形して成形品を製造する成形品の製造装置において、

溶解材料が飽和濃度で溶解した高圧二酸化炭素を供給する飽和二酸化炭素供給装置と、

上記溶融樹脂を収容するシリンダと、

上記飽和二酸化炭素供給装置の上記高圧二酸化炭素を上記シリンダへ送る配管と、

上記配管に接続され、上記配管内へ追加の高圧二酸化炭素を供給する二酸化炭素供給装置と、を有することを特徴とする成形品の製造装置。

【請求項8】

上記飽和二酸化炭素供給装置が、上記溶解材料を、上記高圧二酸化炭素に対して過飽和となる量で収容できる溶解槽と、上記溶解槽において上記溶解材料が飽和濃度で溶解した高圧二酸化炭素を、上記溶解槽から上記配管へ供給する第一の供給器と、を有し、

上記二酸化炭素供給装置が、上記導入路から上記配管内へ上記追加の高圧二酸化炭素を供給する第二の供給器を有し、さらに、

上記第一の供給器および上記第二の供給器が、それぞれについての一定流量で高圧二酸化炭素を供給し、その供給比により上記溶解材料の濃度を制御することを特徴とする請求項7記載の成形品の製造装置。

【請求項9】

上記第一の供給器および上記第二の供給器はそれぞれシリンジポンプであり、この複数のシリンジポンプは、それら高圧二酸化炭素の圧力を互いに揃える制御をした後に、それぞれについての一定流量で高圧二酸化炭素を供給することを特徴とする請求項7または8記載の成形品の製造装置。

【請求項1】

溶融樹脂を成形して成形品を製造する成形品の製造方法において、

高圧二酸化炭素に溶解する溶解材料を、高圧二酸化炭素に過飽和となる量で溶解させて、上記溶解材料が飽和濃度で溶解した高圧二酸化炭素を生成することと、

上記溶解材料が飽和濃度で溶解した高圧二酸化炭素に、さらに追加の高圧二酸化炭素を混合させて、上記溶解材料が未飽和濃度で溶解した高圧二酸化炭素を生成することと、

上記溶解材料が未飽和濃度で溶解した高圧二酸化炭素を上記溶融樹脂へ供給することと、を含むことを特徴とする成形品の製造方法。

【請求項2】

上記溶解材料が飽和濃度で溶解した高圧二酸化炭素に上記追加の高圧二酸化炭素を混合させる際、上記溶解材料が飽和濃度で溶解した高圧二酸化炭素および上記追加の高圧二酸化炭素をそれぞれの一定流量で流動させて、その流量比により上記溶解材料の濃度を制御することを特徴とする請求項1記載の成形品の製造方法。

【請求項3】

上記溶解材料が未飽和濃度で溶解した高圧二酸化炭素の供給がなされる前に、上記溶融樹脂を、上記溶解材料が未飽和濃度で溶解した高圧二酸化炭素の温度より高い温度に加熱して溶融させることを更に含むことを特徴とする請求項1または2記載の成形品の製造方法。

【請求項4】

上記溶解材料が金属錯体であり、

上記金属錯体が未飽和濃度で溶解した高圧二酸化炭素の供給がなされる前に、上記溶融樹脂を、上記金属錯体の熱変成温度より高い温度に加熱して溶融させることを更に含むことを特徴とする請求項1〜3のいずれか1項記載の成形品の製造方法。

【請求項5】

上記溶解材料が金属錯体であり、

上記溶解材料が飽和濃度で溶解した高圧二酸化炭素に、追加の高圧二酸化炭素を混合させる際、上記溶解材料が飽和濃度で溶解した高圧二酸化炭素に対して、1:0.5〜1:20の混合比で上記追加の高圧二酸化炭素を混合することを特徴とする請求項1〜4のいずれか1項記載の成形品の製造方法。

【請求項6】