成形品の製造方法及び成形品

【課題】 成形材料に多量のフィラーを含有しても、品質を損なうことなく成形品を製造することのできる成形品の製造方法及び成形品を提供する。

【解決手段】 粉末化された熱可塑性樹脂2に多量のフィラー3を全体に対する体積比で60Vol%以上混合した成形材料1を熱可塑性樹脂2の融点以上の温度に加熱された金型10により減圧しながら溶融加圧し、この溶融した成形材料1を金型10ごと冷却するとともに、この金型10をその冷却時に加圧し、放熱板等からなる成形品を製造する。粒子状の熱可塑性樹脂2とフィラー3からなる成形材料1を略均一な力でプレス成形するので、多量のフィラー3を含有する成形材料1で成形品を容易に成形できる。

【解決手段】 粉末化された熱可塑性樹脂2に多量のフィラー3を全体に対する体積比で60Vol%以上混合した成形材料1を熱可塑性樹脂2の融点以上の温度に加熱された金型10により減圧しながら溶融加圧し、この溶融した成形材料1を金型10ごと冷却するとともに、この金型10をその冷却時に加圧し、放熱板等からなる成形品を製造する。粒子状の熱可塑性樹脂2とフィラー3からなる成形材料1を略均一な力でプレス成形するので、多量のフィラー3を含有する成形材料1で成形品を容易に成形できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多量のフィラーを含有する燃料電池用セパレータ、放熱板、電磁波シールドの筐体等からなる成形品の製造方法及び成形品に関するものである。

【背景技術】

【0002】

樹脂に多量のフィラーを添加分散させた成形材料、具体的には、樹脂にフィラーを全体に対する体積比で60Vol%以上添加した成形材料は、様々な成形品の成形に使用されると考えられるが、この成形品の一つとして、近年注目されている燃料電池の燃料電池用セパレータがあげられる。

【0003】

この成形品である燃料電池用セパレータは、図示しないが、所定の樹脂と多量の黒鉛とからなる成形材料を使用して表裏両面に流路を備えた薄板に成形され、ガス不透過、導電性、耐食性を満たすよう設計される(特許文献1参照)。この燃料電池用セパレータの製造方法としては、例えば冷えた金型に成形材料を射出する射出成形法が考えられる(特許文献2参照)

【特許文献1】特開2002‐373671号公報

【特許文献2】特開2003‐242994号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、係る燃料電池用セパレータのような成形品を射出成形法により成形するのは、樹脂に黒鉛からなる多量のフィラーを混練することが成形材料の流動性の観点から容易ではないので、理論的にはともかく、実際にはきわめて困難であり、しかも、良好な導電性等の特性を得ることができないという大きな問題がある。また、金型に成形材料が射出される際、冷却固化のタイミングが部位によりずれたり、圧力分布が不均一になる等の理由により、燃料電池用セパレータに反りや曲がり等が発生して品質の向上を図ることができないおそれが少なくない。

【0005】

本発明は上記に鑑みなされたもので、成形材料に多量のフィラーを含有しても品質を損なうことなく成形品を成形することのできる成形品の製造方法及び成形品を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、粉末状の熱可塑性樹脂にフィラーを全体に対する体積比で60Vol%以上添加した成形材料を用いて圧縮成形し、成形品を得る成形品の製造方法であって、

成形材料を熱可塑性樹脂の融点以上の温度を有する金型により溶融加圧し、成形材料を金型ごと冷却することを特徴としている。

【0007】

なお、金型を減圧しながら溶融加圧することができる。また、金型をバンピングしながら溶融加圧することができる。また、金型をその冷却時に加圧することができる。

【0008】

また、本発明においては上記課題を解決するため、請求項1ないし4いずれかに記載の成形品の製造方法により成形品を製造したことを特徴としている。

【0009】

また、本発明においては上記課題を解決するため、粉末状の熱可塑性樹脂にフィラーを全体に対する体積比で60Vol%以上添加した成形材料を用いて圧縮成形し、成形品を得る成形品の製造方法であって、

成形材料を熱可塑性樹脂の融点以上の温度を有する金型により溶融加圧してタブレットを一次成形し、このタブレットを熱可塑性樹脂の融点以上の温度を有する金型により二次成形し、この二次成形したタブレットを金型ごと冷却することを特徴としている。

【0010】

なお、金型を減圧しながらタブレットを一次成形することができる。また、一次成形及び又は二次成形の際、金型をバンピングすることもできる。また、金型をその冷却時に加圧することもできる。

【0011】

さらに、本発明においては上記課題を解決するため、請求項6ないし9いずれかに記載の成形品の製造方法により成形品を製造したことを特徴としている。

【0012】

ここで、特許請求の範囲におけるフィラーには、少なくとも導電フィラー、酸化アルミ、水酸化アルミ、ボロンナイトライト、金属繊維、炭素繊維、カーボンナノチューブ等が含まれる。成形品には、少なくとも燃料電池用セパレータ、放熱板、電磁波シールドの筐体等が含まれる。

【発明の効果】

【0013】

本発明によれば、成形材料に多量のフィラーを含有しても、品質を損なうことなく成形品を製造することができるという効果がある。

【発明を実施するための最良の形態】

【0014】

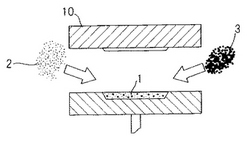

以下、図面を参照して本発明の第一の発明の好ましい実施の形態を説明すると、本実施形態における成形品の製造方法は、図1ないし図3に示すように、熱可塑性樹脂2に多量のフィラー3を混合した成形材料1を熱可塑性樹脂2の融点以上の温度に加熱された金型10により減圧しながら溶融加圧し、成形材料1を金型10ごと冷却するとともに、この金型10をその冷却時に加圧し、放熱板等からなる成形品20を製造するようにしている。

【0015】

成形材料1は、粉末化された所定の熱可塑性樹脂2と、粉末化されて熱可塑性樹脂2に混練(kneading)されることなく混合されるフィラー3とからなる。この成形材料1は、熱可塑性樹脂2にフィラー3が全体に対する体積比で60Vol%以上混合されることにより調製される。

【0016】

熱可塑性樹脂2としては、加熱により軟化して塑性を示す粉末の熱可塑性樹脂2であれば、特に限定されるものではないが、例えばポリプロピレン(PP)やポリスチレン(PS)等があげられる。この熱可塑性樹脂2は、加工の容易性や二次凝集防止の観点から50〜200メッシュパス、好ましくは100メッシュパス(MAX150μm)程度の大きさに微粉砕加工され、所要量が秤取される。

【0017】

フィラー3は、例えば粉末の酸化アルミやボロンナイトライト等からなり、10〜150μm、好ましくは10〜100μmの平均粒径に形成され、所要量が秤取される。このフィラー3の平均粒径が10〜150μmの範囲なのは、10μm未満の場合には、熱可塑性樹脂2との混合時に舞い上がり、作業環境が悪化したり、電気的特性が低下するからである。逆に、150μmを超える場合には、成形品20の機械的特性が低下するからである。

【0018】

上記において、成形品20を製造する場合には、先ず、加熱した金型10に成形材料1を投入し(図1参照)、この金型10を型締めして真空下で加熱圧縮成形することにより成形材料1を溶融加圧する(図2参照)。金型10は、減圧用の真空装置に接続され、加熱圧縮成形前に熱気浴、赤外線、高周波予熱等の方法により、予め成形材料1の熱可塑性樹脂2の融点以上の温度に加熱される。金型10は、成形材料1を投入した後に加熱することもできる。

【0019】

この加熱圧縮成形の際、成形品20の強度を向上させたり、平面度の悪化を防止したり、あるいはガス抜きしたい場合には、型締めした金型10を所定の回数(例えば1〜6回)開閉してバンピングする(図2参照)。

【0020】

成形材料1を溶融加圧して所定の形状に加熱圧縮成形したら、金型10を成形機から取り外し、この金型10を加圧機構を有する冷却機に移載して成形材料1を金型10ごと冷却し、その後、金型10を型開きして脱型すれば、成形品20を製造することができる(図3参照)。金型10の冷却方法としては、例えば放置して室温まで下げる方法や冷却水を使用する方法等があげられる。

【0021】

上記方法によれば、粒子状の熱可塑性樹脂2とフィラー3からなる成形材料1を略均一の力でプレス成形するので、多量のフィラー3を含有する成形材料1で成形品20を容易に成形することができる。また、成形の是非が成形材料1の流動性に大きく左右される射出成形法ではなく、圧縮成形法を採用するので、成形品20に反りや曲がり等が発生するのを抑制防止し、品質の向上を図ることができる。また、この方法によれば、加圧状態で冷却するので、フィラー3同士の接触の弛み、いわゆるスプリングバックによる特性の低下を招かずに成形品20を得ることができる。

【0022】

また、熱硬化性樹脂を使用する場合には、樹脂が流動してフィラー3間を埋めた後、硬化が終了するまで型開きすることができず、その結果、成形サイクルの低下を招くことが少なくない。この点に鑑み、成形サイクルを上げるため、硬化時間を早める処方を採用すると、樹脂がフィラー3を埋める前に硬化が始まり、結果として空隙の発生による強度の低下、複雑な形状における未充填等の欠点が生じることがあった。

【0023】

これに対し、本実施形態によれば、熱可塑性樹脂2を使用することにより、硬化するための時間が不要となるので、成形サイクルの短縮が可能であるとともに、成形材料1が融点以上の温度にある間は流動性を保つため、空隙や未充填の発生を抑制することが可能になる。さらに、真空下の成形により、係る効果を増大させることが可能になる。

【0024】

次に、図面を参照して本発明の第二の発明の好ましい実施の形態を説明すると、本実施形態における成形品の製造方法は、図4ないし図8に示すように、粉末化された熱可塑性樹脂2に導電性を有する多量のフィラー3Aを混合した成形材料1を熱可塑性樹脂2の融点以上の温度を有する一次成形金型11により減圧しながら溶融加圧してタブレット4を一次成形し、このタブレット4を熱可塑性樹脂2の融点以上の温度を有する二次成形金型12により二次成形し、この二次成形したタブレット4を二次成形金型12ごと冷却するとともに、この二次成形金型12を冷却時に加圧し、成形品20である燃料電池用セパレータ21を製造するようにしている。

【0025】

成形材料1は、粉末化された所定の熱可塑性樹脂2と、粉末化されて熱可塑性樹脂2に混練されることなく混合される導電性のフィラー3Aとからなる。熱可塑性樹脂2とフィラー3Aとは、燃料電池用セパレータ21の導電性を確保するため、フィラー3Aが全体に対する体積比で60Vol%以上、好ましくは60〜85Vol%程度、より好ましくは75Vol%程度となるよう混合される。

【0026】

熱可塑性樹脂2としては、加熱により軟化して塑性を示す粉末の熱可塑性樹脂2であれば特に限定されるものではないが、例えばLCP、ポリアセタ−ル、ポリオキシメチレン、ポリホルムアルデヒド(POM)、ポリプロピレン、ポリフェニレンエーテル(PPE)、ポリフェニレンスルフィド(PPS)、ポリスチレン、ポリフッ化ビニリデン(PVDF)、塩化ビニル(VC)等が使用される。熱可塑性樹脂2は、導電性の確保、加工の容易性、二次凝集防止の観点から50〜200メッシュパス、好ましくは100メッシュパス程度の大きさに微粉砕加工され、所要量が秤取される。

【0027】

フィラー3Aは、導電性を有する粒子材料であれば特に限定されるものではないが、例えば天然黒鉛、人造黒鉛、炭素繊維、金属繊維、カーボンファイバー、カーボンナノチューブ等が使用される。これらの中でも、抵抗値を低下させたり、機械的強度の低下を防止する観点から天然黒鉛や人造黒鉛が最適である。

【0028】

フィラー3Aは、平均粒径10〜150μm、好ましくは10〜100μmの大きさに調整され、所要量が秤取される。このフィラー3Aの平均粒径が10〜150μmの範囲なのは、平均粒径10μm未満の場合には、熱可塑性樹脂2との混合時に舞い上がり、作業環境が悪化したり、電気的特性が低下するからである。逆に、平均粒径150μmを超える場合には、燃料電池用セパレータ21の機械的特性が悪化するからである。

【0029】

上記において、燃料電池用セパレータ21を製造する場合には、先ず、成形材料1を所定の温度を有する一次成形金型11に投入(図4参照)し、この一次成形金型11により真空下で燃料電池用セパレータ21のタブレット4を溶融加圧して所定の形状に成形するとともに、一次成形金型11ごと融点以下の温度まで冷却して一次成形金型11から取り出し、一次成形する(図5参照)。

【0030】

一次成形金型11は、減圧用の真空装置に接続され、加熱圧縮成形前に予め熱可塑性樹脂2の融点以上の温度に予備加熱される。この一次成形金型11を予備加熱する方法としては、熱気浴、赤外線、高周波予熱等の方法があげられる。一次成形金型11は、成形材料1を投入した後に加熱することもできる。このような一次成形を行うことにより、燃料電池用セパレータ21の成形材料のような大量のフィラーを配合した流動性の低い材料を成形する場合、空隙や未充填の発生を防ぐことが可能になる。

【0031】

次いで、一次成形金型11から所定の温度を有する二次成形金型12にタブレット4を移し、この二次成形金型12により加熱圧縮して二次成形する(図6参照)。二次成形金型12は、加熱圧縮成形前に予め熱可塑性樹脂2の融点以上の温度に予備加熱される。この二次成形金型12を予備加熱する方法としては、上記した熱気浴、赤外線、高周波予熱等の方法があげられる。

【0032】

二次成形の際、燃料電池用セパレータ21の強度をさらに向上させたり、抵抗値を低下させたい場合には、圧縮成形中、加減圧を数回繰り返し(バンピング)、フィラー3Aを密に充填することが好ましい。

【0033】

タブレット4を二次成形したら、このタブレット4を成形装置から別の専用装置である冷却プレス装置に二次成形金型12ごと移し、スプリングバック防止の観点から圧縮加圧状態のままで二次成形金型12ごと冷却し、その後、二次成形金型12から脱型すれば、成形品20である燃料電池用セパレータ21を製造することができる(図7参照)。タブレット4を二次成形金型12ごと冷却する方法としては、例えば放置して室温まで下げる方法や冷却水を使用する方法等があげられる。

【0034】

燃料電池用セパレータ21は、図8に示すように、表裏面にサーペインタイプの流路22等をそれぞれ備えた平面矩形の薄板に成形され、ガス不透過性、導電性、及び耐食性を満足する。

【0035】

上記によれば、粒子状の成形材料1を略均一な力でプレス成形するので、多量の黒鉛からなるフィラー3Aを使用して燃料電池用セパレータ21を容易に成形することができ、しかも、きわめて良好な導電性を得ることができる。また、電気的性質と機械的性質を両立させながら燃料電池用セパレータ21に反りや曲がり等が発生するのを抑制防止し、品質の向上を図ることができる。

【0036】

また、熱硬化性樹脂を使用する場合には、樹脂が流動してフィラー3A間を埋めた後、硬化が終了するまで型開きすることができず、その結果、成形サイクルの低下を招くことが少なくない。そこで、成形サイクルを上げるため、硬化時間を早める処方を採用すると、樹脂がフィラー3Aを埋める前に硬化が始まり、結果的に空隙の発生による強度の低下、複雑な形状における未充填等の欠点が生じることがあった。

【0037】

これに対し、本実施形態によれば、熱可塑性樹脂2を使用することにより、硬化するための時間が不要となるので、成形サイクルの短縮が可能であるとともに、成形材料1が融点以上の温度にある間は流動性を保つため、空隙や未充填の発生を抑制することが可能になる。さらに、真空下の成形により、係る効果の増大が期待できる。

【0038】

また、成形を一次成形と二次成形の二度に亘って行うので、熱可塑性樹脂2とフィラー3A間の空隙を埋めて機械的強度をさらに向上させることができる。また、二次成形の前に一次成形するので、バリが少なく、取扱いが実に簡便になる。さらに、真空下で一次成形するので、熱可塑性樹脂2とフィラー3A間の気泡を有効に除去したり、強度を向上させたり、あるいは導電性等の求める特性の値が悪化するのを防ぐことが可能になる。

【0039】

なお、上記実施形態では単に二次成形したが、二次成形時に減圧しても良い。また、燃料電池用セパレータ21の抵抗値を下げたい場合には、カーボンファイバーやカーボンナノチューブを積極的に使用すれば良い。また、燃料電池用セパレータ21の形状や大きさは、適宜変更することができる。さらに、上記製造方法により、燃料電池用セパレータ21以外の他の成形品20を製造することもできる。

【実施例】

【0040】

以下、本発明に係る第一の発明の成形品の製造方法及び成形品の実施例を比較例と共に説明する。

実施例

【0041】

先ず、熱可塑性樹脂である粉末のPPにフィラーとして黒鉛を全体に対する体積比で70Vol%の割合で混合して成形材料を調製し、この成形材料をPPの融点以上の温度に加熱した金型に投入し、この金型を型締めして真空下で加熱圧縮成形することにより成形材料を溶融加圧した。黒鉛として、8020S〔東海カーボン株式会社製:商品名〕を使用した。圧縮成形は、成形圧力200kgf/cm2(200kgf/cm2=19.6MPa)240℃、5分間の条件で実施した。

【0042】

成形材料を溶融加圧して所定の形状に加熱圧縮成形したら、金型を成形機から取り外し、この金型を加圧したままの状態で成形材料を金型ごと冷却し、その後、金型を型開きして脱型し、放熱板からなる成形品を製造した。冷却は、金型が50℃になるまで放置することとした。

放熱板からなる成形品を製造したら、この成形品の熱伝導率を円板熱流計法に基づいて測定し、表1にまとめた。

【0043】

比較例

熱可塑性樹脂であるPPにフィラーとして黒鉛を全体に対する体積比で70Vol%の割合となるよう成形材料を調製し、射出成形しようとしたが、黒鉛を充填することができなかった。そこで、黒鉛を充填できるよう、PPに黒鉛を全体に対する体積比で30Vol%の割合で混合して成形材料を調製した。その他は実施例と同様とし、熱伝導率を測定して表1にまとめた。

【0044】

【表1】

【0045】

結 果

本実施例によれば、比較例とは異なり、放熱板からなる成形品に関し、良好な熱伝導率を確認した。

【0046】

次に、本発明に係る第二の発明の成形品の製造方法及び成形品の実施例を比較例と共に説明する。

実施例1

【0047】

粉末化された熱可塑性樹脂であるPPSにフィラーとして黒鉛を全体に対する体積比で75Vol%の割合で混合して成形材料を調製し、この混合した成形材料をPPSの融点以上の温度を有する一次成形金型により減圧しながら溶融加圧して燃料電池用セパレータのタブレットを一次成形した。PPSとして、平均粒径70μmのトレリナE2180〔東レ株式会社製:商品名〕を使用し、黒鉛として、8020S〔東海カーボン株式会社製:商品名〕を使用した。一次成形は、成形圧力100kgf/cm2(100kgf/cm2=9.8MPa)、370℃、5分間の条件で実施した。

【0048】

次いで、タブレットをPPSの融点以上の温度を有する二次成形金型により5回バンピングしながら二次成形し、この二次成形したタブレットを二次成形金型ごと冷却するとともに、この二次成形金型を冷却時に加圧し、縦160mm×横120mm×厚さ2mmの燃料電池用セパレータを製造した。

【0049】

バンピングは、加圧圧力が0〜200kgf/cm2の範囲で実施した。二次成形は、成形圧力200kgf/cm2、370℃、5分間の条件で実施した。また、冷却は、別の冷却プレス装置に二次成形金型を移し、この二次成形金型を100kgf/cm2の加圧状態のままで100℃になるまで放置することとした。

燃料電池用セパレータを製造したら、この燃料電池用セパレータの電気抵抗値、曲げ強度、曲げ歪み、厚さバラツキ、反りを測定して表2にまとめた。

【0050】

電気抵抗値の測定に際しては、先ず、4枚の燃料電池用セパレータをそれぞれ5cm×5cmの大きさに切り出し、この切り出した4枚の被測定片を上下方向に積み上げてその抵抗値R1を抵抗器により測定し、4枚の被測定片中、2枚の被測定片を上下方向に積み上げてその抵抗値R2を抵抗器により測定した後、R1−R2/2により算出した。

【0051】

実施例2

基本的には、実施例1と同様であるが、タブレットをPPSの融点以上の温度を有する二次成形金型によりバンピングせずに二次成形した。

【0052】

比較例1

粉末化された熱硬化性樹脂であるPF(フェノール樹脂)に黒鉛を全体に対する体積比で75Vol%の割合で混合して成形材料を調製し、この成形材料をPFの融点以上の温度の金型により成形した後、成形されたタブレットを金型ごと冷却して脱型し、燃料電池用セパレータを得た。PFとして、ベルパールS99W〔カネボウ株式会社製:商品名〕を使用した。その他の部分は、実施例1と同様とした。

【0053】

比較例2

PPSに黒鉛を全体に対する体積比で75Vol%の割合になるよう成形材料を調製し、この成形材料を使用して射出成形しようとしたが、流動性に欠け、充填することができなかった。そこで、黒鉛を充填できるよう、PPSに黒鉛を全体に対する体積比で55Vol%の割合で成形材料を調製し、この成形材料を金型に射出成形して燃料電池用セパレータを得た。その他の部分は、実施例1と同様とした。

【0054】

【表2】

【0055】

結 果

実施例1、2の場合には、電気的性質と機械的性質が共に良好な燃料電池用セパレータを得ることができた。

これに対し、比較例1、2の場合、電気的性質と機械的性質とを良好な状態に両立させることができない場合が生じた。また、比較例2の場合、最も重要な電気抵抗値が100mΩ・cm未満になるよう、PPSと黒鉛とを混練できなかった。

【図面の簡単な説明】

【0056】

【図1】本発明に係る第一の発明の成形品の製造方法の実施形態における金型に成形材料を投入する状態を模式的に示す断面説明図である。

【図2】図1の金型を型締めして真空下で加熱圧縮成形する状態を模式的に示す断面説明図である。

【図3】図2の金型を型開きして成形品を脱型する状態を模式的に示す説明図である。

【図4】本発明に係る第二の発明の成形品の製造方法の実施形態における成形材料を一次成形金型に投入する状態を模式的に示す説明図である。

【図5】図4の一次成形金型により真空下で燃料電池用セパレータのタブレットを予備成形する状態を模式的に示す説明図である。

【図6】図5の一次成形金型から二次成形金型にタブレットを移して本成形する状態を模式的に示す説明図である。

【図7】タブレットを図6の二次成形金型ごと冷却して脱型する状態を模式的に示す説明図である。

【図8】本発明に係る第二の発明の成形品の製造方法及び成形品の実施形態における燃料電池用セパレータを模式的に示す斜視説明図である。

【符号の説明】

【0057】

1 成形材料

2 熱可塑性樹脂

3 フィラー

3A フィラー

4 タブレット

10 金型

11 一次成形金型

12 二次成形金型

20 成形品

21 燃料電池用セパレータ(成形品)

【技術分野】

【0001】

本発明は、多量のフィラーを含有する燃料電池用セパレータ、放熱板、電磁波シールドの筐体等からなる成形品の製造方法及び成形品に関するものである。

【背景技術】

【0002】

樹脂に多量のフィラーを添加分散させた成形材料、具体的には、樹脂にフィラーを全体に対する体積比で60Vol%以上添加した成形材料は、様々な成形品の成形に使用されると考えられるが、この成形品の一つとして、近年注目されている燃料電池の燃料電池用セパレータがあげられる。

【0003】

この成形品である燃料電池用セパレータは、図示しないが、所定の樹脂と多量の黒鉛とからなる成形材料を使用して表裏両面に流路を備えた薄板に成形され、ガス不透過、導電性、耐食性を満たすよう設計される(特許文献1参照)。この燃料電池用セパレータの製造方法としては、例えば冷えた金型に成形材料を射出する射出成形法が考えられる(特許文献2参照)

【特許文献1】特開2002‐373671号公報

【特許文献2】特開2003‐242994号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、係る燃料電池用セパレータのような成形品を射出成形法により成形するのは、樹脂に黒鉛からなる多量のフィラーを混練することが成形材料の流動性の観点から容易ではないので、理論的にはともかく、実際にはきわめて困難であり、しかも、良好な導電性等の特性を得ることができないという大きな問題がある。また、金型に成形材料が射出される際、冷却固化のタイミングが部位によりずれたり、圧力分布が不均一になる等の理由により、燃料電池用セパレータに反りや曲がり等が発生して品質の向上を図ることができないおそれが少なくない。

【0005】

本発明は上記に鑑みなされたもので、成形材料に多量のフィラーを含有しても品質を損なうことなく成形品を成形することのできる成形品の製造方法及び成形品を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、粉末状の熱可塑性樹脂にフィラーを全体に対する体積比で60Vol%以上添加した成形材料を用いて圧縮成形し、成形品を得る成形品の製造方法であって、

成形材料を熱可塑性樹脂の融点以上の温度を有する金型により溶融加圧し、成形材料を金型ごと冷却することを特徴としている。

【0007】

なお、金型を減圧しながら溶融加圧することができる。また、金型をバンピングしながら溶融加圧することができる。また、金型をその冷却時に加圧することができる。

【0008】

また、本発明においては上記課題を解決するため、請求項1ないし4いずれかに記載の成形品の製造方法により成形品を製造したことを特徴としている。

【0009】

また、本発明においては上記課題を解決するため、粉末状の熱可塑性樹脂にフィラーを全体に対する体積比で60Vol%以上添加した成形材料を用いて圧縮成形し、成形品を得る成形品の製造方法であって、

成形材料を熱可塑性樹脂の融点以上の温度を有する金型により溶融加圧してタブレットを一次成形し、このタブレットを熱可塑性樹脂の融点以上の温度を有する金型により二次成形し、この二次成形したタブレットを金型ごと冷却することを特徴としている。

【0010】

なお、金型を減圧しながらタブレットを一次成形することができる。また、一次成形及び又は二次成形の際、金型をバンピングすることもできる。また、金型をその冷却時に加圧することもできる。

【0011】

さらに、本発明においては上記課題を解決するため、請求項6ないし9いずれかに記載の成形品の製造方法により成形品を製造したことを特徴としている。

【0012】

ここで、特許請求の範囲におけるフィラーには、少なくとも導電フィラー、酸化アルミ、水酸化アルミ、ボロンナイトライト、金属繊維、炭素繊維、カーボンナノチューブ等が含まれる。成形品には、少なくとも燃料電池用セパレータ、放熱板、電磁波シールドの筐体等が含まれる。

【発明の効果】

【0013】

本発明によれば、成形材料に多量のフィラーを含有しても、品質を損なうことなく成形品を製造することができるという効果がある。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して本発明の第一の発明の好ましい実施の形態を説明すると、本実施形態における成形品の製造方法は、図1ないし図3に示すように、熱可塑性樹脂2に多量のフィラー3を混合した成形材料1を熱可塑性樹脂2の融点以上の温度に加熱された金型10により減圧しながら溶融加圧し、成形材料1を金型10ごと冷却するとともに、この金型10をその冷却時に加圧し、放熱板等からなる成形品20を製造するようにしている。

【0015】

成形材料1は、粉末化された所定の熱可塑性樹脂2と、粉末化されて熱可塑性樹脂2に混練(kneading)されることなく混合されるフィラー3とからなる。この成形材料1は、熱可塑性樹脂2にフィラー3が全体に対する体積比で60Vol%以上混合されることにより調製される。

【0016】

熱可塑性樹脂2としては、加熱により軟化して塑性を示す粉末の熱可塑性樹脂2であれば、特に限定されるものではないが、例えばポリプロピレン(PP)やポリスチレン(PS)等があげられる。この熱可塑性樹脂2は、加工の容易性や二次凝集防止の観点から50〜200メッシュパス、好ましくは100メッシュパス(MAX150μm)程度の大きさに微粉砕加工され、所要量が秤取される。

【0017】

フィラー3は、例えば粉末の酸化アルミやボロンナイトライト等からなり、10〜150μm、好ましくは10〜100μmの平均粒径に形成され、所要量が秤取される。このフィラー3の平均粒径が10〜150μmの範囲なのは、10μm未満の場合には、熱可塑性樹脂2との混合時に舞い上がり、作業環境が悪化したり、電気的特性が低下するからである。逆に、150μmを超える場合には、成形品20の機械的特性が低下するからである。

【0018】

上記において、成形品20を製造する場合には、先ず、加熱した金型10に成形材料1を投入し(図1参照)、この金型10を型締めして真空下で加熱圧縮成形することにより成形材料1を溶融加圧する(図2参照)。金型10は、減圧用の真空装置に接続され、加熱圧縮成形前に熱気浴、赤外線、高周波予熱等の方法により、予め成形材料1の熱可塑性樹脂2の融点以上の温度に加熱される。金型10は、成形材料1を投入した後に加熱することもできる。

【0019】

この加熱圧縮成形の際、成形品20の強度を向上させたり、平面度の悪化を防止したり、あるいはガス抜きしたい場合には、型締めした金型10を所定の回数(例えば1〜6回)開閉してバンピングする(図2参照)。

【0020】

成形材料1を溶融加圧して所定の形状に加熱圧縮成形したら、金型10を成形機から取り外し、この金型10を加圧機構を有する冷却機に移載して成形材料1を金型10ごと冷却し、その後、金型10を型開きして脱型すれば、成形品20を製造することができる(図3参照)。金型10の冷却方法としては、例えば放置して室温まで下げる方法や冷却水を使用する方法等があげられる。

【0021】

上記方法によれば、粒子状の熱可塑性樹脂2とフィラー3からなる成形材料1を略均一の力でプレス成形するので、多量のフィラー3を含有する成形材料1で成形品20を容易に成形することができる。また、成形の是非が成形材料1の流動性に大きく左右される射出成形法ではなく、圧縮成形法を採用するので、成形品20に反りや曲がり等が発生するのを抑制防止し、品質の向上を図ることができる。また、この方法によれば、加圧状態で冷却するので、フィラー3同士の接触の弛み、いわゆるスプリングバックによる特性の低下を招かずに成形品20を得ることができる。

【0022】

また、熱硬化性樹脂を使用する場合には、樹脂が流動してフィラー3間を埋めた後、硬化が終了するまで型開きすることができず、その結果、成形サイクルの低下を招くことが少なくない。この点に鑑み、成形サイクルを上げるため、硬化時間を早める処方を採用すると、樹脂がフィラー3を埋める前に硬化が始まり、結果として空隙の発生による強度の低下、複雑な形状における未充填等の欠点が生じることがあった。

【0023】

これに対し、本実施形態によれば、熱可塑性樹脂2を使用することにより、硬化するための時間が不要となるので、成形サイクルの短縮が可能であるとともに、成形材料1が融点以上の温度にある間は流動性を保つため、空隙や未充填の発生を抑制することが可能になる。さらに、真空下の成形により、係る効果を増大させることが可能になる。

【0024】

次に、図面を参照して本発明の第二の発明の好ましい実施の形態を説明すると、本実施形態における成形品の製造方法は、図4ないし図8に示すように、粉末化された熱可塑性樹脂2に導電性を有する多量のフィラー3Aを混合した成形材料1を熱可塑性樹脂2の融点以上の温度を有する一次成形金型11により減圧しながら溶融加圧してタブレット4を一次成形し、このタブレット4を熱可塑性樹脂2の融点以上の温度を有する二次成形金型12により二次成形し、この二次成形したタブレット4を二次成形金型12ごと冷却するとともに、この二次成形金型12を冷却時に加圧し、成形品20である燃料電池用セパレータ21を製造するようにしている。

【0025】

成形材料1は、粉末化された所定の熱可塑性樹脂2と、粉末化されて熱可塑性樹脂2に混練されることなく混合される導電性のフィラー3Aとからなる。熱可塑性樹脂2とフィラー3Aとは、燃料電池用セパレータ21の導電性を確保するため、フィラー3Aが全体に対する体積比で60Vol%以上、好ましくは60〜85Vol%程度、より好ましくは75Vol%程度となるよう混合される。

【0026】

熱可塑性樹脂2としては、加熱により軟化して塑性を示す粉末の熱可塑性樹脂2であれば特に限定されるものではないが、例えばLCP、ポリアセタ−ル、ポリオキシメチレン、ポリホルムアルデヒド(POM)、ポリプロピレン、ポリフェニレンエーテル(PPE)、ポリフェニレンスルフィド(PPS)、ポリスチレン、ポリフッ化ビニリデン(PVDF)、塩化ビニル(VC)等が使用される。熱可塑性樹脂2は、導電性の確保、加工の容易性、二次凝集防止の観点から50〜200メッシュパス、好ましくは100メッシュパス程度の大きさに微粉砕加工され、所要量が秤取される。

【0027】

フィラー3Aは、導電性を有する粒子材料であれば特に限定されるものではないが、例えば天然黒鉛、人造黒鉛、炭素繊維、金属繊維、カーボンファイバー、カーボンナノチューブ等が使用される。これらの中でも、抵抗値を低下させたり、機械的強度の低下を防止する観点から天然黒鉛や人造黒鉛が最適である。

【0028】

フィラー3Aは、平均粒径10〜150μm、好ましくは10〜100μmの大きさに調整され、所要量が秤取される。このフィラー3Aの平均粒径が10〜150μmの範囲なのは、平均粒径10μm未満の場合には、熱可塑性樹脂2との混合時に舞い上がり、作業環境が悪化したり、電気的特性が低下するからである。逆に、平均粒径150μmを超える場合には、燃料電池用セパレータ21の機械的特性が悪化するからである。

【0029】

上記において、燃料電池用セパレータ21を製造する場合には、先ず、成形材料1を所定の温度を有する一次成形金型11に投入(図4参照)し、この一次成形金型11により真空下で燃料電池用セパレータ21のタブレット4を溶融加圧して所定の形状に成形するとともに、一次成形金型11ごと融点以下の温度まで冷却して一次成形金型11から取り出し、一次成形する(図5参照)。

【0030】

一次成形金型11は、減圧用の真空装置に接続され、加熱圧縮成形前に予め熱可塑性樹脂2の融点以上の温度に予備加熱される。この一次成形金型11を予備加熱する方法としては、熱気浴、赤外線、高周波予熱等の方法があげられる。一次成形金型11は、成形材料1を投入した後に加熱することもできる。このような一次成形を行うことにより、燃料電池用セパレータ21の成形材料のような大量のフィラーを配合した流動性の低い材料を成形する場合、空隙や未充填の発生を防ぐことが可能になる。

【0031】

次いで、一次成形金型11から所定の温度を有する二次成形金型12にタブレット4を移し、この二次成形金型12により加熱圧縮して二次成形する(図6参照)。二次成形金型12は、加熱圧縮成形前に予め熱可塑性樹脂2の融点以上の温度に予備加熱される。この二次成形金型12を予備加熱する方法としては、上記した熱気浴、赤外線、高周波予熱等の方法があげられる。

【0032】

二次成形の際、燃料電池用セパレータ21の強度をさらに向上させたり、抵抗値を低下させたい場合には、圧縮成形中、加減圧を数回繰り返し(バンピング)、フィラー3Aを密に充填することが好ましい。

【0033】

タブレット4を二次成形したら、このタブレット4を成形装置から別の専用装置である冷却プレス装置に二次成形金型12ごと移し、スプリングバック防止の観点から圧縮加圧状態のままで二次成形金型12ごと冷却し、その後、二次成形金型12から脱型すれば、成形品20である燃料電池用セパレータ21を製造することができる(図7参照)。タブレット4を二次成形金型12ごと冷却する方法としては、例えば放置して室温まで下げる方法や冷却水を使用する方法等があげられる。

【0034】

燃料電池用セパレータ21は、図8に示すように、表裏面にサーペインタイプの流路22等をそれぞれ備えた平面矩形の薄板に成形され、ガス不透過性、導電性、及び耐食性を満足する。

【0035】

上記によれば、粒子状の成形材料1を略均一な力でプレス成形するので、多量の黒鉛からなるフィラー3Aを使用して燃料電池用セパレータ21を容易に成形することができ、しかも、きわめて良好な導電性を得ることができる。また、電気的性質と機械的性質を両立させながら燃料電池用セパレータ21に反りや曲がり等が発生するのを抑制防止し、品質の向上を図ることができる。

【0036】

また、熱硬化性樹脂を使用する場合には、樹脂が流動してフィラー3A間を埋めた後、硬化が終了するまで型開きすることができず、その結果、成形サイクルの低下を招くことが少なくない。そこで、成形サイクルを上げるため、硬化時間を早める処方を採用すると、樹脂がフィラー3Aを埋める前に硬化が始まり、結果的に空隙の発生による強度の低下、複雑な形状における未充填等の欠点が生じることがあった。

【0037】

これに対し、本実施形態によれば、熱可塑性樹脂2を使用することにより、硬化するための時間が不要となるので、成形サイクルの短縮が可能であるとともに、成形材料1が融点以上の温度にある間は流動性を保つため、空隙や未充填の発生を抑制することが可能になる。さらに、真空下の成形により、係る効果の増大が期待できる。

【0038】

また、成形を一次成形と二次成形の二度に亘って行うので、熱可塑性樹脂2とフィラー3A間の空隙を埋めて機械的強度をさらに向上させることができる。また、二次成形の前に一次成形するので、バリが少なく、取扱いが実に簡便になる。さらに、真空下で一次成形するので、熱可塑性樹脂2とフィラー3A間の気泡を有効に除去したり、強度を向上させたり、あるいは導電性等の求める特性の値が悪化するのを防ぐことが可能になる。

【0039】

なお、上記実施形態では単に二次成形したが、二次成形時に減圧しても良い。また、燃料電池用セパレータ21の抵抗値を下げたい場合には、カーボンファイバーやカーボンナノチューブを積極的に使用すれば良い。また、燃料電池用セパレータ21の形状や大きさは、適宜変更することができる。さらに、上記製造方法により、燃料電池用セパレータ21以外の他の成形品20を製造することもできる。

【実施例】

【0040】

以下、本発明に係る第一の発明の成形品の製造方法及び成形品の実施例を比較例と共に説明する。

実施例

【0041】

先ず、熱可塑性樹脂である粉末のPPにフィラーとして黒鉛を全体に対する体積比で70Vol%の割合で混合して成形材料を調製し、この成形材料をPPの融点以上の温度に加熱した金型に投入し、この金型を型締めして真空下で加熱圧縮成形することにより成形材料を溶融加圧した。黒鉛として、8020S〔東海カーボン株式会社製:商品名〕を使用した。圧縮成形は、成形圧力200kgf/cm2(200kgf/cm2=19.6MPa)240℃、5分間の条件で実施した。

【0042】

成形材料を溶融加圧して所定の形状に加熱圧縮成形したら、金型を成形機から取り外し、この金型を加圧したままの状態で成形材料を金型ごと冷却し、その後、金型を型開きして脱型し、放熱板からなる成形品を製造した。冷却は、金型が50℃になるまで放置することとした。

放熱板からなる成形品を製造したら、この成形品の熱伝導率を円板熱流計法に基づいて測定し、表1にまとめた。

【0043】

比較例

熱可塑性樹脂であるPPにフィラーとして黒鉛を全体に対する体積比で70Vol%の割合となるよう成形材料を調製し、射出成形しようとしたが、黒鉛を充填することができなかった。そこで、黒鉛を充填できるよう、PPに黒鉛を全体に対する体積比で30Vol%の割合で混合して成形材料を調製した。その他は実施例と同様とし、熱伝導率を測定して表1にまとめた。

【0044】

【表1】

【0045】

結 果

本実施例によれば、比較例とは異なり、放熱板からなる成形品に関し、良好な熱伝導率を確認した。

【0046】

次に、本発明に係る第二の発明の成形品の製造方法及び成形品の実施例を比較例と共に説明する。

実施例1

【0047】

粉末化された熱可塑性樹脂であるPPSにフィラーとして黒鉛を全体に対する体積比で75Vol%の割合で混合して成形材料を調製し、この混合した成形材料をPPSの融点以上の温度を有する一次成形金型により減圧しながら溶融加圧して燃料電池用セパレータのタブレットを一次成形した。PPSとして、平均粒径70μmのトレリナE2180〔東レ株式会社製:商品名〕を使用し、黒鉛として、8020S〔東海カーボン株式会社製:商品名〕を使用した。一次成形は、成形圧力100kgf/cm2(100kgf/cm2=9.8MPa)、370℃、5分間の条件で実施した。

【0048】

次いで、タブレットをPPSの融点以上の温度を有する二次成形金型により5回バンピングしながら二次成形し、この二次成形したタブレットを二次成形金型ごと冷却するとともに、この二次成形金型を冷却時に加圧し、縦160mm×横120mm×厚さ2mmの燃料電池用セパレータを製造した。

【0049】

バンピングは、加圧圧力が0〜200kgf/cm2の範囲で実施した。二次成形は、成形圧力200kgf/cm2、370℃、5分間の条件で実施した。また、冷却は、別の冷却プレス装置に二次成形金型を移し、この二次成形金型を100kgf/cm2の加圧状態のままで100℃になるまで放置することとした。

燃料電池用セパレータを製造したら、この燃料電池用セパレータの電気抵抗値、曲げ強度、曲げ歪み、厚さバラツキ、反りを測定して表2にまとめた。

【0050】

電気抵抗値の測定に際しては、先ず、4枚の燃料電池用セパレータをそれぞれ5cm×5cmの大きさに切り出し、この切り出した4枚の被測定片を上下方向に積み上げてその抵抗値R1を抵抗器により測定し、4枚の被測定片中、2枚の被測定片を上下方向に積み上げてその抵抗値R2を抵抗器により測定した後、R1−R2/2により算出した。

【0051】

実施例2

基本的には、実施例1と同様であるが、タブレットをPPSの融点以上の温度を有する二次成形金型によりバンピングせずに二次成形した。

【0052】

比較例1

粉末化された熱硬化性樹脂であるPF(フェノール樹脂)に黒鉛を全体に対する体積比で75Vol%の割合で混合して成形材料を調製し、この成形材料をPFの融点以上の温度の金型により成形した後、成形されたタブレットを金型ごと冷却して脱型し、燃料電池用セパレータを得た。PFとして、ベルパールS99W〔カネボウ株式会社製:商品名〕を使用した。その他の部分は、実施例1と同様とした。

【0053】

比較例2

PPSに黒鉛を全体に対する体積比で75Vol%の割合になるよう成形材料を調製し、この成形材料を使用して射出成形しようとしたが、流動性に欠け、充填することができなかった。そこで、黒鉛を充填できるよう、PPSに黒鉛を全体に対する体積比で55Vol%の割合で成形材料を調製し、この成形材料を金型に射出成形して燃料電池用セパレータを得た。その他の部分は、実施例1と同様とした。

【0054】

【表2】

【0055】

結 果

実施例1、2の場合には、電気的性質と機械的性質が共に良好な燃料電池用セパレータを得ることができた。

これに対し、比較例1、2の場合、電気的性質と機械的性質とを良好な状態に両立させることができない場合が生じた。また、比較例2の場合、最も重要な電気抵抗値が100mΩ・cm未満になるよう、PPSと黒鉛とを混練できなかった。

【図面の簡単な説明】

【0056】

【図1】本発明に係る第一の発明の成形品の製造方法の実施形態における金型に成形材料を投入する状態を模式的に示す断面説明図である。

【図2】図1の金型を型締めして真空下で加熱圧縮成形する状態を模式的に示す断面説明図である。

【図3】図2の金型を型開きして成形品を脱型する状態を模式的に示す説明図である。

【図4】本発明に係る第二の発明の成形品の製造方法の実施形態における成形材料を一次成形金型に投入する状態を模式的に示す説明図である。

【図5】図4の一次成形金型により真空下で燃料電池用セパレータのタブレットを予備成形する状態を模式的に示す説明図である。

【図6】図5の一次成形金型から二次成形金型にタブレットを移して本成形する状態を模式的に示す説明図である。

【図7】タブレットを図6の二次成形金型ごと冷却して脱型する状態を模式的に示す説明図である。

【図8】本発明に係る第二の発明の成形品の製造方法及び成形品の実施形態における燃料電池用セパレータを模式的に示す斜視説明図である。

【符号の説明】

【0057】

1 成形材料

2 熱可塑性樹脂

3 フィラー

3A フィラー

4 タブレット

10 金型

11 一次成形金型

12 二次成形金型

20 成形品

21 燃料電池用セパレータ(成形品)

【特許請求の範囲】

【請求項1】

粉末状の熱可塑性樹脂にフィラーを全体に対する体積比で60Vol%以上添加した成形材料を用いて圧縮成形し、成形品を得る成形品の製造方法であって、

成形材料を熱可塑性樹脂の融点以上の温度を有する金型により溶融加圧し、成形材料を金型ごと冷却することを特徴とする成形品の製造方法。

【請求項2】

金型を減圧しながら溶融加圧する請求項1記載の成形品の製造方法。

【請求項3】

金型をバンピングしながら溶融加圧する請求項1又は2記載の成形品の製造方法。

【請求項4】

金型をその冷却時に加圧する請求項1、2、又は3記載の成形品の製造方法。

【請求項5】

請求項1ないし4いずれかに記載の成形品の製造方法により製造されたことを特徴とする成形品。

【請求項6】

粉末状の熱可塑性樹脂にフィラーを全体に対する体積比で60Vol%以上添加した成形材料を用いて圧縮成形し、成形品を得る成形品の製造方法であって、

成形材料を熱可塑性樹脂の融点以上の温度を有する金型により溶融加圧してタブレットを一次成形し、このタブレットを熱可塑性樹脂の融点以上の温度を有する金型により二次成形し、この二次成形したタブレットを金型ごと冷却することを特徴とする成形品の製造方法。

【請求項7】

金型を減圧しながらタブレットを一次成形する請求項6記載の成形品の製造方法。

【請求項8】

一次成形及び又は二次成形の際、金型をバンピングする請求項6又は7記載の成形品の製造方法。

【請求項9】

金型をその冷却時に加圧する請求項6、7、又は8記載の成形品の製造方法。

【請求項10】

請求項6ないし9いずれかに記載の成形品の製造方法により製造されたことを特徴とする成形品。

【請求項1】

粉末状の熱可塑性樹脂にフィラーを全体に対する体積比で60Vol%以上添加した成形材料を用いて圧縮成形し、成形品を得る成形品の製造方法であって、

成形材料を熱可塑性樹脂の融点以上の温度を有する金型により溶融加圧し、成形材料を金型ごと冷却することを特徴とする成形品の製造方法。

【請求項2】

金型を減圧しながら溶融加圧する請求項1記載の成形品の製造方法。

【請求項3】

金型をバンピングしながら溶融加圧する請求項1又は2記載の成形品の製造方法。

【請求項4】

金型をその冷却時に加圧する請求項1、2、又は3記載の成形品の製造方法。

【請求項5】

請求項1ないし4いずれかに記載の成形品の製造方法により製造されたことを特徴とする成形品。

【請求項6】

粉末状の熱可塑性樹脂にフィラーを全体に対する体積比で60Vol%以上添加した成形材料を用いて圧縮成形し、成形品を得る成形品の製造方法であって、

成形材料を熱可塑性樹脂の融点以上の温度を有する金型により溶融加圧してタブレットを一次成形し、このタブレットを熱可塑性樹脂の融点以上の温度を有する金型により二次成形し、この二次成形したタブレットを金型ごと冷却することを特徴とする成形品の製造方法。

【請求項7】

金型を減圧しながらタブレットを一次成形する請求項6記載の成形品の製造方法。

【請求項8】

一次成形及び又は二次成形の際、金型をバンピングする請求項6又は7記載の成形品の製造方法。

【請求項9】

金型をその冷却時に加圧する請求項6、7、又は8記載の成形品の製造方法。

【請求項10】

請求項6ないし9いずれかに記載の成形品の製造方法により製造されたことを特徴とする成形品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−103099(P2006−103099A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−291405(P2004−291405)

【出願日】平成16年10月4日(2004.10.4)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月4日(2004.10.4)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]