成形品の製造方法及び成形装置

【課題】 ナノカーボンにより成形品を簡単に高機能化する成形品の製造方法及び成形装置を提供する。

【解決手段】 熱可塑性樹脂を成形することによって成形品を製造する方法であって、前記熱可塑性樹脂に相溶せず、かつ超臨界流体に溶解可能な物質を当該超臨界流体に溶解させる工程と、可塑化スクリューを備える可塑化シリンダーにおいて、前記熱可塑性樹脂を可塑化する工程と、上記超臨界流体及び当該超臨界流体に溶解させた物質を前記可塑化シリンダー内へ導入し、前記可塑化スクリューを用いて前記熱可塑性樹脂と混練する工程と、上記混練した樹脂を成形部へ導入し成形する工程とを有することを特徴とする。

【解決手段】 熱可塑性樹脂を成形することによって成形品を製造する方法であって、前記熱可塑性樹脂に相溶せず、かつ超臨界流体に溶解可能な物質を当該超臨界流体に溶解させる工程と、可塑化スクリューを備える可塑化シリンダーにおいて、前記熱可塑性樹脂を可塑化する工程と、上記超臨界流体及び当該超臨界流体に溶解させた物質を前記可塑化シリンダー内へ導入し、前記可塑化スクリューを用いて前記熱可塑性樹脂と混練する工程と、上記混練した樹脂を成形部へ導入し成形する工程とを有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂(又は溶融樹脂)に超臨界流体を利用してナノカーボンを含有させた成形品の製造方法及び成形装置に関する。

【背景技術】

【0002】

カーボンナノチューブ(CNT)、カーボンナノホーン、フラーレンといった炭素原子を共有結合したナノ構造体はナノカーボンと総称され、夢の素材として実用化に向けて広く研究されている。例えば、CNTの強度は同じ重量の鋼の数百倍であり、熱伝導率はダイヤモンドの数倍とされる(例えば非特許文献1を参照。)。

【0003】

こうした素材の特徴を生かし、CNTを樹脂に混練して樹脂の導電性や強度を向上する試みがなされている(例えば非特許文献2を参照。)。しかし、無機材料であるCNTは有機材料である樹脂には相溶しないため、多量に含有させることが困難である。特に、熱可塑性樹脂とのブレンド材料を射出成形にて成形する場合、粘度が高すぎ成形できなくなるため10wt%程度しか混練させることができない。このようにCNTの含有量が低いと、樹脂の高機能化を図ることが困難である。

【0004】

CNTの添加量を抑え、それを補うため炭素繊維を熱可塑性樹脂に混合させ導電性や強度を向上させることで、燃料電池のセパレーターに応用する方法が開示されている(例えば特許文献1を参照。)。

【0005】

ナノカーボンの修飾技術としては、C60などのフラーレンに別の分子を化学修飾し、医薬品や機能材料の開発を目指す研究が活発化している(例えば非特許文献3を参照。)が、ナノカーボンを化学修飾もしくは物理修飾し、超臨界二酸化炭素に溶解させた報告はされていない。

【0006】

一方、超臨界流体は気体としての浸透性と液体としての溶媒特性をあわせもつ流体として注目されており、超臨界二酸化炭素(CO2)を溶媒に用いた分散染料による繊維の染色が提案されている(例えば特許文献2を参照。)。そして、この原理を応用し樹脂を表面改質し、高機能化するプロセスが検討されている(例えば非特許文献4を参照。)。

【0007】

その他の従来技術としては特許文献3及び特許文献4が知られている。

【特許文献1】特開2002−97375号公報

【特許文献2】特開平5−132880号公報

【特許文献3】特開平2003−26249号公報

【特許文献4】特開平2003−147644号公報

【非特許文献1】「始まった炭素の世紀」、遠藤守信ら、日経サイエンス2002年8月号

【非特許文献2】成形加工学会第14回年次大会要旨集、▲4▼−217(2003)

【非特許文献3】「フラーレンの生理活性」、中村栄一、日経サイエンス1994年1月号

【非特許文献4】成形加工第15巻第9号、2003

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来技術によれば、ポリマーを簡単に高機能化する方法は提案されていなかった。例えば、特許文献1によれば、炭素繊維の配合量が10〜70wt%、カーボンナノチューブの配合量が0.1〜15重量%の熱可塑性樹脂で高強度および高導電性のセパレーターが得られるとあるが、混合材料を押し出し成形等でペレット化してから射出成形しなければならず、材料作製に手間がかかる。また、従来の有機材料とナノカーボンを機械的に混練する方法は、無機材料の微粉体の凝集を抑制し、均一混合することが困難である。また、非特許文献4の方法によれば、超臨界CO2を用い、PMMA等の熱可塑性樹脂表面で銀微粒子を析出させている。かかる方法は高圧容器内で対象ポリマー表面を改質するバッチプロセスになるので、大量生産は困難である。また、超臨界CO2をポリマー内部に浸透させ、分子間距離を拡大することでガラス転移温度を低下させ処理するので1mm程度以上肉厚のある樹脂の場合、変形及び内部発泡の問題が発生する。こうした従来の超臨界流体を用いた表面処理方法は全面処理する方法であり、選択的に処理することはできなかった。

【0009】

本発明は、ナノカーボンにより成形品を簡単に高機能化する成形品の製造方法及び成形装置を提供することに関する。

【課題を解決するための手段】

【0010】

本発明の一側面としての成形品の製造方法は、熱可塑性樹脂を成形することによって成形品を製造する方法であって、前記熱可塑性樹脂に相溶せず、かつ超臨界流体に溶解可能な物質を当該超臨界流体に溶解させる工程と、可塑化スクリューを備える可塑化シリンダーにおいて、前記熱可塑性樹脂を可塑化する工程と、上記超臨界流体及び当該超臨界流体に溶解させた物質を前記可塑化シリンダー内へ導入し、前記可塑化スクリューを用いて前記熱可塑性樹脂と混練する工程と、上記混練した樹脂を成形部へ導入し成形する工程とを有することを特徴とする。かかる製造方法によれば、ナノカーボンが析出して凝集することなく超臨界流体とともに溶融樹脂と混練することができる。また、混練後に射出成形や押し出し成形、プレス成形等を行うことで、所望の形状を有し、かつ、ナノカーボンが均一分散した樹脂成形品を得ることができる。そして、スクリュー攪拌後、ペレット化せずとも連続して成形することが可能となる。前記超臨界流体が二酸化炭素であることを特徴とする。

【0011】

本発明の他の側面としての成形装置は、熱可塑性樹脂を成形する成形装置であって、前記熱可塑性樹脂に相溶せず、かつ超臨界流体に溶解可能な物質を当該超臨界流体に溶解する溶解機構と、前記熱可塑性樹脂を可塑化する可塑化スクリューを備える可塑化シリンダーと、上記超臨界流体及び当該超臨界流体に溶解された物質を前記可塑化シリンダー内へ導入する機構と、前記可塑化シリンダー内において、前記可塑化スクリューを用いて前記熱可塑性樹脂に、上記超臨界流体及び当該超臨界流体に溶解させた物質を混練する機構と、上記混練した樹脂が導入される成形部とを有することを特徴とする。かかる成形装置も上述と同様の効果を得ることが可能である。

【0012】

本発明の他の目的及び更なる特徴は、以下、添付図面を参照して説明される実施形態により明らかにされるであろう。

【発明の効果】

【0013】

本発明によれば、本発明は、ナノカーボンにより成形品を簡単に高機能化する方法及び成形装置を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下に、本発明の実施例について説明する。ただし、本発明はこれらの例示によって限定されるものではない。

【0015】

[実施例1]

本発明において用いるナノカーボンの官能基は超臨界流体に溶解する性質があれば任意であるが、本実施例においては、下記[化1]で示される構造式を有するもの(以下、(1)と表す。)及び下記[化2]で示される構造式を有するもの(以下、(2)と表す。)を用いた。また本発明において、修飾するナノカーボンの種類は任意であるが本実施例においてはカーボンナノチューブを用いた。

【0016】

【化1】

【0017】

【化2】

【0018】

(表1)

表1は、(1)に示す構造を有するナノカーボン誘導体(カーボンナノチューブの化合物)a〜eについて示したものである。(2)の置換基R1〜R5がすべて水素である化合物を化合物a、R3のみメチル基で他の置換基が水素の化合物を化合物b、R3のみ塩素で他の置換機が水素の化合物を化合物c、R3のみヒドロキシ基で他の置換基が水素の化合物を化合物d、R3のみアミノ基で他の置換機が水素の化合物を化合物eとする。

【0019】

本発明における上記官能基を修飾する方法は任意であるが、本実施例においては、下記方法を用いた。窒素雰囲気下、トルエンにCNTを懸濁させて、銅及び濃硝酸から生じるニトロラジカルと反応させるとニトロ化されたカーボンナノチューブ(1)が得られた。IR分析ではNO2に特徴的な1384cm−1付近のスペクトルを確認した。また、UV−Vis分析ではTHF中、λmaxが290nmのスペクトルを確認した。更に、トリエチルアミン存在下、アニリンと反応させることにより(2)が得られた。1HNMR分析により(2)の生成を確認した。

【0020】

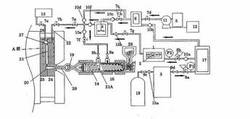

上記修飾ナノカーボンを熱可塑性樹脂に超臨界流体と共に浸透させた。本実施例に用いた金型及び成形装置の要部断面構造図を図1及び図3に示す。成形装置に使用された金型キャビティ内におけるプロセス模式図を図2及び図4に示す。図1、図2は射出成形により樹脂内部及び表面全体にナノカーボンを浸透させる方法に関するものであり、図3、図4は樹脂表面の特定の部位に選択的に浸透させる方法に関するものである。

【0021】

[実施例2]

本実施例に用いた金型及び成形装置の要部断面構造図を図1、プロセス模式図を図2に示す。図1中、7a〜7gは成形機の任意の信号をトリガーとして駆動する自動駆動弁であり、8a,8bは減圧弁、9a〜9dは手動開閉弁、10a〜10eは逆止弁、15a,15bはフィルターである。

【0022】

本発明における超臨界流体は任意であるが、本実施例では超臨界流体となる圧力温度条件が比較的緩く、ポリマーに対する親和性の高いCO2を用いた。本実施例においては、前記化学式(1)のカーボンナノチューブを用いた。

【0023】

本発明におけるナノカーボン溶解槽1及び超臨界流体の滞留する配管経路の圧力および温度条件は任意であるが、超臨界CO2を用いた場合、圧力は10MPa以上35MPa以下、より望ましくは15MPa以上25MPa以下が望ましい。そして温度は40℃以上55℃以下が望ましい。

【0024】

本実施例の装置においては、図示しないヒーターにてリザーブタンク17より各配管及びナノカーボン溶解槽1、攪拌槽4、自動弁7a,7b,7fまでのすべての経路は45〜55℃になるように温度制御されている。ナノカーボン溶解槽1内には、超臨界流体に溶解可能なナノカーボン誘導体2が貯留されている。ナノカーボン誘導体2としては、例えば、超臨界流体に溶解する修飾基(官能基)を有するフラーレン、カーボンナノチューブ、カーボンナノホーンやそれらの変性物等が考えられる。

【0025】

本実施例においては、圧力を次のように調整した。まず、CO2ボンベ18から供給される液化二酸化炭素を超臨界流体発生装置3にて40〜45MPaの超臨界状態にした後、減圧弁8aにて圧力計P1が18MPaとなるようにリザーブタンク17内部の圧力を調整した。

【0026】

本実施例において、リザーブタンク17内の超臨界CO2はエントレーナ溶解槽6内でエントレーナと混合される。本発明においては、超臨界流体に対する修飾ナノカーボンの溶解度を向上させるために、エントレーナ、つまり共溶媒として公知のアルコール、アセトン等を用いてもよい。

【0027】

本実施例においては、エントレーナとしてアセトンを用いた。アセトンが貯蔵されているエントレーナタンク5からエントレーナポンプ11の駆動によりエントレーナ溶解槽6内に供給され、超臨界CO2にエントレーナが溶解する。エントレーナ溶解槽6内におけるエントレーナの量はフィードバック装置12で常時一定量以上滞留するように自動弁7dの開閉及びエントレーナポンプ11の駆動により制御されている。

【0028】

一方、前記リザーブタンク17内の超臨界CO2は減圧弁8bにて圧力計P2が15MPaになるように減圧しナノカーボン溶解槽1内に導入した。ナノカーボン溶解槽1内には修飾ナノカーボンが貯蔵されている。圧力15MPaの超臨界流体にナノカーボンが徐々に溶解し、後述する方法で溶けた量だけ攪拌槽4に導入される。

【0029】

超臨界流体の圧力及び温度が一定であれば溶質の溶解度は変化しない。よって、溶解槽1にて溶解するナノカーボンの濃度は飽和状態であり常に一定であるが、流れが生じ減圧した場合には過飽和となり溶質は析出する。

【0030】

本実施例の成形装置においては、下記に説明するように、金型キャビティ21や成形機可塑化シリンダー16内に導入した際の減圧により、溶質であるナノカーボンが過飽和になり金型内等で析出するのを抑制する工夫がなされている。

【0031】

本実施例の成形装置においては、金型キャビティ21や成形機可塑化シリンダー16内に超臨界CO2およびそれに溶解したナノカーボンを自動弁7a,7bや7fの開放により導入できるが、該自動弁の開放に伴い、攪拌槽4内の容量が減り減圧される。

【0032】

本実施例においては自動弁7aもしくは7fの閉鎖後、直ちに自動弁7gを一定時間開放しナノカーボン2を圧力15MPaの超臨界CO2とともに攪拌槽4に補充した。その後自動弁7hを開き、圧力18MPaでエントレーナを含有する超臨界流体をエントレーナ溶解槽6より攪拌槽4内に導入する。この動作で攪拌槽4内部の圧力は18MPaに瞬時に昇圧され、エントレーナが補充される。

【0033】

そのため、常時攪拌されている攪拌槽4内では、修飾ナノカーボンが未飽和の状態にて18MPaの超臨界流体とエントレーナの混合溶媒に溶解した状態になる。よって、ある程度超臨界流体が減圧しても溶解していた修飾ナノカーボンが過飽和にならず析出することはない。

【0034】

本実施例においては、まず熱可塑性プラスチックの可塑化時に超臨界CO2及びナノカーボンを混練した。本発明に用いることのできる熱可塑性プラスチックは任意であるが、本実施例においてはポリカーボネート(GEプラスチックス社製レキサンOQ1020)を用いた。図示しない乾燥機により120℃4hr以上の条件にて乾燥された樹脂ペレットはホッパー26に供給され、300℃に温度制御された成形機可塑化シリンダー16内でスクリュー14によって可塑化されるがこれは従来と同じ手法である。

【0035】

本発明においては、可塑化と同時にスクリュー内にて超臨界流体と修飾ナノカーボンを熱可塑性樹脂に混練することを特徴とするが、本実施例においては、スクリュー14に減圧されるベント構造21Aを設け、可塑化途中、予め開放された手動弁9a,9bの直下に該ベント構造21A部が到達した際にバルブ7fを開放し超臨界流体およびナノカーボンを成形機可塑化シリンダー16内部に注入した。その後、可塑化及び計量を完了し、スクリュー14を計量位置まで後退させた。

【0036】

射出成形は次のように行った。まず、固定金型24及び可動金型25によって形成されるキャビティ21内に溶融プラスチックを充填した。キャビティ21の大きさは縦50mm×横100mm×厚み3mmのテストピース形状とした。前記金型は図示しない温調機および金型内に設けられた温調回路を流動する冷却水で120℃に温度制御されており、両金型の突き当て面は図示しないOリングでシールされている。

【0037】

シャットオフバルブ19を開放した直後に、スクリュー14を300mm/sの射出速度にて前進させることで、ノズル先端29より金型内のスプール20部を経てキャビティ21に充填した。前記したように、金型内へ射出する際には、減圧に伴いナノカーボンが不均一に析出することや、超臨界流体がプラスチック表面でガス化し、表面性が悪化する問題が生じる。

【0038】

本発明においては、前記問題を回避するため、予め、超臨界流体等の高圧ガスを金型内に導入しておくことが望ましいが、本実施例においては導入配管22を経て超臨界流体および修飾ナノカーボンを金型内に充満させた。

【0039】

図示しない成形機の電動式型締め機構により型締め力25トンを発生させて可動金型25および固定金型24を閉鎖しながら、まず自動弁7aを1秒間開き自動弁7bまでの配管内に攪拌槽4より圧力18MPaの超臨界流体および修飾ナノカーボンを充満させた。その後、自動弁7aを閉じた。

【0040】

本実施例の成形装置においては該自動弁7aから自動弁7bまでの配管長およびその内容積によって、金型へ導入する溶質である修飾ナノカーボンの溶解した超臨界流体の量を制御できる。次に自動弁7bを開き導入配管22から金型内へ超臨界流体およびナノカーボンを導入した。それと同時に、自動弁7cを開き、さらに連続して自動弁7aを再度開き、エントレーナ溶解槽6よりエトレーナを混合した圧力18MPaの超臨界流体を導入した。

【0041】

次に図2(a)に示す通り金型内に超臨界流体およびナノカーボンを導入した状態において、溶融樹脂30を射出充填した。キャビティ内に充満した前記導入超臨界流体は溶融樹脂30にファウンテンフロー(噴水)効果により表面配向していく。配向しない分は、図2(b)に示すようにキャビティ21の外に設けられた滞留空間27に追い出されていく。

【0042】

本実施例においては、充填途中に自動弁7eを開放することで滞留空間27の余剰な超臨界流体およびナノカーボンを排出配管28より回収槽13に排出した。その際、導入配管22からはナノカーボンの溶解していない経路(自動弁7cから自動弁7aへ、自動弁7aから自動弁7bへ)からの超臨界流体が導入されている。

【0043】

よって、充填後に、キャビティ21外より排出されたナノカーボンは図2(c)に示す通り、溶融プラスチックが金型で冷却している間にエントレーナを含有する超臨界流体によって、回収槽にすべて回収される。

【0044】

本実施例においては、充填後回収の工程を行った後、自動弁7a、7bを順に閉鎖して超臨界流体の供給を停止し導入配管22、滞留空間27、排出配管28の系を大気圧に減圧した。その後、ノズル29から溶融プラスチックをスクリュー14の保圧制御により追加充填し発泡およびヒケを抑制した。

【0045】

なお、自動弁7aを閉じた後、前記のように自動弁7gを一時開放し、ついで自動弁7hを順に開いて、減圧された攪拌槽4内部の圧を復帰させる。その後、前記したスクリュー14の可塑化混練工程に移行する。

【0046】

なお、回収槽は図示しないリリーフ弁にて減圧され、エントレーナと修飾ナノカーボンおよびCO2に分離されそれぞれ再利用できる。

【0047】

本実施例において作製したプラスチック成形品のサンプルにおいて、引っ張り強度を測定したところ、ナノカーボンを浸透させなかったものに対し2倍になっていた。また、表面の電気抵抗を測定したところ、1/10に低減していた。

【0048】

本実施例において作製したプラスチック試験片を超臨界抽出装置(ISCO社製 SFXシステム1220)にて分析したところ、圧力30MPaの超臨界CO2にて溶質が抽出された。該溶質をTEMにて観察したところCNT構造物が確認された。IR分析にてNO2に特徴的な1384cm−1付近のスペクトルを確認した。

【0049】

[実施例3]

前記化学式(2)の修飾カーボンナノチューブを用いた以外は実施例2と同様な装置を用い、同様な方法にてナノカーボンをポリマー内に浸透した。本実施例において作製したプラスチック試験片を超臨界抽出装置(ISCO社製 SFXシステム1220)にて分析したところ、圧力30MPaの超臨界CO2にて溶質が抽出された。該溶質をTEMにて観察したところCNT構造物が確認された。1HNMR分析により(2)の生成を確認した。

【0050】

[実施例4]

図3に示す成形装置を用い、実施例2と同様な修飾ナノカーボンを樹脂成形品表面に選択的に配向させた。熱可塑性樹脂は実施例1と同様な材料を用いた。本実施例に用いた装置は、CO2ボンベ18から超臨界流体発生装置3、更にナノカーボンやエントレーナと超臨界流体の攪拌槽4および金型へ導入するための自動弁7bまでの経路は実施例2に用いた装置と同様な構成である。本実施例においては、成形機可塑化シリンダー16内への超臨界流体および修飾ナノカーボンの導入は行わなかった。本実施例に用いた金型においては、固定金型24の表面に幅0.3mm深さ0.4mm長さ30mmの凹部溝23を2本、機械加工によって切削してある。該凹部溝23の両端における底部にはそれぞれ導入配管22に通じる孔が2本ずつ形成されている。

【0051】

本実施例におけるプロセスを図3及び図4を用いて説明する。まず、下記に説明するように、従来と同様な方法にて可塑化および射出充填を行った。成形機可塑化シリンダー16内でホッパー26内におけるペレットをスクリュー14にて可塑化溶融させた。ついで、シャットオフバルブ19を開放し、スクリュー14を前進させることでノズル29および金型スプール20を経て、図4(a)に示す通り溶融樹脂31をキャビティ21内に充填した。

【0052】

このとき、固定金型24、可動金型25における図示しない温調回路の冷却水温度は100℃とした。金型温度を低くすることで、金型内における樹脂の粘度が高くなるので、1次充填時には図4(a)に示す通り金型表面凹部23Aには完全に充填されない。

【0053】

次に、実施例2と同様な方法で、自動弁7a〜7bの間における配管内に、所望のナノカーボンを溶解させた超臨界流体を滞留させた後、自動弁7bを開いた。それによって導入配管22を通じ該ナノカーボン等を図4(b)に示すように金型表面凹部23A内の樹脂に接触させた。さらに、実施例1と同様に、ナノカーボンが含有される超臨界流体の後方より、連続してエントレーナ含有の超臨界流体を導入した。さらに、スクリュー14を前進させることで保圧をかけ、樹脂31の内圧を上昇させ凹部溝23への転写を完了させた。

【0054】

それによって、図4(c)に示す通り、最初に金型内に導入したナノカーボン含有超臨界流体がすべて樹脂内に浸透し余剰なナノカーボンが金型内に滞留しない。さらに、自動弁7aを閉鎖した後、7eを開き、導入配管22内に残留するエントレーナ含有超臨界流体を回収層に減圧開放した。その後、自動弁7bを閉じた。

【0055】

成形品を冷却した後、可動金型25を開き製品を取り出した。本実施例における成形品においては金型の凹部溝23に対応した長さ30mmの凸部が2本形成され、該凸の両端は通電することを確認した。

【0056】

また本成形品の該凸部形成部を切り出し実施例2と同様に、超臨界抽出装置(ISCO社製 SFXシステム1220)にて分析したところ、圧力30MPaの超臨界CO2にて溶質が抽出された。該溶質をTEMにて観察したところCNT構造物が確認された。

【0057】

以上、本発明の実施形態について説明したが、本発明はその要旨の範囲内で様々な変形及び変更が可能である。

【図面の簡単な説明】

【0058】

【図1】本発明の一実施例に使用可能な金型及び成形装置の要部断面図である。

【図2】図1におけるA部を部分的に拡大した図であって、本発明の一実施例に使用可能な成形装置を用いた金型キャビティ内におけるプロセス模式図である。

【図3】本発明の一実施例に使用可能な金型及び成形装置の要部断面図である。

【図4】図3におけるB部を部分的に拡大した図であって、本発明の一実施例に使用可能な成形装置を用いた金型キャビティ内におけるプロセス模式図である。

【符号の説明】

【0059】

1…ナノカーボン溶解槽

2…ナノカーボン誘導体

3…超臨界流体発生装置

14…スクリュー

18…CO2ボンベ

21…金型キャビティ

24…固定金型

23A…金型表面凹部

25…可動金型

30,31…溶融樹脂

【技術分野】

【0001】

本発明は、熱可塑性樹脂(又は溶融樹脂)に超臨界流体を利用してナノカーボンを含有させた成形品の製造方法及び成形装置に関する。

【背景技術】

【0002】

カーボンナノチューブ(CNT)、カーボンナノホーン、フラーレンといった炭素原子を共有結合したナノ構造体はナノカーボンと総称され、夢の素材として実用化に向けて広く研究されている。例えば、CNTの強度は同じ重量の鋼の数百倍であり、熱伝導率はダイヤモンドの数倍とされる(例えば非特許文献1を参照。)。

【0003】

こうした素材の特徴を生かし、CNTを樹脂に混練して樹脂の導電性や強度を向上する試みがなされている(例えば非特許文献2を参照。)。しかし、無機材料であるCNTは有機材料である樹脂には相溶しないため、多量に含有させることが困難である。特に、熱可塑性樹脂とのブレンド材料を射出成形にて成形する場合、粘度が高すぎ成形できなくなるため10wt%程度しか混練させることができない。このようにCNTの含有量が低いと、樹脂の高機能化を図ることが困難である。

【0004】

CNTの添加量を抑え、それを補うため炭素繊維を熱可塑性樹脂に混合させ導電性や強度を向上させることで、燃料電池のセパレーターに応用する方法が開示されている(例えば特許文献1を参照。)。

【0005】

ナノカーボンの修飾技術としては、C60などのフラーレンに別の分子を化学修飾し、医薬品や機能材料の開発を目指す研究が活発化している(例えば非特許文献3を参照。)が、ナノカーボンを化学修飾もしくは物理修飾し、超臨界二酸化炭素に溶解させた報告はされていない。

【0006】

一方、超臨界流体は気体としての浸透性と液体としての溶媒特性をあわせもつ流体として注目されており、超臨界二酸化炭素(CO2)を溶媒に用いた分散染料による繊維の染色が提案されている(例えば特許文献2を参照。)。そして、この原理を応用し樹脂を表面改質し、高機能化するプロセスが検討されている(例えば非特許文献4を参照。)。

【0007】

その他の従来技術としては特許文献3及び特許文献4が知られている。

【特許文献1】特開2002−97375号公報

【特許文献2】特開平5−132880号公報

【特許文献3】特開平2003−26249号公報

【特許文献4】特開平2003−147644号公報

【非特許文献1】「始まった炭素の世紀」、遠藤守信ら、日経サイエンス2002年8月号

【非特許文献2】成形加工学会第14回年次大会要旨集、▲4▼−217(2003)

【非特許文献3】「フラーレンの生理活性」、中村栄一、日経サイエンス1994年1月号

【非特許文献4】成形加工第15巻第9号、2003

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来技術によれば、ポリマーを簡単に高機能化する方法は提案されていなかった。例えば、特許文献1によれば、炭素繊維の配合量が10〜70wt%、カーボンナノチューブの配合量が0.1〜15重量%の熱可塑性樹脂で高強度および高導電性のセパレーターが得られるとあるが、混合材料を押し出し成形等でペレット化してから射出成形しなければならず、材料作製に手間がかかる。また、従来の有機材料とナノカーボンを機械的に混練する方法は、無機材料の微粉体の凝集を抑制し、均一混合することが困難である。また、非特許文献4の方法によれば、超臨界CO2を用い、PMMA等の熱可塑性樹脂表面で銀微粒子を析出させている。かかる方法は高圧容器内で対象ポリマー表面を改質するバッチプロセスになるので、大量生産は困難である。また、超臨界CO2をポリマー内部に浸透させ、分子間距離を拡大することでガラス転移温度を低下させ処理するので1mm程度以上肉厚のある樹脂の場合、変形及び内部発泡の問題が発生する。こうした従来の超臨界流体を用いた表面処理方法は全面処理する方法であり、選択的に処理することはできなかった。

【0009】

本発明は、ナノカーボンにより成形品を簡単に高機能化する成形品の製造方法及び成形装置を提供することに関する。

【課題を解決するための手段】

【0010】

本発明の一側面としての成形品の製造方法は、熱可塑性樹脂を成形することによって成形品を製造する方法であって、前記熱可塑性樹脂に相溶せず、かつ超臨界流体に溶解可能な物質を当該超臨界流体に溶解させる工程と、可塑化スクリューを備える可塑化シリンダーにおいて、前記熱可塑性樹脂を可塑化する工程と、上記超臨界流体及び当該超臨界流体に溶解させた物質を前記可塑化シリンダー内へ導入し、前記可塑化スクリューを用いて前記熱可塑性樹脂と混練する工程と、上記混練した樹脂を成形部へ導入し成形する工程とを有することを特徴とする。かかる製造方法によれば、ナノカーボンが析出して凝集することなく超臨界流体とともに溶融樹脂と混練することができる。また、混練後に射出成形や押し出し成形、プレス成形等を行うことで、所望の形状を有し、かつ、ナノカーボンが均一分散した樹脂成形品を得ることができる。そして、スクリュー攪拌後、ペレット化せずとも連続して成形することが可能となる。前記超臨界流体が二酸化炭素であることを特徴とする。

【0011】

本発明の他の側面としての成形装置は、熱可塑性樹脂を成形する成形装置であって、前記熱可塑性樹脂に相溶せず、かつ超臨界流体に溶解可能な物質を当該超臨界流体に溶解する溶解機構と、前記熱可塑性樹脂を可塑化する可塑化スクリューを備える可塑化シリンダーと、上記超臨界流体及び当該超臨界流体に溶解された物質を前記可塑化シリンダー内へ導入する機構と、前記可塑化シリンダー内において、前記可塑化スクリューを用いて前記熱可塑性樹脂に、上記超臨界流体及び当該超臨界流体に溶解させた物質を混練する機構と、上記混練した樹脂が導入される成形部とを有することを特徴とする。かかる成形装置も上述と同様の効果を得ることが可能である。

【0012】

本発明の他の目的及び更なる特徴は、以下、添付図面を参照して説明される実施形態により明らかにされるであろう。

【発明の効果】

【0013】

本発明によれば、本発明は、ナノカーボンにより成形品を簡単に高機能化する方法及び成形装置を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下に、本発明の実施例について説明する。ただし、本発明はこれらの例示によって限定されるものではない。

【0015】

[実施例1]

本発明において用いるナノカーボンの官能基は超臨界流体に溶解する性質があれば任意であるが、本実施例においては、下記[化1]で示される構造式を有するもの(以下、(1)と表す。)及び下記[化2]で示される構造式を有するもの(以下、(2)と表す。)を用いた。また本発明において、修飾するナノカーボンの種類は任意であるが本実施例においてはカーボンナノチューブを用いた。

【0016】

【化1】

【0017】

【化2】

【0018】

(表1)

表1は、(1)に示す構造を有するナノカーボン誘導体(カーボンナノチューブの化合物)a〜eについて示したものである。(2)の置換基R1〜R5がすべて水素である化合物を化合物a、R3のみメチル基で他の置換基が水素の化合物を化合物b、R3のみ塩素で他の置換機が水素の化合物を化合物c、R3のみヒドロキシ基で他の置換基が水素の化合物を化合物d、R3のみアミノ基で他の置換機が水素の化合物を化合物eとする。

【0019】

本発明における上記官能基を修飾する方法は任意であるが、本実施例においては、下記方法を用いた。窒素雰囲気下、トルエンにCNTを懸濁させて、銅及び濃硝酸から生じるニトロラジカルと反応させるとニトロ化されたカーボンナノチューブ(1)が得られた。IR分析ではNO2に特徴的な1384cm−1付近のスペクトルを確認した。また、UV−Vis分析ではTHF中、λmaxが290nmのスペクトルを確認した。更に、トリエチルアミン存在下、アニリンと反応させることにより(2)が得られた。1HNMR分析により(2)の生成を確認した。

【0020】

上記修飾ナノカーボンを熱可塑性樹脂に超臨界流体と共に浸透させた。本実施例に用いた金型及び成形装置の要部断面構造図を図1及び図3に示す。成形装置に使用された金型キャビティ内におけるプロセス模式図を図2及び図4に示す。図1、図2は射出成形により樹脂内部及び表面全体にナノカーボンを浸透させる方法に関するものであり、図3、図4は樹脂表面の特定の部位に選択的に浸透させる方法に関するものである。

【0021】

[実施例2]

本実施例に用いた金型及び成形装置の要部断面構造図を図1、プロセス模式図を図2に示す。図1中、7a〜7gは成形機の任意の信号をトリガーとして駆動する自動駆動弁であり、8a,8bは減圧弁、9a〜9dは手動開閉弁、10a〜10eは逆止弁、15a,15bはフィルターである。

【0022】

本発明における超臨界流体は任意であるが、本実施例では超臨界流体となる圧力温度条件が比較的緩く、ポリマーに対する親和性の高いCO2を用いた。本実施例においては、前記化学式(1)のカーボンナノチューブを用いた。

【0023】

本発明におけるナノカーボン溶解槽1及び超臨界流体の滞留する配管経路の圧力および温度条件は任意であるが、超臨界CO2を用いた場合、圧力は10MPa以上35MPa以下、より望ましくは15MPa以上25MPa以下が望ましい。そして温度は40℃以上55℃以下が望ましい。

【0024】

本実施例の装置においては、図示しないヒーターにてリザーブタンク17より各配管及びナノカーボン溶解槽1、攪拌槽4、自動弁7a,7b,7fまでのすべての経路は45〜55℃になるように温度制御されている。ナノカーボン溶解槽1内には、超臨界流体に溶解可能なナノカーボン誘導体2が貯留されている。ナノカーボン誘導体2としては、例えば、超臨界流体に溶解する修飾基(官能基)を有するフラーレン、カーボンナノチューブ、カーボンナノホーンやそれらの変性物等が考えられる。

【0025】

本実施例においては、圧力を次のように調整した。まず、CO2ボンベ18から供給される液化二酸化炭素を超臨界流体発生装置3にて40〜45MPaの超臨界状態にした後、減圧弁8aにて圧力計P1が18MPaとなるようにリザーブタンク17内部の圧力を調整した。

【0026】

本実施例において、リザーブタンク17内の超臨界CO2はエントレーナ溶解槽6内でエントレーナと混合される。本発明においては、超臨界流体に対する修飾ナノカーボンの溶解度を向上させるために、エントレーナ、つまり共溶媒として公知のアルコール、アセトン等を用いてもよい。

【0027】

本実施例においては、エントレーナとしてアセトンを用いた。アセトンが貯蔵されているエントレーナタンク5からエントレーナポンプ11の駆動によりエントレーナ溶解槽6内に供給され、超臨界CO2にエントレーナが溶解する。エントレーナ溶解槽6内におけるエントレーナの量はフィードバック装置12で常時一定量以上滞留するように自動弁7dの開閉及びエントレーナポンプ11の駆動により制御されている。

【0028】

一方、前記リザーブタンク17内の超臨界CO2は減圧弁8bにて圧力計P2が15MPaになるように減圧しナノカーボン溶解槽1内に導入した。ナノカーボン溶解槽1内には修飾ナノカーボンが貯蔵されている。圧力15MPaの超臨界流体にナノカーボンが徐々に溶解し、後述する方法で溶けた量だけ攪拌槽4に導入される。

【0029】

超臨界流体の圧力及び温度が一定であれば溶質の溶解度は変化しない。よって、溶解槽1にて溶解するナノカーボンの濃度は飽和状態であり常に一定であるが、流れが生じ減圧した場合には過飽和となり溶質は析出する。

【0030】

本実施例の成形装置においては、下記に説明するように、金型キャビティ21や成形機可塑化シリンダー16内に導入した際の減圧により、溶質であるナノカーボンが過飽和になり金型内等で析出するのを抑制する工夫がなされている。

【0031】

本実施例の成形装置においては、金型キャビティ21や成形機可塑化シリンダー16内に超臨界CO2およびそれに溶解したナノカーボンを自動弁7a,7bや7fの開放により導入できるが、該自動弁の開放に伴い、攪拌槽4内の容量が減り減圧される。

【0032】

本実施例においては自動弁7aもしくは7fの閉鎖後、直ちに自動弁7gを一定時間開放しナノカーボン2を圧力15MPaの超臨界CO2とともに攪拌槽4に補充した。その後自動弁7hを開き、圧力18MPaでエントレーナを含有する超臨界流体をエントレーナ溶解槽6より攪拌槽4内に導入する。この動作で攪拌槽4内部の圧力は18MPaに瞬時に昇圧され、エントレーナが補充される。

【0033】

そのため、常時攪拌されている攪拌槽4内では、修飾ナノカーボンが未飽和の状態にて18MPaの超臨界流体とエントレーナの混合溶媒に溶解した状態になる。よって、ある程度超臨界流体が減圧しても溶解していた修飾ナノカーボンが過飽和にならず析出することはない。

【0034】

本実施例においては、まず熱可塑性プラスチックの可塑化時に超臨界CO2及びナノカーボンを混練した。本発明に用いることのできる熱可塑性プラスチックは任意であるが、本実施例においてはポリカーボネート(GEプラスチックス社製レキサンOQ1020)を用いた。図示しない乾燥機により120℃4hr以上の条件にて乾燥された樹脂ペレットはホッパー26に供給され、300℃に温度制御された成形機可塑化シリンダー16内でスクリュー14によって可塑化されるがこれは従来と同じ手法である。

【0035】

本発明においては、可塑化と同時にスクリュー内にて超臨界流体と修飾ナノカーボンを熱可塑性樹脂に混練することを特徴とするが、本実施例においては、スクリュー14に減圧されるベント構造21Aを設け、可塑化途中、予め開放された手動弁9a,9bの直下に該ベント構造21A部が到達した際にバルブ7fを開放し超臨界流体およびナノカーボンを成形機可塑化シリンダー16内部に注入した。その後、可塑化及び計量を完了し、スクリュー14を計量位置まで後退させた。

【0036】

射出成形は次のように行った。まず、固定金型24及び可動金型25によって形成されるキャビティ21内に溶融プラスチックを充填した。キャビティ21の大きさは縦50mm×横100mm×厚み3mmのテストピース形状とした。前記金型は図示しない温調機および金型内に設けられた温調回路を流動する冷却水で120℃に温度制御されており、両金型の突き当て面は図示しないOリングでシールされている。

【0037】

シャットオフバルブ19を開放した直後に、スクリュー14を300mm/sの射出速度にて前進させることで、ノズル先端29より金型内のスプール20部を経てキャビティ21に充填した。前記したように、金型内へ射出する際には、減圧に伴いナノカーボンが不均一に析出することや、超臨界流体がプラスチック表面でガス化し、表面性が悪化する問題が生じる。

【0038】

本発明においては、前記問題を回避するため、予め、超臨界流体等の高圧ガスを金型内に導入しておくことが望ましいが、本実施例においては導入配管22を経て超臨界流体および修飾ナノカーボンを金型内に充満させた。

【0039】

図示しない成形機の電動式型締め機構により型締め力25トンを発生させて可動金型25および固定金型24を閉鎖しながら、まず自動弁7aを1秒間開き自動弁7bまでの配管内に攪拌槽4より圧力18MPaの超臨界流体および修飾ナノカーボンを充満させた。その後、自動弁7aを閉じた。

【0040】

本実施例の成形装置においては該自動弁7aから自動弁7bまでの配管長およびその内容積によって、金型へ導入する溶質である修飾ナノカーボンの溶解した超臨界流体の量を制御できる。次に自動弁7bを開き導入配管22から金型内へ超臨界流体およびナノカーボンを導入した。それと同時に、自動弁7cを開き、さらに連続して自動弁7aを再度開き、エントレーナ溶解槽6よりエトレーナを混合した圧力18MPaの超臨界流体を導入した。

【0041】

次に図2(a)に示す通り金型内に超臨界流体およびナノカーボンを導入した状態において、溶融樹脂30を射出充填した。キャビティ内に充満した前記導入超臨界流体は溶融樹脂30にファウンテンフロー(噴水)効果により表面配向していく。配向しない分は、図2(b)に示すようにキャビティ21の外に設けられた滞留空間27に追い出されていく。

【0042】

本実施例においては、充填途中に自動弁7eを開放することで滞留空間27の余剰な超臨界流体およびナノカーボンを排出配管28より回収槽13に排出した。その際、導入配管22からはナノカーボンの溶解していない経路(自動弁7cから自動弁7aへ、自動弁7aから自動弁7bへ)からの超臨界流体が導入されている。

【0043】

よって、充填後に、キャビティ21外より排出されたナノカーボンは図2(c)に示す通り、溶融プラスチックが金型で冷却している間にエントレーナを含有する超臨界流体によって、回収槽にすべて回収される。

【0044】

本実施例においては、充填後回収の工程を行った後、自動弁7a、7bを順に閉鎖して超臨界流体の供給を停止し導入配管22、滞留空間27、排出配管28の系を大気圧に減圧した。その後、ノズル29から溶融プラスチックをスクリュー14の保圧制御により追加充填し発泡およびヒケを抑制した。

【0045】

なお、自動弁7aを閉じた後、前記のように自動弁7gを一時開放し、ついで自動弁7hを順に開いて、減圧された攪拌槽4内部の圧を復帰させる。その後、前記したスクリュー14の可塑化混練工程に移行する。

【0046】

なお、回収槽は図示しないリリーフ弁にて減圧され、エントレーナと修飾ナノカーボンおよびCO2に分離されそれぞれ再利用できる。

【0047】

本実施例において作製したプラスチック成形品のサンプルにおいて、引っ張り強度を測定したところ、ナノカーボンを浸透させなかったものに対し2倍になっていた。また、表面の電気抵抗を測定したところ、1/10に低減していた。

【0048】

本実施例において作製したプラスチック試験片を超臨界抽出装置(ISCO社製 SFXシステム1220)にて分析したところ、圧力30MPaの超臨界CO2にて溶質が抽出された。該溶質をTEMにて観察したところCNT構造物が確認された。IR分析にてNO2に特徴的な1384cm−1付近のスペクトルを確認した。

【0049】

[実施例3]

前記化学式(2)の修飾カーボンナノチューブを用いた以外は実施例2と同様な装置を用い、同様な方法にてナノカーボンをポリマー内に浸透した。本実施例において作製したプラスチック試験片を超臨界抽出装置(ISCO社製 SFXシステム1220)にて分析したところ、圧力30MPaの超臨界CO2にて溶質が抽出された。該溶質をTEMにて観察したところCNT構造物が確認された。1HNMR分析により(2)の生成を確認した。

【0050】

[実施例4]

図3に示す成形装置を用い、実施例2と同様な修飾ナノカーボンを樹脂成形品表面に選択的に配向させた。熱可塑性樹脂は実施例1と同様な材料を用いた。本実施例に用いた装置は、CO2ボンベ18から超臨界流体発生装置3、更にナノカーボンやエントレーナと超臨界流体の攪拌槽4および金型へ導入するための自動弁7bまでの経路は実施例2に用いた装置と同様な構成である。本実施例においては、成形機可塑化シリンダー16内への超臨界流体および修飾ナノカーボンの導入は行わなかった。本実施例に用いた金型においては、固定金型24の表面に幅0.3mm深さ0.4mm長さ30mmの凹部溝23を2本、機械加工によって切削してある。該凹部溝23の両端における底部にはそれぞれ導入配管22に通じる孔が2本ずつ形成されている。

【0051】

本実施例におけるプロセスを図3及び図4を用いて説明する。まず、下記に説明するように、従来と同様な方法にて可塑化および射出充填を行った。成形機可塑化シリンダー16内でホッパー26内におけるペレットをスクリュー14にて可塑化溶融させた。ついで、シャットオフバルブ19を開放し、スクリュー14を前進させることでノズル29および金型スプール20を経て、図4(a)に示す通り溶融樹脂31をキャビティ21内に充填した。

【0052】

このとき、固定金型24、可動金型25における図示しない温調回路の冷却水温度は100℃とした。金型温度を低くすることで、金型内における樹脂の粘度が高くなるので、1次充填時には図4(a)に示す通り金型表面凹部23Aには完全に充填されない。

【0053】

次に、実施例2と同様な方法で、自動弁7a〜7bの間における配管内に、所望のナノカーボンを溶解させた超臨界流体を滞留させた後、自動弁7bを開いた。それによって導入配管22を通じ該ナノカーボン等を図4(b)に示すように金型表面凹部23A内の樹脂に接触させた。さらに、実施例1と同様に、ナノカーボンが含有される超臨界流体の後方より、連続してエントレーナ含有の超臨界流体を導入した。さらに、スクリュー14を前進させることで保圧をかけ、樹脂31の内圧を上昇させ凹部溝23への転写を完了させた。

【0054】

それによって、図4(c)に示す通り、最初に金型内に導入したナノカーボン含有超臨界流体がすべて樹脂内に浸透し余剰なナノカーボンが金型内に滞留しない。さらに、自動弁7aを閉鎖した後、7eを開き、導入配管22内に残留するエントレーナ含有超臨界流体を回収層に減圧開放した。その後、自動弁7bを閉じた。

【0055】

成形品を冷却した後、可動金型25を開き製品を取り出した。本実施例における成形品においては金型の凹部溝23に対応した長さ30mmの凸部が2本形成され、該凸の両端は通電することを確認した。

【0056】

また本成形品の該凸部形成部を切り出し実施例2と同様に、超臨界抽出装置(ISCO社製 SFXシステム1220)にて分析したところ、圧力30MPaの超臨界CO2にて溶質が抽出された。該溶質をTEMにて観察したところCNT構造物が確認された。

【0057】

以上、本発明の実施形態について説明したが、本発明はその要旨の範囲内で様々な変形及び変更が可能である。

【図面の簡単な説明】

【0058】

【図1】本発明の一実施例に使用可能な金型及び成形装置の要部断面図である。

【図2】図1におけるA部を部分的に拡大した図であって、本発明の一実施例に使用可能な成形装置を用いた金型キャビティ内におけるプロセス模式図である。

【図3】本発明の一実施例に使用可能な金型及び成形装置の要部断面図である。

【図4】図3におけるB部を部分的に拡大した図であって、本発明の一実施例に使用可能な成形装置を用いた金型キャビティ内におけるプロセス模式図である。

【符号の説明】

【0059】

1…ナノカーボン溶解槽

2…ナノカーボン誘導体

3…超臨界流体発生装置

14…スクリュー

18…CO2ボンベ

21…金型キャビティ

24…固定金型

23A…金型表面凹部

25…可動金型

30,31…溶融樹脂

【特許請求の範囲】

【請求項1】

熱可塑性樹脂を成形することによって成形品を製造する方法であって、

前記熱可塑性樹脂に相溶せず、かつ超臨界流体に溶解可能な物質を当該超臨界流体に溶解させる工程と、

可塑化スクリューを備える可塑化シリンダーにおいて、前記熱可塑性樹脂を可塑化する工程と、

上記超臨界流体及び当該超臨界流体に溶解させた物質を前記可塑化シリンダー内へ導入し、前記可塑化スクリューを用いて前記熱可塑性樹脂と混練する工程と、

上記混練した樹脂を成形部へ導入し成形する工程とを有することを特徴とする製造方法。

【請求項2】

前記超臨界流体が二酸化炭素であることを特徴とする請求項1記載の製造方法。

【請求項3】

熱可塑性樹脂を成形する成形装置であって、

前記熱可塑性樹脂に相溶せず、かつ超臨界流体に溶解可能な物質を当該超臨界流体に溶解する溶解機構と、

前記熱可塑性樹脂を可塑化する可塑化スクリューを備える可塑化シリンダーと、

上記超臨界流体及び当該超臨界流体に溶解された物質を前記可塑化シリンダー内へ導入する機構と、

前記可塑化シリンダー内において、前記可塑化スクリューを用いて前記熱可塑性樹脂に、上記超臨界流体及び当該超臨界流体に溶解させた物質を混練する機構と、

上記混練した樹脂が導入される成形部とを有することを特徴とする成形装置。

【請求項1】

熱可塑性樹脂を成形することによって成形品を製造する方法であって、

前記熱可塑性樹脂に相溶せず、かつ超臨界流体に溶解可能な物質を当該超臨界流体に溶解させる工程と、

可塑化スクリューを備える可塑化シリンダーにおいて、前記熱可塑性樹脂を可塑化する工程と、

上記超臨界流体及び当該超臨界流体に溶解させた物質を前記可塑化シリンダー内へ導入し、前記可塑化スクリューを用いて前記熱可塑性樹脂と混練する工程と、

上記混練した樹脂を成形部へ導入し成形する工程とを有することを特徴とする製造方法。

【請求項2】

前記超臨界流体が二酸化炭素であることを特徴とする請求項1記載の製造方法。

【請求項3】

熱可塑性樹脂を成形する成形装置であって、

前記熱可塑性樹脂に相溶せず、かつ超臨界流体に溶解可能な物質を当該超臨界流体に溶解する溶解機構と、

前記熱可塑性樹脂を可塑化する可塑化スクリューを備える可塑化シリンダーと、

上記超臨界流体及び当該超臨界流体に溶解された物質を前記可塑化シリンダー内へ導入する機構と、

前記可塑化シリンダー内において、前記可塑化スクリューを用いて前記熱可塑性樹脂に、上記超臨界流体及び当該超臨界流体に溶解させた物質を混練する機構と、

上記混練した樹脂が導入される成形部とを有することを特徴とする成形装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−80809(P2008−80809A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2007−277835(P2007−277835)

【出願日】平成19年10月25日(2007.10.25)

【分割の表示】特願2003−390757(P2003−390757)の分割

【原出願日】平成15年11月20日(2003.11.20)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成19年10月25日(2007.10.25)

【分割の表示】特願2003−390757(P2003−390757)の分割

【原出願日】平成15年11月20日(2003.11.20)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

[ Back to top ]