成形品取出装置、成形取出装置、トリミング取出装置及び成形品取出方法

【課題】成形品スタックを扱う作業の効率を向上させることを課題とする。

【解決手段】成形品取出装置4に、供給位置L3に配置された各成形品PR1について交換要否の判定結果200を保持する交換要否保持部U7と、取替用の成形品PR3を配置するための取替品配置部U8と、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2を取替品配置部U8に配置された取替用の成形品PR3に取り替える処理を行う取替手段U10と、該処理の後に複数の成形品PR1を整列状態で搬送して積重位置L4に積み重ねる整列搬送手段U11とを設ける。

【解決手段】成形品取出装置4に、供給位置L3に配置された各成形品PR1について交換要否の判定結果200を保持する交換要否保持部U7と、取替用の成形品PR3を配置するための取替品配置部U8と、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2を取替品配置部U8に配置された取替用の成形品PR3に取り替える処理を行う取替手段U10と、該処理の後に複数の成形品PR1を整列状態で搬送して積重位置L4に積み重ねる整列搬送手段U11とを設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、供給位置に配置された複数の成形品を整列状態で搬送して積重位置に積み重ねる成形品取出装置、成形取出装置、トリミング取出装置及び成形品取出方法に関する。

【背景技術】

【0002】

特許文献1には、シート供給回収システム、成形手段、トリミング手段、及び、成形品取出装置を備える成形品製造システムが開示されている。このシステムは、成形手段でシートを熱成形し、トリミング手段で成形シートをトリミングし、成形品取出装置で複数の成形品を取り出して整列状態で搬送して昇降テーブルに積み重ねる。

製造ライン上の成形品のうち、異物が混入したり皺が入ったりした不良品は、作業者が製造ラインから取り除いている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−274788号公報(特に段落0010〜0016及び図1)

【特許文献2】特公平06−015205号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

製造ラインから不良品を取り除くと、昇降テーブルに積み重ねられる良品の数がばらつき、昇降テーブル上の位置毎に良品の数が変わることがある。従って、製造ライン上の成形品スタックを箱詰め等する作業者は、積み重ねられた成形品の数を確認する作業が必要である。

【0005】

なお、特許文献2には、不均質部分を含む基材シートをそのまま用いて成形品を作る装置が開示されている。この装置は、成形品を作るのに要する大きさの2以上の区画に基材シートを区切り、シートを移送しつつ区画毎に不均質部分の有無をCCDラインセンサーで検出し、不均質部分を含む区画については区画の中央にマークを付す。その後、各区画のシートが成形され、次いで、トリミングされて個々の成形品とされ、マーク検出センサーによりマーク付き成形品が識別されて排除される。選別された良品は、コンベア上にランダムに配置されて搬送される。従って、箱詰め等をするためには、まず、ランダムな良品を積み重ねて成形品スタックにする作業が必要であり、成形品スタックに積み重ねられた成形品の数を確認する作業も必要である。これらの作業には、労力がかかる。

【0006】

以上を鑑み、本発明は、成形品スタックを扱う作業の効率を向上させる目的を有している。

【課題を解決するための手段】

【0007】

本発明は、供給位置に配置された複数の成形品を整列状態で搬送して積重位置に積み重ねる成形品取出装置であって、

前記供給位置に配置された各成形品について交換要否の判定結果を保持する交換要否保持部と、

取替用の成形品を配置するための取替品配置部と、

前記供給位置に配置された各成形品のうち前記判定結果が交換要とされた成形品を前記取替品配置部に配置された取替用の成形品に取り替える処理を行う取替手段と、

該処理の後に前記複数の成形品を整列状態で搬送して前記積重位置に積み重ねる整列搬送手段とを備える態様を有する。

【0008】

また、本発明は、供給位置に配置された複数の成形品を整列状態で搬送して積重位置に積み重ねる成形品取出方法であって、

前記供給位置に配置された各成形品について交換要否の判定結果を保持し、

前記供給位置に配置された各成形品のうち前記判定結果が交換要とされた成形品を取替品配置部に配置された取替用の成形品に取り替える処理を行い、

該処理の後に前記複数の成形品を整列状態で搬送して前記積重位置に積み重ねる態様を有する。

【0009】

さらに、本発明は、上記成形品取出装置を備える成形取出装置、上記成形品取出装置を備えるトリミング取出装置、上記成形品取出方法を含む成形取出方法、上記成形品取出方法を含むトリミング取出方法、等の態様を有する。

【0010】

すなわち、供給位置に配置された各成形品のうち判定結果が交換要とされた成形品は、取替品配置部に配置された取替用の成形品に取り替えられる。この取替処理の後、複数の成形品が整列状態で搬送されて積重位置に積み重ねられる。これにより、積重位置に積み重ねられる成形品の数がばらつかず、積重位置上の各成形品スタックを構成する成形品の数も揃う。従って、成形品スタックを扱う作業者が積み重ねられた成形品の数を確認しなくても作業することができ、成形品スタックを扱う作業の効率が向上する。作業効率の向上は、製造効率の向上に繋がる。

【0011】

ここで、交換要否保持部に交換要の情報が保持されていなければ、供給位置に配置された成形品を取り替える必要は無い。従って、供給位置に配置された成形品が取り替えられずに搬送されて積重位置に積み重ねられる態様も、本発明に含まれる。

【発明の効果】

【0012】

請求項1、請求項11に係る発明によれば、成形品スタックを扱う作業の効率を向上させることができる。

請求項2〜請求項4に係る発明では、成形品の取替処理を迅速に行うことができる。

請求項5、請求項10に係る発明では、高速の搬送サイクルを維持することができる。

請求項6に係る発明では、供給位置に配置される成形品の交換要否が判定されるので、成形品取出装置の利便性を向上させることができる。

請求項7に係る発明では、供給位置の前にある成形品搬入コンベヤ上で成形品の上面側の状態を検出することができるので、効率よく各成形品の交換要否を判定することができる。

請求項8に係る発明では、各型に配置された各成形品を取り出すための成形品上部保持手段を利用して成形品の下面側の状態を検出することができるので、効率よく各成形品の交換要否を判定することができる。

請求項9に係る発明では、トリミング前の成形シートにおける成形品の外観の状態に応じて交換要否が判定されるので、成形品取出装置の利便性を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】成形品製造システム1の概略を例示する正面図。

【図2】成形品製造システム1の概略を例示する平面図。

【図3】成形型23が離間位置L11にあるときの成形装置(成形手段U2)を例示する垂直断面図。

【図4】成形型23が近接位置L13にあるときの成形装置(U2)を例示する垂直断面図。

【図5】シート搬送装置(シート搬送手段U1)を例示する平面図。

【図6】型43が離間位置L22にあるときのトリミング装置(トリミング手段U3)を例示する垂直断面図。

【図7】(a)は吸着ボックス50,80を例示する垂直断面図、(b)は吸着ボックス50,80を例示する底面図、(c)はL1〜L4の位置に共通の各成形品P1〜P9の配置を例示する平面図。

【図8】(a)はカメラ32(交換要否判定手段U6)が成形品PR1の下面側の状態を検出する様子を例示する要部垂直断面図、(b)は吸着ボックス50の下面50a側を例示する底面図。

【図9】(a)はコンベヤ61,64を模式的に例示する要部垂直断面図、(b)はコンベヤ61,63,64の上面61a,63a,64aを例示する平面図。

【図10】(a)はカメラ33(交換要否判定手段U6)が成形品PR1の上面側の状態を検出する様子を例示する要部垂直断面図、(b)は成形品送出コンベヤ62の上面62a側を例示する平面図。

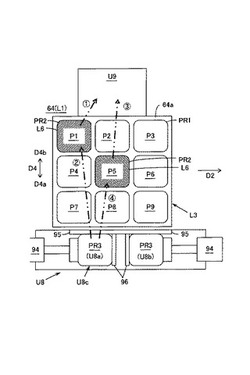

【図11】供給位置L3上のロボット70を例示する正面図。

【図12】供給位置L3の両側にある取替品配置部U8及び排出部U9を例示する左側面図。

【図13】供給位置L3の両側にある取替品配置部U8及び排出部U9を例示する平面図。

【図14】取替品配置部U8を例示する正面図。

【図15】成形品製造システム1の電気回路構成の概略を例示するブロック図。

【図16】(a)はカメラ(U6)の電気回路構成の概略を例示するブロック図、(b)はパターンマッチング処理を模式的に例示する図。

【図17】ロボット70の電気回路構成の概略を例示するブロック図。

【図18】RAM104に保持される判定結果200の構造を模式的に例示する図。

【図19】交換要否判定結果保持処理を例示するフローチャート。

【図20】取替品補充処理を例示するフローチャート。

【図21】ショット毎の取替処理を例示するフローチャート。

【図22】成形品の取替動作を模式的に例示する平面図。

【図23】(a)は積重位置L4上の成形品スタックST1の様子を模式的に例示する正面図、(b)は比較例における成形品スタックST9の様子を模式的に例示する正面図。

【図24】変形例にかかるショット毎の取替処理を例示するフローチャート。

【図25】変形例にかかるショット毎のトリミング処理を例示するフローチャート。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を説明する。むろん、以下に説明する実施形態は、本発明を例示するものに過ぎない。

【0015】

(1)成形品取出装置、トリミング取出装置及び成形取出装置の概要:

まず、図1〜23を適宜参照して、本発明の一実施形態に係る成形品取出装置、トリミング取出装置及び成形取出装置の概要を説明する。

図1,2に示す成形品製造システム1は、供給位置L3に配置された複数の成形品PR1を整列状態で搬送して積重位置L4に積み重ねる成形品取出装置4を有している。なお、図1,2において、シート搬送方向D1、及び、成形品PR1の搬送方向D2は左から右へ向かう方向であり、取替品搬送方向D3は右から左へ向かう方向である。図2において、幅方向D4は成形品の搬送方向D2に直交する水平方向である。成形品取出装置4は、交換要否保持部U7、取替品配置部U8、取替手段U10、整列搬送手段U11、を備える。

【0016】

交換要否保持部U7(制御盤100)は、供給位置L3に配置された各成形品PR1について交換要否の判定結果200を保持する(例えば図18参照)。取替品配置部U8は、取替用の成形品PR3を配置する。取替手段U10(ロボット70)は、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2を取替品配置部U8に配置された取替用の成形品PR3に取り替える処理を行う(例えば図22参照)。整列搬送手段U11(吸着ボックス80)は、該取替処理の後に複数の成形品PR1を整列状態で搬送して積重位置L4に積み重ねる。

【0017】

すなわち、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2は、取替品配置部U8に配置された取替用の成形品PR3に取り替えられる。この取替処理の後、複数の成形品PR1が整列状態で搬送されて積重位置L4に積み重ねられる。これにより、図23(a)に例示するように、交換不要と判定されて積重位置L4に積み重ねられる成形品PR1の数がばらつかず、積重位置L4上の成形品スタックST1を構成する成形品PR1の数も揃う。従って、成形品スタックST1を扱う作業者が積み重ねられた成形品PR1の数を確認しなくても作業することができ、成形品スタックST1を扱う作業の効率が向上する。作業効率の向上は、製造効率の効率に繋がる。

【0018】

また、成形品取出装置4には、供給位置L3に配置される成形品PR1について交換要否を判定する交換要否判定手段U6(カメラ31,32,33)が設けられてもよい。この場合、交換要否保持部U7(制御盤100)は、交換要否判定手段U6による交換要否の判定結果200を保持すればよい。

上記態様は、供給位置L3に配置される成形品PR1の交換要否が判定されるので、成形品取出装置4の利便性を向上させることができる。後述するカメラ31,32,33は、供給位置L3に配置される成形品PR1について外観の状態を検出して交換要否を判定する。供給位置L3に配置される成形品PR1の外観の状態に応じて交換要否が判定されるので、成形品取出装置4の利便性がさらに向上する。ここで、外観の状態の検出には、成形品に異物が付着しているか否かの検出、成形品に皺や傷が入っているか否かの検出、成形品が設定サイズの範囲内であるか否かの検出、成形品が設定の色範囲内であるか否かの検出、等が含まれる。これらの検出には、パターンマッチング機能を有するデジタルカメラ、光センサー、色彩計、等を利用することができる。また、交換要否の判定には、成形品が設定の重量範囲内であるか否かの判定、異物としての金属が検出されたか否かの判定、等が含まれる。これらの検出には、重量センサー、金属探知器、等を利用することができる。

【0019】

さらに、成形品取出装置4には、供給位置L3に配置される各成形品PR1の整列状態に合わせて設けられた各型43に配置された各成形品PR1の上部PR1aを保持して該各成形品PR1を整列状態で供給位置L3の方へ搬送する成形品上部保持手段U4が設けられてもよい。

【0020】

また、トリミング取出装置3は、シート搬送手段U1、トリミング手段U3、上記成形品取出装置4、を備える。

シート搬送手段U1は、供給位置L3に配置される各成形品PR1の整列状態に合わせて成形された成形シートSH2をシート搬送方向D1へ搬送する。トリミング手段U3は、供給位置L3に配置される各成形品PR1の整列状態に合わせて設けられた各型43に配置された成形シートSH2をトリミングし、各型43に各成形品PR1が配置された状態にする。トリミング取出装置3は、各型43に配置された各成形品PR1を整列状態で供給位置L3へ搬送する。

【0021】

さらに、成形取出装置2は、シート搬送手段U1、成形手段U2、トリミング手段U3、上記成形品取出装置4、を備える。

シート搬送手段U1は、成形位置L1からトリミング位置L2へ向かうシート搬送方向D1へ成形可能なシートSH1を搬送する。成形手段U2は、供給位置L3に配置される各成形品PR1の整列状態に合わせて成形位置L1に配置された各成形型23を用いてシートSH1を成形する。トリミング手段U3は、成形位置L1から搬出される成形シートSH2であって供給位置L3に配置される各成形品PR1の整列状態に合わせてトリミング位置L2に設けられた各型43に配置された成形シートSH2をトリミングし、各型43に各成形品PR1が配置された状態にする。成形取出装置2は、各型43に配置された各成形品PR1を整列状態で前記供給位置L3へ搬送する。

【0022】

(2)成形品製造システムの説明:

図1,2に示す成形品製造システム1は、SE1〜SE16で表した各部を備え、成形可能なシートSH1からショット毎に所定数の成形品PR1を形成し、供給位置L3に載置(配置)された各成形品PR1のうち判定結果200が交換要とされた成形品PR2を取替用の成形品PR3に取り替えた後、前記所定数の成形品PR1を整列状態で搬送して積重位置L4に積み重ね、設定数積み重ねられた成形品スタックST1を取り出す。

上記ショットは、成形品PR1を一度に扱う単位を意味する。本成形品製造システム1の場合、ショット毎にシートSH1から形成される未分離の成形品SH2aの数、ショット毎に成形シートSH2から形成される成形品PR1の数、及び、ショット毎に吸着ボックス50,80で搬送される成形品PR1の数は、同じである。図2等では、搬送方向D1,D2に3個、幅方向D4に3個、の計9個が1ショットで扱われる成形品数としている。

【0023】

シート供給部SE1は、例えば、シートSH1を巻いたロールSH0をほどき、連続して繋がった連続シートSH1を所定の成形位置L1へ向かう所定のシート搬送方向D1へ搬送する。この動作は、制御盤100(制御部SE16)の制御に従って、間欠的に行われる。

【0024】

シートSH1は、熱可塑性樹脂シートのような樹脂シート、熱可塑性を示す樹脂以外の熱可塑性シート、紙、等の成形可能なシートを用いることができる。前記樹脂シートは、熱可塑性樹脂等の樹脂のみからなる樹脂シートでも、樹脂に充てん材等の添加剤が添加された材質からなるシートでもよく、単層シートでも、異なる材質をラミネートした積層シートでもよい。シートSH1の素材には、ポリエチレン(Polyethylene)、ポリプロピレン(Polypropylene)、ポリスチレン(Polystyrene)、ポリ塩化ビニル(Poly (vinyl chloride))、ABS樹脂(Acrylonitrile-butadiene-styrene resin)、ポリエチレンテレフタレート(Poly (ethylene terephthalate))、ポリカーボネート(Polycarbonate)、ポリアミド(Polyamide)、アクリル樹脂(Acrylic resin)、これらの組み合わせ、等を利用可能である。また、シートSH1は、シート状ないしフィルム状になっていればよく、ロール状に巻かれていても、所定の長さにカットされていてもよい。シートの厚みは、1〜2mm程度、0.25〜1mm程度、等、様々な厚みとすることが可能であり、3mm程度以上の厚物シートでもよいし、0.25mm程度以下のフィルムでもよい。

シートSH1から形成される成形品PR1には、食品容器といった容器、家電製品の内箱や操作パネルといった構成品、等がある。

【0025】

加熱部SE2は、ヒーターSE2aを有し、搬送中のシートSH1を溶融しない範囲で軟化する温度以上に輻射加熱する。図1に示す加熱部SE2はシートSH1の上側と下側とにヒーターSE2aが配置されているが、どちらか一方を省略することも可能である。また、シートSH1の加熱は、熱板等による接触加熱、熱風による加熱、バーナー等による加熱、等でもよい。

【0026】

図5は、シート搬送装置(シート搬送手段U1)を例示する平面図である。このシート搬送装置は、シートSH1〜SH3の縁部SH1c,SH1cを保持してシートSH1〜SH3をシート搬送方向D1へ搬送する保持搬送機構10,10を備えている。各保持搬送機構10は、シートの縁部SH1cを保持する保持機構を複数取り付けた無端チェーン12をサーボモーター14で周回駆動する。シート縁部の保持は、シート縁部のクランプでもよいし、突き刺し部材によりシート縁部を突き刺すことによる保持でもよい。シートSH1〜SH3を保持するシート搬送装置は、シート搬送方向D1に対して複数に分割されてもよい。シート搬送方向D1へ繋がったシートSH1〜SH3は、制御盤100の制御に従って間欠的に搬送される。

【0027】

図3,4は、成形部SE3の成形装置(成形手段U2)を例示している。この成形装置は、シートSH1の上面SH1a側で昇降可能なテーブル21、シートSH1の下面SH1b側で昇降可能なテーブル22、上側のテーブル21の下に設けられた成形型23、下側のテーブル22の上に設けられたクランプ24、差圧供給孔23bから成形面23aに差圧を供給する差圧供給機構25、を備えている。各成形型23及び各クランプ24は、供給位置L3に載置される各成形品PR1の整列状態(図7(c)参照)に合わせて成形位置L1に配置されている。各成形型23は、上方へ凹んだ雌型とされているが、下方へ凸とされた雄型や凹凸のある型でもよい。また、成形型を下側に配置しクランプを上側に配置してもよい。テーブル21,22は、図示しない成形用テーブル駆動機構により、設定された離間位置と近接位置との間で上下方向に近接及び離間する。これにより、成形型23は図3に示す離間位置L11と図4に示す近接位置L13との間で昇降し、クランプ24は図3に示す離間位置L12と図4に示す近接位置L14との間で昇降する。

【0028】

成形装置は、図3に示すように成形型23とクランプ24とが離間した状態で1ショット分の加熱軟化状態のシートSH1が成形位置L1に搬入されると、図4に示すように成形型23とクランプ24とを近接させ、差圧供給機構25により負圧を差圧供給孔23bに作用させてシートSH1を成形面23aに密接させる。このようにして、各成形型23を用いてシートSH1をショット毎に成形することができる。得られる成形シートSH2は、供給位置L3に載置される各成形品PR1の整列状態に合わせて成形されている。成形装置が成形型23とクランプ24とを離間させると、図6に示すような成形シートSH2は、シートSH1に繋がった状態で成形位置L1から搬出され、トリミング位置L2に搬入される。このとき、次ショットのシートSH1が成形位置L1に搬入される。このようにして、成形装置は、制御盤100の制御に従ってシートSH1を間欠的に真空成形する。

なお、シートSH1の成形は、上述した真空成形以外にも、圧空成形や圧空真空成形といった差圧成形、プレス成形、熱成形以外の成形、等でもよい。圧空真空成形は、圧空と真空とを併用する差圧成形である。熱成形には、差圧成形やプレス成形が含まれる。成形品PR1には、真空成形品や圧空成形品や圧空真空成形品といった差圧成形品、プレス成形品、等が含まれる。

【0029】

しわ検査部SE4は、成形位置L1からトリミング位置L2へ搬送される成形シートSH2の未分離の成形品SH2aについて外観の状態を検出して交換要否を判定するカメラ31(交換要否判定手段U6)が設けられている。カメラ31は、後述するカメラ32,33とともにパターンマッチング機能を有するデジタルカメラとされ、図16(a)に示すように、カメラ本体部34に撮像部31aが接続されて構成されている。成形装置からトリミング装置へ搬送される成形シートSH2は、熱成形された状態で両縁部SH1c,SH1cが保持されて搬送されるため、縁部SH1c,SH1c近傍の未分離の成形品SH2aに皺が入り易い。そこで、両縁部SH1c,SH1c近傍にそれぞれ撮像部31aが配置されている。図1,5に示すしわ検査部SE4では、成形シートSH2の下側において両縁部SH1c,SH1c近傍にそれぞれ撮像部31a及び光源LI1が設置されていることが示されている。

【0030】

カメラ31は、光源LI1に照らされた未分離の成形品SH2aの下面側を撮像部31aで撮像し、例えば、得られるデジタル画像データとマスター画像データとを対比して相違度(又は一致度)を求めるパターンマッチング処理を行い、得られた相違度が設定値未満であれば撮像対象の成形品SH2aについて良品(交換否)を表す情報を制御盤100へ送出し、得られた相違度が設定値以上であれば撮像対象の成形品SH2aについて不良品(交換要)を表す情報を制御盤100へ送出する。

【0031】

図6は、トリミング部SE5のトリミング装置(トリミング手段U3)を例示している。このトリミング装置は、成形シートSH2の上面SH1a側で昇降可能なテーブル41、成形シートSH2の下面SH1b側で昇降可能なテーブル42、下側のテーブル42の上に設けられた型43及び切刃44、上側のテーブル41の下に設けられた受け部材45、を備えている。各型43及び各切刃44は、供給位置L3に載置される各成形品PR1の整列状態(図7(c)参照)に合わせてトリミング位置L2に配置されている。各型43は、上方へ凸とされているが、下方へ凹んだ形状や凹凸のある形状でもよい。また、切刃を上側に配置し受け部材を下側に配置してもよいし、型を上側に配置してもよい。各切刃44は、例えばトムソン刃とすることができ、各型43の周囲において受け部材45に対向した刃先を有している。テーブル41,42は、図示しないトリミング用テーブル駆動機構により、設定された離間位置と近接位置との間で上下方向に近接及び離間する。これにより、型43及び切刃44は離間位置L22と近接位置L24との間で昇降し、受け部材45は離間位置L21と近接位置L23との間で昇降する。

【0032】

トリミング装置は、図6に示すように型43と受け部材45とが離間した状態で1ショット分の成形シートSH2がトリミング位置L2に搬入されると、型43と受け部材45とを近接させて各型43に成形シートSH2を載置(配置)させ、成形品SH2aの周囲で受け部材45に接触した成形シートSH2を切刃44により切断する。このようにして、各型43に配置された成形シートSH2を1ショット分トリミングし、各型43に各成形品PR1が配置された状態にすることができる。各型43に載置(配置)された成形品PR1は、供給位置L3に載置される各成形品PR1の整列状態に合わせて配置されている。トリミング装置が型43と受け部材45とを離間させると、図1,5に示すようにスクラップシートSH3は成形シートSH2に繋がった状態でトリミング位置L2から搬出されてスクラップ回収部SE6に搬入され、吸着ボックス50(成形品上部保持手段U4)が型43と受け部材45との間に進入して各成形品PR1が各型43上から搬出されて成形品解放部SE8に搬入される。このとき、次ショットの成形シートSH2がトリミング位置L2に搬入される。このようにして、トリミング装置は、制御盤100の制御に従って成形シートSH2を間欠的にトリミングする。

【0033】

図1,7に示す成形品PR1は、倒置された容器とされ、食品等、物品を収納するための凹部を有している。むろん、成形品は、正立した容器でもよいし、容器以外の物品でもよい。

なお、トリミング手段は、切刃を受け部材に押し当てて成形シートを切断する手段、型の周囲の切刃により成形シートを打ち抜く手段、上刃と下刃とを摺接させる等して成形シートを打ち抜く手段、等が含まれる。従って、成形シートSH2のトリミングは、ダイプレス等でもよい。

【0034】

スクラップ回収部SE6は、成形品PR1の周囲にあったスクラップシートSH3を成形シートSH2に繋がった状態でシート搬送方向D1へ移送して回収する。この動作は、制御盤100の制御に従って、間欠的に行われる。

【0035】

図7(a),(b)は、吸着ボックス50(成形品上部保持手段U4)を例示する図である。図7(c)は、L1〜L4の位置に共通の各成形品P1〜P9の配置を例示する平面図である。吸着ボックス50は、図7(c)に示すような整列状態で複数の型43に載置されたトリミング後の各成形品PR1を同時に保持可能であるとともに、該保持から解放可能である。吸着ボックス50は、差圧供給部53に接続された内部空間51を有する略箱状とされ、負圧を外部に作用させるため、成形品PR1よりも小さい吸引孔52が下面50aに多数形成されている。また、吸着ボックス50は、トリミング位置L2と成形品解放部SE8との間で成形品搬送方向D2に沿って水平に往復移動可能である。本吸着ボックス50は、トリミング手段U3の切刃44及び受け部材45が離間したときにトリミング位置L2に進入し吸引孔52に負圧を作用させて成形品PR1を下面50aに吸着し、内面検査部SE7を経て成形品解放部SE8まで移動し負圧の作用を停止して下面50aから成形品PR1を解放する。吸引孔52から圧空を供給して成形品PR1を解放してもよい。これらの動作は、制御盤100の制御に従って、間欠的に行われる。このようにして、吸着ボックス50は、供給位置L3に載置される各成形品PR1の整列状態に合わせて設けられた各型43に配置された各成形品PR1の上部PR1aを保持して該各成形品PR1を整列状態で供給位置L3の方へ搬送する。

【0036】

内面検査部SE7は、吸着ボックスの下面50aに保持されてトリミング位置L2から成形品解放部SE8へ搬送される各成形品PR1について下面側の状態を検出して交換要否を判定するカメラ32(交換要否判定手段U6)が設けられている。カメラ32は、図16(a)に示すように、カメラ本体部34に複数の撮像部32aが接続されて構成されている。図8(a)は、カメラ32が成形品PR1の下面側の状態を検出する様子を例示している。図8(b)は、吸着ボックス50の下面50a側を例示している。図8(a),(b)に示す内面検査部SE7では、吸着ボックス50の下側において幅方向D4に存在する各成形品PR1の位置に合わせて撮像部32a及び光源LI2が吸着ボックス50の下側に設置されていることが示されている。

【0037】

カメラ32は、光源LI2に照らされた成形品PR1の下面側を撮像部32aで撮像し、例えば、得られるデジタル画像データとマスター画像データとを対比して相違度(又は一致度)を求めるパターンマッチング処理を行い、得られた相違度が設定値未満であれば撮像対象の成形品PR1について良品(交換否)を表す情報を制御盤100へ送出し、得られた相違度が設定値以上であれば撮像対象の成形品PR1について不良品(交換要)を表す情報を制御盤100へ送出する。

【0038】

成形品解放部SE8は、図7(c)に示すような整列状態で搬送された各成形品PR1を吸着ボックスの下面50aから解放して成形品送出コンベヤ61上に載置(配置)する。図9(a)は、成形品送出コンベヤ61を模式的に例示している。図9(b)は、成形品送出コンベヤ61の上面61aを例示している。成形品送出コンベヤ61は、図7(c)に示すような整列状態で各成形品PR1を同時に載置して成形品搬送方向D2へ送り出す。成形品送出コンベヤ61は、差圧供給部67に接続された内部空間65を有するバキュームコンベヤとされ、負圧を外部に作用させるため、成形品PR1よりも小さい吸引孔66が無端ベルトに多数形成されている。また、成形品送出コンベヤ61は、上面61aの高さを変えるための昇降機構68を備えている。本成形品送出コンベヤ61は、下面50aに各成形品PR1を整列状態で吸着した吸着ボックス50が成形品解放部SE8に移動してきたとき、上昇することにより整列状態を維持して各成形品PR1を上面61aに載置させ、元の高さまで下降してから各成形品PR1を整列状態で下流側の成形品送出コンベヤ62へ送り出す。この動作は、制御盤100の制御に従って、間欠的に行われる。

【0039】

外面検査部SE9は、成形品送出コンベヤ62上を移動する各成形品PR1について上面側の状態を検出して交換要否を判定するカメラ33(交換要否判定手段U6)が設けられている。成形品送出コンベヤ62は、図7(c)に示すような整列状態で各成形品PR1を同時に載置(配置)して成形品搬送方向D2へ送り出す。成形品送出コンベヤ62は、差圧供給部に接続されておらず、無端ベルトに吸引孔が形成されていない一方、無端ベルトが光を透過する材質とされている。成形品送出コンベヤ62は、上流側の成形品送出コンベヤ61の動作に合わせて各成形品PR1を整列状態で下流側の成形品送出コンベヤ63へ送り出す。この動作は、制御盤100の制御に従って、間欠的に行われる。

【0040】

カメラ33は、図16(a)に示すように、カメラ本体部34に複数の撮像部33aが接続されて構成されている。図10(a)は、カメラ33が成形品PR1の上面側の状態を検出する様子を例示している。図10(b)は、成形品送出コンベヤ62の上面62a側を例示している。図10(a),(b)に示す外面検査部SE9では、成形品送出コンベヤ62の上面62aにおいて幅方向D4に存在する各成形品PR1の位置に合わせて複数の撮像部33aが成形品送出コンベヤ62の上方に設置され、成形品送出コンベヤ62の内部空間に複数の光源LI2が設置されていることが示されている。図10に示すカメラ33は、一つの成形品PR1の上側について、前側を撮像する撮像部33a、後側を撮像する撮像部33a、幅方向D4の両側を撮像する撮像部33a,33a、が設けられている。

【0041】

カメラ33は、光源LI3に照らされた成形品PR1の上面側を撮像部33aで撮像し、例えば、得られるデジタル画像データとマスター画像データとを対比して相違度又は(一致度)を求めるパターンマッチング処理を行い、得られた相違度が設定値未満であれば撮像対象の成形品PR1について良品(交換否)を表す情報を制御盤100へ送出し、得られた相違度が設定値以上であれば撮像対象の成形品PR1について不良品(交換要)を表す情報を制御盤100へ送出する。

なお、光源LI1,LI2,LI3は、消費電力を抑える観点から発光ダイオードが好ましいものの、白熱電球、蛍光ランプ、等も用いることができる。発光ダイオードは、撮像に合わせてオンオフすることにより、消費電力を抑えることができる。光源LI1,LI2,LI3は、白色のみならず、赤色、緑色、青色、等でもよい。

【0042】

待機部SE10は、図7(c)に示すような整列状態で各成形品PR1を同時に上面63aに載置(配置)して成形品搬送方向D2へ送り出す成形品送出コンベヤ63が設置されている。成形品送出コンベヤ63は、図9(a)に示した成形品送出コンベヤ61から昇降機構68を除いた構成を有している。成形品送出コンベヤ63は、差圧供給部67に接続された内部空間65を有するバキュームコンベヤとされ、負圧を外部に作用させるため、成形品PR1よりも小さい吸引孔66が無端ベルトに多数形成されている。本成形品送出コンベヤ63は、上流側の成形品送出コンベヤ62の動作に合わせて各成形品PR1を整列状態で下流側の終端コンベヤ64へ送り出す。この動作は、制御盤100の制御に従って、間欠的に行われる。

なお、成形品送出コンベヤ61,62,63は、供給位置L3に供給される各成形品PR1を整列状態で載置して供給位置L3へ搬入する成形品搬入コンベヤU5を構成する。

【0043】

図11は、成形品取替部SE11で終端コンベヤ64(供給位置L3)上に設けられたロボット70を例示している。終端コンベヤ64は、図7(c)に示すような整列状態で取替処理前の各成形品PR1を同時に載置(配置)する。終端コンベヤ64は、図9(a),(b)に示すように、差圧供給部67に接続された内部空間65を有するバキュームコンベヤとされ、負圧を外部に作用させるため、成形品PR1よりも小さい吸引孔66が無端ベルトに多数形成されている。また、終端コンベヤ64は、上面64aの高さを変えるための昇降機構68を備えている。本終端コンベヤ64は、取替処理後、吸着ボックス80が供給位置L3に移動してきたとき、上昇することにより整列状態を維持して各成形品PR1を吸着ボックス80の下面80aに吸着させ、元の高さまで下降して上流側の成形品送出コンベヤ63から各成形品PR1を整列状態で搬入する。この動作は、制御盤100の制御に従って、間欠的に行われる。

【0044】

ロボット70は、アーム71、吸着ヘッド72、制御部73、を備える。ロボット70は、制御盤100とともに取替手段U10を構成し、終端コンベヤ64に載置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2を取替品配置部U8に載置(配置)された取替用の成形品PR3に取り替える処理を行う。アーム71は、制御部73からの指令に従って吸着ヘッド72を上下左右前後に移動させる。吸着ヘッド72は、図示しない差圧供給部に接続され、制御部73からの指令に従って、負圧を外部に作用させて交換要又は取替用の成形品PR2,PR3を吸着したり、負圧の作用を停止して成形品PR2,PR3を解放したりする。制御部73は、制御盤100(制御部SE16)の制御に従ってアーム71及び吸着ヘッド72を駆動する。

【0045】

図12,13は、供給位置L3の両側にある取替品配置部U8及び排出部U9を例示している。図12,13に示すように、整列搬送手段U11による複数の成形品PR1の搬送方向D2に直交する水平方向を幅方向D4とするとき、供給位置L3から幅方向D4の一方の外側D4aに取替品配置部U8が取替品供給部SE15に設けられ、供給位置L3から幅方向D4の他方の外側D4bに交換要の成形品PR2を排出するための排出部U9が設けられている。図22に示すように、ロボット70は、制御盤100からの指令に従って、供給位置L3に載置された交換要の成形品PR2を抜き取って排出部U9へ排出し、取替品配置部U8に載置された取替用の成形品PR3を抜き取った位置L6へ移動させる。

【0046】

排出部U9は、図12等に示すように、重力を利用して交換要の成形品PR2を滑り下ろす直線状のシュートとされている。

【0047】

図14は、取替用の成形品PR3を載置するための取替品配置部U8を例示している。この取替品配置部U8は、積み重ねられた取替用の成形品PR3を載置(配置)するための複数の取替品スタック配置部U8a,U8bを有している。各取替品スタック配置部U8a,U8bは、上面の高さを変えるための昇降機構U8a1,U8b1を備え、成形品スタックST1から最上段の成形品PR3が取り出されると1段分上昇し、上面から成形品PR3が無くなると次の成形品スタックST1を受け入れるため終端コンベヤ91上面の高さまで下降する。図12〜14に示すように、取替品配置部U8は、終端コンベヤ64側の縁部に設けられた当接部95、取替品スタック配置部U8a,U8bの間に設けられた当接部96,96、取替品スタック配置部U8a,U8b上の成形品スタックST1を当接部96,96に押し当てるプッシャー94,94、を備えている。取替品スタック配置部U8a,U8b上に補充される成形品スタックST1は、幅方向外側D4aにあるプッシャー93で当接部95に押し当てられ、プッシャー94で当接部96に押し当てられて、位置決めされる。プッシャー94の成形品スタックST1への当接面94a、及び、当接部96の成形品スタックST1への当接面96aには、成形品スタックST1から最上段の成形品PR3が取り出されるときに残りの成形品PR3を保持する構造(例えば凹凸形状)が形成されている。

上述した動作は、制御盤100の制御に従って行われる。

【0048】

図22に示すように、ロボット70は、制御盤100からの指令に従って、複数の取替品スタック配置部U8a,U8bの中から選ばれる処理対象の取替品スタック配置部U8cに積み重ねられた取替用の成形品PR3を順次、取替処理に用い、該処理対象の取替品スタック配置部U8cに積み重ねられていた取替用の成形品PR3が無くなると処理対象を複数の取替品スタック配置部U8a,U8bの中から選ばれる他の取替品スタック配置部に切り替える。

【0049】

終端コンベヤ64上から成形品PR1を搬送する吸着ボックス80(整列搬送手段U11)は、図7(c)に示すような整列状態で終端コンベヤ64に載置された取替処理後の各成形品PR1を同時に保持可能であるとともに、該保持から解放可能である。吸着ボックス80は、図7(a),(b)に示すように、差圧供給部(53)に接続された内部空間(51)を有する略箱状とされ、負圧を外部に作用させるため、成形品PR1よりも小さい吸引孔(52)が下面80aに多数形成されている。また、吸着ボックス80は、供給位置L3と積重位置L4との間で成形品搬送方向D2に沿って水平に往復移動可能である。本吸着ボックス80は、取替処理後に供給位置L3に進入し吸引孔(52)に負圧を作用させて成形品PR1を下面80aに吸着し、積重部SE12の積重位置L4まで移動し負圧の作用を停止して下面80aから成形品PR1を解放する。吸引孔(52)から圧空を供給して成形品PR1を解放してもよい。これらの動作は、制御盤100の制御に従って、間欠的に行われる。このようにして、吸着ボックス80は、取替処理の後に複数の成形品PR1を整列状態で搬送してスタック送出コンベヤU12(積重位置L4)に積み重ねる。

【0050】

積重部SE12は、図7(c)に示すような整列状態で搬送された取替処理後の各成形品PR1を吸着ボックスの下面80aから解放してスタック送出コンベヤU12上に載置(配置)する。スタック送出コンベヤU12は、図7(c)に示すような整列状態で設定数の成形品PR1を積み重ねた成形品スタックST1を同時に載置して成形品搬送方向D2へ送り出す。図23(a)に示すスタック送出コンベヤU12は、図9(a),(b)に示すコンベヤ61,64と同様、差圧供給部67sに接続された内部空間65sを有するバキュームコンベヤとされ、負圧を外部に作用させるため、成形品PR1よりも小さい吸引孔が無端ベルトに多数形成されている。また、スタック送出コンベヤU12は、上面の高さを変えるための昇降機構68sを備えている。本スタック送出コンベヤU12は、下面80aに各成形品PR1を整列状態で吸着した吸着ボックス80が積重位置L4上に移動してきたとき、上昇することにより整列状態を維持して各成形品PR1を積み重ねさせ、設定数の成形品PR1が積み重ねられたときに元の高さまで下降してから各成形品スタックST1を整列状態で下流側のスタック取出コンベヤU13へ送り出す。この動作は、制御盤100の制御に従って、間欠的に行われる。

【0051】

取出部SE13には、スタック送出コンベヤU12から送り出された成形品スタックST1を載置(配置)してさらに成形品搬送方向D2へ搬送するスタック取出コンベヤU13が設置されている。スタック取出コンベヤU13は、制御盤100の制御に従い、上流側のスタック送出コンベヤU12の動作に合わせて動作する。スタック取出コンベヤU13上の成形品スタックST1は、近傍にいる作業者により、大部分が箱詰めされ、一部が後述する補充用コンベヤU14a上に移される。

【0052】

取替品補充部SE14には、スタック取出コンベヤU13から幅方向D4の一方の外側D4aとなる取替品送出開始位置L5から取替品配置部U8の方へ取替用の成形品PR3を載置(配置)して移送する補充用コンベヤU14aが設置されている。本補充用コンベヤU14aは、上述した設定数の取替用の成形品PR3を積み重ねた成形品スタックST1を成形品搬送方向D2とは反対の取替品搬送方向D3へ搬送する。補充用コンベヤU14aの下流端には、シャッター92が設けられている。このシャッター92は、取替品スタック配置部U8a,U8b上のいずれかの成形品スタックST1が無くなると開いて補充用コンベヤU14aから終端コンベヤ91へ成形品スタックST1の移動を許可する。

【0053】

取替品供給部SE15は、補充用コンベヤU14aから送られる取替用の成形品PR3を取替品配置部U8に補充する。取替品供給部SE15は、図12〜14に示すように、上記取替品配置部U8、終端コンベヤ91、プッシャー93、を備えている。終端コンベヤ91及びプッシャー93は、制御盤100とともに取替品補充手段U14を構成する。終端コンベヤ91は、シャッター92が開いたとき、上面が取替品搬送方向D3へ動いて補充用コンベヤU14aから成形品スタックST1を搬入する。取替品スタック配置部U8a,U8bのうち取替用の成形品PR3が無くなった取替品スタック配置部に対応したプッシャー93は、終端コンベヤ91に搬入された成形品スタックST1を幅方向D4の他方側の外側D4bへ押して当接部95に突き当て、取替品スタック配置部に載置する。取替品スタック配置部U8a,U8b上に補充された成形品スタックST1は、プッシャー94で当接部96に押し当てられて、位置決めされる。

上述した動作は、制御盤100の制御に従って行われる。

【0054】

制御部SE16は、成形品製造システム全体の動作を制御する制御盤100が設置されている。制御盤100は、供給位置L3に載置された各成形品PR1について交換要否の判定結果200を保持する交換要否保持部U7を備える。制御盤100は、カメラ31,32,33及びロボット70が接続され、カメラ31,32,33(交換要否判定手段U6)による交換要否の判定結果200を保持し、ロボット70に取替処理の指令を出す。

【0055】

図15は、制御盤100を中心とした成形品製造システムの電気回路構成を示している。制御盤100は、制御盤全体の動作を制御する中央制御回路101、シート搬送手段U1の機構部を構成するシート搬送機構U1aの動作を制御するシート搬送制御部111、ヒーターSE2aの動作を制御するヒーター制御部112、成形手段U2の機構部を構成する成形機構U2aの動作を制御する成形制御部113、トリミング手段U3の機構部を構成するトリミング機構U3aの動作を制御するトリミング制御部114、吸着ボックス50の動作を制御する吸着ボックス制御部115、成形品搬入コンベヤU5の動作を制御するコンベヤ制御部116、終端コンベヤ64の動作を制御するコンベヤ制御部117、吸着ボックス80の動作を制御する吸着ボックス制御部118、スタック送出コンベヤU12の動作を制御するコンベヤ制御部119、スタック取出コンベヤU13の動作を制御するコンベヤ制御部120、取替品補充手段U14の機構部を構成する取替品補充機構U14bの動作を制御する取替品補充制御部121、カメラ本体部34の動作を制御するカメラ制御部122、ロボット70の動作を制御するロボット制御部123、情報出力部131、操作部132、等を備えている。

【0056】

中央制御回路101は、内部のバスに、CPU(Central Processing Unit)102、ROM(Read Only Memory)103、RAM(Random Access Memory)104、タイマ回路105、不揮発性メモリ106、等が接続された回路とされている。CPU101は、ROM103や不揮発性メモリ106に記録された制御プログラムに基づいてRAM104をワークエリアとして利用しながら成形品製造システム1の各部を制御する。

情報出力部131は、例えばディスプレイや音声出力器やプリンタで構成され、利用者から操作入力を受け付けた各種設定の内容や成形品製造システム1の運転状況を表す各種情報を表示等により出力する。操作部132は、例えば複数のボタンで構成され、利用者から操作入力を受け付ける。

【0057】

図16(a)は、交換要否判定手段U6を構成するカメラ31,32,33の電気回路構成の概略を例示している。図16(b)は、パターンマッチング処理を模式的に例示している。カメラ本体部34は、CPU34a、ROM34b、RAM34c、タイマ回路34d、不揮発性メモリ34e、撮像部31a,32a,33a等を接続するための画像入力I/F(インターフェイス)34f、制御盤100等を接続するための外部入出力I/F34g、等を備える。不揮発性メモリ34eには、撮像部31a,32a,33aから得られるデジタル画像データ(DI1)と対比するためのマスター画像データDI2が格納される。ROM34bに記録されたパターンマッチングプログラムは、撮像部31a,32a,33aから得られるデジタル撮像画像データDI1と前記マスター画像データDI2とを対比する処理を行って撮像画像とマスター画像との相違度(又は一致度)を求めるパターンマッチング処理を行う機能をカメラ本体部34に実現させる。パターンマッチング処理は、例えば、同じ大きさの撮像画像データDI1とマスター画像データDI2とを所定数の領域に分割し、各領域について撮像画像データDI1とマスター画像データDI2の明度の差ΔLp(pは1〜nの整数、nは2以上の整数)を求め、ΔLpの絶対値の最大値を相違度として求める処理とすることができる。図16(b)には、n=15の差分データDI3を例示している。

【0058】

また、パターンマッチングプログラムは、求めた相違度が設定値未満であれば良品(交換否)を表す判定情報を制御盤100へ送出する一方で前記求めた相違度が設定値以上であれば不良品(交換要)を表す判定情報を制御盤100へ送出する機能をカメラ本体部34に実現させる。カメラ本体部34は、撮像部31a,32a,33a及び制御盤100が接続され、制御盤100から前記設定値の入力を受け付け、判定情報を制御盤100へ送出する。

交換要否判定手段U6を構成するカメラには、パターンマッチング機能を有する種々の公知のカメラを用いることができる。なお、カメラ31,32,33の一部が無くても、交換要否判定手段U6が構成される。

【0059】

図17は、制御盤100とともに取替手段U10を構成するロボット70の電気回路構成の概略を例示している。ロボット70の制御部73は、CPU73a、ROM73b、RAM73c、タイマ回路73d、アーム71の動作を制御するアーム駆動制御部73e、吸着ヘッド72の動作を制御する吸着ヘッド制御部73f、制御盤100を接続するための外部入出力I/F73g、等を備える。RAM73cには、成形品を吸着する三次元の吸着位置(X1j,Y1j,Z1j)、成形品を解放する三次元の解放位置(X2j,Y2j,Z2j)、等が格納される。jは、吸着位置と解放位置の組合せに対応させた整数である。ROM73bに記録された取替処理プログラムは、吸着ヘッド72をアーム71で吸着位置(X1j,Y1j,Z1j)へ移動させて吸着ヘッド72に負圧を作用させた後に吸着ヘッド72をアーム71で解放位置(X2j,Y2j,Z2j)へ移動させて吸着ヘッド72に負圧の作用を停止させる機能を制御部73に実現させる。

【0060】

図18は、交換要否保持部U7を構成する制御盤100のRAM104に保持される判定結果200の構造を模式的に例示している。RAM104には、図7(c)に示す各成形品P1〜P9について、少なくとも取替処理前の場合、ショット毎に交換要否の判定結果200が保持される。図18に例示するiショット目の判定結果201は、成形品P1,P5について交換要(不良品)を表す情報とされ、残りの成形品について良品(交換否)を表す情報とされている。iは、ショット番号に対応させた整数である。図18に例示するi+1ショット目の判定結果202は、全成形品P1〜P9について良品を表す情報とされている。図18に例示するi+2ショット目の判定結果203は、成形品P8について交換要を表す情報とされ、残りの成形品について良品を表す情報とされている。本制御盤100は、カメラ本体部34からショット毎に交換要否の判定結果を表す情報を入力してそのまま又は改変してRAM104に格納していき、取替処理が終了するまで交換要否の判定結果200をRAM104に保持する。

【0061】

(3)成形品取出装置を有する成形品製造システムの動作、作用、及び、効果:

本成形品製造システム1は、図1,2に示す各部SE1〜SE15を制御盤100が制御することにより、シートSH1から整列状態で成形品PR1を形成し、これらの成形品PR1を成形品取替部SE11へ搬送し、取替処理後、成形品PR1を整列状態で積重位置L4に積み重ね、設定数積み重ねられると成形品スタックST1を取り出す。

【0062】

すなわち、ロールSH0に巻かれたシートSH1は、シート供給部SE1で解かれ、熱可塑性シートであるとき加熱部SE2で加熱されて軟化する。加熱軟化した成形可能なシートSH1は、シート搬送手段U1によりショット単位で成形部SE3に搬入され、成形されて、成形品取替部SE11に搬入される各成形品PR1の整列状態に合わせて配列された未分離の各成形品SH2aが形成される。形成される成形シートSH2は、しわ検査部SE4を経てショット単位でトリミング部SE5に搬入され、トリミングされて、成形品取替部SE11に搬入される各成形品PR1の整列状態に合わせて配列された各型43上に成形品PR1が形成される。各型43に配置された成形品PR1は、ショット毎に、吸着ボックス50に保持されて、内面検査部SE7を経て成形品解放部SE8の成形品送出コンベヤ61上に整列状態で載置され、外面検査部SE9の成形品送出コンベヤ62、及び、待機部SE10の成形品送出コンベヤ63を経て、成形品取替部SE11の終端コンベヤ64(供給位置L3)上に整列状態で搬送される。この終端コンベヤ64上の整列状態の成形品PR1は、カメラ31,32,33で交換要と判定された成形品PR2がロボット70で取替用の成形品PR3に取り替えられる。この取替処理後の終端コンベヤ64上の複数の成形品PR1は、ショット毎に吸着ボックス80に保持されて、積重部SE12のスタック送出コンベヤU12(積重位置L4)に積み重ねられる。

【0063】

制御盤100は、積重位置L4に積み重ねられた成形品PR1をカウントし、積み重ね数が設定数に到達すると、スタック送出コンベヤU12をスタック取出コンベヤU13の高さにまで下降させてスタック送出コンベヤU12上の成形品スタックST1を取出部SE13のスタック取出コンベヤU13上へ送り出す。これらの成形品スタックST1の一部が作業者により取替品補充部SE14の補充用コンベヤU14a上に移される。

【0064】

制御盤100は、複数の取替品スタック配置部U8a,U8bの中から選ばれる処理対象の取替品スタック配置部U8c(図22参照)について、積み重ねられた取替用の成形品PR3の残り、又は、交換に使用した成形品をカウントし、最上段の成形品PR3が取り出されると取替品スタック配置部U8cを1段分上昇させる。取替品スタック配置部U8c上の成形品PR3が無くなると、処理対象を複数の取替品スタック配置部U8a,U8bの中から選ばれる他の取替品スタック配置部(図22の場合U8b)に切り替え、取替品補充手段U14により元の取替品スタック配置部(図22の場合U8a)へ成形品スタックST1を補充する。その際、補充用コンベヤU14aの下流端にあるシャッター92が開き、補充用コンベヤU14a上で最も下流側の成形品スタックST1が取替品供給部SE15の終端コンベヤ91上に送り出されてシャッター92が閉じ、終端コンベヤ91上の成形品スタックST1がプッシャー93に押されて元の取替品スタック配置部上に移送され、別のプッシャー94に押されて位置決めされる。

【0065】

制御盤100は、図19〜21に例示するフローチャートに従って、複数の成形品PR1を整列状態で搬送して積重位置L4に積み重ねる際に供給位置L3で取替処理を行う。制御盤100は、電源がオンにされると図19〜21に示す処理等を並列して行う。図19の処理を行う制御盤100は、交換要否保持部U7を構成する。図20の処理を行う制御盤100は、終端コンベヤ91及びプッシャー93とともに取替品補充手段U14を構成する。図21の処理を行う制御盤100は、ロボット70とともに取替手段U10を構成する。以下、成形品取出装置4を有する成形品製造システム1の動作、作用、及び、効果を説明する。

【0066】

図19に示す交換要否判定結果保持処理は、ショット毎に行われる。処理の前提として、パターンマッチングの相違度の設定値等を操作部132で受け付けてカメラ本体部34に出力して記憶させているものとする。

交換要否判定結果保持処理が開始されると、制御盤100は、カメラ本体部34から交換要否の判定結果を表す情報(交換要を表す情報、又は、良品を表す情報)を入力する(ステップS102。以下、「ステップ」の記載を省略)。本システムの場合、しわ検査部SE4のカメラ31から1ショット分の両縁部SH1c,SH1c近傍の各未分離成形品P1〜P3,P7〜P9について判定結果を表す情報を入力し、内面検査部SE7のカメラ32から1ショット分の各成形品P1〜P9について判定結果を表す情報を入力し、外面検査部SE9のカメラ33から1ショット分の各成形品P1〜P9について判定結果を表す情報を入力する。

【0067】

その後、制御盤100は、入力した情報をそのまま又は改変し判定結果200としてRAM104に格納し(S104)、交換要否判定結果保持処理を終了させる。ただし、各カメラ31,32,33は別の場所(SE4,SE7,SE9)にあるため、供給位置L3への到達時間に合わせて判定結果200を格納する。ここで、しわ検査部SE4での撮像のa1ショット後に内面検査部SE7での撮像が行われ(例えばa1=1)、内面検査部SE7での撮像のa2ショット後に外面検査部SE9での撮像が行われ(例えばa2=1)、外面検査部SE9での撮像のa3ショット後に供給位置L3での取替処理が行われ(例えばa3=2)、供給位置L3の各成形品P1〜P9に対応した判定結果がiショット目であるとする。1ショット処理が進むと、iに1加算されるものとする。この場合、外面検査部のカメラ33による判定結果をi+a3ショット目に格納し、内面検査部のカメラ32による判定結果をi+a3+a2ショット目に格納し、しわ検査部のカメラ31による判定結果をi+a3+a2+a1ショット目に格納すればよい。すると、iショット目からa3ショット後に外面検査部のカメラ33による判定結果が用いられ、iショット目からa3+a2ショット後に内面検査部のカメラ32による判定結果が用いられ、iショット目からa3+a2+a1ショット後にしわ検査部のカメラ31による判定結果が用いられる。

【0068】

図20に示す取替品補充処理は、電源オンのときに継続して行われる。処理の前提として、成形品スタックST1の成形品PR1の数、成形品スタックST1中の成形品の間隔、等を操作部132で受け付けて不揮発性メモリ106又はRAM104に保持し、図22に示すような取替品スタック配置部U8cに積み重ねられた取替用の成形品PR3の残りをカウントするものとする。

【0069】

取替品補充処理が開始されると、制御盤100は、複数の取替品スタック配置部U8a,U8bの中から処理対象の取替品スタック配置部U8cを設定する(S202)。この処理は、例えば、各取替品スタック配置部U8a,U8bに異なる識別番号を割り当て、処理対象の取替品スタック配置部U8cに割り当てられた識別番号をRAM104に保持する処理とすることができる。S204では、取替品スタック配置部U8cに積み重ねられていた取替用の成形品PR3が無くなったか否かを判断する。成形品PR3の残りのカウントが0になると、条件成立となり、制御盤100は、処理対象を複数の取替品スタック配置部U8a,U8bの中から選ばれる他の取替品スタック配置部(図22の場合U8b)に切り替える(S206)。

【0070】

また、制御盤100は、取替用の成形品PR3が無くなった切替前の取替品スタック配置部(図22の場合U8a)へ取替用の成形品PR3の成形品スタックST1を補充する処理を行い(S208)、S202に処理を戻す。

【0071】

具体的には、制御盤100は、切替前の取替品スタック配置部(図22の場合U8a)を終端コンベヤ91の高さまで下降させ、補充用コンベヤU14aの下流端にあるシャッター92を開き、補充用コンベヤU14a及び終端コンベヤ91を駆動して成形品スタックST1を取替品搬送方向D3へ搬送し、補充用コンベヤU14a上で最も下流側の成形品スタックST1が終端コンベヤ91上に送り出されるタイミングでシャッター92を閉じ、補充用コンベヤU14aの駆動を停止する。また、制御盤100は、終端コンベヤ91上の成形品スタックST1が切替前の取替品スタック配置部の幅方向外側D4aの位置になると終端コンベヤ91の駆動を停止し、さらに幅方向外側D4aにあるプッシャー93を駆動して成形品スタックST1を当接部95に押し当てて切替前の取替品スタック配置部に載置させ、切替前の取替品スタック配置部に設けられたプッシャー94を駆動して成形品スタックST1を当接部96に押し当てて位置決めする。プッシャー93,94は、元の退避位置に戻される。

複数の取替品スタック配置部を用意することにより、成形品PR1の取替処理が迅速に行われる。

【0072】

図21に示す取替処理は、ショット毎に行われる。処理の前提として、終端コンベヤ64(供給位置L3)上の取替処理のショット毎に1ずつ加算されるカウンタであるショット番号iがRAM104に保持されているものとする。以下、図18,22,23等を参照して、取替処理を説明する。

【0073】

取替処理が開始すると、制御盤100は、終端コンベヤ64に載置された各成形品P1〜P9のうち判定結果200が交換要とされた成形品PR2があるか否かを判断する(S302)。例えば、取替処理の対象のiショット目について、しわ検査部のカメラ31から成形品P1について交換要を表す判定情報を入力し、内面検査部及び外面検査部のカメラ32,33から成形品P5について交換要を表す判定情報を入力したとすると、図18に示すような判定結果201がRAM104に保持される。この場合、参照される判定結果201に交換要の成形品P1,P5があるので、条件成立となる。一方、取替処理の対象がi+1ショット目になって図18に示すような判定結果202が参照されると、交換要の成形品が無いため、条件不成立となってショット毎の取替処理が終了する。

【0074】

条件成立時、S304では、ロボット70に交換要の成形品PR2の吸着位置(X1j,Y1j,Z1j)を指示して吸着ヘッド72をアーム71で吸着位置(X1j,Y1j,Z1j)へ移動させて吸着ヘッド72に負圧を作用させ、交換要の成形品PR2を吸着ヘッド72で吸着する。1ショットに交換要の成形品PR2が複数ある場合、所定の順番、例えばP1,P2,…,P9の順に取替処理を行う。図18に示す判定結果201の場合、図22に示す成形品P1が吸着ヘッド72で吸着される。

【0075】

S306では、ロボット70に排出部U9上の解放位置(X2j,Y2j,Z2j)を指示して成形品PR2を吸着している吸着ヘッド72をアーム71で解放位置(X2j,Y2j,Z2j)へ移動させて吸着ヘッド72に負圧の作用を停止させ、終端コンベヤ64上から抜き取った成形品PR2を排出部U9へ排出する。成形品P1が吸着ヘッド72で吸着された場合、図22の丸1に示すように成形品P1が排出部U9へ移動して解放される。

【0076】

S308では、ロボット70に処理対象の取替品スタック配置部U8cに載置された最上段の成形品PR3の吸着位置(X3j,Y3j,Z3j)を指示して吸着ヘッド72をアーム71で吸着位置(X3j,Y3j,Z3j)へ移動させて吸着ヘッド72に負圧を作用させ、取替用の成形品PR3を吸着ヘッド72で吸着する。

【0077】

S310では、成形品PR2を抜き取った位置L6を解放位置(X4j,Y4j,Z4j)としてロボット70に指示して吸着ヘッド72をアーム71で解放位置(X4j,Y4j,Z4j)へ移動させて吸着ヘッド72に負圧の作用を停止させ、取替品スタック配置部U8cに載置された最上段の取替用の成形品PR3を抜き取った位置L6へ移動させる。成形品P1が抜き取られた場合、図22の丸2に示すように取替品スタック配置部U8c上の成形品PR3が抜き取った成形品P1の位置L6へ移動して解放され、終端コンベヤ64に載置される。

【0078】

S312では、残りの成形品PR1の中で他に交換要の成形品PR2があるか否かを判断する。条件成立時には再びS304〜S312の処理が行われ、条件不成立時には取替処理が終了する。図18に示す判定結果201の場合、図22に示す成形品P5が吸着ヘッド72で吸着され、図22の丸3に示すように成形品P5が排出部U9へ移動して解放され、取替用の成形品PR3が吸着ヘッド72で吸着され、図22の丸4に示すように取替品スタック配置部U8c上の成形品PR3が抜き取った成形品P5の位置L6へ移動して解放され、終端コンベヤ64に載置される。

なお、制御盤100は、ステップ毎に位置(Xj,Yj,Zj)及び吸着ヘッド72への負圧の供給又は停止を表す指令をロボット70に出力して動作させてもよいし、先に複数のステップの指令をまとめてロボット70に出力して動作させてもよい。また、処理対象のショットに複数の交換要の成形品PR2がある場合、複数の成形品PR2を先に排出した後に取替用の成形品PR3を各抜き取った位置へ移動させてもよい。

【0079】

上述した成形品取替部SE11が無い場合、作業者がコンベヤ上から不良品の成形品を取り除く必要がある。この場合、成形品を積重位置の昇降テーブルへ搬送する吸着ボックスに吸着される成形品の数がばらつき、図23(b)に示す比較例における成形品スタックST9のように、昇降テーブルに積み重ねられる良品の成形品の数がばらつき、昇降テーブル上の位置毎に成形品スタックST9の成形品数が変わることがある。従って、比較例の場合、成形品スタックST9を箱詰め等する作業者は、積み重ねられた成形品の数を確認する作業が必要である。

【0080】

一方、本成形品製造システム1は、供給位置L3に載置された各成形品P1〜P9のうち判定結果200が交換要とされた成形品PR2が取替用の成形品PR3に取り替えられる。この取替処理の後、複数の成形品PR1が整列状態で搬送されて積重位置L4に積み重ねられる。これにより、積重位置L4に積み重ねられる成形品PR1の数がばらつかず、図23(a)に示すように積重位置L4上の各成形品スタックST1を構成する成形品PR1の数も揃う。従って、本成形品取出装置及び本成形品取出方法は、成形品スタックST1を扱う作業者が積み重ねられた成形品PR1の数を確認しなくても作業することができ、成形品スタックST1を扱う作業の効率が向上する。また、作業効率が向上することにより、製造効率も向上する。

【0081】

さらに、供給位置に載置される成形品の外観の状態に応じて交換要否が判定されるので、本成形品取出装置及び該装置を有する成形品製造システムは便利である。外面検査部により供給位置の前にある成形品搬入コンベヤ上で成形品の上面側の状態が検出されるので、効率よく各成形品の交換要否が判定される。内面検査部により成形品上部保持手段に保持された成形品の下面側の状態が検出されるので、効率よく各成形品の交換要否が判定される。しわ検査部によりトリミング前の成形シートにおける成形品の外観の状態に応じて交換要否が判定されるので、本成形品取出装置を有する成形品製造システムは便利である。

【0082】

(4)変形例:

本発明は、種々の変形例が考えられる。

成形品取出装置に適用可能な成形品を形成する材料は、シート以外にも、塊状や粒状や粉末状といった被成形材等でもよい。

形成され搬送される成形品は、凹部が下側以外、例えば、上側や横側に向けられてもよい。むろん、成形品スタックも、凹部が下側以外、例えば、上側や横側に向けられてもよい。

各成形品の上部を保持して該成形品を搬送する手段は、吸着ボックス50,80以外にも、各成形品の位置に対応した吸着ヘッド等とされてもよい。また、成形品を搬送する手段として、コンベヤ61,62,63,64の代わりに吸着ボックスといった各成形品の上部を保持して該成形品を搬送する手段等を用いてもよい。成形品スタックを搬送する手段として、コンベヤU12,U13,U14a,91の代わりに成形品スタックの側面部を保持して成形品スタックを搬送する手段等を用いてもよい。

交換要否の判定結果は、カメラ本体部34等、制御盤100以外に保持されてもよい。また、交換要否保持部に保持される交換要否の判定結果は、交換要の成形品PR2についてのみ保持されてもよいし、交換否の成形品についてのみ保持されてもよい。

【0083】

取替品配置部には、設定数の取替用の成形品を積み重ねた成形品スタックを載置する以外にも、前記設定数以外の数の成形品を積み重ねた成形品スタックや、積み重ねられていない取替用の成形品が載置されてもよい。取替品スタック配置部は、3以上設けられてもよい。

取替処理用の吸着ヘッドは、交換要の成形品PR2を排出するための吸着ヘッドと取替用の成形品PR3を移動させるための吸着ヘッドとを別々にする等、複数設けられてもよい。また、取替処理は、コンベヤ上で行う以外にも、吸着ボックスといった手段で各成形品の上部が保持された状態で行ってもよい。

交換要の成形品PR2の排出部は、幅方向D4の取替品配置部U8とは反対側以外にも、幅方向D4の取替品配置部U8側等に設けられてもよい。

【0084】

また、図24に示すショット毎の取替処理のように、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2の数が許容数(Nとする。Nは正の整数)を超えた場合、供給位置L3に配置された全成形品PR1を排出してもよい。本処理は、図21で示した取替処理にS322,S324の処理が追加されている。処理の前提として、許容数N等を操作部132で受け付けて不揮発性メモリ106又はRAM104に保持しているものとする。図24の処理を行う制御盤100は、ロボット70とともに取替手段U10を構成する。

【0085】

S302において終端コンベヤ64(供給位置L3)に判定結果200が交換要とされた成形品PR2が載置されていると判断すると、制御盤100は、取替処理の対象のiショット目について、判定結果200が交換要とされた成形品PR2の数が許容数Nを超えているか否かを判断する(S322)。例えば、N=2に設定され、図18に示す判定結果201が参照されると、交換要の成形品PR2の数が2であるので、条件不成立となる。この場合、制御盤100は、上述したS304〜312の処理を行い、供給位置L3に載置された交換要の成形品PR2を抜き取って排出部U9へ排出し、取替品配置部U8に載置された取替用の成形品PR3を抜き取った位置L6へ移動させて、取替処理を終了させる。

【0086】

例えば、成形品P1,P5,P9についての判定結果が交換要である場合、交換要の成形品PR2の数が3であるので、条件成立となる。この場合、制御盤100は、終端コンベヤ64上に載置された全成形品PR1を排出する処理を行い(S324)、取替処理を終了させる。S324の処理は、例えば、図示しない傾動手段で終端コンベヤ64を排出部U9側が下側となるように傾け、終端コンベヤ64上の全成形品PR1を排出部U9へ滑り落とす処理とすることができる。また、図示しない傾動手段で終端コンベヤ64を下流側が下側となるように傾けたうえ、終端コンベヤ64を駆動して終端コンベヤ64上の全成形品PR1を下側に落とす処理としてもよい。さらに、ロボット70で全成形品PR1を排出部U9に排出する処理としてもよい。

【0087】

複数の成形品PR1が高速の搬送サイクルで搬送される場合、供給位置L3に多数の交換要の成形品PR2が配置されると取替処理が搬送サイクル内に収まらない可能性がある。本変形例は、交換要の成形品PR2の数が許容数Nを超えると取替処理を行わないので、高速の搬送サイクルを維持することができる。

【0088】

さらに、図25に示すショット毎の取替処理のように、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2の数が許容数Nを超えた場合、成形シートSH2をトリミングしないでシート搬送方向D1へ搬送してもよい。本処理を行う制御盤100は、トリミング装置とともにトリミング手段U3を構成する。

【0089】

ショット毎の取替処理が開始すると、制御盤100は、取替処理の対象のiショット目について、判定結果200が交換要とされた成形品PR2の数が許容数Nを超えているか否かを判断する(S402)。成形品PR2の数がNを超えていない条件不成立時には、通常通り、トリミング部SE5でトリミング装置による成形品のトリミングを行い(S404)、取替処理を終了させる。一方、成形品PR2の数がNを超えた条件成立時には、1ショット分、トリミング装置による成形品のトリミングを行わず(S406)、取替処理を終了させる。

【0090】

シートSH1,SH2が高速の搬送サイクルで搬送される場合、供給位置L3に多数の交換要の成形品PR2が配置されると取替処理が搬送サイクル内に収まらない可能性がある。本変形例は、交換要の成形品PR2の数が許容数Nを超えるとトリミング処理を行わないので、取替処理が搬送サイクルに収まらないときに成形シートSH2をそのままスクラップシートSH3とすることにより、高速の搬送サイクルを維持することができる。

【0091】

なお、加熱装置を備えていない成形取出装置、成形装置を備えていないトリミング取出装置、トリミング装置を備えていない成形品取出装置、これらの装置に対応した方法、等も、上述した基本的な作用、効果が得られる。

むろん、独立請求項に係る構成要件のみからなる発明でも、上述した基本的な作用、効果が得られる。

【0092】

以上説明したように、本発明によると、種々の態様により、成形品スタックを扱う作業の効率を向上させる技術等を提供することができる。

むろん、上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成、公知技術並びに上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成、等も実施可能である。本発明は、これらの構成等も含まれる。

【符号の説明】

【0093】

1…成形品製造システム、2…成形取出装置、3…トリミング取出装置、

4…成形品取出装置、

10…保持搬送機構、

21,22…テーブル、23…成形型、23a…成形面、23b…差圧供給孔、

24…クランプ、25…差圧供給機構、

31,32,33…カメラ、31a,32a,33a…撮像部、34…カメラ本体部、

41,42…テーブル、43…型、44…切刃、45…受け部材、

50…吸着ボックス、50a…下面、53…差圧供給部、

61,62,63…成形品送出コンベヤ、64…終端コンベヤ、

61a,62a,63a,64a…上面、

67…差圧供給部、68…昇降機構、

70…ロボット、71…アーム、72…吸着ヘッド、73…制御部、

80…吸着ボックス、80a…下面、

91…終端コンベヤ、92…シャッター、93,94…プッシャー、

95,96…当接部、

100…制御盤、

200…交換要否の判定結果、

D1…シート搬送方向、D2…成形品搬送方向、D3…取替品搬送方向、

D4…幅方向、D4a…幅方向の一方の外側、D4b…幅方向の他方の外側、

L1…成形位置、L2…トリミング位置、L3…供給位置、L4…積重位置、

L5…取替品送出開始位置、L6…抜き取った位置、

PR1…成形品、PR1a…上部、

PR2…交換要の成形品、PR3…取替用の成形品、

SH1…シート、SH2…成形シート、SH2a…未分離の成形品、

SH3…スクラップシート、

ST1…成形品スタック、

U1…シート搬送手段、U2…成形手段、U3…トリミング手段、

U4…成形品上部保持手段、U5…成形品搬入コンベヤ、U6…交換要否判定手段、

U7…交換要否保持部、U8…取替品配置部、

U8a,U8b…取替品スタック配置部、U8a1,U8b1…昇降機構、

U8c…処理対象の取替品スタック配置部、

U9…排出部、U10…取替手段、U11…整列搬送手段、

U12…スタック送出コンベヤ、U13…スタック取出コンベヤ、

U14…取替品補充手段、U14a…補充用コンベヤ。

【技術分野】

【0001】

本発明は、供給位置に配置された複数の成形品を整列状態で搬送して積重位置に積み重ねる成形品取出装置、成形取出装置、トリミング取出装置及び成形品取出方法に関する。

【背景技術】

【0002】

特許文献1には、シート供給回収システム、成形手段、トリミング手段、及び、成形品取出装置を備える成形品製造システムが開示されている。このシステムは、成形手段でシートを熱成形し、トリミング手段で成形シートをトリミングし、成形品取出装置で複数の成形品を取り出して整列状態で搬送して昇降テーブルに積み重ねる。

製造ライン上の成形品のうち、異物が混入したり皺が入ったりした不良品は、作業者が製造ラインから取り除いている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−274788号公報(特に段落0010〜0016及び図1)

【特許文献2】特公平06−015205号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

製造ラインから不良品を取り除くと、昇降テーブルに積み重ねられる良品の数がばらつき、昇降テーブル上の位置毎に良品の数が変わることがある。従って、製造ライン上の成形品スタックを箱詰め等する作業者は、積み重ねられた成形品の数を確認する作業が必要である。

【0005】

なお、特許文献2には、不均質部分を含む基材シートをそのまま用いて成形品を作る装置が開示されている。この装置は、成形品を作るのに要する大きさの2以上の区画に基材シートを区切り、シートを移送しつつ区画毎に不均質部分の有無をCCDラインセンサーで検出し、不均質部分を含む区画については区画の中央にマークを付す。その後、各区画のシートが成形され、次いで、トリミングされて個々の成形品とされ、マーク検出センサーによりマーク付き成形品が識別されて排除される。選別された良品は、コンベア上にランダムに配置されて搬送される。従って、箱詰め等をするためには、まず、ランダムな良品を積み重ねて成形品スタックにする作業が必要であり、成形品スタックに積み重ねられた成形品の数を確認する作業も必要である。これらの作業には、労力がかかる。

【0006】

以上を鑑み、本発明は、成形品スタックを扱う作業の効率を向上させる目的を有している。

【課題を解決するための手段】

【0007】

本発明は、供給位置に配置された複数の成形品を整列状態で搬送して積重位置に積み重ねる成形品取出装置であって、

前記供給位置に配置された各成形品について交換要否の判定結果を保持する交換要否保持部と、

取替用の成形品を配置するための取替品配置部と、

前記供給位置に配置された各成形品のうち前記判定結果が交換要とされた成形品を前記取替品配置部に配置された取替用の成形品に取り替える処理を行う取替手段と、

該処理の後に前記複数の成形品を整列状態で搬送して前記積重位置に積み重ねる整列搬送手段とを備える態様を有する。

【0008】

また、本発明は、供給位置に配置された複数の成形品を整列状態で搬送して積重位置に積み重ねる成形品取出方法であって、

前記供給位置に配置された各成形品について交換要否の判定結果を保持し、

前記供給位置に配置された各成形品のうち前記判定結果が交換要とされた成形品を取替品配置部に配置された取替用の成形品に取り替える処理を行い、

該処理の後に前記複数の成形品を整列状態で搬送して前記積重位置に積み重ねる態様を有する。

【0009】

さらに、本発明は、上記成形品取出装置を備える成形取出装置、上記成形品取出装置を備えるトリミング取出装置、上記成形品取出方法を含む成形取出方法、上記成形品取出方法を含むトリミング取出方法、等の態様を有する。

【0010】

すなわち、供給位置に配置された各成形品のうち判定結果が交換要とされた成形品は、取替品配置部に配置された取替用の成形品に取り替えられる。この取替処理の後、複数の成形品が整列状態で搬送されて積重位置に積み重ねられる。これにより、積重位置に積み重ねられる成形品の数がばらつかず、積重位置上の各成形品スタックを構成する成形品の数も揃う。従って、成形品スタックを扱う作業者が積み重ねられた成形品の数を確認しなくても作業することができ、成形品スタックを扱う作業の効率が向上する。作業効率の向上は、製造効率の向上に繋がる。

【0011】

ここで、交換要否保持部に交換要の情報が保持されていなければ、供給位置に配置された成形品を取り替える必要は無い。従って、供給位置に配置された成形品が取り替えられずに搬送されて積重位置に積み重ねられる態様も、本発明に含まれる。

【発明の効果】

【0012】

請求項1、請求項11に係る発明によれば、成形品スタックを扱う作業の効率を向上させることができる。

請求項2〜請求項4に係る発明では、成形品の取替処理を迅速に行うことができる。

請求項5、請求項10に係る発明では、高速の搬送サイクルを維持することができる。

請求項6に係る発明では、供給位置に配置される成形品の交換要否が判定されるので、成形品取出装置の利便性を向上させることができる。

請求項7に係る発明では、供給位置の前にある成形品搬入コンベヤ上で成形品の上面側の状態を検出することができるので、効率よく各成形品の交換要否を判定することができる。

請求項8に係る発明では、各型に配置された各成形品を取り出すための成形品上部保持手段を利用して成形品の下面側の状態を検出することができるので、効率よく各成形品の交換要否を判定することができる。

請求項9に係る発明では、トリミング前の成形シートにおける成形品の外観の状態に応じて交換要否が判定されるので、成形品取出装置の利便性を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】成形品製造システム1の概略を例示する正面図。

【図2】成形品製造システム1の概略を例示する平面図。

【図3】成形型23が離間位置L11にあるときの成形装置(成形手段U2)を例示する垂直断面図。

【図4】成形型23が近接位置L13にあるときの成形装置(U2)を例示する垂直断面図。

【図5】シート搬送装置(シート搬送手段U1)を例示する平面図。

【図6】型43が離間位置L22にあるときのトリミング装置(トリミング手段U3)を例示する垂直断面図。

【図7】(a)は吸着ボックス50,80を例示する垂直断面図、(b)は吸着ボックス50,80を例示する底面図、(c)はL1〜L4の位置に共通の各成形品P1〜P9の配置を例示する平面図。

【図8】(a)はカメラ32(交換要否判定手段U6)が成形品PR1の下面側の状態を検出する様子を例示する要部垂直断面図、(b)は吸着ボックス50の下面50a側を例示する底面図。

【図9】(a)はコンベヤ61,64を模式的に例示する要部垂直断面図、(b)はコンベヤ61,63,64の上面61a,63a,64aを例示する平面図。

【図10】(a)はカメラ33(交換要否判定手段U6)が成形品PR1の上面側の状態を検出する様子を例示する要部垂直断面図、(b)は成形品送出コンベヤ62の上面62a側を例示する平面図。

【図11】供給位置L3上のロボット70を例示する正面図。

【図12】供給位置L3の両側にある取替品配置部U8及び排出部U9を例示する左側面図。

【図13】供給位置L3の両側にある取替品配置部U8及び排出部U9を例示する平面図。

【図14】取替品配置部U8を例示する正面図。

【図15】成形品製造システム1の電気回路構成の概略を例示するブロック図。

【図16】(a)はカメラ(U6)の電気回路構成の概略を例示するブロック図、(b)はパターンマッチング処理を模式的に例示する図。

【図17】ロボット70の電気回路構成の概略を例示するブロック図。

【図18】RAM104に保持される判定結果200の構造を模式的に例示する図。

【図19】交換要否判定結果保持処理を例示するフローチャート。

【図20】取替品補充処理を例示するフローチャート。

【図21】ショット毎の取替処理を例示するフローチャート。

【図22】成形品の取替動作を模式的に例示する平面図。

【図23】(a)は積重位置L4上の成形品スタックST1の様子を模式的に例示する正面図、(b)は比較例における成形品スタックST9の様子を模式的に例示する正面図。

【図24】変形例にかかるショット毎の取替処理を例示するフローチャート。

【図25】変形例にかかるショット毎のトリミング処理を例示するフローチャート。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を説明する。むろん、以下に説明する実施形態は、本発明を例示するものに過ぎない。

【0015】

(1)成形品取出装置、トリミング取出装置及び成形取出装置の概要:

まず、図1〜23を適宜参照して、本発明の一実施形態に係る成形品取出装置、トリミング取出装置及び成形取出装置の概要を説明する。

図1,2に示す成形品製造システム1は、供給位置L3に配置された複数の成形品PR1を整列状態で搬送して積重位置L4に積み重ねる成形品取出装置4を有している。なお、図1,2において、シート搬送方向D1、及び、成形品PR1の搬送方向D2は左から右へ向かう方向であり、取替品搬送方向D3は右から左へ向かう方向である。図2において、幅方向D4は成形品の搬送方向D2に直交する水平方向である。成形品取出装置4は、交換要否保持部U7、取替品配置部U8、取替手段U10、整列搬送手段U11、を備える。

【0016】

交換要否保持部U7(制御盤100)は、供給位置L3に配置された各成形品PR1について交換要否の判定結果200を保持する(例えば図18参照)。取替品配置部U8は、取替用の成形品PR3を配置する。取替手段U10(ロボット70)は、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2を取替品配置部U8に配置された取替用の成形品PR3に取り替える処理を行う(例えば図22参照)。整列搬送手段U11(吸着ボックス80)は、該取替処理の後に複数の成形品PR1を整列状態で搬送して積重位置L4に積み重ねる。

【0017】

すなわち、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2は、取替品配置部U8に配置された取替用の成形品PR3に取り替えられる。この取替処理の後、複数の成形品PR1が整列状態で搬送されて積重位置L4に積み重ねられる。これにより、図23(a)に例示するように、交換不要と判定されて積重位置L4に積み重ねられる成形品PR1の数がばらつかず、積重位置L4上の成形品スタックST1を構成する成形品PR1の数も揃う。従って、成形品スタックST1を扱う作業者が積み重ねられた成形品PR1の数を確認しなくても作業することができ、成形品スタックST1を扱う作業の効率が向上する。作業効率の向上は、製造効率の効率に繋がる。

【0018】

また、成形品取出装置4には、供給位置L3に配置される成形品PR1について交換要否を判定する交換要否判定手段U6(カメラ31,32,33)が設けられてもよい。この場合、交換要否保持部U7(制御盤100)は、交換要否判定手段U6による交換要否の判定結果200を保持すればよい。

上記態様は、供給位置L3に配置される成形品PR1の交換要否が判定されるので、成形品取出装置4の利便性を向上させることができる。後述するカメラ31,32,33は、供給位置L3に配置される成形品PR1について外観の状態を検出して交換要否を判定する。供給位置L3に配置される成形品PR1の外観の状態に応じて交換要否が判定されるので、成形品取出装置4の利便性がさらに向上する。ここで、外観の状態の検出には、成形品に異物が付着しているか否かの検出、成形品に皺や傷が入っているか否かの検出、成形品が設定サイズの範囲内であるか否かの検出、成形品が設定の色範囲内であるか否かの検出、等が含まれる。これらの検出には、パターンマッチング機能を有するデジタルカメラ、光センサー、色彩計、等を利用することができる。また、交換要否の判定には、成形品が設定の重量範囲内であるか否かの判定、異物としての金属が検出されたか否かの判定、等が含まれる。これらの検出には、重量センサー、金属探知器、等を利用することができる。

【0019】

さらに、成形品取出装置4には、供給位置L3に配置される各成形品PR1の整列状態に合わせて設けられた各型43に配置された各成形品PR1の上部PR1aを保持して該各成形品PR1を整列状態で供給位置L3の方へ搬送する成形品上部保持手段U4が設けられてもよい。

【0020】

また、トリミング取出装置3は、シート搬送手段U1、トリミング手段U3、上記成形品取出装置4、を備える。

シート搬送手段U1は、供給位置L3に配置される各成形品PR1の整列状態に合わせて成形された成形シートSH2をシート搬送方向D1へ搬送する。トリミング手段U3は、供給位置L3に配置される各成形品PR1の整列状態に合わせて設けられた各型43に配置された成形シートSH2をトリミングし、各型43に各成形品PR1が配置された状態にする。トリミング取出装置3は、各型43に配置された各成形品PR1を整列状態で供給位置L3へ搬送する。

【0021】

さらに、成形取出装置2は、シート搬送手段U1、成形手段U2、トリミング手段U3、上記成形品取出装置4、を備える。

シート搬送手段U1は、成形位置L1からトリミング位置L2へ向かうシート搬送方向D1へ成形可能なシートSH1を搬送する。成形手段U2は、供給位置L3に配置される各成形品PR1の整列状態に合わせて成形位置L1に配置された各成形型23を用いてシートSH1を成形する。トリミング手段U3は、成形位置L1から搬出される成形シートSH2であって供給位置L3に配置される各成形品PR1の整列状態に合わせてトリミング位置L2に設けられた各型43に配置された成形シートSH2をトリミングし、各型43に各成形品PR1が配置された状態にする。成形取出装置2は、各型43に配置された各成形品PR1を整列状態で前記供給位置L3へ搬送する。

【0022】

(2)成形品製造システムの説明:

図1,2に示す成形品製造システム1は、SE1〜SE16で表した各部を備え、成形可能なシートSH1からショット毎に所定数の成形品PR1を形成し、供給位置L3に載置(配置)された各成形品PR1のうち判定結果200が交換要とされた成形品PR2を取替用の成形品PR3に取り替えた後、前記所定数の成形品PR1を整列状態で搬送して積重位置L4に積み重ね、設定数積み重ねられた成形品スタックST1を取り出す。

上記ショットは、成形品PR1を一度に扱う単位を意味する。本成形品製造システム1の場合、ショット毎にシートSH1から形成される未分離の成形品SH2aの数、ショット毎に成形シートSH2から形成される成形品PR1の数、及び、ショット毎に吸着ボックス50,80で搬送される成形品PR1の数は、同じである。図2等では、搬送方向D1,D2に3個、幅方向D4に3個、の計9個が1ショットで扱われる成形品数としている。

【0023】

シート供給部SE1は、例えば、シートSH1を巻いたロールSH0をほどき、連続して繋がった連続シートSH1を所定の成形位置L1へ向かう所定のシート搬送方向D1へ搬送する。この動作は、制御盤100(制御部SE16)の制御に従って、間欠的に行われる。

【0024】

シートSH1は、熱可塑性樹脂シートのような樹脂シート、熱可塑性を示す樹脂以外の熱可塑性シート、紙、等の成形可能なシートを用いることができる。前記樹脂シートは、熱可塑性樹脂等の樹脂のみからなる樹脂シートでも、樹脂に充てん材等の添加剤が添加された材質からなるシートでもよく、単層シートでも、異なる材質をラミネートした積層シートでもよい。シートSH1の素材には、ポリエチレン(Polyethylene)、ポリプロピレン(Polypropylene)、ポリスチレン(Polystyrene)、ポリ塩化ビニル(Poly (vinyl chloride))、ABS樹脂(Acrylonitrile-butadiene-styrene resin)、ポリエチレンテレフタレート(Poly (ethylene terephthalate))、ポリカーボネート(Polycarbonate)、ポリアミド(Polyamide)、アクリル樹脂(Acrylic resin)、これらの組み合わせ、等を利用可能である。また、シートSH1は、シート状ないしフィルム状になっていればよく、ロール状に巻かれていても、所定の長さにカットされていてもよい。シートの厚みは、1〜2mm程度、0.25〜1mm程度、等、様々な厚みとすることが可能であり、3mm程度以上の厚物シートでもよいし、0.25mm程度以下のフィルムでもよい。

シートSH1から形成される成形品PR1には、食品容器といった容器、家電製品の内箱や操作パネルといった構成品、等がある。

【0025】

加熱部SE2は、ヒーターSE2aを有し、搬送中のシートSH1を溶融しない範囲で軟化する温度以上に輻射加熱する。図1に示す加熱部SE2はシートSH1の上側と下側とにヒーターSE2aが配置されているが、どちらか一方を省略することも可能である。また、シートSH1の加熱は、熱板等による接触加熱、熱風による加熱、バーナー等による加熱、等でもよい。

【0026】

図5は、シート搬送装置(シート搬送手段U1)を例示する平面図である。このシート搬送装置は、シートSH1〜SH3の縁部SH1c,SH1cを保持してシートSH1〜SH3をシート搬送方向D1へ搬送する保持搬送機構10,10を備えている。各保持搬送機構10は、シートの縁部SH1cを保持する保持機構を複数取り付けた無端チェーン12をサーボモーター14で周回駆動する。シート縁部の保持は、シート縁部のクランプでもよいし、突き刺し部材によりシート縁部を突き刺すことによる保持でもよい。シートSH1〜SH3を保持するシート搬送装置は、シート搬送方向D1に対して複数に分割されてもよい。シート搬送方向D1へ繋がったシートSH1〜SH3は、制御盤100の制御に従って間欠的に搬送される。

【0027】

図3,4は、成形部SE3の成形装置(成形手段U2)を例示している。この成形装置は、シートSH1の上面SH1a側で昇降可能なテーブル21、シートSH1の下面SH1b側で昇降可能なテーブル22、上側のテーブル21の下に設けられた成形型23、下側のテーブル22の上に設けられたクランプ24、差圧供給孔23bから成形面23aに差圧を供給する差圧供給機構25、を備えている。各成形型23及び各クランプ24は、供給位置L3に載置される各成形品PR1の整列状態(図7(c)参照)に合わせて成形位置L1に配置されている。各成形型23は、上方へ凹んだ雌型とされているが、下方へ凸とされた雄型や凹凸のある型でもよい。また、成形型を下側に配置しクランプを上側に配置してもよい。テーブル21,22は、図示しない成形用テーブル駆動機構により、設定された離間位置と近接位置との間で上下方向に近接及び離間する。これにより、成形型23は図3に示す離間位置L11と図4に示す近接位置L13との間で昇降し、クランプ24は図3に示す離間位置L12と図4に示す近接位置L14との間で昇降する。

【0028】

成形装置は、図3に示すように成形型23とクランプ24とが離間した状態で1ショット分の加熱軟化状態のシートSH1が成形位置L1に搬入されると、図4に示すように成形型23とクランプ24とを近接させ、差圧供給機構25により負圧を差圧供給孔23bに作用させてシートSH1を成形面23aに密接させる。このようにして、各成形型23を用いてシートSH1をショット毎に成形することができる。得られる成形シートSH2は、供給位置L3に載置される各成形品PR1の整列状態に合わせて成形されている。成形装置が成形型23とクランプ24とを離間させると、図6に示すような成形シートSH2は、シートSH1に繋がった状態で成形位置L1から搬出され、トリミング位置L2に搬入される。このとき、次ショットのシートSH1が成形位置L1に搬入される。このようにして、成形装置は、制御盤100の制御に従ってシートSH1を間欠的に真空成形する。

なお、シートSH1の成形は、上述した真空成形以外にも、圧空成形や圧空真空成形といった差圧成形、プレス成形、熱成形以外の成形、等でもよい。圧空真空成形は、圧空と真空とを併用する差圧成形である。熱成形には、差圧成形やプレス成形が含まれる。成形品PR1には、真空成形品や圧空成形品や圧空真空成形品といった差圧成形品、プレス成形品、等が含まれる。

【0029】

しわ検査部SE4は、成形位置L1からトリミング位置L2へ搬送される成形シートSH2の未分離の成形品SH2aについて外観の状態を検出して交換要否を判定するカメラ31(交換要否判定手段U6)が設けられている。カメラ31は、後述するカメラ32,33とともにパターンマッチング機能を有するデジタルカメラとされ、図16(a)に示すように、カメラ本体部34に撮像部31aが接続されて構成されている。成形装置からトリミング装置へ搬送される成形シートSH2は、熱成形された状態で両縁部SH1c,SH1cが保持されて搬送されるため、縁部SH1c,SH1c近傍の未分離の成形品SH2aに皺が入り易い。そこで、両縁部SH1c,SH1c近傍にそれぞれ撮像部31aが配置されている。図1,5に示すしわ検査部SE4では、成形シートSH2の下側において両縁部SH1c,SH1c近傍にそれぞれ撮像部31a及び光源LI1が設置されていることが示されている。

【0030】

カメラ31は、光源LI1に照らされた未分離の成形品SH2aの下面側を撮像部31aで撮像し、例えば、得られるデジタル画像データとマスター画像データとを対比して相違度(又は一致度)を求めるパターンマッチング処理を行い、得られた相違度が設定値未満であれば撮像対象の成形品SH2aについて良品(交換否)を表す情報を制御盤100へ送出し、得られた相違度が設定値以上であれば撮像対象の成形品SH2aについて不良品(交換要)を表す情報を制御盤100へ送出する。

【0031】

図6は、トリミング部SE5のトリミング装置(トリミング手段U3)を例示している。このトリミング装置は、成形シートSH2の上面SH1a側で昇降可能なテーブル41、成形シートSH2の下面SH1b側で昇降可能なテーブル42、下側のテーブル42の上に設けられた型43及び切刃44、上側のテーブル41の下に設けられた受け部材45、を備えている。各型43及び各切刃44は、供給位置L3に載置される各成形品PR1の整列状態(図7(c)参照)に合わせてトリミング位置L2に配置されている。各型43は、上方へ凸とされているが、下方へ凹んだ形状や凹凸のある形状でもよい。また、切刃を上側に配置し受け部材を下側に配置してもよいし、型を上側に配置してもよい。各切刃44は、例えばトムソン刃とすることができ、各型43の周囲において受け部材45に対向した刃先を有している。テーブル41,42は、図示しないトリミング用テーブル駆動機構により、設定された離間位置と近接位置との間で上下方向に近接及び離間する。これにより、型43及び切刃44は離間位置L22と近接位置L24との間で昇降し、受け部材45は離間位置L21と近接位置L23との間で昇降する。

【0032】

トリミング装置は、図6に示すように型43と受け部材45とが離間した状態で1ショット分の成形シートSH2がトリミング位置L2に搬入されると、型43と受け部材45とを近接させて各型43に成形シートSH2を載置(配置)させ、成形品SH2aの周囲で受け部材45に接触した成形シートSH2を切刃44により切断する。このようにして、各型43に配置された成形シートSH2を1ショット分トリミングし、各型43に各成形品PR1が配置された状態にすることができる。各型43に載置(配置)された成形品PR1は、供給位置L3に載置される各成形品PR1の整列状態に合わせて配置されている。トリミング装置が型43と受け部材45とを離間させると、図1,5に示すようにスクラップシートSH3は成形シートSH2に繋がった状態でトリミング位置L2から搬出されてスクラップ回収部SE6に搬入され、吸着ボックス50(成形品上部保持手段U4)が型43と受け部材45との間に進入して各成形品PR1が各型43上から搬出されて成形品解放部SE8に搬入される。このとき、次ショットの成形シートSH2がトリミング位置L2に搬入される。このようにして、トリミング装置は、制御盤100の制御に従って成形シートSH2を間欠的にトリミングする。

【0033】

図1,7に示す成形品PR1は、倒置された容器とされ、食品等、物品を収納するための凹部を有している。むろん、成形品は、正立した容器でもよいし、容器以外の物品でもよい。

なお、トリミング手段は、切刃を受け部材に押し当てて成形シートを切断する手段、型の周囲の切刃により成形シートを打ち抜く手段、上刃と下刃とを摺接させる等して成形シートを打ち抜く手段、等が含まれる。従って、成形シートSH2のトリミングは、ダイプレス等でもよい。

【0034】

スクラップ回収部SE6は、成形品PR1の周囲にあったスクラップシートSH3を成形シートSH2に繋がった状態でシート搬送方向D1へ移送して回収する。この動作は、制御盤100の制御に従って、間欠的に行われる。

【0035】

図7(a),(b)は、吸着ボックス50(成形品上部保持手段U4)を例示する図である。図7(c)は、L1〜L4の位置に共通の各成形品P1〜P9の配置を例示する平面図である。吸着ボックス50は、図7(c)に示すような整列状態で複数の型43に載置されたトリミング後の各成形品PR1を同時に保持可能であるとともに、該保持から解放可能である。吸着ボックス50は、差圧供給部53に接続された内部空間51を有する略箱状とされ、負圧を外部に作用させるため、成形品PR1よりも小さい吸引孔52が下面50aに多数形成されている。また、吸着ボックス50は、トリミング位置L2と成形品解放部SE8との間で成形品搬送方向D2に沿って水平に往復移動可能である。本吸着ボックス50は、トリミング手段U3の切刃44及び受け部材45が離間したときにトリミング位置L2に進入し吸引孔52に負圧を作用させて成形品PR1を下面50aに吸着し、内面検査部SE7を経て成形品解放部SE8まで移動し負圧の作用を停止して下面50aから成形品PR1を解放する。吸引孔52から圧空を供給して成形品PR1を解放してもよい。これらの動作は、制御盤100の制御に従って、間欠的に行われる。このようにして、吸着ボックス50は、供給位置L3に載置される各成形品PR1の整列状態に合わせて設けられた各型43に配置された各成形品PR1の上部PR1aを保持して該各成形品PR1を整列状態で供給位置L3の方へ搬送する。

【0036】

内面検査部SE7は、吸着ボックスの下面50aに保持されてトリミング位置L2から成形品解放部SE8へ搬送される各成形品PR1について下面側の状態を検出して交換要否を判定するカメラ32(交換要否判定手段U6)が設けられている。カメラ32は、図16(a)に示すように、カメラ本体部34に複数の撮像部32aが接続されて構成されている。図8(a)は、カメラ32が成形品PR1の下面側の状態を検出する様子を例示している。図8(b)は、吸着ボックス50の下面50a側を例示している。図8(a),(b)に示す内面検査部SE7では、吸着ボックス50の下側において幅方向D4に存在する各成形品PR1の位置に合わせて撮像部32a及び光源LI2が吸着ボックス50の下側に設置されていることが示されている。

【0037】

カメラ32は、光源LI2に照らされた成形品PR1の下面側を撮像部32aで撮像し、例えば、得られるデジタル画像データとマスター画像データとを対比して相違度(又は一致度)を求めるパターンマッチング処理を行い、得られた相違度が設定値未満であれば撮像対象の成形品PR1について良品(交換否)を表す情報を制御盤100へ送出し、得られた相違度が設定値以上であれば撮像対象の成形品PR1について不良品(交換要)を表す情報を制御盤100へ送出する。

【0038】

成形品解放部SE8は、図7(c)に示すような整列状態で搬送された各成形品PR1を吸着ボックスの下面50aから解放して成形品送出コンベヤ61上に載置(配置)する。図9(a)は、成形品送出コンベヤ61を模式的に例示している。図9(b)は、成形品送出コンベヤ61の上面61aを例示している。成形品送出コンベヤ61は、図7(c)に示すような整列状態で各成形品PR1を同時に載置して成形品搬送方向D2へ送り出す。成形品送出コンベヤ61は、差圧供給部67に接続された内部空間65を有するバキュームコンベヤとされ、負圧を外部に作用させるため、成形品PR1よりも小さい吸引孔66が無端ベルトに多数形成されている。また、成形品送出コンベヤ61は、上面61aの高さを変えるための昇降機構68を備えている。本成形品送出コンベヤ61は、下面50aに各成形品PR1を整列状態で吸着した吸着ボックス50が成形品解放部SE8に移動してきたとき、上昇することにより整列状態を維持して各成形品PR1を上面61aに載置させ、元の高さまで下降してから各成形品PR1を整列状態で下流側の成形品送出コンベヤ62へ送り出す。この動作は、制御盤100の制御に従って、間欠的に行われる。

【0039】

外面検査部SE9は、成形品送出コンベヤ62上を移動する各成形品PR1について上面側の状態を検出して交換要否を判定するカメラ33(交換要否判定手段U6)が設けられている。成形品送出コンベヤ62は、図7(c)に示すような整列状態で各成形品PR1を同時に載置(配置)して成形品搬送方向D2へ送り出す。成形品送出コンベヤ62は、差圧供給部に接続されておらず、無端ベルトに吸引孔が形成されていない一方、無端ベルトが光を透過する材質とされている。成形品送出コンベヤ62は、上流側の成形品送出コンベヤ61の動作に合わせて各成形品PR1を整列状態で下流側の成形品送出コンベヤ63へ送り出す。この動作は、制御盤100の制御に従って、間欠的に行われる。

【0040】

カメラ33は、図16(a)に示すように、カメラ本体部34に複数の撮像部33aが接続されて構成されている。図10(a)は、カメラ33が成形品PR1の上面側の状態を検出する様子を例示している。図10(b)は、成形品送出コンベヤ62の上面62a側を例示している。図10(a),(b)に示す外面検査部SE9では、成形品送出コンベヤ62の上面62aにおいて幅方向D4に存在する各成形品PR1の位置に合わせて複数の撮像部33aが成形品送出コンベヤ62の上方に設置され、成形品送出コンベヤ62の内部空間に複数の光源LI2が設置されていることが示されている。図10に示すカメラ33は、一つの成形品PR1の上側について、前側を撮像する撮像部33a、後側を撮像する撮像部33a、幅方向D4の両側を撮像する撮像部33a,33a、が設けられている。

【0041】

カメラ33は、光源LI3に照らされた成形品PR1の上面側を撮像部33aで撮像し、例えば、得られるデジタル画像データとマスター画像データとを対比して相違度又は(一致度)を求めるパターンマッチング処理を行い、得られた相違度が設定値未満であれば撮像対象の成形品PR1について良品(交換否)を表す情報を制御盤100へ送出し、得られた相違度が設定値以上であれば撮像対象の成形品PR1について不良品(交換要)を表す情報を制御盤100へ送出する。

なお、光源LI1,LI2,LI3は、消費電力を抑える観点から発光ダイオードが好ましいものの、白熱電球、蛍光ランプ、等も用いることができる。発光ダイオードは、撮像に合わせてオンオフすることにより、消費電力を抑えることができる。光源LI1,LI2,LI3は、白色のみならず、赤色、緑色、青色、等でもよい。

【0042】

待機部SE10は、図7(c)に示すような整列状態で各成形品PR1を同時に上面63aに載置(配置)して成形品搬送方向D2へ送り出す成形品送出コンベヤ63が設置されている。成形品送出コンベヤ63は、図9(a)に示した成形品送出コンベヤ61から昇降機構68を除いた構成を有している。成形品送出コンベヤ63は、差圧供給部67に接続された内部空間65を有するバキュームコンベヤとされ、負圧を外部に作用させるため、成形品PR1よりも小さい吸引孔66が無端ベルトに多数形成されている。本成形品送出コンベヤ63は、上流側の成形品送出コンベヤ62の動作に合わせて各成形品PR1を整列状態で下流側の終端コンベヤ64へ送り出す。この動作は、制御盤100の制御に従って、間欠的に行われる。

なお、成形品送出コンベヤ61,62,63は、供給位置L3に供給される各成形品PR1を整列状態で載置して供給位置L3へ搬入する成形品搬入コンベヤU5を構成する。

【0043】

図11は、成形品取替部SE11で終端コンベヤ64(供給位置L3)上に設けられたロボット70を例示している。終端コンベヤ64は、図7(c)に示すような整列状態で取替処理前の各成形品PR1を同時に載置(配置)する。終端コンベヤ64は、図9(a),(b)に示すように、差圧供給部67に接続された内部空間65を有するバキュームコンベヤとされ、負圧を外部に作用させるため、成形品PR1よりも小さい吸引孔66が無端ベルトに多数形成されている。また、終端コンベヤ64は、上面64aの高さを変えるための昇降機構68を備えている。本終端コンベヤ64は、取替処理後、吸着ボックス80が供給位置L3に移動してきたとき、上昇することにより整列状態を維持して各成形品PR1を吸着ボックス80の下面80aに吸着させ、元の高さまで下降して上流側の成形品送出コンベヤ63から各成形品PR1を整列状態で搬入する。この動作は、制御盤100の制御に従って、間欠的に行われる。

【0044】

ロボット70は、アーム71、吸着ヘッド72、制御部73、を備える。ロボット70は、制御盤100とともに取替手段U10を構成し、終端コンベヤ64に載置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2を取替品配置部U8に載置(配置)された取替用の成形品PR3に取り替える処理を行う。アーム71は、制御部73からの指令に従って吸着ヘッド72を上下左右前後に移動させる。吸着ヘッド72は、図示しない差圧供給部に接続され、制御部73からの指令に従って、負圧を外部に作用させて交換要又は取替用の成形品PR2,PR3を吸着したり、負圧の作用を停止して成形品PR2,PR3を解放したりする。制御部73は、制御盤100(制御部SE16)の制御に従ってアーム71及び吸着ヘッド72を駆動する。

【0045】

図12,13は、供給位置L3の両側にある取替品配置部U8及び排出部U9を例示している。図12,13に示すように、整列搬送手段U11による複数の成形品PR1の搬送方向D2に直交する水平方向を幅方向D4とするとき、供給位置L3から幅方向D4の一方の外側D4aに取替品配置部U8が取替品供給部SE15に設けられ、供給位置L3から幅方向D4の他方の外側D4bに交換要の成形品PR2を排出するための排出部U9が設けられている。図22に示すように、ロボット70は、制御盤100からの指令に従って、供給位置L3に載置された交換要の成形品PR2を抜き取って排出部U9へ排出し、取替品配置部U8に載置された取替用の成形品PR3を抜き取った位置L6へ移動させる。

【0046】

排出部U9は、図12等に示すように、重力を利用して交換要の成形品PR2を滑り下ろす直線状のシュートとされている。

【0047】

図14は、取替用の成形品PR3を載置するための取替品配置部U8を例示している。この取替品配置部U8は、積み重ねられた取替用の成形品PR3を載置(配置)するための複数の取替品スタック配置部U8a,U8bを有している。各取替品スタック配置部U8a,U8bは、上面の高さを変えるための昇降機構U8a1,U8b1を備え、成形品スタックST1から最上段の成形品PR3が取り出されると1段分上昇し、上面から成形品PR3が無くなると次の成形品スタックST1を受け入れるため終端コンベヤ91上面の高さまで下降する。図12〜14に示すように、取替品配置部U8は、終端コンベヤ64側の縁部に設けられた当接部95、取替品スタック配置部U8a,U8bの間に設けられた当接部96,96、取替品スタック配置部U8a,U8b上の成形品スタックST1を当接部96,96に押し当てるプッシャー94,94、を備えている。取替品スタック配置部U8a,U8b上に補充される成形品スタックST1は、幅方向外側D4aにあるプッシャー93で当接部95に押し当てられ、プッシャー94で当接部96に押し当てられて、位置決めされる。プッシャー94の成形品スタックST1への当接面94a、及び、当接部96の成形品スタックST1への当接面96aには、成形品スタックST1から最上段の成形品PR3が取り出されるときに残りの成形品PR3を保持する構造(例えば凹凸形状)が形成されている。

上述した動作は、制御盤100の制御に従って行われる。

【0048】

図22に示すように、ロボット70は、制御盤100からの指令に従って、複数の取替品スタック配置部U8a,U8bの中から選ばれる処理対象の取替品スタック配置部U8cに積み重ねられた取替用の成形品PR3を順次、取替処理に用い、該処理対象の取替品スタック配置部U8cに積み重ねられていた取替用の成形品PR3が無くなると処理対象を複数の取替品スタック配置部U8a,U8bの中から選ばれる他の取替品スタック配置部に切り替える。

【0049】

終端コンベヤ64上から成形品PR1を搬送する吸着ボックス80(整列搬送手段U11)は、図7(c)に示すような整列状態で終端コンベヤ64に載置された取替処理後の各成形品PR1を同時に保持可能であるとともに、該保持から解放可能である。吸着ボックス80は、図7(a),(b)に示すように、差圧供給部(53)に接続された内部空間(51)を有する略箱状とされ、負圧を外部に作用させるため、成形品PR1よりも小さい吸引孔(52)が下面80aに多数形成されている。また、吸着ボックス80は、供給位置L3と積重位置L4との間で成形品搬送方向D2に沿って水平に往復移動可能である。本吸着ボックス80は、取替処理後に供給位置L3に進入し吸引孔(52)に負圧を作用させて成形品PR1を下面80aに吸着し、積重部SE12の積重位置L4まで移動し負圧の作用を停止して下面80aから成形品PR1を解放する。吸引孔(52)から圧空を供給して成形品PR1を解放してもよい。これらの動作は、制御盤100の制御に従って、間欠的に行われる。このようにして、吸着ボックス80は、取替処理の後に複数の成形品PR1を整列状態で搬送してスタック送出コンベヤU12(積重位置L4)に積み重ねる。

【0050】

積重部SE12は、図7(c)に示すような整列状態で搬送された取替処理後の各成形品PR1を吸着ボックスの下面80aから解放してスタック送出コンベヤU12上に載置(配置)する。スタック送出コンベヤU12は、図7(c)に示すような整列状態で設定数の成形品PR1を積み重ねた成形品スタックST1を同時に載置して成形品搬送方向D2へ送り出す。図23(a)に示すスタック送出コンベヤU12は、図9(a),(b)に示すコンベヤ61,64と同様、差圧供給部67sに接続された内部空間65sを有するバキュームコンベヤとされ、負圧を外部に作用させるため、成形品PR1よりも小さい吸引孔が無端ベルトに多数形成されている。また、スタック送出コンベヤU12は、上面の高さを変えるための昇降機構68sを備えている。本スタック送出コンベヤU12は、下面80aに各成形品PR1を整列状態で吸着した吸着ボックス80が積重位置L4上に移動してきたとき、上昇することにより整列状態を維持して各成形品PR1を積み重ねさせ、設定数の成形品PR1が積み重ねられたときに元の高さまで下降してから各成形品スタックST1を整列状態で下流側のスタック取出コンベヤU13へ送り出す。この動作は、制御盤100の制御に従って、間欠的に行われる。

【0051】

取出部SE13には、スタック送出コンベヤU12から送り出された成形品スタックST1を載置(配置)してさらに成形品搬送方向D2へ搬送するスタック取出コンベヤU13が設置されている。スタック取出コンベヤU13は、制御盤100の制御に従い、上流側のスタック送出コンベヤU12の動作に合わせて動作する。スタック取出コンベヤU13上の成形品スタックST1は、近傍にいる作業者により、大部分が箱詰めされ、一部が後述する補充用コンベヤU14a上に移される。

【0052】

取替品補充部SE14には、スタック取出コンベヤU13から幅方向D4の一方の外側D4aとなる取替品送出開始位置L5から取替品配置部U8の方へ取替用の成形品PR3を載置(配置)して移送する補充用コンベヤU14aが設置されている。本補充用コンベヤU14aは、上述した設定数の取替用の成形品PR3を積み重ねた成形品スタックST1を成形品搬送方向D2とは反対の取替品搬送方向D3へ搬送する。補充用コンベヤU14aの下流端には、シャッター92が設けられている。このシャッター92は、取替品スタック配置部U8a,U8b上のいずれかの成形品スタックST1が無くなると開いて補充用コンベヤU14aから終端コンベヤ91へ成形品スタックST1の移動を許可する。

【0053】

取替品供給部SE15は、補充用コンベヤU14aから送られる取替用の成形品PR3を取替品配置部U8に補充する。取替品供給部SE15は、図12〜14に示すように、上記取替品配置部U8、終端コンベヤ91、プッシャー93、を備えている。終端コンベヤ91及びプッシャー93は、制御盤100とともに取替品補充手段U14を構成する。終端コンベヤ91は、シャッター92が開いたとき、上面が取替品搬送方向D3へ動いて補充用コンベヤU14aから成形品スタックST1を搬入する。取替品スタック配置部U8a,U8bのうち取替用の成形品PR3が無くなった取替品スタック配置部に対応したプッシャー93は、終端コンベヤ91に搬入された成形品スタックST1を幅方向D4の他方側の外側D4bへ押して当接部95に突き当て、取替品スタック配置部に載置する。取替品スタック配置部U8a,U8b上に補充された成形品スタックST1は、プッシャー94で当接部96に押し当てられて、位置決めされる。

上述した動作は、制御盤100の制御に従って行われる。

【0054】

制御部SE16は、成形品製造システム全体の動作を制御する制御盤100が設置されている。制御盤100は、供給位置L3に載置された各成形品PR1について交換要否の判定結果200を保持する交換要否保持部U7を備える。制御盤100は、カメラ31,32,33及びロボット70が接続され、カメラ31,32,33(交換要否判定手段U6)による交換要否の判定結果200を保持し、ロボット70に取替処理の指令を出す。

【0055】

図15は、制御盤100を中心とした成形品製造システムの電気回路構成を示している。制御盤100は、制御盤全体の動作を制御する中央制御回路101、シート搬送手段U1の機構部を構成するシート搬送機構U1aの動作を制御するシート搬送制御部111、ヒーターSE2aの動作を制御するヒーター制御部112、成形手段U2の機構部を構成する成形機構U2aの動作を制御する成形制御部113、トリミング手段U3の機構部を構成するトリミング機構U3aの動作を制御するトリミング制御部114、吸着ボックス50の動作を制御する吸着ボックス制御部115、成形品搬入コンベヤU5の動作を制御するコンベヤ制御部116、終端コンベヤ64の動作を制御するコンベヤ制御部117、吸着ボックス80の動作を制御する吸着ボックス制御部118、スタック送出コンベヤU12の動作を制御するコンベヤ制御部119、スタック取出コンベヤU13の動作を制御するコンベヤ制御部120、取替品補充手段U14の機構部を構成する取替品補充機構U14bの動作を制御する取替品補充制御部121、カメラ本体部34の動作を制御するカメラ制御部122、ロボット70の動作を制御するロボット制御部123、情報出力部131、操作部132、等を備えている。

【0056】

中央制御回路101は、内部のバスに、CPU(Central Processing Unit)102、ROM(Read Only Memory)103、RAM(Random Access Memory)104、タイマ回路105、不揮発性メモリ106、等が接続された回路とされている。CPU101は、ROM103や不揮発性メモリ106に記録された制御プログラムに基づいてRAM104をワークエリアとして利用しながら成形品製造システム1の各部を制御する。

情報出力部131は、例えばディスプレイや音声出力器やプリンタで構成され、利用者から操作入力を受け付けた各種設定の内容や成形品製造システム1の運転状況を表す各種情報を表示等により出力する。操作部132は、例えば複数のボタンで構成され、利用者から操作入力を受け付ける。

【0057】

図16(a)は、交換要否判定手段U6を構成するカメラ31,32,33の電気回路構成の概略を例示している。図16(b)は、パターンマッチング処理を模式的に例示している。カメラ本体部34は、CPU34a、ROM34b、RAM34c、タイマ回路34d、不揮発性メモリ34e、撮像部31a,32a,33a等を接続するための画像入力I/F(インターフェイス)34f、制御盤100等を接続するための外部入出力I/F34g、等を備える。不揮発性メモリ34eには、撮像部31a,32a,33aから得られるデジタル画像データ(DI1)と対比するためのマスター画像データDI2が格納される。ROM34bに記録されたパターンマッチングプログラムは、撮像部31a,32a,33aから得られるデジタル撮像画像データDI1と前記マスター画像データDI2とを対比する処理を行って撮像画像とマスター画像との相違度(又は一致度)を求めるパターンマッチング処理を行う機能をカメラ本体部34に実現させる。パターンマッチング処理は、例えば、同じ大きさの撮像画像データDI1とマスター画像データDI2とを所定数の領域に分割し、各領域について撮像画像データDI1とマスター画像データDI2の明度の差ΔLp(pは1〜nの整数、nは2以上の整数)を求め、ΔLpの絶対値の最大値を相違度として求める処理とすることができる。図16(b)には、n=15の差分データDI3を例示している。

【0058】

また、パターンマッチングプログラムは、求めた相違度が設定値未満であれば良品(交換否)を表す判定情報を制御盤100へ送出する一方で前記求めた相違度が設定値以上であれば不良品(交換要)を表す判定情報を制御盤100へ送出する機能をカメラ本体部34に実現させる。カメラ本体部34は、撮像部31a,32a,33a及び制御盤100が接続され、制御盤100から前記設定値の入力を受け付け、判定情報を制御盤100へ送出する。

交換要否判定手段U6を構成するカメラには、パターンマッチング機能を有する種々の公知のカメラを用いることができる。なお、カメラ31,32,33の一部が無くても、交換要否判定手段U6が構成される。

【0059】

図17は、制御盤100とともに取替手段U10を構成するロボット70の電気回路構成の概略を例示している。ロボット70の制御部73は、CPU73a、ROM73b、RAM73c、タイマ回路73d、アーム71の動作を制御するアーム駆動制御部73e、吸着ヘッド72の動作を制御する吸着ヘッド制御部73f、制御盤100を接続するための外部入出力I/F73g、等を備える。RAM73cには、成形品を吸着する三次元の吸着位置(X1j,Y1j,Z1j)、成形品を解放する三次元の解放位置(X2j,Y2j,Z2j)、等が格納される。jは、吸着位置と解放位置の組合せに対応させた整数である。ROM73bに記録された取替処理プログラムは、吸着ヘッド72をアーム71で吸着位置(X1j,Y1j,Z1j)へ移動させて吸着ヘッド72に負圧を作用させた後に吸着ヘッド72をアーム71で解放位置(X2j,Y2j,Z2j)へ移動させて吸着ヘッド72に負圧の作用を停止させる機能を制御部73に実現させる。

【0060】

図18は、交換要否保持部U7を構成する制御盤100のRAM104に保持される判定結果200の構造を模式的に例示している。RAM104には、図7(c)に示す各成形品P1〜P9について、少なくとも取替処理前の場合、ショット毎に交換要否の判定結果200が保持される。図18に例示するiショット目の判定結果201は、成形品P1,P5について交換要(不良品)を表す情報とされ、残りの成形品について良品(交換否)を表す情報とされている。iは、ショット番号に対応させた整数である。図18に例示するi+1ショット目の判定結果202は、全成形品P1〜P9について良品を表す情報とされている。図18に例示するi+2ショット目の判定結果203は、成形品P8について交換要を表す情報とされ、残りの成形品について良品を表す情報とされている。本制御盤100は、カメラ本体部34からショット毎に交換要否の判定結果を表す情報を入力してそのまま又は改変してRAM104に格納していき、取替処理が終了するまで交換要否の判定結果200をRAM104に保持する。

【0061】

(3)成形品取出装置を有する成形品製造システムの動作、作用、及び、効果:

本成形品製造システム1は、図1,2に示す各部SE1〜SE15を制御盤100が制御することにより、シートSH1から整列状態で成形品PR1を形成し、これらの成形品PR1を成形品取替部SE11へ搬送し、取替処理後、成形品PR1を整列状態で積重位置L4に積み重ね、設定数積み重ねられると成形品スタックST1を取り出す。

【0062】

すなわち、ロールSH0に巻かれたシートSH1は、シート供給部SE1で解かれ、熱可塑性シートであるとき加熱部SE2で加熱されて軟化する。加熱軟化した成形可能なシートSH1は、シート搬送手段U1によりショット単位で成形部SE3に搬入され、成形されて、成形品取替部SE11に搬入される各成形品PR1の整列状態に合わせて配列された未分離の各成形品SH2aが形成される。形成される成形シートSH2は、しわ検査部SE4を経てショット単位でトリミング部SE5に搬入され、トリミングされて、成形品取替部SE11に搬入される各成形品PR1の整列状態に合わせて配列された各型43上に成形品PR1が形成される。各型43に配置された成形品PR1は、ショット毎に、吸着ボックス50に保持されて、内面検査部SE7を経て成形品解放部SE8の成形品送出コンベヤ61上に整列状態で載置され、外面検査部SE9の成形品送出コンベヤ62、及び、待機部SE10の成形品送出コンベヤ63を経て、成形品取替部SE11の終端コンベヤ64(供給位置L3)上に整列状態で搬送される。この終端コンベヤ64上の整列状態の成形品PR1は、カメラ31,32,33で交換要と判定された成形品PR2がロボット70で取替用の成形品PR3に取り替えられる。この取替処理後の終端コンベヤ64上の複数の成形品PR1は、ショット毎に吸着ボックス80に保持されて、積重部SE12のスタック送出コンベヤU12(積重位置L4)に積み重ねられる。

【0063】

制御盤100は、積重位置L4に積み重ねられた成形品PR1をカウントし、積み重ね数が設定数に到達すると、スタック送出コンベヤU12をスタック取出コンベヤU13の高さにまで下降させてスタック送出コンベヤU12上の成形品スタックST1を取出部SE13のスタック取出コンベヤU13上へ送り出す。これらの成形品スタックST1の一部が作業者により取替品補充部SE14の補充用コンベヤU14a上に移される。

【0064】

制御盤100は、複数の取替品スタック配置部U8a,U8bの中から選ばれる処理対象の取替品スタック配置部U8c(図22参照)について、積み重ねられた取替用の成形品PR3の残り、又は、交換に使用した成形品をカウントし、最上段の成形品PR3が取り出されると取替品スタック配置部U8cを1段分上昇させる。取替品スタック配置部U8c上の成形品PR3が無くなると、処理対象を複数の取替品スタック配置部U8a,U8bの中から選ばれる他の取替品スタック配置部(図22の場合U8b)に切り替え、取替品補充手段U14により元の取替品スタック配置部(図22の場合U8a)へ成形品スタックST1を補充する。その際、補充用コンベヤU14aの下流端にあるシャッター92が開き、補充用コンベヤU14a上で最も下流側の成形品スタックST1が取替品供給部SE15の終端コンベヤ91上に送り出されてシャッター92が閉じ、終端コンベヤ91上の成形品スタックST1がプッシャー93に押されて元の取替品スタック配置部上に移送され、別のプッシャー94に押されて位置決めされる。

【0065】

制御盤100は、図19〜21に例示するフローチャートに従って、複数の成形品PR1を整列状態で搬送して積重位置L4に積み重ねる際に供給位置L3で取替処理を行う。制御盤100は、電源がオンにされると図19〜21に示す処理等を並列して行う。図19の処理を行う制御盤100は、交換要否保持部U7を構成する。図20の処理を行う制御盤100は、終端コンベヤ91及びプッシャー93とともに取替品補充手段U14を構成する。図21の処理を行う制御盤100は、ロボット70とともに取替手段U10を構成する。以下、成形品取出装置4を有する成形品製造システム1の動作、作用、及び、効果を説明する。

【0066】

図19に示す交換要否判定結果保持処理は、ショット毎に行われる。処理の前提として、パターンマッチングの相違度の設定値等を操作部132で受け付けてカメラ本体部34に出力して記憶させているものとする。

交換要否判定結果保持処理が開始されると、制御盤100は、カメラ本体部34から交換要否の判定結果を表す情報(交換要を表す情報、又は、良品を表す情報)を入力する(ステップS102。以下、「ステップ」の記載を省略)。本システムの場合、しわ検査部SE4のカメラ31から1ショット分の両縁部SH1c,SH1c近傍の各未分離成形品P1〜P3,P7〜P9について判定結果を表す情報を入力し、内面検査部SE7のカメラ32から1ショット分の各成形品P1〜P9について判定結果を表す情報を入力し、外面検査部SE9のカメラ33から1ショット分の各成形品P1〜P9について判定結果を表す情報を入力する。

【0067】

その後、制御盤100は、入力した情報をそのまま又は改変し判定結果200としてRAM104に格納し(S104)、交換要否判定結果保持処理を終了させる。ただし、各カメラ31,32,33は別の場所(SE4,SE7,SE9)にあるため、供給位置L3への到達時間に合わせて判定結果200を格納する。ここで、しわ検査部SE4での撮像のa1ショット後に内面検査部SE7での撮像が行われ(例えばa1=1)、内面検査部SE7での撮像のa2ショット後に外面検査部SE9での撮像が行われ(例えばa2=1)、外面検査部SE9での撮像のa3ショット後に供給位置L3での取替処理が行われ(例えばa3=2)、供給位置L3の各成形品P1〜P9に対応した判定結果がiショット目であるとする。1ショット処理が進むと、iに1加算されるものとする。この場合、外面検査部のカメラ33による判定結果をi+a3ショット目に格納し、内面検査部のカメラ32による判定結果をi+a3+a2ショット目に格納し、しわ検査部のカメラ31による判定結果をi+a3+a2+a1ショット目に格納すればよい。すると、iショット目からa3ショット後に外面検査部のカメラ33による判定結果が用いられ、iショット目からa3+a2ショット後に内面検査部のカメラ32による判定結果が用いられ、iショット目からa3+a2+a1ショット後にしわ検査部のカメラ31による判定結果が用いられる。

【0068】

図20に示す取替品補充処理は、電源オンのときに継続して行われる。処理の前提として、成形品スタックST1の成形品PR1の数、成形品スタックST1中の成形品の間隔、等を操作部132で受け付けて不揮発性メモリ106又はRAM104に保持し、図22に示すような取替品スタック配置部U8cに積み重ねられた取替用の成形品PR3の残りをカウントするものとする。

【0069】

取替品補充処理が開始されると、制御盤100は、複数の取替品スタック配置部U8a,U8bの中から処理対象の取替品スタック配置部U8cを設定する(S202)。この処理は、例えば、各取替品スタック配置部U8a,U8bに異なる識別番号を割り当て、処理対象の取替品スタック配置部U8cに割り当てられた識別番号をRAM104に保持する処理とすることができる。S204では、取替品スタック配置部U8cに積み重ねられていた取替用の成形品PR3が無くなったか否かを判断する。成形品PR3の残りのカウントが0になると、条件成立となり、制御盤100は、処理対象を複数の取替品スタック配置部U8a,U8bの中から選ばれる他の取替品スタック配置部(図22の場合U8b)に切り替える(S206)。

【0070】

また、制御盤100は、取替用の成形品PR3が無くなった切替前の取替品スタック配置部(図22の場合U8a)へ取替用の成形品PR3の成形品スタックST1を補充する処理を行い(S208)、S202に処理を戻す。

【0071】

具体的には、制御盤100は、切替前の取替品スタック配置部(図22の場合U8a)を終端コンベヤ91の高さまで下降させ、補充用コンベヤU14aの下流端にあるシャッター92を開き、補充用コンベヤU14a及び終端コンベヤ91を駆動して成形品スタックST1を取替品搬送方向D3へ搬送し、補充用コンベヤU14a上で最も下流側の成形品スタックST1が終端コンベヤ91上に送り出されるタイミングでシャッター92を閉じ、補充用コンベヤU14aの駆動を停止する。また、制御盤100は、終端コンベヤ91上の成形品スタックST1が切替前の取替品スタック配置部の幅方向外側D4aの位置になると終端コンベヤ91の駆動を停止し、さらに幅方向外側D4aにあるプッシャー93を駆動して成形品スタックST1を当接部95に押し当てて切替前の取替品スタック配置部に載置させ、切替前の取替品スタック配置部に設けられたプッシャー94を駆動して成形品スタックST1を当接部96に押し当てて位置決めする。プッシャー93,94は、元の退避位置に戻される。

複数の取替品スタック配置部を用意することにより、成形品PR1の取替処理が迅速に行われる。

【0072】

図21に示す取替処理は、ショット毎に行われる。処理の前提として、終端コンベヤ64(供給位置L3)上の取替処理のショット毎に1ずつ加算されるカウンタであるショット番号iがRAM104に保持されているものとする。以下、図18,22,23等を参照して、取替処理を説明する。

【0073】

取替処理が開始すると、制御盤100は、終端コンベヤ64に載置された各成形品P1〜P9のうち判定結果200が交換要とされた成形品PR2があるか否かを判断する(S302)。例えば、取替処理の対象のiショット目について、しわ検査部のカメラ31から成形品P1について交換要を表す判定情報を入力し、内面検査部及び外面検査部のカメラ32,33から成形品P5について交換要を表す判定情報を入力したとすると、図18に示すような判定結果201がRAM104に保持される。この場合、参照される判定結果201に交換要の成形品P1,P5があるので、条件成立となる。一方、取替処理の対象がi+1ショット目になって図18に示すような判定結果202が参照されると、交換要の成形品が無いため、条件不成立となってショット毎の取替処理が終了する。

【0074】

条件成立時、S304では、ロボット70に交換要の成形品PR2の吸着位置(X1j,Y1j,Z1j)を指示して吸着ヘッド72をアーム71で吸着位置(X1j,Y1j,Z1j)へ移動させて吸着ヘッド72に負圧を作用させ、交換要の成形品PR2を吸着ヘッド72で吸着する。1ショットに交換要の成形品PR2が複数ある場合、所定の順番、例えばP1,P2,…,P9の順に取替処理を行う。図18に示す判定結果201の場合、図22に示す成形品P1が吸着ヘッド72で吸着される。

【0075】

S306では、ロボット70に排出部U9上の解放位置(X2j,Y2j,Z2j)を指示して成形品PR2を吸着している吸着ヘッド72をアーム71で解放位置(X2j,Y2j,Z2j)へ移動させて吸着ヘッド72に負圧の作用を停止させ、終端コンベヤ64上から抜き取った成形品PR2を排出部U9へ排出する。成形品P1が吸着ヘッド72で吸着された場合、図22の丸1に示すように成形品P1が排出部U9へ移動して解放される。

【0076】

S308では、ロボット70に処理対象の取替品スタック配置部U8cに載置された最上段の成形品PR3の吸着位置(X3j,Y3j,Z3j)を指示して吸着ヘッド72をアーム71で吸着位置(X3j,Y3j,Z3j)へ移動させて吸着ヘッド72に負圧を作用させ、取替用の成形品PR3を吸着ヘッド72で吸着する。

【0077】

S310では、成形品PR2を抜き取った位置L6を解放位置(X4j,Y4j,Z4j)としてロボット70に指示して吸着ヘッド72をアーム71で解放位置(X4j,Y4j,Z4j)へ移動させて吸着ヘッド72に負圧の作用を停止させ、取替品スタック配置部U8cに載置された最上段の取替用の成形品PR3を抜き取った位置L6へ移動させる。成形品P1が抜き取られた場合、図22の丸2に示すように取替品スタック配置部U8c上の成形品PR3が抜き取った成形品P1の位置L6へ移動して解放され、終端コンベヤ64に載置される。

【0078】

S312では、残りの成形品PR1の中で他に交換要の成形品PR2があるか否かを判断する。条件成立時には再びS304〜S312の処理が行われ、条件不成立時には取替処理が終了する。図18に示す判定結果201の場合、図22に示す成形品P5が吸着ヘッド72で吸着され、図22の丸3に示すように成形品P5が排出部U9へ移動して解放され、取替用の成形品PR3が吸着ヘッド72で吸着され、図22の丸4に示すように取替品スタック配置部U8c上の成形品PR3が抜き取った成形品P5の位置L6へ移動して解放され、終端コンベヤ64に載置される。

なお、制御盤100は、ステップ毎に位置(Xj,Yj,Zj)及び吸着ヘッド72への負圧の供給又は停止を表す指令をロボット70に出力して動作させてもよいし、先に複数のステップの指令をまとめてロボット70に出力して動作させてもよい。また、処理対象のショットに複数の交換要の成形品PR2がある場合、複数の成形品PR2を先に排出した後に取替用の成形品PR3を各抜き取った位置へ移動させてもよい。

【0079】

上述した成形品取替部SE11が無い場合、作業者がコンベヤ上から不良品の成形品を取り除く必要がある。この場合、成形品を積重位置の昇降テーブルへ搬送する吸着ボックスに吸着される成形品の数がばらつき、図23(b)に示す比較例における成形品スタックST9のように、昇降テーブルに積み重ねられる良品の成形品の数がばらつき、昇降テーブル上の位置毎に成形品スタックST9の成形品数が変わることがある。従って、比較例の場合、成形品スタックST9を箱詰め等する作業者は、積み重ねられた成形品の数を確認する作業が必要である。

【0080】

一方、本成形品製造システム1は、供給位置L3に載置された各成形品P1〜P9のうち判定結果200が交換要とされた成形品PR2が取替用の成形品PR3に取り替えられる。この取替処理の後、複数の成形品PR1が整列状態で搬送されて積重位置L4に積み重ねられる。これにより、積重位置L4に積み重ねられる成形品PR1の数がばらつかず、図23(a)に示すように積重位置L4上の各成形品スタックST1を構成する成形品PR1の数も揃う。従って、本成形品取出装置及び本成形品取出方法は、成形品スタックST1を扱う作業者が積み重ねられた成形品PR1の数を確認しなくても作業することができ、成形品スタックST1を扱う作業の効率が向上する。また、作業効率が向上することにより、製造効率も向上する。

【0081】

さらに、供給位置に載置される成形品の外観の状態に応じて交換要否が判定されるので、本成形品取出装置及び該装置を有する成形品製造システムは便利である。外面検査部により供給位置の前にある成形品搬入コンベヤ上で成形品の上面側の状態が検出されるので、効率よく各成形品の交換要否が判定される。内面検査部により成形品上部保持手段に保持された成形品の下面側の状態が検出されるので、効率よく各成形品の交換要否が判定される。しわ検査部によりトリミング前の成形シートにおける成形品の外観の状態に応じて交換要否が判定されるので、本成形品取出装置を有する成形品製造システムは便利である。

【0082】

(4)変形例:

本発明は、種々の変形例が考えられる。

成形品取出装置に適用可能な成形品を形成する材料は、シート以外にも、塊状や粒状や粉末状といった被成形材等でもよい。

形成され搬送される成形品は、凹部が下側以外、例えば、上側や横側に向けられてもよい。むろん、成形品スタックも、凹部が下側以外、例えば、上側や横側に向けられてもよい。

各成形品の上部を保持して該成形品を搬送する手段は、吸着ボックス50,80以外にも、各成形品の位置に対応した吸着ヘッド等とされてもよい。また、成形品を搬送する手段として、コンベヤ61,62,63,64の代わりに吸着ボックスといった各成形品の上部を保持して該成形品を搬送する手段等を用いてもよい。成形品スタックを搬送する手段として、コンベヤU12,U13,U14a,91の代わりに成形品スタックの側面部を保持して成形品スタックを搬送する手段等を用いてもよい。

交換要否の判定結果は、カメラ本体部34等、制御盤100以外に保持されてもよい。また、交換要否保持部に保持される交換要否の判定結果は、交換要の成形品PR2についてのみ保持されてもよいし、交換否の成形品についてのみ保持されてもよい。

【0083】

取替品配置部には、設定数の取替用の成形品を積み重ねた成形品スタックを載置する以外にも、前記設定数以外の数の成形品を積み重ねた成形品スタックや、積み重ねられていない取替用の成形品が載置されてもよい。取替品スタック配置部は、3以上設けられてもよい。

取替処理用の吸着ヘッドは、交換要の成形品PR2を排出するための吸着ヘッドと取替用の成形品PR3を移動させるための吸着ヘッドとを別々にする等、複数設けられてもよい。また、取替処理は、コンベヤ上で行う以外にも、吸着ボックスといった手段で各成形品の上部が保持された状態で行ってもよい。

交換要の成形品PR2の排出部は、幅方向D4の取替品配置部U8とは反対側以外にも、幅方向D4の取替品配置部U8側等に設けられてもよい。

【0084】

また、図24に示すショット毎の取替処理のように、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2の数が許容数(Nとする。Nは正の整数)を超えた場合、供給位置L3に配置された全成形品PR1を排出してもよい。本処理は、図21で示した取替処理にS322,S324の処理が追加されている。処理の前提として、許容数N等を操作部132で受け付けて不揮発性メモリ106又はRAM104に保持しているものとする。図24の処理を行う制御盤100は、ロボット70とともに取替手段U10を構成する。

【0085】

S302において終端コンベヤ64(供給位置L3)に判定結果200が交換要とされた成形品PR2が載置されていると判断すると、制御盤100は、取替処理の対象のiショット目について、判定結果200が交換要とされた成形品PR2の数が許容数Nを超えているか否かを判断する(S322)。例えば、N=2に設定され、図18に示す判定結果201が参照されると、交換要の成形品PR2の数が2であるので、条件不成立となる。この場合、制御盤100は、上述したS304〜312の処理を行い、供給位置L3に載置された交換要の成形品PR2を抜き取って排出部U9へ排出し、取替品配置部U8に載置された取替用の成形品PR3を抜き取った位置L6へ移動させて、取替処理を終了させる。

【0086】

例えば、成形品P1,P5,P9についての判定結果が交換要である場合、交換要の成形品PR2の数が3であるので、条件成立となる。この場合、制御盤100は、終端コンベヤ64上に載置された全成形品PR1を排出する処理を行い(S324)、取替処理を終了させる。S324の処理は、例えば、図示しない傾動手段で終端コンベヤ64を排出部U9側が下側となるように傾け、終端コンベヤ64上の全成形品PR1を排出部U9へ滑り落とす処理とすることができる。また、図示しない傾動手段で終端コンベヤ64を下流側が下側となるように傾けたうえ、終端コンベヤ64を駆動して終端コンベヤ64上の全成形品PR1を下側に落とす処理としてもよい。さらに、ロボット70で全成形品PR1を排出部U9に排出する処理としてもよい。

【0087】

複数の成形品PR1が高速の搬送サイクルで搬送される場合、供給位置L3に多数の交換要の成形品PR2が配置されると取替処理が搬送サイクル内に収まらない可能性がある。本変形例は、交換要の成形品PR2の数が許容数Nを超えると取替処理を行わないので、高速の搬送サイクルを維持することができる。

【0088】

さらに、図25に示すショット毎の取替処理のように、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2の数が許容数Nを超えた場合、成形シートSH2をトリミングしないでシート搬送方向D1へ搬送してもよい。本処理を行う制御盤100は、トリミング装置とともにトリミング手段U3を構成する。

【0089】

ショット毎の取替処理が開始すると、制御盤100は、取替処理の対象のiショット目について、判定結果200が交換要とされた成形品PR2の数が許容数Nを超えているか否かを判断する(S402)。成形品PR2の数がNを超えていない条件不成立時には、通常通り、トリミング部SE5でトリミング装置による成形品のトリミングを行い(S404)、取替処理を終了させる。一方、成形品PR2の数がNを超えた条件成立時には、1ショット分、トリミング装置による成形品のトリミングを行わず(S406)、取替処理を終了させる。

【0090】

シートSH1,SH2が高速の搬送サイクルで搬送される場合、供給位置L3に多数の交換要の成形品PR2が配置されると取替処理が搬送サイクル内に収まらない可能性がある。本変形例は、交換要の成形品PR2の数が許容数Nを超えるとトリミング処理を行わないので、取替処理が搬送サイクルに収まらないときに成形シートSH2をそのままスクラップシートSH3とすることにより、高速の搬送サイクルを維持することができる。

【0091】

なお、加熱装置を備えていない成形取出装置、成形装置を備えていないトリミング取出装置、トリミング装置を備えていない成形品取出装置、これらの装置に対応した方法、等も、上述した基本的な作用、効果が得られる。

むろん、独立請求項に係る構成要件のみからなる発明でも、上述した基本的な作用、効果が得られる。

【0092】

以上説明したように、本発明によると、種々の態様により、成形品スタックを扱う作業の効率を向上させる技術等を提供することができる。

むろん、上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成、公知技術並びに上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成、等も実施可能である。本発明は、これらの構成等も含まれる。

【符号の説明】

【0093】

1…成形品製造システム、2…成形取出装置、3…トリミング取出装置、

4…成形品取出装置、

10…保持搬送機構、

21,22…テーブル、23…成形型、23a…成形面、23b…差圧供給孔、

24…クランプ、25…差圧供給機構、

31,32,33…カメラ、31a,32a,33a…撮像部、34…カメラ本体部、

41,42…テーブル、43…型、44…切刃、45…受け部材、

50…吸着ボックス、50a…下面、53…差圧供給部、

61,62,63…成形品送出コンベヤ、64…終端コンベヤ、

61a,62a,63a,64a…上面、

67…差圧供給部、68…昇降機構、

70…ロボット、71…アーム、72…吸着ヘッド、73…制御部、

80…吸着ボックス、80a…下面、

91…終端コンベヤ、92…シャッター、93,94…プッシャー、

95,96…当接部、

100…制御盤、

200…交換要否の判定結果、

D1…シート搬送方向、D2…成形品搬送方向、D3…取替品搬送方向、

D4…幅方向、D4a…幅方向の一方の外側、D4b…幅方向の他方の外側、

L1…成形位置、L2…トリミング位置、L3…供給位置、L4…積重位置、

L5…取替品送出開始位置、L6…抜き取った位置、

PR1…成形品、PR1a…上部、

PR2…交換要の成形品、PR3…取替用の成形品、

SH1…シート、SH2…成形シート、SH2a…未分離の成形品、

SH3…スクラップシート、

ST1…成形品スタック、

U1…シート搬送手段、U2…成形手段、U3…トリミング手段、

U4…成形品上部保持手段、U5…成形品搬入コンベヤ、U6…交換要否判定手段、

U7…交換要否保持部、U8…取替品配置部、

U8a,U8b…取替品スタック配置部、U8a1,U8b1…昇降機構、

U8c…処理対象の取替品スタック配置部、

U9…排出部、U10…取替手段、U11…整列搬送手段、

U12…スタック送出コンベヤ、U13…スタック取出コンベヤ、

U14…取替品補充手段、U14a…補充用コンベヤ。

【特許請求の範囲】

【請求項1】

供給位置に配置された複数の成形品を整列状態で搬送して積重位置に積み重ねる成形品取出装置であって、

前記供給位置に配置された各成形品について交換要否の判定結果を保持する交換要否保持部と、

取替用の成形品を配置するための取替品配置部と、

前記供給位置に配置された各成形品のうち前記判定結果が交換要とされた成形品を前記取替品配置部に配置された取替用の成形品に取り替える処理を行う取替手段と、

該処理の後に前記複数の成形品を整列状態で搬送して前記積重位置に積み重ねる整列搬送手段とを備えることを特徴とする成形品取出装置。

【請求項2】

前記整列搬送手段による前記複数の成形品の搬送方向に直交する水平方向を幅方向とするとき、前記供給位置から前記幅方向の一方の外側に前記取替品配置部が設けられ、前記供給位置から前記幅方向の他方の外側に交換要の成形品を排出するための排出部が設けられ、

前記取替手段は、前記供給位置に配置された交換要の成形品を抜き取って前記排出部へ排出し、前記取替品配置部に配置された取替用の成形品を前記抜き取った位置へ移動させることを特徴とする請求項1に記載の成形品取出装置。

【請求項3】

前記整列搬送手段による前記複数の成形品の搬送方向に直交する水平方向を幅方向とするとき、前記供給位置から前記幅方向の一方の外側に前記取替品配置部が設けられ、

前記積重位置に設定数積み重ねられた成形品スタックを前記搬送方向へ送り出すスタック送出コンベヤと、

該スタック送出コンベヤから送り出された成形品スタックをさらに前記搬送方向へ搬送するスタック取出コンベヤと、

該スタック取出コンベヤから前記幅方向の一方の外側となる位置から前記取替品配置部の方へ取替用の成形品を配置して移送する補充用コンベヤを有し、該補充用コンベヤから前記取替品配置部へ取替用の成形品を補充する取替品補充手段とが設けられていることを特徴とする請求項1又は請求項2に記載の成形品取出装置。

【請求項4】

前記取替品配置部は、積み重ねられた取替用の成形品を配置するための取替品スタック配置部を複数有し、

前記取替手段は、前記複数の取替品スタック配置部の中から選ばれる処理対象の取替品スタック配置部に積み重ねられた取替用の成形品を順次、取替処理に用い、該処理対象の取替品スタック配置部に積み重ねられていた取替用の成形品が無くなると処理対象を前記複数の取替品スタック配置部の中から選ばれる他の取替品スタック配置部に切り替え、

取替用の成形品が無くなった前記取替品スタック配置部へ積み重ねられた取替用の成形品を補充する取替品補充手段が設けられていることを特徴とする請求項1〜請求項3のいずれか一項に記載の成形品取出装置。

【請求項5】

前記取替手段は、前記供給位置に配置された各成形品のうち前記判定結果が交換要とされた成形品の数が許容数を超えた場合、前記供給位置に配置された全成形品を排出することを特徴とする請求項1〜請求項4のいずれか一項に記載の成形品取出装置。

【請求項6】

前記供給位置に配置される成形品について交換要否を判定する交換要否判定手段をさらに備え、

前記交換要否保持部は、前記交換要否判定手段による交換要否の判定結果を保持することを特徴とする請求項1〜請求項5のいずれか一項に記載の成形品取出装置。

【請求項7】

前記供給位置に供給される各成形品を整列状態で配置して前記供給位置へ搬入する成形品搬入コンベヤが設けられ、

前記交換要否判定手段は、前記成形品搬入コンベヤ上の成形品について上面側の状態を検出して交換要否を判定することを特徴とする請求項6に記載の成形品取出装置。

【請求項8】

前記供給位置に配置される各成形品の整列状態に合わせて設けられた各型に配置された各成形品の上部を保持して該各成形品を整列状態で前記供給位置の方へ搬送する成形品上部保持手段が設けられ、

前記交換要否判定手段は、前記成形品上部保持手段に保持された成形品について下面側の状態を検出して交換要否を判定することを特徴とする請求項6又は請求項7に記載の成形品取出装置。

【請求項9】

請求項6〜請求項8のいずれか一項に記載の成形品取出装置と、

成形位置からトリミング位置へ向かうシート搬送方向へ成形可能なシートを搬送するシート搬送手段と、

前記供給位置に配置される各成形品の整列状態に合わせて前記成形位置に配置された各成形型を用いて前記シートを成形する成形手段と、

前記成形位置から搬出される成形シートであって前記供給位置に配置される各成形品の整列状態に合わせて前記トリミング位置に設けられた各型に配置された成形シートをトリミングし、前記各型に前記各成形品が配置された状態にするトリミング手段とを備え、

前記各型に配置された各成形品を整列状態で前記供給位置へ搬送し、

前記交換要否判定手段は、前記成形位置から前記トリミング位置へ搬送される成形シートの未分離の成形品について外観の状態を検出して交換要否を判定することを特徴とする成形取出装置。

【請求項10】

請求項1〜請求項8のいずれか一項に記載の成形品取出装置と、

前記供給位置に配置される各成形品の整列状態に合わせて成形された成形シートをシート搬送方向へ搬送するシート搬送手段と、

前記供給位置に配置される各成形品の整列状態に合わせて設けられた各型に配置された前記成形シートをトリミングし、前記各型に前記各成形品が配置された状態にするトリミング手段とを備え、

前記各型に配置された各成形品を整列状態で前記供給位置へ搬送し、

前記トリミング手段は、前記供給位置に配置された各成形品のうち前記判定結果が交換要とされた成形品の数が許容数を超えた場合、前記成形シートをトリミングしないで前記シート搬送方向へ搬送することを特徴とするトリミング取出装置。

【請求項11】

供給位置に配置された複数の成形品を整列状態で搬送して積重位置に積み重ねる成形品取出方法であって、

前記供給位置に配置された各成形品について交換要否の判定結果を保持し、

前記供給位置に配置された各成形品のうち前記判定結果が交換要とされた成形品を取替品配置部に配置された取替用の成形品に取り替える処理を行い、

該処理の後に前記複数の成形品を整列状態で搬送して前記積重位置に積み重ねることを特徴とする成形品取出方法。

【請求項1】

供給位置に配置された複数の成形品を整列状態で搬送して積重位置に積み重ねる成形品取出装置であって、

前記供給位置に配置された各成形品について交換要否の判定結果を保持する交換要否保持部と、

取替用の成形品を配置するための取替品配置部と、

前記供給位置に配置された各成形品のうち前記判定結果が交換要とされた成形品を前記取替品配置部に配置された取替用の成形品に取り替える処理を行う取替手段と、

該処理の後に前記複数の成形品を整列状態で搬送して前記積重位置に積み重ねる整列搬送手段とを備えることを特徴とする成形品取出装置。

【請求項2】

前記整列搬送手段による前記複数の成形品の搬送方向に直交する水平方向を幅方向とするとき、前記供給位置から前記幅方向の一方の外側に前記取替品配置部が設けられ、前記供給位置から前記幅方向の他方の外側に交換要の成形品を排出するための排出部が設けられ、

前記取替手段は、前記供給位置に配置された交換要の成形品を抜き取って前記排出部へ排出し、前記取替品配置部に配置された取替用の成形品を前記抜き取った位置へ移動させることを特徴とする請求項1に記載の成形品取出装置。

【請求項3】

前記整列搬送手段による前記複数の成形品の搬送方向に直交する水平方向を幅方向とするとき、前記供給位置から前記幅方向の一方の外側に前記取替品配置部が設けられ、

前記積重位置に設定数積み重ねられた成形品スタックを前記搬送方向へ送り出すスタック送出コンベヤと、

該スタック送出コンベヤから送り出された成形品スタックをさらに前記搬送方向へ搬送するスタック取出コンベヤと、

該スタック取出コンベヤから前記幅方向の一方の外側となる位置から前記取替品配置部の方へ取替用の成形品を配置して移送する補充用コンベヤを有し、該補充用コンベヤから前記取替品配置部へ取替用の成形品を補充する取替品補充手段とが設けられていることを特徴とする請求項1又は請求項2に記載の成形品取出装置。

【請求項4】

前記取替品配置部は、積み重ねられた取替用の成形品を配置するための取替品スタック配置部を複数有し、

前記取替手段は、前記複数の取替品スタック配置部の中から選ばれる処理対象の取替品スタック配置部に積み重ねられた取替用の成形品を順次、取替処理に用い、該処理対象の取替品スタック配置部に積み重ねられていた取替用の成形品が無くなると処理対象を前記複数の取替品スタック配置部の中から選ばれる他の取替品スタック配置部に切り替え、

取替用の成形品が無くなった前記取替品スタック配置部へ積み重ねられた取替用の成形品を補充する取替品補充手段が設けられていることを特徴とする請求項1〜請求項3のいずれか一項に記載の成形品取出装置。

【請求項5】

前記取替手段は、前記供給位置に配置された各成形品のうち前記判定結果が交換要とされた成形品の数が許容数を超えた場合、前記供給位置に配置された全成形品を排出することを特徴とする請求項1〜請求項4のいずれか一項に記載の成形品取出装置。

【請求項6】

前記供給位置に配置される成形品について交換要否を判定する交換要否判定手段をさらに備え、

前記交換要否保持部は、前記交換要否判定手段による交換要否の判定結果を保持することを特徴とする請求項1〜請求項5のいずれか一項に記載の成形品取出装置。

【請求項7】

前記供給位置に供給される各成形品を整列状態で配置して前記供給位置へ搬入する成形品搬入コンベヤが設けられ、

前記交換要否判定手段は、前記成形品搬入コンベヤ上の成形品について上面側の状態を検出して交換要否を判定することを特徴とする請求項6に記載の成形品取出装置。

【請求項8】

前記供給位置に配置される各成形品の整列状態に合わせて設けられた各型に配置された各成形品の上部を保持して該各成形品を整列状態で前記供給位置の方へ搬送する成形品上部保持手段が設けられ、

前記交換要否判定手段は、前記成形品上部保持手段に保持された成形品について下面側の状態を検出して交換要否を判定することを特徴とする請求項6又は請求項7に記載の成形品取出装置。

【請求項9】

請求項6〜請求項8のいずれか一項に記載の成形品取出装置と、

成形位置からトリミング位置へ向かうシート搬送方向へ成形可能なシートを搬送するシート搬送手段と、

前記供給位置に配置される各成形品の整列状態に合わせて前記成形位置に配置された各成形型を用いて前記シートを成形する成形手段と、

前記成形位置から搬出される成形シートであって前記供給位置に配置される各成形品の整列状態に合わせて前記トリミング位置に設けられた各型に配置された成形シートをトリミングし、前記各型に前記各成形品が配置された状態にするトリミング手段とを備え、

前記各型に配置された各成形品を整列状態で前記供給位置へ搬送し、

前記交換要否判定手段は、前記成形位置から前記トリミング位置へ搬送される成形シートの未分離の成形品について外観の状態を検出して交換要否を判定することを特徴とする成形取出装置。

【請求項10】

請求項1〜請求項8のいずれか一項に記載の成形品取出装置と、

前記供給位置に配置される各成形品の整列状態に合わせて成形された成形シートをシート搬送方向へ搬送するシート搬送手段と、

前記供給位置に配置される各成形品の整列状態に合わせて設けられた各型に配置された前記成形シートをトリミングし、前記各型に前記各成形品が配置された状態にするトリミング手段とを備え、

前記各型に配置された各成形品を整列状態で前記供給位置へ搬送し、

前記トリミング手段は、前記供給位置に配置された各成形品のうち前記判定結果が交換要とされた成形品の数が許容数を超えた場合、前記成形シートをトリミングしないで前記シート搬送方向へ搬送することを特徴とするトリミング取出装置。

【請求項11】

供給位置に配置された複数の成形品を整列状態で搬送して積重位置に積み重ねる成形品取出方法であって、

前記供給位置に配置された各成形品について交換要否の判定結果を保持し、

前記供給位置に配置された各成形品のうち前記判定結果が交換要とされた成形品を取替品配置部に配置された取替用の成形品に取り替える処理を行い、

該処理の後に前記複数の成形品を整列状態で搬送して前記積重位置に積み重ねることを特徴とする成形品取出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2013−107310(P2013−107310A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254739(P2011−254739)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(591007295)厚木プラスチック株式会社 (9)

【出願人】(304050369)株式会社浅野研究所 (44)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(591007295)厚木プラスチック株式会社 (9)

【出願人】(304050369)株式会社浅野研究所 (44)

【Fターム(参考)】

[ Back to top ]