成形品

【課題】ヒケの発生を防止するだけでなく、限られた量の材料でも剛性と強固な取付強度を得ることを可能とし、しかも、成形容易な形状により金型装置のコストを低減し、かつコンパクト化も実現することができる成形品を提供する。

【解決手段】凸部20の基端を、該基端が対向する基体11の裏面に対して、該裏面と交差する方向に延びる柱脚リブ30を介して結合させた。柱脚リブ30は、基体11の裏面と交差する方向が長辺となる断面薄型の複数の平板片31,32が互いに交差して結合した形状に形成された。柱脚リブ30は、凸部20の軸心と平行である成形品10全体の型抜き方向と交差する逃げ方向に沿って、凸部20を中心として互いに分離する両側に向かって離型するコア44により型抜き可能な形状に形成された。

【解決手段】凸部20の基端を、該基端が対向する基体11の裏面に対して、該裏面と交差する方向に延びる柱脚リブ30を介して結合させた。柱脚リブ30は、基体11の裏面と交差する方向が長辺となる断面薄型の複数の平板片31,32が互いに交差して結合した形状に形成された。柱脚リブ30は、凸部20の軸心と平行である成形品10全体の型抜き方向と交差する逃げ方向に沿って、凸部20を中心として互いに分離する両側に向かって離型するコア44により型抜き可能な形状に形成された。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、板状の基体の裏面より凸部を一体に突出させてなる成形品に関するものであり、特に、自動車等の車体に取り付けられる内装品に適する成形品に関する。

【背景技術】

【0002】

従来、板状の基体と、この基体を取付部位へ取り付けるための凸部を有する熱可塑性樹脂からなる成形品においては、凸部が突出する箇所で該凸部の反対側の基体の表面にヒケと呼ばれる窪みが発生しやすく、製品の外観上問題となっていた。特に、自動車のインストルメントパネル等の内装品では、成形品の表面にヒケが生じていないこと等の外観が重視される。

【0003】

このような凸部としてボス部を有する成形品としては、例えば、特許文献1に記載されたものが知られている。すなわち、ボス部の有底開口部の底面に厚肉部を設け、成形品をなす溶融樹脂が冷却・固化しつつある時に、ボス部の内側に圧縮ガスを供給し、そのガスにより前記厚肉部を圧延すると共に成形品のボス部の基部付近を金型に押圧して、ヒケを防止している。

【0004】

また、図8に示したように、ボス部3の有底開口部の底面側を板状の基体2の裏面に対して直接接続することなく、中空部を備えた台座4を介して板状の基体2の裏面に接続した成形品(通称;ドックゲート)1も知られている。台座4の内部は空洞となっており、台座4の一側面は大きく開口し、この台座4の略コ字形の周端縁が基体の裏面に分散された状態で接続している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−086169号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前記特許文献1に記載された従来の技術では、ボス部の有底開口部の底面に厚肉部を形成することで、成形品に余分な箇所が形成されることになり、樹脂材料の使用量も多くなるという問題があった。また、ヒケを十分に抑制するのに十分な厚肉部を形成するためには、厚肉部の厚さの最適値を求める必要があり、この最適値を求めることは煩わしく時間がかかるという問題もあった。

【0007】

また、図8に示した台座4を備えた成形品1では、やはり台座を設けることにより樹脂材料の使用量も多くなるという問題があった。しかも、台座4を成形するためのルーズコアが別途必要になると共に、このルーズコアの可動域も十分に確保することが必要となり、金型装置のコストアップを招くばかりでなく、装置の実質的な配置スペースが大きくなり、限られたスペース内における設置上の問題もあった。

【0008】

本発明は、前述したような従来の技術が有する問題点に着目してなされたもので、ヒケの発生を防止するだけでなく、限られた量の材料でも剛性と強固な取付強度を得ることを可能とし、しかも、成形容易な形状により金型装置のコストを低減し、かつコンパクト化も実現することができる成形品を提供することを目的としている。

【課題を解決するための手段】

【0009】

前述した目的を達成するための本発明の要旨とするところは、以下の各項の発明に存する。

[1]板状の基体(11)の裏面より凸部(20,50,70)を一体に突出させてなる成形品(10,10A,10B)において、

前記凸部(20,50,70)の基端を、該基端が対向する前記基体(11)の裏面に対して、該裏面と交差する方向に延びる柱脚リブ(30,60,80)を介して結合させたことを特徴とする成形品(10,10A,10B)。

【0010】

[2]前記柱脚リブ(30)は、前記基体(11)の裏面と交差する方向が長辺となる断面薄型の複数の平板片(31,32)が互いに交差して結合した形状に形成されたことを特徴とする[1]に記載の成形品(10)。

【0011】

[3]前記柱脚リブ(30,60,80)は、前記凸部(20,50,70)の軸心と平行である成形品(10,10A,10B)全体の型抜き方向と交差する逃げ方向に沿って、前記凸部(20,50,70)を中心として互いに分離する両側に向かって離型するコア(44)により型抜き可能な形状に形成されたことを特徴とする[1]に記載の成形品(10,10A,10B)。

【0012】

[4]前記柱脚リブ(30)をなす複数の平板片(31,32)のうち少なくとも何れかの基端に、前記基体(11)の裏面に対する接続断面積を減らすために肉盗みした貫通孔(34)を設けたことを特徴とする[3]に記載の成形品(10)。

【0013】

[5]前記凸部(20)は、ボス形状であることを特徴とする[1]から[4]の何れか一つに記載の成形品(10)。

【0014】

前記本発明は次のように作用する。

前記[1]に記載の成形品(10,10A,10B)によれば、凸部(20,50,70)の基端を、該基端が対向する基体(11)の裏面に対して、該裏面と交差する方向に延びる柱脚リブ(30,60,80)を介して結合させたから、この柱脚リブ(30,60,80)により、凸部(20,50,70)の柱脚の基端が対向する基体(11)の肉厚を特に厚くすることなく、機械的強度を維持しつつ、ヒケの発生の防止を講じることができる。

【0015】

前記[2]に記載の成形品(10)によれば、前記柱脚リブ(30)は、基体(11)の裏面と交差する方向が長辺となる断面薄型の複数の平板片(31,32)が互いに交差して結合した形状に形成される。これにより、凸部(20)の結合強度を十分に強化することができ、また、複数の平板片(31,32)の基端と基体(11)の裏面との結合箇所は分散され、結合断面積も小さく設定することが可能となり、各平板片(31,32)の基端が結合された基体(11)の表面では熱収縮時にヒケが生じることがない。

【0016】

前記[3]に記載の成形品(10,10A,10B)によれば、前記柱脚リブ(30,60,80)は、前記凸部(20,50,70)の軸心と平行である成形品(10,10A,10B)全体の型抜き方向と交差する逃げ方向に沿って、前記凸部(20,50,70)を中心として互いに分離する両側に向かって離型するコア(44)により型抜き可能な形状に形成される。よって、コア(44)の移動ストロークが両側に分散され、それぞれ短いストロークでの型抜きが可能となり、金型装置(40)の構成を簡易化および小型化することができ、コスト低減が可能になると共に省スペース化の要請にも応じることができる。

【0017】

前記[4]に記載の成形品(10)によれば、前記柱脚リブ(30)をなす複数の平板片(31,32)のうち少なくとも何れかの基端に、前記基体(11)の裏面に対する接続断面積を減らすために肉盗みした貫通孔(34)を設けたから、柱脚リブ(30)と基体(11)の裏面との結合断面積をいっそう小さく設定することが可能となり、より確実にヒケの発生を防止することができる。

【0018】

前記[5]に記載の成形品(10)によれば、凸部(20)をボス形状としたものである。ここでボス形状とは、軸が嵌るような筒状の突起であるが、有底であってもよく、無底で筒状のものであっても良い。

【発明の効果】

【0019】

本発明に係る成形品によれば、ヒケの発生を防止するだけでなく、限られた量の材料でも剛性と強固な取付強度を得ることを可能とし、しかも、成形容易な形状により金型装置のコストを低減し、かつコンパクト化も実現することができる。

【図面の簡単な説明】

【0020】

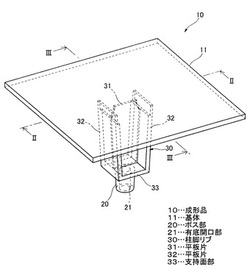

【図1】本発明の第1の実施の形態に係る成形品を示す斜視図である。

【図2】図1のII−II線縦断面図である。

【図3】図1のIII−III線縦断面図である。

【図4】本発明の第1の実施の形態に係る成形品を示す底面図である。

【図5】本発明の第1の実施の形態に係る成形品を成形するための金型装置の動作を示す模式図である。

【図6】本発明の第2の実施の形態に係る成形品を示す斜視図である。

【図7】本発明の第3の実施の形態に係る成型品を示す斜視図である。

【図8】従来の成形品を示す斜視図である。

【発明を実施するための形態】

【0021】

以下、図面に基づき、本発明を代表する各種実施の形態を説明する。

図1に示すように、成形品10は、板状の基体11の裏面より凸部20を一体に突出させてなるものであり、熱可塑性樹脂の射出成形品である。ここで熱可塑性樹脂とは、例えば、ポリプロピレン樹脂、ポリエチレン樹脂、ABS樹脂等が適している。以下、図1から図4までは、凸部20として有底開口部を有するボス形状のタイプを例に説明する。

【0022】

図示した成形品10は、取付部位の表面に沿って位置決めされた後、該取付部位にある取付孔の裏面側よりビス止め固定されるものである。例えば、成形品10が自動車の内装品である場合、具体的にインストルメントパネルであれば、取付部位であるダッシュボード本体に取り付けられ、あるいはドアポケットであればドアトリム本体に取り付けられるものとなる。

【0023】

基体11は、所定の厚さを有する平板状のものであるが、必ずしも図示した形状を全体とする必要はなく、一部とすることもできる。凸部20は、基体11を取付部位に取り付けるために、例えば、ビスを螺合させる筒状の部位であり、断面環形状となる有底開口部21を有している。有底開口部21は円筒形状の空間となっている。

【0024】

凸部20はボス形状であり、その有底開口部21における厚さ、すなわち、有底開口部21の内周壁から外周壁にわたる厚さは、外周壁がわずかに先細り形状に形成されているが、全体的には前記基体11の厚さよりも若干薄い程度に設定されている。なお、有底開口部21の厚さを、さらに薄くした場合には、外周面に薄肉による剛性低下を補う補強用のリブを設けても良い。

【0025】

凸部20の基端は、該基端が対向する基体11の裏面に直接結合しておらず、該裏面と交差する方向に延びる柱脚リブ30を介して結合されている。かかる柱脚リブ30は、基体11の裏面と交差する方向が長辺となる断面薄型の複数の平板片31,32が互いに交差して結合した形状に形成されている。

【0026】

詳しく言えば、柱脚リブ30は、凸部20の軸心に沿って延びる中央の平板片31と、この平板片31の両側縁に対して直角に交わる状態に結合された両側一対の平板片32,32とが、互いにH字形断面となる形状に形成されている。中央の平板片31は、その幅が基端から先端に向かってわずかに先細りする形状となっているが、両側一対の平板片32,32は、それぞれの幅が基端から先端にかけて一定の形状となっている。

【0027】

また、中央の平板片31の厚さは、前記基体11の厚さよりもかなり薄く設定されているが、両側一対の平板片32,32の厚さは、それぞれ前記基体11の厚さと同程度に設定されている。各平板片31,32は、それぞれ先端側が位置を揃えて配置され、これらの先端側に、前記凸部20の基端が結合される支持面部33が一体的に設けられている。すなわち、支持面部33上に凸部20は突設されており、支持面部33は、有底開口部21の底面をなしている。

【0028】

各平板片31,32のうち中央の平板片31の基端の両端には、基体11の裏面に対する接続断面積を減らすために肉盗みした一対の貫通孔34,34が設けられている。これらの貫通孔34は、中央の平板片31に限らず両側一対の平板片32,32に設けても良い。貫通孔34の位置も、各平板片31,32の基端のうち両端に限られるものではない。なお、両側一対の平板片32,32の基端側において、貫通孔34に相当する高さ部分は、他の部位よりも厚さが一段薄い段状に凹むように形成されている。

【0029】

このような柱脚リブ30は、前記凸部20の軸心と平行である成形品10全体の型抜き方向と交差する逃げ方向に沿って、前記凸部20を中心として互いに分離する両側に向かって離型するコア44により型抜き可能な形状となっている。すなわち、柱脚リブ30や凸部20を含む成形品10は、図5に示すような金型装置40によって容易に成形できるように設計されている。

【0030】

成形品10を製造する場合、金型装置40に材料となる溶融樹脂を射出することにより成形することができる。金型装置40は、図示省略した固定型と可動型41により構成されるものである。可動型41に内設されたホルダー42内には、前記有底開口部21を模る中子43を全周方向から囲む一対のコア44,44をそれぞれ支持するスライド部材45,45が収納され、各スライド部材45は、各コア44が中子43を囲んで互いに対接し合う成形位置と、離隔する離型位置とに摺動可能となっている。

【0031】

ホルダー42内には、成形品10の型抜き時に各スライド部材45を成形位置から離型位置に向けて、型抜き方向および逃げ方向にそれぞれ同時に移動する傾斜方向に沿って案内する斜溝46が設けられている。このような金型装置40は、出願人が既に提案している特願2008−255355に開示されているものであるが、他にも特願2010−091784等に開示されている金型装置を利用して成形品10を成形することも可能である。

【0032】

次に、本実施の形態の作用を説明する。

本実施の形態に係る成形品10によれば、凸部20の基端を、該基端が対向する基体11の裏面に対して、該裏面と交差する方向に延びる柱脚リブ30を介して結合させたから、この柱脚リブ30により、凸部20の柱脚の基端が対向する基体11の肉厚を特に厚くすることなく、機械的強度を維持しつつ、ヒケの発生の防止を講じることができる。

【0033】

すなわち、前記柱脚リブ30は、基体11の裏面と交差する方向が長辺となる断面薄型の複数の平板片31,32が互いに交差して結合した形状に形成される。これにより、凸部20は、各平板片31,32によって多点支持され、その結合強度を十分に強化することができる。

【0034】

また、複数の平板片31,32の基端と基体11の裏面との結合箇所は分散され、結合断面積も小さく設定することが可能となる。これにより、各平板片31,32の基端が結合された基体11の表面(結合箇所がある裏面の反対側)では熱収縮時にヒケが生じることがない。

【0035】

特に、複数の平板片31,32のうち平板片31の基端に、前記基体11の裏面に対する接続断面積を減らすために肉盗みした貫通孔34を設けたから、柱脚リブ30と基体11の裏面との結合断面積をいっそう小さく設定することが可能となり、より確実にヒケの発生を防止することができる。

【0036】

さらに、前記柱脚リブ30は、凸部20の軸心と平行である成形品10全体の型抜き方向と交差する逃げ方向に沿って、前記凸部20を中心として互いに分離する両側に向かって離型するコア44により型抜き可能な形状に形成される。よって、図5に示すように、コア44の移動ストロークは両側に分散され、それぞれ短いストロークでの型抜きが可能となる。

【0037】

これにより、成形品10を成形するための金型装置40の構成を簡易化および小型化することが可能となり、コスト低減が可能になると共に省スペース化の要請にも応じることができる。特に、図5に示した金型装置40によれば、各コア44を、エジェクタ台板や可動型41に分散させることなく、ホルダー42を介して可動型41のみに集中して配設することができる。これにより、金型装置40を全体的にいっそうコンパクトに構成することができる。

【0038】

次に本発明の第2の実施の形態について説明する。

図6は、第2の実施の形態に係る成形品10Aを示す斜視図である。本実施の形態では、第1の実施の形態に係る成形品10とは、凸部50および柱脚リブ60の形状が異なる。なお、第1の実施の形態と同種の部位には同一符号を付し重複した説明を省略する。

【0039】

成形品10Aに設けた凸部50は、中実の円柱状のものである。図6には、途中から先端側の径が小さい2段形状のものを示したが、基端側から先端側まで同一の径であっても良く、また、基端側から先端側に向かって径の大きさが連続して変化するような形状であっても良い。

【0040】

凸部50の基端は、該基端が対向する基体11の裏面と交差する方向に基端から延びる複数の柱脚リブ60を介して結合されている。各柱脚リブ60は、凸部50の周縁から軸心に向かって半径方向に広がる幅を有するものである。各柱脚リブ60は、それぞれ凸部50の基端の軸心より放射方向に等間隔に配置されている。各柱脚リブ60の厚さは、前記基体11の厚さよりも薄く設定されている。

【0041】

このような凸部50および複数の柱脚リブ60を有する成形品10Aは、前記第1実施の形態に係る成形品10と同様にして製造することができる。なお、各柱脚リブ60に対しても、その基端に前記基体11の裏面に対する接続断面積を減らすために肉盗みした貫通孔(図示せず)を設けても良い。

【0042】

次に、第3の実施の形態について説明する。図7は、第3の実施の形態に係る成形品10Bを示す斜視図である。本実施の形態では、第1、第2の実施の形態に係る成形品10,10Aとは、凸部70および柱脚リブ80の形状が異なる。なお、第1、第2の実施の形態と同種の部位には同一符号を付し重複した説明を省略する。

【0043】

図示したように、凸部70は、前記凸部50等よりも広い面積を有する平板状の不定形に形成されている。この凸部70は、基体11の裏面に対向する基端から延びる複数の柱脚リブ80を介して、基体11に結合されている。詳しく述べると、各柱脚リブ80は、凸部70の基端側から基体11の裏面に向かって延びる部分と、凸部70の側面から突出して基体11の裏面に向かって延びる部分とが一体となった形状を有している。

【0044】

この柱脚リブ80の厚さは、前記基体11の厚さよりも薄く設定されている。このような柱脚リブ80の複数が凸部70の周縁に適宜に間隔を取って設けられている。これにより、基体11の裏面に対抗する基端の面積が広い凸部70であっても、基端側の周縁が複数個所によって多点支持されるので、凸部70の基体11に対する結合度合を十分に強度の有るものとすることができる。

【0045】

なお、本発明の実施の形態を図面によって説明してきたが、具体的な構成は前述した実施の形態に限られるものではなく、本発明の要旨を逸脱しない範囲における変更や追加があっても本発明に含まれる。例えば、前記成形品10,10A,10Bの基体11、凸部20,50,70、柱脚リブ30,60,80等のそれぞれの具体的な形状、寸法、材質等は用途に応じて適宜選択される。特に凸部20は、ボス状であっても有底であるか無底であるかは問わない。

【0046】

また、前記成形品10として、インストルメントパネルやドアポケット等の自動車等の内装品に適用した例を説明したが、その他、様々な取付部位に取り付ける各種カバー類の成形品にも適用することができる。

【産業上の利用可能性】

【0047】

本発明に係る成形品は、特に、インストルメントパネルやドアポケット等の自動車等の内装品に適している。

【符号の説明】

【0048】

10…成形品

10A…成形品

10B…成形品

11…基体

20…凸部

21…有底開口部

30…柱脚リブ

31…平板片

32…平板片

33…支持面部

34…貫通孔

40…金型装置

41…可動型

42…ホルダー

43…中子

44…コア

45…スライド部材

46…斜溝

50…凸部

60…柱脚リブ

70…凸部

80…柱脚リブ

【技術分野】

【0001】

本発明は、板状の基体の裏面より凸部を一体に突出させてなる成形品に関するものであり、特に、自動車等の車体に取り付けられる内装品に適する成形品に関する。

【背景技術】

【0002】

従来、板状の基体と、この基体を取付部位へ取り付けるための凸部を有する熱可塑性樹脂からなる成形品においては、凸部が突出する箇所で該凸部の反対側の基体の表面にヒケと呼ばれる窪みが発生しやすく、製品の外観上問題となっていた。特に、自動車のインストルメントパネル等の内装品では、成形品の表面にヒケが生じていないこと等の外観が重視される。

【0003】

このような凸部としてボス部を有する成形品としては、例えば、特許文献1に記載されたものが知られている。すなわち、ボス部の有底開口部の底面に厚肉部を設け、成形品をなす溶融樹脂が冷却・固化しつつある時に、ボス部の内側に圧縮ガスを供給し、そのガスにより前記厚肉部を圧延すると共に成形品のボス部の基部付近を金型に押圧して、ヒケを防止している。

【0004】

また、図8に示したように、ボス部3の有底開口部の底面側を板状の基体2の裏面に対して直接接続することなく、中空部を備えた台座4を介して板状の基体2の裏面に接続した成形品(通称;ドックゲート)1も知られている。台座4の内部は空洞となっており、台座4の一側面は大きく開口し、この台座4の略コ字形の周端縁が基体の裏面に分散された状態で接続している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−086169号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前記特許文献1に記載された従来の技術では、ボス部の有底開口部の底面に厚肉部を形成することで、成形品に余分な箇所が形成されることになり、樹脂材料の使用量も多くなるという問題があった。また、ヒケを十分に抑制するのに十分な厚肉部を形成するためには、厚肉部の厚さの最適値を求める必要があり、この最適値を求めることは煩わしく時間がかかるという問題もあった。

【0007】

また、図8に示した台座4を備えた成形品1では、やはり台座を設けることにより樹脂材料の使用量も多くなるという問題があった。しかも、台座4を成形するためのルーズコアが別途必要になると共に、このルーズコアの可動域も十分に確保することが必要となり、金型装置のコストアップを招くばかりでなく、装置の実質的な配置スペースが大きくなり、限られたスペース内における設置上の問題もあった。

【0008】

本発明は、前述したような従来の技術が有する問題点に着目してなされたもので、ヒケの発生を防止するだけでなく、限られた量の材料でも剛性と強固な取付強度を得ることを可能とし、しかも、成形容易な形状により金型装置のコストを低減し、かつコンパクト化も実現することができる成形品を提供することを目的としている。

【課題を解決するための手段】

【0009】

前述した目的を達成するための本発明の要旨とするところは、以下の各項の発明に存する。

[1]板状の基体(11)の裏面より凸部(20,50,70)を一体に突出させてなる成形品(10,10A,10B)において、

前記凸部(20,50,70)の基端を、該基端が対向する前記基体(11)の裏面に対して、該裏面と交差する方向に延びる柱脚リブ(30,60,80)を介して結合させたことを特徴とする成形品(10,10A,10B)。

【0010】

[2]前記柱脚リブ(30)は、前記基体(11)の裏面と交差する方向が長辺となる断面薄型の複数の平板片(31,32)が互いに交差して結合した形状に形成されたことを特徴とする[1]に記載の成形品(10)。

【0011】

[3]前記柱脚リブ(30,60,80)は、前記凸部(20,50,70)の軸心と平行である成形品(10,10A,10B)全体の型抜き方向と交差する逃げ方向に沿って、前記凸部(20,50,70)を中心として互いに分離する両側に向かって離型するコア(44)により型抜き可能な形状に形成されたことを特徴とする[1]に記載の成形品(10,10A,10B)。

【0012】

[4]前記柱脚リブ(30)をなす複数の平板片(31,32)のうち少なくとも何れかの基端に、前記基体(11)の裏面に対する接続断面積を減らすために肉盗みした貫通孔(34)を設けたことを特徴とする[3]に記載の成形品(10)。

【0013】

[5]前記凸部(20)は、ボス形状であることを特徴とする[1]から[4]の何れか一つに記載の成形品(10)。

【0014】

前記本発明は次のように作用する。

前記[1]に記載の成形品(10,10A,10B)によれば、凸部(20,50,70)の基端を、該基端が対向する基体(11)の裏面に対して、該裏面と交差する方向に延びる柱脚リブ(30,60,80)を介して結合させたから、この柱脚リブ(30,60,80)により、凸部(20,50,70)の柱脚の基端が対向する基体(11)の肉厚を特に厚くすることなく、機械的強度を維持しつつ、ヒケの発生の防止を講じることができる。

【0015】

前記[2]に記載の成形品(10)によれば、前記柱脚リブ(30)は、基体(11)の裏面と交差する方向が長辺となる断面薄型の複数の平板片(31,32)が互いに交差して結合した形状に形成される。これにより、凸部(20)の結合強度を十分に強化することができ、また、複数の平板片(31,32)の基端と基体(11)の裏面との結合箇所は分散され、結合断面積も小さく設定することが可能となり、各平板片(31,32)の基端が結合された基体(11)の表面では熱収縮時にヒケが生じることがない。

【0016】

前記[3]に記載の成形品(10,10A,10B)によれば、前記柱脚リブ(30,60,80)は、前記凸部(20,50,70)の軸心と平行である成形品(10,10A,10B)全体の型抜き方向と交差する逃げ方向に沿って、前記凸部(20,50,70)を中心として互いに分離する両側に向かって離型するコア(44)により型抜き可能な形状に形成される。よって、コア(44)の移動ストロークが両側に分散され、それぞれ短いストロークでの型抜きが可能となり、金型装置(40)の構成を簡易化および小型化することができ、コスト低減が可能になると共に省スペース化の要請にも応じることができる。

【0017】

前記[4]に記載の成形品(10)によれば、前記柱脚リブ(30)をなす複数の平板片(31,32)のうち少なくとも何れかの基端に、前記基体(11)の裏面に対する接続断面積を減らすために肉盗みした貫通孔(34)を設けたから、柱脚リブ(30)と基体(11)の裏面との結合断面積をいっそう小さく設定することが可能となり、より確実にヒケの発生を防止することができる。

【0018】

前記[5]に記載の成形品(10)によれば、凸部(20)をボス形状としたものである。ここでボス形状とは、軸が嵌るような筒状の突起であるが、有底であってもよく、無底で筒状のものであっても良い。

【発明の効果】

【0019】

本発明に係る成形品によれば、ヒケの発生を防止するだけでなく、限られた量の材料でも剛性と強固な取付強度を得ることを可能とし、しかも、成形容易な形状により金型装置のコストを低減し、かつコンパクト化も実現することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1の実施の形態に係る成形品を示す斜視図である。

【図2】図1のII−II線縦断面図である。

【図3】図1のIII−III線縦断面図である。

【図4】本発明の第1の実施の形態に係る成形品を示す底面図である。

【図5】本発明の第1の実施の形態に係る成形品を成形するための金型装置の動作を示す模式図である。

【図6】本発明の第2の実施の形態に係る成形品を示す斜視図である。

【図7】本発明の第3の実施の形態に係る成型品を示す斜視図である。

【図8】従来の成形品を示す斜視図である。

【発明を実施するための形態】

【0021】

以下、図面に基づき、本発明を代表する各種実施の形態を説明する。

図1に示すように、成形品10は、板状の基体11の裏面より凸部20を一体に突出させてなるものであり、熱可塑性樹脂の射出成形品である。ここで熱可塑性樹脂とは、例えば、ポリプロピレン樹脂、ポリエチレン樹脂、ABS樹脂等が適している。以下、図1から図4までは、凸部20として有底開口部を有するボス形状のタイプを例に説明する。

【0022】

図示した成形品10は、取付部位の表面に沿って位置決めされた後、該取付部位にある取付孔の裏面側よりビス止め固定されるものである。例えば、成形品10が自動車の内装品である場合、具体的にインストルメントパネルであれば、取付部位であるダッシュボード本体に取り付けられ、あるいはドアポケットであればドアトリム本体に取り付けられるものとなる。

【0023】

基体11は、所定の厚さを有する平板状のものであるが、必ずしも図示した形状を全体とする必要はなく、一部とすることもできる。凸部20は、基体11を取付部位に取り付けるために、例えば、ビスを螺合させる筒状の部位であり、断面環形状となる有底開口部21を有している。有底開口部21は円筒形状の空間となっている。

【0024】

凸部20はボス形状であり、その有底開口部21における厚さ、すなわち、有底開口部21の内周壁から外周壁にわたる厚さは、外周壁がわずかに先細り形状に形成されているが、全体的には前記基体11の厚さよりも若干薄い程度に設定されている。なお、有底開口部21の厚さを、さらに薄くした場合には、外周面に薄肉による剛性低下を補う補強用のリブを設けても良い。

【0025】

凸部20の基端は、該基端が対向する基体11の裏面に直接結合しておらず、該裏面と交差する方向に延びる柱脚リブ30を介して結合されている。かかる柱脚リブ30は、基体11の裏面と交差する方向が長辺となる断面薄型の複数の平板片31,32が互いに交差して結合した形状に形成されている。

【0026】

詳しく言えば、柱脚リブ30は、凸部20の軸心に沿って延びる中央の平板片31と、この平板片31の両側縁に対して直角に交わる状態に結合された両側一対の平板片32,32とが、互いにH字形断面となる形状に形成されている。中央の平板片31は、その幅が基端から先端に向かってわずかに先細りする形状となっているが、両側一対の平板片32,32は、それぞれの幅が基端から先端にかけて一定の形状となっている。

【0027】

また、中央の平板片31の厚さは、前記基体11の厚さよりもかなり薄く設定されているが、両側一対の平板片32,32の厚さは、それぞれ前記基体11の厚さと同程度に設定されている。各平板片31,32は、それぞれ先端側が位置を揃えて配置され、これらの先端側に、前記凸部20の基端が結合される支持面部33が一体的に設けられている。すなわち、支持面部33上に凸部20は突設されており、支持面部33は、有底開口部21の底面をなしている。

【0028】

各平板片31,32のうち中央の平板片31の基端の両端には、基体11の裏面に対する接続断面積を減らすために肉盗みした一対の貫通孔34,34が設けられている。これらの貫通孔34は、中央の平板片31に限らず両側一対の平板片32,32に設けても良い。貫通孔34の位置も、各平板片31,32の基端のうち両端に限られるものではない。なお、両側一対の平板片32,32の基端側において、貫通孔34に相当する高さ部分は、他の部位よりも厚さが一段薄い段状に凹むように形成されている。

【0029】

このような柱脚リブ30は、前記凸部20の軸心と平行である成形品10全体の型抜き方向と交差する逃げ方向に沿って、前記凸部20を中心として互いに分離する両側に向かって離型するコア44により型抜き可能な形状となっている。すなわち、柱脚リブ30や凸部20を含む成形品10は、図5に示すような金型装置40によって容易に成形できるように設計されている。

【0030】

成形品10を製造する場合、金型装置40に材料となる溶融樹脂を射出することにより成形することができる。金型装置40は、図示省略した固定型と可動型41により構成されるものである。可動型41に内設されたホルダー42内には、前記有底開口部21を模る中子43を全周方向から囲む一対のコア44,44をそれぞれ支持するスライド部材45,45が収納され、各スライド部材45は、各コア44が中子43を囲んで互いに対接し合う成形位置と、離隔する離型位置とに摺動可能となっている。

【0031】

ホルダー42内には、成形品10の型抜き時に各スライド部材45を成形位置から離型位置に向けて、型抜き方向および逃げ方向にそれぞれ同時に移動する傾斜方向に沿って案内する斜溝46が設けられている。このような金型装置40は、出願人が既に提案している特願2008−255355に開示されているものであるが、他にも特願2010−091784等に開示されている金型装置を利用して成形品10を成形することも可能である。

【0032】

次に、本実施の形態の作用を説明する。

本実施の形態に係る成形品10によれば、凸部20の基端を、該基端が対向する基体11の裏面に対して、該裏面と交差する方向に延びる柱脚リブ30を介して結合させたから、この柱脚リブ30により、凸部20の柱脚の基端が対向する基体11の肉厚を特に厚くすることなく、機械的強度を維持しつつ、ヒケの発生の防止を講じることができる。

【0033】

すなわち、前記柱脚リブ30は、基体11の裏面と交差する方向が長辺となる断面薄型の複数の平板片31,32が互いに交差して結合した形状に形成される。これにより、凸部20は、各平板片31,32によって多点支持され、その結合強度を十分に強化することができる。

【0034】

また、複数の平板片31,32の基端と基体11の裏面との結合箇所は分散され、結合断面積も小さく設定することが可能となる。これにより、各平板片31,32の基端が結合された基体11の表面(結合箇所がある裏面の反対側)では熱収縮時にヒケが生じることがない。

【0035】

特に、複数の平板片31,32のうち平板片31の基端に、前記基体11の裏面に対する接続断面積を減らすために肉盗みした貫通孔34を設けたから、柱脚リブ30と基体11の裏面との結合断面積をいっそう小さく設定することが可能となり、より確実にヒケの発生を防止することができる。

【0036】

さらに、前記柱脚リブ30は、凸部20の軸心と平行である成形品10全体の型抜き方向と交差する逃げ方向に沿って、前記凸部20を中心として互いに分離する両側に向かって離型するコア44により型抜き可能な形状に形成される。よって、図5に示すように、コア44の移動ストロークは両側に分散され、それぞれ短いストロークでの型抜きが可能となる。

【0037】

これにより、成形品10を成形するための金型装置40の構成を簡易化および小型化することが可能となり、コスト低減が可能になると共に省スペース化の要請にも応じることができる。特に、図5に示した金型装置40によれば、各コア44を、エジェクタ台板や可動型41に分散させることなく、ホルダー42を介して可動型41のみに集中して配設することができる。これにより、金型装置40を全体的にいっそうコンパクトに構成することができる。

【0038】

次に本発明の第2の実施の形態について説明する。

図6は、第2の実施の形態に係る成形品10Aを示す斜視図である。本実施の形態では、第1の実施の形態に係る成形品10とは、凸部50および柱脚リブ60の形状が異なる。なお、第1の実施の形態と同種の部位には同一符号を付し重複した説明を省略する。

【0039】

成形品10Aに設けた凸部50は、中実の円柱状のものである。図6には、途中から先端側の径が小さい2段形状のものを示したが、基端側から先端側まで同一の径であっても良く、また、基端側から先端側に向かって径の大きさが連続して変化するような形状であっても良い。

【0040】

凸部50の基端は、該基端が対向する基体11の裏面と交差する方向に基端から延びる複数の柱脚リブ60を介して結合されている。各柱脚リブ60は、凸部50の周縁から軸心に向かって半径方向に広がる幅を有するものである。各柱脚リブ60は、それぞれ凸部50の基端の軸心より放射方向に等間隔に配置されている。各柱脚リブ60の厚さは、前記基体11の厚さよりも薄く設定されている。

【0041】

このような凸部50および複数の柱脚リブ60を有する成形品10Aは、前記第1実施の形態に係る成形品10と同様にして製造することができる。なお、各柱脚リブ60に対しても、その基端に前記基体11の裏面に対する接続断面積を減らすために肉盗みした貫通孔(図示せず)を設けても良い。

【0042】

次に、第3の実施の形態について説明する。図7は、第3の実施の形態に係る成形品10Bを示す斜視図である。本実施の形態では、第1、第2の実施の形態に係る成形品10,10Aとは、凸部70および柱脚リブ80の形状が異なる。なお、第1、第2の実施の形態と同種の部位には同一符号を付し重複した説明を省略する。

【0043】

図示したように、凸部70は、前記凸部50等よりも広い面積を有する平板状の不定形に形成されている。この凸部70は、基体11の裏面に対向する基端から延びる複数の柱脚リブ80を介して、基体11に結合されている。詳しく述べると、各柱脚リブ80は、凸部70の基端側から基体11の裏面に向かって延びる部分と、凸部70の側面から突出して基体11の裏面に向かって延びる部分とが一体となった形状を有している。

【0044】

この柱脚リブ80の厚さは、前記基体11の厚さよりも薄く設定されている。このような柱脚リブ80の複数が凸部70の周縁に適宜に間隔を取って設けられている。これにより、基体11の裏面に対抗する基端の面積が広い凸部70であっても、基端側の周縁が複数個所によって多点支持されるので、凸部70の基体11に対する結合度合を十分に強度の有るものとすることができる。

【0045】

なお、本発明の実施の形態を図面によって説明してきたが、具体的な構成は前述した実施の形態に限られるものではなく、本発明の要旨を逸脱しない範囲における変更や追加があっても本発明に含まれる。例えば、前記成形品10,10A,10Bの基体11、凸部20,50,70、柱脚リブ30,60,80等のそれぞれの具体的な形状、寸法、材質等は用途に応じて適宜選択される。特に凸部20は、ボス状であっても有底であるか無底であるかは問わない。

【0046】

また、前記成形品10として、インストルメントパネルやドアポケット等の自動車等の内装品に適用した例を説明したが、その他、様々な取付部位に取り付ける各種カバー類の成形品にも適用することができる。

【産業上の利用可能性】

【0047】

本発明に係る成形品は、特に、インストルメントパネルやドアポケット等の自動車等の内装品に適している。

【符号の説明】

【0048】

10…成形品

10A…成形品

10B…成形品

11…基体

20…凸部

21…有底開口部

30…柱脚リブ

31…平板片

32…平板片

33…支持面部

34…貫通孔

40…金型装置

41…可動型

42…ホルダー

43…中子

44…コア

45…スライド部材

46…斜溝

50…凸部

60…柱脚リブ

70…凸部

80…柱脚リブ

【特許請求の範囲】

【請求項1】

板状の基体の裏面より凸部を一体に突出させてなる成形品において、

前記凸部の基端を、該基端が対向する前記基体の裏面に対して、該裏面と交差する方向に延びる柱脚リブを介して結合させたことを特徴とする成形品。

【請求項2】

前記柱脚リブは、前記基体の裏面と交差する方向が長辺となる断面薄型の複数の平板片が互いに交差して結合した形状に形成されたことを特徴とする請求項1に記載の成形品。

【請求項3】

前記柱脚リブは、前記凸部の軸心と平行である成形品全体の型抜き方向と交差する逃げ方向に沿って、前記凸部を中心として互いに分離する両側に向かって離型するコアにより型抜き可能な形状に形成されたことを特徴とする請求項1に記載の成形品。

【請求項4】

前記柱脚リブをなす複数の平板片のうち少なくとも何れかの基端に、前記基体の裏面に対する接続断面積を減らすために肉盗みした貫通孔を設けたことを特徴とする請求項3に記載の成形品。

【請求項5】

前記凸部は、ボス形状であることを特徴とする請求項1から4の何れか一項に記載の成形品。

【請求項1】

板状の基体の裏面より凸部を一体に突出させてなる成形品において、

前記凸部の基端を、該基端が対向する前記基体の裏面に対して、該裏面と交差する方向に延びる柱脚リブを介して結合させたことを特徴とする成形品。

【請求項2】

前記柱脚リブは、前記基体の裏面と交差する方向が長辺となる断面薄型の複数の平板片が互いに交差して結合した形状に形成されたことを特徴とする請求項1に記載の成形品。

【請求項3】

前記柱脚リブは、前記凸部の軸心と平行である成形品全体の型抜き方向と交差する逃げ方向に沿って、前記凸部を中心として互いに分離する両側に向かって離型するコアにより型抜き可能な形状に形成されたことを特徴とする請求項1に記載の成形品。

【請求項4】

前記柱脚リブをなす複数の平板片のうち少なくとも何れかの基端に、前記基体の裏面に対する接続断面積を減らすために肉盗みした貫通孔を設けたことを特徴とする請求項3に記載の成形品。

【請求項5】

前記凸部は、ボス形状であることを特徴とする請求項1から4の何れか一項に記載の成形品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−78934(P2013−78934A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−166394(P2012−166394)

【出願日】平成24年7月26日(2012.7.26)

【出願人】(302067947)株式会社テクノクラーツ (19)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年7月26日(2012.7.26)

【出願人】(302067947)株式会社テクノクラーツ (19)

【Fターム(参考)】

[ Back to top ]