成形回路部品の製造方法

【課題】 回路となる部分にのみ密着性の強い無電解めっき層を選択的に形成し、他の非回路となる部分を粗化しない。

【解決手段】 波長が405〜1064nmのレーザービーム2を、合成樹脂の基体1の回路となる部分11に選択的に照射し、パラジウムのイオン触媒を吸着させた後に還元剤によって金属パラジウムに還元する。次いで回路となる部分11に無電解めっき層3を成形する。回路となる部分11は表面改質されると共に粗化されているためイオン触媒が強固に定着し、無電解めっき層3が強く密着する。レーザービーム2を照射されない非回路となる部分12にはイオン触媒が吸着しないため、無電解めっき層3が成形されない。

【解決手段】 波長が405〜1064nmのレーザービーム2を、合成樹脂の基体1の回路となる部分11に選択的に照射し、パラジウムのイオン触媒を吸着させた後に還元剤によって金属パラジウムに還元する。次いで回路となる部分11に無電解めっき層3を成形する。回路となる部分11は表面改質されると共に粗化されているためイオン触媒が強固に定着し、無電解めっき層3が強く密着する。レーザービーム2を照射されない非回路となる部分12にはイオン触媒が吸着しないため、無電解めっき層3が成形されない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザービームの照射によって選択的に粗化した合成樹脂の表面に、無電解めっき層を形成する成形回路部品の製造方法に関する。

【背景技術】

【0002】

合成樹脂からなる基体の表面に、選択的に無電解めっきを施して導電性回路を形成する場合には、この無電解めっきとの密着性を向上させるために、予め基体の表面を粗化する必要がある。この表面を粗化する方法として、六価クロム硫酸を使用する化学エッチングがある(例えば特許文献1参照。)。

【0003】

しかるに六価クロムは有毒であるために作業環境が悪い。またエッチング液の使用済み排水を安全に処理するためには、6価クロムを3価クロムに還元した後、中和沈殿させる処理を行う必要があり、非常に煩雑な処理が要求される。このため六価クロム硫酸は、環境上の観点から製品に使用が禁止される物質に指定されている。さらに化学エッチングによって基体の表面を選択的に粗化するためには、粗化しない面をマスクで覆う手間が必要になる。また化学エッチングによって基体の全表面を予め粗化する場合には、回路となる部分にのみ触媒や無電解めっきを施すためには、非回路となる部分をマスクで覆う手間が必要となる。さらには非回路となる部分も粗化されるため、親水性となって、多湿下では絶縁性が著しく低下すると共に、加飾が必要になる場合もある。

【0004】

そこで合成樹脂からなる基体の表面に、レーザー光等を選択的に照射して、回路となる部分のみを粗化することによって、この粗化した回路となる部分に施した無電解めっきの密着性を確保する手段が提案されている(例えば特許文献2及び3参照。)。すなわち特許文献2の段落「0024」及び図6等には、基体1の膜形成用域のみに紫外線レーザーを照射して粗化し、核付けを行なったのち、洗浄等で非粗化域の核剤を除去してから、無電解めっきを行い、膜形成用域のみにめっき膜を析出形成する手段が記載されている。

【0005】

また特許文献3の段落「0088」〜「0089」及び図11には、絶縁基板1の回路パターンの形成される部分にArFエキシマレーザーを照射して粗化し、パラジウム3を付着させ、この回路パターンの形成される部分を除いて、再度レーザーを照射して洗浄を行い、これによって回路パターンの形成される部分を除く部分のパラジウム3aを除去した後に、回路パターンの形成される部分にのみ無電解銅めっき皮膜5を形成する手段が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−335781号公報

【特許文献2】特開平07−116870号公報

【特許文献3】特開平07−212008号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで回路となる部分にのみ選択的に無電解めっき層を形成するためには、レーザーによって粗化されない非回路となる部分には、無電解めっきが形成されないようにする必要がある。しかるに上記特許文献2及び特許文献3に記載された手段には、この点について、なお改良すべき課題があることが判明した。

【0008】

すなわち上記特許文献2では、上述したように、その段落「0024」に「基体1の膜形成用域のみに紫外線レーザーによって粗化し、核付けを行なったのち、洗浄等で非粗化域の核剤を除去してから、無電解めっきを行い、膜形成用域にみにめっき膜を析出形成する」と記載されている。しかるにレーザーが照射されずに粗化されていない部分であっても、基体の種類や表面状態によっては、あるいは基体にフィラーを混合している場合には、基体に付着した核剤を、洗浄等によって除去することが困難な場合があり、かかる場合には、残存する触媒核剤に無電解めっきが析出してしまう。

【0009】

このように粗化されていない部分に析出した無電解めっきは、基体との密着性が低いため、次の無電解めっきの工程において、基体から剥がれてめっき浴槽内に落下し、これによりめっき液の劣化を招いてしまう。さらには粗化されていない部分に無電解めっきの残渣が残留すると、回路間の絶縁性が損なわれてしまう。

【0010】

また上記特許文献3には、上述したように、その段落「0088」〜「0089」に「レーザーで粗化されていない回路パターンの形成される部分以外に付着したパラジウムを、レーザーの照射と洗浄とによって除去してから、無電解銅めっきを行い、回路パターンの形成される部分にのみ無電解銅めっき皮膜5を形成する」と記載されている。このようにレーザーの照射によって、付着したパラジウムを除去すれば、このパラジウムを除去した部分への無電解めっきの形成は回避できるものの、非回路となる部分に付着したパラジウムを除去するために、重ねてレーザーを照射するための手間が必要となる。さらには非回路となる部分にレーザーを照射してパラジウムを除去する際に併せて、この非回路となる部分も粗化されてしまうため、上述したように導電性回路間の絶縁性が低下したり、非めっき面の加飾が必要になったりする場合が生じる。

【0011】

そこで本発明の目的は、レーザービームによって粗化されない非回路となる部分に、無電解めっきが析出することを回避できる成形回路部品の製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者は、上記課題を解決するために鋭意研究を重ねた結果、パラジウム等の一種類の金属イオンからなるイオン触媒を付与し、これを還元させて触媒核を形成すれば、レーザービームによって粗化されない非回路となる部分に残存する触媒核を低減させることが可能となり、これにより非回路となる部分への無電解めっき層の形成を容易に回避できることを見出して、本発明の完成に至った。

【0013】

なおイオン触媒を付与し、これを還元させて触媒核を形成すると、粗化されない非回路となる部分に残存する触媒核が低減する理由は、現時点では明確に把握していないが、概ね次のように推定される。すなわちレーザービームを照射された回路となる部分は、表面改質されると共に粗化される。詳述すると、レーザービームによって基体の表層の分子鎖が切断され、この分子鎖が切断された分子に、レーザービームが空気に接触することによって生成された活性酸素原子が結合して、OH基、COH基、あるいはCOOH基等の酸素に富んだ官能基が生成される。さらにレーザービームによって基体の表層が粗化されているため、上述した官能基は、粗化された細かい凹部構造の内部に生成される。ここでイオン触媒は、この官能基と電気的に引き合うことによって、基体に吸着すると考えられる。したがってイオン触媒は、この粗化された細かい凹部構造の内部において、官能基と電気的に引き合うことにより、強固に吸着する。また、レーザービームによって改質された表面は親水性が付与されるため,イオン触媒が付着しやすくなり,改質層の層内への浸透もしやすい。

【0014】

一方レーザービームが照射されない非回路となる部分は、表面改質も粗化もされないため、上述した官能基は形成されず、さらには粗化された細かい凹部構造も形成されない。よって粗化もされない官能基も形成されない非回路となる部分には、イオン触媒は密着しないと推定される。

【0015】

なお上述した特許文献2、3では、無電解めっき用の触媒については、いずれも「基体に核付けを行なう」と記載されているのみで、この核付については「還元剤によってイオン触媒を還元する」との記載がない。したがって触媒として、イオン触媒ではなく、錫とパラジウムとがコロイドを形成する「センシタイジング−アクチベータ法」や「キャタリスト−アクセレータ法」を利用していると考えられる。しかるに、これらのコロイド触媒は、パラジウムを囲んでいる錫の効果によって、合成樹脂の表面に付着すると考えられている。このため合成樹脂の種類や表面状態によっては、あるいはフィラーが混合されている場合等では、粗化されない非回路となる部分にも、錫の親和力によってパラジウム触媒が吸着し,レーザー未照射部分にもめっきが析出し易くなる。

【0016】

なお後述する比較試験の結果から、イオン触媒を使用した場合には、非粗化面には触媒も吸着せず、また無電解めっきも析出しないが、コロイド触媒を使用した場合には、非粗化面には触媒が一部吸着し、また無電解めっきも一部析出することが確認された。

【0017】

そこで本発明による成形回路部品の製造方法の特徴は、合成樹脂の基体を成形する第1の工程と、波長が405〜1064nmのレーザービームを照射して、この基体の回路となる部分を選択的に粗化すると共に表面改質する第2の工程と、この基体を一種類の金属イオンからなるイオン触媒に接触させる第3の工程と、このイオン触媒を還元剤によって金属に還元する第4の工程と、この基体の回路となる部分に無電解めっき層を成形する第5の工程とを備えることにある。

【0018】

ここで「合成樹脂」は、熱可塑性樹脂が好ましいが、熱硬化性樹脂でもよく、かかる樹脂としては、例えば芳香族系液晶ポリマー、ポリエーテルエーテルケトン、ポリスルホン、ポリエーテルポリスルホン、ポリアリールスルホン、ポリエーテルイミド、ポリエステル、アクリロニトリル・ブタジエン・スチレン共重合樹脂、ポリアミド、変性ポリフェニレンオキサイド樹脂、ノルボルネン樹脂、フェノール樹脂、エポキシ樹脂が該当する。好ましくは、芳香族系ポリアミドであって、10Tナイロン、9Tナイロン、6Tナイロン、4Tナイロンまたはポリフタルアミド(PPA)のいずれかであり、酸化チタン、チタン酸カリウム、酸化亜鉛、タルク、ガラス繊維、ピロリン酸カルシウムまたは酸化アルミナのいずれかのフィラーを含有するものを使用する。

【0019】

「基体」とは、その表面に導電性回路を形成できる部材を意味し、その形状を問わない。例えばフィルム状のもの、平板状のもの、多角形のブロック状のもの、表面が曲面状のもの、あるいは棒状のものが該当し、複数の部品からなる場合も含む。また基体自体が絶縁性の材料からなる場合に限らず、導電性の部材の表面を絶縁性の材料によって覆ったものも含まれる。

【0020】

「波長が405〜1064nmのレーザービーム」としたのは、基体の表面を改質すると共に、基体の表面を1μmよりも粗い状態に粗化して、無電解めっき層との密着性を確保するためである。すなわち上記特許文献2等では、実施例として波長248nmの紫外線レーザーを使用しているが、このような短波長のレーザーは、光エネルギーが高いため、合成樹脂の表面改質には適するものの、合成樹脂の表面を熱溶融・昇華させて、粗度を大きくすることには適していない。いっぽうレーザーの波長を長くすると、合成樹脂の表面を溶融・昇華させて、粗度を大きくすることには適するが、光エネルギーが低いため、合成樹脂の表面改質には適さない。したがってレーザービームの波長を405〜1064nmとすることによって、短波長のレーザービームと長波長のレーザービームとの中間の特性、すなわち基体の表面を改質すると共に、基体の表面を1μmよりも粗い状態に粗化できるようにする。

【0021】

「一種類の金属イオンからなるイオン触媒」とは、パラジウムや銅等の一種類の金属イオンの溶液を意味している。すなわち他の無電解めっき用の触媒付与手段である「センシタイジング−アクチベータ法」や「キャタリスト−アクセレータ法」では、いずれも触媒付与の際に、錫とパラジウムとがコロイドを形成するが、「一種類の金属イオンからなるイオン触媒」では、錫は含まれず、パラジウムや銅等のイオンがコロイドを形成しない点で、全く相異する。なお「イオン触媒に接触」とは、パラジウムイオン等を含む水溶液に基体を浸漬する場合に限らず、パラジウムイオン等を含む水溶液を基体に噴霧等する場合も含む。

【0022】

「イオン触媒を還元剤によって金属に還元する」ことを必須条件にするのは、基体に付着したイオン触媒を金属に還元することによって、無電解めっき用の金属を析出させる金属核を形成するためである。ここで「還元剤」は、例えば水素化ホウ素ナトリュウム、ジメチルアミンボラン、ヒドラジン、次亜リン酸ナトリウム、またはホルムアルデヒドが該当し、含有率が0.01〜100g/リットルの水溶液であることが望ましい。なお含有率が0.5〜30g/リットルにすることがより望ましく、さらに望ましくは1.0〜10g/リットルとする。ここで含有率が0.01g/リットル未満では、イオン触媒を還元する時間が長くなり、逆に100g/リットルを超えても、イオン触媒を還元する時間には余り変化がないため、余分な還元剤の使用が無駄になるからである。

【0023】

「無電解めっき層」には、例えば無電解銅めっき層、無電解ニッケルめっき層、及び無電解金めっき層が該当し、1つの無電解めっき層の表面に、他のめっき金属からなる無電解めっき層を積層する場合も含む。

【0024】

さて上記イオン触媒は、酸性の水溶液、例えば塩酸や硫酸の水溶液(pH1.5〜2.5)、またはアルカリ性の水溶液、例えば苛性ソーダや苛性カリの水溶液(pH10〜11)によって、イオン濃度を10〜180ppmに希釈したものであることが望ましい。またイオン濃度が10〜100ppmに希釈したものであることが、より望ましい。イオン濃度を希釈すると、レーザービームを照射されず粗化されていない非回路となる部分に、イオン触媒がより付着し難くなって、非回路となる部分に無電解めっきが析出し難くなるからである。さらにイオン濃度を希釈することによって、パラジウム等の貴金属の省資源化を図ることができる。ここでイオン濃度を10〜180ppmとしたのは、10ppm未満では、レーザービームの照射によって粗化した回路となる部分に、所定の厚さの無電解めっき層を形成する時間が長くなるからであり、逆に180ppmを超えると、非回路となる部分に無電解めっきが析出し易くなるからである。

【0025】

また上記基体の非回路となる部分に残存する析出反応初期段階の無電解めっきの残滓を、薬品によって除去する第6の工程を備えることが、より望ましい。非回路となる部分に残存する析出反応初期段階の無電解めっきを、より確実に除去できるからである。なお薬品としては、例えば過硫酸塩水溶液、硝酸水溶液,硫酸過酸化水素水溶液,および回路エッチングなどに用いられる塩化第二鉄液,塩化第二銅液などが使用できる。

【0026】

さらに上記選択的に粗化した表面は、平均粗さが少なくとも1μmであることが望ましい。これによりアンカー効果を高めて、無電解めっき層との密着性をより強化できる。

【0027】

上記回路となる部分の無電解めっき層の表面に第2の金属層を設けることが望ましい。ここで「第2の金属層」とは、上記無電解めっき層とはめっき金属が異なる無電解めっき、あるいは電解めっきが該当する。最初の無電解めっき層に、めっき金属が異なる無電解めっきを積層することによって、めっき層の耐久性や耐熱性等を向上させることができ、あるいは電解めっきを積層することによって、厚いめっき層を迅速に形成することが可能となる。

【発明の効果】

【0028】

非回路となる部分は、レーザービームを照射しないため粗化されない。したがって疎水性が保持され、多湿下においても回路間の絶縁性が確保できる。また加飾の必要性がなくなる。回路となる部分に、波長405〜1064nmのレーザービームを照射することによって、この回路となる部分の表層を改質すると共に、アンカー効果が十分発揮できる程度に粗化できるため、回路となる部分と無電解めっき層との密着性を確保できる。

【0029】

さらには一種類の金属のイオン触媒を使用することによって、レーザービームが照射されず粗化されていない非回路となる部分に、触媒核が吸着することを回避でき、これにより非回路となる部分への無電解めっき層の形成を容易に回避できる。またイオン触媒を希薄することによって、レーザービームを照射されず粗化されていない非回路となる部分に、無電解めっきが、さらに析出し難くすることができ、またパラジウム等の貴金属の省資源化を図ることができる。

【0030】

また薬品によって、基体の非回路となる部分に残存する析出反応初期段階の無電解めっきの残滓を除去することによって、仮に無電解めっきの残滓が生じた場合であっても、この残滓を確実に除去できる。さらにレーザービームの照射によって回路となる部分を、平均粗さが少なくとも1μmになるように粗化することによって、アンカー効果を高めて、無電解めっき層との密着性をより強化できる。また回路となる部分の無電解めっき層の表面に第2の金属層を設けることによって、めっき層の耐久性や耐熱性等を向上させることができ、あるいは厚いめっき層を迅速に形成することが可能となる。

【図面の簡単な説明】

【0031】

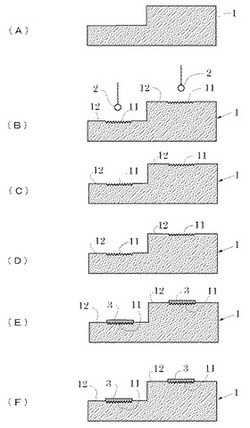

【図1】成形回路部品の製造方法を示す工程図である。

【図2】成形回路部品の製造方法を示す他の工程図である。

【発明を実施するための形態】

【0032】

図1を参照しつつ、本発明による成形回路部品の製造方法の1例を説明する。さて図1に示すように、本発明による成形回路部品の製造方法は、第1工程〜第6工程を備えている((図A)〜(図F))。第1工程(図A)においては、フィラーとして酸化チタン及びチタン酸カリュウムウイスカーを混合した、芳香族系ポリアミド(6Tナイロン)(例えば大塚化学株式会社の製品「#NM114HW」)を射出成形して、ブロック状の基体1を形成する。

【0033】

次に第2工程(図B)において、基体1の回路となる部分11に、レーザービーム2を照射して、表面を改質すると共に粗化する。レーザービーム2は、波長532nmの第2高調波を使用し、出力を6Wの95%、ガルバノミラーによるスキャンスピードを500mm/秒、及びパルス周波数を40KHzに設定して、1回だけ走査する。なおこのレーザービーム2の照射によって、回路となる部分11に官能基が生成されると共に、表面の阻度が10点平均で80μm程度に粗化される。

【0034】

つぎに図示していないが、粗化面に触媒が吸着しやすいように、基体1をアルカリ洗浄し、さらに表面を活性化する。ここでアルカリ洗浄は、例えば温度が50℃で濃度が50g/リットルの水酸化ナトリウムの水溶液に、基体1を5分間浸漬して行なう。次いで活性化は、例えば界面活性剤(例えば荏原ユージライト株式会社の製品「PB−119S」)を50cc/リットルに希釈して、温度を25℃に設定した水溶液に、基体1を5分間浸漬して行なう。

【0035】

さて第3工程(図C)において、パラジウムイオン触媒(例えば荏原ユージライト株式会社の製品「#ACT−S」)を、濃度0.06%の塩酸の水溶液(pH2.0)によって50ppmのイオン濃度に希釈して、温度を25℃に設定したイオン触媒液に、上記活性化した基体1を2分間浸漬して、レーザービーム2を照射した回路となる部分11にパラジウムイオン触媒を吸着させる。なおパラジウムイオン触媒(例えばアトテック ジャパン株式会社の製品「#ネオガント834」)を、例えば苛性ソーダの水溶液(pH 10.5)によって50ppmのイオン濃度に希釈し、温度を40℃に設定して、上記活性化した基体1を5分間浸漬してもよい。レーザービーム2を照射した回路となる部分11は、上述したように表面改質されて官能基が生成されているため、パラジウムイオン触媒が、改質層内に入り込んで官能基と反応して、この改質層内に強固に定着する。ただしレーザービームによって粗化されていない非回路となる部分12には、パラジウムイオン触媒は吸着されない。

【0036】

次いで第4工程(図D)において、温度が25℃、濃度が1.5g/リットルの水素化ホウ素ナトリウムの水溶液に、基体1を浸漬して、吸着させたパラジウムイオン触媒を、パラジウム金属に還元する。上述したようにパラジウムイオン触媒は、レーザービーム2を照射して表面改質された改質層内に強固に定着しているため、還元されたパラジウム金属も、改質層内に強固に吸着する。ただしレーザービームによって粗化されていない非回路となる部分12には、パラジウムイオン触媒は吸着されないため、この非回路となる部分には、パラジウム金属が定着しない。なおここで図示していないが、パラジウム金属が吸着した基体1を、上述した界面活性剤の水溶液に浸漬する工程を入れてもよい。吸着したパラジウム金属の表面を、酸化層等を除去して活性化し、次の無電解めっき層の析出を促進するためである。

【0037】

次に第5工程(図E)において、基体1を無電解銅めっき液に浸漬して、改質層内で強固に定着したパラジウム金属を核として銅金属を析出させ、回路となる部分11に無電解銅めっき層3を成形する。例えば液温を50℃に設定した無電解銅めっき液(例えば荏原ユージライト株式会社の製品「AISL−520」)に、基体1を15分間程度浸漬する。これにより、厚さ0.5〜0.6μの無電解銅めっき層3が成形される。

【0038】

ここで非回路となる部分12に、析出反応初期段階の無電解銅めっきの残滓が残存する場合には、第6工程(図F)として、温度40℃に設定した、濃度10g/リットルの過硫酸の水溶液に、基体1を20秒前後浸漬すれば、この残存する無電解銅めっきの残滓を、確実に除去することができる。

【0039】

さて図2を参照しつつ、本発明による成形回路部品の他の製造方法を説明する。図2に示すこの製造方法の工程(A)〜(F)までは、上述した図1に示す工程(A)〜(F)までと同じであって、最後の工程(G)が追加されている点のみが相異する。なお参照等の便宜を図るため、図1に示す部品や部位と同等なものは、図2において、図1に示す部品番号に一律100を加えた部品番号にしてある。

【0040】

さて図示していないが、最後の工程(G)の前工程として、下地めっきの応力緩和と水分除去のために、基体101を140℃の雰囲気において60分間程度加温する熱処理を行なう。次に工程(G)において、無電解銅めっき層103に上に、電解銅めっき層104を積層する。この電解銅めっき層104の形成は、公知の手段を使用できるが、例えばCuSO4・5H2O(75g)/lH2SO4(190g)/lCl(60ppm)/添加剤(適量)の浴組成を使用し、陽極材料を含リン銅として、浴温度を25℃に設定し、陰極電流密度を2.5A/dm2とする。

【実施例1】

【0041】

フィラーとして酸化チタン及びチタン酸カリュウムウイスカーを混合した、芳香族系ポリアミド(6Tナイロン)(大塚化学株式会社の製品「#NM114HW」)を射出成形して、ブロック状の基体1を形成した。次いで基体1の回路となる部分11に、レーザービーム2を選択的に照射して、表面を改質すると共に粗化した。レーザービーム2は、波長532nmの第2高調波を使用し、出力を6Wの95%、ガルバノミラーによるスキャンスピードを500mm/秒、及びパルス周波数を40KHzに設定して、1回だけ走査した。これにより表面の阻度が10点平均で84μmに粗化できることを確認した。

【0042】

次に基体1をアルカリ洗浄し、さらに表面を活性化した。ここでアルカリ洗浄は、温度が50℃で濃度が50g/リットルの水酸化ナトリムの水溶液に、基体1を5分間浸漬して行なった。活性化は、界面活性剤(例えば荏原ユージライト株式会社の製品「PB−119S」)を50cc/リットルに希釈して、温度を25℃に設定した水溶液に、基体1を5分間浸漬して行なった。次にパラジウムイオン触媒(荏原ユージライト株式会社の製品「#ACT−S」)を、濃度0.06%の塩酸の水溶液(pH2.0)によって50ppmのイオン濃度に希釈して、温度を25℃に設定したイオン触媒液に、活性化した基体1を2分間浸漬した。

【0043】

次いで温度が25℃、濃度が1.5g/リットルの水素化ホウ素ナトリウムの水溶液に、基体1を浸漬して、吸着させたパラジウムイオン触媒を、パラジウム金属に還元した。このときレーザービームによって粗化されていない非回路となる部分12には、パラジウム金属が定着しないことを確認した。なおここでパラジウム金属が吸着した基体1を、上述した界面活性剤を用いて活性化処理した。

【0044】

次に基体1を無電解銅めっき液に浸漬して、吸着したパラジウム金属を核として銅金属を析出させ、回路となる部分11に無電解銅めっき層3を成形した。すなわち液温を50℃に設定した無電解銅めっき液(例えば荏原ユージライト株式会社の製品「AISL−520」)に基体1を15分間程度浸漬する。最後に基体1を、175℃の雰囲気において60分間加熱処理して、無電解めっき層3を粗化面に十分密着させた。

【0045】

無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、1.10N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例2】

【0046】

フィラーとしてピロリン酸カルシウムを50重量%混合した、芳香族系液晶ポリマー(ポリプラスチック株式会社の製品「ベクトラ#C820」)を射出成形して、ブロック状の基体1を形成した。次いで基体1の回路となる部分11に、レーザービーム2を選択的に照射して、表面を改質すると共に粗化した。レーザービーム2は、波長532nmの第2高調波を使用し、出力を6Wの95%、ガルバノミラーによるスキャンスピードを1000mm/秒、及びパルス周波数を40KHzに設定して、1回だけ走査した。これにより表面の阻度が10点平均で115μmに粗化できることを確認した。

【0047】

次に基体1を、実施例1と同等の手段によりアルカリ洗浄して表面を活性化し、パラジウムイオン触媒を吸着させた後にパラジウム金属に還元した。このとき非回路となる部分12には、パラジウム金属が定着しないことを確認した。なおここでパラジウム金属が吸着した基体1を、実施例1と同等の界面活性剤を用いて活性化処理した。次に基体1の回路となる部分11に、実施例1と同等の手順により無電解銅めっき層3を成形した。最後に実施例1と同等に、基体1を、175℃の雰囲気において60分間加熱処理して、無電解めっき層3を粗化面に十分密着させた。

【0048】

無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、0.8N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例3】

【0049】

フィラーとして酸化アルミナを添加した芳香族系液晶ポリマー(住友大阪セメント株式会社の製品「ジーマ・イナス#3Wリフロー」)を射出成形して、ブロック状の基体1を形成した。次いで基体1の回路となる部分11に、実施例2と同等のレーザービーム2を選択的に照射して、表面を改質すると共に粗化した。これにより表面の阻度が10点平均で306μmに粗化できることを確認した。

【0050】

次に基体1を実施例1と同等にアルカリ洗浄して表面を活性化し、パラジウムイオン触媒を吸着させた後にパラジウム金属に還元した。このとき非回路となる部分12には、パラジウム金属が定着しないことを確認した。なおここでパラジウム金属が吸着した基体1を、実施例1と同等の界面活性剤を用いて活性化処理した。次に基体1の回路となる部分11に、実施例1と同等の手順により無電解銅めっき層3を成形した。最後に実施例1と同等に、基体1を、175℃の雰囲気において60分間加熱処理して、無電解めっき層3を粗化面に十分密着させた。

【0051】

無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、0.8N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例4】

【0052】

ポリカーボネート/ABS(ダイセルポリマー株式会社の製品「#S3100」)を射出成形して、ブロック状の基体1を形成した。次いで基体1の回路となる部分11に、実施例2と同等のレーザービーム2を選択的に照射して、表面を改質すると共に粗化した。これにより表面の阻度が10点平均で126μmに粗化できることを確認した。

【0053】

次に基体1bに、実施例1と同等の処理を行い、回路となる部分11に無電解銅めっき層3を成形した。なおパラジウムイオン触媒のイオン濃度を180ppmと高めにして、このイオン触媒液を25℃にして、基体1を長めの10分間浸漬した点が、実施例1と異なる。最後に実施例1と同等に、基体1を、175℃の雰囲気において60分間加熱処理して、無電解めっき層3を粗化面に十分密着させた。

【0054】

無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、1.5N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例5】

【0055】

芳香族系ナイロン(クラレ株式会社の製品「#TA112」)を射出成形して、ブロック状の基体1を形成した。次いで実施例基体1の回路となる部分11に、実施例2と同等のレーザービーム2を選択的に照射して、表面を改質すると共に粗化した。なお使用したレーザービームは、出力を6Wの85%と低めに設定し、パルス周波数を60KHzと高めに設定した点が、実施例2と相異する。これにより表面の阻度が10点平均で91μmに粗化できることを確認した。

【0056】

次に基体1bに、実施例1と同等の処理を行い、回路となる部分11に無電解銅めっき層3を成形した。なおパラジウムイオン触媒のイオン濃度を180ppmと高めにした点が、実施例1と異なる。最後に実施例1と同等に、基体1を、175℃の雰囲気において60分間加熱処理して、無電解めっき層3を粗化面に十分密着させた。

【0057】

無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、1.5N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例6】

【0058】

上述した実施例1〜5では、パラジウムイオン触媒のイオン濃度が、50ppmと180ppmとの2点のみである。そこでパラジウムイオン触媒のイオン濃度が、5、10、50、100ppmの場合における、それぞれの無電解めっきの形成を調べた。なお併せて、従来のコロイド触媒を使用した場合の、無電解めっきの形成を調べた。

【0059】

実施例1と同様に、酸化チタン及びチタン酸カリュウムウイスカーを混合した、芳香族系ポリアミド(6Tナイロン)(大塚化学株式会社の製品「#NM114HW」)を射出成形して、ブロック状の基体1を形成し、この基体の回路となる部分11に、レーザービーム2を選択的に照射して、表面を改質すると共に粗化した。レーザービーム2の照射も、実施例1と同様にして行なった。

【0060】

次に実施例1と同様に、基体1をアルカリ洗浄し、さらに表面を活性化した。次にパラジウムイオン触媒(荏原ユージライト株式会社の製品「#ACT−S」)を、濃度0.06%の塩酸の水溶液(pH2.0)によって、それぞれ5、10、50、100ppmのイオン濃度に希釈して、温度を25℃に設定したこれらのイオン触媒液に、活性化した基体1をそれぞれ2分間浸漬した。

【0061】

次いで次に実施例1と同様にして、基体1に吸着させたパラジウムイオン触媒を、パラジウム金属に還元し、パラジウム金属が吸着した基体1を、界面活性剤を用いて活性化処理した。次に基体1を実施例1と同様の無電解銅めっき液に浸漬して、レーザービーム2を照射した面(以下「照射面」という。)と、レーザービーム2を照射しない面(以下「非照射面」という。)について、無電解銅めっき層の形成状態を調べた。なお比較のため、上述したアルカリ洗浄して表面を活性化した基体1に、従来のコロイド触媒を付与した後、実施例1と同様の無電解銅めっき液に浸漬して、照射面と非照射面とについて、無電解銅めっき層の形成状態を調べた。これらの試験の結果は、次のとおりであった。

【0062】

パラジウムイオン触媒のイオン濃度が5ppmの場合には、照射面における無電解銅めっきの析出が不完全であり、導通試験によって導通性を測定することができなかった。イオン濃度が10ppmの場合には、照射面に無電解銅めっき層が形成され、十分の導通性を備えていた。なお非照射面には、無電解銅めっき層の形成を目視確認できなかった。イオン濃度が50及び100ppmの場合には、非照射面に、わずかに無電解銅めっき層らしきものが目視確認されたが、いずれも絶縁抵抗値が1014Ω程度であり、導電性回路間の絶縁性としては十分であった。なお従来のコロイド触媒を付与した場合には、照射面だけでなく、非照射面においても、無電解銅めっき層の形成が確認された。

【実施例7】

【0063】

上述した実施例1において使用した酸性のイオン触媒を、アルカリ性のイオン触媒に変更した場合について調べた。他の条件は、上述した実施例1と同様とした。すなわちアトテック ジャパン株式会社の製品「#ネオガント834」を、苛性ソーダの水溶液(pH 10.5)によって50ppmのイオン濃度に希釈し、温度を40℃に設定して、上記活性化した基体1を5分間浸漬した。無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、1.10N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例8】

【0064】

上述した実施例2において使用した酸性のイオン触媒を、実施例7で使用したアルカリ性のイオン触媒に変更した場合について調べた。他の条件は、上述した実施例2と同様とした。無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、0.6N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例9】

【0065】

上述した実施例3において使用した酸性のイオン触媒を、実施例7で使用したアルカリ性のイオン触媒に変更した場合について調べた。他の条件は、上述した実施例3と同様とした。無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、0.6N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例10】

【0066】

上述した実施例4において使用した酸性のイオン触媒を、実施例7で使用したアルカリ性のイオン触媒に変更した場合について調べた。他の条件は、上述した実施例4と同様とした。無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、1.4N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例11】

【0067】

上述した実施例5において使用した酸性のイオン触媒を、実施例7で使用したアルカリ性のイオン触媒に変更した場合について確認した。他の条件は、上述した実施例5と同様とした。無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、1.4N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例12】

【0068】

上述した実施例7〜11は、アルカリ性のパラジウムイオン触媒のイオン濃度が、50ppmと180ppmとの2点のみである。そこでアルカリ性のパラジウムイオン触媒のイオン濃度が、5、10、50、100ppmの場合における、それぞれの無電解めっきの形成を調べた。なお併せて、従来のコロイド触媒を使用した場合の、無電解めっきの形成を調べた。

【0069】

すなわち上述した実施例6において使用した酸性のイオン触媒の水溶液を、パラジウムイオン触媒(アトテック ジャパン株式会社製品「#ネオガント834」)を苛性ソーダの水溶液(pH 10.5)で希釈したものに変更した場合について調べた。他の条件は、上述した実施例6と同様とした。かかる場合の無電解銅めっき層の形成状態は、次のとおりであった。

【0070】

アルカリ性のパラジウムイオン触媒のイオン濃度が5ppmの場合には、照射面における無電解銅めっきの析出が不完全であり、導通試験によって導通性を測定することができなかった。イオン濃度が10ppmの場合には、照射面に無電解銅めっき層が形成され、十分の導通性を備えていた。なお非照射面には、無電解銅めっき層の形成を目視確認できなかった。イオン濃度が50及び100ppmの場合には、非照射面に、わずかに無電解銅めっき層らしきものが目視確認されたが、いずれも絶縁抵抗値が1014Ω程度であり、導電性回路間の絶縁性としては十分であった。なお従来のコロイド触媒を付与した場合には、照射面だけでなく、非照射面においても、無電解銅めっき層の形成が確認された。

【産業上の利用可能性】

【0071】

レーザービームを照射した回路となる部分にのみ選択的に無電解めっき層を成形できるため、電子機器等に関する産業に広く利用可能である。

【符号の説明】

【0072】

1、101 基体

11、111 回路となる部分

12、112 非回路となる部分

2、102 レーザービーム

3、103 無電解銅めっき層(無電解めっき層)

104 電解銅めっき層(第2の金属層)

【技術分野】

【0001】

本発明は、レーザービームの照射によって選択的に粗化した合成樹脂の表面に、無電解めっき層を形成する成形回路部品の製造方法に関する。

【背景技術】

【0002】

合成樹脂からなる基体の表面に、選択的に無電解めっきを施して導電性回路を形成する場合には、この無電解めっきとの密着性を向上させるために、予め基体の表面を粗化する必要がある。この表面を粗化する方法として、六価クロム硫酸を使用する化学エッチングがある(例えば特許文献1参照。)。

【0003】

しかるに六価クロムは有毒であるために作業環境が悪い。またエッチング液の使用済み排水を安全に処理するためには、6価クロムを3価クロムに還元した後、中和沈殿させる処理を行う必要があり、非常に煩雑な処理が要求される。このため六価クロム硫酸は、環境上の観点から製品に使用が禁止される物質に指定されている。さらに化学エッチングによって基体の表面を選択的に粗化するためには、粗化しない面をマスクで覆う手間が必要になる。また化学エッチングによって基体の全表面を予め粗化する場合には、回路となる部分にのみ触媒や無電解めっきを施すためには、非回路となる部分をマスクで覆う手間が必要となる。さらには非回路となる部分も粗化されるため、親水性となって、多湿下では絶縁性が著しく低下すると共に、加飾が必要になる場合もある。

【0004】

そこで合成樹脂からなる基体の表面に、レーザー光等を選択的に照射して、回路となる部分のみを粗化することによって、この粗化した回路となる部分に施した無電解めっきの密着性を確保する手段が提案されている(例えば特許文献2及び3参照。)。すなわち特許文献2の段落「0024」及び図6等には、基体1の膜形成用域のみに紫外線レーザーを照射して粗化し、核付けを行なったのち、洗浄等で非粗化域の核剤を除去してから、無電解めっきを行い、膜形成用域のみにめっき膜を析出形成する手段が記載されている。

【0005】

また特許文献3の段落「0088」〜「0089」及び図11には、絶縁基板1の回路パターンの形成される部分にArFエキシマレーザーを照射して粗化し、パラジウム3を付着させ、この回路パターンの形成される部分を除いて、再度レーザーを照射して洗浄を行い、これによって回路パターンの形成される部分を除く部分のパラジウム3aを除去した後に、回路パターンの形成される部分にのみ無電解銅めっき皮膜5を形成する手段が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−335781号公報

【特許文献2】特開平07−116870号公報

【特許文献3】特開平07−212008号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで回路となる部分にのみ選択的に無電解めっき層を形成するためには、レーザーによって粗化されない非回路となる部分には、無電解めっきが形成されないようにする必要がある。しかるに上記特許文献2及び特許文献3に記載された手段には、この点について、なお改良すべき課題があることが判明した。

【0008】

すなわち上記特許文献2では、上述したように、その段落「0024」に「基体1の膜形成用域のみに紫外線レーザーによって粗化し、核付けを行なったのち、洗浄等で非粗化域の核剤を除去してから、無電解めっきを行い、膜形成用域にみにめっき膜を析出形成する」と記載されている。しかるにレーザーが照射されずに粗化されていない部分であっても、基体の種類や表面状態によっては、あるいは基体にフィラーを混合している場合には、基体に付着した核剤を、洗浄等によって除去することが困難な場合があり、かかる場合には、残存する触媒核剤に無電解めっきが析出してしまう。

【0009】

このように粗化されていない部分に析出した無電解めっきは、基体との密着性が低いため、次の無電解めっきの工程において、基体から剥がれてめっき浴槽内に落下し、これによりめっき液の劣化を招いてしまう。さらには粗化されていない部分に無電解めっきの残渣が残留すると、回路間の絶縁性が損なわれてしまう。

【0010】

また上記特許文献3には、上述したように、その段落「0088」〜「0089」に「レーザーで粗化されていない回路パターンの形成される部分以外に付着したパラジウムを、レーザーの照射と洗浄とによって除去してから、無電解銅めっきを行い、回路パターンの形成される部分にのみ無電解銅めっき皮膜5を形成する」と記載されている。このようにレーザーの照射によって、付着したパラジウムを除去すれば、このパラジウムを除去した部分への無電解めっきの形成は回避できるものの、非回路となる部分に付着したパラジウムを除去するために、重ねてレーザーを照射するための手間が必要となる。さらには非回路となる部分にレーザーを照射してパラジウムを除去する際に併せて、この非回路となる部分も粗化されてしまうため、上述したように導電性回路間の絶縁性が低下したり、非めっき面の加飾が必要になったりする場合が生じる。

【0011】

そこで本発明の目的は、レーザービームによって粗化されない非回路となる部分に、無電解めっきが析出することを回避できる成形回路部品の製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者は、上記課題を解決するために鋭意研究を重ねた結果、パラジウム等の一種類の金属イオンからなるイオン触媒を付与し、これを還元させて触媒核を形成すれば、レーザービームによって粗化されない非回路となる部分に残存する触媒核を低減させることが可能となり、これにより非回路となる部分への無電解めっき層の形成を容易に回避できることを見出して、本発明の完成に至った。

【0013】

なおイオン触媒を付与し、これを還元させて触媒核を形成すると、粗化されない非回路となる部分に残存する触媒核が低減する理由は、現時点では明確に把握していないが、概ね次のように推定される。すなわちレーザービームを照射された回路となる部分は、表面改質されると共に粗化される。詳述すると、レーザービームによって基体の表層の分子鎖が切断され、この分子鎖が切断された分子に、レーザービームが空気に接触することによって生成された活性酸素原子が結合して、OH基、COH基、あるいはCOOH基等の酸素に富んだ官能基が生成される。さらにレーザービームによって基体の表層が粗化されているため、上述した官能基は、粗化された細かい凹部構造の内部に生成される。ここでイオン触媒は、この官能基と電気的に引き合うことによって、基体に吸着すると考えられる。したがってイオン触媒は、この粗化された細かい凹部構造の内部において、官能基と電気的に引き合うことにより、強固に吸着する。また、レーザービームによって改質された表面は親水性が付与されるため,イオン触媒が付着しやすくなり,改質層の層内への浸透もしやすい。

【0014】

一方レーザービームが照射されない非回路となる部分は、表面改質も粗化もされないため、上述した官能基は形成されず、さらには粗化された細かい凹部構造も形成されない。よって粗化もされない官能基も形成されない非回路となる部分には、イオン触媒は密着しないと推定される。

【0015】

なお上述した特許文献2、3では、無電解めっき用の触媒については、いずれも「基体に核付けを行なう」と記載されているのみで、この核付については「還元剤によってイオン触媒を還元する」との記載がない。したがって触媒として、イオン触媒ではなく、錫とパラジウムとがコロイドを形成する「センシタイジング−アクチベータ法」や「キャタリスト−アクセレータ法」を利用していると考えられる。しかるに、これらのコロイド触媒は、パラジウムを囲んでいる錫の効果によって、合成樹脂の表面に付着すると考えられている。このため合成樹脂の種類や表面状態によっては、あるいはフィラーが混合されている場合等では、粗化されない非回路となる部分にも、錫の親和力によってパラジウム触媒が吸着し,レーザー未照射部分にもめっきが析出し易くなる。

【0016】

なお後述する比較試験の結果から、イオン触媒を使用した場合には、非粗化面には触媒も吸着せず、また無電解めっきも析出しないが、コロイド触媒を使用した場合には、非粗化面には触媒が一部吸着し、また無電解めっきも一部析出することが確認された。

【0017】

そこで本発明による成形回路部品の製造方法の特徴は、合成樹脂の基体を成形する第1の工程と、波長が405〜1064nmのレーザービームを照射して、この基体の回路となる部分を選択的に粗化すると共に表面改質する第2の工程と、この基体を一種類の金属イオンからなるイオン触媒に接触させる第3の工程と、このイオン触媒を還元剤によって金属に還元する第4の工程と、この基体の回路となる部分に無電解めっき層を成形する第5の工程とを備えることにある。

【0018】

ここで「合成樹脂」は、熱可塑性樹脂が好ましいが、熱硬化性樹脂でもよく、かかる樹脂としては、例えば芳香族系液晶ポリマー、ポリエーテルエーテルケトン、ポリスルホン、ポリエーテルポリスルホン、ポリアリールスルホン、ポリエーテルイミド、ポリエステル、アクリロニトリル・ブタジエン・スチレン共重合樹脂、ポリアミド、変性ポリフェニレンオキサイド樹脂、ノルボルネン樹脂、フェノール樹脂、エポキシ樹脂が該当する。好ましくは、芳香族系ポリアミドであって、10Tナイロン、9Tナイロン、6Tナイロン、4Tナイロンまたはポリフタルアミド(PPA)のいずれかであり、酸化チタン、チタン酸カリウム、酸化亜鉛、タルク、ガラス繊維、ピロリン酸カルシウムまたは酸化アルミナのいずれかのフィラーを含有するものを使用する。

【0019】

「基体」とは、その表面に導電性回路を形成できる部材を意味し、その形状を問わない。例えばフィルム状のもの、平板状のもの、多角形のブロック状のもの、表面が曲面状のもの、あるいは棒状のものが該当し、複数の部品からなる場合も含む。また基体自体が絶縁性の材料からなる場合に限らず、導電性の部材の表面を絶縁性の材料によって覆ったものも含まれる。

【0020】

「波長が405〜1064nmのレーザービーム」としたのは、基体の表面を改質すると共に、基体の表面を1μmよりも粗い状態に粗化して、無電解めっき層との密着性を確保するためである。すなわち上記特許文献2等では、実施例として波長248nmの紫外線レーザーを使用しているが、このような短波長のレーザーは、光エネルギーが高いため、合成樹脂の表面改質には適するものの、合成樹脂の表面を熱溶融・昇華させて、粗度を大きくすることには適していない。いっぽうレーザーの波長を長くすると、合成樹脂の表面を溶融・昇華させて、粗度を大きくすることには適するが、光エネルギーが低いため、合成樹脂の表面改質には適さない。したがってレーザービームの波長を405〜1064nmとすることによって、短波長のレーザービームと長波長のレーザービームとの中間の特性、すなわち基体の表面を改質すると共に、基体の表面を1μmよりも粗い状態に粗化できるようにする。

【0021】

「一種類の金属イオンからなるイオン触媒」とは、パラジウムや銅等の一種類の金属イオンの溶液を意味している。すなわち他の無電解めっき用の触媒付与手段である「センシタイジング−アクチベータ法」や「キャタリスト−アクセレータ法」では、いずれも触媒付与の際に、錫とパラジウムとがコロイドを形成するが、「一種類の金属イオンからなるイオン触媒」では、錫は含まれず、パラジウムや銅等のイオンがコロイドを形成しない点で、全く相異する。なお「イオン触媒に接触」とは、パラジウムイオン等を含む水溶液に基体を浸漬する場合に限らず、パラジウムイオン等を含む水溶液を基体に噴霧等する場合も含む。

【0022】

「イオン触媒を還元剤によって金属に還元する」ことを必須条件にするのは、基体に付着したイオン触媒を金属に還元することによって、無電解めっき用の金属を析出させる金属核を形成するためである。ここで「還元剤」は、例えば水素化ホウ素ナトリュウム、ジメチルアミンボラン、ヒドラジン、次亜リン酸ナトリウム、またはホルムアルデヒドが該当し、含有率が0.01〜100g/リットルの水溶液であることが望ましい。なお含有率が0.5〜30g/リットルにすることがより望ましく、さらに望ましくは1.0〜10g/リットルとする。ここで含有率が0.01g/リットル未満では、イオン触媒を還元する時間が長くなり、逆に100g/リットルを超えても、イオン触媒を還元する時間には余り変化がないため、余分な還元剤の使用が無駄になるからである。

【0023】

「無電解めっき層」には、例えば無電解銅めっき層、無電解ニッケルめっき層、及び無電解金めっき層が該当し、1つの無電解めっき層の表面に、他のめっき金属からなる無電解めっき層を積層する場合も含む。

【0024】

さて上記イオン触媒は、酸性の水溶液、例えば塩酸や硫酸の水溶液(pH1.5〜2.5)、またはアルカリ性の水溶液、例えば苛性ソーダや苛性カリの水溶液(pH10〜11)によって、イオン濃度を10〜180ppmに希釈したものであることが望ましい。またイオン濃度が10〜100ppmに希釈したものであることが、より望ましい。イオン濃度を希釈すると、レーザービームを照射されず粗化されていない非回路となる部分に、イオン触媒がより付着し難くなって、非回路となる部分に無電解めっきが析出し難くなるからである。さらにイオン濃度を希釈することによって、パラジウム等の貴金属の省資源化を図ることができる。ここでイオン濃度を10〜180ppmとしたのは、10ppm未満では、レーザービームの照射によって粗化した回路となる部分に、所定の厚さの無電解めっき層を形成する時間が長くなるからであり、逆に180ppmを超えると、非回路となる部分に無電解めっきが析出し易くなるからである。

【0025】

また上記基体の非回路となる部分に残存する析出反応初期段階の無電解めっきの残滓を、薬品によって除去する第6の工程を備えることが、より望ましい。非回路となる部分に残存する析出反応初期段階の無電解めっきを、より確実に除去できるからである。なお薬品としては、例えば過硫酸塩水溶液、硝酸水溶液,硫酸過酸化水素水溶液,および回路エッチングなどに用いられる塩化第二鉄液,塩化第二銅液などが使用できる。

【0026】

さらに上記選択的に粗化した表面は、平均粗さが少なくとも1μmであることが望ましい。これによりアンカー効果を高めて、無電解めっき層との密着性をより強化できる。

【0027】

上記回路となる部分の無電解めっき層の表面に第2の金属層を設けることが望ましい。ここで「第2の金属層」とは、上記無電解めっき層とはめっき金属が異なる無電解めっき、あるいは電解めっきが該当する。最初の無電解めっき層に、めっき金属が異なる無電解めっきを積層することによって、めっき層の耐久性や耐熱性等を向上させることができ、あるいは電解めっきを積層することによって、厚いめっき層を迅速に形成することが可能となる。

【発明の効果】

【0028】

非回路となる部分は、レーザービームを照射しないため粗化されない。したがって疎水性が保持され、多湿下においても回路間の絶縁性が確保できる。また加飾の必要性がなくなる。回路となる部分に、波長405〜1064nmのレーザービームを照射することによって、この回路となる部分の表層を改質すると共に、アンカー効果が十分発揮できる程度に粗化できるため、回路となる部分と無電解めっき層との密着性を確保できる。

【0029】

さらには一種類の金属のイオン触媒を使用することによって、レーザービームが照射されず粗化されていない非回路となる部分に、触媒核が吸着することを回避でき、これにより非回路となる部分への無電解めっき層の形成を容易に回避できる。またイオン触媒を希薄することによって、レーザービームを照射されず粗化されていない非回路となる部分に、無電解めっきが、さらに析出し難くすることができ、またパラジウム等の貴金属の省資源化を図ることができる。

【0030】

また薬品によって、基体の非回路となる部分に残存する析出反応初期段階の無電解めっきの残滓を除去することによって、仮に無電解めっきの残滓が生じた場合であっても、この残滓を確実に除去できる。さらにレーザービームの照射によって回路となる部分を、平均粗さが少なくとも1μmになるように粗化することによって、アンカー効果を高めて、無電解めっき層との密着性をより強化できる。また回路となる部分の無電解めっき層の表面に第2の金属層を設けることによって、めっき層の耐久性や耐熱性等を向上させることができ、あるいは厚いめっき層を迅速に形成することが可能となる。

【図面の簡単な説明】

【0031】

【図1】成形回路部品の製造方法を示す工程図である。

【図2】成形回路部品の製造方法を示す他の工程図である。

【発明を実施するための形態】

【0032】

図1を参照しつつ、本発明による成形回路部品の製造方法の1例を説明する。さて図1に示すように、本発明による成形回路部品の製造方法は、第1工程〜第6工程を備えている((図A)〜(図F))。第1工程(図A)においては、フィラーとして酸化チタン及びチタン酸カリュウムウイスカーを混合した、芳香族系ポリアミド(6Tナイロン)(例えば大塚化学株式会社の製品「#NM114HW」)を射出成形して、ブロック状の基体1を形成する。

【0033】

次に第2工程(図B)において、基体1の回路となる部分11に、レーザービーム2を照射して、表面を改質すると共に粗化する。レーザービーム2は、波長532nmの第2高調波を使用し、出力を6Wの95%、ガルバノミラーによるスキャンスピードを500mm/秒、及びパルス周波数を40KHzに設定して、1回だけ走査する。なおこのレーザービーム2の照射によって、回路となる部分11に官能基が生成されると共に、表面の阻度が10点平均で80μm程度に粗化される。

【0034】

つぎに図示していないが、粗化面に触媒が吸着しやすいように、基体1をアルカリ洗浄し、さらに表面を活性化する。ここでアルカリ洗浄は、例えば温度が50℃で濃度が50g/リットルの水酸化ナトリウムの水溶液に、基体1を5分間浸漬して行なう。次いで活性化は、例えば界面活性剤(例えば荏原ユージライト株式会社の製品「PB−119S」)を50cc/リットルに希釈して、温度を25℃に設定した水溶液に、基体1を5分間浸漬して行なう。

【0035】

さて第3工程(図C)において、パラジウムイオン触媒(例えば荏原ユージライト株式会社の製品「#ACT−S」)を、濃度0.06%の塩酸の水溶液(pH2.0)によって50ppmのイオン濃度に希釈して、温度を25℃に設定したイオン触媒液に、上記活性化した基体1を2分間浸漬して、レーザービーム2を照射した回路となる部分11にパラジウムイオン触媒を吸着させる。なおパラジウムイオン触媒(例えばアトテック ジャパン株式会社の製品「#ネオガント834」)を、例えば苛性ソーダの水溶液(pH 10.5)によって50ppmのイオン濃度に希釈し、温度を40℃に設定して、上記活性化した基体1を5分間浸漬してもよい。レーザービーム2を照射した回路となる部分11は、上述したように表面改質されて官能基が生成されているため、パラジウムイオン触媒が、改質層内に入り込んで官能基と反応して、この改質層内に強固に定着する。ただしレーザービームによって粗化されていない非回路となる部分12には、パラジウムイオン触媒は吸着されない。

【0036】

次いで第4工程(図D)において、温度が25℃、濃度が1.5g/リットルの水素化ホウ素ナトリウムの水溶液に、基体1を浸漬して、吸着させたパラジウムイオン触媒を、パラジウム金属に還元する。上述したようにパラジウムイオン触媒は、レーザービーム2を照射して表面改質された改質層内に強固に定着しているため、還元されたパラジウム金属も、改質層内に強固に吸着する。ただしレーザービームによって粗化されていない非回路となる部分12には、パラジウムイオン触媒は吸着されないため、この非回路となる部分には、パラジウム金属が定着しない。なおここで図示していないが、パラジウム金属が吸着した基体1を、上述した界面活性剤の水溶液に浸漬する工程を入れてもよい。吸着したパラジウム金属の表面を、酸化層等を除去して活性化し、次の無電解めっき層の析出を促進するためである。

【0037】

次に第5工程(図E)において、基体1を無電解銅めっき液に浸漬して、改質層内で強固に定着したパラジウム金属を核として銅金属を析出させ、回路となる部分11に無電解銅めっき層3を成形する。例えば液温を50℃に設定した無電解銅めっき液(例えば荏原ユージライト株式会社の製品「AISL−520」)に、基体1を15分間程度浸漬する。これにより、厚さ0.5〜0.6μの無電解銅めっき層3が成形される。

【0038】

ここで非回路となる部分12に、析出反応初期段階の無電解銅めっきの残滓が残存する場合には、第6工程(図F)として、温度40℃に設定した、濃度10g/リットルの過硫酸の水溶液に、基体1を20秒前後浸漬すれば、この残存する無電解銅めっきの残滓を、確実に除去することができる。

【0039】

さて図2を参照しつつ、本発明による成形回路部品の他の製造方法を説明する。図2に示すこの製造方法の工程(A)〜(F)までは、上述した図1に示す工程(A)〜(F)までと同じであって、最後の工程(G)が追加されている点のみが相異する。なお参照等の便宜を図るため、図1に示す部品や部位と同等なものは、図2において、図1に示す部品番号に一律100を加えた部品番号にしてある。

【0040】

さて図示していないが、最後の工程(G)の前工程として、下地めっきの応力緩和と水分除去のために、基体101を140℃の雰囲気において60分間程度加温する熱処理を行なう。次に工程(G)において、無電解銅めっき層103に上に、電解銅めっき層104を積層する。この電解銅めっき層104の形成は、公知の手段を使用できるが、例えばCuSO4・5H2O(75g)/lH2SO4(190g)/lCl(60ppm)/添加剤(適量)の浴組成を使用し、陽極材料を含リン銅として、浴温度を25℃に設定し、陰極電流密度を2.5A/dm2とする。

【実施例1】

【0041】

フィラーとして酸化チタン及びチタン酸カリュウムウイスカーを混合した、芳香族系ポリアミド(6Tナイロン)(大塚化学株式会社の製品「#NM114HW」)を射出成形して、ブロック状の基体1を形成した。次いで基体1の回路となる部分11に、レーザービーム2を選択的に照射して、表面を改質すると共に粗化した。レーザービーム2は、波長532nmの第2高調波を使用し、出力を6Wの95%、ガルバノミラーによるスキャンスピードを500mm/秒、及びパルス周波数を40KHzに設定して、1回だけ走査した。これにより表面の阻度が10点平均で84μmに粗化できることを確認した。

【0042】

次に基体1をアルカリ洗浄し、さらに表面を活性化した。ここでアルカリ洗浄は、温度が50℃で濃度が50g/リットルの水酸化ナトリムの水溶液に、基体1を5分間浸漬して行なった。活性化は、界面活性剤(例えば荏原ユージライト株式会社の製品「PB−119S」)を50cc/リットルに希釈して、温度を25℃に設定した水溶液に、基体1を5分間浸漬して行なった。次にパラジウムイオン触媒(荏原ユージライト株式会社の製品「#ACT−S」)を、濃度0.06%の塩酸の水溶液(pH2.0)によって50ppmのイオン濃度に希釈して、温度を25℃に設定したイオン触媒液に、活性化した基体1を2分間浸漬した。

【0043】

次いで温度が25℃、濃度が1.5g/リットルの水素化ホウ素ナトリウムの水溶液に、基体1を浸漬して、吸着させたパラジウムイオン触媒を、パラジウム金属に還元した。このときレーザービームによって粗化されていない非回路となる部分12には、パラジウム金属が定着しないことを確認した。なおここでパラジウム金属が吸着した基体1を、上述した界面活性剤を用いて活性化処理した。

【0044】

次に基体1を無電解銅めっき液に浸漬して、吸着したパラジウム金属を核として銅金属を析出させ、回路となる部分11に無電解銅めっき層3を成形した。すなわち液温を50℃に設定した無電解銅めっき液(例えば荏原ユージライト株式会社の製品「AISL−520」)に基体1を15分間程度浸漬する。最後に基体1を、175℃の雰囲気において60分間加熱処理して、無電解めっき層3を粗化面に十分密着させた。

【0045】

無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、1.10N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例2】

【0046】

フィラーとしてピロリン酸カルシウムを50重量%混合した、芳香族系液晶ポリマー(ポリプラスチック株式会社の製品「ベクトラ#C820」)を射出成形して、ブロック状の基体1を形成した。次いで基体1の回路となる部分11に、レーザービーム2を選択的に照射して、表面を改質すると共に粗化した。レーザービーム2は、波長532nmの第2高調波を使用し、出力を6Wの95%、ガルバノミラーによるスキャンスピードを1000mm/秒、及びパルス周波数を40KHzに設定して、1回だけ走査した。これにより表面の阻度が10点平均で115μmに粗化できることを確認した。

【0047】

次に基体1を、実施例1と同等の手段によりアルカリ洗浄して表面を活性化し、パラジウムイオン触媒を吸着させた後にパラジウム金属に還元した。このとき非回路となる部分12には、パラジウム金属が定着しないことを確認した。なおここでパラジウム金属が吸着した基体1を、実施例1と同等の界面活性剤を用いて活性化処理した。次に基体1の回路となる部分11に、実施例1と同等の手順により無電解銅めっき層3を成形した。最後に実施例1と同等に、基体1を、175℃の雰囲気において60分間加熱処理して、無電解めっき層3を粗化面に十分密着させた。

【0048】

無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、0.8N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例3】

【0049】

フィラーとして酸化アルミナを添加した芳香族系液晶ポリマー(住友大阪セメント株式会社の製品「ジーマ・イナス#3Wリフロー」)を射出成形して、ブロック状の基体1を形成した。次いで基体1の回路となる部分11に、実施例2と同等のレーザービーム2を選択的に照射して、表面を改質すると共に粗化した。これにより表面の阻度が10点平均で306μmに粗化できることを確認した。

【0050】

次に基体1を実施例1と同等にアルカリ洗浄して表面を活性化し、パラジウムイオン触媒を吸着させた後にパラジウム金属に還元した。このとき非回路となる部分12には、パラジウム金属が定着しないことを確認した。なおここでパラジウム金属が吸着した基体1を、実施例1と同等の界面活性剤を用いて活性化処理した。次に基体1の回路となる部分11に、実施例1と同等の手順により無電解銅めっき層3を成形した。最後に実施例1と同等に、基体1を、175℃の雰囲気において60分間加熱処理して、無電解めっき層3を粗化面に十分密着させた。

【0051】

無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、0.8N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例4】

【0052】

ポリカーボネート/ABS(ダイセルポリマー株式会社の製品「#S3100」)を射出成形して、ブロック状の基体1を形成した。次いで基体1の回路となる部分11に、実施例2と同等のレーザービーム2を選択的に照射して、表面を改質すると共に粗化した。これにより表面の阻度が10点平均で126μmに粗化できることを確認した。

【0053】

次に基体1bに、実施例1と同等の処理を行い、回路となる部分11に無電解銅めっき層3を成形した。なおパラジウムイオン触媒のイオン濃度を180ppmと高めにして、このイオン触媒液を25℃にして、基体1を長めの10分間浸漬した点が、実施例1と異なる。最後に実施例1と同等に、基体1を、175℃の雰囲気において60分間加熱処理して、無電解めっき層3を粗化面に十分密着させた。

【0054】

無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、1.5N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例5】

【0055】

芳香族系ナイロン(クラレ株式会社の製品「#TA112」)を射出成形して、ブロック状の基体1を形成した。次いで実施例基体1の回路となる部分11に、実施例2と同等のレーザービーム2を選択的に照射して、表面を改質すると共に粗化した。なお使用したレーザービームは、出力を6Wの85%と低めに設定し、パルス周波数を60KHzと高めに設定した点が、実施例2と相異する。これにより表面の阻度が10点平均で91μmに粗化できることを確認した。

【0056】

次に基体1bに、実施例1と同等の処理を行い、回路となる部分11に無電解銅めっき層3を成形した。なおパラジウムイオン触媒のイオン濃度を180ppmと高めにした点が、実施例1と異なる。最後に実施例1と同等に、基体1を、175℃の雰囲気において60分間加熱処理して、無電解めっき層3を粗化面に十分密着させた。

【0057】

無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、1.5N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例6】

【0058】

上述した実施例1〜5では、パラジウムイオン触媒のイオン濃度が、50ppmと180ppmとの2点のみである。そこでパラジウムイオン触媒のイオン濃度が、5、10、50、100ppmの場合における、それぞれの無電解めっきの形成を調べた。なお併せて、従来のコロイド触媒を使用した場合の、無電解めっきの形成を調べた。

【0059】

実施例1と同様に、酸化チタン及びチタン酸カリュウムウイスカーを混合した、芳香族系ポリアミド(6Tナイロン)(大塚化学株式会社の製品「#NM114HW」)を射出成形して、ブロック状の基体1を形成し、この基体の回路となる部分11に、レーザービーム2を選択的に照射して、表面を改質すると共に粗化した。レーザービーム2の照射も、実施例1と同様にして行なった。

【0060】

次に実施例1と同様に、基体1をアルカリ洗浄し、さらに表面を活性化した。次にパラジウムイオン触媒(荏原ユージライト株式会社の製品「#ACT−S」)を、濃度0.06%の塩酸の水溶液(pH2.0)によって、それぞれ5、10、50、100ppmのイオン濃度に希釈して、温度を25℃に設定したこれらのイオン触媒液に、活性化した基体1をそれぞれ2分間浸漬した。

【0061】

次いで次に実施例1と同様にして、基体1に吸着させたパラジウムイオン触媒を、パラジウム金属に還元し、パラジウム金属が吸着した基体1を、界面活性剤を用いて活性化処理した。次に基体1を実施例1と同様の無電解銅めっき液に浸漬して、レーザービーム2を照射した面(以下「照射面」という。)と、レーザービーム2を照射しない面(以下「非照射面」という。)について、無電解銅めっき層の形成状態を調べた。なお比較のため、上述したアルカリ洗浄して表面を活性化した基体1に、従来のコロイド触媒を付与した後、実施例1と同様の無電解銅めっき液に浸漬して、照射面と非照射面とについて、無電解銅めっき層の形成状態を調べた。これらの試験の結果は、次のとおりであった。

【0062】

パラジウムイオン触媒のイオン濃度が5ppmの場合には、照射面における無電解銅めっきの析出が不完全であり、導通試験によって導通性を測定することができなかった。イオン濃度が10ppmの場合には、照射面に無電解銅めっき層が形成され、十分の導通性を備えていた。なお非照射面には、無電解銅めっき層の形成を目視確認できなかった。イオン濃度が50及び100ppmの場合には、非照射面に、わずかに無電解銅めっき層らしきものが目視確認されたが、いずれも絶縁抵抗値が1014Ω程度であり、導電性回路間の絶縁性としては十分であった。なお従来のコロイド触媒を付与した場合には、照射面だけでなく、非照射面においても、無電解銅めっき層の形成が確認された。

【実施例7】

【0063】

上述した実施例1において使用した酸性のイオン触媒を、アルカリ性のイオン触媒に変更した場合について調べた。他の条件は、上述した実施例1と同様とした。すなわちアトテック ジャパン株式会社の製品「#ネオガント834」を、苛性ソーダの水溶液(pH 10.5)によって50ppmのイオン濃度に希釈し、温度を40℃に設定して、上記活性化した基体1を5分間浸漬した。無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、1.10N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例8】

【0064】

上述した実施例2において使用した酸性のイオン触媒を、実施例7で使用したアルカリ性のイオン触媒に変更した場合について調べた。他の条件は、上述した実施例2と同様とした。無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、0.6N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例9】

【0065】

上述した実施例3において使用した酸性のイオン触媒を、実施例7で使用したアルカリ性のイオン触媒に変更した場合について調べた。他の条件は、上述した実施例3と同様とした。無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、0.6N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例10】

【0066】

上述した実施例4において使用した酸性のイオン触媒を、実施例7で使用したアルカリ性のイオン触媒に変更した場合について調べた。他の条件は、上述した実施例4と同様とした。無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、1.4N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例11】

【0067】

上述した実施例5において使用した酸性のイオン触媒を、実施例7で使用したアルカリ性のイオン触媒に変更した場合について確認した。他の条件は、上述した実施例5と同様とした。無電解銅めっき層3の厚さは0.5〜0.6μであり、この無電解銅めっき層の密着強度は、1.4N/mmであった(めっきの密着性試験:JISH8504による。)。なお非回路となる部分には、無電解銅めっきの残渣等は発見できなかった。

【実施例12】

【0068】

上述した実施例7〜11は、アルカリ性のパラジウムイオン触媒のイオン濃度が、50ppmと180ppmとの2点のみである。そこでアルカリ性のパラジウムイオン触媒のイオン濃度が、5、10、50、100ppmの場合における、それぞれの無電解めっきの形成を調べた。なお併せて、従来のコロイド触媒を使用した場合の、無電解めっきの形成を調べた。

【0069】

すなわち上述した実施例6において使用した酸性のイオン触媒の水溶液を、パラジウムイオン触媒(アトテック ジャパン株式会社製品「#ネオガント834」)を苛性ソーダの水溶液(pH 10.5)で希釈したものに変更した場合について調べた。他の条件は、上述した実施例6と同様とした。かかる場合の無電解銅めっき層の形成状態は、次のとおりであった。

【0070】

アルカリ性のパラジウムイオン触媒のイオン濃度が5ppmの場合には、照射面における無電解銅めっきの析出が不完全であり、導通試験によって導通性を測定することができなかった。イオン濃度が10ppmの場合には、照射面に無電解銅めっき層が形成され、十分の導通性を備えていた。なお非照射面には、無電解銅めっき層の形成を目視確認できなかった。イオン濃度が50及び100ppmの場合には、非照射面に、わずかに無電解銅めっき層らしきものが目視確認されたが、いずれも絶縁抵抗値が1014Ω程度であり、導電性回路間の絶縁性としては十分であった。なお従来のコロイド触媒を付与した場合には、照射面だけでなく、非照射面においても、無電解銅めっき層の形成が確認された。

【産業上の利用可能性】

【0071】

レーザービームを照射した回路となる部分にのみ選択的に無電解めっき層を成形できるため、電子機器等に関する産業に広く利用可能である。

【符号の説明】

【0072】

1、101 基体

11、111 回路となる部分

12、112 非回路となる部分

2、102 レーザービーム

3、103 無電解銅めっき層(無電解めっき層)

104 電解銅めっき層(第2の金属層)

【特許請求の範囲】

【請求項1】

合成樹脂の基体を成形する第1の工程と、

波長が405〜1064nmのレーザービームを照射して、上記基体の回路となる部分を選択的に粗化すると共に表面改質する第2の工程と、

上記基体を一種類の金属イオンからなるイオン触媒に接触させる第3の工程と、

上記イオン触媒を還元剤によって金属に還元する第4の工程と、

上記基体の回路となる部分に無電解めっき層を成形する第5の工程とを備える

ことを特徴とする成形回路部品の製造方法。

【請求項2】

上記イオン触媒は、酸性の水溶液によってイオン濃度を10〜180ppmに希釈したものである

ことを特徴とする請求項1に記載の成形回路部品の製造方法。

【請求項3】

上記イオン触媒は、アルカリ性の水溶液によってイオン濃度を10〜180ppmに希釈したものである

ことを特徴とする請求項1に記載の成形回路部品の製造方法。

【請求項4】

上記基体の非回路となる部分に残存する析出反応初期段階の無電解めっきの残滓を、薬品によって除去する第6の工程を備える

ことを特徴とする請求項1乃至3のいずれかに記載の成形回路部品の製造方法。

【請求項5】

上記選択的に粗化した表面は、平均粗さが少なくとも1μmである

ことを特徴とする請求項1乃至4のいずれかに記載の成形回路部品の製造方法。

【請求項6】

上記還元剤は、水素化ホウ素ナトリュウム、ジメチルアミンボラン、ヒドラジン、次亜リン酸ナトリウムまたはホルムアルデヒドのいずれかの含有率が0.01〜100g/リットルの水溶液である

ことを特徴とする請求項1乃至5のいずれかに記載の成形回路部品の製造方法。

【請求項7】

上記回路となる部分の無電解めっき層の表面に第2の金属層を設ける

ことを特徴とする請求項1乃至6のいずれかに記載の成形回路部品の製造方法。

【請求項8】

上記合成樹脂は、芳香族系液晶ポリマー、並びに芳香族系ポリアミドであって、10Tナイロン、9Tナイロン、6Tナイロン、4Tナイロンまたはポリフタルアミド(PPA)のいずれかであって、

上記合成樹脂は、酸化チタン、チタン酸カリウム、酸化亜鉛、タルク、ガラス繊維、ピロリン酸カルシウムまたは酸化アルミナのいずれかのフィラーを含有する

ことを特徴とする請求項1乃至7のいずれかに記載の成形回路部品の製造方法。

【請求項1】

合成樹脂の基体を成形する第1の工程と、

波長が405〜1064nmのレーザービームを照射して、上記基体の回路となる部分を選択的に粗化すると共に表面改質する第2の工程と、

上記基体を一種類の金属イオンからなるイオン触媒に接触させる第3の工程と、

上記イオン触媒を還元剤によって金属に還元する第4の工程と、

上記基体の回路となる部分に無電解めっき層を成形する第5の工程とを備える

ことを特徴とする成形回路部品の製造方法。

【請求項2】

上記イオン触媒は、酸性の水溶液によってイオン濃度を10〜180ppmに希釈したものである

ことを特徴とする請求項1に記載の成形回路部品の製造方法。

【請求項3】

上記イオン触媒は、アルカリ性の水溶液によってイオン濃度を10〜180ppmに希釈したものである

ことを特徴とする請求項1に記載の成形回路部品の製造方法。

【請求項4】

上記基体の非回路となる部分に残存する析出反応初期段階の無電解めっきの残滓を、薬品によって除去する第6の工程を備える

ことを特徴とする請求項1乃至3のいずれかに記載の成形回路部品の製造方法。

【請求項5】

上記選択的に粗化した表面は、平均粗さが少なくとも1μmである

ことを特徴とする請求項1乃至4のいずれかに記載の成形回路部品の製造方法。

【請求項6】

上記還元剤は、水素化ホウ素ナトリュウム、ジメチルアミンボラン、ヒドラジン、次亜リン酸ナトリウムまたはホルムアルデヒドのいずれかの含有率が0.01〜100g/リットルの水溶液である

ことを特徴とする請求項1乃至5のいずれかに記載の成形回路部品の製造方法。

【請求項7】

上記回路となる部分の無電解めっき層の表面に第2の金属層を設ける

ことを特徴とする請求項1乃至6のいずれかに記載の成形回路部品の製造方法。

【請求項8】

上記合成樹脂は、芳香族系液晶ポリマー、並びに芳香族系ポリアミドであって、10Tナイロン、9Tナイロン、6Tナイロン、4Tナイロンまたはポリフタルアミド(PPA)のいずれかであって、

上記合成樹脂は、酸化チタン、チタン酸カリウム、酸化亜鉛、タルク、ガラス繊維、ピロリン酸カルシウムまたは酸化アルミナのいずれかのフィラーを含有する

ことを特徴とする請求項1乃至7のいずれかに記載の成形回路部品の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−112028(P2012−112028A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2011−22554(P2011−22554)

【出願日】平成23年2月4日(2011.2.4)

【出願人】(502273096)株式会社関東学院大学表面工学研究所 (52)

【出願人】(000175504)三共化成株式会社 (28)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成23年2月4日(2011.2.4)

【出願人】(502273096)株式会社関東学院大学表面工学研究所 (52)

【出願人】(000175504)三共化成株式会社 (28)

【Fターム(参考)】

[ Back to top ]