成形性に優れたアルミニウム合金板

【課題】ストレッチャーストレインマークの発生が少なく、成形性に優れたAl−Mg系合金板を提供する。

【解決手段】特定のMg、Znを含む組成からなるAl−Mg系アルミニウム合金板製造の際の、最終焼鈍後の調質処理を工夫して、この板の電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた第一近接ピークの位置が特定範囲内にあるようにして、厳しい成形条件でのプレス成形時のストレッチャーストレインマークの発生を抑制する。

【解決手段】特定のMg、Znを含む組成からなるAl−Mg系アルミニウム合金板製造の際の、最終焼鈍後の調質処理を工夫して、この板の電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた第一近接ピークの位置が特定範囲内にあるようにして、厳しい成形条件でのプレス成形時のストレッチャーストレインマークの発生を抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ストレッチャーストレインマークの発生が少なく、成形性に優れたAl−Mg系アルミニウム合金板に関するものである。本発明で言うアルミニウム合金板とは、熱間圧延板や冷間圧延板であって、焼鈍などの調質されたアルミニウム合金板を言う。また、以下、アルミニウムをAlとも言う。

【背景技術】

【0002】

近年、地球環境などへの配慮の観点から、自動車等の車両の軽量化の社会的要求はますます高まってきている。かかる要求に答えるべく、自動車パネル、特にフード、ドア、ルーフなどの大型ボディパネル(アウタパネル、インナパネル)の材料として、鋼板等の鉄鋼材料にかえてアルミニウム材料の適用が検討されている。

【0003】

Al−Mg系のJIS5052合金やJIS5182合金等の5000系アルミニウム合金板(以下、Al−Mg系合金板とも言う)は、延性および強度に優れることから、従来から、プレス成形されるこれら大型ボディパネル用の素材として使用されている。

【0004】

しかし、特許文献1などに開示される通り、Al−Mg系合金について引張試験を行なえば、応力−歪曲線上の降伏点付近で降伏伸びが生じる場合があり、また降伏点を越えた比較的高い歪量(例えば引張伸び2%以上)で応力−歪曲線に鋸歯状もしくは階段状のセレーション(振動)が生じる場合がある。これらの応力−歪曲線上の現象は、実際のプレス成形時においていわゆるストレッチャーストレイン(以下SSマークとも記す)の発生を招き、成形品である前記大型ボディパネル、特に外観が重要なアウタパネルにとって大きな問題となる。

【0005】

前記SSマークは、公知のように、歪量の比較的低い部位で発生する火炎状の如き不規則な帯状模様のいわゆるランダムマークと、歪量の比較的高い部位で引張方向に対し約50°をなすように発生する平行な帯状模様のパラレルバンドとに分けられる。前者のランダムマークは降伏点伸びに起因し、また後者のパラレルバンドは応力−歪曲線上のセレーションに起因することが知られている。

【0006】

従来から、Al−Mg系合金におけるSSマークを解消する方法が種々提案されている。例えば、通常、Al−Mg系合金板の結晶粒度が微細なほど、SSマークは顕著に観察される。そこでSSマークの解消のための方法の一つとして、結晶粒をある程度粗大に調整する方法が従来から知られている。この方法は、SSマークのうちでも、特に、前記降伏伸びに起因するランダムマークの低減に有効とされている。

【0007】

ただ、このような結晶粒の調整方法では、結晶粒が粗大になり過ぎれば、プレス成形によって表面に肌荒れが発生するなどの別の問題が生じる。このような表面の肌荒れの防止は、SSマークの発生防止と同時に行うことが実際には非常に困難である。また、この結晶粒の調整方法は、致命的には、SSマークのうちでも、応力−歪曲線上のセレーションに起因する、前記パラレルバンドの発生防止には余り有効ではない。

【0008】

また、SSマークの解消のための従来の方法として、Al−Mg系合金板のO材(軟質材)もしくはT4処理材などの調質材に、前記大型ボディパネルへのプレス成形前に、予めスキンパス加工あるいはレベリング加工等の若干の加工(予加工)による歪み(予歪み)を与えておくことが知られている。この方法はSSマークのうちでも、特に、前記降伏伸びに起因するランダムマークの低減に有効とされている。前記予加工によって、予め多くの変形帯を形成しておけば、Al−Mg系合金板のプレス成形の際に、これらの多数の変形帯が降伏の起点として機能する。このため、降伏時における急激かつ不均一な変形が生じなくなる。すなわち、これら急激かつ不均一な変形による降伏伸びが発生しなくなり、ランダムマークも抑制される。

【0009】

一般にAl−Mg系合金中では、Mgがコットレル雰囲気を形成して転位を固着しているため、プレス成形の際に降伏を生ぜしめるためには、余分な応力を必要とする。これに対して、プレス成形の際に、一旦ある箇所で降伏が開始されれば、応力の増加を伴わなくても、その箇所から雪崩的に変形が伝播し、その結果、Al−Mg系合金板内で不均一な変形が急激に生じることになる。このように応力の増加を伴わずに、変形が急激に進むため、応力−歪曲線上で降伏伸びが現れ、またその急激な変形が不均一であるため、プレス成形時には火炎状等のランダムマークが発生することになる。

【0010】

ただ、このような予加工を与えることによって降伏伸びの発生を抑制し、SSマーク特にランダムマークの発生を防止する方法でも、応力−歪曲線上のセレーションに起因する、前記パラレルバンドの発生防止には限界がある。即ち、予加工の加工度が高くなりすぎた場合には、この予加工を行なったAl−Mg系合金板の引張試験を行なえば、応力−歪曲線上で歪ピッチの長い階段状のセレーションが生じやすくなる。このようなセレーションは、実際のプレス成形時においても、幅の広い明瞭なパラレルバンドの発生につながりやすく、前記予加工の加工度には、自ずと制約がある。

【0011】

また、これに対して、予加工の加工度を小さくしても、ある程度は降伏伸びを抑制することができるが、逆に、安定して確実に、前記ランダムマークの方の発生を防止することができなくなる。特に、元々ランダムマークが発生しやすい結晶粒の微細なAl−Mg系合金板の場合には、低加工度の予加工を行っても、前記ランダムマークが顕著に発生してしまう。また低加工度の予加工では、板内の場所による元板の厚さのわずかな変動が加工度のばらつきに大きな影響を与えてしまい、ランダムマークの発生を安定かつ確実に防止し得ない一因となる。したがって、予加工を与える方法では、応力−歪曲線上のセレーションに起因する前記パラレルバンドの発生防止と、前記ランダムマーク発生防止との最適加工度が相反するために、これら両者を同時に防止することができない。

【0012】

なお、SSマークのうちのパラレルバンドに関して、例えば機械式プレスによる金型成形時など、プレス成形時における歪速度が速い場合には、成形速度に留意すればパラレルバンドの発生が少なくなることが従来から知られている。しかし、成形速度がより小さい油圧プレス機等による成形では、特に、前述のような歪みピッチの大きい階段状セレーションが生じるようなAl−Mg系合金板材料では、幅の広い明瞭なパラレルバンドの発生を免れ得なかった。

【0013】

これに対して、前記した特許文献1では、前記降伏伸びに起因するランダムマークの発生とともに、前記応力−歪曲線上での階段状の幅の広いセレーションに関連する広幅のパラレルバンドの発生も抑制した、SSマークの発生が少ないAl−Mg系合金板が提案されている。具体的には、Al−Mg系合金の圧延板に、急速冷却を伴なう特定条件での溶体化処理・焼入れを施し、その後特定条件での予加工としての冷間加工を行ない、さらに特定条件での最終焼鈍を施す。そして、平均結晶粒径が55μm以下でかつ150μm以上の粗大結晶粒が実質的に存在しない最終板を得るものである。

【0014】

また、Al−Mg系合金板において、板の融解過程における熱的変化を示差熱分析(DSC)により測定して得られた固相からの加熱曲線の50〜100℃の間の吸熱ピーク高さによって、プレス成形性向上の指標とすることも公知である。例えば、特許文献2では、双ロール式連続鋳造によって製造された、Mgが8質量%を超える高MgのAl−Mg系合金板において、前記吸熱ピーク高さを50.0μW以上として、プレス成形性を向上させている。これは、前記DSCの50〜100℃の間の吸熱ピーク高さが、Al−Mg系合金板組織中のβ相と称せられるAl−Mg系金属間化合物の存在形態(固溶、析出状態の安定性)を示していることを根拠としている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平7−224364号公報

【特許文献2】特開2006−249480号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

しかし、特許文献1では、階段状のセレーションを軽微にできるだけであり(特許文献1の実施例の階段状セレーション評価の説明より)、そのためSSマークの一つであるパラレルバンドは完全には抑制できない。これに対し、最近の前記大型ボディパネル、特に外観が重要なアウタパネルでは表面性状の要求レベルが更に厳しくなってきており、これら特許文献1、2では、SSマーク発生の抑制策としては不十分になってきている。

【0017】

このような課題に鑑み、本発明の目的は、前記降伏伸びに起因するランダムマークの発生とともに、パラレルバンドの発生を同時に抑制でき、SSマークを抑制して、自動車パネルへのプレス成形などの成形性に優れたAl−Mg系アルミニウム合金板を提供することである。

【課題を解決するための手段】

【0018】

この目的を達成するために、本発明の成形性に優れたアルミニウム合金板の要旨は、質量%で、Mg:0.5〜7.0%、Zn:1.0〜4.0%を含み、残部がAlおよび不可避的不純物からなるAl−Mg系アルミニウム合金板であって、この板の組織とプレス成形性との関係を表す指標として、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置が1.8Å(オングストローム)以上、2.0Å以下の範囲内にあることとする。

【0019】

ここで、前記各々のAl−Mg系アルミニウム合金板が、Fe:1.0質量%以下、Si:0.5質量%以下、Mn:1.0質量%以下、Cr:0.3質量%以下、Zr:0.3質量%以下、V:0.3質量%以下、Ti:0.1質量%以下、Cu:1.0質量%以下、の内から選ばれる一種また二種以上を含有することを許容する。

【発明の効果】

【0020】

Al−Mg系アルミニウム合金板では、Znを含有するとSSマークの発生抑制効果があるものの、同じZnの含有量のAl−Mg系アルミニウム合金板であっても、SSマークの発生抑制効果には大きな差がある。このことから、単に、Znを含むだけではなく、板の組織状態がSSマークの発生状態に大きく影響しているものと考えられる。

【0021】

しかし、SEMやTEMを用いた組織観察によっても、Znを含むAl−Mg系アルミニウム合金板につき、このSSマーク性に効果があるとみられる、新規な微細MgZnクラスタを知見できなかった。このため、この新規な微細MgZnクラスタの規定によって、SSマーク性に効果があるZnを含有するAl−Mg系アルミニウム合金板の組織を特定することはできなかった。

【0022】

これを踏まえて、本発明では、このような微細MgZnクラスタ自身を測定するのではなく、この微細なMgZnクラスタがSSマーク性に効果があるだけ存在している組織となっていると推測はでき、かつ、実際にも、SSマーク性に優れた組織か否かが判別できる手段(指標)として、公知の電子エネルギー損失分光法で測定される、前記Al−Mg−Zn系合金板のEELSスペクトルを選択した。言い換えると、前記Al−Mg−Zn系合金板のEELSスペクトルは、この板の組織と、この板のSSマーク性にて代表されるプレス成形性との関係を表す指標となりうる。

【0023】

ここで、EELSとは、Electron Energy Loss Spectroscopyの略で、電子線エネルギ損失分光法を意味する。同法で計測されるMgのK損失端のEELSスペクトルは、後述する通り、Mg原子の周囲に存在する原子の、Mg原子からの距離を測定するものであり、EELSスペクトルの解析によって、前記微細なMgZnクラスタの存在の有無が定性的に確認(推測)できる。

【0024】

しかも、このEELSスペクトルによる解析結果は、SSマーク性の効果の有無と良く相関している。このEELSスペクトルの解析によって得られる、特に、前記第一近接ピークの位置は、SSマークの発生状態が互いに異なる前記Al−Mg−Zn系合金板によって大きく異なる。即ち、この第一近接ピークの位置の値(Å)が小さくなるほど、SSマークの発生が抑制される。

【0025】

したがって、本発明では、Al−Mg−Zn系合金板の組織における、前記ストレッチャーストレインマーク発生を防止するための有効な指標として、前記第一近接ピークの位置の値(Å)を規定する。

【0026】

これによって、本発明は、限界ひずみ量増大効果を高め、前記応力−歪曲線上のセレーションを抑制し、これに起因する前記パラレルバンドを抑制して、ストレッチャーストレインマークの発生を抑制する。

【図面の簡単な説明】

【0027】

【図1】本発明のAl−Mg−Zn系合金板の電子エネルギー損失分光法で計測される動径分布関数を示す説明図である。

【図2】図1の第一近接ピークの位置を拡大して示す説明図である。

【図3】Al−Mg−Zn系合金板の動径分布関数(実測)と、典型的なη相(MgZn2 )のMgZnクラスタの動径分布関数(計算)同士を比較した説明図である。

【図4】Al−Mg−Zn系合金板の動径分布関数(実測)と、典型的なθ相(Mg2 Zn11)のMgZnクラスタの動径分布関数(計算)同士を比較した説明図である。

【図5】η相(MgZn2 )のMgZnクラスタの原子構造を示す模式図である。

【図6】θ相(Mg2 Zn11)のMgZnクラスタの原子構造を示す模式図である。

【図7】本発明のAl−Mg−Zn系合金板の100万倍のFE−TEMによる組織写真(図面代用写真)である。

【図8】比較のための時効析出物を有するAl−Mg−Zn系合金板の30万倍のFE−TEMによる組織写真(図面代用写真)である。

【発明を実施するための形態】

【0028】

以下に、本発明の実施の形態につき、各要件ごとに具体的に説明する。

【0029】

(組織)

本発明者らは、Al−Mg系アルミニウム合金板では、Znを含有するとSSマークの発生抑制効果があることを知見していた。しかし、同時に、同じZnの含有量のAl−Mg系アルミニウム合金板であっても、SSマークの発生抑制効果には大きな差がある現象が起こることも知見していた。このことから、単に、Znを含むだけではなく、Al−Mg系アルミニウム合金板の組織状態、即ち、Znを含む場合に発生する、MgZnクラスタ(析出物)の存在形態が、SSマークの発生状態に大きく影響しているものと考えられる。

【0030】

このため、本発明者らは、このようなMgZn系クラスタの存在状態を確認すべく、SSマークが抑制されてプレス成形性に優れた、Znを含むAl−Mg系アルミニウム合金板の組織観察を行った。具体的には、板組織における微細なMgZnクラスタを測定するのに最も有効な10万倍のFE−TEM(透過型電子顕微鏡)を用いて組織観察を行った。この結果を図7、8に示す。

【0031】

図7に、SSマークが抑制されてプレス成形性に優れた、本発明のAl−Mg−Zn系合金板の組織写真を示す(後述する実施例表2、3の発明例1)。また、比較のために、同じ組成ながら、平均最大長さが10nm程度の微細なMgZnクラスタ(析出物)を時効析出させた、SSマーク性が劣る、比較としてのAl−Mg−Zn系合金板の組織写真を示す(後述する実施例表2、3の比較例28)。図7から分かる通り、この組織観察によっても、SSマーク性に優れたZnを含むAl−Mg系アルミニウム合金板(以下、Al−Mg−Zn系合金板とも言う)につき、このSSマーク性に効果があるとみられる、新規な微細MgZnクラスタは知見(観察)できなかった。

【0032】

そこで、本発明者らは、TEMやSEMでも観察できないような、言い換えると、殆ど固溶状態と大差が無いくらいの、新規な超微細MgZnクラスタの存在が、SSマーク性に影響しているのではないかと考えた。Znを含むAl−Mg系アルミニウム合金板組織に、仮に、このような新規な超微細MgZnクラスタが板組織中に存在すれば、前記プレス成形による変形の際の転位の移動を妨げ、SSマーク発生の抑制効果があるのではないかと推測されるからである。

【0033】

本発明者らは、この点を確認すべく、ストレッチャーストレインマークの発生状態が互いに異なる前記Al−Mg−Zn系合金板の組織同士のEELSスペクトルを、電子エネルギー損失分光法で測定した。ここで、EELSとは、Electron Energy

Loss Spectroscopyの略で、電子線エネルギ損失分光を意味する。

【0034】

この電子エネルギー損失分光法は、電界放射型TEM(透過型電子顕微鏡)で用いられる析出物の観察(分析)手法であって、日本鉄鋼協会編、材料の組織と特性部会、析出物メタラジー研究会「鉄鋼の析出制御メタラジー最前線」セミナーテキストの「3.4分光電子顕微鏡を用いた析出物の観察」などにも紹介されている。また、摺動部材のダイヤモンドライクカーボン膜の規定や特性評価として特開2008−297477号公報で公知、耐炎化炭素繊維材料の規定や特性評価として特開2004−3043号公報で公知である。

【0035】

EELSスペクトル:

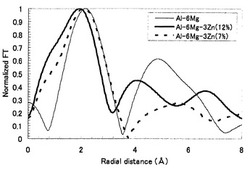

本発明の規定するAl−Mg系合金板の、電子エネルギー損失分光法で計測される動径分布関数を図1、2に示す。

【0036】

この図1、2の原子の頻度の動径分布関数は、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる。この際、この振動関数を得るに際しては、当然ながら、発生するノイズ分をカットして得ている。図2は、図1における横軸の動径分布(Radial disitannce:単位オングストローム「Å」)の第一近接ピーク位置近傍、1.4〜2.6の領域の部分拡大図である。

【0037】

EELSスペクトルを解析するとは、より具体的には、このEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における近接ピークの位置(動径分布位置:Radial distance)を基準として解析、比較する。以下、この動径分布関数を、電子エネルギー損失分光法で計測される動径分布関数と、簡略化しても言う。

【0038】

この近接ピークの位置が、Mg原子の周囲に存在する原子の、Mg原子からの距離を表している。そして、前記近接ピークの内、最初に出る第一近接ピークがMg原子から一番近い原子の近接ピークであり、この次に出る第二近接ピークがMg原子から二番目に近い原子の近接ピークであるという具合に、Mg原子の周囲に存在する原子の、Mg原子からの距離に応じて、近接ピークが生じていく。

【0039】

図1、2において、太い実線で示される曲線が、本発明の超微細なMgZnクラスタを時効析出させた、Znを含むAl−6Mg−3Zn合金板である(後述する実施例表2、3の発明例1)。また、太い点線で示される曲線が、比較のための、同じ組成のAl−6Mg−3Zn合金板ではあるが、前記本発明の超微細なMgZnクラスタを時効析出させておらず、高温で時効析出させたη相などの比較的粗大なMgZnクラスタを含む板である(後述する実施例表2、3の比較例27)。更に、細い実線で示される曲線が、比較のための、Znを含まず、本発明の超微細なMgZnクラスタを析出させていないAl−6Mg合金板である(後述する実施例表2、3の比較例15)。

【0040】

図1の通り、発明例、比較例ともに、縦軸の原子の頻度(Normalized)は,横軸の動径分布2Åの近辺において、Mgの原子から一番近い原子の頻度のピークである第一のピーク=第一近接ピークを、共通して有する。この原子の頻度のピークが前記クラスタなどの複数の原子からなる微細な集団(あるいは構造体)の存在を示している。したがって、発明例、比較例ともに、同じような組成のクラスタなどの複数の原子からなる集団を有すると言える。

【0041】

一方、この図1における横軸の動径分布1.4〜2.6Åの領域を部分的に拡大した図2では、発明例と比較例とで、前記第一近接ピークの位置が大きく互いにずれていることが分かる。即ち、図2において、発明例1の前記第一近接ピークの位置は1.8Å以上、2.0Å以下の範囲内である1.9Å近傍にある。これに対して、各比較例における、前記第一近接ピークの位置は、この範囲から高めに外れた2.1Å近傍にある。即ち、発明例1の前記第一近接ピークの位置は、各比較例における、前記第一近接ピークの位置よりも大きく図の左側にシフトしていることが分かる。

【0042】

この前記第一近接ピーク位置の横軸の動径分布の値が小さいほど、前記第一近接ピークで示される複数の原子からなる集団の大きさ(径、長さ)が小さいことを示している。したがって、発明例、比較例ともに、同じような組成のクラスタ(複数の原子からなる集団)を有するものの、発明例1の前記第一近接ピークで示されるクラスタの大きさは、比較例よりもかなり小さいということができる。

【0043】

MgZnクラスタ:

前記した通り、前記MgのK損失端のEELSスペクトルは、Mg原子の周囲に存在する原子の、Mg原子からの距離を測定するものである。したがって、前記した新規な超微細MgZnクラスタを時効析出させた、Znを含むAl−Mg系合金板のEELSスペクトルを、このAl−Mg−Zn系合金板での既知の典型的なMgZnクラスタのEELSスペクトルと比較することによって、前記超微細なMgZnクラスタがどのような形態なのか、少なくとも定性的には確認(推測)できる。

【0044】

ここで、Znを含むAl−Mg合金板で存在する既知の典型的なMgZnクラスタは、図5に模式的に示すη相や、図6に模式的に示すθ相である。そこで、これらη相やθ相のMgZnクラスタの前記電子エネルギー損失分光法で計測される動径分布関数を、図1、2のような実測ではなく、計算により求めた。そして、前記発明例1の実測した動径分布関数と比較した。この結果を図3、4に示す。

【0045】

これら図3、4において、点線が各々η相やθ相のMgZnクラスタの前記電子エネルギー損失分光法で計測される動径分布関数の計算結果である。そして、太い実線で示される曲線が、発明例1(前記超微細なMgZnクラスタを時効析出させたZnを含むAl−6Mg−3Zn合金板)である。また、太い点線で示される曲線が、図3では1η相のMgZnクラスタ、図4ではθ相のMgZnクラスタである。また、細い実線で示される曲線が、図1、2同様、比較例3の、Znを含まず、大きさによらず、MgZnクラスタを全く時効析出させていない、Al−6Mg合金板である。

【0046】

先ず、発明例1のEELSスペクトルは、図3の通り、点線で示すη相のMgZnクラスタと近接ピーク位置が似てはいるものの、波形が異なっており、同じものでは無いことが分かる。通常、Al−Mg合金板で存在する大きさが20nm程度以上の比較的大きな時効析出物は、η相のMgZnクラスタ構造をしていることが公知であるので、発明例1は、このη相のMgZnクラスタよりも小さいクラスタであることが分かる。

【0047】

次ぎに、発明例1のEELSスペクトルは、図4の通り、前記図3のη相よりも、点線で示すθ相のMgZnクラスタと近接ピーク位置や波形が似てはいる。しかし、これらは微妙に異なっており、同じものでは無いことが分かる。したがって、発明例1のEELSスペクトルは、前記η相やθ相のMgZnクラスタと近接ピーク位置や波形が似ており、MgZnクラスタであることに間違いは無いものの、これらとは別のMgZnクラスタであることが分かる。

【0048】

SSマーク:

本発明者らは、このような解析の結果、特に、前記第一近接ピークの位置が、SSマークの発生状態が互いに異なる前記Al−Mg−Zn系合金板によって大きく異なることを知見した。

【0049】

即ち、この第一近接ピークの位置の値(Å)が小さくなるほど、SSマークの発生が抑制される。即ち、この第一近接ピークの位置は、Mg原子からの距離が近い、前記新規な超微細MgZnクラスタの存在状態を示し、このようなMgZnクラスタが前記成形による変形の際の転位の移動を妨げているものと推測可能である。

【0050】

ただ、これらのMgZnクラスタは、前記した通り、今のところ、組織観察によって微細なMgZnクラスタを測定するのに有効な、SEMやTEMなどでは、その存在を確認できていない。このため、MgZnクラスタによる前記成形の変形の際の転位の移動を妨げ、SSマークの発生に効果があるというのは、今のところ仮説や推測に過ぎない。

【0051】

しかし、SSマーク性が良い、前記本発明のAl−Mg−Zn系合金板と、この板に通常存在するη相やθ相などの典型的なMgZnクラスタとの比較の通り、これらの典型的なMgZnクラスタと同じではないものの、前記本発明のAl−Mg−Zn系合金板には、MgZnクラスタ自体の存在自体は確認される。したがって、SSマークの発生に効果がある、このMgZnクラスタは、謂わば固溶状態に限りなく近く、固溶しているものも当然あるものの、超微細に析出しているものと推測される。

【0052】

これは、η相(MgZn2 )やθ相(Mg2 Zn11)などの典型的なMgZnクラスタの量によっては、前記Al−Mg−Zn系合金板のSSマークの発生状態が改善されないことからも裏付けられる。言い換えると、これらの典型的なMgZnクラスタにはSSマークの改善効果が無く、SSマークの発生状態には大きく影響しない。

【0053】

以上の通り、前記MgのK損失端のEELSスペクトルの近接ピークは、前記Al−Mg−Zn系合金板のSSマークの発生状態の区分けや判別に有効である。また、この近接ピークの状態は、SSマークの発生状態に影響がある、新規な超微細MgZnクラスタの存在状態を示しているものと推考される。ただ、このような超微細なMgZnクラスタの存在自体を定量的に把握、あるいは判別することが現時点ではできないため、この超微細MgZnクラスタを、直接SSマークの発生状態の区分けや指標には適用できない。

【0054】

したがって、本発明では、前記Al−Mg−Zn系合金板のSSマークの発生状態の区分けや指標に、前記MgのK損失端のEELSスペクトルの近接ピークを用いて、SSマークの発生状態が改善されないAl−Mg−Zn系合金板と、改善されたAl−Mg−Zn系合金板とを区分けする。

【0055】

第一近接ピークの位置の値:

より具体的に、本発明では、Al−Mg−Zn系合金板における、この板組織における超微細MgZnクラスタの存在と、この板のプレス成形性とを示す有効な指標として、前記第一近接ピークの位置の値(Å)を規定する。即ち、本発明では、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置が1.8Å(オングストローム)以上、2.0Å以下の範囲内にあることとする。

【0056】

前記第一近接ピークの位置の値(Å)がこの範囲のものは、この範囲を外れたものに比して、前記Al−Mg系合金板のセレーション発生の臨界歪み量(限界歪み量:引張試験における応力−歪曲線上の限界歪み量)が著しく高くなる。これによって、前記応力−歪曲線上のセレーションが抑制され、これに起因する前記パラレルバンドを抑制して、SSマークの発生を抑制する。

【0057】

このように、前記第一近接ピークの位置の値(Å)が1.8Å〜2.0Åの範囲内のものは、前記した通り、Al−Mg−Zn系合金板の組織に、前記した新奇な超微細MgZnクラスタ(MgとZnとのクラスタ:超微細金属間化合物)が存在するものと推測される。また、このような超微細MgZnクラスタによる、プレス成形などの成形による変形の際の転位の移動を妨げる効果も、最大となると推測される。

【0058】

これに対して、前記第一近接ピークの位置が2.0Åを越えると、本発明の前記超微細MgZnクラスタがη相化して、プレス成形などの成形による変形の際の転位の移動を妨げる効果が小さくなる。このため、プレス成形の際のSSマークの発生を抑制できなくなる。また、FE−TEM内での測定時の電子ビーム径が、前記超微細MgZnクラスタのサイズよりも大きいため、この第一近接ピーク位置は、アルミニウムマトリックスと前記超微細MgZnクラスタの両方の情報が合わさった形で測定、解析されている。このため、第一近接ピーク位置は電子ビームが透過したエリア中のアルミマトリックスの体積分率と、前記超微細MgZnクラスタの体積分率の比によってその位置が決まる。従って、本発明の前記超微細MgZnクラスタの体積分率が増大することで、前記第一近接ピークの位置が低下し、プレス成形の際のSSマークの発生を抑制する効果が増大していく。ここで、前記第一近接ピーク位置の下限は、理論上は、この超微細MgZnクラスタが体積分率で100%になるまで低下する。しかしながら、現状では、この超微細MgZnクラスタの体積分率が100%の状態を得ることは、工業的には不可能であり、また構造も確定できていない。このため、理論的な構造から、計算上の下限を得ることは、現状では困難である。従って、実際のSSマーク発生抑制効果が得られ、しかも工業的な範囲での実現可能な下限として、1.8Åを設定する。

【0059】

なお、本発明では、降伏伸びの発生抑制によるランダムマークの発生防止は、従来通り、前記予歪み(予加工)を与えることによって行う。これらによって、本発明では、前記歪量の比較的低い部位で発生するランダムマークと、前記歪量の比較的高い部位で発生するパラレルバンドとの、両方のストレッチャーストレインマーク(SSマーク)の発生を十分に抑制する。

【0060】

本発明は、自動車パネル用素材板として、特に外観が重要なアウタパネルでの表面性状の要求レベルが更に厳しくなった場合でも、前記降伏伸びに起因するランダムマークの発生とともに、前記応力−歪曲線上でのセレーションに関連するパラレルバンドの発生を、同時に抑制できる。この結果、自動車パネル用素材板の性能を大きく向上できる。

【0061】

(化学成分組成)

本発明アルミニウム合金熱延板の化学成分組成は、基本的に、Al−Mg系合金であるJIS 5000系に相当するアルミニウム合金とする。なお、各元素の含有量の%表示は全て質量%の意味である。

【0062】

本発明は、特に、自動車パネル用素材板として、プレス成形性、強度、溶接性、耐食性などの諸特性を満足する必要がある。このため本発明熱延板は、5000系アルミニウム合金の中でも、質量%で、Mg:0.5〜7.0%、Zn:1.0〜4.0%を含み、残部がAlおよび不可避的不純物からなるAl−Mg系アルミニウム合金板とする。

【0063】

また、このAl−Mg系アルミニウム合金板が、更に、Fe:1.0質量%以下、Si:0.5質量%以下、Mn:1.0質量%以下、Cr:0.3質量%以下、Zr:0.3質量%以下、V:0.3質量%以下、Ti:0.1質量%以下、Cu:1.0質量%以下、の内から選ばれる一種また二種以上を含有することを許容する。

【0064】

Mg:0.5〜7.0質量%

Mgは、加工硬化能を高め、自動車パネル用素材板としての必要な強度や耐久性を確保する。また、材料を均一に塑性変形させて破断割れ限界を向上させ、成形性を向上させる。また、前記超微細MgZnクラスタを形成して、プレス成形の際のSSマークの発生を抑制するものと推測される。Mgの含有量が0.5%未満では、Mg含有のこれら効果発揮が不十分となる。また、前記超微細MgZnクラスタも不足して、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置が2.0Å以下の範囲内にはならなくなる。

【0065】

一方、Mgの含有量が7.0%を越えると、板の製造が困難となり、しかもプレス成形時に、却って粒界破壊が発生しやすくなり、プレス成形性が著しく低下する。したがって、Mgの含有量は1.5〜7.0質量%、好ましくは2.5〜6.5質量%の範囲とする。

【0066】

Zn:1.0〜4.0質量%

Znは、前記新規な超微細MgZnクラスタを形成して、プレス成形の際のSSマークの発生を抑制するものと推測される。Znが1.0質量%未満と少なすぎる場合は、プレス成形の際のSSマークの発生抑制効果発揮が不十分となる。また、前記超微細MgZnクラスタも不足して、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置が2.0Å以下の範囲内にはならなくなる。

【0067】

一方、Znの含有量が4.0質量%を越えれば、耐食性が低下してしまうから、Znの含有量は4.0質量%以下で、前記1.0〜4.0質量%の範囲内が望ましい。更に好ましくは2.0〜3.5質量%の範囲内である。

【0068】

Al−Mg系アルミニウム合金板において、通常、Znは、Cuとともに、析出強化によって強度を向上させる有効な元素と認識されている。また、前記特許文献1では、ZnがSSマークの抑制にも有効な元素と認識されている。しかし、本発明のように、後述する製造条件との組み合わせによって、前記超微細MgZnクラスタを形成して、プレス成形の際のSSマークの発生を抑制する点については公知では無い。

【0069】

その他の元素:

本発明では、その他の元素として、更に、Fe、Si、Mn、Cr、Zr、V、Ti、Cuの内から選ばれる一種また二種以上を含有することを許容する。これらの元素は、溶解原料としてアルミニウム合金スクラップ量(アルミニウム地金に対する割合)が増すほど含有量が多くなる不純物元素である。即ち、Al合金板のリサイクルの観点から、溶解原料として、高純度アルミニウム地金だけではなく、5000系合金やその他のAl合金スクラップ材、低純度Al地金などを溶解原料として使用した場合には、これら元素の混入量(含有量)が必然的に多くなる。そして、これら元素を例えば検出限界以下などに低減すること自体がコストアップとなり、ある程度の含有の許容が必要となる。

【0070】

また、これら元素には、少量だけ含有された場合には、結晶粒の微細化効果もある。Al−Mg系アルミニウム合金板のプレス成形時の肌荒れは、板の平均結晶粒径が50μmを超えるなど、結晶粒径が大きい場合に発生しやすく、板の結晶粒径は小さいほど好ましい。また、これらの元素は、同じく少量の含有で、成形性限界を向上させる効果もある。

【0071】

ただ、一方で、これらの元素の含有量が多くなると、やはり、これら元素の弊害として、これらの元素に起因する粗大な晶出物や析出物が多くなり、破壊の起点になりやすく、却ってプレス成形性を低下させる。さらに、結晶粒径も微細になりすぎ、25μm未満になるとSSマークも出やすくなる。したがって、これらの元素を含有する場合には、各々、Fe:1.0質量%以下、Si:0.5質量%以下、Mn:1.0質量%以下、Cr:0.3質量%以下、Zr:0.3質量%以下、V:0.3質量%以下、Ti:0.1質量%以下、Cu:1.0質量%以下の範囲とする。

【0072】

(製造方法)

本発明の板の製造方法について、以下に具体的に説明する。

【0073】

本発明では、溶体化処理前までの圧延工程までは、5182、5082、5083、5056などのMgを4.5%程度含む、成形用Al−Mg系合金の通常の製造工程による製造方法で製造可能である。即ち、鋳造(DC鋳造法や連続鋳造法)、均質化熱処理、熱間圧延の通常の各製造工程を経て製造され、板厚が1.5〜5.0mmであるアルミニウム合金熱延板とされる。この段階で製品板としても良く、また冷間圧延前もしくは冷間圧延の中途において1回または2回以上の中間焼鈍を選択的に行ないつつ、更に冷延して、板厚が1.5mm以下の冷延板の製品板としても良い。

【0074】

これらの前記組成からなるAl−Mg系アルミニウム合金板(製品板)に、溶体化処理・焼入れ(最終焼鈍)を施し、その後スキンパスなどの冷間加工を行なってこの板に予歪みを付与した上で、この板に50〜100℃の低温での付加焼鈍あるいは時効処理を行う。より具体的には、450〜570℃の範囲内の温度に加熱して、保持せずに又は180秒以下の保持後に、100℃の温度までを5℃/sec以上の冷却速度で急冷する溶体化処理・焼入れを施し、更に、この溶体化処理・焼入れ後の前記100℃までの急冷後、1時間以内に、更に冷間加工を行なってこの板に予歪みを付与した後、40〜90℃の温度で焼鈍する時効処理を行う。ここで、セレーション発生の臨界ひずみ向上のための、微細なMgZnクラスタの形成を促進するために、前記スキンパスなどの冷間加工の後に、前記付加焼鈍をするまで、室温で保持する室温時効が後述する通り短時間ではあるが必要である。

【0075】

そして、この板組織(前記新規な微細MgZnクラスタの存在)とこの板のプレス成形性とを示す指標として、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置を1.8Å(オングストローム)以上、2.0Å以下の範囲内にする。

【0076】

溶体化処理(最終焼鈍):

本発明の板とするためには、前記した常法にて得られた所要の板厚のこれら熱延板あるいは冷延板に対して、先ず、最終焼鈍として、急速加熱や急速冷却を伴なう溶体化・焼入れ処理を行なう。これによって、このような溶体化・焼入れ処理を行なった材料、いわゆるT4処理材は、バッチ焼鈍材と比較して強度と成形性とのバランスに優れ、また焼入れ時に導入される空孔の作用によりSSマークの発生もより少なくなる。

【0077】

ここで、溶体化処理温度の適正値は具体的な合金組成によって異なるが、450℃以上570℃以下の範囲内とする必要があり、また溶体化処理温度での保持は、0秒(保持しない)か180秒(3分)以内とする必要がある。溶体化処理温度が450℃未満では合金元素の固溶が不充分となって強度・延性等が低下し、さらに前記新規な超微細MgZnクラスタの形成が不十分となりSSマークを抑制する効果が小さくなる。一方、溶体化処理温度が570℃を越えれば、結晶粒が過度に粗大化して成形性の低下や成形時の肌荒れの発生が問題となる。また溶体化処理温度での保持時間が長くなれば、結晶粒の過度の粗大化の問題が生じる。

【0078】

焼入れ処理:

さらに溶体化処理後の焼入れ処理時の冷却速度は、15℃/sec以上の冷却速度で、室温まで急速冷却する必要がある。冷却速度が15℃/秒未満では、SSマークの発生を抑制する効果が小さくなり、この後に予加工および焼鈍を加えてもSSマークが発生する恐れがある。

【0079】

このような溶体化処理・焼入れは、連続焼鈍ライン(CAL)や炉を用いて連続的に行なっても良いし、あるいは加熱にソルトバス等を、冷却に水焼入れ、油焼入れ、強制空冷等を用いてバッチ式で行なっても良い。ここで最も好適なCALを用いた溶体化処理・焼入れを実施した場合、室温〜溶体化処理温度までの一般的な加熱および冷却の速度はともに5〜100℃/秒程度である。

【0080】

予歪:

本発明の板とするためには、これら溶体化処理・焼入れ(最終焼鈍)を施した後、更に、板に予歪みを与える冷間加工(予加工)を行なう。このような予加工は、前記最終焼鈍後の室温までの急冷後、1時間以内に行なう。予加工までの時間が1時間を超えた場合、前記焼入れ時に導入される原子レベルでの微細空孔が無くなるか少なくなり、予歪みを与えて低温で焼鈍しても、この板組織に前記超微細なMgZnクラスタを存在させられないか、その量が不足する可能性が高いと推考される。予加工までの時間が1時間を超えた場合には、実際問題として、電子エネルギー損失分光法で計測される前記第一近接ピーク位置が前記した範囲から外れ、SSマークの発生も抑制されにくくなるからである。

【0081】

予加工の種類は問わず、通常の予加工の手段である、例えば、スキンパス圧延、冷間圧延もしくはローラーレベラーによる繰返し曲げ加工などにより行なう。このように耐力値の増加分が特定の範囲内となるように調整して予加工としての冷間加工を行なうことによって、プレス成形時の降伏伸びの発生を確実に抑制して、SSマーク、特にランダムマークの発生を確実に防止することが可能となる。したがって、本発明Al−Mg系アルミニウム合金板では、予め一定の予歪みを与えられた上でプレス成形されることが前提として好ましい。

【0082】

ここで、板に予歪みを与える予加工の加工率(予歪の付与量)は、その後の低温での付加焼鈍で、前記超微細なMgZnクラスタを析出させ、前記規定する動径分布関数における第一近接ピークの位置が1.8Å以上、2.0Å以下の範囲内になるように加える。この最適な加工率は、ZnやMg量などの組成や、予加工までの調質条件によって異なり、かつ重大には、その後の付加焼鈍温度が、通常のより高温での時効析出温度(150〜200℃程度)に比して、著しく低温であるために、一概には言えず、試行錯誤するしかない。

【0083】

ただ、この加工率が高すぎると、板の耐力値が高くなりすぎて却って成形性が低下する。また、加工率が低すぎると、その後の付加焼鈍が低温なので、前記超微細なMgZnクラスタの析出量が減って、前記規定する動径分布関数における第一近接ピークの位置が1.8Å以上、2.0Å以下の範囲から外れる。

【0084】

付加焼鈍:

本発明では、この予加工の後に、40〜90℃の比較的低温で焼鈍する時効処理(付加焼鈍)を行う。この付加焼鈍は前記した通り、通常のより高温での時効析出温度に比して、著しく低温である。このような、特殊な付加焼鈍と前記予加工との組み合わせによって、前記超微細なMgZnクラスタが新たにか、更に生成存在して、前記した電子エネルギー損失分光法で計測される前記第一近接ピーク位置が前記適正範囲内となり、SSマークを抑制できる、本発明の板とすることができる。なお、前記した通り、セレーション発生の臨界ひずみ向上のためには、微細なMgZnクラスタの形成が必要である。このため、本付加焼鈍を行う前に、前記溶体化および焼入れ処理と前記予歪みを付与するスキンパスの後に、前記した比較的短時間の室温保持(室温時効)が必要である。この室温時効(保持)時間としては、数時間〜数日(5日程度)もあれば十分で、これ以上長くする必要は全くない。この室温時効時間とは、前記予加工終了(完了)後、人工時効処理(付加焼鈍)の加熱開始までの時間(経過あるいは所要時間)である。

【0085】

前記付加焼鈍温度が低い方が溶体化焼入れ後の過飽和固溶度が大きくなるため、前記超微細なMgZnクラスタが安定的に形成されるが、一方で拡散速度が遅くなるため、40℃未満と低すぎると、前記超微細なMgZnクラスタの形成に多大な時間がかかりすぎ、付加焼鈍(時効)処理の前記効果が小さく、工業的な条件としては不十分である。一方、この付加焼鈍温度が高すぎると、前記超微細なMgZnクラスタが分解し、さらに前記η相などの粗大なMgZn系析出物が生成する。また、結晶粒界などでMgやCuその他の合金添加元素を含む第二相粒子の粗大化が生じて延性、成形性あるいは耐食性の低下を招く。

【0086】

この付加焼鈍(時効)処理時間は、好ましくは、前記温度範囲に30分〜240分程度加熱、保持して行う。30分未満では付加焼鈍(時効)処理の前記効果がない。一方、240分を越えても効果は変わらず、あまり長時間過ぎても意味がない。

なお、従来技術においては、前記溶体化処理・焼入れ(最終焼鈍)にて一連の製造工程が終了となるか、あるいは前記特許文献1のように、溶体化処理・焼入れ後に3〜5%の冷間加工を行って、その後に300〜400℃程度の最終焼鈍を行って工程が終了となるが、このような従来技術の工程では、セレーション発生の臨界ひずみ向上は不十分となる。

【0087】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらは何れも本発明の技術的範囲に含まれる。

【実施例】

【0088】

次に、本発明の実施例を説明する。表1に示す発明例、比較例の各組成のAl−Mg系合金板を製造し、表2に示す条件で調質、製造した後、この調質後の板の組織、機械的な特性を各々測定、評価した。この結果を表3に示す。なお、表1における元素含有量の「−」表記は、その元素の含有量が検出限界以下であることを示す。

【0089】

熱延板や冷延板の製造方法は、各例とも共通して行った。即ち、ブックモールド鋳造によって鋳造した50mm厚の鋳塊を、480℃で8時間の均質化熱処理を行い、その後400℃にて熱間圧延を開始した。板厚は、3.5mmの熱延板とした。この熱延板を、1.35mmの板厚まで冷間圧延を行った後に、表2に示すように、必要に応じて適宜硝石炉にて中間焼鈍を行いながら(中間焼鈍条件の記載が無い例は中間焼鈍せずに)、さらに冷間圧延して1.0mm厚の冷延板とした。

【0090】

これら冷延板を、表2に表1の合金番号とともに示す通り、各々異なる条件で、溶体化・焼入れ処理、次いで、予歪みを与える冷間加工としてのスキンパス、その後の付加焼鈍、の調質処理を各々選択的に行った。これら調質処理後の板から試験片(1mm厚み)を切り出し、この試験片(調質後の板)の組織、機械的な特性を各々測定、評価した。これらの結果を表3に各々示す。ここで、表2と表3との略号は同じで、互いに略号が同じものは同じ例を示す。

【0091】

(EELSスペクトル分析)

前記板の組織調査として、前記試験片の任意の場所から、直径3mmの円盤状試料を5つ切り出し、薄膜法にてTEM観察用試験片を作製し、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置の平均値を求めた。これらの結果を代表して、発明例1、比較例15(Znを含まずMgZnクラスタが無い)、比較例27(時効析出させたη相などの比較的粗大なMgZnクラスタを含む)の前記動径分布関数の例を前記図1、2に各々示す。

【0092】

このEELSスペクトル分析は、各例とも共通して、下記の条件で行なった。試験装置として、日立製作所製:HF−2000電界放射型透過電子顕微鏡(FE−TEM)を用い、加速電圧200kVにて、Gatan社製、Model678エネルギーフィルターを用い、Aperture(レンズ有効口径)を2mm、Dispersion(分光条件)を0.5eV/pixel、測定時間を4sec、積算回数を20回とした。測定対象元素(原子)はMgとした。

【0093】

(組織)

前記η相などの比較的粗大なMgZnクラスタの有無を確認するために、前記板の組織調査として、前記試験片を前記EELSスペクトル分析に用いたFE−TEMにより、倍率30万倍にて組織観察し、観察されるMgZnクラスタの平均最大長さを求めた。また、これらの内、代表して、前記図7に表2、3の発明例1、また、比較のために、前記図8に表2、3の比較例28の組織写真を各々示す。この同じ図8は、発明例1と同じ組成ながら、平均最大長さが20nm程度の微細なMgZnクラスタ(析出物)を時効析出させた、SSマーク性が劣る例である。

【0094】

(機械的特性)

前記板の機械的特性の調査として、上記各試験片の引張試験を行い、引張強さ(MPa)、0.2%耐力(MPa)、伸び(%)を各々測定した。これらの結果を表3に示す。試験条件は、圧延方向に対して直角方向のJISZ2201の5号試験片(25mm×50mmGL×板厚)を採取し、引張試験を行った。引張試験は、JISZ2241(1980)(金属材料引張り試験方法)に基づき、室温20℃で試験を行った。また、クロスヘッド速度は2mm/分で、試験片が破断するまで一定の速度で行った。

【0095】

(SSマーク発生評価)

同時に、前記板のプレス成形性としてのSSマーク発生評価のために、前記引張試験時における降伏伸び(%)と、前記応力−歪曲線上の鋸歯状のセレーションが発生する歪み量(臨界歪み量:%)と、応力(臨界応力量:N/mm2 )とを調べた。その結果を表3に示す。

【0096】

表1、2の通り、各発明例(但し、表2の発明例19は欠番である)は、本発明の組成規定を満足し、前記好ましい製造条件で製造されている。この結果、表3の通り、各発明例は、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置が1.8Å(オングストローム)以上、2.0Å以下の範囲内にある。また、一方で、各発明例は、表3の通り、前記η相などの比較的粗大なMgZnクラスタが存在しない。

【0097】

これによって、表3の通り、各発明例1〜21(但し表3の発明例19は欠番である)は、アルミニウム合金板の応力−歪曲線上のセレーション発生の臨界歪みが8%以上であり、高いものは10.0%、あるいは15.0%以上である。しかも、これらの優れたSSマーク特性を、JIS5052合金やJIS5182合金等の5000系アルミニウム合金板の有する引張強さや伸びなどの、優れた機械的な特性レベルを落とすこと無しに達成できている。

【0098】

一方、比較例22〜27は、発明例1と同じ表1の合金番号1を用いながら、表2の通り、調質条件が好ましい範囲から各々外れている。比較例22はスキンパスを行っておらず予歪みを与えていない。比較例23は溶体化処理温度が低すぎる。比較例24は溶体化処理後の焼き入れ時の冷却速度が低すぎる。比較例25は付加焼鈍していない。比較例26は室温までの焼き入れ処理完了後、スキンパス開始までの所要時間が長すぎる。比較例27は付加焼鈍温度が高すぎ、前記図8の通り、比較的粗大な時効析出物が生成している。

【0099】

一方、比較例28〜31は、調質条件が好ましい範囲であるが、表1の合金組成が発明範囲を外れている。比較例28はZnを含有していない(表1の合金15)。比較例29はZnを含有しているものの、含有量が少なすぎる(表1の合金16)。比較例30はZnの含有量が多すぎる(表1の合金17)。比較例31はMgの含有量が多すぎる(表1の合金18)。

【0100】

この結果、表3の通り、各比較例は、前記第一近接ピークの位置が上限範囲から外れる。また、アルミニウム合金板の応力−歪曲線上のセレーション発生の臨界歪みが8%未満と低く、比較的粗大な時効析出物が生成した例(比較例23、24、27)もある。このため、各比較例は、前記粗大な時効析出物が生成した例を除き、強度や伸びなどの機械的な特性は発明例と大差ないものの、SSマーク特性は、発明例に比して著しく低い。

【0101】

以上の実施例から、本発明各要件あるいは好ましい条件のSSマーク特性に対する臨界的な意義が裏付けられる。

【0102】

【表1】

【0103】

【表2】

【0104】

【表3】

【産業上の利用可能性】

【0105】

以上説明したように、本発明によれば、ストレッチャーストレインマーク(SSマーク)の発生が少なく、成形性に優れたZnを含むAl−Mg系アルミニウム合金板を提供できる。この結果、板をプレス成形して使用される、前記した自動車などの多くの用途へのAl−Mg系アルミニウム合金板の適用を広げるものである。

【技術分野】

【0001】

本発明は、ストレッチャーストレインマークの発生が少なく、成形性に優れたAl−Mg系アルミニウム合金板に関するものである。本発明で言うアルミニウム合金板とは、熱間圧延板や冷間圧延板であって、焼鈍などの調質されたアルミニウム合金板を言う。また、以下、アルミニウムをAlとも言う。

【背景技術】

【0002】

近年、地球環境などへの配慮の観点から、自動車等の車両の軽量化の社会的要求はますます高まってきている。かかる要求に答えるべく、自動車パネル、特にフード、ドア、ルーフなどの大型ボディパネル(アウタパネル、インナパネル)の材料として、鋼板等の鉄鋼材料にかえてアルミニウム材料の適用が検討されている。

【0003】

Al−Mg系のJIS5052合金やJIS5182合金等の5000系アルミニウム合金板(以下、Al−Mg系合金板とも言う)は、延性および強度に優れることから、従来から、プレス成形されるこれら大型ボディパネル用の素材として使用されている。

【0004】

しかし、特許文献1などに開示される通り、Al−Mg系合金について引張試験を行なえば、応力−歪曲線上の降伏点付近で降伏伸びが生じる場合があり、また降伏点を越えた比較的高い歪量(例えば引張伸び2%以上)で応力−歪曲線に鋸歯状もしくは階段状のセレーション(振動)が生じる場合がある。これらの応力−歪曲線上の現象は、実際のプレス成形時においていわゆるストレッチャーストレイン(以下SSマークとも記す)の発生を招き、成形品である前記大型ボディパネル、特に外観が重要なアウタパネルにとって大きな問題となる。

【0005】

前記SSマークは、公知のように、歪量の比較的低い部位で発生する火炎状の如き不規則な帯状模様のいわゆるランダムマークと、歪量の比較的高い部位で引張方向に対し約50°をなすように発生する平行な帯状模様のパラレルバンドとに分けられる。前者のランダムマークは降伏点伸びに起因し、また後者のパラレルバンドは応力−歪曲線上のセレーションに起因することが知られている。

【0006】

従来から、Al−Mg系合金におけるSSマークを解消する方法が種々提案されている。例えば、通常、Al−Mg系合金板の結晶粒度が微細なほど、SSマークは顕著に観察される。そこでSSマークの解消のための方法の一つとして、結晶粒をある程度粗大に調整する方法が従来から知られている。この方法は、SSマークのうちでも、特に、前記降伏伸びに起因するランダムマークの低減に有効とされている。

【0007】

ただ、このような結晶粒の調整方法では、結晶粒が粗大になり過ぎれば、プレス成形によって表面に肌荒れが発生するなどの別の問題が生じる。このような表面の肌荒れの防止は、SSマークの発生防止と同時に行うことが実際には非常に困難である。また、この結晶粒の調整方法は、致命的には、SSマークのうちでも、応力−歪曲線上のセレーションに起因する、前記パラレルバンドの発生防止には余り有効ではない。

【0008】

また、SSマークの解消のための従来の方法として、Al−Mg系合金板のO材(軟質材)もしくはT4処理材などの調質材に、前記大型ボディパネルへのプレス成形前に、予めスキンパス加工あるいはレベリング加工等の若干の加工(予加工)による歪み(予歪み)を与えておくことが知られている。この方法はSSマークのうちでも、特に、前記降伏伸びに起因するランダムマークの低減に有効とされている。前記予加工によって、予め多くの変形帯を形成しておけば、Al−Mg系合金板のプレス成形の際に、これらの多数の変形帯が降伏の起点として機能する。このため、降伏時における急激かつ不均一な変形が生じなくなる。すなわち、これら急激かつ不均一な変形による降伏伸びが発生しなくなり、ランダムマークも抑制される。

【0009】

一般にAl−Mg系合金中では、Mgがコットレル雰囲気を形成して転位を固着しているため、プレス成形の際に降伏を生ぜしめるためには、余分な応力を必要とする。これに対して、プレス成形の際に、一旦ある箇所で降伏が開始されれば、応力の増加を伴わなくても、その箇所から雪崩的に変形が伝播し、その結果、Al−Mg系合金板内で不均一な変形が急激に生じることになる。このように応力の増加を伴わずに、変形が急激に進むため、応力−歪曲線上で降伏伸びが現れ、またその急激な変形が不均一であるため、プレス成形時には火炎状等のランダムマークが発生することになる。

【0010】

ただ、このような予加工を与えることによって降伏伸びの発生を抑制し、SSマーク特にランダムマークの発生を防止する方法でも、応力−歪曲線上のセレーションに起因する、前記パラレルバンドの発生防止には限界がある。即ち、予加工の加工度が高くなりすぎた場合には、この予加工を行なったAl−Mg系合金板の引張試験を行なえば、応力−歪曲線上で歪ピッチの長い階段状のセレーションが生じやすくなる。このようなセレーションは、実際のプレス成形時においても、幅の広い明瞭なパラレルバンドの発生につながりやすく、前記予加工の加工度には、自ずと制約がある。

【0011】

また、これに対して、予加工の加工度を小さくしても、ある程度は降伏伸びを抑制することができるが、逆に、安定して確実に、前記ランダムマークの方の発生を防止することができなくなる。特に、元々ランダムマークが発生しやすい結晶粒の微細なAl−Mg系合金板の場合には、低加工度の予加工を行っても、前記ランダムマークが顕著に発生してしまう。また低加工度の予加工では、板内の場所による元板の厚さのわずかな変動が加工度のばらつきに大きな影響を与えてしまい、ランダムマークの発生を安定かつ確実に防止し得ない一因となる。したがって、予加工を与える方法では、応力−歪曲線上のセレーションに起因する前記パラレルバンドの発生防止と、前記ランダムマーク発生防止との最適加工度が相反するために、これら両者を同時に防止することができない。

【0012】

なお、SSマークのうちのパラレルバンドに関して、例えば機械式プレスによる金型成形時など、プレス成形時における歪速度が速い場合には、成形速度に留意すればパラレルバンドの発生が少なくなることが従来から知られている。しかし、成形速度がより小さい油圧プレス機等による成形では、特に、前述のような歪みピッチの大きい階段状セレーションが生じるようなAl−Mg系合金板材料では、幅の広い明瞭なパラレルバンドの発生を免れ得なかった。

【0013】

これに対して、前記した特許文献1では、前記降伏伸びに起因するランダムマークの発生とともに、前記応力−歪曲線上での階段状の幅の広いセレーションに関連する広幅のパラレルバンドの発生も抑制した、SSマークの発生が少ないAl−Mg系合金板が提案されている。具体的には、Al−Mg系合金の圧延板に、急速冷却を伴なう特定条件での溶体化処理・焼入れを施し、その後特定条件での予加工としての冷間加工を行ない、さらに特定条件での最終焼鈍を施す。そして、平均結晶粒径が55μm以下でかつ150μm以上の粗大結晶粒が実質的に存在しない最終板を得るものである。

【0014】

また、Al−Mg系合金板において、板の融解過程における熱的変化を示差熱分析(DSC)により測定して得られた固相からの加熱曲線の50〜100℃の間の吸熱ピーク高さによって、プレス成形性向上の指標とすることも公知である。例えば、特許文献2では、双ロール式連続鋳造によって製造された、Mgが8質量%を超える高MgのAl−Mg系合金板において、前記吸熱ピーク高さを50.0μW以上として、プレス成形性を向上させている。これは、前記DSCの50〜100℃の間の吸熱ピーク高さが、Al−Mg系合金板組織中のβ相と称せられるAl−Mg系金属間化合物の存在形態(固溶、析出状態の安定性)を示していることを根拠としている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平7−224364号公報

【特許文献2】特開2006−249480号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

しかし、特許文献1では、階段状のセレーションを軽微にできるだけであり(特許文献1の実施例の階段状セレーション評価の説明より)、そのためSSマークの一つであるパラレルバンドは完全には抑制できない。これに対し、最近の前記大型ボディパネル、特に外観が重要なアウタパネルでは表面性状の要求レベルが更に厳しくなってきており、これら特許文献1、2では、SSマーク発生の抑制策としては不十分になってきている。

【0017】

このような課題に鑑み、本発明の目的は、前記降伏伸びに起因するランダムマークの発生とともに、パラレルバンドの発生を同時に抑制でき、SSマークを抑制して、自動車パネルへのプレス成形などの成形性に優れたAl−Mg系アルミニウム合金板を提供することである。

【課題を解決するための手段】

【0018】

この目的を達成するために、本発明の成形性に優れたアルミニウム合金板の要旨は、質量%で、Mg:0.5〜7.0%、Zn:1.0〜4.0%を含み、残部がAlおよび不可避的不純物からなるAl−Mg系アルミニウム合金板であって、この板の組織とプレス成形性との関係を表す指標として、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置が1.8Å(オングストローム)以上、2.0Å以下の範囲内にあることとする。

【0019】

ここで、前記各々のAl−Mg系アルミニウム合金板が、Fe:1.0質量%以下、Si:0.5質量%以下、Mn:1.0質量%以下、Cr:0.3質量%以下、Zr:0.3質量%以下、V:0.3質量%以下、Ti:0.1質量%以下、Cu:1.0質量%以下、の内から選ばれる一種また二種以上を含有することを許容する。

【発明の効果】

【0020】

Al−Mg系アルミニウム合金板では、Znを含有するとSSマークの発生抑制効果があるものの、同じZnの含有量のAl−Mg系アルミニウム合金板であっても、SSマークの発生抑制効果には大きな差がある。このことから、単に、Znを含むだけではなく、板の組織状態がSSマークの発生状態に大きく影響しているものと考えられる。

【0021】

しかし、SEMやTEMを用いた組織観察によっても、Znを含むAl−Mg系アルミニウム合金板につき、このSSマーク性に効果があるとみられる、新規な微細MgZnクラスタを知見できなかった。このため、この新規な微細MgZnクラスタの規定によって、SSマーク性に効果があるZnを含有するAl−Mg系アルミニウム合金板の組織を特定することはできなかった。

【0022】

これを踏まえて、本発明では、このような微細MgZnクラスタ自身を測定するのではなく、この微細なMgZnクラスタがSSマーク性に効果があるだけ存在している組織となっていると推測はでき、かつ、実際にも、SSマーク性に優れた組織か否かが判別できる手段(指標)として、公知の電子エネルギー損失分光法で測定される、前記Al−Mg−Zn系合金板のEELSスペクトルを選択した。言い換えると、前記Al−Mg−Zn系合金板のEELSスペクトルは、この板の組織と、この板のSSマーク性にて代表されるプレス成形性との関係を表す指標となりうる。

【0023】

ここで、EELSとは、Electron Energy Loss Spectroscopyの略で、電子線エネルギ損失分光法を意味する。同法で計測されるMgのK損失端のEELSスペクトルは、後述する通り、Mg原子の周囲に存在する原子の、Mg原子からの距離を測定するものであり、EELSスペクトルの解析によって、前記微細なMgZnクラスタの存在の有無が定性的に確認(推測)できる。

【0024】

しかも、このEELSスペクトルによる解析結果は、SSマーク性の効果の有無と良く相関している。このEELSスペクトルの解析によって得られる、特に、前記第一近接ピークの位置は、SSマークの発生状態が互いに異なる前記Al−Mg−Zn系合金板によって大きく異なる。即ち、この第一近接ピークの位置の値(Å)が小さくなるほど、SSマークの発生が抑制される。

【0025】

したがって、本発明では、Al−Mg−Zn系合金板の組織における、前記ストレッチャーストレインマーク発生を防止するための有効な指標として、前記第一近接ピークの位置の値(Å)を規定する。

【0026】

これによって、本発明は、限界ひずみ量増大効果を高め、前記応力−歪曲線上のセレーションを抑制し、これに起因する前記パラレルバンドを抑制して、ストレッチャーストレインマークの発生を抑制する。

【図面の簡単な説明】

【0027】

【図1】本発明のAl−Mg−Zn系合金板の電子エネルギー損失分光法で計測される動径分布関数を示す説明図である。

【図2】図1の第一近接ピークの位置を拡大して示す説明図である。

【図3】Al−Mg−Zn系合金板の動径分布関数(実測)と、典型的なη相(MgZn2 )のMgZnクラスタの動径分布関数(計算)同士を比較した説明図である。

【図4】Al−Mg−Zn系合金板の動径分布関数(実測)と、典型的なθ相(Mg2 Zn11)のMgZnクラスタの動径分布関数(計算)同士を比較した説明図である。

【図5】η相(MgZn2 )のMgZnクラスタの原子構造を示す模式図である。

【図6】θ相(Mg2 Zn11)のMgZnクラスタの原子構造を示す模式図である。

【図7】本発明のAl−Mg−Zn系合金板の100万倍のFE−TEMによる組織写真(図面代用写真)である。

【図8】比較のための時効析出物を有するAl−Mg−Zn系合金板の30万倍のFE−TEMによる組織写真(図面代用写真)である。

【発明を実施するための形態】

【0028】

以下に、本発明の実施の形態につき、各要件ごとに具体的に説明する。

【0029】

(組織)

本発明者らは、Al−Mg系アルミニウム合金板では、Znを含有するとSSマークの発生抑制効果があることを知見していた。しかし、同時に、同じZnの含有量のAl−Mg系アルミニウム合金板であっても、SSマークの発生抑制効果には大きな差がある現象が起こることも知見していた。このことから、単に、Znを含むだけではなく、Al−Mg系アルミニウム合金板の組織状態、即ち、Znを含む場合に発生する、MgZnクラスタ(析出物)の存在形態が、SSマークの発生状態に大きく影響しているものと考えられる。

【0030】

このため、本発明者らは、このようなMgZn系クラスタの存在状態を確認すべく、SSマークが抑制されてプレス成形性に優れた、Znを含むAl−Mg系アルミニウム合金板の組織観察を行った。具体的には、板組織における微細なMgZnクラスタを測定するのに最も有効な10万倍のFE−TEM(透過型電子顕微鏡)を用いて組織観察を行った。この結果を図7、8に示す。

【0031】

図7に、SSマークが抑制されてプレス成形性に優れた、本発明のAl−Mg−Zn系合金板の組織写真を示す(後述する実施例表2、3の発明例1)。また、比較のために、同じ組成ながら、平均最大長さが10nm程度の微細なMgZnクラスタ(析出物)を時効析出させた、SSマーク性が劣る、比較としてのAl−Mg−Zn系合金板の組織写真を示す(後述する実施例表2、3の比較例28)。図7から分かる通り、この組織観察によっても、SSマーク性に優れたZnを含むAl−Mg系アルミニウム合金板(以下、Al−Mg−Zn系合金板とも言う)につき、このSSマーク性に効果があるとみられる、新規な微細MgZnクラスタは知見(観察)できなかった。

【0032】

そこで、本発明者らは、TEMやSEMでも観察できないような、言い換えると、殆ど固溶状態と大差が無いくらいの、新規な超微細MgZnクラスタの存在が、SSマーク性に影響しているのではないかと考えた。Znを含むAl−Mg系アルミニウム合金板組織に、仮に、このような新規な超微細MgZnクラスタが板組織中に存在すれば、前記プレス成形による変形の際の転位の移動を妨げ、SSマーク発生の抑制効果があるのではないかと推測されるからである。

【0033】

本発明者らは、この点を確認すべく、ストレッチャーストレインマークの発生状態が互いに異なる前記Al−Mg−Zn系合金板の組織同士のEELSスペクトルを、電子エネルギー損失分光法で測定した。ここで、EELSとは、Electron Energy

Loss Spectroscopyの略で、電子線エネルギ損失分光を意味する。

【0034】

この電子エネルギー損失分光法は、電界放射型TEM(透過型電子顕微鏡)で用いられる析出物の観察(分析)手法であって、日本鉄鋼協会編、材料の組織と特性部会、析出物メタラジー研究会「鉄鋼の析出制御メタラジー最前線」セミナーテキストの「3.4分光電子顕微鏡を用いた析出物の観察」などにも紹介されている。また、摺動部材のダイヤモンドライクカーボン膜の規定や特性評価として特開2008−297477号公報で公知、耐炎化炭素繊維材料の規定や特性評価として特開2004−3043号公報で公知である。

【0035】

EELSスペクトル:

本発明の規定するAl−Mg系合金板の、電子エネルギー損失分光法で計測される動径分布関数を図1、2に示す。

【0036】

この図1、2の原子の頻度の動径分布関数は、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる。この際、この振動関数を得るに際しては、当然ながら、発生するノイズ分をカットして得ている。図2は、図1における横軸の動径分布(Radial disitannce:単位オングストローム「Å」)の第一近接ピーク位置近傍、1.4〜2.6の領域の部分拡大図である。

【0037】

EELSスペクトルを解析するとは、より具体的には、このEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における近接ピークの位置(動径分布位置:Radial distance)を基準として解析、比較する。以下、この動径分布関数を、電子エネルギー損失分光法で計測される動径分布関数と、簡略化しても言う。

【0038】

この近接ピークの位置が、Mg原子の周囲に存在する原子の、Mg原子からの距離を表している。そして、前記近接ピークの内、最初に出る第一近接ピークがMg原子から一番近い原子の近接ピークであり、この次に出る第二近接ピークがMg原子から二番目に近い原子の近接ピークであるという具合に、Mg原子の周囲に存在する原子の、Mg原子からの距離に応じて、近接ピークが生じていく。

【0039】

図1、2において、太い実線で示される曲線が、本発明の超微細なMgZnクラスタを時効析出させた、Znを含むAl−6Mg−3Zn合金板である(後述する実施例表2、3の発明例1)。また、太い点線で示される曲線が、比較のための、同じ組成のAl−6Mg−3Zn合金板ではあるが、前記本発明の超微細なMgZnクラスタを時効析出させておらず、高温で時効析出させたη相などの比較的粗大なMgZnクラスタを含む板である(後述する実施例表2、3の比較例27)。更に、細い実線で示される曲線が、比較のための、Znを含まず、本発明の超微細なMgZnクラスタを析出させていないAl−6Mg合金板である(後述する実施例表2、3の比較例15)。

【0040】

図1の通り、発明例、比較例ともに、縦軸の原子の頻度(Normalized)は,横軸の動径分布2Åの近辺において、Mgの原子から一番近い原子の頻度のピークである第一のピーク=第一近接ピークを、共通して有する。この原子の頻度のピークが前記クラスタなどの複数の原子からなる微細な集団(あるいは構造体)の存在を示している。したがって、発明例、比較例ともに、同じような組成のクラスタなどの複数の原子からなる集団を有すると言える。

【0041】

一方、この図1における横軸の動径分布1.4〜2.6Åの領域を部分的に拡大した図2では、発明例と比較例とで、前記第一近接ピークの位置が大きく互いにずれていることが分かる。即ち、図2において、発明例1の前記第一近接ピークの位置は1.8Å以上、2.0Å以下の範囲内である1.9Å近傍にある。これに対して、各比較例における、前記第一近接ピークの位置は、この範囲から高めに外れた2.1Å近傍にある。即ち、発明例1の前記第一近接ピークの位置は、各比較例における、前記第一近接ピークの位置よりも大きく図の左側にシフトしていることが分かる。

【0042】

この前記第一近接ピーク位置の横軸の動径分布の値が小さいほど、前記第一近接ピークで示される複数の原子からなる集団の大きさ(径、長さ)が小さいことを示している。したがって、発明例、比較例ともに、同じような組成のクラスタ(複数の原子からなる集団)を有するものの、発明例1の前記第一近接ピークで示されるクラスタの大きさは、比較例よりもかなり小さいということができる。

【0043】

MgZnクラスタ:

前記した通り、前記MgのK損失端のEELSスペクトルは、Mg原子の周囲に存在する原子の、Mg原子からの距離を測定するものである。したがって、前記した新規な超微細MgZnクラスタを時効析出させた、Znを含むAl−Mg系合金板のEELSスペクトルを、このAl−Mg−Zn系合金板での既知の典型的なMgZnクラスタのEELSスペクトルと比較することによって、前記超微細なMgZnクラスタがどのような形態なのか、少なくとも定性的には確認(推測)できる。

【0044】

ここで、Znを含むAl−Mg合金板で存在する既知の典型的なMgZnクラスタは、図5に模式的に示すη相や、図6に模式的に示すθ相である。そこで、これらη相やθ相のMgZnクラスタの前記電子エネルギー損失分光法で計測される動径分布関数を、図1、2のような実測ではなく、計算により求めた。そして、前記発明例1の実測した動径分布関数と比較した。この結果を図3、4に示す。

【0045】

これら図3、4において、点線が各々η相やθ相のMgZnクラスタの前記電子エネルギー損失分光法で計測される動径分布関数の計算結果である。そして、太い実線で示される曲線が、発明例1(前記超微細なMgZnクラスタを時効析出させたZnを含むAl−6Mg−3Zn合金板)である。また、太い点線で示される曲線が、図3では1η相のMgZnクラスタ、図4ではθ相のMgZnクラスタである。また、細い実線で示される曲線が、図1、2同様、比較例3の、Znを含まず、大きさによらず、MgZnクラスタを全く時効析出させていない、Al−6Mg合金板である。

【0046】

先ず、発明例1のEELSスペクトルは、図3の通り、点線で示すη相のMgZnクラスタと近接ピーク位置が似てはいるものの、波形が異なっており、同じものでは無いことが分かる。通常、Al−Mg合金板で存在する大きさが20nm程度以上の比較的大きな時効析出物は、η相のMgZnクラスタ構造をしていることが公知であるので、発明例1は、このη相のMgZnクラスタよりも小さいクラスタであることが分かる。

【0047】

次ぎに、発明例1のEELSスペクトルは、図4の通り、前記図3のη相よりも、点線で示すθ相のMgZnクラスタと近接ピーク位置や波形が似てはいる。しかし、これらは微妙に異なっており、同じものでは無いことが分かる。したがって、発明例1のEELSスペクトルは、前記η相やθ相のMgZnクラスタと近接ピーク位置や波形が似ており、MgZnクラスタであることに間違いは無いものの、これらとは別のMgZnクラスタであることが分かる。

【0048】

SSマーク:

本発明者らは、このような解析の結果、特に、前記第一近接ピークの位置が、SSマークの発生状態が互いに異なる前記Al−Mg−Zn系合金板によって大きく異なることを知見した。

【0049】

即ち、この第一近接ピークの位置の値(Å)が小さくなるほど、SSマークの発生が抑制される。即ち、この第一近接ピークの位置は、Mg原子からの距離が近い、前記新規な超微細MgZnクラスタの存在状態を示し、このようなMgZnクラスタが前記成形による変形の際の転位の移動を妨げているものと推測可能である。

【0050】

ただ、これらのMgZnクラスタは、前記した通り、今のところ、組織観察によって微細なMgZnクラスタを測定するのに有効な、SEMやTEMなどでは、その存在を確認できていない。このため、MgZnクラスタによる前記成形の変形の際の転位の移動を妨げ、SSマークの発生に効果があるというのは、今のところ仮説や推測に過ぎない。

【0051】

しかし、SSマーク性が良い、前記本発明のAl−Mg−Zn系合金板と、この板に通常存在するη相やθ相などの典型的なMgZnクラスタとの比較の通り、これらの典型的なMgZnクラスタと同じではないものの、前記本発明のAl−Mg−Zn系合金板には、MgZnクラスタ自体の存在自体は確認される。したがって、SSマークの発生に効果がある、このMgZnクラスタは、謂わば固溶状態に限りなく近く、固溶しているものも当然あるものの、超微細に析出しているものと推測される。

【0052】

これは、η相(MgZn2 )やθ相(Mg2 Zn11)などの典型的なMgZnクラスタの量によっては、前記Al−Mg−Zn系合金板のSSマークの発生状態が改善されないことからも裏付けられる。言い換えると、これらの典型的なMgZnクラスタにはSSマークの改善効果が無く、SSマークの発生状態には大きく影響しない。

【0053】

以上の通り、前記MgのK損失端のEELSスペクトルの近接ピークは、前記Al−Mg−Zn系合金板のSSマークの発生状態の区分けや判別に有効である。また、この近接ピークの状態は、SSマークの発生状態に影響がある、新規な超微細MgZnクラスタの存在状態を示しているものと推考される。ただ、このような超微細なMgZnクラスタの存在自体を定量的に把握、あるいは判別することが現時点ではできないため、この超微細MgZnクラスタを、直接SSマークの発生状態の区分けや指標には適用できない。

【0054】

したがって、本発明では、前記Al−Mg−Zn系合金板のSSマークの発生状態の区分けや指標に、前記MgのK損失端のEELSスペクトルの近接ピークを用いて、SSマークの発生状態が改善されないAl−Mg−Zn系合金板と、改善されたAl−Mg−Zn系合金板とを区分けする。

【0055】

第一近接ピークの位置の値:

より具体的に、本発明では、Al−Mg−Zn系合金板における、この板組織における超微細MgZnクラスタの存在と、この板のプレス成形性とを示す有効な指標として、前記第一近接ピークの位置の値(Å)を規定する。即ち、本発明では、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置が1.8Å(オングストローム)以上、2.0Å以下の範囲内にあることとする。

【0056】

前記第一近接ピークの位置の値(Å)がこの範囲のものは、この範囲を外れたものに比して、前記Al−Mg系合金板のセレーション発生の臨界歪み量(限界歪み量:引張試験における応力−歪曲線上の限界歪み量)が著しく高くなる。これによって、前記応力−歪曲線上のセレーションが抑制され、これに起因する前記パラレルバンドを抑制して、SSマークの発生を抑制する。

【0057】

このように、前記第一近接ピークの位置の値(Å)が1.8Å〜2.0Åの範囲内のものは、前記した通り、Al−Mg−Zn系合金板の組織に、前記した新奇な超微細MgZnクラスタ(MgとZnとのクラスタ:超微細金属間化合物)が存在するものと推測される。また、このような超微細MgZnクラスタによる、プレス成形などの成形による変形の際の転位の移動を妨げる効果も、最大となると推測される。

【0058】

これに対して、前記第一近接ピークの位置が2.0Åを越えると、本発明の前記超微細MgZnクラスタがη相化して、プレス成形などの成形による変形の際の転位の移動を妨げる効果が小さくなる。このため、プレス成形の際のSSマークの発生を抑制できなくなる。また、FE−TEM内での測定時の電子ビーム径が、前記超微細MgZnクラスタのサイズよりも大きいため、この第一近接ピーク位置は、アルミニウムマトリックスと前記超微細MgZnクラスタの両方の情報が合わさった形で測定、解析されている。このため、第一近接ピーク位置は電子ビームが透過したエリア中のアルミマトリックスの体積分率と、前記超微細MgZnクラスタの体積分率の比によってその位置が決まる。従って、本発明の前記超微細MgZnクラスタの体積分率が増大することで、前記第一近接ピークの位置が低下し、プレス成形の際のSSマークの発生を抑制する効果が増大していく。ここで、前記第一近接ピーク位置の下限は、理論上は、この超微細MgZnクラスタが体積分率で100%になるまで低下する。しかしながら、現状では、この超微細MgZnクラスタの体積分率が100%の状態を得ることは、工業的には不可能であり、また構造も確定できていない。このため、理論的な構造から、計算上の下限を得ることは、現状では困難である。従って、実際のSSマーク発生抑制効果が得られ、しかも工業的な範囲での実現可能な下限として、1.8Åを設定する。

【0059】

なお、本発明では、降伏伸びの発生抑制によるランダムマークの発生防止は、従来通り、前記予歪み(予加工)を与えることによって行う。これらによって、本発明では、前記歪量の比較的低い部位で発生するランダムマークと、前記歪量の比較的高い部位で発生するパラレルバンドとの、両方のストレッチャーストレインマーク(SSマーク)の発生を十分に抑制する。

【0060】

本発明は、自動車パネル用素材板として、特に外観が重要なアウタパネルでの表面性状の要求レベルが更に厳しくなった場合でも、前記降伏伸びに起因するランダムマークの発生とともに、前記応力−歪曲線上でのセレーションに関連するパラレルバンドの発生を、同時に抑制できる。この結果、自動車パネル用素材板の性能を大きく向上できる。

【0061】

(化学成分組成)

本発明アルミニウム合金熱延板の化学成分組成は、基本的に、Al−Mg系合金であるJIS 5000系に相当するアルミニウム合金とする。なお、各元素の含有量の%表示は全て質量%の意味である。

【0062】

本発明は、特に、自動車パネル用素材板として、プレス成形性、強度、溶接性、耐食性などの諸特性を満足する必要がある。このため本発明熱延板は、5000系アルミニウム合金の中でも、質量%で、Mg:0.5〜7.0%、Zn:1.0〜4.0%を含み、残部がAlおよび不可避的不純物からなるAl−Mg系アルミニウム合金板とする。

【0063】

また、このAl−Mg系アルミニウム合金板が、更に、Fe:1.0質量%以下、Si:0.5質量%以下、Mn:1.0質量%以下、Cr:0.3質量%以下、Zr:0.3質量%以下、V:0.3質量%以下、Ti:0.1質量%以下、Cu:1.0質量%以下、の内から選ばれる一種また二種以上を含有することを許容する。

【0064】

Mg:0.5〜7.0質量%

Mgは、加工硬化能を高め、自動車パネル用素材板としての必要な強度や耐久性を確保する。また、材料を均一に塑性変形させて破断割れ限界を向上させ、成形性を向上させる。また、前記超微細MgZnクラスタを形成して、プレス成形の際のSSマークの発生を抑制するものと推測される。Mgの含有量が0.5%未満では、Mg含有のこれら効果発揮が不十分となる。また、前記超微細MgZnクラスタも不足して、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置が2.0Å以下の範囲内にはならなくなる。

【0065】

一方、Mgの含有量が7.0%を越えると、板の製造が困難となり、しかもプレス成形時に、却って粒界破壊が発生しやすくなり、プレス成形性が著しく低下する。したがって、Mgの含有量は1.5〜7.0質量%、好ましくは2.5〜6.5質量%の範囲とする。

【0066】

Zn:1.0〜4.0質量%

Znは、前記新規な超微細MgZnクラスタを形成して、プレス成形の際のSSマークの発生を抑制するものと推測される。Znが1.0質量%未満と少なすぎる場合は、プレス成形の際のSSマークの発生抑制効果発揮が不十分となる。また、前記超微細MgZnクラスタも不足して、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置が2.0Å以下の範囲内にはならなくなる。

【0067】

一方、Znの含有量が4.0質量%を越えれば、耐食性が低下してしまうから、Znの含有量は4.0質量%以下で、前記1.0〜4.0質量%の範囲内が望ましい。更に好ましくは2.0〜3.5質量%の範囲内である。

【0068】

Al−Mg系アルミニウム合金板において、通常、Znは、Cuとともに、析出強化によって強度を向上させる有効な元素と認識されている。また、前記特許文献1では、ZnがSSマークの抑制にも有効な元素と認識されている。しかし、本発明のように、後述する製造条件との組み合わせによって、前記超微細MgZnクラスタを形成して、プレス成形の際のSSマークの発生を抑制する点については公知では無い。

【0069】

その他の元素:

本発明では、その他の元素として、更に、Fe、Si、Mn、Cr、Zr、V、Ti、Cuの内から選ばれる一種また二種以上を含有することを許容する。これらの元素は、溶解原料としてアルミニウム合金スクラップ量(アルミニウム地金に対する割合)が増すほど含有量が多くなる不純物元素である。即ち、Al合金板のリサイクルの観点から、溶解原料として、高純度アルミニウム地金だけではなく、5000系合金やその他のAl合金スクラップ材、低純度Al地金などを溶解原料として使用した場合には、これら元素の混入量(含有量)が必然的に多くなる。そして、これら元素を例えば検出限界以下などに低減すること自体がコストアップとなり、ある程度の含有の許容が必要となる。

【0070】

また、これら元素には、少量だけ含有された場合には、結晶粒の微細化効果もある。Al−Mg系アルミニウム合金板のプレス成形時の肌荒れは、板の平均結晶粒径が50μmを超えるなど、結晶粒径が大きい場合に発生しやすく、板の結晶粒径は小さいほど好ましい。また、これらの元素は、同じく少量の含有で、成形性限界を向上させる効果もある。

【0071】

ただ、一方で、これらの元素の含有量が多くなると、やはり、これら元素の弊害として、これらの元素に起因する粗大な晶出物や析出物が多くなり、破壊の起点になりやすく、却ってプレス成形性を低下させる。さらに、結晶粒径も微細になりすぎ、25μm未満になるとSSマークも出やすくなる。したがって、これらの元素を含有する場合には、各々、Fe:1.0質量%以下、Si:0.5質量%以下、Mn:1.0質量%以下、Cr:0.3質量%以下、Zr:0.3質量%以下、V:0.3質量%以下、Ti:0.1質量%以下、Cu:1.0質量%以下の範囲とする。

【0072】

(製造方法)

本発明の板の製造方法について、以下に具体的に説明する。

【0073】

本発明では、溶体化処理前までの圧延工程までは、5182、5082、5083、5056などのMgを4.5%程度含む、成形用Al−Mg系合金の通常の製造工程による製造方法で製造可能である。即ち、鋳造(DC鋳造法や連続鋳造法)、均質化熱処理、熱間圧延の通常の各製造工程を経て製造され、板厚が1.5〜5.0mmであるアルミニウム合金熱延板とされる。この段階で製品板としても良く、また冷間圧延前もしくは冷間圧延の中途において1回または2回以上の中間焼鈍を選択的に行ないつつ、更に冷延して、板厚が1.5mm以下の冷延板の製品板としても良い。

【0074】

これらの前記組成からなるAl−Mg系アルミニウム合金板(製品板)に、溶体化処理・焼入れ(最終焼鈍)を施し、その後スキンパスなどの冷間加工を行なってこの板に予歪みを付与した上で、この板に50〜100℃の低温での付加焼鈍あるいは時効処理を行う。より具体的には、450〜570℃の範囲内の温度に加熱して、保持せずに又は180秒以下の保持後に、100℃の温度までを5℃/sec以上の冷却速度で急冷する溶体化処理・焼入れを施し、更に、この溶体化処理・焼入れ後の前記100℃までの急冷後、1時間以内に、更に冷間加工を行なってこの板に予歪みを付与した後、40〜90℃の温度で焼鈍する時効処理を行う。ここで、セレーション発生の臨界ひずみ向上のための、微細なMgZnクラスタの形成を促進するために、前記スキンパスなどの冷間加工の後に、前記付加焼鈍をするまで、室温で保持する室温時効が後述する通り短時間ではあるが必要である。

【0075】

そして、この板組織(前記新規な微細MgZnクラスタの存在)とこの板のプレス成形性とを示す指標として、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置を1.8Å(オングストローム)以上、2.0Å以下の範囲内にする。

【0076】

溶体化処理(最終焼鈍):

本発明の板とするためには、前記した常法にて得られた所要の板厚のこれら熱延板あるいは冷延板に対して、先ず、最終焼鈍として、急速加熱や急速冷却を伴なう溶体化・焼入れ処理を行なう。これによって、このような溶体化・焼入れ処理を行なった材料、いわゆるT4処理材は、バッチ焼鈍材と比較して強度と成形性とのバランスに優れ、また焼入れ時に導入される空孔の作用によりSSマークの発生もより少なくなる。

【0077】

ここで、溶体化処理温度の適正値は具体的な合金組成によって異なるが、450℃以上570℃以下の範囲内とする必要があり、また溶体化処理温度での保持は、0秒(保持しない)か180秒(3分)以内とする必要がある。溶体化処理温度が450℃未満では合金元素の固溶が不充分となって強度・延性等が低下し、さらに前記新規な超微細MgZnクラスタの形成が不十分となりSSマークを抑制する効果が小さくなる。一方、溶体化処理温度が570℃を越えれば、結晶粒が過度に粗大化して成形性の低下や成形時の肌荒れの発生が問題となる。また溶体化処理温度での保持時間が長くなれば、結晶粒の過度の粗大化の問題が生じる。

【0078】

焼入れ処理:

さらに溶体化処理後の焼入れ処理時の冷却速度は、15℃/sec以上の冷却速度で、室温まで急速冷却する必要がある。冷却速度が15℃/秒未満では、SSマークの発生を抑制する効果が小さくなり、この後に予加工および焼鈍を加えてもSSマークが発生する恐れがある。

【0079】

このような溶体化処理・焼入れは、連続焼鈍ライン(CAL)や炉を用いて連続的に行なっても良いし、あるいは加熱にソルトバス等を、冷却に水焼入れ、油焼入れ、強制空冷等を用いてバッチ式で行なっても良い。ここで最も好適なCALを用いた溶体化処理・焼入れを実施した場合、室温〜溶体化処理温度までの一般的な加熱および冷却の速度はともに5〜100℃/秒程度である。

【0080】

予歪:

本発明の板とするためには、これら溶体化処理・焼入れ(最終焼鈍)を施した後、更に、板に予歪みを与える冷間加工(予加工)を行なう。このような予加工は、前記最終焼鈍後の室温までの急冷後、1時間以内に行なう。予加工までの時間が1時間を超えた場合、前記焼入れ時に導入される原子レベルでの微細空孔が無くなるか少なくなり、予歪みを与えて低温で焼鈍しても、この板組織に前記超微細なMgZnクラスタを存在させられないか、その量が不足する可能性が高いと推考される。予加工までの時間が1時間を超えた場合には、実際問題として、電子エネルギー損失分光法で計測される前記第一近接ピーク位置が前記した範囲から外れ、SSマークの発生も抑制されにくくなるからである。

【0081】

予加工の種類は問わず、通常の予加工の手段である、例えば、スキンパス圧延、冷間圧延もしくはローラーレベラーによる繰返し曲げ加工などにより行なう。このように耐力値の増加分が特定の範囲内となるように調整して予加工としての冷間加工を行なうことによって、プレス成形時の降伏伸びの発生を確実に抑制して、SSマーク、特にランダムマークの発生を確実に防止することが可能となる。したがって、本発明Al−Mg系アルミニウム合金板では、予め一定の予歪みを与えられた上でプレス成形されることが前提として好ましい。

【0082】

ここで、板に予歪みを与える予加工の加工率(予歪の付与量)は、その後の低温での付加焼鈍で、前記超微細なMgZnクラスタを析出させ、前記規定する動径分布関数における第一近接ピークの位置が1.8Å以上、2.0Å以下の範囲内になるように加える。この最適な加工率は、ZnやMg量などの組成や、予加工までの調質条件によって異なり、かつ重大には、その後の付加焼鈍温度が、通常のより高温での時効析出温度(150〜200℃程度)に比して、著しく低温であるために、一概には言えず、試行錯誤するしかない。

【0083】

ただ、この加工率が高すぎると、板の耐力値が高くなりすぎて却って成形性が低下する。また、加工率が低すぎると、その後の付加焼鈍が低温なので、前記超微細なMgZnクラスタの析出量が減って、前記規定する動径分布関数における第一近接ピークの位置が1.8Å以上、2.0Å以下の範囲から外れる。

【0084】

付加焼鈍:

本発明では、この予加工の後に、40〜90℃の比較的低温で焼鈍する時効処理(付加焼鈍)を行う。この付加焼鈍は前記した通り、通常のより高温での時効析出温度に比して、著しく低温である。このような、特殊な付加焼鈍と前記予加工との組み合わせによって、前記超微細なMgZnクラスタが新たにか、更に生成存在して、前記した電子エネルギー損失分光法で計測される前記第一近接ピーク位置が前記適正範囲内となり、SSマークを抑制できる、本発明の板とすることができる。なお、前記した通り、セレーション発生の臨界ひずみ向上のためには、微細なMgZnクラスタの形成が必要である。このため、本付加焼鈍を行う前に、前記溶体化および焼入れ処理と前記予歪みを付与するスキンパスの後に、前記した比較的短時間の室温保持(室温時効)が必要である。この室温時効(保持)時間としては、数時間〜数日(5日程度)もあれば十分で、これ以上長くする必要は全くない。この室温時効時間とは、前記予加工終了(完了)後、人工時効処理(付加焼鈍)の加熱開始までの時間(経過あるいは所要時間)である。

【0085】

前記付加焼鈍温度が低い方が溶体化焼入れ後の過飽和固溶度が大きくなるため、前記超微細なMgZnクラスタが安定的に形成されるが、一方で拡散速度が遅くなるため、40℃未満と低すぎると、前記超微細なMgZnクラスタの形成に多大な時間がかかりすぎ、付加焼鈍(時効)処理の前記効果が小さく、工業的な条件としては不十分である。一方、この付加焼鈍温度が高すぎると、前記超微細なMgZnクラスタが分解し、さらに前記η相などの粗大なMgZn系析出物が生成する。また、結晶粒界などでMgやCuその他の合金添加元素を含む第二相粒子の粗大化が生じて延性、成形性あるいは耐食性の低下を招く。

【0086】

この付加焼鈍(時効)処理時間は、好ましくは、前記温度範囲に30分〜240分程度加熱、保持して行う。30分未満では付加焼鈍(時効)処理の前記効果がない。一方、240分を越えても効果は変わらず、あまり長時間過ぎても意味がない。

なお、従来技術においては、前記溶体化処理・焼入れ(最終焼鈍)にて一連の製造工程が終了となるか、あるいは前記特許文献1のように、溶体化処理・焼入れ後に3〜5%の冷間加工を行って、その後に300〜400℃程度の最終焼鈍を行って工程が終了となるが、このような従来技術の工程では、セレーション発生の臨界ひずみ向上は不十分となる。

【0087】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらは何れも本発明の技術的範囲に含まれる。

【実施例】

【0088】

次に、本発明の実施例を説明する。表1に示す発明例、比較例の各組成のAl−Mg系合金板を製造し、表2に示す条件で調質、製造した後、この調質後の板の組織、機械的な特性を各々測定、評価した。この結果を表3に示す。なお、表1における元素含有量の「−」表記は、その元素の含有量が検出限界以下であることを示す。

【0089】

熱延板や冷延板の製造方法は、各例とも共通して行った。即ち、ブックモールド鋳造によって鋳造した50mm厚の鋳塊を、480℃で8時間の均質化熱処理を行い、その後400℃にて熱間圧延を開始した。板厚は、3.5mmの熱延板とした。この熱延板を、1.35mmの板厚まで冷間圧延を行った後に、表2に示すように、必要に応じて適宜硝石炉にて中間焼鈍を行いながら(中間焼鈍条件の記載が無い例は中間焼鈍せずに)、さらに冷間圧延して1.0mm厚の冷延板とした。

【0090】

これら冷延板を、表2に表1の合金番号とともに示す通り、各々異なる条件で、溶体化・焼入れ処理、次いで、予歪みを与える冷間加工としてのスキンパス、その後の付加焼鈍、の調質処理を各々選択的に行った。これら調質処理後の板から試験片(1mm厚み)を切り出し、この試験片(調質後の板)の組織、機械的な特性を各々測定、評価した。これらの結果を表3に各々示す。ここで、表2と表3との略号は同じで、互いに略号が同じものは同じ例を示す。

【0091】

(EELSスペクトル分析)

前記板の組織調査として、前記試験片の任意の場所から、直径3mmの円盤状試料を5つ切り出し、薄膜法にてTEM観察用試験片を作製し、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置の平均値を求めた。これらの結果を代表して、発明例1、比較例15(Znを含まずMgZnクラスタが無い)、比較例27(時効析出させたη相などの比較的粗大なMgZnクラスタを含む)の前記動径分布関数の例を前記図1、2に各々示す。

【0092】

このEELSスペクトル分析は、各例とも共通して、下記の条件で行なった。試験装置として、日立製作所製:HF−2000電界放射型透過電子顕微鏡(FE−TEM)を用い、加速電圧200kVにて、Gatan社製、Model678エネルギーフィルターを用い、Aperture(レンズ有効口径)を2mm、Dispersion(分光条件)を0.5eV/pixel、測定時間を4sec、積算回数を20回とした。測定対象元素(原子)はMgとした。

【0093】

(組織)

前記η相などの比較的粗大なMgZnクラスタの有無を確認するために、前記板の組織調査として、前記試験片を前記EELSスペクトル分析に用いたFE−TEMにより、倍率30万倍にて組織観察し、観察されるMgZnクラスタの平均最大長さを求めた。また、これらの内、代表して、前記図7に表2、3の発明例1、また、比較のために、前記図8に表2、3の比較例28の組織写真を各々示す。この同じ図8は、発明例1と同じ組成ながら、平均最大長さが20nm程度の微細なMgZnクラスタ(析出物)を時効析出させた、SSマーク性が劣る例である。

【0094】

(機械的特性)

前記板の機械的特性の調査として、上記各試験片の引張試験を行い、引張強さ(MPa)、0.2%耐力(MPa)、伸び(%)を各々測定した。これらの結果を表3に示す。試験条件は、圧延方向に対して直角方向のJISZ2201の5号試験片(25mm×50mmGL×板厚)を採取し、引張試験を行った。引張試験は、JISZ2241(1980)(金属材料引張り試験方法)に基づき、室温20℃で試験を行った。また、クロスヘッド速度は2mm/分で、試験片が破断するまで一定の速度で行った。

【0095】

(SSマーク発生評価)

同時に、前記板のプレス成形性としてのSSマーク発生評価のために、前記引張試験時における降伏伸び(%)と、前記応力−歪曲線上の鋸歯状のセレーションが発生する歪み量(臨界歪み量:%)と、応力(臨界応力量:N/mm2 )とを調べた。その結果を表3に示す。

【0096】

表1、2の通り、各発明例(但し、表2の発明例19は欠番である)は、本発明の組成規定を満足し、前記好ましい製造条件で製造されている。この結果、表3の通り、各発明例は、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置が1.8Å(オングストローム)以上、2.0Å以下の範囲内にある。また、一方で、各発明例は、表3の通り、前記η相などの比較的粗大なMgZnクラスタが存在しない。

【0097】

これによって、表3の通り、各発明例1〜21(但し表3の発明例19は欠番である)は、アルミニウム合金板の応力−歪曲線上のセレーション発生の臨界歪みが8%以上であり、高いものは10.0%、あるいは15.0%以上である。しかも、これらの優れたSSマーク特性を、JIS5052合金やJIS5182合金等の5000系アルミニウム合金板の有する引張強さや伸びなどの、優れた機械的な特性レベルを落とすこと無しに達成できている。

【0098】

一方、比較例22〜27は、発明例1と同じ表1の合金番号1を用いながら、表2の通り、調質条件が好ましい範囲から各々外れている。比較例22はスキンパスを行っておらず予歪みを与えていない。比較例23は溶体化処理温度が低すぎる。比較例24は溶体化処理後の焼き入れ時の冷却速度が低すぎる。比較例25は付加焼鈍していない。比較例26は室温までの焼き入れ処理完了後、スキンパス開始までの所要時間が長すぎる。比較例27は付加焼鈍温度が高すぎ、前記図8の通り、比較的粗大な時効析出物が生成している。

【0099】

一方、比較例28〜31は、調質条件が好ましい範囲であるが、表1の合金組成が発明範囲を外れている。比較例28はZnを含有していない(表1の合金15)。比較例29はZnを含有しているものの、含有量が少なすぎる(表1の合金16)。比較例30はZnの含有量が多すぎる(表1の合金17)。比較例31はMgの含有量が多すぎる(表1の合金18)。

【0100】

この結果、表3の通り、各比較例は、前記第一近接ピークの位置が上限範囲から外れる。また、アルミニウム合金板の応力−歪曲線上のセレーション発生の臨界歪みが8%未満と低く、比較的粗大な時効析出物が生成した例(比較例23、24、27)もある。このため、各比較例は、前記粗大な時効析出物が生成した例を除き、強度や伸びなどの機械的な特性は発明例と大差ないものの、SSマーク特性は、発明例に比して著しく低い。

【0101】

以上の実施例から、本発明各要件あるいは好ましい条件のSSマーク特性に対する臨界的な意義が裏付けられる。

【0102】

【表1】

【0103】

【表2】

【0104】

【表3】

【産業上の利用可能性】

【0105】

以上説明したように、本発明によれば、ストレッチャーストレインマーク(SSマーク)の発生が少なく、成形性に優れたZnを含むAl−Mg系アルミニウム合金板を提供できる。この結果、板をプレス成形して使用される、前記した自動車などの多くの用途へのAl−Mg系アルミニウム合金板の適用を広げるものである。

【特許請求の範囲】

【請求項1】

質量%で、Mg:0.5〜7.0%、Zn:1.0〜4.0%を含み、残部がAlおよび不可避的不純物からなるAl−Mg系アルミニウム合金板であって、この板の組織とプレス成形性との関係を表す指標として、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置が1.8Å(オングストローム)以上、2.0Å以下の範囲内にあることを特徴とする成形性に優れたアルミニウム合金板。

【請求項2】

前記アルミニウム合金板が、更に、Fe:1.0質量%以下、Si:0.5質量%以下、Mn:1.0質量%以下、Cr:0.3質量%以下、Zr:0.3質量%以下、V:0.3質量%以下、Ti:0.1質量%以下、Cu:1.0質量%以下、の内から選ばれる一種また二種以上を含有する請求項1に記載の成形性に優れたアルミニウム合金板。

【請求項1】

質量%で、Mg:0.5〜7.0%、Zn:1.0〜4.0%を含み、残部がAlおよび不可避的不純物からなるAl−Mg系アルミニウム合金板であって、この板の組織とプレス成形性との関係を表す指標として、電子エネルギー損失分光法で計測されるMgのK損失端のEELSスペクトルを解析して得られた振動関数を、更にFourier変換して得られる、原子の頻度の動径分布関数における第一近接ピークの位置が1.8Å(オングストローム)以上、2.0Å以下の範囲内にあることを特徴とする成形性に優れたアルミニウム合金板。

【請求項2】

前記アルミニウム合金板が、更に、Fe:1.0質量%以下、Si:0.5質量%以下、Mn:1.0質量%以下、Cr:0.3質量%以下、Zr:0.3質量%以下、V:0.3質量%以下、Ti:0.1質量%以下、Cu:1.0質量%以下、の内から選ばれる一種また二種以上を含有する請求項1に記載の成形性に優れたアルミニウム合金板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−248607(P2010−248607A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2009−184866(P2009−184866)

【出願日】平成21年8月7日(2009.8.7)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成21年8月7日(2009.8.7)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]