成形方法

【課題】多層シートの機能層シートの表面を成形段階まで保護することで、成形品質を高めることができる。

【解決手段】最上層シート11と、これに剥離可能に積層された機能層シート12とを有する多層シート10において、最上層シート11の厚さ方向に延びる切込み部15を形成させた多層シート10を、シート層間が気密状態となるように支持させて基材2の上方に配置する工程と、最上層シート11の上側を圧空することで、最上層シート11および機能層シート12の間のシート隙間Sと、最上層シート11の上側との間を連通させ、圧空エアを切込み部15に通過させてシート隙間Sに流入させ、最上層シート11と機能層シート12とを剥離させる工程と、剥離した機能層シート11を基材2の表面に被覆させる工程と、を有する成形方法を提供する。

【解決手段】最上層シート11と、これに剥離可能に積層された機能層シート12とを有する多層シート10において、最上層シート11の厚さ方向に延びる切込み部15を形成させた多層シート10を、シート層間が気密状態となるように支持させて基材2の上方に配置する工程と、最上層シート11の上側を圧空することで、最上層シート11および機能層シート12の間のシート隙間Sと、最上層シート11の上側との間を連通させ、圧空エアを切込み部15に通過させてシート隙間Sに流入させ、最上層シート11と機能層シート12とを剥離させる工程と、剥離した機能層シート11を基材2の表面に被覆させる工程と、を有する成形方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばシートを熱成形して金型賦形または基材に接着させるための成形方法に関する。

【背景技術】

【0002】

従来、シート(表皮シート)を成形基材の外表面に接着する方法として、熱板加熱による熱成形装置が知られている(例えば、特許文献1参照)。

この熱成形装置は、基材を収容可能な空間を有する下枠と、この下枠の枠上縁部に対して加熱面を密接可能とした熱板とを備え、下枠と熱板との間にシートを配置させ、そのシートを熱成形して金型賦形または基材に接着させる熱板加熱による熱成形装置であって、下枠には、枠上縁部にシートを固定可能で、且つシートの下側の空間を減圧する減圧手段が設けられ、熱板には、加熱面側を吸引する減圧手段と、加熱面を加熱する加熱手段と、加熱面側を大気開放又は加圧する手段とが設けられ、下枠と熱板とをシートを挟んで密接させた状態で、熱板による吸着・加熱動作を行う吸着・加熱制御手段と、シートの下側の空間内の減圧動作を行う減圧制御手段と、吸着・加熱制御手段による吸着・加熱動作と減圧制御手段による減圧動作とを並行させ、これらの動作開始から所定時間後に吸着・加熱動作を停止し、熱板とシートとの間を大気開放する又は加圧する成形動作制御手段と、を有する熱成形装置について記載されている。そして、この熱成形装置によれば、基材形状にかかわらず高品質な成形を実現することができ、また基材形状に対する印刷シートの位置合わせを良好に行うことができ、さらに成形にかかるサイクルタイムを短縮して成形の効率化を図ることを可能としたものとなっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4491049号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の成形方法では、以下のような問題があった。

すなわち、最上層に保護フィルムを使用し、その保護フィルムに印刷層を積層させた多層シートの場合、その保護フィルムは搬送時における印刷層の表面を保護するためのものであり、成形時にはその保護フィルムを剥がしてから成形している。そのため、成形時において、露出した印刷層の表面に異物が混入することで、成形品の品質を低下させるおそれがあり、その点で改善の余地があった。

【0005】

本発明は、上述する問題点に鑑みてなされたもので、多層シートの機能層シートの表面を成形段階まで保護することで、成形品質を高めることができる成形方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明に係る成形方法では、最上層シートと、これに剥離可能に積層された機能層シートとを有する多層シートを基材に対して被覆または金型賦形するための成形方法であって、最上層シートの厚さ方向に延びる切込み部を形成させた多層シートを、シート層間が気密状態となるように支持させて基材の上方に配置する工程と、最上層シートの上側を圧空することで、最上層シートおよび機能層シートの間のシート隙間と、最上層シートの上側との間を連通させ、圧空エアを切込み部に通過させてシート隙間に流入させ、最上層シートと機能層シートとを剥離させる工程と、剥離した機能層シートを基材の表面に被覆または金型賦形させる工程と、を有することを特徴としている。

【0007】

本発明では、最上層シートのみに切込み部が設けられているので、最上層シートの上側を圧空した圧空エアが最上層シートの切込み部を通過して最上層シートと機能層シートとの間のシート隙間に流入し、その圧空エアによって機能層シートのみが下方に押圧されて最上層シートに対して剥離する。そして、圧空エアの流入をさらに続けることで、機能層シートが下方に配置される基材側に向けて移動し、基材表面に押し付けられてこれを被覆または金型賦形させた成形を行うことができる。

【0008】

このように本発明では、多層シートにおいて、搬送時から基材に対して被覆または金型賦形させる成形段階まで、機能層シートの最上層シート側の表面を保護することが可能となり、機能層シートに異物が混入するのを防止することができ、成形品の品質を高めることができる。

また、機能層シートの表面が最上層シートで覆われているので、熱成形で多層シートを熱板によって加熱する場合において、機能層シートが熱板によって直接的に加熱されることがなく、熱板からの表面転写が防止されるという利点がある。

【0009】

また、本発明に係る成形方法では、切込み部は、圧空エアの押圧力によって最上層シートの厚さ方向に貫通可能な破断部を有するハーフカット孔であることが好ましい。

【0010】

この場合、最上層シートの上側を圧空する圧空エアの押圧力によってハーフカット孔(切込み部)の破断部が破断し、最上層シートの上側と機能層シートの上面部分とが連通する。そして、連通した切込み部を圧空エアが通過してシート隙間に流入し、機能層シートのみを下方に押圧させて最上層シートに対して剥離させることができる。

また、ハーフカット孔の場合には、最上層シートに対して機能層シートが剥離する前の多層シートにおいて、最上層シートの上側と機能層シートの上面部分とが連通せずに、切込み部が破断部によって塞がれ、機能層シートの表面全体にわたって露出部分がなくなるので、その表面が傷付くのを防止することができる。

【0011】

また、本発明に係る成形方法では、最上層シートは、この上側を圧空させた圧空エアをシート隙間に流入させている状態において、所定の張力をもって基材の上方に配置されていることが好ましい。

【0012】

本発明の成形方法によれば、最上層シートの上側が圧空された場合であっても、所定の張力を有する最上層シート自体が圧空エアの押圧力によって基材側に向けて移動することがなく、圧空エアのみが切込み部を通過して機能層シートとの間のシート隙間に流入することになる。

【0013】

また、本発明に係る成形方法では、切込み部は、最上層シールにおける平面視で基材の外周縁に重なる部分の外側に設けられていることが好ましい。

【0014】

この場合には、少なくとも機能層シートにおける平面視で基材の外周縁に重なる外側部分が確実に下方に向けて移動するので、基材に対して機能層シートを覆うようにして被覆または金型賦形することができる。

【0015】

また、本発明に係る成形方法では、基材は、平面視で角部を有し、切込み部は、最上層シールにおける平面視で角部に重なる部分の外側に設けられていることが好ましい。

【0016】

この場合、切込み部から流入する圧空エアの押圧力は、機能層シートにおける基材の角部に重なる外側部分で大きくすることができる。つまり、基材の角部外側部分に向けて機能層シートが確実に移動するので、成形品質が要求される基材の角部に対して確実に被覆または金型賦形することができる。

【0017】

また、本発明に係る成形方法では、最上層シールの上側を圧空したときに、機能層シートの下側の空間が減圧されることが好ましい。

【0018】

本発明では、シート隙間への圧空エアの流入に伴う押圧力に加え、機能層シートの下側の減圧によって真空吸引力が作用することになり、より効率よく機能層シートを基材側に向けて移動させることができ、基材に対する被覆または金型賦形させた成形品質をより一層高めることができる。

【発明の効果】

【0019】

本発明の成形方法によれば、成形時に多層シートの機能層シートを最上層シートから剥離させて基材に対して被覆または金型賦形させた成形を行うことができるので、機能層シートの表面を成形段階まで保護することが可能となり、成形品質の向上を図ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態による成形装置の概略構成を模式的に示す図である。

【図2】図1に示す成形装置の側断面図である。

【図3】図1の成形装置に用いる多層シートの断面図である。

【図4】多層シートを最上層シート側から見た平面図である。

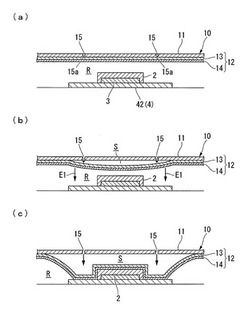

【図5】(a)〜(c)は、本実施の形態による成形方法の動作手順を示す側断面図である。

【図6】(a)〜(d)は、本実施の形態の第1〜第4変形例による多層シートの平面図である。

【図7】(a)、(b)は、本実施の形態の第5、第6変形例による多層シートの平面図である。

【図8】本実施の形態の第7変形例による多層シートの平面図である。

【図9】本実施の形態の第8変形例による多層シートの断面図であって、図3に対応する図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態による成形方法について、図面に基づいて説明する。

【0022】

図1および図2に示すように、本実施の形態による成形方法は、熱板加熱方式による成形装置1を用い、図3に示す最上層シート11と機能層シート12とを積層させた多層シート10を保持された基材2に対して被覆するための方法である。

この成形装置1は、基材治具3を収容可能とする空間(収容空間R)を有する下枠4と、この下枠4の枠上縁部4aに対して加熱面5aを密接可能とした熱板5とを備えたものである。そして、下枠4と熱板5との間に樹脂製の多層シート10を配置し、このシート10を熱成形して基材2に接着させる構成となっている。ここで、下枠4と熱板5とは上下に配置されており、熱板5は下枠4に対して上側に配置されている。

【0023】

図2に示すように、下枠4は、金属製の部材からなり、平面視で四方が周壁部41で囲われた収容空間Rを形成したもので、底部となる基台42の周壁部41側(外周側)には、収容空間Rに連通する多数の通気孔43、43…が形成されている。これら通気孔43…は、図1に示す真空ポンプ61を備えた真空タンク6に接続され、成形時に真空ポンプ61を駆動させて真空吸引することで収容空間Rを減圧するように構成されている。

図2に示すように、下枠4の周壁部41の上端(枠上縁部4a)には、収容空間Rの開口を塞ぐようにしてシート10を固定することが可能になっている。

また、下枠4は、床上をスライド可能な架台7上に設けられており、図1に示すように熱板5の下側の成形位置に対して進退可能となっている。

【0024】

熱板5は、加熱面5aが滑らかな平面を有する平板形状であり、平面視で下枠4よりも大きい形状に形成されている。そして、熱板5は、下側の成形位置に配置されている下枠4に対して近接離反するように(接離可能に)、上下方向に移動可能に設けられ、下方に移動した状態で下枠4の枠上縁部4aに密接して配置される構成となっている。

【0025】

この熱板5は、図2に示すように上面5b側に複数のヒーター51、51…が設けられるとともに、加熱面5aに開口する通気孔52が複数設けられている。これら通気孔52は、図1に示すように加熱面5a側を真空吸引する前記真空ポンプ61を備えた真空タンク6と、コンプレッサ81による圧縮空気を貯める加圧タンク8とに接続されている。つまり、真空タンク8を設けることにより、減圧ロスを小さくすることができる。

【0026】

このような構成のもとに、熱成形時には、真空状態に維持された真空タンク8を開放して下枠4側から真空吸引したり、加圧タンク8より圧縮空気を供給して加熱面5aから収容空間R側に向けて加圧することが可能な構成となっている。

なお、真空タンク8を設けずに、真空ポンプ81の駆動によって直接吸引させることで真空度を高めるようにしてもよい。

【0027】

図2に示すように、基材治具3は、基台42上に配置された金属等からなるもので、その上部に樹脂等からなる基材2を被着し、保持するようになっている。本実施の形態では、基材治具3は基材2に比べて平面視形状が一回り小さく形成されている。したがって、基材2は、その外周部が基材治具3の側周面より外側に延出し、基材治具3の側周面上部を被覆した状態で該基材治具3に保持されている。すなわち、基材治具3は、その側周面が基材2の外周面より内側となるように形成配置されている。

【0028】

また、本実施の形態では、前記コンプレッサ81を備えた加圧タンク8によって収容空間R内に圧縮空気が導入されることにより、基材治具3は基材2を保持し、さらに後述するように基材2に多層シート10を被覆・接着した状態で、導入された圧縮空気によって押圧され、基台42側に下降するようになっている。

【0029】

なお、基台42には、基材治具3の外周に対応する位置、すなわち基材治具3の側周面に近接した外側位置に図示しない刃を配置固定させておいてもよい。この刃は、例えば上方に向けて配置された環状のもので、基材治具3の平面視形状に対応した形状となっている。したがって、この刃は、基材治具3の側周面より外側に延出した基材2の外周部の底面2aに、対向して配置されている。

このような構成により、基材治具3を適宜な移動手段を用いて前記刃に向けて移動させることで、基材2の外周部の底面2aに刃を相対的に移動させて、トリミングすることが可能になる。

【0030】

多層シート10は、図3に示すように、機能層シート12とこれの表面12a側に設けられた保護フィルムからなる最上層シート11とを有している。機能層シート12は、最上層シート11側に設けられる印刷層13と、これの下面(最上層シート11とは反対側の面)側に設けられる接着層14とが積層されている。ここで、最上層シート11と機能層シート12との間の隙間を、以下「シート隙間S」(図5(b)参照)という。

【0031】

この多層シート10は、図2に示すようにその外周部10aが下枠4の枠上縁部4aに水平状態で固定され、さらに具体的にはシート層間が気密状態となるように支持させて基材2の上方に配置されている。多層シート10は、下枠4に固定された状態で、下面10bと基材2との間には隙間が形成されるようになっている。さらに最上層シート11は、この上側を圧空させた圧空エアをシート隙間Sに流入させている状態において、所定の張力をもって設けられている。

【0032】

また、図3および図4に示すように、多層シート10は、最上層シート11の厚さ方向に延びる複数の切込み部15が形成されている。これら切込み部15は、成形装置1の所定位置にセットされた状態で、最上層シール11における平面視で基材2の角部2cに重なる部分の外側の位置で基材2の対角線方向に対して略直交する方向に延びる切込み形状をなし、圧空エアの押圧力によって最上層シート11の厚さ方向に貫通可能な破断部15aを有するハーフカット孔である。

【0033】

図1および図2に示すように、成形装置1は、下枠4と熱板5とを多層シート10を挟んで密接させた状態で、熱板5による吸着・加熱動作と多層シート10の下側の収容空間R内の減圧動作とを並行させるとともに、これらの動作開始から所定時間後に熱板5による吸着動作を停止し、熱板5と多層シート10との間を大気開放する又は加圧する成形動作手段(図示せず)を有する構成をなしている。

すなわち、成形装置1においては、下枠4、熱板5、さらに真空タンク6からなる減圧手段、加圧タンク8からなる加圧手段等によって、基材治具3に保持された基材2に多層シート10を接着する構成となっている。

【0034】

なお、基材治具3は、基台42に対して昇降可能、すなわち基台42の上面に当接または近接した状態と充分に離間した状態との間を移動可能に構成されていてもよい。この場合、基材治具3は、基台42の上面から離間する方向に位置し、通常時、すなわち非押圧時には基台42から所定距離浮いた状態となっている。

【0035】

次に、熱成形方法について図面に基づいて説明する。

先ず、図1に示すように、下枠4の基台42上に配置された基材治具3上に基材2をセットし、この基材2を基材治具3上に被着し保持させる。続いて、下枠4の周壁部41の枠上縁部4aに多層シート10を載置し、下枠4に対して密接させる。すなわち、収容空間Rの開口を塞ぐようにして、下枠4の周壁部41の枠上縁部4aに多層シート10を固定する。

【0036】

そして、基材2をセットした下枠4を熱板5の下側の成形位置に移動させる。

次いで、図2に示すように熱板5を下方に移動させ、加熱面5aの外周部を、多層シート10を介して下枠4の枠上縁部4aに密接させる。このとき、多層シート10は、熱板5の加熱面5aに沿って上面の全面がほぼ接触した状態に配置され、その外周部10aが下枠4と熱板5とによって挟持された状態となる。

【0037】

続いて、熱板5と多層シート10との間を減圧し、その加熱面5aに多層シート10を吸着させて加熱する。また、この加熱工程と並行して、多層シート10の下側の収容空間Rを減圧する。

具体的には、ヒーター51によって熱板5を加熱するとともに、前記真空タンク6を開放し、通気孔52を介して多層シート10を熱板5の加熱面5a側に移動する方向(図2で矢印P1方向)に真空吸引する。これにより、加熱面5aに多層シート10を吸着させ、吸着した多層シート10を加熱する(図5(a)参照)。

【0038】

次に、熱板5に吸着された多層シート10が所定温度に加熱され、所定時間経過した後に熱板5側の真空吸引を止めて吸着動作を停止する。これにより、熱板5と多層シート10との間が大気開放されるので、多層シート10を挟んで上下の空間に圧力差が生じる。さらに、加圧タンク8を開放し、多層シート10の上側を圧空することにより、図5(b)に示すように、圧空エアが緊張状態にある最上層シート11の切込み部15に流れ込むため、多層シート10の最上層シート11と機能層シート12(印刷層13)との間のシート隙間Sに流れ込んで、機能層シート12が最上層シート11から剥離する。

そのため、剥離した機能層シート12が下枠4の基台42側(基材2側)に向かって矢印E1方向へ移動し、図5(c)に示すように基材2の表面に押し付けられてこれを被覆し、接着層14で接着する。

【0039】

ここで、熱板5と多層シート10との間を大気開放する際、図1に示す真空タンク6から加圧タンク8に切り替えることで、熱板5の通気孔52より圧縮空気を噴出させ、収容空間R内を加圧するが、その際の加圧力については、最上層シート11の緊張力よりも十分に小さい圧とし、最上層シート11が圧空エアに押圧されて熱板5から離れて下降しない圧とする。

【0040】

なお、図2に示すように、多層シート10の上側の圧空とともに、前記真空タンク6を開放し、通気孔52を介して多層シート10が下方に移動する方向(矢印P2方向)に真空吸引する。これにより、多層シート10の下側の収容空間Rの空気が図2中の矢印E1方向に吸引され、収容空間Rは減圧されて高真空度状態となり、機能層シート12がさらに基台42(基材2)側に向かう移動が促進される。

【0041】

その際、収容空間R内は均一に減圧されていることから、多層シート10は、図5(c)に示すように基材2の外周部の底面2a、さらに基材治具3の側周面の一部から基台42の上面にまで接着する。

その後、図示しない切断刃によって、例えば基材2の底面2a上に接着している多層シート10をカットし、基材2に接着した多層シート10のトリミングが終了して成形品が完成する。

【0042】

このようにしてトリミング工程が終了したら、熱板5を上方に移動させ、さらに下枠4を図1に示す架台6とともに横移動させて熱板5の下方位置より移動させる。そして、完成した成形品(多層シート10を被覆・接着した基材2)を基材治具3から取り外し、収容空間R内から取り出すことで、一連の成形動作を完了する。

【0043】

このような成形装置1を用いた成形方法にあっては、図5(a)〜(c)に示すように、最上層シート11のみに切込み部15が設けられているので、最上層シート11の上側を圧空した圧空エアが最上層シート11の切込み部15を通過して最上層シート11と機能層シート12との間のシート隙間Sに流入し、その圧空エアによって機能層シート12のみが下方に押圧されて最上層シート11に対して剥離する。そして、圧空エアの流入をさらに続けることで、機能層シート12が下方に配置される基材2側に向けて移動し、基材表面に押し付けられてこれを接着し被覆させた成形を行うことができる。

【0044】

また、多層シート10において、搬送時から基材2に対して被覆させる成形段階まで、機能層シート12の最上層シート11側の表面12aを保護することが可能となり、機能層シート12に異物が混入するのを防止することができ、成形品の品質を高めることができる。

【0045】

さらに、機能層シート12の表面12aが最上層シート11で覆われているので、熱成形で多層シート10を熱板5によって加熱する本実施の形態の場合において、機能層シート12が熱板5によって直接的に加熱されることがなく、熱板5からの表面転写が防止されるという利点がある。

【0046】

さらにまた、最上層シート11の上側を圧空する圧空エアの押圧力によってハーフカット孔としての切込み部15の破断部15aが破断し、最上層シート11の上側と機能層シート12の上面部分とが連通する。そして、連通した切込み部15を圧空エアが通過してシート隙間Sに流入し、機能層シート12のみを下方に押圧させて最上層シート11に対して剥離させることができる。

【0047】

また、切込み部15がハーフカット孔であるので、最上層シート11に対して機能層シート12が剥離する前の多層シート10において、最上層シート11の上側と機能層シート12の上面部分とが連通せずに、切込み部15が破断部15aによって塞がれ、機能層シート12の表面12a全体にわたって露出部分がなくなるので、その表面12aが傷付くのを防止することができる。

【0048】

また、最上層シート11は、上側を圧空させた圧空エアをシート隙間Sに流入させている状態において、所定の張力をもって基材2の上方に配置されているので、最上層シート11の上側が圧空されたであっても、所定の張力を有する最上層シート11自体が圧空エアの押圧力によって基材2側に向けて移動することがなく、圧空エアのみが切込み部15を通過して機能層シート12との間のシート隙間Sに流入することになる。

【0049】

また、最上層シート11に設けられる切込み部15は、最上層シール11における平面視で基材2の外周縁に重なる部分の外側であって、最上層シール11における平面視で基材2の角部に重なる部分の外側に設けられているので、切込み部15から流入する圧空エアの押圧力は、機能層シート12における基材2の角部に重なる外側部分で大きくすることができる。つまり、基材2の角部外側部分に向けて機能層シート12が確実に移動するので、成形品質が要求される基材2の角部に対して確実に被覆することができる。

【0050】

さらに、シート隙間Sへの圧空エアの流入に伴う押圧力に加え、機能層シート12の下側の減圧によって真空吸引力が作用することになり、より効率よく機能層シート12を基材2側に向けて移動させることができ、基材2に対する被覆させた成形品質をより一層高めることができる。

【0051】

上述のように本実施の形態による成形方法では、成形時に多層シート10の機能層シート12を最上層シート11から剥離させて基材2に対して被覆させた成形を行うことができるので、機能層シート12の表面12aを成形段階まで保護することが可能となり、成形品質の向上を図ることができる。

【0052】

以上、本発明による成形方法の実施の形態について説明したが、本発明は上記の実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

【0053】

例えば、本実施の形態では切込み部15が最上層シール11における平面視で基材2の角部に重なる部分の外側に設けられているが、切込み部15の位置、形状、および数量に制限されることはない。例えば、図6〜図8に示す形態の切込み部15であっても良く、要は最上層シーtル11に通気性が確保できる切込み部が形成されていればよい。

【0054】

図6(a)に示す第1変形例では、基材2の角部2cの外側のみではなく、平面視で基材2の各辺のそれぞれに重なる部分の外側にも各辺に平行に延在する切込み部15Aを設けたものである。図6(b)に示す第2変形例では、基材2の角部2cに重なる部分の外側に平面視でL字形状の切込み部15Bを設けたものである。図6(c)に示す第3変形例では、平面視で基材2の各辺のそれぞれに重なる部分の外側で各辺に対して直交する方向に延在する切込み部15Cと、各角部2c部分の外側で各角部2cに対して放射方向に延在する切込み部15Dと、を備えたものである。また、図6(d)に示す第4変形例では、上述した実施の形態の切込み部15に加え、平面視で基材2の内側において各辺に平行に延在する切込み部15Eを設けたものである。

【0055】

また、図7(a)、(b)はそれぞれ基材2Aの形状が平面視で円形となっている。図7(a)に示す第5変形例による切込み部Fは、平面視で基材2Aの外周縁に重なる部分の外側において、その外周縁に沿って複数配置されている。図7(b)に示す第6変形例による切込み部15Gは、平面視で基材2Aの外周縁に重なる部分の外側において、放射状に配置されている。

さらに、図8に示す第7変形例による切込み部15Hは、上記実施の形態による長方形状の基材2において、その外側および内側に多数の円孔を設けた構成によるものである。

【0056】

また、本実施の形態では切込み部15は破断部15aを有するハーフカット孔、すなわち最上層シート11の厚さ方向に未貫通な切込み部としているが、これに限定されることはなく、図9に示すように貫通した切込み部15であってもかまわない。

【0057】

さらに、本実施の形態では機能層シート12に接着層14を有しているが、この接着層14を備えないキャリアシートであってもよい。すなわち、基材2と下枠4とが一体的に設けられた金型を適用対象とした金型賦形とすることも可能である。この金型賦形の場合には、機能層シート12が金型形状に成形される。

さらにまた、基材2に対する機能層シート12の被覆において、本実施の形態のように機能層シート12自体を基材2に接着する貼り合わせ成形の場合のみならず、転写トリムレスにより最上層シート11のキャリアフィルムを剥離させて加飾層のみを基材2に転写させる場合も適用対象とすることが可能である。

【0058】

また、本実施の形態では、基材2に対して多層シート10を接着する機構として、熱板加熱方式のものを用いたが、他に例えば、輻射加熱方式のものを用いてもよい。

さらに、本実施の形態による下枠4、熱板5、架台7の形状、大きさ、通気孔43、52の数量、位置、多層シート10の固定手段などの構成は、任意に設定することができる。

【0059】

さらにまた、基材2に対して被覆させた機能層シート12を刃などの切断手段を用いてトリミングしているが、この切断手段の構成はとくに限定されるものではなく適宜設定することができる。

その他、本発明の趣旨を逸脱しない範囲で、上記した実施の形態における構成要素を周知の構成要素に置き換えることは適宜可能である。

【符号の説明】

【0060】

1 成形装置

2 基材

3 基材治具

4 下枠

5 熱板

5a 加熱面

5b 上面

6 真空タンク

7 架台

8 加圧タンク

10 多層シート

11 最上層シート

12 機能層シート

13 印刷層

14 接着層

15、15A〜15H 切込み部

R 収容空間

S シート隙間

【技術分野】

【0001】

本発明は、例えばシートを熱成形して金型賦形または基材に接着させるための成形方法に関する。

【背景技術】

【0002】

従来、シート(表皮シート)を成形基材の外表面に接着する方法として、熱板加熱による熱成形装置が知られている(例えば、特許文献1参照)。

この熱成形装置は、基材を収容可能な空間を有する下枠と、この下枠の枠上縁部に対して加熱面を密接可能とした熱板とを備え、下枠と熱板との間にシートを配置させ、そのシートを熱成形して金型賦形または基材に接着させる熱板加熱による熱成形装置であって、下枠には、枠上縁部にシートを固定可能で、且つシートの下側の空間を減圧する減圧手段が設けられ、熱板には、加熱面側を吸引する減圧手段と、加熱面を加熱する加熱手段と、加熱面側を大気開放又は加圧する手段とが設けられ、下枠と熱板とをシートを挟んで密接させた状態で、熱板による吸着・加熱動作を行う吸着・加熱制御手段と、シートの下側の空間内の減圧動作を行う減圧制御手段と、吸着・加熱制御手段による吸着・加熱動作と減圧制御手段による減圧動作とを並行させ、これらの動作開始から所定時間後に吸着・加熱動作を停止し、熱板とシートとの間を大気開放する又は加圧する成形動作制御手段と、を有する熱成形装置について記載されている。そして、この熱成形装置によれば、基材形状にかかわらず高品質な成形を実現することができ、また基材形状に対する印刷シートの位置合わせを良好に行うことができ、さらに成形にかかるサイクルタイムを短縮して成形の効率化を図ることを可能としたものとなっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4491049号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の成形方法では、以下のような問題があった。

すなわち、最上層に保護フィルムを使用し、その保護フィルムに印刷層を積層させた多層シートの場合、その保護フィルムは搬送時における印刷層の表面を保護するためのものであり、成形時にはその保護フィルムを剥がしてから成形している。そのため、成形時において、露出した印刷層の表面に異物が混入することで、成形品の品質を低下させるおそれがあり、その点で改善の余地があった。

【0005】

本発明は、上述する問題点に鑑みてなされたもので、多層シートの機能層シートの表面を成形段階まで保護することで、成形品質を高めることができる成形方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明に係る成形方法では、最上層シートと、これに剥離可能に積層された機能層シートとを有する多層シートを基材に対して被覆または金型賦形するための成形方法であって、最上層シートの厚さ方向に延びる切込み部を形成させた多層シートを、シート層間が気密状態となるように支持させて基材の上方に配置する工程と、最上層シートの上側を圧空することで、最上層シートおよび機能層シートの間のシート隙間と、最上層シートの上側との間を連通させ、圧空エアを切込み部に通過させてシート隙間に流入させ、最上層シートと機能層シートとを剥離させる工程と、剥離した機能層シートを基材の表面に被覆または金型賦形させる工程と、を有することを特徴としている。

【0007】

本発明では、最上層シートのみに切込み部が設けられているので、最上層シートの上側を圧空した圧空エアが最上層シートの切込み部を通過して最上層シートと機能層シートとの間のシート隙間に流入し、その圧空エアによって機能層シートのみが下方に押圧されて最上層シートに対して剥離する。そして、圧空エアの流入をさらに続けることで、機能層シートが下方に配置される基材側に向けて移動し、基材表面に押し付けられてこれを被覆または金型賦形させた成形を行うことができる。

【0008】

このように本発明では、多層シートにおいて、搬送時から基材に対して被覆または金型賦形させる成形段階まで、機能層シートの最上層シート側の表面を保護することが可能となり、機能層シートに異物が混入するのを防止することができ、成形品の品質を高めることができる。

また、機能層シートの表面が最上層シートで覆われているので、熱成形で多層シートを熱板によって加熱する場合において、機能層シートが熱板によって直接的に加熱されることがなく、熱板からの表面転写が防止されるという利点がある。

【0009】

また、本発明に係る成形方法では、切込み部は、圧空エアの押圧力によって最上層シートの厚さ方向に貫通可能な破断部を有するハーフカット孔であることが好ましい。

【0010】

この場合、最上層シートの上側を圧空する圧空エアの押圧力によってハーフカット孔(切込み部)の破断部が破断し、最上層シートの上側と機能層シートの上面部分とが連通する。そして、連通した切込み部を圧空エアが通過してシート隙間に流入し、機能層シートのみを下方に押圧させて最上層シートに対して剥離させることができる。

また、ハーフカット孔の場合には、最上層シートに対して機能層シートが剥離する前の多層シートにおいて、最上層シートの上側と機能層シートの上面部分とが連通せずに、切込み部が破断部によって塞がれ、機能層シートの表面全体にわたって露出部分がなくなるので、その表面が傷付くのを防止することができる。

【0011】

また、本発明に係る成形方法では、最上層シートは、この上側を圧空させた圧空エアをシート隙間に流入させている状態において、所定の張力をもって基材の上方に配置されていることが好ましい。

【0012】

本発明の成形方法によれば、最上層シートの上側が圧空された場合であっても、所定の張力を有する最上層シート自体が圧空エアの押圧力によって基材側に向けて移動することがなく、圧空エアのみが切込み部を通過して機能層シートとの間のシート隙間に流入することになる。

【0013】

また、本発明に係る成形方法では、切込み部は、最上層シールにおける平面視で基材の外周縁に重なる部分の外側に設けられていることが好ましい。

【0014】

この場合には、少なくとも機能層シートにおける平面視で基材の外周縁に重なる外側部分が確実に下方に向けて移動するので、基材に対して機能層シートを覆うようにして被覆または金型賦形することができる。

【0015】

また、本発明に係る成形方法では、基材は、平面視で角部を有し、切込み部は、最上層シールにおける平面視で角部に重なる部分の外側に設けられていることが好ましい。

【0016】

この場合、切込み部から流入する圧空エアの押圧力は、機能層シートにおける基材の角部に重なる外側部分で大きくすることができる。つまり、基材の角部外側部分に向けて機能層シートが確実に移動するので、成形品質が要求される基材の角部に対して確実に被覆または金型賦形することができる。

【0017】

また、本発明に係る成形方法では、最上層シールの上側を圧空したときに、機能層シートの下側の空間が減圧されることが好ましい。

【0018】

本発明では、シート隙間への圧空エアの流入に伴う押圧力に加え、機能層シートの下側の減圧によって真空吸引力が作用することになり、より効率よく機能層シートを基材側に向けて移動させることができ、基材に対する被覆または金型賦形させた成形品質をより一層高めることができる。

【発明の効果】

【0019】

本発明の成形方法によれば、成形時に多層シートの機能層シートを最上層シートから剥離させて基材に対して被覆または金型賦形させた成形を行うことができるので、機能層シートの表面を成形段階まで保護することが可能となり、成形品質の向上を図ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態による成形装置の概略構成を模式的に示す図である。

【図2】図1に示す成形装置の側断面図である。

【図3】図1の成形装置に用いる多層シートの断面図である。

【図4】多層シートを最上層シート側から見た平面図である。

【図5】(a)〜(c)は、本実施の形態による成形方法の動作手順を示す側断面図である。

【図6】(a)〜(d)は、本実施の形態の第1〜第4変形例による多層シートの平面図である。

【図7】(a)、(b)は、本実施の形態の第5、第6変形例による多層シートの平面図である。

【図8】本実施の形態の第7変形例による多層シートの平面図である。

【図9】本実施の形態の第8変形例による多層シートの断面図であって、図3に対応する図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態による成形方法について、図面に基づいて説明する。

【0022】

図1および図2に示すように、本実施の形態による成形方法は、熱板加熱方式による成形装置1を用い、図3に示す最上層シート11と機能層シート12とを積層させた多層シート10を保持された基材2に対して被覆するための方法である。

この成形装置1は、基材治具3を収容可能とする空間(収容空間R)を有する下枠4と、この下枠4の枠上縁部4aに対して加熱面5aを密接可能とした熱板5とを備えたものである。そして、下枠4と熱板5との間に樹脂製の多層シート10を配置し、このシート10を熱成形して基材2に接着させる構成となっている。ここで、下枠4と熱板5とは上下に配置されており、熱板5は下枠4に対して上側に配置されている。

【0023】

図2に示すように、下枠4は、金属製の部材からなり、平面視で四方が周壁部41で囲われた収容空間Rを形成したもので、底部となる基台42の周壁部41側(外周側)には、収容空間Rに連通する多数の通気孔43、43…が形成されている。これら通気孔43…は、図1に示す真空ポンプ61を備えた真空タンク6に接続され、成形時に真空ポンプ61を駆動させて真空吸引することで収容空間Rを減圧するように構成されている。

図2に示すように、下枠4の周壁部41の上端(枠上縁部4a)には、収容空間Rの開口を塞ぐようにしてシート10を固定することが可能になっている。

また、下枠4は、床上をスライド可能な架台7上に設けられており、図1に示すように熱板5の下側の成形位置に対して進退可能となっている。

【0024】

熱板5は、加熱面5aが滑らかな平面を有する平板形状であり、平面視で下枠4よりも大きい形状に形成されている。そして、熱板5は、下側の成形位置に配置されている下枠4に対して近接離反するように(接離可能に)、上下方向に移動可能に設けられ、下方に移動した状態で下枠4の枠上縁部4aに密接して配置される構成となっている。

【0025】

この熱板5は、図2に示すように上面5b側に複数のヒーター51、51…が設けられるとともに、加熱面5aに開口する通気孔52が複数設けられている。これら通気孔52は、図1に示すように加熱面5a側を真空吸引する前記真空ポンプ61を備えた真空タンク6と、コンプレッサ81による圧縮空気を貯める加圧タンク8とに接続されている。つまり、真空タンク8を設けることにより、減圧ロスを小さくすることができる。

【0026】

このような構成のもとに、熱成形時には、真空状態に維持された真空タンク8を開放して下枠4側から真空吸引したり、加圧タンク8より圧縮空気を供給して加熱面5aから収容空間R側に向けて加圧することが可能な構成となっている。

なお、真空タンク8を設けずに、真空ポンプ81の駆動によって直接吸引させることで真空度を高めるようにしてもよい。

【0027】

図2に示すように、基材治具3は、基台42上に配置された金属等からなるもので、その上部に樹脂等からなる基材2を被着し、保持するようになっている。本実施の形態では、基材治具3は基材2に比べて平面視形状が一回り小さく形成されている。したがって、基材2は、その外周部が基材治具3の側周面より外側に延出し、基材治具3の側周面上部を被覆した状態で該基材治具3に保持されている。すなわち、基材治具3は、その側周面が基材2の外周面より内側となるように形成配置されている。

【0028】

また、本実施の形態では、前記コンプレッサ81を備えた加圧タンク8によって収容空間R内に圧縮空気が導入されることにより、基材治具3は基材2を保持し、さらに後述するように基材2に多層シート10を被覆・接着した状態で、導入された圧縮空気によって押圧され、基台42側に下降するようになっている。

【0029】

なお、基台42には、基材治具3の外周に対応する位置、すなわち基材治具3の側周面に近接した外側位置に図示しない刃を配置固定させておいてもよい。この刃は、例えば上方に向けて配置された環状のもので、基材治具3の平面視形状に対応した形状となっている。したがって、この刃は、基材治具3の側周面より外側に延出した基材2の外周部の底面2aに、対向して配置されている。

このような構成により、基材治具3を適宜な移動手段を用いて前記刃に向けて移動させることで、基材2の外周部の底面2aに刃を相対的に移動させて、トリミングすることが可能になる。

【0030】

多層シート10は、図3に示すように、機能層シート12とこれの表面12a側に設けられた保護フィルムからなる最上層シート11とを有している。機能層シート12は、最上層シート11側に設けられる印刷層13と、これの下面(最上層シート11とは反対側の面)側に設けられる接着層14とが積層されている。ここで、最上層シート11と機能層シート12との間の隙間を、以下「シート隙間S」(図5(b)参照)という。

【0031】

この多層シート10は、図2に示すようにその外周部10aが下枠4の枠上縁部4aに水平状態で固定され、さらに具体的にはシート層間が気密状態となるように支持させて基材2の上方に配置されている。多層シート10は、下枠4に固定された状態で、下面10bと基材2との間には隙間が形成されるようになっている。さらに最上層シート11は、この上側を圧空させた圧空エアをシート隙間Sに流入させている状態において、所定の張力をもって設けられている。

【0032】

また、図3および図4に示すように、多層シート10は、最上層シート11の厚さ方向に延びる複数の切込み部15が形成されている。これら切込み部15は、成形装置1の所定位置にセットされた状態で、最上層シール11における平面視で基材2の角部2cに重なる部分の外側の位置で基材2の対角線方向に対して略直交する方向に延びる切込み形状をなし、圧空エアの押圧力によって最上層シート11の厚さ方向に貫通可能な破断部15aを有するハーフカット孔である。

【0033】

図1および図2に示すように、成形装置1は、下枠4と熱板5とを多層シート10を挟んで密接させた状態で、熱板5による吸着・加熱動作と多層シート10の下側の収容空間R内の減圧動作とを並行させるとともに、これらの動作開始から所定時間後に熱板5による吸着動作を停止し、熱板5と多層シート10との間を大気開放する又は加圧する成形動作手段(図示せず)を有する構成をなしている。

すなわち、成形装置1においては、下枠4、熱板5、さらに真空タンク6からなる減圧手段、加圧タンク8からなる加圧手段等によって、基材治具3に保持された基材2に多層シート10を接着する構成となっている。

【0034】

なお、基材治具3は、基台42に対して昇降可能、すなわち基台42の上面に当接または近接した状態と充分に離間した状態との間を移動可能に構成されていてもよい。この場合、基材治具3は、基台42の上面から離間する方向に位置し、通常時、すなわち非押圧時には基台42から所定距離浮いた状態となっている。

【0035】

次に、熱成形方法について図面に基づいて説明する。

先ず、図1に示すように、下枠4の基台42上に配置された基材治具3上に基材2をセットし、この基材2を基材治具3上に被着し保持させる。続いて、下枠4の周壁部41の枠上縁部4aに多層シート10を載置し、下枠4に対して密接させる。すなわち、収容空間Rの開口を塞ぐようにして、下枠4の周壁部41の枠上縁部4aに多層シート10を固定する。

【0036】

そして、基材2をセットした下枠4を熱板5の下側の成形位置に移動させる。

次いで、図2に示すように熱板5を下方に移動させ、加熱面5aの外周部を、多層シート10を介して下枠4の枠上縁部4aに密接させる。このとき、多層シート10は、熱板5の加熱面5aに沿って上面の全面がほぼ接触した状態に配置され、その外周部10aが下枠4と熱板5とによって挟持された状態となる。

【0037】

続いて、熱板5と多層シート10との間を減圧し、その加熱面5aに多層シート10を吸着させて加熱する。また、この加熱工程と並行して、多層シート10の下側の収容空間Rを減圧する。

具体的には、ヒーター51によって熱板5を加熱するとともに、前記真空タンク6を開放し、通気孔52を介して多層シート10を熱板5の加熱面5a側に移動する方向(図2で矢印P1方向)に真空吸引する。これにより、加熱面5aに多層シート10を吸着させ、吸着した多層シート10を加熱する(図5(a)参照)。

【0038】

次に、熱板5に吸着された多層シート10が所定温度に加熱され、所定時間経過した後に熱板5側の真空吸引を止めて吸着動作を停止する。これにより、熱板5と多層シート10との間が大気開放されるので、多層シート10を挟んで上下の空間に圧力差が生じる。さらに、加圧タンク8を開放し、多層シート10の上側を圧空することにより、図5(b)に示すように、圧空エアが緊張状態にある最上層シート11の切込み部15に流れ込むため、多層シート10の最上層シート11と機能層シート12(印刷層13)との間のシート隙間Sに流れ込んで、機能層シート12が最上層シート11から剥離する。

そのため、剥離した機能層シート12が下枠4の基台42側(基材2側)に向かって矢印E1方向へ移動し、図5(c)に示すように基材2の表面に押し付けられてこれを被覆し、接着層14で接着する。

【0039】

ここで、熱板5と多層シート10との間を大気開放する際、図1に示す真空タンク6から加圧タンク8に切り替えることで、熱板5の通気孔52より圧縮空気を噴出させ、収容空間R内を加圧するが、その際の加圧力については、最上層シート11の緊張力よりも十分に小さい圧とし、最上層シート11が圧空エアに押圧されて熱板5から離れて下降しない圧とする。

【0040】

なお、図2に示すように、多層シート10の上側の圧空とともに、前記真空タンク6を開放し、通気孔52を介して多層シート10が下方に移動する方向(矢印P2方向)に真空吸引する。これにより、多層シート10の下側の収容空間Rの空気が図2中の矢印E1方向に吸引され、収容空間Rは減圧されて高真空度状態となり、機能層シート12がさらに基台42(基材2)側に向かう移動が促進される。

【0041】

その際、収容空間R内は均一に減圧されていることから、多層シート10は、図5(c)に示すように基材2の外周部の底面2a、さらに基材治具3の側周面の一部から基台42の上面にまで接着する。

その後、図示しない切断刃によって、例えば基材2の底面2a上に接着している多層シート10をカットし、基材2に接着した多層シート10のトリミングが終了して成形品が完成する。

【0042】

このようにしてトリミング工程が終了したら、熱板5を上方に移動させ、さらに下枠4を図1に示す架台6とともに横移動させて熱板5の下方位置より移動させる。そして、完成した成形品(多層シート10を被覆・接着した基材2)を基材治具3から取り外し、収容空間R内から取り出すことで、一連の成形動作を完了する。

【0043】

このような成形装置1を用いた成形方法にあっては、図5(a)〜(c)に示すように、最上層シート11のみに切込み部15が設けられているので、最上層シート11の上側を圧空した圧空エアが最上層シート11の切込み部15を通過して最上層シート11と機能層シート12との間のシート隙間Sに流入し、その圧空エアによって機能層シート12のみが下方に押圧されて最上層シート11に対して剥離する。そして、圧空エアの流入をさらに続けることで、機能層シート12が下方に配置される基材2側に向けて移動し、基材表面に押し付けられてこれを接着し被覆させた成形を行うことができる。

【0044】

また、多層シート10において、搬送時から基材2に対して被覆させる成形段階まで、機能層シート12の最上層シート11側の表面12aを保護することが可能となり、機能層シート12に異物が混入するのを防止することができ、成形品の品質を高めることができる。

【0045】

さらに、機能層シート12の表面12aが最上層シート11で覆われているので、熱成形で多層シート10を熱板5によって加熱する本実施の形態の場合において、機能層シート12が熱板5によって直接的に加熱されることがなく、熱板5からの表面転写が防止されるという利点がある。

【0046】

さらにまた、最上層シート11の上側を圧空する圧空エアの押圧力によってハーフカット孔としての切込み部15の破断部15aが破断し、最上層シート11の上側と機能層シート12の上面部分とが連通する。そして、連通した切込み部15を圧空エアが通過してシート隙間Sに流入し、機能層シート12のみを下方に押圧させて最上層シート11に対して剥離させることができる。

【0047】

また、切込み部15がハーフカット孔であるので、最上層シート11に対して機能層シート12が剥離する前の多層シート10において、最上層シート11の上側と機能層シート12の上面部分とが連通せずに、切込み部15が破断部15aによって塞がれ、機能層シート12の表面12a全体にわたって露出部分がなくなるので、その表面12aが傷付くのを防止することができる。

【0048】

また、最上層シート11は、上側を圧空させた圧空エアをシート隙間Sに流入させている状態において、所定の張力をもって基材2の上方に配置されているので、最上層シート11の上側が圧空されたであっても、所定の張力を有する最上層シート11自体が圧空エアの押圧力によって基材2側に向けて移動することがなく、圧空エアのみが切込み部15を通過して機能層シート12との間のシート隙間Sに流入することになる。

【0049】

また、最上層シート11に設けられる切込み部15は、最上層シール11における平面視で基材2の外周縁に重なる部分の外側であって、最上層シール11における平面視で基材2の角部に重なる部分の外側に設けられているので、切込み部15から流入する圧空エアの押圧力は、機能層シート12における基材2の角部に重なる外側部分で大きくすることができる。つまり、基材2の角部外側部分に向けて機能層シート12が確実に移動するので、成形品質が要求される基材2の角部に対して確実に被覆することができる。

【0050】

さらに、シート隙間Sへの圧空エアの流入に伴う押圧力に加え、機能層シート12の下側の減圧によって真空吸引力が作用することになり、より効率よく機能層シート12を基材2側に向けて移動させることができ、基材2に対する被覆させた成形品質をより一層高めることができる。

【0051】

上述のように本実施の形態による成形方法では、成形時に多層シート10の機能層シート12を最上層シート11から剥離させて基材2に対して被覆させた成形を行うことができるので、機能層シート12の表面12aを成形段階まで保護することが可能となり、成形品質の向上を図ることができる。

【0052】

以上、本発明による成形方法の実施の形態について説明したが、本発明は上記の実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

【0053】

例えば、本実施の形態では切込み部15が最上層シール11における平面視で基材2の角部に重なる部分の外側に設けられているが、切込み部15の位置、形状、および数量に制限されることはない。例えば、図6〜図8に示す形態の切込み部15であっても良く、要は最上層シーtル11に通気性が確保できる切込み部が形成されていればよい。

【0054】

図6(a)に示す第1変形例では、基材2の角部2cの外側のみではなく、平面視で基材2の各辺のそれぞれに重なる部分の外側にも各辺に平行に延在する切込み部15Aを設けたものである。図6(b)に示す第2変形例では、基材2の角部2cに重なる部分の外側に平面視でL字形状の切込み部15Bを設けたものである。図6(c)に示す第3変形例では、平面視で基材2の各辺のそれぞれに重なる部分の外側で各辺に対して直交する方向に延在する切込み部15Cと、各角部2c部分の外側で各角部2cに対して放射方向に延在する切込み部15Dと、を備えたものである。また、図6(d)に示す第4変形例では、上述した実施の形態の切込み部15に加え、平面視で基材2の内側において各辺に平行に延在する切込み部15Eを設けたものである。

【0055】

また、図7(a)、(b)はそれぞれ基材2Aの形状が平面視で円形となっている。図7(a)に示す第5変形例による切込み部Fは、平面視で基材2Aの外周縁に重なる部分の外側において、その外周縁に沿って複数配置されている。図7(b)に示す第6変形例による切込み部15Gは、平面視で基材2Aの外周縁に重なる部分の外側において、放射状に配置されている。

さらに、図8に示す第7変形例による切込み部15Hは、上記実施の形態による長方形状の基材2において、その外側および内側に多数の円孔を設けた構成によるものである。

【0056】

また、本実施の形態では切込み部15は破断部15aを有するハーフカット孔、すなわち最上層シート11の厚さ方向に未貫通な切込み部としているが、これに限定されることはなく、図9に示すように貫通した切込み部15であってもかまわない。

【0057】

さらに、本実施の形態では機能層シート12に接着層14を有しているが、この接着層14を備えないキャリアシートであってもよい。すなわち、基材2と下枠4とが一体的に設けられた金型を適用対象とした金型賦形とすることも可能である。この金型賦形の場合には、機能層シート12が金型形状に成形される。

さらにまた、基材2に対する機能層シート12の被覆において、本実施の形態のように機能層シート12自体を基材2に接着する貼り合わせ成形の場合のみならず、転写トリムレスにより最上層シート11のキャリアフィルムを剥離させて加飾層のみを基材2に転写させる場合も適用対象とすることが可能である。

【0058】

また、本実施の形態では、基材2に対して多層シート10を接着する機構として、熱板加熱方式のものを用いたが、他に例えば、輻射加熱方式のものを用いてもよい。

さらに、本実施の形態による下枠4、熱板5、架台7の形状、大きさ、通気孔43、52の数量、位置、多層シート10の固定手段などの構成は、任意に設定することができる。

【0059】

さらにまた、基材2に対して被覆させた機能層シート12を刃などの切断手段を用いてトリミングしているが、この切断手段の構成はとくに限定されるものではなく適宜設定することができる。

その他、本発明の趣旨を逸脱しない範囲で、上記した実施の形態における構成要素を周知の構成要素に置き換えることは適宜可能である。

【符号の説明】

【0060】

1 成形装置

2 基材

3 基材治具

4 下枠

5 熱板

5a 加熱面

5b 上面

6 真空タンク

7 架台

8 加圧タンク

10 多層シート

11 最上層シート

12 機能層シート

13 印刷層

14 接着層

15、15A〜15H 切込み部

R 収容空間

S シート隙間

【特許請求の範囲】

【請求項1】

最上層シートと、これに剥離可能に積層された機能層シートとを有する多層シートを基材に対して被覆または金型賦形するための成形方法であって、

前記最上層シートの厚さ方向に延びる切込み部を形成させた前記多層シートを、シート層間が気密状態となるように支持させて前記基材の上方に配置する工程と、

前記最上層シートの上側を圧空することで、前記最上層シートおよび前記機能層シートの間のシート隙間と、前記最上層シートの上側との間を連通させ、圧空エアを前記切込み部に通過させて前記シート隙間に流入させ、前記最上層シートと前記機能層シートとを剥離させる工程と、

剥離した前記機能層シートを前記基材の表面に被覆または金型賦形させる工程と、

を有することを特徴とする成形方法。

【請求項2】

前記切込み部は、前記圧空エアの押圧力によって前記最上層シートの厚さ方向に貫通可能な破断部を有するハーフカット孔であることを特徴とする請求項1に記載の成形方法。

【請求項3】

前記最上層シートは、この上側を圧空させた圧空エアを前記シート隙間に流入させている状態において、所定の張力をもって前記基材の上方に配置されていることを特徴とする請求項1又は2に記載の成形方法。

【請求項4】

前記切込み部は、前記最上層シールにおける平面視で前記基材の外周縁に重なる部分の外側に設けられていることを特徴とする請求項1乃至3のいずれかに記載の成形方法。

【請求項5】

前記基材は、平面視で角部を有し、

前記切込み部は、前記最上層シールにおける平面視で前記角部に重なる部分の外側に設けられていることを特徴とする請求項1乃至4のいずれか1項に記載の成形方法。

【請求項6】

前記最上層シールの上側を圧空したときに、前記機能層シートの下側の空間が減圧されることを特徴とする請求項1乃至5のいずれか1項に記載の成形方法。

【請求項1】

最上層シートと、これに剥離可能に積層された機能層シートとを有する多層シートを基材に対して被覆または金型賦形するための成形方法であって、

前記最上層シートの厚さ方向に延びる切込み部を形成させた前記多層シートを、シート層間が気密状態となるように支持させて前記基材の上方に配置する工程と、

前記最上層シートの上側を圧空することで、前記最上層シートおよび前記機能層シートの間のシート隙間と、前記最上層シートの上側との間を連通させ、圧空エアを前記切込み部に通過させて前記シート隙間に流入させ、前記最上層シートと前記機能層シートとを剥離させる工程と、

剥離した前記機能層シートを前記基材の表面に被覆または金型賦形させる工程と、

を有することを特徴とする成形方法。

【請求項2】

前記切込み部は、前記圧空エアの押圧力によって前記最上層シートの厚さ方向に貫通可能な破断部を有するハーフカット孔であることを特徴とする請求項1に記載の成形方法。

【請求項3】

前記最上層シートは、この上側を圧空させた圧空エアを前記シート隙間に流入させている状態において、所定の張力をもって前記基材の上方に配置されていることを特徴とする請求項1又は2に記載の成形方法。

【請求項4】

前記切込み部は、前記最上層シールにおける平面視で前記基材の外周縁に重なる部分の外側に設けられていることを特徴とする請求項1乃至3のいずれかに記載の成形方法。

【請求項5】

前記基材は、平面視で角部を有し、

前記切込み部は、前記最上層シールにおける平面視で前記角部に重なる部分の外側に設けられていることを特徴とする請求項1乃至4のいずれか1項に記載の成形方法。

【請求項6】

前記最上層シールの上側を圧空したときに、前記機能層シートの下側の空間が減圧されることを特徴とする請求項1乃至5のいずれか1項に記載の成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−107322(P2013−107322A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254944(P2011−254944)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(304050369)株式会社浅野研究所 (44)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(304050369)株式会社浅野研究所 (44)

【Fターム(参考)】

[ Back to top ]