成形材料用環状オレフィン系開環重合体およびその製造方法

【課題】フィルムに発生するゲル状欠陥、ダイラインの発生を抑制することができる成形材料用環状オレフィン系開環重合体およびその製造方法を提供する。

【解決手段】構造式(1)で表される構造単位を含み、ゲルパーミエーションクロマトグラフィーで測定したポリスチレン換算の分子量分布(Mw/Mn)が2.5以下であり、数式(I)で表される、せん断速度が1(s-1)であるときの溶融粘度P1とせん断速度が100(s-1)であるときの溶融粘度P2との溶融粘度比Hが0.40以上である。

【解決手段】構造式(1)で表される構造単位を含み、ゲルパーミエーションクロマトグラフィーで測定したポリスチレン換算の分子量分布(Mw/Mn)が2.5以下であり、数式(I)で表される、せん断速度が1(s-1)であるときの溶融粘度P1とせん断速度が100(s-1)であるときの溶融粘度P2との溶融粘度比Hが0.40以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、白濁などの問題を生じないで、比較的低温で延伸加工できる成形材料用環状オレフィン系開環重合体およびその製造方法、ならびにフィルムに関する。特にフィルム、シートおよび位相差板、タッチパネル基盤、導光板として使用できる成形材料用環状オレフィン系開環重合体およびその製造方法に関する。

【背景技術】

【0002】

環状オレフィン系開環重合体(以下、共重合体を含めて重合体ともいう。)は、主鎖構造の剛直性に起因してガラス転移温度が高く、主鎖構造に嵩高い基が存在するために非晶性で光線透過率が高く、しかも屈折の異方性が小さいことにより低複屈折性を示すなどの特長を有しており、耐熱性、透明性、光学特性に優れた透明熱可塑性樹脂として注目されている。このような環状オレフィン系開環重合体としては、例えば特許文献1〜6に記載のものなどが挙げられる。

近年、上記の特徴を利用して、例えば光ディスク、光学レンズ、光ファイバーなどの光学材料、光半導体封止などの封止材料などの分野において、環状オレフィン系開環重合体を応用することが検討されている。また、フィルムまたはシート(以下、シートも含めてフィルムという。)に応用し、従来の光学用フィルムの問題点を改良する試みもなされている。

すなわち、従来から光学用フィルムとして使用されているポリカーボネート、ポリエステルあるいはトリアセチルアセテート等のフィルムは、光弾性係数が大きいために微小な応力変化により位相差が発現したり変化したりする問題や、耐熱性や吸水変形等の問題があるため、これらの問題を解決するものとして、環状オレフィン系開環重合体からなるフィルムが光学用の各種フィルムとして提案されている。例えば、特許文献7〜10には、環状オレフィン系開環重合体のフィルムからなる位相差板(透過光に位相差を与える機能を有する光学フィルム。位相差フィルムともいう。)が記載されている。また、特許文献11〜13には、環状オレフィン系開環重合体のフィルムを偏光板の保護フィルムに使用することが記載されている。さらに、特許文献14には、環状オレフィン系開環重合体のフィルムからなる液晶表示素子用基板が記載されている。

【0003】

光学用途のフィルムは、キャスト法で製膜する方法と、押し出し法で製膜する方法が知られている。コスト的には、押し出し法で製膜する方法が有利であり、押し出し製膜性の良い重合体の開発が求められていた。しかし、押し出し製膜を行なう際には、ガラス転移温度を超える高温に重合体がさらされるために、製造されるフィルムの黄変、ゲル状の欠陥が発生する問題がある。また一方、押し出し製膜を行なう際の温度を低く設定すると、ダイライン等の重合体の高粘度に由来する品質トラブルが発生する問題ある。

近年、液晶表示素子(LCD)の大型化や高機能化等に伴い、LCDに用いる位相差板に対する要求特性も高度化し、例えば、LCDの大画面化や軽量化に対しては位相差の均一性や光軸ぶれのないことがより高いレベル求められ、LCDの視野角向上に対しては厚み方向での位相差の制御などが求められるようになってきている。そこで、これらの要求に対応するために、種々の環状オレフィン系単量体の開環単独重合体(ホモポリマー)や開環共重合体が位相差板の材料として提案されている。

また、耐熱性、透明性などの環状オレフィン系開環重合体の優れた特性を有し、かつガラス転移温度(以下、Tgともいう。)付近などの比較的低温でフィルム成形あるいはフィルムの延伸を行なった場合にも、白濁などの不具合をフィルムに生じないで、位相差板などの用途に好適な環状オレフィン系開環重合体が強く望まれていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平1−132625号公報

【特許文献2】特開平1−132626号公報

【特許文献3】特開昭63−218726号公報

【特許文献4】特開平2−133413号公報

【特許文献5】特開昭61−120816号公報

【特許文献6】特開昭61−115912号公報

【特許文献7】特開平4−245202号公報

【特許文献8】特開平4−36120号公報

【特許文献9】特開平5−2108号公報

【特許文献10】特開平5−64865号公報

【特許文献11】特開平5−212828号公報

【特許文献12】特開平6−51117号公報

【特許文献13】特開平7−77608号公報

【特許文献14】特開平5−61026号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記課題に対処するためになされたもので、位相差板としての高度な特性要求に満たすことができ、Tg付近の温度条件で延伸しても白濁等の問題が生じないフィルムの用途に好適で、均一な所望の位相差を有し、光軸ぶれのない位相差板を容易に得ることができる、成形材料用環状オレフィン系開環重合体およびその製造方法の提供を目的とする。特に、フィルムに発生するゲル状欠陥、ダイラインの発生を抑制することができる成形材料用環状オレフィン系開環重合体およびその製造方法の提供を目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、押し出し製膜を行なう際に発生するフィルムの黄変、ゲル状の欠陥発生、またはダイラインの発生などの欠点を解消すべく鋭意研究した。

押し出しフィルム作成時に発生するゲルおよびダイラインは、溶融状態の成形材料用環状オレフィン系開環重合体の流動性に強く依存することを見出した。成形材料用環状オレフィン系開環重合体は溶融状態では、非ニュートン流体であり、せん断速度と応力の関係が非線形性を示し、応力はせん断速度に依存する。この溶融粘度のせん断速度依存性を抑制すること、具体的には(ガラス転移温度+120)℃でのせん断速度1(s-1)時の粘度P1(Pa・s)と、せん断速度100(s-1)時の粘度P2(Pa・s)との比P2/P1を0.40以上にすることにより、押し出しフィルム作成時の流動ムラを抑制し、ゲルの発生、ダイラインの発生を抑制させることができることを見出した。極性官能基、および炭化水素基を有する環状オレフィンから得られる成形材料用環状オレフィン系開環重合体の分子量分布と、溶融粘度のせん断速度依存性には相関があることを見出し、分子量分布を2.5以下にすることにより、P2/P1の比を0.40以上にすることができ、その場合に流動ムラ、ゲルの発生、ダイラインを抑制させることができた。その結果、上記成形材料用環状オレフィン系開環重合体は、押し出し製膜性が非常に良好であり、フィルムおよび位相差板の用途に好適であることを見出し、本発明の完成に至った。

【0007】

本発明の成形材料用環状オレフィン系開環重合体は、下記構造式(1)で表される構造単位(以下、構造単位1という。)を含み、ゲルパーミエーションクロマトグラフィー(以下、GPCという。)で測定したポリスチレン換算の分子量分布(Mw/Mn)が2.5以下であり、下記数式(I)で表される溶融粘度比が0.40以上であることを特徴とする。ここで、Mwは重量平均分子量であり、Mnは数平均分子量である。

【0008】

【化1】

構造式(1)中、mは0、1または2であり、Xは独立に−CH=CH−および−CH2CH2−から選ばれる少なくとも1つの2価の基であり、R1〜R4は、それぞれ独立に、水素原子またはハロゲン原子を表すか、酸素原子、窒素原子、イオウ原子もしくはケイ素原子を含む連結基を有していてもよい置換または非置換の炭素原子数1〜10の炭化水素基を表すか、または極性基を表す。ただし、R1〜R4の少なくとも1つが極性基であり、かつその他のR1〜R4の少なくとも1つが炭素原子数1〜10の炭化水素基である。

【0009】

【数1】

数式(I)中、Ηは溶融粘度比を、P1はせん断速度が1(s-1)であるときの溶融粘度(Pa・s)を、P2はせん断速度が100(s-1)であるときの溶融粘度(Pa・s)をそれぞれ表し、せん断速度の測定温度は走査示差熱量計で測定した成形材料用環状オレフィン系開環重合体のガラス転移温度+120℃である。

【0010】

本発明の他の成形材料用環状オレフィン系開環重合体は、上記構造式(1)で表される構造単位と共に下記構造式(2)で表される構造単位(以下、構造単位2という。)を含むことを特徴とする。

【化2】

構造式(2)中、nは0、1または2であり、Xは独立に−CH=CH−および−CH2CH2−から選ばれる少なくとも1つの2価の基であり、R11〜R14は、それぞれ独立に、水素原子またはハロゲン原子を表すか、酸素原子、窒素原子、イオウ原子もしくはケイ素原子を含む連結基を有していてもよい置換または非置換の炭素原子数1〜10の炭化水素基を表す。

【0011】

本発明の他の成形材料用環状オレフィン系開環重合体は、上記構造単位1と共に下記構造式(3)で表される構造単位(以下、構造単位3という。)を含むことを特徴とする。また、上記構造単位1と共に、上記構造単位2および構造単位3を含むことを特徴とする。

【化3】

構造式(3)中、Xは独立に−CH=CH−および−CH2CH2−から選ばれる少なくとも1つの2価の基であり、R5〜R10は、それぞれ独立に、水素原子またはハロゲン原子を表すか、酸素原子、窒素原子、イオウ原子もしくはケイ素原子を含む連結基を有していてもよい置換または非置換の炭素原子数1〜10の炭化水素基を表すか、または極性基を表す。

【0012】

上記成形材料用環状オレフィン系開環重合体は、GPCで測定したポリスチレン換算の重量平均分子量が30万以上の重合体の割合が、全重合体の量に対して、5重量%以下であることを特徴とする。

また、GPCで測定したポリスチレン換算の重量平均分子量が2000以下の重合体の割合が、全重合体の量に対して、10重量%以下であることを特徴とする。

本発明のフィルムは、上記成形材料用環状オレフィン系開環重合体を溶融押出成形または溶剤キャスト法により成形して得られるフィルムであることを特徴とする。

【0013】

本発明の成形材料用環状オレフィン系開環重合体の製造方法は、有機溶媒中で構造単位1を生成する単量体を含む単量体(A)、または、上記構造単位1を生成する単量体と、構造単位2および構造単位3から選ばれる少なくとも1つの構造単位を生成する単量体とを含む単量体(B)を開環重合触媒により開環重合させる上記成形材料用環状オレフィン系開環重合体の製造方法において、

上記開環重合触媒と共に、配合される全単量体に対して、末端オレフィン化合物を5モル%以下配合することを特徴とする。

また、上記開環重合して得られた重合体に水素添加反応を行なうことを特徴とする。

【発明の効果】

【0014】

本発明の成形材料用環状オレフィン系開環重合体は、分子量分布を2.5以下に、かつ溶融粘度のせん断速度依存性を所定の値にすることで、フィルム製膜時の流動ムラ、ゲルの発生、ダイラインを抑制させることができる。その結果、耐熱性および光学特性に優れたフィルムを好適に形成できる。フィルム作成時の加熱条件においても、フィルム中に異物欠陥、ゲルの発生、フィルムの黄変が起こらないフィルムを提供できる。かつ、Tg付近の比較的低温度であっても白濁などの不具合を生じることなく延伸することができる成形材料用環状オレフィン系開環重合体を提供できる。また、この成形材料用環状オレフィン系開環重合体を用いることにより、光学特性および耐熱性に優れ、均一な位相差を示し、光軸ぶれの無い位相差板を提供することができる。特にゲル、ダイラインを抑制することができ、フィルムの外観を改善することができる。

【図面の簡単な説明】

【0015】

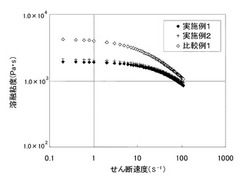

【図1】せん断速度を変えて測定した溶融粘度の結果を示す図である。

【発明を実施するための形態】

【0016】

本発明の成形材料用環状オレフィン系開環重合体は、上記構造単位1を含む。この構造単位1は、下記式(1')で表される環状オレフィン系単量体の開環重合により得られる。

【化4】

式(1')において、m、R1〜R4は式(1)のR1〜R4と同じである。

構造式(1)あるいは式(1')におけるR1〜R4で表されるハロゲン原子としては、フッ素原子、塩素原子および臭素原子が挙げられる。

置換または非置換の炭素原子数1〜10の炭化水素基としては、例えば、メチル基、エチル基、プロピル基などのアルキル基;シクロペンチル基、シクロヘキシル基などのシクロアルキル基;ビニル基、アリル基、プロペニル基などのアルケニル基などが挙げられる。

これらの置換または非置換の炭化水素基は直接環構造に結合していてもよいし、あるいは酸素原子、窒素原子、イオウ原子もしくはケイ素原子を含む連結基(linkage)を介して結合していてもよい。連結基としては、例えば炭素原子数1〜10の2価の炭化水素基(例えば、−(CH2)q−(式中、qは1〜10の整数)で表されるアルキレン基);酸素、窒素、イオウまたはケイ素を含む連結基(例えば、カルボニル基(−CO−)、オキシカルボニル基(−O(CO)−)、スルホン基(−SO2−)、エーテル結合(−O−)、チオエーテル結合(−S−)、イミノ基(−NH−)、アミド結合(−NHCO−,−CONH−)、シロキサン結合(−OSi(R15)2−(式中、R15はメチル、エチルなどのアルキル基))などが挙げられ、これらの複数を含む連結基であってもよい。

【0017】

極性基としては、たとえば、水酸基、炭素原子数1〜10のアルコキシ基、カルボニルオキシ基、アルコキシカルボニル基、アリーロキシカルボニル基、シアノ基、アミド基、イミド基、トリオルガノシロキシ基、トリオルガノシリル基、アミノ基、アシル基、アルコキシシリル基、スルホニル基、およびカルボキシル基などが挙げられる。さらに具体的には、上記アルコキシ基としては、例えばメトキシ基、エトキシ基などが挙げられ;カルボニルオキシ基としては、例えばアセトキシ基、プロピオニルオキシ基などのアルキルカルボニルオキシ基、およびベンゾイルオキシ基などのアリールカルボニルオキシ基が挙げられ;アルコキシカルボニル基としては、例えばメトキシカルボニル基、エトキシカルボニル基などが挙げられ;アリーロキシカルボニル基としては、例えばフェノキシカルボニル基、ナフチルオキシカルボニル基、フルオレニルオキシカルボニル基、ビフェニリルオキシカルボニル基などが挙げられ;トリオルガノシロキシ基としては例えばトリメチルシロキシ基、トリエチルシロキシ基などが挙げられ;トリオルガノシリル基としてはトリメチルシリル基、トリエチルシリル基などが挙げられ;アミノ基としては第1級アミノ基が挙げられ、アルコキシシリル基としては、例えばトリメトキシシリル基、トリエトキシシリル基などが挙げられる。

【0018】

構造式(1)あるいは式(1')におけるR1〜R4は、少なくとも1つが上記極性基であり、かつその他のR1〜R4の少なくとも1つが炭素原子数1〜10の炭化水素基である。

【0019】

式(1')で表される環状オレフィン系単量体としては、具体的には、例えば、5−メチル−5−メトキシカルボニル−ビシクロ[2.2.1]ヘプト−2−エン、5−メチル−5−フェノキシカルボニル−ビシクロ[2.2.1]ヘプト−2−エン、5−メチル−6−メトキシカルボニル−ビシクロ[2.2.1]ヘプト−2−エン、5−メチル−6−フェノキシカルボニル−ビシクロ[2.2.1]ヘプト−2−エン、8−メチル−8−メトキシカルボニルテトラシクロ[4.4.0.12,5.17,10]−3−ドデセン(以下、DNMという。)、8−メチル−8−エトキシカルボニルテトラシクロ[4.4.0.12,5.17,10]−3−ドデセン、8−メチル−8−n−プロポキシカルボニル−テトラシクロ[4.4.0.12,5.17,10]ドデカ−3−エン、8−メチル−8−イソプロポキシカルボニル−テトラシクロ[4.4.0.12,5.17,10]ドデカ−3−エン、8−メチル−8−n−ブトキシカルボニル−テトラシクロ[4.4.0.12,5.17,10]ドデカ−3−エン、8−メチル−8−フェノキシカルボニル−テトラシクロ[4.4.0.12,5.17,10]ドデカ−3−エン等を挙げることができるが、これらの例示に限定されるものではない。

【0020】

本発明では、上記構造単位1を生成する式(1')で表される単量体における極性基が、下記式(4)で表される基であることが好ましい。すなわち、上記構造式(1)あるいは上記式(1')におけるR1〜R4の少なくとも1つが下記式(4)で表される基であることが好ましい。

−(CH2)pCOOR16・・・・(4)

式(4)中、pは0または1〜5の整数であり、R16は炭素数1〜15の炭化水素基である。

上記式(4)において、pの値が小さいものほど、また、R16が炭素数の小さいほど、得られる重合体のガラス転移温度が高くなり耐熱性が向上するので好ましい。すなわち、pは通常0または1〜5の整数であるが、好ましくは0または1であり、また、R16は通常炭素数1〜15の炭化水素基であるが、好ましくは炭素数1〜3のアルキル基である。

さらに、上記構造式(1)において、上記式(4)で表される極性基が結合した炭素原子にさらにアルキル基が結合している場合には、得られる重合体の耐熱性と吸水(湿)性のバランスを図る上で好ましい。当該アルキル基の炭素数は1〜5であることが好ましく、さらに好ましくは1〜2、特に好ましくは1である。

【0021】

本発明の成形材料用環状オレフィン系開環重合体は、上記構造単位1を含む重合体である。構造単位1のみを含む重合体とすることができる。また、下記構造単位2を含む共重合体とすることができる。

構造単位2は、下記式(2')で表される環状オレフィン系単量体の開環重合により得られる。

【化5】

式(2')において、n、R11〜R14は構造式(2)と同じである。

構造式(2)あるいは式(2')におけるR11〜R14で表されるハロゲン原子としては、フッ素原子、塩素原子および臭素原子が挙げられる。

置換または非置換の炭素原子数1〜10の炭化水素基としては、例えば、メチル基、エチル基、プロピル基などのアルキル基;シクロペンチル基、シクロヘキシル基などのシクロアルキル基;ビニル基、アリル基、プロペニル基などのアルケニル基などが挙げられる。

これらの置換または非置換の炭化水素基は直接環構造に結合していてもよいし、あるいは酸素原子、窒素原子、イオウ原子もしくはケイ素原子を含む連結基(linkage)を介して結合していてもよい。連結基としては、例えば炭素原子数1〜10の2価の炭化水素基(例えば、−(CH2)q−(式中、qは1〜10の整数)で表されるアルキレン基);酸素、窒素、イオウまたはケイ素を含む連結基(例えば、カルボニル基(−CO−)、オキシカルボニル基(−O(CO)−)、スルホン基(−SO2−)、エーテル結合(−O−)、チオエーテル結合(−S−)、イミノ基(−NH−)、アミド結合(−NHCO−,−CONH−)、シロキサン結合(−OSi(R15)2−(式中、R15はメチル、エチルなどのアルキル基))などが挙げられ、これらの複数を含む連結基であってもよい。

【0022】

式(2')で表される環状オレフィン系単量体としては、具体的には、例えば、ビシクロ[2.2.1]ヘプト−2−エン(以下、NBという。)、テトラシクロ[4.4.0.12,5.17,10]−ドデカ−3−エン、ヘキサシクロ[6.6.1.13,6.110,13.02,7.09,14]ヘプト−4−エン、5−エチル−ビシクロ[2.2.1]ヘプト−2−エン、5−メチル−ビシクロ[2.2.1]ヘプト−2−エンなどが挙げられるが、これらの例示に限定されるものではない。これらのうちNBが特に好ましく用いられる。

【0023】

本発明の成形材料用環状オレフィン系開環重合体は、上記構造単位3を含む共重合体とすることができる。

構造単位3は、下記式(3')で表される環状オレフィン系単量体の開環重合により得られる。

【化6】

式(3’)中、R5〜R10は、構造式(3)のR5〜R10と同じである。

構造式(3)あるいは式(3')におけるR5〜R10として表されるハロゲン原子、酸素原子、窒素原子、イオウ原子もしくはケイ素原子を含む連結基を有していてもよい置換または非置換の炭素原子数1〜10の炭化水素基、および極性基は、上記構造式(1)に関して述べたものと同じである。

【0024】

このような環状オレフィン系単量体(3’)としては、具体的には、たとえば、

トリシクロ[4.3.0.12,5]デカ−3−エン、7−メチル−トリシクロ[4.3.0.12,5]デカ−3−エン、8−メチル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−エチル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−イソプロピル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−シクロヘキシル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−フェニル−トリシクロ[4.3.0.12,5]デカ−3−エン、7,7−ジメチル−トリシクロ[4.3.0.12,5]デカ−3−エン、7,8−ジメチル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−メチル−8−エチル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−メトキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3−エン、8−メトキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−フェノキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−メチル−7−メトキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3−エン、8−メチル−8−メトキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−フルオロ−トリシクロ[4.3.0.12,5]デカ−3−エン、8−フルオロ−トリシクロ[4.3.0.12,5]デカ−3−エン、7−クロロ−トリシクロ[4.3.0.12,5]デカ−3−エン、8−クロロ−トリシクロ[4.3.0.12,5]デカ−3−エン、7,7−ジフルオロ−トリシクロ[4.3.0.12,5]デカ−3−エン、7,8−ジフルオロ−トリシクロ[4.3.0.12,5]デカ−3−エン、7,8−ジクロロ−トリシクロ[4.3.0.12,5]デカ−3−エン等を挙げることができるが、これらの例示に限定されるものではない。

【0025】

また、上記構造単位3は、下記式(3'')で表される環状オレフィン系単量体(ただし、R5〜R7およびR9は構造式(3)と同じである)を開環重合し、その後に五員環を水素添加することによっても得ることができる。

【化7】

【0026】

このような環状オレフィン系単量体(3'')としては、具体的には、たとえば、トリシクロ[4.3.0.12,5]デカ−3,7−ジエン(以下、DCPという。)、7−メチル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、8−メチル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、9−メチル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7,8−ジメチル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−エチル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−シクロヘキシル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−フェニル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−(4−ビフェニル)−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−メトキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−フェノキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−メチル−7−メトキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−フルオロ−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7,8−ジフルオロ−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−クロロ−トリシクロ[4.3.0.12,5]デカ−3,7−ジエンなどが挙げられるが、これらの例示に限定されるものではない。本発明では、このうち、DCPが特に好ましく用いられる。

【0027】

本発明において、構造単位1、構造単位2および構造単位3の組み合わせは、構造単位1単独、構造単位1と構造単位2との組み合わせ、構造単位1と構造単位3との組み合わせ、構造単位1と構造単位2と構造単位3との組み合わせが好ましい。

なお、本発明において、本発明の目的を損なわない範囲で、構造単位1、構造単位2および構造単位3以外の構造単位を組み合わせることができるが、組み合わせる構造単位としては、構造単位1、構造単位2および構造単位3であることが好ましい。

構造単位1と構造単位2との組み合わせの場合の割合は、これら構造単位の合計を100重量部とした場合に、構造単位1が80〜99.5重量部、好ましくは90〜99重量部、構造単位2が0.5〜20重量部、好ましくは1〜10重量部の範囲である。

構造単位1と構造単位3との組み合わせの場合の割合は、これら構造単位の合計を100重量部とした場合に、構造単位1が50〜90重量部、好ましくは50〜80重量部、構造単位3が10〜50重量部、好ましくは20〜50重量部の範囲である。

構造単位1と構造単位2と構造単位3との組み合わせの場合の割合は、これら構造単位の合計を100重量部とした場合に、構造単位1が50〜90重量部、好ましくは50〜80重量部、構造単位2が0.5〜20重量部、好ましくは1〜10重量部、構造単位3が9.5〜40重量部、好ましくは9.5〜30重量部の範囲である。

構造単位3を共重合させることによりガラス転移温度を調整することができるが、40重量部をこえると、得られる重合体の溶液中でのろ過性能が悪化する場合がある。このため、式(3’)で表される環状オレフィン系単量体と共に、共重合の単量体として式(2’)で表される環状オレフィン系単量体を少量使用することにより、ろ過性能の低下することなく目的のガラス転移温度を有する、押出成形性に優れた重合体を得ることができる。

【0028】

本発明において、構造単位1を生成する単量体としてはDNMであることが好ましく、構造単位2を生成する単量体としては NB であることが好ましく、構造単位3を生成する単量体としては DCP であることが好ましい。

【0029】

本発明において、上記式(1’)、式(2’)、式(3’)、式(3'')で表される環状オレフィン系単量体の他に、本発明の目的を損なわない範囲で少量用いることができるその他の単量体としては、例えば、シクロブテン、シクロペンテン、シクロヘプテン、シクロオクテンなどのシクロオレフィン系単量体が挙げられる。また、ポリブタジエン、ポリイソプレン、スチレン−ブタジエン共重合体、エチレン−非共役ジエン共重合体、ポリノルボルネンなどの主鎖にオレフィン性不飽和結合を有する不飽和炭化水素系重合体などの存在下に上記環状オレフィン系単量体を開環共重合することによっても形成することができ、このような構造単位を有する場合には、本発明の重合体の耐衝撃性が改善される傾向にある。

【0030】

本発明の環状オレフィン系開環重合体は、GPCで測定したポリスチレン換算の分子量分布Mw/Mnが2.5以下、好ましくは1.1〜2.4である。分子量分布Mw/Mnが2.5をこえると成形性が低下し、ゲル、ダイラインが発生する。

【0031】

また、本発明の環状オレフィン系開環重合体の分子量としては、GPCで測定されるポリスチレン換算の重量平均分子量(Mw)が、通常10,000〜100,000の範囲であるのが好ましい。

また、重量平均分子量が30万以上の重合体の割合が、全重合体の量に対して、5重量%以下であることが好ましい。

さらに、重量平均分子量が2000以下の重合体の割合が、全重合体の量に対して、10重量%以下であることが好ましい。

重量平均分子量が2000以下の重合体の割合が10重量%をこえる場合には、得られるフィルムの強度が低いものとなることがある。一方、30万以上の重合体の割合が5重量%をこえる場合には、溶液粘度が高くなりすぎて本発明の重合体の生産性や加工性が悪化することがある。

【0032】

本発明の環状オレフィン系開環重合体は、上記数式(I)で表される溶融粘度比が0.40以上である。

後述する実施例1、実施例2および比較例1で得られた重合体について、せん断速度を変えて測定した溶融粘度の結果を図1に示す。図1は、溶融粘度を縦軸に、せん断速度を横軸に、それぞれ対数目盛で表したグラフである。なお、溶融粘度の測定方法、条件は後述する方法と同じ方法である。

図1に示すように、分子量分布Mw/Mnが2.5以下の実施例1および実施例2の場合、分子量分布Mw/Mnが2.5をこえる比較例1に比べて、溶融粘度のせん断速度依存性が小さい。

溶融粘度のせん断速度依存性が小さいと、環状オレフィン系開環重合体の成形時において、流動ムラ、ゲルの発生、ダイラインを抑制させることができる。

【0033】

本発明の環状オレフィン系開環重合体のTgは、通常110〜250℃であり、好ましくは115〜220℃、さらに好ましくは120〜200℃である。Tgが110℃以上である場合には、優れた耐熱性を有するため好ましい。Tgが110℃未満である場合には、熱変形温度が低くなるため、耐熱性に問題が生じるおそれがあり、また、得られるフィルムにおける温度による光学特性の変化が大きくなるという問題が生じることがある。一方、Tgが250℃をこえる場合には、延伸加工する際に加工温度が高くなりすぎて重合体が熱劣化する場合がある。

【0034】

また、本発明の環状オレフィン系開環重合体は微分示差走査熱量曲線(DSCカーブ)が単ピークを示し、かつ、該ピークの立ち上がり温度幅であるTg分布が40℃以下、好ましくは35℃以下という狭い分布を有していることが好ましい。なお、本発明において用いられる微分示差走査熱量曲線は、昇温速度20℃/分、窒素雰囲気にて測定した際得られるものである。また、ピークの立ち上がり温度幅とは、ベースラインからピークが立ち上がる変曲点間の幅である。さらに、環状オレフィン系開環重合体のTgとは、微分示差走査熱量の最大ピーク温度(A点)および最大ピーク温度より−20℃の温度(B点)を示差走査熱量曲線上にプロットし、B点を起点とするベースライン上の接線とA点を起点とする接線との交点として求められる。

【0035】

本発明の環状オレフィン系開環重合体には、本発明の効果を損なわない範囲において、耐熱劣化性や耐光性の改良のために公知の酸化防止剤や紫外線吸収剤などの添加剤を添加することができる。例えば、下記フェノール系化合物、チオール系化合物、スルフィド系化合物、ジスルフィド系化合物、リン系化合物からなる群より選ばれる少なくとも1種の化合物を、本発明の重合体100重量部に対して0.01〜10重量部添加することで、耐熱劣化性を向上させることができる。

【0036】

フェノール系化合物:

フェノール系化合物としては、トリエチレングリコール−ビス[3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロオネート]、1,6−ヘキサンジオール−ビス[3−(3,5−ジ―t−ブチル−4−ヒドロキシフェニル)プロピオネート]、2,4−ビス−(n−オクチルチオ)―6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−3,5−トリアジン、ペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、2,2−チオ−ジエチレンビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、N,N−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4―ヒドロキシベンジル)ベンゼン、トリス−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−イソシアヌレイト、3,9−ビス[2−〔3−(3−t−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニルオキシ〕―1,1−ジメチルエチル]―2,4,8,10−テトラオキサスピロ[5.5]ウンデカン、などを挙げることができる。好ましくは、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4―ヒドロキシベンジル)ベンゼン、ペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]が挙げられ、特に好ましくは、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]などを挙げることができる。

【0037】

チオール系化合物:

チオール系化合物としては、t−ドデシルメルカプタン、ヘキシルメルカプタンなどのアルキルメルカプタン、2−メルカプトベンズイミダゾール、2−メルカプト−6−メチルベンズイミダゾール、1−メチル−2−(メチルメルカプト)ベンズイミダゾール、2−メルカプト−1−メチルベンズイミダゾール、2−メルカプト−4−メチルベンズイミダゾール、2−メルカプト−5−メチルベンズイミダゾール、2−メルカプト−5,6−ジメチルベンズイミダゾール、2−(メチルメルカプト)ベンズイミダゾール、1−メチル−2−(メチルメルカプト)ベンズイミダゾール、2−メルカプト−1,3−ジメチルベンズイミダゾール、メルカプト酢酸などを挙げることができる。

スルフィド系化合物:

スルフィド系化合物としては、2,2−チオ−ジエチレンビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、2,2−チオビス(4−メチル−6−t−ブチルフェノール)、2,4−ビス(n−オクチルチオメチル)−6−メチルフェノール、ジラウリル3,3'−チオジプロピオネート、ジミリスチル3,3'−チオジプロピオネート、ジステアリル3,3'−チオジプロピオネート、ペンタエリスリチルテトラキス(3−ラウリルチオプロピオネート)、ジトリデシル3,3'−チオジプロピオネートなどを挙げることができる。

ジスルフィド系化合物:

ジスルフィド系化合物としては、ビス(4−クロロフェニル)ジスルフィド、ビス(2−クロロフェニル)ジスルフィド、ビス(2,5−ジクロロフェニル)ジスルフィド、ビス(2,4,6−トリクロロフェニル)ジスルフィド、ビス(2−ニトロフェニル)ジスルフィド、2,2'−ジチオジ安息香酸エチル、ビス(4−アセチルフェニル)ジスルフィド、ビス(4−カルバモイルフェニル)ジスルフィド、1,1'−ジナフチルジスルフィド、2,2'−ジナフチルジスルフィド、1,2'−ジナフチルジスルフィド、2,2'−ビス(1−クロロジナフチル)ジスルフィド、1,1'−ビス(2−クロロナフチル)ジスルフィド、2,2'−ビス(1−シアノナフチル)ジスルフィド、2,2'−ビス(1−アセチルナフチル)ジスルフィド、ジラウリル−3,3'−チオジプロピオン酸エステルなどを挙げることができる。

リン系化合物:

リン系化合物としては、トリス(4−メトキシ−3,5−ジフェニル)ホスファイト、トリス(ノニルフェニル)ホスファイト、トリス(2,4−ジ−t−ブチルフェニル)ホスファイト、ビス(2,6−ジ−t−ブチル−4−メチルフェニル)ペンタエリストールジホスファイト、ビス(2,4−ジ−t−ブチルフェニル)ペンタエリスリトールジホスファイトなどを挙げることができる。

【0038】

さらに、2,4−ジヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノンなどベンゾフェノン系化合物、N−(ベンジルオキシカルボニルオキシ)ベンゾトリアゾールなどのベンゾトリアゾール系化合物、あるいは2−エチルオキサニリド、2−エチル−2'−エトキシオキサニリドなどのオキサニリド系化合物を、本発明の重合体100重量部に対して、0.01〜3重量部、好ましくは0.05〜2重量部添加することにより、耐光性を向上させることができる。

【0039】

また、本発明の環状オレフィン系開環重合体は、溶融押出しによりフィルムなどに成形する場合には、溶融押出時の熱履歴により開環重合体が熱劣化するのを防止するために添加される酸化防止剤を選択することが重要な技術的要素となる。すなわち、溶融押出により得られたフィルムを延伸加工した場合に、位相差の発現性を低下させない、あるいは低下の度合いを極力小さくするために、溶融押出する環状オレフィン系開環重合体のTgよりも+20℃〜Tg+130℃、好ましくはTg+30℃〜Tg+130℃の温度範囲に融点を有するヒンダードフェノール系化合物を酸化防止剤として用いることが好ましい。

融点が溶融押出する環状オレフィン系開環重合体のTgよりも+20℃未満であると、ヒンダードフェノール系化合物を用いたとしても、添加量が増えた場合、位相差の発現性が大きく低下することがある。一方、融点が溶融押出する環状オレフィン系開環重合体のTgよりも+130℃をこえると、加工時に酸化防止剤が溶解せずにフィッシュアイなどのフィルム欠陥や異物の原因となることがある。また、融点が環状オレフィン系開環重合体のTg+20℃〜Tg+130℃にあったとしても、ヒンダードフェノール系化合物以外の化合物を酸化防止剤として用いると、位相差の発現性に低下が認められる場合がある。

【0040】

本発明の環状オレフィン系開環重合体を溶融押出しにより成形する場合に好ましく用いられる上記酸化防止剤の具体例としては、例えば、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、N,N'−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナミド)、トリス−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−イソシアネート、トリス(2,4−ジ−t−ブチルフェニル)ホスファイトなどが挙げられるが、本発明はこれらに限定されるものではなく、また、これらについても、溶融押出する環状オレフィン系開環重合体のTgによっては不適な場合がある。なお、本発明の効果を損なわない限り、これらは組み合わせで使用してもよく、単独で使用してもよい。

これらの酸化防止剤の添加量は、環状オレフィン系開環重合体100重量部に対して、通常、0.01〜5重量部、好ましくは0.05〜4重量部、さらに好ましくは、0.1〜1.5重量部である。酸化防止剤の添加量が0.01重量部に満たない場合には、押出加工時に樹脂にゲルが発生しやすくなり、これに起因して、得られたフィルム上に欠陥として認識されることがあり好ましくない。一方、添加剤量が、5重量部をこえると、加工時に目やにの発生などを招くことがあり、この目やにがダイライン、フィルム上のフィッシュアイ、焼けなどの原因となるため好ましくない。

これら酸化防止剤は、環状オレフィン系開環重合体を製造する際に添加してもよいし、溶融押出する際に環状オレフィン系開環重合体のペレットとともに配合してもよい。

また、本発明の環状オレフィン系開環重合体を溶融押出しにより成形する場合においては、本発明の効果を損なわない範囲において、滑剤、紫外線吸収剤、染料あるいは顔料などの上記酸化防止剤以外の添加剤を用いることができる。もちろんこの場合でも、融点を有する添加剤の場合、その融点が本発明の必須酸化防止剤の融点の範囲にあることが好ましい。

【0041】

本発明の環状オレフィン系開環重合体は、特にフィルムやシートの製造、位相差板の製造などに用いる場合には、重合体中に含まれる異物・ゲル量が可能な限り少ないことが好ましい。異物やゲルが多い場合には、溶融成形して得られる押出フィルムにフィッシュアイ状の欠陥やダイラインが発生して、特に光学用途に用いるには表面精度が不十分な品質のフィルムとなってしまうことがある。

【0042】

本発明の環状オレフィン系開環重合体は、以下に説明する溶融押出成形、溶剤キャスト法により成形することで、フィルムとすることができる。

溶融押出成形法:

以下、本発明で用いられる押出機などの設備について具体例を挙げて説明するが、本発明はこれら具体例に限定されるものではない。

本発明における溶融押出法においては、通常、押出機に環状オレフィン系開環重合体を投入する前に、環状オレフィン系開環重合体中に含まれている水分、気体(酸素など)、残溶剤などを予め除去することを目的としてTg以下の適切な温度で環状オレフィン系開環重合体の乾燥を行なう。

乾燥に用いる乾燥機は特に限定されるものではないが、通常、熱風循環乾燥機、除湿式乾燥機、真空乾燥機、窒素などの不活性ガス循環式乾燥機が用いられ、環状オレフィン系開環重合体の揮発成分あるいは溶存酸素を効率よく取り省ける点で、特に不活性ガス循環式乾燥機あるいは真空乾燥機を用いることが好ましい。また、ホッパー中での吸湿や酸素の吸収を抑えるため、ホッパーを窒素やアルゴンなどの不活性ガスでシールしたり、減圧状態に保持できる真空ホッパーを使用したりすることも好ましいものである。さらに、押出機シリンダーには、溶融押出し中に発生する揮発成分を取り除くためにベント機能や酸素混入によるポリマーの劣化を押させるために窒素やアルゴンなどの不活性ガスによりシールする機能を設けることが好ましい。

【0043】

押出成形法としては、押出機により、環状オレフィン系開環重合体を溶融し、ギアポンプにより定量供給し、これを金属フィルターでろ過により不純物を除去して、ダイにてフィルム形状に賦型し、引き取り機を用いてフィルムを冷却し、巻き取り機を用いて巻き取る方法が一般的に使用される。

押出成形に使用される押出機としては、単軸、二軸、遊星式、コニーダー、バンバリーミキサータイプなど、いずれを用いてもよいが、好ましくは単軸押出機が用いられる。また、押出機のスクリュウ形状としては、ベント型、先端ダルメージ型、ダブルフライト型、フルフライト型などがあり、圧縮タイプとしては、緩圧縮タイプ、急圧縮タイプなどがあるが、フルフライト型緩圧縮タイプが好ましい。

計量に使用するギアポンプに関しては、ギアの間で下流側より戻される環状オレフィン系開環重合体が、系内に入る内部潤滑方式と、外部に排出される外部潤滑方式があるが、熱安定性が良好でない環状オレフィン系開環重合体の場合には、外部潤滑方式が好ましい。ギアポンプのギア歯の切り方は、軸に対して、平行な方向よりも、ヘリカルタイプの方が、計量の安定化の点から好ましい。

【0044】

異物のろ過に使用するフィルターに関しては、リーフディスクタイプ、キャンドルフィルタータイプ、リーフタイプ、スクリーンメッシュなどが挙げられるが、比較的滞留時間分布が小さく、ろ過面積を大きくすることが可能な、リーフディスクタイプのものが好ましい。フィルターエレメントとしては、金属繊維焼結タイプ、金属粉末焼結タイプ、金属繊維/粉末積層タイプなどが挙げられる。

【0045】

フィルターのセンターポールの形状には、外流タイプ、六角柱内部流動タイプ、円柱内部流動タイプなどが挙げられるが、滞留部が小さい形状であれば、いずれの形状を選択することも可能であるが、好ましくは、外流タイプである。

溶融された環状オレフィン系開環重合体は、ダイから吐出され、冷却ドラムに密着固化されて目的とするフィルムに成形される。ダイ形状に関しては、ダイ内部の環状オレフィン系開環重合体の流動を均一にすることが必須であり、フィルムの厚みの均一性を保つためには、ダイ出口近傍でのダイ内部の圧力分布が幅方向で一定であることが必須である。また、幅方向での環状オレフィン系開環重合体の流量がほぼ一定であり、ダイの出口での流量の微調整をリップ開度により調整可能な範囲で一定であることが厚みの均一性を得るために必須用件である。上記、条件を満たすためにはマニホールド形状は、コートハンガータイプが好ましく、ストレートマニホールド、フィッシュテールタイプなどは、幅方向での流量分布などが発生しやすくなるために好ましくない。

【0046】

また、上記のフィルムの厚み分布を均一にするためには、ダイ出口での温度分布を幅方向において一定にすることが重要であり、温度分布は好ましくは±1℃以下であり、さらに好ましくは±0.5℃以下である。±1℃を超えて幅方向に温度ムラが生じていると、環状オレフィン系開環重合体の溶融粘度差が生じ、厚みムラ、応力分布ムラなどが生じるため、延伸操作を実施する過程において、位相差ムラが発生しやすくなり好ましくない。

【0047】

さらに、ダイ出口のリップ開き量(以下、「リップギャップ」という。)は、通常、0.05〜1mmであり、好ましくは0.3〜0.8mmであり、さらに好ましくは0.35〜0.7mmである。リップギャップが0.05mm未満であると、ダイ内部の環状オレフィン系開環重合体の圧力が高くなり過ぎて、環状オレフィン系開環重合体がダイのリップ以外の場所から樹脂漏れを起こしやすくなるため好ましくない。一方、リップギャップが1mmをこえると、ダイの環状オレフィン系開環重合体圧力が上がりにくくなるため、フィルムの幅方向の厚みの均一性が悪くなり好ましくない。

【0048】

ダイから押出されたフィルムを密着固化させる方法としては、ニップロール方式、静電印加方式、エアーナイフ方式、バキュームチャンバー方式、カレンダー方式などが挙げられ、フィルムの厚さ、用途に従って、適切な方式が選択される。

ダイから押出されたフィルムを固化するための冷却ロール表面についても、押出機シリンダー、ダイスの内面などと同様に、各種の表面処理が行われることが好ましい。これらの表面処理は、押出フィルムのロール表面への密着を防いでフィルムの厚み斑発生を防ぐとともに、冷却ロール表面精度を高くし、表面硬度が高いために傷などがつきにくく、連続してフィルムの製造を行っても安定してフィルム表面精度を保ち、かつ厚み斑がないフィルムを製造できる点で好ましい。

【0049】

押出機(シリンダー・スクリューなど)、ダイスの材質としては、SCM系の鋼鉄、SUSなどのステンレス材などが挙げられるが、これらに限定されるものではない。また、押出機シリンダー、ダイスの内面ならびに押出機スクリュー表面には、クロム、ニッケル、チタンなどのメッキが施されたもの、PVD(Physical Vapor Deposition)法などに

より、TiN、TiAlN、TiCN、CrN、DLC(ダイアモンド状カーボン)などの被膜が形成されたもの、WCなどのタングステン系物質、サーメットなどのセラミックが溶射されたもの、表面が窒化処理されたものなどを用いることが好ましい。このような表面処理は、環状オレフィン系開環重合体との摩擦係数が小さいため、均一な重合体の溶融状態が得られる点で好ましい。

【0050】

本発明において、溶融押出フィルムを製造する際の環状オレフィン系開環重合体温度(押出機シリンダー温度)としては、通常、200〜350℃、好ましくは220〜320℃である。シリンダー温度が200℃未満では、重合体を均一に溶融させることができず、一方、350℃をこえると、溶融時に重合体が熱劣化して表面性に優れた高品質なフィルムの製造が困難になる。さらに、上記温度範囲内であって、重合体のガラス転移温度(Tg)に対して、Tg+120℃〜Tg+160℃の範囲内の温度であることが特に好ましい。例えば、重合体のTgが130℃であれば、フィルム製造にとって特に好ましい温度範囲は250℃〜290℃である。

【0051】

また、溶融押出時のせん断速度としては、通常、1〜500s-1、好ましくは2〜350s-1、より好ましくは5〜200s-1である。押出時のせん断速度が1s-1未満では、重合体を均一に溶融させることができないため厚み斑が小さい押出フィルムを得ることができず、一方、500s-1をこえると、せん断力が大きすぎて重合体および添加物が分解・劣化し、押出フィルムの表面に発泡、ダイライン、付着物などの欠陥が生じてしまうことがある。

【0052】

本発明において、溶融押出フィルムの厚みは、通常、10〜800μm、好ましくは、20〜500μm、より好ましくは40〜500μmである。10μm未満の厚みの場合、機械的強度不足などにより延伸加工などの後加工する場合に難があることがあり、一方、800μmをこえる厚みの場合、厚みや表面性などが均一なフィルムを製造することが難しいばかりか、得られたフィルムを巻き取ることが困難になることがある。

溶融押出し法で得られた本発明の原反フィルムの厚み分布は、通常、平均値に対して±5%以内、好ましくは±3%以内、より好ましくは±1%以内である。厚み分布が±5%をこえると、延伸処理を行って位相差フィルムとした場合に位相差ムラが発生しやすくなることがある。

【0053】

溶剤キャスト法:

溶剤キャスト法としては、例えば、本発明の環状オレフィン系開環重合体を溶媒に溶解または分散させることにより、本発明の重合体が適度の濃度で含有されてなるフィルム形成液を調製し、このフィルム形成液を適当なキャリヤー上に注ぐかまたは塗布することによって流延し、これによりキャリヤー上にフィルム形成液の液相を形成した後、当該液層に対して乾燥等による溶媒の除去処理を行ない、得られる膜をキャリヤーから剥離させる方法を好ましい方法として挙げることができる。

【0054】

溶剤キャスト法でのフィルム形成液の調製において、本発明の重合体の濃度は、通常0.1〜70重量%であり、好ましくは1〜50重量%、さらに好ましくは10〜35重量%である。この濃度が過小である場合には、所要の厚みを有するフィルムを得ることが困難となる他、乾燥により溶媒を除去する際に当該溶媒の蒸発に伴って発泡等が生じやすく、表面平滑性が良好なフィルムを得ることが困難となることがある。一方、この濃度が過大である場合には、フィルム形成液の粘度が高くなりすぎるため、厚みや表面状態が均一なフィルムを得ることが困難となることがある。

また、フィルム形成液の粘度は、室温で、通常1〜1,000,000(mPa・s)、好ましくは10〜100,000(mPa・s)、さらに好ましくは100〜80,000(mPa・s)、特に好ましくは1000〜60,000(mPa・s)である。

フィルム形成液の調製に用いられる溶媒としては、ベンゼン、トルエン、キシレンなどの芳香族系溶媒、メチルセロソルブ、エチルセロソルブ、1−メトキシ−2−プロパノール等のセロソルブ系溶媒、ジアセトンアルコール、アセトン、シクロヘキサノン、メチルエチルケトン、4−メチル−2−ペンタノン、シクロヘキサノン、エチルシクロヘキサノン、1,2−ジメチルシクロヘキサン等のケトン系溶媒、乳酸メチル、乳酸エチル等のエステル系溶媒、2,2,3,3−テトラフルオロ−1−プロパノール、塩化メチレン、クロロホルム等のハロゲン含有溶媒、テトラヒドロフラン、ジオキサン等のエーテル系溶媒、1−ペンタノール、1−ブタノール等のアルコール系溶媒を挙げることができる。

【0055】

また、上記の溶媒以外でも、SP値(溶解度パラメーター)が、通常10〜30(MPa1/2)、好ましくは10〜25(MPa1/2)、さらに好ましくは15〜25(MPa1/2)、特に好ましくは15〜20(MPa1/2)の範囲の溶媒を使用することにより、表面状態の均一性および光学特性の良好なフィルムを得ることができる。

上記の溶媒は単独であるいは2種以上組み合わせて用いることができる。溶媒を2種以上組み合わせて用いる場合には、得られる混合溶媒のSP値が上記の範囲内であることが好ましい。ここで、混合溶媒のSP値の値は、各溶媒のSP値およびそれらの重量比から求めることができ、例えば2種の溶媒から得られる混合溶媒においては、各溶媒の重量分率をW1およびW2とし、SP値をSP1およびSP2としたとき、混合溶媒のSP値は、式:SP値=W1・SP1+W2・SP2により算出することができる。

【0056】

本発明の環状オレフィン系開環重合体を溶媒に溶解または分散させる際の温度は、室温でも高温でもよく、十分に撹拌することにより、本発明の重合体が均一に溶解または分散したフィルム形成液が得られる。

また、必要に応じてフィルム形成液に染料、顔料等の着色剤を適宜添加することができ、これにより、着色されたフィルムを得ることができる。

また、得られるフィルムの表面平滑性を向上させることを目的として、フィルム形成液にレベリング剤を添加してもよい。かかるレベリング剤としては、一般的なものであれは種々のものを用いることができ、その具体例としては、フッ素系ノニオン界面活性剤、特殊アクリル樹脂系レベリング剤、シリコーン系レベリング剤などが挙げられる。

フィルム形成液の液層を形成するためのキャリヤーとしては、金属ドラム、スチールベルト、ポリエチレンテレフタレート(PET)やポリエチレンナフタレート(PEN)等よりなるポリエステルフィルム、ポリテトラフルオロエチレン製ベルトなどを用いることができる。

【0057】

フィルム形成液を塗布する方法としては、ダイスやコーターを使用する方法、スプレー法、刷毛塗り法、ロールコート法、スピンコート法、ディッピング法などを利用することができる。

また、フィルム形成液を繰り返し塗布することにより、得られるフィルムの厚みや表面平滑性を制御することもできる。

また、キャリヤーとしてポリエステルフィルムを使用する場合には、表面処理されたフィルムを使用してもよい。ここで、表面処理の方法としては、一般的に行われている親水化処理方法、例えばアクリル系樹脂やスルホン酸塩基含有樹脂をコーティングまたはラミネートすることにより、これらの樹脂よりなる層を形成する方法、あるいは、コロナ放電処理等によりフィルム表面の親水性を向上させる方法等が挙げられる。

また、キャリヤーとして、例えば金属ドラム、スチールベルト、ポリエステルフィルム等の表面にサンドマット処理やエンボス処理を施して凹凸を形成したものを用いることにより、得られるフィルムの表面には、キャリヤーの表面の凹凸が転写され、これにより、光拡散機能を有するフィルムを製造することができる。もちろん、フィルムに直接サンドマット処理を施すことにより、当該フィルムに光拡散機能を付与することも可能である。

【0058】

溶剤キャスト法において、液層中の溶媒を除去するための具体的な方法は、特に限定されず、一般的に用いられる乾燥処理法、例えば多数のローラーによって乾燥炉中を通過させる方法を利用することができるが、乾燥工程において溶媒の蒸発に伴って気泡が発生すると、得られるフィルムの特性を著しく低下させるので、これを回避するために、乾燥工程を2段以上の複数工程とし、各工程における温度あるいは風量を制御することが好ましい。

このようにして得られるフィルム中の残留溶媒量は、通常10重量%以下、好ましくは5重量%以下、さらに好ましくは1重量%以下、特に好ましくは0.5重量%以下である。ここで、フィルム中の残留溶媒量が10重量%をこえる場合には、当該フィルムを実際に使用したときに経時による寸法変化が大きくなり好ましくない。また、残留溶媒によりガラス転移温度が低くなり、耐熱性も低下することため好ましくない。

なお、後述する延伸工程を好適に行なうためには、フィルム中の残留溶媒量を上記範囲内で適宜調節することが必要となる場合がある。具体的には、延伸配向処理によってフィルムに位相差を安定して均一に発現させるために、フィルム中の残留溶媒量を通常10〜0.1重量%、好ましくは5〜0.1重量%、さらに好ましくは1〜0.1重量%にすることがある。フィルム中に微量の溶媒を残留させることにより、延伸配向処理が容易になる、あるいは位相差の制御が容易になる場合がある。

【0059】

溶剤キャスト法で得た本発明のフィルムの厚みは、通常0.1〜3,000μm、好ましくは0.1〜1,000μm、さらに好ましくは1〜500μm、最も好ましくは5〜300μmである。この厚みが過小である場合には、当該フィルムを実際上取り扱うことが困難となる。一方、この厚みが過大である場合には、ロール状に巻き取ることが困難になる。

また、溶剤キャスト法で得た本発明のフィルムの厚み分布は、平均値に対して通常±20%以内、好ましくは±10%以内、さらに好ましくは±5%以内、特に好ましくは±3%以内である。また、1cmあたりの厚みの変動率は、通常10%以下、好ましくは5%以下、さらに好ましくは1%以下、特に好ましくは0.5%以下である。フィルムの厚み分布を上記の範囲内に制御することにより、当該フィルムに対して延伸配向処理を行なう際に、位相差ムラの発生を防止することができる。

【0060】

本発明のフィルムは、延伸加工(延伸配向処理)を施すことにより、フィルムを形成する本発明の重合体の分子鎖が一定の方向に規則的に配向し、透過光に位相差を与える機能を有する光学フィルム(位相差フィルム)とすることができる。

ここで、「規則的に配向」とは、通常の重合体を溶融押し出し法や溶剤キャスト法等によりフィルム状に成形した場合には、工程中で発生するフィルムの歪みの大小にもよるが、当該重合体の分子鎖は特定な方向を向かずにランダムな状態であるのに対し、重合体の分子鎖がフィルムの平面の一軸方向または二軸方向あるいは厚み方向に規則的に配向していることを意味する。重合体の配向の規則性の程度はさまざまであり、延伸条件により制御することができる。

すなわち、テンター法による横一軸延伸法、ロール間圧縮延伸法、円周の異なる二組のロールを利用する縦一軸延伸法、あるいは横一軸と縦一軸を組み合わせた二軸延伸法、インフレーション法による延伸法等を用いることができる。

一軸延伸法を利用する場合には、延伸速度は通常1〜5,000%/分であり、好ましくは50〜1,000%/分であり、さらに好ましくは100〜1,000%/分であり、特に好ましくは100〜500%/分である。

【0061】

二軸延伸法としては、同時に互いに交わる2方向に延伸を行なう方法や一軸延伸した後に最初の延伸方向と異なる方向に延伸を行なう方法を利用することができる。これらの方法において、2つの延伸軸の交わり角度は、所望する特性に応じて決定されるため特に限定はされないが、通常120〜60度の範囲である。また、延伸速度は各延伸方向で同じであっても、異なっていてもよく、通常1〜5,000%/分であり、好ましくは50〜1,000%/分であり、さらに好ましくは100〜1,000%/分であり、特に好ましくは100〜500%/分である。

【0062】

延伸加工における加工温度は、特に限定されるものではないが、用いられる重合体のガラス転移温度をTgとしたとき、通常Tg−5℃〜Tg+20℃、好ましくはTg〜Tg+10℃の範囲であるのが望ましい。処理温度を上記の範囲内とすることにより、高い位相差と位相差ムラの発生を抑制することが可能となり、また、屈折率楕円体の制御が容易になることから好ましい。

なお、係る温度範囲で延伸加工しても、本発明の環状オレフィン系開環重合体を用いる限り、得られる位相差板に白濁等の問題は生じない。これは、本発明の重合体はそのTg分布が比較的小さいため、Tg近傍に加熱することで実質的に均一に可塑化するためと考えられる。逆に、Tg分布が大きな環状オレフィン系開環重合体の場合、Tg近傍に加熱するだけでは均一に可塑化せず部分的に未可塑状態の部分が存在するために係る部分が延伸加工時に白濁等の原因となると考えられる。

【0063】

延伸倍率は、所望する位相差などの特性に応じて決定されるため特に限定はされないが、通常1.01〜10倍、好ましくは1.03〜5倍、さらに好ましくは1.03〜3倍である。

本発明の環状オレフィン系開環重合体の場合、Tg近傍で延伸加工できるため低倍率の延伸でもフィルムに高い応力をかけることが可能であり、したがって高い位相差を得ることができる。また、上記のように比較的低い延伸倍率であると、透明性、光軸のずれのない位相差板を容易に製造することができる。なお、延伸倍率が過大である場合には、位相差や光軸の制御が困難となることがある。

【0064】

延伸したフィルムは、そのまま室温で冷却してもよいが、Tg−100℃〜Tg程度の温度雰囲気下に少なくとも10秒間以上、好ましくは30秒間〜60分間、さらに好ましくは1分間〜60分間保持してヒートセットし、その後、室温まで冷却することも好ましく、これにより、透過光の位相差の経時変化が少なく安定した位相差特性を有する位相差板が得られる。

上記のようにして得られる位相差板は、延伸により分子が配向していることにより、透過光に位相差を与えるようになるが、この位相差は、延伸倍率あるいは延伸前のフィルムの厚み等を調整することにより制御することができる。例えば、延伸倍率については、延伸前の厚みが同じフィルムであっても、延伸倍率が大きいフィルムほど透過光の位相差の絶対値が大きくなる傾向があるので、延伸倍率を変更することによって所望の位相差を透過光に与えるフィルムを得ることができる。また、延伸前のフィルムの厚みについては、延伸倍率が同じであっても、延伸前のフィルムの厚みが大きいほど透過光に与える位相差の絶対値が大きくなる傾向があるので、延伸前のフィルムの厚みを変更することによって所望の位相差を透過光に与える位相差板を得ることができる。

【0065】

上記のようにして得られる位相差板において、透過光に与える位相差の値は、その用途により決定されるものであり一義的に決定されるものではないが、液晶表示素子やエレクトロルミネッセンス表示素子あるいはレーザー光学系の波長板に使用する場合には、通常1〜10,000nm、好ましくは10〜2,000nm、さらに好ましくは15〜1,000nmであることが望ましい。

また、フィルムを透過した光の位相差は、その均一性が高いことが好ましく、具体的には、光線波長550nmにおけるバラツキが通常±20%以下であり、好ましくは±10%以下、さらに好ましくは±5%以下であるのが望ましい。位相差のバラツキが±20%の範囲をこえる場合には、液晶表示素子等に使用したときに、色ムラ等が発生し、ディスプレイ本体の性能が低下するという問題が生じることがある。同様に、光軸のバラツキは、通常±2.0度以下であり、好ましくは±1.0度以下、さらに好ましくは±0.5度以下であるのが望ましい。

【0066】

上記位相差板は、単独でまたは2枚以上を積層して或いは透明基板等に貼り合わせて用いることができる。また、その他のフィルム、シート、基板に積層して使用することもできる。

フィルム等を積層する場合には、粘着剤や接着剤を用いることができる。かかる粘着剤、接着剤としては、透明性に優れたものを用いることが好ましく、その具体例としては、天然ゴム、合成ゴム、酢酸ビニル/塩化ビニルコポリマー、ポリビニルエーテル、アクリル系樹脂、変性ポリオレフィン系樹脂等の粘着剤や、水酸基、アミノ基等の官能基を有する前記樹脂等にイソシアナト基含有化合物などの硬化剤を添加した硬化型粘着剤、ポリウレタン系のドライラミネート用接着剤、合成ゴム系接着剤、エポキシ系接着剤などが挙げられる。

また、上記の位相差板には、その他のフィルム、シート、基板などとの積層の作業性を向上させるために、予め、粘着剤層または接着剤層を積層することができる。粘着剤層または接着剤層を積層する場合において、粘着剤や接着剤としては、前述のような粘着剤あるいは接着剤を用いることができる。

【0067】

本発明の成形材料用環状オレフィン系開環重合体は、有機溶媒中で上記環状オレフィン系単量体を開環重合触媒存在下に重合させることにより製造できる。

単成分系開環重合触媒としては、ビスシクロペンタジエニル−3,3−ジメチルチタナシクロブタン、ビスシクロペンタジエニル−3−t−ブチルチタナシクロブタン等のチタン系化合物、W(OR17)2(=NAr)(=CH(C(CH3)2R18)、W(CO)4(=C(OMe)(CH2CH2CH=CH2)、W(Br)2(OCH2(t−Bu))2(=CH(t−Bu))等のタングステン系化合物、Mo(OR19)2(=NAr)(=CH(C(CH3)2R20)等のモリブデン系化合物、RuCl2[PPh3]2(=CHCO2Et)、RuCl2[PCy3]2(=CHCH=CPh2)、RuCl2[PCy3]2(=CHPh)等のルテニウム系第一世代グラブス触媒、ベンジリデン(1,3‐ビス(2,4,6‐トリメチルフェニル)‐2‐イミダゾリジニリデン)ジクロロ(トリシクロヘキシルホスフィン)ルテニウム等の第二世代グラブス触媒、Ta(OAr)3(=CH(t−Bu))、Ta(SAr')3(=CH(t−Bu))等のタンタル系化合物を用いることができる。ここで、R17〜R20は、炭化水素基あるいはハロゲン化炭化水素基を表し、ArおよびAr'は芳香族置換基を表す。

上記単成分系開環重合触媒としては、Ruを含む単成分系開環重合触媒が好ましい。

単成分系開環重合触媒の使用量は、単量体の全量1モルに対して、通常1,000分の1モル〜10,000,000分の1モル、好ましくは10,000分の1モル〜1,000,000分の1モルの範囲である。

【0068】

多成分系触媒としては、(a)タングステン化合物、(b)有機アルミニウム化合物、(c)アルコール化合物、(d)ケトン化合物、(e)ニトリル化合物、(f)エーテル化合物、(g)エステル化合物の組み合わせからなり、(a)および(b)成分を必須で含み、(c)〜(g)成分から選ばれる1つ以上含む組み合わせからなる開環重合触媒系が挙げられる。

(a)タングステン化合物としては、例えば、WCl6、WCl5、WCl4、WCl2、WBr6、WBr4、WBr2、WF6、WF4、WI6、WI4等のハロゲン化タングステン;WOCl4、WOBr4、WOF4等のオキシハロゲン化タングステン;W(OC6H5)6等のアルコキシ化タングステンもしくはアリールオキシ化タングステン;WCl2(OC6H5)4等の部分ハロゲン化アルコキシ化タングステンもしくは部分塩素化アリールオキシ化タングステン;W(CO)3(CH3CN)3、W(OC2H5)2Cl3、(CO)5WC(OCH3)(CH3)、(CO)5WC(OC2H5)(CH3)、(CO)5WC(OC2H5)(C4H5)などの(部分)カルボニル化、(部分)塩素化、(部分)ハロゲン化、(部分)アルコキシ化、または(部分)アリールオキシ化等されたタングステン化合物;が挙げられる。

これらのタングステン化合物の中でも重合活性が高く、好ましい化合物としては、WCl6、W(OC2H5)2Cl3などのハロゲン化もしくは部分アルコキシ化(またはアリールオキシ化)かつハロゲン化されたタングステン化合物が挙げられる。これらのタングステン化合物は、重合活性が高く、高分子量の開環重合体及びその水素添加物が得られ易い点で、特に好ましい。これらのタングステン化合物は、それぞれ単独で、あるいは2種以上を組み合わせて用いることができる。その使用量は、単量体の全量100モルに対して、通常0.001〜10モル、好ましくは0.005〜0.01モルの範囲である。

【0069】

(b)有機アルミニウム化合物は助触媒として用いられる。有機アルミニウム化合物の中でも、トリアルキルアルミニウムが好ましい。好ましい有機アルミニウム化合物としては、例えば、トリエチルアルミニウム、トリ−n−プロピルアルミニウム、トリイソプロピルアルミニウム、トリ−n−ブチルアルミニウム、トリイソブチルアルミニウム、トリヘキシルアルミニウム、トリオクチルアルミニウム、トリデシルアルミニウムが挙げられるが、これらに限定されない。これらの有機アルミニウム化合物は、それぞれ単独で、あるいは2 種以上を組み合わせて用いることができる。有機アルミニウム化合物の使用量は、反応条件に応じて適宜選択されるが、タングステン化合物:有機アルミニウム化合物の金属原子比で、通常1:0.1〜1:10、好ましくは1:0.3〜1:5、より好ましくは1:0.5〜1:2の範囲である。

【0070】

(c)アルコール化合物はメタセシス重合活性調整剤(反応調整剤)として用いることができる。

アルコール化合物としては、例えば、エタノール、プロパノール、イソプロパノール、ブタノール、イソブタノール、sec−ブタノール、ペンタノール、ヘキサノール、オクタノール、デカノール、シクロペンタノール、シクロヘキサノール、フェノール、ベンジルアルコールなどが挙げられる。これらの中でも、プロパノール、イソプロパノール、ブタノール、イソブタノール、ペンタノール、フェノールなどが好ましい。

これらのアルコール化合物は、それぞれ単独で、あるいは2種以上を組み合わせて用いることができる。アルコール化合物の使用量は、反応条件に応じて適宜選択されるが、メタセシス重合触媒:アルコール化合物のモル比で、通常1:0〜1:100、好ましくは1:0〜1:10、より好ましくは1:0〜1:6の範囲である。アルコール化合物は、メタセシス重合触媒の重合活性を低下させる効果があるので、メタセシス重合触媒の種類に合わせてアルコール化合物の使用量を選択する必要がある。また、反応活性剤の有機アルミニウム化合物とアルコール化合物とは、容易に反応してアルコキシ化するため、予め一部がアルコキシ化された有機アルミニウム化合物を使用することと、アルコキシ化されていない有機アルミニウム化合物とアルコール化合物を反応系に添加して使用することとは、同様の効果となる。反応調整剤は、開環重合触媒と別々に加えてもよいし、予め両者を混合して使用してもよい。

【0071】

(d)ケトン化合物、(e)ニトリル化合物、(f)エーテル化合物および(g)エステル化合物からなる群より選ばれる少なく1つの化合物を反応調整剤として、反応系に存在させることができる。

(d)ケトン化合物は式R21−C(=O)−R22で表される化合物であり、R21およびR22は、アルキル基やアリール基などの炭化水素基である。アルキル基の炭素原子数は、通常1〜20、好ましくは1〜10である。アリール基としては、フェニル基が好ましい。ケトンの好ましい具体例としては、アセトン、メチルエチルケトン、メチルイソブチルケトン、メチルフェニルケトンなどが挙げられる。

(e)ニトリル化合物は式R23CNで表される化合物であり、R23はアルキル基やアリール基などの炭化水素基である。アルキル基としては、炭素原子数が1〜20、好ましくは3〜15、より好ましくは4〜10のアルキル基が挙げられる。好ましいアルキル基としては、例えば、i−プロピル基、t−ブチル基、n−ペンチル基、t−ペンチル基、ヘキシル基、ヘプチル基、オクチル基などが挙げられる。アリール基としては、フェニル基、アルキル置換フェニル基(例えば、トリル基、キシリル基)、ナフチル基、アルキル置換ナフチル基などが挙げられる。ニトリルの好ましい具体例としては、t−ブチルニトリル、ベンゾニトリルなどが挙げられる。

(f)エーテル化合物は式R24OR25で表される化合物であり、R24およびR25は、アルキル基やアリール基などの炭化水素基である。アルキル基の炭素原子数は、通常1〜20、好ましくは1〜10である。アリール基としては、フェニル基が好ましい。

エーテルの具体例としては、ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、メチルフェニルエーテル、イソプロピルエーテルなどが挙げられる。

(g)エステル化合物は式R26COOR27で表される化合物であり、R26およびR27は、アルキル基やアリール基などの炭化水素基である。アルキル基の炭素原子数は、通常1〜20、好ましくは1〜10である。アリール基としては、フェニル基が好ましい。エステルの具体例としては、酢酸メチル、酢酸エチル、酢酸イソプロピル、酢酸ブチル、プロピオン酸メチル、プロピオン酸エチル、プロピオン酸ブチル、酪酸メチル、酪酸エチル、酪酸イソプロピル、酪酸ブチル、安息香酸メチル、安息香酸エチルなどが挙げられる。

上記(d)ケトン化合物、(e)ニトリル化合物、(f)エーテル化合物および/または(g)エステル化合物は、それぞれ単独で、あるいは2種以上を組み合わせて反応調整剤として使用することができる。反応調整剤の使用量は、反応条件に応じて適宜選択されるが、単量体の全量100モルに対して、通常0.001〜10モル、好ましくは0.005〜5モル、より好ましくは0.01〜2モルの範囲である。

【0072】

本発明の成形材料用環状オレフィン系開環重合体を重合するときに、上記開環重合触媒と共に、分子量調節剤としての末端オレフィン化合物を添加することが好ましい。末端オレフィン化合物としては、エチレン、1−プロペン、1−ブテン、1−ヘキセン、1−ペンテン、1−ヘキセン、1−ヘプテンなどのα−オレフィン、ビニルエーテル、チオビニルエーテル、酢酸ビニルなどが挙げられる。

末端オレフィン化合物の添加量は、配合される全単量体に対して、5モル%以下である。

また、開環重合反応の有機溶媒は、好ましくはn−ペンタン、ヘキサン、ヘプタンなどの脂肪族炭化水素;シクロペンタン、シクロヘキサン、デカリンなどの脂環族炭化水素;ベンゼン、トルエンなど芳香族炭化水素、またはこれらのハロゲン化物(クロロホルム、ジクロロエタンなど)である。

【0073】

開環重合は、常法に従って行なうことができる。つまり、いわゆるバッチ重合、または連続重合によって行なうことができる。

開環共重合処理の具体的な方法の一例について説明すると、窒素またはアルゴン雰囲気下で、反応容器に、有機溶媒と、必須の単量体である式(1’)で表される環状オレフィン系単量体成分と、任意の単量体である式(2’)で表される環状オレフィン系単量体および/または任意の単量体である式(3’)もしくは式(3'')で表される環状オレフィン系単量体成分と、必要に応じて用いられる分子量調節剤とを仕込み、この重合系を−20℃から100℃の範囲の温度に設定する。次いで、この重合系に重合触媒を添加して−20℃から120℃の範囲で重合を行なう。重合触媒の添加量は、当該重合触媒における遷移金属原子1グラム原子当たり単量体成分が100〜100,000モルとなる量であることが好ましい。また、重合方式はバッチ式であっても連続式であってもよい。また、上記環状オレフィン系単量体成分と、必要に応じて用いられる分子量調整剤のいずれかを反応容器に供給して重合を開始し、重合処理中に、その他の単量体を反応容器に段階的にまたは連続的に供給することにより、構造単位の各々の割合が傾斜的に変化した状態または各構造単位がブロック状に偏在した状態の環状オレフィン系開環共重合体を得ることもできる。

【0074】

分子量分布が2.4以下の樹脂を得るためには、分子量調節剤の量は少ないほど好ましい。重合触媒の活性種は、上記環状オレフィン系単量体成分への反応性と、上記分子量調節剤への反応性が大きく異なる。環状オレフィン系単量体への反応性が相対的に著しく高いために、環状オレフィン系単量体と分子量調節剤の比が、重合末期と重合初期とで大きく変わってしまう。この比の差を少なくするためには、使用する分子量調節剤の量が少ないほど好ましい。また、連続重合を行なうことにより、分子量調節剤の量をさらに少なくすることができより分子量分布の狭い樹脂を得ることができる。

【0075】

本発明の成形材料用環状オレフィン系開環重合体は、上記重合された開環重合体を水素添加触媒の存在下に、水素添加することが好ましい。

オレフィン性不飽和結合の水素添加率としては、通常80モル%以上、好ましくは90モル%以上、さらに好ましくは95モル%以上である。なお、本発明における水素添加反応とは、上記の通り、分子内のオレフィン性不飽和結合に対するものであり、本発明の環状オレフィン系開環重合体が芳香族基を有する場合、係る芳香族基は屈折率など光学的な特性や耐熱性において有利に作用することもあるので、必ずしも水素添加される必要はない。

【実施例】

【0076】

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。また、以下において、特に断りがない限り、部または%は重量基準である。

【0077】

なお、各種物性は、次のようにして測定あるいは評価した。

ガラス転移温度(Tg):

セイコーインスツルメンツ社製DSC6200を用いて、昇温速度を毎分20℃、窒素気流下で測定を行なった。Tgは、微分示差走査熱量の最大ピーク温度(A点)および最大ピーク温度より−20℃の温度(B点)を示差走査熱量曲線上にプロットし、B点を起点とするベースライン上の接線とA点を起点とする接線との交点として求めた。

【0078】

溶融粘度のせん断速度依存性の測定:

真空プレス機を用いて、合成した重合体から厚さ1mmの板を作製した。作製条件は、真空下で、Tgよりも+120℃高い温度条件下にて、30MPa、15分プレスとした。得られた1mm板から直径20mmの円形状のサンプルをニッパーで切り出し、評価に用いた。

動的粘弾性測定は、(株)ユービーエム社製 MR−500を用いて測定した。コーンプレートは20mmφ2°を使用した。測定温度は、210℃、230℃、250℃、270℃、290℃。測定モードは動的、周波数分散(18−0.01Hz)、歪みは0.3deg.で複素粘性率の測定を実施した。

各温度において、数式(II)で表される複素粘性率が得られる。

【数2】

測定された複素粘性率から、数式(III)で表されるCox−Merz経験式に従い、ずり粘度を計算した。

【数3】

次に、各温度で求めたずり粘度のデータから、温度時間換算則に従い250℃でのマスターカーブを作成し、WLF式により、Tg+120℃での粘度を算出した(高分子刊行会 日本レオロジー学会編 講座・レオロジー)。

Tg+120℃での粘度から、数式(IV)で表されるCross式を用いてフィッティングし、ずり速度1(s-1)およびずり速度100(s-1)での粘度を算出した。

【数4】

【0079】

重量平均分子量:

東ソー株式会社製HLC―8020 GPC装置を用い、テトラヒドロフラン(THF)溶媒で、ポリスチレン換算の重量平均分子量(Mw)、分子量分布(Mw/Mn)を測定した。Mnは数平均分子量を表す。また、THF溶媒に不溶のサンプルは、東ソー株式会社製HLC―8020 GPC装置を用い、テトラヒドロフラン(THF)溶媒で、ポリスチレン換算の重量平均分子量(Mw)、分子量分布(Mw/Mn)を測定した。Mnは数平均分子量を表す。

フィルムのゲル状欠陥:

1m2反射検査で点状欠点を特定し、200μm以上のゲルの個数を検出した。光源は、三波長型蛍光灯を使用し、欠陥は目視により判定した。

【0080】

実施例1

窒素雰囲気下、100Lリアクターに、DNM 25.0kgを単量体として用い、分子量調節剤の1-ブテンを、151g、およびトルエン37.5kgを仕込んで100℃に加熱した。加熱した溶液に、メタノール変性アルミニウム(メタノール(表1中、MeOHで表す。)を0.069gとトリエチルアルミニウム(表1中、Et3Alで表す。)1.23gを反応させたもの)を加え、さらに六塩化タングステン(表1中、WCl6で表す。)を2.13g加え重合反応を開始した。六塩化タングステン添加後30分重合反応を実施した。

得られた重合体100重量部を含有するトルエン溶液に、トルエンをさらに200部加えた。次に、反応調整剤としてオクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート(IRGANOX1076)を1部と水素添加触媒であるRuHCl(CO)[P(C6H5)]3を0.06部添加し、155℃まで加熱した後、水素ガスを反応器へ投入し、圧力を10MPaとした。その後、圧力を10MPaに保ったまま、165℃、3時間の反応を行なった。反応終了後、トルエン100重量部、蒸留水3重量部、乳酸0.72重量部、過酸化水素0.00214重量部を加え60℃で30分加熱した。その後、メタノール200重量部を加え60℃で30分加熱し、これを25℃まで冷却すると2層に分離した。上澄み液500重量部を除去し、再びトルエン350重量部、水3重量部を加え60℃で30分加熱し、その後メタノール240重量部を加え60℃で30分加熱して25℃まで冷却した。2層に分離した上澄み液500重量部を除去し、さらにトルエン350重量部、水3重量部を加え60℃で30分加熱し、その後メタノール240重量部を加え60℃で30分加熱して25℃まで冷却し、2層に分離した。最後に上澄み液500重量部を除去後、残った重合体溶液を、2.0μm、1.0μm、0.2μmのそれぞれのフィルターを直列に接続し50℃の温度でろ過した。その後、重合体溶液を固形分濃度55%まで濃縮し、250℃、4torr、滞留時間1時間で脱溶媒処理を行ない、10μmのポリマーフィルターを通過させて、重合体(1)を得た。なお、脱溶媒処理前の重合体溶液を連続的にろ過してろ過速度の経時変化を追跡したところ、1000時間後もフィルターが目詰まりすることなく、ろ過速度は低下しなかった。

得られた重合体の物性評価結果を表1に記載した。また、得られた重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

なお、表1において、重合条件が「バッチ」とは単量体を同時に仕込む方法であり、「インクレ」とは単量体を連続的に仕込む方法である。

【0081】

実施例2

窒素雰囲気下、100Lリアクターに、DNM 2.5kgを単量体として用い、分子量調節剤の1−ブテンを、90.6g、およびトルエン 37.5kgを仕込み、100℃に加熱した。加熱した溶液に、メタノール変性アルミニウム(メタノールを0.138gとトリエチルアルミウム2.46gを反応させたもの)を加え、さらに六塩化タングステンを8.53g加え重合反応を開始した。重合開始1分後から、DNM22.5kgを内温を40℃に保ちながら20分かけて反応溶液に滴下した。DNM滴下終了後、30分重合反応を行なった。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた重合体の物性評価結果を表1に記載した。得られた重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0082】

実施例3

窒素雰囲気下、100Lリアクターに、DNM 25.0kgを単量体として用い、分子量調節剤の1−ブテンを、151g、およびトルエン 37.5kgを仕込んで100℃に加熱した。加熱した溶液に、メタノール0.069gを加え、さらにトリイソブチルアルミニウム1.97gを加えた。その後、六塩化タングステンを2.13g加え重合反応を開始した。六塩化タングステン添加後30分重合反応を実施した。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた重合体の物性評価結果を表1に記載した。得られた重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0083】

実施例4

窒素雰囲気下、100Lリアクターに、DNM 25.0kgを単量体として用い、分子量調節剤の1−ブテンを、151g、およびトルエン 37.5kgを仕込んで100℃に加熱した。加熱した溶液に、エーテル変性アルミニウム(ジヘキシルエーテルを0.535gとトリイソブチルアルミニウム2.63gを反応させたもの)を加え、さらに六塩化タングステンを2.84g加え重合反応を開始した。六塩化タングステン添加後30分重合反応を実施した。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた重合体の物性評価結果を表1に記載した。得られた重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0084】

実施例5

窒素雰囲気下、100Lリアクターに、DNM 22.5kg、NB 2.50kg、分子量調節剤の1−ブテンを、173g、およびトルエン 37.5kgを仕込んで100℃に加熱した。加熱した溶液に、メタノール変性アルミニウム(メタノールを0.079gとトリイソブチルアルミニウム2.26gを反応させたもの)を加え、さらに六塩化タングステンを2.45g加え重合反応を開始した。六塩化タングステン添加後30分重合反応を実施した。

なお、表1に示す単量体種は、配合した単量体の種類とその重量比である。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた共重合体の物性評価結果を表1に記載した。得られた共重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0085】

実施例6

窒素雰囲気下、100Lリアクターに、DNM 22.5kg、NB 2.50kg、分子量調節剤の1−ブテンを、162g、およびトルエン 37.5kgを仕込んで100℃に加熱した。加熱した溶液に、メタノール変性アルミニウム(メタノールを0.074gとトリイソブチルアルミニウム2.30gを反応させたもの)を加え、さらに六塩化タングステンを2.45g加え重合反応を開始した。六塩化タングステン添加後30分重合反応を実施した。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた共重合体の物性評価結果を表1に記載した。得られた共重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0086】

実施例7

窒素雰囲気下、100Lリアクターに、DNM 17.8kg、DCP 6.25kg、NB 1.00kg、分子量調節剤の1−ブテンを、188g、およびトルエン 37.5kgを仕込んで100℃に加熱した。加熱した溶液に、メタノール変性アルミニウム(メタノールを0.086gとトリイソブチルアルミニウム2.46gを反応させたもの)を加え、さらに六塩化タングステンを2.66g加え重合反応を開始した。六塩化タングステン添加後30分重合反応を実施した。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた共重合体の物性評価結果を表1に記載した。得られた共重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0087】

実施例8

窒素雰囲気下、100Lリアクターに、DNM 16.8kg(72.1mol)、DCP 6.25kg(47.3mol)、NB 2.00kg(21.24mol)、分子量調節剤の1−ブテンを、197g(3.51mmol)、およびトルエン 37.5kgを仕込んで100℃に加熱した。加熱した溶液に、メタノール変性アルミニウム(メタノールを0.090g(2.81mmol)とトリイソブチルアルミニウム2.58g(14.1mmol)を反応させたもの)を加え、さらに六塩化タングステンを2.79g(7.03mmol)加え重合反応を開始した。六塩化タングステン添加後30分重合反応を実施した。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた共重合体の物性評価結果を表1に記載した。得られた共重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0088】

実施例9

窒素雰囲気下、100Lリアクターに、DNM 1.68kg、DCP 0.625kg、NB 0.20kg、分子量調節剤の1−ブテンを、118g、およびトルエン 37.5kgを仕込んで100℃に加熱した。加熱した溶液に、メタノール変性アルミニウム(メタノールを0.180gとトリイソブチルアルミニウム5.16gを反応させたもの)を加え、さらに六塩化タングステンを11.2g加え重合反応を開始した。重合開始1分後から、DNM 15.1kg(64.9mol)、DCP 5.63kg(42.5mol)、NB 1.80kg(19.1mol)を20分かけて反応溶液に滴下した。滴下終了後、30分重合反応を行なった。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた共重合体の物性評価結果を表1に記載した。得られた共重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0089】

実施例10

窒素雰囲気下、100Lリアクターに、DNM 1.9kg、DCP 0.50kg、NB 0.10kg、分子量調節剤の1−ブテンを、110g、およびトルエン37.5kgを仕込んで100℃に加熱した。加熱した溶液に、メタノール変性アルミニウム(メタノールを0.167gとトリイソブチルアルミニウム4.77gを反応させたもの)を加え、さらに六塩化タングステンを10.3g加え重合反応を開始した。重合開始1分後から、DNM 17.1kg、DCP 4.50kg、NB 0.9kgを20分かけて反応溶液に滴下した。滴下終了後、30分重合反応を行なった。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた共重合体の物性評価結果を表1に記載した。得られた共重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0090】

実施例11

窒素雰囲気下、100Lリアクターに、DNM 25.0kgを単量体として用い、分子量調節剤の1−ブテンを、90.6g、およびトルエン37.5kgを仕込んで100℃に加熱した。加熱した溶液に、ベンジリデン(1,3‐ビス(2,4,6‐トリメチルフェニル)‐2‐イミダゾリジニリデン)ジクロロ(トリシクロヘキシルホスフィン)ルテニウム(Grubbs 2nd generation触媒)を、1.83g加え、重合反応を開始した。Grubbs 2nd generation触媒を添加した後30分重合反応を実施した。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた重合体の物性評価結果を表1に記載した。得られた重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0091】

実施例12

窒素雰囲気下、100Lリアクターに、DNM 16.8kg、DCP 6.25kg、NB 2.00kg、分子量調節剤の1−ブテンを、118g、およびトルエン 37.5kgを仕込んで100℃に加熱した。加熱した溶液に、ベンジリデン(1,3‐ビス(2,4,6‐トリメチルフェニル)‐2‐イミダゾリジニリデン)ジクロロ(トリシクロヘキシルホスフィン)ルテニウム (Grubbs 2nd generation触媒)を、2.39g加え、重合反応を開始した。Grubbs 2nd generation触媒を添加した後30分重合反応を実施した。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた共重合体の物性評価結果を表1に記載した。得られた共重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0092】

比較例1

窒素雰囲気下、100Lリアクターに、DNM 17.8kg、DCP 6.25kg、NB 1.00kg、分子量調節剤の1−ブテンを、1356g、およびトルエン37.5kgを仕込んで100℃に加熱した。加熱した溶液に、トリエチルアルミニウム10.7gを反応させたものを加え、さらに変性六塩化タングステン(六塩化タングステン2.66g)加え重合反応を開始した。変性六塩化タングステン添加後30分重合反応を実施した。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた共重合体の物性評価結果を表1に記載した。得られた共重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0093】

比較例2

窒素雰囲気下、100Lリアクターに、DCP 2.50kg、テトラシクロ[6.2.1.13,6.02,7)]ドデカ−4−エン(DMON)22.5kgを、分子量調節剤の1−ブテンを223g、およびトルエン 37.5kgを仕込んで100℃に加熱した。加熱した溶液に、メタノール0.102gを加え、さらにトリイソブチルアルミニウム2.92gを加えた。その後、六塩化タングステンを3.16g加え重合反応を開始した。六塩化タングステン添加後30分重合反応を実施した。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた共重合体の物性評価結果を表1に記載した。得られた共重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0094】

【表1】

【0095】

表1に示すように、実施例1〜12に記載の樹脂は、分子量分布の広いサンプルである比較例1と比較し、製膜時のゲル欠陥が著しく少ない特徴を有している。また、構成単位に極性基を有していない比較例2と比べても、製膜時のゲル欠陥が少ないことが明らかとなった。また、これら分子量分布の狭い樹脂は、溶融粘度のせん断速度依存性が小さい。そのため、製膜時のゲル欠陥が少なくなったものと考えられる。

【産業上の利用可能性】

【0096】

本発明の成形材料用環状オレフィン系開環重合体は、耐熱性に優れ、成形加工時に欠陥の少ない樹脂として、光学用途全般に好適に用いることができ、特に光学用フィルム用途において、好適に用いることができる。

【技術分野】

【0001】

本発明は、白濁などの問題を生じないで、比較的低温で延伸加工できる成形材料用環状オレフィン系開環重合体およびその製造方法、ならびにフィルムに関する。特にフィルム、シートおよび位相差板、タッチパネル基盤、導光板として使用できる成形材料用環状オレフィン系開環重合体およびその製造方法に関する。

【背景技術】

【0002】

環状オレフィン系開環重合体(以下、共重合体を含めて重合体ともいう。)は、主鎖構造の剛直性に起因してガラス転移温度が高く、主鎖構造に嵩高い基が存在するために非晶性で光線透過率が高く、しかも屈折の異方性が小さいことにより低複屈折性を示すなどの特長を有しており、耐熱性、透明性、光学特性に優れた透明熱可塑性樹脂として注目されている。このような環状オレフィン系開環重合体としては、例えば特許文献1〜6に記載のものなどが挙げられる。

近年、上記の特徴を利用して、例えば光ディスク、光学レンズ、光ファイバーなどの光学材料、光半導体封止などの封止材料などの分野において、環状オレフィン系開環重合体を応用することが検討されている。また、フィルムまたはシート(以下、シートも含めてフィルムという。)に応用し、従来の光学用フィルムの問題点を改良する試みもなされている。

すなわち、従来から光学用フィルムとして使用されているポリカーボネート、ポリエステルあるいはトリアセチルアセテート等のフィルムは、光弾性係数が大きいために微小な応力変化により位相差が発現したり変化したりする問題や、耐熱性や吸水変形等の問題があるため、これらの問題を解決するものとして、環状オレフィン系開環重合体からなるフィルムが光学用の各種フィルムとして提案されている。例えば、特許文献7〜10には、環状オレフィン系開環重合体のフィルムからなる位相差板(透過光に位相差を与える機能を有する光学フィルム。位相差フィルムともいう。)が記載されている。また、特許文献11〜13には、環状オレフィン系開環重合体のフィルムを偏光板の保護フィルムに使用することが記載されている。さらに、特許文献14には、環状オレフィン系開環重合体のフィルムからなる液晶表示素子用基板が記載されている。

【0003】

光学用途のフィルムは、キャスト法で製膜する方法と、押し出し法で製膜する方法が知られている。コスト的には、押し出し法で製膜する方法が有利であり、押し出し製膜性の良い重合体の開発が求められていた。しかし、押し出し製膜を行なう際には、ガラス転移温度を超える高温に重合体がさらされるために、製造されるフィルムの黄変、ゲル状の欠陥が発生する問題がある。また一方、押し出し製膜を行なう際の温度を低く設定すると、ダイライン等の重合体の高粘度に由来する品質トラブルが発生する問題ある。

近年、液晶表示素子(LCD)の大型化や高機能化等に伴い、LCDに用いる位相差板に対する要求特性も高度化し、例えば、LCDの大画面化や軽量化に対しては位相差の均一性や光軸ぶれのないことがより高いレベル求められ、LCDの視野角向上に対しては厚み方向での位相差の制御などが求められるようになってきている。そこで、これらの要求に対応するために、種々の環状オレフィン系単量体の開環単独重合体(ホモポリマー)や開環共重合体が位相差板の材料として提案されている。

また、耐熱性、透明性などの環状オレフィン系開環重合体の優れた特性を有し、かつガラス転移温度(以下、Tgともいう。)付近などの比較的低温でフィルム成形あるいはフィルムの延伸を行なった場合にも、白濁などの不具合をフィルムに生じないで、位相差板などの用途に好適な環状オレフィン系開環重合体が強く望まれていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平1−132625号公報

【特許文献2】特開平1−132626号公報

【特許文献3】特開昭63−218726号公報

【特許文献4】特開平2−133413号公報

【特許文献5】特開昭61−120816号公報

【特許文献6】特開昭61−115912号公報

【特許文献7】特開平4−245202号公報

【特許文献8】特開平4−36120号公報

【特許文献9】特開平5−2108号公報

【特許文献10】特開平5−64865号公報

【特許文献11】特開平5−212828号公報

【特許文献12】特開平6−51117号公報

【特許文献13】特開平7−77608号公報

【特許文献14】特開平5−61026号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記課題に対処するためになされたもので、位相差板としての高度な特性要求に満たすことができ、Tg付近の温度条件で延伸しても白濁等の問題が生じないフィルムの用途に好適で、均一な所望の位相差を有し、光軸ぶれのない位相差板を容易に得ることができる、成形材料用環状オレフィン系開環重合体およびその製造方法の提供を目的とする。特に、フィルムに発生するゲル状欠陥、ダイラインの発生を抑制することができる成形材料用環状オレフィン系開環重合体およびその製造方法の提供を目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、押し出し製膜を行なう際に発生するフィルムの黄変、ゲル状の欠陥発生、またはダイラインの発生などの欠点を解消すべく鋭意研究した。

押し出しフィルム作成時に発生するゲルおよびダイラインは、溶融状態の成形材料用環状オレフィン系開環重合体の流動性に強く依存することを見出した。成形材料用環状オレフィン系開環重合体は溶融状態では、非ニュートン流体であり、せん断速度と応力の関係が非線形性を示し、応力はせん断速度に依存する。この溶融粘度のせん断速度依存性を抑制すること、具体的には(ガラス転移温度+120)℃でのせん断速度1(s-1)時の粘度P1(Pa・s)と、せん断速度100(s-1)時の粘度P2(Pa・s)との比P2/P1を0.40以上にすることにより、押し出しフィルム作成時の流動ムラを抑制し、ゲルの発生、ダイラインの発生を抑制させることができることを見出した。極性官能基、および炭化水素基を有する環状オレフィンから得られる成形材料用環状オレフィン系開環重合体の分子量分布と、溶融粘度のせん断速度依存性には相関があることを見出し、分子量分布を2.5以下にすることにより、P2/P1の比を0.40以上にすることができ、その場合に流動ムラ、ゲルの発生、ダイラインを抑制させることができた。その結果、上記成形材料用環状オレフィン系開環重合体は、押し出し製膜性が非常に良好であり、フィルムおよび位相差板の用途に好適であることを見出し、本発明の完成に至った。

【0007】

本発明の成形材料用環状オレフィン系開環重合体は、下記構造式(1)で表される構造単位(以下、構造単位1という。)を含み、ゲルパーミエーションクロマトグラフィー(以下、GPCという。)で測定したポリスチレン換算の分子量分布(Mw/Mn)が2.5以下であり、下記数式(I)で表される溶融粘度比が0.40以上であることを特徴とする。ここで、Mwは重量平均分子量であり、Mnは数平均分子量である。

【0008】

【化1】

構造式(1)中、mは0、1または2であり、Xは独立に−CH=CH−および−CH2CH2−から選ばれる少なくとも1つの2価の基であり、R1〜R4は、それぞれ独立に、水素原子またはハロゲン原子を表すか、酸素原子、窒素原子、イオウ原子もしくはケイ素原子を含む連結基を有していてもよい置換または非置換の炭素原子数1〜10の炭化水素基を表すか、または極性基を表す。ただし、R1〜R4の少なくとも1つが極性基であり、かつその他のR1〜R4の少なくとも1つが炭素原子数1〜10の炭化水素基である。

【0009】

【数1】

数式(I)中、Ηは溶融粘度比を、P1はせん断速度が1(s-1)であるときの溶融粘度(Pa・s)を、P2はせん断速度が100(s-1)であるときの溶融粘度(Pa・s)をそれぞれ表し、せん断速度の測定温度は走査示差熱量計で測定した成形材料用環状オレフィン系開環重合体のガラス転移温度+120℃である。

【0010】

本発明の他の成形材料用環状オレフィン系開環重合体は、上記構造式(1)で表される構造単位と共に下記構造式(2)で表される構造単位(以下、構造単位2という。)を含むことを特徴とする。

【化2】

構造式(2)中、nは0、1または2であり、Xは独立に−CH=CH−および−CH2CH2−から選ばれる少なくとも1つの2価の基であり、R11〜R14は、それぞれ独立に、水素原子またはハロゲン原子を表すか、酸素原子、窒素原子、イオウ原子もしくはケイ素原子を含む連結基を有していてもよい置換または非置換の炭素原子数1〜10の炭化水素基を表す。

【0011】

本発明の他の成形材料用環状オレフィン系開環重合体は、上記構造単位1と共に下記構造式(3)で表される構造単位(以下、構造単位3という。)を含むことを特徴とする。また、上記構造単位1と共に、上記構造単位2および構造単位3を含むことを特徴とする。

【化3】

構造式(3)中、Xは独立に−CH=CH−および−CH2CH2−から選ばれる少なくとも1つの2価の基であり、R5〜R10は、それぞれ独立に、水素原子またはハロゲン原子を表すか、酸素原子、窒素原子、イオウ原子もしくはケイ素原子を含む連結基を有していてもよい置換または非置換の炭素原子数1〜10の炭化水素基を表すか、または極性基を表す。

【0012】

上記成形材料用環状オレフィン系開環重合体は、GPCで測定したポリスチレン換算の重量平均分子量が30万以上の重合体の割合が、全重合体の量に対して、5重量%以下であることを特徴とする。

また、GPCで測定したポリスチレン換算の重量平均分子量が2000以下の重合体の割合が、全重合体の量に対して、10重量%以下であることを特徴とする。

本発明のフィルムは、上記成形材料用環状オレフィン系開環重合体を溶融押出成形または溶剤キャスト法により成形して得られるフィルムであることを特徴とする。

【0013】

本発明の成形材料用環状オレフィン系開環重合体の製造方法は、有機溶媒中で構造単位1を生成する単量体を含む単量体(A)、または、上記構造単位1を生成する単量体と、構造単位2および構造単位3から選ばれる少なくとも1つの構造単位を生成する単量体とを含む単量体(B)を開環重合触媒により開環重合させる上記成形材料用環状オレフィン系開環重合体の製造方法において、

上記開環重合触媒と共に、配合される全単量体に対して、末端オレフィン化合物を5モル%以下配合することを特徴とする。

また、上記開環重合して得られた重合体に水素添加反応を行なうことを特徴とする。

【発明の効果】

【0014】

本発明の成形材料用環状オレフィン系開環重合体は、分子量分布を2.5以下に、かつ溶融粘度のせん断速度依存性を所定の値にすることで、フィルム製膜時の流動ムラ、ゲルの発生、ダイラインを抑制させることができる。その結果、耐熱性および光学特性に優れたフィルムを好適に形成できる。フィルム作成時の加熱条件においても、フィルム中に異物欠陥、ゲルの発生、フィルムの黄変が起こらないフィルムを提供できる。かつ、Tg付近の比較的低温度であっても白濁などの不具合を生じることなく延伸することができる成形材料用環状オレフィン系開環重合体を提供できる。また、この成形材料用環状オレフィン系開環重合体を用いることにより、光学特性および耐熱性に優れ、均一な位相差を示し、光軸ぶれの無い位相差板を提供することができる。特にゲル、ダイラインを抑制することができ、フィルムの外観を改善することができる。

【図面の簡単な説明】

【0015】

【図1】せん断速度を変えて測定した溶融粘度の結果を示す図である。

【発明を実施するための形態】

【0016】

本発明の成形材料用環状オレフィン系開環重合体は、上記構造単位1を含む。この構造単位1は、下記式(1')で表される環状オレフィン系単量体の開環重合により得られる。

【化4】

式(1')において、m、R1〜R4は式(1)のR1〜R4と同じである。

構造式(1)あるいは式(1')におけるR1〜R4で表されるハロゲン原子としては、フッ素原子、塩素原子および臭素原子が挙げられる。

置換または非置換の炭素原子数1〜10の炭化水素基としては、例えば、メチル基、エチル基、プロピル基などのアルキル基;シクロペンチル基、シクロヘキシル基などのシクロアルキル基;ビニル基、アリル基、プロペニル基などのアルケニル基などが挙げられる。

これらの置換または非置換の炭化水素基は直接環構造に結合していてもよいし、あるいは酸素原子、窒素原子、イオウ原子もしくはケイ素原子を含む連結基(linkage)を介して結合していてもよい。連結基としては、例えば炭素原子数1〜10の2価の炭化水素基(例えば、−(CH2)q−(式中、qは1〜10の整数)で表されるアルキレン基);酸素、窒素、イオウまたはケイ素を含む連結基(例えば、カルボニル基(−CO−)、オキシカルボニル基(−O(CO)−)、スルホン基(−SO2−)、エーテル結合(−O−)、チオエーテル結合(−S−)、イミノ基(−NH−)、アミド結合(−NHCO−,−CONH−)、シロキサン結合(−OSi(R15)2−(式中、R15はメチル、エチルなどのアルキル基))などが挙げられ、これらの複数を含む連結基であってもよい。

【0017】

極性基としては、たとえば、水酸基、炭素原子数1〜10のアルコキシ基、カルボニルオキシ基、アルコキシカルボニル基、アリーロキシカルボニル基、シアノ基、アミド基、イミド基、トリオルガノシロキシ基、トリオルガノシリル基、アミノ基、アシル基、アルコキシシリル基、スルホニル基、およびカルボキシル基などが挙げられる。さらに具体的には、上記アルコキシ基としては、例えばメトキシ基、エトキシ基などが挙げられ;カルボニルオキシ基としては、例えばアセトキシ基、プロピオニルオキシ基などのアルキルカルボニルオキシ基、およびベンゾイルオキシ基などのアリールカルボニルオキシ基が挙げられ;アルコキシカルボニル基としては、例えばメトキシカルボニル基、エトキシカルボニル基などが挙げられ;アリーロキシカルボニル基としては、例えばフェノキシカルボニル基、ナフチルオキシカルボニル基、フルオレニルオキシカルボニル基、ビフェニリルオキシカルボニル基などが挙げられ;トリオルガノシロキシ基としては例えばトリメチルシロキシ基、トリエチルシロキシ基などが挙げられ;トリオルガノシリル基としてはトリメチルシリル基、トリエチルシリル基などが挙げられ;アミノ基としては第1級アミノ基が挙げられ、アルコキシシリル基としては、例えばトリメトキシシリル基、トリエトキシシリル基などが挙げられる。

【0018】

構造式(1)あるいは式(1')におけるR1〜R4は、少なくとも1つが上記極性基であり、かつその他のR1〜R4の少なくとも1つが炭素原子数1〜10の炭化水素基である。

【0019】

式(1')で表される環状オレフィン系単量体としては、具体的には、例えば、5−メチル−5−メトキシカルボニル−ビシクロ[2.2.1]ヘプト−2−エン、5−メチル−5−フェノキシカルボニル−ビシクロ[2.2.1]ヘプト−2−エン、5−メチル−6−メトキシカルボニル−ビシクロ[2.2.1]ヘプト−2−エン、5−メチル−6−フェノキシカルボニル−ビシクロ[2.2.1]ヘプト−2−エン、8−メチル−8−メトキシカルボニルテトラシクロ[4.4.0.12,5.17,10]−3−ドデセン(以下、DNMという。)、8−メチル−8−エトキシカルボニルテトラシクロ[4.4.0.12,5.17,10]−3−ドデセン、8−メチル−8−n−プロポキシカルボニル−テトラシクロ[4.4.0.12,5.17,10]ドデカ−3−エン、8−メチル−8−イソプロポキシカルボニル−テトラシクロ[4.4.0.12,5.17,10]ドデカ−3−エン、8−メチル−8−n−ブトキシカルボニル−テトラシクロ[4.4.0.12,5.17,10]ドデカ−3−エン、8−メチル−8−フェノキシカルボニル−テトラシクロ[4.4.0.12,5.17,10]ドデカ−3−エン等を挙げることができるが、これらの例示に限定されるものではない。

【0020】

本発明では、上記構造単位1を生成する式(1')で表される単量体における極性基が、下記式(4)で表される基であることが好ましい。すなわち、上記構造式(1)あるいは上記式(1')におけるR1〜R4の少なくとも1つが下記式(4)で表される基であることが好ましい。

−(CH2)pCOOR16・・・・(4)

式(4)中、pは0または1〜5の整数であり、R16は炭素数1〜15の炭化水素基である。

上記式(4)において、pの値が小さいものほど、また、R16が炭素数の小さいほど、得られる重合体のガラス転移温度が高くなり耐熱性が向上するので好ましい。すなわち、pは通常0または1〜5の整数であるが、好ましくは0または1であり、また、R16は通常炭素数1〜15の炭化水素基であるが、好ましくは炭素数1〜3のアルキル基である。

さらに、上記構造式(1)において、上記式(4)で表される極性基が結合した炭素原子にさらにアルキル基が結合している場合には、得られる重合体の耐熱性と吸水(湿)性のバランスを図る上で好ましい。当該アルキル基の炭素数は1〜5であることが好ましく、さらに好ましくは1〜2、特に好ましくは1である。

【0021】

本発明の成形材料用環状オレフィン系開環重合体は、上記構造単位1を含む重合体である。構造単位1のみを含む重合体とすることができる。また、下記構造単位2を含む共重合体とすることができる。

構造単位2は、下記式(2')で表される環状オレフィン系単量体の開環重合により得られる。

【化5】

式(2')において、n、R11〜R14は構造式(2)と同じである。

構造式(2)あるいは式(2')におけるR11〜R14で表されるハロゲン原子としては、フッ素原子、塩素原子および臭素原子が挙げられる。

置換または非置換の炭素原子数1〜10の炭化水素基としては、例えば、メチル基、エチル基、プロピル基などのアルキル基;シクロペンチル基、シクロヘキシル基などのシクロアルキル基;ビニル基、アリル基、プロペニル基などのアルケニル基などが挙げられる。

これらの置換または非置換の炭化水素基は直接環構造に結合していてもよいし、あるいは酸素原子、窒素原子、イオウ原子もしくはケイ素原子を含む連結基(linkage)を介して結合していてもよい。連結基としては、例えば炭素原子数1〜10の2価の炭化水素基(例えば、−(CH2)q−(式中、qは1〜10の整数)で表されるアルキレン基);酸素、窒素、イオウまたはケイ素を含む連結基(例えば、カルボニル基(−CO−)、オキシカルボニル基(−O(CO)−)、スルホン基(−SO2−)、エーテル結合(−O−)、チオエーテル結合(−S−)、イミノ基(−NH−)、アミド結合(−NHCO−,−CONH−)、シロキサン結合(−OSi(R15)2−(式中、R15はメチル、エチルなどのアルキル基))などが挙げられ、これらの複数を含む連結基であってもよい。

【0022】

式(2')で表される環状オレフィン系単量体としては、具体的には、例えば、ビシクロ[2.2.1]ヘプト−2−エン(以下、NBという。)、テトラシクロ[4.4.0.12,5.17,10]−ドデカ−3−エン、ヘキサシクロ[6.6.1.13,6.110,13.02,7.09,14]ヘプト−4−エン、5−エチル−ビシクロ[2.2.1]ヘプト−2−エン、5−メチル−ビシクロ[2.2.1]ヘプト−2−エンなどが挙げられるが、これらの例示に限定されるものではない。これらのうちNBが特に好ましく用いられる。

【0023】

本発明の成形材料用環状オレフィン系開環重合体は、上記構造単位3を含む共重合体とすることができる。

構造単位3は、下記式(3')で表される環状オレフィン系単量体の開環重合により得られる。

【化6】

式(3’)中、R5〜R10は、構造式(3)のR5〜R10と同じである。

構造式(3)あるいは式(3')におけるR5〜R10として表されるハロゲン原子、酸素原子、窒素原子、イオウ原子もしくはケイ素原子を含む連結基を有していてもよい置換または非置換の炭素原子数1〜10の炭化水素基、および極性基は、上記構造式(1)に関して述べたものと同じである。

【0024】

このような環状オレフィン系単量体(3’)としては、具体的には、たとえば、

トリシクロ[4.3.0.12,5]デカ−3−エン、7−メチル−トリシクロ[4.3.0.12,5]デカ−3−エン、8−メチル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−エチル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−イソプロピル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−シクロヘキシル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−フェニル−トリシクロ[4.3.0.12,5]デカ−3−エン、7,7−ジメチル−トリシクロ[4.3.0.12,5]デカ−3−エン、7,8−ジメチル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−メチル−8−エチル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−メトキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3−エン、8−メトキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−フェノキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−メチル−7−メトキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3−エン、8−メチル−8−メトキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3−エン、7−フルオロ−トリシクロ[4.3.0.12,5]デカ−3−エン、8−フルオロ−トリシクロ[4.3.0.12,5]デカ−3−エン、7−クロロ−トリシクロ[4.3.0.12,5]デカ−3−エン、8−クロロ−トリシクロ[4.3.0.12,5]デカ−3−エン、7,7−ジフルオロ−トリシクロ[4.3.0.12,5]デカ−3−エン、7,8−ジフルオロ−トリシクロ[4.3.0.12,5]デカ−3−エン、7,8−ジクロロ−トリシクロ[4.3.0.12,5]デカ−3−エン等を挙げることができるが、これらの例示に限定されるものではない。

【0025】

また、上記構造単位3は、下記式(3'')で表される環状オレフィン系単量体(ただし、R5〜R7およびR9は構造式(3)と同じである)を開環重合し、その後に五員環を水素添加することによっても得ることができる。

【化7】

【0026】

このような環状オレフィン系単量体(3'')としては、具体的には、たとえば、トリシクロ[4.3.0.12,5]デカ−3,7−ジエン(以下、DCPという。)、7−メチル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、8−メチル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、9−メチル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7,8−ジメチル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−エチル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−シクロヘキシル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−フェニル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−(4−ビフェニル)−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−メトキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−フェノキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−メチル−7−メトキシカルボニル−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−フルオロ−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7,8−ジフルオロ−トリシクロ[4.3.0.12,5]デカ−3,7−ジエン、7−クロロ−トリシクロ[4.3.0.12,5]デカ−3,7−ジエンなどが挙げられるが、これらの例示に限定されるものではない。本発明では、このうち、DCPが特に好ましく用いられる。

【0027】

本発明において、構造単位1、構造単位2および構造単位3の組み合わせは、構造単位1単独、構造単位1と構造単位2との組み合わせ、構造単位1と構造単位3との組み合わせ、構造単位1と構造単位2と構造単位3との組み合わせが好ましい。

なお、本発明において、本発明の目的を損なわない範囲で、構造単位1、構造単位2および構造単位3以外の構造単位を組み合わせることができるが、組み合わせる構造単位としては、構造単位1、構造単位2および構造単位3であることが好ましい。

構造単位1と構造単位2との組み合わせの場合の割合は、これら構造単位の合計を100重量部とした場合に、構造単位1が80〜99.5重量部、好ましくは90〜99重量部、構造単位2が0.5〜20重量部、好ましくは1〜10重量部の範囲である。

構造単位1と構造単位3との組み合わせの場合の割合は、これら構造単位の合計を100重量部とした場合に、構造単位1が50〜90重量部、好ましくは50〜80重量部、構造単位3が10〜50重量部、好ましくは20〜50重量部の範囲である。

構造単位1と構造単位2と構造単位3との組み合わせの場合の割合は、これら構造単位の合計を100重量部とした場合に、構造単位1が50〜90重量部、好ましくは50〜80重量部、構造単位2が0.5〜20重量部、好ましくは1〜10重量部、構造単位3が9.5〜40重量部、好ましくは9.5〜30重量部の範囲である。

構造単位3を共重合させることによりガラス転移温度を調整することができるが、40重量部をこえると、得られる重合体の溶液中でのろ過性能が悪化する場合がある。このため、式(3’)で表される環状オレフィン系単量体と共に、共重合の単量体として式(2’)で表される環状オレフィン系単量体を少量使用することにより、ろ過性能の低下することなく目的のガラス転移温度を有する、押出成形性に優れた重合体を得ることができる。

【0028】

本発明において、構造単位1を生成する単量体としてはDNMであることが好ましく、構造単位2を生成する単量体としては NB であることが好ましく、構造単位3を生成する単量体としては DCP であることが好ましい。

【0029】

本発明において、上記式(1’)、式(2’)、式(3’)、式(3'')で表される環状オレフィン系単量体の他に、本発明の目的を損なわない範囲で少量用いることができるその他の単量体としては、例えば、シクロブテン、シクロペンテン、シクロヘプテン、シクロオクテンなどのシクロオレフィン系単量体が挙げられる。また、ポリブタジエン、ポリイソプレン、スチレン−ブタジエン共重合体、エチレン−非共役ジエン共重合体、ポリノルボルネンなどの主鎖にオレフィン性不飽和結合を有する不飽和炭化水素系重合体などの存在下に上記環状オレフィン系単量体を開環共重合することによっても形成することができ、このような構造単位を有する場合には、本発明の重合体の耐衝撃性が改善される傾向にある。

【0030】

本発明の環状オレフィン系開環重合体は、GPCで測定したポリスチレン換算の分子量分布Mw/Mnが2.5以下、好ましくは1.1〜2.4である。分子量分布Mw/Mnが2.5をこえると成形性が低下し、ゲル、ダイラインが発生する。

【0031】

また、本発明の環状オレフィン系開環重合体の分子量としては、GPCで測定されるポリスチレン換算の重量平均分子量(Mw)が、通常10,000〜100,000の範囲であるのが好ましい。

また、重量平均分子量が30万以上の重合体の割合が、全重合体の量に対して、5重量%以下であることが好ましい。

さらに、重量平均分子量が2000以下の重合体の割合が、全重合体の量に対して、10重量%以下であることが好ましい。

重量平均分子量が2000以下の重合体の割合が10重量%をこえる場合には、得られるフィルムの強度が低いものとなることがある。一方、30万以上の重合体の割合が5重量%をこえる場合には、溶液粘度が高くなりすぎて本発明の重合体の生産性や加工性が悪化することがある。

【0032】

本発明の環状オレフィン系開環重合体は、上記数式(I)で表される溶融粘度比が0.40以上である。

後述する実施例1、実施例2および比較例1で得られた重合体について、せん断速度を変えて測定した溶融粘度の結果を図1に示す。図1は、溶融粘度を縦軸に、せん断速度を横軸に、それぞれ対数目盛で表したグラフである。なお、溶融粘度の測定方法、条件は後述する方法と同じ方法である。

図1に示すように、分子量分布Mw/Mnが2.5以下の実施例1および実施例2の場合、分子量分布Mw/Mnが2.5をこえる比較例1に比べて、溶融粘度のせん断速度依存性が小さい。

溶融粘度のせん断速度依存性が小さいと、環状オレフィン系開環重合体の成形時において、流動ムラ、ゲルの発生、ダイラインを抑制させることができる。

【0033】

本発明の環状オレフィン系開環重合体のTgは、通常110〜250℃であり、好ましくは115〜220℃、さらに好ましくは120〜200℃である。Tgが110℃以上である場合には、優れた耐熱性を有するため好ましい。Tgが110℃未満である場合には、熱変形温度が低くなるため、耐熱性に問題が生じるおそれがあり、また、得られるフィルムにおける温度による光学特性の変化が大きくなるという問題が生じることがある。一方、Tgが250℃をこえる場合には、延伸加工する際に加工温度が高くなりすぎて重合体が熱劣化する場合がある。

【0034】

また、本発明の環状オレフィン系開環重合体は微分示差走査熱量曲線(DSCカーブ)が単ピークを示し、かつ、該ピークの立ち上がり温度幅であるTg分布が40℃以下、好ましくは35℃以下という狭い分布を有していることが好ましい。なお、本発明において用いられる微分示差走査熱量曲線は、昇温速度20℃/分、窒素雰囲気にて測定した際得られるものである。また、ピークの立ち上がり温度幅とは、ベースラインからピークが立ち上がる変曲点間の幅である。さらに、環状オレフィン系開環重合体のTgとは、微分示差走査熱量の最大ピーク温度(A点)および最大ピーク温度より−20℃の温度(B点)を示差走査熱量曲線上にプロットし、B点を起点とするベースライン上の接線とA点を起点とする接線との交点として求められる。

【0035】

本発明の環状オレフィン系開環重合体には、本発明の効果を損なわない範囲において、耐熱劣化性や耐光性の改良のために公知の酸化防止剤や紫外線吸収剤などの添加剤を添加することができる。例えば、下記フェノール系化合物、チオール系化合物、スルフィド系化合物、ジスルフィド系化合物、リン系化合物からなる群より選ばれる少なくとも1種の化合物を、本発明の重合体100重量部に対して0.01〜10重量部添加することで、耐熱劣化性を向上させることができる。

【0036】

フェノール系化合物:

フェノール系化合物としては、トリエチレングリコール−ビス[3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロオネート]、1,6−ヘキサンジオール−ビス[3−(3,5−ジ―t−ブチル−4−ヒドロキシフェニル)プロピオネート]、2,4−ビス−(n−オクチルチオ)―6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−3,5−トリアジン、ペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、2,2−チオ−ジエチレンビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、N,N−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4―ヒドロキシベンジル)ベンゼン、トリス−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−イソシアヌレイト、3,9−ビス[2−〔3−(3−t−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニルオキシ〕―1,1−ジメチルエチル]―2,4,8,10−テトラオキサスピロ[5.5]ウンデカン、などを挙げることができる。好ましくは、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4―ヒドロキシベンジル)ベンゼン、ペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]が挙げられ、特に好ましくは、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]などを挙げることができる。

【0037】

チオール系化合物:

チオール系化合物としては、t−ドデシルメルカプタン、ヘキシルメルカプタンなどのアルキルメルカプタン、2−メルカプトベンズイミダゾール、2−メルカプト−6−メチルベンズイミダゾール、1−メチル−2−(メチルメルカプト)ベンズイミダゾール、2−メルカプト−1−メチルベンズイミダゾール、2−メルカプト−4−メチルベンズイミダゾール、2−メルカプト−5−メチルベンズイミダゾール、2−メルカプト−5,6−ジメチルベンズイミダゾール、2−(メチルメルカプト)ベンズイミダゾール、1−メチル−2−(メチルメルカプト)ベンズイミダゾール、2−メルカプト−1,3−ジメチルベンズイミダゾール、メルカプト酢酸などを挙げることができる。

スルフィド系化合物:

スルフィド系化合物としては、2,2−チオ−ジエチレンビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、2,2−チオビス(4−メチル−6−t−ブチルフェノール)、2,4−ビス(n−オクチルチオメチル)−6−メチルフェノール、ジラウリル3,3'−チオジプロピオネート、ジミリスチル3,3'−チオジプロピオネート、ジステアリル3,3'−チオジプロピオネート、ペンタエリスリチルテトラキス(3−ラウリルチオプロピオネート)、ジトリデシル3,3'−チオジプロピオネートなどを挙げることができる。

ジスルフィド系化合物:

ジスルフィド系化合物としては、ビス(4−クロロフェニル)ジスルフィド、ビス(2−クロロフェニル)ジスルフィド、ビス(2,5−ジクロロフェニル)ジスルフィド、ビス(2,4,6−トリクロロフェニル)ジスルフィド、ビス(2−ニトロフェニル)ジスルフィド、2,2'−ジチオジ安息香酸エチル、ビス(4−アセチルフェニル)ジスルフィド、ビス(4−カルバモイルフェニル)ジスルフィド、1,1'−ジナフチルジスルフィド、2,2'−ジナフチルジスルフィド、1,2'−ジナフチルジスルフィド、2,2'−ビス(1−クロロジナフチル)ジスルフィド、1,1'−ビス(2−クロロナフチル)ジスルフィド、2,2'−ビス(1−シアノナフチル)ジスルフィド、2,2'−ビス(1−アセチルナフチル)ジスルフィド、ジラウリル−3,3'−チオジプロピオン酸エステルなどを挙げることができる。

リン系化合物:

リン系化合物としては、トリス(4−メトキシ−3,5−ジフェニル)ホスファイト、トリス(ノニルフェニル)ホスファイト、トリス(2,4−ジ−t−ブチルフェニル)ホスファイト、ビス(2,6−ジ−t−ブチル−4−メチルフェニル)ペンタエリストールジホスファイト、ビス(2,4−ジ−t−ブチルフェニル)ペンタエリスリトールジホスファイトなどを挙げることができる。

【0038】

さらに、2,4−ジヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノンなどベンゾフェノン系化合物、N−(ベンジルオキシカルボニルオキシ)ベンゾトリアゾールなどのベンゾトリアゾール系化合物、あるいは2−エチルオキサニリド、2−エチル−2'−エトキシオキサニリドなどのオキサニリド系化合物を、本発明の重合体100重量部に対して、0.01〜3重量部、好ましくは0.05〜2重量部添加することにより、耐光性を向上させることができる。

【0039】

また、本発明の環状オレフィン系開環重合体は、溶融押出しによりフィルムなどに成形する場合には、溶融押出時の熱履歴により開環重合体が熱劣化するのを防止するために添加される酸化防止剤を選択することが重要な技術的要素となる。すなわち、溶融押出により得られたフィルムを延伸加工した場合に、位相差の発現性を低下させない、あるいは低下の度合いを極力小さくするために、溶融押出する環状オレフィン系開環重合体のTgよりも+20℃〜Tg+130℃、好ましくはTg+30℃〜Tg+130℃の温度範囲に融点を有するヒンダードフェノール系化合物を酸化防止剤として用いることが好ましい。

融点が溶融押出する環状オレフィン系開環重合体のTgよりも+20℃未満であると、ヒンダードフェノール系化合物を用いたとしても、添加量が増えた場合、位相差の発現性が大きく低下することがある。一方、融点が溶融押出する環状オレフィン系開環重合体のTgよりも+130℃をこえると、加工時に酸化防止剤が溶解せずにフィッシュアイなどのフィルム欠陥や異物の原因となることがある。また、融点が環状オレフィン系開環重合体のTg+20℃〜Tg+130℃にあったとしても、ヒンダードフェノール系化合物以外の化合物を酸化防止剤として用いると、位相差の発現性に低下が認められる場合がある。

【0040】

本発明の環状オレフィン系開環重合体を溶融押出しにより成形する場合に好ましく用いられる上記酸化防止剤の具体例としては、例えば、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、N,N'−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナミド)、トリス−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−イソシアネート、トリス(2,4−ジ−t−ブチルフェニル)ホスファイトなどが挙げられるが、本発明はこれらに限定されるものではなく、また、これらについても、溶融押出する環状オレフィン系開環重合体のTgによっては不適な場合がある。なお、本発明の効果を損なわない限り、これらは組み合わせで使用してもよく、単独で使用してもよい。

これらの酸化防止剤の添加量は、環状オレフィン系開環重合体100重量部に対して、通常、0.01〜5重量部、好ましくは0.05〜4重量部、さらに好ましくは、0.1〜1.5重量部である。酸化防止剤の添加量が0.01重量部に満たない場合には、押出加工時に樹脂にゲルが発生しやすくなり、これに起因して、得られたフィルム上に欠陥として認識されることがあり好ましくない。一方、添加剤量が、5重量部をこえると、加工時に目やにの発生などを招くことがあり、この目やにがダイライン、フィルム上のフィッシュアイ、焼けなどの原因となるため好ましくない。

これら酸化防止剤は、環状オレフィン系開環重合体を製造する際に添加してもよいし、溶融押出する際に環状オレフィン系開環重合体のペレットとともに配合してもよい。

また、本発明の環状オレフィン系開環重合体を溶融押出しにより成形する場合においては、本発明の効果を損なわない範囲において、滑剤、紫外線吸収剤、染料あるいは顔料などの上記酸化防止剤以外の添加剤を用いることができる。もちろんこの場合でも、融点を有する添加剤の場合、その融点が本発明の必須酸化防止剤の融点の範囲にあることが好ましい。

【0041】

本発明の環状オレフィン系開環重合体は、特にフィルムやシートの製造、位相差板の製造などに用いる場合には、重合体中に含まれる異物・ゲル量が可能な限り少ないことが好ましい。異物やゲルが多い場合には、溶融成形して得られる押出フィルムにフィッシュアイ状の欠陥やダイラインが発生して、特に光学用途に用いるには表面精度が不十分な品質のフィルムとなってしまうことがある。

【0042】

本発明の環状オレフィン系開環重合体は、以下に説明する溶融押出成形、溶剤キャスト法により成形することで、フィルムとすることができる。

溶融押出成形法:

以下、本発明で用いられる押出機などの設備について具体例を挙げて説明するが、本発明はこれら具体例に限定されるものではない。

本発明における溶融押出法においては、通常、押出機に環状オレフィン系開環重合体を投入する前に、環状オレフィン系開環重合体中に含まれている水分、気体(酸素など)、残溶剤などを予め除去することを目的としてTg以下の適切な温度で環状オレフィン系開環重合体の乾燥を行なう。

乾燥に用いる乾燥機は特に限定されるものではないが、通常、熱風循環乾燥機、除湿式乾燥機、真空乾燥機、窒素などの不活性ガス循環式乾燥機が用いられ、環状オレフィン系開環重合体の揮発成分あるいは溶存酸素を効率よく取り省ける点で、特に不活性ガス循環式乾燥機あるいは真空乾燥機を用いることが好ましい。また、ホッパー中での吸湿や酸素の吸収を抑えるため、ホッパーを窒素やアルゴンなどの不活性ガスでシールしたり、減圧状態に保持できる真空ホッパーを使用したりすることも好ましいものである。さらに、押出機シリンダーには、溶融押出し中に発生する揮発成分を取り除くためにベント機能や酸素混入によるポリマーの劣化を押させるために窒素やアルゴンなどの不活性ガスによりシールする機能を設けることが好ましい。

【0043】

押出成形法としては、押出機により、環状オレフィン系開環重合体を溶融し、ギアポンプにより定量供給し、これを金属フィルターでろ過により不純物を除去して、ダイにてフィルム形状に賦型し、引き取り機を用いてフィルムを冷却し、巻き取り機を用いて巻き取る方法が一般的に使用される。

押出成形に使用される押出機としては、単軸、二軸、遊星式、コニーダー、バンバリーミキサータイプなど、いずれを用いてもよいが、好ましくは単軸押出機が用いられる。また、押出機のスクリュウ形状としては、ベント型、先端ダルメージ型、ダブルフライト型、フルフライト型などがあり、圧縮タイプとしては、緩圧縮タイプ、急圧縮タイプなどがあるが、フルフライト型緩圧縮タイプが好ましい。

計量に使用するギアポンプに関しては、ギアの間で下流側より戻される環状オレフィン系開環重合体が、系内に入る内部潤滑方式と、外部に排出される外部潤滑方式があるが、熱安定性が良好でない環状オレフィン系開環重合体の場合には、外部潤滑方式が好ましい。ギアポンプのギア歯の切り方は、軸に対して、平行な方向よりも、ヘリカルタイプの方が、計量の安定化の点から好ましい。

【0044】

異物のろ過に使用するフィルターに関しては、リーフディスクタイプ、キャンドルフィルタータイプ、リーフタイプ、スクリーンメッシュなどが挙げられるが、比較的滞留時間分布が小さく、ろ過面積を大きくすることが可能な、リーフディスクタイプのものが好ましい。フィルターエレメントとしては、金属繊維焼結タイプ、金属粉末焼結タイプ、金属繊維/粉末積層タイプなどが挙げられる。

【0045】

フィルターのセンターポールの形状には、外流タイプ、六角柱内部流動タイプ、円柱内部流動タイプなどが挙げられるが、滞留部が小さい形状であれば、いずれの形状を選択することも可能であるが、好ましくは、外流タイプである。

溶融された環状オレフィン系開環重合体は、ダイから吐出され、冷却ドラムに密着固化されて目的とするフィルムに成形される。ダイ形状に関しては、ダイ内部の環状オレフィン系開環重合体の流動を均一にすることが必須であり、フィルムの厚みの均一性を保つためには、ダイ出口近傍でのダイ内部の圧力分布が幅方向で一定であることが必須である。また、幅方向での環状オレフィン系開環重合体の流量がほぼ一定であり、ダイの出口での流量の微調整をリップ開度により調整可能な範囲で一定であることが厚みの均一性を得るために必須用件である。上記、条件を満たすためにはマニホールド形状は、コートハンガータイプが好ましく、ストレートマニホールド、フィッシュテールタイプなどは、幅方向での流量分布などが発生しやすくなるために好ましくない。

【0046】

また、上記のフィルムの厚み分布を均一にするためには、ダイ出口での温度分布を幅方向において一定にすることが重要であり、温度分布は好ましくは±1℃以下であり、さらに好ましくは±0.5℃以下である。±1℃を超えて幅方向に温度ムラが生じていると、環状オレフィン系開環重合体の溶融粘度差が生じ、厚みムラ、応力分布ムラなどが生じるため、延伸操作を実施する過程において、位相差ムラが発生しやすくなり好ましくない。

【0047】

さらに、ダイ出口のリップ開き量(以下、「リップギャップ」という。)は、通常、0.05〜1mmであり、好ましくは0.3〜0.8mmであり、さらに好ましくは0.35〜0.7mmである。リップギャップが0.05mm未満であると、ダイ内部の環状オレフィン系開環重合体の圧力が高くなり過ぎて、環状オレフィン系開環重合体がダイのリップ以外の場所から樹脂漏れを起こしやすくなるため好ましくない。一方、リップギャップが1mmをこえると、ダイの環状オレフィン系開環重合体圧力が上がりにくくなるため、フィルムの幅方向の厚みの均一性が悪くなり好ましくない。

【0048】

ダイから押出されたフィルムを密着固化させる方法としては、ニップロール方式、静電印加方式、エアーナイフ方式、バキュームチャンバー方式、カレンダー方式などが挙げられ、フィルムの厚さ、用途に従って、適切な方式が選択される。

ダイから押出されたフィルムを固化するための冷却ロール表面についても、押出機シリンダー、ダイスの内面などと同様に、各種の表面処理が行われることが好ましい。これらの表面処理は、押出フィルムのロール表面への密着を防いでフィルムの厚み斑発生を防ぐとともに、冷却ロール表面精度を高くし、表面硬度が高いために傷などがつきにくく、連続してフィルムの製造を行っても安定してフィルム表面精度を保ち、かつ厚み斑がないフィルムを製造できる点で好ましい。

【0049】

押出機(シリンダー・スクリューなど)、ダイスの材質としては、SCM系の鋼鉄、SUSなどのステンレス材などが挙げられるが、これらに限定されるものではない。また、押出機シリンダー、ダイスの内面ならびに押出機スクリュー表面には、クロム、ニッケル、チタンなどのメッキが施されたもの、PVD(Physical Vapor Deposition)法などに

より、TiN、TiAlN、TiCN、CrN、DLC(ダイアモンド状カーボン)などの被膜が形成されたもの、WCなどのタングステン系物質、サーメットなどのセラミックが溶射されたもの、表面が窒化処理されたものなどを用いることが好ましい。このような表面処理は、環状オレフィン系開環重合体との摩擦係数が小さいため、均一な重合体の溶融状態が得られる点で好ましい。

【0050】

本発明において、溶融押出フィルムを製造する際の環状オレフィン系開環重合体温度(押出機シリンダー温度)としては、通常、200〜350℃、好ましくは220〜320℃である。シリンダー温度が200℃未満では、重合体を均一に溶融させることができず、一方、350℃をこえると、溶融時に重合体が熱劣化して表面性に優れた高品質なフィルムの製造が困難になる。さらに、上記温度範囲内であって、重合体のガラス転移温度(Tg)に対して、Tg+120℃〜Tg+160℃の範囲内の温度であることが特に好ましい。例えば、重合体のTgが130℃であれば、フィルム製造にとって特に好ましい温度範囲は250℃〜290℃である。

【0051】

また、溶融押出時のせん断速度としては、通常、1〜500s-1、好ましくは2〜350s-1、より好ましくは5〜200s-1である。押出時のせん断速度が1s-1未満では、重合体を均一に溶融させることができないため厚み斑が小さい押出フィルムを得ることができず、一方、500s-1をこえると、せん断力が大きすぎて重合体および添加物が分解・劣化し、押出フィルムの表面に発泡、ダイライン、付着物などの欠陥が生じてしまうことがある。

【0052】

本発明において、溶融押出フィルムの厚みは、通常、10〜800μm、好ましくは、20〜500μm、より好ましくは40〜500μmである。10μm未満の厚みの場合、機械的強度不足などにより延伸加工などの後加工する場合に難があることがあり、一方、800μmをこえる厚みの場合、厚みや表面性などが均一なフィルムを製造することが難しいばかりか、得られたフィルムを巻き取ることが困難になることがある。

溶融押出し法で得られた本発明の原反フィルムの厚み分布は、通常、平均値に対して±5%以内、好ましくは±3%以内、より好ましくは±1%以内である。厚み分布が±5%をこえると、延伸処理を行って位相差フィルムとした場合に位相差ムラが発生しやすくなることがある。

【0053】

溶剤キャスト法:

溶剤キャスト法としては、例えば、本発明の環状オレフィン系開環重合体を溶媒に溶解または分散させることにより、本発明の重合体が適度の濃度で含有されてなるフィルム形成液を調製し、このフィルム形成液を適当なキャリヤー上に注ぐかまたは塗布することによって流延し、これによりキャリヤー上にフィルム形成液の液相を形成した後、当該液層に対して乾燥等による溶媒の除去処理を行ない、得られる膜をキャリヤーから剥離させる方法を好ましい方法として挙げることができる。

【0054】

溶剤キャスト法でのフィルム形成液の調製において、本発明の重合体の濃度は、通常0.1〜70重量%であり、好ましくは1〜50重量%、さらに好ましくは10〜35重量%である。この濃度が過小である場合には、所要の厚みを有するフィルムを得ることが困難となる他、乾燥により溶媒を除去する際に当該溶媒の蒸発に伴って発泡等が生じやすく、表面平滑性が良好なフィルムを得ることが困難となることがある。一方、この濃度が過大である場合には、フィルム形成液の粘度が高くなりすぎるため、厚みや表面状態が均一なフィルムを得ることが困難となることがある。

また、フィルム形成液の粘度は、室温で、通常1〜1,000,000(mPa・s)、好ましくは10〜100,000(mPa・s)、さらに好ましくは100〜80,000(mPa・s)、特に好ましくは1000〜60,000(mPa・s)である。

フィルム形成液の調製に用いられる溶媒としては、ベンゼン、トルエン、キシレンなどの芳香族系溶媒、メチルセロソルブ、エチルセロソルブ、1−メトキシ−2−プロパノール等のセロソルブ系溶媒、ジアセトンアルコール、アセトン、シクロヘキサノン、メチルエチルケトン、4−メチル−2−ペンタノン、シクロヘキサノン、エチルシクロヘキサノン、1,2−ジメチルシクロヘキサン等のケトン系溶媒、乳酸メチル、乳酸エチル等のエステル系溶媒、2,2,3,3−テトラフルオロ−1−プロパノール、塩化メチレン、クロロホルム等のハロゲン含有溶媒、テトラヒドロフラン、ジオキサン等のエーテル系溶媒、1−ペンタノール、1−ブタノール等のアルコール系溶媒を挙げることができる。

【0055】

また、上記の溶媒以外でも、SP値(溶解度パラメーター)が、通常10〜30(MPa1/2)、好ましくは10〜25(MPa1/2)、さらに好ましくは15〜25(MPa1/2)、特に好ましくは15〜20(MPa1/2)の範囲の溶媒を使用することにより、表面状態の均一性および光学特性の良好なフィルムを得ることができる。

上記の溶媒は単独であるいは2種以上組み合わせて用いることができる。溶媒を2種以上組み合わせて用いる場合には、得られる混合溶媒のSP値が上記の範囲内であることが好ましい。ここで、混合溶媒のSP値の値は、各溶媒のSP値およびそれらの重量比から求めることができ、例えば2種の溶媒から得られる混合溶媒においては、各溶媒の重量分率をW1およびW2とし、SP値をSP1およびSP2としたとき、混合溶媒のSP値は、式:SP値=W1・SP1+W2・SP2により算出することができる。

【0056】

本発明の環状オレフィン系開環重合体を溶媒に溶解または分散させる際の温度は、室温でも高温でもよく、十分に撹拌することにより、本発明の重合体が均一に溶解または分散したフィルム形成液が得られる。

また、必要に応じてフィルム形成液に染料、顔料等の着色剤を適宜添加することができ、これにより、着色されたフィルムを得ることができる。

また、得られるフィルムの表面平滑性を向上させることを目的として、フィルム形成液にレベリング剤を添加してもよい。かかるレベリング剤としては、一般的なものであれは種々のものを用いることができ、その具体例としては、フッ素系ノニオン界面活性剤、特殊アクリル樹脂系レベリング剤、シリコーン系レベリング剤などが挙げられる。

フィルム形成液の液層を形成するためのキャリヤーとしては、金属ドラム、スチールベルト、ポリエチレンテレフタレート(PET)やポリエチレンナフタレート(PEN)等よりなるポリエステルフィルム、ポリテトラフルオロエチレン製ベルトなどを用いることができる。

【0057】

フィルム形成液を塗布する方法としては、ダイスやコーターを使用する方法、スプレー法、刷毛塗り法、ロールコート法、スピンコート法、ディッピング法などを利用することができる。

また、フィルム形成液を繰り返し塗布することにより、得られるフィルムの厚みや表面平滑性を制御することもできる。

また、キャリヤーとしてポリエステルフィルムを使用する場合には、表面処理されたフィルムを使用してもよい。ここで、表面処理の方法としては、一般的に行われている親水化処理方法、例えばアクリル系樹脂やスルホン酸塩基含有樹脂をコーティングまたはラミネートすることにより、これらの樹脂よりなる層を形成する方法、あるいは、コロナ放電処理等によりフィルム表面の親水性を向上させる方法等が挙げられる。

また、キャリヤーとして、例えば金属ドラム、スチールベルト、ポリエステルフィルム等の表面にサンドマット処理やエンボス処理を施して凹凸を形成したものを用いることにより、得られるフィルムの表面には、キャリヤーの表面の凹凸が転写され、これにより、光拡散機能を有するフィルムを製造することができる。もちろん、フィルムに直接サンドマット処理を施すことにより、当該フィルムに光拡散機能を付与することも可能である。

【0058】

溶剤キャスト法において、液層中の溶媒を除去するための具体的な方法は、特に限定されず、一般的に用いられる乾燥処理法、例えば多数のローラーによって乾燥炉中を通過させる方法を利用することができるが、乾燥工程において溶媒の蒸発に伴って気泡が発生すると、得られるフィルムの特性を著しく低下させるので、これを回避するために、乾燥工程を2段以上の複数工程とし、各工程における温度あるいは風量を制御することが好ましい。

このようにして得られるフィルム中の残留溶媒量は、通常10重量%以下、好ましくは5重量%以下、さらに好ましくは1重量%以下、特に好ましくは0.5重量%以下である。ここで、フィルム中の残留溶媒量が10重量%をこえる場合には、当該フィルムを実際に使用したときに経時による寸法変化が大きくなり好ましくない。また、残留溶媒によりガラス転移温度が低くなり、耐熱性も低下することため好ましくない。

なお、後述する延伸工程を好適に行なうためには、フィルム中の残留溶媒量を上記範囲内で適宜調節することが必要となる場合がある。具体的には、延伸配向処理によってフィルムに位相差を安定して均一に発現させるために、フィルム中の残留溶媒量を通常10〜0.1重量%、好ましくは5〜0.1重量%、さらに好ましくは1〜0.1重量%にすることがある。フィルム中に微量の溶媒を残留させることにより、延伸配向処理が容易になる、あるいは位相差の制御が容易になる場合がある。

【0059】

溶剤キャスト法で得た本発明のフィルムの厚みは、通常0.1〜3,000μm、好ましくは0.1〜1,000μm、さらに好ましくは1〜500μm、最も好ましくは5〜300μmである。この厚みが過小である場合には、当該フィルムを実際上取り扱うことが困難となる。一方、この厚みが過大である場合には、ロール状に巻き取ることが困難になる。

また、溶剤キャスト法で得た本発明のフィルムの厚み分布は、平均値に対して通常±20%以内、好ましくは±10%以内、さらに好ましくは±5%以内、特に好ましくは±3%以内である。また、1cmあたりの厚みの変動率は、通常10%以下、好ましくは5%以下、さらに好ましくは1%以下、特に好ましくは0.5%以下である。フィルムの厚み分布を上記の範囲内に制御することにより、当該フィルムに対して延伸配向処理を行なう際に、位相差ムラの発生を防止することができる。

【0060】

本発明のフィルムは、延伸加工(延伸配向処理)を施すことにより、フィルムを形成する本発明の重合体の分子鎖が一定の方向に規則的に配向し、透過光に位相差を与える機能を有する光学フィルム(位相差フィルム)とすることができる。

ここで、「規則的に配向」とは、通常の重合体を溶融押し出し法や溶剤キャスト法等によりフィルム状に成形した場合には、工程中で発生するフィルムの歪みの大小にもよるが、当該重合体の分子鎖は特定な方向を向かずにランダムな状態であるのに対し、重合体の分子鎖がフィルムの平面の一軸方向または二軸方向あるいは厚み方向に規則的に配向していることを意味する。重合体の配向の規則性の程度はさまざまであり、延伸条件により制御することができる。

すなわち、テンター法による横一軸延伸法、ロール間圧縮延伸法、円周の異なる二組のロールを利用する縦一軸延伸法、あるいは横一軸と縦一軸を組み合わせた二軸延伸法、インフレーション法による延伸法等を用いることができる。

一軸延伸法を利用する場合には、延伸速度は通常1〜5,000%/分であり、好ましくは50〜1,000%/分であり、さらに好ましくは100〜1,000%/分であり、特に好ましくは100〜500%/分である。

【0061】

二軸延伸法としては、同時に互いに交わる2方向に延伸を行なう方法や一軸延伸した後に最初の延伸方向と異なる方向に延伸を行なう方法を利用することができる。これらの方法において、2つの延伸軸の交わり角度は、所望する特性に応じて決定されるため特に限定はされないが、通常120〜60度の範囲である。また、延伸速度は各延伸方向で同じであっても、異なっていてもよく、通常1〜5,000%/分であり、好ましくは50〜1,000%/分であり、さらに好ましくは100〜1,000%/分であり、特に好ましくは100〜500%/分である。

【0062】

延伸加工における加工温度は、特に限定されるものではないが、用いられる重合体のガラス転移温度をTgとしたとき、通常Tg−5℃〜Tg+20℃、好ましくはTg〜Tg+10℃の範囲であるのが望ましい。処理温度を上記の範囲内とすることにより、高い位相差と位相差ムラの発生を抑制することが可能となり、また、屈折率楕円体の制御が容易になることから好ましい。

なお、係る温度範囲で延伸加工しても、本発明の環状オレフィン系開環重合体を用いる限り、得られる位相差板に白濁等の問題は生じない。これは、本発明の重合体はそのTg分布が比較的小さいため、Tg近傍に加熱することで実質的に均一に可塑化するためと考えられる。逆に、Tg分布が大きな環状オレフィン系開環重合体の場合、Tg近傍に加熱するだけでは均一に可塑化せず部分的に未可塑状態の部分が存在するために係る部分が延伸加工時に白濁等の原因となると考えられる。

【0063】

延伸倍率は、所望する位相差などの特性に応じて決定されるため特に限定はされないが、通常1.01〜10倍、好ましくは1.03〜5倍、さらに好ましくは1.03〜3倍である。

本発明の環状オレフィン系開環重合体の場合、Tg近傍で延伸加工できるため低倍率の延伸でもフィルムに高い応力をかけることが可能であり、したがって高い位相差を得ることができる。また、上記のように比較的低い延伸倍率であると、透明性、光軸のずれのない位相差板を容易に製造することができる。なお、延伸倍率が過大である場合には、位相差や光軸の制御が困難となることがある。

【0064】

延伸したフィルムは、そのまま室温で冷却してもよいが、Tg−100℃〜Tg程度の温度雰囲気下に少なくとも10秒間以上、好ましくは30秒間〜60分間、さらに好ましくは1分間〜60分間保持してヒートセットし、その後、室温まで冷却することも好ましく、これにより、透過光の位相差の経時変化が少なく安定した位相差特性を有する位相差板が得られる。

上記のようにして得られる位相差板は、延伸により分子が配向していることにより、透過光に位相差を与えるようになるが、この位相差は、延伸倍率あるいは延伸前のフィルムの厚み等を調整することにより制御することができる。例えば、延伸倍率については、延伸前の厚みが同じフィルムであっても、延伸倍率が大きいフィルムほど透過光の位相差の絶対値が大きくなる傾向があるので、延伸倍率を変更することによって所望の位相差を透過光に与えるフィルムを得ることができる。また、延伸前のフィルムの厚みについては、延伸倍率が同じであっても、延伸前のフィルムの厚みが大きいほど透過光に与える位相差の絶対値が大きくなる傾向があるので、延伸前のフィルムの厚みを変更することによって所望の位相差を透過光に与える位相差板を得ることができる。

【0065】

上記のようにして得られる位相差板において、透過光に与える位相差の値は、その用途により決定されるものであり一義的に決定されるものではないが、液晶表示素子やエレクトロルミネッセンス表示素子あるいはレーザー光学系の波長板に使用する場合には、通常1〜10,000nm、好ましくは10〜2,000nm、さらに好ましくは15〜1,000nmであることが望ましい。

また、フィルムを透過した光の位相差は、その均一性が高いことが好ましく、具体的には、光線波長550nmにおけるバラツキが通常±20%以下であり、好ましくは±10%以下、さらに好ましくは±5%以下であるのが望ましい。位相差のバラツキが±20%の範囲をこえる場合には、液晶表示素子等に使用したときに、色ムラ等が発生し、ディスプレイ本体の性能が低下するという問題が生じることがある。同様に、光軸のバラツキは、通常±2.0度以下であり、好ましくは±1.0度以下、さらに好ましくは±0.5度以下であるのが望ましい。

【0066】

上記位相差板は、単独でまたは2枚以上を積層して或いは透明基板等に貼り合わせて用いることができる。また、その他のフィルム、シート、基板に積層して使用することもできる。

フィルム等を積層する場合には、粘着剤や接着剤を用いることができる。かかる粘着剤、接着剤としては、透明性に優れたものを用いることが好ましく、その具体例としては、天然ゴム、合成ゴム、酢酸ビニル/塩化ビニルコポリマー、ポリビニルエーテル、アクリル系樹脂、変性ポリオレフィン系樹脂等の粘着剤や、水酸基、アミノ基等の官能基を有する前記樹脂等にイソシアナト基含有化合物などの硬化剤を添加した硬化型粘着剤、ポリウレタン系のドライラミネート用接着剤、合成ゴム系接着剤、エポキシ系接着剤などが挙げられる。

また、上記の位相差板には、その他のフィルム、シート、基板などとの積層の作業性を向上させるために、予め、粘着剤層または接着剤層を積層することができる。粘着剤層または接着剤層を積層する場合において、粘着剤や接着剤としては、前述のような粘着剤あるいは接着剤を用いることができる。

【0067】

本発明の成形材料用環状オレフィン系開環重合体は、有機溶媒中で上記環状オレフィン系単量体を開環重合触媒存在下に重合させることにより製造できる。

単成分系開環重合触媒としては、ビスシクロペンタジエニル−3,3−ジメチルチタナシクロブタン、ビスシクロペンタジエニル−3−t−ブチルチタナシクロブタン等のチタン系化合物、W(OR17)2(=NAr)(=CH(C(CH3)2R18)、W(CO)4(=C(OMe)(CH2CH2CH=CH2)、W(Br)2(OCH2(t−Bu))2(=CH(t−Bu))等のタングステン系化合物、Mo(OR19)2(=NAr)(=CH(C(CH3)2R20)等のモリブデン系化合物、RuCl2[PPh3]2(=CHCO2Et)、RuCl2[PCy3]2(=CHCH=CPh2)、RuCl2[PCy3]2(=CHPh)等のルテニウム系第一世代グラブス触媒、ベンジリデン(1,3‐ビス(2,4,6‐トリメチルフェニル)‐2‐イミダゾリジニリデン)ジクロロ(トリシクロヘキシルホスフィン)ルテニウム等の第二世代グラブス触媒、Ta(OAr)3(=CH(t−Bu))、Ta(SAr')3(=CH(t−Bu))等のタンタル系化合物を用いることができる。ここで、R17〜R20は、炭化水素基あるいはハロゲン化炭化水素基を表し、ArおよびAr'は芳香族置換基を表す。

上記単成分系開環重合触媒としては、Ruを含む単成分系開環重合触媒が好ましい。

単成分系開環重合触媒の使用量は、単量体の全量1モルに対して、通常1,000分の1モル〜10,000,000分の1モル、好ましくは10,000分の1モル〜1,000,000分の1モルの範囲である。

【0068】

多成分系触媒としては、(a)タングステン化合物、(b)有機アルミニウム化合物、(c)アルコール化合物、(d)ケトン化合物、(e)ニトリル化合物、(f)エーテル化合物、(g)エステル化合物の組み合わせからなり、(a)および(b)成分を必須で含み、(c)〜(g)成分から選ばれる1つ以上含む組み合わせからなる開環重合触媒系が挙げられる。

(a)タングステン化合物としては、例えば、WCl6、WCl5、WCl4、WCl2、WBr6、WBr4、WBr2、WF6、WF4、WI6、WI4等のハロゲン化タングステン;WOCl4、WOBr4、WOF4等のオキシハロゲン化タングステン;W(OC6H5)6等のアルコキシ化タングステンもしくはアリールオキシ化タングステン;WCl2(OC6H5)4等の部分ハロゲン化アルコキシ化タングステンもしくは部分塩素化アリールオキシ化タングステン;W(CO)3(CH3CN)3、W(OC2H5)2Cl3、(CO)5WC(OCH3)(CH3)、(CO)5WC(OC2H5)(CH3)、(CO)5WC(OC2H5)(C4H5)などの(部分)カルボニル化、(部分)塩素化、(部分)ハロゲン化、(部分)アルコキシ化、または(部分)アリールオキシ化等されたタングステン化合物;が挙げられる。

これらのタングステン化合物の中でも重合活性が高く、好ましい化合物としては、WCl6、W(OC2H5)2Cl3などのハロゲン化もしくは部分アルコキシ化(またはアリールオキシ化)かつハロゲン化されたタングステン化合物が挙げられる。これらのタングステン化合物は、重合活性が高く、高分子量の開環重合体及びその水素添加物が得られ易い点で、特に好ましい。これらのタングステン化合物は、それぞれ単独で、あるいは2種以上を組み合わせて用いることができる。その使用量は、単量体の全量100モルに対して、通常0.001〜10モル、好ましくは0.005〜0.01モルの範囲である。

【0069】

(b)有機アルミニウム化合物は助触媒として用いられる。有機アルミニウム化合物の中でも、トリアルキルアルミニウムが好ましい。好ましい有機アルミニウム化合物としては、例えば、トリエチルアルミニウム、トリ−n−プロピルアルミニウム、トリイソプロピルアルミニウム、トリ−n−ブチルアルミニウム、トリイソブチルアルミニウム、トリヘキシルアルミニウム、トリオクチルアルミニウム、トリデシルアルミニウムが挙げられるが、これらに限定されない。これらの有機アルミニウム化合物は、それぞれ単独で、あるいは2 種以上を組み合わせて用いることができる。有機アルミニウム化合物の使用量は、反応条件に応じて適宜選択されるが、タングステン化合物:有機アルミニウム化合物の金属原子比で、通常1:0.1〜1:10、好ましくは1:0.3〜1:5、より好ましくは1:0.5〜1:2の範囲である。

【0070】

(c)アルコール化合物はメタセシス重合活性調整剤(反応調整剤)として用いることができる。

アルコール化合物としては、例えば、エタノール、プロパノール、イソプロパノール、ブタノール、イソブタノール、sec−ブタノール、ペンタノール、ヘキサノール、オクタノール、デカノール、シクロペンタノール、シクロヘキサノール、フェノール、ベンジルアルコールなどが挙げられる。これらの中でも、プロパノール、イソプロパノール、ブタノール、イソブタノール、ペンタノール、フェノールなどが好ましい。

これらのアルコール化合物は、それぞれ単独で、あるいは2種以上を組み合わせて用いることができる。アルコール化合物の使用量は、反応条件に応じて適宜選択されるが、メタセシス重合触媒:アルコール化合物のモル比で、通常1:0〜1:100、好ましくは1:0〜1:10、より好ましくは1:0〜1:6の範囲である。アルコール化合物は、メタセシス重合触媒の重合活性を低下させる効果があるので、メタセシス重合触媒の種類に合わせてアルコール化合物の使用量を選択する必要がある。また、反応活性剤の有機アルミニウム化合物とアルコール化合物とは、容易に反応してアルコキシ化するため、予め一部がアルコキシ化された有機アルミニウム化合物を使用することと、アルコキシ化されていない有機アルミニウム化合物とアルコール化合物を反応系に添加して使用することとは、同様の効果となる。反応調整剤は、開環重合触媒と別々に加えてもよいし、予め両者を混合して使用してもよい。

【0071】

(d)ケトン化合物、(e)ニトリル化合物、(f)エーテル化合物および(g)エステル化合物からなる群より選ばれる少なく1つの化合物を反応調整剤として、反応系に存在させることができる。

(d)ケトン化合物は式R21−C(=O)−R22で表される化合物であり、R21およびR22は、アルキル基やアリール基などの炭化水素基である。アルキル基の炭素原子数は、通常1〜20、好ましくは1〜10である。アリール基としては、フェニル基が好ましい。ケトンの好ましい具体例としては、アセトン、メチルエチルケトン、メチルイソブチルケトン、メチルフェニルケトンなどが挙げられる。

(e)ニトリル化合物は式R23CNで表される化合物であり、R23はアルキル基やアリール基などの炭化水素基である。アルキル基としては、炭素原子数が1〜20、好ましくは3〜15、より好ましくは4〜10のアルキル基が挙げられる。好ましいアルキル基としては、例えば、i−プロピル基、t−ブチル基、n−ペンチル基、t−ペンチル基、ヘキシル基、ヘプチル基、オクチル基などが挙げられる。アリール基としては、フェニル基、アルキル置換フェニル基(例えば、トリル基、キシリル基)、ナフチル基、アルキル置換ナフチル基などが挙げられる。ニトリルの好ましい具体例としては、t−ブチルニトリル、ベンゾニトリルなどが挙げられる。

(f)エーテル化合物は式R24OR25で表される化合物であり、R24およびR25は、アルキル基やアリール基などの炭化水素基である。アルキル基の炭素原子数は、通常1〜20、好ましくは1〜10である。アリール基としては、フェニル基が好ましい。

エーテルの具体例としては、ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、メチルフェニルエーテル、イソプロピルエーテルなどが挙げられる。

(g)エステル化合物は式R26COOR27で表される化合物であり、R26およびR27は、アルキル基やアリール基などの炭化水素基である。アルキル基の炭素原子数は、通常1〜20、好ましくは1〜10である。アリール基としては、フェニル基が好ましい。エステルの具体例としては、酢酸メチル、酢酸エチル、酢酸イソプロピル、酢酸ブチル、プロピオン酸メチル、プロピオン酸エチル、プロピオン酸ブチル、酪酸メチル、酪酸エチル、酪酸イソプロピル、酪酸ブチル、安息香酸メチル、安息香酸エチルなどが挙げられる。

上記(d)ケトン化合物、(e)ニトリル化合物、(f)エーテル化合物および/または(g)エステル化合物は、それぞれ単独で、あるいは2種以上を組み合わせて反応調整剤として使用することができる。反応調整剤の使用量は、反応条件に応じて適宜選択されるが、単量体の全量100モルに対して、通常0.001〜10モル、好ましくは0.005〜5モル、より好ましくは0.01〜2モルの範囲である。

【0072】

本発明の成形材料用環状オレフィン系開環重合体を重合するときに、上記開環重合触媒と共に、分子量調節剤としての末端オレフィン化合物を添加することが好ましい。末端オレフィン化合物としては、エチレン、1−プロペン、1−ブテン、1−ヘキセン、1−ペンテン、1−ヘキセン、1−ヘプテンなどのα−オレフィン、ビニルエーテル、チオビニルエーテル、酢酸ビニルなどが挙げられる。

末端オレフィン化合物の添加量は、配合される全単量体に対して、5モル%以下である。

また、開環重合反応の有機溶媒は、好ましくはn−ペンタン、ヘキサン、ヘプタンなどの脂肪族炭化水素;シクロペンタン、シクロヘキサン、デカリンなどの脂環族炭化水素;ベンゼン、トルエンなど芳香族炭化水素、またはこれらのハロゲン化物(クロロホルム、ジクロロエタンなど)である。

【0073】

開環重合は、常法に従って行なうことができる。つまり、いわゆるバッチ重合、または連続重合によって行なうことができる。

開環共重合処理の具体的な方法の一例について説明すると、窒素またはアルゴン雰囲気下で、反応容器に、有機溶媒と、必須の単量体である式(1’)で表される環状オレフィン系単量体成分と、任意の単量体である式(2’)で表される環状オレフィン系単量体および/または任意の単量体である式(3’)もしくは式(3'')で表される環状オレフィン系単量体成分と、必要に応じて用いられる分子量調節剤とを仕込み、この重合系を−20℃から100℃の範囲の温度に設定する。次いで、この重合系に重合触媒を添加して−20℃から120℃の範囲で重合を行なう。重合触媒の添加量は、当該重合触媒における遷移金属原子1グラム原子当たり単量体成分が100〜100,000モルとなる量であることが好ましい。また、重合方式はバッチ式であっても連続式であってもよい。また、上記環状オレフィン系単量体成分と、必要に応じて用いられる分子量調整剤のいずれかを反応容器に供給して重合を開始し、重合処理中に、その他の単量体を反応容器に段階的にまたは連続的に供給することにより、構造単位の各々の割合が傾斜的に変化した状態または各構造単位がブロック状に偏在した状態の環状オレフィン系開環共重合体を得ることもできる。

【0074】

分子量分布が2.4以下の樹脂を得るためには、分子量調節剤の量は少ないほど好ましい。重合触媒の活性種は、上記環状オレフィン系単量体成分への反応性と、上記分子量調節剤への反応性が大きく異なる。環状オレフィン系単量体への反応性が相対的に著しく高いために、環状オレフィン系単量体と分子量調節剤の比が、重合末期と重合初期とで大きく変わってしまう。この比の差を少なくするためには、使用する分子量調節剤の量が少ないほど好ましい。また、連続重合を行なうことにより、分子量調節剤の量をさらに少なくすることができより分子量分布の狭い樹脂を得ることができる。

【0075】

本発明の成形材料用環状オレフィン系開環重合体は、上記重合された開環重合体を水素添加触媒の存在下に、水素添加することが好ましい。

オレフィン性不飽和結合の水素添加率としては、通常80モル%以上、好ましくは90モル%以上、さらに好ましくは95モル%以上である。なお、本発明における水素添加反応とは、上記の通り、分子内のオレフィン性不飽和結合に対するものであり、本発明の環状オレフィン系開環重合体が芳香族基を有する場合、係る芳香族基は屈折率など光学的な特性や耐熱性において有利に作用することもあるので、必ずしも水素添加される必要はない。

【実施例】

【0076】

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。また、以下において、特に断りがない限り、部または%は重量基準である。

【0077】

なお、各種物性は、次のようにして測定あるいは評価した。

ガラス転移温度(Tg):

セイコーインスツルメンツ社製DSC6200を用いて、昇温速度を毎分20℃、窒素気流下で測定を行なった。Tgは、微分示差走査熱量の最大ピーク温度(A点)および最大ピーク温度より−20℃の温度(B点)を示差走査熱量曲線上にプロットし、B点を起点とするベースライン上の接線とA点を起点とする接線との交点として求めた。

【0078】

溶融粘度のせん断速度依存性の測定:

真空プレス機を用いて、合成した重合体から厚さ1mmの板を作製した。作製条件は、真空下で、Tgよりも+120℃高い温度条件下にて、30MPa、15分プレスとした。得られた1mm板から直径20mmの円形状のサンプルをニッパーで切り出し、評価に用いた。

動的粘弾性測定は、(株)ユービーエム社製 MR−500を用いて測定した。コーンプレートは20mmφ2°を使用した。測定温度は、210℃、230℃、250℃、270℃、290℃。測定モードは動的、周波数分散(18−0.01Hz)、歪みは0.3deg.で複素粘性率の測定を実施した。

各温度において、数式(II)で表される複素粘性率が得られる。

【数2】

測定された複素粘性率から、数式(III)で表されるCox−Merz経験式に従い、ずり粘度を計算した。

【数3】

次に、各温度で求めたずり粘度のデータから、温度時間換算則に従い250℃でのマスターカーブを作成し、WLF式により、Tg+120℃での粘度を算出した(高分子刊行会 日本レオロジー学会編 講座・レオロジー)。

Tg+120℃での粘度から、数式(IV)で表されるCross式を用いてフィッティングし、ずり速度1(s-1)およびずり速度100(s-1)での粘度を算出した。

【数4】

【0079】

重量平均分子量:

東ソー株式会社製HLC―8020 GPC装置を用い、テトラヒドロフラン(THF)溶媒で、ポリスチレン換算の重量平均分子量(Mw)、分子量分布(Mw/Mn)を測定した。Mnは数平均分子量を表す。また、THF溶媒に不溶のサンプルは、東ソー株式会社製HLC―8020 GPC装置を用い、テトラヒドロフラン(THF)溶媒で、ポリスチレン換算の重量平均分子量(Mw)、分子量分布(Mw/Mn)を測定した。Mnは数平均分子量を表す。

フィルムのゲル状欠陥:

1m2反射検査で点状欠点を特定し、200μm以上のゲルの個数を検出した。光源は、三波長型蛍光灯を使用し、欠陥は目視により判定した。

【0080】

実施例1

窒素雰囲気下、100Lリアクターに、DNM 25.0kgを単量体として用い、分子量調節剤の1-ブテンを、151g、およびトルエン37.5kgを仕込んで100℃に加熱した。加熱した溶液に、メタノール変性アルミニウム(メタノール(表1中、MeOHで表す。)を0.069gとトリエチルアルミニウム(表1中、Et3Alで表す。)1.23gを反応させたもの)を加え、さらに六塩化タングステン(表1中、WCl6で表す。)を2.13g加え重合反応を開始した。六塩化タングステン添加後30分重合反応を実施した。

得られた重合体100重量部を含有するトルエン溶液に、トルエンをさらに200部加えた。次に、反応調整剤としてオクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート(IRGANOX1076)を1部と水素添加触媒であるRuHCl(CO)[P(C6H5)]3を0.06部添加し、155℃まで加熱した後、水素ガスを反応器へ投入し、圧力を10MPaとした。その後、圧力を10MPaに保ったまま、165℃、3時間の反応を行なった。反応終了後、トルエン100重量部、蒸留水3重量部、乳酸0.72重量部、過酸化水素0.00214重量部を加え60℃で30分加熱した。その後、メタノール200重量部を加え60℃で30分加熱し、これを25℃まで冷却すると2層に分離した。上澄み液500重量部を除去し、再びトルエン350重量部、水3重量部を加え60℃で30分加熱し、その後メタノール240重量部を加え60℃で30分加熱して25℃まで冷却した。2層に分離した上澄み液500重量部を除去し、さらにトルエン350重量部、水3重量部を加え60℃で30分加熱し、その後メタノール240重量部を加え60℃で30分加熱して25℃まで冷却し、2層に分離した。最後に上澄み液500重量部を除去後、残った重合体溶液を、2.0μm、1.0μm、0.2μmのそれぞれのフィルターを直列に接続し50℃の温度でろ過した。その後、重合体溶液を固形分濃度55%まで濃縮し、250℃、4torr、滞留時間1時間で脱溶媒処理を行ない、10μmのポリマーフィルターを通過させて、重合体(1)を得た。なお、脱溶媒処理前の重合体溶液を連続的にろ過してろ過速度の経時変化を追跡したところ、1000時間後もフィルターが目詰まりすることなく、ろ過速度は低下しなかった。

得られた重合体の物性評価結果を表1に記載した。また、得られた重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

なお、表1において、重合条件が「バッチ」とは単量体を同時に仕込む方法であり、「インクレ」とは単量体を連続的に仕込む方法である。

【0081】

実施例2

窒素雰囲気下、100Lリアクターに、DNM 2.5kgを単量体として用い、分子量調節剤の1−ブテンを、90.6g、およびトルエン 37.5kgを仕込み、100℃に加熱した。加熱した溶液に、メタノール変性アルミニウム(メタノールを0.138gとトリエチルアルミウム2.46gを反応させたもの)を加え、さらに六塩化タングステンを8.53g加え重合反応を開始した。重合開始1分後から、DNM22.5kgを内温を40℃に保ちながら20分かけて反応溶液に滴下した。DNM滴下終了後、30分重合反応を行なった。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた重合体の物性評価結果を表1に記載した。得られた重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0082】

実施例3

窒素雰囲気下、100Lリアクターに、DNM 25.0kgを単量体として用い、分子量調節剤の1−ブテンを、151g、およびトルエン 37.5kgを仕込んで100℃に加熱した。加熱した溶液に、メタノール0.069gを加え、さらにトリイソブチルアルミニウム1.97gを加えた。その後、六塩化タングステンを2.13g加え重合反応を開始した。六塩化タングステン添加後30分重合反応を実施した。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた重合体の物性評価結果を表1に記載した。得られた重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0083】

実施例4

窒素雰囲気下、100Lリアクターに、DNM 25.0kgを単量体として用い、分子量調節剤の1−ブテンを、151g、およびトルエン 37.5kgを仕込んで100℃に加熱した。加熱した溶液に、エーテル変性アルミニウム(ジヘキシルエーテルを0.535gとトリイソブチルアルミニウム2.63gを反応させたもの)を加え、さらに六塩化タングステンを2.84g加え重合反応を開始した。六塩化タングステン添加後30分重合反応を実施した。

以後の水添、脱触媒、ろ過、仕上げ工程は、実施例1記載の方法と同様に実施し、工程上の問題は発生しなかった。得られた重合体の物性評価結果を表1に記載した。得られた重合体を、溶融押し出しにて成膜し、130μm厚の押し出しフィルムを得た。

【0084】

実施例5