成形板及び成形板の製造方法

【課題】変化に富んだ凹凸模様を有する成形板を提供する。

【解決手段】表面に凹凸模様1が形成された成形板Aに関する。凹凸模様1を形成する凸部2のうち少なくとも一部の凸部2の頂部は、切削された切削面3として形成されている。このように凹凸模様1を形成する凸部2の頂部を切削面3として形成することによって、凸部2の切削面3には切削によって素地が表れ、凹凸模様1の他の表面と肌合いや、材質感や、色調感などが異なるものであり、変化に富んだ凹凸模様1とすることができる。

【解決手段】表面に凹凸模様1が形成された成形板Aに関する。凹凸模様1を形成する凸部2のうち少なくとも一部の凸部2の頂部は、切削された切削面3として形成されている。このように凹凸模様1を形成する凸部2の頂部を切削面3として形成することによって、凸部2の切削面3には切削によって素地が表れ、凹凸模様1の他の表面と肌合いや、材質感や、色調感などが異なるものであり、変化に富んだ凹凸模様1とすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外装材など建築板として使用される成形板及び成形板の製造方法に関するものである。

【背景技術】

【0002】

外装材など建築板として、セメント系の成形材料を成形して得られる成形板が従来から使用されている。この成形板は、表面に化粧用の凹凸模様を形成して作製されるものであり、セメント系の成形材料を成形型で成形する際に、凹凸模様を形成するのが一般的である(例えば特許文献1等参照)。

【0003】

図9は凹凸模様1を形成した成形板Aを成形する方法の一例を示すものであり、図9(a)のように凹凸模様1に対応する模様成形用凹凸10を形成した成形型5を用い、図9(b)のようにセメント系の成形材料4をこの成形型5でプレスした後、成形材料4から成形型5を離型することによって、図9(c)のように成形型5の模様成形用凹凸10を成形材料4に転写して凹凸模様1を形成することができるものである。そしてこれを養生硬化することによって、表面に凹凸模様1を有する成形板Aを得ることができるものである。

【0004】

ここで、上記のように成形型5で凹凸模様1を成形するにあたって、凹凸模様1を形成する凸部2を、その頂部が平坦な面2aとなるように成形する場合には、成形型5の模様成形用凹凸10の模様成形用凹部11の底部を平坦な面11aに形成し、この模様成形用凹部11の平坦な面11aを転写させることによって、凹凸模様1の凸部2の頂部を平坦な面2aに成形することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−90912号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように成形型5で成形板Aの凹凸模様1を成形する場合、成形型5の模様成形用凹凸10を成形材料4に転写させるために、凹凸模様1の表面は成形型5の表面の転写面として形成されることになり、凹凸模様1は全面に亘って同じ肌合い、同じ材質感、同じ色調感の表面として形成されることになる。このため、凹凸模様1は全面が画一的なイメージになり易いという問題があった。特に凹凸模様1の一部の凸部2の頂部を平坦な面2aに形成して他の凸部2と異なる感じを表現しようとしても、平坦な面2aと他の凸部2とは同じ肌合い、同じ材質感、同じ色調感であるため、期待した程に異なる感じを表現することはできないものであった。

【0007】

また成形型5で成形板Aの凹凸模様1を成形する場合、成形型5に形成した模様成形用凹凸10を転写した凹凸模様1を成形することができるだけであるので、一つの成形型5からは一種の凹凸模様1しか成形することができないという問題もあった。

【0008】

本発明は上記の点に鑑みてなされたものであり、変化に富んだ凹凸模様を有する成形板を提供することを目的とするものであり、また変化に富んだ凹凸模様を形成することができると共に、一つの成形型で複数種の凹凸模様を形成することが可能になる成形板の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係る成形板は、表面に凹凸模様1が形成された成形板Aであって、凹凸模様1を形成する凸部2のうち少なくとも一部の凸部2の頂部は、切削された切削面3として形成されていることを特徴とするものである。

【0010】

このように凹凸模様1を形成する凸部2の頂部を切削面3として形成することによって、凸部2の切削面3には切削によって素地が表れ、凹凸模様1の他の表面と肌合いや、材質感や、色調感などが異なるものであり、変化に富んだ凹凸模様1とすることができるものである。

【0011】

また本発明に係る成形板の製造方法は、成形材料4を成形型5によって成形すると共に成形材料4を硬化させることによって、表面に凹凸模様1を形成した成形基板6を作製し、凹凸模様1を形成する凸部2のうち少なくとも一部の凸部2を切削加工して、この凸部2の頂部を切削面3に形成することを特徴とするものである。

【0012】

このように、成形型5で凹凸模様1を成形して硬化させた後に、凹凸模様1を形成する凸部2の頂部を切削して切削面3とすることによって、凸部2の切削面3には切削によって素地が表れて、凹凸模様1の他の表面と肌合いや、材質感や、色調感などが異なるようにすることができるものであり、変化に富んだ凹凸模様1を形成することができるものである。また成形型5で成形した凹凸模様1の凸部2を切削して切削面3を形成するにあたって、凸部2の切削高さを変えることによって、切削面3の高さや面積を変えることができ、異なる凹凸模様1として形成することが可能になるものであり、一つの成形型5で複数種の凹凸模様1を形成することが可能になるものである。

【0013】

また本発明は、上記のように凸部2を切削加工して凸部2の頂部を切削面3に形成するにあたって、一部の凸部2と他の一部の凸部2において切削面3の高さが異なるように切削加工を行なうことを特徴とするものである。

【0014】

このように、凸部2の切削面3がすべて同一高さでなくなるようにすることによって、より変化に富んだ凹凸模様1を形成することができるものである。

【0015】

また本発明は、凸部2を切削加工して凸部2の頂部を切削面3に形成するにあたって、一部の凸部2と他の一部の凸部3において切削面3の表面粗さが異なるように切削加工を行なうことを特徴とするものである。

【0016】

このように凸部2の切削面3がすべて同じ表面粗さでなくなるようにすることによって、より変化に富んだ凹凸模様1を形成することができるものである。

【発明の効果】

【0017】

本発明に係る成形板によれば、凹凸模様1を形成する凸部2の頂部を切削で形成される切削面3にすることによって、凸部2の切削面3には切削によって素地が表れ、凹凸模様1の他の表面と肌合いや、材質感や、色調感などが異なるものであり、変化に富んだ凹凸模様1とすることができるものである。

【0018】

また本発明に係る成形板の製造方法によれば、成形型5で凹凸模様1を成形して硬化させた後に、凹凸模様1を形成する凸部2の頂部を切削して切削面3とすることによって、凸部2の切削面3には切削によって素地が表れ、凹凸模様1の他の表面と肌合いや、材質感や、色調感などが異なるようにすることができるものであり、変化に富んだ凹凸模様1を形成することができるものである。また成形型5で成形した凹凸模様1の凸部2を切削して切削面3を形成するにあたって、凸部2の切削高さを変えることによって、切削面3の高さや面積を変えることができ、異なる凹凸模様1として形成することが可能になるものであり、一つの成形型5で複数種の凹凸模様1を形成することが可能になるものである。

【図面の簡単な説明】

【0019】

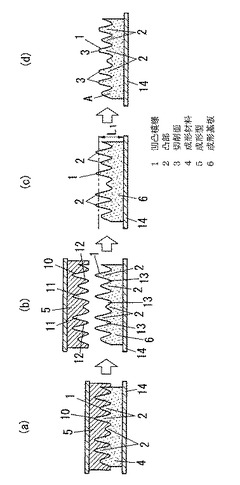

【図1】本発明の実施の形態の一例を示すものであり、(a)乃至(d)はそれぞれ各工程の概略図である。

【図2】同上の切削加工の工程を示すものであり、(a)乃至(c)はそれぞれ各工程の概略図である。

【図3】本発明の他の実施の形態の一例を示すものであり、(a)(b)はそれぞれ各工程の概略図である。

【図4】同上の切削加工の工程を示すものであり、(a)乃至(e)はそれぞれ各工程の概略図である。

【図5】本発明の他の実施の形態の一例における切削加工の工程を示すものであり、(a)乃至(d)はそれぞれ各工程の概略図である。

【図6】本発明の他の実施の形態の一例における切削加工の工程を示すものであり、(a)乃至(c)はそれぞれ各工程の概略図である。

【図7】本発明の他の実施の形態の一例における成形の工程を示すものであり、(a)乃至(c)はそれぞれ各工程の概略図である。

【図8】凸部に平坦面を成形する工法を示すものであり、(a)乃至(e)はそれぞれ各工程の概略図である。

【図9】従来例を示すものであり、(a)乃至(c)はそれぞれ各工程の概略図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態を説明する。

【0021】

図1は本発明の実施の形態の一例を示すものであり、成形型5は下面に模様成形用凹凸10を形成したプレス型として形成してある。この模様成形用凹凸10は模様成形用凹部11と模様成形用凸部12から形成されるものである。

【0022】

一方、成形材料4としては一般にセメント系の水硬性材料が用いられるものであり、まず図1(a)のように、トレー14等の上に供給された成形材料4の上に、成形型5を重ねてプレスし、成形材料4を成形型5でプレス成形した後、成形型5を離型することによって、図1(b)のような成形基板6を得ることができる。成形基板6の表面には成形型5の模様成形用凹凸10が転写して形成される凹凸模様1が成形されているものであり、模様成形用凹凸10の模様成形用凹部11によって凹凸模様1の凸部2が、模様成形用凹凸10の模様成形用凸部12によって凹凸模様1の凹部13が成形されるものである。このように表面に凹凸模様1を有する成形基板6を成形した後、湿熱養生やオートクレーブ養生などして、この成形基板6の成形材料4を養生硬化させる。

【0023】

そしてこのように養生硬化した成形基板6において、凹凸模様1を形成している凸部2を切削加工する。凸部2の切削加工は、例えば図1(c)に示す高さレベルL1で行なうものであり、凹凸模様1の凸部2に高さの異なるものがある場合には、このレベルL1より高い凸部2のみが切削され、レベルL1より低い凸部2は切削されないものであって、図1(d)のように一部の凸部2を切削してこの凸部2の頂部を平坦な切削面3として形成することができるものである。勿論、切削加工する高さレベルを低く設定して凹凸模様1を形成する凸部2の総てに切削面3を形成するようにしてもよい。

【0024】

図2は凸部2を切削加工する工程の一例であり、切削加工にベルトサンダー16を用いるようにした実施の形態を示すものである。ベルトサンダー16は、基台17に設けた上下一対のロール18間にエンドレスのサンディングベルト19を懸架して形成されるものであり、ロール18を回転駆動することによってサンディングベルト19をロール18間で走行させることができるようにしてある。このベルトサンダー16は搬送テーブル20の上方に、上下高さ位置を調整し自在に配置してある。そして搬送テーブル20の上に凹凸模様1を上にした姿勢で成形基板6を送って、サンディングベルト19の下側を通過させる。このとき、サンディングベルト19の下端が上記の高さレベルL1の位置になるようにベルトサンダー16の高さを設定してあり、このようにサンディングベルト19の下側を成形基板6を通過させることによって、凹凸模様1の凸部2をL1の高さにサンディングベルト19で切削して、凸部2の頂部を切削面3として形成することができるものである。

【0025】

上記のようにして、凹凸模様1を形成する凸部2のうち、少なくとも一部の凸部2の頂部が切削された切削面3として形成された成形板Aを得ることができるものである。そしてこの成形板Aにあって、凹凸模様1を形成する凸部2の頂部は切削された切削面3としてあるので、凸部2の切削面3には切削によって素地が表れるものであり、成形型5の模様成形用凹凸10の転写で形成される凹凸模様1の他の表面とは、肌合いや、材質感や、色調感などが異なるものである。従ってこのように、凹凸模様1の一部に、凹凸模様1の表面と肌合い、材質感、色調感などが異なる凸部2の切削面3が平坦面として存在するために、変化に富んだ凹凸模様1を形成することができるものである。

【0026】

図3の実施の形態は、凸部2を切削加工する高さレベルL2を、上記の図1(c)のレベルL1と異なるものに設定するようにしたものである。図3(a)の実施の形態ではレベルL2はレベルL1より低い高さに設定してあり、従って図3(b)に示すように、凸部2に形成される切削面3は、図1(d)の切削面3より、低い位置において広い面積で形成されるものである。このように、凸部2を切削加工する高さレベルを変更することによって、成形型5で成形基板6に成形される凹凸模様1が同じであっても、切削面3の高さや面積を変えることができるので、成形板Aには異なる凹凸模様1として形成することができるものである。従って、一つの成形型5で複数種の凹凸模様1を形成することが可能になるものである。

【0027】

図4は、図3の高さの低いレベルL2で凸部2を切削加工する場合の態様を示すものである。このように低いレベルL2の位置で凸部2を切削する場合は凸部2の切削量が多くなるため、ベルトサンダー16のサンディングベルト19で一気にL2の高さまで凸部2を切削することが難しい場合がある。そのため、まず図4(b)の工程では、サンディングベルト19の下端がL2より高いレベル、例えばレベルL1の位置になるようにベルトサンダー16の高さを設定して、一段階目で図4(c)のように凸部2の上端部のみが切削されるようにし、次に図4(d)の工程で、サンディングベルト19の下端がL2のレベル位置になるようにベルトサンダー16の高さを下げることによって、二段階目でL2の高さまで凸部2を切削するようにしてある。このように複数段階に分けて凸部2を切削することによって、図4(e)のように高さが低い切削面3を凸部2に加工することが容易になるものである。

【0028】

上記の図2や図4の実施の形態では、所定の高さレベル(L1あるいはL2)に配置したベルトサンダー16で、凹凸模様1の全面において同じ高さの切削面3を凸部2に加工するようにしたが、凹凸模様1内において一部の凸部2に形成する切削面3の高さと他の一部の凸部2に形成する切削面3の高さを異ならせるようにしてもよい。

【0029】

図5は、凹凸模様1内において凸部2に異なる高さで切削面3を切削加工する実施の形態の一例を示すものであり、まず図5(b)の工程では、成形基板6の送り方向と垂直な幅よりも広い幅寸法のサンディングベルト19を有するベルトサンダー16を用い、サンディングベルト19の下端が高いレベル、例えばレベルL1の位置になるようにベルトサンダー16の高さを設定して、凹凸模様1の全面において凸部2の高い位置で切削する一段階目の切削加工を行なう。次に図5(c)の工程では、成形基板6の幅よりも狭い幅寸法のサンディングベルト19を有するベルトサンダー16を用い、サンディングベルト19の下端が低いレベル、例えばレベルL2の位置になるようにベルトサンダー16の高さを設定して、凹凸模様1のうち成形基板6の幅方向の一部において凸部2を低い位置で切削する二段階目の切削加工を行なう。このように複数段階に分けて部分的に異なる高さで切削加工を行なうことによって、図5(d)のように凹凸模様1内で高さが異なる切削面3を凸部2に加工することできるものである。

【0030】

勿論、図5の方法に限られるものではなく、例えば図5(b)の工程で、凹凸模様1のうち成形基板6の幅方向の一部において凸部2を高い位置で切削する一段階目の加工を行なった後、図5(c)の工程で、他の凸部2を低い位置で切削する二段階目の加工を行なうようにしてもよい。また図5の実施の形態では、切削面3は高い位置と低い位置の二段階に形成するようにしたが、三段階以上に高さを異ならせて切削面3を形成するようにしてもよい。

【0031】

図6は、凹凸模様1内において凸部2に異なる高さで切削面3を切削加工する実施の形態の他の一例を示すものであり、図6(b)のようにベルトサンダー16を上下に往復動させながら、このベルトサンダー16の下を成形基板6を通過させて、凹凸模様1の凸部2に切削面3を切削加工するようにしてある。このようにベルトサンダー16を上下動させながら切削加工を行なうことによって、サンディングベルト19の下端位置が高いときには、凸部2に高い位置で切削面3を切削加工することができ、サンディングベルト19の下端位置が低いときには、凸部2に低い位置で切削面3を切削加工することができるものであり、図6(c)のように凹凸模様1内において凸部2に異なる高さで切削面3を形成することができるものである。またこのようにベルトサンダー16を上下動させながら切削加工を行なうことによって、ベルトサンダー16の上下動の速度や、成形基板6の送り速度に応じて、切削面3を水平な平坦面として形成する他に、傾斜する平坦面としても形成することができるものである。

【0032】

そして上記のように凹凸模様1内において凸部2に形成する切削面3の高さを異ならせることによって、凸部2の切削面3が画一的でなくなるものであり、より変化に富んだ凹凸模様1を形成することができるものである。

【0033】

また、上記の図5(b)(c)のように、異なるベルトサンダー16を用いて凸部2に切削面3を切削加工する場合、各ベルトサンダー16のサンディングベルト19として研削粗さの異なるものを用いることによって、凹凸模様1内において一部の凸部2に形成する切削面3の表面粗度と、他の一部の凸部2に形成する切削面3の表面粗度を異ならせるようにすることができるものである。勿論この場合は、図5(b)(c)の実施の形態のように各ベルトサンダー16の高さを異ならせてもよいが、各ベルトサンダー16の高さを同じに設定してもよい。また切削面3の表面粗度は二段階に限られず、三段階以上に表面粗度を変えるようにしてもよい。

【0034】

そして上記のように凹凸模様1内において凸部2に形成する切削面3の表面粗さを異ならせることによって、切削面3の間においても光沢度などを変化させることができ、凸部2の切削面3が画一的でなくなるものであり、より変化に富んだ凹凸模様1を形成することができるものである。

【0035】

ここで成形板を成形する成形材料としては、セメント系成形材料が主として用いられるが、成形板が外装材など屋外で使用される建材である場合、雨水等の水分を吸収することを防ぐために表面に耐水性の塗装を施すことが一般に必要とされている。しかし、本発明の成形板Aのように、凹凸模様1の凸部2に切削面3を切削加工して、切削面3の表面と凹凸模様1の他の表面の差で変化に富んだ凹凸模様1を形成するにあたって、表面塗装を行なうと切削面3も凹凸模様1の他の表面と同様に塗膜で被覆されてしまい、このような変化に富んだ凹凸模様1を形成するという効果が阻害されることになる。

【0036】

そこで本発明では成形材料4として、セメントと水と油性物質を主成分とするセメント含有逆エマルジョン組成物からなるポリマー複合セメントを用いるのが好ましい。このセメント含有逆エマルジョン組成物を成形して得られる硬化物は吸水性が低く耐水性に優れている。従ってセメント含有逆エマルジョン組成物に着色剤を混合して成形板Aを成形することによって、表面塗装を施す必要なく、吸水性が低く耐水性に優れた成形板Aを得ることができるものであり、本発明の成形板Aによって外装材のような屋外で使用される建材を作製することが可能になるものである。

【0037】

このようなセメント含有逆エマルジョン組成物において、セメントとしては、特に制限されるものではないが、ポルトランドセメント、フライアッシュセメント、高炉セメント、アルミナセメント、ハイアルミナセメント、シリカフュームセメントなどを挙げることができるものであり、これらを一種単独で用いたり、二種以上を併用したりすることができる。油性物質は水と逆エマルジョン(W/Oエマルジョン)を形成するためのものであり、特に制限されるものではないが、通常は疎水性の液状物質が利用され、例えばトルエン、キシレン、灯油、スチレン、ジビニルベンゼン、メチルメタクリレート、トリメチロールプロパントリメタクリレート、不飽和ポリエステル樹脂等を挙げることができ、これらを一種単独で用いたり、二種以上を併用したりすることができる。油性物質の配合量は、セメント含有逆エマルジョン組成物中の水と固形分の総量に対して5〜10体積%の範囲が好ましい。セメント含有逆エマルジョン組成物には上記の成分の他に、乳化剤を配合することが好ましい。乳化剤は逆エマルジョンに安定性を付与するために配合されるものであり、例えばソルビタンセスキオール、グリセロールモノステアレート、ソルビタンモノオレート、ジエチレングリコールモノステアレート、ソルビタンモノステアレート、ジグリセロールモノオレート等の非イオン界面活性剤、各種アニオン系界面活性剤、カチオン系界面活性剤等を用いることができる。乳化剤の配合量はセメント含有逆エマルジョン組成物中の水と固形分の総量に対して1〜3体積%の範囲が好ましい。セメント含有逆エマルジョン組成物中にはさらに、適宜量の補強材や各種添加剤を配合することができる。補強材としては、例えば砂利、パーライト、シラスバルーン、ガラス粉、アルミナシリケートなどの骨材、ポリプロピレン繊維、アクリル繊維、ビニロン繊維、アラミド繊維等の合成繊維や、炭素繊維、ガラス繊維、パルプなどの補強繊維を挙げることができる。

【0038】

セメント含有逆エマルジョン組成物の調製の一例を挙げると、まず、乳化剤(例えば、ヤシ油1.0〜2.0質量部)、スチレンモノマー4.0〜6.0質量部、水35.0〜50.0質量部及び適量の架橋剤と重合開始剤とを混合して逆エマルジョンを作製する。次に、この逆エマルジョン100質量部と、セメント70〜90質量部と、有機系軽量化材0.3〜5.0質量部と、補強繊維1.0〜2.0質量部、或いは上記逆エマルジョン100質量部と、セメント55.0〜75.0質量部と、無機系軽量化材15.0〜35.0質量部と、補強繊維1.0〜2.0質量部とを強制攪拌機あるいは連続混合機にて混合することによって、セメント含有逆エマルジョン組成物を調製することができるものである。

【0039】

尚、上記の各実施の形態では、成形型5を下面に模様成形用凹凸10を形成したプレス型として形成し、成形材料4の上に成形型5を重ねてプレスすることによって、表面に凹凸模様1を形成した成形基板6をプレス工法で成形するようにしたが、これのみに限定されるものではなく、キャスティング工法で成形するようにしてもよい。図7はその一例を示すものであり、成形型5に上面開口のキャビティ23を凹設し、図7(a)のようにこのキャビティ23の底面に模様成形用凹凸10が形成してある。そして図7(b)のように、このキャビティ23内に成形材料4を流し込んで硬化させた後、成形型5から取り出すことによって、図7(c)のような、成形型5の模様成形用凹凸10が転写された凹凸模様1を成形した成形基板6を得ることができるものである。そしてこの成形基板6において、凹凸模様1の凸部2に上記の各実施形態の工法で切削面3を加工することによって、成形板Aを製造することができるものである。

【0040】

図8は、凹凸模様1の凸部2に切削加工による切削面3としてではなく、切削面3と同様な平坦加工を施して、凸部2の頂部を平坦面2aに形成するようにした例を示すものである。

【0041】

すなわちまず、図1(a)(b)あるいは図7(a)(b)のように、成形型5を用いて成形材料4を成形加工することによって、図8(a)のような上面に凹凸模様1を形成した成形基板6を成形する。次にこの成形基板6の成形材料4を養生硬化させる前に、成形材料4が柔らかい状態で、下面が平坦な押圧型25を用い、図8(b)のように押圧型25の下面で凹凸模様1の凸部2の上部を押えることによって、凸部2の上部を平坦に押さえ込んで、図8(c)のように、凹凸模様1を形成する凸部2のうち少なくとも一部の凸部2の頂部を平坦面2aとして形成することができるものである。そしてこのように凸部2の頂部を平坦面2aとして形成する成形を行なった後、成形基板6を養生硬化することによって、成形板Aを得ることができるものである。

【0042】

このとき、図8(d)のように押圧型25による凹凸模様1の凸部2の押え込みを大きくすることによって、図8(e)のように凸部2に形成する平坦面2aの高さが低くなるように形成することができるものである。

【0043】

このように、凸部2に対する押圧型25の押さえ込み高さを変更することによって、成形型5で成形基板6に成形される凹凸模様1が同じであっても、凸部2に形成される平坦面2aの高さや面積を変えることができるので、成形板Aには異なる凹凸模様1として形成することができるものである。従って、一つの成形型5で複数種の凹凸模様1を形成することが可能になるものである。尚、成形型5の模様成形用凹凸10の表面状態と押圧型25の表面状態とを異なるものに形成するようにしてもよく、この場合には、押圧型25の表面状態が転写される凸部2の平坦面2aと、成形型5の模様成形用凹凸10の表面状態が転写される凹凸模様1とを、表面状態が異なるように形成することができるものであり、変化に富んだ凹凸模様1を形成することができるものである。また押圧型25で凸部2の上部を押さえ込む成形をして成形材料1を硬化させた後、少なくとも一部の平坦面2aにサンディングなどの研削加工を行なうようにしてもよい。また、凸部2の頂部の平坦面2aは押圧型25の押さえ込みで形成されるので、図8(c)や図8(e)に拡大状態を示すように、通常のプレス成形では得られない、逆テーパに凸部2の上部を形成することも可能である。

【符号の説明】

【0044】

1 凹凸模様

2 凸部

3 切削面

4 成形材料

5 成形型

6 成形基板

【技術分野】

【0001】

本発明は、外装材など建築板として使用される成形板及び成形板の製造方法に関するものである。

【背景技術】

【0002】

外装材など建築板として、セメント系の成形材料を成形して得られる成形板が従来から使用されている。この成形板は、表面に化粧用の凹凸模様を形成して作製されるものであり、セメント系の成形材料を成形型で成形する際に、凹凸模様を形成するのが一般的である(例えば特許文献1等参照)。

【0003】

図9は凹凸模様1を形成した成形板Aを成形する方法の一例を示すものであり、図9(a)のように凹凸模様1に対応する模様成形用凹凸10を形成した成形型5を用い、図9(b)のようにセメント系の成形材料4をこの成形型5でプレスした後、成形材料4から成形型5を離型することによって、図9(c)のように成形型5の模様成形用凹凸10を成形材料4に転写して凹凸模様1を形成することができるものである。そしてこれを養生硬化することによって、表面に凹凸模様1を有する成形板Aを得ることができるものである。

【0004】

ここで、上記のように成形型5で凹凸模様1を成形するにあたって、凹凸模様1を形成する凸部2を、その頂部が平坦な面2aとなるように成形する場合には、成形型5の模様成形用凹凸10の模様成形用凹部11の底部を平坦な面11aに形成し、この模様成形用凹部11の平坦な面11aを転写させることによって、凹凸模様1の凸部2の頂部を平坦な面2aに成形することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−90912号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように成形型5で成形板Aの凹凸模様1を成形する場合、成形型5の模様成形用凹凸10を成形材料4に転写させるために、凹凸模様1の表面は成形型5の表面の転写面として形成されることになり、凹凸模様1は全面に亘って同じ肌合い、同じ材質感、同じ色調感の表面として形成されることになる。このため、凹凸模様1は全面が画一的なイメージになり易いという問題があった。特に凹凸模様1の一部の凸部2の頂部を平坦な面2aに形成して他の凸部2と異なる感じを表現しようとしても、平坦な面2aと他の凸部2とは同じ肌合い、同じ材質感、同じ色調感であるため、期待した程に異なる感じを表現することはできないものであった。

【0007】

また成形型5で成形板Aの凹凸模様1を成形する場合、成形型5に形成した模様成形用凹凸10を転写した凹凸模様1を成形することができるだけであるので、一つの成形型5からは一種の凹凸模様1しか成形することができないという問題もあった。

【0008】

本発明は上記の点に鑑みてなされたものであり、変化に富んだ凹凸模様を有する成形板を提供することを目的とするものであり、また変化に富んだ凹凸模様を形成することができると共に、一つの成形型で複数種の凹凸模様を形成することが可能になる成形板の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係る成形板は、表面に凹凸模様1が形成された成形板Aであって、凹凸模様1を形成する凸部2のうち少なくとも一部の凸部2の頂部は、切削された切削面3として形成されていることを特徴とするものである。

【0010】

このように凹凸模様1を形成する凸部2の頂部を切削面3として形成することによって、凸部2の切削面3には切削によって素地が表れ、凹凸模様1の他の表面と肌合いや、材質感や、色調感などが異なるものであり、変化に富んだ凹凸模様1とすることができるものである。

【0011】

また本発明に係る成形板の製造方法は、成形材料4を成形型5によって成形すると共に成形材料4を硬化させることによって、表面に凹凸模様1を形成した成形基板6を作製し、凹凸模様1を形成する凸部2のうち少なくとも一部の凸部2を切削加工して、この凸部2の頂部を切削面3に形成することを特徴とするものである。

【0012】

このように、成形型5で凹凸模様1を成形して硬化させた後に、凹凸模様1を形成する凸部2の頂部を切削して切削面3とすることによって、凸部2の切削面3には切削によって素地が表れて、凹凸模様1の他の表面と肌合いや、材質感や、色調感などが異なるようにすることができるものであり、変化に富んだ凹凸模様1を形成することができるものである。また成形型5で成形した凹凸模様1の凸部2を切削して切削面3を形成するにあたって、凸部2の切削高さを変えることによって、切削面3の高さや面積を変えることができ、異なる凹凸模様1として形成することが可能になるものであり、一つの成形型5で複数種の凹凸模様1を形成することが可能になるものである。

【0013】

また本発明は、上記のように凸部2を切削加工して凸部2の頂部を切削面3に形成するにあたって、一部の凸部2と他の一部の凸部2において切削面3の高さが異なるように切削加工を行なうことを特徴とするものである。

【0014】

このように、凸部2の切削面3がすべて同一高さでなくなるようにすることによって、より変化に富んだ凹凸模様1を形成することができるものである。

【0015】

また本発明は、凸部2を切削加工して凸部2の頂部を切削面3に形成するにあたって、一部の凸部2と他の一部の凸部3において切削面3の表面粗さが異なるように切削加工を行なうことを特徴とするものである。

【0016】

このように凸部2の切削面3がすべて同じ表面粗さでなくなるようにすることによって、より変化に富んだ凹凸模様1を形成することができるものである。

【発明の効果】

【0017】

本発明に係る成形板によれば、凹凸模様1を形成する凸部2の頂部を切削で形成される切削面3にすることによって、凸部2の切削面3には切削によって素地が表れ、凹凸模様1の他の表面と肌合いや、材質感や、色調感などが異なるものであり、変化に富んだ凹凸模様1とすることができるものである。

【0018】

また本発明に係る成形板の製造方法によれば、成形型5で凹凸模様1を成形して硬化させた後に、凹凸模様1を形成する凸部2の頂部を切削して切削面3とすることによって、凸部2の切削面3には切削によって素地が表れ、凹凸模様1の他の表面と肌合いや、材質感や、色調感などが異なるようにすることができるものであり、変化に富んだ凹凸模様1を形成することができるものである。また成形型5で成形した凹凸模様1の凸部2を切削して切削面3を形成するにあたって、凸部2の切削高さを変えることによって、切削面3の高さや面積を変えることができ、異なる凹凸模様1として形成することが可能になるものであり、一つの成形型5で複数種の凹凸模様1を形成することが可能になるものである。

【図面の簡単な説明】

【0019】

【図1】本発明の実施の形態の一例を示すものであり、(a)乃至(d)はそれぞれ各工程の概略図である。

【図2】同上の切削加工の工程を示すものであり、(a)乃至(c)はそれぞれ各工程の概略図である。

【図3】本発明の他の実施の形態の一例を示すものであり、(a)(b)はそれぞれ各工程の概略図である。

【図4】同上の切削加工の工程を示すものであり、(a)乃至(e)はそれぞれ各工程の概略図である。

【図5】本発明の他の実施の形態の一例における切削加工の工程を示すものであり、(a)乃至(d)はそれぞれ各工程の概略図である。

【図6】本発明の他の実施の形態の一例における切削加工の工程を示すものであり、(a)乃至(c)はそれぞれ各工程の概略図である。

【図7】本発明の他の実施の形態の一例における成形の工程を示すものであり、(a)乃至(c)はそれぞれ各工程の概略図である。

【図8】凸部に平坦面を成形する工法を示すものであり、(a)乃至(e)はそれぞれ各工程の概略図である。

【図9】従来例を示すものであり、(a)乃至(c)はそれぞれ各工程の概略図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態を説明する。

【0021】

図1は本発明の実施の形態の一例を示すものであり、成形型5は下面に模様成形用凹凸10を形成したプレス型として形成してある。この模様成形用凹凸10は模様成形用凹部11と模様成形用凸部12から形成されるものである。

【0022】

一方、成形材料4としては一般にセメント系の水硬性材料が用いられるものであり、まず図1(a)のように、トレー14等の上に供給された成形材料4の上に、成形型5を重ねてプレスし、成形材料4を成形型5でプレス成形した後、成形型5を離型することによって、図1(b)のような成形基板6を得ることができる。成形基板6の表面には成形型5の模様成形用凹凸10が転写して形成される凹凸模様1が成形されているものであり、模様成形用凹凸10の模様成形用凹部11によって凹凸模様1の凸部2が、模様成形用凹凸10の模様成形用凸部12によって凹凸模様1の凹部13が成形されるものである。このように表面に凹凸模様1を有する成形基板6を成形した後、湿熱養生やオートクレーブ養生などして、この成形基板6の成形材料4を養生硬化させる。

【0023】

そしてこのように養生硬化した成形基板6において、凹凸模様1を形成している凸部2を切削加工する。凸部2の切削加工は、例えば図1(c)に示す高さレベルL1で行なうものであり、凹凸模様1の凸部2に高さの異なるものがある場合には、このレベルL1より高い凸部2のみが切削され、レベルL1より低い凸部2は切削されないものであって、図1(d)のように一部の凸部2を切削してこの凸部2の頂部を平坦な切削面3として形成することができるものである。勿論、切削加工する高さレベルを低く設定して凹凸模様1を形成する凸部2の総てに切削面3を形成するようにしてもよい。

【0024】

図2は凸部2を切削加工する工程の一例であり、切削加工にベルトサンダー16を用いるようにした実施の形態を示すものである。ベルトサンダー16は、基台17に設けた上下一対のロール18間にエンドレスのサンディングベルト19を懸架して形成されるものであり、ロール18を回転駆動することによってサンディングベルト19をロール18間で走行させることができるようにしてある。このベルトサンダー16は搬送テーブル20の上方に、上下高さ位置を調整し自在に配置してある。そして搬送テーブル20の上に凹凸模様1を上にした姿勢で成形基板6を送って、サンディングベルト19の下側を通過させる。このとき、サンディングベルト19の下端が上記の高さレベルL1の位置になるようにベルトサンダー16の高さを設定してあり、このようにサンディングベルト19の下側を成形基板6を通過させることによって、凹凸模様1の凸部2をL1の高さにサンディングベルト19で切削して、凸部2の頂部を切削面3として形成することができるものである。

【0025】

上記のようにして、凹凸模様1を形成する凸部2のうち、少なくとも一部の凸部2の頂部が切削された切削面3として形成された成形板Aを得ることができるものである。そしてこの成形板Aにあって、凹凸模様1を形成する凸部2の頂部は切削された切削面3としてあるので、凸部2の切削面3には切削によって素地が表れるものであり、成形型5の模様成形用凹凸10の転写で形成される凹凸模様1の他の表面とは、肌合いや、材質感や、色調感などが異なるものである。従ってこのように、凹凸模様1の一部に、凹凸模様1の表面と肌合い、材質感、色調感などが異なる凸部2の切削面3が平坦面として存在するために、変化に富んだ凹凸模様1を形成することができるものである。

【0026】

図3の実施の形態は、凸部2を切削加工する高さレベルL2を、上記の図1(c)のレベルL1と異なるものに設定するようにしたものである。図3(a)の実施の形態ではレベルL2はレベルL1より低い高さに設定してあり、従って図3(b)に示すように、凸部2に形成される切削面3は、図1(d)の切削面3より、低い位置において広い面積で形成されるものである。このように、凸部2を切削加工する高さレベルを変更することによって、成形型5で成形基板6に成形される凹凸模様1が同じであっても、切削面3の高さや面積を変えることができるので、成形板Aには異なる凹凸模様1として形成することができるものである。従って、一つの成形型5で複数種の凹凸模様1を形成することが可能になるものである。

【0027】

図4は、図3の高さの低いレベルL2で凸部2を切削加工する場合の態様を示すものである。このように低いレベルL2の位置で凸部2を切削する場合は凸部2の切削量が多くなるため、ベルトサンダー16のサンディングベルト19で一気にL2の高さまで凸部2を切削することが難しい場合がある。そのため、まず図4(b)の工程では、サンディングベルト19の下端がL2より高いレベル、例えばレベルL1の位置になるようにベルトサンダー16の高さを設定して、一段階目で図4(c)のように凸部2の上端部のみが切削されるようにし、次に図4(d)の工程で、サンディングベルト19の下端がL2のレベル位置になるようにベルトサンダー16の高さを下げることによって、二段階目でL2の高さまで凸部2を切削するようにしてある。このように複数段階に分けて凸部2を切削することによって、図4(e)のように高さが低い切削面3を凸部2に加工することが容易になるものである。

【0028】

上記の図2や図4の実施の形態では、所定の高さレベル(L1あるいはL2)に配置したベルトサンダー16で、凹凸模様1の全面において同じ高さの切削面3を凸部2に加工するようにしたが、凹凸模様1内において一部の凸部2に形成する切削面3の高さと他の一部の凸部2に形成する切削面3の高さを異ならせるようにしてもよい。

【0029】

図5は、凹凸模様1内において凸部2に異なる高さで切削面3を切削加工する実施の形態の一例を示すものであり、まず図5(b)の工程では、成形基板6の送り方向と垂直な幅よりも広い幅寸法のサンディングベルト19を有するベルトサンダー16を用い、サンディングベルト19の下端が高いレベル、例えばレベルL1の位置になるようにベルトサンダー16の高さを設定して、凹凸模様1の全面において凸部2の高い位置で切削する一段階目の切削加工を行なう。次に図5(c)の工程では、成形基板6の幅よりも狭い幅寸法のサンディングベルト19を有するベルトサンダー16を用い、サンディングベルト19の下端が低いレベル、例えばレベルL2の位置になるようにベルトサンダー16の高さを設定して、凹凸模様1のうち成形基板6の幅方向の一部において凸部2を低い位置で切削する二段階目の切削加工を行なう。このように複数段階に分けて部分的に異なる高さで切削加工を行なうことによって、図5(d)のように凹凸模様1内で高さが異なる切削面3を凸部2に加工することできるものである。

【0030】

勿論、図5の方法に限られるものではなく、例えば図5(b)の工程で、凹凸模様1のうち成形基板6の幅方向の一部において凸部2を高い位置で切削する一段階目の加工を行なった後、図5(c)の工程で、他の凸部2を低い位置で切削する二段階目の加工を行なうようにしてもよい。また図5の実施の形態では、切削面3は高い位置と低い位置の二段階に形成するようにしたが、三段階以上に高さを異ならせて切削面3を形成するようにしてもよい。

【0031】

図6は、凹凸模様1内において凸部2に異なる高さで切削面3を切削加工する実施の形態の他の一例を示すものであり、図6(b)のようにベルトサンダー16を上下に往復動させながら、このベルトサンダー16の下を成形基板6を通過させて、凹凸模様1の凸部2に切削面3を切削加工するようにしてある。このようにベルトサンダー16を上下動させながら切削加工を行なうことによって、サンディングベルト19の下端位置が高いときには、凸部2に高い位置で切削面3を切削加工することができ、サンディングベルト19の下端位置が低いときには、凸部2に低い位置で切削面3を切削加工することができるものであり、図6(c)のように凹凸模様1内において凸部2に異なる高さで切削面3を形成することができるものである。またこのようにベルトサンダー16を上下動させながら切削加工を行なうことによって、ベルトサンダー16の上下動の速度や、成形基板6の送り速度に応じて、切削面3を水平な平坦面として形成する他に、傾斜する平坦面としても形成することができるものである。

【0032】

そして上記のように凹凸模様1内において凸部2に形成する切削面3の高さを異ならせることによって、凸部2の切削面3が画一的でなくなるものであり、より変化に富んだ凹凸模様1を形成することができるものである。

【0033】

また、上記の図5(b)(c)のように、異なるベルトサンダー16を用いて凸部2に切削面3を切削加工する場合、各ベルトサンダー16のサンディングベルト19として研削粗さの異なるものを用いることによって、凹凸模様1内において一部の凸部2に形成する切削面3の表面粗度と、他の一部の凸部2に形成する切削面3の表面粗度を異ならせるようにすることができるものである。勿論この場合は、図5(b)(c)の実施の形態のように各ベルトサンダー16の高さを異ならせてもよいが、各ベルトサンダー16の高さを同じに設定してもよい。また切削面3の表面粗度は二段階に限られず、三段階以上に表面粗度を変えるようにしてもよい。

【0034】

そして上記のように凹凸模様1内において凸部2に形成する切削面3の表面粗さを異ならせることによって、切削面3の間においても光沢度などを変化させることができ、凸部2の切削面3が画一的でなくなるものであり、より変化に富んだ凹凸模様1を形成することができるものである。

【0035】

ここで成形板を成形する成形材料としては、セメント系成形材料が主として用いられるが、成形板が外装材など屋外で使用される建材である場合、雨水等の水分を吸収することを防ぐために表面に耐水性の塗装を施すことが一般に必要とされている。しかし、本発明の成形板Aのように、凹凸模様1の凸部2に切削面3を切削加工して、切削面3の表面と凹凸模様1の他の表面の差で変化に富んだ凹凸模様1を形成するにあたって、表面塗装を行なうと切削面3も凹凸模様1の他の表面と同様に塗膜で被覆されてしまい、このような変化に富んだ凹凸模様1を形成するという効果が阻害されることになる。

【0036】

そこで本発明では成形材料4として、セメントと水と油性物質を主成分とするセメント含有逆エマルジョン組成物からなるポリマー複合セメントを用いるのが好ましい。このセメント含有逆エマルジョン組成物を成形して得られる硬化物は吸水性が低く耐水性に優れている。従ってセメント含有逆エマルジョン組成物に着色剤を混合して成形板Aを成形することによって、表面塗装を施す必要なく、吸水性が低く耐水性に優れた成形板Aを得ることができるものであり、本発明の成形板Aによって外装材のような屋外で使用される建材を作製することが可能になるものである。

【0037】

このようなセメント含有逆エマルジョン組成物において、セメントとしては、特に制限されるものではないが、ポルトランドセメント、フライアッシュセメント、高炉セメント、アルミナセメント、ハイアルミナセメント、シリカフュームセメントなどを挙げることができるものであり、これらを一種単独で用いたり、二種以上を併用したりすることができる。油性物質は水と逆エマルジョン(W/Oエマルジョン)を形成するためのものであり、特に制限されるものではないが、通常は疎水性の液状物質が利用され、例えばトルエン、キシレン、灯油、スチレン、ジビニルベンゼン、メチルメタクリレート、トリメチロールプロパントリメタクリレート、不飽和ポリエステル樹脂等を挙げることができ、これらを一種単独で用いたり、二種以上を併用したりすることができる。油性物質の配合量は、セメント含有逆エマルジョン組成物中の水と固形分の総量に対して5〜10体積%の範囲が好ましい。セメント含有逆エマルジョン組成物には上記の成分の他に、乳化剤を配合することが好ましい。乳化剤は逆エマルジョンに安定性を付与するために配合されるものであり、例えばソルビタンセスキオール、グリセロールモノステアレート、ソルビタンモノオレート、ジエチレングリコールモノステアレート、ソルビタンモノステアレート、ジグリセロールモノオレート等の非イオン界面活性剤、各種アニオン系界面活性剤、カチオン系界面活性剤等を用いることができる。乳化剤の配合量はセメント含有逆エマルジョン組成物中の水と固形分の総量に対して1〜3体積%の範囲が好ましい。セメント含有逆エマルジョン組成物中にはさらに、適宜量の補強材や各種添加剤を配合することができる。補強材としては、例えば砂利、パーライト、シラスバルーン、ガラス粉、アルミナシリケートなどの骨材、ポリプロピレン繊維、アクリル繊維、ビニロン繊維、アラミド繊維等の合成繊維や、炭素繊維、ガラス繊維、パルプなどの補強繊維を挙げることができる。

【0038】

セメント含有逆エマルジョン組成物の調製の一例を挙げると、まず、乳化剤(例えば、ヤシ油1.0〜2.0質量部)、スチレンモノマー4.0〜6.0質量部、水35.0〜50.0質量部及び適量の架橋剤と重合開始剤とを混合して逆エマルジョンを作製する。次に、この逆エマルジョン100質量部と、セメント70〜90質量部と、有機系軽量化材0.3〜5.0質量部と、補強繊維1.0〜2.0質量部、或いは上記逆エマルジョン100質量部と、セメント55.0〜75.0質量部と、無機系軽量化材15.0〜35.0質量部と、補強繊維1.0〜2.0質量部とを強制攪拌機あるいは連続混合機にて混合することによって、セメント含有逆エマルジョン組成物を調製することができるものである。

【0039】

尚、上記の各実施の形態では、成形型5を下面に模様成形用凹凸10を形成したプレス型として形成し、成形材料4の上に成形型5を重ねてプレスすることによって、表面に凹凸模様1を形成した成形基板6をプレス工法で成形するようにしたが、これのみに限定されるものではなく、キャスティング工法で成形するようにしてもよい。図7はその一例を示すものであり、成形型5に上面開口のキャビティ23を凹設し、図7(a)のようにこのキャビティ23の底面に模様成形用凹凸10が形成してある。そして図7(b)のように、このキャビティ23内に成形材料4を流し込んで硬化させた後、成形型5から取り出すことによって、図7(c)のような、成形型5の模様成形用凹凸10が転写された凹凸模様1を成形した成形基板6を得ることができるものである。そしてこの成形基板6において、凹凸模様1の凸部2に上記の各実施形態の工法で切削面3を加工することによって、成形板Aを製造することができるものである。

【0040】

図8は、凹凸模様1の凸部2に切削加工による切削面3としてではなく、切削面3と同様な平坦加工を施して、凸部2の頂部を平坦面2aに形成するようにした例を示すものである。

【0041】

すなわちまず、図1(a)(b)あるいは図7(a)(b)のように、成形型5を用いて成形材料4を成形加工することによって、図8(a)のような上面に凹凸模様1を形成した成形基板6を成形する。次にこの成形基板6の成形材料4を養生硬化させる前に、成形材料4が柔らかい状態で、下面が平坦な押圧型25を用い、図8(b)のように押圧型25の下面で凹凸模様1の凸部2の上部を押えることによって、凸部2の上部を平坦に押さえ込んで、図8(c)のように、凹凸模様1を形成する凸部2のうち少なくとも一部の凸部2の頂部を平坦面2aとして形成することができるものである。そしてこのように凸部2の頂部を平坦面2aとして形成する成形を行なった後、成形基板6を養生硬化することによって、成形板Aを得ることができるものである。

【0042】

このとき、図8(d)のように押圧型25による凹凸模様1の凸部2の押え込みを大きくすることによって、図8(e)のように凸部2に形成する平坦面2aの高さが低くなるように形成することができるものである。

【0043】

このように、凸部2に対する押圧型25の押さえ込み高さを変更することによって、成形型5で成形基板6に成形される凹凸模様1が同じであっても、凸部2に形成される平坦面2aの高さや面積を変えることができるので、成形板Aには異なる凹凸模様1として形成することができるものである。従って、一つの成形型5で複数種の凹凸模様1を形成することが可能になるものである。尚、成形型5の模様成形用凹凸10の表面状態と押圧型25の表面状態とを異なるものに形成するようにしてもよく、この場合には、押圧型25の表面状態が転写される凸部2の平坦面2aと、成形型5の模様成形用凹凸10の表面状態が転写される凹凸模様1とを、表面状態が異なるように形成することができるものであり、変化に富んだ凹凸模様1を形成することができるものである。また押圧型25で凸部2の上部を押さえ込む成形をして成形材料1を硬化させた後、少なくとも一部の平坦面2aにサンディングなどの研削加工を行なうようにしてもよい。また、凸部2の頂部の平坦面2aは押圧型25の押さえ込みで形成されるので、図8(c)や図8(e)に拡大状態を示すように、通常のプレス成形では得られない、逆テーパに凸部2の上部を形成することも可能である。

【符号の説明】

【0044】

1 凹凸模様

2 凸部

3 切削面

4 成形材料

5 成形型

6 成形基板

【特許請求の範囲】

【請求項1】

表面に凹凸模様が形成された成形板であって、凹凸模様を形成する凸部のうち少なくとも一部の凸部の頂部は、切削された切削面として形成されていることを特徴とする成形板。

【請求項2】

成形材料を成形型によって成形すると共に成形材料を硬化させることによって、表面に凹凸模様を形成した成形基板を作製し、凹凸模様を形成する凸部のうち少なくとも一部の凸部を切削加工して、この凸部の頂部を切削面に形成することを特徴とする成形板の製造方法。

【請求項3】

凸部を切削加工して凸部の頂部を切削面に形成するにあたって、一部の凸部と他の一部の凸部において切削面の高さが異なるように切削加工を行なうことを特徴とする請求項2に記載の成形板の製造方法。

【請求項4】

凸部を切削加工して凸部の頂部を切削面に形成するにあたって、一部の凸部と他の一部の凸部において切削面の表面粗さが異なるように切削加工を行なうことを特徴とする請求項2に記載の成形板の製造方法。

【請求項1】

表面に凹凸模様が形成された成形板であって、凹凸模様を形成する凸部のうち少なくとも一部の凸部の頂部は、切削された切削面として形成されていることを特徴とする成形板。

【請求項2】

成形材料を成形型によって成形すると共に成形材料を硬化させることによって、表面に凹凸模様を形成した成形基板を作製し、凹凸模様を形成する凸部のうち少なくとも一部の凸部を切削加工して、この凸部の頂部を切削面に形成することを特徴とする成形板の製造方法。

【請求項3】

凸部を切削加工して凸部の頂部を切削面に形成するにあたって、一部の凸部と他の一部の凸部において切削面の高さが異なるように切削加工を行なうことを特徴とする請求項2に記載の成形板の製造方法。

【請求項4】

凸部を切削加工して凸部の頂部を切削面に形成するにあたって、一部の凸部と他の一部の凸部において切削面の表面粗さが異なるように切削加工を行なうことを特徴とする請求項2に記載の成形板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−253578(P2010−253578A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−103329(P2009−103329)

【出願日】平成21年4月21日(2009.4.21)

【出願人】(503367376)クボタ松下電工外装株式会社 (467)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月21日(2009.4.21)

【出願人】(503367376)クボタ松下電工外装株式会社 (467)

【Fターム(参考)】

[ Back to top ]