成形構造体の製造方法、及び成形構造体

【課題】より品質の高い成形構造体を製造することが可能な成形構造体の製造方法を提供する。

【解決手段】外部への開口を有する取付ボス成形空間S2が形成された成形型50に対し、取付ボス成形空間S2の開口を閉塞する形でトリムボード20を配置する基材配置工程と、基材配置工程に続いて行われ、成形型50に設けられたゲート62から、取付ボス成形空間S2内に溶融樹脂を射出することで、トリムボード20と接合された状態で取付ボス30を成形する成形体成形工程と、を備え、成形体成形工程において、取付ボス成形空間S2と連通する形で成形型50に形成された充填確認部成形空間S3に溶融樹脂の一部が流動することで、取付ボス成形空間S2内への溶融樹脂の充填を確認することが可能な樹脂充填確認部35が取付ボス30と一体的に成形されることを特徴とする。

【解決手段】外部への開口を有する取付ボス成形空間S2が形成された成形型50に対し、取付ボス成形空間S2の開口を閉塞する形でトリムボード20を配置する基材配置工程と、基材配置工程に続いて行われ、成形型50に設けられたゲート62から、取付ボス成形空間S2内に溶融樹脂を射出することで、トリムボード20と接合された状態で取付ボス30を成形する成形体成形工程と、を備え、成形体成形工程において、取付ボス成形空間S2と連通する形で成形型50に形成された充填確認部成形空間S3に溶融樹脂の一部が流動することで、取付ボス成形空間S2内への溶融樹脂の充填を確認することが可能な樹脂充填確認部35が取付ボス30と一体的に成形されることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形構造体の製造方法、及び成形構造体に関する。

【背景技術】

【0002】

従来、ドアトリム等に用いられる成形構造体は、熱可塑性樹脂を含む基材と、基材に接合された成形体(例えば、ブラケット等の機能部品)とを備えるものが知られている。このような成形構造体の製造方法としては、成形体を成形するためのキャビティが形成された成形型において、キャビティの開口を閉塞する形で基材を配置した後、成形型に設けられたゲートから、キャビティ内に溶融樹脂を射出する方法が知られている(例えば下記特許文献1)。これにより、成形体が基材と接合された状態で成形される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−274636号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述した成形構造体の製造過程において、キャビティに充填される溶融樹脂の量が少ないと、成形体の一部が成形されない。つまり、成形体において欠落部が生じ、製品の品質が低下する事態が懸念される。一方、キャビティに対する溶融樹脂の充填量が多すぎると、例えば、成形型と基材の間などから溶融樹脂が漏れ、成形品と基材との接合面積が増えてしまう。これにより、溶融樹脂(成形品)が冷却されて収縮したときには、成形品と基材との接合箇所において高い応力が生じる。その結果、基材の意匠面に凹凸が発生し、製品の品質が低下する事態が懸念される。

【0005】

以上のことから、製品の品質をより高くするためには、キャビティに充填される溶融樹脂の量をキャビティの体積に対して過不足のない一定の値にすることが好ましい。しかしながら、仮にゲートからの溶融樹脂の射出量を一定にしたとしても、例えば、基材に対する溶融樹脂の染み込みなどによって、キャビティに充填される溶融樹脂の量が変動してしまう場合がある。このため、キャビティに充填される溶融樹脂の量を常に一定にすることは困難であり、製品の品質を向上させる際の課題となっている。

【0006】

本発明は上記のような事情に基づいて完成されたものであって、より品質の高い成形構造体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の成形構造体の製造方法は、熱可塑性樹脂を含む基材と、前記基材と接合された成形体と、を備える成形構造体の製造方法であって、外部への開口を有する第1キャビティが形成された成形型に対し、前記第1キャビティの前記開口を閉塞する形で前記基材を配置する基材配置工程と、前記基材配置工程に続いて行われ、前記成形型に設けられたゲートから、前記第1キャビティ内に溶融樹脂を射出することで、前記基材と接合された状態で成形体を成形する成形体成形工程と、を備え、前記成形体成形工程において、前記第1キャビティと連通する形で前記成形型に形成された第2キャビティに前記溶融樹脂の一部が流動することで、前記第1キャビティ内への前記溶融樹脂の充填を確認することが可能な樹脂充填確認部が前記成形体と一体的に成形されることに特徴を有する。

【0008】

本発明では、ゲート、第1キャビティ、第2キャビティの順に溶融樹脂が流動される。これにより、成形体の成形と同時に、樹脂充填確認部が成形される。このため、樹脂充填確認部が成形されていることを確認することで、第2キャビティへ溶融樹脂が充填されたことを確認できる。第2キャビティに溶融樹脂が行き届いていれば、第2キャビティよりもゲートに近い第1キャビティには、溶融樹脂が充填されていると判断することができる。つまり、樹脂充填確認部を確認することで、成形体が確実に成形されたことを容易に確認することができ、確認作業の負担を軽減することができる。

【0009】

また、本発明においては、溶融樹脂射出時に、例えば、第1キャビティに溶融樹脂を充填させるために必要な溶融樹脂の量を超えた量が第1キャビティへ射出された場合、超過した分の溶融樹脂は、第2キャビティへと流れ込む。これにより、超過した分の溶融樹脂が、例えば、成形型と基材の間などから漏れる事態を抑制できる。つまり、本発明においては、ゲートから射出される溶融樹脂の量に変動があった場合であっても、第2キャビティの体積分だけ、溶融樹脂の射出量の誤差を吸収することができ、成形構造体の品質をより高くすることができる。

【0010】

上記構成において、前記成形型には、前記第1キャビティが複数箇所に設けられ、前記成形体成形工程においては、前記ゲートから、前記成形型に形成された樹脂流通路を通じて、前記複数の第1キャビティの各々に溶融樹脂を射出することで、前記成形体が複数個成形されるものであって、前記第2キャビティは、前記複数の第1キャビティのうち、前記ゲートからの樹脂流通経路の長さが最大となる第1キャビティに連通する形で設けられているものとすることができる。

【0011】

一般的に、ゲートからの樹脂流通経路が長い程、キャビティには溶融樹脂が充填されにくい。そこで、本発明では、複数の第1キャビティのうち、ゲートからの樹脂流通経路が最大となる第1キャビティに、樹脂充填確認部を成形するための第2キャビティを設ける構成とした。このような構成とすれば、樹脂充填確認部が成形されていることを確認することで、ゲートからの樹脂流通経路が最大となる第1キャビティ(複数の第1キャビティのうち、最も溶融樹脂が流れにくいキャビティ)に溶融樹脂が充填されたことを確認できる。これにより、複数の第1キャビティの全てに溶融樹脂が充填されたと判断することができる。つまり、一箇所の樹脂充填確認部を確認することで、複数の成形体が確実に成形されたことを容易に確認することができ、確認作業の負担を軽減することができる。また、複数の第1キャビティのそれぞれに第2キャビティを設ける構成と比べて、成形型をより簡易な構成とすることができる。

【0012】

また、前記成形体及び前記樹脂充填確認部は略板状をなし、前記樹脂充填確認部の板厚は、前記成形体の板厚よりも小さく設定されているものとすることができる。

【0013】

本発明では、樹脂充填確認部の板厚が成形体の板厚よりも小さく設定されている構成をした。これにより、樹脂充填確認部を成形する第2キャビティに対しては、成形体を成形する第1キャビティよりも溶融樹脂が入り難くなる。これにより、樹脂充填確認部が成形されている(つまり、第2キャビティに溶融樹脂が行き届いた)ことを確認することで、第1キャビティ内へ溶融樹脂が充填されたことをより確実に確認することができる。

【0014】

次に、上記課題を解決するために、本発明の成形構造体は、熱可塑性樹脂を含む基材と、外部への開口を有する第1キャビティが形成された成形型に対し、前記第1キャビティの開口を閉塞する形で前記基材を配置した後、前記成形型に設けられたゲートから前記第1キャビティ内に溶融樹脂を射出することで、前記基材と接合された状態で成形された成形体と、を備え、前記成形体には、前記成形型において前記第1キャビティと連通する第2キャビティに前記溶融樹脂の一部が流動することで形成され、前記第1キャビティ内へ溶融樹脂が充填されたことを確認可能な樹脂充填確認部が一体的に成形されていることに特徴を有する。

【0015】

本発明によれば、樹脂充填確認部が成形されていることを確認することで、第2キャビティへ溶融樹脂が充填されたことを確認できる。第2キャビティに溶融樹脂が行き届いていることを確認すれば、第2キャビティよりもゲートに近い第1キャビティには、溶融樹脂が充填されていると判断することができる。つまり、樹脂充填確認部を確認することで、成形体が確実に成形されたことを容易に確認することができ、確認作業の負担を軽減することができる。

【0016】

また、前記成形体及び前記樹脂充填確認部は略板状をなし、前記樹脂充填確認部の板厚は、前記成形体の板厚よりも小さく設定されているものとすることができる。

【0017】

これにより、樹脂充填確認部を成形する第2キャビティに対しては、成形体を成形する第1キャビティよりも溶融樹脂が入り難くなる。これにより、樹脂充填確認部が成形されている(つまり、第2キャビティに溶融樹脂が行き届いた)ことを確認することで、第1キャビティ内へ溶融樹脂が充填されたことをより確実に確認することができる。

【発明の効果】

【0018】

本発明によれば、より品質の高い成形構造体を製造することが可能な成形構造体の製造方法を提供することができる。また、より品質の高い成形構造体を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る成形構造体を示す斜視図

【図2】図1の成形構造体を製造する製造方法を示す断面図(トリムボードが成形される前の状態)

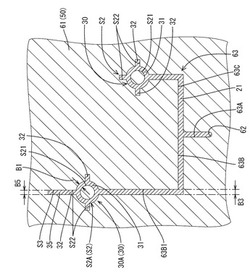

【図3】基材成形工程を示す断面図(図5のD−D線で切断した図に対応)

【図4】図3の状態から取付ボス成形空間に溶融樹脂を射出した状態を示す断面図(成形体成形工程を示す図)

【図5】図1の成形構造体を製造するための成形型を示す断面図(図3のA−A線で切断した図に対応)

【図6】図5の状態から取付ボス成形空間に溶融樹脂を射出した状態を示す断面図(成形体成形工程を示す図)

【図7】比較例を示す断面図

【発明を実施するための形態】

【0020】

本発明の一実施形態を図1ないし図7によって説明する。本実施形態のドアトリム10(成形構造体)は、車両用ドアに取り付けられるもので、図1に示すように、トリムボード20(基材)と、トリムボード20に接合された取付ボス30(成形体、機能部品)を備えている。

【0021】

トリムボード20は略平板状をなし、繊維に熱可塑性樹脂であるポリプロピレンを含浸させることで構成されている。トリムボード20は、マット状のプレボードP1(図2参照)をプレス成形することで圧縮(板厚を小さく)し、プレボードP1よりも密度が高い状態とすることにより成形される。なお、トリムボード20に用いられる繊維としては、例えば、木材等を解織して得た木質繊維やケナフ等の靭皮植物繊維などが用いられるが、繊維の種類はこれに限定されない。

【0022】

なお、トリムボード20において、ポリプロピレンは繊維を繋ぐバインダーとしての役割を果たしている。またトリムボード20をポリプロピレンあるいは、その他の熱可塑性樹脂のみにて形成する、もしくはポリエチレンテレフタレート等のポリプロピレン以外の熱可塑性樹脂と繊維との混合物にて形成してもよい。なお、トリムボード20の周縁部は、図1に示すように、例えば、段差状をなしているが、この形状に限定されるものではない。

【0023】

取付ボス30は、例えば、熱可塑性樹脂であるポリプロピレンによって形成され、図1に示すように、トリムボード20の裏面(車室内側の面)から突出する形で成形されている。取付ボス30は、円筒状をなす本体部31を有している。つまり、本体部31は板状をなす壁部とされる。本体部31は、例えば、トリムに取り付けられる部品(例えば、ドアポケット、オーナメント、アームレスト)の取付部として機能するものである。

【0024】

また、取付ボス30は、本体部31の基端(トリムボード20との接合部分)から延びる複数の補強リブ32を有している。各補強リブ32は、例えば、平面視において本体部31の周囲3方向にそれぞれ延びており、トリムボード20に対する本体部31の接合強度をより高くする機能を担っている。

【0025】

取付ボス30は、トリムボード20を成形型50にセットした状態で、トリムボード20上に溶融樹脂を射出することで成形される(詳しくは後述)。つまり、取付ボス30は、成形と同時にトリムボード20への接合が行われるものとされる。

【0026】

取付ボス30は、トリムボード20上に複数個(本実施形態では2個)形成されている。これら複数の取付ボス30は、成形型50に設けられた一箇所のゲート62(図5参照)から射出された溶融樹脂をランナー63(樹脂流通路)によって分岐させることでそれぞれ成形される(詳しくは後述)。

【0027】

トリムボード20の裏面には、図1に示すように、各取付ボス30に連結される形でリブ21が延設されている。このリブ21は、取付ボス30を成形する際に、ランナー63内に充填された溶融樹脂が冷却されることで形成されたもの(ランナー63の跡)である。また、本実施形態においては、トリムボード20の裏面(より具体的には、リブ21とトリムボード20の裏面との間)に不織布(図示せず)が貼り付けられていてもよい。表面形状が比較的粗いトリムボード20の表面に平坦な表面を有する不織布を貼付することにより、不織布の表面を溶融樹脂が流れやすくすることができる。つまり、ランナー63内を溶融樹脂が流れやすくすることができる。

【0028】

また、2つの取付ボス30のうち、一方の取付ボス30(符号30Aを付す)には、図1及び図6に示すように、リブ状(板状)をなす樹脂充填確認部35が一体的に形成されている。樹脂充填確認部35は、3つの補強リブ32のうち、リブ21から最も遠い側の補強リブ32から、リブ21と反対側に向かって延設されている。なお、樹脂充填確認部35の板厚B5は、図6に示すように、取付ボス30の本体部31の板厚B1よりも小さく設定されている。

【0029】

また、本実施形態では、図4に示すように、樹脂充填確認部35のトリムボード20からの突出高さが、補強リブ32のトリムボード20からの突出高さよりもわずかに低いものとされる。なお、樹脂充填確認部35のトリムボード20からの突出高さは、適宜変更可能であり、例えば、補強リブ32のトリムボード20からの突出高さと同じであってもよい。

【0030】

この樹脂充填確認部35は、作業者がこれを視認することで、取付ボス30を成形するための成形空間(後述する取付ボス成形空間S2)に溶融樹脂が確実に充填されたこと(すなわち、取付ボス30が欠損なく成形されたこと)を確認するために形成されるものである。樹脂充填確認部35は、ドアトリム10が製品として出荷される際には、ドアトリム10から除去される場合もある。なお、図1においては、樹脂充填確認部35を2点鎖線で図示してある。また、樹脂充填確認部35は、ドアトリム10の製品設計時においては、設計図面上に図示されない場合もある。

【0031】

次に、ドアトリム10を製造する成形装置40について説明する。本実施形態における成形装置40は、射出成形装置とされ、射出装置41と、成形型50(上型51及び下型61)を備えている。射出装置41は、例えば、スクリュウタイプのものとされ、本実施形態では下型61に設けられている。

【0032】

上型51は、図示しない駆動装置(例えば、電動モータ、エアシリンダ、油圧シリンダなど)によって、下型61(固定型)に対して移動が可能な可動型とされる。上型51を下型61に対して接近離間させることで成形型50の型閉じ及び型開きが可能な構成となっている。以下の説明では、図3及び図4に示す上型51及び下型61が型閉じされた状態を閉状態、図2に示す上型51及び下型61が型開きされた状態を開状態と呼ぶものとする。

【0033】

下型61は、上型51との対向面が上型51に向かって突き出す形状をなしている。また、上型51は、下型61との対向面が、下型61の形状に対応して凹む形状をなしている。上型51は、図3に示すように、閉状態では下型61に対して、トリムボード20の板厚に等しい距離だけ離間して対向配置される。つまり、閉状態では下型61と上型51との間にはトリムボード20を成形するための基材成形空間S1が形成される。これにより、下型61及び上型51で、プレボードP1をプレスすると、プレボードP1が基材成形空間S1の形状に対応する形に圧縮される構成となっている。

【0034】

下型61の内部には、射出装置41と接続されるホットランナー64が形成されている。ホットランナー64は、その一端部において射出装置41と接続されており、他端側においてランナー63と接続されている。ゲート62は、このホットランナー64におけるランナー63側の端部とされる。つまり、ゲート62はランナー63に対する樹脂射出口とされる。

【0035】

下型61には、取付ボス30を成形するための取付ボス成形空間S2(第1キャビティ)が形成されている。取付ボス成形空間S2は、図5に示すように、取付ボス30の個数に対応して複数箇所(本実施形態では2箇所)に形成されている。

【0036】

ランナー63は、取付ボス成形空間S2の各々と連通されている。より詳しくは、ランナー63は、図5に示すように、ゲート62と連通されるメイン通路63Aと、メイン通路63Aから二股に分岐された第1分岐路63B、第2分岐路63Cを有している。そして、第1分岐路63B、第2分岐路63Cが取付ボス成形空間S2の各々とそれぞれ連通されている。これにより、ランナー63を通じて射出装置41(ひいてはゲート62)から取付ボス成形空間S2内に溶融樹脂を射出可能な構成となっている。これにより、溶融樹脂をゲート62に射出(注入)するための射出装置41を一つ備えるだけでよく、簡易な構成で複数の取付ボス30を成形することができる。

【0037】

また、取付ボス成形空間S2は、下型61における上型51との対向面に形成されている。つまり、取付ボス成形空間S2は、外部への開口を有するものとされる。また、閉状態において、上述した基材成形空間S1は、図3に示すように、取付ボス成形空間S2の各々と連通されている。なお、基材成形空間S1と取付ボス成形空間S2の連通部分は、トリムボード20と各取付ボス30との接合部分に対応している。

【0038】

取付ボス成形空間S2は、取付ボス30の本体部31を成形するための本体部成形空間S21と、取付ボス30における各補強リブ32を成形するための複数の補強リブ成形空間S22を有している。つまり、本体部成形空間S21は、本体部31の円筒形状に対応して凹む形状をなしており、補強リブ成形空間S22は、補強リブ32の板形状に対応した溝形状をなしている。

【0039】

そして、2つの取付ボス成形空間S2のうち、ゲート62からの樹脂流通経路の長さが、より大きい側の取付ボス成形空間S2(ゲートからの樹脂流通経路が最大となる第1キャビティ、符号S2Aを付す)においては、補強リブ成形空間S22と連通する形で充填確認部成形空間S3(第2キャビティ)が形成されている。この充填確認部成形空間S3は、上述した樹脂充填確認部35を成形するための成形空間とされる。

【0040】

なお、ここで言うゲート62からの樹脂流通経路の長さとは、ランナー63におけるメイン通路63Aの延設長さと第1分岐路63B(又は第2分岐路63C)の延設長さの合計のことを言う。例えば、本実施形態において、ゲート62から取付ボス成形空間S2Aまでの樹脂流通経路の長さは、メイン通路63Aの延設長さ(図5に示す符号L1)と第1分岐路63Bの延設長さ(図5に示す符号L2とL3の長さの合計)の合計となる。なお、本実施形態においては、取付ボス成形空間S2Aに連通される第1分岐路63Bの延設長さは、他方の取付ボス成形空間S2に連通される第2分岐路63Cの延設長さよりも大きく設定されている。

【0041】

充填確認部成形空間S3は、図5に示すように、取付ボス成形空間S2Aに対して、第1分岐路63B(ランナー63)とは反対側に延びる形で形成されている。つまり、ゲート62からランナー63、取付ボス成形空間S2A、補強リブ成形空間S22、充填確認部成形空間S3の順番に配列されている。また、第1分岐路63Bは、平面視略直角状に折れ曲がる形状をなしており、充填確認部成形空間S3は、平面視において、第1分岐路63Bにおける取付ボス成形空間S2A側の部分63B1と、同一直線状に配されている。

【0042】

上述したように、樹脂充填確認部35の板厚B5は、取付ボス30の本体部31の板厚B1よりも小さく設定されている。つまり、図5に示す平面視において、充填確認部成形空間S3の幅C5は、本体部成形空間S21の幅C1よりも小さいものとされる。なお、図6に示すように、樹脂充填確認部35の板厚B5は、ランナー63の跡として形成されるリブ21の幅B3よりも小さいものとされる。つまり、平面視において、充填確認部成形空間S3の幅C5は、ランナー63の幅C3よりも小さいものとされる。

【0043】

また、本実施形態においては、ランナー63の幅C3、本体部成形空間S21の幅C1、充填確認部成形空間S3の幅C5の順に、その値が小さくなるように設定されている。つまり、ランナー63、本体部成形空間S21、充填確認部成形空間S3においては、ゲート62から遠ざかるにつれて、溶融樹脂の通路幅が狭くなっており、相対的に溶融樹脂が入り込みにくい構成となっている。

【0044】

ランナー63の幅C3は、例えば2mmで設定され、本体部成形空間S21の幅C1は、例えば1.2〜1.5mmの範囲で設定される。また、充填確認部成形空間S3の幅C5は、例えば1mmで設定される。なお、各空間の幅C1,C3,C5は、これらの値に限定されるものではなく、適宜変更可能である。

【0045】

また、本実施形態においては、ランナー63、取付ボス成形空間S2、充填確認部成形空間S3は、下型61における上型51との対向面に凹設されている。つまり、ランナー63、取付ボス成形空間S2、充填確認部成形空間S3は上方(上型51側)に開口されている。これにより、例えば、切削加工等により、ランナー63、取付ボス成形空間S2、充填確認部成形空間S3を容易に形成することができる。

【0046】

次に、成形装置40によるドアトリム10の製造方法について、図2ないし図6の図面を参照しながら説明する。本実施形態におけるドアトリム10の製造方法は、プレボードP1を成形するプレボード成形工程と、プレボードP1からトリムボード20を成形する基材成形工程(基材配置工程)と、トリムボード20に取付ボス30を成形する成形体成形工程と、を備えている。

【0047】

<プレボード成形工程>

プレボード成形工程では、例えば、繊維とポリプロピレンが混合されたマット材を加熱してプレス成形し、これを所定長さ(例えば、成形後のトリムボード20の長さ寸法よりも長めの寸法)で切断することによりプレボードP1を形成する。なお、プレボードP1は、成形直後では加熱されており、内部のポリプロピレンが軟化した状態となっている。

【0048】

<基材成形工程(基材配置工程)>

まず、図2に示すように、プレボード成形工程によって成形されたプレボードP1を再度ポリプロピレンが溶融軟化する程度に加熱し、開状態にある下型61と上型51の間にセットする。その後、図3に示すように、下型61及び上型51を型閉じすることで、成形型50によってプレボードP1がプレス成形される。また、これと同時にプレボードP1の周端部P2(外周不要部分)は両型51,61のせん断によって切除される。これにより、成形型50によってトリムボード20が成形される。

【0049】

また、成形されたトリムボード20は、各取付ボス成形空間S2及び充填確認部成形空間S3の開口を閉塞した状態で成形型50に配置されている。つまり、本工程は、トリムボード20を成形するとともに、次の成形体成形工程に備えて、トリムボード20を成形型50に配置する工程(基材配置工程)とされる。なお、各取付ボス成形空間S2及び充填確認部成形空間S3は、トリムボード20に閉塞されることで閉じた空間として形成される。

【0050】

<成形体成形工程>

次に、成形型50によってトリムボード20がプレスされた状態(取付ボス成形空間S2の開口がトリムボード20によって閉塞された状態、図3の状態)で、射出装置41によりゲート62から溶融樹脂をランナー63に射出する。なお、このとき、トリムボード20の温度を、トリムボード20内部のポリプロピレンが軟化する温度としておく。

【0051】

ランナー63に射出された溶融樹脂は、図4及び図6に示すように、ランナー63を通じて、各取付ボス成形空間S2内へ流動する。これにより、取付ボス成形空間S2の各々に溶融樹脂が充填される。そして、各取付ボス成形空間S2に溶融樹脂が充填された後(又は充填されるのとほぼ同時に)、充填確認部成形空間S3に溶融樹脂の一部が行き届く。

【0052】

各取付ボス成形空間S2に溶融樹脂が充填される過程においては、溶融樹脂がトリムボード20内部の軟化したポリプロピレンを上方へ押し込みつつ、この軟化したポリプロピレンに代わって繊維の内部へと浸透する。これと同時に、繊維の内部に浸透した溶融樹脂は、トリムボード20内部の軟化したポリプロピレンと混ざり合い、渾然一体となる(混融される)。こうして、取付ボス成形空間S2内に溶融樹脂を充填させ、その後、溶融樹脂が冷却されることで、図4に示すように、2つの取付ボス30が、トリムボード20と接合された状態で成形される。

【0053】

また、充填確認部成形空間S3に射出された溶融樹脂が冷却されることで、樹脂充填確認部35が成形される。これにより、2つの取付ボス30のうち、取付ボス成形空間S2Aによって成形された取付ボス30には、樹脂充填確認部35が一体的に成形される。この後、成形型50を開き、取付ボス30がトリムボード20と一体的に接合された状態のドアトリム10を脱型することで、ドアトリム10の製造工程が完了する。

【0054】

次に、本実施形態の効果について説明する。本実施形態では、ゲート62、取付ボス成形空間S2、充填確認部成形空間S3の順に溶融樹脂が流動される。これにより、取付ボス30の成形と同時に、樹脂充填確認部35が成形される。このため、樹脂充填確認部35が成形されていることを確認することで、充填確認部成形空間S3へ溶融樹脂が充填されたことを確認できる。

【0055】

充填確認部成形空間S3に溶融樹脂が行き届いていれば、充填確認部成形空間S3よりもゲート62(ひいては射出装置41)に近い取付ボス成形空間S2には、溶融樹脂が充填されていると判断することができる。つまり、ドアトリム10を成形型50から脱型した後などに樹脂充填確認部35が成形されているかどうかを確認することで、取付ボス30が確実に(欠損なく)成形されたことを容易に確認することができ、確認作業の負担を軽減することができる。

【0056】

また、成形品成形工程において、ランナー63に射出される溶融樹脂の量が少ないと、図7の比較例で示すように、各取付ボス成形空間S2に溶融樹脂が完全に充填されず、取付ボス30の一部が成形されない(欠損する)事態が懸念される。このような事態は、ゲート62からの樹脂流通経路が遠い箇所(図7に示す取付ボス成形空間S2A)で特に起こりやすい。しかし、このような取付ボス30の欠損を防ぐために、ランナー63に射出する溶融樹脂の量を多くすると、例えば、成形型とトリムボード20の間などから溶融樹脂が漏れてしまいドアトリム10の品質が低下する事態が懸念される。

【0057】

この点、本実施形態においては、溶融樹脂を射出する際に、例えば、取付ボス成形空間S2に溶融樹脂を充填させるために必要な溶融樹脂の量を超えた量が取付ボス成形空間S2Aへ流動した場合、図6に示すように、超過した分の溶融樹脂は、取付ボス成形空間S2Aと連通された充填確認部成形空間S3へと流れ込む。これにより、超過した分の溶融樹脂が、例えば、成形型50とトリムボード20の間などから漏れる事態を抑制できる。つまり、充填確認部成形空間S3は、取付ボス成形空間S2Aから溢れた溶融樹脂を逃がすための溶融樹脂退避空間と言うこともできる。

【0058】

これにより、本実施形態においては、ランナー63に射出する溶融樹脂の量を、各取付ボス成形空間S2に溶融樹脂が完全に充填される量(例えば、ランナー63と各取付ボス成形空間S2の各体積の合計)よりもわずかに多くすることで、各取付ボス成形空間S2に確実に溶融樹脂を充填させることができる。その一方で、取付ボス成形空間S2から溢れた溶融樹脂を充填確認部成形空間S3に逃がすことができる。

【0059】

言い換えると、本実施形態では、ランナー63に射出する溶融樹脂の量に変動があった場合であっても、充填確認部成形空間S3の体積分だけ、溶融樹脂の射出量の誤差を吸収することができ、ドアトリム10の品質をより高くすることができる。なお、ゲート62からランナー63に射出する溶融樹脂の量は、例えば、ランナー63、各取付ボス成形空間S2、充填確認部成形空間S3の各体積を合計した値以下に設定することが好ましい。

【0060】

また、本実施形態では、成形型50には、取付ボス成形空間S2が複数箇所(本実施形態では2箇所)に設けられ、成形体成形工程においては、ゲート62から、成形型50に形成されたランナー63を通じて、複数の取付ボス成形空間S2の各々に溶融樹脂を射出することで、取付ボス30が複数個成形されるものであって、充填確認部成形空間S3は、複数の取付ボス成形空間S2のうち、ゲート62からの樹脂流通経路の長さが最大となる取付ボス成形空間S2Aに連通する形で設けられている。

【0061】

一般的に、ゲート62からの樹脂流通経路が長い程、キャビティには溶融樹脂が充填されにくい。そこで、本実施形態では、複数の取付ボス成形空間S2のうち、ゲート62からの樹脂流通経路が最大となる取付ボス成形空間S2Aに、樹脂充填確認部35を成形するための充填確認部成形空間S3を設ける構成とした。

【0062】

このような構成とすれば、樹脂充填確認部35が成形されていることを確認することで、ゲート62からの樹脂流通経路が最大となる取付ボス成形空間S2A(複数の第1キャビティのうち、最も溶融樹脂が流れにくいキャビティ)に溶融樹脂が充填されたことを確認できる。これにより、複数の取付ボス成形空間S2の全てに溶融樹脂が充填されたと判断することができる。つまり、一箇所の樹脂充填確認部35を確認することで、複数の取付ボス30が確実に成形されたことを容易に確認することができ、確認作業の負担を軽減することができる。また、複数の取付ボス成形空間S2の各々に充填確認部成形空間S3を設ける構成と比べて、成形型50をより簡易な構成とすることができる。

【0063】

また、取付ボス30及び樹脂充填確認部35は略板状をなし、樹脂充填確認部35の板厚B5は、取付ボス30(本体部31)の板厚B1よりも小さく設定されている。

【0064】

これにより、樹脂充填確認部35を成形する充填確認部成形空間S3の幅C5は、本体部31を成形する本体部成形空間S21の幅C1よりも小さくなる。このため、充填確認部成形空間S3は、本体部成形空間S21よりも溶融樹脂が入り難い箇所となる。これにより、樹脂充填確認部35が成形されている(つまり、充填確認部成形空間S3に溶融樹脂が行き届いた)ことを確認することで、本体部成形空間S21(ひいては、取付ボス成形空間S2)内へ溶融樹脂が充填されたことをより確実に確認することができる。

【0065】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0066】

(1)上記実施形態では、成形構造体としてドアトリム10を、基材としてトリムボード20を例示したが、これに限定されない。成形構造体としては、ドアトリム10を構成するオーナメント基材、シートのバックボード、シートの機能品を隠蔽するシールド材など熱可塑性樹脂を含む基材に対して溶融樹脂を射出成形することで成形体を成形すると同時に、基材と成形体とが接合されるものであればよい。また、ドアトリム10には、取付ボス30以外の部品が設けられていてもよい。

【0067】

(2)上記実施形態では、成形体として取付ボス30を例示したが、これに限定されない。例えば、成形体として、ドアインナパネルに取り付け可能なブラケットなどを例示することができる。

【0068】

(3)取付ボス30の個数は上記実施形態で例示した数に限定されず適宜変更可能である。例えば、トリムボード20上に取付ボス30が一つのみ形成されていてもよい。

【0069】

(4)樹脂充填確認部35の形成箇所は、上記実施形態で例示した箇所に限定されない。例えば、取付ボス30の本体部31から延びる形で樹脂充填確認部35を形成してもよい。

【0070】

(5)樹脂充填確認部35は、少なくとも取付ボス30(成形品)と一体的に形成されていればよく、トリムボード20と接触(接合)していなくてもよい。

【0071】

(6)上記実施形態では、樹脂流通路として、2股に分岐するランナー63を例示したが、ランナー63の形状は、これに限定されない。また、上記実施形態では、ランナー63が、成形型50(下型61)の表面に形成されている構成を例示したが、これに限定されない。ランナー63は、成形型50の内部に形成されていてもよい。つまり、トリムボード20上にランナーの跡であるリブ21が形成されていない構成であってもよい。

【0072】

(7)基材上に成形される複数の成形体の形状は、各々異なる形状であってもよい。例えば、2つの取付ボス30の形状は、各々異なる形状であってもよい。

【0073】

(8)上記実施形態では、トリムボード20のプレス成形と同時に、トリムボード20が成形型50に配置される構成を例示したが、これに限定されない。例えば、予めプレス成形されたトリムボード20を成形型50に配置し、その後、取付ボス30の射出成形を行ってもよい。

【0074】

(9)トリムボード20及び取付ボス30の材質は上記実施形態で例示したものに限定されず適宜変更可能である。

【0075】

(10)上記実施形態では、上型51を可動型とし、下型61を固定型としたが、これに限定されない。

【符号の説明】

【0076】

10…ドアトリム(成形構造体)、20…トリムボード(基材)、30…取付ボス(成形体)、35…樹脂充填確認部、50…成形型、62…ゲート、63…ランナー(樹脂流通路)、B1…本体部の板厚(成形体の板厚)、B5…樹脂充填確認部の板厚、S2…取付ボス成形空間(第1キャビティ)、S2A…取付ボス成形空間(ゲートからの樹脂流通経路の長さが最大となる第1キャビティ)、S3…充填確認部成形空間(第2キャビティ)

【技術分野】

【0001】

本発明は、成形構造体の製造方法、及び成形構造体に関する。

【背景技術】

【0002】

従来、ドアトリム等に用いられる成形構造体は、熱可塑性樹脂を含む基材と、基材に接合された成形体(例えば、ブラケット等の機能部品)とを備えるものが知られている。このような成形構造体の製造方法としては、成形体を成形するためのキャビティが形成された成形型において、キャビティの開口を閉塞する形で基材を配置した後、成形型に設けられたゲートから、キャビティ内に溶融樹脂を射出する方法が知られている(例えば下記特許文献1)。これにより、成形体が基材と接合された状態で成形される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−274636号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述した成形構造体の製造過程において、キャビティに充填される溶融樹脂の量が少ないと、成形体の一部が成形されない。つまり、成形体において欠落部が生じ、製品の品質が低下する事態が懸念される。一方、キャビティに対する溶融樹脂の充填量が多すぎると、例えば、成形型と基材の間などから溶融樹脂が漏れ、成形品と基材との接合面積が増えてしまう。これにより、溶融樹脂(成形品)が冷却されて収縮したときには、成形品と基材との接合箇所において高い応力が生じる。その結果、基材の意匠面に凹凸が発生し、製品の品質が低下する事態が懸念される。

【0005】

以上のことから、製品の品質をより高くするためには、キャビティに充填される溶融樹脂の量をキャビティの体積に対して過不足のない一定の値にすることが好ましい。しかしながら、仮にゲートからの溶融樹脂の射出量を一定にしたとしても、例えば、基材に対する溶融樹脂の染み込みなどによって、キャビティに充填される溶融樹脂の量が変動してしまう場合がある。このため、キャビティに充填される溶融樹脂の量を常に一定にすることは困難であり、製品の品質を向上させる際の課題となっている。

【0006】

本発明は上記のような事情に基づいて完成されたものであって、より品質の高い成形構造体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の成形構造体の製造方法は、熱可塑性樹脂を含む基材と、前記基材と接合された成形体と、を備える成形構造体の製造方法であって、外部への開口を有する第1キャビティが形成された成形型に対し、前記第1キャビティの前記開口を閉塞する形で前記基材を配置する基材配置工程と、前記基材配置工程に続いて行われ、前記成形型に設けられたゲートから、前記第1キャビティ内に溶融樹脂を射出することで、前記基材と接合された状態で成形体を成形する成形体成形工程と、を備え、前記成形体成形工程において、前記第1キャビティと連通する形で前記成形型に形成された第2キャビティに前記溶融樹脂の一部が流動することで、前記第1キャビティ内への前記溶融樹脂の充填を確認することが可能な樹脂充填確認部が前記成形体と一体的に成形されることに特徴を有する。

【0008】

本発明では、ゲート、第1キャビティ、第2キャビティの順に溶融樹脂が流動される。これにより、成形体の成形と同時に、樹脂充填確認部が成形される。このため、樹脂充填確認部が成形されていることを確認することで、第2キャビティへ溶融樹脂が充填されたことを確認できる。第2キャビティに溶融樹脂が行き届いていれば、第2キャビティよりもゲートに近い第1キャビティには、溶融樹脂が充填されていると判断することができる。つまり、樹脂充填確認部を確認することで、成形体が確実に成形されたことを容易に確認することができ、確認作業の負担を軽減することができる。

【0009】

また、本発明においては、溶融樹脂射出時に、例えば、第1キャビティに溶融樹脂を充填させるために必要な溶融樹脂の量を超えた量が第1キャビティへ射出された場合、超過した分の溶融樹脂は、第2キャビティへと流れ込む。これにより、超過した分の溶融樹脂が、例えば、成形型と基材の間などから漏れる事態を抑制できる。つまり、本発明においては、ゲートから射出される溶融樹脂の量に変動があった場合であっても、第2キャビティの体積分だけ、溶融樹脂の射出量の誤差を吸収することができ、成形構造体の品質をより高くすることができる。

【0010】

上記構成において、前記成形型には、前記第1キャビティが複数箇所に設けられ、前記成形体成形工程においては、前記ゲートから、前記成形型に形成された樹脂流通路を通じて、前記複数の第1キャビティの各々に溶融樹脂を射出することで、前記成形体が複数個成形されるものであって、前記第2キャビティは、前記複数の第1キャビティのうち、前記ゲートからの樹脂流通経路の長さが最大となる第1キャビティに連通する形で設けられているものとすることができる。

【0011】

一般的に、ゲートからの樹脂流通経路が長い程、キャビティには溶融樹脂が充填されにくい。そこで、本発明では、複数の第1キャビティのうち、ゲートからの樹脂流通経路が最大となる第1キャビティに、樹脂充填確認部を成形するための第2キャビティを設ける構成とした。このような構成とすれば、樹脂充填確認部が成形されていることを確認することで、ゲートからの樹脂流通経路が最大となる第1キャビティ(複数の第1キャビティのうち、最も溶融樹脂が流れにくいキャビティ)に溶融樹脂が充填されたことを確認できる。これにより、複数の第1キャビティの全てに溶融樹脂が充填されたと判断することができる。つまり、一箇所の樹脂充填確認部を確認することで、複数の成形体が確実に成形されたことを容易に確認することができ、確認作業の負担を軽減することができる。また、複数の第1キャビティのそれぞれに第2キャビティを設ける構成と比べて、成形型をより簡易な構成とすることができる。

【0012】

また、前記成形体及び前記樹脂充填確認部は略板状をなし、前記樹脂充填確認部の板厚は、前記成形体の板厚よりも小さく設定されているものとすることができる。

【0013】

本発明では、樹脂充填確認部の板厚が成形体の板厚よりも小さく設定されている構成をした。これにより、樹脂充填確認部を成形する第2キャビティに対しては、成形体を成形する第1キャビティよりも溶融樹脂が入り難くなる。これにより、樹脂充填確認部が成形されている(つまり、第2キャビティに溶融樹脂が行き届いた)ことを確認することで、第1キャビティ内へ溶融樹脂が充填されたことをより確実に確認することができる。

【0014】

次に、上記課題を解決するために、本発明の成形構造体は、熱可塑性樹脂を含む基材と、外部への開口を有する第1キャビティが形成された成形型に対し、前記第1キャビティの開口を閉塞する形で前記基材を配置した後、前記成形型に設けられたゲートから前記第1キャビティ内に溶融樹脂を射出することで、前記基材と接合された状態で成形された成形体と、を備え、前記成形体には、前記成形型において前記第1キャビティと連通する第2キャビティに前記溶融樹脂の一部が流動することで形成され、前記第1キャビティ内へ溶融樹脂が充填されたことを確認可能な樹脂充填確認部が一体的に成形されていることに特徴を有する。

【0015】

本発明によれば、樹脂充填確認部が成形されていることを確認することで、第2キャビティへ溶融樹脂が充填されたことを確認できる。第2キャビティに溶融樹脂が行き届いていることを確認すれば、第2キャビティよりもゲートに近い第1キャビティには、溶融樹脂が充填されていると判断することができる。つまり、樹脂充填確認部を確認することで、成形体が確実に成形されたことを容易に確認することができ、確認作業の負担を軽減することができる。

【0016】

また、前記成形体及び前記樹脂充填確認部は略板状をなし、前記樹脂充填確認部の板厚は、前記成形体の板厚よりも小さく設定されているものとすることができる。

【0017】

これにより、樹脂充填確認部を成形する第2キャビティに対しては、成形体を成形する第1キャビティよりも溶融樹脂が入り難くなる。これにより、樹脂充填確認部が成形されている(つまり、第2キャビティに溶融樹脂が行き届いた)ことを確認することで、第1キャビティ内へ溶融樹脂が充填されたことをより確実に確認することができる。

【発明の効果】

【0018】

本発明によれば、より品質の高い成形構造体を製造することが可能な成形構造体の製造方法を提供することができる。また、より品質の高い成形構造体を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る成形構造体を示す斜視図

【図2】図1の成形構造体を製造する製造方法を示す断面図(トリムボードが成形される前の状態)

【図3】基材成形工程を示す断面図(図5のD−D線で切断した図に対応)

【図4】図3の状態から取付ボス成形空間に溶融樹脂を射出した状態を示す断面図(成形体成形工程を示す図)

【図5】図1の成形構造体を製造するための成形型を示す断面図(図3のA−A線で切断した図に対応)

【図6】図5の状態から取付ボス成形空間に溶融樹脂を射出した状態を示す断面図(成形体成形工程を示す図)

【図7】比較例を示す断面図

【発明を実施するための形態】

【0020】

本発明の一実施形態を図1ないし図7によって説明する。本実施形態のドアトリム10(成形構造体)は、車両用ドアに取り付けられるもので、図1に示すように、トリムボード20(基材)と、トリムボード20に接合された取付ボス30(成形体、機能部品)を備えている。

【0021】

トリムボード20は略平板状をなし、繊維に熱可塑性樹脂であるポリプロピレンを含浸させることで構成されている。トリムボード20は、マット状のプレボードP1(図2参照)をプレス成形することで圧縮(板厚を小さく)し、プレボードP1よりも密度が高い状態とすることにより成形される。なお、トリムボード20に用いられる繊維としては、例えば、木材等を解織して得た木質繊維やケナフ等の靭皮植物繊維などが用いられるが、繊維の種類はこれに限定されない。

【0022】

なお、トリムボード20において、ポリプロピレンは繊維を繋ぐバインダーとしての役割を果たしている。またトリムボード20をポリプロピレンあるいは、その他の熱可塑性樹脂のみにて形成する、もしくはポリエチレンテレフタレート等のポリプロピレン以外の熱可塑性樹脂と繊維との混合物にて形成してもよい。なお、トリムボード20の周縁部は、図1に示すように、例えば、段差状をなしているが、この形状に限定されるものではない。

【0023】

取付ボス30は、例えば、熱可塑性樹脂であるポリプロピレンによって形成され、図1に示すように、トリムボード20の裏面(車室内側の面)から突出する形で成形されている。取付ボス30は、円筒状をなす本体部31を有している。つまり、本体部31は板状をなす壁部とされる。本体部31は、例えば、トリムに取り付けられる部品(例えば、ドアポケット、オーナメント、アームレスト)の取付部として機能するものである。

【0024】

また、取付ボス30は、本体部31の基端(トリムボード20との接合部分)から延びる複数の補強リブ32を有している。各補強リブ32は、例えば、平面視において本体部31の周囲3方向にそれぞれ延びており、トリムボード20に対する本体部31の接合強度をより高くする機能を担っている。

【0025】

取付ボス30は、トリムボード20を成形型50にセットした状態で、トリムボード20上に溶融樹脂を射出することで成形される(詳しくは後述)。つまり、取付ボス30は、成形と同時にトリムボード20への接合が行われるものとされる。

【0026】

取付ボス30は、トリムボード20上に複数個(本実施形態では2個)形成されている。これら複数の取付ボス30は、成形型50に設けられた一箇所のゲート62(図5参照)から射出された溶融樹脂をランナー63(樹脂流通路)によって分岐させることでそれぞれ成形される(詳しくは後述)。

【0027】

トリムボード20の裏面には、図1に示すように、各取付ボス30に連結される形でリブ21が延設されている。このリブ21は、取付ボス30を成形する際に、ランナー63内に充填された溶融樹脂が冷却されることで形成されたもの(ランナー63の跡)である。また、本実施形態においては、トリムボード20の裏面(より具体的には、リブ21とトリムボード20の裏面との間)に不織布(図示せず)が貼り付けられていてもよい。表面形状が比較的粗いトリムボード20の表面に平坦な表面を有する不織布を貼付することにより、不織布の表面を溶融樹脂が流れやすくすることができる。つまり、ランナー63内を溶融樹脂が流れやすくすることができる。

【0028】

また、2つの取付ボス30のうち、一方の取付ボス30(符号30Aを付す)には、図1及び図6に示すように、リブ状(板状)をなす樹脂充填確認部35が一体的に形成されている。樹脂充填確認部35は、3つの補強リブ32のうち、リブ21から最も遠い側の補強リブ32から、リブ21と反対側に向かって延設されている。なお、樹脂充填確認部35の板厚B5は、図6に示すように、取付ボス30の本体部31の板厚B1よりも小さく設定されている。

【0029】

また、本実施形態では、図4に示すように、樹脂充填確認部35のトリムボード20からの突出高さが、補強リブ32のトリムボード20からの突出高さよりもわずかに低いものとされる。なお、樹脂充填確認部35のトリムボード20からの突出高さは、適宜変更可能であり、例えば、補強リブ32のトリムボード20からの突出高さと同じであってもよい。

【0030】

この樹脂充填確認部35は、作業者がこれを視認することで、取付ボス30を成形するための成形空間(後述する取付ボス成形空間S2)に溶融樹脂が確実に充填されたこと(すなわち、取付ボス30が欠損なく成形されたこと)を確認するために形成されるものである。樹脂充填確認部35は、ドアトリム10が製品として出荷される際には、ドアトリム10から除去される場合もある。なお、図1においては、樹脂充填確認部35を2点鎖線で図示してある。また、樹脂充填確認部35は、ドアトリム10の製品設計時においては、設計図面上に図示されない場合もある。

【0031】

次に、ドアトリム10を製造する成形装置40について説明する。本実施形態における成形装置40は、射出成形装置とされ、射出装置41と、成形型50(上型51及び下型61)を備えている。射出装置41は、例えば、スクリュウタイプのものとされ、本実施形態では下型61に設けられている。

【0032】

上型51は、図示しない駆動装置(例えば、電動モータ、エアシリンダ、油圧シリンダなど)によって、下型61(固定型)に対して移動が可能な可動型とされる。上型51を下型61に対して接近離間させることで成形型50の型閉じ及び型開きが可能な構成となっている。以下の説明では、図3及び図4に示す上型51及び下型61が型閉じされた状態を閉状態、図2に示す上型51及び下型61が型開きされた状態を開状態と呼ぶものとする。

【0033】

下型61は、上型51との対向面が上型51に向かって突き出す形状をなしている。また、上型51は、下型61との対向面が、下型61の形状に対応して凹む形状をなしている。上型51は、図3に示すように、閉状態では下型61に対して、トリムボード20の板厚に等しい距離だけ離間して対向配置される。つまり、閉状態では下型61と上型51との間にはトリムボード20を成形するための基材成形空間S1が形成される。これにより、下型61及び上型51で、プレボードP1をプレスすると、プレボードP1が基材成形空間S1の形状に対応する形に圧縮される構成となっている。

【0034】

下型61の内部には、射出装置41と接続されるホットランナー64が形成されている。ホットランナー64は、その一端部において射出装置41と接続されており、他端側においてランナー63と接続されている。ゲート62は、このホットランナー64におけるランナー63側の端部とされる。つまり、ゲート62はランナー63に対する樹脂射出口とされる。

【0035】

下型61には、取付ボス30を成形するための取付ボス成形空間S2(第1キャビティ)が形成されている。取付ボス成形空間S2は、図5に示すように、取付ボス30の個数に対応して複数箇所(本実施形態では2箇所)に形成されている。

【0036】

ランナー63は、取付ボス成形空間S2の各々と連通されている。より詳しくは、ランナー63は、図5に示すように、ゲート62と連通されるメイン通路63Aと、メイン通路63Aから二股に分岐された第1分岐路63B、第2分岐路63Cを有している。そして、第1分岐路63B、第2分岐路63Cが取付ボス成形空間S2の各々とそれぞれ連通されている。これにより、ランナー63を通じて射出装置41(ひいてはゲート62)から取付ボス成形空間S2内に溶融樹脂を射出可能な構成となっている。これにより、溶融樹脂をゲート62に射出(注入)するための射出装置41を一つ備えるだけでよく、簡易な構成で複数の取付ボス30を成形することができる。

【0037】

また、取付ボス成形空間S2は、下型61における上型51との対向面に形成されている。つまり、取付ボス成形空間S2は、外部への開口を有するものとされる。また、閉状態において、上述した基材成形空間S1は、図3に示すように、取付ボス成形空間S2の各々と連通されている。なお、基材成形空間S1と取付ボス成形空間S2の連通部分は、トリムボード20と各取付ボス30との接合部分に対応している。

【0038】

取付ボス成形空間S2は、取付ボス30の本体部31を成形するための本体部成形空間S21と、取付ボス30における各補強リブ32を成形するための複数の補強リブ成形空間S22を有している。つまり、本体部成形空間S21は、本体部31の円筒形状に対応して凹む形状をなしており、補強リブ成形空間S22は、補強リブ32の板形状に対応した溝形状をなしている。

【0039】

そして、2つの取付ボス成形空間S2のうち、ゲート62からの樹脂流通経路の長さが、より大きい側の取付ボス成形空間S2(ゲートからの樹脂流通経路が最大となる第1キャビティ、符号S2Aを付す)においては、補強リブ成形空間S22と連通する形で充填確認部成形空間S3(第2キャビティ)が形成されている。この充填確認部成形空間S3は、上述した樹脂充填確認部35を成形するための成形空間とされる。

【0040】

なお、ここで言うゲート62からの樹脂流通経路の長さとは、ランナー63におけるメイン通路63Aの延設長さと第1分岐路63B(又は第2分岐路63C)の延設長さの合計のことを言う。例えば、本実施形態において、ゲート62から取付ボス成形空間S2Aまでの樹脂流通経路の長さは、メイン通路63Aの延設長さ(図5に示す符号L1)と第1分岐路63Bの延設長さ(図5に示す符号L2とL3の長さの合計)の合計となる。なお、本実施形態においては、取付ボス成形空間S2Aに連通される第1分岐路63Bの延設長さは、他方の取付ボス成形空間S2に連通される第2分岐路63Cの延設長さよりも大きく設定されている。

【0041】

充填確認部成形空間S3は、図5に示すように、取付ボス成形空間S2Aに対して、第1分岐路63B(ランナー63)とは反対側に延びる形で形成されている。つまり、ゲート62からランナー63、取付ボス成形空間S2A、補強リブ成形空間S22、充填確認部成形空間S3の順番に配列されている。また、第1分岐路63Bは、平面視略直角状に折れ曲がる形状をなしており、充填確認部成形空間S3は、平面視において、第1分岐路63Bにおける取付ボス成形空間S2A側の部分63B1と、同一直線状に配されている。

【0042】

上述したように、樹脂充填確認部35の板厚B5は、取付ボス30の本体部31の板厚B1よりも小さく設定されている。つまり、図5に示す平面視において、充填確認部成形空間S3の幅C5は、本体部成形空間S21の幅C1よりも小さいものとされる。なお、図6に示すように、樹脂充填確認部35の板厚B5は、ランナー63の跡として形成されるリブ21の幅B3よりも小さいものとされる。つまり、平面視において、充填確認部成形空間S3の幅C5は、ランナー63の幅C3よりも小さいものとされる。

【0043】

また、本実施形態においては、ランナー63の幅C3、本体部成形空間S21の幅C1、充填確認部成形空間S3の幅C5の順に、その値が小さくなるように設定されている。つまり、ランナー63、本体部成形空間S21、充填確認部成形空間S3においては、ゲート62から遠ざかるにつれて、溶融樹脂の通路幅が狭くなっており、相対的に溶融樹脂が入り込みにくい構成となっている。

【0044】

ランナー63の幅C3は、例えば2mmで設定され、本体部成形空間S21の幅C1は、例えば1.2〜1.5mmの範囲で設定される。また、充填確認部成形空間S3の幅C5は、例えば1mmで設定される。なお、各空間の幅C1,C3,C5は、これらの値に限定されるものではなく、適宜変更可能である。

【0045】

また、本実施形態においては、ランナー63、取付ボス成形空間S2、充填確認部成形空間S3は、下型61における上型51との対向面に凹設されている。つまり、ランナー63、取付ボス成形空間S2、充填確認部成形空間S3は上方(上型51側)に開口されている。これにより、例えば、切削加工等により、ランナー63、取付ボス成形空間S2、充填確認部成形空間S3を容易に形成することができる。

【0046】

次に、成形装置40によるドアトリム10の製造方法について、図2ないし図6の図面を参照しながら説明する。本実施形態におけるドアトリム10の製造方法は、プレボードP1を成形するプレボード成形工程と、プレボードP1からトリムボード20を成形する基材成形工程(基材配置工程)と、トリムボード20に取付ボス30を成形する成形体成形工程と、を備えている。

【0047】

<プレボード成形工程>

プレボード成形工程では、例えば、繊維とポリプロピレンが混合されたマット材を加熱してプレス成形し、これを所定長さ(例えば、成形後のトリムボード20の長さ寸法よりも長めの寸法)で切断することによりプレボードP1を形成する。なお、プレボードP1は、成形直後では加熱されており、内部のポリプロピレンが軟化した状態となっている。

【0048】

<基材成形工程(基材配置工程)>

まず、図2に示すように、プレボード成形工程によって成形されたプレボードP1を再度ポリプロピレンが溶融軟化する程度に加熱し、開状態にある下型61と上型51の間にセットする。その後、図3に示すように、下型61及び上型51を型閉じすることで、成形型50によってプレボードP1がプレス成形される。また、これと同時にプレボードP1の周端部P2(外周不要部分)は両型51,61のせん断によって切除される。これにより、成形型50によってトリムボード20が成形される。

【0049】

また、成形されたトリムボード20は、各取付ボス成形空間S2及び充填確認部成形空間S3の開口を閉塞した状態で成形型50に配置されている。つまり、本工程は、トリムボード20を成形するとともに、次の成形体成形工程に備えて、トリムボード20を成形型50に配置する工程(基材配置工程)とされる。なお、各取付ボス成形空間S2及び充填確認部成形空間S3は、トリムボード20に閉塞されることで閉じた空間として形成される。

【0050】

<成形体成形工程>

次に、成形型50によってトリムボード20がプレスされた状態(取付ボス成形空間S2の開口がトリムボード20によって閉塞された状態、図3の状態)で、射出装置41によりゲート62から溶融樹脂をランナー63に射出する。なお、このとき、トリムボード20の温度を、トリムボード20内部のポリプロピレンが軟化する温度としておく。

【0051】

ランナー63に射出された溶融樹脂は、図4及び図6に示すように、ランナー63を通じて、各取付ボス成形空間S2内へ流動する。これにより、取付ボス成形空間S2の各々に溶融樹脂が充填される。そして、各取付ボス成形空間S2に溶融樹脂が充填された後(又は充填されるのとほぼ同時に)、充填確認部成形空間S3に溶融樹脂の一部が行き届く。

【0052】

各取付ボス成形空間S2に溶融樹脂が充填される過程においては、溶融樹脂がトリムボード20内部の軟化したポリプロピレンを上方へ押し込みつつ、この軟化したポリプロピレンに代わって繊維の内部へと浸透する。これと同時に、繊維の内部に浸透した溶融樹脂は、トリムボード20内部の軟化したポリプロピレンと混ざり合い、渾然一体となる(混融される)。こうして、取付ボス成形空間S2内に溶融樹脂を充填させ、その後、溶融樹脂が冷却されることで、図4に示すように、2つの取付ボス30が、トリムボード20と接合された状態で成形される。

【0053】

また、充填確認部成形空間S3に射出された溶融樹脂が冷却されることで、樹脂充填確認部35が成形される。これにより、2つの取付ボス30のうち、取付ボス成形空間S2Aによって成形された取付ボス30には、樹脂充填確認部35が一体的に成形される。この後、成形型50を開き、取付ボス30がトリムボード20と一体的に接合された状態のドアトリム10を脱型することで、ドアトリム10の製造工程が完了する。

【0054】

次に、本実施形態の効果について説明する。本実施形態では、ゲート62、取付ボス成形空間S2、充填確認部成形空間S3の順に溶融樹脂が流動される。これにより、取付ボス30の成形と同時に、樹脂充填確認部35が成形される。このため、樹脂充填確認部35が成形されていることを確認することで、充填確認部成形空間S3へ溶融樹脂が充填されたことを確認できる。

【0055】

充填確認部成形空間S3に溶融樹脂が行き届いていれば、充填確認部成形空間S3よりもゲート62(ひいては射出装置41)に近い取付ボス成形空間S2には、溶融樹脂が充填されていると判断することができる。つまり、ドアトリム10を成形型50から脱型した後などに樹脂充填確認部35が成形されているかどうかを確認することで、取付ボス30が確実に(欠損なく)成形されたことを容易に確認することができ、確認作業の負担を軽減することができる。

【0056】

また、成形品成形工程において、ランナー63に射出される溶融樹脂の量が少ないと、図7の比較例で示すように、各取付ボス成形空間S2に溶融樹脂が完全に充填されず、取付ボス30の一部が成形されない(欠損する)事態が懸念される。このような事態は、ゲート62からの樹脂流通経路が遠い箇所(図7に示す取付ボス成形空間S2A)で特に起こりやすい。しかし、このような取付ボス30の欠損を防ぐために、ランナー63に射出する溶融樹脂の量を多くすると、例えば、成形型とトリムボード20の間などから溶融樹脂が漏れてしまいドアトリム10の品質が低下する事態が懸念される。

【0057】

この点、本実施形態においては、溶融樹脂を射出する際に、例えば、取付ボス成形空間S2に溶融樹脂を充填させるために必要な溶融樹脂の量を超えた量が取付ボス成形空間S2Aへ流動した場合、図6に示すように、超過した分の溶融樹脂は、取付ボス成形空間S2Aと連通された充填確認部成形空間S3へと流れ込む。これにより、超過した分の溶融樹脂が、例えば、成形型50とトリムボード20の間などから漏れる事態を抑制できる。つまり、充填確認部成形空間S3は、取付ボス成形空間S2Aから溢れた溶融樹脂を逃がすための溶融樹脂退避空間と言うこともできる。

【0058】

これにより、本実施形態においては、ランナー63に射出する溶融樹脂の量を、各取付ボス成形空間S2に溶融樹脂が完全に充填される量(例えば、ランナー63と各取付ボス成形空間S2の各体積の合計)よりもわずかに多くすることで、各取付ボス成形空間S2に確実に溶融樹脂を充填させることができる。その一方で、取付ボス成形空間S2から溢れた溶融樹脂を充填確認部成形空間S3に逃がすことができる。

【0059】

言い換えると、本実施形態では、ランナー63に射出する溶融樹脂の量に変動があった場合であっても、充填確認部成形空間S3の体積分だけ、溶融樹脂の射出量の誤差を吸収することができ、ドアトリム10の品質をより高くすることができる。なお、ゲート62からランナー63に射出する溶融樹脂の量は、例えば、ランナー63、各取付ボス成形空間S2、充填確認部成形空間S3の各体積を合計した値以下に設定することが好ましい。

【0060】

また、本実施形態では、成形型50には、取付ボス成形空間S2が複数箇所(本実施形態では2箇所)に設けられ、成形体成形工程においては、ゲート62から、成形型50に形成されたランナー63を通じて、複数の取付ボス成形空間S2の各々に溶融樹脂を射出することで、取付ボス30が複数個成形されるものであって、充填確認部成形空間S3は、複数の取付ボス成形空間S2のうち、ゲート62からの樹脂流通経路の長さが最大となる取付ボス成形空間S2Aに連通する形で設けられている。

【0061】

一般的に、ゲート62からの樹脂流通経路が長い程、キャビティには溶融樹脂が充填されにくい。そこで、本実施形態では、複数の取付ボス成形空間S2のうち、ゲート62からの樹脂流通経路が最大となる取付ボス成形空間S2Aに、樹脂充填確認部35を成形するための充填確認部成形空間S3を設ける構成とした。

【0062】

このような構成とすれば、樹脂充填確認部35が成形されていることを確認することで、ゲート62からの樹脂流通経路が最大となる取付ボス成形空間S2A(複数の第1キャビティのうち、最も溶融樹脂が流れにくいキャビティ)に溶融樹脂が充填されたことを確認できる。これにより、複数の取付ボス成形空間S2の全てに溶融樹脂が充填されたと判断することができる。つまり、一箇所の樹脂充填確認部35を確認することで、複数の取付ボス30が確実に成形されたことを容易に確認することができ、確認作業の負担を軽減することができる。また、複数の取付ボス成形空間S2の各々に充填確認部成形空間S3を設ける構成と比べて、成形型50をより簡易な構成とすることができる。

【0063】

また、取付ボス30及び樹脂充填確認部35は略板状をなし、樹脂充填確認部35の板厚B5は、取付ボス30(本体部31)の板厚B1よりも小さく設定されている。

【0064】

これにより、樹脂充填確認部35を成形する充填確認部成形空間S3の幅C5は、本体部31を成形する本体部成形空間S21の幅C1よりも小さくなる。このため、充填確認部成形空間S3は、本体部成形空間S21よりも溶融樹脂が入り難い箇所となる。これにより、樹脂充填確認部35が成形されている(つまり、充填確認部成形空間S3に溶融樹脂が行き届いた)ことを確認することで、本体部成形空間S21(ひいては、取付ボス成形空間S2)内へ溶融樹脂が充填されたことをより確実に確認することができる。

【0065】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0066】

(1)上記実施形態では、成形構造体としてドアトリム10を、基材としてトリムボード20を例示したが、これに限定されない。成形構造体としては、ドアトリム10を構成するオーナメント基材、シートのバックボード、シートの機能品を隠蔽するシールド材など熱可塑性樹脂を含む基材に対して溶融樹脂を射出成形することで成形体を成形すると同時に、基材と成形体とが接合されるものであればよい。また、ドアトリム10には、取付ボス30以外の部品が設けられていてもよい。

【0067】

(2)上記実施形態では、成形体として取付ボス30を例示したが、これに限定されない。例えば、成形体として、ドアインナパネルに取り付け可能なブラケットなどを例示することができる。

【0068】

(3)取付ボス30の個数は上記実施形態で例示した数に限定されず適宜変更可能である。例えば、トリムボード20上に取付ボス30が一つのみ形成されていてもよい。

【0069】

(4)樹脂充填確認部35の形成箇所は、上記実施形態で例示した箇所に限定されない。例えば、取付ボス30の本体部31から延びる形で樹脂充填確認部35を形成してもよい。

【0070】

(5)樹脂充填確認部35は、少なくとも取付ボス30(成形品)と一体的に形成されていればよく、トリムボード20と接触(接合)していなくてもよい。

【0071】

(6)上記実施形態では、樹脂流通路として、2股に分岐するランナー63を例示したが、ランナー63の形状は、これに限定されない。また、上記実施形態では、ランナー63が、成形型50(下型61)の表面に形成されている構成を例示したが、これに限定されない。ランナー63は、成形型50の内部に形成されていてもよい。つまり、トリムボード20上にランナーの跡であるリブ21が形成されていない構成であってもよい。

【0072】

(7)基材上に成形される複数の成形体の形状は、各々異なる形状であってもよい。例えば、2つの取付ボス30の形状は、各々異なる形状であってもよい。

【0073】

(8)上記実施形態では、トリムボード20のプレス成形と同時に、トリムボード20が成形型50に配置される構成を例示したが、これに限定されない。例えば、予めプレス成形されたトリムボード20を成形型50に配置し、その後、取付ボス30の射出成形を行ってもよい。

【0074】

(9)トリムボード20及び取付ボス30の材質は上記実施形態で例示したものに限定されず適宜変更可能である。

【0075】

(10)上記実施形態では、上型51を可動型とし、下型61を固定型としたが、これに限定されない。

【符号の説明】

【0076】

10…ドアトリム(成形構造体)、20…トリムボード(基材)、30…取付ボス(成形体)、35…樹脂充填確認部、50…成形型、62…ゲート、63…ランナー(樹脂流通路)、B1…本体部の板厚(成形体の板厚)、B5…樹脂充填確認部の板厚、S2…取付ボス成形空間(第1キャビティ)、S2A…取付ボス成形空間(ゲートからの樹脂流通経路の長さが最大となる第1キャビティ)、S3…充填確認部成形空間(第2キャビティ)

【特許請求の範囲】

【請求項1】

熱可塑性樹脂を含む基材と、前記基材と接合された成形体と、を備える成形構造体の製造方法であって、

外部への開口を有する第1キャビティが形成された成形型に対し、前記第1キャビティの前記開口を閉塞する形で前記基材を配置する基材配置工程と、

前記基材配置工程に続いて行われ、前記成形型に設けられたゲートから、前記第1キャビティ内に溶融樹脂を射出することで、前記基材と接合された状態で成形体を成形する成形体成形工程と、を備え、

前記成形体成形工程において、前記第1キャビティと連通する形で前記成形型に形成された第2キャビティに前記溶融樹脂の一部が流動することで、前記第1キャビティ内への前記溶融樹脂の充填を確認することが可能な樹脂充填確認部が前記成形体と一体的に成形されることを特徴とする成形構造体の製造方法。

【請求項2】

前記成形型には、前記第1キャビティが複数箇所に設けられ、

前記成形体成形工程においては、前記ゲートから、前記成形型に形成された樹脂流通路を通じて、前記複数の第1キャビティの各々に溶融樹脂を射出することで、前記成形体が複数個成形されるものであって、

前記第2キャビティは、前記複数の第1キャビティのうち、前記ゲートからの樹脂流通経路の長さが最大となる第1キャビティに連通する形で設けられていることを特徴とする請求項1に記載の成形構造体の製造方法。

【請求項3】

前記成形体及び前記樹脂充填確認部は略板状をなし、

前記樹脂充填確認部の板厚は、前記成形体の板厚よりも小さく設定されていることを特徴とする請求項1又は請求項2に記載の成形構造体の製造方法。

【請求項4】

熱可塑性樹脂を含む基材と、

外部への開口を有する第1キャビティが形成された成形型に対し、前記第1キャビティの開口を閉塞する形で前記基材を配置した後、前記成形型に設けられたゲートから前記第1キャビティ内に溶融樹脂を射出することで、前記基材と接合された状態で成形された成形体と、を備え、

前記成形体には、前記成形型において前記第1キャビティと連通する第2キャビティに前記溶融樹脂の一部が流動することで形成され、前記第1キャビティ内へ溶融樹脂が充填されたことを確認可能な樹脂充填確認部が一体的に成形されていることを特徴とする成形構造体。

【請求項5】

前記成形体及び前記樹脂充填確認部は略板状をなし、

前記樹脂充填確認部の板厚は、前記成形体の板厚よりも小さく設定されていることを特徴とする請求項4に記載の成形構造体。

【請求項1】

熱可塑性樹脂を含む基材と、前記基材と接合された成形体と、を備える成形構造体の製造方法であって、

外部への開口を有する第1キャビティが形成された成形型に対し、前記第1キャビティの前記開口を閉塞する形で前記基材を配置する基材配置工程と、

前記基材配置工程に続いて行われ、前記成形型に設けられたゲートから、前記第1キャビティ内に溶融樹脂を射出することで、前記基材と接合された状態で成形体を成形する成形体成形工程と、を備え、

前記成形体成形工程において、前記第1キャビティと連通する形で前記成形型に形成された第2キャビティに前記溶融樹脂の一部が流動することで、前記第1キャビティ内への前記溶融樹脂の充填を確認することが可能な樹脂充填確認部が前記成形体と一体的に成形されることを特徴とする成形構造体の製造方法。

【請求項2】

前記成形型には、前記第1キャビティが複数箇所に設けられ、

前記成形体成形工程においては、前記ゲートから、前記成形型に形成された樹脂流通路を通じて、前記複数の第1キャビティの各々に溶融樹脂を射出することで、前記成形体が複数個成形されるものであって、

前記第2キャビティは、前記複数の第1キャビティのうち、前記ゲートからの樹脂流通経路の長さが最大となる第1キャビティに連通する形で設けられていることを特徴とする請求項1に記載の成形構造体の製造方法。

【請求項3】

前記成形体及び前記樹脂充填確認部は略板状をなし、

前記樹脂充填確認部の板厚は、前記成形体の板厚よりも小さく設定されていることを特徴とする請求項1又は請求項2に記載の成形構造体の製造方法。

【請求項4】

熱可塑性樹脂を含む基材と、

外部への開口を有する第1キャビティが形成された成形型に対し、前記第1キャビティの開口を閉塞する形で前記基材を配置した後、前記成形型に設けられたゲートから前記第1キャビティ内に溶融樹脂を射出することで、前記基材と接合された状態で成形された成形体と、を備え、

前記成形体には、前記成形型において前記第1キャビティと連通する第2キャビティに前記溶融樹脂の一部が流動することで形成され、前記第1キャビティ内へ溶融樹脂が充填されたことを確認可能な樹脂充填確認部が一体的に成形されていることを特徴とする成形構造体。

【請求項5】

前記成形体及び前記樹脂充填確認部は略板状をなし、

前記樹脂充填確認部の板厚は、前記成形体の板厚よりも小さく設定されていることを特徴とする請求項4に記載の成形構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−91288(P2013−91288A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235819(P2011−235819)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]