成形構造体及び成形構造体の製造方法

【課題】成形体成形時に溶融樹脂が接合部の周囲に達する事態を抑制することで、意匠性の低下を抑制するとともに、基材において成形体との接合部周辺の強度を高くすることが可能な成形構造体を提供する。

【解決手段】熱可塑性樹脂を含むトリムボード20と、トリムボード20上に溶融樹脂を射出することで、トリムボード20と接合された状態で成形されたブラケット30と、を備えたドアトリム10であって、トリムボード20において、ブラケット30との接合部21の周囲に位置する第1周囲部22は、第1周囲部22の周囲に位置する第2周囲部23に比して密度が高い高密度部とされることを特徴とする。

【解決手段】熱可塑性樹脂を含むトリムボード20と、トリムボード20上に溶融樹脂を射出することで、トリムボード20と接合された状態で成形されたブラケット30と、を備えたドアトリム10であって、トリムボード20において、ブラケット30との接合部21の周囲に位置する第1周囲部22は、第1周囲部22の周囲に位置する第2周囲部23に比して密度が高い高密度部とされることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形構造体及び成形構造体の製造方法に関する。

【背景技術】

【0002】

従来、ドアトリム等に用いられる成形構造体は、熱可塑性樹脂を含む基材を有し、この基材に熱可塑性樹脂を射出成形することにより、成形体(ブラケット等)を基材と接合した状態で成形している(例えば下記特許文献1)。下記特許文献1によれば、基材において成形体との接合部の密度を低くすることで、成形体を構成する溶融樹脂が接合部に浸透しやすい構成となっている。これにより、成形体と接合部のアンカー効果に起因した接合強度を高くすることができる。

【0003】

また、上述した成形体は、図5に示すように、基材3を成形型1にプレスした状態で、成形型1に形成されたキャビティC1(成形空間)に対して溶融樹脂を射出することで成形される。また、基材3が成形型1にプレスされた状態では、接合部4の周囲は成形型1の型面1Aと当接されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−113244号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記構成においては、キャビティC1に溶融樹脂を射出する際に、基材3における接合部4の周囲(周囲部5)に溶融樹脂が達する(漏れてしまう)ことが懸念される(図5参照)。この原因としては、周囲部5において、基材3と型面1Aとの間のわずかな隙間に溶融樹脂が侵入することや、基材3において接合部4を低い密度としたために接合部4周辺に溶融樹脂が浸透しやすくなり、その結果、基材3の内部(表面付近)を通って、周囲部5の表面に溶融樹脂が染み出す(出現する)ことなどが考えられる。

【0006】

基材3において接合部4の周囲部5に成形体6を成形するための溶融樹脂が達すると、基材3と成形体6との接合面積が増加してしまう。その結果、射出した溶融樹脂(成形品)が冷却されて収縮したときには、図6に示すように、基材3における接合部4と反対側の面3Aに凹凸(図6では突部3Bを示す)が生じることがあり、意匠性が低下してしまう。また、基材3において成形体6との接合部4の周囲は強度が高い方が好ましく、この点においても改善の余地があった。

【0007】

本発明は上記のような事情に基づいて完成されたものであって、成形体成形時に溶融樹脂が接合部の周囲に達する事態を抑制することで、意匠性の低下を抑制するとともに、基材において成形体との接合部周辺の強度を高くすることが可能な成形構造体を提供することを目的とする。また、このような成形構造体を製造することが可能な成形構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明の成形構造体は、熱可塑性樹脂を含む基材と、前記基材上に溶融樹脂を射出することで、前記基材と接合された状態で成形された成形体と、を備えた成形構造体であって、前記基材において、前記成形体との接合部の周囲に位置する第1周囲部は、前記第1周囲部の周囲に位置する第2周囲部に比して密度が高い高密度部とされることに特徴を有する。

【0009】

本発明によれば、基材において、成形体との接合部の周囲に位置する第1周囲部は、その周囲の第2周囲部よりも密度が高い高密度部とされる。このような構成とすれば、基材上(接合部)に溶融樹脂を射出して成形体を成形する際には、第1周囲部が第2周囲部と同じ密度である構成と比較して、第1周囲部に溶融樹脂が浸み込みにくくなり、第1周囲部の表面に溶融樹脂が染み出すことがない。つまり、溶融樹脂が接合部の周囲に達する事態を抑制できる。これにより、基材と成形体との接合面積が増加する事態を抑制でき、成形体の熱収縮に起因して基材における接合部との反対側に凹凸が生じる事態を抑制できる。また、本発明においては、成形体との接合部の周囲に位置する第1周囲部の密度を高くすることで、接合部付近の強度を高くすることができる。

【0010】

上記構成において、前記基材の密度は、前記第2周囲部から前記第1周囲部に向かうにつれて次第に高くなっているものとすることができる。

【0011】

一般的に、基材において部分的に密度が異なると、その部分が他の部分と異なる態様で視認されやすく意匠性を損なうおそれがある。そこで、本発明においては、基材の密度が第2周囲部から第1周囲部に向かうにつれて次第に小さくなっている構成とした。このような構成とすれば、密度の異なる第1周囲部と第2周囲部との境目が目立ちにくくなり、意匠性を損なう事態を抑制できる。

【0012】

次に、上記課題を解決するために、本発明の成形構造体の製造方法は、熱可塑性樹脂を含む基材と、前記基材上に成形された成形体と、を備えた成形構造体の製造方法であって、プレボードを成形型によってプレス成形することで前記基材を成形する基材成形工程と、前記成形型によって前記基材がプレスされた状態で、前記成形型に形成されたキャビティ内に溶融樹脂を射出することで、前記成形体を前記基材と接合された状態で成形する成形体成形工程と、を備え、前記基材成形工程では、前記基材において前記成形体との接合部の周囲に位置する第1周囲部の板厚が、前記第1周囲部の周囲に位置する第2周囲部の板厚よりも小さくなるようにプレス成形することで、前記第1周囲部の密度を前記第2周囲部の密度よりも高くすることに特徴を有する。

【0013】

本発明によれば、キャビティ内に溶融樹脂を射出して成形体を成形する際には、第1周囲部が第2周囲部と同じ密度である構成と比較して、第1周囲部に溶融樹脂が浸み込みにくい。また、成形型によって、第1周囲部の板厚が、第2周囲部の板厚よりも小さくなるようにプレス成形する際には、成形型から第1周囲部に作用する圧力は、成形型から第2周囲部に作用する圧力よりも大きくなりやすい。この結果、成形型と第1周囲部の間に隙間が生じる事態を抑制できる。このため、基材成形工程において、成形型と第1周囲部の間に溶融樹脂が侵入する事態をより確実に抑制できる。

【0014】

以上のことから、本発明では、溶融樹脂が接合部の周囲に達する事態を抑制できる。これにより、基材と成形体との接合面積が増加する事態を抑制できる。その結果、成形体の熱収縮に起因して基材における接合部との反対側に凹凸が生じる事態を抑制できる。また、成形体との接合部の周囲に位置する第1周囲部の密度を高くすることで、接合部付近の強度を高くすることができる。

【0015】

また、前記基材成形工程において、前記基材は、その板厚が前記第2周囲部から前記第1周囲部に向かうにつれて次第に小さくなる形で成形されるものとすることができる。

【0016】

一般的に、基材において部分的に密度が異なると、その部分が他の部分と異なる態様で視認されやすく意匠性を損なうおそれがある。そこで、本発明においては、基材の板厚が第2周囲部から第1周囲部に向かうにつれて次第に小さくなっている構成とした。このような構成とすれば、板厚を変えることで第1周囲部と第2周囲部との密度を変化させる構成において、第2周囲部から第1周囲部に向かうにつれて、その密度を少しずつ高くすることができる。これにより、密度の異なる第1周囲部と第2周囲部との境目が目立ちにくくなり、意匠性を損なう事態を抑制できる。

【発明の効果】

【0017】

本発明によれば、成形体成形時に溶融樹脂が接合部の周囲に達する事態を抑制することで意匠性の低下を抑制するとともに、基材において成形体との接合部周辺の強度を高くすることが可能な成形構造体を提供することができる。また、このような成形構造体を製造することが可能な成形構造体の製造方法を提供することができる。

【図面の簡単な説明】

【0018】

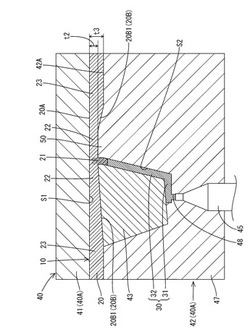

【図1】本発明の実施形態1に係る成形構造体及び成形構造体を製造する製造方法を示す断面図

【図2】基材成形工程を示す断面図(基材成形前)

【図3】基材成形工程を示す断面図(基材成形後)

【図4】本発明の実施形態2に係る成形構造体を示す断面図

【図5】従来の成形構造体を製造する製造方法を示す断面図

【図6】従来の成形構造体を示す断面図

【発明を実施するための形態】

【0019】

<実施形態1>

本発明の実施形態1を図1ないし図3によって説明する。本実施形態のドアトリム10(成形構造体)は、車両用ドアに取り付けられるもので、図1に示すように、トリムボード20(基材)にクリップ座などのブラケット30(成形体)が接合されることにより形成されている。

【0020】

トリムボード20は平板状をなし、繊維に熱可塑性樹脂であるポリプロピレンを含浸させることで構成されている。トリムボード20は、マット状のプレボードP1(図2参照)をプレス成形することで圧縮(板厚を小さく)し、プレボードP1よりも密度が高い状態とすることにより形成される。なお、トリムボード20に用いられる繊維としては、例えば、木材等を解織して得た木質繊維やケナフ等の靭皮植物繊維などが用いられるが、繊維の種類はこれに限定されない。

【0021】

なお、トリムボード20において、ポリプロピレンは繊維を繋ぐバインダーとしての役割を果たしている。またトリムボード20をポリプロピレンあるいは、その他の熱可塑性樹脂のみにて形成する、もしくはポリエチレンテレフタレート等のポリプロピレン以外の熱可塑性樹脂と繊維との混合物にて形成してもよい。

【0022】

ブラケット30は、例えば、熱可塑性樹脂であるポリプロピレンによって形成され、図1に示すように、トリムボード20の裏面(車室内側の面)から突出する形で成形されている。ブラケット30の先端壁部31は、基端壁部32に対して略直交する形で折れ曲がっている。なお、先端壁部31には、例えば、クリップ(図示せず)が取り付け可能な取付孔(図示せず)が形成されており、このクリップを介してブラケット30(トリムボード20)がドアインナパネル(図示せず)に対して取り付けられる構成となっている。

【0023】

ブラケット30は、トリムボード20を成形型40Aにセットした状態で、トリムボード20上に溶融樹脂を射出することで成形される(詳しくは後述)。つまり、ブラケット30は、成形と同時にトリムボード20への接合が行われるものとされる。

【0024】

トリムボード20におけるブラケット30との接合部21は、その接合部21の周囲(後述する第1周囲部22)よりも密度(本実施形態では、単位体積当たりの熱可塑性樹脂及び繊維の重さ)が低い低密度部とされる。これは、後述する成形装置40によってプレボードP1をプレス成形する際に、接合部21は、上型41及び下型42の型閉じによって圧縮されない(又は圧縮の度合が小さい)部分となるためである。

【0025】

この低密度部は、トリムボード20の表面から裏面に至るまで(言い換えると、板厚方向のほぼ全長に亘って)形成されている。そして、トリムボード20において、接合部21の周囲に位置する第1周囲部22の板厚t2は、第1周囲部22の周囲に位置する第2周囲部23の板厚t3よりも小さいものとされる。つまり、第1周囲部22は、接合部21を取り囲む形で形成され、第2周囲部23は、第1周囲部22を取り囲む形で形成されている。また、第2周囲部23は第1周囲部22に対して接合部21とは反対側に配される箇所と言うこともできる。

【0026】

図2に示すように、トリムボード20に成形される前のプレボードP1は、その板厚t1及び密度が、例えば、その全面に亘って一様なものとされる。そして、このプレボードP1をプレス成形することでトリムボード20が成形される。このため、第1周囲部22は第2周囲部23よりもプレス量が大きい部分とされる。これにより、第1周囲部22は、第2周囲部23に比して密度が高い高密度部とされる。

【0027】

また、第1周囲部22の板厚t2は、プレボードP1の板厚t1に対して、例えば、60%以下とされる。また、第2周囲部23の板厚t3は、プレボードP1の板厚t1に対して、例えば、90%以下とされる。また、板厚t2は、板厚t3に対して、例えば、60%以下とされる。なお、上述した板厚t2,t3の板厚t1に対する割合(%)、及び板厚t2の板厚t3に対する割合(%)は上述した値に限定されず適宜変更可能である。

【0028】

また、トリムボード20の板厚は、第2周囲部23から第1周囲部22に向かうにつれて次第に小さくなっている。より具体的には、トリムボード20における裏面20B(ブラケット30の成形面)において、第1周囲部22と第2周囲部23との境界部分は傾斜面20B1とされる。このため、トリムボード20の密度は、第2周囲部23から第1周囲部22に向かうにつれて次第に(例えば線形的に)高くなっている。また、トリムボード20における表面20A(ブラケット30の成形面とは反対側の面)は、例えば、平面状をなし、意匠面側の面とされる。

【0029】

次に、ドアトリム10を製造する成形装置40について説明する。本実施形態における成形装置40は、射出成形装置とされ、上型41と下型42とからなる成形型40Aと、射出装置45とを備えている。

【0030】

射出装置45は、例えば、スクリュウタイプのものとされ、本実施形態では下型42に設けられている。下型42の内部には、溶融樹脂を通過させるゲート48が配索されている。下型42には、ブラケット30を成形するためのブラケット成形空間S2(キャビティ)が形成され、ゲート48はブラケット成形空間S2に連通されている。これにより、ゲート48を通じて射出装置45からブラケット成形空間S2内に溶融樹脂を射出可能な構成となっている。

【0031】

上型41は、図示しない駆動装置(例えば、電動モータ、エアシリンダ、油圧シリンダなど)によって、下型42に対して移動が可能な可動型とされる。上型41を下型42に対して接近離間させることで成形型40Aの型閉じ及び型開きが可能な構成となっている。以下の説明では、図1に示す上型41及び下型42(成形型40A)が型閉じされた状態を閉状態、図2に示す上型41及び下型42が型開きされた状態を開状態と呼ぶものとする。

【0032】

下型42は、図1に示すように、閉状態では上型41とトリムボード20の板厚だけ離間して対向配置される。これにより、上型41と下型42との間にはトリムボード20を成形するための基材成形空間S1が形成される構成となっている。これにより、上型41及び下型42で、プレボードP1をプレスすると、プレボードP1が基材成形空間S1の形状に対応する形で圧縮され、その結果、トリムボード20が成形される。また、上述したブラケット成形空間S2は、基材成形空間S1と連通されており、その連通部分が、トリムボード20における接合部21に対応している。

【0033】

下型42における上型41との対向面42Aには、上型41に向かって突出する突出部50が形成されている。この突出部50は、トリムボード20における第1周囲部22(第2周囲部23よりも板厚が小さく、密度が高い箇所)を成形するためのものである。突出部50の先端において、基材成形空間S1とブラケット成形空間S2とが連通される構成となっている。また、突出部50は、断面視略台形状をなしており、その中心に向かうにつれて突出量が大きくなる形状をなしている。

【0034】

また、図1に示すように、下型42の一部は、下型42の本体部47(下型42におけるスライド型43以外の部分)に対してスライド移動可能なスライド型43とされる。スライド型43が図示しない駆動装置によって、スライド移動することで、ブラケット30においてアンダーカット部となる先端壁部31の型抜きを行うことが可能となっている。また、スライド型43は、ブラケット成形空間S2の一部及び上述した突出部50の一部を構成している。なお、スライド型43の構成は、図1に示すものに限定されず、適宜変更可能である。

【0035】

次に、成形装置40によるドアトリム10の製造方法について、図1ないし図3の図面を参照しながら説明する。本実施形態におけるドアトリム10の製造方法は、プレボードP1を成形するプレボード成形工程と、プレボードP1からトリムボード20を成形する基材成形工程と、トリムボード20にブラケット30を成形する成形体成形工程と、を備えている。

【0036】

<プレボード成形工程>

プレボード成形工程では、繊維とポリプロピレンが混合されたマット材を加熱してプレス成形し、これを所定長さ(例えば、成形後のトリムボード20の長さ寸法よりも長めの寸法)で切断することによりプレボードP1を成形する。なお、プレボードP1は、成形直後では加熱されており、内部のポリプロピレンが軟化した状態となっている。

【0037】

<基材成形工程>

まず、図2に示すように、プレボード成形工程によって成形されたプレボードP1を再度ポリプロピレンが溶融軟化する程度に加熱し、開状態にある下型42にセットする。その後、図3に示すように、上型41及び下型42を型閉じする。これにより、成形型40AによってプレボードP1がプレス成形されトリムボード20が成形される。なお、この型閉じ時に、プレボードP1の周端部を両型41,42のせん断によって切除する作業(図示せず)を合わせて行ってもよい。

【0038】

このプレス成形時において、プレボードP1のうちブラケット成形空間S2に対向する部分は、成形型40Aによって圧縮されない(または圧縮量が他の部分より小さい)ため、相対的に周囲よりも盛り上がった状態(厚さが大きい状態)となる。この盛り上がった箇所は、トリムボード20におけるブラケット30との接合部21となる。

【0039】

また、本実施形態においては、下型42に突出部50が形成されている。このため、トリムボード20において突出部50に対向する箇所(接合部21の周囲、第1周囲部22)は、突出部50の周囲に対向する箇所(第2周囲部23)に比して、その板厚が小さくなるようにプレス成形される。これにより、第1周囲部22の密度は、第2周囲部23の密度より高くなる。つまり、第1周囲部22が高密度部となる。また、接合部21の密度は、例えば、第2周囲部23よりも低いものとされる。

【0040】

また、突出部50は、その中心に向かうにつれて突出量が大きくなる形状をなしているため、トリムボード20の板厚は、第2周囲部23から第1周囲部22に向かうにつれて次第に小さくなる形(徐変する形)で成形される。

【0041】

<成形体成形工程>

次に、成形型40Aによってトリムボード20がプレスされた状態で、溶融樹脂を射出装置45によりゲート48を介してブラケット成形空間S2内へ射出する。このとき、トリムボード20の温度を、トリムボード20内部のポリプロピレンが軟化する温度となるように設定しておく。射出された溶融樹脂は、接合部21においてトリムボード20内部の軟化したポリプロピレンを下方へ押し込みつつ、この軟化したポリプロピレンに代わって繊維の内部へと浸透する。

【0042】

これと同時に、繊維の内部に浸透した溶融樹脂は、トリムボード20内部の軟化したポリプロピレンと混ざり合い、渾然一体となる(混融される)。こうして、ブラケット成形空間S2内に溶融樹脂を充填させ、その後、溶融樹脂を冷却することで、図1に示すように、ブラケット30がトリムボード20と接合された状態で成形される。この後、両型41,42を開くとともにスライド型43を移動させることにより、ブラケット30が一体的に接合された状態で成形されたトリムボード20を脱型することができ、ドアトリム10の製造が完了する。

【0043】

本実施形態では、接合部21が比較的密度の低い箇所とされる。このため、ブラケット成形空間S2内に射出された溶融樹脂が接合部21の内部(例えば、接合部21を構成する繊維の間)に浸透しやすくなる。これにより、アンカー効果に起因した接合強度を高めることができる。また、射出された溶融樹脂がトリムボード20内部の軟化したポリプロピレンと混ざり合うことで、溶着効果に起因した接合強度を高めることができる。

【0044】

次に、本実施形態の効果について説明する。本実施形態のドアトリム10は、熱可塑性樹脂を含むトリムボード20と、トリムボード20上に溶融樹脂を射出することで、トリムボード20と接合された状態で成形されたブラケット30と、を備えたドアトリム10であって、トリムボード20において、ブラケット30との接合部21の周囲に位置する第1周囲部22は、第1周囲部22の周囲に位置する第2周囲部23に比して密度が高い高密度部とされる。

【0045】

本実施形態によれば、ブラケット30との接合部21の周囲に位置する第1周囲部22は、その周囲の第2周囲部23よりも密度が高い高密度部とされる。このような構成とすれば、トリムボード20上(接合部21)に溶融樹脂を射出してブラケット30を成形する際には、第1周囲部22が第2周囲部23と同じ密度である構成と比較して、第1周囲部22に溶融樹脂が浸み込みにくくなり、第1周囲部22の表面に溶融樹脂が染み出す(現出する)ことがない。

【0046】

つまり、溶融樹脂が接合部21の周囲に達する事態を抑制できる。これにより、トリムボード20とブラケット30との接合面積が増加する事態を抑制でき、ブラケット30の熱収縮に起因してトリムボード20における接合部21との反対側に凹凸が生じる事態を抑制できる。また、本実施形態においては、ブラケット30との接合部21の周囲に位置する第1周囲部22の密度を高くすることで、接合部21付近の強度を高くすることができる。

【0047】

なお、トリムボード20の全面を第1周囲部22(高密度部)と同じ密度(厚さ)にすることでも、上述した効果(第1周囲部22への溶融樹脂の浸透防止)を奏することは可能である。しかし、トリムボード20の全面を高密度部にすると、全面において、その板厚が小さくなる結果、撓みやすくなる(剛性が低くなる)。このため、本実施形態においては、接合部21の周囲(つまり、ブラケット30成形時に溶融樹脂が浸透する可能性がある部分)である第1周囲部22のみを相対的に密度の高い部分とした。これにより、意匠性や接合部21付近の強度を高くする構成としつつも、トリムボード20を撓みにくくすることができる。

【0048】

また、本実施形態のドアトリム10の製造方法は、繊維と熱可塑性樹脂を含むトリムボード20と、トリムボード20上に成形されたブラケット30と、を備えたドアトリム10の製造方法であって、プレボードP1を成形型40Aによってプレス成形することでトリムボード30を成形する基材成形工程と、成形型40Aによってトリムボード20がプレスされた状態で、成形型40Aに形成されたブラケット成形空間S2内に溶融樹脂を射出することで、ブラケット30をトリムボード20と接合された状態で成形する成形体成形工程と、を備え、基材成形工程では、トリムボード20においてブラケット30との接合部21の周囲に位置する第1周囲部22の板厚t2が、第1周囲部22の周囲に位置する第2周囲部23の板厚t3よりも小さくなるようにプレス成形することで、第1周囲部22の密度を第2周囲部23の密度よりも高くすることに特徴を有する。

【0049】

本実施形態の製造方法によれば、ブラケット成形空間S2内に溶融樹脂を射出してブラケット30を成形する際には、第1周囲部22が第2周囲部23と同じ密度である構成と比較して、第1周囲部22に溶融樹脂が浸み込みにくい。また、成形型40Aによって、第1周囲部22の板厚t2が、第2周囲部23の板厚t3よりも小さくなるようにプレス成形する際には、成形型40Aから第1周囲部22(下型42)に作用する圧力は、成形型40A(下型42)から第2周囲部23に作用する圧力よりも大きくなりやすい。つまり、突出部50の形成箇所では、より強い力でトリムボード20が押圧される。この結果、下型42(突出部50)と第1周囲部22の間に隙間が生じる事態を抑制できる。このため、基材成形工程においては、成形型40A(下型42)と第1周囲部22の間に溶融樹脂が侵入する事態をより確実に抑制できる。

【0050】

以上のことから、本実施形態では、トリムボード20において、溶融樹脂が接合部21の周囲に達する事態を抑制できる。これにより、トリムボード20とブラケット30との接合面積が増加する事態を抑制できる。その結果、ブラケット30の熱収縮に起因してトリムボード20における接合部21との反対側に凹凸が生じる事態を抑制できる。また、ブラケット30との接合部21の周囲に位置する第1周囲部22の密度を高くすることで、接合部21付近の強度を高くすることができる。また、第1周囲部22の板厚t2が、第2周囲部23の板厚t3よりも小さくなるようにプレス成形することで、第1周囲部22の密度を相対的に高くすることができ、容易に高密度部を成形することができる。

【0051】

また、トリムボード20は板状をなし、トリムボード20の板厚は、第2周囲部23から第1周囲部22に向かうにつれて次第に小さくなっているものとすることができる。

【0052】

一般的に、トリムボード20において部分的に密度が異なると、その部分が他の部分と異なる態様で視認されやすく意匠性を損なうおそれがある。そこで、本実施形態においては、トリムボード20の板厚が第2周囲部23から第1周囲部22に向かうにつれて次第に小さくなっている構成とした。このような構成とすれば、板厚を変えることで第1周囲部22と第2周囲部23との密度を変化させる構成において、第2周囲部23から第1周囲部22に向かうにつれて、その密度を少しずつ高くすることができる。これにより、密度の異なる第1周囲部22と第2周囲部23との境目が目立ちにくくなり、意匠性を損なう事態を抑制できる。

【0053】

<実施形態2>

本発明の実施形態2を図4によって説明する。上記実施形態と同一部分には、同一符号を付して重複する説明を省略する。本実施形態においては、下型142及びトリムボード120の構成が上記実施形態と相違する。

【0054】

下型142の突出部150(第1突出部)には、上型41に向かって突き出す第2突出部151が形成されている。第2突出部151は、ブラケット成形空間S2の周囲に形成されている。これにより、基材成形工程において、プレボードP1が第2突出部151にプレスされることで、トリムボード20においては、接合部21の周囲に溝部124が形成される。

【0055】

このような構成とすれば、基材成形工程において、第2突出部151を有していない構成と比較して、第2突出部151の分だけプレボードP1がより一層圧縮される。その結果、トリムボード20の第1周囲部22において溝部124付近の密度をより一層高くすることができる。また、第2突出部151を設けることによって、第2突出部151とトリムボード20の隙間が生じる事態を抑制でき、溶融樹脂が第1周囲部22に侵入する事態を抑制できる。

【0056】

また、本実施形態においては、下型142における突出部150の形状及び、ブラケット成形空間S2の形成箇所が上記実施形態と相違する。本実施形態において、突出部150は、トリムボード120の延設方向(図4の左右方向)において対称な形状をなしている。また、ブラケット成形空間S2は、トリムボード120の延設方向において、突出部150の中央付近に形成されている。つまり、突出部の形状及びブラケット成形空間S2の形成箇所は、上記実施形態で例示したものに限定されず適宜変更可能である。

【0057】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0058】

(1)上記実施形態では、成形構造体としてドアトリム10を、基材としてトリムボード20を、成形体としてブラケット30を例示したが、これに限定されない。成形構造体としては、シートのバックボードなどの熱可塑性樹脂を含む基材に対して溶融樹脂を射出成形することで成形体を成形すると同時に、基材と成形体を溶融させて接合させることで成形されるものであってもよい。

【0059】

(2)上記実施形態において、トリムボード20には複数のブラケット30が取り付けられていてもよい。

【0060】

(3)上記実施形態では、成形型40Aにおける突出部50を断面視略台形状をなすものとしたが、これに限定されない。突出部50は、プレボードP1を部分的に強く圧縮することで第1周囲部22を形成可能な形状であればよく、その形状は適宜変更可能である。

【0061】

(4)上記実施形態において、第1周囲部22は、接合部21の全周を取り囲んでいない構成であってもよい。また、第2周囲部23は、第1周囲部22の全周を取り囲んでいない構成であってもよい。

【0062】

(5)上記実施形態では、プレボードP1がその全面に亘って厚さ及び密度が一様なものを例示したが、これに限定されない。プレボードP1の厚さや密度に関わらず、プレボードP1をプレス成形することでトリムボード20を成形した結果、第1周囲部22の密度が、第2周囲部23の密度に比して高くなっていればよい。また、トリムボード20において、第1周囲部22と第2周囲部23がほぼ同じ厚さのものであってもよい。

【0063】

(6)上記実施形態では、トリムボード20の板厚(ひいては密度)が、第2周囲部23から第1周囲部22に向かうにつれて次第に小さくなっている構成を例示したが、これに限定されない。第1周囲部22の厚さ(ひいては密度)が、その周囲(第2周囲部23)の厚さに比べて急激に小さくなっていてもよい。

【0064】

(7)トリムボード20及びブラケット30の材質は上記実施形態で例示したものに限定されず適宜変更可能である。

【符号の説明】

【0065】

10…ドアトリム(成形構造体)、20,120…トリムボード(基材)、21…接合部、22…第1周囲部、23…第2周囲部、30…ブラケット(成形体)、40A…成形型、P1…プレボード、S2…ブラケット成形空間(キャビティ)、t2…第1周囲部の板厚、t3…第2周囲部の板厚

【技術分野】

【0001】

本発明は、成形構造体及び成形構造体の製造方法に関する。

【背景技術】

【0002】

従来、ドアトリム等に用いられる成形構造体は、熱可塑性樹脂を含む基材を有し、この基材に熱可塑性樹脂を射出成形することにより、成形体(ブラケット等)を基材と接合した状態で成形している(例えば下記特許文献1)。下記特許文献1によれば、基材において成形体との接合部の密度を低くすることで、成形体を構成する溶融樹脂が接合部に浸透しやすい構成となっている。これにより、成形体と接合部のアンカー効果に起因した接合強度を高くすることができる。

【0003】

また、上述した成形体は、図5に示すように、基材3を成形型1にプレスした状態で、成形型1に形成されたキャビティC1(成形空間)に対して溶融樹脂を射出することで成形される。また、基材3が成形型1にプレスされた状態では、接合部4の周囲は成形型1の型面1Aと当接されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−113244号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記構成においては、キャビティC1に溶融樹脂を射出する際に、基材3における接合部4の周囲(周囲部5)に溶融樹脂が達する(漏れてしまう)ことが懸念される(図5参照)。この原因としては、周囲部5において、基材3と型面1Aとの間のわずかな隙間に溶融樹脂が侵入することや、基材3において接合部4を低い密度としたために接合部4周辺に溶融樹脂が浸透しやすくなり、その結果、基材3の内部(表面付近)を通って、周囲部5の表面に溶融樹脂が染み出す(出現する)ことなどが考えられる。

【0006】

基材3において接合部4の周囲部5に成形体6を成形するための溶融樹脂が達すると、基材3と成形体6との接合面積が増加してしまう。その結果、射出した溶融樹脂(成形品)が冷却されて収縮したときには、図6に示すように、基材3における接合部4と反対側の面3Aに凹凸(図6では突部3Bを示す)が生じることがあり、意匠性が低下してしまう。また、基材3において成形体6との接合部4の周囲は強度が高い方が好ましく、この点においても改善の余地があった。

【0007】

本発明は上記のような事情に基づいて完成されたものであって、成形体成形時に溶融樹脂が接合部の周囲に達する事態を抑制することで、意匠性の低下を抑制するとともに、基材において成形体との接合部周辺の強度を高くすることが可能な成形構造体を提供することを目的とする。また、このような成形構造体を製造することが可能な成形構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明の成形構造体は、熱可塑性樹脂を含む基材と、前記基材上に溶融樹脂を射出することで、前記基材と接合された状態で成形された成形体と、を備えた成形構造体であって、前記基材において、前記成形体との接合部の周囲に位置する第1周囲部は、前記第1周囲部の周囲に位置する第2周囲部に比して密度が高い高密度部とされることに特徴を有する。

【0009】

本発明によれば、基材において、成形体との接合部の周囲に位置する第1周囲部は、その周囲の第2周囲部よりも密度が高い高密度部とされる。このような構成とすれば、基材上(接合部)に溶融樹脂を射出して成形体を成形する際には、第1周囲部が第2周囲部と同じ密度である構成と比較して、第1周囲部に溶融樹脂が浸み込みにくくなり、第1周囲部の表面に溶融樹脂が染み出すことがない。つまり、溶融樹脂が接合部の周囲に達する事態を抑制できる。これにより、基材と成形体との接合面積が増加する事態を抑制でき、成形体の熱収縮に起因して基材における接合部との反対側に凹凸が生じる事態を抑制できる。また、本発明においては、成形体との接合部の周囲に位置する第1周囲部の密度を高くすることで、接合部付近の強度を高くすることができる。

【0010】

上記構成において、前記基材の密度は、前記第2周囲部から前記第1周囲部に向かうにつれて次第に高くなっているものとすることができる。

【0011】

一般的に、基材において部分的に密度が異なると、その部分が他の部分と異なる態様で視認されやすく意匠性を損なうおそれがある。そこで、本発明においては、基材の密度が第2周囲部から第1周囲部に向かうにつれて次第に小さくなっている構成とした。このような構成とすれば、密度の異なる第1周囲部と第2周囲部との境目が目立ちにくくなり、意匠性を損なう事態を抑制できる。

【0012】

次に、上記課題を解決するために、本発明の成形構造体の製造方法は、熱可塑性樹脂を含む基材と、前記基材上に成形された成形体と、を備えた成形構造体の製造方法であって、プレボードを成形型によってプレス成形することで前記基材を成形する基材成形工程と、前記成形型によって前記基材がプレスされた状態で、前記成形型に形成されたキャビティ内に溶融樹脂を射出することで、前記成形体を前記基材と接合された状態で成形する成形体成形工程と、を備え、前記基材成形工程では、前記基材において前記成形体との接合部の周囲に位置する第1周囲部の板厚が、前記第1周囲部の周囲に位置する第2周囲部の板厚よりも小さくなるようにプレス成形することで、前記第1周囲部の密度を前記第2周囲部の密度よりも高くすることに特徴を有する。

【0013】

本発明によれば、キャビティ内に溶融樹脂を射出して成形体を成形する際には、第1周囲部が第2周囲部と同じ密度である構成と比較して、第1周囲部に溶融樹脂が浸み込みにくい。また、成形型によって、第1周囲部の板厚が、第2周囲部の板厚よりも小さくなるようにプレス成形する際には、成形型から第1周囲部に作用する圧力は、成形型から第2周囲部に作用する圧力よりも大きくなりやすい。この結果、成形型と第1周囲部の間に隙間が生じる事態を抑制できる。このため、基材成形工程において、成形型と第1周囲部の間に溶融樹脂が侵入する事態をより確実に抑制できる。

【0014】

以上のことから、本発明では、溶融樹脂が接合部の周囲に達する事態を抑制できる。これにより、基材と成形体との接合面積が増加する事態を抑制できる。その結果、成形体の熱収縮に起因して基材における接合部との反対側に凹凸が生じる事態を抑制できる。また、成形体との接合部の周囲に位置する第1周囲部の密度を高くすることで、接合部付近の強度を高くすることができる。

【0015】

また、前記基材成形工程において、前記基材は、その板厚が前記第2周囲部から前記第1周囲部に向かうにつれて次第に小さくなる形で成形されるものとすることができる。

【0016】

一般的に、基材において部分的に密度が異なると、その部分が他の部分と異なる態様で視認されやすく意匠性を損なうおそれがある。そこで、本発明においては、基材の板厚が第2周囲部から第1周囲部に向かうにつれて次第に小さくなっている構成とした。このような構成とすれば、板厚を変えることで第1周囲部と第2周囲部との密度を変化させる構成において、第2周囲部から第1周囲部に向かうにつれて、その密度を少しずつ高くすることができる。これにより、密度の異なる第1周囲部と第2周囲部との境目が目立ちにくくなり、意匠性を損なう事態を抑制できる。

【発明の効果】

【0017】

本発明によれば、成形体成形時に溶融樹脂が接合部の周囲に達する事態を抑制することで意匠性の低下を抑制するとともに、基材において成形体との接合部周辺の強度を高くすることが可能な成形構造体を提供することができる。また、このような成形構造体を製造することが可能な成形構造体の製造方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態1に係る成形構造体及び成形構造体を製造する製造方法を示す断面図

【図2】基材成形工程を示す断面図(基材成形前)

【図3】基材成形工程を示す断面図(基材成形後)

【図4】本発明の実施形態2に係る成形構造体を示す断面図

【図5】従来の成形構造体を製造する製造方法を示す断面図

【図6】従来の成形構造体を示す断面図

【発明を実施するための形態】

【0019】

<実施形態1>

本発明の実施形態1を図1ないし図3によって説明する。本実施形態のドアトリム10(成形構造体)は、車両用ドアに取り付けられるもので、図1に示すように、トリムボード20(基材)にクリップ座などのブラケット30(成形体)が接合されることにより形成されている。

【0020】

トリムボード20は平板状をなし、繊維に熱可塑性樹脂であるポリプロピレンを含浸させることで構成されている。トリムボード20は、マット状のプレボードP1(図2参照)をプレス成形することで圧縮(板厚を小さく)し、プレボードP1よりも密度が高い状態とすることにより形成される。なお、トリムボード20に用いられる繊維としては、例えば、木材等を解織して得た木質繊維やケナフ等の靭皮植物繊維などが用いられるが、繊維の種類はこれに限定されない。

【0021】

なお、トリムボード20において、ポリプロピレンは繊維を繋ぐバインダーとしての役割を果たしている。またトリムボード20をポリプロピレンあるいは、その他の熱可塑性樹脂のみにて形成する、もしくはポリエチレンテレフタレート等のポリプロピレン以外の熱可塑性樹脂と繊維との混合物にて形成してもよい。

【0022】

ブラケット30は、例えば、熱可塑性樹脂であるポリプロピレンによって形成され、図1に示すように、トリムボード20の裏面(車室内側の面)から突出する形で成形されている。ブラケット30の先端壁部31は、基端壁部32に対して略直交する形で折れ曲がっている。なお、先端壁部31には、例えば、クリップ(図示せず)が取り付け可能な取付孔(図示せず)が形成されており、このクリップを介してブラケット30(トリムボード20)がドアインナパネル(図示せず)に対して取り付けられる構成となっている。

【0023】

ブラケット30は、トリムボード20を成形型40Aにセットした状態で、トリムボード20上に溶融樹脂を射出することで成形される(詳しくは後述)。つまり、ブラケット30は、成形と同時にトリムボード20への接合が行われるものとされる。

【0024】

トリムボード20におけるブラケット30との接合部21は、その接合部21の周囲(後述する第1周囲部22)よりも密度(本実施形態では、単位体積当たりの熱可塑性樹脂及び繊維の重さ)が低い低密度部とされる。これは、後述する成形装置40によってプレボードP1をプレス成形する際に、接合部21は、上型41及び下型42の型閉じによって圧縮されない(又は圧縮の度合が小さい)部分となるためである。

【0025】

この低密度部は、トリムボード20の表面から裏面に至るまで(言い換えると、板厚方向のほぼ全長に亘って)形成されている。そして、トリムボード20において、接合部21の周囲に位置する第1周囲部22の板厚t2は、第1周囲部22の周囲に位置する第2周囲部23の板厚t3よりも小さいものとされる。つまり、第1周囲部22は、接合部21を取り囲む形で形成され、第2周囲部23は、第1周囲部22を取り囲む形で形成されている。また、第2周囲部23は第1周囲部22に対して接合部21とは反対側に配される箇所と言うこともできる。

【0026】

図2に示すように、トリムボード20に成形される前のプレボードP1は、その板厚t1及び密度が、例えば、その全面に亘って一様なものとされる。そして、このプレボードP1をプレス成形することでトリムボード20が成形される。このため、第1周囲部22は第2周囲部23よりもプレス量が大きい部分とされる。これにより、第1周囲部22は、第2周囲部23に比して密度が高い高密度部とされる。

【0027】

また、第1周囲部22の板厚t2は、プレボードP1の板厚t1に対して、例えば、60%以下とされる。また、第2周囲部23の板厚t3は、プレボードP1の板厚t1に対して、例えば、90%以下とされる。また、板厚t2は、板厚t3に対して、例えば、60%以下とされる。なお、上述した板厚t2,t3の板厚t1に対する割合(%)、及び板厚t2の板厚t3に対する割合(%)は上述した値に限定されず適宜変更可能である。

【0028】

また、トリムボード20の板厚は、第2周囲部23から第1周囲部22に向かうにつれて次第に小さくなっている。より具体的には、トリムボード20における裏面20B(ブラケット30の成形面)において、第1周囲部22と第2周囲部23との境界部分は傾斜面20B1とされる。このため、トリムボード20の密度は、第2周囲部23から第1周囲部22に向かうにつれて次第に(例えば線形的に)高くなっている。また、トリムボード20における表面20A(ブラケット30の成形面とは反対側の面)は、例えば、平面状をなし、意匠面側の面とされる。

【0029】

次に、ドアトリム10を製造する成形装置40について説明する。本実施形態における成形装置40は、射出成形装置とされ、上型41と下型42とからなる成形型40Aと、射出装置45とを備えている。

【0030】

射出装置45は、例えば、スクリュウタイプのものとされ、本実施形態では下型42に設けられている。下型42の内部には、溶融樹脂を通過させるゲート48が配索されている。下型42には、ブラケット30を成形するためのブラケット成形空間S2(キャビティ)が形成され、ゲート48はブラケット成形空間S2に連通されている。これにより、ゲート48を通じて射出装置45からブラケット成形空間S2内に溶融樹脂を射出可能な構成となっている。

【0031】

上型41は、図示しない駆動装置(例えば、電動モータ、エアシリンダ、油圧シリンダなど)によって、下型42に対して移動が可能な可動型とされる。上型41を下型42に対して接近離間させることで成形型40Aの型閉じ及び型開きが可能な構成となっている。以下の説明では、図1に示す上型41及び下型42(成形型40A)が型閉じされた状態を閉状態、図2に示す上型41及び下型42が型開きされた状態を開状態と呼ぶものとする。

【0032】

下型42は、図1に示すように、閉状態では上型41とトリムボード20の板厚だけ離間して対向配置される。これにより、上型41と下型42との間にはトリムボード20を成形するための基材成形空間S1が形成される構成となっている。これにより、上型41及び下型42で、プレボードP1をプレスすると、プレボードP1が基材成形空間S1の形状に対応する形で圧縮され、その結果、トリムボード20が成形される。また、上述したブラケット成形空間S2は、基材成形空間S1と連通されており、その連通部分が、トリムボード20における接合部21に対応している。

【0033】

下型42における上型41との対向面42Aには、上型41に向かって突出する突出部50が形成されている。この突出部50は、トリムボード20における第1周囲部22(第2周囲部23よりも板厚が小さく、密度が高い箇所)を成形するためのものである。突出部50の先端において、基材成形空間S1とブラケット成形空間S2とが連通される構成となっている。また、突出部50は、断面視略台形状をなしており、その中心に向かうにつれて突出量が大きくなる形状をなしている。

【0034】

また、図1に示すように、下型42の一部は、下型42の本体部47(下型42におけるスライド型43以外の部分)に対してスライド移動可能なスライド型43とされる。スライド型43が図示しない駆動装置によって、スライド移動することで、ブラケット30においてアンダーカット部となる先端壁部31の型抜きを行うことが可能となっている。また、スライド型43は、ブラケット成形空間S2の一部及び上述した突出部50の一部を構成している。なお、スライド型43の構成は、図1に示すものに限定されず、適宜変更可能である。

【0035】

次に、成形装置40によるドアトリム10の製造方法について、図1ないし図3の図面を参照しながら説明する。本実施形態におけるドアトリム10の製造方法は、プレボードP1を成形するプレボード成形工程と、プレボードP1からトリムボード20を成形する基材成形工程と、トリムボード20にブラケット30を成形する成形体成形工程と、を備えている。

【0036】

<プレボード成形工程>

プレボード成形工程では、繊維とポリプロピレンが混合されたマット材を加熱してプレス成形し、これを所定長さ(例えば、成形後のトリムボード20の長さ寸法よりも長めの寸法)で切断することによりプレボードP1を成形する。なお、プレボードP1は、成形直後では加熱されており、内部のポリプロピレンが軟化した状態となっている。

【0037】

<基材成形工程>

まず、図2に示すように、プレボード成形工程によって成形されたプレボードP1を再度ポリプロピレンが溶融軟化する程度に加熱し、開状態にある下型42にセットする。その後、図3に示すように、上型41及び下型42を型閉じする。これにより、成形型40AによってプレボードP1がプレス成形されトリムボード20が成形される。なお、この型閉じ時に、プレボードP1の周端部を両型41,42のせん断によって切除する作業(図示せず)を合わせて行ってもよい。

【0038】

このプレス成形時において、プレボードP1のうちブラケット成形空間S2に対向する部分は、成形型40Aによって圧縮されない(または圧縮量が他の部分より小さい)ため、相対的に周囲よりも盛り上がった状態(厚さが大きい状態)となる。この盛り上がった箇所は、トリムボード20におけるブラケット30との接合部21となる。

【0039】

また、本実施形態においては、下型42に突出部50が形成されている。このため、トリムボード20において突出部50に対向する箇所(接合部21の周囲、第1周囲部22)は、突出部50の周囲に対向する箇所(第2周囲部23)に比して、その板厚が小さくなるようにプレス成形される。これにより、第1周囲部22の密度は、第2周囲部23の密度より高くなる。つまり、第1周囲部22が高密度部となる。また、接合部21の密度は、例えば、第2周囲部23よりも低いものとされる。

【0040】

また、突出部50は、その中心に向かうにつれて突出量が大きくなる形状をなしているため、トリムボード20の板厚は、第2周囲部23から第1周囲部22に向かうにつれて次第に小さくなる形(徐変する形)で成形される。

【0041】

<成形体成形工程>

次に、成形型40Aによってトリムボード20がプレスされた状態で、溶融樹脂を射出装置45によりゲート48を介してブラケット成形空間S2内へ射出する。このとき、トリムボード20の温度を、トリムボード20内部のポリプロピレンが軟化する温度となるように設定しておく。射出された溶融樹脂は、接合部21においてトリムボード20内部の軟化したポリプロピレンを下方へ押し込みつつ、この軟化したポリプロピレンに代わって繊維の内部へと浸透する。

【0042】

これと同時に、繊維の内部に浸透した溶融樹脂は、トリムボード20内部の軟化したポリプロピレンと混ざり合い、渾然一体となる(混融される)。こうして、ブラケット成形空間S2内に溶融樹脂を充填させ、その後、溶融樹脂を冷却することで、図1に示すように、ブラケット30がトリムボード20と接合された状態で成形される。この後、両型41,42を開くとともにスライド型43を移動させることにより、ブラケット30が一体的に接合された状態で成形されたトリムボード20を脱型することができ、ドアトリム10の製造が完了する。

【0043】

本実施形態では、接合部21が比較的密度の低い箇所とされる。このため、ブラケット成形空間S2内に射出された溶融樹脂が接合部21の内部(例えば、接合部21を構成する繊維の間)に浸透しやすくなる。これにより、アンカー効果に起因した接合強度を高めることができる。また、射出された溶融樹脂がトリムボード20内部の軟化したポリプロピレンと混ざり合うことで、溶着効果に起因した接合強度を高めることができる。

【0044】

次に、本実施形態の効果について説明する。本実施形態のドアトリム10は、熱可塑性樹脂を含むトリムボード20と、トリムボード20上に溶融樹脂を射出することで、トリムボード20と接合された状態で成形されたブラケット30と、を備えたドアトリム10であって、トリムボード20において、ブラケット30との接合部21の周囲に位置する第1周囲部22は、第1周囲部22の周囲に位置する第2周囲部23に比して密度が高い高密度部とされる。

【0045】

本実施形態によれば、ブラケット30との接合部21の周囲に位置する第1周囲部22は、その周囲の第2周囲部23よりも密度が高い高密度部とされる。このような構成とすれば、トリムボード20上(接合部21)に溶融樹脂を射出してブラケット30を成形する際には、第1周囲部22が第2周囲部23と同じ密度である構成と比較して、第1周囲部22に溶融樹脂が浸み込みにくくなり、第1周囲部22の表面に溶融樹脂が染み出す(現出する)ことがない。

【0046】

つまり、溶融樹脂が接合部21の周囲に達する事態を抑制できる。これにより、トリムボード20とブラケット30との接合面積が増加する事態を抑制でき、ブラケット30の熱収縮に起因してトリムボード20における接合部21との反対側に凹凸が生じる事態を抑制できる。また、本実施形態においては、ブラケット30との接合部21の周囲に位置する第1周囲部22の密度を高くすることで、接合部21付近の強度を高くすることができる。

【0047】

なお、トリムボード20の全面を第1周囲部22(高密度部)と同じ密度(厚さ)にすることでも、上述した効果(第1周囲部22への溶融樹脂の浸透防止)を奏することは可能である。しかし、トリムボード20の全面を高密度部にすると、全面において、その板厚が小さくなる結果、撓みやすくなる(剛性が低くなる)。このため、本実施形態においては、接合部21の周囲(つまり、ブラケット30成形時に溶融樹脂が浸透する可能性がある部分)である第1周囲部22のみを相対的に密度の高い部分とした。これにより、意匠性や接合部21付近の強度を高くする構成としつつも、トリムボード20を撓みにくくすることができる。

【0048】

また、本実施形態のドアトリム10の製造方法は、繊維と熱可塑性樹脂を含むトリムボード20と、トリムボード20上に成形されたブラケット30と、を備えたドアトリム10の製造方法であって、プレボードP1を成形型40Aによってプレス成形することでトリムボード30を成形する基材成形工程と、成形型40Aによってトリムボード20がプレスされた状態で、成形型40Aに形成されたブラケット成形空間S2内に溶融樹脂を射出することで、ブラケット30をトリムボード20と接合された状態で成形する成形体成形工程と、を備え、基材成形工程では、トリムボード20においてブラケット30との接合部21の周囲に位置する第1周囲部22の板厚t2が、第1周囲部22の周囲に位置する第2周囲部23の板厚t3よりも小さくなるようにプレス成形することで、第1周囲部22の密度を第2周囲部23の密度よりも高くすることに特徴を有する。

【0049】

本実施形態の製造方法によれば、ブラケット成形空間S2内に溶融樹脂を射出してブラケット30を成形する際には、第1周囲部22が第2周囲部23と同じ密度である構成と比較して、第1周囲部22に溶融樹脂が浸み込みにくい。また、成形型40Aによって、第1周囲部22の板厚t2が、第2周囲部23の板厚t3よりも小さくなるようにプレス成形する際には、成形型40Aから第1周囲部22(下型42)に作用する圧力は、成形型40A(下型42)から第2周囲部23に作用する圧力よりも大きくなりやすい。つまり、突出部50の形成箇所では、より強い力でトリムボード20が押圧される。この結果、下型42(突出部50)と第1周囲部22の間に隙間が生じる事態を抑制できる。このため、基材成形工程においては、成形型40A(下型42)と第1周囲部22の間に溶融樹脂が侵入する事態をより確実に抑制できる。

【0050】

以上のことから、本実施形態では、トリムボード20において、溶融樹脂が接合部21の周囲に達する事態を抑制できる。これにより、トリムボード20とブラケット30との接合面積が増加する事態を抑制できる。その結果、ブラケット30の熱収縮に起因してトリムボード20における接合部21との反対側に凹凸が生じる事態を抑制できる。また、ブラケット30との接合部21の周囲に位置する第1周囲部22の密度を高くすることで、接合部21付近の強度を高くすることができる。また、第1周囲部22の板厚t2が、第2周囲部23の板厚t3よりも小さくなるようにプレス成形することで、第1周囲部22の密度を相対的に高くすることができ、容易に高密度部を成形することができる。

【0051】

また、トリムボード20は板状をなし、トリムボード20の板厚は、第2周囲部23から第1周囲部22に向かうにつれて次第に小さくなっているものとすることができる。

【0052】

一般的に、トリムボード20において部分的に密度が異なると、その部分が他の部分と異なる態様で視認されやすく意匠性を損なうおそれがある。そこで、本実施形態においては、トリムボード20の板厚が第2周囲部23から第1周囲部22に向かうにつれて次第に小さくなっている構成とした。このような構成とすれば、板厚を変えることで第1周囲部22と第2周囲部23との密度を変化させる構成において、第2周囲部23から第1周囲部22に向かうにつれて、その密度を少しずつ高くすることができる。これにより、密度の異なる第1周囲部22と第2周囲部23との境目が目立ちにくくなり、意匠性を損なう事態を抑制できる。

【0053】

<実施形態2>

本発明の実施形態2を図4によって説明する。上記実施形態と同一部分には、同一符号を付して重複する説明を省略する。本実施形態においては、下型142及びトリムボード120の構成が上記実施形態と相違する。

【0054】

下型142の突出部150(第1突出部)には、上型41に向かって突き出す第2突出部151が形成されている。第2突出部151は、ブラケット成形空間S2の周囲に形成されている。これにより、基材成形工程において、プレボードP1が第2突出部151にプレスされることで、トリムボード20においては、接合部21の周囲に溝部124が形成される。

【0055】

このような構成とすれば、基材成形工程において、第2突出部151を有していない構成と比較して、第2突出部151の分だけプレボードP1がより一層圧縮される。その結果、トリムボード20の第1周囲部22において溝部124付近の密度をより一層高くすることができる。また、第2突出部151を設けることによって、第2突出部151とトリムボード20の隙間が生じる事態を抑制でき、溶融樹脂が第1周囲部22に侵入する事態を抑制できる。

【0056】

また、本実施形態においては、下型142における突出部150の形状及び、ブラケット成形空間S2の形成箇所が上記実施形態と相違する。本実施形態において、突出部150は、トリムボード120の延設方向(図4の左右方向)において対称な形状をなしている。また、ブラケット成形空間S2は、トリムボード120の延設方向において、突出部150の中央付近に形成されている。つまり、突出部の形状及びブラケット成形空間S2の形成箇所は、上記実施形態で例示したものに限定されず適宜変更可能である。

【0057】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0058】

(1)上記実施形態では、成形構造体としてドアトリム10を、基材としてトリムボード20を、成形体としてブラケット30を例示したが、これに限定されない。成形構造体としては、シートのバックボードなどの熱可塑性樹脂を含む基材に対して溶融樹脂を射出成形することで成形体を成形すると同時に、基材と成形体を溶融させて接合させることで成形されるものであってもよい。

【0059】

(2)上記実施形態において、トリムボード20には複数のブラケット30が取り付けられていてもよい。

【0060】

(3)上記実施形態では、成形型40Aにおける突出部50を断面視略台形状をなすものとしたが、これに限定されない。突出部50は、プレボードP1を部分的に強く圧縮することで第1周囲部22を形成可能な形状であればよく、その形状は適宜変更可能である。

【0061】

(4)上記実施形態において、第1周囲部22は、接合部21の全周を取り囲んでいない構成であってもよい。また、第2周囲部23は、第1周囲部22の全周を取り囲んでいない構成であってもよい。

【0062】

(5)上記実施形態では、プレボードP1がその全面に亘って厚さ及び密度が一様なものを例示したが、これに限定されない。プレボードP1の厚さや密度に関わらず、プレボードP1をプレス成形することでトリムボード20を成形した結果、第1周囲部22の密度が、第2周囲部23の密度に比して高くなっていればよい。また、トリムボード20において、第1周囲部22と第2周囲部23がほぼ同じ厚さのものであってもよい。

【0063】

(6)上記実施形態では、トリムボード20の板厚(ひいては密度)が、第2周囲部23から第1周囲部22に向かうにつれて次第に小さくなっている構成を例示したが、これに限定されない。第1周囲部22の厚さ(ひいては密度)が、その周囲(第2周囲部23)の厚さに比べて急激に小さくなっていてもよい。

【0064】

(7)トリムボード20及びブラケット30の材質は上記実施形態で例示したものに限定されず適宜変更可能である。

【符号の説明】

【0065】

10…ドアトリム(成形構造体)、20,120…トリムボード(基材)、21…接合部、22…第1周囲部、23…第2周囲部、30…ブラケット(成形体)、40A…成形型、P1…プレボード、S2…ブラケット成形空間(キャビティ)、t2…第1周囲部の板厚、t3…第2周囲部の板厚

【特許請求の範囲】

【請求項1】

熱可塑性樹脂を含む基材と、

前記基材上に溶融樹脂を射出することで、前記基材と接合された状態で成形された成形体と、を備えた成形構造体であって、

前記基材において、前記成形体との接合部の周囲に位置する第1周囲部は、前記第1周囲部の周囲に位置する第2周囲部に比して密度が高い高密度部とされることを特徴とする成形構造体。

【請求項2】

前記基材の密度は、前記第2周囲部から前記第1周囲部に向かうにつれて次第に高くなっていることを特徴とする請求項1に記載の成形構造体。

【請求項3】

熱可塑性樹脂を含む基材と、前記基材上に成形された成形体と、を備えた成形構造体の製造方法であって、

プレボードを成形型によってプレス成形することで前記基材を成形する基材成形工程と、

前記成形型によって前記基材がプレスされた状態で、前記成形型に形成されたキャビティ内に溶融樹脂を射出することで、前記成形体を前記基材と接合された状態で成形する成形体成形工程と、を備え、

前記基材成形工程では、前記基材において前記成形体との接合部の周囲に位置する第1周囲部の板厚が、前記第1周囲部の周囲に位置する第2周囲部の板厚よりも小さくなるようにプレス成形することで、前記第1周囲部の密度を前記第2周囲部の密度よりも高くすることを特徴とする成形構造体の製造方法。

【請求項4】

前記基材成形工程において、

前記基材は、その板厚が前記第2周囲部から前記第1周囲部に向かうにつれて次第に小さくなる形で成形されることを特徴とする請求項3に記載の成形構造体の製造方法。

【請求項1】

熱可塑性樹脂を含む基材と、

前記基材上に溶融樹脂を射出することで、前記基材と接合された状態で成形された成形体と、を備えた成形構造体であって、

前記基材において、前記成形体との接合部の周囲に位置する第1周囲部は、前記第1周囲部の周囲に位置する第2周囲部に比して密度が高い高密度部とされることを特徴とする成形構造体。

【請求項2】

前記基材の密度は、前記第2周囲部から前記第1周囲部に向かうにつれて次第に高くなっていることを特徴とする請求項1に記載の成形構造体。

【請求項3】

熱可塑性樹脂を含む基材と、前記基材上に成形された成形体と、を備えた成形構造体の製造方法であって、

プレボードを成形型によってプレス成形することで前記基材を成形する基材成形工程と、

前記成形型によって前記基材がプレスされた状態で、前記成形型に形成されたキャビティ内に溶融樹脂を射出することで、前記成形体を前記基材と接合された状態で成形する成形体成形工程と、を備え、

前記基材成形工程では、前記基材において前記成形体との接合部の周囲に位置する第1周囲部の板厚が、前記第1周囲部の周囲に位置する第2周囲部の板厚よりも小さくなるようにプレス成形することで、前記第1周囲部の密度を前記第2周囲部の密度よりも高くすることを特徴とする成形構造体の製造方法。

【請求項4】

前記基材成形工程において、

前記基材は、その板厚が前記第2周囲部から前記第1周囲部に向かうにつれて次第に小さくなる形で成形されることを特徴とする請求項3に記載の成形構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−91287(P2013−91287A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235818(P2011−235818)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]