成形構造体

【課題】機能膜の塗布や積層、又はヒータなどの加熱手段に頼ることなく、基材表面の加工だけで、反射防止効果や、親水性、防曇性、セルフクリーニング性などの機能を発現することができ、なお且つ、耐久性に優れた成形構造体を提供する。

【解決手段】基材1の表面1aに複数の凹部2を可視光の最短波長以下のピッチで形成する。より具体的には、凹部2の幅をw、隣接する凹部2の中心間距離をp、基材1の表面1aに占める凹部2の占有率をf=w/pとしたときに、0.6≦f≦1.0の範囲とする。また、凹部2の深さは50〜150nmとする。

【解決手段】基材1の表面1aに複数の凹部2を可視光の最短波長以下のピッチで形成する。より具体的には、凹部2の幅をw、隣接する凹部2の中心間距離をp、基材1の表面1aに占める凹部2の占有率をf=w/pとしたときに、0.6≦f≦1.0の範囲とする。また、凹部2の深さは50〜150nmとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば建築用、産業用、自動車用などの窓材や鏡などに好適に用いられる成形構造体に関し、特に、基材表面において、反射防止効果や、親水性、防曇性、セルフクリーニング性などの機能を発現する成形構造体に関する。

【背景技術】

【0002】

従来、ガラスなどの基材表面に親水性や防曇性などを付与するための技術として、例えば界面活性剤などを含む防曇剤を対象物の表面に塗布することにより、塗布面の水に対する濡れ性を向上させ、微細な水滴を生じさせないようにする方法が知られている(例えば、特許文献1を参照。)。

【0003】

また、浴室に設置される鏡の防曇性を向上するための技術として、鏡の裏面にヒータを配置し、このヒータにより鏡を加熱しながら、鏡の表面を常に露点以上の温度に保つ方法が知られている(例えば、特許文献2を参照。)。

【0004】

また、親水性や防曇性、セルフクリーニング性などを付与する技術として、ガラス基板の表面に光触媒機能を有するTiO2を積層し、このTiO2の光触媒活性を利用する方法が知られている(例えば、特許文献3を参照。)。

【0005】

また、シリカやジルコニア、チタニア、アルミナといった金属酸化物マトリックスと、光触媒活性を有する酸化チタンなどからなる超微粒子とを組み合わせて、これをガラス表面に薄膜形成し、防曇性やセルフクリーニング性を向上させる技術が知られている(例えば、特許文献4を参照。)。

【0006】

一方、ガラスなどの基材表面に親水性や防曇性などの機能を付与する物質を塗布又は積層する技術の他にも、ガラス表面に微細な凹凸を形成することによって防曇性を付与する技術も知られている(例えば、特許文献5を参照。)。この技術は、ガラス表面にイオン交換によってガラス強化層を形成すると共に、微細な凹凸を形成することによって、ガラス強化層からのイオンの溶出と相まってガラス表面の親水性を向上させて防曇効果を高めるものである。

【0007】

また、微細な凹凸を形成する技術としては、Sn濃度が2%以下のガラスといった制約はあるものの、凹凸構造が原子間力顕微鏡で測定したときに凹凸の平均高さ及び平均幅や中心線平均粗さRaを所定値に形成することで、ガラス表面を親水化し、機能を向上させる技術が知られている(例えば、特許文献6を参照。)。

【0008】

また、微細な凹凸を形成する技術としては、ナノメータサイズの微細な構造物によって親水性を維持できる技術が知られている(例えば、特許文献6を参照。)。この技術は、可視光線の波長以下の短い凹凸構造を形成することにより、乱反射の影響を抑え反射防止機能を得る一方、被覆する基材の選択により超親水性を得ている。

【特許文献1】特開2004−263008号公報

【特許文献2】実公平7−42365号公報

【特許文献3】特開2002−201045号公報

【特許文献4】特開2004−2104号公報

【特許文献5】特開2003−261358号公報

【特許文献6】特開2000−262368号公報

【特許文献7】特開2007−187868号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した特許文献1に記載の技術では、手軽に表面を親水性に変えることが可能であるものの、スプレー等による塗布のため効力の持続性に欠けるといった問題がある。

【0010】

一方、特許文献2に記載の技術では、防曇効果に優れるものの、価格が高く、さらに電力消費も大きく、その用途は限定的である。

【0011】

一方、特許文献3に記載の技術では、光触媒機能を発現させるのに十分な紫外線量が必要となるため、使用可能な場所が制約されるといった問題があり、効率の良い光触媒材料が必要不可欠である。また、光触媒機能が失われた場合には、その機能を回復させるため紫外線を補充するための設備が必要となることからコスト面でも不利になるといった問題がある。

【0012】

一方、特許文献4に記載の技術は、酸化チタンの光触媒効果と金属酸化物の持つ親水性とを組み合わせたものであるが、この場合も光触媒機能を発現させるのに十分な紫外線量が必要となるほか、金属酸化物の薄膜形成が煩雑であること、塗布作業が必要でコストがかかるといった問題がある。また、ガラス表面は、汚れが付着した際、スポンジなどで磨き洗いをされる場合があり、この場合に薄膜の密着性や耐久性を確保することは困難である。

【0013】

一方、特許文献5に記載の技術では、ガラス表面の凹凸形成がイオン交換を利用したものであり、さらに化学強化層のK+の作用で親水化を図るものであるため、厳密に凹凸だけの効果で親水化されているとは言い難い。

【0014】

一方、特許文献6に記載の技術では、ガラス表面のSn濃度が2%以下としているが、本文献中にも記載されているとおり、一般的に使われているガラス表面は、Sn濃度が10%以上であることから、特殊なガラスに関する技術である。また、ナノメータサイズの構造物であることから、凹凸構造の凸部に大きな力がかかるために破壊されやすく、自動車ミラーや建築用資材等に適用した場合に、基材表面に汚れが付着し、スポンジなどで磨き洗いされる際の耐久性を確保することは困難である。

【0015】

一方、特許文献7に記載の技術では、自動車用のミラーや建築資材等に適用する場合に、可視光線を念頭におく必要があり、凹凸構造から生じる回折光や、乱反射を抑え透過光成分のみを利用するためには、凹凸のピッチを300nm以下にしなければならないという制約ある。このため、上述した特許文献6に記載の技術と同様に、凸部が破壊されやすいという欠点がある。また、破壊された箇所は可視光の波長以上のピッチとなってランダムに破壊されるため、光散乱の影響が発生し、基材の透過特性を失うといった問題もある。

【0016】

本発明は、このような従来の事情に鑑みて提案されたものであり、上述した機能膜の塗布や積層、又はヒータなどの加熱手段に頼ることなく、基材表面の加工だけで、反射防止効果や、親水性、防曇性、セルフクリーニング性などの機能を発現することができ、なお且つ、耐久性に優れた成形構造体を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明は、以下のものに関する。

(1) 基材の表面に複数の凹部がドット状に形成されると共に、隣接する凹部の中心間距離が可視光の最短波長以下であることを特徴とする成形構造体。

(2) 前記凹部の幅をw、前記隣接する凹部の中心間距離をp、前記基材の表面に占める前記凹部の占有率をf=w/pとしたときに、

0.6≦f≦1.0

の範囲にあることを特徴とする(1)に記載の成形構造体。

(3) 前記凹部の深さが50〜150nmであることを特徴とする(1)又は(2)に記載の成形構造体。

(4) 前記基材が可視光に対して透明であることを特徴とする(1)〜(3)の何れか一項に記載の成形構造体。

(5) 前記凹部が前記基材の表面を熱リソグラフィー法により加工して形成されてなることを特徴とする(1)〜(4)の何れか一項に記載の成形構造体。

(6) 前記凹部の形状が平面視で略円形であり、前記凹部の配列が同心状又は螺旋状であることを特徴とする(1)〜(5)の何れか一項に記載の成形構造体。

(7) 前記基材の前記凹部が形成された面とは反対側の面に反射材が設けられていることを特徴とする(1)〜(6)の何れか一項に記載の成形構造体。

【発明の効果】

【0018】

以上のように、本発明によれば、基材表面の加工だけで、反射防止効果や、親水性、防曇性、セルフクリーニング性などの機能を発現する成形構造体を実現することが可能である。なお且つ、本発明に係る成形構造体は、基材表面に凹部のみを形成する凹構造のため、凸部のような引っ掛かりがなく、従来のような凹凸構造のものよりも高い耐久性を得ることが可能である。したがって、本発明によれば、このような成形構造体を、建築用、産業用、自動車用などの窓材や鏡などに好適に用いることが可能である。

【発明を実施するための最良の形態】

【0019】

以下、本発明を適用した成形構造体について、図面を参照して詳細に説明する。

なお、以下の説明で用いる図面は、特徴をわかりやすくするために、便宜上特徴となる部分を拡大して示している場合があり、各構成要素の寸法比率などが実際と同じであるとは限らない。

【0020】

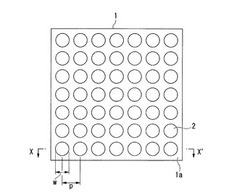

本発明を適用した成形構造体は、例えば図1に示すように、基材1の表面1aに複数の凹部2がドット状に形成されると共に、隣接する凹部2の中心間距離(以下、ピッチという。)が可視光の最短波長以下であることを特徴とするものである。

【0021】

具体的に、基材1については、熱成形できる材料、又は活性エネルギー線によって重合して硬化する材料を用いることができ、そのような材料として、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂などを挙げることができる。

【0022】

熱可塑性樹脂については、例えば、ポリエチレン、ポリプロピレン、ポリビニルアルコール、ポリ塩化ビニリテン、ポリエチレンテレフタレート、ポリ塩化ビニール、ポリスチレン、ABS樹脂、アクリル樹脂、ポリアミド、ポリアセタール、ポリブチレンテレフタレート、ガラス強化ポリエチレンテレフタレート、ポリカーボネート、変性ポリフェニレンエーテル、ポリフェニレンスルィド、ポリエーテルエーテルケトン、液晶性ポリマー、フッ素樹脂、ポリアリレート、ポリスルホン、ポリエーテルスルホン、ポリアミドイミド、ポリエーテルイミド、熱可塑性ポリイミド、アクリロニトリル等を挙げることができ、これらの材料を単独で又は2種以上混合して使用することができる。

【0023】

熱硬化性樹脂については、例えば、フェノール樹脂、メラミン樹脂、ユリア樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、シリコーン樹脂、ジアリルフタレート樹脂、ポリウレタン樹脂等を挙げることができ、これらの材料を単独で又は2種以上混合して使用することができる。

【0024】

光硬化性樹脂については、例えば、紫外線硬化型ウレタンアクリレート樹脂、紫外線硬化型エポキシアクリレート樹脂、紫外線硬化型ポリエステルアクリレート樹脂等を挙げることができる。

【0025】

また、基材1については、ガラス等を用いることができる。ガラスについては、ケイ砂(SiO2)を主成分とするものであれば特に限定されるものではなく、例えば、ソーダガラスや、クリスタルガラス、硼珪酸ガラス等を用いることができる。

【0026】

また、可視光に対して透明である基材1については、上述した中でも例えば、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリ塩化ビニール、ポリスチレン、ABS樹脂、アクリル樹脂、ポリカーボネート、アクリロニトリル、エポキシ樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、シリコーン樹脂、ジアリルフタレート樹脂、ポリウレタン樹脂、紫外線硬化型ウレタンアクリレート樹脂、紫外線硬化型エポキシアクリレート樹脂、紫外線硬化型ポリエステルアクリレート樹脂等の透明樹脂材料や、ガラス等の透明無機材料などを用いることができる。

【0027】

基材1は、その形状について特に限定されるものではなく、任意の形状のもの用いることができるが、板状のもの(基板)が表面1aを加工する上で好ましい。

【0028】

凹部2は、その形状について特に限定されるものではなく、任意の形状とすることができるが、平面視で円形又は長円形若しくはこれらに類似した形状(以下、まとめて略円形という。)とすることが成形を行う上で好ましい。

【0029】

凹部2は、その配列について特に限定されるものではなく、例えば、同心状や、螺旋状、格子状、千鳥状など、可視光の最短波長以下のピッチで複数並べて配置したドットパターンとすることができ、更にこれらドットパターンの繰り返しによって形成してもよい。また、凹部2は、基材表面1aの一部又はその全面に亘って形成することができる。

【0030】

凹部2の形成方法としては、熱リソグラフィー法を好適に用いることができる。具体的に、この熱リソグラフィー法を用いて基材1の表面1aに複数の凹部2を可視光の最短波長以下のピッチで形成する際は、例えば図3に示すようなナノ加工装置(成形構造体の製造装置)100が用いられる。

【0031】

このナノ加工装置100は、基材1を保持する回転可能な回転ステージ101と、回転ステージ101を面内で移動させる移動テーブル102と、回転ステージ101上の加工対象物に対して描画加工を行う光学ユニット103とを備えている。

【0032】

さらに、光学ユニット103は、レーザー光Lを出射するレーザー光源104と、レーザ光源104から出射されたレーザー光Lを平行光とするコリメータレンズ105と、コリメータレンズ105により平行光とされたレーザー光Lを反射させ、基材1の表面1aから反射して戻ってきた戻りのレーザー光Lを透過させる偏向ビームスプリッタ106と、偏向ビームスプリッタ106で反射された直線偏光のレーザー光Lを円偏光に変換し、基材1の表面1aから反射して戻ってきたレーザー光Lを直線偏光に変換する1/4波長板107と、1/4波長板107を通過したレーザー光を基材1の表面1a上に集光させる対物レンズ108と、基材1の表面1aから反射して1/4波長板107及び偏向ビームスプリッタ106を透過して戻ってきたレーザー光Lを集光させる集光レンズ109と、集光レンズ109により集光されたレーザー光Lを受光する光検出器110とを備え、光検出器110により検出された光検出信号に基づいて、対物レンズ108を光軸方向に走査しながら、基材1の表面1a上に対物レンズ108の焦点を合わせる制御を行う。

【0033】

そして、このナノ加工装置100を用いて、基材1の表面1aに可視光の最短波長以下のピッチで複数の凹部2を形成する際は、先ず、フォトレジストが塗布された加工前の基材1を回転ステージ101上に設置した後、回転ステージ101により基材1を回転させると共に、移動テーブル102により回転ステージ101を基材1の半径方向に一回転毎に可視光の最短波長以下のピッチで相対移動させながら、レーザー光源104を一定のパルス周波数で駆動しながらフォトレジストに対して描画を行う。

【0034】

ここで、熱リソグラフィー法では、基材1の表面1a(フォトレジスト)上に集光されたレーザー光Lのスポット内に生じた温度分布を描画加工に利用する。具体的に、図4に示すように、基材1の表面1a上に集光されたレーザー光Lのスポット領域S1は、一般にガウス分布を持った光強度分布Tを有している。また、光を物体に照射した場合、その物体が光を吸収することによって、光のエネルギーは熱に変換される。この場合、物体が光を吸収した発熱で生じる温度分布も同様にガウス分布となる。熱リソグラフィー法では、この集光されたレーザー光LのスポットS内に生じる一定温度以上の領域(以下、熱リソグラフィー領域という。)S2を化学的・物理的な反応を生じさせる加工に利用する。したがって、この熱リソグラフィー法によれば、基材1の表面1a上に照射されるレーザー光Lのスポット領域S1よりも小さい熱リソグラフィー領域S2を用いて描画加工を行うことが可能である。

【0035】

なお、上記レーザー光Lのスポット領域S1内における温度分布は、レーザー光Lのパワーや基材1の移動速度などに依存する。したがって、所望の形状の凹部2を得るためには、これらの条件を適宜調整する必要があることは言うまでもない。

【0036】

これにより、図5に示すように、基材表面1a上のフォトレジストに、凹部2に対応した描画パターン2aを可視光の最短波長以下のピッチで同心円状に形成することができる。なお、このように描画パターン2aを同心円状又は螺旋状に形成する場合は、基材1を回転ステージ101上に設置して加工する、或いは光学ユニット103を基材に対して回転させながら加工することによって、加工を容易に行うことができる。また、基材1に対して光学ユニット103を面内方向(XY方向)に相対移動しながら加工を行う場合よりも、加工時間を短縮して加工コストを低減できるメリットがある。

【0037】

描画後の基材1には、フォトレジストを現像することによって、凹部2に対応した位置に開口部を有するレジストパターンが形成される。そして、このレジストパターンが形成された基材1の表面1aに対してエッチング加工を行った後、レジストパターンを除去することによって、基材1の表面1aに可視光の最短波長以下のピッチで複数の凹部2をドット状に形成することができる。

【0038】

本発明を適用した成形構造体では、基材1の表面1aに複数の凹部2が可視光の最短波長以下のピッチでドット状に形成されることによって、基材1の表面1aが反射防止効果を発現している。

【0039】

ここで、反射率については、下記式(1)で定義されるフレネルの式によって求められる。なお、式(1)中において、Rは反射率であり、n0、n1はそれぞれの媒体の屈折率である。

R[%]=(n0−n1)2/(n0+n1)2 ×100 …(1)

【0040】

したがって、基材の表面1aにおける反射率Rは、例えば基材1に屈折率n1が1.46であるガラスを用いた場合、空気の屈折率n0は1であることから、上記式(1)より約3.5%となる。

【0041】

ところで、基材表面1aにナノサイズの凹構造がある場合、この凹構造部分における屈折率は、凹部2における空気の屈折率n0と、凹部2間における基材1の屈折率n1との比によって求まる有効屈折率によって決定されるため、これら屈折率n0及びn1の間の値をとる。したがって、この凹構造部分は、基材1の屈折率n1よりも低屈折率の材料特性を示すことになるため、基材表面1aに単層又は多層の反射防止膜を形成した場合と同等の反射防止効果を得ることができる。

【0042】

また、基材の表面1aにおける反射率Rは、この基材表面1aにおける凹部2の占有率fや深さdによって様々な値を示すことになる。

【0043】

ここで、凹部2の占有率fは、図1及び図2に示すように、凹部2の幅をw、隣接する凹部2の中心間距離(ピッチ)をpとしたときに、下記式(2)で表される値である。

f=w/p …(2)

【0044】

また、凹部2の深さdは、例えば凹部2の縦断面形状が矩形状を為す場合、単層の反射防止膜に対応可能なものとして、下記式(3),(4)により求められる。なお、式(3),(4)中において、λは可視光の波長であり、nARは単層の反射防止膜の屈折率である。

d=λ/4nAR …(3)

nAR=√{fn02+(1−f)n12} …(4)

【0045】

なお、凹部2の縦断面形状が矩形状から外れる場合は、多層の反射防止膜に対応して凹部2の深さdが求められる。

【0046】

なお、基材1が透明材料からなる場合、基材1内を通過する光の波長λは、基材1の屈折率n1に応じて短くなる。このため、基板表面1aに形成される凹部2の最適形状は、基材1の屈折率n1によって決定される。

【0047】

本発明を適用した成形構造体では、十分な反射防止効果を得るため、上記凹部2の占有率fを0.6〜1.0の範囲に設定することが好ましい。なお、可視光の波長領域は約400〜800nmであることから、隣接する凹部2の最大ピッチpは、400nm程度である。一方、隣接する凹部の最小ピッチpは、加工限界である50nm程度である。

【0048】

ここで、上記凹部2の占有率fを変化させたときの基材表面1aにおける可視光の反射率を測定した結果を図6に示す。なお、図6において、横軸は可視光の波長領域(400〜800nm)を示し、縦軸は凹部2の占有率fを示し、その反射率を濃淡縞で示すものとする。

【0049】

なお、本測定における凹部の深さdは100nmである。反射防止機能の評価は、分光光度計(島津製作所製、商品名:UV−2500PC)を用い、アルミミラーの反射率測定結果から計算された絶対反射率を100%と定義し、被測定対象物を反射したときに得られた反射光量との比を反射率として定義して、その測定を行った。

【0050】

図6に示すように、上記凹部2の占有率fは、0.6〜1.0の範囲で反射率がおよそ半分以下となっている。したがって、この範囲であれば十分な反射防止効果を得ることができる。このことから、上記凹部2の占有率fは、0.6〜1.0の範囲に設定することが好ましく、より好ましくは0.7〜0.9の範囲であり、特に占有率fが0.75の場合に最も良好な反射防止効果が得られた。

【0051】

また、本発明を適用した成形構造体では、十分な反射防止効果を得るため、上記凹部2の深さdを50〜150nmとすることが好ましい。

【0052】

ここで、上記凹部2の深さdを変化させたときの基材表面1aにおける可視光の反射率を測定した結果を図7に示す。なお、図7において、横軸は可視光の波長領域(400〜800nm)を示し、縦軸は凹部2の深さdを示し、その反射率を濃淡縞で示すものとする。

【0053】

図7に示すように、上記凹部2の深さdは、50〜150nmの範囲で反射率がおよそ半分以下となっている。したがって、この範囲であれば十分な反射防止効果を得ることができる。このことから、上記凹部2の深さdを50〜150nmとすることが好ましく、より好ましくは80〜120nmである。

【0054】

なお、上記凹部2の深さdは、その構造に依存して、親水性や回折、屈折による干渉の影響にも依存するため、そのアスペクト比(幅w/深さd)は、0.1〜10とすることが好ましい。

【0055】

また、本発明を適用した成形構造体では、基材1の表面1aに複数の凹部2が可視光の最短波長以下のピッチでドット状に形成されることによって、基材1の表面1aが親水性を有している。また、この成形構造体では、基材1の表面1aが親水性を持つことで、防曇性や、セルフクリーニング性などの機能も有している。

【0056】

本発明では、比較的大量の水を基材1の表面1a上にかけたときに、例えば3秒後でも水が凝集しないで膜状に維持される状態、すなわち水膜が途切れないように維持される状態のことを「親水性」があるものとして取り扱う。一方、本発明における親水性は、数μリットルの液滴を基材1の表面1a上に滴下したときに、液滴端部と基材表面1aとのなす接触角の大小では必ずしも表されるものではない。

【0057】

ここで、凹凸のある表面の濡れ性を考えた場合、Cassie−Baxterの取り扱いとなる場合と、Wenzelの取り扱いとなる場合とがある。

【0058】

Cassie−Baxterの取り扱いとなるのは、凹凸構造の凹部が深くなり、毛管現象によって水が凹部の底まで到達できず、水滴の下に空気が残る場合である。この場合、水滴は、平らな表面上での接触角よりも凹凸表面上での接触角の方が大きくなる。したがって、本発明のような凹部2のある基材表面1aで、数μリットルの液滴を基材表面1a上に滴下したときの液滴端部と基材表面1aとのなす接触角を測定する場合は、Cassie−Baxterの取り扱いとなる。しかしながら、現実の生活レベルでは数μリットルの液滴が一滴だけ滴下されるケースは稀で、ほとんどの場合が水を大量にかけた状態になるので、Cassie−Baxterの取り扱いを使って、その表面の親水性や濡れ性を正しく評価することは困難である。

【0059】

一方、Wenzelの取り扱いとなるのは、凹凸構造の上に置かれた液体がその固体表面と完全に接触する場合である。これは、上述したCassie−Baxterの取り扱いのときのような空気の介在がない状態で、表面の凹凸構造によって実表面積が見掛けの表面積に比べて大きくなると、濡れが強調される。現実の生活レベルでは、水を大量にかけ、表面に付着した水はその自重の影響で、空気をほとんど追い出した状態となる。したがって、本発明における親水性の評価では、このようなWenzelの取り扱いで評価した場合に、水膜が途切れないように維持される状態を親水性があるものとして扱う。

【0060】

以上のように、本発明を適用した成形構造体では、機能膜の塗布や積層、又はヒータなどの加熱手段に頼ることなく、基材表面2aの加工だけで、反射防止効果や、親水性、防曇性、セルフクリーニング性などの機能を得ることが可能である。

【0061】

また、この成形構造体では、平坦な基材1の表面1aに凹部2のみが形成された凹構造とすることで、基材表面1aに微細な凹凸構造を形成した場合に生じる凸部との接触による破壊等がないため、耐久性を更に向上させることが可能である。

【0062】

さらに、本発明を適用した成形構造体では、基材表面1aにおける光の回折や屈折などの影響を抑えることで、特に基材1が透明である場合には、凹部5によって基材自体の透明性を損なうことなく、明瞭な視野特性を得ることが可能である。

【0063】

なお、本発明は、上記実施形態のものに必ずしも限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。なお、以下の説明では、上記成形構造体と同等の部位については、説明を省略すると共に、図面において同じ符号を付すものとする。

【0064】

例えば、本発明を適用した成形構造体は、図8に示すように、基材1の凹部2が形成された面とは反対側の面(以下、裏面という。)1bに反射材3を設けることによって、ミラーとして機能させることも可能である。また、この成形構造体は、防曇性を有するミラーとしても機能するため、例えば自動車のミラーや建築資材等において好適に用いることができる。

【0065】

反射材3については、ミラーに用いられるものであれば特に限定されるものではない。例えば、ミラーの製法については湿式と乾式とがあり、湿式の場合は、無電解めっきにより銀めっきを反射材3として形成するのが一般的である。一方、乾式の場合は、真空炉中でアルミニウムやクロム、プラチナ、チタンなどの金属膜を反射材3として形成したり、アルミニウムやクロム、銀、チタン、鉄、プラチナなどを主成分とする合金膜を反射材3としてスパッタリングや蒸着により堆積させて形成したりするのが一般的である。

【0066】

また、本発明における凹部2は、基材1の表面1aに直接形成されるものであるため、基材1の表面1aに基材1とは異なる物質を積層又は塗布等により加えるものは除外される。但し、加工の途中段階では基材1とは異なる物質を積層又は塗布等することについては除外されるものではなく、最終的に基材1の表面1aに凹部2が形成されるものについては本発明を適用した成形構造体である。さらに、基材1の表面1aに凹部2を形成し、その上に更に基材1とは異なる物質を積層、塗布等により加えた場合も、上述した反射防止効果や、親水性、防曇性、セルフクリーニング性などの機能を損なわない場合は、本発明を適用した成形構造体である。

【0067】

また、上記凹部2の形成方法として、上述したナノ加工装置100を用いる場合に限らず、基材1の表面1aに可視光の最短波長以下のピッチで複数の凹部2を形成することが可能な方法であれば、別の加工方法を用いてもよい。

【0068】

例えば、上述した熱リソグラフィー法を用いる場合には、基材1とは異なる材料をスパッタリングや、蒸着、スピンコート、その他のコーティング技術を用いて積層することによって、基材1の表面1aに多層構造膜を形成する。そして、熱リソグラフィー法を用いて、この多層構造膜と共に基材1の表層の一部を除去加工することによって、基材1の表面1aに凹部2を直接形成することも可能である。

【0069】

なお、この場合の凹部2は、基材1が熱などで溶かされることによって形成された凹みであり、その形状や深さは伝熱の状態により決定される。また、多層構造膜を保護マスクとして用いた場合は、基材1の表層の一部をエッチングや研磨などによって除去することで、最終的に基材1の表面1aに凹部2を形成することが可能である。

【0070】

また、上記凹部2の形成方法では、サンドブラストや、ケミカルエッチング、機械的エッチングなどを用いてもよい。

【0071】

サンドブラストは、圧縮空気と研磨材を混合してノズルから噴射させる工法で、噴射された研磨材が基材1に高速に衝突することにより除去加工を行うものである。研磨材としては、微粒子のシリカ、微粒子のアルミナ等を使用することができる。

【0072】

ケミカルエッチングは、例えば酸やアルカリ、過酸化物の溶液に浸漬又はその溶液を加熱した際に発生する蒸気に基材1を接触させ、その化学反応によって表面処理を行う方法である。使用する溶液としては、塩酸、硫酸、硫化アンモニウム、フッ酸、フッ化ホウ素、ケイフッ化水素酸等の水溶液がある。

【0073】

機械的エッチングは、機械的に基材1の表面1aを研磨又は侵食させる方法であり、金属酸化物粒子、研磨紙、研磨材、ナイロン不織布、たわしなどを用いて、基材表面1aを目視で確認できないくらいに微細に加工できるものであれば、上記凹部2の形成に用いることも可能である。また、研磨材としては、微粒子のシリカ、微粒子のアルミナ等を使用することができる。

【0074】

また、最近ではナノスケールの微細加工として、光リソグラフィー法や電子線リソグラフィー法を用いて、基材表面1aにパターンを転写した後、反応性イオンエッチング(RIE)により基材表面1aに凹部2を形成する方法が用いられる。

【0075】

光リソグラフィー法や電子線リソグラフィー法を用いてパターンを転写し、RIEまでの一連のプロセスは以下の通りである。基材1上に、例えばスピンコートにより感光性のフォトレジストを塗布し、さらに予め別の手段で製作したフォトマスクを重ねる。そして、この段階でレーザー光や電子線を用いて露光する。光リソグラフィー法では、転写の解像度を向上させるため、エキシマレーザ等の短波長のレーザー光源が用いられる。電子線リソグラフィー法は、レーザー光も用いる方法よりもさらに高解像度を得られる。また、レーザー光自体が細いので、フォトマスクが不要になるといった利点がある。このような方法で露光を行い、感光した箇所を取り除くことでパターンの転写が完了する。その後、RIEを行い、フォトレジストやフォトマスクを除去して、所望の凹部を得ることができる。

【0076】

RIEは、真空中で発生させたプラズマからイオンを取り出しエッチングを行う方法である。プラズマが起きると、化学的に活性なラジカルやイオンが出来、+イオンは負の電位である基材に向けて加速され、高速で基材に激突し、ラジカルは基材1と反応し、蒸発し、基材1が気化してエッチングが進行する。この反応はイオンの当たるところ(直進方向)で、活発に起こり、側面ではわずかしか起きない。その結果、イオンの飛行方向にエッチングが進行し、パターンに忠実なエッチングが行われる。

【0077】

さらに、基材1とは別の部材に凹部を形成してマスターとし、そのマスターを反転した後、その反転物の形状を基材1に転写する加工方法を用いることができる。

【0078】

この転写して基材1に所定の凹部2を形成する方法としては、先ず、マスターを作製する。このマスターには、上述した加工方法を用いて、可視光の最短波長以下のピッチで凹部を形成する。マスターの材質については、特に限定はなく樹脂材料であっても無機材料であってもよいが、寸法精度などを考慮するとシリコン基板を用いることが好ましい。

【0079】

次に、このマスターからの反転物を作製する。この場合、マスターの形状を精密に反転できる方法であればよく、例えばニッケル電鋳などが用いられる。ニッケル電鋳は、スルファミン酸ニッケル浴中でマスター表面にめっきを施す方法である。そしてこのめっきをマスターから引き剥がすことで反転物を得ることができる。なお、スルファミン酸ニッケルは皮膜の内部応力が小さいため、素材から引き剥がしやすく電鋳には好適である。

【0080】

次に、この反転物を型として用い、凹部2を基材1の表面1aに転写する。これにより、所望の成形構造体を得ることができる。なお、型からの転写方法としては、型や基材1を加熱して、プレス成形や、射出成形、注入成形を行う方法などがある。

【実施例】

【0081】

以下、実施例により本発明の効果をより明らかなものとする。なお、本発明は、以下の実施例に限定されるものではなく、その要旨を変更しない範囲で適宜変更して実施することができる。

【0082】

(実施例1)

実施例1では、実際に本発明を適用した成形構造体を作製した。具体的には、先ず、基材となるガラス板の上に、スピンコータを用いてフォトレジスト(東京応化工業製、商品名:OFRP800−5cp)を1μmの厚みで塗布した。

【0083】

次に、スパッタリング装置を用いて、熱リソグラフィー層の成膜を行った。ここで用いた熱リソグラフィー層は、酸化白金を主成分とする多層膜であり、成膜後、上記図3に示すナノ加工装置100を用いて、ナノメータサイズの凹部の描画加工を行った。

【0084】

ここで、熱リソグラフィー層には、熱リソグラフィー法を用いて、レーザー光のスポット径以下の微細な凹部を描画した。このときの描画条件は、描画時のレーザー強度が15mW、回転速度が3m/秒、描画パルス幅が10n秒、描画周波数が30MHzである。また、回転半径方向の凹部のピッチが250nmの同心円状のドットパターンを描画した。また、この描画条件で形成された凹部の溝幅を測定したところ、150nm〜200nmであった。

【0085】

次に、反応性エッチング装置を用いてエッチングを行い、ガラス基板の表面に凹部を形成した。このとき用いた反応性ガスは、CF4、O2、CHF3であり、形成された凹部の深さは150nmであった。

そして、以上により作製された実施例1の成形構造体について、基材の表面をSEMに撮影した写真を図9に示す。

【0086】

(比較例1)

比較例1では、成形構造体として、凹凸構造が形成されていない溶融石英ガラス(有限会社ホーマインターナショナル製)を用意した。この溶融石英ガラスは、表面粗さRaが可視光の最短波長の1/4以下に研磨された鏡面を持ち、溶融石英内に含有する不純物濃度は0.2wt%以下である。

【0087】

そして、これら実施例1及び比較例1の成形構造体について、以下に示す接触角の測定、並びに親水性、透明性、及び反射防止機能の各評価を行った。

【0088】

(接触角の測定)

接触角の測定には、接触角測定装置(エルマ製、商品名:G−1/2MG型)を使用し、液滴1μリットルを実施例1及び比較例1の基材表面に滴下し、その接触角を測定した。その結果、実施例1の成形構造体では45゜であり、比較例1の成形構造体では58゜であった。これにより、実施例1の成形構造体の方が比較例1の成形構造体よりも接触角が低下したことがわかる。但し、この測定方法は、上述したCassie−Baxterの取り扱いとなり、Wenzelの取り扱いとは状態が異なる。このため、本実施例では、Wenzelの取り扱いで親水性を評価した。

【0089】

(親水性の評価)

実施例1及び比較例1の成形構造体について、コップ一杯の水をかけて、その後の水の凝集状態を観察した。その結果、比較例1の成形構造体では、水をかけた直後から水が凝集を始め、3分後には水が点々と弾いた状態が観察され、親水性は観察されなかった。これに対して、実施例1の成形構造体では、水をかけた直後から水が濡れ広がり、3分後でも濡れ広がりが維持され、水の凝集は観察されず、高い親水性が観察された。

【0090】

(透明性の評価)

透明性の評価は、分光光度計(島津製作所製、商品名:UV−2500PC)を用い、空気の光透光量を100%透過率と定義し、被測定対象物を透過したときに得られた光量との比を透過率として定義して、その測定を行った。そして、実施例1及び比較例1の成形構造体について得られた測定結果を図10に示す。

【0091】

図10に示すように、波長400nm〜800nmの可視光領域では、実施例1の成形構造体では、透過率が95〜99%程度であり、比較例1の成形構造体では、93%前後であった。この測定結果から、実施例1の成形構造体では、基材表面に凹部が形成されているにもかかわらず、透明性を維持していることがわかる。

【0092】

(反射防止機能の評価)

反射防止機能の評価は、分光光度計(島津製作所製、商品名:UV−2500PC)を用い、アルミミラーの反射率測定結果から計算された絶対反射率を100%と定義し、被測定対象物を反射したときに得られた反射光量との比を反射率として定義して、その測定を行った。そして、実施例1及び比較例1の成形構造体について得られた測定結果を図11に示す。

【0093】

図11に示すように、波長400nm〜800nmの可視光領域では、実施例1の成形構造体では、反射率が1%前後であり、比較例1の成形構造体では、反射率が6.5%前後であることがわかる。この測定結果から、実施例1の成形構造体では、基材表面に凹部を形成したことによって、反射防止機能を得られたことがわかる。

【図面の簡単な説明】

【0094】

【図1】図1は、本発明を適用した成形構造体の一例を示す平面図である。

【図2】図2は、図1に示す成形構造体の線分X−X’による断面図である。

【図3】図3は、ナノ加工装置の構成を示す模式図である。

【図4】図4は、基材の表面上に集光されたレーザー光のスポット領域及び熱リソグラフィー領域を示す模式図である。

【図5】図5は、基材表面上のフォトレジストに凹部に対応した描画パターンが形成された状態を示す平面図である。

【図6】図6は、凹部の占有率を変化させたときの基材表面における可視光の反射率を測定した特性図である。

【図7】図7は、凹部の深さを変化させたときの基材表面における可視光の反射率を測定した特性図である。

【図8】図8は、本発明を適用した成形構造体の他例を示す断面図である。

【図9】図9は、実施例1の成形構造体について基材表面を撮影したSEM写真である。

【図10】図10は、実施例1及び比較例1の成形構造体について透過率を測定した特性図である。

【図11】図11は、実施例1及び比較例1の成形構造体について反射率を測定した特性図である。

【符号の説明】

【0095】

1…基材 1a…表面 2…凹部 3…反射材 100…ナノ加工装置 101…回転ステージ 102…移動テーブル 103…光学ユニット 104…レーザー光源 105…コリメータレンズ 106…偏向ビームスプリッタ 107…1/4波長板 108…対物レンズ 109…集光レンズ 110…光検出器

【技術分野】

【0001】

本発明は、例えば建築用、産業用、自動車用などの窓材や鏡などに好適に用いられる成形構造体に関し、特に、基材表面において、反射防止効果や、親水性、防曇性、セルフクリーニング性などの機能を発現する成形構造体に関する。

【背景技術】

【0002】

従来、ガラスなどの基材表面に親水性や防曇性などを付与するための技術として、例えば界面活性剤などを含む防曇剤を対象物の表面に塗布することにより、塗布面の水に対する濡れ性を向上させ、微細な水滴を生じさせないようにする方法が知られている(例えば、特許文献1を参照。)。

【0003】

また、浴室に設置される鏡の防曇性を向上するための技術として、鏡の裏面にヒータを配置し、このヒータにより鏡を加熱しながら、鏡の表面を常に露点以上の温度に保つ方法が知られている(例えば、特許文献2を参照。)。

【0004】

また、親水性や防曇性、セルフクリーニング性などを付与する技術として、ガラス基板の表面に光触媒機能を有するTiO2を積層し、このTiO2の光触媒活性を利用する方法が知られている(例えば、特許文献3を参照。)。

【0005】

また、シリカやジルコニア、チタニア、アルミナといった金属酸化物マトリックスと、光触媒活性を有する酸化チタンなどからなる超微粒子とを組み合わせて、これをガラス表面に薄膜形成し、防曇性やセルフクリーニング性を向上させる技術が知られている(例えば、特許文献4を参照。)。

【0006】

一方、ガラスなどの基材表面に親水性や防曇性などの機能を付与する物質を塗布又は積層する技術の他にも、ガラス表面に微細な凹凸を形成することによって防曇性を付与する技術も知られている(例えば、特許文献5を参照。)。この技術は、ガラス表面にイオン交換によってガラス強化層を形成すると共に、微細な凹凸を形成することによって、ガラス強化層からのイオンの溶出と相まってガラス表面の親水性を向上させて防曇効果を高めるものである。

【0007】

また、微細な凹凸を形成する技術としては、Sn濃度が2%以下のガラスといった制約はあるものの、凹凸構造が原子間力顕微鏡で測定したときに凹凸の平均高さ及び平均幅や中心線平均粗さRaを所定値に形成することで、ガラス表面を親水化し、機能を向上させる技術が知られている(例えば、特許文献6を参照。)。

【0008】

また、微細な凹凸を形成する技術としては、ナノメータサイズの微細な構造物によって親水性を維持できる技術が知られている(例えば、特許文献6を参照。)。この技術は、可視光線の波長以下の短い凹凸構造を形成することにより、乱反射の影響を抑え反射防止機能を得る一方、被覆する基材の選択により超親水性を得ている。

【特許文献1】特開2004−263008号公報

【特許文献2】実公平7−42365号公報

【特許文献3】特開2002−201045号公報

【特許文献4】特開2004−2104号公報

【特許文献5】特開2003−261358号公報

【特許文献6】特開2000−262368号公報

【特許文献7】特開2007−187868号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した特許文献1に記載の技術では、手軽に表面を親水性に変えることが可能であるものの、スプレー等による塗布のため効力の持続性に欠けるといった問題がある。

【0010】

一方、特許文献2に記載の技術では、防曇効果に優れるものの、価格が高く、さらに電力消費も大きく、その用途は限定的である。

【0011】

一方、特許文献3に記載の技術では、光触媒機能を発現させるのに十分な紫外線量が必要となるため、使用可能な場所が制約されるといった問題があり、効率の良い光触媒材料が必要不可欠である。また、光触媒機能が失われた場合には、その機能を回復させるため紫外線を補充するための設備が必要となることからコスト面でも不利になるといった問題がある。

【0012】

一方、特許文献4に記載の技術は、酸化チタンの光触媒効果と金属酸化物の持つ親水性とを組み合わせたものであるが、この場合も光触媒機能を発現させるのに十分な紫外線量が必要となるほか、金属酸化物の薄膜形成が煩雑であること、塗布作業が必要でコストがかかるといった問題がある。また、ガラス表面は、汚れが付着した際、スポンジなどで磨き洗いをされる場合があり、この場合に薄膜の密着性や耐久性を確保することは困難である。

【0013】

一方、特許文献5に記載の技術では、ガラス表面の凹凸形成がイオン交換を利用したものであり、さらに化学強化層のK+の作用で親水化を図るものであるため、厳密に凹凸だけの効果で親水化されているとは言い難い。

【0014】

一方、特許文献6に記載の技術では、ガラス表面のSn濃度が2%以下としているが、本文献中にも記載されているとおり、一般的に使われているガラス表面は、Sn濃度が10%以上であることから、特殊なガラスに関する技術である。また、ナノメータサイズの構造物であることから、凹凸構造の凸部に大きな力がかかるために破壊されやすく、自動車ミラーや建築用資材等に適用した場合に、基材表面に汚れが付着し、スポンジなどで磨き洗いされる際の耐久性を確保することは困難である。

【0015】

一方、特許文献7に記載の技術では、自動車用のミラーや建築資材等に適用する場合に、可視光線を念頭におく必要があり、凹凸構造から生じる回折光や、乱反射を抑え透過光成分のみを利用するためには、凹凸のピッチを300nm以下にしなければならないという制約ある。このため、上述した特許文献6に記載の技術と同様に、凸部が破壊されやすいという欠点がある。また、破壊された箇所は可視光の波長以上のピッチとなってランダムに破壊されるため、光散乱の影響が発生し、基材の透過特性を失うといった問題もある。

【0016】

本発明は、このような従来の事情に鑑みて提案されたものであり、上述した機能膜の塗布や積層、又はヒータなどの加熱手段に頼ることなく、基材表面の加工だけで、反射防止効果や、親水性、防曇性、セルフクリーニング性などの機能を発現することができ、なお且つ、耐久性に優れた成形構造体を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明は、以下のものに関する。

(1) 基材の表面に複数の凹部がドット状に形成されると共に、隣接する凹部の中心間距離が可視光の最短波長以下であることを特徴とする成形構造体。

(2) 前記凹部の幅をw、前記隣接する凹部の中心間距離をp、前記基材の表面に占める前記凹部の占有率をf=w/pとしたときに、

0.6≦f≦1.0

の範囲にあることを特徴とする(1)に記載の成形構造体。

(3) 前記凹部の深さが50〜150nmであることを特徴とする(1)又は(2)に記載の成形構造体。

(4) 前記基材が可視光に対して透明であることを特徴とする(1)〜(3)の何れか一項に記載の成形構造体。

(5) 前記凹部が前記基材の表面を熱リソグラフィー法により加工して形成されてなることを特徴とする(1)〜(4)の何れか一項に記載の成形構造体。

(6) 前記凹部の形状が平面視で略円形であり、前記凹部の配列が同心状又は螺旋状であることを特徴とする(1)〜(5)の何れか一項に記載の成形構造体。

(7) 前記基材の前記凹部が形成された面とは反対側の面に反射材が設けられていることを特徴とする(1)〜(6)の何れか一項に記載の成形構造体。

【発明の効果】

【0018】

以上のように、本発明によれば、基材表面の加工だけで、反射防止効果や、親水性、防曇性、セルフクリーニング性などの機能を発現する成形構造体を実現することが可能である。なお且つ、本発明に係る成形構造体は、基材表面に凹部のみを形成する凹構造のため、凸部のような引っ掛かりがなく、従来のような凹凸構造のものよりも高い耐久性を得ることが可能である。したがって、本発明によれば、このような成形構造体を、建築用、産業用、自動車用などの窓材や鏡などに好適に用いることが可能である。

【発明を実施するための最良の形態】

【0019】

以下、本発明を適用した成形構造体について、図面を参照して詳細に説明する。

なお、以下の説明で用いる図面は、特徴をわかりやすくするために、便宜上特徴となる部分を拡大して示している場合があり、各構成要素の寸法比率などが実際と同じであるとは限らない。

【0020】

本発明を適用した成形構造体は、例えば図1に示すように、基材1の表面1aに複数の凹部2がドット状に形成されると共に、隣接する凹部2の中心間距離(以下、ピッチという。)が可視光の最短波長以下であることを特徴とするものである。

【0021】

具体的に、基材1については、熱成形できる材料、又は活性エネルギー線によって重合して硬化する材料を用いることができ、そのような材料として、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂などを挙げることができる。

【0022】

熱可塑性樹脂については、例えば、ポリエチレン、ポリプロピレン、ポリビニルアルコール、ポリ塩化ビニリテン、ポリエチレンテレフタレート、ポリ塩化ビニール、ポリスチレン、ABS樹脂、アクリル樹脂、ポリアミド、ポリアセタール、ポリブチレンテレフタレート、ガラス強化ポリエチレンテレフタレート、ポリカーボネート、変性ポリフェニレンエーテル、ポリフェニレンスルィド、ポリエーテルエーテルケトン、液晶性ポリマー、フッ素樹脂、ポリアリレート、ポリスルホン、ポリエーテルスルホン、ポリアミドイミド、ポリエーテルイミド、熱可塑性ポリイミド、アクリロニトリル等を挙げることができ、これらの材料を単独で又は2種以上混合して使用することができる。

【0023】

熱硬化性樹脂については、例えば、フェノール樹脂、メラミン樹脂、ユリア樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、シリコーン樹脂、ジアリルフタレート樹脂、ポリウレタン樹脂等を挙げることができ、これらの材料を単独で又は2種以上混合して使用することができる。

【0024】

光硬化性樹脂については、例えば、紫外線硬化型ウレタンアクリレート樹脂、紫外線硬化型エポキシアクリレート樹脂、紫外線硬化型ポリエステルアクリレート樹脂等を挙げることができる。

【0025】

また、基材1については、ガラス等を用いることができる。ガラスについては、ケイ砂(SiO2)を主成分とするものであれば特に限定されるものではなく、例えば、ソーダガラスや、クリスタルガラス、硼珪酸ガラス等を用いることができる。

【0026】

また、可視光に対して透明である基材1については、上述した中でも例えば、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリ塩化ビニール、ポリスチレン、ABS樹脂、アクリル樹脂、ポリカーボネート、アクリロニトリル、エポキシ樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、シリコーン樹脂、ジアリルフタレート樹脂、ポリウレタン樹脂、紫外線硬化型ウレタンアクリレート樹脂、紫外線硬化型エポキシアクリレート樹脂、紫外線硬化型ポリエステルアクリレート樹脂等の透明樹脂材料や、ガラス等の透明無機材料などを用いることができる。

【0027】

基材1は、その形状について特に限定されるものではなく、任意の形状のもの用いることができるが、板状のもの(基板)が表面1aを加工する上で好ましい。

【0028】

凹部2は、その形状について特に限定されるものではなく、任意の形状とすることができるが、平面視で円形又は長円形若しくはこれらに類似した形状(以下、まとめて略円形という。)とすることが成形を行う上で好ましい。

【0029】

凹部2は、その配列について特に限定されるものではなく、例えば、同心状や、螺旋状、格子状、千鳥状など、可視光の最短波長以下のピッチで複数並べて配置したドットパターンとすることができ、更にこれらドットパターンの繰り返しによって形成してもよい。また、凹部2は、基材表面1aの一部又はその全面に亘って形成することができる。

【0030】

凹部2の形成方法としては、熱リソグラフィー法を好適に用いることができる。具体的に、この熱リソグラフィー法を用いて基材1の表面1aに複数の凹部2を可視光の最短波長以下のピッチで形成する際は、例えば図3に示すようなナノ加工装置(成形構造体の製造装置)100が用いられる。

【0031】

このナノ加工装置100は、基材1を保持する回転可能な回転ステージ101と、回転ステージ101を面内で移動させる移動テーブル102と、回転ステージ101上の加工対象物に対して描画加工を行う光学ユニット103とを備えている。

【0032】

さらに、光学ユニット103は、レーザー光Lを出射するレーザー光源104と、レーザ光源104から出射されたレーザー光Lを平行光とするコリメータレンズ105と、コリメータレンズ105により平行光とされたレーザー光Lを反射させ、基材1の表面1aから反射して戻ってきた戻りのレーザー光Lを透過させる偏向ビームスプリッタ106と、偏向ビームスプリッタ106で反射された直線偏光のレーザー光Lを円偏光に変換し、基材1の表面1aから反射して戻ってきたレーザー光Lを直線偏光に変換する1/4波長板107と、1/4波長板107を通過したレーザー光を基材1の表面1a上に集光させる対物レンズ108と、基材1の表面1aから反射して1/4波長板107及び偏向ビームスプリッタ106を透過して戻ってきたレーザー光Lを集光させる集光レンズ109と、集光レンズ109により集光されたレーザー光Lを受光する光検出器110とを備え、光検出器110により検出された光検出信号に基づいて、対物レンズ108を光軸方向に走査しながら、基材1の表面1a上に対物レンズ108の焦点を合わせる制御を行う。

【0033】

そして、このナノ加工装置100を用いて、基材1の表面1aに可視光の最短波長以下のピッチで複数の凹部2を形成する際は、先ず、フォトレジストが塗布された加工前の基材1を回転ステージ101上に設置した後、回転ステージ101により基材1を回転させると共に、移動テーブル102により回転ステージ101を基材1の半径方向に一回転毎に可視光の最短波長以下のピッチで相対移動させながら、レーザー光源104を一定のパルス周波数で駆動しながらフォトレジストに対して描画を行う。

【0034】

ここで、熱リソグラフィー法では、基材1の表面1a(フォトレジスト)上に集光されたレーザー光Lのスポット内に生じた温度分布を描画加工に利用する。具体的に、図4に示すように、基材1の表面1a上に集光されたレーザー光Lのスポット領域S1は、一般にガウス分布を持った光強度分布Tを有している。また、光を物体に照射した場合、その物体が光を吸収することによって、光のエネルギーは熱に変換される。この場合、物体が光を吸収した発熱で生じる温度分布も同様にガウス分布となる。熱リソグラフィー法では、この集光されたレーザー光LのスポットS内に生じる一定温度以上の領域(以下、熱リソグラフィー領域という。)S2を化学的・物理的な反応を生じさせる加工に利用する。したがって、この熱リソグラフィー法によれば、基材1の表面1a上に照射されるレーザー光Lのスポット領域S1よりも小さい熱リソグラフィー領域S2を用いて描画加工を行うことが可能である。

【0035】

なお、上記レーザー光Lのスポット領域S1内における温度分布は、レーザー光Lのパワーや基材1の移動速度などに依存する。したがって、所望の形状の凹部2を得るためには、これらの条件を適宜調整する必要があることは言うまでもない。

【0036】

これにより、図5に示すように、基材表面1a上のフォトレジストに、凹部2に対応した描画パターン2aを可視光の最短波長以下のピッチで同心円状に形成することができる。なお、このように描画パターン2aを同心円状又は螺旋状に形成する場合は、基材1を回転ステージ101上に設置して加工する、或いは光学ユニット103を基材に対して回転させながら加工することによって、加工を容易に行うことができる。また、基材1に対して光学ユニット103を面内方向(XY方向)に相対移動しながら加工を行う場合よりも、加工時間を短縮して加工コストを低減できるメリットがある。

【0037】

描画後の基材1には、フォトレジストを現像することによって、凹部2に対応した位置に開口部を有するレジストパターンが形成される。そして、このレジストパターンが形成された基材1の表面1aに対してエッチング加工を行った後、レジストパターンを除去することによって、基材1の表面1aに可視光の最短波長以下のピッチで複数の凹部2をドット状に形成することができる。

【0038】

本発明を適用した成形構造体では、基材1の表面1aに複数の凹部2が可視光の最短波長以下のピッチでドット状に形成されることによって、基材1の表面1aが反射防止効果を発現している。

【0039】

ここで、反射率については、下記式(1)で定義されるフレネルの式によって求められる。なお、式(1)中において、Rは反射率であり、n0、n1はそれぞれの媒体の屈折率である。

R[%]=(n0−n1)2/(n0+n1)2 ×100 …(1)

【0040】

したがって、基材の表面1aにおける反射率Rは、例えば基材1に屈折率n1が1.46であるガラスを用いた場合、空気の屈折率n0は1であることから、上記式(1)より約3.5%となる。

【0041】

ところで、基材表面1aにナノサイズの凹構造がある場合、この凹構造部分における屈折率は、凹部2における空気の屈折率n0と、凹部2間における基材1の屈折率n1との比によって求まる有効屈折率によって決定されるため、これら屈折率n0及びn1の間の値をとる。したがって、この凹構造部分は、基材1の屈折率n1よりも低屈折率の材料特性を示すことになるため、基材表面1aに単層又は多層の反射防止膜を形成した場合と同等の反射防止効果を得ることができる。

【0042】

また、基材の表面1aにおける反射率Rは、この基材表面1aにおける凹部2の占有率fや深さdによって様々な値を示すことになる。

【0043】

ここで、凹部2の占有率fは、図1及び図2に示すように、凹部2の幅をw、隣接する凹部2の中心間距離(ピッチ)をpとしたときに、下記式(2)で表される値である。

f=w/p …(2)

【0044】

また、凹部2の深さdは、例えば凹部2の縦断面形状が矩形状を為す場合、単層の反射防止膜に対応可能なものとして、下記式(3),(4)により求められる。なお、式(3),(4)中において、λは可視光の波長であり、nARは単層の反射防止膜の屈折率である。

d=λ/4nAR …(3)

nAR=√{fn02+(1−f)n12} …(4)

【0045】

なお、凹部2の縦断面形状が矩形状から外れる場合は、多層の反射防止膜に対応して凹部2の深さdが求められる。

【0046】

なお、基材1が透明材料からなる場合、基材1内を通過する光の波長λは、基材1の屈折率n1に応じて短くなる。このため、基板表面1aに形成される凹部2の最適形状は、基材1の屈折率n1によって決定される。

【0047】

本発明を適用した成形構造体では、十分な反射防止効果を得るため、上記凹部2の占有率fを0.6〜1.0の範囲に設定することが好ましい。なお、可視光の波長領域は約400〜800nmであることから、隣接する凹部2の最大ピッチpは、400nm程度である。一方、隣接する凹部の最小ピッチpは、加工限界である50nm程度である。

【0048】

ここで、上記凹部2の占有率fを変化させたときの基材表面1aにおける可視光の反射率を測定した結果を図6に示す。なお、図6において、横軸は可視光の波長領域(400〜800nm)を示し、縦軸は凹部2の占有率fを示し、その反射率を濃淡縞で示すものとする。

【0049】

なお、本測定における凹部の深さdは100nmである。反射防止機能の評価は、分光光度計(島津製作所製、商品名:UV−2500PC)を用い、アルミミラーの反射率測定結果から計算された絶対反射率を100%と定義し、被測定対象物を反射したときに得られた反射光量との比を反射率として定義して、その測定を行った。

【0050】

図6に示すように、上記凹部2の占有率fは、0.6〜1.0の範囲で反射率がおよそ半分以下となっている。したがって、この範囲であれば十分な反射防止効果を得ることができる。このことから、上記凹部2の占有率fは、0.6〜1.0の範囲に設定することが好ましく、より好ましくは0.7〜0.9の範囲であり、特に占有率fが0.75の場合に最も良好な反射防止効果が得られた。

【0051】

また、本発明を適用した成形構造体では、十分な反射防止効果を得るため、上記凹部2の深さdを50〜150nmとすることが好ましい。

【0052】

ここで、上記凹部2の深さdを変化させたときの基材表面1aにおける可視光の反射率を測定した結果を図7に示す。なお、図7において、横軸は可視光の波長領域(400〜800nm)を示し、縦軸は凹部2の深さdを示し、その反射率を濃淡縞で示すものとする。

【0053】

図7に示すように、上記凹部2の深さdは、50〜150nmの範囲で反射率がおよそ半分以下となっている。したがって、この範囲であれば十分な反射防止効果を得ることができる。このことから、上記凹部2の深さdを50〜150nmとすることが好ましく、より好ましくは80〜120nmである。

【0054】

なお、上記凹部2の深さdは、その構造に依存して、親水性や回折、屈折による干渉の影響にも依存するため、そのアスペクト比(幅w/深さd)は、0.1〜10とすることが好ましい。

【0055】

また、本発明を適用した成形構造体では、基材1の表面1aに複数の凹部2が可視光の最短波長以下のピッチでドット状に形成されることによって、基材1の表面1aが親水性を有している。また、この成形構造体では、基材1の表面1aが親水性を持つことで、防曇性や、セルフクリーニング性などの機能も有している。

【0056】

本発明では、比較的大量の水を基材1の表面1a上にかけたときに、例えば3秒後でも水が凝集しないで膜状に維持される状態、すなわち水膜が途切れないように維持される状態のことを「親水性」があるものとして取り扱う。一方、本発明における親水性は、数μリットルの液滴を基材1の表面1a上に滴下したときに、液滴端部と基材表面1aとのなす接触角の大小では必ずしも表されるものではない。

【0057】

ここで、凹凸のある表面の濡れ性を考えた場合、Cassie−Baxterの取り扱いとなる場合と、Wenzelの取り扱いとなる場合とがある。

【0058】

Cassie−Baxterの取り扱いとなるのは、凹凸構造の凹部が深くなり、毛管現象によって水が凹部の底まで到達できず、水滴の下に空気が残る場合である。この場合、水滴は、平らな表面上での接触角よりも凹凸表面上での接触角の方が大きくなる。したがって、本発明のような凹部2のある基材表面1aで、数μリットルの液滴を基材表面1a上に滴下したときの液滴端部と基材表面1aとのなす接触角を測定する場合は、Cassie−Baxterの取り扱いとなる。しかしながら、現実の生活レベルでは数μリットルの液滴が一滴だけ滴下されるケースは稀で、ほとんどの場合が水を大量にかけた状態になるので、Cassie−Baxterの取り扱いを使って、その表面の親水性や濡れ性を正しく評価することは困難である。

【0059】

一方、Wenzelの取り扱いとなるのは、凹凸構造の上に置かれた液体がその固体表面と完全に接触する場合である。これは、上述したCassie−Baxterの取り扱いのときのような空気の介在がない状態で、表面の凹凸構造によって実表面積が見掛けの表面積に比べて大きくなると、濡れが強調される。現実の生活レベルでは、水を大量にかけ、表面に付着した水はその自重の影響で、空気をほとんど追い出した状態となる。したがって、本発明における親水性の評価では、このようなWenzelの取り扱いで評価した場合に、水膜が途切れないように維持される状態を親水性があるものとして扱う。

【0060】

以上のように、本発明を適用した成形構造体では、機能膜の塗布や積層、又はヒータなどの加熱手段に頼ることなく、基材表面2aの加工だけで、反射防止効果や、親水性、防曇性、セルフクリーニング性などの機能を得ることが可能である。

【0061】

また、この成形構造体では、平坦な基材1の表面1aに凹部2のみが形成された凹構造とすることで、基材表面1aに微細な凹凸構造を形成した場合に生じる凸部との接触による破壊等がないため、耐久性を更に向上させることが可能である。

【0062】

さらに、本発明を適用した成形構造体では、基材表面1aにおける光の回折や屈折などの影響を抑えることで、特に基材1が透明である場合には、凹部5によって基材自体の透明性を損なうことなく、明瞭な視野特性を得ることが可能である。

【0063】

なお、本発明は、上記実施形態のものに必ずしも限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。なお、以下の説明では、上記成形構造体と同等の部位については、説明を省略すると共に、図面において同じ符号を付すものとする。

【0064】

例えば、本発明を適用した成形構造体は、図8に示すように、基材1の凹部2が形成された面とは反対側の面(以下、裏面という。)1bに反射材3を設けることによって、ミラーとして機能させることも可能である。また、この成形構造体は、防曇性を有するミラーとしても機能するため、例えば自動車のミラーや建築資材等において好適に用いることができる。

【0065】

反射材3については、ミラーに用いられるものであれば特に限定されるものではない。例えば、ミラーの製法については湿式と乾式とがあり、湿式の場合は、無電解めっきにより銀めっきを反射材3として形成するのが一般的である。一方、乾式の場合は、真空炉中でアルミニウムやクロム、プラチナ、チタンなどの金属膜を反射材3として形成したり、アルミニウムやクロム、銀、チタン、鉄、プラチナなどを主成分とする合金膜を反射材3としてスパッタリングや蒸着により堆積させて形成したりするのが一般的である。

【0066】

また、本発明における凹部2は、基材1の表面1aに直接形成されるものであるため、基材1の表面1aに基材1とは異なる物質を積層又は塗布等により加えるものは除外される。但し、加工の途中段階では基材1とは異なる物質を積層又は塗布等することについては除外されるものではなく、最終的に基材1の表面1aに凹部2が形成されるものについては本発明を適用した成形構造体である。さらに、基材1の表面1aに凹部2を形成し、その上に更に基材1とは異なる物質を積層、塗布等により加えた場合も、上述した反射防止効果や、親水性、防曇性、セルフクリーニング性などの機能を損なわない場合は、本発明を適用した成形構造体である。

【0067】

また、上記凹部2の形成方法として、上述したナノ加工装置100を用いる場合に限らず、基材1の表面1aに可視光の最短波長以下のピッチで複数の凹部2を形成することが可能な方法であれば、別の加工方法を用いてもよい。

【0068】

例えば、上述した熱リソグラフィー法を用いる場合には、基材1とは異なる材料をスパッタリングや、蒸着、スピンコート、その他のコーティング技術を用いて積層することによって、基材1の表面1aに多層構造膜を形成する。そして、熱リソグラフィー法を用いて、この多層構造膜と共に基材1の表層の一部を除去加工することによって、基材1の表面1aに凹部2を直接形成することも可能である。

【0069】

なお、この場合の凹部2は、基材1が熱などで溶かされることによって形成された凹みであり、その形状や深さは伝熱の状態により決定される。また、多層構造膜を保護マスクとして用いた場合は、基材1の表層の一部をエッチングや研磨などによって除去することで、最終的に基材1の表面1aに凹部2を形成することが可能である。

【0070】

また、上記凹部2の形成方法では、サンドブラストや、ケミカルエッチング、機械的エッチングなどを用いてもよい。

【0071】

サンドブラストは、圧縮空気と研磨材を混合してノズルから噴射させる工法で、噴射された研磨材が基材1に高速に衝突することにより除去加工を行うものである。研磨材としては、微粒子のシリカ、微粒子のアルミナ等を使用することができる。

【0072】

ケミカルエッチングは、例えば酸やアルカリ、過酸化物の溶液に浸漬又はその溶液を加熱した際に発生する蒸気に基材1を接触させ、その化学反応によって表面処理を行う方法である。使用する溶液としては、塩酸、硫酸、硫化アンモニウム、フッ酸、フッ化ホウ素、ケイフッ化水素酸等の水溶液がある。

【0073】

機械的エッチングは、機械的に基材1の表面1aを研磨又は侵食させる方法であり、金属酸化物粒子、研磨紙、研磨材、ナイロン不織布、たわしなどを用いて、基材表面1aを目視で確認できないくらいに微細に加工できるものであれば、上記凹部2の形成に用いることも可能である。また、研磨材としては、微粒子のシリカ、微粒子のアルミナ等を使用することができる。

【0074】

また、最近ではナノスケールの微細加工として、光リソグラフィー法や電子線リソグラフィー法を用いて、基材表面1aにパターンを転写した後、反応性イオンエッチング(RIE)により基材表面1aに凹部2を形成する方法が用いられる。

【0075】

光リソグラフィー法や電子線リソグラフィー法を用いてパターンを転写し、RIEまでの一連のプロセスは以下の通りである。基材1上に、例えばスピンコートにより感光性のフォトレジストを塗布し、さらに予め別の手段で製作したフォトマスクを重ねる。そして、この段階でレーザー光や電子線を用いて露光する。光リソグラフィー法では、転写の解像度を向上させるため、エキシマレーザ等の短波長のレーザー光源が用いられる。電子線リソグラフィー法は、レーザー光も用いる方法よりもさらに高解像度を得られる。また、レーザー光自体が細いので、フォトマスクが不要になるといった利点がある。このような方法で露光を行い、感光した箇所を取り除くことでパターンの転写が完了する。その後、RIEを行い、フォトレジストやフォトマスクを除去して、所望の凹部を得ることができる。

【0076】

RIEは、真空中で発生させたプラズマからイオンを取り出しエッチングを行う方法である。プラズマが起きると、化学的に活性なラジカルやイオンが出来、+イオンは負の電位である基材に向けて加速され、高速で基材に激突し、ラジカルは基材1と反応し、蒸発し、基材1が気化してエッチングが進行する。この反応はイオンの当たるところ(直進方向)で、活発に起こり、側面ではわずかしか起きない。その結果、イオンの飛行方向にエッチングが進行し、パターンに忠実なエッチングが行われる。

【0077】

さらに、基材1とは別の部材に凹部を形成してマスターとし、そのマスターを反転した後、その反転物の形状を基材1に転写する加工方法を用いることができる。

【0078】

この転写して基材1に所定の凹部2を形成する方法としては、先ず、マスターを作製する。このマスターには、上述した加工方法を用いて、可視光の最短波長以下のピッチで凹部を形成する。マスターの材質については、特に限定はなく樹脂材料であっても無機材料であってもよいが、寸法精度などを考慮するとシリコン基板を用いることが好ましい。

【0079】

次に、このマスターからの反転物を作製する。この場合、マスターの形状を精密に反転できる方法であればよく、例えばニッケル電鋳などが用いられる。ニッケル電鋳は、スルファミン酸ニッケル浴中でマスター表面にめっきを施す方法である。そしてこのめっきをマスターから引き剥がすことで反転物を得ることができる。なお、スルファミン酸ニッケルは皮膜の内部応力が小さいため、素材から引き剥がしやすく電鋳には好適である。

【0080】

次に、この反転物を型として用い、凹部2を基材1の表面1aに転写する。これにより、所望の成形構造体を得ることができる。なお、型からの転写方法としては、型や基材1を加熱して、プレス成形や、射出成形、注入成形を行う方法などがある。

【実施例】

【0081】

以下、実施例により本発明の効果をより明らかなものとする。なお、本発明は、以下の実施例に限定されるものではなく、その要旨を変更しない範囲で適宜変更して実施することができる。

【0082】

(実施例1)

実施例1では、実際に本発明を適用した成形構造体を作製した。具体的には、先ず、基材となるガラス板の上に、スピンコータを用いてフォトレジスト(東京応化工業製、商品名:OFRP800−5cp)を1μmの厚みで塗布した。

【0083】

次に、スパッタリング装置を用いて、熱リソグラフィー層の成膜を行った。ここで用いた熱リソグラフィー層は、酸化白金を主成分とする多層膜であり、成膜後、上記図3に示すナノ加工装置100を用いて、ナノメータサイズの凹部の描画加工を行った。

【0084】

ここで、熱リソグラフィー層には、熱リソグラフィー法を用いて、レーザー光のスポット径以下の微細な凹部を描画した。このときの描画条件は、描画時のレーザー強度が15mW、回転速度が3m/秒、描画パルス幅が10n秒、描画周波数が30MHzである。また、回転半径方向の凹部のピッチが250nmの同心円状のドットパターンを描画した。また、この描画条件で形成された凹部の溝幅を測定したところ、150nm〜200nmであった。

【0085】

次に、反応性エッチング装置を用いてエッチングを行い、ガラス基板の表面に凹部を形成した。このとき用いた反応性ガスは、CF4、O2、CHF3であり、形成された凹部の深さは150nmであった。

そして、以上により作製された実施例1の成形構造体について、基材の表面をSEMに撮影した写真を図9に示す。

【0086】

(比較例1)

比較例1では、成形構造体として、凹凸構造が形成されていない溶融石英ガラス(有限会社ホーマインターナショナル製)を用意した。この溶融石英ガラスは、表面粗さRaが可視光の最短波長の1/4以下に研磨された鏡面を持ち、溶融石英内に含有する不純物濃度は0.2wt%以下である。

【0087】

そして、これら実施例1及び比較例1の成形構造体について、以下に示す接触角の測定、並びに親水性、透明性、及び反射防止機能の各評価を行った。

【0088】

(接触角の測定)

接触角の測定には、接触角測定装置(エルマ製、商品名:G−1/2MG型)を使用し、液滴1μリットルを実施例1及び比較例1の基材表面に滴下し、その接触角を測定した。その結果、実施例1の成形構造体では45゜であり、比較例1の成形構造体では58゜であった。これにより、実施例1の成形構造体の方が比較例1の成形構造体よりも接触角が低下したことがわかる。但し、この測定方法は、上述したCassie−Baxterの取り扱いとなり、Wenzelの取り扱いとは状態が異なる。このため、本実施例では、Wenzelの取り扱いで親水性を評価した。

【0089】

(親水性の評価)

実施例1及び比較例1の成形構造体について、コップ一杯の水をかけて、その後の水の凝集状態を観察した。その結果、比較例1の成形構造体では、水をかけた直後から水が凝集を始め、3分後には水が点々と弾いた状態が観察され、親水性は観察されなかった。これに対して、実施例1の成形構造体では、水をかけた直後から水が濡れ広がり、3分後でも濡れ広がりが維持され、水の凝集は観察されず、高い親水性が観察された。

【0090】

(透明性の評価)

透明性の評価は、分光光度計(島津製作所製、商品名:UV−2500PC)を用い、空気の光透光量を100%透過率と定義し、被測定対象物を透過したときに得られた光量との比を透過率として定義して、その測定を行った。そして、実施例1及び比較例1の成形構造体について得られた測定結果を図10に示す。

【0091】

図10に示すように、波長400nm〜800nmの可視光領域では、実施例1の成形構造体では、透過率が95〜99%程度であり、比較例1の成形構造体では、93%前後であった。この測定結果から、実施例1の成形構造体では、基材表面に凹部が形成されているにもかかわらず、透明性を維持していることがわかる。

【0092】

(反射防止機能の評価)

反射防止機能の評価は、分光光度計(島津製作所製、商品名:UV−2500PC)を用い、アルミミラーの反射率測定結果から計算された絶対反射率を100%と定義し、被測定対象物を反射したときに得られた反射光量との比を反射率として定義して、その測定を行った。そして、実施例1及び比較例1の成形構造体について得られた測定結果を図11に示す。

【0093】

図11に示すように、波長400nm〜800nmの可視光領域では、実施例1の成形構造体では、反射率が1%前後であり、比較例1の成形構造体では、反射率が6.5%前後であることがわかる。この測定結果から、実施例1の成形構造体では、基材表面に凹部を形成したことによって、反射防止機能を得られたことがわかる。

【図面の簡単な説明】

【0094】

【図1】図1は、本発明を適用した成形構造体の一例を示す平面図である。

【図2】図2は、図1に示す成形構造体の線分X−X’による断面図である。

【図3】図3は、ナノ加工装置の構成を示す模式図である。

【図4】図4は、基材の表面上に集光されたレーザー光のスポット領域及び熱リソグラフィー領域を示す模式図である。

【図5】図5は、基材表面上のフォトレジストに凹部に対応した描画パターンが形成された状態を示す平面図である。

【図6】図6は、凹部の占有率を変化させたときの基材表面における可視光の反射率を測定した特性図である。

【図7】図7は、凹部の深さを変化させたときの基材表面における可視光の反射率を測定した特性図である。

【図8】図8は、本発明を適用した成形構造体の他例を示す断面図である。

【図9】図9は、実施例1の成形構造体について基材表面を撮影したSEM写真である。

【図10】図10は、実施例1及び比較例1の成形構造体について透過率を測定した特性図である。

【図11】図11は、実施例1及び比較例1の成形構造体について反射率を測定した特性図である。

【符号の説明】

【0095】

1…基材 1a…表面 2…凹部 3…反射材 100…ナノ加工装置 101…回転ステージ 102…移動テーブル 103…光学ユニット 104…レーザー光源 105…コリメータレンズ 106…偏向ビームスプリッタ 107…1/4波長板 108…対物レンズ 109…集光レンズ 110…光検出器

【特許請求の範囲】

【請求項1】

基材の表面に複数の凹部がドット状に形成されると共に、隣接する凹部の中心間距離が可視光の最短波長以下であることを特徴とする成形構造体。

【請求項2】

前記凹部の幅をw、前記隣接する凹部の中心間距離をp、前記基材の表面に占める前記凹部の占有率をf=w/pとしたときに、

0.6≦f≦1.0

の範囲にあることを特徴とする請求項1に記載の成形構造体。

【請求項3】

前記凹部の深さが50〜150nmであることを特徴とする請求項1又は2に記載の成形構造体。

【請求項4】

前記基材が可視光に対して透明であることを特徴とする請求項1〜3の何れか一項に記載の成形構造体。

【請求項5】

前記凹部が前記基材の表面を熱リソグラフィー法により加工して形成されてなることを特徴とする請求項1〜4の何れか一項に記載の成形構造体。

【請求項6】

前記凹部の形状が平面視で略円形であり、前記凹部の配列が同心状又は螺旋状であることを特徴とする請求項1〜5の何れか一項に記載の成形構造体。

【請求項7】

前記基材の前記凹部が形成された面とは反対側の面に反射材が設けられていることを特徴とする請求項1〜6の何れか一項に記載の成形構造体。

【請求項1】

基材の表面に複数の凹部がドット状に形成されると共に、隣接する凹部の中心間距離が可視光の最短波長以下であることを特徴とする成形構造体。

【請求項2】

前記凹部の幅をw、前記隣接する凹部の中心間距離をp、前記基材の表面に占める前記凹部の占有率をf=w/pとしたときに、

0.6≦f≦1.0

の範囲にあることを特徴とする請求項1に記載の成形構造体。

【請求項3】

前記凹部の深さが50〜150nmであることを特徴とする請求項1又は2に記載の成形構造体。

【請求項4】

前記基材が可視光に対して透明であることを特徴とする請求項1〜3の何れか一項に記載の成形構造体。

【請求項5】

前記凹部が前記基材の表面を熱リソグラフィー法により加工して形成されてなることを特徴とする請求項1〜4の何れか一項に記載の成形構造体。

【請求項6】

前記凹部の形状が平面視で略円形であり、前記凹部の配列が同心状又は螺旋状であることを特徴とする請求項1〜5の何れか一項に記載の成形構造体。

【請求項7】

前記基材の前記凹部が形成された面とは反対側の面に反射材が設けられていることを特徴とする請求項1〜6の何れか一項に記載の成形構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−2761(P2010−2761A)

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願番号】特願2008−162363(P2008−162363)

【出願日】平成20年6月20日(2008.6.20)

【出願人】(301050924)株式会社ハウステック (234)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願日】平成20年6月20日(2008.6.20)

【出願人】(301050924)株式会社ハウステック (234)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]