成形機の冷却システム

【課題】冷却システムの消費電力を低減して、省エネルギー化を図る。

【解決手段】冷却水Mを所定の温度に調整して成形機の金型等の被冷却部2に供給する冷却システムに於て、該冷却水を貯留する冷却水タンクと、該冷却水を冷却する冷媒・水熱交換器と、水冷式コンデンサーコイルとを、有するチラーユニットCと、該チラーユニットの該水冷式コンデンサーコイルへ、未冷却状態の40℃〜50℃の中温水Wを供給する中温水供給機Aとを、備えている。

【解決手段】冷却水Mを所定の温度に調整して成形機の金型等の被冷却部2に供給する冷却システムに於て、該冷却水を貯留する冷却水タンクと、該冷却水を冷却する冷媒・水熱交換器と、水冷式コンデンサーコイルとを、有するチラーユニットCと、該チラーユニットの該水冷式コンデンサーコイルへ、未冷却状態の40℃〜50℃の中温水Wを供給する中温水供給機Aとを、備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチック成形機やダイキャスト成形機に用いられる冷却システムに関する。

【背景技術】

【0002】

従来、プラスチック成形機は、油圧駆動式が主流であり(例えば、特許文献1参照)、オイルポンプにより昇圧された油圧を駆動源として、金型の開閉、樹脂の射出注入に必要な動作が行われ、このときオイルポンプの駆動により作動油が昇温される。そこで、昇温を防止するためにオイルクーラが設けられている。一般的に、油圧駆動式のプラスチック成形機では、オイルクーラ,金型,ホッパー下の3箇所が冷却・温調を必要としている。プラスチック成形工場では、屋内の成形機に対応して屋外に冷却塔が設けられており、この冷却塔で冷却された冷却水が、直接的にあるいは冷凍機付水冷却機(チラー)を経由してオイルクーラ,金型,ホッパー下に送られ、冷却が行われている。

最近では、プラスチック成形の省エネルギー化による製造コスト低減や高精度化を目的として、プラスチック成形機が、従来の油圧駆動式から電動モータ駆動式へと急速に変化してきている。プラスチック成形機を電動モータ駆動式にすることによって、油圧駆動式で使用されていたオイルクーラが必要なくなり、冷却熱量負荷が少なくなる。

また、最近のプラスチック成形品では、精密成形品が多くなってきている。精密成形品は、通常の成形品より高い金型温度(例えば60℃〜80℃)で成形するものが多く、そのために冷却水温が高くても成形が可能になっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−300983号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このように、最近のプラスチック成形機では、冷却熱量負荷が少なくなってきているにもかかわらず、冷却システムは、大きな冷却熱量負荷に耐え得る従来のシステムを使用していたため、無駄が生じていた。

さらに、工場内に多数の成形機が設置されている場合に、工場共用(ベース)の冷却水供給ユニットからは、従来、10℃〜35℃に冷却した水を供給していた。

従って、一つの工場全体に於て、使用電気量が多く、省エネの要望に十分に応えることが難しくなってきている。

また、別の従来の問題として、金型へ冷却水を送って循環するチラーユニット内の錆やチリ等の不純物の除去に関しては、チラーユニットを一旦停止して行う必要があり、成形作業自体の能率アップを阻害していた。

そこで、本発明は、工場全体の省エネルギー化(電気使用量の削減)に貢献でき、工場内の多数の成形機を効率良く冷却できる冷却システムを提供することを目的とする。また、チラーユニットを稼動させたままで、オートクリーニングを行うことができる冷却システムを提供することを目的とする。

【課題を解決するための手段】

【0005】

そこで、本発明に係る成形機の冷却システムは、冷却水を所定の温度に調整して成形機の被冷却部に供給する冷却システムに於て、上記冷却水を貯留する冷却水タンクと、上記冷却水を冷却する冷媒・水熱交換器と、水冷式コンデンサーコイルとを、有するチラーユニットと、上記チラーユニットの水冷式コンデンサーコイルへ、未冷却状態の40℃〜50℃の中温水を供給する中温水供給機と、を具備している。

また、上記中温水供給機には、サンド濾過器が設けられ、さらに、上記チラーユニットから上記成形機の被冷却部への冷却水供給配管の途中には、切換弁を介して、中温水供給機への還り配管又は上記サンド濾過器へ連通連結した洗浄用配管が接続され、上記チラーユニットの上記冷却水タンクに溜まった錆・ゴミ等の不純物を、所定使用期間毎に上記切換弁の切換作動によって、除去するように構成したものである。

【発明の効果】

【0006】

本発明によれば、工場共用の冷却水供給ユニットに於ける冷却を不要として電気使用量を削減可能となり、省エネルギー化に貢献できる。さらに、チラーユニットを停止させずに、冷却水タンク内の不純物を(自動的に)オートクリーニングできて、優れた冷却システムである。

【図面の簡単な説明】

【0007】

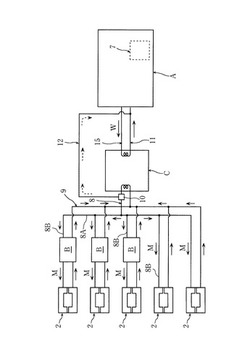

【図1】本発明の実施の一形態を示す全体構成図である。

【図2】要部構成図である。

【図3】他の要部構成図である。

【発明を実施するための形態】

【0008】

以下、図示の実施の形態に基づき本発明を詳説する。

図2と図3は、※印の1,2が相互に接続される配管図を分離して描いた図であり、図1は全体構成図である。この図1と図2と図3に於て、2は、プラスチック成形機又はダイキャスト成形機の(金型等の)被冷却部を示し、一つの工場内に多数の被冷却部2が存在し、このような多数の(図では5個のみを示す)被冷却部2に、冷却水Mを所定の温度に調整して供給する冷却システムを示す。

【0009】

本発明の冷却システムは、冷却水Mを貯留する冷却水タンク3と、冷却水Mを冷却する冷媒・水熱交換器(プレート熱交換器)4と、水冷式コンデンサーコイル(熱交換器)5とを、有するチラーユニットCを、備えており、図2では一点鎖線ブロックにてこのチラーユニット(冷凍機付き水冷却機)Cを示す。

また、チラーユニットCの水冷式コンデンサーコイル5へ、未冷却状態の40℃〜50℃(本発明では、この範囲を中温と呼ぶ)の中温水Wを供給する中温水供給機Aを、備えている。

そして、中温水供給機Aには、(大型濾過フィルターを有する)サンド濾過器7が設けられている。

【0010】

図1に於て、Bは温調ユニットを示し、チラーユニットCから、例えば、10℃〜12℃の冷却水が送り出され、冷却水供給配管(送り配管)8は多数本(複数本)に分岐して、上記温調ユニットBを介して、個々の被冷却部(金型)2毎に対応して、高精度の温度に冷却水Mを昇温し、被冷却部2(金型等)へ送り、あるいは、(図1の5つの被冷却部2の内の下の2つのように)温調ユニットBを介することなく、直接に、例えば、10℃〜12℃の冷却水Mを送る。

【0011】

このように、冷却水供給配管(送り配管)8は、主幹部8Aと分岐部8Bとから成る場合を、図1,図2に例示した。また、還り配管9によって、各被冷却部2から、直接に、又は、温調ユニットBを介して、チラーユニットCへ還流する。

チラーユニットCから被冷却部2への冷却水供給配管(送り配管)8の途中には、(2方向)切換弁10を介して、中温水供給機Aへの(チラーユニットCからの)還り配管11へ連通連結した洗浄用配管12が接続される。又は、(図示省略するが)切換弁10を介して、サンド濾過器7へ、洗浄用配管12にて、接続して(連通連結)しても良い。

チラーユニットCの冷却水タンク3の底壁等にたまった、錆・ゴミ等の不純物Yを、所定使用期間毎に、切換弁10を(手動又は自動で)切換作動して、除去する。

【0012】

このように、中温水供給機Aに備わっている(公知の大型)サンド濾過器7を利用することによって、チラーユニットCを停止せずに、冷却水タンク3内に溜まった不純物Yを除去し、冷却水Mを清浄に保ち得る。なお、図2に示すように、不足する水は、水補充用配管14にて、矢印Eのように、タンク3へ補充される。

【0013】

図1,図2,図3について、さらに追加説明する。チラーユニットCは、中温水供給機Aから送り配管15を通って、コンデンサーコイル5へ、前述の40℃〜50℃の範囲にて所定中温域に設定された冷却水が送られ、還り配管11を介して中温水供給機Aへ還流する。

冷媒ガス等の流体が流れる閉じた配管16によって、(図2のように、)水冷式コンデンサーコイル5と熱交換器4とが連結され、冷媒が循環する。なお、17はコンプレッサーであり、18はアキュムレータである。

【0014】

また、冷却水タンク3の水Mは、循環ポンプ28にて、冷媒・水熱交換器4へ送られ、冷媒にて冷却されて、タンク3へ還流する。さらに、ポンプ28から吐出した冷却水Mの一部は、分岐部19から分岐して、温調ユニットBを介して、又は、直接的に、金型等の被冷却部2へ、送られる。

次に、図3に於て、加圧ポンプ20及びヒータータンク21等を有し、公知の構成の温調ユニットBを設けている。

【0015】

本発明は以上述べたように、冷却水Mを所定の温度に調整して成形機の被冷却部2に供給する冷却システムに於て、上記冷却水Mを貯留する冷却水タンク3と、上記冷却水Mを冷却する冷媒・水熱交換器4と、水冷式コンデンサーコイル5とを、有するチラーユニットCと、上記チラーユニットCの水冷式コンデンサーコイル5へ、未冷却状態の40℃〜50℃の中温水Wを供給する中温水供給機Aと、を具備した構成であるので、所期目的を達成して、工場全体としての使用電気量を減少して省エネルギー化を達成できる。特に、多数の被冷却部2の必要な冷却温度が上昇している、最近の実状に対し、巧妙に対応できる。

【0016】

また、本発明では、上記中温水供給機Aには、サンド濾過器7が設けられ、さらに、上記チラーユニットCから上記成形機の被冷却部2への冷却水供給配管8の途中には、切換弁10を介して、中温水供給機Aへの還り配管11又は上記サンド濾過器7へ連通連結した洗浄用配管12が接続され、上記チラーユニットCの上記冷却水タンク3に溜まった錆・ゴミ等の不純物Yを、所定使用期間毎に上記切換弁10の切換作動によって、除去するように構成したので、チラーユニットCを停止したくないというユーザーの希望を満足させ、かつ、常に、チラーユニットCから送り出される冷却水Mを清浄に保つことができる。

【符号の説明】

【0017】

2 (成形機の金型等の)被冷却部

3 冷却水タンク

4 冷媒・水熱交換器

5 水冷式コンデンサーコイル

7 サンド濾過器

8 冷却水供給配管

10 切換弁

11 還り配管

12 洗浄用配管

A 中温水供給機(供給ユニット)

B 温調ユニット

C チラーユニット(冷凍機付水冷却機ユニット)

M 冷却水

W 中温水

【技術分野】

【0001】

本発明は、プラスチック成形機やダイキャスト成形機に用いられる冷却システムに関する。

【背景技術】

【0002】

従来、プラスチック成形機は、油圧駆動式が主流であり(例えば、特許文献1参照)、オイルポンプにより昇圧された油圧を駆動源として、金型の開閉、樹脂の射出注入に必要な動作が行われ、このときオイルポンプの駆動により作動油が昇温される。そこで、昇温を防止するためにオイルクーラが設けられている。一般的に、油圧駆動式のプラスチック成形機では、オイルクーラ,金型,ホッパー下の3箇所が冷却・温調を必要としている。プラスチック成形工場では、屋内の成形機に対応して屋外に冷却塔が設けられており、この冷却塔で冷却された冷却水が、直接的にあるいは冷凍機付水冷却機(チラー)を経由してオイルクーラ,金型,ホッパー下に送られ、冷却が行われている。

最近では、プラスチック成形の省エネルギー化による製造コスト低減や高精度化を目的として、プラスチック成形機が、従来の油圧駆動式から電動モータ駆動式へと急速に変化してきている。プラスチック成形機を電動モータ駆動式にすることによって、油圧駆動式で使用されていたオイルクーラが必要なくなり、冷却熱量負荷が少なくなる。

また、最近のプラスチック成形品では、精密成形品が多くなってきている。精密成形品は、通常の成形品より高い金型温度(例えば60℃〜80℃)で成形するものが多く、そのために冷却水温が高くても成形が可能になっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−300983号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このように、最近のプラスチック成形機では、冷却熱量負荷が少なくなってきているにもかかわらず、冷却システムは、大きな冷却熱量負荷に耐え得る従来のシステムを使用していたため、無駄が生じていた。

さらに、工場内に多数の成形機が設置されている場合に、工場共用(ベース)の冷却水供給ユニットからは、従来、10℃〜35℃に冷却した水を供給していた。

従って、一つの工場全体に於て、使用電気量が多く、省エネの要望に十分に応えることが難しくなってきている。

また、別の従来の問題として、金型へ冷却水を送って循環するチラーユニット内の錆やチリ等の不純物の除去に関しては、チラーユニットを一旦停止して行う必要があり、成形作業自体の能率アップを阻害していた。

そこで、本発明は、工場全体の省エネルギー化(電気使用量の削減)に貢献でき、工場内の多数の成形機を効率良く冷却できる冷却システムを提供することを目的とする。また、チラーユニットを稼動させたままで、オートクリーニングを行うことができる冷却システムを提供することを目的とする。

【課題を解決するための手段】

【0005】

そこで、本発明に係る成形機の冷却システムは、冷却水を所定の温度に調整して成形機の被冷却部に供給する冷却システムに於て、上記冷却水を貯留する冷却水タンクと、上記冷却水を冷却する冷媒・水熱交換器と、水冷式コンデンサーコイルとを、有するチラーユニットと、上記チラーユニットの水冷式コンデンサーコイルへ、未冷却状態の40℃〜50℃の中温水を供給する中温水供給機と、を具備している。

また、上記中温水供給機には、サンド濾過器が設けられ、さらに、上記チラーユニットから上記成形機の被冷却部への冷却水供給配管の途中には、切換弁を介して、中温水供給機への還り配管又は上記サンド濾過器へ連通連結した洗浄用配管が接続され、上記チラーユニットの上記冷却水タンクに溜まった錆・ゴミ等の不純物を、所定使用期間毎に上記切換弁の切換作動によって、除去するように構成したものである。

【発明の効果】

【0006】

本発明によれば、工場共用の冷却水供給ユニットに於ける冷却を不要として電気使用量を削減可能となり、省エネルギー化に貢献できる。さらに、チラーユニットを停止させずに、冷却水タンク内の不純物を(自動的に)オートクリーニングできて、優れた冷却システムである。

【図面の簡単な説明】

【0007】

【図1】本発明の実施の一形態を示す全体構成図である。

【図2】要部構成図である。

【図3】他の要部構成図である。

【発明を実施するための形態】

【0008】

以下、図示の実施の形態に基づき本発明を詳説する。

図2と図3は、※印の1,2が相互に接続される配管図を分離して描いた図であり、図1は全体構成図である。この図1と図2と図3に於て、2は、プラスチック成形機又はダイキャスト成形機の(金型等の)被冷却部を示し、一つの工場内に多数の被冷却部2が存在し、このような多数の(図では5個のみを示す)被冷却部2に、冷却水Mを所定の温度に調整して供給する冷却システムを示す。

【0009】

本発明の冷却システムは、冷却水Mを貯留する冷却水タンク3と、冷却水Mを冷却する冷媒・水熱交換器(プレート熱交換器)4と、水冷式コンデンサーコイル(熱交換器)5とを、有するチラーユニットCを、備えており、図2では一点鎖線ブロックにてこのチラーユニット(冷凍機付き水冷却機)Cを示す。

また、チラーユニットCの水冷式コンデンサーコイル5へ、未冷却状態の40℃〜50℃(本発明では、この範囲を中温と呼ぶ)の中温水Wを供給する中温水供給機Aを、備えている。

そして、中温水供給機Aには、(大型濾過フィルターを有する)サンド濾過器7が設けられている。

【0010】

図1に於て、Bは温調ユニットを示し、チラーユニットCから、例えば、10℃〜12℃の冷却水が送り出され、冷却水供給配管(送り配管)8は多数本(複数本)に分岐して、上記温調ユニットBを介して、個々の被冷却部(金型)2毎に対応して、高精度の温度に冷却水Mを昇温し、被冷却部2(金型等)へ送り、あるいは、(図1の5つの被冷却部2の内の下の2つのように)温調ユニットBを介することなく、直接に、例えば、10℃〜12℃の冷却水Mを送る。

【0011】

このように、冷却水供給配管(送り配管)8は、主幹部8Aと分岐部8Bとから成る場合を、図1,図2に例示した。また、還り配管9によって、各被冷却部2から、直接に、又は、温調ユニットBを介して、チラーユニットCへ還流する。

チラーユニットCから被冷却部2への冷却水供給配管(送り配管)8の途中には、(2方向)切換弁10を介して、中温水供給機Aへの(チラーユニットCからの)還り配管11へ連通連結した洗浄用配管12が接続される。又は、(図示省略するが)切換弁10を介して、サンド濾過器7へ、洗浄用配管12にて、接続して(連通連結)しても良い。

チラーユニットCの冷却水タンク3の底壁等にたまった、錆・ゴミ等の不純物Yを、所定使用期間毎に、切換弁10を(手動又は自動で)切換作動して、除去する。

【0012】

このように、中温水供給機Aに備わっている(公知の大型)サンド濾過器7を利用することによって、チラーユニットCを停止せずに、冷却水タンク3内に溜まった不純物Yを除去し、冷却水Mを清浄に保ち得る。なお、図2に示すように、不足する水は、水補充用配管14にて、矢印Eのように、タンク3へ補充される。

【0013】

図1,図2,図3について、さらに追加説明する。チラーユニットCは、中温水供給機Aから送り配管15を通って、コンデンサーコイル5へ、前述の40℃〜50℃の範囲にて所定中温域に設定された冷却水が送られ、還り配管11を介して中温水供給機Aへ還流する。

冷媒ガス等の流体が流れる閉じた配管16によって、(図2のように、)水冷式コンデンサーコイル5と熱交換器4とが連結され、冷媒が循環する。なお、17はコンプレッサーであり、18はアキュムレータである。

【0014】

また、冷却水タンク3の水Mは、循環ポンプ28にて、冷媒・水熱交換器4へ送られ、冷媒にて冷却されて、タンク3へ還流する。さらに、ポンプ28から吐出した冷却水Mの一部は、分岐部19から分岐して、温調ユニットBを介して、又は、直接的に、金型等の被冷却部2へ、送られる。

次に、図3に於て、加圧ポンプ20及びヒータータンク21等を有し、公知の構成の温調ユニットBを設けている。

【0015】

本発明は以上述べたように、冷却水Mを所定の温度に調整して成形機の被冷却部2に供給する冷却システムに於て、上記冷却水Mを貯留する冷却水タンク3と、上記冷却水Mを冷却する冷媒・水熱交換器4と、水冷式コンデンサーコイル5とを、有するチラーユニットCと、上記チラーユニットCの水冷式コンデンサーコイル5へ、未冷却状態の40℃〜50℃の中温水Wを供給する中温水供給機Aと、を具備した構成であるので、所期目的を達成して、工場全体としての使用電気量を減少して省エネルギー化を達成できる。特に、多数の被冷却部2の必要な冷却温度が上昇している、最近の実状に対し、巧妙に対応できる。

【0016】

また、本発明では、上記中温水供給機Aには、サンド濾過器7が設けられ、さらに、上記チラーユニットCから上記成形機の被冷却部2への冷却水供給配管8の途中には、切換弁10を介して、中温水供給機Aへの還り配管11又は上記サンド濾過器7へ連通連結した洗浄用配管12が接続され、上記チラーユニットCの上記冷却水タンク3に溜まった錆・ゴミ等の不純物Yを、所定使用期間毎に上記切換弁10の切換作動によって、除去するように構成したので、チラーユニットCを停止したくないというユーザーの希望を満足させ、かつ、常に、チラーユニットCから送り出される冷却水Mを清浄に保つことができる。

【符号の説明】

【0017】

2 (成形機の金型等の)被冷却部

3 冷却水タンク

4 冷媒・水熱交換器

5 水冷式コンデンサーコイル

7 サンド濾過器

8 冷却水供給配管

10 切換弁

11 還り配管

12 洗浄用配管

A 中温水供給機(供給ユニット)

B 温調ユニット

C チラーユニット(冷凍機付水冷却機ユニット)

M 冷却水

W 中温水

【特許請求の範囲】

【請求項1】

冷却水(M)を所定の温度に調整して成形機の被冷却部(2)に供給する冷却システムに於て、

上記冷却水(M)を貯留する冷却水タンク(3)と、上記冷却水(M)を冷却する冷媒・水熱交換器(4)と、水冷式コンデンサーコイル(5)とを、有するチラーユニット(C)と、

上記チラーユニット(C)の水冷式コンデンサーコイル(5)へ、未冷却状態の40℃〜50℃の中温水(W)を供給する中温水供給機(A)と、

を具備したことを特徴とする成形機の冷却システム。

【請求項2】

上記中温水供給機(A)には、サンド濾過器(7)が設けられ、さらに、上記チラーユニット(C)から上記成形機の被冷却部(2)への冷却水供給配管(8)の途中には、切換弁(10)を介して、中温水供給機(A)への還り配管(11)又は上記サンド濾過器(7)へ連通連結した洗浄用配管(12)が接続され、上記チラーユニット(C)の上記冷却水タンク(3)に溜まった錆・ゴミ等の不純物(Y)を、所定使用期間毎に上記切換弁(10)の切換作動によって、除去するように構成した請求項1記載の成形機の冷却システム。

【請求項1】

冷却水(M)を所定の温度に調整して成形機の被冷却部(2)に供給する冷却システムに於て、

上記冷却水(M)を貯留する冷却水タンク(3)と、上記冷却水(M)を冷却する冷媒・水熱交換器(4)と、水冷式コンデンサーコイル(5)とを、有するチラーユニット(C)と、

上記チラーユニット(C)の水冷式コンデンサーコイル(5)へ、未冷却状態の40℃〜50℃の中温水(W)を供給する中温水供給機(A)と、

を具備したことを特徴とする成形機の冷却システム。

【請求項2】

上記中温水供給機(A)には、サンド濾過器(7)が設けられ、さらに、上記チラーユニット(C)から上記成形機の被冷却部(2)への冷却水供給配管(8)の途中には、切換弁(10)を介して、中温水供給機(A)への還り配管(11)又は上記サンド濾過器(7)へ連通連結した洗浄用配管(12)が接続され、上記チラーユニット(C)の上記冷却水タンク(3)に溜まった錆・ゴミ等の不純物(Y)を、所定使用期間毎に上記切換弁(10)の切換作動によって、除去するように構成した請求項1記載の成形機の冷却システム。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−91177(P2013−91177A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233104(P2011−233104)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(393027729)株式会社カンネツ (8)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(393027729)株式会社カンネツ (8)

【Fターム(参考)】

[ Back to top ]