成形用加飾シートおよび加飾付き成形体

【課題】基材樹脂シートに、少なくとも、加飾層と、金属薄膜層と、接着剤によって形成される接着剤層とを有するラミネート構造の成形用加飾シートおよび同シートを用いて加飾された加飾付き成形体において、高輝度を持続させるようにする。

【解決手段】基材樹脂シートに、少なくとも、加飾層と、金属薄膜層と、接着剤によって形成される接着剤層とを有するラミネート構造の成形用加飾シートにおいて、接着剤層を、接着剤として湿気硬化型反応性ホットメルト接着剤を用いて形成された層とした成形用加飾シートおよび同シートを用いて加飾した加飾付き成形体とする。

【解決手段】基材樹脂シートに、少なくとも、加飾層と、金属薄膜層と、接着剤によって形成される接着剤層とを有するラミネート構造の成形用加飾シートにおいて、接着剤層を、接着剤として湿気硬化型反応性ホットメルト接着剤を用いて形成された層とした成形用加飾シートおよび同シートを用いて加飾した加飾付き成形体とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形品の表面を加飾するために用いる成形用加飾シートおよびそのシートを用いて加飾した加飾付き成形体に関する。

【背景技術】

【0002】

従来より、自動車用化粧パネル、家電製品の筐体あるいは携帯電話等の成形品の表面の意匠性を高めるために、上記成形品の成形と組み合わせて使用する成形用加飾シートが知られている。フィルムインサート法に用いる成形用加飾シートには、ラミネートしないタイプのものと、ラミネートするタイプのものがある。ラミネートしないタイプのものは、基材樹脂シートが1枚のため、低コスト化を図ることができる。しかし、そもそも多彩な加飾層を用いていないこと、および加飾層に用いるインキ等が成形時の熱に耐えられないことにより、高級感に富んだ成形体を得ることができない。かかる理由から、最近では、ラミネートしたタイプの成形用加飾シートが多用されている。

【0003】

ラミネートしたタイプの成形用加飾シートの基本構成は、シートの片面側から、基材樹脂シート−1/加飾層/接着剤層/基材樹脂シート−2の順に積層した構成である。また、加飾付き成形体の基本構成は、成形用加飾シートの表面側から、{〔基材樹脂シート−1/加飾層/接着剤層/基材樹脂シート−2〕/バインダーインキ}/成形体の順に積層した構成である。ここで、バインダーインキは、成形用加飾シートと成形体とを接着させるためのバインダーである。加飾付き成形体を得るためには、成形用加飾シートにバインダーインキを塗布した状態で、真空成形、圧空成形、圧空真空成形あるいは射出成形が行われる。

【0004】

特許文献1には、400〜750℃に温度設定された熱源を用いて、光輝性加飾シートを加熱して軟化させた後、5秒以内に真空または圧空成形して変形させる技術が開示されている。ここで、加熱温度を400〜750℃としているのは、特に光輝性層側から加熱する場合、熱放射により光輝性層の加熱が不十分になることを防止するためである。また、5秒以内に真空または圧空成形して変形させるのは、あまり長い時間をかけると、光輝性加飾シートの収縮が開始し、光輝性層にマイクロクラックが発生してしまうからである。ここで、光輝性層とは、金属薄膜層をいう。こうして得られた成形体は、ダイセット等を用いて不要なシートをトリミングされ、最終製品となる。

【0005】

ところで、加飾層と基材樹脂シートとの間の接着のために従来から多用されているラミネート用接着剤には、ドライラミネート用接着剤あるいは感熱性粘着剤がある。例えば、特許文献2には、ラミネート用接着剤として感熱性粘着剤を用いたラミネート材が開示されている。

【0006】

【特許文献1】特開2002−192649(段落番号0008など)

【特許文献2】特開2001−098231(要約書など)

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、上述の従来の成形用加飾シートには、次のような問題がある。ドライラミネート用接着剤として芳香族ポリエステル系の二液性溶剤接着剤を用いて得られた加飾付き成形体を、温度85℃で240時間放置する高温放置試験、温度60℃−湿度95%RHの環境下に240時間放置する高温高湿試験および温度−40℃で1時間放置した後に温度85℃で1時間放置するサイクルを100回繰り返す熱衝撃試験という環境試験に供した場合、従来用いられてきた接着剤では、接着力および耐熱性に劣る。このため、接着層と加飾層とが剥離してしまい、加飾層を形成する金属薄膜層にマイクロクラックあるいはシワが入り、輝度が低下する。また、ラミネート用接着剤として感熱性粘着剤を用いて得られた加飾付き成形体を上述と同様の環境試験に供した場合にも、加飾層を形成する金属薄膜層にマイクロクラックあるいはシワが入り、輝度が低下する。

【0008】

かかる問題に鑑みて、本発明は、基材樹脂シートに、少なくとも、加飾層と、金属薄膜層と、接着剤によって形成される接着剤層とを有するラミネート構造の成形用加飾シートおよび同シートを用いて加飾された加飾付き成形体において、高輝度を持続させるようにすることを目的とする。

【課題を解決するための手段】

【0009】

上記の問題を解決すべく鋭意検討した結果、本願発明における接着剤を用いると、低い温度(50℃以下)で高い輝度を保ったままラミネートすることができ、さらに高温(50℃以上)でも高い接着力を有することがわかった。また、真空成形、圧空成形あるいは圧空真空成形等を行っても、金属薄膜層にマイクロクラックあるいはシワが発生するのを抑えることができることがわかった。また、基材樹脂シートの吸湿によって、接着剤の発泡を抑えることもできる。このため、金属薄膜層にマイクロクラックあるいはシワが発生するのを抑えることができ、高輝度の金属光沢を持つ優れた成形用加飾シートおよび加飾付き成形体を得ることを見いだし、本発明に至った。特に、接着剤としては、接着剤層の100%モジュラスが3〜9MPaで、かつ伸び率が30〜1000%となるものが好ましい。一般に、弾性率のことをモジュラスという。ここで、100%モジュラスとは、サンプルの初期値の2倍に伸ばされた場合における引っ張り弾性率である。弾性率の大きい物質は、塑性変形しにくいため、堅くて脆い傾向を示す。一方、弾性率の小さい物質は、塑性変形がしやすく、柔らかく、粘りのある物質である。また、接着剤層の厚みは、3ミクロン以上、100ミクロン以下の範囲である方が好ましい。

【発明の効果】

【0010】

本発明によれば、高輝度を持続する成形用加飾シートおよび加飾付き成形体を得ることができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態について詳述する。

【0012】

本発明の実施の形態にかかる成形用加飾シートの基本構成は、2枚の基材樹脂シートの間に、少なくとも加飾層と、金属薄膜層と、接着剤層とを有する構成である。

【0013】

[基材樹脂シート]

用いられる基材樹脂シートには、市販の熱可塑性樹脂シートが使用出来るが、特に限定されるものではない。例えば、アクリル系、ポリカーボネート系、ポリカーボネート系とポリエステル系樹脂からなるアロイ、ABS系、AS系、ポリスチレン系、ポリオレフィン系、塩化ビニル系、およびPET系樹脂シートが挙げられる。

【0014】

[加飾層]

加飾層として、例えば、帝国インキ製造(株)製のグロスタイプのNANシリーズ、CGシリーズ、VARシリーズ、あるいはパールインキVGシリーズをスクリーン印刷、オフセット印刷あるいはグラビア印刷等を用いて、図柄、記号等の表示部を形成することができる。また、より複雑で意匠性豊かな印刷を簡易に施すために、電子式印刷機である溶融型熱転写プリンター、昇華型熱転写プリンター、インクジェット方式プリンター、トナー転写型プリンターなどを用いるのが好ましい。すなわち、昇華型熱転写方式、トナー電子方式、静電画像方式、レーザー露光熱現像転写方式、インクジェット方式、熱転写方式、加熱発色方式のいずれか少なくとも1種類のプリンタを用いて、例えばシアン(C)、マゼンダ(M)、イエロー(Y)の3種類等の複数色の微小ドットで光透過性の色彩、図柄、記号からなる表示部を形成することができる。

【0015】

加飾層の一般的な厚みは、0.1〜30ミクロン程度である。加飾層が0.1ミクロン以下の場合には、加飾した部分の色が薄すぎて、すっきりした図柄、記号が表現できないため、好ましくない。また、加飾層が30ミクロン以上の場合には、加飾層が厚すぎて真空成形や圧空成形、圧空真空成形あるいは射出成形を行うときに、立体形状に変形しにくく、成形中において加飾層にマイクロクラックあるいはシワが入りやすくなり、好ましくない。なお、加飾層、金属薄膜層および接着剤層を基材樹脂シートに形成する場合、必要に応じて、接着性の向上のための前処理として、コロナ放電処理、プラズマ処理、UV処理、プライマー塗工等を行っても良い。

【0016】

[金属薄膜層]

この実施の形態では、金属薄膜層は、加飾層に接するように形成される。金属薄膜層の材質としては、金、銀、アルミニウム、クロム、ニッケル、インジウム、スズ、亜鉛等が挙げられる。金属薄膜層の製法には、物理蒸着法である真空蒸着法、スパッタリング法、イオンプレーティング法等があるが、特に限定されるものではない。蒸着によって形成される金属薄膜層を、特に「金属蒸着層」という。なお、蒸着法以外の方法で金属薄膜層を形成しても良い。ここで、スッパタリング法とは、真空に近い低圧のアルゴンガス中でグロー放電で生成されたアルゴン(Ar)イオンをターゲットに加速衝突させて原料を飛散させて品物に付着させる方法である。また、イオンプレーティング法とは、真空に近い低圧のArガス中で蒸着させた蒸着原料の分子・原子をグロー放電領域を通過させてイオン化および励起させ、中性状態の粒子と共にマイナスの高電圧をかけて品物に折出さる方法である。

【0017】

このように、基材樹脂シート上に金属薄膜層を形成する方法としては、基材樹脂シート上に金属を直接蒸着する方法、昇華型熱転写プリンターや熱転写型プリンターを用いて、予め金属を蒸着させたインクリボンを用意しておきプリントする方法あるいはホットスタンプという方法がある。また、帝国インキ製造(株)製のSPミラーインキ(製品名)を用いて金属薄膜層を形成する方法として、スクリーン印刷、オフセット印刷、グラビア印刷等を採用することもできる。

【0018】

[金属薄膜層の厚み]

金属薄膜層の厚みは、金属の種類と外観要求によって任意に選択され、特に限定されるものではない。例えば、インジウムの場合には、金属光沢のある高輝度(Gs=130以上)と、マイクロクラックおよび割れにくさとの両立から、金属薄膜層の厚みを、100オングストロームから1500オングストロームの範囲とするが好ましい。また、金属薄膜層の厚みは、より好ましくは200オングストロームから100オングストロームの範囲、更に好ましくは300オングストロームから700オングストロームの範囲である。金属薄膜層の厚みが100オングストロームより薄い場合には、インジウムの高輝度(Gs=130以上)な金属光沢が得られず、好ましくない。また、金属薄膜層の厚みが1500オングストロームより厚い場合には、真空成形や圧空成形時に、同膜にマイクロクラックやシワが入りやすく、高輝度の金属光沢(Gs=130以上)に優れた成形用加飾シートを得ることが出来ないため、好ましくない。

【0019】

[接着剤層の形成に用いる湿気硬化型反応性ホットメルト系接着剤]

本発明における接着剤層を形成するための湿気硬化型反応性ホットメルト系接着剤としては、ポリウレタン系、ポリウレタン−ポリエステル系およびポリウレタンーポリエーテル系のホットメルト系接着剤が好ましいが、これらに限定されるものではない。かかる接着剤の硬化反応機構は、分子端末にイソシアネート基を持つウレタンプレポリマーが、湿気(水)と反応して硬化するという機構である。分子鎖中にウレタン結合(−NHCOO)が有る場合には、イソシアネート基と反応し、アロファネート結合を生成して硬化する。また、分子鎖中に尿素結合(−NHCONH)が有る場合には、イソシアネート基と反応してビウレット結合を生成し、三次元架橋構造を取りながら硬化する。このため、硬化物の耐熱性は高く且つ、接着力に優れた硬化物が得られる。一般的に、湿気硬化型反応性ホットメルト接着剤の硬化時間は、温度25℃/湿度50%RHで1〜5日位である。

【0020】

[接着剤層の厚みの規定]

接着剤層の厚みは、3〜100ミクロンがより好ましい。更に好ましい接着剤層の厚みは、5〜80ミクロンである。また、更により好ましい接着剤層の厚みは、10〜50ミクロンである。接着剤層の厚みを3ミクロン以上とすると、塗布時の厚みムラやスジが生じにくいため、金属薄膜層の表面に凹凸が生じる危険性が低くなる。このため、金属薄膜層の高輝度(Gs=130以上)が得られやすい。また、接着剤層の厚みを100ミクロン以下とすると、金属薄膜層の伸び率の違いを接着剤層が吸収しやすくなり、接着剤層と金属薄膜層にずれが生じにくく、金属薄膜層のマイクロクッラクやシワを発生しにくく、高輝度の金属光沢(Gs=130以上)が得られやすくなる。また、反応に際して、接着剤層が過剰の水分を取り込みにくく、二酸化炭素ガス(CO2)の発生を防止でき、金属薄膜層のマイクロクッラクやシワを低減させ、高輝度の金属光沢(Gs=130以上)が得られやすくなる。接着剤層の厚みを5〜80ミクロン、更には10〜50ミクロンとすると、塗布時の厚みムラのさらなる低減と、金属薄膜層との伸び率の違いのより効率的な吸収を図ることができる。

【0021】

[100%モジュラスおよび引っ張り破断伸び率の範囲]

100%モジュラスが3〜9MPaで、かつ伸び率が30〜1000%の範囲の接着剤層は、100%モジュラスが3MPa未満で且つ、引っ張り破断伸び率が30%未満のものと比べて、接着剤層の硬度が適度に高く、かつ十分な伸び率を有する。これにより、シート成形時(プレフォーム時)にラミネートフィルムの金属薄膜層にマイクロクラックが入りにくく、またラミネートフィルムそのものが切れてしまう危険性をより低減できる。したがって、金属薄膜層の高輝度(Gs=130以上)をより持続できる。

【0022】

また、100%モジュラスが3〜9MPaで、かつ伸び率が30〜1000%の範囲の接着剤層は、100%モジュラスが3MPa未満で、かつ引っ張り破断伸び率が1000%を大幅に越えるものと比べて、シート成形時(プレフォーム時)に、接着剤層が適度な硬度を有し金属薄膜層をよりしっかりと支持出来る。また、金属薄膜層の金属間隔が過剰に広がり過ぎることなく、疑似的なマイクロクラックやシワが生じにくくなる。このため、金属薄膜層の高輝度(Gs=130以上)がより得られやすい。

【0023】

また、100%モジュラスが3〜9MPaで、かつ伸び率が30〜1000%の範囲の接着剤層は、100%モジュラスが9MPaを大幅に越え且つ、引っ張り破断伸び率が30%未満のものと比べて、接着剤層が適度に柔らかく伸びやすい性質であるため、シート成形時(プレフォーム時)に、金属薄膜層にマイクロクラックが入りにくく、成形用加飾シートを構成する基材シートの破断あるいは無理矢理引き延ばしたことによるシワの発生が起こりにくい。このため、金属薄膜層の高輝度(Gs=130以上)がより得られやすい。

【0024】

また、100%モジュラスが3〜9MPaで、かつ伸び率が30〜1000%の範囲の接着剤層は、100%モジュラスが9MPaを大幅に越え且つ、引っ張り破断伸び率が1000%を大幅に越えるものと比べて、接着剤を構成するベース樹脂の見かけ状の分子間の架橋密度が極端に密にならず、かつ伸びにくいため、成形用加飾シートの保存中に、空気中の水分を吸湿しにくくなる。このような状態の成形用加飾シートを用いてシート成形した場合、吸湿した水分が金属薄膜層の界面で発泡することをより低減でき、金属薄膜層にマイクロクラックが入ったり、シワが入ることをより低減できる。このため、金属薄膜層の高輝度(Gs=130以上)がより得られやすい。

【0025】

[湿気硬化型反応性ホットメルト接着剤の粘度について]

接着剤層に用いる反応性ホットメルト接着剤の粘度(JIS K6862 ホットメルト接着剤の溶融粘度測定試験方法)は、300〜30,000mPa・Sが好ましい。また、より好ましくは、当該粘度は、500〜20,000mPa・Sである。更に好ましくは、当該粘度は、2000〜10,000mPa・Sである。但し、測定温度は120℃とする。粘度が300mPa・S以上の場合には、塗布時に液ダレ等を起こしにくく、作業性がより高くなる。また、粘度が30,000mPa・S以下の場合には、塗布時に接着剤のスジや凹凸が出来にくく、ラミネートした場合にラミネートしたフィルムが波を打つ危険性を低減できる。この結果、金属薄膜層の高輝度(Gs=130以上)がより得られやすい。

【0026】

[湿気硬化型反応性ホットメルト接着剤の塗布時の温度について]

湿気硬化型反応性ホットメルト接着剤をアプリケーターを用いて被着体に塗布する場合の温度は、好ましくは、80〜150℃の範囲である。また、より好ましくは、当該温度は90〜140℃の範囲である。また、更に好ましくは、当該温度は100〜120℃の範囲である。80℃以上の場合には、湿気硬化型反応性ホットメルト接着剤の粘度が高すぎず、アプリケーターを持ち、手で塗布しやすい。また、150℃以下の場合、作業中に、湿気硬化型反応性ホットメルト接着剤におけるイソシアネート(―NCO)の分解が起こりにくく、二酸化炭素ガスの発生を低減できる。これによって、金属薄膜層にシワがより入りにくくなり、金属薄膜層の高輝度(Gs=130以上)がより得られやすくなる。

【0027】

[接着剤層の位置の規定]

接着剤層は、金属薄膜層または加飾層の上若しくは下、あるいはその両方の層に設けてもよく、任意に設定出来る。

【0028】

[加飾層および金属薄膜層の位置]

加飾層は、金属薄膜層の上または下、あるいは両方にあっても良く、任意に設定出来る。ここで、加飾層として光透過性の加飾層を設けた後に金属薄膜層を設けると、様々な色の金属薄膜層を表現することができる。金属薄膜層の後に光隠蔽性の高い着色層を設けると、金属薄膜層の光遮蔽性を高めることができる。ここで、光隠蔽性の高い着色層とは、高濃度着色インキ等からなる層をいう。

【0029】

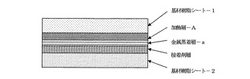

以下、好適な成形用加飾シートの基本構成について記載する。また、図1から図5に、下記の5種類の成形用加飾シートの基本構成を図示する。なお、ここでは、金属薄膜層として、蒸着によって形成されたもの(金属蒸着層)を示している。

その1

基材樹脂シート−1/加飾層−A/金属蒸着層−a/接着剤層/基材樹脂シート−2

その2

基材樹脂シート−1/金属蒸着層−a/加飾層−A/接着剤層/基材樹脂シート−2

その3

基材樹脂シート−1/加飾層−A/金属蒸着層−a/加飾層−B/接着剤層/基材樹脂シート−2

その4

基材樹脂シート−1/金属蒸着層−a/加飾層/金属蒸着層−b/接着剤層/基材樹脂シート−2

その5

加飾層−A/基材樹脂シート−1/金属蒸着層−a/加飾層−B/接着剤層/基材樹脂シート−2

【0030】

[バインダーインキ]

バインダーインキとは、成形用加飾シートと、真空成形、圧空成形若しくは圧空真空成形に用いる成形物、または射出成形樹脂とを接着させるために使用するバインダーである。バインダーインキからなる層は、必須の層ではない。成形用加飾シートを構成する基材樹脂シートがアクリル系樹脂で、被着体である成形物あるいは射出成形樹脂がアクリル系樹脂の場合には、アクリル系あるいは塩化ビニル−酢酸ビニル共重合体系のバインダーインキを用いることが望ましい。また、基材樹脂シートがポリカーボネート系樹脂で、被着体である成形物あるいは射出成形樹脂がポリカーボネート系樹脂の場合には、ポリカーボネート系のバインダーインキを用いることが望ましい。バインダーインキは、スクリーン印刷、グラビア印刷等によって形成できるが、特にかかる形成方法に限定されるものではない。また、バインダーインキの厚みは、一般的に、5〜20ミクロン程度である。

【0031】

[受容層]

特に、昇華型熱転写プリンターで、色彩、図柄、記号からなる表示部する場合、シアン(C)、マゼンダ(M)、イエロー(Y)の3種類の色を受容する受容層を形成する。受容層は、一般的に、塩化ビニル/酢酸ビニル系の共重合体から形成される。この受容層を形成する方法としては、受容層専用のインクリボンを用いてプリントして形成するか、あるいは、予めスクリーン印刷やグラビア印刷によって形成しても良い。形成方法は、任意に決めることができる。

【0032】

[保護層]

特に、溶融型熱転写プリンターや昇華型熱転写プリンター等を用いて、色彩、図柄、記号からなる表示部を形成する場合、この表示部の耐候性、耐摩耗性、耐溶剤性を向上させる目的で保護層を採用することができる。保護層として使用可能な樹脂は、透明性を有することが条件となることを考慮し、ポリエステル系、アクリル系、ポリカーボネート系の樹脂等があげられる。これらの樹脂を単独または2種類以上を配合して用いても良いが、ポリエステル系の樹脂フィルム用いるのがより好ましい。保護層の形成方法としては、受容層の形成方法と同様に、保護層専用のインクリボンを用いてプリントして形成するか、あるいは、予めスクリーン印刷やグラビア印刷によって形成しても良い。形成方法は、任意に決めることができる。また、耐候性、耐摩耗性、耐溶剤性を向上させるために、紫外線吸収剤、酸化防止剤、充填剤、各種添加剤を任意に加えることができる。

【0033】

次に、用いられる成形体について説明する。

【0034】

[真空成形、圧空成形、圧空真空成形に用いる成形体および射出成形に用いることができる樹脂]

本発明において、熱可塑性樹脂あるいは熱硬化性樹脂を用いることができる。熱可塑性樹脂として、例えば、ABS系、AS系、スチレン系、塩化ビニル系、アクリル系、ポリカーボネート系樹脂、あるいはポリエチレン系、ポリプロピレン系、ポリブテン系、ポリメチルペンテン系、エチレン−プロピレン系共重合体、エチレン−プロピレン−ブテン系共重合体、オレフィン系熱可塑性エラストマー等のポリオレフィン系樹脂等が挙げられる。また、熱硬化性樹脂として、2液硬化型の樹脂である、ウレタン樹脂、不飽和ポリエステル系樹脂、エポキシ系樹脂、フェノール系樹脂等が挙げられる。

【0035】

次に、成形方法および評価方法について説明する。

【0036】

[真空成形]

ここで採用される真空成形は、成形品等の立体形状品の表面に転写シートを、間に必要に応じ適宜接着剤を介して対向または載置し、立体形状品の真空吸引による圧力差により転写シートの転写層を立体形状物品の表面に転写する、いわゆる真空成形積層法を利用した転写法である。

【0037】

[圧空成形]

圧空成形とは、成形用加飾シートを一度、加熱軟化させて、294,198Pa(3kg/cm2)から490,330Pa(5kg/cm2)の圧縮空気により金型に密着させて、所定の形状を得る方法をいう。真空成形に比べて成形圧力が高く、型の再現性に優れた深絞りの成形品が得られる。

【0038】

[圧空真空成形]

圧空真空成形とは、上述の真空と圧空を併用して成形用加飾シートを金型に沿わせて成形する方法である。

【0039】

[射出成形同時加飾方法]

射出成形同時加飾方法とは、成形用加飾用シートを射出成形の雌雄両型間に配置した後、流動状態の樹脂を型内に射出充填し、樹脂成形物の成形と同時にその表面に射出成形同時加飾用シートを積層して、ラミネートまたは転写で樹脂成形物を加飾して加飾成形品とする方法である。

【0040】

[接着剤層の100%モジュラスおよび引っ張り破断伸び率の測定]

ニチヤス社製のテフロン(登録商標)シート(厚み:1mm、サイズ:A4)に湿気硬化型反応性ホットメルト接着剤(日立化成ポリマー(株)製、製品名:ハイボン4830)をアプリケーター(ノードソン(株)製、製品名:MX4424)を用いて、110℃に加熱しながら厚さが100ミクロンになるように塗布する。この塗布した接着剤の上にテフロン(登録商標)シートを乗せてサンドイッチ状にし、先のラミネーターを用いて1パスし、温度23℃/湿度50%RHの部屋で3日間放置して接着剤を硬化させる。これを、接着剤−Aとする。

【0041】

次に、100%モジュラスおよび引っ張り破断伸び率を測定するために、ダンベル1B形を用いて硬化させた接着剤−Aを打ち抜き、接着剤層の上下に有るテフロン(登録商標)シートを剥がし、サンプル−1とする。試験規格はJIS K7127、引っ張り速度は50mm/分とする。測定は、温度23℃/湿度50%RHの部屋で、東洋精機製作所社製のストログラフVES5D(製品名)を用いて測定する。

【0042】

[金属薄膜層の厚みの測定方法]

ランク・テーラ・ホブソン社製のナノステップ3000型(製品名)を用いて、温度23℃/湿度50%RHの環境下で測定する。

【0043】

[環境試験]

環境試験は、高温放置試験、高温高湿試験および熱衝撃試験の3種類の試験を採用している。高温放置試験に使用する装置は、楠本化成(株)製のETAC HT210型(製品名)、高温高湿試験に使用する装置は、楠本化成(株)製のETAC NT510型(製品名)、熱衝撃試験に使用する装置は、楠本化成(株)製のETAC FH20C型(製品名)とする。高温放置試験の条件は、温度85℃で240時間放置とする。高温高湿試験の条件は、温度60℃/湿度95%RHで240時間放置とする。熱衝撃試験は、温度マイナス40℃で1時間放置した後に温度85℃で1時間放置するサイクルを100回繰り返すものとする。

【0044】

環境試験の合格基準は、3種の試験それぞれにおいて、(1)接着剤層と加飾層との剥離がないこと、(2)金属薄膜層に、目視上、マイクロクラックあるいはシワがないこと、(3)Gsが130以上であること、としている。

【0045】

[金属薄膜層のマイクロクラックおよびシワの確認方法]

成形用加飾シートを真空成形、圧空成形あるいは真空圧空成形した後、測定温度23℃/湿度50%RHの環境下で、カールトン(株)製の実体顕微鏡であるNSZF−44FT(製品名)を用いて、10倍の倍率にて目視判定する。

【0046】

[輝度の測定方法]

輝度の測定は、JIS Z−8741で規定する鏡面光沢度−測定方法によって行われる。この測定において、60°でのグロス値(Gs)によって輝度を定量評価する。この実施の形態では、高輝度の条件として、Gsが130以上であることとしている。測定装置は、スガ試験機(株)製のデジタル変角光沢計UGV−5D型(製品名)を用いる。測定は、温度23℃/湿度50%RHの環境下で行われる。

【実施例】

【0047】

次に、本発明の実施例について説明する。なお、以下の各実施例および比較例では、金属薄膜層を、その一形態である金属蒸着層とした例として説明する。

【0048】

表1に、以下に説明する実施例および比較例に用いた接着剤および同接着剤により形成される接着剤層の特性を示す。

【表1】

【0049】

表2に、以下に説明する各実施例および各比較例における加飾付き成形体の特性評価の結果をまとめて示す。

【表2】

【0050】

[実施例1]

成形用加飾シートの基本構成は、先に述べた構成その1とした。この結果、加飾付き成形体の構成は、基材樹脂シート−1/加飾層−A/金属蒸着層−a/接着剤層/基材樹脂シート−2/バインダーインキ/成形体、となった。

【0051】

基材樹脂シート−1として、厚み125ミクロンのポリカーボネート製樹脂シート(三菱エンジニアプラスチックス社製、製品名:ユ−ピロン、サイズ:A4)を昇華型熱転写プリンター(日本ビクター(株)製、商品名:カラープリンターTrueprint3500)にセットした。次に、受容層(日本ビクター(株)製、塩化酢酸ビニル系樹脂、商品名:JP−D304F)を同プリンターにセットしてプリントした。次に、昇華型カラーインクリボン(日本ビクター(株)製、商品名:JP−D304I)をセットし、文字、絵、記号をオンデマンド印刷して、加飾層を形成した。次に、金属蒸着層を形成するために、アルミニウムを300オングストロームの厚みに蒸着させたインクリボンを同プリンターにセットし、文字や記号をオンデマンド印刷した。次に、湿気硬化型反応性ホットメルト接着剤(日立化成ポリマー(株)製、製品名:ハイボン4830)をアプリケーター(ノードソン(株)製、製品名:MX4424)を用いて、110℃に加熱しながら厚さが10ミクロンになるように塗布し、接着剤層を形成した。最後に、基材樹脂シート−2として基材樹脂シート−1と同じ樹脂シートを用いてこの接着剤層の上に重ね、Fuji PLA(株)社製のラミネーターを用いて、60℃でラミネートを行った。その後、23℃/50%RHの部屋で3日間放置して接着剤を硬化させ、成形用加飾シートを得た。

【0052】

次に、この成形用加飾シートの基材樹脂シート−2の裏面に、バインダーインキ層を形成するために、帝国インキ製造(株)のバインダーインキIMB−009(製品名)を200メッシュのスクリーンを用いて、乾燥後(80℃/1時間)で厚さが20ミクロンになるように印刷し、バインダーインキ層を形成した。

【0053】

先に、携帯電話の筺体をかたどったアクリル樹脂からなる成形物(三菱レイヨン製、製品名:アクリペットVH)を、冷却用真空成形金型(以後、「真空成形金型」という。)の温度を30℃に調整した真空成形機にセットした。次に、成形用加飾シートを、赤外線ヒータによって350℃で10秒間加熱した後、真空成形金型の間に挿入した。次に、下金型の真空エア孔より減圧して真空成形し、3秒間の冷却後に真空成形金型を開いて、成形体を得た。最後に、ダイセットを用いて、この成形体から不要なシートを打ち抜き、加飾付き成形体を得た。

【0054】

次に、このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるアルミ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=140)。なお、真空成形機として、成光産業(株)製、製品名:300Xを用いた。

[実施例2]

【0055】

実施例1に用いた接着剤を、厚さが30ミクロンになるように、実施例1で用いたアプリケーターを用いて塗布した。その他の条件は、実施例1と同様にした。このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるアルミ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=143)。

[実施例3]

【0056】

実施例1に用いた接着剤を、厚さが50ミクロンになるように実施例1で用いたアプリケーターを用いて塗布した。その他の条件は、実施例1と同様にした。このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるアルミ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=148)。

【0057】

[実施例4]

成形用加飾シートの基本構成は、先に述べた基本構成その2とした。この結果、加飾付き成形体の構成は、基材樹脂シート−1/金属蒸着層−a/加飾層−A/接着剤層/基材樹脂シート−2/バインダーインキ/成形体、となった。

【0058】

基材樹脂シート−1は、厚み75ミクロンのアクリル製樹脂シート(住友化学社製、製品名:テクノロイS001、サイズA4)を、実施例1で用いた同プリンタにセットした。続いて、インジウムを670オングストロームの厚みに蒸着したインクリボンを同プリンタにセットし、文字、記号をプリントし、金属蒸着層を形成した。次に、十条ケミカル社製のFMインキ3101白(商品名)を、200メッシュのスクリーンを用いて、加熱硬化(80℃/20分)の塗膜の厚みが7ミクロンの厚みになるようにスクリーン印刷し、加飾層を形成した。なお、加熱乾燥に用いた恒温乾燥機は、楠本化成(株)製のETAC HT210型(製品名)とした。次に、湿気硬化型反応性ホットメルト接着剤(日立化成ポリマー(株)製、製品名:ハイボン4820)を実施例1と同じアプリケーターを用いて、110℃に加熱しながら厚さが13ミクロンになるように塗布し、接着剤層を形成した。最後に、基材樹脂シート−2として、基材樹脂シート−1と同様のアクリル製樹脂シートを用いて、この接着剤層の上に重ね、Fuji PLA(株)社製のラミネーターを用いて、60℃でラミネートを行った。但し、基材樹脂シート−2の厚みは200ミクロンとした。その後、温度23℃/湿度50%RHの部屋で3日間放置して接着剤を硬化させ、成形用加飾シートを得た。

【0059】

次に、この成形用加飾シートの基材樹脂シート−2の裏面に、実施例1で使用したバインダーインキを用いて、厚さが12ミクロンになるように印刷し、バインダーインキ層を形成した。なお、乾燥条件および印刷条件は、実施例1と同様とした。実施例1で使用した成形物を、冷却用圧空成形金型(以後、「圧空成形金型」という。)の温度を50℃に調整した圧空成形機にセットした。次に、成形用加飾シートを、赤外線ヒータによって370℃で10秒間加熱した後、圧空成形金型の間に挿入した。次に、上金型の圧空エア孔より0.5MPaの空気圧をかけて圧空成形し、5秒間の冷却後に圧空成形金型を開いて、成形体を得た。最後に、ダイセットを用いて、この成形体から不要なシートを打ち抜き、加飾付き成形体を得た。

【0060】

次に、このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるインジウム蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=152)。なお、圧空成形機として、(株)ミノス社製、真空成形機兼圧空成形機 FM160/1を用いた。

【0061】

[実施例5]

実施例4に用いた接着剤を、厚さが20ミクロンになるように、実施例1で用いたアプリケーターを用いて塗布した。その他の条件は実施例4と同様にした。このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるインジウム蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=168)。

【0062】

[実施例6]

実施例4に用いた接着剤を、厚さが45ミクロンになるように、実施例1で用いたアプリケーターを用いて塗布した。その他の条件は実施例4と同様にした。このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるインジウム蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=165)。

【0063】

[実施例7]

成形用加飾シートの基本構成は、先に述べた基本構成その5とした。この結果、加飾付き成形体の構成は、加飾層−A/基材樹脂シート−1/金属蒸着層−a/加飾層−B/接着剤層/基材樹脂シート−2/バインダーインキ/成形体、となった。

【0064】

基材樹脂シート−1は、実施例4で用いたアクリル製樹脂シートを用いた。この樹脂シートを、顔料系の熱転写型プリンター(ALPS社製、製品名:マイクロドッドプリンターMD5000)にセットした。次に、顔料系のインクリボン(ALPS社製、製品名:MDC−FLCM イエロー、シアン、マゼンダ、ブラック)を同プリンターにセットし、文字や記号をオンデマンド印刷して加飾層−Aを形成した。続いて、加飾層−Aを形成した反対面に金属蒸着層−aを形成するために、スズを500オングストロームの厚みに蒸着したインクリボンを実施例1で使用したプリンターにセットし、オンデマンド印刷を行った。更に、帝国インキ(株)製のEG POS 852(製品名)を、300メッシュのスクリーンを用いて、実施例4で使用した恒温乾燥機で加熱硬化後(80℃/60分)の塗膜の厚みが3ミクロンの厚みになるようにスクリーン印刷し、加飾層−Bを形成した。次に、湿気硬化型反応性ホットメルト接着剤(日本エヌエスシー(株)製、製品名:ボンド7)を、実施例1で使用したアプリケーターを用いて、厚みが47ミクロンになるように塗布した。基材樹脂シート−2として、厚み500ミクロン、サイズA4のABS樹脂シート(積水成形工業(株)製、製品名:ABSシート)を用い、それを接着剤層の上に乗せた。その後、温度23℃/湿度50%RHの部屋で5日間放置して接着剤を硬化させ、成形用加飾シートを得た。

【0065】

次に、この成形用加飾シートの基材樹脂シート−2の裏面に、バインダーインキ層を形成するために、バインダーインキとして、十条ケミカル(株)製のB−2(製品名)と標準品(希釈溶剤の製品名)を、B−2/標準品=100/20となるように配合したものを使用し、乾燥後(80℃/1時間)の厚みが8ミクロンになるようにスクリーン印刷を行った。乾燥機およびスクリーン印刷機は、実施例1で使用したものと同じものを用いた。

【0066】

先に、パソコン用のマウスをかたどったポリカーボネート樹脂からなる成形物(帝人化成社製、製品名:パンライトL−1250Z100)を用意し、冷却用圧空真空成形金型(以後、「圧空真空成形金型」という。)の温度を50℃に調整した圧空真空成形機にセットした。次に、成形用加飾シートを、赤外線ヒータによって350℃で12秒間加熱した後、圧空真空成形金型の間に挿入した。次に、上金型の圧空エア孔より0.5MPaの空気圧と、下金型の真空エア孔からの減圧を同時にかけて圧空真空成形し、5秒間の冷却後に圧空真空成形金型を開いて、成形体を得た。最後に、ダイセットを用いて、この成形体から不要なシートを打ち抜き、加飾付き成形体を得た。

【0067】

次に、このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるスズ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=175)。なお、圧空真空成形機として、(株)浅野研究所社製、FKS−0631−20型を用いた。

【0068】

[実施例8]

実施例7に用いた接着剤を、厚さが15ミクロンになるように、実施例1で用いたアプリケーターを用いて塗布した。その他の条件は実施例7と同様にした。このようにして得られた、加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるスズ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=182)。

【0069】

[実施例9]

実施例7に用いた接着剤を、厚さが33ミクロンになるように、実施例1で用いたアプリケーターを用いて塗布した。その他の条件は実施例7と同様にした。このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるスズ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=190)。

【0070】

[実施例10]

実施例7の接着剤層を、湿気硬化型反応性ホットメルト接着剤(日本エヌエスシー(株)製、製品名:ボンド234−9014)に変更し、実施例1で使用したアプリケーターを用いて、厚みが95ミクロンになるように塗布した。基材樹脂シート−2として、実施例7で用いた基材樹脂シート−2と同じものを用いた。この成形用加飾シートの基材樹脂シート−2の裏面に、実施例7で使用したバインダーインキを用いて、厚さが15ミクロンになるように印刷し、バインダーインキ層を形成した。その他の条件は実施例7と同様とした。その後、温度23℃/湿度50%RHの部屋で4日間放置して接着剤を硬化させ、成形用加飾シートを得た。

【0071】

次に、成形用加飾シートの基材樹脂シート−1を、デジタルカメラの筺体を型取った射出成形用金型に直接接触するようにセットし、射出成形用の熱可塑性樹脂として、(株)クラレ社製のパラペットGR 01270(製品名)を用いた。そして、射出成形条件として、シリンダー温度240℃、射出圧力120MPa、スクリュー回転数70rpm、金型温度80℃にて、射出成形を行った。次に、射出成形金型を開いて成形体を取り出し、ダイセットを用いて不要なシートを打ち抜き、加飾付き成形体を得た。

【0072】

次に、このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるスズ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=170)。なお、射出成形機として、日精樹脂工業(株)製、HS40−5A型を用いた。

【0073】

[実施例11]

成形用加飾シートの基本構成は、先に述べた基本構成その4とした。この結果、加飾付き成形体の構成は、基材樹脂シート−1/金属蒸着層−a/加飾層/金属蒸着層−b/接着剤層/基材樹脂シート−2/バインダーインキ/成形体、となった。

【0074】

基材樹脂シート−1は、厚み125ミクロンのポリカーボネート系製樹脂シート(バイエル社製、製品名:バイホールA4)とし、実施例1で用いた昇華型熱転写プリンターにセットした。続いて、インジウムを150オングストロームの厚みに蒸着したインクリボンを同プリンタにセットし、文字、記号をプリントし、金属蒸着層−aを形成した。次に、実施例7で用いた熱転写型プリンタで文字、記号をプリントし、加飾層を形成した。次に、帝国インキ(株)製のSPミラーインキ(製品名)シルバー(但し、PC用)を用いて、グラビア印刷にて、乾燥後(90/1時間)の塗膜の厚さが0.5ミクロンになるように、金属蒸着層−bを形成した。次に、湿気硬化型反応性ホットメルト接着剤(新田ゼラチン社(株)製、製品名:ARX−1252)を、実施例1で用いたアプリケーターを用いて、120℃に加温しながら厚みが28ミクロンになるように塗布し、接着剤層を形成した。基材樹脂シート−2は、基材樹脂シート−1と同じ樹脂シート(サイズA4)とし、先の接着剤層にかぶせ、実施例1で用いたラミネーターを用いて、80℃でラミネートを行った。その後、温度23℃/湿度50%RHの部屋で3日間放置して接着剤を硬化させ、成形用加飾シートを得た。

【0075】

次に、成形用加飾シートに複数の所定形状の押釦部を形成するために、押釦スイッチのキートップ投影面に相当する形状で、かつ同じ面積で深さ方向に5mm彫り込んだ加熱金型と、キートップを凸状に賦形するための冷却用圧空真空成形金型(以後、「圧空真空成形金型」という。)とを用いた。前記アクリルシートを上金型側に、ポリエステルシートを下金型側になるように上側樹脂シートを配置し、加熱金型の温度を190℃、圧空真空成形金型の温度を30℃に調節し、上側樹脂シートを加熱金型で1秒間加熱し、続いて1秒後に圧空真空成形金型の間に加熱された上側樹脂シートを挿入し、上金型の圧空エア孔より5kg/cm2の空気圧と、80Torrの真空圧を同時にかけて圧空真空成形した。次に、3秒間の冷却の後に、圧空真空成形金型を開いて、凸形状に賦形された押釦スイッチ用シート(以下、賦形シートという。)を得た。次に、賦形シートの凸部が下になるように治具に設置し、高さ3mmのキートップ凸部の内側に紫外線硬化性樹脂(ノガワケミカル(株)製:商品名UV130L)をエアディスペンサーにて凹部に注入して満たし、高圧水銀ランプで紫外線照射して硬化させた(120W/m、照射距離15cm、照射時間15秒)。このようにして硬化させた凹部は、硬化収縮によって0.5mm凹んでいるため、さらに、照射距離15cm、照射時間5秒で紫外線照射して硬化させることで、押釦スイッチ用キートップ部材を得た。続いて、ダイセットを用いて不要なシートを打ち抜いて加飾付き成形体を得た。

【0076】

次に、このようにして得られた加飾付き成形体(キートップ)の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるインジウム蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=200)。

【0077】

[比較例1]

実施例1で使用した接着剤を、ドライラミネートネート型接着剤(大日本インキ化学工業(株)製、製品名:ディックドライ LX−901)に変更した以外は、全て実施例1と同じ条件とした。この様にして得られた加飾付き成形体の環境試験を行った結果、高温放置試験(85℃/240時間後)および熱衝撃試験(−40℃/1時間+85℃/1時間、100サイクル)において、接着剤層と金属蒸着層−aとの界面で剥離が生じ、金属蒸着層であるアルミ蒸着層にマイクロクラックおよびシワが入り、高輝度が無くなった(Gs=80)。

【0078】

[比較例2]

実施例4で使用した接着剤を熱可塑性ホットメルト型接着剤(ノガワケミカル(株)製、製品名:ダイアボンドDA3130)に変更した以外は、全て実施例4と同じ条件とした。このようにして得られた加飾付き成形体の環境試験を行った結果、高温高湿試験(60℃/95%RH/240時間後)において、加飾層−Aと接着剤層との界面で剥離が生じ、金属蒸着層であるインジウム蒸着層にマイクロクラックおよびシワが入り、高輝度が無くなった(Gs=43)。

【0079】

[比較例3]

実施例7で使用した接着剤層を感熱性粘着剤(日立化成ポリマー(株)製、製品名:ハイボン11−803)に変更し、ラミネーターを用いて成形用加飾シートを作成した以外は、全て実施例7と同じ条件とした。このようにして得られた加飾付き成形体の環境試験を行った結果、高温放置試験(85℃/240時間後)および高温高湿試験(温度60℃/湿度95%RH/240時間後)において、接着剤層と加飾層−Bおよび基材樹脂シート−2との各界面で剥離が生じ、金属蒸着層であるスズ蒸着層にはマイクロクラックが入り、また賦形シートの一部が破断した。また、高輝度が無くなった(Gs=25)。

【産業上の利用可能性】

【0080】

本発明は、加飾付き成形体を製造する産業および当該成形体を実施する産業において利用可能であり、特に、自動車用化粧パネル、家電製品の筐体あるいは携帯電話等の成形品を製造あるいは使用する産業分野において好適に利用可能である。

【図面の簡単な説明】

【0081】

【図1】本発明の成形用加飾シートの基本的な構成(その1)を示す図である。

【図2】図1に示す構成とは別の、本発明の成形用加飾シートの基本的な構成(その2)を示す図である。

【図3】図1および図2に示す構成とは別の、本発明の成形用加飾シートの基本的な構成(その3)を示す図である。

【図4】図1、図2および図3に示す構成とは別の、本発明の成形用加飾シートの基本的な構成(その4)を示す図である。

【図5】図1、図2、図3および図4に示す構成とは別の、本発明の成形用加飾シートの基本的な構成(その5)を示す図である。

【技術分野】

【0001】

本発明は、成形品の表面を加飾するために用いる成形用加飾シートおよびそのシートを用いて加飾した加飾付き成形体に関する。

【背景技術】

【0002】

従来より、自動車用化粧パネル、家電製品の筐体あるいは携帯電話等の成形品の表面の意匠性を高めるために、上記成形品の成形と組み合わせて使用する成形用加飾シートが知られている。フィルムインサート法に用いる成形用加飾シートには、ラミネートしないタイプのものと、ラミネートするタイプのものがある。ラミネートしないタイプのものは、基材樹脂シートが1枚のため、低コスト化を図ることができる。しかし、そもそも多彩な加飾層を用いていないこと、および加飾層に用いるインキ等が成形時の熱に耐えられないことにより、高級感に富んだ成形体を得ることができない。かかる理由から、最近では、ラミネートしたタイプの成形用加飾シートが多用されている。

【0003】

ラミネートしたタイプの成形用加飾シートの基本構成は、シートの片面側から、基材樹脂シート−1/加飾層/接着剤層/基材樹脂シート−2の順に積層した構成である。また、加飾付き成形体の基本構成は、成形用加飾シートの表面側から、{〔基材樹脂シート−1/加飾層/接着剤層/基材樹脂シート−2〕/バインダーインキ}/成形体の順に積層した構成である。ここで、バインダーインキは、成形用加飾シートと成形体とを接着させるためのバインダーである。加飾付き成形体を得るためには、成形用加飾シートにバインダーインキを塗布した状態で、真空成形、圧空成形、圧空真空成形あるいは射出成形が行われる。

【0004】

特許文献1には、400〜750℃に温度設定された熱源を用いて、光輝性加飾シートを加熱して軟化させた後、5秒以内に真空または圧空成形して変形させる技術が開示されている。ここで、加熱温度を400〜750℃としているのは、特に光輝性層側から加熱する場合、熱放射により光輝性層の加熱が不十分になることを防止するためである。また、5秒以内に真空または圧空成形して変形させるのは、あまり長い時間をかけると、光輝性加飾シートの収縮が開始し、光輝性層にマイクロクラックが発生してしまうからである。ここで、光輝性層とは、金属薄膜層をいう。こうして得られた成形体は、ダイセット等を用いて不要なシートをトリミングされ、最終製品となる。

【0005】

ところで、加飾層と基材樹脂シートとの間の接着のために従来から多用されているラミネート用接着剤には、ドライラミネート用接着剤あるいは感熱性粘着剤がある。例えば、特許文献2には、ラミネート用接着剤として感熱性粘着剤を用いたラミネート材が開示されている。

【0006】

【特許文献1】特開2002−192649(段落番号0008など)

【特許文献2】特開2001−098231(要約書など)

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、上述の従来の成形用加飾シートには、次のような問題がある。ドライラミネート用接着剤として芳香族ポリエステル系の二液性溶剤接着剤を用いて得られた加飾付き成形体を、温度85℃で240時間放置する高温放置試験、温度60℃−湿度95%RHの環境下に240時間放置する高温高湿試験および温度−40℃で1時間放置した後に温度85℃で1時間放置するサイクルを100回繰り返す熱衝撃試験という環境試験に供した場合、従来用いられてきた接着剤では、接着力および耐熱性に劣る。このため、接着層と加飾層とが剥離してしまい、加飾層を形成する金属薄膜層にマイクロクラックあるいはシワが入り、輝度が低下する。また、ラミネート用接着剤として感熱性粘着剤を用いて得られた加飾付き成形体を上述と同様の環境試験に供した場合にも、加飾層を形成する金属薄膜層にマイクロクラックあるいはシワが入り、輝度が低下する。

【0008】

かかる問題に鑑みて、本発明は、基材樹脂シートに、少なくとも、加飾層と、金属薄膜層と、接着剤によって形成される接着剤層とを有するラミネート構造の成形用加飾シートおよび同シートを用いて加飾された加飾付き成形体において、高輝度を持続させるようにすることを目的とする。

【課題を解決するための手段】

【0009】

上記の問題を解決すべく鋭意検討した結果、本願発明における接着剤を用いると、低い温度(50℃以下)で高い輝度を保ったままラミネートすることができ、さらに高温(50℃以上)でも高い接着力を有することがわかった。また、真空成形、圧空成形あるいは圧空真空成形等を行っても、金属薄膜層にマイクロクラックあるいはシワが発生するのを抑えることができることがわかった。また、基材樹脂シートの吸湿によって、接着剤の発泡を抑えることもできる。このため、金属薄膜層にマイクロクラックあるいはシワが発生するのを抑えることができ、高輝度の金属光沢を持つ優れた成形用加飾シートおよび加飾付き成形体を得ることを見いだし、本発明に至った。特に、接着剤としては、接着剤層の100%モジュラスが3〜9MPaで、かつ伸び率が30〜1000%となるものが好ましい。一般に、弾性率のことをモジュラスという。ここで、100%モジュラスとは、サンプルの初期値の2倍に伸ばされた場合における引っ張り弾性率である。弾性率の大きい物質は、塑性変形しにくいため、堅くて脆い傾向を示す。一方、弾性率の小さい物質は、塑性変形がしやすく、柔らかく、粘りのある物質である。また、接着剤層の厚みは、3ミクロン以上、100ミクロン以下の範囲である方が好ましい。

【発明の効果】

【0010】

本発明によれば、高輝度を持続する成形用加飾シートおよび加飾付き成形体を得ることができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態について詳述する。

【0012】

本発明の実施の形態にかかる成形用加飾シートの基本構成は、2枚の基材樹脂シートの間に、少なくとも加飾層と、金属薄膜層と、接着剤層とを有する構成である。

【0013】

[基材樹脂シート]

用いられる基材樹脂シートには、市販の熱可塑性樹脂シートが使用出来るが、特に限定されるものではない。例えば、アクリル系、ポリカーボネート系、ポリカーボネート系とポリエステル系樹脂からなるアロイ、ABS系、AS系、ポリスチレン系、ポリオレフィン系、塩化ビニル系、およびPET系樹脂シートが挙げられる。

【0014】

[加飾層]

加飾層として、例えば、帝国インキ製造(株)製のグロスタイプのNANシリーズ、CGシリーズ、VARシリーズ、あるいはパールインキVGシリーズをスクリーン印刷、オフセット印刷あるいはグラビア印刷等を用いて、図柄、記号等の表示部を形成することができる。また、より複雑で意匠性豊かな印刷を簡易に施すために、電子式印刷機である溶融型熱転写プリンター、昇華型熱転写プリンター、インクジェット方式プリンター、トナー転写型プリンターなどを用いるのが好ましい。すなわち、昇華型熱転写方式、トナー電子方式、静電画像方式、レーザー露光熱現像転写方式、インクジェット方式、熱転写方式、加熱発色方式のいずれか少なくとも1種類のプリンタを用いて、例えばシアン(C)、マゼンダ(M)、イエロー(Y)の3種類等の複数色の微小ドットで光透過性の色彩、図柄、記号からなる表示部を形成することができる。

【0015】

加飾層の一般的な厚みは、0.1〜30ミクロン程度である。加飾層が0.1ミクロン以下の場合には、加飾した部分の色が薄すぎて、すっきりした図柄、記号が表現できないため、好ましくない。また、加飾層が30ミクロン以上の場合には、加飾層が厚すぎて真空成形や圧空成形、圧空真空成形あるいは射出成形を行うときに、立体形状に変形しにくく、成形中において加飾層にマイクロクラックあるいはシワが入りやすくなり、好ましくない。なお、加飾層、金属薄膜層および接着剤層を基材樹脂シートに形成する場合、必要に応じて、接着性の向上のための前処理として、コロナ放電処理、プラズマ処理、UV処理、プライマー塗工等を行っても良い。

【0016】

[金属薄膜層]

この実施の形態では、金属薄膜層は、加飾層に接するように形成される。金属薄膜層の材質としては、金、銀、アルミニウム、クロム、ニッケル、インジウム、スズ、亜鉛等が挙げられる。金属薄膜層の製法には、物理蒸着法である真空蒸着法、スパッタリング法、イオンプレーティング法等があるが、特に限定されるものではない。蒸着によって形成される金属薄膜層を、特に「金属蒸着層」という。なお、蒸着法以外の方法で金属薄膜層を形成しても良い。ここで、スッパタリング法とは、真空に近い低圧のアルゴンガス中でグロー放電で生成されたアルゴン(Ar)イオンをターゲットに加速衝突させて原料を飛散させて品物に付着させる方法である。また、イオンプレーティング法とは、真空に近い低圧のArガス中で蒸着させた蒸着原料の分子・原子をグロー放電領域を通過させてイオン化および励起させ、中性状態の粒子と共にマイナスの高電圧をかけて品物に折出さる方法である。

【0017】

このように、基材樹脂シート上に金属薄膜層を形成する方法としては、基材樹脂シート上に金属を直接蒸着する方法、昇華型熱転写プリンターや熱転写型プリンターを用いて、予め金属を蒸着させたインクリボンを用意しておきプリントする方法あるいはホットスタンプという方法がある。また、帝国インキ製造(株)製のSPミラーインキ(製品名)を用いて金属薄膜層を形成する方法として、スクリーン印刷、オフセット印刷、グラビア印刷等を採用することもできる。

【0018】

[金属薄膜層の厚み]

金属薄膜層の厚みは、金属の種類と外観要求によって任意に選択され、特に限定されるものではない。例えば、インジウムの場合には、金属光沢のある高輝度(Gs=130以上)と、マイクロクラックおよび割れにくさとの両立から、金属薄膜層の厚みを、100オングストロームから1500オングストロームの範囲とするが好ましい。また、金属薄膜層の厚みは、より好ましくは200オングストロームから100オングストロームの範囲、更に好ましくは300オングストロームから700オングストロームの範囲である。金属薄膜層の厚みが100オングストロームより薄い場合には、インジウムの高輝度(Gs=130以上)な金属光沢が得られず、好ましくない。また、金属薄膜層の厚みが1500オングストロームより厚い場合には、真空成形や圧空成形時に、同膜にマイクロクラックやシワが入りやすく、高輝度の金属光沢(Gs=130以上)に優れた成形用加飾シートを得ることが出来ないため、好ましくない。

【0019】

[接着剤層の形成に用いる湿気硬化型反応性ホットメルト系接着剤]

本発明における接着剤層を形成するための湿気硬化型反応性ホットメルト系接着剤としては、ポリウレタン系、ポリウレタン−ポリエステル系およびポリウレタンーポリエーテル系のホットメルト系接着剤が好ましいが、これらに限定されるものではない。かかる接着剤の硬化反応機構は、分子端末にイソシアネート基を持つウレタンプレポリマーが、湿気(水)と反応して硬化するという機構である。分子鎖中にウレタン結合(−NHCOO)が有る場合には、イソシアネート基と反応し、アロファネート結合を生成して硬化する。また、分子鎖中に尿素結合(−NHCONH)が有る場合には、イソシアネート基と反応してビウレット結合を生成し、三次元架橋構造を取りながら硬化する。このため、硬化物の耐熱性は高く且つ、接着力に優れた硬化物が得られる。一般的に、湿気硬化型反応性ホットメルト接着剤の硬化時間は、温度25℃/湿度50%RHで1〜5日位である。

【0020】

[接着剤層の厚みの規定]

接着剤層の厚みは、3〜100ミクロンがより好ましい。更に好ましい接着剤層の厚みは、5〜80ミクロンである。また、更により好ましい接着剤層の厚みは、10〜50ミクロンである。接着剤層の厚みを3ミクロン以上とすると、塗布時の厚みムラやスジが生じにくいため、金属薄膜層の表面に凹凸が生じる危険性が低くなる。このため、金属薄膜層の高輝度(Gs=130以上)が得られやすい。また、接着剤層の厚みを100ミクロン以下とすると、金属薄膜層の伸び率の違いを接着剤層が吸収しやすくなり、接着剤層と金属薄膜層にずれが生じにくく、金属薄膜層のマイクロクッラクやシワを発生しにくく、高輝度の金属光沢(Gs=130以上)が得られやすくなる。また、反応に際して、接着剤層が過剰の水分を取り込みにくく、二酸化炭素ガス(CO2)の発生を防止でき、金属薄膜層のマイクロクッラクやシワを低減させ、高輝度の金属光沢(Gs=130以上)が得られやすくなる。接着剤層の厚みを5〜80ミクロン、更には10〜50ミクロンとすると、塗布時の厚みムラのさらなる低減と、金属薄膜層との伸び率の違いのより効率的な吸収を図ることができる。

【0021】

[100%モジュラスおよび引っ張り破断伸び率の範囲]

100%モジュラスが3〜9MPaで、かつ伸び率が30〜1000%の範囲の接着剤層は、100%モジュラスが3MPa未満で且つ、引っ張り破断伸び率が30%未満のものと比べて、接着剤層の硬度が適度に高く、かつ十分な伸び率を有する。これにより、シート成形時(プレフォーム時)にラミネートフィルムの金属薄膜層にマイクロクラックが入りにくく、またラミネートフィルムそのものが切れてしまう危険性をより低減できる。したがって、金属薄膜層の高輝度(Gs=130以上)をより持続できる。

【0022】

また、100%モジュラスが3〜9MPaで、かつ伸び率が30〜1000%の範囲の接着剤層は、100%モジュラスが3MPa未満で、かつ引っ張り破断伸び率が1000%を大幅に越えるものと比べて、シート成形時(プレフォーム時)に、接着剤層が適度な硬度を有し金属薄膜層をよりしっかりと支持出来る。また、金属薄膜層の金属間隔が過剰に広がり過ぎることなく、疑似的なマイクロクラックやシワが生じにくくなる。このため、金属薄膜層の高輝度(Gs=130以上)がより得られやすい。

【0023】

また、100%モジュラスが3〜9MPaで、かつ伸び率が30〜1000%の範囲の接着剤層は、100%モジュラスが9MPaを大幅に越え且つ、引っ張り破断伸び率が30%未満のものと比べて、接着剤層が適度に柔らかく伸びやすい性質であるため、シート成形時(プレフォーム時)に、金属薄膜層にマイクロクラックが入りにくく、成形用加飾シートを構成する基材シートの破断あるいは無理矢理引き延ばしたことによるシワの発生が起こりにくい。このため、金属薄膜層の高輝度(Gs=130以上)がより得られやすい。

【0024】

また、100%モジュラスが3〜9MPaで、かつ伸び率が30〜1000%の範囲の接着剤層は、100%モジュラスが9MPaを大幅に越え且つ、引っ張り破断伸び率が1000%を大幅に越えるものと比べて、接着剤を構成するベース樹脂の見かけ状の分子間の架橋密度が極端に密にならず、かつ伸びにくいため、成形用加飾シートの保存中に、空気中の水分を吸湿しにくくなる。このような状態の成形用加飾シートを用いてシート成形した場合、吸湿した水分が金属薄膜層の界面で発泡することをより低減でき、金属薄膜層にマイクロクラックが入ったり、シワが入ることをより低減できる。このため、金属薄膜層の高輝度(Gs=130以上)がより得られやすい。

【0025】

[湿気硬化型反応性ホットメルト接着剤の粘度について]

接着剤層に用いる反応性ホットメルト接着剤の粘度(JIS K6862 ホットメルト接着剤の溶融粘度測定試験方法)は、300〜30,000mPa・Sが好ましい。また、より好ましくは、当該粘度は、500〜20,000mPa・Sである。更に好ましくは、当該粘度は、2000〜10,000mPa・Sである。但し、測定温度は120℃とする。粘度が300mPa・S以上の場合には、塗布時に液ダレ等を起こしにくく、作業性がより高くなる。また、粘度が30,000mPa・S以下の場合には、塗布時に接着剤のスジや凹凸が出来にくく、ラミネートした場合にラミネートしたフィルムが波を打つ危険性を低減できる。この結果、金属薄膜層の高輝度(Gs=130以上)がより得られやすい。

【0026】

[湿気硬化型反応性ホットメルト接着剤の塗布時の温度について]

湿気硬化型反応性ホットメルト接着剤をアプリケーターを用いて被着体に塗布する場合の温度は、好ましくは、80〜150℃の範囲である。また、より好ましくは、当該温度は90〜140℃の範囲である。また、更に好ましくは、当該温度は100〜120℃の範囲である。80℃以上の場合には、湿気硬化型反応性ホットメルト接着剤の粘度が高すぎず、アプリケーターを持ち、手で塗布しやすい。また、150℃以下の場合、作業中に、湿気硬化型反応性ホットメルト接着剤におけるイソシアネート(―NCO)の分解が起こりにくく、二酸化炭素ガスの発生を低減できる。これによって、金属薄膜層にシワがより入りにくくなり、金属薄膜層の高輝度(Gs=130以上)がより得られやすくなる。

【0027】

[接着剤層の位置の規定]

接着剤層は、金属薄膜層または加飾層の上若しくは下、あるいはその両方の層に設けてもよく、任意に設定出来る。

【0028】

[加飾層および金属薄膜層の位置]

加飾層は、金属薄膜層の上または下、あるいは両方にあっても良く、任意に設定出来る。ここで、加飾層として光透過性の加飾層を設けた後に金属薄膜層を設けると、様々な色の金属薄膜層を表現することができる。金属薄膜層の後に光隠蔽性の高い着色層を設けると、金属薄膜層の光遮蔽性を高めることができる。ここで、光隠蔽性の高い着色層とは、高濃度着色インキ等からなる層をいう。

【0029】

以下、好適な成形用加飾シートの基本構成について記載する。また、図1から図5に、下記の5種類の成形用加飾シートの基本構成を図示する。なお、ここでは、金属薄膜層として、蒸着によって形成されたもの(金属蒸着層)を示している。

その1

基材樹脂シート−1/加飾層−A/金属蒸着層−a/接着剤層/基材樹脂シート−2

その2

基材樹脂シート−1/金属蒸着層−a/加飾層−A/接着剤層/基材樹脂シート−2

その3

基材樹脂シート−1/加飾層−A/金属蒸着層−a/加飾層−B/接着剤層/基材樹脂シート−2

その4

基材樹脂シート−1/金属蒸着層−a/加飾層/金属蒸着層−b/接着剤層/基材樹脂シート−2

その5

加飾層−A/基材樹脂シート−1/金属蒸着層−a/加飾層−B/接着剤層/基材樹脂シート−2

【0030】

[バインダーインキ]

バインダーインキとは、成形用加飾シートと、真空成形、圧空成形若しくは圧空真空成形に用いる成形物、または射出成形樹脂とを接着させるために使用するバインダーである。バインダーインキからなる層は、必須の層ではない。成形用加飾シートを構成する基材樹脂シートがアクリル系樹脂で、被着体である成形物あるいは射出成形樹脂がアクリル系樹脂の場合には、アクリル系あるいは塩化ビニル−酢酸ビニル共重合体系のバインダーインキを用いることが望ましい。また、基材樹脂シートがポリカーボネート系樹脂で、被着体である成形物あるいは射出成形樹脂がポリカーボネート系樹脂の場合には、ポリカーボネート系のバインダーインキを用いることが望ましい。バインダーインキは、スクリーン印刷、グラビア印刷等によって形成できるが、特にかかる形成方法に限定されるものではない。また、バインダーインキの厚みは、一般的に、5〜20ミクロン程度である。

【0031】

[受容層]

特に、昇華型熱転写プリンターで、色彩、図柄、記号からなる表示部する場合、シアン(C)、マゼンダ(M)、イエロー(Y)の3種類の色を受容する受容層を形成する。受容層は、一般的に、塩化ビニル/酢酸ビニル系の共重合体から形成される。この受容層を形成する方法としては、受容層専用のインクリボンを用いてプリントして形成するか、あるいは、予めスクリーン印刷やグラビア印刷によって形成しても良い。形成方法は、任意に決めることができる。

【0032】

[保護層]

特に、溶融型熱転写プリンターや昇華型熱転写プリンター等を用いて、色彩、図柄、記号からなる表示部を形成する場合、この表示部の耐候性、耐摩耗性、耐溶剤性を向上させる目的で保護層を採用することができる。保護層として使用可能な樹脂は、透明性を有することが条件となることを考慮し、ポリエステル系、アクリル系、ポリカーボネート系の樹脂等があげられる。これらの樹脂を単独または2種類以上を配合して用いても良いが、ポリエステル系の樹脂フィルム用いるのがより好ましい。保護層の形成方法としては、受容層の形成方法と同様に、保護層専用のインクリボンを用いてプリントして形成するか、あるいは、予めスクリーン印刷やグラビア印刷によって形成しても良い。形成方法は、任意に決めることができる。また、耐候性、耐摩耗性、耐溶剤性を向上させるために、紫外線吸収剤、酸化防止剤、充填剤、各種添加剤を任意に加えることができる。

【0033】

次に、用いられる成形体について説明する。

【0034】

[真空成形、圧空成形、圧空真空成形に用いる成形体および射出成形に用いることができる樹脂]

本発明において、熱可塑性樹脂あるいは熱硬化性樹脂を用いることができる。熱可塑性樹脂として、例えば、ABS系、AS系、スチレン系、塩化ビニル系、アクリル系、ポリカーボネート系樹脂、あるいはポリエチレン系、ポリプロピレン系、ポリブテン系、ポリメチルペンテン系、エチレン−プロピレン系共重合体、エチレン−プロピレン−ブテン系共重合体、オレフィン系熱可塑性エラストマー等のポリオレフィン系樹脂等が挙げられる。また、熱硬化性樹脂として、2液硬化型の樹脂である、ウレタン樹脂、不飽和ポリエステル系樹脂、エポキシ系樹脂、フェノール系樹脂等が挙げられる。

【0035】

次に、成形方法および評価方法について説明する。

【0036】

[真空成形]

ここで採用される真空成形は、成形品等の立体形状品の表面に転写シートを、間に必要に応じ適宜接着剤を介して対向または載置し、立体形状品の真空吸引による圧力差により転写シートの転写層を立体形状物品の表面に転写する、いわゆる真空成形積層法を利用した転写法である。

【0037】

[圧空成形]

圧空成形とは、成形用加飾シートを一度、加熱軟化させて、294,198Pa(3kg/cm2)から490,330Pa(5kg/cm2)の圧縮空気により金型に密着させて、所定の形状を得る方法をいう。真空成形に比べて成形圧力が高く、型の再現性に優れた深絞りの成形品が得られる。

【0038】

[圧空真空成形]

圧空真空成形とは、上述の真空と圧空を併用して成形用加飾シートを金型に沿わせて成形する方法である。

【0039】

[射出成形同時加飾方法]

射出成形同時加飾方法とは、成形用加飾用シートを射出成形の雌雄両型間に配置した後、流動状態の樹脂を型内に射出充填し、樹脂成形物の成形と同時にその表面に射出成形同時加飾用シートを積層して、ラミネートまたは転写で樹脂成形物を加飾して加飾成形品とする方法である。

【0040】

[接着剤層の100%モジュラスおよび引っ張り破断伸び率の測定]

ニチヤス社製のテフロン(登録商標)シート(厚み:1mm、サイズ:A4)に湿気硬化型反応性ホットメルト接着剤(日立化成ポリマー(株)製、製品名:ハイボン4830)をアプリケーター(ノードソン(株)製、製品名:MX4424)を用いて、110℃に加熱しながら厚さが100ミクロンになるように塗布する。この塗布した接着剤の上にテフロン(登録商標)シートを乗せてサンドイッチ状にし、先のラミネーターを用いて1パスし、温度23℃/湿度50%RHの部屋で3日間放置して接着剤を硬化させる。これを、接着剤−Aとする。

【0041】

次に、100%モジュラスおよび引っ張り破断伸び率を測定するために、ダンベル1B形を用いて硬化させた接着剤−Aを打ち抜き、接着剤層の上下に有るテフロン(登録商標)シートを剥がし、サンプル−1とする。試験規格はJIS K7127、引っ張り速度は50mm/分とする。測定は、温度23℃/湿度50%RHの部屋で、東洋精機製作所社製のストログラフVES5D(製品名)を用いて測定する。

【0042】

[金属薄膜層の厚みの測定方法]

ランク・テーラ・ホブソン社製のナノステップ3000型(製品名)を用いて、温度23℃/湿度50%RHの環境下で測定する。

【0043】

[環境試験]

環境試験は、高温放置試験、高温高湿試験および熱衝撃試験の3種類の試験を採用している。高温放置試験に使用する装置は、楠本化成(株)製のETAC HT210型(製品名)、高温高湿試験に使用する装置は、楠本化成(株)製のETAC NT510型(製品名)、熱衝撃試験に使用する装置は、楠本化成(株)製のETAC FH20C型(製品名)とする。高温放置試験の条件は、温度85℃で240時間放置とする。高温高湿試験の条件は、温度60℃/湿度95%RHで240時間放置とする。熱衝撃試験は、温度マイナス40℃で1時間放置した後に温度85℃で1時間放置するサイクルを100回繰り返すものとする。

【0044】

環境試験の合格基準は、3種の試験それぞれにおいて、(1)接着剤層と加飾層との剥離がないこと、(2)金属薄膜層に、目視上、マイクロクラックあるいはシワがないこと、(3)Gsが130以上であること、としている。

【0045】

[金属薄膜層のマイクロクラックおよびシワの確認方法]

成形用加飾シートを真空成形、圧空成形あるいは真空圧空成形した後、測定温度23℃/湿度50%RHの環境下で、カールトン(株)製の実体顕微鏡であるNSZF−44FT(製品名)を用いて、10倍の倍率にて目視判定する。

【0046】

[輝度の測定方法]

輝度の測定は、JIS Z−8741で規定する鏡面光沢度−測定方法によって行われる。この測定において、60°でのグロス値(Gs)によって輝度を定量評価する。この実施の形態では、高輝度の条件として、Gsが130以上であることとしている。測定装置は、スガ試験機(株)製のデジタル変角光沢計UGV−5D型(製品名)を用いる。測定は、温度23℃/湿度50%RHの環境下で行われる。

【実施例】

【0047】

次に、本発明の実施例について説明する。なお、以下の各実施例および比較例では、金属薄膜層を、その一形態である金属蒸着層とした例として説明する。

【0048】

表1に、以下に説明する実施例および比較例に用いた接着剤および同接着剤により形成される接着剤層の特性を示す。

【表1】

【0049】

表2に、以下に説明する各実施例および各比較例における加飾付き成形体の特性評価の結果をまとめて示す。

【表2】

【0050】

[実施例1]

成形用加飾シートの基本構成は、先に述べた構成その1とした。この結果、加飾付き成形体の構成は、基材樹脂シート−1/加飾層−A/金属蒸着層−a/接着剤層/基材樹脂シート−2/バインダーインキ/成形体、となった。

【0051】

基材樹脂シート−1として、厚み125ミクロンのポリカーボネート製樹脂シート(三菱エンジニアプラスチックス社製、製品名:ユ−ピロン、サイズ:A4)を昇華型熱転写プリンター(日本ビクター(株)製、商品名:カラープリンターTrueprint3500)にセットした。次に、受容層(日本ビクター(株)製、塩化酢酸ビニル系樹脂、商品名:JP−D304F)を同プリンターにセットしてプリントした。次に、昇華型カラーインクリボン(日本ビクター(株)製、商品名:JP−D304I)をセットし、文字、絵、記号をオンデマンド印刷して、加飾層を形成した。次に、金属蒸着層を形成するために、アルミニウムを300オングストロームの厚みに蒸着させたインクリボンを同プリンターにセットし、文字や記号をオンデマンド印刷した。次に、湿気硬化型反応性ホットメルト接着剤(日立化成ポリマー(株)製、製品名:ハイボン4830)をアプリケーター(ノードソン(株)製、製品名:MX4424)を用いて、110℃に加熱しながら厚さが10ミクロンになるように塗布し、接着剤層を形成した。最後に、基材樹脂シート−2として基材樹脂シート−1と同じ樹脂シートを用いてこの接着剤層の上に重ね、Fuji PLA(株)社製のラミネーターを用いて、60℃でラミネートを行った。その後、23℃/50%RHの部屋で3日間放置して接着剤を硬化させ、成形用加飾シートを得た。

【0052】

次に、この成形用加飾シートの基材樹脂シート−2の裏面に、バインダーインキ層を形成するために、帝国インキ製造(株)のバインダーインキIMB−009(製品名)を200メッシュのスクリーンを用いて、乾燥後(80℃/1時間)で厚さが20ミクロンになるように印刷し、バインダーインキ層を形成した。

【0053】

先に、携帯電話の筺体をかたどったアクリル樹脂からなる成形物(三菱レイヨン製、製品名:アクリペットVH)を、冷却用真空成形金型(以後、「真空成形金型」という。)の温度を30℃に調整した真空成形機にセットした。次に、成形用加飾シートを、赤外線ヒータによって350℃で10秒間加熱した後、真空成形金型の間に挿入した。次に、下金型の真空エア孔より減圧して真空成形し、3秒間の冷却後に真空成形金型を開いて、成形体を得た。最後に、ダイセットを用いて、この成形体から不要なシートを打ち抜き、加飾付き成形体を得た。

【0054】

次に、このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるアルミ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=140)。なお、真空成形機として、成光産業(株)製、製品名:300Xを用いた。

[実施例2]

【0055】

実施例1に用いた接着剤を、厚さが30ミクロンになるように、実施例1で用いたアプリケーターを用いて塗布した。その他の条件は、実施例1と同様にした。このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるアルミ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=143)。

[実施例3]

【0056】

実施例1に用いた接着剤を、厚さが50ミクロンになるように実施例1で用いたアプリケーターを用いて塗布した。その他の条件は、実施例1と同様にした。このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるアルミ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=148)。

【0057】

[実施例4]

成形用加飾シートの基本構成は、先に述べた基本構成その2とした。この結果、加飾付き成形体の構成は、基材樹脂シート−1/金属蒸着層−a/加飾層−A/接着剤層/基材樹脂シート−2/バインダーインキ/成形体、となった。

【0058】

基材樹脂シート−1は、厚み75ミクロンのアクリル製樹脂シート(住友化学社製、製品名:テクノロイS001、サイズA4)を、実施例1で用いた同プリンタにセットした。続いて、インジウムを670オングストロームの厚みに蒸着したインクリボンを同プリンタにセットし、文字、記号をプリントし、金属蒸着層を形成した。次に、十条ケミカル社製のFMインキ3101白(商品名)を、200メッシュのスクリーンを用いて、加熱硬化(80℃/20分)の塗膜の厚みが7ミクロンの厚みになるようにスクリーン印刷し、加飾層を形成した。なお、加熱乾燥に用いた恒温乾燥機は、楠本化成(株)製のETAC HT210型(製品名)とした。次に、湿気硬化型反応性ホットメルト接着剤(日立化成ポリマー(株)製、製品名:ハイボン4820)を実施例1と同じアプリケーターを用いて、110℃に加熱しながら厚さが13ミクロンになるように塗布し、接着剤層を形成した。最後に、基材樹脂シート−2として、基材樹脂シート−1と同様のアクリル製樹脂シートを用いて、この接着剤層の上に重ね、Fuji PLA(株)社製のラミネーターを用いて、60℃でラミネートを行った。但し、基材樹脂シート−2の厚みは200ミクロンとした。その後、温度23℃/湿度50%RHの部屋で3日間放置して接着剤を硬化させ、成形用加飾シートを得た。

【0059】

次に、この成形用加飾シートの基材樹脂シート−2の裏面に、実施例1で使用したバインダーインキを用いて、厚さが12ミクロンになるように印刷し、バインダーインキ層を形成した。なお、乾燥条件および印刷条件は、実施例1と同様とした。実施例1で使用した成形物を、冷却用圧空成形金型(以後、「圧空成形金型」という。)の温度を50℃に調整した圧空成形機にセットした。次に、成形用加飾シートを、赤外線ヒータによって370℃で10秒間加熱した後、圧空成形金型の間に挿入した。次に、上金型の圧空エア孔より0.5MPaの空気圧をかけて圧空成形し、5秒間の冷却後に圧空成形金型を開いて、成形体を得た。最後に、ダイセットを用いて、この成形体から不要なシートを打ち抜き、加飾付き成形体を得た。

【0060】

次に、このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるインジウム蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=152)。なお、圧空成形機として、(株)ミノス社製、真空成形機兼圧空成形機 FM160/1を用いた。

【0061】

[実施例5]

実施例4に用いた接着剤を、厚さが20ミクロンになるように、実施例1で用いたアプリケーターを用いて塗布した。その他の条件は実施例4と同様にした。このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるインジウム蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=168)。

【0062】

[実施例6]

実施例4に用いた接着剤を、厚さが45ミクロンになるように、実施例1で用いたアプリケーターを用いて塗布した。その他の条件は実施例4と同様にした。このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるインジウム蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=165)。

【0063】

[実施例7]

成形用加飾シートの基本構成は、先に述べた基本構成その5とした。この結果、加飾付き成形体の構成は、加飾層−A/基材樹脂シート−1/金属蒸着層−a/加飾層−B/接着剤層/基材樹脂シート−2/バインダーインキ/成形体、となった。

【0064】

基材樹脂シート−1は、実施例4で用いたアクリル製樹脂シートを用いた。この樹脂シートを、顔料系の熱転写型プリンター(ALPS社製、製品名:マイクロドッドプリンターMD5000)にセットした。次に、顔料系のインクリボン(ALPS社製、製品名:MDC−FLCM イエロー、シアン、マゼンダ、ブラック)を同プリンターにセットし、文字や記号をオンデマンド印刷して加飾層−Aを形成した。続いて、加飾層−Aを形成した反対面に金属蒸着層−aを形成するために、スズを500オングストロームの厚みに蒸着したインクリボンを実施例1で使用したプリンターにセットし、オンデマンド印刷を行った。更に、帝国インキ(株)製のEG POS 852(製品名)を、300メッシュのスクリーンを用いて、実施例4で使用した恒温乾燥機で加熱硬化後(80℃/60分)の塗膜の厚みが3ミクロンの厚みになるようにスクリーン印刷し、加飾層−Bを形成した。次に、湿気硬化型反応性ホットメルト接着剤(日本エヌエスシー(株)製、製品名:ボンド7)を、実施例1で使用したアプリケーターを用いて、厚みが47ミクロンになるように塗布した。基材樹脂シート−2として、厚み500ミクロン、サイズA4のABS樹脂シート(積水成形工業(株)製、製品名:ABSシート)を用い、それを接着剤層の上に乗せた。その後、温度23℃/湿度50%RHの部屋で5日間放置して接着剤を硬化させ、成形用加飾シートを得た。

【0065】

次に、この成形用加飾シートの基材樹脂シート−2の裏面に、バインダーインキ層を形成するために、バインダーインキとして、十条ケミカル(株)製のB−2(製品名)と標準品(希釈溶剤の製品名)を、B−2/標準品=100/20となるように配合したものを使用し、乾燥後(80℃/1時間)の厚みが8ミクロンになるようにスクリーン印刷を行った。乾燥機およびスクリーン印刷機は、実施例1で使用したものと同じものを用いた。

【0066】

先に、パソコン用のマウスをかたどったポリカーボネート樹脂からなる成形物(帝人化成社製、製品名:パンライトL−1250Z100)を用意し、冷却用圧空真空成形金型(以後、「圧空真空成形金型」という。)の温度を50℃に調整した圧空真空成形機にセットした。次に、成形用加飾シートを、赤外線ヒータによって350℃で12秒間加熱した後、圧空真空成形金型の間に挿入した。次に、上金型の圧空エア孔より0.5MPaの空気圧と、下金型の真空エア孔からの減圧を同時にかけて圧空真空成形し、5秒間の冷却後に圧空真空成形金型を開いて、成形体を得た。最後に、ダイセットを用いて、この成形体から不要なシートを打ち抜き、加飾付き成形体を得た。

【0067】

次に、このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるスズ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=175)。なお、圧空真空成形機として、(株)浅野研究所社製、FKS−0631−20型を用いた。

【0068】

[実施例8]

実施例7に用いた接着剤を、厚さが15ミクロンになるように、実施例1で用いたアプリケーターを用いて塗布した。その他の条件は実施例7と同様にした。このようにして得られた、加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるスズ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=182)。

【0069】

[実施例9]

実施例7に用いた接着剤を、厚さが33ミクロンになるように、実施例1で用いたアプリケーターを用いて塗布した。その他の条件は実施例7と同様にした。このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるスズ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=190)。

【0070】

[実施例10]

実施例7の接着剤層を、湿気硬化型反応性ホットメルト接着剤(日本エヌエスシー(株)製、製品名:ボンド234−9014)に変更し、実施例1で使用したアプリケーターを用いて、厚みが95ミクロンになるように塗布した。基材樹脂シート−2として、実施例7で用いた基材樹脂シート−2と同じものを用いた。この成形用加飾シートの基材樹脂シート−2の裏面に、実施例7で使用したバインダーインキを用いて、厚さが15ミクロンになるように印刷し、バインダーインキ層を形成した。その他の条件は実施例7と同様とした。その後、温度23℃/湿度50%RHの部屋で4日間放置して接着剤を硬化させ、成形用加飾シートを得た。

【0071】

次に、成形用加飾シートの基材樹脂シート−1を、デジタルカメラの筺体を型取った射出成形用金型に直接接触するようにセットし、射出成形用の熱可塑性樹脂として、(株)クラレ社製のパラペットGR 01270(製品名)を用いた。そして、射出成形条件として、シリンダー温度240℃、射出圧力120MPa、スクリュー回転数70rpm、金型温度80℃にて、射出成形を行った。次に、射出成形金型を開いて成形体を取り出し、ダイセットを用いて不要なシートを打ち抜き、加飾付き成形体を得た。

【0072】

次に、このようにして得られた加飾付き成形体の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるスズ蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=170)。なお、射出成形機として、日精樹脂工業(株)製、HS40−5A型を用いた。

【0073】

[実施例11]

成形用加飾シートの基本構成は、先に述べた基本構成その4とした。この結果、加飾付き成形体の構成は、基材樹脂シート−1/金属蒸着層−a/加飾層/金属蒸着層−b/接着剤層/基材樹脂シート−2/バインダーインキ/成形体、となった。

【0074】

基材樹脂シート−1は、厚み125ミクロンのポリカーボネート系製樹脂シート(バイエル社製、製品名:バイホールA4)とし、実施例1で用いた昇華型熱転写プリンターにセットした。続いて、インジウムを150オングストロームの厚みに蒸着したインクリボンを同プリンタにセットし、文字、記号をプリントし、金属蒸着層−aを形成した。次に、実施例7で用いた熱転写型プリンタで文字、記号をプリントし、加飾層を形成した。次に、帝国インキ(株)製のSPミラーインキ(製品名)シルバー(但し、PC用)を用いて、グラビア印刷にて、乾燥後(90/1時間)の塗膜の厚さが0.5ミクロンになるように、金属蒸着層−bを形成した。次に、湿気硬化型反応性ホットメルト接着剤(新田ゼラチン社(株)製、製品名:ARX−1252)を、実施例1で用いたアプリケーターを用いて、120℃に加温しながら厚みが28ミクロンになるように塗布し、接着剤層を形成した。基材樹脂シート−2は、基材樹脂シート−1と同じ樹脂シート(サイズA4)とし、先の接着剤層にかぶせ、実施例1で用いたラミネーターを用いて、80℃でラミネートを行った。その後、温度23℃/湿度50%RHの部屋で3日間放置して接着剤を硬化させ、成形用加飾シートを得た。

【0075】

次に、成形用加飾シートに複数の所定形状の押釦部を形成するために、押釦スイッチのキートップ投影面に相当する形状で、かつ同じ面積で深さ方向に5mm彫り込んだ加熱金型と、キートップを凸状に賦形するための冷却用圧空真空成形金型(以後、「圧空真空成形金型」という。)とを用いた。前記アクリルシートを上金型側に、ポリエステルシートを下金型側になるように上側樹脂シートを配置し、加熱金型の温度を190℃、圧空真空成形金型の温度を30℃に調節し、上側樹脂シートを加熱金型で1秒間加熱し、続いて1秒後に圧空真空成形金型の間に加熱された上側樹脂シートを挿入し、上金型の圧空エア孔より5kg/cm2の空気圧と、80Torrの真空圧を同時にかけて圧空真空成形した。次に、3秒間の冷却の後に、圧空真空成形金型を開いて、凸形状に賦形された押釦スイッチ用シート(以下、賦形シートという。)を得た。次に、賦形シートの凸部が下になるように治具に設置し、高さ3mmのキートップ凸部の内側に紫外線硬化性樹脂(ノガワケミカル(株)製:商品名UV130L)をエアディスペンサーにて凹部に注入して満たし、高圧水銀ランプで紫外線照射して硬化させた(120W/m、照射距離15cm、照射時間15秒)。このようにして硬化させた凹部は、硬化収縮によって0.5mm凹んでいるため、さらに、照射距離15cm、照射時間5秒で紫外線照射して硬化させることで、押釦スイッチ用キートップ部材を得た。続いて、ダイセットを用いて不要なシートを打ち抜いて加飾付き成形体を得た。

【0076】

次に、このようにして得られた加飾付き成形体(キートップ)の環境試験を行った。環境試験の結果は、接着剤層と加飾層との剥離が無く、金属蒸着層であるインジウム蒸着層は均一に伸び、マイクロクラックおよびシワが無く、高輝度に優れたものであった(Gs=200)。

【0077】

[比較例1]

実施例1で使用した接着剤を、ドライラミネートネート型接着剤(大日本インキ化学工業(株)製、製品名:ディックドライ LX−901)に変更した以外は、全て実施例1と同じ条件とした。この様にして得られた加飾付き成形体の環境試験を行った結果、高温放置試験(85℃/240時間後)および熱衝撃試験(−40℃/1時間+85℃/1時間、100サイクル)において、接着剤層と金属蒸着層−aとの界面で剥離が生じ、金属蒸着層であるアルミ蒸着層にマイクロクラックおよびシワが入り、高輝度が無くなった(Gs=80)。

【0078】

[比較例2]

実施例4で使用した接着剤を熱可塑性ホットメルト型接着剤(ノガワケミカル(株)製、製品名:ダイアボンドDA3130)に変更した以外は、全て実施例4と同じ条件とした。このようにして得られた加飾付き成形体の環境試験を行った結果、高温高湿試験(60℃/95%RH/240時間後)において、加飾層−Aと接着剤層との界面で剥離が生じ、金属蒸着層であるインジウム蒸着層にマイクロクラックおよびシワが入り、高輝度が無くなった(Gs=43)。

【0079】

[比較例3]

実施例7で使用した接着剤層を感熱性粘着剤(日立化成ポリマー(株)製、製品名:ハイボン11−803)に変更し、ラミネーターを用いて成形用加飾シートを作成した以外は、全て実施例7と同じ条件とした。このようにして得られた加飾付き成形体の環境試験を行った結果、高温放置試験(85℃/240時間後)および高温高湿試験(温度60℃/湿度95%RH/240時間後)において、接着剤層と加飾層−Bおよび基材樹脂シート−2との各界面で剥離が生じ、金属蒸着層であるスズ蒸着層にはマイクロクラックが入り、また賦形シートの一部が破断した。また、高輝度が無くなった(Gs=25)。

【産業上の利用可能性】

【0080】

本発明は、加飾付き成形体を製造する産業および当該成形体を実施する産業において利用可能であり、特に、自動車用化粧パネル、家電製品の筐体あるいは携帯電話等の成形品を製造あるいは使用する産業分野において好適に利用可能である。

【図面の簡単な説明】

【0081】

【図1】本発明の成形用加飾シートの基本的な構成(その1)を示す図である。

【図2】図1に示す構成とは別の、本発明の成形用加飾シートの基本的な構成(その2)を示す図である。

【図3】図1および図2に示す構成とは別の、本発明の成形用加飾シートの基本的な構成(その3)を示す図である。

【図4】図1、図2および図3に示す構成とは別の、本発明の成形用加飾シートの基本的な構成(その4)を示す図である。

【図5】図1、図2、図3および図4に示す構成とは別の、本発明の成形用加飾シートの基本的な構成(その5)を示す図である。

【特許請求の範囲】

【請求項1】

基材樹脂シートに、少なくとも、加飾層と、金属薄膜層と、接着剤によって形成される接着剤層とを有するラミネート構造の成形用加飾シートにおいて、上記接着剤層は、上記接着剤として湿気硬化型反応性ホットメルト接着剤を用いて形成された層であることを特徴とする成形用加飾シート。

【請求項2】

前記接着剤層の100%モジュラスが3MPa以上、9MPa以下の範囲であり、前記接着剤層の伸び率が30%以上、1000%以下の範囲であることを特徴とする請求項1に記載の成形用加飾シート。

【請求項3】

前記接着剤層の厚みが3ミクロン以上、100ミクロン以下の範囲であることを特徴とする請求項1または2に記載の成形用加飾シート。

【請求項4】

前記請求項1、2または3記載の成形用加飾シートを用いて加飾されたことを特徴とする加飾付き成形体。

【請求項1】

基材樹脂シートに、少なくとも、加飾層と、金属薄膜層と、接着剤によって形成される接着剤層とを有するラミネート構造の成形用加飾シートにおいて、上記接着剤層は、上記接着剤として湿気硬化型反応性ホットメルト接着剤を用いて形成された層であることを特徴とする成形用加飾シート。

【請求項2】

前記接着剤層の100%モジュラスが3MPa以上、9MPa以下の範囲であり、前記接着剤層の伸び率が30%以上、1000%以下の範囲であることを特徴とする請求項1に記載の成形用加飾シート。

【請求項3】

前記接着剤層の厚みが3ミクロン以上、100ミクロン以下の範囲であることを特徴とする請求項1または2に記載の成形用加飾シート。

【請求項4】

前記請求項1、2または3記載の成形用加飾シートを用いて加飾されたことを特徴とする加飾付き成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−130774(P2006−130774A)

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願番号】特願2004−322095(P2004−322095)

【出願日】平成16年11月5日(2004.11.5)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願日】平成16年11月5日(2004.11.5)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]