成形用機器

【課題】発泡成形時に、非通気性部材により排気孔への発泡樹脂の侵入をより確実に防止することが可能であり、且つこの排気孔からキャビティ内のガスを十分にキャビティ外に排出することが可能であり、また発泡成形体の意匠性を良好なものとすることが可能な金型及び成形用機器を提供する。

【解決手段】金型1のキャビティ4の内面に、該キャビティ4内のガスを該キャビティ4の外部に排出するための排気孔5が設けられている。金型1のキャビティ4内に、排気孔5を覆うように通気性部材6が配置され、且つ該通気性部材6の該排気孔5側に、該排気孔5と対向するように非通気性部材8が配置されている。排気孔5のうち、少なくともその軸心線方向の途中部からキャビティ4側の部分は、該キャビティ4側ほど大径となるテーパ形状部5aとなっている。

【解決手段】金型1のキャビティ4の内面に、該キャビティ4内のガスを該キャビティ4の外部に排出するための排気孔5が設けられている。金型1のキャビティ4内に、排気孔5を覆うように通気性部材6が配置され、且つ該通気性部材6の該排気孔5側に、該排気孔5と対向するように非通気性部材8が配置されている。排気孔5のうち、少なくともその軸心線方向の途中部からキャビティ4側の部分は、該キャビティ4側ほど大径となるテーパ形状部5aとなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シートパッド等の発泡成形体を成形するための金型であって、発泡成形時にキャビティ内のガスを該キャビティの外部に排出するための排気孔が設けられた金型に係り、特に、キャビティ内に、排気孔を覆うように通気性部材が配置され、且つこの通気性部材の排気孔側に、該排気孔と対向するように非通気性部材が配置された金型に関する。また、本発明は、キャビティ内のガスを該キャビティの外部に排出するための排気孔が設けられた金具と、この金型のキャビティ内に、排気孔を覆うように配置された通気性部材と、該通気性部材の該排気孔側に、該排気孔と対向するように配置された非通気性部材とを有する成形用機器に関する。

【背景技術】

【0002】

車両用シートを構成するシートパッドや、車両のドアの内装品等に、ポリウレタンフォーム等の発泡合成樹脂よりなる発泡成形体が用いられている。かかる発泡成形体の製造工程では、成形用金型のキャビティ内面に離型剤を塗布した後、該キャビティ内に、軟質ポリウレタンフォームを形成する発泡樹脂原料を所定量供給する。そして、金型を型締めし、発泡樹脂原料を発泡硬化させる。発泡樹脂原料は、膨張しながらキャビティ内に充満し、該キャビティに対応した形状に成形される。かかる過程において、キャビティ内に存在するエアや、発泡反応により発生した二酸化炭素等のガスがキャビティ外に十分に排出されない場合、成形体に欠肉やボイド等の不具合が発生することがある。

【0003】

そこで、金型に排気孔を設けてキャビティ内のガスを排出することが行われている。しかし、単に排気孔を設けただけでは、キャビティ内に充満した発泡樹脂原料が排気孔からキャビティ外に流出する場合があり、原料ロスが生じると共に、排気孔の清掃作業が必要になるという問題があった。

【0004】

特許文献1(特開2006−192831号公報)には、排気孔を覆いうるように非通気性シートが取り付けられた、通気性板状スラブ又は不織布よりなる通気性部材を金型のキャビティ内に配設することが記載されている。この金型を用いた発泡成形工程においては、キャビティ内に発泡樹脂が充満するまでは、該キャビティ内のガスは、通気性部材を透過し、非通気性シートとキャビティ内面との間を通って排気孔から金型外に流出する。キャビティ内に発泡樹脂が充満してくると、発泡樹脂原料の発泡圧により通気性部材がキャビティ内面に押し付けられ、非通気性シートによって排気孔が閉塞されるようになる。これにより、発泡樹脂が排気孔に入り込むことが防止される。引用文献1では、排気孔は、その軸心線方向の全体にわたって(即ちキャビティ内面に開口した入口側から金型の外面に開放した出口側まで)内径が一定となっている。

【0005】

特許文献1の図7〜10の実施の形態では、排気孔の周囲のキャビティ内面に、該キャビティの内方へ突出する突部が設けられている。発泡成形時において、キャビティ内に充満してきた発泡樹脂により通気性部材がキャビティ内面に向かって押されると、該通気性部材は、非通気性シートを介してこの突部に当接する。このとき、該通気性部材が非通気性シートを介して突部に支持され、該非通気性シートとキャビティ内面との間に、排気孔に連通する隙間が残存した状態とすることにより、この隙間を介して排気孔からキャビティ内のガスをキャビティ外へ排出することができる。その後、発泡樹脂原料の発泡硬化が進行し、この発泡樹脂により通気性部材がさらにキャビティ内面に押し付けられると、突部が非通気性シートを介して該通気性部材に食い込み、非通気性シートがさらにキャビティ内面に接近して排気孔を閉塞するようになる。これにより、発泡樹脂が排気孔に入り込むことが防止される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−192831号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

引用文献1の発泡成形体の製造方法にあっては、通気性部材とキャビティ内面との間にガスが残っている状態でも、発泡樹脂の膨張に伴って非通気性シートがキャビティ内面に接触する可能性がある。

【0008】

特許文献1の金型における排気孔形状では、非通気性シートがキャビティ内面の排気孔の周縁部に接触したときに、この排気孔の内周面とキャビティ内面とが交わる角縁部が非通気性シートに食い込み易い。そのため、非通気性シートがキャビティ内面に接触した後は、キャビティ内のガスがこれらの間を通って排気孔に流入しにくくなるおそれがある。

【0009】

特許文献1の図7〜10の実施の形態では、排気孔の周囲に突部を設けることにより、非通気性シートのキャビティ内面への接触を遅らせるようにしている。しかしながら、この突部は、排気孔の周囲に配置されているので、通気性部材のうち排気孔に重なる部分は、突部によって支持されない。そのため、仮に通気性部材が不織布のような柔軟な材質よりなる場合には、この通気性部材が非通気性部材を介して突部に当接したときに、該突部よりも排気孔側において非通気性部材をキャビティ内面から離隔させておくのが困難になるおそれがある。

【0010】

また、特許文献1の図7〜10の実施の形態では、発泡成形工程において、突部が非通気性部材を介して通気性部材に食い込むので、完成した発泡成形体の表面には、この突部に対応する凹部が存在する。そのため、発泡成形体の意匠性が低下するおそれがある。

【0011】

本発明は、発泡成形時に、非通気性部材により排気孔への発泡樹脂の侵入を十分に防止することが可能であり、且つこの排気孔からキャビティ内のガスを十分にキャビティ外に排出することが可能であり、また発泡成形体の意匠性を良好なものとすることが可能な金型及び成形用機器を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明(請求項1)の金型は、発泡合成樹脂よりなる発泡成形体を製造するための金型であって、該金型のキャビティ内面に、該キャビティ内のガスを該キャビティの外部に排出するための排気孔が設けられており、該キャビティ内に、該排気孔を覆うように通気性部材が配置され、且つ該通気性部材の該排気孔側に、該排気孔と対向するように非通気性部材が配置された金型において、該排気孔のうち、少なくともその軸心線方向の途中部から該キャビティ側の部分は、該キャビティ側ほど大径となるテーパ形状部となっていることを特徴とするものである。

【0013】

請求項2の金型は、請求項1において、前記排気孔の軸心線に沿う断面内において、該排気孔の前記テーパ形状部の内周面と、前記キャビティ内面との交差角度は、30〜60°であることを特徴とするものである。

【0014】

請求項3の金型は、請求項1又は2において、前記テーパ形状部の前記キャビティと反対側の端部の内径は2〜6mmであることを特徴とするものである。

【0015】

請求項4の金型は、請求項1ないし3のいずれか1項において、前記排気孔は、前記金型と別体に構成された排気孔形成部材に設けられており、該排気孔形成部材が該金型に取り付けられることにより、該金型に該排気孔が設けられており、該排気孔形成部材は、該金型に対し着脱可能に取り付けられていることを特徴とするものである。

【0016】

本発明(請求項5)の成形用機器は、発泡合成樹脂よりなる発泡成形体を製造するための金型であって、そのキャビティ内面に、該キャビティ内のガスを該キャビティの外部に排出するための排気孔が設けられた金型と、該キャビティ内に、該排気孔を覆うように配置された通気性部材と、該通気性部材の該排気孔側に、該排気孔と対向するように配置された非通気性部材とを有する成形用機器において、該金型の該排気孔のうち、少なくともその軸心線方向の途中部から該キャビティ側の部分は、該キャビティ側ほど大径となるテーパ形状部となっていることを特徴とするものである。

【発明の効果】

【0017】

本発明(請求項1)の金型にあっては、排気孔は、その軸心線方向の途中部から金型のキャビティ側の部分が、該キャビティ側ほど大径となるテーパ形状部となっている。これにより、このテーパ形状部の内周面と、排気孔の周囲のキャビティ内面とは、比較的緩やかに交わったものとなっている。そのため、発泡成形工程において、非通気性部材が、キャビティ内で膨張途中の比較的押圧力の弱い状態の発泡樹脂に押されて排気孔の周縁部に接触しても、排気孔の周縁部(即ち排気孔のテーパ形状部の内周面と排気孔の周囲のキャビティ内面との角縁部)が非通気性部材に食い込みにくい。

【0018】

これにより、仮に通気性部材とキャビティ内面との間にガスが残っている状態で非通気性部材が排気孔の周縁部に接触した場合でも、非通気性部材に排気孔の周縁部が食い込みにくいので、キャビティ内のガスがこれらの間を通って排気孔に比較的容易に流入することができる。その結果、キャビティ内のガスが十分にキャビティの外部に排出され、発泡成形体にボイド等の成形不良が生じることが十分に防止される。

【0019】

その後、発泡樹脂の膨張が進行すると、この発泡樹脂によって非通気性部材が排気孔の周縁部に強く押し付けられるようになり、排気孔の周縁部が非通気性部材に食い込むようになる。これにより、発泡樹脂が非通気性部材と排気孔の周縁部との間を通って排気孔に入り込むことも十分に防止することができる。その結果、発泡樹脂の原料ロスが生じることをより確実に防止することができると共に、排気孔の清掃作業も容易化される。

【0020】

また、本発明の金型にあっては、キャビティ内面に、非通気性部材が排気孔の周縁部に接触することを遅らせるための突部を設ける必要がない。そのため、完成した発泡成形体の表面に、この突部に対応した凹部が形成されることがなく、発泡成形体の意匠性を良好なものとすることができる。

【0021】

請求項2の通り、排気孔の軸心線に沿う断面内において、排気孔のテーパ形状部の内周面と金型のキャビティ内面との交差角度は30〜60°であることが好ましい。このように構成することにより、キャビティ内で発泡樹脂が十分に膨張するまでは、非通気性部材が発泡樹脂に押されて排気孔の周縁部に接触しても、より確実に、排気孔の周縁部が過度に非通気性部材に食い込むことを防止することができる。また、発泡樹脂が十分に膨張した後は、排気孔の周縁部が十分に非通気性部材に食い込むようになり、より確実に、キャビティ内の発泡樹脂が排気孔に入り込むことを防止することができる。

【0022】

請求項3の通り、排気孔のテーパ形状部のキャビティと反対側の端部の内径(即ち排気孔の最小内径)を2〜6mmとすることにより、排気孔からキャビティ外へのガス排出量を十分に確保することができる。

【0023】

請求項4の通り、金型の排気孔を、金型と別体に構成され、該金型に取り付けられた排気孔形成部材に設け、この排気孔形成部材を金型に対し着脱可能に取り付けることにより、排気孔形成部材を金型から取り外して排気孔の清掃を行ったり、交換したりすることができるので、金型のメンテナンスの容易化や、金型の維持コストの抑制を図ることができる。

【0024】

本発明(請求項1〜4)の金型を用いた発泡成形体の製造方法にあっては、上記の通り、発泡成形時に排気孔からキャビティ内のガスを十分にキャビティ外に排出することが可能であり、且つこの排気孔にキャビティ内の発泡樹脂が侵入することをより確実に防止することが可能である。また、この方法により製造された発泡成形体は、意匠性が良好である。

【0025】

本発明の金型を用いた発泡成形体の製造方法では、通気性部材の排気孔側に、該排気孔と対向するように非通気性部材を配置しているので、発泡成形工程において、キャビティ内のガスが通気性部材を透過して排気孔から流出するのに伴って発泡樹脂が通気性部材に含浸することを効果的に防止することができる。これにより、通気性部材に発泡樹脂が含浸することによって発泡成形体の使用時に生じる擦れ音の防止や、発泡成形体の軽量化等の作用効果が奏される。

【0026】

ホルムアルデヒドやトルエン、キシレンなどの揮発性有機化合物(VOC)は、シックハウス症候群や化学物質過敏症を引き起こす原因になることから、建物や車両等の室内に使用される各種資材には、これらの化合物を極力放散しないことが求められている。この要求に応えるために、非通気性部材を粘着剤又は接着剤により通気性部材に貼着する場合、この粘着剤又は接着剤として、有機溶剤を含有していないもの、又は、該粘着剤又は接着剤中の有機溶剤の含有率が0.5重量%以下であるものを用いることが好ましい。このような粘着剤又は接着剤を用いることにより、この粘着剤又は接着剤から揮発性有機化合物が実質的に全く又は殆ど発生しないため、該非通気性部材付き通気性部材を用いて製造された発泡成形体からの揮発性有機化合物の放散をより確実に防止ないし抑制することができる。

【0027】

なお、本発明において、粘着剤とは、通気性部材と非通気性部材の間に配置され、実質的に圧力が加えられるだけでこれらを接着するものをいい、接着剤とは、湿気硬化、溶剤の揮発、化学反応等を伴ってこれらを接着するものをいう。

【0028】

非通気性部材は、パルプ、又は、パルプとSBR(スチレン・ブタジエンゴム)樹脂との積層体よりなることが好ましい。非通気性部材をこのような材質にて構成することにより、非通気性部材をより柔軟なものとすることができる。これにより、金型のキャビティ内に発泡樹脂が充満したときに、非通気性部材が容易に該キャビティの内面に沿う形状となるため、該キャビティ内で成形される発泡成形体の外形精度、及び、非通気性部材による金型の排気孔の閉鎖性を良好なものとすることができる。

【0029】

非通気性部材は、通気性部材の排気孔側の面に沿って延在するシート状のものであり、厚さが0.05〜0.2mmであり、JIS−Z−0237により規定される引張強度及び伸び率が、それぞれ30〜90N/15mm、1〜10%であることが好ましい。非通気性部材をこのようなものとすることにより、非通気性部材は、よりキャビティの内面形状に対する追従性に優れたものとなると共に、該キャビティ内の発泡樹脂からの押圧力に抗してしっかりと金型の排気孔の閉鎖状態を維持することができるので、発泡成形体の外形精度、及び、該非通気性部材による金型の排気孔の閉鎖性を一層良好なものとすることができる。

【0030】

本発明の金型は、シートパッドの製造に用いるのに好適である。

【図面の簡単な説明】

【0031】

【図1】第1の実施の形態に係る金型の断面図である。

【図2】図1の金型に設けられた排気孔形成部材の構成図である。

【図3】図1のIII部分の拡大断面図である。

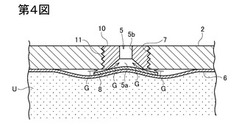

【図4】発泡成形工程途中時を示す図3と同様部分の断面図である。

【図5】発泡成形工程終了時を示す図3と同様部分の断面図である。

【図6】非通気性シート付き補強材の分解断面図である。

【図7】排気孔の別の構成例を示す断面図である。

【図8】排気孔の別の構成例を示す断面図である。

【図9】比較例に係る金型を用いた発泡成形工程途中時を示す断面図である。

【図10】実施例及び比較例に係る金型を用いた発泡成形工程における該金型の内圧の変化を示したグラフである。

【発明を実施するための形態】

【0032】

以下に、図面を参照して実施の形態について説明する。なお、以下の実施の形態は、シートパッドを製造するための金型への本発明の適用例を示しているが、本発明は、シートパッド以外の発泡成形体を製造するための金型にも適用可能である。

【0033】

[第1の実施の形態]

第1図は、第1の実施の形態に係る金型の断面図である。第2図(a)は、この金型に設けられた排気孔形成部材の斜視図である。第2図(b)は、第2図(a)のB−B線に沿う断面図である。第3図は、第1図のIII部分の拡大断面図であり、発泡成形工程の途中時であって、非通気性部材が金型のキャビティ内面に接触する前の状態を示している。第4図は、発泡成形工程の途中時であって、非通気性部材が排気孔の周縁部に接触した状態を示す、第3図と同様部分の断面図である。第5図は、発泡成形工程の終了時を示す、第3図と同様部分の断面図である。第6図は、非通気性シート付き補強材の分解断面図である。

【0034】

この実施の形態では、金型1は、車両用シートを構成するシートパッドを製造するためのものである。このシートパッドは、ポリウレタンフォーム等の発泡合成樹脂よりなる。即ち、このシートパッドは請求項1の発泡成形体に相当する。なお、この実施の形態では、該シートパッドは、車両用シートの腰掛部を構成するクッションパッドであるが、本発明は、車両用シートの背もたれ部を構成するバックパッドにも適用可能である。第1図は、この金型1によって成形されるシートパッド(クッションパッド)の使用時の前後方向(以下、単に前後方向という。)に沿う垂直断面を示している。

【0035】

この実施の形態では、金型1は、第1図の通り、上型2及び下型3と、該上型2及び下型3によって囲まれたキャビティ4内のガスを該キャビティ4の外部に排出するための排気孔5等を備えている。なお、金型1は、さらに中子型(図示略)を有していてもよい。上型2と下型3とは、それらの周縁部において型合せされている。第1図の符号Pは、上型2と下型3とのパーティングラインを示している。発泡成形時には、このパーティングラインPからもキャビティ4内のガスが排出される。

【0036】

この実施の形態では、パーティングラインPよりも上型2のキャビティ内面の中央側に排気孔5が設けられている。排気孔5は、上型2のキャビティ内面のうち、例えばパーティングラインPよりも高い位置にある部分や、パーティングラインPとの間に該パーティングラインPよりも低くなっている箇所が存在する部分など、発泡成形時にパーティングラインPからだけではガスが抜けにくい部分に配設されている。第1図では、シートパッドの前後方向に間隔をおいて配置された2個の排気孔5が図示されているが、排気孔5の個数や配置はこれに限定されない。なお、排気孔5は、必要に応じ、下型3等にも設けられてもよい。

【0037】

この金型1のキャビティ4内において、シートパッドは、座面を下向きにして発泡成形される。即ち、下型3のキャビティ内面によりシートパッドの座面が成形され、上型2のキャビティ内面によりシートパッドの該座面と反対側面(以下、裏面という。)が成形される。シートパッドの裏面には、補強材6が設けられる。この実施の形態では、補強材6は、不織布等の通気性材料よりなる。即ち、この実施の形態では、該補強材6が請求項1の通気性部材に相当する。この補強材6は、シートパッドの発泡成形工程に先立ち、上型2のキャビティ内面に沿って配設され、ピンやマグネット等の固定具(図示略)により上型2に固定される。このとき、各排気孔5が補強材6によって覆われる。

【0038】

この補強材6のうち、各排気孔5及びその周辺の上型2のキャビティ内面と重なる領域の該排気孔5側の面に、非通気性材料よりなる非通気性シート8が設けられている。即ち、この実施の形態では、該非通気性シート8が請求項1の非通気性部材に相当する。この非通気性シート8を構成する非通気性材料としては、粘着剤付PETフィルム、粘着剤付紙テープ、粘着剤付PPフィルム等が好適である。この非通気性シート8は、補強材6を、各排気孔5の中心から半径15〜40mm特に20〜30mmの範囲にわたって覆う大きさであることが好ましい。

【0039】

非通気性シート8は、金型1内で膨張した発泡樹脂に押されたときに、該金型1の内面に沿うように比較的柔軟に変形しうる材料よりなることが好ましい。例えば、非通気性シート8はパルプ、又は、パルプとSBR樹脂との積層体よりなることが好ましい。非通気性シート8をパルプ、又は、パルプとSBR樹脂との積層体よりなるものとした場合、この非通気性シート8は、柔軟性に優れると共に、取り扱い性(例えばテープのようにロール状に巻回された状態から所定長さ引き出してカットする際の作業のし易さ等)も良好であり、また、擦れ音がより発生しにくいものとなる。

【0040】

この実施の形態では、非通気性シート8は、第6図の通り、シート状の基材8aと、該基材8aの一方(補強材6側)の面に形成された粘着剤層8bと、該基材8aの他方(排気孔5側)の面に形成された被覆層8cとを有したものとなっている。なお、非通気性シート8の構成はこれに限定されない。例えば、この基材8aがパルプよりなり、被覆層8cがSBR樹脂よりなるものであってもよい。このパルプよりなる基材8aとしては、例えば和紙が好適である。なお、基材8a及び被覆層8cの材質はこれに限定されない。

【0041】

基材8a自体は通気性を有したものであってもよく、この場合、基材8aの表面を覆った粘着剤層8b及び被覆層8cの少なくとも一方によって非通気性が付与されてもよい。粘着剤層8bによって非通気性が付与される場合、被覆層8cは省略されてもよい。基材8a自体が非通気性を有していてもよい。非通気性シート8が、テープのようにロール状に巻回された状態で出荷されるものである場合、被覆層8cは、粘着剤層8bからの剥離性を付与するために設けられたものであってもよい。粘着剤層8bの代わりに接着剤層が形成されてもよい。

【0042】

非通気性シート8を補強材6に貼り付けるための粘着剤又は接着剤としては、有機溶剤を含有していないもの、又は、有機溶剤の含有率が0.5重量%以下のものを用いるのが好ましい。このような粘着剤又は接着剤としては、例えばホットメルト、エマルジョン粘着剤等が好適である。

【0043】

この非通気性シート8の厚さは0.05〜0.20mm特に0.05〜0.15mmであることが好ましい。この非通気性シート8の、JIS−Z−0237により規定される引張強度は、30〜90N/15mm特に40〜60N/15mmであることが好ましい。この非通気性シート8の、JIS−Z−0237により規定される伸び率は、1〜10%特に2〜5%であることが好ましい。

【0044】

各排気孔5は、この実施の形態では、第2図(b)及び第3〜5図の通り、その軸心線方向の途中部からキャビティ4側の部分が、該キャビティ4側ほど大径となるテーパ形状部5aとなっており、該テーパ形状部5aよりもキャビティ4の外部側の部分は、内径が略一定の等径部5bとなっている。

【0045】

第2図(b)の通り、このテーパ形状部5aの内周面とキャビティ4の内面との交差角度θは10〜80°、特に30〜60°、さらに特に40〜50°、とりわけ45°が好ましい。なお、この交差角度θが45°から90°に近づくほど、発泡成形工程において、非通気性シート8が膨張途中の発泡樹脂Uに押されて排気孔5の周縁部に接触したときに、該発泡樹脂Uからの押圧力がより小さくても、非通気性シート8に排気孔5の周縁部が食い込み易くなる。また、この交差角度θが45°から0°に近づくほど、テーパ形状部5aが浅くなるので、等径部5bのキャビティ4側の周縁部(テーパ形状部5aの内周面と等径部5bの内周面との角縁部。以下、単に等径部5bの周縁部という。)に非通気性シート8が接触する可能性が高くなる。この場合、交差角度θが0°に近いほど、テーパ形状部5aの内周面と等径部5bの内周面との交差角度が90°に近くなるので、非通気性シート8が膨張途中の発泡樹脂Uに押されて等径部5bの周縁部に接触したときに、該発泡樹脂Uからの押圧力がより小さくても、非通気性シート8に等径部5bの周縁部が食い込み易くなる。

【0046】

金型1が一般的な車両用シートパッドの製造に使用される場合、テーパ形状部5aのキャビティ4と反対側の端部の内径(排気孔5の最小内径(=この実施の形態では等径部5bの内径))D1は、従来品の車両用シートパッド製造用金型の排気孔の内径と同等の2〜6mm特に4〜6mmであることが好ましい。また、テーパ形状部5aのキャビティ4側の端部の内径(排気孔5の最大内径)D2は6〜12mm特に8〜10mmであることが好ましい。

【0047】

第2図(b)の通り、排気孔5の軸心線方向における等径部5bの長さT1は、排気孔5の周囲の上型2の厚さ(=この実施の形態では後述の排気孔形成部材10の軸心線方向の長さ)T2と、上記交差角度θ並びにテーパ形状部5aのキャビティ4側及びキャビティ4と反対側の内径D1,D2との兼ね合いによって決定されるが、金型1が一般的な車両用シートパッドの製造に使用される場合には、この等径部5bの長さT1は5〜10mm特に8〜10mm程度とされることが好ましい。

【0048】

なお、排気孔5の形状はこれに限定されない。例えば、排気孔5は、その軸心線方向の全体が、キャビティ4側ほど大径となるテーパ形状となっていてもよい。この実施の形態では、第2図(b)及び第3〜5図の通り、排気孔5の軸心線方向に沿う断面内において、テーパ形状部5aの内周面は、キャビティ4側に向かって一定の角度で拡開した直線的な斜面となっているが、排気孔5の内方に凸又は凹に湾曲した形状となっていてもよい。

【0049】

この実施の形態では、各排気孔5は、それぞれ、上型2と別体に構成され、該上型2に取り付けられた排気孔形成部材10に設けられている。第2図(a),(b)の通り、この実施の形態では、排気孔形成部材10は、略円筒形状のものであり、その中央の開口が排気孔5となっている。排気孔5は、排気孔形成部材10をその軸心線方向に貫通している。排気孔形成部材10の外周面には雄ねじ部11が周設されている。第3〜5図の通り、上型2の排気孔形成位置には、この雄ねじ部11が螺合する雌ねじ孔7が設けられており、この雌ねじ孔7に雄ねじ部11が螺じ込まれることにより、排気孔形成部材10が上型2に着脱可能に取り付けられている。

【0050】

この実施の形態では、第3〜5図の通り、雌ねじ孔7は上型2を貫通しており、この雌ねじ孔7を介して排気孔形成部材10のキャビティ4側の端面(以下、先端面という。)がキャビティ4内に臨んでいる。排気孔形成部材10は、その先端面が雌ねじ孔7の周囲の上型2のキャビティ内面と略面一状となるように、該雌ねじ孔7に螺じ込まれている。

【0051】

なお、排気孔形成部材10の構成及び上型2への取付方法はこれに限定されない。排気孔形成部材10は、ねじ止め以外の方法(例えば排気孔形成部材10と上型2との弾性的な係合等)により上型2に取り付けられてもよい。排気孔形成部材10は、上型2に対し着脱可能とされていなくてもよい。排気孔形成部材10が省略され、排気孔5が上型2に直接的に形成されていてもよい。排気孔形成部材10は、金型1と同一の材料により構成されたものであってもよく、金型1とは異なる材料により構成されたものであってもよい。

【0052】

次に、この金型1を用いてシートパッドを製造する手順について説明する。

【0053】

まず、上型2と下型3とを型開きし、該上型2のキャビティ内面に沿って補強材6を配置し、前記固定具により補強材6を該上型2に固定する。この際、補強材6に設けられた非通気性シート8を、各排気孔5及びその周辺の上型2のキャビティ内面に重なるように配置する(通気性部材及び非通気性部材配置工程)。

【0054】

次に、下型3内に発泡合成樹脂原料を注入し、下型3と上型2とを型締めして該発泡合成樹脂原料を加熱・発泡させる(発泡成形工程)。この原料が発泡してなる発泡樹脂Uは、第1,3〜5図の通り、上型2のキャビティ内面(補強材6)に向かってキャビティ4内を充填していく。その途中、発泡樹脂Uが補強材6に接触し、補強材6を上方へ押して上型2のキャビティ内面に接近させる。これにより、シートパッドが成形されると共に、該シートパッドの裏面に補強材6が一体化される。

【0055】

この発泡成形工程においては、補強材6が発泡樹脂Uによって押し上げられ、非通気性シート8が各排気孔5を閉塞するまでは、第3,4図の通り、キャビティ4内のガスは、補強材6を透過し、非通気性シート8と上型2のキャビティ内面との間を通って各排気孔5に流入し、各排気孔5を介してキャビティ4の外部に排出される。また、パーティングラインPからもキャビティ4内のガスが該キャビティ4の外部に排出される。これにより、キャビティ4内のガスが十分にキャビティ4の外部に排出され、シートパッドにボイド等の成形不良が生じることが防止される。

【0056】

その後、発泡樹脂Uが十分に膨張し、非通気性シート8が各排気孔5の周縁部に強く押し付けられるようになると、第5図の通り、各排気孔5が非通気性シート8によって閉塞される。これにより、発泡樹脂Uが各排気孔5に入り込むことが防止される。

【0057】

発泡樹脂Uが硬化した後、型開きしてシートパッドを脱型する。その後、必要に応じ、シートパッドの表面の仕上げ処理を行うことにより、シートパッドが完成する。

【0058】

この金型1により、以下の作用効果が奏される。

【0059】

この金型1にあっては、補強材6のうち、各排気孔5及びその周辺の上型2のキャビティ内面と重なる領域の該排気孔5側の面に非通気性シート8が設けられているので、発泡成形工程において、キャビティ4内のガスが補強材6を透過して各排気孔5から流出するのに伴って発泡樹脂Uが補強材6に含浸することを効果的に防止することができる。これにより、補強材6に発泡樹脂Uが含浸することによりシートパッド使用時に生じる擦れ音の防止や、シートパッドの軽量化等の作用効果が奏される。

【0060】

この金型1にあっては、各排気孔5は、その軸心線方向の途中部からキャビティ4側の部分が、該キャビティ4側ほど大径となるテーパ形状部5aとなっている。これにより、このテーパ形状部5aの内周面と、各排気孔5の周囲の上型2のキャビティ内面とは、比較的緩やかに交わったものとなっている。そのため、発泡成形工程において、非通気性シート8が、膨張途中の比較的押圧力の弱い状態の発泡樹脂Uに押されて各排気孔5の周縁部に接触しても、各排気孔5の周縁部(即ち各排気孔5のテーパ形状部5aの内周面と各排気孔5の周囲の上型2のキャビティ内面との角縁部)が非通気性シート8に食い込みにくい。

【0061】

これにより、仮に第4図の通り、補強材6と上型2のキャビティ内面との間にガスが残っている状態で非通気性シート8が各排気孔5の周縁部に接触した場合でも、非通気性シート8に各排気孔5の周縁部が食い込みにくいので、第4図の符号Gの通り、キャビティ4内のガスがこれらの間を通って各排気孔5に比較的容易に流入することができる。その結果、第5図の通り、キャビティ4内のガスが十分にキャビティ4の外部に排出され、シートパッドにボイド等の成形不良が生じることが十分に防止される。

【0062】

その後、発泡樹脂Uの膨張が進行すると、この発泡樹脂Uによって非通気性シート8が各排気孔5の周縁部に強く押し付けられるようになり、各排気孔5の周縁部が非通気性シート8に食い込むようになる。これにより、発泡樹脂Uが非通気性シート8と各排気孔5の周縁部との間を通って各排気孔5に入り込むことも十分に防止することができる。その結果、発泡樹脂Uの原料ロスが生じることをより確実に防止することができると共に、各排気孔5の清掃作業も容易化される。

【0063】

この実施の形態では、各排気孔5の軸心線に沿う断面内において、各排気孔5のテーパ形状部5aの内周面と上型2のキャビティ内面との交差角度θは30〜60°となっている。これにより、発泡樹脂Uが十分に膨張するまでは、非通気性シート8が発泡樹脂Uに押されて各排気孔5の周縁部に接触しても、より確実に、各排気孔5の周縁部が過度に非通気性シート8に食い込むことを防止することができる。また、発泡樹脂Uが十分に膨張した後は、各排気孔5の周縁部が十分に非通気性シート8に食い込むようになり、より確実に、キャビティ4内の発泡樹脂Uが各排気孔5に入り込むことを防止することができる。

【0064】

この実施の形態では、各排気孔5のテーパ形状部5aのキャビティ4と反対側の端部の内径(即ち各排気孔5の最小内径)は2〜6mmとなっているので、各排気孔5からキャビティ4外へのガス排出量を十分に確保することができる。

【0065】

この金型1にあっては、上型2のキャビティ内面から、非通気性シート8が各排気孔5の周縁部に接触することを遅らせるための突部が突設されていない。そのため、完成したシートパッドの表面にこの突部に対応した凹部が形成されず、シートパッドの意匠性を良好なものとすることができる。

【0066】

この実施の形態では、非通気性シート8は、パルプ、又は、パルプとSBR樹脂との積層体よりなり、柔軟性に優れているため、キャビティ4内に発泡樹脂Uが充満したときに、非通気性シート8が容易に該キャビティ4の内面に沿う形状となる。これにより、該キャビティ4内で成形されるシートパッドの外形精度、及び、非通気性シート8による各排気孔5の閉鎖性を良好なものとすることができる。

【0067】

また、この実施の形態では、非通気性シート8は、補強材6の排気孔5側の面に沿って延在するシート状のものであり、厚さが0.05〜0.2mmであり、JIS−Z−0237により規定される引張強度及び伸び率が、それぞれ30〜90N/15mm、1〜10%であるため、非通気性シート8は、よりキャビティ4の内面形状に対する追従性に優れたものとなると共に、該キャビティ4内の発泡樹脂Uからの押圧力に抗してしっかりと各排気孔5の閉鎖状態を維持することができるので、シートパッドの外形精度、及び、非通気性シート8による各排気孔5の閉鎖性を一層良好なものとすることができる。

【0068】

この実施の形態では、非通気性シート8を補強材6に貼り付けるための粘着剤又は接着剤として、有機溶剤を含有していないもの、又は、有機溶剤の含有率が0.5重量%以下のものを用いているので、この粘着剤又は接着剤から揮発性有機化合物が実質的に全く又は殆ど発生しない。これにより、シートパッドからの揮発性有機化合物の放散をより確実に防止ないし抑制することができる。

【0069】

[第2の実施の形態]

第7図は、排気孔の別の構成例を示す断面図である。なお、第7図は、排気孔形成部材の第2図(b)と同様部分における断面を示している。

【0070】

この実施の形態における排気孔5Aは、テーパ形状部5aのキャビティ4と反対側に等径部5bが連なっておらず、その軸心線方向の全体が、キャビティ4側ほど大径となるテーパ形状となっている。この排気孔5Aの各部の好適な寸法等は、第1の実施の形態における排気孔5と同様である。

【0071】

この排気孔5Aが設けられた排気孔形成部材10Aのその他の構成は、第1の実施の形態における排気孔形成部材10と同様であり、第7図において第2図(b)と同一符号は同一部分を示している。また、第7図においては、この排気孔形成部材10Aのみが図示されているが、この排気孔形成部材10Aも、第1の実施の形態における排気孔形成部材10と同様に、金型1に取り付けられる。

【0072】

この排気孔5Aが設けられた第2の実施の形態に係る金型1にあっても、第1の実施の形態と同様の作用効果が奏される。

【0073】

[第3の実施の形態]

第8図は、排気孔のさらに別の構成例を示す断面図である。なお、第8図も、排気孔形成部材の第2図(b)と同様部分における断面を示している。

【0074】

この実施の形態における排気孔5Bは、その軸心線方向に沿う断面内において、テーパ形状部5aの内周面が、該排気孔5Bの内方に凸に湾曲した形状となっている。このように構成することにより、発泡成形工程において、非通気性シート8が、キャビティ4内で膨張途中の比較的押圧力の弱い状態の発泡樹脂Uに押されて排気孔5Bの周縁部に接触しても、排気孔5Bの周縁部が非通気性部材に対し、より食い込みにくいものとなる。この排気孔5Bの各部の好適な寸法等も、第1の実施の形態における排気孔5と同様である。

【0075】

この排気孔5Bが設けられた排気孔形成部材10Bのその他の構成も、第1の実施の形態における排気孔形成部材10と同様であり、第8図において第2図(b)と同一符号は同一部分を示している。また、第8図においても、この排気孔形成部材10Bのみが図示されているが、この排気孔形成部材10Bも、第1の実施の形態における排気孔形成部材10と同様に、金型1に取り付けられる。

【0076】

この排気孔5Bが設けられた第3の実施の形態に係る金型1により奏されるその他の作用効果は、第1の実施の形態と同様である。

【実施例】

【0077】

[実施例1]

第1の実施の形態において、排気孔5のテーパ形状部5aの内周面とキャビティ4の内面との交差角度θを45°とし、テーパ形状部5aのキャビティ4と反対側の端部の内径D1を6mmとし、テーパ形状部5aのキャビティ4側の端部の内径D2を10mmとし、等径部5bの長さT1を8mmとし、排気孔形成部材10の軸心線方向の長さT2を10mmとした金型1を作製し、この金型1を用いてシートパッドの製造を行った。

【0078】

このシートパッドの補強材6としては、不織布よりなるものを用いた。非通気性シート8としては、パルプ(和紙)とSBR樹脂との積層体よりなるものを用いた。この非通気性シート8の大きさは50×50mm2、厚さは0.09mmであり、JIS−Z−0237により規定される引張強度は44N/15mm、同伸び率は3.0%であった。この非通気性シート8を補強材6に貼着するための粘着材又は接着剤としては、アクリル共重合合成樹脂よりなり、有機溶剤を含有していないものを用いた。

【0079】

このシートパッドの発泡成形工程におけるキャビティ4内の圧力の経時変化を測定した。

【0080】

[比較例1]

第9図は、比較例1に係る金型を用いた発泡成形工程途中時を示す断面図である。

【0081】

比較例1では、上記の排気孔5が設けられた排気孔形成部材10の代わりに、第9図の通り、キャビティ4の内部側から該キャビティ4の外部側まで内径D1’が略一定の排気孔5’が設けられた排気孔形成部材10’を金型1に取り付けた。即ち、比較例1では、排気孔5’の内周面とキャビティ4の内面との交差角度は90°である。この排気孔5’の内径D1’を10mmとし、排気孔形成部材10’の軸心線方向の長さT2’を10mmとした。これ以外については実施例1と同様にして、この排気孔5’付き金型1を用いてシートパッドの製造を行い、発泡成形工程におけるキャビティ4内の圧力の経時変化を測定した。

【0082】

この実施例1及び比較例1におけるキャビティ4内の圧力の経時変化の測定結果を第10図に示す。

【0083】

第10図の通り、比較例1では、実施例1に比べて早期のうちに、キャビティ4内の圧力がピークを迎える。また、比較例1において製造されたシートパッドを観察したところ、このシートパッドの表面に、キャビティ4内にガスが残留したことにより生じた欠肉が発見された。これに対し、実施例1において製造されたシートパッドには、このような欠肉は生じていなかった。

【0084】

このことから、比較例1では、発泡成形工程において、非通気性シート8が膨張途中の発泡樹脂Uに押されて排気孔5の周縁部に接触した段階で、排気孔5が非通気性シート8により閉塞され、キャビティ4内にガスが残留してしまったことがわかる。これに対し、実施例1では、発泡成形工程において、非通気性シート8が膨張途中の発泡樹脂Uに押されて排気孔5の周縁部に接触した段階では、排気孔5が非通気性シート8によって閉塞されず、キャビティ4内のガスが十分にキャビティ4外に排出されたことがわかる。

【0085】

実施例1で製造されたシートパッドからの揮発性有機化合物(VOC)の放散量を測定したところ、非通気性シート8を補強材6に貼着しなかった場合のVOCの放散量と実質的な違いが見られなかった。このことから、非通気性シート8を補強材6に貼着するための粘着材又は接着剤として、有機溶剤を含有しないものを用いることにより、シートパッドからの揮発性有機化合物の放散をより確実に低減ないし抑制することが可能であることがわかる。

【0086】

[前記交差角度θが30〜60°であることが特に好適であることの説明]

前記交差角度θを15°(実施例2)、30°(実施例3)、45°(実施例4)、60°(実施例5)、75°(実施例6)とそれぞれ変更したこと以外は、実施例1と同様の金型1を作製し、この金型1を用いてシートパッドを製造した。具体的には、交差角度θがそれぞれ上記の角度となっている排気孔形成部材10を複数個製作し、各例ごとに排気孔形成部材10を金型1に付け替えてシートパッドを製造した。これらの実施例2〜6において、それぞれ、シートパッドを複数回製造し、各発泡成形工程におけるキャビティ4内の圧力の経時変化を実施例1と同様に測定すると共に、製造されたシートパッドの表面の欠肉の有無を調べた。

【0087】

このときの試行においては、θ=15°のとき及びθ=75°のときには、θ=30,45,60°のときに比べて、各発泡成形工程におけるキャビティ4内の圧力値のバラ付きが若干大きくなったが、表面に欠肉が生じたシートパッドの個数は、全体の半数に抑えられた。θ=30,45,60°としたときには、各発泡成形工程におけるキャビティ4内の圧力値のバラ付きは小さかった。また、θ=30°としたときには、表面に欠肉が生じたシートパッドの個数は全体の1/3にまで減少し、θ=60°としたときには、表面に欠肉が生じたシートパッドの個数は全体の1/4に減少した。さらに、θ=45°としたときには、表面に欠肉が生じたシートパッドは実質的に全く製造されなかった。

【0088】

以上の結果から、交差角度θを特に好ましくは30〜60°、さらに好ましくは40〜50°、とりわけ好ましくは45°とすることにより、外形精度の高いシートパッドを歩留まり良く製造することが可能であることがわかる。

【0089】

上記の各実施の形態はいずれも本発明の一例であり、本発明は図示以外の構成をもとりうる。

【0090】

例えば、上記の各実施の形態は、シートパッドへの本発明の適用例を示しているが、本発明は、シートパッド以外の発泡成形体にも適用可能である。

【符号の説明】

【0091】

1 金型

2 上型

3 下型

4 キャビティ

5,5’,5A,5B 排気孔

6 補強材(通気性部材)

7 雌ねじ孔

8 非通気性シート

10,10A,10B,10’ 排気孔形成部材

11 雄ねじ部

【技術分野】

【0001】

本発明は、シートパッド等の発泡成形体を成形するための金型であって、発泡成形時にキャビティ内のガスを該キャビティの外部に排出するための排気孔が設けられた金型に係り、特に、キャビティ内に、排気孔を覆うように通気性部材が配置され、且つこの通気性部材の排気孔側に、該排気孔と対向するように非通気性部材が配置された金型に関する。また、本発明は、キャビティ内のガスを該キャビティの外部に排出するための排気孔が設けられた金具と、この金型のキャビティ内に、排気孔を覆うように配置された通気性部材と、該通気性部材の該排気孔側に、該排気孔と対向するように配置された非通気性部材とを有する成形用機器に関する。

【背景技術】

【0002】

車両用シートを構成するシートパッドや、車両のドアの内装品等に、ポリウレタンフォーム等の発泡合成樹脂よりなる発泡成形体が用いられている。かかる発泡成形体の製造工程では、成形用金型のキャビティ内面に離型剤を塗布した後、該キャビティ内に、軟質ポリウレタンフォームを形成する発泡樹脂原料を所定量供給する。そして、金型を型締めし、発泡樹脂原料を発泡硬化させる。発泡樹脂原料は、膨張しながらキャビティ内に充満し、該キャビティに対応した形状に成形される。かかる過程において、キャビティ内に存在するエアや、発泡反応により発生した二酸化炭素等のガスがキャビティ外に十分に排出されない場合、成形体に欠肉やボイド等の不具合が発生することがある。

【0003】

そこで、金型に排気孔を設けてキャビティ内のガスを排出することが行われている。しかし、単に排気孔を設けただけでは、キャビティ内に充満した発泡樹脂原料が排気孔からキャビティ外に流出する場合があり、原料ロスが生じると共に、排気孔の清掃作業が必要になるという問題があった。

【0004】

特許文献1(特開2006−192831号公報)には、排気孔を覆いうるように非通気性シートが取り付けられた、通気性板状スラブ又は不織布よりなる通気性部材を金型のキャビティ内に配設することが記載されている。この金型を用いた発泡成形工程においては、キャビティ内に発泡樹脂が充満するまでは、該キャビティ内のガスは、通気性部材を透過し、非通気性シートとキャビティ内面との間を通って排気孔から金型外に流出する。キャビティ内に発泡樹脂が充満してくると、発泡樹脂原料の発泡圧により通気性部材がキャビティ内面に押し付けられ、非通気性シートによって排気孔が閉塞されるようになる。これにより、発泡樹脂が排気孔に入り込むことが防止される。引用文献1では、排気孔は、その軸心線方向の全体にわたって(即ちキャビティ内面に開口した入口側から金型の外面に開放した出口側まで)内径が一定となっている。

【0005】

特許文献1の図7〜10の実施の形態では、排気孔の周囲のキャビティ内面に、該キャビティの内方へ突出する突部が設けられている。発泡成形時において、キャビティ内に充満してきた発泡樹脂により通気性部材がキャビティ内面に向かって押されると、該通気性部材は、非通気性シートを介してこの突部に当接する。このとき、該通気性部材が非通気性シートを介して突部に支持され、該非通気性シートとキャビティ内面との間に、排気孔に連通する隙間が残存した状態とすることにより、この隙間を介して排気孔からキャビティ内のガスをキャビティ外へ排出することができる。その後、発泡樹脂原料の発泡硬化が進行し、この発泡樹脂により通気性部材がさらにキャビティ内面に押し付けられると、突部が非通気性シートを介して該通気性部材に食い込み、非通気性シートがさらにキャビティ内面に接近して排気孔を閉塞するようになる。これにより、発泡樹脂が排気孔に入り込むことが防止される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−192831号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

引用文献1の発泡成形体の製造方法にあっては、通気性部材とキャビティ内面との間にガスが残っている状態でも、発泡樹脂の膨張に伴って非通気性シートがキャビティ内面に接触する可能性がある。

【0008】

特許文献1の金型における排気孔形状では、非通気性シートがキャビティ内面の排気孔の周縁部に接触したときに、この排気孔の内周面とキャビティ内面とが交わる角縁部が非通気性シートに食い込み易い。そのため、非通気性シートがキャビティ内面に接触した後は、キャビティ内のガスがこれらの間を通って排気孔に流入しにくくなるおそれがある。

【0009】

特許文献1の図7〜10の実施の形態では、排気孔の周囲に突部を設けることにより、非通気性シートのキャビティ内面への接触を遅らせるようにしている。しかしながら、この突部は、排気孔の周囲に配置されているので、通気性部材のうち排気孔に重なる部分は、突部によって支持されない。そのため、仮に通気性部材が不織布のような柔軟な材質よりなる場合には、この通気性部材が非通気性部材を介して突部に当接したときに、該突部よりも排気孔側において非通気性部材をキャビティ内面から離隔させておくのが困難になるおそれがある。

【0010】

また、特許文献1の図7〜10の実施の形態では、発泡成形工程において、突部が非通気性部材を介して通気性部材に食い込むので、完成した発泡成形体の表面には、この突部に対応する凹部が存在する。そのため、発泡成形体の意匠性が低下するおそれがある。

【0011】

本発明は、発泡成形時に、非通気性部材により排気孔への発泡樹脂の侵入を十分に防止することが可能であり、且つこの排気孔からキャビティ内のガスを十分にキャビティ外に排出することが可能であり、また発泡成形体の意匠性を良好なものとすることが可能な金型及び成形用機器を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明(請求項1)の金型は、発泡合成樹脂よりなる発泡成形体を製造するための金型であって、該金型のキャビティ内面に、該キャビティ内のガスを該キャビティの外部に排出するための排気孔が設けられており、該キャビティ内に、該排気孔を覆うように通気性部材が配置され、且つ該通気性部材の該排気孔側に、該排気孔と対向するように非通気性部材が配置された金型において、該排気孔のうち、少なくともその軸心線方向の途中部から該キャビティ側の部分は、該キャビティ側ほど大径となるテーパ形状部となっていることを特徴とするものである。

【0013】

請求項2の金型は、請求項1において、前記排気孔の軸心線に沿う断面内において、該排気孔の前記テーパ形状部の内周面と、前記キャビティ内面との交差角度は、30〜60°であることを特徴とするものである。

【0014】

請求項3の金型は、請求項1又は2において、前記テーパ形状部の前記キャビティと反対側の端部の内径は2〜6mmであることを特徴とするものである。

【0015】

請求項4の金型は、請求項1ないし3のいずれか1項において、前記排気孔は、前記金型と別体に構成された排気孔形成部材に設けられており、該排気孔形成部材が該金型に取り付けられることにより、該金型に該排気孔が設けられており、該排気孔形成部材は、該金型に対し着脱可能に取り付けられていることを特徴とするものである。

【0016】

本発明(請求項5)の成形用機器は、発泡合成樹脂よりなる発泡成形体を製造するための金型であって、そのキャビティ内面に、該キャビティ内のガスを該キャビティの外部に排出するための排気孔が設けられた金型と、該キャビティ内に、該排気孔を覆うように配置された通気性部材と、該通気性部材の該排気孔側に、該排気孔と対向するように配置された非通気性部材とを有する成形用機器において、該金型の該排気孔のうち、少なくともその軸心線方向の途中部から該キャビティ側の部分は、該キャビティ側ほど大径となるテーパ形状部となっていることを特徴とするものである。

【発明の効果】

【0017】

本発明(請求項1)の金型にあっては、排気孔は、その軸心線方向の途中部から金型のキャビティ側の部分が、該キャビティ側ほど大径となるテーパ形状部となっている。これにより、このテーパ形状部の内周面と、排気孔の周囲のキャビティ内面とは、比較的緩やかに交わったものとなっている。そのため、発泡成形工程において、非通気性部材が、キャビティ内で膨張途中の比較的押圧力の弱い状態の発泡樹脂に押されて排気孔の周縁部に接触しても、排気孔の周縁部(即ち排気孔のテーパ形状部の内周面と排気孔の周囲のキャビティ内面との角縁部)が非通気性部材に食い込みにくい。

【0018】

これにより、仮に通気性部材とキャビティ内面との間にガスが残っている状態で非通気性部材が排気孔の周縁部に接触した場合でも、非通気性部材に排気孔の周縁部が食い込みにくいので、キャビティ内のガスがこれらの間を通って排気孔に比較的容易に流入することができる。その結果、キャビティ内のガスが十分にキャビティの外部に排出され、発泡成形体にボイド等の成形不良が生じることが十分に防止される。

【0019】

その後、発泡樹脂の膨張が進行すると、この発泡樹脂によって非通気性部材が排気孔の周縁部に強く押し付けられるようになり、排気孔の周縁部が非通気性部材に食い込むようになる。これにより、発泡樹脂が非通気性部材と排気孔の周縁部との間を通って排気孔に入り込むことも十分に防止することができる。その結果、発泡樹脂の原料ロスが生じることをより確実に防止することができると共に、排気孔の清掃作業も容易化される。

【0020】

また、本発明の金型にあっては、キャビティ内面に、非通気性部材が排気孔の周縁部に接触することを遅らせるための突部を設ける必要がない。そのため、完成した発泡成形体の表面に、この突部に対応した凹部が形成されることがなく、発泡成形体の意匠性を良好なものとすることができる。

【0021】

請求項2の通り、排気孔の軸心線に沿う断面内において、排気孔のテーパ形状部の内周面と金型のキャビティ内面との交差角度は30〜60°であることが好ましい。このように構成することにより、キャビティ内で発泡樹脂が十分に膨張するまでは、非通気性部材が発泡樹脂に押されて排気孔の周縁部に接触しても、より確実に、排気孔の周縁部が過度に非通気性部材に食い込むことを防止することができる。また、発泡樹脂が十分に膨張した後は、排気孔の周縁部が十分に非通気性部材に食い込むようになり、より確実に、キャビティ内の発泡樹脂が排気孔に入り込むことを防止することができる。

【0022】

請求項3の通り、排気孔のテーパ形状部のキャビティと反対側の端部の内径(即ち排気孔の最小内径)を2〜6mmとすることにより、排気孔からキャビティ外へのガス排出量を十分に確保することができる。

【0023】

請求項4の通り、金型の排気孔を、金型と別体に構成され、該金型に取り付けられた排気孔形成部材に設け、この排気孔形成部材を金型に対し着脱可能に取り付けることにより、排気孔形成部材を金型から取り外して排気孔の清掃を行ったり、交換したりすることができるので、金型のメンテナンスの容易化や、金型の維持コストの抑制を図ることができる。

【0024】

本発明(請求項1〜4)の金型を用いた発泡成形体の製造方法にあっては、上記の通り、発泡成形時に排気孔からキャビティ内のガスを十分にキャビティ外に排出することが可能であり、且つこの排気孔にキャビティ内の発泡樹脂が侵入することをより確実に防止することが可能である。また、この方法により製造された発泡成形体は、意匠性が良好である。

【0025】

本発明の金型を用いた発泡成形体の製造方法では、通気性部材の排気孔側に、該排気孔と対向するように非通気性部材を配置しているので、発泡成形工程において、キャビティ内のガスが通気性部材を透過して排気孔から流出するのに伴って発泡樹脂が通気性部材に含浸することを効果的に防止することができる。これにより、通気性部材に発泡樹脂が含浸することによって発泡成形体の使用時に生じる擦れ音の防止や、発泡成形体の軽量化等の作用効果が奏される。

【0026】

ホルムアルデヒドやトルエン、キシレンなどの揮発性有機化合物(VOC)は、シックハウス症候群や化学物質過敏症を引き起こす原因になることから、建物や車両等の室内に使用される各種資材には、これらの化合物を極力放散しないことが求められている。この要求に応えるために、非通気性部材を粘着剤又は接着剤により通気性部材に貼着する場合、この粘着剤又は接着剤として、有機溶剤を含有していないもの、又は、該粘着剤又は接着剤中の有機溶剤の含有率が0.5重量%以下であるものを用いることが好ましい。このような粘着剤又は接着剤を用いることにより、この粘着剤又は接着剤から揮発性有機化合物が実質的に全く又は殆ど発生しないため、該非通気性部材付き通気性部材を用いて製造された発泡成形体からの揮発性有機化合物の放散をより確実に防止ないし抑制することができる。

【0027】

なお、本発明において、粘着剤とは、通気性部材と非通気性部材の間に配置され、実質的に圧力が加えられるだけでこれらを接着するものをいい、接着剤とは、湿気硬化、溶剤の揮発、化学反応等を伴ってこれらを接着するものをいう。

【0028】

非通気性部材は、パルプ、又は、パルプとSBR(スチレン・ブタジエンゴム)樹脂との積層体よりなることが好ましい。非通気性部材をこのような材質にて構成することにより、非通気性部材をより柔軟なものとすることができる。これにより、金型のキャビティ内に発泡樹脂が充満したときに、非通気性部材が容易に該キャビティの内面に沿う形状となるため、該キャビティ内で成形される発泡成形体の外形精度、及び、非通気性部材による金型の排気孔の閉鎖性を良好なものとすることができる。

【0029】

非通気性部材は、通気性部材の排気孔側の面に沿って延在するシート状のものであり、厚さが0.05〜0.2mmであり、JIS−Z−0237により規定される引張強度及び伸び率が、それぞれ30〜90N/15mm、1〜10%であることが好ましい。非通気性部材をこのようなものとすることにより、非通気性部材は、よりキャビティの内面形状に対する追従性に優れたものとなると共に、該キャビティ内の発泡樹脂からの押圧力に抗してしっかりと金型の排気孔の閉鎖状態を維持することができるので、発泡成形体の外形精度、及び、該非通気性部材による金型の排気孔の閉鎖性を一層良好なものとすることができる。

【0030】

本発明の金型は、シートパッドの製造に用いるのに好適である。

【図面の簡単な説明】

【0031】

【図1】第1の実施の形態に係る金型の断面図である。

【図2】図1の金型に設けられた排気孔形成部材の構成図である。

【図3】図1のIII部分の拡大断面図である。

【図4】発泡成形工程途中時を示す図3と同様部分の断面図である。

【図5】発泡成形工程終了時を示す図3と同様部分の断面図である。

【図6】非通気性シート付き補強材の分解断面図である。

【図7】排気孔の別の構成例を示す断面図である。

【図8】排気孔の別の構成例を示す断面図である。

【図9】比較例に係る金型を用いた発泡成形工程途中時を示す断面図である。

【図10】実施例及び比較例に係る金型を用いた発泡成形工程における該金型の内圧の変化を示したグラフである。

【発明を実施するための形態】

【0032】

以下に、図面を参照して実施の形態について説明する。なお、以下の実施の形態は、シートパッドを製造するための金型への本発明の適用例を示しているが、本発明は、シートパッド以外の発泡成形体を製造するための金型にも適用可能である。

【0033】

[第1の実施の形態]

第1図は、第1の実施の形態に係る金型の断面図である。第2図(a)は、この金型に設けられた排気孔形成部材の斜視図である。第2図(b)は、第2図(a)のB−B線に沿う断面図である。第3図は、第1図のIII部分の拡大断面図であり、発泡成形工程の途中時であって、非通気性部材が金型のキャビティ内面に接触する前の状態を示している。第4図は、発泡成形工程の途中時であって、非通気性部材が排気孔の周縁部に接触した状態を示す、第3図と同様部分の断面図である。第5図は、発泡成形工程の終了時を示す、第3図と同様部分の断面図である。第6図は、非通気性シート付き補強材の分解断面図である。

【0034】

この実施の形態では、金型1は、車両用シートを構成するシートパッドを製造するためのものである。このシートパッドは、ポリウレタンフォーム等の発泡合成樹脂よりなる。即ち、このシートパッドは請求項1の発泡成形体に相当する。なお、この実施の形態では、該シートパッドは、車両用シートの腰掛部を構成するクッションパッドであるが、本発明は、車両用シートの背もたれ部を構成するバックパッドにも適用可能である。第1図は、この金型1によって成形されるシートパッド(クッションパッド)の使用時の前後方向(以下、単に前後方向という。)に沿う垂直断面を示している。

【0035】

この実施の形態では、金型1は、第1図の通り、上型2及び下型3と、該上型2及び下型3によって囲まれたキャビティ4内のガスを該キャビティ4の外部に排出するための排気孔5等を備えている。なお、金型1は、さらに中子型(図示略)を有していてもよい。上型2と下型3とは、それらの周縁部において型合せされている。第1図の符号Pは、上型2と下型3とのパーティングラインを示している。発泡成形時には、このパーティングラインPからもキャビティ4内のガスが排出される。

【0036】

この実施の形態では、パーティングラインPよりも上型2のキャビティ内面の中央側に排気孔5が設けられている。排気孔5は、上型2のキャビティ内面のうち、例えばパーティングラインPよりも高い位置にある部分や、パーティングラインPとの間に該パーティングラインPよりも低くなっている箇所が存在する部分など、発泡成形時にパーティングラインPからだけではガスが抜けにくい部分に配設されている。第1図では、シートパッドの前後方向に間隔をおいて配置された2個の排気孔5が図示されているが、排気孔5の個数や配置はこれに限定されない。なお、排気孔5は、必要に応じ、下型3等にも設けられてもよい。

【0037】

この金型1のキャビティ4内において、シートパッドは、座面を下向きにして発泡成形される。即ち、下型3のキャビティ内面によりシートパッドの座面が成形され、上型2のキャビティ内面によりシートパッドの該座面と反対側面(以下、裏面という。)が成形される。シートパッドの裏面には、補強材6が設けられる。この実施の形態では、補強材6は、不織布等の通気性材料よりなる。即ち、この実施の形態では、該補強材6が請求項1の通気性部材に相当する。この補強材6は、シートパッドの発泡成形工程に先立ち、上型2のキャビティ内面に沿って配設され、ピンやマグネット等の固定具(図示略)により上型2に固定される。このとき、各排気孔5が補強材6によって覆われる。

【0038】

この補強材6のうち、各排気孔5及びその周辺の上型2のキャビティ内面と重なる領域の該排気孔5側の面に、非通気性材料よりなる非通気性シート8が設けられている。即ち、この実施の形態では、該非通気性シート8が請求項1の非通気性部材に相当する。この非通気性シート8を構成する非通気性材料としては、粘着剤付PETフィルム、粘着剤付紙テープ、粘着剤付PPフィルム等が好適である。この非通気性シート8は、補強材6を、各排気孔5の中心から半径15〜40mm特に20〜30mmの範囲にわたって覆う大きさであることが好ましい。

【0039】

非通気性シート8は、金型1内で膨張した発泡樹脂に押されたときに、該金型1の内面に沿うように比較的柔軟に変形しうる材料よりなることが好ましい。例えば、非通気性シート8はパルプ、又は、パルプとSBR樹脂との積層体よりなることが好ましい。非通気性シート8をパルプ、又は、パルプとSBR樹脂との積層体よりなるものとした場合、この非通気性シート8は、柔軟性に優れると共に、取り扱い性(例えばテープのようにロール状に巻回された状態から所定長さ引き出してカットする際の作業のし易さ等)も良好であり、また、擦れ音がより発生しにくいものとなる。

【0040】

この実施の形態では、非通気性シート8は、第6図の通り、シート状の基材8aと、該基材8aの一方(補強材6側)の面に形成された粘着剤層8bと、該基材8aの他方(排気孔5側)の面に形成された被覆層8cとを有したものとなっている。なお、非通気性シート8の構成はこれに限定されない。例えば、この基材8aがパルプよりなり、被覆層8cがSBR樹脂よりなるものであってもよい。このパルプよりなる基材8aとしては、例えば和紙が好適である。なお、基材8a及び被覆層8cの材質はこれに限定されない。

【0041】

基材8a自体は通気性を有したものであってもよく、この場合、基材8aの表面を覆った粘着剤層8b及び被覆層8cの少なくとも一方によって非通気性が付与されてもよい。粘着剤層8bによって非通気性が付与される場合、被覆層8cは省略されてもよい。基材8a自体が非通気性を有していてもよい。非通気性シート8が、テープのようにロール状に巻回された状態で出荷されるものである場合、被覆層8cは、粘着剤層8bからの剥離性を付与するために設けられたものであってもよい。粘着剤層8bの代わりに接着剤層が形成されてもよい。

【0042】

非通気性シート8を補強材6に貼り付けるための粘着剤又は接着剤としては、有機溶剤を含有していないもの、又は、有機溶剤の含有率が0.5重量%以下のものを用いるのが好ましい。このような粘着剤又は接着剤としては、例えばホットメルト、エマルジョン粘着剤等が好適である。

【0043】

この非通気性シート8の厚さは0.05〜0.20mm特に0.05〜0.15mmであることが好ましい。この非通気性シート8の、JIS−Z−0237により規定される引張強度は、30〜90N/15mm特に40〜60N/15mmであることが好ましい。この非通気性シート8の、JIS−Z−0237により規定される伸び率は、1〜10%特に2〜5%であることが好ましい。

【0044】

各排気孔5は、この実施の形態では、第2図(b)及び第3〜5図の通り、その軸心線方向の途中部からキャビティ4側の部分が、該キャビティ4側ほど大径となるテーパ形状部5aとなっており、該テーパ形状部5aよりもキャビティ4の外部側の部分は、内径が略一定の等径部5bとなっている。

【0045】

第2図(b)の通り、このテーパ形状部5aの内周面とキャビティ4の内面との交差角度θは10〜80°、特に30〜60°、さらに特に40〜50°、とりわけ45°が好ましい。なお、この交差角度θが45°から90°に近づくほど、発泡成形工程において、非通気性シート8が膨張途中の発泡樹脂Uに押されて排気孔5の周縁部に接触したときに、該発泡樹脂Uからの押圧力がより小さくても、非通気性シート8に排気孔5の周縁部が食い込み易くなる。また、この交差角度θが45°から0°に近づくほど、テーパ形状部5aが浅くなるので、等径部5bのキャビティ4側の周縁部(テーパ形状部5aの内周面と等径部5bの内周面との角縁部。以下、単に等径部5bの周縁部という。)に非通気性シート8が接触する可能性が高くなる。この場合、交差角度θが0°に近いほど、テーパ形状部5aの内周面と等径部5bの内周面との交差角度が90°に近くなるので、非通気性シート8が膨張途中の発泡樹脂Uに押されて等径部5bの周縁部に接触したときに、該発泡樹脂Uからの押圧力がより小さくても、非通気性シート8に等径部5bの周縁部が食い込み易くなる。

【0046】

金型1が一般的な車両用シートパッドの製造に使用される場合、テーパ形状部5aのキャビティ4と反対側の端部の内径(排気孔5の最小内径(=この実施の形態では等径部5bの内径))D1は、従来品の車両用シートパッド製造用金型の排気孔の内径と同等の2〜6mm特に4〜6mmであることが好ましい。また、テーパ形状部5aのキャビティ4側の端部の内径(排気孔5の最大内径)D2は6〜12mm特に8〜10mmであることが好ましい。

【0047】

第2図(b)の通り、排気孔5の軸心線方向における等径部5bの長さT1は、排気孔5の周囲の上型2の厚さ(=この実施の形態では後述の排気孔形成部材10の軸心線方向の長さ)T2と、上記交差角度θ並びにテーパ形状部5aのキャビティ4側及びキャビティ4と反対側の内径D1,D2との兼ね合いによって決定されるが、金型1が一般的な車両用シートパッドの製造に使用される場合には、この等径部5bの長さT1は5〜10mm特に8〜10mm程度とされることが好ましい。

【0048】

なお、排気孔5の形状はこれに限定されない。例えば、排気孔5は、その軸心線方向の全体が、キャビティ4側ほど大径となるテーパ形状となっていてもよい。この実施の形態では、第2図(b)及び第3〜5図の通り、排気孔5の軸心線方向に沿う断面内において、テーパ形状部5aの内周面は、キャビティ4側に向かって一定の角度で拡開した直線的な斜面となっているが、排気孔5の内方に凸又は凹に湾曲した形状となっていてもよい。

【0049】

この実施の形態では、各排気孔5は、それぞれ、上型2と別体に構成され、該上型2に取り付けられた排気孔形成部材10に設けられている。第2図(a),(b)の通り、この実施の形態では、排気孔形成部材10は、略円筒形状のものであり、その中央の開口が排気孔5となっている。排気孔5は、排気孔形成部材10をその軸心線方向に貫通している。排気孔形成部材10の外周面には雄ねじ部11が周設されている。第3〜5図の通り、上型2の排気孔形成位置には、この雄ねじ部11が螺合する雌ねじ孔7が設けられており、この雌ねじ孔7に雄ねじ部11が螺じ込まれることにより、排気孔形成部材10が上型2に着脱可能に取り付けられている。

【0050】

この実施の形態では、第3〜5図の通り、雌ねじ孔7は上型2を貫通しており、この雌ねじ孔7を介して排気孔形成部材10のキャビティ4側の端面(以下、先端面という。)がキャビティ4内に臨んでいる。排気孔形成部材10は、その先端面が雌ねじ孔7の周囲の上型2のキャビティ内面と略面一状となるように、該雌ねじ孔7に螺じ込まれている。

【0051】

なお、排気孔形成部材10の構成及び上型2への取付方法はこれに限定されない。排気孔形成部材10は、ねじ止め以外の方法(例えば排気孔形成部材10と上型2との弾性的な係合等)により上型2に取り付けられてもよい。排気孔形成部材10は、上型2に対し着脱可能とされていなくてもよい。排気孔形成部材10が省略され、排気孔5が上型2に直接的に形成されていてもよい。排気孔形成部材10は、金型1と同一の材料により構成されたものであってもよく、金型1とは異なる材料により構成されたものであってもよい。

【0052】

次に、この金型1を用いてシートパッドを製造する手順について説明する。

【0053】

まず、上型2と下型3とを型開きし、該上型2のキャビティ内面に沿って補強材6を配置し、前記固定具により補強材6を該上型2に固定する。この際、補強材6に設けられた非通気性シート8を、各排気孔5及びその周辺の上型2のキャビティ内面に重なるように配置する(通気性部材及び非通気性部材配置工程)。

【0054】

次に、下型3内に発泡合成樹脂原料を注入し、下型3と上型2とを型締めして該発泡合成樹脂原料を加熱・発泡させる(発泡成形工程)。この原料が発泡してなる発泡樹脂Uは、第1,3〜5図の通り、上型2のキャビティ内面(補強材6)に向かってキャビティ4内を充填していく。その途中、発泡樹脂Uが補強材6に接触し、補強材6を上方へ押して上型2のキャビティ内面に接近させる。これにより、シートパッドが成形されると共に、該シートパッドの裏面に補強材6が一体化される。

【0055】

この発泡成形工程においては、補強材6が発泡樹脂Uによって押し上げられ、非通気性シート8が各排気孔5を閉塞するまでは、第3,4図の通り、キャビティ4内のガスは、補強材6を透過し、非通気性シート8と上型2のキャビティ内面との間を通って各排気孔5に流入し、各排気孔5を介してキャビティ4の外部に排出される。また、パーティングラインPからもキャビティ4内のガスが該キャビティ4の外部に排出される。これにより、キャビティ4内のガスが十分にキャビティ4の外部に排出され、シートパッドにボイド等の成形不良が生じることが防止される。

【0056】

その後、発泡樹脂Uが十分に膨張し、非通気性シート8が各排気孔5の周縁部に強く押し付けられるようになると、第5図の通り、各排気孔5が非通気性シート8によって閉塞される。これにより、発泡樹脂Uが各排気孔5に入り込むことが防止される。

【0057】

発泡樹脂Uが硬化した後、型開きしてシートパッドを脱型する。その後、必要に応じ、シートパッドの表面の仕上げ処理を行うことにより、シートパッドが完成する。

【0058】

この金型1により、以下の作用効果が奏される。

【0059】

この金型1にあっては、補強材6のうち、各排気孔5及びその周辺の上型2のキャビティ内面と重なる領域の該排気孔5側の面に非通気性シート8が設けられているので、発泡成形工程において、キャビティ4内のガスが補強材6を透過して各排気孔5から流出するのに伴って発泡樹脂Uが補強材6に含浸することを効果的に防止することができる。これにより、補強材6に発泡樹脂Uが含浸することによりシートパッド使用時に生じる擦れ音の防止や、シートパッドの軽量化等の作用効果が奏される。

【0060】

この金型1にあっては、各排気孔5は、その軸心線方向の途中部からキャビティ4側の部分が、該キャビティ4側ほど大径となるテーパ形状部5aとなっている。これにより、このテーパ形状部5aの内周面と、各排気孔5の周囲の上型2のキャビティ内面とは、比較的緩やかに交わったものとなっている。そのため、発泡成形工程において、非通気性シート8が、膨張途中の比較的押圧力の弱い状態の発泡樹脂Uに押されて各排気孔5の周縁部に接触しても、各排気孔5の周縁部(即ち各排気孔5のテーパ形状部5aの内周面と各排気孔5の周囲の上型2のキャビティ内面との角縁部)が非通気性シート8に食い込みにくい。

【0061】

これにより、仮に第4図の通り、補強材6と上型2のキャビティ内面との間にガスが残っている状態で非通気性シート8が各排気孔5の周縁部に接触した場合でも、非通気性シート8に各排気孔5の周縁部が食い込みにくいので、第4図の符号Gの通り、キャビティ4内のガスがこれらの間を通って各排気孔5に比較的容易に流入することができる。その結果、第5図の通り、キャビティ4内のガスが十分にキャビティ4の外部に排出され、シートパッドにボイド等の成形不良が生じることが十分に防止される。

【0062】

その後、発泡樹脂Uの膨張が進行すると、この発泡樹脂Uによって非通気性シート8が各排気孔5の周縁部に強く押し付けられるようになり、各排気孔5の周縁部が非通気性シート8に食い込むようになる。これにより、発泡樹脂Uが非通気性シート8と各排気孔5の周縁部との間を通って各排気孔5に入り込むことも十分に防止することができる。その結果、発泡樹脂Uの原料ロスが生じることをより確実に防止することができると共に、各排気孔5の清掃作業も容易化される。

【0063】

この実施の形態では、各排気孔5の軸心線に沿う断面内において、各排気孔5のテーパ形状部5aの内周面と上型2のキャビティ内面との交差角度θは30〜60°となっている。これにより、発泡樹脂Uが十分に膨張するまでは、非通気性シート8が発泡樹脂Uに押されて各排気孔5の周縁部に接触しても、より確実に、各排気孔5の周縁部が過度に非通気性シート8に食い込むことを防止することができる。また、発泡樹脂Uが十分に膨張した後は、各排気孔5の周縁部が十分に非通気性シート8に食い込むようになり、より確実に、キャビティ4内の発泡樹脂Uが各排気孔5に入り込むことを防止することができる。

【0064】

この実施の形態では、各排気孔5のテーパ形状部5aのキャビティ4と反対側の端部の内径(即ち各排気孔5の最小内径)は2〜6mmとなっているので、各排気孔5からキャビティ4外へのガス排出量を十分に確保することができる。

【0065】

この金型1にあっては、上型2のキャビティ内面から、非通気性シート8が各排気孔5の周縁部に接触することを遅らせるための突部が突設されていない。そのため、完成したシートパッドの表面にこの突部に対応した凹部が形成されず、シートパッドの意匠性を良好なものとすることができる。

【0066】

この実施の形態では、非通気性シート8は、パルプ、又は、パルプとSBR樹脂との積層体よりなり、柔軟性に優れているため、キャビティ4内に発泡樹脂Uが充満したときに、非通気性シート8が容易に該キャビティ4の内面に沿う形状となる。これにより、該キャビティ4内で成形されるシートパッドの外形精度、及び、非通気性シート8による各排気孔5の閉鎖性を良好なものとすることができる。

【0067】

また、この実施の形態では、非通気性シート8は、補強材6の排気孔5側の面に沿って延在するシート状のものであり、厚さが0.05〜0.2mmであり、JIS−Z−0237により規定される引張強度及び伸び率が、それぞれ30〜90N/15mm、1〜10%であるため、非通気性シート8は、よりキャビティ4の内面形状に対する追従性に優れたものとなると共に、該キャビティ4内の発泡樹脂Uからの押圧力に抗してしっかりと各排気孔5の閉鎖状態を維持することができるので、シートパッドの外形精度、及び、非通気性シート8による各排気孔5の閉鎖性を一層良好なものとすることができる。

【0068】

この実施の形態では、非通気性シート8を補強材6に貼り付けるための粘着剤又は接着剤として、有機溶剤を含有していないもの、又は、有機溶剤の含有率が0.5重量%以下のものを用いているので、この粘着剤又は接着剤から揮発性有機化合物が実質的に全く又は殆ど発生しない。これにより、シートパッドからの揮発性有機化合物の放散をより確実に防止ないし抑制することができる。

【0069】

[第2の実施の形態]

第7図は、排気孔の別の構成例を示す断面図である。なお、第7図は、排気孔形成部材の第2図(b)と同様部分における断面を示している。

【0070】

この実施の形態における排気孔5Aは、テーパ形状部5aのキャビティ4と反対側に等径部5bが連なっておらず、その軸心線方向の全体が、キャビティ4側ほど大径となるテーパ形状となっている。この排気孔5Aの各部の好適な寸法等は、第1の実施の形態における排気孔5と同様である。

【0071】

この排気孔5Aが設けられた排気孔形成部材10Aのその他の構成は、第1の実施の形態における排気孔形成部材10と同様であり、第7図において第2図(b)と同一符号は同一部分を示している。また、第7図においては、この排気孔形成部材10Aのみが図示されているが、この排気孔形成部材10Aも、第1の実施の形態における排気孔形成部材10と同様に、金型1に取り付けられる。

【0072】

この排気孔5Aが設けられた第2の実施の形態に係る金型1にあっても、第1の実施の形態と同様の作用効果が奏される。

【0073】

[第3の実施の形態]

第8図は、排気孔のさらに別の構成例を示す断面図である。なお、第8図も、排気孔形成部材の第2図(b)と同様部分における断面を示している。

【0074】

この実施の形態における排気孔5Bは、その軸心線方向に沿う断面内において、テーパ形状部5aの内周面が、該排気孔5Bの内方に凸に湾曲した形状となっている。このように構成することにより、発泡成形工程において、非通気性シート8が、キャビティ4内で膨張途中の比較的押圧力の弱い状態の発泡樹脂Uに押されて排気孔5Bの周縁部に接触しても、排気孔5Bの周縁部が非通気性部材に対し、より食い込みにくいものとなる。この排気孔5Bの各部の好適な寸法等も、第1の実施の形態における排気孔5と同様である。

【0075】

この排気孔5Bが設けられた排気孔形成部材10Bのその他の構成も、第1の実施の形態における排気孔形成部材10と同様であり、第8図において第2図(b)と同一符号は同一部分を示している。また、第8図においても、この排気孔形成部材10Bのみが図示されているが、この排気孔形成部材10Bも、第1の実施の形態における排気孔形成部材10と同様に、金型1に取り付けられる。

【0076】

この排気孔5Bが設けられた第3の実施の形態に係る金型1により奏されるその他の作用効果は、第1の実施の形態と同様である。

【実施例】

【0077】

[実施例1]

第1の実施の形態において、排気孔5のテーパ形状部5aの内周面とキャビティ4の内面との交差角度θを45°とし、テーパ形状部5aのキャビティ4と反対側の端部の内径D1を6mmとし、テーパ形状部5aのキャビティ4側の端部の内径D2を10mmとし、等径部5bの長さT1を8mmとし、排気孔形成部材10の軸心線方向の長さT2を10mmとした金型1を作製し、この金型1を用いてシートパッドの製造を行った。

【0078】

このシートパッドの補強材6としては、不織布よりなるものを用いた。非通気性シート8としては、パルプ(和紙)とSBR樹脂との積層体よりなるものを用いた。この非通気性シート8の大きさは50×50mm2、厚さは0.09mmであり、JIS−Z−0237により規定される引張強度は44N/15mm、同伸び率は3.0%であった。この非通気性シート8を補強材6に貼着するための粘着材又は接着剤としては、アクリル共重合合成樹脂よりなり、有機溶剤を含有していないものを用いた。

【0079】

このシートパッドの発泡成形工程におけるキャビティ4内の圧力の経時変化を測定した。

【0080】

[比較例1]

第9図は、比較例1に係る金型を用いた発泡成形工程途中時を示す断面図である。

【0081】

比較例1では、上記の排気孔5が設けられた排気孔形成部材10の代わりに、第9図の通り、キャビティ4の内部側から該キャビティ4の外部側まで内径D1’が略一定の排気孔5’が設けられた排気孔形成部材10’を金型1に取り付けた。即ち、比較例1では、排気孔5’の内周面とキャビティ4の内面との交差角度は90°である。この排気孔5’の内径D1’を10mmとし、排気孔形成部材10’の軸心線方向の長さT2’を10mmとした。これ以外については実施例1と同様にして、この排気孔5’付き金型1を用いてシートパッドの製造を行い、発泡成形工程におけるキャビティ4内の圧力の経時変化を測定した。

【0082】

この実施例1及び比較例1におけるキャビティ4内の圧力の経時変化の測定結果を第10図に示す。

【0083】

第10図の通り、比較例1では、実施例1に比べて早期のうちに、キャビティ4内の圧力がピークを迎える。また、比較例1において製造されたシートパッドを観察したところ、このシートパッドの表面に、キャビティ4内にガスが残留したことにより生じた欠肉が発見された。これに対し、実施例1において製造されたシートパッドには、このような欠肉は生じていなかった。

【0084】

このことから、比較例1では、発泡成形工程において、非通気性シート8が膨張途中の発泡樹脂Uに押されて排気孔5の周縁部に接触した段階で、排気孔5が非通気性シート8により閉塞され、キャビティ4内にガスが残留してしまったことがわかる。これに対し、実施例1では、発泡成形工程において、非通気性シート8が膨張途中の発泡樹脂Uに押されて排気孔5の周縁部に接触した段階では、排気孔5が非通気性シート8によって閉塞されず、キャビティ4内のガスが十分にキャビティ4外に排出されたことがわかる。

【0085】

実施例1で製造されたシートパッドからの揮発性有機化合物(VOC)の放散量を測定したところ、非通気性シート8を補強材6に貼着しなかった場合のVOCの放散量と実質的な違いが見られなかった。このことから、非通気性シート8を補強材6に貼着するための粘着材又は接着剤として、有機溶剤を含有しないものを用いることにより、シートパッドからの揮発性有機化合物の放散をより確実に低減ないし抑制することが可能であることがわかる。

【0086】

[前記交差角度θが30〜60°であることが特に好適であることの説明]

前記交差角度θを15°(実施例2)、30°(実施例3)、45°(実施例4)、60°(実施例5)、75°(実施例6)とそれぞれ変更したこと以外は、実施例1と同様の金型1を作製し、この金型1を用いてシートパッドを製造した。具体的には、交差角度θがそれぞれ上記の角度となっている排気孔形成部材10を複数個製作し、各例ごとに排気孔形成部材10を金型1に付け替えてシートパッドを製造した。これらの実施例2〜6において、それぞれ、シートパッドを複数回製造し、各発泡成形工程におけるキャビティ4内の圧力の経時変化を実施例1と同様に測定すると共に、製造されたシートパッドの表面の欠肉の有無を調べた。

【0087】

このときの試行においては、θ=15°のとき及びθ=75°のときには、θ=30,45,60°のときに比べて、各発泡成形工程におけるキャビティ4内の圧力値のバラ付きが若干大きくなったが、表面に欠肉が生じたシートパッドの個数は、全体の半数に抑えられた。θ=30,45,60°としたときには、各発泡成形工程におけるキャビティ4内の圧力値のバラ付きは小さかった。また、θ=30°としたときには、表面に欠肉が生じたシートパッドの個数は全体の1/3にまで減少し、θ=60°としたときには、表面に欠肉が生じたシートパッドの個数は全体の1/4に減少した。さらに、θ=45°としたときには、表面に欠肉が生じたシートパッドは実質的に全く製造されなかった。

【0088】

以上の結果から、交差角度θを特に好ましくは30〜60°、さらに好ましくは40〜50°、とりわけ好ましくは45°とすることにより、外形精度の高いシートパッドを歩留まり良く製造することが可能であることがわかる。

【0089】

上記の各実施の形態はいずれも本発明の一例であり、本発明は図示以外の構成をもとりうる。

【0090】

例えば、上記の各実施の形態は、シートパッドへの本発明の適用例を示しているが、本発明は、シートパッド以外の発泡成形体にも適用可能である。

【符号の説明】

【0091】

1 金型

2 上型

3 下型

4 キャビティ

5,5’,5A,5B 排気孔

6 補強材(通気性部材)

7 雌ねじ孔

8 非通気性シート

10,10A,10B,10’ 排気孔形成部材

11 雄ねじ部

【特許請求の範囲】

【請求項1】

発泡合成樹脂よりなる発泡成形体を製造するための金型であって、

該金型のキャビティ内面に、該キャビティ内のガスを該キャビティの外部に排出するための排気孔が設けられており、

該キャビティ内に、該排気孔を覆うように通気性部材が配置され、且つ該通気性部材の該排気孔側に、該排気孔と対向するように非通気性部材が配置された金型において、

該排気孔のうち、少なくともその軸心線方向の途中部から該キャビティ側の部分は、該キャビティ側ほど大径となるテーパ形状部となっていることを特徴とする金型。

【請求項2】

請求項1において、

前記排気孔の軸心線に沿う断面内において、該排気孔の前記テーパ形状部の内周面と、前記キャビティ内面との交差角度は、30〜60°であることを特徴とする金型。

【請求項3】

請求項1又は2において、前記テーパ形状部の前記キャビティと反対側の端部の内径は2〜6mmであることを特徴とする金型。

【請求項4】

請求項1ないし3のいずれか1項において、前記排気孔は、前記金型と別体に構成された排気孔形成部材に設けられており、

該排気孔形成部材が該金型に取り付けられることにより、該金型に該排気孔が設けられており、

該排気孔形成部材は、該金型に対し着脱可能に取り付けられていることを特徴とする金型。

【請求項5】

発泡合成樹脂よりなる発泡成形体を製造するための金型であって、そのキャビティ内面に、該キャビティ内のガスを該キャビティの外部に排出するための排気孔が設けられた金型と、

該キャビティ内に、該排気孔を覆うように配置された通気性部材と、

該通気性部材の該排気孔側に、該排気孔と対向するように配置された非通気性部材とを有する成形用機器において、

該金型の該排気孔のうち、少なくともその軸心線方向の途中部から該キャビティ側の部分は、該キャビティ側ほど大径となるテーパ形状部となっていることを特徴とする成形用機器。

【請求項1】

発泡合成樹脂よりなる発泡成形体を製造するための金型であって、

該金型のキャビティ内面に、該キャビティ内のガスを該キャビティの外部に排出するための排気孔が設けられており、

該キャビティ内に、該排気孔を覆うように通気性部材が配置され、且つ該通気性部材の該排気孔側に、該排気孔と対向するように非通気性部材が配置された金型において、

該排気孔のうち、少なくともその軸心線方向の途中部から該キャビティ側の部分は、該キャビティ側ほど大径となるテーパ形状部となっていることを特徴とする金型。

【請求項2】

請求項1において、

前記排気孔の軸心線に沿う断面内において、該排気孔の前記テーパ形状部の内周面と、前記キャビティ内面との交差角度は、30〜60°であることを特徴とする金型。

【請求項3】

請求項1又は2において、前記テーパ形状部の前記キャビティと反対側の端部の内径は2〜6mmであることを特徴とする金型。

【請求項4】

請求項1ないし3のいずれか1項において、前記排気孔は、前記金型と別体に構成された排気孔形成部材に設けられており、

該排気孔形成部材が該金型に取り付けられることにより、該金型に該排気孔が設けられており、

該排気孔形成部材は、該金型に対し着脱可能に取り付けられていることを特徴とする金型。

【請求項5】

発泡合成樹脂よりなる発泡成形体を製造するための金型であって、そのキャビティ内面に、該キャビティ内のガスを該キャビティの外部に排出するための排気孔が設けられた金型と、

該キャビティ内に、該排気孔を覆うように配置された通気性部材と、

該通気性部材の該排気孔側に、該排気孔と対向するように配置された非通気性部材とを有する成形用機器において、

該金型の該排気孔のうち、少なくともその軸心線方向の途中部から該キャビティ側の部分は、該キャビティ側ほど大径となるテーパ形状部となっていることを特徴とする成形用機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−111975(P2013−111975A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2012−102680(P2012−102680)

【出願日】平成24年4月27日(2012.4.27)

【分割の表示】特願2011−262361(P2011−262361)の分割

【原出願日】平成23年11月30日(2011.11.30)

【特許番号】特許第5146615号(P5146615)

【特許公報発行日】平成25年2月20日(2013.2.20)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成24年4月27日(2012.4.27)

【分割の表示】特願2011−262361(P2011−262361)の分割

【原出願日】平成23年11月30日(2011.11.30)

【特許番号】特許第5146615号(P5146615)

【特許公報発行日】平成25年2月20日(2013.2.20)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]