成形装置及びその装置を用いた成形品の製造方法

【課題】 成形型の形状や大きさに依存せず、成形準備及び成形が容易に行なえる成形装置及びその装置を用いた成形品の製造方法を提供する。

【解決手段】 成形装置10が、成形型20を載置する型受け台11と、型受け台11の上面に配置するシールプレート12と、シールプレート12の全周縁を型受け台11の上面に圧接するシール枠13と、シール枠13と型受け台11でシールプレート12の全周縁を気密的に挟持した状態で、シール枠13を型受け台11の周縁に対して密着させて保持する密封部材14とを備え、シール枠13の取付部13bに接続部15を装着する。接続部15を真空排気ホース18を介して真空ポンプに接続し、真空ポンプで型受け台11及びシールプレート12で画成される内部空間を減圧する。この内部空間に配置した成形型16に成形素材17が押圧されて真空成形及び空圧成形が行なわれる。

【解決手段】 成形装置10が、成形型20を載置する型受け台11と、型受け台11の上面に配置するシールプレート12と、シールプレート12の全周縁を型受け台11の上面に圧接するシール枠13と、シール枠13と型受け台11でシールプレート12の全周縁を気密的に挟持した状態で、シール枠13を型受け台11の周縁に対して密着させて保持する密封部材14とを備え、シール枠13の取付部13bに接続部15を装着する。接続部15を真空排気ホース18を介して真空ポンプに接続し、真空ポンプで型受け台11及びシールプレート12で画成される内部空間を減圧する。この内部空間に配置した成形型16に成形素材17が押圧されて真空成形及び空圧成形が行なわれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車のバンパー等の樹脂部品を真空成形及び圧空成形にて成形するための成形装置及びその装置を用いた成形品の製造方法に関する。

【背景技術】

【0002】

従来、熱可塑性樹脂等のシート状の樹脂成形素材を成形する方法として、真空成形方法が知られており、この真空成形方法によって、例えば自動車のバンパー等の各種成形品が成形されている(例えば、特許文献1)。

【0003】

このような真空成形方法は、例えば図8に示すような成形型を使用して実施される。

図8は、従来の真空成形方法の一例を示す概略断面図である。図8に示すように、成形型1の表面側には転写すべき形状、例えば窪みが形成されていると共に、上記成形型1の裏面側には凹陥部1aが形成されており、表面側の型面と上記凹陥部1aとの間は複数の通気孔1bが設けられている。そして、上記成形型1の裏面に、上記凹陥部1aに対して気密的に取り付けられたノズル2には、図示しない真空ポンプに接続された真空排気ホース3が取り付けられる。

【0004】

この成形型1により真空成形を行なう場合、まず成形型1の表面側に、成形素材4を密着させて載置し、真空排気ホース3を介して成形型1の表面と成形素材4との間を真空ポンプで真空排気することにより、成形素材4を成形型1の表面の型面に密着させて、成形素材4を成形型1の型面形状に成形する。

【0005】

図9は、従来の真空成形方法の他の例を示す概略断面図である。図9に示すように、転写すべき形状に形成された肉薄の表板5aと、上方が開放していて上記表板5aにより閉塞される側板及び底板から成る箱体5bとから成る中空状の成形型5も知られている。この表板5aには内部空間に連通する通気孔5cが備えられており、箱体5bの裏面には、図示しない真空ポンプに接続された真空排気ホース3が取り付けられる。

【0006】

この成形型5を用いて成形を行なう場合も、上記成形型1の場合と同様に、成形型5の表板5a側に成形素材4を載置し、上記真空排気ホース3を介して上記表板5aと成形素材4との間を真空ポンプで真空排気することにより、成形素材4を成形型5の表板5aの型面に密着させて、成形素材4を成形型5の型面形状に成形する。

【0007】

図10は、従来の真空成形方法のさらに別の例を示す概略断面図である。図10に示すように、転写すべき形状に形成した肉薄の表板6aのみから構成され、この表板6aの凹陥部6bの底面に設けられた複数の通気孔6cに、真空ポンプに接続された真空排気ホース3を、通気孔6c毎に分岐させて直接取り付けた成形型6も知られている。この成形型6により成形を行なう場合も、上記成形型1及び5の場合と同様に、成形型6の表板6aの型面側に、成形素材4を載置し、真空排気ホース3を介して成形型6の表板6aと上記成形素材4との間を真空ポンプで真空排気することによって、成形素材4を成形型6の表板6aの型面に密着させて、成形素材4を成形型6の型面形状に成形する。

【0008】

【特許文献1】特開2003−117993号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、真空成形を行なう場合に一般に利用される図8に示した成形型1の場合には、成形型1の形状や大きさに応じて、成形型1の裏面側に凹陥部1aを形成しなければならない。このため、成形型1の製作に時間がかかってしまう。

また、図9に示した成形型5の場合には、先ず表板5aと側板と底板から成る箱体5bにより成形型5を構築する必要があり、そのため手間がかかる。

一方、図10に示した成形型6の場合には、真空排気ホース3の分岐した他端3aをそれぞれ通気孔6cに接続する必要があり、そのため手間がかかる。

【0010】

さらに、成形型5,6においては、何れも成形を行なう際の準備に手間がかかると共に、成形型5,6自体の剛性が比較的低くなってしまうことから、補強が必要になってしまう。また、成形型1,5及び6の何れにおいても、成形型1,5,6は、その表面の型面形状が成形品の形状に対応して形成されていることから、他の成形品を成形するために所謂、使い回しをすることができない。

【0011】

本発明は、上記課題に鑑み、成形型の形状や大きさに依存することなく、成形を行なうための準備が容易であると共に、種々の成形品の成形を行なうことができる成形装置及びその装置を用いた成形品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的は、本発明の第一の構成によれば、成形型が載置される型受け台と、柔軟材料から成り、型受け台の上面に配置されるシールプレートと、シールプレートの全周縁を型受け台の上面に対して圧接するシール枠と、シール枠と型受け台によりシールプレートの全周縁を気密的に挟持した状態で、シール枠を型受け台の周縁に対して密着させて保持する密封部材と、型受け台及びシールプレートにより画成される内部空間を減圧するための真空排気ホースが取り付けられる接続部と、を含んでいることを特徴とする成形装置により達成される。

この構成によれば、成形素材が型面に載置された成形型を、型受け台とシールプレートとの間に収容して、型受け台及びシールプレートの外周縁をシール枠により互いに密着させて気密的に挟持した状態で、全体を加熱して成形素材を軟化させると共に、型受け台とシールプレートにより画成される内部空間を真空排気することにより、成形素材がシールプレートにより成形型の型面に密着される。これにより、成形素材を真空成形及び圧空成形して、成形型の型面形状に成形することができる。

そして、成形素材を成形するための成形型は、型受け台及びシールプレートの間に収容されることから、異なる型面形状の成形型を使用することにより、種々の形状の成形品を成形することができる。よって、成形型毎に成形装置を容易する必要がなくコストを低減することができる。

また、成形の準備作業は、成形型の大きさや形状に関係なく、容易に行なうことができ、成形作業も同様に容易に行なうことができる。

【0013】

本発明による成形装置において、好ましくは、前記接続部が、前記型受け台板または前記シール枠の何れか一方に備えられている。この構成によれば、接続部を介して、型受け台及びシールプレートの間の内部空間を真空排気することができる。

【0014】

本発明による成形装置において、好ましくは、型受け台またはシール枠の何れか一方の縁部に、前記接続部を挿通するための挿通孔が形成されている。この構成によれば、挿通孔に接続部を挿通させ固定することにより、型受け台板またはシール枠の何れか一方に接続部を備えることが容易にできる。

【0015】

本発明による成形装置において、好ましくは、シール枠または型受け台の一方に、全周に亘って溝が形成されており、シール枠または型受け台の他方に、上記溝に対向する突条部が形成されている。この構成によれば、シール枠を型受け台に対向させ互いに圧接することにより、突条部が溝内に進入して、シール枠と型受け台との密着性を向上させることができる。よって、型受け台及びシールプレートの間の内部空間のシールドを確実に行なうことができ、この内部空間の真空排気を迅速に無駄なく行なうことができる。

【0016】

本発明による成形装置において、好ましくは、型受け台が、その上面のうち成形型を載せる領域に、一様に配置された複数の突起を備えている。この構成によれば、成形型が複数の突起上に載せられることになり、型受け台及びシールプレートの間の内部空間を真空排気する際に、突起の存在により成形型が型受け台の表面に密着しない。そのため、成形後に上記内部空間を大気に開放したときに、成形型が型受け台から容易に取り外すことができる。

【0017】

本発明による成形装置において、好ましくは、型受け台及びシールプレートが、シリコンから成形されている。この構成によれば、型受け台及びシールプレートを容易に形成することができ、内部空間を真空排気する際に、型受け台及びシールプレートが、成形素材を載置した成形型の外形に従って十分に変形することができる。これにより、より高精度の成形を行なうことができる。

【0018】

また、上記目的は、本発明の第二の構成によれば、成形型が載置される型受け台と、柔軟材料から成り、型受け台の上面に配置されるシールプレートと、シールプレートの全周縁を型受け台の上面に対して圧接するシール枠と、シール枠と型受け台によりシールプレートの全周縁を気密的に挟持した状態で、シール枠を型受け台の周縁に対して密着させて保持する密封部材と、型受け台及びシールプレートにより画成される内部空間を減圧するための真空排気ホースが取り付けられる接続部と、を含んでいる成形装置を用いた成形品の製造方法であって、型受け台に成形型を載置して、この成形型の上にシート状の成形素材を被せる第一の工程と、成形素材の上にシールプレートを被せ、さらにその上からシール枠を被せてシールプレートの全周縁を型受け台の全周縁に対して圧接する第二の工程と、シールプレートの周縁を挟持した型受け台及びシール枠を、密封部材により密着して保持する第三の工程と、成形素材及び成形型を内部空間内に収容したままで成形装置全体を加熱すると共に、接続部に装着された真空排気ホースを介して内部空間を真空排気して、真空成形及び圧空成形を同時に行なう第四の工程と、を含んでいることを特徴とする成形品の製造方法により達成される。

この構成によれば、成形素材が型面に載置された成形型を、型受け台とシールプレートとの間に収容して、型受け台及びシールプレートの外周縁をシール枠により互いに密着させて気密的に挟持した状態で、全体を加熱して成形素材を軟化させると共に、型受け台とシールプレートにより画成される内部空間を真空排気することにより、成形素材がシールプレートにより成形型の型面に密着される。これにより、成形素材を真空成形及び圧空成形して、成形型の型面形状に成形することができる。

そして、成形素材を成形するための成形型は、型受け台及びシールプレートの間に収容されることから、異なる型面形状の成形型を使用することにより、種々の形状の成形品を成形することができる。よって、成形型毎に成形装置を容易する必要がなくコストを低減することができる。

また、成形の準備作業は、成形型の大きさや形状に関係なく容易に行なうことができ、成形作業も同様に容易に行なうことができる。

【発明の効果】

【0019】

本発明の成形装置によれば、型受け台上に成形型を載置して、成形型に成形素材を被せ、その上にシールプレート、シール枠を順次被せることにより、型受け台とシールプレートとの間の内部空間を画成し、この内部空間を接続部に真空排気ホースを取り付けて真空排気することで、容易に手間をかけずに成形素材を成形することができる。また、成形装置は成形型の大きさや形状に依存しないので、転写したい型を有する成形型のみを用意すれば足りる。よって、一つ成形装置を準備すれば、成形型のみを代えることで、種々の成形品の真空成形及び圧空成形を行なうことができる。

【0020】

また、本発明の成形装置を用いた成形品の製造方法によれば、型受け台上に成形型を載置して、成形型に成形素材を被せ、その上にシールプレート、シール枠を順次被せることにより、型受け台とシールプレートとの間の内部空間を画成し、この内部空間を接続部に真空排気ホースを取り付けて真空排気することで、容易に手間をかけずに成形素材を成形することができる。このとき、転写したい型を有する成形型のみを代えることで、同様の手順で成形を行なうことができる。よって、成形品を成形するための成形型の大きさや形状に関係なく、準備作業及び成形作業を容易に行なうことができると共に、種々の成形品の真空成形及び圧空成形を行なうことができる。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照して本発明を実施するための最良の形態を説明する。

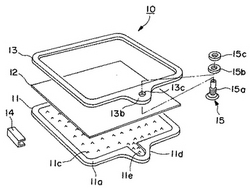

図1は本発明の実施形態に係る成形装置10を示した分解斜視図、図2は図1の成形装置10を組立てて成形品の成形を行なっている状態を示した部分断面図である。

成形装置10は、図1に示すように、成形型(詳細は後述)が載置される型受け台11と、この型受け台11の上面全体を覆うように配置されるシールプレート12と、このシールプレート12の全周縁を型受け台11の上面に対して圧接するシール枠13と、シール枠13及び型受け台11によりシールプレート12の全周縁を気密的に挟持した状態でシール枠13を型受け台11の周縁に対して密着させて保持する密封部材14と、型受け台11及びシールプレート12により画成される内部空間を真空排気するための真空排気ホースが取り付けられる接続部15と、を含んでいる。

【0022】

上記型受け台11は、例えばシリコン等の柔軟材料から構成され、全体がほぼ平坦な長方形状に形成されている。そして、型受け台11の表面周縁11aは、図2に示すように、内側領域と比較して肉厚に形成されていると共に、この周縁11aの中央付近に全周に亘って上方に向かって突出した突条部11bを備えている。

【0023】

さらに、型受け台11は、その表面の内側の成形型が載置される領域に、一様に分散配置された複数個の突起11cを備えている。この突起11cは、成形素材17を成形する際の空気抜きとして機能する。すなわち、成形素材17を成形するときに、成形型16が型受け台11の表面に密着しないので、成形後に型受け台11及びシールプレート12で画成された内部空間を大気に開放した際に、成形型16を型受け台11から容易に取り外すことができる。図示の場合、上記突起11cは、四角錐状に形成されているが、例えば円錐状や多角錐状や円錐台状や多角錐台状など他の形状であってもよい。

【0024】

上記シールプレート12は、同様に例えばシリコン等の柔軟材料から構成され、全体が平坦な肉薄の長方形状に形成され、その大きさが、前記型受け台11の表面全体を覆うように選定されている。

【0025】

上記シール枠13は、型受け台11の外形とほぼ同じ大きさで、型受け台11の周縁11aに対応した枠状に形成され、図2に示すように、その下面の中央付近に全周に亘って上方に向かって凹状の溝13aを備えている。この溝13aは、シール枠13が型受け台11上に載置されたとき、型受け台11の突条部11bが嵌入できるようになっている。これにより、シール枠13がシールプレート12の全周縁を挟持して型受け台11上に圧接されることにより、型受け台11及びシールプレート12で画成される内部空間を密閉できるようになっている。

なお、型受け台11及びシール枠13は、互いに密着されればよいので、型受け台11の周縁11aに溝が形成され、シール枠13の周縁に突条部が形成されてもよい。

【0026】

上記密封部材14は、図示の場合、断面「コ」字形のチャンネル材から構成されており、シールプレート12を挟持してシール枠13が型受け台11に圧接された状態にて、型受け台11及びシール枠13に対して外側から嵌め込まれて、型受け台11及びシール枠13を保持できるようになっている。

【0027】

上記接続部15は、シール枠13の一側縁から水平方向に突出した取付部13bに設けられた挿通孔13cに下方から挿通された吸引ゲート15aと、上側から周縁が下方に突出した押さえリング15bと、吸引ゲート15aに螺着されるネジ付きリング15cとから構成されている。すなわち、吸引ゲート15aを取付部13bの挿通孔13cに挿通し、取付部13bの上方から押さえリング15bを吸引ゲート15aに通して、ネジ付きリング15cを吸引ゲート15aに螺着できるようになっている。これにより、ネジ付きリング15cが締め付けられたとき、押さえリング15bの周縁の下方に突出した部分がシール枠13に食い込むことにより、挿通孔13cが気密的に密封される。

そして、上記接続部15の吸引ゲート15aに、外部の図示しない真空排気装置からの真空排気ホース18が接続されるようになっている(図7参照)。

【0028】

これに対して、型受け台11は、シール枠13の取付部13bに対応して、同様の形状の突出部11dを備えている。この突出部11dは、内側に型受け台11の内側領域と同じ高さの凹陥部11eを備えており、この凹陥部11eは、型受け台11の内側領域に連続している。これにより、シール枠13がシールプレート12を挟持して型受け台11に圧接されたとき、型受け台11及びシールプレート12により画成される内部空間が、この凹陥部11eを経て上記接続部15まで連通するようになっている。

【0029】

ここで、本発明の成形装置の製造方法の一形態として、型受け台11の周縁11aに溝を備え、シール枠13の下面に突条部を備えた成形装置を例にとって、その成形装置の製造方法を説明する。

【0030】

最初に、上記型受け台11の成形について、図3を参照しながら説明する。図3は、型受け台11の製造方法の一形態を示し、(A)はその部分拡大斜視図、(B)はその部分拡大側面図である。

先ず、平坦なベース20上に、型受け台11の外形を画成する堰止め21を枠状に全周に亘って接着する。続いて、堰止め21のすぐ内側に沿って、突条部を形成するための凸ビード22を接着する。

次に、堰止め21の内側全体に亘って、突起11cを形成するための凹凸プレート23を接着する。その後、上記堰止め21上に、上記堰止め21の内側で下方に適宜寸法だけ突出する肉厚調整用プレート24をセットする。このとき、肉厚調整用プレート24の取っ手24aを、堰止め21の左右の上面に架ける。この状態を示したのが、図3(A)である。

そして、図3(B)に示すように、真空脱泡された液状のシリコン25を堰止め21の内側に流し込み、硬化する。硬化したシリコンを抜き出すことにより、型受け台11が完成する。

【0031】

次に、上記シールプレート12及びシール枠13の成形について、図4を参照しながら説明する。図4は、シールプレート12及びシール枠13を一体に成形する製造方法の一形態を示した部分拡大側面図である。

先ず、上述のように成形された型受け台11を裏返して、平坦なベース30上に載置する。その際、肉厚調整用プレート24により形成された凹部が垂れないように、ベース30上に垂れ留め用プレート31を載置しておく。

そして、ベース30上にて、型受け台11の外周に接するように、堰止め32を全周に亘って接着する。続いて、堰止め32の内側にて、取付部13bとなる領域に、すなわち、型受け台11の表面縁部に、吸引ゲート15aをセットする。

その後、上記堰止め32上に、上記堰止め32の内側で下方に適宜寸法だけ突出する肉厚調整用プレート33をセットする。このとき、肉厚調整用プレート33の取っ手33aを、堰止め32の左右の上面に架ける。

そして、真空脱泡した液状のシリコン34を堰止め32の内側に流し込み、硬化する。硬化したシリコンを抜き出すことにより、互いに一体に成形されたシールプレート12及びシール枠13が完成する。

【0032】

このように、本発明の成形装置10のうち型受け台11は、平坦なベース20の表面の全周縁に堰止め21を配置する工程と、周縁の溝を成形するための凸ビード22を堰止め21の内側の全周に亘って配置する工程と、成形素材17を成形する際の空気抜き用突起を成形するための凹凸プレート23を凸ビード22の内側領域全体に載置する工程と、堰止め21上に肉厚調整用プレート24を載置した状態で、堰止め21の内側の空間内に脱泡した液状のシリコン25を流し込んで、硬化させる工程と、を経て成形される。

よって、ベース20,堰止め21,凸ビード22,凹凸プレート23及び肉厚調整用プレート24を使用して、シリコン25を流し込むことにより、成形装置10のうち型受け台11を、容易に且つ簡単に成形することができる。また、型受け台11の成形には専用の型を用いる必要がないため、型受け台11の成形にかかるコストを低減することができる。

【0033】

また、シールプレート12及びシール枠13は、型受け台11の全周縁の外側に堰止め32を配置する工程と、型受け台11の表面縁部に、接続部としての吸引ゲート15aをセットする工程と、堰止め32上に肉厚調整用プレート33を載置した状態で、堰止め32の内側の空間内に脱泡した液状のシリコン34を流し込んで、硬化させる工程と、を経て、互いに一体に成形される。

よって、型受け台11,堰止め32,吸引ゲート15a及び肉厚調整用プレート33を使用して、シリコン34を流し込むことにより、成形装置10のうちシールプレート12及びシール枠13を容易に且つ簡単に成形することができる。また、シールプレート12及びシール枠13の成形には専用の型を用いる必要がないため、シールプレート12及びシール枠13の一体成形にかかるコストを低減することができる。

【0034】

本発明による成形装置10は、以上のように構成されており、成形品の成形作業は図5及び図6に示すようにして行なわれる。

図5は図1の成形装置を用いて成形品を成形する成形作業工程の前半を順次示した概略図、図6はその成形作業工程の後半を順次示した概略図、図7は図6(D)に示した最終工程での概略斜視図である。ここで、図7では、型受け台11とシール枠13とでシールプレート12が圧接されている点、密封部材14が装着される点は省いている。

先ず、第一の工程にて、図5(A)に示すように、型受け台11上に、成形品を成形するための成形型16を載置し、図5(B)に示すように、成形型16の上から、シート状の成形素材17を載置する。

なお、成形型16は、図2や図7に示すように、成形型16の表面側に転写すべき形状、例えば窪みなどが形成されていると共に、図2に示すように、型面の隅部から裏面側までに貫通した通気孔16aを複数備えている。

【0035】

次に、第二の工程にて、図5(C)に示すように、シール枠13の挿通孔13cに対して接続部15の吸引ゲート15aを挿通し、図5(D)に示すように、押さえリング15b及びネジ付きリング15cにより固定し、図6(A)に示すように、成形素材17の上から、型受け台11上にシールプレート12を被せ、シール枠13を型受け台11の周縁11aに対して、シールプレート12を挟持しながら圧接する。

これにより、図6(B)に示すように、上記型受け台11の周縁11aの突条部11bが、シールプレート12を挟んで、上記シール枠13の溝13a内に嵌入することにより、上記型受け台11及びシールプレート12により画成される内部空間が全周に亘って密閉される。

【0036】

その後、第三の工程にて、図6(C)に示すように、上記シールプレート12の周縁を挟持した上記型受け台11及び上記シール枠13を、外側から上記密封部材14により全周に亘って密着して保持する。

【0037】

続いて、第四の工程にて、図7に示すように、接続部15に対して真空排気ホース18を接続し、上記型受け台11,シールプレート12,シール枠13,密封部材14及び接続部15全体が図示しない加熱装置で加熱された状態で、上記型受け台11及びシールプレート12により画成される内部空間を真空排気する。

これにより、図6(D)に示すように、型受け台11及びシールプレート12で画成された内部空間が減圧される。このとき、成形型16の型面と成形素材17との間に存在する空気が通気孔16aを介して排気され、成形型16の型面に成形素材17が密着して、成形素材17が成形型16の型面形状に真空成形される。また、上記内部空間が減圧されるに伴い、図に矢印で示すように、シールプレート12が成形素材17を成形型16の表面に空圧で圧接される。

従って、成形素材17が成形型16の表面の型面に押圧され、真空成形及び圧空成形によって成形素材17が成形型16の型面形状に成形される。

【0038】

以上のように、本発明の成形装置10を用いることにより、転写したい型に形成された成形型16を、型受け台11及びシールプレート12で画成された内部空間に配置し、この内部空間を真空排気することで、容易に手間をかけずに成形素材17を成形することができる。また、成形型を代えることで、同様の作業工程を経て、成形品を成形することができ、成形装置10を使いまわしすることができる。

【0039】

以上説明した本発明を実施するための最良の形態は、本発明の具体的な一例を示すもので、特許請求の範囲に記載した発明の範囲内で種々変更が可能である。例えば、前述した形態では、型受け台11やシールプレート12やシール枠13は、シリコンから成形されているが、これに限らず、他の柔軟材料から形成されていてもよい。このとき、これらで構成される成形装置10は、成形素材17を型受け台11及びシールプレート12で画成される内部空間に内包したまま、成形素材17が熱変形する温度まで加熱装置で加熱されることから、耐熱性の材料で形成されることが好ましい。

また、型受け台11の周縁11aに突条部11bが、シール枠13の下面に溝13aが形成されているが、これに限らず、型受け台11の周縁11aに溝が、シール枠13の下面に突条部が形成されていてもよい。

さらに、図3や図4に示して前述したように、シール枠13は、シールプレート12と一体にシリコンなどの柔軟材料から成形されてもよい。

【図面の簡単な説明】

【0040】

【図1】本発明の実施形態に係る成形装置を示した分解斜視図である。

【図2】図1の成形装置を組み立てて成形品の成形を行なっている状態を示した部分断面図である。

【図3】成形装置のうち型受け台の製造方法の一形態を示すもので、(A)はその部分拡大斜視図、(B)はその部分拡大側面図である。

【図4】成形装置のうちシールプレート及びシール枠の製造方法の一形態を示した部分拡大側面図である。

【図5】図1の成形装置を用いて成形品を成形する成形作業工程の前半を順次示した概略図である。

【図6】図1の成形装置を用いて成形品を成形する成形作業工程の後半を順次示した概略図である。

【図7】図6(D)に示した最終工程での概略斜視図である。

【図8】従来の真空成形方法の一例を示す概略断面図である。

【図9】従来の真空成形方法の他の例を示す概略断面図である。

【図10】従来の真空成形方法のさらに他の例を示す概略断面図である。

【符号の説明】

【0041】

10 成形装置

11 型受け台

11a 周縁

11b 突条部

11c 突起

11d 突出部

11e 凹陥部

12 シールプレート

13 シール枠

13a 溝

13b 取付部

13c 挿通孔

14 密封部材

15 接続部

15a 吸引ゲート

15b 押さえリング

15c ネジ付きリング

16 成形型

16a 通気孔

17 成形素材

18 真空排気ホース

20,30 ベース

21,32 堰止め

22 凸ビート

23 凹凸プレート

24,33 肉厚調整用プレート

24a,33a 取っ手

25,34 シリコン

31 垂れ止め用プレート

【技術分野】

【0001】

本発明は、自動車のバンパー等の樹脂部品を真空成形及び圧空成形にて成形するための成形装置及びその装置を用いた成形品の製造方法に関する。

【背景技術】

【0002】

従来、熱可塑性樹脂等のシート状の樹脂成形素材を成形する方法として、真空成形方法が知られており、この真空成形方法によって、例えば自動車のバンパー等の各種成形品が成形されている(例えば、特許文献1)。

【0003】

このような真空成形方法は、例えば図8に示すような成形型を使用して実施される。

図8は、従来の真空成形方法の一例を示す概略断面図である。図8に示すように、成形型1の表面側には転写すべき形状、例えば窪みが形成されていると共に、上記成形型1の裏面側には凹陥部1aが形成されており、表面側の型面と上記凹陥部1aとの間は複数の通気孔1bが設けられている。そして、上記成形型1の裏面に、上記凹陥部1aに対して気密的に取り付けられたノズル2には、図示しない真空ポンプに接続された真空排気ホース3が取り付けられる。

【0004】

この成形型1により真空成形を行なう場合、まず成形型1の表面側に、成形素材4を密着させて載置し、真空排気ホース3を介して成形型1の表面と成形素材4との間を真空ポンプで真空排気することにより、成形素材4を成形型1の表面の型面に密着させて、成形素材4を成形型1の型面形状に成形する。

【0005】

図9は、従来の真空成形方法の他の例を示す概略断面図である。図9に示すように、転写すべき形状に形成された肉薄の表板5aと、上方が開放していて上記表板5aにより閉塞される側板及び底板から成る箱体5bとから成る中空状の成形型5も知られている。この表板5aには内部空間に連通する通気孔5cが備えられており、箱体5bの裏面には、図示しない真空ポンプに接続された真空排気ホース3が取り付けられる。

【0006】

この成形型5を用いて成形を行なう場合も、上記成形型1の場合と同様に、成形型5の表板5a側に成形素材4を載置し、上記真空排気ホース3を介して上記表板5aと成形素材4との間を真空ポンプで真空排気することにより、成形素材4を成形型5の表板5aの型面に密着させて、成形素材4を成形型5の型面形状に成形する。

【0007】

図10は、従来の真空成形方法のさらに別の例を示す概略断面図である。図10に示すように、転写すべき形状に形成した肉薄の表板6aのみから構成され、この表板6aの凹陥部6bの底面に設けられた複数の通気孔6cに、真空ポンプに接続された真空排気ホース3を、通気孔6c毎に分岐させて直接取り付けた成形型6も知られている。この成形型6により成形を行なう場合も、上記成形型1及び5の場合と同様に、成形型6の表板6aの型面側に、成形素材4を載置し、真空排気ホース3を介して成形型6の表板6aと上記成形素材4との間を真空ポンプで真空排気することによって、成形素材4を成形型6の表板6aの型面に密着させて、成形素材4を成形型6の型面形状に成形する。

【0008】

【特許文献1】特開2003−117993号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、真空成形を行なう場合に一般に利用される図8に示した成形型1の場合には、成形型1の形状や大きさに応じて、成形型1の裏面側に凹陥部1aを形成しなければならない。このため、成形型1の製作に時間がかかってしまう。

また、図9に示した成形型5の場合には、先ず表板5aと側板と底板から成る箱体5bにより成形型5を構築する必要があり、そのため手間がかかる。

一方、図10に示した成形型6の場合には、真空排気ホース3の分岐した他端3aをそれぞれ通気孔6cに接続する必要があり、そのため手間がかかる。

【0010】

さらに、成形型5,6においては、何れも成形を行なう際の準備に手間がかかると共に、成形型5,6自体の剛性が比較的低くなってしまうことから、補強が必要になってしまう。また、成形型1,5及び6の何れにおいても、成形型1,5,6は、その表面の型面形状が成形品の形状に対応して形成されていることから、他の成形品を成形するために所謂、使い回しをすることができない。

【0011】

本発明は、上記課題に鑑み、成形型の形状や大きさに依存することなく、成形を行なうための準備が容易であると共に、種々の成形品の成形を行なうことができる成形装置及びその装置を用いた成形品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的は、本発明の第一の構成によれば、成形型が載置される型受け台と、柔軟材料から成り、型受け台の上面に配置されるシールプレートと、シールプレートの全周縁を型受け台の上面に対して圧接するシール枠と、シール枠と型受け台によりシールプレートの全周縁を気密的に挟持した状態で、シール枠を型受け台の周縁に対して密着させて保持する密封部材と、型受け台及びシールプレートにより画成される内部空間を減圧するための真空排気ホースが取り付けられる接続部と、を含んでいることを特徴とする成形装置により達成される。

この構成によれば、成形素材が型面に載置された成形型を、型受け台とシールプレートとの間に収容して、型受け台及びシールプレートの外周縁をシール枠により互いに密着させて気密的に挟持した状態で、全体を加熱して成形素材を軟化させると共に、型受け台とシールプレートにより画成される内部空間を真空排気することにより、成形素材がシールプレートにより成形型の型面に密着される。これにより、成形素材を真空成形及び圧空成形して、成形型の型面形状に成形することができる。

そして、成形素材を成形するための成形型は、型受け台及びシールプレートの間に収容されることから、異なる型面形状の成形型を使用することにより、種々の形状の成形品を成形することができる。よって、成形型毎に成形装置を容易する必要がなくコストを低減することができる。

また、成形の準備作業は、成形型の大きさや形状に関係なく、容易に行なうことができ、成形作業も同様に容易に行なうことができる。

【0013】

本発明による成形装置において、好ましくは、前記接続部が、前記型受け台板または前記シール枠の何れか一方に備えられている。この構成によれば、接続部を介して、型受け台及びシールプレートの間の内部空間を真空排気することができる。

【0014】

本発明による成形装置において、好ましくは、型受け台またはシール枠の何れか一方の縁部に、前記接続部を挿通するための挿通孔が形成されている。この構成によれば、挿通孔に接続部を挿通させ固定することにより、型受け台板またはシール枠の何れか一方に接続部を備えることが容易にできる。

【0015】

本発明による成形装置において、好ましくは、シール枠または型受け台の一方に、全周に亘って溝が形成されており、シール枠または型受け台の他方に、上記溝に対向する突条部が形成されている。この構成によれば、シール枠を型受け台に対向させ互いに圧接することにより、突条部が溝内に進入して、シール枠と型受け台との密着性を向上させることができる。よって、型受け台及びシールプレートの間の内部空間のシールドを確実に行なうことができ、この内部空間の真空排気を迅速に無駄なく行なうことができる。

【0016】

本発明による成形装置において、好ましくは、型受け台が、その上面のうち成形型を載せる領域に、一様に配置された複数の突起を備えている。この構成によれば、成形型が複数の突起上に載せられることになり、型受け台及びシールプレートの間の内部空間を真空排気する際に、突起の存在により成形型が型受け台の表面に密着しない。そのため、成形後に上記内部空間を大気に開放したときに、成形型が型受け台から容易に取り外すことができる。

【0017】

本発明による成形装置において、好ましくは、型受け台及びシールプレートが、シリコンから成形されている。この構成によれば、型受け台及びシールプレートを容易に形成することができ、内部空間を真空排気する際に、型受け台及びシールプレートが、成形素材を載置した成形型の外形に従って十分に変形することができる。これにより、より高精度の成形を行なうことができる。

【0018】

また、上記目的は、本発明の第二の構成によれば、成形型が載置される型受け台と、柔軟材料から成り、型受け台の上面に配置されるシールプレートと、シールプレートの全周縁を型受け台の上面に対して圧接するシール枠と、シール枠と型受け台によりシールプレートの全周縁を気密的に挟持した状態で、シール枠を型受け台の周縁に対して密着させて保持する密封部材と、型受け台及びシールプレートにより画成される内部空間を減圧するための真空排気ホースが取り付けられる接続部と、を含んでいる成形装置を用いた成形品の製造方法であって、型受け台に成形型を載置して、この成形型の上にシート状の成形素材を被せる第一の工程と、成形素材の上にシールプレートを被せ、さらにその上からシール枠を被せてシールプレートの全周縁を型受け台の全周縁に対して圧接する第二の工程と、シールプレートの周縁を挟持した型受け台及びシール枠を、密封部材により密着して保持する第三の工程と、成形素材及び成形型を内部空間内に収容したままで成形装置全体を加熱すると共に、接続部に装着された真空排気ホースを介して内部空間を真空排気して、真空成形及び圧空成形を同時に行なう第四の工程と、を含んでいることを特徴とする成形品の製造方法により達成される。

この構成によれば、成形素材が型面に載置された成形型を、型受け台とシールプレートとの間に収容して、型受け台及びシールプレートの外周縁をシール枠により互いに密着させて気密的に挟持した状態で、全体を加熱して成形素材を軟化させると共に、型受け台とシールプレートにより画成される内部空間を真空排気することにより、成形素材がシールプレートにより成形型の型面に密着される。これにより、成形素材を真空成形及び圧空成形して、成形型の型面形状に成形することができる。

そして、成形素材を成形するための成形型は、型受け台及びシールプレートの間に収容されることから、異なる型面形状の成形型を使用することにより、種々の形状の成形品を成形することができる。よって、成形型毎に成形装置を容易する必要がなくコストを低減することができる。

また、成形の準備作業は、成形型の大きさや形状に関係なく容易に行なうことができ、成形作業も同様に容易に行なうことができる。

【発明の効果】

【0019】

本発明の成形装置によれば、型受け台上に成形型を載置して、成形型に成形素材を被せ、その上にシールプレート、シール枠を順次被せることにより、型受け台とシールプレートとの間の内部空間を画成し、この内部空間を接続部に真空排気ホースを取り付けて真空排気することで、容易に手間をかけずに成形素材を成形することができる。また、成形装置は成形型の大きさや形状に依存しないので、転写したい型を有する成形型のみを用意すれば足りる。よって、一つ成形装置を準備すれば、成形型のみを代えることで、種々の成形品の真空成形及び圧空成形を行なうことができる。

【0020】

また、本発明の成形装置を用いた成形品の製造方法によれば、型受け台上に成形型を載置して、成形型に成形素材を被せ、その上にシールプレート、シール枠を順次被せることにより、型受け台とシールプレートとの間の内部空間を画成し、この内部空間を接続部に真空排気ホースを取り付けて真空排気することで、容易に手間をかけずに成形素材を成形することができる。このとき、転写したい型を有する成形型のみを代えることで、同様の手順で成形を行なうことができる。よって、成形品を成形するための成形型の大きさや形状に関係なく、準備作業及び成形作業を容易に行なうことができると共に、種々の成形品の真空成形及び圧空成形を行なうことができる。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照して本発明を実施するための最良の形態を説明する。

図1は本発明の実施形態に係る成形装置10を示した分解斜視図、図2は図1の成形装置10を組立てて成形品の成形を行なっている状態を示した部分断面図である。

成形装置10は、図1に示すように、成形型(詳細は後述)が載置される型受け台11と、この型受け台11の上面全体を覆うように配置されるシールプレート12と、このシールプレート12の全周縁を型受け台11の上面に対して圧接するシール枠13と、シール枠13及び型受け台11によりシールプレート12の全周縁を気密的に挟持した状態でシール枠13を型受け台11の周縁に対して密着させて保持する密封部材14と、型受け台11及びシールプレート12により画成される内部空間を真空排気するための真空排気ホースが取り付けられる接続部15と、を含んでいる。

【0022】

上記型受け台11は、例えばシリコン等の柔軟材料から構成され、全体がほぼ平坦な長方形状に形成されている。そして、型受け台11の表面周縁11aは、図2に示すように、内側領域と比較して肉厚に形成されていると共に、この周縁11aの中央付近に全周に亘って上方に向かって突出した突条部11bを備えている。

【0023】

さらに、型受け台11は、その表面の内側の成形型が載置される領域に、一様に分散配置された複数個の突起11cを備えている。この突起11cは、成形素材17を成形する際の空気抜きとして機能する。すなわち、成形素材17を成形するときに、成形型16が型受け台11の表面に密着しないので、成形後に型受け台11及びシールプレート12で画成された内部空間を大気に開放した際に、成形型16を型受け台11から容易に取り外すことができる。図示の場合、上記突起11cは、四角錐状に形成されているが、例えば円錐状や多角錐状や円錐台状や多角錐台状など他の形状であってもよい。

【0024】

上記シールプレート12は、同様に例えばシリコン等の柔軟材料から構成され、全体が平坦な肉薄の長方形状に形成され、その大きさが、前記型受け台11の表面全体を覆うように選定されている。

【0025】

上記シール枠13は、型受け台11の外形とほぼ同じ大きさで、型受け台11の周縁11aに対応した枠状に形成され、図2に示すように、その下面の中央付近に全周に亘って上方に向かって凹状の溝13aを備えている。この溝13aは、シール枠13が型受け台11上に載置されたとき、型受け台11の突条部11bが嵌入できるようになっている。これにより、シール枠13がシールプレート12の全周縁を挟持して型受け台11上に圧接されることにより、型受け台11及びシールプレート12で画成される内部空間を密閉できるようになっている。

なお、型受け台11及びシール枠13は、互いに密着されればよいので、型受け台11の周縁11aに溝が形成され、シール枠13の周縁に突条部が形成されてもよい。

【0026】

上記密封部材14は、図示の場合、断面「コ」字形のチャンネル材から構成されており、シールプレート12を挟持してシール枠13が型受け台11に圧接された状態にて、型受け台11及びシール枠13に対して外側から嵌め込まれて、型受け台11及びシール枠13を保持できるようになっている。

【0027】

上記接続部15は、シール枠13の一側縁から水平方向に突出した取付部13bに設けられた挿通孔13cに下方から挿通された吸引ゲート15aと、上側から周縁が下方に突出した押さえリング15bと、吸引ゲート15aに螺着されるネジ付きリング15cとから構成されている。すなわち、吸引ゲート15aを取付部13bの挿通孔13cに挿通し、取付部13bの上方から押さえリング15bを吸引ゲート15aに通して、ネジ付きリング15cを吸引ゲート15aに螺着できるようになっている。これにより、ネジ付きリング15cが締め付けられたとき、押さえリング15bの周縁の下方に突出した部分がシール枠13に食い込むことにより、挿通孔13cが気密的に密封される。

そして、上記接続部15の吸引ゲート15aに、外部の図示しない真空排気装置からの真空排気ホース18が接続されるようになっている(図7参照)。

【0028】

これに対して、型受け台11は、シール枠13の取付部13bに対応して、同様の形状の突出部11dを備えている。この突出部11dは、内側に型受け台11の内側領域と同じ高さの凹陥部11eを備えており、この凹陥部11eは、型受け台11の内側領域に連続している。これにより、シール枠13がシールプレート12を挟持して型受け台11に圧接されたとき、型受け台11及びシールプレート12により画成される内部空間が、この凹陥部11eを経て上記接続部15まで連通するようになっている。

【0029】

ここで、本発明の成形装置の製造方法の一形態として、型受け台11の周縁11aに溝を備え、シール枠13の下面に突条部を備えた成形装置を例にとって、その成形装置の製造方法を説明する。

【0030】

最初に、上記型受け台11の成形について、図3を参照しながら説明する。図3は、型受け台11の製造方法の一形態を示し、(A)はその部分拡大斜視図、(B)はその部分拡大側面図である。

先ず、平坦なベース20上に、型受け台11の外形を画成する堰止め21を枠状に全周に亘って接着する。続いて、堰止め21のすぐ内側に沿って、突条部を形成するための凸ビード22を接着する。

次に、堰止め21の内側全体に亘って、突起11cを形成するための凹凸プレート23を接着する。その後、上記堰止め21上に、上記堰止め21の内側で下方に適宜寸法だけ突出する肉厚調整用プレート24をセットする。このとき、肉厚調整用プレート24の取っ手24aを、堰止め21の左右の上面に架ける。この状態を示したのが、図3(A)である。

そして、図3(B)に示すように、真空脱泡された液状のシリコン25を堰止め21の内側に流し込み、硬化する。硬化したシリコンを抜き出すことにより、型受け台11が完成する。

【0031】

次に、上記シールプレート12及びシール枠13の成形について、図4を参照しながら説明する。図4は、シールプレート12及びシール枠13を一体に成形する製造方法の一形態を示した部分拡大側面図である。

先ず、上述のように成形された型受け台11を裏返して、平坦なベース30上に載置する。その際、肉厚調整用プレート24により形成された凹部が垂れないように、ベース30上に垂れ留め用プレート31を載置しておく。

そして、ベース30上にて、型受け台11の外周に接するように、堰止め32を全周に亘って接着する。続いて、堰止め32の内側にて、取付部13bとなる領域に、すなわち、型受け台11の表面縁部に、吸引ゲート15aをセットする。

その後、上記堰止め32上に、上記堰止め32の内側で下方に適宜寸法だけ突出する肉厚調整用プレート33をセットする。このとき、肉厚調整用プレート33の取っ手33aを、堰止め32の左右の上面に架ける。

そして、真空脱泡した液状のシリコン34を堰止め32の内側に流し込み、硬化する。硬化したシリコンを抜き出すことにより、互いに一体に成形されたシールプレート12及びシール枠13が完成する。

【0032】

このように、本発明の成形装置10のうち型受け台11は、平坦なベース20の表面の全周縁に堰止め21を配置する工程と、周縁の溝を成形するための凸ビード22を堰止め21の内側の全周に亘って配置する工程と、成形素材17を成形する際の空気抜き用突起を成形するための凹凸プレート23を凸ビード22の内側領域全体に載置する工程と、堰止め21上に肉厚調整用プレート24を載置した状態で、堰止め21の内側の空間内に脱泡した液状のシリコン25を流し込んで、硬化させる工程と、を経て成形される。

よって、ベース20,堰止め21,凸ビード22,凹凸プレート23及び肉厚調整用プレート24を使用して、シリコン25を流し込むことにより、成形装置10のうち型受け台11を、容易に且つ簡単に成形することができる。また、型受け台11の成形には専用の型を用いる必要がないため、型受け台11の成形にかかるコストを低減することができる。

【0033】

また、シールプレート12及びシール枠13は、型受け台11の全周縁の外側に堰止め32を配置する工程と、型受け台11の表面縁部に、接続部としての吸引ゲート15aをセットする工程と、堰止め32上に肉厚調整用プレート33を載置した状態で、堰止め32の内側の空間内に脱泡した液状のシリコン34を流し込んで、硬化させる工程と、を経て、互いに一体に成形される。

よって、型受け台11,堰止め32,吸引ゲート15a及び肉厚調整用プレート33を使用して、シリコン34を流し込むことにより、成形装置10のうちシールプレート12及びシール枠13を容易に且つ簡単に成形することができる。また、シールプレート12及びシール枠13の成形には専用の型を用いる必要がないため、シールプレート12及びシール枠13の一体成形にかかるコストを低減することができる。

【0034】

本発明による成形装置10は、以上のように構成されており、成形品の成形作業は図5及び図6に示すようにして行なわれる。

図5は図1の成形装置を用いて成形品を成形する成形作業工程の前半を順次示した概略図、図6はその成形作業工程の後半を順次示した概略図、図7は図6(D)に示した最終工程での概略斜視図である。ここで、図7では、型受け台11とシール枠13とでシールプレート12が圧接されている点、密封部材14が装着される点は省いている。

先ず、第一の工程にて、図5(A)に示すように、型受け台11上に、成形品を成形するための成形型16を載置し、図5(B)に示すように、成形型16の上から、シート状の成形素材17を載置する。

なお、成形型16は、図2や図7に示すように、成形型16の表面側に転写すべき形状、例えば窪みなどが形成されていると共に、図2に示すように、型面の隅部から裏面側までに貫通した通気孔16aを複数備えている。

【0035】

次に、第二の工程にて、図5(C)に示すように、シール枠13の挿通孔13cに対して接続部15の吸引ゲート15aを挿通し、図5(D)に示すように、押さえリング15b及びネジ付きリング15cにより固定し、図6(A)に示すように、成形素材17の上から、型受け台11上にシールプレート12を被せ、シール枠13を型受け台11の周縁11aに対して、シールプレート12を挟持しながら圧接する。

これにより、図6(B)に示すように、上記型受け台11の周縁11aの突条部11bが、シールプレート12を挟んで、上記シール枠13の溝13a内に嵌入することにより、上記型受け台11及びシールプレート12により画成される内部空間が全周に亘って密閉される。

【0036】

その後、第三の工程にて、図6(C)に示すように、上記シールプレート12の周縁を挟持した上記型受け台11及び上記シール枠13を、外側から上記密封部材14により全周に亘って密着して保持する。

【0037】

続いて、第四の工程にて、図7に示すように、接続部15に対して真空排気ホース18を接続し、上記型受け台11,シールプレート12,シール枠13,密封部材14及び接続部15全体が図示しない加熱装置で加熱された状態で、上記型受け台11及びシールプレート12により画成される内部空間を真空排気する。

これにより、図6(D)に示すように、型受け台11及びシールプレート12で画成された内部空間が減圧される。このとき、成形型16の型面と成形素材17との間に存在する空気が通気孔16aを介して排気され、成形型16の型面に成形素材17が密着して、成形素材17が成形型16の型面形状に真空成形される。また、上記内部空間が減圧されるに伴い、図に矢印で示すように、シールプレート12が成形素材17を成形型16の表面に空圧で圧接される。

従って、成形素材17が成形型16の表面の型面に押圧され、真空成形及び圧空成形によって成形素材17が成形型16の型面形状に成形される。

【0038】

以上のように、本発明の成形装置10を用いることにより、転写したい型に形成された成形型16を、型受け台11及びシールプレート12で画成された内部空間に配置し、この内部空間を真空排気することで、容易に手間をかけずに成形素材17を成形することができる。また、成形型を代えることで、同様の作業工程を経て、成形品を成形することができ、成形装置10を使いまわしすることができる。

【0039】

以上説明した本発明を実施するための最良の形態は、本発明の具体的な一例を示すもので、特許請求の範囲に記載した発明の範囲内で種々変更が可能である。例えば、前述した形態では、型受け台11やシールプレート12やシール枠13は、シリコンから成形されているが、これに限らず、他の柔軟材料から形成されていてもよい。このとき、これらで構成される成形装置10は、成形素材17を型受け台11及びシールプレート12で画成される内部空間に内包したまま、成形素材17が熱変形する温度まで加熱装置で加熱されることから、耐熱性の材料で形成されることが好ましい。

また、型受け台11の周縁11aに突条部11bが、シール枠13の下面に溝13aが形成されているが、これに限らず、型受け台11の周縁11aに溝が、シール枠13の下面に突条部が形成されていてもよい。

さらに、図3や図4に示して前述したように、シール枠13は、シールプレート12と一体にシリコンなどの柔軟材料から成形されてもよい。

【図面の簡単な説明】

【0040】

【図1】本発明の実施形態に係る成形装置を示した分解斜視図である。

【図2】図1の成形装置を組み立てて成形品の成形を行なっている状態を示した部分断面図である。

【図3】成形装置のうち型受け台の製造方法の一形態を示すもので、(A)はその部分拡大斜視図、(B)はその部分拡大側面図である。

【図4】成形装置のうちシールプレート及びシール枠の製造方法の一形態を示した部分拡大側面図である。

【図5】図1の成形装置を用いて成形品を成形する成形作業工程の前半を順次示した概略図である。

【図6】図1の成形装置を用いて成形品を成形する成形作業工程の後半を順次示した概略図である。

【図7】図6(D)に示した最終工程での概略斜視図である。

【図8】従来の真空成形方法の一例を示す概略断面図である。

【図9】従来の真空成形方法の他の例を示す概略断面図である。

【図10】従来の真空成形方法のさらに他の例を示す概略断面図である。

【符号の説明】

【0041】

10 成形装置

11 型受け台

11a 周縁

11b 突条部

11c 突起

11d 突出部

11e 凹陥部

12 シールプレート

13 シール枠

13a 溝

13b 取付部

13c 挿通孔

14 密封部材

15 接続部

15a 吸引ゲート

15b 押さえリング

15c ネジ付きリング

16 成形型

16a 通気孔

17 成形素材

18 真空排気ホース

20,30 ベース

21,32 堰止め

22 凸ビート

23 凹凸プレート

24,33 肉厚調整用プレート

24a,33a 取っ手

25,34 シリコン

31 垂れ止め用プレート

【特許請求の範囲】

【請求項1】

成形型が載置される型受け台と、

柔軟材料から成り、上記型受け台の上面に配置されるシールプレートと、

上記シールプレートの全周縁を上記型受け台の上面に対して圧接するシール枠と、

上記シール枠と上記型受け台により上記シールプレートの全周縁を気密的に挟持した状態で、上記シール枠を上記型受け台の周縁に対して密着させて保持する密封部材と、

上記型受け台及び上記シールプレートにより画成される内部空間を減圧するための真空排気ホースが取り付けられる接続部と、を含んでいることを特徴とする、成形装置。

【請求項2】

前記接続部が、前記型受け台板または前記シール枠の何れか一方に備えられていることを特徴とする、請求項1に記載の成形装置。

【請求項3】

前記型受け台または前記シール枠の何れか一方の縁部に、前記接続部を挿通するための挿通孔が形成されていることを特徴とする、請求項2に記載の成形装置。

【請求項4】

前記シール枠または型受け台の一方に、全周に亘って溝が形成されており、

前記シール枠または型受け台の他方に、上記溝に対向する突条部が形成されていることを特徴とする、請求項1〜3の何れかに記載の成形装置。

【請求項5】

前記型受け台が、その上面のうち前記成形型を載せる領域に、一様に配置された複数の突起を備えていることを特徴とする、請求項1〜4の何れかに記載の成形装置。

【請求項6】

前記型受け台及び前記シールプレートが、シリコンから成形されていることを特徴とする、請求項1〜5の何れかに記載の成形装置。

【請求項7】

成形型が載置される型受け台と、柔軟材料から成り、上記型受け台の上面に配置されるシールプレートと、上記シールプレートの全周縁を上記型受け台の上面に対して圧接するシール枠と、上記シール枠と上記型受け台により上記シールプレートの全周縁を気密的に挟持した状態で、上記シール枠を上記型受け台の周縁に対して密着させて保持する密封部材と、上記型受け台及び上記シールプレートにより画成される内部空間を減圧するための真空排気ホースが取り付けられる接続部と、を含んでいる成形装置を用いた成形品の製造方法であって、

上記型受け台に上記成形型を載置して、この成形型の上にシート状の成形素材を被せる第一の工程と、

上記成形素材の上に上記シールプレートを被せ、さらにその上からシール枠を被せて上記シールプレートの全周縁を上記型受け台の全周縁に対して圧接する第二の工程と、

上記シールプレートの周縁を挟持した上記型受け台及び上記シール枠を、上記密封部材により密着して保持する第三の工程と、

上記成形素材及び上記成形型を内部空間内に収容したままで上記成形装置全体を加熱すると共に、上記接続部に装着された真空排気ホースを介して上記内部空間を真空排気して、真空成形及び圧空成形を同時に行なう第四の工程と、

を含んでいることを特徴とする、成形装置を用いた成形品の製造方法。

【請求項1】

成形型が載置される型受け台と、

柔軟材料から成り、上記型受け台の上面に配置されるシールプレートと、

上記シールプレートの全周縁を上記型受け台の上面に対して圧接するシール枠と、

上記シール枠と上記型受け台により上記シールプレートの全周縁を気密的に挟持した状態で、上記シール枠を上記型受け台の周縁に対して密着させて保持する密封部材と、

上記型受け台及び上記シールプレートにより画成される内部空間を減圧するための真空排気ホースが取り付けられる接続部と、を含んでいることを特徴とする、成形装置。

【請求項2】

前記接続部が、前記型受け台板または前記シール枠の何れか一方に備えられていることを特徴とする、請求項1に記載の成形装置。

【請求項3】

前記型受け台または前記シール枠の何れか一方の縁部に、前記接続部を挿通するための挿通孔が形成されていることを特徴とする、請求項2に記載の成形装置。

【請求項4】

前記シール枠または型受け台の一方に、全周に亘って溝が形成されており、

前記シール枠または型受け台の他方に、上記溝に対向する突条部が形成されていることを特徴とする、請求項1〜3の何れかに記載の成形装置。

【請求項5】

前記型受け台が、その上面のうち前記成形型を載せる領域に、一様に配置された複数の突起を備えていることを特徴とする、請求項1〜4の何れかに記載の成形装置。

【請求項6】

前記型受け台及び前記シールプレートが、シリコンから成形されていることを特徴とする、請求項1〜5の何れかに記載の成形装置。

【請求項7】

成形型が載置される型受け台と、柔軟材料から成り、上記型受け台の上面に配置されるシールプレートと、上記シールプレートの全周縁を上記型受け台の上面に対して圧接するシール枠と、上記シール枠と上記型受け台により上記シールプレートの全周縁を気密的に挟持した状態で、上記シール枠を上記型受け台の周縁に対して密着させて保持する密封部材と、上記型受け台及び上記シールプレートにより画成される内部空間を減圧するための真空排気ホースが取り付けられる接続部と、を含んでいる成形装置を用いた成形品の製造方法であって、

上記型受け台に上記成形型を載置して、この成形型の上にシート状の成形素材を被せる第一の工程と、

上記成形素材の上に上記シールプレートを被せ、さらにその上からシール枠を被せて上記シールプレートの全周縁を上記型受け台の全周縁に対して圧接する第二の工程と、

上記シールプレートの周縁を挟持した上記型受け台及び上記シール枠を、上記密封部材により密着して保持する第三の工程と、

上記成形素材及び上記成形型を内部空間内に収容したままで上記成形装置全体を加熱すると共に、上記接続部に装着された真空排気ホースを介して上記内部空間を真空排気して、真空成形及び圧空成形を同時に行なう第四の工程と、

を含んでいることを特徴とする、成形装置を用いた成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−27070(P2006−27070A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−209212(P2004−209212)

【出願日】平成16年7月15日(2004.7.15)

【出願人】(000157083)関東自動車工業株式会社 (1,164)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月15日(2004.7.15)

【出願人】(000157083)関東自動車工業株式会社 (1,164)

【Fターム(参考)】

[ Back to top ]