成形装置及び成形方法

【課題】外枠に対する合成樹脂部の射出成形時に、成形圧力により外枠の外側が変形することを抑制することができる成形装置及び成形方法を提供する。

【解決手段】開閉可能な第1型21及び第2型22を備える。第1型21内には金属製の外枠12をセットするための凹部23を形成する。第2型22には外枠12内に合成樹脂を注入するためのゲートを設ける。第1型21と第2型22とのいずれか一方には、型締め時に外枠12の外周を押さえ可能な押さえ部材25を、押さえ位置P1と、その押さえ位置P1から退避する退避位置P2とに移動可能に設ける。

【解決手段】開閉可能な第1型21及び第2型22を備える。第1型21内には金属製の外枠12をセットするための凹部23を形成する。第2型22には外枠12内に合成樹脂を注入するためのゲートを設ける。第1型21と第2型22とのいずれか一方には、型締め時に外枠12の外周を押さえ可能な押さえ部材25を、押さえ位置P1と、その押さえ位置P1から退避する退避位置P2とに移動可能に設ける。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば燃料電池におけるエンドプレート等の成形品を成形するために用いられる成形装置及び成形方法に関するものである。

【背景技術】

【0002】

従来、燃料電池において、複数の電池セルを積層してなる積層体の積層方向の両端部に配置されるエンドプレートは、合成樹脂の成形品が用いられている。しかしながら、この合成樹脂製のものは、剛性が不足して、強度に不安があるとともに、精度も出し難い。この問題を解決するためには、エンドプレートを全金属製にすることが考えられるが、金属は重くなるばかりでなく、水素や酸素に対する耐食性が足りない上に、高精度な切削加工を必要とするため、加工に手間がかかる。従って、合成樹脂と金属との欠点を補うことができるように、合成樹脂と金属との複合構造が考えられる。すなわち、エンドプレートの外枠がアルミニウム等の金属で形成されることによって、剛性及び成形精度が確保される。また、外枠に酸化剤ガス、冷却媒体及び燃料ガスの各流体出入口を含めて、合成樹脂部が射出成形されることにより、耐食性が確保される。

【0003】

なお、特許文献1には、成形型内において、枠体の内部に合成樹脂を射出する複合構造の技術が開示されているが、前記枠体はシート状の合成樹脂であるため、金属と合成樹脂との複合構造とは技術分野が大きく異なる。

【0004】

そこで、金属と合成樹脂との複合構造の成形には以下のような技術が考えられる。すなわち、図8(a)に示すように、開閉可能な第1型31及び第2型32を備えた成形装置が用いられる。そして、第1型31に設けられた凹部33内に金属製の外枠34がセットされて、両型31,32が型締めされた状態で、外枠34と第2型32との間のキャビティ内に合成樹脂が射出されることにより、外枠34内に合成樹脂部35が成形される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−93243号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、この成形装置においては、外枠34の外形寸法の誤差を許容するために、図8(a)に示すように、第1型31の凹部33の外形寸法が外枠34の外形寸法よりも大きくなるように形成される。このように構成した場合には、外枠34が凹部33内にセットされたとき、外枠34の外周と凹部33の内周との間に隙間36が形成される。そして、図8(b)に示すように、外枠34内に合成樹脂部35が射出成形されるとき、その成形圧力により外枠34の外周部が隙間36側,すなわち外側に変形されるとともに、その変形によって外枠34と第2型32との間に間隙が形成されて、その間隙を通して外枠34の外周側に樹脂漏れが発生される。また、場合によっては、前記の変形によって外枠34にひびや欠けが形成されてしまうおそれがあった。これを防止するためには、外枠34として、肉が厚く変形し難いものを用いればよいが、このようにすれば、重量と外径が過大となり、特に車両用の燃料電池には不都合である。

【0007】

これに対し、図8(c)に示すように、第1型31の凹部33の外形寸法を外枠34の外形寸法とほぼ同一となるように形成して、凹部33に対する外枠34のセット時に、外枠34の外周と凹部33の内周との間に隙間36が形成されないように構成すれば、外枠34の変形や、樹脂漏れの問題は生じない。しかしながら、このように構成した場合には、合成樹脂部35の射出成形時に、外枠34の外周部が合成樹脂部35の圧力や熱により、凹部33の内周面に固着して、凹部33からの成形品の脱型が困難になるという問題があった。

【0008】

この発明は、このような従来の技術に存在する問題点に着目してなされたものである。その目的は、外枠に対する合成樹脂部の射出成形時に、成形圧力や熱によって外枠の外周部が変形することを抑制することができる成形装置及び成形方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、成形装置に係る発明では、開閉可能な第1型及び第2型よりなり、第1型内に金属製の外枠をセットするための凹部を形成するとともに、第2型には前記外枠内に合成樹脂を注入するためのゲートを設けた成形装置において、前記第1型と第2型とのいずれか一方には、型締め時に前記外枠の外周を押さえ可能な押さえ部材を、押さえ位置と、その押さえ位置から退避する退避位置とに移動可能に設けたことを特徴としている。

【0010】

従って、この発明の成形装置においては、押さえ位置の押さえ部材が外枠の外周を押さえた状態になる。よって、外枠の外形寸法に誤差があっても、外枠の外周部が成形圧力により外側に変形することを抑制することができるともに、その変形に伴って外枠の外周側に樹脂漏れが発生するおそれを防止することができる。

【0011】

前記の成形装置において、前記押さえ部材は、注入された合成樹脂によって応力が集中する部分に対応して配置するとよい。

前記の成形装置において、前記押さえ部材は、斜面の作用によって外枠に押さえ力を付与するように構成するとよい。

【0012】

前記の成形装置において、前記押さえ部材は、押さえ位置において第1型と第2型との間のパーティングラインから没入配置されるように構成するとよい。

前記の成形装置において、前記押さえ部材は、駆動手段によって押さえ位置と退避位置との間を移動されるように構成するとよい。

【0013】

前記成形装置において、前記押さえ部材は、スプリングによって退避位置に移動されるようにするとよい。

前記の成形装置において、前記押さえ部材は、退避位置において前記凹部に対する外枠の脱着範囲外に配置されるように構成するとよい。

【0014】

また、成形方法に係る発明では、前記のような構成の成形装置における第1型の凹部内に金属製の外枠をセットして、型締めするとともに、押さえ部材により外枠の外周を押さえ、その状態において外枠の内部に合成樹脂を射出成形することを特徴としている。

【発明の効果】

【0015】

以上のように、この発明によれば、外枠に対する合成樹脂部の射出成形時に、成形圧力により外枠の外周部が変形することを抑制することができるという効果を発揮する。

【図面の簡単な説明】

【0016】

【図1】第1実施形態の成形装置を第2型の破断状態で示す平面図。

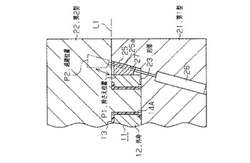

【図2】図1の2−2線における断面図。

【図3】図2の3−3線における部分断面図。

【図4】(a)(b)は第2実施形態の成形装置を示す部分断面図。

【図5】成形装置の変更例を示す部分断面図。

【図6】成形装置の別の変更例を示す部分断面図。

【図7】成形装置のさらに別の変更例を示す部分断面図。

【図8】(a)〜(c)は従来の成形装置による成形品の成形例を示す部分断面図。

【発明を実施するための形態】

【0017】

(第1実施形態)

以下に、この発明を具体化した第1実施形態を、図1〜図3に従って説明する。

まず、射出成形品としての燃料電池のエンドプレートの構成について説明する。図1及び図2に示すように、エンドプレート11は、アルミニウム等の金属によって鋳造により成形された後に切削加工された外枠12と、その外枠の内面に射出成形された合成樹脂部13とにより、全体としてほぼ四角板状をなすように構成されている。合成樹脂部13には補強用のファイバー13aが混入されている。エンドプレート11の合成樹脂部13の部分において一側部の表裏両面間には、酸化剤ガス入口14A、冷却媒体入口14B及び燃料ガス入口14Cが貫通形成されている。各流体入口14A〜14Cより内側における合成樹脂部13の部分においてエンドプレート11の表裏両面間には、酸化剤ガス出口15A、冷却媒体出口15B及び燃料ガス出口15Cが貫通形成されている。エンドプレート11の合成樹脂部13の内面には、各流体出口15A〜15Cに連通する溝状の酸化剤ガス通路16A、冷却媒体通路16B及び燃料ガス通路16Cが貫通形成されている。前記酸化剤ガス入口14A、冷却媒体入口14B及び燃料ガス入口14Cの内周面と、酸化剤ガス出口15A、冷却媒体出口15B及び燃料ガス出口15Cの内周面とは合成樹脂部13によって被覆されている。従って、酸化剤ガスや燃料ガスは、外枠12には接触しないようになっている。

【0018】

次に、前記エンドプレート11を射出成形するための成形装置について説明する。図1及び図2に示すように、成形装置には、図示下側の第1型21と、その第1型21上に開閉可能に配置された上側の第2型22とが装備されている。第1型21の図示上面には、前記エンドプレート11の外枠12をセットするための凹部23が形成されている。第2型22には、凹部23内の外枠12上に合成樹脂を注入するための複数のゲート24が設けられている。

【0019】

図1及び図3に示すように、前記第21型21の凹部23には、第1型21と第2型22との型締め時に外枠12の外周を押さえるための押さえ部材25が、押さえ位置P1と、その押さえ位置P1から図示上方に退避する退避位置P2との間で上下方向へ移動可能に配置されている。この押さえ部材25は、外枠12の外周において注入された合成樹脂によって応力が集中する部分、実施形態では酸化剤ガス入口14A、燃料ガス入口14C、酸化剤ガス出口15A及び燃料ガス出口15Cに隣接した外枠12の外周側の部分,言い換えれば図1及び図3に示すように、酸化剤ガス入口14A、燃料ガス入口14C、酸化剤ガス出口15A及び燃料ガス出口15Cの形成によって幅狭になった部分12aと対応する4箇所に配置されている。第1型21には、各押さえ部材25を押さえ位置P1と退避位置P2との間で移動させるための駆動手段としての複数のシリンダ26が設けられている。

【0020】

図3に示すように、前記各押さえ部材25の外側面には、上方側ほど外枠12の外周から離れる方向に傾斜した斜面25aが形成されている。凹部23の周面には、各押さえ部材25の斜面25aに係合可能な斜面27が形成されている。そして、図3に実線で示すように、シリンダ26の引き込み動作により、押さえ部材25が押さえ位置P1に移動配置されたとき、両斜面25a,27の係合にともなうカム作用により、押さえ部材25が外枠12側に付勢されて、外枠12に対して押さえ力が付与されるようになっている。

【0021】

また、前記押さえ部材25は、図3に実線で示すように押さえ位置P1に配置された状態において、第1型21と第2型22との間のパーティングラインL1から凹部23内に没入して配置されて、両型21,22の型締め動作に支障を来さないようになっている。さらに、押さえ部材25は、図3に鎖線で示すように退避位置P2に配置された状態において、凹部23内への外枠12の脱着範囲の外側に配置されて、脱着される外枠12と干渉しないようになっている。

【0022】

次に、前記のように構成された成形装置により、射出成形品としてのエンドプレート11を射出成形する場合の成形方法について説明する。

この成形装置の成形開始前には、第2型22が第1型21から図示上方に離間されて、第1型21の上面が開放されている。このとき、各押さえ部材25は、図3に鎖線で示すように、第1型21の凹部23内から図示上方に突出するとともに、外枠12の脱着に邪魔にならない退避位置P2に配置されている。この状態で、第1型21の凹部23内に金属製の外枠12がセットされる。そして、この外枠12のセット状態において、図3に実線で示すように、シリンダ26の没入動作により、各押さえ部材25が押さえ位置P1に移動されて、斜面25a,27の係合にともなうカム作用により、外枠12の外周が押さえられる。それとともに、第2型22が第1型21に向かって接近移動されて、両型21,22が型締めされる。

【0023】

その後、第2型22のゲート24から外枠12と第2型22との間のキャビティ内に合成樹脂が注入されることにより、外枠12内にファイバー13aを混入した合成樹脂部13が射出成形されて、射出成形品としてのエンドプレート11が形成される。このとき、注入された合成樹脂によって応力が集中する部分と対応する外枠12の外周が、押さえ部材25により押さえられた状態にあるため、その外枠12の外周部が成形圧力により外側に変形するおそれはない。

【0024】

このように、射出成形が終了すると、第1型21,第2型22間が開かれるとともに、押さえ部材25が押さえ位置からエンドプレート11の脱型と干渉しない位置に移動される。従って、成形されたエンドプレート11を押さえ部材25に邪魔されることなく脱型できる。

【0025】

そして、このように成形されたエンドプレート11は、金属製の外枠12によって剛性及び精度が確保され、合成樹脂部13によって耐食性及びセルとのシール性が確保される。

【0026】

従って、この実施形態によれば、以下のような効果を得ることができる。

(1) この成形装置においては第1型21に、型締め時に外枠12の外周を押さえ可能な押さえ部材25が、押さえ位置P1と、その押さえ位置P1から退避する退避位置P2とに移動可能に設けられている。

【0027】

このため、押さえ部材25が退避位置P2に移動配置されて、外枠12の外周と凹部23の内周との間に隙間が形成された状態で、外枠12を凹部23内へ余裕をもって容易にセットしたり、脱型したりすることができる。また、外枠12に対する合成樹脂部の射出成形時には、押さえ部材25が押さえ位置P1に移動配置されて、外枠12の外周が押さえられた状態になる。よって、外枠12の外形寸法に誤差があっても、外枠12の外周部が成形圧力により外側に変形することを抑制することができる。このため、その変形に伴って外枠12の外周側に樹脂漏れが発生したり、外枠12にひびや割れが生じたりするおそれを防止することができる。このため、外枠12として、肉の薄いものを用いることができて、燃料電池の軽量小型化に寄与できる。

【0028】

(2) この成形装置においては、前記押さえ部材25が、注入された合成樹脂によって応力が集中する部分に対応して配置されている。このため、外枠12の外周部が変形するおそれを効果的に抑制することができる。

【0029】

(3) この成形装置においては、前記押さえ部材25が、斜面25a,27の作用によって外枠12に押さえ力を付与するように構成されている。このため、押さえ部材25が押さえ位置P1に配置された状態で、簡単な構成をもって外枠12の外周を強固に押さえることができる。

【0030】

(4) この成形装置においては、前記押さえ部材25が、押さえ位置P1において第1型21と第2型22との間のパーティングラインL1から没入されるようになっている。このため、外枠12や押さえ部材25に形状誤差が生じたりした場合でも、押さえ部材25が押さえ位置においてパーティングラインL1から突出することを防止できる。従って、第1型21と第2型22との型締め動作に支障が生じるおそれを防止することができる。

【0031】

(5) この成形装置においては、前記押さえ部材25が、駆動手段としてのシリンダ26によって押さえ位置P1と退避位置P2との間を移動されるように構成されている。このため、シリンダ26により押さえ部材25を押さえ位置P1と退避位置P2とに容易に切り換え配置させることができる。

【0032】

(6) この成形装置においては、前記押さえ部材25が、退避位置P2において凹部23に対する外枠12の脱着範囲外に配置されるようになっている。このため、凹部23に対する外枠12の脱着時に、退避位置P2の押さえ部材25が外枠12と干渉するおそれを防止することができる。

【0033】

(第2実施形態)

次に、この発明の第2実施形態を前記第1実施形態と異なる部分を中心に図4(a)(b)に基づいて説明する。

【0034】

この第2実施形態においては、第1型21に形成した凹部28内に押さえ部材25がパーティングラインL1に沿って押さえ位置P1と退避位置P2とに移動可能に設置されるとともに、この押さえ部材25はスプリング25cにより外枠12の位置から外枠12から退避位置P2の方向に付勢されている。押さえ部材25には斜面25aが形成されとともに、斜面25aの傾斜角度と同じ傾斜角度のガイド孔25bが形成されている。

【0035】

第2型22には、前記押さえ部材25と対向する位置に作動部材29が固定されており、この作動部材29には前記斜面25aと対応する斜面29aが形成されている。作動部材29には、前記ガイド孔25bに対応するガイドピン30が固定されている。

【0036】

そして、図4(a)に示す型開き時には、スプリング25cの付勢力により、押さえ部材25が外枠12の脱着に干渉しない退避位置P2に移動され、作動部材29及びガイドピン30がそれぞれ押さえ部材25及びガイド孔25bから離間される。そして、外枠12に対して合成樹脂部35を射出成形する型締め時には、ガイドピン30がガイド孔25b内に挿入されるとともに、作動部材29の斜面29aが押さえ部材25の斜面25aに係合される。このため、カム作用により、押さえ部材25がスプリング25cの付勢力に抗して外枠12側の押さえ位置P1に移動されて、外枠12の縁部が押さえられる。

【0037】

従って、この実施形態においては、前記第1実施形態の(5)の効果を除く効果に加えて、以下の効果を得ることができる。

(7) この実施形態においては、押さえ部材25がスプリング25cの作用により退避位置P2に移動されるとともに、ガイドピン30及びガイド孔25bと斜面29a,25aとのカム作用により外枠12を押さえる押さえ位置P1に移動される。従って、この実施形態においては、押さえ部材25を移動させるためのシリンダ等の駆動手段が不要となり、構成が簡単になる。

【0038】

(変更例)

なお、この発明は、前記実施形態以外に以下のように変更して具体化することも可能である。

【0039】

・ 図5に示すように、押さえ部材25を第1型21の凹部23内において横方向に移動可能に配置し、第1型21の外側部に配置された駆動手段としてのシリンダ26により、外枠12の外周を押さえる押さえ位置P1と、そこから退避した退避位置P2とに移動配置されるように構成すること。

【0040】

・ 図6に示すように、押さえ部材25及びシリンダ26を第2型22側に設け、押さえ部材25がその第2型22側から第1型21の斜面27に対して係合して、外枠12を押さえるように構成すること。

【0041】

・ 図7に示すように、押さえ部材25をバルーン状のものとし、その押さえ部材25内にオイルやエア等の流体を圧入することにより押さえ部材25が膨張して外枠12を押さえ、流体の圧入を解除することにより押さえ部材25による外枠12の押さえが解放されるように構成すること。なお、この構成においては、押さえ部材25が必要以上に膨張しないように、押さえ部材25の延びを抑制するためのポリアミド樹脂等の難伸長性のネットを押さえ部材25の外側面に貼り付けたり、押さえ部材25内に埋設したりするとよい。

【0042】

・ 押さえ部材25を、手作業により、外枠12の外周を押さえる押さえ位置P1と、そこから退避した退避位置P2とに移動させ得るように構成すること。つまり、押さえ部材25を第1型22の凹部23内から取り外せるように構成すること。

【0043】

・ 前記第2実施形態において、ガイドピン30及びガイド孔25bを省略し、斜面29a,25aのカム作用により押さえ部材25が押さえ位置P1に移動されるように構成すること。

【0044】

・ 前記第2実施形態において、斜面29a,25aを省略し、ガイドピン30及びガイド孔25bのカム作用により押さえ部材25が押さえ位置P1に移動されるように構成すること。

【符号の説明】

【0045】

11…射出成形品としてのエンドプレート、12…外枠、13…合成樹脂部、21…第1型、22…第2型、23…凹部、24…ゲート、25…押さえ部材、25a…斜面、26…駆動手段としてのシリンダ、27…斜面、P1…押さえ位置、P2…退避位置、L1…パーティングライン。

【技術分野】

【0001】

この発明は、例えば燃料電池におけるエンドプレート等の成形品を成形するために用いられる成形装置及び成形方法に関するものである。

【背景技術】

【0002】

従来、燃料電池において、複数の電池セルを積層してなる積層体の積層方向の両端部に配置されるエンドプレートは、合成樹脂の成形品が用いられている。しかしながら、この合成樹脂製のものは、剛性が不足して、強度に不安があるとともに、精度も出し難い。この問題を解決するためには、エンドプレートを全金属製にすることが考えられるが、金属は重くなるばかりでなく、水素や酸素に対する耐食性が足りない上に、高精度な切削加工を必要とするため、加工に手間がかかる。従って、合成樹脂と金属との欠点を補うことができるように、合成樹脂と金属との複合構造が考えられる。すなわち、エンドプレートの外枠がアルミニウム等の金属で形成されることによって、剛性及び成形精度が確保される。また、外枠に酸化剤ガス、冷却媒体及び燃料ガスの各流体出入口を含めて、合成樹脂部が射出成形されることにより、耐食性が確保される。

【0003】

なお、特許文献1には、成形型内において、枠体の内部に合成樹脂を射出する複合構造の技術が開示されているが、前記枠体はシート状の合成樹脂であるため、金属と合成樹脂との複合構造とは技術分野が大きく異なる。

【0004】

そこで、金属と合成樹脂との複合構造の成形には以下のような技術が考えられる。すなわち、図8(a)に示すように、開閉可能な第1型31及び第2型32を備えた成形装置が用いられる。そして、第1型31に設けられた凹部33内に金属製の外枠34がセットされて、両型31,32が型締めされた状態で、外枠34と第2型32との間のキャビティ内に合成樹脂が射出されることにより、外枠34内に合成樹脂部35が成形される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−93243号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、この成形装置においては、外枠34の外形寸法の誤差を許容するために、図8(a)に示すように、第1型31の凹部33の外形寸法が外枠34の外形寸法よりも大きくなるように形成される。このように構成した場合には、外枠34が凹部33内にセットされたとき、外枠34の外周と凹部33の内周との間に隙間36が形成される。そして、図8(b)に示すように、外枠34内に合成樹脂部35が射出成形されるとき、その成形圧力により外枠34の外周部が隙間36側,すなわち外側に変形されるとともに、その変形によって外枠34と第2型32との間に間隙が形成されて、その間隙を通して外枠34の外周側に樹脂漏れが発生される。また、場合によっては、前記の変形によって外枠34にひびや欠けが形成されてしまうおそれがあった。これを防止するためには、外枠34として、肉が厚く変形し難いものを用いればよいが、このようにすれば、重量と外径が過大となり、特に車両用の燃料電池には不都合である。

【0007】

これに対し、図8(c)に示すように、第1型31の凹部33の外形寸法を外枠34の外形寸法とほぼ同一となるように形成して、凹部33に対する外枠34のセット時に、外枠34の外周と凹部33の内周との間に隙間36が形成されないように構成すれば、外枠34の変形や、樹脂漏れの問題は生じない。しかしながら、このように構成した場合には、合成樹脂部35の射出成形時に、外枠34の外周部が合成樹脂部35の圧力や熱により、凹部33の内周面に固着して、凹部33からの成形品の脱型が困難になるという問題があった。

【0008】

この発明は、このような従来の技術に存在する問題点に着目してなされたものである。その目的は、外枠に対する合成樹脂部の射出成形時に、成形圧力や熱によって外枠の外周部が変形することを抑制することができる成形装置及び成形方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、成形装置に係る発明では、開閉可能な第1型及び第2型よりなり、第1型内に金属製の外枠をセットするための凹部を形成するとともに、第2型には前記外枠内に合成樹脂を注入するためのゲートを設けた成形装置において、前記第1型と第2型とのいずれか一方には、型締め時に前記外枠の外周を押さえ可能な押さえ部材を、押さえ位置と、その押さえ位置から退避する退避位置とに移動可能に設けたことを特徴としている。

【0010】

従って、この発明の成形装置においては、押さえ位置の押さえ部材が外枠の外周を押さえた状態になる。よって、外枠の外形寸法に誤差があっても、外枠の外周部が成形圧力により外側に変形することを抑制することができるともに、その変形に伴って外枠の外周側に樹脂漏れが発生するおそれを防止することができる。

【0011】

前記の成形装置において、前記押さえ部材は、注入された合成樹脂によって応力が集中する部分に対応して配置するとよい。

前記の成形装置において、前記押さえ部材は、斜面の作用によって外枠に押さえ力を付与するように構成するとよい。

【0012】

前記の成形装置において、前記押さえ部材は、押さえ位置において第1型と第2型との間のパーティングラインから没入配置されるように構成するとよい。

前記の成形装置において、前記押さえ部材は、駆動手段によって押さえ位置と退避位置との間を移動されるように構成するとよい。

【0013】

前記成形装置において、前記押さえ部材は、スプリングによって退避位置に移動されるようにするとよい。

前記の成形装置において、前記押さえ部材は、退避位置において前記凹部に対する外枠の脱着範囲外に配置されるように構成するとよい。

【0014】

また、成形方法に係る発明では、前記のような構成の成形装置における第1型の凹部内に金属製の外枠をセットして、型締めするとともに、押さえ部材により外枠の外周を押さえ、その状態において外枠の内部に合成樹脂を射出成形することを特徴としている。

【発明の効果】

【0015】

以上のように、この発明によれば、外枠に対する合成樹脂部の射出成形時に、成形圧力により外枠の外周部が変形することを抑制することができるという効果を発揮する。

【図面の簡単な説明】

【0016】

【図1】第1実施形態の成形装置を第2型の破断状態で示す平面図。

【図2】図1の2−2線における断面図。

【図3】図2の3−3線における部分断面図。

【図4】(a)(b)は第2実施形態の成形装置を示す部分断面図。

【図5】成形装置の変更例を示す部分断面図。

【図6】成形装置の別の変更例を示す部分断面図。

【図7】成形装置のさらに別の変更例を示す部分断面図。

【図8】(a)〜(c)は従来の成形装置による成形品の成形例を示す部分断面図。

【発明を実施するための形態】

【0017】

(第1実施形態)

以下に、この発明を具体化した第1実施形態を、図1〜図3に従って説明する。

まず、射出成形品としての燃料電池のエンドプレートの構成について説明する。図1及び図2に示すように、エンドプレート11は、アルミニウム等の金属によって鋳造により成形された後に切削加工された外枠12と、その外枠の内面に射出成形された合成樹脂部13とにより、全体としてほぼ四角板状をなすように構成されている。合成樹脂部13には補強用のファイバー13aが混入されている。エンドプレート11の合成樹脂部13の部分において一側部の表裏両面間には、酸化剤ガス入口14A、冷却媒体入口14B及び燃料ガス入口14Cが貫通形成されている。各流体入口14A〜14Cより内側における合成樹脂部13の部分においてエンドプレート11の表裏両面間には、酸化剤ガス出口15A、冷却媒体出口15B及び燃料ガス出口15Cが貫通形成されている。エンドプレート11の合成樹脂部13の内面には、各流体出口15A〜15Cに連通する溝状の酸化剤ガス通路16A、冷却媒体通路16B及び燃料ガス通路16Cが貫通形成されている。前記酸化剤ガス入口14A、冷却媒体入口14B及び燃料ガス入口14Cの内周面と、酸化剤ガス出口15A、冷却媒体出口15B及び燃料ガス出口15Cの内周面とは合成樹脂部13によって被覆されている。従って、酸化剤ガスや燃料ガスは、外枠12には接触しないようになっている。

【0018】

次に、前記エンドプレート11を射出成形するための成形装置について説明する。図1及び図2に示すように、成形装置には、図示下側の第1型21と、その第1型21上に開閉可能に配置された上側の第2型22とが装備されている。第1型21の図示上面には、前記エンドプレート11の外枠12をセットするための凹部23が形成されている。第2型22には、凹部23内の外枠12上に合成樹脂を注入するための複数のゲート24が設けられている。

【0019】

図1及び図3に示すように、前記第21型21の凹部23には、第1型21と第2型22との型締め時に外枠12の外周を押さえるための押さえ部材25が、押さえ位置P1と、その押さえ位置P1から図示上方に退避する退避位置P2との間で上下方向へ移動可能に配置されている。この押さえ部材25は、外枠12の外周において注入された合成樹脂によって応力が集中する部分、実施形態では酸化剤ガス入口14A、燃料ガス入口14C、酸化剤ガス出口15A及び燃料ガス出口15Cに隣接した外枠12の外周側の部分,言い換えれば図1及び図3に示すように、酸化剤ガス入口14A、燃料ガス入口14C、酸化剤ガス出口15A及び燃料ガス出口15Cの形成によって幅狭になった部分12aと対応する4箇所に配置されている。第1型21には、各押さえ部材25を押さえ位置P1と退避位置P2との間で移動させるための駆動手段としての複数のシリンダ26が設けられている。

【0020】

図3に示すように、前記各押さえ部材25の外側面には、上方側ほど外枠12の外周から離れる方向に傾斜した斜面25aが形成されている。凹部23の周面には、各押さえ部材25の斜面25aに係合可能な斜面27が形成されている。そして、図3に実線で示すように、シリンダ26の引き込み動作により、押さえ部材25が押さえ位置P1に移動配置されたとき、両斜面25a,27の係合にともなうカム作用により、押さえ部材25が外枠12側に付勢されて、外枠12に対して押さえ力が付与されるようになっている。

【0021】

また、前記押さえ部材25は、図3に実線で示すように押さえ位置P1に配置された状態において、第1型21と第2型22との間のパーティングラインL1から凹部23内に没入して配置されて、両型21,22の型締め動作に支障を来さないようになっている。さらに、押さえ部材25は、図3に鎖線で示すように退避位置P2に配置された状態において、凹部23内への外枠12の脱着範囲の外側に配置されて、脱着される外枠12と干渉しないようになっている。

【0022】

次に、前記のように構成された成形装置により、射出成形品としてのエンドプレート11を射出成形する場合の成形方法について説明する。

この成形装置の成形開始前には、第2型22が第1型21から図示上方に離間されて、第1型21の上面が開放されている。このとき、各押さえ部材25は、図3に鎖線で示すように、第1型21の凹部23内から図示上方に突出するとともに、外枠12の脱着に邪魔にならない退避位置P2に配置されている。この状態で、第1型21の凹部23内に金属製の外枠12がセットされる。そして、この外枠12のセット状態において、図3に実線で示すように、シリンダ26の没入動作により、各押さえ部材25が押さえ位置P1に移動されて、斜面25a,27の係合にともなうカム作用により、外枠12の外周が押さえられる。それとともに、第2型22が第1型21に向かって接近移動されて、両型21,22が型締めされる。

【0023】

その後、第2型22のゲート24から外枠12と第2型22との間のキャビティ内に合成樹脂が注入されることにより、外枠12内にファイバー13aを混入した合成樹脂部13が射出成形されて、射出成形品としてのエンドプレート11が形成される。このとき、注入された合成樹脂によって応力が集中する部分と対応する外枠12の外周が、押さえ部材25により押さえられた状態にあるため、その外枠12の外周部が成形圧力により外側に変形するおそれはない。

【0024】

このように、射出成形が終了すると、第1型21,第2型22間が開かれるとともに、押さえ部材25が押さえ位置からエンドプレート11の脱型と干渉しない位置に移動される。従って、成形されたエンドプレート11を押さえ部材25に邪魔されることなく脱型できる。

【0025】

そして、このように成形されたエンドプレート11は、金属製の外枠12によって剛性及び精度が確保され、合成樹脂部13によって耐食性及びセルとのシール性が確保される。

【0026】

従って、この実施形態によれば、以下のような効果を得ることができる。

(1) この成形装置においては第1型21に、型締め時に外枠12の外周を押さえ可能な押さえ部材25が、押さえ位置P1と、その押さえ位置P1から退避する退避位置P2とに移動可能に設けられている。

【0027】

このため、押さえ部材25が退避位置P2に移動配置されて、外枠12の外周と凹部23の内周との間に隙間が形成された状態で、外枠12を凹部23内へ余裕をもって容易にセットしたり、脱型したりすることができる。また、外枠12に対する合成樹脂部の射出成形時には、押さえ部材25が押さえ位置P1に移動配置されて、外枠12の外周が押さえられた状態になる。よって、外枠12の外形寸法に誤差があっても、外枠12の外周部が成形圧力により外側に変形することを抑制することができる。このため、その変形に伴って外枠12の外周側に樹脂漏れが発生したり、外枠12にひびや割れが生じたりするおそれを防止することができる。このため、外枠12として、肉の薄いものを用いることができて、燃料電池の軽量小型化に寄与できる。

【0028】

(2) この成形装置においては、前記押さえ部材25が、注入された合成樹脂によって応力が集中する部分に対応して配置されている。このため、外枠12の外周部が変形するおそれを効果的に抑制することができる。

【0029】

(3) この成形装置においては、前記押さえ部材25が、斜面25a,27の作用によって外枠12に押さえ力を付与するように構成されている。このため、押さえ部材25が押さえ位置P1に配置された状態で、簡単な構成をもって外枠12の外周を強固に押さえることができる。

【0030】

(4) この成形装置においては、前記押さえ部材25が、押さえ位置P1において第1型21と第2型22との間のパーティングラインL1から没入されるようになっている。このため、外枠12や押さえ部材25に形状誤差が生じたりした場合でも、押さえ部材25が押さえ位置においてパーティングラインL1から突出することを防止できる。従って、第1型21と第2型22との型締め動作に支障が生じるおそれを防止することができる。

【0031】

(5) この成形装置においては、前記押さえ部材25が、駆動手段としてのシリンダ26によって押さえ位置P1と退避位置P2との間を移動されるように構成されている。このため、シリンダ26により押さえ部材25を押さえ位置P1と退避位置P2とに容易に切り換え配置させることができる。

【0032】

(6) この成形装置においては、前記押さえ部材25が、退避位置P2において凹部23に対する外枠12の脱着範囲外に配置されるようになっている。このため、凹部23に対する外枠12の脱着時に、退避位置P2の押さえ部材25が外枠12と干渉するおそれを防止することができる。

【0033】

(第2実施形態)

次に、この発明の第2実施形態を前記第1実施形態と異なる部分を中心に図4(a)(b)に基づいて説明する。

【0034】

この第2実施形態においては、第1型21に形成した凹部28内に押さえ部材25がパーティングラインL1に沿って押さえ位置P1と退避位置P2とに移動可能に設置されるとともに、この押さえ部材25はスプリング25cにより外枠12の位置から外枠12から退避位置P2の方向に付勢されている。押さえ部材25には斜面25aが形成されとともに、斜面25aの傾斜角度と同じ傾斜角度のガイド孔25bが形成されている。

【0035】

第2型22には、前記押さえ部材25と対向する位置に作動部材29が固定されており、この作動部材29には前記斜面25aと対応する斜面29aが形成されている。作動部材29には、前記ガイド孔25bに対応するガイドピン30が固定されている。

【0036】

そして、図4(a)に示す型開き時には、スプリング25cの付勢力により、押さえ部材25が外枠12の脱着に干渉しない退避位置P2に移動され、作動部材29及びガイドピン30がそれぞれ押さえ部材25及びガイド孔25bから離間される。そして、外枠12に対して合成樹脂部35を射出成形する型締め時には、ガイドピン30がガイド孔25b内に挿入されるとともに、作動部材29の斜面29aが押さえ部材25の斜面25aに係合される。このため、カム作用により、押さえ部材25がスプリング25cの付勢力に抗して外枠12側の押さえ位置P1に移動されて、外枠12の縁部が押さえられる。

【0037】

従って、この実施形態においては、前記第1実施形態の(5)の効果を除く効果に加えて、以下の効果を得ることができる。

(7) この実施形態においては、押さえ部材25がスプリング25cの作用により退避位置P2に移動されるとともに、ガイドピン30及びガイド孔25bと斜面29a,25aとのカム作用により外枠12を押さえる押さえ位置P1に移動される。従って、この実施形態においては、押さえ部材25を移動させるためのシリンダ等の駆動手段が不要となり、構成が簡単になる。

【0038】

(変更例)

なお、この発明は、前記実施形態以外に以下のように変更して具体化することも可能である。

【0039】

・ 図5に示すように、押さえ部材25を第1型21の凹部23内において横方向に移動可能に配置し、第1型21の外側部に配置された駆動手段としてのシリンダ26により、外枠12の外周を押さえる押さえ位置P1と、そこから退避した退避位置P2とに移動配置されるように構成すること。

【0040】

・ 図6に示すように、押さえ部材25及びシリンダ26を第2型22側に設け、押さえ部材25がその第2型22側から第1型21の斜面27に対して係合して、外枠12を押さえるように構成すること。

【0041】

・ 図7に示すように、押さえ部材25をバルーン状のものとし、その押さえ部材25内にオイルやエア等の流体を圧入することにより押さえ部材25が膨張して外枠12を押さえ、流体の圧入を解除することにより押さえ部材25による外枠12の押さえが解放されるように構成すること。なお、この構成においては、押さえ部材25が必要以上に膨張しないように、押さえ部材25の延びを抑制するためのポリアミド樹脂等の難伸長性のネットを押さえ部材25の外側面に貼り付けたり、押さえ部材25内に埋設したりするとよい。

【0042】

・ 押さえ部材25を、手作業により、外枠12の外周を押さえる押さえ位置P1と、そこから退避した退避位置P2とに移動させ得るように構成すること。つまり、押さえ部材25を第1型22の凹部23内から取り外せるように構成すること。

【0043】

・ 前記第2実施形態において、ガイドピン30及びガイド孔25bを省略し、斜面29a,25aのカム作用により押さえ部材25が押さえ位置P1に移動されるように構成すること。

【0044】

・ 前記第2実施形態において、斜面29a,25aを省略し、ガイドピン30及びガイド孔25bのカム作用により押さえ部材25が押さえ位置P1に移動されるように構成すること。

【符号の説明】

【0045】

11…射出成形品としてのエンドプレート、12…外枠、13…合成樹脂部、21…第1型、22…第2型、23…凹部、24…ゲート、25…押さえ部材、25a…斜面、26…駆動手段としてのシリンダ、27…斜面、P1…押さえ位置、P2…退避位置、L1…パーティングライン。

【特許請求の範囲】

【請求項1】

開閉可能な第1型及び第2型よりなり、第1型内に金属製の外枠をセットするための凹部を形成するとともに、第2型には前記外枠内に合成樹脂を注入するためのゲートを設けた成形装置において、

前記第1型と第2型とのいずれか一方には、型締め時に前記外枠の外周を押さえ可能な押さえ部材を、押さえ位置と、その押さえ位置から退避する退避位置とに移動可能に設けたことを特徴とする成形装置。

【請求項2】

前記押さえ部材は、注入された合成樹脂によって応力が集中する部分に対応して配置されたことを特徴とする請求項1に記載の成形装置。

【請求項3】

前記押さえ部材は、斜面の作用によって外枠に押さえ力を付与することを特徴とする請求項1または2に記載の成形装置。

【請求項4】

前記押さえ部材は、押さえ位置において第1型と第2型との間のパーティングラインから没入配置されることを特徴とする請求項1〜3のうちのいずれか一項に記載の成形装置。

【請求項5】

前記押さえ部材は、駆動手段によって押さえ位置と退避位置との間を移動されることを特徴とする請求項1〜4のうちのいずれか一項に記載の成形装置。

【請求項6】

前記押さえ部材は、スプリングによって退避位置に移動されることを特徴とする請求項1〜4のうちのいずれか一項に記載の成形装置。

【請求項7】

前記押さえ部材は、退避位置において前記凹部に対する外枠の脱着範囲外に配置されることを特徴とする請求項5または6に記載の成形装置。

【請求項8】

請求項1〜7のうちのいずれか一項に記載の成形装置における第1型の凹部内に金属製の外枠をセットして、型締めするとともに、押さえ部材により外枠の外周を押さえ、その状態において外枠の内部に合成樹脂を射出成形することを特徴とする成形方法。

【請求項1】

開閉可能な第1型及び第2型よりなり、第1型内に金属製の外枠をセットするための凹部を形成するとともに、第2型には前記外枠内に合成樹脂を注入するためのゲートを設けた成形装置において、

前記第1型と第2型とのいずれか一方には、型締め時に前記外枠の外周を押さえ可能な押さえ部材を、押さえ位置と、その押さえ位置から退避する退避位置とに移動可能に設けたことを特徴とする成形装置。

【請求項2】

前記押さえ部材は、注入された合成樹脂によって応力が集中する部分に対応して配置されたことを特徴とする請求項1に記載の成形装置。

【請求項3】

前記押さえ部材は、斜面の作用によって外枠に押さえ力を付与することを特徴とする請求項1または2に記載の成形装置。

【請求項4】

前記押さえ部材は、押さえ位置において第1型と第2型との間のパーティングラインから没入配置されることを特徴とする請求項1〜3のうちのいずれか一項に記載の成形装置。

【請求項5】

前記押さえ部材は、駆動手段によって押さえ位置と退避位置との間を移動されることを特徴とする請求項1〜4のうちのいずれか一項に記載の成形装置。

【請求項6】

前記押さえ部材は、スプリングによって退避位置に移動されることを特徴とする請求項1〜4のうちのいずれか一項に記載の成形装置。

【請求項7】

前記押さえ部材は、退避位置において前記凹部に対する外枠の脱着範囲外に配置されることを特徴とする請求項5または6に記載の成形装置。

【請求項8】

請求項1〜7のうちのいずれか一項に記載の成形装置における第1型の凹部内に金属製の外枠をセットして、型締めするとともに、押さえ部材により外枠の外周を押さえ、その状態において外枠の内部に合成樹脂を射出成形することを特徴とする成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−86302(P2013−86302A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226979(P2011−226979)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]