成形装置

【課題】成形装置において、線状部材に成形部品が一体化された部品を、効率的に製造することができるようにする。

【解決手段】成形装置100は、ワイヤーWを送出する送り出しリール6と、ワイヤーWを間欠的に搬送する巻き取りリール7と、ワイヤーWに付加部品部Qを形成するための金型10と、金型10を移動する搬送コンベア4と、搬送コンベア4に金型10を配するとともに、金型10のキャビティS内にワイヤーWを配置する金型準備部と、金型10のキャビティS内に溶湯Mを注入して付加部品部Qを成形する部品成形部20と、搬送コンベア4によって金型離脱位置P2に移動された金型10から付加部品部Qを分離する金型開き用シリンダー13と、を備え、金型準備部が、複数の金型10を搬送コンベア4に順次配することにより、ワイヤーW上の異なる位置に付加部品部Qを順次成形する構成とする。

【解決手段】成形装置100は、ワイヤーWを送出する送り出しリール6と、ワイヤーWを間欠的に搬送する巻き取りリール7と、ワイヤーWに付加部品部Qを形成するための金型10と、金型10を移動する搬送コンベア4と、搬送コンベア4に金型10を配するとともに、金型10のキャビティS内にワイヤーWを配置する金型準備部と、金型10のキャビティS内に溶湯Mを注入して付加部品部Qを成形する部品成形部20と、搬送コンベア4によって金型離脱位置P2に移動された金型10から付加部品部Qを分離する金型開き用シリンダー13と、を備え、金型準備部が、複数の金型10を搬送コンベア4に順次配することにより、ワイヤーW上の異なる位置に付加部品部Qを順次成形する構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、線状部材に成形部品を一体成形する成形装置に関する。

【背景技術】

【0002】

例えば、撚り線または単線からなるワイヤーや細長い棒状部材等の線状部材の一部に金属部品(以下、付加部品と称する)を付加した機械部品が種々用いられている。このような付加部品の例としては、線状部材を他の部品に係止したり管部材等から抜け止めしたりするためのストッパや、線状部材を他の部品に保持するための嵌合部品や端子部品などを挙げることができる。

従来、このような付加部品は、線状部材と別体に形成した金属部品を線状部材に固定することによって形成されることが多い。固定方法としては、カシメ、圧着、ろう付け、溶接、接着などが知られている。

また、付加部品の形状を形成するための金型内に線状部材を配置して、線状部材の周囲に付加部品を一体成形することも考えられる。

例えば、目的とする部品形状は異なるが、線状部材上に成形品を一体成形する技術として、特許文献1には、光コネクタ用フェルールの細孔を高精度に形成するため、細孔を有する射出成形品の製造方法及び装置が記載されている。

この製造方法及び装置では、細孔を形成するためワイヤーをワイヤー挿通孔から固定金型のキャビティ内に挿入して張設し、この状態で射出成形を行い、脱型とワイヤー移動と成形とを繰り返すことにより、ワイヤーに光コネクタ用フェルールの外形を有する多数の射出成形品を形成する。そして、このワイヤーを射出成形品の間で切断した後に、射出成形品からワイヤーを引き抜く。これにより、射出成形品がワイヤーから離脱し、光コネクタ用フェルールが製造される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−239550号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のような従来の技術には、以下のような問題があった。

別体に形成した金属部品を線状部品に固定する技術では、カシメ、圧着、ろう付け、溶接などによって固定する際、付加部品自体または付加部品と線状部材との固定部の形状が固定前に比べて変化するため、付加部品に寸法誤差が生じやすいという問題がある。

また、線状部材と付加部品とを保持した状態で固定作業を行う必要があるため、線状部材が細径で可撓性に富む場合や付加部品が小型である場合に、作業効率が悪くなるという問題がある。

特許文献1に記載の技術のように、付加部品を線状部材に一体成形する場合、寸法誤差は改善できるものの、溶融金属を用いた成形を繰り返し行うため、金型の温度上昇が大きく、成形サイクルをあまり短くすることができないという問題がある。このため、金型の冷却等に要する待ち時間が多くなり、迅速な製造を行うことができないという問題がある。

【0005】

本発明は、上記のような問題に鑑みてなされたものであり、線状部材に成形部品が一体化された部品を、効率的に製造することができる成形装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、本発明の成形装置は、連続した線状部材を送出する線状部材送出部と、該線状部材送出部から送出された前記線状部材を間欠的に搬送する線状部材搬送部と、前記線状部材の一部に成形部品を形成するための金型と、該金型を、前記線状部材の間欠的な搬送に合わせて前記線状部材の搬送方向と同方向に移動する第1の金型移動部と、該第1の金型移動部に前記金型を配するとともに、該金型のキャビティ内に、前記線状部材送出部から送出された前記線状部材を配置する金型準備部と、該金型準備部によって前記第1の金型移動部に配された前記金型の第1の停止位置において前記キャビティ内に溶湯を注入して、前記線状部材の一部に前記成形部品を成形する部品成形部と、前記第1の金型移動部によって、前記第1の停止位置の下流側の第2の停止位置に移動された前記金型と前記部品成形部で成形された前記成形部品とを分離する金型離脱部と、を備える構成とする。

【0007】

また、本発明の成形装置では、前記金型離脱部で前記成形部品から分離された金型を回収し、回収された金型を前記金型準備部まで移動する第2の金型移動部を備えることが好ましい。

【0008】

また、本発明の第2の金型移動部を備える成形装置では、前記第2の金型移動部により前記回収された金型の移動経路上に前記回収された金型を強制冷却する回収金型冷却部が設けられたことが好ましい。

【0009】

また、本発明の成形装置では、前記部品成形部と前記金型離脱部との間において前記成形部品を内部に含む金型を強制冷却する金型冷却部を備えることが好ましい。

【0010】

また、本発明の成形装置では、前記線状部材搬送部は、前記成形部品が形成された前記線状部材を巻き取る巻き取り部を備えることが好ましい。

【0011】

また、本発明の成形装置では、前記成形部品が形成された前記線状部材を切断して回収する切断回収部を備えることが好ましい。

【0012】

また、本発明の成形装置では、前記線状部材の停止時に該線状部材を保持して、前記金型に対する前記線状部材の位置を固定する線状部材保持部を備えることが好ましい。

【0013】

また、本発明の線状部材保持部を備える成形装置では、前記線状部材保持部は、保持した線状部材を前記金型に対して進退させる進退移動機構と、前記保持した線状部材を該線状部材の中心軸回りに回転させる線状部材回転機構と、を備えることが好ましい。

【0014】

本発明の成形装置は、連続した線状部材を送出する線状部材送出部と、該線状部材送出部から送出された前記線状部材を間欠的に搬送する線状部材搬送部と、前記線状部材の一部に成形部品を形成するための金型と、前記線状部材の停止時に該線状部材を保持して、前記金型に対する前記線状部材の位置を固定する線状部材保持部と、前記金型に溶湯を注入して前記成形部品の成形を行う部品成形部と、該部品成形部で成形された成形部品と前記金型とを分離させる金型離脱部と、を備える構成とする。

【0015】

また、本発明の成形装置では、前記溶湯は、臨界冷却速度以上の冷却速度で冷却することにより非晶質合金となる材料からなり、前記金型は、少なくとも前記部品形成部において、前記材料を前記臨界冷却速度以上の冷却速度で冷却できる温度を有することが好ましい。

【発明の効果】

【0016】

本発明の成形装置によれば、線状部材に成形部品が一体化された部品を、効率的に製造することができるという効果を奏する。

【図面の簡単な説明】

【0017】

【図1】本発明の第1の実施形態に係る成形装置によって製造される線状部品の例を示す模式的な正面図である。

【図2】本発明の第1の実施形態の成形装置に用いる金型の一例を示す斜視図、そのA−A断面図、およびB−B断面図である。

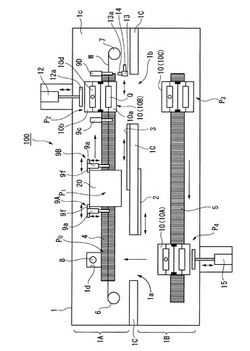

【図3】本発明の第1の実施形態に係る成形装置の全体構成を示す模式的な平面図である。

【図4】本発明の第1の実施形態に係る成形装置の金型閉じ部の構成を示す側面視の模式図、およびその閉じ動作を示す動作説明図である。

【図5】本発明の第1の実施形態に係る成形装置の部品成形部の構成を示す側面視の模式図である。

【図6】本発明の第1の実施形態に係る成形装置の線状部材保持部の構成を側面視の部分拡大図、および動作説明図である。

【図7】本発明の第1の実施形態に係る成形装置の金型離脱部の構成を説明する側面図およびその動作説明図である。

【図8】本発明の第1の実施形態に係る成形装置の部品成形部の動作説明図である。

【図9】本発明の第1の実施形態の変形例に係る成形装置の全体構成を示す模式的な平面図である。

【図10】本発明の第2の実施形態に係る成形装置の全体構成を示す模式的な平面図である。

【図11】本発明の第3の実施形態に係る成形装置の全体構成を示す模式的な平面図である。

【発明を実施するための形態】

【0018】

以下では、本発明の実施形態について添付図面を参照して説明する。すべての図面において、実施形態が異なる場合であっても、同一または相当する部材には同一の符号を付し、共通する説明は省略する。

【0019】

[第1の実施形態]

本発明の第1の実施形態に係る成形装置について説明する。

図1(a)、(b)、(c)、(d)は、本発明の第1の実施形態に係る成形装置によって製造される線状部品の例を示す模式的な正面図である。図2(a)は、本発明の第1の実施形態の成形装置に用いる金型の一例を示す斜視図である。図2(b)、(c)は、それぞれ、図2(a)におけるA−A断面図、およびB−B断面図である。図3は、本発明の第1の実施形態に係る成形装置の全体構成を示す模式的な平面図である。図4(a)は、本発明の第1の実施形態に係る成形装置の金型閉じ部の構成を示す側面視の模式図である。図4(b)は、金型閉じ部の閉じ動作を示す動作説明図である。図5は、本発明の第1の実施形態に係る成形装置の部品成形部の構成を示す側面視の模式図である。図6(a)は、本発明の第1の実施形態に係る成形装置の線状部材保持部の構成を側面視の部分拡大図である。図6(b)は、線状部材保持部の動作説明図である。図7(a)、(b)は、本発明の第1の実施形態に係る成形装置の金型離脱部の構成を説明する側面図、およびその動作説明図である。

なお、各図は模式図のため、寸法や形状は誇張されている(以下の図面も同様)。

【0020】

本実施形態の成形装置100(図3参照)の構成を説明する前に、図1(a)、図2(a)、(b)、(c)を参照して、成形装置100によって製造される線状部品16と、線状部品16の製造に用いる金型10の一例について説明する。

線状部品16は、図1(a)に示すように、線状部材である1本の金属製のワイヤーWに、複数の金属製の付加部品部Q(成形部品)がワイヤーWの長さ方向に離間して設けられたものである。付加部品部Qが設けられたピッチは、金型10をワイヤーWの長さ方向に沿って離間して配列できるピッチに設定する。図1(a)には、付加部品部Qが2つしか描かれていないが、付加部品部Qは何個設けられていてもよい。

ワイヤーWの種類は、撚り線ワイヤーでも単線ワイヤーでもよいが、以下では、一例として撚り線ワイヤーの場合の例で説明する。ワイヤーWの材質としては特に限定されない。例えば、ステンレス線材や銅線などを採用することができる。

付加部品部Qの形状は、成形によって形成可能な形状であれば特に限定されない。

以下では、付加部品部Qの一例として、ワイヤーWの外径より大径の円柱部材が、ワイヤーWの中心軸と同軸に設けられた場合の例で説明する。このような付加部品部Qは、例えば、線状部品16を他の部品に組み立てる場合に、線状部品16の位置決め部、保持部、係止部、抜け止め部、嵌合部などとして用いることが可能である。

また、ワイヤーWに通電する場合には、電気的な接続端子、接点などとして用いることも可能である。

【0021】

付加部品部Qの材質は、ワイヤーWと一体成形可能な適宜の金属材料を採用することができる。以下では一例として、いわゆる金属ガラスとして知られる非晶質合金からなる場合の例で説明する。

金属ガラスとは、非晶質合金のうち昇温時にガラス転移点が明瞭に観察されるもので、ガラス転移点から結晶化温度までの間の過冷却液体領域の温度幅が20K以上ある合金のことである。

金属ガラスの材質としては、ジルコニウム(Zr)基合金、鉄(Fe)基合金、チタン(Ti)基合金、マグネシウム(Mg)基合金などを挙げることができる。

金属ガラスは、一定組成を有する金属の母材料を溶融して、母材料合金の溶湯を形成し、この溶湯を母材料合金の臨界冷却速度以上の冷却速度で母材料合金のガラス転移点以下に冷却して非晶質化することにより形成される。

具体的には、例えば、組成(atm%)が、Zr55Cu30Al10Ni5、Zr60Cu20Al10Ni10などの例を挙げることができる。これらの非晶質合金材料は、Zrを主成分とするため、成形転写性に優れ複雑形状の成形が容易である。また、これらは、ニッケル(Ni)を添加しているため、耐薬品性にも優れる。

また、例えば、チタン(Ti)を主成分とする非晶質合金材料も好適である。例えば、Ti40Zr10Cu36Pd14を挙げることができる。この材料は、生体適合性が特に優れており、人体に直接接触して用いる内視鏡部品に好適な材料である。

【0022】

線状部品16の製品形態は、成形された複数の付加部品部Qのすべてを含む製品形態であってもよいが、長尺のワイヤーWに多数の付加部品部Qを形成し、リールなどに巻き取られた半製品形態として回収してから、ワイヤーWや付加部品部Qを切断して最終製品形状に加工してもよい。

例えば、図1(b)に示す線状部品16Aは、線状部品16における1つの付加部品部Qの前後のワイヤーWをワイヤー切断面16aで切断し、付加部品部Qの両端部に切断されたワイヤーW1、W2が延びる形態に加工したものである。ワイヤーW1、W2の長さは、同長さでもよいし、異なる長さとしてもよい。

また、図1(c)に示す線状部品16Bは、同様にして、線状部品16の付加部品部Qの一端のワイヤー切断面16aでワイヤーWを切断し、付加部品部Qの一端部から切断されたワイヤーW3が延びる形態に加工したものである。

線状部品16Bは、具体的には、例えば、ワイヤーW2が内視鏡の湾曲操作に用いる操作ワイヤーである場合に、ワイヤーW3を内視鏡内に固定するためのストッパとして付加部品部Qを用いることができる。

また、図1(d)に示す線状部品16Cは、同様にして、線状部品16の付加部品部Qをその中央の切断面16bで切断して付加部品部Q1とし、付加部品部Qとともに切断されたワイヤーW4の両端に付加部品部Q1が付いた形態に加工したものである。

【0023】

金型10は、図2(a)、(b)、(c)に示すように、外形が直方体状の下型10aと上型10bとが、重ね合わされ、それぞれの一側面に設けられたヒンジ10hによって開閉可能に連結されている。

下型10aには、上型10bが重ねられる型合わせ面A1の中央に、付加部品部Qの外径の下半分の形状を形成する成形面10cが設けられている。成形面10cの形状は、本実施形態では、付加部品部Qが円柱状であることに対応して半円状断面が付加部品部Qの長さだけ延ばされた溝形状とされている。

成形面10cの延びる方向の両端部には、成形面10cの半円断面の中心軸と同軸の半円状断面を有するワイヤー挿通溝10eが接続され、それぞれ下型10aの側面に貫通している。ワイヤー挿通溝10eの溝径は、ワイヤーWの外径よりわずかに大きな内径に設定されている。

上型10bには、下型10aと重ねられる型合わせ面A2の中央に、付加部品部Qの外径の上半分の形状を形成する成形面10dが設けられている。また、この成形面10dの延びる方向の両端部には、ワイヤー挿通溝10eと同様な形状を有するワイヤー挿通溝10fが設けられている。これら成形面10d、ワイヤー挿通溝10fは、上型10bを下型10aに重ね合わせたときに、それぞれ成形面10c、ワイヤー挿通溝10eと対向する位置に設けられている。

これにより、下型10a、上型10bが閉じられて、それぞれの型合わせ面A1、A2が密着した状態では、金型10の内部には、成形面10c、10dによって、線状部品16の付加部品部Qを成形する円柱状のキャビティSが形成される。また、ワイヤー挿通溝10e、10fによって、キャビティSの中心軸上にワイヤーWを挿通可能な円断面を有するワイヤー挿通孔Hが形成される。

また、上型10bの型合わせ面A2の裏面側の上面A3と成形面10dとの間には、キャビティS内に溶湯を注入するための円孔である溶湯注入口10gが、上型10bを下型10aに重ね合わせたときの上下方向に貫通して設けられている。

【0024】

本実施形態の成形装置100は、図3に示すように、金型10を複数用いてワイヤーW上の異なる位置に、複数の付加部品部Qを順次一体成形する製造装置であり、チャンバー1に設けられた複数の装置部分からなる。

チャンバー1は、平面視矩形状とされ、その長手方向に沿って、成形室1Aと金型冷却室1Bとが、隔壁1Cを挟んで並列するように設けられている。

隔壁1Cには、成形室1Aと金型冷却室1Bとの間で、金型10を移動する金型導入口1aと金型排出口1bとが設けられている。

【0025】

金型導入口1aおよび金型排出口1bの近傍の隔壁1Cには、それぞれの開口を開閉するシャッター2、3が設けられている。

これらシャッター2、3を閉じることによって、成形室1Aと金型冷却室1Bとはそれぞれ独立した空間となり、互いの間の雰囲気の流通が抑制される。このため、成形室1Aと金型冷却室1Bとの間の伝熱も抑制され、各室内の温度条件をそれぞれ独立に調整することができる。

成形室1A内の雰囲気は、成形に使用する金属材料の種類などによっては、不活性雰囲気としてもよい。この場合には、成形室1Aと金型冷却室1Bとの雰囲気の混入をさらに抑制できるように、金型導入口1a、金型排出口1bは、成形室1A側、金型冷却室1B側のそれぞれにシャッターを設け、それらの間に金型10を一時的に収容する構造としてもよい。

【0026】

成形室1Aには、その長手方向の一端側(図3の図示左側)に送り出しリール6、長手方向の他端側(図3の図示右側)に巻き取りリール7が設けられ、送り出しリール6および巻き取りリール7の間には、成形室1Aの長手方向に沿って搬送コンベア4が延設されている。

搬送コンベア4の周囲には、成形室1Aの長手方向の一端側から他端側に向かって、金型閉じ用シリンダー8、部品成形部20、金型排出用シリンダー12、および金型開き用シリンダー13がこの順に配置されている。

【0027】

送り出しリール6は、不図示のモータ等によって間欠的に回転駆動される部材であり、連続した長尺のワイヤーWが巻かれている。本実施形態では、送り出しリール6から巻き出されたワイヤーWは、不図示のモータ等によって間欠的に回転駆動される巻き取りリール7(巻き取り部)によって巻き取られるようになっている。

本実施形態では、巻き取りリール7および金型閉じ用シリンダー8の間欠的な回転動作を同期させることにより、張り渡されたワイヤーWを送り出しリール6から巻き取りリール7に向かって搬送できるようになっている。

このため、送り出しリール6は、連続したワイヤーWを送出する線状部材送出部を構成している。また、巻き取りリール7は、送り出しリール6から送出されたワイヤーWを間欠的に搬送する線状部材搬送部を構成している。

また、送り出しリール6および巻き取りリール7の間のワイヤーWは、搬送コンベア4の上方に張り渡されている。本実施形態では、張り渡されたワイヤーWの搬送コンベア4の上面から高さが、下型10aの厚さをわずかに越える高さに設定されている(図4(a)参照)。

【0028】

搬送コンベア4は、金型導入口1aから成形室1A内に移動される金型10を、巻き取りリール7によるワイヤーWの間欠的な搬送に合わせてワイヤーWの搬送方向と同方向に移動させるもので、第1の金型移動部を構成している。

本実施形態では、搬送コンベア4の幅は、閉じられた状態の金型10の短手方向の幅以上とされ、閉じられた状態の金型10の長手方向を移動方向に沿わせて配置できるようになっている。このため、図3に示すように、金型10を開いた状態(金型10B参照)では、上型10bの少なくとも一部が搬送コンベア4の側方にはみ出すようになっている。

搬送コンベア4において、金型導入口1aに対向する端部の位置は、搬送コンベア4の停止時に金型10を搭載する金型搭載位置P0を構成する。

金型搭載位置P0に搭載された金型10は、搬送コンベア4の間欠的な移動によって、搬送コンベア4の中間部の成形位置P1、搬送コンベア4の巻き取りリール7側の端部であって金型排出口1bに対向する位置である金型離脱位置P2に順次停止するようになっている。これらの金型搭載位置P0、成形位置P1(第1の停止位置)、金型離脱位置P2(第2の停止位置)が設けられたピッチは、線状部品16において付加部品部Qが形成されるピッチと同一ピッチ、もしくはワイヤーWのたるみを考慮して付加部品部Qが形成されるピッチよりもわずかに短いピッチとされている。

【0029】

金型閉じ用シリンダー8(金型閉じ部)は、図4(a)に示すように、先端側に設けられたピストン8aをガス圧等によって昇降させる部材である。金型閉じ用シリンダー8は、搬送コンベア4の送り出しリール6側の端部近傍において搬送コンベア4を挟んで金型導入口1aと対向する位置に設けられた穴部であるシリンダー設置部1dに配置されている。また、金型閉じ用シリンダー8はピストン8aを床面1cの上方に進退させることができるように配置されている。

金型閉じ用シリンダー8の具体的な構成例としては、ガス圧シリンダーを採用することができる。

【0030】

部品成形部20は、図5に示すように、搬送コンベア4によって移動される閉じられた状態の金型10のキャビティS内に溶湯Mを注入してワイヤーWの一部に付加部品部Qを成形するものである。このため、部品成形部20は、成形位置P1において搬送コンベア4を上方から覆うように設けられている。

部品成形部20の詳細構成は、床面1c上に搬送コンベア4を挟んで立設された支持部材21の上部において搬送コンベア4を跨ぐように架設された支持台22と、この支持台22に設置された溶湯射出部23と、金型10をクランプするクランプ用シリンダー24と、を備える。

【0031】

溶湯射出部23は、付加部品部Qの成形に用いる金属材料の溶湯Mを形成して、金型10の溶湯注入口10gに注入するものである。

溶湯射出部23の概略構成は、溶湯Mを収容する射出シリンダー23aと、射出シリンダー23a内に導入された一定量の金属材料を誘導加熱して溶湯Mを形成する誘導加熱コイル23dと、誘導加熱コイル23dによって形成された射出シリンダー23a内の溶湯Mを加圧して下方側に射出させる射出ピストン23bと、射出シリンダー23aによって加圧された溶湯Mを射出する管状の射出ノズル23cとを備える。

誘導加熱コイル23dは、誘導加熱コイル23dの外周側に設置され、高周波電流を供給する不図示の電源に接続されている。

射出ノズル23cは、少なくとも下端部が成形位置P1に停止された金型10の溶湯注入口10gに挿入可能な外径を有し、支持台22の下方の一定位置に停止した金型10の溶湯注入口10gに対して進退可能に設けられている。

【0032】

クランプ用シリンダー24は、支持台22の下方の成形位置P1に停止した金型10の上型10bに対して進退するクランプピストン24aを備え、上型10bの上面A3を上方側から押圧してクランプできるようにしたものである。クランプ用シリンダー24の具体的な構成例としては、ガス圧シリンダーを採用することができる。

このように、クランプピストン24aによって上型10bが押圧されることによって、溶湯MがキャビティSに注入されて固化するまでの間、下型10aの型合わせ面A1と、上型10bの型合わせ面A2との密着を保つことができる。

【0033】

また、図3に示すように、ワイヤーWの搬送方向において、部品成形部20の上流側および下流側の近傍には、それぞれワイヤーWの停止時にワイヤーWを保持して、成形位置P1に停止した金型10に対するワイヤーWの位置を固定する線状部材保持部であるクランプアーム9A、9Bが設けられている。

クランプアーム9Aは、搬送コンベア4の側方から搬送コンベア4に向かう水平方向に延ばされた基端アーム9aと、図6(a)に示すように、基端アーム9aの先端から搬送コンベア4の上方に進退する伸縮アーム9bと、伸縮アーム9bの先端に設けられ、搬送コンベア4上に張り渡されたワイヤーWを上下に挟んで把持する下側把持部9cおよび上側把持部9dとを備える。

また、クランプアーム9Aは、床面1c上に設けられた水平移動部9f(進退移動機構)よって搬送コンベア4の移動方向に沿う水平方向において移動可能に支持されている。

また、クランプアーム9Bは、クランプアーム9Aと同様な構成を有し、クランプアーム9Aと配置位置のみが異なる。

【0034】

基端アーム9aは、搬送コンベア4上に張り渡されたワイヤーWと略同じ高さに配置されている。これにより、下側把持部9c、上側把持部9dは、それぞれワイヤーWの下側、上側となる高さに配置されている。

下側把持部9cおよび上側把持部9dは、互いの対向方向に進退してワイヤーWの把持および把持解除の動作を行うことができるとともに、それぞれの突出方向に沿って互いに逆方向に進退することができるようになっている。

このため、図6(b)に示すように、下側把持部9c、上側把持部9dによってワイヤーWを挟持した状態で、例えば、下側把持部9cを一定量だけ進出させ、上側把持部9dを同量だけ退避させると、挟持された部位のワイヤーWを図示反時計回りに回転させることができる。同様に、下側把持部9c、上側把持部9dをこれと逆方向に進退させた場合には、図示時計回りに回転させることができる。

このため、下側把持部9cおよび上側把持部9dの組合せは、これらが保持したワイヤーWをワイヤーWの中心軸回りに回転させる線状部材回転機構を構成している。

【0035】

金型排出用シリンダー12は、図3に示すように、先端側に設けられたピストン12aを水平方向に進退させて、金型10を、金型冷却室1B内に移動させて成形室1Aから排出するものである。

金型排出用シリンダー12は、搬送コンベア4によって金型離脱位置P2に移動された金型10を移動させるため、搬送コンベア4を挟んで金型排出口1bと対向する位置に配置されている。

ピストン12aの最大進出量は、本実施形態では、搬送コンベア4の巻き取りリール7側の端部に移動され、開いた状態とされた金型10を金型離脱位置P2から金型排出口1bに向かって押し出して、後述する搬送コンベア5上の金型回収位置P3に移載できる長さに設定されている。

【0036】

金型排出用シリンダー12に対向する搬送コンベア4上には、ワイヤーWの停止時にワイヤーWを保持して、金型離脱位置P2に移動された金型10に対するワイヤーWの位置を固定するクランプアーム9C、9Dが設けられている。

本実施形態のクランプアーム9C、9Dは、図6(a)に示すように、ワイヤーWの張り渡し方向において金型10の長手方向の幅より広い間隔を空けて設けられ、それぞれクランプアーム9Aと同様な構成を有している。また、クランプアーム9C、9Dは、成形位置P1に停止した金型10に対するクランプアーム9A、9Bの位置関係と略同様な位置関係を、金型離脱位置P2に停止した金型10に対して有するように配置される。

ただし、クランプアーム9C、9Dは、クランプしたワイヤーWをその中心軸回りに回転させる必要はない。このため、下側把持部9cおよび上側把持部9dは突出方向に相対移動しない構成とし、ワイヤーWを上下方向から把持および把持解除するだけの構成としてもよい。

また、挟持したワイヤーWをワイヤーWの張り渡し方向に移動させる必要もないため、水平移動部9fは削除され、床面1c上に固定して設けられている。

【0037】

金型開き用シリンダー13は、金型離脱位置P2に移動された閉じた状態の金型10を開くものであり、搬送コンベア4によって、金型離脱位置P2に移動された金型10と部品成形部20で成形された付加部品部Qとを分離する金型離脱部を構成している。

本実施形態では、金型開き用シリンダー13は、水平方向に進退するピストン13aを有する機構からなる。

金型開き用シリンダー13は、搬送コンベア4の巻き取りリール7側の端部において、隔壁1C側の側方に設けられたシリンダー移動部14を介して床面1c上に配置されている。

シリンダー移動部14は、図7(a)に示すように、金型開き用シリンダー13を、そのピストン13aが金型離脱位置P2に移動された閉じた状態の金型10の上型10bの上端部を押圧できる高さに支持するとともに、金型排出口1bと搬送コンベア4との間に進退可能に支持する部材である。

このため、シリンダー移動部14は、金型10を開く際には、金型開き用シリンダー13を金型10の側方に移動させ、図3に示すように、金型10を開いた後には、金型開き用シリンダー13を金型排出口1bおよび金型10の間から退避させることができる。

【0038】

金型冷却室1Bは、金型排出用シリンダー12によって成形室1Aから排出され、金型冷却室1B内に移動された開いた状態の金型10を、搬送コンベア4の金型搭載位置P0に戻す間に、強制冷却する装置部分であり、成形室1Aより低温となるように室内の温度が調整されている。

金型冷却室1Bには、搬送コンベア4の送り出しリール6側の端部に戻す金型10を開いた状態で移動することができる搬送コンベア5が設けられている。搬送コンベア5は、少なくとも両端部が、金型排出口1bと金型導入口1aとに対向する長さを有し、本実施形態では、搬送コンベア4と平行に設けられている。これにより、搬送コンベア5の両端部は、それぞれ、金型排出口1b、金型導入口1aと対向する位置まで延ばされている。この両端部において、金型排出口1b、金型導入口1aと対向する部位は、それぞれ、成形室1Aから排出された金型10を金型冷却室1B内に回収する金型回収位置P3と、搬送コンベア5によって移動された金型10を、金型導入口1aを通して成形室1Aに移動する金型導入位置P4とを構成している。

搬送コンベア5は、金型回収位置P3に配置された開いた状態の金型10(図3の金型10B参照)を金型導入位置P4まで移動できるようになっている。

金型冷却室1Bにおいて、金型導入口1aに対向する位置には、搬送コンベア5を挟んで金型導入用シリンダー15が設けられている。

金型導入用シリンダー15は、金型導入位置P4に移動された金型10を搬送コンベア4上の金型搭載位置P0に押し出すピストン15aを備える。このため、金型導入位置P4に移動された金型10を、シャッター2を開いた状態の金型導入口1aから押し出して金型搭載位置P0に移動することができる。

金型導入用シリンダー15の構成は、金型排出用シリンダー12と同様の構成を採用することができる。

【0039】

次に、成形装置100の動作について説明する。

図8(a)、(b)、(c)は、それぞれ、本発明の第1の実施形態に係る成形装置の部品成形部の動作説明図である。

【0040】

まず、図3に示すように、ワイヤーWを送り出しリール6と巻き取りリール7との間に張り渡す。また、金型冷却室1Bの金型導入位置P4に、金属ガラスとなる材料の溶湯Mを臨界冷却速度以上の冷却速度で冷却できる温度に冷却された金型10を開いた状態でセットする(図3の金型10A参照)。

このとき、ワイヤーW、搬送コンベア4、5はいずれも停止状態とする。また、シャッター2、3はいずれも閉じておく。

【0041】

次に、シャッター2を開き、金型導入用シリンダー15のピストン15aを延ばして、金型10(10A)の側面を押圧して、金型10(10A)を金型搭載位置P0に移動させる。このとき、金型搭載位置P0に移動された金型10は、下型10aの長手方向が搬送コンベア4の搬送方向に沿う姿勢で搬送コンベア4上に載った状態とし、ワイヤー挿通溝10eが張り渡されたワイヤーWの直下に平行に位置するとともに、上型10bが金型閉じ用シリンダー8上に位置するようにする(図4(a)参照)。

本実施形態では、金型10は、床面1c上を滑って床面1cと同高さにある搬送コンベア4上に移動する。床面1cと搬送コンベア4との間に段差を設ける場合には、例えば、搬送コロなどが設置された搬送路を金型導入口1aの両側の搬送コンベア4、5間の床面1c上に設けておく。

なお、金型10が成形室1A内に移動したら、シャッター2を閉じて、金型導入口1aを閉鎖する。

【0042】

次に、図4(b)に示すように、金型閉じ用シリンダー8を伸長して、上型10bを押し上げる、これにより、上型10bがヒンジ10hを中心に回動して、上型10bが下型10a上に移動し、金型10が閉じられる。

このときワイヤーWは、上型10bのワイヤー挿通溝10fによって押し下げられ、ワイヤー挿通溝10eとの間に挟まれる。この結果、ワイヤー挿通溝10e、10fによって形成されるワイヤー挿通孔Hと、成形面10c、10dとによって形成されるキャビティSの内部に挿通された状態に配置される。

【0043】

このため、金型導入用シリンダー15および金型閉じ用シリンダー8は、第1の金型移動部である搬送コンベア4に金型10を配するとともに、金型10のキャビティS内に、送り出しリール6から送出されたワイヤーWを配置する金型準備部を構成している。

【0044】

次に、送り出しリール6、巻き取りリール7、および搬送コンベア4を同時に駆動して、ワイヤーWと、金型搭載位置P0において閉じられた金型10とを成形位置P1に向けて移動する。

金型10が成形位置P1に達したら、送り出しリール6、巻き取りリール7、および搬送コンベア4を同時に停止する。ここで、成形位置P1は、図5に示すように、溶湯射出部23の射出ノズル23cが金型10の溶湯注入口10gに進退可能な位置になっている。

次に、クランプ用シリンダー24のクランプピストン24aを下方側に伸長して、成形位置P1で停止した金型10の上型10bの上面A3を上方から押圧し、下型10aおよび上型10bの型合わせ面A1、A2が確実に密着した状態にクランプする。

一方、溶湯射出部23では、金型10が成形位置P1に到達するまでの間に、射出シリンダー23a内に付加部品部Qを成形するために必要な量の金属材料を投入し、誘導加熱コイル23dに高周波電流を流しこの金属材料を誘導加熱して溶湯Mを形成しておく。

【0045】

次に、図8(a)に示すように、クランプアーム9A、9Bによって、それぞれ金型10から搬送方向の上流側、下流側に延出されたワイヤーWを、金型10の側面からわずかに離れた位置において上下方向から挟持する。

そして、ワイヤーWの張り渡し方向に沿ってクランプアーム9A、9Bを金型10に近づけるとともに、クランプアーム9A、9Bで挟まれたキャビティS内のワイヤーWの撚りを撚り戻す方向に、それぞれの下側把持部9cおよび上側把持部9dを移動して、ワイヤーWをその中心軸回りに回転させる。

このとき、ワイヤー挿通溝10e、10fの間に挟まれているワイヤーWは、外形がワイヤー挿通溝10e、10fの内径の範囲に規制されているため、図8(b)に示すように、キャビティS内において、ワイヤーWの撚りが戻って拡径する。これにより、キャビティS内には、ワイヤーWを構成する単線間に隙間を有するワイヤーほつれ部Rが形成される。

なお、このようなワイヤーWの回転により、クランプアーム9A、9Bで挟まれた外側のワイヤーWは撚りがきつくなる方向にねじられるが、ワイヤーWの長さがキャビティS内の長さに比べて長いため、ねじりによる歪みは小さく回転の支障とはならない。

【0046】

次に、溶湯Mが成形可能な温度に達したら、射出ノズル23cを下降して溶湯注入口10g内に挿入する。そして、誘導加熱コイル23dによる射出ピストン23bを下降して、射出ノズル23cから溶湯Mを射出する。

これにより、金型10のキャビティS内に溶湯Mが注入される。

【0047】

キャビティS内に注入された溶湯Mは、キャビティS内に充填され、成形面10c、10dやワイヤーWに接触した部位からの熱伝導によって急冷され、臨界冷却速度以上の冷却速度で冷却される。これにより、溶湯Mは、キャビティSの形状に沿って固化し、金属ガラス固化体m(図8(c)参照)が形成される。

本実施形態の溶湯Mは、金属ガラスとなる材料からなるため成形転写性が良好である。したがって、成形面10c、10dに良好に密着するのみならず、ワイヤーWの表面の凹凸やワイヤーほつれ部Rの単線間の隙間にも良好に充填されて、それぞれの表面に沿って密着した状態で固化する。

このため、キャビティSの中心部では、ワイヤーほつれ部Rの内部に溶湯Mが入り込んだ状態で固化する。したがって、ワイヤーほつれ部Rが形成されずワイヤーWの外表面のみに溶湯Mが固化する場合に比べて、固化後のワイヤーWの引き抜き強度を向上することができる。

【0048】

なお、溶湯Mは、ワイヤーWとワイヤー挿通孔Hとの隙間にも進入しようとするが、これらの隙間はきわめて狭いため、進入しようとする溶湯Mの熱容量は小さい。このため、進入しようとする溶湯Mは、キャビティSからの近傍でただちに固化し、ほとんど進入することがない。

したがってワイヤー挿通孔Hから金型10の外部に漏れ出すことはない。また、溶湯Mは進入したとしてもワイヤー挿通溝10e、10dに沿って固化するため、ワイヤーWの外径よりもわずかに太い棒状に固化し、除去が必要となるバリなどは形成されない。

【0049】

溶湯Mの注入が終了したら、射出ノズル23cを引き上げて、溶湯注入口10gから引き抜く。そして、キャビティS内の溶湯Mがガラス転移温度以下となって、固化物の形状が、移動の衝撃などによって変化しない程度に冷却されるのを待つ。

そして、図8(c)に示すように、ワイヤーWの張り渡し方向に沿ってクランプアーム9A、9Bを金型10から遠ざけるとともに、クランプアーム9A、9Bで挟まれたキャビティS内のワイヤーWの撚りを直す方向に、それぞれの下側把持部9cおよび上側把持部9dを移動して、ワイヤーWをその中心軸回りに回転させる。

これの動作によって、溶湯Mが固化した金属ガラス固化体m内のワイヤーWの撚りは撚り直されることはないが、キャビティSの外部のワイヤーWに発生した撚りの変化が初期状態に戻される。

【0050】

次に、クランプピストン24aを上昇させて、金型10のクランプを解除する。

そして、送り出しリール6、巻き取りリール7、および搬送コンベア4を同時に駆動して、ワイヤーWと、キャビティS内に金属ガラス固化体mが形成された金型10とを金型離脱位置P2に向けて移動させる。

金型10が金型離脱位置P2に達したら、送り出しリール6、巻き取りリール7、および搬送コンベア4を同時に停止する。

そして、クランプアーム9C、9Dによって、金型10の側面の側面から延出しているワイヤーWを上下に挟んで、金型10に対するワイヤーWの位置を固定する。

【0051】

金型離脱位置P2では、金型10が移動されるまでの間に、シリンダー移動部14によって、金型開き用シリンダー13を金型排出用シリンダー12に対向する位置に移動しておく。

図7(a)に示すように、金型10が金型離脱位置P2に移動されたら、金型開き用シリンダー13のピストン13aを金型10に向かって伸長する。

ピストン13aが上型10bの側面に当接すると、上型10bに対して、ヒンジ10h周りの回転モーメントが作用して、上型10bが回動され、図7(b)に示すように、金型10が開かれる。

このとき、ワイヤーWは、図7(b)には図示しないクランプアーム9C、9Dによって、金型10を挟んだ位置で保持されているため、下型10aに対する位置が固定されている。したがって、上型10bの回動に伴って付加部品部Qが成形面10dから離型され、付加部品部Qが下型10a上に残った状態とされ、上型10bのみが移動する。

これにより、金型10が開かれ、上型10bは搬送コンベア4の側方の床面1c上に配置された状態となる(図3の金型10B参照)。

【0052】

金型10が開いたら、シリンダー移動部14によって、金型開き用シリンダー13を金型10に対向する位置から巻き取りリール7側に移動して退避させる。

また、クランプアーム9C、9Dを上昇させて、クランプアーム9C、9D間に保持された付加部品部Q付きのワイヤーWを下型10aの上方に移動し、成形面10cから付加部品部Qを離型させる。このとき、クランプアーム9C、9Dは、ワイヤーWを付加部品部Qの下端部が下型10aの型合わせ面よりも上方となる位置まで移動する。

【0053】

次に、シャッター3を開いて、金型排出口1bを開放し、金型排出用シリンダー12のピストン12aを伸長させて金型10の上型10bの側面を押圧し、金型10を金型冷却室1Bの搬送コンベア5上の金型回収位置P3に移動させる。このとき、搬送コンベア5上では、上型10bが成形室1A側に向いた状態のままで、開いた状態の金型10の重心が搬送コンベア5上にある状態とする(図3の金型10C参照)。

本実施形態では、金型10は、床面1c上を滑って床面1cと同高さにある搬送コンベア4から床面1cを経由して搬送コンベア5上に移動する。床面1cと、搬送コンベア4、5との間に段差を設ける場合には、例えば、搬送コロなどが設置された搬送路を、金型排出口1bの両側の搬送コンベア4、5間の床面1c上に設けておく。

【0054】

金型離脱位置P2の金型10が金型冷却室1Bの搬送コンベア5上に移動したら、金型排出用シリンダー12を収縮させて搬送コンベア4における金型排出口1bと反対側の側方に退避させる。また、シャッター3を閉じる。

このようにして、ワイヤーW上に、付加部品部Qが成形され、金型10から離型される。

金型回収位置P3に移動された金型10は、金型冷却室1B内で冷却されつつ、搬送コンベア5によって金型導入位置P4まで移動され、再利用可能な金型10として待機する。

【0055】

このように、金型排出用シリンダー12および搬送コンベア5は、金型離脱部で付加部品部Qから分離された金型10を回収し、回収された金型10を金型準備部である金型導入用シリンダー15の近傍まで移動する第2の金型移動部を構成している。

また、金型冷却室1Bは、第2の金型移動部により回収された金型10の移動経路上に設けられ、回収された金型10を冷却する回収金型冷却部を構成している。

【0056】

以上、ワイヤーWに形成される1つの付加部品部Qに着目して動作を説明したが、成形装置100では、少なくとも3個の金型10を成形室1A、金型冷却室1B内で循環させて、ワイヤーW上に複数の付加部品部Qを形成する。以下で、上記の動作に並行して行われる他の金型10に対する動作について簡単に説明する。

【0057】

成形位置P1に金型10(先行する金型10と称する)を移動させて、送り出しリール6、巻き取りリール7、および搬送コンベア4を停止したら、シャッター2を開いて、上記と同様にして、他の金型10(後行する金型10と称する)を金型搭載位置P0に移動させる。そして、先行する金型10を用いて成形位置P1で成形が行われている間に、金型搭載位置P0における後行する金型10を閉じた状態とする。

先行する金型10が金型離脱位置P2に移動されると、この移動と同時に後行する金型10が成形位置P1に移動される。

そして、金型離脱位置P2では先行する金型10の金型離脱を行い、これと並行して、成形位置P1では後行する金型10を用いた成形を行う。さらに、これに並行して第3の金型10を金型搭載位置P0に移動させる。

そして、金型離脱が終了した先行する金型10は、次に送り出しリール6、巻き取りリール7、および搬送コンベア4が移動する間に、搬送コンベア5によって、金型導入口1aに対向する位置に移動させる。

このようにして、成形装置100によれば、3つの金型10を循環使用することで、ワイヤーW上に、成形位置P1と金型離脱位置P2との距離に対応するピッチで、付加部品部Qが順次成形されていき、線状部品16が形成される。

【0058】

上記では、金型10が3個の場合の例で説明したが、搬送コンベア5が複数の金型10を載せて移動できるようにしておけば、金型10は3個以上であってもよい。この場合、1つの金型10が金型冷却室1Bに滞在する時間をより長くすることができるため、金型10の冷却に時間がかかる場合でも搬送コンベア5上を移動する間に再利用可能な温度に冷却することができる。

【0059】

付加部品部Qが成形されたワイヤーWは、巻き取りリール7の回転によって、巻き取りリール7に巻き取られていく。

このようにして、予め用意されたワイヤーW上に付加部品部Qが成形され、送り出しリール6からワイヤーWの送出ができなくなったら、成形装置100を停止し、成形室1A内の雰囲気を大気雰囲気に戻すなどして、巻き取りリール7に巻き取られた線状部品16を回収する。

この線状部品16は、巻き取りリール7に巻き取られた状態で製品として供給してもよいし、適宜2次加工して、線状部品16A、16B、16Cのような製品として供給してもよい。

【0060】

このように、成形装置100は、金型準備部が、複数の金型10を搬送コンベア4に順次配することにより、連続したワイヤーW上の異なる位置に付加部品部Qを順次成形するものとなっている。

【0061】

本実施形態の成形装置100によれば、成形室1A内で、ワイヤーWおよび複数の金型10を移動し、ワイヤーWに付加部品部Qが一体化された線状部品16を成形する。このため、金型10のキャビティS内にワイヤーWを配置する金型準備工程と、金型10のキャビティS内に溶湯Mを注入して金属ガラス固化体mを形成する成形工程と、金属ガラス固化体mから金型10を離脱する金型離脱工程とを、複数の金型、複数の位置において並行して行うことができるため、線状部品16を効率的に製造することができる。

【0062】

[変形例]

次に、本実施形態の変形例について説明する。

図9は、本発明の第1の実施形態の変形例に係る成形装置の全体構成を示す模式的な平面図である。

【0063】

本変形例の成形装置110は、上記第1の実施形態の成形装置100の成形位置P1と金型離脱位置P2との中間に、金型冷却部30が設けられた冷却位置PCを設定し、成形位置P1に移動した金型10が次の移動によって冷却位置PCで停止するようにしたものである。以下、上記第1の実施形態と異なる点を中心に説明する。

【0064】

金型冷却部30は、搬送コンベア4によって冷却位置PCに移動した金型10を冷却できる構成であれば特に限定されない。例えば、金型10の周囲に溶湯Mが注入されて温度上昇した金型10よりも低温のガスを流して金型10を冷却する空冷機構や、内部に冷媒を循環させて溶湯Mが注入されて温度上昇した金型10よりも低温とした冷却プレートを金型10の表面に当接させる接触冷却機構などの構成を採用することができる。

接触冷却機構を採用する場合には、冷却プレートを金型10の上下方向から押圧して当接することにより金型10の押えを兼ねるようにしてもよい。

【0065】

本変形例の成形装置110によれば、成形位置P1において溶湯Mを注入した後に、冷却位置PCに移動し、金型冷却部30において溶湯Mを急冷する。このため、金型10の熱容量が小さく、溶湯Mを注入しただけでは、溶湯Mがガラス転移温度以下に冷却されず過冷却液体状態になっているような場合にも、金型冷却部30によって、臨界冷却速度以上の冷却速度でガラス転移温度以下の温度に冷却することができる。このため、金型10の小型化を図ることができる。

また、付加部品部Qが形成されるピッチを短くする必要があり、成形位置P1から金型離脱位置P2に移動する間に金型の離脱が可能となる温度に冷却されない場合にも、冷却位置PCで金型離脱可能な温度まで冷却することができる。このため、金型10を金型離脱位置P2に移動できる温度まで、成形位置P1に停止させておく必要がないため、成形位置P1での停止時間を短縮し、成形の効率を向上することができる。

【0066】

[第2の実施形態]

次に、本発明の第2の実施形態の成形装置について説明する。

図10は、本発明の第2の実施形態に係る成形装置の全体構成を示す模式的な平面図である。

【0067】

本実施形態の成形装置120は、線状部品16Aの製品形状をチャンバー1内で形成するものである。

このため、巻き取りリール7に代えて、牽引移動部40(線状部材搬送部)を備え、さらに、カッター部44と線状部品収納部43とを追加している。

また、成形装置120では、上記第1の実施形態の成形装置100の部品成形部20および成形位置P1を、成形装置100の金型搭載位置P0に相当する位置に移動している。

このため、金型導入用シリンダー15によって搬送コンベア4上に移動された金型10は、部品成形部20の下方において金型閉じ用シリンダー8によって閉じられ、搬送コンベア4によって金型10を移動させることなく、閉じられた状態の上型10bの溶湯注入口10gに射出ノズル23cを挿入できるようになっている。

また、成形装置120では、金型冷却室1Bに代えて、金型冷却室1Dを備える。

以下、上記第1の実施形態と異なる点を中心に説明する。

【0068】

牽引移動部40は、上記第1の実施形態のクランプアーム9Cと同様の構成を有するクランプアーム9Eと、このクランプアーム9EをワイヤーWの張り渡し方向に沿って、クランプアーム9Dに隣接する近接位置Cnから、クランプアーム9Dに対してより遠ざかった遠隔位置Cfまでの間で往復直線運動させるクランプアーム移動部41とを備える。

クランプアーム移動部41の近接位置Cnと遠隔位置Cfとの間の移動距離は、線状部品16Aの全長に相当する距離に設定されている。

クランプアーム移動部41の構成としては、クランプアーム9EをワイヤーWの張り渡し方向に沿って往復直線運動させることができれば、特に限定されない。例えば、ボールネジ送り機構やリニアモータなどの構成を採用することができる。

【0069】

カッター部44は、クランプアーム9Eの近接位置Cnよりもわずかに遠隔位置Cf寄りの位置で、クランプアーム9D、9Eによって張られたワイヤーWを切断するものである。カッター部44の具体的な構成は、ワイヤーWを挟持して切断する構成としてもよいし、回転刃をワイヤーWに進退させて切断する構成としてもよい。

【0070】

線状部品収納部43は、カッター部44によってワイヤーWが切断された線状部品16Aを収納するため線状部品16Aの長さより長手開口幅を有する箱状部材であり、ワイヤーWが張り渡された下方側に、長手方向の開口をワイヤーWの張り渡し方向に沿わせた状態で配置されている。

また線状部品収納部43は、チャンバー1に設けられた図示しない搬出口を通して、収納された線状部品16Aをチャンバー1の外部に搬出できるようになっている。

【0071】

カッター部44と線状部品収納部43とは、付加部品部Qが形成されたワイヤーWを切断して回収する切断回収部を構成している。

【0072】

金型冷却室1Dは、上記第1の実施形態の金型冷却室1Bにおける室内の雰囲気温度を下げる冷却手段に代えて、金型10を冷却しつつ金型排出口1b側から金型導入口1a側に移動する冷却移動部5Aを備える。

冷却移動部5Aは、金型10を載置する載置部自体が冷却されており、載置部と金型10との間の接触による熱伝導で、金型10の冷却を行うものである。

例えば、金属製のコンベアを適宜の冷媒によって冷却して低温に保った状態で駆動するコンベア機構や、金型10が摺動可能な金属製の冷却プレートで構成される搬送路を設けこの冷却プレート上に金型10を配置し、可動アームやシリンダーなどの移動手段を用いて金型10を冷却プレートに当接した状態で移動させる機構などを採用することができる。

【0073】

次に、成形装置120の動作について、上記第1の実施形態と異なる点を中心に説明する。

成形装置120では、始めに、送り出しリール6から送出されたワイヤーWの端部をクランプアーム9Eによって把持し、送り出しリール6と近接位置Cnに配置されたクランプアーム9Eとの間の搬送コンベア4上にワイヤーWを張り渡す。

次に、上記第1の実施形態と同様にして金型導入用シリンダー15によって、開いた状態の金型10を搬送コンベア4上に移動する。

そして、金型閉じ用シリンダー8によって金型10を閉じる。これにより、張り渡されたワイヤーWが、ワイヤー挿通溝10e、10fの間に挟まれる。

そして、この状態で、搬送コンベア4およびワイヤーWを移動することなく、部品成形部20による成形を行う。

【0074】

溶湯MがキャビティS内に注入され、金型10を移動できる状態となったら、送り出しリール6の送り出しと、クランプアーム移動部41によるクランプアーム9Eの遠隔位置Cf側への移動と、搬送コンベア4の駆動とを同時に行う。そして、クランプアーム9Dが遠隔位置Cfに達したら、送り出しリール6、クランプアーム移動部41、および搬送コンベア4を停止する。

これにより、金型10が金型離脱位置P2に移動される。

【0075】

金型離脱位置P2では、上記第1の実施形態と同様にして、クランプアーム9C、9DによってワイヤーWを保持し、金型開き用シリンダー13を作動させて、金型10を開いた状態とし(図10参照)、さらにクランプアーム9C、9Dをわずかに上方に移動して付加部品部Qを下型10aから離脱させる。

次に、カッター部44によって、クランプアーム9D、9Eの間に張り渡されたワイヤーWを切断する。そして、クランプアーム9Eのクランプを解除する。

これにより、切断されたワイヤーWが線状部品収納部43内に落下する。ただし、成形の最初では切断されたワイヤーWには付加部品部Qは形成されていない。2回目の切断からは、図10に示すように、付加部品部Qが形成された状態のワイヤーWを切断することになり、切断された部品は線状部品16Aになっている。

【0076】

次に、クランプアーム移動部41によって、クランプアーム9Eを近接位置Cnに移動し、クランプアーム9Eによって、クランプアーム9DでクランプされたワイヤーWの端部を把持し、ワイヤーWの切断端をクランプアーム9Dによる保持高さと合わせる。

また、これと並行して、上記第1の実施形態と同様にして、金型排出用シリンダー12によって、金型10を金型冷却室1D内の金型回収位置P3に移動する。本実施形態において、金型回収位置P3は、冷却移動部5A上において金型排出口1bに対向する位置である。

【0077】

金型10が金型離脱位置P2から排出されたら、クランプアーム9C、9Dのクランプを解除する。これにより、クランプアーム移動部41によってワイヤーWを移動する準備ができたことになる。

【0078】

金型冷却室1Dに移動された金型10は、冷却移動部5A上に配置され、冷却移動部5Aとの接触によって冷却される。そして、金型回収位置P3から冷却移動部5A上において金型導入口1aに対向する位置である金型導入位置P4まで移動される間に、再利用可能な金型温度に冷却される。

【0079】

このようにして、成形装置120では、金型10を、金型導入位置P4、成形位置P1、金型離脱位置P2、金型回収位置P3の順に移動して循環させ、成形位置P1における成形工程と、金型離脱位置P2における金型離脱工程とを並行して行うことができる。このため、上記第1の実施形態と同様に、ワイヤーW上に一定ピッチで付加部品部Qを効率的に成形することができる。

さらに、本実施形態では、金型離脱工程において、ワイヤーWを切断する工程を行うため、ワイヤーWが切断された製品形態である線状部品16Aの加工まで、成形装置120内で行うことができる。

【0080】

[第3の実施形態]

次に、本発明の第3の実施形態の成形装置について説明する。

図11は、本発明の第3の実施形態に係る成形装置の全体構成を示す模式的な平面図である。

【0081】

本実施形態の成形装置130は、図11に示すように、チャンバー1内に、1つの金型10を開閉可能に配置し、この金型10の開いた状態の下型10a上に、上記第1の実施形態と同様にして、送り出しリール6と巻き取りリール7とによってワイヤーWを張り渡している。

また、成形装置130では、この金型10の周囲に、上記第2の実施形態と同様な位置関係に、金型閉じ用シリンダー8、部品成形部20、クランプアーム9A、9Bを配置している。また、金型開き用シリンダー13は、金型10の金型閉じ用シリンダー8が位置するのと反対側の側方に配置している。ただし、金型開き用シリンダー13は、金型10の側方から退避する必要がないため、床面1c上おいてシリンダー保持部14Aによって水平方向および高さ方向の位置が固定されている。

【0082】

本実施形態によれば、ワイヤーWが停止した状態で、金型閉じ用シリンダー8によって金型10を閉じた状態とする。

次に、部品成形部20によって、上記第1の実施形態と同様にして、閉じられた金型10のキャビティS内に溶湯Mを注入して付加部品部Qの成形を行う。このとき、ワイヤーWが撚り線ワイヤーの場合には、上記第1の実施形態と同様にして、クランプアーム9A、9Bによって、ワイヤーほつれ部Rを形成した状態で成形を行う。

【0083】

次に、溶湯Mが固化し、キャビティS内に金属ガラス固化体mが形成されたら、クランプ用シリンダー24によるクランプを解除し、金型開き用シリンダー13によって、金型10を開く。

このとき、クランプアーム9A、9Bは、ワイヤーWをクランプした状態としておく。これにより、本実施形態のクランプアーム9A、9Bは、上記第1の実施形態におけるクランプアーム9C、9Dと同様の機能を果たしている。すなわち、上型10bが回動する間、ワイヤーWおよび付加部品部Qの下型10aに対する位置を固定して、回動する上型10bの成形面10dから付加部品部Qを離型させる。

次に、上記第1の実施形態のクランプアーム9C、9Dと同様にして、クランプアーム9A、9Bを上昇させ、付加部品部Qを下型10aの成形面10cから離型させる。

【0084】

このようにして、付加部品部Qの離型が終了したら、送り出しリール6および巻き取りリール7を駆動して、ワイヤーWを付加部品部Qのピッチに相当する長さだけ移動させる。

そして、上記の動作を繰り返す。これにより、ワイヤーW上に複数の付加部品部Qが形成された線状部品16が形成され、巻き取りリール7に巻き取られていく。

【0085】

本実施形態の成形装置130は、金型10を移動することなく、ワイヤーW上に複数の付加部品部Qを形成する場合の例になっている。

成形装置130によれば、金型10を張り渡したワイヤーWの上下で開閉する構成としているため、ワイヤーWを金型の開口から挿通させる場合に比べて、作業効率を向上することができる。

また、ワイヤーWの搬送方向の上流側および下流側に、クランプアーム9A、9Bを備えるため、ワイヤーWの金型10に対する位置を調整したり、固定したりすることができる。このため、ワイヤーWの金型10に対する配置や、付加部品部Qの離型が容易となる。

また、ワイヤーWが撚り線ワイヤーの場合には、上記第1の実施形態と同様にキャビティS内にワイヤーほつれ部Rを形成した状態で成形することができるため、ワイヤーWの固定強度を向上することができる。

【0086】

なお、上記第1および第2の実施形態の説明では、チャンバー1内に、搬送コンベア5を備える場合の例で説明したが、金型冷却室1Bや搬送コンベア5は省略してもよい。この場合、チャンバー1に、金型導入口1a、金型排出口1bに相当する金型10の搬入口、搬出口を設けておき、金型を成形装置の外部から搬入したり、外部へ搬出したりして、金型10の冷却を成形装置の外部で行うようにすることができる。

【0087】

また、上記各実施形態および変形例の説明では、送り出しリール6、巻き取りリール7のそれぞれの回転によって、ワイヤーWを搬送する場合の例で説明したが、巻き取りリール7のみを駆動してワイヤーWを搬送するようにしてもよい。

また、送り出しリール6、巻き取りリール7は、送り出しと巻き取りのみを行うリールとして、これらの間にワイヤーWを搬送する駆動リールなどの線状部材搬送部を別に設けてもよい。

【0088】

また、上記の各実施形態および変形例の説明では、線状部材の一例として、撚り線ワイヤーであるワイヤーWを用いた場合の例で説明したが、ワイヤーWは、単線ワイヤーでもよい。

また、線状部材は長尺で可撓性を有する部材であれば、ワイヤーには限定されず、例えば医療用カテーテルなどであってもよい。

【0089】

また、上記の各実施形態および変形例の説明では、線状部材の断面形状が略円状の場合の例で説明したが、多角形断面や楕円状断面などであってもよい。

【0090】

また、で上記の各実施形態および変形例の説明では、線状部材保持部は、成形位置P1においてワイヤーほつれ部Rを形成したり、金型離脱位置P2に金型10から付加部品部Qを離型させたりするために用いた場合の例で説明した。

ただし、線状部材保持部は、線状部材の停止時に線状部材を保持して、金型に対する線状部材の位置を固定するものであれば、これらの用途には限定されない。

例えば、線状部材が円形とは異なる断面形状を有する場合に、これに対応して形成された金型の溝部に線状部材の向きを合わせるために、線状部材をその中心軸回りに回転させるといった用途に用いるものであってもよい。

【0091】

また、上記の各実施形態および変形例の説明では、線状部材保持部の線状部材回転機構は、一例であって、線状部材をその中心軸回りに鑑定させることができれば、下側把持部9cおよび上側把持部9dを相対移動させる機構には限定されない。例えば、線状部材保持部が線状部材を中心として回転可能に設けられた機構を採用してもよい。

【0092】

また、上記の各実施形態および変形例の説明では、部品成形部が、溶湯を金型に射出する場合の例で説明したが、溶湯の注入方法は、射出には限定されない。例えば、溶湯注入口10gの上方から溶湯Mを自然落下させて注入してよい。

また、溶湯Mの成形も射出成形には限定されない。例えば、金属材料を溶融してから結晶化温度以下ガラス転移温度以上の温度に加熱されることで過冷却液体領域にある金属材料を、開いた状態の成形面上に供給してから金型を閉じることによって、成形を行うようにしてもよい。

【0093】

また、上記第1および第2の実施形態の説明では、第1の金型移動部が一続きの構成の場合の例で説明したが、停止位置から停止位置まで、線状部材の搬送に合わせて金型を移動することができれば、複数の金型移動部を協調制御することによって、第1の金型移動部を構成してもよい。例えば、停止位置と停止位置との間を移動させる金型移動部と、この金型移動部と停止位置との間で、金型を移載する移載ロボットとの組合せからなる構成を採用してもよい。

【0094】

また、上記第1の実施形態およびその変形例の説明では、金型冷却室1B内の雰囲気温度を低温にする回収金型冷却部を構成する場合の例で説明したが、金型冷却室1Bに配置された搬送コンベア5の周囲をドーム状に囲い、この内部のみを冷却する回収金型冷却部を設けた構成としてもよい。

【0095】

また、上記の各実施形態、変形例に説明したすべての構成要素は、本発明の技術的思想の範囲で適宜組み合わせたり、削除したりして実施することができる。

【符号の説明】

【0096】

1 チャンバー

1A 成形室

1B 金型冷却室(回収金型冷却部)

1D 金型冷却室(

4 搬送コンベア(第1の金型移動部)

5 搬送コンベア(第2の金型移動部)

5A 冷却移動部(第2の金型移動部、回収金型冷却部))

6 送り出しリール(線状部材送出部)

7 巻き取りリール(線状部材搬送部、巻き取り部)

8 金型閉じ用シリンダー(金型準備部)

9A,9B,9C、9D クランプアーム(線状部材保持部)

9E クランプアーム(線状部材搬送部)

9c 下側把持部(線状部材回転機構)

9d 上側把持部(線状部材回転機構)

9f 水平移動部(進退移動機構)

10、10A、10B,10C 金型

10a 下型

10b 上型

10c,10d 成形面

10e,10f ワイヤー挿通溝

10g 溶湯注入口

10h ヒンジ

12 金型排出用シリンダー(第2の金型移動部)

13 金型開き用シリンダー13(金型離脱部)

15 金型導入用シリンダー(金型準備部)

16、16A、16B、16C 線状部品

20 部品成形部

23 溶湯射出部

23d 誘導加熱コイル

24 クランプ用シリンダー

30 金型冷却部

40 牽引移動部(線状部材搬送部)

43 線状部品収納部(切断回収部)

44 カッター部(切断回収部)

100、110、120、130 成形装置

H ワイヤー挿通孔

M 溶湯

P0 金型搭載位置

P1 成形位置(第1の停止位置)

P2 金型離脱位置(第2の停止位置)

P3 金型回収位置

P4 金型導入位置

PC 冷却位置

Q、Q1 付加部品部(成形部品)

R ワイヤーほつれ部

S キャビティ

W ワイヤー(連続した線状部材)

W1、W2、W3、W4 ワイヤー(線状部材)

【技術分野】

【0001】

本発明は、線状部材に成形部品を一体成形する成形装置に関する。

【背景技術】

【0002】

例えば、撚り線または単線からなるワイヤーや細長い棒状部材等の線状部材の一部に金属部品(以下、付加部品と称する)を付加した機械部品が種々用いられている。このような付加部品の例としては、線状部材を他の部品に係止したり管部材等から抜け止めしたりするためのストッパや、線状部材を他の部品に保持するための嵌合部品や端子部品などを挙げることができる。

従来、このような付加部品は、線状部材と別体に形成した金属部品を線状部材に固定することによって形成されることが多い。固定方法としては、カシメ、圧着、ろう付け、溶接、接着などが知られている。

また、付加部品の形状を形成するための金型内に線状部材を配置して、線状部材の周囲に付加部品を一体成形することも考えられる。

例えば、目的とする部品形状は異なるが、線状部材上に成形品を一体成形する技術として、特許文献1には、光コネクタ用フェルールの細孔を高精度に形成するため、細孔を有する射出成形品の製造方法及び装置が記載されている。

この製造方法及び装置では、細孔を形成するためワイヤーをワイヤー挿通孔から固定金型のキャビティ内に挿入して張設し、この状態で射出成形を行い、脱型とワイヤー移動と成形とを繰り返すことにより、ワイヤーに光コネクタ用フェルールの外形を有する多数の射出成形品を形成する。そして、このワイヤーを射出成形品の間で切断した後に、射出成形品からワイヤーを引き抜く。これにより、射出成形品がワイヤーから離脱し、光コネクタ用フェルールが製造される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−239550号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のような従来の技術には、以下のような問題があった。

別体に形成した金属部品を線状部品に固定する技術では、カシメ、圧着、ろう付け、溶接などによって固定する際、付加部品自体または付加部品と線状部材との固定部の形状が固定前に比べて変化するため、付加部品に寸法誤差が生じやすいという問題がある。

また、線状部材と付加部品とを保持した状態で固定作業を行う必要があるため、線状部材が細径で可撓性に富む場合や付加部品が小型である場合に、作業効率が悪くなるという問題がある。

特許文献1に記載の技術のように、付加部品を線状部材に一体成形する場合、寸法誤差は改善できるものの、溶融金属を用いた成形を繰り返し行うため、金型の温度上昇が大きく、成形サイクルをあまり短くすることができないという問題がある。このため、金型の冷却等に要する待ち時間が多くなり、迅速な製造を行うことができないという問題がある。

【0005】

本発明は、上記のような問題に鑑みてなされたものであり、線状部材に成形部品が一体化された部品を、効率的に製造することができる成形装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、本発明の成形装置は、連続した線状部材を送出する線状部材送出部と、該線状部材送出部から送出された前記線状部材を間欠的に搬送する線状部材搬送部と、前記線状部材の一部に成形部品を形成するための金型と、該金型を、前記線状部材の間欠的な搬送に合わせて前記線状部材の搬送方向と同方向に移動する第1の金型移動部と、該第1の金型移動部に前記金型を配するとともに、該金型のキャビティ内に、前記線状部材送出部から送出された前記線状部材を配置する金型準備部と、該金型準備部によって前記第1の金型移動部に配された前記金型の第1の停止位置において前記キャビティ内に溶湯を注入して、前記線状部材の一部に前記成形部品を成形する部品成形部と、前記第1の金型移動部によって、前記第1の停止位置の下流側の第2の停止位置に移動された前記金型と前記部品成形部で成形された前記成形部品とを分離する金型離脱部と、を備える構成とする。

【0007】

また、本発明の成形装置では、前記金型離脱部で前記成形部品から分離された金型を回収し、回収された金型を前記金型準備部まで移動する第2の金型移動部を備えることが好ましい。

【0008】

また、本発明の第2の金型移動部を備える成形装置では、前記第2の金型移動部により前記回収された金型の移動経路上に前記回収された金型を強制冷却する回収金型冷却部が設けられたことが好ましい。

【0009】

また、本発明の成形装置では、前記部品成形部と前記金型離脱部との間において前記成形部品を内部に含む金型を強制冷却する金型冷却部を備えることが好ましい。

【0010】

また、本発明の成形装置では、前記線状部材搬送部は、前記成形部品が形成された前記線状部材を巻き取る巻き取り部を備えることが好ましい。

【0011】

また、本発明の成形装置では、前記成形部品が形成された前記線状部材を切断して回収する切断回収部を備えることが好ましい。

【0012】

また、本発明の成形装置では、前記線状部材の停止時に該線状部材を保持して、前記金型に対する前記線状部材の位置を固定する線状部材保持部を備えることが好ましい。

【0013】

また、本発明の線状部材保持部を備える成形装置では、前記線状部材保持部は、保持した線状部材を前記金型に対して進退させる進退移動機構と、前記保持した線状部材を該線状部材の中心軸回りに回転させる線状部材回転機構と、を備えることが好ましい。

【0014】

本発明の成形装置は、連続した線状部材を送出する線状部材送出部と、該線状部材送出部から送出された前記線状部材を間欠的に搬送する線状部材搬送部と、前記線状部材の一部に成形部品を形成するための金型と、前記線状部材の停止時に該線状部材を保持して、前記金型に対する前記線状部材の位置を固定する線状部材保持部と、前記金型に溶湯を注入して前記成形部品の成形を行う部品成形部と、該部品成形部で成形された成形部品と前記金型とを分離させる金型離脱部と、を備える構成とする。

【0015】

また、本発明の成形装置では、前記溶湯は、臨界冷却速度以上の冷却速度で冷却することにより非晶質合金となる材料からなり、前記金型は、少なくとも前記部品形成部において、前記材料を前記臨界冷却速度以上の冷却速度で冷却できる温度を有することが好ましい。

【発明の効果】

【0016】

本発明の成形装置によれば、線状部材に成形部品が一体化された部品を、効率的に製造することができるという効果を奏する。

【図面の簡単な説明】

【0017】

【図1】本発明の第1の実施形態に係る成形装置によって製造される線状部品の例を示す模式的な正面図である。

【図2】本発明の第1の実施形態の成形装置に用いる金型の一例を示す斜視図、そのA−A断面図、およびB−B断面図である。

【図3】本発明の第1の実施形態に係る成形装置の全体構成を示す模式的な平面図である。

【図4】本発明の第1の実施形態に係る成形装置の金型閉じ部の構成を示す側面視の模式図、およびその閉じ動作を示す動作説明図である。

【図5】本発明の第1の実施形態に係る成形装置の部品成形部の構成を示す側面視の模式図である。

【図6】本発明の第1の実施形態に係る成形装置の線状部材保持部の構成を側面視の部分拡大図、および動作説明図である。

【図7】本発明の第1の実施形態に係る成形装置の金型離脱部の構成を説明する側面図およびその動作説明図である。

【図8】本発明の第1の実施形態に係る成形装置の部品成形部の動作説明図である。

【図9】本発明の第1の実施形態の変形例に係る成形装置の全体構成を示す模式的な平面図である。

【図10】本発明の第2の実施形態に係る成形装置の全体構成を示す模式的な平面図である。

【図11】本発明の第3の実施形態に係る成形装置の全体構成を示す模式的な平面図である。

【発明を実施するための形態】

【0018】

以下では、本発明の実施形態について添付図面を参照して説明する。すべての図面において、実施形態が異なる場合であっても、同一または相当する部材には同一の符号を付し、共通する説明は省略する。

【0019】

[第1の実施形態]

本発明の第1の実施形態に係る成形装置について説明する。

図1(a)、(b)、(c)、(d)は、本発明の第1の実施形態に係る成形装置によって製造される線状部品の例を示す模式的な正面図である。図2(a)は、本発明の第1の実施形態の成形装置に用いる金型の一例を示す斜視図である。図2(b)、(c)は、それぞれ、図2(a)におけるA−A断面図、およびB−B断面図である。図3は、本発明の第1の実施形態に係る成形装置の全体構成を示す模式的な平面図である。図4(a)は、本発明の第1の実施形態に係る成形装置の金型閉じ部の構成を示す側面視の模式図である。図4(b)は、金型閉じ部の閉じ動作を示す動作説明図である。図5は、本発明の第1の実施形態に係る成形装置の部品成形部の構成を示す側面視の模式図である。図6(a)は、本発明の第1の実施形態に係る成形装置の線状部材保持部の構成を側面視の部分拡大図である。図6(b)は、線状部材保持部の動作説明図である。図7(a)、(b)は、本発明の第1の実施形態に係る成形装置の金型離脱部の構成を説明する側面図、およびその動作説明図である。

なお、各図は模式図のため、寸法や形状は誇張されている(以下の図面も同様)。

【0020】

本実施形態の成形装置100(図3参照)の構成を説明する前に、図1(a)、図2(a)、(b)、(c)を参照して、成形装置100によって製造される線状部品16と、線状部品16の製造に用いる金型10の一例について説明する。

線状部品16は、図1(a)に示すように、線状部材である1本の金属製のワイヤーWに、複数の金属製の付加部品部Q(成形部品)がワイヤーWの長さ方向に離間して設けられたものである。付加部品部Qが設けられたピッチは、金型10をワイヤーWの長さ方向に沿って離間して配列できるピッチに設定する。図1(a)には、付加部品部Qが2つしか描かれていないが、付加部品部Qは何個設けられていてもよい。

ワイヤーWの種類は、撚り線ワイヤーでも単線ワイヤーでもよいが、以下では、一例として撚り線ワイヤーの場合の例で説明する。ワイヤーWの材質としては特に限定されない。例えば、ステンレス線材や銅線などを採用することができる。

付加部品部Qの形状は、成形によって形成可能な形状であれば特に限定されない。

以下では、付加部品部Qの一例として、ワイヤーWの外径より大径の円柱部材が、ワイヤーWの中心軸と同軸に設けられた場合の例で説明する。このような付加部品部Qは、例えば、線状部品16を他の部品に組み立てる場合に、線状部品16の位置決め部、保持部、係止部、抜け止め部、嵌合部などとして用いることが可能である。

また、ワイヤーWに通電する場合には、電気的な接続端子、接点などとして用いることも可能である。

【0021】

付加部品部Qの材質は、ワイヤーWと一体成形可能な適宜の金属材料を採用することができる。以下では一例として、いわゆる金属ガラスとして知られる非晶質合金からなる場合の例で説明する。

金属ガラスとは、非晶質合金のうち昇温時にガラス転移点が明瞭に観察されるもので、ガラス転移点から結晶化温度までの間の過冷却液体領域の温度幅が20K以上ある合金のことである。

金属ガラスの材質としては、ジルコニウム(Zr)基合金、鉄(Fe)基合金、チタン(Ti)基合金、マグネシウム(Mg)基合金などを挙げることができる。

金属ガラスは、一定組成を有する金属の母材料を溶融して、母材料合金の溶湯を形成し、この溶湯を母材料合金の臨界冷却速度以上の冷却速度で母材料合金のガラス転移点以下に冷却して非晶質化することにより形成される。

具体的には、例えば、組成(atm%)が、Zr55Cu30Al10Ni5、Zr60Cu20Al10Ni10などの例を挙げることができる。これらの非晶質合金材料は、Zrを主成分とするため、成形転写性に優れ複雑形状の成形が容易である。また、これらは、ニッケル(Ni)を添加しているため、耐薬品性にも優れる。

また、例えば、チタン(Ti)を主成分とする非晶質合金材料も好適である。例えば、Ti40Zr10Cu36Pd14を挙げることができる。この材料は、生体適合性が特に優れており、人体に直接接触して用いる内視鏡部品に好適な材料である。

【0022】

線状部品16の製品形態は、成形された複数の付加部品部Qのすべてを含む製品形態であってもよいが、長尺のワイヤーWに多数の付加部品部Qを形成し、リールなどに巻き取られた半製品形態として回収してから、ワイヤーWや付加部品部Qを切断して最終製品形状に加工してもよい。

例えば、図1(b)に示す線状部品16Aは、線状部品16における1つの付加部品部Qの前後のワイヤーWをワイヤー切断面16aで切断し、付加部品部Qの両端部に切断されたワイヤーW1、W2が延びる形態に加工したものである。ワイヤーW1、W2の長さは、同長さでもよいし、異なる長さとしてもよい。

また、図1(c)に示す線状部品16Bは、同様にして、線状部品16の付加部品部Qの一端のワイヤー切断面16aでワイヤーWを切断し、付加部品部Qの一端部から切断されたワイヤーW3が延びる形態に加工したものである。

線状部品16Bは、具体的には、例えば、ワイヤーW2が内視鏡の湾曲操作に用いる操作ワイヤーである場合に、ワイヤーW3を内視鏡内に固定するためのストッパとして付加部品部Qを用いることができる。

また、図1(d)に示す線状部品16Cは、同様にして、線状部品16の付加部品部Qをその中央の切断面16bで切断して付加部品部Q1とし、付加部品部Qとともに切断されたワイヤーW4の両端に付加部品部Q1が付いた形態に加工したものである。

【0023】

金型10は、図2(a)、(b)、(c)に示すように、外形が直方体状の下型10aと上型10bとが、重ね合わされ、それぞれの一側面に設けられたヒンジ10hによって開閉可能に連結されている。

下型10aには、上型10bが重ねられる型合わせ面A1の中央に、付加部品部Qの外径の下半分の形状を形成する成形面10cが設けられている。成形面10cの形状は、本実施形態では、付加部品部Qが円柱状であることに対応して半円状断面が付加部品部Qの長さだけ延ばされた溝形状とされている。

成形面10cの延びる方向の両端部には、成形面10cの半円断面の中心軸と同軸の半円状断面を有するワイヤー挿通溝10eが接続され、それぞれ下型10aの側面に貫通している。ワイヤー挿通溝10eの溝径は、ワイヤーWの外径よりわずかに大きな内径に設定されている。

上型10bには、下型10aと重ねられる型合わせ面A2の中央に、付加部品部Qの外径の上半分の形状を形成する成形面10dが設けられている。また、この成形面10dの延びる方向の両端部には、ワイヤー挿通溝10eと同様な形状を有するワイヤー挿通溝10fが設けられている。これら成形面10d、ワイヤー挿通溝10fは、上型10bを下型10aに重ね合わせたときに、それぞれ成形面10c、ワイヤー挿通溝10eと対向する位置に設けられている。

これにより、下型10a、上型10bが閉じられて、それぞれの型合わせ面A1、A2が密着した状態では、金型10の内部には、成形面10c、10dによって、線状部品16の付加部品部Qを成形する円柱状のキャビティSが形成される。また、ワイヤー挿通溝10e、10fによって、キャビティSの中心軸上にワイヤーWを挿通可能な円断面を有するワイヤー挿通孔Hが形成される。

また、上型10bの型合わせ面A2の裏面側の上面A3と成形面10dとの間には、キャビティS内に溶湯を注入するための円孔である溶湯注入口10gが、上型10bを下型10aに重ね合わせたときの上下方向に貫通して設けられている。

【0024】

本実施形態の成形装置100は、図3に示すように、金型10を複数用いてワイヤーW上の異なる位置に、複数の付加部品部Qを順次一体成形する製造装置であり、チャンバー1に設けられた複数の装置部分からなる。

チャンバー1は、平面視矩形状とされ、その長手方向に沿って、成形室1Aと金型冷却室1Bとが、隔壁1Cを挟んで並列するように設けられている。

隔壁1Cには、成形室1Aと金型冷却室1Bとの間で、金型10を移動する金型導入口1aと金型排出口1bとが設けられている。

【0025】

金型導入口1aおよび金型排出口1bの近傍の隔壁1Cには、それぞれの開口を開閉するシャッター2、3が設けられている。

これらシャッター2、3を閉じることによって、成形室1Aと金型冷却室1Bとはそれぞれ独立した空間となり、互いの間の雰囲気の流通が抑制される。このため、成形室1Aと金型冷却室1Bとの間の伝熱も抑制され、各室内の温度条件をそれぞれ独立に調整することができる。

成形室1A内の雰囲気は、成形に使用する金属材料の種類などによっては、不活性雰囲気としてもよい。この場合には、成形室1Aと金型冷却室1Bとの雰囲気の混入をさらに抑制できるように、金型導入口1a、金型排出口1bは、成形室1A側、金型冷却室1B側のそれぞれにシャッターを設け、それらの間に金型10を一時的に収容する構造としてもよい。

【0026】

成形室1Aには、その長手方向の一端側(図3の図示左側)に送り出しリール6、長手方向の他端側(図3の図示右側)に巻き取りリール7が設けられ、送り出しリール6および巻き取りリール7の間には、成形室1Aの長手方向に沿って搬送コンベア4が延設されている。

搬送コンベア4の周囲には、成形室1Aの長手方向の一端側から他端側に向かって、金型閉じ用シリンダー8、部品成形部20、金型排出用シリンダー12、および金型開き用シリンダー13がこの順に配置されている。

【0027】

送り出しリール6は、不図示のモータ等によって間欠的に回転駆動される部材であり、連続した長尺のワイヤーWが巻かれている。本実施形態では、送り出しリール6から巻き出されたワイヤーWは、不図示のモータ等によって間欠的に回転駆動される巻き取りリール7(巻き取り部)によって巻き取られるようになっている。

本実施形態では、巻き取りリール7および金型閉じ用シリンダー8の間欠的な回転動作を同期させることにより、張り渡されたワイヤーWを送り出しリール6から巻き取りリール7に向かって搬送できるようになっている。

このため、送り出しリール6は、連続したワイヤーWを送出する線状部材送出部を構成している。また、巻き取りリール7は、送り出しリール6から送出されたワイヤーWを間欠的に搬送する線状部材搬送部を構成している。

また、送り出しリール6および巻き取りリール7の間のワイヤーWは、搬送コンベア4の上方に張り渡されている。本実施形態では、張り渡されたワイヤーWの搬送コンベア4の上面から高さが、下型10aの厚さをわずかに越える高さに設定されている(図4(a)参照)。

【0028】

搬送コンベア4は、金型導入口1aから成形室1A内に移動される金型10を、巻き取りリール7によるワイヤーWの間欠的な搬送に合わせてワイヤーWの搬送方向と同方向に移動させるもので、第1の金型移動部を構成している。

本実施形態では、搬送コンベア4の幅は、閉じられた状態の金型10の短手方向の幅以上とされ、閉じられた状態の金型10の長手方向を移動方向に沿わせて配置できるようになっている。このため、図3に示すように、金型10を開いた状態(金型10B参照)では、上型10bの少なくとも一部が搬送コンベア4の側方にはみ出すようになっている。

搬送コンベア4において、金型導入口1aに対向する端部の位置は、搬送コンベア4の停止時に金型10を搭載する金型搭載位置P0を構成する。

金型搭載位置P0に搭載された金型10は、搬送コンベア4の間欠的な移動によって、搬送コンベア4の中間部の成形位置P1、搬送コンベア4の巻き取りリール7側の端部であって金型排出口1bに対向する位置である金型離脱位置P2に順次停止するようになっている。これらの金型搭載位置P0、成形位置P1(第1の停止位置)、金型離脱位置P2(第2の停止位置)が設けられたピッチは、線状部品16において付加部品部Qが形成されるピッチと同一ピッチ、もしくはワイヤーWのたるみを考慮して付加部品部Qが形成されるピッチよりもわずかに短いピッチとされている。

【0029】

金型閉じ用シリンダー8(金型閉じ部)は、図4(a)に示すように、先端側に設けられたピストン8aをガス圧等によって昇降させる部材である。金型閉じ用シリンダー8は、搬送コンベア4の送り出しリール6側の端部近傍において搬送コンベア4を挟んで金型導入口1aと対向する位置に設けられた穴部であるシリンダー設置部1dに配置されている。また、金型閉じ用シリンダー8はピストン8aを床面1cの上方に進退させることができるように配置されている。

金型閉じ用シリンダー8の具体的な構成例としては、ガス圧シリンダーを採用することができる。

【0030】

部品成形部20は、図5に示すように、搬送コンベア4によって移動される閉じられた状態の金型10のキャビティS内に溶湯Mを注入してワイヤーWの一部に付加部品部Qを成形するものである。このため、部品成形部20は、成形位置P1において搬送コンベア4を上方から覆うように設けられている。

部品成形部20の詳細構成は、床面1c上に搬送コンベア4を挟んで立設された支持部材21の上部において搬送コンベア4を跨ぐように架設された支持台22と、この支持台22に設置された溶湯射出部23と、金型10をクランプするクランプ用シリンダー24と、を備える。

【0031】

溶湯射出部23は、付加部品部Qの成形に用いる金属材料の溶湯Mを形成して、金型10の溶湯注入口10gに注入するものである。

溶湯射出部23の概略構成は、溶湯Mを収容する射出シリンダー23aと、射出シリンダー23a内に導入された一定量の金属材料を誘導加熱して溶湯Mを形成する誘導加熱コイル23dと、誘導加熱コイル23dによって形成された射出シリンダー23a内の溶湯Mを加圧して下方側に射出させる射出ピストン23bと、射出シリンダー23aによって加圧された溶湯Mを射出する管状の射出ノズル23cとを備える。

誘導加熱コイル23dは、誘導加熱コイル23dの外周側に設置され、高周波電流を供給する不図示の電源に接続されている。

射出ノズル23cは、少なくとも下端部が成形位置P1に停止された金型10の溶湯注入口10gに挿入可能な外径を有し、支持台22の下方の一定位置に停止した金型10の溶湯注入口10gに対して進退可能に設けられている。

【0032】

クランプ用シリンダー24は、支持台22の下方の成形位置P1に停止した金型10の上型10bに対して進退するクランプピストン24aを備え、上型10bの上面A3を上方側から押圧してクランプできるようにしたものである。クランプ用シリンダー24の具体的な構成例としては、ガス圧シリンダーを採用することができる。

このように、クランプピストン24aによって上型10bが押圧されることによって、溶湯MがキャビティSに注入されて固化するまでの間、下型10aの型合わせ面A1と、上型10bの型合わせ面A2との密着を保つことができる。

【0033】

また、図3に示すように、ワイヤーWの搬送方向において、部品成形部20の上流側および下流側の近傍には、それぞれワイヤーWの停止時にワイヤーWを保持して、成形位置P1に停止した金型10に対するワイヤーWの位置を固定する線状部材保持部であるクランプアーム9A、9Bが設けられている。

クランプアーム9Aは、搬送コンベア4の側方から搬送コンベア4に向かう水平方向に延ばされた基端アーム9aと、図6(a)に示すように、基端アーム9aの先端から搬送コンベア4の上方に進退する伸縮アーム9bと、伸縮アーム9bの先端に設けられ、搬送コンベア4上に張り渡されたワイヤーWを上下に挟んで把持する下側把持部9cおよび上側把持部9dとを備える。

また、クランプアーム9Aは、床面1c上に設けられた水平移動部9f(進退移動機構)よって搬送コンベア4の移動方向に沿う水平方向において移動可能に支持されている。

また、クランプアーム9Bは、クランプアーム9Aと同様な構成を有し、クランプアーム9Aと配置位置のみが異なる。

【0034】

基端アーム9aは、搬送コンベア4上に張り渡されたワイヤーWと略同じ高さに配置されている。これにより、下側把持部9c、上側把持部9dは、それぞれワイヤーWの下側、上側となる高さに配置されている。

下側把持部9cおよび上側把持部9dは、互いの対向方向に進退してワイヤーWの把持および把持解除の動作を行うことができるとともに、それぞれの突出方向に沿って互いに逆方向に進退することができるようになっている。

このため、図6(b)に示すように、下側把持部9c、上側把持部9dによってワイヤーWを挟持した状態で、例えば、下側把持部9cを一定量だけ進出させ、上側把持部9dを同量だけ退避させると、挟持された部位のワイヤーWを図示反時計回りに回転させることができる。同様に、下側把持部9c、上側把持部9dをこれと逆方向に進退させた場合には、図示時計回りに回転させることができる。

このため、下側把持部9cおよび上側把持部9dの組合せは、これらが保持したワイヤーWをワイヤーWの中心軸回りに回転させる線状部材回転機構を構成している。

【0035】

金型排出用シリンダー12は、図3に示すように、先端側に設けられたピストン12aを水平方向に進退させて、金型10を、金型冷却室1B内に移動させて成形室1Aから排出するものである。

金型排出用シリンダー12は、搬送コンベア4によって金型離脱位置P2に移動された金型10を移動させるため、搬送コンベア4を挟んで金型排出口1bと対向する位置に配置されている。

ピストン12aの最大進出量は、本実施形態では、搬送コンベア4の巻き取りリール7側の端部に移動され、開いた状態とされた金型10を金型離脱位置P2から金型排出口1bに向かって押し出して、後述する搬送コンベア5上の金型回収位置P3に移載できる長さに設定されている。

【0036】

金型排出用シリンダー12に対向する搬送コンベア4上には、ワイヤーWの停止時にワイヤーWを保持して、金型離脱位置P2に移動された金型10に対するワイヤーWの位置を固定するクランプアーム9C、9Dが設けられている。

本実施形態のクランプアーム9C、9Dは、図6(a)に示すように、ワイヤーWの張り渡し方向において金型10の長手方向の幅より広い間隔を空けて設けられ、それぞれクランプアーム9Aと同様な構成を有している。また、クランプアーム9C、9Dは、成形位置P1に停止した金型10に対するクランプアーム9A、9Bの位置関係と略同様な位置関係を、金型離脱位置P2に停止した金型10に対して有するように配置される。

ただし、クランプアーム9C、9Dは、クランプしたワイヤーWをその中心軸回りに回転させる必要はない。このため、下側把持部9cおよび上側把持部9dは突出方向に相対移動しない構成とし、ワイヤーWを上下方向から把持および把持解除するだけの構成としてもよい。

また、挟持したワイヤーWをワイヤーWの張り渡し方向に移動させる必要もないため、水平移動部9fは削除され、床面1c上に固定して設けられている。

【0037】

金型開き用シリンダー13は、金型離脱位置P2に移動された閉じた状態の金型10を開くものであり、搬送コンベア4によって、金型離脱位置P2に移動された金型10と部品成形部20で成形された付加部品部Qとを分離する金型離脱部を構成している。

本実施形態では、金型開き用シリンダー13は、水平方向に進退するピストン13aを有する機構からなる。

金型開き用シリンダー13は、搬送コンベア4の巻き取りリール7側の端部において、隔壁1C側の側方に設けられたシリンダー移動部14を介して床面1c上に配置されている。

シリンダー移動部14は、図7(a)に示すように、金型開き用シリンダー13を、そのピストン13aが金型離脱位置P2に移動された閉じた状態の金型10の上型10bの上端部を押圧できる高さに支持するとともに、金型排出口1bと搬送コンベア4との間に進退可能に支持する部材である。

このため、シリンダー移動部14は、金型10を開く際には、金型開き用シリンダー13を金型10の側方に移動させ、図3に示すように、金型10を開いた後には、金型開き用シリンダー13を金型排出口1bおよび金型10の間から退避させることができる。

【0038】

金型冷却室1Bは、金型排出用シリンダー12によって成形室1Aから排出され、金型冷却室1B内に移動された開いた状態の金型10を、搬送コンベア4の金型搭載位置P0に戻す間に、強制冷却する装置部分であり、成形室1Aより低温となるように室内の温度が調整されている。

金型冷却室1Bには、搬送コンベア4の送り出しリール6側の端部に戻す金型10を開いた状態で移動することができる搬送コンベア5が設けられている。搬送コンベア5は、少なくとも両端部が、金型排出口1bと金型導入口1aとに対向する長さを有し、本実施形態では、搬送コンベア4と平行に設けられている。これにより、搬送コンベア5の両端部は、それぞれ、金型排出口1b、金型導入口1aと対向する位置まで延ばされている。この両端部において、金型排出口1b、金型導入口1aと対向する部位は、それぞれ、成形室1Aから排出された金型10を金型冷却室1B内に回収する金型回収位置P3と、搬送コンベア5によって移動された金型10を、金型導入口1aを通して成形室1Aに移動する金型導入位置P4とを構成している。

搬送コンベア5は、金型回収位置P3に配置された開いた状態の金型10(図3の金型10B参照)を金型導入位置P4まで移動できるようになっている。

金型冷却室1Bにおいて、金型導入口1aに対向する位置には、搬送コンベア5を挟んで金型導入用シリンダー15が設けられている。

金型導入用シリンダー15は、金型導入位置P4に移動された金型10を搬送コンベア4上の金型搭載位置P0に押し出すピストン15aを備える。このため、金型導入位置P4に移動された金型10を、シャッター2を開いた状態の金型導入口1aから押し出して金型搭載位置P0に移動することができる。

金型導入用シリンダー15の構成は、金型排出用シリンダー12と同様の構成を採用することができる。

【0039】

次に、成形装置100の動作について説明する。

図8(a)、(b)、(c)は、それぞれ、本発明の第1の実施形態に係る成形装置の部品成形部の動作説明図である。

【0040】

まず、図3に示すように、ワイヤーWを送り出しリール6と巻き取りリール7との間に張り渡す。また、金型冷却室1Bの金型導入位置P4に、金属ガラスとなる材料の溶湯Mを臨界冷却速度以上の冷却速度で冷却できる温度に冷却された金型10を開いた状態でセットする(図3の金型10A参照)。

このとき、ワイヤーW、搬送コンベア4、5はいずれも停止状態とする。また、シャッター2、3はいずれも閉じておく。

【0041】

次に、シャッター2を開き、金型導入用シリンダー15のピストン15aを延ばして、金型10(10A)の側面を押圧して、金型10(10A)を金型搭載位置P0に移動させる。このとき、金型搭載位置P0に移動された金型10は、下型10aの長手方向が搬送コンベア4の搬送方向に沿う姿勢で搬送コンベア4上に載った状態とし、ワイヤー挿通溝10eが張り渡されたワイヤーWの直下に平行に位置するとともに、上型10bが金型閉じ用シリンダー8上に位置するようにする(図4(a)参照)。

本実施形態では、金型10は、床面1c上を滑って床面1cと同高さにある搬送コンベア4上に移動する。床面1cと搬送コンベア4との間に段差を設ける場合には、例えば、搬送コロなどが設置された搬送路を金型導入口1aの両側の搬送コンベア4、5間の床面1c上に設けておく。

なお、金型10が成形室1A内に移動したら、シャッター2を閉じて、金型導入口1aを閉鎖する。

【0042】

次に、図4(b)に示すように、金型閉じ用シリンダー8を伸長して、上型10bを押し上げる、これにより、上型10bがヒンジ10hを中心に回動して、上型10bが下型10a上に移動し、金型10が閉じられる。

このときワイヤーWは、上型10bのワイヤー挿通溝10fによって押し下げられ、ワイヤー挿通溝10eとの間に挟まれる。この結果、ワイヤー挿通溝10e、10fによって形成されるワイヤー挿通孔Hと、成形面10c、10dとによって形成されるキャビティSの内部に挿通された状態に配置される。

【0043】

このため、金型導入用シリンダー15および金型閉じ用シリンダー8は、第1の金型移動部である搬送コンベア4に金型10を配するとともに、金型10のキャビティS内に、送り出しリール6から送出されたワイヤーWを配置する金型準備部を構成している。

【0044】

次に、送り出しリール6、巻き取りリール7、および搬送コンベア4を同時に駆動して、ワイヤーWと、金型搭載位置P0において閉じられた金型10とを成形位置P1に向けて移動する。

金型10が成形位置P1に達したら、送り出しリール6、巻き取りリール7、および搬送コンベア4を同時に停止する。ここで、成形位置P1は、図5に示すように、溶湯射出部23の射出ノズル23cが金型10の溶湯注入口10gに進退可能な位置になっている。

次に、クランプ用シリンダー24のクランプピストン24aを下方側に伸長して、成形位置P1で停止した金型10の上型10bの上面A3を上方から押圧し、下型10aおよび上型10bの型合わせ面A1、A2が確実に密着した状態にクランプする。

一方、溶湯射出部23では、金型10が成形位置P1に到達するまでの間に、射出シリンダー23a内に付加部品部Qを成形するために必要な量の金属材料を投入し、誘導加熱コイル23dに高周波電流を流しこの金属材料を誘導加熱して溶湯Mを形成しておく。

【0045】

次に、図8(a)に示すように、クランプアーム9A、9Bによって、それぞれ金型10から搬送方向の上流側、下流側に延出されたワイヤーWを、金型10の側面からわずかに離れた位置において上下方向から挟持する。

そして、ワイヤーWの張り渡し方向に沿ってクランプアーム9A、9Bを金型10に近づけるとともに、クランプアーム9A、9Bで挟まれたキャビティS内のワイヤーWの撚りを撚り戻す方向に、それぞれの下側把持部9cおよび上側把持部9dを移動して、ワイヤーWをその中心軸回りに回転させる。

このとき、ワイヤー挿通溝10e、10fの間に挟まれているワイヤーWは、外形がワイヤー挿通溝10e、10fの内径の範囲に規制されているため、図8(b)に示すように、キャビティS内において、ワイヤーWの撚りが戻って拡径する。これにより、キャビティS内には、ワイヤーWを構成する単線間に隙間を有するワイヤーほつれ部Rが形成される。

なお、このようなワイヤーWの回転により、クランプアーム9A、9Bで挟まれた外側のワイヤーWは撚りがきつくなる方向にねじられるが、ワイヤーWの長さがキャビティS内の長さに比べて長いため、ねじりによる歪みは小さく回転の支障とはならない。

【0046】

次に、溶湯Mが成形可能な温度に達したら、射出ノズル23cを下降して溶湯注入口10g内に挿入する。そして、誘導加熱コイル23dによる射出ピストン23bを下降して、射出ノズル23cから溶湯Mを射出する。

これにより、金型10のキャビティS内に溶湯Mが注入される。

【0047】

キャビティS内に注入された溶湯Mは、キャビティS内に充填され、成形面10c、10dやワイヤーWに接触した部位からの熱伝導によって急冷され、臨界冷却速度以上の冷却速度で冷却される。これにより、溶湯Mは、キャビティSの形状に沿って固化し、金属ガラス固化体m(図8(c)参照)が形成される。

本実施形態の溶湯Mは、金属ガラスとなる材料からなるため成形転写性が良好である。したがって、成形面10c、10dに良好に密着するのみならず、ワイヤーWの表面の凹凸やワイヤーほつれ部Rの単線間の隙間にも良好に充填されて、それぞれの表面に沿って密着した状態で固化する。

このため、キャビティSの中心部では、ワイヤーほつれ部Rの内部に溶湯Mが入り込んだ状態で固化する。したがって、ワイヤーほつれ部Rが形成されずワイヤーWの外表面のみに溶湯Mが固化する場合に比べて、固化後のワイヤーWの引き抜き強度を向上することができる。

【0048】

なお、溶湯Mは、ワイヤーWとワイヤー挿通孔Hとの隙間にも進入しようとするが、これらの隙間はきわめて狭いため、進入しようとする溶湯Mの熱容量は小さい。このため、進入しようとする溶湯Mは、キャビティSからの近傍でただちに固化し、ほとんど進入することがない。

したがってワイヤー挿通孔Hから金型10の外部に漏れ出すことはない。また、溶湯Mは進入したとしてもワイヤー挿通溝10e、10dに沿って固化するため、ワイヤーWの外径よりもわずかに太い棒状に固化し、除去が必要となるバリなどは形成されない。

【0049】

溶湯Mの注入が終了したら、射出ノズル23cを引き上げて、溶湯注入口10gから引き抜く。そして、キャビティS内の溶湯Mがガラス転移温度以下となって、固化物の形状が、移動の衝撃などによって変化しない程度に冷却されるのを待つ。

そして、図8(c)に示すように、ワイヤーWの張り渡し方向に沿ってクランプアーム9A、9Bを金型10から遠ざけるとともに、クランプアーム9A、9Bで挟まれたキャビティS内のワイヤーWの撚りを直す方向に、それぞれの下側把持部9cおよび上側把持部9dを移動して、ワイヤーWをその中心軸回りに回転させる。

これの動作によって、溶湯Mが固化した金属ガラス固化体m内のワイヤーWの撚りは撚り直されることはないが、キャビティSの外部のワイヤーWに発生した撚りの変化が初期状態に戻される。

【0050】

次に、クランプピストン24aを上昇させて、金型10のクランプを解除する。

そして、送り出しリール6、巻き取りリール7、および搬送コンベア4を同時に駆動して、ワイヤーWと、キャビティS内に金属ガラス固化体mが形成された金型10とを金型離脱位置P2に向けて移動させる。

金型10が金型離脱位置P2に達したら、送り出しリール6、巻き取りリール7、および搬送コンベア4を同時に停止する。

そして、クランプアーム9C、9Dによって、金型10の側面の側面から延出しているワイヤーWを上下に挟んで、金型10に対するワイヤーWの位置を固定する。

【0051】

金型離脱位置P2では、金型10が移動されるまでの間に、シリンダー移動部14によって、金型開き用シリンダー13を金型排出用シリンダー12に対向する位置に移動しておく。

図7(a)に示すように、金型10が金型離脱位置P2に移動されたら、金型開き用シリンダー13のピストン13aを金型10に向かって伸長する。

ピストン13aが上型10bの側面に当接すると、上型10bに対して、ヒンジ10h周りの回転モーメントが作用して、上型10bが回動され、図7(b)に示すように、金型10が開かれる。

このとき、ワイヤーWは、図7(b)には図示しないクランプアーム9C、9Dによって、金型10を挟んだ位置で保持されているため、下型10aに対する位置が固定されている。したがって、上型10bの回動に伴って付加部品部Qが成形面10dから離型され、付加部品部Qが下型10a上に残った状態とされ、上型10bのみが移動する。

これにより、金型10が開かれ、上型10bは搬送コンベア4の側方の床面1c上に配置された状態となる(図3の金型10B参照)。

【0052】

金型10が開いたら、シリンダー移動部14によって、金型開き用シリンダー13を金型10に対向する位置から巻き取りリール7側に移動して退避させる。

また、クランプアーム9C、9Dを上昇させて、クランプアーム9C、9D間に保持された付加部品部Q付きのワイヤーWを下型10aの上方に移動し、成形面10cから付加部品部Qを離型させる。このとき、クランプアーム9C、9Dは、ワイヤーWを付加部品部Qの下端部が下型10aの型合わせ面よりも上方となる位置まで移動する。

【0053】

次に、シャッター3を開いて、金型排出口1bを開放し、金型排出用シリンダー12のピストン12aを伸長させて金型10の上型10bの側面を押圧し、金型10を金型冷却室1Bの搬送コンベア5上の金型回収位置P3に移動させる。このとき、搬送コンベア5上では、上型10bが成形室1A側に向いた状態のままで、開いた状態の金型10の重心が搬送コンベア5上にある状態とする(図3の金型10C参照)。

本実施形態では、金型10は、床面1c上を滑って床面1cと同高さにある搬送コンベア4から床面1cを経由して搬送コンベア5上に移動する。床面1cと、搬送コンベア4、5との間に段差を設ける場合には、例えば、搬送コロなどが設置された搬送路を、金型排出口1bの両側の搬送コンベア4、5間の床面1c上に設けておく。

【0054】

金型離脱位置P2の金型10が金型冷却室1Bの搬送コンベア5上に移動したら、金型排出用シリンダー12を収縮させて搬送コンベア4における金型排出口1bと反対側の側方に退避させる。また、シャッター3を閉じる。

このようにして、ワイヤーW上に、付加部品部Qが成形され、金型10から離型される。

金型回収位置P3に移動された金型10は、金型冷却室1B内で冷却されつつ、搬送コンベア5によって金型導入位置P4まで移動され、再利用可能な金型10として待機する。

【0055】

このように、金型排出用シリンダー12および搬送コンベア5は、金型離脱部で付加部品部Qから分離された金型10を回収し、回収された金型10を金型準備部である金型導入用シリンダー15の近傍まで移動する第2の金型移動部を構成している。

また、金型冷却室1Bは、第2の金型移動部により回収された金型10の移動経路上に設けられ、回収された金型10を冷却する回収金型冷却部を構成している。

【0056】

以上、ワイヤーWに形成される1つの付加部品部Qに着目して動作を説明したが、成形装置100では、少なくとも3個の金型10を成形室1A、金型冷却室1B内で循環させて、ワイヤーW上に複数の付加部品部Qを形成する。以下で、上記の動作に並行して行われる他の金型10に対する動作について簡単に説明する。

【0057】

成形位置P1に金型10(先行する金型10と称する)を移動させて、送り出しリール6、巻き取りリール7、および搬送コンベア4を停止したら、シャッター2を開いて、上記と同様にして、他の金型10(後行する金型10と称する)を金型搭載位置P0に移動させる。そして、先行する金型10を用いて成形位置P1で成形が行われている間に、金型搭載位置P0における後行する金型10を閉じた状態とする。

先行する金型10が金型離脱位置P2に移動されると、この移動と同時に後行する金型10が成形位置P1に移動される。

そして、金型離脱位置P2では先行する金型10の金型離脱を行い、これと並行して、成形位置P1では後行する金型10を用いた成形を行う。さらに、これに並行して第3の金型10を金型搭載位置P0に移動させる。

そして、金型離脱が終了した先行する金型10は、次に送り出しリール6、巻き取りリール7、および搬送コンベア4が移動する間に、搬送コンベア5によって、金型導入口1aに対向する位置に移動させる。

このようにして、成形装置100によれば、3つの金型10を循環使用することで、ワイヤーW上に、成形位置P1と金型離脱位置P2との距離に対応するピッチで、付加部品部Qが順次成形されていき、線状部品16が形成される。

【0058】

上記では、金型10が3個の場合の例で説明したが、搬送コンベア5が複数の金型10を載せて移動できるようにしておけば、金型10は3個以上であってもよい。この場合、1つの金型10が金型冷却室1Bに滞在する時間をより長くすることができるため、金型10の冷却に時間がかかる場合でも搬送コンベア5上を移動する間に再利用可能な温度に冷却することができる。

【0059】

付加部品部Qが成形されたワイヤーWは、巻き取りリール7の回転によって、巻き取りリール7に巻き取られていく。

このようにして、予め用意されたワイヤーW上に付加部品部Qが成形され、送り出しリール6からワイヤーWの送出ができなくなったら、成形装置100を停止し、成形室1A内の雰囲気を大気雰囲気に戻すなどして、巻き取りリール7に巻き取られた線状部品16を回収する。

この線状部品16は、巻き取りリール7に巻き取られた状態で製品として供給してもよいし、適宜2次加工して、線状部品16A、16B、16Cのような製品として供給してもよい。

【0060】

このように、成形装置100は、金型準備部が、複数の金型10を搬送コンベア4に順次配することにより、連続したワイヤーW上の異なる位置に付加部品部Qを順次成形するものとなっている。

【0061】

本実施形態の成形装置100によれば、成形室1A内で、ワイヤーWおよび複数の金型10を移動し、ワイヤーWに付加部品部Qが一体化された線状部品16を成形する。このため、金型10のキャビティS内にワイヤーWを配置する金型準備工程と、金型10のキャビティS内に溶湯Mを注入して金属ガラス固化体mを形成する成形工程と、金属ガラス固化体mから金型10を離脱する金型離脱工程とを、複数の金型、複数の位置において並行して行うことができるため、線状部品16を効率的に製造することができる。

【0062】

[変形例]

次に、本実施形態の変形例について説明する。

図9は、本発明の第1の実施形態の変形例に係る成形装置の全体構成を示す模式的な平面図である。

【0063】

本変形例の成形装置110は、上記第1の実施形態の成形装置100の成形位置P1と金型離脱位置P2との中間に、金型冷却部30が設けられた冷却位置PCを設定し、成形位置P1に移動した金型10が次の移動によって冷却位置PCで停止するようにしたものである。以下、上記第1の実施形態と異なる点を中心に説明する。

【0064】

金型冷却部30は、搬送コンベア4によって冷却位置PCに移動した金型10を冷却できる構成であれば特に限定されない。例えば、金型10の周囲に溶湯Mが注入されて温度上昇した金型10よりも低温のガスを流して金型10を冷却する空冷機構や、内部に冷媒を循環させて溶湯Mが注入されて温度上昇した金型10よりも低温とした冷却プレートを金型10の表面に当接させる接触冷却機構などの構成を採用することができる。

接触冷却機構を採用する場合には、冷却プレートを金型10の上下方向から押圧して当接することにより金型10の押えを兼ねるようにしてもよい。

【0065】

本変形例の成形装置110によれば、成形位置P1において溶湯Mを注入した後に、冷却位置PCに移動し、金型冷却部30において溶湯Mを急冷する。このため、金型10の熱容量が小さく、溶湯Mを注入しただけでは、溶湯Mがガラス転移温度以下に冷却されず過冷却液体状態になっているような場合にも、金型冷却部30によって、臨界冷却速度以上の冷却速度でガラス転移温度以下の温度に冷却することができる。このため、金型10の小型化を図ることができる。

また、付加部品部Qが形成されるピッチを短くする必要があり、成形位置P1から金型離脱位置P2に移動する間に金型の離脱が可能となる温度に冷却されない場合にも、冷却位置PCで金型離脱可能な温度まで冷却することができる。このため、金型10を金型離脱位置P2に移動できる温度まで、成形位置P1に停止させておく必要がないため、成形位置P1での停止時間を短縮し、成形の効率を向上することができる。

【0066】

[第2の実施形態]

次に、本発明の第2の実施形態の成形装置について説明する。

図10は、本発明の第2の実施形態に係る成形装置の全体構成を示す模式的な平面図である。

【0067】

本実施形態の成形装置120は、線状部品16Aの製品形状をチャンバー1内で形成するものである。

このため、巻き取りリール7に代えて、牽引移動部40(線状部材搬送部)を備え、さらに、カッター部44と線状部品収納部43とを追加している。

また、成形装置120では、上記第1の実施形態の成形装置100の部品成形部20および成形位置P1を、成形装置100の金型搭載位置P0に相当する位置に移動している。

このため、金型導入用シリンダー15によって搬送コンベア4上に移動された金型10は、部品成形部20の下方において金型閉じ用シリンダー8によって閉じられ、搬送コンベア4によって金型10を移動させることなく、閉じられた状態の上型10bの溶湯注入口10gに射出ノズル23cを挿入できるようになっている。

また、成形装置120では、金型冷却室1Bに代えて、金型冷却室1Dを備える。

以下、上記第1の実施形態と異なる点を中心に説明する。

【0068】

牽引移動部40は、上記第1の実施形態のクランプアーム9Cと同様の構成を有するクランプアーム9Eと、このクランプアーム9EをワイヤーWの張り渡し方向に沿って、クランプアーム9Dに隣接する近接位置Cnから、クランプアーム9Dに対してより遠ざかった遠隔位置Cfまでの間で往復直線運動させるクランプアーム移動部41とを備える。

クランプアーム移動部41の近接位置Cnと遠隔位置Cfとの間の移動距離は、線状部品16Aの全長に相当する距離に設定されている。

クランプアーム移動部41の構成としては、クランプアーム9EをワイヤーWの張り渡し方向に沿って往復直線運動させることができれば、特に限定されない。例えば、ボールネジ送り機構やリニアモータなどの構成を採用することができる。

【0069】

カッター部44は、クランプアーム9Eの近接位置Cnよりもわずかに遠隔位置Cf寄りの位置で、クランプアーム9D、9Eによって張られたワイヤーWを切断するものである。カッター部44の具体的な構成は、ワイヤーWを挟持して切断する構成としてもよいし、回転刃をワイヤーWに進退させて切断する構成としてもよい。

【0070】

線状部品収納部43は、カッター部44によってワイヤーWが切断された線状部品16Aを収納するため線状部品16Aの長さより長手開口幅を有する箱状部材であり、ワイヤーWが張り渡された下方側に、長手方向の開口をワイヤーWの張り渡し方向に沿わせた状態で配置されている。

また線状部品収納部43は、チャンバー1に設けられた図示しない搬出口を通して、収納された線状部品16Aをチャンバー1の外部に搬出できるようになっている。

【0071】

カッター部44と線状部品収納部43とは、付加部品部Qが形成されたワイヤーWを切断して回収する切断回収部を構成している。

【0072】

金型冷却室1Dは、上記第1の実施形態の金型冷却室1Bにおける室内の雰囲気温度を下げる冷却手段に代えて、金型10を冷却しつつ金型排出口1b側から金型導入口1a側に移動する冷却移動部5Aを備える。

冷却移動部5Aは、金型10を載置する載置部自体が冷却されており、載置部と金型10との間の接触による熱伝導で、金型10の冷却を行うものである。

例えば、金属製のコンベアを適宜の冷媒によって冷却して低温に保った状態で駆動するコンベア機構や、金型10が摺動可能な金属製の冷却プレートで構成される搬送路を設けこの冷却プレート上に金型10を配置し、可動アームやシリンダーなどの移動手段を用いて金型10を冷却プレートに当接した状態で移動させる機構などを採用することができる。

【0073】

次に、成形装置120の動作について、上記第1の実施形態と異なる点を中心に説明する。

成形装置120では、始めに、送り出しリール6から送出されたワイヤーWの端部をクランプアーム9Eによって把持し、送り出しリール6と近接位置Cnに配置されたクランプアーム9Eとの間の搬送コンベア4上にワイヤーWを張り渡す。

次に、上記第1の実施形態と同様にして金型導入用シリンダー15によって、開いた状態の金型10を搬送コンベア4上に移動する。

そして、金型閉じ用シリンダー8によって金型10を閉じる。これにより、張り渡されたワイヤーWが、ワイヤー挿通溝10e、10fの間に挟まれる。

そして、この状態で、搬送コンベア4およびワイヤーWを移動することなく、部品成形部20による成形を行う。

【0074】

溶湯MがキャビティS内に注入され、金型10を移動できる状態となったら、送り出しリール6の送り出しと、クランプアーム移動部41によるクランプアーム9Eの遠隔位置Cf側への移動と、搬送コンベア4の駆動とを同時に行う。そして、クランプアーム9Dが遠隔位置Cfに達したら、送り出しリール6、クランプアーム移動部41、および搬送コンベア4を停止する。

これにより、金型10が金型離脱位置P2に移動される。

【0075】

金型離脱位置P2では、上記第1の実施形態と同様にして、クランプアーム9C、9DによってワイヤーWを保持し、金型開き用シリンダー13を作動させて、金型10を開いた状態とし(図10参照)、さらにクランプアーム9C、9Dをわずかに上方に移動して付加部品部Qを下型10aから離脱させる。

次に、カッター部44によって、クランプアーム9D、9Eの間に張り渡されたワイヤーWを切断する。そして、クランプアーム9Eのクランプを解除する。

これにより、切断されたワイヤーWが線状部品収納部43内に落下する。ただし、成形の最初では切断されたワイヤーWには付加部品部Qは形成されていない。2回目の切断からは、図10に示すように、付加部品部Qが形成された状態のワイヤーWを切断することになり、切断された部品は線状部品16Aになっている。

【0076】

次に、クランプアーム移動部41によって、クランプアーム9Eを近接位置Cnに移動し、クランプアーム9Eによって、クランプアーム9DでクランプされたワイヤーWの端部を把持し、ワイヤーWの切断端をクランプアーム9Dによる保持高さと合わせる。

また、これと並行して、上記第1の実施形態と同様にして、金型排出用シリンダー12によって、金型10を金型冷却室1D内の金型回収位置P3に移動する。本実施形態において、金型回収位置P3は、冷却移動部5A上において金型排出口1bに対向する位置である。

【0077】

金型10が金型離脱位置P2から排出されたら、クランプアーム9C、9Dのクランプを解除する。これにより、クランプアーム移動部41によってワイヤーWを移動する準備ができたことになる。

【0078】

金型冷却室1Dに移動された金型10は、冷却移動部5A上に配置され、冷却移動部5Aとの接触によって冷却される。そして、金型回収位置P3から冷却移動部5A上において金型導入口1aに対向する位置である金型導入位置P4まで移動される間に、再利用可能な金型温度に冷却される。

【0079】

このようにして、成形装置120では、金型10を、金型導入位置P4、成形位置P1、金型離脱位置P2、金型回収位置P3の順に移動して循環させ、成形位置P1における成形工程と、金型離脱位置P2における金型離脱工程とを並行して行うことができる。このため、上記第1の実施形態と同様に、ワイヤーW上に一定ピッチで付加部品部Qを効率的に成形することができる。

さらに、本実施形態では、金型離脱工程において、ワイヤーWを切断する工程を行うため、ワイヤーWが切断された製品形態である線状部品16Aの加工まで、成形装置120内で行うことができる。

【0080】

[第3の実施形態]

次に、本発明の第3の実施形態の成形装置について説明する。

図11は、本発明の第3の実施形態に係る成形装置の全体構成を示す模式的な平面図である。

【0081】

本実施形態の成形装置130は、図11に示すように、チャンバー1内に、1つの金型10を開閉可能に配置し、この金型10の開いた状態の下型10a上に、上記第1の実施形態と同様にして、送り出しリール6と巻き取りリール7とによってワイヤーWを張り渡している。

また、成形装置130では、この金型10の周囲に、上記第2の実施形態と同様な位置関係に、金型閉じ用シリンダー8、部品成形部20、クランプアーム9A、9Bを配置している。また、金型開き用シリンダー13は、金型10の金型閉じ用シリンダー8が位置するのと反対側の側方に配置している。ただし、金型開き用シリンダー13は、金型10の側方から退避する必要がないため、床面1c上おいてシリンダー保持部14Aによって水平方向および高さ方向の位置が固定されている。

【0082】

本実施形態によれば、ワイヤーWが停止した状態で、金型閉じ用シリンダー8によって金型10を閉じた状態とする。

次に、部品成形部20によって、上記第1の実施形態と同様にして、閉じられた金型10のキャビティS内に溶湯Mを注入して付加部品部Qの成形を行う。このとき、ワイヤーWが撚り線ワイヤーの場合には、上記第1の実施形態と同様にして、クランプアーム9A、9Bによって、ワイヤーほつれ部Rを形成した状態で成形を行う。

【0083】

次に、溶湯Mが固化し、キャビティS内に金属ガラス固化体mが形成されたら、クランプ用シリンダー24によるクランプを解除し、金型開き用シリンダー13によって、金型10を開く。

このとき、クランプアーム9A、9Bは、ワイヤーWをクランプした状態としておく。これにより、本実施形態のクランプアーム9A、9Bは、上記第1の実施形態におけるクランプアーム9C、9Dと同様の機能を果たしている。すなわち、上型10bが回動する間、ワイヤーWおよび付加部品部Qの下型10aに対する位置を固定して、回動する上型10bの成形面10dから付加部品部Qを離型させる。

次に、上記第1の実施形態のクランプアーム9C、9Dと同様にして、クランプアーム9A、9Bを上昇させ、付加部品部Qを下型10aの成形面10cから離型させる。

【0084】

このようにして、付加部品部Qの離型が終了したら、送り出しリール6および巻き取りリール7を駆動して、ワイヤーWを付加部品部Qのピッチに相当する長さだけ移動させる。

そして、上記の動作を繰り返す。これにより、ワイヤーW上に複数の付加部品部Qが形成された線状部品16が形成され、巻き取りリール7に巻き取られていく。

【0085】

本実施形態の成形装置130は、金型10を移動することなく、ワイヤーW上に複数の付加部品部Qを形成する場合の例になっている。

成形装置130によれば、金型10を張り渡したワイヤーWの上下で開閉する構成としているため、ワイヤーWを金型の開口から挿通させる場合に比べて、作業効率を向上することができる。

また、ワイヤーWの搬送方向の上流側および下流側に、クランプアーム9A、9Bを備えるため、ワイヤーWの金型10に対する位置を調整したり、固定したりすることができる。このため、ワイヤーWの金型10に対する配置や、付加部品部Qの離型が容易となる。

また、ワイヤーWが撚り線ワイヤーの場合には、上記第1の実施形態と同様にキャビティS内にワイヤーほつれ部Rを形成した状態で成形することができるため、ワイヤーWの固定強度を向上することができる。

【0086】

なお、上記第1および第2の実施形態の説明では、チャンバー1内に、搬送コンベア5を備える場合の例で説明したが、金型冷却室1Bや搬送コンベア5は省略してもよい。この場合、チャンバー1に、金型導入口1a、金型排出口1bに相当する金型10の搬入口、搬出口を設けておき、金型を成形装置の外部から搬入したり、外部へ搬出したりして、金型10の冷却を成形装置の外部で行うようにすることができる。

【0087】

また、上記各実施形態および変形例の説明では、送り出しリール6、巻き取りリール7のそれぞれの回転によって、ワイヤーWを搬送する場合の例で説明したが、巻き取りリール7のみを駆動してワイヤーWを搬送するようにしてもよい。

また、送り出しリール6、巻き取りリール7は、送り出しと巻き取りのみを行うリールとして、これらの間にワイヤーWを搬送する駆動リールなどの線状部材搬送部を別に設けてもよい。

【0088】

また、上記の各実施形態および変形例の説明では、線状部材の一例として、撚り線ワイヤーであるワイヤーWを用いた場合の例で説明したが、ワイヤーWは、単線ワイヤーでもよい。

また、線状部材は長尺で可撓性を有する部材であれば、ワイヤーには限定されず、例えば医療用カテーテルなどであってもよい。

【0089】

また、上記の各実施形態および変形例の説明では、線状部材の断面形状が略円状の場合の例で説明したが、多角形断面や楕円状断面などであってもよい。

【0090】

また、で上記の各実施形態および変形例の説明では、線状部材保持部は、成形位置P1においてワイヤーほつれ部Rを形成したり、金型離脱位置P2に金型10から付加部品部Qを離型させたりするために用いた場合の例で説明した。

ただし、線状部材保持部は、線状部材の停止時に線状部材を保持して、金型に対する線状部材の位置を固定するものであれば、これらの用途には限定されない。

例えば、線状部材が円形とは異なる断面形状を有する場合に、これに対応して形成された金型の溝部に線状部材の向きを合わせるために、線状部材をその中心軸回りに回転させるといった用途に用いるものであってもよい。

【0091】

また、上記の各実施形態および変形例の説明では、線状部材保持部の線状部材回転機構は、一例であって、線状部材をその中心軸回りに鑑定させることができれば、下側把持部9cおよび上側把持部9dを相対移動させる機構には限定されない。例えば、線状部材保持部が線状部材を中心として回転可能に設けられた機構を採用してもよい。

【0092】

また、上記の各実施形態および変形例の説明では、部品成形部が、溶湯を金型に射出する場合の例で説明したが、溶湯の注入方法は、射出には限定されない。例えば、溶湯注入口10gの上方から溶湯Mを自然落下させて注入してよい。

また、溶湯Mの成形も射出成形には限定されない。例えば、金属材料を溶融してから結晶化温度以下ガラス転移温度以上の温度に加熱されることで過冷却液体領域にある金属材料を、開いた状態の成形面上に供給してから金型を閉じることによって、成形を行うようにしてもよい。

【0093】

また、上記第1および第2の実施形態の説明では、第1の金型移動部が一続きの構成の場合の例で説明したが、停止位置から停止位置まで、線状部材の搬送に合わせて金型を移動することができれば、複数の金型移動部を協調制御することによって、第1の金型移動部を構成してもよい。例えば、停止位置と停止位置との間を移動させる金型移動部と、この金型移動部と停止位置との間で、金型を移載する移載ロボットとの組合せからなる構成を採用してもよい。

【0094】

また、上記第1の実施形態およびその変形例の説明では、金型冷却室1B内の雰囲気温度を低温にする回収金型冷却部を構成する場合の例で説明したが、金型冷却室1Bに配置された搬送コンベア5の周囲をドーム状に囲い、この内部のみを冷却する回収金型冷却部を設けた構成としてもよい。

【0095】

また、上記の各実施形態、変形例に説明したすべての構成要素は、本発明の技術的思想の範囲で適宜組み合わせたり、削除したりして実施することができる。

【符号の説明】

【0096】

1 チャンバー

1A 成形室

1B 金型冷却室(回収金型冷却部)

1D 金型冷却室(

4 搬送コンベア(第1の金型移動部)

5 搬送コンベア(第2の金型移動部)

5A 冷却移動部(第2の金型移動部、回収金型冷却部))

6 送り出しリール(線状部材送出部)

7 巻き取りリール(線状部材搬送部、巻き取り部)

8 金型閉じ用シリンダー(金型準備部)

9A,9B,9C、9D クランプアーム(線状部材保持部)

9E クランプアーム(線状部材搬送部)

9c 下側把持部(線状部材回転機構)

9d 上側把持部(線状部材回転機構)

9f 水平移動部(進退移動機構)

10、10A、10B,10C 金型

10a 下型

10b 上型

10c,10d 成形面

10e,10f ワイヤー挿通溝

10g 溶湯注入口

10h ヒンジ

12 金型排出用シリンダー(第2の金型移動部)

13 金型開き用シリンダー13(金型離脱部)

15 金型導入用シリンダー(金型準備部)

16、16A、16B、16C 線状部品

20 部品成形部

23 溶湯射出部

23d 誘導加熱コイル

24 クランプ用シリンダー

30 金型冷却部

40 牽引移動部(線状部材搬送部)

43 線状部品収納部(切断回収部)

44 カッター部(切断回収部)

100、110、120、130 成形装置

H ワイヤー挿通孔

M 溶湯

P0 金型搭載位置

P1 成形位置(第1の停止位置)

P2 金型離脱位置(第2の停止位置)

P3 金型回収位置

P4 金型導入位置

PC 冷却位置

Q、Q1 付加部品部(成形部品)

R ワイヤーほつれ部

S キャビティ

W ワイヤー(連続した線状部材)

W1、W2、W3、W4 ワイヤー(線状部材)

【特許請求の範囲】

【請求項1】

連続した線状部材を送出する線状部材送出部と、

該線状部材送出部から送出された前記線状部材を間欠的に搬送する線状部材搬送部と、

前記線状部材の一部に成形部品を形成するための金型と、

該金型を、前記線状部材の間欠的な搬送に合わせて前記線状部材の搬送方向と同方向に移動する第1の金型移動部と、

該第1の金型移動部に前記金型を配するとともに、該金型のキャビティ内に、前記線状部材送出部から送出された前記線状部材を配置する金型準備部と、

該金型準備部によって前記第1の金型移動部に配された前記金型の第1の停止位置において前記キャビティ内に溶湯を注入して、前記線状部材の一部に前記成形部品を成形する部品成形部と、

前記第1の金型移動部によって、前記第1の停止位置の下流側の第2の停止位置に移動された前記金型と前記部品成形部で成形された前記成形部品とを分離する金型離脱部と、

を備えることを特徴とする成形装置。

【請求項2】

前記金型離脱部で前記成形部品から分離された金型を回収し、回収された金型を前記金型準備部まで移動する第2の金型移動部を備えることを特徴とする請求項1に記載の成形装置。

【請求項3】

前記第2の金型移動部により前記回収された金型の移動経路上に前記回収された金型を強制冷却する回収金型冷却部が設けられたことを特徴とする請求項2に記載の成形装置。

【請求項4】

前記部品成形部と前記金型離脱部との間において前記成形部品を内部に含む金型を強制冷却する金型冷却部を備えることを特徴とする請求項1〜3のいずれか1項に記載の成形装置。

【請求項5】

前記線状部材搬送部は、前記成形部品が形成された前記線状部材を巻き取る巻き取り部を備えることを特徴とする請求項1〜4のいずれか1項に記載の成形装置。

【請求項6】

前記成形部品が形成された前記線状部材を切断して回収する切断回収部を備えることを特徴とする請求項1〜4のいずれか1項に記載の成形装置。

【請求項7】

前記線状部材の停止時に該線状部材を保持して、前記金型に対する前記線状部材の位置を固定する線状部材保持部を備えることを特徴とする請求項1〜6のいずれか1項に記載の成形装置。

【請求項8】

前記線状部材保持部は、

保持した線状部材を前記金型に対して進退させる進退移動機構と、

前記保持した線状部材を該線状部材の中心軸回りに回転させる線状部材回転機構と、

を備えることを特徴とする請求項7に記載の成形装置。

【請求項9】

連続した線状部材を送出する線状部材送出部と、

該線状部材送出部から送出された前記線状部材を間欠的に搬送する線状部材搬送部と、

前記線状部材の一部に成形部品を形成するための金型と、

前記線状部材の停止時に該線状部材を保持して、前記金型に対する前記線状部材の位置を固定する線状部材保持部と、

前記金型に溶湯を注入して前記成形部品の成形を行う部品成形部と、

該部品成形部で成形された成形部品と前記金型とを分離させる金型離脱部と、

を備えることを特徴とする成形装置。

【請求項10】

前記線状部材保持部は、

保持した線状部材を前記金型に対して進退させる進退移動機構と、

前記保持した線状部材を該線状部材の中心軸回りに回転させる線状部材回転機構と、

を備えることを特徴とする請求項9に記載の成形装置。

【請求項11】

前記溶湯は、臨界冷却速度以上の冷却速度で冷却することにより非晶質合金となる材料からなり、

前記金型は、少なくとも前記部品形成部において、前記材料を前記臨界冷却速度以上の冷却速度で冷却できる温度を有することを特徴とする請求項1〜10のいずれか1項に記載の成形装置。

【請求項1】

連続した線状部材を送出する線状部材送出部と、

該線状部材送出部から送出された前記線状部材を間欠的に搬送する線状部材搬送部と、

前記線状部材の一部に成形部品を形成するための金型と、

該金型を、前記線状部材の間欠的な搬送に合わせて前記線状部材の搬送方向と同方向に移動する第1の金型移動部と、

該第1の金型移動部に前記金型を配するとともに、該金型のキャビティ内に、前記線状部材送出部から送出された前記線状部材を配置する金型準備部と、

該金型準備部によって前記第1の金型移動部に配された前記金型の第1の停止位置において前記キャビティ内に溶湯を注入して、前記線状部材の一部に前記成形部品を成形する部品成形部と、

前記第1の金型移動部によって、前記第1の停止位置の下流側の第2の停止位置に移動された前記金型と前記部品成形部で成形された前記成形部品とを分離する金型離脱部と、

を備えることを特徴とする成形装置。

【請求項2】

前記金型離脱部で前記成形部品から分離された金型を回収し、回収された金型を前記金型準備部まで移動する第2の金型移動部を備えることを特徴とする請求項1に記載の成形装置。

【請求項3】

前記第2の金型移動部により前記回収された金型の移動経路上に前記回収された金型を強制冷却する回収金型冷却部が設けられたことを特徴とする請求項2に記載の成形装置。

【請求項4】

前記部品成形部と前記金型離脱部との間において前記成形部品を内部に含む金型を強制冷却する金型冷却部を備えることを特徴とする請求項1〜3のいずれか1項に記載の成形装置。

【請求項5】

前記線状部材搬送部は、前記成形部品が形成された前記線状部材を巻き取る巻き取り部を備えることを特徴とする請求項1〜4のいずれか1項に記載の成形装置。

【請求項6】

前記成形部品が形成された前記線状部材を切断して回収する切断回収部を備えることを特徴とする請求項1〜4のいずれか1項に記載の成形装置。

【請求項7】

前記線状部材の停止時に該線状部材を保持して、前記金型に対する前記線状部材の位置を固定する線状部材保持部を備えることを特徴とする請求項1〜6のいずれか1項に記載の成形装置。

【請求項8】

前記線状部材保持部は、

保持した線状部材を前記金型に対して進退させる進退移動機構と、

前記保持した線状部材を該線状部材の中心軸回りに回転させる線状部材回転機構と、

を備えることを特徴とする請求項7に記載の成形装置。

【請求項9】

連続した線状部材を送出する線状部材送出部と、

該線状部材送出部から送出された前記線状部材を間欠的に搬送する線状部材搬送部と、

前記線状部材の一部に成形部品を形成するための金型と、

前記線状部材の停止時に該線状部材を保持して、前記金型に対する前記線状部材の位置を固定する線状部材保持部と、

前記金型に溶湯を注入して前記成形部品の成形を行う部品成形部と、

該部品成形部で成形された成形部品と前記金型とを分離させる金型離脱部と、

を備えることを特徴とする成形装置。

【請求項10】

前記線状部材保持部は、

保持した線状部材を前記金型に対して進退させる進退移動機構と、

前記保持した線状部材を該線状部材の中心軸回りに回転させる線状部材回転機構と、

を備えることを特徴とする請求項9に記載の成形装置。

【請求項11】

前記溶湯は、臨界冷却速度以上の冷却速度で冷却することにより非晶質合金となる材料からなり、

前記金型は、少なくとも前記部品形成部において、前記材料を前記臨界冷却速度以上の冷却速度で冷却できる温度を有することを特徴とする請求項1〜10のいずれか1項に記載の成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−51006(P2012−51006A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−195762(P2010−195762)

【出願日】平成22年9月1日(2010.9.1)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月1日(2010.9.1)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]