成形装置

【課題】成形装置の部品点数を削減しつつ、発泡成形品を良好に成形することにある。

【解決手段】第一型11と、第一型11に閉じ合せ可能な第二型12と、第一型11と第二型12の間に形成されるキャビティ14とを有し、キャビティ14内の成形材料を発泡させて車両用シートのクッション材を成形する成形装置10において、第一型11と第二型12の少なくとも一方に、成形装置10の外部と非連通の複数の凹部30を設けるとともに、複数の凹部30に、成形材料の発泡時においてキャビティ14内に滞留する気体を流入可能な構成とした。

【解決手段】第一型11と、第一型11に閉じ合せ可能な第二型12と、第一型11と第二型12の間に形成されるキャビティ14とを有し、キャビティ14内の成形材料を発泡させて車両用シートのクッション材を成形する成形装置10において、第一型11と第二型12の少なくとも一方に、成形装置10の外部と非連通の複数の凹部30を設けるとともに、複数の凹部30に、成形材料の発泡時においてキャビティ14内に滞留する気体を流入可能な構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発泡成形品(車両用シートのクッション材等)を成形可能な成形装置に関する。

【背景技術】

【0002】

この種の成形装置として、第一型と、第二型と、キャビティと、気体(エアや発泡ガス)の排出手段を備えた成形装置が公知である(特許文献1を参照)。

この成形装置では、例えば車両用シートのクッション材(発泡成形品の一例)を成形できる。この種のクッション材は、シート外形をなして乗員を弾性的に支持する部材であり、ポリウレタンフォームなどの発泡樹脂にて形成される。

そして第一型と第二型は、互いに閉合せ可能な型部材であり、両型の間に、キャビティ(クッション材の外形形状に倣った空間部)を形成できる。また排出手段は、第二型を厚み方向に貫通する管部であり、キャビティと装置外部を連通する。

【0003】

そしてクッション材を成形する際に、排出手段の排出口(キャビティ側に突出する管部分)を通気性素材で被覆する。通気性素材は、例えば専用の保持具にて、突刺し状態で排出口に取付けられる。ここで通気性素材は、例えばスラブチップ製の部材であり、防水処理により成形材料の含浸が極力抑えられている。

つぎに第一型と第二型を閉じ合せたのち、キャビティ内の成形材料を発泡させてクッション材を成形する。このとき排出手段からの成形材料の流出を通気性素材で阻止しつつ、キャビティ内の気体を排出口から装置外に排出する。このようにキャビティから滞留気体を排出することで、クッション材の肉欠け部位(キャビティの滞留気体が一カ所に溜まることで発生する凹み部位)の発生を極力阻止できる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−205187号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで公知技術では、通気性素材にて排出口を被覆することで、成形材料の外部流出を阻止する。

しかし公知技術の構成(通気性素材が必須の構成)は、成形装置の部品点数削減の観点から、すんなり採用できる構成ではなかった。またクッション材の成形時に通気性素材を配置する作業(管部分に通気性素材を突刺す作業)がやや面倒であった。

本発明は上述の点に鑑みて創案されたものであり、本発明が解決しようとする課題は、成形装置の部品点数を削減しつつ、発泡成形品を良好に成形することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための手段として、第1発明の成形装置は、第一型と、第一型に閉じ合せ可能な第二型と、第一型と第二型の間に形成されるキャビティとを有する。

そしてキャビティ内の成形材料を発泡させて車両用シートのクッション材などの発泡成形品を成形する。この種の装置構成では、成形装置の部品点数を削減しつつ、発泡成形品を良好に成形できることが望ましい。

【0007】

そこで本発明では、第一型と第二型の少なくとも一方に、成形装置の外部と非連通の複数の凹部を設ける。そして複数の凹部に、成形材料の発泡時においてキャビティ内に滞留する気体を流入可能な構成とした。

本発明では、キャビティ内の滞留気体を複数の凹部に流入させることで、(通気性素材や排出手段を用いることなく)クッション材を良好に成形できる。

【0008】

第2発明の成形装置は、第1発明の成形装置であって、上述の複数の凹部を、キャビティ内における成形材料の発泡方向下流側に設けることとした。

本発明によれば、成形材料の発泡により滞留気体が移動する先に凹部を設けることで、キャビティ内の滞留気体をスムーズに凹部に流入させることができる。

【発明の効果】

【0009】

本発明に係る第1発明によれば、成形装置の部品点数を削減しつつ、発泡成形品を良好に成形することができる。また第2発明によれば、キャビティ内の滞留気体をスムーズに凹部に流入させることができる。

【図面の簡単な説明】

【0010】

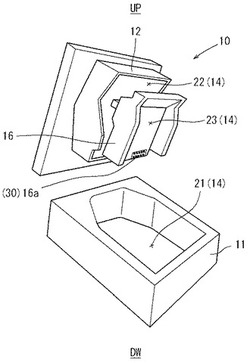

【図1】成形装置の概略斜視図である。

【図2】第二型(中間型部)の正面図である。

【図3】第二型(中間型部)とクッション材の断面図である。

【図4】(a)は、成形装置一部の断面図であり、(b)は、クッション材成形時における成形装置一部の断面図である。

【図5】車両用シートを下方から見た斜視図である。

【発明を実施するための形態】

【0011】

以下、本発明を実施するための形態を、図1〜図5を参照して説明する。なお各図には、適宜、部材前方に符号F、部材後方に符号B、部材上方に符号UP、部材下方に符号DWを付す。

図1の成形装置10は、発泡成形品を成形するための装置であり、第一型11と、第二型12と、キャビティ14を有する(各部材の詳細は後述)。

本実施例では、上述の成形装置10を用いて、車両用シートのクッション材4P(発泡成型品の一例、詳細後述)を成形できる(図5を参照)。このときキャビティ14内の滞留気体(キャビティ内のエアや発泡成形時に発生する発泡ガス)にて、クッション材4Pに肉欠けなどが生じないよう(クッション材4Pが良好に成形されるよう)配慮される。

そしてこの種の装置構成では、成形装置10の部品点数を削減しつつ(例えば通気性素材や保持具を省略しつつ)、クッション材4Pを良好に成形できることが望ましい。そこで本実施例では、後述の構成により、成形装置10の部品点数を削減しつつ、クッション材4Pを良好に成形することとした。

【0012】

[クッション材]

クッション材4Pは、シート外形をなして乗員を弾性的に支持可能な部材であり、例えばポリウレタンフォームにて形成できる(図3〜図5を参照)。

本実施例のクッション材4Pは、シートクッション4に使用される部材(略長方形状)であり、凸部位4aと、傾斜部位4bと、弾性部材4cを有する。

凸部位4aは、シート前後に延びる凸部であり、クッション材4Pの裏面側中央(専ら乗員の着座する部位)に形成できる。凸部位4aの形成個所では、クッション材4Pの厚み寸法が大きくされており、着座性の向上が図られる。また傾斜部位4bは、凸部位4a終端(後端)の傾斜した部位であり、クッション材4Pの後端につづく。そして弾性部材4cは、凸部位4a後部(傾斜部位4bの直前)の部位であり、クッション材4Pの成形時(後述)に一体化することができる。

【0013】

[成形装置]

成形装置10は、第一型11と、第二型12(複数の凹部30)と、キャビティ14を有する(図1及び図2を参照)。

第一型11と第二型12は、互いに閉じ合せ可能な型部材であり、第一型11と第二型12の間に、キャビティ14(クッション材4Pの外形に倣った空間部)が形成される。

本実施例の第一型11は、略直方体状の部材であり、第一凹み部位21を有する。第一凹み部位21は、クッション材4Pの着座面形状に倣った形状の部位(典型的に凹凸状)であり、第一型11の中央に形成できる。

【0014】

また第二型12は、第一型11に倣った略直方体状の部材であり、第二凹み部位22と、中間型部16と、複数の凹部30(後述)を有する。第二凹み部位22は、第二型12の中央に形成できる。

また中間型部16は、略直方体状の突出部であり、第三凹み部位23を有する。第三凹み部位23は、クッション材4P裏面の裏面形状(凸部位4a等)に倣った凹凸部位であり、中間型部16の中央に形成できる。そして第三凹み部位23の終端(後端)には、傾斜部位4bに対応する傾斜した部位(傾斜面16a)が形成される。

本実施例では、第二型12の中央(第二凹み部位22内)に中間型部16を突出配置しつつ、第一型11に閉じ合せる。こうすることで第一凹み部位21と第三凹み部位23によりキャビティ14を形成するとともに、第一型11と第二型12の外周との閉じ合せ部にてキャビティ14の周縁部分を形成することができる。

【0015】

(凹部)

複数の凹部30は、各々、成形装置10の外部とは非連通の凹み個所であり、キャビティ内に開口可能である(図1〜図4を参照。なお各図では、便宜上一つの凹部にのみ符号を付すことがある)。

本実施例では、複数の凹部30を、中間型部16の傾斜面16a(後述するようにキャビティ14内の気体が滞留する個所)に形成できる。そして複数の凹部30を、中間型部16(傾斜面16a)の長手方向及び短手方向に並列して形成する(上方視で略長方形状となるように並列する)。

このとき複数の凹部30の形成数を調節するなどして、複数の凹部30全体の容量を、キャビティ14内の滞留気体が流入可能な容量に設定できる。

【0016】

そして本実施例では、複数の凹部30を形成することで、個々の凹部30の容量を狭小化できる(図4を参照)。

ここで各凹部30の寸法(深さ寸法L1や径寸法L2)は、成形材料の発泡圧やキャビティ14の容量に応じて適宜設定できる。例えば一人乗り用のクッション材4Pを成形するとき、典型的にキャビティ14内の容量を25,000cm2〜35,000cm2に設定できる。このとき50個の凹部30を形成するとともに、各凹部30の深さ寸法L1を3mm〜8mm、径寸法L2をφ3mm〜5mmに設定できる。

そして個々の凹部30の容量を狭小化することで、凹部30周囲に気体が滞留した場合(ガス溜まりが発生した場合)、ガス溜まりが原因のクッション材4Pの肉欠けを極力小さくできる(例えば修復不要な程度の大きさにできる)。

また同様に凹部30に成形材料が入り込んだとしても、成形材料の入り込みが原因のクッション材4Pの凸形状を極力短小化することができる(例えば修復不要な程度の大きさにできる)。

【0017】

[成形装置の配置]

図1を参照して、作業スペースに成形装置10を配置する。このとき第一型11内(第一凹み部位21)を作業者側に向けつつ、第一型11を床面に対して傾斜状に配置する。

つぎに第二型12を、第一型11に向かって移動可能とする。本実施例では、第一型11に対して第二型12を、図示しない軸材周りに回転させて、両型を型閉じすることができる。そして第一型11に対して第二型12を型閉じすることで、中間型部16を中央に配置しつつ、第一凹み部位21と第三凹み部位23によりキャビティ14を構成する。

このように本実施例では成形装置10を傾斜状に配置しつつ、中間型部16の一端側(傾斜面16a)を上方に配置する。こうすることでクッション材4Pの成形時(後述)にキャビティ14内の滞留気体が、成形材料の発泡圧などにより、装置上方の傾斜面16a側(発砲方向下流側)に向かって移動することとなる。

また本実施例では、第一型11と第二型12型を型開きしたのち、中間型部16に形成されたクッション材4Pを取出す。このとき第一型11を傾斜させて第一凹み部位21を作業者側に向けたことから、クッション材4Pを第一型11から抜出しやすくなる(型抜き作業をスムーズに行うことができる)。

【0018】

[クッション材の成形作業]

図1、図2及び図4を参照して、第一凹み部位21に成形材料(液状の溶融樹脂等)を射出したのち、第一型11と第二型12を閉じ合せてキャビティ14を形成する。

そして成形装置を加熱しつつ、キャビティ14内で成形材料を発泡させてクッション材4Pを形成する。このとき本実施例では、傾斜面16aの手前に略矩形の弾性部材4c(樹脂製)を配置する。

そして成形材料が、キャビティ14の下部から上方に向かって発泡することで、キャビティ14内の滞留気体が徐々に装置上方に押しやられる。そして滞留気体が、成形材料の発泡圧により弾性部材4cを回り込みつつ複数の凹部30に流入することで、キャビティ14内から滞留気体が極力除去される。これによりキャビティ14内での成形材料の発泡がスムーズに進行して、クッション材4Pの成形が良好に行われる。

【0019】

そして上述の構成では、成形時の発泡圧の関係で、複数の凹部30に滞留気体が入りきらなかったり、複数の凹部30に成形材料が侵入したりすることがある(図4(b)を参照)。

このとき本実施例では、複数の凹部30を形成することにより、個々の凹部30の寸法を狭小とすることができる。このため凹部30周囲に気体が滞留などしたとき、この滞留気体が原因のクッション材4Pの肉欠けを極力小さくできる(例えば修復不要な程度の大きさにできる)。

また同様に凹部30に成形材料が侵入したとしても、この成形材料の侵入が原因のクッション材4Pの凸形状を極力短小化することができる(例えば修復不要な程度の大きさにできる)。

このように本実施例では、複数の凹部30(狭小)を形成したことで、クッション材4Pの後処理(肉欠け部分や凸形状の形を整える作業)がほぼ不要とすることができる。

【0020】

以上説明したとおり本実施例では、複数の凹部30を中間型部16に形成して、成形材料の発泡時においてキャビティ14内に滞留する気体を流入可能とした。そしてキャビティ14内の滞留気体を複数の凹部30に流入させることで(通気性素材や排出手段を用いることなく)、クッション材4Pを良好に成形することができる。

このとき本実施例では、複数の凹部30を形成することにより、個々の凹部30の寸法を狭小とすることができる。これによりクッション材4Pの後処理(肉欠け部分や凸形状の形を整える作業)を省略するなどして、クッション材4Pの作成工程を簡略化できる。

そして本実施例によれば、複数の凹部30を、成形材料の発泡方向下流側(成形材料の発泡により滞留気体が移動する先)に設けることで、同気体をスムーズに凹部30に流入させることができる。

このため本実施例によれば、成形装置10の部品点数を削減しつつ、クッション材4Pを良好に成形することができる。

【0021】

[試験例]

以下、本実施例を試験例に基づいて説明するが、本発明は試験例に限定されない。

本試験例では、実施例1及び実施例2として、車両用シートのクッション材(一人乗り用)を成形した。成形装置として、図1に示す構成の成形装置を使用した。そして傾斜面に、合計50個の凹部30を並列配置(縦5個×横10個)するとともに、個々の凹部30の寸法を、φ5mm、深さ寸法5mmに設定した。

【0022】

本試験では、ポリウレタン原料として、[表1]に記載の原料を使用した。

ここで[表1]中のRC−1230Wはポリオール(三洋化成社製)であり、MAB−028はポリオール(旭硝子社製)であり、CEF−060はイソシアネート(日本ポリウレタン社製)である。

そして[表3]に示す発泡条件にて成形することで、[表2]に示す実施例1及び実施例2のクッション材を成形した。

【0023】

【表1】

【0024】

【表2】

【0025】

【表3】

【0026】

[結果及び考察]

実施例1と実施例2のクッション材を目視にて確認したところ、後処理の必要な(目立った)肉欠けや凸形状がほとんどなかった。例えば各実施例のクッション材では、大きな肉欠け(径寸法φ10mm、深さ寸法10mm以上の肉欠け)は見られなかった。

これは複数の凹部に滞留気体が流入したことで、クッション材を良好に作成できたためと考えられる。また個々の凹部を狭小としたことにより、肉欠けや凸形状を極力小さくできたためと考えられる。

このため本実施例によれば、複数の凹部により、成形装置の部品点数を削減しつつ、クッション材を良好に成形できることがわかった。

【0027】

本実施形態の車両用シートは、上述した実施形態に限定されるものではなく、その他各種の実施形態を取り得る。

(1)本実施形態では、第二型12(中間型部16)に複数の凹部30を形成する例を説明したが、複数の凹部は、第一型と第二型の少なくとも一方に形成できる。そして凹部の形成数や形状は適宜変更可能である。例えば円筒状や矩形状(点状の凹部)のほかに、線状の凹部を複数形成することもできる。また個々の凹部は、互いに異なる形状や寸法を有することができる。

【0028】

(2)また本実施形態では、凹部30の形成箇所にて、クッション材4Pの裏面側(非露出部分)を成形する例を説明したが、凹部の形成箇所は適宜変更可能である。例えばクッション材の意匠部分(外部に露出する部分)を凹部形成箇所で成形する場合、非露出部分と比較して個々の凹部をより狭小化することが望ましい。また本実施例では、傾斜面16a(一ヶ所)に複数の凹部を形成したが、成形装置の複数箇所に、複数の凹部を形成することができる。

(3)また本実施形態では、中間型部16を備えた第二型12の構成を例示したが、シート構成に応じて、第二型の構成を適宜変更する(例えば中間型部16を省略する)こともできる。

(4)また本実施形態では、シートクッション4のクッション材4Pを発泡成形品の一例として説明したが、発泡成形品の種類を限定する趣旨ではない。例えば発泡成形品として、シートバック6等の各種シート構成部材や車両構成のクッション材を例示できる。また使用される発泡樹脂は、ポリウレタンの他、各種の発泡樹脂を使用できる。

【符号の説明】

【0029】

4 シートクッション

6 シートバック

4P クッション材

4a 凸部位

4b 傾斜部位

4c 弾性部材

10 成形装置

11 第一型

12 第二型

14 キャビティ

16 中間型部

16a 傾斜面

21 第一凹み部位

22 第二凹み部位

23 第三凹み部位

30 凹部

【技術分野】

【0001】

本発明は、発泡成形品(車両用シートのクッション材等)を成形可能な成形装置に関する。

【背景技術】

【0002】

この種の成形装置として、第一型と、第二型と、キャビティと、気体(エアや発泡ガス)の排出手段を備えた成形装置が公知である(特許文献1を参照)。

この成形装置では、例えば車両用シートのクッション材(発泡成形品の一例)を成形できる。この種のクッション材は、シート外形をなして乗員を弾性的に支持する部材であり、ポリウレタンフォームなどの発泡樹脂にて形成される。

そして第一型と第二型は、互いに閉合せ可能な型部材であり、両型の間に、キャビティ(クッション材の外形形状に倣った空間部)を形成できる。また排出手段は、第二型を厚み方向に貫通する管部であり、キャビティと装置外部を連通する。

【0003】

そしてクッション材を成形する際に、排出手段の排出口(キャビティ側に突出する管部分)を通気性素材で被覆する。通気性素材は、例えば専用の保持具にて、突刺し状態で排出口に取付けられる。ここで通気性素材は、例えばスラブチップ製の部材であり、防水処理により成形材料の含浸が極力抑えられている。

つぎに第一型と第二型を閉じ合せたのち、キャビティ内の成形材料を発泡させてクッション材を成形する。このとき排出手段からの成形材料の流出を通気性素材で阻止しつつ、キャビティ内の気体を排出口から装置外に排出する。このようにキャビティから滞留気体を排出することで、クッション材の肉欠け部位(キャビティの滞留気体が一カ所に溜まることで発生する凹み部位)の発生を極力阻止できる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−205187号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで公知技術では、通気性素材にて排出口を被覆することで、成形材料の外部流出を阻止する。

しかし公知技術の構成(通気性素材が必須の構成)は、成形装置の部品点数削減の観点から、すんなり採用できる構成ではなかった。またクッション材の成形時に通気性素材を配置する作業(管部分に通気性素材を突刺す作業)がやや面倒であった。

本発明は上述の点に鑑みて創案されたものであり、本発明が解決しようとする課題は、成形装置の部品点数を削減しつつ、発泡成形品を良好に成形することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための手段として、第1発明の成形装置は、第一型と、第一型に閉じ合せ可能な第二型と、第一型と第二型の間に形成されるキャビティとを有する。

そしてキャビティ内の成形材料を発泡させて車両用シートのクッション材などの発泡成形品を成形する。この種の装置構成では、成形装置の部品点数を削減しつつ、発泡成形品を良好に成形できることが望ましい。

【0007】

そこで本発明では、第一型と第二型の少なくとも一方に、成形装置の外部と非連通の複数の凹部を設ける。そして複数の凹部に、成形材料の発泡時においてキャビティ内に滞留する気体を流入可能な構成とした。

本発明では、キャビティ内の滞留気体を複数の凹部に流入させることで、(通気性素材や排出手段を用いることなく)クッション材を良好に成形できる。

【0008】

第2発明の成形装置は、第1発明の成形装置であって、上述の複数の凹部を、キャビティ内における成形材料の発泡方向下流側に設けることとした。

本発明によれば、成形材料の発泡により滞留気体が移動する先に凹部を設けることで、キャビティ内の滞留気体をスムーズに凹部に流入させることができる。

【発明の効果】

【0009】

本発明に係る第1発明によれば、成形装置の部品点数を削減しつつ、発泡成形品を良好に成形することができる。また第2発明によれば、キャビティ内の滞留気体をスムーズに凹部に流入させることができる。

【図面の簡単な説明】

【0010】

【図1】成形装置の概略斜視図である。

【図2】第二型(中間型部)の正面図である。

【図3】第二型(中間型部)とクッション材の断面図である。

【図4】(a)は、成形装置一部の断面図であり、(b)は、クッション材成形時における成形装置一部の断面図である。

【図5】車両用シートを下方から見た斜視図である。

【発明を実施するための形態】

【0011】

以下、本発明を実施するための形態を、図1〜図5を参照して説明する。なお各図には、適宜、部材前方に符号F、部材後方に符号B、部材上方に符号UP、部材下方に符号DWを付す。

図1の成形装置10は、発泡成形品を成形するための装置であり、第一型11と、第二型12と、キャビティ14を有する(各部材の詳細は後述)。

本実施例では、上述の成形装置10を用いて、車両用シートのクッション材4P(発泡成型品の一例、詳細後述)を成形できる(図5を参照)。このときキャビティ14内の滞留気体(キャビティ内のエアや発泡成形時に発生する発泡ガス)にて、クッション材4Pに肉欠けなどが生じないよう(クッション材4Pが良好に成形されるよう)配慮される。

そしてこの種の装置構成では、成形装置10の部品点数を削減しつつ(例えば通気性素材や保持具を省略しつつ)、クッション材4Pを良好に成形できることが望ましい。そこで本実施例では、後述の構成により、成形装置10の部品点数を削減しつつ、クッション材4Pを良好に成形することとした。

【0012】

[クッション材]

クッション材4Pは、シート外形をなして乗員を弾性的に支持可能な部材であり、例えばポリウレタンフォームにて形成できる(図3〜図5を参照)。

本実施例のクッション材4Pは、シートクッション4に使用される部材(略長方形状)であり、凸部位4aと、傾斜部位4bと、弾性部材4cを有する。

凸部位4aは、シート前後に延びる凸部であり、クッション材4Pの裏面側中央(専ら乗員の着座する部位)に形成できる。凸部位4aの形成個所では、クッション材4Pの厚み寸法が大きくされており、着座性の向上が図られる。また傾斜部位4bは、凸部位4a終端(後端)の傾斜した部位であり、クッション材4Pの後端につづく。そして弾性部材4cは、凸部位4a後部(傾斜部位4bの直前)の部位であり、クッション材4Pの成形時(後述)に一体化することができる。

【0013】

[成形装置]

成形装置10は、第一型11と、第二型12(複数の凹部30)と、キャビティ14を有する(図1及び図2を参照)。

第一型11と第二型12は、互いに閉じ合せ可能な型部材であり、第一型11と第二型12の間に、キャビティ14(クッション材4Pの外形に倣った空間部)が形成される。

本実施例の第一型11は、略直方体状の部材であり、第一凹み部位21を有する。第一凹み部位21は、クッション材4Pの着座面形状に倣った形状の部位(典型的に凹凸状)であり、第一型11の中央に形成できる。

【0014】

また第二型12は、第一型11に倣った略直方体状の部材であり、第二凹み部位22と、中間型部16と、複数の凹部30(後述)を有する。第二凹み部位22は、第二型12の中央に形成できる。

また中間型部16は、略直方体状の突出部であり、第三凹み部位23を有する。第三凹み部位23は、クッション材4P裏面の裏面形状(凸部位4a等)に倣った凹凸部位であり、中間型部16の中央に形成できる。そして第三凹み部位23の終端(後端)には、傾斜部位4bに対応する傾斜した部位(傾斜面16a)が形成される。

本実施例では、第二型12の中央(第二凹み部位22内)に中間型部16を突出配置しつつ、第一型11に閉じ合せる。こうすることで第一凹み部位21と第三凹み部位23によりキャビティ14を形成するとともに、第一型11と第二型12の外周との閉じ合せ部にてキャビティ14の周縁部分を形成することができる。

【0015】

(凹部)

複数の凹部30は、各々、成形装置10の外部とは非連通の凹み個所であり、キャビティ内に開口可能である(図1〜図4を参照。なお各図では、便宜上一つの凹部にのみ符号を付すことがある)。

本実施例では、複数の凹部30を、中間型部16の傾斜面16a(後述するようにキャビティ14内の気体が滞留する個所)に形成できる。そして複数の凹部30を、中間型部16(傾斜面16a)の長手方向及び短手方向に並列して形成する(上方視で略長方形状となるように並列する)。

このとき複数の凹部30の形成数を調節するなどして、複数の凹部30全体の容量を、キャビティ14内の滞留気体が流入可能な容量に設定できる。

【0016】

そして本実施例では、複数の凹部30を形成することで、個々の凹部30の容量を狭小化できる(図4を参照)。

ここで各凹部30の寸法(深さ寸法L1や径寸法L2)は、成形材料の発泡圧やキャビティ14の容量に応じて適宜設定できる。例えば一人乗り用のクッション材4Pを成形するとき、典型的にキャビティ14内の容量を25,000cm2〜35,000cm2に設定できる。このとき50個の凹部30を形成するとともに、各凹部30の深さ寸法L1を3mm〜8mm、径寸法L2をφ3mm〜5mmに設定できる。

そして個々の凹部30の容量を狭小化することで、凹部30周囲に気体が滞留した場合(ガス溜まりが発生した場合)、ガス溜まりが原因のクッション材4Pの肉欠けを極力小さくできる(例えば修復不要な程度の大きさにできる)。

また同様に凹部30に成形材料が入り込んだとしても、成形材料の入り込みが原因のクッション材4Pの凸形状を極力短小化することができる(例えば修復不要な程度の大きさにできる)。

【0017】

[成形装置の配置]

図1を参照して、作業スペースに成形装置10を配置する。このとき第一型11内(第一凹み部位21)を作業者側に向けつつ、第一型11を床面に対して傾斜状に配置する。

つぎに第二型12を、第一型11に向かって移動可能とする。本実施例では、第一型11に対して第二型12を、図示しない軸材周りに回転させて、両型を型閉じすることができる。そして第一型11に対して第二型12を型閉じすることで、中間型部16を中央に配置しつつ、第一凹み部位21と第三凹み部位23によりキャビティ14を構成する。

このように本実施例では成形装置10を傾斜状に配置しつつ、中間型部16の一端側(傾斜面16a)を上方に配置する。こうすることでクッション材4Pの成形時(後述)にキャビティ14内の滞留気体が、成形材料の発泡圧などにより、装置上方の傾斜面16a側(発砲方向下流側)に向かって移動することとなる。

また本実施例では、第一型11と第二型12型を型開きしたのち、中間型部16に形成されたクッション材4Pを取出す。このとき第一型11を傾斜させて第一凹み部位21を作業者側に向けたことから、クッション材4Pを第一型11から抜出しやすくなる(型抜き作業をスムーズに行うことができる)。

【0018】

[クッション材の成形作業]

図1、図2及び図4を参照して、第一凹み部位21に成形材料(液状の溶融樹脂等)を射出したのち、第一型11と第二型12を閉じ合せてキャビティ14を形成する。

そして成形装置を加熱しつつ、キャビティ14内で成形材料を発泡させてクッション材4Pを形成する。このとき本実施例では、傾斜面16aの手前に略矩形の弾性部材4c(樹脂製)を配置する。

そして成形材料が、キャビティ14の下部から上方に向かって発泡することで、キャビティ14内の滞留気体が徐々に装置上方に押しやられる。そして滞留気体が、成形材料の発泡圧により弾性部材4cを回り込みつつ複数の凹部30に流入することで、キャビティ14内から滞留気体が極力除去される。これによりキャビティ14内での成形材料の発泡がスムーズに進行して、クッション材4Pの成形が良好に行われる。

【0019】

そして上述の構成では、成形時の発泡圧の関係で、複数の凹部30に滞留気体が入りきらなかったり、複数の凹部30に成形材料が侵入したりすることがある(図4(b)を参照)。

このとき本実施例では、複数の凹部30を形成することにより、個々の凹部30の寸法を狭小とすることができる。このため凹部30周囲に気体が滞留などしたとき、この滞留気体が原因のクッション材4Pの肉欠けを極力小さくできる(例えば修復不要な程度の大きさにできる)。

また同様に凹部30に成形材料が侵入したとしても、この成形材料の侵入が原因のクッション材4Pの凸形状を極力短小化することができる(例えば修復不要な程度の大きさにできる)。

このように本実施例では、複数の凹部30(狭小)を形成したことで、クッション材4Pの後処理(肉欠け部分や凸形状の形を整える作業)がほぼ不要とすることができる。

【0020】

以上説明したとおり本実施例では、複数の凹部30を中間型部16に形成して、成形材料の発泡時においてキャビティ14内に滞留する気体を流入可能とした。そしてキャビティ14内の滞留気体を複数の凹部30に流入させることで(通気性素材や排出手段を用いることなく)、クッション材4Pを良好に成形することができる。

このとき本実施例では、複数の凹部30を形成することにより、個々の凹部30の寸法を狭小とすることができる。これによりクッション材4Pの後処理(肉欠け部分や凸形状の形を整える作業)を省略するなどして、クッション材4Pの作成工程を簡略化できる。

そして本実施例によれば、複数の凹部30を、成形材料の発泡方向下流側(成形材料の発泡により滞留気体が移動する先)に設けることで、同気体をスムーズに凹部30に流入させることができる。

このため本実施例によれば、成形装置10の部品点数を削減しつつ、クッション材4Pを良好に成形することができる。

【0021】

[試験例]

以下、本実施例を試験例に基づいて説明するが、本発明は試験例に限定されない。

本試験例では、実施例1及び実施例2として、車両用シートのクッション材(一人乗り用)を成形した。成形装置として、図1に示す構成の成形装置を使用した。そして傾斜面に、合計50個の凹部30を並列配置(縦5個×横10個)するとともに、個々の凹部30の寸法を、φ5mm、深さ寸法5mmに設定した。

【0022】

本試験では、ポリウレタン原料として、[表1]に記載の原料を使用した。

ここで[表1]中のRC−1230Wはポリオール(三洋化成社製)であり、MAB−028はポリオール(旭硝子社製)であり、CEF−060はイソシアネート(日本ポリウレタン社製)である。

そして[表3]に示す発泡条件にて成形することで、[表2]に示す実施例1及び実施例2のクッション材を成形した。

【0023】

【表1】

【0024】

【表2】

【0025】

【表3】

【0026】

[結果及び考察]

実施例1と実施例2のクッション材を目視にて確認したところ、後処理の必要な(目立った)肉欠けや凸形状がほとんどなかった。例えば各実施例のクッション材では、大きな肉欠け(径寸法φ10mm、深さ寸法10mm以上の肉欠け)は見られなかった。

これは複数の凹部に滞留気体が流入したことで、クッション材を良好に作成できたためと考えられる。また個々の凹部を狭小としたことにより、肉欠けや凸形状を極力小さくできたためと考えられる。

このため本実施例によれば、複数の凹部により、成形装置の部品点数を削減しつつ、クッション材を良好に成形できることがわかった。

【0027】

本実施形態の車両用シートは、上述した実施形態に限定されるものではなく、その他各種の実施形態を取り得る。

(1)本実施形態では、第二型12(中間型部16)に複数の凹部30を形成する例を説明したが、複数の凹部は、第一型と第二型の少なくとも一方に形成できる。そして凹部の形成数や形状は適宜変更可能である。例えば円筒状や矩形状(点状の凹部)のほかに、線状の凹部を複数形成することもできる。また個々の凹部は、互いに異なる形状や寸法を有することができる。

【0028】

(2)また本実施形態では、凹部30の形成箇所にて、クッション材4Pの裏面側(非露出部分)を成形する例を説明したが、凹部の形成箇所は適宜変更可能である。例えばクッション材の意匠部分(外部に露出する部分)を凹部形成箇所で成形する場合、非露出部分と比較して個々の凹部をより狭小化することが望ましい。また本実施例では、傾斜面16a(一ヶ所)に複数の凹部を形成したが、成形装置の複数箇所に、複数の凹部を形成することができる。

(3)また本実施形態では、中間型部16を備えた第二型12の構成を例示したが、シート構成に応じて、第二型の構成を適宜変更する(例えば中間型部16を省略する)こともできる。

(4)また本実施形態では、シートクッション4のクッション材4Pを発泡成形品の一例として説明したが、発泡成形品の種類を限定する趣旨ではない。例えば発泡成形品として、シートバック6等の各種シート構成部材や車両構成のクッション材を例示できる。また使用される発泡樹脂は、ポリウレタンの他、各種の発泡樹脂を使用できる。

【符号の説明】

【0029】

4 シートクッション

6 シートバック

4P クッション材

4a 凸部位

4b 傾斜部位

4c 弾性部材

10 成形装置

11 第一型

12 第二型

14 キャビティ

16 中間型部

16a 傾斜面

21 第一凹み部位

22 第二凹み部位

23 第三凹み部位

30 凹部

【特許請求の範囲】

【請求項1】

第一型と、前記第一型に閉じ合せ可能な第二型と、前記第一型と前記第二型の間に形成されるキャビティとを有し、前記キャビティ内の成形材料を発泡させて車両用シートのクッション材などの発泡成形品を成形する成形装置において、

前記第一型と前記第二型の少なくとも一方に、前記成形装置の外部と非連通の複数の凹部を設けるとともに、前記複数の凹部に、前記成形材料の発泡時において前記キャビティ内に滞留する気体を流入可能な構成とした成形装置。

【請求項2】

前記複数の凹部を、前記キャビティ内における前記成形材料の発泡方向下流側に設けた請求項1に記載の成形装置。

【請求項1】

第一型と、前記第一型に閉じ合せ可能な第二型と、前記第一型と前記第二型の間に形成されるキャビティとを有し、前記キャビティ内の成形材料を発泡させて車両用シートのクッション材などの発泡成形品を成形する成形装置において、

前記第一型と前記第二型の少なくとも一方に、前記成形装置の外部と非連通の複数の凹部を設けるとともに、前記複数の凹部に、前記成形材料の発泡時において前記キャビティ内に滞留する気体を流入可能な構成とした成形装置。

【請求項2】

前記複数の凹部を、前記キャビティ内における前記成形材料の発泡方向下流側に設けた請求項1に記載の成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−111771(P2013−111771A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257353(P2011−257353)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]