成形装置

【課題】成形装置において、金型を効率良く加熱できるようにする。

【解決手段】加熱された一対の金型14,15のキャビティ面14A,15Aを組み合せて成形体に対応するキャビティ11を形成する成形装置10において、金型14,15を囲むように金型14,15毎に配置される一対の誘導加熱コイル21,22を備え、各誘導加熱コイル21,22は、各誘導加熱コイル21,22によって各誘導加熱コイル21,22の外側に発生した外側磁束F1b,F2bが、各誘導加熱コイル21,22に隣接する各誘導加熱コイル22,21内を通るように配置され、各誘導加熱コイル22,21内の空間に発生する磁束F1c,F2cの方向が反対となるように、各誘導加熱コイル21,22に通電する。

【解決手段】加熱された一対の金型14,15のキャビティ面14A,15Aを組み合せて成形体に対応するキャビティ11を形成する成形装置10において、金型14,15を囲むように金型14,15毎に配置される一対の誘導加熱コイル21,22を備え、各誘導加熱コイル21,22は、各誘導加熱コイル21,22によって各誘導加熱コイル21,22の外側に発生した外側磁束F1b,F2bが、各誘導加熱コイル21,22に隣接する各誘導加熱コイル22,21内を通るように配置され、各誘導加熱コイル22,21内の空間に発生する磁束F1c,F2cの方向が反対となるように、各誘導加熱コイル21,22に通電する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加熱された一対の金型のキャビティ面を組み合せて成形体に対応するキャビティを形成する成形装置に関する。

【背景技術】

【0002】

従来、樹脂成形等の成形装置においては、加熱した金型内で材料を成形し、その後、成形品を変形させずに取り出し可能な温度まで、成形品を金型内で冷却することが行われる。このような成形装置では、加熱と冷却が繰り返されるため、サイクルタイムを短縮するためには、急加熱が必要となり、急加熱の手段としては、誘導加熱が知られている(例えば、特許文献1参照)。特許文献1では、一対の金型からなる鋳型を誘導加熱コイル(インダクタ)で囲い、誘導加熱によって鋳型を加熱している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2007−535786号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記従来の成形装置では、一対の金型を1つの誘導加熱コイルで囲んで加熱するため、金型を効率良く加熱することが難しい。また、誘導加熱コイルを2つ設け、各金型を誘導加熱コイルで個別に囲うことが考えられるが、単に誘導加熱コイルを並べて配置しただけでは、誘導加熱コイルで発生する磁界が干渉し合うことで磁界が弱まってしまうことがあり、金型を効率良く加熱することが難しい。

本発明は、上述した事情に鑑みてなされたものであり、成形装置において、金型を効率良く加熱できるようにすることを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明は、加熱された一対の金型のキャビティ面を組み合せて成形体に対応するキャビティを形成する成形装置において、前記金型を囲むように前記金型毎に配置される一対の誘導加熱コイルを備え、各前記誘導加熱コイルは、各前記誘導加熱コイルによって各前記誘導加熱コイルの外側に発生した磁束が、各前記誘導加熱コイルに隣接する各前記誘導加熱コイル内を通るように配置され、各前記誘導加熱コイル内の空間に発生する磁束の方向が反対となるように、各前記誘導加熱コイルに通電することを特徴とする。

この構成によれば、金型を囲むように金型毎に配置される一対の誘導加熱コイルを備え、各誘導加熱コイルは、各誘導加熱コイルによって各誘導加熱コイルの外側に発生した磁束が、各誘導加熱コイルに隣接する各誘導加熱コイル内を通るように配置され、各誘導加熱コイル内の空間に発生する磁束の方向が反対となるように、各誘導加熱コイルに通電するため、各誘導加熱コイルの外側に発生する磁束が隣接する誘導加熱コイル内を通る磁束と合わさり、各誘導加熱コイル内の磁束密度が高くなるため、各金型を迅速に効率良く加熱することができる。

【0006】

また、上記構成において、各前記誘導加熱コイルの相互の磁束が合わさって磁束が集中する箇所に前記キャビティ面が位置するように各前記金型を配置した構成としても良い。

この場合、各誘導加熱コイルの相互の磁束が合わさって磁束が集中する箇所にキャビティ面が位置するように各金型を配置したため、キャビティ面を迅速に効率良く加熱できる。

【0007】

さらに、各前記誘導加熱コイルは、コイル本体部と、当該コイル本体部から分割された分割部とをそれぞれ有し、前記分割部は、前記キャビティ面に面する部分に形成され、前記金型を閉じて前記キャビティを形成する際には、前記分割部を外側に取り外し可能とした構成としても良い。

この場合、各誘導加熱コイルは、コイル本体部と、コイル本体部から分割された分割部とをそれぞれ有し、分割部は、キャビティ面に面する部分に形成され、金型を閉じてキャビティを形成する際には、分割部を外側に取り外し可能としたため、分割部を外側に取り外すことでコイル本体部を取り外すことなく金型を閉じることができ、サイクルタイムを向上できる。

【0008】

また、各前記誘導加熱コイルは、コイル軸線が前記金型の開閉の際の移動方向に略直交するように配置されるとともに、コイル軸線方向に分割された分割体を合わせて構成されており、前記分割体は、各前記金型を側方からそれぞれ挟むように配置される構成としても良い。

この場合、各誘導加熱コイルは、コイル軸線が金型の開閉の際の移動方向に略直交するように配置されるとともに、コイル軸線方向に分割された分割体を合わせて構成されており、分割体は、各金型を側方からそれぞれ挟むように配置されるため、金型を開閉させる際に誘導加熱コイルが邪魔にならず、サイクルタイムを向上できる。

【0009】

また、各前記誘導加熱コイルは、各前記誘導加熱コイルが発生させる磁束が前記キャビティ面に対して略平行となるように配置される構成としても良い。

この場合、各誘導加熱コイルが、各誘導加熱コイルが発生させる磁束がキャビティ面に対して略平行となるように配置されることで、キャビティ面に渦電流が多く発生するため、キャビティ面を迅速に効率良く加熱できる。

【発明の効果】

【0010】

本発明に係る成形装置では、各誘導加熱コイルの外側に発生した磁束が、各誘導加熱コイルに隣接する各誘導加熱コイル内を通るように配置され、各誘導加熱コイル内の空間に発生する磁束の方向が反対となるように、各誘導加熱コイルに通電するため、各誘導加熱コイルの外側に発生する磁束が隣接する誘導加熱コイル内を通る磁束と合わさり、各誘導加熱コイル内の磁束密度が高くなるため、各金型を迅速に効率良く加熱することができる。

【0011】

また、各誘導加熱コイルの相互の磁束が合わさって磁束が集中する箇所にキャビティ面が位置するように各金型を配置したため、キャビティ面を迅速に効率良く加熱できる。

また、金型を閉じてキャビティを形成する際には、誘導加熱コイルの分割部を外側に取り外し可能としたため、分割部を外側に取り外すことでコイル本体部を取り外すことなく金型を閉じることができ、サイクルタイムを向上できる。

【0012】

さらに、各誘導加熱コイルは、コイル軸線方向に分割された分割体を合わせて構成されており、分割体は、各金型を側方からそれぞれ挟むように配置されるため、金型を開閉させる際に誘導加熱コイルが邪魔にならず、サイクルタイムを向上できる。

また、各誘導加熱コイルが、各誘導加熱コイルが発生させる磁束がキャビティ面に対して略平行となるように配置されることで、キャビティ面に渦電流が多く発生するため、キャビティ面を迅速に効率良く加熱できる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態に係る成形装置の平面図である。

【図2】図1のII−II断面図である。

【図3】成形装置による成形の各工程を示す図である。

【図4】一方の金型及び他方の金型の温度と加熱時間の関係を示すグラフである。

【図5】第2の実施の形態における成形装置の断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態に係る成形装置について図面を参照して説明する。

なお、以下の説明では、樹脂材料をキャビティに射出して所定形状の成形体を成形する射出成形金型を例に挙げて説明するが、本発明は、溶融した金属材料をキャビティに注入して成形体を成形する鋳造金型にも適用可能である。

【0015】

[第1の実施の形態]

図1は、本発明の実施の形態に係る成形装置の平面図である。図2は、図1のII−II断面図である。

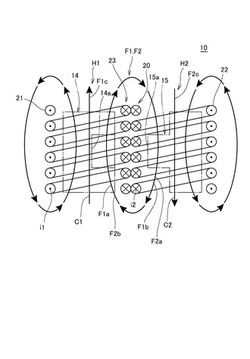

図1及び図2に示すように、樹脂材料の成形体(不図示)を成形する成形装置10は、キャビティ11が形成された金型本体12と、金型本体12を加熱する加熱手段20と、加熱手段20に通電する通電手段30とを備えて構成されている。

金型本体12は、凹状のキャビティ面14Aが形成された一方の金型14と、凸状のキャビティ面15Aが形成された他方の金型15とを有し、金型本体12が閉じられてキャビティ面15Aがキャビティ面14Aに向かい合うように嵌合することで、上記成形体に対応する形状のキャビティ11が金型本体12の内部に形成される。金型本体12は、一方の金型14及び他方の金型15がキャビティ面14A,15Aに対して垂直な方向Xに移動することで開閉される。

【0016】

図3は、成形装置10による成形の各工程を示す図である。

図1〜図3に示すように、加熱手段20は、電磁誘導による誘導加熱によって金型本体12を加熱する手段であり、一方の金型14を囲むように配置される誘導加熱コイル21と、他方の金型15を囲むように配置される誘導加熱コイル22とを有している。

誘導加熱コイル21及び誘導加熱コイル22は、線材をコイル状に巻くことで略円筒状に形成されており、そのコイル軸線C1,C2が互いに略平行となる向きで隣接して配置され、誘導加熱コイル21と誘導加熱コイル22とが最も近接する隣接部23を有している。また、誘導加熱コイル21及び誘導加熱コイル22は略同一形状のコイルであり、その巻き方向が互いに一致した向きで配置されている。

【0017】

図3に示すように、誘導加熱コイル21及び誘導加熱コイル22の隣接部23の近傍の部分は、各コイル本体部21A,22Aから分割された分割部21B,22Bとなっている。分割部21B,22Bは、各コイル本体部21A,22Aに対して結合/離脱可能に構成されており、分割部21B,22Bを各コイル本体部21A,22Aに結合させることで、誘導加熱コイル21及び誘導加熱コイル22を誘導加熱コイルとして用いることができ、分割部21B,22Bを外した状態とすることで、誘導加熱コイル21及び誘導加熱コイル22の隣接部23の側部を開放させることができる。

一方の金型14及び他方の金型15は、コイル本体部21A,22A内にそれぞれ収納されており、コイル本体部21A,22Aと一体に移動可能にユニット化されている。

【0018】

一方の金型14及び他方の金型15は、キャビティ面14A,15Aがコイル軸線C1,C2に略平行となる向きで、誘導加熱コイル21,22内にそれぞれ配置されている。また、一方の金型14及び他方の金型15は、キャビティ面14A,15Aが隣接部23に面するとともに、キャビティ面14A,15Aが互いに対向する向きで誘導加熱コイル21,22内に配置されており、隣接部23の側部を開放させた状態で方向Xに移動されることで、開閉される。

【0019】

通電手段30は、高周波発生装置であり、誘導加熱コイル21,22に電線31,32を介してそれぞれ独立して高周波電流を流すことで誘導加熱コイル21,22を加熱する。詳細には、通電手段30の制御部(不図示)は、誘導加熱コイル21,22に対し、同一の周期かつ同一の大きさの高周波電流を、互いに逆位相(位相が180°異なる)で供給するように制御を行う。すなわち、誘導加熱コイル21,22には、通電手段30によって、互いに逆方向の電流i1,i2が流される。

【0020】

図1及び図2に示すように、同一の巻き方向の誘導加熱コイル21,22に逆方向の電流i1,i2がそれぞれ流されるため、誘導加熱コイル21,22近傍に発生する磁界H1,H2は、互いに逆方向となる。この際、一方の金型14に発生する渦電流i1aは、誘導加熱コイル21の電流i1とは反対方向に流れ、他方の金型15に発生する渦電流i2aは、誘導加熱コイル22の電流i2とは反対方向に流れる。

【0021】

磁界H1は、隣接部23近傍において、誘導加熱コイル21の内側から誘導加熱コイル21の外側を通って再び誘導加熱コイル21の内側に至る図2中で時計回りの磁束F1を有し、磁束F1は、誘導加熱コイル21の内側を通る内側磁束F1aと、誘導加熱コイル21の外側を通る外側磁束F1b(外側に発生した磁束)とを有している。また、磁界H1は、誘導加熱コイル21のコイル軸線C1の位置に一致する磁束F1c(誘導加熱コイル内の空間に発生する磁束)を有している。

磁界H2は、隣接部23近傍において、誘導加熱コイル22の内側から誘導加熱コイル22の外側を通って再び誘導加熱コイル22の内側に至る図2中で時計回りの磁束F2を有し、磁束F2は、誘導加熱コイル22の内側を通る内側磁束F2aと、誘導加熱コイル22の外側を通る外側磁束F2b(外側に発生した磁束)とを有している。また、磁界H2は、誘導加熱コイル22のコイル軸線C2の位置に一致する磁束F2c(誘導加熱コイル内の空間に発生する磁束)を有し、磁束F2cは磁束F1cと反対方向を向いている。

【0022】

本実施の形態では、誘導加熱コイル21,22を近接して配置しているため、誘導加熱コイル21の外側磁束F1bは誘導加熱コイル22の内側を通り、誘導加熱コイル22の外側磁束F2bは誘導加熱コイル21の内側を通る。詳細には、外側磁束F1bは内側磁束F2aと同じ向きであるため、外側磁束F1bと内側磁束F2aとが合わさることで、誘導加熱コイル22の内側における隣接部23側の磁束密度は高くなる。同様に、外側磁束F2bは内側磁束F1aと同じ向きであるため、外側磁束F2bと内側磁束F1aとが合わさることで、誘導加熱コイル21の内側における隣接部23側の磁束密度は高くなる。

【0023】

このように、誘導加熱コイル21,22を近接配置するとともに、誘導加熱コイル21,22に発生する磁界H1,H2の方向が反対となるように通電手段30で通電することで、隣接する誘導加熱コイル21,22の外側磁束F1b,F2bと内側磁束F2a,F1aとを合わせて誘導加熱コイル21,22の内部空間の磁束密度を高くできるため、誘導加熱コイル21,22内の一方の金型14及び他方の金型15により大きな渦電流を発生させて、一方の金型14及び他方の金型15を迅速に効率良く加熱することができる。

【0024】

また、一方の金型14及び他方の金型15は、キャビティ面14A,15Aが隣接部23に面する向きで配置されており、外側磁束F1b,F2bと内側磁束F1a,F2aとが合わさることで磁束密度が高くなる位置にキャビティ面14A,15Aが配置されるため、キャビティ面14A,15Aを選択的に効率良く加熱できる。

さらに、キャビティ面14A,15Aは、コイル軸線C1,C2と略平行に配置されており、誘導加熱コイル21,22が発生させる外側磁束F1b,F2b及び内側磁束F1a,F2aと略平行に配置されているため、キャビティ面14A,15Aに渦電流i1a,i2aを多く発生させることができ、キャビティ面14A,15Aを選択的に効率良く加熱できる。

【0025】

金型本体12による射出成形の際には、まず、図3に示すように、対向するように配置された一方の金型14と他方の金型15との間に分割部21B,22Bを挿入し、コイル本体部21A,22Aと共に一方の金型14及び他方の金型15を方向Xに移動させることで、コイル本体部21A,22Aと分割部21B,22Bとをそれぞれ結合させる。

次いで、通電手段30によって互いに逆位相の高周波電流が誘導加熱コイル21,22に供給され、誘導加熱によって一方の金型14及び他方の金型15が加熱される。誘導加熱の際には、同一の周期かつ同一の大きさの高周波電流が互いに逆位相で供給されるが、金型14及び他方の金型15の温度の微調整のために、例えば、加熱の最終段階では、一方の金型14及び他方の金型15の形状等に対応させて、通電時間、電流の大きさ、位相及び周期等を個別に変更しても良い。このように、一方の金型14及び他方の金型15に個別に設けられた誘導加熱コイル21,22によって各金型14,15の温度調整を行うことができるため、金型14,15を効率良く加熱できる。

【0026】

一方の金型14及び他方の金型15が所定の温度に加熱されると、コイル本体部21A,22Aと共に一方の金型14及び他方の金型15が開く側の方向Xに移動され、その後、分割部21B,22Bが外側に抜き出される。

そして、一方の金型14及び他方の金型15が方向Xに移動されて閉じられることで、キャビティ11が形成され、キャビティ11に樹脂が射出される。その後、所定の温度まで成形体の温度が低下すると、金型本体12が開かれて成形体が離型される。

本実施の形態では、誘導加熱コイル21,22のキャビティ面14A,15A側に分割部21B,22Bを設け、分割部21B,22Bを結合/離脱可能としたため、誘導加熱後に分割部21B,22Bを外して、この状態で金型本体12を閉じて速やかに樹脂をキャビティ11に射出でき、射出成型のサイクルタイムを向上できる。

【0027】

図4は、一方の金型14及び他方の金型15の温度と加熱時間の関係を示すグラフである。

図4では、一例として、誘導加熱コイル21,22をそれぞれ20kWの出力で通電した本実施の形態の結果を破線で示し、比較例として、誘導加熱コイル22と同一の誘導加熱コイルで一方の金型15を20kWの出力で加熱した結果を実線で示している。ここで、温度の測定個所は、一方の金型14及び他方の金型15の合わせ面である。

図4の結果では、誘導加熱コイル21,22をそれぞれ20kWで加熱した場合の平均昇温速度は5.5℃/sであり、誘導加熱コイル22と同一の誘導加熱コイル単体で20kWで加熱した場合の平均昇温速度は4.8℃/sであり、誘導加熱コイル21,22で加熱した場合の方が昇温速度が大きくなっており、外側磁束F1b,F2bと内側磁束F1a,F2aとが合わさることによる昇温速度の増加が確認された。

【0028】

以上説明したように、本発明を適用した第1の実施の形態によれば、一方の金型14及び他方の金型15を囲むように金型14,15毎に配置される一対の誘導加熱コイル21,22を備え、各誘導加熱コイル21,22は、各誘導加熱コイル21,22によって各誘導加熱コイル21,22の外側に発生した外側磁束F1b,F2bが、各誘導加熱コイル21,22に隣接する各誘導加熱コイル22,21内を通るように配置され、各誘導加熱コイル21,22内の空間に発生する磁束F1c,F2cの方向が互いに反対となるように、各誘導加熱コイル21,22に通電するため、各誘導加熱コイル21,22の外側に発生する外側磁束F1b,F2bが、隣接する誘導加熱コイル22,21内を通る内側磁束F2a,F1aと合わさり、各誘導加熱コイル21,22内の磁束密度が高くなるため、一方の金型14及び他方の金型15を迅速に効率良く加熱することができる。

【0029】

また、各誘導加熱コイル21,22の外側磁束F1b,F2b及び内側磁束F2a,F1aが合わさって磁束が集中する箇所である隣接部23の近傍にキャビティ面14A,15Aが位置するように、一方の金型14及び他方の金型15を配置したため、キャビティ面14A,15Aを迅速に効率良く加熱できる。

また、各誘導加熱コイル21,22は、コイル本体部21A,22Aと、コイル本体部21A,22Aから分割された分割部21B,22Bとをそれぞれ有し、分割部21B,22Bは、キャビティ面14A,15Aに面する部分に形成され、金型14,15を閉じてキャビティ11を形成する際には、分割部21B,22Bを外側に取り外し可能としたため、分割部21B,22Bを外側に取り外すことでコイル本体部21A,22Aを取り外すことなく金型14,15を閉じることができ、サイクルタイムを向上できる。

【0030】

さらに、各誘導加熱コイル21,22は、各誘導加熱コイル21,22が発生させる内側磁束F1a,F2a及び外側磁束F1b,F2bがキャビティ面14A,15Aに対して略平行となるように配置されることで、キャビティ面14A,15Aに渦電流が多く発生するため、キャビティ面14A,15Aを迅速に効率良く加熱できる。

【0031】

なお、上記第1の実施の形態は本発明を適用した一態様を示すものであって、本発明は上記第1の実施の形態に限定されるものではない。

上記第1の実施の形態では、誘導加熱コイル21,22は略同一形状のコイルであり、その巻き方向が互いに一致した向きで配置されて、互いに逆位相の高周波電流が供給されるものとして説明したが、本発明はこれに限定されるものではない。例えば、誘導加熱コイル21,22を、その巻き方向を互いに逆方向に構成し、通電手段30は、同一位相の高周波電流を供給する構成とし、誘導加熱コイル21,22内の空間に互いに反対方向の磁束を発生させても良い。

【0032】

[第2の実施の形態]

以下、図5を参照して、本発明を適用した第2の実施の形態について説明する。この第2の実施の形態において、上記第1の実施の形態と同様に構成される部分については、同符号を付して説明を省略する。

上記第1の実施の形態では、一方の金型14及び他方の金型15は、誘導加熱コイル21,22内にそれぞれ配置されるものとして説明したが、本第2の実施の形態では、それぞれ2分割された誘導加熱コイル221及び誘導加熱コイル222に挟まれるように金型が配置される点が、上記第1の実施の形態と異なっている。

【0033】

図5は、第2の実施の形態における成形装置210の断面図である。

射出成形の成形装置210は、キャビティ211が形成された金型本体212と、金型本体212を加熱する加熱手段220と、加熱手段220に通電する通電手段30とを備えて構成されている。

金型本体212は、凹状のキャビティ面214Aが形成された一方の金型214と、凸状のキャビティ面215Aが形成された他方の金型215とを有し、金型本体212が閉じられることで、キャビティ211が金型本体212の内部に形成される。金型214,215は、キャビティ面214A,215Aが対向するように配置され、キャビティ面214A,215Aに対して垂直な方向Xに移動されることで開閉される。

【0034】

加熱手段220は、一方の金型214を加熱する誘導加熱コイル221と、他方の金型215を加熱する誘導加熱コイル222とを有している。誘導加熱コイル221及び誘導加熱コイル222は略同一形状のコイルであり、その巻き方向が互いに一致した向きで配置され、誘導加熱コイル221と誘導加熱コイル222とが最も近接する隣接部223を有している。

誘導加熱コイル221は、そのコイル軸線C3の方向に2分割されたコイル分割体221A,221B(分割体)を合わせて構成されており、コイル分割体221A,221Bは、一方の金型214を両側方から挟んで囲むように配置される。

誘導加熱コイル222は、そのコイル軸線C4の方向に2分割されたコイル分割体222A,222B(分割体)を合わせて構成されており、コイル分割体222A,222Bは、他方の金型215を両側方から挟んで囲むように配置される。

【0035】

詳細には、誘導加熱コイル221,222は、コイル軸線C3,C4が互いに略平行となる向きで隣接して配置されるとともに、金型214,215の移動方向である方向Xに対してコイル軸線C3,C4が略直交するように配置されており、図5のように金型214,215を開いた状態では、キャビティ面214A,215A間には誘導加熱コイル221,222が配置されていない。これにより、金型214,215の開閉の際に誘導加熱コイル221,222が邪魔にならず、金型214,215を加熱した後に金型214,215を方向Xに移動させることで、速やかに金型214,215を閉じることができ、射出成形のサイクルタイムを向上できる。

【0036】

一方の金型214及び他方の金型215は、キャビティ面214A,215Aがコイル軸線C3,C4に略平行となる向きで、コイル分割体221A,221Bの間及びコイル分割体222A,222Bの間にそれぞれ配置されている。また、一方の金型214及び他方の金型215は、キャビティ面214A,215Aが隣接部223に対向する向きで配置されている。

【0037】

誘導加熱コイル221,222には、通電手段30によって、同一の周期かつ同一の大きさの高周波電流が、互いに逆位相で供給される。

同一の巻き方向の誘導加熱コイル221,222に互いに逆方向の電流i1,i2がそれぞれ流されるため、誘導加熱コイル221,222近傍に発生する磁界H1,H2は、互いに逆方向となる。

本第2の実施の形態では、コイル分割体221A,221Bの間には、コイルが配置されていないが、コイル分割体221A,221B間の距離が小さいため、各コイル分割体221A,221Bの磁界は結合されて、この磁界は、第1の実施の形態と同様の磁界H1となる。

また、コイル分割体222A,222Bの間には、コイルが配置されていないが、コイル分割体222A,222B間の距離が小さいため、各コイル分割体222A,222Bの磁界は結合されて、この磁界は、第1の実施の形態と同様の磁界H2となる。

【0038】

誘導加熱コイル221の磁界H1の外側磁束F1bは誘導加熱コイル222の内側を通り、誘導加熱コイル222の磁界H2の外側磁束F2bは誘導加熱コイル221の内側を通る。詳細には、誘導加熱コイル221の外側磁束F1bは誘導加熱コイル221の内側磁束F2aと同じ向きであるため、外側磁束F1bと内側磁束F2aとが合わさることで、誘導加熱コイル222の内側における隣接部223側の磁束密度は高くなる。また、誘導加熱コイル222の外側磁束F2bは、誘導加熱コイル221の内側磁束F1aと同じ向きであるため、外側磁束F2bと内側磁束F1aとが合わさることで、誘導加熱コイル221の内側における隣接部223側の磁束密度は高くなる。

これにより、誘導加熱コイル221,222内の一方の金型214及び他方の金型215により大きな渦電流を発生させて、一方の金型214及び他方の金型215を迅速に効率良く加熱することができる。

【0039】

また、一方の金型214及び他方の金型215は、キャビティ面214A,215Aが隣接部223に面する向きで配置されており、外側磁束F1b,F2bと内側磁束F1a,F2aとが合わさることで磁束密度が高くなる位置にキャビティ面214A,215Aが配置されるため、キャビティ面214A,215Aを選択的に効率良く加熱できる。

さらに、キャビティ面214A,215Aは、コイル軸線C3,C4と略平行に配置されており、誘導加熱コイル221,222が発生させる外側磁束F1b,F2b及び内側磁束F1a,F2aと略平行に配置されているため、キャビティ面214A,215Aに渦電流を多く発生させることができ、キャビティ面14A,15Aを選択的に効率良く加熱できる。

【0040】

以上説明したように、本発明を適用した第2の実施の形態によれば、各誘導加熱コイル221,222は、コイル軸線C3,C4が一方の金型214及び他方の金型215の開閉の際の移動方向である方向Xに略直交するように配置されるとともに、コイル軸線C3,C4の方向に2分割されたコイル分割体221A,221B及びコイル分割体222A,222Bを合わせてそれぞれ構成されており、コイル分割体221A,221B及びコイル分割体222A,222Bは、一方の金型214及び他方の金型215を側方からそれぞれ挟むように配置されるため、一方の金型214及び他方の金型215を開閉させる際に誘導加熱コイル221,222が邪魔にならず、射出成型のサイクルタイムを向上できる。

【符号の説明】

【0041】

10,210 成形装置

11,211 キャビティ

14,214 一方の金型(金型)

15,215 他方の金型(金型)

14A,15A,214A,215A キャビティ面

16,216 キャビティ

21,22,221,222 誘導加熱コイル

21A,22A コイル本体部

21B,22B 分割部

221A,221A,222A,222B コイル分割体(分割体)

C3,C4 コイル軸線

F1b,F2b 外側磁束(外側に発生した磁束)

F1c,F2c 磁束(誘導加熱コイル内の空間に発生する磁束)

【技術分野】

【0001】

本発明は、加熱された一対の金型のキャビティ面を組み合せて成形体に対応するキャビティを形成する成形装置に関する。

【背景技術】

【0002】

従来、樹脂成形等の成形装置においては、加熱した金型内で材料を成形し、その後、成形品を変形させずに取り出し可能な温度まで、成形品を金型内で冷却することが行われる。このような成形装置では、加熱と冷却が繰り返されるため、サイクルタイムを短縮するためには、急加熱が必要となり、急加熱の手段としては、誘導加熱が知られている(例えば、特許文献1参照)。特許文献1では、一対の金型からなる鋳型を誘導加熱コイル(インダクタ)で囲い、誘導加熱によって鋳型を加熱している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2007−535786号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記従来の成形装置では、一対の金型を1つの誘導加熱コイルで囲んで加熱するため、金型を効率良く加熱することが難しい。また、誘導加熱コイルを2つ設け、各金型を誘導加熱コイルで個別に囲うことが考えられるが、単に誘導加熱コイルを並べて配置しただけでは、誘導加熱コイルで発生する磁界が干渉し合うことで磁界が弱まってしまうことがあり、金型を効率良く加熱することが難しい。

本発明は、上述した事情に鑑みてなされたものであり、成形装置において、金型を効率良く加熱できるようにすることを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明は、加熱された一対の金型のキャビティ面を組み合せて成形体に対応するキャビティを形成する成形装置において、前記金型を囲むように前記金型毎に配置される一対の誘導加熱コイルを備え、各前記誘導加熱コイルは、各前記誘導加熱コイルによって各前記誘導加熱コイルの外側に発生した磁束が、各前記誘導加熱コイルに隣接する各前記誘導加熱コイル内を通るように配置され、各前記誘導加熱コイル内の空間に発生する磁束の方向が反対となるように、各前記誘導加熱コイルに通電することを特徴とする。

この構成によれば、金型を囲むように金型毎に配置される一対の誘導加熱コイルを備え、各誘導加熱コイルは、各誘導加熱コイルによって各誘導加熱コイルの外側に発生した磁束が、各誘導加熱コイルに隣接する各誘導加熱コイル内を通るように配置され、各誘導加熱コイル内の空間に発生する磁束の方向が反対となるように、各誘導加熱コイルに通電するため、各誘導加熱コイルの外側に発生する磁束が隣接する誘導加熱コイル内を通る磁束と合わさり、各誘導加熱コイル内の磁束密度が高くなるため、各金型を迅速に効率良く加熱することができる。

【0006】

また、上記構成において、各前記誘導加熱コイルの相互の磁束が合わさって磁束が集中する箇所に前記キャビティ面が位置するように各前記金型を配置した構成としても良い。

この場合、各誘導加熱コイルの相互の磁束が合わさって磁束が集中する箇所にキャビティ面が位置するように各金型を配置したため、キャビティ面を迅速に効率良く加熱できる。

【0007】

さらに、各前記誘導加熱コイルは、コイル本体部と、当該コイル本体部から分割された分割部とをそれぞれ有し、前記分割部は、前記キャビティ面に面する部分に形成され、前記金型を閉じて前記キャビティを形成する際には、前記分割部を外側に取り外し可能とした構成としても良い。

この場合、各誘導加熱コイルは、コイル本体部と、コイル本体部から分割された分割部とをそれぞれ有し、分割部は、キャビティ面に面する部分に形成され、金型を閉じてキャビティを形成する際には、分割部を外側に取り外し可能としたため、分割部を外側に取り外すことでコイル本体部を取り外すことなく金型を閉じることができ、サイクルタイムを向上できる。

【0008】

また、各前記誘導加熱コイルは、コイル軸線が前記金型の開閉の際の移動方向に略直交するように配置されるとともに、コイル軸線方向に分割された分割体を合わせて構成されており、前記分割体は、各前記金型を側方からそれぞれ挟むように配置される構成としても良い。

この場合、各誘導加熱コイルは、コイル軸線が金型の開閉の際の移動方向に略直交するように配置されるとともに、コイル軸線方向に分割された分割体を合わせて構成されており、分割体は、各金型を側方からそれぞれ挟むように配置されるため、金型を開閉させる際に誘導加熱コイルが邪魔にならず、サイクルタイムを向上できる。

【0009】

また、各前記誘導加熱コイルは、各前記誘導加熱コイルが発生させる磁束が前記キャビティ面に対して略平行となるように配置される構成としても良い。

この場合、各誘導加熱コイルが、各誘導加熱コイルが発生させる磁束がキャビティ面に対して略平行となるように配置されることで、キャビティ面に渦電流が多く発生するため、キャビティ面を迅速に効率良く加熱できる。

【発明の効果】

【0010】

本発明に係る成形装置では、各誘導加熱コイルの外側に発生した磁束が、各誘導加熱コイルに隣接する各誘導加熱コイル内を通るように配置され、各誘導加熱コイル内の空間に発生する磁束の方向が反対となるように、各誘導加熱コイルに通電するため、各誘導加熱コイルの外側に発生する磁束が隣接する誘導加熱コイル内を通る磁束と合わさり、各誘導加熱コイル内の磁束密度が高くなるため、各金型を迅速に効率良く加熱することができる。

【0011】

また、各誘導加熱コイルの相互の磁束が合わさって磁束が集中する箇所にキャビティ面が位置するように各金型を配置したため、キャビティ面を迅速に効率良く加熱できる。

また、金型を閉じてキャビティを形成する際には、誘導加熱コイルの分割部を外側に取り外し可能としたため、分割部を外側に取り外すことでコイル本体部を取り外すことなく金型を閉じることができ、サイクルタイムを向上できる。

【0012】

さらに、各誘導加熱コイルは、コイル軸線方向に分割された分割体を合わせて構成されており、分割体は、各金型を側方からそれぞれ挟むように配置されるため、金型を開閉させる際に誘導加熱コイルが邪魔にならず、サイクルタイムを向上できる。

また、各誘導加熱コイルが、各誘導加熱コイルが発生させる磁束がキャビティ面に対して略平行となるように配置されることで、キャビティ面に渦電流が多く発生するため、キャビティ面を迅速に効率良く加熱できる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態に係る成形装置の平面図である。

【図2】図1のII−II断面図である。

【図3】成形装置による成形の各工程を示す図である。

【図4】一方の金型及び他方の金型の温度と加熱時間の関係を示すグラフである。

【図5】第2の実施の形態における成形装置の断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態に係る成形装置について図面を参照して説明する。

なお、以下の説明では、樹脂材料をキャビティに射出して所定形状の成形体を成形する射出成形金型を例に挙げて説明するが、本発明は、溶融した金属材料をキャビティに注入して成形体を成形する鋳造金型にも適用可能である。

【0015】

[第1の実施の形態]

図1は、本発明の実施の形態に係る成形装置の平面図である。図2は、図1のII−II断面図である。

図1及び図2に示すように、樹脂材料の成形体(不図示)を成形する成形装置10は、キャビティ11が形成された金型本体12と、金型本体12を加熱する加熱手段20と、加熱手段20に通電する通電手段30とを備えて構成されている。

金型本体12は、凹状のキャビティ面14Aが形成された一方の金型14と、凸状のキャビティ面15Aが形成された他方の金型15とを有し、金型本体12が閉じられてキャビティ面15Aがキャビティ面14Aに向かい合うように嵌合することで、上記成形体に対応する形状のキャビティ11が金型本体12の内部に形成される。金型本体12は、一方の金型14及び他方の金型15がキャビティ面14A,15Aに対して垂直な方向Xに移動することで開閉される。

【0016】

図3は、成形装置10による成形の各工程を示す図である。

図1〜図3に示すように、加熱手段20は、電磁誘導による誘導加熱によって金型本体12を加熱する手段であり、一方の金型14を囲むように配置される誘導加熱コイル21と、他方の金型15を囲むように配置される誘導加熱コイル22とを有している。

誘導加熱コイル21及び誘導加熱コイル22は、線材をコイル状に巻くことで略円筒状に形成されており、そのコイル軸線C1,C2が互いに略平行となる向きで隣接して配置され、誘導加熱コイル21と誘導加熱コイル22とが最も近接する隣接部23を有している。また、誘導加熱コイル21及び誘導加熱コイル22は略同一形状のコイルであり、その巻き方向が互いに一致した向きで配置されている。

【0017】

図3に示すように、誘導加熱コイル21及び誘導加熱コイル22の隣接部23の近傍の部分は、各コイル本体部21A,22Aから分割された分割部21B,22Bとなっている。分割部21B,22Bは、各コイル本体部21A,22Aに対して結合/離脱可能に構成されており、分割部21B,22Bを各コイル本体部21A,22Aに結合させることで、誘導加熱コイル21及び誘導加熱コイル22を誘導加熱コイルとして用いることができ、分割部21B,22Bを外した状態とすることで、誘導加熱コイル21及び誘導加熱コイル22の隣接部23の側部を開放させることができる。

一方の金型14及び他方の金型15は、コイル本体部21A,22A内にそれぞれ収納されており、コイル本体部21A,22Aと一体に移動可能にユニット化されている。

【0018】

一方の金型14及び他方の金型15は、キャビティ面14A,15Aがコイル軸線C1,C2に略平行となる向きで、誘導加熱コイル21,22内にそれぞれ配置されている。また、一方の金型14及び他方の金型15は、キャビティ面14A,15Aが隣接部23に面するとともに、キャビティ面14A,15Aが互いに対向する向きで誘導加熱コイル21,22内に配置されており、隣接部23の側部を開放させた状態で方向Xに移動されることで、開閉される。

【0019】

通電手段30は、高周波発生装置であり、誘導加熱コイル21,22に電線31,32を介してそれぞれ独立して高周波電流を流すことで誘導加熱コイル21,22を加熱する。詳細には、通電手段30の制御部(不図示)は、誘導加熱コイル21,22に対し、同一の周期かつ同一の大きさの高周波電流を、互いに逆位相(位相が180°異なる)で供給するように制御を行う。すなわち、誘導加熱コイル21,22には、通電手段30によって、互いに逆方向の電流i1,i2が流される。

【0020】

図1及び図2に示すように、同一の巻き方向の誘導加熱コイル21,22に逆方向の電流i1,i2がそれぞれ流されるため、誘導加熱コイル21,22近傍に発生する磁界H1,H2は、互いに逆方向となる。この際、一方の金型14に発生する渦電流i1aは、誘導加熱コイル21の電流i1とは反対方向に流れ、他方の金型15に発生する渦電流i2aは、誘導加熱コイル22の電流i2とは反対方向に流れる。

【0021】

磁界H1は、隣接部23近傍において、誘導加熱コイル21の内側から誘導加熱コイル21の外側を通って再び誘導加熱コイル21の内側に至る図2中で時計回りの磁束F1を有し、磁束F1は、誘導加熱コイル21の内側を通る内側磁束F1aと、誘導加熱コイル21の外側を通る外側磁束F1b(外側に発生した磁束)とを有している。また、磁界H1は、誘導加熱コイル21のコイル軸線C1の位置に一致する磁束F1c(誘導加熱コイル内の空間に発生する磁束)を有している。

磁界H2は、隣接部23近傍において、誘導加熱コイル22の内側から誘導加熱コイル22の外側を通って再び誘導加熱コイル22の内側に至る図2中で時計回りの磁束F2を有し、磁束F2は、誘導加熱コイル22の内側を通る内側磁束F2aと、誘導加熱コイル22の外側を通る外側磁束F2b(外側に発生した磁束)とを有している。また、磁界H2は、誘導加熱コイル22のコイル軸線C2の位置に一致する磁束F2c(誘導加熱コイル内の空間に発生する磁束)を有し、磁束F2cは磁束F1cと反対方向を向いている。

【0022】

本実施の形態では、誘導加熱コイル21,22を近接して配置しているため、誘導加熱コイル21の外側磁束F1bは誘導加熱コイル22の内側を通り、誘導加熱コイル22の外側磁束F2bは誘導加熱コイル21の内側を通る。詳細には、外側磁束F1bは内側磁束F2aと同じ向きであるため、外側磁束F1bと内側磁束F2aとが合わさることで、誘導加熱コイル22の内側における隣接部23側の磁束密度は高くなる。同様に、外側磁束F2bは内側磁束F1aと同じ向きであるため、外側磁束F2bと内側磁束F1aとが合わさることで、誘導加熱コイル21の内側における隣接部23側の磁束密度は高くなる。

【0023】

このように、誘導加熱コイル21,22を近接配置するとともに、誘導加熱コイル21,22に発生する磁界H1,H2の方向が反対となるように通電手段30で通電することで、隣接する誘導加熱コイル21,22の外側磁束F1b,F2bと内側磁束F2a,F1aとを合わせて誘導加熱コイル21,22の内部空間の磁束密度を高くできるため、誘導加熱コイル21,22内の一方の金型14及び他方の金型15により大きな渦電流を発生させて、一方の金型14及び他方の金型15を迅速に効率良く加熱することができる。

【0024】

また、一方の金型14及び他方の金型15は、キャビティ面14A,15Aが隣接部23に面する向きで配置されており、外側磁束F1b,F2bと内側磁束F1a,F2aとが合わさることで磁束密度が高くなる位置にキャビティ面14A,15Aが配置されるため、キャビティ面14A,15Aを選択的に効率良く加熱できる。

さらに、キャビティ面14A,15Aは、コイル軸線C1,C2と略平行に配置されており、誘導加熱コイル21,22が発生させる外側磁束F1b,F2b及び内側磁束F1a,F2aと略平行に配置されているため、キャビティ面14A,15Aに渦電流i1a,i2aを多く発生させることができ、キャビティ面14A,15Aを選択的に効率良く加熱できる。

【0025】

金型本体12による射出成形の際には、まず、図3に示すように、対向するように配置された一方の金型14と他方の金型15との間に分割部21B,22Bを挿入し、コイル本体部21A,22Aと共に一方の金型14及び他方の金型15を方向Xに移動させることで、コイル本体部21A,22Aと分割部21B,22Bとをそれぞれ結合させる。

次いで、通電手段30によって互いに逆位相の高周波電流が誘導加熱コイル21,22に供給され、誘導加熱によって一方の金型14及び他方の金型15が加熱される。誘導加熱の際には、同一の周期かつ同一の大きさの高周波電流が互いに逆位相で供給されるが、金型14及び他方の金型15の温度の微調整のために、例えば、加熱の最終段階では、一方の金型14及び他方の金型15の形状等に対応させて、通電時間、電流の大きさ、位相及び周期等を個別に変更しても良い。このように、一方の金型14及び他方の金型15に個別に設けられた誘導加熱コイル21,22によって各金型14,15の温度調整を行うことができるため、金型14,15を効率良く加熱できる。

【0026】

一方の金型14及び他方の金型15が所定の温度に加熱されると、コイル本体部21A,22Aと共に一方の金型14及び他方の金型15が開く側の方向Xに移動され、その後、分割部21B,22Bが外側に抜き出される。

そして、一方の金型14及び他方の金型15が方向Xに移動されて閉じられることで、キャビティ11が形成され、キャビティ11に樹脂が射出される。その後、所定の温度まで成形体の温度が低下すると、金型本体12が開かれて成形体が離型される。

本実施の形態では、誘導加熱コイル21,22のキャビティ面14A,15A側に分割部21B,22Bを設け、分割部21B,22Bを結合/離脱可能としたため、誘導加熱後に分割部21B,22Bを外して、この状態で金型本体12を閉じて速やかに樹脂をキャビティ11に射出でき、射出成型のサイクルタイムを向上できる。

【0027】

図4は、一方の金型14及び他方の金型15の温度と加熱時間の関係を示すグラフである。

図4では、一例として、誘導加熱コイル21,22をそれぞれ20kWの出力で通電した本実施の形態の結果を破線で示し、比較例として、誘導加熱コイル22と同一の誘導加熱コイルで一方の金型15を20kWの出力で加熱した結果を実線で示している。ここで、温度の測定個所は、一方の金型14及び他方の金型15の合わせ面である。

図4の結果では、誘導加熱コイル21,22をそれぞれ20kWで加熱した場合の平均昇温速度は5.5℃/sであり、誘導加熱コイル22と同一の誘導加熱コイル単体で20kWで加熱した場合の平均昇温速度は4.8℃/sであり、誘導加熱コイル21,22で加熱した場合の方が昇温速度が大きくなっており、外側磁束F1b,F2bと内側磁束F1a,F2aとが合わさることによる昇温速度の増加が確認された。

【0028】

以上説明したように、本発明を適用した第1の実施の形態によれば、一方の金型14及び他方の金型15を囲むように金型14,15毎に配置される一対の誘導加熱コイル21,22を備え、各誘導加熱コイル21,22は、各誘導加熱コイル21,22によって各誘導加熱コイル21,22の外側に発生した外側磁束F1b,F2bが、各誘導加熱コイル21,22に隣接する各誘導加熱コイル22,21内を通るように配置され、各誘導加熱コイル21,22内の空間に発生する磁束F1c,F2cの方向が互いに反対となるように、各誘導加熱コイル21,22に通電するため、各誘導加熱コイル21,22の外側に発生する外側磁束F1b,F2bが、隣接する誘導加熱コイル22,21内を通る内側磁束F2a,F1aと合わさり、各誘導加熱コイル21,22内の磁束密度が高くなるため、一方の金型14及び他方の金型15を迅速に効率良く加熱することができる。

【0029】

また、各誘導加熱コイル21,22の外側磁束F1b,F2b及び内側磁束F2a,F1aが合わさって磁束が集中する箇所である隣接部23の近傍にキャビティ面14A,15Aが位置するように、一方の金型14及び他方の金型15を配置したため、キャビティ面14A,15Aを迅速に効率良く加熱できる。

また、各誘導加熱コイル21,22は、コイル本体部21A,22Aと、コイル本体部21A,22Aから分割された分割部21B,22Bとをそれぞれ有し、分割部21B,22Bは、キャビティ面14A,15Aに面する部分に形成され、金型14,15を閉じてキャビティ11を形成する際には、分割部21B,22Bを外側に取り外し可能としたため、分割部21B,22Bを外側に取り外すことでコイル本体部21A,22Aを取り外すことなく金型14,15を閉じることができ、サイクルタイムを向上できる。

【0030】

さらに、各誘導加熱コイル21,22は、各誘導加熱コイル21,22が発生させる内側磁束F1a,F2a及び外側磁束F1b,F2bがキャビティ面14A,15Aに対して略平行となるように配置されることで、キャビティ面14A,15Aに渦電流が多く発生するため、キャビティ面14A,15Aを迅速に効率良く加熱できる。

【0031】

なお、上記第1の実施の形態は本発明を適用した一態様を示すものであって、本発明は上記第1の実施の形態に限定されるものではない。

上記第1の実施の形態では、誘導加熱コイル21,22は略同一形状のコイルであり、その巻き方向が互いに一致した向きで配置されて、互いに逆位相の高周波電流が供給されるものとして説明したが、本発明はこれに限定されるものではない。例えば、誘導加熱コイル21,22を、その巻き方向を互いに逆方向に構成し、通電手段30は、同一位相の高周波電流を供給する構成とし、誘導加熱コイル21,22内の空間に互いに反対方向の磁束を発生させても良い。

【0032】

[第2の実施の形態]

以下、図5を参照して、本発明を適用した第2の実施の形態について説明する。この第2の実施の形態において、上記第1の実施の形態と同様に構成される部分については、同符号を付して説明を省略する。

上記第1の実施の形態では、一方の金型14及び他方の金型15は、誘導加熱コイル21,22内にそれぞれ配置されるものとして説明したが、本第2の実施の形態では、それぞれ2分割された誘導加熱コイル221及び誘導加熱コイル222に挟まれるように金型が配置される点が、上記第1の実施の形態と異なっている。

【0033】

図5は、第2の実施の形態における成形装置210の断面図である。

射出成形の成形装置210は、キャビティ211が形成された金型本体212と、金型本体212を加熱する加熱手段220と、加熱手段220に通電する通電手段30とを備えて構成されている。

金型本体212は、凹状のキャビティ面214Aが形成された一方の金型214と、凸状のキャビティ面215Aが形成された他方の金型215とを有し、金型本体212が閉じられることで、キャビティ211が金型本体212の内部に形成される。金型214,215は、キャビティ面214A,215Aが対向するように配置され、キャビティ面214A,215Aに対して垂直な方向Xに移動されることで開閉される。

【0034】

加熱手段220は、一方の金型214を加熱する誘導加熱コイル221と、他方の金型215を加熱する誘導加熱コイル222とを有している。誘導加熱コイル221及び誘導加熱コイル222は略同一形状のコイルであり、その巻き方向が互いに一致した向きで配置され、誘導加熱コイル221と誘導加熱コイル222とが最も近接する隣接部223を有している。

誘導加熱コイル221は、そのコイル軸線C3の方向に2分割されたコイル分割体221A,221B(分割体)を合わせて構成されており、コイル分割体221A,221Bは、一方の金型214を両側方から挟んで囲むように配置される。

誘導加熱コイル222は、そのコイル軸線C4の方向に2分割されたコイル分割体222A,222B(分割体)を合わせて構成されており、コイル分割体222A,222Bは、他方の金型215を両側方から挟んで囲むように配置される。

【0035】

詳細には、誘導加熱コイル221,222は、コイル軸線C3,C4が互いに略平行となる向きで隣接して配置されるとともに、金型214,215の移動方向である方向Xに対してコイル軸線C3,C4が略直交するように配置されており、図5のように金型214,215を開いた状態では、キャビティ面214A,215A間には誘導加熱コイル221,222が配置されていない。これにより、金型214,215の開閉の際に誘導加熱コイル221,222が邪魔にならず、金型214,215を加熱した後に金型214,215を方向Xに移動させることで、速やかに金型214,215を閉じることができ、射出成形のサイクルタイムを向上できる。

【0036】

一方の金型214及び他方の金型215は、キャビティ面214A,215Aがコイル軸線C3,C4に略平行となる向きで、コイル分割体221A,221Bの間及びコイル分割体222A,222Bの間にそれぞれ配置されている。また、一方の金型214及び他方の金型215は、キャビティ面214A,215Aが隣接部223に対向する向きで配置されている。

【0037】

誘導加熱コイル221,222には、通電手段30によって、同一の周期かつ同一の大きさの高周波電流が、互いに逆位相で供給される。

同一の巻き方向の誘導加熱コイル221,222に互いに逆方向の電流i1,i2がそれぞれ流されるため、誘導加熱コイル221,222近傍に発生する磁界H1,H2は、互いに逆方向となる。

本第2の実施の形態では、コイル分割体221A,221Bの間には、コイルが配置されていないが、コイル分割体221A,221B間の距離が小さいため、各コイル分割体221A,221Bの磁界は結合されて、この磁界は、第1の実施の形態と同様の磁界H1となる。

また、コイル分割体222A,222Bの間には、コイルが配置されていないが、コイル分割体222A,222B間の距離が小さいため、各コイル分割体222A,222Bの磁界は結合されて、この磁界は、第1の実施の形態と同様の磁界H2となる。

【0038】

誘導加熱コイル221の磁界H1の外側磁束F1bは誘導加熱コイル222の内側を通り、誘導加熱コイル222の磁界H2の外側磁束F2bは誘導加熱コイル221の内側を通る。詳細には、誘導加熱コイル221の外側磁束F1bは誘導加熱コイル221の内側磁束F2aと同じ向きであるため、外側磁束F1bと内側磁束F2aとが合わさることで、誘導加熱コイル222の内側における隣接部223側の磁束密度は高くなる。また、誘導加熱コイル222の外側磁束F2bは、誘導加熱コイル221の内側磁束F1aと同じ向きであるため、外側磁束F2bと内側磁束F1aとが合わさることで、誘導加熱コイル221の内側における隣接部223側の磁束密度は高くなる。

これにより、誘導加熱コイル221,222内の一方の金型214及び他方の金型215により大きな渦電流を発生させて、一方の金型214及び他方の金型215を迅速に効率良く加熱することができる。

【0039】

また、一方の金型214及び他方の金型215は、キャビティ面214A,215Aが隣接部223に面する向きで配置されており、外側磁束F1b,F2bと内側磁束F1a,F2aとが合わさることで磁束密度が高くなる位置にキャビティ面214A,215Aが配置されるため、キャビティ面214A,215Aを選択的に効率良く加熱できる。

さらに、キャビティ面214A,215Aは、コイル軸線C3,C4と略平行に配置されており、誘導加熱コイル221,222が発生させる外側磁束F1b,F2b及び内側磁束F1a,F2aと略平行に配置されているため、キャビティ面214A,215Aに渦電流を多く発生させることができ、キャビティ面14A,15Aを選択的に効率良く加熱できる。

【0040】

以上説明したように、本発明を適用した第2の実施の形態によれば、各誘導加熱コイル221,222は、コイル軸線C3,C4が一方の金型214及び他方の金型215の開閉の際の移動方向である方向Xに略直交するように配置されるとともに、コイル軸線C3,C4の方向に2分割されたコイル分割体221A,221B及びコイル分割体222A,222Bを合わせてそれぞれ構成されており、コイル分割体221A,221B及びコイル分割体222A,222Bは、一方の金型214及び他方の金型215を側方からそれぞれ挟むように配置されるため、一方の金型214及び他方の金型215を開閉させる際に誘導加熱コイル221,222が邪魔にならず、射出成型のサイクルタイムを向上できる。

【符号の説明】

【0041】

10,210 成形装置

11,211 キャビティ

14,214 一方の金型(金型)

15,215 他方の金型(金型)

14A,15A,214A,215A キャビティ面

16,216 キャビティ

21,22,221,222 誘導加熱コイル

21A,22A コイル本体部

21B,22B 分割部

221A,221A,222A,222B コイル分割体(分割体)

C3,C4 コイル軸線

F1b,F2b 外側磁束(外側に発生した磁束)

F1c,F2c 磁束(誘導加熱コイル内の空間に発生する磁束)

【特許請求の範囲】

【請求項1】

加熱された一対の金型のキャビティ面を組み合せて成形体に対応するキャビティを形成する成形装置において、

前記金型を囲むように前記金型毎に配置される一対の誘導加熱コイルを備え、

各前記誘導加熱コイルは、各前記誘導加熱コイルによって各前記誘導加熱コイルの外側に発生した磁束が、各前記誘導加熱コイルに隣接する各前記誘導加熱コイル内を通るように配置され、

各前記誘導加熱コイル内の空間に発生する磁束の方向が反対となるように、各前記誘導加熱コイルに通電することを特徴とする成形装置。

【請求項2】

各前記誘導加熱コイルの相互の磁束が合わさって磁束が集中する箇所に前記キャビティ面が位置するように各前記金型を配置したことを特徴とする請求項1記載の成形装置。

【請求項3】

各前記誘導加熱コイルは、コイル本体部と、当該コイル本体部から分割された分割部とをそれぞれ有し、前記分割部は、前記キャビティ面に面する部分に形成され、前記金型を閉じて前記キャビティを形成する際には、前記分割部を外側に取り外し可能としたことを特徴とする請求項1または2記載の成形装置。

【請求項4】

各前記誘導加熱コイルは、コイル軸線が前記金型の開閉の際の移動方向に略直交するように配置されるとともに、コイル軸線方向に分割された分割体を合わせて構成されており、前記分割体は、各前記金型を側方からそれぞれ挟むように配置されることを特徴とする請求項1記載の成形装置。

【請求項5】

各前記誘導加熱コイルは、各前記誘導加熱コイルが発生させる磁束が前記キャビティ面に対して略平行となるように配置されることを特徴とする請求項1から4のいずれかに記載の成形装置。

【請求項1】

加熱された一対の金型のキャビティ面を組み合せて成形体に対応するキャビティを形成する成形装置において、

前記金型を囲むように前記金型毎に配置される一対の誘導加熱コイルを備え、

各前記誘導加熱コイルは、各前記誘導加熱コイルによって各前記誘導加熱コイルの外側に発生した磁束が、各前記誘導加熱コイルに隣接する各前記誘導加熱コイル内を通るように配置され、

各前記誘導加熱コイル内の空間に発生する磁束の方向が反対となるように、各前記誘導加熱コイルに通電することを特徴とする成形装置。

【請求項2】

各前記誘導加熱コイルの相互の磁束が合わさって磁束が集中する箇所に前記キャビティ面が位置するように各前記金型を配置したことを特徴とする請求項1記載の成形装置。

【請求項3】

各前記誘導加熱コイルは、コイル本体部と、当該コイル本体部から分割された分割部とをそれぞれ有し、前記分割部は、前記キャビティ面に面する部分に形成され、前記金型を閉じて前記キャビティを形成する際には、前記分割部を外側に取り外し可能としたことを特徴とする請求項1または2記載の成形装置。

【請求項4】

各前記誘導加熱コイルは、コイル軸線が前記金型の開閉の際の移動方向に略直交するように配置されるとともに、コイル軸線方向に分割された分割体を合わせて構成されており、前記分割体は、各前記金型を側方からそれぞれ挟むように配置されることを特徴とする請求項1記載の成形装置。

【請求項5】

各前記誘導加熱コイルは、各前記誘導加熱コイルが発生させる磁束が前記キャビティ面に対して略平行となるように配置されることを特徴とする請求項1から4のいずれかに記載の成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−94967(P2013−94967A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−236671(P2011−236671)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]