成形金型、及びその加熱方法

【課題】遠心成形に適した物理的強度を満たし、しかも誘導加熱の効率を一層向上できる成形金型、及びその加熱方法を提供する。

【解決手段】成形金型1は、その外周面3にマイクロクラッククロムメッキを施した円筒体である。マイクロクラッククロムメッキのメッキ層は、その表面から下地までの厚さが2μm以上であれば良く、硬度がビッカース硬さHv600以上であることが好ましい。メッキ層の割れの密度は400[c/cm]以上であることが好ましい。外周面3に転がり接触するスピンドルローラ15は、成形金型1を水平姿勢で支持し、電動機の出力を成形金型1に回転力として伝達する。電磁誘導コイル17は、外周面3に10mm以下の間隔を空けて対向している。

【解決手段】成形金型1は、その外周面3にマイクロクラッククロムメッキを施した円筒体である。マイクロクラッククロムメッキのメッキ層は、その表面から下地までの厚さが2μm以上であれば良く、硬度がビッカース硬さHv600以上であることが好ましい。メッキ層の割れの密度は400[c/cm]以上であることが好ましい。外周面3に転がり接触するスピンドルローラ15は、成形金型1を水平姿勢で支持し、電動機の出力を成形金型1に回転力として伝達する。電磁誘導コイル17は、外周面3に10mm以下の間隔を空けて対向している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シームレス(無継目)製品の遠心成形に使用する成形金型、及び誘導加熱による成形金型の加熱方法に関する。

【背景技術】

【0002】

硬質クロムメッキされたピストンロッドをバフ研磨することが、特許文献1に示されている。バフ研磨は、硬質クロムメッキ層に不要に発生するマイクロクラックが湿気等を素地に導くのを予防し、ピストンロッドの耐食性を向上するために行われる。また、硬質クロムメッキされた成形金型を誘導加熱することが特許文献2に示されている。これは、成形金型の近傍に設置された電磁誘導コイルに交流電流を供給し、成形金型に誘導電流を発生させるものである。

【0003】

上記の誘導電流は硬質クロムメッキ層を流れるので、硬質クロムメッキ層の電気抵抗が増せば、誘導電流がより多くの熱に変換され、成形金型の温度上昇を効率良く実現できると考えられている。しかしながら、硬質クロムメッキは、成形金型を回転させるスピンドルローラの転がり接触による成形金型の摩耗を抑える表面処理でもある。このため、硬質クロムメッキ層の物性を変化させることは、その耐摩耗性を損なうという観点から望ましくない。ここに述べた硬質クロムメッキを、以下で普通クロムメッキと記す。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−10183号公報

【特許文献2】特開2008−200939号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記の実情に鑑みて為されたものであり、遠心成形に適した物理的強度を満たし、しかも誘導加熱の効率を一層向上できる成形金型、及びその加熱方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は上記目的を達成するため、外周面に転がり接触するスピンドルローラから回転力を伝達され、前記外周面に対向する電磁誘導コイルにより誘導加熱される成形金型であって、前記外周面にマイクロクラッククロムメッキを施したことを特徴とする。

【0007】

また、本発明は、外周面に転がり接触するスピンドルローラから回転力を伝達され、前記外周面に対向する電磁誘導コイルにより誘導加熱される成形金型であって、前記外周面にマイクロポーラスクロムメッキを施したことを特徴とする。

【0008】

また、本発明は、シームレス製品の遠心成形に用いられる成形金型の加熱方法であって、前記成形金型にマイクロクラッククロムメッキ層を形成し、交流電流の供給される電磁誘導コイルにより、前記マイクロクラッククロムメッキ層に磁界を印加することを特徴とする。

【0009】

また、本発明は、シームレス製品の遠心成形に用いられる成形金型の加熱方法であって、前記成形金型にマイクロポーラスクロムメッキ層を形成し、交流電流の供給される電磁誘導コイルにより、前記マイクロポーラスクロムメッキ層に磁界を印加することを特徴とする。

【発明の効果】

【0010】

本発明に係る成形金型によれば、スピンドルローラの転がり接触する成形金型の外周面にマイクロクラッククロムメッキを施しているため、シームレス製品を遠心成形する工程で、成形金型の外周面の摩耗を抑制することができる。この点で、マイクロクラッククロムメッキは普通クロムメッキに劣らない。しかも、成形金型の外周面に対向する電磁誘導コイルが成形金型に発生させる誘導電流は、普通クロムメッキに比較して電気抵抗の高いマイクロクラッククロムメッキ層において熱に変換されるので、成形金型の温度上昇を効率良く実現することができる。ここに述べた効果は、マイクロポーラスクロムメッキを成形金型の外周面に施した場合も同様に達成することができる。

【0011】

また、本発明に係る成形金型の加熱方法によれば、マイクロクラッククロムメッキ層を成形金型に形成するので、マイクロクラッククロムメッキ層に印加される磁界に基づき発生する誘導電流は、マイクロクラッククロムメッキ層を流れる。このため、マイクロクラッククロムメッキ層の電気抵抗が普通クロムメッキに比較して高い分、誘導電流がより多くの熱に変換されるので、成形金型の温度を効率良く上昇することができる。ここに述べた効果は、マイクロポーラスクロムメッキ層を成形金型に形成した場合も同様に達成することができる。

【図面の簡単な説明】

【0012】

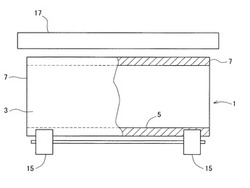

【図1】本発明の実施形態に係る成形金型の使用例を示す正面図。

【図2】本発明の実施形態に係る成形金型の使用例を示す側面図。

【図3】本発明の実施形態に係る成形金型の要部の断面図。

【図4】(a)はマイクロクラックの有無を比較した加熱試験の1回目の結果を示すグラフ、(b)はその2回目の結果を示すグラフ。

【発明を実施するための形態】

【0013】

本発明の実施形態に係る成形金型について説明する。図1,2に示す成形金型1は、その外周面3にマイクロクラッククロムメッキを施した円筒体である。更に成形金型1の内周面5、又は端面7に、マイクロクラッククロムメッキが施されるようにしても良い。

【0014】

図3は、成形金型1の外周面3に形成されたマイクロクラッククロムメッキ層9(以下でメッキ層9と略す)の断面を表している。メッキ層9は、その表面11から下地13までの厚さが2μm以上であれば良く、硬度がビッカース硬さHv600以上であることが好ましい。メッキ層9の表面11を顕微鏡で拡大すると、微細な割れの開口部が略均一に分布していることを確認できる。この割れの密度は、表面11に沿って延びる1cmの線分に交差する割れの開口部の数として表せる。メッキ層9の割れの密度は400[c/cm]以上であることが好ましい。メッキ層9の表面11をバフ研磨しても良い。

【0015】

また、成形金型1の素材としてSTKM−13A(S20Cに相当)、又はSM490A(S25Cに相当)が適用される。成形金型1の外周面3に転がり接触するスピンドルローラ15は、成形金型1を水平姿勢で支持し、電動機の出力を成形金型1に回転力として伝達するものである。

【0016】

電磁誘導コイル17のパッケージが図1,2に表れている。電磁誘導コイル17は、成形金型1の外周面3に10mm以下の間隔を空けて対向するよう設置されている。1つの成形金型1に対して複数の電磁誘導コイル17を設置しても良い。また、電磁誘導コイル17に交流電流を供給する電源回路は、その出力を所望に増減できるので、メッキ層9に印加する磁界の強度を調整することができる。

【0017】

シームレス製品は次のように成形される。即ち、成形金型1の内側に供給される液状の熱硬化性樹脂が、成形金型1の回転による遠心力を受け、成形金型1の内周面5に倣って円筒状に展開される。一方、電源回路から交流電流が電磁誘導コイル17に供給される。これにより成形金型1はメッキ層9に磁界を印加され温度上昇するので、上記の熱硬化性樹脂が硬化してシームレス製品となる。

【0018】

このようにシームレス製品を成形する工程で、メッキ層9は、成形金型1の外周面3の摩耗を普通クロムメッキと同等に抑制することができる。しかも、電磁誘導コイル17は、普通クロムメッキに比較して電気抵抗の高いメッキ層9に誘導電流を発生させる。この誘導電流がメッキ層9で一層多くの熱に変換されるので、成形金型1はその温度上昇を効率良く達成することができる。従って、成形金型1の温度を熱硬化性樹脂を硬化させるのに必要な温度まで上昇させる時間を短縮し、また成形金型1から大気へ放熱される熱を比較的少ない電力で補うことができる。

【0019】

以上に述べた効果は、マイクロクラッククロムメッキに代えて、マイクロポーラスクロムメッキを成形金型1の外周面3に施した場合も同様に達成することができる。マイクロポーラスクロムメッキは、微細な穴が均一に分布するものであり、普通クロムメッキと硬さが同等である(JIS H 8615、JIS H 0400)。

【実施例1】

【0020】

表1の左欄の番号に対応する複数のテストピースを先ず準備する。表1は、その左欄から右へ向かう順に、テストピースの素材、クロムメッキの厚みの実測値、及びマイクロクラックの有無を記した欄に区切られている。

【0021】

【表1】

【0022】

総てのテストピースの形状は、一辺を95mmとし厚みを10mmとした正方形に統一されている。テストピースの素材はSS400(S20Cに相当)である。個々のテストピースにその厚み方向から電磁誘導コイル17を対向させ、電源回路から電磁誘導コイル17に交流電流を供給する。これにより誘導加熱されるテストピースの温度が所定時間当たりに温度上昇する割合である昇温度速を測定する。

【0023】

図4(a)は、普通クロムメッキ層を形成された1〜5番のテストピース、及び図3に示すメッキ層9を形成された6〜8番のテストピースを対象に実施した1回目の測定結果を示している。同図(b)は、その2回目の測定結果を示している。1目よりも2回目の昇温速度が高いのは、2回目の測定で電源回路の出力を1回目よりも増大させたことを反映している。

【0024】

1〜5番のテストピースの昇温速度を示すA線と、6〜8番のテストピースの昇温速度を示すB線とを比較すれば、マイクロクラッククロムメッキを施したテストピースの昇温速度が高いことは明らかである。また、クロムメッキが薄い程、A線とB線との間が狭まる傾向はあるが、実用的なメッキ層9の厚みが20μm以上であることから、成形金型1はB線で示したような高い昇温速度を実現することができる。

【0025】

尚、本発明は、その趣旨を逸脱しない範囲で当業者の知識に基づいて種々なる改良、修正、又は変形を加えた態様でも実施できるものである。メッキ層9を形成するためのメッキ処理の方法、成形金型1の材質、又は寸法は適宜に選択、又は変更できる事項である。また、メッキ層9の表面11にコーティングを施す等しても良い。

【産業上の利用可能性】

【0026】

本発明は、精密な電子部品の製造に加え、あらゆる環状の製品を成形するのに有益な技術である。

【符号の説明】

【0027】

1…成形金型、3…外周面、5…内周面、7…端面、9…マイクロクラッククロムメッキ層(メッキ層)、11…表面、13…下地、15…スピンドルローラ、17…電磁誘導コイル。

【技術分野】

【0001】

本発明は、シームレス(無継目)製品の遠心成形に使用する成形金型、及び誘導加熱による成形金型の加熱方法に関する。

【背景技術】

【0002】

硬質クロムメッキされたピストンロッドをバフ研磨することが、特許文献1に示されている。バフ研磨は、硬質クロムメッキ層に不要に発生するマイクロクラックが湿気等を素地に導くのを予防し、ピストンロッドの耐食性を向上するために行われる。また、硬質クロムメッキされた成形金型を誘導加熱することが特許文献2に示されている。これは、成形金型の近傍に設置された電磁誘導コイルに交流電流を供給し、成形金型に誘導電流を発生させるものである。

【0003】

上記の誘導電流は硬質クロムメッキ層を流れるので、硬質クロムメッキ層の電気抵抗が増せば、誘導電流がより多くの熱に変換され、成形金型の温度上昇を効率良く実現できると考えられている。しかしながら、硬質クロムメッキは、成形金型を回転させるスピンドルローラの転がり接触による成形金型の摩耗を抑える表面処理でもある。このため、硬質クロムメッキ層の物性を変化させることは、その耐摩耗性を損なうという観点から望ましくない。ここに述べた硬質クロムメッキを、以下で普通クロムメッキと記す。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−10183号公報

【特許文献2】特開2008−200939号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記の実情に鑑みて為されたものであり、遠心成形に適した物理的強度を満たし、しかも誘導加熱の効率を一層向上できる成形金型、及びその加熱方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は上記目的を達成するため、外周面に転がり接触するスピンドルローラから回転力を伝達され、前記外周面に対向する電磁誘導コイルにより誘導加熱される成形金型であって、前記外周面にマイクロクラッククロムメッキを施したことを特徴とする。

【0007】

また、本発明は、外周面に転がり接触するスピンドルローラから回転力を伝達され、前記外周面に対向する電磁誘導コイルにより誘導加熱される成形金型であって、前記外周面にマイクロポーラスクロムメッキを施したことを特徴とする。

【0008】

また、本発明は、シームレス製品の遠心成形に用いられる成形金型の加熱方法であって、前記成形金型にマイクロクラッククロムメッキ層を形成し、交流電流の供給される電磁誘導コイルにより、前記マイクロクラッククロムメッキ層に磁界を印加することを特徴とする。

【0009】

また、本発明は、シームレス製品の遠心成形に用いられる成形金型の加熱方法であって、前記成形金型にマイクロポーラスクロムメッキ層を形成し、交流電流の供給される電磁誘導コイルにより、前記マイクロポーラスクロムメッキ層に磁界を印加することを特徴とする。

【発明の効果】

【0010】

本発明に係る成形金型によれば、スピンドルローラの転がり接触する成形金型の外周面にマイクロクラッククロムメッキを施しているため、シームレス製品を遠心成形する工程で、成形金型の外周面の摩耗を抑制することができる。この点で、マイクロクラッククロムメッキは普通クロムメッキに劣らない。しかも、成形金型の外周面に対向する電磁誘導コイルが成形金型に発生させる誘導電流は、普通クロムメッキに比較して電気抵抗の高いマイクロクラッククロムメッキ層において熱に変換されるので、成形金型の温度上昇を効率良く実現することができる。ここに述べた効果は、マイクロポーラスクロムメッキを成形金型の外周面に施した場合も同様に達成することができる。

【0011】

また、本発明に係る成形金型の加熱方法によれば、マイクロクラッククロムメッキ層を成形金型に形成するので、マイクロクラッククロムメッキ層に印加される磁界に基づき発生する誘導電流は、マイクロクラッククロムメッキ層を流れる。このため、マイクロクラッククロムメッキ層の電気抵抗が普通クロムメッキに比較して高い分、誘導電流がより多くの熱に変換されるので、成形金型の温度を効率良く上昇することができる。ここに述べた効果は、マイクロポーラスクロムメッキ層を成形金型に形成した場合も同様に達成することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態に係る成形金型の使用例を示す正面図。

【図2】本発明の実施形態に係る成形金型の使用例を示す側面図。

【図3】本発明の実施形態に係る成形金型の要部の断面図。

【図4】(a)はマイクロクラックの有無を比較した加熱試験の1回目の結果を示すグラフ、(b)はその2回目の結果を示すグラフ。

【発明を実施するための形態】

【0013】

本発明の実施形態に係る成形金型について説明する。図1,2に示す成形金型1は、その外周面3にマイクロクラッククロムメッキを施した円筒体である。更に成形金型1の内周面5、又は端面7に、マイクロクラッククロムメッキが施されるようにしても良い。

【0014】

図3は、成形金型1の外周面3に形成されたマイクロクラッククロムメッキ層9(以下でメッキ層9と略す)の断面を表している。メッキ層9は、その表面11から下地13までの厚さが2μm以上であれば良く、硬度がビッカース硬さHv600以上であることが好ましい。メッキ層9の表面11を顕微鏡で拡大すると、微細な割れの開口部が略均一に分布していることを確認できる。この割れの密度は、表面11に沿って延びる1cmの線分に交差する割れの開口部の数として表せる。メッキ層9の割れの密度は400[c/cm]以上であることが好ましい。メッキ層9の表面11をバフ研磨しても良い。

【0015】

また、成形金型1の素材としてSTKM−13A(S20Cに相当)、又はSM490A(S25Cに相当)が適用される。成形金型1の外周面3に転がり接触するスピンドルローラ15は、成形金型1を水平姿勢で支持し、電動機の出力を成形金型1に回転力として伝達するものである。

【0016】

電磁誘導コイル17のパッケージが図1,2に表れている。電磁誘導コイル17は、成形金型1の外周面3に10mm以下の間隔を空けて対向するよう設置されている。1つの成形金型1に対して複数の電磁誘導コイル17を設置しても良い。また、電磁誘導コイル17に交流電流を供給する電源回路は、その出力を所望に増減できるので、メッキ層9に印加する磁界の強度を調整することができる。

【0017】

シームレス製品は次のように成形される。即ち、成形金型1の内側に供給される液状の熱硬化性樹脂が、成形金型1の回転による遠心力を受け、成形金型1の内周面5に倣って円筒状に展開される。一方、電源回路から交流電流が電磁誘導コイル17に供給される。これにより成形金型1はメッキ層9に磁界を印加され温度上昇するので、上記の熱硬化性樹脂が硬化してシームレス製品となる。

【0018】

このようにシームレス製品を成形する工程で、メッキ層9は、成形金型1の外周面3の摩耗を普通クロムメッキと同等に抑制することができる。しかも、電磁誘導コイル17は、普通クロムメッキに比較して電気抵抗の高いメッキ層9に誘導電流を発生させる。この誘導電流がメッキ層9で一層多くの熱に変換されるので、成形金型1はその温度上昇を効率良く達成することができる。従って、成形金型1の温度を熱硬化性樹脂を硬化させるのに必要な温度まで上昇させる時間を短縮し、また成形金型1から大気へ放熱される熱を比較的少ない電力で補うことができる。

【0019】

以上に述べた効果は、マイクロクラッククロムメッキに代えて、マイクロポーラスクロムメッキを成形金型1の外周面3に施した場合も同様に達成することができる。マイクロポーラスクロムメッキは、微細な穴が均一に分布するものであり、普通クロムメッキと硬さが同等である(JIS H 8615、JIS H 0400)。

【実施例1】

【0020】

表1の左欄の番号に対応する複数のテストピースを先ず準備する。表1は、その左欄から右へ向かう順に、テストピースの素材、クロムメッキの厚みの実測値、及びマイクロクラックの有無を記した欄に区切られている。

【0021】

【表1】

【0022】

総てのテストピースの形状は、一辺を95mmとし厚みを10mmとした正方形に統一されている。テストピースの素材はSS400(S20Cに相当)である。個々のテストピースにその厚み方向から電磁誘導コイル17を対向させ、電源回路から電磁誘導コイル17に交流電流を供給する。これにより誘導加熱されるテストピースの温度が所定時間当たりに温度上昇する割合である昇温度速を測定する。

【0023】

図4(a)は、普通クロムメッキ層を形成された1〜5番のテストピース、及び図3に示すメッキ層9を形成された6〜8番のテストピースを対象に実施した1回目の測定結果を示している。同図(b)は、その2回目の測定結果を示している。1目よりも2回目の昇温速度が高いのは、2回目の測定で電源回路の出力を1回目よりも増大させたことを反映している。

【0024】

1〜5番のテストピースの昇温速度を示すA線と、6〜8番のテストピースの昇温速度を示すB線とを比較すれば、マイクロクラッククロムメッキを施したテストピースの昇温速度が高いことは明らかである。また、クロムメッキが薄い程、A線とB線との間が狭まる傾向はあるが、実用的なメッキ層9の厚みが20μm以上であることから、成形金型1はB線で示したような高い昇温速度を実現することができる。

【0025】

尚、本発明は、その趣旨を逸脱しない範囲で当業者の知識に基づいて種々なる改良、修正、又は変形を加えた態様でも実施できるものである。メッキ層9を形成するためのメッキ処理の方法、成形金型1の材質、又は寸法は適宜に選択、又は変更できる事項である。また、メッキ層9の表面11にコーティングを施す等しても良い。

【産業上の利用可能性】

【0026】

本発明は、精密な電子部品の製造に加え、あらゆる環状の製品を成形するのに有益な技術である。

【符号の説明】

【0027】

1…成形金型、3…外周面、5…内周面、7…端面、9…マイクロクラッククロムメッキ層(メッキ層)、11…表面、13…下地、15…スピンドルローラ、17…電磁誘導コイル。

【特許請求の範囲】

【請求項1】

外周面に転がり接触するスピンドルローラから回転力を伝達され、前記外周面に対向する電磁誘導コイルにより誘導加熱される成形金型であって、前記外周面にマイクロクラッククロムメッキを施したことを特徴とする成形金型。

【請求項2】

外周面に転がり接触するスピンドルローラから回転力を伝達され、前記外周面に対向する電磁誘導コイルにより誘導加熱される成形金型であって、前記外周面にマイクロポーラスクロムメッキを施したことを特徴とする成形金型。

【請求項3】

シームレス製品の遠心成形に用いられる成形金型の加熱方法であって、前記成形金型にマイクロクラッククロムメッキ層を形成し、交流電流の供給される電磁誘導コイルにより、前記マイクロクラッククロムメッキ層に磁界を印加することを特徴とする成形金型の加熱方法。

【請求項4】

シームレス製品の遠心成形に用いられる成形金型の加熱方法であって、前記成形金型にマイクロポーラスクロムメッキ層を形成し、交流電流の供給される電磁誘導コイルにより、前記マイクロポーラスクロムメッキ層に磁界を印加することを特徴とする成形金型の加熱方法。

【請求項1】

外周面に転がり接触するスピンドルローラから回転力を伝達され、前記外周面に対向する電磁誘導コイルにより誘導加熱される成形金型であって、前記外周面にマイクロクラッククロムメッキを施したことを特徴とする成形金型。

【請求項2】

外周面に転がり接触するスピンドルローラから回転力を伝達され、前記外周面に対向する電磁誘導コイルにより誘導加熱される成形金型であって、前記外周面にマイクロポーラスクロムメッキを施したことを特徴とする成形金型。

【請求項3】

シームレス製品の遠心成形に用いられる成形金型の加熱方法であって、前記成形金型にマイクロクラッククロムメッキ層を形成し、交流電流の供給される電磁誘導コイルにより、前記マイクロクラッククロムメッキ層に磁界を印加することを特徴とする成形金型の加熱方法。

【請求項4】

シームレス製品の遠心成形に用いられる成形金型の加熱方法であって、前記成形金型にマイクロポーラスクロムメッキ層を形成し、交流電流の供給される電磁誘導コイルにより、前記マイクロポーラスクロムメッキ層に磁界を印加することを特徴とする成形金型の加熱方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−31421(P2011−31421A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−177635(P2009−177635)

【出願日】平成21年7月30日(2009.7.30)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年7月30日(2009.7.30)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

[ Back to top ]