成形金型、成形方法、成形品及び継手ブロック

【課題】止水性を十分に確保した状態で管体埋設接続工事を行なえる継手ブロックを成形するための成形金型を提供すること。

【解決手段】本成形金型200は、外形が四角形で内形が円形の四角筒形状をなし、内周面の全周に亘って凹部が形成された継手ブロックを成形するために、継手ブロックの外面形状を規定する外型620と、継手ブロックの内面形状を規定し、外周面の全周に亘って凹部を形成するための凸部236が設けられている中型650とを含み、外型620の内面と中型650の外面との間でキャビティ210が形成されている。中型650は、6個のセグメント242〜252を周方向に密着した状態で並べることにより円筒状に組み立てられる。6個のセグメント242〜252のうち互いに対向するセグメント242,248は、金型離型時に中型650の内側方向に離型可能なパイロットセグメントとされている。

【解決手段】本成形金型200は、外形が四角形で内形が円形の四角筒形状をなし、内周面の全周に亘って凹部が形成された継手ブロックを成形するために、継手ブロックの外面形状を規定する外型620と、継手ブロックの内面形状を規定し、外周面の全周に亘って凹部を形成するための凸部236が設けられている中型650とを含み、外型620の内面と中型650の外面との間でキャビティ210が形成されている。中型650は、6個のセグメント242〜252を周方向に密着した状態で並べることにより円筒状に組み立てられる。6個のセグメント242〜252のうち互いに対向するセグメント242,248は、金型離型時に中型650の内側方向に離型可能なパイロットセグメントとされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形金型、成形方法、成形品及び継手ブロックに関する。

【背景技術】

【0002】

周知のように、たとえば、電線、電話線及び光ケーブル等のケーブル保護管路を地中に埋設形成するときに、ケーブルの中継地として設置されるハンドホール又はマンホール等の側壁に取り付けて、管路形成用の管体を接続するために使用されるベルマウスを用いたコンクリートブロック体が使用されている。

【0003】

このようなコンクリートブロック体の典型的な例として、特許文献1にて提案されているものを挙げることができる。

【0004】

この特許文献1において開示されたコンクリートブロック体に用いられる継手付きベルマウスは、ベルマウス本体と、別途形成された係合リングとからなる。ベルマウス本体は、一方の開口部がラッパ状に拡開形成された筒状部の他方の開口部が、接続管体の案内筒と、案内筒に続く奥部に、管軸方向の前後壁よりも大径とした大径筒部と、大径筒部の一部に形成された外向き突起とを備えている。係合リングは、側面視でほぼC字形の非環状形をなし、幅方向の一方の端面側の内径が大径で奥側が小径となる案内傾斜面と、その奥側に形成された係止段部と、案内傾斜面を切り欠いた複数の切欠部と、外周面の一部から突出した突起とを備えている。

【0005】

前記継手付きベルマウスは、その係合リングが、前記大径筒部の内部に、前記案内傾斜面の大径側の端面が入口側に位置するように挿入され、当該リングの突起が前記大径筒部の外向き突起の内面凹部と嵌合させられている。

【0006】

そして、コンクリートブロック体は、前記のように構成された継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、当該ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込まれて一体化されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−146068号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

前記特許文献1に記載のコンクリートブロック体では、継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込み一体化する際に、ブチルゴムバンドをラッパ状開口部の外周面に巻き付けて水密性を確保するようにしている。

【0009】

前記ブチルコムバンドの長さがベルマウスのラッパ状開口部の外周面の周長と一致している場合には、コンクリートブロック体の止水性に問題が生じないのであるが、ブチルゴムバンドを裁断する際に寸法誤差が生じ、コンクリートブロック体の止水性が損なわれるおそれがある。具体的には、ブチルゴムバンドの長さがベルマウスのラッパ状開口部の外周面の周長より短い場合には、ブチルゴムバンドの一端部及び他端部同士が接続せずにその間でラッパ状開口部の外周面が露出することになり、ブチルゴムバンドをラッパ状開口部に対して水密に巻き付けることができない。一方、ブチルゴムバンドの長さがベルマウスのラッパ状開口部の外周面の周長より長い場合には、ブチルゴムバンドの一端部上に他端部がオーバーラップした状態で接続しそこに微小隙間が生じることとなり、ブチルゴムバンドをラッパ状開口部に対して水密に巻き付けることができない。

【0010】

本発明は、前記のような実情に鑑みてなされたもので、止水性を十分に確保した状態で管体埋設接続工事を行なえる等、その応用範囲が広い、成形金型、成形方法、成形品及び継手ブロックの提供を目的とする。

【課題を解決するための手段】

【0011】

本発明を第1の局面から観た成形金型(請求項1〜5)は、外形と内形とが互いに異なる形状を有する筒形状をなし、内周面に変位部が形成された成形品を成形するための金型であって、成形品の外面形状を規定する外型と、成形品の内面形状を規定する中型であって、外周面に前記変位部と逆位相の形状をなす変位部形成部が設けられている中型とを具備し、前記外型の内面と前記中型の外面との間でキャビティが形成され、前記中型のうち少なくとも前記変位部形成部を含む部位は、複数のセグメントを周方向に密着した状態で並べることにより筒形に組み立てられ、前記複数のセグメントのうち少なくとも1つのセグメントは、金型離型時に前記中型の内側方向に離型可能なパイロットセグメントとされている。

【0012】

ここに、「変位部」とは、凹部、凸部及び凹凸波形部等を含む概念である。

【0013】

外形と内形とが互いに異なる形状を有する筒形状をなし、その内周面に変位部を形成された成形品を成形する場合、成形金型の中型の外周面には、成形品の内周面の変位部と逆位相の形状をなす変位部形成部を設ける必要がある。ところが、単に、中型の外周面に成形品の内周面の変位部と逆位相の形状をなす変位部形成部を設けただけでは、成形品の成形後の金型離型時において、中型を成形品から抜き取ることができず、結果的に金型離型を行なえない。

【0014】

そこで、前記成形金型では、中型のうち少なくとも前記変位部形成部を含む部位を、複数のセグメントを周方向に密着した状態で並べることにより筒形に組み立てられるように構成し、複数のセグメントのうち少なくとも1つのセグメントを金型離型時に中型の内側方向に離型可能なパイロットセグメントとしているので、金型離型時に、まず、パイロットセグメントを中型の内側方向に離型すれば、その後に残りのセグメントを任意の順序で中型の内側方向に離型することができる。その結果、外形と内形とが互いに異なる形状を有する筒形状をなし、内周面に変位部が形成された成形品を成形した後の成形金型の離型が可能となる。

【0015】

ある態様では、隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向と平行な面をなしている。

【0016】

また、他の態様では、隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向に向かって拡径又は拡幅する順テーパ面をなしている。

【0017】

前記成形金型は、前記中型の内周面が密着する芯筒をさらに含む。

【0018】

前記構成によれば、成形充填材のキャビティ内への充填時には、中型に充填圧がかかるが、芯筒に中型の内周面が密着しているので、芯筒で中型への成形充填材の充填圧が受け止められる。そのため、中型が成形充填材の充填圧により移動するのを抑制することができる。その結果、成形時の歩留まりが向上する。

【0019】

また、前記成形金型は、金型組み立て時に前記外型、前記中型及び前記芯筒を立設させるためのベースと、前記外型と前記ベースとの凹凸嵌合により前記外型を前記ベース上で位置決めするための外型位置決め手段と、前記中型と前記ベースとの凹凸嵌合により前記中型を前記ベース上で位置決めするための中型位置決め手段と、前記芯筒と前記ベースとのねじ嵌合により前記芯筒を前記ベース上で位置決めするための芯筒位置決め手段とをさらに含む。

【0020】

前記構成によれば、金型組み立て時に、外型とベースとの凹凸嵌合により、外型はベース上で位置決めされ、中型とベースとの凹凸嵌合により、中型はベース上で位置決めされ、芯筒とベースとのねじ嵌合により、芯筒はベース上で位置決めされる。そのため、金型組み立て時には、外型及び中型は、センタリングされた状態でベース上に立設されることになる。その結果、成形時の歩留まりがより一層向上する。

【0021】

本発明を第2の局面から観た成形方法(請求項6)は、前記成形金型を利用して成形品を成形するための方法であって、前記外型の内面と前記中型の外面との間に形成されたキャビティ内に成形充填材を充填する工程と、金型離型時に、前記パイロットセグメントを前記中型の内側方向に離型し、その後に残りのセグメントを任意の順序で前記中型の内側方向に離型する工程とを含む。

【0022】

前記構成によれば、外形と内形とが互いに異なる形状を有する筒形状をなし、内周面に変位部が形成された成形品を成形した後に、その金型の離型をスムーズに行なえる。

【0023】

本発明を第3の局面から観た成形品(請求項7)は、前記成形金型により成形された成形品であって、内周面に前記変位部が形成されている。

【0024】

本発明を第4の局面から観た継手ブロック(請求項8)は、前記成形金型により成形された継手ブロックであって、内周面に前記変位部が形成され、この変位部が管体の接続部と接続可能な接続部として機能する。

【0025】

前記構成によれば、内周面に形成された変位部が管体の接続部と接続可能な接続部として機能するので、たとえば、継手ブロックを管体埋設接続工事に用いる場合、前掲の特許文献1に記載のコンクリートブロック体のように、継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込み一体化する必要がなくなるのに伴って、ブチルゴムバンドをラッパ状開口部の外周面に巻き付けて水密性を確保する必要もなくなる。その結果、継手ブロックは止水性に優れたものとなる。

【0026】

本発明を第5の局面から観た成形金型(請求項9〜13)は、外形が角形で内形が円形の角筒形状をなし、内周面の全周に亘って凹部が形成された継手ブロックを成形するための金型であって、継手ブロックの外面形状を規定する外型と、継手ブロックの内面形状を規定する中型であって、外周面の全周に亘って前記凹部を形成するための凸部が設けられている中型とを具備し、前記外型の内面と前記中型の外面との間でレジンコンクリート又はモルタルが充填されるキャビティが形成され、前記中型のうち少なくとも前記凸部を含む部位は、複数のセグメントを周方向に密着した状態で並べることにより円筒状に組み立てられ、前記複数のセグメントのうち少なくとも1つのセグメントは、金型離型時に前記中型の内側方向に離型可能なパイロットセグメントとされている。

【0027】

外形が角形で内形が円形の角筒形状をなし、その内周面の全周に亘って凹部が形成された継手ブロックを成形する場合、成形金型の中型の外周面には、継手ブロックの内周面の凹部を形成するための凸部を設ける必要があるが、単に、中型の外周面に成形品の内周面の凸部を形成する凸部を設けただけでは、継手ブロックの成形後の金型離型時において、中型を継手ブロックから抜き取ることができず、結果的に金型離型を行なえない。

【0028】

そこで、前記成形金型では、中型のうち少なくとも前記凸部を含む部位を、複数のセグメントを周方向に密着した状態で並べることにより円筒形に組み立てられるように構成し、複数のセグメントのうち少なくとも1つのセグメントを金型離型時に中型の内側方向に離型可能なパイロットセグメントとしているので、金型離型時に、まず、パイロットセグメントを中型の内側方向に離型すれば、その後に残りのセグメントを任意の順序で中型の内側方向に離型することができので、外形が角形で内形が円形の角筒形状をなし、内周面に凹部が形成された継手ブロックを成形した後の成形金型の離型が可能となる。

【0029】

ある態様では、隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向と平行な面をなしている。

【0030】

また、他の態様では、隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向に向かって拡径又は拡幅する順テーパ面をなしている。

【0031】

前記成形金型は、前記中型の内周面が密着する芯筒をさらに含む。

【0032】

前記構成によれば、レジンコンクリート又はモルタルのキャビティ内への充填時には、中型に充填圧がかかるが、芯筒に中型の内周面が密着しているので、芯筒で中型へのレジンコンクリート又はモルタルの充填圧が受け止められるため、中型がレジンコンクリート又はモルタルの充填圧により移動するのを抑制することができる結果、成形時の歩留まりが向上する。

【0033】

また、前記成形金型は、金型組み立て時に前記外型、前記中型及び前記芯筒を立設させるためのベースと、前記外型と前記ベースとの凹凸嵌合により前記外型を前記ベース上で位置決めするための外型位置決め手段と、前記中型と前記ベースとの凹凸嵌合により前記中型を前記ベース上で位置決めするための中型位置決め手段と、前記芯筒と前記ベースとのねじ嵌合により前記芯筒を前記ベース上で位置決めするための芯筒位置決め手段とをさらに含む。

【0034】

前記構成によれば、金型組み立て時に、外型とベースとの凹凸嵌合により、外型はベース上で位置決めされ、中型とベースとの凹凸嵌合により、中型はベース上で位置決めされ、芯筒とベースとのねじ嵌合により、芯筒はベース上で位置決めされるため、金型組み立て時には、外型及び中型は、センタリングされた状態でベース上に立設されることになるので、成形時の歩留まりがより一層向上する。

【0035】

本発明を第6の局面から観た成形方法(請求項14)は、前記成形金型を利用して継手ブロックを成形するための方法であって、前記外型の内面と前記中型の外面との間に形成されたキャビティ内にレジンコンクリート又はモルタルを充填する工程と、金型離型時に、前記パイロットセグメントを前記中型の内側方向に離型し、その後に残りのセグメントを任意の順序で前記中型の内側方向に離型する工程とを含む。

【0036】

前記構成によれば、外形が角形で内形が円形の角筒形状をなし、内周面に凹部が形成された継手ブロックを成形した後に、その金型の離型をスムーズに行なえる。

【0037】

本発明を第7の局面から観た継手ブロック(請求項15〜17)は、外形が角形で内形が円形の角筒形状をなし、内周面の全周に亘って凹部が形成され、肉部がレジンコンクリート又はモルタルからなる。

【0038】

前記構成によれば、外形が角形で内形が円形の角筒形状をなし、内周面の全周に亘って凹部が形成され、肉部がレジンコンクリート又はモルタルからなるので、たとえば、継手ブロックを管体埋設接続工事に用いる場合、前掲の特許文献1に記載のコンクリートブロック体のように、継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込み一体化する必要がなくなるのに伴って、ブチルゴムバンドをラッパ状開口部の外周面に巻き付けて水密性を確保する必要もなくなる結果、継手ブロックは止水性に優れたものとなる。

【0039】

ところで、管体埋設接続工事を行なう際に、工事内容の変更により接続する管体の数が増減する場合がある。そのような場合、前掲の特許文献1に記載のコンクリートブロック体では、継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、当該ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込まれて一体化されているので、工事現場で工事内容の変更に対応できず、新たに工場で工事内容の変更に応じたコンクリートブロック体を製造する必要がある。

【0040】

そこで、前記継手ブロックでは、外周面に上下左右に隣接する他の継手ブロックを凹凸嵌合により連結するための連結手段が設けられている。

【0041】

前記構成によれば、上下左右に隣接する他の継手ブロックと凹凸嵌合により連結可能となるので、工事内容の変更により接続する管体の数が増減した場合でも、上下左右に連結する継手ブロックの数を増減することで工事現場において即座に対応可能となる。

【0042】

なお、前記継手ブロックでは、前記凹部には、管体の接続部を接続可能とする係合リングが嵌め込まれる。

【0043】

本発明を第8の局面から観た成形金型(請求項18〜21)は、少なくとも1つの貫通孔が形成されて、その貫通孔の内周面の一部に、内方へ突出する抜け止め部材が埋設された継手ブロックを成形するための金型であって、前記継手ブロックの外面形状を規定する外型と、前記貫通孔の内周面形状を規定する中型とを具備し、前記外型の内面と前記中型の外面との間に成形充填材が充填されるキャビティが形成され、前記中型の外周面の一部には、前記抜け止め部材を仮保持するための保持部が設けられ、前記中型のうち少なくとも前記保持部を含む部位は、複数のセグメントを周方向に密着した状態で並べることにより円筒状に組み立てられる抜け止め部材保持用アッセンブリとなされ、前記抜け止め部材保持用アッセンブリを構成する複数のセグメントのうち少なくとも1つのセグメントは、金型離型時に前記中型の内側方向に離型可能なパイロットセグメントとされている。

【0044】

この成形金型では、継手ブロックに形成される貫通孔の内周面の一部に、内方へ突出する抜け止め部材が埋設される。この抜け止め部材を仮保持するための保持部は前記変位部に相当するので、この保持部を含む部位を抜け止め部材保持用アッセンブリとなし、少なくともこの部位については複数のセグメントを周方向に密着した状態で並べることにより円筒形に組み立てられるように構成し、金型離型時には、まず少なくとも1つのセグメント(パイロットセグメント)を中型の内側方向に離型させることによって、成形金型の離型が可能となるように構成している。

【0045】

前記成形金型は、前記保持部が、前記抜け止め部材保持用アッセンブリを構成する複数個のセグメントのいずれかの外周面に、抜け止め部材の一部を挿し込んで仮保持し得るように形成される構成を含む。この構成によれば、抜け止め部材の残余部を成形充填材の中に埋設することができる。

【0046】

また、前記成形金型は、前記中型の軸方向における中間部分に前記抜け止め部材保持用アッセンブリが配置され、その軸方向両側に、それぞれ離型側に向かって順テーパとなる筒部が配置されて、前記両筒部の端面が前記抜け止め部材保持用アッセンブリの端面に嵌合することにより、前記抜け止め部材保持用アッセンブリを構成する複数個のセグメントが分離不能に位置決めされる構成を含む。この構成によれば、複数のセグメントを周方向に並べて円筒形に組み立てる部分が、中型の軸方向における全体ではなく、その一部分に限定されるので、各セグメントの組み付け精度が向上する。さらに、各セグメントの接面によって成形品側に形成されるパーティングラインが、抜け止め部材保持用アッセンブリの部分だけに限定されるので、成形品の仕上がり状態が良好になり、美観も向上する。

【0047】

前記成形金型において、前記抜け止め部材保持用アッセンブリを構成する複数個のセグメントは、前記抜け止め部材保持用アッセンブリの軸芯側に配置された芯筒の外周面に沿って並べられる。この構成によれば、成形充填材の充填時に中型の外周面に作用する充填圧が、芯筒によってしっかりと受け止められるため、成形精度が向上する。

【0048】

本発明を第9の局面から観た成形方法(請求項22)は、前記成形金型を利用して継手ブロックを成形するための方法であって、前記抜け止め部材保持用アッセンブリに設けられた保持部に抜け止め部材の一部を仮保持させた状態で、前記外型の内面と前記中型の外面との間に形成されたキャビティ内に成形充填材を充填する工程と、金型離型時に、前記抜け止め部材保持用アッセンブリを構成するパイロットセグメントを前記中型の内側方向に離型し、その後に残りのセグメントを前記中型の内側方向に離型させることにより、成形充填材に埋設された抜け止め部材から前記抜け止め部材保持用アッセンブリを分離する工程とを含む。この構成によれば、貫通孔の内周面に抜け止め部材が突設される継手ブロックを成形した後に、その金型の離型をスムーズに行なえる。

【発明の効果】

【0049】

本発明によれば、止水性を十分に確保した状態で管体接続工事を行なえる等、その応用範囲が広い、成形金型、成形方法、成形品及び継手ブロックの提供が可能となる。

【図面の簡単な説明】

【0050】

【図1】本発明の第1実施形態に係る成形品としての継手ブロックの外観構成を示す斜視図である。

【図2】図1に示す継手ブロックのA―A線に沿う断面図である。

【図3】図1に示す継手ブロックに嵌め込まれる係合リングの斜視図である。

【図4】3個の継手ブロックを互いに隣接する状態で横3列にまとめて同一方向に揃えた状態とした例を示す正面図である。

【図5】9個の継手ブロックを互いに隣接する状態で縦横に3列ずつマトリクス状にまとめて同一方向に揃えた状態とした例を示す正面図である。

【図6】1個の継手ブロックを親継手ブロックとし、6個の子継手ブロックとし、親継手ブロック上に互いに隣接する状態で同一方向に向けて上下2段に横3列にまとめた子継手ブロック列を連結した例を示す正面図である。

【図7】図1〜2に示す継手ブロックを成形するための成形金型の組み立て状態を示す斜視図である。

【図8】図7に示す成形金型の分解斜視図である。

【図9】図7に示す成形金型における中型アッセンブリの組み立て状態を示す、(A)上面図、及び(B)底面図である。

【図10】前記中型アッセンブリをベース上に立設させた状態を示す断面図である。

【図11】前記成形金型の組み立て手順を示す斜視図である。

【図12】前記成形金型の組み立て手順を示す斜視図であって、図11の続きを示している。

【図13】前記成形金型の組み立て手順を示す斜視図であって、図12の続きを示している。

【図14】前記成形金型の組み立て手順を示す斜視図であって、図13の続きを示している。

【図15】前記成形金型を利用した継手ブロックの成形方法を示す斜視図である。

【図16】前記成形金型を利用した継手ブロックの成形方法を示す斜視図であって、図15の続きを示している。

【図17】前記成形金型を利用した継手ブロックの成形方法を示す斜視図であって、図16の続きを示している。

【図18】前記成形金型を利用した継手ブロックの成形方法を示す斜視図であって、図17の続きを示している。

【図19】前記成形金型を利用した継手ブロックの成形方法を示す斜視図であって、図18の続きを示している。

【図20】前記成形金型を利用した継手ブロックの成形方法を示す斜視図であって、図19の続きを示している。

【図21】変形例1に係る継手ブロックの正面図である。

【図22】変形例2に係る中型アッセンブリを組み立てた状態を示しており、(A)は上面図、(B)は底面図である。

【図23】変形例3に係る中型アッセンブリを組み立てた状態を示しており、(A)は上面図、(B)は底面図である。

【図24】本発明の第2実施形態に係る成形品としての継手ブロックの外観構成を示す斜視図である。

【図25】図24に示す継手ブロックを入口側から見た正面図である。

【図26】図24〜25に示す継手ブロックのA―A線に沿う断面図である。

【図27】図24〜26に示す継手ブロックを成形するための成形金型の組み立て手順を示す斜視図である。

【図28】前記成形金型の組み立て手順を示す斜視図であって、図27の続きを示している。

【図29】前記成形金型の組み立て手順を示す斜視図であって、図28の続きを示している。

【図30】前記成形金型の組み立て手順を示す斜視図であって、図29の続きを示している。

【図31】前記成形金型の組み立て手順を示す斜視図であって、図30の続きを示している。

【図32】前記成形金型の組み立て手順を示す斜視図であって、図31の続きを示している。

【図33】前記成形金型の組み立て手順を示す斜視図であって、図32の続きを示している。

【図34】前記成形金型の組み立て手順を示す斜視図であって、図33の続きを示している。

【図35】前記成形金型の組み立て手順を示す斜視図であって、図34の続きを示している。

【図36】前記成形金型の組み立て手順を示す斜視図であって、図35の続きを示している。

【図37】前記成形金型の組み立て手順を示す斜視図であって、図36の続きを示している。

【図38】前記成形金型の組み立てが完了した状態を示す斜視図である。

【発明を実施するための形態】

【0051】

以下、本発明の実施の形態を添付図面に基づいて詳細に説明する。

【0052】

[第1実施形態]

図1は本発明の第1実施形態に係る成形品としての継手ブロック100の外観構成を示す斜視図、図2は図1に示す継手ブロック100のA―A線に沿う断面図である。

【0053】

図1及び図2を参照して、本実施形態に係る継手ブロック100は、管体埋設接続工事に用いられるものであって、外形が四角形で内形が円形の四角筒形状をなし、内周面102の全周に亘って環状の凹部104が形成され、肉部106がレジンコンクリートからなる。換言すると、この継手ブロック100は、立方体又は長方体のレジンコンクリートブロックの中心部に入口側から出口側に向かって貫通する円形の貫通孔108が形成され、この貫通孔108の壁面(前記内周面102に相当する。)には、その全周に亘って環状の凹部104が形成されている。この凹部104は、本発明の「外形と内形とが互いに異なる形状を有する筒形状をなし、内周面に変位部が形成された成形品(請求項1)」における「変位部」の一態様に相当する。

【0054】

前記貫通孔108には、図外の管体を接続し易くするように工夫が施されている。具体的には、貫通孔108は、図2に示すように、前記凹部104を挟んで、入口側に向かって開口した入口側開口部110と、出口側に向かって開口した出口側開口部112とを備えている。入口側開口部110は、その入口側から凹部104に向かって漸次拡径するように傾斜したテーパ形状をなしている。この入口側開口部110の入口の外周縁部には、座ぐり114が形成されている。一方、出口側開口部112は、入口側開口部110と凹部104との接続点を結ぶ線分よりも径寸法が大きな大径形状をなしている。なお、凹部104と出口側開口部112との間に、貫通孔108に向かって突出した環状の段部116が形成されている。

【0055】

本継手ブロック100の外周面には、上下左右に隣接する他の継手ブロック100を凹凸嵌合により連結するための連結機構が設けられている。この連結機構は、図1に示すように、上下に対向する外周面の一方(図1においては上側外周面)の中央部においてその長さ方向に沿って一直線状に突出した連結凸所118及び他方(図1においては下側外周面)の中央部においてその長さ方向に沿って一直線状にへこんだ連結凹所120と、左右に対向する外周面の一方(図1において右側外周面)の中央部においてその長さ方向に一直線状に突出した連結凸所122及び他方(図1においては左側外周面)の中央部においてその長さ方向に沿ってへこんだ連結凹所124とから構成されている。

【0056】

また、前記凹部104は、管体の接続部と接続可能な接続部として機能するものであって、この凹部104内には、本継手ブロック100の成形後に、管体の接続部を接続可能とする係合リング126が嵌め込まれる。

【0057】

図3は係合リング126の構成を示す斜視図である。

【0058】

図3を参照して、係合リング126は、耐水性及び耐候性に優れ且つ経時劣化が少ない合成樹脂を素材として継手ブロック100とは別に形成されるものであって、その一端及び他端同士の間に隙間が生じるように、C字形状に形成された非環状部材である。なお、前記耐水性及び耐候性に優れ且つ経時劣化が少ない合成樹脂として、たとえば、ポリエチレン樹脂及びポリプリピレン樹脂等のポリオレフィン系樹脂を例示することができる。

【0059】

前記係合リング126には、その幅方向の入口側の端面側(図3において左側)の内径が大径で奥側(出口側)が小径となる案内傾斜面130が当該リング126の幅のほぼ2分の1幅に形成されており、その奥側(出口側)には、係止段部132が形成されている。また、案内傾斜面130を切り欠いた切欠部134が周方向の3箇所に形成されており、これらの切欠部134には、それぞれの両側に周方向に傾斜する傾斜面136が形成されている。なお、図3においては、前記切欠部134は1箇所のみ現われている。

【0060】

本継手ブロック100は、上述したように、外形が四角形で内形が円形の四角筒形状をなし、内周面102の全周に亘って環状の凹部104が形成され、肉部106がレジンコンクリートからなるので、この継手ブロック100を用いて管体埋設接続工事を行なうと、従来のコンクリートブロック体のように、継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込み一体化する必要がない。これに伴って、ブチルゴムバンドをラッパ状開口部の外周面に巻き付けて水密性を確保する必要もなくなる。その結果、継手ブロック100は止水性に優れたものとなる。

【0061】

ところで、管体埋設接続工事を行なう際に、工事内容の変更により接続する管体の数が増減する場合がある。そのような場合、従来のコンクリートブロック体では、継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、当該ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込まれて一体化されているので、工事現場で工事内容の変更に対応できず、新たに工場で工事内容の変更に応じたコンクリートブロック体を新たに製造する必要がある。

【0062】

これに対し、本継手ブロック100では、上下左右に隣接する他の継手ブロック100と凹凸嵌合により連結可能としているので、工事内容の変更により接続する管体の数が増減した場合でも、上下左右に連結する継手ブロックの数を増減することで工事現場において即座に対応可能となる。具体的には、図4に示すように、3個の継手ブロック100を互いに隣接する状態で横3列にまとめて同一方向に揃えた状態としたり、図5に示すように、9個の継手ブロック100を互いに隣接する状態で縦横に3列ずつマトリクス状にまとめて同一方向に揃えた状態としたりできる。また、図6に示すように、1個の大サイズの継手ブロック100を親継手ブロックとし、6個の小サイズの継手ブロック100を子継手ブロックとし、親継手ブロック上に互いに隣接する状態で同一方向に向けて上下2段に横3列にまとめた子継手ブロック列を連結することも可能となる。この場合、親継手ブロックとなる継手ブロック100の幅寸法は、各子継手ブロックとなる継手ブロック100の幅寸法の3倍とし、親継手ブロックの上側外周面には、下段の子継手ブロック列を構成する各継手ブロック100の下側外周面の連結凹所に嵌合する連結凸所を3つ形成するようにすればよい。

【0063】

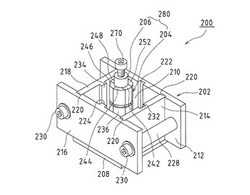

図7は継手ブロック100を成形するための成形金型200の組み立てた状態を示す斜視図、図8は成形金型200の分解斜視図である。

【0064】

図7及び図8を参照して、前記継手ブロック100を成形するための成形金型200は、継手ブロック100の外面形状を規定する外型202と、継手ブロック100の内面形状を規定する中型204と、中型204の内周面が密着する芯筒206と、金型組み立て時に外型202、中型204及び芯筒206を立設させるためのベース208とを備え、外型202の内面と中型204の外面との間でキャビティ210が形成される。

【0065】

外型202は、4枚のプレート型212,214,216,218からなり、これらのプレート型212,214,216,218を組み合わせることによって枠体とされる。

【0066】

中型204と芯筒206とを組み合わせてなる中型アッセンブリ280の立設方向と直交する第1の方向で対向する、第1及び第3のプレート型212,216の幅寸法は、ベース208の幅方向の長さよりも大に設定されている。これら第1及び第3のプレート型212,216のそれぞれの内面の両側縁部には、前記中型アッセンブリ280の立設方向と直交する第2の方向で対向する、第2及び第4のプレート型214,218が挿入される凹溝220が形成されている。これら凹溝220は、第2及び第4のプレート型214,218の立設方向に沿って上下方向に貫通している。

【0067】

第1のプレート型212の内面において対をなす凹溝220同士の間の領域の中央部には、たとえば、前記継手ブロック100の上側外周面の連結凸所118を形成するための凹部222が形成されている。この第1のプレート型212と対向する、第3のプレート型216の内面において対をなす凹溝220同士の間の領域の中央部には、たとえば、前記継手ブロック100の下側外周面の連結凹所120を形成するための凸部224が形成されている。

【0068】

第1及び第3のプレート型212,216のそれぞれの凹溝220より外側の両側縁部の中央部には、ねじ挿通孔226が形成されている。なお、図8においては、第3のプレート型216側のねじ挿通孔226のみが現われている。

【0069】

特に、第1のプレート型212の内面において対をなすねじ挿通孔(図示せず。)の外周縁部には、円筒状の筒体228が取り付けられている。具体的には、対をなす筒体228の内周面には、雌ねじが形成されており、第1のプレート型212の外側から図示しない雄ねじを筒体228の雌ねじに螺合させることによって、筒体228が第1のプレート型212の内面においてねじ挿通孔の外周縁部に固定されている。なお、各筒体228の長さは、第3のプレート型216の外側から雄ねじ230を第3のプレート型216のねじ挿通孔226を通じて筒体228に螺合して第1及び第3のプレート型212,216を連結したときに、第1及び第3のプレート型212,216の凹溝220間に第2及び第4のプレート型214,218が挿入保持される長さに設定されている。

【0070】

第2のプレート型214の内面の中央部には、たとえば、前記継手ブロック100の右側外周面の連結凸所122を形成するための凹部232が形成されている。この第2のプレート型214に対向する、第4のプレート型218の内面の中央部には、たとえば、前記継手ブロック100の左側外周面の連結凹所124を形成するための凸部234が形成されている。

【0071】

中型204の外周面には、その全周に亘って前記継手ブロック100の凹部104を形成するための凸部236が設けられており、下部には、前記継手ブロック100の座ぐり114を形成するために、下方に向かうに従って漸次拡径させたスカート部238が設けられている。これら凸部236とスカート部238との間には、前記継手ブロック100の入口側開口部110を形成するために、スカート部238に向かって漸次縮径させた縮径部240が形成されている。すなわち、この中型204にあっては、凸部236が、本発明の成形金型における「前記変位部(例示形態における凹部104)と逆位相の形状をなす変位部形成部(請求項1)」の一態様に相当する。なお、中型204の高さ寸法は、外型202の高さ寸法よりも大に設定されている。

【0072】

この中型204は、図9に示すように、芯筒206を中心として、6個のセグメント242,244,246,248,250,252を周方向に密着した状態で並べることにより円筒状に組み立てられて中型アッセンブリ280とされる。

【0073】

6個のセグメント242,244,246,248,250,252のうち互いに対向する第1及び第4のセグメント242,248は、金型離型時に中型204の内側方向に離型可能なパイロットセグメントとされている。

【0074】

図9は中型アッセンブリ280を組み立てた状態を示しており、同図(A)は上面図、同図(B)は底面図である。

【0075】

図9を参照して、隣接するセグメント244,252及び246,250間で密着する、対をなすパイロットセグメント242,248のそれぞれの両面は、パイロットセグメント242,248の離型方向254と平行な面をなしている。そして、一方のパイロットセグメント(第1のセグメント)242を挟んで隣接する、第2及び第6のセグメント244,252、並びに第3及び第5のセグメント246,250の両者に隣接する、他方のパイロットセグメント(第4のセグメント)248のそれぞれのスカート部238の底面には、円形の突起256が設けられている。

【0076】

図10は中型アッセンブリ280をベース208上に立設させた状態を示す断面図である。

【0077】

図10を参照して、芯筒206は、その軸方向に沿って貫通孔258が形成された中空部材である。この芯筒206内には、小サイズ雄ねじ260が挿入されている。それゆえ、芯筒206の下端には、小サイズ雄ねじ260が下方に抜け落ちないように、下側開口部を上側開口部よりも小径とするための環状の内向きフランジ262が形成されている。この内向きフランジ262は、中型アッセンブリ280をベース208上に立設する際に小サイズ雄ねじ260の頭部を受け止める座面として機能する。小サイズ雄ねじ260の頭部には、六角孔264が形成されている。

【0078】

また、芯筒206の貫通孔108の上部壁面には、雌ねじ268が形成されており、この雌ねじ268に大サイズ雄ねじ270が螺合される。なお、芯筒206の高さ寸法は、中型204の高さ寸法よりも大に設定されている。

【0079】

ベース208の外郭形状は、図8に示すように、正方形をなしている。このベース208の周縁部には、正方形状のランド部272を島状に区画する凹所274が形成されている。

【0080】

ランド部272の中心には、図11に示すように、雌ねじ276が形成されている。また、ランド部272には、3個の円形凹み278が形成さている。これら凹み278は、雌ねじ276を中心とする同一円周上で等間隔をあけて配置されている。

【0081】

また、本成形金型200では、金型組み立て時に、外型202とベース208との凹凸嵌合により外型202をベース208上で位置決めするための外型位置決め機構と、中型204とベース208との凹凸嵌合により中型204をベース208上で位置決めするための中型位置決め機構と、芯筒206とベース208とのねじ嵌合により芯筒206をベース208上で位置決めするための芯筒位置決め機構とが備えられている。

【0082】

外型位置決め機構は、前記ベース208の凹所274から構成されている。

【0083】

中型位置決め機構は、前記中型の一方のパイロットセグメント(第1のセグメント)242を挟んで隣接する、第2及び第6のセグメント244,252、並びに第3及び第5のセグメント246,250の両者に隣接する、他方のパイロットセグメント(第4のセグメント)248のそれぞれのスカート部238の底面の突起256と、これら突起256が嵌め込まれる前記ベース208のランド部272上の凹み278とから構成されている。

【0084】

芯筒位置決め機構は、前記芯筒206内に挿入された小サイズ雄ねじ260と、この小サイズ雄ねじ260がねじ込まれる前記ベース208のランド部272の雌ねじ276とから構成されている。

【0085】

図11〜図14は成形金型200の組み立て手順を示す斜視図である。

【0086】

前記成形金型200を組み立てるに当たって、まず、中型アッセンブリ280が組み立てられる。具体的には、図11に示すように、芯筒206を中心に中型204の6個のセグメント242,244,246,248,250,252を周方向に密着した状態で並べることにより円筒状に組み立てた状態で、たとえば、中型204の上下2箇所に図示しないテープを巻き付け、中型204のセグメント242,244,246,248,250,252を芯筒206の外周面に密着固定させる。このとき、芯筒206の上部を中型204から突出させるようにする。

【0087】

次に、前記のようにして組み立てられた中型アッセンブリ280をベース208のランド部272上に立設させる。具体的には、中型の一方のパイロットセグメント(第1のセグメント)242を挟んで隣接する、第2及び第6のセグメン244,252、並びに第3及び第5のセグメント246,250の両者に隣接する、他方のパイロットセグメント(第4のセグメント)248のそれぞれのスカート部238の突起256(図9(B)参照)をベース208のランド部272上の凹み278に嵌め込み、芯筒206の貫通孔258内に六角レンチ300を差し込んで芯筒206内の小サイズ雄ねじ260(図10参照)をベース208のランド部272の中心の雌ねじ276にねじ込む。そうすると、図12に示すように、中型アッセンブリ280がベース208のランド部272上に立設される。

【0088】

このように、中型の突起256をベース208のランド部272上の凹み278に嵌め込み、芯筒206の貫通孔258内に六角レンチ300を差し込んで芯筒206内の小サイズ雄ねじ260をベース208のランド部272の雌ねじ276にねじ込むことにより、中型アッセンブリ280の立設時に、芯筒206を回さずに中型アッセンブリ280をベース208のランド部272上に立設させることができるので、テープで芯筒206の外周面に巻き付け固定された中型204のセグメント242,244,246,248,250,252がばらけることがない。

【0089】

中型アッセンブリ280をベース208のランド部272上に立設させると、図12に示すように、芯筒206の雌ねじ268(図10参照)に大サイズ雄ねじ270をねじ込む。

【0090】

大サイズ雄ねじ270の芯筒206に対する螺合が終了すると、ベース208上に外型202を組み付ける。具体的には、まず、図13に示すように、対をなす筒体228が固定された外型202の第1のプレート型212をベース208のランド部272の第1の側壁に沿わせた状態でベース208の凹所274上に立設させ、図14に示すように、外型202の第2及び第4のプレート型214,218を立設状態にある第1のプレート型212と対面する方向からベース208のランド部272の第2及び第4の側壁に沿わせながら、第2及び第4のプレート型214,218の一方の側辺を第1のプレート型212の凹溝220内に挿入して第2及び第4のプレート型214,218をベース208の凹所278上に立設させる。このとき、第1のプレート型212の対をなす筒体228は、第2及び第4のプレート型214,218を挿入する際のガイド部材として機能する。そして、この第1、第2及び第4のプレート型212,214,218をベース208上に立設させた状態で、第2及び第4のプレート型214,218の他方の側辺が第3のプレート型216の凹溝220内に挿入されるように、第3のプレート型216を第1のプレート型212と対面する方向から第2及び第4のプレート型214,218に押し当ててベース208の凹所278上に立設させる。さらに、4枚のプレート型212,214,216,218をベース208上で枠状に立設させた状態で、筒体228を第1のプレート型212に固定している雄ねじが供回りしないように、当該雄ねじを押さえながら雄ねじ230を第3のプレート型216のねじ挿通孔226を通じて筒体228にねじ込み、第1及び第3のプレート型212,216を連結する。

【0091】

このようにして、ベース208上に外型202を組み付けると、図7に示すような成形金型200が組み上がる。

【0092】

ところで、外形が四角形で内形が円形の四角筒形状をなし、その内周面102の全周に亘って凹部104(変位部)が形成された前記の継手ブロック100を成形する場合、成形金型の中型の外周面には、継手ブロック100の内周面102の凹部104を形成するための凸部236(変位部形成部)を設ける必要があるが、単に、中型の外周面に継手ブロック100の内周面102の凸部236を形成する凸部を設けただけでは、継手ブロック100の成形後の金型離型時において、中型を継手ブロック100から抜き取ることができず、結果的に金型離型を行なえない。

【0093】

これに対し、本成形金型では、中型204を、その全高にわたって6個のセグメント242,244,246,248,250,252に分割し、それらを周方向に密着した状態で並べることにより円筒形に組み立てられるように構成し、6個のセグメント242,244,246,248,250,252のうち互いに対向する第1及び第4のセグメント242,248を、金型離型時に中型204の内側方向に離型可能なパイロットセグメントとし、隣接するセグメント244,252及び246,250間で密着する、対をなすパイロットセグメント242,248のそれぞれの両面が、パイロットセグメント242,248の離型方向254と平行な面をなすようにしているので、金型離型時に、まず、パイロットセグメント242,248を中型204の内側方向に離型すれば、その後に残りのセグメント244,246,250,252を任意の順序で中型204の内側方向に離型することができる。その結果、外形が四角形で内形が円形の四角筒形状をなし、内周面102に凹部104が形成された継手ブロック100を成形した後の成形金型200の離型が可能となる。

【0094】

また、レジンコンクリートのキャビティ210内への充填時には、中型204に充填圧がかかるが、芯筒206に中型204の内周面が密着しているので、芯筒206で中型204へのレジンコンクリートの充填圧が受け止められる。そのため、中型204がレジンコンクリートの充填圧により移動するのを抑制することができる。その結果、成形時の歩留まりが向上する。

【0095】

さらに、金型組み立て時に、外型202とベース208との凹凸嵌合により、外型202はベース208上で位置決めされ、中型204とベース208との凹凸嵌合により、中型204はベース208上で位置決めされ、芯筒206とベース208とのねじ嵌合により、芯筒206はベース208上で位置決めされる。そのため、金型組み立て時には、外型202及び中型204はセンタリングされた状態でベース208上に立設されることになる。その結果、成形時の歩留まりがより一層向上する。

【0096】

図15〜図20は成形金型200を利用した継手ブロック100の成形方法を工程順に示す斜視図である。

【0097】

前記継手ブロック100を成形するに当たっては、まず、図15に示すように、外型202の内面と中型204の外面との間に形成されたキャビティ210内に、レジンコンクリートを充填し、充填したレジンコンクリートが硬化するのを待つ。レジンコンクリートが硬化すると、芯筒206から大サイズ雄ねじ270を一旦抜く。

【0098】

大サイズ雄ねじ230を芯筒206から抜くと、図16に示すように、芯筒206内に六角レンチ300を差し込んで芯筒206内の小サイズ雄ねじ260(図10参照)を緩める。

【0099】

芯筒206内の小サイズ雄ねじ260を緩めると、図17に示すように、芯筒206内に大サイズ雄ねじ270を再びねじ込み、ねじ込んだ大サイズ雄ねじ270をつまんで芯筒206を継手ブロック100から抜き取る。

【0100】

芯筒206を継手ブロック100から抜き取ると、図18に示すように、まず、図示しないドライバ及び金槌等の治具を用いて一方のパイロットセグメント(第1のセグメント)242を矢印400方向から叩き、中型204の内側方向に離型して継手ブロック100から抜き取る。次に、前記治具を用いて他方のパイロットセグメント(第4のセグメント)248を矢印402方向から叩き、中型204の内側方向に離型して継手ブロック100から抜き取る。その後、前記治具を用いて第3のセグメント246、第5のセグメント250、第2のセグメント244及び第6のセグメント252の順でそれぞれ矢印404,406,408,410方向から叩き、中型204の内側に離型して継手ブロック100から抜き取る。

【0101】

中型204を継手ブロック100から抜くと、図19に示すように、外型202をばらす。具体的には、第1及び第3のプレート型212,216を連結するために第1のプレート型212の筒体228にねじ込んでいた、雄ねじ230(図16〜図18参照)を緩めて筒体228から抜き取り、第1及び第3のプレート型212,216の連結を解除する。次に、第2及び第3のプレート型214,218をそれぞれ矢印420,422方向に倒す。なお、図19においては雄ねじ230を図示していない。

【0102】

外型202をばらすと、図20に示すように、ベース208のランド部272上に残った継手ブロック100をつまみ上げる。

【0103】

前記一連の成形金型200の離型工程を経ることによって、外形が四角形で内形が円形の四角筒形状をなし、内周面102に凹部104が形成された前記の継手ブロック100を成形した後に、その金型200の離型をスムーズに行なえる。換言すると、成形された継手ブロック100を成形金型200からスムーズに取り出すことが可能となる。

【0104】

[第2実施形態]

(継手ブロック)

図24は本発明の第2実施形態に係る成形品としての継手ブロック500の外観構成を示す斜視図、図25は該継手ブロック500を入口側から見た正面図、図26は、該継手ブロック500のA―A線に沿う断面図である。

【0105】

本実施形態に係る継手ブロック500も、前記第1実施形態に係る継手ブロック100と同様に、管体埋設接続工事に用いられるものである。この継手ブロック500は、レジンコンクリートからなる外形直方体のブロックに、入口側から出口側に向かって貫通する略円形断面の貫通孔502が2箇所、平行に形成されている。

【0106】

前記貫通孔502には、図外の管体を接続し易くする工夫が施されている。具体的には、貫通孔502は、入口側(図26における左側)の端面に開口する略一様径の入口側大径部504と、この入口側大径部504に連続し奥側(出口側)に向けて縮径するテーパ部506と、このテーパ部506に連続し奥側(出口側)に延びる略一様径の出口側小径部508と、出口側小径部508に連続して出口側の端面にラッパ状に開口するベルマウス開口部510とを有している。

【0107】

また、この継手ブロック500の外周面には、上下左右に隣接する他の継手ブロック500を凹凸嵌合によって連結するための連結機構が設けられている。その連結機構は、図24に示すように、貫通孔502の軸方向と直交するように、外周面のうち2面に形成された連結凸所512と、他の2面に形成された連結凹所514とによって構成されている。これら連結凸所512と連結凹所514とを互いに嵌め合わせて継手ブロック500同士を連結することにより、接続する管体の数を、2本単位で自由に増減することが可能となる。

【0108】

この継手ブロック500には、貫通孔502に挿入される図外の管体の外周面に係合して、該管体を抜け出さないように拘束する抜け止め部材530が、貫通孔502の内周面に沿って取り付けられている。抜け止め部材530は、耐水性及び耐候性に優れ、且つ経時劣化が少ない合成樹脂(例えば、ポリエチレン樹脂やポリプリピレン樹脂等のポリオレフィン系樹脂)を素材として継手ブロック500とは別に形成され、継手ブロック500の成形時に、後述する成形金型の中型に仮保持された状態で、貫通孔502の内面に埋設固定される。本実施形態では、図25に示すように、貫通孔502の周方向に沿って4個の抜け止め部材530が、略等間隔をなすように配置されている。

【0109】

抜け止め部材530は、図26に示すように、貫通孔502における入口側大径部504の内周面に埋設される固定片532と、この固定片532から延出して貫通孔502の中心側に突出する係止片534とを具備する。固定片532は、入口側大径部504の周方向に沿うように湾曲して径外方向に延び出し、その外縁には先鋭状の楔部536が形成されて、継手ブロック500の肉内にしっかりと食い込むように形成されている。

【0110】

係止片534は、固定片532よりもやや肉薄で、入口側大径部504の入口側から奥側へ向けて斜めに突出している。より詳細には、係止片534の突出方向が、テーパ部506の内周面と略平行になるように、係止片534が保持されている。

【0111】

係止片534には、張出方向に沿って2箇所程度のスリット538が形成されており、これによって係止片534の先端縁が貫通孔502の径外方向に撓み変形しやすくなっている。また、継手ブロック500における入口側大径部504の内周面には、各係止片534が径外方向に撓み変形するのを妨げないように、各係止片534の外周面に沿って斜めに切込部516が形成されている。

【0112】

この継手ブロック500における貫通孔502は、入口側大径部504及びテーパ部506が入口側に向かって順テーパ(離型側に拡径するテーパ)となり、出口側小径部508及びベルマウス開口部510が出口側に向かって順テーパとなるから、貫通孔502自体を成形するための中型の断面形状は比較的単純になる。しかし、貫通孔502の内周面の一部に内方へ突出する抜け止め部材530を埋設するとなると、中型を軸方向へ単純に抜き出して離型することはできなくなる。つまり、この第2実施形態に係る継手ブロック500においては、抜け止め部材530の埋設部分が、本発明の成形品における「変位部」に相当する。

【0113】

(成形金型)

図27〜38は、前記継手ブロック500を成形するための成形金型の構成と、その組み立て手順を示す斜視図である。

【0114】

前記継手ブロック500を成形するための成形金型600(図34〜35)は、継手ブロック500の出口側の端面を規定するベース型610(図27〜28)と、ベース型610の四周に立設されて継手ブロック500の外面形状を規定する外型620(図34)と、ベース型610上に組み付けられて貫通孔502の内面形状を規定する中型650(図32〜33)とを備え、外型620の内面と中型650の外面との間にキャビティ602(図34)が形成される。

【0115】

ベース型610は、図27に示すような上面視長方形状をなす平板状の部材であり、その上面には、貫通孔502の出口側開口端を規定するための円形凹部612が2箇所に形成されている。各円形凹部612の中心には、後述する中型固定用の軸ボルト710(図35)を螺合締結するための雌ねじ孔614が形成されている。

【0116】

外型620は、4枚のプレート型、すなわちベース型610の短辺に沿って立設される小幅のプレート型622,624と、ベース型610の長辺に沿って立設される大幅のプレート型626,628とを有し、これらのプレート型622,624,626,628を組み合わせることによって枠体とされる。これらのプレート型622,624,626,628は、図27に示すように、それぞれの下辺部が、ベース型610の四辺にそれぞれ設けられた蝶番部材630を介して回動自在に連結されている。したがって、図27〜図32に示すように、中型650の組み付けが完了するまでの間は、邪魔にならないようにプレート型622,624,626,628をベース型610の載置面と平行に展開しておき、中型650の組み付けが完了したら、図33〜34に示すように、プレート型622,624,626,628を立て起こして枠組みする、という方法を採用することができる。

【0117】

プレート型622,624,626,628を立て起こして枠組みするときのために、小幅のプレート型622,624の両側縁部にはL字状の切欠部636が形成される一方、大幅のプレート型626,628の両側縁部にはL字状の張出部638が形成されていて、それら切欠部636と張出部638とが外型620の四隅で互いにしっかりと合致するように構成されている。また、プレート型622,624,626,628の内側面には、継手ブロック500の外周面に形成される連結凸所512又は連結凹所514を形成するための凹溝632又は凸条634が、それぞれ形成されている。

【0118】

中型650は、図32に示すように、その軸方向に沿って下側(継手ブロック500の出口側)から順に、出口側筒部660、抜け止め部材保持用アッセンブリ670、入口側筒部690の3つの部位に大別される。

【0119】

出口側筒部660は、継手ブロック500の貫通孔502における出口側小径部508及びベルマウス開口部510の内周面形状を規定する部位である。この部位の断面形状はは出口側に向かって順テーパとなるので、出口側筒部660は周方向に分割されない一体の筒状部材により形成されている。図28に示すように、出口側筒部660の中心には、後述する中型固定用の軸ボルト710を挿入するための軸孔662が形成されている。また、出口側筒部660の上端面には、抜け止め部材保持用アッセンブリ670の組み付けと位置決めを容易にするための円形凹部664が形成されている。この出口側筒部660は、貫通孔502のベルマウス開口部510の形状に合わせてラッパ状に拡径した側を下に向け、ベース型610の上面に形成された円形凹部612内に載置される。

【0120】

抜け止め部材保持用アッセンブリ670は、継手ブロック500を成形する際に抜け止め部材530を仮保持して貫通孔502の内周面へ埋設するために構成された部位である。つまり、この中型650にあっては、抜け止め部材保持用アッセンブリ670が、成形品の「変位部」(抜け止め部材530の埋設部分)を成形するための「変位部形成部」に相当する。

【0121】

抜け止め部材保持用アッセンブリ670は、芯筒672を中心として、8個に分割されたセグメントを周方向に密着させて並べることにより、筒状に組み立てられる。

【0122】

芯筒672は上下両端が開口した中空一様断面の円筒体であり、図29に示すようにして、出口側筒部660の上端面に形成された円形凹部664の上面に載置される。芯筒672の外径は、円形凹部664の内径よりも小となるように形成されている。

【0123】

8個のセグメントは、4個のパイロットセグメント674と、4個のノーマルセグメント676とによって構成され、これらが芯筒672の外周面に沿って交互に配置される。

【0124】

パイロットセグメント674は、図30に示すように、両側面(隣接するセグメントとの接面)が平行で、それら両側面間の幅が芯筒672の外径よりもやや小となるように形成されたセグメントである。パイロットセグメント674の外周面は、継手ブロック500の貫通孔502におけるテーパ部506から入口側大径部504の奥側略半部にかけての内周面と合致するように形成されている。パイロットセグメント674の底面及び天面には、それぞれ円弧上の下カラー678及び上カラー680が突設され、下カラー678から上カラー680までの全高が、芯筒672の全高と略合致している。

【0125】

4個のパイロットセグメント674は、ノーマルセグメント676に先立って芯筒672の周囲に組み付けられ、上面視略十字状に配置される。このとき、パイロットセグメント674の底面に突設された下カラー678が、出口側筒部660の上端面に形成された円形凹部664と芯筒672との隙間に挿し込まれる。これにより、出口側筒部660と、芯筒672と、パイロットセグメント674とが、同心状に位置決めされる。

【0126】

ノーマルセグメント676は、図31に示すように、その両側面が直交するように形成されたセグメントである。ノーマルセグメント676の外周面も、継手ブロック500の貫通孔502におけるテーパ部506から入口側大径部504の奥側略半部にかけての内周面と合致するように形成されている。ノーマルセグメント676の底面及び天面には、それぞれ円弧上の下カラー682及び上カラー684が突設され、下カラー676から上カラー678までの全高が、芯筒672の全高と略合致している。

【0127】

さらに、ノーマルセグメント676の外周面には、抜け止め部材530を仮保持するための保持部686が形成されている。保持部686は、抜け止め部材530の係止片534を、テーパ部506の傾斜と略同じ向きに挿し込んで保持し得る斜めの溝として形成されている。この溝の両端はノーマルセグメント676の両側面に開口しており、したがって抜け止め部材530は、ノーマルセグメント676の側面から保持部686内にセットすることもできる。保持部686内に抜け止め部材530の係止片534をセットすると、抜け止め部材530の固定片532が、ノーマルセグメント676の外周面よりも外方に突出した状態で保持される。

【0128】

4個のノーマルセグメント676は、それぞれ抜け止め部材530をセットした状態で、芯筒672の周囲に組み付けられ、前記パイロットセグメント674の間に挟み込まれる。このとき、ノーマルセグメント676の底面に突設された下カラー682が、出口側筒部660の上端面に形成された円形凹部664と芯筒672との隙間に挿し込まれる。これにより、出口側筒部660と、芯筒672と、パイロットセグメント674と、ノーマルセグメント676とが、全て同心状に位置決めされる。また、同時に、パイロットセグメント674の天面に形成された上カラー680と、ノーマルセグメント676の天面に形成された上カラー684とが、芯筒672を囲んで環状に連続する。

【0129】

入口側筒部690は、図32に示すような、周方向に分割されない一体の筒状部材によって形成されており、その中心には、後述する中型固定用の軸ボルト710を挿入するための軸孔692が形成されている。入口側筒部690の下半部694は、継手ブロック500の貫通孔502における入口側大径部504の入口側略半部の内周面形状を規定する部位であり、この部位は入口側に向かって順テーパとなる。また、下半部694よりも小径の上半部696は、外型620の高さよりも上方に突出する余長部位となっている。

【0130】

図32には図示されないが、入口側筒部690の下端面にも円形凹部が形成されている。この円形凹部は、出口側筒部660の上端面に形成された円形凹部664と同様のものである。そして、この入口側筒部690が、前述のようにして組み付けられた抜け止め部材保持用アッセンブリ670の上面に重ねられる。すると、前記円形凹部がパイロットセグメント674及びノーマルセグメント676の上カラー680,684に嵌装されて、それらパイロットセグメント674とノーマルセグメント676とを組み付け状態で拘束する。同時に、パイロットセグメント674及びノーマルセグメント676の外周面と、入口側筒部690の下半部694の外周面とが同一面で連続する。

【0131】

こうして、中型650の組み付けが終了したら、図33〜34に示すようにして、外型620を構成する4枚のプレート型622,624,626,628を立て起こす。4枚のプレート型622,624,626,628は、それらの側縁部に形成されたL字状の切欠部636と張出部638とを互いに合致させることによって、ぐらつかないように枠組みされる。

【0132】

この実施形態にあっては、図35に示すように、成形金型600のキャビティ602内に金網体700が挿入されてもよい。金網体700は、外型620及び中型650との間に適宜寸法のかぶり厚さを保ちつつ、外型620の内面に沿って配置される。こうして金網体700を挿入したキャビティ602内にレジンコンクリート等の成形充填材を充填することにより、成形充填材中に埋設される金網体700が、継手ブロック500の周壁肉部における強度を向上させる。

【0133】

また、図36に示すように、軸ボルト710は、六角孔が形成された頭部712と、先端に雌ねじ部714が形成された脚部とを有している。中型650を構成する入口側筒部690の軸孔692、芯筒672、及び出口側筒部660の軸孔662に上方から軸ボルト710が挿通されて、先端の雄ねじ部714がベース型610の雌ねじ孔614に螺合締結されることにより、中型650全体がベース型610上に緊結される。

【0134】

さらに、図37に示すように、外型620の外側に緊結枠720を装着する。緊結枠720は、その内寸が外型620の外寸よりも僅かに大となるように枠組みされて、各面には締付ねじ722が取り付けられている。この緊結枠720を外型620に装着して、締付ねじ722を調整することにより、4枚のプレート型622,624,626,628が精度良く保持され、四隅もしっかりと接合される。

【0135】

このような各部の構成と組み立て手順により、図38に示すような成形金型600の組立てが完成する。なお、前述した図35〜37の工程順は、適宜、相前後しても差し支えない。こうして形成された成形金型600のキャビティ602内に、レジンコンクリート等の成形充填材が充填される。このとき、中型650の抜け止め部材保持用アッセンブリ670の外周面に作用する充填圧は、パイロットセグメント674及びノーマルセグメント676の内周面に密着する芯筒672によって受け止められる。

【0136】

(離型手順)

成形充填材が硬化した後の、成形型枠600の離型手順は概ね次のようになる。まず、外型620の外側に装着された緊結枠720を取り外し、外型620を構成する4枚のプレート型622,624,626,628の連結を解除して、それらを四方に展開する。また、軸ボルト710を緩めて中型650から抜き取る。すると、成形された継手ブロック500は、ベース型610及び外型620から分離されて、中型650だけを内包した状態になる。

【0137】

分離された継手ブロック500の入口側には、入口側筒部690の上半部696が突出している。継手ブロック500内に埋設されている入口側筒部690の下半部694は入口側に向かって順テーパとなっているから、突出した上半部696を把持して入口側に引き抜けば、入口側筒部690が離型される。

【0138】

入口側筒部690を取り外すと、抜け止め部材保持用アッセンブリ670の上面が露呈する。そこで、抜け止め部材保持用アッセンブリ670の中心部分に位置する芯筒672を入口側から軽く叩き、出口側へ押し込む。芯筒672によって押された出口側筒部660は出口側に向かって順テーパとなっているから、そのまま出口側に押し出されて、芯筒672と出口側筒部660とが一緒に離型される。

【0139】

この状態で継手ブロック500内に残っているのは、抜け止め部材保持用アッセンブリ670を構成する4個のパイロットセグメント674と4個のノーマルセグメント676である。パイロットセグメント674は入口側に向かって順テーパとなっているので、出口側筒部660が抜き取られた後の空間(出口側小径部508)を利用して出口側から押し出せば、入口側に抜き取ることができる。また、入口側から出口側に向かってパイロットセグメント674の天面を軽く叩いてもよい。この場合は、パイロットセグメント674が貫通孔502のテーパ部506に沿って斜めにずり落ちながら内側に離型するので、そこから入口側へと抜き取ることができる。

【0140】

一方、ノーマルセグメント676は、それらの外周面に抜け止め部材530がセットされていて、抜け止め部材530の固定片532が成形充填材に埋設されているので、そのままでは離型できない。そこで、入口側から出口側に向かって、ノーマルセグメント676の天面を軽く叩く。すると、ノーマルセグメント676は貫通孔502のテーパ部506に沿って斜めにずり落ちながら離型し、芯筒672及びパイロットセグメント674が抜き取られた後の空間の内側へと移動する。これに伴って、ノーマルセグメント676の保持部686も斜め内側にずれることとなるが、ここで、抜け止め部材530の係止片534が、その突出方向をテーパ部506の内周面と略平行にして保持されていることにより、保持部686が係止片534から無理なく離脱することとなる。こうして、ノーマルセグメント676も入口側に抜き取り可能となり、これを抜き取って離型が完了する。

【0141】

この第2実施形態に係る成形金型600は、中型650が軸方向に3分割されて、「変位部形成部」に相当する抜け止め部材保持用アッセンブリ670がその軸方向中間部に配置され、その両側(入口側及び出口側)には、それぞれ離型側に向かって順テーパとなる筒部(入口側筒部690及び出口側筒部660)が配置されている。そして、前記両筒部690,660の端面が抜け止め部材保持用アッセンブリ670の端面に嵌合することにより、抜け止め部材保持用アッセンブリ670を構成する複数個のセグメントの組み付け状態をしっかりと保持する。したがって、中型を軸方向全体にわたって複数個のセグメントに分割して組み合わせる構成よりも、各セグメントの組み付け精度が向上する。さらに、各セグメントの接面によって成形品側に形成されるパーティングラインが、貫通孔502の中間部分だけに限定されるので、成形品の仕上がり状態が良好になり、美観も向上する。

【0142】

なお、本発明は前記した実施形態に限定されるものではない。

【0143】

(1)前記第1実施形態においては、内周面102に凹部104が形成された継手ブロック100として、外形が四角形で内形が円形の四角筒形状をなしている例について記載した。しかし、本発明はそのような構成には限定されない。たとえば、内周面102に凹部104が形成された継手ブロック100として、図21に示すように、外形が正六角形で内形が円形の六角筒形状をなす構成としてもよい。この場合、上下左右に隣接する他の継手ブロックを連結した場合、そのブロック列はハニカム構造を有することとなるので、管体が密集している場合でも対応可能である。また、前記第2実施形態に係る継手ブロック500においても、形成される貫通孔502の個数が1個、或いは3個以上であるような構成を排除しない。要するに、継手ブロックは、外形と内形とが互いに異なる形状を有する筒形状をなし、内周面に凹部、凸部及び凹凸波形部等の変位部が形成されていればよいのである。

【0144】

(2)前記第1実施形態においては、隣接するセグメント246,250及び244,252間で密着する、対をなすパイロットセグメント242,248のそれぞれの両面(両側面)が、パイロットセグメント242,248の離型方向254と平行な面をなしている例について記載した。しかし、本発明はそのような構成には限定されない。図22に示すように、隣接するセグメント246,250及び242,248間で密着する、対をなすパイロットセグメント242,248のそれぞれの両面を、パイロットセグメント242,248の離型方向254に対して外向きに傾斜したテーパ面(離型方向254に向かって拡径又は拡幅する順テーパ面)をなすようにしてもよい。この場合においても、金型離型時に、まず、パイロットセグメント242,248を中型204の内側方向に離型すれば、その後に残りのセグメント244,246,250,252を任意の順序で中型204の内側方向に離型することができるので、外形が四角形で内形が円形の四角筒形状をなし、内周面102に凹部104が形成された継手ブロック100を成形した後の成形金型200の離型が可能となる。前記第2実施形態に係る成形金型600の中型650においても同様に、抜け止め部材保持用アッセンブリ670を構成するパイロットセグメント674の両側面を、平行よりも若干、離型方向である内周面側に向かって拡幅する順テーパ面となすことができる。

【0145】

(3)前記第1実施形態においては、互いに対向する第1及び第4のセグメント242,248を金型離型時に中型204の内側方向に離型可能なパイロットセグメントとした例について記載した。しかし、本発明はそのような構成には限定されない。図23に示すように、第1のセグメント242のみを金型離型時に中型204の内側方向に離型可能なパイロットセグメントとしてもかまわない。この場合、中型204は、5個のセグメント242,244,246,248,250で構成されることになる。また、パイロットセグメントとノーマルセグメント(パイロットセグメント以外のセグメント)とを交互に配置する構成としてもかまわない。この場合、大きなサイズの継手ブロックを成形する際に、成形金型の離型が容易となる。要するに、複数のセグメントのうち少なくとも1つのセグメントが、金型離型時に中型の内側方向に離型可能なパイロットセグメントとされていればよいのである。

【0146】

(4)前記第1実施形態及び第2実施形態においては、成形金型のキャビティ内にレジンコンクリートを充填して、継手ブロックの肉部がレジンコンクリートからなる構成について記載した。しかし、本発明はそのような構成には限定されない。成形金型のキャビティ内に成形樹脂を充填して、継手ブロックの肉部が樹脂からなる構成としてもかまわない。このように、継手ブロックを樹脂成形品とした場合、管体埋設接続工事以外にも、たとえば、空気調和機及び洗濯機等の排水ホースの継手等として利用可能である。

【0147】

(5)前記第1実施形態及び第2実施形態においては、継手ブロック100の肉部106をレジンコンクリートから構成した例について記載した。しかし、本発明はそのような構成には限定されない。継手ブロック100,500の肉部をモルタルから構成してもかまわない。

【0148】

(6)前記第1実施形態においては、連結凸所118,122及び連結凹所120,124を継手ブロック100の長さ方向に沿って設けた例について記載した。また、前記第2実施形態においては、連結凸所512及び連結凹所514を継手ブロック500の幅方向に沿って設けた例を説明した。しかし、本発明はそのような構成には限定されず、継手ブロック同士の連結が可能な適宜の凸所や凹所を組み合わせて採用することが可能である。

【0149】

(7)前記第2実施形態においては、継手ブロック500の貫通孔502の内周面に、周方向に沿って4個の抜け止め部材530を略等間隔で配置する例について記載した。しかし、本発明はそのような構成には限定されない。抜け止め部材の個数は多少増減してもよいし、個々の抜け止め部材の形状や埋設位置も、本発明の基本的構成から逸脱しない範囲で適宜改変可能である。また、抜け止め部材の保持部を、抜け止め部材保持用アッセンブリの全周にわたって形成し、その離型方向を適切に設計すれば、閉環状に連続する抜け止め部材や、それに類するOリング、その他のシーリング材等を貫通孔の内周面に埋設することも可能である。

【0150】

その他、本明細書に添付の特許請求の範囲内での種々の設計変更及び修正を加え得ることは勿論である。すなわち、本明細書で開示した実施の形態は単に例示であって、本明細書が上述した実施の形態のみに限定されるわけではない。本発明の範囲は、本明細書の記載内容を参酌した上で、別紙の特許請求の範囲によって示され、そこに記載された文言と均等の意味及び範囲内での全ての変更を含む。

【符号の説明】

【0151】

100 継手ブロック

102 内周面

104 凹部

106 肉部

118,122 連結凸所

120,124 連結凹所

126 係合リング

200 成形金型

202 外型

202 中型

206 芯筒

208 ベース

210 キャビティ

242,244,246,248,250,252 セグメント

(242,248 パイロットセグメント)

256 突起

260 小サイズ雄ねじ

272 雌ねじ

274 凹所

278 凹み

500 継手ブロック

502 貫通孔

530 抜け止め部材

532 固定片

534 係止片

600 成形金型

602 キャビティ

610 ベース型

620 外型

650 中型

660 出口側筒部

670 抜け止め部材保持用アッセンブリ

672 芯筒

674 パイロットセグメント

676 ノーマルセグメント

686 保持部

690 入口側筒部

【技術分野】

【0001】

本発明は、成形金型、成形方法、成形品及び継手ブロックに関する。

【背景技術】

【0002】

周知のように、たとえば、電線、電話線及び光ケーブル等のケーブル保護管路を地中に埋設形成するときに、ケーブルの中継地として設置されるハンドホール又はマンホール等の側壁に取り付けて、管路形成用の管体を接続するために使用されるベルマウスを用いたコンクリートブロック体が使用されている。

【0003】

このようなコンクリートブロック体の典型的な例として、特許文献1にて提案されているものを挙げることができる。

【0004】

この特許文献1において開示されたコンクリートブロック体に用いられる継手付きベルマウスは、ベルマウス本体と、別途形成された係合リングとからなる。ベルマウス本体は、一方の開口部がラッパ状に拡開形成された筒状部の他方の開口部が、接続管体の案内筒と、案内筒に続く奥部に、管軸方向の前後壁よりも大径とした大径筒部と、大径筒部の一部に形成された外向き突起とを備えている。係合リングは、側面視でほぼC字形の非環状形をなし、幅方向の一方の端面側の内径が大径で奥側が小径となる案内傾斜面と、その奥側に形成された係止段部と、案内傾斜面を切り欠いた複数の切欠部と、外周面の一部から突出した突起とを備えている。

【0005】

前記継手付きベルマウスは、その係合リングが、前記大径筒部の内部に、前記案内傾斜面の大径側の端面が入口側に位置するように挿入され、当該リングの突起が前記大径筒部の外向き突起の内面凹部と嵌合させられている。

【0006】

そして、コンクリートブロック体は、前記のように構成された継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、当該ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込まれて一体化されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−146068号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

前記特許文献1に記載のコンクリートブロック体では、継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込み一体化する際に、ブチルゴムバンドをラッパ状開口部の外周面に巻き付けて水密性を確保するようにしている。

【0009】

前記ブチルコムバンドの長さがベルマウスのラッパ状開口部の外周面の周長と一致している場合には、コンクリートブロック体の止水性に問題が生じないのであるが、ブチルゴムバンドを裁断する際に寸法誤差が生じ、コンクリートブロック体の止水性が損なわれるおそれがある。具体的には、ブチルゴムバンドの長さがベルマウスのラッパ状開口部の外周面の周長より短い場合には、ブチルゴムバンドの一端部及び他端部同士が接続せずにその間でラッパ状開口部の外周面が露出することになり、ブチルゴムバンドをラッパ状開口部に対して水密に巻き付けることができない。一方、ブチルゴムバンドの長さがベルマウスのラッパ状開口部の外周面の周長より長い場合には、ブチルゴムバンドの一端部上に他端部がオーバーラップした状態で接続しそこに微小隙間が生じることとなり、ブチルゴムバンドをラッパ状開口部に対して水密に巻き付けることができない。

【0010】

本発明は、前記のような実情に鑑みてなされたもので、止水性を十分に確保した状態で管体埋設接続工事を行なえる等、その応用範囲が広い、成形金型、成形方法、成形品及び継手ブロックの提供を目的とする。

【課題を解決するための手段】

【0011】

本発明を第1の局面から観た成形金型(請求項1〜5)は、外形と内形とが互いに異なる形状を有する筒形状をなし、内周面に変位部が形成された成形品を成形するための金型であって、成形品の外面形状を規定する外型と、成形品の内面形状を規定する中型であって、外周面に前記変位部と逆位相の形状をなす変位部形成部が設けられている中型とを具備し、前記外型の内面と前記中型の外面との間でキャビティが形成され、前記中型のうち少なくとも前記変位部形成部を含む部位は、複数のセグメントを周方向に密着した状態で並べることにより筒形に組み立てられ、前記複数のセグメントのうち少なくとも1つのセグメントは、金型離型時に前記中型の内側方向に離型可能なパイロットセグメントとされている。

【0012】

ここに、「変位部」とは、凹部、凸部及び凹凸波形部等を含む概念である。

【0013】

外形と内形とが互いに異なる形状を有する筒形状をなし、その内周面に変位部を形成された成形品を成形する場合、成形金型の中型の外周面には、成形品の内周面の変位部と逆位相の形状をなす変位部形成部を設ける必要がある。ところが、単に、中型の外周面に成形品の内周面の変位部と逆位相の形状をなす変位部形成部を設けただけでは、成形品の成形後の金型離型時において、中型を成形品から抜き取ることができず、結果的に金型離型を行なえない。

【0014】

そこで、前記成形金型では、中型のうち少なくとも前記変位部形成部を含む部位を、複数のセグメントを周方向に密着した状態で並べることにより筒形に組み立てられるように構成し、複数のセグメントのうち少なくとも1つのセグメントを金型離型時に中型の内側方向に離型可能なパイロットセグメントとしているので、金型離型時に、まず、パイロットセグメントを中型の内側方向に離型すれば、その後に残りのセグメントを任意の順序で中型の内側方向に離型することができる。その結果、外形と内形とが互いに異なる形状を有する筒形状をなし、内周面に変位部が形成された成形品を成形した後の成形金型の離型が可能となる。

【0015】

ある態様では、隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向と平行な面をなしている。

【0016】

また、他の態様では、隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向に向かって拡径又は拡幅する順テーパ面をなしている。

【0017】

前記成形金型は、前記中型の内周面が密着する芯筒をさらに含む。

【0018】

前記構成によれば、成形充填材のキャビティ内への充填時には、中型に充填圧がかかるが、芯筒に中型の内周面が密着しているので、芯筒で中型への成形充填材の充填圧が受け止められる。そのため、中型が成形充填材の充填圧により移動するのを抑制することができる。その結果、成形時の歩留まりが向上する。

【0019】

また、前記成形金型は、金型組み立て時に前記外型、前記中型及び前記芯筒を立設させるためのベースと、前記外型と前記ベースとの凹凸嵌合により前記外型を前記ベース上で位置決めするための外型位置決め手段と、前記中型と前記ベースとの凹凸嵌合により前記中型を前記ベース上で位置決めするための中型位置決め手段と、前記芯筒と前記ベースとのねじ嵌合により前記芯筒を前記ベース上で位置決めするための芯筒位置決め手段とをさらに含む。

【0020】

前記構成によれば、金型組み立て時に、外型とベースとの凹凸嵌合により、外型はベース上で位置決めされ、中型とベースとの凹凸嵌合により、中型はベース上で位置決めされ、芯筒とベースとのねじ嵌合により、芯筒はベース上で位置決めされる。そのため、金型組み立て時には、外型及び中型は、センタリングされた状態でベース上に立設されることになる。その結果、成形時の歩留まりがより一層向上する。

【0021】

本発明を第2の局面から観た成形方法(請求項6)は、前記成形金型を利用して成形品を成形するための方法であって、前記外型の内面と前記中型の外面との間に形成されたキャビティ内に成形充填材を充填する工程と、金型離型時に、前記パイロットセグメントを前記中型の内側方向に離型し、その後に残りのセグメントを任意の順序で前記中型の内側方向に離型する工程とを含む。

【0022】

前記構成によれば、外形と内形とが互いに異なる形状を有する筒形状をなし、内周面に変位部が形成された成形品を成形した後に、その金型の離型をスムーズに行なえる。

【0023】

本発明を第3の局面から観た成形品(請求項7)は、前記成形金型により成形された成形品であって、内周面に前記変位部が形成されている。

【0024】

本発明を第4の局面から観た継手ブロック(請求項8)は、前記成形金型により成形された継手ブロックであって、内周面に前記変位部が形成され、この変位部が管体の接続部と接続可能な接続部として機能する。

【0025】

前記構成によれば、内周面に形成された変位部が管体の接続部と接続可能な接続部として機能するので、たとえば、継手ブロックを管体埋設接続工事に用いる場合、前掲の特許文献1に記載のコンクリートブロック体のように、継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込み一体化する必要がなくなるのに伴って、ブチルゴムバンドをラッパ状開口部の外周面に巻き付けて水密性を確保する必要もなくなる。その結果、継手ブロックは止水性に優れたものとなる。

【0026】

本発明を第5の局面から観た成形金型(請求項9〜13)は、外形が角形で内形が円形の角筒形状をなし、内周面の全周に亘って凹部が形成された継手ブロックを成形するための金型であって、継手ブロックの外面形状を規定する外型と、継手ブロックの内面形状を規定する中型であって、外周面の全周に亘って前記凹部を形成するための凸部が設けられている中型とを具備し、前記外型の内面と前記中型の外面との間でレジンコンクリート又はモルタルが充填されるキャビティが形成され、前記中型のうち少なくとも前記凸部を含む部位は、複数のセグメントを周方向に密着した状態で並べることにより円筒状に組み立てられ、前記複数のセグメントのうち少なくとも1つのセグメントは、金型離型時に前記中型の内側方向に離型可能なパイロットセグメントとされている。

【0027】

外形が角形で内形が円形の角筒形状をなし、その内周面の全周に亘って凹部が形成された継手ブロックを成形する場合、成形金型の中型の外周面には、継手ブロックの内周面の凹部を形成するための凸部を設ける必要があるが、単に、中型の外周面に成形品の内周面の凸部を形成する凸部を設けただけでは、継手ブロックの成形後の金型離型時において、中型を継手ブロックから抜き取ることができず、結果的に金型離型を行なえない。

【0028】

そこで、前記成形金型では、中型のうち少なくとも前記凸部を含む部位を、複数のセグメントを周方向に密着した状態で並べることにより円筒形に組み立てられるように構成し、複数のセグメントのうち少なくとも1つのセグメントを金型離型時に中型の内側方向に離型可能なパイロットセグメントとしているので、金型離型時に、まず、パイロットセグメントを中型の内側方向に離型すれば、その後に残りのセグメントを任意の順序で中型の内側方向に離型することができので、外形が角形で内形が円形の角筒形状をなし、内周面に凹部が形成された継手ブロックを成形した後の成形金型の離型が可能となる。

【0029】

ある態様では、隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向と平行な面をなしている。

【0030】

また、他の態様では、隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向に向かって拡径又は拡幅する順テーパ面をなしている。

【0031】

前記成形金型は、前記中型の内周面が密着する芯筒をさらに含む。

【0032】

前記構成によれば、レジンコンクリート又はモルタルのキャビティ内への充填時には、中型に充填圧がかかるが、芯筒に中型の内周面が密着しているので、芯筒で中型へのレジンコンクリート又はモルタルの充填圧が受け止められるため、中型がレジンコンクリート又はモルタルの充填圧により移動するのを抑制することができる結果、成形時の歩留まりが向上する。

【0033】

また、前記成形金型は、金型組み立て時に前記外型、前記中型及び前記芯筒を立設させるためのベースと、前記外型と前記ベースとの凹凸嵌合により前記外型を前記ベース上で位置決めするための外型位置決め手段と、前記中型と前記ベースとの凹凸嵌合により前記中型を前記ベース上で位置決めするための中型位置決め手段と、前記芯筒と前記ベースとのねじ嵌合により前記芯筒を前記ベース上で位置決めするための芯筒位置決め手段とをさらに含む。

【0034】

前記構成によれば、金型組み立て時に、外型とベースとの凹凸嵌合により、外型はベース上で位置決めされ、中型とベースとの凹凸嵌合により、中型はベース上で位置決めされ、芯筒とベースとのねじ嵌合により、芯筒はベース上で位置決めされるため、金型組み立て時には、外型及び中型は、センタリングされた状態でベース上に立設されることになるので、成形時の歩留まりがより一層向上する。

【0035】

本発明を第6の局面から観た成形方法(請求項14)は、前記成形金型を利用して継手ブロックを成形するための方法であって、前記外型の内面と前記中型の外面との間に形成されたキャビティ内にレジンコンクリート又はモルタルを充填する工程と、金型離型時に、前記パイロットセグメントを前記中型の内側方向に離型し、その後に残りのセグメントを任意の順序で前記中型の内側方向に離型する工程とを含む。

【0036】

前記構成によれば、外形が角形で内形が円形の角筒形状をなし、内周面に凹部が形成された継手ブロックを成形した後に、その金型の離型をスムーズに行なえる。

【0037】

本発明を第7の局面から観た継手ブロック(請求項15〜17)は、外形が角形で内形が円形の角筒形状をなし、内周面の全周に亘って凹部が形成され、肉部がレジンコンクリート又はモルタルからなる。

【0038】

前記構成によれば、外形が角形で内形が円形の角筒形状をなし、内周面の全周に亘って凹部が形成され、肉部がレジンコンクリート又はモルタルからなるので、たとえば、継手ブロックを管体埋設接続工事に用いる場合、前掲の特許文献1に記載のコンクリートブロック体のように、継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込み一体化する必要がなくなるのに伴って、ブチルゴムバンドをラッパ状開口部の外周面に巻き付けて水密性を確保する必要もなくなる結果、継手ブロックは止水性に優れたものとなる。

【0039】

ところで、管体埋設接続工事を行なう際に、工事内容の変更により接続する管体の数が増減する場合がある。そのような場合、前掲の特許文献1に記載のコンクリートブロック体では、継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、当該ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込まれて一体化されているので、工事現場で工事内容の変更に対応できず、新たに工場で工事内容の変更に応じたコンクリートブロック体を製造する必要がある。

【0040】

そこで、前記継手ブロックでは、外周面に上下左右に隣接する他の継手ブロックを凹凸嵌合により連結するための連結手段が設けられている。

【0041】

前記構成によれば、上下左右に隣接する他の継手ブロックと凹凸嵌合により連結可能となるので、工事内容の変更により接続する管体の数が増減した場合でも、上下左右に連結する継手ブロックの数を増減することで工事現場において即座に対応可能となる。

【0042】

なお、前記継手ブロックでは、前記凹部には、管体の接続部を接続可能とする係合リングが嵌め込まれる。

【0043】

本発明を第8の局面から観た成形金型(請求項18〜21)は、少なくとも1つの貫通孔が形成されて、その貫通孔の内周面の一部に、内方へ突出する抜け止め部材が埋設された継手ブロックを成形するための金型であって、前記継手ブロックの外面形状を規定する外型と、前記貫通孔の内周面形状を規定する中型とを具備し、前記外型の内面と前記中型の外面との間に成形充填材が充填されるキャビティが形成され、前記中型の外周面の一部には、前記抜け止め部材を仮保持するための保持部が設けられ、前記中型のうち少なくとも前記保持部を含む部位は、複数のセグメントを周方向に密着した状態で並べることにより円筒状に組み立てられる抜け止め部材保持用アッセンブリとなされ、前記抜け止め部材保持用アッセンブリを構成する複数のセグメントのうち少なくとも1つのセグメントは、金型離型時に前記中型の内側方向に離型可能なパイロットセグメントとされている。

【0044】

この成形金型では、継手ブロックに形成される貫通孔の内周面の一部に、内方へ突出する抜け止め部材が埋設される。この抜け止め部材を仮保持するための保持部は前記変位部に相当するので、この保持部を含む部位を抜け止め部材保持用アッセンブリとなし、少なくともこの部位については複数のセグメントを周方向に密着した状態で並べることにより円筒形に組み立てられるように構成し、金型離型時には、まず少なくとも1つのセグメント(パイロットセグメント)を中型の内側方向に離型させることによって、成形金型の離型が可能となるように構成している。

【0045】

前記成形金型は、前記保持部が、前記抜け止め部材保持用アッセンブリを構成する複数個のセグメントのいずれかの外周面に、抜け止め部材の一部を挿し込んで仮保持し得るように形成される構成を含む。この構成によれば、抜け止め部材の残余部を成形充填材の中に埋設することができる。

【0046】

また、前記成形金型は、前記中型の軸方向における中間部分に前記抜け止め部材保持用アッセンブリが配置され、その軸方向両側に、それぞれ離型側に向かって順テーパとなる筒部が配置されて、前記両筒部の端面が前記抜け止め部材保持用アッセンブリの端面に嵌合することにより、前記抜け止め部材保持用アッセンブリを構成する複数個のセグメントが分離不能に位置決めされる構成を含む。この構成によれば、複数のセグメントを周方向に並べて円筒形に組み立てる部分が、中型の軸方向における全体ではなく、その一部分に限定されるので、各セグメントの組み付け精度が向上する。さらに、各セグメントの接面によって成形品側に形成されるパーティングラインが、抜け止め部材保持用アッセンブリの部分だけに限定されるので、成形品の仕上がり状態が良好になり、美観も向上する。

【0047】

前記成形金型において、前記抜け止め部材保持用アッセンブリを構成する複数個のセグメントは、前記抜け止め部材保持用アッセンブリの軸芯側に配置された芯筒の外周面に沿って並べられる。この構成によれば、成形充填材の充填時に中型の外周面に作用する充填圧が、芯筒によってしっかりと受け止められるため、成形精度が向上する。

【0048】

本発明を第9の局面から観た成形方法(請求項22)は、前記成形金型を利用して継手ブロックを成形するための方法であって、前記抜け止め部材保持用アッセンブリに設けられた保持部に抜け止め部材の一部を仮保持させた状態で、前記外型の内面と前記中型の外面との間に形成されたキャビティ内に成形充填材を充填する工程と、金型離型時に、前記抜け止め部材保持用アッセンブリを構成するパイロットセグメントを前記中型の内側方向に離型し、その後に残りのセグメントを前記中型の内側方向に離型させることにより、成形充填材に埋設された抜け止め部材から前記抜け止め部材保持用アッセンブリを分離する工程とを含む。この構成によれば、貫通孔の内周面に抜け止め部材が突設される継手ブロックを成形した後に、その金型の離型をスムーズに行なえる。

【発明の効果】

【0049】

本発明によれば、止水性を十分に確保した状態で管体接続工事を行なえる等、その応用範囲が広い、成形金型、成形方法、成形品及び継手ブロックの提供が可能となる。

【図面の簡単な説明】

【0050】

【図1】本発明の第1実施形態に係る成形品としての継手ブロックの外観構成を示す斜視図である。

【図2】図1に示す継手ブロックのA―A線に沿う断面図である。

【図3】図1に示す継手ブロックに嵌め込まれる係合リングの斜視図である。

【図4】3個の継手ブロックを互いに隣接する状態で横3列にまとめて同一方向に揃えた状態とした例を示す正面図である。

【図5】9個の継手ブロックを互いに隣接する状態で縦横に3列ずつマトリクス状にまとめて同一方向に揃えた状態とした例を示す正面図である。

【図6】1個の継手ブロックを親継手ブロックとし、6個の子継手ブロックとし、親継手ブロック上に互いに隣接する状態で同一方向に向けて上下2段に横3列にまとめた子継手ブロック列を連結した例を示す正面図である。

【図7】図1〜2に示す継手ブロックを成形するための成形金型の組み立て状態を示す斜視図である。

【図8】図7に示す成形金型の分解斜視図である。

【図9】図7に示す成形金型における中型アッセンブリの組み立て状態を示す、(A)上面図、及び(B)底面図である。

【図10】前記中型アッセンブリをベース上に立設させた状態を示す断面図である。

【図11】前記成形金型の組み立て手順を示す斜視図である。

【図12】前記成形金型の組み立て手順を示す斜視図であって、図11の続きを示している。

【図13】前記成形金型の組み立て手順を示す斜視図であって、図12の続きを示している。

【図14】前記成形金型の組み立て手順を示す斜視図であって、図13の続きを示している。

【図15】前記成形金型を利用した継手ブロックの成形方法を示す斜視図である。

【図16】前記成形金型を利用した継手ブロックの成形方法を示す斜視図であって、図15の続きを示している。

【図17】前記成形金型を利用した継手ブロックの成形方法を示す斜視図であって、図16の続きを示している。

【図18】前記成形金型を利用した継手ブロックの成形方法を示す斜視図であって、図17の続きを示している。

【図19】前記成形金型を利用した継手ブロックの成形方法を示す斜視図であって、図18の続きを示している。

【図20】前記成形金型を利用した継手ブロックの成形方法を示す斜視図であって、図19の続きを示している。

【図21】変形例1に係る継手ブロックの正面図である。

【図22】変形例2に係る中型アッセンブリを組み立てた状態を示しており、(A)は上面図、(B)は底面図である。

【図23】変形例3に係る中型アッセンブリを組み立てた状態を示しており、(A)は上面図、(B)は底面図である。

【図24】本発明の第2実施形態に係る成形品としての継手ブロックの外観構成を示す斜視図である。

【図25】図24に示す継手ブロックを入口側から見た正面図である。

【図26】図24〜25に示す継手ブロックのA―A線に沿う断面図である。

【図27】図24〜26に示す継手ブロックを成形するための成形金型の組み立て手順を示す斜視図である。

【図28】前記成形金型の組み立て手順を示す斜視図であって、図27の続きを示している。

【図29】前記成形金型の組み立て手順を示す斜視図であって、図28の続きを示している。

【図30】前記成形金型の組み立て手順を示す斜視図であって、図29の続きを示している。

【図31】前記成形金型の組み立て手順を示す斜視図であって、図30の続きを示している。

【図32】前記成形金型の組み立て手順を示す斜視図であって、図31の続きを示している。

【図33】前記成形金型の組み立て手順を示す斜視図であって、図32の続きを示している。

【図34】前記成形金型の組み立て手順を示す斜視図であって、図33の続きを示している。

【図35】前記成形金型の組み立て手順を示す斜視図であって、図34の続きを示している。

【図36】前記成形金型の組み立て手順を示す斜視図であって、図35の続きを示している。

【図37】前記成形金型の組み立て手順を示す斜視図であって、図36の続きを示している。

【図38】前記成形金型の組み立てが完了した状態を示す斜視図である。

【発明を実施するための形態】

【0051】

以下、本発明の実施の形態を添付図面に基づいて詳細に説明する。

【0052】

[第1実施形態]

図1は本発明の第1実施形態に係る成形品としての継手ブロック100の外観構成を示す斜視図、図2は図1に示す継手ブロック100のA―A線に沿う断面図である。

【0053】

図1及び図2を参照して、本実施形態に係る継手ブロック100は、管体埋設接続工事に用いられるものであって、外形が四角形で内形が円形の四角筒形状をなし、内周面102の全周に亘って環状の凹部104が形成され、肉部106がレジンコンクリートからなる。換言すると、この継手ブロック100は、立方体又は長方体のレジンコンクリートブロックの中心部に入口側から出口側に向かって貫通する円形の貫通孔108が形成され、この貫通孔108の壁面(前記内周面102に相当する。)には、その全周に亘って環状の凹部104が形成されている。この凹部104は、本発明の「外形と内形とが互いに異なる形状を有する筒形状をなし、内周面に変位部が形成された成形品(請求項1)」における「変位部」の一態様に相当する。

【0054】

前記貫通孔108には、図外の管体を接続し易くするように工夫が施されている。具体的には、貫通孔108は、図2に示すように、前記凹部104を挟んで、入口側に向かって開口した入口側開口部110と、出口側に向かって開口した出口側開口部112とを備えている。入口側開口部110は、その入口側から凹部104に向かって漸次拡径するように傾斜したテーパ形状をなしている。この入口側開口部110の入口の外周縁部には、座ぐり114が形成されている。一方、出口側開口部112は、入口側開口部110と凹部104との接続点を結ぶ線分よりも径寸法が大きな大径形状をなしている。なお、凹部104と出口側開口部112との間に、貫通孔108に向かって突出した環状の段部116が形成されている。

【0055】

本継手ブロック100の外周面には、上下左右に隣接する他の継手ブロック100を凹凸嵌合により連結するための連結機構が設けられている。この連結機構は、図1に示すように、上下に対向する外周面の一方(図1においては上側外周面)の中央部においてその長さ方向に沿って一直線状に突出した連結凸所118及び他方(図1においては下側外周面)の中央部においてその長さ方向に沿って一直線状にへこんだ連結凹所120と、左右に対向する外周面の一方(図1において右側外周面)の中央部においてその長さ方向に一直線状に突出した連結凸所122及び他方(図1においては左側外周面)の中央部においてその長さ方向に沿ってへこんだ連結凹所124とから構成されている。

【0056】

また、前記凹部104は、管体の接続部と接続可能な接続部として機能するものであって、この凹部104内には、本継手ブロック100の成形後に、管体の接続部を接続可能とする係合リング126が嵌め込まれる。

【0057】

図3は係合リング126の構成を示す斜視図である。

【0058】

図3を参照して、係合リング126は、耐水性及び耐候性に優れ且つ経時劣化が少ない合成樹脂を素材として継手ブロック100とは別に形成されるものであって、その一端及び他端同士の間に隙間が生じるように、C字形状に形成された非環状部材である。なお、前記耐水性及び耐候性に優れ且つ経時劣化が少ない合成樹脂として、たとえば、ポリエチレン樹脂及びポリプリピレン樹脂等のポリオレフィン系樹脂を例示することができる。

【0059】

前記係合リング126には、その幅方向の入口側の端面側(図3において左側)の内径が大径で奥側(出口側)が小径となる案内傾斜面130が当該リング126の幅のほぼ2分の1幅に形成されており、その奥側(出口側)には、係止段部132が形成されている。また、案内傾斜面130を切り欠いた切欠部134が周方向の3箇所に形成されており、これらの切欠部134には、それぞれの両側に周方向に傾斜する傾斜面136が形成されている。なお、図3においては、前記切欠部134は1箇所のみ現われている。

【0060】

本継手ブロック100は、上述したように、外形が四角形で内形が円形の四角筒形状をなし、内周面102の全周に亘って環状の凹部104が形成され、肉部106がレジンコンクリートからなるので、この継手ブロック100を用いて管体埋設接続工事を行なうと、従来のコンクリートブロック体のように、継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込み一体化する必要がない。これに伴って、ブチルゴムバンドをラッパ状開口部の外周面に巻き付けて水密性を確保する必要もなくなる。その結果、継手ブロック100は止水性に優れたものとなる。

【0061】

ところで、管体埋設接続工事を行なう際に、工事内容の変更により接続する管体の数が増減する場合がある。そのような場合、従来のコンクリートブロック体では、継手付きベルマウスを、1本又は複数本を同一方向に揃えた状態で、当該ベルマウスのラッパ状開口部が特定の壁面とほぼ一致するようにしてほぼ方形状のコンクリート内に埋め込まれて一体化されているので、工事現場で工事内容の変更に対応できず、新たに工場で工事内容の変更に応じたコンクリートブロック体を新たに製造する必要がある。

【0062】

これに対し、本継手ブロック100では、上下左右に隣接する他の継手ブロック100と凹凸嵌合により連結可能としているので、工事内容の変更により接続する管体の数が増減した場合でも、上下左右に連結する継手ブロックの数を増減することで工事現場において即座に対応可能となる。具体的には、図4に示すように、3個の継手ブロック100を互いに隣接する状態で横3列にまとめて同一方向に揃えた状態としたり、図5に示すように、9個の継手ブロック100を互いに隣接する状態で縦横に3列ずつマトリクス状にまとめて同一方向に揃えた状態としたりできる。また、図6に示すように、1個の大サイズの継手ブロック100を親継手ブロックとし、6個の小サイズの継手ブロック100を子継手ブロックとし、親継手ブロック上に互いに隣接する状態で同一方向に向けて上下2段に横3列にまとめた子継手ブロック列を連結することも可能となる。この場合、親継手ブロックとなる継手ブロック100の幅寸法は、各子継手ブロックとなる継手ブロック100の幅寸法の3倍とし、親継手ブロックの上側外周面には、下段の子継手ブロック列を構成する各継手ブロック100の下側外周面の連結凹所に嵌合する連結凸所を3つ形成するようにすればよい。

【0063】

図7は継手ブロック100を成形するための成形金型200の組み立てた状態を示す斜視図、図8は成形金型200の分解斜視図である。

【0064】

図7及び図8を参照して、前記継手ブロック100を成形するための成形金型200は、継手ブロック100の外面形状を規定する外型202と、継手ブロック100の内面形状を規定する中型204と、中型204の内周面が密着する芯筒206と、金型組み立て時に外型202、中型204及び芯筒206を立設させるためのベース208とを備え、外型202の内面と中型204の外面との間でキャビティ210が形成される。

【0065】

外型202は、4枚のプレート型212,214,216,218からなり、これらのプレート型212,214,216,218を組み合わせることによって枠体とされる。

【0066】

中型204と芯筒206とを組み合わせてなる中型アッセンブリ280の立設方向と直交する第1の方向で対向する、第1及び第3のプレート型212,216の幅寸法は、ベース208の幅方向の長さよりも大に設定されている。これら第1及び第3のプレート型212,216のそれぞれの内面の両側縁部には、前記中型アッセンブリ280の立設方向と直交する第2の方向で対向する、第2及び第4のプレート型214,218が挿入される凹溝220が形成されている。これら凹溝220は、第2及び第4のプレート型214,218の立設方向に沿って上下方向に貫通している。

【0067】

第1のプレート型212の内面において対をなす凹溝220同士の間の領域の中央部には、たとえば、前記継手ブロック100の上側外周面の連結凸所118を形成するための凹部222が形成されている。この第1のプレート型212と対向する、第3のプレート型216の内面において対をなす凹溝220同士の間の領域の中央部には、たとえば、前記継手ブロック100の下側外周面の連結凹所120を形成するための凸部224が形成されている。

【0068】

第1及び第3のプレート型212,216のそれぞれの凹溝220より外側の両側縁部の中央部には、ねじ挿通孔226が形成されている。なお、図8においては、第3のプレート型216側のねじ挿通孔226のみが現われている。

【0069】

特に、第1のプレート型212の内面において対をなすねじ挿通孔(図示せず。)の外周縁部には、円筒状の筒体228が取り付けられている。具体的には、対をなす筒体228の内周面には、雌ねじが形成されており、第1のプレート型212の外側から図示しない雄ねじを筒体228の雌ねじに螺合させることによって、筒体228が第1のプレート型212の内面においてねじ挿通孔の外周縁部に固定されている。なお、各筒体228の長さは、第3のプレート型216の外側から雄ねじ230を第3のプレート型216のねじ挿通孔226を通じて筒体228に螺合して第1及び第3のプレート型212,216を連結したときに、第1及び第3のプレート型212,216の凹溝220間に第2及び第4のプレート型214,218が挿入保持される長さに設定されている。

【0070】

第2のプレート型214の内面の中央部には、たとえば、前記継手ブロック100の右側外周面の連結凸所122を形成するための凹部232が形成されている。この第2のプレート型214に対向する、第4のプレート型218の内面の中央部には、たとえば、前記継手ブロック100の左側外周面の連結凹所124を形成するための凸部234が形成されている。

【0071】

中型204の外周面には、その全周に亘って前記継手ブロック100の凹部104を形成するための凸部236が設けられており、下部には、前記継手ブロック100の座ぐり114を形成するために、下方に向かうに従って漸次拡径させたスカート部238が設けられている。これら凸部236とスカート部238との間には、前記継手ブロック100の入口側開口部110を形成するために、スカート部238に向かって漸次縮径させた縮径部240が形成されている。すなわち、この中型204にあっては、凸部236が、本発明の成形金型における「前記変位部(例示形態における凹部104)と逆位相の形状をなす変位部形成部(請求項1)」の一態様に相当する。なお、中型204の高さ寸法は、外型202の高さ寸法よりも大に設定されている。

【0072】

この中型204は、図9に示すように、芯筒206を中心として、6個のセグメント242,244,246,248,250,252を周方向に密着した状態で並べることにより円筒状に組み立てられて中型アッセンブリ280とされる。

【0073】

6個のセグメント242,244,246,248,250,252のうち互いに対向する第1及び第4のセグメント242,248は、金型離型時に中型204の内側方向に離型可能なパイロットセグメントとされている。

【0074】

図9は中型アッセンブリ280を組み立てた状態を示しており、同図(A)は上面図、同図(B)は底面図である。

【0075】

図9を参照して、隣接するセグメント244,252及び246,250間で密着する、対をなすパイロットセグメント242,248のそれぞれの両面は、パイロットセグメント242,248の離型方向254と平行な面をなしている。そして、一方のパイロットセグメント(第1のセグメント)242を挟んで隣接する、第2及び第6のセグメント244,252、並びに第3及び第5のセグメント246,250の両者に隣接する、他方のパイロットセグメント(第4のセグメント)248のそれぞれのスカート部238の底面には、円形の突起256が設けられている。

【0076】

図10は中型アッセンブリ280をベース208上に立設させた状態を示す断面図である。

【0077】

図10を参照して、芯筒206は、その軸方向に沿って貫通孔258が形成された中空部材である。この芯筒206内には、小サイズ雄ねじ260が挿入されている。それゆえ、芯筒206の下端には、小サイズ雄ねじ260が下方に抜け落ちないように、下側開口部を上側開口部よりも小径とするための環状の内向きフランジ262が形成されている。この内向きフランジ262は、中型アッセンブリ280をベース208上に立設する際に小サイズ雄ねじ260の頭部を受け止める座面として機能する。小サイズ雄ねじ260の頭部には、六角孔264が形成されている。

【0078】

また、芯筒206の貫通孔108の上部壁面には、雌ねじ268が形成されており、この雌ねじ268に大サイズ雄ねじ270が螺合される。なお、芯筒206の高さ寸法は、中型204の高さ寸法よりも大に設定されている。

【0079】

ベース208の外郭形状は、図8に示すように、正方形をなしている。このベース208の周縁部には、正方形状のランド部272を島状に区画する凹所274が形成されている。

【0080】

ランド部272の中心には、図11に示すように、雌ねじ276が形成されている。また、ランド部272には、3個の円形凹み278が形成さている。これら凹み278は、雌ねじ276を中心とする同一円周上で等間隔をあけて配置されている。

【0081】

また、本成形金型200では、金型組み立て時に、外型202とベース208との凹凸嵌合により外型202をベース208上で位置決めするための外型位置決め機構と、中型204とベース208との凹凸嵌合により中型204をベース208上で位置決めするための中型位置決め機構と、芯筒206とベース208とのねじ嵌合により芯筒206をベース208上で位置決めするための芯筒位置決め機構とが備えられている。

【0082】

外型位置決め機構は、前記ベース208の凹所274から構成されている。

【0083】

中型位置決め機構は、前記中型の一方のパイロットセグメント(第1のセグメント)242を挟んで隣接する、第2及び第6のセグメント244,252、並びに第3及び第5のセグメント246,250の両者に隣接する、他方のパイロットセグメント(第4のセグメント)248のそれぞれのスカート部238の底面の突起256と、これら突起256が嵌め込まれる前記ベース208のランド部272上の凹み278とから構成されている。

【0084】

芯筒位置決め機構は、前記芯筒206内に挿入された小サイズ雄ねじ260と、この小サイズ雄ねじ260がねじ込まれる前記ベース208のランド部272の雌ねじ276とから構成されている。

【0085】

図11〜図14は成形金型200の組み立て手順を示す斜視図である。

【0086】

前記成形金型200を組み立てるに当たって、まず、中型アッセンブリ280が組み立てられる。具体的には、図11に示すように、芯筒206を中心に中型204の6個のセグメント242,244,246,248,250,252を周方向に密着した状態で並べることにより円筒状に組み立てた状態で、たとえば、中型204の上下2箇所に図示しないテープを巻き付け、中型204のセグメント242,244,246,248,250,252を芯筒206の外周面に密着固定させる。このとき、芯筒206の上部を中型204から突出させるようにする。

【0087】

次に、前記のようにして組み立てられた中型アッセンブリ280をベース208のランド部272上に立設させる。具体的には、中型の一方のパイロットセグメント(第1のセグメント)242を挟んで隣接する、第2及び第6のセグメン244,252、並びに第3及び第5のセグメント246,250の両者に隣接する、他方のパイロットセグメント(第4のセグメント)248のそれぞれのスカート部238の突起256(図9(B)参照)をベース208のランド部272上の凹み278に嵌め込み、芯筒206の貫通孔258内に六角レンチ300を差し込んで芯筒206内の小サイズ雄ねじ260(図10参照)をベース208のランド部272の中心の雌ねじ276にねじ込む。そうすると、図12に示すように、中型アッセンブリ280がベース208のランド部272上に立設される。

【0088】

このように、中型の突起256をベース208のランド部272上の凹み278に嵌め込み、芯筒206の貫通孔258内に六角レンチ300を差し込んで芯筒206内の小サイズ雄ねじ260をベース208のランド部272の雌ねじ276にねじ込むことにより、中型アッセンブリ280の立設時に、芯筒206を回さずに中型アッセンブリ280をベース208のランド部272上に立設させることができるので、テープで芯筒206の外周面に巻き付け固定された中型204のセグメント242,244,246,248,250,252がばらけることがない。

【0089】

中型アッセンブリ280をベース208のランド部272上に立設させると、図12に示すように、芯筒206の雌ねじ268(図10参照)に大サイズ雄ねじ270をねじ込む。

【0090】

大サイズ雄ねじ270の芯筒206に対する螺合が終了すると、ベース208上に外型202を組み付ける。具体的には、まず、図13に示すように、対をなす筒体228が固定された外型202の第1のプレート型212をベース208のランド部272の第1の側壁に沿わせた状態でベース208の凹所274上に立設させ、図14に示すように、外型202の第2及び第4のプレート型214,218を立設状態にある第1のプレート型212と対面する方向からベース208のランド部272の第2及び第4の側壁に沿わせながら、第2及び第4のプレート型214,218の一方の側辺を第1のプレート型212の凹溝220内に挿入して第2及び第4のプレート型214,218をベース208の凹所278上に立設させる。このとき、第1のプレート型212の対をなす筒体228は、第2及び第4のプレート型214,218を挿入する際のガイド部材として機能する。そして、この第1、第2及び第4のプレート型212,214,218をベース208上に立設させた状態で、第2及び第4のプレート型214,218の他方の側辺が第3のプレート型216の凹溝220内に挿入されるように、第3のプレート型216を第1のプレート型212と対面する方向から第2及び第4のプレート型214,218に押し当ててベース208の凹所278上に立設させる。さらに、4枚のプレート型212,214,216,218をベース208上で枠状に立設させた状態で、筒体228を第1のプレート型212に固定している雄ねじが供回りしないように、当該雄ねじを押さえながら雄ねじ230を第3のプレート型216のねじ挿通孔226を通じて筒体228にねじ込み、第1及び第3のプレート型212,216を連結する。

【0091】

このようにして、ベース208上に外型202を組み付けると、図7に示すような成形金型200が組み上がる。

【0092】

ところで、外形が四角形で内形が円形の四角筒形状をなし、その内周面102の全周に亘って凹部104(変位部)が形成された前記の継手ブロック100を成形する場合、成形金型の中型の外周面には、継手ブロック100の内周面102の凹部104を形成するための凸部236(変位部形成部)を設ける必要があるが、単に、中型の外周面に継手ブロック100の内周面102の凸部236を形成する凸部を設けただけでは、継手ブロック100の成形後の金型離型時において、中型を継手ブロック100から抜き取ることができず、結果的に金型離型を行なえない。

【0093】

これに対し、本成形金型では、中型204を、その全高にわたって6個のセグメント242,244,246,248,250,252に分割し、それらを周方向に密着した状態で並べることにより円筒形に組み立てられるように構成し、6個のセグメント242,244,246,248,250,252のうち互いに対向する第1及び第4のセグメント242,248を、金型離型時に中型204の内側方向に離型可能なパイロットセグメントとし、隣接するセグメント244,252及び246,250間で密着する、対をなすパイロットセグメント242,248のそれぞれの両面が、パイロットセグメント242,248の離型方向254と平行な面をなすようにしているので、金型離型時に、まず、パイロットセグメント242,248を中型204の内側方向に離型すれば、その後に残りのセグメント244,246,250,252を任意の順序で中型204の内側方向に離型することができる。その結果、外形が四角形で内形が円形の四角筒形状をなし、内周面102に凹部104が形成された継手ブロック100を成形した後の成形金型200の離型が可能となる。

【0094】

また、レジンコンクリートのキャビティ210内への充填時には、中型204に充填圧がかかるが、芯筒206に中型204の内周面が密着しているので、芯筒206で中型204へのレジンコンクリートの充填圧が受け止められる。そのため、中型204がレジンコンクリートの充填圧により移動するのを抑制することができる。その結果、成形時の歩留まりが向上する。

【0095】

さらに、金型組み立て時に、外型202とベース208との凹凸嵌合により、外型202はベース208上で位置決めされ、中型204とベース208との凹凸嵌合により、中型204はベース208上で位置決めされ、芯筒206とベース208とのねじ嵌合により、芯筒206はベース208上で位置決めされる。そのため、金型組み立て時には、外型202及び中型204はセンタリングされた状態でベース208上に立設されることになる。その結果、成形時の歩留まりがより一層向上する。

【0096】

図15〜図20は成形金型200を利用した継手ブロック100の成形方法を工程順に示す斜視図である。

【0097】

前記継手ブロック100を成形するに当たっては、まず、図15に示すように、外型202の内面と中型204の外面との間に形成されたキャビティ210内に、レジンコンクリートを充填し、充填したレジンコンクリートが硬化するのを待つ。レジンコンクリートが硬化すると、芯筒206から大サイズ雄ねじ270を一旦抜く。

【0098】

大サイズ雄ねじ230を芯筒206から抜くと、図16に示すように、芯筒206内に六角レンチ300を差し込んで芯筒206内の小サイズ雄ねじ260(図10参照)を緩める。

【0099】

芯筒206内の小サイズ雄ねじ260を緩めると、図17に示すように、芯筒206内に大サイズ雄ねじ270を再びねじ込み、ねじ込んだ大サイズ雄ねじ270をつまんで芯筒206を継手ブロック100から抜き取る。

【0100】

芯筒206を継手ブロック100から抜き取ると、図18に示すように、まず、図示しないドライバ及び金槌等の治具を用いて一方のパイロットセグメント(第1のセグメント)242を矢印400方向から叩き、中型204の内側方向に離型して継手ブロック100から抜き取る。次に、前記治具を用いて他方のパイロットセグメント(第4のセグメント)248を矢印402方向から叩き、中型204の内側方向に離型して継手ブロック100から抜き取る。その後、前記治具を用いて第3のセグメント246、第5のセグメント250、第2のセグメント244及び第6のセグメント252の順でそれぞれ矢印404,406,408,410方向から叩き、中型204の内側に離型して継手ブロック100から抜き取る。

【0101】

中型204を継手ブロック100から抜くと、図19に示すように、外型202をばらす。具体的には、第1及び第3のプレート型212,216を連結するために第1のプレート型212の筒体228にねじ込んでいた、雄ねじ230(図16〜図18参照)を緩めて筒体228から抜き取り、第1及び第3のプレート型212,216の連結を解除する。次に、第2及び第3のプレート型214,218をそれぞれ矢印420,422方向に倒す。なお、図19においては雄ねじ230を図示していない。

【0102】

外型202をばらすと、図20に示すように、ベース208のランド部272上に残った継手ブロック100をつまみ上げる。

【0103】

前記一連の成形金型200の離型工程を経ることによって、外形が四角形で内形が円形の四角筒形状をなし、内周面102に凹部104が形成された前記の継手ブロック100を成形した後に、その金型200の離型をスムーズに行なえる。換言すると、成形された継手ブロック100を成形金型200からスムーズに取り出すことが可能となる。

【0104】

[第2実施形態]

(継手ブロック)

図24は本発明の第2実施形態に係る成形品としての継手ブロック500の外観構成を示す斜視図、図25は該継手ブロック500を入口側から見た正面図、図26は、該継手ブロック500のA―A線に沿う断面図である。

【0105】

本実施形態に係る継手ブロック500も、前記第1実施形態に係る継手ブロック100と同様に、管体埋設接続工事に用いられるものである。この継手ブロック500は、レジンコンクリートからなる外形直方体のブロックに、入口側から出口側に向かって貫通する略円形断面の貫通孔502が2箇所、平行に形成されている。

【0106】

前記貫通孔502には、図外の管体を接続し易くする工夫が施されている。具体的には、貫通孔502は、入口側(図26における左側)の端面に開口する略一様径の入口側大径部504と、この入口側大径部504に連続し奥側(出口側)に向けて縮径するテーパ部506と、このテーパ部506に連続し奥側(出口側)に延びる略一様径の出口側小径部508と、出口側小径部508に連続して出口側の端面にラッパ状に開口するベルマウス開口部510とを有している。

【0107】

また、この継手ブロック500の外周面には、上下左右に隣接する他の継手ブロック500を凹凸嵌合によって連結するための連結機構が設けられている。その連結機構は、図24に示すように、貫通孔502の軸方向と直交するように、外周面のうち2面に形成された連結凸所512と、他の2面に形成された連結凹所514とによって構成されている。これら連結凸所512と連結凹所514とを互いに嵌め合わせて継手ブロック500同士を連結することにより、接続する管体の数を、2本単位で自由に増減することが可能となる。

【0108】

この継手ブロック500には、貫通孔502に挿入される図外の管体の外周面に係合して、該管体を抜け出さないように拘束する抜け止め部材530が、貫通孔502の内周面に沿って取り付けられている。抜け止め部材530は、耐水性及び耐候性に優れ、且つ経時劣化が少ない合成樹脂(例えば、ポリエチレン樹脂やポリプリピレン樹脂等のポリオレフィン系樹脂)を素材として継手ブロック500とは別に形成され、継手ブロック500の成形時に、後述する成形金型の中型に仮保持された状態で、貫通孔502の内面に埋設固定される。本実施形態では、図25に示すように、貫通孔502の周方向に沿って4個の抜け止め部材530が、略等間隔をなすように配置されている。

【0109】

抜け止め部材530は、図26に示すように、貫通孔502における入口側大径部504の内周面に埋設される固定片532と、この固定片532から延出して貫通孔502の中心側に突出する係止片534とを具備する。固定片532は、入口側大径部504の周方向に沿うように湾曲して径外方向に延び出し、その外縁には先鋭状の楔部536が形成されて、継手ブロック500の肉内にしっかりと食い込むように形成されている。

【0110】

係止片534は、固定片532よりもやや肉薄で、入口側大径部504の入口側から奥側へ向けて斜めに突出している。より詳細には、係止片534の突出方向が、テーパ部506の内周面と略平行になるように、係止片534が保持されている。

【0111】

係止片534には、張出方向に沿って2箇所程度のスリット538が形成されており、これによって係止片534の先端縁が貫通孔502の径外方向に撓み変形しやすくなっている。また、継手ブロック500における入口側大径部504の内周面には、各係止片534が径外方向に撓み変形するのを妨げないように、各係止片534の外周面に沿って斜めに切込部516が形成されている。

【0112】

この継手ブロック500における貫通孔502は、入口側大径部504及びテーパ部506が入口側に向かって順テーパ(離型側に拡径するテーパ)となり、出口側小径部508及びベルマウス開口部510が出口側に向かって順テーパとなるから、貫通孔502自体を成形するための中型の断面形状は比較的単純になる。しかし、貫通孔502の内周面の一部に内方へ突出する抜け止め部材530を埋設するとなると、中型を軸方向へ単純に抜き出して離型することはできなくなる。つまり、この第2実施形態に係る継手ブロック500においては、抜け止め部材530の埋設部分が、本発明の成形品における「変位部」に相当する。

【0113】

(成形金型)

図27〜38は、前記継手ブロック500を成形するための成形金型の構成と、その組み立て手順を示す斜視図である。

【0114】

前記継手ブロック500を成形するための成形金型600(図34〜35)は、継手ブロック500の出口側の端面を規定するベース型610(図27〜28)と、ベース型610の四周に立設されて継手ブロック500の外面形状を規定する外型620(図34)と、ベース型610上に組み付けられて貫通孔502の内面形状を規定する中型650(図32〜33)とを備え、外型620の内面と中型650の外面との間にキャビティ602(図34)が形成される。

【0115】

ベース型610は、図27に示すような上面視長方形状をなす平板状の部材であり、その上面には、貫通孔502の出口側開口端を規定するための円形凹部612が2箇所に形成されている。各円形凹部612の中心には、後述する中型固定用の軸ボルト710(図35)を螺合締結するための雌ねじ孔614が形成されている。

【0116】

外型620は、4枚のプレート型、すなわちベース型610の短辺に沿って立設される小幅のプレート型622,624と、ベース型610の長辺に沿って立設される大幅のプレート型626,628とを有し、これらのプレート型622,624,626,628を組み合わせることによって枠体とされる。これらのプレート型622,624,626,628は、図27に示すように、それぞれの下辺部が、ベース型610の四辺にそれぞれ設けられた蝶番部材630を介して回動自在に連結されている。したがって、図27〜図32に示すように、中型650の組み付けが完了するまでの間は、邪魔にならないようにプレート型622,624,626,628をベース型610の載置面と平行に展開しておき、中型650の組み付けが完了したら、図33〜34に示すように、プレート型622,624,626,628を立て起こして枠組みする、という方法を採用することができる。

【0117】

プレート型622,624,626,628を立て起こして枠組みするときのために、小幅のプレート型622,624の両側縁部にはL字状の切欠部636が形成される一方、大幅のプレート型626,628の両側縁部にはL字状の張出部638が形成されていて、それら切欠部636と張出部638とが外型620の四隅で互いにしっかりと合致するように構成されている。また、プレート型622,624,626,628の内側面には、継手ブロック500の外周面に形成される連結凸所512又は連結凹所514を形成するための凹溝632又は凸条634が、それぞれ形成されている。

【0118】

中型650は、図32に示すように、その軸方向に沿って下側(継手ブロック500の出口側)から順に、出口側筒部660、抜け止め部材保持用アッセンブリ670、入口側筒部690の3つの部位に大別される。

【0119】

出口側筒部660は、継手ブロック500の貫通孔502における出口側小径部508及びベルマウス開口部510の内周面形状を規定する部位である。この部位の断面形状はは出口側に向かって順テーパとなるので、出口側筒部660は周方向に分割されない一体の筒状部材により形成されている。図28に示すように、出口側筒部660の中心には、後述する中型固定用の軸ボルト710を挿入するための軸孔662が形成されている。また、出口側筒部660の上端面には、抜け止め部材保持用アッセンブリ670の組み付けと位置決めを容易にするための円形凹部664が形成されている。この出口側筒部660は、貫通孔502のベルマウス開口部510の形状に合わせてラッパ状に拡径した側を下に向け、ベース型610の上面に形成された円形凹部612内に載置される。

【0120】

抜け止め部材保持用アッセンブリ670は、継手ブロック500を成形する際に抜け止め部材530を仮保持して貫通孔502の内周面へ埋設するために構成された部位である。つまり、この中型650にあっては、抜け止め部材保持用アッセンブリ670が、成形品の「変位部」(抜け止め部材530の埋設部分)を成形するための「変位部形成部」に相当する。

【0121】

抜け止め部材保持用アッセンブリ670は、芯筒672を中心として、8個に分割されたセグメントを周方向に密着させて並べることにより、筒状に組み立てられる。

【0122】

芯筒672は上下両端が開口した中空一様断面の円筒体であり、図29に示すようにして、出口側筒部660の上端面に形成された円形凹部664の上面に載置される。芯筒672の外径は、円形凹部664の内径よりも小となるように形成されている。

【0123】

8個のセグメントは、4個のパイロットセグメント674と、4個のノーマルセグメント676とによって構成され、これらが芯筒672の外周面に沿って交互に配置される。

【0124】

パイロットセグメント674は、図30に示すように、両側面(隣接するセグメントとの接面)が平行で、それら両側面間の幅が芯筒672の外径よりもやや小となるように形成されたセグメントである。パイロットセグメント674の外周面は、継手ブロック500の貫通孔502におけるテーパ部506から入口側大径部504の奥側略半部にかけての内周面と合致するように形成されている。パイロットセグメント674の底面及び天面には、それぞれ円弧上の下カラー678及び上カラー680が突設され、下カラー678から上カラー680までの全高が、芯筒672の全高と略合致している。

【0125】

4個のパイロットセグメント674は、ノーマルセグメント676に先立って芯筒672の周囲に組み付けられ、上面視略十字状に配置される。このとき、パイロットセグメント674の底面に突設された下カラー678が、出口側筒部660の上端面に形成された円形凹部664と芯筒672との隙間に挿し込まれる。これにより、出口側筒部660と、芯筒672と、パイロットセグメント674とが、同心状に位置決めされる。

【0126】

ノーマルセグメント676は、図31に示すように、その両側面が直交するように形成されたセグメントである。ノーマルセグメント676の外周面も、継手ブロック500の貫通孔502におけるテーパ部506から入口側大径部504の奥側略半部にかけての内周面と合致するように形成されている。ノーマルセグメント676の底面及び天面には、それぞれ円弧上の下カラー682及び上カラー684が突設され、下カラー676から上カラー678までの全高が、芯筒672の全高と略合致している。

【0127】

さらに、ノーマルセグメント676の外周面には、抜け止め部材530を仮保持するための保持部686が形成されている。保持部686は、抜け止め部材530の係止片534を、テーパ部506の傾斜と略同じ向きに挿し込んで保持し得る斜めの溝として形成されている。この溝の両端はノーマルセグメント676の両側面に開口しており、したがって抜け止め部材530は、ノーマルセグメント676の側面から保持部686内にセットすることもできる。保持部686内に抜け止め部材530の係止片534をセットすると、抜け止め部材530の固定片532が、ノーマルセグメント676の外周面よりも外方に突出した状態で保持される。

【0128】

4個のノーマルセグメント676は、それぞれ抜け止め部材530をセットした状態で、芯筒672の周囲に組み付けられ、前記パイロットセグメント674の間に挟み込まれる。このとき、ノーマルセグメント676の底面に突設された下カラー682が、出口側筒部660の上端面に形成された円形凹部664と芯筒672との隙間に挿し込まれる。これにより、出口側筒部660と、芯筒672と、パイロットセグメント674と、ノーマルセグメント676とが、全て同心状に位置決めされる。また、同時に、パイロットセグメント674の天面に形成された上カラー680と、ノーマルセグメント676の天面に形成された上カラー684とが、芯筒672を囲んで環状に連続する。

【0129】

入口側筒部690は、図32に示すような、周方向に分割されない一体の筒状部材によって形成されており、その中心には、後述する中型固定用の軸ボルト710を挿入するための軸孔692が形成されている。入口側筒部690の下半部694は、継手ブロック500の貫通孔502における入口側大径部504の入口側略半部の内周面形状を規定する部位であり、この部位は入口側に向かって順テーパとなる。また、下半部694よりも小径の上半部696は、外型620の高さよりも上方に突出する余長部位となっている。

【0130】

図32には図示されないが、入口側筒部690の下端面にも円形凹部が形成されている。この円形凹部は、出口側筒部660の上端面に形成された円形凹部664と同様のものである。そして、この入口側筒部690が、前述のようにして組み付けられた抜け止め部材保持用アッセンブリ670の上面に重ねられる。すると、前記円形凹部がパイロットセグメント674及びノーマルセグメント676の上カラー680,684に嵌装されて、それらパイロットセグメント674とノーマルセグメント676とを組み付け状態で拘束する。同時に、パイロットセグメント674及びノーマルセグメント676の外周面と、入口側筒部690の下半部694の外周面とが同一面で連続する。

【0131】

こうして、中型650の組み付けが終了したら、図33〜34に示すようにして、外型620を構成する4枚のプレート型622,624,626,628を立て起こす。4枚のプレート型622,624,626,628は、それらの側縁部に形成されたL字状の切欠部636と張出部638とを互いに合致させることによって、ぐらつかないように枠組みされる。

【0132】

この実施形態にあっては、図35に示すように、成形金型600のキャビティ602内に金網体700が挿入されてもよい。金網体700は、外型620及び中型650との間に適宜寸法のかぶり厚さを保ちつつ、外型620の内面に沿って配置される。こうして金網体700を挿入したキャビティ602内にレジンコンクリート等の成形充填材を充填することにより、成形充填材中に埋設される金網体700が、継手ブロック500の周壁肉部における強度を向上させる。

【0133】

また、図36に示すように、軸ボルト710は、六角孔が形成された頭部712と、先端に雌ねじ部714が形成された脚部とを有している。中型650を構成する入口側筒部690の軸孔692、芯筒672、及び出口側筒部660の軸孔662に上方から軸ボルト710が挿通されて、先端の雄ねじ部714がベース型610の雌ねじ孔614に螺合締結されることにより、中型650全体がベース型610上に緊結される。

【0134】

さらに、図37に示すように、外型620の外側に緊結枠720を装着する。緊結枠720は、その内寸が外型620の外寸よりも僅かに大となるように枠組みされて、各面には締付ねじ722が取り付けられている。この緊結枠720を外型620に装着して、締付ねじ722を調整することにより、4枚のプレート型622,624,626,628が精度良く保持され、四隅もしっかりと接合される。

【0135】

このような各部の構成と組み立て手順により、図38に示すような成形金型600の組立てが完成する。なお、前述した図35〜37の工程順は、適宜、相前後しても差し支えない。こうして形成された成形金型600のキャビティ602内に、レジンコンクリート等の成形充填材が充填される。このとき、中型650の抜け止め部材保持用アッセンブリ670の外周面に作用する充填圧は、パイロットセグメント674及びノーマルセグメント676の内周面に密着する芯筒672によって受け止められる。

【0136】

(離型手順)

成形充填材が硬化した後の、成形型枠600の離型手順は概ね次のようになる。まず、外型620の外側に装着された緊結枠720を取り外し、外型620を構成する4枚のプレート型622,624,626,628の連結を解除して、それらを四方に展開する。また、軸ボルト710を緩めて中型650から抜き取る。すると、成形された継手ブロック500は、ベース型610及び外型620から分離されて、中型650だけを内包した状態になる。

【0137】

分離された継手ブロック500の入口側には、入口側筒部690の上半部696が突出している。継手ブロック500内に埋設されている入口側筒部690の下半部694は入口側に向かって順テーパとなっているから、突出した上半部696を把持して入口側に引き抜けば、入口側筒部690が離型される。

【0138】

入口側筒部690を取り外すと、抜け止め部材保持用アッセンブリ670の上面が露呈する。そこで、抜け止め部材保持用アッセンブリ670の中心部分に位置する芯筒672を入口側から軽く叩き、出口側へ押し込む。芯筒672によって押された出口側筒部660は出口側に向かって順テーパとなっているから、そのまま出口側に押し出されて、芯筒672と出口側筒部660とが一緒に離型される。

【0139】

この状態で継手ブロック500内に残っているのは、抜け止め部材保持用アッセンブリ670を構成する4個のパイロットセグメント674と4個のノーマルセグメント676である。パイロットセグメント674は入口側に向かって順テーパとなっているので、出口側筒部660が抜き取られた後の空間(出口側小径部508)を利用して出口側から押し出せば、入口側に抜き取ることができる。また、入口側から出口側に向かってパイロットセグメント674の天面を軽く叩いてもよい。この場合は、パイロットセグメント674が貫通孔502のテーパ部506に沿って斜めにずり落ちながら内側に離型するので、そこから入口側へと抜き取ることができる。

【0140】

一方、ノーマルセグメント676は、それらの外周面に抜け止め部材530がセットされていて、抜け止め部材530の固定片532が成形充填材に埋設されているので、そのままでは離型できない。そこで、入口側から出口側に向かって、ノーマルセグメント676の天面を軽く叩く。すると、ノーマルセグメント676は貫通孔502のテーパ部506に沿って斜めにずり落ちながら離型し、芯筒672及びパイロットセグメント674が抜き取られた後の空間の内側へと移動する。これに伴って、ノーマルセグメント676の保持部686も斜め内側にずれることとなるが、ここで、抜け止め部材530の係止片534が、その突出方向をテーパ部506の内周面と略平行にして保持されていることにより、保持部686が係止片534から無理なく離脱することとなる。こうして、ノーマルセグメント676も入口側に抜き取り可能となり、これを抜き取って離型が完了する。

【0141】

この第2実施形態に係る成形金型600は、中型650が軸方向に3分割されて、「変位部形成部」に相当する抜け止め部材保持用アッセンブリ670がその軸方向中間部に配置され、その両側(入口側及び出口側)には、それぞれ離型側に向かって順テーパとなる筒部(入口側筒部690及び出口側筒部660)が配置されている。そして、前記両筒部690,660の端面が抜け止め部材保持用アッセンブリ670の端面に嵌合することにより、抜け止め部材保持用アッセンブリ670を構成する複数個のセグメントの組み付け状態をしっかりと保持する。したがって、中型を軸方向全体にわたって複数個のセグメントに分割して組み合わせる構成よりも、各セグメントの組み付け精度が向上する。さらに、各セグメントの接面によって成形品側に形成されるパーティングラインが、貫通孔502の中間部分だけに限定されるので、成形品の仕上がり状態が良好になり、美観も向上する。

【0142】

なお、本発明は前記した実施形態に限定されるものではない。

【0143】

(1)前記第1実施形態においては、内周面102に凹部104が形成された継手ブロック100として、外形が四角形で内形が円形の四角筒形状をなしている例について記載した。しかし、本発明はそのような構成には限定されない。たとえば、内周面102に凹部104が形成された継手ブロック100として、図21に示すように、外形が正六角形で内形が円形の六角筒形状をなす構成としてもよい。この場合、上下左右に隣接する他の継手ブロックを連結した場合、そのブロック列はハニカム構造を有することとなるので、管体が密集している場合でも対応可能である。また、前記第2実施形態に係る継手ブロック500においても、形成される貫通孔502の個数が1個、或いは3個以上であるような構成を排除しない。要するに、継手ブロックは、外形と内形とが互いに異なる形状を有する筒形状をなし、内周面に凹部、凸部及び凹凸波形部等の変位部が形成されていればよいのである。

【0144】

(2)前記第1実施形態においては、隣接するセグメント246,250及び244,252間で密着する、対をなすパイロットセグメント242,248のそれぞれの両面(両側面)が、パイロットセグメント242,248の離型方向254と平行な面をなしている例について記載した。しかし、本発明はそのような構成には限定されない。図22に示すように、隣接するセグメント246,250及び242,248間で密着する、対をなすパイロットセグメント242,248のそれぞれの両面を、パイロットセグメント242,248の離型方向254に対して外向きに傾斜したテーパ面(離型方向254に向かって拡径又は拡幅する順テーパ面)をなすようにしてもよい。この場合においても、金型離型時に、まず、パイロットセグメント242,248を中型204の内側方向に離型すれば、その後に残りのセグメント244,246,250,252を任意の順序で中型204の内側方向に離型することができるので、外形が四角形で内形が円形の四角筒形状をなし、内周面102に凹部104が形成された継手ブロック100を成形した後の成形金型200の離型が可能となる。前記第2実施形態に係る成形金型600の中型650においても同様に、抜け止め部材保持用アッセンブリ670を構成するパイロットセグメント674の両側面を、平行よりも若干、離型方向である内周面側に向かって拡幅する順テーパ面となすことができる。

【0145】

(3)前記第1実施形態においては、互いに対向する第1及び第4のセグメント242,248を金型離型時に中型204の内側方向に離型可能なパイロットセグメントとした例について記載した。しかし、本発明はそのような構成には限定されない。図23に示すように、第1のセグメント242のみを金型離型時に中型204の内側方向に離型可能なパイロットセグメントとしてもかまわない。この場合、中型204は、5個のセグメント242,244,246,248,250で構成されることになる。また、パイロットセグメントとノーマルセグメント(パイロットセグメント以外のセグメント)とを交互に配置する構成としてもかまわない。この場合、大きなサイズの継手ブロックを成形する際に、成形金型の離型が容易となる。要するに、複数のセグメントのうち少なくとも1つのセグメントが、金型離型時に中型の内側方向に離型可能なパイロットセグメントとされていればよいのである。

【0146】

(4)前記第1実施形態及び第2実施形態においては、成形金型のキャビティ内にレジンコンクリートを充填して、継手ブロックの肉部がレジンコンクリートからなる構成について記載した。しかし、本発明はそのような構成には限定されない。成形金型のキャビティ内に成形樹脂を充填して、継手ブロックの肉部が樹脂からなる構成としてもかまわない。このように、継手ブロックを樹脂成形品とした場合、管体埋設接続工事以外にも、たとえば、空気調和機及び洗濯機等の排水ホースの継手等として利用可能である。

【0147】

(5)前記第1実施形態及び第2実施形態においては、継手ブロック100の肉部106をレジンコンクリートから構成した例について記載した。しかし、本発明はそのような構成には限定されない。継手ブロック100,500の肉部をモルタルから構成してもかまわない。

【0148】

(6)前記第1実施形態においては、連結凸所118,122及び連結凹所120,124を継手ブロック100の長さ方向に沿って設けた例について記載した。また、前記第2実施形態においては、連結凸所512及び連結凹所514を継手ブロック500の幅方向に沿って設けた例を説明した。しかし、本発明はそのような構成には限定されず、継手ブロック同士の連結が可能な適宜の凸所や凹所を組み合わせて採用することが可能である。

【0149】

(7)前記第2実施形態においては、継手ブロック500の貫通孔502の内周面に、周方向に沿って4個の抜け止め部材530を略等間隔で配置する例について記載した。しかし、本発明はそのような構成には限定されない。抜け止め部材の個数は多少増減してもよいし、個々の抜け止め部材の形状や埋設位置も、本発明の基本的構成から逸脱しない範囲で適宜改変可能である。また、抜け止め部材の保持部を、抜け止め部材保持用アッセンブリの全周にわたって形成し、その離型方向を適切に設計すれば、閉環状に連続する抜け止め部材や、それに類するOリング、その他のシーリング材等を貫通孔の内周面に埋設することも可能である。

【0150】

その他、本明細書に添付の特許請求の範囲内での種々の設計変更及び修正を加え得ることは勿論である。すなわち、本明細書で開示した実施の形態は単に例示であって、本明細書が上述した実施の形態のみに限定されるわけではない。本発明の範囲は、本明細書の記載内容を参酌した上で、別紙の特許請求の範囲によって示され、そこに記載された文言と均等の意味及び範囲内での全ての変更を含む。

【符号の説明】

【0151】

100 継手ブロック

102 内周面

104 凹部

106 肉部

118,122 連結凸所

120,124 連結凹所

126 係合リング

200 成形金型

202 外型

202 中型

206 芯筒

208 ベース

210 キャビティ

242,244,246,248,250,252 セグメント

(242,248 パイロットセグメント)

256 突起

260 小サイズ雄ねじ

272 雌ねじ

274 凹所

278 凹み

500 継手ブロック

502 貫通孔

530 抜け止め部材

532 固定片

534 係止片

600 成形金型

602 キャビティ

610 ベース型

620 外型

650 中型

660 出口側筒部

670 抜け止め部材保持用アッセンブリ

672 芯筒

674 パイロットセグメント

676 ノーマルセグメント

686 保持部

690 入口側筒部

【特許請求の範囲】

【請求項1】

外形と内形とが互いに異なる形状を有する筒形状をなし、内周面に変位部が形成された成形品を成形するための金型であって、

成形品の外面形状を規定する外型と、

成形品の内面形状を規定する中型であって、外周面に前記変位部と逆位相の形状をなす変位部形成部が設けられている中型とを具備し、

前記外型の内面と前記中型の外面との間でキャビティが形成され、

前記中型のうち少なくとも前記変位部形成部を含む部位は、複数のセグメントを周方向に密着した状態で並べることにより筒形に組み立てられ、

前記複数のセグメントのうち少なくとも1つのセグメントは、金型離型時に前記中型の内側方向に離型可能なパイロットセグメントとされていることを特徴とする成形金型。

【請求項2】

請求項1に記載の成形金型において、

隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向と平行な面をなしていることを特徴とする成形金型。

【請求項3】

請求項1に記載の成形金型において、

隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向に向かって拡径又は拡幅する順テーパ面をなしていることを特徴とする成形金型。

【請求項4】

請求項2又は3に記載の成形金型において、

前記中型の内周面が密着する芯筒をさらに含むことを特徴とする成形金型。

【請求項5】

請求項3に記載の成形金型において、

金型組み立て時に前記外型、前記中型及び前記芯筒を立設させるためのベースと、

前記外型と前記ベースとの凹凸嵌合により前記外型を前記ベース上で位置決めするための外型位置決め手段と、

前記中型と前記ベースとの凹凸嵌合により前記中型を前記ベース上で位置決めするための中型位置決め手段と、

前記芯筒と前記ベースとのねじ嵌合により前記芯筒を前記ベース上で位置決めするための芯筒位置決め手段とをさらに含むことを特徴とする成形金型。

【請求項6】

請求項1〜5の何れか1項に記載の成形金型を利用して成形品を成形するための方法であって、

前記外型の内面と前記中型の外面との間に形成されたキャビティ内に成形充填材を充填する工程と、

金型離型時に、前記パイロットセグメントを前記中型の内側方向に離型し、その後に残りのセグメントを任意の順序で前記中型の内側方向に離型する工程とを含むことを特徴とする成形方法。

【請求項7】

請求項1〜5の何れか1項に記載の成形金型により成形された成形品であって、

内周面に前記変位部が形成されていることを特徴とする成形品。

【請求項8】

請求項1〜5の何れか1項に記載の成形金型により成形された継手ブロックであって、

内周面に前記変位部が形成され、この変位部が管体の接続部と接続可能な接続部として機能することを特徴とする継手ブロック。

【請求項9】

外形が角形で内形が円形の角筒形状をなし、内周面の全周に亘って凹部が形成された継手ブロックを成形するための金型であって、

継手ブロックの外面形状を規定する外型と、

継手ブロックの内面形状を規定する中型であって、外周面の全周に亘って前記凹部を形成するための凸部が設けられている中型とを具備し、

前記外型の内面と前記中型の外面との間でレジンコンクリート又はモルタルが充填されるキャビティが形成され、

前記中型のうち少なくとも前記凸部を含む部位は、複数のセグメントを周方向に密着した状態で並べることにより円筒状に組み立てられ、

前記複数のセグメントのうち少なくとも1つのセグメントは、金型離型時に前記中型の内側方向に離型可能なパイロットセグメントとされていることを特徴とする成形金型。

【請求項10】

請求項9に記載の成形金型において、

隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向と平行な面をなしていることを特徴とする成形金型。

【請求項11】

請求項9に記載の成形金型において、

隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向に向かって拡径又は拡幅する順テーパ面をなしていることを特徴とする成形金型。

【請求項12】

請求項10又は11に記載の成形金型において、

前記中型の内周面が密着する芯筒をさらに含むことを特徴とする成形金型。

【請求項13】

請求項12に記載の成形金型において、

金型組み立て時に前記外型、前記中型及び前記芯筒を立設させるためのベースと、

前記外型と前記ベースとの凹凸嵌合により前記外型を前記ベース上で位置決めするための外型位置決め手段と、

前記中型と前記ベースとの凹凸嵌合により前記中型を前記ベース上で位置決めするための中型位置決め手段と、

前記芯筒と前記ベースとのねじ嵌合により前記芯筒を前記ベース上で位置決めするための芯筒位置決め手段とをさらに含むことを特徴とする成形金型。

【請求項14】

請求項9〜13の何れか1項に記載の成形金型を利用して継手ブロックを成形するための方法であって、

前記外型の内面と前記中型の外面との間に形成されたキャビティ内にレジンコンクリート又はモルタルを充填する工程と、

金型離型時に、前記パイロットセグメントを前記中型の内側方向に離型し、その後に残りのセグメントを任意の順序で前記中型の内側方向に離型する工程とを含むことを特徴とする成形方法。

【請求項15】

外形が角形で内形が円形の角筒形状をなし、

内周面の全周に亘って凹部が形成され、

肉部がレジンコンクリート又はモルタルからなることを特徴とする継手ブロック。

【請求項16】

請求項15に記載の継手ブロックにおいて、

外周面に上下左右に隣接する他の継手ブロックを凹凸嵌合により連結するための連結手段が設けられていることを特徴とする継手ブロック。

【請求項17】

請求項15又は16に記載の継手ブロックにおいて、

前記凹部には、管体の接続部を接続可能とする係合リングが嵌め込まれることを特徴とする継手ブロック。

【請求項18】

少なくとも1つの貫通孔が形成されて、その貫通孔の内周面の一部に、内方へ突出する抜け止め部材が埋設された継手ブロックを成形するための金型であって、

前記継手ブロックの外面形状を規定する外型と、前記貫通孔の内周面形状を規定する中型とを具備し、前記外型の内面と前記中型の外面との間に成形充填材が充填されるキャビティが形成され、

前記中型の外周面の一部には、前記抜け止め部材を仮保持するための保持部が設けられ、前記中型のうち少なくとも前記保持部を含む部位は、複数のセグメントを周方向に密着した状態で並べることにより円筒状に組み立てられる抜け止め部材保持用アッセンブリとなされ、

前記抜け止め部材保持用アッセンブリを構成する複数のセグメントのうち少なくとも1つのセグメントは、金型離型時に前記中型の内側方向に離型可能なパイロットセグメントとされていることを特徴とする成形金型。

【請求項19】

請求項18に記載の成形金型において、

前記保持部は、前記抜け止め部材保持用アッセンブリを構成する複数個のセグメントのいずれかの外周面に、抜け止め部材の一部を挿し込んで仮保持し得るように形成されたことを特徴とする成形金型。

【請求項20】

請求項18又は19に記載の成形金型において、

前記中型の軸方向における中間部分に前記抜け止め部材保持用アッセンブリが配置され、その軸方向両側に、それぞれ離型側に向かって順テーパとなる筒部が配置されて、前記両筒部の端面が前記抜け止め部材保持用アッセンブリの端面に嵌合することにより、前記抜け止め部材保持用アッセンブリを構成する複数個のセグメントが分離不能に位置決めされることを特徴とする成形金型。

【請求項21】

請求項18〜20の何れか1項に記載の成形金型において、

前記抜け止め部材保持用アッセンブリを構成する複数個のセグメントは、前記抜け止め部材保持用アッセンブリの軸芯側に配置された芯筒の外周面に沿って並べられることを特徴とする成形金型。

【請求項22】

請求項18〜21の何れか1項に記載の成形金型を利用して継手ブロックを成形するための方法であって、

前記抜け止め部材保持用アッセンブリに設けられた保持部に抜け止め部材の一部を仮保持させた状態で、前記外型の内面と前記中型の外面との間に形成されたキャビティ内に成形充填材を充填する工程と、

金型離型時に、前記抜け止め部材保持用アッセンブリを構成するパイロットセグメントを前記中型の内側方向に離型し、その後に残りのセグメントを前記中型の内側方向に離型させることにより、成形充填材に埋設された抜け止め部材から前記抜け止め部材保持用アッセンブリを分離する工程とを含むことを特徴とする成形方法。

【請求項1】

外形と内形とが互いに異なる形状を有する筒形状をなし、内周面に変位部が形成された成形品を成形するための金型であって、

成形品の外面形状を規定する外型と、

成形品の内面形状を規定する中型であって、外周面に前記変位部と逆位相の形状をなす変位部形成部が設けられている中型とを具備し、

前記外型の内面と前記中型の外面との間でキャビティが形成され、

前記中型のうち少なくとも前記変位部形成部を含む部位は、複数のセグメントを周方向に密着した状態で並べることにより筒形に組み立てられ、

前記複数のセグメントのうち少なくとも1つのセグメントは、金型離型時に前記中型の内側方向に離型可能なパイロットセグメントとされていることを特徴とする成形金型。

【請求項2】

請求項1に記載の成形金型において、

隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向と平行な面をなしていることを特徴とする成形金型。

【請求項3】

請求項1に記載の成形金型において、

隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向に向かって拡径又は拡幅する順テーパ面をなしていることを特徴とする成形金型。

【請求項4】

請求項2又は3に記載の成形金型において、

前記中型の内周面が密着する芯筒をさらに含むことを特徴とする成形金型。

【請求項5】

請求項3に記載の成形金型において、

金型組み立て時に前記外型、前記中型及び前記芯筒を立設させるためのベースと、

前記外型と前記ベースとの凹凸嵌合により前記外型を前記ベース上で位置決めするための外型位置決め手段と、

前記中型と前記ベースとの凹凸嵌合により前記中型を前記ベース上で位置決めするための中型位置決め手段と、

前記芯筒と前記ベースとのねじ嵌合により前記芯筒を前記ベース上で位置決めするための芯筒位置決め手段とをさらに含むことを特徴とする成形金型。

【請求項6】

請求項1〜5の何れか1項に記載の成形金型を利用して成形品を成形するための方法であって、

前記外型の内面と前記中型の外面との間に形成されたキャビティ内に成形充填材を充填する工程と、

金型離型時に、前記パイロットセグメントを前記中型の内側方向に離型し、その後に残りのセグメントを任意の順序で前記中型の内側方向に離型する工程とを含むことを特徴とする成形方法。

【請求項7】

請求項1〜5の何れか1項に記載の成形金型により成形された成形品であって、

内周面に前記変位部が形成されていることを特徴とする成形品。

【請求項8】

請求項1〜5の何れか1項に記載の成形金型により成形された継手ブロックであって、

内周面に前記変位部が形成され、この変位部が管体の接続部と接続可能な接続部として機能することを特徴とする継手ブロック。

【請求項9】

外形が角形で内形が円形の角筒形状をなし、内周面の全周に亘って凹部が形成された継手ブロックを成形するための金型であって、

継手ブロックの外面形状を規定する外型と、

継手ブロックの内面形状を規定する中型であって、外周面の全周に亘って前記凹部を形成するための凸部が設けられている中型とを具備し、

前記外型の内面と前記中型の外面との間でレジンコンクリート又はモルタルが充填されるキャビティが形成され、

前記中型のうち少なくとも前記凸部を含む部位は、複数のセグメントを周方向に密着した状態で並べることにより円筒状に組み立てられ、

前記複数のセグメントのうち少なくとも1つのセグメントは、金型離型時に前記中型の内側方向に離型可能なパイロットセグメントとされていることを特徴とする成形金型。

【請求項10】

請求項9に記載の成形金型において、

隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向と平行な面をなしていることを特徴とする成形金型。

【請求項11】

請求項9に記載の成形金型において、

隣接するセグメント間で密着する前記パイロットセグメントの両面は、前記パイロットセグメントの離型方向に向かって拡径又は拡幅する順テーパ面をなしていることを特徴とする成形金型。

【請求項12】

請求項10又は11に記載の成形金型において、

前記中型の内周面が密着する芯筒をさらに含むことを特徴とする成形金型。

【請求項13】

請求項12に記載の成形金型において、

金型組み立て時に前記外型、前記中型及び前記芯筒を立設させるためのベースと、

前記外型と前記ベースとの凹凸嵌合により前記外型を前記ベース上で位置決めするための外型位置決め手段と、

前記中型と前記ベースとの凹凸嵌合により前記中型を前記ベース上で位置決めするための中型位置決め手段と、

前記芯筒と前記ベースとのねじ嵌合により前記芯筒を前記ベース上で位置決めするための芯筒位置決め手段とをさらに含むことを特徴とする成形金型。

【請求項14】

請求項9〜13の何れか1項に記載の成形金型を利用して継手ブロックを成形するための方法であって、

前記外型の内面と前記中型の外面との間に形成されたキャビティ内にレジンコンクリート又はモルタルを充填する工程と、

金型離型時に、前記パイロットセグメントを前記中型の内側方向に離型し、その後に残りのセグメントを任意の順序で前記中型の内側方向に離型する工程とを含むことを特徴とする成形方法。

【請求項15】

外形が角形で内形が円形の角筒形状をなし、

内周面の全周に亘って凹部が形成され、

肉部がレジンコンクリート又はモルタルからなることを特徴とする継手ブロック。

【請求項16】

請求項15に記載の継手ブロックにおいて、

外周面に上下左右に隣接する他の継手ブロックを凹凸嵌合により連結するための連結手段が設けられていることを特徴とする継手ブロック。

【請求項17】

請求項15又は16に記載の継手ブロックにおいて、

前記凹部には、管体の接続部を接続可能とする係合リングが嵌め込まれることを特徴とする継手ブロック。

【請求項18】

少なくとも1つの貫通孔が形成されて、その貫通孔の内周面の一部に、内方へ突出する抜け止め部材が埋設された継手ブロックを成形するための金型であって、

前記継手ブロックの外面形状を規定する外型と、前記貫通孔の内周面形状を規定する中型とを具備し、前記外型の内面と前記中型の外面との間に成形充填材が充填されるキャビティが形成され、

前記中型の外周面の一部には、前記抜け止め部材を仮保持するための保持部が設けられ、前記中型のうち少なくとも前記保持部を含む部位は、複数のセグメントを周方向に密着した状態で並べることにより円筒状に組み立てられる抜け止め部材保持用アッセンブリとなされ、

前記抜け止め部材保持用アッセンブリを構成する複数のセグメントのうち少なくとも1つのセグメントは、金型離型時に前記中型の内側方向に離型可能なパイロットセグメントとされていることを特徴とする成形金型。

【請求項19】

請求項18に記載の成形金型において、

前記保持部は、前記抜け止め部材保持用アッセンブリを構成する複数個のセグメントのいずれかの外周面に、抜け止め部材の一部を挿し込んで仮保持し得るように形成されたことを特徴とする成形金型。

【請求項20】

請求項18又は19に記載の成形金型において、

前記中型の軸方向における中間部分に前記抜け止め部材保持用アッセンブリが配置され、その軸方向両側に、それぞれ離型側に向かって順テーパとなる筒部が配置されて、前記両筒部の端面が前記抜け止め部材保持用アッセンブリの端面に嵌合することにより、前記抜け止め部材保持用アッセンブリを構成する複数個のセグメントが分離不能に位置決めされることを特徴とする成形金型。

【請求項21】

請求項18〜20の何れか1項に記載の成形金型において、

前記抜け止め部材保持用アッセンブリを構成する複数個のセグメントは、前記抜け止め部材保持用アッセンブリの軸芯側に配置された芯筒の外周面に沿って並べられることを特徴とする成形金型。

【請求項22】

請求項18〜21の何れか1項に記載の成形金型を利用して継手ブロックを成形するための方法であって、

前記抜け止め部材保持用アッセンブリに設けられた保持部に抜け止め部材の一部を仮保持させた状態で、前記外型の内面と前記中型の外面との間に形成されたキャビティ内に成形充填材を充填する工程と、

金型離型時に、前記抜け止め部材保持用アッセンブリを構成するパイロットセグメントを前記中型の内側方向に離型し、その後に残りのセグメントを前記中型の内側方向に離型させることにより、成形充填材に埋設された抜け止め部材から前記抜け止め部材保持用アッセンブリを分離する工程とを含むことを特徴とする成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【公開番号】特開2011−25672(P2011−25672A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2010−117592(P2010−117592)

【出願日】平成22年5月21日(2010.5.21)

【出願人】(508242344)

【出願人】(508242436)

【出願人】(509184232)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成22年5月21日(2010.5.21)

【出願人】(508242344)

【出願人】(508242436)

【出願人】(509184232)

【Fターム(参考)】

[ Back to top ]